Катафорезное грунтование что это

Что такое защитный катафорезный грунт и как применять это средство

Катафорезный грунт что это такое? Чем он отличается от прочих грунтовок и какие имеет преимущества? Катафорезная грунтовка предназначена для защиты кузовных элементов и деталей от коррозии. Это основное защитное покрытие автомобилей, входящее в процесс производства. Катафорез значительно увеличивает степень устойчивости к коррозии деталей из металла.

К примеру, окрашенный бампер автомобиля Lada 4х4 Нива без покрытия катафорезной грунтовкой в процессе испытания в камере солёного тумана до появления сквозной ржавчины продержится не более 100 часов, в то время как, имея катафорезное покрытие, стойкость бампера увеличится до 1500 часов.

Этапы катафорезной обработки конструкций

Катафорезная обработка металла представляет собой сложный химический процесс в промышленном производстве, обеспечивающий защиту стальных конструкций от коррозии. При электролитической реакции на поверхности металлического изделия закрепляется особое вещество, которое образует защитный слой. Катафорезная обработка металла даёт возможность в несколько раз увеличить его стойкость к воздействию коррозии. Процесс катафорезной обработки включает несколько этапов:

При электролитической реакции на поверхности металлического изделия закрепляется особое вещество, которое образует защитный слой. Катафорезная обработка металла даёт возможность в несколько раз увеличить его стойкость к воздействию коррозии. Процесс катафорезной обработки включает несколько этапов:

- В сооружениях с туннельным опрыскиванием или в ваннах с полным погружением металлическая конструкция очищается от окиси и происходит обезжиривание поверхности.

- Далее металл активируется для обеспечения лучшей сцепки частиц при электролитической реакции.

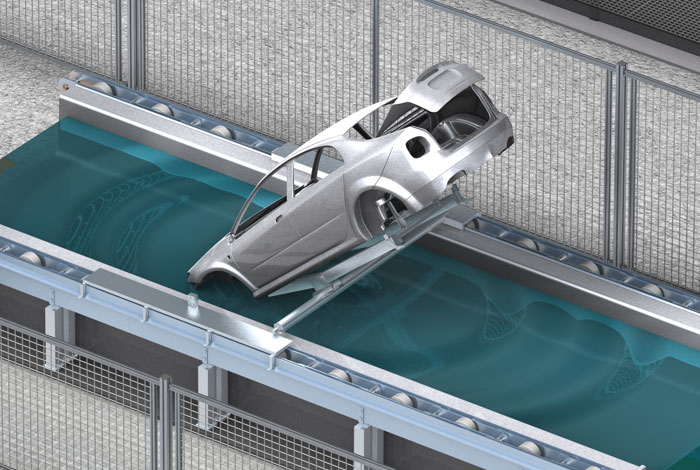

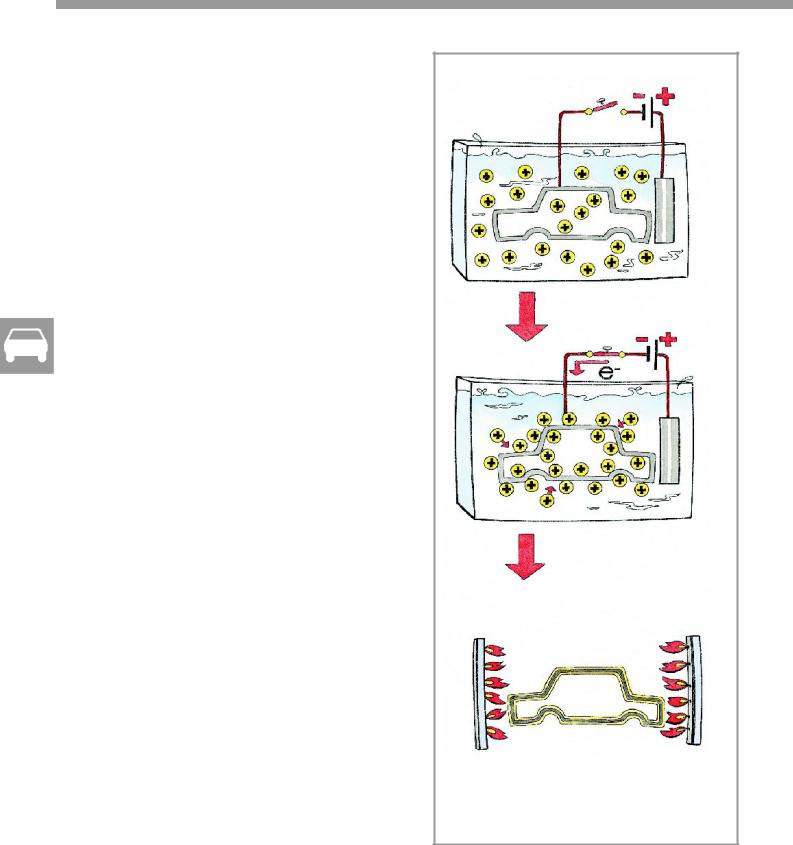

- Происходит погружение конструкции в ёмкость для катафорезного грунтования. Это электролитическая ванна, наполненная составом с частицами грунтовки. На металлическое изделие подают отрицательный заряд посредством присоединённого к нему анода. К ёмкости присоединяется катод, активирующий растворенные частицы грунта. В результате химической реакции, положительно заряженные частицы грунтовочной смеси оседают на металлической конструкции, имеющей отрицательный заряд.

- Конструкция проходит ополаскивание. Этот процесс возможно осуществлять либо методом погружения, либо пропусканием изделия через туннель с опрыскивателем.

- Завершается процесс катафорезной грунтовки кузовных деталей сушкой в термической камере, в которой закрепляется нанесённое покрытие. Под воздействием высокой температуры происходит процесс кристаллизации защитного грунтовочного слоя.

После завершения всех этапов этого процесса, металлическая конструкция готова к следующему этапу – покраске.

Преимущества катафорезного грунтования

Катафорезное грунтование приобрело популярность и стало быстро распространяться благодаря неоспоримым преимуществам:

- обеспечивается покрытие равномерным тонким слоем поверхности кузовных деталей сложной конфигурации благодаря их полному погружению;

- активная электролитическая реакция способствует прочному закреплению грунтовки на металлической поверхности;

- это высокоэффективный процесс, позволяющий экономить расходный материал благодаря минимизации потерь;

- катафорезное покрытие имеет высокую стойкость к физическим и химическим воздействиям, что подтверждается испытаниями в солевом тумане.

Благодаря этим достоинствам сегодня всё чаще используется катафорезное грунтование кузова автомобиля при капитальном восстановлении. Этот процесс мало отличается от наложения грунтовки в процессе производства.

Автомобиль полностью разбирается, с кузовных элементов с использованием химических средств совсем удаляются ржавчина и лакокрасочное покрытие. Далее происходит катафорезное грунтование. В результате всех этих действий автомобиль обретает полностью загрунтованный кузов, готовый к покрасочным работам.

По сравнению с другими технологиями кузовного ремонта, катафорез достаточно дорого стоит, и поэтому не каждый автовладелец может себе его позволить.

Использование новых технологий антикоррозийной защиты кузова на АвтоВАЗе

АвтоВАЗ постоянно модернизирует процессы покраски автомобилей. В 2013 году была завершена программа перехода к новой технологии окраски внедорожника Lada 4х4 Нива. В технологический процесс покраски были введены новые рабочие материалы: трехкатионный фосфат и катафорезное грунтование поверхности элементов автомобиля. Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

Это повысило антикоррозийную устойчивость кузова ВАЗ 2121 Нива.

Применение катафореза вместо анафорезного метода обработки значительно повысило прочность и износостойкость лакокрасочного покрытия автомобиля Нива. Кузов приобрёл большую стойкость к сколам, механическим и химическим внешним воздействиям. Кроме того, обработка металла катафорезной грунтовкой обеспечивает ВАЗ 2121 Нива более долгую сохранность блеска лакокрасочного покрытия.

Катафорезное грунтование обеспечило внедорожнику Нива очень высокую противокоррозионную защиту обработанных таким способом деталей. АвтоВАЗ проводил испытания кузовных элементов, обработанных картофорезным грунтом, в камерах солевого тумана, которые показали отличные результаты.

Коррозийная стойкость таких конструкций составляет около 1500 часов, что значительно превышает показатели других видов защитной обработки.

Катафорезное покрытие: описание технологии и ее преимущества. Методы защиты от коррозии

Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания.

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Катафорез – окраска методом электроосаждения

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Получение равномерного слоя ЛКП по толщине

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации – осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Системой аварийного энергоснабжения

Система ультафильтрации. Основная цель ультрафильтрации – получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

Основная цель ультрафильтрации – получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Катафорезное грунтование: катафорезная грунтовка кузовных деталей

Процесс коррозии автомобильного кузова всегда был значимой проблемой для автолюбителей. С этой проблемой многие годы борются как производители автомобилей, так и их владельцы. Одним из современных решений, направленных на защиту металлических поверхностей от гниения является катафорезная грунтовка кузовных деталей. Эта технология пришла к нам из запада, где она развивается уже много лет.

Что представляет собой катафорез?

Катафорез – это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Процедура катафореза состоит из нескольких этапов:

- очистка металла от окислительной пленки;

- обезжиривание поверхности металла;

- активация металла;

- погружение в емкость для катафореза;

- ополаскивание;

- сушка в термической камере.

Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной емкости. Обезжиривание направлено на эту же цель.

Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в емкостях с полным погружением. Активация металла способствует более надежному закреплению частиц в катафорезной емкости.

Далее металл погружается в катафорезную емкость. Она представляет собой электролитическую ванну, в которой в растворенном виде находятся частички грунта. К металлической детали подключается анод, который заряжает ее отрицательной энергией. К корпусу ванной подсоединяется катод, который активирует растворенные частички грунта. В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.

В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.

После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Сушка в термической камере закрепляет нанесенный материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится под влиянием высоких температур на протяжении определенного времени. После этого металлическая деталь полностью готова к процедуре окрашивания.

Катафорезная обработка нового кузова

Катафорезное грунтование применяется в самых различных областях промышленности. Обработка таким способом автомобильных кузовов также очень распространена. За рубежом эта технология применяется уже довольно давно. К нам она пришла несколько лет назад, и успешно применяется на производстве отечественных автомобилей.

Грунтование нового кузова методом электролитического катафореза намного дешевле оцинковки, поэтому эта технология имеет все шансы на дальнейшее развитие в автомобильной промышленности. Помимо этого, как было указано выше, защита металла от коррозии находится на очень высоком уровне, который на порядок выше оцинковки.

Процедура катафорезного грунтования примерно такая же, как было описано выше. При изготовлении нового автомобиля кузов проходит все этапы катафореза от удаления окиси металла, до сушки в термических камерах.

Преимущества катафорезного грунтования

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

- активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности;

- благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах;

- сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

- катафорезное покрытие устойчиво к физическим и химическим воздействиям.

Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Катафорезное грунтование кузовных деталей

Новые кузовные детали также стали подвергаться катафорезному грунтованию на этапе их изготовления. Однако на сегодняшний день это касается только оригинальных деталей. Дешевые аналоги от других производителей полноценной обработке этим способом не поддаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

Сегодня довольно часто практикуется катафорезное грунтование кузовных деталей перед их покраской. Для этого деталь сдается на предприятие, имеющее оборудование для катафореза. Там она очищается от транспортировочного грунта и обрабатывается по вышеописанной технологии. Это позволяет в разы увеличить срок службы даже неоригинальных деталей.

Катафорез при капитальном кузовном ремонте

В настоящее время также набирает обороты катафорезное грунтование кузова при капитальном восстановлении автомобилей. В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

- Полная разборка автомобиля. Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

- Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей. Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

- Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины. После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

- Катафорезное грунтование по технологии, которая описана выше.

На выходе получается полностью обработанный и загрунтованный кузов, который готов к покрасочным работам. Этот метод позволяет вернуть к жизни даже самый старый автомобиль. Однако из-за своей относительной дороговизны по сравнению с традиционными техниками кузовного ремонта, катафорезное грунтование применяется довольно редко. В основном его используют для восстановления раритетных классических автомобилей, которые имеют ценность скорее для коллекционеров, нежели для простых автолюбителей. Но эта технология не стоит на месте, она довольно активно развивается, что неминуемо приведет к ее удешевлению и распространенности в самом ближайшем будущем.

Интересное по теме:

Катафорез

«Производство по окраске изделий катафорезным грунтом методом»

- Огромный потенциал автомобильного рынка нашей страны привлекает любого производителя.

В результате постоянно растет борьба за потребителя. В результате на первое место выходят требования, которые предъявляет потребитель к автомобилю, который он хочет приобрести. На что обращаем мы внимание при взгляде на новый автомобиль? На качество окрашенной поверхности кузова, на долговечность данного покрытия. Каждый потребитель надеется на то, что приобретенный автомобиль прослужит длительное время не потеряв своего внешнего вида.

В результате постоянно растет борьба за потребителя. В результате на первое место выходят требования, которые предъявляет потребитель к автомобилю, который он хочет приобрести. На что обращаем мы внимание при взгляде на новый автомобиль? На качество окрашенной поверхности кузова, на долговечность данного покрытия. Каждый потребитель надеется на то, что приобретенный автомобиль прослужит длительное время не потеряв своего внешнего вида.

- Состояние наших дорог их качество, поведения участников движения приводит к тому, что огромное количество автомобилей попадает в дорожно-транспортные происшествия, Редкий автомобиль за время своей эксплуатации не попадает в аварию. Для каждого водителя повреждение автомобиля создает огромные проблемы, получение страховки, ремонт. Ремонт лицевой детали влечет за собой огромное количество негативных факторов, а именно; ремонтная деталь подвергается коррозии в период первого года эксплуатации. С чем же это связанно?

- Что же мы имеем если автомобиль в процессе эксплуатации попал в аварию и требуется ремонт или замена лицевой детали.

Даже на самой современной станции технического обслуживания окраска ремонтной детали включает в себя следующие этапы представленные на схеме тех.процесса.

Даже на самой современной станции технического обслуживания окраска ремонтной детали включает в себя следующие этапы представленные на схеме тех.процесса.

1. удаление транспортировочного грунта Химическим и механическим способом

2. окраска эпоксидным грунтом

3. окраска эмалью

- Наиважнейшей задачей, стоящей перед специалистом в области кузовного ремонта автосервисного предприятия, является точное воссоздание заводского покрытия, с присущими ему свойствами и качествами. Только тогда проведенный ремонт не вызовет нареканий со стороны клиента, а восстановленное покрытие прослужит долго.

- Напомним, что лакокрасочное покрытие служит в первую очередь для защиты кузова автомобиля от агрессивных воздействий, для создания надежного барьера от механических и химических повреждений. В настоящее время, пожалуй, до 90 % кузовов всех автомобилей выполнено из черной стали холодного проката. Остальные — это преимущественно та же черная сталь, но в большинстве случаев анодированная цинком при помощи электролитического нанесения оксидной пленки.

- Давайте рассмотрим технологический процесс окраски кузова вновь выпускаемого автомобиля. Как мы видим технологический процесс окраски это сложный включающий в себя большое число стадий обработки и подготовки кузова, а так же совокупность огромного качества факторов влияющих на качество выпускаемой продукции (качество материалов, состояние оборудования, состояние воздушной среды в камере окраски).

Линия АПП

1-я стадия обезжиривание моющим составом

2-я стадия обезжиривание моющим составом с добавлением активатора

3-я стадия промывка водой

4-я стадия фосфатирование

5-я стадия промывка

6-я стадия пассивация

Окраска в ванне катафорез

Струйная промывка в 5-и стадийном тоннеле промывки

Сушка в тоннеле при температуре 2000С в течении 30мин.

Окраска эпоксидным грунтом и эмалью.

- Как видим при ремонтных работах не проводится следующие стадии обработки: фосфатирование, пассивация, нанесение катафорезного грунта.

Именно те этапы которые обеспечивают основную коррозионную защиту кузова. В результате ремонтная деталь, как указано выше оказывается подвержена коррозии в первый год эксплуатации после ремонта.

Именно те этапы которые обеспечивают основную коррозионную защиту кузова. В результате ремонтная деталь, как указано выше оказывается подвержена коррозии в первый год эксплуатации после ремонта.

- На фото представлен автомобиль ВАЗ 2105, на котором после ДТП произведена замена переднего левого крыла. Через 1,5 года на данном автомобиле проявилась коррозия металла. Причиной данного дефекта является отсутствие защитного покрытия, и образование зонального скопления влаго конденсата в скрытой полости крыла.

- Коррозией называют разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой.

- Возникающая на металле ржавчина — слой частично гидратированных оксидов железа — за короткое время приводит кузов в негодность. Чтобы противостоять ее образованию, путем нанесения оксидной пленки создается гальваническая пара. При этом металл выступает в роли отрицательного элемента гальванопары — катода — и не коррозирует, уступая эту прерогативу аноду.

- Если взглянуть на электрохимический ряд напряжений металлов (рис. 1), где все металлы расположены слева направо в порядке понижения «благородности», то мы увидим, что справа наиболее близко к железу стоит цинк. Этим и обусловлена так называемая оцинковка кузова. Чем дальше друг от друга в ряду напряжений находятся два металла, тем быстрее разрушается менее благородный (т. е. стоящий справа), являющийся анодом гальванопары. Поэтому разрушение цинка спасает железо от коррозии. Покрыв же кузов, например, золотом (ох как будет дорого!), мы получим совершенно противоположный эффект.

- Практически в настоящее время состояние на рынке кузовных запчастей по качеству продукции предлагаемой потребителю можно охарактеризовать представленной фотографией:

- Попытки найти детали прошедшие полный цикл обработки на рынке запасных частей результатов не дают. С чем это связанно? Технологически процесс обработка деталей для нанесения фосфатной пленки и окраски катафорезным грунтом требует дорогостоящего оборудования, наличия специалистов имеющих опыт обслуживания данного оборудования и ведения технологических процессов.

Все это приводит к тому, что окраска катафорезным грунтом деталей не проводится

Все это приводит к тому, что окраска катафорезным грунтом деталей не проводится

- Катафорез — водно-щелочная грунтовая краска которая основываясь на электроэхимических процессах образовывает плёнку на металлических поверхностях.

- Превосходства катафорезного покрытия:

— получение однородной толщины и вида плёнки в каждой точке.

— превосходное покрытие острых углов, сторон и сплавных секторов с закрытой объёмностью

— обеспечение сопротивления против высокой корозии

— высокий темп производства

— очень низкий уровень потерь (практически 0%)

— низкий уровень загрязнения окружающей среды

— низкий риск возникновения пожара и вреда здоровью

- В настоящее время ООО «ТЕРМИНАЛ» провело работы по проверке возможности нанесения катафорезного покрытия на детали различной формы и конфигурации. Разработало чертежи оборудования по нанесению катафорезного покрытия .

ООО «ТЕРМИНАЛ» провело основные стадии НИКОР:

- Были проведены разработки и экспериментальные работы по окраски пробных изделий катафорезным грунтом ассиметричными токами, разработан проект линии по окраски предлагаемым способом, разработана технология нанесения покрытия по предлагаемому методу, проведены переговоры с поставщиками материалов и потребителями продукции.

Проработана проектно сметная документация необходимая для реализации проекта . Частично закуплено и смонтировано оборудование для проведения работ.

Проработана проектно сметная документация необходимая для реализации проекта . Частично закуплено и смонтировано оборудование для проведения работ.

- Суть процесса: Нанесение катафорезного грунта предназначено для защиты деталей от коррозии и является основным защитным покрытием кузовов автомобилей в процессе их производства. Нанесение катафорезного покрытия значительно увеличивает коррозионную стойкость детали, использование ассиметричного тока позволяет получить покрытие с повышенной механической стойкостью. Пример: окрашенное крыло автомобиля ВАЗ 2110 без катафорезного покрытия выдерживает до сквозной коррозии в камере соленого тумана не более 120ч, использование катафорезного покрытия повышает стойкость данного крыла до 1 500ч.

- Нанесение катафорезного покрытия осуществляется методом электроосождения в ванне погружения. Где катодом является окрашиваемая деталь, анод электрод установленный на борту оборудования. При электроосаждении происходит диффузия (внедрение) частиц грунта на поверхность окрашиваемой детали, что обеспечивает повышенную прочность поверхностной пленки грунта и высокую коррозионную защиту детали.

Деталь поступившая на установку нанесения катафорезного покрытия (после обработки на агрегате подготовки поверхности) погружается в ванну и подвергается воздействию электрического тока, которое (воздействие) разделяется на несколько этапов. Этапы подробно описаны в разработанном тех. процессе окраски.

Деталь поступившая на установку нанесения катафорезного покрытия (после обработки на агрегате подготовки поверхности) погружается в ванну и подвергается воздействию электрического тока, которое (воздействие) разделяется на несколько этапов. Этапы подробно описаны в разработанном тех. процессе окраски.

- Вновь организуемое предприятие предлагает к реализации продукцию окрашенную катафорезным грунтом ассиметричным током, повышенной коррозионной стойкости и с повышенной стойкостью к механическим воздействиям. Приоритетным направление для предприятия будет являться окраска катафорезным грунтом кузовных деталей автомобилей, предложения по которым в настоящий момент на рынке запчастей отсутствует. Ориентация на данный вид продукции связано с значительным развитием рынка запчастей в Тольятти и близостью главного производителя запчастей ОАО «АВТОВАЗ». Кроме того разработанное оборудование позволяет окрашивать любые изделия (даже сложной формы) общей площадью поверхности до 4м2.

В дальнейшем в качестве примера будет рассматриваться вариант окраски крыла автомобильного автомобиля ВАЗ 2110.

В дальнейшем в качестве примера будет рассматриваться вариант окраски крыла автомобильного автомобиля ВАЗ 2110. - Предлагаемый вариант окраски показан на рис 1 , фосфатный слой наносится с внешней и внутренней стороны а также во всех скрытых сечениях, в дальнейшем наносится катафарезный слой методом электроосаждения

- Преимуществом данной технологии является повышение коррозионной стойкости изделий на всех жизненных циклах продукции, низкий расход материала, окраска скрытых полостей изделий, недоступных традиционным методам окраски. Нанесение покрытия электроосаждением повышает сопротивление механическим воздействиям на покрытие (сдиры, сколы, царапины) при одновременном сохранении высокой агдезии покрытия с металлом изделия и следующими слоями ЛКМ

- Ежедневно только в Самарской области происходит порядка 600 дорожно-транспортных происшествий с материальным ущербом (данные ГИБДД Самарской обл.). Если принять, что в ДТП происходит повреждение как минимум 2-ух автомобилей в результате требуют ремонта минимум 2 детали на автомобиле – получаем количество деталей подлежащих ремонту в результате ДТП – 1200шт в день.

Принимая условно, что парк автомобилей ВАЗ составляет порядка 65% и количество деталей подлежащих замене составляет 50%. Получаем, что потребность в запчастях подлежащих замене и требующих катафорезного покрытия составит 390 шт. в день только по Самарской обл. Количество субъектов федерации составляет -83шт Легко посчитать, что приблизительная потребность в продукции составит 9 079 785 кв.м покрытий в год

Принимая условно, что парк автомобилей ВАЗ составляет порядка 65% и количество деталей подлежащих замене составляет 50%. Получаем, что потребность в запчастях подлежащих замене и требующих катафорезного покрытия составит 390 шт. в день только по Самарской обл. Количество субъектов федерации составляет -83шт Легко посчитать, что приблизительная потребность в продукции составит 9 079 785 кв.м покрытий в год

- На разработанном оборудовании ООО «ТЕРМИНАЛ» возможна обработка аллюминевого профиля для производства окнных конструкций и шкафов купе.

- Большинство производителей предлагают алюминиевый профиль, обработанный методом анодировки с последующим нанесением декоративного покрытия Технология получения катафорезного покрытия заключается в проведении двух стадийной обработки алюминиевого профиля вместо традиционно используемой производителями одно стадийной обработки. При этом вторая стадия, заключающаяся в нанесении на поверхность профиля слоя водорастворимых лаков, придает ему повышенные технические характеристики,

- Катафорезная обработка представляет собой более совершенный метод обработки алюминиевого профиля по сравнению с анодировкой более высокое качество цвета.

- *Цвет профиля приобретает глубину и большую равномерность, начинает «играть» на свету;

- *более высокая устойчивость к механическим повреждениям. Катафорезный способ обработки позволяет получать декоративные покрытия более высокой плотности. Покрытие устойчиво к царапинам, которые могут возникнуть в процессе сборки или эксплуатации шкафа-купе;

- *более высокая стойкость к химическим воздействиям. Покрытия профиля имеет повышенную стойкость к коррозии и воздействию химических веществ. Благодаря этому профиль не темнеет под воздействием кислорода, для его чистки можно использовать любые виды моющих веществ, в том числе абразивы.

- А с введением с 2010г правительством России запретительных пошлин на импортный анодированный профиль данное направление может рассматриваться как приоритетное. В настоящее время в нашей стране анодированием аллюминиевого профиля занимается только 2 предприятия и на рынке ощущается большой дефицит данного продукта и резкий рост цен на предварительно обработанный профиль

Катафорезное грунтование: катафорезная грунтовка кузовных деталей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Применение катафореза вместо анафорезного метода обработки значительно повысило прочность и износостойкость лакокрасочного покрытия автомобиля Нива. Кузов приобрёл большую стойкость к сколам, механическим и химическим внешним воздействиям. Кроме того, обработка металла катафорезной грунтовкой обеспечивает ВАЗ 2121 Нива более долгую сохранность блеска лакокрасочного покрытия.

Кузов приобрёл большую стойкость к сколам, механическим и химическим внешним воздействиям. Кроме того, обработка металла катафорезной грунтовкой обеспечивает ВАЗ 2121 Нива более долгую сохранность блеска лакокрасочного покрытия.

Катафорезное грунтование обеспечило внедорожнику Нива очень высокую противокоррозионную защиту обработанных таким способом деталей. АвтоВАЗ проводил испытания кузовных элементов, обработанных картофорезным грунтом, в камерах солевого тумана, которые показали отличные результаты.

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

- активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности;

- благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах;

- сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

- катафорезное покрытие устойчиво к физическим и химическим воздействиям.

Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Сомнительный грунт лучше убирать до чистого металла шлифованием. Далее можно распылить первичный и вторичный грунты и красить.

Качественный катафорезный грунт, при условии его целостности и отсутствия дефектов, можно оставить на детали.

Производители лакокрасочных материалов рекомендуют сверху катафорезного наносить вторичный грунт, благодаря чему увеличивается адгезия и меньше появляются сколы при эксплуатации. Можно использовать акриловый двухкомпонентный грунт. Заводской грунт шлифуется абразивами P240 – P320, обезжиривается и грунтуется. Дополнительным преимуществом грунтования поверх заводского грунта является применение грунта, имеющего цвет, схожий с цветом краски, которой будет покрываться деталь. В итоге уйдёт меньшее количество краски. При этом нужно понимать, что иногда производители рекомендуют то, что удорожает ремонт и без чего можно обойтись.

При этом нужно понимать, что иногда производители рекомендуют то, что удорожает ремонт и без чего можно обойтись.

Многие мастера, с которыми я общался, много раз подряд красили поверх заводского грунта, предварительно подготовив его под покраску, и из-за этого не возникало проблем.

Они считают, что если на поверхности настоящий катафорезный грунт, то такое покрытие можно обработать скотч-брайтом или другим абразивом под покраску, обезжирить и красить. Настоящий катафорезный грунт держится на поверхности очень хорошо и шлифуется тяжело. Он имеет более прочную связь с поверхностью, чем эпоксидный грунт, нанесённый краскопультом.

Некоторые сервисные центры, чтобы соблюсти регламент и дать длительную гарантию на свою работу, шлифуют заводской грунт до чистого металла и далее наносят первичный и вторичный грунт, после чего подготавливают поверхность и красят.

В итоге можно сказать, что если заводской грунт хорошего качества, деталь не имеет следов ржавчины, то не имеет смысла его убирать. Таким образом, Вы сэкономите время, сохраните фосфатную заводскую плёнку и оставите дополнительную антикоррозионную защиту в виде катафорезного грунта. Как было написано выше, не лишним будет нанести сверху вторичный акриловый грунт, колерованный под краску, которой будет окрашиваться деталь. Так, Вы как минимум получите пользу в виде экономии расхода краски.

Катафорез — это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Процедура катафореза состоит из нескольких этапов:

- очистка металла от окислительной пленки;

- обезжиривание поверхности металла;

- активация металла;

- погружение в емкость для катафореза;

- ополаскивание;

- сушка в термической камере.

Очистка металла от окиси позволяет оголить поверхность для наилучшего взаимодействия активных частиц в катафорезной емкости. Обезжиривание направлено на эту же цель.

Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в емкостях с полным погружением. Активация металла способствует более надежному закреплению частиц в катафорезной емкости.

После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Сушка в термической камере закрепляет нанесенный материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится под влиянием высоких температур на протяжении определенного времени. После этого металлическая деталь полностью готова к процедуре окрашивания.

Катафорезное грунтование применяется в самых различных областях промышленности. Обработка таким способом автомобильных кузовов также очень распространена. За рубежом эта технология применяется уже довольно давно. К нам она пришла несколько лет назад, и успешно применяется на производстве отечественных автомобилей.

Обработка таким способом автомобильных кузовов также очень распространена. За рубежом эта технология применяется уже довольно давно. К нам она пришла несколько лет назад, и успешно применяется на производстве отечественных автомобилей.

Процедура катафорезного грунтования примерно такая же, как было описано выше. При изготовлении нового автомобиля кузов проходит все этапы катафореза от удаления окиси металла, до сушки в термических камерах.

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

- активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности;

- благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах;

- сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

- катафорезное покрытие устойчиво к физическим и химическим воздействиям. Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

Новые кузовные детали также стали подвергаться катафорезному грунтованию на этапе их изготовления. Однако на сегодняшний день это касается только оригинальных деталей. Дешевые аналоги от других производителей полноценной обработке этим способом не поддаются. В основном новые детали покрываются транспортировочным грунтом, который защищает деталь на этапах транспортировки и хранения до момента реализации.

В настоящее время также набирает обороты катафорезное грунтование кузова при капитальном восстановлении автомобилей. В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

- Полная разборка автомобиля. Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

- Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей.

Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла. - Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины. После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

- Катафорезное грунтование по технологии, которая описана выше.

На выходе получается полностью обработанный и загрунтованный кузов, который готов к покрасочным работам. Этот метод позволяет вернуть к жизни даже самый старый автомобиль. Однако из-за своей относительной дороговизны по сравнению с традиционными техниками кузовного ремонта, катафорезное грунтование применяется довольно редко.

Чтобы понять предназначение грунтовки, важно рассмотреть состав ЛКП автомобиля. Ведь суть покраски своими руками в том, чтобы максимально приблизиться к заводскому покрытию

Ведь суть покраски своими руками в том, чтобы максимально приблизиться к заводскому покрытию

На каждую новую металлическую деталь наносятся следующие типы покрытий:

- первичный грунт (фосфатный либо катафорезный). Применяется как первая ступень антикоррозионной защиты кузова;

- вторичный грунт (наполнитель). Служит выравнивающим слоем и демпфирующей подушкой для последующих ступеней покраски;

- краска. Благодаря пигментам придает детали цвет. Защитных функций не имеет;

- лак. Служит дополнительным защитным слоем кузова, придает глубину и блеск цвету.

Теперь подробней рассмотрим виды материалов, которые можно использовать при защите порогов и обработке днища.

О компонентах

По типу составов существуют два основных типы грунтовок:

- однокомпонентные;

- двухкомпонентные.

Дополнительный компонент, отличающий эти виды – это отвердитель. Однокомпонентные материалы очень долго сохнут, поэтому сейчас практически не используются. Если для обработки, к примеру, порогов вы покупаете аэрозоль, то это всегда будет двухкомпонентная грунтовка. Материалы, наносимые с помощью краскопульта, перед покраской нужно будет развести. Пропорции использования растворителя и отвердителя регламентируются инструкцией.

Первичные грунтовки

Технология катафорезной обработки кузова является сложным химическим процессом. Пытаться повторить такой тип заводской обработки своими руками не имеет смысла. Именно поэтому начнем с фосфатирующих грунтов. Состав таких материалов включает фосфорную кислоту, вкрапления хроматов и фосфатов цинка либо свинца, которые, вступая в реакцию с металлом, образовывают слой труднорастворимых фосфатов.

Применение

Особенностью всех первичных покрытий является небольшая толщина слоя. Порядка 8-12 мкм, что является наименьшим показателем среди всех слоев ЛКП. Именно поэтому этот вид покрытия не скроет риску, набитую абразивом, либо поры после чистки очагов коррозии.

Наносить кислотный грунт нужно на «голый» металл, бывшие очаги коррозии. Поскольку остаточный слой очень тонкий, шлифовать его ни в коем случае нельзя (очень легко оттереть). Вы сразу сотрете защитное покрытие. Именно поэтому реактивные грунты всегда дополнительно покрываются наполнителем.

На первичное покрытие не должна наноситься шпаклевка. Пероксид дебинзенола, который служит отвердителем большинства шпаклевок, вступает в реакцию с фосфатирующим покрытием, вследствие чего утрачивается вся сила химического состава. Схожий эффект даст эпоксидная грунтовка, которая будет нанесена на травящий грунт.

Для локального ремонта кузова лучше выбрать аэрозоль. Если вы купили первичный грунт в баллончике от непроверенного производителя, лучше испытать его перед покраской. Так как возможно «подрывание» последующих слоев, вследствие несовместимости отдельных компонентов. Время высыхания порядка 10-20 мин.

Так как возможно «подрывание» последующих слоев, вследствие несовместимости отдельных компонентов. Время высыхания порядка 10-20 мин.

Фосфатирующие грунты желательно применять при борьбе со ржавлением порогов, покраске незащищенного металла днища.

Грунты эпоксидного типа

Эпоксидная грунтовка может быть применена, если кузов авто не имеет очагов коррозии. При больших площадях ремонта (к примеру, днища) мы не рекомендуем использовать аэрозоль от непроверенных производителей. Зачастую качество таких материалов не соответствует стандартам. В итоге антикоррозионная обработка порогов своими руками не принесет ожидаемого эффекта.

Аэрозоль и материал под покрасочный пистолет от именитого бренда будут изготовлены на одинаковой основе. Если дальнейшая покраска кузова своими руками будет осуществляться материалами этого же бренда, у вас гарантированно не возникнет проблем с адгезией либо совместимостью компонентов.

Универсальная двухкомпонентная эпоксидная грунтовка обладает один неоспоримым преимуществом – гидрофобностью. Она образует более плотный защитный слой, чем тот же травящий грунт, что препятствует проникновению влаги к металлу. Также у вас не возникнет проблем, если предполагается шпаклевка ремонтной зоны. Эпоксидные грунты еще и изолирующие, поэтому их можно наносить в местах расшлифовки старых слоев ЛКП. Старая шпаклевка не будет впоследствии оконтуриваться. Отлично подходит для порогов, если осуществлялось переваривание с установкой кузовных ремкоплектов.

Она образует более плотный защитный слой, чем тот же травящий грунт, что препятствует проникновению влаги к металлу. Также у вас не возникнет проблем, если предполагается шпаклевка ремонтной зоны. Эпоксидные грунты еще и изолирующие, поэтому их можно наносить в местах расшлифовки старых слоев ЛКП. Старая шпаклевка не будет впоследствии оконтуриваться. Отлично подходит для порогов, если осуществлялось переваривание с установкой кузовных ремкоплектов.

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Катафорезный грунт что это такое? Чем он отличается от прочих грунтовок и какие имеет преимущества? Катафорезная грунтовка предназначена для защиты кузовных элементов и деталей от коррозии. Это основное защитное покрытие автомобилей, входящее в процесс производства. Катафорез значительно увеличивает степень устойчивости к коррозии деталей из металла.

К примеру, окрашенный бампер автомобиля Lada 4х4 Нива без покрытия катафорезной грунтовкой в процессе испытания в камере солёного тумана до появления сквозной ржавчины продержится не более 100 часов, в то время как, имея катафорезное покрытие, стойкость бампера увеличится до 1500 часов.

Процесс коррозии автомобильного кузова всегда был значимой проблемой для автолюбителей. С этой проблемой многие годы борются как производители автомобилей, так и их владельцы. Одним из современных решений, направленных на защиту металлических поверхностей от гниения является катафорезная грунтовка кузовных деталей. Эта технология пришла к нам из запада, где она развивается уже много лет.

С этой проблемой многие годы борются как производители автомобилей, так и их владельцы. Одним из современных решений, направленных на защиту металлических поверхностей от гниения является катафорезная грунтовка кузовных деталей. Эта технология пришла к нам из запада, где она развивается уже много лет.

Нужно запомнить постулат: на любой автозавод, АвтоВАЗ, ИжАвто или другой, оцинкованная сталь не поставляется. Оцинковка проводится при сборке, но тут существуют варианты:

- Горячий метод – кузов в сборе окунают в ванну, целиком заполненную цинком (T=460 Гр. Ц). Метод используют следующие автобренды: Porsche, Volvo;

- Гальваника – осаждение цинка из раствора при протекании тока. Бренды: BMW, Mercedes, Toyota и некоторые другие. Метод не позволит получить толщину слоя больше 9-15 мкм;

- Холодный метод – нанесение смеси, содержащий цинковый порошок. Состав наносится, как при окраске (см. фото).Что здесь цинкуют – неужели седан Веста?

Третий метод позволяет выбирать, что именно и с какой стороны цинкуется. Вдобавок, он является недорогим. Его использует АвтоВАЗ, а также Ижевский автозавод, где собирают седаны Веста.

Вдобавок, он является недорогим. Его использует АвтоВАЗ, а также Ижевский автозавод, где собирают седаны Веста.

Выше перечислены три технологии. И перечислены они в порядке «от лучшего к худшему». Ни один анафорезный грунт, пусть даже в нём присутствует цинк, не может защитить от ржавчины полностью.

Равномерное покрытие получается при использовании двух первых методов. Лада Веста оцинкована по третьей технологии, а есть или нет на ВАЗе ванна с гальваникой – это уже другой вопрос.

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Катафорезное грунтование получило широкое распространение благодаря следующим преимуществам:

- активный химический процесс способствует надежному закреплению грунтовочного материала на металлической поверхности;

- благодаря полному погружению обеспечивается покрытие металла равномерным тонким слоем даже в труднодоступных местах;

- сам процесс катафореза имеет высокую эффективность с минимальными потерями расходных материалов;

- катафорезное покрытие устойчиво к физическим и химическим воздействиям. Испытания в солевом тумане показывают устойчивость, которая в восемь раз выше по сравнению с традиционными грунтовками.

В настоящее время также набирает обороты катафорезное грунтование кузова при капитальном восстановлении автомобилей. В целом этот процесс немного отличается от грунтования на этапе производства, однако в большинстве происходит то же самое. Весь процесс подготовки автомобиля к нанесению нового лакокрасочного покрытия состоит из следующих процессов:

- Полная разборка автомобиля. Отдельно катафорезу подвергается сам кузов, и отдельно съемные кузовные детали (двери, капот).

- Снятие старого лакокрасочного покрытия. На этом этапе удаляется абсолютно вся краска с кузова и его деталей. Удаление краски осуществляется химическими средствами. Кузов и детали полностью погружаются в емкость со специальной жидкостью, которая смывает все покрытие до голого металла.

- Удаление следов коррозии. На бывшем в употреблении автомобиле, так или иначе, имеются очаги коррозии. Они также удаляются химическими средствами. Как и на предыдущем этапе, кузов и съемные детали полностью погружаются в ванну с жидкостью для удаления ржавчины.

После прохождения этой процедуры поверхность кузова оголяется до чистого металла.

После прохождения этой процедуры поверхность кузова оголяется до чистого металла. - Катафорезное грунтование по технологии, которая описана выше.

На выходе получается полностью обработанный и загрунтованный кузов, который готов к покрасочным работам. Этот метод позволяет вернуть к жизни даже самый старый автомобиль. Однако из-за своей относительной дороговизны по сравнению с традиционными техниками кузовного ремонта, катафорезное грунтование применяется довольно редко. В основном его используют для восстановления раритетных классических автомобилей, которые имеют ценность скорее для коллекционеров, нежели для простых автолюбителей. Но эта технология не стоит на месте, она довольно активно развивается, что неминуемо приведет к ее удешевлению и распространенности в самом ближайшем будущем.

Катафорез – это сложный химический процесс, основанный на электролитической реакции. На практике этот процесс позволяет закрепить на поверхности металла специальное вещество, которое играет роль защитного слоя. Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Такой подход к подготовке металла позволяет в несколько раз увеличить его сопротивляемость воздействию коррозии.

Процедура катафореза состоит из нескольких этапов:

- очистка металла от окислительной пленки;

- обезжиривание поверхности металла;

- активация металла;

- погружение в емкость для катафореза;

- ополаскивание;

- сушка в термической камере.

Оба процесса осуществляются химическим способом в тоннелях с опрыскиванием или в емкостях с полным погружением. Активация металла способствует более надежному закреплению частиц в катафорезной емкости.

Далее металл погружается в катафорезную емкость. Она представляет собой электролитическую ванну, в которой в растворенном виде находятся частички грунта. К металлической детали подключается анод, который заряжает ее отрицательной энергией. К корпусу ванной подсоединяется катод, который активирует растворенные частички грунта. В результате электролитической реакции, положительно заряженные частицы закрепляются на отрицательно заряженном металле.

После электролитической ванны деталь отправляется на ополаскивание. В результате этого процесса смываются частички грунта, которые не закрепились на поверхности металла. Ополаскивание может быть реализовано как погружением, так и пропусканием детали через тоннель с распылителями.

Сушка в термической камере закрепляет нанесенный материал. На этом этапе происходит затвердевание и кристаллизация защитного слоя. Сушка проводится под влиянием высоких температур на протяжении определенного времени. После этого металлическая деталь полностью готова к процедуре окрашивания.

До момента нанесения лакокрасочных материалов кузов проходит такие этапы:

- транспортное средство разбирают полностью, так как все детали проходят индивидуальную обработку;

- удаление старой краски происходит при погружении кузова в специализированные химические вещества;

- на устаревшем автомобиле имеются коррозийные проявления, которые устраняют с помощью специализированных средств против ржавчины;

- очищенный до голого металла кузов готов к катафорезу, который проводится по описанным выше правилам.

Катафорезному грунтованию отводится особое внимание, поскольку методика еще молодая и неизученная. Однако ее востребованность растет, что стимулирует развитие отрасли и улучшение качества защиты автомобильных кузовов

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Нужно ли удалять транспортировочный (черный) грунт с детали?

Автор Забытый Автомаляр На чтение 4 мин. Опубликовано

Если маляру нет дела до того, чем загрунтована деталь, то результаты покраски будут так же же предсказуемы, как результаты игры в русскую рулетку.

Серое и черное

Если автомобиль основательно «побит жизнью», неизбежно встает вопрос о замене кузовных деталей: крыльев, дверей, порогов, панелей. И мы отправляемся за новыми запчастями — как правило, на рынок.

Большинство новых кузовных деталей поступают в продажу уже с нанесенным грунтовочным покрытием.

Мы сейчас не будем говорить о фирменных «серых» деталях, прозванных так за цвет грунтовки, нанесенной на прошедший фосфатирование металл. Дай бог заводам сами кузова обрабатывать по такой технологии, тут уж не до запчастей.

Дай бог заводам сами кузова обрабатывать по такой технологии, тут уж не до запчастей.

Если вам и посчастливилось иметь дело с такой деталью, то все что нужно сделать — это слегка заматировать поверхность (P320 или скотч-брайт), обдуть, обезжирить, нанести грунт-наполнитель и далее — покровную эмаль.

Но сейчас не об этом. Нас интересуют другие, «черные» детали, которых большинство.

Черного цвета покрытие наносят для защиты металла от коррозии при хранении на складах, при транспортировке. Наверное поэтому такой грунт и получил в обиходе название «транспортировочного».

Удалять или нет?

Многие специалисты рекомендуют полностью удалять черный транспортировочный грунт с поверхности детали и только после этого вести с ней дальнейшие работы. Удалять это грунт можно различными способами: шлифованием, пескоструйной обработкой, с использованием смывки.

В свое время такие действия были вполне оправданы. Ведь раньше на штампованные кузовные детали отечественного производства в качестве транспортировочного покрытия могло наносится что угодно, вплоть до простой нитрокраски. Она запросто могла быть нанесена на замасленную поверхность и иметь грубые подтеки. Операция снятия такого «грунта» ввиду его слабой стойкости не представляла никаких проблем: чаще всего удаление сводилось к «отмачиванию» детали в растворителе.

Она запросто могла быть нанесена на замасленную поверхность и иметь грубые подтеки. Операция снятия такого «грунта» ввиду его слабой стойкости не представляла никаких проблем: чаще всего удаление сводилось к «отмачиванию» детали в растворителе.

А как быть с удалением транспортировочного грунта на современных кузовных деталях? Есть ли сейчас какой-то смысл в выполнении этой операции? Тем более, если счищать грунт планируется не только с лицевой части элемента, а и с внутренних поверхностей двери или капота, например. А это ох как непросто!

На современных деталях заслуживающих доверие производителей черное покрытие является, как правило, антикоррозионным грунтом, нанесенным катафорезом методом погружения. Нанесение катафорезного покрытия происходит посредством электроосаждения в гальванических ваннах, при котором происходит диффузия (внедрение) частиц грунта в поверхность детали, что обеспечивает покрытию высокую прочность и антикоррозионные свойства.

Поэтому удалять такое покрытие не обязательно, за исключением поврежденной при транспортировке поверхности. Достаточно его просто заматировать (P240-P320), и если деталь не нуждается в шпатлевании, можете смело грунтовать и красить ее методом «мокрый по мокрому«, либо по стандартной технологии.

Достаточно его просто заматировать (P240-P320), и если деталь не нуждается в шпатлевании, можете смело грунтовать и красить ее методом «мокрый по мокрому«, либо по стандартной технологии.

В то же время, хранение новых деталей на складах в течение долгого времени может привести к нарушению адгезии транспортировочного грунта и появлению под ним очагов коррозии. В этом случае удаление грунта носит обязательный характер. Сделать это можно, например, с последовательным использованием абразивных материалов зернистостью P120 и P220. Также можно воспользоваться диском типа Roloc (3M) или Siastrip (Sia).

Удаление транспортировочного грунтаКак отличить качественный черный грунт от дешевой подделки

- Нормальное консервационное покрытие не должно смываться растворителем, что очень легко проверить: смочите тряпку растворителем и оставьте ее на поверхности на 5 минут. Если покрытие подрастворилось — удаляйте его, не задумываясь.

- Еще один верный признак — процарапанное (где-нибудь в не ответственной зоне) острым предметом нормальное грунтовочное покрытие ни в коем случае не должно облетать, как скорлупа.

- Приблизительную, но вполне достаточную визуальную оценку адгезионных свойств того или иного материала можно получить и таким образом: возьмите шкурку P240 и по-сухому насквозь прошлифуйте тестируемые слои на небольшом участке проверяемой поверхности. Если граница перехода одного материала в другой равномерна, не отслаивается и не крошится — адгезия между этими материалами достаточная.

Как действует катафорезный грунт на ниву

Катафорезный грунт что это такое? Чем он отличается от прочих грунтовок и какие имеет преимущества? Катафорезная грунтовка предназначена для защиты кузовных элементов и деталей от коррозии. Это основное защитное покрытие автомобилей, входящее в процесс производства. Катафорез значительно увеличивает степень устойчивости к коррозии деталей из металла.

К примеру, окрашенный бампер автомобиля Lada 4х4 Нива без покрытия катафорезной грунтовкой в процессе испытания в камере солёного тумана до появления сквозной ржавчины продержится не более 100 часов, в то время как, имея катафорезное покрытие, стойкость бампера увеличится до 1500 часов.

Этапы катафорезной обработки конструкций