Как сделать печь полимеризации своими руками

Наиболее удобный способ покраски маленьких изделий – применение порошковой краски. С помощью нее вы сможете производить окрашивание у себя дома. Но для этого потребуется выдерживать необходимые температурные режимы. Основной из них – это сушка. И тут нам поможет печь полимеризации. Это будет экономнее приобретения профессионального оборудования. А сделаем мы ее своими руками.

Устройство порошковой покрасочной печи

Порошковая краска выпускается с начала 1970 годов, поэтому такой способ окрашивания считается достаточно новым. Он экономичен и долговечен, из-за этого ему отдает предпочтение большое количество людей.

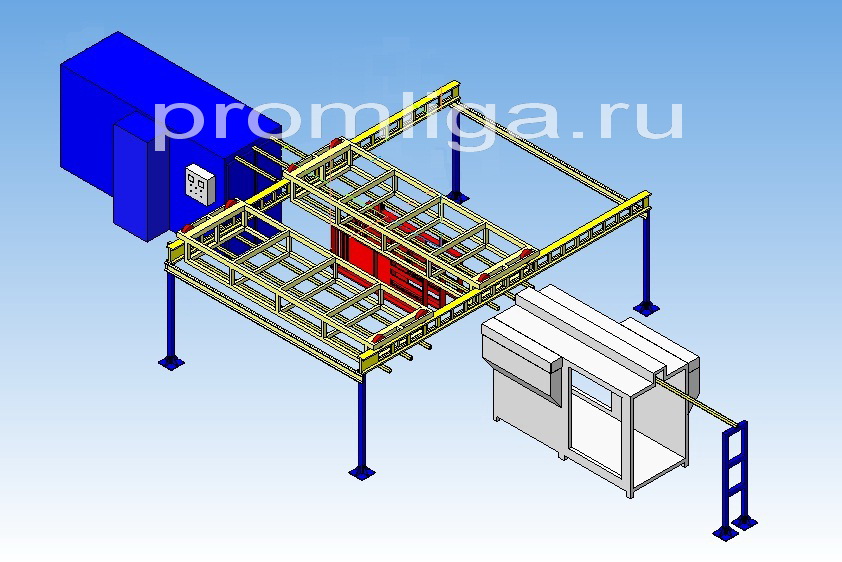

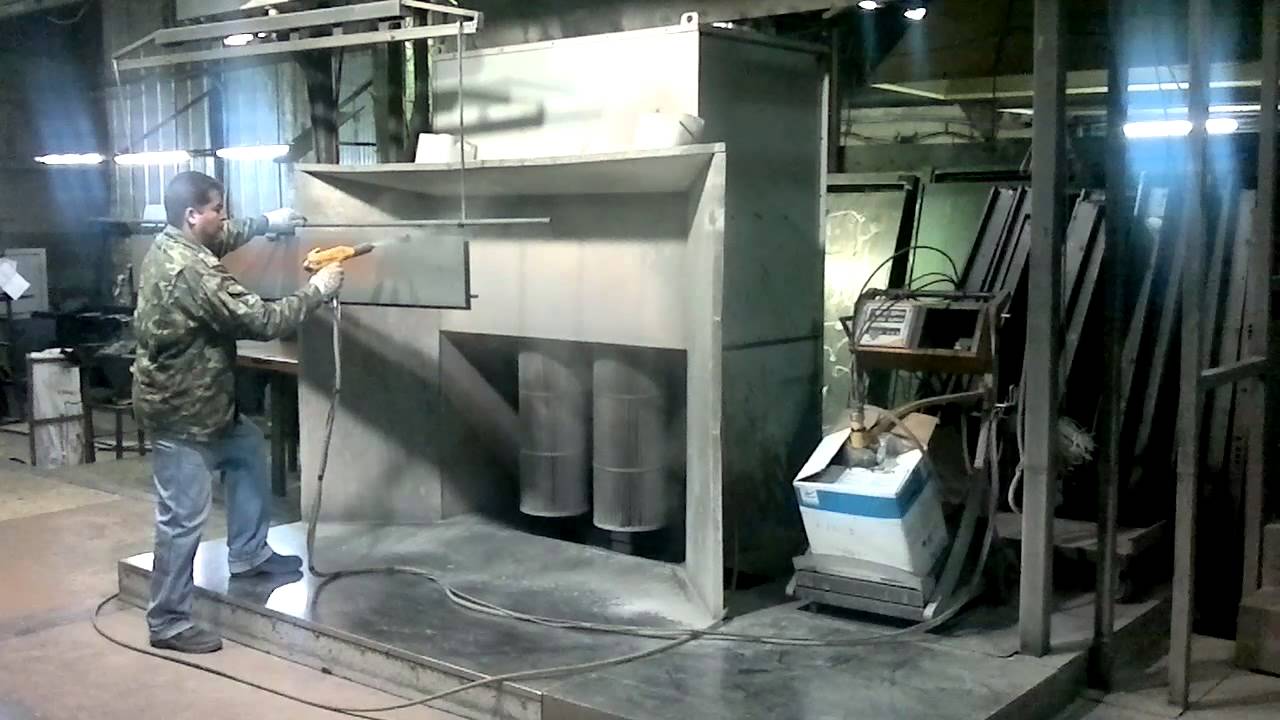

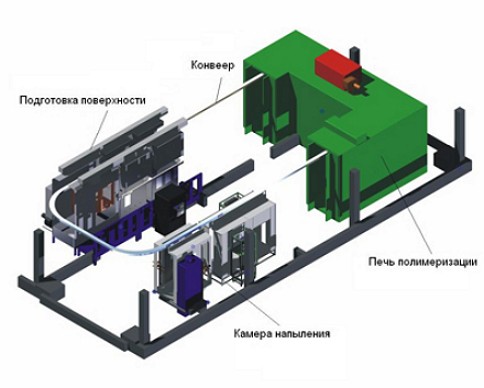

В состав порошковой покрасочной печи входит печь полимеризации и камера покраски. В покрасочной камере наносится порошковая краска, а в печи полимеризации она расплавляется. Наносить порошковую краску следует специальным пистолетом, профессиональным или ручным.

Сейчас камеру покраски можно приобрести для работы с единичными элементами. Она состоит из блока фильтрации и самой рабочей камеры. Изделия в нее проникают сквозь отверстие вверху.

Она состоит из блока фильтрации и самой рабочей камеры. Изделия в нее проникают сквозь отверстие вверху.

Управлять порошковой печью можно с помощью пульта. Это очень удобно с точки зрения безопасности.

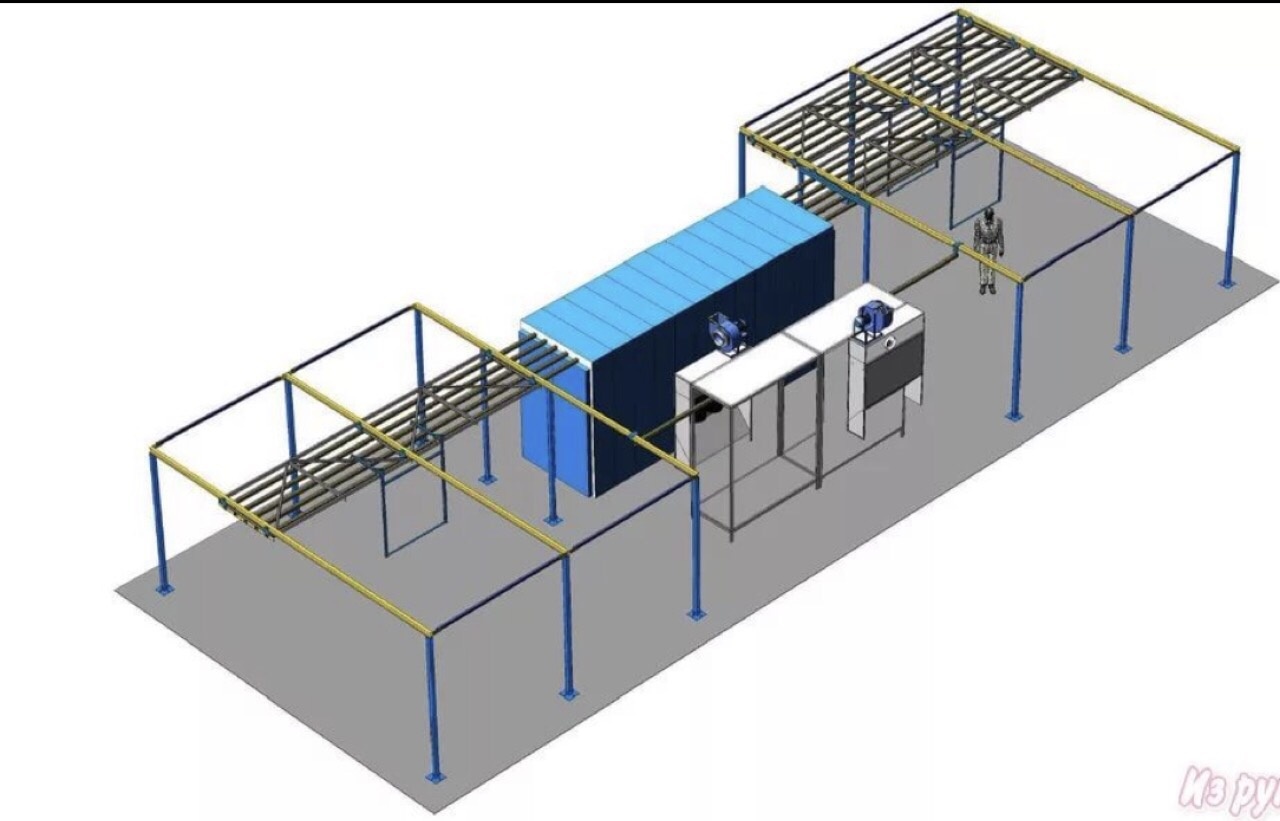

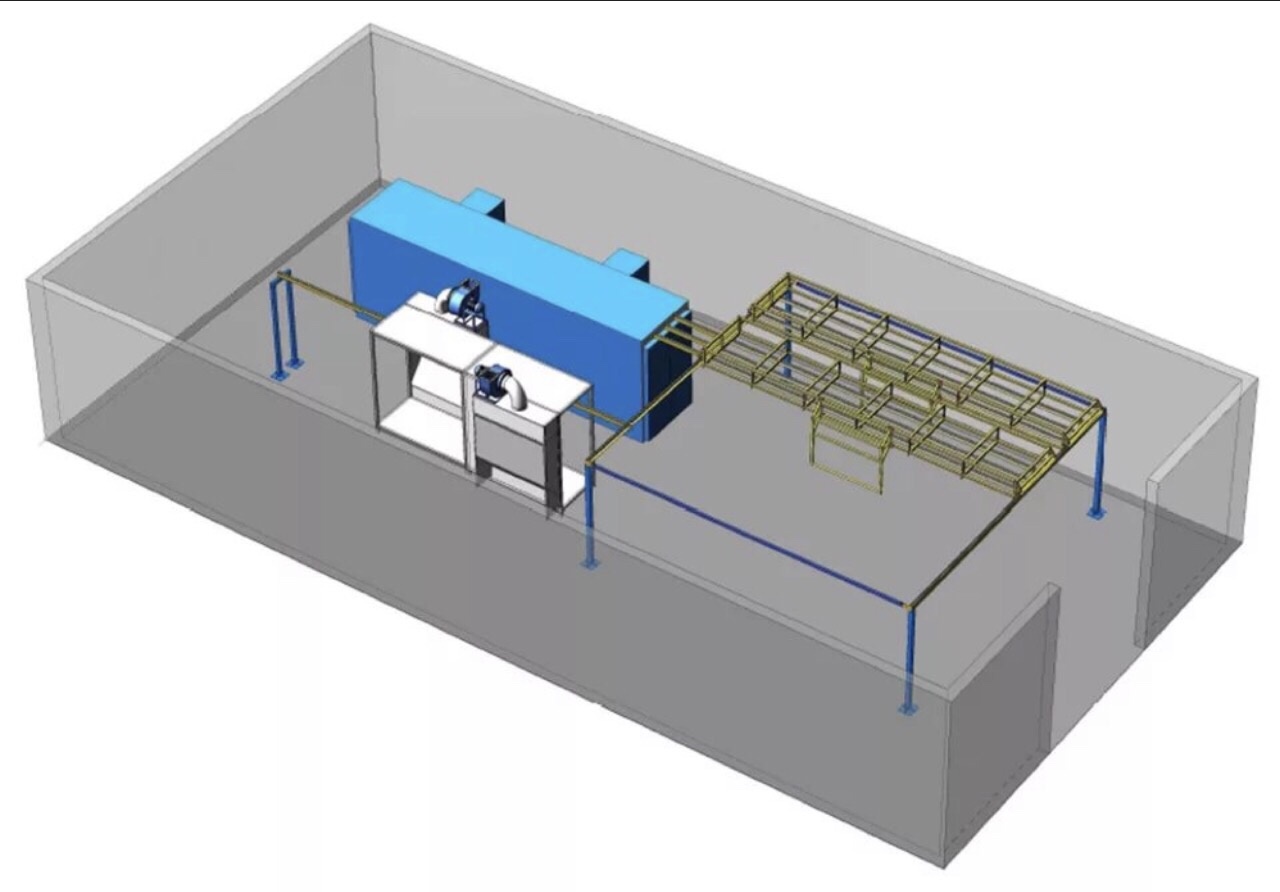

Среди разновидностей порошковой печи есть и проходные конструкции. Это значит, что элементы, подлежащие покраске, заходят справа, а выходят с противоположной стороны.

Применяется в порошковой покрасочной печи колированный порошок. Состоит порошковая краска из мелко-дисперсионного порошка. К этому порошку добавляются требуемые добавки, и таким образом у нас получается порошковая краска.

Камера покраски

В ее состав входят система рекуперации порошка и система фильтрации воздуха. Вначале порошок намагничивается. После этого намагниченный порошок распределяется ровно на поверхности, прилипая к ней. Происходит нагрев, чтобы порошок мог запечься. Нагревать необходимо не более двадцати минут при температуре до двухсот градусов.

Достоинства использования печи

Такая печь поможет вам сэкономить средства, ведь окрашивание с ее помощью стоит намного меньше. Все материалы, которые остаются на кузове, впоследствии будут возвращены. Происходит это благодаря фильтрам. После этого остатки материалов очищаются.

Все материалы, которые остаются на кузове, впоследствии будут возвращены. Происходит это благодаря фильтрам. После этого остатки материалов очищаются.

Такое экономное отношение к материалу дает возможность не допускать его потери. Максимальная потеря, которая может произойти, составляет два процента. Обычное окрашивание имеет потери в размере около пятидесяти процентов. Заметьте, разница значительная.

Еще одно преимущество заключается в том, что можно контролировать ширину нанесенной порошковой краски. Она будет долго служить своему владельцу (в среднем двадцать пять лет).

Перейдем к процессу изготовления.

Необходимые инструменты и материалы

Мы расскажем, как же можно изготовить данный агрегат своими руками. Для этого необходимо следовать указанной в статье инструкции. Изготовить устройство будет не слишком сложно, можно сделать печь и без помощи сварочного инструмента. Вместо него используйте саморезы и заклепки. Решающую роль здесь играет ваше мастерство.

Вместо него используйте саморезы и заклепки. Решающую роль здесь играет ваше мастерство.

Необходимые инструменты для изготовления печи своими руками:

- уровень;

- сварочный инструмент;

- плоскогубцы;

- болгарка;

- ножницы по металлу;

- рулетка.

Нужно определить, какое количество каждого материала нам потребуется, для этого можно сделать чертежи. По ним мы и будем рассчитывать.

Нам потребуются следующие материалы:

- листовой металл;

- утеплитель;

- профильная труба;

- нагревательные тэны;

- петли и защелки для дверцы;

- кабель;

- вентилятор улитковый;

- блок управления температурой.

Рассчитывая необходимый объем печи, помните, что печь слишком большого размера будет сложно разогреть.

Делаем каркас

Начнем мы с изготовления каркаса. Собирать наш каркас будем сварочным инструментом или с помощью болтов.

Дверцы и стены должны получиться с пустотой внутри, которую позже нужно будет наполнить с помощью утеплителя.

Отделочные работы

Подготовьте отделочный материал, ориентируясь на габариты печи. Зашейте внутреннюю часть стены, используйте при этом саморезы или сварочный инструмент. После этой процедуры плотно заделайте пустоту в стенах с помощью утеплителя. Чаще всего в качестве утеплителя используют базальтовую плиту.

Далее аналогично зашивается наружная часть печи, прикрепляются защелки и петли для дверцы. Сверху прикрепляются кронштейны. Они будут служить для подвешивания окрашенных изделий.

Устанавливаем вентилятор и нагревательные тэны

Тэны равномерно крепятся на боковых стенах и соединяются проводами. После этого они выводятся наружу. Из листового материала сделайте кожух с отверстием для воздуха по бокам. Закройте тэны кожухами.

Вентилятор собирается в систему с нагнетательной и заборной воздушными шахтами. Заборная воздушная шахта делается вдвое меньше чем нагнетательная. Провода от вентилятора должны находиться снаружи.

Заборная воздушная шахта делается вдвое меньше чем нагнетательная. Провода от вентилятора должны находиться снаружи.

Если вы все правильно сделали, тогда воздух в вашей печи полимеризации будет проходить сквозь защитные кожухи, далее выйдет вниз и снова поднимется вверх через сушащиеся изделия.

Устанавливаем блок управления

Это завершающий, но самый главный этап. Посредством блока питания будет происходить управление вентилятором и нагреванием. Приобретайте специализированный блок, который предназначен для таких печей. Состоит он из указателей температуры, датчиков, устройства для управления вентилятором и аварийного автомата. Вот мы и сделали печь полимеризации своими руками.

Из недостатков печи можно выделить то, что ее не очень резонно приобретать для маленького производства или для использования в домашних условиях. В основном, такие печи предназначены для больших объемов работ. Также недостатком можно считать ее стоимость, которая является не самой низкой. А в остальном – это очень удобная и практичная вещь для покраски необходимых вещей.

В основном, такие печи предназначены для больших объемов работ. Также недостатком можно считать ее стоимость, которая является не самой низкой. А в остальном – это очень удобная и практичная вещь для покраски необходимых вещей.

Камера порошковой окраски и полимеризации своими руками

Существует несколько способов покраски кузовных деталей автомобилей, и порошковая покраска является наиболее современным среди них. Однако такая технология весьма сложна, так как требует применения специального оборудования, представленного камерами порошковой окраски, особенности которых рассмотрены в данной статье.

Что представляет собой порошковая покраска?

Под этим термином понимают создание высококачественных декоративно-защитных полимерных покрытий путем применения электростатического поля высокого напряжения. Порошковая краска – это колерованный мелкодисперсный порошок с примесями зернистостью 10-100 мкм.

Суть покрасочных работ состоит в нанесении заряжающегося в процессе распыления электризацией при трении или от внешнего источника порошкового материала на противоположно заряженную металлическую поверхность.

Это обеспечивает равномерность нанесения краски на обрабатываемый объект. Порошковая покраска подразумевает применение камеры полимеризации для сушки и окончательного закрепления краски.

Последовательность работы

Процесс порошковой покраски включает несколько этапов. Первый из них состоит в подготовке поверхности, которая подразумевает удаление с нее любых загрязнений. В случае перекрашивания необходимо очистить поверхность от исходной краски и грунтовки. Эти работы осуществляют по завершении сушки с применением пескоструйки, при этом используют различные абразивы. Грубые предназначены для быстрого удаления лакокрасочного материала, в то время как неорганические материалы служат для выравнивания поверхности.

Далее на подготовленную рабочую поверхность наносят порошковый грунт. Данный процесс осуществляют в камере напыления электростатическим распылителем. Обрабатываемую деталь необходимо предварительно заземлить. Порошковый грунт, как и обычный, служит противокоррозионной защитой.

После каждого слоя окрашиваемое изделие помещают в камеру полимеризации на 15-30 минут, где под действием высокой температуры в 180-200° C частицы порошковой краски закрепляются на поверхности детали благодаря оплавлению. По завершении сушки и полимеризации окрашиваемую деталь достают из камеры и оставляют на некоторое время – это необходимо, чтобы она остыла до комнатной температуры.

По завершении нанесения краски деталь покрывают порошковым лаком, который выполняет протекторную и декоративную функции. Он придает покрытию дополнительную устойчивость и защищает его от выгорания под воздействием ультрафиолетовых лучей. В некоторых случаях лак наносят на непокрытый краской и грунтом металл с целью сохранения его текстуры. К тому же в таком случае он играет роль противокоррозионного средства.

Преимущества метода

Порошковую покраску считают альтернативой нанесения жидких лакокрасочных материалов. Причем рассматриваемый способ является значительно более совершенным, поскольку имеет некоторые преимущества перед использованием жидких красок:

- Порошковое покрытие более качественное и монолитное.

- Не осевшие на рабочую поверхность частицы порошковой краски улавливаются в покрасочной камере и могут быть использованы при повторном напылении, благодаря чему достигается значительная экономия материала. Это повышает рентабельность покраски в заводских условиях и снижает затраты при осуществлении работ своими руками. Благодаря данным мерам потери материала в процессе работы составляют 1-2%, в то время как при работе с жидкими лакокрасочными материалами теряется 50-60 % краски.

- Порошковые краски превосходят жидкие лакокрасочные материалы по прочности на изгиб и удар.

- Рассматриваемые материалы более устойчивы по отношению к таким факторам, как перепады температур, воздействие химически активных веществ, коррозия и истирание.

- Порошковые краски обладают более высоким сцеплением с поверхностью.

- Окрашивание порошковыми материалами своими руками упрощено благодаря отсутствию потеков на вертикальных поверхностях.

- Использование порошковых красок позволяет в широких пределах изменять толщину наносимого слоя (от 35 до 250 мм).

- Порошковое покрытие отличается высокой долговечностью, которая по результатам испытаний была оценена в 20 лет.

Однако у порошковой покраски имеются и некоторые отрицательные качества, обусловленные в основном сложностью работ. Так как для их осуществления требуется оборудование, такое как покрасочная камера, порошковая покраска является весьма сложной и дорогостоящей процедурой, поэтому она нерентабельна при выполнении своими руками в домашних условиях. К тому же такие работы весьма длительны, так как требуется время не только на нанесение лакокрасочного материала, но и на осуществление сушки и полимеризации, а также на остывание.

Оборудование

Необходимое для порошковой покраски своими руками оборудование представлено, прежде всего, окрасочной камерой и печью полимеризации. Для нанесения краски требуется электростатический пистолет. При выполнении работ в домашних условиях обычно используют ручной пистолет компактных размеров.

Для нанесения краски требуется электростатический пистолет. При выполнении работ в домашних условиях обычно используют ручной пистолет компактных размеров.

В продаже представлены модели порошковых покрасочных камер, предназначенные для мелкосерийного производства или для обработки единичных изделий. Такие камеры для порошковой покраски наиболее подходят для выполнения работ своими руками. Рассматриваемые устройства представлены комплексами, состоящими из рабочей камеры и блока фильтрации. Камера порошковой окраски может иметь один или два проема. Через проем в передней части в нее поступает изделие, а выходить оно может через проем с обратной стороны или через входное отверстие.

Покрасочные камеры подразделяют по технологии окраски: некоторые устройства осуществляют окрашивание деталей с двух сторон с поворотом, другие модели – одновременно. Порошковая покрасочная камера имеет системы рекуперации порошка и фильтрации воздуха.

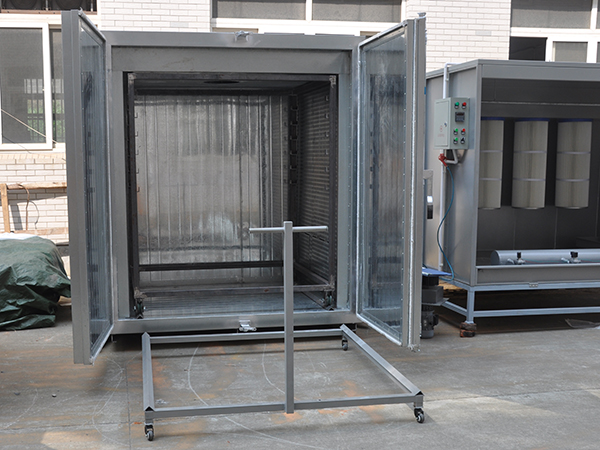

Печь полимеризации служит для нагрева обработанных изделий до температуры в 160-200ºС и выдерживания их в таких условиях в течение 10-20 минут с целью сушки и запекания нанесенного слоя материала.

Как в заводских условиях, так и при осуществлении работ своими руками порошковые материалы используют не только для покраски кузова. Ими также обрабатывают диски и пластиковые кузовные детали, представленные бамперами, молдингами и другими элементами.

Для создания покрасочной камеры своими руками потребуется следующее оборудование:

- покрасочный пистолет;

- фильтр с регулятором давления;

- компрессор для подачи воздуха;

- электросеть;

- вентиляцию;

- печь по типу духовки;

- пылесос, оснащенный насадкой циклонного типа.

Рекомендации

В качестве инструмента распыления можно использовать простую модель малярного пистолета. На него подают сжатый воздух под давлением в две атмосферы, хотя для некоторых работ такого значения может оказаться недостаточно. В любом случае для проведения покраски потребуется компрессор, а также фильтр с регулятором давления.

Покрасочную камеру в обязательном порядке нужно оснастить системой вентиляции. Рекуператор можно заменить пылесосом, однако бытовые модели не подходит для такого использования, так как быстро забиваются. Желательно использовать пылесос с циклонной насадкой.

Что касается электросети, то ее должен прокладывать специалист. Рядом с печью полимеризации следует разместить подвеску для сушки и охлаждения деталей. Необходимо обеспечить яркое освещение – для камеры порошковой покраски лучше всего подходят герметичные лампы дневного света. Это объясняется тем, что они просты в очистке, так как такие не нагреваются, вследствие чего попавшая на них краска не оплавляется.

Интересное по теме:

Порошковая покраска своими руками в домашних условиях

Порошковое покрытие, или порошковая краска — обладает широким спектром возможных областей применения, однако, чаще всего, используется для покраски изделий из металла.

Если вы намереваетесь воспользоваться услугами профессиональных мастерских – стоит обеспокоиться состоянием кошелька.

Дело в том, что цены на покраску довольно высокие, поэтому порошковая покраска своими руками будет очень интересным вариантом.

Имея необходимое оборудование, а так же помещение, условия в котором — максимально приближены к необходимым для проведения работ, можно легко выполнить самостоятельную окраску.

При этом не стоит думать, что качество будет разительно отличаться.

На самом деле, порошковая покраска своими руками практически идентична работам в мастерской, разница лишь в оборудовании и цене.

Если ранее вам уже приходилось сталкиваться с краской в баллончиках, то вся процедура будет очень знакома, отличие лишь в том, что баллончик не нужно встряхивать и он большего объема.

Камера и оборудование

Камера и оборудование влияют не только на качество проведения работ, но и на саму возможность их проведения.

Видео:

Дело в том, что сама порошковая покраска — выполняется легко, а вот подготовка к ней — довольно сложна.

Есть два пути:

- Организовать полнофункциональную камеру;

- Использовать «гаражный» вариант.

И в том и в другом случае — определенных затрат не избежать, но обо всем по порядку.

Для начала, необходимо определиться с размерами изделий покрываемых порошковой краской.

Дело в том, что для окрашивания крупных предметов (например корпуса автомобиля) не только необходимо большое пространство, но еще и очень мощное оборудование и для единичного использования приобретать его не целесообразно.

Конечно, можно воспользоваться, что называется — тем, что есть, но на свой страх и риск.

В общем виде, сделанная своими руками камера порошковой покраски должна выглядеть как замкнутое помещение с хорошей вентиляцией и печкой (или системой нагрева воздуха).

Тут стоит сделать небольшое отступление и сказать об обязательном элементе, который будет присутствовать в камере для окраски, вне зависимости от ее размеров и специфики изделий.

Если вы твердо намерены выполнить все работы самостоятельно, то необходимо знать, что некоторое оборудование для порошковой покраски своими руками ничем не отличается от профессионального.

Если организацию камеры для окраски можно выполнить с использование подручных материалов пренебрегая специальными печами, вентиляцией и прочим, то в случае с системой подачи и распыления краски — дилетантский подход неуместен.

Поэтому, настоятельно рекомендуется приобретение качественного покрасочного пистолета выдерживающего давление минимум в две атмосфера, а также компрессора, способного обеспечивать давление до 5-ти атмосфер.

Экономить на этой части оборудования явно не стоит, ведь при отсутствии достойного инструмента, качество работы будет очень низким.

Вернемся к организации камеры.

Если вы решились на «Гаражный вариант» порошковой покраски своими руками, то первое что необходимо сделать – это максимально очистить помещение, избавив его от пыли и всего лишнего.

Порошковая краска не переносит пыли, поэтому следует быть максимально аккуратным.

Видео:

Следует заранее позаботится об улучшении качества электропроводки, потому как для работы компрессора потребуется довольно много электроэнергии, ровно, как и для последующей просушки.

К слову о просушке – для кустарного варианта можно использовать электрические обогреватели, выставив их на высокую мощность, главное не забывать о безопасности и стараться сделать все возможное, дабы избежать пожара.

Обустраивая покрасочную камеру, что называется «с нуля», помимо вентиляции и качественно сети электропитания, необходима установка важнейшего элемента – печи.

Конечно, можно избавить себя от лишних забот, ведь печь для порошковой покраски — крайне распространенный товар.

На рынке есть множество предложений обладающих различными габаритами, но это не самое дешевое приобретение. При большом желании и некотором умении ее можно изготовить самостоятельно.

Их схемы можно найти в интернете, а если у вас имеется опыт создания подобных приборов, то вам будет достаточно знать, что прогрев должен быть равномерным и на температуре не более 300 градусов.

И еще, позаботьтесь о наличии качественного пылесоса, желательно обладающего насадкой типа «циклон» (обычные быстро забиваются).

Дело в том, что в камере необходимо поддерживать максимально возможный уровень чистоты, и в этом деле — мощный пылесос будет наилучшим вариантом.

Приступаем к покраске

И вот, место подготовлено, оборудование установлено и наступает момент, ради которого все это создавалось – покраска.

Однако и тут есть к чему подготовиться, ведь порошковая покраска в домашних условиях не означает покраску в домашней одежде.

Как бы это стандартно не звучало, но необходима специальная одежда с определенной степенью защиты.

Самое важное при порошковой покраске своими руками это защита дыхательных путей и глаз. Для этого подойдет молярный респиратор и обычные, прозрачные, защитные очки.

Эти меры предосторожности связаны со спецификой порошковой краски и ее способностью очень быстро заполнить все пространство вокруг себя, а ее попадание на слизистые оболочки — может привести к серьезным последствиям.

Также имеет смысл защитить руки, для чего могут подойти даже медицинские перчатки.

В остальном все направлено на поддержание чистоты в помещении, поэтому рекомендуется использовать белый малярный комбинезон, а так же бахилы.

После облачения во все вышеуказанное, можно приступать к выполнению работы. В зависимости от материала, формы и размеров изделия — существуют определенные нюансы в работе.

Обычно они связаны с уровнем давления и с используемыми насадками для пистолета.

Например, порошковая покраска дисков своими руками — процесс очень легкий и требует скорее кропотливости и внимания к деталям, нежели особых навыков.

Видео:

Но если вы хотите не просто покрасить поверхность, а еще и нанести какие-то узоры или рисунки, то тут без набитой руки не обойтись.

В этом плане проще всего работать с корпусом автомобиля – простые линии, большое пространство и в процессе окраски рука успеет привыкнуть и опыта будет достаточно для последующих экспериментов.

Еще один момент, который следует отметить, связан с областью применения порошковых покрытий.

Чаще всего требуется порошковая покраска металла своими руками, а любой металл — достаточно привередлив в плане обработки и покраски.

Перед началом подобных работ необходимо полностью избавить помещение от пыли, а так же использовать лампы дневного света закрытого типа.

Краска должна наноситься минимум в три слоя, притом — первый должен быть грунтовочным и иметь белый или черный цвет (выбор зависит от итогового цвета — будет ли он темный или светлый).

После полного высыхания грунтовочного слоя можно приступать непосредственно к покраске.

Камера для сушки порошковой краски

Камера для сушки порошковой краски позволяет протекать процессу полимеризации более рационально, не нарушая качества декоративного слоя краски, который еще очень чувствителен к внешним воздействиям. Согласно законам кинетики, реакция полимеризации проходит при определенной температуре и времени, также данный процесс напрямую зависит от состава композиции порошковой краски. В камере горячей сушки быстро и равномерно нагревается весь слой покрытия до определенной температуры, в данных условиях порошковый слой, расплавляясь, достигает минимальной вязкости, в результате чего начинается плавный процесс полимеризации.

В камере горячей сушки быстро и равномерно нагревается весь слой покрытия до определенной температуры, в данных условиях порошковый слой, расплавляясь, достигает минимальной вязкости, в результате чего начинается плавный процесс полимеризации.

Обычно температура в камере для сушки может варьироваться от 110 до 250 градусов, а время выдержки — от 5 до 30 минут. Особенное влияние на процесс отверждения имеют толщина рабочей поверхности и ее форма. Постоянная температура в камере и контроль ее во время всего процесса обеспечивают надежное равномерное покрытие с блеском. Действительно, современные камеры для сушки порошковой краски способны создать равномерный и быстрый поток горячего воздуха по всей печи, благодаря эффективной и экономичной системе циркуляции и нагревания воздуха. Кстати, у этих камер достаточно надежная термоизоляция, которая напрочь предотвращает теплопотери.

В качестве энергоносителей в камере сушки может применяться не только природный газ, но и дизельное топливо и электроэнергия. Нагрев воздуха в данных печах сушки может осуществляться при помощи теплообменника косвенным методом. Для того чтобы перейти с газа на дизельное топливо и наоборот, нужно всего лишь заменить горелку. Более того, модульная конструкция камер для сушки порошковой краски достаточно быстро позволяет производить сборку, а также устанавливать необходимый ее размер. Техобслуживание данного оборудования проводится также легко и быстро, как и ее сборка.

Нагрев воздуха в данных печах сушки может осуществляться при помощи теплообменника косвенным методом. Для того чтобы перейти с газа на дизельное топливо и наоборот, нужно всего лишь заменить горелку. Более того, модульная конструкция камер для сушки порошковой краски достаточно быстро позволяет производить сборку, а также устанавливать необходимый ее размер. Техобслуживание данного оборудования проводится также легко и быстро, как и ее сборка.

На сегодняшний день, камера для сушки порошковой краски имеет несколько конструкционных разновидностей. Камеры для сушки бывают непрерывного действия и камерные, их корпуса состоят из кассет с прочными двойными стенками, они выполнены из листового металла. Между прочными двойными стенками прокладывается изолирующий материал. При монтаже отдельных кассет используют уплотнительную массу, для того чтобы плотно изолировать места их стыков. Однако, на участке напыления порошковой краски ни в коем случае нельзя использовать герметики с содержанием силикона, потому как их остатки образуют дефекты — кратеры.

Камера для сушилки порошковой краски представляет собой самую простую конструкцию печи полимеризации, которая загружается в периодическом режиме. Они обычно используются при небольшой пропускной способности либо при существенных изменениях горячей сушки, к примеру, разное время сушки необходимо для изделий с покрытием разной толщины, также для деталей с покрытием ЛКМ применяют разную температуру. Конечно, в данном оборудовании существует один большой недостаток — это загрузка окрашенных деталей отдельными партиями. То есть, в то время, когда двери камеры распахиваются для загрузки или, наоборот, выгрузки изделий, температура, соответственно, падает, и для нагрева до определенного уровня необходимо ждать некоторое время, а для правильной растекаемости краски на рабочей поверхности, необходимая температура должна быть достигнута за более быстрое время. Что, соответственно, сказывается на качестве декоративного покрытия.

Что касается камер для сушки непрерывного действия, то они при серийном производстве загружаются периодически либо непрерывно с применением транспортных установок. У данного типа сушилок выходное и входное отверстие располагаются напротив друг друга. Здесь система транспортирования сконструирована следующим образом: изделия могут менять свое направление движения несколько раз, поэтому возможна реверсивная компоновка. Также существуют корытные сушилки, их конструкция позволяет загрузку изделий сверху вертикально в периодическом режиме. Камера для сушки порошковой краски может быть комбинированная или ее еще называют сушилка блочного типа — это означает, что с камерой полимеризации устанавливают сушильную камеру для удаления влаги.

У данного типа сушилок выходное и входное отверстие располагаются напротив друг друга. Здесь система транспортирования сконструирована следующим образом: изделия могут менять свое направление движения несколько раз, поэтому возможна реверсивная компоновка. Также существуют корытные сушилки, их конструкция позволяет загрузку изделий сверху вертикально в периодическом режиме. Камера для сушки порошковой краски может быть комбинированная или ее еще называют сушилка блочного типа — это означает, что с камерой полимеризации устанавливают сушильную камеру для удаления влаги.

Смотрите также:

Полимерная (порошковая) покраска металла — информация о покрасочных, дробеструйных камерах, оборудовании

На сегодня, полимерная покраска представляет собой современную технологию нанесения краски, которая должна происходить в специально оснащенном помещении, окрасочно-сушиль

Достоинства полимерной покраски:

мгновенно наносится на поверхность;

экологически чистый продукт;

отсутствуют растворители;

безопасность нанесения.

При полимерной покраске металла, покрытие получается устойчивым и долговечным, краска наносится на поверхность равномерно. Цвета окрашенных изделий сохраняются около десяти лет.

Перед тем, как наносить на поверхность металла краску, требуется провести ряд мероприятий:

Предварительная обработка металла. Очистить металл от ржавчины, грязи и пыли путем пескоструйной обработки.

Окончательная обработка поверхности. Совершить обезжиривание поверхности, а затем произвести процесс сушки.

Собственно, после проведенных мероприятий происходит сама покраска металла. Окрашивание происходит в специализированн В малярной камере слой краски оплавляется, и готовая плёнка застывает. Затем металлу необходимо остыть, чтобы нанесенная краска стала твердой. Гарантированную прочность металл приобретёт по истечении суток.

В малярной камере слой краски оплавляется, и готовая плёнка застывает. Затем металлу необходимо остыть, чтобы нанесенная краска стала твердой. Гарантированную прочность металл приобретёт по истечении суток.

Порошковые краски бывают:

Термопластичные. Наносятся на внешнюю часть металла за счет сплавления частиц при высокой температуре. Такие краски состоят из полиэтилена, полиамида и т.д.

Термореактивные. Применяются в тяжелой промышленности для изделий, которые пользуются в более тяжелых условиях окружающей среды. Такие краски состоят из полиэфирных смол, эфиров и т.д.

Технология полимерной покраски позволяет приобрести декоративные качества металлу. На настоящий момент, существует огромное количество цветов полимерной краски. Это могут быть не только типичные оттенки, но и цвета металлики: серебристые или, например, золотистые.

Полимерное окрашивание металла позволяет обеспечить высокую устойчивость к внешним раздражителям. А именно:

А именно:

ультрафиолетовых лучей;

достаточно высоких температур;

осадков в виде дождя, снега и т.п.;

пыли, грязи и много другого.

Вы можете сделать заказ на малярные камеры полимерной покраски от SPK GROUP и быть уверенным в замечательном результате выполненных работ!

Порошковая окраска: дефекты покрытий и советы по их устранению

«Сорность» и механические включения в покрытии из порошковой краски.

Посторонние примеси и различные частицы (в том числе другого цвета), соринки, волокна, и т. п.

Предполагаемая причина: некачественная порошковая краска.

Проверьте чистоту порошковой краски, просеяв ее на специальном сите, или изучите ее под микроскопом. Нанесите порошковую краску из используемой тары.

В результате проверки будут обнаружены посторонние примеси в краске.Нужно заменить порошковую краску.

Предполагаемая причина: загрязнение порошковой краски в установке.Проверьте качество порошковой краски в питателе и системе рекуперации. Если есть посторонние примеси нужно прочистить установку, просеять порошковую краску (либо просто заменить ее). Так же советуем проверить отсутствие примесей при подготовке поверхности окрашиваемого изделия и непосредственно при процессе напыления краски.

«Шагрень».

Выраженный рельеф поверхности в виде ряби.

Предполагаемая причина: превышен срок хранения порошковой краски.

Проверьте дату изготовления краски, если срок хранения превышен, то замените ее.

Предполагаемая причина: большая толщина покрытия.

Посмотрите толщина покрытия порошковой краски, если толщина превышена, нужно отрегулировать подачу порошка, уменьшить напряжение, время напыления краски.

Предполагаемая причина: низкая температура отверждения покрытия. Недостаточное время отверждения.

Изучите рекомендацию на соответствие режиму отверждения. Измерьте температуру в камере полимеризации и время отверждения. Если параметры ниже рекомендованных, то нужно повысить температуру и время отверждения.

Предполагаемая причина: наличие крупнодисперсной фракции порошковой краски.

Проверить дисперсность порошковой краски. Скорее всего остаток на сите с сеткой №01 больше нормы 0,5% — 1,0%.

Замените порошковую краску или увеличьте толщину покрытия. При возможности отсейте крупную фракцию.

Недостаточная толщина покрытия.

Отсутствует или слишком малая толщина покрытия на отдельных участках «непокрас».

Предполагаемая причина: нарушены технологические параметры окрашивания. Занижено напряжение, время напыления порошковой краски или недостаточная подача.

Проверьте режим работы распылителей по инструкции. В случае отклонения от нормы увеличьте напряжение, время напыления порошковой краски и отрегулируйте подачу порошковой краски.

Предполагаемая причина: отсутствует заземление изделий на подвеске.

Проверьте сопротивление на заземлении. В случае высокого сопротивления проверьте качество заземления.

Предполагаемая причина: плохо зачищены подвески.

Если на подвеске присутствуют остатки затвердевшей порошковой краски нужно ее почистить.

«Проколы».

Маленькие круглые, сквозные, или, очень глубокие, отверстия в покрытии из порошковой краски.

Предполагаемая причина: повышенная влажность исходной порошковой краски (неправильные условия хранения, транспортировки, или плохая упаковка).

Нужно проверить влажность порошковой краски из тары сушкой навески 1г при 50 оС — 2 часа.

Если влажность порошковой краски взятой из тары более 1%, нужно заменить краску или подсушить в питателе подачей сжатого воздуха на псевдоожижение. Попробуйте отрегулировать параметры технологического процесса.

Предполагаемая причина: подача влажного воздуха в питатель порошковой краски.

Нужно проверить влажность порошковой краски из питателя. Если влажность более 1% обеспечьте нормальную очистку сжатого воздуха, замените абсорбент, установите фильтр на магистрали.

Предполагаемая причина: недостаточная сушка изделия при подготовке поверхности после промывки водой.

Нанесите краску на заведомо сухое изделие — проколов не будет. Требуется обеспечить должное качество сушки изделия перед нанесением порошковой краски в камере окрашивания.

Предполагаемая причина: образование окисла после промывки и сушки при длительном контакте с воздухом.

Если на поверхности изделия под порошковую окраску есть следы ржавчины, нужно обеспечить качественную подготовку поверхности. Сократите время между стадиями подготовки поверхности и окрашивания до нормы. Предполагаемая причина: газовыделения материала изделий (для литых и толстостенных изделий).

Если после контрольной порошковой окраски обычной листовой стали получается нормальное покрытие, значит литые и толстостенные изделия нужно прогревать перед напылением.

«Кратеры».

Круглые углубления.

Предполагаемая причина: плохая очистка воздуха от капель масла.

В сжатом воздухе находятся капли масла. Обеспечьте нормальную очистку воздуха, замените абсорбент, установите фильтр на магистрали.

Предполагаемая причина: несоответствие порошковой краски техническим условиям.

Попробуйте нанести порошковую краску из используемой тары, если в результате кратеры не исчезнут, заменить порошковую краску на другую.

Предполагаемая причина: плохая очистка установки при переходе на данную порошковую краску или случайное загрязнение при загрузке.

Тщательно почистите установку, заменить выгруженную порошковую краску на новую.

Пузыри на поверхности, а так же, в слое покрытия из порошковой краски.

Большое количество пор, похожее на «вскипание» порошкового материала.

Предполагаемая причина: напыление толстого слоя порошковой краски.

В случае если толщина покрытия порошковой краски превышена, нужно уменьшить толщину напыления порошка.

Предполагаемая причина: плохое обезжиривание поверхности изделия в трудно доступных местах (отверстиях, резьбе, щелях, на сварных швах).

Обеспечить качественное обезжиривание в трудно доступных местах.

Предполагаемая причина: дефекты окрашиваемого изделия (газовыделение из литья, наличие следов старой краски).

Прогрейте изделие перед покраской. Если на изделии есть старая краска, ее нужно обязательно удалить.

Изменения цвета покрытия из порошковой краски.

Пятна различных цветовых оттенков.

Предполагаемая причина: повышенное или неравномерное распределение температуры в камере полимеризации (печь полимеризации).

Произведите контрольные замеры температуры в камере полимеризации. Если температура выше рекомендованной или происходит неравномерное распределение температуры в камере полимеризации, нужно отрегулировать температуру полимеризации.

Предполагаемая причина: повышенное время отверждения покрытия.

Проверьте и в случае надобности установите нормальное время полимеризации.

Подтеки.

Утолщения, как правило, в нижней части окрашиваемой поверхности, у отверстий и выступов.

Предполагаемая причина: повышенная концентрация «факела» (завышено давление воздуха на подачу порошковой краски), чрезмерно высокое напряжение или завышенное время окрашивания в камере напыления.

Требуется отрегулировать параметры окрашивания: отрегулировать подачу порошковой краски, понизить напряжение, уменьшить время напыления в камере напыления.

Предполагаемая причина: температура отверждения покрытия выше рекомендованной.

Проверьте соответствие температуры отверждения согласно рекомендациям. В случае несоответствия сделайте температуру ниже.

Предполагаемая причина: высокая способность порошковой краски к розливу.

Если в результате контрольной окраски в рекомендованном режиме подтеки не пропали, нужно заменить порошковую краску.

Трещины в виде мелкой сетки.

Характерно для покрывных лаков. Мелкая сетка, тонкие трещины, не проникающие на всю глубину покрытия, распределенные по всей поверхности порошковой краски.

Предполагаемая причина: недоотвержденное покрытие.

Проверьте соответствие режимов отверждения порошковой краски согласно рекомендациям. В случае несоответствия, отрегулируйте режимы отверждения. Предполагаемая причина: не учитывается теплоемкость изделия.

Проведите контрольное напыление на листовой стали, если в результате будет нормальное покрытие, то следует увеличить время отверждения в камере полимеризации с учетом прогрева изделия.

«Волнистость» (разная толщина покрытия).

Заметные повторяющиеся волнообразные изменения в толщине покрытия из порошковой краски.

Предполагаемая причина: неправильное расположение распылителей относительно друг друга, неправильный выбор сопла.

Проверьте толщину покрытия по всей фронтальной поверхности изделия, если есть большой разброс по толщине, то следует отрегулировать расположение распылителей, сделать правильный выбор сопла, найти более технологичное расположение окрашиваемого изделия на подвеске.

Нечетко выраженный рисунок.

Предполагаемая причина: малая толщина.

Отрегулируйте параметры окрашивания: отрегулировать подачу порошковой краски, увеличить время напыления на подвеске.

Смазанный рисунок.

Предполагаемая причина: большой разброс по толщине.

Отрегулируйте расположение распылителей, найдите наиболее технологичное расположение изделия на подвеске.

Газовые раковины.

Дефект, напоминающий кратеры с отслаивание покрытия на данном участке.

Предполагаемая причина: высокая температура отверждения покрытия. Завышенное время отверждения.

Требуется: проверить соответствие режимов отверждения рекомендациям, произвести контрольные замеры температуры в печи и времени отверждения.проверить качество обезжиривания. Попробуйте понизить температуру отверждения покрытия. Уменьшить время отверждения.

Низкая адгезия.

Отслаивание покрытия из порошковой краски с поверхности изделия.

Предполагаемая причина: плохое обезжиривание поверхности.

Если качество обезжиривания недостаточное, требуется увеличить время обезжиривания или сменить обезжиривающий состав.

Предполагаемая причина: налет окисла на поверхности изделия (в основном для цветных металлов).

Если есть наличие окисла, требуется обеспечить удаление окисла механической обработкой или травлением.

Предполагаемая причина: завышена толщина слоя фосфата/хромата.

Проверьте и в случает надобности отрегулируйте режимы фосфатирования, хроматирования.

Предполагаемая причина: недоотвержденное покрытие.

Проверьте соответствие режимов отверждения порошковой краски согласно рекомендациям производителя, если есть несоответствие, то требуется отрегулировать режимы отверждения в камере полимеризации.

Предполагаемая причина: не учитывается теплоемкость изделия.

В случае надобности увеличьте время отверждения в камере полимеризации с учетом прогрева изделия.

Контактное лицо: Наместников Сергей

Моб.: +7 917-672-02-76

ICQ: 360168762

E-mail:

порошковая краска технология

Отдел продаж +38(067)218-85-30

Бухгалтерия +38(0472)38-36-77

Дирекция +38(067)735-79-88

[email protected] г. Черкассы, ул. Смелянская, 161/21

Технологии

Быстрый рост производства и расширение ассортимента порошковых материалов нашли свое отражение в усилении деятельности производителей оборудования для нанесения порошковых покрытий с целью создания наиболее совершенных и эффективных систем нанесения. Порошковые покрытия наносятся в основном ручными или автоматическими распылителями методом электростатической или трибостатической зарядки в камерах напыления тупикового или проходного типа.

Порошковые покрытия наносятся в основном ручными или автоматическими распылителями методом электростатической или трибостатической зарядки в камерах напыления тупикового или проходного типа.

Технология нанесения полимерных порошковых красок

Технология нанесения полимерных порошковых красок — экологически чистая, безотходная технология получения высококачественных защитных и защитно-декоротивных полимерных покрытий. Покрытие формируют из полимерных порошков, которые напыляют на поверхность изделия, а затем в печи под определенной температурой проходит процесс термообработки (полимеризации).

Основной принцип нанесения покрытия заключается в притяжении заряженных частиц краски к заземленной поверхности детали. Для нанесения порошковых красок годится большинство термостойких твердых тел и прежде всего металлических деталей.

Технологический процесс получения покрытий из порошковых красок включает три основные стадии:

- подготовка поверхности

- нанесение порошкового материала

- полимеризация (оплавление) порошкового слоя

Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Порошковые краски, как правило, наносят на изделия после завершения всех механических и термических операций: Изделия не должны иметь заусенцев, открытых кромок (радиусом закруглений менее 0,3 мм), выступающих сварных швов, сварочных брызг, прожогов, трещин; поверхность должна быть сухой, чистой, без окалины и ржавчины (в случае металлов), не содержать масляных и других загрязнений.

ПОДГОТОВКА ПОВЕРХНОСТИ.

Для очистки поверхности от ржавчины, окалины, старых покрытий в основном используют механические и химические способы. Из механических способов наиболее распространение струйная абразивная обработка с применением дробеметных, дробеструйных и пескоструйных аппаратов.

В качестве обезжиривающих веществ применяют органические растворители, водные моющие (щелочные и кислые) растворы. Органические растворители (Уайт-спирит, 646) из-за вредности и огнеопасности применяют для обезжиривания способом ручной протирки х/б ветошью не оставляющей ворсы на поверхности изделий, ограниченно, главным образом при окрашивании небольших партий. Основной промышленный способ обезжиривания связан с использованием водных моющих составов — концентратов. В основном они представляют собой порошки. Обезжиривание проводят при 40-60оС; продолжительность обработки окунанием 5-15 мин, распылением 1-5 мин. Большинство составов пригодно для обезжиривания как черных, так и цветных металлов (алюминий, медь, цинк и магниевые сплавы). Обезжиривание требует не только обработку моющим составом, но и последующую их промывку и сушку.

Основной промышленный способ обезжиривания связан с использованием водных моющих составов — концентратов. В основном они представляют собой порошки. Обезжиривание проводят при 40-60оС; продолжительность обработки окунанием 5-15 мин, распылением 1-5 мин. Большинство составов пригодно для обезжиривания как черных, так и цветных металлов (алюминий, медь, цинк и магниевые сплавы). Обезжиривание требует не только обработку моющим составом, но и последующую их промывку и сушку.

Химическое удаление оксидов основано на их растворении или отслаивании с помощью кислот (в случае черных металлов) или щелочей (для алюминия и его сплавов). Эта операция преследует цель улучшить защиту изделий, сделать ее более надежной и длительной. наиболее распространено фосфатирование черных металлов и оксидирование цветных, в первую очередь алюминия и его сплавов. Цветные металлы (алюминий, магний, их сплавы, цинк) для улучшения адгезии и защитных свойств покрытий оксидируют. Завершающей стадией получения конверсионных покрытий, как и любых операций мокрой подготовки поверхности, является сушка изделий от воды.

ПОДГОТОВКА ПОРОШКОВОГО МАТЕРИАЛА И СЖАТОГО ВОЗДУХА.

Порошковые полимерные материалы промышленного изготовления, у которых не истек срок годности, как правило, пригодны для получения покрытий без какой-либо подготовки. Исключения могут быть в тех случаях, когда нарушались условия хранения или транспортировки материала.

Наиболее типичные дефекты красок, связанные с их неправильным хранением: комкование, химическое старение; увлажнение сверх допустимой нормы. Рекомендуемая температура хранения порошковых красок не выше 30°С. Слежавшиеся краски, имеющие крупные или даже мелкие агрегаты, не пригодны для применения и требуют переработки — измельчения до требуемого размера частиц и просева. При малой агрегации частиц иногда ограничиваются просевом. Рекомендуемая ячейка сита для просеивания должна быть в пределах 150-200 мкм.

Химическому старению в наибольшей степени подвержены термореактивные краски с высокой реакционной способностью при несоблюдении условий их хранения. Краски, имеющие признаки химического старения, должны выбраковываться, их исправление практически невозможно. Краски с повышенной степенью увлажнения (что видно по их пониженной сыпучести, склонности к агрегации, плохой заряжаемости) подлежат – сушке при температуре не выше 35оС на протвине слоем 2-3см. в течение 1-2часов. с периодическим перемешиванием краски.

Краски, имеющие признаки химического старения, должны выбраковываться, их исправление практически невозможно. Краски с повышенной степенью увлажнения (что видно по их пониженной сыпучести, склонности к агрегации, плохой заряжаемости) подлежат – сушке при температуре не выше 35оС на протвине слоем 2-3см. в течение 1-2часов. с периодическим перемешиванием краски.

Полимерные порошковые краски являются гигроскопичными и поглощают из окружающего воздуха пары воды в результате чего, краски плохо транспортируются по трубопроводу распылителей, распыляются, заряжаются (особенно касается трибостатического напыления). Подготовка сжатого воздуха заключается в его очистке от капельной влаги и масла с последующей осушкой от их паров. Воздух, используемый для распыления порошковых красок, должен удовлетворять следующим требованиям: содержание масла — не более 0,01 мг/м3; содержание влаги — не более 1,3 г/м3; точка росы — не выше 7°С; содержание пыли не более 1мг/м3. Подготовка осуществляется пропусканием сжатого воздуха через маслоуловители и установку осушки сжатого воздуха ОСВ-30, в котором освобождение от влаги сжатого воздуха достигается пропусканием последнего через слой сорбента забирающий из сжатого воздуха пары воды и масла. Регенерация сорбента осуществляется прокаливанием сорбента при температуре 120-150оС в течение 2-3 часов с последующим охлаждением последнего. Срок использования сорбента около 5 лет.

Регенерация сорбента осуществляется прокаливанием сорбента при температуре 120-150оС в течение 2-3 часов с последующим охлаждением последнего. Срок использования сорбента около 5 лет.

ОКРАШИВАНИЕ ИЗДЕЛИЙ.

Наиболее распространен процесс с использованием электростатически (или трибостатически) заряженной порошковой краски, распыляемой пистолетом-распылителем установки ручного напыления

УРН-2 и удерживаемой на поверхности заземленного окрашиваемого изделия силой электростатического притяжения.

Процесс осуществляется в камерах порошкового напыления, которые оснащены системами отсоса воздуха для предотвращения попадания порошковой краски в помещение и совмещенными с ними системами аспирации для улавливания не осевших на окрашиваемое изделие порошковой краски для возврата ее в процесс. Различают два типа камер: тупиковая с завеской изделий внутрь камеры через рабочее окно или сбоку КН-2, КН-5 и проходные, где детали транспортируются через рабочую область напыления камеры (мимо маляра) КН-3, КН-6. При этом если необходимо красить длинномерные изделия, то проходные камеры делают двухпостовые КН-3-2, КН-6-2 по сути это однопостовые камеры развернутые друг относительно друга на 180 градусов типа «валет». Каждая камера оснащается вытяжным вентилятором в алюминиевом исполнении, аспирационной системой для улавливания и возврата в производство порошковой краски, импульсной продувкой для сброса в питатель краски с фильтровальных патронов, освещения люминесцентными лампами, обдувочным пистолетом. Как опция возможна поставка вибросита с питателем, псевдоожижением и инжектором забора краски. Камеры изготавливаются из холоднокатаного металла с полимерным покрытием и полированным нержавеющим дном, предотвращающим искрообразование при случайном падении детали в камере.

При этом если необходимо красить длинномерные изделия, то проходные камеры делают двухпостовые КН-3-2, КН-6-2 по сути это однопостовые камеры развернутые друг относительно друга на 180 градусов типа «валет». Каждая камера оснащается вытяжным вентилятором в алюминиевом исполнении, аспирационной системой для улавливания и возврата в производство порошковой краски, импульсной продувкой для сброса в питатель краски с фильтровальных патронов, освещения люминесцентными лампами, обдувочным пистолетом. Как опция возможна поставка вибросита с питателем, псевдоожижением и инжектором забора краски. Камеры изготавливаются из холоднокатаного металла с полимерным покрытием и полированным нержавеющим дном, предотвращающим искрообразование при случайном падении детали в камере.

Установки ручного напыления FARBASTATIC с пистолетами-распылителями, обеспечивают получение смеси порошковой краски с воздухом, образование факела и приобретение частицами порошковой краски электрического заряда достаточного для уверенного осаждения на заземленной детали.

Была разработана установка ручного напыления Farbastatic с целью минимизации простоев окрасочного оборудования в мелкосерийном производстве, где предусмотрена частая смена цвета или типа краски. Подача порошка происходит непосредственно из оригинальной тары (коробки), в которой порошок поставляется потребителю. Всасывающий патрубок оснащен устройством псевдоожижения, что в комплексе с мощным инжектором и вибростолом, расположенным под углом, позволяет перерабатывать без остатка даже самые сложные порошки повышенной влажности. Установка может укомплектовываться электростатическим, трибостатическим или совмещенными пистолетами распылителями. Совмещенный пистолет распылитель был специально разработан с целью универсальности применения установки для разных видов краски, сложности поверхности нанесения и позволяет практически мгновенно переходить с режима электростатической зарядки в режим трибо. Переход с одного распылителя на другой часто обусловлено перекраской деталей в случае обнаружения брака после термообработки (полимеризации) деталей. В этом случае если изначально детали покрывались электростатическим пистолетом, то для перекраски деталей необходимо поменять знак зарядки краски, то есть перейти на трибостатическую зарядку со знаком плюс. Не вдаваясь в подробности, этот способ перекраски годится для деталей типа «панели», где в силу до конца не изученных процессов возможен непрокрас отдельно взятой локальной области в случае перекраски с тем же знаком заряда, что и первый слой. Для регулирования подачи порошковой краски имеется пневмопульт с регуляторами давления, где происходит регулировка режимов работы нанесения краски. Электронный блок с генератором высокого напряжения позволяет регулировать высокое напряжение в широких пределах от 20 до 80 Кв со стабилизацией по току или напряжению. Также с пульта происходит переключение режима работы электростатика-трибостатика.

В этом случае если изначально детали покрывались электростатическим пистолетом, то для перекраски деталей необходимо поменять знак зарядки краски, то есть перейти на трибостатическую зарядку со знаком плюс. Не вдаваясь в подробности, этот способ перекраски годится для деталей типа «панели», где в силу до конца не изученных процессов возможен непрокрас отдельно взятой локальной области в случае перекраски с тем же знаком заряда, что и первый слой. Для регулирования подачи порошковой краски имеется пневмопульт с регуляторами давления, где происходит регулировка режимов работы нанесения краски. Электронный блок с генератором высокого напряжения позволяет регулировать высокое напряжение в широких пределах от 20 до 80 Кв со стабилизацией по току или напряжению. Также с пульта происходит переключение режима работы электростатика-трибостатика.

Вылетая из пистолета, порошковая краска образует факел той или иной формы в зависимости от применяемого сопла (насадки) пистолета, движется под влиянием струй воздуха в факеле и силы электрического притяжения к заземленной окрашиваемой детали и оседает на ее поверхности, удерживаясь теми же силами электрического притяжения.

Применяют два способа заряда частиц ПК: электростатический — с принудительной зарядкой посредством коронирующего электрода, находящимся под высоким напряжением, и с использованием «трибоэффекта», т.е. эффекта приобретения заряда частицами краски при прохождении ее через трибоэлектризующий узел трибоствола .

При первом способе применяется подвод высокого (20-100 КВ) постоянного по знаку напряжения к коронирующему электроду от генератора высокого напряжения

При втором способе зарядки частиц ствол и другие детали пистолета, с которыми соприкасается порошковая краска, изготавливается из специального материала (обычно фторопласта — для эпоксисодержащих порошковых красок).

Наиболее существенная разница в эффективности этих способов зарядки порошковой краски и выбора между ними при окраске тех или иных деталей заключается в наличии при первом способе зарядки сильного электрического поля, принуждающего частицы порошковой краски двигаться по его силовым линиям, или полном отсутствии такого поля при трибозарядке. Поэтому принудительная зарядка порошковой краски от коронирующего электрода распылительного пистолета обуславливает значительную разницу в количестве осевшей на поверхности изделия порошковой краски в местах выступов и ровных поверхностей. Играет роль также расположение изделий относительно пистолетов, расстояние и направление ствола последних, применяемые насадки на ствол. При близкой навеске деталей они могут взаимно экранировать друг друга.

Поэтому принудительная зарядка порошковой краски от коронирующего электрода распылительного пистолета обуславливает значительную разницу в количестве осевшей на поверхности изделия порошковой краски в местах выступов и ровных поверхностей. Играет роль также расположение изделий относительно пистолетов, расстояние и направление ствола последних, применяемые насадки на ствол. При близкой навеске деталей они могут взаимно экранировать друг друга.

При окраске деталей сложной формы проще использовать распылитель порошковой краски с трибозарядкой .

Как правило, производительность процесса нанесения пистолетами-распылителями с трибозарядом пониженная, а процент оседания порошковой краски на изделие ниже, чем при применении пистолетов-распылителей с коронирующим электродом. Неизбежно также постепенное снижение эффекта трибозаряда с уменьшением суммарного напряжения зарядки порошковой краски, повышение доли незарядившегося порошка и соответственно, не осевшего на деталь по мере выработки присадок в полиэфирные и эпоксиполиэфирные краски. Электростатическим способом, можно окрашивать изделия разных типоразмеров и групп сложности и применять при этом практически любые виды порошковых красок. Необходимое требование к изделиям — объемная или поверхностная электрическая проводимость. Оно легко реализуется при окрашивании металлов. В случае неэлектропроводящих материалов (древесина с влажностью менее 12%, стекло, пластмассы) принимают меры для увеличения проводимости: например, поверхность обрабатывают антистатиками — растворами ПАВ или токопроводящими грунтовками.

Электростатическим способом, можно окрашивать изделия разных типоразмеров и групп сложности и применять при этом практически любые виды порошковых красок. Необходимое требование к изделиям — объемная или поверхностная электрическая проводимость. Оно легко реализуется при окрашивании металлов. В случае неэлектропроводящих материалов (древесина с влажностью менее 12%, стекло, пластмассы) принимают меры для увеличения проводимости: например, поверхность обрабатывают антистатиками — растворами ПАВ или токопроводящими грунтовками.

В противном случае предусматривают нанесение красок на предварительно нагретую поверхность. Нагревание изделий проводят и в том случае, если при электростатическом распылении требуется получить толстые покрытия.

Нанесение порошковых красок способом электростатического распыления считается удовлетворительным, если средний коэффициент осаждения порошка на поверхность превышает 60%.

Особенно важно соблюдение режима отверждения термореактивных красок, поскольку любое отклонение от него неблагоприятно сказывается на свойствах получаемых покрытий. Недоотверждение (недогрев), в первую очередь, влияет на механические свойства (покрытия хрупко разрушаются при ударе и изгибе), переотверждение (перегрев) — на цвет и блеск покрытий. Отметим, что под температурой отверждения значится температура на поверхности изделия, а не в печи.

Недоотверждение (недогрев), в первую очередь, влияет на механические свойства (покрытия хрупко разрушаются при ударе и изгибе), переотверждение (перегрев) — на цвет и блеск покрытий. Отметим, что под температурой отверждения значится температура на поверхности изделия, а не в печи.

При отверждении покрытия формируется структура его внутренних и поверхностных слоев. При этом характер поверхности определяется не только природой ЛКМ, но и условиями формирования покрытия. Например, причиной снижения глянца часто бывают летучие вещества, присутствующие в краске или субстрате.

После нанесения изделие со слоем порошковой краски направляют на стадию формирования покрытия, включающую процессы оплавления слоя порошковой краски с получением пленки, ее отверждения и заключительного охлаждения.

Для оплавления, образования пленки и отверждения покрытия используют печи типа ПП-16: тупиковые и проходные с электрообогревом. Печь состоит из теплоизолирующих панелей, одного или двух (для проходного варианта) дверных блоков с двойными распашными дверями, от одного до восьми нагревательных блоков с системами рециркуляции воздуха пульта управления и электрошкафов. Теплоизолирующая панель состоит из наружной и внутренней несущих профилированных панелей из оцинкованной и окрашенной стали и теплоизолятора из базальтовых плит толщиной 100 мм.

Теплоизолирующая панель состоит из наружной и внутренней несущих профилированных панелей из оцинкованной и окрашенной стали и теплоизолятора из базальтовых плит толщиной 100 мм.

Внутри печи размещаются нагревательные блоки, системы воздухораспределения и подвесная система.

Герметизация дверей осуществляется при помощи силиконовых теплостойких уплотнителей, закрепленных по периметру дверей.

Размеры камеры, количество дверей, размещение пульта управления и электрошкафов выбирается заказчиком на этапе техзадания.

Для управления технологическим процессом полимеризации, в состав печи входит электрошкаф с терморегулятором, таймер, звонок окончания цикла.

Главное требование к ним для обеспечения качества покрытия — способность равномерно прогреть изделие с порошковой краской при заданной для данной порошковой краске температуре в течение определенного времени, достаточного для отверждения порошковой краски. Для тупиковых печей большое значение имеет также скорость подъема температуры. Этим требованием в наибольшей степени отвечают печи с рециркуляцией воздуха. Производители порошковой краски в сопровождающей техдокументации указывают, как правило, несколько возможных режимов отверждения, обеспечивающих гарантированное качество покрытия для каждого конкретного материала. Наиболее распространенные порошковые краски полимеризуются при температуре 160-180С с точностью поддержания в объеме и во времени в пределах не более +/-5оС, в течение 10-20 мин. Необходимо подчеркнуть, что под температурой полимеризации подразумевается температура поверхности окрашиваемого изделия, а не температура в печи. При нагреве в печи изделия частицы порошковой краски расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При этом воздух, находившийся в слое порошковой краски, вытесняется. Однако часть воздуха остается в пленке, создавая поры, ухудшающие защитные и механические характеристики конечного покрытия.

Для тупиковых печей большое значение имеет также скорость подъема температуры. Этим требованием в наибольшей степени отвечают печи с рециркуляцией воздуха. Производители порошковой краски в сопровождающей техдокументации указывают, как правило, несколько возможных режимов отверждения, обеспечивающих гарантированное качество покрытия для каждого конкретного материала. Наиболее распространенные порошковые краски полимеризуются при температуре 160-180С с точностью поддержания в объеме и во времени в пределах не более +/-5оС, в течение 10-20 мин. Необходимо подчеркнуть, что под температурой полимеризации подразумевается температура поверхности окрашиваемого изделия, а не температура в печи. При нагреве в печи изделия частицы порошковой краски расплавляются, сливаясь в непрерывную пленку вязкого расплава, смачивающего поверхность изделия. При этом воздух, находившийся в слое порошковой краски, вытесняется. Однако часть воздуха остается в пленке, создавая поры, ухудшающие защитные и механические характеристики конечного покрытия.

Наилучшие условия для создания пленки с минимум воздушных пор — окраска изделий, нагретых до температуры выше температуры плавления порошковой краски, и нанесение тонких слоев покрытия. В обычной практике слой порошковой краски наносят при нормальной температуре изделия.

При дальнейшем нагреве и прогреве изделия расплав ПК проникает в микронеровности поверхности, обеспечивая достаточную адгезию покрытия, и отверждается.

На этом этапе отверждения обеспечивается получение покрытия с заданными характеристиками: внешний вид (уровень глянца, структура), адгезия, механическая прочность, твердость, защитные свойства и др.

Очень важно понимать, что эти характеристики только тогда будут соответствовать заданным, когда режимы отверждения соответствуют рекомендуемым (нелишне еще раз напомнить, что температура отверждения — это температура на поверхности изделия при формировании покрытия). На практике при окраске массивных металлических деталей, температура поверхности которых поднимается значительно медленнее, чем у тонкостенных изделий и не соответствует показаниям прибора, замеряющего температуру в печи, покрытие не успевает полностью отвердиться, отчего снижаются механическая прочность пленки и адгезия. В этом случае применяются предварительный нагрев изделий или увеличивают время отверждения с учетом необходимости достижения поверхностью температуры отверждения.

В этом случае применяются предварительный нагрев изделий или увеличивают время отверждения с учетом необходимости достижения поверхностью температуры отверждения.

Нужно иметь в виду, что до полного охлаждения изделия с покрытием последнее может быть повреждено при механическом воздействии или загрязнено при наличии в атмосфере помещения или охлаждающем воздухе пыли.

Все технологические операции участка полимерной покраски такие как:

- Напыление порошковой краски — камера напыления;

- Оплавление порошковой краски — печь полимеризации покрытий;

- Остывание изделий;

- Вспомогательных операций (защита, маркировка и контроль качества изделий)

осуществляются ручными межоперационными подвесными транспортными системами поперечно — перекрестного типа

Поперечно — перекрестная транспортная система представляет собой совокупность несущих конструкций, продольных монорельсовых путей для перемещения транспортных кареток, перегружателя и путей для его передвижения, транспортных кареток для подвешивания изделий навешивания и снятия изделий на каретки.

Изделие, подвешенное к транспортной каретке, перемещается по продольным монорельсовым путям вручную, поперечное перемещение кареток на другой продольный путь осуществляется с помощью перегружателя. Таким образом межоперационное перемещение изделий осуществляется с минимальными затратами ручного труда.

Транспортные каретки изготавливаются:

-

различной грузоподъемности,

-

различной длины,

-

со сцепными устройствами (обеспечивают взаимное зацепление кареток для удобства разгрузки глубокой печи)

-

для транспортировки объемных изделий

Перегружатель транспортной системы предназначен для поперечного перемещения транспортных кареток. Перегружатель представляет собой конструкцию, перемещаемую на четырех парах катков по поперечному монорельсовому пути, для приема кареток на перегружателе имеется отрезок монорельса расположенный продольно, для его совмещения с продольными путями транспортной системы предусмотрены пружинные фиксаторы, связанные с рычагом ручной разблокировки, на перегружателе устанавливаются устройства фиксации кареток.

Для автоматизированного прохождения кареток с деталями через проходную камеру напыления КН-3-2 или КН-6-2 предусматривается устройство непрерывной подачи кареток, которое продвигает последние мимо постов окраски благодаря чему увеличивается производительность покрасочной линии.

Поперечно — перекрестная подвесная транспортная система может поставляться:

-

полной комплектации — перегружатели, транспортные каретки, монорельсы продольных путей, металлоконструкции, документация необходимая для монтажа,

-

частичной комплектации — перегружатели, транспортные каретки, комплект рабочих чертежей на металлоконструкции и документация необходимая для монтажа, в том числе чертежи планировок.

При поставке в любой комплектации обеспечивает оптимизацию конфигурации и состава системы межоперационного транспорта исходя из характеристик помещения окрасочного участка, производственной программы и номенклатуры изделий.

преимуществ полимерной и гибридной стеклополимерной оптики | Особенности | Апр 2010

Валентина Доушкина, Qioptiq Polymer, Inc.

Полимерные материалы с оптическими свойствами выдвигаются в авангарде дизайна для новых, сложных оптико-электронных приложения, обеспечивающие коммерческие рынки и приложения, включая медицинские расходные материалы, сканирование / распознавание штрих-кода, безопасность и сканеры отпечатков пальцев, движение и присутствие датчики, камеры CCD и лазерная коллимация. Текущие достижения в полимерной технологии и возможности литья под давлением повысили технологичность и точность полимерной оптики.

Разработка и производство оптики и оптических систем с использованием полимеров

отдельные или гибридные приложения из полимера и стекла обеспечивают полную индивидуальную возможность и

предлагают новые оптические и оптомеханические решения для различных областей применения. Интегрированный

монтаж обеспечивает гибкость конфигурации, свободу дизайна и упрощает оптические

центровка, механическое проектирование, сборка и упаковка. Система может быть собрана

и выровнены за один этап производства. 1

Система может быть собрана

и выровнены за один этап производства. 1

Полимерная оптика: почему и где

Во многих оптических продуктах и приложениях традиционная оптика стекло было успешно заменено полимерами оптического качества.Основные причины что полимерная оптика выбирается для множества устройств, приложений и рынков низкая стоимость материалов и технологий изготовления, которые обеспечивают высокую производительность объем с высокой точностью и быстрой повторяемостью.

Среди других преимуществ — высокая ударопрочность: полимеры делают

не раскалывается, как стекло, что делает этот тип оптики очень полезным с точки зрения долговечности

и экономическая эффективность в таких приложениях, как проекционные дисплеи, очки и медицинские

и биомедицинская одноразовая оптика.Современные дни нанотехнологий известны

наше увлечение компактными продуктами для клиентов; например, мобильные телефоны, фотоаппараты и

микропроекторы размером с кредитную карту и малым весом,

доступность, многофункциональность и длительный заряд аккумулятора.

Благодаря низкой плотности или небольшому объему полимеры

хорошо приспособлены для того, чтобы делать изделия с передовыми технологиями легче и меньше.

Полимеры от двух с половиной до пяти раз легче сопоставимого стекла.

изделия 2 и подходят для сложных и сложных рефракционных, отражающих

и дифракционные подложки сферической, асферической и цилиндрической формы,

таким образом сокращается количество оптических компонентов, необходимых в данной оптической системе.Формование — это наиболее повторяемый, последовательный и экономичный способ изготовления изделий сложной формы.

оптики в большом объеме или интегрировать их на общую подложку. Оптический класс

полимеры обладают высоким коэффициентом светопропускания и сопоставимы с высококачественной коронкой

очки. Рынок полимеров оптического качества быстро растет; новые полимеры с

доступны низкое двойное лучепреломление, а также более высокие и стабильные показатели преломления,

Предлагая гибкость дизайна, невозможную только со стеклянной оптикой.

Шлифовка и полировка стеклянной оптики — дело дорогостоящее и трудоемкое, тогда как литье под давлением или прессование прецизионной полимерной оптики недорого и предлагает возможности дизайна и гибкость.Возможности монтажа могут быть интегрированы с оптическими компонентами, упрощая сборку и в результате получая компактный продукт и сниженная цена. Сравнение требований к конструкции, сроков изготовления, допуски готовой продукции и себестоимости между стеклом и эквивалентом полимеры во многих приложениях показывают превосходство полимеров.

Чтобы использовать полимеры, проектировщик оптики должен хорошо разбираться в процесса литья под давлением и знаю, как создавать оптику из полимеров.Имея компания по производству формованных изделий, участвующая в проектировании продукции на ранней стадии, выгодно для рентабельного производства высококачественной оптики.

Несколько прецизионных полимеров, обработанных алмазным точением и / или литьем под давлением

оптические компоненты, производимые Qioptiq Polymer Inc. , показаны на рисунке 1.

, показаны на рисунке 1.

Рис. 1. Qioptiq Polymer Inc. предлагает множество прецизионных полимерных оптических компонентов. Изображения любезно предоставлены

Qioptiq Polymer Inc.

Преимущества гибридной оптики

В стеклополимерных гибридах достаточно тонкий слой асферизованной оптики. полимер добавлен в обычную сферическую стеклянную линзу.Большинство полимеров оптического качества имеют отличную трансмиссию — сравнимую с коронным стеклом — поэтому в целом трансмиссия гибрида сравнима со стеклянной оптикой. Преимущество гибридов — это свобода выбора стекла, потому что стеклянный компонент производится условно.

Гибриды стекло-полимер широко используются в передовых оптических системах,

сделать некоторые приложения возможными за счет уменьшения веса компонентов, снижения производительности

стоимость и повышение безопасности и привлекательности продукции. Диапазон приложений от потребителя

от фотографических зум-объективов до профессиональных быстрых зум-объективов.

Свойства стекла и полимеров дополняют друг друга; за Например, негидроскопичный стеклянный компонент, обращенный к внешней среде, защищает внутренний асферизованный полимерный компонент гибрида, в то время как последний предлагает большую числовая апертура, широкие углы поля, дифракционно-ограниченное изображение с высоким разрешением и компактный дизайн с минимальным количеством оптических компонентов.

Еще одно преимущество — они обладают термостойкостью стекла.

и низкая стоимость изготовления оптики из полимера.Когда стеклянный компонент

несет оптическую силу и тонкий слой асферизованного полимерного компонента

исправляет аберрации, тепловое поведение гибридов столь же стабильно, как и

стеклянной оптики — или даже лучше: оптическое стекло имеет положительное значение dn / dt, а

оптические полимеры имеют отрицательное значение dn / dt, что увеличивает термическую стабильность

стекло-полимерный гибрид. Показатель преломления оптического стекла или полимера изменяется в зависимости от

температура; dn / dt — температурный коэффициент показателя преломления, определяемый

из кривой, показывающей соотношение между температурой стекла и преломлением

индекс. Температурный коэффициент показателя преломления (для света заданной длины волны)

меняется в зависимости от длины волны и температуры. 3

Температурный коэффициент показателя преломления (для света заданной длины волны)

меняется в зависимости от длины волны и температуры. 3

Стандартный объектив из каталога был смоделирован как асферизованный стеклополимер. гибрид и проанализирован на качество изображения и термостабильность. Резкость система визуализации или компонент системы характеризуется параметром, называемым функция передачи модуляции (MTF) или пространственно-частотная характеристика. Полихроматический дифракционная MTF только для стеклянного дублета показана на рисунке 2а и составляет 20 процентов. для 60 циклов на миллиметр, в то время как показанный асферизованный гибрид показывает 82 процента MTF для 60 циклов на миллиметр (рис. 2B).Это экономичный способ создания высокоэффективный объектив с ограничением дифракции.

Рис. 2. Стандартный дублет стекла был проанализирован с помощью моделирования на предмет термической стабильности. Изображение (A) показывает MTF полихроматической дифракции стеклянного дублета при 0 ° C, а (B) показывает тот же стеклянный дублет при 70 ° C.

Стандартный дублет стекла был проанализирован путем моделирования для термостойкость; результаты показаны на рисунках 3A и B. Полихроматический изменение дифракционной МПФ в диапазоне температур от 0 до 70 ° С составляет около 10 процентов.

Смоделированный асферизованный гибрид стеклополимера также был проанализирован. на термостойкость. Показана MTF полихроматической дифракции гибрида. на рисунках 4A и B. Изменение MTF в диапазоне температур от От 0 до 70 ° C — это всего 1 процент по сравнению со стеклянным дублетом, который было 10 процентов.

Типичные оптические полимеры

Акрил (полиметилметакрилат или ПММА) является наиболее распространенным

использованный полимер. Он имеет хорошую четкость и высокий коэффициент пропускания в видимом диапазоне, тогда как

полистирол — хорошая ахроматическая пара с акрилом.Поликарбонат похож на

полистирол и обладает высокой ударной вязкостью и хорошими характеристиками в широком диапазоне температур

— до 120 ° С. Полимеры имеют свойство поглощать воду, что может значительно

изменить некоторые из их ключевых свойств. Те, которые содержат только водород и углерод (полиэтилен

и полистирол) негигидроскопичны (обладают высокой водостойкостью), тогда как полимеры, имеющие

кислородные или кислородно-водородные группы гигроскопичны.

Полимеры имеют свойство поглощать воду, что может значительно

изменить некоторые из их ключевых свойств. Те, которые содержат только водород и углерод (полиэтилен

и полистирол) негигидроскопичны (обладают высокой водостойкостью), тогда как полимеры, имеющие

кислородные или кислородно-водородные группы гигроскопичны.

Рисунок 3. MTF полихроматической дифракции гибрида была

анализировали при 0 ° C и (б) при

70 ° С.

Zeonex / Zeonor — циклоолефиновый полимер — имеет гораздо более низкую водопоглощение, высокая прозрачность и чистота, хорошая формуемость, низкое двойное лучепреломление (треть поликарбоната), высокая термостойкость — от 100 до 160 ° C — и хорошая химическая стойкость к кислотам, щелочам, спиртам и ароматизаторам.

Ultem PolyEtherImide, янтарный прозрачный высокоэффективный полимер,

сочетает в себе высокую прочность и жесткость при повышенных температурах с длительным нагревом

сопротивление. Он отлично подходит для многоразовых медицинских применений, требующих многократной стерилизации. и доступен в цветах, соответствующих требованиям FDA.ОКП4 имеет высокий показатель преломления 1,6

или более, и имеет чрезвычайно низкое двойное лучепреломление и высокую текучесть. 2

и доступен в цветах, соответствующих требованиям FDA.ОКП4 имеет высокий показатель преломления 1,6

или более, и имеет чрезвычайно низкое двойное лучепреломление и высокую текучесть. 2

Инновационные гибридные стеклополимерные оптические решения для компонента

или уровень модуля предлагают термостойкость стекла с низкой производительностью

стоимость полимеров, а также улучшенные оптические характеристики и уменьшенное количество

составные части. Последние характеристики недостижимы, если полимер или стекло

оптика используется самостоятельно.

Познакомьтесь с автором

Валентина Душкина, магистр наук, технический директор Qioptiq Polymer Inc.в Ла Верне, Калифорния; Электронная почта: [электронная почта защищена].

Список литературы

1. В. Душкина, Э. Флеминг (2009). Оптический и механический конструктивные преимущества с использованием полимерной оптики, Proc SPIE , Vol. 7424, 74240Q.

2. IDES Prospector. www.ides.com.

IDES Prospector. www.ides.com.

3. www.oharacorp.com

Датчик изображения из гибкого прозрачного полимера

Датчик изображения из гибкого прозрачного полимера

Исследовательская группа из Университета Иоганна Кеплера в Линце (Линц, Австрия) разработала новый датчик изображения из плоского гибкого прозрачного полимерного листа.

Датчик основан на полимерной пленке, известной как люминесцентный концентратор (ЖК), которая заполнена крошечными флуоресцентными частицами, которые поглощают определенную длину волны, а затем повторно излучают ее на более длинных волнах.

Хотя часть переизлучаемого флуоресцентного света рассеивается формирователем изображения, часть его проходит через внутреннюю часть пленки к внешним краям, где массивы оптических датчиков улавливают свет. Затем компьютер объединяет сигналы для создания изображения в оттенках серого.