Как расточить отверстие в металле

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

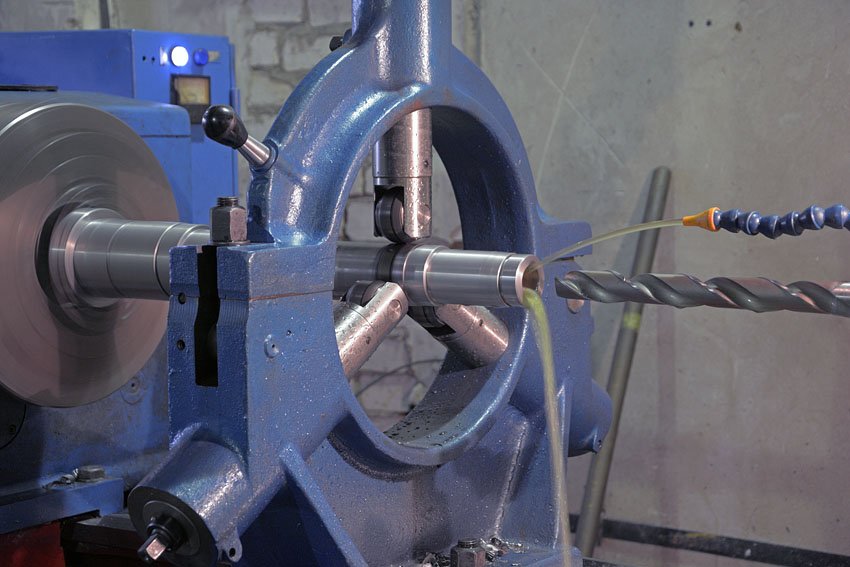

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин.

Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание глухих отверстий

При расточке глухих отверстий применяют проходные упорные резцы или оправки с наклонными режущими пластинами. В обоих случаях возникает проблема обработки дна (внутреннего торца) отверстия, т. к. на его середине остается небольшая коническая зона, не затронутая резцом. Поэтому такая расточка выполняется в следующей последовательности:

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Технология восстановления отверстий расточкой

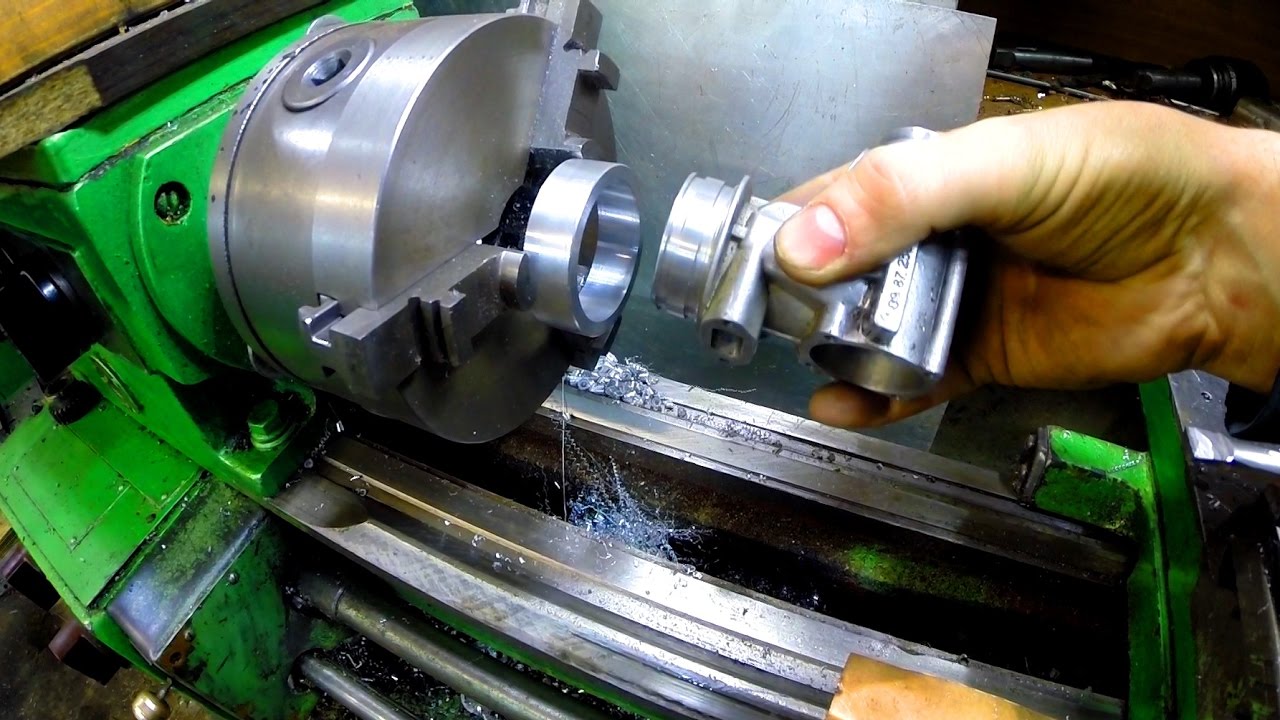

С помощью расточки восстанавливают цилиндрические поверхности, подвергшиеся износу в процессе интенсивной эксплуатации. Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

Обработка дерева и металла

Предварительно просверленные отверстия или отверстия в заготовках, полученных литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости.

Растачивание менее производительно, чем свер-ленйе. но позволяет получить точные отверстия диаметральный допуск размера до 0,02 мм, шестой класс шероховатости поверхности) и исправить положение оси отверстия.

Расточные резцы. Расточные резцы бывают; проходные для сквозных отверстий и упорные для глухих отверстий. Расточный резец закрепляют в резцедержателе параллельно оси заготовки. Чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол расточного резца принимается большим, чем у резца для наружного точения. Та часть державки расточного резца, которая расположена возле головки, выполняется тоньше той части, которая крепится в резцедержателе.

У стандартных расточных резцов режущая кромка расположена на уровне верхней образующей цилиндрической державки и поэтому резец устанавливают ниже центра заготовки.

Это вынуждает применять расточные резцы с державкой значительно меньшего диаметра, чем диаметр растачиваемого отверстия. Такого недостатка не имеют расточные резцы токаря-новатора В. К. Лакура. Державка этого резца располагается в середине растачиваемого отверстия, поэтому может быть большего сечения, что устраняет опасность отжима резца и появления конусности обрабатываемого отверстия.

Применяют также расточные резцы, оснащенные твердосплавной коронкой «улиткой». Переточку «улитки» выполняют по передней поверхности.

Некоторый отжим резца при растачивании приводит к конусообразности обработанного отверстия, которую приходится выводить повторными проходами без врезания. Для предотвращения конусообразности, а также для растачивания на повышенных режимах применяют расточные резцы В. К. Семинского с державкой квадратного сечения. Резец Семинского крепится в призмах, вылет резца регулируют выдвижением из призм. Расточные оправки (борштанги). Отверстия 80—100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Для предотвращения конусообразности, а также для растачивания на повышенных режимах применяют расточные резцы В. К. Семинского с державкой квадратного сечения. Резец Семинского крепится в призмах, вылет резца регулируют выдвижением из призм. Расточные оправки (борштанги). Отверстия 80—100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках.

Резец в оправке зажимается винтом с торца или с наружной поверхности оправки.

Многие токари применяют универсальную расточную оправку с регулируемым вылетом. Оправку закрепляют в дополнительной державке, установленной в резцедержателе. В оправке можно крепить как резцы, так и пластины. На оправке выфрезерована канавка, по которой охлаждающая жидкость надает непосредственно на резец. Канавка служит и для стопорения болтами. Универсальную расточную оправку используют также для вытачивания внутренних канавок, нарезания внутренней резьбы и других работ.

Мерные расточные пластины («ножи»). Расточная пластина (нож) имеет размер, соответствующий размеру растачиваемого отверстия. Растачивание пластиной обеспечивает получение отверстия правильной цилиндрической формы за один проход, так как действующие с двух сторон на пластину усилия взаимно уравновешиваются. Расточные пластины бывают цельные из быстрорежущей стали и напайные, оснащенные пластинками твердого сплава. Расточную пластину закрепляют в пазу расточной оправки. Приемы растачивания. Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штангенглубиномером, шаблоном или настройкой при помощи лимба продольной подачи. Для облегчения обработки на резце наносят риску, соответствующую заданной глубине отверстия. Опытные токари закрепляют в резцедержателе металлическую планку (плоский упор), вылет которой равен вылету резца минус г лубина отверстия Л = L—I. Когда планка при автоматической подаче суппорта подойдет к заготовке на расстояние 2—3 мм, автоматическую подачу выключают и вручную подают суппорт до соприкосновения планки с заготовкой: это значит, что растачивание выполнено на заданную глубину. Упором moi т служить державки с роликом (роликовый упор).

Упором moi т служить державки с роликом (роликовый упор).

Точность диаметра растачиваемого отверстия обеспечивается также, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

Подрезание внутренних торцов и уступов. Внутренние торцы и уступы подрезают расточным упорным резцом подачей к центру, для этого расточный резец должен иметь главный угол в плане Ф более 90° (например, 95 ), тогда при подрезании торца отверстия фактический главный угол в плане КОНТРОЛЬ ВНУТРЕННИХ КАНАВОК и ВЫТОЧЕК : а, б — ширины выточки и расстояния до выточки штангенциркулем. в — ширины выточки шаблоном

Так как при вытачивании канавки токарю не видна зона обработки, особенно важно пользоваться лимбами продольных и поперечных полам, а также упорами.

Широкую внутреннюю канавку обрабатываю! последовательным врезанием на глубину канавки поперечной подачей (контроль по лимбу) и расширением канавки продольной подачей.

Ширину канавки в отверстии и расстояние oт торца заготовки до канавки контролирую! штангенциркулем и шаблоном. Диаметр выточки определяют измерением толщины стенки а до выточки; этот размер переносят на линейку (рис. 108, а). Затем вводят кронциркуль в канавку и, не изменяя раствора ножек, прикладывают кронциркуль к линейке. По размеру b, отсеченному ножкой кронциркуля на линейке, определяют толщину стенки: li=u—b, а диаметр выточки определяют расчетом: cl= D—2h, где D— наружный диаметр втулки.

Более точно диаметр выточек измеряют штангенциркулем со специальными губками. К прочитанному на штангенциркуле размеру прибавляют двойную ширину ножек (2h).

Варианты. 1. Накладка с аккуратными отверстиями пойдёт? Могу сделать и прислать почтой.

2. Самый правильный, конечно – лазер/гидрорезка. Наш поставщик любит любые заказы, от маленьких не бегает.

3. Кондуктор сделайте, и сверлом аккуратно насверлите.

4. Говорят, в стране остались станочники. Правда, сверло на 38 мм стоит от 1231 рубля, и оно под конусный патрон.

Какой допуск на отверстие вам нужен?

фрезами-коронками вошевскими, но есть и польские, на две дыры хватит. Только не кетайские балеринки из жести, а полнолитые, цилиндр с зубами.

Вошь характерен неимоверной ценой на центры, но более-менее гуманной на сами коронки. А еще у него есть коронки специально по металлу, они коротенькие и синие.

вона скока Во ишшо скока гамна

Re: Сверло многоступенчатое

Сверло многоступенчатое по металлу 6х4,0-12,0 мм от компании KEIL

Растачивание отверстий малого диаметра

Инструмент со сменными неперетачиваемыми пластинами и технологии обработки отверстий малого диаметра.

Металлообрабатывающие производства все чаще и чаще используют инструмент со сменными неперетачиваемыми пластинами. На расточных операциях возможно использование инструмента со сменными пластинами для растачивания отверстий диаметром от 6 мм. При этом обеспечивается ряд преимуществ, среди которых уменьшение себестоимости и простота эксплуатации инструмента.

В настоящее время для обработки отверстий малого диаметра часто используют расточные резцы с напаянными пластинами или цельные твердосплавные столбики. Но многие металлообрабатывающие производства переходят на расточные оправки со сменными неперетачиваемыми пластинами, которые примерно в 4-6 раз дешевле, чем цельные твердосплавные столбики. По сравнению же с расточными резцами с напаянными пластинами открывается целый ряд преимуществ. Во-первых, уменьшается время на замену изношенного инструмента: нет необходимости снимать резец, идти к заточному станку, заправлять резец, а потом проверять режет он или нет. Кроме того, не так много осталось специалистов, которые умеют правильно затачивать резцы. Если вы используете расточную оправку со сменными пластинами, при износе пластины достаточно всего лишь повернуть ее, при условии, что погрешность установки пластины меньше допуска на отверстие.

Геометрии пластин и инструмента

Геометрия пластины для обработки отверстий малого диаметра в первую очередь предназначена для обеспечения стабильного стружкодробления при обработке с маленькой подачей и глубиной резания. Глубина резания в среднем составляет 0,05-0,2 мм, а подача 0,025-0,075 мм/об.

Некоторые пластины для обработки отверстий малого диаметра имеют радиус при вершине 0,4-0,8 мм, такие пластины применять не рекомендуется. Наиболее подходящие в данном случае радиусы при вершине варьируются от 0 до 0,2 мм. Небольшой радиус при вершине пластины позволяет предотвратить вибрации, снизить силы резания и улучшить стружкодробление. При использовании небольшого радиуса, правда, хуже чистота поверхности, но это легко исправить, используя пластины с технологией Wiper.

Наибольшей жесткостью обладают оправки с уменьшенным размером f1 (расстояние от центра оправки до вершины пластины). Чем меньше этот размер, тем меньший диаметр отверстия вы можете обработать. Уменьшенный размер f1 позволяет использовать оправку диаметром 6 мм для растачивания отверстия диаметром 7 мм, тогда как диаметр оправки, изготовленной по стандарту ISO должен быть 5 мм. Уменьшенный размер f1 не только обеспечивает большую жесткость оправки, но и позволяет увеличить глубину растачивания (рекомендуемое значение глубины растачивания для стальных оправок – 4 диаметра оправки). Соответственно, с помощью оправки диаметром 6 мм можно расточить отверстие длиной 24 мм, а с помощью оправки диаметром 5 мм – отверстие длиной только 20 мм.

Для увеличения жесткости также используются оправки из твердого сплава. С их помощью можно растачивать отверстия глубиной до 6 диаметров оправки. Для растачивания на глубину более 6 диаметров необходимо использовать оправки со встроенным демпфером, но диаметр таких оправок начинается с 16 мм. Конечно же, с помощью твердосплавной оправки можно растачивать и отверстия длиной более 6 диаметров оправки, но это возможно при обработке материалов с низкими удельными силами резания (цветные сплавы, пластики и т.д.) на низких режимах резания.

Для эффективной эвакуации стружки рекомендуют использовать внутренний подвод СОЖ, также важна хорошая фильтрация СОЖ. Для улучшения отвода стружки при обработке глухих отверстий некоторые производители инструмента выфрезеровывают на оправке канал для эвакуации стружки. Давление СОЖ для таких оправок может составлять до 70 BAR, что превосходит возможности большинства станков. При превышении давления 70 BAR возможно образование течей. Хорошие результаты получаются при использовании сжатого воздуха или масляного тумана.

С покрытием или без?

Много уже говорили по поводу преимуществ инструментальных покрытий, но такие покрытия могут даже повредить обработке, если мы говорим о растачивании небольших отверстий. Дело в том, что любое покрытие немного сглаживает режущую кромку, что не очень хорошо при снятии маленького припуска. В общем случае для данной операции рекомендуют покрытия PVD типа, характеризующиеся небольшой толщиной по сравнению с покрытиями CVD типа. Таким образом, в полной мере используются преимущества современных инструментальных покрытий, а режущая кромка остается острой.

Большинство металлообрабатывающих предприятий используют расточные оправки с лысками и закрепляют их с помощью винтов. Недостаток заключается в том, что оправка закрепляется всего лишь в двух или трех точках. Рекомендуется использовать оправки с цилиндрическим хвостовиком без лысок для обеспечения полного контакта оправки с разжимной втулкой. Единственной проблемой остается выставление режущей кромки по центру, которая решается с помощью специальной системы EasyFix: на оправке выфрезеровываются два маленьких паза, а на ответной части втулки расположен подпружиненный шарик, который входит в паз при выставлении режущей кромки ровно по центру. Таким образом, существенно уменьшается подготовительно-заключительное время. Выставление режущей кромки по центру особенно важно при мелкоразмерной обработке, ведь даже небольшие смещения могут привести к существенному снижению стойкости инструмента.

Рекомендуется использовать оправки с цилиндрическим хвостовиком без лысок для обеспечения полного контакта оправки с разжимной втулкой. Единственной проблемой остается выставление режущей кромки по центру, которая решается с помощью специальной системы EasyFix: на оправке выфрезеровываются два маленьких паза, а на ответной части втулки расположен подпружиненный шарик, который входит в паз при выставлении режущей кромки ровно по центру. Таким образом, существенно уменьшается подготовительно-заключительное время. Выставление режущей кромки по центру особенно важно при мелкоразмерной обработке, ведь даже небольшие смещения могут привести к существенному снижению стойкости инструмента.

Существует множество вариантов обработки отверстий малого диаметра, поэтому внимательно подходите к выбору инструмента. Если вы обратитесь к специалистам в области инструмента и технологии металлообработки, вы не потратите время и деньги зря.

Растачивание отверстий на токарном станке

Растачивание отверстий на токарном станке — это вид токарной обработки металла резанием, предлагаемый Группой Компаний «ЛИГ». Растачивание отверстий в заготовке из металла производится в случаях, когда требуется получение отверстия, превышающего размеры стандартных сверл и зенкеров. Операция по растачиванию может быть применена также когда требуется обработать отверстия с непрямолинейной образующей. В ходе данного процесса обработки металла применяют такой вид режущего инструмента как резцы. Для растачивания отверстий в зависимости от типа отверстия ( сквозное или глухое) применяется определенный тип резцов:

- расточные резцы для глухих отверстий;

- расточные резцы для сквозных отверстий.

Существует два типа обработки металла резаньем — черновая обработки и чистовая.

Растачивание сквозных отверстий

Для выполнение операции сквозного растачивания на токарном станке подбирается расточной резец максимально допустимого для данного вида металлообработки. При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.

При этом в резцедержатель он устанавливается с вылетом большим, чем длина обрабатываемого отверстия. Такой подход позволяет максимально увеличить жесткость резца. При этом вершина резца должна совпадать с высотой центров обрабатываемого изделия. Однако, в случае черновой расточки отверстия разрешается установка резца несколько ниже центра. При чистовой допускается расположение резца чуть выше, но расстояние от центров не должно превышать 1/100 диаметра отверстия. При обработке металлоизделия за ноль принимается момент касания резца внутренней поверхности отверстия. Сначала производится несколько пробных проходов резца и замеров, После этого производится корректировка и установка на точный размер. Растачивание таких отверстий производится с механической подачей.

Растачивание глухих отверстий

Процесс растачивания глухих отверстий отличается от растачивания сквозных тем, что механическая подача резца, выключается не доходя 3-4 мм до дна отверстия. Дальнейшая обработка происходит при помощи ручной подачи. При такой обработки используются несколько типов резцов. Например, для обработки уступов и дна отверстия применяют подрезной расточной резец. При этом режущая кромка резца устанавливается под углом к обрабатываемой поверхности 8-10°. В случае если необходимо подрезать уступы используют канавочный резец. у которого ширина кромки равна ширине канавке. При этом обработка производится с ручной поперечной подачей на себя. Когда требуется прорезать широкую внутреннюю канавку то врезание резца происходит с ручной поперечной подаче, а вытачивание в продольном может производится как с механической подачей так и с ручной подачей.

Заказать услугу по токарной обработке Вы можете по телефону, письмом на наш электронный адрес или через форму на сайте

Расточка отверстий в металлических изделиях. Способы обработки. Используемое оборудование

Создание отверстий в металлических заготовках выполняется на сверлильных станках. Но чтобы получить отверстие с максимально точным диаметром, его стенкам зачастую необходима дополнительная доводка в размер — обработка на расточном станке. Расточная обработка применяется и к отверстиям, полученным в результате литья. Конечный результат отличается повышенной степенью точности готового отверстия по отношению к отверстию, указанному в технической документации, и уменьшенной шероховатостью его стенок.

Но чтобы получить отверстие с максимально точным диаметром, его стенкам зачастую необходима дополнительная доводка в размер — обработка на расточном станке. Расточная обработка применяется и к отверстиям, полученным в результате литья. Конечный результат отличается повышенной степенью точности готового отверстия по отношению к отверстию, указанному в технической документации, и уменьшенной шероховатостью его стенок.

В технологическом процессе обработки деталей обработка на расточном станке считается одним из завершающих этапов. Расточка на сверлильных станках выполняется с помощью специальных насадок и ножей, токарно-расточные работы подразумевают использование резцов, для фрезерно-расточных работ используются фрезы. Важной особенностью процесса является небольшая скорость вращения режущего инструмента или заготовки, благодаря чему внутренняя поверхность получается очищенной от заусенцев, ровной и гладкой.

Различают два вида расточки отверстий: проходную и упорную. Проходная расточка представляет собой процесс обработки сквозных отверстий. Упорная расточка — это обработка глухих отверстий. В зависимости от того, какой именно вид расточки выполняется, выбирается определенный тип режущего инструмента — проходные либо упорные резцы. Чтобы увеличить точность обрабротки на расточном станке, используют специальные инструменты — ножи из быстрорежущей стали, представляющие собой мерные расточные пластины по диаметру просверливаемого отверстия. Когда отверстие цилиндрической формы в заготовке растачивается с помощью такой пластины, оно получает идеальную геометрию уже после одного прохода.

Расточка наиболее часто применяется в тех случаях, когда требуется изготовить детали с отверстиями большого диаметра, а получить их стандартным способом с помощью фрезерования или сверления не представляется возможным. Актуальна расточная обработка и тогда, когда внутренняя поверхность стенок отверстия должна иметь определенную степень шероховатости (гладкость), либо необходимо точное соответствие итогового размера диаметра тому, который заявлен в технической документации на изделие.

Обработка на горизонтально-расточных станках

Горизонтально-расточные станки являются разновидностью горизонтально-фрезерных станков. В машиностроении они применяются для увеличения диаметра отверстий, а также для выравнивания (расточки) внутренней поверхности отверстий в металлических заготовках. На этих станках возможно также выполнение следующих работ:

- сверление;

- нарезание резьбы;

- обработка торцов деталей;

- обтачивание цилиндрических поверхностей;

- фрезерование;

- зенкерование.

Основные преимущества горизонтально-расточных станков по сравнению с консольным оборудованием заключаются в том, что они имеют прочную опору на общем или раздельном фундаменте, а также снабжены вертикальной стойкой шпиндельной бабки. Это позволяет обрабатывать на них тяжелые и крупногабаритные детали. Стоит учитывать, что стол станка в вертикальной плоскости перемещаться не может, зато в горизонтальной имеет три степени свободы, выполняя круговые, продольные и поперечные движения. Шпиндельная бабка, в которой смонтирован горизонтальный шпиндель, в свою очередь, перемещается по вертикальной стойке. Горизонтально-расточная обработка возможна для деталей самой разной конфигурации, так как варианты установки режущего инструмента и его ассортимент весьма разнообразны.

Координатно-расточная обработка

Сегодня в расточной обработке по производительности и качеству работы пальму первенства держат координатно-расточные прецизионные станки, которые при помощи высокотехнологичного оптического оснащения сверхточно работают в системе координат. Данное оборудование, в зависимости от модели, может справляться с заготовками весом до четверти тонны. Станки производят чистовые операции с поверхностями и отверстиями, обеспечивая их взаиморасположение с предельной точностью. Отверстия на этих станках можно не только растачивать и развертывать, но и сверлить и рассверливать, что недоступно на большинстве других типов оборудования, используемого для расточных работ.

Станки производят чистовые операции с поверхностями и отверстиями, обеспечивая их взаиморасположение с предельной точностью. Отверстия на этих станках можно не только растачивать и развертывать, но и сверлить и рассверливать, что недоступно на большинстве других типов оборудования, используемого для расточных работ.

Токарно-расточные работы

На современных производственных предприятиях токарно-расточные работы выполняются на станках с ЧПУ. Это оборудование позволяет обрабатывать наружные и внутренние поверхности конической и цилиндрической формы, охватывая практически все виды и типоразмеры деталей, которые можно обрабатывать. Кроме этого токарный станок идеально приспособлен для вытачивания пазов и канавок. Поверхность после обработки на фрезерном станке получается максимально ровная. Иногда токарные станки используют для нарезания резьбы.

Фрезерно-расточные работы

Расточная обработка на фрезерном станке обычно имеет своей целью доведение уже просверленного и рассверленного отверстия до нужного диаметра. Для этого используются режущие многорезцовые (многолезвийные) инструменты либо фрезы с прочными износостойкими зубцами и специальная расточная головка. Последняя может удерживать один или несколько режущих элементов, уравновешивает радиальную составляющую усилия, прикладываемого для резки металла, уменьшает вибрацию и несколько ускоряет процесс расточки. Расточная головка крепится в шпинделе (по сути на вращающемся валу), получающем энергию вращения от двигателя.

Идеальным примером обработки, где применяются фрезерно-расточные работы, является установка подшипника в глухое отверстие. Посадочная площадка должна быть ровной и гладкой, а стенки отверстия строго перпендикулярными площадке и тоже ровными. С помощью правильно подобранного и грамотно заточенного резца, установленного в расточную головку (резцедержатель) фрезерный станок способен увеличить посадочное отверстие до необходимого диаметра с высокой точностью и выровнять площадку до заданной степени шероховатости.

Современные расточные станки для выполнения расточных работ с высоким качеством оснащены программным обеспечением и средствами контроля над всеми стадиями производства деталей — от точной разметки до чистовой обточки поверхностей.

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Чистовое растачивание

Чистовое растачивание выполняется для завершения обработки имеющегося отверстия и обеспечения жёстких допусков на диаметр, а также точности формы и расположения для получения поверхностей с высоким качеством обработанной поверхности. Обработка осуществляется при малой глубине резания, обычно менее 0,5 мм.

Для операций чистовой обработки применяется однолезвийное растачивание инструментом с одной режущей кромкой при малой глубине резания, когда требуется достижение жёсткого допуска (от IT6 до IT8) или высокого качества обработанной поверхности. Диаметр инструмента для чистового растачивания может быть отрегулирован до микрон при помощи высокоточного механизма. Растачивание инструментом с одной режущей кромкой может применяться при использовании расточного инструмента для черновой обработки для чистовой обработки отверстий с допусками от IT9 или выше.

Обратное растачивание

Обратное растачивание применяется для обработки отверстий с уступом, которые сложно обработать с противоположного направления. Обратное растачивание также может применяться для оптимизации концентричности отверстия с уступом, так как вся обработка отверстия осуществляется только из одного положения.

Обратное растачивание также может применяться для оптимизации концентричности отверстия с уступом, так как вся обработка отверстия осуществляется только из одного положения.

Примечание: убедитесь, что расточной инструмент проходит через отверстие с уступом и что передняя часть расточного инструмента не сталкивается с деталью. При обратном растачивании расточный инструмент настраивается таким образом, чтобы он мог проходить сквозь отверстие с минимальным диаметром DC/2 + BD1/2.

Наладка инструмента для обратного растачивания:

- Извлеките резьбовую заглушку из верхнего выходного отверстия для СОЖ и вставьте её в нижнее выходное отверстие для СОЖ.

- Подайте СОЖ к выходному отверстию для определения правильного положения системы СОЖ (у самых маленьких инструментов резьбовая заглушка не может быть установлена в нижнее выходное отверстие для СОЖ).

- Поверните резцовую вставку на 180°.

- При необходимости используйте увеличительную проставку.

- Измените направление вращения.

Наружная обработка

Наружная чистовая обработка может осуществляться с помощью инструмента для чистового растачивания, чтобы обеспечить жёсткий допуск на диаметр.

Наладка инструмента для наружного растачивания:

- Измените направление вращения.

- Поверните головку на 180°.

- Учитывайте максимально возможную длину обработки l3 и наружный диаметр инструмента во избежание столкновения.

При наружной обработке масса ползуна и чистовой расточной головки вращается вокруг заготовки и приводит к возникновению высокой центробежной силы. Таким образом, максимальная скорость резания для наружной обработки должна рассчитываться с учётом максимальной скорости резания для соответствующего диаметра, когда головка поворачивается на 180°, что означает наладку инструмента для чистового растачивания.

Пример расчёта:

- Наружный обрабатываемый диаметр: 80 мм

- Возможный внутренний обрабатываемый диаметр (при соответствующем положении ползуна и головки): 210 мм

Примечание: всегда добавляйте 130 мм к обрабатываемому диаметру для получения значения диаметра, используемого при расчётах максимальной частоты вращения.

- Максимальная скорость резания при внутренней обработке (в данном примере используется инструмент CoroBore® 825): 1200 м/мин.

- 1200 м/мин при диаметре 210 мм эквивалентно 1820 об/мин. Это означает, что 1820 об/мин является максимальным значением, возможным при таком положении ползуна и головки.

- При наружной обработке 1820 об/мин соответствует скорости резания 460 м/мин при диаметре 80 мм.

Выбор пластин для операций чистовой обработки

Пластины с задними углами – это первый выбор для любых операций по чистовому растачиванию, так как они обеспечивают меньшие силы резания, чем пластины без задних углов. Также доступен большой выбор геометрий пластин.

Главный угол в плане для чистового растачивания должен быть не менее 90° (угол в плане 0°) для минимизации радиальных сил резания и предотвращения вибрации.

Большая часть чистового расточного инструмента Sandvik Coromant имеет главный угол в плане 92° для обработки уступов и глухих отверстий без задействования всей режущей кромки.

Для получения дополнительной информации о выборе пластин для точения см. .

Силы резания при чистовом растачивании

При резании инструментом тангенциальная и радиальная составляющие сил резания стремятся отклонить инструмент от заготовки. Тангенциальная составляющая стремится сместить инструмент вниз от оси симметрии. При этом задний угол инструмента уменьшается.

Любое радиальное отклонение подразумевает уменьшение глубины резания и толщины стружки, что вызывает склонность к вибрации.

Сбалансированность при чистовом растачивании

Несбалансированность, вызванная несимметричным инструментом или значительным биением, создаёт силы, воздействующее на расточный инструмент. В большинстве областей применения сила, создаваемая несбалансированностью, пренебрежимо мала по сравнению с силами резания.

На высоких скоростях, особенно при значительных вылетах, несбалансированность может вызвать вибрацию и поэтому влияет на качество обработки отверстия.

Инструменты для сверления и растачивания

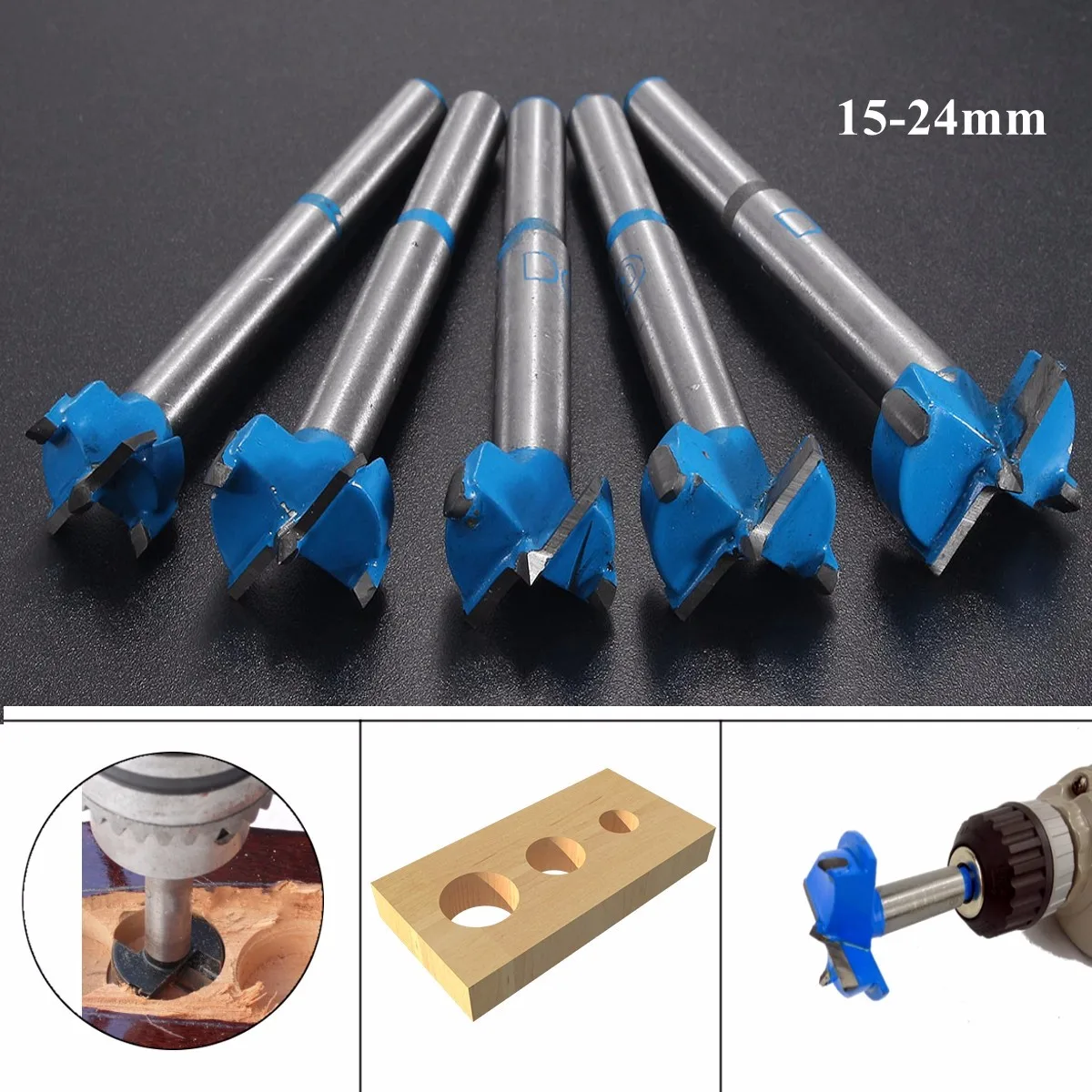

Нужно проделать отверстие в дереве? Вы найдете широкий выбор сверл, подходящих для сверления и растачивания дерева. Вот некоторые из популярных вариантов.

Стандартное спиральное сверло . Это сверло, тип которого показан слева на фото 1 ниже, — первое, что вы, вероятно, придумаете для сверления отверстий до 1 ⁄ 2 «в дереве, металле или пластике. Недорогие и легкодоступные спиральные сверла бывают самых разных размеров.Наиболее распространенные размеры бит — доли дюйма из 1 ⁄ 16 «до 1 ⁄ 2 «в 1 ⁄ 64 дюйм. (Вы можете купить дюймовые спиральные сверла диаметром от 1 ⁄ 64 «до 1 1 ⁄ 2 «.)

Но спиральные сверла также выпускаются с калибром проволоки, пронумерованным от 1 до 80, за исключением 1 ⁄ 4 «диаметр. (Чем больше число, тем меньше сверла.) Нужны большие размеры? Попробуйте буквы от A до Z.Они варьируются от чуть менее 15 ⁄ 64 «до немногим более 13 ⁄ 32 «в диаметре, причем размер сверла увеличивается по мере продвижения по алфавиту. Если этого недостаточно, вы найдете биты и в метрических размерах.

Вы можете собрать множество спиральных сверл, даже если два из них не будут одинакового размера. Но для большинства работ по дереву этот набор варьируется от 1 ⁄ 16 . «до 1 ⁄ 4 «на 64-е плюс четыре бита от 5 ⁄ 16 «до 1 ⁄ 2 «к 16 числам будет достаточно.Вы можете купить биты большего размера с хвостовиками меньшего размера.

Спиральные сверла лучше всего работают на более высоких скоростях. Для древесины твердых пород можно использовать биты до 3 ⁄ 16 диаметром до 3000 об / мин. Уменьшите частоту вращения до 1500 об / мин для долот до 3 ⁄ 8 «, а сбавить до 750 об / мин до 1 ⁄ 2 «.

Уменьшите частоту вращения до 1500 об / мин для долот до 3 ⁄ 8 «, а сбавить до 750 об / мин до 1 ⁄ 2 «.

Спиральное сверло улучшенное . Запуск отверстия стандартным спиральным сверлом может быть утомительным, особенно ручным сверлом.(Для достижения наилучших результатов используйте метки кернером для сверления, даже при использовании сверлильного станка.) Очень часто после установки сверла в нужном месте вы нажимаете на спусковой крючок, и сверло блуждает по дереву, полностью пропуская отметку и портить поверхность тоже.

Производители инструментов выпустили новые биты, которые уменьшают эту тенденцию. Точки разделения, пилотные точки и разные углы острия — вот некоторые из тактик, используемых для облегчения начала работы с первоклассными сверлами, такими как золотые и серебряные, показанные на фотографии, выше .

Помимо модифицированного наконечника, многие новые биты премиум-класса имеют изменения в канавке и корпусе, направленные на снижение трения и износа при одновременном повышении простоты резания. Такие биты требуют меньше энергии для сверления отверстия, поэтому вы можете просверлить больше отверстий за один заряд аккумуляторной дрели. Тип Pilot-Point выходит более чисто, чем другие спиральные сверла.

Биты с титановым покрытием, брэд-острие и лопаточные биты

Бит с титановым покрытием . Некоторые долота имеют покрытие из нитрида или нитрата титана.По словам производителей, твёрдая гладкая поверхность помогает им лучше резать и служит дольше. Тестирование в журнале WOOD® показало, что титановое покрытие дает мало преимуществ при сверлении дерева. Однако, если вы часто сверлите металл, сверла золотого цвета будут хорошей покупкой.

Насадка Bradpoint . Многие плотники обращаются к сверлам для точного сверления, особенно для отверстий под дюбели. Эта сверла очень похожа на спиральное сверло, за исключением наконечника. Там она почти плоская, но с расширенной точкой в центре — острием штифта — и парой режущих шпор, как на долоте, показанной на фото , фото 2 , ниже .

Там она почти плоская, но с расширенной точкой в центре — острием штифта — и парой режущих шпор, как на долоте, показанной на фото , фото 2 , ниже .

Удлиненный острие бита упрощает выстраивание на отметке. Шпоры сводят к минимуму раскалывание, делая рез более чистым. А нижняя часть отверстия, просверленного с помощью брэд-пойнта, почти плоская. Запустите биты со шлицевой головкой примерно со скоростью 1200 об / мин для 1 ⁄ 8 «, 1000 об / мин для размеров до 1 ⁄ 4 «, и от 750 об / мин до 1 ⁄ 2 «.

Если стружка скапливается в канавках любого спирального сверла, то сверло может перегреться и дерево обжечь.Чтобы избежать проблем, часто вынимайте сверло из отверстия, чтобы удалить стружку.

Долото лопаточное . Плоское лезвие, показанное на Фото 3 , ниже , отличает эту коронку от других сверл. Лопаточные сверла стоят недорого и хорошо подходят для обычного сверления твердых и мягких пород древесины. Они подходят для сверления отверстий сверх нормального диаметра спирального сверла, начиная с 1 ⁄ 2 «до 1 1 ⁄ 2 «в диаметре. Вы можете купить лопаточные сверла размером от 1 ⁄ 4 «.

Эти насадки относительно быстро растекаются. Однако не надейтесь на них в своей лучшей столярной работе. Лопаты не делают особенно чистых отверстий — они, кажется, царапают и рвут дерево больше, чем режут и режут.

Варианты стандартной лопаточной коронки, такие как Speedbor 2000 Irwin и Vermont American Wood Eater, Photo 4 , ниже , предлагают усовершенствования для более быстрого и чистого сверления. Wood Eater имеет винтовой наконечник с самоподдержкой. Другой стиль от Vermont American под названием Around the Corner, Photo 5 , ниже , позволяет просверлить, как следует из названия, изогнутое отверстие, что, в частности, удобно для электропроводки при ремонте дома.

Космические биты и их собратья требуют более низких скоростей. При работе с твердой древесиной ограничьте скорость до 1500 об / мин для лопаточных бит до 1 дюйма, до 1000 об / мин для более крупных. Биты Speedbor 2000 могут достигать 1800 об / мин для всех размеров. Рекомендуемая скорость для 1 ⁄ 2 «и 5 ⁄ 8 «Долота Wood Eater — 700 об / мин; большие размеры — 600 об / мин. Медленнее тоже на поворотах: используйте долото Around the Corner в диапазоне 600-850 об / мин.

Буровые коронки Powerbore, шнеки, сверла Форстнера и многозубые коронки

Долото Powerbore .Стэнли Powerbore, Фото 6 , ниже , просверливает отверстие более чистое, чем космическое долото. Доступны диаметры от 3 ⁄ 8 «до 1» в 1 ⁄ 8 с шагом 1/4 дюйма, эти сверла особенно хорошо справляются со сверлением торцевых волокон. Длинное острие в виде стержня направляет сверло и упрощает центрирование по метке. Сверло режется относительно быстро, но не выносит стружку из отверстия Итак, если вы просверливаете глубокое отверстие, чаще извлекайте сверло, чтобы удалить стружку.Скорости в районе 500-750 об / мин подойдут.

Буровая коронка . Перед силовым бурением были распорка и шнек. Многие продавцы инструментов до сих пор продают шнеки с традиционным коническим квадратным хвостовиком для использования с распоркой. Вы также можете купить версию с прямым хвостовиком, чтобы установить патрон на вашу дрель.

Шнеки, подобные показанному на фото 7 , ниже , просверливают гладкие отверстия. Благодаря своей длине они хорошо подходят для сверления глубоких отверстий: A 1 ⁄ 4 «шнек почти в два раза длиннее 1 ⁄ 4 «спиральное сверло.И вы можете купить еще более длинные судовые шнеки и полюсные шнеки. Хотя размер некоторых шнеков измеряется в дюймах, многие из них все же идентифицируются с помощью традиционной системы счисления. Однако не позволяйте этому сбивать вас с толку. Число просто относится к диаметру долота в 16-х долях дюйма. Итак, бит, отмеченный 10, будет 10 ⁄ 16 .

«, или 5 ⁄ 8 «.

Однако не позволяйте этому сбивать вас с толку. Число просто относится к диаметру долота в 16-х долях дюйма. Итак, бит, отмеченный 10, будет 10 ⁄ 16 .

«, или 5 ⁄ 8 «.

Большинство шнеков самоподача с винтовым наконечником. При бурении шнеком не запускайте долото со скоростью более 600-700 об / мин.

Долото Форстнера . Настоящая коронка Форстнера, названная в честь ее изобретателя, имеет только маленькую центральную точку, показанную слева на Фото 8 , над . Внешний обод направляет биту вместо центральной точки, позволяя Forstner вырезать отверстия с почти плоской нижней частью и гладкими истинными сторонами. Это также означает, что вы можете вырезать любую дугу отверстия на заготовке — центр не обязательно должен находиться на заготовке. Однако из-за небольшого острия биту сложно отцентрировать на отметке.

Это дорогие сверла, но для многих плотников они лучший инструмент для сверления или растачивания. Размеры обычно от 1 ⁄ 4 «-2». Для максимальной точности вы захотите использовать сверло Форстнера в сверлильном станке. Часто удаляйте стружку и работайте со сверлом на умеренной скорости, чтобы предотвратить тепловое повреждение режущей кромки. Попробуйте 700 об / мин для долот меньше 1 ⁄ 2 диаметром 500 об / мин для долот диаметром до 1 дюйма и 250 об / мин для долот размером более 1 дюйма. Доступны долота Форстнера с твердосплавными напайками.

Долото многошпиндельное . Хотя это часто называют битом Форстнера, это не так. Зубья вокруг обода долота с несколькими шпорами (показаны справа на фото , фото 8, , под ) — это разница между этой коронкой и коронкой типа Форстнера.

Эти биты дорогие, но режут чисто и без сколов. Многозубые коронки хорошо подходят для сверления заготовки под углом. Они отлично справляются и с перекрывающимися отверстиями.

Диапазон размеров до более 4 дюймов.Вы должны рассматривать любой большой бит только для сверлильного станка. Даже небольшие размеры намного легче контролировать с помощью сверлильного станка. При работе с твердой древесиной вы можете вращать биты размером 1 дюйм или меньше примерно со скоростью 500 об / мин. Снизьте скорость до 250 об / мин для бит от 1 до 4 дюймов.

Кольцевая и круглорезная пила; Специальные биты

Кольцевая пила и круглорез . Вместо того, чтобы извлекать внутреннюю часть отверстия в виде стружки, вы можете удалить его одним куском с помощью кольцевой пилы или круговой фрезы, оба показаны слева .Это инструменты, к которым можно обратиться, когда вам нужно действительно большое отверстие. Вы найдете кольцевые пилы до 6 дюймов в диаметре и круговые фрезы, которые регулируются до 8 дюймов и более.

В кольцевых пилахиспользуются фрезы фиксированного размера. Лезвие чашеобразной формы устанавливается на оправку, в центре которой находится спиральное сверло. Сверло действует как пилот для инструмента.

Круглорез (иногда называемый мухорезом) подстраивается под любой диаметр в пределах своего диапазона. Он также использует спиральное сверло для пилота, но режет одним лезвием.

В любом случае внутренняя глубина инструмента ограничивает глубину резания. Чтобы пройти сквозь толстую заготовку, вы можете просверлить до упора инструмента, перевернуть заготовку, затем просверлить сзади, используя пилотное отверстие в качестве направляющей. С помощью кольцевой пилы вы можете вынуть инструмент, когда он достигнет дна, вырвать стержень из ложи, а затем пропилить дальше.

При использовании любого из них надежно закрепите заготовку. Кольцевые пилы, особенно диаметром 1 дюйм или меньше, хорошо работают с портативной дрелью (но держитесь крепко).Кольцевые пилы большего размера и круглые фрезы любого размера следует использовать только в сверлильном станке. Ограничьте скорость любого инструмента до 250 об / мин.

Ограничьте скорость любого инструмента до 250 об / мин.

Специальные биты . Если вы используете много винтов в своих проектах, обратите внимание на пилотные биты . Эти недорогие сверла просверливают пилотное отверстие и отверстие в хвостовике для винта и образуют зенковку для головки — и все это за одну операцию. Остальные биты этого типа подходят для пробки. Три бита в нижнем левом углу Photo 10 , ниже , являются типичными.

Для крепления петель и другого оборудования пригодится насадка Vix, показанная вверху справа на фотографии. Втулка на этом сверле входит в отверстие для винта с потайной головкой на элементе оборудования, автоматически центрируя сверло, которое затем выходит из втулки и просверливает пилотное отверстие для винта.

Расширительная коронка, подобная той, что показана на Фото 11 , ниже , просверливает отверстия разных размеров. Скользящий резак устанавливает диаметр — полезно, если вам нужно просверлить отверстия нестандартного размера.Два доступных размера охватывают диапазон диаметров отверстий от 5 ⁄ 8 «до 5». Сменные фрезы обеспечивают показанному диапазону диаметров отверстий от 5 ⁄ 8 «до 3». Однако силовое бурение с одним может быть проблематичным. Лучше использовать его только с корсетом.

Общие советы по сверлению

- Закрепите заготовку древесным ломом, чтобы свести к минимуму раскалывание при поломке сверла.Однако это не всегда гарантирует отсутствие сколов при использовании спиральных сверл.

- Вставьте сверло в работу равномерно. Не применяйте силу к биту, пытаясь заставить ее резать быстрее, чем она может. С другой стороны, не подавайте его с таким легким давлением, чтобы бита не порезалась. Любая ситуация может привести к перегреву бита, потускнению и возможному сгоранию части вашего проекта.

- Всегда надежно закрепляйте заготовку.

По возможности используйте сверлильный станок и закрепите просверливаемую деталь на столе.При использовании переносного сверла зажмите заготовку и удерживайте сверло двумя руками. Обязательно используйте дополнительную боковую рукоятку, когда используете в портативной дрели большую коронку.

По возможности используйте сверлильный станок и закрепите просверливаемую деталь на столе.При использовании переносного сверла зажмите заготовку и удерживайте сверло двумя руками. Обязательно используйте дополнительную боковую рукоятку, когда используете в портативной дрели большую коронку. - Перед тем, как начать сверло, плотно затяните сверло. Проверните ключ патрона в каждом из трех отверстий вокруг корпуса патрона.

- Для защиты глаз при сверлении.

- Удаляйте стружку из отверстия во время сверления. Если вы сверляете металл, не сметайте стружку рукой — она может быть острой как бритва.Вместо этого сдуйте их или воспользуйтесь кистью.

- Помните, что сверло после сверления будет горячим, возможно, очень горячим. Не хватайтесь за него, как только вытащите его из отверстия.

- Используйте только острые насадки. Вы можете затачивать винтовые сверла самостоятельно, хотя более мелкие сверла сложно затачивать. Лопаты легко затачиваются.

- Если у вас есть выбор, покупайте биты из быстрорежущей стали (HSS). Они дольше держат край, даже если вы разогреете их. Инструменты с твердосплавными напайками тоже служат долго.(Но не думайте, что спиральные сверла с твердосплавными наконечниками для сверления кирпичной кладки помогут вам в деревообработке. Они не помогут.)

Как увеличить или выровнять отверстие в металле

Увеличение отверстий или выравнивание несовпадающих отверстий в металле — это работа инструмента, известного как расширитель.

Процесс, с помощью которого это делается, называется развертыванием и отличается от традиционного сверления, поскольку для него требуется существующее отверстие или отверстия в качестве отправной точки. Развертка не может создать отверстие с нуля, а только увеличить размер текущих отверстий.

Ниже вы найдете пошаговое руководство по развертыванию вместе с техническими рекомендациями, советами по передовой практике и информацией о диапазоне доступных разверток HMT и наилучших ситуациях их использования.

Как увеличить или выровнять (развернуть) отверстие в металле:

- Во-первых, убедитесь, что ваша заготовка надежно закреплена и не собирается двигаться.

- Во-вторых, если у вас уже есть отверстие, которое вы хотите увеличить или выровнять, выберите наиболее подходящую развертку для нужного вам размера отверстия.Например, если вы хотите перейти от отверстия 8 мм к отверстию 16 мм, не рекомендуется делать это за одну операцию. Для достижения наилучших результатов и предотвращения поломки инструмента увеличивайте отверстие небольшими приращениями по 2-3 мм за раз, используя для этого развертку подходящего размера.

- Установите развертку на приводной инструмент.

- При использовании развертки Holemaker Technology VersaDrive в ударном гайковерте, магнитном сверле или сверле SDS выберите правильный адаптер, установите его на приводной инструмент и вставьте развертку.

- При установке развертки ImpactaMag на магнитную дрель просто вставьте ее в оправку и затяните установочные винты.

- Вставьте развертку в отверстие, которое нужно увеличить. Развертки VersaDrive и ImpactaMag — это конические развертки, также известные как мостовидные развертки, которые самоцентрируются благодаря своим наклонным коническим сторонам. (Развертки, используемые в магнитном сверле, могут самоцентрироваться только при выключенном магните, чтобы сверло могло двигаться в правильное положение.)

- Когда будете готовы, слегка выдвиньте развертку, чтобы она не касалась стенок отверстия, и начните вращение.

- Начните резку, применяя постоянное давление подачи на протяжении всей операции.

- Как только развертка достигнет своего самого широкого места, рез будет завершен, и развертку можно остановить и вытащить.

Рекомендации по передовой практике:

- Проверьте минимальный крутящий момент, необходимый для используемого инструмента.

- Приложите твердое, равномерное давление подачи по всему пропилу, подавая подачу очень медленно и осторожно в течение первых 1 мм реза.

- Для увеличения стойкости инструмента не пытайтесь увеличить диаметр существующего отверстия более чем на 2–3 мм.Если требуется больший размер готового отверстия, тогда следует использовать развертку следующего размера, чтобы «увеличивать», пока не будет достигнут конечный диаметр отверстия.

- Избегайте бокового смещения или наклона, которые могут привести к повреждению инструмента

- Обеспечьте регулярное нанесение качественной смазочно-охлаждающей жидкости, особенно при сверлении толстых или затвердевших материалов.

- Резка пламенем, лазерная резка или пробивка отверстий может оказаться невозможной для рассверливания гайковертом. В этой ситуации отверстие можно развернуть медленным магнитным сверлом с разверткой ImpactaMag или VersaDrive.

- Следуйте инструкциям, чтобы установить правильную скорость вращения. Неправильная частота вращения может привести к снижению срока службы или поломке инструмента.

- Обеспечьте свободную от мусора поверхность из стали достаточной толщины для сильного удержания магнита при сверлении с магнитом.

- Регулярно проверяйте, чтобы направляющие, ручки, оправки и подвижные части магнитной дрели не ослабляли со временем вибрации.

- Для быстрой работы с гайковертами и ударными отвертками.

Теперь вы знаете, как, зачем вам расширять отверстие?

Существует множество причин, по которым отверстия необходимо модифицировать после того, как они были созданы. Чаще всего это могут быть изменения в спецификации, изменение типа используемых креплений или даже просто ошибка измерения на каком-то этапе процесса.

Какой бы ни была причина увеличения отверстия, это традиционно было трудно сделать точно на месте и вдали от статических прецизионных фрезерных и сверлильных станков, особенно в твердых материалах, таких как сталь.

Тогда вопрос «как это сделать быстро и правильно» стал настоящей проблемой.

Желание найти решение этих проблем привело нас к созданию двух совершенно новых продуктов — линейки строительных и промышленных разверток VersaDrive и ImpactaMag.

Развертки ударные VersaDrive

Развертки VersaDrive— это идеальный инструмент для выравнивания и увеличения отверстий для слесарей и монтажников, позволяющий поддерживать работу при смещении отверстия или неправильном размере для фиксации.

Обладая специально разработанной геометрией резания с 6 зубьями и титановым покрытием, развертки VersaDrive ™ полностью рассчитаны на ударную нагрузку и работают быстрее всего при использовании с ударным гайковертом, обеспечивая максимальную производительность резания практически без отдачи от механического инструмента.

Развертки VersaDriveимеют запатентованный нескользящий шестигранный хвостовик, подходящий для использования в любом стандартном сверлильном патроне 1/2 дюйма для аккумуляторных или пистолетных дрелей или с адаптером VersaDrive Rapid Lock для использования в широком спектре электроинструментов, таких как магнитные дрели.

- Прецизионная конструкция с 6 зубьями для плавного резания

- Более безопасное развертывание с минимальной отдачей

- Специально закалено для использования с гайковертом

- Высококачественная инструментальная сталь для высокой точности и длительного срока службы

- Титановое покрытие Goldmax с низким коэффициентом трения, предотвращающее выгорание

- Высокопрочная, нескользящая конструкция хвостовика

- Использование на ударных или вращающихся

Краткое техническое руководство

- Для максимальной производительности при использовании ударных гаечных ключей и ударных отверток

- Не рекомендуется использовать развертки с ударным приводом для отверстий, вырезанных пламенем или плазмой.Использование с магнитным сверлом

- Развертка должна вращаться перед началом резки и должно использоваться постоянное давление подачи через разрез

- Для материалов толщиной более 20 мм рекомендуется использовать развертки ImpactaMag.

Развертка HMT ImpactaMag

Развертка ImpactaMag ™ HSS — это уникальная развертка двойного назначения для увеличения и выравнивания отверстий в металлах и твердых материалах.

Специально разработанная геометрия резания позволяет использовать инструмент в ударном гайковерте или магнитной дрели.При использовании в ударном гайковерте он закрепляется в специальном адаптере, что означает, что инструментом легче управлять, применять правильную скорость подачи и извлекать из готового отверстия, что увеличивает срок службы инструмента. Эта развертка также подходит для стандартной оправки магнитного сверла Weldon.

Коническая конструкция позволяет ввести узкий конец развертки ImpactaCut в существующее отверстие и точно отцентрировать.

Ротационный / ударный удар срезает точную стружку с каждой стороны отверстия, вплоть до самого широкого диаметра развертки.

- Идеально для монтажа стальных конструкций и мостов

- Идеально для модификации и увеличения отверстий

- Крепится непосредственно к гайковерту

- Может использоваться с любой стандартной магнитной дрелью

- Доступны промежуточные размеры

- Уникальная конструкция с 6 зубьями для более быстрого и плавного резания

- Подготовьте отверстия для установки TCB и фрикционных болтов

Итак, как узнать, какой из них вам подходит?

Выбор подходящего инструмента для работы будет зависеть от используемого приводного инструмента, требуемого размера окончательного отверстия и материала, который вы расширяете.

Когда развертки VersaDrive — лучший вариант:

При использовании портативного электроинструмента, такого как ударная отвертка или ударный гаечный ключ, а окончательный требуемый размер отверстия меньше 26 мм, рекомендуется использовать ударную развертку VersaDrive. Этот инструмент быстро и легко подходит для линейки быстросменных адаптеров VersaDrive с быстрой фиксацией и может использоваться для увеличения отверстия в материалах толщиной до 20 мм.

также могут использоваться с аккумуляторными дрелями и сверлами на магнитах или сверлами для колонн, поэтому для применений, требующих отверстий диаметром до 26 мм в материалах толщиной до 20 мм, развертки VersaDrive по-прежнему идеально подходят для этой задачи.

Когда развертки ImpactaMag — лучший вариант:

Если вы используете магнитное сверло без адаптера, требуется размер отверстия от 26 до 39 мм или если у вас материал толщиной более 20 мм, то рекомендуется использовать ImpactaMag Reamer.

С хвостовиком Weldon развертка ImpactaMag впишется непосредственно в стандартную оправку 19,05 мм, а ее конструкция делает ее идеальной для обработки более толстых материалов на глубину более 20 мм.

Многие профессионалы в области строительства и строительства будут свидетельствовать.Работа на месте или в мастерской может проходить нормально, пока небольшая проблема, такая как несовпадающее отверстие, плохо просверленное отверстие или слишком маленькое соединительное отверстие, не заставит работать очень дорогой гаечный ключ.

Наличие под рукой набора разверток VersaDrive или ImpactaMag означает, что эту потенциальную проблему можно быстро преодолеть.

Скорости и подачи

Сверление идеальных отверстий: 9 шагов

Большинство сверл могут выполнять двойную задачу — сверление отверстий и заворачивание шурупов.Для проделывания отверстий используется несколько различных типов сверл, и выбор правильного сверла важен, поскольку разные сверла превосходны в разных вещах.

Сверла:

Helical — Отличное универсальное сверло, доступно в различных размерах и длинах.

Лопата — Используется для сверления отверстий большого диаметра, острие помогает удерживать коронку в центре.

Forstner — создает отверстия с плоским дном, идеально подходит для установки дюбелей, бывает разных размеров.

Кольцевая пила — При сверлении отверстий большого диаметра образуется пробка из отходов, которые удаляются после резки.

Зенковка — Используется для создания конического отверстия в вашей работе, чтобы винт, помещенный внутрь отверстия, находился заподлицо с поверхностью окружающей древесины.

Забивные биты используются для ввинчивания шурупов в дерево. Есть много форм, которые соответствуют форме головки винта, который вы используете. Для ясности, « cam out » — это когда вы закручиваете винт, и головка выскальзывает из головки винта, это может привести к тому, что головка винта « полоска» , что означает деформацию формы головки, что приведет к деформации винт непригоден.

Управляющие биты:

Слот — Общий стиль драйвера. Преимущество заключается в том, что требуется меньшее вращающее усилие из-за увеличения ширины головки, недостатком является выпуклость, а привод не центрируется автоматически по винту.

Робертсон — Также называется квадратным приводом. Преимущества заключаются в простоте использования, поскольку винты остаются в приводе и практически не выходят из строя, недостаток — они не распространены в некоторых регионах (в основном в Америке).

Phillips — Широко используемый и универсальный винт.Преимущества заключаются в том, что привод даже неправильного размера может поместиться в винты, недостатком является умеренный кулачок (хотя некоторые винты предназначены для выведения кулачка, чтобы предотвратить чрезмерное затягивание).

Torx — Преимущества включают высокий крутящий момент и очень низкий кулачок, недостатки — доступность для потребителя и доступность нужной биты при разборке вашей работы.

Шестигранник — родственник Torx, иногда может использоваться как взаимозаменяемый. Преимущества — низкий кулачок и высокая способность к затяжке, недостатки — то, что это необычно для шурупов по дереву (в основном используется для шурупов).У вас наверняка есть куча шестигранников из мебели IKEA.

Преимущества — низкий кулачок и высокая способность к затяжке, недостатки — то, что это необычно для шурупов по дереву (в основном используется для шурупов).У вас наверняка есть куча шестигранников из мебели IKEA.

Это всего лишь образец для многих типов винтов, с которыми вы, вероятно, столкнетесь. Для большинства проектов вы, вероятно, будете использовать самый распространенный винт, которым является винт Phillips, возможно, Robertson. Начните с небольшого выбора каждого из них, и вы сможете охватить большинство вариантов практически для всех ваших проектов.

Как сверлить большие (и глубокие) отверстия в древесине

Handyman’s World является участником программы Amazon Services LLC Associates, партнерской рекламной программы, разработанной с целью предоставить сайтам возможность зарабатывать рекламные сборы за счет рекламы и ссылок на Amazon.com.

Независимо от того, являетесь ли вы профессиональным подрядчиком или случайным домашним мастером по дому, велика вероятность, что вам приходилось сверлить древесину бесчисленное количество раз. В конце концов, во многих проектах требуется просверлить дерево, как правило, стандартным спиральным сверлом.

Но эти стандартные сверла страдают одной примечательной проблемой — их диаметр довольно мал. Даже самая большая спиральная коронка в вашем наборе вообще не сможет проделать очень широкое отверстие. Такой практический недостаток может помешать вам в первую очередь браться за определенные проекты.

Но теперь пришло время изменить ваши сомнения относительно сверления широких и глубоких отверстий в древесине.

Существует как минимум пять способов выполнить эту задачу, и мы собираемся охватить их все в этом руководстве. Кроме того, в этом руководстве будет подробно рассказано, какие сверла вам нужны для каждого метода сверления, а также о других способах использования этих сверл, которые вы можете найти для своих деревообрабатывающих проектов.

5 лучших способов сверления больших отверстий в древесине

Давайте сразу перейдем к рассмотрению сверл, которые следует учитывать, если вам нужны отверстия, с которыми не справятся стандартные сверла.

Лопаточное сверло

Если вы какое-то время работали в деревообрабатывающей промышленности, то, вероятно, уже знаете, какое оборудование в первую очередь нужно взять, когда придет время просверлить широкое отверстие.

Без сомнения, перфорированное сверло — один из лучших и наиболее доступных вариантов для большего числа мастеров. Эти биты выполняют свою работу эффективно, поэтому сантехники и электрики, прокладывающие провода и трубопроводы соответственно через стены, часто держат их под рукой.

Часто в кругах «сделай сам» эти биты называют «лопастными битами».

Независимо от того, как они называются, их широкие плоские головки отлично справляются со шлифованием широких отверстий. На этой передней панели можно создавать отверстия перфорированным сверлом с большой точностью и контролем. Это потому, что каждая лопаточная насадка включает в себя выступ в центре, который фиксирует и контролирует движение устройства вниз.

Что касается чистоты, то лопата — не лучший вариант.

Эти биты имеют тенденцию оставлять после себя более грубые края, которые потребовало бы некоторой шлифовки, если бы они были обнажены.В то же время лопаточные сверла могут резать только вертикально из-за формы головки. Таким образом, о угловых отверстиях с помощью лопаточного сверла просто не может быть и речи.

Если вы думаете, что лопата может помочь вам в вашей работе, обязательно ознакомьтесь с моими рекомендациями.

Кольцевая пила

Как уже отмечалось, вышеупомянутое перфорированное сверло часто можно найти в наборе инструментов сантехника или электрика. Однако, когда дело доходит до фактического использования в полевых условиях, эти профессионалы в области сверления отверстий с гораздо большей вероятностью будут использовать кольцевую пилу.

Это потому, что кольцевые пилы используют кольцевую сверлильную головку, которая может вырезать отверстие в дереве без необходимости шлифовать материал внутренней «пробки».

У профессионалов есть множество причин предпочесть кольцевые пилы, выходящие за рамки их основных функций.

Например, самые большие кольцевые пилы могут создавать впечатляюще большие отверстия до нескольких дюймов в диаметре. Кроме того, они потребляют меньше энергии, поэтому их удобно держать под рукой. Кроме того, использование кольцевой пилы создает гораздо меньше беспорядка в отношении древесной щепы, потому что гораздо меньше древесины активно шлифуется во время процесса сверления отверстий.

Кольцевые пилы конечно не идеальны.

Например, они не могут эффективно работать под углом. Они также требуют дополнительной работы после того, как вырезали отверстие. В частности, вам нужно найти способ удалить деревянную «пробку» с пилы. Иногда это может быть сложным процессом, особенно если заглушка вызывает заедание на головке кольцевой пилы.

Кроме того, они могут использоваться только для прорезания сквозных отверстий.

Сверло с самоподводом

В последнее время сантехники и электрики начали менять свою игру, когда дело доходит до сверления больших отверстий.В частности, самоподъемные сверла становятся все более распространенным явлением в этой профессиональной сфере.

Вероятно, это потому, что эти специализированные сверла сочетают в себе лучшие части лопаты и кольцевой пилы. Полученные отверстия могут быть не очень чистыми, но они справятся со своей задачей, когда придет время прокладывать провода или трубопроводы.

Название этого типа долота может уже намекать на часть его физического устройства.

В частности, вы обнаружите, что эти сверла имеют удлиненный наконечник винта, выступающий из конца сверла.Это позволяет сверлу погрузиться в намеченную заготовку и, в свою очередь, податься вниз. Когда это происходит, широкое кольцевое кольцо долота врезается в поверхность древесины, создавая эффективное отверстие значительной глубины.

Этот последний фактор на самом деле является одной из основных причин, по которой коронки с самоподводом набирают новую популярность.

В отличие от лопаточных бит, самоподъемные биты можно обрабатывать на умеренную глубину в толстой заготовке. Многие кольцевые пилы могут работать глубже за один проход, но можно легко использовать коронку с автоматической подачей, если вы можете работать с обеих сторон (подробнее о том, как это сделать, см. Ниже).

Сверло Форстнера

Как вы, возможно, уже знаете по опыту, не каждое большое отверстие, которое вам нужно прорезать в древесине, находится под идеально вертикальным углом.

В некоторых случаях вам может потребоваться повернуть отверстие под углом от 1 до 89 градусов. В таких случаях вам пригодится насадка Форстнера. Эти биты предпочитают профессиональные плотники, и после небольшой практики они также будут эффективно работать в промышленности.

Помимо работы под углом, коронки Forstner известны качеством своей резки.

В частности, они могут вырезать очень гладкие широкие отверстия в древесине различной плотности. Эта гладкая текстура распространяется и на основание отверстия, что избавляет вас от необходимости шлифовать это пространство для открытого разреза.

Традиционно сверла Forstner использовались в сверлильных станках. Хотя при этом используются только вертикальные возможности долота, такая реализация позволяет создавать достаточно глубокие и идеально прямые отверстия.

Однако при использовании в ручной дрели эти биты могут достигать сопоставимого уровня глубины при работе под горизонтальным углом.Поэтому всегда полезно иметь под рукой одну из этих коронок на тот случай, когда другие варианты сверления больших отверстий не подходят.

Если этот тип бит привлек ваше внимание, вы можете проверить мои рекомендуемые наборы здесь. Вам также следует прочитать мое сравнение долот Форстнера с кольцевыми пилами и лопаточными долотами.

Ступенчатое сверло

Наконец, если вы не уверены, как вы собираетесь просверлить большое отверстие в деревянной заготовке, подумайте о том, чтобы выполнить эту задачу с помощью ступенчатого сверла.

По общему признанию, эти сверла не очень распространены среди домашних мастеров. Однако многие профессионалы держат под рукой хотя бы одно из этих конических сверл. Таким образом, они должны иметь возможность достаточно эффективно увеличивать размер своего отверстия, когда это необходимо.

С этой целью ступенчатое сверло — безусловно, лучший вариант для расширения маленького отверстия в большое отверстие. Хотя они не могут вести бурение на большую глубину, они отлично справляются с очисткой материала в процессе бурения. Это означает, что полученное отверстие выходит довольно чистым.

Эти биты не предназначены для работы под углом. При этом вы все еще можете сделать это, если у вас есть готовое угловое стартовое отверстие.

Вы можете ознакомиться с моими рекомендациями по ступенчатым сверлам здесь.

Что делать, если мое сверло недостаточно длинное?

Одна проблема, с которой сталкиваются профессионалы и любители при сверлении больших отверстий, связана с глубиной. В частности, они сталкиваются с проблемой наличия сверла, не имеющего достаточной длины, чтобы просверлить нужную глубину.

Есть несколько жизнеспособных решений, когда возникает этот тупик, поэтому внимательно примите во внимание следующее.

Во-первых, обратите внимание на удлинители для сверла. Хотя они доступны не для всех типов бит, те, которые используются для вырезания больших отверстий, иногда совместимы таким образом. Это особенно верно в отношении кольцевой пилы, которая предлагает удлинители, подходящие для многих размеров головок.

Однако, если вариант расширения для вас недоступен, вам нужно будет тщательно спланировать сквозной разрез.

На самом деле вам нужно работать с обоих концов, чтобы вырезать отверстие, которое соединено и расположено под правильным углом. Часто это можно сделать, вырезав начальное отверстие стандартным сверлом. После этого любые большие отверстия, которые вы сделаете с обоих концов, можно будет центрировать с помощью этого направляющего отверстия.

Резюме

В общем, у вас есть множество вариантов, когда ваш строительный или деревообрабатывающий проект требует вырезания больших отверстий в дереве.

Действительно, у вас есть варианты сверл, которые позволяют резать на глубину, резать с чистыми краями и даже резать под углом.Теперь все, что вам нужно сделать, это определить, что лучше всего соответствует потребностям вашего будущего проекта.

Вы можете даже подумать о том, чтобы держать под рукой по одному, чтобы максимально повысить функциональную гибкость вашей команды.

Как увеличить отверстие, не испортив проект

Для непрофессионала посвятить этому процессу целый пост в блоге может показаться излишним. Но любой, кто регулярно пользуется своей аккумуляторной дрелью, может подтвердить: проблема увеличения существующего отверстия возникает сразу.файл. время. Независимо от того, ремонтируете ли вы что-то в доме, заменяете деталь или оборудование, или просто потому, что вы не совсем правильно поняли это с первого раза, любой мастер, плотник или обычный человек знает, как часто нужно увеличивать отверстие, и как это может быть на удивление сложно.

Проблема: сверло режет вращением. А чтобы сделать красивое круглое отверстие, в центре сверла требуется место для регистрации, чтобы оно могло вращаться равномерно.Когда отверстие уже есть, центру коронки некуда врезаться.

И вы можете себе представить, что происходит: вращающееся долото будет бродить вокруг, ища место для приземления. Это может, как минимум, привести к образованию рваных краев, а в худшем случае — к разрыву окружающей поверхности вашей заготовки.

Так что же делать, чтобы увеличить отверстие? Они на самом деле делают инструменты, предназначенные для этого, называемые ступенчатыми сверлами. Они довольно хорошо работают с некоторыми приложениями, но не со всеми, и если у вас есть одно, вы, вероятно, уже знаете об этом.Но если вы находитесь в процессе реализации проекта, а магазин закрыт, и вы не хотите ждать два дня, чтобы заказать его в Интернете, есть несколько других способов.

Вот несколько подходов к тому, как увеличить отверстие, не повредив окружающую поверхность. И хотя на фотографиях здесь показаны простые несвязанные платы, есть хорошая новость: некоторые из этих подходов будут работать с собранным проектом, структурой, шкафом и т. Д.

Используйте направляющую для сверления