Правила прокачки амортизаторов перед установкой

Если у Вас ещё не было опыта в установке двухтрубного амортизатора, то знайте, что перед этим процессом его необходимо прокачать. Если этого не сделать, то поршневая система устройства, скорее всего, выйдет из строя уже после пары поездок. При движении Вы услышите характерные шумы и постукивания.

Самое обидное, что в магазине товар назад не примут. Поскольку поломки детали, возникшие по причине нарушений правил установки, не являются гарантийным случаем. Поэтому внимательно соблюдайте инструкции при монтаже двухтрубных амортизаторов. Итак, почему нужна «прокачка»? Дело в том, что амортизатор состоит из двух основных частей – поршня и корпуса. В резервуаре поршень перемещается, тем самым сглаживая неровности дорожного покрытия при движении. Если внутри корпуса останется воздух, то это приведет механизм к поломке.

Поэтому перед тем, как приступить к установке двухтрубного амортизатора, его следует привести в рабочее состояние, иначе говоря, прокачать.

«Прокачкe» осуществить несложно. Главное – соблюсти несколько простых правил:

- Не следует производить резкое и полное сжатие поршня, так как это может привести к утечке масла;

- После завершения процедуры не допускайте переворачивания амортизатора набок или в другое положение. До самой установки он должен находиться штоком вверх.

Итак, предлагаем самый простой и эффективный алгоритм действий, чтобы прокачать газомасляный или масляный амортизатор:

- Сначала переверните амортизатор штоком вниз и плавно сожмите, оставив его в таком положении на 3 секунды;

- Затем переверните амортизатор штоком вверх, не отпуская сам шток, и оставьте на 3-6 секунды, а затем плавно сожмите поршень почти до конца;

- Переверните деталь штоком вниз, выдержите 3 секунды и проделайте предыдущие операции 5-8 раз;

- После этого, зафиксировав амортизатор вертикально штоком вверх, убедитесь в ровном перемещении поршня;

- После этого можно приступать к установке механизма.

Но обязательно помните, что при монтаже амортизатор должен находится в вертикальном положении штоком вверх.

Но обязательно помните, что при монтаже амортизатор должен находится в вертикальном положении штоком вверх.

Прокачка газомасляных амортизаторов перед установкой

Главная » Блог » Прокачка газомасляных амортизаторов перед установкойКак правильно прокачать газомасляный амортизатор перед установкой

При установке амортизатора на свой автомобиль, стоит не забывать о прокачке амортизаторов. Зачастую на технических станциях, прокачивая амортизаторы, механики хотят сэкономить время и прокачивают не качественно. Из-за такого отношения запчасть может сломаться раньше времени.

Что может случиться, если вы установите не прокачанный амортизатор?

Если вы читали об устройстве амортизатора автомобиля, то должны знать, зачем нужна прокачка.

Во время транспортировки, воздух или газ, который остался в амортизаторе – мешает правильно работать всему механизму, из-за этого могут появиться ненужные стуки и шумы во время работы подвески.

Если вы хотите установить масляную стойку амортизатора, то прокачка будет состоять из следующих этапов:

- Установите вертикально новую стойку амортизатора, шток должен быть вверху;

- Нажмите на шток, чтобы он утопился в цилиндр, но на поверхности должно остаться 3 см. рабочей части;

- Удерживайте в таком состоянии несколько секунд;

- Высовывайте шток из цилиндра до конца;

- Данную операцию повторите 3-4 раза. Не стоит нажимать на амортизатор очень сильно, все должно происходить легко и плавно

Прокачка амортизаторов газомасляной конструкции:

- Переверните стойку так, чтобы цилиндр оказался сверху, и полностью сожмите амортизатор;

- Подержите его в сжатом состоянии несколько секунд;

- Потом переверните амортизатор другой стороной, но удерживайте в сжатом состоянии;

- Не очень быстро вытягивайте шток из цилиндра до полного возврата в первоначальный вид;

- Повторите такую операцию несколько раз (3-4), с небольшими перерывами (несколько секунд).

Как и в предыдущем случае – не прикладывайте большой силы при прокачке.

Как и в предыдущем случае – не прикладывайте большой силы при прокачке.

После выполнения всех этих процедур старайтесь не поворачивать и не класть амортизатор, а установите на автомобиль в таком положении как он был.

После того, как вы прокачали амортизатор – он должен работать идеально. Ничего не должно стучать, подтираться и так далее. При нажатии на кузов может быть слышно небольшое чавканье. Если у вас не получилось прокачать амортизатор с первого раза – не отчаивайтесь и попробуйте еще раз. Принимая к сведению, что вы в этом деле не специалист – это характерно. Повторяйте процедуру прокачки каждые 2-3 года, и ваш амортизатор даст вам максимум от себя. Если же вы не сумели самостоятельно прокачать амортизатор – отвезите его профессионалам, которые не раз уже стыкались с проблемами такого рода. У них должны присутствовать соответствующие инструменты, масло и всё необходимое для этого дела.

Мы показали только два примера прокачки амортизаторов, но существуют и другие варианты. Здесь продемонстрированы только самые распространенные. Если же вам не подошел ни один из наших – поищите где-либо в интернете. Желательно таки постараться, помучится, но сделать все самому. Опыт в таком деле не помешает ни одному владельцу автомобиля. Не вариант же всегда при любой поломке везти в сервис и платить деньги. А такие умения могут привести и к тому, что вы откроете собственный автосервис и сможете зарабатывать деньги на этом. Открывая бизнес – вы не только заработаете денег, но еще и сами научитесь устранять разного рода поломки.

Здесь продемонстрированы только самые распространенные. Если же вам не подошел ни один из наших – поищите где-либо в интернете. Желательно таки постараться, помучится, но сделать все самому. Опыт в таком деле не помешает ни одному владельцу автомобиля. Не вариант же всегда при любой поломке везти в сервис и платить деньги. А такие умения могут привести и к тому, что вы откроете собственный автосервис и сможете зарабатывать деньги на этом. Открывая бизнес – вы не только заработаете денег, но еще и сами научитесь устранять разного рода поломки.

Как прокачать амортизаторы перед установкой?

Амортизатор выполняет одну из важнейших функций автомобильной подвески – демпфирует колебания автомобиля при движении по неровностям дорожного покрытия. Надежная работа стоек обеспечивает комфорт пассажиров и водителя в салоне, сохранность грузов.

Существенно влияет исправность узлов на безопасность движения – благодаря амортизаторам достигается постоянное прижатие колес к поверхности дороги. Отказ или неправильная работа стоек чреваты кратковременными потерями сцепления с дорожным покрытием, управляемости и устойчивости авто.

Отказ или неправильная работа стоек чреваты кратковременными потерями сцепления с дорожным покрытием, управляемости и устойчивости авто.

Соответственно, автовладельцу необходимо осуществлять постоянный контроль технического состояния, производить своевременную замену отработавших ресурс и вышедших из строя комплектующих. При ремонте и замене стоек нередко требуется правильно прокачать новые амортизаторы перед установкой.

Необходимость прокачки.

Ответить на вопрос автомобилистов, нужно ли прокачивать стойки, поможет знание принципа работы и особенностей устройства различных типов амортизаторов.

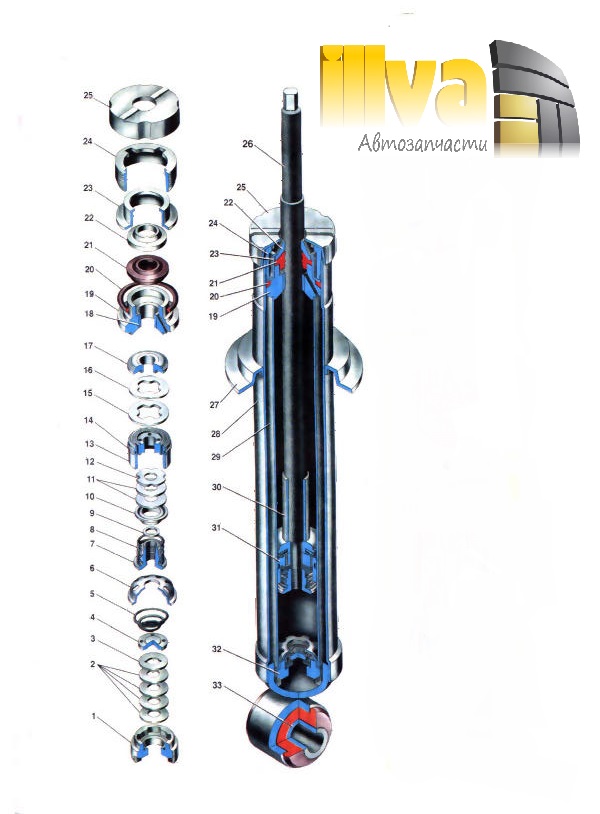

В конструкцию узла входят:

- Шток с поршнем, воспринимающий механические нагрузки (воздействие веса автомобиля) при наезде на препятствие.

- Рабочая камера, где осуществляется движение поршня. Как правило, камера заполнена несжимаемой жидкостью — маслом.

- Демпфирующая камера. Здесь происходит основной процесс гашения механической энергии.

В различных типах устройств элементы конструкции имеют особенности реализации. Производители предлагают множество разновидностей:

- Двухтрубные и однотрубные;

- Масляные, газомасляные и газовые.

Масляные амортизатры (гидравдические).

Для демпфирования механических воздействий устройство использует законы гидродинамики. Стойки выполняются двухтрубными – конструкция содержит 2 концентрически расположенных цилиндра. Внутренний является рабочей камерой, в которой движется связанный со штоком поршень. Пространство между стенками внутреннего и внешнего цилиндров образует демпфирующую камеру. Рабочая камера и частично демпфирующая заполнены маслом, а свободное пространство между стенками цилиндров – воздухом. Связаны полости клапанами (жиклерами).

При давлении веса автомобиля на шток, последний начинает перемещение в рабочей камере. Несжимаемая жидкость (масло) выдавливается через клапанный механизм в демпфирующую (компенсанционную) камеру. Поскольку площадь сечения демпфирующего пространства меньше, возрастает сопротивление перемещению поршня. Дополнительное сопротивление оказывает сжимающийся под воздействием выдавливаемой жидкости воздух. При равенстве сил система приходит в равновесие.

Поскольку площадь сечения демпфирующего пространства меньше, возрастает сопротивление перемещению поршня. Дополнительное сопротивление оказывает сжимающийся под воздействием выдавливаемой жидкости воздух. При равенстве сил система приходит в равновесие.

Снятие нагрузки со штока создает условия для возврата поршня в начальное положение. Внутри устройства источники энергии для совершения действия отсутствуют, возврат осуществляется за счет упругости деформированной пружины.

Гидравлические стойки обеспечивают демпфирование колебаний, достаточное для комфортного движения и безопасности автомобиля на высококачественных дорожных покрытиях и неровностях. Простая технология изготовления, позволяет производителям предлагать их по доступным ценам. В результате устройства этого типа выпускаются практически всеми известными брендами (например, Sachs, Monroe и пр.) и занимают сегодня более 50% рынка. В сериях представлены передние и задние амортизаторы для большинства марок и моделей автомобилей.

Газомасляный амортизатор.

Устройство представляет собой двухтрубный амортизатор, аналогичный по конструкции и принципу действия гидравлическому. Основным отличием является использованием в демпфирующей камере вместо воздуха газа (азота или инертного) под незначительным давлением (в пределах до 4-5 атмосфер). Газ подпора создает более высокое сопротивление при перетекании масла в демпфирующую область и, соответственно, обеспечивает увеличение жесткости при отработке на неровностях. Кроме того осуществляется автоматический возврат штока в рабочее положение и его постоянное подбирание, что позволяет снизить время реакции.

Это интересно: Расход топлива ГАЗ 3110 двигатель 402 карбюраторГазомасляные стойки лучшие отрабатывают неровности дороги, что обеспечивает повышенную популярность в условиях российских дорог. Наибольшей известностью среди отечественных автомобилистов пользуется продукция KYB, хотя технология производства делает амортизаторы Каяба относительно дорогими. Присутствуют серии газомасляных устройств и в ассортименте других известных производителей.

Присутствуют серии газомасляных устройств и в ассортименте других известных производителей.

Газовые амортизаторы.

Конструкция отличается физическим разделением рабочей и демпфирующей камер непроницаемым плавающим поршнем, а также наличием поршневого клапанного механизма, обеспечивающего при срабатывании стравливание части масла в запоршневое пространство. В демпфирующий камере находится газ под высоким давлением.

Особенности конструкции позволяют добиться высокой жесткости и минимального времени реакции. Выпускаются газовые стойки в однотрубном и двухтрубном вариантах.

Зачем прокачивать амортизаторы?

При транспортировке (производится, как правило, в горизонтальном положении) или во время ремонта и обслуживания автомобиля возможно попадание воздуха или газа подпора из демпфирующей камеры в рабочую. Образование заполненных газом полостей чревато изменением характеристик сжимаемости жидкости, что чревато провалами штока при наезде на препятствия или запаздыванием при срабатывании на впадинах. В результате теряется комфорт и создаются условия для кратковременной потери управляемости, создающей угрозу безопасности при движении.

В результате теряется комфорт и создаются условия для кратковременной потери управляемости, создающей угрозу безопасности при движении.

Чтобы избавиться от газа в рабочей камере амортизаторы необходимо прокачивать перед установкой. Кроме того, выполнение операции позволяет убедиться в работоспособности клапанного механизма и выявить другие проблемы и неисправности.

Прокачка амортизаторов — пошаговая инструкция .

Технология выполнения операции зависит от используемого типа стоек.

Прокачка масляного амортизатора.

- стойку размещают вертикально, шток располагается вверху;

- прикладывая усилия, утапливают шток в цилиндр, над срезом должно остаться 3-4 см;

- устройство фиксируют в таком положении в течении 4-5 с;

- плавно полностью выдвигают шток из цилиндра;

- действия повторяют 3-4 раза.

Прокачивание газомасляных стоек.

- амортизатор располагать вертикально штоком вниз, уперев его в ровную поверхность;

- прикладывая незначительное усилие, плавно без рывков сжимают устройство;

- фиксируют стойку в таком положении в течение 2-3 с;

- Не отпуская шток переворачивают амортизатор, удерживая в течение ещё 3-6 с;

- отпускают шток, давая ему выдвинуться до конца.

Операцию повторяют 6-8 раз, после 3-4 проводят проверку. Для этого стойку удерживают штоком вверх и несколько раз резко надавливают на него. Перемещение должно быть плавным, без рывков и провалов, а выход в крайнее положение – без задержек и видимых проблем.

Такую же последовательность можно применить и для прокачки масляных стоек, но в крайнее положение шток вытягивают.

Газовые устройства за счет наличия разделительного непроницаемого плавающего поршня в прокачке не нуждаются!

Некоторые важные нюансы.

Детали сразу после завершения прокачки устанавливают на автомобиль.

Поскольку рекомендуется проводить замену сразу пары стоек (передних или задних) прокачивают амортизаторы также парой.

Если монтаж планируется проводить позже, прокачанные устройства хранят, расположив вертикально штоком вверх.

Прокачку стоек перед установкой выполнять обязательно, поскольку это является требованием инструкций по эксплуатации. При выходе из строя монтаж непрокачанных устройств рассматривается как негарантийный случай!

При выходе из строя монтаж непрокачанных устройств рассматривается как негарантийный случай!

Как прокачать амортизаторы перед установкой

Автомобильный амортизатор является одним из важнейших элементов подвески автомобиля, особенно в российских реалиях. Из-за дорог не самого лучшего качества машина во время движения постоянно раскачивается. Задачей амортизатора является гашение возникающих колебаний рессор, пружин или торсионов.

При отсутствии или неправильной работе автомобильного амортизатора теряется не только комфорт от вождения автомобиля, но и понижается его безопасность. Неисправный амортизатор на очередной кочке не сможет выполнить свою главную задачу – прижать колеса к асфальту, соответственно, водитель на несколько миллисекунд потеряет контроль над машиной, что может привести к дорожно-транспортному происшествию.

Автомобильный амортизатор может выйти из строя в самый неожиданный момент, и его потребуется срочно заменить. Наиболее распространенная неисправность – это протекание амортизатора, то есть проблема, при которой из детали выходит масло или газ, необходимые для правильной работы устройства. Если потек амортизатор, решение может быть только одно – замена детали, но перед установкой нового амортизатора его следует правильно прокачать.

Если потек амортизатор, решение может быть только одно – замена детали, но перед установкой нового амортизатора его следует правильно прокачать.

Зачем прокачивать амортизатор

Доставка автомобильного амортизатора до магазина, в котором водитель приобретает деталь для установки ее на свой автомобиль, может занимать не один месяц. За это время во внутреннюю гильзу амортизатора рискует попасть воздух, образовав дополнительный воздушный слой. Если его не удалить перед установкой элемента подвески автомобиля, он скажется на его работе.

Не прокачав амортизатор перед установкой, во время движения автомобиля водитель будет слышать посторонние шумы, исходящие из детали. Если амортизатор стучит, свистит и другим образом шумит при движении машины, это связанно именно с неправильной прокачкой амортизатора перед установкой. Со временем лишний воздух в детали приведет к выходу всей поршневой системы, и вновь амортизатор потребуется менять.

Также прокачка амортизаторов несет важную диагностическую функцию. При выполнении процедуры водитель может определить различные проблемы с механизмом амортизатора до установки детали на автомобиль. Например, прокачка позволяет диагностировать заклинивание клапанов элемента подвески.

При выполнении процедуры водитель может определить различные проблемы с механизмом амортизатора до установки детали на автомобиль. Например, прокачка позволяет диагностировать заклинивание клапанов элемента подвески.

Как правильно прокачать амортизатор

Никаких специальных инструментов для прокачки амортизатора не потребуется. Все что нужно – это непосредственно сама деталь, а также твердая ровная поверхность, например, кирпич или бетонный пол. Прокачка амортизатора выполняется следующим образом:

- Амортизатор устанавливается вертикально, упираясь внизу штоком о ровную твердую поверхность;

- Далее нужно приложить небольшие физические усилия и начать плавно сжимать амортизатор;

- Сжав, необходимо его зафиксировать в таком положении на 2-3 секунды;

- После этого амортизатор переворачивается штоком вверх и так его необходимо подержать в таком положении около 5 секунд;

- Когда обозначенное время пройдет, начните вытягивать плавно шток вверх до конца.

Для максимальной эффективности рекомендуется повторить процедуру прокачки амортизатора до 6 раз.

Важно: Если вам кажется, что амортизатор прокачен, можно диагностировать стабильность его работы следующим образом. Когда шток амортизатора смотрит вверх, встряхните немного деталь несколько раз. Если шток движется плавно и не проваливается, то все нормально.

Прокачав амортизатор, нужно его сразу установить на автомобиль. Ни в коем случае не меняйте положение детали после прокачки, то есть шток должен смотреть вверх. Не кладите амортизатор на горизонтальную поверхность, иначе все затраченные усилия на прокачку детали будут потрачены впустую.

Обратите внимание: Прокачивая газомасляный амортизатор, можно заметить, что имеются небольшие провалы в работе клапанного механизма. Это не является для подобного типа детали неисправностью, как и разница в скорости выхода штока. При этом на газовом или масляном амортизаторе подобные проблемы встречаться не должны.

Как правильно прокачать амортизатор перед установкой

Многие из отечественного сообщества автомобилистов заменяет амортизаторы на своих автомобилях самостоятельно. При этом важно перед установкой нового амортизатора сделать его правильную прокачку. Неправильно прокаченный либо совсем не прокаченный амортизатор через короткое время выходит из строя. Правильная прокачка амортизатора позволяет убрать все остатки воздуха из внутренней гильзы. В данной статье мы расскажем, как правильно прокачать амортизатор перед установкой.

При этом важно перед установкой нового амортизатора сделать его правильную прокачку. Неправильно прокаченный либо совсем не прокаченный амортизатор через короткое время выходит из строя. Правильная прокачка амортизатора позволяет убрать все остатки воздуха из внутренней гильзы. В данной статье мы расскажем, как правильно прокачать амортизатор перед установкой.

Зачем нужна прокачка амортизатора перед установкой

Как известно, дороги в России достаточно плохого качества. Амортизаторы в автомобилях на таких дорогах долго не служат. И за весь срок эксплуатации автомобиля владелец несколько раз меняет амортизаторы. Долго на испорченном амортизаторе не проедешь. От этого не только появляется дискомфорт во время езды и сильная качка кузова, но и в дальнейшем быстрее выходят из строя другие узлы подвески. Соответственно, каждый автомобилист нуждается в замене амортизаторов как минимум один раз в два года. Каждый новый амортизатор перед своей установкой нуждается в прокачке. Данная процедура нужна для приведения амортизатора в рабочее состояние. Прокачка амортизатора позволяет достичь следующих результатов:

Прокачка амортизатора позволяет достичь следующих результатов:

– Вывести остатки воздуха либо масла из амортизаторной внутренней гильзы, если этого не сделать, то узел амортизатора выйдет из строя за короткий промежуток;

– Заранее выявить дефекты и возможные неисправности в новом амортизаторе, которые могут выражаться в заклинивании клапанного блока.

Специалисты по ремонту подвески рекомендуют проводить трёхкратную прокачку нового амортизатора перед установкой. Они заявляют, что единоразовая прокачка будет недостаточна и малоэффективна.

В случае установки в подвеске автомобиля не прокаченного нового амортизатора, через некоторое время в процессе эксплуатации мы можем услышать посторонние шумы стуки, которые будут свидетельствовать о возникновении неисправности и существенных неполадок в самом амортизаторе.

Для молодых автомобилистов сообщаем, что в обязательной прокачке нуждаются только двухтрубные амортизаторы. Новый однотрубный амортизатор перед установкой можно не прокачивать. Конструкция однотрубного амортизатора не позволяет попасть маслу в заполненную под высоким давлением газом область. Соответственно, в амортизаторе не может скапливаться воздух. В однотрубном амортизаторе установлен разделяющий герметичный поршень.

Новый однотрубный амортизатор перед установкой можно не прокачивать. Конструкция однотрубного амортизатора не позволяет попасть маслу в заполненную под высоким давлением газом область. Соответственно, в амортизаторе не может скапливаться воздух. В однотрубном амортизаторе установлен разделяющий герметичный поршень.

Проведенная случайно прокачка однотрубного амортизатора перед установкой никоим образом ему не повредит. Соответственно, если вы как молодой автолюбитель не можете различить однотрубный амортизатор от двухтрубного, то лучше будет всё-таки провести контрольную прокачку амортизатора перед установкой, чтобы избежать возможных неисправностей в процессе ближайшей эксплуатации. Специалисты рекомендуют всем молодым автомобилистам перед установкой прокачивать любые амортизаторы.

Каждый новый амортизатор перед своей установкой нуждается в прокачке. Данная процедура нужна для приведения амортизатора в рабочее состояние.

Стандартная прокачка амортизатора перед установкой

В таблице ниже мы приводим алгоритм стандартной правильной прокачки амортизатора перед установкой.

Прокачка амортизаторов перед установкой

Автомобильный амортизатор — это один из тех узлов, которые могут нормально работать только в определённом положении. Современные амортизаторы редко разбирают для ремонта, как правило, их заменяют в сборе. Именно поэтому перед началом эксплуатации нового узла его необходимо подготовить. Если этого не сделать, последствия могут быть самые неприятные.

Содержание:

Зачем нужна подготовка амортизаторов

Особенно это касается двух самых основных типов амортизаторов — масляных и газомасляных, как однотрубных, так и двухтрубных. Дело в том, что рабочая жидкость, которая принимает кинетическую энергию сжатия и впоследствии выделяет тепло в атмосферу (а именно на этом и основан принцип действия практически всех амортизаторов, в том числе и газовых), может быть распределена по камерам неравномерно и находиться не там, где нужно для нормальной работы устройства.

Это происходит, как правило, во время хранения и транспортировки, когда амортизатор может находиться в любом положении, в том числе и горизонтальном. Логически понятно, что масло, рабочая жидкость, растекается из рабочей камеры, но растекается постепенно, под действием силы тяжести и даже перепускные клапана не в силах ей помешать. Привести устройство в рабочее состояние можно только одним способом — прокачка амортизаторов перед установкой.

Логически понятно, что масло, рабочая жидкость, растекается из рабочей камеры, но растекается постепенно, под действием силы тяжести и даже перепускные клапана не в силах ей помешать. Привести устройство в рабочее состояние можно только одним способом — прокачка амортизаторов перед установкой.

Последствия установки непрокачанного амортизатора

В большей степени это относится к двухтрубным амортизаторам, поскольку именно их конструктивные особенности располагают к перетеканию жидкости из одного резервуара в другой, что может привести к некорректной работе всего устройства и в некоторых случаях, к выходу из строя перепускных клапанов.

Кроме того, непрокачанный амортизатор на сможет нормально выполнять свою работу, поскольку при отсутствии жидкости в рабочей зоне он будет гонять воздух. Рабочая жидкость также выполняет роль смазки, поэтому без смазки амортизатор выйдет из строя окончательно — износятся клапана и уплотнители, жидкость станет вытекать. С однотрубными амортизаторами проще — при герметичном поршне и исправных перепускных клапанах жидкость не сможет покинуть рабочий резервуар. Но в любом случае, прокачка не помешает, поскольку иногда владелец автомобиля просто не в курсе, какой амортизатор он ставит — однотрубный или двухтрубный, а прокачка будет полезна и для однотрубной конструкции.

Что такое прокачка амортизаторов

Резюмируя все вышесказанное, прокачка амортизатора — это равномерное распределение воздуха (газа) и рабочей жидкости по их рабочим резервуарам. В результате устройство работает равномерно по всему рабочему ходу штока, без провалов и рывков, именно этого мы и будем добиваться прокачкой. Алгоритм подготовки амортизатора к установке прост. Вначале прокачаем обычный двухтрубный (или однотрубный) масляный амортизатор.

- Установить амортизатор штоком вниз, утопить шток до упора. Действовать нужно не спеша и плавно, без резких движений и рывков.

- Дать штоку устояться в таком положении в течение 5-7 секунд.

- Перевернуть узел штоком вверх, дать отстояться несколько секунд.

- Так же осторожно и плавно вывести шток на максимальную высоту, не допуская рывков.

- Повторить процедуру несколько раз до тех пор, пока не исчезнут провалы или рывки.

Проверка работы амортизатора осуществляется резким нажатием на шток, при этом амортизатор должен находиться в рабочем положении. Провалов быть не должно, шток должен перемещаться плавно.

Прокачка газомасляных картриджей и стоек

Газомасляные амортизаторы прокачиваются по похожей технологии:

- Амортизатор установить штоком вверх, плавно утопить шток, но оставив расстояние между рабочей кромкой и краем стакана 20 мм.

- Дать амортизатору отстояться в течение пяти секунд.

- Плавно вывести шток на максимальный уровень.

- Повторить операцию несколько раз до тех пор, пока не исчезнут провалы и работа устройства не станет равномерной и плавной.

Как видим, ничего сложного в подготовке амортизаторов нет, главное проводить прокачку максимально плавно и не спеша.

Советы по замене амортизаторов

Тем не менее, производители амортизаторов дают ряд советов, которые помогут провести замену правильно и быстро. К примеру, производители KYB и Каяба рекомендуют придерживаться таких рекомендаций:

- при прокачке амортизатора не использовать никаких дополнительных инструментов для удерживания штока во избежание повреждения сальника и возможной преждевременной течи жидкости;

- не использовать пневмоинструмент для затяжки гайки штока;

- крайне нежелательно при замене оригинального амортизатора использовать старые пыльники,

- прокладки и формовые шайбы;

- амортизаторы должны устанавливаться только попарно;

- перед фиксацией верхних креплений необходимо убедиться, что автомобиль свободно опирается на четыре колеса и все домкраты, подставки убраны.

Таким образом необходимо готовить амортизатор к использованию при замене, а если учитывать рекомендации производителя, то узел прослужит долго и без проблем. Ровных всем дорог!

»

Прокачка газомасляных амортизаторов перед установкой своими руками видео

16.03.2015

При установке амортизатора на свой автомобиль, стоит не забывать о прокачке амортизаторов. Зачастую на технических станциях, прокачивая амортизаторы, механики хотят сэкономить время и прокачивают не качественно. Из-за такого отношения запчасть может сломаться раньше времени.

Что может случиться, если вы установите не прокачанный амортизатор?

Если вы читали об устройстве амортизатора автомобиля, то должны знать, зачем нужна прокачка.

Во время транспортировки, воздух или газ, который остался в амортизаторе – мешает правильно работать всему механизму, из-за этого могут появиться ненужные стуки и шумы во время работы подвески. В крайнем случае, могут наблюдаться провалы подвески или заклинивания. Также, процедура прокачки амортизатора хороша тем, что во время её исполнения можно найти некоторые поломки механизма, будь то заводские или другие. Процесс самой прокачки – довольно простая процедура и не требует много времени или особых умений, просто стоит соблюдать несколько важных пунктов:

Если вы хотите установить масляную стойку амортизатора, то прокачка будет состоять из следующих этапов:

- Установите вертикально новую стойку амортизатора, шток должен быть вверху;

- Нажмите на шток, чтобы он утопился в цилиндр, но на поверхности должно остаться 3 см. рабочей части;

- Удерживайте в таком состоянии несколько секунд;

- Высовывайте шток из цилиндра до конца;

- Данную операцию повторите 3-4 раза. Не стоит нажимать на амортизатор очень сильно, все должно происходить легко и плавно

Прокачка амортизаторов газомасляной конструкции:

- Переверните стойку так, чтобы цилиндр оказался сверху, и полностью сожмите амортизатор;

- Подержите его в сжатом состоянии несколько секунд;

- Потом переверните амортизатор другой стороной, но удерживайте в сжатом состоянии;

- Не очень быстро вытягивайте шток из цилиндра до полного возврата в первоначальный вид;

- Повторите такую операцию несколько раз (3-4), с небольшими перерывами (несколько секунд). Как и в предыдущем случае – не прикладывайте большой силы при прокачке.

После выполнения всех этих процедур старайтесь не поворачивать и не класть амортизатор, а установите на автомобиль в таком положении как он был.

После того, как вы прокачали амортизатор – он должен работать идеально. Ничего не должно стучать, подтираться и так далее. При нажатии на кузов может быть слышно небольшое чавканье. Если у вас не получилось прокачать амортизатор с первого раза – не отчаивайтесь и попробуйте еще раз. Принимая к сведению, что вы в этом деле не специалист – это характерно. Повторяйте процедуру прокачки каждые 2-3 года, и ваш амортизатор даст вам максимум от себя. Если же вы не сумели самостоятельно прокачать амортизатор – отвезите его профессионалам, которые не раз уже стыкались с проблемами такого рода. У них должны присутствовать соответствующие инструменты, масло и всё необходимое для этого дела.

Мы показали только два примера прокачки амортизаторов, но существуют и другие варианты. Здесь продемонстрированы только самые распространенные. Если же вам не подошел ни один из наших – поищите где-либо в интернете. Желательно таки постараться, помучится, но сделать все самому. Опыт в таком деле не помешает ни одному владельцу автомобиля. Не вариант же всегда при любой поломке везти в сервис и платить деньги. А такие умения могут привести и к тому, что вы откроете собственный автосервис и сможете зарабатывать деньги на этом. Открывая бизнес – вы не только заработаете денег, но еще и сами научитесь устранять разного рода поломки.

Прокачка амортизаторов: пошаговая инструкция — DRIVE2

1

Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге. Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?Разновидности Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые. Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ. Конструктивно их делят на два вида: двухтрубные и однотрубные. Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Амортизаторы конструктивно делаться на двухтрубные и однотрубные. В середину закачано масло и газ

Частично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла. Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан. Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях. Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку. Прокачка амортизаторов: правила и рекомендации Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться. Общие детали Покачивание амортизаторов выполняется только в вертикальном положении. Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке. После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх. Избегайте проворачивание штока в корпусе амортизационной стойки. Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.Прокачиваем масляный Для прокачки масляного амортизатора выполните следующее:

Выполнять прокачку амортизаторов надо плавно, без рывков. Нельзя фиксировать шток плоскогубцами или газовым ключом

Для прокачки масляного амортизатора выполните следующее:1.Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.2. Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.3.Перевернуть амортизатор. Подождать 3–5 секунд.4. Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.5. Перевернуть амортизатор и снова вдавить шток.6. Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный1. Достать амортизатор из упаковки.Перевернуть стойку штоком вниз и выждать 3–5 сек.2. Сжать амортизатор и подождать 3–5 секунд.3.Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.4. Дать выйти штоку, придерживая его рукой.5.Повторить п.п. 1–4 минимум 4 раза.Видео прокачивания амортизационных стоек Как правильно прокачать стойку, узнаете подробнее,просмотрев видеоролик:

Прокачка амортизационных стоек – обязательная процедура перед установкой на транспортное средство. Она поможет выявить заводской брак и подготовить амортизатор к правильной работе. Прокачанная стойка прослужит намного дольше, а управление автомобилем станет безопасным и удобным. Не забывайте про это!autozam.ru/remont-i-obslu…ruktsiya.html#hcq=GfbwuFp

Page 2

1

Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге. Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?Разновидности Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые. Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ. Конструктивно их делят на два вида: двухтрубные и однотрубные. Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Амортизаторы конструктивно делаться на двухтрубные и однотрубные. В середину закачано масло и газ

Частично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла. Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан. Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях. Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку. Прокачка амортизаторов: правила и рекомендации Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться. Общие детали Покачивание амортизаторов выполняется только в вертикальном положении. Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке. После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх. Избегайте проворачивание штока в корпусе амортизационной стойки. Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.Прокачиваем масляный Для прокачки масляного амортизатора выполните следующее:

Выполнять прокачку амортизаторов надо плавно, без рывков. Нельзя фиксировать шток плоскогубцами или газовым ключом

Для прокачки масляного амортизатора выполните следующее:1.Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.2. Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.3.Перевернуть амортизатор. Подождать 3–5 секунд.4. Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.5. Перевернуть амортизатор и снова вдавить шток.6. Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный1. Достать амортизатор из упаковки.Перевернуть стойку штоком вниз и выждать 3–5 сек.2. Сжать амортизатор и подождать 3–5 секунд.3.Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.4. Дать выйти штоку, придерживая его рукой.5.Повторить п.п. 1–4 минимум 4 раза.Видео прокачивания амортизационных стоек Как правильно прокачать стойку, узнаете подробнее,просмотрев видеоролик:

Прокачка амортизационных стоек – обязательная процедура перед установкой на транспортное средство. Она поможет выявить заводской брак и подготовить амортизатор к правильной работе. Прокачанная стойка прослужит намного дольше, а управление автомобилем станет безопасным и удобным. Не забывайте про это!autozam.ru/remont-i-obslu…ruktsiya.html#hcq=GfbwuFp

Как прокачать амортизаторы перед установкой своими силами

Для чего нужна прокачка

Прокачка амортизаторов перед установкой считается очень важной процедурой для обеспечения исправной и надежной работы этого устройства. Я думаю, некоторые водители могли слышать от добросовестных продавцов, что амортизатор необходимо прокачать перед установкой, но об этом предупреждает не каждый продавец, к сожалению. Прокачка амортизаторов не только позволит водителю убедиться в том, что устройство работает правильно, но и покажет, что нет никаких других нарушений, которые невозможно заметить. Прокачка амортизаторов позволит выявить основные проблемы до того, как вы установите его на место. Зачем ее проводить? Как правило, прокачка амортизаторов позволяет решить три важные проблемы:

- Целостность;

- Работоспособность;

- Откачка застоявшегося воздуха внутри корпуса.

Если прокачка амортизаторов не соблюдалась перед монтажом, то такая халатность может стать для вас большой проблемой, так как через некоторое время придется еще раз заниматься если не заменой, так ремонтом (в первую очередь могут «полететь» клапана). А это подразумевает непредвиденные расходы, зря потраченное время и нервы. Поэтому отнеситесь с полной ответственностью к этому вопросу.

Также помните, что эта процедура нужна не всегда и не для каждого вида. Дело в том, что обязательно проверке подлежат только двухтрубные варианты. Однотрубные тестировать на правильность и отсутствие дефектов не нужно, так как во втором случае нет возможности маслу попасть в область, в которой находиться под высоким давлением газ. Это возможно за счет наличия специального разделительного поршня.

Инструкция прокачки

Если вам кажется, что прокачка амортизаторов перед установкой не является сложным и затрудненным процессом , то вы частично правы. Но, в этом деле необходимо быть предельно осторожным и аккуратным. Также, чтобы правильно выполнить эту процедуру, необходимо придерживаться некоторых правил и четко следовать инструкции, которую является важным и правильным списком, в котором прописаны пошаговые действия.

Хочу обратить внимание читателя на то, что, выполняя сжатие следует знать, что полное сжатие не рекомендуется. Сдавливайте его не доводя до конца пару миллиметров. Это связано с тем, что существует несколько типов таких элементов подвески и в некоторых из них полное сжатие штока позволяет слить масло. Как правило, на конструкции имеются специальные технологические канавки, вот по них можно сжимать смело.

Чтобы выполнить данную процедуру, нет необходимости подготавливать какой-либо необходимый инструмент, так как все действия выполняются без него. Нужны только ваши руки. Итак, как правильно прокачать амортизатор?

- Первое, что необходимо выполнить – перевернуть амортизатор штоком вниз, и как можно аккуратно и не спеша его сжать.

- После того, как вы его сжали, амортизатор следует придержать в таком положении несколько секунд. И только после этого можно отпускать. После такой процедуры все должно стать на свои места. Если этого не произошло, то это может значить, что устройство неисправно.

- На этом начатая процедура не заканчивается. Такие действия необходимо повторить еще несколько раз. В данном случае не следует эти попытки сокращать к минимуму. Чем больше вы провели этих действий по прокачке, тем лучше

- После тестирования устройства нужно выполнить одну финальную проверку. Она нужна для того, чтобы проверить, какой отклик имеет амортизатор. Вам нужно после последнего (чисто на ваше мнение) сжимания резко отпустить устройство. Если он имеет плавное и мягкое движение, то вы купили качественный продукт, который после прокачки и монтажа будет служить вам долгое время. Данный процесс проверки нужно выполнять для каждой стойки, независимо, для какой подвески вы меняете стойки (задняя или передняя подвеска) Не ленитесь.

Рассмотрим некоторые важные правила, которые нужно выучить перед тем, как прокачать амортизаторы.

Вы должны знать, что этот процесс должен выполняться только строго в вертикальном положении и после проведения тестирования устройство запрещается переворачивать.

До того, как устанавливать устройство на его место, шток должен располагаться вверху. В противном случае проведенная операция будет считаться бесполезной.

Особенности прокачки газомасляных амортизаторов

Прокачка этих важных элементов подвески имеет определенные нюансы и сложности, особенно это касается газомасляных устройств. Газомасляный тип имеет некоторые, незначительные отличия, но все же их стоит выделить и рассмотреть. Далее я расскажу, как прокачать амортизаторы этого вида. Прокачать их можно следующим образом, следуя конкретной инструкции.

- Устанавливаем штоком к верху. После этого без каких либо рывков начинаем вдавливать шток до того момента, пока рабочая часть его не дойдет до стакана.

- После сжатия продержать его в таком положении несколько секунд.

- Выдержав необходимое время, далее нужно полностью достать шток.

Далее все по плану, как в первом случае. Это все, что вам нужно знать, перед тем как прокачать амортизаторы. Пусть для вас прокачка амортизаторов не будет представлять никакой сложности и их установка пройдет на высшем уровне. Желаю удачи.

Видео “Прокачка амортизаторов авто”

На записи показан один из нестандартных методов прокачки неразборных амортизаторов автомобиля марки “ВАЗ”.

|

Часто задаваемые вопросы

Если Вы не нашли ответа на вопрос в этом разделе, заполните форму ниже и Вы обязательно получите ответ |

|

Почему важно удалить воздух из гидравлической системы? — Кухня

Когда воздух циркулирует в системе, он сжимает и разжимает , создавая стук или стук. Также важно удалить воздух из поршневых гидроцилиндров перед установкой, поскольку любой воздух, попавший в систему, будет работать как газовый амортизатор.

Что произойдет, если в гидравлической системе останется воздух?

Воздух в гидравлической жидкости издает тревожный стук или стук при сжатии и декомпрессии при циркуляции в системе.Другие симптомы включают вспенивание жидкости и неустойчивое движение привода.

Нужно удалить воздух из гидравлического насоса?

Такие проблемы, как воздушные карманы, попадающие в камеру гидроцилиндра, приведут к тому, что ваши цилиндры не будут работать так эффективно, как должны. Вот почему необходимо удалить воздух из гидроцилиндров. Если ваши гидравлические системы не прокачаны, это может даже привести к катастрофическому отказу системы.

Как удалить воздух из гидравлики?

Удаление воздуха работает только для «свободных» воздушных карманов, в которых воздух не смешался с жидкостью.Растворенный воздух можно удалить, подняв температуру жидкости до тех пор, пока не будет выпущен воздух. Это следует делать только в случае крайней необходимости, поскольку гидравлическое масло обычно содержит не менее 10% растворенного воздуха.

Какая основная проблема с воздухом в гидравлической системе?

Загрязнение воздуха представляет собой попадание воздуха в гидравлическую систему и бывает двух типов — аэрация и кавитация. И то, и другое со временем может вызвать серьезное повреждение гидравлической системы из-за износа насоса и окружающих компонентов, загрязнения гидравлических жидкостей и даже перегрева системы.

Как воздух попадает в гидравлическую систему?

Вовлеченный воздух чаще всего возникает в результате попадания воздуха в гидравлическую систему через впускное отверстие насоса. Утечки во всасывающих линиях или низкий уровень масла в резервуаре позволят свободному воздуху попасть во входное отверстие насоса. Свободный воздух превратится в увлеченный воздух, когда он выходит из насоса и масло сжимается.

Могут ли гидравлические системы попасть в воздушную блокировку?

Вообще говоря, со временем воздух будет выходить практически из любой гидравлической системы.Даже захваченный воздух растворяется в масле и в конце концов транспортируется обратно в резервуар.

Как найти утечку воздуха в гидравлической системе?

Проверить герметичность всасывающей стороны системы. Уплотнения насоса, трубопроводная арматура и соединения — все возможные области утечки воздуха, которые позволяют системе втягивать воздух и создавать в нем давление. Вы можете найти эти утечки с помощью ультразвукового пистолета или просто поместив небольшую каплю масла или смазки вокруг предполагаемого места утечки.

Как удалить воздух из прицепа-самосвала с гидравлическим приводом?

Удаление воздуха из гидроцилиндров стержневого типа

- Откройте воздушный клапан на верхней стороне гидроцилиндра.

- Проверьте все шланги или трубы на правильность их подсоединения.

- Настроить гидравлическую систему и запустить ее.

- Медленно выдвиньте шток поршня, не создавая давления.

- Выключите систему и закройте воздушный клапан.

Что вызывает прокачку гидравлических цилиндров?

Утечки обычно возникают, когда уплотнения поршня, удерживающего клапана или уплотнения штока изнашиваются или выходят из строя по разным причинам. Одной из причин смещения гидроцилиндра является загрязненная гидравлическая жидкость, которая может повредить уплотнения и / или уплотнительные поверхности.

Почему в гидравлической системе используется сапун?

Для чего нужен сапун в гидробаке? В гидравлических системах с открытым контуром воздух свободно перемещается в резервуар и выходит из него по мере того, как уровень жидкости падает и поднимается. Фильтры сапуна, встроенные в напорные клапаны, обычно используются для устранения риска кавитации.

Почему в гидравлическом прессе не используется воздух?

Газ не используется в гидравлических машинах в качестве жидкости, потому что газ легко сжимается, и поэтому, если используется газ, энергия в основном идет на сжатие газа.

3 способа уменьшения гидравлического удара

Гидравлический удар возникает, когда масло быстро начинает или перестает течь в гидравлической системе. Скорость потока масла в напорной линии систем ниже 3000 фунтов на квадратный дюйм обычно составляет 15-20 футов в секунду. В системах с давлением выше 3000 фунтов на квадратный дюйм скорость потока может достигать 30 футов в секунду. Удар также может возникать при воздействии внешней силы на гидроцилиндр или двигатель.

В отличие от воздуха гидравлическое масло обычно считается несжимаемым.Масло сжимается только на половину процента при давлении 1000 фунтов на квадратный дюйм. Когда в системе происходит скачок давления, давление может увеличиваться в четыре или пять раз по сравнению с нормальным рабочим давлением. Поскольку средняя продолжительность скачка разряда составляет 25 миллисекунд, манометр не может среагировать достаточно быстро, чтобы дать точные показания. Датчики давления обычно используются для регистрации скачков давления.

Скачки удара, которые не были должным образом демпфированы или поглощены, могут привести к утечке и повреждению линий и компонентов в системе.В этой статье будут рассмотрены три способа уменьшения гидравлического удара.

Рисунок 1. Баллонный аккумулятор

Установить аккумулятор

Гидроаккумулятор предварительно заряжен сухим азотом. Разделительное устройство определенного типа, такое как поршень, баллон или диафрагма, используется для отделения азота от гидравлического масла внутри гидроаккумулятора. Для поглощения ударов рекомендуется использование мочевого пузыря (рис. 1) или диафрагмы.Оба этих аккумулятора содержат резиновые элементы, которые будут сжиматься, когда гидравлическое давление поднимется выше уровня предварительной заправки сухим азотом. В зависимости от системы гидроаккумулятор должен быть предварительно заряжен от 100 фунтов на квадратный дюйм ниже до 200 фунтов на квадратный дюйм выше максимального рабочего давления в системе. Аккумуляторы, которые используются для разряда, могут быть небольшого размера, обычно от одной кварты до одного галлона.

Аккумулятор следует устанавливать как можно ближе к месту возникновения скачка удара. Например, если скачок давления происходит, когда цилиндр полностью выдвигается, аккумулятор следует устанавливать рядом с отверстием, соединенным со стороной полного поршня цилиндра.

Аккумуляторы часто используются для поглощения больших скачков потока в обратных линиях. В этом случае предварительная зарядка должна быть ниже, чем максимальное номинальное давление любых обратных фильтров или теплообменников, расположенных ниже по потоку. Каждый раз, когда в напорной линии используется гидроаккумулятор, необходимо установить автоматический и / или ручной сбросной клапан, чтобы сбросить гидравлическое давление до нуля после выключения системы.

Рисунок 2. Двухступенчатый распределитель

Добавить дроссели с пилотным распределителем

Типичный двухступенчатый гидрораспределитель с электромагнитным управлением показан на рисунке 2.Клапан содержит пилотные дроссели, которые расположены в блоке между пилотным клапаном вверху и главным золотником внизу. Блок включает в себя два регулятора расхода, соединенных по принципу дозирования, и два перепускных обратных клапана. Когда один из соленоидов пилотного клапана находится под напряжением, управляющее давление передается через один из внутренних обратных клапанов на одну сторону главного золотника.

Когда золотник перемещается, масло в пилотной полости на противоположной стороне течет через регулятор потока и обратно в резервуар через пилотный клапан.Настройка регулятора расхода определяет скорость смещения главного золотника. Позволяя золотнику постепенно перемещаться, объем насоса постепенно передается через клапан в систему.

Несколько лет назад меня попросили проконсультироваться с заводом по производству ориентированно-стружечных плит в Миннесоте по поводу снижения ударов при горячем прессе. Линии неоднократно приваривались из-за утечки, возникшей из-за скачков давления. В прессе использовалось восемь лопастных насосов производительностью 109 галлонов в минуту для подачи большого количества масла для закрытия пресса.Направляющие клапаны, подобные показанному на рисунке 2, использовались для направления объема насосов обратно в резервуар, когда он находится в режиме холостого хода и когда в гидроцилиндрах больше нет необходимости.

Когда была дана команда закрыть пресс, это прозвучало так, будто восемь кувалд ударили по резервуару. После закрытия пресса и обесточивания соленоидов в линиях возникла огромная вибрация и сотрясения. Это произошло из-за быстрой смены направления потока от насосов. Объем насосов вместо того, чтобы попасть в пресс, быстро менял направление и возвращался в резервуар через клапаны сброса.На регулировку пилотных заслонок всех восьми насосов ушел целый день. В конце дня насосы плавно входили и разгружались.

Пилотные дроссели считаются дополнительным оборудованием для гидрораспределителей. На клапанах, у которых их нет, после подачи питания на соленоид пилотного клапана давление в пилотном клапане будет перенесено для смещения главного золотника с очень высокой скоростью. Это позволяет насосу немедленно проходить через клапан, что вызывает скачок удара.Пилотные дроссели можно легко добавить к существующим клапанам, используя более длинные болты для крепления пилотного клапана и блока к корпусу главного золотника.

Используйте предохранительные клапаны Crossport

Перекрестные предохранительные клапаны обычно используются с гидравлическими двигателями, когда необходимо относительно быстро остановить груз. Основные проблемы с перекрестными предохранительными клапанами заключаются в том, что они обычно не входят в систему, устанавливаются слишком высоко или устанавливаются слишком далеко от двигателя. На рисунке 3 показана типичная схема с направленным клапаном с закрытым центром, двумя перекрестными предохранительными клапанами и гидравлическим двигателем.

Перепускные клапаны с поперечным сечением выполняют две функции в гидравлической системе: они поглощают первоначальный скачок удара, который возникает, когда масло впервые подается для приведения в действие двигателя, и останавливают двигатель, когда направляющий клапан обесточен.

Перекрестные предохранительные клапаны должны быть настроены на 200-400 фунтов на квадратный дюйм выше максимального давления, необходимого для привода двигателя. На рис. 4 соленоид «A» направляющего клапана находится под напряжением, чтобы направить объем насоса к двигателю. Как только давление на мгновение повысится до настройки клапана «2А», золотник откроется и направит жидкость под давлением через направляющий клапан обратно в резервуар.Когда давление упадет ниже значения «2A», золотник клапана закроется, и двигатель начнет вращаться.

Когда соленоид направляющего клапана обесточен, чтобы остановить двигатель, золотник клапана переместится в закрытое центральное положение (Рисунок 5). Двигатель будет продолжать вращаться из-за инерции движущейся нагрузки и на мгновение превратится в гидравлический насос, подающий масло к выходному отверстию. Давление будет расти до тех пор, пока не будет достигнута настройка перекрестного предохранительного клапана «2B».Затем клапан «2B» откроется и направит поток масла обратно во впускное отверстие двигателя. Настройка пружины «2B» определяет, насколько быстро двигатель остановится.

Если вы испытываете проблемы с ударами и утечками в контурах гидравлического двигателя, сначала убедитесь, что кросс-портальные предохранительные клапаны расположены в системе. Я видел некоторые системы, в которых они не использовались, что позволяло снимать ударную нагрузку в линиях, шлангах и фитингах, что приводило к утечке.Во-вторых, убедитесь, что перекрестные предохранительные клапаны правильно настроены. Когда возникает проблема в гидравлической системе, обычно первым делом нужно увеличить давление. В-третьих, перекрестные предохранительные клапаны должны располагаться как можно ближе к гидромотору.

На фанерном заводе в Северной Каролине возникла проблема с отсоединением вала двигателя от гидравлического двигателя вращающегося бревна. Когда бревна спускались по конвейеру, двигатель вращался и отбрасывал бревна с конвейера на подающий конвейер к токарному станку.При осмотре перекрестные предохранительные клапаны были обнаружены в блоке под направляющим клапаном, который был установлен на расстоянии 30 футов от двигателя. Рядом с двигателем был установлен дополнительный комплект крестовых предохранительных клапанов, что исключало срезание валов двигателя.

Точно так же, используя эти три средства, вы можете значительно уменьшить гидравлический удар в ваших системах и помочь устранить утечку масла на вашем предприятии.

Теория подвески с амортизаторами King

- История Автор Джастин Баннер

Каждый раз, когда вы видите, как грузовик пролетает над препятствием, как будто это ничто, вы можете задаться вопросом: «Как, черт возьми, грузовик выжил?» Уловка, помимо мастерства и немного храбрости, заключается в подвеске.И одна из самых важных частей этой подвески — амортизаторы.

Мы поговорили с Тревором Старком, одним из многих талантливых инженеров King Off-Road Racing Shocks, чтобы взглянуть на то, что делает внедорожные амортизаторы уникальными, и изучить различные типы.

Идея амортизатора состоит в том, чтобы замедлять и контролировать движение колес для комфортной езды. Это верно как для дороги, так и для бездорожья, и то, как это делается, тоже не сильно отличается. Основные компоненты обычного амортизатора King, заменяющего оригинальные запчасти, включают следующее: корпус амортизатора, масло, газообразный азот, поршень, отделяющий газ от масла, поршень амортизатора с отверстиями и систему клапанных заслонок с каждой стороны, а также амортизатор. шток, прикрепленный к этому поршню.

Азот

Газообразный азот нужен для поддержания постоянного давления на масло амортизатора. Это помогает предотвратить кавитацию и аэрацию, которые происходят, когда масло в амортизаторах по существу закипает в областях низкого давления поршня во время сжатия и отскока, в результате чего в масло попадают газы. Азот используется, потому что он все еще сжимается, как воздух, но становится более стабильным при изменении температуры. Если вы поддерживаете достаточное давление на жидкость, вы можете предотвратить ее закипание и превращение в газ, подобно тому, как вода в вашем двигателе не закипает из-за того, что она находится под давлением.В большинстве случаев, когда вы чувствуете, что ваши шоки без давления исчезают или действуют так, как будто есть пустое пространство, это из-за кавитации и аэрации, которые делают масло непостоянной жидкостью. Таким образом, давление азота и делительного поршня предотвращает вспенивание, которое вы наблюдаете при ударах без давления.

Поршни

Теперь вот где вещи начинают меняться для резчиков поворотов, уличных грузовиков и полноценных гоночных внедорожников. Конструкция поршня и клапана меняется для каждого.Тревор объясняет, что происходит внутри, чтобы помочь нам понять:

«У вас есть рабочая жидкость внутри цилиндра, и когда ваша шина движется, она перемещает вал амортизатора, который затем перемещает поршень, и он движется через жидкость. Чтобы понять, что происходит, сначала представьте, что в этом поршне нет отверстий и он твердый. Если бы у вас был только твердый поршень, а вал двигался вверх по цилиндру, у вас была бы область высокого давления над поршнем и область низкого давления под ним.Жидкость под высоким давлением будет стремиться найти путь к области низкого давления по пути наименьшего сопротивления, во многом подобно электричеству. Поэтому, когда в этом поршне есть отверстия, жидкость будет стремиться течь в эти отверстия и в область низкого давления ».

Отверстия для выпуска воздуха

Вы, наверное, заметили небольшие отверстия на поршне, которые не закрываются клапанами. Это отверстия для выпуска воздуха, специально разработанные Кингом.

«Свободные дренажные отверстия предназначены для управления вибрацией, возникающей при некоторых внедорожных ударах, когда поршень перемещается по жидкости», — говорит Тревор.«Это помогает сгладить некоторые ощущения, возникающие при затворе, например, когда вы едете по дороге со стиральной доской, контролируя резкие скачки движения, возникающие в гидравлической жидкости, и повышая комфорт при вождении. Эти отверстия в основном эффективны при низких скоростях, которые мы определяем как скорость вала от 0 до 10 дюймов в секунду ».

Кстати, другие производители амортизаторов могут определять низкую скорость по-другому, но от 0 до 10 дюймов в секунду — это то, что Кинг считает «медленным движением». Обычно это постепенные движения — например, перекатывание тела при повороте, торможении или ускорении.Наезд на бордюр, валун или большую выбоину считается высокоскоростным движением. Столь резкие движения, с которыми сталкивается толчок (даже в том же направлении, в котором он движется), являются «высокоскоростными».

«Если вы едете по шоссе на своем грузовике, — объясняет Тревор, — скажем, Ford F-150 2015 года выпуска, и вы столкнетесь с некоторыми шероховатостями на асфальте, вы можете увидеть скорость вала спереди 40 дюймов в секунду. амортизаторы; именно с такой скоростью ваш вал амортизатора движется вверх и вниз. Это не так постоянно, как у другого грузовика с другой конструкцией подвески.Jeep Cherokee 2000 года выпуска с неразрезными передними и задними мостами может иметь разную скорость в одной и той же точке дороги. Он будет перемещаться один к одному с остальной подвеской, потому что он напрямую связан с осью и колесом, тогда как F-150 будет иметь другое передаточное отношение из-за того, где он прикреплен к рычагам управления ».

Блок клапанов

Конечно, вы все равно хотите контролировать все движения поршня через жидкость для амортизатора, и здесь на помощь приходит стопка клапанных шайб.

«Итак, ваш поршень движется через жидкость, а жидкость через порты», — продолжает Тревор. «На выходе из портов — стопки шайб клапанов. Допустим, мы переживаем сжатие, когда поршень амортизатора входит в цилиндр — высокое давление будет течь в этот карман вокруг стопки шайб отбоя на сторону низкого давления и ее стопку шайб. Гидравлическая жидкость должна открыть эти шайбы, чтобы они текли на сторону низкого давления; механически он работает как обратный клапан.”

Поскольку речь идет об управлении переходом от высокого давления к низкому давлению, поэтому клапан сжатия находится внизу поршня, а не вверху, и наоборот для отскока.

Street против Off-Road

Так чем же дорожный амортизатор отличается от внедорожного? Тревор говорит, что все сводится к скорости поршня.

«При уличном шоке скорость вала обычно достигает 40 дюймов в секунду. Ваш UTV или гоночный грузовик с трубчатым шасси может иметь скорость вала от 50 до 65 дюймов в секунду.Трофейный грузовик, проезжающий на скорости 100 миль в час, может достигать 300 дюймов в секунду. Когда дело доходит до того, чтобы амортизатор работал на конкретном транспортном средстве, скорость вала — это самое важное, на что нужно смотреть.

«Если мы смотрим на уличный грузовик и пытаемся оптимизировать его для улицы, — продолжает он, — мы не собираемся настраивать этот амортизатор на скорость более 50 дюймов в секунду. Это выходит за рамки возможностей автомобиля, поэтому вы можете создать оптимальную кривую демпфирования на основе конфигурации клапана и даже сделать ее нелинейной.Это означает, что стопка клапанов не будет иметь форму пирамиды, поэтому вы можете сделать ее так, чтобы при скорости 50 дюймов в секунду она внезапно увеличивала силу, необходимую для открытия стопки. Если вы проделаете то же самое с другим транспортным средством для меньшей скорости, ему это может не понравиться, и будет потеряна комфортность езды. Вместе с нами мы настраиваем уличный автомобиль на более низкие скорости вращения вала и больше концентрируемся на свободном спуске, потому что вы будете чувствовать больше шума во время движения, когда вы объезжаете повороты и тому подобное. Гоночный грузовик в пустыне не увидит разворотов, а уличный транспорт будет.Автомобиль для гонок по пустыне, если он делает разворот, педалирует в пол и вбок. Поэтому, когда на нашем шоковом динамометрическом стенде появляется уличный шок, мы фокусируемся на другом спектре, нежели шок для гонок по бездорожью ».

Весенние ставки

Другими факторами в амортизаторах, например койловерами, являются пружины и жесткость пружин. У большинства амортизаторов койловера есть первичная (верхняя обмотка) и вторичная (нижняя обмотка). Если у вас были две пружины по 500 фунтов / дюйм, которые работали друг с другом как двойные, эквивалентная скорость сжатия обеих пружин при их сжатии составляет 250 фунтов / дюйм.Если у вас есть две пружины с разной жесткостью, например, 250 фунтов / дюйм и 400 фунтов / дюйм, тогда это будет примерно на 130 фунтов / дюйм и ниже, чем у более мягкой пружины. В койловере King есть физический упор, называемый спиральной гайкой, с которой ползунок катушки — составная скользящая насадка, которая позиционирует обе пружины на корпусе амортизатора — сталкивается и останавливает движение верхней пружины. Это затем заставляет подвеску работать на более низкой пружине с большей жесткостью. Винтовые гайки также регулируются по резьбе корпуса амортизатора.

«Это означает, что когда вы ударяете по этой гайке, — поясняет Тревор, — вы сразу же увеличиваете жесткость пружины до большей. Итак, в нашем примере вы будете на уровне 130 фунтов / дюйм, ползунок катушки ударится по гайке спирали, а затем вы получите жесткость пружины 400 фунтов / дюйм ».

Размер вала

Хотя поршень имеет прямое отношение к скорости вала, диаметр вала также играет важную роль.

«Здесь больший вал имеет диаметр 1 5/8 дюйма, — говорит Тревор.«Вал меньшего размера — это то, что мы обычно используем в наших амортизаторах 2.5 Pre-Runner, и его диаметр составляет 7/8 дюйма. Вал амортизатора большего диаметра создает большую силу пружины и является основным различием между обычным амортизатором и нашими воздушными амортизаторами. Отбойники. Воздушный амортизатор и отбойник работают по одним и тем же принципам — по мере того, как ваш вал сжимается в вашем цилиндре, объем резко изменяется, создавая силу пружины ». Эта разница в объеме также является причиной того, что на многих амортизаторах King вы видите резервуары.

Длина шланга

Говоря о резервуарах, длина шланга также может играть роль в характеристиках амортизатора. Если расстояние слишком велико, в шланге между резервуаром и корпусом может быть достаточно жидкости, чтобы компенсировать разницу, и, если он не сделан из теплопередающего материала (чего в большинстве своем нет), он не будет отводить тепло от ударная жидкость.

В принципе, если инженер King говорит вам, что ваш шланг между амортизатором и резервуаром слишком длинный, вы можете послушать их.

Воздушные удары и воздушные удары

Так чем же отличается Air Bump Stop или Air Shock от стандартного амортизатора? Это восходит к силе пружины, о которой мы упоминали ранее:

«Сила пружины возникает из-за наличия амортизирующего вала большого диаметра, который перемещается в цилиндр фиксированного объема», — указывает Тревор. «Если вы берете начальный объем газа, соотносите его с объемом вашего вала и сжимайте вал в цилиндр. , он будет пропорционально сжимать газ, находящийся в камере.Когда вы сжимаете газ, вы создаете силу, которая является силой пружины. Это будет физически поддерживать дорожный просвет в зависимости от веса автомобиля и конструкции амортизатора. Если вы сделаете обычный удар без пружины, он просто опустится на землю, потому что он не предназначен для создания силы, а для борьбы с изменениями скорости за счет использования демпфирующей силы. Пневматический амортизатор сочетает в себе силу пружины и демпфирующую силу ».

Обычный амортизатор действительно создает некоторую силу пружины, но, как упоминает Тревор, «эта сила пружины может составлять всего около 80 фунтов.Эти 80 фунтов. не собирается задерживать ваш грузовик ».

Воздушный отбойник имеет очень маленькую газовую камеру. Если вы посмотрите на камеру над его поршнем и сравните его с объемом камеры, в которой находится вал, изменение будет гораздо более драматичным, чем в Air Shock, и особенно по сравнению со стандартным амортизатором.

«На нашем воздушном отбойнике изменение объема между верхней частью поршня и стороной вала поршня составляет пять раз, — заявляет Тревор, — поэтому при полном выдвижении он сжимает газ в пять раз по сравнению с исходным размером.Мы делаем это для контроля над дном, чтобы вы не раскачивали подвеску до упора — это происходит постепенно — и это улучшает комфорт при движении до полного дна, а также позволяет экономить компоненты подвески ».

Байпасные шоки

Настал момент, которого вы все ждали: обходной шок. Основное различие между стандартным амортизатором, который мы использовали в качестве примера до сих пор, и байпасным амортизатором сводится к следующему: в то время как стандартный амортизатор представляет собой линейный вязкостный демпфер, байпасный амортизатор представляет собой нелинейный вязкостный демпфер.

Отличие еще больше от предыдущего нелинейного шока, который мы описали. Там, где в предыдущем примере изменялись характеристики по скорости вала амортизатора и клапанам, байпас зависит от положения. Поршень все тот же, с линейной регулировкой прокладки клапана на поршне вместе с отверстиями и каналами в поршне, такими как линейный амортизатор, но в определенной точке или даже в нескольких точках хода вала амортизатора кривая демпфирования изменится.

Сначала мы рассмотрим более позднюю разработку King Shocks, названную IBP, что означает внутренний байпас.

Внутренний байпас

Как и в стандартном амортизаторе, поршень имеет каналы и вырезы для прохождения жидкости амортизатора и прохождения через клапаны. Однако на стороне сжатия поршня амортизатор имеет полый шток, который ведет к каналу под поршнем к вторичному поршню IBP, который находится ниже первичного.Этот вторичный поршень содержит шайбы клапана, как и первичный, но сконструирован так, чтобы вал амортизатора мог двигаться с определенной скоростью, для которой он был разработан. Достигнув последних нескольких дюймов хода, игла перекрывает путь для ударной жидкости, которая обошла первичный поршень, который теперь вступает во владение.

«Жидкость может физически проходить через этот канал и выходить из забоя», — объясняет Тревор. Жидкость под высоким давлением может обходить первичный поршень, поскольку она «предполагает» отсутствие прохода, поскольку ищет путь наименьшего сопротивления.

Замкнутый путь

«Когда ваша подвеска ударяется о большой объект и заставляет вал перемещаться вверх по цилиндру, он затем сталкивается с геометрическим ограничением, иглой, — продолжает Тревор. — Отвод теперь закрыт, и путь наименьшего сопротивления теперь закрыто. Теперь он работает с первичным поршнем. Теперь, если бы у нас не было этого вторичного поршня — если бы это отверстие оставалось открытым — амортизатор не создавал бы никакого демпфирования, пока он не достигнет верхней половины хода и не закроет этот канал.”

Вторичный поршень, как и первичный поршень, имеет каналы и клапаны для сжатия и отбоя. Причина в том, чтобы не дать амортизатору слишком быстро отскочить, что приведет к отскоку автомобиля. По мере того как ударная волна продолжается через отскок, жидкость может проходить через первичный и вторичный клапаны. Пройдя мимо иглы, жидкость может пройти через оба набора клапанных прокладок и вернуться к нормальному демпфированию. Способ настройки главного поршня заключается в том, что на главном поршне имеются более жесткие шайбы клапана как для сжатия, так и для отскока для большей силы, но есть более мягкие шайбы клапана на вторичном поршне, потому что он работает примерно от 70 до 75 процентов времени.Последние 25–30 процентов приходится на первичный поршень при полном ударе или близком к нему.

«Основное преимущество IBP, — говорит Тревор, — заключается в том, что вы получаете функцию зависимости от положения, которая может изменять коэффициент демпфирования амортизатора без необходимости использования внешних трубок, как традиционный байпасный амортизатор. Когда вы меняете коэффициент демпфирования амортизатора, вы переходите от линейного вязкого амортизатора к нелинейному амортизатору, который зависит от положения и скорости.”

Конус иглы

Так почему на игле конус? Разве не подойдет тупая или квадратная форма?

Нет, на самом деле это было бы слишком жестко, объясняет Тревор: «Форма иглы позволяет демпферу катиться в первичный клапан; это более гладко. Если бы конец был тупым или квадратным, у вас был бы очень сложный переход в зону неровностей, и это было бы резким для транспортного средства. Может показаться, что вы достигли дна, но это как раз тот резкий переход, и конус предотвращает это.”

Последний отрезок пути, от 25 до 30 процентов, — это место, где может произойти повреждение водителя и грузовика, что является основным преимуществом этого стиля нелинейного поглощения. Благодаря способности наращивать усилие, необходимое для сжатия, а затем отскока, подвеска в этом диапазоне предотвращает резкое падение и защищает водителя и шасси от сил, приводящих к окончанию гонки или даже карьере. Шок IBP способен на это в одном пакете.

Внешний байпас