Форсунки для дизельных двигателей – ухаживаем за ними правильно!

Форсунки для дизельных двигателей – это детали топливной аппаратуры, которые наиболее подвержены износу. Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

Форсунки для дизельных двигателей – что это?

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

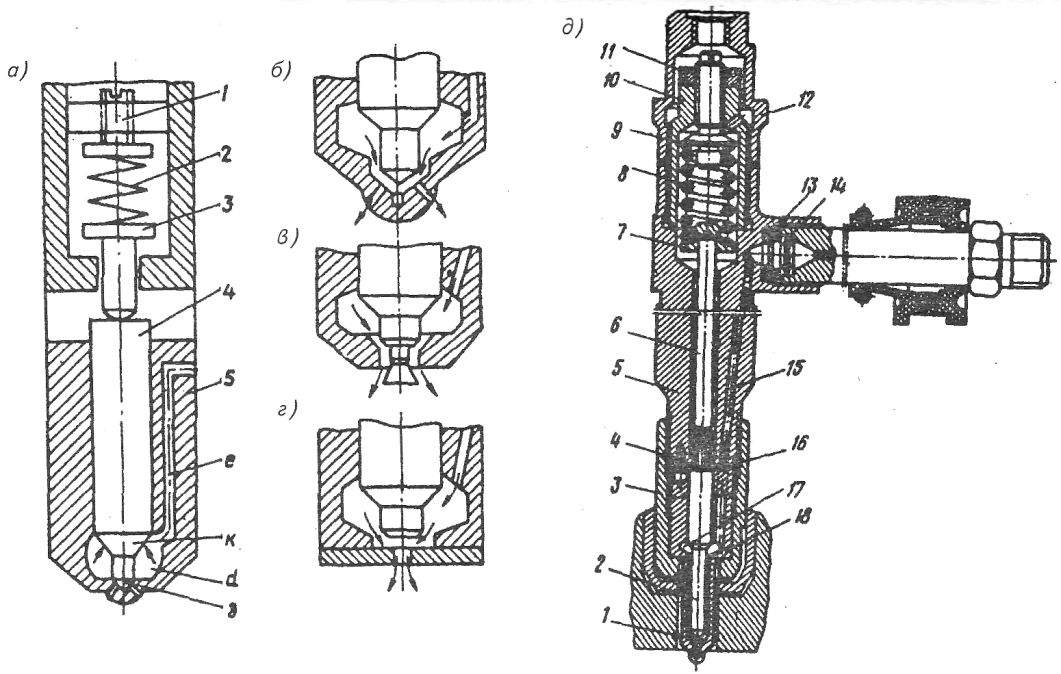

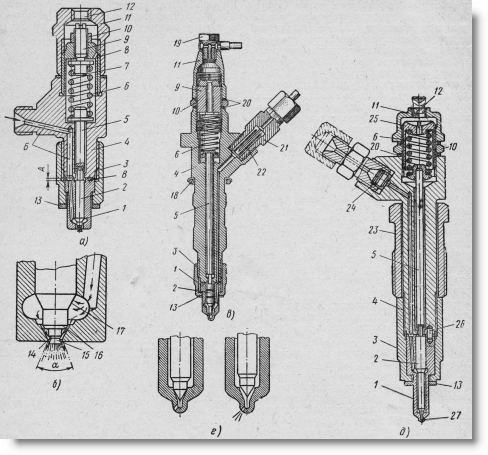

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми.

По способу управления детали делятся на однопружинные, двухпружинные, с датчиками контроля положения иглы и управляемые пьезоэлектрическими элементами. Кроме всего прочего, схема форсунки дизельного двигателя зависит от способа ее монтажа в головке цилиндров: при помощи фланца, хомута или путем вворачивания в гнездо.

Принцип работы форсунки дизельного двигателя – кратко о сложном

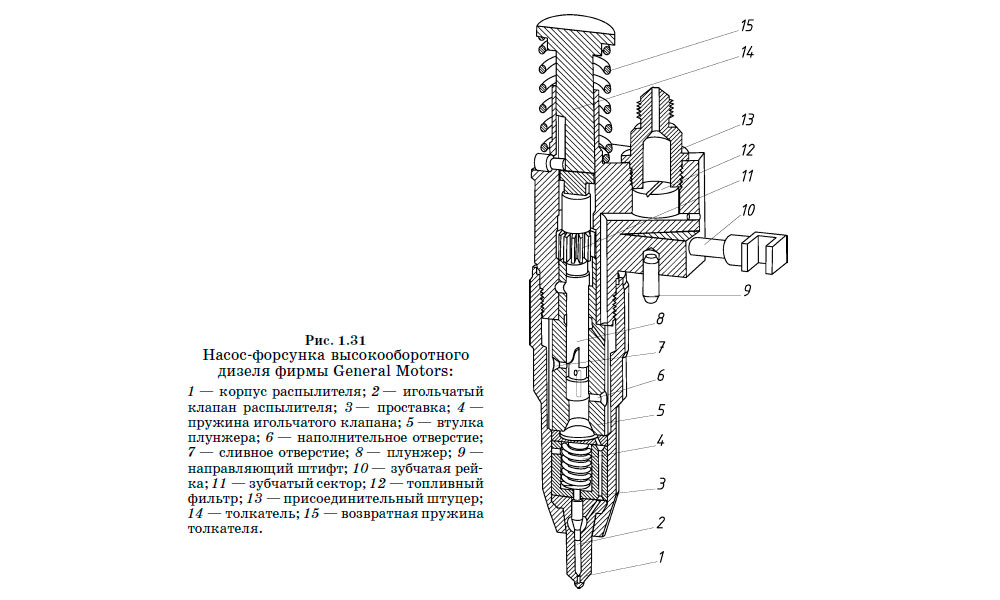

Основное назначение таких деталей заключается в дозировании и распылении топлива, а также герметичной изоляции камеры сгорания. В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель.

Работает насос-форсунка в импульсном режиме, что позволяет перед основным впрыском произвести предварительную подачу топлива. В результате чего значительно смягчается работа двигателя и снижается уровень токсичных выбросов.

Топливные форсунки в большинстве случаев нуждаются в простом уходе, чаще всего, для того чтобы вернуть их в рабочее состояние, достаточно просто их очистить и промыть. Независимо от того, сколько форсунок в двигателе, случается, что при резком нажатии на педаль газа ощущаются рывки и провалы или ощутимо снижается мощность, мотор начинает неустойчиво работать на низких оборотах, значит, произошла закупорка каналов форсунки твердыми смолянистыми отложениями. Что же делать?

Промывка форсунок дизельного двигателя – способы реализации

Загрязнение этого элемента ведет к нарушению распыления топлива и приводит к неправильному образованию воздушно-топливной смеси. В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

Процесс очистки форсунок предусматривает удаление различных загрязнений в топливных каналах. В настоящее время применяется несколько способов:

- чистка форсунок дизельных двигателей с помощью ультразвука;

- промывка форсунок топливом с добавлением специальных присадок;

- промывка с использованием специальных жидкостей на стендах;

- промывка вручную.

Для автомобилистов наиболее приемлемым является последний вариант, поскольку он позволяет проводить работы по очистке форсунок в домашних условиях. Однако в запущенных случаях приходится обращаться к услугам автоцентров, где проводится очистка при помощи ультразвука, что является более жестким способом. К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

Разбираем форсунку DELPHI

- купить форсунку новую,

- или попытаться отремонтировать старую

Если вы выбираете первый вариант то вам в магазин. Ну а если выбрали второй, то приступим. (В форсунке обычно заменяют, те части которые подверглись наибольшему износу). Для того чтобы начать ремонт, необходимо снять вышедшую из строя форсунку. И поэтапно проделать с ней все необходимые действия, для ее восстановления.

Для того чтобы начать ремонт, необходимо снять вышедшую из строя форсунку. И поэтапно проделать с ней все необходимые действия, для ее восстановления.

1) В креплении форсунки есть одноразовый болт крепящий форсунку, шайба и топливная трубка (Об этом не стоит забывать). Промываем, продуваем и просушиваем пространство вокруг форсунки. Это необходимо сделать до начала снятия болтов, гаек, разъемов, трубок.

Эту процедуру очень важно сделать вместе присоединения топливопровода. Топливную трубку откручивать надо очень аккуратно, постепенно ослабляя с обоих сторон обе её гайки. Возможно, вы захотите использовать её в последствии. Топливопровод отсоединять желательно в резиновых перчатках.

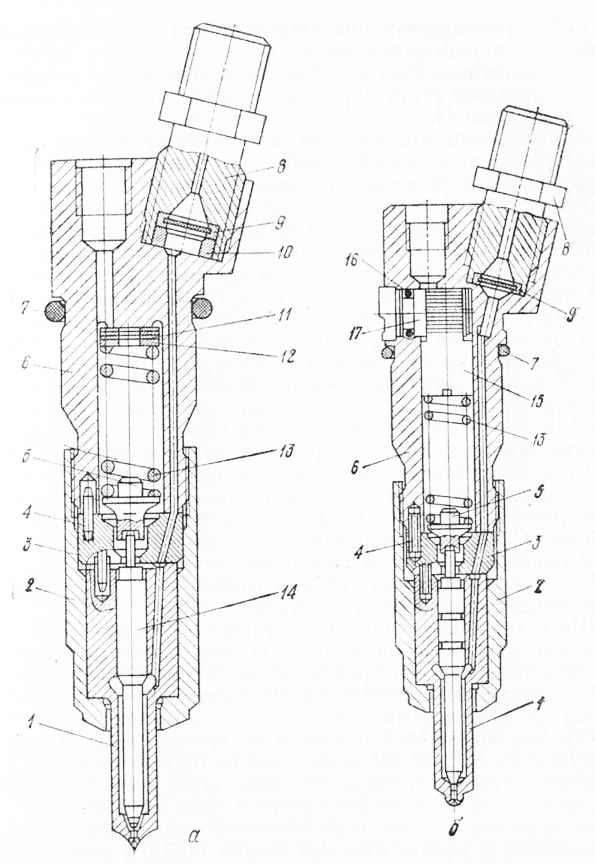

2. Перед нами снятая топливная форсунка.

3. На торце форсунки присутствует грязь. Этого нельзя допускать. Грязь должна отсутствовать полностью.

4. Снятие трубки высокого давления

Когда будете снимать трубку высокого давления, обратите внимание и штуцера которые открылись у трубки и форсунки закройте заглушками.

5. Для очистки корпуса и распылителя используйте специальную жидкость.

Необходимо отмочить и грязь легко устранится. Название этой жидкости diesel system purge, от производителя winn`s.

Форсунку нельзя ставить на распылитель. И допускать чтобы в его отверстия попадала грязь. Ни вкоем случае не очищать механически сопло распылителя, только ультразвук либо вообже не трогать. Когда форсунка отмокнет до определенного состояния, грязь отстанет, и нам понадобится емкость с соляркой (очищенной), для того чтобы мы смогли дальше продолжить ремонт форсунки.

Берем ключ на 15. Откручиваем стягивающую гайку форсунки. Все это дело перемещаем в ёмкость с соляркой. Не забудьте резиновые перчатки в которых будет проводиться работа, должны быть чистыми. Во время откручивания гайки, внутреннее содержимое может выпасть, зная это необходимо придерживать пальцем распылитель форсунки. Свершилось, перед нами, разобранная форсунка. Кстати, электромагнит можно было и не вытаскивать.

6. Вид форсунки с открученной стягивающей гайкой

7. Далее перед нами внутренние части форсунки. Клапан управления, переходник и соответственно корпус распылителя.

8. Увеличиваем масштаб.

9. Распылитель.

10. Стягивающая гайка.

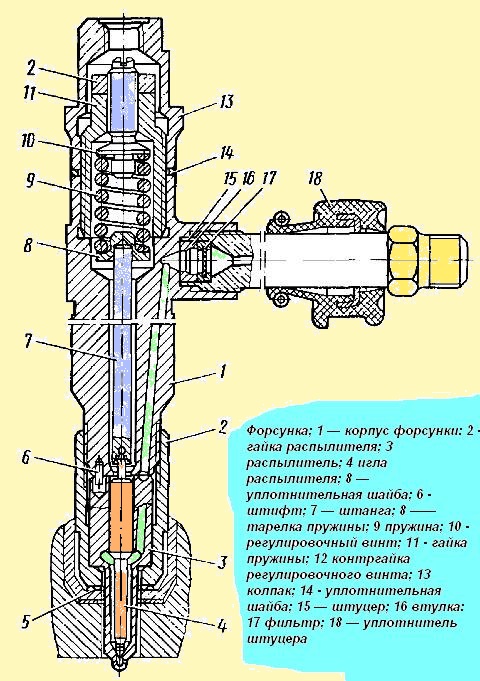

11. Из чего состоит форсунка: корпус, электромагнит, клапан управления, переходник, игла распылителя, и соответственно его корпус.

12. Электромагнит

13. Как выглядят контакты.

14. В электромагните имеется отверстие. В котором установлен штифт и пружина. Пружина с помощью которой клапан форсунки (так называемый грибок) возвращается на посадочное место.

15. Управляющий клапан и переходник форсунки.

16. В увеличенном виде переходник и клапан форсунки.

Вот мы дошли до камня преткновения, который как правило и является причиной поломки и выхода из строя форсунки Delphi.

17. Управляющий клапан форсунки (увел.)

18. Управляющий клапан форсунки (увел.)

19. Управляющий клапан форсунки (увел.)

20. Обратная сторона клапана (увел.)

21. Управляющий клапан и переходник форсунки Delphi.

22. Переходник (увел.)

Переходник форсунки отмываем от грязи. На фото изображена грязь. В реальности, на самом деле, никакой грязи быть не должно. Форсунка с грязью не будет работать.

23. Переходник с обратной стороны. (увел.)

24. Переходник и распылитель.

25. Игла распылителя и пружина.

Игла и распылитель подвержены так же износу. Однако это происходит менее интенсивно. Зазор между ними тоже мал. Игла не должна иметь никаких повреждений.

26. Корпус распылителя (игла отсутствует)

Во время переборки форсунки Delphi, желательно еще наличие большого увеличительного стекла. Переборка форсунки в гараже или дома. Это игра в рулетку. Хотя шансы есть. Самое главное это внимательность и чистота. В этом случае, вы сможете добиться хорошего результата. Вышесказанное стоит дополнить. Производя ремонт форсунки надо понимать, что у нее поменяется характеристика. Она будет отлична от той что была зашифрована до этого. Помните, когда ваша форсунка уже была приговорена, блок управления подстраивался под нее, и теперь когда вы установите отремонтированную форсунку, может наблюдаться работа двигателя с отклонениями. Особенно на холостых.

В сервисах после ремонта форсунки Delphi проходят стенд, который измеряет новую характеристику. Она же потом вноситься в блок управления. В нашем же случае, мы не имеем прибора установки кода характеристики и поэтому мы будем устанавливать форсунку без присваивания ей характеристики. Блок управления сам подстроиться со временем. Но ожидая этого необходимо будет проехать определенное количество километров. У некоторых до 1000 км.

В нашем же случае, мы не имеем прибора установки кода характеристики и поэтому мы будем устанавливать форсунку без присваивания ей характеристики. Блок управления сам подстроиться со временем. Но ожидая этого необходимо будет проехать определенное количество километров. У некоторых до 1000 км.

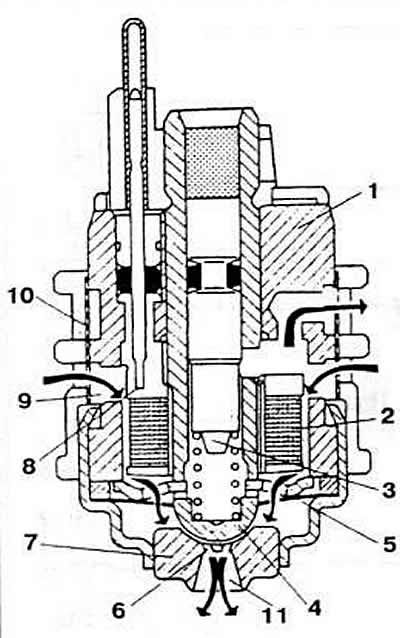

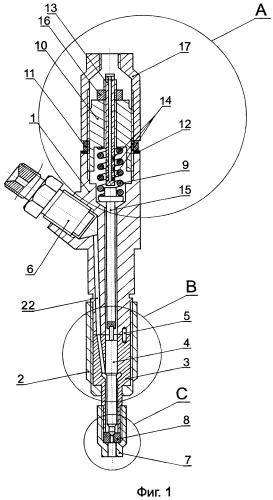

Устройство и принцип действия системы с насос форсунками

Как уже говорит само название, насос-форсунка представляет собой впрыскивающий насос с узлом управления и форсунку в едином узле.

На каждый цилиндр двигателя приходится по насос-форсунке. Поэтому отсутствуют топливопроводы высокого давления, которые имеются на двигателе с ТНВД.

Как и ТНВД с форсунками, система впрыска с насос-форсунками выполняет следующие функции:

- создает высокое давления для впрыска топлива

- впрыскивает определенное количество топлива в определенный момент

Местонахождение:

Насос-форсунки расположены непосредственно в головке блока.

Крепление:

Насос-форсунки крепятся в головке блока. При установке насос-форсунок необходимо следить за правильным положением их.

Если насос-форсунка не стоит под прямым углом к головке блока, может ослабнуть крепежный болт. Вследствие этого возможно

повреждение как насос-форсунки, так и головки блока.

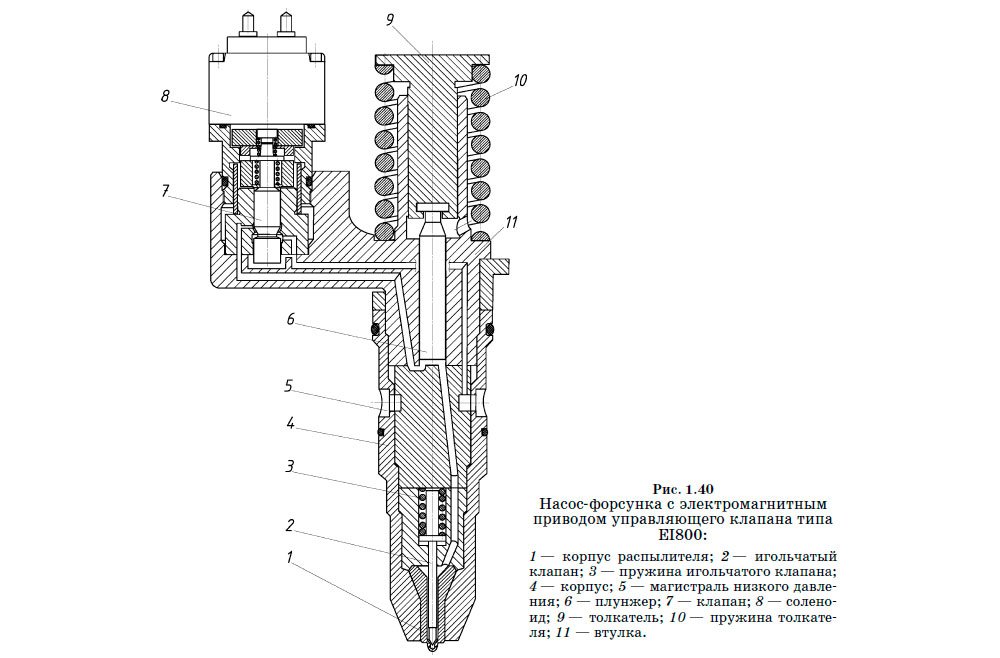

Устройство насос-форсунки

Привод

На распределительном валу имеется четыре кулачка для привода насос-форсунок. Посредством коромысел усилие передается на плунжеры насос форсунок.

Требования к процессам смесеобразования и сгорания

Обязательным условием эффективного сгорания является хорошее смесеобразование. Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

Для этого топливо должно подаваться в цилиндр в нужном количестве, в нужный момент и под высоким давлением. Уже при незначительных отклонениях от требуемых параметров распыления топлива отмечается увеличение содержания вредных веществ в отработавших газах, повышение шумности процесса сгорания и увеличение расхода топлива. Важным моментом для процесса сгорания в дизельном двигателе является малая величина задержки самовоспламенения. Задержка самовоспламенения представляет собой промежуток времени между началом впрыска топлива и началом повышения давления в камере сгорания. Если в этот временной промежуток подается большое количество

топлива, то это ведет к резкому повышению давления в камере сгорания и, тем самым, к увеличению уровня шума процесса сгорания.

Предварительный впрыск

Для достижения максимально возможной плавности протекания процесса сгорания перед основным впрыском осуществляется

предварительный впрыск малого количества топлива под небольшим давлением. Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Благодаря сгоранию этого малого количества топлива в камере сгорания повышаются давление и температура. Вследствие этого происходит ускоренное самовоспламенение топлива, поданного в ходе основного впрыска. Предварительный впрыск и наличие паузы между предварительным и основным впрыском способствует тому, что давление в камере сгорания повышается не скачкообразно, а относительно равномерно. Вследствие этого достигается снижение шумности процесса сгорания и уменьшение эмиссии окислов азота.

Основной впрыск

При основном впрыске необходимо достичь хорошего смесеобразования для возможно полного сгорания топлива. Благодаря высокому давлению впрыска достигается очень тонкий распыл топлива, что позволяет получить весьма равномерную смесь топлива и воздуха. Полное сгорание топлива обеспечивает уменьшение выброса вредных веществ и повышение мощности двигателя.

Конец впрыска топлива

Для хорошей работы двигателя важно, чтобы в конце процесса впрыска давление впрыска резко упало, а игла распылителя быстро

возвратилась в исходное положение. При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

При этом предотвращается попадание топлива в камеру сгорания под низким давлением и с

плохим распылом. Такое топливо сгорает не полностью, что ведет к увеличению токсичности выхлопа.

Процесс впрыска топлива, обеспечиваемой системой впрыска с применением насос- форсунок, с уменьшенным давлением при

предварительном впрыске, повышенном давлении и быстром протекании процесса основного впрыска способствует улучшению

показателей работы двигателя.

Заполнение камеры высокого давления

При процессе заполнения камеры высокого давления плунжер под действием пружины движется кверху, что ведет к увеличению объема камеры. Электромагнитный клапан управления насос-форсункой бездействует. Игла клапана находится в положении, открывающем путь топливу из питающей магистрали в камеру высокого давления. Топливо под давлением поступает из питающей магистрали в камеру высокого давления.

Процесс впрыска

Начало предварительного впрыска

Кулачок распределительного вала через коромысло поджимает плунжер книзу; плунжер, в свою очередь, отжимает топливо из камеры

высокого давления в питающую магистраль. Протекание процесса впрыска топлива происходит под управлением блока управления

Протекание процесса впрыска топлива происходит под управлением блока управления

двигателя через электромагнитный клапан. По сигналу от блока управления двигателем игла электромагнитного клапана прижимается

к седлу, перекрывая путь топливу из камеры высокого давления в питающую магистраль. Вследствие этого происходит повышение

давления в камере. Когда давление достигает 180 бар, оно становится выше, чем усилие пружины распылителя. Игла

распылителя приподнимается, и начинается предварительный впрыск.

Начало предварительного впрыска

Демпфирование хода иглы распылителя

В процессе предварительного впрыска ход иглы распылителя демпфируется гидравлическим буфером, что дает возможность точно дозировать количество впрыскиваемого топлива.

Это происходит таким образом:

на первой трети хода ничто не мешает ходу иглы. При этом в камеру сгорания предварительно впрыскивается топливо

Как только демпферный клапан начнет перемещаться по сверлению корпуса распылителя, топливо над иглой распылителя сможет поступать под давлением в зону размещения пружины только через зазор снизу демпферного клапана. Вследствие этого возникает

Вследствие этого возникает

гидравлический буфер, который ограничивает ход иглы распылителя при предварительном впрыске.

Процесс впрыска

Конец предварительного впрыска

Непосредственно после открытия иглы форсунки заканчивается предварительный впрыск. Под действием увеличивающегося

давления перепускной клапан движется книзу, тем самым увеличивая объем камеры высокого давления. Вследствие этого давление

на короткое время падает, и игла форсунки закрывается. Предварительный впрыск закончился. Вследствие движения книзу перепускного клапана пружина распылителя сжимается сильнее. Поэтому для повторного открытия иглы форсунки при последующем основном впрыске необходимо давление топлива больше, чем при предварительном впрыске.

Процесс впрыска

Начало основного впрыска

Вскоре после запирания иглы распылителя давление в камере высокого давления опять поднимается. Электромагнитный клапан закрыт, и поршень насос-форсунки движется вниз. Когда давление достигает примерно 300 бар, оно становится больше, чем давление

Когда давление достигает примерно 300 бар, оно становится больше, чем давление

пружины распылителя. Игла распылителя снова поднимается, и в камеру сгорания впрыскивается основная порция топлива.

Давление при этом поднимается до 2050 бар, поскольку в камере высокого давления сжимается больше топлива, чем может его выйти

через распылитель. При достижении двигателем максимальной мощности, а также при наибольшем крутящем моменте и одновременно

самым большом количестве впрыскиваемого топлива давление максимально.

Процесс впрыска

Конец основного впрыска

Конец впрыска наступает, когда с блока управления двигателя перестает поступать сигнал на электромагнитный клапан.

При этом игла клапана под действием пружины отходит от седла, и сжимаемое плунжером топливо может поступать в питающую

магистраль. Давление топлива падает. Игла распылителя закрывается, и перепускной клапан под действием пружины распылителя

возвращается в исходное положение. Основной впрыск закончился.

Основной впрыск закончился.

Схема топливного контура

Топливо засасывается механическим топливным насосом через фильтр из топливного бака и подается по питающей магистрали в головке блока к насос-форсункам. Избыточное топливо подается обратно в топливный бак через сливную магистраль в головке блока, датчик температуры топлива и охладитель топлива.

- Охладитель топлива охлаждает сливаемое топливо для предупреждения попадания в топливный бак слишком горячего топлива.

- Датчик температуры топлива определяет температуру топлива в сливной магистрали и посылает соответствующий сигнал блоку управления двигателю

- Ограничительный клапан поддерживает давление в сливной магистрали на уровне 1 бар. Благодаря этому достигается постоянство давления топлива на игле электромагнитного клапана.

- Байпас Если в топливной системе имеется воздух, к примеру при выработанном топливном баке, ограничительный клапан остается закрытым.

Воздух выжимается поступающим топливом из системы

Воздух выжимается поступающим топливом из системы - Головка блока

- Магистрали. Через дроссельное отверстие отводятся пары топлива, которые могут быть в питающей магистрали

- Топливный насос подает топливо из топливного бака через фильтр к насос-форсункам

- Сетка-фильтр улавливает пузырьки воздуха и газа в питающей магистрали. Затем они отводятся через дроссельное отверстие и сливную магистраль

- Ограничительный клапан регулирует давление топлива в питающей магистрали. При давлении топлива более 7,5 бар клапан открывается, и топливо направляется в зону всасывания топливного насоса

- Обратный клапан предотвращает слив топлива от топливного насоса в топливный бак при остановке двигателя (давление открытия топлива 0,2 бар)

- Топливный фильтр защищает топливный контур от загрязнения и попадания в него инородных частиц и воды

- Топливный бак

Топливный насос расположен непосредственно за вакуумным насосом на головке блока цилиндров. Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

Топливный насос подает топливо из бака к насос- форсункам. Оба насоса имеют общий привод от распределительного вала и поэтому обозначаются как единый тандемный насос.

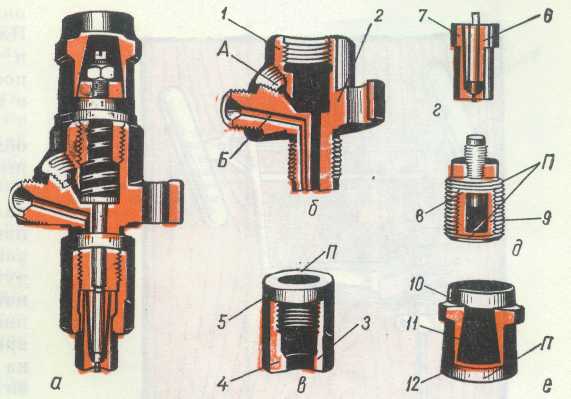

Форсунка для отработанного масла

Принцип действия пневматической форсунки для вязкого топлива

Принцип действия форсунки для распыления отработанного масла

Как мы уже раньше выяснили, разичие между горелками для дизельного топлива и горелками универсальными в применяемых форсунках. Они отличаются и внешне и внутренним устройством, но задачу решают одну — превратить жидкое топливо в мелкодисперсный туман.Горелки для масла, керосина или печного топлива, работают по принципу пневматического распыления, когда топливо подается к форсунке при низком давлении или всасывается самой форсункой за счет разрежения. И для таких горелок нужен сжатый воздух. Дизельные форсунки распыляют за счет большого давления, а вот как устроена форсунка для тяжелого топлива или отработанного масла:

Форсунка и адаптер для отработанного масла в разрезе

На рисунке видно что по каналам отдельно подается сжатый воздух и отдельно топливо. А смешивание и распыление происходит в устье распылителя-жиклера. За счет уплотнительного кольца форсунки происходит разделение сред, чтобы не допустить смешивания там где оно не нужно.

А смешивание и распыление происходит в устье распылителя-жиклера. За счет уплотнительного кольца форсунки происходит разделение сред, чтобы не допустить смешивания там где оно не нужно.

Как работает форсунка низкого давления для отработанного масла или вязкого жидкого топлива?

При такой конструкции не нужно высокое давление подачи топлива на форсунку. Топливо само всасывается в устье форсунки и вылетает из нее распыленное воздухом. Так же устроен краскопульт. За качество распыления отвечает энергия сжатого воздуха, чем больше давление тем лучше распыл.

Проходное сечение на форсунке имеет диаметр от 0,3 до 2 мм. Большой диаметр каналов, по которым идет топливо и диаметр жиклера форсунки снижает требование к его чистоте. Проходное сечение форсунки для отработанного масла гораздо больше чем 100 микрон, а значит фильтрующего элемента с такой ячейкой будет вполне достаточно.

Такми образом мы снимаем сразу 2 проблемы:

1. нет больших давлений — не будет изнашиватся насос при перекачивании отработаного масла с механическими примесями

нет больших давлений — не будет изнашиватся насос при перекачивании отработаного масла с механическими примесями

2. большие проходные сечения — не нужно особо тщательно филтровать топливо

ВАЖНО: Чем тоньше фильтрация, тем выше степень очистки топлива, тем дольше проработает топливный насос и тем сложнее прокачать масло через фильтрующую систему.

Мы уже знаем, что для распыления высоковязкого топлива, необходимо его распыливать сжатым воздухом или паром. Но этого недостаточно, если топливо подавать на форсунку при комнатной температуре, капли будут слишком крупными, а распыл не достаточно тонким.Для решения этой проблемы топливо необходимо подогревать. Установлено, что для распыления отработанного моторного масла достаточно температуы 71 градус Цельсия.

Любое копирование или использование материалов сайта, без согласия правообладателя запрещены.

© ООО «ОИЛ-СЕРВИС», 2012-2019. Все ресурсы сайта www.oilburner.ru, включая (но не ограничиваясь) текстовую, графическую, фотографическую и видео информацию, структуру, дизайн и оформление страниц, товарные знаки, доменное имя, фирменное наименование являются объектами авторского права и прав на интеллектуальную собственность, защищены российским законодательством и международными соглашениями об охране авторских прав и интеллектуальной собственности.

Все ресурсы сайта www.oilburner.ru, включая (но не ограничиваясь) текстовую, графическую, фотографическую и видео информацию, структуру, дизайн и оформление страниц, товарные знаки, доменное имя, фирменное наименование являются объектами авторского права и прав на интеллектуальную собственность, защищены российским законодательством и международными соглашениями об охране авторских прав и интеллектуальной собственности.

Запрещается любое воспроизведение, в том числе использование, копирование, включение содержания страниц данного сайта и иных объектов в структуру других сайтов без предварительного согласия правообладателя. Запрещаются любые иные действия, в результате которых у пользователей Интернета может сложиться впечатление, что представленные материалы не имеют отношения к домену www.oilburner.ru.

Диагностика бензиновых форсунок — пошаговая инструкция

На чтение 4 мин. Просмотров 4.6k. Опубликовано

Почему форсунки выходят из строя, какие у этой проблемы признаки? Какие существуют способы диагностики форсунок и как это сделать самостоятельно. Расскажем в этой статье.

Почему отказывают форсунки

Вместе с бензином в топливную систему могут попадать загрязнения. Для очистки устанавливаются фильтры, которые улавливают загрязнения размером более 20 микрон. Такие фильтры предусмотрены как на топливной магистрали, так и в самой форсунке.

В составе бензина есть тяжелые фракции. Они оседают на сёдлах форсунок, а со временем превращаются в смолистые наросты. Это приводит к ухудшению работы форсунок или полному их отказу.

Как появляются отложения

Когда двигатель перестаёт работать, лёгкие фракции топлива испаряются на горячих плоскостях. Тяжёлые фракции оседают на деталях, в том числе форсунках. Смыть их нечем — топливо больше не поступает.

Запорный конус со временем уже не может плотно сесть в седло — следовательно, герметичность форсунки нарушена. Это приводит к перебоям при запуске двигателя, так как давление в топливной магистрали уменьшается. Смолистые отложения засоряют сопло форсунки. В результате количество топлива, выброшенное форсункой в каждый рабочий акт, уменьшается.

Это приводит к перебоям при запуске двигателя, так как давление в топливной магистрали уменьшается. Смолистые отложения засоряют сопло форсунки. В результате количество топлива, выброшенное форсункой в каждый рабочий акт, уменьшается.

Также изменяется форма распыла форсунки. Распылитель имеет свои нормы и допуски. Твёрдые загрязнения приводят к образованию факела неправильной формы, распыление топлива происходит плавно, и появляются подтёки топлива. Часто отложения образуются интенсивней на отдельных форсунках, при этом нагрузка на более «чистые» увеличивается.

Загрязнённость фильтров

Ещё одной из главных причин выхода из строя форсунок является загрязнённость фильтров. Фильтры установлены на пути следования топлива и, сама форсунка имеет фильтр. Размер его небольшой, и он предназначен только для отсева очень мелких загрязнений топлива. Если при работе топливной системы засорён магистральный фильтр, который должен улавливать все более крупные частицы — фильтр форсунки мгновенно засоряется. Поэтому своевременная замена фильтров топливной системы — залог работоспособности форсунок.

Поэтому своевременная замена фильтров топливной системы — залог работоспособности форсунок.

Признаки неисправности форсунок

По каким признакам можно понять, что форсунки работают некачественно?

- Затруднения при запуске двигателя. Если машина плохо заводится после непродолжительной остановки — возможно проблема в форсунках. Это самый частый и явно выраженный симптом сбоя правильной работы форсунок.

- Перебои в работе двигателя на холостом ходу.

- Двигатель троит или вибрирует при разгоне или сбросе скорости, автомобиль двигается рывками.

- Увеличился расход топлива.

- Из выхлопной трубы слышны «хлопки» или выходит чёрный дым.

- Повышенное CO в отработанных газах.

- Повышенная температура в камере сгорания.

Если наблюдаются подобные симптомы, следует проверить исправность форсунок. Сбои в их работе негативно скажутся на рабочих показателях двигателя и коробки передач.

Проверка питания

Глушим двигатель. Первый вариант:

Первый вариант:

- Снимаем разъём питания форсунки 1 цилиндра.

- Подключаем мультиметр режиме измерения постоянного напряжения в диапазоне 0-20 Вольт.

- Заводим двигатель и наблюдаем за показаниями прибора. Напряжение должно подаваться короткими импульсами.

- Если показания напряжения появились, значит проводка исправна.

- Если напряжения на фишку питания не приходит, то глушим двигатель и прозваниваем провода, либо ищем повреждение визуально.

- Подключаем форсунку 1 цилиндра и повторяем операцию с форсунками 2-4 цилиндров.

Второй вариант. Понадобятся два человека. Делаем всё тоже самое, только отключив сразу все форсунки. Один человек крутит двигатель стартером, а второй — последовательно измеряет импульсы напряжения на отключенных разъемах форсунок.

Вместо мультиметра можно использовать светодиод.

Измерение электрического сопротивления

Этот метод позволяет проверить форсунки прямо на автомобиле.

- Гуглим модель форсунок, установленных на вашем автомобиле.

По этим данным находим электрическое сопротивление катушек внутри форсунки. Если ничего не нашлось — ничего страшного.

По этим данным находим электрическое сопротивление катушек внутри форсунки. Если ничего не нашлось — ничего страшного. - Глушим двигатель. Снимаем разъёмы питания с форсунок.

- Берем мультиметр. Переключаем его в режим измерения 0-200 Ом (Ω).

- Измеряем сопротивление каждой форсунки. Оно должно быть в пределах паспортных значений. Если номинальное сопротивление узнать не удалось, то сравнивать нужно форсунки между собой. Т. е., если 3 форсунки показали 10 Ом, а одна 20 Ом, то она признается неисправной.

Проверка на слух

Это самый простой и доступный способ. Однако, он требует достаточно опыта, ведь нужно знать, как «звучит» рабочая форсунка. Для прослушивания используют дощечку прямоугольной формы или стетоскоп. Один край «прибора» нужно приложить к испытуемой форсунке, другой — к уху.

Если слышны только равномерные щелчки — форсунка исправна. При наличии стуков, хлопков, вибраций различной интенсивности, можно точно сказать, что форсунка засорилась.

Стенд для диагностики форсунок

Современные станции технического обслуживания всегда оснащены стендами для диагностики и очистки форсунок. Этот метод предполагает снятие топливной рампы и форсунок с автомобиля. На таких стендах проходит полная диагностика: проверка подачи питания, измерение электрического сопротивления, проверяется производительность диагностируемых форсунок. Некоторые самостоятельно конструируют подобные стенды.

Следите за состоянием форсунок, вовремя меняйте топливные фильтры, заправляйтесь качественным топливом и на проверенных заправках, проходите вовремя ТО и у вас не будет проблем с топливной системой.

Форсунки Bosch в Санкт-Петербурге, цены на Форсунки Bosch

На рынке автомобильных запчастей фирма BOSCH зарекомендовала себя как надежного и качественного производителя автокомпонентов и расходных материалов. В разрезе мировой популярности этот производитель, безусловно, является лидером производства топливной аппаратуры для дизельных двигателей и их компонентов. Именно BOSCH разработал многие виды ТНВД, инжекторов и топливных форсунок. Как и любые сложные механические компоненты форсунки со временем могут выйти из строя, и их ремонт или замена неизбежна.

Именно BOSCH разработал многие виды ТНВД, инжекторов и топливных форсунок. Как и любые сложные механические компоненты форсунки со временем могут выйти из строя, и их ремонт или замена неизбежна.

Ремонт форсунок BOSCH процесс достаточно трудоемкий и сложный. А ввиду применения специфичного оборудования еще и требующий немало времени и знаний. Самостоятельный ремонт форсунок BOSCH человеком, у которого в гараже нет профессионального диагностического стенда, невозможен, так что выход только один – обратиться в специализированное СТО.

Узнать о неисправности форсунок в дизельном двигателе можно по сильной задымленности , повышенному расходу топлива и потери мощности двигателя.

Причины неисправности:

Естественный износ.

Эксплуатационное или естественное изнашивание деталей, утрата производительности . Интенсивность физического износа зависит от производственной нагрузки и от времени эксплуатации.

Коррозия

Это самопроизвольное разрушение металлов под воздействием химического или физико-химического влияния среды ( плохое качество топлива, содержания в нём воды)

Засорение форсунок.

Форсунки подвергаются экстремальным нагрузкам во время работы дизеля. Они работают под воздействием высоких температур и высокого давления. В результате этого на их поверхности возникает нагар, откладываются вещества, которые образуются при горении топлива.

Появление отложений само по себе влияет на подачу топлива, но помимо этого может повлиять на деформацию некоторых элементов форсунок. Например, под действием давления и из-за отложений может деформироваться запорная игла. Внутри каналов образуются отложения, которые влияют на подачу топлива и топливо начинает подаваться неравномерно.

Профессиональный ремонт на станциях СТО СТАЙЕР производится только при использовании специального оборудования фирмы BOSCH. Для диагностики форсунок применяется стенд EPS 200.

Кстати, именно в данный момент определяется, обойдётся ли дело без замены комплектующих деталей или кое-что всё-таки придётся обновить.

Ремонт – чистка форсунок

Ремонт чистка бензиновых форсунок.

На протяжении 20 лет наша фирма занимается профессиональной чисткой форсунок.

Для восстановления форсунок мы используем ультразвуковую, химическую, а иногда и комбинированную чистку. Метод восстановления зависит от типа форсунок.

Ассортимент бензиновых форсунок.

О том, что необходима чистка форсунок ультразвуком, свидетельствует:

1. провалы и рывки при резком ускорении

2. увеличение расходов топлива;

3. неустойчивая работа двигателя на холостом ходу

4. потеря мощности двигателя

6. затруднение запуска двигателя, особенно при минусовых температурах

7. каждые 25 т.км. при использование ГБО.

Весь процесс очистки осуществляется на демонтированных форсунках, что вызвано необходимостью визуального контроля параметров топливной форсунки а также замены расходников (резиновых колечек и фильтров в форсунках).

Такой метод в свою очередь, обеспечивает практически 100% чистку форсунки.

Еще один аргумент в пользу чистки форсунок со снятием это сохранение в работоспособном состоянии лямбда-зондов и катализаторов, которые имеют большую вероятность выхода из строя ввиду очень агрессивной хим жидкости и уже не нового покрытия на этих узлах.

Что является причиной нарушения правильной работы топливных форсунок?

Бензин который продается на украинском рынке содержит увеличенное в разы содержание примеси серы, бензола, олефинов и тетраэтилсвинца который добавляют для поднятия октанового числа топлива непорядочные продавцы. Эти примеси при достижении двигателем рабочей температура превращаются в смолистые отложения, которые оседают на стенках каналов форсунок, а впоследствии, забивают их, что в свою очередь приводит к нестабильной работе двигателя или полному выходу из строя.

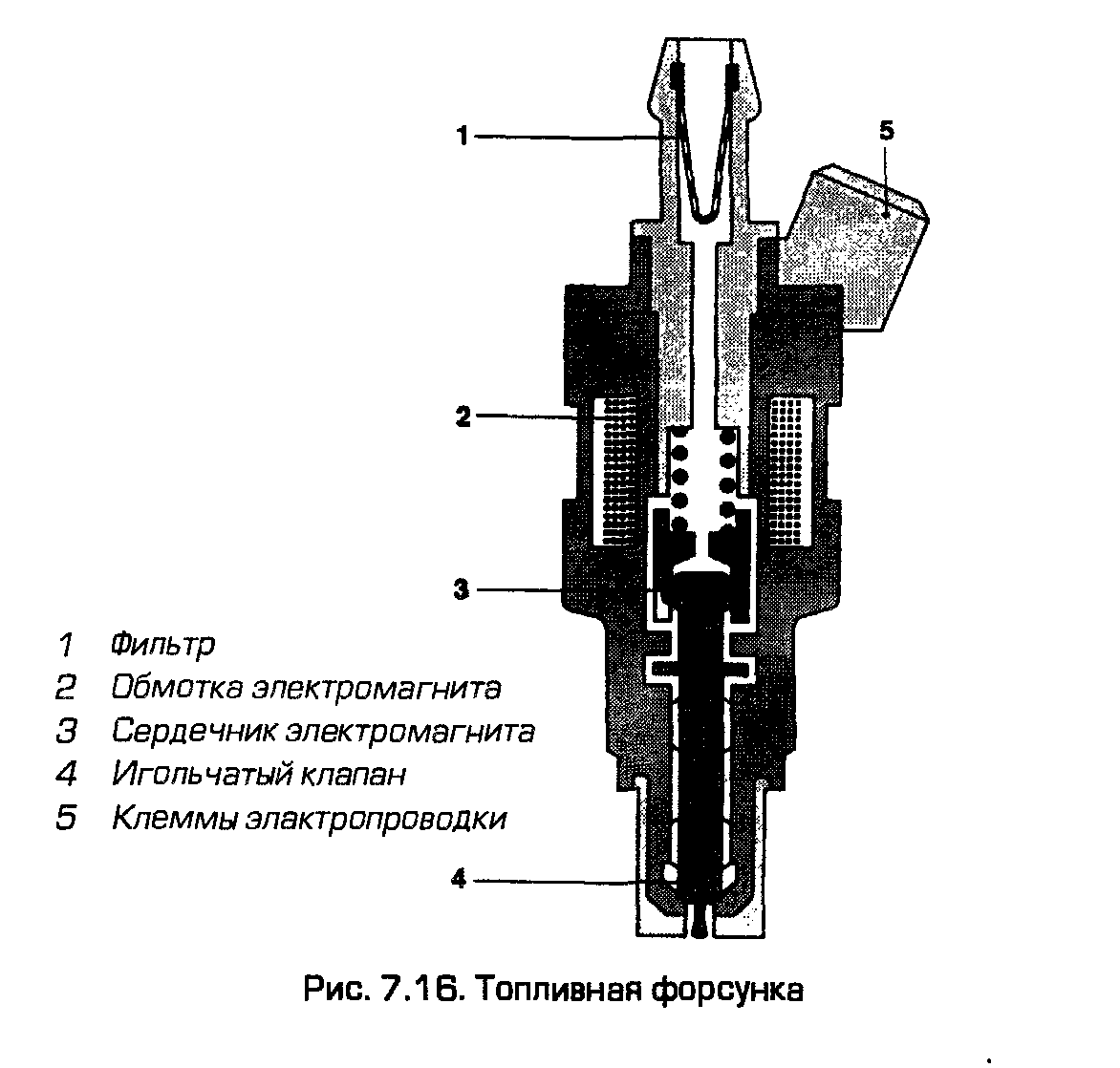

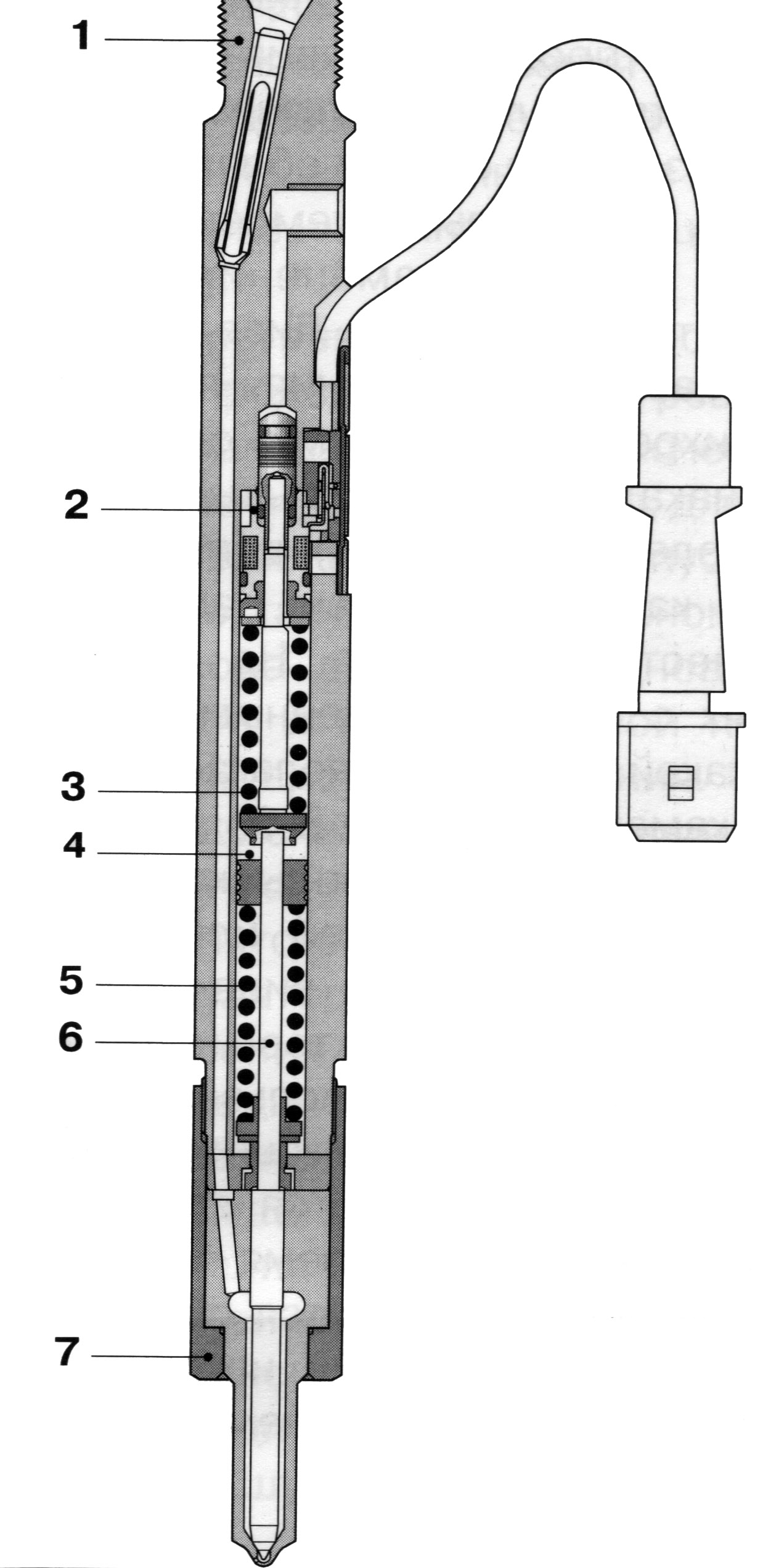

Рассмотрим как работает электрическая форсунка? ECU замыкает цепь питания форсунки, как правило, это – через разъем форсунки, чем активизируется обмотка катушки. Сердечник катушки и катушка являются соленоидом. Игла форсунки является самим сердечником катушки . Таким образом, под воздействием электромагнитного, игла форсунки приподнимается над седлом и открывает сопло форсунки. В этот момент топливо находящееся в топливной форсунке под давлением (2-6 атм) начинает впрыскиваться во впускной коллектор. После разрыва цепи ECU игла форсунки под воздействием нажимной пружины возвращается на место, тем самым прерывая поступление топлива. Время открытия форсунки на холостом ходу составляет примерно 2-3 мс, при разгоне 10-16 мс.

Игла форсунки является самим сердечником катушки . Таким образом, под воздействием электромагнитного, игла форсунки приподнимается над седлом и открывает сопло форсунки. В этот момент топливо находящееся в топливной форсунке под давлением (2-6 атм) начинает впрыскиваться во впускной коллектор. После разрыва цепи ECU игла форсунки под воздействием нажимной пружины возвращается на место, тем самым прерывая поступление топлива. Время открытия форсунки на холостом ходу составляет примерно 2-3 мс, при разгоне 10-16 мс.

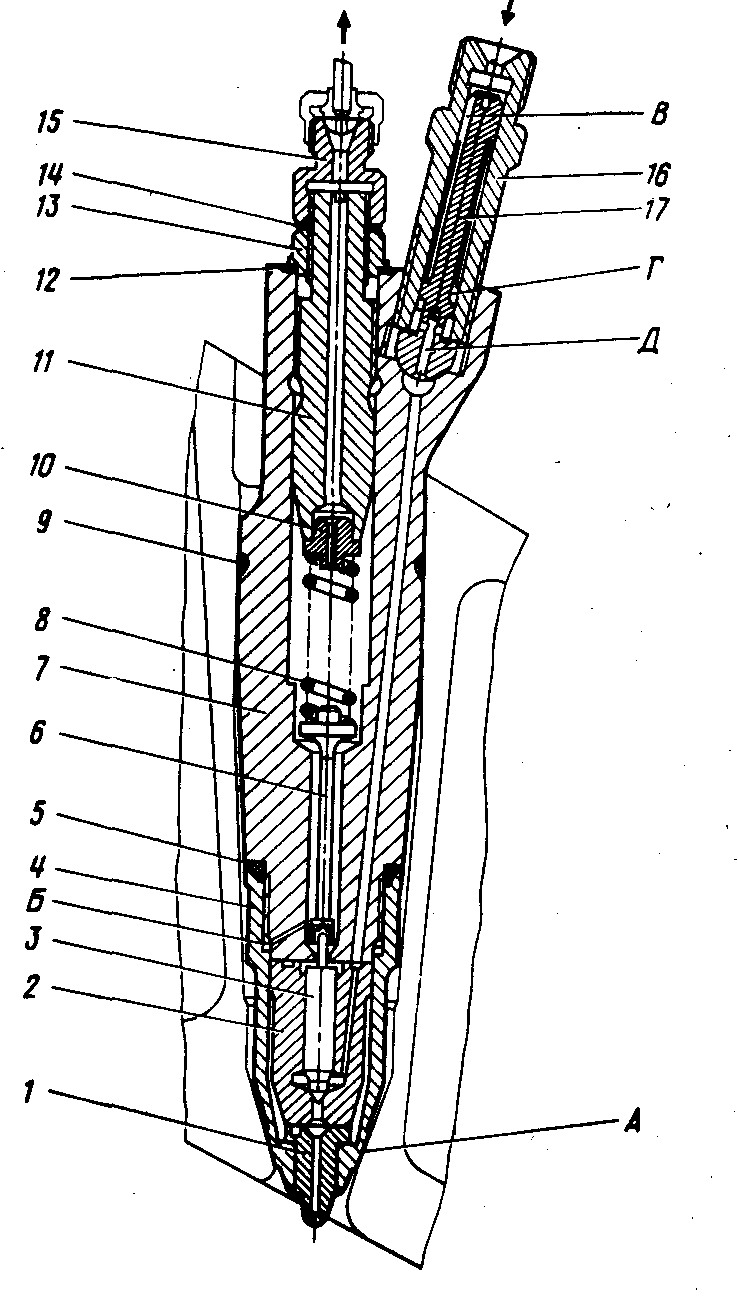

На Рис-1 Вы можете увидеть электрическую форсунку в разрезе, в самом прямом смысле.

Рис-1

Также Вашему вниманию на Рис-2 представляем разобранную для форсунку GM для детальной визуализации составляющих.

Рис-2

Ну и теперь для полного так сказать понимания устройства электрической топливной форсунки, схематическое устройство на Рис-3.

Рис-3

Итак форсунки на стенде очищаются от шлаков. Точнее не форсунки а седло и игла форсунки. Затем после чистки форсунки на стенде подвергаются тщательному анализу:

Точнее не форсунки а седло и игла форсунки. Затем после чистки форсунки на стенде подвергаются тщательному анализу:

1. равномерные наполнение

2. соответствие заводским параметрам

3. правильный угол распыла

4. герметичность форсунок

Если хоть один из параметров не в норме, мы повторно проводим процесс чистки пока не будет достигнуто соответствие по всем пунктам. Бывают случаи когда независимо от того, что форсунка очищена, не удается вывести параметры текучести или распыла. Это является признаком механического износа топливной форсунки.

Когда все вышеупомянутые условия будут выполнены, необходимо поменять в форсунках фильтра сеточки и резиновые колечки уплотнители.

Эти детали обязательны для замены при демонтаже и чистке форсунок. Другие позиции нуждаются в замене при визуальном осмотре.

Мы устанавливаем только качественные комплектующие для форсунок фирмы ASNU.

Качество китайской продукции имеет низкое качество как и цену, но безопасность транспортного средства превыше мимолетной экономической выгоды. Резиновые уплотнения китайского производства после годичной эксплуатации в тесном контакте с топливом, переходит в состояние желе и, соответственно, не с справляется с функцией сальника — уплотнителя топлива.

Резиновые уплотнения китайского производства после годичной эксплуатации в тесном контакте с топливом, переходит в состояние желе и, соответственно, не с справляется с функцией сальника — уплотнителя топлива.

Очень важно ответственно подходить к обслуживанию форсунок т.к. это Ваша личная безопасность ,топливная экономичность и здоровье Вашего «железного коня».

После установки топливных форсунок на транспортное средство мы в обязательном порядке производим визуальный контроль топливной форсунки на утечку.

Если Вы сами демонтировали форсунки по какой то причине и нуждаетесь в качественных комплектующих для установки предлагаем Вам ознакомится с ассортиментом ремкоплектов для форсунок тут.

Если у Вас возникли вопросы мы с радостью ответим Вам по тел или ON-LINE.

| 5C-1: | Требуемая площадь поперечного сечения для адиабатического сопла | 6 Очков | ||||||||||||

Пар входит в форсунку, работающую в установившемся режиме с P 1 = 40 бар, T 1 = 400 o C и скоростью 10 м / с. Пар проходит через сопло с незначительной теплопередачей и без значительного изменения потенциальной энергии.На выходе P 2 = 15 бар и скорость 665 м / с. Массовый расход 2 кг / с. Определить площадь выхода из сопла в м 2 . Пар проходит через сопло с незначительной теплопередачей и без значительного изменения потенциальной энергии.На выходе P 2 = 15 бар и скорость 665 м / с. Массовый расход 2 кг / с. Определить площадь выхода из сопла в м 2 . | ||||||||||||||

| Чтение: |

| |||||||||||||

| Дано: | п. 1 | 4000 | кПа | Находка: | ||||||||||

| т 1 | 400 | o C | А 2 | ??? | м 2 | |||||||||

| в 1 | 10 | м / с | ||||||||||||

-п. 2 2 | 1500 | кПа | ||||||||||||

| в 2 | 665 | м / с | ||||||||||||

| м точек | 2 | кг / с | ||||||||||||

| Схемы: | ||||||||||||||

| Допущения: | ||||||||||||||

| 1– | Форсунка работает в установившемся режиме. | |||||||||||||

| 2– | Теплопередача незначительна. | |||||||||||||

| 3– | Ни одна работа вала не пересекает границу системы. | |||||||||||||

| 4– | Изменение потенциальной энергии жидкости от входа к выходу незначительно. | |||||||||||||

| Уравнения / Данные / Решить: | ||||||||||||||

Начнем с написания установившейся формы 1-го закона для открытых систем. | ||||||||||||||

| Уравнение 1 | ||||||||||||||

| Основываясь на допущениях, перечисленных выше, мы можем упростить уравнение 1 следующим образом: | ||||||||||||||

| Уравнение 2 | ||||||||||||||

Единственное неизвестное в уравнении 2 — это H 2 , потому что мы можем найти H 1 , и обе скорости даны. | ||||||||||||||

| Итак, давайте посмотрим на H 1 и решим уравнение 2 относительно H 2 : | ||||||||||||||

| Уравнение 3 | H 1 | 3214.5 | кДж / кг | |||||||||||

| H 2 | 2993,4 | кДж / кг | ||||||||||||

| Мы могли бы использовать H 2 и P 2 для определения T 2 с использованием таблиц Steam, но нас больше интересует V 2 , потому что: | ||||||||||||||

| Уравнение 4 | ||||||||||||||

| или: | Уравнение 5 | |||||||||||||

| Как только мы узнаем удельный объем в состоянии 2, мы можем использовать уравнение 5 для определения площади поперечного сечения сточной трубы. | ||||||||||||||

| Интерполяция по таблицам пара при 1,5 МПа: | ||||||||||||||

| T ( o C) | H (кДж / кг) | В (м 3 / кг) | ||||||||||||

| 250 | 2923.9 | 0,15201 | ||||||||||||

| т 2 | 2993,4 | В 2 | т 2 | 280 | o C | |||||||||

| 300 | 3038,2 | 0,16971 | В 2 | 0.16278 | м 3 / кг | |||||||||

| Теперь вставьте V 2 в уравнение 5: | А 2 | 4.896E-04 | м 2 | |||||||||||

| Проверить: | Ни одно из предположений, сделанных в этом решении проблемы, не может быть проверено. | |||||||||||||

| Ответы: | А 2 | 4.90E-04 | м 2 | |||||||||||

Конструкция форсунки

А ракетный двигатель использует сопло для ускорить горячий выхлоп, чтобы произвести тяга, как описано Третий закон Ньютона движения.В количество тяги производимый двигателем, зависит от массовый расход через двигатель, скорость на выходе потока и давления на выходе из двигателя. Ценность этих Все три параметра потока определяются конструкцией сопла ракеты.

Сопло — относительно простое устройство, просто особой формы трубка, по которой протекают горячие газы. Ракеты обычно используйте фиксированную сходящуюся секцию, за которой следует фиксированная расходящаяся секция за конструкцию насадки.Эта конфигурация сопла называется сходящимся-расходящимся соплом или CD . В сопле ракеты CD горячий выхлоп выходит из камеры сгорания. и сходится к минимальной площади, или горловины, насадки. Размер горла выбирается так, чтобы штуцер сток и установить массовый расход через систему. Течение в горле является звуковым, что означает число Маха равно одному в горле. Ниже горла, геометрия расходится, и поток изэнтропически расширяется до сверхзвукового числа Маха, которое зависит от соотношение площадей выхода к горлу.Расширение сверхзвукового потока приводит к снижению статического давления и температуры. уменьшаются от горла к выходу, поэтому величина расширения также определяет давление на выходе и температура. Температура на выходе определяет выход скорость звука, определяющая скорость на выходе. Выходная скорость, давление и массовый расход через сопло определяет количество тяги, создаваемой соплом.

На этом слайде мы выводим уравнения, которые объясняют и описывают, почему в расширяющейся части сопла ускоряется сверхзвуковой поток в то время как дозвуковой поток замедляется в расширяющемся канале.Начнем с уравнение сохранения массы:

mdot = r * V * A = константа

где mdot — массовый расход, r — газ плотность, В — скорость газа, и A — проходное сечение в поперечном сечении. Если мы дифференцируем это уравнение, получаем:

V * A * dr + r * A * dV + r * V * dA = 0

разделите на (r * V * A), чтобы получить:

dr / r + dV / V + dA / A = 0

Теперь мы используем уравнение сохранения количества движения:

r * V * dV = — dp

и отношение изоэнтропического потока:

dp / p = гам * dr / r

где гам — соотношение удельных теплоемкостей. 2) * dV / V = dr / r

используя определение Число Маха M = V / a .2 0) дает увеличение по скорости (dV> 0). Это как раз противоположное тому, что происходит дозвуковой. Почему такая большая разница? Потому что в сверхзвуковом (сжимаемом) потоки, плотность и скорость изменяются по мере изменения площади в целях сохранения массы. Для дозвуковых (несжимаемых) течений плотность остается довольно постоянной, поэтому увеличение площади дает уменьшение скорости для сохранения массы. Но в сверхзвуковых потоках есть две смены; скорость и плотность.2) * dV / V = dr / r

говорит нам, что при M> 1 изменение плотности намного больше, чем изменение скорости. Чтобы сохранить массу и импульс в сверхзвуковом потока скорость увеличивается, а плотность уменьшается по мере увеличения площади выросла.

Были проведены исследования и несколько экспериментов на альтернативных конструкции насадок. Пробка-форсунка имеет твердую поверхность вдоль осевая линия сопла и свободная поверхность по внешней стороне.Форсунки заглушки могут соответствовать давлению на выходе в большем диапазоне полета условий, чем сопло компакт-диска, но обычно тяжелее, чем сопло компакт-диска. В двигателе aerospike использовалось прямоугольное сопло и несколько камеры сгорания. Эти типы форсунок все еще находятся в стадии исследования. фазы и пока не используются на коммерческих ракетах.

В большинстве полномасштабных ракет выхлопное сопло ракеты является частью система устойчивости и управления. Насадка может быть повернутым, или карданный перенаправить тягу вектор.Затем силу тяги можно использовать для маневрирования ракеты в полете.

Экскурсии с гидом

- Ракетная тяга:

- Силовая установка:

Деятельность:

Давление газа Активность: 10-12 классы

Связанные сайты:

Rocket Index

Rocket Home

Руководство для начинающих

Произошла ошибка при настройке вашего пользовательского файла cookie

Произошла ошибка при настройке вашего пользовательского файла cookieЭтот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Расход и его отношение к скорости

Цели обучения

К концу этого раздела вы сможете:

- Рассчитайте расход.

- Определите единицы объема.

- Опишите несжимаемые жидкости.

- Объясните последствия уравнения неразрывности.

Скорость потока Q определяется как объем жидкости, проходящей через определенное место через область в течение периода времени, как показано на рисунке 1.В символах это можно записать как

.[латекс] Q = \ frac {V} {t} \\ [/ latex],

, где V — объем, а t — прошедшее время. Единица измерения скорости потока в системе СИ — 3 / с, но часто используются другие единицы для Q . Например, сердце взрослого человека в состоянии покоя перекачивает кровь со скоростью 5 литров в минуту (л / мин). Обратите внимание, что литр (L) равен 1/1000 кубического метра или 1000 кубических сантиметров (10 -3 м 3 или 10 3 см 3 ).В этом тексте мы будем использовать любые метрические единицы, наиболее удобные для данной ситуации.

Рис. 1. Скорость потока — это объем жидкости в единицу времени, проходящий мимо точки через область A . Здесь заштрихованный цилиндр жидкости проходит через точку P по однородной трубе за время t . Объем цилиндра составляет Ad , а средняя скорость составляет [латекс] \ overline {v} = d / t \\ [/ latex], так что расход составляет [латекс] Q = \ text {Ad} / t. = A \ overline {v} \\ [/ latex].

Пример 1.Расчет объема по скорости потока: сердце накачивает много крови за всю жизнь

Сколько кубических метров крови перекачивает сердце за 75 лет жизни, если средняя скорость потока составляет 5,00 л / мин?

СтратегияВремя и расход Q даны, поэтому объем V можно вычислить из определения расхода.

РешениеРешение Q = V / т для объема дает

V = Qt.{3} \ end {array} \\ [/ latex].

ОбсуждениеЭто количество около 200 000 тонн крови. Для сравнения, это значение примерно в 200 раз превышает объем воды, содержащейся в 6-полосном 50-метровом бассейне с дорожками.

Расход и скорость связаны, но совершенно разными физическими величинами. Чтобы сделать различие ясным, подумайте о скорости течения реки. Чем больше скорость воды, тем больше скорость течения реки. Но скорость потока также зависит от размера реки.Быстрый горный ручей несет гораздо меньше воды, чем, например, река Амазонка в Бразилии. Точное соотношение между расходом Q и скоростью [латекс] \ bar {v} \\ [/ latex] составляет

[латекс] Q = A \ overline {v} \\ [/ latex],

, где A — площадь поперечного сечения, а [latex] \ bar {v} \\ [/ latex] — средняя скорость. Это уравнение кажется достаточно логичным. Это соотношение говорит нам, что скорость потока прямо пропорциональна величине средней скорости (далее называемой скоростью) и размеру реки, трубы или другого водовода.Чем больше размер трубы, тем больше площадь его поперечного сечения. На рисунке 1 показано, как получается это соотношение. Заштрихованный цилиндр имеет объем

V = Ad,

, который проходит мимо точки P за время t . Разделив обе стороны этого отношения на t , получим

[латекс] \ frac {V} {t} = \ frac {Ad} {t} \\ [/ latex].

Отметим, что Q = V / t и средняя скорость [латекс] \ overline {v} = d / t \\ [/ latex].Таким образом, уравнение принимает вид [латекс] Q = A \ overline {v} \\ [/ latex]. На рис. 2 показана несжимаемая жидкость, текущая по трубе с уменьшающимся радиусом. Поскольку жидкость несжимаема, одно и то же количество жидкости должно пройти через любую точку трубы за заданное время, чтобы обеспечить непрерывность потока. В этом случае, поскольку площадь поперечного сечения трубы уменьшается, скорость обязательно должна увеличиваться. Эту логику можно расширить, чтобы сказать, что скорость потока должна быть одинаковой во всех точках трубы. В частности, для точек 1 и 2,

[латекс] \ begin {case} Q_ {1} & = & Q_ {2} \\ A_ {1} v_ {1} & = & A_ {2} v_ {2} \ end {cases} \\ [/ latex ]

Это называется уравнением неразрывности и справедливо для любой несжимаемой жидкости.Следствия уравнения неразрывности можно наблюдать, когда вода течет из шланга в узкую форсунку: она выходит с большой скоростью — это и есть назначение форсунки. И наоборот, когда река впадает в один конец водохранилища, вода значительно замедляется, возможно, снова набирая скорость, когда она покидает другой конец водохранилища. Другими словами, скорость увеличивается, когда площадь поперечного сечения уменьшается, и скорость уменьшается, когда увеличивается площадь поперечного сечения.

Рисунок 2.Когда трубка сужается, тот же объем занимает большую длину. Для того, чтобы тот же объем прошел точки 1 и 2 за заданное время, скорость должна быть больше в точке 2. Процесс в точности обратим. Если жидкость течет в обратном направлении, ее скорость будет уменьшаться при расширении трубки. (Обратите внимание, что относительные объемы двух цилиндров и соответствующие стрелки вектора скорости не масштабированы.)

Поскольку жидкости по существу несжимаемы, уравнение неразрывности справедливо для всех жидкостей.Однако газы сжимаемы, поэтому уравнение следует применять с осторожностью к газам, если они подвергаются сжатию или расширению.

Пример 2. Расчет скорости жидкости: скорость увеличивается при сужении трубки

Насадка радиусом 0,250 см присоединяется к садовому шлангу радиусом 0,900 см. Скорость потока через шланг и сопло составляет 0,500 л / с. Рассчитайте скорость воды (а) в шланге и (б) в форсунке.

СтратегияМы можем использовать соотношение между расходом и скоростью, чтобы найти обе скорости. {2}} \ bar {v} _ {1} \\ [/ latex].{2}} 1,96 \ text {m / s} = 25,5 \ text {m / s} \\ [/ latex].

ОбсуждениеСкорость 1,96 м / с примерно подходит для воды, выходящей из шланга без сопла. Сопло создает значительно более быстрый поток, просто сужая поток до более узкой трубки.

Решение последней части примера показывает, что скорость обратно пропорциональна квадрату радиуса трубки, что дает большие эффекты при изменении радиуса. Мы можем задуть свечу на большом расстоянии, например, поджав губы, тогда как задувание свечи с широко открытым ртом совершенно неэффективно.Во многих ситуациях, в том числе в сердечно-сосудистой системе, происходит разветвление потока. Кровь перекачивается из сердца в артерии, которые подразделяются на более мелкие артерии (артериолы), которые разветвляются на очень тонкие сосуды, называемые капиллярами. В этой ситуации непрерывность потока сохраняется, но сохраняется сумма скоростей потока в каждом из ответвлений в любой части вдоль трубы. Уравнение неразрывности в более общем виде принимает вид

[латекс] {n} _ {1} {A} _ {1} {\ overline {v}} _ {1} = {n} _ {2} {A} _ {2} {\ overline {v} } _ {2} \\ [/ latex],

, где n 1 и n 2 — количество ответвлений в каждой из секций вдоль трубы.

Пример 3. Расчет скорости потока и диаметра сосуда: разветвление сердечно-сосудистой системы

Аорта — это главный кровеносный сосуд, по которому кровь покидает сердце и циркулирует по всему телу. (а) Рассчитайте среднюю скорость кровотока в аорте, если скорость потока составляет 5,0 л / мин. Аорта имеет радиус 10 мм. (б) Кровь также течет через более мелкие кровеносные сосуды, известные как капилляры. Когда скорость кровотока в аорте составляет 5,0 л / мин, скорость кровотока в капиллярах составляет около 0.33 мм / с. Учитывая, что средний диаметр капилляра составляет 8,0 мкм м, рассчитайте количество капилляров в системе кровообращения.

СтратегияМы можем использовать [latex] Q = A \ overline {v} \\ [/ latex], чтобы вычислить скорость потока в аорте, а затем использовать общую форму уравнения непрерывности для вычисления количества капилляров как всех другие переменные известны. {2} \ left (0.{9} \ text {capillaries} \\ [/ latex].

ОбсуждениеОбратите внимание, что скорость потока в капиллярах значительно снижена по сравнению со скоростью в аорте из-за значительного увеличения общей площади поперечного сечения капилляров. Эта низкая скорость предназначена для того, чтобы дать достаточно времени для эффективного обмена, хотя не менее важно, чтобы поток не становился стационарным, чтобы избежать возможности свертывания. Кажется ли разумным такое большое количество капилляров в организме? В активной мышце можно найти около 200 капилляров на мм 3 , или около 200 × 10 6 на 1 кг мышцы.На 20 кг мышц это составляет примерно 4 × 10 9 капилляров.

Сводка раздела

- Скорость потока Q определяется как объем V , протекающий через момент времени t , или [латекс] Q = \ frac {V} {t} \\ [/ latex], где V — объем и т, — время.

- Единица объема в системе СИ — м 3 .

- Другой распространенной единицей измерения является литр (л), который составляет 10 -3 м 3 .

- Расход и скорость связаны соотношением [латекс] Q = A \ overline {v} \\ [/ latex], где A — площадь поперечного сечения потока, а [латекс] \ overline {v} \\ [ / латекс] — его средняя скорость.

- Для несжимаемых жидкостей скорость потока в различных точках постоянна. То есть

[латекс] \ begin {cases} Q_ {1} & = & Q_ {2} \\ A_ {1} v_ {1} & = & A_ {2} v_ {2} \\ n_ {1} A_ {1 } \ bar {v} _ {1} & = & n_ {2} A_ {2} \ bar {v} _ {2} \ end {case} \\ [/ latex].

Концептуальные вопросы

1. В чем разница между расходом и скоростью жидкости? Как они связаны?

2. На многих рисунках в тексте показаны обтекаемые формы. Объясните, почему скорость жидкости максимальна там, где линии тока находятся ближе всего друг к другу.(Подсказка: рассмотрите связь между скоростью жидкости и площадью поперечного сечения, через которую она течет.)

3. Определите, какие вещества несжимаемы, а какие нет.

Задачи и упражнения

1. Каков средний расход бензина в см 3 / с на двигатель автомобиля, движущегося со скоростью 100 км / ч, если он составляет в среднем 10,0 км / л?

2. Сердце взрослого человека в состоянии покоя перекачивает кровь со скоростью 5,00 л / мин. (a) Преобразуйте это в см 3 / с.(б) Что это за скорость в м 3 / с?

3. Кровь перекачивается из сердца со скоростью 5,0 л / мин в аорту (радиусом 1,0 см). Определите скорость кровотока по аорте.

4. Кровь течет по артерии радиусом 2 мм со скоростью 40 см / с. Определите скорость потока и объем, который проходит через артерию за 30 с.

5. Водопад Хука на реке Вайкато — одна из самых посещаемых природных достопримечательностей Новой Зеландии (см. Рис. 3).В среднем река имеет скорость потока около 300 000 л / с. В ущелье река сужается до 20 м в ширину и в среднем 20 м в глубину. а) Какова средняя скорость реки в ущелье? b) Какова средняя скорость воды в реке ниже водопада, когда она расширяется до 60 м, а глубина увеличивается в среднем до 40 м?

Рис. 3. Водопад Хука в Таупо, Новая Зеландия, демонстрирует скорость потока. (Источник: RaviGogna, Flickr)

6. Основная артерия с площадью поперечного сечения 1.00 см 2 разветвляется на 18 артерий меньшего размера, каждая со средней площадью поперечного сечения 0,400 см 2 . Во сколько раз снижается средняя скорость крови при переходе в эти ветви?

7. (a) Когда кровь проходит через капиллярное русло в органе, капилляры соединяются, образуя венулы (маленькие вены). Если скорость кровотока увеличивается в 4 раза, а общая площадь поперечного сечения венул составляет 10,0 см 2 , какова общая площадь поперечного сечения капилляров, питающих эти венулы? (б) Сколько вовлечено капилляров, если их средний диаметр равен 10.0 мкм м?

8. Система кровообращения человека насчитывает примерно 1 × 10 9 капиллярных сосудов. Каждый сосуд имеет диаметр около 8 мкм, м. Предполагая, что сердечный выброс составляет 5 л / мин, определите среднюю скорость кровотока через каждый капиллярный сосуд.

9. (a) Оцените время, которое потребуется для наполнения частного бассейна емкостью 80 000 л с использованием садового шланга со скоростью 60 л / мин. (b) Сколько времени потребуется для заполнения, если вы сможете перенаправить в нее реку среднего размера, текущую на высоте 5000 м 3 / с?

10.Скорость потока крови через капилляр с радиусом 2,00 × 10 -6 составляет 3,80 × 10 9 . а) Какова скорость кровотока? (Эта малая скорость дает время для диффузии материалов в кровь и из нее.) (B) Если предположить, что вся кровь в организме проходит через капилляры, сколько их должно быть, чтобы нести общий поток 90,0 см 3 / с? (Полученное большое количество является завышенной оценкой, но все же разумно.)

11. (a) Какова скорость жидкости в пожарном шланге с 9.Диаметр 00 см, пропускающий 80,0 л воды в секунду? б) Какая скорость потока в кубических метрах в секунду? (c) Вы бы ответили иначе, если бы соленая вода заменила пресную воду в пожарном шланге?

12. Диаметр главного воздуховода воздухонагревателя с принудительной подачей воздуха составляет 0,300 м. Какова средняя скорость воздуха в воздуховоде, если его объем равен объему внутри дома каждые 15 минут? Внутренний объем дома эквивалентен прямоугольному массиву шириной 13,0 м на 20.0 м в длину на 2,75 м в высоту.

13. Вода движется со скоростью 2,00 м / с по шлангу с внутренним диаметром 1,60 см. а) Какая скорость потока в литрах в секунду? (b) Скорость жидкости в сопле этого шланга составляет 15,0 м / с. Каков внутренний диаметр сопла?

14. Докажите, что скорость несжимаемой жидкости через сужение, например, в трубке Вентури, увеличивается на коэффициент, равный квадрату коэффициента уменьшения диаметра. (Обратное применимо к потоку из сужения в область большего диаметра.)

15. Вода выходит прямо из крана диаметром 1,80 см со скоростью 0,500 м / с. (Из-за конструкции крана скорость потока в потоке не меняется.) (A) Какова скорость потока в см 3 / с? (б) Каков диаметр ручья на 0,200 м ниже крана? Пренебрегайте эффектами поверхностного натяжения.

16. Необоснованные результаты Горный ручей имеет ширину 10,0 м и среднюю глубину 2,00 м. Во время весеннего стока сток в ручье достигает 100 000 м 3 / с.а) Какова средняя скорость потока в этих условиях? б) Что неразумного в этой скорости? (c) Что неразумно или непоследовательно в помещениях?

Глоссарий

- расход:

- сокращенно Q , это объем V , который проходит мимо определенной точки за время t , или Q = V / t

- литр:

- единица объема, равная 10 −3 м 3

Избранные решения проблем и упражнения

1.2,78 см 3 / с

3. 27 см / с

5. (а) 0,75 м / с (б) 0,13 м / с

7. (а) 40.0 см 2 (б) 5.09 × 10 7

9. (а) 22 ч (б) 0,016 с

11. (а) 12,6 м / с (б) 0,0800 м 3 / с (в) Нет, не зависит от плотности.

13. (а) 0,402 л / с (б) 0,584 см

15. (а) 128 см 3 / с (б) 0,890 см

Патент США на выпускную пластину с соплами для печи для окисления волокна от центра к концам Патент (Патент № 10676847, выданный 9 июня 2020 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННОЕ ПРИЛОЖЕНИЕВ этом приложении заявлены права U.S. Предварительная заявка на патент, сер. № 62/076746, поданной 7 ноября 2014 г., который включен сюда в качестве ссылки.

Уровень техникиОкислительные печи обычно используются для производства углеродных волокон из предшественников (таких как акриловые, пековые или целлюлозные волокна). Один из распространенных способов обработки включает последовательное протягивание волокнистых сегментов исходного материала через одну или несколько печей для окисления.

Каждая из печей окисления содержит соответствующую камеру окисления, в которой происходит окисление сегментов волокна.Каждый волокнистый сегмент можно втянуть в первую печь окисления в качестве предшественника углеродного волокна, а затем сделать несколько проходов через каждую печь окисления перед выходом из печи окончательного окисления в качестве сегмента окисленного волокна. Стенды валков и натяжные устройства используются для протягивания волокнистых сегментов через камеры окисления печей. Каждая печь окисления нагревает сегменты до температуры, приближающейся примерно к 300 ° C, с помощью циркулирующего потока горячего газа.

Пример такой печи — это печь для окисления углеродного волокна от Despatch Industries, Миннеаполис, Миннесота.Описание такой печи можно найти в общедоступных патентах США No. № 4,515,561. Печь, описанная в патенте ‘561, представляет собой печь для окисления «от центра к концам». В печи для сквозного окисления горячий газ подается в камеру окисления печи из центра камеры и течет к концам камеры.

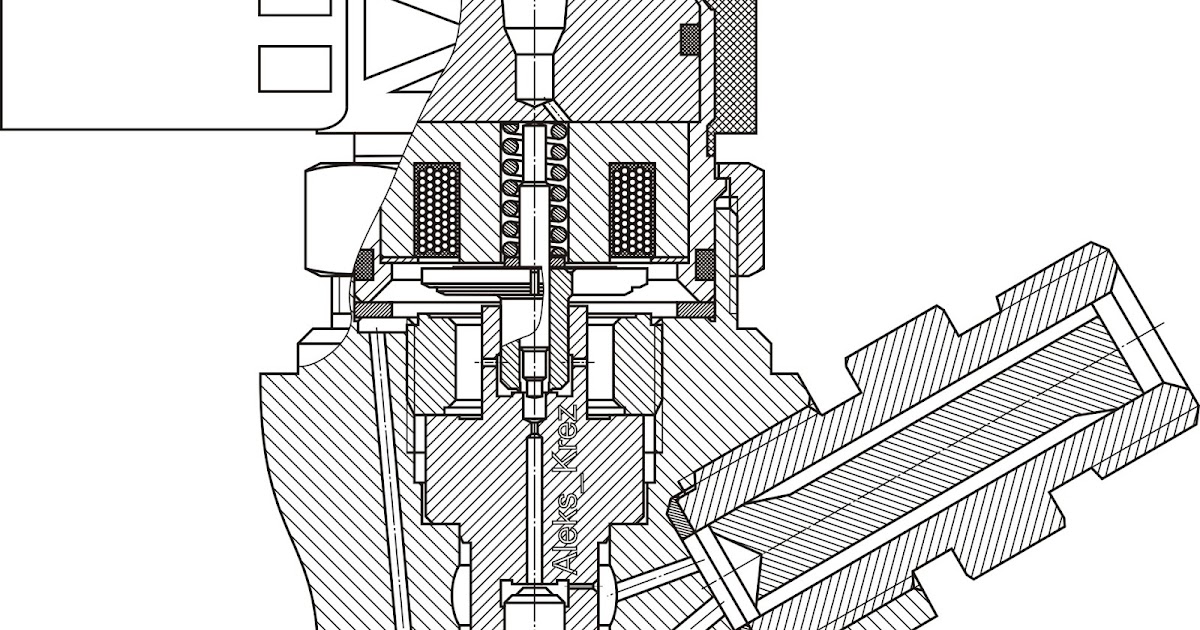

Обычно такая печь для сквозного окисления включает центральную подающую конструкцию, расположенную в центре камеры. Центральная подающая конструкция включает в себя множество подающих камер, установленных друг над другом.Между уложенными друг на друга нагнетательными камерами предусмотрены зазоры, чтобы обеспечить прохождение волокнистых сегментов между камерами. Каждая камера статического давления имеет конструкцию воздуховода, в которую нагретый воздух поступает через один или оба конца. Каждая камера статического давления включает в себя ряд отверстий, сформированных в каждой из противоположных боковых стенок соответствующей конструкции воздуховода. Этот набор отверстий также называется здесь «соплом». Каждая нагнетательная камера выполнена с возможностью приема нагретого воздуха и направления потока нагретого газа приблизительно горизонтальными и параллельными потоками нагретого газа из сопел к обоим концам камеры окисления.

Такие сопла обычно формируются в виде пары относительно тонких металлических листов, которые образуют боковые стенки камеры статического давления. Эти металлические листы также называются здесь «листами с соплами». Фиг. 1-2 иллюстрируют часть одного примера обычного листа 100 с соплами с соплами 102 , сформированных в листе 100 с соплами.

Листы с соплами 100 обычно имеют толщину менее четверти дюйма и сделаны из алюминия или аналогичного материала, подходящего для использования в духовке.Сопла , 102, обычно формируются в каждом листе 100 с соплами путем перфорирования листа.

Учитывая относительную толщину таких листов сопел и большое количество сопел в листах, лист шестигранного сотового материала обычно накладывают на внешнюю поверхность каждого листа сопел, чтобы укрепить тонкие листы сопел и помочь контролировать угловое направление воздуха, выходящего из сопел, так что он выходит из сопел более равномерными и параллельными потоками.ИНЖИР. 3 иллюстрирует часть листа 104 шестигранного сотового материала, а фиг. 4 показан шестигранный сотовый материал 104 , размещенный на внешней поверхности листа 100 с соплами, показанного на фиг. 1-2.

Однако может быть трудно точно совместить отверстия в листе шестигранного материала с соответствующими соплами в тонком листе сопел. Несоосность отверстий шестигранного материала с соплами в листе сопел может привести к тому, что воздух, выходящий из сопел, будет двигаться менее однородными и параллельными потоками.Кроме того, добавление двух листов шестигранного материала к каждой камере увеличивает стоимость изготовления и сборки каждой камеры.

СУЩНОСТЬ ИЗОБРЕТЕНИЯОдин вариант осуществления направлен на печь для нагрева волокон. Духовка содержит подающую конструкцию, расположенную внутри печи между первым и вторым концами печи. Конструкция подачи содержит множество вентиляционных камер, установленных друг над другом с зазорами между ними. Вентиляционные камеры сообщаются по текучей среде с системой отопления. По меньшей мере, одна нагнетательная камера содержит, по меньшей мере, одну боковую стенку, содержащую множество образованных в ней проходов, при этом, по меньшей мере, одна нагнетательная камера сконфигурирована для направления, по меньшей мере, части нагретого газа внутрь печи из множества проходов.Каждый из множества каналов, образованных по меньшей мере в одной камере, имеет соответствующую коническую форму поперечного сечения.

Другой вариант осуществления направлен на способ нагрева волокон с использованием печи. Способ включает подачу нагретого газа к устройству подачи, расположенному внутри печи. Конструкция подачи содержит множество вентиляционных камер, установленных друг над другом с зазорами между ними. Способ дополнительно включает направление, по меньшей мере, части нагретого газа внутрь печи из каналов, образованных, по меньшей мере, в одной боковой стенке, по меньшей мере, одной нагнетательной камеры, причем указанные каналы имеют конусообразную форму поперечного сечения.

ЧЕРТЕЖИРИС. 1 иллюстрирует часть одного примера обычного листа с соплами.

РИС. 2 представляет собой вид в разрезе листа сопел, показанного на фиг. 1.

РИС. 3 иллюстрирует часть листа шестигранного сотового материала.

РИС. 4 иллюстрирует шестигранный сотовый материал по фиг. 3, размещенный на внешней поверхности листа сопел, показанного на фиг. 1-2.

РИС. 5 — вид в перспективе одного примерного варианта духовки.

РИС.6 — вид в перспективе печи, показанной на фиг. 5 с удаленной верхней стенкой из камеры духовки.

РИС. 7 — вид сверху в разрезе печи, показанной на фиг. 5.

РИС. 8 иллюстрирует детали центральной конструкции подачи печи, показанной на фиг. 5.

РИС. 9 — вид сверху в разрезе одного примерного варианта осуществления нагнетательной камеры.

РИС. 10 — вид сбоку одной боковой стенки нагнетательной камеры, показанной на фиг. 9.

РИС.11 иллюстрирует часть боковой стенки, показанной на фиг. 10 подробнее.

РИС. 12 — вид в разрезе части боковой стенки, показанной на фиг. 11.

РИС. 13 — подробный вид одного из сопел, показанных на фиг. 12.

РИС. 14 — блок-схема примерного варианта осуществления способа нагрева волокон за счет контакта с нагретым газом.

РИС. 15 иллюстрирует одну альтернативную форму сопла с коническим поперечным сечением.

ПОДРОБНОЕ ОПИСАНИЕФИГ.5-7 показан один примерный вариант печи для окисления 500 , в которой могут использоваться пластины с соплами, описанные ниже. Однако следует понимать, что описанные ниже пластины с соплами могут использоваться в других печах для окисления.

Окислительная печь 500 , показанная на ФИГ. 5-7 подходит для использования в производстве углеродных волокон с использованием процесса окисления описанного выше типа. Например, примерный вариант печи окисления 500 , показанный на фиг.5-7 могут быть использованы в процессах окисления, в которых используются одна или несколько печей (например, в многоярусной конфигурации), как известно специалистам в данной области.

Специалист в данной области техники поймет, что для краткости и ясности различные традиционные элементы, используемые в окислительных печах, не показаны на фигурах и в последующем описании. Примеры таких функций включают, без ограничения, перегородки, каналы, лопатки, вентиляционные отверстия и т.п., используемые для регулирования потока газа внутри печи 500 , вестибюли и вытяжные устройства для уменьшения выброса нежелательных технологических газов в окружающую среду. , и / или изоляция, жалюзи и другие тепловые элементы для повышения теплового КПД печи 500 .Следует понимать, что примерная печь 500 , показанная на фиг. 5-7 могут включать в себя такие признаки

В примерном варианте осуществления, показанном на фиг. 5-7, печь 500 включает камеру печи 502 , в которой происходит окисление сегментов волокна. В этом примерном варианте осуществления камера , 502, духовки ограничена множеством стенок. Стенки, которые определяют камеру окисления 502 , включают верхнюю стенку 504 , нижнюю стенку 506 , две боковые стенки 508 и 510 вдоль соответствующих сторон 512 и 514 камеры 502 и две торцевые стенки 516 и 518 на соответствующих концах 520 и 522 камеры 502 .Соответствующий вход для волокна сформирован в каждой из торцевых стенок , 516, и , 518, . Каждый вход образован множеством прорезей, которые проходят между первой и второй сторонами 512 и 514 камеры 502 и через которые протягиваются волокнистые сегменты, нагретые в печи окисления 500 . Входы и прорези могут быть выполнены обычным образом.

Духовой шкаф 500 также включает систему нагрева 524 .Система обогрева 524 служит для подачи нагретого газа в камеру 502 . В этом примерном варианте воплощения в качестве газа используется окружающий воздух.

Система отопления 524 может быть реализована различными способами. В примерном варианте осуществления, показанном на фиг. 5-7, системы отопления 524 реализованы с использованием, по меньшей мере, одного нагревателя 526 (показанного на фиг. 7), нагнетателя 528 (показанного на фиг. 7) для втягивания газа через нагреватель 526 , и двигатель 530 для привода нагнетателя 528 .Каждый нагреватель , 526, может быть реализован различными способами. Например, каждый нагреватель , 526, может быть реализован с использованием одного или нескольких нагревательных элементов. Кроме того, каждый нагреватель , 526, может быть реализован с использованием косвенного газового нагревателя, электрического нагревателя или их комбинации. Каждый нагреватель , 526, может быть реализован другими способами.

Системой отопления 524 можно управлять, например, с помощью одного или нескольких подходящих контроллеров (таких как контроллеры с пропорционально-интегрально-производной (PID)).

Духовка 500 включает в себя подающую конструкцию 532 , расположенную внутри камеры 502 между концами 520 и 522 камеры 502 . В примерном варианте осуществления, показанном на фиг. 5-7, печь 500 представляет собой печь для сквозного окисления, в которой нагретый газ подается из центра камеры окисления 502 к концам 520 и 522 камеры 502 .В этом примерном варианте осуществления подающая конструкция 532 расположена внутри камеры 502 в центре или рядом с центром камеры 502 между концами 502 и 522 , и здесь также называется «центральная структура предложения» 532 .

В примерном варианте осуществления, показанном на фиг. 5-7, центральная подающая конструкция , 532, содержит множество подающих камер , 534, , которые уложены друг над другом с зазорами между ними.

Центральная подающая структура 532 более подробно показана на фиг. 8. Зазоры 536 (показанные на фиг. 8) предусмотрены между уложенными стопкой нагнетательными камерами 534 , чтобы обеспечить прохождение волокнистых сегментов между камерами 534 .

Более подробная информация о напорных камерах 534 представлена ниже в связи с описанием фиг. 9-13.

Вентиляционные камеры 534 сообщаются по текучей среде на одном или обоих концах с подающим каналом 538 (показанным на ФИГ.6 и 7) для приема нагретого газа от системы отопления 524 . В примерном варианте осуществления, показанном на фиг. 5-7, каждая камера , 534, сконфигурирована для приема нагретого воздуха через один из ее концов (хотя следует понимать, что в других вариантах осуществления каждая камера давления принимает нагретый воздух через оба ее конца).

Подающий канал 538 может иметь соответствующий конус или иметь регулируемые прорези или другие элементы (не показаны) для регулирования потока нагретого газа так, чтобы скорость нагретых газов, выходящих из полостей 534 , была по существу однородной.

Каждая печь 500 также включает две возвратные конструкции 540 внутри камеры окисления 502 . Одна возвратная структура 540 расположена рядом с первой торцевой стенкой 516 , а другая возвратная структура 540 расположена рядом со второй торцевой стенкой 518 . Каждая из возвратных конструкций , 540, включает в себя множество возвратных каналов, каждый из которых уложен один над другим и расположен так, чтобы в целом соответствовать положениям соответствующих вентиляционных камер , 534, центральной подающей конструкции , 532, .Между возвратными каналами предусмотрены зазоры, позволяющие прохождение волокнистых сегментов между возвратными каналами.

Возвратные каналы каждой возвратной конструкции 540 сконфигурированы для приема, по меньшей мере, части газа, направляемого от центральной подающей конструкции 532 к этой возвратной конструкции 540 . То есть каждая возвратная конструкция 540 принимает газ, направляемый с одной стороны камер 534 в центральной подающей конструкции 532 к этой возвратной конструкции 540 .

Возвратный канал 542 используется для установления гидравлического сообщения между каждой возвратной конструкцией 540 и системой отопления 524 . Таким образом, по крайней мере, часть нагретого газа, принимаемого возвратными конструкциями 540 , направляется обратно в систему обогрева 524 для нагрева и подачи в нагнетательные камеры 534 через подающие каналы 538 , как описано выше.

В примерном варианте осуществления, показанном на фиг.5-7, возвратные каналы , 542, расположены внутри стенок камеры 502 . Однако следует понимать, что возвратные каналы , 542, могут быть реализованы другими способами (например, путем размещения по меньшей мере части возвратных каналов , 542 за пределами стен камеры , 502, ).

В примерном варианте осуществления, описанном здесь в связи с фиг. 5-7, каждая из пленум , 534, реализована, как показано на фиг.9-13. В каждую камеру статического давления 534 подается нагретый газ на первом конце 900 камеры 534 . Нагретый газ подается из приточного канала 538 .

Каждая камера повышенного давления 534 обычно имеет прямоугольное поперечное сечение и проходит горизонтально между боковыми стенками 508 и 510 камеры 502 , но на некотором расстоянии от них. Как показано на фиг. 10, каждая камера 534 имеет проходы 902 , образованные в боковых стенках 904 камеры 534 .Эти проходы 902 также называются здесь «соплами» 902 . В этом примерном варианте осуществления каждая боковая стенка , 904, каждой камеры , 534, реализована с использованием пластины, как более подробно описано ниже в связи с фиг. 10-12 (и эти пластины также упоминаются здесь как «пластины с соплами» 904 ).

Канал, образованный в пластине с соплами 904 для каждого сопла 902 , имеет впускное отверстие 908 (показано на ФИГ.12-13), в который входит воздух, подаваемый в камеру 534 , и имеет выпускное отверстие 910 (показано на фиг. 12-13), через которое подаваемый воздух выходит и выпускается в камеру 502 печи. 500 . Выходные отверстия 910 для форсунок 902 обращены к соответствующим концам 520 и 522 камеры 502 .