| Число мест | 3 | 3 | 7 |

| Полная масса, кг | 8700 | 8700 | 8700 |

| Грузоподъемность автомобиля с платформой без тента, кг | 4970 | 4570 | 4550 |

| Колесная база | 3770 | 4515 | 4515 |

| Двигатель | ЯМЗ-534 | ЯМЗ-534 | ЯМЗ-534 |

| Экологический класс | Eвро 5 | Eвро 5 | Eвро 5 |

| Рабочий объем, л | 4.4 | 4.4 | 4.4 |

Максимальная мощность, кВт (л. Частота вращения, об/мин | 124.2 (168.9) 2300 | 124.2 (168.9) 2300 | 124.2 (168.9) 2300 |

Максимальный крутящий момент, Н.м Частота вращения, об/мин | 662 1200—1600 | 662 1200—1600 | 662 1200—1600 |

| Контрольный расход топлива 60/80 км/ч, л/100 км | 14,3/19,3 | 14,3/19,3 | 14,3/19,3 |

| Максимальная скорость, км/ч | 110 | 110 | 110 |

| Электрооборудование | Блок фары головного света с ДХО, 2 х110 А. | Блок фары головного света с ДХО, 2 х110 А.ч, номинальное напряжение бортовой сети 12 В | Блок фары головного света с ДХО, 2 х110 А.ч, номинальное напряжение бортовой сети 12 В |

| КПП | Со сниженным усилием при переключении передач | Со сниженным усилием при переключении передач | Со сниженным усилием при переключении передач |

| Задний мост/главная передача | Гипоидная, передаточное число 3,9 | Гипоидная, передаточное число 3,9 | Гипоидная, передаточное число 3,9 |

| Рабочая тормозная система | Двухконтурная с пневматическим приводом с ABS, ASR, EBD | Двухконтурная с пневматическим приводом с ABS, ASR, EBD | Двухконтурная с пневматическим приводом с ABS, ASR, EBD |

| Тормозные механизмы передних/задних колес | Дисковые | Дисковые | Дисковые |

| Колеса | Дисковые неразборные 6,75х19,5 | Дисковые неразборные 6,75х19,5 | Дисковые неразборные 6,75х19,5 |

| Шины | Пневматические радиальные 245/70R19. 5 (бескамерные) 5 (бескамерные) | Пневматические радиальные 245/70R19.5 (бескамерные) | Пневматические радиальные 245/70R19.5 (бескамерные) |

| Колея передних/задних колес | 1740/1690 | 1740/1690 | 1740/1690 |

| Радиус разворота, м, от | 6,8 | 7,9 | 7,9 |

| Дорожный просвет | 188 | 188 | 188 |

| Погрузочная высота, м | 1165 | 1165 | 1165 |

Действительно ли Volvo откажется от бензиновых двигателей?

Автор фото, JONAS EKSTROMER

Подпись к фото,Гендиректор Volvo Cars Хокан Самуэльссон сообщил, что все новые модели Volvo с 2019 года будут выпускаться с электрическим двигателем

Автопроизводитель Volvo сообщил, что с 2019 года все новые модели компании будут оснащаться электрическими двигателями.

Речь идет как о чистых электромобилях, так и о плагин-гибридах (машины с гибридными двигателями, которые можно заряжать от сети).

В 2019-2021 годах Volvo, принадлежащая китайской компании Geely, планирует выпустить пять новых моделей электрокаров и несколько гибридных моделей.

Производитель при этом будет продолжать выпуск старых моделей. Старые модели будут производиться с гибридной системой mild hybrid, которая представляет собой обычный двигатель внутреннего сгорания и небольшой электрический двигатель.

Электродвигатель соединен с коленчатым валом двигателя внутреннего сгорания и обеспечивает прирост мощности, а его батарея заряжается за счет запаса энергии при торможении или замедлении хода.

В автомобилях с системой mild hybrid электричество не может двигать машину без участия двигателя внутреннего сгорания, в отличие от полноценных гибридов.

Пиар-ход

Планы Volvo знаменуют конец эпохи автомобилей без электродвигателя, заявил руководитель подразделения Volvo по производству автомобилей Хокан Самуэльссон.

Тем не менее некоторые эксперты считают, что Volvo пытается создать иллюзию полного отказа от двигателей внутреннего сгорания ради пиара.

«Это все ради красивых заголовков», — говорит аналитик IHS Automotive Тим Уркухарт.

Анализ Тео Легета, бизнес-корреспондента Би-би-си

Заявление Volvo звучит эффектно, но на самом деле оно всего лишь отражает то направление, в котором движется большая часть автомобильной индустрии.

Двигатель внутреннего сгорания не умер и не умрет в ближайшем будущем. Он все еще позволяет передвигаться относительно дешево и надежно.

Проблема в том, что экологические нормы ужесточаются. С 2020 года, например, автопроизводители в ЕС должны обеспечивать выбросы CO2 в своих машинах на уровне не более чем 95 граммов газа на километр. Это меньше, чем нынешние нормы.

Производители отвечают на ужесточение норм, производя больше полностью электрических машин. Некоторые из них впечатляют. Но серийное производство недорогого автомобиля с хорошими эксплуатационными характеристиками требует серьезных и дорогих исследований. Чтобы убедить потребителей массово покупать такие автомобили, также требуется много времени.

Некоторые из них впечатляют. Но серийное производство недорогого автомобиля с хорошими эксплуатационными характеристиками требует серьезных и дорогих исследований. Чтобы убедить потребителей массово покупать такие автомобили, также требуется много времени.

Для просмотра этого контента вам надо включить JavaScript или использовать другой браузер

Подпись к видео,«Запорожец» как электромобиль

В то же время создание гибридов — добавление электродвигателей к традиционным двигателям внутреннего сгорания — это хороший способ снизить выбросы парниковых газов и сохранить хорошие эксплуатационные характеристики автомобиля. Сейчас полно гибридных моделей.

Volvo мелькает во всех СМИ, но другие автопроизводители занимаются почти тем же самым.

Цели Tesla

Одним из самых известных автопроизводителей, выпускающих только электрические машины, является американская Tesla.

2 июля компания сообщила, что в конце этого месяца начнутся поставки первой Tesla серийного производства — Model 3.

Предыдущие модели Tesla оказались дорогостоящими — около 100 тыс. долларов. Model 3, как обещает компания, будет стоить 35 тыс. долларов.

Компания планирует производить по 20 тыс. автомобилей Model 3 в месяц до декабря. Tesla на данный момент не получает прибыли.

5 причин масложора и способы борьбы с ними

Двигатели современных автомобилей имеют сложное строение – множество систем и элементов в нем работают взаимосвязано. К сожалению, возникновение проблем в отдельных элементах или системах также взаимосвязано – негативные последствия передаются на весь мотор в целом, что может привести к весьма плачевным последствиям. Моторное масло выполняет очень важную смазывающую функцию внутри двигателя, однако с ним связана одна неприятность – масложор, известный также как повышенный расход масла. Когда смазка начинает расходоваться слишком быстро, можно столкнуться с неполадками в работе ДВС или даже выходом его из строя.

Масложор – пять причин

Далее мы рассмотрим пять основных причин повышенного расхода масла, а также расскажем, как бороться с каждой из них.

Первая причина масложора – неправильно подобрана смазка. К сожалению, это самая очевидная и самая распространенная причина повышенного расхода. Все дело в том, что слишком густое масло в разы увеличивает угар, а его давление повышается до слишком высоких отметок. Помимо этого, к неправильному подбору жидкости можно отнести использование низкокачественных сортов – в тяжелых режимах эксплуатации они слишком быстро стареют. Старение масла вызывает закоксовку и залегание поршневых колец, а объем картерных газов растет. В таком случае не справляется система вентиляции, она начинает подавать увеличенные дозы масла на впуск, а покрытые нагаром поршневые кольца будут приводить к горению смазки прямо в цилиндре.

Справиться с такой проблемой не так сложно – достаточно придерживаться рекомендаций производителя по замене масла, а в условиях тяжелой эксплуатации менять его чаще, выбирая лишь качественные сорта. При закоксовке поршневых колец, а также при загрязнении масляной системы, рекомендуем попробовать Раскоксовку двигателя ML203. Состав подходит для применения в автосервисе или в домашних условиях, он эффективно удаляет нагар с поршня, поршневых колец, а также с камеры сгорания. Помимо этого, препарат очищает масляную систему, снижает расход масла и значительно повышает мощностные характеристики двигателя.

Вторая причина масложора — проблемы со впуском воздуха. Несмотря на то, что многие автовладельцы не считаются с данной проблемой при поиске причин повышенного расхода, мы рекомендуем обратить на нее внимание. Все дело в том, что при плохой фильтрации воздуха, а также при потере герметичности внутри впускного тракта, загрязнения начинают попадать в камеру сгорания – они бьют по ЦПГ, изнашивая поверхность цилиндров, колец и сами поршни. В таком случае на стенках цилиндров образуются трещинки, они заполняются маслом, а затем оно там сгорает. Более того, смазка может смешиваться с грязью – тогда получается смесь, напоминающая собой пасту с микрогранулами – такая паста стирает подвижные части двигателя, снижает герметичность цилиндра и повышает угар масла.

В таком случае на стенках цилиндров образуются трещинки, они заполняются маслом, а затем оно там сгорает. Более того, смазка может смешиваться с грязью – тогда получается смесь, напоминающая собой пасту с микрогранулами – такая паста стирает подвижные части двигателя, снижает герметичность цилиндра и повышает угар масла.

Побороть такую проблему поможет лишь своевременная диагностика впускной системы, которая выявит любые недочеты – их и нужно будет устранить, чтобы справиться с масложром.

Третья причина масложора — износ маслосъемных колпачков. Колпачки находятся вверху ГБЦ, где подвергаются высоким температурам и повышенным нагрузкам. Как результат резиновые колпачки становятся грубыми, теряют герметичность и начинают пропускать масло по втулкам клапанов непосредственно к самим впускным и выпускным клапанам.

Справиться с этим симптомом масложора можно путем замены поврежденных элементов, а если видимых повреждений нет – можно вернуть их к жизни при помощи автохимии.

Для восстановления работоспособности маслосъемных колпачков, рекомендуем воспользоваться Мягкой промывкой двигателя 200 км от LAVR. Состав идеально справляется с очисткой масляной системы на протяжении 150 – 200 километров перед заменой масла, восстанавливает качество резиновых уплотнителей, колпачков, выводит отложения и не забивает маслоприемник.

Четвертая причина масложора – топливо сгорает не полностью. Внутри цилиндра может скапливаться слишком много горючего, что обычно происходит при чрезмерно обогащенной топливной смеси. Если внутри цилиндра не сгорело топливо, оно начинает смывать масло со стенок – дальнейшее трение приводит к износу ЦПГ, мощность автомобиля падает, а расход смазки растет. Чаще всего причиной неполного сгорания горючего являются неполадки в работе форсунок системы впрыска.

Для борьбы со сложившейся ситуацией рекомендуется для начала исключить заправки с некачественным топливом, а также частые поездки на короткие расстояния без прогрева двигателя.

Затем следует восстановить работоспособность системы впрыска – сделать это проще всего без разбора своими руками, используя профессиональную автохимию. Мы предлагаем попробовать Промывку инжекторной системы ML101 от LAVR, которая выпускается как для дизельных, так и для бензиновых моторов. Высокоэффективный препарат гарантированно удаляет любые загрязнения с форсунок, помогает снять закоксованность с поршневых колец, повышает компрессию и восстанавливает факел распыла топлива.

Пятая причина масложора – слишком тяжелые условия эксплуатации. Пожалуй, одна из самых очевидных ситуаций, которая приводит к ненормированному расходу масла. Наиболее пагубно влияет на двигатель работа на минимальных холостых оборотах длительное время, что, к сожалению, является обычной жизнью для большинства моторов. Все дело в том, что при минимальных оборотах давления при сгорании топливной смеси недостаточно, чтобы обеспечивать герметичность цилиндров – это приводит к образованию на стенках слишком толстых масляных отложений, которые затем сжигаются.

Сегодня мы постарались рассмотреть пять причин масложора, а также дать несколько советов по их устранению. К масляной системе двигателя нужно относиться с должным вниманием, чтобы она работала как часы – тогда и ресурс мотора значительно увеличится.

Услуга замены воздушного, салонного или топливного фильтра у официального дилера KIA в Воронеже

Официальный автосервис KIA FRESH AUTO в Воронеже оказывает услуги по замене фильтра – воздушного, салонного и топливного – по обоснованной стоимости. Большой складской запас оригинальных расходников, комплектующих и запчастей, новейшее оборудование и мастерство наших специалистов – все это позволяет нам выполнять работу оперативно и качественно.

Как часто нужно менять фильтрующие элементы в автомобиле?

Периодичность замены приведена в руководстве по эксплуатации каждой модели Киа. Топливный, а также воздушный фильтрующий элемент салона или двигателя нужно заменять чаще, чем указано в регламенте ТО, если автомобиль эксплуатируется в запыленных условиях, в промышленных районах, с повышенными нагрузками.

Топливный, а также воздушный фильтрующий элемент салона или двигателя нужно заменять чаще, чем указано в регламенте ТО, если автомобиль эксплуатируется в запыленных условиях, в промышленных районах, с повышенными нагрузками.

Важность замены топливного фильтра Киа

Задача этого элемента тонкой очистки – задерживать загрязнения, которые могут попасть в двигатель вместе с бензином или дизелем, – пыль, частицы ржавчины, нагар, масло, конденсат, металлическую стружку. Влага, попадающая в ДВС, вызывает коррозию компонентов, может вызвать взрыв в процессе сгорания топлива.

Топливный очиститель изготавливается из пропитанной смолой бумаги, которая способна задерживать частицы размером 5-10 мкм. В процессе работы двигателя он забивается, теряет пропускную способность.

Признаки загрязненного фильтрующего элемента:

- двигатель теряет мощность, особенно на подъеме в гору;

- ДВС работает рывками, троит, теряет отзывчивость;

- повышается расход топлива;

- задержка отзыва на педаль газа.

Если «симптомы» усиливаются с течением времени, необходимо записаться к нам в сервис в Воронеже и сменить очистительный компонент по минимальной цене.

Замена воздушного фильтра автомобиля Киа

Этот компонент очистки устанавливается в системе забора воздуха, который поступает в ДВС. Его задача – предотвратить попадание пыли, загрязнений в камеру сгорания с воздухом, необходимого для создания воздушно-горючей смеси. Даже самые мелкие частицы способны разрушать трущиеся элементы мотора, вызывать их преждевременный износ, поломку.

При высокой температуре сгорания топлива песчинки плавятся, образуя стеклянный слой на стенках и кольцах поршней. Стоимость ремонта двигателя значительно превышает цену услуги по смене фильтрующих элементов. Кроме того, забитый воздушный очиститель снижает эффективность расхода топлива, мощность двигателя, увеличивает количество вредных выбросов.

Явные признаки «забитого» фильтрующего элемента:

- ДВС неуверенно работает на холостых оборотах;

- мотор не запускается из-за заблокированного доступа кислорода;

- значительно увеличился расход топлива;

- снизилась мощность мотора.

Замена салонного фильтра Киа

Этот фильтрующий элемент защищает внутреннее пространство машины от проникновения вредных загрязнений с воздухом, поступающий по воздуховодам системы вентиляции. Воздушный салонный очиститель, изготовленный из многослойной бумаги или синтетических волокон со специальной пропиткой, способен задерживать частицы пыли, сажи, пыльцы размером до 1 мкм.

Угольный очиститель задерживает любые вредные соединения. Салонный фильтрующий элемент на основе активированного угля адсорбирует значительную часть химических соединений, содержащихся в выхлопных газах.

Признаки, указывающие на необходимость замены:

- сильно запотевают стекла;

- неприятный запах в салоне, не связанный с внешними источниками;

- снизилась интенсивность потока воздуха из дефлекторов системы вентиляции.

Замена воздушного, топливного, салонного фильтра Киа в Воронеже в KIA FRESH AUTO

У нас есть все необходимое для проведения качественного обслуживания вашей машины в соответствии со стандартами корейского бренда по обоснованной стоимости. Мы используем только оригинальные расходные материалы и сохраняем гарантию производителя. При необходимости мы проведем диагностику ДВС, устраним выявленные недостатки. Качество работ подтверждаем предоставлением гарантий.

Мы используем только оригинальные расходные материалы и сохраняем гарантию производителя. При необходимости мы проведем диагностику ДВС, устраним выявленные недостатки. Качество работ подтверждаем предоставлением гарантий.

Позвоните нам, чтобы записаться на сервис или получить больше информации.

Проект по физике на тему; «Двигатель внутреннего сгорания»

Муниципальное общеобразовательное учреждение-

средняя общеобразовательная школа №1

имени 397-й Сарненской дивизии

города Аткарска Саратовской области

Проект по физике

«Двигатель внутреннего сгорания»

Выполнил:

ученик 8 «Б» класса

Глухов Антон

Руководитель:

Илларионова Наталья Викторовна

г. Аткарск

Аткарск

2018 год

Цель проекта:

Узнать, что такое двигатель внутреннего сгорания, и где он используется.

Задачи проекта:

Изучить историю ДВС

Изучить строение ДВС

Составить схему строения ДВС

Провести анкетирование

Сделать выводы

Содержание

1) Цели и задачи……………………………………………………………………………2

2) Введение…………………………………………………………………………………3

3) История создания двигателя внутреннего сгорания…………………………………4

4) Строение двигателя внутреннего сгорания……………………………………………7

5) Влияние двигателя внутреннего сгорания на окружающую среду…………………..10

6) Анкетирование…………………………………………………………………………. .13

.13

7) Практическое применение двигателя внутреннего сгорания…………………………14

8) Заключение………………………………………………………………………………15

Введение

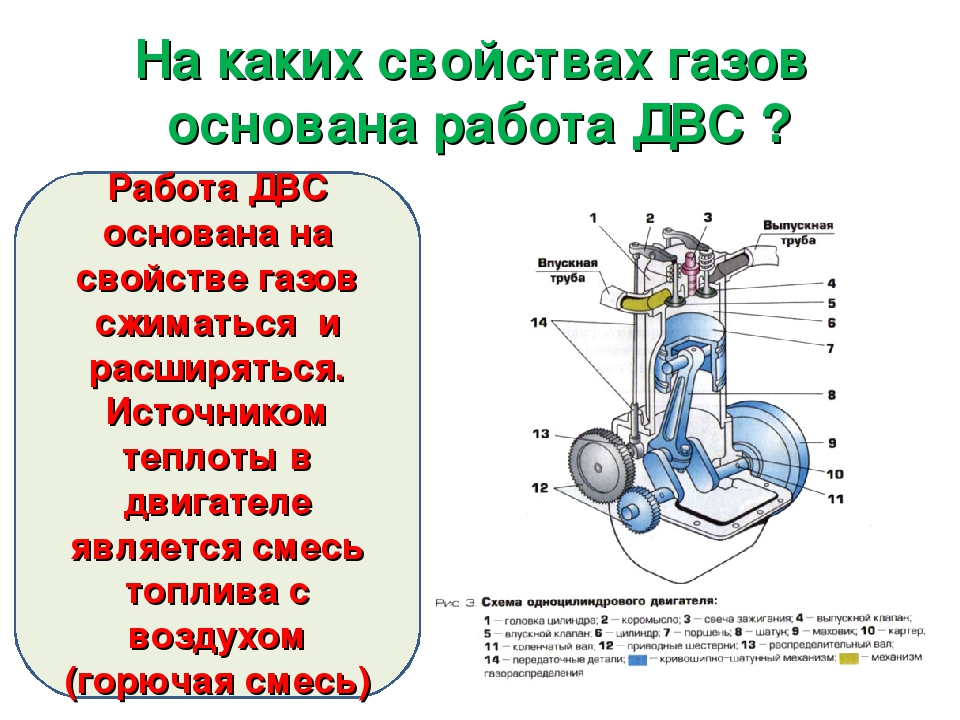

Двигателем внутреннего сгорания (ДВС) называют поршневой тепловой двигатель, в котором процессы сгорания топлива, выделение теплоты и превращение ее в механическую работу происходят непосредственно в цилиндре двигателя.

Первый двигатель внутреннего сгорания (ДВС) был изобретен французским инженером Ленуаром в 1860 г. Этот двигатель во многом повторял паровую машину, работал на светильном газе по двухтактному циклу без сжатия. Мощность такого двигателя составляла примерно 8 л.с., КПД – около 5%. Этот двигатель Ленуара был очень громоздким и поэтому не нашел дальнейшего применения.

Через 7 лет немецкий инженер Н. Отто (1867 г.) создал 4-х-тактный двигатель с воспламенением от сжатия. Этот двигатель имел мощность 2 л. с., с числом оборотов 150 об/мин. Двигатель мощностью 10 л.с. имел КПД 17% , массу 4600 кг нашел широкое применение. Всего таких двигателей было выпущено более 6 тыс.1880 г. мощность двигателя была доведена до 100 л.с.

с., с числом оборотов 150 об/мин. Двигатель мощностью 10 л.с. имел КПД 17% , массу 4600 кг нашел широкое применение. Всего таких двигателей было выпущено более 6 тыс.1880 г. мощность двигателя была доведена до 100 л.с.

В 1885 г. в России капитан Балтийского флота И.С.Костович создал двигатель для воздухоплавания мощностью 80 л.с. с массой 240 кг. Тогда же в Германии Г.Даймлер и независимо от него К.Бенц создали двигатель небольшой мощность для самодвижущихся экипажей – автомобилей. С этого года началась эра автомобилей.

В конце 19 в. немецким инженером Дизелем был создан и запатентован двигатель, который впоследствии стали называть по имени автора двигателем Дизеля. Топливо в двигателе Дизеля подавалось в цилиндр сжатым воздухом от компрессора и воспламенялось от сжатия. КПД такого двигателя составляло примерно 30%.

Интересно, что за несколько лет до Дизеля русский инженер Тринклер разработал двигатель, работающий на сырой нефти по смешанному циклу – по которому работают все современные дизельные двигатели, однако он не был запатентован, а имя Тринклера мало кто теперь знает.

Двигатели внутреннего сгорания, особенно дизельные, нашли самое широкое применение в качестве силового оборудования на разнообразных строительных и дорожных машинах, требующих независимости от внешних источников энергии. Это, в первую очередь, транспортные (автомобили общего и специального назначения, седельные тягачи, тракторы), погрузочно-разгрузочные машины (вилочные и ковшовые погрузчики, многоковшовые погрузчики), стреловые самоходные краны, машины для земляных работ и т.д. На строительных и дорожных машинах применяются двигатели мощностью от 2 до 900 кВт. Особенностью их эксплуатации является то, что эти машины длительное время эксплуатируются на режимах близких к номинальным, при значительном и непрерывном изменении внешней нагрузки, повышенной запыленности воздуха, в существенно различных климатических условиях и нередко без гаражного хранения.

История создания двигателя внутреннего сгорания

Филипп Лебон

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения стремительно расширялись, оказывая сильное давление на окружающую среду. Создав соответствующие условия, можно использовать выделяющуюся энергию в интересах человека. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Газовоздушная смесь поступала потом в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он был убит, не успев воплотить в жизнь своё изобретение.

Жан Этьен Ленуар

В последующие годы несколько изобретателей из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной. Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи.

Ленуар не сразу добился успеха. После того как удалось изготовить все детали и собрать машину, она проработала совсем немного и остановилась, так как из-за нагрева поршень расширился и заклинил в цилиндре. Ленуар усовершенствовал свой двигатель, продумав систему водяного охлаждения. Однако вторая попытка запуска также закончилась неудачей из-за плохого хода поршня. Ленуар дополнил свою конструкцию системой смазки. Только тогда двигатель начал работать.

Николаус Отто

К 1864 году было выпущено уже более 300 таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Николаусом Отто.

В 1864 году он получил патент на свою модель газового двигателя и в том же году заключил договор с богатым инженером Лангеном для эксплуатации этого изобретения. Вскоре была создана фирма «Отто и Компания».

На первый взгляд, двигатель Отто представлял собой шаг назад по сравнению с двигателем Ленуара. Цилиндр был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Вдоль оси поршня к нему была прикреплена рейка, связанная с валом. Двигатель работал следующим образом. Вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разрежённое пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. При подъёме поршня специальный механизм отсоединял рейку от вала. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение.

Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени.

Поскольку двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Отто упорно работал над усовершенствованием их конструкции. Вскоре зубчатую рейку заменила кривошипно-шатунная передача. Но самое существенное из его изобретений было сделано в 1877 году, когда Отто взял патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей. В следующем году новые двигатели уже были запущены в производство.

Четырёхтактный цикл был самым большим техническим достижением Отто. Но вскоре обнаружилось, что за несколько лет до его изобретения точно такой же принцип работы двигателя был описан французским инженером Бо де Роша. Группа французских промышленников оспорила в суде патент Отто. Суд счёл их доводы убедительными. Права Отто, вытекавшие из его патента, были значительно сокращены, в том числе было аннулировано его монопольное право на четырёхтактный цикл.

Хотя конкуренты наладили выпуск четырёхтактных двигателей, отработанная многолетним производством модель Отто всё равно была лучшей, и спрос на неё не прекращался. К 1897 году было выпущено около 42 тысяч таких двигателей разной мощности. Однако то обстоятельство, что в качестве топлива использовался светильный газ, сильно суживало область применения первых двигателей внутреннего сгорания. Количество светильногазовых заводов было незначительно даже в Европе, а в России их вообще было только два- в Москве и Петербурге.

Бензиновый двигатель

Работоспособный бензиновый двигатель появился только десятью годами позже. Вероятно, первым его изобретателем можно назвать Костовича О.С., предоставившим работающий прототип бензинового двигателя в 1880 году. Однако его открытие до сих пор остается слабо освещенным. В Европе в создании бензиновых двигателей наибольший вклад внес немецкий инженер Готлиб Даймлер. Много лет он работал в фирме Отто и был членом её правления. В начале 80-х годов он предложил своему шефу проект компактного бензинового двигателя, который можно было бы использовать на транспорте. Отто отнёсся к предложению Даймлера холодно. Тогда Даймлер вместе со своим другом Вильгельмом Майбахом принял смелое решение — в 1882 году они ушли из фирмы Отто, приобрели небольшую мастерскую близ Штутгарта и начали работать над своим проектом.

Проблема, стоявшая перед Даймлером и Майбахом, была не из лёгких: они решили создать двигатель, который не требовал бы газогенератора, был бы очень лёгким и компактным, но при этом достаточно мощным, чтобы двигать экипаж. Увеличение мощности Даймлер рассчитывал получить за счёт увеличения частоты вращения вала, но для этого необходимо было обеспечить требуемую частоту воспламенения смеси. В 1883 году был создан первый калильный бензиновый двигатель с зажиганием от раскалённой трубочки, вставляемой в цилиндр. Первая модель бензинового двигателя предназначалась для промышленной стационарной установки. Процесс испарения жидкого топлива в первых бензиновых двигателях оставлял желать лучшего. Поэтому настоящую революцию в двигателестроении произвело изобретение карбюратора. Создателем его считается венгерский инженер Донат Банки. В 1893 году он взял патент на карбюратор с жиклёром, который был прообразом всех современных карбюраторов. В отличие от своих предшественников Банки предлагал не испарять бензин, а мелко распылять его в воздухе. Это обеспечивало его равномерное распределение по цилиндру, а само испарение происходило уже в цилиндре под действием тепла сжатия. Для обеспечения распыления всасывание бензина происходило потоком воздуха через дозирующий жиклёр, а постоянство состава смеси достигалось за счёт поддержания постоянного уровня бензина в карбюраторе. Жиклёр выполнялся в виде одного или нескольких отверстий в трубке, располагавшейся перпендикулярно потоку воздуха. Для поддержания напора был предусмотрен маленький бачок с поплавком, который поддерживал уровень на заданной высоте, так что количество всасываемого бензина было пропорционально количеству поступающего воздуха.

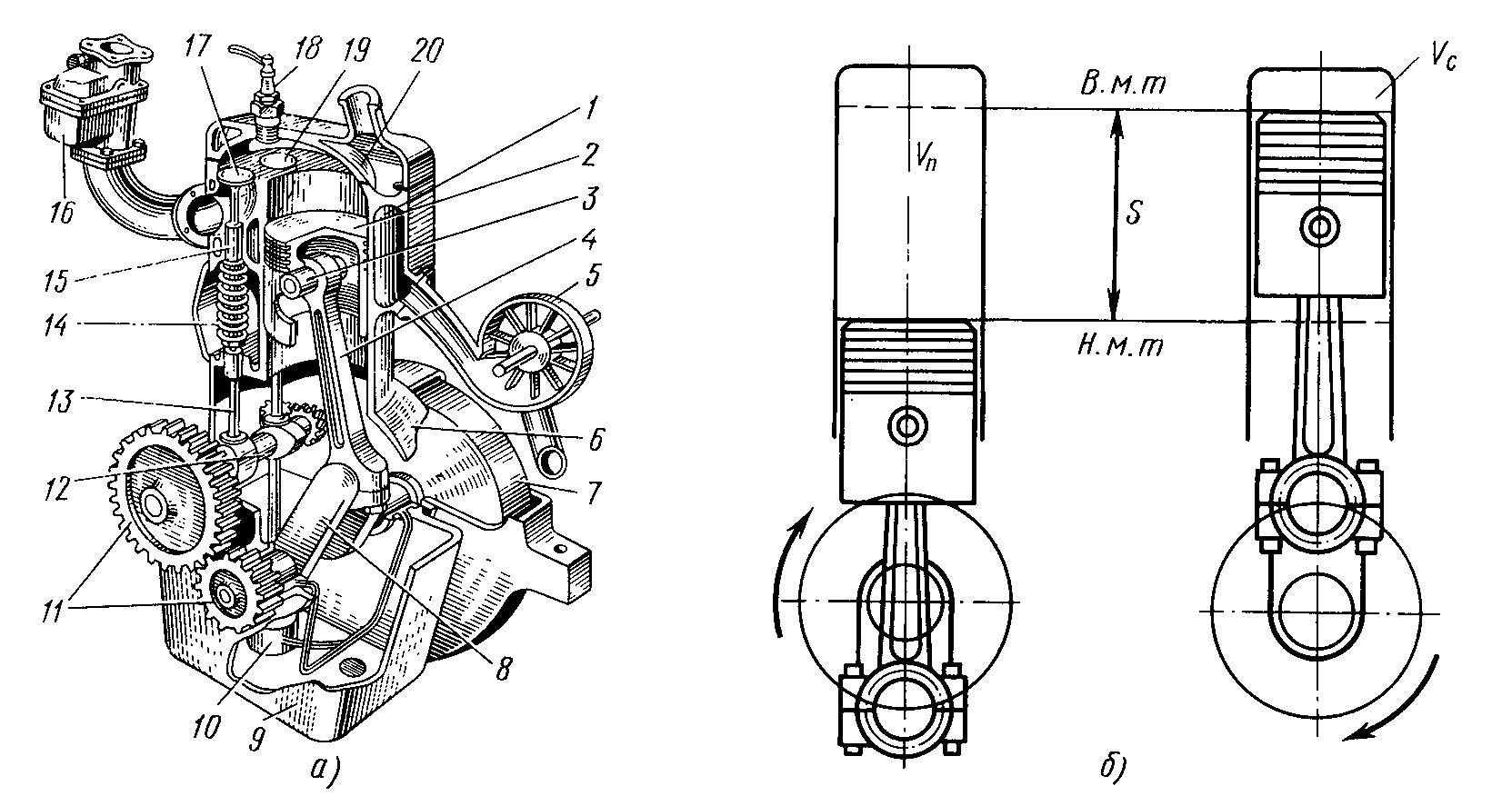

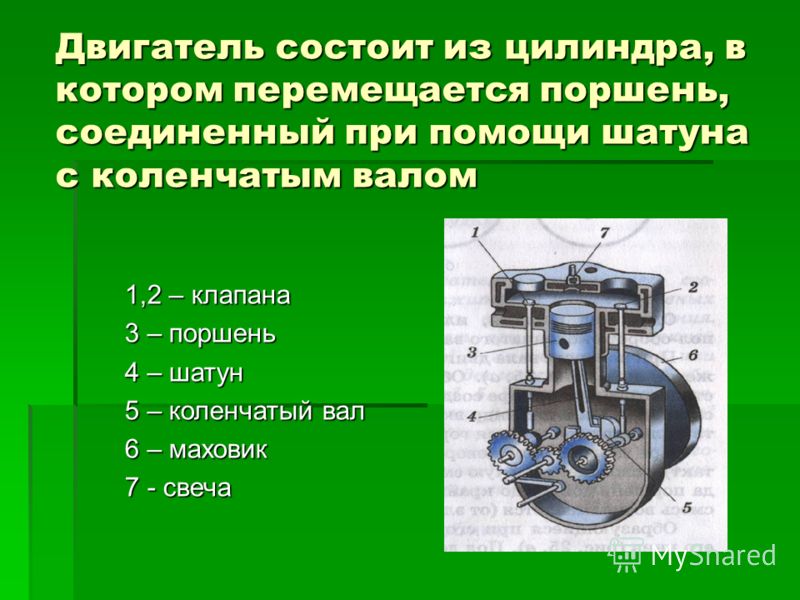

Строение и принцип действия ДВС

Строение ДВС

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом, тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

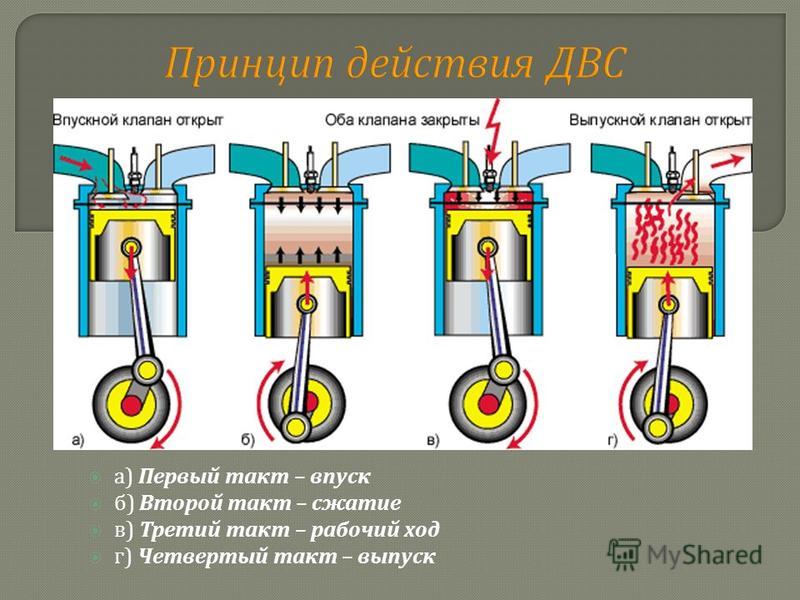

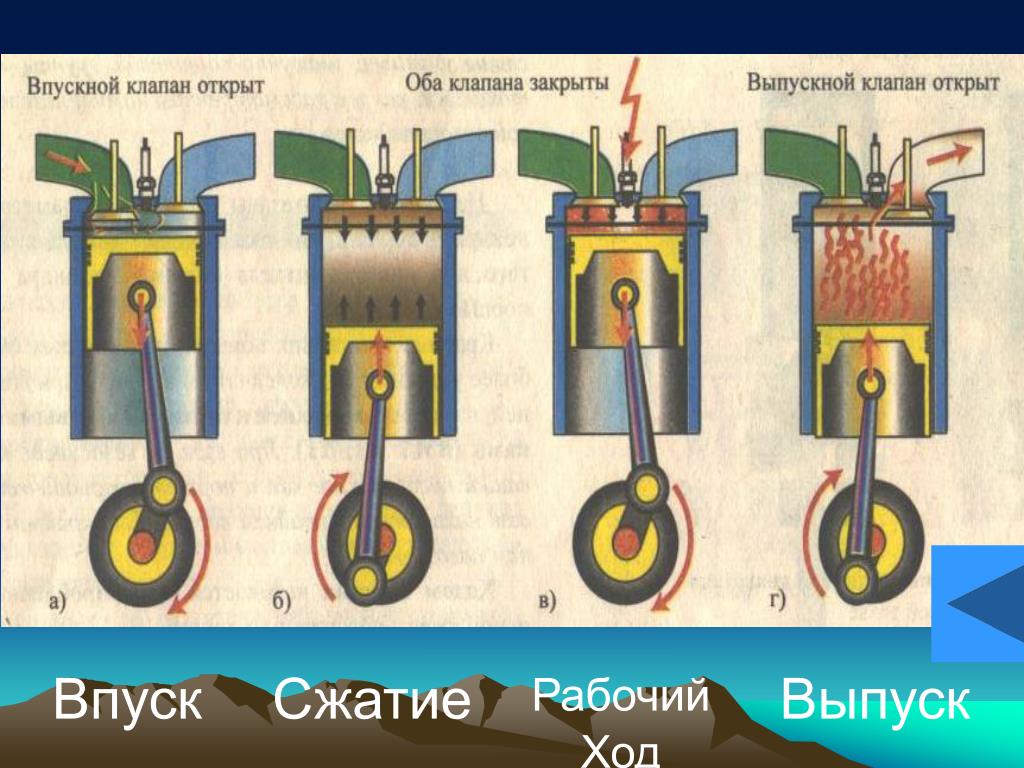

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

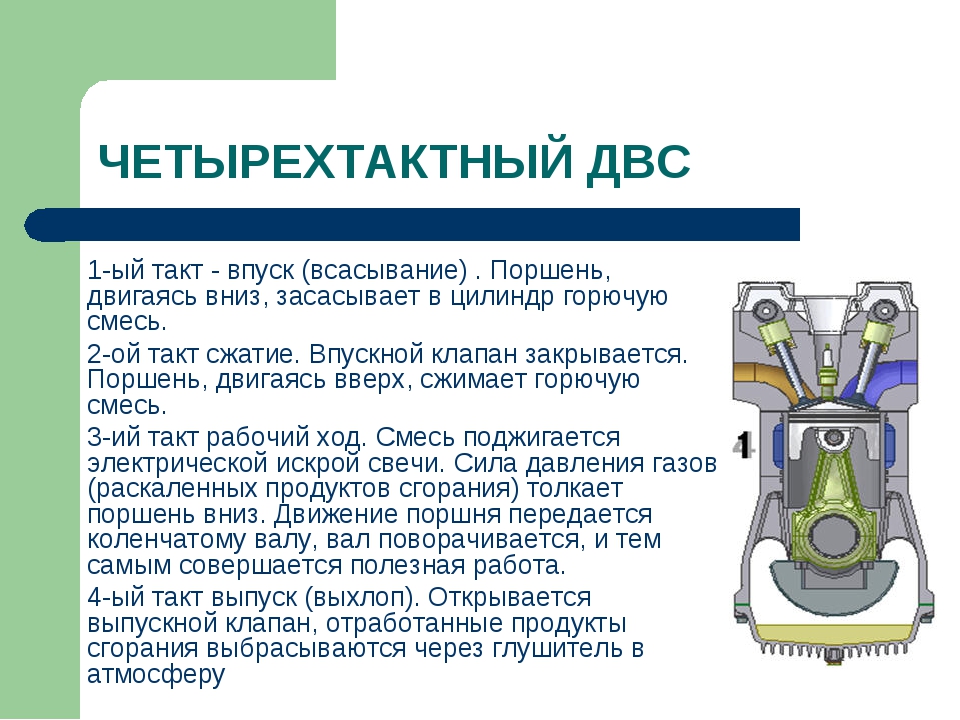

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

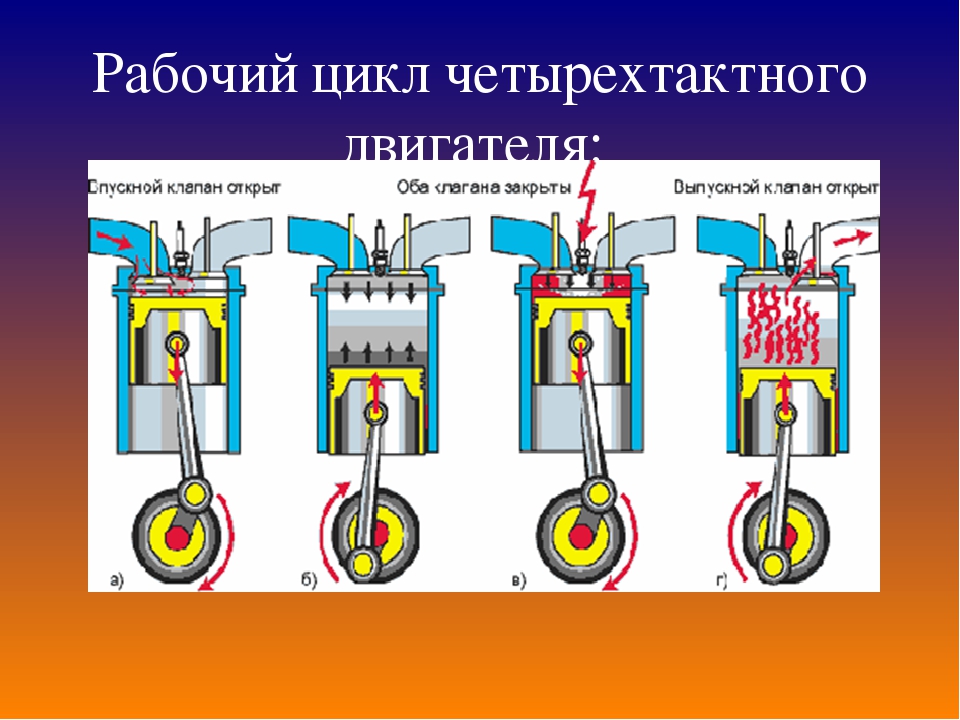

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка и нижняя мертвая точка.

Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Влияние ДВС на окружающую среду

При полном сгорании углеводородов конечными продуктами являются углекислый газ и вода. Однако полного сгорания в поршневых ДВС достичь технически невозможно. Сегодня порядка 60% из общего количества вредных веществ, выбрасываемых в атмосферу крупных городов, приходится на автомобильный транспорт.

В состав отработавших газов ДВС входит более 200 различных химических веществ. Среди них:

продукты неполного сгорания в виде оксида углерода, альдегидов, кетонов, углеводородов, водорода, перекисных соединений, сажи;

продукты термических реакций азота с кислородом – оксиды азота;

соединения неорганических веществ, которые входят в состав топлива, – свинца и других тяжелых металлов, диоксид серы и др.;

избыточный кислород..

Оксиды азота в отработавших газах образуются в результате обратимой реакции окисления азота кислородом воздуха под воздействием высоких температур и давления. По мере охлаждения отработавших газов и разбавления их кислородом воздуха оксид азота превращается в диоксид. Оксид азота (NO) – бесцветный газ, диоксид азота (NO2 ) – газ красно-бурого цвета с характерным запахом. Оксиды азота при попадании в организм человека соединяются с водой. При этом они образуют в дыхательных путях соединения азотной и азотистой кислоты. Оксиды азота раздражающе действуют на слизистые оболочки глаз, носа, рта. Воздействие NO2 способствует развитию заболеваний легких. Симптомы отравления проявляются только через 6 часов в виде кашля, удушья, возможен нарастающий отек легких.

Причиной образования углеводородов (СН) является неоднородность состава горючей смеси в камере сгорания двигателя, а также неравномерность температуры и давления в различных ее частях. В некоторых зонах цилиндра (паразитных объемах) топливо практически не сгорает, так как происходит обрыв цепной реакции окисления углеводородов.

Оксиды азота и углеводороды тяжелее воздуха и могут накапливаться вблизи дорог и улиц. В них под воздействием солнечного света проходят различные химические реакции. Разложение оксидов азота приводит к образованию озона (О3 ). В нормальных условиях озон не стоек и быстро распадается, но в присутствии углеводородов процесс его распада замедляется. Он активно вступает в реакции с частичками влаги и другими соединениями, образуя смог. Кроме того, озон разъедает глаза и легкие.

Состав отработавших газов дизельных двигателей отличается от бензиновых. В дизельном двигателе происходит более полное сгорание топлива. При этом образуется меньше окиси углерода и несгоревших углеводородов. Но, вместе с этим, за счет избытка воздуха в дизеле образуется большее количество оксидов азота.

В отработавших газах также обнаружен акреолин (особенно при работе дизельных двигателей). Он имеет запах пригорелых жиров и при содержании более 0.004 мг/л вызывает раздражение верхних дыхательных путей, а также воспаление слизистой оболочки глаз.

Чтобы предотвратить экологические проблемы люди стали искать альтернативные виды двигателей:

а) Электродвигатель — электрическая машина, в которой электрическая энергия преобразуется в механическую.

Электромобиль появился раньше, чем двигатель внутреннего сгорания. Первый электромобиль в виде тележки с электромотором был создан в 1841 году. Первый двухместный электромобиль русского инженера-изобретателя Ипполита Романова образца 1899 года изменял скорость движения в девяти градациях — от 1,6 км в час до максимальной в 37,4 км в час. В первой четверти XX века широкое распространение получили электромобили и автомобили с паровой машиной. В 1900 году примерно половина автомобилей в США была на паровом ходу, в 1910-х в Нью-Йорке в такси работало до 70 тысяч электромобилей. Значительное распространение в начале века получили и грузовые электромобили, а также электрические омнибусы (электробусы). Возрождение интереса к электромобилям произошло в 1960-е годы из-за экологических проблем автотранспорта, а в 1970-е годы и из-за резкого роста стоимости топлива в результате энергетических кризисов.

б) Гибридный двигатель — двигатель, комбинирующий преимущества обоих моторов: ДВС и электродвигателя. Применяется в автомобилях как альтернатива двигателю внутреннего сгорания. Первоначально идея организации принципа «электрической коробки передач», то есть замены механической коробки передач на электрические провода, была воплощена в железнодорожном транспорте и большегрузных карьерных самосвалах. Причина применения такой схемы обусловлена огромными сложностями механической передачи управляемого крутящего момента на колеса мощного транспортного средства

Первым автомобилем с гибридным приводом считается Lohner-Porsche. Автомобиль был разработан конструктором Фердинандом Порше в 1900 — 1901 годах. В Советском Союзе также велись работы по разработке гибридных автомобилей. Так, работы советского ученого Нурбея Гулиа привели к созданию прототипа гибридного автомобиля на базе автомобиля-грузовика УАЗ-450.

в) Водородный ДВС — это двигатель, использующий в качестве топлива водород.

В конце 70-ых годов прошлого века исследователи пришли к выводу, что заменителем нефти и ее производных станет водород. Работы по созданию 21 двигателей, работающих на водородном топливе, велись в США, Германии, Японии и в СССР. Ученые Ленинградского Политехнического института начали исследования по возможности создания автомобиля, двигатель которого работает на водороде. В Германии, США и Японии работы не прекращаются и сейчас, там довольно большой парк экспериментальных водородных автомобилей. Необходимые затраты для получения сжиженного водорода довольно быстро окупаются при больших пробегах автомобиля. Для поездок на малые расстояния могут быть более выгодны установки с гидридным способом хранения водорода — в порошке. Порошок подогревается отработавшими газами, и водород переходит в газообразное состояние. За эти 15 лет технологии сделали определенный шаг вперед по водородной тематике.

Сейчас компания Дженерал Моторс разработала автомобиль, работающий на водородном топливе. Его эффективность в четыре раза превышает обычные машины, использующие бензин. Экономия топлива в этой машине эквивалентна потреблению бензина 3 литра на 100 км. По внешнему виду машина не отличается от традиционных моделей. Топливный бак придется заполнять через каждые 800 км. До скорости 90 км\ ч машине понадобится 9 секунд. Специалисты Мюнхенского Технического университета перевели на чистый водород некоторые модели ВМW. Сжиженный водород хранится на автомобиле в криогенном баке. Широкое внедрение водородного топлива сдерживается более высокой ценой водорода по сравнению с привычными топливами, а также отсутствием необходимой инфраструктуры.

Анкетирование

Вопрос: «Вы знаете, что такое двигатель внутреннего сгорания?»

Количество опрошенных: 30 человек

Ответы: Да — 21 человек

Нет — 9 человек

Вопрос: «Как Вы считаете, где чаще используются двигатели внутреннего сгорания?»

Количество опрошенных:30 человек

Ответы:

В легковых автомобилях:8 человек

В самолетах: 5 человек

В поездах: 1 человек

В морских судах: 5 человек

В грузовых автомобилях: 7 человек

В тракторах:4 человека

Практическое применение ДВС

Применение двигателей внутреннего сгорания чрезвычайно разнообразно. Они приводят в движение самолеты, теплоходы, автомобили, тракторы, тепловозы, строительные краны. Мощные двигатели внутреннего сгорания устанавливают на речных и морских судах.

Применение двигателей внутреннего сгорания, работающих на жидком топливе, однако, ограничивается транспортными и судовыми установками вследствие меньших ресурсов жидкого топлива сравнительно с каменным углем. Двигатели внутреннего сгорания на стационарных установках применяются также в районах, где жидкое и газообразное топливо используется в качестве основного.

Эффективность применения двигателей внутреннего сгорания в значительной степени определяется их долговечностью и надежностью в эксплуатации. Одним из важных факторов при этом является износостойкость, зависящая не только от металлофизических характеристик поверхностей трения, но и от свойств смазочного масла, способов подачи к узлам трения, а также от конструкции системы смазки. Для обеспечения надежной работы современных двигателей внутреннего сгорания большое значение имеет предотвращение образования в них лаков, нагаров, низкотемпературных осадков, коррозии поверхностей некоторых деталей, а также очистка масла в двигателях ( фильтрация, центрифугирование) от образующихся в нем механических примесей. Все перечисленные вопросы отражены в книге.

Повышение экономичности применения двигателей внутреннего сгорания, снижение трудоемкости технического ухода за ними имеет важное народнохозяйственное значение. Большую роль при этом играет установление обоснованных сроков замены масла. Малые сроки замены масла приводят к значительному его перерасходу; особенно это заметно в связи с тем, что ряд удачных конструктивных и технологических решений способствовал снижению проникновения масла в камеры сгорания и его расхода на угар в современных двигателях.

В настоящее время применение двигателей внутреннего сгорания на промыслах весьма ограничено, а с расширением применения двигателей внутреннего сгорания потребность в бензине непрерывно увеличилась.

Исключительное разнообразие областей применения двигателей внутреннего сгорания обусловливает соответственно и многообразие конструктивных форм этих двигателей, а также значительные трудности их классификации.

В виду чрезвычайного разнообразия областей применения двигателей внутреннего сгорания и соответственно многочисленности конструкций и типов двигателей, различающихся как по условиям работы, так и по видам применяемого топлива, не представляется возможным дать единые нормы испытаний для всех двигателей внутреннего сгорания.

Вместе с тем по условиям работы двигатели внутреннего сгорания могут быть разделены на три основные группы:

1) двигатели, работающие при постоянном числе оборотов под воздействием скоростного регулятора, — стационарные и с ручной регулировкой – судовые

2) двигатели, работающие при переменных числах оборотов, обычно быстроходные

3) двигатели, работающие при постоянном высоком числе оборотов.

Заключение

В итоге проделанной работы цели и задачи, поставленные в начале, достигнуты. Я выяснил, что такое ДВС. ДВС — поршневой тепловой двигатель, в котором процессы сгорания топлива, выделение теплоты и превращение ее в механическую работу происходят непосредственно в цилиндре двигателя.

Также изучил историю создания ДВС. Первый ДВС был изобретен Ленуаром в 1860 г. Через 7 лет немецкий инженер Отто создал 4-х-тактный двигатель с воспламенением от сжатия. В 1885 г. в России капитан Балтийского флота Костович создал двигатель для воздухоплавания. В конце 19 века немецким инженером Дизелем был создан двигатель, который впоследствии стали называть по имени автора. В настоящее время дизели применяются на разных транспортных машинах.

После узнал строение ДВС. Главным элементом является поршень. Внутри поршня расположен палец, на котором закрепляется верхняя часть шатуна, тот шарнирно зафиксирован на кривошипе коленчатого вала. В надпоршневом пространстве расположены впускной и выпускной клапаны, а также свеча зажигания.

Двигатели внутреннего сгорания бывают двух- и четырехтактные. На современных автомобилях чаще ставят четырехтактные.

1 такт – впуск смеси бензина с воздухом

2 такт – сжатие горючей смеси

3 такт – рабочий ход (расширение газа)

4 такт – выпуск отработанных газов

ДВС оказывает на окружающую среду отрицательное влияние. Углеводороды, которые должны разделяться на воду и углекислый газ, полностью не сгорают и выбрасываются в атмосферу вместе с оксидом азота, диоксидом серы и других металлов.

Чтобы предотвратить экологические проблемы люди стали искать альтернативные виды двигателей, таких как:

Электродвигатель

Гибридный двигатель

Водородный ДВС

В настоящее время двигатели внутреннего сгорания ставят на легковые и грузовые автомобили, самолеты, теплоходы, тракторы, тепловозы, строительные краны, а также на речные и морские суда.

Выводы:

Если бы не было двигателя внутреннего сгорания то, возможно, некоторые отрасли человеческой деятельности также не существовали бы.

Хоть двигатель внутреннего сгорания полезен для людей, но для экологии он приносит вред.

Двигатели внутреннего сгорания имеют ряд недостатков, следовательно, их скоро заменят на более современные типы двигателей.

Строение двигателя внутреннего сгорания

ДВИ́ГАТЕЛЬ ВНУ́ТРЕННЕГО СГОРА́НИЯ

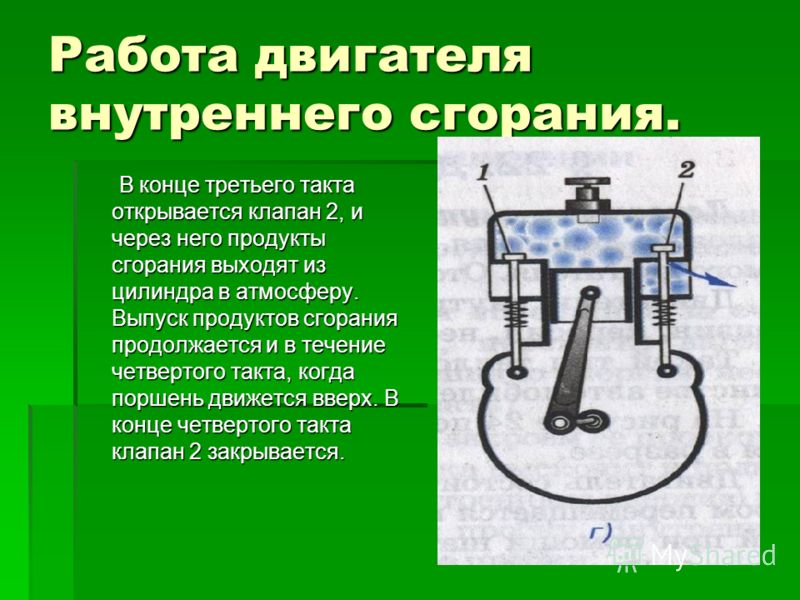

Первый такт – впуск, при котором впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределённый впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При движении поршня от ВМТ к НМТ в цилиндре (вследствие увеличения объёма) создаётся разрежение, под действием которого через открывающийся впускной клапан поступает горючая смесь (паров бензина с воздухом). Давление во впускном клапане в двигателях без наддува может быть близким к атмосферному, а в двигателях с наддувом – выше его (0,13– 0,45 МПа). В цилиндре горючая смесь смешивается с оставшимися в нём от предыдущего рабочего цикла отработавшими газами и образует рабочую смесь. Второй такт – сжатие, при котором впускной и выпускной клапаны закрываются газораспределительным валом, и топливно-воздушная смесь сжимается в цилиндрах двигателя. Поршень движется вверх (от НМТ к ВМТ). Т.к. объём в цилиндре уменьшается, то происходит сжатие рабочей смеси до давления 0,8–2 МПа, температура смеси составляет 500–700 К. В конце такта сжатия, рабочая смесь воспламеняется электрической искрой и быстро сгорает (за 0,001– 0,002 с). При этом происходит выделение большого количества теплоты, температура достигает 2000–2600 К, и газы, расширяясь, создают сильное давление (3,5– 6,5 МПа) на поршень, перемещая его вниз. Третий такт – рабочий ход, который сопровождается воспламенением топливно-воздушной смеси. Сила давления газов перемещает поршень вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля. Т.о., во время рабочего хода происходит преобразование тепловой энергии в механическую работу. Четвёртый такт – выпуск, при котором поршень после совершения полезной работы движется вверх, и выталкивает наружу, через открывающийся выпускной клапан газораспределительного механизма, отработавшие газы из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу. Процесс выпуска можно разделить на предварение (давление в цилиндре значительно выше, чем в выпускном клапане, скорость истечения отработавших газов при температурах 800–1200 К составляет 500– 600 м/сек) и основной выпуск (скорость в конце выпуска 60–160 м/сек). Выпуск отработанных газов сопровождается звуковым эффектом, для поглощения которого устанавливают глушители. За рабочий цикл двигателя полезная работа совершается только в течение рабочего хода, а остальные три такта являются вспомогательными. Для равномерности вращения коленчатого вала на его конце устанавливают маховик, обладающий значительной массой. Маховик получает энергию при рабочем ходе и часть её отдаёт на совершение вспомогательных тактов.

Двигатель внутреннего сгорания: устройство, принцип работы

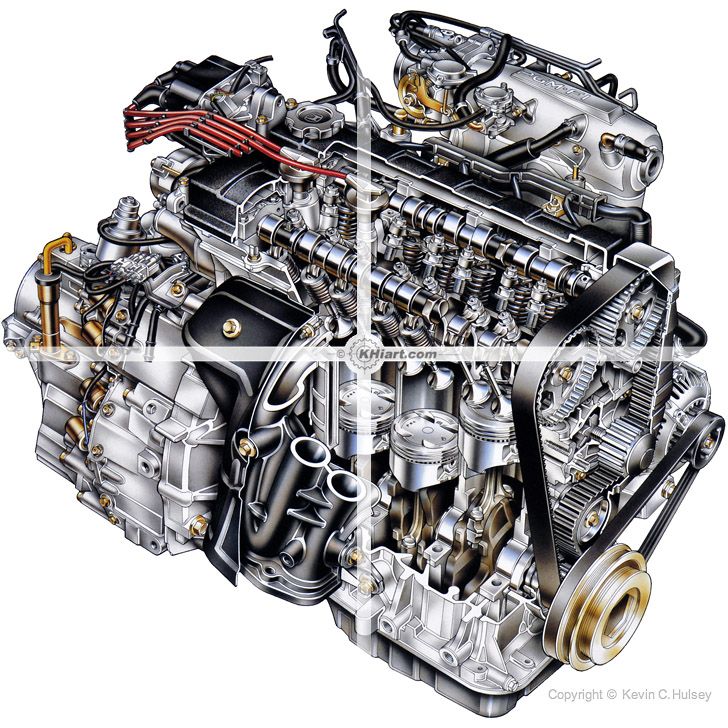

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Система выпуска

Система выпуска предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор.

- Приемная труба глушителя.

- Резонатор.

- Глушитель.

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

В заключение необходимо упомянуть системы пуска и управления двигателем автомобиля. Они являются важной частью двигателя, но их необходимо рассматривать вместе с электрической системой автомобиля, что выходит за рамки этой статьи, рассматривающей внутреннее устройство двигателя.

Как работают дизельный, бензиновый и инжекторный двигатели

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стhемлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводили опыты по перегонке и дистилляции, и, наконец, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Данный видеоролик наглядно показывает устройство и работу двигателя автомобиля.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения. Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Устройство двигателя внутреннего сгорания автомобиля

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС). Принцип работы одинаков: на поршень, действует какая-то сила. От этого поршень вынужден двигаться вперед или назад (возвратно-поступательно). Эти движения при помощи специального механизма (кривошипного) преобразуются во вращение (колеса у паровоза и коленчатого вала «коленвала» у автомобиля). В двигателях внешнего сгорания нагревается вода, превращаясь в пар, и уже этот пар совершает полезную работу толкая поршень, а в ДВС мы нагреваем воздух внутри (непосредственно в цилиндре)и он (воздух) двигает поршень. От этого коэффициент полезного действия, у ДВС, конечно, выше.

История создания ДВС

История гласит, что первый работающий двигатель внутреннего сгорания коммерческого использования, то есть выпускаемый для продажи, был разработан французским изобретателем Ленуаром. Его двигатель работал на светильном газе в смеси с воздухом. Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история. Все первые двигатели внутреннего сгорания были только одноцилиндровыми. Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Вопреки расхожему мнению ни Готлиб Даймлер, ни Карл Бенц, ни Генри Форд устройство двигателя автомобиля не изменяли кардинально (разве что мелкие доработки), но оказали огромное влияние в автомобилестроение как таковое. Что такое ДВС в авто мы сейчас и рассмотрим.

Общее устройство двигателя внутреннего сгорания

Итак, ДВС состоит из корпуса, в котором все остальные детали монтируются. Чаще всего это блок цилиндров. На данном рисунке показан один цилиндр без блока. Устройство ДВС направлено на максимально комфортные условия для цилиндров, ведь именно в них производится работа. Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2. Над клапанами 4 и 5 есть пружины, которые удерживают их в закрытом состоянии. Коромысла при помощи толкателей 14 и распределительного вала 13 открывают клапана в определенный момент (тогда, когда это необходимо). Распределительный вал с кулачками вращается от коленвала 11 через приводные шестерни 12. Движения поршня 7 преобразуются во вращение коленвала 11 при помощи шатуна 8 и кривошипа. Этим кривошипом служит «колено» на валу (смотри рисунок), именно поэтому вал и называется коленчатым. В связи с тем, что воздействие на поршень происходит не постоянно, а только когда в цилиндре горит топливо. У ДВС есть маховик 9, довольно массивный. Маховик как бы запасает энергию вращения и отдает ее при необходимости. В любом двигателе много трущихся деталей, для их смазывания используют автомобильное масло. Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Синим цветом, показаны детали кривошипно-шатунного механизма (КШМ). Голубым – смесь топлива и воздуха. Серым – свеча зажигания. Красным – выхлопные газы.

Принцип работы ДВС

Разобрав двигатель внутреннего сгорания, его устройство, необходимо уяснить, как взаимодействуют его детали, как он работает. Знать строение еще не все, а вот как взаимодействуют механизмы, в чем преимущество дизельных автомобилей и в чем их недостатки для начинающих (для чайников) очень важно. Ничего сложного в этом нет. Пошаговым рассмотрением процессов мы постараемся рассказать, как взаимодействуют между собой основные части двигателя при работе. Из какого материала выполнены механические составляющие ДВС. Все автомобильные двигатели работают на одном принципе: сжигание бензина или дизельного топлива. Для чего? Для получения необходимой нам энергии, конечно. Двигатели автомобилей, иногда говорят – моторы, могут быть двухтактными и четырехтактными. Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону. Итак, в двухтактном двигателе весь процесс (или цикл) происходит за 2 хода поршня, в четырехтактном – за 4. И совершенно не важно, бензиновый это двигатель, дизельный или работающий на газу. Как ни странно, рассказывать принцип работы лучше на 4-х тактном бензиновом карбюраторном двигателе.

Первый такт — всасывание.

Поршень идет вниз и затягивает за собой смесь из воздуха и топлива. Эта смесь готовится в отдельном устройстве – в карбюраторе. При этом впускной, его еще называют «всасывающий» клапан, конечно, открыт. На рисунке он показан синим.

Следующий, второй такт – сжатие смеси.

Поршень поднимается вверх от НМТ до ВМТ. При этом растет давление и, естественно, температура над поршнем. Но этой температуры недостаточно, для того, чтобы смесь самовоспламенилась. Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Третий такт – расширение продуктов сгорания.

При сгорании столь энергоемкого топлива, продуктов сгорания в цилиндре очень мало, а вот усилие появляется только потому, что воздух нагрелся при повышении температуры, а значит, расширился, в нашем случае увеличил давление. Именно это давление и совершает нужную работу. Нужно знать, что нагревая воздух на 273 0С, получаем увеличение давления практически в 2 раза. Температура зависит от того сколько топлива сжечь. Максимальная температура внутри рабочего цилиндра может достигать 2500 0С при работе ДВС на полной мощности.

Четвертый такт последний.

После него опять будет первый. Поршень направляется от НМТ к ВМТ. При этом выпускной клапан открыт. Цилиндр очищается, выбрасывая все что сгорело, и что не сгорело, в атмосферу. Что касается дизельного двигателя, то все основные детали с карбюраторным практически одинаковы. Ведь и тот и другой, это двигатель внутреннего сгорания. Исключение составляет смесеобразование. В карбюраторном смесь готовится отдельно, в том самом карбюраторе. А вот в дизельном – смесь готовиться непосредственно в цилиндре, перед сжиганием. Топливо (солярка) подается специальным насосом в определенный момент времени. Зажигание смеси происходит от самовоспламенения. Температура внутри цилиндра в дизеле гораздо выше, чем в карбюраторном ДВС. По этой причине детали там детали мощнее и система охлаждения лучше. Необходимо отметить, что, несмотря на высокую температуру внутри цилиндра, рабочая температура двигателя никогда не повышается выше 90…95 0С. Иногда, детали дизельных двигателей делают из более твердого металла, что позволяет снизить массу, но увеличивает цену ДВС. Однако, коэффициент полезного действия (КПД) в дизельном двигателе выше. То есть он более экономичен и дороговизна деталей себя окупает. У дизельного ДВС ресурс выше, если соблюдать правила эксплуатации. Особенно часто механизмы дизелей выходят из строя из-за плохого топлива.

Схема работы дизельного двигателя представлена на рисунке слева. В третьем такте подача топлива показана в момент ВМТ, хотя это и не совсем так.

Системы ДВС обеспечивающие их работоспособность практически одинаковы: система смазки, топливная система, система охлаждения и система газообмена. Есть еще несколько, но они не относятся к главным. Глядя на устройство любого двигателя внутреннего сгорания можно подумать, что все детали выполнены из стали. Это далеко не так. Корпуса бывают и чугунные и выполненные из алюминиевого сплава, а вот поршни из чугуна не делают, они либо стальные, либо из высокопрочного алюминиевого сплава. Зная общее устройство данного двигателя внутреннего сгорания и условия работы его деталей, очевидно, что и клапана и головку цилиндра нужно делать прочными, поскольку они должны выдерживать давление внутри цилиндра более 100 атмосфер. А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия. Характеристики ДВС Когда говорят об автомобиле, то обычно, в первую очередь отмечают двигатель внутреннего сгорания, не его устройство, а его мощность. Она (мощность) измеряется как обычно (по-старинке) в лошадиных силах или (по-современному) киловаттах. Безусловно, чем больше мощность, тем быстрее автомобиль набирает скорость. И в принципе экономичность тем выше, тем двигатель машины более мощный. Однако, это только тогда, когда двигатель постоянно работает на номинальных (экономически оправданных) оборотах. Но на малых скоростях (при неиспользовании полной мощности) КПД сильно падает и если на номинальных режимах дизельный двигатель имеет 40…42% КПД, то на малых только 7%. Бензиновый двигатель не может похвастаться даже этим. Использование полной мощности позволяет экономить топливо. По этой причине расход топлива на 100 километров в малолитражных автомобилях ниже. Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км. Еще одним показателем для автомобилей является разгон от 0 км/час до 100 км/час. Конечно, чем мощнее двигатель, тем быстрее разгон автомобиля, но про экономичность при этом говорить вообще не приходится.Итак, двигатель внутреннего сгорания устройство которого Вы теперь знаете, совсем не кажется сложным. И на вопрос «ДВС – что это такое?» Вы можете ответить «Это то, что я знаю».

Устройство двигателя внутреннего сгорания — видео, схемы, картинки

Двигатель внутреннего сгорания — это одно из тех изобретений, которые в корне перевернули нашу жизнь — с лошадиных повозок люди смогли пересесть на быстрые и мощные автомобили.

Первые ДВС обладали малой мощностью, а коэффициент полезного действия не доходил даже до десяти процентов, но неутомимые изобретатели — Ленуар, Отто, Даймлер, Майбах, Дизель, Бенц и множество других — привносили что-то новое, благодаря чему имена многих увековечены в названиях известных автомобильных компаний.

ДВС прошли длительный путь развития от коптящих и часто ломающихся примитивных моторов, до сверхсовременных битурбированных двигателей, но принцип их работы остался все тот же — теплота сгорания топлива преобразуется в механическую энергию.