Моделирование работы двигателя внутреннего сгорания на конвертерном газе

Ключевые слова: конвертерный газ, двигатель, альтернативное топливо, утилизация, мощность

Аннотация

Впервые рассмотрена возможность утилизации конвертерного газа ПАО «НЛМК» в газопоршневых агрегатах.

Представлена существующая схема работы газоотводящего тракта конверторов, и описан вариант модернизации газоотводящего тракта для сбора и очистки газа. Дан расчет работы двигателя внутреннего сгорания при работе на природном газе на номинальной нагрузке. Смоделирована работа двигателя на конвертерном газе, указаны сравнительные характеристики работы двигателя с колебаниями состава конвертерного газа.

Результаты моделирования показали, что состав газа существенно влияет на работу ДВС. Снижаются основные показатели работы, что указывает на необходимость внесения изменений в конструкцию двигателя.

Литература

1. Курзанов С.Ю. Повышение энергетической эффективности сталеплавильного производства на основе использования конвертерных газов: автореф. дис. …канд. техн. наук. М.: Изд-во МЭИ, 2011.

2. Лотош В.Е. Утилизация вторичных энергетических ресурсов // Ресурсосберегающие технологии. 2003.

№ 9. С. 3—18.

3. Агапитов Е.Б., Максимов А.А. Разработка схемы комбинированного производства газообразного топлива на основе конвертерного газа с целью сбережения энергетических ресурсов металлургического производства // Вопросы технических наук: новые подходы в решении актуальных проблем: Сборник науч.

4. Группа НЛМК — повысить мощности КЦ-2 на 19% [Электрон. ресурс] www.nlmk.com/ru/media-center/news-groups/nlmk-group-to-boost-capacity-of- steelmaking-shop-2-at-lipetsk-site-by-19-/?from=en (дата обращения 18.04.2018).

5. Расщупкин В.П., Корытов М.С. Производство стали. Методика выплавки. Омск: СибАДИ, 2007.

6. Линчевский Б.В., Соболевский А.Л., Кальменев А.А. Металлургия черных металлов. М.: Металлургия, 1986.

7. Ларионов Л.Б., Бураев М.К. Расчет процесса сгорания биогаза в газовом двигателе с искровым зажиганием, конвертированного из дизеля с наддувом // Вестник СВФУ. 2015. Т. 12. № 1. С. 52—58.

8. Карташевич А.Н., Малышкин П.Ю., Плотников С.А., Зубакин А.С. Исследования работы двигателя на альтернативных топливах // Вестник Белорусской гос. сельскохозяйственной академии. 2016. № 4. С. 115—117

2010. № 27. С. 61—64.

2010. № 27. С. 61—64.10. Европейский опыт утилизации сбросного энергопотенциала промышленных газов [Электрон. ресурс] www.cogeneration.com.ua/ru/analytics/special-gas/ hydrogen-utilization (дата обращения 21.06.2019).

11. Мысник М.И., Свистула А.Е. Анализ теплофизических свойств альтернативных топлив для двигателей внутреннего сгорания // Ползуновский вестник. 2009. № 1—2. C. 37—43.

12. Гичев Ю.А. Проектно-конструкторские решения по использованию конвертерного газа для нагрева металлолома // Современная наука: исследования, идеи, результаты, технологии. 2013. № 5. С. 54—59.

13. Куземко Р.Д., Сущенко А.В. Улучшение теплового баланса конвертерной плавки за счет регенирации теплоты отходящих газов // Вестник Приазовского гос. техн. ун-та. Серия «Технические науки». 1998. № 6. С. 62—69.

14. Гичев Ю.А., Запотоцкая А.Ю. Tехнические решения и эффективность использования конвертерного газа для обжига известняка // Международные конференции: литье, металлургия.

Запорожье: Запорожская торгово-промышленная палата, 2015.

Запорожье: Запорожская торгово-промышленная палата, 2015.15. Максимов А.А., Агапитов Е.Б. Совершенствование энергоэффективной схемы утилизации конвертерного газа // Теплотехника и информатика в образовании, науке и производстве: Сборник докл. IV Всерос. науч.- практ. конф. студентов, аспирантов и молодых ученых с междунар. участием. Екатеринбург: Изд-во УрФУ, 2015. С. 101—105.

16. Дремов А.Н., Гридин С.В. Использование газов сталеплавильных конвертеров в качестве вторичных энергоресурсов // Металлургия XXI столетия глазами молодых: Сборник докл. Всеукр. науч.-практ. конф. студентов. Донецк: Изд-во ДонНТУ, 2013. С. 143—144.

18. Баптизмаиский В.И., Меджибожский М.Я., Охотский В.Б. Конвертерные процессы производства стали. Теория, технология, конструкции агрегатов.

Киев: Высшая школа, 1984.

Киев: Высшая школа, 1984.19. Руководство по ремонту двигателей Caterpillar [Электрон. ресурс] www.truckmanualshub.com/caterpillar- workshop-manuals-pdf (дата обращения 21.06.2019).

20. Кулманаков С.П., Кулманаков С.С. Тепловой расчет ДВС. Барнаул: Изд-во АлтГТУ, 2014.

21. Шароглазов Б.А., Шишков В.В. Поршневые двигатели: теория, моделирование и расчет процессов. Челябинск: Издат. центр ЮУрГУ, 2011.

22. Ситтинг М. Процессы окисления углеводородного сырья. М.: Химия, 1970.

23. Калимуллин Р.Ф., Горбачев С.В., Филиппов А.А. Тепловой расчет автомобильных газовых двигателей: методические указания к курсовому проектированию. Оренбург: Изд-во ГОУ ОГУ, 2007.

—

Для цитирования: Губарев В.Я., Спасибин А.Ю. Моделирование работы двигателя внутреннего сгорания на конвертерном газе // Вест- ник МЭИ. 2019. № 6. С. 50—57. DOI: 10.24160/1993-6982-2019-6-50-57.

#

1. Kurzanov S.Yu. Povyshenie Energeticheskoy Effektivnosti Staleplavil’nogo Proizvodstva na Osnove Ispol’zovaniya Konverternykh Gazov: Avtoref.

Dis. … Kand. Tekhn. Nauk. M.: Izd-vo MEI, 2011. (in Russian).

Dis. … Kand. Tekhn. Nauk. M.: Izd-vo MEI, 2011. (in Russian).2. Lotosh V.E. Utilizatsiya Vtorichnykh Energeticheskikh Resursov. Resursosberegayushchie Tekhnologii. 2003;9:3—18. (in Russian).

3. Agapitov E.B., Maksimov A.A. Razrabotka Skhemy Kombinirovannogo Proizvodstva Gazoobraznogo Topliva na Osnove Konverternogo Gaza s Tsel’yu Sberezheniya Energeticheskikh Resursov Metallurgicheskogo Proizvodstva. Voprosy Tekhnicheskikh Nauk: Novye Podkhody V Reshenii Aktual’nykh Problem: Sbornik Nauch. Trudov Mezhdunar. Nauch.-prakt. Konf. Kazan’, 2014. (in Russian).

5. Rasshchupkin V.P., Korytov M.S. Proizvodstvo Stali. Metodika Vyplavki. Omsk: SibADI, 2007. (in Russian).

6. Linchevskiy B.V., Sobolevskiy A.

L., Kal’menev A.A. Metallurgiya Chernykh Metallov. M.: Metallurgiya, 1986. (in Russian).

L., Kal’menev A.A. Metallurgiya Chernykh Metallov. M.: Metallurgiya, 1986. (in Russian).7. Larionov L.B., Buraev M.K. Raschet Protsessa Sgoraniya Biogaza v Gazovom Dvigatele s Iskrovym Zazhiganiem, Konvertirovannogo iz Dizelya s Nadduvom. Vestnik SVFU. 2015;12;1:52—58. (in Russian).

8. Kartashevich A.N., Malyshkin P.Yu., Plotnikov S.A., Zubakin A.S. Issledovaniya Raboty Dvigatelya na Al’ternativnykh Toplivakh. Vestnik Belorusskoy Gos. Sel’skokhozyaystvennoy Akademii. 2016;4:115—117 (in Russian).

9. Levterov A.M., Levterova L.I., Gladkova N.Yu. Ispol’zovanie Al’ternativnykh Topliv v Transportnykh DVS. Avtomobil’nyy transport. 2010;27:61—64. (in Russian).

10. Evropeyskiy Opyt Utilizatsii Sbrosnogo Energopotentsiala Promyshlennykh Gazov [Elektron. Resurs] www.cogeneration.com.ua/ru/analytics/special-gas/hydrogen-utilization (Data Obrashcheniya 21.06.2019). (in Russian).

11. Mysnik M.I., Svistula A.E. Analiz Teplofizicheskikh Svoystv Al’ternativnykh Topliv Dlya Dvigateley Vnutrennego Sgoraniya.

12. Gichev Yu.A. Proektno-konstruktorskie Resheniya po Ispol’zovaniyu Konverternogo Gaza dlya Nagreva Metalloloma. Sovremennaya Nauka: Issledovaniya, Idei, Rezul’taty, Tekhnologii. 2013;5:54—59. (in Russian).

13. Kuzemko R.D., Sushchenko A.V. Uluchshenie Teplovogo Balansa Konverternoy Plavki za Schet Regeniratsii Teploty Otkhodyashchikh Gazov. Vestnik Priazovskogo Gos. Tekhn. Un-ta. Seriya «Tekhnicheskie Nauki». 1998;6:62—69. (in Russian).

14. Gichev Yu.A., Zapototskaya A.Yu. Tekhnicheskie Resheniya i Effektivnost’ Ispol’zovaniya Konverternogo Gaza dlya Obzhiga Izvestnyaka. Mezhdunarodnye Konferentsii: Lit’e, Metallurgiya. Zaporozh’e: Zaporozhskaya Torgovo-promyshlennaya Palata, 2015. (in Russian).

15. Maksimov A.A., Agapitov E.B. Sovershenstvovanie Energoeffektivnoy Skhemy Utilizatsii Konverternogo Gaza. Teplotekhnika i Informatika v Obrazovanii, Nauke i Proizvodstve: Sbornik Dokl. IV Vseros.

Nauch.- prakt. Konf. Studentov, Aspirantov i Molodykh Uchenykh s Mezhdunar. Uchastiem. Ekaterinburg: Izd-vo UrFU, 2015:101—105. (in Russian).

Nauch.- prakt. Konf. Studentov, Aspirantov i Molodykh Uchenykh s Mezhdunar. Uchastiem. Ekaterinburg: Izd-vo UrFU, 2015:101—105. (in Russian).16. Dremov A.N., Gridin S.V. Ispol’zovanie Gazov Staleplavil’nykh Konverterov v Kachestve Vtorichnykh Energoresursov. Metallurgiya XXI Stoletiya Glazami Molodykh: Sbornik Dokl. Vseukr. Nauch.-prakt. Konf. Studentov. Donetsk: Izd-vo DonNTU, 2013:143—144. (in Russian).

17. Stalinskiy D.V. i dr. Puti Povysheniya Effektivnogo Ispol’zovaniya Vtorichnykh Energoresursov (Toplivnykh Gazov) Metallurgicheskogo Proizvodstva. Ekologiya i Promyshlennost’. 2010;3:71—75. (in Russian).

18. Baptizmaiskiy V.I., Medzhibozhskiy M.Ya., Okhotskiy V.B. Konverternye Protsessy Proizvodstva Stali. Teoriya, Tekhnologiya, Konstruktsii Agregatov. Kiev: Vysshaya Shkola, 1984. (in Russian).

06.2019). (in Russian).

06.2019). (in Russian).20. Kulmanakov S.P., Kulmanakov S.S. Teplovoy Raschet DVS. Barnaul: Izd-vo AltGTU, 2014. (in Russian).

21. Sharoglazov B.A., Shishkov V.V. Porshnevye Dvigateli: Teoriya, Modelirovanie i Raschet Protsessov. Chelyabinsk: Izdat. Tsentr YUUrGU, 2011. (in Russian).

22. Sitting M. Protsessy okisleniya uglevodorodnogo syr’ya. M.: Khimiya, 1970. (in Russian).

23. Kalimullin R.F., Gorbachev S.V., Filippov A.A. Teplovoy Raschet Avtomobil’nykh Gazovykh Dvigateley: Metodicheskie Ukazaniya k Kursovomu Proektirovaniyu. Orenburg: Izd-vo GOU OGU, 2007. (in Russian).

—

For citation: Gubarev V.Ya., Spasibin A.Yu. Simulating the Operation of an Internal Combustion Engine on Converter Waste Gas. Bulletin of MPEI. 2019;6:50—57. (in Russian). DOI: 10.24160/1993-6982-2019-6-50-57.

Короткий ход поршня

Рудольф Дизель родился 18 марта 1858 года в семье Теодора Дизеля и Элис Штробель — эмигрантов из Германии, осевших во Франции и владевших небольшой переплетной мастерской в Париже. С самого раннего детства у Рудольфа проявился интерес к разным машинам и механизмам: излюбленным времяпровождением умного, послушного, аккуратного и трудолюбивого мальчика было посещение парижского Музея искусств и ремесел.

С самого раннего детства у Рудольфа проявился интерес к разным машинам и механизмам: излюбленным времяпровождением умного, послушного, аккуратного и трудолюбивого мальчика было посещение парижского Музея искусств и ремесел.

В 1870 году началась Франко-прусская война, и из-за роста антинемецких настроений Дизелям пришлось перебраться в Англию, где вскоре они оказались в нищете. На семейном совете было принято решение отправить Рудольфа в Германию, в семью брата, любезно согласившуюся принять племянника. Дядя Дизеля был профессором и преподавал математику в Королевском земском училище, куда в 1871 году пристроил и Рудольфа, заметив у того склонность к технике, а уже в 1873-м юноша его успешно закончил, опередив по успеваемости всех остальных учеников.

Уже в 12 лет Рудольф испытывал склонность к технике

Иллюстрация: mandieselturbo.com

Затем Рудольф отправляется в Аугсбург, в Техническую школу, а через два года досрочно поступает в престижный Королевский баварский политехнический институт в Мюнхене. Во время учебы произошла судьбоносная для Дизеля встреча — его заметил один из преподавателей, профессор Карл фон Линде, помимо научной работы занимавшийся коммерцией, а именно созданием холодильного оборудования. В 1880 году, когда Дизель окончил институт, Линде пригласил его на работу в свою компанию на должность директора парижского филиала. В наше время Linde — одна из крупнейших и авторитетнейших в мире химических компаний, инжиниринговое подразделение которой занимается строительством «под ключ» крупнотоннажных химических производств, в том числе заводов по сжижению природного газа.

Во время учебы произошла судьбоносная для Дизеля встреча — его заметил один из преподавателей, профессор Карл фон Линде, помимо научной работы занимавшийся коммерцией, а именно созданием холодильного оборудования. В 1880 году, когда Дизель окончил институт, Линде пригласил его на работу в свою компанию на должность директора парижского филиала. В наше время Linde — одна из крупнейших и авторитетнейших в мире химических компаний, инжиниринговое подразделение которой занимается строительством «под ключ» крупнотоннажных химических производств, в том числе заводов по сжижению природного газа.

«Инженер все может»

Так ответил студент Рудольф Дизель на вопрос директора Высшей технической школы в Мюнхене профессора Бауэрфайнда о возможности создать двигатель внутреннего сгорания, способный заменить паровой. Теперь амбициозному молодому человеку предстояло доказать это на практике.

К концу XIX века в мире существовало множество поршневых двигателей, однако их КПД не превышал 10–12%, поскольку воспламенение горючей смеси в них производилось либо при помощи электричества, либо за счет тепла, идущего от стенок камеры сгорания. Однако уже в 1824 году французский инженер Сати Карнопредложил более перспективную схему работы двигателя. По его мнению, следовало «сперва сжать воздух насосом, затем пропустить его через вполне замкнутую топку, вводя туда маленькими порциями топливо при помощи приспособления, легко осуществимого; затем заставить воздух выполнять работу в цилиндре с поршнем или в любом другом расширяющемся сосуде и, наконец, выбросить его в атмосферу…». Эта схема, получившая наименование «цикла Карно», стала эталоном цикла теплового двигателя. Ее и попытался на практике реализовать Рудольф Дизель.

Однако уже в 1824 году французский инженер Сати Карнопредложил более перспективную схему работы двигателя. По его мнению, следовало «сперва сжать воздух насосом, затем пропустить его через вполне замкнутую топку, вводя туда маленькими порциями топливо при помощи приспособления, легко осуществимого; затем заставить воздух выполнять работу в цилиндре с поршнем или в любом другом расширяющемся сосуде и, наконец, выбросить его в атмосферу…». Эта схема, получившая наименование «цикла Карно», стала эталоном цикла теплового двигателя. Ее и попытался на практике реализовать Рудольф Дизель.

Забегая вперед, надо сказать, что у него это получилось не в полной мере: в дизелевском варианте в цилиндре сжималась не топливная смесь, а воздух, причем до запредельных для того времени значений.

Двенадцать лет проб и ошибок

А пока в течение десяти лет, с 1880-го по 1892-й, работая на фирме Линде, он постоянно занимался этим проектом, пытаясь найти такое рабочее тело, которое при соединении с топливом, создавало бы необходимую для воспламенения температуру. В его качестве последовательно использовались аммиак, уголь и бензин, но все было безрезультатно.

В его качестве последовательно использовались аммиак, уголь и бензин, но все было безрезультатно.

Помогла случайность. Использование воздуха в пневматической зажигалке для прикуривания сигар натолкнуло Рудольфа на мысль, что таким рабочим телом может стать сжатый воздух. «Не могу сказать, — писал позже изобретатель, — когда именно возникла у меня эта мысль. В неустанной погоне за целью, в итоге бесконечных расчетов родилась наконец идея, наполнившая меня огромной радостью: нужно вместо аммиака взять сжатый горячий воздух, впрыснуть в него распыленное топливо и одновременно со сгоранием расширить его так, чтобы возможно больше тепла использовать для полезной работы».

Основываясь на этом, Дизель разработал новую схему двигателя, в котором воздух должен был быть сжат с такой силой, чтобы при его соединении с топливом возникшая смесь воспламенилась до температуры 600–650 °С и в цилиндр начало поступать уже готовое для работы двигателя топливо.

Есть прототип!

В 1892 году Рудольф покидает компанию Линде и организовывает собственное предприятие, на котором в течение четырех лет изготавливает несколько опытных образцов. В том же году он получает свой первый патент № 67207 «Рабочий процесс и способ конструирования двигателя внутреннего сгорания для машин», которым закрепил за собой право собственности на «рациональный тепловой двигатель», и издает книгу, в которой дает теоретическое обоснование созданной им конструкции такого двигателя. «Моя идея, — писал он семье в Мюнхен, — настолько опережает все, что создано в данной области до сих пор, что можно смело сказать: я первый в этом новом и наиважнейшем разделе техники на нашем маленьком земном шарике! Я иду впереди лучших умов человечества по обе стороны океана!»

В том же году он получает свой первый патент № 67207 «Рабочий процесс и способ конструирования двигателя внутреннего сгорания для машин», которым закрепил за собой право собственности на «рациональный тепловой двигатель», и издает книгу, в которой дает теоретическое обоснование созданной им конструкции такого двигателя. «Моя идея, — писал он семье в Мюнхен, — настолько опережает все, что создано в данной области до сих пор, что можно смело сказать: я первый в этом новом и наиважнейшем разделе техники на нашем маленьком земном шарике! Я иду впереди лучших умов человечества по обе стороны океана!»

В 1897 году с третьей попытки ему наконец удалось построить готовый к практическому использованию прототип. Современники вспоминали, что это «был двигатель высотой три метра, который развивал 172 об/мин имел диаметр единственного цилиндра 250 мм, ход поршня 400 мм и мощность от 17,8 до 19,8 л. с., расходуя при этом 258 г нефти на 1 л. с. в час. Термический КПД был у него 26,2%, намного выше, чем имели паровые машины». Кроме того, двигатель Дизеля работал на дешевых видах топлива вроде керосина и не имел системы зажигания.

Кроме того, двигатель Дизеля работал на дешевых видах топлива вроде керосина и не имел системы зажигания.

Как удалось достичь такого очень высокого для того времени КПД? Главным образом за счет многократного увеличения давления сжатия с помощью специального компрессора — в двигателе англичанина Герберта Акройда-Стюарта, наиболее похожего по конструкции на дизелевский, оно равнялось шести атмосферам, а в устройстве Рудольфа достигало 36 атмосфер.

#image-kit_1496

В связи с этим неоднократно вставал вопрос: кто первый изобрел ДВС, Стюарт или Дизель? Известно, что основные признаки современного дизельного двигателя — непосредственный впрыск топлива (без применения сжатого воздуха) и компрессионное зажигание. В 1890 году Стюарт получил патент № 7146 «Усовершенствование в работе двигателей при помощи взрыва воспламеняемых паров или смеси газа с воздухом». Но этот патент был дан только на компрессионное зажигание, о применении сжатого воздуха для воспламенения смеси там речи не шло.

Спустя некоторое время Стюарт построил экспериментальный образец устройства, функционировавшего на бензине и проработавшего всего несколько часов. Дизель же патент на компрессионное зажигание получил только в 1892 году, но в отличие от Стюарта в его патент уже была включена идея о сжатом воздухе, которую позже, в 1897 году, он и воплотил. Так что если вести отсчет от идеи, то первенство в изобретении ДВС принадлежит, безусловно, Дизелю. А поскольку идею придумал он и он же построил реально работающий образец, то и сам двигатель стали называть по его фамилии. Топливо такого двигателя, состоит из керосиново-газойлевых фракций переработанной нефти и имеет высокую — 200–350 °С — температуру кипения, в дизельном двигателе оно самовоспламеняется при сильном сжатии. В бензиновом двигателе горючую смесь образуют бензин и воздух, она воспламеняется от искры зажигания.

Развитие изделия

Это был успех. На Всемирной выставке в Париже в 1900 году изделие Дизеля произвело фурор, началась массовая скупка лицензий на производство его двигателей. Однако в начале промышленного изготовления дизелевских двигателей возникли серьезные трудности: первые партии оказывались бракованными, часто ломались и выходили из строя, на многих заводах не было необходимого оборудования и рабочей силы нужной квалификации.

Однако в начале промышленного изготовления дизелевских двигателей возникли серьезные трудности: первые партии оказывались бракованными, часто ломались и выходили из строя, на многих заводах не было необходимого оборудования и рабочей силы нужной квалификации.

Постепенно болезни роста были преодолены, и двигатель Дизеля стал постепенно использоваться во многих сферах жизнедеятельности, связанных с техникой. А его изобретатель стал миллионером. Дизеля стали приглашать повсюду — во Францию, Швейцарию, Австрию, Бельгию, Россию, Америку… Особый интерес к нему был проявлен в России. Уже в 1898 году Людвиг Нобель, купив у Дизеля лицензию на двигатель, организовал его производство на своем заводе в Санкт-Петербурге (сейчас это известное на всю страну предприятие «Русский дизель»).

Устройство быстро завоевало популярность и стало использоваться всюду — на электростанциях, водонапорном оборудовании, с его помощью освещались крупные магазины и центральные улицы Санкт-Петербурга и других известных городов Российской империи.

Велись работы по его модификации. Известный русский инженер Вадим Аршаулов создал так называемый русский дизель, который, в отличие от своего прототипа, работал на нефти, а не на керосине, и имел топливный насос высокого давления, работавший от сжатого в цилиндре воздуха. На Путиловском заводе инженер Густав Тринклер построил «Тринклер-мотор», который отличался от дизелевского варианта тем, что не имел воздушного компрессора для накачки воздуха, его роль играла гидравлическая система для нагнетания и впрыска топлива.

Дизеля наконец-таки признали и на родине: сам кайзер Вильгельм II вручил ему диплом о присвоении почетного звания доктора-инженера и пригласил в оборонные проекты. Занялся Дизель и совершенствованием конструкции реверсивного судового четырехтактного мотора и созданием двигателя для грузовых автомобилей.

Закат

Дизель жил на широкую ногу. Построил в Мюнхене дворец стоимостью 900 тысяч марок, покупал нефтяные участки в Баварии, где, как выяснялось потом, не было нефти, широко и необдуманно спекулировал акциями, вкладывал деньги в католические лотереи. В итоге финансовые дела стали настолько плохи, что, как пишут его биографы, «пришлось рассчитать почти всю прислугу и заложить дом».

Нервы Дизеля были издерганы постоянными нападками недоброжелателей и конкурентов, среди которых были как малоизвестные инженеры, так и могущественные люди вроде угольных и нефтяных магнатов, постоянно таскавшие его по судам по обвинениям в плагиате и других неблаговидных поступках.

Характерный пример — намерение его ярого противника профессора Людерса издать книгу под названием «Миф Дизеля», пытаясь доказать, что ничего нового в его изобретении нет, поскольку основа работы его двигателя была известна и раньше, а сам Дизель присвоил себе чужие заслуги.

Третьи вспоминали «нобелевскую» историю: незадолго до своей смерти, изобретатель обратился с письмом к председателю Нобелевского комитета Эммануилу Нобелю, в котором намекал на возможность получения Нобелевской премии за свое изобретение, рассчитывая, таким образом, поправить свои финансовые дела и заодно напомнив всем о себе. Но тот отказал. И это ввергло Дизеля в пучину черной депрессии.

К лету 1913 года Дизель стал полным банкротом и, по всей видимости, не видя другого выхода, решился на самоубийство. На это указывает его странное поведение: сначала он вместе с женой объехал всю Европу, как будто прощаясь с ней. Когда он погиб, его жена вспомнила странную фразу, которую он как-то обронил: «Мы можем попрощаться с этими местами. Больше мы их никогда не увидим». Затем он поехал в Баварские Альпы, где участвовал в опасных горных путешествиях и рискованных мероприятиях.

29 сентября 1913 года, в Антверпене 55-летний Рудольф Дизель и еще двое его друзей сели на паром «Дрезден», идущий в Англию, где он собирался работать инженером-консультантом на одном из двигателестроительных заводов. И ночью пропал. А через десять дней в Северном море рыбаки выловили труп. В одежде были найдены некоторые личные вещи, и сын Дизеля подтвердил, что они принадлежали его отцу.

Двигатель внутреннего сгорания — это… Что такое Двигатель внутреннего сгорания?

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

История создания

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС Роторный ДВС Газотурбинный ДВСДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, «двойной веер», ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

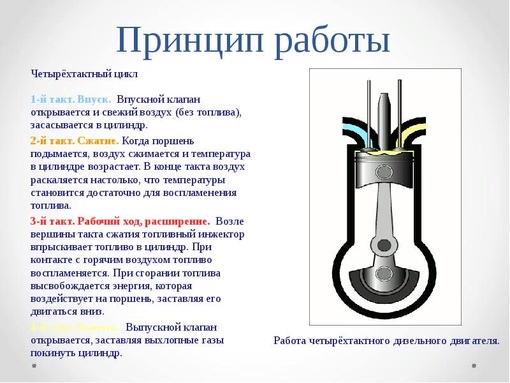

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются:

Газодизельные

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Роторно-поршневой

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 «Жигули», ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внес советский инженер, профессор А. Н. Шелест.

Циклы работы поршневых ДВС

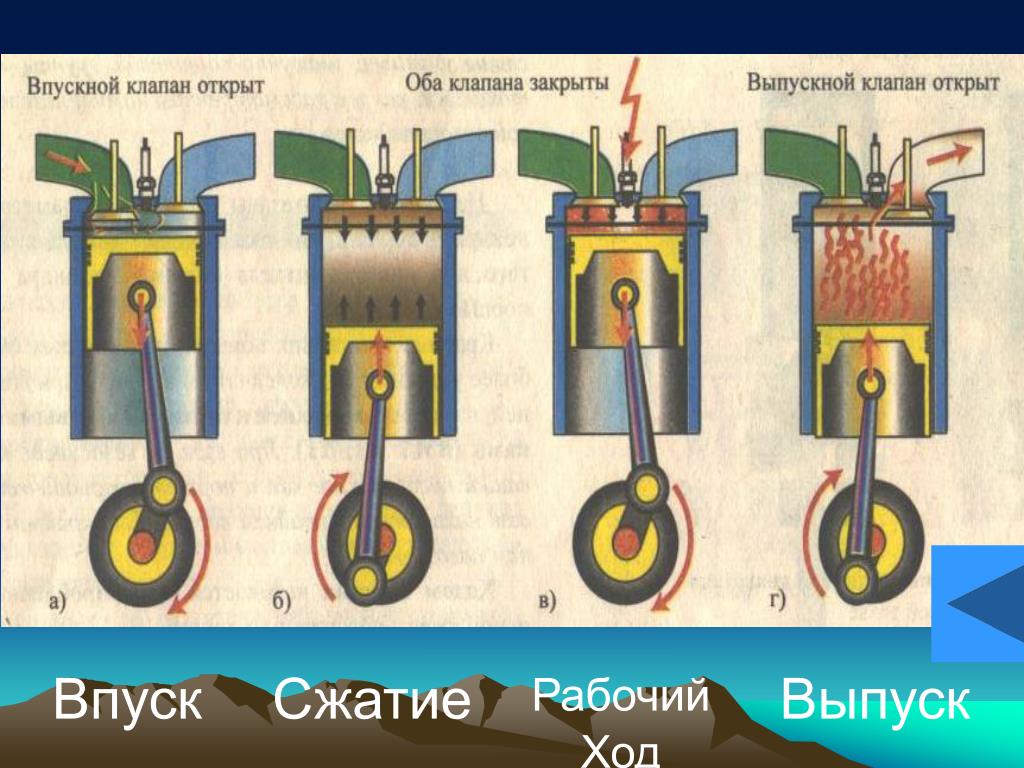

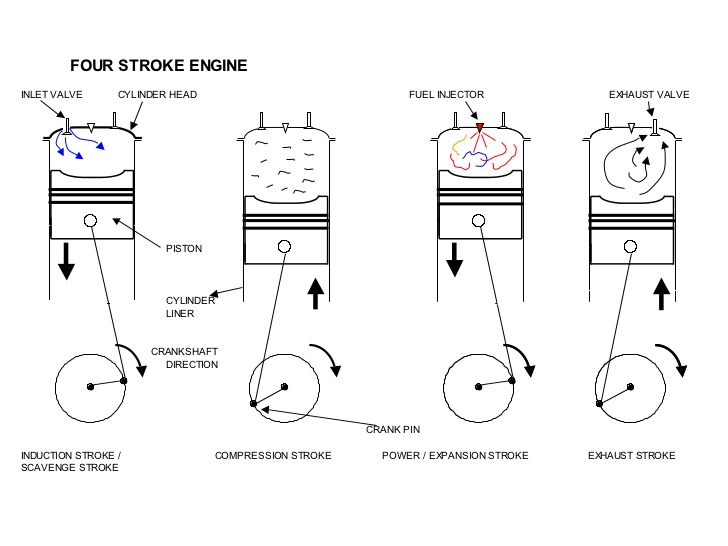

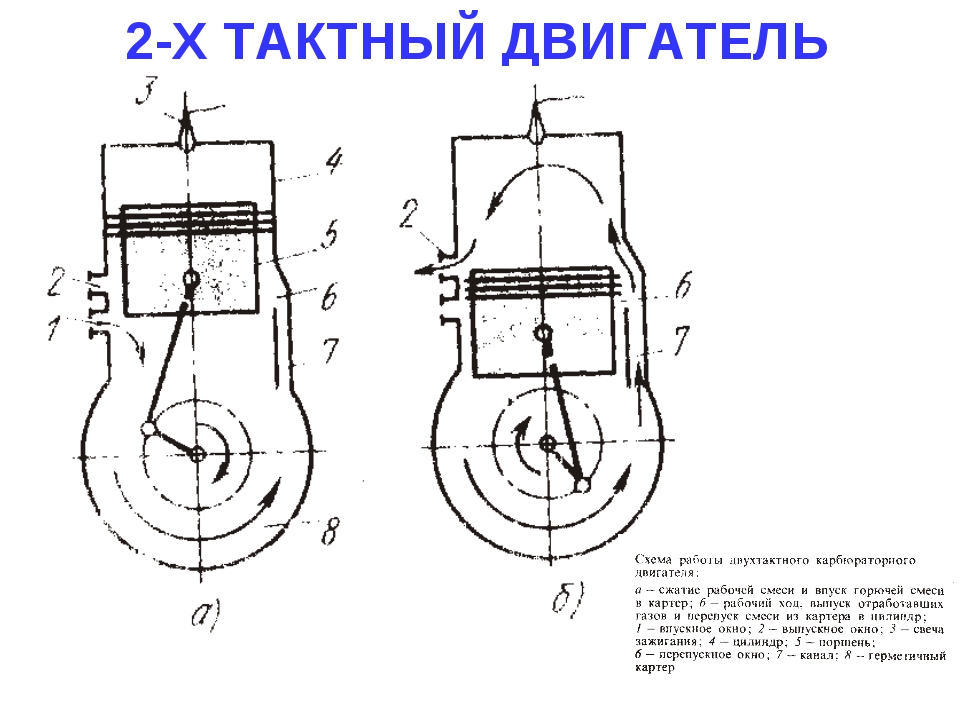

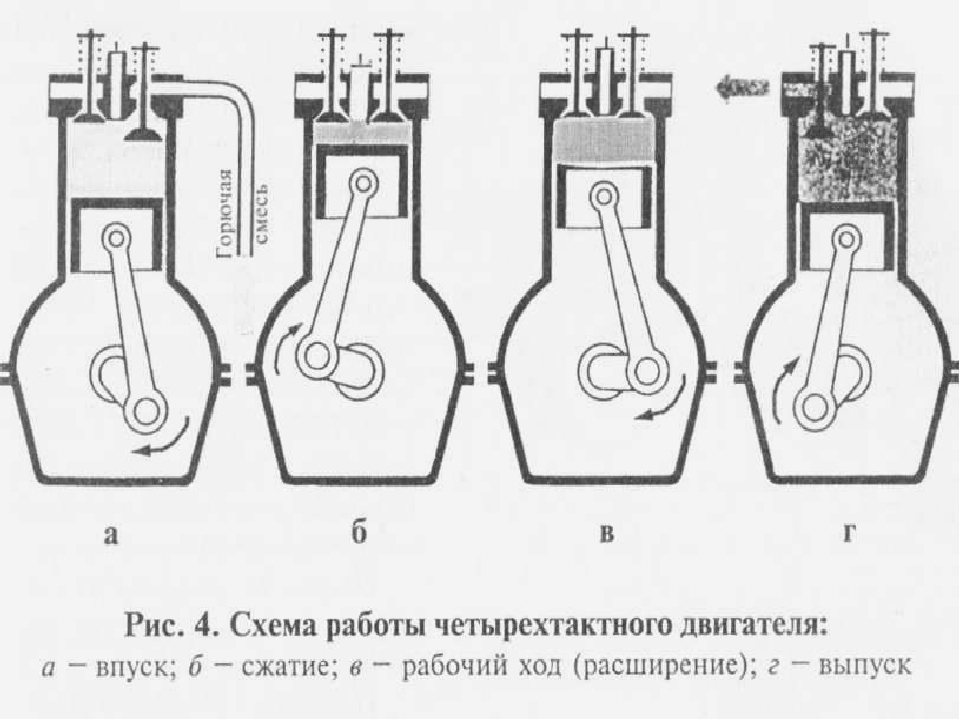

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто1. впуск

2. сжатие

3. рабочий ход

4. выпуск

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

Примечания

Ссылки

Двигатели с изменяемой степенью сжатия: от Saab до Infiniti

Все чаще звучат авторитетные мнения, что сейчас развитие двигателей внутреннего сгорания достигло наивысшего уровня и больше невозможно заметно улучшить их характеристики. Конструкторам остается заниматься ползучей модернизацией, шлифуя системы наддува и впрыска, а также добавляя все больше электроники. С этим не соглашаются японские инженеры. Свое слово сказала компания Infiniti, которая построила двигатель с изменяемой степенью сжатия. Разбираемся, в чем преимущества такого мотора, и какое у него будущее.

В качестве вступления напомним, что степенью сжатия называют отношение объема над поршнем, находящимся в нижней «мертвой» точке, к объему, когда поршень находится в верхней.

Компоненты / Новости

Для бензиновых двигателей этот показатель составляет от 8 до 14, для дизелей — от 18 до 23.

Степень сжатия задается конструкцией фиксировано. Рассчитывается она в зависимости от октанового числа применяемого бензина и наличия наддува.

Возможность динамически изменять степень сжатия в зависимости от нагрузки позволяет поднять КПД турбированного мотора, добившись того, чтобы каждая порция топливовоздушной смеси сгорала при оптимальном сжатии.

При малых нагрузках, когда смесь обедненная, используется максимальное сжатие, а в нагруженном режиме, когда бензина впрыскивается много и возможна детонация, мотор сжимает смесь минимально.

Это позволяет не регулировать «назад» угол опережения зажигания, который остается в наиболее эффективной позиции для снятия мощности. Теоретически система изменения степени сжатия в ДВС позволяет до двух раз уменьшить рабочий объем мотора при сохранении тяговых и динамических характеристик.

Схема двигателя с изменяемым объемом камеры сгорания и шатуны с системой подъема поршней

Одной из первых появилась система с дополнительным поршнем в камере сгорания, который перемещаясь, изменял ее объем. Но сразу возник вопрос о размещении еще одной группы деталей в головке блока, где уже и так теснились распредвалы, клапаны, инжекторы и свечи зажигания. Притом нарушалась оптимальная конфигурация камеры сгорания, отчего топливо сжигалось неравномерно. Поэтому система так и осталась в стенах лабораторий. Не пошла дальше эксперимента и система с поршнями изменяемой высоты. Разрезные поршни были чрезмерно тяжелыми, притом сразу возникли конструктивные трудности с управлением высотой подъема крышки.

Система подъема коленвала на эксцентриковых муфтах FEV Motorentechnik (слева) и траверсный механизм для изменения высоты подъема поршня

Другие конструкторы пошли путем управления высотой подъема коленвала. В этой системе опорные шейки коленвала размещены в эксцентриковых муфтах, приводимых в действие через шестерни электромотором. Когда эксцентрики поворачиваются, коленвал поднимается или опускается, отчего, соответственно, меняется высота подъема поршней к головке блока, увеличивается или уменьшается объем камеры сгорания, и изменяется тем самым степень сжатия. Такой мотор показала в 2000 году немецкая компания FEV Motorentechnik. Система была интегрирована в турбированный четырехцилиндровый двигатель 1.8 л от концерна Volkswagen, где варьировала степень сжатия от 8 до 16. Мотор развивал мощность 218 л.с. и крутящий момент 300 Нм. До 2003 года двигатель испытывался на автомобиле Audi A6, но в серию не пошел.

Не слишком удачливой оказалась и обратная система, также изменяющая высоту подъема поршней, но не за счет управления коленвалом, а путем подъема блока цилиндров. Действующий мотор подобной конструкции продемонстрировал в 2000 году Saab, и также тестировал его на модели 9-5, планируя запустить в серийное производство. Получивший название Saab Variable Compression (SVC) пятицилиндровый турбированный двигатель объемом 1,6 л, развивал мощность 225 л. с. и крутящий момент 305 Нм, при этом расход топлива при средних нагрузках снизился на 30%, а за счет регулируемой степени сжатия мотор мог без проблем потреблять любой бензин — от А-80 до А-98.

Система двигателя Saab Variable Compression, в которой степень сжатия изменяется за счет отклонения верхней части блока цилиндров

Задачу подъема блока цилиндров в Saab решили так: блок был разделен на две части — верхнюю с головкой и гильзами цилиндров, и нижнюю, где остался коленвал. Одной стороной верхняя часть была связана с нижней через шарнир, а на другой был установлен механизм с электроприводом, который, как крышку у сундука, приподнимал верхнюю часть на угол до 4 градусов. Диапазон степени сжатия при поднимании — опускании мог гибко варьироваться от 8 до 14. Для герметизации подвижной и неподвижной частей служил эластичный резиновый кожух, который оказался одним из самых слабых мест конструкции, вместе с шарнирами и подъемным механизмом. После приобретения Saab корпорацией General Motors американцы закрыли проект.

Проект МСЕ-5 в котором применен механизм с рабочим и управляющим поршнями, связаными через зубчатое коромысло

На рубеже веков свою конструкцию мотора с изменяемой степенью сжатия предложили и французские инженеры компании MCE-5 Development S.A. Показанный ими турбированный 1.5-литровый мотор, в котором степень сжатия могла варьироваться от 7 до 18, развивал мощность 220 л. с. и крутящий момент 420 Нм. Конструкция тут довольно сложная. Шатун разделен и снабжен наверху (в части, устанавливаемой на коленвал) зубчатым коромыслом. К нему примыкает другая часть шатуна от поршня, оконечник которой имеет зубчатую рейку. С другой стороной коромысла связана рейка управляющего поршня, приводимого в действие через систему смазки двигателя посредством специальных клапанов, каналов и электропривода. Когда управляющий поршень перемещается, он воздействует на коромысло и высота поднятия рабочего поршня изменяется. Двигатель экспериментально обкатывался на Peugeot 407, но автопроизводитель не заинтересовался данной системой.

Теперь свое слово решили сказать конструкторы Infiniti, представив двигатель с технологией Variable Compression-Turbocharged (VC-T), позволяющей динамически изменять степень сжатия от 8 до 14. Японские инженеры применили траверсный механизм: сделали подвижное сочленение шатуна с его нижней шейкой, которую, в свою очередь, связали системой рычагов с приводом от электромотора. Получив команду от блока управления, электродвигатель перемещает тягу, система рычагов меняет положение, регулируя тем самым высоту подъема поршня и, соответственно, изменяя степень сжатия.

Конструкция системы Variable Compression у мотора Infiniti VC-T: а - поршень, b - шатун, с - траверса, d - коленвал, е - электродвигатель, f - промежуточный вал, g - тяга.

За счет данной технологии двухлитровый бензиновый турбомотор Infiniti VC-T развивает мощность 270 л.с., оказываясь на 27% экономичнее других двухлитровых двигателей компании, имеющих постоянную степень сжатия. Японцы планируют запустить моторы VC-T в серийное производство в 2018 году, оснастив ими кроссовер QX50, а затем и другие модели.

Заметим, что именно экономичность выступает сейчас основной целью разработки моторов с изменяемой степенью сжатия. При современном развитии технологий наддува и впрыска, нагнать мощности в моторе для конструкторов не составляет больших проблем. Другой вопрос: сколько бензина в супернадутом двигателе будет вылетать в трубу? Для обычных серийных моторов показатели расхода могут оказаться неприемлемы, что и выступает ограничителем для надувания мощности. Японские конструкторы решили этот барьер преодолеть. Как считают в компании Infiniti, их бензиновый двигатель VC-T, способен выступить как альтернатива современным турбированным дизелям, показывая тот же расход топлива при лучших характеристиках по мощности и более низкой токсичности выхлопа.

Каков итог?

Работы над двигателями с изменяемой степенью сжатия ведутся уже не один десяток лет — этим направлением занимались конструкторы Ford, Mercedes-Benz, Nissan, Peugeot и Volkswagen. Инженерами исследовательских институтов и компаний по обе стороны Атлантики получены тысячи патентов. Но пока ни один такой мотор не пошел в серийное производство.

Не все гладко и у Infiniti. Как признаются сами разработчики мотора VC-T, у их детища пока остаются общие проблемы: возросла сложность и стоимость конструкции, не решены вопросы с вибрацией. Но японцы надеются доработать конструкцию и запустить ее в серийное производство. Если это произойдет, то будущим покупателям осталось только понять: сколько придется переплатить за новую технологию, насколько такой мотор будет надежен и сколько позволит экономить на топливе.

Устройство двигателя внутреннего сгорания

Автор admin На чтение 6 мин. Просмотров 181

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

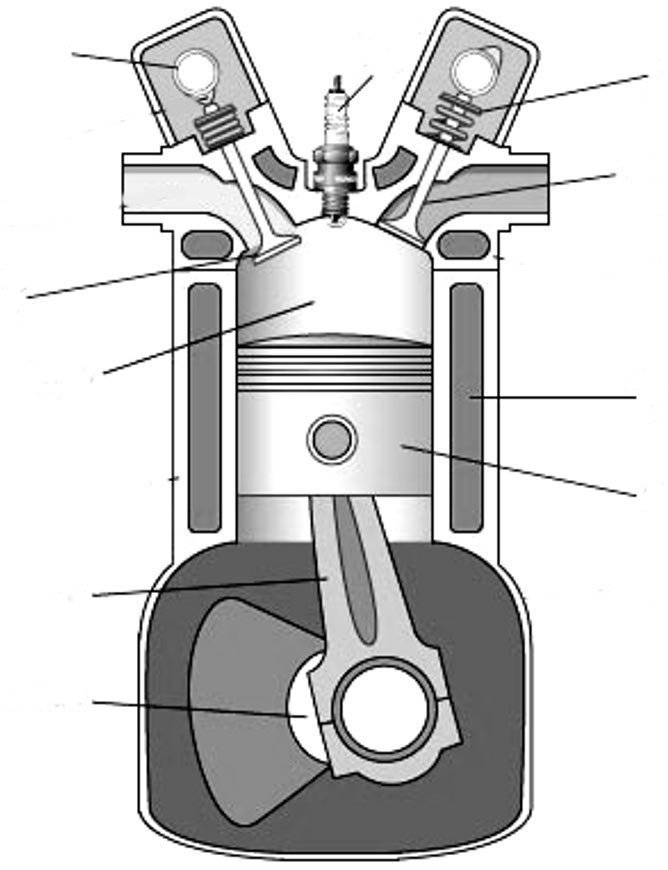

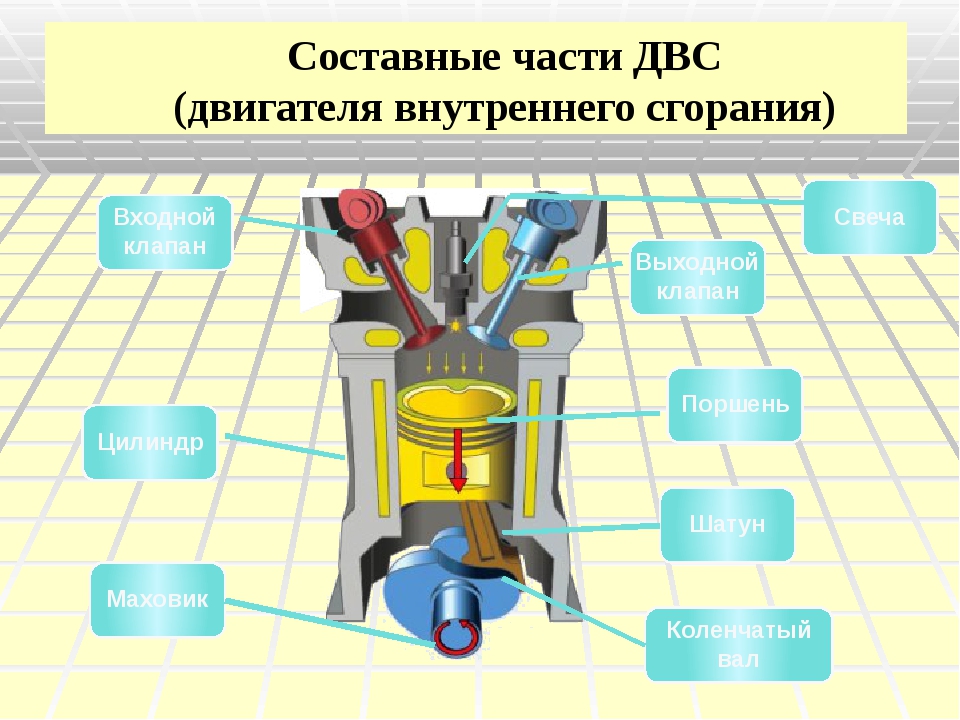

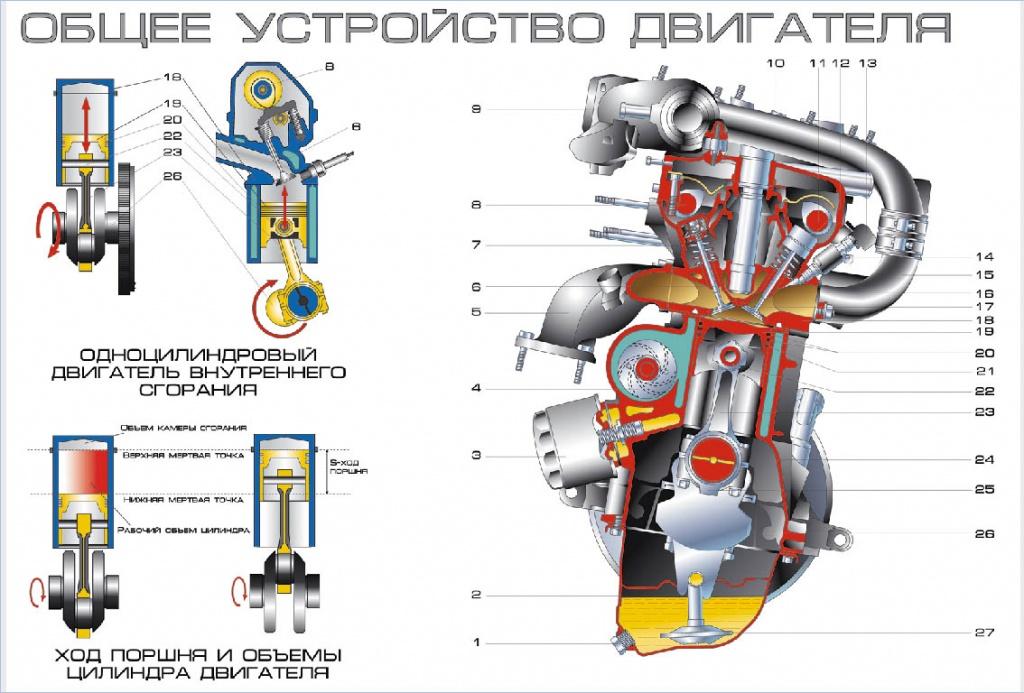

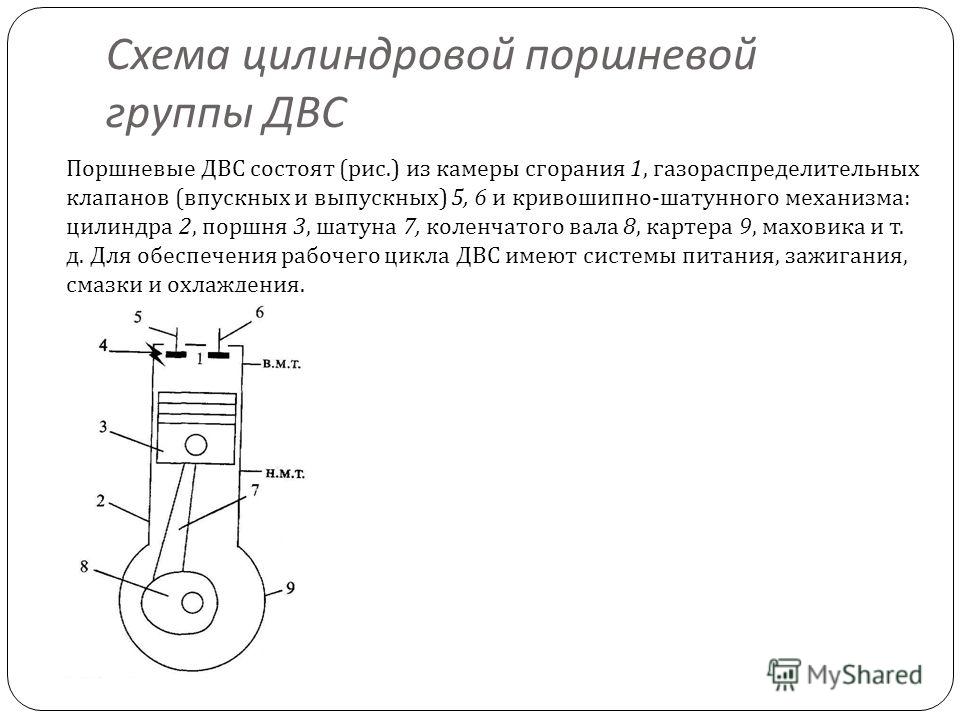

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Мне нравится1Не нравитсяЧто еще стоит почитать

Как работает водородный двигатель и какие у него перспективы

Автомобили с водородными двигателями называют главными конкурентами электрокаров. Но у технологии пока что немало минусов, и, например, основатель Tesla Илон Маск называет ее «тупой и бесполезной». Прав он или нет?

С 2018 года в ЕС действует запрет на дизельные автомобили новейшего поколения в населенных пунктах [1]. Это стало поворотным моментом в развитии рынка электрокаров, а также — гибридных и водородных двигателей.

Великобритания еще в 2017-м высказывалась за полный запрет бензиновых авто к 2040 году. Тогда же, если верить исследованию Bloomberg New Energy Finance [2], на электрокары будет приходиться 35% от всех продаж автомобилей. Уже к 2030 году Jaguar и Land Rover планируют довести число электрокаров в своих линейках до 100% [3]. Часть из них тоже работает на водороде.

История развития рынка водородных двигателей

Первый двигатель, работающий на водороде, придумал в 1806 году французский изобретатель Франсуа Исаак де Риваз [4]. Он получал водород при помощи электролиза воды.

Первый патент на водородный двигатель выдали в Великобритании в 1841 году [5]. В 1852 году в Германии построили двигатель внутреннего сгорания (ДВС), который работал на воздушно-водородной смеси. Еще через 11 лет французский изобретатель Этьен Ленуар сконструировал гиппомобиль [6], первые версии которого работали на водороде.

В 1933 году норвежская нефтегазовая и металлургическая компания Norsk Hydro Power переоборудовала [7] один из своих небольших грузовиков для работы на водороде. Химический элемент выделялся за счет риформинга аммиака и поступал в ДВС.

В Ленинграде в период блокады на воздушно-водородной смеси работали около 600 аэростатов. Такое решение предложил военный техник Борис Шепелиц, чтобы решить проблему нехватки бензина. Он же переоборудовал 200 грузовиков ГАЗ-АА для работы на водороде.

Первый транспорт на водороде выпустила в 1959 году американская компания Allis-Chalmers Manufacturing Company — это был трактор [8].

Первым автомобилем на водородных топливных элементах стал Electrovan от General Motors 1966 года. Он был оборудован резервуарами для хранения водорода и мог проехать до 193 км на одном заряде. Однако это был единичный демонстрационный экземпляр, который передвигался только по территории завода.

В 1979-м появился первый автомобиль BMW с водородным двигателем. Толчком к его созданию послужили нефтяные кризисы 1970-х, и по их окончании об идее альтернативных двигателей забыли вплоть до 2000-х годов.

В 2007 году та же BMW выпустила ограниченную серию автомобилей Hydrogen 7, которые могли работать как на бензине, так и на водороде. Но машина была недешевой, при этом 8-килограммового баллона с газом хватало всего на 200-250 км.

Первой серийной моделью автомобиля с водородным двигателем стала Toyota Mirai, выпущенная в 2014 году. Сегодня такие модели есть в линейках многих крупных автопроизводителей: Honda, Hyundai, Audi, BMW, Ford и других.

Toyota Mirai 2016 года выпуска

Как работает водородный двигатель?

На специальных заправках топливный бак заправляют сжатым водородом. Он поступает в топливный элемент, где есть мембрана, которая разделяет собой камеры с анодом и катодом. В первую поступает водород, а во вторую — кислород из воздухозаборника.

Каждый из электродов мембраны покрывают слоем катализатора (чаще всего — платиной), в результате чего водород начинает терять электроны — отрицательно заряженные частицы. В это время через мембрану к катоду проходят протоны — положительно заряженные частицы. Они соединяются с электронами и на выходе образуют водяной пар и электричество.

Схема работы водородного двигателя

По сути, это — тот же электромобиль, только с другим аккумулятором. Емкость водородного аккумулятора в десять раз больше емкости литий-ионного. Баллон с 5 кг водорода заправляется около 3 минут, его хватает до 500 км.

Как работает водородный двигатель внутри Toyota Mirai

Где применяют водородное топливо?

- В автомобилях с водородными и гибридными двигателями. Такие уже выпускают Toyota, Honda, Hyundai, Audi, BMW, Ford, Nissan, Daimler;

- В поездах. Первый такой был выпущен в Германии компанией Alstom и ходит по маршруту Букстехуде — Куксхафен;

- В автобусах: например, в городских низкопольных автобусах марки MAN.

- В самолетах. Первый беспилотник на водороде выпустила компания Boeing, внутри — водородный двигатель Ford;

- На водном транспорте. Siemens выпускает подводные лодки на водороде, а в Исландии планируют перевести на водородное топливо все рыболовецкие суда;

- Во вспомогательном транспорте. Водород используют в электрокарах для гольфа, складских погрузчиках, сервисных автомобилях логистических компаний и аэропортов;

- В энергетике. Электростанции мощностью от 1 до 5 кВт, работающие на водороде, могут обеспечивать теплом и энергией небольшие города и отдельные здания. Например, после аварии на Фукусиме в 2018 году Япония активнее начала переходить на водородную энергетику [9], планируя перевести на водород 1,4 млн электрогенераторов;

- В смесях с обычным топливом. Например, с дизельным или газовым — чтобы удешевить производство.

Плюсы водородного двигателя

- Экологичность при использовании. Водородный транспорт не выбрасывает в атмосферу диоксид углерода;

- Высокий КПД. У двигателя внутреннего сгорания (ДВС) он составляет около 35%, а у водородного — от 45%. Водородный автомобиль сможет проехать на 1 кг водорода в 2,5-3 раза больше, чем на эквивалентном ему по энергоемкости и объему галлоне (3,8 л) бензина;

- Бесшумная работа двигателя;

- Более быстрая заправка — особенно в сравнении с электрокарами;

- Сокращение зависимости от углеводородов. Водородным двигателям не нужна нефть, запасы которой не бесконечны и к тому же сосредоточены в нескольких странах. Это позволяет нефтяным государствам диктовать цены на рынке, что невыгодно для развитых экономик.

Минусы водородного двигателя

- Высокая стоимость. Галлон бензина в США стоит около $3,1 [10], а эквивалентный ему 1 кг водорода — $8,6. Водородные батареи содержат платину — один из самых дорогих металлов в мире. Дополнительные меры безопасности также делают двигатель дорогим: в частности, специальные системы хранения и баки из углепластика, чтобы избежать взрыва.

- Проблемы с инфраструктурой. Для заправки водородом нужны специальные станции, которые стоят дороже, чем обычные.

- Не самое экологичное производство. До 95% сырья для водородного топлива получают из ископаемых [11]. Кроме того, при создании топлива используют паровой риформинг метана, для которого нужны углеводороды. Так что и здесь возникает зависимость от природных ресурсов.

- Высокий риск. Для использования в двигателях водород сжимают в 850 раз [12], из-за чего давление газа достигает 700 атмосфер. В сочетании с высокой температурой это повышает риск самовоспламенения.

Водород обладает высокой летучестью, проникает даже в небольшие щели и легко воспламеняется. Если он заполнит собой весь капот и салон автомобиля, малейшая искра вызовет пожар или взрыв. Так, в июне 2019 года утечка водорода привела к взрыву на заправке в Норвегии. Сила ударной волны была сопоставима с землетрясением в радиусе 28 км. После этого случая водородные АЗС в Норвегии запретили

Водород для топлива можно получать разными способами. В зависимости от того, насколько они безвредны, итоговый продукт называют [13] «желтым» или «зеленым». Желтый водород — тот, для которого нужна атомная энергия. Зеленый — тот, для которого используют возобновляемые ресурсы. Именно на этот водород делают ставку международные организации.

Самый безвредный способ — электролиз, то есть, извлечение водорода из воды при помощи электрического тока. Пока что он не такой выгодный, как остальные (например, паровая конверсия метана и природного газа). Но проблему можно решить, если сделать цепочку замкнутой — пускать электричество, которое выделяется в водородных топливных элементах для получения нового водорода.

Водородный транспорт в России

В России в 2014 году появился свой производитель водородных топливных ячеек — AT Energy. Компания специализируется на аккумуляторных системах для дронов, в том числе военных. Именно ее топливные ячейки использовали для беспилотников, которые снимали Олимпиаду-2014 в Сочи.

В 2019 году Россия подписала Парижское соглашение по климату, которое подразумевает постепенный переход стран на экологичные виды топлива.

Чуть позже «Газпром» и «Росатом» подготовили совместную программу развития водородной технологии на десять лет.

Главный фактор, который может обеспечить России преимущество на рынке водорода — это богатые запасы пресной воды [14] за счет внутренних водоемов, тающих ледников Арктики и снегов Сибири. Вблизи последних уже есть добывающая инфраструктура от «Роснефти», «Газпрома» и «Новатэка».

В конце 2020 года власти Санкт-Петербурга анонсировали [15] запуск каршеринга на водородном топливе совместно с Hyundai. В случае успеха проект расширят и на другие крупные города России.

Перспективы технологии

Вокруг водородных двигателей немало противоречивых заявлений. Одни безоговорочно верят в их будущее — например, Арнольд Шварценеггер еще в 2004 году, будучи губернатором Калифорнии, обещал [16], что к 2010 году весь его штат будет покрыт «водородными шоссе». Но этого так и не произошло. В этом отчасти виноват глобальный экономический кризис: автопроизводителям пришлось выживать в тяжелейших финансовых условиях, а подобные технологии требуют больших и долгосрочных вложений.

Другие, напротив, критикуют технологию за ее очевидные недостатки. Так, основатель Tesla Илон Маск назвал водородные двигатели «ошеломляюще тупой технологией» [17], которая по эффективности заметно уступает электрическим аккумуляторам. Отчасти он прав: сегодня водородным автомобилям приходится конкурировать с электрокарами, гибридами, транспортом на сжатом воздухе и жидком азоте. И пока что до лидерства им очень далеко.

С одной стороны, в Европе Toyota Mirai II стоит несколько дешевле, чем Tesla Model S (€64 тыс. против €77 тыс.) [18]. Полная зарядка водородного автомобиля занимает около 3 минут — против 30-75 минут для электрокара. Однако вся разница — в обслуживании: Toyota Mirai вмещает 5 кг водородного топлива [19] по цене $8-9 за кг. Таким образом, полный бак обойдется в $45, и его хватит на 500 км — получаем около $9 за 100 км пробега. Для Tesla Model S те же 100 км обойдутся всего в $3.

Но у водородного топлива есть существенное преимущество перед электрическими аккумуляторами — долговечность. Если аккумулятора в электрокаре хватает на три-пять лет, то водородной топливной ячейки — уже на восемь-десять лет. При этом водородные аккумуляторы лучше приспособлены для сурового климата: не теряют заряд на морозе, как это происходит с электрокарами.

Есть еще одна перспективная сфера применения водородного топлива — стационарное резервное питание: ячейки с водородом могут снабжать энергией сотовые вышки и другие небольшие сооружения. Их можно приспособить даже для энергоснабжения небольших автономных пунктов вроде полярных станций. В этом случае можно раз в год наполнять газгольдер, экономя на обслуживании и транспорте.

Основной упрек критиков — дороговизна водородного топлива и логистики. Однако Международное энергетическое агентство прогнозирует, что цена водорода к 2030 году упадет минимум на 30% [20]. Это сделает водородное топливо сопоставимым по цене с другими видами [21].

Если вспомнить, как развивался рынок электрокаров, то его росту способствовали три главных фактора:

- Лобби со стороны развитых государств: в США [22], ЕС [23], Японии [24], России [25] и других странах приняты законы в поддержку экологичного транспорта.

- Удешевление аккумуляторов: согласно исследованию Bloomberg New Energy Finance, за последние десять лет цены на литий-ионные аккумуляторы упали с $1200 до $137 за кВт·ч.

- Развитие инфраструктуры: специальные электрозарядные станции и зарядки в крупных бизнес-центрах, на парковках ТЦ и аэропортов.

Водородные двигатели ждет примерно тот же сценарий. В Toyota видят главные перспективы [26] для водородных двигателей в компактных автомобилях, а также в среднем и премиум-классе. Пока что производство не вышло на тот уровень, чтобы бюджетные модели работали на водороде и оставались рентабельными. Современные водородные машины стоят вдвое дороже обычных [27] и на 20% больше, чем гибридные.

Согласно прогнозу Markets&Markets [28], к 2022 году объем мирового производства водорода вырастет со $115 до $154 млрд. Остается главный вопрос: как быть с инфраструктурой? Чтобы водородные двигатели стали массовыми, нужны сети заправок, трубопроводы для топлива, отлаженные логистические цепочки. Все это пока только зарождается. Но и тут есть позитивные сдвиги: например, канадская Ballard Power по заказу китайского Министерства транспорта запустила пилотный проект, в рамках которого водородное топливо можно будет заливать в обычные АЗС.

Авиационные поршневые двигатели XXI века

1 Декабря 2017

До середины прошлого века поршни и цилиндры оставались главным источником лошадиных сил для крылатых машин, но затем пламенные сердца авиации завоевала турбина. Однако старая любовь не ржавеет. На рубеже веков возникла потребность возрождения поршневого авиадвигателестроения в России. И вновь, как и в 1930-х годах, движущей силой этого процесса стал ЦИАМ. О том, что собой представляет авиационный поршневой двигатель (АПД) XXI века, рассказывает начальник отдела «Авиационные поршневые двигатели» ФГУП «ЦИАМ им. П.И. Баранова» (входит в состав НИЦ «Институт имени Н.Е. Жуковского»), кандидат технических наук Лев Аронович Финкельберг.

С чем связана активизация работ по АПД в ЦИАМ?Это направление в ЦИАМ никогда не угасало, хотя, конечно, после перехода Института на реактивную тематику в конце 1940-х годов объем работ по поршневым двигателям резко сократился, и они проводились в основном по двигателям, серийный выпуск которых продолжался. К началу 1980-х годов в производстве остались только АШ-62 для Ан-2 и М-14П для учебно-тренировочных и спортивно-пилотажных самолетов Як-18, Як-52, Су-26.

Однако в 1980-е годы началось развитие беспилотной авиации, в связи с чем в ЦИАМ был создан сектор поршневых двигателей. Они оказались востребованными в беспилотных летательных аппаратах (БЛА) среднего класса со взлетным весом до тонны. Для аэрофотосъемки и мониторинга высокие скорости не нужны, а требуется малый удельный расход топлива, и поршневые двигатели как раз обладают этим качеством. При мощностях до 500 л.с. и при полетном цикле продолжительностью более 5 часов на сегодняшний день они успешно конкурируют с газотурбинными двигателями. Поршневые двигатели немного проигрывают ГТД по массе, но за счет меньшего расхода топлива суммарная масса двигателя и горючего на борту при достаточно длительном полете получается меньше. Еще одним большим преимуществом является то, что час эксплуатации АПД обходится дешевле, чем эксплуатационный час ГТД.

А как выглядят поршневые двигатели в сравнении с электрическими?Хотя сами электродвигатели достаточно компактны, оборудование для их работы — аккумуляторы и другое — пока еще слишком тяжелое. Если полетный цикл короткий, то использование электрического двигателя оправдано, но при длительном цикле АПД выигрывают. Заряда аккумуляторов надолго не хватает, или надо возить на борту тяжелую и сложную энергоустановку для их подзарядки. Перспективным направлением, которым мы сейчас будем заниматься, являются гибридные силовые установки: поршневой двигатель вращает генератор, а тот — питает электродвигатель. Так легче создать распределенную силовую установку: когда несколько электродвигателей с винтами размещаются на крыльях или в других местах на планере. Электрическая трансмиссия в таком случае проще и легче, чем механическая, что дает возможность создавать ЛА любых схем, на которые только хватит фантазии конструкторов.

Еще одна интересная возможность состоит в том, чтобы снабдить поршневой двигатель электромотором, который будет давать дополнительную мощность на взлете и работать как генератор в полете. Благодаря этому не придется делать переразмеренный поршневой двигатель, который на 100% используется только на взлете.

В мире накоплен гигантский опыт по автомобильным поршневым двигателям. Зачем нужны еще какие-то разработки? Чем отличается АПД от обычного автомобильного ДВС?АПД от автомобильных двигателей отличается, прежде всего, режимом работы. Автомобильные ДВС, хотя и рассчитаны до 6000 оборотов, работают в основном в диапазоне до 2500-3000 оборотов, причем в динамике: трогание, разгон, торможение. АПД с точки зрения автомобильного мотора постоянно работает как бы в красной зоне, ведь его крейсерский режим — это 75% от взлетного. И при этих нагрузках необходимо добиться достаточного ресурса и надежности. В авиации другие нормы прочности, необходимо обеспечить ее запас, причем такой, какого нет у автомобилистов.

Кроме того, с точки зрения безопасности системы АПД должны быть дублированными, причем, если одна система отказывает, то вторая должна обеспечить падение характеристик не более чем на 2-3% от максимального режима. Соответственно, конструктивно в АПД многое выполняется иначе. К примеру, устанавливаются две независимые системы зажигания, у которых даже электропитание должно осуществляться от разных источников.