Топливопровод — высокое давление — Большая Энциклопедия Нефти и Газа, статья, страница 1

Топливопровод — высокое давление

Cтраница 1

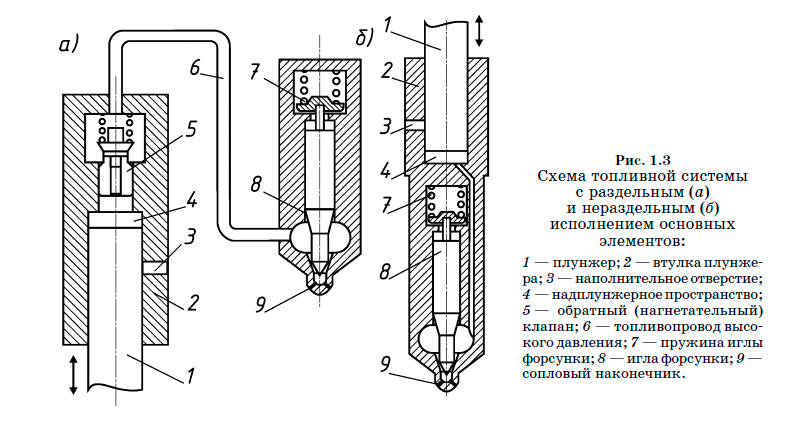

Топливопроводы высокого давления соединяют форсунки и насос высокого давления. [1]

Топливопроводы высокого давления 5 ( рис. 55, б) предназначены для подвода топлива от насоса высокого давления к форсункам. Их изготовляют из цельнотянутых стальных трубок с наружным диаметром 7 мм, а внутренним 2 мм. [3]

Топливопроводы высокого давления изготовлены из специальных стальных трубок, отожженных и очищенных от окалины, и имеют одинаковую длину для всех цилиндров. [5]

Топливопроводы высокого давления соединяют насос высокого давления с форсунками. Питание воздухом осуществляется с помощью воздухоочистителя и впускных трубопроводов.

Топливопроводы высокого давления изготовлены из специальных стальных трубок. Концы трубопроводов высокого давления имеют форму конусов, которые прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса высокого давления и форсунок. Во избежание поломок от вибрации топливопроводы закреплены специальными скобами. [9]

Топливопроводы высокого давления, особенно быстроходных дизелей, могут являться серьезным источником различных неполадок, в первую очередь, связанных с обеспечением качественных показателей теплового процесса двигателя и надежной работой топливной аппаратуры в эксплуатации. [11]

Топливопроводы высокого давления или нагнетательные трубопроводы существенно искажают закон топли-воподачи, задаваемый характером движения плунжера, а гидродинамические явления, в них возникающие, нередко приводят к дополнительному подъему иглы форсунки после впрыска.

Топливопроводы высокого давления изготовляют из стальных трубок, отожженных и очищенных от окалины. [14]

Топливопроводы высокого давления соединяют насосные секции топливного насоса высокого давления с форсунками. Давление топлива у них очень высокое и в отдельных случаях достигает 100 МПа. У дизелей, особенно быстроходных, топливопроводы могут быть источником различных неполадок. В случае неисправности они существенно искажают топливоподачу, а возникающие в них колебания давления нередко приводят к нежелательному дополнительному подъему иглы форсунки после впрыска. Это явление сопровождается повышенным расходом топлива и дымлением двигателя. Топливопроводы высокого давления должны иметь минимально возможные длину и внутренний диаметр, быть равными по длине, не иметь забоин, рисок, вмятин и других дефектов, быть прочными и жесткими, обеспечивать хоре шее уплотнение в местах присоединений.

Страницы: 1 2 3 4 5

Тест Система питания дизельного двигателя

Тест Система питания дизельного двигателя

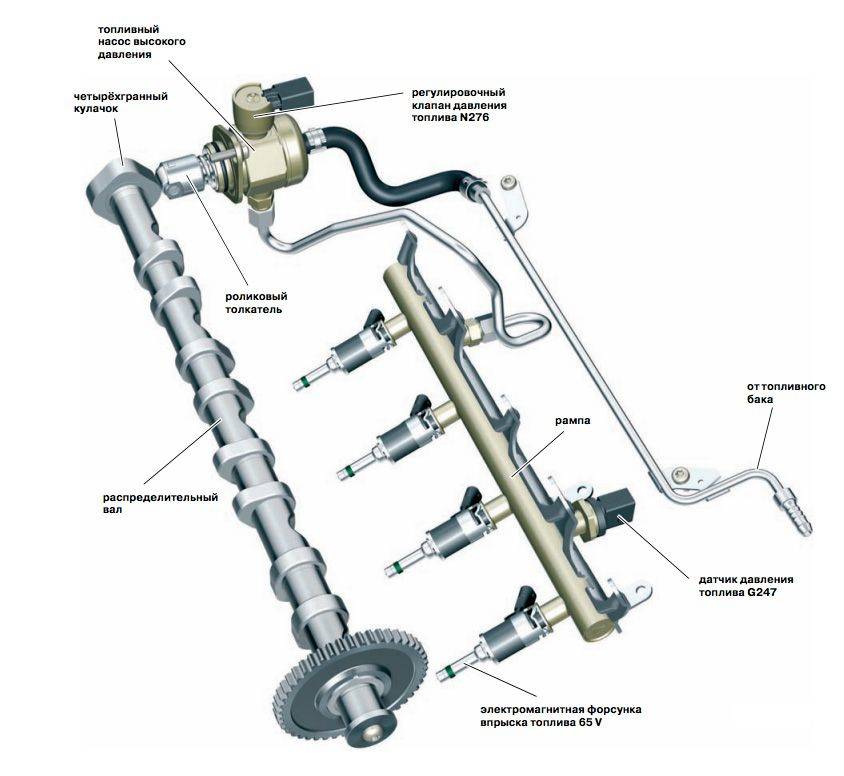

к уроку «Электронные системы впрыскивания топлива»

1.К какому типу двигателей относятся дизельные?

а) двигатели внутреннего смесеобразования

б) двигатели внешнего смесеобразования

в) двигатели с принудительным воспламенением горючей смеси

2.В каком двигателе время на приготовление рабочей смеси больше?

а) дизельном

б) карбюраторном

в) газобаллонном

3.Как воспламеняется рабочая смесь в цилиндре дизельного двигателя?

а) свечой накаливания

б) электрической свечой

в)самовоспламеняется от сжатия воздуха

4. Для чего предназначены топливопроводы высокого давления?

Для чего предназначены топливопроводы высокого давления?

а) для соединения приборов питания дизельного двигателя

б) для подачи топлива от бака к фильтрам

в) для соединения топливного насоса низкого давления с топливным насосом высокого давления

г) для подачи топлива от топливного насоса высокого давления к форсункам

5.Какой тип топливного насоса высокого давления установлен на двигателе КамАЗ?

а) поршневой

б) шестеренчатый

в) плунжерный

6.Сколько форсунок имеет дизельный восьмицилиндровый, V-образный двигатель?

а) одну

б) две

в) четыре

г) восемь

7.Какой прибор системы питания дизеля автоматически изменяет момент впрыска топлива в цилиндры двигателя в зависимости от числа оборотов коленчатого вала?

а) пневматический регулятор

б) гидравлическая муфта

в) автоматическая муфта

8.Всережимный регулятор частоты вращения коленвала………

а) изменяет подачу воздуха в зависимости от нагрузки двигателя, поддерживая заданное число оборотов коленвала

б) изменяет подачу топлива в зависимости от нагрузки двигателя , поддерживая заданное число оборотов коленвала

в) изменяет подачу топлива, ограничивая минимальное число оборотов коленвала

9. Когда начинается впрыск топлива в цилиндр дизельного двигателя?

Когда начинается впрыск топлива в цилиндр дизельного двигателя?

а) когда плунжер начинает сжимать топливо

б) когда откроется нагнетательный клапан ТНВД

в) когда поднимается игла распылителя форсунки

г) все ответы правильные

10.Какой способ смесеобразования в дизельных двигателях обеспечивает наибольшую экономичность?

а) объемный

б) вихрекамерный

в)предкамерный

11.Какой прибор системы питания дизеля предназначен для равномерной подачи дозированных порций топлива в определенный момент под высоким давлением?

а) распылитель

б) форсунка

в)топливный насос высокого давления

12.Автоматическая муфта опережения впрыскивания топлива предназначена………

а) для автоматического изменения угла опережения впрыска в зависимости от цетанового числа топлива

б) для автоматического изменения угла опережения впрыска в зависимости от частоты вращения коленвала

13. Как закрывается наливная горловина топливного бака?

Как закрывается наливная горловина топливного бака?

а) герметичной крышкой предотврашающей попадание пыли и грязного воздуха

б) герметичной крышкой с паровоздушным клапаном

в) крышкой которая закрывается неплотно, для избежания образования разряжения при расходе топлива

14.Для чего в форсунке установленапроставка?

а)для фиксации распылителя в корпусе

б)для задержки технологических загрязнений

в)для уменьшения перепадов давления топлива

15.Влияет ли форма камеры сгорания дизельного двигателя на смесеобразование?

а) нет

б) да

в) зависит от типа двигателя

16.Какого типа топливоподкачивающий насос низкого давления установлен на двигателе КамАЗ-740?

а) шестеренчатого типа с приводом от распредвала

б)диафрагменный, с приводом от коленвала

в)поршневой, с приводом от кулачкового вала ТНВД

17.Что означает цетановое число дизельного топлива?

а) степень сжатия двигателя, на котором применяется топливо

б) склонность топлива к самовоспламенению

в) угол впрыскивания топлива до прихода поршня в ВМТ

18. Каким образом, по мере расходования топлива, в баке поддерживается атмосферное давление?

Каким образом, по мере расходования топлива, в баке поддерживается атмосферное давление?

а) в бак поступает воздух через зазор между крышкой и горловиной

б) в бак поступает воздух через через трубку-сапун

в) в бак поступает воздух через клапан в крышке

19.Что заставляет перемещаться к кулачковому валу плунжер?

а) давление топлива

б) кулачковый вал

в) пружина

20.Какие топливопроводы высокого давления установлены на двигателе КамАЗ-740?

а)4 коротких и 4 длинных

б)3 коротких и 5 длинных

в)2 коротких, 2 длинных и 4 средней длины

г)8 топливопроводов одинаковой длины

21.Сколько оборотов сделает коленчатый вал двигателя, если кулачковый вал топливного насоса сделает 1 оборот?

а) один

б) два

в) три

г) четыре

22.Как влияет цетановое число дизельного топлива на работу двигателя?

а) с увеличением цетанового числа увеличивается период задержки воспламенения топлива и жесткость работы двигателя

б) с увеличением цетанового числа уменьшается период задержки воспламенения топлива, двигатель работает мягко

в) цетановое число не влияет на работу двигателя

23. Для чего предназначены сливные трубопроводы системы питания дизельного двигателя?

Для чего предназначены сливные трубопроводы системы питания дизельного двигателя?

а) для передачи топлива на другой автомобиль

б) для слива в бак неиспользованное топливо из ТНВД

в) для слива грязного топлива из фильтра-отстойника

24.Каково назначение фильтра тонкой очистки топлива?

а) для отделения паров топлива и воздуха

б) для отделения от топлива крупных механических примесей и воды

в) для очистки топлива от абразивных частиц и воды

25.Каков принцип действия всережимного регулятора ТНВД?

а) вакуумный

б) гидравлический

в) центробежный

26.До какой температуры нагревается воздух в цилиндрах двигателя работающего на дизельном топливе при такте сжатия?

а)350-370К

б)890-950К

в)2000-2200К

27.Укажите назначение форсунки.

а) регулирует угол опережения впрыскивания топлива

б) регулирует цикловую подачу топлива

в) распыливает топливо под высоким давлением в камере сгорания

28. Что включает в себя понятие ТНВД?

Что включает в себя понятие ТНВД?

а) корпус насоса, поршень, механизм ручной подкачки топлива, топливопроводы

б) корпус насоса с секциями и кулачковым валом, всережимный регулятор и автоматическая муфта опережения впрыска топлива

в) корпус насоса с механизмом ручной и механической подачи топлива, форсункой и топливопроводом высокого давления

Топливопроводы высокого давления дизелей и их соединения. Общие технические условия – РТС-тендер

ГОСТ 8519-93

Группа Г84

ТОПЛИВОПРОВОДЫ ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ И ИХ СОЕДИНЕНИЯ

Общие технические условия

Diesel high — pressure fuel lines and connections.

General specifications

ОКП 47 9114, 47 5300

Дата введения 1995-01-01

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали

Наименование государства | Наименование национального органа по стандартизации |

Республика Кыргызстан | Кыргызстандарт |

Республика Молдова | Молдовастандарт |

Российская Федерация | Госстандарт России |

Республика Таджикистан | Таджикстандарт |

Туркменистан | Туркменглавгосинспекция |

Украина | Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02. 06.94 N 160 межгосударственный стандарт ГОСТ 8519-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

06.94 N 160 межгосударственный стандарт ГОСТ 8519-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 01.01.95

4 ВЗАМЕН ГОСТ 8519-88

Настоящий стандарт распространяется на топливопроводы высокого давления наружным диаметром не более 13 мм и внутренним диаметром не более 5 мм и их соединения с конусообразной уплотняющей поверхностью для дизелей всех назначений.

Стандарт не распространяется на топливопроводы и их соединения для судовых дизелей, поднадзорных Регистру и требующих внешней противопожарной защиты.

Требования разд.1, кроме примечаний к пп.1.1; 1.2; 1.3; 1.7; 1.8 и пп.2.1; 2.5; 2.7; 2.10; 3.5 настоящего стандарта являются обязательными, остальные требования настоящего стандарта являются рекомендуемыми.

Обязательные требования к топливопроводам и их соединениям, направленные на обеспечение безопасности для жизни, здоровья населения и охраны окружающей среды изложены в пп. 2.1; 2.5; 3,5.

2.1; 2.5; 3,5.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Стандарт предусматривает следующие типы соединений топливопроводов:

1 — соединения с нажимной шайбой и накидной гайкой (черт.1)

2 — соединения с нажимной шайбой и упорной гайкой (черт.2)

3 — соединения с нажимной втулкой и накидной гайкой (черт.3)

4 — соединения с накидной гайкой (черт.4 и табл.8)

Соединения типов 1-3 для вновь проектируемых топливопроводов не применять.

Черт.1

1 — накидная гайка; 2 — нажимная шайба; 3 -труба

Черт.1

Черт.2

1 — упорная гайка; 2 — нажимная шайба; 3 — труба

Черт.2

Черт.3

1 — накидная гайка; 2 — нажимная втулка; 3 — труба

Черт.3

Черт.4

1 — накидная гайка; 2 — труба

Черт. 4

4

Примечания:

1. Конструкцию концов трубы В следует выбирать таким образом, чтобы после окончательной сборки внутренний диаметр трубы не уменьшился.

2. Конструкция уплотнительного конуса и накидной гайки в зоне С должна быть согласована между изготовителем и потребителем.

Примеры условных обозначений:

соединения типов 1-3 для трубы наружным диаметром 7 мм:

Соединение 1-7 ГОСТ 8519-93

Соединение 2-7 ГОСТ 8519-93

Соединения 3-7 ГОСТ 8519-93

соединения типа 4 формы А для трубы наружным диаметром 10 мм, резьбой М22х1,5;

Соединение 4-А 10-М22х1,5 ГОСТ 8519-93

1.2. Основные размеры конца трубы соединений типов 1-3 указаны на черт.5 и 6 и в табл.1.

Черт.5

Черт.5

Черт.6

Черт. 6

6

Таблица 1

мм

Наружный диаметр трубы | ||||

6,0 | 9,0; 10,0 | 6,0 | 5,0; 6,0 |

|

7,0 | 10,0; 11,0 |

| 5,0; 6,0 | |

7,5 | 10,5 |

| ||

8,0 | 12,0 | 7,0 | 7,0 | |

10,0 | 14,0 | 8,0 | 9,0 | |

11,0 | 16,0 | 9,0 | 10,0 | 2,0 |

12,0 | 17,0 | 10,0 | 11,0 | |

13,0 | 19,0 | 11,0 | 12,0 | 2,5 |

Примечания:

1. Поверхность допускается выполнять конусной формы.

Поверхность допускается выполнять конусной формы.

2. Длину базовой поверхности (черт.6) и биение конуса и торца обработанного конца топливопровода относительно поверхности «А» и друг друга должны быть установлены в рабочих чертежах.

3. По согласованию между изготовителем и потребителем угол конуса на конце трубы может быть 60°±1°.

4. Высадка конца трубы может быть произведена совместно с шайбой, см. черт.6.

1.3. Основные размеры нажимной шайбы для соединений типа 1 и 2 должны соответствовать указанным на черт.7 и в табл.2.

Черт.7

Черт.7

Таблица 2

мм

Наружный диаметр трубы | , | |||

6,0 | 9,5; 11,0 12,0 | 6,4 | 1,6 | |

7,0 |

| 7,2; 7,4 | 3,0; 5,0 | |

7,5 | 7,9 |

| ||

8,0 | 13,0 | 8,4 | 4,0; 6,0 | |

10,0 | 15,5; 19,0 | 10,4 | 5,0; 6,0 | |

11,0 | 18,0 | 11,5 |

| 2,5 |

12,0 | 19,0 | 12,5 | ||

13,0 | 22,0 | 13,5 | 7,0 | 3,0 |

Примечания:

1. Допускается замена радиуса фаской, при этом фаски или радиусы могут быть выполнены с двух сторон.

Допускается замена радиуса фаской, при этом фаски или радиусы могут быть выполнены с двух сторон.

2. При высадке конца трубы совместно с шайбой (черт.6) наружный диаметр шайбы может быть увеличен на 0,75-1,00 мм относительно диаметра (табл.1).

1.4. Основные размеры накидной гайки для соединений типа 1 должны соответствовать указанным на черт.8 и табл.3

Черт.8

Вариант с уменьшенной высотой шестигранной поверхности |

Черт.8

Таблица 3

мм

Наружный диаметр трубы | |||||

M12x1,5 | 7,0 |

|

| ||

6,0; 7,0 | M14x1,5 | 17,0; | 8,0 | 20,0; | 14,0; |

| M14x1,5 | 20,0 | 14,0 | ||

| М18х1,5 | 22,0 |

| 24,0 | 18,0 |

М20х1,5 | 27,0 | 27,0 | 22,0 | ||

| М18х1,5 | 24,0 |

| 28,0 | 23,0 |

M20x1,5 | 27,0 | 27,0 | 22,0 | ||

11,0 | М22х1,5 | 30,0 | 12,0 | 30,0 | 24,0 |

12,0 | M24x2,0 | 32,0 | 13,0 | 34,0 | 27,0 |

13,0 | M27x2,0 | 36,0 | 14,0 | 36,0 | 28,0 |

1. 5. Основные размеры упорной гайки для соединения типа 2 должны соответствовать указанным на черт.9 и табл.4

5. Основные размеры упорной гайки для соединения типа 2 должны соответствовать указанным на черт.9 и табл.4

Черт.9

Черт.9

Таблица 4

мм

Наружный диаметр трубы | |||||

7,0 | М16х1,5 | 19,0 | 8,0 | 26,0 | 16,0 |

|

| ||||

8,0 | М20х1,5 | 22,0 | 12,0 | 28,0 | 18,0 |

10,0 | М22х1,5 | 24,0 | 11,0 | 30,0 | 20,0 |

11,0 | 12,0 | ||||

12,0 | M24x2,0 |

| 13,0 | 32,0 | 22,0 |

13,0 | M27x2,0 | — | — | — |

1. 6. Основные размеры накидной гайки для соединений типа 3 должны соответствовать указанным на черт.10 и в табл.5

6. Основные размеры накидной гайки для соединений типа 3 должны соответствовать указанным на черт.10 и в табл.5

Черт.10

Черт.10

Таблица 5

мм

Наружный диаметр трубы | |||||||

7,0 | M14x1,5 |

| 9,2 |

|

|

|

|

7,5 | М16х1,9 | 9,8 | |||||

8,0 | М20х1,5 | 27 | 12,0 | — | 26 | 21 | — |

10,0 |

|

| 15,0 | 20 |

|

|

|

11,0 | 16,0 | 22 | |||||

12,0 | М24х2,0 | 32 | 17,0 | 24 | 42 | 27 | 10 |

13,0 | М27х2,0 | 36 | 19,0 | 25 | 45 | 28 | 12 |

1. 7. Основные размеры нажимной втулки для соединения типа 3 должны соответствовать указанным на черт.11 и в табл.6

7. Основные размеры нажимной втулки для соединения типа 3 должны соответствовать указанным на черт.11 и в табл.6

Черт.11

Черт.11

Таблица 6

мм

Наружный диаметр трубы | ||||||

7,0 | 12,0; 13,5 |

|

|

| 3,0; |

|

8,0 | 16,0 | 8,4 | 11,0 | 20,0 | 4,0 | 2,0 |

10,0 |

| 10,4 | 15,0 |

| 5,0 | |

11,0 | 11,5 | 16,0 |

| 2,5 | ||

12,0 | 21,0 | 12,5 | 17,0 | 28,0 | ||

13,0 | 24,0 | 13,5 | 19,0 | 30,0 | 7,0 | 3,0 |

Примечание. Допускается замена радиуса фаской.

Допускается замена радиуса фаской.

1.8. Основные размеры резьбовой части корпуса соединений типов 1 и 3 должны соответствовать указанным на черт.12 и в табл.7, типа 2 — черт.13 и в табл.7.

Вариант конструктивного исполнения корпуса |

Черт.12

Черт.12

Черт.13

Черт.13

Примечание к черт.12 и 13:

По согласованию с потребителем параметр шероховатости конусной поверхности корпуса соединения для автотракторных и комбайновых дизелей может быть 5 мкм по ГОСТ 2789.

Таблица 7

мм

Наружный диаметр трубы | |||||

Соединения типов 1; 3 | Соединения типа 2 | ||||

6,0 | M12x1,5; |

| — | — | |

7,0 | M14х1,5; | 10,0 | М16х1,5; |

| |

7,5 | M14x1,5; |

|

|

| |

8,0 | M18x1,5; |

| М20х1,5; | ||

10,0 | М18х1,5; | 11,0; | М22х1,5 | 12,0 | |

11,0 | М22х1,5 | 14,0 | 14,0 | ||

12,0 | М24х2,0 | 15,0 | М24х2,0 | 15,0 | |

13,0 | М27х2,0 | 17,0 | М27х2,0 | 17,0 | |

1. 9. Основные размеры резьбовой части корпуса соединения типа 4 должны соответствовать указанным на черт.14 и в табл.8.

9. Основные размеры резьбовой части корпуса соединения типа 4 должны соответствовать указанным на черт.14 и в табл.8.

Вариант конструктивного исполнения конца резьбовой части |

Черт.14

Черт.14

Таблица 8

мм

Наружный диаметр | Резьба | Исходный диаметр |

|

|

|

|

|

|

|

|

5,0 | M10x1,25 M12x1,5 | 5,5 | От 1,25 до 2,5 | 2,5 | — | 0,8 | 7,5 | 0,5 | 7,0 | 10,0 |

6,0 | М12х1,5; М14х1,5 | 6,5 | От 1,5 до 3,0 | 3,0 | 6,1 | 0,8 | 9,0 | 0,8 | 8,0 | 11,0 |

8,0 | М16х1,5; M18x1,5; М22х1,5 | 8,5 | От 2,0 до 4,0 | 4,0 | 7,3 | 2,6 | 11,5 | 0,9 | 11,0 | 16,5 |

10,0 | М20х1,5; М22х1,5; М24х1,5 | 10,5 | От 2,5 до 5,0 | 5,0 | 9,3 | 2,6 | 13,5 | 0,9 | 12,5 | 18,0 |

12,0 | М22х1,5 М26х1,5 | 12,5 | От 3,0 до 5,0 | 5,0 | 10,3 | 2,6 | 15,5 | 1,8 | 15,5 | 21,0 |

1. 10. Для соединений типов 1 и 2 допускается применять нажимные втулки вместо нажимных шайб. В этом случае размер берется по табл.5.

10. Для соединений типов 1 и 2 допускается применять нажимные втулки вместо нажимных шайб. В этом случае размер берется по табл.5.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Для изготовления топливопроводов следует применять трубы, требования к которым должны быть не ниже требований ГОСТ 11017 для группы А.

2.2. Внутренняя полость топливопроводов должна быть очищена от посторонних частиц.

2.3. На внутренней поверхности труб топливопроводов в местах высадки конусов допускается наличие впадин глубиной не более половины внутреннего диаметра трубы; для устранения сужения при высадке допускается обработка концов труб по внутреннему диаметру с двух сторон с сохранением допуска на его величину.

На наружной поверхности труб топливопроводов в зоне разъема и опоры цанги допускается уступ и выступание облоя не более 0,2 мм. На высаженных конусах не должно быть облоя, ступенчатости, трещин и других дефектов.

2. 4. Шайбы, втулки, гайки изготовляют из стали марок 40 и 45 по ГОСТ 1050. По согласованию с потребителем детали могут изготовляться из стали других марок с механическими свойствами после обработки не ниже чем у перечисленных марок стали.

4. Шайбы, втулки, гайки изготовляют из стали марок 40 и 45 по ГОСТ 1050. По согласованию с потребителем детали могут изготовляться из стали других марок с механическими свойствами после обработки не ниже чем у перечисленных марок стали.

Шайбы и втулки должны иметь твердость не менее 24 .

2.5. Топливопроводы и их соединения должны быть герметичны под давлением дизельного топлива по ГОСТ 305 или технологической жидкостью. При этом значение давления должно быть на 50% более максимального давления впрыска топлива для данного дизеля.

2.6. Требования к пропускной способности и (или) внутреннему объему топливопровода должны быть установлены в рабочих чертежах.

2.7. Резьбовые соединения топливопроводов следует выполнять по ГОСТ 24705. Допуски на резьбу — по ГОСТ 16093, поле допуска — не ниже 6Н и 6g. Для деталей, подвергаемых термической обработке, поле допуска на резьбу не ниже 8h. Сбеги, проточки, недорезы и фаски — по ГОСТ 10549.

2.8. Наружная поверхность топливопроводов должна иметь противокоррозионное покрытие по ГОСТ 9.303 или лакокрасочное покрытие по ГОСТ 6572.

Высаженный конец трубы с шайбой может не иметь противокоррозионного покрытия.

2.9. Топливопроводы, предназначенные для использования в качестве запасных частей или поставляемые по кооперации, должны иметь маркировку, содержащую условное обозначение топливопровода.

Маркировка наносится на бирке или другим способом.

2.10. Топливопроводы, предназначенные для использования в качестве запасных частей, должны иметь противокоррозионную защиту по ГОСТ 9.014. Срок защиты — по техническим условиям или рабочим чертежам.

2.11. Упаковка топливопроводов, поставляемых в качестве запасных частей или по кооперации, должна соответствовать требованиям ГОСТ 23170.

Упаковка топливопроводов, отправляемых в районы Крайнего Севера и труднодоступные районы — по ГОСТ 15846.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Проверку наружных поверхностей топливопроводов не требующую проведения замеров (пп.2.4; 2.11; 2.12) проводят визуально.

3.2. Для проверки качества внутренних поверхностей топливопроводов (п.2.4), топливопроводы следует разрезать. Объем выборки при контроле — по техническим условиям и (или) конструкторской документации, утвержденной в установленном порядке.

3.3. Внутренний диаметр обработанных концов топливопроводов (п.1.1) проверяют по конструкторской документации изготовителя.

3.4. Качество очистки внутренних поверхностей топливопроводов (п.2.3) проверяют промывкой дизельным топливом после обстукивания трубок неметаллическим предметом. Вытекающее из топливопровода топливо пропускают через фильтровальную бумагу.

Наличие осадка, видимого без применения увеличительных приборов, не допускается.

3.5. При проверке на герметичность топливопроводы и их соединения должны быть подвергнуты гидравлическим испытаниям дизельным топливом или технологической жидкостью под давлением, установленным в п. 2.6. При этом в течение 10 с не должно быть пропуска топлива в местах соединений.

2.6. При этом в течение 10 с не должно быть пропуска топлива в местах соединений.

3.6. Ресурс топливопроводов проверяют при их испытании совместно с дизелями, для которых они предназначены.

3.7. Методы проверки остальных требований, установленных настоящим стандартом — по конструкторской документации.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортная маркировка грузовых мест — по ГОСТ 14192.

Дополнительно на каждый ящик должны быть нанесены следующие данные:

наименование или товарный знак предприятия-изготовителя;

обозначение топливопроводов;

число топливопроводов.

4.2. В каждый ящик с топливопроводами, предназначенными для использования в качестве запасных частей или поставляемыми по кооперации, должен быть вложен упаковочный лист, содержащий следующие данные:

штамп ОТК предприятия-изготовителя;

наименование или товарный знак предприятия-изготовителя;

обозначение топливопроводов;

обозначение настоящего стандарта;

дату упаковывания.

4.3. Топливопроводы транспортируют любым видом крытого транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.4. Топливопроводы должны храниться при отсутствии веществ, вызывающих коррозию.

4.5. Категория условий хранения топливопроводов — 1(Л) или 2(С) по ГОСТ 15150.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие топливопроводов и их соединений требованиям настоящего стандарта при соблюдении условий эксплуатации, правил транспортирования, хранения и монтажа.

5.2. Гарантийный срок эксплуатации и гарантийная наработка топливопроводов и их соединений должны быть не менее гарантийного срока эксплуатации и гарантийной наработки дизеля, для которого они предназначены.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1995

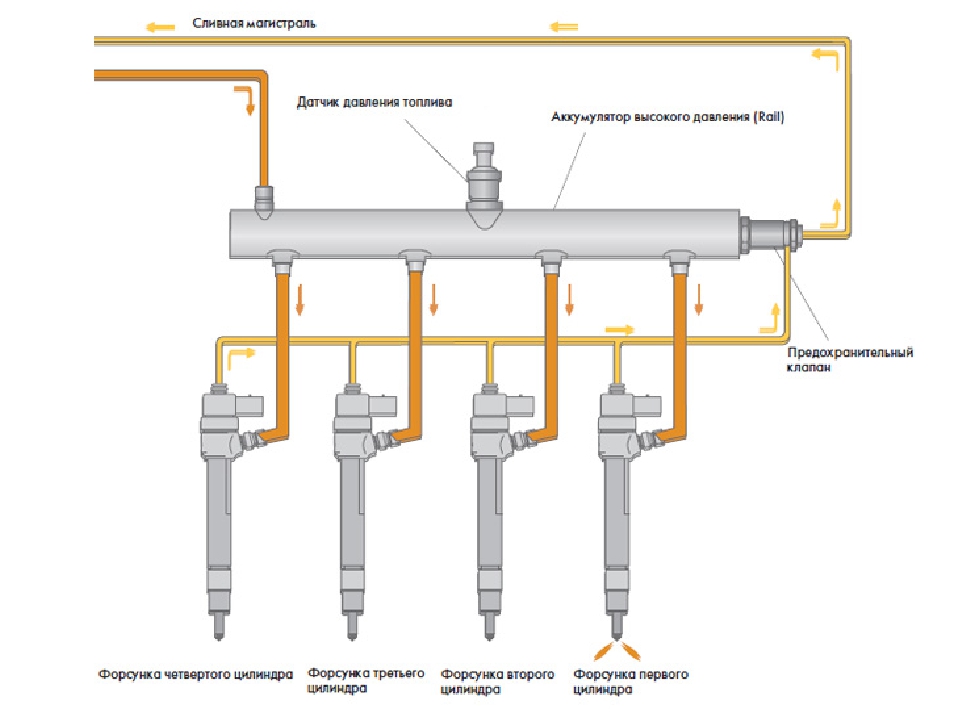

Система питания топливом

СИСТЕМА ПИТАНИЯ ТОПЛИВОМ

Система питания

топливом обеспечивает фильтрацию топлива и равномерное

распределение его по цилиндрам двигателя дозированными порциями в строго

определенные моменты.

На двигателе применена система питания топливом разделенного типа, состоящая из топливного бака, топливопроводов низкого давления, фильтров грубой и тонкой очистки топлива, топливопрокачивающего и топливоподкачивающего насосов, топливного насоса высокого давления (ТНВД), топливопроводов высокого давления, форсунок, электромагнитного клапана и штифтовых свечей электрофакельного устройства (ЭФУ).

Топливный бак, фильтр грубой очистки топлива и топливопрокачивающий насос должны быть установлены на изделии, на котором применяется двигатель, все остальные элементы системы питания установлены непосредственно на двигателе.

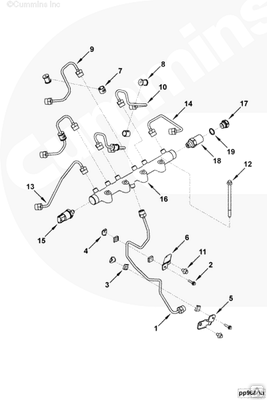

Схема системы питания двигателя топливом показана на рисунке 37.

Рисунок 37. Система питания двигателя

топливом: 1-8 — топливопроводы высокого

давления; 9 — трубка топливная дренажная форсунок левых головок; 10 — форсунка;

11 — трубка топливная дренажная форсунок правых головок; 12 — трубка топливная

отводящая ТНВД; 13 — трубка топливная отводящая; 14 — трубка топливная

подводящая ТНВД; 15 — клапан электромагнитный ЭФУ; 16 — фильтр тонкой очистки

топлива; 17 — свеча ЭФУ; 18 — насос топливоподкачиваюший; 19 — трубка топливная

к электромагнитному клапану; 20 — трубка топливная от электромагнитного клапана

к свечам ЭФУ; 21 — ТНВД; 22 — тройник; 23 — клапан; 24 — клапан перепускной

ТНВД; 25 — цилиндр пневматический останова двигателя; 26 — топливный бак; 27 —

заправочная горловина с сетчатым фильтром; 28 — топливозаборная трубка с

сетчатым фильтром; 29 — фильтр грубой очистки топлива;30 — топливопрокачивающий

насос.

Топливо из топливного бака 26 через фильтр грубой очистки 29 и топливопрокачивающий насос 30 подаётся топливоподкачивающим насосом 18, по топливной трубке 13 в фильтр тонкой очистки 16. Из фильтра тонкой очистки, по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по топливопроводам 1-8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 и клапан 23 отводится в топливный бак.

Рисунок 38. Форсунка: 1 — корпус распылителя; 2 — гайка распылителя; 3 — проставка; 4 — штифты; 5 — штанга форсунки; 6 — корпус форсунки; 7 — уплотнительное кольцо; 8 — штуцер форсунки; 9, 10 — регулировочные шайбы; 11 — пружина форсунки; 12 — игла распылителя; 13 — щелевой фильтр.

Форсунка

модели 273-20 или 273-50 (см. таблицу 1) закрытой конструкции, с пятью

распыливающими отверстиями и гидравлическим управлением подъема иглы распылителя

показана на рисунке 38. Все детали форсунки собраны в корпусе 6. К нижнему торцу

корпуса форсунки гайкой 2 через проставку 3 прижат корпус 1 распылителя, внутри

которого находится игла 12. Корпус и игла распылителя составляют прецизионную

пару. Угловая фиксация корпуса распылителя относительно проставки и проставки

относительно корпуса форсунки осуществлена штифтами 4. На верхний конец иглы

распылителя через штангу 5 оказывает давление пружина

11. Необходимое натяжение этой пружины осуществляется набором регулировочных

шайб 9, 10, устанавливаемых между пружиной и торцом внутренней полости корпуса

форсунки.

Все детали форсунки собраны в корпусе 6. К нижнему торцу

корпуса форсунки гайкой 2 через проставку 3 прижат корпус 1 распылителя, внутри

которого находится игла 12. Корпус и игла распылителя составляют прецизионную

пару. Угловая фиксация корпуса распылителя относительно проставки и проставки

относительно корпуса форсунки осуществлена штифтами 4. На верхний конец иглы

распылителя через штангу 5 оказывает давление пружина

11. Необходимое натяжение этой пружины осуществляется набором регулировочных

шайб 9, 10, устанавливаемых между пружиной и торцом внутренней полости корпуса

форсунки.

Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13, далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 — в полость между корпусом распылителя и иглой 12 и, поднимая её, впрыскивается в цилиндр двигателя.

Просочившееся через зазор между иглой и корпусом

распылителя топливо отводится по каналам в корпусе форсунки и сливается в бак

через дренажные трубки 9 и 11, показанные на рисунке 37. Форсунка установлена в

головке цилиндра, зафиксирована скобами, которые закреплены гайкой. Торец гайки

распылителя уплотнен от прорыва газов гофрированной медной прокладкой.

Уплотнительное кольцо 7 (рисунок 38) исключает попадание пыли и жидкостей в

полость между форсункой и головкой цилиндра.

Форсунка установлена в

головке цилиндра, зафиксирована скобами, которые закреплены гайкой. Торец гайки

распылителя уплотнен от прорыва газов гофрированной медной прокладкой.

Уплотнительное кольцо 7 (рисунок 38) исключает попадание пыли и жидкостей в

полость между форсункой и головкой цилиндра.

ВНИМАНИЕ!

Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской.

Категорически запрещается установка форсунок других моделей, кроме указанных в «Руководстве по эксплуатации».

Топливный насос высокого давления (рисунок 39), предназначен для подачи в цилиндры двигателя в определенные моменты строго дозированных порций топлива под высоким давлением.

Рисунок 39 — Топливный

насос высокого давления (ТНВД) 337) с топливоподкачивающим насосом: 1- корпус ТНВД; 2- толкатель; 3 — пружина толкателя; 4- поворотная

втулка; 5- рейка; 6 — корпус секции ТНВД; 7- плунжер; 8- втулка плунжера, 9 —

кольцо уплотнительное; 10- седло нагнетательного клапана; 11- клапан

нагнетательный, 12 — штуцер; 13 — насос топливоподкачивающий, 14 — сухарь, 15 —

толкатель; 16 — шестерня регулятора ведущая; 17 — сухарь ведущей шестерни; 18 —

фланец ведущей шестерни: 19 — эксцентрик привода топливо-подкачивающего

насоса, 20 — крышка регулятора задняя; 21 — шестерня регулятора промежуточная;

22 — подшипник шестерни регулятора промежуточный; 23 — винт регулировки цикловой

подачи топлива; 24 — корректор подачи топлива по давлению наддувочного воздуха;

25 — подшипник крышки регулятора; 26, 44 — регулировочные прокладки;

27 — подшипник державки грузов; 28 — державка грузов; 29 — ось

грузов; 30 — упорный подшипник муфты регулятора; 31- груз; 32 — муфта

регулятора; 33 — возвратная пружина рычага останова; 54 — палец; 35 —

прямой корректор; 36 — верхняя крышка регулятора; 37 — рычаг пружины регулятора;

38 — перепускной клапан; 39 — пробка рейки; 40 — втулка рейки; 41 — манжета; 42

— фланец ведомой полумуфты; 43 — полумуфта ведомая; 45 — подшипник кулачкового

вала; 46-кулачковый вал; 47 — втулка штока; 48 — шток толкателя, 49 —

ролик.

На двигатель автомобильной комплектации устанавливается ТНВД со всережимным регулятором.

Характеристика ТНВД

В корпусе 1 ТНВД (рисунок 39) установлены восемь секций, каждая из которых состоит из корпуса 6, втулки 8 плунжера, плунжера 7, поворотной втулки 4, нагнетательного клапана 11, седло которого прижато к втулке плунжера 8 штуцером 12. Плунжер совершает возвратно-поступательное движение под действием кулачка вала 46 и пружины 3 толкателя. Толкатель от проворачивания в корпусе зафиксирован сухарем 14. Кулачковый вал вращается в роликовых подшипниках 45, установленных в запрессованные в корпус насоса стальные кольца и прижатых крышками. Натяг подшипников кулачкового вала должен составлять 0,05..0,15 мм и регулируется прокладками 44.Для изменения подачи топлива плунжер 7 проворачивается с

помощью втулки 4, соединенной через ось поводка с рейкой 5 насоса. Рейка

перемещается в направляющих втулках 40. Отверстия под направляющие втулки в

корпусе ТНВД со стороны привода закрыты пробками 39. С противоположной стороны

насоса находится корректор подачи топлива по давлению наддувочного воздуха

24.

С противоположной стороны

насоса находится корректор подачи топлива по давлению наддувочного воздуха

24.

На переднем торце корпуса, в месте выхода топлива из насоса, установлен перепускной клапан 38, который обеспечивает давление перед впускными отверстиями плунжеров на рабочих режимах 0,13… 0,19 МПа (1,3… 1,9 кгс/см2).

Смазывание насоса циркуляционное, под давлением от общей смазочной системы.

Регулятор частоты вращения ТНВД (рисунок 40) всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндры в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

Регулятор установлен в развале корпуса ТНВД. На кулачковом

валу насоса установлена шестерня регулятора ведущая 16 (рисунок 39), вращение

которой передается через резиновые сухари 17. Ведомая шестерня выполнена заодно

с державкой 28 грузов, вращающейся на двух шариковых

подшипниках. При вращении державки грузы 31, качающиеся на осях 29, под

действием центробежных сил расходятся и через упорный подшипник 30 перемещают

муфту 32 регулятора, которая, упираясь в палец 34, в свою очередь, перемещает

рычаги 2, 8 и 9 регулятора (рисунок 40), преодолевая усилие пружины 5. Рычаг 2

через штифт соединен с правой рейкой 3 топливного насоса. Правая рейка через

рычаг реек 7 связана с левой рейкой 11.

Рычаг 2

через штифт соединен с правой рейкой 3 топливного насоса. Правая рейка через

рычаг реек 7 связана с левой рейкой 11.

Рисунок 40. Регулятор ТНВД (вид сверху): 1 — корректор подачи топлива по давлению наддувочного воздуха; 2 — рычаг рейки; 3,11- рейки; 4 — рычаг стартовой пружины; 5 — главная пружина регулятора; 6 — стартовая пружина; 7 — рычаг реек; 8 — рычаг регулятора; 9 — рычаг муфты грузов; 10 — ось; 12 — обратный корректор; 13 — винт регулировки цикловой подачи топлива; 14 — штифт.

Схема работы регулятора частоты вращения показана на рисунке 41.

Рисунок 41. Схема работы

регулятора частоты вращения: 1 — рейка ТНВД; 2 — рычаг

муфты грузов; 3 — пружина обратного корректора; 4 — рычаг рейки; 5 — державка

грузов; 6 — регулировочный болт подачи топлива; 7 — корректор подачи топлива по

давлению наддувочного топлива; 8 — мембрана; 9 — рычаг регулятора; 10 — пружина

прямого корректора; 11 — рычаг реек; 12 — рычаг пружины; 13 — пружина

регулятора; 14 — рычаг стартовой пружины; 15 — стартовая пружина; 16 — рычаг

управления регулятором.

Рычаг 16 управления регулятором жестко связан с рычагом 12. К рычагу 12 присоединена пружина 13 регулятора, а к рычагам 14 и 11 — стартовая пружина 15.

Во время работы регулятора центробежные силы грузов уравновешены усилием пружины 13. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружины 13, перемещают рычаги 2, 4 и 9, а вместе с ними и рейки ТНВД — подача топлива уменьшается. При понижении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаги с рейкой ТНВД под действием усилия пружины перемещаются в обратном направлении — подача топлива и частота вращения коленчатого вала увеличиваются.

При упоре рычага 9 регулятора в болт 6 и частоте вращения коленчатого вала менее 1800 мин-1 пружина 10 прямого корректора перемещает рейки насоса (через рычаги 2 и 4) в сторону увеличения подачи топлива, обеспечивая требуемую величину максимального крутящего момента двигателя.

Пружина 3 обратного корректора при частоте вращения менее

1400 мин-1 перемещает рычаг 4 с рейками в сторону уменьшения подачи

топлива, ограничивая максимальную дымность отработавших газов

двигателя.

Подача топлива прекращается поворотом рычага 3 (рисунок 42) останова двигателя до упора в болт 5. При этом рычаг 3, преодолев усилие пружины рычага 33 (рисунок 39) и пружины 5 (рисунок 40), через штифт 14 повернет рычаги 2, 8 и 9, рейки переместятся до полного прекращения подачи топлива.

Рнсунок 42 — Крышка регулятора ТНВД: 1 — рычаг управления регулятором; 2 — болт ограничения минимальной частоты вращения; 3 — рычаг останова двигателя: 4 — болт регулировки пусковом подачи; 5 — болт ограничения хода рычага останова; 6 — цилиндр пневматический останова двигателя; 7 — болт ограничения максимальной частоты вращения.

ВНИМАНИЕ!

Проверку и регулировку ТНВД, а также замену плунжерных пар, уплотнительных колец секций ТНВД необходимо проводить в специализированной мастерской квалифицированным специалистом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ установка на двигатели 740.50-360 и 740.51-320 ТНВД других моделей кроме вышеуказанных, во избежание выхода двигателя из строя!

Корректор подачи топлива по

давлению наддувочного воздуха (рисунок

43).

Рисунок 43. Корректор подачи топлива по давлению наддувочного воздуха: 1 — корпус корректора; 2 — золотник корректора; 3 — кольцо упорное; 4 — прокладка корпуса мембраны; 5 — шайба; 6 — болт; 7 — пружина корректора; 8 — корпус мембраны; 9 — кольцо уплотнительное; 10 — гайка; 11 — винт регулировочный; 12 — рычаг корректора; 13 — ось рычага; 14 — кольцо уплотнительное; 15 — винт регулировочный; 16 — гайка; 17 — втулка штока; 18 — гайка; 19 — шайба; 20 — болт; 21 — крышка мембраны; 22 — мембрана; 23 — тарелка; 24 — шток мембраны; 25 — тарелка пружины; 26 — поршень корректора; 27 — пружина поршня; 28 — гайка; 29 — шпилька; 30 — гайка; 31 — наконечник шпильки.

Корректор по давлению наддувочного воздуха уменьшает подачу

топлива при снижении давления наддувочного воздуха ниже 40.. .45 кПа (0,4..

.0,45 кгс/см2), тем самым осуществляя тепловую защиту двигателя и

ограничивая дымность отработавших газов. В корпусе корректора 1 установлен

поршень 26 с золотником 2. На поршень действует пружина 27, зафиксированная

тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с

наконечником 31, являющимся номинальным упором в регуляторе. Наконечник

контрится гайкой 30. На золотник 2 действует пружина 7, предварительное

натяжение которой может меняться регулировочным винтом 11.

На поршень действует пружина 27, зафиксированная

тарелкой 25 и кольцом 3. В поршень завернута и законтрена гайкой 28 шпилька 29 с

наконечником 31, являющимся номинальным упором в регуляторе. Наконечник

контрится гайкой 30. На золотник 2 действует пружина 7, предварительное

натяжение которой может меняться регулировочным винтом 11.

К корпусу корректора 1 через прокладку 4 прикреплен корпус мембраны 8. В него установлен узел мембраны со штоком (детали 24, 16, 17, 23, 22, 19, 18). Мембрана зажата между корпусом 8 и крышкой 21. В корпусе мембраны 8 на оси рычага 13 установлен рычаг корректора 12, поворот которого ограничен регулировочным винтом 15.

Корректор подачи топлива не прямого действия: при изменении давления наддувочного воздуха в полости мембраны меняется положение золотника, который, в свою очередь, определяет положение поршня корректора.

В полость «А» между корпусом корректора 1 и поршнем 26

через резьбовое отверстие и жиклер 0,7 мм в корпусе корректора (на рисунке не

показаны) подается масло под давлением из системы смазки двигателя. Поршень под

действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока

не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом

устанавливается постоянный расход масла через корректор. При изменении положения

золотника поршень перемещается вслед за ним (следящая система).

Поршень под

действием этого давления, сжимая пружину 27, перемещается влево до тех пор, пока

не откроются окна в поршне и золотнике и масло не пойдет на слив. При этом

устанавливается постоянный расход масла через корректор. При изменении положения

золотника поршень перемещается вслед за ним (следящая система).

Через резьбовое отверстие крышки 21 в полость мембраны

подводится воздух из впускного коллектора двигателя. При снижении давления

воздуха ниже 0,05 МПа (0,5 кгс/см2) усилие

пружины корректора 7, действующей на золотник становится больше усилия,

создаваемого давлением наддувочного воздуха на мембрану и передающегося через

шток мембраны и рычаг корректора также на золотник. Золотник перемещается вправо

до тех пор. пока не наступит равновесие сил, действующих на него. Вслед за

золотником перемещается вправо и поршень со шпилькой 29 и наконечником 31,

передвигая вправо упирающийся в него рычаг регулятора 8 (рисунок 40). Вслед за

рычагом регулятора, под действием центробежных сил грузов, движутся рычаги 9, 2

и 7 с рейками насоса в сторону уменьшения подачи топлива.

Регулировка корректора. Корректор имеет две внешние регулировки — винты 11 и 15 (рисунок 43). Винтом 11 изменяется предварительное натяжение пружины корректора 7, при этом меняется начало срабатывания корректора. Если необходимо увеличить значение давления наддувочного воздуха, при котором начинает срабатывать корректор, то винт 11 заворачивают, увеличивая предварительное натяжение пружины 7.

Винтом 15 регулируется номинальная цикловая подача топлива. При выворачивании винта 15 подача топлива увеличивается.

Если возникла необходимость в снятии корректора, то предварительно необходимо замерить выступание наконечника шпильки 31 относительно заднего торца корпуса ТНВД, а после установки корректора на место восстановить величину этого выступания и законтрить наконечник гайкой 30.

Привод ТНВД показан на рисунке 44. Он состоит из вала привода ТНВД 6 с пакетами

передних 7 и задних 8 компенсирующих пластин, полумуфты ведомой 2, фланца

ведомой полумуфты 3, фланца центрирующего 4, полумуфты ведущей 9 и центрирующих

втулок 5. Каждый пакег компенсирующих пластин состоит из 5-ти пластин толщиной

0,5 мм каждая.

Каждый пакег компенсирующих пластин состоит из 5-ти пластин толщиной

0,5 мм каждая.

Рисунок 44 Привод ТНВД: 1 — корпус ТНВД; 2 -полумуфта ведомая; 3 -фланец ведомой полумуфты; 4,8 — пакет компенсирующих пластин; 5 — фланец центрирующий; 6 — втулка центрирующая; 7- вал привода; 9- полумуфта ведущая; 10 — болт полумуфты ведущей; 11 — шпонка; 12 — болт ведомой полумуфты.

ВНИМАНИЕ!

Все болты в приводе ТНВД, кроме болта поз. 10, должны быть класса прочности R100 и затягиваться моментом 65.. 75 Н м (6,5… 7,5 кгс м). Затяжку всех болтов необходимо проконтролировать динамометрическим ключом. Перед установкой болтов проверить наличие центрирующих втулок. Деформация (изгиб) передних и задних компенсирующих пластин не допускается. Болт 10 полумуфты ведущей должен затягиваться в последнюю очередь моментом 78,4…84,3 Нм (8…8,6 кгс м).

Фильтр тонкой очистки

топлива показан на рисунке 45. Он предназначен для

окончательной очистки топлива от мелких частиц перед поступлением в ТНВД. Фильтр

установлен в самой высокой точке системы питания топливом для сбора и удаления в

бак воздуха вместе с частью топлива через клапан (рисунок 46), установленный на

перепуске из фильтра.

Фильтр

установлен в самой высокой точке системы питания топливом для сбора и удаления в

бак воздуха вместе с частью топлива через клапан (рисунок 46), установленный на

перепуске из фильтра.

Рисунок 45. Фильтр тонкой очистки топлива: 1 — крышка; 2 — болт; 3 — уплотнительная шайба; 4 — пробка; 5, 6 — прокладки; 7 — фильтрующий элемент; 8 — колпак; 9 — пружина фильтрующего элемента; 10 — пробка сливного отверстия; 11 — стержень.

ВНИМАНИЕ!

При замене фильтрующих элементов необходимо строго соблюдать правила обслуживания системы питания топливом. Не допускайте попадания загрязнений в систему и применяйте фильтрующие элементы только следующих моделей 740. 1117040-01, 740. 1117040-02, 740.1117040-04.

Клапан представлен на рисунке 46. При достижении давления в полости «А» подвода топлива 25…45 кПа (0,25…0,45 кгс/см ), происходит перемещение шарика 4 и перетекание топлива из полости «А» в полость «Б» через жиклер 5 клапана.

Рисунок 46. Клапан:

1 — гайка; 2 — корпус клапана; 3 — пружина; 4 — шарик;

5 — жиклер; 6 — крышка фильтра тонкой очистки топлива.

Клапан:

1 — гайка; 2 — корпус клапана; 3 — пружина; 4 — шарик;

5 — жиклер; 6 — крышка фильтра тонкой очистки топлива.

Насос топливоподкачивающий 13 (рисунок 39) поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки и топливопрокачивающий насос к впускной полости ТНВД.

Насос установлен на задней крышке регулятора, привод его осуществляется от эксцентрика 19, расположенного на заднем конце кулачкового вала ТНВД . В корпусе насоса размещены поршень, пружина поршня, втулка штока 47 и шток 48 толкателя, впускной и нагнетательный клапаны с пружинами. Эксцентрик 19 через ролик 49, толкатель 15 и шток 48 сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение.

Рисунок 47. Схема работы

топливоподкачивающего и топливопрокачивающего насосов: 1 — поршень; 2 — впускной клапан; 3,6 — пружины клапанов; 4 —

пружина поршня; 5 — нагнетательный клапан; 7 — пружина толкателя; 8 —

эксцентрик; 9 — толкатель; 10 — топливопрокачивающий насос; 11 — поршень; 12 —

впускной клапан; 13 — нагнетательный клапан; 14 —

пружины.

Схема работы насоса показана на рисунке 47. При опускании толкателя 9 поршень 1 под действием пружины 4 движется вниз. В полости «А» создается разрежение и впускной клапан 2, сжимая пружину 3, пропускает топливо в полость «А». Одновременно топливо, находящееся в нагнетательной полости «В», вытесняется в магистраль «Г», при этом клапан 5 под действием пружины 6 закрывается, исключая перетекание топлива из полости «В» в полость «А».

При движении поршня 1 вверх, топливо, заполняющее полость «А», через нагнетательный клапан 5 поступает в полость «В» под поршнем, при этом впускной клапан закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием силы давления топлива с одной стороны и усилия пружины — с другой.

Насос

топливопрокачивающий 10 (рисунок 47) поршневого типа

служит для заполнения топливной системы топливом перед пуском двигателя и

удаления из нее воздуха.

Насос состоит из корпуса, поршня, цилиндра, впускного и нагнетательного клапанов.

Топливную систему следует прокачивать при помощи поршня насоса, предварительно расстопорив его поворотом против часовой стрелки.

При движении поршня 11 вверх в пространстве под ним создается разрежение. Впускной клапан 12, сжимая пружину 14, открывается и топливо поступает в полость «Д» насоса. При движении поршня вниз впускной клапан закрывается и открывается нагнетательный клапан 13, топливо под давлением поступает в нагнетательную магистраль, обеспечивая удаление воздуха из топливной системы двигателя через клапан фильтра тонкой очистки топлива и перепускной клапан ТНВД.

После прокачивания системы необходимо опустить поршень и зафиксировать его поворотом по часовой стрелке. При этом поршень прижмется к торцу цилиндра через резиновую прокладку, уплотнив полость всасывания топливопрокачивающего насоса.

ВНИМАНИЕ! Не допускается пускать двигатель при

незафиксированном поршне ввиду возможности подсоса воздуха через уплотнение

поршня.

Топливопроводы подразделяются на топливопроводы низкого давления — 0,4…2 МПа (4…20 кгс/см2) и высокого давления более 20 МПа (200 кгс/см2).

Топливопроводы низкого давления изготовлены из стальной трубы сечением 10 1 мм с паянными наконечниками.

Топливопроводы высокого давления равной длины (l=595 мм), изготовлены из стальных трубок внутренним диаметром 2+0‘05 мм путем высадки на концах соединительных конусов с обжимными шайбами и накидными гайками для соединения со штуцерами ТНВД и форсунок.

Во избежание поломок от вибрации, топливопроводы закреплены скобами к впускным коллекторам.

План занятия учебной практики (УП 01): ПМ.01 «Техническое обслуживание и ремонт автомобильного транспорта» Тема: «Система питания дизельного двигателя»

План занятия П/О

Группа 41 Специальность 23.02.03 Мастер Журавлев А.Н.

УП.01.

Тема 1.14: Система питания дизельного двигателя

Тема занятия: Принципиальная система питания дизельного двигателя. Приборы системы питания. Топливный насос высокого давления. Автоматический регулятора частоты вращения коленчатого вала двигателя и его работа. Автоматическая муфта опережения впрыска топлива. Форсунка. Привод управления подачей топлива

Приборы системы питания. Топливный насос высокого давления. Автоматический регулятора частоты вращения коленчатого вала двигателя и его работа. Автоматическая муфта опережения впрыска топлива. Форсунка. Привод управления подачей топлива

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: урок практического типа

Время: 6 часов.

Цели занятия:

Обучающие:

Формирование и усвоение приемов проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Формирование у студентов профессиональных навыков при выполнении технического обслуживания и диагностирования системы питания дизельного двигателя.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению технического обслуживания и диагностирования системы питания дизельного двигателя.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт:

— использования диагностических приборов и технического оборудования;

— выполнения регламентных работ по техническому обслуживанию автомобилей.

уметь:

— применять диагностические приборы и оборудование;

— использовать специальный инструмент, приборы, оборудование.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Организовывать и проводить работы по техническому обслуживанию и ремонту автотранспорта

ПК 1.2. Осуществлять технический контроль при хранении, эксплуатации, техническом обслуживании и ремонте автотранспортных средств

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность.

ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями.

Применяемые оборудование, приспособления, инструменты и материалы: двигатель Д-243, мультивидеопроектор, ПК, плакаты, схемы, наглядные пособия, детали, учебники.

Литература:

Основные источники:

1.Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2016.

2.Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2015.

3.Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2016.

Дополнительные источники.

4.Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2017.

5.Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2017.

6.Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2018.

7.Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2016.

8.Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2016.

9.Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2017.

10.Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2016.

11. Жолобов Л.А., Конаков А.М. Ж-79 Устройство и техническое обслуживание автомобилей категорий «В» и «С» на примере ВАЗ-2110, ЗИЛ-5301 «Бычок». Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2016.

Ход занятия

I. Организационная часть: 5 мин.

1. Контроль посещаемости студентов и готовности аудитории к занятию.

2. Объяснение хода и последовательности проведения занятия.

3. Распределение по рабочим местам.

II. Вводный инструктаж: 40 мин.

1. Сообщить тему программы и тему занятия, назвать ее учебное значение.

2. Объяснить новый материал:

Рассказать о значении техники проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Разобрать технологические карты, обратив внимание на технические требования и условия выполнения.

Опираясь на знания теоретических дисциплин, разобрать со студентами порядок проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Рассмотреть применяемые инструменты, оборудование, приспособления; разобрать специфику проведения технического обслуживания и диагностирования системы питания дизельного двигателя.

Показать приемы работы; предупредить о возможных ошибках при выполнении работы. Обратить внимание на приемы самоконтроля.

Разобрать вопросы рациональной организации рабочего места;

Провести инструктаж по правилам техники безопасности;

Предложить студентам повторить рабочие приемы технического обслуживания и диагностирования системы питания дизельного двигателя, убедиться в понимании;

Сообщить студентам критерии оценок.

III. Текущий инструктаж: 4 часа 30 мин.

Самостоятельная работа – целевые обходы рабочих мест студентов:

Первый обход: проверить содержание рабочих мест, их организацию.

Второй обход: обратить внимание на правильность выполнения приемов работы по выполнению технического обслуживания и диагностирования системы питания дизельного двигателя;

Третий обход: проверить правильность соблюдения последовательности технического обслуживания и диагностирования системы питания дизельного двигателя;

Четвертый обход: проверить правильность ведения самоконтроля; соблюдение технических условий работы;

Пятый обход: провести приемку и оценку выполненных работ.

IV. Заключительный инструктаж 15 минут.

1. Подвести итоги занятия.

2. Указать на допущенные ошибки и разобрать причины, их вызывающие.

3. Сообщить и прокомментировать оценку студентам за работу.

4. Задать домашнее задание, объяснив его важность для усовершенствования навыков работы (1 с.218-227, 2 с. 57-91).

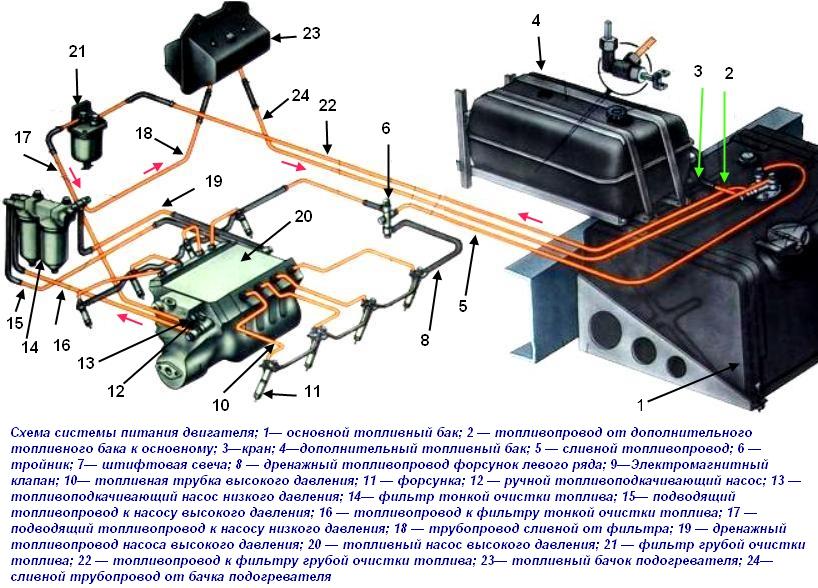

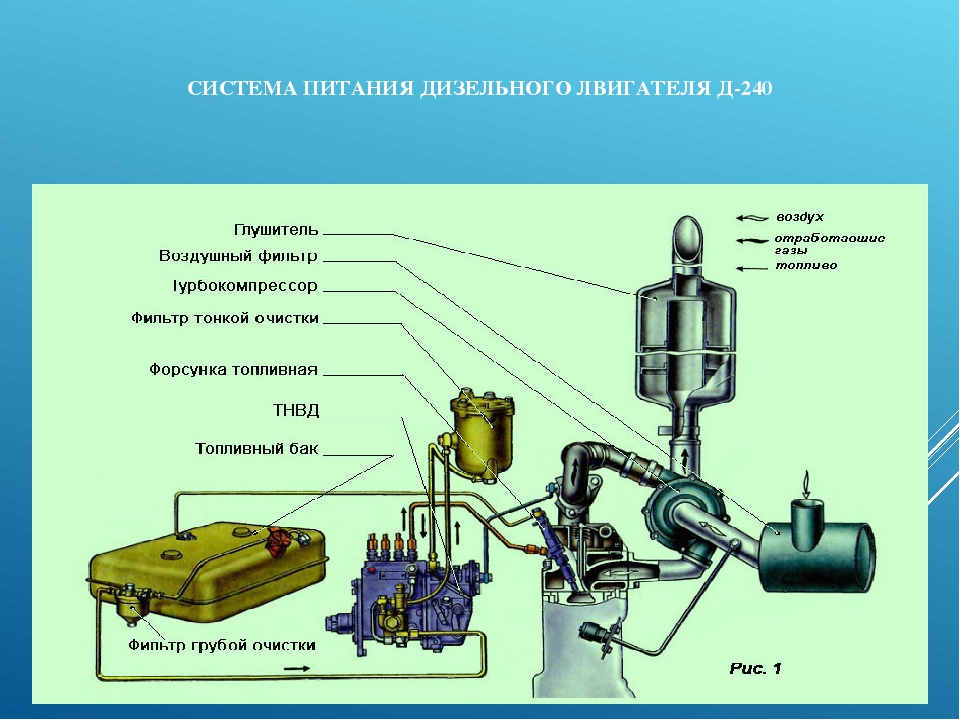

Система питания дизельного двигателя предназначена для хранения топлива, очистки воздуха и топлива, подачи отдельно воздуха и дизельного топлива под давлением в цилиндры двигателя, приготовления рабочей смеси в цилиндрах и отведения из цилиндров в атмосферу отработанных газов.

На двигателях применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов высокого и низкого давления, топливных баков, электромагнитного клапана и штифтовых свечей электрофакельного пускового устройства.

Рис. 1. Схема системы питания: 1 — топливный насос высокого давления с топливоподкачивающим насосом и муфтой опережения впрыска топлива; 2 — форсунки; 3 — фильтр грубой очистки топлива; 4 — топливный бак; 5 — датчик указателя уровня топлива; 6 — фильтр тонкой очистки топлива; 7 — приемная труба с фильтром; 8 — свеча электрофакельного устройства; 9 — электромагнитный топливный клапан

Принципиальная схема системы питания показана на рис. 1. Топливо из бака 4 через фильтр 3 грубой очистки засасывается топливоподкачивающим насосом и через фильтр 6 тонкой очистки по топливопроводам низкого давления подеется к топливному насосу 1 высокого давления, который в соответствии с порядком работы цилиндров распределяет топливо по трубопроводам высокого давления к форсункам 2. Форсунки впрыскивают топливо в мелкораспыленном состоянии в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным трубопроводам отводятся в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные трубопроводы.

Форсунки впрыскивают топливо в мелкораспыленном состоянии в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным трубопроводам отводятся в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные трубопроводы.

Фильтр грубой очистки (отстойник) предварительно очищает топливо, поступающее в топливоподкачивающий насос низкого давления. Он установлен на всасывающей магистрали системы питания с левой стороны автомобили на раме.

Фильтр тонкой очистки, окончательно очищающий топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания. С помощью фильтра воздух, проникший в систему питания вместе с частью топлива через клапан-жиклер удаляется в бак.

Топливопроводы подразделяются на топливопроводы низкого давления, т. е, 390-1960 кПа (4-20 кгс/см2), и высокого — более 19 600 кПа (200 кгс/см2). Топливопроводы высокого давления изготовлены из стальных трубок, концы которых выполнены конусными и прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса и форсунок. Во избежание поломок от вибрации топливопроводы закреплены скобами.

Топливопроводы высокого давления изготовлены из стальных трубок, концы которых выполнены конусными и прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса и форсунок. Во избежание поломок от вибрации топливопроводы закреплены скобами.

Топливный насос высокого давления (ТНВД), предназначенный для подачи в цилиндры двигателя в определенные моменты времени строго дозированных порций топлива под высоким давлением, восьмиплунжерный с V-образным расположением секций. Смазывание насоса циркуляционное, пульсирующее под давлением от общей смазочной системы двигателя.

В развале корпуса топливного насоса высокого давления установлен всережимный регулятор частоты вращения, который изменяет количество топлива, подаваемого в цилиндр, в зависимости от нагрузки, поддерживая заданную частоту вращения коленчатого вала.

На задней крышке регулятора размещен топливный насос низкого давления поршневого типа, обеспечивающий подачу топлива к топливному насосу высокого давления во время работы двигателя. Насос низкого давления приводится в действие кулачковым валом топливного насоса высокого давления. На конической поверхности переднего конца кулачкового вала топливного насоса закреплена автоматическая муфта опережения впрыска топлива, которая предназначена для изменения момента начала подачи топлива в цилиндры двигателя в зависимости от частоты вращения коленчатого вала.

Насос низкого давления приводится в действие кулачковым валом топливного насоса высокого давления. На конической поверхности переднего конца кулачкового вала топливного насоса закреплена автоматическая муфта опережения впрыска топлива, которая предназначена для изменения момента начала подачи топлива в цилиндры двигателя в зависимости от частоты вращения коленчатого вала.

Ручной топливоподкачивающий насос, который установлен на топливном насосе низкого давления и предназначен для заполнения системы топливом и удаления из нее воздуха перед пуском двигателя.

Система питания дизельного двигателя автомобиля КамАЗ-5320 состоит из топливного бака 16; топливного фильтра 18 предварительной (грубой) очистки топлива; топливоподкачивающего насоса 2 с устройством 1 для ручной подкачки топлива; топливного насоса 4 высокого давления; форсунок 6; электромагнитного клапана 8; факельной свечи 10; фильтра 12 для окончательной (тонкой) очистки топлива; топливопроводов низкого 3 и высокого 5 давления; топливоотводящих (дренажных) трубопроводов 9, 11, 14 и 15 с тройником 17; топливопроводов 7 и 13 для подвода топлива соответственно к электромагнитному клапану и топливному насосу; воздушных фильтров; трубопровода для подвода воздуха в цилиндры двигателя и отвода отработавших газов из них; глушители шума выпуска отработавших газов; указателя уровня топлива в топливном баке; регулятора частоты вращения коленчатого вала; педали газа с системой тяг для управления рейкой топливного насоса; автоматической муфты опережения впрыска топлива.

На отдельных двигателях устанавливают турбокомпрессор для подачи воздуха в цилиндры двигателя под давлением с целью повышения мощности двигателя и снижения токсичности отработавших газов.

Во время работы двигателя топливо из топливного бака поступает по топливопроводу в фильтр предварительной очистки 18, очищается от грубых примесей и воды и топливоподкачивающим насосом под давлением 0,15-0,20 МПа по топливопроводу 3 подается в фильтры тонкой очистки 12, где окончательно очищается. Затем по топливопроводу 13 поступает в топливный насос высокого давления 4, который повышает давление топлива, дозирует его количество для каждого цилиндра в соответствии с порядком работы и нагрузкой двигателя и по топливопроводам 5 высокого давления подает в форсунки 6, которые впрыскивают топливо в цилиндры под давлением 18 МПа. Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Избыточное топливо, а вместе с ним и проникший в систему питания воздух отводятся через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 11 и 14 в топливный бак 16. Топливо, просочившееся в полость пружины форсунки через зазор между корпусом распылителя и иглой, сливается в бак по дренажным топливопроводам 9 и 15 с тройником 17.

Электромагнитный клапан 8 топливопроводом 7 соединен с насосом высокого давления и служит для подачи топлива под давлением 0,06-0,08 МПа к факельным свечам 10, установленным во всех впускных трубопроводах для подогрева воздуха при пуске двигателя в холодное время года.

Схема системы питания дизельного двигателя автомобиля КамАЗ-5320

Система питания топливом дизеля ЯМЗ-238

Топливная аппаратура дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 – разделенного типа.

Система питания топливом двс ЯМЗ-238 состоит из: топливного насоса высокого давления со всережимным регулятором частоты вращения и встроенным корректором для корректирования подачи топлива, топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки топлива, топливопроводов низкого и высокого давления.

Рис. 1 — Схема системы питания двигателя ЯМЗ-238

А – всасывающая магистраль; В – низкое давление; С – высокое давление; D – слив излишков топлива в бак; 1 – фильтр тонкой очистки топлива; 2 – форсунка; 3 – фильтр грубой очистки топлива; 4 – топливный бак; 5 – топливоподкачивающий насос; 6 – топливный насос высокого давления

Из бака через фильтр грубой очистки топливо засасывается топливоподкачивающим насосом ЯМЗ-238 и подается в фильтр тонкой очистки и далее к топливному насосу высокого давления.

Топливный насос ТНВД двс ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К700 в соответствии с порядком работы цилиндров подает топливо по топливопроводам высокого давления к форсункам, которые распыливают его в цилиндрах двигателя.

Через перепускной клапан в топливном насосе ЯМЗ-238 и жиклер в фильтре тонкой очистки излишки топлива, а вместе с ними и попавший в систему воздух отводятся по топливопроводу в топливный бак.

Просочившееся в полость пружины форсунки топливо отводится по сливному трубопроводу в бак.

Насос расположен в развале дизельного двигателя ЯМЗ-238 между рядами цилиндров и имеет шестеренчатый привод.

Топливный насос высокого давления дизеля ЯМЗ-238 – восьмисекционный, по числу цилиндров двигателя.

Топливоподкачивающий насос двигателя ЯМЗ-238

Топливоподкачивающий насос мотора ЯМЗ-238 — поршневого типа предназначен для подачи топлива из топливного бака через фильтры грубой и тонкой очистки к топливному насосу высокого давления.

Производительность топливоподкачивающего насоса ЯМЗ-238 в 3-4 раза превышает производительность топливного насоса высокого давления, что гарантирует стабильность процесса топливоподачи от цикла к циклу.

Устройство насоса двс ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 показано на рис. 9.

Рис. 2 — Топливоподкачивающий насос ЯМЗ-238

1 – корпус; 2 – поршень; 3 – пружина поршня; 4 – уплотнительное кольцо; 5, 16 – пробки; 6 – втулка штока; 7 – шток толкателя; 8 – толкатель; 9 – стопорное кольцо толкателя; 10 – сухарь толкатели; 11 – ось ролика; 12 – ролик; 13 – нагнетательный клапан; 14 – пружина клапана; 15 – уплотнительные шайбы; 17 – корпус цилиндра; 18 – цилиндр; 19 – поршень; 20 – шток; 21 – рукоятка; 22 – защитный колпачок; 23, 24, 25 – уплотнительные кольца; 26 –всасывающий клапан; 27 – седло клапана

Топливоподкачивающий насос дизельного двигателя ЯМЗ-238 крепится тремя болтами с левой стороны на корпусе топливного насоса высокого давления и приводится в действие от эксцентрика кулачкового вала через роликовый толкатель.

В корпусе 1 (рис. 2) насоса размещены поршень 2, пружина 3 поршня, упирающаяся с одной стороны в поршень, а с другой – в пробку 5, всасывающий 26 и нагнетательный 13 клапаны, прижимаемые к седлам 27 пружинами 14.

Полость корпуса насоса дизеля ЯМЗ-238, в которой перемещается поршень, соединена каналами с полостями над всасывающим и под нагнетательным клапанами.

Привод поршня осуществляется толкателем 8 через шток 7.

Ролик толкателя вращается на плавающей оси 11, застопоренной двумя сухарями 10 от продольного перемещения.

Одновременно сухари толкателя, перемещаясь в пазах корпуса 1, предохраняют толкатель от разворота.

Шток 7 перемещается в направляющей втулке 6, которая ввернута в корпус насоса на специальном клее.

Шток и втулка представляют собой прецизионную пару.

Для нагнетания топлива при неработающем двигателе ЯМЗ-238 насос оборудуется ручным топливопрокачивающим насосом.

Этот насос используется для удаления воздуха из топливной системы перед пуском двигателя, а также для заполнения топливом всей магистрали при техническом обслуживании топливной аппаратуры.

Форсунки двигателя ЯМЗ-238

Все детали форсунок дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 собраны в корпусе 7 (рис. 10).

Рис. 3 — Форсунка дизелей ЯМЗ-238

1 – корпус распылителя; 2 – игла распылителя; 3 – проставка; 4 – штанга; 5 – гайка распылителя; 6 – пружина; 7 – корпус; 8 – штуцер с фильтром; 9 – колпак; 10 – гайка; 11 – шайба; 12 – регулировочный винт; 13 – тарелка пружины; 14 – штифт; 15 – щелевой фильтр

К нижнему торцу корпуса форсунки двс ЯМЗ-238 гайкой 5 присоединяются проставка 3 и распылитель (мод. 335.1112110-50 и 204.1112110-50.01 соответственно).

Взаимное расположение корпуса форсунки, проставки и распылителя определяется штифтами, запрессованными в проставке.

Внутри корпуса 1 распылителя находится запорная игла 2.

Корпус и игла составляют прецизионную пару.

Распылитель имеет пять распыливающих отверстий.

Усилие затяжки пружины 6 (давление начала впрыскивания) регулируется винтом 12, ввернутым в корпус форсунки.

Винт фиксируется гайкой 10.

Для форсунки ЯМЗ-238 модели 204-50.01 усилие затяжки пружины 6 регулируется регулировочными шайбами, установленными в корпус форсунки.

Топливо подводится к форсунке через штуцер 8 ввернутый в корпус форсунки.

В штуцер запрессован стержень щелевого фильтра 15.

Топливо, просочившееся через зазор между иглой и корпусом распылителя, отводится из форсунки через полость пружины и отверстия в регулировочном винте и колпачке 9.

Форсунка дизельных двигателей ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К700 устанавливается в стакан головки цилиндров.

Под торец гайки распылителя подкладывается медная гофрированная шайба для уплотнения от прорыва газов.

Фильтр грубой очистки топлива дизеля ЯМЗ-238

Рис. 4 — Фильтр грубой очистки топлива дизеля ЯМЗ-238

1 – ось; 2 – колпак; 3 – фильтрующие элементы; 4 – фланец; 5 – наконечник отвода очищенного топлива; 6 – наконечник подвода топлива; 7 – крышка фильтра; 8 – прокладка; 9 – пробка выпуска воздуха; 10 – сливная пробка

Фильтр грубой очистки топлива мотора ЯМЗ-238 состоит из крышки 7, колпака 2 и фильтрующих элементов 3.

Колпак и крышка соединяются четырьмя болтами через фланец 4.

Уплотнение между ними обеспечивается резиновой прокладкой 8.

На колпаке имеется сливная пробка 10.

Топливо в фильтр дизеля ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 поступает через наконечник 6 и полость в оси 1.

Очистка топлива осуществляется в отстойных ячейках фильтрующих элементов 3, частицы механических примесей и капли воды по наклонным стенкам ячеек дисков перетекают в сборную полость колпака 2.

В процессе эксплуатации предусматривается периодический слив отстоя, промывка колпака и фильтрующих элементов.

Фильтр тонкой очистки топлива дизеля ЯМЗ-238

Рис. 5 — Фильтр тонкой очистки топлива дизеля ЯМЗ-238

1 – сливная пробка; 2 – прокладка сливной пробки; 3 – пружина; 4 – фильтрующий элемент; 5 – колпак; 6 – стержень; 7 – прокладка кол- пака; 8 – крышка; 9 – пробка; 10 – прокладка жиклера; 11,15 – клапан-жиклер; 12 – болт; 13 – прокладка; 14 – прокладка фильтрующего элемента

Фильтр тонкой очистки топлива ЯМЗ-238 (рис. 12) состоит из колпака 5 с приваренным к нему стержнем 6, крышки 8 и фильтрующего элемента 4.

12) состоит из колпака 5 с приваренным к нему стержнем 6, крышки 8 и фильтрующего элемента 4.

Снизу в стержень ввернута сливная пробка 1 с прокладкой 2.

Уплотнение между колпаком и крышкой обеспечивается паронитовой прокладкой 7.

Колпак с крышкой соединен болтом 12, под головку которого поставлена уплотнительная шайба 13.

Сменный фильтрующий элемент 4 изготовлен из специальной бумаги или синтетического полотна.

Пружина 3 прижимает элемент к крышке. С торцовых поверхностей элемент уплотнен прокладками 14.

В крышку ввернут клапан-жиклер 15, который уплотняется прокладкой 10.

Через клапан-жиклер сливается часть топлива вместе с воздухом, попавшим в систему низкого давления.

Клапан-жиклер отрегулирован на давление начала открытия 20 — 40 кПа (0,2 — 0,4 кгс/см2 ).

При малом давлении в системе, что может наблюдаться при пуске, двигателя автомобилей Маз, Краз, Урал, трактора К700 клапан перекрывает канал и слива топлива не происходит, питание ЭФУ топливом улучшается.

В процессе эксплуатации предусматривается периодический слив отстоя, смена фильтрующего элемента, промывка колпака.

Топливопроводы дизельных двигателей ЯМЗ-238

Рис. 6 — Схема соединения топливопроводами высокого идавления секций ТНВД и форсунок цилиндров двигателя ЯМЗ-238

Для подвода топлива к насосу и форсункам дизеля ЯМЗ-238 и отвода его излишков на двигателе имеется система топливопроводов низкого и высокого давления.

Топливопроводы низкого давления двс ЯМЗ-238 присоединяются пусто- телыми болтами или накидными гайками через наконечники, закрепленные на концах топливопроводов.

Контактные поверхности уплотняются медными шайбами толщиной 1,5 мм.

Двигатели ЯМЗ могут комплектоваться полиамидными топливопроводами низкого давления.

Контактные поверхности уплотняются алюминиевыми шайбами толщиной 1,5 мм.

Топливопроводы высокого давления дизельного двигателя ЯМЗ-238 автомобилей Маз, Краз, Урал, трактора К-700 (рис. 13) имеют одинаковую длину для всех цилиндров двигателя.

13) имеют одинаковую длину для всех цилиндров двигателя.

Концы топливопроводов высажены в форме конуса и прижаты накидными гайками к штуцерам топливного насоса высокого давления и форсунок.

Во избежание поломок топливопроводов ЯМЗ-238 от вибрации они должны быть закреплены при помощи специальных скоб.

Для уплотнения в общих головках на топливопроводы высокого давления надеты фланцы.

Все необходимые детали можно приобрести в нашем каталоге

Дизель-генератор 18-9ДГ. Топливная система

содержание .. 1 2 3 4 5 6 ..

Дизель-генератор 18-9ДГ. Топливная система

Топливная система служит для подачи очищенного и подогретого в зимнее

время топлива к топливным насосам высокого давления, на различных

режимах работы дизеля. Состоит из топливоподкачивающего агрегата,

топливоподогревателя, фильтров грубой (устанавливаются на тепловозе) и

тонкой очистки, насоса топливоподкачивающего, шестнадцати индивидуальных

топливных насосов, шестнадцати форсунок и редукционного клапана,

обеспечивающего необходимое давление топлива. Топливо от топливных

насосов поступает к форсункам по топливопроводам высокого давления, а

слив топлива производится по топливопроводу низкого давления.

Состоит из топливоподкачивающего агрегата,

топливоподогревателя, фильтров грубой (устанавливаются на тепловозе) и

тонкой очистки, насоса топливоподкачивающего, шестнадцати индивидуальных

топливных насосов, шестнадцати форсунок и редукционного клапана,

обеспечивающего необходимое давление топлива. Топливо от топливных

насосов поступает к форсункам по топливопроводам высокого давления, а

слив топлива производится по топливопроводу низкого давления.

Каждый цилиндр дизеля имеет свою, независимую от других, топливную аппаратуру, состоящую из форсунки, топливного насоса и топливопровода высокого давления.

При работе дизеля топливо из расходного бака по топливопроводу через

фильтр грубой очистки топлива и обратный клапан топливоподкачивающим

насосом подается по топливопроводу через фильтры тонкой очистки топлива

к насосам высокого давления, которыми нагнетается по топливопроводам

высокого давления в форсунки и впрыскивается ими в цилиндры дизеля (рис. 36).

36).

Для поддержания заданного давления в топливной системе установлен редукционный клапан. Предохранительные клапаны предназначены для ограничения давления в топливной системе дизеля не более 0,6 ÷ 0,8 МПа (6 ÷ 8 кгс/см2) и защиты уплотнений системы от избыточного давления топлива. Вентиль предназначен для выпуска воздуха из топливной системы дизеля перед пуском.

Топливо, просочившееся из полости высокого давления форсунок, отводится в расходный бак по топливопроводу, сюда же отводится топливо с подшипников топливоподкачивающего насоса. Избыточное топливо от насосов через редукционный клапан отводится по топливопроводу в расходный бак.

Топливопровод необходим для отвода возможных протечек топлива и масла с манжетного уплотнения топливоподкачивающего насоса.

Рис. 36. Схема топливной системы.

Для осуществления автоматизированного контроля давления топлива в

системе и перепада давления на фильтрах тонкой очистки имеются штуцеры

для подключения датчиков перепада давления топлива, электронной системы

управления тепловозом. Для контроля степени загрязнения фильтров, тонкой

очистки топлива на топливопроводе предусмотрены штуцеры для подключения