Кривошипно-шатунный механизм. Назначение и устройство КШМ

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и наоборот.

Устройство КШМ

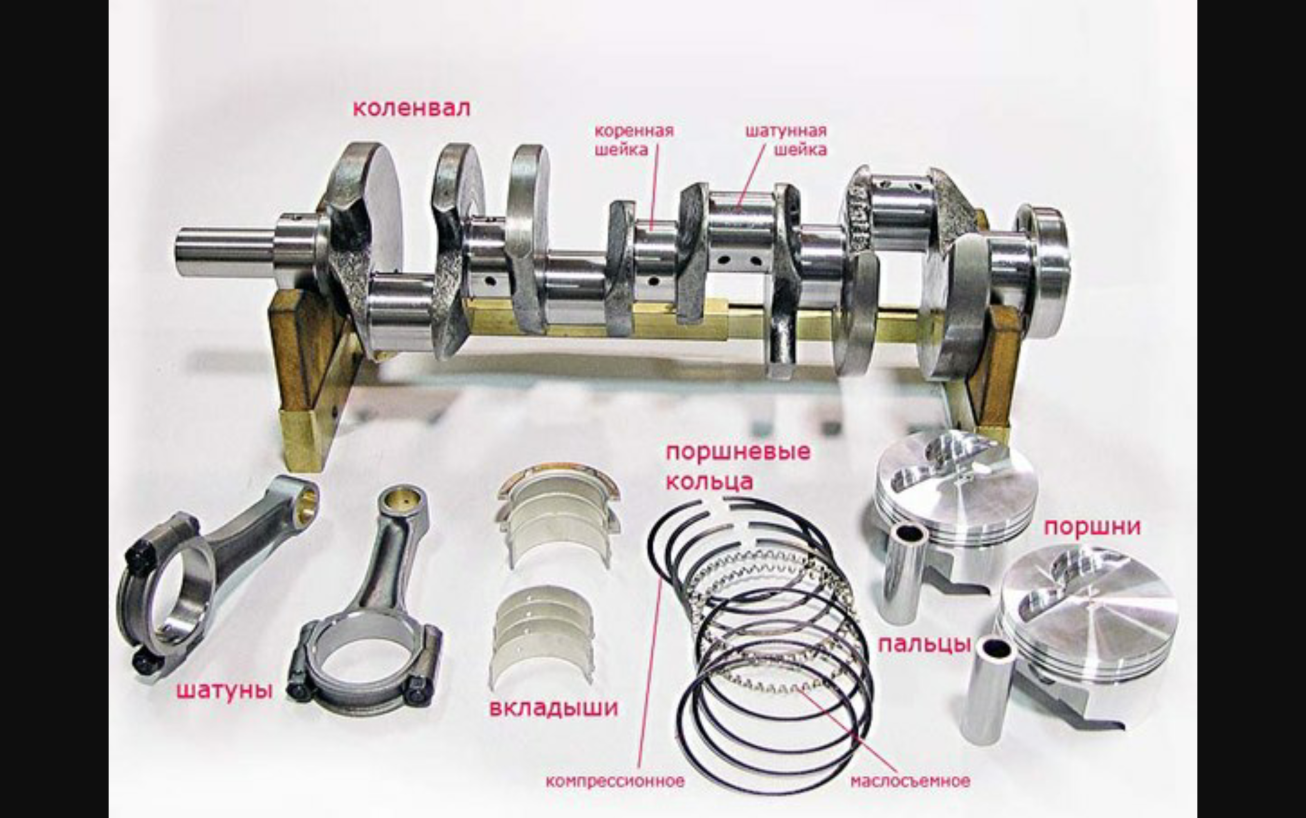

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

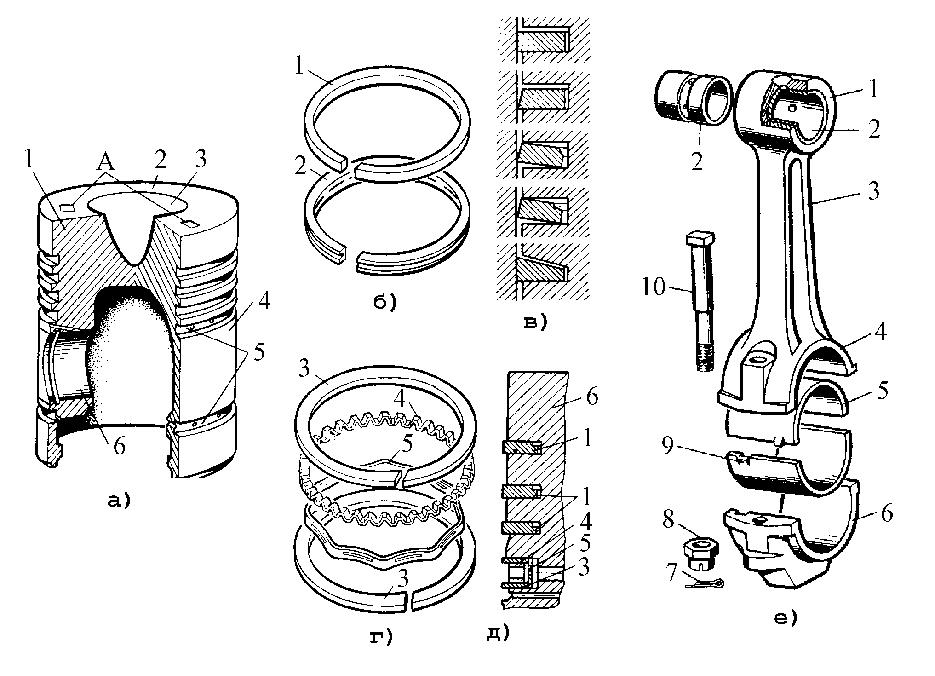

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные).

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяющая, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

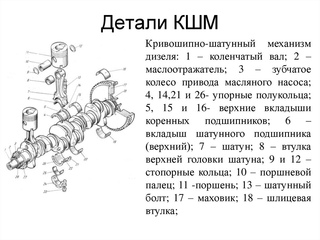

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка блока цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

Назначение и устройство кривошипно-шатунного механизма ДВС

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

ЦПГ

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Принцип работы механизма

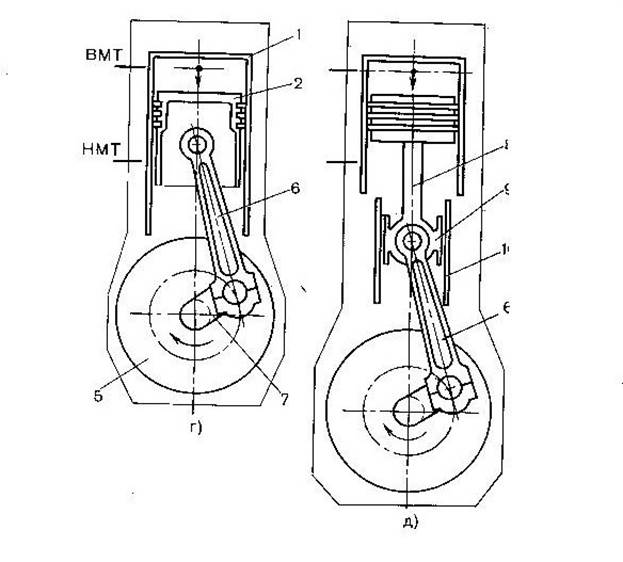

Принцип работы кривошипно-шатунного механизма рассмотрим упрощенно на примере одноцилиндрового мотора. Такой двигатель включает в себя:

- коленчатый вал с двумя коренными шейками и одним кривошипом;

- шатун;

- и комплект деталей ЦПГ, включающий в себя гильзу, поршень, поршневые кольца и палец.

Воспламенение горючей смеси выполняется когда объем камеры сгорания минимальный, а обеспечивается это при максимальном поднятии вверх поршня внутри гильзы (верхняя мертвая точка – ВМТ). При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При провороте кривошипа на 180 градусов поршень достигает нижней мертвой точки (НМТ). После ее достижения выполняется обратная работа механизма. За счет накопленной кинетической энергии маховик продолжает вращать коленвал, поэтому чему кривошип проворачивается и посредством шатуна толкает поршень вверх. Затем цикл полностью повторяется.

Если рассмотреть проще, то один полуоборот коленвала осуществляется за счет выделенной при сгорании энергии, а второй – благодаря кинетической энергии, накопленной маховиком. Затем процесс повторяется вновь.

Ещё кое-что полезное для Вас:

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

Основные неисправности и обслуживание КШМ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт кривошипно-шатунный механизма потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов. Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

Чтобы кривошипно-шатунный механизм двигателя не стал причиной выхода из строя мотора, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.

Устройство КШМ

|

КШМ ВАЗ 2110, 2111, 2112

|

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

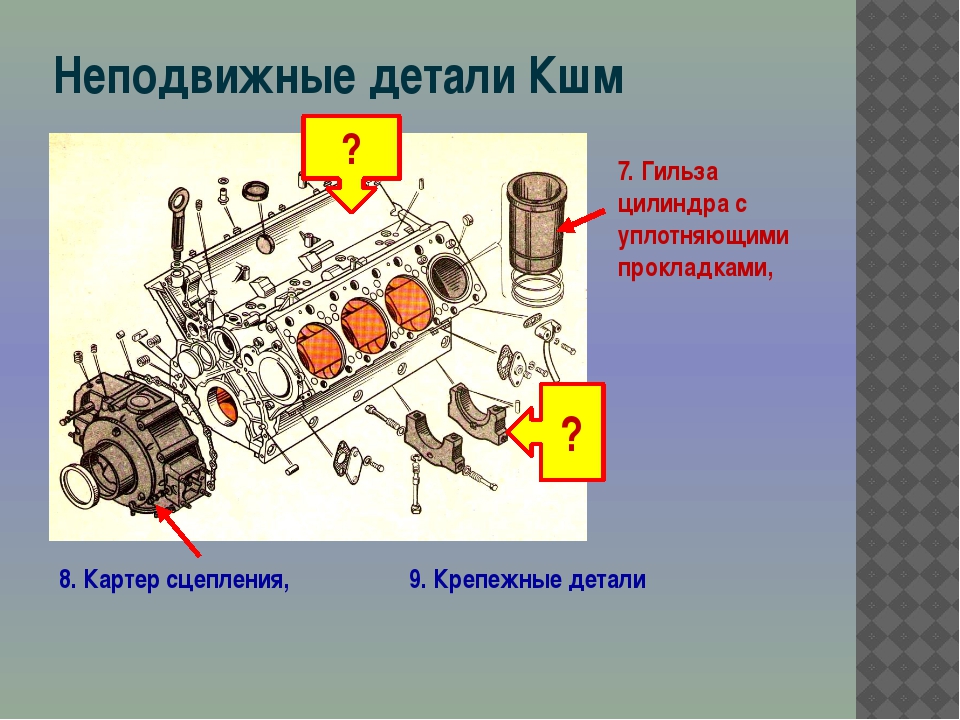

Устройство КШМ можно разделить на две группы: подвижные и неподвижные.

Подвижные детали:поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Поршневая группаПоршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает ею через шатун па кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет над поршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Коренные подшипникиДля коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей. В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ (верхней мертвой точки) и НВТ (нижней мертвой точки).

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде лиска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом. На ободе маховика имеется посадочный поясок для напрессовки зубчатого венца для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент прохождения ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.

Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

|

Устройство шатуна

|

Устройство КШМ автомобиля.

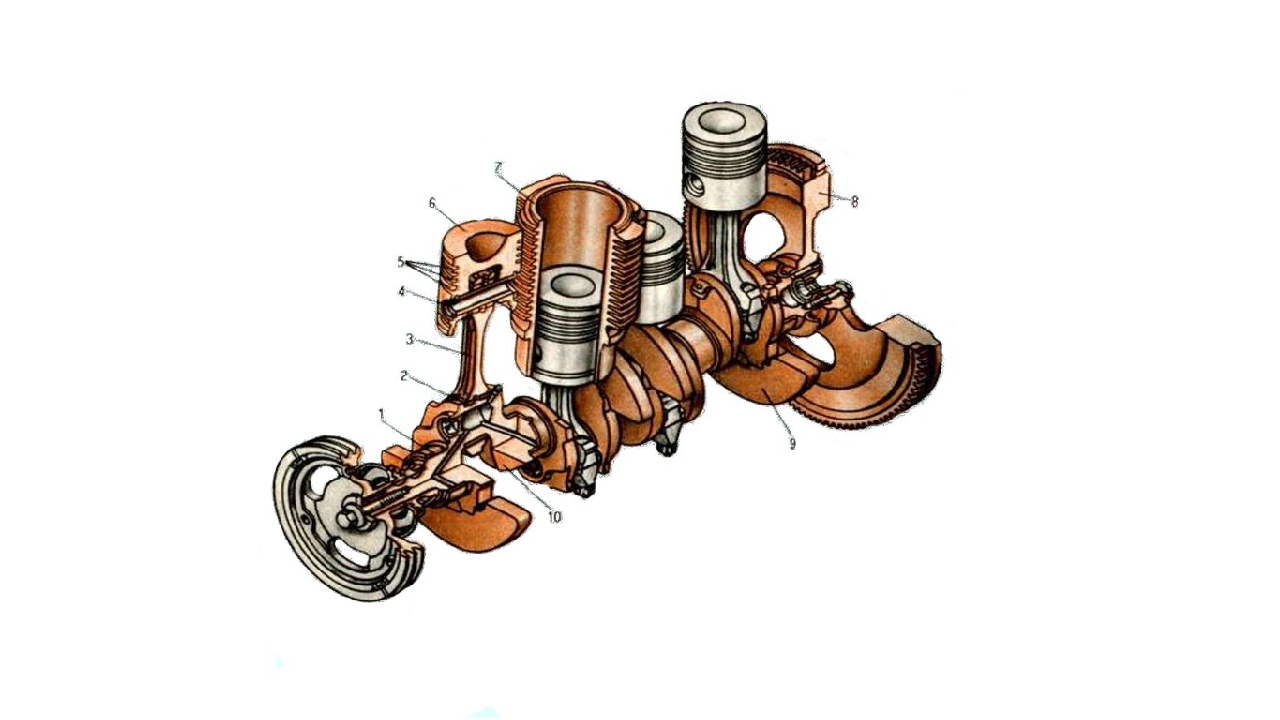

1 — стопорное кольцо, 2 — поршневой палец, 3 — маслосьемные кольца, 4 — компрессионные кольца, 5 — камера сгорания, 6 — днище поршня, 7 — головка поршня: 8 — юбка поршня; 9 — поршень: 10 — форсунка; 11- шатун; 12 — вкладыш; 13 — шайба , 14 — длинный болт; 15 — короткий болт; 16 — крышка шатуна, 17 — втулка шатуна; 18 — номер на шатуне; 19 — метка на крышке шатуна; 20 — шатунный болт.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. Для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези, которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте неравномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстроходных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия максимальной боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Головка поршня состоит из днища и образующих ее стенок, в которых именно канавки под поршневые кольца. В нижней канавке находятся дренажные отверстия для отвода масла диаметром 2,5—3 мм. Днище головки является одной из стенок камеры сгорания и воспринимает давление газов, омывается открытым пламенем и горячими газами. Для увеличения прочности днища и повышения обшей жесткости головки се стенки выполняются с массивными ребрами. Днища поршней изготовляют плоскими, выпуклыми, вогнутыми и фигурными. Форма выбирается с учетом типа двигателя, камеры сгорания, процесса смесеобразования и технологии изготовления поршней.

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня.

По назначению кольца подразделяются на:

Компрессионные кольца — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра.

Маслосъемные кольца — обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Изготовляются кольца из специальною легированною чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. По форме и конструкции поршневые кольца дизелей делятся на трапециевидные, с конической поверхностью, и подрезом, маслосъемные, пружинящие с расширителем; поршневые кольца карбюраторных двигателей — на бочкообразные, с конической поверхностью со скосом, с подрезом; маслосьемные — с дренажными отверстиями и узкой перемычкой, составные предсталяют собой два стальных лиска (осевой и радиальный расширители).

Составное маслосъемное поршневое кольцо (а) и его установка в головке поршня двигателя: 1 — дискообразное кольцо; 2 — осевой расширитель; 3 — радиальный расширитель; 4— замок кольца; 5 — компрессионные кольца; 6 — поршень; 7 — отверстие в канавке маслосъемного кольца.

|

Для повышения износостойкости первого компрессионного кольца, работающего и условиях высоких температур и граничного трения, его поверхность покрывают пористым хромом. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 —180 градусов). Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем. Поршневые пальцы изготовляют из малоуглеродистых сталей. Рабочую поверхность тщательно обрабатывают и шлифуют. Для уменьшения массы палец выполняют пустотелым. |

Установка поршневого пальца

|

|

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вата. Крышка нижней головки крепится с помощью шатунных болтов. Шатун изготавливают методом гарячей штамповки из высокочественной стали. Для более подробного изучения создан раздел «Устройство шатуна«. |

Устройство шатуна

|

Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне шатуна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом перпендикулярным к оси стержня, В двигателях марки «ЯМЗ» имеющим больший диаметр, чем диаметр цилиндра, pазмер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным. Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие. С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнею).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей. На ленту наносят антифрикционный сплав толщиной 0,25—-0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей). На дизелях марки «КамАЗ» применяют трехслойные вкладыши, залитые свинцовистой бронзой. Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смешения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Устройство двигателя автомобиля не сложно для обучения, главное изучать материал последовательно и систематизированно.

СОДЕРЖАНИЕ:

1. Устройство КШМ двигателя

1.1 Подвижные детали КШМ

1.2 Неподвижные детали КШМ

2. Неисправности КШМ двигателя

2.1 Звуки неисправностей двигателя (стуки двигателя)

2.2 Признаки и причины неисправностей двигателя автомобиля

3. Капитальный ремонт двигателя автомобиля

Принцип работы кривошипно шатунного механизма

Кривошипно-шатунный механизм (КШМ) служит для превращения возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Он состоит из следующих деталей:

– коленчатый вал

– поршень и поршневые кольца (компрессионные и маслосъемное)

– шатуны

– поршневые пальцы

– подшипники скольжения (шатунные вкладыши)

К деталям КШМ можно отнести также и маховик двигателя, но по большей части он является составной частью механизма сцепления.

Принцип его работы заключается в следующем: при воспламенении горючей смеси внутри цилиндра двигателя образовавшиеся газы толкают поршень вниз. Шатун, из-за наличия поршневого пальца, способен проворачиваться вокруг его оси на не значительный угол, тем самым компенсируя время проворачивания коленчатого вала в тот промежуток времени, когда поршень находится в верхней мертвой точке. Из-за наличия противовесов коленчатый вал не может провернуться в обратную сторону, поэтому газы через поршень и шатун передают крутящий момент на коленчатый вал, тем самым проворачивая его далее. Вращение колена коленчатого вала в опоре шатуна обеспечивают шатунные вкладыши, которые являются подшипниками скольжения. Они изготавливаются из латуни.

Герметичность и компрессию в камере сгорания поддерживают специальные компрессионные кольца. Маслосъемное кольцо служит для снятия масла со стенок цилиндра и не допускает попадания смазочного материала внутрь камеры сгорания.

Следует отметить, что все детали кривошипно-шатунного механизма изготавливаются с огромной точностью. Нарушение размеров даже в 0,5 мм может сильно сказать на работе механизма. Все крепежные соединения КШМ затягиваются с определенным моментом, величины которых устанавливаются заводом-изготовителем. Соблюдение машиностроительных допусков и посадок – одна из наиболее важных частей проектирования кривошипно-шатунного механизма.

Основной задачей двигателей внутреннего сгорания, использующиеся на всевозможной технике, является преобразование энергии, которая выделяется при сжигании определенных веществ, в случае с ДВС – это топливо на основе нефтепродуктов или спиртов и воздуха, необходимого для горения.

Преобразование энергии производится в механическое действие – вращение вала. Далее уже это вращение передается дальше, для выполнения полезного действия.

Однако реализация всего этого процесса не такая уж и простая. Нужно организовать правильно преобразование выделяемой энергии, обеспечить подачу топлива в камеры, где производиться сжигание топливной смеси для выделения энергии, отвод продуктов горения. И это не считая того, что тепло, выделяемое при сгорании нужно куда-то отводить, нужно убрать трение между подвижными элементами. В общем, процесс преобразования энергии сложен.

Поэтому ДВС – устройство довольно сложное, состоящее из значительного количества механизмов, выполняющих определенные функции. Что же касается преобразования энергии, то выполняет его механизм, называющийся кривошипно-шатунным. В целом, все остальные составные части силовой установки лишь обеспечивают условия для преобразования и обеспечивают максимально возможный выход КПД.

Принцип действия кривошипно-шатунного механизма

Основная же задача лежит на этом механизме, ведь он преобразовывает возвратно-поступательное перемещение поршня во вращение коленчатого вала, того вала, от движения которого и производится полезное действие.

Чтобы было более понятно, в двигателе есть цилиндро-поршневая группа, состоящая из гильз и поршней. Сверху гильза закрыта головкой, а внутри ее помещен поршень. Закрытая полость гильзы и является пространством, где производится сгорание топливной смеси.

При сгорании объем горючей смеси значительно возрастает, а поскольку стенки гильзы и головка являются неподвижными, то увеличение объема воздействует на единственный подвижный элемент этой схемы – поршень. То есть поршень воспринимает на себя давление газов, выделенных при сгорании, и от этого смещается вниз. Это и является первой ступенью преобразования – сгорание привело к движению поршня, то есть химический процесс перешел в механический.

И вот далее уже в действие вступает кривошипно-шатунный механизм. Поршень связан с кривошипом вала посредством шатуна. Данное соединение является жестким, но подвижным. Сам поршень закреплен на шатуне посредством пальца, что позволяет легко шатуну менять положение относительно поршня.

Шатун же своей нижней частью охватывает шейку кривошипа, которая имеет цилиндрическую форму. Это позволяет менять угол между поршнем и шатуном, а также шатуном и кривошипом вала, но при этом смещаться шатун вбок не может. Относительно поршня он только меняет угол, а на шейке кривошипа он вращается.

Поскольку соединение жесткое, то расстояние между шейкой кривошипа и самим поршнем не изменяется. Но кривошип имеет П-образную форму, поэтому относительно оси коленвала, на которой размещен этот кривошип, расстояние между поршнем и самим валом меняется.

За счет применения кривошипов и удалось организовать преобразование перемещения поршня во вращение вала.

Но это схема взаимодействия только цилиндро-поршневой группы с кривошипно-шатунным механизмом.

На деле же все значительно сложнее, ведь имеются взаимодействия между элементами этих составляющих, причем механические, а это значит, что в местах контакта этих элементов будет возникать трение, которое нужно по максимуму снизить. Также следует учитывать, что один кривошип неспособен взаимодействовать с большим количеством шатунов, а ведь двигатели создаются и с большим количеством цилиндров – до 16. При этом нужно же и обеспечить передачу вращательного движения дальше. Поэтому рассмотрим, из чего состоит цилиндро-поршневая группа (ЦПГ) и кривошипно-шатунный механизм (КШМ).

Начнем с ЦПГ. Основными в ней являются гильзы и поршни. Сюда же входят и кольца с пальцами.

Гильза

Гильзы существуют двух типов – сделанные непосредственно в блоке и являющиеся их частью, и съемные. Что касается выполненных в блоке, то представляют они собой цилиндрические углубления в нем нужной высоты и диаметра.

Съемные же имеют тоже цилиндрическую форму, но с торцов они открыты. Зачастую для надежной посадки в свое посадочное место в блоке, в верхней части ее имеется небольшой отлив, обеспечивающий это. В нижней же части для плотности используются резиновые кольца, установленные в проточные канавки на гильзе.

Внутренняя поверхность гильзы называется зеркалом, потому что она имеет высокую степень обработки, чтобы обеспечить минимально возможное трение между поршнем и зеркалом.

В двухтактных двигателях в гильзе проделываются на определенном уровне несколько отверстий, которые называются окнами. В классической схеме ДВС используется три окна – для впуска, выпуска и перепуска топливной смеси и отработанных продуктов. В оппозитных же установках типа ОРОС, которые тоже являются двухтактными, надобности в перепускном окне нет.

Поршень

Поршень принимает на себя энергию, выделяемую при сгорании, и за счет своего перемещения преобразовывает ее в механическое действие. Состоит он из днища, юбки и бобышек для установки пальца.

Именно днищем поршень и воспринимает энергию. Поверхность днища в бензиновых моторах изначально была ровной, позже на ней стали делать углубления для клапанов, предотвращающих столкновение последних с поршнями.

В дизельных же моторах, где смесеобразование происходит непосредственно в цилиндре, и составляющие смеси туда подаются по отдельности, в днищах поршня выполнена камера сгорания – углубления особой формы, обеспечивающие более лучшее смешивание компонентов смеси.

В инжекторных бензиновых двигателях тоже стали применять камеры сгорания, поскольку в них тоже составные части смеси подаются по отдельности.

Юбка является лишь его направляющей в гильзе. При этом нижняя часть ее имеет особую форму, чтобы исключить возможность соприкосновения юбки с шатуном.

Чтобы исключить просачивание продуктов горения в подпоршневое пространство используются поршневые кольца. Они подразделяются на компрессионные и маслосъемные.

В задачу компрессионных входит исключение появления зазора между поршнем и зеркалом, тем самым сохраняется давление в надпоршневом пространстве, которое тоже участвует в процессе.

Если бы компрессионных колец не было, трение между разными металлами, из которых изготавливаются поршень и гильза было бы очень высоким, при этом износ поршня происходил бы очень быстро.

В двухтактных двигателях маслосъемные кольца не применяются, поскольку смазка зеркала производиться маслом, которое добавляется в топливо.

В четырехтактных смазка производится отдельной системой, поэтому чтобы исключить перерасход масла используются маслосъемные кольца, снимающие излишки его с зеркала, и сбрасывая в поддон. Все кольца размещаются в канавках, проделанных в поршне.

Бобышки – отверстия в поршне, куда вставляется палец. Имеют отливы с внутренней части поршня для увеличения жесткости конструкции.

Палец представляет собой трубку значительной толщины с высокоточной обработкой внешней поверхности. Часто, чтобы палец не вышел за пределы поршня во время работы и не повредил зеркало гильзы, он стопориться кольцами, размещающимися в канавках, проделанных в бобышках.

Это конструкция ЦПГ. Теперь рассмотрим устройство кривошипно-шатунного механизма.

Шатун

Итак, состоит он из шатуна, коленчатого вала, посадочных мест этого вала в блоке и крышек крепления, вкладышей, втулки, полуколец.

Шатун – это стержень с отверстием в верхней части под поршневой палец. Нижняя часть его сделана в виде полукольца, которым он садится на шейку кривошипа, вокруг шейки он фиксируется крышкой, внутренняя поверхность ее тоже выполнена в виде полукольца, вместе с шатуном они и формируют жесткое, но подвижное соединение с шейкой – шатун может вращаться вокруг ее. Соединяется шатун со своей крышкой посредством болтовых соединений.

Чтобы снизить трение между пальцем и отверстием шатуна применяется медная или латунная втулка.

По всей длине внутри шатун имеет отверстие, через которое масло подается для смазки соединения шатуна и пальца.

Коленчатый вал

Перейдем к коленчатому валу. Он имеет достаточно сложную форму. Осью его выступают коренные шейки, посредством которых он соединен с блоком цилиндров. Для обеспечения жесткого соединения, но опять же подвижного, в блоке посадочные места вала выполнены в виде полуколец, второй частью этих полуколец выступают крышки, которыми вал поджимается к блоку. Крышки к с блоком соединены болтами.

Коленвал 4-х цилиндрового двигателя

Коренные шейки вала соединены с щеками, которые являются одной из составных частей кривошипа. В верхней части этих щек располагается шатунная шейка.

Количество коренных и шатунных шеек зависит от количества цилиндров, а также их компоновки. В рядных и V-образных двигателях на вал передаются очень большие нагрузки, поэтому должно быть обеспечено крепление вала к блоку, способное правильно распределять эту нагрузку.

Для этого на один кривошип вала должно приходиться две коренные шейки. Но поскольку кривошип размещен между двух шеек, то одна из них будет играть роль опорной и для другого кривошипа. Из этого следует, что у рядного 4-цилиндрового двигателя на валу имеется 4 кривошипа и 5 коренных шеек.

У V-образных двигателей ситуация несколько иная. В них цилиндры расположены в два ряда под определенным углом. Поэтому один кривошип взаимодействует с двумя шатунами. Поэтому у 8-цилиндрового двигателя используется только 4 кривошипа, и опять же 5 коренных шеек.

Уменьшение трения между шатунами и шейками, а также блоком с коренными шейками достигается благодаря использованию вкладышей – подшипников трения, которые помещаются между шейкой и шатуном или блоком с крышкой.

Смазка шеек вала производится под давлением. Для подачи масла применяются каналы, проделанные в шатунных и коренных шейках, их крышках, а также вкладышах.

В процессе работы возникают силы, которые пытаются сместить коленчатый вал в продольном направлении. Чтобы исключить это используются опорные полукольца.

В дизельных двигателях для компенсации нагрузок используются противовесы, которые прикрепляются к щекам кривошипов.

Маховик

С одной из сторон вала сделан фланец, к которому прикрепляется маховик, выполняющий несколько функций одновременно. Именно от маховика передается вращение. Он имеет значительный вес и габариты, что облегчает вращение коленчатому валу после того, как маховик раскрутится. Чтобы запустить двигатель нужно создать значительное усилие, поэтому по окружности на маховик нанесены зубья, которые называются венцом маховика. Посредством этого венца стартер раскручивает коленчатый вал при запуске силовой установки. Именно к маховику присоединяются механизмы, которые и используют вращение вала на выполнение полезного действия. У автомобиля это трансмиссия, обеспечивающая передачу вращения на колёса.

Чтобы исключить осевые биения, коленчатый вал и маховик должны быть хорошо отбалансированы.

Другой конец коленчатого вала, противоположный фланцу маховика используется зачастую для привода остальных механизмом и систем мотора: к примеру, там может размещаться шестерня привода масляного насоса, посадочное место для приводного шкива.

Это основная схема коленчатого вала. Особо нового пока ничего не придумано. Все новые разработки направлены пока только на снижение потерь мощности в результате трения между элементами ЦПГ и КШМ.

Также стараются снизить нагрузку на коленчатый вал путем изменения углов положения кривошипов относительно друг друга, но особо значительных результатов пока нет.

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Устройство КШМ

Кривошипно-шатунный механизм двигателя состоит из трех основных деталей:

- Цилиндро-поршневая группа (ЦПГ).

- Шатун.

- Коленчатый вал.

Все эти компоненты размещаются в блоке цилиндров.

Назначение ЦПГ — преобразование выделяемой при горении энергии в механическое действие – поступательное движение. Состоит ЦПГ из гильзы – неподвижной детали, посаженной в блок в блок цилиндров, и поршня, который перемещается внутри этой гильзы.

После подачи внутрь гильзы топливовоздушной смеси, она воспламеняется (от внешнего источника в бензиновых моторах и за счет высокого давления в дизелях). Воспламенение сопровождается сильным повышением давления внутри гильзы. А поскольку поршень это подвижный элемент, то возникшее давление приводит к его перемещению (по сути, газы выталкивают его из гильзы). Получается, что выделяемая при горение энергия преобразуется в поступательное движение поршня.

Для нормального сгорания смеси должны создаваться определенные условия – максимально возможная герметичность пространства перед поршнем, именуемое камерой сгорания (где происходит горение), источник воспламенения (в бензиновых моторах), подача горючей смеси и отвод продуктов горения.

Герметичность пространства обеспечивается головкой блока, которая закрывает один торец гильзы и поршневыми кольцами, посаженными на поршень. Эти кольца тоже относятся к деталям ЦПГ.

Шатун

Следующий компонент КШМ – шатун. Он предназначен для связки поршня ЦПГ и коленчатого вала и передает механических действий между ними.

Шатун представляет собой шток двутавровой формы поперечного сечения, что обеспечивает детали высокую устойчивость на изгиб. На концах штока имеются головки, благодаря которым шатун соединяется с поршнем и коленчатым валом.

По сути, головки шатуна представляют собой проушины, через которые проходят валы обеспечивающие шарнирное (подвижное) соединение всех деталей. В месте соединения шатуна с поршнем, в качестве вала выступает поршневой палец (относится к ЦПГ), который проходит через бобышки поршня и головку шатуна. Поскольку поршневой палец извлекается, то верхняя головка шатуна – неразъемная.

В месте соединения шатуна с коленвалом, в качестве вала выступают шатунные шейки последнего. Нижняя головка имеет разъемную конструкцию, что и позволяет закреплять шатун на коленчатом валу (снимаемая часть называется крышкой).

Коленчатый вал

Назначение коленчатого вала — это обеспечение второго этапа преобразования энергии. Коленвал превращает поступательное движение поршня в свое вращение. Этот элемент кривошипно-шатунного механизма имеет сложную геометрию.

Состоит коленвал из шеек – коротких цилиндрических валов, соединенных в единую конструкцию. В коленвале используется два типа шеек – коренные и шатунные. Первые расположены на одной оси, они являются опорными и предназначены для подвижного закрепления коленчатого вала в блоке цилиндров.

В блоке цилиндров коленчатый вал фиксируется специальными крышками. Для снижения трения в местах соединения коренных шеек с блоком цилиндров и шатунных с шатуном, используются подшипники трения.

Шатунные шейки расположены на определенном боковом удалении от коренных и к ним нижней головкой крепится шатун.

Коренные и шатунные шейки между собой соединяются щеками. В коленчатых валах дизелей к щекам дополнительно крепятся противовесы, предназначенные для снижения колебательных движений вала.

Шатунные шейки вместе с щеками образуют так называемый кривошип, имеющий П-образную форму, который и преобразует поступательного движения во вращение коленчатого вала. За счет удаленного расположения шатунных шеек при вращении вала они движутся по кругу, а коренные — вращаются относительно своей оси.

Количество шатунных шеек соответствует количеству цилиндров мотора, коренных же всегда на одну больше, что обеспечивает каждому кривошипу две опорных точки.

На одном из концов коленчатого вала имеется фланец для крепления маховика – массивного элемента в виде диска. Основное его назначение: накапливание кинетической энергии за счет которой осуществляется обратная работа механизма – преобразование вращения в движение поршня. На втором конце вала расположены посадочные места под шестерни привода других систем и механизмов, а также отверстие для фиксации шкива привода навесного оборудования мотора.

Принцип работы механизма

Принцип работы кривошипно-шатунного механизма рассмотрим упрощенно на примере одноцилиндрового мотора. Такой двигатель включает в себя:

- коленчатый вал с двумя коренными шейками и одним кривошипом;

- шатун;

- и комплект деталей ЦПГ, включающий в себя гильзу, поршень, поршневые кольца и палец.

Воспламенение горючей смеси выполняется когда объем камеры сгорания минимальный, а обеспечивается это при максимальном поднятии вверх поршня внутри гильзы (верхняя мертвая точка – ВМТ). При таком положении кривошип тоже «смотрит» вверх. При сгорании выделяемая энергия толкает вниз поршень, это движение передается через шатун на кривошип, и он начинает двигаться по кругу вниз, при этом коренные шейки вращаются вокруг своей оси.

При провороте кривошипа на 180 градусов поршень достигает нижней мертвой точки (НМТ). После ее достижения выполняется обратная работа механизма. За счет накопленной кинетической энергии маховик продолжает вращать коленвал, поэтому чему кривошип проворачивается и посредством шатуна толкает поршень вверх. Затем цикл полностью повторяется.

Если рассмотреть проще, то один полуоборот коленвала осуществляется за счет выделенной при сгорании энергии, а второй – благодаря кинетической энергии, накопленной маховиком. Затем процесс повторяется вновь.

Ещё кое-что полезное для Вас:

Особенности работы двигателя. Такты

Выше описана упрощенная схема работы КШМ. В действительности чтобы создать необходимые условия для нормального сгорания топливной смеси, требуется выполнение подготовительных этапов – заполнение камеры сгорания компонентами смеси, их сжатие и отвод продуктов горения. Эти этапы получили название «такты мотора» и всего их четыре – впуск, сжатие, рабочий ход, выпуск. Из них только рабочий ход выполняет полезную функцию (именно при нем энергия преобразуется в движение), а остальные такты – подготовительные. При этом выполнение каждого этапа сопровождается проворотом коленвала вокруг оси на 180 градусов.

Конструкторами разработано два типа двигателей – 2-х и 4-тактный. В первом варианте такты совмещены (рабочий ход с выпуском, а впуск – со сжатием), поэтому в таких моторах полный рабочий цикл выполняется за один полный оборот коленвала.

В 4-тактном двигателе каждый такт выполняется по отдельности, поэтому в таких моторах полный рабочий цикл выполняется за два оборота коленчатого вала, и только один полуоборот (на такте «рабочий ход») выполняется за счет выделенной при горении энергии, а остальные 1,5 оборота – благодаря энергии маховика.

Основные неисправности и обслуживание КШМ

Несмотря на то, что кривошипно-шатунный механизм работает в жестких условиях, эта составляющая двигателя достаточно надежная. При правильном проведении технического обслуживания, механизм работает долгий срок.

При правильной эксплуатации двигателя ремонт кривошипно-шатунный механизма потребуется только из-за износа ряда составных деталей – поршневых колец, шеек коленчатого вала, подшипников скольжения.

Поломки составных компонентов КШМ происходят в основном из-за нарушения правил эксплуатации силовой установки (постоянная работа на повышенных оборотах, чрезмерные нагрузки), невыполнения ТО, использования неподходящих горюче-смазочных материалов. Последствиями такого использования мотора могут быть:

- залегание и разрушение колец;

- прогорание поршня;

- трещины стенок гильзы цилиндра;

- изгиб шатуна;

- разрыв коленчатого вала;

- «наматывание» подшипников скольжения на шейки.

Такие поломки КШМ очень серьезны, зачастую поврежденные элементы ремонту не подлежат их нужно только менять. В некоторых случаях поломки КШМ сопровождаются разрушениями иных элементов мотора, что приводит мотор в полную негодность без возможности восстановления.

Чтобы кривошипно-шатунный механизм двигателя не стал причиной выхода из строя мотора, достаточно выполнять ряд правил:

- Не допускать длительной работы двигателя на повышенных оборотах и под большой нагрузкой.

- Своевременно менять моторное масло и использовать смазку, рекомендованную автопроизводителем.

- Использовать только качественное топливо.

- Проводить согласно регламенту замену воздушных фильтров.

Не стоит забывать, что нормальное функционирование мотора зависит не только от КШМ, но и от смазки, охлаждения, питания, зажигания, ГРМ, которым также требуется своевременное обслуживание.

Кривошипно-шатунный механизм (КШМ): назначение, устройство, принцип работы

Если есть что-то, что прочно ассоциируется с любым автомобилем, это механизм двигателя. Как ни странно, принцип его действия мало изменился с тех пор, как 120 лет назад Карл Бенц запатентовал свой первый автомобиль. Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Что такое КШМ и для чего он нужен?

Двигатель в процессе работы должен давать какое-то постоянное движение, и удобней всего, чтобы это было равномерное вращение. Однако силовая часть (цилиндро-поршневая группа, ЦПГ) вырабатывает поступательное движение. Значит, нужно сделать так, чтобы один тип движения преобразовался в другой, причем с наименьшими потерями. Вот для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ – это устройство для получения и преобразования энергии и передачи ее дальше, другим узлам, которые уже эту энергию используют.

Устройство КШМ

Строго говоря, КШМ автомобиля состоит из самого кривошипа, шатунов и поршней. Однако говорить о части, не рассказав о целостной конструкции, было бы в корне неправильно. Поэтому схема и назначение КШП и смежных элементов будет рассматриваться в комплексе.

Устройство КШМ: (1 — коренной подшипник на коренной шейке; 2 — шатунный подшипник на шатунной шейке; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.)- Блок цилиндров – это начало всего движения в моторе. Его составляющие – поршни, цилиндры и гильзы цилиндров, в которых эти поршни движутся;

- Шатуны – это соединительные элементы между поршнями и коленвалом. По сути, шатун представляет собой прочную металлическую перемычку, которая одной стороной крепится к поршню с помощью шатунного пальца, а другой фиксируется на шейке коленвала. Благодаря пальцевому соединению поршень может двигаться относительно цилиндра в одной плоскости. Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем;

- Коленвал – коленчатый вал вращения, ось которого проходит через носок вала, коренные (опорные) шейки и фланец маховика. А вот шатунные шейки выходят за ось вала, и благодаря этому при его вращении описывают окружность;

- Маховик – обязательный элемент механизма, накапливающий инерцию вращения, благодаря которой двигатель работает ровней и не останавливается в “мертвой точке”.

Эти и другие элементы КШМ можно условно разделить на подвижные, те, что выполняют непосредственную работу, и неподвижные вспомогательные элементы.

Подвижная (рабочая) группа КШМ

Как понятно из названия, к подвижной группе относятся элементы, которые активно задействованы в работе двигателя.

- Поршень. При работе двигателя поршень перемещается в гильзе цилиндра под действием выталкивающей силы при сгорании топлива – с одной стороны, и поворотом коленвала – с другой. Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.

Устройство поршневой группы: (1 — масляно-охлаждающий канал; 2 — камера сгорания в днище поршня; 3 — днище поршня; 4 — канавка первого компрессионного кольца; 5 — первое (верхнее) компрессионное кольцо; 6 — второе (нижнее) компрессионное кольцо; 7 — маслосъемное кольцо; 8 — масляная форсунка; 9 — отверстие в головке шатуна для подвода масла к поршневому пальцу; 10 — шатун; 11 — поршневой палец; 12 — стопорное кольцо поршневого пальца; 13 и 14 — перегородки поршневых колец; 15 — жаровой пояс.)

- Шатун. Это соединительный элемент между поршнем и коленвалом. Верхней головкой шатун крепится к поршню с помощью пальца. Нижняя головка имеет съемную часть, так что шатун можно надеть на шейку коленвала. Для уменьшения трения между шейкой коленвала и головкой шатуна ставятся шатунные вкладыши – подшипники скольжения в виде двух пластин, изогнутых полукругом.

Устройство шатуна

- Коленвал. Это центральная часть двигателя, без которой сложно представить себе его принцип работы. Основной его частью является ось вращения, которая одновременно служит опорой для коленвала в блоке цилиндров. Выступающие за ось вращения элементы предназначены для присоединения к шатунам: когда шатун движется вниз, коленвал позволяет ему описать нижней частью окружность одновременно с движением поршня. Так же, как и в случае с шатунами, опорные шейки коленвала лежат на подшипниках скольжения – вкладышах.

Устройство коленвала

- Маховик. Он крепится к фланцу на торцевой части коленвала. Маховик вращается вместе с валом двигателя и частично демпфирует неизбежные в любом ДВС рывковые нагрузки. Но основная задача маховика – раскручивать коленвал (а с ним и цилиндро-поршневую группу), чтобы поршни не замерли в “мертвой точке”. Таким образом, часть мощности двигателя расходуется на поддержку вращения маховика.

Неподвижная группа КШМ

Неподвижной группой можно назвать внешнюю часть двигателя, в которой находится КШП.

- Блок цилиндров. По сути, это корпус, в котором располагаются непосредственно цилиндры, каналы системы охлаждения, посадочные места распредвала, коленвала и т.д. Он может выполняться из чугуна или алюминиевого сплава, и сегодня производители всё чаще используют алюминий, чтобы облегчить конструкцию. Для этой же цели вместо сплошного литья используются ребра жесткости, которые облегчают конструкцию без потери прочности. На боковых сторонах блока цилиндров располагаются посадочные места для вспомогательных механизмов двигателя.

Блок цилиндров

- Головка блока цилиндров (ГБЦ). Устанавливается на блок цилиндров и закрывает его сверху. В ГБЦ предусмотрены отверстия для клапанов, впускного и выпускного коллекторов, крепления распредвала (одного или больше), крепления для других элементов двигателя. К ГБЦ, снизу, крепится прокладка (1) — пластина, которая герметизирует стык между блоком цилиндров и ГБЦ. В ней предусмотрены отверстия для цилиндров и крепежных болтов. А сверху — клапанная крышка (5), — ею закрывается ГБЦ сверху, когда двигатель собран и готов к запуску. Прокладка клапанной крышки. Это тонкая пластина, которая укладывается по периметру ГБЦ и герметизирует стык.

Принцип работы КШМ

Работа механизма двигателя основана на энергии расширения при сгорании топливно-воздушной смеси. Именно эти “микровзрывы” являются движущей силой, которую кривошипно-шатунный механизм переводит в удобную форму. На видео, ниже, подробно описанный принцип работы КШМ в 3Д анимайии.

Принцип работы КШМ:

- В цилиндрах двигателя сгорает распыленное и смешанное с воздухом топливо. Такая дисперсия предполагает не медленное горение, а мгновенное, благодаря чему воздух в цилиндре резко расширяется.

- Поршень, который в момент начала горения топлива находится в верхней точке, резко опускается вниз. Это прямолинейное движение поршня в цилиндре.

- Шатун соединен с поршнем и коленвалом так, что может двигаться (отклоняться) в одной плоскости. Поршень толкает шатун, который надет на шейку коленвала. Благодаря подвижному соединению, импульс от поршня через шатун передается на коленвал по касательной, то есть вал делает поворот.

- Поскольку все поршни по очереди толкают коленвал по тому же принципу, их возвратно-поступательное движение переходит во вращение коленвала.

- Маховик добавляет импульс вращения, когда поршень находится в «мертвых» точках.

Интересно, что для старта двигателя нужно сначала раскрутить маховик. Для этой цели нужен стартер, который сцепляется с зубчатым венцом маховика и раскручивает его, пока мотор не заведется. Закон сохранения энергии в действии.

Остальные элементы двигателя: клапаны, распредвалы, толкатели, система охлаждения, система смазки, ГРМ и прочие – необходимые детали и узлы для обеспечения работы КШМ.

Основные неисправности

Учитывая нагрузки, как механические, так и химические, и температурные, кривошипно-шатунный механизм подвержен различным проблемам. Избежать неприятностей с КШП (а значит, и с двигателем) помогает грамотное обслуживание, но всё равно от поломок никто не застрахован.

Стук в двигателе

Один из самых страшных звуков, когда в моторе вдруг появляется странный стук и прочие посторонние шумы. Это всегда признак проблем: если что-то начало стучать, значит, с ним проблема. Поскольку в двигателе элементы подогнаны с микронной точностью, стук свидетельствует об износе. Придется разбирать двигатель, смотреть, что стучало, и менять изношенную деталь.

Основной причиной износа чаще всего становится некачественное ТО двигателя. Моторное масло имеет свой ресурс, и его регулярная замена архиважна. То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

Стук может говорить и об износе подшипников (вкладышей). Они также страдают от недостатка смазки, поскольку именно на вкладыши приходится огромная нагрузка.

Снижение мощности

Потеря мощности двигателя может говорить о залегании поршневых колец. В этом случае кольца не выполняют свою функцию, в камере сгорания остается моторное масло, а продукты сгорания прорываются в двигатель. Прорыв газов говорит и о пустой растрате энергии, и это чувствует автовладелец как снижение динамических характеристик. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную, в общем-то, проблему до капремонта двигателя.

Проверить состояние мотора можно самостоятельно, измерив компрессию в цилиндрах. Если она ниже нормативной для данной модификации двигателя, значит, предстоит ремонт двигателя.

Повышенный расход масла

Если двигатель начал “жрать” масло, это явный признак залегания поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Нагар

Отложения на поршнях, клапанах и свечах зажигания говорят о том, что с двигателем есть проблема. Если топливо не сгорает полностью, нужно искать причину неисправности и устранять ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы

Появляется, когда в камеру сгорания попадает антифриз. Причиной чаще всего бывает износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для устранения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно: маленькая протечка может обернуться гидроударом. Камера сгорания наполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается, и получается эффект удара о твёрдую поверхность. Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Заключение

Несмотря на высокие нагрузки, критические условия работы и даже небрежность владельцев, кривошипно-шатунный механизм отличается завидной живучестью. Вывести его из строя можно неправильным обслуживанием, нештатными нагрузками, поломкой смежных элементов. Да, двигатель почти всегда можно починить, но эта услуга обойдётся в разы дороже, чем просто грамотное регулярное ТО. Недаром же есть двигатели “миллионники”, которые способны служить десятилетиями, не доставляя проблем владельцу машины.

Кривошипно-шатунный механизм (КШМ) — назначение и принцип работы, конструкция, основные детали КШМ

Назначение и характеристика

Кривошипно-шатунным называется механизм, осуществляющий рабочий процесс двигателя.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм определяет тип двигателя по расположению цилиндров.

В двигателях автомобилей применяются различные кривошипно-шатунные механизмы (рисунок 1): однорядные кривошипно-шатунные механизмы с вертикальным перемещением поршней и с перемещением поршней под углом применяются в рядных двигателях; двухрядные кривошипно-шатунные механизмы с перемещением поршней под углом применяются в V-образных двигателях; одно- и двухрядные кривошипно-шатунные механизмы с горизонтальным перемещением поршней находят применение в тех случаях, когда ограничены габаритные размеры двигателя по высоте.

Рисунок 1 – Типы кривошипно-шатунных механизмов, классифицированных по различным признакам.

Конструкция кривошипно-шатунного механизма.

В кривошипно-шатунный механизм входят блок цилиндров с картером и головкой цилиндров, шатунно-поршневая группа и коленчатый вал с маховиком.

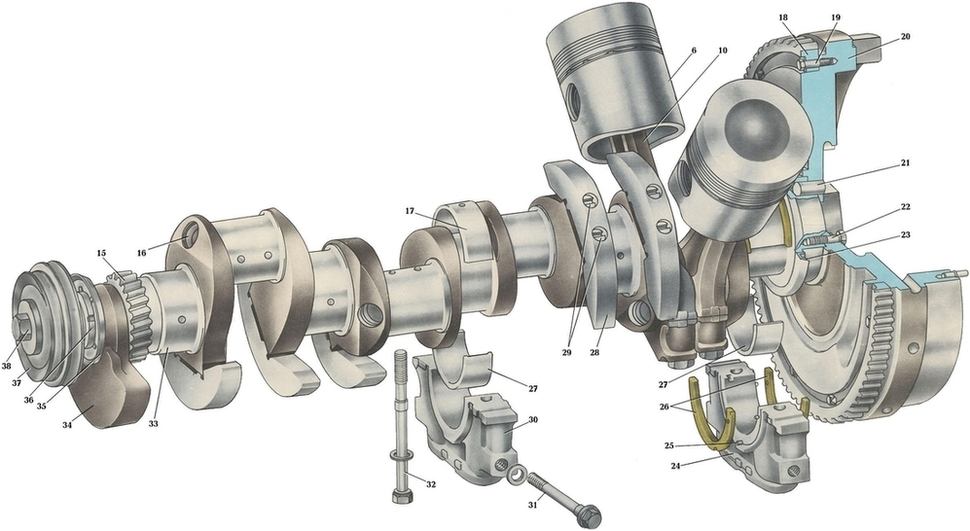

Блок цилиндров 11 (рисунок 2) с картером 10 и головка 8 цилиндров являются неподвижными частями кривошипно-шатунного механизма.

К подвижным частям механизма относятся коленчатый вал 34 с маховиком 43 и детали шатунно-поршневой группы – поршни 24, поршневые кольца 18 и 19, поршневые пальцы 26 и шатуны 27.

Рисунок 2 – Кривошипно-шатунный механизм двигателей легковых автомобилей

1, 6 – крышки; 2 – опора; 3, 9 – полости; 4, 5 – прокладки; 7 – горловина; 8, 22, 28, 30 – головки; 10 – картер; 11 – блок цилиндров; 12 – 16, 20 – приливы; 17, 33 – отверстия; 18, 19 – кольца; 21 – канавки; 23 – днище; 24 – поршень; 25 – юбка; 26 – палец; 27 – шатун; 29 – стержень; 31, 42 – болты; 32, 44 – вкладыши; 34 – коленчатый вал; 35, 40 – концы коленчатого вала; 36, 38 – шейки; 37 – щека; 39 – противовес; 41 – шайба; 43 – маховик; 45 – полукольцо

Блок цилиндров вместе с картером является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя. В блоке 11, выполненном заодно с картером 10 из специального низколегированного чугуна, изготовлены цилиндры двигателя. Внутренние поверхности цилиндров отшлифованы и называются зеркалом цилиндров. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость 9, называемая рубашкой охлаждения. В ней циркулирует охлаждающая жидкость системы охлаждения двигателя.

Внутри блока также имеются каналы и масляная магистраль смазочной системы, по которой подводится масло к трущимся деталям двигателя. В нижней части блока цилиндров (в картере) находятся опоры 2 для коренных подшипников коленчатого вала, которые имеют съемные крышки 1, прикрепляемые к блоку самоконтрящимися болтами. В передней части блока расположена полость 3 для цепного привода газораспределительного механизма. Эта полость закрывается крышкой, отлитой из алюминиевого сплава. В левой части блока цилиндров находятся отверстия 17 для подшипников вала привода масляного насоса, в которые запрессованы свертные сталеалюминиевые втулки. С правой стороны блока в передней его части имеются фланец для установки насоса охлаждающей жидкости и кронштейн для крепления генератора. На блоке цилиндров имеются специальные приливы для: 12 – крепления кронштейнов подвески двигателя; 13 – маслоотделителя системы вентиляции картера двигателя; 14 – топливного насоса; 15 – масляного фильтра; 16 – распределителя зажигания. Снизу блок цилиндров закрывается масляным поддоном, а к заднему его торцу прикрепляется картер сцепления. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена относительно оси коленчатого вала.

В отличие от блока, отлитого совместно с цилиндрами, на рисунке 3 представлен блок 4 цилиндров с картером 5, отлитые из алюминиевого сплава отдельно от цилиндров. Цилиндрами являются легкосъемные чугунные гильзы 2, устанавливаемые в гнезда 6 блока с уплотнительными кольцами 1 и закрытые сверху головкой блока с уплотнительной прокладкой.

Рисунок 3 – Блок двигателя со съемными гильзами цилиндров

1 – кольцо; 2 – гильза; 3 – полость; 4 – блок; 5 – картер; 6 – гнездо

Внутренняя поверхность гильз обработана шлифованием. Для уменьшения изнашивания в верхней части гильз установлены вставки из специального чугуна.

Съемные гильзы цилиндров повышают долговечность двигателя, упрощают его сборку, эксплуатацию и ремонт.

Между наружной поверхностью гильз цилиндров и внутренними стенками блока находится полость 3, которая является рубашкой охлаждения двигателя. В ней циркулирует охлаждающая жидкость, омывающая гильзы цилиндров, которые называются мокрыми из-за соприкосновения с жидкостью.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, клапанного механизма и каналов для подвода горючей смеси и отвода отработавших газов. Головка 8 блока цилиндров (см. рисунок 2) выполнена общей для всех цилиндров, отлита из алюминиевого сплава и имеет камеры сгорания клиновидной формы. В ней имеются рубашка охлаждения и резьбовые отверстия для свечей зажигания. В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к блоку цилиндров болтами. Между головкой и блоком цилиндров установлена металлоасбестовая прокладка 4, обеспечивающая герметичность их соединения. Сверху к головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается стальной штампованной крышкой 6 с горловиной 7 для заливки масла в двигатель. Для устранения течи масла между крышкой и головкой блока цилиндров установлена уплотняющая прокладка 5. С правой стороны к головке блока цилиндров крепятся шпильками через металлоасбестовую прокладку впускной и выпускной трубопроводы, отлитые соответственно из алюминиевого сплава и чугуна.

Поршень служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуска, сжатия, выпуска). Поршень 24 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет днище 23, головку 22 и юбку 25. Снизу днище поршня усилено ребрами. В головке поршня выполнены канавки 21 для поршневых колец.

В юбке поршня находятся приливы 20 (бобышки) с отверстиями для поршневого пальца. В бобышках поршня залиты стальные термокомпенсационные пластины, уменьшающие расширение поршня от нагрева и исключающие его заклинивание в цилиндре двигателя. Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки так же, как и термокомпенсационные пластины, исключают заклинивание поршня, а вырезы – касание поршня с противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндру наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня. Посредством этого уменьшаются перекашивание и удары при переходе его через верхнюю мертвую точку (ВМТ).

Поршни двигателей легковых автомобилей могут иметь днища различной конфигурации с целью образования вместе с внутренней поверхностью головки цилиндров камер сгорания необходимой формы. Днища поршней могут быть плоскими, выпуклыми, вогнутыми и с фигурными выемками.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 19) и попадание масла в камеру сгорания (маслосъемное 18). Кроме того, они отводят теплоту от головки поршня к стенкам цилиндра. Компрессионные и маслосъемные кольца – разрезные. Они изготовлены из специального чугуна. Вследствие упругости кольца плотно прилегают к стенкам цилиндра. При этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2…0,35 мм).

Верхнее компрессионное кольцо, работающее в наиболее тяжелых условиях, имеет бочкообразное сечение для улучшения его приработки. Наружная поверхность его хромирована для повышения износостойкости.

Нижнее компрессионное кольцо имеет сечение скребкового типа (на его наружной поверхности выполнена проточка) и фосфатировано. Кроме основной функции, оно выполняет также дополнительную – маслосбрасывающего кольца.

Маслосъемное кольцо на наружной поверхности имеет проточку и щелевые прорези для отвода во внутреннюю полость поршня масла, снимаемого со стенок цилиндра. На внутренней поверхности оно имеет канавку, в которой устанавливается разжимная витая пружина, обеспечивающая дополнительное прижатие кольца к стенкам цилиндра двигателя.

Поршневой палец служит для шарнирного соединения поршня с верхней головкой шатуна. Палец 26 – трубчатый, стальной. Для повышения твердости и износостойкости его наружная поверхность подвергается цементации и закаливается токами высокой частоты. Палец запрессовывается в верхнюю головку шатуна с натягом, что исключает его осевое перемещение в поршне, в результате которого могут быть повреждены стенки цилиндра. Поршневой палец свободно вращается в бобышках поршня.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними. Шатун 27 – стальной, кованый, состоит из неразъемной верхней головки 28, стержня 29 двутаврового сечения и разъемной нижней головки 30. Нижней головкой шатун соединяется с коленчатым валом. Съемная половина нижней головки является крышкой шатуна и прикреплена к нему двумя болтами 31. В нижнюю головку шатуна вставляют тонкостенные биметаллические, сталеалюминиевые вкладыши 32 шатунного подшипника. В нижней головке шатуна имеется специальное отверстие 33 для смазывания стенок цилиндра.

Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, распределитель зажигания, насос охлаждающей жидкости и др.).

Коленчатый вал 34 – пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных 35 и шатунных 38 шеек, щек 37, противовесов 39, переднего 35 и заднего 40 концов. Коренными шейками коленчатый вал установлен в подшипниках (коренных опорах) картера двигателя, вкладыши 44 которых тонкостенные, биметаллические, сталеалюминиевые.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Шатунные подшипники смазываются по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс.

На переднем конце коленчатого вала крепятся: ведущая звездочка цепного привода газораспределительного механизма; шкив ременной передачи для привода вентилятора, насоса охлаждающей жидкости, генератора; храповик для поворачивания вала вручную пусковой рукояткой. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника первичного (ведущего) вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 41 болтами 42 крепится маховик 43.

От осевых перемещений коленчатый вал фиксируется двумя опорными полукольцами 45, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного подшипника. Причем с передней стороны подшипника ставится сталеалюминиевое кольцо, а с задней – из спеченных материалов (металлокерамическое).

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. Маховик 43 представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления. Маховик, будучи деталью кривошипно-шатунного механизма, является также одной из ведущих частей сцепления.

Другие статьи по системам двигателя

Тест на знание КШМ

Дополните

1. KШM ПРЕДНАЗНАЧЕН ДЛЯ ПРЕОБРАЗОВАНИЯ ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ ШАТУНА ВО_____ ДВИЖЕНИЕ ВАЛА.

2. ШАТУН СОЧЛЕНЕН С ПОРШНЕМ ПРИ ПОМОЩИ ПОРШНЕВОГО ______.

Выберите номера всех правильных ответов

3. МАТЕРИАЛ ИЗГОТОВЛЕНИЯ ГОЛОВОК БЛОКА ЦИЛИНДРОВ:

1) серый чугун;

2) углеродистая сталь;

3) легированная сталь;

4) алюминиевый сплав.

5) высокопрочная легированная сталь.

МАТЕРИАЛ ИЗГОТОВЛЕНИЯ ШАТУНОВ

6) серый чугун;

7) углеродистая сталь;

8) легированная сталь;

9) алюминиевый сплав;

10) высокопрочная легированная сталь.

4. ДЕЗАКСАЖ:

1) уплотнение камеры сгорания;

2) ограничение частоты вращения;

3) смещение оси поршневого пальца относительно оси цилиндра

С ЦЕЛЬЮ ИСКЛЮЧЕНИЯ

4) разноса двигателя;

5) прорыва газов в картер;

6) стука поршня о стенку цилиндра.

5. ГИЛЬЗА ЦИЛИНДРА МОКРОГО ТИПА, ТАК КАК ОНА:

1) контактирует с топливом;

2) омывается горячими газами;

3) смазывается моторным маслом;

4) запрессовывается в блок со смазкой;

5) омывается охлаждающей жидкостью.

6. БАЗОВОЙ ДЕТАЛЬЮ КШМ И ВСЕГО ДВИГАТЕЛЯ ЯВЛЯЕТСЯ:

1) шатун;

2) маховик;

3) головка блока;

4) коленчатый вал;

5) блок цилиндров.

7. ПОДВИЖНЫЕ ДЕТАЛИ КШМ:

1) шатун; 2) маховик; 3) клапаны; 4) поршень; 5) головка блока; 6) поддон картера; | 7) блок цилиндров; 8) коленчатый вал; 9) поршневой палец; 10) пружины клапанов; 11) поршневые кольца; 12) прокладка головки блока. |

8. НЕПОДВИЖНЫЕ ДЕТАЛИ КШМ: | ||

|

9. ПРОРЕЗИ НА ЮБКЕ ПОРШНЯ ДЛЯ:

1) снижения нагрева;

2) уменьшения массы поршня;

3) увеличения прочности поршня;

4) компенсации теплового расширения;

5) отвода масла со стенок цилиндра.

10. МАССЫ РАЗЛИЧНЫХ ПОРШНЕЙ ДВИГАТЕЛЯ НЕ ДОЛЖНЫ ОТЛИЧАТЬСЯ БОЛЕЕ ЧЕМ НА: | ||

|

11. ЗАМКИ ТРЕХ КОМПРЕССИОННЫХ КОЛЕЦ РАСПОЛАГАЮТ ПОД УГЛОМ ДРУГ К ДРУГУ: | ||

|

12. СПОСОБЫ УПЛОТНЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА

1) прокладкой головки блока;

2) асбестовым шнуром;

3) резиновыми кольцами;

4) самоподжимным сальником;

5) медным кольцом.

13. МАТЕРИАЛ АНТИФРИКЦИОННОГО СПЛАВА ВКЛАДЫШЕЙ КОЛЕНЧАТОГО ВАЛА: | ||

| ||

Установите соответствие |

14. НОМЕРА ПОЗИЦИИ И НАЗВАНИЯ ЭЛЕМЕНТА КОЛЕНЧАТОГО ВАЛА (РИС. 2.1): | ||

|

Рис. 2.1. Коленчатый вал

Выберите номера всех правильных ответов

15. ОТВЕРСТИЯ В КОЛЕНЧАТОМ ВАЛУ ВЫПОЛНЯЮТСЯ ДЛЯ ПОДАЧИ К ШАТУННЫМ ПОДШИПНИКАМ: | ||

|

16. КОЛЕНЧАТЫЙ ВАЛ ФИКСИРУЕТСЯ ОТ ОСЕВОГО СМЕЩЕНИЯ:

1) стопорной шайбой;

2) упорными кольцами;

3) упорными вкладышами;

4) упорными шарикоподшипниками

СО СТОРОНЫ

5) центральной части;

6) носка или хвостовика.

17. МАТЕРИАЛ БЛОКА ЦИЛИНДРОВ: | ||

|

18. ТЕМПЕРАТУРА («с) НАГРЕВА ПОРШНЯ В МАСЛЕ ПРИ ЕГО СБОРКЕ С ПАЛЬЦЕМ: | ||

|

19. МАСЛОСЪЕМНОЕ КОЛЬЦО СЛУЖИТ ДЛЯ: | ||

|

Установите соответствие

20. НОМЕРА ПОЗИЦИИ И НАЗВАНИЯ ЭЛЕМЕНТА ПОРШНЯ (РИС. 2.2): | ||

|

21. КОЛЕНЧАТЫЕ ВАЛЫ ИЗГОТАВЛИВАЮТ ИЗ:

1) серого чугуна;

2) легированной стали;

3) низкоуглеродистой стали;

4) среднеуглеродистой стали;

5) модифицированного чугуна

МЕТОДОМ:

6) литья;

7)сварки;

8) штамповки.

22. ШЕЙКИ КОЛЕНЧАТОГО ВАЛА:

1) шлифуют;

2) полируют;

3) азотируют;

4) хромируют;

5) цементируют;

6) закаливают ТВЧ;

7) подвергают отпуску

С ЦЕЛЬЮ:

8) придания товарного вида;

9) повышения жесткости вала; 10) повышения износостойкости.

23. ФОРМА КОЛЕНЧАТОГО ВАЛА ОПРЕДЕЛЯЕТСЯ

1) числом цилиндров

2) тактностью двигателя

3) способом воспламенения

4) материалом изготовления

5) расположением цилиндров

6) способом смесеобразования

7) порядком работы цилиндров

8) максимальной мощностью двигателя

ОТВЕТЫ

Кривошипный механизм — обзор

14.1 Гидравлическая система шагового винта корабля

Судовой гребной винт преобразует энергию главного двигателя корабля в кинетическую энергию корабля. Как показано на рис. 14.1, когда главный двигатель тянет гребной винт для вращения с угловой скоростью w, гребной винт отталкивает воду слева от судна в направлении корабля, так что корабль получает тягу p , что перемещает вправо.

Рисунок 14.1. Принципиальная схема винта шага.

Чтобы более эффективно отбрасывать воду и создавать большую тягу, лопасть гребного винта должна иметь спиральную поверхность. Таким образом, пересечение цилиндрической поверхности, которая соосна гребному винту и лопасти гребного винта на рис. 14.1F, представляет собой спиральную линию. Если треугольник с основанием 2p r и высотой H 1 , как показано на рис. 14.1G, катится по цилиндрической поверхности с радиусом r , скошенная кромка этого треугольника становится спиралью. изображенный на рис.14.1F. H 1 и q 1 называются углом наклона и винтовой линии этой спирали соответственно.

На рис. 14.1F поперечное сечение лопасти, прорезанное цилиндрической поверхностью, соосной с винтом, известно как сечение лопасти. Некоторые лопасти гребных винтов могут регулировать свое вращение вокруг гребного вала r. До и после вращения, если поверхность цилиндра с радиусом r открывается в плоскость, то профиль лопасти такой, как показано на рис.14.1G 1, 2. Сравнение показывает, что шаг переносится с H 1 на H 2 , а угол тангажа переносится с q 1 на q 2 . От этого происходит название винт шага.

Как показано на рис. 14.1E, кривошипно-шатунный механизм ползуна является обычно используемым поворотно-лопастным механизмом. Когда толкатель 1 движется в осевом направлении, скользящий блок 2 приводится в движение, чтобы скользить в канавке, затем ползун 2 приводит в движение кривошип 3 и лопасть, соединенную с кривошипом 3, для вращения вокруг вала гребного винта с помощью вала штифта для регулировки шага лезвие.Когда весло настроено на состояния, показанные на рис. 14.1A, B, C и D, соответствующая скорость корабля — вперед, замедление, остановка и отступление. Вышеперечисленные характеристики гребного винта шага дают ему следующие основные преимущества:

- 1.

В любых условиях плавания мощность главного двигателя может быть полностью использована для увеличения выносливости корабля.

- 2.

При условии, что направление и скорость главного двигателя постоянны, гребной винт шага может изменять навигационное состояние судна, регулируя шаг.Таким образом, время и расстояние, необходимое для изменения состояния плавания корабля, сокращаются, а маневренность корабля значительно улучшается.

- 3.

Когда судно меняет навигационное состояние, скорость и управляемость главного двигателя могут быть полностью неизменными. Таким образом, можно значительно уменьшить количество запусков и регулировку частоты вращения основного двигателя, что продлевает срок службы основного двигателя.

- 4.

После использования гребного винта шага, если на судне в качестве главного двигателя используется дизельный двигатель, весь набор реверсивного оборудования может быть исключен; если в качестве основного двигателя используется газовая турбина, нет необходимости устанавливать отдельный реверсивный двигатель.В результате легко реализовать автоматизацию управления главным двигателем.

Недостаток заключается в том, что механизм сложен и, следовательно, создает ряд проблем. Это необходимо учитывать при проектировании гидравлической системы.

Требования к гидравлической системе винта шага следующие:

- 1.

Жизнеспособность силового агрегата требует, чтобы гидравлическая система гребного винта шага приняла соответствующие технические меры для его удовлетворения.Например, для устранения сбоев питания всего корабля, сбоев управления и других серьезных сбоев обычно используется несколько источников энергии. Кроме того, должны быть созданы взаимные помехи между источниками энергии и устройствами защиты.

- 2.

Гидравлическая система гребного винта регулируемого шага является более крупной силовой системой на корабле, и внешняя нагрузка сильно варьируется. Как показано на рис. 14.2, давление в системе относительно высокое, когда шаг изменяется, и давление низкое, когда шаг стабильный, особенно когда скорость нормальная, давление масла приближается к нулю.Когда шаг регулируется, производительность насоса большая, но когда шаг стабильный, насосу нужно только компенсировать утечку в системе. Следовательно, необходимо настроить разгрузочный контур, чтобы уменьшить потери мощности и нагрев масла в системе.

Рисунок 14.2. Напорные характеристики гидросистемы винта шага на регулируемом и стабильном шаге.

- 3.