Техническое обслуживание, диагностирование и ремонт газораспределительного механизма автомобиля

1. САНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «КОЛЛЕДЖ«КРАСНОСЕЛЬСКИЙ»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТАТема: Техническое обслуживание, диагностирование и ремонт газораспределительного механизма автомобиля.

Выполнил обучающийся: Матренкин Сергей Сергеевич

Группа № 32-АС

Профессия: 23.01.03 «Автомеханик»

Руководитель ВКР: ____________________________

Мастер п/о: Доброева Н.Д.

Санкт-Петербург

2018 год

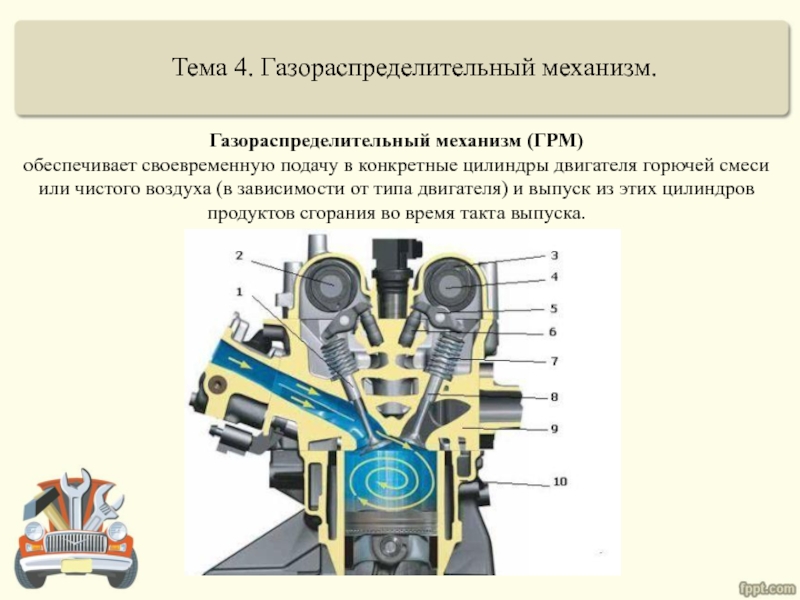

2. Газораспределительный механизм.

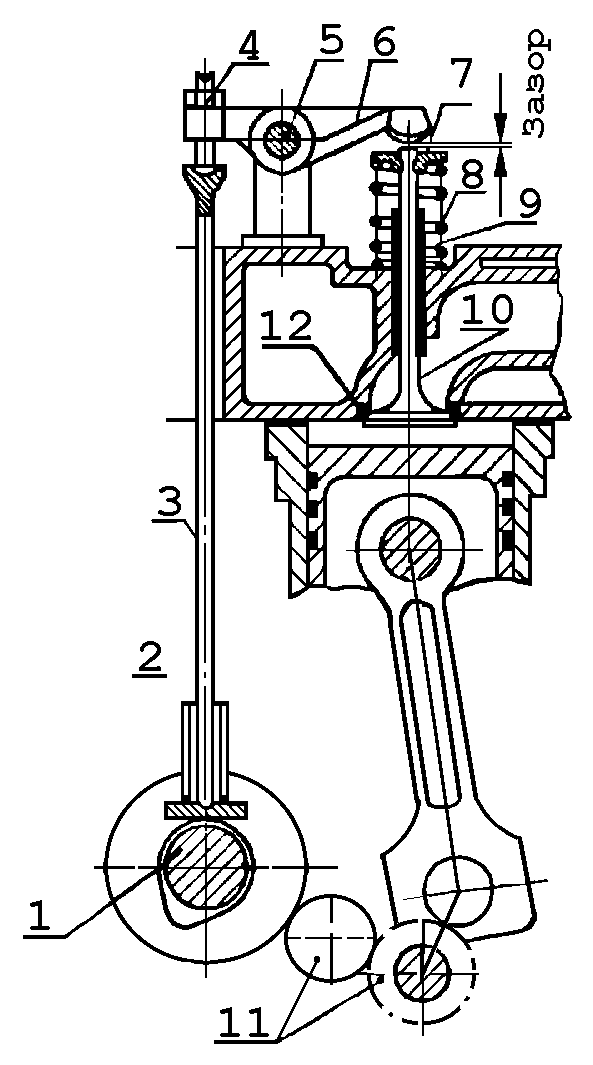

Газораспределительный механизм — механизм управления фазами газораспределения двигателя внутреннего сгорания.3. Назначение устройство и работа.

Газораспределительный механизм автомобиля ВАЗ 2110 служит длясвоевременного открытия впускных клапанов, обеспечивая газообмен в двигателе

согласно рабочему циклу двигателя и порядку работы цилиндров.

Под газообменом следует понимать смену рабочего тела в цилиндре двигателя

внутреннего сгорания, т.е. спуск свежего заряда и удаление отработанных газов.

Газообмен осуществляется через системы впуска и выпуска и управляется

клапанным механизмом. При газообмене должно обеспечиваться равномерное

обеспечением необходимых норм по токсичности отработавших газов. Система

впуска в атмосферных двигателях обеспечивает максимальное наполнение

двигателя на основных режимах двигателя, повышая эффективность его работы.

Повышение эффективности системы на режимах малых и частичных нагрузок

достигается за счет конструктивного усложнения системы.

4. Диагностируемые параметры и неисправности.

НеисправностьПричина неисправности

Способ устранения

Двигатель не запускается

Недостаточная герметичность клапанов

Притереть клапаны

Двигатель работает с перебоями, не

развивает номинальной мощности

Зависает клапан

Снять головку цилиндров, вынуть клапан и

очистить его от нагара

Дымный выпуск отработавших газов:

черный дым

Неполное сгорание топлива ввиду неправильной

установки распределительных шестерен

Установить шестерни по меткам

Дымный выпуск отработавших газов: Нарушен зазор между торцом стержня клапана и бойком

белый дым

коромысла

Стуки в двигателе.

(Легкий

(Легкийметаллический стук)

Большой зазор между торцом стержня клапана и бойком

коромысла

Отрегулировать зазор в клапанах, при

необходимости притереть клапаны

Отрегулировать зазор в клапанах

5. Контроль и регулировка теплового зазора в клапанах ГРМ.

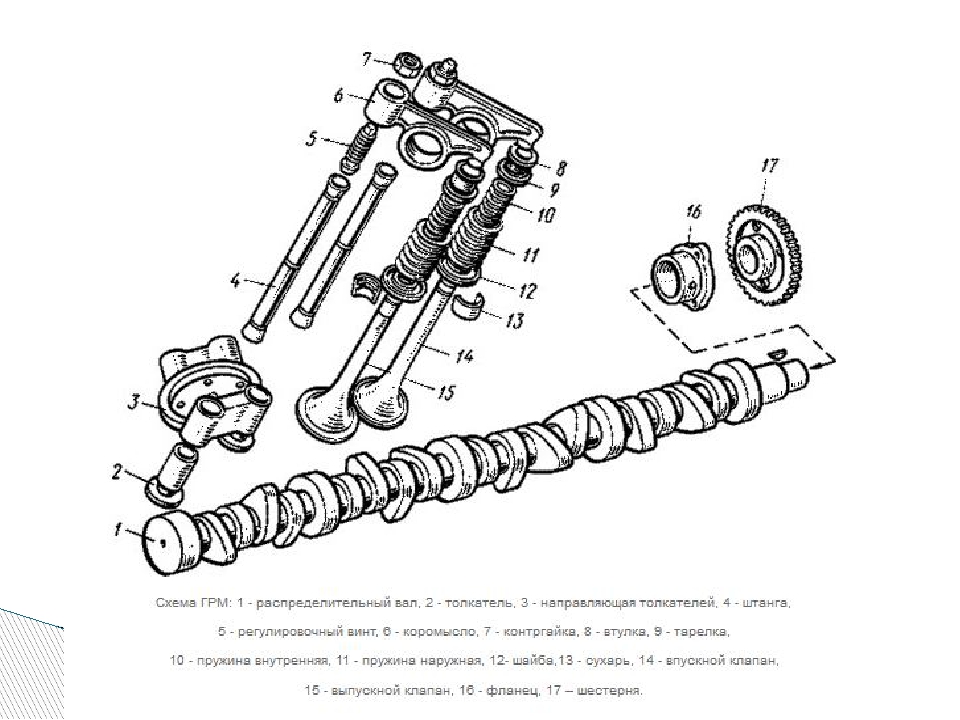

Порядок проверки и регулировки зазоров вмеханизме привода клапанов ваз 2110

следующий.

Поворачиваем коленчатый вал по часовой

стрелке до совмещения установочных меток на

зубчатом шкиве распределительного вала и

задней крышке ремня привода ГРМ).

Затем поворачиваем коленчатый вал еще на 40–

50° (2,5–3 зуба на шкиве распределительного

вала ваз 2110). В этом положении валов

проверяем набором щупов зазоры у первого и

третьего кулачков распределительного вала.

Зазор между кулачками распределительного

вала лада 2111 2110 и регулировочными

клапанов и 0,35 мм – для выпускных. Допуск на

зазоры для всех кулачков составляет ±0,05 мм.

Если зазор отличается от нормы, то на шпильки

корпусов подшипников распределительного

вала устанавливаем приспособление для

регулировки клапанов.

Вводим «клык» приспособления между

кулачком и толкателем.

Разворачиваем толкатель так, чтобы прорезь в его

верхней части была обращена вперед (по ходу ).

Нажимая вниз на рычаг приспособления,

утапливаем «клыком» толкатель и

устанавливаем между краем толкателя и

распределительным валом ваз 2111 фиксатор,

который удерживает толкатель в нижнем

положении.

Утапливание толкателей клапанов при замене

регулировочной шайбы

1 – приспособление

2 – толкатель

Фиксирование толкателей клапанов при замене

регулировочной шайбы

1 – фиксатор

2 – регулировочная шайба

Поднимаем рычаг приспособления в

верхнее положение.

Пинцетом через прорезь поддеваем и

извлекаем регулировочную шайбу.

При отсутствии приспособления для

регулировки клапанов можно

воспользоваться двумя отвертками.

Мощной отверткой, опираясь на

кулачок, отжимаем толкатель вниз.

Вставив ребро другой отвертки (с

жалом шириной не менее 10 мм)

между краем толкателя и

распределительным валом,

фиксируем толкатель.

Вынимаем пинцетом

регулировочную шайбу.

Последовательно поворачивая коленчатый вал на пол-оборота, регулируем зазоры

остальных клапанов ваз 2112 в последовательности, указанной в таблице:

Кулачки

Зазор регулируем подбором

толщины регулировочных шайб.

Для этого микрометром

замеряем толщину шайбы.

Толщину новой регулировочной

Н = В+(А–С), мм

где А – замеренный зазор

Угол поворота коленчатого вала от

положения совмещения меток, град.

выпускной (зазор 0,35 мм)

впускной (зазор 0,20 мм)

40–50

1

3

220–230

5

2

400–410

8

6

580–590

4

7

В – толщина снятой шайбы

С – номинальный зазор

Н – толщина новой шайбы.

Толщина шайбы маркируется на

ее поверхности электрографом.

Новую шайбу устанавливаем в

толкатель маркировкой вниз и

убираем фиксатор

Еще раз проверяем зазор. При

правильной регулировке щуп

толщиной 0,20 или 0,35 мм

должен входить в зазор с легким

защемлением.

11. Охрана труда

1. При работе возможно воздействие следующих опасных производственных факторов: травмыпри работе неисправным инструментом, травмирование ног при падении деталей и узлов,

превышение предельно допустимой нагрузки при переноске тяжести, отравление и ожоги при

использовании легковоспламеняющейся жидкости.

2. При работе слесарь ремонтник должен использовать спец. одежду.

3. В слесарно-монтажной мастерской должна быть медицинская аптечка с набором

медикаментов и перевязочных средств для оказания первой медицинской помощи при травмах.

4. При работе в слесарно-монтажной мастерской необходимо соблюдать правила пожарной

безопасности, знать средства расположений первичных средств пожаротушения.

В слесарномонтажной мастерской должен быть огнетушитель и ящик с песком.

В слесарномонтажной мастерской должен быть огнетушитель и ящик с песком.5. Перед началом работы необходимо одеть спец. одежду.

6. Изучить порядок выполнения и безопасность.

7. Подготовить к работе оборудование, инструменты и приспособления проверить их

исправность.

8. Быть внимательным, правильно выполнять трудовые приемы.

12. Заключение.

Своевременный контроль и правильная регулировка теплового зазора в клапанах ГРМобеспечит вас уверенностью в том, что ваш двигатель исправен, т.к. при нагреве

двигателя, детали, изготовленные из разных материалов, расширяясь, не привели к тому,

что толкатель зажмёт клапан и приоткроет его в рабочем цикле.

13. Спасибо за внимание!

1.6 Разработка диагностирования газораспределительного механизма двигателя СМД-62. Организация технологического процесса ремонта двигателя

Похожие главы из других работ:

Автомобильные двигатели внутреннего сгорания

2.

Расчёт газораспределительного механизма

Расчёт газораспределительного механизма…

Восстановление клапанов двигателя ЗИЛ-130

1. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением…

Газораспределительный механизм ЗИЛ-130

2. Устройство и принцип работы газораспределительного механизма ЗИЛ-130

Газораспределительный механизм: В двигателях внутреннего сгорания своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов обеспечивается газораспределительным механизмом…

Газораспределительный механизм ЗИЛ-130

3. Техническое обслуживание газораспределительного механизма

ЕО При ежедневном обслуживании проверяют на слух стук клапанов. ТО?2 При втором техническом облуживании проверяют и при необходимости регулируют зазор между пяткой клапана и носком коромысел. Рис…

Рис…

ГРМ грузового автомобиля Skania 114L

1.1.2 Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом…

Двигатели внутреннего сгорания

1. Опишите устройство деталей кривошипно-шатунного механизма двигателя ЗИЛ-508.10 и автомобиля ЗИЛ-4314.10. В ответе укажите, из какого материала они сделаны и конструкторско-технологические меры, повышающие моторесурс двигателя

Работа двигателя внутреннего сгорания в принципе невозможна без кривошипно-шатунного механизма. Его предназначение — преобразование поступательно-вращательного движения поршня внутри цилиндра во вращательное движение коленчатого вала…

Планирование ремонтно-обслуживающих воздействий машинно-тракторному парку хозяйства ОАО «Племзавод им. М.Горького»

3.

3 Разработка технологического процесса диагностирования

3 Разработка технологического процесса диагностированияТехническое диагностирование при эксплуатации техники приурочивается к соответствующему виду ТО. Это позволяет снизить трудоемкость выполнения операций ТО…

Проект диагностического участка станции технического обслуживания автомобилей

3.3 Разработка технологического процесса диагностирования системы питания дизельного двигателя ВАЗ-2110

Топливная система впрыскового двигателя редко беспокоит автовладельца. Но если что случится, поиск неисправности может потребовать и сил, и времени. Особенно если водитель не обладает необходимыми навыками… и хватается то за одно…

Разработка технологии восстановления клапана автомобиля ГАЗ-24

4. Восстановление деталей газораспределительного механизма

При наличии трещин клапан бракуется. Деформация стержня клапана устраняется статической правкой. Износ стержня устраняется хромированием или железнением…

Ремонт газораспределительного механизма ЗИЛ-508-10 на моторном цехе автотранспортного объединения

1.

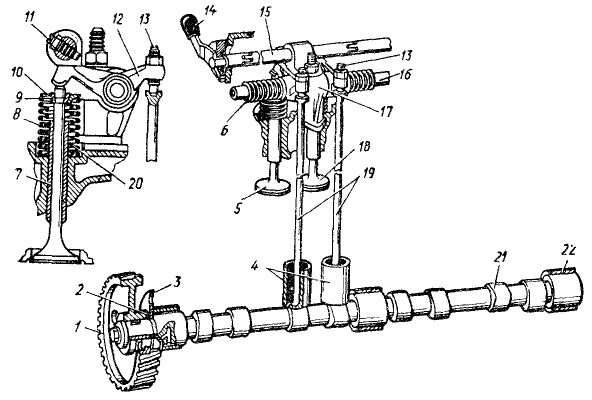

1 Устройство и принцип действия газораспределительного механизма

1 Устройство и принцип действия газораспределительного механизмаГазораспределительный механизм предназначен для обеспечения своевременной подачи в цилиндры двигателя топливно-воздушной смеси и выпуска из цилиндров отработавших газов. На д.в.с. ЗИЛ-508.10 (рис…

Ремонт газораспределительного механизма ЗИЛ-508-10 на моторном цехе автотранспортного объединения

2.7 Техническое обслуживание газораспределительного механизма

Ежедневное обслуживание механизмов двигателя подразделяется на работы перед выездом автомобиля и работы после завершения поездок. Перед выездом автомобиля необходимо проверить визуально и на слух работу двигателя…

Ремонт газораспределительного механизма ЗИЛ-508-10 на моторном цехе автотранспортного объединения

2.8 Диагностирование неисправностей газораспределительного механизма

Диагностика ГРМ является весьма ответственной и сложной операцией. Исследования показывают, что на эти механизмы приходится около 20% отказов двигателя, а на устранение отказов — около половины трудоёмкости ремонта и обслуживания.

Ремонт газораспределительного механизма ЗИЛ-508-10 на моторном цехе автотранспортного объединения

2.9 Ремонт газораспределительного механизма

Основными дефектами распределительного механизма изгиб, износ опорных шеек и шейки под распределительную шестерню, износ кулачков. Биение промежуточных опорных шеек проверяют при установке вала в призме на крайние опорные шейки…

Совершенствование организации ТО подвижного состава транспортного цеха

2.5 Разработка технологии технического обслуживания и диагностирования

Технологических процесс ТО автомобилей определяется последовательностью выполнения работ и операций, имеющих своей целью поддержание работоспособности автомобилей…

Техническое обслуживание и ремонт автомобиля ВАЗ-2106

2. Ремонт газораспределительного механизма. Замена распределительного вала в комплекте с корпусом подшипников на двигателе ВАЗ-2106

Назначение и устройство ГРМ Газораспределительный механизм (сокращенное наименование — ГРМ) предназначен для обеспечения своевременной подачи в цилиндры двигателя воздуха или топливно-воздушной смеси (в зависимости от типа двигателя) и. ..

..

Техническое обслуживание и диагностирование газораспределительного механизма УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей по профессии СПО 190631.01 Автомеханик

Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

План занятия производственного обучения:

Техническое обслуживание и диагностирование газораспределительного механизма

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 190631.01 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково 2015

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

План занятия П/О

Группа 21 Профессия Автомеханик Мастер Баранов В. И.

И.

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Тема: Техническое обслуживание двигателя.

Тема занятия: Техническое обслуживание и диагностирование газораспределительного механизма.

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное (изучение нового учебного материала, формирование практических умений и навыков, повторение изученного ранее материала).

Время: 6 часов.

Цель занятия:

Обучение практическим приемам обнаружения неисправностей газораспределительного механизма, устранения простейших неисправностей, выполнения регулировки теплового зазора в газораспределительном механизме.

Задачи занятия:

Обучающие:

Формирование и усвоение приемов проведения технического обслуживания и диагностирования газораспределительного механизма.

Формирование у студентов профессиональных навыков при выполнении технического обслуживания и диагностирования газораспределительного механизма.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выполнению технического обслуживания и диагностирование газораспределительного механизма.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт:

— использования диагностических приборов и технического оборудования;

— выполнения регламентных работ по техническому обслуживанию автомобилей.

уметь:

— применять диагностические приборы и оборудование;

— использовать специальный инструмент, приборы, оборудование.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы;

ПК 1.2. Выполнять работы по различным видам технического обслуживания;

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Применяемые оборудование, приспособления, инструменты и материалы: двигатель для горячей регулировки, стетоскоп, приспособления для удаления нагара из направляющих втулок клапанов, монтажная лопатка, набор гаечных ключей, молоток, отвертка, набор щупов, ветошь.

Литература:

Основные источники:

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. — М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Автомеханик / сост. А.А. Ханников. – 2-е изд. – Минск: Современная школа, 2010.

Дополнительные источники.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

– Ростов н/Д: «Феникс», 2003.

Жолобов Л.А., Конаков А.М. Ж-79 Устройство и техническое обслуживание автомобилей категорий «В» и «С» на примере ВАЗ-2110, ЗИЛ-5301 «Бычок». Серия «Библиотека автомобилиста». – Ростов-на-Дону: «Феникс», 2002.

Ход занятия

I. Организационная часть: 5 мин.

Контроль посещаемости и готовности к занятию.

Объяснение хода и последовательности проведения занятия.

Распределение по рабочим местам.

II. Вводный инструктаж: 1 час.55 мин.

Сообщить тему программы и тему занятия, назвать ее учебное значение.

Объяснить новый материал:

Рассказать о значении техники проведения технического обслуживания и диагностирования газораспределительного механизма.

Разобрать инструкционные карты, обратив внимание на технические требования и условия выполнения.

Опираясь на знания теоретических дисциплин, разобрать со студентами порядок проведения технического обслуживания и диагностирования газораспределительного механизма.

Рассмотреть применяемые инструменты, оборудование, приспособления; разобрать специфику проведения технического обслуживания и диагностирования газораспределительного механизма.

Показать приемы работы; предупредить о возможных ошибках при выполнении работы. Обратить внимание на приемы самоконтроля.

Разобрать вопросы рациональной организации рабочего места;

Провести инструктаж по правилам техники безопасности;

Предложить студентам Ларичеву А. и Порватову В. повторить рабочие приемы технического обслуживания и диагностирования газораспределительного механизма, убедиться в понимании;

III. Текущий инструктаж: 3 часа 45 минут.

Самостоятельная работа – целевые обходы рабочих мест студентов:

Первый обход: проверить содержание рабочих мест, их организацию. Особое внимание обратить на студентов Пазина В. и Холбоева Ф.

Второй обход: обратить внимание на правильность выполнения приемов работы по выполнению технического обслуживания и диагностирования газораспределительного механизма;

Третий обход: проверить правильность соблюдения последовательности технического обслуживания и диагностирования газораспределительного механизма;

Четвертый обход: проверить правильность ведения самоконтроля; соблюдение технических условий работы;

Пятый обход: провести приемку и оценку выполненных работ.

IV. Заключительный инструктаж 15 минут.

Подвести итоги занятия.

Указать на допущенные ошибки и разобрать причины, их вызывающие.

Сообщить и прокомментировать оценку студентам за работу.

Записать домашнее задание, объяснив его важность для усовершенствования навыков работы.

Проблемы с цепью ГРМ: причины и диагностика

Газораспределительный механизм с цепным приводом — это проверенное технологическое решение, которое успешно используется множеством автопроизводителей. В последние годы из-за усложнения конструкции двигателей, с одной стороны, а также из-за невнимательности водителей или механиков, выполняющих замену привода газораспределительного механизма, с другой стороны, мы отмечаем все больше случаев чрезмерного растяжения или даже разрыва цепи ГРМ. С технической точки зрения данная поломка может быть вызвана несколькими основными причинами. Давайте разберемся, как их эффективно диагностировать.

За правильную работу цепи ГРМ вместе со звездочками отвечают гидравлические натяжители, которые регулируют натяжение цепи в зависимости от нагрузки на двигатель. Автомастерские хорошо знакомы с процедурой замены цепей как в относительно новых, так и в старых автомобилях. Как распознать признаки неисправности и о чем следует помнить при установке нового комплекта цепи ГРМ?

Определить неисправность можно, в первую очередь, по слишком громкой работе привода ГРМ при непрогретом двигателе. Звук, который в этом случае сопровождает работу силового агрегата, напоминает грохот или стук, причиной которого, как правило, служит неправильно работающий натяжитель, не способный должным образом регулировать натяжение цепи. Это может привести к ударам цепи о защитный кожух или ее направляющую. Частота стука возрастает вместе с увеличением оборотов коленвала двигателя, поэтому, чтобы убедиться в наличии неисправности, следует несколько раз нажать на педаль газа. По достижении рабочей температуры звук может немного уменьшиться.

Кроме того, растяжение цепи может привести к незначительному смещению фаз ГРМ, что проявляется в неровной работе двигателя, слабой реакции на добавление газа, а также в повышенном расходе топлива. В некоторых автомобилях на приборной панели активируется индикатор check engine (проверить двигатель). В этом случае после подключения диагностического компьютера и проверки доступных контроллеров регистрируется ошибка датчика распредвала или/и положения коленвала. Однако, это бывает не всегда.

Каковы наиболее распространенные причины неисправности цепи? Прежде всего, ошибка при монтаже, допущенная механиком, который, например, неправильно определил взаимное расположение установочных меток. Однако, существует множество других причин, не связанных с человеческим фактором.

«Неисправность цепи может быть вызвана низким давлением масла, которое питает натяжитель. Причина этого чаще всего заключается в неправильной работе масляного насоса, который не подает масло под необходимым давлением. Отсутствие давления может также быть связано с затруднением подачи масла из поддона картера двигателя, например при сужении внутреннего диаметра масляной трубки из-за засорения. Поэтому мы рекомендуем каждый раз менять этот компонент. Еще одна причина неисправности цепного привода ГРМ связана с использованием низкокачественного масла, которое не обеспечивает требуемой работы натяжителей. И наконец, к неисправности может привести слишком низкий уровень масла — в этом случае ответственность ложится на водителей, которые должны регулярно контролировать уровень масла», — объясняет Томаш Охман (Tomasz Ochman) из компании SKF, занимающейся производством ремкомплектов ГРМ.

Стоит обратить внимание на то, что неисправность цепного ГРМ обычно возникает в результате небрежности, не связанной непосредственно с самим механизмом. Цепь удлиняется в результате износа ограничительных пальцев, на что влияет слишком низкое давление масла, снижение его уровня ниже минимального или использование масла низкого качества. В свою очередь, вытянутая цепь бьется о кожух или направляющую, приводя к их разрушению. Таким образом, простая небрежность или неисправность одного элемента значительно влияет на работу другого.

Учитывая связь многих взаимодействующих компонентов, при обслуживании данного узла необходимо менять все, даже мельчайшие детали системы, независимо от пробега с момента последней замены цепи ГРМ.

«При покупке новых деталей целесообразнее всего выбирать ремкомплект ГРМ от одного производителя. Благодаря этому вы можете быть уверены в том, что все компоненты будут подходить друг к другу и отличаться высоким качеством изготовления. Примером этого служит продукция компании SKF, которую можно приобрести в виде готовых к установке комплектов», — резюмирует Томаш Охман.

О компании

SKF является ведущим мировым производителем и поставщиком подшипников и подшипниковых узлов, систем смазывания, мехатроники, уплотнений, оборудования для мониторинга состояния и сопутствующих изделий, а также предоставляет сервисные услуги, инженерный консалтинг и технические тренинги. Представительства компании SKF располагаются в более чем 130 странах, а всего в мире работает около 17 000 компаний-дистрибьюторов продукции SKF. В 2018 году годовой объём продаж компании SKF достиг 85 713 000 000 шв. крон, а количество штатных сотрудников составило 44 428 человек.

Газораспределительный механизм — группа клапанов

Назначение и виды привода ГРМ:

1.1. Назначение газораспределительного механизма:

Назначение газораспределительного механизма — пропускать свежую топливную смесь в цилиндры двигателя и выпускать выхлопные газы. Газообмен осуществляется через впускные и выпускные отверстия, которые герметично закрываются элементами ремня ГРМ в соответствии с принятым режимом работы двигателя.

1.2. Назначение группы клапанов:

Назначение группы клапанов — герметично закрыть впускные и выпускные отверстия и открыть их в указанное время на указанное время.

1.3. Типы ГРМ:

в зависимости от органов, которыми цилиндры двигателя связаны с окружающей средой, синхронизация клапанная, золотниковая и комбинированная.

1.4. Сравнение типов ГРМ:

ГРМ является наиболее распространенным из-за относительно простой конструкции и надежной работы. Идеальная и надежная герметизация рабочего пространства, достигаемая за счет того, что клапаны остаются неподвижными при высоком давлении в цилиндрах, дает серьезное преимущество перед клапанным или комбинированным ремнем ГРМ.Поэтому все чаще используются фазы газораспределения.

Устройство клапанной группы:

2.1. Устройство клапана:

Клапаны двигателя состоят из штока и головки. Головы чаще всего делают плоскими, выпуклыми или колоколообразными. Головка имеет небольшой цилиндрический ремень (около 2 мм) и уплотнительный скос 45˚ или 30˚. Цилиндрическая лента позволяет, с одной стороны, сохранить основной диаметр клапана при шлифовании уплотнительной фаски, а с другой стороны, увеличить жесткость клапана и тем самым предотвратить деформацию.Наиболее распространены клапаны с плоской головкой и уплотнительной фаской 45˚ (чаще всего это впускные клапаны), а для улучшения наполнения и очистки цилиндров впускной клапан имеет больший диаметр, чем выпускной. Выхлопные клапаны часто изготавливаются с куполообразной шаровой головкой.

Это улучшает отвод выхлопных газов из цилиндров, а также увеличивает прочность и жесткость клапана. Для улучшения условий отвода тепла от головки клапана и повышения общей недеформируемости клапана переход между головкой и штоком выполнен под углом 10˚ — 30˚ и с большим радиусом кривизны.На верхнем конце штока клапана выполнены канавки конической, цилиндрической или специальной формы, в зависимости от принятого способа крепления пружины к клапану. Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого составляет 100 ° С. При работе двигателя натрий плавится и, перемещаясь в полости клапана, передает тепло от горячая головка к охладителю, а оттуда к приводу клапана.

2.2. Присоединение клапана к его пружине:

Конструкции этого устройства чрезвычайно разнообразны, но наиболее распространена конструкция с полуконусами. С помощью двух полуконусов, которые входят в каналы, выполненные в штоке клапана, прижимается пластина, удерживающая пружину и не позволяющая разобрать агрегат. Это создает соединение между пружиной и клапаном.

2.3. Расположение седла клапана:

Во всех современных двигателях седла выпускных клапанов изготавливаются отдельно от головки блока цилиндров.Они также используются для присосок, когда головка блока цилиндров изготовлена из алюминиевого сплава. Когда это чугун, в нем делают седла. Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально обработанном посадочном месте. При этом на внешней поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом головки блока цилиндров, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление также может производиться поворотом седла.Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под таким же углом, что и уплотнительная фаска головки клапана. Для этого седла обрабатываются специальными инструментами с углами заточки не 15 °, 45 ° и 75 °, чтобы получить уплотнительную ленту под углом 45 ° и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

2.4. Направляющие клапанов Расположение:

Конструкция направляющих очень разнообразна.Чаще всего используются направляющие с гладкой внешней поверхностью, которые изготавливаются на бесцентровом сантехническом станке. Направляющие с внешним фиксирующим ремнем удобнее застегивать, но сложнее сделать. Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока отработавших газов. В этом случае делают более длинные направляющие, остальная часть которых располагается в выпускном канале ГБЦ.По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей на стороне головки клапана сужается или расширяется в области головки клапана.

2,5. Устройство пружин:

В современных двигателяхнаиболее распространены цилиндрические пружины с постоянным шагом. Для образования опорных поверхностей концы витков пружины сводятся друг к другу и накладываются друг на друга лбом, в результате чего общее количество витков в два-три раза превышает количество рабочих пружин.Концевые катушки поддерживаются с одной стороны пластины и с другой стороны головки цилиндра или блока. Если есть риск возникновения резонанса, пружины клапанов изготавливаются с переменным шагом. Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближайшие друг к другу обмотки соприкасаются, в результате чего количество рабочих обмоток уменьшается, а частота свободных колебаний пружины увеличивается. Это снимает условия для резонанса.С этой же целью иногда используются конические пружины, собственная частота которых варьируется по длине и возникновение резонанса исключено.

2.6. Материалы для изготовления элементов клапанной группы:

• Клапаны — Всасывающие клапаны доступны из хрома (40x), хромоникелевых сталей (40XN) и других легированных сталей. Выпускные клапаны изготавливаются из жаропрочных сталей с высоким содержанием хрома, никеля и других легирующих металлов: 4Х9С2, 4Х10С2М, Х12Н7С, 40СХ10МА.

• Седла клапана — используйте жаропрочные стали, легированный чугун, алюминиевую бронзу или металлокерамику.

• Направляющие клапана сложны в изготовлении и требуют материалов с высокой термической и износостойкостью и хорошей теплопроводностью, таких как серый перлитный чугун и алюминиевая бронза.

• Пружины — изготавливаются путем наматывания проволоки из стомы пружины, например 65G, 60C2A, 50HFA.

Работа группы клапанов:

3.1. Механизм синхронизации:

Механизм синхронизации кинематически связан с коленчатым валом, перемещаясь синхронно с ним. Ремень ГРМ открывает и закрывает впускные и выпускные отверстия отдельных цилиндров в соответствии с принятым порядком работы.Это процесс газообмена в баллонах.

3.2 Действие привода ГРМ:

Привод ГРМ зависит от расположения распределительного вала.

• С нижним валом — сквозные цилиндрические шестерни для более плавной работы выполнены с наклонными зубьями, а для бесшумной работы зубчатое кольцо изготовлено из печатной платы. Паразитная передача или цепь используется для обеспечения движения на большее расстояние.

• С верхним валом — роликовая цепь. Относительно низкий уровень шума, простая конструкция, небольшой вес, но схема будет изнашиваться и растягиваться.Зубчатый ремень на основе неопрена, армированный стальной проволокой и покрытый износостойким нейлоновым слоем. Простой дизайн, бесшумная работа.

3.3. Схема газораспределения:

Общая проточная площадь, предусмотренная для прохождения газов через клапан, зависит от продолжительности его открытия. Как известно, в четырехтактных двигателях для реализации тактов впуска и выпуска предусмотрен один ход поршня, соответствующий повороту коленчатого вала на 180˚. Однако опыт показал, что для лучшего наполнения и очистки цилиндра необходимо, чтобы продолжительность процессов наполнения и опорожнения была больше, чем соответствующие ходы поршня, т.е.е. открытие и закрытие клапанов должно производиться не в мертвых точках хода поршня, а с некоторым обгоном или задержкой.

Время открытия и закрытия клапана выражается в углах поворота коленчатого вала и называется синхронизацией клапана. Для большей надежности эти фазы выполнены в виде круговых диаграмм (рис. 1).

Всасывающий клапан обычно открывается с углом обгона φ1 = 5˚ — 30˚ до того, как поршень достигнет верхней мертвой точки. Это обеспечивает заданное поперечное сечение клапана в самом начале такта наполнения и, таким образом, улучшает наполнение цилиндра.Закрытие всасывающего клапана происходит с углом задержки φ2 = 30˚ — 90˚ после прохождения поршнем нижней мертвой точки. Задержка закрытия впускного клапана позволяет использовать количество свежего всасываемого топлива для улучшения дозаправки и, следовательно, увеличения мощности двигателя.

Выпускной клапан открывается с углом обгона φ3 = 40˚ — 80˚, т.е. в конце хода, когда давление в газах цилиндра относительно высокое (0,4 — 0,5 МПа). Интенсивный выброс газового баллона, начатый при этом давлении, приводит к быстрому падению давлений и их температуры, что значительно снижает работу вытеснения рабочих газов.Выпускной клапан закрывается с углом задержки φ4 = 5˚ — 45˚. Эта задержка обеспечивает хорошую очистку камеры сгорания от выхлопных газов.

Диагностика, обслуживание, ремонт:

4.1. Диагностика

Диагностические признаки:

-

• Пониженная мощность ДВС: - Уменьшенный клиренс;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Повышенный расход топлива: - Уменьшенный зазор между клапанами и подъемниками;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Износ двигателей внутреннего сгорания: - Износ распределительного вала;

- открытие кулачков распределительных валов;

- Увеличенный зазор между стержнями клапанов и втулками клапанов;

- Большой зазор между клапанами и подъемниками;

- перелом, нарушение упругости пружин клапана.

• Индикатор низкого давления: - Седла клапана мягкие;

- Мягкая или сломанная пружина клапана;

- Перегорел клапан;

- сгоревшая или порванная прокладка ГБЦ;

- Нерегулируемый тепловой зазор.

• Индикатор высокого давления. - Уменьшена высота головы;

Методы временной диагностики:

• Измерение давления в цилиндре в конце такта сжатия. Во время измерения должны быть соблюдены следующие условия: двигатель внутреннего сгорания должен быть нагрет до рабочей температуры; Свечи зажигания необходимо снять; Центральный кабель индукционной катушки должен быть смазан маслом, а дроссельная заслонка и воздушный клапан должны быть открыты. Измерение производится с помощью компрессоров.Разница давлений между отдельными баллонами не должна превышать 5%.

4.2. Регулировка теплового зазора в ремне ГРМ:

Проверка и регулировка теплового зазора осуществляется с помощью пластин манометра в последовательности, соответствующей порядку работы двигателя, начиная с первого цилиндра. Зазор правильно отрегулирован, если толщиномер, соответствующий нормальному зазору, проходит свободно. При регулировке зазора удерживайте регулировочный винт отверткой, ослабьте контргайку, поместите пластину зазора между штоком клапана и муфтой и поверните регулировочный винт, чтобы установить требуемый зазор.Затем стопорная гайка затягивается.

Замена клапанов двигателя автомобиля4.3. Ремонт клапанной группы:

• Ремонт клапана — основные неисправности — износ конической рабочей поверхности, износ штока и растрескивание. Если головки горят или треснуты, клапаны утилизируются. Изогнутые штоки клапанов выпрямляются на ручном прессе с помощью инструмента. Изношенные штоки клапанов ремонтируются путем хронирования или глажки, а затем шлифуются до их номинального или увеличенного размера. Изношенная рабочая поверхность клапанной головки отшлифована до ремонтного размера.Клапаны притираются к седлам с помощью абразивных паст. Точность притирки проверяют заливкой керосина на откидные вентили, если не протекает, то шлифование хорошее в течение 4-5 минут. Пружины клапанов не восстанавливают, а заменяют на новые.

АНАЛОГИЧНЫЕ ИЗДЕЛИЯ

Газораспределительный механизм — группа клапанов

Назначение и виды синхронизации:

1.1. Назначение газораспределительного механизма:

Назначение газораспределительного механизма — пропускать свежую топливную смесь в цилиндры двигателя и выпускать выхлопные газы.Газообмен осуществляется через впускные и выпускные отверстия, которые герметично закрываются элементами ремня ГРМ в соответствии с принятым режимом работы двигателя.

1.2. Назначение группы клапанов:

Назначение группы клапанов — герметично закрыть впускные и выпускные отверстия и открыть их в указанное время на указанное время.

1.3. Типы ГРМ:

в зависимости от органов, которыми цилиндры двигателя связаны с окружающей средой, синхронизация клапанная, золотниковая и комбинированная.

1.4. Сравнение типов ГРМ:

ГРМ является наиболее распространенным из-за относительно простой конструкции и надежной работы. Идеальная и надежная герметизация рабочего пространства, достигаемая за счет того, что клапаны остаются неподвижными при высоком давлении в цилиндрах, дает серьезное преимущество перед клапанным или комбинированным ремнем ГРМ. Поэтому все чаще используются фазы газораспределения.

Устройство клапанной группы:

2.1. Устройство клапана:

Клапаны двигателя состоят из штока и головки.Головы чаще всего делают плоскими, выпуклыми или колоколообразными. Головка имеет небольшой цилиндрический ремень (около 2 мм) и уплотнительный скос 45˚ или 30˚. Цилиндрическая лента позволяет, с одной стороны, сохранить основной диаметр клапана при шлифовании уплотнительной фаски, а с другой стороны, увеличить жесткость клапана и тем самым предотвратить деформацию. Наиболее распространены клапаны с плоской головкой и уплотнительной фаской 45˚ (чаще всего это впускные клапаны), а для улучшения наполнения и очистки цилиндров впускной клапан имеет больший диаметр, чем выпускной.Выхлопные клапаны часто изготавливаются с куполообразной шаровой головкой.

Это улучшает отвод выхлопных газов из цилиндров, а также увеличивает прочность и жесткость клапана. Для улучшения условий отвода тепла от головки клапана и повышения общей недеформируемости клапана переход между головкой и штоком выполнен под углом 10˚ — 30˚ и с большим радиусом кривизны. На верхнем конце штока клапана выполнены канавки конической, цилиндрической или специальной формы, в зависимости от принятого способа крепления пружины к клапану.Натриевое охлаждение используется в ряде двигателей для снижения термической нагрузки на разрывные клапаны. Для этого клапан делают полым, а образовавшуюся полость наполовину заполняют натрием, температура плавления которого составляет 100 ° С. При работе двигателя натрий плавится и, перемещаясь в полости клапана, передает тепло от горячая головка к охладителю, а оттуда к приводу клапана.

2.2. Присоединение клапана к его пружине:

Конструкции этого устройства чрезвычайно разнообразны, но наиболее распространена конструкция с полуконусами.С помощью двух полуконусов, которые входят в каналы, выполненные в штоке клапана, прижимается пластина, удерживающая пружину и не позволяющая разобрать агрегат. Это создает соединение между пружиной и клапаном.

2.3. Расположение седла клапана:

Во всех современных двигателях седла выпускных клапанов изготавливаются отдельно от головки блока цилиндров. Они также используются для присосок, когда головка блока цилиндров изготовлена из алюминиевого сплава. Когда это чугун, в нем делают седла.Конструктивно седло представляет собой кольцо, которое крепится к головке блока цилиндров в специально обработанном посадочном месте. При этом на внешней поверхности седла иногда делают канавки, которые при надавливании на седло заполняются материалом головки блока цилиндров, обеспечивая тем самым их надежное крепление. Помимо зажима, крепление также может производиться поворотом седла. Для обеспечения герметичности рабочего пространства при закрытом клапане рабочая поверхность седла должна быть обработана под таким же углом, что и уплотнительная фаска головки клапана.Для этого седла обрабатываются специальными инструментами с углами заточки не 15 °, 45 ° и 75 °, чтобы получить уплотнительную ленту под углом 45 ° и шириной около 2 мм. Остальные углы сделаны для улучшения обтекания седла.

2.4. Направляющие клапанов Расположение:

Конструкция направляющих очень разнообразна. Чаще всего используются направляющие с гладкой внешней поверхностью, которые изготавливаются на бесцентровом сантехническом станке. Направляющие с внешним фиксирующим ремнем удобнее застегивать, но сложнее сделать.Для этого целесообразнее вместо ремня сделать в направляющей канал для стопорного кольца. Направляющие выпускных клапанов часто используются для защиты их от окислительного воздействия горячего потока отработавших газов. В этом случае делают более длинные направляющие, остальная часть которых располагается в выпускном канале ГБЦ. По мере уменьшения расстояния между направляющей и головкой клапана отверстие в направляющей на стороне головки клапана сужается или расширяется в области головки клапана.

2,5.Устройство пружин:

В современных двигателяхнаиболее распространены цилиндрические пружины с постоянным шагом. Для образования опорных поверхностей концы витков пружины сводятся друг к другу и накладываются друг на друга лбом, в результате чего общее количество витков в два-три раза превышает количество рабочих пружин. Концевые катушки поддерживаются с одной стороны пластины и с другой стороны головки цилиндра или блока. Если есть риск возникновения резонанса, пружины клапанов изготавливаются с переменным шагом.Ступенчатый редуктор изгибается либо от одного конца пружины к другому, либо от середины к обоим концам. При открытии клапана ближайшие друг к другу обмотки соприкасаются, в результате чего количество рабочих обмоток уменьшается, а частота свободных колебаний пружины увеличивается. Это снимает условия для резонанса. С этой же целью иногда используются конические пружины, собственная частота которых варьируется по длине и возникновение резонанса исключено.

2.6. Материалы для изготовления элементов клапанной группы:

• Клапаны — Всасывающие клапаны доступны из хрома (40x), хромоникелевых сталей (40XN) и других легированных сталей. Выпускные клапаны изготавливаются из жаропрочных сталей с высоким содержанием хрома, никеля и других легирующих металлов: 4Х9С2, 4Х10С2М, Х12Н7С, 40СХ10МА.

• Седла клапана — используйте жаропрочные стали, легированный чугун, алюминиевую бронзу или металлокерамику.

• Направляющие клапана сложны в изготовлении и требуют материалов с высокой термической и износостойкостью и хорошей теплопроводностью, таких как серый перлитный чугун и алюминиевая бронза.

• Пружины — изготавливаются путем наматывания проволоки из стомы пружины, например 65G, 60C2A, 50HFA.

Работа группы клапанов:

3.1. Механизм синхронизации:

Механизм синхронизации кинематически связан с коленчатым валом, перемещаясь синхронно с ним. Ремень ГРМ открывает и закрывает впускные и выпускные отверстия отдельных цилиндров в соответствии с принятым порядком работы. Это процесс газообмена в баллонах.

3.2 Действие привода ГРМ:

Привод ГРМ зависит от расположения распределительного вала.

• С нижним валом — сквозные цилиндрические шестерни для более плавной работы выполнены с наклонными зубьями, а для бесшумной работы зубчатое кольцо изготовлено из печатной платы. Паразитная передача или цепь используется для обеспечения движения на большее расстояние.

• С верхним валом — роликовая цепь. Относительно низкий уровень шума, простая конструкция, небольшой вес, но схема будет изнашиваться и растягиваться. Зубчатый ремень на основе неопрена, армированный стальной проволокой и покрытый износостойким нейлоновым слоем. Простой дизайн, бесшумная работа.

3.3. Схема газораспределения:

Общая проточная площадь, предусмотренная для прохождения газов через клапан, зависит от продолжительности его открытия. Как известно, в четырехтактных двигателях для реализации тактов впуска и выпуска предусмотрен один ход поршня, соответствующий повороту коленчатого вала на 180˚. Однако опыт показал, что для лучшего наполнения и очистки цилиндра необходимо, чтобы продолжительность процессов наполнения и опорожнения была больше, чем соответствующие ходы поршня, т.е.е. открытие и закрытие клапанов должно производиться не в мертвых точках хода поршня, а с некоторым обгоном или задержкой.

Время открытия и закрытия клапана выражается в углах поворота коленчатого вала и называется синхронизацией клапана. Для большей надежности эти фазы выполнены в виде круговых диаграмм (рис. 1).

Всасывающий клапан обычно открывается с углом обгона φ1 = 5˚ — 30˚ до того, как поршень достигнет верхней мертвой точки. Это обеспечивает заданное поперечное сечение клапана в самом начале такта наполнения и, таким образом, улучшает наполнение цилиндра.Закрытие всасывающего клапана происходит с углом задержки φ2 = 30˚ — 90˚ после прохождения поршнем нижней мертвой точки. Задержка закрытия впускного клапана позволяет использовать количество свежего всасываемого топлива для улучшения дозаправки и, следовательно, увеличения мощности двигателя.

Выпускной клапан открывается с углом обгона φ3 = 40˚ — 80˚, т.е. в конце хода, когда давление в газах цилиндра относительно высокое (0,4 — 0,5 МПа). Интенсивный выброс газового баллона, начатый при этом давлении, приводит к быстрому падению давлений и их температуры, что значительно снижает работу вытеснения рабочих газов.Выпускной клапан закрывается с углом задержки φ4 = 5˚ — 45˚. Эта задержка обеспечивает хорошую очистку камеры сгорания от выхлопных газов.

Диагностика, обслуживание, ремонт:

4.1. Диагностика

Диагностические признаки:

-

• Пониженная мощность ДВС: - Уменьшенный клиренс;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Повышенный расход топлива: - Уменьшенный зазор между клапанами и подъемниками;

- Неполная посадка клапана;

- Заклинившие клапаны.

• Износ двигателей внутреннего сгорания: - Износ распределительного вала;

- открытие кулачков распределительных валов;

- Увеличенный зазор между стержнями клапанов и втулками клапанов;

- Большой зазор между клапанами и подъемниками;

- перелом, нарушение упругости пружин клапана.

• Индикатор низкого давления: - Седла клапана мягкие;

- Мягкая или сломанная пружина клапана;

- Перегорел клапан;

- сгоревшая или порванная прокладка ГБЦ;

- Нерегулируемый тепловой зазор.

• Индикатор высокого давления. - Уменьшена высота головы;

Методы временной диагностики:

• Измерение давления в цилиндре в конце такта сжатия. Во время измерения должны быть соблюдены следующие условия: двигатель внутреннего сгорания должен быть нагрет до рабочей температуры; Свечи зажигания необходимо снять; Центральный кабель индукционной катушки должен быть смазан маслом, а дроссельная заслонка и воздушный клапан должны быть открыты. Измерение производится с помощью компрессоров.Разница давлений между отдельными баллонами не должна превышать 5%.

4.2. Регулировка теплового зазора в ремне ГРМ:

Проверка и регулировка теплового зазора осуществляется с помощью пластин манометра в последовательности, соответствующей порядку работы двигателя, начиная с первого цилиндра. Зазор правильно отрегулирован, если толщиномер, соответствующий нормальному зазору, проходит свободно. При регулировке зазора удерживайте регулировочный винт отверткой, ослабьте контргайку, поместите пластину зазора между штоком клапана и муфтой и поверните регулировочный винт, чтобы установить требуемый зазор.Затем стопорная гайка затягивается.

Замена клапанов двигателя автомобиля4.3. Ремонт клапанной группы:

• Ремонт клапана — основные неисправности — износ конической рабочей поверхности, износ штока и растрескивание. Если головки горят или треснуты, клапаны утилизируются. Изогнутые штоки клапанов выпрямляются на ручном прессе с помощью инструмента. Изношенные штоки клапанов ремонтируются путем хронирования или глажки, а затем шлифуются до их номинального или увеличенного размера. Изношенная рабочая поверхность клапанной головки отшлифована до ремонтного размера.Клапаны притираются к седлам с помощью абразивных паст. Точность притирки проверяют заливкой керосина на откидные вентили, если не протекает, то шлифование хорошее в течение 4-5 минут. Пружины клапанов не восстанавливают, а заменяют на новые.

АНАЛОГИЧНЫЕ СТАТЬИ

Как испытания трубопроводов природного газа под давлением обеспечивают безопасность

Как безопасность трубопроводов природного газа при испытаниях под давлением

Боб Шивли, президент и ведущий координатор Enerdynamics

За прошедшие годы газопроводы зарекомендовали себя как безопасный вид транспорта топлива.Но иногда о разрывах трубопроводов говорят новости, а очень редко они приводят к катастрофическим авариям. Многие газовые компании отмечают, что часть их инфраструктуры находится в земле в течение многих лет и может ухудшаться. Одним из ключевых способов ограничения неожиданных событий является испытание трубопроводов и газораспределительных компаний под давлением своих трубопроводов. Вот объяснение того, что это влечет за собой.

Испытания под давлением — это практика воздействия на трубы или трубопроводные системы давления, намного превышающего рабочее давление, для подтверждения целостности труб, фитингов и соединений.Идея состоит в том, чтобы найти слабые места трубы, прежде чем что-то пойдет не так. В зависимости от ситуации тестирование может проводиться с использованием сжатого воздуха, газа или воды. Испытания под давлением могут проводиться либо перед вводом трубы в эксплуатацию, либо на существующих линиях, которые эксплуатируются в течение многих лет.

Опрессовка новых установок

Давайте сначала рассмотрим опрессовку новых линий. Хотя так было не всегда, в настоящее время стандарт для всех новых линий электропередачи, распределительных линий или линий обслуживания перед вводом в эксплуатацию является стандартом.Практика различается в зависимости от типа линии. Например, линии электропередачи часто проверяются с использованием воды под давлением, потому что любая потеря давления происходит внезапно и утечки легко обнаружить (вы просто идете по линии и ищете лужу с водой). Примером опрессовки линии передачи является заполнение ее водой (до того, как она будет подключена к остальной системе передачи), давление воды до 1,5-кратного максимального допустимого рабочего давления (MAOP), а затем оставление линии под давлением на время восемь часов, чтобы убедиться, что давление держится.

С другой стороны, двухдюймовая рабочая линия может быть испытана с использованием газа под давлением до 90 фунтов. Если линия может удерживать давление в течение 10 минут, это считается хорошим. Путем испытания под давлением перед вводом линии в эксплуатацию можно убедиться, что прочность всей линии удовлетворительна. Конечно, в качестве последнего шага важно записать результаты теста и поместить эту информацию в систему учета газовой компании.

Опрессовка существующих линий

Опрессовка существующих линий более сложна.Клиенты обслуживаются по линиям, в линиях уже есть газ, а доступ к существующим линиям может быть затруднен. Но испытание под давлением — важный способ убедиться, что существующая в земле труба может безопасно выдерживать номинальное давление в трубопроводе. Это особенно верно для старых линий, потому что правила когда-то разрешали установку линий без испытаний под давлением, а максимальное рабочее давление в начале 1970-х годов было установлено на основе самого высокого давления, которое линия испытывала во время реальных операций, а не путем испытаний.И даже для линий, которые были протестированы при установке, линии могли быть повреждены или испортились с течением времени.

Тестирование всех существующих трубопроводов — длительный процесс, поскольку многие газовые компании могут проложить тысячи миль трубопровода под землей. Компании обычно отдают предпочтение трубам на основе самого высокого потенциального отказа трубы и давления в трубе. Как правило, компании в первую очередь сосредотачиваются на напорных трубопроводах трансмиссии (более 60 фунтов на квадратный дюйм). Гидроиспытания выполняются, как описано выше, но они затруднены, поскольку сначала необходимо удалить газ из линии.Тогда:

- доступ к линии и ее изоляция путем вырезания части трубы;

- труба испытана;

- при обнаружении неисправностей трубу необходимо заменить;

- : трубу необходимо очистить перед установкой и повторным вводом в эксплуатацию.

Между тем, все потребители, находящиеся ниже по течению от испытания, не обслуживаются, если у газовой компании нет средств для обеспечения дополнительных нисходящих поставок. Иногда это делается с использованием грузовиков для сжатого природного газа (КПГ) или сжиженного природного газа (СПГ), подключенных к нисходящей трубе.Чтобы посмотреть хорошее видео процесса тестирования, проводимого SoCalGas, щелкните здесь.

Несмотря на то, что испытания существующих трубопроводов под давлением и иногда неудобны для последующих потребителей, они являются важной частью процесса управления целостностью трубопроводов. Тестирование может выявить существующие дефекты в материале трубы, выявить растрескивание или другое повреждение, которое могло произойти, указать места, где коррозия ослабила трубу, или выявить места, где процедуры первоначальной установки были ошибочными.Это позволяет заменить неисправный актив до возникновения инцидента.

Прицеп-цистерна для СПГ с испарителем

Трубопроводы природного газа обычно безопасны, но испытания давлением делают их еще безопаснее

Хотя серьезные инциденты на трубопроводах случаются редко, газовые компании постоянно оценивают методы эксплуатации для повышения безопасности. Все трубопроводные и распределительные компании практикуют программы управления целостностью трубопроводов. Эти программы позволяют операторам оценивать состояние системы, угрозы, последствия, риски для жизни и имущества, а также оценивать превентивные и смягчающие меры.Испытания под давлением — важная часть этих общих программ.

Вернуться на главную страницу блога

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки вашего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Трансмиссия

Единая система газоснабжения России

«Газпрому» принадлежит крупнейшая в мире газотранспортная система, большая часть которой является частью Единой системы газоснабжения (ЕСГ) России. ЕСГ — уникальный инженерный комплекс, включающий объекты добычи, переработки, транспортировки, хранения и распределения газа в европейской части России и Западной Сибири. ЕСГ обеспечивает бесперебойную подачу газа от устья до конечного потребителя.

Благодаря централизованному управлению, разветвленной структуре и параллельным маршрутам передачи, ЕСГ имеет значительный запас надежности и может обеспечить бесперебойную подачу газа даже при пиковых сезонных нагрузках.

Кроме того, Группе Газпром принадлежат магистральные газопроводы в Восточной Сибири и на Дальнем Востоке России, а именно «Сила Сибири», газопровод Сахалин — Хабаровск — Владивосток и Соболево — Петропавловск-Камчатский.

Общая протяженность газотранспортной системы России составляет 176 800 км. Транспортировка газа осуществляется с помощью 254 компрессорных станций с суммарной мощностью газоперекачивающих агрегатов 46 800 МВт.

Центральное производственно-диспетчерское управление Газпрома

Единая система газоснабжения России контролируется Центральным производственно-диспетчерским управлением Газпрома, которое отвечает за круглосуточные, надежные и бесперебойные поставки природного газа потребителям в России и за рубежом.

Объемы передачи

Приток газа в ГТС Газпрома в России и объем вспомогательного газа, использованного в ГТС, млрд куб. М

| За год, закончившийся 31 декабря | |||||

|---|---|---|---|---|---|

| 2016 | 2017 | 2018 | 2019 | 2020 | |

| Приток в газотранспортную систему (ГТС) | 622,6 | 672.1 | 693,1 | 679,0 | 625,0 |

| Вспомогательный газ для GTS | 32,0 | 37,5 | 40,1 | 38,0 | 33,5 |

Услуги Газпрома по транспортировке газа через страны ближнего зарубежья, млрд куб. М

За год, закончившийся 31 декабря | |||||

|---|---|---|---|---|---|

2016 | 2017 | 2018 | 2019 | 2020 | |

Через газоизмерительную станцию Виа Иматра (для поставок в Финляндию) | 2.5 | 2,4 | 2,6 | 2,5 | 1,6 |

Через Украину | 82,2 | 93,5 | 86,8 | 89,6 | 55,9 |

Через Литву | 2.2 | 2,4 | 2,6 | 2,5 | 2,4 |

Через Латвию | 0,4 | 0,1 | 0,2 | 0,1 | – |

Через Эстонию | 1.7 | 1,2 | 1,4 | 1,5 | – |

Через Молдову | 18,5 | 20,2 | 18,1 | 10,2 | 0,9 |

через Казахстан | 27.7 | 32,7 | 33,2 | 21,6 | 22,5 |

Доступ независимых производителей газа

«Газпром» предоставляет независимым компаниям недискриминационный доступ к своим газопроводам. В 2020 году ГТС «Газпрома» в России перекачивала газ для 20 независимых компаний. Объем распределенного газа составил 129,0 млрд кубометров.

Надежность газотранспортной системы

Надежность газотранспортной системы Газпрома обеспечивается современными методами контроля, а также своевременным профилактическим и капитальным ремонтом.

Компания планирует капитальный ремонт, используя передовую систему планирования, основанную на мониторинге технического состояния и целостности ГТС. После проведения оценки рисков и комплексной оценки приоритет отдается объектам, ремонт которых обеспечивает лучшую работу ГТС.Такой подход позволяет Компании повысить надежность работы технологических объектов, снизить нагрузку и одновременно сократить расходы.

Развитие газотранспортной системы

Проекты строительства газопровода

«Газпром» строит газотранспортные объекты с целью повышения надежности поставок газа, увеличения газоснабжения и расширения газовой инфраструктуры в регионах России, а также выполнения своих экспортных обязательств.

РАЗДЕЛ 15110

% PDF-1.6 % 19421 0 объект > / Outlines 860 0 R / Metadata 19418 0 R / AcroForm 19422 0 R / Pages 19368 0 R / OCProperties> / OCGs [19423 0 R] >> / StructTreeRoot 1055 0 R / Тип / Каталог >> эндобдж 860 0 объект > эндобдж 19418 0 объект > поток 2008-06-02T16: 18: 04-04: 002008-05-30T17: 12: 21-04: 002008-06-02T16: 18: 04-04: 00Adobe Acrobat 8.1 Combine Filesapplication / pdf

Оптическая диагностика в камере сгорания высокого давления с газообразным кислородом и керосином

I. Введение

Термоакустическая нестабильность мешала развитию жидкостных ракетных двигателей на протяжении десятилетий [1,2]. Эти нестабильности горения вызваны взаимодействием между гидродинамикой, процессами горения и акустикой камеры [3].Они могут вызывать сильную вибрацию и высокую скорость теплопередачи, что может привести к катастрофическому отказу системы сгорания. Понимание физико-химических механизмов этих нестабильностей, особенно того, как пламя реагирует на возмущения потока, является критическим моментом для прогнозирования их возникновения. Однако такие знания ограничены из-за трудностей в наблюдении и измерении основных процессов в ракетной среде с очень высоким давлением и высокой температурой. Для понимания динамической реакции пламени на возмущения необходимы два ключевых фактора: стабилизация пламени и механизмы смешивания и распределения топлива [4,5].

Экспериментальные камеры сгорания с одним и несколькими инжекторами Subscale используются с 1950-х годов для экономического исследования термоакустической нестабильности горения. С развитием лазерной оптической диагностики в 1960-х годах обеспечение оптического доступа к этим экспериментальным камерам сгорания при высоких давлениях стало серьезной инженерной проблемой. Санторо провел рамановскую спектроскопию для измерений частиц h3, O2 и h3O в экспериментах по сжиганию GOX / Gh3 при давлениях до 6.9 МПа [6,7]; Значительные усилия были затрачены на разработку окон, способных противостоять мощным лазерам, необходимым для диагностики комбинационного рассеяния света и для экстремальных условий камеры сгорания. При гораздо более низких давлениях (т.е. p <1,4 МПа) использовались планарная индуцированная лазером флуоресценция OH, индуцированное лазером накаливание, двухкомпонентный PDPA и двухкомпонентный LDV.

Аналогичным образом Smith et al. провели эксперименты с топливом LOX / Lh3 в оптически доступной установке, рассчитанной на работу при давлении до 10 МПа [8].Оптический доступ к изделию осуществлялся через три окна сразу после плоскости инжектора, что позволяло высокоскоростным камерам фиксировать спонтанную хемилюминесценцию OH *, эмиссию h3O и изображения теневой диаграммы. Клименко и др. позже применили когерентную антистоксову рамановскую спектроскопию к этой установке для отображения температуры в камере сгорания [9]. После исследования LOX / Lh3 была разработана многоинжекторная экспериментальная установка с поперечным форсированием, использующая высокоскоростную хемилюминесценцию OH * и CH * и шлирен-диагностику при рабочем давлении камеры до 6 МПа [10].Такие рабочие давления также типичны для экспериментов, проводимых на многоинжекторной камере сгорания с поперечно-форсированным множеством инжекторов (MIC) и последующих камерах сгорания с очень высокоамплитудным модулятором (VHAM) [11,12]. В этих установках также используются изображения OH * и CH * для характеристики реакции неустойчивого пламени.

В камере сгорания с бесступенчатым резонансом используется газоцентрированный вихревой коаксиальный инжектор со стойкой окислителя переменной длины в инжекторе, что позволяет настраивать резонансные характеристики [13].Эта установка превратилась в камеру сгорания с дискретно регулируемым резонансом с обновленным механизмом инжектора [14]. Обе эти установки работают при давлении до 4,1 МПа на топливе Ch5 или жидком углеводородном топливе. Волоконная оптика и сапфировые линзы используются в обоих этих тестовых изделиях для измерения выбросов CH * и OH *. Смотровое окно встроено в камеру сгорания с поперечной нестабильностью, хотя это средство ограничено давлением 1,4 МПа [15].

Помимо структурных проблем, связанных с разработкой систем, способных противостоять интересующим давлениям и температурам, жидкие углеводородные топлива представляют дополнительные сложности для оптической диагностики в виде образования сажи в локально богатых регионах горения.Сажа и неиспаренное топливо, окружающие пламя, сильно поглощают излучения в видимой области спектра. Эксперименты с субшкальной ракетной камерой сгорания, проведенные Roa et al. выявили наличие как облака сажи, которое кружится вокруг форсунки, так и слоя жидкого топлива, исходящего из форсунки и заслоняющего поле для оптической диагностики [16]. В этой работе в качестве топлива использовался РП-2, а диагностика проводилась с использованием методов хемилюминесценции и шлирена.

Хотя сажа непрозрачна для видимого и ультрафиолетового света, она до некоторой степени пропускает средневолновый инфракрасный спектр.Таким образом, можно измерить тепловое излучение таких веществ, как CO2 и h3O, которые излучают в этом спектре, в средах, которые запрещают использование других оптических средств диагностики. Инфракрасное излучение от пламени окружающего давления сравнивалось с расчетными моделями [17]. Однако существует значительная неопределенность в отношении полезности измерений инфракрасного излучения в средах, работающих на жидком топливе, при рабочем давлении ракеты.

В данной статье представлены методология и результаты видимой и инфракрасной диагностики в камере сгорания высокого давления с газообразным кислородом и жидким керосином в качестве топлива.Инжектор, о котором идет речь, имеет конфигурацию параллельного потока с газовым центром и завихрением жидкости, аналогичную тем, которые обычно используются в основной камере сгорания в многоступенчатых двигателях с высоким содержанием окислителя [18–21]. Видимое и инфракрасное излучение камеры сгорания было изучено, чтобы оценить возможность определения зон тепловой реакции и последующего развития пламени. Наиболее значимым результатом этой работы было получение оптических данных, данных по температуре и давлению при давлениях до 16.5 МПа, используя как боковую визуализацию, так и визуализацию с помощью специального бороскопа, интегрированного со стойкой GOX.

II. Экспериментальная установка

Эксперименты проводились в испытательной камере EC-1 в Исследовательской лаборатории ВВС США (AFRL) на базе ВВС Эдвардс. Окислительные газы, жидкое углеводородное топливо (LHC) и охлаждающая вода поставлялись с использованием существующей экспериментальной инфраструктуры AFRL. РП-2 и нагретый GOX использовались в качестве топлива и окислителя для всех испытаний. Испытуемый образец был установлен на испытательном стенде EC-1 и интегрирован с существующей камерой предварительного сжигания GOX / водородного газа (Gh3) AFRL [22].На рис. 1 показана экспериментальная установка в испытательной камере ЕС-1. На рисунке 2 показана модель испытуемого изделия, присоединенная к устройству предварительного обжига.

Рис. 1Контрольный образец и устройство предварительной горелки.

Рис. 2Установка испытуемого образца в испытательную ячейку.

Предварительная горелка интенсивно использовалась для исследования горения отдельных элементов инжектора высокого давления. Он обеспечивает предварительно нагретый поток, обогащенный кислородом, при средней температуре 645 ± 2 К непосредственно в коллектор GOX испытуемого объекта G1.Предварительная горелка может работать в широком диапазоне соотношений массы смеси окислителя и топлива (MR), чтобы поддерживать соотношение смеси в камере сгорания G1 от 2,5 до 20. Предварительная горелка состоит из искрового воспламенителя и горелки GOX / Gh3. После горелки находится докритическое сопло, за которым следует пластина распределения потока, как показано на рис. 3.

Рис. 3Поперечное сечение испытуемого образца G1 и узла предварительной горелки.

Испытательный образец G1 состоит из следующих основных компонентов: коллектора GOX / LHC, оптически доступной секции для визуализации пламени, искрового воспламенителя GOX / Gh3, пяти секций камеры сгорания, переходной секции и выхлопного сопла.Секции после коллектора GOX / LHC охлаждаются водой. Образец для испытаний G1 имеет длину 66 см и поперечное сечение камеры внутреннего сгорания 3,81 на 3,81 см с радиусом углов 0,635 см. Длина камеры сгорания от торца форсунки до горловины выхлопного сопла 45,7 см. Поперечное сечение камеры сгорания показано на рис. 4.

Рис. 4Поперечное сечение камеры сгорания.

Для этого испытания были изготовлены экранированные газоцентрированные вихревые коаксиальные форсунки.На рис. 5 показано продольное сечение оптического сечения с форсункой на левой стороне, а на рис. 6 показаны продольное и поперечное сечения геометрии форсунки. Предварительно нагретый GOX перемещается по центральной стойке GOX. Топливо, выделенное желтым на рис. 5 и 6, вводится тангенциально в кольцевое пространство между стойкой GOX и чашкой инжектора через 10 радиально разнесенных отверстий, расположенных в два ряда по пять.

Рис. 5Поперечное сечение форсунки и оптической части.

Рис. 6Поперечные сечения GOX-центрированного вихревого коаксиального инжектора.

Оптическая часть камеры сгорания включает два смотровых окна размером 3,81 × 7,62 см для оптического доступа, по одному с каждой стороны туннеля, непосредственно после лицевой стороны инжектора. Окна из кварцевого и сапфирового стекла использовались как с одинарными, так и с двойными окнами, в зависимости от используемого диагностического метода. Окна были защищены от термических повреждений завесой потока азота из вертикальных щелевых сопел с каждой стороны торца инжектора.

III. Диагностика

В данной работе использовался ряд различных диагностических методов. Тестовые кампании и условия эксплуатации кратко изложены в Приложении A. В первой тестовой кампании ультрафиолетовая (УФ) и видимая оптическая диагностика обеспечивалась двумя высокоскоростными 12-битными усиленными камерами, расположенными на противоположных сторонах камеры сгорания, которые одновременно регистрировали Хемилюминесценция OH * (308–330 нм) и CH * / CO2 * (420–432 нм) через окно за лицевой стороной инжектора.Для второй и третьей тестовых кампаний была принята высокоскоростная 14-битная инфракрасная (ИК) камера вместо УФ для сравнения хемилюминесценции CH * / CO2 * и инфракрасной h3O (2,75 мкм) или CO2 (4,5 мкм). тепловое излучение. Выбор между полосами h3O (2,75 мкм) и CO2 (4,5 мкм) обеспечивался двумя полосовыми ИК-фильтрами, установленными на колесе фильтров внутри камеры. Центральная длина волны (CWL) составляет 2,75 мкм, а полная ширина на полувысоте (FWHM) составляет 0,5 мкм для полосы 2,75 мкм. CWL — 4.50 мкм, а FWHM составляет 0,5 мкм для полосы 4,5 мкм. Частота кадров для ИК-камеры составила 1700 кадров в секунду. Окно из плавленого кварца толщиной 2,54 см использовалось для изображений полосы излучения 2,75 мкм, тогда как окно из сапфира использовалось для полосы 4,5 мкм. Защитный бокс камеры был оборудован окном из кварцевого стекла толщиной 2,54 см и диаметром 10,16 см, установленным на передней панели. Эти окна были получены для третьей тестовой кампании, в которой чередовалось использование обоих ИК-фильтров, тогда как во второй тестовой кампании использовался только фильтр 2,75 мкм.На рисунке 7 показано типичное расположение высокоскоростных камер по отношению к исследуемому объекту.

Рис. 7Тестовый образец и устройство высокоскоростной камеры.

Чтобы определить относительную близость пламени к наконечнику штыря GOX инжектора, была изготовлена интегрированная термопара инжектора, обеспечивающая усредненную по периметру температуру у наконечника. Эта нестандартная термопара образует стойку GOX, разделяющую LHC и GOX для коаксиального инжектора. Изолятор разделяет слои алюмеля и хромеля в корпусе стойки GOX, при этом чувствительный элемент формируется только на кончике посредством лазерной сварки между слоями алюмеля и хромеля, как показано на рис.8а. Чувствительный элемент имеет толщину 50 мкм, что обеспечивает время отклика термопары менее 40 мс в среде инжектора. Наконечник расположен в точке впрыска, где происходит первый контакт между топливом и окислителем. Погрешность температуры составляет ± 2 К.

Рис. 8Представления а) головки инжектора с бороскопом и термопарой на штыре GOX, б) поля зрения бороскопа (размер линейки в дюймах) и в) калибровочного изображения бороскопа с штифтом GOX. удаленный.

Начиная со второй кампании испытаний, бороскоп с камерой с фильтром CH * (420–432 нм) и усилителем был использован для обеспечения оптического доступа в чашку инжектора.На рис. 8а показана конструкция бороскопа внутри инжектора. Используя призму, которая устанавливается в канал GOX, бороскоп захватывает изображения изнутри инжектора, глядя вниз по потоку в камеру сгорания. Бороскоп установлен на 42 градуса вертикально от оси инжектора. Нижняя часть призмы 22,5 градуса расположена параллельно оси инжектора, но углублена на 0,25 мм в стенку стойки GOX, вызывая небольшое нарушение потока GOx вдоль верхней части канала GOX. На рисунке 8b показано поле зрения бороскопа с аннотированной линейкой, обеспечивающей измерение глубины обзора от наконечника штыря GOX в камеру.Обратите внимание, что размер линейки на рис. 8b указан в дюймах. Синяя и красная линии на рис. 8b показывают расположение наконечника штыря GOX и внутреннего скошенного края, соответственно. Белые линии обрамляют участки дуги, по которым выполняется интегрирование яркости для анализа структуры пламени около чашки форсунки в следующем разделе. Стойка GOX, которая обычно закрывает топливное кольцевое пространство из поля зрения бороскопа, была удалена для калибровочного изображения на рис. 8c, и теперь видно расположение топливных отверстий.Сетка 1 мм образует цилиндр того же диаметра, что и стойка GOX, входящий в камеру.

Ряд датчиков давления (ПД), как высокочастотных (ВЧ, с хорошей частотной характеристикой до 50 кГц), так и низкочастотных (НЧ, хорошая частотная характеристика до 500 Гц), измеряют давление газа внутри исследуемого объекта. В данной статье представлены данные только с НЧ датчиков для измерения среднего давления в камере и колебательных давлений из-за низкочастотных нестабильностей. На рисунке 9 представлена схема расположения датчиков HF и LF и осевое расстояние от выходной поверхности форсунки до датчиков LF.Датчики давления камеры расположены в верхнем углу поперечного сечения камеры, как на рис. 4. Погрешность всех низкочастотных измерений давления составляет 0,15% относительной.

Рис. 9Расположение инструментов для испытуемого объекта.

Дополнительные датчики объекта показывают давление подачи топлива, температуру и скорость потока, поступающего в исследуемый объект. Расход газа измеряется с помощью сопел критического потока с погрешностью менее 0,6% для GOX и менее 10% для азота.Расход LHC измеряется с помощью кавитирующей трубки Вентури с погрешностью 0,4–0,5%. Скорость потока LHC также была измерена для определенных условий с использованием расходомера с цилиндрической зубчатой передачей прямого вытеснения с погрешностью 0,5%. Неопределенности в расходах GOX и LHC приводят к неопределенности MR примерно в 1%. Полный набор диагностических данных представлен в Таблице B1. Обзор оборудования предприятия адресован Lightfoot et al. [23].

IV. Анализ и результаты