Шатун двигателя внутреннего сгорания: конструкция, назначение, из чего делают шатуны

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Конструкция шатуна

Особенности конструкции шатунов напрямую зависят от типа мотора и схемы его компоновки. Так для бензиновых двигателей используются легкие шатуны, в дизелях — тяжелые.

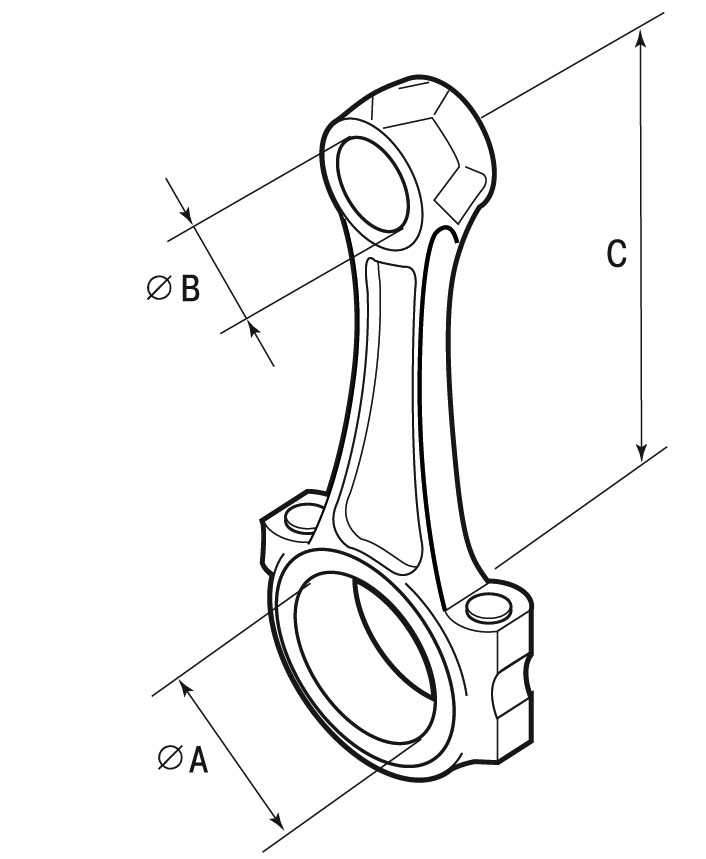

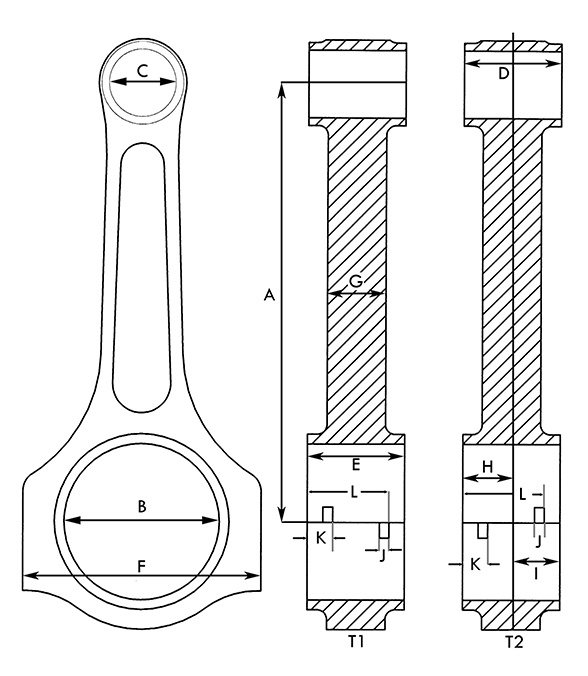

Основные элементы шатуна – стержень, верхняя поршневая головка, нижняя кривошипная головка.

Поршневая головка соединена со стержнем поршневым пальцем, кривошипная головка – с шейкой коленвала.

Стержень

Данная деталь шатуна может иметь различный тип сечения, которое может быть похоже на прямоугольник, на круг, крест или может быты Н-образным. Некоторые типы двигателей оснащаются шатунами, в которых стержни имеют небольшую масляную канавку для своевременной подачи масла в поршневую головку.

В большинстве случаев верхний отдел кривошипной головки оснащается маленьким отверстием для разбрызгивания масла во внутренних полостях поршня и цилиндра.

Поршневая головка

Поршневая головка размещена вверху и является неразъемным шатунным элементом, конструкция которого напрямую зависит от метода установки поршневого пальца.

В двигателях, в которых установлен палец фиксированного типа, поршневая головка имеет специальное цилиндрическое отверстие для его установки. В ДВС с пальцем плавающего типа, такая головка комплектуется бронзовой или биметаллической втулкой.

В тех моделях двигателей, которые используют плавающий палец, но втулка не предусмотрена, вращательные движения пальца осуществляются в соответствующем отверстии головки.

С целью снижения значительных нагрузок на палец, некоторые модели ДВС комплектуются шатунами с поршневыми головками в форме трапеции.

Кривошипная головка

Головка шатуна, которая расположена внизу отличается разборной конструкцией, основным назначением которой является соединение двух механизмов – коленвала и самого шатуна.

Головка состоит из верхней части и крышки, которая крепится к шатуну крепежными болтами. Кроме всего прочего такая головка может иметь два типа разъемов по отношению к стержневой оси — косой (выполненный под углом) и прямой (выполненный перпендикулярно).

Длина цилиндрового блока зависит от толщины нижней головки. В головке устанавливаются тонкие вкладыши подшипника скольжения, которые могут иметь от 2-х до 5-ти слоев, изготовленных из стальных полос, внутренняя часть которых покрывается защитным антифрикционным составом, соответствующим определенному типу двигателя.

Как правило, в современных ДВС применяются вкладыши, состоящие из 2-х и 3-х слоев. В двухслойном вкладыше на металлическую основу просто наносится слой антифрикционного состава, а в трехслойном вкладыше добавляется еще и изоляционный слой.

Чтобы снизить вибрации и шумы при работе двигателя, все установленные шатуны, а также их составные части должны иметь равную массу. Это значит, что в одном шатуне масса отдельной его детали должна быть одинаковой по отношению к массе аналогичной детали в другом шатуне.

Например, если масса стержня одного шатуна составляет 50 г., в таком случае во всех остальных шатунах стержни должны иметь аналогичную массу.

Подгонка массы шатунов происходит путем снятия тонкого металлического слоя с бобышек, которые располагаются на верхних шатунных головках. В некоторых случаях подобные бобышки находятся на шатунном стержне или нижней части поршневой головки.

Материалы для производства шатунов

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

Шатун двигателя

Шатун является важной частью и служит промежуточным звеном между коленчатым валом и поршнем двигателя. Он предназначен для преобразование поступательных движений во вращательное.

На шатун воздействуют существенные переменные нагрузки, которые чередуются сжатием и растяжением. Поэтому он изготавливается путем штамповки или литья стали. Так, шатун становится прочным, легким и одновременно жестким. У гоночных моделей автомобилей он выполнен из титанового сплава

Исходя от типа двигателя, шатуны имеют различные типы конструкции и длину. Условно, конструкция этого элемента подразделяется на три основные части – кривошипную и поршневую головки и стержень.

Стержень шатуна

Стержень имеет двутавровое сечение и может быть крестообразным, круглым, прямоугольным, Н-образным. Для того, чтобы к его подшипнику поступала смазка, в стержне предусмотрен специальное углубление – канал.

Поршневая головка изготовлена в виде проушины. В нее с натягом вставлена втулка, выполняющая роль подшипника скольжения. Она изготавливается из биметаллического сплава с добавлением олова или свинца. Также она может быть из бронзы. Поршневая головка имеет различное устройство и тип крепления. Для того, чтобы минимизировать массу шатуна, на некоторых моделях двигателя они изготавливаются трапециевидной формы головки.

Соединение с коленчатым валом обеспечивается кривошипной головкой. Чаще всего она разъемная. Соединение нижней части головки с шатуном обеспечивается болтами. В редких случаях вместо болтов используются бандажное или штифтовое соединение. Разъем может быть двух типов: прямым или косым. Последний чаще всего применяется на двигателях с V-образным типом расположения поршней.

Чтобы обеспечить противодействие поперечным силам, поверхность кривошипной головки делается профилированной. Соединение может быть замковое с прямоугольными выступами или зубчатое.

От толщины головки зависит длина блока цилиндров. Данное правило особенно применимо для W и V образных типов моторов. Так, толщина головки шатуна двигателя автомобиля W12 производства компании Audi — 13 мм.

В кривошипной головке размещается подшипник, выполненный из двух вкладышей. Они в свою очередь могут быть 2,3,4, или даже 5-ти слойными. Чаще всего используются двух или трехслойные вкладыши. Двухслойный вкладыш представляет собой металлическую пластину, обработанную специальным антифрикционным покрытием.

В трехслойных вкладышах, между стальной и антифрикционным слоями, размещается изоляционный слой.

Вкладыши шатунные: устроййство, назначение, описание

При работе двигателя шатун вращает коленчатый вал, который, в свою очередь, вращает маховик. Для обеспечения минимального трения и минимального износа в узле используется вкладыш шатунный. Это подшипник скольжения.

Для обеспечения минимального трения и минимального износа в узле используется вкладыш шатунный. Это подшипник скольжения.

Назначение

Вкладыши коленчатого вала применяются, чтобы обеспечить возможность вращения коленвала. Процесс вращения происходит в результате сгорания в цилиндрах ДВС топливно-воздушной смеси. Трение, которое вызывается усиленными нагрузками, высокими скоростями, может стать причиной выхода двигателя из строя. Чтобы предотвратить эту ситуацию и снизить трение, составные элементы покрываются тончайшей пленкой смазочного материала. Слоем масла покрыт и вкладыш шатунный вместе с шейкой вала. Так подшипник позволяет снизить трение.

Устройство

В отличие от коренных подшипников, вкладыши шатуна работают в более нагруженных условиях. Деталь состоит из двух половин — металлических полуколец. Верхняя половина подвержена непродолжительным, однако очень значительным нагрузкам. Нижняя половина детали воспринимает на себе более длительные нагрузки от силы инерции поступательного движения и вращающихся масс.

Вкладыш шатунный — это тонкостенные металлические полукольца из стальной полосы со специальным антифрикционным покрытием. Вкладыш устанавливается в головку шатуна с определенным натягом. Он создается за счет того, что дуга элемента удлиняется на расстояние сжатия по периметру постели.

Материалы

Вкладыш представляет собой стальную полосу с нанесенным на нее антифрикционным покрытием. В качестве этого покрытия применяются различные сплавы, в основе которых лежит медь, алюминий, свинец. Сплавы на основе алюминия и меди равноценные по несущим характеристикам, но сплавы алюминия и олова быстрее приработаются к шейке вала, меньше подвержены износу, меньше изнашивают шейку, имеют меньшую чувствительность к качеству масла.

В дизельных моторах применяют вкладыши на основе стали и алюминия. В качестве антифрикционного материала чаще выступают такие сплавы, как А020, А06. В карбюраторных бензиновых силовых агрегатах применяют сплавы АМО1-20 с промежуточным слоем из чистого алюминия. В большегрузных КамАЗах используются вкладыши шатунные из стали и бронзы. В качестве антифрикционного слоя примется сплав БрС30.

В большегрузных КамАЗах используются вкладыши шатунные из стали и бронзы. В качестве антифрикционного слоя примется сплав БрС30.

Детали, изготавливаемые из прочных материалов, дополнительно имеют очень тонкий слой свинца и олова. Слой, несмотря на толщину всего 0,02 миллиметра, позволяет значительно улучшить приспосабливаемость вкладыша к дефектам и деформациям шейки вала и лучше поглощать абразивные частицы. Повышается усталостная прочность базового антифрикционного покрытия.

Особенности маркировки

Если детали подшипника изношены или повреждены, когда не получается получить правильный зазор коленвала, ситуацию можно улучшить путем подбора новых вкладышей. Если шатуны растачивались, то они должны быть укомплектованы деталями соответствующих ремонтных размеров шатунных вкладышей. Обычно подбор доверяют специалистам.

При выборе новых шатунных подшипников ориентируются на маркировку по цветам — нужно смотреть на те детали, которые сняты с автомобиля. Если на элементах старых подшипников не сохранилось цветовой маркировки, то ищут ее на нижних головках. Там нужно увидеть метку в виде цифры — это класс подшипника. Также проверяют буквенные метки на коленчатом валу — они определяют размеры шатунных шеек.

Там нужно увидеть метку в виде цифры — это класс подшипника. Также проверяют буквенные метки на коленчатом валу — они определяют размеры шатунных шеек.

Чтобы ориентироваться в карте выбора подшипников, используют маркировку на блоке цилиндров. Например, С3 говорит о том, что нужно устанавливать желтый и зеленый вкладыш. При этом любой из них может быть установлен в крышку или в постель. При выборе новых подшипников пользуются идентификационной цветовой картой маркировки шатунных вкладышей. Так, если найти букву на шейке шатуна и цифру на шатуне (например, D4), то по этой карте нужен подшипник синего цвета. Естественно, нужно помнить, что для разных двигателей цвета могут быть другими.

Особенности замены, момент затяжки

Вначале проверяют зазор между коленчатым валом и вкладышем. Проверить его можно калибровочной проволокой. Далее монтируют крышку шатуна с вкладышем. Крышка должна устанавливаться строго на тот шатун, с которого она снималась в процессе разборки и дефектовки двигателя. Далее нужно затянуть крышки.

Далее нужно затянуть крышки.

Момент затяжки шатунных вкладышей меньше, чем для коренных. На примере двигателя ВАЗ-2108: крышку затягивают с усилием от 43 до 53 Нм. На «Приоре» шатунные подшипники затягивают с усилием в 43,3-53,5 Нм.

Вывод

Вот что такое вкладыши шатунов. Это достаточно важные детали, без которых двигатель работать не сможет. Если их износ предельный, вкладыши может провернуть внутри мотора и шейка шатуна будет интенсивно изнашиваться. Двигатель может и вовсе заклинить — нужно лить в мотор только качественное масло и регулярно его менять (иногда даже раньше, чем указано в регламенте).

|

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны. А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу. Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны? Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание. Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит? Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что… Шатун тоже изнашивается Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун? |

|

|

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя. Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным. Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого. |

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке. Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это… |

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна. |

Для обработки плоскости разъема служит специализированный станок фирмы Sunnen, но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку |

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

|

|

|

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). |

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер. Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий. |

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра. Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Некоторые «хитрости» в ремонте шатунов Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С). |

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами. Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел. Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000) |

|

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. Далее многие укажут головку блока цилиндров. И лишь некоторые добавят к этому «комплекту» шатуны.

А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу. Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны? Иными словами, есть над чем поразмыслить… Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Правда, боковые поверхности нижней головки шатуна трутся о щеки коленвала, но степень износа здесь настолько мала, что ее можно даже не принимать во внимание.

Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что… Шатун тоже изнашивается Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд.

Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала. Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался. Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. Головку сняли, все, что надо, заменили, но глубоко в двигатель залезать не стали — не тот, вроде бы, случай. А зря — при ударе поршня по клапанам действие получается равным противодействию. И шатун может еще немного деформироваться.

В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. |

|

|

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. А некоторые, особо умелые, вообще себя не утруждают — вынимают, а затем ставят коленвал с новыми вкладышами, даже не разбирая двигателя.

Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным. Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого. |

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. А это вполне возможно, если, например, в прошлом «ремонте» верхняя головка была сильно перегрета перед сборкой шатуна с поршнем (такое бывает при использовании ацетиленокислородной горелки).

В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это… |

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Начинают чаще всего с проверки геометрии отверстий. Для этого шатун разбирают, моют, а затем собирают с затяжкой болтов (гаек) крепления крышки рабочим моментом. Далее нутромером проверяют диаметр отверстия нижней головки — он должен соответствовать размеру, рекомендованному заводом-изготовителем, а все отклонения формы отверстия (эллипсность) должны укладываться в допуск на размер отверстия (обычно 0,015 мм). Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна. |

Для обработки плоскости разъема служит специализированный станок фирмы Sunnen, но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку |

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

|

|

|

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). Практика тем не менее показывает, что стремиться точно измерить непараллельность осей отверстий головок совсем не обязательно — достаточно и приближенных способов. |

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Однако приобретенные новые шатуны нередко оказываются хуже по качеству (см. № 10/1999). Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Суть этой операции сводится к тому, что диаметр отверстия восстанавливается до номинального размера, заданного заводом — изготовителем двигателя. Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер. Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. А это значит, что перекос осей головок, если он имел место до ремонта, сохранится и после него. В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий. |

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра. Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Некоторые «хитрости» в ремонте шатунов Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С). |

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами. Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел. Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000) |

Шатун и его назначение в двигателе

Шатун является важным элементом и звеном между коленчатым валом и поршнем, и именно от него зависит преобразование поступательного движения поршня во вращательное движения вала.

Постоянные нагрузки, начиная от растяжения и заканчивая сжатием, оказывают не самое лучшее воздействие на шатун, потому к данному элементу выдвигаются самые жесткие требования. Так, шатун должен быть максимально прочным и в меру жестким, но, в то же время, вполне легким. Чаще всего он изготавливается одним из двух методов – горячей штамповкой или литьем из стали. Шатуны на спортивных моделях авто также нередко выбираются из сплава титана.

В зависимости от компоновочной схемы и типа силовой установки, конструкция шатуна может быть различной. Высота силовой установки определятся длиной шатуна. Сам шатун условно можно подразделить на несколько важных составляющих: кривошипную голову, поршневую головку и стержень.

Стержень обладает двутавровым сечением, но так бывает не всегда. В частности, встречаются шатуны с крестообразным, прямоугольным, Н-образным и круглым сечением. К подшипнику поршневой головки масло подается через канал, расположенный в стержне шатуна.

По своему виду поршневая головка напоминает цельную проушину, в которую с натягом внедрена втулка – подшипник скольжения, который обеспечивает скольжение поршневому пальцу. Втулка бывает различных видов, но чаще всего встречаются два вида – бронзовые втулки и биметаллические, в которых комбинируется несколько сплавов (к примеру, сталь и олово, или сталь и свинец). Устройство головки поршня напрямую зависит от того, каков он по своим размерам и какой способ крепления использован. В некоторых силовых установках применяются специальные шатуны, имеющие трапециевидную форму головки поршня. Это обеспечивает не только уменьшение общей массы шатуна, но и снижение нагрузки на поршневой палец.

В некоторых силовых установках применяются специальные шатуны, имеющие трапециевидную форму головки поршня. Это обеспечивает не только уменьшение общей массы шатуна, но и снижение нагрузки на поршневой палец.

Соединение коленчатого вала и шатуна обеспечивается кривошипной головкой. Она чаще всего создается разъемной на большей части двигателей, и это напрямую обусловлено особенностями технологии сборки ДВС. Крышка (низ головки) посредством болтов соединяется с шатуном. Бандажное и штифтовое соединение частей головки также встречается, но значительно реже. Разъем бывает двух видов – косой и прямой. Первый исполнен под углом оси стержня, а второй ей перпендикулярен. В V-образных моторах преимущественно используется косой разъем, а блок силовой установки становится за счет этого значительно компактнее.

Стыковые поверхности кривошипной головки создаются профилированными, что позволяет эффективно препятствовать воздействию поперечных сил. Выделяют несколько типов соединений, среди которых самыми популярными являются замковое и зубчатое. Но наибольшее распространение получило соединение частей способом сплит-разъема (так называют метод контролируемого раскалывания). Благодаря разлому становится возможным высочайшая степень точности стыковки различных частей.

Но наибольшее распространение получило соединение частей способом сплит-разъема (так называют метод контролируемого раскалывания). Благодаря разлому становится возможным высочайшая степень точности стыковки различных частей.

Длина блока цилиндров определяется толщиной кривошипной головки. В особенности данное утверждение справедливо по отношению к W- и V-образным силовым установкам. Чтобы лучше понять это, достаточно отметить, что нижняя головка шатуна мотора W12, которым оснащаются популярные модели Audi, по своей толщине равна 13 мм..

Размещенный в кривошипной головке шатунный подшипник состоит из 2-х вкладышей. Данные вкладыши могут состоять из различного количества слоев, начиная от двух, и заканчивая пятью. Наиболее популярными принято считать двух и трехслойные вкладыши. Состоящий из двух слоев вкладыш в своей основе имеет прочную сталь, а на эту сталь нанесено антифрикционное специальное покрытие. Те же самые компоненты составляют и трехслойный вкладыш, но, помимо них, в него еще включается изоляционная прокладка.

Как отбалансировать шатун своими руками (видео):

Доработка шатунов двигателя ВАЗ (видео):

Как определить менять шатун или нет (видео):

Шатун четырехтактного двигателя

Шатун четырехтактного двигателя

БОЛТЫ НИЖНИЕ КОНЦЫ Из-за упомянутого выше изменения напряжения болты нижнего конца имеют ограниченная жизнь. Это варьируется от двигателя к двигателю, но обычно около 12-15000 часов. Если нижний концевой болт вышел из строя, тогда результаты будут катастрофическими. При снятии болтов с нижнего конца следует соблюдать осторожность. |

Меню DHTML / Меню JavaScript на базе OpenCube

Разборка и осмотр британского двигателя — Moss Motoring

Как гласит старая пословица, всегда легче что-то разобрать, чем собрать обратно.Это, конечно, относится к двигателям, но есть много вещей, которые двигатель может сказать вам, когда вы разбираете его для восстановления, если вы их ищете. Ваша первая задача — получить руководство по ремонту, даже не пытайтесь выполнять эту работу без него. У Моха есть инструкции по эксплуатации вашего автомобиля, и я настоятельно рекомендую вам его приобрести.

Поместить кусок железа на подставку для двигателя

Во-первых, давайте поместим двигатель на подставку для двигателя, звучит достаточно легко, верно, но здесь есть несколько препятствий.Большинство универсальных адаптеров стойки двигателя крепятся к задней части блока, и вам нужно будет снять сцепление, маховик и заднюю пластину двигателя, прежде чем вы сможете установить двигатель на адаптер, иначе вы не сможете снять коленчатый вал один раз это на стенде двигателя. Следующее, что нужно убедиться, это правильные болты нужной длины, необходимые для крепления адаптера к задней части блока цилиндров. Если вы новичок в британских двигателях, вы сразу же обнаружите, что они используют в основном болты и гайки с мелкой резьбой SAE, которые не всегда легко найти в вашей сети магазинов товаров для дома, поэтому будет хорошо укомплектованный местный хозяйственный магазин или специализированный магазин крепежных изделий. лучшее место для поиска нужных болтов.

Головка блока цилиндров, толкатели и толкатели

Хорошо, приступим к собственно разборке двигателя. Я постоянно говорю людям, что правильная последовательность значительно облегчит эту работу как при разборке, так и при сборке. Хорошее место для начала — снятие головки блока цилиндров.

Я постоянно говорю людям, что правильная последовательность значительно облегчит эту работу как при разборке, так и при сборке. Хорошее место для начала — снятие головки блока цилиндров.

Сначала снимите все гайки шпилек головки цилиндров и сохраните резьбовые шпильки опоры рычага напоследок. Вы используете узел коромысла, у которого в это время будут открыты некоторые клапаны, чтобы помочь сломать уплотнение головки. из блока.Когда головка ослаблена, но не снята, пора снять узел коромысла.

Теперь, когда коромысло снято, вы можете снять толкатели.

Осмотрите: Толкатели, чтобы убедиться, что они не погнуты, а наконечники не изношены. Если ваши толкатели выглядят хорошо и вы планируете использовать их повторно, расположите их в том порядке, в котором они вышли.

Толкатели с признаками износа и нуждаются в замене

Снятие толкателей перед снятием головки блока цилиндров

Открытые клапаны помогают отделить головку от блока.

Снимите головку блока цилиндров с блока и начните снимать шпильки головки блока цилиндров. Это можно сделать, взяв две гайки с головок шпильки и навинтив на них резьбу

на шпильку и затянуть их друг против друга, а затем повернуть нижнюю из двух гаек, чтобы ослабить шпильки. Или вы можете купить недорогой набор головок для шпилек, чтобы сделать эту работу быстрее и проще.

Осмотрите: Я всегда заменяю шпильки головки, но если вы хотите использовать свои повторно, вы должны искать растянутые шпильки.Поврежденные шпильки головки необходимо заменить.

Снятие головки блока цилиндров

Шпилька с растянутой головкой требует замены

С помощью метода двойной гайки снимите шпильки головки.

Снимите толкатели (толкатели). Некоторые двигатели имеют крышку толкателя, если она есть, снимите ее, чтобы получить доступ к подъемникам. Если на вашем двигателе нет крышки толкателя, вы снимите ее одним из нескольких способов в зависимости от двигателя. Например, с Триумфом вы просто достаете блок и снимаете его.На двигателе 1275 перед снятием подъемников необходимо снять кулачок.

Например, с Триумфом вы просто достаете блок и снимаете его.На двигателе 1275 перед снятием подъемников необходимо снять кулачок.

Осмотрите: Толкатели на предмет изъязвлений на поверхности, которая контактирует с распределительным валом. Это верный признак того, что их нужно заменить.

Если вы планируете повторно использовать толкатели, вы должны хранить их в том порядке, в котором они выступали. У каждого выступа кулачка и подъемника будет свой уникальный рисунок износа по отношению друг к другу, и если вы не соблюдаете этот порядок, вы не сможете повторно использовать подъемники.В большинстве случаев этим двигателям 30, 40, 50 лет, и, вероятно, в любом случае потребуются новые подъемники и новый распределительный вал, но пока сохраняйте порядок в правильном порядке, пока вы не узнаете это наверняка.

Изношенный и изношенный толкатель слева требует замены вместе с распределительным валом

Вытягивание толкателя из отверстия

Удаление толкателей через боковую крышку

Зачистка передней части двигателя

Снимите гайку шкива коленчатого вала и шкив. Лучше всего снять гайку шкива коленчатого вала с помощью ударного ключа, пневматического или электрического. Если у вас нет доступа к ударному ключу, вам понадобится длинная рукоятка выключателя и кусок дерева, чтобы заклинить коленчатый вал.

Лучше всего снять гайку шкива коленчатого вала с помощью ударного ключа, пневматического или электрического. Если у вас нет доступа к ударному ключу, вам понадобится длинная рукоятка выключателя и кусок дерева, чтобы заклинить коленчатый вал.

Снимите передний шкив / балансир коленчатого вала с помощью специального съемника, но две длинные отвертки или монтировки, которые используются осторожно, тоже сделают свое дело, и я всегда так делал.

Осмотрите: Шкив кривошипа на предмет трещин на резиновом демпфере между внутренним и внешним шкивом.Если резина плохая, вам нужно будет отремонтировать шкив или купить новый.

Снимите крышку ГРМ, цепь и шестерни ГРМ, натяжитель цепи ГРМ (на некоторых двигателях), упорную пластину кулачка, затем переднюю пластину двигателя. Пришло время снять водяной насос, шкивы и масляный поддон.

Проверьте: Упорную пластину кулачка на предмет признаков износа и при необходимости замените. Всегда как минимум заменяю цепь ГРМ, шестерни, натяжитель и водяной насос.Эти детали легко доступны и достаточно недороги, поэтому не стоит рисковать и использовать старые детали. Если для вашего автомобиля доступно обновление двухрядной цепи привода ГРМ, сделайте это.

Всегда как минимум заменяю цепь ГРМ, шестерни, натяжитель и водяной насос.Эти детали легко доступны и достаточно недороги, поэтому не стоит рисковать и использовать старые детали. Если для вашего автомобиля доступно обновление двухрядной цепи привода ГРМ, сделайте это.

Снятие болта крепления кулачковой шестерни

Снимите и осмотрите стопорную пластину кулачка

- Снятие кулачковой шестерни и цепи

Масляный насос

Приступаем к сборке блока цилиндров. Начнем с переворота блока цилиндров.

Снимите масляный насос и приводную шестерню масляного насоса, большинство наших двигателей будут иметь масляный насос здесь, за некоторыми исключениями, например, двигатели MOWOG серии A, используемые в MG Midgets, Austin Healey Sprites и Morris Minors. , чтобы назвать несколько, которые приводят масляный насос в движение с задней стороны распределительного вала.

Осмотр: Я всегда заменяю масляный насос. Осмотрите приемный экран и, если он поврежден, замените его.

Осмотрите приемный экран и, если он поврежден, замените его.

Снятие шестерни привода масляного насоса

Снятие болтов крепления масляного насоса. Обратите внимание на поврежденный сетчатый фильтр

Снятие корпуса масляного насоса

Шатуны и поршни

Снимите шатуны и поршни. Убедитесь, что вы соблюдаете порядок их также: на некоторых двигателях, таких как двигатели MOWOG A-Series, будут выбиты порядковые номера шатунов, на других, таких как MGB, нет, поэтому вам может потребоваться маркировать их по мере выхода.Начните с удаления болтов или гаек шатуна и отделения крышки шатуна от шатуна, теперь вы можете вытолкнуть шатун и поршень через верхнюю часть блока (для этого хорошо подойдет резиновая рукоятка молотка). Обязательно держите одну руку за верхнюю часть блока, чтобы захватить поршень и шатун при выходе из цилиндра, чтобы они не упали на землю и не повредились.

Осмотр: Я всегда заменяю подшипники штока и болты штока. Цилиндры должны быть проверены в механической мастерской на предмет износа и округлости, чтобы убедиться, что блок цилиндров требует расточки.Большинство моих ремонтов двигателя требуют расточки. Ваша механическая мастерская сможет определить, нужно ли растачивать блок и какие поршни увеличенного размера вам понадобятся.

Цилиндры должны быть проверены в механической мастерской на предмет износа и округлости, чтобы убедиться, что блок цилиндров требует расточки.Большинство моих ремонтов двигателя требуют расточки. Ваша механическая мастерская сможет определить, нужно ли растачивать блок и какие поршни увеличенного размера вам понадобятся.

Выталкивающий шток и поршень из двигателя. Обязательно поймаешь.

Удаление гаек шатуна

Снятие крышки шатунного подшипника

Коленчатый вал

Перед снятием основных болтов и крышек коленчатого вала вам необходимо измерить концевой поплавок, чтобы иметь представление о степени износа упорных подшипников.Здесь вам пригодится инструкция по эксплуатации. В некоторых двигателях, таких как двигатель MOWOG серии A, упорные подшипники почти никогда не изнашиваются, если они не соответствуют спецификации. Если в спецификации, вы можете очистить их и оставить для сборки позже. На некоторых двигателях, таких как Spitfire и TR6, они могут сильно изнашивать упорные подшипники, и это покажет вам, какой износ произошел, и эта информация может помочь вам заказать необходимые упорные шайбы увеличенного размера.

Снимите основные болты и крышки коленчатого вала для подготовки к снятию коленчатого вала.Некоторые двигатели имеют то, что часто называют «оседлыми» главными крышками, этот тип будет чрезвычайно сложно снять вручную. Двигатель MG серии B (MGA, MGB, Magnette и т. Д.) Имеет этот тип основной крышки, и вы обнаружите, что эти двигатели имеют резьбовые отверстия в основных крышках. Я использую скользящий молоток с простыми адаптерами, которые я сделал за многие годы, например, используя гайку размером с концевую резьбу скользящего молотка и болт нужного мне размера, сваренный вместе, что делает простой, но эффективный инструмент для снятия крышки подшипника.В одной из ваших главных крышек также будут размещены упорные подшипники — обычно это центральная главная крышка на двигателях MG и задняя основная крышка на двигателях Triumph. После снятия всех основных крышек снимите коленчатый вал и коренные подшипники.

Осмотрите: Я всегда заменяю коренные подшипники. Попросите вашего механического цеха проверить ваш коленчатый вал на предмет необходимости шлифования меньшего размера. Вы также захотите проверить трещину на коленчатом валу. Не пренебрегайте измерениями коленчатого вала, потому что шейки визуально выглядят нормально.Это нужно измерить. Цапфы коленчатого вала могут выглядеть хорошо, но при этом соответствовать техническим характеристикам. Машинист может также проверить совмещение главного отверстия коленчатого вала в блоке. Вы редко должны растачивать блок, но вы все равно хотите, чтобы он был проверен.

Попросите вашего механического цеха проверить ваш коленчатый вал на предмет необходимости шлифования меньшего размера. Вы также захотите проверить трещину на коленчатом валу. Не пренебрегайте измерениями коленчатого вала, потому что шейки визуально выглядят нормально.Это нужно измерить. Цапфы коленчатого вала могут выглядеть хорошо, но при этом соответствовать техническим характеристикам. Машинист может также проверить совмещение главного отверстия коленчатого вала в блоке. Вы редко должны растачивать блок, но вы все равно хотите, чтобы он был проверен.

Снятие крышки коренного подшипника

Измерение зазора упорного подшипника до разборки

Снятие болтов крышки коренного подшипника

Коренной подшипник с износом.

Снятие упорных подшипников

Распределительный вал и распределитель

Снимите распределитель, пластину распределителя на блоке и шестерню привода распределителя.Распределительный вал не выйдет из блока, пока не будет снята шестерня привода распределителя. На многих наших двигателях ведущие шестерни распределителя имеют резьбовое отверстие в центре. Вы можете использовать длинный болт подходящего размера и с резьбой, чтобы ввинтить его в отверстие в приводной шестерне распределителя и снять его. Теперь снимите распределительный вал, вынув его к передней части блока цилиндров. На большинстве двигателей шейка заднего распределительного вала будет меньше по размеру, чем другие шейки распределительного вала, поэтому это единственное направление, в котором вы можете снять распределительный вал.При этом будьте осторожны, чтобы не допустить, чтобы выступы и шестерня распредвала поцарапали подшипники кулачка. В некоторых случаях вы можете восстановить двигатель без замены подшипников распределительного вала, хотя я рекомендую их заменить. Некоторые из наших двигателей могут даже не иметь кулачковых подшипников, например Triumph / MG Midget 1500, однако вам все равно нужно проявлять большую осторожность при снятии распределительного вала с блока.

На многих наших двигателях ведущие шестерни распределителя имеют резьбовое отверстие в центре. Вы можете использовать длинный болт подходящего размера и с резьбой, чтобы ввинтить его в отверстие в приводной шестерне распределителя и снять его. Теперь снимите распределительный вал, вынув его к передней части блока цилиндров. На большинстве двигателей шейка заднего распределительного вала будет меньше по размеру, чем другие шейки распределительного вала, поэтому это единственное направление, в котором вы можете снять распределительный вал.При этом будьте осторожны, чтобы не допустить, чтобы выступы и шестерня распредвала поцарапали подшипники кулачка. В некоторых случаях вы можете восстановить двигатель без замены подшипников распределительного вала, хотя я рекомендую их заменить. Некоторые из наших двигателей могут даже не иметь кулачковых подшипников, например Triumph / MG Midget 1500, однако вам все равно нужно проявлять большую осторожность при снятии распределительного вала с блока. Для снятия и установки кулачковых подшипников потребуются специальные инструменты.

Для снятия и установки кулачковых подшипников потребуются специальные инструменты.

Осмотрите: Распредвал, внимательно осмотрев кулачки.Если вы видите изношенные или плоские доли, их необходимо заменить. Я всегда заменяю кулачковые подшипники.

Снятие распределителя базовой плиты

Снятие шестерни привода распределителя

Снятие распредвала

Обратите внимание, что первая и вторая доли изношены и плоские по сравнению с третьей. Кулачок требует замены.

Регулятор давления масла

Мы приближаемся к голому блоку, но предстоит еще многое сделать.

Снимите узел регулятора давления масла — сначала болт крышки, затем пружину и поршень / плунжер или чашку.В случае чашки, используемой во многих двигателях MG, пригодится небольшой магнит на ручке, если он не выходит вместе с пружиной. Убедитесь, что вы достали все съемные компоненты регулятора давления масла из блока цилиндров.

Осмотрите: Я всегда заменяю пружину давления масла и плунжер / чашку.

Снятие крышки пружины давления масла

Снятие пружины давления масла и поршня

Различные резьбовые заглушки и фитинги

Снимите резьбовые заглушки, фитинги и масленки на блоке.Не забудьте сохранить все это, даже заглушки с шестигранной головкой, так как многие из них имеют уникальную британскую резьбу.

Осмотрите: Большинство, если не все, из этих заглушек можно использовать повторно, если резьба и головки в хорошем состоянии.

Удаление различных резьбовых пробок

Заглушка с шестигранной головкой

Пробки камбуза

Давайте поговорим о том, какие латунные пробки нужно снимать с вашего блока, а какие — нет. Некоторые латунные заглушки в вашем блоке вообще не являются заглушками для камбуза, а использовались для заглушки различных отверстий, просверленных в блоке во время производства для другой цели.Вам нужно будет изучить свой блок и определить, какие из них являются пробками масляной кухни, а какие нет, и только удалить пробки масляной кухни. Теперь можно спросить, зачем вообще нужно снимать пробки масляного камбуза? Ответ прост. В этих каналах камбуза может скапливаться много масла, и единственный способ правильно очистить эту область — удалить пробки.

Теперь можно спросить, зачем вообще нужно снимать пробки масляного камбуза? Ответ прост. В этих каналах камбуза может скапливаться много масла, и единственный способ правильно очистить эту область — удалить пробки.

Снимите латунные пробки масляной кухни. Я просверливаю их, готовясь к нарезанию резьбы ”-20, затем у меня есть переходник для болтов ¼” -20 для моего ползункового молотка.Я вкручиваю переходник в просверленное отверстие с резьбой в латунной пробке масляного камбуза, а затем просто вытаскиваю его. Попытка высверлить их может повредить круглость отверстия, и теперь обычная новая заглушка может не работать.

Осмотреть: Проверять нечего. Просто купите новые свечки взамен снятых.

Снятие пробки масляного камбуза

Заглушка камбуза для нарезания резьбы

Отверстие для снятия пробки масляной кухни

Пробки для замораживания

Удалить пробки действительно нечем.Вы легко можете сделать это самостоятельно.

Снимите: Используйте молоток и зубило с острыми краями, сделайте прорезь долотом в середине пробки замораживания, а затем просто вытащите ее из блока с помощью отвертки.

Осмотреть: Проверять нечего. Просто купите новые свечки взамен снятых.

Заглушки для продольной резки для снятия

Удаление заглушки с помощью отвертки

Все по отдельности, теперь что

Теперь вам нужно выяснить, какие части необходимо заменить.Некоторые детали — это прокладки, уплотнения и детали, которые я назвал на предыдущих страницах. Другие детали необходимо будет тщательно осмотреть, а некоторые компоненты, такие как коленчатый вал, блок двигателя и поршни, необходимо будет измерить в вашей местной механической мастерской.

Заключение и что дальше

Вы могли заметить, что я не касался головки блока цилиндров в части разборки. Большинству любителей восстановить головку блока цилиндров лучше всего в ремонтной мастерской. На головке блока цилиндров я обычно заменяю все клапаны (для выпуска я использовал клапаны из нержавеющей стали), клапанные пружины, уплотнения клапанов и направляющие.Поручите своему механическому цеху установить упрочненные седла клапанов для полной замены неэтилированного свинца.

На головке блока цилиндров я обычно заменяю все клапаны (для выпуска я использовал клапаны из нержавеющей стали), клапанные пружины, уплотнения клапанов и направляющие.Поручите своему механическому цеху установить упрочненные седла клапанов для полной замены неэтилированного свинца.

В следующем выпуске Moss Motoring я расскажу, что нужно делать, чтобы подготовиться к процессу сборки. После того, как вы закончите разборку и пройдете этап измерения в механическом цеху, закажите свои детали для восстановления, пока Moss продает их.

Самый главный совет, который я могу дать любому, — это гордиться тем, что вы делаете, уделять пристальное внимание деталям и покупать лучшие детали, которые вы можете себе позволить.Вам нужно проделать эту работу только один раз. Обрезать углы и выполнить эту работу дважды всегда будет дороже, чем сделать это правильно с первого раза.

Ваш британский двигатель на стенде

By Hap Waldrop, Acme Speed Shop

Растяжение и сжатие в шатунах

Растяжение и сжатие в шатунахРастяжение и сжатие в шатунах

Анализ отказов

Люк Шрайер

EM 325H

26 апреля 1999 г.

ВВЕДЕНИЕ

Чтобы понять истинное влияние, которое автомобиль оказал на наше общество, нам нужно вернуться на сто лет назад.Для многих американцев почти непостижимо время без того, чтобы просто сесть в автомобиль, чтобы отвезти нас куда угодно. Но для первых автомобильных инженеров огромные достижения в области автомобильных технологий были бы еще более удивительными.

За последние 50 лет автомобили научились думать, настраиваться и даже защищать. Но это только верхушка айсберга. Теперь ключевая фраза — высокая производительность. Подавляющее большинство людей хотят иметь транспортное средство, которое максимально легко доставит их из пункта А в пункт Б, но при этом вызовет легкую улыбку на их лицах.Часто улыбка создается быстрым нажатием педали акселератора и сопровождается ощущением огромной силы и контроля. Производители автомобилей хорошо знают об этом, и для этого они разрабатывают более быстрые, легкие и более эффективные двигатели, которые выполняют эту работу. Но что именно происходит внутри двигателя и какие риски связаны с проектированием самого мощного двигателя на блоке?

Но что именно происходит внутри двигателя и какие риски связаны с проектированием самого мощного двигателя на блоке?

В этом проекте будет анализироваться, в частности, один компонент двигателя, шатун.Являясь одной из самых неотъемлемых частей конструкции двигателя, шатун должен выдерживать огромные нагрузки и передавать большую мощность. Неудивительно, что поломка шатуна может быть одной из самых дорогостоящих и разрушительных поломок двигателя. Но просто сказать это недостаточно, чтобы полностью понять динамику ситуации.

В ходе этого проекта будет создана и проанализирована идеализированная модель шатуна, поршня и маховика.Становится очевидным, почему эти детали так важны для работы автомобиля и, кроме того, насколько они могут быть подвержены поломке. Однако, прежде чем слишком много говорить о технических деталях, необходима небольшая справочная информация.

ОСНОВЫ

Ниже представлено изображение основных частей двигателя. Поверхность «L» — это место, где происходит сгорание, воздух входит через «M», а «H» — это вал, через который мощность накапливается и выводится из двигателя.Возгорание происходит у верхней поверхности поршня (F) и толкает шатун (G) вниз, заставляя вал совершать круговое движение. Итак, легко увидеть, что шатун использует всю мощность, производимую при сгорании, и преобразует ее во что-то полезное, в данном случае во вращающийся вал.ПРИНЦИПЫ И ДИАГРАММЫ СВОБОДНОГО ТЕЛА

Теперь, когда мы все на одной странице, можно обсудить предположения для этого проекта. Прежде всего, необходимо отметить, что реальная динамика такой системы огромна, и смоделировать их все в одном проекте было бы непросто.Итак, чтобы упростить, в этом проекте не будут учитываться импульс и гравитация. Будет рассматриваться только один узел шатун-поршень. Коленчатый вал, хотя на самом деле имеет очень функциональное распределение масс, будет считаться просто кругом (или, если это легче визуализировать, маховиком). Фактически, многие из тех же вычислений можно было бы выполнить в более сложной системе, но пока этого будет достаточно.

Вот с чего мы начинаем:

С точки зрения статики, мы можем представить шатун длиной «l» двухсиловым элементом (это требует дополнительных предположений, но для целей данного проекта это приемлемо).Учитывая это, мы можем разделить эту систему на две диаграммы свободного тела:

УРАВНЕНИЯ

Из этих диаграмм свободного тела мы можем применить Второй закон Ньютона (F = ma), чтобы написать некоторые уравнения. В частности, нас интересует суммирование сил в направлении «x» (по горизонтали) и суммирование моментов относительно центра маховика. При этом получаем следующие уравнения:

S

M o = -F AB cos (F ) * rsin (Q ) F AB sin (F ) * rcos (Q ) = I * d 2Q / dt 2 (против часовой стрелки положительный)S F x = -F AB cos (F ) P = m * d 2 x / dt 2 (® положительный)

Мы можем упростить уравнение момента, используя тригонометрическую формулу двойного угла:

sin (F + Q ) = cos (F ) * грех (Q ) + sin (F ) * cos (Q )

Следовательно,

-F AB * r sin (F + Q ) = I * d 2Q / dt 2

Теперь, если мы решим уравнение силы для F AB ,

-F AB = (m * d 2 x / dt 2 + P) / (cos (F ))

Мы можем подставить это уравнение в наше уравнение моментов, получив:

(m * d 2 x / dt 2 + P) / cos (F ) * r sin (F + Q ) = I * d 2Q / dt 2

Это будет наше основное уравнение вращения.

На этом этапе мы работаем над получением представления Q , дабы в итоге найти F AB . Но, глядя на эти уравнения, мы видим, что есть много разных переменных, с которыми нужно работать, включая несколько производных. Чтобы их немного упростить, важно отметить несколько взаимосвязей. Например, мы можем применить закон синусов к этому треугольнику, находящемуся между маховиком и поршнем:

sin (Q ) / l = sin (F ) / г

Это касается двух углов.Затем мы должны найти уравнение для x, расстояния от центра маховика до нижней части поршня. Это можно найти с помощью тригонометрии:

x = l cos (F ) + r cos (Q )

К сожалению, в этой задаче мы на самом деле имеем дело не с x, а с d 2 x / dt 2 . Следовательно, нам придется взять две производные от x:

dx / dt = -l sin (F ) * dF / dt r sin (Q ) * dQ / dt

d 2 x / dt 2 = -l cos (F ) * (dF / dt) 2 l sin (F ) * (д 2Ф / dt 2 ) r cos (Q ) * (dQ / дт) 2

r sin (Q ) * d 2Q / dt 2

Используя это значение для d 2 x / dt 2 , мы можем подставить его обратно в наше основное уравнение.Однако мы снова ввели в этот сценарий еще несколько элементов, в частности первую и вторую производные или Q и F . Учитывая эти термины, нам снова придется найти уравнения, которые связывают их с тем, что мы уже знаем или можем найти.

Поскольку это долгий процесс, я заранее объясню, что происходит, а затем просто покажу уравнения. У нас есть уравнение, связывающее Q и F это было получено из закона синусов. Отсюда мы можем взять еще несколько производных, чтобы найти уравнения для dF / dt и d 2F / дт 2 .Необязательно находить связь производных Q потому что они будут показаны при окончательной интеграции.

F = sin -1 ((r sin (Q )) / л)

dF / dt = r sin (Q ) * dQ / dt

l cos (F )

д 2F / dt 2 = -r cos (Q ) * (dQ / dt) 2 + r sin (Q ) * d 2Q / dt 2 + sin (F ) * (dF / дт) 2

l cos (F ) l cos (F ) cos (F )

ДАВЛЕНИЕ В ЧЕТЫРЕХТАКТНОМ ДВИГАТЕЛЕ

До этого момента переменная P не упоминалась.Давление в цилиндре (P) нелегко смоделировать для такой ситуации, но это один из самых важных факторов в конечном анализе. Чтобы объяснить, как колеблется P, необходимо еще раз немного рассказать о четырехтактном двигателе.

Четырехтактный двигатель — наиболее распространенный тип, используемый в автомобилях. Четыре такта — это впуск, компрессия, мощность и выпуск. Для каждого хода требуется примерно 180 градусов вращения коленчатого вала (или маховика), поэтому полный цикл займет 720 градусов.Каждый ход играет очень важную роль в процессе сгорания, и каждый его окружает различное давление.

Во впускном цикле, как показано на рисунке, поршень движется вниз, в то время как один из клапанов открыт. Это создает вакуум, и в камеру засасывается топливовоздушная смесь. Это может привести к очень небольшому давлению на поршень, поэтому P мало.

Переходя к сжатию, мы видим, что оба клапана закрыты, а поршень движется вверх.Это создает гораздо большее давление на поршень, поэтому у нас будет другое представление P в нашем уравнении для этого хода.

Следующий шаг — большой: мощность. Здесь сжатая топливно-воздушная смесь воспламеняется от искры, вызывая огромный скачок давления при сгорании топлива. Давление кажется «скачкообразным», поэтому здесь возникает больше всего поводов для беспокойства. (Это также область, в которой может возникнуть опасность детонации или предварительной детонации двигателя, что приведет к еще большему выбросу.)

Наконец, у нас есть ход выпуска. В этом такте выпускной клапан открыт, снова создавая камеру низкого давления. Таким образом, когда поршень движется обратно вверх, он вытесняет весь воздух из камеры. Поэтому давление в этой области считается очень низким.

Итак, учитывая понимание того, как работает четырехтактный двигатель, мы должны теперь смоделировать переменное давление для всех 720 градусов (или 12,57 радиан). Это делает создание кусочно-определенной функции.Тем не менее, нам все еще нужно найти некоторые основные значения давления, и для целей этого проекта было выбрано конкретное графическое представление:

Чтобы этот график работал, мы предполагаем, что все точки линейно связаны. Другими словами, было выбрано три давления (5, 10 и 30 атм), и предполагалось, что давление линейно возрастает между ними. При таком предположении кусочно-определенная функция стала (углы в радианах):

P = 10 + 200 * Q 0 < Q < .1

30,1 фунта стерлингов Q < 0,35

30 + (20-57,14 * Q ) .35 £ Q < .7

10 + (5-7,14 * Q ) .7 £ Q < 1,4

5 1,4 £ Q < 11,87

5 + 7,14 * Q 11,87 £ Q < 12,57

ИНТЕГРАЦИЯ И АНАЛИЗ ДАННЫХ

Теперь, когда у нас все так или иначе представлено, возникает необходимость сосредоточить наше внимание на поиске Q .Поскольку такое сложное уравнение не может быть решено аналитически, необходимо использовать численный метод. В данном конкретном случае, учитывая его сложность, был выбран метод интегрирования Эйлера.

Для выполнения всех вычислений была написана программа на Фортране. По сути, он запрашивал у пользователя массу, радиус и длину, а также начальные значения Q , dQ / dt, а d 2Q / dt 2 и значение временного шага, производя значения Q и фактическое усилие в шатуне F AB .Чтобы анализировать данные за определенный период времени, Q и значения F AB были отправлены в файл, который был прочитан Microsoft Excel и нанесен на график с течением времени. Два графика Q от времени и F AB от времени, отображаются ниже.

Примечание: для целей этого проекта были сделаны следующие замены: длина была установлена равной 6,7 дюйма, радиус маховика — 4,33 дюйма, радиус поршня — 2,31 дюйма, масса поршня — 3 фунта. .

ДАННЫЕ ПОСЛЕДСТВИЯ

Из графиков видно, что должна быть сделана ошибка. Для вращения маховика потребуется гораздо меньше времени, чем 10-15 секунд, которые можно вывести из графика тета. В дополнение к этому, мы также предполагаем, что тета постоянно увеличивается, в отличие от быстрых колебаний, которые она здесь испытывает. К сожалению, очень сложно сказать, что вызывает эту ошибку. Всегда существует вероятность возникновения математических ошибок, но это также могло быть связано с тем, что система была запущена из состояния покоя.На самом деле, стартер дал бы маховику один или два поворота, чтобы все заработало, позволяя в конечном итоге возглавить горение. Однако в данном случае это становится очень трудно моделировать.

Как правило, мы предполагаем, что, поскольку наш график тета неверен, график силы, вероятно, также неверен. Однако, глядя на это, мы видим, что есть определенные области, где сила намного больше. Это определенно ожидается, но, вероятно, не в той степени, в которой это проявляется.Но, ради обсуждения, давайте просто предположим, что высокое значение около 550 000 фунтов, которое отображается на нашем графике, на самом деле является правильным. Сделав это предположение, мы можем провести некоторые вычисления и связать эти данные с механикой материалов.

Прежде всего, чтобы найти напряжение на шатуне, воспользуемся формулой:

с = P / A (с = напряжение, P = сила, действующая на стержень, A = площадь поперечного сечения)

Если принять толщину шатуна примерно.5 дюймов и шириной 1,25 дюйма, мы рассчитали бы площадь поперечного сечения 0,625 дюйма 2 . Следовательно, подставив наши значения P = 550 000 фунтов и A = 0,625 в 2 , мы получим напряжение 880 000 фунтов на каждые 2 .

Что же для нас значит это значение? Это большой стресс для материала? Что ж, давайте предположим, что два наиболее вероятных материала, которые будут использоваться в шатунах, — это сталь и алюминий. На самом деле это довольно хорошее предположение, поскольку подавляющее большинство автомобилей содержат стальные или алюминиевые стержни.

СХЕМА НАПРЯЖЕНИЯ-ДЕФЕКТА

Чтобы понять прочность каждого материала в подобной ситуации, нам необходимо понять диаграмму напряжения-деформации (изображенную ниже). Каждый материал ведет себя одинаково, когда помещается под нагрузку. Есть период упругой деформации, когда материал растягивается, но при разгрузке возвращается к исходному размеру. Точка, в которой не удается вернуться к исходным характеристикам, называется пределом текучести.Теперь, в автомобиле, мы, вероятно, должны были бы предположить, что этот предел текучести будет пройден в какой-то момент, поэтому большинство шатунов выходят из двигателей другого размера, чем когда они были установлены.

После предела текучести может быть достигнута другая точка напряжения, называемая точкой предельного напряжения. На данный момент материал практически достиг точки невозврата. Отказ неизбежен, и даже меньшее напряжение может вызвать перелом. Итак, естественно, это то, чем мы занимаемся.

Для типа стали, из которой, вероятно, будет изготавливаться шатун, предел прочности при растяжении будет примерно от 80 до 180 тысяч фунтов на дюйм 2 . Если бы использовался алюминий, предел прочности был бы ближе к 70 тысячам фунтов на дюйм 2 . Итак, вы можете видеть, что наш шатун при нагрузке 880 тысяч фунтов на квадратный дюйм столкнется с серьезными проблемами. Выход из строя почти наверняка произойдет, даже если будет использоваться сталь невероятно высокой прочности.

ОТНОШЕНИЯ В РЕАЛЬНОМ МИРЕ

Именно в таких расчетах автомобильные инженеры могут точно предсказать, какие материалы и характеристики могут быть использованы в высокопроизводительном двигателе.Хотя данные, полученные в этом проекте, оказались ошибочными, аналогичные данные могут быть получены для каждого типа произведенного двигателя. Без таких знаний было бы много догадок, а с угадыванием обычно наступает катастрофа.

ДРУГОЙ ИСТОЧНИК ПО ЭТОМУ

В статье, опубликованной в газетном киоске «Двигатели», Джим МакФарланд пишет красивую статью, описывающую наиболее распространенные типы неисправностей в шатунах. Многое из того, о чем он пишет, похоже на концепции этого проекта, но он добавляет еще несколько интересных комментариев.

По большей части, тип трещины, рассматриваемый в этом проекте, произошел в центре стержня. Макфарланд также коснулся поломки болтов шатуна. Эти болты прикрепляют шатуны к шейкам коленчатого вала, и, следовательно, они подвергаются такой же нагрузке, как и сам шатун. Он заявляет, что их часто заставляют выдерживать нагрузки, превышающие 250 000 фунтов на квадратный дюйм. (Что, кстати, ужасно долго, было от 880 000 фунтов на квадратный дюйм, что еще раз показывает, насколько неточными кажутся наши данные.)

Как я уже упоминал ранее, ненормальное сгорание также является серьезной проблемой для шатунов. Макфарланд отмечает, что в условиях детонации давление при сгорании может быть почти вдвое больше, чем обычно. Понимая это, мы можем увидеть, насколько чувствительным может быть шатун к использованию неподходящего бензина. (Неправильное октановое число часто является причиной звона или детонации в двигателе.)

ЗАКЛЮЧИТЕЛЬНЫЕ ПРИМЕЧАНИЯ

Во всяком случае, этот проект должен был передать представление о том, насколько хаотично может работать двигатель даже в нормальных условиях.Именно это отсутствие непрерывности может создать серьезные проблемы для таких деталей, как шатуны. Следовательно, дизайнеры и инженеры вынуждены выбирать материалы, достаточно прочные, чтобы выдерживать такие мощные нагрузки, при сохранении низкой стоимости и легкости продукта.