Первые инжекторные легковушки 1950-х годов: mexanizm — LiveJournal

Принято считать, что первый автомобиль с бензиновым двигателем, оборудованным топливной системой непосредственного впрыска, был Mercedes-Benz 300SL, более известном как «Gullwing». Но это верно лишь отчасти. Действительно, «Крыло чайки» был первой машиной, на которую серийно в процессе производства устанавливался инжекторный двигатель, но впервые впрыск появился совсем на другом автомобиле, тоже германской компании, название которой в наши дни мало кому известно.

Goliath GP700 Sport компании Goliath стал первым легковым автомобилем с непосредственным впрыском топлива, появился он в 1951 году. Его крохотный двухцилиндровый мотор объемом чуть менее 700 см3 был оборудован механическим топливным насосом, подающим бензин на форсунки под давлением 45 бар.

Тогдашний инжектор был очень похож на систему питания старых дизелей, до — common rail-овой эпохи, с механическим плунжерным топливным насосом.

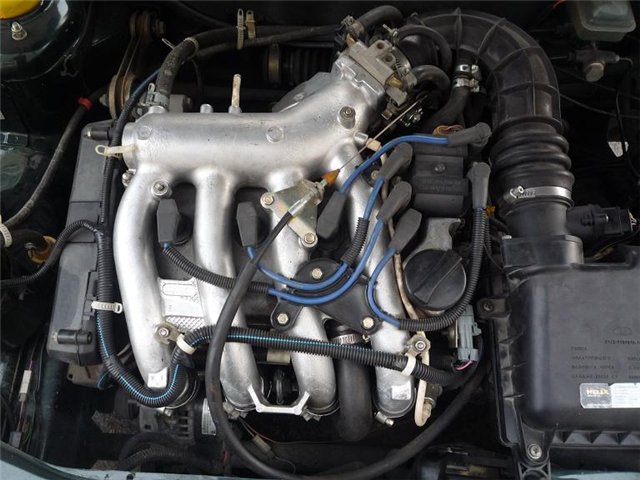

Как видите, помимо впрыска на двигателе присутствует карбюратор, это действительно так, система механического впрыска не могла поддерживать работу двигателя на холостом ходу, в этом режиме мотор работал благодаря простенькому карбюратору.

Применение инжектора повысило мощность двигателя Goliath GP700 до 29 л.с., у карбюраторной модификации было 25, а вот стоимость машины выросла куда значительней – в 1.5 раза, до 9700 марок.

Покупателей на такой «спорткар» естественно, не было, поэтому выпустив 25 машин, компания Goliath стала устанавливать впрысковый мотор на более востребованную машину – седан Goliath GP700, но и там без особого успеха.

Годом позже установить инжектор на двигатель легковой машины пробовала еще одна немецкая автомобильная компания Gutbrod, ныне позабытая.

Устанавливая инжектор на скромный и скучный Gutbrod Superior с двухцилиндровым двухтактным мотором, компания прежде всего преследовала цель достичь большей экономичности, что бы часть топлива не улетала, в прямом смысле, в трубу – через выпускной канал. У двухтактных моторов клапанов нет.

Впрыск топлива происходил в момент, когда поршень уже перекрыл выпускной канал, таким образом расход бензина у Gutbrod Superior действительно снизился, почти на полтора литра, на 5 л.с. выросла мощность, достигнув 27 л.с.

Дороговизна конструкции в те времена не позволила непосредственному впрыску получить массовое распространение на легковых автомобилях, и даже очень состоятельные люди, которые могли себе позволить Mercedes-Benz 300SL, предпочитали всё же классические карбюраторные решения, поэтому Mercedes впоследствии тоже отказался от непосредственного впрыска на бензиновых двигателях, на некоторое время.

плюсы и минусы непосредственного впрыска

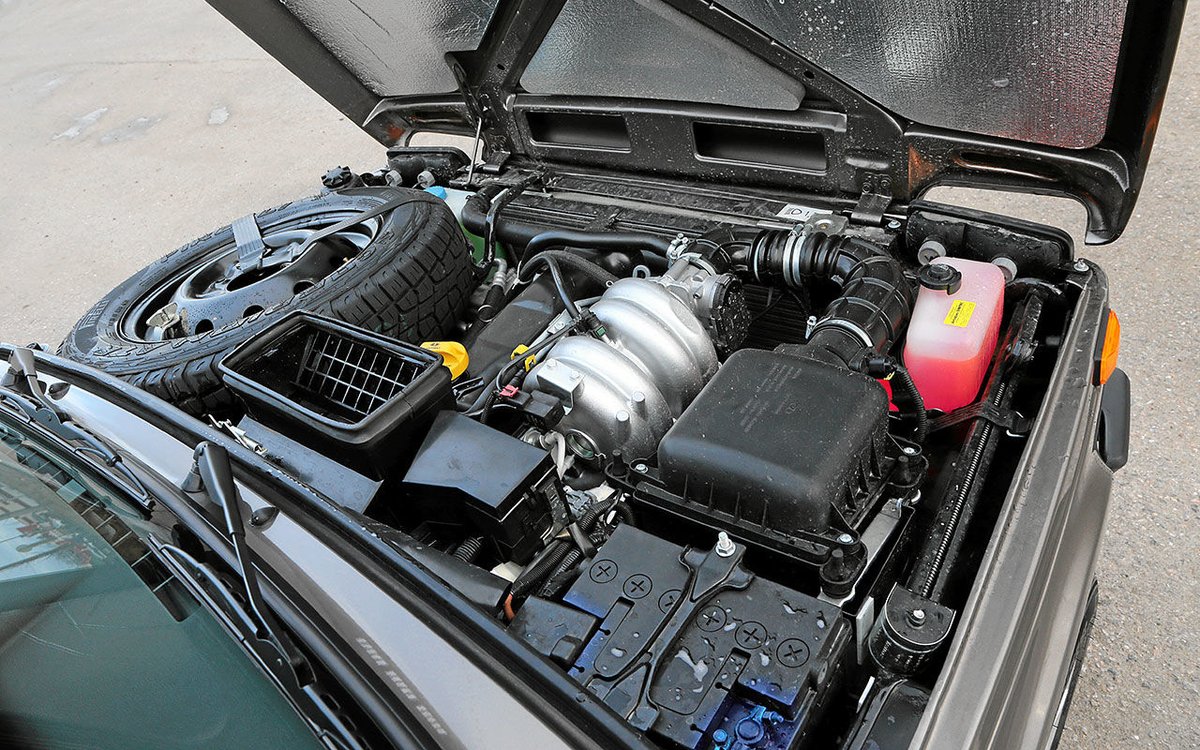

Инжекторные установки уже давно заменили карбюраторные варианты впрыска топлива на бензиновых двигателях. В Японии эту технологию используют с конца 80-х годов прошлого столетия, а вот на отечественных машинах стали устанавливать только в нынешнем веке. Многие владельцы русских автомобилей с инжекторами считают, что лучше бы заводы продолжили использовать карбюраторные типы двигателей, ведь непосредственный впрыск удается нашим конструкторам из рук вон плохо. Поломки инжектора, засорение форсунок и выход из строя важных модулей системы подачи топлива — это вполне привычное дело для большинства автомобилистов с отечественным транспортом. Плюсы и минусы инжектора лучше рассматривать, выбирая для сравнения хороший и надежный иностранный транспорт.

Эталоном качества и надежности считают японские инжекторы, но и в них кроется ряд проблем. Сегодня мы поговорим о положительных и негативных сторонах этого варианта подачи топлива, а также разберемся с конструкцией инжектора. Это поможет лучше понять свой автомобиль и получить больше важных сведений о том, как его следует эксплуатировать. Информация о работе инжектора позволит ощущать автомобиль, знать, когда можно придавить на педаль газа, а в каких ситуациях отказаться от резкого ускорения. В любом случае, изучение тонкостей своего авто явно не помешает в будущей эксплуатации.

Это поможет лучше понять свой автомобиль и получить больше важных сведений о том, как его следует эксплуатировать. Информация о работе инжектора позволит ощущать автомобиль, знать, когда можно придавить на педаль газа, а в каких ситуациях отказаться от резкого ускорения. В любом случае, изучение тонкостей своего авто явно не помешает в будущей эксплуатации.

Система инжектора — составляющие части и принцип деятельности

Для работы инжектора необходимо давление от 4 атмосфер, в некоторых моделях давление превышает этот и без того не малый показатель. Давление топлива создается с помощью мощного насоса, располагающегося зачастую в бензобаке. Система подачи топлива содержит также необычный топливный фильтр в металлическом корпусе, ведь простой фильтр не выдержал бы давления в трубках. Еще один фильтр расположен на бензонасосе. Эта система очистки крайне важна, ведь при ее выходе из строя работоспособность инжектора снижается. Наиболее важные части системы инжектора следующие:

- рампа форсунок, на которой крепятся подающие топливо элементы, расположена над дроссельным узлом;

- непосредственно форсунки — на каждый цилиндр подача топлива выполняется отдельным механизмом, который распыляет бензин для смешивания с воздухом;

- мозги — бортовой компьютер, управляющий всей системой работы автомобильной топливной системы и других узлов;

- дроссельный узел реализован не так, как в карбюраторных автомобилях, но этот элемент имеет много общего со старыми двигателями;

- различные фильтры и предохранители защищают достаточно нежную систему от воздействия засорений в топливе;

- прошивка на компьютере определяет все особенности поведения двигателя, потому ее смена сильно влияет на потенциал автомобиля.

Инжекторные двигатели нравятся многим автовладельцам по той причине, что ими можно управлять с помощью предустановленной на компьютер программы. Можно поменять сам компьютер или выполнить перепрошивку, чтобы полностью реализовать потенциал или даже заметно увеличить мощность двигателя. Но такие махинации с прошивкой и бортовым компьютером могут заканчиваться не слишком приятно. На заводе выставляют оптимальные режимы работы двигателя, от чего зависит и устанавливаемая прошивка. Когда происходит смена заводских параметров, машина полностью меняет поведение. Выбранный режим может оказаться не самым лучшим для эксплуатации двигателя.

Явные преимущества инжектора — рассматриваем выгоды

Если бы в этой системе не было никаких преимуществ, все автомобильные компании не стали бы активно использовать технологию в производстве двигателей. Сегодня фактически все бензиновые силовые агрегаты обладают непосредственным впрыском, что является оптимальной технологией по всем статьям. Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы инжектора. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке. Среди важных преимуществ, которые важно вспомнить, стоит заметить следующие особенности:

Надежность инжектора многие могут оспорить, ведь автомобилисты нередко сталкиваются с проблемами и неизлечимыми болезнями системы инжектора. Тем не менее, в технологии намного больше плюсов, которые привлекают покупателей и дарят определенные выгоды в поездке. Среди важных преимуществ, которые важно вспомнить, стоит заметить следующие особенности:

- реальное понижение расхода топлива — инжектор может экономить, благодаря интеллектуальному управлению подачей топлива;

- полное сгорание бензина — при правильных настройках инжектор обеспечивает полное сгорание топлива и определенную интенсивность поездки;

- более выразительная динамика двигателя — водителю не приходится долгое время ожидать реакции при нажатии педали газа;

- возможность смены прошивки — с помощью простой процедуры чип-тюнинга можно полностью изменить параметры авто;

- технологичность и современность — машина с инжектором зачастую выбрасывает в атмосферу значительно меньше вредных веществ;

- устойчивая работа в любых условиях — для хорошей работы инжектора не требуется ручное управление заслонкой воздуха, двигатель хорошо заводится в мороз.

Карбюраторные автомобили обладают ненавистным для многих автовладельцев подсосом, которым необходимо правильно управлять. В ином случае придется справляться с последствиями неправильного использования этого узла. В инжекторых автомобилях подачей воздуха руководит компьютер, что целесообразно только при высоком качестве самого компьютера. Если же «мозги» не управляют всеми функциями подачи топлива и воздуха правильно, возникает повышенный расход, чрезмерная непредсказуемость машины и прочие неприятные моменты. Но их можно избежать, настроив работу компьютера в соответствии с требованиями двигателя.

Недостатки и неприятные моменты в работе инжектора

Некоторые недостатки мы уже описали выше, сравнивая достоинства этого типа подачи топлива с определенными плюсами старого карбюратора. Некоторые водители задаются вопросом, можно ли переделать машину с карбюратора на инжектор или с инжектора на карбюратор. Теоретически это возможно, но вложения в этот процесс не оправдают себя. Вопрос переделки возникает в том случае, когда владелец инжекторной машины находит слишком много недостатков в своем авто. Повышается расход, меняется поведение транспорта, двигатель глохнет или работает на слишком высоких оборотах. Все недостатки инжектора можно исправить достаточно простыми, но часто недешевыми процедурами:

Вопрос переделки возникает в том случае, когда владелец инжекторной машины находит слишком много недостатков в своем авто. Повышается расход, меняется поведение транспорта, двигатель глохнет или работает на слишком высоких оборотах. Все недостатки инжектора можно исправить достаточно простыми, но часто недешевыми процедурами:

- чистка форсунок — если вы заливаете не слишком качественный бензин или не меняете вовремя фильтры топлива, форсунки будут забиваться и перестанут распылять бензин;

- прошивка «мозгов» в нужных режимах — на старых машинах иногда получается достичь невероятных результатов от перепрошивки, ведь технологии движутся вперед;

- замена бортового компьютера на более функциональный вариант ЭБУ для вашей модели автомобиля с подходящими настройками;

- регулярная смена фильтров, как воздушного, так и топливного, с целью обеспечения нормальной работы инжектора;

- использование качественного топлива в соответствии с предписанными производителем нормами и подходящим октановым числом;

- регулярный сервис, своевременное обращение внимания на определенные недостатки работы автомобиля.

Если у вас инжекторная машины, будьте внимательны к различным мелочам. Небольшое изменение работы двигателя может стать первым сигналом серьезных проблем. Зачастую небольшие неполадки можно вылечить за очень скромные деньги, но если не принять неполадку всерьез, затраты будут очень внушительными. Ремонт инжекторного двигателя чаще всего оказывается довольно дорогим занятием. Потому лучше сразу определить все проблемы на регулярном сервисном осмотре и исправить все возможные неполадки автомобиля. Так вы сможете значительно продлить жизни дорогостоящих узлов и сэкономить ощутимые суммы на возможном дальнейшем ремонте. Вот так выглядит работа инжекторного двигателя в замедленном темпе на видео:

Подводим итоги

Следует идти в ногу со временем и принимать новинки, которые предлагают производители. Прямая подача топлива на самом деле экономичнее, она делает машину несколько мощнее и динамичнее, дает водителю больше свободы. Тем не менее, машина оказывается требовательной к обслуживанию и качеству заливаемых жидкостей, в том числе и топлива. Если автомобиль ведет себя непонятно, стоит сразу обратиться на станцию и устранить проблему.

Прямая подача топлива на самом деле экономичнее, она делает машину несколько мощнее и динамичнее, дает водителю больше свободы. Тем не менее, машина оказывается требовательной к обслуживанию и качеству заливаемых жидкостей, в том числе и топлива. Если автомобиль ведет себя непонятно, стоит сразу обратиться на станцию и устранить проблему.

Впрочем, такие же советы будут актуальными и для владельцев автомобиля с карбюраторным двигателем. Чем раньше вы обратите внимание на неполадку и устраните ее, тем дешевле вам обойдется обслуживание и ремонт машины. Если у вас появилась идея переделать авто с инжектора на карбюратор или наоборот, откажитесь от таких конструктивных изменений. Это не сможет повлиять на автомобиль положительно, а лишь добавит проблем в обслуживании и эксплуатации. Как вы относитесь к современным инжекторам на авто?

Первая инжекторная машина. Какой она была? | Гараж — второй дом

Здравствуйте, уважаемые читатели! Сегодня решил добавить в ленту статей немного истории, думаю многим интересно было бы узнать, какой автомобиль имел первый в мире инжектор.

В наши дни всё реже встречаются автомобили с карбюраторными двигателями, время и прогресс не стоят на месте, сейчас главный тренд многих автопроизводителей — это экологичность производимых ими машин. Но какой автомобиль был прародителем современных инжекторных машин?

Первым автомобилем, имевшим двигатель с непосредственным впрыском топлива считается немецкий Goliath GP700 Sport, созданный в 1951 году

Goliath GP700 Sport. картинка с сайта www.flickr.comGoliath GP700 Sport. картинка с сайта www.flickr.com

Это двухдверное купе имело двухтактный двухцилиндровый двигатель мощностью 29 лошадиных силы, а максимальная скорость этой машины составляла около 102 км/ч.

Система впрыска топлива от фирмы Bosch была механической, что в то время считалось большим технологическим прорывом, однако данный автомобиль задумывался как недорогое средство передвижения для повседневного использования в Европе.

Машина имела продвинутую по тем меркам четырёхступенчатую трансмиссию с синхронизаторами, двигатель располагался спереди и автомобиль был переднеприводный.

Вид на приборную панель Goliath GP700

Из опций комфорта для водителя и пассажира в машину был установлен отопитель, так что во время поездки в холодное время года в салоне было тепло.

А вот при заправке автомобиля топливом, водителю приходилось вручную изготавливать смесь бензина и масла, так как машина оснащена двухтактным мотором.

Таких машин было произведено всего 25 экземпляров, а далее уже началось производство более совершенных моделей.

Goliath GP700 Sport. фото с сайта www.flickr.comGoliath GP700 Sport. фото с сайта www.flickr.com

Вот и всё, что мне удалось узнать по поводу этого авто, если вы знаете что то больше, напишите об этом в комментариях, а если понравилась статья, ставьте лайк и подписывайтесь!

Карбюраторной машине – достоинства инжекторной! | Автореал

Наверно каждый владелец карбюраторной машины не раз с завистью смотрел на то, как сосед по стоянке заводит свою инжекторную Самару, не делая ни каких лишних манипуляций с рукояткой управления воздушной заслонкой. Особенно хорошо тем, у кого на автомобиле установлена сигнализация с автозапуском. Не надо сидеть в холодной машине постепенно убирая ручку «подсоса» до упора, снижая тем самым обороты моторы.

Особенно хорошо тем, у кого на автомобиле установлена сигнализация с автозапуском. Не надо сидеть в холодной машине постепенно убирая ручку «подсоса» до упора, снижая тем самым обороты моторы.

Ощутить прелесть запуска машины без лишних манипуляций с воздушной заслонкой можно, применив систему автоматического управления воздушной заслонкой (далее САУВЗ). Устройство состоит из блока управления, привода (пошаговый мотор) который установлен непосредственно на карбюраторе и цифрового датчика температуры, который отслеживает температуру прогрева двигателя.

Работает устройство следующим образом: датчик температуры, закрепленный на патрубке между термостатом и головкой блока, измеряет температуру двигателя, передаёт сигнал на блок управления. Блок управления, получив сигнал, передаёт команду на пошаговый мотор (закреплённый на карбюраторе) который закрывает воздушную заслонку. По мере прогрева заслонка открывается, обороты снижаются. Команды, получаемые блоком, идут не только от датчика температуры, но и от датчика Холла. Отслеживая обороты, САУВЗ принимает решение уменьшения их по мере прогрева. Тем самым полностью исключены манипуляции вручную при запуске.

Отслеживая обороты, САУВЗ принимает решение уменьшения их по мере прогрева. Тем самым полностью исключены манипуляции вручную при запуске.

Кроме того в блоке имеются несколько полезных «примочек». Есть три программируемых канала.

- канал срабатывает перед запуском двигателя. К этому каналу, например, можно подключить подкачивающий насос, для подачи топлива в карбюратор.

- канал начинает работать сразу после пуска и до достижения температуры прогрева. Сюда можно подключить обогрев сидений, или заднего стекла.

- канал начинает работу после достижения температуры прогрева. К нему можно подключить моторчик отопителя или любое другое устройство.

Подключение устройства не вызовет проблем даже у начинающих. Всё монтируется по месту, провода к датчику Холла, можно подсоединить непосредственно на распределителе зажигания. Плюс и минус в любое удобное место. Система работает с любым типом карбюраторов (солекс, озон). Параметры можно программировать самостоятельно, подключив блок к компьютеру или ноутбуку через разъём аналогичный разъёму домашнего принтера.

В настоящее время САУВЗ установлено и работает на автомобиле одного из наших сотрудников.

Что делать, если машина заглохла в воде :: Autonews

Фото: Global Look Press

В сезон дождей водителям лучше быть особенно внимательными и объезжать глубокие лужи. Если двигатель внезапно заглох — это не очень хороший знак. Такой отказ может произойти по совершенно разным причинам, которые требуют отдельного внимания. Однако большинство из них могут привести к дорогостоящему ремонту мотора. Разберемся, как действовать в таких ситуациях.

Из-за чего машина может заглохнуть в луже

Внезапная остановка мотора в луже может быть вызвана огромным количеством причин. Если вам залило подкапотное пространство, то жидкость может проникнуть практически во все системы. Самые распространенные и не очень опасные причины — это намокание воздушных фильтров и свечей зажигания. Однако попадание большого количества жидкости в подкапотное пространство — это всегда высокий риск гидроудара. И тогда последствия могут быть куда более серьезными.

Если вам залило подкапотное пространство, то жидкость может проникнуть практически во все системы. Самые распространенные и не очень опасные причины — это намокание воздушных фильтров и свечей зажигания. Однако попадание большого количества жидкости в подкапотное пространство — это всегда высокий риск гидроудара. И тогда последствия могут быть куда более серьезными.

Что такое гидроудар

Гидроудар двигателя — одна из самых распространенных причин отказа в таких ситуациях. Под гидроударом понимают процесс, происходящий в поршневой группе, когда объем попавшей в цилиндр жидкости больше объема камеры сгорания в момент достижения поршнем верхней мертвой точки. Если проще, то в мотор попадает вода и моментально выводит его из строя.

Непредвиденный и резкий удар поршня о воду в цилиндре может разрушить шатуны, распределительные валы и даже коленчатый вал. В результате нанесенный двигателю ущерб может быть настолько серьезным, что не поможет даже очень дорогостоящий капитальный ремонт. Одним из признаков начинающегося гидроудара как раз и является остановка мотора, сопровождающаяся нехарактерным стуком.

Как действовать в такой ситуации

Примите все необходимые меры, чтобы вытащить автомобиль на сухое место, не заводя двигатель. Например, с помощью буксира или даже вытолкнув его своими силами. Крайне желательно сделать это как можно быстрее, пока вода не распространилась туда, где ей быть не положено.

Вытащив машину на сухую площадку, дайте ей отстояться не менее 20 минут. Только после этого можно приступать к осмотру, чтобы выяснить, насколько сильно пострадал двигатель и почему заехавшая в лужу машина не заводится.

Как проверить машину:

1. Начинать всегда следует с воздушного фильтра. Его нужно снять и удостовериться, что он не намок. Если сухой — одна из проблем отпала и можно приступать к следующему пункту.

2. Следующий шаг — проверка состояния свечей зажигания. Если из отверстий бьют струйки воды, ее нужно полностью удалить.

3. Далее стоит проверить уровень масла в моторе и коробке. Если на щупе заметны следы белого цвета или уровень масла заметно поднялся — это главный симптом попадания в масло большого объема воды. Для двигателя критичным является около полулитра. Если по вашей оценке воды больше, то лучше вызывать эвакуатор и ехать в сервис. Если же после выполнения этих несложных рекомендаций критичных моментов обнаружено не было, то можно попытаться завести машину.

Как безопасно проезжать водные преграды

Универсального рецепта нет, поскольку все сильно зависит от глубины лужи. Но главное правило едино для всех: старайтесь двигаться равномерно на самой низкой передаче. При этом важно поддерживать обороты двигателя на минимально устойчивом уровне. Любые попытки ускорения или замедления будут сопровождаться накатом волн с риском залить подкапотное пространство. Кроме того, необходимо выбрать такой режим движения, чтобы автомобиль ехал со скоростью волны, образующейся впереди него.

Чего боится инжектор автомобиля

Вот раньше автомобили могли ездить даже на самогоне, потому что карбюраторные были. Современные машины уже на такое неспособны, потому что инжекторные. Но деваться некуда. Поэтому давайте выясним подробнее, чего боится инжектор.

Как он работает

Основной особенностью инжекторных систем является использование для впрыска топлива прямо в коллектор или в цилиндр специальной форсунки.

Для правильной работы инжектора форсунки нужно поддерживать в идеальном состоянии

Главная задача форсунки – дозированное смешивание топлива с воздухом. Для получения такой смеси в ее теле создается высокое давление. Форсунка представляет собой простой клапан на основе электромеханики, дозирующий количество смеси, попадающей в цилиндр за один впрыск.

Эффективность инжекторных систем заключается именно в контролировании состава топливно-воздушной смеси, а также момента подачи искры для ее воспламенения. Для такого контролируемого дозирования современный автомобильный инжектор «доверху» напичкан различными датчиками. Вот они:

- Воздушный датчик (MAF) – учитывает количество воздуха, проходящего через него. Это нужно для дозирования содержания воздушной массы в смеси.

- Датчик давления (MAP) – его показания в совокупности с данными других датчиков используются для вычисления содержания воздуха. Прибор показывает уровень давления, которое образуется в коллекторе. MAP чаще устанавливаются на спортивные авто.

- Фазовый датчик – показывает положение коленвала в каждом из цилиндров. Эти данные нужны для расчета интервала впрыска топлива и подачи искры в момент сжатия.

Это еще не все датчики, а лишь основные из тех, которые используются в современной инжекторной системе. Именно из-за большого количества электроники многие из отечественных автомобилистов предпочитают обычный карбюратор «навороченному» инжектору.

Вся проблематичность эксплуатации инжектора в наших условиях заключается в низком качестве российского топлива. И, хотя сейчас эта проблема потихоньку уходит, все равно в некоторых регионах найти качественный бензин тяжело. Тем более важно знать, чего боится инжектор. А боится он, в первую очередь, некачественных ГСМ.

Инжекторная топливная система

Все описанные приборы входят в состав так называемых мозгов автомобиля (бортового компьютера). Система компьютера настроена на определенный тип и марку топлива. То есть топливо должно иметь определенный состав и обладать диапазоном характеристик, которые прописаны нормами этой марки.

Бензин российского производства не всегда соответствует установленным международным стандартам. Этим и обусловлена большая часть сбоев в работе топливных систем на основе инжектора. Системы на карбюраторе менее чувствительны к качеству ГСМ, и порой способны «переработать» даже спирт.

Обслуживание

Несмотря на все это инжектор обладает хорошей живучестью. А неисправность датчиков не всегда приводит к обездвиживанию автомобиля. Машина не сможет самостоятельно добраться до СТО лишь при поломке фазового датчика или топливного насоса.

При выходе из строя датчика положения коленвала авто сможет проехать еще пару километров, если постучать ногой или деревяшкой по области бака. Благодаря этому временно возобновляется контакт коллекторных щеток с якорем.

Также часто неработоспособность двигателя вызвана повреждением проводки, находящейся под капотом. Или нарушением соединений шлангов топливной системы. Это тоже относится к тому, чего боится инжектор.

Идеальное состояние инжектора обеспечивает низкий расход топлива и правильную работу двигателя

Не стоит пропускать плановую замену всех фильтров (масляного и воздушного) и масла в двигателе. После каждых 30 тысяч пробега нужно делать чистку заслонки дросселя и промывать сам инжектор. Сразу после такой мойки лучше весь моторный отсек просушить сжатым воздухом.

Вот еще от чего может пострадать работоспособность системы на основе инжектора:

- Плохие свечи зажигания.

- Неисправность стартера.

- Слабый аккумулятор.

Как видно из перечисленного, большая часть проблем в работе инжекторной системы вызвана нерегулярным ТО и несвоевременной заменой всех расходников.

Безопасное вскрытие

Если надумали делать вскрытие топливной системы самостоятельно, то стоит обезопасить себя. Все дело в излишнем давлении, которое в этой системе держится на уровне 0,6 МПа на протяжении нескольких часов после остановки двигателя. А в некоторых моделях авто и до полусуток.

Работа инжекторной топливной системы

При вскрытии герметичной полости из-за резкого перепада давления происходит выброс топливной массы. Дополнительным неприятным сюрпризом обладают инжекторы, оборудованные аккумуляторами давления. При их вскрытии после первичного выброса бензина через некоторое время следует второй. Нужно быть готовым к этому, и при разборке топливной части лучше полностью обесточить весь автомобиль. Ведь малейшее попадание искры с любого контакта может мгновенно воспламенить выброшенную порцию бензина.

Чего не стоит делать

Теперь рассмотрим на практических примерах то, чего боится инжектор:

- Не стоит лишний раз отключать массу на аккумуляторе. После продолжительного отключения сбрасываются все настройки топливного контроллера.

- Для аварийного запуска мотора не применяйте зарядку. Из-за скачка напряжения может полететь блок управления.

- Инжектор сильно восприимчив к попаданию влаги. Замерзание воды в форсунках ведет к их повреждению и образованию внутренней коррозии.

- Не стоит «кормить» автомобиль случайным топливом. Приобретайте бензин на проверенных АЗС.

Бывалые владельцы авто на инжекторе знают, что сразу с пистолета наш отечественный бензин лить в бак не стоит. Нужно ему дать отстояться в течение суток. И только потом им можно заправляться, пропустив через несколько слоев тканевого фильтра. Эффективнее всего для очистки бензина под инжектор применять специальные фильтры.

- Нельзя производить замену бортового компьютера, контроллера или даже проводки «неродными» комплектующими. Обладая одинаковыми разъемами, они могут иметь разную конструкцию и характеристики.

Итог

Поломка инжекторной системы чаще всего является следствием неправильной эксплуатации и ТО. Неаккуратное отношение к автомобилю – вот чего боится инжектор больше всего. Так что будьте внимательны к своему авто, и он вам отплатит тем же.

Что делать если дергается машина после мойки?

Поддерживать автомобиль в чистоте стремятся многие водители, зачастую прикладывая к этому слишком большие усилия, что приводит к проблемам различного рода. Одной из неприятных ситуаций, с которой может столкнуться автовладелец после посещения специализированных моек или самостоятельной мойки автомобиля, это подергивание машины в движении. Мыть мотор нужно крайне аккуратно, и если после мойки начинает троить двигатель, нужно устранить эту проблему.

ПОЧЕМУ ДЕРГАЕТСЯ МАШИНА ПОСЛЕ МОЙКИ

Если автомобиль дергается после мойки, это говорит о том, что имеется сбой в работе мотора и один (или несколько) цилиндров работают некорректно. Причин тому может быть несколько:

· Вода попала в свечные колодцы. Если возникла подобная ситуация, то заряд, который поступает на свечи, не образует «ровной» искры и растекается по сторонам. В случае продолжительной работе свечей в подобном режиме, вероятен их скорый выход из строя;

· Проблемы с датчиками. Если при мойке двигателя автомобиля использовались щелочные средства, есть вероятность, что они попали на датчики. Это может привести к их неправильной работе или выходу из строя;

· Повреждение других элементов двигателя. Производители автомобилей предупреждают, что мыть двигатель нужно крайне аккуратно, при этом, не подавая на мотор воду под высоким давлением. Некоторые автовладельцы этим советом пренебрегают, в результате чего случается повреждение одного или нескольких агрегатов мотора.

Проблем, возникающих с двигателем из-за неправильной мойки, множество, при этом часть из них могут оказаться «скрытыми», то есть проявить себя не через один день, поэтому важно правильно мыть мотор.

ЧТО ДЕЛАТЬ, ЕСЛИ ДЕРГАЕТСЯ ДВИГАТЕЛЬ ПОСЛЕ МОЙКИ

Если после мойки автомобиля начал троить двигатель, продолжать движение на нем не стоит. Нужно срочно проверить мотор, т.к. возникшая проблема может привести к более серьезным неисправностям. Советуем действовать по следующему алгоритму:

1. Поставьте автомобиль в теплое сухое помещение, желательно в гараж;

2. Далее возьмите сухую тряпку и протрите все элементы зажигания, контакты и проводку. Если есть баллончик со сжатым воздухом, можно им продуть элементы;

3. После чего по очереди снимаются катушки зажигания, и каждая из них продувается при помощи сжатого воздуха;

4. Далее переходите к свечам. С помощью сжатого воздуха уберите влагу из свечных колодцев, если она туда попала. Специалисты также рекомендуют использовать газовую горелку, чтобы прогреть сами свечи зажигания;

5. После этого соберите мотор и запускайте двигатель;

6. После запуска дайте мотору поработать 2-3 минуты, а потом попробуйте проехаться на нем. Если двигатель не троит, то можно считать проблему решенной. Если после сушки проблема не пропала, возвращайте автомобиль в гараж (если имеются средства диагностики) или везите в сервис.

Когда сушка не помогает устранить проблему, вероятнее всего вода попала в компоненты цилиндра или в сам цилиндр. Компьютерная диагностика позволит определить, какой из цилиндров работает неправильно, а также выявит ошибки в работе датчиков, если они имеются.

Определив проблемный цилиндр, нужно понять, с чем именно связана неисправность. Проверьте все элементы зажигания, относящихся к данном цилиндру. Диагностику рекомендуется начинать со свечей – они чаще других деталей являются причиной проблем в работе двигателя. Осмотрите электрод свечи на наличие нагара или проверьте работу свечи на стенде. Когда проблема связана не со свечами, также рекомендуется осмотреть катушки зажигания и высоковольтные провода. Также не стоит забывать о проверке датчиков, непосредственно участвующих в работе двигателя.

Важно запомнить, что при мойке двигателя автомобиля ни в коем случае не стоит применять щелочные чистящие средства. Имеются специальные аэрозоли и шампуни для чистки двигателя, и если стоит цель поддерживать мотор в чистом состоянии, лучше пользоваться ими, нежели бытовыми чистящими средствами.

Что такое литье под давлением? — Определение, типы и материалы

Литье под давлением — это производственный процесс, позволяющий производить детали в больших объемах. Он работает путем впрыскивания расплавленных материалов в форму (или «форму» в Соединенных Штатах). Обычно он используется как процесс массового производства для производства тысяч идентичных предметов. Материалы для литья под давлением включают металлы, стекло, эластомеры и кондитерские изделия, хотя чаще всего они используются с термопластичными и термореактивными полимерами.

Как это работает?

Первым этапом литья под давлением является создание самой формы. Большинство форм изготавливаются из металла, обычно алюминия или стали, и подвергаются прецизионной механической обработке, чтобы соответствовать характеристикам продукта, который они должны производить.

После того, как пресс-форма была создана изготовителем пресс-формы, материал для детали подается в нагретый цилиндр и перемешивается с помощью винтового винта. Нагревательные ленты расплавляют материал в цилиндре, а затем расплавленный металл или расплавленный пластик подают в полость формы, где он охлаждается и затвердевает, принимая форму формы.Время охлаждения можно сократить за счет использования охлаждающих линий, по которым циркулирует вода или масло от внешнего регулятора температуры. Инструменты для форм устанавливаются на плоских формах (или «плитах»), которые открываются после затвердевания материала, так что выталкивающие штифты могут вытолкнуть деталь из формы.

Отдельные материалы могут быть объединены в одну деталь с помощью метода литья под давлением, который называется двухэтапной пресс-формой. Этот метод можно использовать для придания мягкости пластиковым изделиям, добавления цвета к деталям или изготовления изделий с различными эксплуатационными характеристиками.

Формы могут быть выполнены с одной или несколькими полостями. Формы с несколькими полостями могут иметь идентичные детали в каждой полости или могут быть уникальными для создания деталей различной геометрии. Алюминиевые формы не лучше всего подходят для крупносерийного производства или деталей с узкими допусками по размерам, поскольку они имеют худшие механические свойства и могут быть подвержены износу, деформации и повреждению из-за усилий впрыска и зажима. Хотя стальные формы более долговечны, они также дороже алюминиевых.

Процесс литья под давлением требует тщательного проектирования, включая форму и характеристики детали, материалы для детали и формы, а также свойства формовочной машины. В результате существуют различные соображения, которые необходимо учитывать при литье под давлением.

Рекомендации по литью под давлением

Перед тем, как приступить к литью под давлением, необходимо принять во внимание ряд факторов:

1. Финансовый

Начальные затраты на производство литья под давлением могут быть высокими с учетом стоимости оборудования и самих форм.

2. Объем производства

Важно определить, сколько деталей вы хотите изготовить, чтобы решить, является ли литье под давлением наиболее экономичным методом производства.

3. Расчетные факторы

Сведение к минимуму количества деталей и упрощение геометрии ваших изделий упростит литье под давлением. Кроме того, конструкция пресс-формы важна для предотвращения дефектов во время производства.

4. Производственные соображения

Сведение к минимуму времени цикла поможет производству, так же как и использование машин с горячеканальными пресс-формами и хорошо продуманной оснасткой.Такие небольшие изменения и использование горячеканальных систем могут обеспечить экономию на производстве ваших деталей. Также будет экономия средств за счет минимизации требований к сборке, особенно если вы производите многие тысячи и даже миллионы деталей.

Как снизить затраты на пресс-форму?

Литье под давлением может быть дорогостоящим процессом, но есть несколько способов снизить затраты на пресс-форму, в том числе:

- Устранение поднутрений

- Удалить ненужные элементы

- Использовать подход с полостью сердцевины

- Уменьшение косметической отделки

- Конструктивные детали, которые сочетаются друг с другом

- Изменение и повторное использование существующих форм

- Монитор DFM анализ

- Используйте многогнездную или семейную пресс-форму

- Учитывайте размеры ваших деталей

Когда используется литье под давлением?

Литье под давлением используется для изготовления ряда широко используемых продуктов, включая обычные пластмассовые изделия, такие как крышки для бутылок, а также корпуса для пультов дистанционного управления, шприцы и многое другое.Он также обычно используется для изготовления более крупных предметов, таких как панели кузова автомобилей.

Литье под давлением в основном используется там, где необходимо изготовить тысячи или миллионы идентичных деталей из пресс-формы.

Типы

Существует множество различных вариантов процесса литья под давлением, в том числе:

- Кубический багет

- Литье под давлением

- Литье под давлением с газом

- Жидкий силиконовый каучук, литье под давлением

- Металлическое литье под давлением

- Микро литье под давлением

- Реакционное литье под давлением

- Тонкостенное литье под давлением

Используемые материалы

Литье под давлением может выполняться с множеством различных материалов, включая металлы, стекло, эластомеры, кондитерские изделия и, чаще всего, термопласты и термореактивные полимеры.

Материалы можно комбинировать для придания готовым деталям различных свойств и эффектов.

Преимущества

Основным преимуществом литья под давлением является возможность увеличения производства для производства большого количества деталей. После того, как первоначальные затраты на конструкцию и пресс-формы были покрыты, цена изготовления становится очень низкой. Стоимость производства снижается по мере производства большего количества деталей.

Литье под давлением также приводит к минимальным потерям по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, при которой удаляются лишние материалы.Несмотря на это, при литье под давлением образуются некоторые отходы, в основном из литников, направляющих, мест расположения затворов и любого материала перелива, который просачивается из полости детали (также называемый «вспышкой»).

Последним преимуществом литья под давлением является то, что оно позволяет изготавливать множество идентичных деталей, что обеспечивает надежность и стабильность деталей при крупносерийном производстве.

Недостатки

Хотя литье под давлением имеет свои преимущества, этот процесс также имеет ряд недостатков.

Первоначальные затраты на литье под давлением могут быть высокими, особенно в отношении оснастки. Прежде чем вы сможете производить какие-либо детали, необходимо создать прототип детали. Как только это будет завершено, необходимо создать и протестировать прототип пресс-формы. Все это требует времени и денег и может быть дорогостоящим процессом.

Литье под давлением также не идеально подходит для изготовления крупных деталей как единое целое. Это связано с ограничениями размеров машин для литья под давлением и инструментов для форм.Предметы, которые слишком велики для возможностей машины для литья под давлением, должны быть созданы как несколько частей и позже соединены вместе.

Последним недостатком является то, что большие поднутрения требуют опытного проектирования, чтобы избежать их, и они могут еще больше увеличить расходы на ваш проект.

Приложения

Литье под давлением используется для ряда приложений, где требуется повторяемый производственный процесс. Сюда входят такие производственные товары, как катушки с проволокой, упаковка, крышки для бутылок, игрушки, расчески, музыкальные инструменты (и компоненты), стулья, небольшие столики, контейнеры для хранения, механические детали, а также автомобильные детали и компоненты.

Литье под давлением — наиболее распространенный метод производства пластмассовых деталей, особенно в больших объемах.

Часто задаваемые вопросы:

Экологически ли литье под давлением?

Литье под давлением становится более экологически чистым, поскольку оборудование становится более эффективным, а такие материалы, как термореактивные полимеры, способны выдерживать экстремальные температуры и условия.

Хотя при литье под давлением возникают некоторые отходы материала, они меньше, чем при многих других производственных процессах.Разумеется, конкретные используемые материалы также влияют на окружающую среду в зависимости от того, как долго они служат, могут ли они быть получены из переработанных материалов и как они утилизируются. Есть также соображения относительно углеродного следа срока службы создаваемых продуктов, в том числе во время производства.

Достижения в области современного оборудования для литья под давлением означают, что теперь они потребляют на 20-50% меньше энергии по сравнению с тем, что было десять лет назад.

Насколько дешево литье под давлением?

Стоимость формования зависит от количества полостей в форме.Меньшее количество полостей требует меньше инструментов, что снижает производственные затраты на создание литьевой формы. Сложность конструкции детали также влияет на стоимость, включая такие факторы, как чистовая обработка поверхности, допуск, резьба, детализация и количество подрезов. Дополнительные детали, подобные этим, увеличивают стоимость, так как требуют большего количества инструментов.

Самый экономичный тип литья под давлением — это литье резины под давлением, которое дает высокий выход долговечных изделий. Кроме того, последовательные процессы вулканизации с точным контролем температуры могут снизить затраты за счет уменьшения количества отходов.

Сколько стоит литье под давлением?

Расчет точной стоимости литья под давлением можно произвести по следующей формуле:

Цена пресс-формы = затраты на материалы + дизайн + процесс и прибыль + НДС + затраты на испытания + затраты на упаковку и доставку.

Из этих затрат материалы и детали составляют около 15-30% от общей суммы, а процесс и прибыль — 30-50%.

Принимая во внимание эти факторы, небольшая форма для литья под давлением с одной полостью стоит от 1000 до 5000 долларов.Более крупные или более сложные формы могут стоить 80 000 долларов и более. Однако в среднем типичная пресс-форма стоит около 12000 долларов.

Хотя инструменты для формования имеют высокую стоимость, фактическое производство литья под давлением имеет относительно низкую стоимость.

Какие пластмассы используются при литье под давлением?

Имея более 85 000 доступных коммерческих вариантов пластиковых материалов и 45 семейств полимеров, существует множество различных пластмасс, которые можно использовать для литья под давлением. Из них полимеры можно в общих чертах разделить на две группы; реактопласты и термопласты.

Наиболее распространенными типами используемых пластиков являются полиэтилен высокой плотности (HDPE) и полиэтилен низкой плотности (LDPE). Полиэтилен обладает рядом преимуществ, включая высокий уровень пластичности, хорошую прочность на разрыв, высокую ударопрочность, устойчивость к влагопоглощению и возможность вторичной переработки.

К другим широко используемым пластмассам, полученным литьем под давлением, относятся:

1. Акрилонитрилбутадиенстирол (АБС)

Этот прочный, ударопрочный пластик широко используется в промышленности.Обладая хорошей устойчивостью к кислотам и щелочам, АБС также обеспечивает низкую усадку и высокую стабильность размеров.

2. Поликарбонат (ПК)

Этот прочный, ударопрочный пластик имеет низкую усадку и хорошую стабильность размеров. Прозрачный пластик, доступный в различных оптически прозрачных сортах, ПК может обеспечить высокий косметический эффект и хорошую термостойкость.

3. Алифатические полиамиды (PPA)

Существует множество различных типов нейлоновых нейлонов (или нейлоновых нейлонов), каждый из которых имеет свои преимущества.Вообще говоря, нейлоны обладают высокой прочностью и термостойкостью, а также обладают химической стойкостью, не считая сильных кислот и оснований. Некоторые нейлоны устойчивы к истиранию и обладают хорошей твердостью и жесткостью с хорошей ударной вязкостью.

4. Полиоксиметилен (ПОМ)

Этот пластик, широко известный как ацеталь, обладает высокой твердостью, жесткостью, прочностью и ударной вязкостью. Он также обладает хорошей смазывающей способностью и устойчив к углеводородам и органическим растворителям. Хорошая эластичность и скользкость также обеспечивают преимущества для некоторых применений.

5. Полиметилметакрилат (ПММА)

PMMA, также известный как акрил, обеспечивает хорошие оптические свойства, высокий блеск и устойчивость к царапинам. Он также обеспечивает низкую усадку и меньшее погружение для геометрий с тонкими и продуманными профилями.

6. Полипропилен (ПП)

Этот недорогой полимерный материал некоторых марок обладает высокой ударопрочностью, но может быть хрупким при низких температурах (в случае гомополимера пропилена). Сополимеры обладают большей стойкостью к ударам, в то время как полипропилен также является износостойким, гибким и может обеспечивать очень высокое удлинение, а также быть устойчивым к кислотам и щелочам.

7. Полибутилентерефталат (PBT)

Хорошие электрические свойства делают PBT идеальным для силовых компонентов, а также для автомобильной промышленности. Прочность варьируется от умеренной до высокой в зависимости от наполнения стекла, при этом сорта без наполнителя являются жесткими и гибкими. PBT также показывает топливо, масла, жиры и многие растворители, а также не впитывает ароматизаторы.

8. Полифенилсульфон (PPSU)

PPSU — это стабильный по размерам материал с высокой прочностью, термостойкостью и термостойкостью, он также устойчив к радиационной стерилизации, щелочам и слабым кислотам.

9. Полиэфирэфиркетон (PEEK)

Эта высокотемпературная смола с высокими эксплуатационными характеристиками обеспечивает термостойкость и огнестойкость, превосходную прочность и стабильность размеров, а также хорошую химическую стойкость.

10. Полиэфиримид (PEI)

PEI (или Ultem) обеспечивает высокую термостойкость и огнестойкость, наряду с превосходной прочностью, стабильностью размеров и химической стойкостью.

Заключение

Литье под давлением находит широкое применение в производстве, особенно при производстве деталей большого объема.Хотя оснастка и формование могут быть дорогими, стоимость производства после его завершения невысока. Обеспечивая возможность производства почти идентичных деталей, литье под давлением используется для изготовления деталей из самых разных материалов.

Вы можете узнать больше об услугах TWI по поддержке производства здесь.

Связанные часто задаваемые вопросы (FAQ)

Все, что вам нужно знать о литье под давлением

Что такое литье под давлением:

Литье под давлением — это производственный процесс для изготовления деталей в больших объемах.Чаще всего он используется в процессах массового производства, когда одна и та же деталь создается тысячи или даже миллионы раз подряд.

Зачем использовать литье под давлением:

Основным преимуществом литья под давлением является возможность масштабного производства. После оплаты первоначальных затрат цена за единицу продукции при литье под давлением становится чрезвычайно низкой. Цена также имеет тенденцию резко падать по мере производства большего количества деталей. К другим преимуществам можно отнести следующие:

- Литье под давлением обеспечивает низкий процент брака. по сравнению с традиционными производственными процессами, такими как обработка с ЧПУ, при которой срезается значительная часть исходного пластикового блока или листа.Однако это может быть отрицательным по сравнению с процессами аддитивного производства, такими как 3D-печать, которые имеют еще более низкий процент брака. Примечание. Пластиковые отходы производства литья под давлением обычно поступают последовательно из четырех областей: литника, направляющих, мест затворов и любого переливающегося материала, который вытекает из самой полости детали (состояние, называемое «вспышкой»).

Изображение с сайта Ferris.edu

Литниковый канал — это просто канал, который направляет расплавленный пластик от сопла литьевой машины к точке входа для всего инструмента для литья под давлением.Это отдельная часть от самого пресс-формы. Бегунок — это система каналов, которые встречаются с литником, обычно внутри или как часть пресс-формы, которые направляют расплавленный пластик в полости детали внутри пресс-формы. Есть две основные категории бегунов (горячие и холодные), о которых вы можете прочитать здесь. Наконец, затвор — это часть канала после бегунка, которая ведет непосредственно в полость детали. После цикла литья под давлением (обычно длится всего несколько секунд) весь расплавленный пластик охлаждается, оставляя твердый пластик в литнике, направляющих, воротах, самих полостях деталей, а также возможен небольшой перелив на краях деталей ( если печать не на 100% правильная).

Термореактивный материал, такой как эпоксидная смола, которая затвердевает при контакте с воздухом, представляет собой материал, который затвердевает и будет гореть после затвердевания, если предпринять одну попытку расплавить его. Напротив, термопластический материал — это пластик, который можно расплавить, охладить и затвердеть, а затем снова расплавить без возгорания. С термопластическими материалами материал может быть повторно использован повторно. Иногда это происходит прямо в заводском цехе. Они измельчают литники / направляющие и любые бракованные детали. Затем они добавляют этот материал обратно в сырье, которое попадает в литьевой пресс.Этот материал называют «переточить». Как правило, отделы контроля качества ограничивают количество измельченного материала, которое может быть возвращено в пресс. (Некоторые эксплуатационные свойства пластика могут ухудшаться при многократном формовании). Или, если у них его много, фабрика может продать эту повторную помолу какой-нибудь другой фабрике, которая сможет ее использовать. Обычно переточенный материал используется для некачественных деталей, не требующих высоких эксплуатационных свойств.

- Литье под давлением очень воспроизводимо. То есть вторая часть, которую вы производите, будет практически идентична первой и т. Д. Это замечательная характеристика, когда вы пытаетесь добиться единообразия бренда и надежности детали при крупносерийном производстве.

Каковы недостатки литья под давлением:

Первоначальные затраты, как правило, очень высоки из-за требований к конструкции, испытаниям и инструментам. Если вы собираетесь производить детали в больших объемах, вам нужно убедиться, что вы получите правильный дизайн с первого раза.Это сложнее, чем вы думаете. Правильный дизайн включает:

- Проектирование и создание прототипа самой детали в соответствии со спецификацией

- Первоначальная разработка прототипа обычно завершается на 3D-принтере и часто из другого материала (например, АБС-пластика), чем окончательная часть будет построена в

- Проектирование пресс-формы для первого производственного цикла

- Обычно создание 300-1000 прототипов, полученных литьем под давлением, в производственном материале требует разработки инструмента для литья под давлением.

- Доработка любых деталей в инструменте для литья под давлением перед массовым производством на заводе по производству литьевых форм.

Потенциально отрицательные аспекты литья под давлением включают следующее:

- Двумя основными недостатками литья под давлением являются высокие затраты на инструмент, и большие требуемые сроки выполнения заказа. Инструментальная оснастка — это почти отдельный проект и только одна фаза всего процесса литья под давлением.Прежде чем вы сможете изготавливать отлитую под давлением деталь, вам сначала нужно спроектировать и создать прототип детали (возможно, с помощью ЧПУ или 3D-печати), затем вы должны спроектировать и создать прототип инструмента для литья под давлением, который может производить реплики детали в объеме. Наконец, как правило, после обширных испытаний на обоих вышеупомянутых этапах вы получаете деталь для литья под давлением. Как вы понимаете, вся итерация, необходимая для исправления инструмента перед массовым производством, требует как времени, так и денег. Редко можно создать прототип инструмента для литья под давлением.Однако такое случается, особенно с деталями, которые будут изготавливаться в многогнездном инструменте. Например, предположим, что мы собирались отлить под давлением новую крышку от бутылки шампуня. Эта крышка, вероятно, будет иметь резьбу, чтобы прикрепить ее к бутылке, подвижный шарнир, защелкивающееся закрытие и, возможно, некоторое формование. Компания может сделать инструмент с одной полостью для этой детали, чтобы убедиться, что все элементы будут отливаться по желанию. После утверждения они изготовят новый инструмент, способный отливать, например, 16 крышек за раз.Сначала они делают инструмент с одной полостью, поэтому, если есть какие-либо проблемы, им не нужно платить и ждать, пока он будет исправлен 16 раз для каждой полости.

- Поскольку инструменты обычно изготавливаются из стали (очень твердого материала) или алюминия, может быть сложно внести изменения . Если вы хотите добавить в деталь пластик, вы всегда можете увеличить полость для инструмента, отрезав сталь или алюминий. Но если вы пытаетесь убрать пластик, вам нужно уменьшить размер полости инструмента, добавив в нее алюминий или металл.Это чрезвычайно сложно и во многих случаях может означать необходимость полностью выбросить инструмент (или его часть) и начать все сначала. В других случаях вы можете приварить металл в нежелательную полость.

- Для литья под давлением необходима равномерная толщина стенок. Если бы вы вырезали поперечное сечение формы Panasonic, показанной выше, вы бы заметили, что толщина стенок составляет примерно 2-3 мм. Чтобы стены не были слишком толстыми, важно предотвратить несоответствия в процессе охлаждения, приводящие к дефектам, например, вмятинам.Хорошее практическое правило — толщина стен должна быть не более 4 мм. Чем толще стены, тем больше материала вы будете использовать, тем больше будет время цикла и тем выше будет стоимость детали. И наоборот, если толщина стенки меньше 1 мм или около того, у вас могут возникнуть проблемы с заполнением пресс-формы (что приведет к зазорам или коротким выстрелам). Дизайнеры могут компенсировать эту возможность, используя материал с более высоким индексом текучести, например нейлон, который часто подходит для стен толщиной до 0.5мм. Различные производственные технологии, такие как ЧПУ, вообще не требуют одинаковой толщины стенок.

- Часто крупные детали невозможно изготовить методом литья под давлением как единое целое. Это связано с ограничениями размеров машин для литья под давлением и самих инструментов для форм. В качестве примера большой детали, отлитой под давлением, рассмотрим тележки для покупок в Target. Хотя существует оборудование для формования очень крупных деталей (например, 1000-тонные прессы размером примерно с вагончик поезда), его использование очень дорогое.По этой причине объекты, превышающие возможности типичной машины для литья под давлением, чаще всего создаются из нескольких частей. Станки с ЧПУ имеют аналогичные ограничения в отношении размера продукта, в то время как 3D-печать имеет еще больше ограничений. ЧПУ ограничено перемещением и размером станины фрезерного станка, в то время как большие 3D-печатные детали часто необходимо распечатать в виде нескольких частей, а затем склеить вместе.

- Большие поднутрения требуют опытного проектирования, чтобы избежать их, и они часто могут увеличить стоимость проекта.

Что нужно учитывать при литье под давлением:

Прежде чем приступить к изготовлению детали методом литья под давлением, рассмотрите несколько из следующих вещей:

- Финансовые аспекты

- Начальная стоимость: Подготовка продукта для производства методом литья под давлением требует больших начальных вложений. Убедитесь, что вы понимаете этот важный момент заранее.

- Количество в производстве

- Определите количество произведенных деталей, при котором литье под давлением становится наиболее экономически эффективным методом производства

- Определите количество произведенных деталей, при котором вы ожидаете окупить свои вложения (учитывайте затраты на проектирование, тестирование, производство, сборку, маркетинг и распространение, а также ожидаемую цену продаж).Используйте консервативную маржу.

- Соображения по конструкции

- Дизайн детали: вы хотите разработать деталь с первого дня с учетом литья под давлением. Упрощение геометрии и минимизация количества деталей на раннем этапе принесут дивиденды в будущем.

- Конструкция инструмента: Обязательно спроектируйте инструмент для пресс-формы, чтобы предотвратить дефекты во время производства. Список 10 распространенных дефектов литья под давлением и способы их устранения или предотвращения читайте здесь. Рассмотрите расположение ворот и запустите моделирование с помощью программного обеспечения для литья под давлением, такого как Solidworks Plastics.

- Производственные соображения

- Время цикла: Минимизируйте время цикла насколько это возможно. Поможет использование машин с горячеканальной технологией, а также продуманная оснастка. Небольшие изменения могут иметь большое значение, а сокращение времени цикла на несколько секунд может привести к большой экономии, когда вы производите миллионы деталей.

- Сборка: спроектируйте свою деталь так, чтобы минимизировать сборку. Большая часть причин, по которым литье под давлением осуществляется в Юго-Восточной Азии, — это стоимость сборки простых деталей во время цикла литья под давлением.Если вы сможете спроектировать сборку вне процесса, вы значительно сэкономите на стоимости рабочей силы.

Пример (проектирование для литья под давлением)

Проектирование детали, подходящей для литья под давлением, по сравнению с деталью, подходящей для механической обработки, термического формования или 3D-печати, означает учет некоторых различий между различными технологиями изготовления и определение того, когда ваш проект лучше подходит для одного или другого.Типичные детали, которые вы можете захотеть отлить в форму для литья под давлением, включают соединения, кронштейны или корпуса. Например, большинство бытовых электронных инструментов изготавливаются с пластиковой оболочкой (корпусом), отлитой под давлением и используемой в качестве корпуса инструмента.

Рассмотрим корпус электродрели производства Panasonic (см. Ниже):Изображение предоставлено Panasonic

Одним из наиболее очевидных преимуществ литья под давлением является то, что корпус служит нескольким целям.Во-первых, он служит средством взаимодействия с конечным пользователем. Он также служит гнездом для аккумулятора и двигателя, а также местом расположения различных винтовых втулок, которые будут использоваться для скрепления устройства вместе после сборки внутренних частей. Другими словами, литье под давлением чрезвычайно эффективно, когда вам нужно организовать множество внутренних деталей внутри корпуса. Как следствие, это фантастический способ сократить общее количество деталей на («количество штук»). Следует отметить, что эта деталь также является формованной частью.Подробнее об этом процессе читайте здесь.

Некоторые из других причин, по которым литье под давлением хорошо подходит для этого примера, включают тот факт, что сверло производится в больших объемах. То есть Panasonic создает большое количество копий одной и той же ручки дрели. Литье под давлением прекрасно подходит для такого крупносерийного производства , потому что высокие первоначальные затраты окупают производителя со временем с низкими затратами на единицу продукции. По этой же причине литье под давлением может быть плохим выбором для мелкосерийного производства.Кроме того, следует отметить, что при использовании литья под давлением существуют некоторые конструктивные ограничения. Например, деталь имеет почти одинаковую толщину стенок (что важно во избежание дефектов), а деталь изготовлена из термопластического материала (что позволяет многократно расплавлять твердую пластмассовую массу для данной процедуры). Если бы вы разрабатывали деталь из термореактивного материала, то литье под давлением было бы более тонким. Термореактивный материал можно формовать под давлением, но сделать это можно только один раз. Попытка расплавить термореактивный пластик второй раз приведет к возгоранию материала.Точно так же деталь с различной толщиной стенок потребовала бы большего внимания при проектировании пресс-формы, чтобы обеспечить равномерное охлаждение и избежать дефектов во время производства.

Заключение

Литье под давлением — отличная технология для массового производства готовой продукции. Это также полезно для доработанных прототипов, которые используются для тестирования потребителей и / или продукта. Однако до этой поздней стадии производства 3D-печать является гораздо более доступной и гибкой для продуктов на ранних стадиях проектирования.

Что такое литье под давлением? | Литье под давлением | Введение в обработку

Литье под давлением — это процесс формования с использованием форм. Такие материалы, как синтетические смолы (пластмассы), нагреваются и расплавляются, а затем отправляются в форму, где они охлаждаются, чтобы сформировать заданную форму. Из-за сходства с процессом впрыска жидкости с помощью шприца этот процесс называется литьем под давлением. Последовательность процесса выглядит следующим образом: материалы расплавляются и заливаются в форму, где они затвердевают, а затем изделия вынимаются и обрабатываются.

При литье под давлением детали различной формы, в том числе сложной формы, могут непрерывно и быстро изготавливаться в больших объемах. Таким образом, литье под давлением используется для производства товаров и продуктов в широком спектре отраслей.

Машины для литья под давлением бывают разных типов, например, моторизованные машины, приводимые в действие серводвигателями, гидравлические машины, приводимые в действие гидравлическими двигателями, и гибридные машины, приводимые в действие комбинацией серводвигателя и гидравлического двигателя.Конструкцию машины для литья под давлением можно кратко описать как состоящую из узла впрыска, который отправляет расплавленные материалы в форму, и узла зажима, который управляет формой.

В последние годы использование ЧПУ все чаще используется в термопластавтоматах, что привело к популярности моделей, которые позволяют осуществлять высокоскоростной инжекционный процесс под программным управлением. С другой стороны, также используется ряд специализированных машин, таких как модели, которые образуют световодные пластины для ЖК-мониторов.

- А

- Цилиндр (нагревает материал)

- B

- Сопло (впрыскивание расплавленного материала)

- С

- Бункер (питатель материала)

- D

- Форма (материал заливается в полость формы между двумя пластинами)

Литье под давлением начинается с заливки гранул смолы в бункер, точку входа материала.Затем гранулы нагревают и расплавляют внутри цилиндра для подготовки к инъекции. Затем материал проталкивается через сопло узла впрыска перед подачей через канал в форме, называемый литником, а затем через разветвленные направляющие в полость формы. После того, как материал остынет и затвердеет, форма открывается, и отформованная деталь выталкивается из формы. Для отделки формованной детали из детали вырезают литник и бегунок.

Важно, чтобы расплавленный материал равномерно подавался по всей форме, поскольку часто внутри формы имеется более одной полости, что позволяет производить более одной детали за раз.Следовательно, форма пресс-формы должна быть спроектирована таким образом, чтобы обеспечить это, например, с помощью направляющих одинаковых размеров.

Хотя литье под давлением подходит для массового производства, важно хорошо понимать различные условия, необходимые для производства высокоточных продуктов, в том числе выбор полимерного материала, точность обработки формы, а также температуру и скорость. впрыска расплава.

Сопло для впрыска расплавленного материала

После формования направляющие обрезаются от формованной детали для завершения процесса.

- А

- Бегун

- B

- литник

- С

- Форма

Дом

Литье пластмасс под давлением 101 — Основы литьевого пресса

Наш веб-сайт часто посещают дизайнеры продукции, инженеры и агенты по закупкам, которые ищут информацию о литье пластмасс под давлением.Имея это в виду, мы создали новую серию статей, которые призваны дать нашим читателям лучшее представление о печатных машинах, процессах и подводных камнях в нашей отрасли.

Мы начинаем нашу серию с информации об основах пресса для литья пластмасс под давлением. Мы надеемся, что эта информация окажется для вас полезной. Если у вас есть конкретные вопросы, не стесняйтесь обращаться к нам.

Основные сведения о инжекционном прессе

В то время как машины для литья пластмасс под давлением помогут вам определить размер машины, необходимой для получения наилучшего результата, проектировщик или инженер может получить хорошую оценку на основе некоторой базовой информации.Зная примерно, какого размера вам потребуется машина, вы сможете лучше подобрать машину для литья пластмасс под давлением, которая будет соответствовать вашим потребностям.

Во-первых, давайте кратко рассмотрим, как классифицируются или классифицируются прессы для литья пластмасс под давлением:

Часто компании, производящие литье пластмасс, размещают на своих веб-сайтах список оборудования для литья под давлением. Это может выглядеть примерно так:

Литьевые прессы 3-68 тонн

Литье под давлением 5–123 тонн

Литье под давлением 5–154 тонны

Литье под давлением 5-202 тонны

Литьевые прессы на 5–233 тонны

Литьевые прессы емкостью 4–400 тонн

Итак, что это значит?

Прессы для литья пластмасс под давлением классифицируются или оцениваются в зависимости от тоннажа, или, более конкретно, давления или силы зажима.Прессы могут работать с давлением зажима от менее 5 тонн до более 4000. Чем выше номинальная тонна пресса, тем больше машина.

Станок грузоподъемностью 68 тонн может обеспечить 68 тонн прижимного усилия. Это давление удерживает форму закрытой во время процесса впрыска. Слишком большое или слишком слабое давление может вызвать проблемы с качеством. Слишком большое или слишком маленькое давление также может привести к появлению заусенцев, когда излишки материала появляются на краю детали. Давление также влияет на вязкость пластика, используемого в проекте.Индекс текучести расплава или MFI — это показатель легкости текучести расплава термопластичного полимера. Пластиковые компаунды по-разному реагируют на давление в зависимости от их MFI. Чем выше MFI, тем выше необходимое давление.

Во-вторых, давайте выясним, какое усилие зажима или давление требуется.

Есть много факторов, которые принимаются во внимание при определении размера пресса. Размер детали, используемый полимер и фактор безопасности. Коэффициент безопасности — это дополнительный числовой процентный буфер, который добавляется к расчету, чтобы избежать дефектов в конечной детали.Некоторые рекомендуют добавить 10%, чтобы учесть запас прочности. Как упоминалось ранее, MFI (индекс текучести расплава) пластмассы также влияет на давление, необходимое для изготовления детали. Многие расчеты включают размер плиты, а также размер пресс-формы и детали, однако, чтобы оценить размер пресса, который потребуется вашему проекту, мы еще больше упростили его.

Многие профессионалы в области литья пластмасс используют общее правило: в 2,5 раза больше площади поверхности в квадратных дюймах изготавливаемой детали.Итак, если у вас есть деталь площадью 42 квадратных дюйма, вам понадобится пресс с давлением 105 тонн. Если вы добавите 10% для коэффициента запаса прочности, вам понадобится пресс с минимальным усилием зажима 115 тонн. Пресс размером 120 тонн сможет вместить ваш пластиковый продукт, полученный литьем под давлением.

Наконец, давайте посмотрим, как определить машину для литья пластмасс под давлением, которая подходит для вашего проекта.

После того, как вы оцените размер пресса, который вам понадобится, вы сможете определить компании, занимающиеся литьем пластмасс под давлением, которые будут соответствовать вашим требованиям.Как правило, формовщики с большим количеством и более широким выбором размеров пресса смогут удовлетворить потребности вашего проекта. Если вы не работаете с готовой пресс-формой, поищите компанию по литью пластика, которая может спроектировать и изготовить пресс-форму. Они будут лучше понимать, как максимизировать производственный процесс, и часто будут предлагать припуски на инструменты. Это, в свою очередь, минимизирует общую стоимость вашего проекта.

В конце концов, ваша машина для литья пластмасс под давлением определит, какая машина лучше всего подходит для вашего проекта.Прессы большего размера могут использоваться для пресс-форм большего размера и пресс-форм с несколькими полостями, что часто снижает стоимость детали. Однако формы большего размера дороже. Выбор правильного размера пресса может сбалансировать первоначальные затраты на инструмент с долгосрочными производственными затратами.

Введение в литье пластмасс под давлением, электронная книга

Откройте для себя мир литья пластмасс под давлением с уверенностью

Загрузите нашу электронную книгу «Введение в литье пластмасс под давлением». Внутри мы покрываем:

- Виды литья пластмасс, их преимущества и применение

- Типы прессов, их возможности и преимущества

- Как определить стоимость литья пластмасс под давлением

- Распространенные ошибки, которых следует избегать

| Название материала | Аббревиатура | Торговые наименования | Описание | Приложения |

| Ацеталь | ПОМ | Celcon, Delrin, Hostaform, Lucel | Прочный, жесткий, отличное сопротивление усталости, отличное сопротивление ползучести, химическая стойкость, влагостойкость, естественно непрозрачный белый цвет, низкая / средняя стоимость | Подшипники, кулачки, шестерни, ручки, детали сантехники, ролики, роторы, направляющие скольжения, клапаны |

| Акрил | ПММА | Диакон, Ороглас, Люцит, Оргстекло | Жесткий, хрупкий, устойчивый к царапинам, прозрачный, оптическая прозрачность, низкая / средняя стоимость | Витрины, ручки, линзы, корпуса светильников, панели, отражатели, вывески, полки, подносы |

| Акрилонитрилбутадиенстирол | АБС | Cycolac, Magnum, Novodur, Terluran | Прочный, гибкий, низкая усадка в форме (жесткие допуски), химическая стойкость, способность к нанесению гальванических покрытий, естественная непрозрачность, низкая / средняя стоимость | Автомобили (консоли, панели, обшивка, дефлекторы), ящики, датчики, корпуса, ингаляторы, игрушки |

| Ацетат целлюлозы | CA | Dexel, Cellidor, Setilithe | Прочный, прозрачный, высокая стоимость | Ручки, оправы для очков |

| Полиамид 6 (нейлон) | PA6 | Акулон, Ультрамид, Грилон | Высокая прочность, сопротивление усталости, химическая стойкость, низкая ползучесть, низкое трение, почти непрозрачный / белый, средняя / высокая стоимость | Подшипники, втулки, шестерни, ролики, колеса |

| Полиамид 6/6 (нейлон) | PA6 / 6 | Копа, Зытель, Радилон | Высокая прочность, сопротивление усталости, химическая стойкость, низкая ползучесть, низкое трение, почти непрозрачный / белый, средняя / высокая стоимость | Ручки, рычаги, кожухи, стяжки-молнии |

| Полиамид 11 + 12 (нейлон) | PA11 + 12 | Рилсан, Гриламид | Высокая прочность, сопротивление усталости, химическая стойкость, низкая ползучесть, низкое трение, почти непрозрачный до прозрачного, очень высокая стоимость | Воздушные фильтры, оправы для очков, защитные маски |

| Поликарбонат | PC | Калибр, Lexan, Makrolon | Очень прочный, термостойкий, стабильность размеров, прозрачный, высокая стоимость | Автомобильная промышленность (панели, линзы, консоли), бутылки, контейнеры, кожухи, световые крышки, отражатели, защитные каски и щиты |

| Полиэстер — термопласт | ПБТ, ПЭТ | Celanex, Crastin, Lupox, Rynite, Valox | Жесткий, термостойкий, химический, средняя / высокая стоимость | Автомобильная промышленность (фильтры, ручки, насосы), подшипники, кулачки, электрические компоненты (разъемы, датчики), шестерни, корпуса, ролики, переключатели, клапаны |

| Полиэфирный сульфон | PES | Victrex, Udel | Прочный, очень высокая химическая стойкость, бесцветный, очень высокая стоимость | Клапаны |

| Полиэфирэфиркетон | PEEKEEK | Прочность, термостойкость, химическая стойкость, стойкость к истиранию, низкое влагопоглощение | Детали самолетов, электрические разъемы, рабочие колеса насосов, уплотнения | |

| Полиэфиримид | PEI | Ultem | Термостойкость, огнестойкость, прозрачный (янтарный цвет) | Электрокомпоненты (разъемы, платы, переключатели), крышки, кожухи, хирургические инструменты |

| Полиэтилен низкой плотности | ПВД | Алкатена, Escorene, Novex | Легкий, прочный и гибкий, отличная химическая стойкость, естественный восковой внешний вид, низкая стоимость | Кухонные принадлежности, корпуса, крышки и контейнеры |

| Полиэтилен высокой плотности | ПНД | Eraclene, Hostalen, Stamylan | Прочный и жесткий, отличная химическая стойкость, естественный восковой вид, низкая стоимость | Сиденья, кожухи, чехлы и контейнеры стульев |

| Оксид полифенилена | ППО | Норил, Термокомп, Вампоран | Прочность, термостойкость, огнестойкость, стабильность размеров, низкое водопоглощение, возможность нанесения гальванических покрытий, высокая стоимость | Автомобильная промышленность (корпуса, панели), электрические компоненты, корпуса, сантехнические компоненты |

| Полифениленсульфид | ППС | Райтон, Фортрон | Очень высокая прочность, жаростойкость, коричневый цвет, очень высокая стоимость | Подшипники, крышки, компоненты топливной системы, направляющие, переключатели и щитки |

| Полипропилен | ПП | Новолен, Апприл, Эскорен | Легкость, термостойкость, высокая химическая стойкость, устойчивость к царапинам, естественный восковой внешний вид, жесткость и жесткость, низкая стоимость. | Автомобили (бамперы, крышки, обшивка), бутылки, колпачки, ящики, ручки, кожухи |

| Полистирол общего назначения | GPPS | лак, стирон, соларен | Хрупкий, прозрачный, недорогой | Упаковка для косметики, ручки |

| Полистирол — ударопрочный | БЕДРА | Полистирол, Костил, Полистар | Ударная вязкость, жесткость, ударная вязкость, стабильность размеров, естественно полупрозрачный, низкая стоимость | Корпуса для электроники, пищевые контейнеры, игрушки |

| Поливинилхлорид — пластифицированный | ПВХ | Велвич, Варлан | Прочный, гибкий, огнестойкий, прозрачный или непрозрачный, низкая стоимость | Электроизоляция, посуда, медицинские трубки, подошвы для обуви, игрушки |

| Поливинилхлорид — жесткий | UPVC | Поликоль, Тросипласт | Прочный, гибкий, огнестойкий, прозрачный или непрозрачный, низкая стоимость | Наружные применения (водостоки, арматура, желоба) |

| Стиролакрилонитрил | SAN | Луран, Арпилен, Starex | Жесткий, хрупкий, химическая стойкость, термостойкость, гидролитически стабильный, прозрачный, низкая стоимость | Посуда, ручки, шприцы |

| Термопластичный эластомер / резина | TPE / R | Hytrel, Santoprene, Sarlink | Надежность, гибкость, высокая стоимость | Втулки, электрические компоненты, уплотнения, шайбы |

Что такое литье под давлением? | МБлог

Что такое литье под давлением? Литье под давлением — это производственный процесс, обычно используемый для изготовления изделий от пластиковых безделушек и игрушек до деталей кузова автомобилей, корпусов для мобильных телефонов, бутылок с водой и контейнеров.По сути, многие пластиковые детали, которые мы используем в повседневной жизни, изготовлены методом литья под давлением. Создание большого количества одинаковых пластиковых деталей — это быстрый процесс. Гибкость формы и размера, достигаемая с помощью литья под давлением, последовательно расширяла границы дизайна пластмасс и позволяла создавать существенные альтернативы традиционным материалам благодаря свободе дизайна и легкому весу.

Как это работает?

Литьевая машина состоит из трех основных компонентов: загрузочного бункера, шнека и нагреваемого цилиндра.Пластиковые гранулы для детали подаются в нагретую бочку через бункер. Пластик, который помещается в бункер, обычно находится в порошковой или гранулированной форме, хотя некоторые смолы, например силиконовый каучук, могут быть жидкими и могут не нагреваться. Затем материал плавится за счет трения возвратно-поступательного винта, снабженного нагревательными лентами. Затем расплавленный пластик впрыскивается через сопло в полость формы — это может показаться простым, но на самом деле литье под давлением — очень сложный процесс.Находясь в полости формы, материал охлаждается и затвердевает до конфигурации полости. Когда деталь затвердеет, подвижная плита, на которой установлена форма, открывается, и деталь выталкивается с помощью выталкивающих штифтов.

Машины для литья под давлениеммогут работать с усилием зажима от 5 тонн до более 6000. Чем выше тоннаж, тем больше машина. Фактически, машины для литья под давлением классифицируются по тоннажу, а точнее по силе зажима или давлению.

Например, машина, способная обеспечить давление зажима 110 тонн, рассчитана на 110 тонн.Это давление гарантирует, что форма остается закрытой во время процесса впрыска. Слишком маленькое или слишком большое давление может вызвать проблемы с качеством детали, а также привести к появлению заусенцев, когда излишки материала оказываются на краю детали. На вязкость используемого пластика также влияет давление. MFI или индекс текучести расплава — это показатель легкости текучести термопластичных полимеров.

Чем больше MFI, тем выше требуемый тоннаж. Например, предположим, что у вас есть пресс-форма с четырьмя гнездами, и каждая деталь имеет размер 5 x 5 x 0.2 ”кв. Сначала необходимо рассчитать предполагаемую площадь детали. Для этой формы расчет будет: 5 дюймов x 5 дюймов = 25 квадратных дюймов x 4 полости = 100 квадратных дюймов проецируемой площади. Расчет прогнозируемой площади необходим, поскольку это основная переменная, влияющая на грузоподъемность прижима. Если мы используем полипропилен 10 MFI, мы обычно используем минимум 2,5 тонны на квадратный дюйм проецируемой поверхности. Таким образом, для этой формы на 100 квадратных дюймов проектируемой площади требуется машина для литья под давлением не менее 250 тонн.

Еще одним фактором, влияющим на выбор правильной машины, является размер дроби и размеры пресс-формы.

Основная функция зажимного устройства — закрывать и открывать пресс-форму, а также выталкивать детали. Два наиболее распространенных типа зажимов — это рычажные зажимы и гидравлические зажимы. Перекидные зажимы перемещаются гидроцилиндрами. Эти зажимы используют механические соединения для создания большего усилия, чем гидравлический цилиндр того же размера, который использует прямое соединение.