Сварка днища автомобиля своими руками

Для машины с большим пробегом, коррозия днища – вещь обычная. Механические повреждения, повышенная влажность, антигололедные реагенты со временем разрушают железо. Металл превращается в труху. Ездить на таком авто опасно, машине нужен ремонт. Обращаться в СТО не выгодно, мастера могут насчитать лишнего. Имея сварочный аппарат, несложно произвести сварку днища автомобиля в гараже. Важно учесть некоторые нюансы, придерживаться технологии. Работы удобнее проводить вдвоем, напарник поможет зафиксировать латку перед прихватом.

Инструменты и материалы

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, каким варить металлом, необходимо учитывать два момента:

- тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов;

- толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм – это оптимальные параметры.

Что понадобится при работе:

- сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и углекислота;

- болгарка с режущими и шлифовальными насадками;

- газосварка плюс карбид, кислород для очистки от ржавчины в труднодоступных местах;

- обычные или электроножницы по металлу, ими вырезают латки;

- электродрель;

- молоток, им простукивают днище авто для выявления дефектов;

- зубило или перфоратор, чтобы снять шумоизоляцию;

- отвертка или шуруповерт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется преобразователь ржавчины, шумоизоляционные покрытия; антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Непредвиденные расходы

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины:

- прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова;

- лонжероны пола;

- напольные панели, они монтируются снизу;

- тормозные и топливные трубки, прикипевшие к металлу.

Иногда требуют замены и другие элементы машины. Впрок запчасти лучше не приобретать, они могут не понадобиться.

Подготовительные работы

Когда железо прогнило в нескольких местах, проще переварить днище целиком. В ряде случаев замена выгодней установки большого числа металлических заплат. Ремонт днища автомобиля своими руками начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие — достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, включают газосварку.

Зоны швов на машине и латках покрывают преобразователем ржавчины, затем зачищают до блеска. После этого обезжиривают. Латки подгоняются под конфигурацию днища с помощью нагрева, металл легче деформируется, или специальных гнущих устройств.

Процесс сварки

Перед огневыми работами, в целях безопасности, обязательно демонтируют бензобак. Латку сначала прихватывают в 3–4 точках, затем полностью обваривают. Мелкие дефекты заправляют короткими швами до 3 см длиной. Сваркой днища в одиночку заниматься сложно. Когда напарник придерживает заплату, ремонт ускоряется.

Важно, чтобы латка плотно прилегала к месту ремонта. Зазоры повышают риск коррозионных разрушений. Швы для прочности проковываются молотком. При хорошем освещении все участки ремонта проверяют. При необходимости проваривают соединение снова. Только после осмотра приступают к зачистке шовных валиков.

Чем обработать днище после сварки

Перед нанесением защиты от коррозии сначала используют грунтующие составы. Их наносят на чистые поверхности по инструкции, просушивают. Грунтовка обеспечивает надежное сцепление стали с антикором. Производители предлагают различные составы:

- Tectyl выпускают в трех модификациях: а) классический создает органическую микропленку; б) Tectyl цинк обеспечивает дополнительное цинковое покрытие, защищающее металл от действия солей; в) Tectyl НТ цинк предназначен для интенсивной эксплуатации в условиях городской среды;

- Мовиль – экономичное средство, зарекомендовавшее себя на протяжении полувека;

- битумная мастика выпускается на каучуковой, полимерной, минерально-сланцевой и полимерной основе;

- Dinitrol на основе полимерной резины.

После сварки кузовных деталей машины обязательно восстанавливают шумоизоляцию. Для покрытия днища удобен Prim антишум с резиновой микрокрошкой. Состав разводится водой, одновременно выполняет роль шумовой изоляции и антикора.

Перед нанесением защиты от коррозии сначала используют грунтующие составы

Полезные советы

Для ремонта днища автомобиля своими руками специалисты рекомендуют использовать полуавтоматы. Присадка подается с фиксированной скоростью, горелка обеспечивает равномерный нагрев. Шов получается качественным, ровным. При работе с электродами удобен инвертор с дополнительными функциями, поддерживающими постоянный режим работы. Они снижают риск залипания электрода.

До раскроя листа металла определяют точные размеры зоны дефектов. Заплатка должна подходить по размеру, прилегать по геометрии. Для деформации лист долго не прогревают – снижаются прочностные характеристики сплавов, они становятся рыхлыми. Движения руки с держателем или насадкой должны быть равномерными, без рывков. Большие участки соединяют прерывным швом, промежутки оставляют до 3 см. Такие соединения лучше выносят динамические нагрузки, повышаются прочностные параметры кузова. Подобные соединения требуют прочного изоляционного покрытия. Мастика спасает от попадания влаги в микроскопические зазоры.

Для работы с оцинкованным железом применяют защитные флюсы, они сохраняют покрытие от вскипания и выгорания. Зная тонкости процесса, выполнить соединение несложно. Главное – не торопиться, тщательно подготовить поверхности перед работой. Нельзя пренебрегать антикоррозийными работами. Днище подвергается большой химической нагрузке в процессе эксплуатации. Защитные составы наносят ровным слоем.

Сварка элементов автомобиля своими руками: кузова, днища, двигателя

Сварка кузова автомобиля

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Cварка автомобиля сделанная своими руками

Cварка автомобиля сделанная своими рукамиДвуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов. При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки.

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно – место крепления передних “лап” к поперечной балке надо хорошо проварить. Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно.

Сварка авто своими руками – ремонт днища

Одним из видов кузовного ремонта является также сварка днища автомобиля своими руками, обычно проводимая при необходимости восстановления целостности поврежденных элементов. Берясь за проведение сварочных работ днища кузова, следует учитывать, что кроме ровных и достаточно четких швов в месте, необходимо еще тщательное соблюдение температурного режима, который способствует сохранению определенной структуры шва и нейтрализует возможное вредное для металла днища воздействие сварочного аппарата, расположенного рядом с местом ремонта.

Выбирая металл для изготовления заплаты для днища, необходимо помнить, что чересчур тонкий лист будет ненадежным, а слишком толстый материал может относительно плохо поддаваться обработке. Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Сварку днища лучше выполнять вдвоем. Дело в том, что слой металла должен располагаться равномерно, а одному работающему проконтролировать это почти невозможно, так как высока вероятность некачественной сварки. После сварки края латки надо обточить и обработать грунтом или эпоксидной смолой для обеспечения герметичности и надежной защиты места стыка.

В процессе эксплуатации существует вероятность деформирования днища. Вмятины на нем не портят внешнего вида автомобиля, однако именно там больше всего скапливается грязи и образуется коррозия. Самым простым способом избавления от вмятин является простукивание днища киянкой. Это следует делать равномерно, начиная от середины деформированного участка с постепенным плавным переходом на его краям.

Ремонт днища автомобиля, как и его техническое обслуживание, предполагают соблюдения техники безопасности, в силу того, что большинство материалов, использующихся при выполнении работ, в той или иной мере огнеопасны. Ремонт днища и стоимость электросварки своими силами конечно обойдутся намного дешевле, но если у вас возникают вопросы, как научиться правильно варить электросваркой, а также сомнения в своих способностях, то лучше будет обратиться к специалистам по кузовному ремонту.

Основы дуговой сварки при ремонте элементов двигателя

Полуавтомат также является наиболее подходящим сварочным аппаратом для бытовой электросварки элементов двигателя, но только с обязательным использованием аргона. С помощью аргонной сварки вполне реально варить практически все используемые в автомобильном двигателе металлы: чугун, нержавейку, алюминий или обыкновенную сталь. Список деталей двигателя, которые можно отремонтировать с помощью сварки представлен ниже:

- Блоки цилиндров.

- Направляющие втулки клапанов.

- Головки блока цилиндров.

- Впускные клапаны.

- Коллекторы впускные и выпускные.

- Крышки и колпачки для камер регулировки момента зажигания.

- Насосы водяные и масляные.

- Поршни и поршневые пальцы.

- Седла и вкладыши клапанов.

- Трубопроводы и многое другое.

Сердце автомобиля

Сердце автомобиляСварка глушителя автомобиля

Сварочный полуавтомат с успехом применяется и для ремонта глушителя. Чтобы заварить пробитый или прогнивший глушитель автомобиля рекомендуются следующие действия:

- Вырезать лист металла требуемых размеров и наложить его на место повреждения.

- Зачистить наждачной бумагой края места повреждения и накладываемого ремонтного материала.

- Накладывать заплатку необходимо на самые толстые места глушителя – это делается, чтобы его не прожечь.

- Выбрать электроды диаметром два мм и настроить под них ток сварочного аппарата.

- Перед выполнением сварочных работ следует обязательно отсоединить выводы аккумулятора.

- Выполнять сварку нужно с отрывом сварочной дуги, ведя электрод с толстого металла (заплатки) на тонкий (материал глушителя).

- Полученный в результате сварочный шов, следует отбить молотком от шлаков и визуально проверить на наличие/отсутствие в нем пор. Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов.

Принцип работы и теория электросварки полуавтоматом:

Если после наших советов, вы так и не решились к самостоятельной работе, рекомендуем вам посмотреть видео материал по теме, уроки электросварки для начинающих.

elsvarkin.ru

Сварка кузова автомобиля — заделываем дыры в днище

Любой автомобиль современного выпуска способен нормально прослужить порядка 10—15 лет, однако после этого начинаются активные коррозионные процессы. Вполне возможно, что они начнутся значительно позже — это зависит от ухода за машиной и целого ряда других факторов. Однако коррозия рано или поздно все равно возникнет. Ремонтные работы, связанные со сваркой кузова автомобиля, могут потребоваться в том числе и после того, как он попал в дорожно-транспортное происшествие.

Особенности заводского производства кузова

Автомобильный кузов представляет собой штампованную конструкцию, которая выполняется из жести. В дальнейшем все элементы при помощи сварных работ соединяются в одну конструкцию. Данный промышленный процесс, как правило, роботизирован. Качественная сварка кузова автомобиля в заводских условиях будет достаточно сильно отличаться от того, как эти работы производятся на станциях технического обслуживания.

Укладывание сварного шва зачастую обладает определенными недостатками:

- сам процесс наплавления металла весьма трудоемкий;

- при проведении работ следует принимать во внимание, что металл в процессе будет значительно сильнее нагреваться, в результате это может стать причиной неравномерного расширения и последующей деформации;

- сварка рамы или радиаторов автомобилей приводит к значительному увеличению расходных материалов.

В заводских условиях технология сварки автомобильного кузова в значительной степени отличается, так как в данном случае применяется точечная технология. Этот процесс значительно проще, так как подразумевает отсутствие перерасхода электродов и прочих материалов, элементы располагаются значительно точнее относительно друг друга. Еще одним немаловажным моментом является практически полное отсутствие локального температурного расширения, соответственно, вреда от него не будет.

Точечная заводская сварка днища и других элементов не позволяет получить абсолютно герметичный шов, однако этот вопрос с легкостью решается в ходе последующей обработки сваренного участка при помощи особого герметика. В результате получается достаточно прочное и привлекательно выглядящее соединение.

Какой сварочный аппарат подходит для таких работ?

Если человек раньше не сталкивался со сваркой, то не исключено, что он решит выбрать наиболее простой аппарат для проведения подобных работ. Однако такой подход к делу не позволит получить максимально качественное сварное соединение и надежный шов. Прежде всего электродом не слишком удобно подбираться к достаточно сложным участкам, далее — такая технология наиболее подходит для деталей, толщина которых превышает 6 мм.

Толщина металлических элементов кузова транспортного средства не превышает 1 мм, поэтому полностью прожигать металл здесь не придется. Значительно удобнее воспользоваться инвертором, работающим в углекислотной среде. Научиться работать на данном оборудовании гораздо сложнее, так как в качестве электродов здесь используется особая проволока. Она в автоматическом режиме будет подаваться на участок сварки.

Подобное оборудование является наиболее популярным при проведении сварочных работ самостоятельно. Дело в том, что с его помощью можно изготавливать соединения элементов, толщина которых будет находиться в пределах от 0.8 до 6 мм. При этом сам шов будет выглядеть весьма привлекательно, а также будет отличаться высокой прочностью. К плюсам таких работ можно отнести полнейшее отсутствие какого бы то ни было напряжения в околошовной зоне.

Если возможно заменить углекислоту на аргон, то это откроет возможность проводить работы, связанные с соединением цветных металлов.

Как подготовить корпус к сварке?

Сварка кузова автомобиля своими руками подразумевает проведение целого ряда подготовительных мероприятий. Прежде всего с порогов автомобиля и других проблемных участков нужно удалить любые загрязнения, следы коррозии, масла, краски и так далее.

Главным положительным качеством сварочных работ полуавтоматического типа является то, что сварочная проволока подается в район проведения сварочных работ в автоматическом режиме. В результате получается соединение высокого качества в плане прочности и внешнего вида. При проведении работ металл практически не подвергается деформации, к тому же снижается расход материалов.

В зависимости от того, насколько легок доступ к элементам, соединение будет либо сплошным, либо прерывистым. Стоит отметить, что прерывистое соединение может использоваться на кузове легкового или грузового автомобиля в случае, если между элементами имеется довольно значительный зазор. Он не позволит образоваться прожогу. Если же элементы подразумевают стыковое соединение, то их придется проваривать по сплошной технологии.

У многих начинающих сварщиков, которые только собираются осваивать автомобильную сварку, возникает вопрос относительно того, можно ли варить при пониженной температуре? В принципе технология не подразумевает пониженный прогрев соединяемых элементов, но не допустить слишком сильного нагрева деталей все-таки можно. Здесь нужно будет подавать проволоку периодически. В течение перерыва ванна будет немного охлаждаться, что не допустит вероятности прожога.

Как производится сварка?

Перед началом проведения работ следует проверить, насколько надежная электрическая сеть. На первом этапе нужно будет зарядить полуавтоматическое устройство при помощи специальной проволоки. Она заводится в подающий канал примерно на 10—20 см, после чего прижимной ролик устанавливается на свое место. В ходе выполнения данных работ следует быть наиболее аккуратным, чтобы проволока не начала осыпаться. Ее укладывают в специальную ложбинку, расположенную на ведущем ролике.

Когда вся подготовка будет закончена, оборудование подключается к электрической сети. Сначала активируется подача газа в зону сварки, затем осуществляется подача электрического тока необходимой силы и напряжения, а также сварочной проволоки. Далее подбирают нужный наконечник, который должен быть сделан из меди, надевают его на проволоку, заменяющую собой электрод, и устанавливают газовое сопло.

При сварочных работах, связанных с кузовом, тщательно проваривают все его части, кроме передней, так как она практически не несет на себе нагрузки. Полы лучше проварить максимально качественно, а все швы в дальнейшем обрабатываются с помощью особой грунтовки глубокого проникновения. Недопустимо проваривать капот или крылья.

electrod.biz

сварка, днища, элементов кузова, двигателя (видео)

При ремонте автомобиля нередко возникает необходимость выполнить сварку. При наличии некоторых навыков сварки можно выполнить этот вид ремонтных работ самостоятельно. Сварочные работы могут потребоваться при ремонте кузова, днища, двигателя и других элементов автомобиля. В каждом отдельном случае существуют определенные особенности работы.

С помощью углекислотного полуавтомата, способного варить проволокой можно заделать заплатами любые прорехи, приваривать новые детали, выправить вмятины.

Особенности сварки кузова

Сварочные работы по кузову можно выполнить при помощи углекислотного полуавтомата, который варит проволокой. С помощью данного приспособления можно сваривать листы металла толщиной от 0,8 до 6 мм. Это позволит устранить различные прорехи и вмятины на кузове, приварить некоторые новые детали (например, пороги, крылья).

Подача двуокиси углерода к месту сварки позволяет сохранить больший объем частиц металла, благодаря этому металл плавится, а не сгорает. Такой эффект достигается за счет того, что двуокись углерода вытесняет кислород.

Механизм сварочного углекислотного полуавтомата.

Если к месту сварки будет подаваться аргон, то можно выполнять сварку алюминия, нержавеющей стали и других цветных металлов и сплавов. При этом необходимо, чтобы используемая присадочная проволока была изготовлена из того же металла, который варится.

Предварительно металл нужно подготовить к сварке. Участок на кузове и привариваемые детали нужно тщательно почистить. С них удаляется краска, ржавчина и любые загрязнения.

Шов может быть сплошным или прерывистым. Это определяется конструктивными особенностями места сварки автомобиля своими руками. Прерывистый шов применяется на тонком металле, если между свариваемыми деталями большой зазор. Такой зазор предотвращает прожиг металла, если детали соединяются встык, то выполняется сплошной шов.

Чтобы металл не перегревался, необходимо уменьшить передачу тепла к нему. Этого можно достичь, если применить периодическую подачу тока. В зависимости от толщины свариваемых деталей и размеров зазоров между ними подбирается оптимальное соотношение длительности сварки и перерывов. Перерыв необходим для охлаждения сварочной ванной, чтобы избежать прожога.

Читайте также:

Какие существуют виды сварок.

В чем особенности сварки нержавейки инвертором.

Об обратной полярности при сварке читайте здесь.

Рекомендуется придерживаться следующего порядка выполнения сварки автомобиля своими руками:

Схема подключения баллона высокого давления.

- Проверка сети на нагрузочную способность. Прежде чем приступить к сварке, нужно убедиться, что проводка способна выдержать нагрузку, которую создаст работа сварочного аппарата. Только после успешной проверки можно переходить к подготовительным работам.

- Установите сварочную проволоку. Для этого нужно снять сопло с горелки полуавтомата и отвинтить ее медный наконечник ключом. После этого отводится прижимный ролик проволокой и устанавливается необходимая полярность тока. Если будет применяться простая проволока, то плюс должен быть установлен на горелке, а минус – на зажиме. При использовании флюсовой полярность устанавливается наоборот.

- Проволока должна быть заведена в подающий канал на 10-20 см. После этого нужно подвести прижимный ролик. Проволока обязательно должна попасть в ложбинку ведущего ролика.

- Полуавтомат подключается к сети. На ручке горелки нужно нажать специальную клавишу. После этого начнется подача газа, а затем – подача проволоки и тока. После этого надевается медный наконечник и сопло.

Сварка кузова автомобиля своими руками подразумевает приваривание всех деталей, кроме передней. Это связано с тем, что нагрузка на переднюю часть минимальная. Это не касается тех машин, передняя подвеска которых оказывается под сильным упором. Пол обычно приваривается с обеих сторон, но перед этим очень важно обработать сварочные швы специальным грунтовочным составом. Крылья и капот обычно не приваривают, но швы стоек, задней части и поддона необходимо тщательно обработать.

Сварочные работы по днищу

Пример “заправки” проволоки в сварочный аппарат.

Если обнаруживаются повреждения целостности элементов днища, то необходимы ремонтные работы по днищу. Эта работа требует выполнения ровных швов и соблюдения определенного температурного режима. Это позволяет избежать вредного воздействия на материал днища и сохранить требуемую структуру шва.

Очень важно правильно подобрать материал для изготовления заплат на днище. Нельзя использовать как слишком тонкий металл, так и слишком толстый. В первом случае заплата будет ненадежной, а во втором – металл будет тяжело обрабатываться. Оптимальная толщина – 1,5-2 мм. Чтобы сохранить технологические характеристики используемого материала, потребуется придерживаться оптимального режима работы во время прирезки металла.

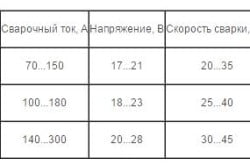

Таблица режимов сварки в углекислом газе.

Работу рекомендуется выполнять вдвоем, так как в одиночку практически невозможно проконтролировать равномерное распределение слоя металла по днищу. По завершении сварочных работ необходимо края заплаты обточить и промазать специальной грунтовкой или эпоксидной смолой. Это обеспечит защиту и герметизацию места стыка.

Днище со временем может быть деформировано. Вмятины повышают вероятность образования коррозии. Устранить их можно, если простучать днище киянкой. Эта работа должна выполняться равномерно. Начинают ее с середины вмятины.

Многие материалы, используемые при сварке днища, обладают повышенной огнеопасностью. Поэтому не рекомендуется выполнять его сварку, если нет хотя бы базовых навыков сварочных работ. В этом случае рекомендуется обратиться к профессионалу.

Сварка некоторых элементов двигателя

В некоторых случаях может потребоваться выполнение сварки некоторых частей двигателя машины. Части двигателя, ремонт которых может быть выполнен при помощи сварки, таковы:

- блоки цилиндров и их головки;

- впускные клапаны и их направляющие втулки;

- впускные и выпускные коллекторы;

- масляные и водные насосы;

- вкладыши и седла клапанов;

- колпачки и крышки камер регулировки момента зажигания;

- вкладыши и седла клапанов;

- поршни и поршневые пальцы;

- трубопроводы.

Это основные элементы двигателя, ремонт которых можно выполнить сварочным аппаратом. Но сварка может быть применена и для других деталей.

Сварка глушителя авто

Глушитель автомобиля также можно отремонтировать путем выполнения сварочных работ.

Если глушитель прогнил или в нем появилась пробоина, то потребуется осуществить следующие действия:

- Нужно вырезать кусок металла определенного размера. Наложите его на поврежденное место.

- Края, которые будут подвергаться обработке, нужно зачистить наждаком.

- Заплатка должна быть наложена на самые толстые участки глушителя, так, удастся не прожечь его во время сварки.

- Для работы нужно использовать электроды диаметром 2 мм. Ток аппарата настраивается под них.

- Выводы аккумулятора нужно отключить перед началом работ.

- При выполнении сварочного шва нужно вести электрод с участка большей толщины на более тонкий, то есть с заплатки на участок глушителя.

- Готовый шов необходимо отбить молотком для удаления шлаков и внимательно осмотреть. В нем не должно быть пор. Если они есть, то придется их проварить. Сверху накладывается еще 1 шов.

Таким образом, выполнить сварку автомобиля самостоятельно достаточно просто. Сварочные работы позволяют выполнить ремонт различных деталей автомобиля. При выполнении сварки своими руками можно сэкономить существенные денежные средства.

moyasvarka.ru

Сварка днища автомобиля

Как правильно варить днище автомобиля

В статье и видео описан ремонт переднего пола на машине ВАЗ 21099. Подойдёт такой ремонт и для «девятки», «восьмёрки» и т.д. Пол там в принципе одинаковый.

Для начала продемонстрируем вам исходную картину:

Понятно, что весь квадрат придётся менять целиком. Заплатками тут не обойдись.

Начать нужно с того, чтобы понять объём работ. Нужно поставить машину так, чтобы удобно было работать – обязательно должно быть место снизу и освещение в салоне. Наверняка придётся накрыть панель приборов и чистые сиденья. Когда начнём резать ржавый пол, пыли будет достаточно много.

Далее нужно приступить к поиску железа. Найти его не так легко в последнее время. Нам понадобился кусок пола, передний поддомкратник и соединитель порога. Для обработки будет применяться Body 930, а в качестве антикоррозийного грунта Body 992.

Что касается объёма работ. Квадрат, конечно, придётся менять. Также придётся поднимать опору, так как под ней тоже ржавчина. Стык нового металла со старым пойдёт скорее всего именно под ней. Как поднять опору? Для начала высверлите все точки, а затем пометьте места, где они были.

Далее вырежьте ржавый участок пола. Где краска цела – там всё в порядке. Возможно вам будет мешать дверь. Если вы хотите упростить себе работу – лучше снимите дверь, так будет удобнее. Вам не надо будет укрывать её материалом и очищать после работы.

Также попутно можно отремонтировать порог. Если же порог цел, а усилитель пришёл в негодность, то в щель можно загнать толстую пластину и скрепить сваркой сверху и снизу.

Пошаговая инструкция

1. Подготовительные работы Перед началом работ не забудьте укрыть салон плёнкой и снять клеммы с аккумулятора. Варить будем полуавтоматом и газом СО2. Без газа получается менее аккуратно.

2. Высверлите опору сидения. Можно купить новую опору, но учитывайте, что в этом случае придётся заниматься подгонкой. Эту можно хорошо обработать, и она будет ещё долго служить. Как показала практика в нашем случае – опору снимали не зря, потому как под ней много ржавчины.

3. Лонжерон. На этом этапе вы должны определить степень пригодности лонжерона для дальнейшей эксплуатации. На видео лонжерон вполне пригодный. К нему пол приварен точками. Также точки держит соединитель порога. Если высверлить точки, то соединитель порога отделится, на его место можно приваривать новый.

4. Поддомкратник Аналогично решите вопрос насчёт пригодности поддомкратника. В нашем случае он однозначно идёт под замену.

5. Вырезание пола Сварка скорее всего будет проводиться по такой траектории:

А это значит, что под аркой прогорит антикор, его нужно будет восстановить. Для этого потребуется нанести новый. Обязательно снимаем колесо, подкрылок и занимаемся вырезанием пола. Где есть точки – высверлите их. Вы также можете замочить пол и резать сырую грязь – так пыли будет меньше.

В результате пол вырезан:

Вертикальная стенка оставлена полностью с расчётом того, что корыто ляжет на новый пол и облокотится на хорошую опору. Будет минимальный нахлёст, поэтому подогнать по размерам новый пол будет несложно. Обязательно учитывайте, что по стенкам проходят трубки: тормозная и бензопровода. Также нужно удалить передний поддомкратник.

6. Укладывание и приваривание пола На этом этапе нужно будет подогнать пол по размерам. отрезать всё лишнее и приварить его на законное место. Сверху нужно наложить опору, снятую ранее. Далее следует разобраться с поддомкратником и соединителем порога.

сварка авто

в молодости не знал что такое полуавтомат и варил газовой сваркой переварил всю машину, причем денег на запчасти небыло, пороги и заплатки для дыр гнул, резал сам из листов, даже арки крыльев латал прогнившие, главное желание, ничего там сложного. Полуавтомат кочечно на порядок лучше, газосварка вызывает сильный локальный разогрев со всеми вытекающими. Невзирая чем варишь, если делать заплатки то совет — удалять слабый ржавый метал не жалея, и стараться не делать слоеных пирогов из старого и нового железа — там очень быстро развиваются очаги корозии.

Kurt Отправлено 18 June 2008 — 15:04

Курт не суди по себе если ты криворукий то это не значит что все такие.

Мне просто не умному/криворукому приходилось переделовать такие авто после грамотных саньков. С наскоку можно пару дыр и залепить/засрать, но переварить все железо (пороги, полы, крылья с лонжеронами) я однозначно уверен, что даже опытным сварным не удоется без перекосов и т.д. ну если вам глубоко на—ать на зазоры и ровность геометрии кузова флаг в руки и барабан на шею. Фото потом не забудьте выложить что получилось, а может сразу и получится — будет хороший пример для начинающих, а то я может отстал от жизни и каждый схвативший держак в руки (ленясь почитать чем инвертор отличается от трансформатора) творит чудеса.

m16 Отправлено 18 June 2008 — 15:09

таких клещей нужно иметь не менее 8шт 3.панели варить только точкой . отверстия быстрее и технологичнее делать дыроколом с шагом 25-30 мм. накрайняк сверлить сверлом 5-6мм 4. тщательно зачищать место сварки это дело знаю не понаслышке. спрашивайте

Майкл Отправлено 18 June 2008 — 15:19

это дело знаю не понаслышке. спрашивайте

У восьмерки моей дно вываливается, впереди, пороги, в общем весь низ. Выкинуть ее рука не поднимается. Да и не хочется в новой баллоны с компрессорами возить. Купить металл по ремонту не проблема, полуавтомат привезу. Страшновато начинать, не знаю, сколько времени на все это уйдет и сколько машина после этого еще прослужит.

курт с тобой еще можно долго рассуждать по этому поводу, тыбы лучше писал по существу, а не лез в залупу, все люди как люди делятся опытом. Мое ИМХО форумы для этого и создаютя чтобы люди обменивались опытом.

m16 Отправлено 18 June 2008 — 15:53

Страшновато начинать, не знаю, сколько времени на все это уйдет и сколько машина после этого еще прослужит.

сейчас вполне реально купить ремонтные части днища. днище лучше варить встык сплошным швом. чтобы начать надобно пригласить человека с опытом. сколько времени? как правило у гнилушек вылазит дополнительная работа максимум три недели (для опытного). если работа будет сделана качесвенно включая малярные работы и антикорозийную обработку лет 20-ть походит. и главное в этом деле следить за геометрией кузова. размеры в литературе найти не проблема. правда рулетка здесь на катит. я делал раздвижную линеку до 3м с несколькими коленами из дюралевого уголка

Очкарито Отправлено 18 June 2008 — 16:14

2. никаких саморезов. для этого есть инструмент

таких клещей нужно иметь не менее 8шт

такими клещами можно ухватить только на длину губок, да и подлезешь ими далеко не везде. поэтому при сварке панелей можно поступить следующим образом: в верхней панели делать полноценное отверстие под электрозаклепку ( точку ), а в нижней маленькое под тонкий саморез с шайбочкой.

Kurt Отправлено 18 June 2008 — 16:23

сколько времени на все это уйдет и сколько машина после этого еще прослужит.

На счет времени по ремонту зависит только от собственных способностей а машина может прослужить еще столько же, если все правильно сделать. Если возникнут вопросы по сварки без нарушения гиометрии, в личку отвечу.

m16 Отправлено 18 June 2008 — 16:25

такими клещами можно ухватить только на длину губок, да и подлезешь ими далеко не везде.

есть и такие. представьте себе есть и губками в 300мм. я Вас умоляю не давайте саморезных советов. всё уже придумано до нас

Kurt Отправлено 18 June 2008 — 16:28

Вот именно ОПЫТОМ. санек, приношу ВАМ извинения, если оскорбил и что не смог помочь.

sanek Отправлено 18 June 2008 — 16:30

есть и такие. представьте себе есть и губками в 300мм. я Вас умоляю не давайте саморезных советов. всё уже придумано до нас

Ремонт днища автомобиля своими руками стоит делать только если вы уверены в своих силах. Если же нет, то ремонт днища может и не получиться.

Одно из самых уязвимых мест автомобиля – это его днище. Именно эта часть кузова принимает на себя наибольший удар со стороны грязи и влаги, что неизбежно вызывает коррозию. Рано или поздно, настает момент, когда ремонт днища автомобиля просто необходим. Даже перед продажей автомобиля следу

samsvar.ru

Как варить кузов автомобиля электродом правильно

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

КАК ПРАВИЛЬНО ВАРИТЬ МАШИНУ ЭЛЕКТРОДАМИ

Ни для кого не секрет, что кузов является важнейшим элементом любого автомобиля, который требует особого внимания и ухода, диагностики и ремонта. Сварка – одна из составляющих. Нередко автолюбители могут произвести сварку своими руками. Но перед тем, как варить машину электродами, необходимо обзавестись специальным оборудованием.

В большинстве случаев автомашина начинает гнить с нижней части кузова. Но машины эксплуатируются при разных условиях, а проблемы возникают практически одинаковые. Наиболее часто поражения происходят в тех местах, которые больше всего соприкасаются с влажной средой:

- крылья и пороги;

- передние части автомобиля;

- багажник.

Пороги и внутренняя поверхность крыльев портятся в первую очередь, так как при езде в дождливую погоду и снег именно в этих местах откладывается грязь и влага. Что касается передней части, то она начинает загнивать именно под полами. А вот в багажнике влага копится в месте для запасного колеса, так как немногие стараются вытирать его после замены запаски.

Тут возникает вопрос, что делать в случае, когда автомашина требует ремонта кузова. Просто необходимо заварить вышедшие из строя места.

КАК ЛУЧШЕ ЗАВАРИТЬ: РЕКОМЕНДАЦИИ

Чаще всего сварку производят электродами, так как этот вид сварки считается наиболее быстрым и упрощенным. Но использовать такой метод для сварки кузова не рекомендуется, потому что шов будет грубым и автомобиль приобретет неэстетический вид.

Аппарат для сварки электродами очень большой, что создаст некоторые неудобства при работе в труднодоступных участках. К тому же подобная работа должна соответствовать правилам техники безопасности. В связи с этим сварку электродами можно применять в некоторых случаях, к примеру, если требуется заварить поврежденную раму.

Сегодня, производя сварные работы, в основном используют инвертор или полуавтоматное устройство.

Каждый из этих вариантов обладает своими преимуществами и недостатками. Применяя подобную сварку, необходимо обладать особым умением и навыком, учитывать меры предосторожности.

Самым важным моментом является необходимость оборудования рабочего места. В случае когда сварочные работы производятся в гаражном помещении, ответственным моментом считается правильная организация пространства, а также заранее нужно приобрести все требуемые инструменты. Немаловажным является и освещение. Производя работы в одиночку, можно столкнуться с некоторыми неудобствами, поэтому сварщику неплохо иметь помощника.

КАК ПРОИЗВЕСТИ САМОСТОЯТЕЛЬНО СВАРКУ КУЗОВА МАШИНЫ

Самостоятельная сварка кузова машины – дело непростое и требует определенных навыков при работе со сварочными устройствами, необходимо уметь определить то место, которое нужно залатать. При этом требуется с особой внимательностью исследовать кузов и произвести анализ металла в том месте, где произошла коррозия. После проведения осмотра можно определить тип ремонта и разделить его на локальный и полный.

Под полным ремонтом подразумевается наибольшая часть кузова машины, а под локальным – устранение мелкой коррозии в отдельном месте. В случае когда автовладелец уже не раз производил сварочные работы, ему будет несложно произвести ремонт. А если сварщик начинающий, то приступать рекомендуется с локального места.

Если гниение началось в месте, не заметном для глаза, к примеру, на днище, то для устранения прорехи можно применить в качестве заплатки любой металл, но с учетом качества и толщины. В случае когда коррозия произошла на видном месте, рекомендуется применять тот же металл, который использовался при изготовлении кузова. И важно постараться, чтобы шов был практически невидимым.

Если коррозия поразила маленький участок, то можно избежать сварных работ.

В этом случае можно использовать специальную смесь, в состав которой входит стеклоткань и эпоксидная смола. Этим составом можно добиться того же эффекта, что и при сварке, а вид подобной заплатки будет намного эстетичнее.

Для лучшей надежности сварные стыки в местах трещин рекомендуется проклеить.

СРЕДСТВА ЗАЩИТЫ ДЛЯ ПРОВЕДЕНИЯ СВАРНЫХ РАБОТ

Приобретая сварочные устройства, необходимо позаботиться и о средствах безопасности. В первую очередь важно приобрести специальную маску, которая позволит спокойно смотреть на дугу при работе и производить контроль свариваемых швов, защитив лицо и глаза от ультрафиолета. Немаловажную роль играет и защитная одежда, которая состоит из костюма и крагов для защиты рук.

Если статья была Вам полезна, можете поделиться материалом в социальных сетях:

rulikolesa.ru

Сварка кузова автомобиля инвертором — правила и особенности работы с электродом

Сварочные работы проводятся для восстановления повреждений или устранения коррозии. Применяются несколько способов выполнения этой задачи. В данном списке особое место занимает сварка поврежденного кузова автомобиля инвертором. Этот метод обеспечивает качественное соединение деталей, и позволяет добраться к труднодоступным зонам. Но у инверторных сварочных аппаратов есть и отрицательные стороны, поэтому такие приборы рекомендуется использовать в отдельных случаях.

Основные характеристики оборудования

Инвертор – сварочный прибор, характеризующийся высокой производительностью. При устранении повреждений и креплении деталей сварка автомобиля проводится электродами. Недостаток такого способа – наличие видимых швов. Частота преобразования тока аппарата варьируется в промежутке от 30 до 40 кГц. Несмотря на мощность, агрегат отличается компактными размерами и весом.

При работе с инвертором отмечается ряд преимуществ:

- аппарат быстро нагревает металл;

- производительность оборудования не зависит от стабильности напряжения электросети;

- прибор экономичен на 20% в плане потребления электричества;

- низкий показатель расплавленного металла в процессе сварки;

- простота использования.

Варить машину инвертором могут как работники автосервиса, так и люди без профессионального опыта. Обучение эксплуатации устройства занимает неделю. Недостаток оборудования – высокая стоимость.

Особенности инверторной сварки

Для использования инвертора потребуется подключение через стандартную розетку к электросети 220 Вольт. Ремонт кузова автомобиля проводится при наличии металлических элементов с очищенной поверхностью. Качество шва зависит от марки и диаметра электрода. В бытовых целях подходящий вариант – сварка электродом с диаметром от 2 до 5 миллиметров. Этого достаточно, чтобы обеспечить создание надежных заплаток.

Основным преимуществом устройства является возможность сварки габаритных деталей. Прибор создает шов на металле толщиной до 3 миллиметров. На поверхности инвертора производитель разместил специальную таблицу. На ней указаны допустимые значения силы тока. Это значение выставляется самостоятельно на основе того, какие размеры имеет электрод и свариваемая деталь.

Инвертор обеспечивает швы высокого качества, и применяется в основном для сварки кузова. Этот прибор также используется для создания сварных швов в местах соединения:

- крыльев;

- дверей;

- запасного колеса.

Поскольку швы не отличаются эстетичностью, инверторным оборудованием рекомендуется варить в зонах, не влияющих на внешний вид транспортного средства. Дополнительно прибор позволяет укрепить соединения на лонжеронах. Создание заплаток в области кузова выполняется при наличии повреждений или коррозии. Аппарат применяется при креплении также противотуманных фар, располагающихся на бампере, и выпрямлении вмятин.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

- “горячего старта”;

- “анти-прилипания”.

На устройстве могут быть указаны и другие функции, якобы позволяющие добиться шва с более высоким качеством, чем при использовании аналогов. На самом деле, дополнительные возможности – рекламный ход от производителя, рассчитанный на неопытных пользователей. Практически все современные и отечественные сварочные инверторы априори оснащены такими функциями.

Подготовительные работы

Для запуска инвертора используется подключение к стандартной электросети. Предварительно необходимо проверить, способна ли электропроводка выдержать нагрузку оборудования с показателем 16А. В случае надобности прибор подключается к аккумулятору транспортного средства.

Инвертор включается пошагово:

- к отрицательной клемме подключается черный зажим;

- к положительной клемме подключается красный зажим;

- проводится присоединение дополнительных элементов к сварочному аппарату;

- прибор запускается в тестовом режиме.

Если в свободном доступе имеется сеть на 24 В, на ней нельзя работать с устройством на 12 В. Одновременно допускается использование только одного аппарата.

Автомобиль очищается от пыли и загрязнений. Если возникает подобная необходимость – снимаются компоненты, усложняющие работу. Показатель влажности в помещении необходимо снизить до минимума.

Пошаговая инструкция сварки кузова

Инверторный сварочный аппарат позволяет соединить детали толщиной от 0,8 миллиметров. Максимальная толщина элементов машины не должна превышать 6 миллиметров. Перед тем, как варить кузов автомобиля, необходимо определить объем работ, и закрыть части кузова, сварка которых проводиться не будет.

Если сварка используется при устранении коррозии своими руками:

- срезается часть металла, поврежденная коррозией, иле же детали удаляются полностью;

- края, по которым проходит срез, грунтуются;

- после обработки при помощи инвертора привариваются отдельные отрезки металла, или целые детали.

Если на поверхность крепятся новые элементы, сваривать инвертором следует при помощи электродного пошагового метода:

- длина швов составляет два сантиметра;

- интервал между швами не превышает шести сантиметров;

- после прохода по всему периметру детали, производится полноценная сварка.

Эта система позволяет обеспечить высокий показатель прочности и жесткости сварного шва. Для обработки швов после сварки потребуется болгарка. Если не выполнить шлифовальные и покрасочные работы, крепление быстро придет в негодность.

При поэтапной сварке следует делать перерывы, необходимые для остывания раскаленного металла. Длительность в зависимости от толщины деталей может составлять несколько часов.

Средства защиты

Сварщику, работающему с инвертором, необходимо обеспечить собственную защиту в процессе осуществления задачи. Данное условие выполняется при помощи:

- маски;

- перчаток;

- огнезащитного комбинезона.

Средства защиты должны максимально закрывать тело во время сварки. Необходимо следить за тем, чтобы на одежде не было складок и карманов, куда попадают раскаленные или расплавленные частицы металла.

Без спецодежды невозможно обеспечить достаточный уровень безопасности, поэтому не стоит рисковать, если защитная форма отсутствует. Также в рабочем помещении рекомендуется наличие огнетушителя или емкости с водой на случай возгорания.

infokuzov.ru