Балансировка маховика на шиномонтажном станке

Супер Ручная Балансировочная Машина и Шиномонтажный Станок

Basic Полуавтоматический шиномонтажный станок с высоким соотношением цены, диапазон блокировки от 10 ”до 21”.

1.Для автомобильных салонов с полным обслуживанием, которые обслуживают современные колеса на заказ.

2. Конструкция рычага для наружного зажима до 21 ”

3.Прочный гранулятор с усилием 2500 кг для размещения больших колес / шин.

4. Высокопроизводительная головка для монтажа / демонтажа с прорезью для железных шин, предназначенная для низкопрофильных шин.

5.Стандартная система безопасности накачивания обеспечивает обод во время накачивания для безопасности.

Нажмите здесь для получения дополнительной информации !!!

Нажмите здесь для получения дополнительной информации !!!

Qingdao Yijiaan Промышленно-торговая компанияООО является современным предприятием, специализирующимся на проектировании и производстве грузоподъемного оборудования с 2008 года, расположенным в городе Джимо, городе Циндао, недалеко от порта Циндао и аэропорта Циндао, что обеспечивает нам удобную транспортировку.

Мы специализируемся на поставках высококачественной продукции и качественном обслуживании наших клиентов. Основными видами продукции являются подъемная платформа, ремонтная мастерская и автомобильная стоянка. Подъемная платформа может быть спроектирована в соответствии с вашими требованиями, которая известна на рынке в настоящее время.

Наша компания имеет современное оборудование, завершенный процесс, конкурентоспособный дизайн, высококачественный контроль, разумную цену и строгие сроки поставки, чтобы удовлетворить ваши различные требования.наша продукция экспортируется в более чем 200 стран и регионов, таких как Америка, Европа, Корея, Япония, Россия и т. д., наш бренд «Qite» принят клиентами во всем мире.

Если вы заинтересованы в более подробной информации о нашей компании и продукции, пожалуйста, не стесняйтесь обращаться к нам в любое время. Для нас большая честь быть на службе у вас все время.

спасибо и всего наилучшего.

Нажмите здесь для получения дополнительной информации !!!

R76ATR Шиномонтажный станок — Шиномонтажное оборудованиеКонструкция шиномонтажного станка с наклонной башней и системой Power Assist

Когда дело касается ремонта шин, Ranger R76ATR имеет все необходимое для более быстрой и быстрой замены шин, даже при работе с непростыми алюминиевыми колесами. Чрезвычайно простые в использовании, регулируемые зажимы RimGuard ™ простираются на 10-30 дюймов, а наклонно-откидная башня экономит значительное время при загрузке нового комплекта колес — больше не нужно настраивать головку утки в соответствии с диаметром каждого колеса.Вспомогательная башня помогает менять низкопрофильные и рабочие поверхности (все с жесткой боковой стенкой) и удерживает борт в центре капли, защищая шину. Центрирующий конус дополнительно помогает при внешнем зажиме, а специализированная комбинация блюдце / ролик предлагает еще одну линию защиты от упрямых бус.

Чрезвычайно простые в использовании, регулируемые зажимы RimGuard ™ простираются на 10-30 дюймов, а наклонно-откидная башня экономит значительное время при загрузке нового комплекта колес — больше не нужно настраивать головку утки в соответствии с диаметром каждого колеса.Вспомогательная башня помогает менять низкопрофильные и рабочие поверхности (все с жесткой боковой стенкой) и удерживает борт в центре капли, защищая шину. Центрирующий конус дополнительно помогает при внешнем зажиме, а специализированная комбинация блюдце / ролик предлагает еще одну линию защиты от упрямых бус.

Наш самый специализированный, универсальный шиномонтажный станок

Эргономичные органы управления разумно размещены, чтобы минимизировать чрезмерное достижение, ходьбу или изгиб, что приводит к увеличению числа рабочих мест в день и увеличению прибылиДругие функции, позволяющие сэкономить время, включают в себя многопрофильный инструмент для перемещения по центру, вспомогательные ролики для верхней части борта, диск для подъема нижней части борта и нейлоновое устройство для блокировки колес без царапин. Эти важные инструменты для шинного цеха предназначены для значительного сокращения усилий, повышения безопасности и снижения утомляемости оператора. Большой 30-дюймовый поворотный стол оснащен регулируемыми зажимами для колес RimGuard ™ из закаленной стали. Они обеспечивают внутреннюю прижимную емкость 9 ”- 28” и внешнюю прижимную емкость 10 ”- 30”.

Эти важные инструменты для шинного цеха предназначены для значительного сокращения усилий, повышения безопасности и снижения утомляемости оператора. Большой 30-дюймовый поворотный стол оснащен регулируемыми зажимами для колес RimGuard ™ из закаленной стали. Они обеспечивают внутреннюю прижимную емкость 9 ”- 28” и внешнюю прижимную емкость 10 ”- 30”.

Электрический поворотный стол

Электрический вращающийся привод с высоким крутящим моментом имеет увеличенную скорость и реверсивное направление для более быстрого снятия и установки шин.Регулируемая скорость дает низкопрофильным и равномерно расположенным бусам время для отдыха и снижает риск повреждения шин.

Регулируемые колесные зажимы RimGuard ™

Прочные регулируемые фиксаторы колес RimGuard ™ изготовлены из закаленной стали и подходят для колес диаметром от 9 до 30 дюймов и оснащены внутренними и внешними зубьями с несколькими зубьями и вертикальными монтажными болтами, которые делают замену быстрой и простой.

Улучшенное позиционирование зажима

Универсальное расположение зажима позволяет улучшить контроль при зажиме колес.Расположите зажимы именно там, где они вам нужны, во всем диапазоне зажимов. Нет необходимости в зажимах для полного цикла.

Упрощенная смазка шариков

Геометрическая столешница облегчает смазку бусин. Операторы могут визуально проверить нижний борт во время монтажа шин и накачивания.

Дизайн для дробления бисера

Совершенно новая и запатентованная конструкция выключателя шариков включает двусторонние пневматические ускорители для молниеносной скорости выключателя шариков в обоих направлениях.Корпус цилиндра из 100% нержавеющей стали больше не беспокоит загрязнение влагой в результате коррозии. Другие эксклюзивные конструктивные особенности включают многоосный регулируемый нож для многоугловой шины, большую ось с двумя фланцами, которая исключает изгиб лопасти и преждевременный выход из строя, а также регулируемые настройки ножей, которые помогают приспособиться к большему разнообразию комбинаций шин и колес.

Улучшенное лезвие для дробления бусин

Улучшенное лезвие для дробления шариков отличается прочной рамной конструкцией коробки, которая увеличивает механическую прочность, а также срок службы и общую производительность.Большой резиновый упор обеспечивает плавный возврат, что помогает снизить ударную нагрузку и минимизировать износ пневматического цилиндра, направляющих и связанных с ними движущихся частей.

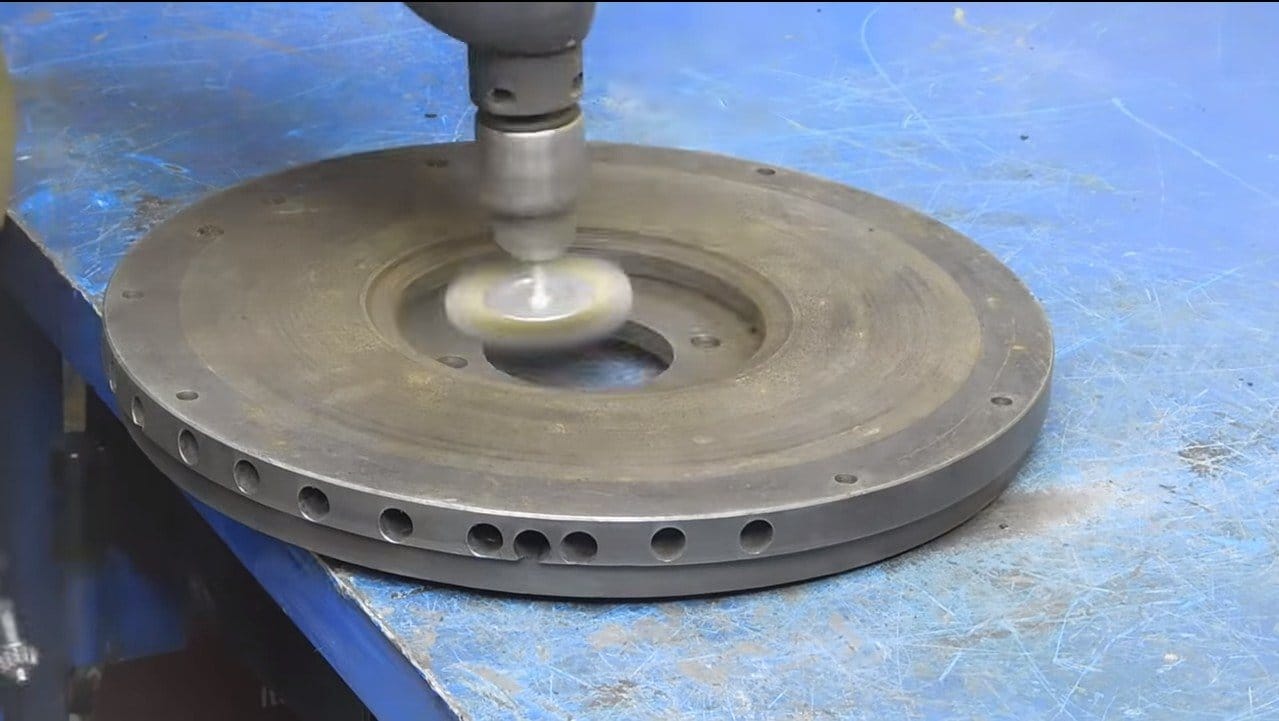

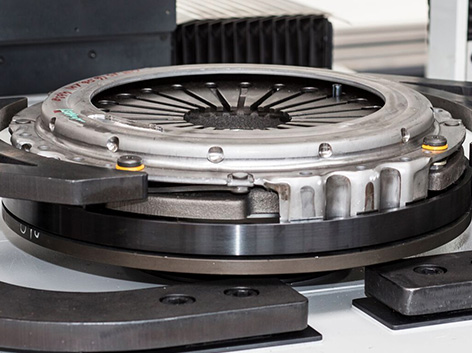

Сбалансированный маховик

Сбалансированный маховик уменьшает вибрации во время работы, а также нагрузку на машину в целом. В сущности, хорошо сбалансированные маховики обеспечивают бесперебойную работу наших шинных чейнджеров в течение многих лет без необходимости технического обслуживания.

Простое педальное управление

Вместо тяжелого, неуклюжего чугуна мы изготавливаем наши ножные педали из кованой стали, которые достаточно долговечны для ежедневного использования в быстро меняющихся магазинах и шинных центрах.Пружинный возврат с защелкивающимся движением обеспечивает чрезвычайно точную и безопасную работу, а клапаны управления ножной педалью снабжены многозвенными соединениями стержней для обеспечения свободного перемещения поршня и точного двустороннего управления.

Конструкция буксировочной башни с правой стороны

Вспомогательная опора с правой стороны оснащена многопрофильным инструментом для перемещения по центру, который удерживает упорные боковые стенки в центральной части колеса для быстрого и точного монтажа. Один подъемный диск для нижних бортов можно использовать для снятия упорных нижних бортов или для поднятия шин для размещения инструмента.Вспомогательный ролик с верхним бортом для снижения мощности помогает удерживать сложные верхние борта при снятии и установке жестких боковинных шин. Эти важные инструменты для шиномонтажа значительно сокращают усилия, необходимые для замены сложных низкопрофильных шин, и помогают снизить утомляемость оператора. Передний спусковой механизм и шарнирный рычаг позволяют изменять конфигурацию шин и колес. Усиленная трехфланцевая чугунная вспомогательная башенная каретка оснащена линейными подшипниками для работы без технического обслуживания.

Наклонная башня

Ranger использует конструкцию башни с наклоном назад для этого устройства для смены шин, поскольку башня с наклоном назад обеспечивает больший дорожный просвет, а также облегчает снятие и накачку шин. Если вы используете одинаковые комплекты шин и колес, то на возвратной башне останется головка с пневматической блокировкой инструмента, что позволит выполнить более быструю настройку при следующей работе.

Если вы используете одинаковые комплекты шин и колес, то на возвратной башне останется головка с пневматической блокировкой инструмента, что позволит выполнить более быструю настройку при следующей работе.

Усовершенствованная система приводных ремней

Приводной ремень на шиномонтажном устройстве R76ATR выполнен с выпуклыми боковыми стенками, которые несут конструкцию и рассеивают напряжение (износ) по всей конструкции агрегата. Масло, погода, возраст и т. Д. Не влияют на характеристики ремня, поскольку гибкие шнуры и крышки с гибким переплетением всегда защищают систему.

Пневматические цилиндры из нержавеющей стали и алюминия

Все пневматические цилиндры предотвращают чрезмерную вибрацию устройства смены шин, снижая трение и увеличивая срок службы оборудования. Подушки в конце хода включены для продления срока службы всех уплотнений, а также износостойкой ленты и поршневых штоков. И, конечно же, вся система цилиндров на шиномонтажном устройстве является самосмазывающейся и не требует технического обслуживания в течение всего срока эксплуатации.

Многофункциональная головка для монтажа и демонтажа

Равномерная форма головки крепления / демонтажа из закаленной стали позволяет изменять функции без перемещения головки инструмента.Чрезвычайно гладкая поверхность мягко скользит по бусам шин во время монтажа / демонтажа и предотвращает дорогостоящее повреждение шин. Кроме того, нейлоновая головка инструмента входит в стандартную комплектацию. Защитите дорогие легкосплавные диски и диски ваших клиентов от царапин и повреждений при монтаже с помощью нашей прочной нейлоновой головки инструмента, которая входит в стандартную комплектацию.

Пружинный инструментальный вал

Во избежание повреждения колес на головках инструментов Ranger для монтажа / демонтажа предусмотрены горизонтальные опорные рычаги выносных опор из закаленной стали, а также жесткий 45-миллиметровый пружинный шестигранный вертикальный инструментальный вал.Эти стандартные функции удерживают инструментальную головку в точном положении, которое вы установили во время обслуживания.

Направляющие подшипники для всех движущихся частей

Ranger уделяет особое внимание всем движущимся частям наших шинных чейнджеров. Линейные направляющие подшипники позволяют легко регулировать как вертикальные, так и горизонтальные настройки колес. Закаленная нижняя направляющая ролика горизонтального рычага помогает поддерживать равномерный темп колебательных движений рычага. Прочные резиновые упоры обеспечивают безопасный возврат во время операций наклона назад и уменьшают ударную нагрузку.Износ направляющих башен и других движущихся частей минимален.

Шинный насос с педальным управлением

Шиномонтажные станки требуют двух рук для работы, поэтому мы освобождаем обе ваши руки благодаря нашему простому в использовании надувному колесу. Клапан сброса давления воздуха встроен в агрегат, что позволяет при необходимости сбросить давление в шинах.

ТурбоБласт ™ для сидения с бусинами

Система посадки бортов Ranger TurboBlast ™ эффективно стреляет воздушным потоком между шиной и ободом, таким образом быстро устанавливая борта, не нанося ущерба конструкции шины. Для более контролируемого выпуска воздуха в системе предусмотрен нейлоновый выпускной цилиндр с контурным выступом, который фиксируется на ободе.

Для более контролируемого выпуска воздуха в системе предусмотрен нейлоновый выпускной цилиндр с контурным выступом, который фиксируется на ободе.

Зажимы для мотоциклов (опция)

Если ваш магазин обслуживает мотоциклы или вы хотите расширить свой бизнес, Ranger предлагает дополнительную серию зажимов поворотного стола, специально разработанных для обслуживания колес и шин мотоциклов.

, Хорошее Качество Колесо Балансировочный Станок Цена Cwtc233gbхорошее качество балансировочный станок для смены колес CWTC233GB

цены на смены шин используется для смены шин для продажи цены для смены шин для продажи для смены шин для продажи

Описание продукта

цены для смены шин используется для смены шин для продажи цены для смены шин используются для шин машина для смены на продажу

Характеристика:

1. Двойная структура шкафов.2. Цилиндр для дробления бисера 2500 кг

3. Конструкция задней наклона колонны

4. Пневматическая горизонтальная и вертикальная система блокировки рычага.

Пневматическая горизонтальная и вертикальная система блокировки рычага.

Спецификация:

Внешний зажим: 11 ‘- 21’ ‘

Внутренний зажим: 13′ — 23 »

Макс. ширина колеса: 13 »

Макс. диаметр колеса: 39 »

Рабочее давление воздуха: 8-10бар

Вес при транспортировке: 260 кг

Варианты напряжения: 110 В / 60 Гц 1PH

220 В / 50 Гц / 60 Гц 1PH

380 В / 50 Гц 3PH

Размер упаковки: 970 * 770 * 1000 мм

цены на шиномонтажный станок использованный шиномонтажный станок для продажи цены на шиномонтажный станок использованный шиномонтажный станок на продажу

Особенности продукта

цены на шиномонтажный станок использованный шиномонтажный станок на продажу цены на шиномонтажный станок использованные шины Чейнджер машина для продажи цены Чейнджер используется б / у шиномонтажный станок для продажи шиномонтажный станок цены б / у шиномонтажный станок на продажу

Стандартные аксессуары

Опциональные аксессуары

цены

б / у шиномонтажный станок для продажи цены на шиномонтажный станок б / у шиномонтажный станок для продажи цены на шиномонтажный станок б / у шиномонтажный станок для продажи шин шиномонтажный станок б / у шиномонтажный станок для продажи

колесный балансировщик

шиномонтажный станок цены б / у шиномонтажный станок для продажи шин цены б / у шиномонтажный станок для продажи шиномонтажный станок

Другие сопутствующие товары:

б / у шиномонтажный станок б / у шиномонтажный станок для продажи Китай vatop новый продукт

Наши услуги

Гарантия: 1 год будет предлагаться

Упаковка и доставка

Информация о компании

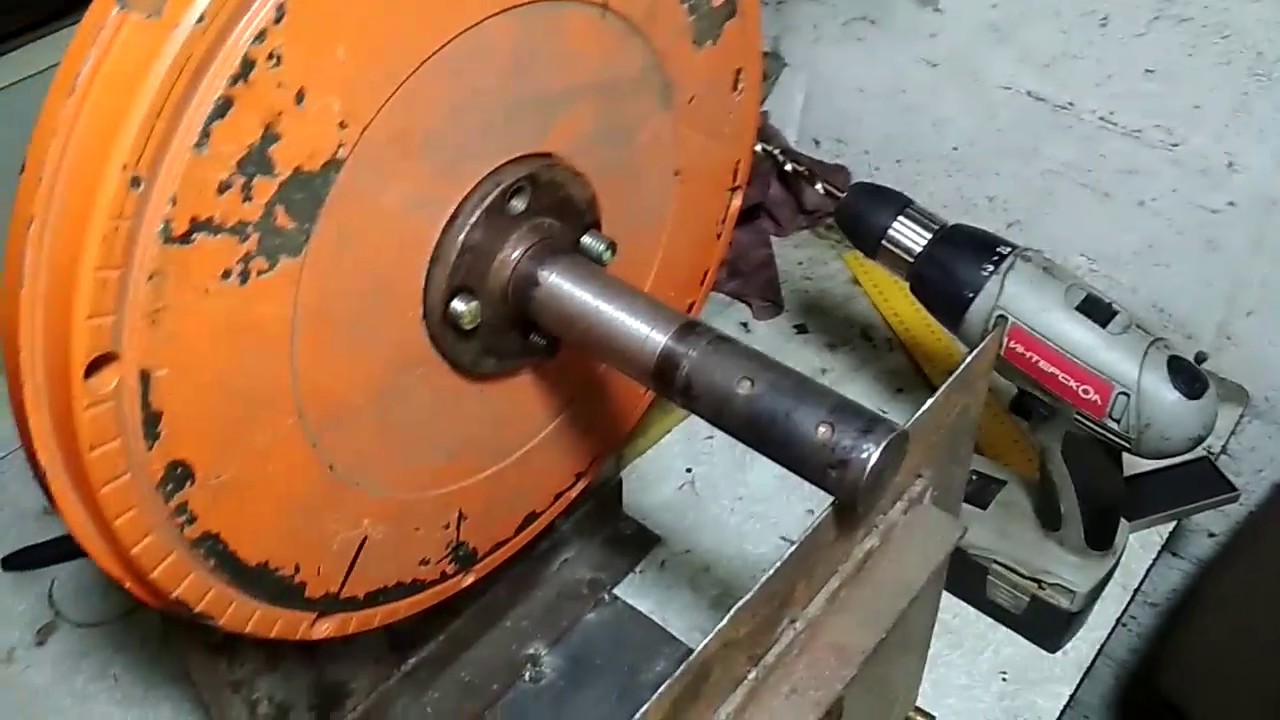

,Балансировка коленчатого вала с маховиком.

Эффективна ли балансировка коленвала в домашних условиях? Признаки и причины разбалансировки

Эффективна ли балансировка коленвала в домашних условиях? Признаки и причины разбалансировкиДля экономии затрат, идущих на техническое обслуживание в автосервисе, можно выполнять балансирование коленчатого вала в условиях гаража. В статье описываются варианты, как можно проводить балансировку коленвала своими руками.

[ Скрыть ]

Зачем нужна балансировка коленчатых валов?

При дисбалансе коленчатого вала неравномерно распределяется масса вдоль и поперек оси, то есть нарушается баланс: один край легче другого. В основном причиной поперечного дисбаланса является износ деталей вала при продолжительной эксплуатации.

Балансировка коленвала проводится, чтобы снизить нагрузку и вибрации на узлы силового агрегата. Эта операция дает возможность поднять производительность двигателя, продлить срок эксплуатации. В основном балансировка необходима для изношенных элементов двигателя, но встречаются случаи, когда в балансировке нуждается новый автомобиль.

Определить, нужна ли балансировка коленвала, можно по поведению ручки переключения передач: она начинает болтаться при передвижении на холостом ходу. То же самое касается двигателя: если на холостом ходу мотор работает с рывками.

Причины появления неполадок могут быть разные:

- некачественное изготовление сопряженных деталей;

- неоднородность материала, который использован для коленчатого вала;

- люфты, возникшие в результате нарушения зазоров между сопряженными элементами;

- некачественная сборка;

- неточное центрирование;

- естественный износ.

После замены маховика или его зубчатого венца, корзины сцепления необходимо отбалансировать коленвал. Если не выполнить эту процедуру, то даже при небольших скоростях мотор начнет вибрировать из-за нарушения баланса.

Где отбалансировать коленвал – варианты ремонта

Отбалансировать коленчатый вал можно двумя способами:

Процедура балансировки своими руками

Балансировку можно выполнить в автосервисе, где, естественно, процедура будет проведена более точно, либо в собственном гараже.

Приспособление

В первую очередь нужно сварить рамку, которая служить будет основой станка. Размеры рамки и приспособления зависят от длины коленчатого вала. Для изготовления нужна профильная труба и уголок. После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек. К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

Перед балансировкой рамку нужно выставить с помощью уровня строго горизонтально. Это легче сделать, если она будет стоять на трех штырях, чем на четырех. После регулировки на приваренные гайки сверху следует накрутить контргайки. Далее нужно сделать недалеко от каждого угла рамки отверстия для 4 прутов диаметром 14-16 мм, которые будут исполнять роль стоек.

Теперь нужно взять 4 уголка шириной 2-4 см и длиной около 30 см и просверлить в них отверстия диаметром, соответствующим диаметру стоек. На каждую пару стоек надевается уголок ребрами вверх. Уголки нужно приварить. Получается приспособление напоминающее турник с брусьями: напротив друг друга устанавливаются стойки в виде буквы «П». На эти стойки будет устанавливаться коленчатый вал. Таким образом, станок для балансировки коленвала готов.

Последовательность действий

Балансировка коленчатого вала с помощью устройства, сделанного своими руками, состоит из следующих шагов:

- В первую очередь нужно выставить станок строго горизонтально. Для этого уровень укладывается сначала на одну перекладину-уголок. Затем следует подкручивать шпильки-стойки, пока уголок не будет расположен строго горизонтально. Далее уровень поворачиваем перпендикулярно, кладем его на два уголка-перекладины одновременно и крутим шпильку, высверленную посередине трубы.

- Когда станок выставлен, на него можно устанавливать коленчатый вал в сборе с комплектующими. Если присутствует дисбаланс, вал начнет проворачиваться по уголку, пока самая тяжелая точка не окажется в нижней точке. Этот дисбаланс (перевес) нужно ликвидировать.

- Для устранения перевеса нужно убрать лишнюю часть металла в нижней (тяжелой) точке маховика. Определить точный вес металла, который нужно высверлить, можно с помощью небольших магнитиков. Их нужно цеплять на противоположной – легкой стороне маховика. Цеплять магнитики следует до тех пор, пока коленвал в сборе с деталями не будет переворачиваться, а будет лежать неподвижно.

- Добившись неподвижного положения коленчатого вала, нужно снять магнитики и взвесить их на весах. Это и будет тот вес, который нужно убрать, чтобы устранить дисбаланс.

- Теперь с маховика снимается столько стружки, чтобы ее вес был равен весу магнитов, которые мы перед этим взвешивали.

Под приспособлением нужно постелить ветошь, чтобы собрать и взвесить стружку. Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны.

Под приспособлением нужно постелить ветошь, чтобы собрать и взвесить стружку. Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны. - Если тяжелая точка приходится на какую-то деталь маховика, которая менялась, например, шкив. То высверливать нужно эту деталь. Если менялась корзина сцепления, то в ней удаляется лишний металл около отверстий ее крепления.

С данным приспособлением, изготовленным своими руками, можно легко отбалансировать коленчатый вал. Конечно, без специального оборудования достичь точности трудно, зато можно сэкономить на посещении автосервиса.

Видео «Балансировка коленчатого вала»

В этом видео демонстрируется, как правильно отбалансировать коленвал.

У электродвигателя с идеальной балансировкой ось инерции ротора должна совпадать с осью вращения. Но довольно часто во время эксплуатации агрегата возникает дисбаланс, появляются посторонние шумы и повышенная вибрация. Эти признаки говорят о необходимости проведения процедуры балансировки электродвигателя.

Эти признаки говорят о необходимости проведения процедуры балансировки электродвигателя.

Ротор двигателя является сложной конструкцией состоящей из нескольких элементов. Каждый из них наделен своей плотностью, вероятными микродефектами и различными отклонения. Все это может стать причиной дисбаланса, значение которого может достичь критических показателей. Тогда выполнение балансировки электродвигателя становится единственным условием для продления срока эксплуатации агрегата.

Ротор или якорь двигателя можно балансировать двумя способами:

· в динамическом режиме;

· в статическом режиме.

Возникающие во время вращения ротора инерционные силы и инерционные моменты сил, вызванные дисбалансом, зависят от угловой скорости. Исходя из этого, для электродвигателей с тихим ходом применяют балансировку в статическом режиме, а быстроходные агрегаты балансируют в динамическом режиме.

Статическая балансировка имеет несколько минусов, среди которых: длительность процедуры, большое количество измерений и вычислений. Но главным недостатком балансировки электродвигателя в статическом режиме является недостаточно точное снижение показателя дисбаланса.

Но главным недостатком балансировки электродвигателя в статическом режиме является недостаточно точное снижение показателя дисбаланса.

Но профессионалы знают, как выполнить балансировку с максимальной точностью, поэтому, если возникает необходимость в такой процедуре, то рекомендуется обращаться к опытным специалистам своего дела.

Наша компания выполняет качественную балансировку любых видов электродвигателей. Услуги мы предоставляем по приемлемым ценам и в самые короткие сроки. Звоните по нашему телефону, указанному на сайте, мы будем рады Вам помочь!.

Наши возможности

Динамическая балансировка вертикальных и горизонтальных роторов и валов

Балансировка в собственных опорах на предприятии Заказчика

Балансировка на станках

Диагностирование причин препятствующих балансировке

Выявление причин неисправности оборудования

Результат балансировки оборудования

Уменьшение вибрации и повышенных нагрузок

Увеличение срока службы подшипников, муфт и уплотнений

Снижения вероятности аварийного выхода оборудования из строя

Сокращение потребления электроэнергии

После проведения балансировки, все результаты оформляются в виде протокола балансировки, отражающий название оборудования, класс точности, геометрические параметры, поле допуска, а также начальный и конечный уровень дисбаланса.

Этапы балансировки

Замер исходной вибрации

Установка пробного груза с известной массой

Повторный замер вибрации

Расчет корректирующего груза и угла к установке Установка груза на ротор (либо удаление металла)

Новый замер вибрации до достижения результата

Наши видео Балансировки:

При эксплуатации электрических двигателей, вращающиеся детали, в частности вал, может получить различные дефекты и повреждения. Это может быть дефект шейки вала или его искривление, вал может «просесть», если чрезмерно затянуты роторные пластины и некоторые другие повреждения.

После проведения любого ремонта на электрических машинах, в обязательном порядке выполняется балансировка валов. Эта процедура может быть проведена в статическом или динамическом режиме. Для тихоходных машин обычно выполняют статическую балансировку, а на агрегатах с высоким показателем хода – динамическую балансировку.

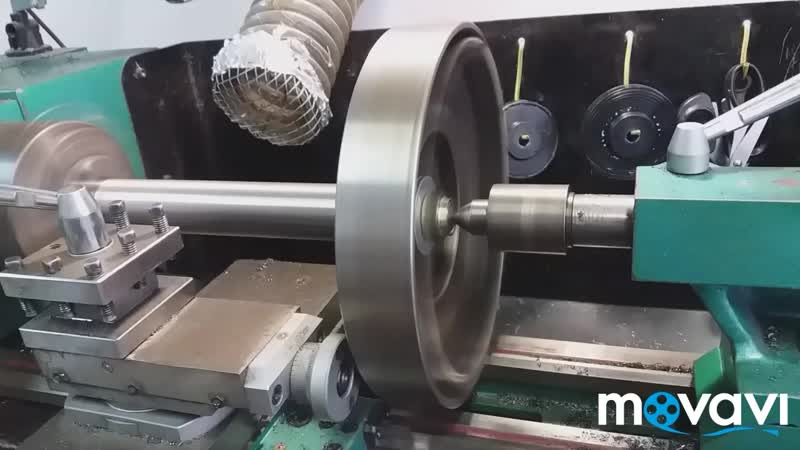

Для балансировки используют специальные станки, в которые помещается вал двигателя. Работа довольно трудоемкая и ответственная, поэтому выполнить ее самостоятельно качественно вряд ли получится. Выполнение данной задачи лучше доверить профессионалам, имеющим достаточный опыт и навык в проведении процедуры.

Работа довольно трудоемкая и ответственная, поэтому выполнить ее самостоятельно качественно вряд ли получится. Выполнение данной задачи лучше доверить профессионалам, имеющим достаточный опыт и навык в проведении процедуры.

Для статической балансировки используют специальный станок с призмами, установленными на опорной конструкции. Вал укладывается на рабочие поверхности призм, далее определяют место установки груза на одном конце детали для уравновешивания. Тем самым устраняется статический дисбаланс. После этого выполняется балансировка вала по установленным правилам.

Во время динамической балансировки уравновешивающие грузы устанавливаются на двух торцах вала. Быстроходные валы имеют на каждом конце свое биение, которое вызывается дисбалансом. Далее мастер выполняет балансировку до максимального снижение показателей дисбаланса.

Наша компания выполняет услуги по балансировке валов электродвигателей любых типов. Работу мы производим качественно, быстро и недорого! Позвоните нашим специалистам, если Вам необходимо выполнить балансировку, они с радостью ответят на все Ваши вопросы!

Балансировка вентиляции электродвигателей

Динамическая балансировка системы вентиляции электродвигателя является одной из многих операций, выполняемых для дальнейшей бесперебойной работы вращающегося механизма. Такую балансировку выполняют либо на специальных станках для балансировки, либо на собственных опорах двигателя.

Такую балансировку выполняют либо на специальных станках для балансировки, либо на собственных опорах двигателя.

Для чего делается балансировка вентиляции

Балансировке подлежат все вращающиеся механизмы, а также их элементы по отдельности. В случае некачественной балансировки, двигатель может начать вибрировать, шуметь, терять мощность, увеличивать расход электроэнергии или топлива. Это приводит к выходу из строя отдельных частей электродвигателя или его целиком.

При возникновении во вращающейся системе несимметричности (смещение оси вращения) или иначе говоря — дисбаланса, тут же возникают неприятности, обусловленные увеличением вибрации. Чем выше скорость вращения, тем более явными становятся проявления дисбаланса.

Услугу — «балансировка системы вентиляции», предоставляет наша компания! В нашем штате только высококвалифицированные специалисты, способные выполнить данную задачу быстро и качественно.

Если Вы желаете как можно реже и платить за ремонт электродвигателей, то необходимо соблюдать эксплуатационные правила для данных устройств:

* Балансировка вентиляции электродвигателя должна выполняться своевременно;

* Постоянно следите за исправностью оборудования;

* Электродвигатель должен эксплуатироваться с параметрами, соответствующими техническому паспорту агрегата;

* Повышенные вибрационные явления приводят к дополнительным нагрузкам на весь двигатель или отдельные его детали.

Если Вам необходима балансировка системы вентиляции электродвигателя, то наберите номер телефона, указанный на нашем сайте. Мы выполним данную работу качественно и в срок, а двигатель после балансировки вентиляции будет работать исправно долгие годы!

Балансировка вращающих деталей

Наша организация занимается динамической балансировкой систем вентиляции, якорей электродвигателей, шкивов, валов, крыльчаток и других вращающихся деталей как на своих опорах так и на балансировочных станках.

Для чего нужна балансировка

Балансировка — родное слово как для автомобиля, так и любого другого оборудования с вращающимися деталями. Этой операции подвергаются все вращающиеся детали. Маховик, коленвал, сцепление, карданные валы, колеса, шкивы, вентиляторы и т.д. Всё и не перечислить. И стоит тут схалтурничать, как дисбаланс немедленно заявит о себе выматывающими душу тряской, вибрациями, шумами, быстрым износом подшипников потерей мощности, повышенным потреблением электроэнергии или расходом топлива и т. д.. Что приводит к преждевременному износу и поломке других деталей, а в некоторых случаях и всего оборудования.

д.. Что приводит к преждевременному износу и поломке других деталей, а в некоторых случаях и всего оборудования.

Дисбаланс возникает, если вращающаяся система хоть немного несимметрична. Стоит чуть сместить ось вращения от центра детали или сделать эту деталь хоть на доли миллиметра некруглым (или просто неоднородным по плотности) — дисбаланс со своими спутниками тряской, вибрациями и износом тут как тут. Проявляется он, правда, с ростом скорости вращения. Для примера: при скорости 100 км/ч и наличии дисбаланса в 15-20 г на колесе размером 14 дюймов нагрузка на диск будет подобной ударам по нему трехкилограммовым молотком с периодичностью 800 раз в минуту.

И так вывод!

1. Хотите меньше и реже платить за ремонт, соблюдайте правила эксплуатации промышленного оборудования. Делайте балансировку вовремя.

2. Оборудование должно быть исправно, а параметры его работы — соответствовать техническим паспортам. Вращающиеся узлы машин (валы, шкивы, вентиляторы и т. д.) должны быть отбалансированны как в виде отдельных деталей, так и в сборе.

д.) должны быть отбалансированны как в виде отдельных деталей, так и в сборе.

3. Вибрация деталей вызывает дополнительные нагрузки на саму деталь и на сопряженные с ней детали.

ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности

1.1. Производственное оборудование должно обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией.

Примечание. Эксплуатация включает в себя в общем случае использование по назначению, техническое обслуживание и ремонт, транспортирование и хранение.

2.1.2. Конструкция производственного оборудования должна исключать на всех предусмотренных режимах работы нагрузки на детали и сборочные единицы, способные вызвать разрушения, представляющие опасность для работающих.

2.1.11. Конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

Конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

2.1.13. Производственное оборудование, являющееся источником шума, ультразвука и вибрации, должно быть выполнено так, чтобы шум, ультразвук и вибрация в предусмотренных условиях и режимах эксплуатации не превышали установленные стандартами допустимые уровни.

Коленчатый вал, являясь одним из важнейших конструктивных элементов силового агрегата любого автомобиля, производится с применением достаточно сложных технологий. Неизбежность присутствия в данном процессе технологических допусков и погрешностей, а также неоднородность используемых при этом материалов в совокупности с зазорами в сопряжениях деталей и узлов нарушают (пусть и незначительно) одно из его главных эксплуатационных условий – сбалансированность.

Как определить потребность коленчатого вала в балансировке. Главными симптомами, помогающими с большой долей уверенности установить наличие «болезни», являются значительные колебания силового агрегата и рычага переключения передач при движении автомобиля в режиме «холостого хода».

И тогда приходится прибегать к выполнению такого действия, каковым является балансировка коленчатого вала. Она (балансировка) заключается в подборе дополнительных масс, или уравновешивающих грузов, а также съеме металла в плоскостях расположения этих грузов со стороны, диаметрально противоположной. Эти мероприятия производятся в специальных зонах коленчатого вала, называемых балансировочными участками.

Виды балансировки коленавала

В настоящее время применяют два основных вида балансировки:

Динамическую , обеспечивающую высокую точность и требующую применения специальных станков.

Статическую . Этот вид балансировки используют для деталей, выполненных в форме диска и имеющих следующее соотношение диаметра (D) и длины (L): D>L.

Балансировка коленчатого вала, имеющего несимметричное (например,V-образное) исполнение или нечетное количество цилиндров, отличается определенными особенностями, поскольку моментальная составляющая таких валов достаточно высока и способна сорвать его с опор крепления.

Избежать этого поможет установка втулок-компенсаторов, обладающих выверенной до одного грамма массой, на шатунные шейки. В случае отсутствия данных параметров в специальных разделах технико-эксплуатационной документации силового агрегата, они рассчитываются дискретно. Для этого существуют индивидуальные методики.

Следующим моментом, требующим достаточно ясного понимания, является определение случаев, вызывающих необходимость балансировки коленвала:

Установка нештатных или выполнение облегчающих мероприятий на штатных шатунно-поршневых группах.

Проведение работ по правке деформированных коленчатых валов.

Замена маховика. Здесь следует оговориться, что в данном случае динамическая балансировка не всегда обязательна. В некоторых случаях достаточно выполнения лишь балансировки статического типа.

Итак, считаем установленным, что балансировка незеркальносимметричных коленчатых валов, частным случаем которых является и V-образный коленвал, требует использования компенсирующих втулок (нередко изготовленных по специальному заказу), создающих имитацию динамического воздействия аналогичного воздействию шатунно-поршневых групп.

Насколько важна своевременная балансировка коленчатого вала

Подавляющее большинство специалистов в качестве ответа на этот вопрос приводят следующие доводы:

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Зачем нужна балансировка коленвала?

Как одна из основных деталей двигателя внутреннего сгорания оказывает значительное влияние на другие элементы системы, поэтому, чтобы снизить вибрации и прочие механические нагрузки, выполняется механическая операция под названием балансировка. Вследствие этого повышается надёжность, производительность и работоспособность коленчатого вала. Естественно, в проведении данной операции нуждаются уже достаточно проработавшие механизмы, но, как показывает практика, случается и так, что дисбаланс наблюдается в автомобилях, которые только приобретены в салоне.

Как же понять, что вам предстоит балансировать коленчатый вал, и стоит ли уже закатывать рукава? Для этого есть следующие признаки. Во-первых, обратите внимание на селектор переключения передач в момент работы двигателя на холостых оборотах, он начинает дёргаться. Так же себя ведёт и двигатель, так что загляните под капот своего автомобиля, чтобы убедиться в этом.

Касательно причин подобного поведения, их может быть несколько. Не исключён, на самом деле, и такой банальный вариант как допущенные погрешности во время изготовления на заводе сопряжённых деталей. Не лучшим образом влияет неоднородный состав материалов, из которых произведены элементы коленчатого вала. В сопряжённых узлах могут увеличиваться зазоры, что приводит к появлению люфта. Несоосность размещения деталей, некачественный монтаж и недостаточное центрирование – также причины разбалансировки коленвала.

Но не стоит обходить стороной и естественный износ коленчатого вала, который ещё никогда положительно не сказывался на жизненном цикле детали.

Где отбалансировать коленвал?

Существует два способа балансировки коленчатого вала.

1. Статический метод – менее точный. В данном случае применяются специальные ножи, на которые и укладывается деталь. Коленвал начинают вращать, и по его положению в этот момент определяется степень дисбаланса. Если верхняя часть детали по массе меньше нижней, то на неё прикрепляют грузики и производят замеры, догружая по мере достижения равновесия. И только после этого на противоположной стороне просверливают отверстия для противовеса.

2. Метод динамической балансировки коленчатого вала. Чтобы осуществить её, нужно воспользоваться специальным оборудованием. Коленчатый вал крепится на плавающие постели и раскручивается до необходимых оборотов. Световой луч, направленный на коленвал, сканирует его и находит самую тяжёлую точку, провоцирующую тряску. Далее она выводится на экран. Чтобы достичь баланса, нужно сделать немного – избавиться от лишнего веса в данной точке.

Балансировка коленвала в домашних условиях

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь. При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу. Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Если говорить об автомобилях, которые ещё находятся на гарантии, то лучше прибегать к методу модульной сборки.

В таком случае все элементы коленчатого вала балансируются по отдельности, а не в сборе. Такую процедуру лучше доверить хорошим специалистам, ведь гарантия – это то, что даётся только один раз, и этим не нужно пренебрегать.

Помните, что не столь важно место проведения балансировки коленчатого вала; главное, что эта процедура значительно увеличивает ресурс и мощность силового агрегата и в целом автомобиля.

К сожалению, вопросы балансировки коленчатого вала (маховика, корзины сцепления, демпфера) в доступной литературе практически не раскрыты, а если что и можно найти, то это ГОСТы и научная литература. Однако осмысление и понимание того, что там написано, требует определенной подготовки и наличия самого балансировочного станка. Это, естественно, отбивает у автомехаников все желание разобраться с этими вопросами с точки зрения ремонта ДВС. В этой короткой статье мы попытаемся раскрыть вопросы балансировки с позиции автомеханика, не вдаваясь в сложные математические расчеты и больше акцентируя внимание на практическом опыте.

Итак, наиболее частый вопрос возникающий при ремонте двигателя: нужно ли проводить балансировку после шлифовки коленчатого вала?

Для этого мы покажем все этапы балансировки коленчатого вала, которые выполняются в нашей фирме при ремонте коленчатого вала. В качестве примера возьмем коленчатый вал двигателя МВ 603.973. Это рядный 6 цилиндровый дизельный двигатель. Допустимый дисбаланс завода изготовителя на данный вал 100 гмм. Много это или мало? Что будет если дисбаланс будет меньше или больше данной цифры? Эти вопросы мы не будем рассматривать в этой статье, а опишем их позже. Но можно с уверенностью говорить, что завод изготовитель берет эти цифры не с потолка, а проводит достаточное количество экспериментов для того, чтобы найти компромисс между допустимым значением дисбаланса для нормальной эксплуатации двигателя и себестоимостью производства для обеспечения данного допуска. Просто для сравнения, допустимый дисбаланс завода изготовителя на коленчатый вал двигателя ЗМЗ 406 360 гмм. Чтобы легче представить и понять эти цифры, вспомним простую формулу из курса физики. Для вращательного движения сила инерции равна:

Допустимый дисбаланс завода изготовителя на данный вал 100 гмм. Много это или мало? Что будет если дисбаланс будет меньше или больше данной цифры? Эти вопросы мы не будем рассматривать в этой статье, а опишем их позже. Но можно с уверенностью говорить, что завод изготовитель берет эти цифры не с потолка, а проводит достаточное количество экспериментов для того, чтобы найти компромисс между допустимым значением дисбаланса для нормальной эксплуатации двигателя и себестоимостью производства для обеспечения данного допуска. Просто для сравнения, допустимый дисбаланс завода изготовителя на коленчатый вал двигателя ЗМЗ 406 360 гмм. Чтобы легче представить и понять эти цифры, вспомним простую формулу из курса физики. Для вращательного движения сила инерции равна:

m – неуравновешенная масса, кг;

r – радиус ее вращения, м;

w – угловая скорость вращения, рад/с;

n – частота вращения, об/мин.

Итак, подставляем цифры в формулу и принимаем частоту вращения от 1000 до 10 000 об/мин, получаем следующее:

F1000 = 0. 1х 0,001х(3,14х1000/30)2= 1,1 Н

1х 0,001х(3,14х1000/30)2= 1,1 Н

F2000 = 0.1х 0,001х(3,14х2000/30)2= 4,4 Н

F3000 = 0.1х 0,001х(3,14х3000/30)2= 9,9 Н

F4000 = 0.1х 0,001х(3,14х4000/30)2= 17,55 Н

F5000 = 0.1х 0,001х(3,14х5000/30)2= 27,4 Н

F6000 = 0.1х 0,001х(3,14х6000/30)2= 39,5 Н

F7000 = 0.1х 0,001х(3,14х7000/30)2= 53,8 Н

F8000 = 0.1х 0,001х(3,14х8000/30)2= 70,2 Н

F9000 = 0.1х 0,001х(3,14х9000/30)2= 88,9 Н

F10000 = 0.1х 0,001х(3,14х10000/30)2= 109,7 Н

Все конечно понимают, что этот мотор никогда не выйдет на частоту вращения 10 000 об/мин, но этот простенький расчет сделан для того, что бы «почувствовать» цифры и понять как важна балансировка при увеличении частоты вращения. Какие можно сделать предварительные выводы? Во первых, вы «почувствовали», что такое дисбаланс 100 гмм, ну и, во вторых, убедились, что это действительно достаточно жесткий допуск для данного двигателя, и нет никакой необходимости делать этот допуск жестче.

Теперь давайте покончим с цифрами и наконец-то вернемся к этому валу. Данный вал был предварительно отшлифован и после попал к нам на балансировку. И вот какие результаты мы получили при измерении дисбаланса.

Данный вал был предварительно отшлифован и после попал к нам на балансировку. И вот какие результаты мы получили при измерении дисбаланса.

Что обозначают эти цифры? На данном рисунке мы видим, что дисбаланс на левой плоскости равен 378 гмм, и дисбаланс на правой плоскости равен 301 гмм. То есть условно можно принять, что общий дисбаланс на вал получается 679 гмм, что почти в 7 раз превышает допуск, заложенный заводом изготовителем.

Вот фото этого вала на станке:

Сейчас конечно Вы начнете во всем обвинять «криворукого» шлифовщика или плохой станок. Но давайте вернемся опять к простеньким расчетам и попробуем понять, почему так получается. Для простоты расчета примем вес вала 20 кг (этот вес очень близок к истине для 6 цилиндрового коленчатого вала). Вал имеет остаточный дисбаланс допустим 0 гмм (что является полной утопией).

И так теперь шлифовщик этот вал прошлифовал в ремонтный размер. Но при установке вала он сместил ось вращения от оси инерции всего на 0,01 мм (чтобы проще понять — у шлифовщика не совпала старая и новая ось вращения всего на 0,01 мм), и мы получили сразу же дисбаланс в 200 гмм. А если учесть, что у заводского вала всегда присутствует дисбаланс, то картина будет еще хуже. Поэтому те цифры, что мы получили, не являются из ряда вон выходящими, а являются нормой после шлифовки вала.

А если учесть, что у заводского вала всегда присутствует дисбаланс, то картина будет еще хуже. Поэтому те цифры, что мы получили, не являются из ряда вон выходящими, а являются нормой после шлифовки вала.

А если учесть, что не всегда завод изготовитель выдерживает свои же допуска, то обвинения в адрес шлифовщика или станка просто отпадают. Только не надо теперь стоять над шлифовщиком и требовать, что бы он выставлял вал с микронной точностью, все равно это не принесет желаемого результата. Единственным правильным выходом из данной ситуации является обязательная балансировка коленчатого вала после его шлифовки. Традиционно балансировку коленчатого вала выполняют высверливанием противовеса (иногда правда приходится утяжелять противовесы, но это достаточно редкий случай).

Остаточный дисбаланс по левой плоскости 7 гмм и 4 гмм по правой плоскости. То есть общий дисбаланс на вал 11 гмм. Такая точность делалась специально, чтобы показать возможности данного станка и, как вы поняли теперь, необходимости выполнять такие требования при балансировке после шлифовки вала нет. Требований завода изготовителя вполне достаточно. Итак, с валом мы закончили, и, естественно, возникает вопрос, а нужно ли балансировать передний демпфер (шкив), маховик, корзину сцепления. Обратимся опять к ремонтной литературе. Что рекомендует тот же ЗМЗ, например, на допустимый дисбаланс этих деталей? На шкив передний с демпфером 100 гмм, на маховик 150 гмм, на корзину сцепления 100 гмм. Но есть очень важное примечание.

Требований завода изготовителя вполне достаточно. Итак, с валом мы закончили, и, естественно, возникает вопрос, а нужно ли балансировать передний демпфер (шкив), маховик, корзину сцепления. Обратимся опять к ремонтной литературе. Что рекомендует тот же ЗМЗ, например, на допустимый дисбаланс этих деталей? На шкив передний с демпфером 100 гмм, на маховик 150 гмм, на корзину сцепления 100 гмм. Но есть очень важное примечание.

Все эти детали балансируются отдельно от вала (то есть на оправках), и коленчатый вал в сборе на современных моторостроительных заводах в серию не балансируется. То есть Вы понимаете, что при установке вышеперечисленных деталей на коленчатый вал остаточный дисбаланс естественно изменится, так как совпадение осей вращения практически невозможно. Ниже представлены фото балансировки данных деталей.

Опять же, как показала практика, эти детали вносят ощутимый вклад в дисбаланс коленчатого вала, и, как показал наш опыт, дисбаланс каждой из этой детали существенно перекрывает допуски на остаточный дисбаланс. Так, цифра 150-300 гмм является «нормой» для переднего шкива (демпфера), для маховика 200-500 гмм, и 200-700 гмм для корзины сцепления. И это относится не только к российскому автопрому. Как показал наш опыт, примерно эти же цифры получаются и у зарубежного автопрома.

Так, цифра 150-300 гмм является «нормой» для переднего шкива (демпфера), для маховика 200-500 гмм, и 200-700 гмм для корзины сцепления. И это относится не только к российскому автопрому. Как показал наш опыт, примерно эти же цифры получаются и у зарубежного автопрома.

И есть обязательно еще один очень важный момент: после балансировки деталей по отдельности надо провести балансировку в сборе, но она должна делаться на последнем этапе. Предварительная балансировка по отдельности является также обязательной. Это надо для того, чтобы в случае, если выйдет из строя маховик или сцепление, Вам не пришлось снимать колено для повторной перебалансировки.

Итак, вот, что мы получаем окончательно при балансировке в сборе.

Итоговый дисбаланс коленчатого вала в сборе 37 гмм.

При этом следует учесть, что вес вала в сборе был около 43 кг.

Но, выполнив балансировку коленчатого вала в сборе, не стоит забывать о развесовке поршней и шатунов. Причем развесовку шатунов надо делать не просто по весу, а развесовку по центру масс, так как разница в весе этих деталей также вносит свой вклад в дисбаланс двигателя и строго регламентируется заводом изготовителем.

И вот, что хотелось бы отметить в заключении: очень многие автомеханики, прочитав эту статью, скажут, что это все ерунда. Что они собрали не один десяток моторов, и что все они без балансировки прекрасно работают, и они будут правы- действительно работают. Но давайте вспомним, сколько приходилось видеть моторов, которые работали …. при поломанных направляющих, со стертыми кулачками распредвала, с фрезерованными по плоскости ГБЦ выше нормы в 2-3 раза, с изношенными цилиндрами в 0,3 мм, с неправильно установленными поршнями- этот список можно продолжать до бесконечности.

У каждого, наверно, найдется парочка своих примеров, когда двигатель работал вопреки всем законам. Зачем хонинговать цилиндры, ведь раньше только точили и все работало? или: Зачем пользоваться хон-брусками, когда можно обычной шкуркой нанести сетку? Зачем «ловить» эти сотки, ведь это и так работает? Так почему, следуя одним требованиям завода изготовителя, пренебрегают другими? Только не надо думать, что, выполнив балансировку коленчатого вала в сборе и развесовку поршней и шатунов, Вы получите «чудо», что у Вас штатный мотор от Ваза по характеристикам станет, как мотор от болида Формулы 1. Этого у Вас не произойдет то же. Ведь балансировка — это один из кирпичиков, который вместе с выполнением остальных требований по ремонту дает Вам уверенность в том, что отремонтированный Вами двигатель отработает как минимум ресурс нового двигателя. И чем больше мотористов будут следовать требованиям автопроизводителей при ремонте двигателя, тем меньше будет автолюбителей, которые считают, что двигатель после капитального ремонта больше 50-70 тыс. км не работает.

Этого у Вас не произойдет то же. Ведь балансировка — это один из кирпичиков, который вместе с выполнением остальных требований по ремонту дает Вам уверенность в том, что отремонтированный Вами двигатель отработает как минимум ресурс нового двигателя. И чем больше мотористов будут следовать требованиям автопроизводителей при ремонте двигателя, тем меньше будет автолюбителей, которые считают, что двигатель после капитального ремонта больше 50-70 тыс. км не работает.

Нужна ли балансировка коленчатого вала?

Балансировка коленвала в гаражных условиях: эффективность и руководство

При дисбалансе коленчатого вала неравномерно распределяется масса вдоль и поперек оси, то есть нарушается баланс: один край легче другого. В основном причиной поперечного дисбаланса является износ деталей вала при продолжительной эксплуатации.

Балансировка коленвала проводится, чтобы снизить нагрузку и вибрации на узлы силового агрегата. Эта операция дает возможность поднять производительность двигателя, продлить срок эксплуатации. В основном балансировка необходима для изношенных элементов двигателя, но встречаются случаи, когда в балансировке нуждается новый автомобиль.

В основном балансировка необходима для изношенных элементов двигателя, но встречаются случаи, когда в балансировке нуждается новый автомобиль.

Балансировка коленвала в гараже

Определить, нужна ли балансировка коленвала, можно по поведению ручки переключения передач: она начинает болтаться при передвижении на холостом ходу. То же самое касается двигателя: если на холостом ходу мотор работает с рывками.

Причины появления неполадок могут быть разные:

- некачественное изготовление сопряженных деталей;

- неоднородность материала, который использован для коленчатого вала;

- люфты, возникшие в результате нарушения зазоров между сопряженными элементами;

- некачественная сборка;

- неточное центрирование;

- естественный износ.

Где отбалансировать коленвал – варианты ремонта

Отбалансировать коленчатый вал можно двумя способами:

При этом тяжелая сторона опущена вниз. Легкая часть уравновешивается с помощью грузов, которые крепятся на край легкой стороны. Затем с помощью специальных ножей снимается металл с тяжелой части, пока не опустится нагруженная часть.Шлифовка коленчатого вала

При этом тяжелая сторона опущена вниз. Легкая часть уравновешивается с помощью грузов, которые крепятся на край легкой стороны. Затем с помощью специальных ножей снимается металл с тяжелой части, пока не опустится нагруженная часть.Шлифовка коленчатого валаЗагрузка …

Процедура балансировки своими руками

Балансировку можно выполнить в автосервисе, где, естественно, процедура будет проведена более точно, либо в собственном гараже. Для проведения процедуры в домашних условиях нужно изготовить специальное приспособление – станок, на который будет устанавливаться маховик. Сложного ничего нет. Сделать такой станок своими руками сможет даже человек, неимеющий слесарного опыта.

Приспособление

В первую очередь нужно сварить рамку, которая служить будет основой станка. Размеры рамки и приспособления зависят от длины коленчатого вала. Для изготовления нужна профильная труба и уголок.

После изготовления рамки и затирки швов, в двух уголках рамки и в середине противоположной трубы, нужно просверлить отверстия для трех шпилек.

К отверстиям приваривают гайки с диаметром внутренней резьбы равным диаметру шпилек, которые изготавливаются из железных прутов.

Самодельный станок для балансировки

Перед балансировкой рамку нужно выставить с помощью уровня строго горизонтально. Это легче сделать, если она будет стоять на трех штырях, чем на четырех.

Обратите внимание

После регулировки на приваренные гайки сверху следует накрутить контргайки. Далее нужно сделать недалеко от каждого угла рамки отверстия для 4 прутов диаметром 14-16 мм, которые будут исполнять роль стоек.

Длина прутов должна быть одинаковой – примерно 250 мм.

Теперь нужно взять 4 уголка шириной 2-4 см и длиной около 30 см и просверлить в них отверстия диаметром, соответствующим диаметру стоек. На каждую пару стоек надевается уголок ребрами вверх. Уголки нужно приварить.

Получается приспособление напоминающее турник с брусьями: напротив друг друга устанавливаются стойки в виде буквы «П». На эти стойки будет устанавливаться коленчатый вал.

Таким образом, станок для балансировки коленвала готов.

Последовательность действий

Балансировка коленчатого вала с помощью устройства, сделанного своими руками, состоит из следующих шагов:

Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны.Процедура балансирования на СТО

Высверливать приходится порой несколько отверстий, так как одного диаметром 7-8 мм обычно не достаточно. Главное, не высверлить больше, чем нужно, иначе придется сверлить маховик с противоположной стороны.Процедура балансирования на СТОС данным приспособлением, изготовленным своими руками, можно легко отбалансировать коленчатый вал. Конечно, без специального оборудования достичь точности трудно, зато можно сэкономить на посещении автосервиса.

Видео «Балансировка коленчатого вала»

В этом видео демонстрируется, как правильно отбалансировать коленвал.

Балансировка коленвала в домашних условиях – как освоить? + видео

Балансировка коленвала в домашних условиях может понадобиться тем, кто очень хочет полностью узнать свой автомобиль и не доверяет специалистам на СТО. Ниже будут рассмотрены все нюансы, связанные с этим вопросом.

Ниже будут рассмотрены все нюансы, связанные с этим вопросом.

Балансировка коленчатых валов является ничем иным, как механической операцией, вследствие которой значительно снижаются вибрации и прочие виды нагрузок на элементы двигателя.

Это позволяет повысить его надежность, работоспособность и производительность.

Безусловно, чаще всего в подобной операции нуждаются уже изношенные механизмы, хотя бывают случаи, когда дисбаланс наблюдается и в новеньком автомобиле, только что приобретенном из салона.

Понять то, что вам светит балансировка коленвала своими руками, и пора засучить рукава, можно по следующим признакам. Прежде всего, обратите внимание на ручку переключения передач во время движения на холостом ходу, она начинает болтаться. Точно также себя будет вести и сам двигатель, так что не забудьте заглянуть под капот своего «железного коня».

Что же насчет причин подобного поведения, так их может быть несколько. Среди них нельзя исключить и возможные погрешности, допущенные во время изготовления сопряженных деталей.

Кроме того, не самым лучшим образом сказывается неоднородность материалов, из которых изготовлены элементы коленчатого вала.

Появлению люфта также способствуют увеличенные зазоры в сопряженных узлах, их несоосность, некачественный монтаж и, конечно же, недостаточно точное центрирование.

Где отбалансировать коленвал – варианты ремонта

Есть два способа, как отбалансировать коленвал. Первый – статический, он является менее точным. В этом случае используются специальные ножи, на которые и устанавливается деталь.

А дисбаланс определяется по ее положению во время вращения. Если верхняя часть коленвала легче нижней, то на нее крепят грузики и производят такие замеры и догрузку до достижения равновесия.

Важно

И только после этого на противоположной стороне высверливаются отверстия для противовеса.

Второй вид – динамическая балансировка коленчатого вала. Для ее осуществления необходимо специальное оборудование. Коленчатый вал устанавливается в плавающие постели и раскручивается до нужных оборотов. Световой луч находит и сканирует наиболее тяжелую точку, которая провоцирует тряску, и выводит ее на экран. А для достижения баланса дело остается за малым – удалить с нее лишний вес.

Балансировка коленвала в домашних условиях

В основном, в домашних условиях осуществляется балансировка коленвала с маховиком. Для этого также необходимо определить самую тяжелую точку.

Делается это следующим образом: устанавливаются две Т-образные пластины, естественно по уровню, и сверху на них кладется деталь. В случае дисбаланса коленчатый вал будет катиться, пока его наиболее тяжелая точка не окажется в нижнем положении.

Таким образом, определяется место, с которого необходимо снять немного металла. Повторять эту процедуру следует до достижения полного равновесия.

Если же речь идет о новых автомобилях, то в этом случае нужно прибегнуть к методу модульной сборки, когда все элементы проходят балансировку по отдельности, а не в сборе.

Но осуществление данной процедуры лучше доверить профессионалам, тем более что, в основном, такие машины состоят на гарантийном обслуживании, и пренебрегать им не стоит.

Не столь важно, где отбалансировать коленвал, главное помните, что данная процедура позволит значительно увеличить ресурс и мощность движка, да и авто в целом.

Балансировка коленчатого вала — Community «Автотюнинг» on DRIVE2

И так друзья новый этап в сборке двигателя. На днях с Костяном 754 наконец то доехали и сделали балансировку коленвала.И скажу Вам что делали её не зря.

балансировка показала не маленькие отклонения от нормы, особенно это касалось маховика и корзины сцепления, но и сам коленвал был не без греха.Но в итоге всё исправили, и вывели практически в ноль.

Доволен как слон)) теперь низ мотора полностью готов к сборке. для тех кто не знает что это такое и для чего это нужно прилагаю инфу по этому вопросу.

для тех кто не знает что это такое и для чего это нужно прилагаю инфу по этому вопросу.

Совет

Дисбаланс — одно из самых опасных явлений, которое действует на все вращающиеся детали в автомобиле, в том числе и коленчатый вал.

Его внешними признаками являются повышенные вибрации, которые при разной частоте вращения могут усиливаться или уменьшаться.

Эти проявления вызывают дополнительные нагрузки на детали, ослабляют крепеж, что ведет к ускоренному износу и поломкам. Кроме того, они чрезвычайно вредны для здоровья водителя и пассажиров.

Среди основных причин появления дисбаланса можно назвать:

неточность изготовления деталей;неоднородность материала детали;неточное центрирование сопряженных деталей;увеличенные зазоры в сопряжениях деталей и узлов и несоосность их монтажа;деформации валов при механической и термической обработке, а также из-за повреждений в процессе эксплуатации.

Наибольший вклад вносят несбалансированные детали большого диаметра, вращающиеся с большой угловой скоростью. На практике ими становятся колеса, карданный вал, сцепление или гидротрансформатор автоматической трансмиссии, маховик и коленчатый вал.

На практике ими становятся колеса, карданный вал, сцепление или гидротрансформатор автоматической трансмиссии, маховик и коленчатый вал.

Так что же что такое дисбаланс? У любой вращающейся детали по той или иной причине центр массы находится не на оси вращения, а смещен от неё на расстояние R (так называемый эксцентриситет). В этом случае имеется дисбаланс, равный произведению массы детали M на величину эксцентриситета R.

При массе детали М=1 кг и эксцентриситете R=3 мм дисбаланс будет равен 3000 гмм. При вращении детали будет возникать центробежная сила F, вызывающая вибрацию. Эта сила пропорциональна дисбалансу и квадрату угловой скорости детали, а также зависит от жесткости соответствующего узла.

Поэтому с теоретической точки зрения балансировка состоит в том, чтобы создать у детали дисбаланс, равный по величине (модулю) и противоположный по знаку исходному дисбалансу.

Обратите внимание

Сумма этих дисбалансов (результирующий дисбаланс) будет равна нулю, а значит наша деталь сбалансирована, и при вращении вибрации не будет.

Существуют два способа балансировки: статическая и динамическая. При первом способе не нужно вращать деталь — достаточно лишь качнуть ее. Второй способ применяется в случае более сложной неуравновешенности — так называемая моментная балансировка. При этом на деталь действует не одна сила F, а несколько.

Поскольку силы приложены не в одной плоскости, то при вращении детали будет возникать момент, стремящийся повернуть ось вращения детали. Этот момент будет вращаться синхронно с деталью, что также приведет к появлению сильной вибрации, причем очень опасной.

На практике статический или моментный дисбаланс никогда не применяются в чистом виде — только их сочетание.

При динамической балансировке нужно вращать балансируемую деталь и находить как минимум пару “тяжелых” мест и корректировать их.

Этот способ требует применения специальных станков.

Существует несколько вариантов динамической балансировки, и для каждого — свой станок. Но при любом способе важно установить деталь так, чтобы ось ее вращения точно совпадала с осью вращения в том узле, где она должна работать.

Все вышесказанное в полной мере относится и к коленчатым валам.

Кстати, на автосборочных или авторемонтных предприятиях степень дисбаланса коленчатых валов определяют именно таким способом. А избавляются от этого явления путем снятия (высверливания или срезания) металла со щек или противовесов.

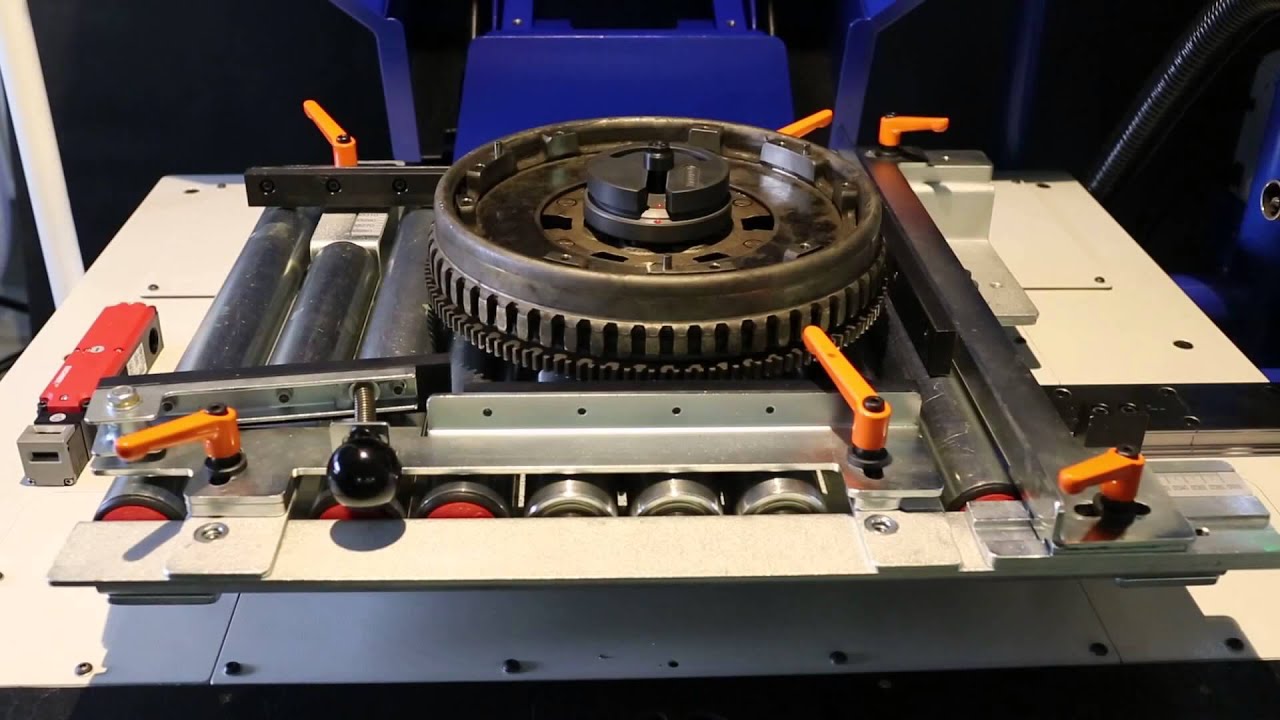

Следует учесть, что балансировка коленвалов обычно производится в сборе с маховиком и ведущим диском (“корзиной”) сцепления. Вал устанавливается на станок подобно тому, как он установлен на автомобиле, закрепляется, и оператор осуществляет первый пуск.

Важно

При вращении возникают центробежные силы от “тяжелых мест”, датчики, установленные в опорных модулях станка, воспринимают эти силы, а датчик положения дает информацию о мгновенном положении вала. При первом пуске определяется исходное состояние вала, то есть величина и фаза дисбалансов.

При первом пуске определяется исходное состояние вала, то есть величина и фаза дисбалансов.

Затем устанавливается масса и положение “тяжелых мест”. Оператору остается только высверлить лишний металл. После этого вал повторно проверяется, и, если дисбаланс находится в поле допуска, вал можно снимать со станка.

Как ни странно, при составлении перечня операций по механообработке, обязательных при капитальном ремонте двигателя, такая процедура, как балансировка коленчатого вала, для многих автовладельцев и даже механиков остается под вопросом. Стоит ли тратить деньги?

Безусловно! Смотрите сами: коленчатый вал весом 20 кг, получив эксцентриситет всего е=0,1 мм за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки, замены элементов, влияющих на дисбаланс (противовесы, поршни, шатуны, маховик, “корзина” сцепления) и при частоте вращения 6000 об./мин.

создает центробежную силу, равную 7729 H (или 788 кг).

Эта нагрузка через опоры силового агрегата передается на кузов и шасси, приводя к таким негативным последствиям, как: — увеличенный расход топлива; — падение “полезной” мощности; — уменьшение ресурса двигателя и других агрегатов; — повышенные вибрации и шум, которые плохо влияют на пассажиров и груз.

Качественная балансировка деталей увеличивает ресурс мотора как минимум на четверть, снижает расход топлива и уменьшает шум.

Как правило, коленчатые валы двигателей хороших зарубежных производителей тщательно балансируются на заводе методом модульных сборок. То есть все детали (коленвал, маховик, сцепление, передний шкив и пр.) соосны, сбалансированы сначала по отдельности, а потом и в сборе.

Это дает возможность заменить любую составляющую без последующей балансировки. К слову, коленвалы массой до 10 кг имеют после балансировки остаточный дисбаланс не более 15-30 г.

Совет

Однако после любых механических повреждений, при шлифовке после деформации, при каком-либо “вмешательстве” в узлы (облегчение противовесов, маховика и т. д.) коленвалы требуют обязательной балансировки. А коленвалы отечественных производителей необходимо балансировать практически в любом случае.

Все равно — новые они или уже поработавшие. Причем в худшую сторону отличаются валы ЗМЗ и при их балансировке иногда приходится браться не за дрель, а за “болгарку”, снимая “лишний” металл чуть ли не килограммами!

Модульные сборки требуют особого подхода. Проводя балансировку таких валов заново, приходилось сверлить отверстия в маховике напротив заводских! В этом случае балансировка одного лишь маховика ничего не даст.

Проводя балансировку таких валов заново, приходилось сверлить отверстия в маховике напротив заводских! В этом случае балансировка одного лишь маховика ничего не даст.

Скорее всего, после коррекции он, будучи установлен на старый вал, даст еще большую вибрацию. Если же поменять маховик на новый, то последствия могут быть и вовсе непредсказуемы. Поэтому балансировать отдельные детали этого узла — дело неблагодарное.

Для получения оптимального результата лучше не пожалеть сил и денег и отбалансировать весь коленвал методом модульных сборок.

Всем спасибо за внимание! “мне нравится” и “рекомендую” конечно же приветствуются!

Готов ответить на возникшие у Вас вопросы!)

И совсем забыл сказать что балансировка делалась при 8 тыс. об. в мин. Так что при этих оборотах дисбаланса не будет.

в мин. Так что при этих оборотах дисбаланса не будет.

Как балансировать коленвал?

Балансировка коленчатого вала, если она выполняется в условиях гаража, может потребоваться тем, кто желает максимально изучить свой автомобиль и недоверчиво относится к специалистам автосервиса. Далее мы рассмотрим некоторые нюансы, с которыми вы можете столкнуться, занимаясь данным вопросом.

Зачем нужна балансировка коленвала?

Коленчатый вал как одна из основных деталей двигателя внутреннего сгорания оказывает значительное влияние на другие элементы системы, поэтому, чтобы снизить вибрации и прочие механические нагрузки, выполняется механическая операция под названием балансировка.

Вследствие этого повышается надёжность, производительность и работоспособность коленчатого вала.

Естественно, в проведении данной операции нуждаются уже достаточно проработавшие механизмы, но, как показывает практика, случается и так, что дисбаланс наблюдается в автомобилях, которые только приобретены в салоне.

Обратите внимание

Как же понять, что вам предстоит балансировать коленчатый вал, и стоит ли уже закатывать рукава? Для этого есть следующие признаки. Во-первых, обратите внимание на селектор переключения передач в момент работы двигателя на холостых оборотах, он начинает дёргаться. Так же себя ведёт и двигатель, так что загляните под капот своего автомобиля, чтобы убедиться в этом.

Касательно причин подобного поведения, их может быть несколько. Не исключён, на самом деле, и такой банальный вариант как допущенные погрешности во время изготовления на заводе сопряжённых деталей. Не лучшим образом влияет неоднородный состав материалов, из которых произведены элементы коленчатого вала.

В сопряжённых узлах могут увеличиваться зазоры, что приводит к появлению люфта. Несоосность размещения деталей, некачественный монтаж и недостаточное центрирование – также причины разбалансировки коленвала.

Но не стоит обходить стороной и естественный износ коленчатого вала, который ещё никогда положительно не сказывался на жизненном цикле детали.

Где отбалансировать коленвал?

Существует два способа балансировки коленчатого вала.

1. Статический метод – менее точный. В данном случае применяются специальные ножи, на которые и укладывается деталь.

Коленвал начинают вращать, и по его положению в этот момент определяется степень дисбаланса. Если верхняя часть детали по массе меньше нижней, то на неё прикрепляют грузики и производят замеры, догружая по мере достижения равновесия.

И только после этого на противоположной стороне просверливают отверстия для противовеса.

2. Метод динамической балансировки коленчатого вала. Чтобы осуществить её, нужно воспользоваться специальным оборудованием.

Коленчатый вал крепится на плавающие постели и раскручивается до необходимых оборотов. Световой луч, направленный на коленвал, сканирует его и находит самую тяжёлую точку, провоцирующую тряску. Далее она выводится на экран.

Чтобы достичь баланса, нужно сделать немного – избавиться от лишнего веса в данной точке.

Балансировка коленвала в домашних условиях

Зачастую балансировка коленчатого вала в домашних условиях выполняется с маховиком. Нужно также определить наиболее тяжёлую точку. Сделать это можно следующим образом: установите две пластины в форме буквы «Т», выставите по уровню и сверху положите на них деталь.

При дисбалансе коленвал начнёт скатываться до тех пор, пока его наиболее тяжёлая точка не окажется снизу.

Таким образом, и определяется та область, в которой находится место, с которого нужно снять немного металла, и повторять так нужно до тех пор, пока не будет достигнута полная балансировка.

Если говорить об автомобилях, которые ещё находятся на гарантии, то лучше прибегать к методу модульной сборки. В таком случае все элементы коленчатого вала балансируются по отдельности, а не в сборе.

Важно

Такую процедуру лучше доверить хорошим специалистам, ведь гарантия – это то, что даётся только один раз, и этим не нужно пренебрегать.

Помните, что не столь важно место проведения балансировки коленчатого вала; главное, что эта процедура значительно увеличивает ресурс и мощность силового агрегата и в целом автомобиля.

Балансировка коленвала

Коленчатый вал, являясь одним из важнейших конструктивных элементов силового агрегата любого автомобиля, производится с применением достаточно сложных технологий.

Неизбежность присутствия в данном процессе технологических допусков и погрешностей, а также неоднородность используемых при этом материалов в совокупности с зазорами в сопряжениях деталей и узлов нарушают (пусть и незначительно) одно из его главных эксплуатационных условий – сбалансированность.

Как определить потребность коленчатого вала в балансировке. Главными симптомами, помогающими с большой долей уверенности установить наличие «болезни», являются значительные колебания силового агрегата и рычага переключения передач при движении автомобиля в режиме «холостого хода».

И тогда приходится прибегать к выполнению такого действия, каковым является балансировка коленчатого вала.

Она (балансировка) заключается в подборе дополнительных масс, или уравновешивающих грузов, а также съеме металла в плоскостях расположения этих грузов со стороны, диаметрально противоположной.

Эти мероприятия производятся в специальных зонах коленчатого вала, называемых балансировочными участками.

Виды балансировки коленавала

В настоящее время применяют два основных вида балансировки:

- Динамическую, обеспечивающую высокую точность и требующую применения специальных станков.

- Статическую. Этот вид балансировки используют для деталей, выполненных в форме диска и имеющих следующее соотношение диаметра (D) и длины (L): D>L.

Балансировка коленчатого вала, имеющего несимметричное (например,V-образное) исполнение или нечетное количество цилиндров, отличается определенными особенностями, поскольку моментальная составляющая таких валов достаточно высока и способна сорвать его с опор крепления.

youtube.com/embed/iVhR7-A4Q4A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Избежать этого поможет установка втулок-компенсаторов, обладающих выверенной до одного грамма массой, на шатунные шейки. В случае отсутствия данных параметров в специальных разделах технико-эксплуатационной документации силового агрегата, они рассчитываются дискретно. Для этого существуют индивидуальные методики.

Следующим моментом, требующим достаточно ясного понимания, является определение случаев, вызывающих необходимость балансировки коленвала:

- Установка нештатных или выполнение облегчающих мероприятий на штатных шатунно-поршневых группах.

- Проведение работ по правке деформированных коленчатых валов.

- Замена маховика. Здесь следует оговориться, что в данном случае динамическая балансировка не всегда обязательна. В некоторых случаях достаточно выполнения лишь балансировки статического типа.

Итак, считаем установленным, что балансировка незеркальносимметричных коленчатых валов, частным случаем которых является и V-образный коленвал, требует использования компенсирующих втулок (нередко изготовленных по специальному заказу), создающих имитацию динамического воздействия аналогичного воздействию шатунно-поршневых групп.

Насколько важна своевременная балансировка коленчатого вала

Подавляющее большинство специалистов в качестве ответа на этот вопрос приводят следующие доводы:

- Увеличение мощности силового агрегата (10-15%).

- Предотвращение перерасхода автомобильного топлива (до 5%).

- Продление эксплуатационного ресурса автомобиля в целом, и двигателя в частности.

- Минимизация вибрационных процессов в совокупности со значительным снижением уровня шума в салоне транспортного средства.

- Предотвращение возникновения подтеканий в зоне заднего сальника.

Самостоятельная балансировка коленчатого вала дома

Следующим животрепещущим вопросом, касающимся балансировки коленвала, является наличие возможности выполнения данной процедуры в домашних условиях (в гараже). Как правило, в этих условиях выполняют балансировку коленчатого вала с маховиком. Порядок выполнения выглядит следующим образом:

Как правило, в этих условиях выполняют балансировку коленчатого вала с маховиком. Порядок выполнения выглядит следующим образом:

- при помощи уровня устанавливаем две Т-образные пластины;

- укладываем на них коленчатый вал;

- коленвал, имеющий дисбаланс, скатится по пластинам до момента перехода самой тяжелой его точки в нижнее положение;

- эта точка, определяет место, с которого следует снять небольшую часть металла;

- затем еще раз укладываем коленвал на пластины;

- операцию повторяем до момента достижения полного равновесия.

Балансировка коленчатых валов

При конструировании коленчатого вала так подбирают его форму, чтобы он был уравновешен, т. е. ось вращения вала является главной центральной осью инерции.

Однако в процессе изготовления коленчатого вала вследствие неизбежных технологических погрешностей и неоднородности материала указанное условие нарушается и любой реальный коленчатый вал всегда в той или иной мере неуравновешен.

Для устранения неуравновешенности подбирают дополнительные массы (уравновешивающие грузы) так, чтобы после закрепления их на коленчатом валу центробежные силы этих масс уравновешивали центробежные силы приведенных (неуравновешенных) масс.

Совет

Часто вместо установки уравновешивающего груза снимают металл в той же плоскости, в которой должен быть расположен груз, но с диаметрально противоположной стороны. В конструкции коленчатых валов предусматриваются для этого специальные (балансировочные) участки.

Процесс предварительного подбора уравновешивающих грузов и их последующее закрепление на коленчатом валу или, что то же самое, снятие металла с балансировочных участков коленчатого вала,называется балансировкой.

Различают два вида балансировки: статическую и динамическую.

Статическая балансировка применяется в основном для деталей дисковой формы, когда диаметр балансируемой детали больше ее длины. Во всех остальных случаях применяют динамическую балансировку.

Динамическая балансировка обеспечивает большую точность уравновешенности, чем статическая. Поэтому даже детали дисковой формы, к которым предъявляются повышенные требования в отношении уравновешенности, подвергают динамической балансировке.

Динамическая балансировка проводится на специальных балансировочных станках, обычно представляющих собой системы с одной степенью свободы, подвижные части которых колеблются вокругнеподвижнойоси,определяемойконструкциейстанка.

На раме 1 станка на стойках 4 устанавливают балансируемую деталь 5.Рама связана со станиной неподвижным шарниром 2, вокруг которого она может поворачиваться, и упругой опорой 3. Вследствие этого рама может вращаться только вокруг горизонтального шарнира 2. Положение детали на раме относительножесткойопоры можно изменять.

Балансировку детали производят в плоскостях 7—7 и 77—77 в два этапа. На первом этапе плоскость 7—7 проходит через ось неподвижного шарнира 2 и балансировку производят в плоскости 77—77; на втором этапе плоскость 77—77 проходит через ось неподвижного шарнира 2 и балансировку проводят в плоскости 7—7.

Деталь приводится во вращение с помощью специального привода. Шкив 8, сидящий на валу электродвигателя 9, связан непрерывной лентой 10 со шкивом 11, закрепленным на стержне, который может поворачиваться вокруг оси, совпадающей с осью электродвигателя. Натяжение ленты регулируют, перемещая шкив 11 по стержню 6.

Обратите внимание