Лучшие неабразивные моющие средства для разных поверхностей — Оптовый Поставщик

Хозяйкам постоянно приходится сталкиваться с очисткой деликатных поверхностей. Классические чистящие порошки содержат в составе абразивы. Они царапают и повреждают поверхности. Сохранить первозданный внешний вид можно лишь используя не абразивные моющие средства. Рассмотрим лучшую продукцию, которая подходит для разных поверхностей.

Особенности действия абразивных составов

В подавляющем большинстве случаев такая продукция представляет собой порошки. Реже пасты или гели. В каждом из вариантов в рецептуре присутствуют грубые частицы абразива. Они очень прочные и при механическом трении способны счищать с поверхностей сложные загрязнения. Отлично справляются с очисткой пригоревшего жира, известкового налета, накипи.

В зависимости от назначения и сложности предстоящих задач абразивные частицы могут обладать разной степенью крупности. Крупные способны быстро удалить сильные загрязнения, но при этом повреждают и царапают поверхность.

Многие современные материалы относятся к категории деликатных. При их очистке не допускается использование грубой продукции для чистки. Она приводит к истиранию тонкого декоративного слоя и утрате привлекательного внешнего вида. Поэтому рассмотрим альтернативные способы очистки.

Лучшие не абразивные моющие средства для кухонной техники

Современные варочные поверхности, духовые шкафы, микроволновые печи имеют привлекательный, блестящий, глянцевый вид. Но для его поддержания нужно использовать особые составы.

BAGI «Шуманит Жироудалитель»

Представляет собой пенку, которая после нанесения полностью обволакивает загрязнение, проникает в его структуру и бережно открепляет от основания. Продукция подходит для удаления жира, нагара и въевшихся пятен. Густая структура позволяет хорошо справляться даже с очисткой наклонных и вертикальных поверхностей.

Sanitol «Для стеклокерамики»

Состав обладает безабразивным действием, что позволяет использовать его на подверженных повреждению, деликатных поверхностях. Анионные поверхностно-активные вещества хорошо справляются с жировыми загрязнениями и пригоревшими остатками пищи.

Продукция подходит для бережного мытья посуды и столовых приборов. Эффективно справляется с чисткой антипригарных покрытий без их повреждения.

Meine Liebe Антижир

Предназначен для очистки стойких масляных, пищевых и пригоревших загрязнений с деликатных поверхностей: духовых шкафов, вытяжек, гриля, керамической плитки и прочих.

В рецептуре отсутствуют агрессивные для человека компоненты: фосфаты, хлор, синтетические красители. Это делает продукцию безопасной.

Лучшие не абразивные моющие средства для ванны

Каждая ванная комната изобилует блестящими глянцевыми поверхностями.

Cif Active Lemon

Обладает нежной кремовой структурой, благодаря чему бережно относится к глянцевым элементам. Основой активной чистящей формулы становятся неионогенные поверхностно-активные вещества и натуральное мыло.

После нанесения кремовые частицы проникают вглубь загрязнений, растворяют их и выводят с поверхности. Состав эффективен в борьбе с известковым налетом и текущими загрязнениями.

Аист Санэлит

Основными действующими веществами становятся кислородсодержащие компоненты и фруктовые кислоты. Они отлично справляются с очисткой ржавчины, мыльных подтеков и известкового налета.

Состав подходит для всех поверхностей ванной комнаты: эмалированных и акриловых ванн, хромированных и нержавеющих элементов сантехники, керамической плитки и пластика.

Unicum «Для ванной»

Безабразивный состав основан на действии комплекса кислот, из которых щавелевая присутствует в большей концентрации. Это позволяет успешно справляться с очисткой всех поверхностей в ванной комнате и туалете. Все обработанные элементы становятся идеально чистыми и приобретают выразительный блеск.

Лучшие не абразивные моющие средства для мебели

Для придания привлекательности современному интерьеру используют большое количество глянцевых лакированных элементов. Они требуют правильного ухода, иначе быстро становятся тусклыми и матовыми.

Pronto «Уход для мебели»

Спрей хорошо зарекомендовал себя при уборке с глянцевых поверхностей ежедневных загрязнений. Он буквально одним движением справляется с пылью, жирными следами от пальцев и пятнами различного происхождения. Придает выразительный блеск и защищает мебель от внешних воздействий. Восковые частицы скрывают мелкие царапины. Антистатические вещества препятствуют быстрому оседанию пыли.

Emsal «Дерево»

Состав разработан специально для очистки деревянных поверхностей. Он отлично справляется с ежедневной уборкой, чистит: мебель, декоративные элементы, оконные рамы и подоконники. В рецептуре содержатся подкрашивающие компоненты, которые помогают вернуть изделиям первозданный цвет. Они подходят для темной и светлой древесины.

Chirton «Антипыль»

Полироль предназначена для текущего ухода за мебелью в процессе уборки. Бережная формула удаляет загрязнения без вреда для глянцевых поверхностей. Восковые частицы забивают мелкие царапины и возвращают вещам первозданный внешний вид. Антистатические вещества не дают оседать пыли и препятствуют быстрому загрязнению.

Все перечисленные моющие средства обладают мягким безабразивным действием. Они бережно удаляют загрязнения, придавая интерьеру привлекательный внешний вид.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Чистящее средство Пемолюкс.

Пемолюкс – широко известный российский бренд в категории чистящих средств. Бренд представлен на рынке уже более 35 лет и является лидером рынка абразивных чистящих средств России*.

Абразивный порошок Пемолюкс по праву пользуется высоким доверием потребителей. Появившись на рынке в 1984 году, он быстро завоевал популярность и сегодня известен почти каждой хозяйке. Чистящие средства «Пемолюкс» сочетают в себе отличное качество и доступную цену.

Ассортимент Пемолюкс состоит из двух линеек: Пемолюкс Сода 5 и Пемолюкс Сода 5 Extra, а также ЭКО продукта – Пемолюкс Pro Nature

Пемолюкс Сода 5

Пемолюкс Сода 5 обеспечивает 5 слагаемых эффективной и безопасной уборки:

- Эффективность против въевшейся грязи и жира

- Универсальное использование по всему дому

- Бережное очищение разнообразных поверхностей

- Безопасное средство** — без агрессивных химикатов

- Аромат чистоты и свежести

«Пемолюкс» Сода 5 Extra

Это особенная линейка, в продуктах которой помимо основных чистящих свойств Пемолюкс Сода 5 содержатся «Extra» компоненты.

«Пемолюкс» Сода 5 EXTRA представлена в двух вариантах:

- «Пемолюкс» Сода 5 EXTRA Ослепительно Белый. Формула с Активным Кислородом помогает бороться с самыми сложными загрязнениями, обеспечивая ослепительную чистоту поверхностей;

- «Пемолюкс» Сода 5 EXTRA Антибактериальный. Обладает уникальным антибактериальным эффектом, так как содержит природные антибактериальные компоненты: эфирные масла эвкалипта и пихты;

Пемолюкс Pro Nature

Также, мы хотим поддержать наших потребителей в желании сохранить окружающую среду с помощью Пемолюкс Pro Nature.

Пемолюкс Pro Nature содержит ингредиенты натурального происхождения, в том числе биоразлагаемые поверхностно-активные вещества, которые снижают негативное воздействие на воду и окружающую среду. А также для производства упаковки Пемолюкс Pro Nature используются переработанные материалы.

* «На основании данных Nielsen RMS для категории Универсальных чистящих средств в сегменте Абразивных чистящих средств за 12 месяцев, завершившихся 31. 03.2021, для общего рынка розничной торговли в РФ, действительно по состоянию на 21.04.2021. (© ООО «ЭЙ СИ НИЛЬСЕН», 2021г.)»

03.2021, для общего рынка розничной торговли в РФ, действительно по состоянию на 21.04.2021. (© ООО «ЭЙ СИ НИЛЬСЕН», 2021г.)»

** При надлежащем использовании

Натуральные абразивы — Естественные природные абразивные материалы

Абразивы – это такие материалы, которые помогают в шлифовке, заточке или полировке любого рода поверхностей. В давние времена люди нашли применение камню, поэтому добыча абразивных минералов стала промыслом. Около двухсот лет назад богатство государства определяло месторождение камня, из которого изготавливались бруски и шлифовальные круги. Тогда еще не придумали искусственные абразивы и пользовались естественными.

Физические свойства абразивов

Тысячелетиями люди пользовались абразивами. Изготавливали и затачивали ножи, копья, стрелы, рыболовные снасти и крючки с помощью песка и камня. Песчаник был первым. В нем содержатся кристаллы кварца. Данный минерал был популярным натуральным абразивом, пока не открыли способы обработки металла другими методами. При помощи песчаника человечество научилось изготавливать различные предметы быта, оружие и приспособления для работы.

При помощи песчаника человечество научилось изготавливать различные предметы быта, оружие и приспособления для работы.

Когда заходит речь об абразивах, все понимают высокую твердость полезного ископаемого. По шкале Мооса они располагаются вверху (от кварца до алмаза). Однако такую же функцию выполняют и мягкие материалы, к примеру, пищевая сода, косточки (фруктовые), даже губки являются абразивами. С подобными предметами мы сталкиваемся практически каждый день, они помогают в быту и хозяйстве.

Много столетий для создания шлифовального инструмента использовались природные или естественные абразивы – алмаз, кремень, гранат, наждак и другие. Они и сегодня являются популярными абразивами, которые могут помочь в ручной полировке или доводке ножей, клинков и т.п.

Природные абразивы с красивыми названиями – бруски из турецкого или бельгийского камня, вашита или арканзаса, тюрингского шифера. Не обходят стороной и алмаз, который отлично справляется с работой по камню и стеклу.

Виды естественных абразивных материалов

Абразивные материалы можно разделить на естественные (природные, натуральные) и синтетические (искусственные). К последним относят:

- карбиды кремния (зеленый, черный), карбид бора;

- монокорунд, белый и другие виды электрокорунда;

- SG-абразивы;

- синтетические алмазы и материалы на основе кубического нитрида бора, то есть эльбора, гексанита, кубонита и т.п. Это отдельная группа сверхтвердых материалов.

Натуральные же камни, в свою очередь, имеют плотную, но тонкую и более мелкую структуру. При обработке природным материалом шлифовка получается чистой, гладкой. Минусом является их медленная работа, но при этом кромка деталей и заготовок получается стойкой.

К природным абразивам относят алмаз, корунд, наждак, гранат, пемзу, кварц и некоторые другие ископаемые и минералы.

Алмаз

Самым твердым минералом, который можно встретить, является алмаз.

Корунд

Корунд также относится к натуральным минералам, он состоит из кристаллической окиси алюминия (Аl2Oз), то есть кристаллы содержат α-оксид алюминия. Однако его редко можно встретить в природе. Зачастую можно найти корунд с примесями кремния, окиси железа, от чего цвет минерала видоизменяется. Цветовая палитра корунда – рубин и сапфир, что применяются в ювелирном деле. По шкале Мооса данный минерал идет вслед за алмазом, уступая ему в твердости, и имеет показатель 9.

Наждак

Наждак – это смешанная горная порода. В состав включены соединения железа и некоторых других минералов, однако основной составляющей является корунд (97%). По шкале Мооса наждаку отведена твердость 7-8. Такой показатель обусловлен количеством и видом примесей. Чтобы довести наждак до высокого качества, примеси уменьшают до 1, максимум 2%. Горную породу измельчают в порошок и после наносят на полотна, покрытые клеем. Такие полотна или наждачные диски помогают в шлифовании заготовок и поверхностей. Наждачная бумага нашла свое место и в стоматологии.

Гранат

Данный натуральный материал представляет собой ортосиликаты, к нему относится несколько разновидностей. Непрозрачные гранаты обычно применяются как абразивное средство. Прозрачные имеют красивые цветовые решения, поэтому их применяют в ювелирном деле. Твердость данного минерала по шкале Мооса – 6,5-7,5. Так как твердость граната невысока, а стоимость существенна, абразивы из данного материала в промышленном смысле невыгодны, поэтому их производство ограничено.

Пемза

Вулканический продукт пемза – не что иное, как застывшая лава. Состав пемзы непостоянный. Около 60-70% ее составляющей является кремнезем, примеси – окиси металлов, которые окрашивают пемзу в особый оттенок. Данный минерал очень хрупкий, но твердый и пористый. Особенность поверхности с заостренными неровностями позволяют создать из пемзы шлифующий инструмент, материал.

Кварц

Кристаллическая двуокись кремния или кварц относится к доступным, эффективным и дешевым абразивным материалам. Если часто дышать пылью кварца, можно заболеть силикозом, то есть профессиональным заболеванием легких, что обуславливается вдыханием диоксида кремния. Следует использовать кварц вместе с подачей воды. Кремень и кварц с наличием раковистого излома дают остроугольные частицы (именно при разломе). Используются они в порошке для абразивной обработки мягких камней, к примеру, мрамора, а также для обработки металла в специальных аппаратах, для очистки камней при строительстве и для изготовления шлифовальных шкурок.

К природным минералам также можно отнести инфузорную землю, красный железняк, полевой шпат, трепел, мел, карбонат кальция. Последний часто применяется в полировании и притирке.

Посмотрите также:

Абразив— Викисловарь

Английский [править]

Этимология [править]

абразив + -ive

Произношение [править]

- (США) IPA (ключ) : /əˈbɹeɪ.sɪv/, /əˈbɹeɪ.zɪv/

Аудиосистема (Южная Англия) (файл) Аудио (Южная Англия) (файл)

Прилагательное [править]

абразивный ( сравнительный более абразивный , превосходный самый абразивный )

- Производство истирания; достаточно шероховатая, чтобы стереть внешнюю поверхность.

[Впервые засвидетельствовано в 1805 году.]

[Впервые засвидетельствовано в 1805 году.] - Быть грубым и грубым по манерам или нраву; вызывая раздражение. [Впервые засвидетельствовано в 1925 г.]

- Абразив человек может задеть чуткость.

- Несмотря на ее надлежащее воспитание, мы обнаружили, что ее манеры ужасно резкие .

Производные термины [править]

Переводы [править]

производящий истирание; грубый

грубая и грубая по форме или расположению

- Приведенные ниже переводы необходимо проверить и вставить выше в соответствующие таблицы переводов, удалив все цифры.Числа не обязательно совпадают с числами в определениях. См. Инструкции в Викисловаре: Макет статьи § Переводы.

Проверяемые переводы

Существительное [править]

абразивный ( множественный абразивный )

- Вещество или материал, например наждачная бумага, пемза или наждак, используемые для очистки, разглаживания или полировки.

[Впервые засвидетельствовано в середине 19-го, -го, -го века.] [1]

[Впервые засвидетельствовано в середине 19-го, -го, -го века.] [1] - (геология) Обломки горных пород, песчинки, минеральные частицы, используемые водой, ветром и льдом для истирания поверхности земли.

Связанные термины [править]

Переводы [править]

Вещество, используемое для очистки, разглаживания или полировки

- Приведенные ниже переводы необходимо проверить и вставить выше в соответствующие таблицы переводов, удалив все цифры. Числа не обязательно совпадают с числами в определениях. См. Инструкции в Викисловаре: Макет статьи § Переводы.

Проверяемые переводы

Ссылки [править]

Прилагательное [править]

абразивный

- женский род единственного числа abrasif

Произношение [править]

Прилагательное [править]

абразив

- перегиб абразив :

- сильный / смешанный именительный / винительный падеж женский род единственного числа

- сильный именительный / винительный падеж множественного числа

- слабый именительный падеж единственного числа всех полов

- слабый винительный падеж женский / средний род единственного числа

итальянский [править]

Прилагательное [править]

абразив

- женский род множественного числа abrasivo

Anagrams [править]

абразивный | материал | Британника

абразивный , острый, твердый материал, используемый для истирания поверхности более мягких и менее стойких материалов. В этот термин входят как натуральные, так и синтетические вещества, от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, до самого твердого из известных материалов — алмаза. Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

В этот термин входят как натуральные, так и синтетические вещества, от относительно мягких частиц, используемых в бытовых чистящих средствах и ювелирных полиролях, до самого твердого из известных материалов — алмаза. Абразивные материалы незаменимы при производстве практически любого продукта, производимого сегодня.

Абразивы используются в виде шлифовальных кругов, наждачных бумаг, хонинговальных брусков, полиролей, отрезных кругов, галтовочных и вибрационных масс для чистовой обработки, пескоструйной обработки, пульпы, шаровых мельниц и других инструментов и изделий.Только за счет использования абразивов промышленность может производить высокоточные компоненты и сверхгладкие поверхности, необходимые при производстве автомобилей, самолетов и космических аппаратов, механических и электрических устройств и станков.

В этой статье рассматриваются основные материалы, используемые в абразивных материалах, свойства этих материалов и их переработка в промышленные продукты. Большинство абразивных изделий изготовлено из керамики, в которую входят одни из самых твердых известных материалов. Истоки твердости (и других свойств) керамических материалов описаны в статье о составе и свойствах керамики.

Истоки твердости (и других свойств) керамических материалов описаны в статье о составе и свойствах керамики.

История

Использование абразивов восходит к тому, что самые ранние люди терли один твердый камень о другой для придания формы оружию или инструменту. В Библии упоминается камень под названием шамир , который, скорее всего, был наждаком, природным абразивом, который до сих пор используется. Древние египетские рисунки показывают, что абразивные материалы используются для полировки ювелирных изделий и ваз. Статуя скифского раба под названием «Точильщик» в галерее Уффици во Флоренции изображает натуральный точильный камень неправильной формы, используемый для точения ножа.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас Песок и кусочки гибкой кожи были наждачной бумагой древних людей. Позже мастера пытались закрепить абразивные зерна на гибких основах с помощью грубого клея. В китайском документе 13-го века описывается использование натуральных камедей для прикрепления кусочков морской ракушки к пергаменту. Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Примерно два столетия спустя швейцарцы начали наносить покрытие на бумажную основу из дробленого стекла.

Ранним абразивам для песка и стекла не хватало остроты, и к XIX веку абразивные материалы, такие как природный песчаник, из которого сформирован «шлифовальный круг», больше не отвечали потребностям развивающейся промышленности.В 1873 году Свен Пульсон, работавший в компании Norton and Hancock Pottery Company, Вустер, штат Массачусетс, США, выиграл кувшин пива, поспорив, что сможет сделать шлифовальный круг, соединив наждак с гончарной глиной и обожгнув их в печи. Пульсон преуспел с третьей попытки; Этот инцидент означал конец неудовлетворительного производства продуктов на клеевой и силикатной связке и рождение керамического шлифовального круга.

Незадолго до начала 20-го века, когда природные абразивы наждак, корунд и гранат не соответствовали требованиям промышленности, американский изобретатель Эдвард Г.Ачесон открыл метод получения карбида кремния в электрических печах, а ученые из Ampere Electro-Chemical Company в Ампере, штат Нью-Джерси, США, разработали оксид алюминия. В 1955 году компания General Electric преуспела в производстве синтетических алмазов. Как и другие искусственные абразивы, синтезированный алмаз оказался во многих случаях лучше натурального продукта, который использовался в шлифовальных кругах с 1930 года.

В 1955 году компания General Electric преуспела в производстве синтетических алмазов. Как и другие искусственные абразивы, синтезированный алмаз оказался во многих случаях лучше натурального продукта, который использовался в шлифовальных кругах с 1930 года.

Когда-то абразивные материалы использовались только тогда, когда требовались точная точность размеров и гладкие поверхности, но теперь они стали широко применяемым промышленным инструментом.Более высокая скорость шлифовального круга, более мощные шлифовальные станки и улучшенные абразивные материалы постоянно увеличивают их роль.

Абразивные материалы: их состав и свойства

Материалы, используемые для изготовления абразивов, можно в широком смысле классифицировать как натуральные или синтетические. Природные абразивы включают алмаз, корунд и наждак; они встречаются в естественных месторождениях и могут быть добыты и переработаны для использования с небольшими изменениями. Синтетические абразивы, с другой стороны, являются продуктом значительной переработки сырья или химических прекурсоров; они включают карбид кремния, синтетический алмаз и оксид алюминия (синтетическая форма корунда). Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют постоянных свойств. За исключением природного алмаза, большинство природных абразивов слишком разнообразны по своим свойствам.

Большинство природных абразивов были заменены синтетическими материалами, потому что почти все промышленные применения требуют постоянных свойств. За исключением природного алмаза, большинство природных абразивов слишком разнообразны по своим свойствам.

Одно из важнейших свойств абразивного материала — твердость. Проще говоря, абразив должен быть тверже материала, который нужно шлифовать, полировать или удалять. Твердость различных абразивных материалов можно измерить по ряду шкал, включая испытание на твердость по Моосу, испытание на твердость по Кнупу и испытание на твердость по Виккерсу.Шкала Мооса, впервые описанная в 1812 году, измеряет устойчивость к вдавливанию, исходя из того, какой материал поцарапает другой. Эта шкала, которая присваивает номера природным минералам, получила широкое распространение и используется минералогами. При испытаниях твердости по Кнупу и Виккерсу используются пирамидальные алмазные устройства для вдавливания и измеряют вдавливание, выполненное алмазами в данном исследуемом материале. Тест Виккерса был разработан в первую очередь для металлов. Однако с помощью теста Кнупа можно измерить твердость чрезвычайно хрупких материалов, включая стекло и даже алмазы, без повреждения индентора или образца.

Тест Виккерса был разработан в первую очередь для металлов. Однако с помощью теста Кнупа можно измерить твердость чрезвычайно хрупких материалов, включая стекло и даже алмазы, без повреждения индентора или образца.

Характеристики вязкости или прочности тела также важны для абразивной функции. В идеале отдельная абразивная частица заточена сама собой за счет разрушения тупой режущей или рабочей кромки, которая обнажает другую режущую кромку внутри той же частицы. В синтетических абразивах можно достичь некоторой степени контроля над этим свойством, изменяя форму зерна во время операции дробления или калибровки, изменяя чистоту абразива, легируя абразивы и контролируя кристаллическую структуру внутри абразивных зерен.Таким образом, абразивные материалы могут быть разработаны для соответствия условиям эксплуатации в различных областях применения.

Взаимодействие между абразивом и шлифуемым материалом препятствует использованию одного абразива в качестве универсальной среды. Например, когда карбид кремния используется для обработки стали или оксида алюминия на стекле, имеет место некоторая реакция, которую еще предстоит четко определить, но которая приводит к быстрому затуплению и неэффективному абразивному действию. Стойкость к истиранию — вот название, данное этому третьему, очень важному свойству.

Например, когда карбид кремния используется для обработки стали или оксида алюминия на стекле, имеет место некоторая реакция, которую еще предстоит четко определить, но которая приводит к быстрому затуплению и неэффективному абразивному действию. Стойкость к истиранию — вот название, данное этому третьему, очень важному свойству.

В таблице перечислены известные природные и синтетические абразивные материалы. В таблице приведены ссылки на дополнительную информацию о материалах и шкалах твердости.

| абразивные материалы | твердость | |||

|---|---|---|---|---|

| Шкала Мооса | Шкала Виккерса | Шкала Кнупа | ||

| природные абразивы | промышленный алмаз | 10 | 10 000 | 8 000 |

| корунд | 9 | 2200 | 1,600–2,100 | |

| Эмери | 7–9 | 1,600 | 800–1 800 | |

| гранат | 7–8 | 1 100–1 300 | 1 300–1 350 | |

| кремень | 7 | 900–1 100 | 700–800 | |

| кварц | 7 | 1,100 | 700–800 | |

| пемза | 5–6 | — | 430–560 | |

| тальк | 1 | — | — | |

| синтетические абразивы | синтетический алмаз | 10 | 10 000 | 8 000–10 000 |

| нитрид бора (кубический) | 10 | 7 300–10 000 | 4 700–10 000 | |

| карбид бора | 9–10 | 3 300–4 300 | 2 200–5 100 | |

| Карбид кремния | 9 | 2 800–3 300 | 2 000–3 700 | |

| глинозем | 9 | 2200 | 2 000–2 600 | |

Абразивы — обзор | Темы ScienceDirect

Износ и трение

Износ опорной кромки копытной стенки происходит из-за трения между опорной кромкой и поверхностью земли.

Существует три вида трения: статическое, скольжение и качение. Уравнение для статического трения и трения скольжения:

, где H, — трение, а F — вертикальная сила реакции на опору, которая представляет собой вес лошади, которую несет заданная ступня, статическая или динамическая. Коэффициент трения μ , является мерой шероховатости или липкости поверхности земли и может быть определен только экспериментально. Трение скольжения несколько меньше трения покоя.Трение качения — наименьшее из всех, с немного другим уравнением, учитывающим радиус качения.

Износ является функцией трения, а трение (H) является функцией веса лошади (F) на ступне и шероховатости поверхности (μ ). Очевидно, износ от трения увеличивается по мере увеличения веса лошади и всадника или тягового усилия по мере увеличения шероховатости или абразивности поверхности, или всего этого.

При медленной ходьбе копыто обычно соприкасается с поверхностью по всей опорной кромке копытной стенки — плоскостопие. Вся опорная кромка испытывает в основном статическое трение с переменной степенью скольжения в зависимости от поверхности. Твердая сухая поверхность допускает некоторое скольжение, а влажная эластичная — нет. В любом случае величина трения скольжения мала по сравнению с величиной трения покоя.

Вся опорная кромка испытывает в основном статическое трение с переменной степенью скольжения в зависимости от поверхности. Твердая сухая поверхность допускает некоторое скольжение, а влажная эластичная — нет. В любом случае величина трения скольжения мала по сравнению с величиной трения покоя.

По мере ускорения ходьбы или перехода лошади к более быстрой походке трение скольжения становится все более важным. По мере того как животное движется быстрее, пятка копыта обычно сначала ударяется и подвергается короткому периоду трения качения, поскольку четверти и, наконец, пальцы опорной кромки последовательно или поочередно выходят на поверхность (рис. 4-13). ).

Износ при трении, скольжение и статика, увеличивается по мере того, как каждый последующий сегмент копыта достигает поверхности, потому что вертикальная сила тела на ступню увеличивается с момента удара до середины опоры и снова уменьшается до отрыва (Рисунок 4- 14).

Аналогия — шлифование доски шлифовальным блоком. Плотникам хорошо известно, что без должной осторожности процесс шлифования может привести к нежелательному снятию фаски на поверхности, как показано на рис. 4-15. В середине шлифовального хода давление (сила), направленное вниз (вертикальное), больше, чем в начале и в конце.Если отшлифованная доска перевернута, это показывает положение копыта на поверхности. Стационарная поверхность «шлифует» движущееся копыто, а не подвижный блок шлифует неподвижную доску. Это несовершенная аналогия, но она служит для того, чтобы подчеркнуть, что износ опорной поверхности копытной стенки в первую очередь является функцией переменной нагрузки на стопу во время движения.

Плотникам хорошо известно, что без должной осторожности процесс шлифования может привести к нежелательному снятию фаски на поверхности, как показано на рис. 4-15. В середине шлифовального хода давление (сила), направленное вниз (вертикальное), больше, чем в начале и в конце.Если отшлифованная доска перевернута, это показывает положение копыта на поверхности. Стационарная поверхность «шлифует» движущееся копыто, а не подвижный блок шлифует неподвижную доску. Это несовершенная аналогия, но она служит для того, чтобы подчеркнуть, что износ опорной поверхности копытной стенки в первую очередь является функцией переменной нагрузки на стопу во время движения.

По мере того, как вертикальная нагрузка на копыто увеличивается в течение первой половины опоры, сама копытная стенка будет сжиматься под действием нагрузки, способствуя этому гусеничному контакту опорного края стены с поверхностью.

Результат этого износа хорошо известен и показан на рисунках 4-16 и 4-17. Здесь важно отметить, что вогнутость, видимая на виде сбоку, видна только тогда, когда ступня не несет динамический вес, который примерно в 1,8 раза превышает статический вес. Когда ступня стоит на земле и испытывает динамическую нагрузку, вся опорная кромка копытной стенки соприкасается с поверхностью. Если бы это было не так, стена не изнашивалась бы так, как она есть. То же самое обычно верно и для вогнутости на носке, но закругление там обычно все еще очевидно, даже когда ступня нагружена, потому что причина износа на носке несколько иная.

Когда ступня стоит на земле и испытывает динамическую нагрузку, вся опорная кромка копытной стенки соприкасается с поверхностью. Если бы это было не так, стена не изнашивалась бы так, как она есть. То же самое обычно верно и для вогнутости на носке, но закругление там обычно все еще очевидно, даже когда ступня нагружена, потому что причина износа на носке несколько иная.

На рис. 4-18 показан отпечаток босой ступни на твердой поверхности с рыхлым песчаным слоем, например, на беговой дорожке для тренировок лошадей. Пятки врезались в рыхлый поверхностный материал, тогда как этот материал уплотнен под опорным краем четвертей. Перевертывание зацепа во время отрыва вычерпало рыхлую грязь и, таким образом, стерло уплотнение поверхности, которое продолжалось от четвертей вокруг пальца ноги до того, как произошел отрыв.

Понятно, что четверти и носок более изношены, чем пятки.Износ носка легко объяснить качением по поверхности при отталкивании. Когда копыто перекатывается по зацепу во время отрыва (отрыв, см. Ниже), опорная кромка отрывается от поверхности последней в центре зацепа, так что центральная часть зацепа катится и скользит дольше, чем более абаксиальная. часть пальца ноги (рис. 4-19). Кроме того, когда палец перекатывается, он толкает сыпучий материал назад в насыпь и катится через насыпь и над ней (рис. 4-20). Это налипание материала происходит как на обутой, так и босой ноге.Именно этот материал отвечает за выступ утолщения на подошве прямо перед острием лягушки. Утолщение представляет собой мозоль, которая представляет собой увеличенный роговой слой единственного эпителия в ответ на износ, вызванный насыпью песка.

Ниже), опорная кромка отрывается от поверхности последней в центре зацепа, так что центральная часть зацепа катится и скользит дольше, чем более абаксиальная. часть пальца ноги (рис. 4-19). Кроме того, когда палец перекатывается, он толкает сыпучий материал назад в насыпь и катится через насыпь и над ней (рис. 4-20). Это налипание материала происходит как на обутой, так и босой ноге.Именно этот материал отвечает за выступ утолщения на подошве прямо перед острием лягушки. Утолщение представляет собой мозоль, которая представляет собой увеличенный роговой слой единственного эпителия в ответ на износ, вызванный насыпью песка.

Внутренний и внешний края копытной стенки закруглены из-за песчаного материала поверхности, через который стенка движется, когда она ударяется и скользит по поверхности. Износ зацепа автоматически позволяет зацепу «опускаться», как показано на Рисунке 4-21, черный цвет представляет собой изношенный материал копыта, что дает больший угол наклона копыта, характерный для дикого копыта на шероховатых, абразивных поверхностях. Овничек 2 и Джексон 3 обнаружили, что углы копыт, передних и задних, составляют от 50 до 60 градусов для одичавших лошадей, и мои измерения босоногих домашних лошадей, зебр и одного онагра были такими же.

Овничек 2 и Джексон 3 обнаружили, что углы копыт, передних и задних, составляют от 50 до 60 градусов для одичавших лошадей, и мои измерения босоногих домашних лошадей, зебр и одного онагра были такими же.

Эти эффекты истирания на неэластичной песчаной поверхности качественно такие же, но количественно больше на преимущественно песчаном или рыхлом супеси (например, на подушке гоночной трассы с грязью).

Босоногие лошади на менее абразивных поверхностях, таких как пастбища в восточной части Соединенных Штатов, развивают вогнутый износ четвертей, хотя и в меньшей степени, чем на песчаной, абразивной поверхности, и их может быть мало или нет ношение пальца ноги.Причин несколько:

- 1.

На твердом, сухом пастбище травяной покров обеспечивает меньший коэффициент трения.

- 2.

Имеется меньшая склонность к налипанию песчаного материала за подвижным носком.

- 3.

Носок может вращаться на более мягких влажных поверхностях.

Худ и др. 4,5 наблюдали, что наибольшее давление (сила) приходилось на обе пятки и обе стороны зацепа, когда босоногих лошадей впервые вывели с пастбища и поставили на покрытый резиной чувствительный к давлению коврик.Это не противоречит тому, что я описал до сих пор, поскольку лошади стояли неподвижно, не двигались и испытывали динамическую нагрузку на стопу (как уже отмечалось, динамическая нагрузка примерно в 1,8 раза превышает статическую).

Hood et al. 4,5 также отметили, что вогнутость четвертей исчезла, если босоногих лошадей переместили на бетонную поверхность в течение семи дней, и что через эти семь дней контакт подошвы с поверхностью увеличился. Это похоже на результаты Ovnicek et al. 2 в ноге, адаптированные к сланцевым и гранитным поверхностям. Рисунок Овничека показывает ожидаемую вогнутость четвертей с рыхлым поверхностным материалом на натуральном сланце и граните, в отличие от гладкого бетона. Лошади на бетоне, несомненно, стояли или шли и, следовательно, не испытывали бы ударов пятки до пят, необходимых для ношения четверти. Эти лошади, однако, носили зацеп, как и следовало ожидать, даже при ходьбе, когда зацеп катился по бетону.Увеличенная площадь контакта подошвы с поверхностью легко объясняется быстрым стиранием копытной стенки, при котором подошва опускается на бетонную поверхность.

Эти лошади, однако, носили зацеп, как и следовало ожидать, даже при ходьбе, когда зацеп катился по бетону.Увеличенная площадь контакта подошвы с поверхностью легко объясняется быстрым стиранием копытной стенки, при котором подошва опускается на бетонную поверхность.

На обычно болотистой, заболоченной поверхности, с которой сталкиваются лошади барьерного острова и другие лошади во время длительных периодов влажности, копыта более мягкие, более гибкие и имеют тенденцию к уплощению. Опорная кромка копытной стенки не изнашивается с заметной скоростью и неравномерно разрушается, когда она достаточно выступает за уровень подошвы.По мере того, как такое животное перемещается по более твердой поверхности или поверхность становится более твердой, стена становится суше, и износ пяток / пальцев выглядит в той степени, которая соответствует шероховатости поверхности. Этот износ наблюдается у лошадей с острова Ассатиг на протяжении ряда лет: сломанные лапы влажных лет заменяются износом на четверть / палец в более сухие годы. На рис. 4-22 показана форма копыта с учетом конкретных условий поверхности, при этом понимается, что между различными состояниями существует непрерывный цикл изменений.

На рис. 4-22 показана форма копыта с учетом конкретных условий поверхности, при этом понимается, что между различными состояниями существует непрерывный цикл изменений.

Что такое абразивная обработка?

Этот процесс может заменить обычные операции обработки с крупной стружкой, такие как фрезерование, строгание, протяжка и токарная обработка.

Прецизионное шлифование и абразивная обработка. Итак, в чем разница?

Что касается процессов шлифования, то не может быть двух процессов, которые выглядели бы так похожими, но при этом так сопоставимы. Простое упоминание слова «шлифование» для некоторых профессионалов производства вызывает в воображении кошмарные сценарии процессов, требующих бесконечного удаления практически любого материала на стадии, когда деталь имеет высокую ценность, а любой несчастный случай будет дорогостоящим.Известно, что некоторые из них заболевают крапивницей.

Абразивная обработка — это , а не прецизионное шлифование . Целью не является ни сверхточность, ни глянцевое покрытие поверхности. Абразивная обработка в первую очередь обеспечивает высокий съем материала. Абразивная обработка не считается процессом точного шлифования, но нельзя сказать, что она неточна.

Целью не является ни сверхточность, ни глянцевое покрытие поверхности. Абразивная обработка в первую очередь обеспечивает высокий съем материала. Абразивная обработка не считается процессом точного шлифования, но нельзя сказать, что она неточна.

Абразивная обработка может заменить такие процессы обработки с «крупной стружкой», как фрезерование, строгание, протяжка и токарная обработка.Сравните чистоту поверхности и точность, достигаемую с помощью обработки с большим количеством стружки, с чистотой поверхности и точностью, достигаемой при абразивной обработке, и нет никакого сравнения — абразивная обработка намного превосходит. Абразивная обработка не только более точна, чем обработка крупной стружки (допуски по размеру в пределах 0,001 ″ или 0,025 мм и допуски формы в пределах 0,0005 ″ или 0,0127 мм), но также обеспечивает значительно лучшее качество поверхности. Дополнительным бонусом является то, что заусенец практически не образуется. У абразивной обработки есть еще одна важная особенность — это способ, с помощью которого трудно поддающиеся обработке материалы становятся поддающимися обработке, будь то металлы или неметаллы.

Абразивная обработка уходит корнями в аэрокосмическую промышленность в конце 1950-х годов, когда фрезерование и протяжка форм «ласточкин хвост» и еловых корней на концах лопаток компрессора и турбины считалось трудным, если не невозможным. Это было в конце 50-х годов, когда Эдмунд Ланг (основатель ELB в Бабенхаузене, Германия) и его сын Герхард экспериментировали с электрохимическим шлифованием. Один из их экспериментов оказался неудачным, когда шлифовальный круг медленно пропускался через заготовку с большой глубиной резания, но без электрического тока.К их удивлению и удивлению, круг прошел сквозь заготовку, как если бы это была фреза — так родилось шлифование с медленным подачей (CFG).

Медленное шлифование показало, как с его помощью можно легко и экономично удалить очень труднообрабатываемые материалы с минимальными заусенцами и с точной способностью удерживать форму. CFG был первым из процессов абразивной обработки, хотя, как мы увидим позже, абразивная обработка также может считаться абразивной обработкой. Затем, вдали от аэрокосмической промышленности, CFG начал распространяться и на другие приложения.Заготовка могла быть ранее подвергнута черновой фрезеровке в ее мягком состоянии, подвергнута термообработке и закалена перед операцией чистовой шлифовки. CFG позволяет выполнять сквозную закалку и шлифование таких деталей из твердого тела. В те ранние дни CFG цикл обработки считался быстрым для обработки невозможного. Общая стоимость была разумной, а целостность поверхности была намного выше, чем при фрезеровании или протяжке. Часто сегодня общая стоимость фрезерования по сравнению с медленным шлифованием может быть незначительной, но именно чистовая обработка поверхности и практически отсутствие заусенцев в процессе обеспечивают значительную экономию на операциях после обработки.

Затем, вдали от аэрокосмической промышленности, CFG начал распространяться и на другие приложения.Заготовка могла быть ранее подвергнута черновой фрезеровке в ее мягком состоянии, подвергнута термообработке и закалена перед операцией чистовой шлифовки. CFG позволяет выполнять сквозную закалку и шлифование таких деталей из твердого тела. В те ранние дни CFG цикл обработки считался быстрым для обработки невозможного. Общая стоимость была разумной, а целостность поверхности была намного выше, чем при фрезеровании или протяжке. Часто сегодня общая стоимость фрезерования по сравнению с медленным шлифованием может быть незначительной, но именно чистовая обработка поверхности и практически отсутствие заусенцев в процессе обеспечивают значительную экономию на операциях после обработки.

В то время как CFG во многом похож на фрезерование, в вместо фрезы используется шлифовальный круг. В отличие от обычного плоского шлифования, CFG требует станка высокой жесткости и большой мощности. В ранних шлифовальных машинах с ползучестью подачей использовались обычные абразивные материалы на керамической связке с зерном из оксида алюминия или карбида кремния, с очень открытой структурой и довольно хрупкими связями. Тогда изготовление такого инструмента было проблемой для производителей шлифовальных кругов. В процессе также использовались дробилки или алмазные валки для периодической правки форм полной ширины круга на шлифовальных кругах за очень короткое время правки.Шлифовальный круг сделает один проход черновой обработки через материал. Затем его обрабатывали, чтобы заточить поверхность колеса, а также обновить форму, и сделать окончательный, более легкий разрез до окончательного размера. Затем цикл повторяется.

В ранних шлифовальных машинах с ползучестью подачей использовались обычные абразивные материалы на керамической связке с зерном из оксида алюминия или карбида кремния, с очень открытой структурой и довольно хрупкими связями. Тогда изготовление такого инструмента было проблемой для производителей шлифовальных кругов. В процессе также использовались дробилки или алмазные валки для периодической правки форм полной ширины круга на шлифовальных кругах за очень короткое время правки.Шлифовальный круг сделает один проход черновой обработки через материал. Затем его обрабатывали, чтобы заточить поверхность колеса, а также обновить форму, и сделать окончательный, более легкий разрез до окончательного размера. Затем цикл повторяется.

Необходимо улучшить пропускную способность и производительность CFG, а также способность избегать поверхностных трещин и ожогов заготовок. В конце 1970-х годов на сцену вышло непрерывное шлифование с непрерывной подачей материала (CDCF). Вместо правки между деталями или проходами шлифовальный круг постоянно правится во время обработки. Шлифовальный круг не только постоянно поддерживается в постоянном состоянии максимальной остроты, но и точно сохраняется форма. Уровень остроты шлифовального круга таков, что скорость съема припуска может увеличиваться в 20 или более раз по сравнению с обычным шлифованием, даже в случае самых сложных в обработке суперсплавов на основе никеля и кобальта. То, что требовало минут, чтобы достигнуть старого процесса CFG, занимает секунды с CDCF. Этот новый процесс произвел революцию в производстве турбинных лопаток и стимулировал разработку автоматизированных шлифовальных ячеек, которые превращали черновую отлитую турбинную лопатку в полностью проверенную готовую деталь без прикосновения руки человека к заготовке.

Шлифовальный круг не только постоянно поддерживается в постоянном состоянии максимальной остроты, но и точно сохраняется форма. Уровень остроты шлифовального круга таков, что скорость съема припуска может увеличиваться в 20 или более раз по сравнению с обычным шлифованием, даже в случае самых сложных в обработке суперсплавов на основе никеля и кобальта. То, что требовало минут, чтобы достигнуть старого процесса CFG, занимает секунды с CDCF. Этот новый процесс произвел революцию в производстве турбинных лопаток и стимулировал разработку автоматизированных шлифовальных ячеек, которые превращали черновую отлитую турбинную лопатку в полностью проверенную готовую деталь без прикосновения руки человека к заготовке.

Продолжались исследования абразивных материалов. Суперабразивы (алмазные и CBN) получили признание, в основном, на связках из смол и других материалов для обычного точного шлифования. Затем появились керамические суперабразивные круги. Очевидно, они не подходили для какой-либо непрерывной правки из-за высокой стоимости абразива, но срок службы круга из CBN был значительно больше, чем у круга из оксида алюминия или карбида кремния. В высокопроизводительных системах стали использовать периодически шлифованные керамические суперабразивные круги в режиме медленной подачи.Однако было необходимо, чтобы приложение было высокопроизводительным или, по крайней мере, имело общую форму, потому что стоимость частого восстановления другой формы на круге из керамического CBN по сравнению с кругом из оксида алюминия является непомерно высокой.

В высокопроизводительных системах стали использовать периодически шлифованные керамические суперабразивные круги в режиме медленной подачи.Однако было необходимо, чтобы приложение было высокопроизводительным или, по крайней мере, имело общую форму, потому что стоимость частого восстановления другой формы на круге из керамического CBN по сравнению с кругом из оксида алюминия является непомерно высокой.

«Промежуточный» абразив, появившийся в конце 1970-х годов, — это керамический оксид алюминия. Компания 3M Co. назвала свой продукт Cubitron, а Norton выбрала название SG (Sol-Gel или Seded Gel). Керамический оксид алюминия агрессивной формы имеет более длительный срок службы, чем плавленый оксид алюминия.Однако керамический абразив требует большого усилия на отдельные зерна, чтобы вызвать разрушение зерна и самозаточку. CFG, с другой стороны, создает очень низкие нагрузки на отдельные зерна. Первоначально керамический абразив не подходил для CFG, поэтому стали популярными гибридные круги, сочетающие плавленый и керамический оксид алюминия. Позже керамическая технология позволила производить зерна с высоким аспектным отношением, которые лучше подходили для CFG, особенно при обработке более мягких и вязких материалов, таких как нержавеющая сталь и суперсплавы.Высокое соотношение сторон может составлять от 4: 1 до 8: 1, что придает зерну направленную рыхлость. В зависимости от сложности формы керамические диски из оксида алюминия могут конкурировать с CDCF.

Позже керамическая технология позволила производить зерна с высоким аспектным отношением, которые лучше подходили для CFG, особенно при обработке более мягких и вязких материалов, таких как нержавеющая сталь и суперсплавы.Высокое соотношение сторон может составлять от 4: 1 до 8: 1, что придает зерну направленную рыхлость. В зависимости от сложности формы керамические диски из оксида алюминия могут конкурировать с CDCF.

Более высокая скорость вращения колес обычно приводит к сокращению времени резки и увеличению срока службы колес. Давно известно, что оксид алюминия плохо работает на очень высоких скоростях. Фактически, скорости более 6000 футов в минуту (30 м / сек) имеют тенденцию вызывать ускоренный истирательный износ абразивного зерна. Однако в случае пластикового связующего (не полимерного связующего, в котором используется термореактивный пластик, а термопластического пластика) оксид алюминия хорошо себя зарекомендовал при более высоких скоростях вращения колеса.

На высокой скорости CFG обычно выполняется с использованием шлифовальных кругов с суперабразивным покрытием (12 000–24 000 футов в минуту или 60–120 м / с). Это называется HEDG — высокоэффективное глубокое шлифование. Сегодня колеса могут также изготавливаться с остеклованными суперабразивными сегментами, прикрепленными к периферии металлического сердечника. Чтобы перевести шлифовальный круг в режим сверхвысокой скорости (UHSG) (выше 40000 футов в минуту или 200 м / с), сердцевина круга должна быть металлической, а абразивный материал, вероятно, будет покрыт металлическим покрытием. Такие колеса могут двигаться со скоростью, близкой к звуковой (66 000 футов в минуту или 335 м / сек), не опасаясь лопнуть.Проблема безопасности здесь больше связана с отключением колеса. Вероятность разрыва колеса с металлическим сердечником мала. Но установка колеса на шпиндель на конусе приводит к появлению слабых расчетных участков рядом с отверстием колеса, где напряжение является самым высоким. При проектировании сверхвысокоскоростных машин необходимо учитывать, что колеса отключены. На сегодняшний день UHSG проводится только в лаборатории. Немногие производственные системы сегодня работают со скоростью более 30 000 футов в минуту (150 м / сек).

Это называется HEDG — высокоэффективное глубокое шлифование. Сегодня колеса могут также изготавливаться с остеклованными суперабразивными сегментами, прикрепленными к периферии металлического сердечника. Чтобы перевести шлифовальный круг в режим сверхвысокой скорости (UHSG) (выше 40000 футов в минуту или 200 м / с), сердцевина круга должна быть металлической, а абразивный материал, вероятно, будет покрыт металлическим покрытием. Такие колеса могут двигаться со скоростью, близкой к звуковой (66 000 футов в минуту или 335 м / сек), не опасаясь лопнуть.Проблема безопасности здесь больше связана с отключением колеса. Вероятность разрыва колеса с металлическим сердечником мала. Но установка колеса на шпиндель на конусе приводит к появлению слабых расчетных участков рядом с отверстием колеса, где напряжение является самым высоким. При проектировании сверхвысокоскоростных машин необходимо учитывать, что колеса отключены. На сегодняшний день UHSG проводится только в лаборатории. Немногие производственные системы сегодня работают со скоростью более 30 000 футов в минуту (150 м / сек).

С точки зрения безопасности, человеческая жизнь вряд ли будет в опасности во время операции UHSG, поскольку скорость съема материала настолько высока, что загрузка и разгрузка деталей, а также смена колес будут выполняться автоматически.В отличие от ручных машин прошлых лет, поблизости не будет персонала, который мог бы пострадать.

Балансировка колес будет важна при более высоких периферийных скоростях вращения колес. На таких скоростях балансировка должна выполняться правильно, последовательно и быстро. Конструкция шпинделя станка будет сильно отличаться от шпинделя обычного шлифовального станка. Шлифовальные станки для абразивной обработки будут включать гидростатическую, воздушную и комбинированную технологию прессования пленки. Такие шпиндели будут передавать гораздо более высокую мощность (от 40 до более 100 л.с., или 30–75 кВт), чем та, которая используется в обычной системе плоскошлифовального стола с таким же размером стола.Это главное отличие прецизионного шлифования от абразивной обработки.

Прецизионное шлифование требует очень небольшой глубины резания при высокой скорости подачи. Это действие больше похоже на полировку / трение, чем на удаление припуска. Удельная энергия (энергия, необходимая для удаления единицы объема материала) высока, и большая часть этой энергии передается поверхности детали. Удаление 1 дюйм 3 (16,4 см3 материала) занимает более 200 секунд. Требуемая мощность шпинделя составляет всего 12 л.с. (9 кВт).

CFG имеет более высокую удельную энергию из-за длины дуги резания, длинной тонкой стружки и круга, который постоянно ухудшается, и тем самым ограничивает длину детали (3 дюйма или 76 мм).2 мм), которые можно отшлифовать до начала термического повреждения. Большая часть энергии при измельчении передается стружке. Удаление 1 дюйма 3 материала занимает всего 117 секунд. Требуемая мощность шпинделя значительна — 51 л.с. (38 кВт) для обычных скоростей шпинделя.

CDCF имеет самую низкую удельную энергию из-за максимальной резкости зерна и отсутствия энергии трения. Колесо «никогда не затупляется», поэтому нет ограничений по длине детали. Большая часть энергии при измельчении передается стружке.Удаление 1 дюйма 3 материала занимает всего 17 секунд. Требуемая мощность шпинделя высока — 38 л.с. (28 кВт), и требуются низкие скорости вращения шпинделя.

Колесо «никогда не затупляется», поэтому нет ограничений по длине детали. Большая часть энергии при измельчении передается стружке.Удаление 1 дюйма 3 материала занимает всего 17 секунд. Требуемая мощность шпинделя высока — 38 л.с. (28 кВт), и требуются низкие скорости вращения шпинделя.

HEDG имеет низкую удельную энергию из-за агрессивной природы суперабразивного зерна и может работать с деталями большей длины, чем CFG. Большая часть энергии при измельчении передается стружке и шлифовальному кругу. Удаление 1 дюйма 3 материала занимает 83 секунды. Требуемая мощность шпинделя высока — 44 л.с. (33 кВт) при высоких скоростях шпинделя.

Что касается абразивной резки, отрезной кусок квадратного прутка размером 1 дюйм (25,4 мм) имеет умеренно высокую удельную энергию из-за энергии шлифования, используемой для «самовосстановления» круга во время его работы. Энергия при измельчении передается стружке и шлифовальному кругу, но, более того, в объем материала заготовки, который действует как теплоотвод. Удаление 1 дюйма 3 материала (восемь резов) занимает всего 16 секунд. Требуемая мощность шпинделя высока, 41 л.с. (31 кВт) при обычных скоростях вращения колеса.

Удаление 1 дюйма 3 материала (восемь резов) занимает всего 16 секунд. Требуемая мощность шпинделя высока, 41 л.с. (31 кВт) при обычных скоростях вращения колеса.

UHSG имеет относительно низкую удельную энергию из-за хрупкого механизма разрушения при удалении припуска. Большая часть энергии измельчения — это энергия трения, которая распределяется между заготовкой и колесом. Удаление 1 дюйма 3 материала занимает 41 секунду. Требуемая мощность шпинделя высока, 52 л.с. (39 кВт), при очень высоких оборотах шпинделя.

Это противопоставление процессов обобщено для некоторого базового понимания; результаты могут значительно отличаться в зависимости от обрабатываемых материалов, используемых шлифовальных кругов и методов правки, применяемых для правящих кругов.

Основным преимуществом использования покрытых суперабразивом колес в HEGD или UHSG является то, что колеса не нужно править. Нет необходимости выделять время на цикл правки, и для правки круга не требуется капитальное оборудование или система контроля. Однако может быть довольно большой разброс в сроке службы гальванических дисков из-за неровностей гальванического покрытия и обработки. Мониторинг характеристик колеса в виде датчиков силы должен быть встроен в станок либо в корпусе шпинделя, либо в креплении детали, чтобы персонал, который контролирует колесо, мог решить, когда необходимо произвести замену колеса.

Однако может быть довольно большой разброс в сроке службы гальванических дисков из-за неровностей гальванического покрытия и обработки. Мониторинг характеристик колеса в виде датчиков силы должен быть встроен в станок либо в корпусе шпинделя, либо в креплении детали, чтобы персонал, который контролирует колесо, мог решить, когда необходимо произвести замену колеса.

Шлифовальные круги с покрытием не только сильно изнашиваются, но также забиваются и нагружаются материалом. Покрытия с твердой смазкой были использованы для обеспечения «скользкой» поверхности между зернами и, таким образом, продления срока службы колеса за счет дополнительного выступа зерна, достигаемого за счет исключения любой нагрузки на колесо.

По мере увеличения скорости шлифовального круга силы шлифования уменьшаются, что продлевает срок службы круга, но при этом генерирует больше энергии трения по мере износа круга. Следовательно, при высоких окружных скоростях охлаждение становится более важным, чем смазка. Криогеника с успехом использовалась в очень специальных приложениях, где было важно не только охлаждение детали, но и ее жесткость.

Криогеника с успехом использовалась в очень специальных приложениях, где было важно не только охлаждение детали, но и ее жесткость.

CFG, CDCF, HEDG и UHSG считаются процессами абразивной обработки, как и «зачистное шлифование». Измельчение кожуры было изобретено и запатентовано компанией Erwin Junker Maschinenfabrik GmbH (Нордрах, Германия) в 1985 году под названием Quickpoint. Это процесс абразивной обработки, при котором тонкий суперабразивный шлифовальный круг работает с высокой скоростью и используется в качестве носика «токарного инструмента» для обработки цилиндрических деталей; даже детали с большим соотношением длина: диаметр, такие как штоки автомобильных клапанов, можно обрабатывать путем зачистки.Это универсальный процесс из-за общей формы формы колеса, хотя при необходимости ее можно модифицировать или изменять.

Процесс абразивной обработки, при котором материал удаляется быстрее, чем любой другой, называется VIPER (Very Impressive Performance Extreme Removal). Первая машина была установлена в производство в 1999 году для авиакосмической промышленности, где снова производились лопатки турбин. VIPER сочетает в себе открытую структуру, шлифовальные круги из оксида алюминия с высокой скоростью вращения круга в режиме непрерывной правки и с управляемыми ЧПУ форсунками высокого давления и высокой скорости потока, которые направляют охлажденную шлифовальную жидкость в точное положение, где это требуется, непосредственно перед по дуге реза и по всему пропилу и всем диаметрам круга.Этот процесс лучше всего выполнять в концепции обрабатывающего центра, где смена колеса и правки может происходить автоматически и под полным контролем ЧПУ. В процессе, запатентованном Rolls-Royce, используются специальные колеса производства Tyrolit.

Первая машина была установлена в производство в 1999 году для авиакосмической промышленности, где снова производились лопатки турбин. VIPER сочетает в себе открытую структуру, шлифовальные круги из оксида алюминия с высокой скоростью вращения круга в режиме непрерывной правки и с управляемыми ЧПУ форсунками высокого давления и высокой скорости потока, которые направляют охлажденную шлифовальную жидкость в точное положение, где это требуется, непосредственно перед по дуге реза и по всему пропилу и всем диаметрам круга.Этот процесс лучше всего выполнять в концепции обрабатывающего центра, где смена колеса и правки может происходить автоматически и под полным контролем ЧПУ. В процессе, запатентованном Rolls-Royce, используются специальные колеса производства Tyrolit.

Более высокие скорости колес кажутся стоящими, но: «Почему именно сверхвысокая скорость? Это просто уловка? » Есть дополнительное преимущество при переходе на сверхвысокую скорость (выше 35 000 футов в минуту или 178 м / с). По мере увеличения скорости вращения колеса морфология стружки изменяется. Большинство металлов обрабатываются в пластичном режиме, а керамика — в хрупком.Металлическая стружка длинная и тонкая и может забивать поры шлифовального круга, уменьшая зазор между абразивными зернами. Керамическая (хрупкая) стружка больше похожа на частицы пыли. Было показано, что, когда окружная скорость круга и, следовательно, скорость зерна превышает скорость распространения напряжения в материале, образование стружки изменяется от пластичного к хрупкому. Аналогия может заключаться в том, чтобы сначала визуализировать обработку на нормальной скорости, когда стружка образуется в пластичном режиме, а затем, когда скорость резания увеличивается, наступает момент времени, когда материал сжимается перед волокном и не может выйти. пути и действует как хрупкий материал.При сверхвысоких скоростях вращения колеса твердые и мягкие материалы обрабатываются одинаково.

По мере увеличения скорости вращения колеса морфология стружки изменяется. Большинство металлов обрабатываются в пластичном режиме, а керамика — в хрупком.Металлическая стружка длинная и тонкая и может забивать поры шлифовального круга, уменьшая зазор между абразивными зернами. Керамическая (хрупкая) стружка больше похожа на частицы пыли. Было показано, что, когда окружная скорость круга и, следовательно, скорость зерна превышает скорость распространения напряжения в материале, образование стружки изменяется от пластичного к хрупкому. Аналогия может заключаться в том, чтобы сначала визуализировать обработку на нормальной скорости, когда стружка образуется в пластичном режиме, а затем, когда скорость резания увеличивается, наступает момент времени, когда материал сжимается перед волокном и не может выйти. пути и действует как хрупкий материал.При сверхвысоких скоростях вращения колеса твердые и мягкие материалы обрабатываются одинаково.

Эти очень быстрые операции резания потребуют автоматизации для загрузки деталей и смены колес. Оглядываясь назад, можно сказать, что когда CDCF произвела революцию в производстве турбинных лопаток и родились шлифовальные ячейки, это была автоматизация, которая подняла производительность на новый уровень, но она была сосредоточена вокруг конструкции станков ушедшей эпохи. Для систем высокоскоростного шлифования станок необходимо модернизировать в сочетании с необходимой автоматизацией и безопасностью.Это не будет новая эра, это будет совершенно другой мир.

Оглядываясь назад, можно сказать, что когда CDCF произвела революцию в производстве турбинных лопаток и родились шлифовальные ячейки, это была автоматизация, которая подняла производительность на новый уровень, но она была сосредоточена вокруг конструкции станков ушедшей эпохи. Для систем высокоскоростного шлифования станок необходимо модернизировать в сочетании с необходимой автоматизацией и безопасностью.Это не будет новая эра, это будет совершенно другой мир.

Абразивная обработка — это более быстрый и экономичный способ обработки труднообрабатываемых материалов, который конкурирует с фрезерованием, протяжкой, строганием и токарной обработкой. За последние пять лет или около того сложилась тенденция, когда производители станков совмещали абразивную обработку с обработкой крупной стружки на одном устройстве, которое должно обрабатывать большие объемы шлифовальной стружки «Brillo» или «SOS» и, возможно, некоторое количество рыхлого абразивного зерна. , а также насыпная стружка от сверлильных и фрезерных операций. Однако крайне важно иметь систему фильтрации жидкости, которая может адекватно вместить весь диапазон стружки и стружки.

Однако крайне важно иметь систему фильтрации жидкости, которая может адекватно вместить весь диапазон стружки и стружки.

Лосьон Calamine может облегчить боль от крапивницы, но чтобы по-настоящему увидеть высокий съем материала практически с любого материала, почти без заусенцев, вам потребуется абразивная обработка.

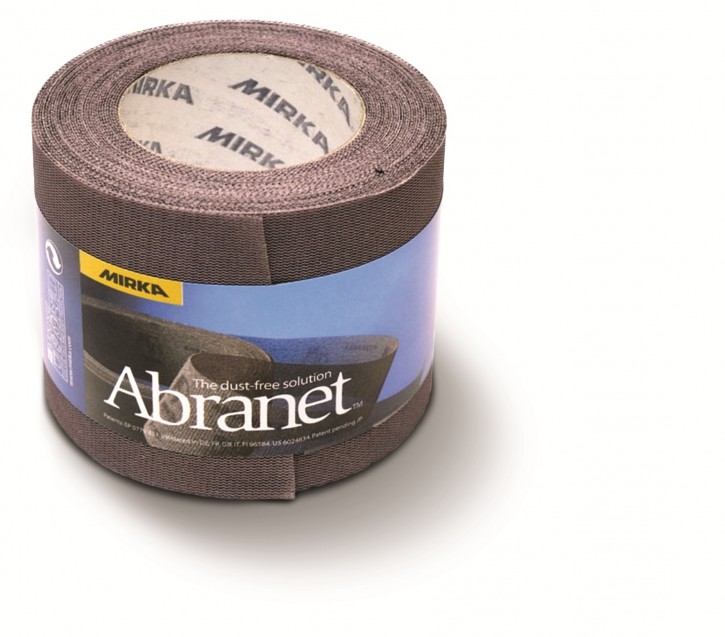

Однослойный подход: основы использования шлифовальных материалов с покрытием в металлообработке

Предоставлено Rex-Cut Abrasives

Независимо от того, включает ли задача обработки поверхности удаление заусенцев, смешивание, шлифование, полирование, чистовую обработку, определение размеров, нанесение рисунка или формование металлической заготовки, существует продукт с абразивным покрытием для выполнения этой работы.Продукция включает ремни, рулоны, листы, колодки, откидные диски и колеса.

Название абразива с покрытием происходит от одного слоя абразивных зерен, которые наносятся или осаждаются на гибком или полужестком материале основы с использованием клея, такого как смола, для приклеивания зерен к материалу основы. В этой статье исследуются процесс нанесения покрытия, различные типы зерен или искусственных минералов, а также материалы основы для абразивных изделий с покрытием, используемых в различных областях металлообработки.

В этой статье исследуются процесс нанесения покрытия, различные типы зерен или искусственных минералов, а также материалы основы для абразивных изделий с покрытием, используемых в различных областях металлообработки.

Как и в случае с другими операциями по удалению металла, выбор продукта зависит от области применения.«Наши продавцы входят, смотрят на приложение и решают, какой продукт лучше всего использовать», — сказала Кейтлин Мурак из National Abrasives Inc., Льюисберри, Пенсильвания. Однако предпочтение оператора часто играет важную роль при выборе продукта, добавила она. . «Некоторым людям нравится один бренд по сравнению с другим, и на самом деле не имеет значения, насколько хорошо он работает». Помимо связанного абразива и различных продуктов для металлообработки, National распространяет ряд шлифовальных материалов с покрытием, в том числе от Mirka USA, Norton, Radiac Abrasives и VSM Abrasives.

Применение абразивных материалов

Согласно техническому документу VSM Abrasives Corp. , О’Фаллон, Миссури, два слоя смолы создают систему сцепления для абразивов с покрытием. Первый слой — это базовое покрытие, которое прикрепляет зерна к основе. Второй слой — это клеевой слой, который наносится на зерна для дальнейшего закрепления и стабилизации.

, О’Фаллон, Миссури, два слоя смолы создают систему сцепления для абразивов с покрытием. Первый слой — это базовое покрытие, которое прикрепляет зерна к основе. Второй слой — это клеевой слой, который наносится на зерна для дальнейшего закрепления и стабилизации.

VSM также заявила, что зерна можно наносить методом гравитационного или электростатического нанесения.При использовании гравитационного метода зерна падают из подвесного бункера на основу, покрытую клеем. В электростатическом методе основа и зерна с клеевым покрытием проходят через электрически заряженное поле, которое продвигает зерна вверх к основе, которая движется вверх дном над зернами. Затем зерна внедряются в клей, обнажая самый острый край минералов, чтобы обеспечить равномерное резание.

С помощью этих процессов покрытия покрытие зерна может быть изменено для производства продуктов с открытым или закрытым покрытием.Согласно информации от Norton / Saint-Gobain, Вустер, Массачусетс, открытый слой обычно имеет 75 процентов основы, покрытой равномерно расположенными зернами, что идеально подходит для операций, когда шлифовальный мусор нагружает или забивает поверхность, снижая эффективность резки и сокращение срока службы инструмента. При изготовлении продукта с закрытым покрытием основа почти полностью покрывается зерном, что подходит, когда загрузка не является проблемой и требуется чистая обработка поверхности.

При изготовлении продукта с закрытым покрытием основа почти полностью покрывается зерном, что подходит, когда загрузка не является проблемой и требуется чистая обработка поверхности.

Norton / Saint-Gobain, директор по маркетингу и стратегии Дэвид Дж.Лонг сказал, что производитель абразивных материалов производит большие рулоны абразивных материалов с покрытием, так называемые «гигантские рулоны», а затем преобразует их в требуемые формы, такие как диски, ленты и листы, на вторичной операции.

Типы зерна

Основными абразивными зернами для металлообработки являются оксид алюминия, оксид циркония и оксид алюминия. Менее часто применяемые включают крокус, природный абразив частиц оксида железа, используемый в основном для очистки и полировки мягких металлов, и карбид кремния, твердое и хрупкое зерно для цветных металлов и твердых материалов.

«Самое приятное в карбиде кремния то, что он очень быстро и легко разрушается, образуя острую кромку в зависимости от его кристаллических свойств», — сказал Джим Шнорр, генеральный директор Wendt USA LLC, Буффало, штат Нью-Йорк, и президент Coated Abrasives and Ассоциация производителей. «Обратной стороной является то, что карбид кремния разрушается очень быстро и легко, поэтому с точки зрения срока службы он быстро изнашивается. Тем не менее, с его помощью можно шлифовать или резать что угодно, в том числе такие сложные материалы, как титан и карбид.”

«Обратной стороной является то, что карбид кремния разрушается очень быстро и легко, поэтому с точки зрения срока службы он быстро изнашивается. Тем не менее, с его помощью можно шлифовать или резать что угодно, в том числе такие сложные материалы, как титан и карбид.”

Предоставлено Ассоциацией производителей абразивных материалов с покрытием

Электростатическое покрытие — это наиболее широко используемый процесс нанесения абразива на основу изделий с абразивным покрытием. В результате абразивные зерна остаются стоять вертикально, перпендикулярно основе, причем более острые концы зерен направлены вверх и в сторону от основы.

Лонг описал Al 2 O 3 как абразивное зерно начального уровня, обеспечивающее коэффициент использования от 20 до 25 процентов.Блочное зерно является жестким, что означает, что оно устойчиво к растрескиванию, и подходит для измельчения материалов, которые не считаются сложными для обработки, таких как углеродистые стали. Следующим уровнем является оксид циркония, который, как он отметил, Нортон изобрел в 1972 году и продолжает совершенствовать. Самозатачивающееся зерно хорошо подходит для тяжелого шлифования, поскольку в результате контролируемого разрушения постоянно образуются новые острые точки истирания.

Следующим уровнем является оксид циркония, который, как он отметил, Нортон изобрел в 1972 году и продолжает совершенствовать. Самозатачивающееся зерно хорошо подходит для тяжелого шлифования, поскольку в результате контролируемого разрушения постоянно образуются новые острые точки истирания.

Верхний слой, по словам Лонга, — это керамический оксид алюминия, потому что он режет с большей скоростью по сравнению с другими абразивами.Это долговечный, плотный абразив, который дает новые острые режущие кромки, поскольку частицы микронного размера отламываются во время использования. «Вы получаете от 80 до 85 процентов использования зерна», — сказал он.

Керамический оксид алюминия производится с помощью процесса геля с затравкой, при котором зерна выращиваются до определенного размера, пояснил Лонг, в то время как оксид циркония и оксид алюминия 2 O 3 «обжигаются», измельчаются и просеиваются для достижения желаемого размера зерна. . Керамический оксид алюминия и оксид циркония иногда смешивают в зависимости от области применения. «Они хорошо работают вместе, обеспечивая высокий вывоз материала», — сказал он.

«Они хорошо работают вместе, обеспечивая высокий вывоз материала», — сказал он.

Вместо того, чтобы изнашиваться и тускнеть, как «старый проверенный временем» Al 2 O 3 , циркониевые и керамические зерна ломаются, открывая новые острые режущие кромки, отметил Шнорр. «При правильном использовании происходит физическая реакция, которая вызывает микротрещины внутри абразивных зерен. Микротрещины возникают при приложении давления к абразивной среде по мере ее использования ».

Варианты подкладки

Используемые для переноски и поддержки абразивных зерен материалы основы бывают четырех типов: бумага, пленка, ткань и волокно.Некоторые производители считают пленку или латексную основу почти такой же, как пластиковая бумага. По словам Лонга, порядок в этом списке указывает на относительную стоимость каждого типа, от низкой к высокой. «Во многих случаях вы хотите убедиться, что вам нужны финишные возможности, которые предоставляет пленка. В противном случае, если вы, например, используете пленку на диске с зернистостью 60, вы все равно не получите очень хорошую отделку, так зачем тратить деньги на более дорогую основу для пленки? »

В противном случае, если вы, например, используете пленку на диске с зернистостью 60, вы все равно не получите очень хорошую отделку, так зачем тратить деньги на более дорогую основу для пленки? »

Лонг объяснил, что зернистость пленки обычно составляет от 220 до 3000, для бумаги — от 40 до 2000, для ткани — от 24 до 600, а для волокна — от 16 до 80.

Как самый дешевый вариант, бумага, как правило, наименее долговечна, отметил Шнорр, добавив, что бумажная основа часто используется при ручном использовании, например, при шлифовании.

Однако не все бумажные основы одинаковы, поскольку они разделены на шесть единиц веса, обозначенных буквами от A до F. Вес A составляет 70 г / м 2 , B составляет 100 г / м 2 , C — 120 г / м 2 , D — 160 г / м 2 , E — 250 г / м 2 и F — 300 г / м 2 , причем E и F обычно считаются достаточно тяжелыми для использования в качестве ремня материалы.

Шнорр сказал, что хлопковая основа прочнее и долговечнее бумаги, но имеет тенденцию довольно легко ломаться. «Преимущество хлопка в том, что он очень холодный и позволяет рассеивать тепло».

«Преимущество хлопка в том, что он очень холодный и позволяет рассеивать тепло».

К более прочным тканевым материалам относятся полиэстер и смесь полиэстера и хлопка. Однако Шнорр добавил, что более прочные тканевые материалы имеют тенденцию удерживать тепло и могут вызывать другие проблемы, такие как оставлять остатки на рабочей поверхности или вызывать обесцвечивание под действием тепла.

VSM Abrasives заявила, что тканевые основы различаются по своей гибкости и обозначаются как E (чрезвычайно гибкий), F (очень гибкий), J (гибкий), T (умеренный), X (прочный) и Y (очень прочный).Механическое изгибание абразивов с покрытием создает этот диапазон гибкости, а типы изгибов, которые использует компания, включают (от самых жестких до самых гибких) одно-, двух- и полностью гибкие.

Предоставлено VSM Abrasives

Четыре типа зерен для абразивов с покрытием: оксид алюминия (слева направо), карбид кремния, оксид циркония и керамический оксид алюминия.

Процедура изгиба создает контролируемое растрескивание связки, что обеспечивает постоянные характеристики изгиба и улучшает съем материала за счет улучшенной регенерации зерна, согласно VSM.Гибкость абразивного продукта с покрытием обратно пропорциональна сроку службы продукта, и, как правило, компания рекомендует использовать самый жесткий продукт из возможных.

При производстве волоконной основы несколько листов бумаги объединяются с помощью химикатов, тепла и давления в процессе, называемом «вулканизацией». Поэтому некоторые называют этот тип основы вулканизированным волокном.

Предоставлено VSM Abrasives

Типичный абразив с покрытием имеет основу, рабочий (базовый) слой, размерное покрытие и минеральное покрытие.

Предоставлено Superior Abrasives LLC

Пружинное режущее действие нетканого абразива (слева) легче на поверхности заготовки, чем абразива с покрытием (справа), и идеально подходит для ручных операций, требующих высокой точности, согласно Superior Abrasives.

Хотя большинство применений абразивных материалов на бумажной основе с покрытием выполняется в сухом виде, бумагу можно подвергнуть химической обработке, чтобы сделать ее водонепроницаемой. Если для применения, например, с использованием ремня с фиксированным основанием, требуется охлаждающая жидкость, подавляющее большинство продуктов Norton на тканевой основе имеют основу из полиэстера, который является водонепроницаемым, как и пленка.«Волокно не лечится, потому что никто не использует его во влажном состоянии», — сказал Лонг.

Основа может быть защищена при нанесении охлаждающей жидкости, которая делается для охлаждения процесса или увлажнения образующейся пыли, но это не означает, что абразив защищен. Шнорр объяснил, что охлаждающие жидкости имеют тенденцию растворять полимерные связи, удерживающие зерна на месте. «Большинство абразивов с покрытием плохо реагируют на продолжительное воздействие жидкостей, влаги или высокой влажности».

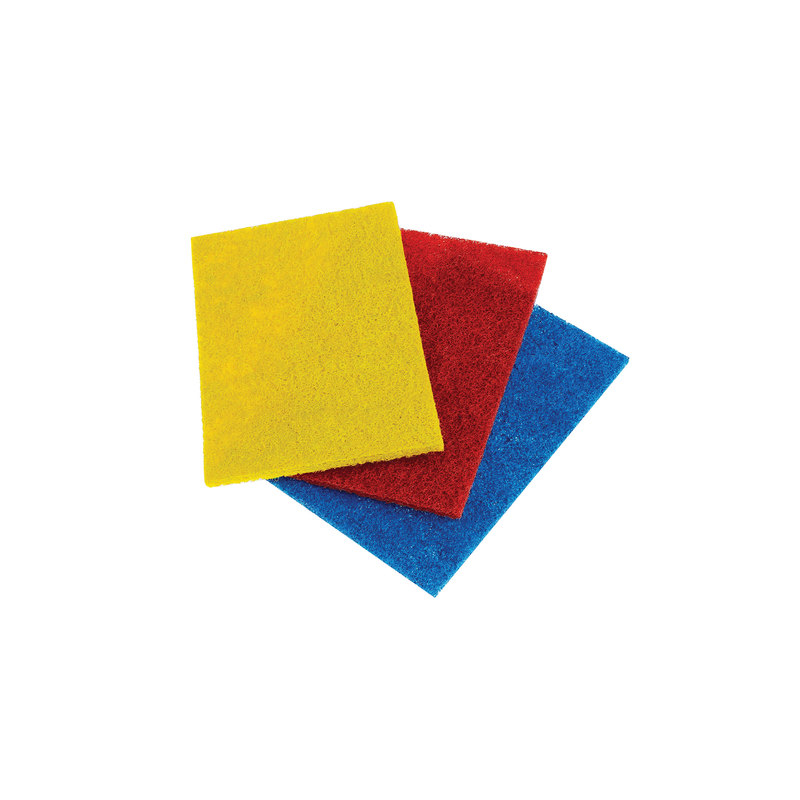

Переход на нетканый материал

По словам Лонга, хотя абразивные материалы доступны уже несколько десятилетий, их использование постоянно растет. Они отличаются от традиционного определения абразива с покрытием, потому что нетканая основа может быть пропитана слоем абразива, а не только верхом, как абразивные материалы с покрытием. «По большей части нетканые материалы имеют покрытие, — сказал он. «Он просто покрыт синтетической нейлоновой основой, а не тканью, пленкой, бумагой или волокном».

Они отличаются от традиционного определения абразива с покрытием, потому что нетканая основа может быть пропитана слоем абразива, а не только верхом, как абразивные материалы с покрытием. «По большей части нетканые материалы имеют покрытие, — сказал он. «Он просто покрыт синтетической нейлоновой основой, а не тканью, пленкой, бумагой или волокном».

По словам Лонга, с помощью нетканых абразивов конечные пользователи могут повысить производительность, выбрав высокопроизводительную основу и высококачественный абразив. «Например, я могу предложить продукт Blaze Rapid Strip, который представляет собой керамическое зерно оксида алюминия, нанесенное на высокопористую, очень агрессивную нетканую основу», — сказал он.«С этим конкретным продуктом оператор угловой шлифовальной машины может значительно увеличить срок службы круга и скорость съема материала по сравнению с сопоставимым фибровым диском».

Предоставлено Norton / Saint-Gobain

Norton / Saint-Gobain предлагает широкий выбор абразивных дисков из нетканого материала.

National Abrasives согласился с тем, что сегмент нетканых материалов на рынке абразивных материалов становится все более распространенным, отметив, что «мы в основном продаем нетканые материалы».

По сравнению с абразивом на связке, таким как шлифовальный круг, который состоит в основном из абразивного зерна, абразив с покрытием имеет только один слой абразива.Поэтому, как заметил Лонг, переход на высококачественное зерно, скажем, с Al 2 O 3 на оксид циркония, на шлифовальном изделии с покрытием не намного дороже. «Я могу сделать фибровый диск премиум-класса с гораздо меньшим« премиальным », чем я могу сделать шлифовальный круг премиум-класса», — сказал он. «Например, мы больше даже не производим лепестковые диски из оксида алюминия, и вряд ли кто-либо другой в отрасли делает это. Зачем вам покупать диск за 4 доллара, если за 4,50 доллара можно получить то, что служит в три раза дольше? »

Тем не менее, продление срока службы продукта за счет перехода на более прочное зерно не всегда является лучшим подходом к повышению эффективности, отметил Шнорр, отметив, что абразив — одна из самых низких затрат при любой операции. Следовательно, переключение зернистости для увеличения скорости съема металла при достижении сопоставимого качества поверхности имеет больше смысла. «Вам следует стремиться к экономии времени. Выполняйте работу быстрее, поскольку затраты на рабочую силу имеют большее влияние на конечную стоимость продукта ». CTE