Керамическое покрытие автомобиля, плюсы и минусы

В этой статье разберёмся, что собой представляет керамическое покрытие, его характеристики, способ нанесения, плюсы и минусы.

Для защиты краски кузова наиболее популярным покрытием всегда был воск. Это неплохой барьер от агрессивного воздействия окружающей среды, но требующий периодического обновления.

На рынке появилось новое более износостойкое и долговечное средство защиты поверхности кузова. Это керамическое покрытие. Этот способ защиты ЛКП стал массовым трендом в индустрии детейлинга. Такое покрытие может стать хорошей альтернативой защитному воску. Керамическое покрытие создаёт крепкую связь с краской кузова, не сотрётся и не разрушится при мойках и не потребуется повторного частого обновления.

Можно сравнить продолжительность, с которой действуют популярные защитные покрытия:

- Восковое покрытие держится 6–8 недель.

- Силант (синтетический герметик ЛКП) длится 5–6 месяцев.

- Хорошее керамическое покрытие может прослужить от 2 лет и более, в зависимости от качества нанесения, дальнейшей эксплуатации и ухода.

Рассмотрим подробнее, что может дать керамическое покрытие, чего от него не следует ожидать.

Какие преимущества даёт керамическое покрытие

Вот преимущества, которые даёт керамическое покрытие:

- Защита от ультрафиолетового излучения и окисления. Если автомобиль часто находится под палящим солнцем, то краска начинает тускнеть и выцветать. Керамическое покрытие предотвращает этот разрушительный процесс.

- Защита от воздействия химических веществ. Масла, бензин, кислотные осадки не действуют на керамическое покрытие.

- Лёгкость мойки кузова. Одним из самых значимых свойств керамического покрытия является его гидрофобность. То есть оно имеет водоотталкивающие свойства. Вода просто скатывается с поверхности кузова. Загрязнения также долго не задерживаются на поверхности, либо прилипают не слишком сильно. Наноструктура керамического покрытия обеспечивает повышенную ровность и гладкость поверхности. Таким образом, загрязнениям не за что зацепиться к поверхности и она просто сползает с неё. Сокращается поверхностная энергия.

- Улучшенный блеск. Лакокрасочное покрытие приобретает улучшенную отражающую способность и глубокий глянец.

- Стойкость к мелким царапинам. Поверхность керамического покрытия твёрже оригинального лакокрасочного покрытия.

- Постоянная долговременная защита (вплоть до 5 лет).

- Улучшается антикоррозионная защита. Керамический состав проникает во все поры и трещинки краски и герметизирует их. Проводились неоднократные тесты действия разрушающих солей и керамическое покрытие хорошо показало себя.

- Стойкость к высокой температуре (вплоть до +780 градусов).

- Покрытие защищает от птичьего помёта, смолы с деревьев. Эти загрязнения гораздо легче убираются с кузова, защищённого “керамикой”.

- Даёт защиту от рисования красками из баллончиков на кузове (антиграффити). Краску можно легко удалить без последствий для покрытия.

- Даёт эффект антиобледенения.

- Обрабатывать можно практически все поверхности автомобиля.

Чего не может керамическое покрытие?

- Керамическое покрытие не маскирует несовершенства краски. Если его нанести на поверхность с царапинами, то их будет видно и уже не уберёшь, так как под слоем “керамики” краску уже не изменить. По этой причине керамическое покрытие должно наноситься на новую или восстановленную абразивной полировкой поверхность.

- Керамическое покрытие не сможет полностью исключить царапины и сколы с кузова автомобиля во время эксплуатации. Стойкость к царапинам этого покрытия часто преувеличивается. Так, покрытие будет защищать от появления мелких царапин, но не защитит от более серьёзных царапин и сколов, создаваемых внешним воздействием с усилием. Неправильная мойка может по-прежнему царапать покрытие. Керамическое покрытие нельзя считать заменой для более надёжной защиты от сколов, которую даёт защитная прозрачная плёнка. Камень при попадании отскакивает и может оставить след на плёнке, но не на краске.

- Не может полностью исключить образование следов от высохшей воды. Так, вода обычно содержит некоторое количество солей и загрязнений. После её испарения все эти соли и загрязнения остаются на кузове в виде видимых следов. Большая часть воды действительно скользит и скатывается с кузова автомобиля, но всё же некоторый процент воды остаётся, и, испаряясь, оставляет следы.

- Нельзя исключать регулярную мойку автомобиля, покрытого керамическим покрытием. Автомобиль по-прежнему будет загрязняться, но грязь не будет сильно прилипать к поверхности. Мойка становится более лёгкой и не требуется дальнейшее покрытие кузова воском, но всё же должна быть регулярной.

- Важной особенностью керамического покрытия является важность подготовки поверхности перед его нанесением. От этого будет зависеть дальнейший срок службы покрытия. Процедура подготовки и нанесения будет рассмотрена в этой статье ниже.

В чём главный минус керамического покрытия?

Это скорее не минус, а особенность покрытия. Так как керамическую поверхность всё же можно поцарапать, то рано или поздно на ней по разным причинам могут появиться царапины. Не так много, как на незащищённой или восковой поверхности, но они будут. Эти царапины невозможно будет убрать полировкой, как на обычном лаке. Единственный способ убрать царапины – это удаление старого керамического покрытия и нанесение нового. Учитывая стоимость этого покрытия, это сделать не так просто. Для этого требуется абразивная обработка поверхности, которая вместе с керамическим покрытием удалит также небольшое количество оригинального ЛКП. К примеру, если машина покрыта воском, его можно в любой момент обновить. Это можно сделать в отдельных местах, которые этого требуют. С керамическим покрытием так поступить нельзя, так как оно является постоянным, долгосрочным покрытием, имеющим прочную связь с ЛКП.

Царапины на керамическом покрытии после неправильных моек кузова.От Вас зависит только бережная эксплуатация и уход за покрытием. Каждая царапина, которая будет появляться в течение этого срока, будет оставаться на машине вплоть до момента, когда Вы решите полностью удалить покрытие и нанести новое. Производители керамических покрытий решают эту проблему дополнительным слоем полироли, которую можно периодически обновлять. Так люди, поверившие в чудодейственность керамического покрытия и решившие «нанести и забыть» могут быть разочарованы. Оно также требует определённого ухода.

Профессиональные детейлеры и реставраторы не рекомендуют наносить керамическое покрытие на дорогие классические автомобили, чтобы никак не повлиять на их оригинальное покрытие, а наносят воск.

Почему керамическое покрытие называется нано-покрытием?

Технологию получения нанокерамики открыли ещё в 1980 году, после чего способы получения нанокерамики совершенствовались.

Увеличенная структура керамики слева и нанокерамики справа.Наноматериалами являются материалы, составные частицы которых имеют размер не более 100 нм. При таком размере частиц материал имеет совершенно другие свойства, в сравнении с обычными материалами. Таким образом, приставка «нано» имеет отношение именно к структуре керамики, а не к толщине слоя, который получается при её нанесении (как часто упоминают при описании свойств нанокерамики). На самом деле, общая толщина нескольких слоёв “керамики” получается больше воскового слоя почти в 100 раз.

Нано-керамика обладает уникальными свойствами, которых нет у простой керамики. Обычная керамика, имеющая макроструктуру является хрупкой, жёсткой и легко разрушается при ударе. Однако, нанокерамика обладает другими свойствами, среди которых суперпластичность и более высокая ударная прочность.

Из чего состоит керамическое покрытие?

Керамическое покрытие разных производителей может иметь отличающийся состав. Существует много брендов, которые не имеют своих собственных заводов, а закупают полуфабрикат у крупных производителей. Они придумывают различные громкие слоганы, но не афишируют точного состава своих продуктов.

Формула керамического покрытия включает растворители/разбавители, разную концентрацию SiO2 (или других базовых элементов), а также другие компоненты, влияющие на свойства покрытия. Основным компонентом может быть SiO2 (Диоксид Кремния), TiO2 (Диоксид Титана) и SiC (Карбид Кремния). Хорошая “керамика” может не содержать связующего полимера, который является слабым звеном. Таким образом, покрытие получается полностью инертным и износостойким.

SiO2 является главным компонентом песка. Он имеет наилучшее соотношение стоимости и эффективности при формировании гидрофобных покрытий, поэтому чаще всего применяется.

TiO2 даёт лучшую защиту от ультрафиолетовых лучей, а также высокую твёрдость покрытию.

SiC – очень редкий в природе, но часто используется как синтетический алмаз в промышленности и имеет высокую твёрдость. Карбид Кремния (SiC) есть в составе керамического покрытия компании OptiCoat. Это единственный продукт на рынке, который использует этот компонент.

Важным критерием качественного защитного состава является наличие высокого процента SiO2 или его заменителей. У хорошего продукта должно быть не менее 50% SiO2.

Как керамическое покрытие соединяется с ЛКП?

В рекламе производители часто говорят об образовании химической связи нанокерамики с лакокрасочным покрытием после её нанесения.

В лаке (который является стабильной структурой сам по себе, особенно уретановый лак) нет реагентов , которые среагируют, чтобы создать химическую связь с нанокерамической структурой. Единственная причина, по которой керамическое покрытие остаётся на месте, это за счёт механической взаимосвязи 2-х структур. По-простому можно сказать, что благодаря тому, что нанокерамика имеет очень мелкие частицы, они проникают во все неровности и поры краски, а после испарения растворителей покрытие держится очень прочно и, можно сказать, становится частью ЛКП. Но это не химическая связь, по крайней мере не ковалентная, когда объединяются электроны соединяемых веществ. Лак, к примеру, наносится на базу и держится на поверхности механически и не создаёт химической связи, при этом не отслаивается.

Какую твёрдость на самом деле имеет керамическое покрытие?

В описании преимуществ, производители керамических покрытий часто упоминают значение 9H, как самый высокий балл по шкале твёрдости.

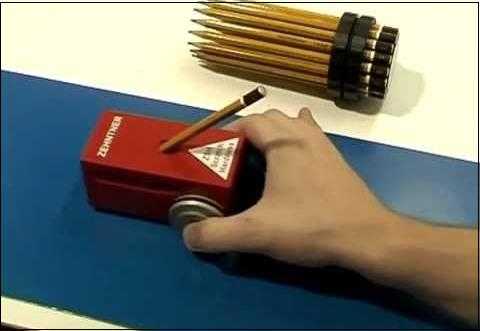

Набор для теста Вольфа Вильборна для определения твёрдости покрытий.

Набор для теста Вольфа Вильборна для определения твёрдости покрытий.Иногда, в обсуждениях твёрдости “керамики”, уточняется, что это значение определяется тестом Мооса, в котором применяются различные минералы для тестирования твёрдости поверхности её царапанием этими минералами.

В тесте принимают участие всего 10 минералов от самого мягкого (талька) до самого твёрдого (алмаза). Таким образом, можно подумать, что твёрдость керамического покрытия 9H близка к алмазу. На самом деле значение 9H обозначает твёрдость по шкале твёрдости теста Вольфа Вильборна. Обычное лакокрасочное покрытие по этой шкале будет иметь значение примерно 3H-4H. Это тест определения твёрдости карандашами. Такой тест распространён при определении твёрдости лакокрасочных покрытий.

На таре внизу можно разглядеть пояснение “9H Pencil Hardness”, что переводится, как “9H твёрдость карандаша”.

На таре внизу можно разглядеть пояснение “9H Pencil Hardness”, что переводится, как “9H твёрдость карандаша”.При тестировании, карандаши разных степеней твёрдости надавливают и двигают по поверхности, которую нужно протестировать, пока поверхность не поцарапается. Для этого используется специальный блок для удержания карандаша под определённым углом (45 градусов). Движение производится в сторону, куда направлен грифель карандаша. Есть даже стандарт ISO 15184, определяющий правильную процедуру тестирования твёрдости лаков и красок данным тестом. Этот тест не является точным, но даёт примерное представление о твёрдости покрытия.

По шкале Мооса графит (грифель карандаша) будет иметь твёрдость равную примерно 1.5, но никак не 9. Производители керамического состава Ceramic Pro описывают преимущества своего продукта в способности нанесения нескольких слоёв, из-за чего увеличивается твёрдость. Так, по словам самого производителя, 4 слоя потянут на значение 6 по шкале Мооса.

Шкала твёрдости карандашей теста Вольфа Вильборна.

Шкала твёрдости карандашей теста Вольфа Вильборна.Так или иначе, твёрдость покрытия далека от твёрдости алмаза и, опираясь на практику использования, керамическое покрытие царапается, но не так легко, как обычная краска.

Покрытие автомобиля керамикой

- Поверхность должна быть 100% чистой, не содержать пыли и быть сухой.

- Для этого нужно кузов тщательно отмыть и обработать чистящей глиной.

- Все воски и другие защитные покрытия должны быть удалены.

- Перед нанесением защитного покрытия кузов нужно отполировать при помощи абразивной пасты (см. статью об абразивной полировке). Смысл в том, чтобы убрать или сгладить имеющиеся царапины, после нанесения этого уже нельзя будет сделать. Для этого используется ротационная полировальная машинка с жёстким поролоновым кругом. Чтобы потом окончательно убрать круговые царапины, лучше применить полировальную машинку двойного действия.

- Желательно продуть сжатым воздухом каждый уголок, чтобы вода случайно не попала на свеженанесённое покрытие.

- После мойки, обработки чистящей глиной и полировки, нужно очистить поверхность кузова от остатков полировальной пасты при помощи изопропилового спирта (или специального очистителя) и микрофибры. Это подготовит поверхность к хорошей адгезии с защитным средством.

- Далее уже можно наносить керамический состав. Процедуру нужно делать в помещении при температуре 10–30 градусов по Цельсию.

- «Керамика» продаётся в комплектах, содержащих всё, что нужно для нанесения покрытия. При нанесении используйте одноразовые защитные перчатки.

- В зависимости от производителя, способ нанесения может немного отличаться. Способ и процедуру нанесения нужно уточнять в инструкции конкретного продукта.

- Оберните микрофибру из набора вокруг аппликатора. Далее капается 4–5 капель состава и без усилия наносится состав на ЛКП ровными перекрёстными движениями сначала горизонтально, потом вертикально.

- После нанесения нужно подождать 1–3 минуты, в зависимости от рекомендаций производителя и окружающей температуры. После испарения растворителей, используя микрофибру, которая есть в наборе, протираются обработанные места (прямыми движениями), чтобы убрать лишний остаток и разровнять нанесённый состав. Нужно слегка надавливать, но не нужно создавать излишнего трения.

- Если будет обрабатываться вся машина, то можно следовать такой последовательности: начать с капота, потом перейти на крышу, крышку багажника, бампера, боковые панели и двери, в завершение боковые зеркала.

- Нужно наносить средство по очереди на каждую деталь кузова. В течение минуты после нанесения уже

- Наносите секциями 60 см на 60 см. К примеру, капот можно поделить на четыре части.

- Для ускорения затвердевания покрытия можно использовать инфракрасную сушку (120–130 градусов по Цельсию) нагревая по 20 минут каждую панель автомобиля.

- Не мочите и не прикасайтесь к покрытию в течение 24 часов. Лучше в этот период не эксплуатировать автомобиль. В течение недели машину нельзя мыть.

Рекомендуется наносить 2–5 слоёв для лучшей твёрдости и износостойкости. Второй слой наносится после 2–5 часов после нанесения первого.

Керамическое покрытие может наноситься на любые внешние детали автомобиля, кроме мягкой резины и покрышек. Может также наноситься на внешнюю часть двигателя. Есть также смысл защитить колёсные диски. Это особенно актуально для дисков со сложной формой, которые не удобно мыть.

Керамическое покрытие образует постоянную адгезию к краске и может быть удалена только при помощи абразива. Никакие химически активные вещества не смогут растворить это покрытие.

В итоге можно сказать, что нанокерамическое покрытие, несомненно, уникально, но перед решением его нанесения нужно учесть все его особенности и помнить, что для долгой службы оно требует определённого ухода.

Поделиться “Керамическое покрытие автомобиля, плюсы и минусы”

Печатать статью

Ещё интересные статьи:

kuzov.info

Гидрофобное покрытие кузова: как сделать своими руками

Содержание статьи:

Всем доброго времени суток! Недавно прошел сильный дождь, и я придумал новую тему для обсуждения. Причем осень близко, дожди будут идти часто. Потому гидрофобное покрытие может оказаться хорошим решением для защиты вашей машины.

Суть гидрофобного покрытия в его защите от влаги. Если говорить простым языком, после обработки стекла или кузова капли дождя и грязь не будут прилипать к поверхности, а смогут скатываться и разлетаться в стороны от воздействия встречного ветра.

Причем подобные составы для автомобиля я уже испытал на собственном примере и могу сказать, что нанесение гидрофоба дает результат. Использовать его или нет, решайте сами.

Разновидности

Сейчас выпускают гидрофобные составы для ткани, на основе которой шьют одежду и обувь. Она обретает водоотталкивающие свойства. Хорошая вещь. Но для машин производят отдельный вид автохимии.

Использовать защитные нанопокрытия для стекла можно своими руками. Здесь главное купить что-то качественное и от проверенного производителя. Например, Stay Clean и похожие на него средства.

Гидрофобы или просто антидождь бывает нескольких видов. Средство выпускается в виде:

- спрея;

- жидкости;

- пасты;

- геля и пр.

Но главный вопрос в том, какой состав у этого вещества. В зависимости от этого различают гидрофобные смеси.

- Воск. Восковые составы позволяют легко обработать внутренние поверхности и разные изгибы. Их плюс в том, что смесь не растекается. Воск обладает водоотталкивающими свойствами и является экологически чистым, безопасным материалом. Это большой плюс при выборе средства.

- Кремний. Подобные антидожди основаны на лаках и эмалях, в состав которых включена кремниевая смесь. Безопасные, безвредные и очень прочные. Хороший вариант для тех, кто хочет сделать антикоррозийное покрытие на кузове и дополнить его гидрофобными свойствами;

- Силикон. Создает на поверхности тонкую пленку, которая отличается хорошей прочностью и устойчива к износу. Дополнительно усиливают защиту от коррозии и уменьшают негативное воздействие ультрафиолета. Для водителей, которые часто находятся за рулем, это актуально;

- Специальные влагостойкие добавки. Вы их просто добавляете к разным шампуням и полиролям. Не самые эффективные, но для периодической профилактики подойдут;

- Полимер. В состав входит тефлоновое соединение и уретан, что позволяет защитить поверхность от влаги и замаскировать незначительные дефекты. Создается идеальный глянец, словно машина только выпущена с конвейера.

Есть и другие виды защиты от влаги. Выбирайте тщательно, прежде чем купить. Я бы не доверял фирмам, о которых ничего не знаю и никогда не слышал. Можно почитать отзывы и понять, что это за супер препарат и будет ли от него толк. Цена не должна быть основополагающим критерием выбора.

Свойства гидрофобов

Не могу ручаться за все средства категории антидождь, которые до

ступны на рынке. Но ряд средств прошли испытания. Это позволило на практике убедиться, дает ли покрытие то свойство стеклу или кузову, о котором заявляют производители.

Качественное защитное гидрофобное покрытие обладает рядом положительных свойств:

- облегчает очистку стекла от грязи, воды, насекомых и инея, которые стекают и

pricep-vlg.ru

Гидрофобное покрытие для кузова авто – защита дорогой краски

Для нормальной службы лакокрасочного слоя на авто необходимо использовать эффективные защитные слои. Многие производители продукции для автомобилей сегодня предлагают самые разные товары для отделки верхней части кузова, что дает отличную защиту. Гидрофобное покрытие кузова раньше было диковинкой и использовалось достаточно редко. На сегодняшний день эта технология стала абсолютно привычной, на станциях все чаще заказывают ее реализацию. Можно применить различные технологии, нанести водоотталкивающую поверхность своими руками или на сервисе.

Хорошая служба деталей кузова возможна при защите от влаги. Но для современной машины этого может быть недостаточно. Важно, чтобы остановились процессы коррозии, снизился риск разрушения кузовных деталей, полностью ушел риск повреждения песком и гравием из-под колес. У каждого авто есть свои задачи с точки зрения нанесения защитных покрытий. Самые дорогие и эффективные материалы служат долго и выполняют даже необычные антивандальные свойства. Так что всегда можно подыскать подходящие варианты отделки.

Гидрофобные технологии – основные возможности нанесения

Кузов вашего автомобиля можно отделать различными способами. Вопрос в том, сколько будет держаться произведенная протекция, как она будет защищать кузов. Стоит выбрать одну из традиционных технологий, которые на самом деле работают для защиты покрасочных слоев. Гидрофобное покрытие для автомобиля может быть выполнено несколькими способами. Основные решения, которые применяются в современной отделке машин, следующие:

- полировочные составы с эффектом профессионального воска, который долго защищает машину от повреждений;

- перманентные слои в виде лаков и различных прозрачных слоев ЛКП для сохранения краски в идеальном состоянии;

- гидрофобные слои, которые состоят из различных полимерных ингредиентов и держатся постоянно;

- продукция для временной защиты металлических деталей автомобиля, которая со временем смывается;

- специальные смеси для стекла – полировочные и напыляемые элементы с защитой от загрязнения.

Отталкивание воды не только помогает сохранить ЛКП в порядке, но и долго сохраняет кузов вашего автомобиля чистым. Владельцы авто, которые использовали перманентные гидрофобные технологии, замечают отличные результаты экономии на мойке. Особенно важно такое покрытие зимой, когда краска постоянно подвергается воздействиям механических повреждений при низких температурах.

Нанесение защитных слоев на металлические детали авто

Любое покрытие может защитить кузов, но для каждого автомобиля подбор должен быть индивидуальным. Зачастую используют гидрофобные технологии на основе восковых смесей. Это наиболее дешевый вариант. Специалисты не рекомендуют покупать продукцию в аэрозольных баллончиках. Аэрозоли и различные предложения любительского типа для нанесения своими руками работают очень плохо. Стоит заметить такие особенности отделки кузова защитными покрытиями:

- можно нанести гидрофобные покрытия своими руками, но при этом нужно соблюдать технологию;

- выбранная технология и тип состава определяют, сколько будет держаться защитный слой;

- перед нанесением продукции важно полностью очистить кузовные детали, чтобы достичь хорошего результата;

- после нанесения некоторых восковых составов не нужно часто мыть автомобиль, иначе защита смоется;

- через некоторое время придется повторить нанесение защитного слоя на поверхность, чтобы продлить эффект.

Купить гидрофобные материалы для отделки автомобиля можно по невысоким ценам. Но стоимость не определяет качество. В этом случае важно учитывать качество подготовки кузова, нанесения жидкостей. Перманентные покрытия также со временем портятся и царапаются, но они сохраняют высокую целостность и качество ЛКП. Износ этого слоя зависит от активности и сферы эксплуатации транспорта.

Стоит ли покрывать стекло гидрофобными материалами?

В последнее время все более популярным становится гидрофобное покрытие для стекла. Это специальный состав на жировой основе, который работает как поверхность для отталкивания воды. Есть несколько противоречий при обработке поверхности стекла. Проблема в том, что некачественный состав быстро размажется дворниками по поверхности и будет создавать препятствия для обзора.Если вы принимаете решение обработать детали автомобиля такими средствами, лучше избегать попадания частиц жировой смеси на кузов. Для начала следует проверить их работоспособность на небольшом участке. Часто случается так, что покрытие не работает, а лишь загрязняет поверхность. Этого не стоит допускать, так как очистить жировые слои крайне сложно без специальной химии.

Сколько стоит профессиональная отделка кузова для защиты?

Хорошее защитное покрытие на автомобиле будет стоить достаточно дорого. Проблема в том, что самостоятельное нанесение далеко не всегда дает качественные результаты. Приходится обращаться к специалистам. Не следует ехать на обычную мойку и ожидать, что восковая полировка будет держаться очень долго и порадует вас качеством. На деле только хорошая обработка гидрофобными составами в покрасочной камере может быть качественной. При профессиональной обработке есть несколько стадий работы с кузовом:

- покрытие готовится в соответствии с вашими потребностями, это поможет выполнить поставленные задачи;

- автомобиль качественно очищается с применением химических средств, удаляется с поверхностей пыль;

- гидрофобный материал наносится с гарантией качества, так что вы будете уверены в рабочем покрытии;

- визуальные результаты будут отличными, чего нельзя сказать о попытке самостоятельного нанесения продукции;

- сроки обработки авто будут минимальными – можно нанести защиту за несколько часов и забрать авто с сервиса.

Многие сервисные станции предлагают удивительные возможности, но нужно смотреть не только на описание. Часто применяемые технологии и материалы оказываются не столь надежными и долговечными, как вам пытаются преподнести. Важно узнать больше о материалах, которые собираются использовать профессионалы, о возможности их смывания при необходимости. Также рекомендуется применять классические и традиционные технологии, чтобы избежать проблем. Новые решения не всегда эффективны.

Подводим итоги

Существуют десятки вариантов обработки кузова для его защиты. Технологии создания гидрофобных слоев на кузовных деталях и на стеклах – прекрасный способ защитить машину от мелких повреждений. Особенно актуально их использовать после нанесения дорогостоящих лакокрасочных материалов, таких как хамелеон или хром. Сверху нанесенной краски обязательно организовать защиту, чтобы не было сколов и царапин. Иначе автомобиль будет выглядеть намного хуже, чем сразу же после профессионального окрашивания.

Покрытия, созданные для защиты от царапин, влияния влаги и других опасностей, могут использоваться на разных авто. Их стоимость зависит от выбранных материалов и способов нанесения. Часто применение вполне простых и качественных составов позволяет своими руками довести кузовную защиту до идеального состояния. Гидрофобные решения – современный способ сделать вашу машину красивой и защищенной от различных влияний. Лучше выбирать классические проверенные технологии.

avtopokras.com

Защитные покрытия кузова автомобиля | Минимойки

Защитные покрытия кузова автомобиля

Любой автовладелец мечтает сохранить свой автомобиль в первозданном виде. Но окружающая среда нещадно портит внешний облик машины в процессе эксплуатации. Потёртости, царапины, сколы и прочее. Со временем число видимых дефектов только возрастает. Помимо прочего, под действиями солнечного цвета лакокрасочное покрытие автомобиля теряет цветовую насыщенность.

Существуют различные защитные средства и материалы для кузова. Рассмотрим их виды и особенности.

Виды защитных покрытий кузова автомобиля

На сегодня человечество изобрело два вида защиты кузова от разрушительного воздействия окружающей среды. Их существенными отличиями являются способ нанесения, срок службы и, соответственно, цена.

| Виды защиты | Разновидности | Срок службы |

|---|---|---|

| Жидкие средства | Восковые | До первой мойки |

| Полимерные | 3-6 месяцев | |

| Покрывные материалы | Антигравийные плёнки | До 7 лет |

| Виниловые плёнки | До 10 лет |

На первый взгляд всё ясно. Обтянул машину виниловой плёнкой и забыл про все заботы, связанные с уходом за лакокрасочным покрытием. Но разобравшись в вопросе, понимаешь, что не всё так однозначно. У каждого вида защиты есть и свои преимущества, и недостатки.

Восковое защитное покрытие кузова

Защитные покрытия для автомобиля на основе воска (парафина) не способны обеспечить сохранность поверхности на длительный период времени. Они предназначены лишь для придания краткосрочного блеска. Часто восковые полироли применяются для предпродажной подготовки машины.

Защитное покрытие на основе воска отлично замаскирует мелкие потёртости, царапины, сколы. Обработать полиролью такого типа поверхность машины достаточно просто. С этой задачей справится любой новичок, прочитав инструкцию. Но защищать автомобиль воск способен только до первой автомойки.

Хоть воск и не долговечен, что относится к негативному моменту, но это самый экономичный вариант, а значит, самый доступный. Полироли на основе воска пользуются огромной популярностью среди автовладельцев особенно в тёплое время года.

Полимерные защитные покрытия для автомобиля

В основном полимерные составы изготавливаются на основе тефлона или уретана. Эти вещества способны защитить авто на длительное время и обеспечить более качественное противостояние внешним раздражителям в отличие от воска. Держатся нанесённые полимеры от трёх до шести месяцев и создают дополнительный ровный слой.

Полимерный состав полностью изолирует краску от влаги и загрязнений, что при регулярных процедурах позволяет поддерживать респектабельный вид машины. На новый автомобиль полимерное защитное покрытие легко нанести и самостоятельно без особых навыков. Но в случае если на машине уже есть сколы и царапины (особенно глубокие), перед обработкой полимерами автомобиль нужно отполировать с использованием разнодисперсных абразивных паст.

Зачастую те, кто владеет грузовым и коммерческим транспортом, нуждаются в более серьёзной защите кузова не только от грязи, но и от механических повреждений. В подобных случаях на лакокрасочное покрытие напыляется слой специального полимера – полимочевины. Такая защита позволяет транспорту быть стойким даже к серьёзным механическим повреждениям и длительное время сохранять свой первоначальный внешний вид.

Антигравийная защитная плёнка

Это специальная защитная плёнка, которой оклеивается кузов автомобиля частично или полностью. Процедура нанесения такой защиты проста, поэтому многие справляются и сами при условии соблюдения всех рекомендаций по монтажу. Антигравийные плёнки имеют множество преимуществ:

- на 100% защищают краску от ультрафиолетовых лучей;

- срок службы достигает семи лет;

- защищают от механических повреждений, вплоть до лёгких ДТП;

- не видны на поверхности автомобиля;

- придают автомобилю блеск;

- не портят лакокрасочное покрытие;

- в процессе демонтажа не оставляют клеевых следов;

- приклеиваются на любую форму;

- при потере блеска можно отполировать.

Сам материал очень тонкий и прочный. В классическом варианте он прозрачный, но при желании можно оклеить авто цветной антигравийной защитой или под карбон. А когда она придёт в негодность, её можно обработать полиролью или демонтировать без последствий для лакокрасочного покрытия.

Но поскольку это плёнка, она электростатична, поэтому очень хорошо притягивает пыль, что является минусом. Для устранения недостатка рекомендуется после просушки и полировки дополнительно обработать её антистатическим составом. Ещё одним недостатком антигравийного защитного покрытия можно назвать высокую цену. Некоторые предпочитают обрабатывать только проблемные места кузова. Ведь если защищать машину целиком, это может существенно ударить по бюджету семьи.

Виниловая защитная плёнка

Винил в первую очередь предназначен для декоративных целей. Используя такую плёнку, можно изменить цвет машины полностью, и это обойдётся дешевле, нежели покраска кузова авто. Также можно нанести рисунок. Например, логотип компании. Но помимо декоративной функции – это ещё одна разновидность защиты кузова от механических повреждений.

Виниловая плёнка спасёт авто не только от царапин и сколов. Она защитит кузов от вандалов. Такая защита довольно эффективна против царапин острыми предметами (например, гвоздями) и краске она способна противостоять. С автомобиля, покрытого винилом, с лёгкостью смываются любые загрязнения без особых усилий. При потере лоска плёнка спокойно полируется. При этом использовать её можно не только для защиты лакокрасочного покрытия, но и для оптики.

Основным требованием для нанесения плёнки из винила является ровная поверхность авто без царапин и сколов. Поэтому если кузов с изъянами, сначала необходимо поработать абразивными составами, а затем приклеивать винил.

Мы рассмотрели различные варианты защиты кузова. Одни более доступны, но недолговечны, другие наоборот. Теперь вы знакомы с каждым покрытием и способны сделать свой выбор.

Вам понравилась эта статья? Поделитесь ею с друзьями!

Возможно, Вас заинтересует

minimojki.ru

Защитное покрытие кузова автомобиля: что выбрать для защиты лакокрасочного покрытия авто?

Внешняя среда не очень благосклонна к кузову автомобиля — вода, солнце, химические реагенты, которые используются на дорогах зимой, губительно действуют как на лакокрасочное покрытие, так и на «спрятанный» под ним металл.

Чтобы продлить срок жизни кузова, максимально отсрочить кузовной ремонт необходимо создать дополнительный барьер для агрессивной среды, для чего и наносится защитное покрытие. Нанесенное на лакокрасочный слой, оно защищает его от негативного влияния влаги, соли, химикатов, ультрафиолета, воздействие которых делает цвет автомобиля более тусклым.

В летний период более актуальна защита от палящих солнечных лучей, из-за которых краска выгорает. Зимой средство защищает кузов от химических реагентов, песка и соли, которыми так любят посыпать дороги коммунальщики.

Кроме того, полимерное покрытие предотвращает появление на кузове царапин и замедляет процесс образования коррозии — если бы не было защитной прослойки, внешний вид авто был бы менее презентабельным.

Благодаря своим свойствам молекулы состава проникают в поры лакокрасочного покрытия и выполняют функции мембран, блокирующих воду. Влага, которая попадает на кузов, собирается в капли и скатывается, не причиняя ему вреда.

Виды защитного покрытия

Защитные покрытия создаются на основе двух материалов — воска или тефлона. Восковые или парафиновые средства стоят дешевле, чем тефлоновые; выпускаются в различных формах — густая паста, жидкость или спрей в баллончике, так что с нанесением средства сможет справиться и неопытный автовладелец.

Они скрывают мелкие дефекты покрытия, делают его более глянцевым. Особыми защитными свойствами не отличаются и удаляются с поверхности кузова после мойки с использованием автошампуней. Восковые полироли используют для придания автомобилю безупречного вида на короткий промежуток времени, на более длительную защиту они не рассчитаны.

Покрытия, в которых используется тефлон или уретан, более стойкие — могут прослужить от трех до шести месяцев (срок службы зависит от индивидуальных свойств средства, условий эксплуатации, времени года).

Нанесение защитного покрытия

Наносить покрытие можно только на поверхность без повреждений — сколов краски, царапин, очагов ржавчины, в противном случае средство может усугубить ситуацию. При контакте с лакокрасочным слоем возникает эффект полимеризации, который и обеспечивает надежную защиту кузова.

Такие покрытия применяют, если автомобилем долго не будут пользоваться, или условия эксплуатации будут особо сложными.

Одного только нанесения защитного покрытия недостаточно — надо, чтобы оно еще и задержалось на поверхности как можно дольше. Гладкость кузова значительно упрощает процесс мойки авто — серьезные загрязнения просто не могут надолго зацепиться за краску, а имеющиеся легко удаляются напором воды.

Использование же специальных моющих средств и вовсе преображает автомобиль, который станет сверкать не хуже нового. Нанесение защитных средств хотя бы два раза в год поможет максимально долго сохранить кузов автомобиля в хорошем, радующем глаз, состоянии.

Защита антигравийной пленкой

Существуют и более радикальные способы сохранить кузов в первозданном виде, например, защита кузова антигравийной пленкой. Защите могут подвергаться как отдельные части кузова автомобиля, так и весь кузов целиком. Для защиты используется специальная прозрачная пленка, которая наносится на места, подлежащие защите. Этот процесс требует специального навыка и оборудования, поэтому доступен только на СТО, специализирующихся на данном виде услуг.

Фото: detailingshop.ru

autodromo.ru

Противокоррозионная защита кузова | Кузов автомобиля

Коррозия — это процесс разрушения металла при его физико-химическом или химическом взаимодействии с окружающей средой.

Кузов автомобиля имеет значительное количество замкнутых (скрытых) полостей, щелей, в которых создаются благоприятные условия для возникновения и развития коррозии, так как они плохо проветриваются и в них скапливается влага. Коррозии подвержены также днище кузова, нижние части дверей, стоек, соединения деталей, в том числе места точечной сварки. Часто и сварные швы не имеют достаточной герметизации и являются очагами ускоренной коррозии.

В целях защиты от коррозии металл кузовов современных автомобилей покрывается односторонним или двухсторонним слоем цинка. Однако во время проведения точечной сварки при изготовлении кузова в местах сварки тонкий слой цинка сгорает, в то же время оголенная сталь образует в местах сварки гальванический элемент с цинком, что приводит к коррозии металла кузова.

Исследования защитной способности заводских покрытий эксперты коррозии автомобилей из института коррозии (Швеция) и практический опыт показывают, что после трех лет эксплуатации следы коррозии можно обнаружить на всех автомобилях, независимо от фирмы производителя. Эти факты свидетельствуют о том, что в процессе эксплуатации автомобиля необходимо проводить противокоррозионную обработку кузова.

Разрушение кузова автомобиля при годичной эксплуатации без осуществления профилактической антикоррозионной защиты может наступить через 4…5 лет.

Факторы, влияющие на скорость коррозии металла под защитным покрытием, многочисленны и разнообразны:

- повреждения дорожными абразивными выбросами

- воздействие воды и соли,

- воздействие продуктов сгорания топлива

- температурные перепады

- периодический характер эксплуатации автомобиля

- контакт разнородных металлов

- и т.д.

Для днищ и кузовов автомобилей опаснейшим фактором является воздействие растворов электролитов, образующихся при растворении в талой и дождевой воде солей и агрессивных газов (продуктов сгорания топлива и деятельности промышленных предприятий, образующих в контакте с водой электролиты).

Установлено, что при прочих равных условиях в городской местности износ днища автомобилей протекает в 3…5 раз быстрее, чем в сельской. В этой связи возникает необходимость в регулярной профилактической антикоррозионной защите автомобиля, которая может быть осуществлена с помощью различных химических средств. Защитные покрытия могут быть использованы как для восстановления старого антикоррозионного покрытия, так и для дополнительного нанесения на соответствующие заводские.

Изолировать металл от доступа кислорода очень трудная задача. Основная концепция систем защиты от коррозии – это изолирование поверхности металла от доступа электролита, например, воды. Для изолирования металлов от внешних воздействий применяют специальные антикоррозионные составы, которые можно условно разделить на три поколения.

- Первое — консервационные, изготовленные на основе загущенных масел с добавками ингибиторов коррозии. На вертикальных поверхностях (двери, пороги) эти материалы держатся недолго. Они стекают вниз, оставляя пленку, нестойкую к механическим воздействиям и проницаемую для паров воды.

- Второе — пленкообразующие ингибированные нефтяные составы (ПИНС), хорошо сцепляющиеся с защищаемым металлом. Воскообразная пленка механически изолирует его от воздействия атмосферы, а ингибиторы блокируют коррозию. Иногда препараты дополнительно содержат модификаторы ржавчины. Они восстанавливают металл, превращая продукты коррозии в дополнительную защитную пленку толщиной около 100 мкм, схожую с грунтом. Некоторые фирмы предлагают составы, в основу которых введен алюминиевый наполнитель. Наполнитель увеличивает ее абразивостойкость и затрудняет проникновение агрессивных ионов (например, хлора) к защищаемому металлу.Кроме того, в последнее время появились препараты с цинковым наполнителем. Его частички, повышая абразивостойкость покрытия, способствуют замедлению электрохимической коррозии. Поскольку электродный потенциал железа больше (положительнее), цинк разрушается вместо стали.

- Третье поколение – материалы, вместо летучих нефтяных растворителей содержащие воду или высокоочищенные масла. Поэтому такие составы не отравляют окружающую среду.

В качестве примера антикоррозионного защитного покрытия можно привести антикоррозионный состав Dinol. Состав, содержит три основных компонента:

- Ингибитор – предназначен для остановки реакции коррозии. Молекулы ингибитора эффективно покрывают поверхность металла и образуют водонепроницаемый слой, а также увеличивают адгезию пленки к поверхности.

- Пленкообразователь – создает механический барьер на поверхности металла от механического воздействия. Он может формировать масляную, восковую или твердую пленку. Первая обладает наименьшей механической прочностью, последняя – наибольшей.

- Третий компонент содержит специальные химические вещества, такие как обезвоживатель и активаторы поверхности, которые активно вытесняют влагу.

Рис. Состав, замедляющий коррозию

Материалы для антикоррозионной обработки кузовов

Рынок материалов для антикоррозионной обработки кузовов представлен многими фирмами производителями. Ниже рассматриваются некоторые из них.

Автоконсервант “Мовиль” используется для обработки скрытых полостей в процессе эксплуатации. Допускается нанесение автоконсерванта на поверхности, ранее покрытые маслами, а также на ржавую поверхность. Рекомендуется обрабатывать полости через каждые два года. Недостатком автоконсерванта «Мовиль» является его непригодность использования для открытых мест кузова и слабая проникаемость в ржавчину.

Разработчики современных технологий предлагают материалы, которые позволят снизить число последовательных операций и применять меньшее число химических продуктов. Шведская фирма AUSON АВ рекомендует для применения 11 типов материалов «Noxudol», каждый из которых для определенных частей и узлов автомобиля сочетает в себе свойства грунтовки и лакокрасочного покрытия. Так, например, Noxudol 900 — композиция, формирующая жесткие и стойкие к механическим воздействиям покрытия, рекомендуется для нанесения на днища кузовов и колесные арки, где особенно ощутимо влияние дорожных абразивных выбросов. Напротив, Noxudol 750 – воскообразный мягкий материал с высокой проникающей способностью и рекомендуется для изоляции закрытых полостей автомобиля внутри порогов, лонжеронов, стоек. Аналогичные предложения поступают от другой шведской фирмы — «Dinol», выпускающей материалы «Dinitrol». Интерес представляет антикоррозионный материал Dinitrol 4942 RAL «Titan», который основан на восковых компонентах, но дополнительно содержит 20% диспергированного алюминия, что резко повышает устойчивость покрытия не только к антикоррозионному, но и к абразивному износу.

НП 000 «Алкид» (Беларусь) для надежной защиты от коррозии предлагает использовать в комплексе антикоры «Аутокрин» и «Ауокрин-177». Антикор «Аутокрин» обладает высокой эластичностью и механической прочностью и используется для нанесения грунтовочного слоя, обеспечивающего надежную защиту всех подверженных воздействию коррозии деталей и узлов автомобиля; «Аутокрин-177» обладает высокой адгезией к различным материалам, отличной эластичностью и прочностью, наносится вторым слоем, обеспечивающим дополнительную защиту обрабатываемой поверхности.

Защитное пленочное покрытие НГ-216Б используется для покрытия узлов и частей автомобиля под кузовом на период транспортирования.

Пластизоль Д-11А применяется для защиты днища кузова от коррозии, абразивного износа и для шумоизоляции новых автомобилей. Толщина покрытия 1,0-1,5 мм.

Мастика противошумная битумная БПМ-1 используется для защиты от коррозии днища кузова в процессе эксплуатации автомобиля. Мастика наносится слоем толщиной 1,0-1,5 мм. Она хорошо снижает шум, но не обладает достаточными противокоррозионными свойствами и не может длительное время противостоять растворам солей, абразивам и другим веществам.

Более качественны мастики Tectyl и Dinitrol, изготавливаемые на восково-олифитической основе, не растрескиваются и не затвердевают в процессе старения, что выгодно отличает их от мастик на битумно-полимерной основе и очень важно при термодинамической и физической подвижности железа кузова.

Пластизоль Д-4А применяется для герметизации сварных швов и стыков деталей на внешних и внутренних поверхностях кузова.

Невысыхающая мастика 51-Г-7 используется для герметизации сочленений кузова, угловых стыков и зазоров.

Нанесение противокоррозионных составов

Противокоррозионные составы необходимо наносить равномерно, они не должны содержать пор. Для их нанесения в скрытых полостях кузова используют пистолет КРУ-1 со специальным упругим трубчатым пластмассовым удлинителем, который одним концом подсоединяется к пневмопистолету с помощью накидной гайки, а на другом конце имеет форсунку, создающая факел распыла. За счет своей упругости удлинитель обеспечивает проникновение распыливающей форсунки в труднодоступные места кузова.

Противокоррозионный состав наносится на поверхности путем воздушного или безвоздушного распыления. При воздушном распылении требуется сжатый воздух под давлением 0,3-0,4 МПа (3-4 кгс/см2), который подается в пистолет-краскораспылитель с бачком и далее в распыливающую форсунку. Лучшее качество покрытия достигается при безвоздушном распылении под давлением до 16 МПа (160 кгс/см2), которое позволяет распылять материалы значительной вязкости.

Кузов автомобиля имеет скрытые полости различной конфигурации и размера, расположенные в различных местах. Соответственно, в этих полостях различный микроклимат — влажность, температура, концентрация электролита. Некоторые участки кузова благодаря более жёсткому микроклимату более подвержены коррозии. Такие участки называются критическими. Примерами таких участков служат полости с обилием микрозазоров. Чем ниже они расположены и чем ближе к моторному отсеку, тем выше скорость коррозии.

Для автомобиля критическими являются следующие участки:

- пороги

- сварные швы

- ниши наружных световых приборов

- колёсные арки

- крылья

- полости лонжеронов и поперечин кузова

- полости дверей, капота и багажника

- стойки кузова

- детали крепления подвески

В процессе эксплуатации автомобиля требуется проверка состояния противокоррозионного покрытия, а в случае необходимости – дополнительная защита, особенно скрытых полостей, путем нанесения специальных противокоррозионных составов, а соединений деталей – нанесением уплотнительных мастик.

На каждый конкретный автомобиль имеется карта-схема противокоррозионной обработки. На карте-схеме обработки имеются четкие указания по местам сверления, какие детали необходимо демонтировать, где наносить соответствующий продукт и какую насадку использовать. Перед началом подготовки автомобиля необходимо закрыть каталитический нейтрализатор и его датчики. Не допускается попадание продукта на тепловой экран нейтрализатора. Перед подъемом автомобиля для сушки необходимо просверлить все отверстия в коробах, порогах, дверях и т.д., предназначенные для обработки скрытых полостей.

Если автомобиль имеет шумоизоляционные накладки в дверях, необходимо проверить, чтобы они не касались других механизмов во время обработки. В противном случае это может вызвать неисправность в механизме электростеклоподъемника или центрального замка.

Для введения противокоррозионных составов в скрытые полости заводом-изготовителем предусматриваются технологические отверстия или проемы, через которые можно пропускать наконечники пистолетов с удлинительными шлангами.

Рис. Обработка скрытых полостей кузова:

а – передней внутренней части двери; б – порогов (струя с сектором распыления 360″)

При отсутствии таких отверстий в отдельных элементах кузова просверливают отверстия сверлом с центровкой диаметром не более 12 мм, которые обеспечивают необходимый доступ. При сверлении важно правильно выбирать скорость вращения, в противном случае можно вывести сверло из строя. Рекомендуется использовать дрели с малой частотой вращения, максимум на 1000 об/мин. Необходимо быть очень внимательными при сверлении автомобилей с дополнительным оборудованием, например, с центральным замком или боковыми подушками безопасности.

В каждой скрытой полости, не имеющей отверстий, сверлится, по меньшей мере, одно отверстие. Оно должно располагаться в самой нижней точке полости, чтобы обеспечить надлежащий дренаж излишков материала.

После введения состава отверстия закрывают резиновыми заглушками. Особое внимание при эксплуатации автомобиля следует обращать на целостность защитного покрытия на днище кузова, которое подвержено более интенсивным внешним воздействиям, а, следовательно, и коррозии.

Подготовка и противокоррозионная обработка скрытых полостей

Вследствие необходимости сложного технологического оборудования и требования высококачественного проведения работ рекомендуется обработку скрытых полостей выполнять на предприятиях автосервиса. Порядок выполнения операций для защиты скрытых полостей от коррозии следующий:

- устанавливают автомобиль на подъемник, снимают детали и обивку, препятствующие доступу в скрытые полости

- промывают водой с температурой 40…50 «С через технологические и дренажные отверстия скрытые полости, низ кузова и арки задних колес (промывать скрытые полости необходимо до тех пор, пока из отверстия не будет вытекать чистая вода, при этом стекла дверей должны быть подняты)

- удаляют попавшую в салон и багажник влагу, продувают сжатым воздухом все скрытые полости и места нанесения противокоррозионных составов

- перегоняют автомобиль в камеру для нанесения противокоррозионного состава и ставят на подъемник, наносят распылением противокоррозионный состав в местах, указанных на рисунках

- опускают автомобиль с подъемника, очищают от загрязнений лицевые поверхности кузова ветошью, смоченной в уайт-спирите

Рис. Скрытые полости кузова (вид снизу):

1 – поперечина пола задка; 2 – задние лонжероны; 3 – кронштейны домкрата; 4 – средняя поперечина пола; 5 – передние лонжероны пола; 6 – усилители лонжеронов; 7 – кронштейны буферов передней подвески; 8 – поперечина передней подвески двигателя

Рис. Скрытые полости кузова (вид слева):

1 – кожухи фар; 2 – нижняя поперечина передка; 3 – верхняя поперечина передка; 4 – передние лонжероны; 5 – стойки брызговиков; 6 – полости под передними крыльями; 7 – внутренние и наружные пороги дверей; 8 – центральные стойки; 9 – задняя поперечина пола; 10 – задние стойки

Восстановление противокоррозионного и противошумного покрытия днища кузова и арок колес

В процессе эксплуатации автомобиля покрытие на днище кузова подвергается воздействию гравия, песка, соли, влаги, в результате чего мастика и грунтовка повреждаются и стираются. Оголенный металл подвергается коррозии.

На автозаводе на нижнюю поверхность основания кузова, арку колес и лонжероны для шумоизоляции и защиты от коррозии и абразивного износа наносится слой полихлорвинилового пластиката марки Д-11А толщиной 1,0-1,2 мм по эпоксидной грунтовке ЭФ-083.

При повреждениях слоя пластиката без нарушения слоя грунтовки поврежденные участки очищают от грязи, обезжиривают и на сухую поверхность безвоздушным распылением или кистью наносят пластизоль. Сушат пластизоль при температуре 130 «С в течение 30 мин. Ввиду значительной сложности нагрева покрытия кузова до высокой температуры и необходимости полной разборки автомобиля допускается восстановление покрытия нанесением противошумной мастики БПМ-1, сушка которой может проходить в естественных условиях.

Перед восстановлением покрытия автомобиль устанавливают на подъемник, тщательно осматривают низ кузова и выявляют дефекты покрытия. Очищают низ кузова от грязи, удаляют ржавчину шпателем, шкуркой или преобразователем ржавчины. Обдувают низ кузова сжатым воздухом. Затем устанавливают автомобиль на подъемник в камеру для нанесения мастики и снимают колеса. Закрывают барабаны и диски тормозов защитными кожухами, изолируют плотной бумагой и клейкой лентой карданную передачу, глушители, тросы и части кузова, не подлежащие обработке мастикой. Ветошью, смоченной в уайт-спирите, обезжиривают зачищенные до металла места, наносят на них распылением или кистью грунтовку ГФ-073 и дают подсохнуть в течение 5-10 мин. Затем наносят на дефектные места распылением или вручную (кистью либо шпателем) мастику БПМ-1 слоем толщиной 1,0-1,5 мм. Попадание мастики на соседние участки, не имеющие повреждений, должно быть минимальным. В холодное время года мастику перед употреблением выдерживают в теплом помещении. В случае загрязнения мастики ее разбавляют ксилолом (не более 3 %).

Лакокрасочное покрытие на лицевых панелях при загрязнении мастикой очищают ветошью, смоченной в уайт-спирите. Сушат мастику при температуре 18-20 «С не менее 24 ч. Для ускорения сушки выдерживают покрытие при температуре 100-110 «С в течение 30 мин.

ustroistvo-avtomobilya.ru

Фирменное и самодельное гидрофобное покрытие автомобиля

Чего боятся автомобили? Неумелой езды владельца, некачественных запчастей и технических жидкостей, погодных условий и плохих дорог. Все они по-своему влияют на срок эксплуатации авто, но особенно зависит внешний вид машины от неблагоприятных атмосферных воздействий. Нам всем известно, насколько дорогостоящим может быть ремонт покрытия кузова автомобиля, поэтому давайте разберёмся, как на этом сэкономить или даже избежать такого радикального вмешательства в состояние автомобильной поверхности.

Чтобы защитить автомобиль от влаги, используется водоотталкивающее покрытие, которое можно нанести на кузов в СТО или своими руками:

- грунтовка;

- водостойкая краска по металлу;

- гидрофобный состав может быть фирменным или сделанным своими руками.

Водостойкая краска

У современной краски по металлу есть благоприятная для кузова возможность противостоять коррозии путём её преобразования благодаря особому составу. Она легко ложится на металлическую поверхность без неприятного запаха, гигиенична. Чтобы такая краска начала действовать, её наносят на кузов обычным способом. Применение инноваций в изготовлении лакокрасочных автомобильных материалов удлиняет срок эксплуатации автомобиля.

В любом случае, пользуетесь ли вы услугами специалистов в СТО или хотите сделать гидрофобное покрытие автомобиля своими руками, необходимо чётко следовать инструкции производителя водоотталкивающих составов.

Как происходит процесс нанесения противокоррозийной водоотталкивающей автомобильной краски, которую можно нанести своими руками:

- Подготовка кузова, то есть грамотная очистка от грязи всех элементов. Для этого может понадобиться не только мойка, но и разборка-сборка кузова. Затем поверхность зачищают от ржавчины с помощью химических препаратов (растворителей) или же техники (шлифовальными аппаратами), шлифуют и обезжиривают с помощью растворителей или специальным средством.

- Перед самой покраской необходимо нанести грунт, чтобы улучшить и усилить антикоррозионные свойства и сцепление. Грунтовка тоже может быть водоотталкивающей.

- На последнем этапе лакокрасочная водоотталкивающая смесь загружается в краскопульт и распыляется на кузов.

Гидрофобное покрытие

Новое поколение гидрофобного покрытия обладает уникальной стойкостью к влиянию влаги и погодных условий, а также полностью изолирует поверхность кузова от внешней среды.

Каждая разновидность гидрофобного покрытия имеет свои особенностиВодоотталкивающие составы бывают:

- восковые. Отличный вариант для обработки изгибов и внутренних поверхностей кузова, поскольку такие составы не растекаются по поверхности. Экологические свойства водоотталкивающих составов на основе воска обеспечиваются отсутствием ядовитых и токсичных ингредиентов, опасных для здоровья человека и окружающей среды;

- кремниевые. Лаки и эмали, в которых содержатся кремниевые смеси, не только безвредны и экономичны, но и прочны. Такими составами очень легко обеспечить защиту кузова от коррозии;

- силиконовые. Тонкая защитная плёнка обладает высокой прочностью и износостойкостью. Одной из причин популярности влагозащитных грунтовок по металлу является наличие в их составе силикатов и алкоксисиланов, которые не только усиливают антикоррозийные свойства, но и стойкость к ультрафиолетовым лучам;

- влагостойкие добавки в растворы;

- полимерные. Наличие уретана и тефлоновых соединений в составе полимерных гидрофобных смесей защищает не только от влаги, но и маскирует мелкие дефекты кузова, придаёт покрытию безупречный глянцевый блеск. Выпускается химической промышленностью в виде пасты, аэрозоля и жидкости;

- остальные.

Как наносят гидрофобное покрытие

- Кузов чистится от грязи, пыли и других загрязнений с помощью мойки и обезжиривателей.

- Полностью полируется вся поверхность кузова.

- На отполированную поверхность наносится защитный гидрофобный состав, который обладает свойством глубокого проникновения в поры лакокрасочного покрытия кузова для создания стойкого водоотталкивающего барьера.

Обязательным условием оптимального результата нанесения гидрофобного состава является отсутствие эксплуатации автомобиля в течение как минимум часа, а также 3–4 дня избегать мойки. Перед нанесением гидроизоляционной смеси хорошо бы вымыть авто спецшампунем, а затем обработать подготовительным полиролем. Если у вас автомобиль российского производства, следует применять средства, предписанные заводом-изготовителем именно для этого вида транспорта.

В результате нанесения гидрофобного покрытия корпус машины станет максимально гладким, поэтому агрессивным химическим веществам будет почти невозможно проникнуть в лакокрасочное покрытие и повредить блеск, красоту и первозданный вид автомобиля.

Как влияет гидрофобный состав на комфортность езды

Гидрофобные составы наносят не только на кузов, но и на стёкла для улучшения видимости дороги во время сложных погодных условиях:

- Облегчается очищение стёкол от капель грязи, прилипших насекомых, наледи, инея, а самоочищение включается на скорости от 60 км/ч.

- Реже необходимость включения дворников во время езды со скоростью от 80 км/ч.

- Экономится расход омывателя стекла.

- Отличный антибликовый эффект приглушает свет фар встречных машин.

- Снижение риска ДТП ввиду улучшения видимости дороги.

Как можно объяснить действие гидрофобного состава, нанесённого на автомобильные стёкла? Их поверхность становится водоотталкивающей, следовательно, грязь со снегом и дождём не размажется по стеклу, а соберётся в капли и разбежится в стороны под воздушным потоком при скорости от 60 км/ч и выше.

Видимость при плохих погодных условиях улучшитсяСледует учитывать, что свойства водоотталкивающих составов для автомобильных стёкол недолговечно, поэтому покрытие необходимо обновлять каждые 2–6 месяцев в зависимости от производителя.

В любом автомагазине, автосервисе или интернет-компании можно приобрести автохимию, в том числе гидрофобные, антистатические и атмосферостойкие покрытия для кузова и стёкол автомобиля отечественных и зарубежных производителей. Все они рассчитаны на разный способ нанесения с помощью техники или своими руками и обладают различными свойствами и сроком действия. Обычно гидрофобные средства для стёкол называются нанопокрытием или антидождём.

Гидрофобное покрытие своими руками

Если вы хотите сэкономить на покупке фирменного водоотталкивающего покрытия, можно изготовить антидождь своими руками. Для этого достаточно купить в автомагазине средство, содержащее силиконовые полимеры. Обычно это жидкий силикон в виде аэрозоля для устранения скрипов в салоне. Его вполне допустимо распылить на стёкла, он будет оказывать такое же воздействие, как и фирменный антидождь, но с меньшим сроком службы. Желательно такой спрей не применять на кузове.

Существуют народные средства для того, чтобы сохранять чистое стекло и кузов даже во время ливня. Для этого можно своими руками сделать домашний антидождь по следующей инструкции:

- берут 1 часть парафина (можно взять парафиновую свечу) на 20 частей уайт-спирита;

- парафин при этом следует мелко нарезать или измельчить в крошку для лучшего растворения в растворителе;

- тщательно размешать состав до однородности;

- готовую смесь нанести на чистое стекло и кузов;

- через некоторое время уайт-спирит полностью улетучится, после этого обработанную поверхность отполировать бумажными салфетками.

Единственным недостатком приготовленного влагоотталкивающего состава является срок службы не более 2 месяцев, после чего обработку своими руками следует повторить.

Таким образом, каждый автовладелец может выбирать — нанести фирменное гидрофобное покрытие или же сделать неплохой заменитель своими руками по народным рецептам. В любом случае вы получите хорошую видимость на дороге в дождь и снег, что гарантирует вам безопасное и комфортное передвижение.

carextra.ru