Лужение и пайка кузова автомобиля

Приветствую Вас на блоге kuzov.info!

В этой статье мы рассмотрим как осуществляется лужение и пайка кузова автомобиля.

Лужение и пайка кузова автомобиля применялись при изготовлении и ремонте автомобилей с середины 1930‑х годов. Свинцовый припой использовался при массовом производстве автомобилей для нанесения на сварочные соединения внахлёст крыши и задних крыльев. Нанесение припоя на кузов долгие годы, до появления автомобильной шпаклёвки, оставалось традиционным методом ремонта повреждённого кузова автомобиля (см. статью об истории изобретения и развития шпаклёвки).

Содержание:

- Преимущества лужения и пайки кузова

- Виды припоев для ремонта кузова

- Что такое флюс? Какой флюс использовать для лужения кузова?

- Какие инструменты и материалы нужны для лужения и пайки кузова?

- Лужение и пайка кузова автомобиля

- Запайка отверстий

Процесс состоит в нанесении специального припоя на панели кузова, чтобы заполнить неровности, герметизировать и замаскировать сварочные соединения, а также запаять отверстия. В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

Припой размягчается нагревом и наносится на поверхность, подготовленную лужением. После остывания образуется прочная связь припоя с поверхностью металла.

Нанесение припоя на кузов может потребоваться там, где сложно или невозможно использовать другие методы ремонта. Припой удобно применять, когда металл слишком толстый для рихтовки и отсутствует доступ с обратной стороны панели. Припой можно использовать на местах, где возможно небольшое движение металла при эксплуатации автомобиля и шпаклёвка может треснуть (сварочное соединение). Припой хорошо герметизирует сварочный шов и гарантирует его коррозионную устойчивость. Также, при использовании кузовного припоя, толщина слоя не так критична, как при применении шпаклёвки. Припой хорошо подойдёт для мест кузова, где нужно сформировать кант.

Преимущества лужения и пайки кузова

- Припой держится на поверхности лучше шпаклёвки. Прочность на разрыв (сила, требуемая, чтобы отделить припой от металла, на который он нанесён) составляет 423 бара. Это очень высокий показатель.

- Даже толстый слой припоя не даёт усадки, в отличие от шпаклёвки.

- Припой имеет лучшую эластичность и прочность, чем автомобильные шпаклёвки. Свинец хорошо гнётся вместе с металлом, на который он нанесён, поэтому не трескается.

- Припой не потрескается и не отслоиться при ударе, как это бывает со шпаклёвкой.

- Припой является водонепроницаемым. Шпаклёвку же нельзя назвать полностью водонепроницаемой.

- Припой может выдерживать высокие температуры, поэтому может применяться при ремонте и последующем нанесении порошковой краски.

- Ещё одним большим преимуществом припоя над шпаклёвкой является то, что не стоит беспокоиться о времени его затвердевания. Можно добавлять дополнительный припой прямо на уже нанесённый слой. Нужно только разогреть поверхность и новый припой и добавить его. Не нужно полностью расплавлять уже нанесённый слой.

Виды припоев для ремонта кузова

- Существуют разные типы припоев.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой. - На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности.

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50).

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности. - Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра).

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький. - Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

Что такое флюс? Какой флюс использовать для лужения кузова?

Таким образом, припой не прилипнет на не подготовленную металлическую поверхность, он будет собираться в шарики. На подготовленной поверхности припой нормально растекается и прилипает. Флюсовая паста для лужения.

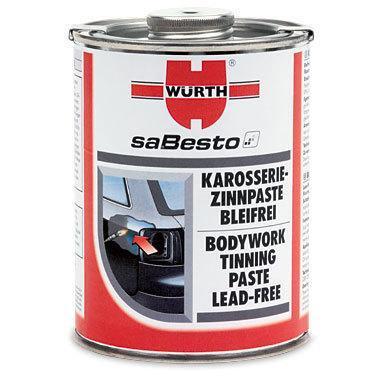

Таким образом, припой не прилипнет на не подготовленную металлическую поверхность, он будет собираться в шарики. На подготовленной поверхности припой нормально растекается и прилипает. Флюсовая паста для лужения.Для лужения кузова применяется флюсовая паста. Она представляет собой некое подобие первичного грунта. В её состав входит кислота (хлорид цинка или соляная кислота) и припой в виде порошка. Кислота химически очищает поверхность и удаляет окисление, переводя его в растворимую соль, а порошок одновременно въедается в металл, оставляя очень тонкий слой (олова или олова со свинцом), который улучшает адгезию припоя при нанесении на ремонтную область.

После нанесения, пасту нужно нагреть и стереть остатки тряпкой.

Флюсовая паста активирована кислотой (хлорид цинка или соляная кислота), и её остатки требуется удалить после завершения нанесения припоя.

Частицы от флюсовой пасты могут оставаться в порах и мелких углублениях сварочного шва, что может стать причиной коррозии. Поэтому, перед лужением и нанесением припоя, нужно, чтобы отверстия и углубления были заварены.

Какие инструменты и материалы нужны для лужения и пайки кузова?

- Существуют специальные наборы, в которые входит сам припой, флюсовая паста, инструменты для выравнивания нанесённого припоя и инструкция. Также, все принадлежности можно купить по отдельности.

- Необходим припой и паста для лужения (tinning paste) с кистью для более лёгкого нанесения.

- Также нужна чистая тряпка (лучше всего подходит хлопковая), для стирания остатков пасты после нагрева.

- Для нагрева необходима сварочная газовая горелка, пропановая (бутановая) горелка или фен с регулировкой температуры и потока воздуха. При использовании сварочной газовой горелки, пламя должно быть настроено на минимальную температуру, при которой будет плавиться флюс и разогреваться металл кузова.

- Припой разравнивается специальными блоками из твёрдого дерева. Применяется специальная смазка (твёрдый животный жир), тонкий слой масла или пчелиный воск, наносимый на лопатку или блок, чтобы они не липли к припою. Так припой, разглаженный блоками, получается более ровным. Можно изготовить блок нужной формы самостоятельно.

- Нужно использовать респиратор с системой HEPA (high efficiency particulate air) с фильтром высокой эффективности удержания частиц, также известный как фильтр N100. Можно также рядом установить вентилятор, который будет сдувать вредные испарения в сторону от мастера.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей. - Для обработки затвердевшего припоя понадобится кузовной напильник или шлифовальный блок с крупнозернистой шлифовальной бумагой.

- Нужно, чтобы все материалы и инструменты были в зоне досягаемости, чтобы не терять время, во время лужения.

Лужение и пайка кузова автомобиля

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.Процесс лужения и пайки кузова (нанесение припоя):

- Сначала поверхность должна быть очищена от краски и возможной ржавчины.

Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном. - Нанесите кистью флюсовую пасту для припоя на ремонтируемую область с запасом по краям.

- Далее поверхность с нанесённой пастой разогревается пропановой горелкой (или другим источником пламени или горячего воздуха) до момента, когда приобретёт серебристо-коричневый пенистый вид. Когда это произойдёт, возьмите чистую хлопковую тряпку и вытрите излишки флюса. Чистой хлопковой тряпкой нужно разровнять слой и стереть остатки флюса. Должно получиться ярко-серебристое покрытие. Важно не перегревать пасту для лужения, иначе паста будет сожжена и её придётся счищать и наносить заново. Пламенем нужно водить, не задерживаясь на одном месте. Нужно использовать только кончик пламени.

- Можно применить другой метод лужения металла кузова.

Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой. - Нужно предварительно подготовить деревянный блок для разравнивания нанесённого припоя. Если он не новый и уже использовался, то нужно убрать остатки состава, предотвращающим прилипание к припою, который был на него нанесён в прошлый раз. Для этого можно отшлифовать его крупнозернистой шлифовальной бумагой. Подошва блока должна быть чистой и ровной. Далее его нужно смазать жиром (или пчелиным воском), чтобы он не прилипал к припою, а легко скользил по его поверхности.

В процессе работы, может понадобиться снова нанести смазку.

В процессе работы, может понадобиться снова нанести смазку.

- Технология нанесения припоя может быть разной. Можно нагреть панель и припой и нанести его на поверхность горками в нескольких местах. Потом снова нагреть эти горки и разровнять деревянным блоком. Есть другой способ. Нужно разогреть поверхность кузова, поставить стержень припоя под углом 45 градусов к поверхности и разогреть его кончик до момента, когда он начнёт плавиться. Далее нужно наплавлять припой полосками, двигая припой вдоль поверхности.

- После нанесения полосок нужно снова разогреть припой и начать разравнивать деревянным блоком, поддерживая нужную температуру.

- При обработке большой площади, можно удерживать в руке несколько стержней припоя.

Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности. - Следующим шагом, после остывания припоя, нужно очистить поверхность раствором соды в воде, чтобы нейтрализовать остатки флюса, а также стереть остатки масла от выравнивающей лопатки или блока. Этот этап особенно актуален, если остатки флюса стирались простой тряпкой (см. пункт №3). Смешайте пищевую соду (2 или 3 столовые ложки) на 1 литр воды и нанесите губкой, тряпкой или скотч-брайтом (чтобы оттереть въевшийся от нагрева флюс), тщательно вымойте поверхность этим средством, потом высушите феном или сжатым воздухом.

После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном. - Далее используйте специальный кузовной напильник, чтобы выровнять припой по форме панели. Более подробно о применении напильника можете прочитать в статье “рихтовка своими руками”. После обработки напильником, поверхность становится достаточно гладкой. Припой срезается напильником гораздо быстрее, чем прилегающая поверхность, поэтому периодически проверяйте форму припоя, чтобы не срезать лишнего. При обработке напильником, двигайте его диагонально вдоль ремонтной поверхности, приподнимая переднюю часть напильника. Если обрабатываете припой со свинцом шлифовальной бумагой, то лучше не использовать размер абразива меньше p80, чтобы пыль от шлифования не была слишком мелкой.

Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

- При необходимости, можно нанести тонкий слой шпаклёвки, чтобы довести поверхность до идеала. Для повышения адгезии перед шпаклеванием или грунтованием акриловым грунтом, на поверхность с нанесённым и обработанным припоем можно нанести эпоксидный грунт (см. статью “эпоксидный грунт, применение”).

Запайка отверстий

- Заваривание отверстий влечёт за собой тепловую деформацию (металл утолщается и стягивается), что может потребовать последующей рихтовки. Заделывание усиленной шпаклёвкой даст лишь временный результат.

Припой может заполнить отверстие и послужить хорошей альтернативой сварке.

Припой может заполнить отверстие и послужить хорошей альтернативой сварке. - При запайке большого отверстия, можно немного утопить металл вокруг него, чтобы припой его заполнил с запасом и держался не только на кромках отверстия. Также, можно рассверлить отверстие сверлом для зенковки по металлу нужного размера, либо обработать кромку отверстия круглым надфилем, чтобы она располагалась наискосок. Так припой будет лучше держаться на кромке.

- Также, при заполнении большого отверстия, можно на обратную сторону наклеить алюминиевый скотч, который послужит основой для припоя. Чтобы клеящий состав скотча не повлиял на качество ремонта, нужно вырезать из этого же скотча сегмент, размером чуть больше отверстия и наклеить на скотч (блестящей стороной наружу), который будет приклеиваться с обратной стороны отверстия. Для удобства можно пометить центр, который должен будет совпасть с отверстием.

Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником.

Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником. - Подобным способом можно ремонтировать сквозные отверстия от ржавчины, если вокруг них металл крепкий. Нужно предварительно обработать ржавые кромки отверстия и немного утопить металл вокруг.

- Мелкие отверстия можно заполнять припоем, который используется для пайки электроники.

- При заделке отверстий припоем, остатки флюса с обратной стороны панели могут вызывать ускоренную коррозию металла. Поэтому, остатки флюса лучше удалить горячей водой с содой как с лицевой, так и с обратной стороны.

Печатать статью

Олово в ремонте кузова автомобиля — СТО в Киеве (Святошинский район)

Олово в виде чистого химического элемента происходит в нескольких аллотропных формах. В технических приложениях так называемые белого олова, плавящегося при 232 градусов и постоянно сохраняющего свои физико-химические свойства при температурах выше нескольких градусов Цельсия. В результате долгосрочного воздействия низких температур он превращается в серое разнообразие и распадается на порошок. Это неблагоприятное свойство в значительной степени ограничивает использование олова в сплавах с другими металлами. До недавнего времени оловянные и свинцовые сплавы были наиболее распространенным луженым и паяльным материалом. Дополнительным преимуществом была более низкая температура плавления по сравнению с чистым элементом (например, около 180 C с содержанием олова 60%). С 1 июля 2006 года в Европейском союзе свинец из-за его токсичных свойств больше не может быть включен в потребительские товары, поэтому при пайке оловянных сплавов он заменяется небольшим добавлением серебра, меди и висмута.

В технических приложениях так называемые белого олова, плавящегося при 232 градусов и постоянно сохраняющего свои физико-химические свойства при температурах выше нескольких градусов Цельсия. В результате долгосрочного воздействия низких температур он превращается в серое разнообразие и распадается на порошок. Это неблагоприятное свойство в значительной степени ограничивает использование олова в сплавах с другими металлами. До недавнего времени оловянные и свинцовые сплавы были наиболее распространенным луженым и паяльным материалом. Дополнительным преимуществом была более низкая температура плавления по сравнению с чистым элементом (например, около 180 C с содержанием олова 60%). С 1 июля 2006 года в Европейском союзе свинец из-за его токсичных свойств больше не может быть включен в потребительские товары, поэтому при пайке оловянных сплавов он заменяется небольшим добавлением серебра, меди и висмута.

Традиционные методы лужения

Покрытие с оловом, т.е. покрытия железных котлов для их защиты от ржавчины, широко использовалось в средние века. Использование олова, и особенно его сплавов со свинцом в качестве своего рода мигающей шпатлевки для заполнения вмятин в деталях из листового металла, стало популярным среди стальных корпусов кузова не только в технологиях ремонта, но и в технологиях производства.

Использование олова, и особенно его сплавов со свинцом в качестве своего рода мигающей шпатлевки для заполнения вмятин в деталях из листового металла, стало популярным среди стальных корпусов кузова не только в технологиях ремонта, но и в технологиях производства.

Недостатки исходных форм экструдеров были исправлены оловом с использованием традиционных способов пайки, то есть с использованием хлорида натрия (продукта реакции соляной кислоты с цинком) в качестве флюса и обезжиривающего агента, покрытых поверхностей. Трудно удалить остатки этого вещества, уничтожившего лакокрасочное покрытие в луженых местах и вызвавшую коррозию.

Такие характерные дефекты возникали быстро. Подобные явления произошли после ремонта кузова в то время. Они обычно состояли из замены дефектов листового металла, вызванных коррозионными или дорожными столкновениями, с правильно подобранными партиями свежего материала. Эти ремонтные вставки были объединены с оригинальной экструзией с помощью ацетиленовой сварки. Сопровождение очень высоких температур вызвало термические деформации стали, которые очень трудно или даже невозможно полностью удалить с помощью механических меток. Окончательное сглаживание полученных неравенств было, таким образом, проведено путем наложения их на оловянные сплавы. Вышеупомянутые проблемы с коррозионным воздействием остатков хлорида цинка были еще более обременительны при ремонте цехов, чем в промышленных условиях производства.

Сопровождение очень высоких температур вызвало термические деформации стали, которые очень трудно или даже невозможно полностью удалить с помощью механических меток. Окончательное сглаживание полученных неравенств было, таким образом, проведено путем наложения их на оловянные сплавы. Вышеупомянутые проблемы с коррозионным воздействием остатков хлорида цинка были еще более обременительны при ремонте цехов, чем в промышленных условиях производства.

Постепенно лужение было заброшено. Здесь, однако, возникла проблема химического взаимодействия их отвердителей и электрохимической коррозии, вызванной на поверхности раздела алюминиевых частиц (содержащихся в этих массах) стальным листом.

Очистка в текущей практике

Технология пайки становится все более популярной при объединении оригинальных элементов наружных корпусов кузова. Он не вызывает значительных тепловых деформаций, и, кроме того, как сварные листы, так и паяные соединения относительно просты для соединения с оловянными покрытиями. Однако принцип заключается в том, что лужение не используется на больших поверхностях из листового металла, таких как крыши и дверные панели, если они не имеют ребер жесткости в виде дополнительных подкреплений или профилей.

Однако принцип заключается в том, что лужение не используется на больших поверхностях из листового металла, таких как крыши и дверные панели, если они не имеют ребер жесткости в виде дополнительных подкреплений или профилей.

Место ремонта и его окрестности после возможного механического выпрямления тщательно очищаются от старого лакового покрытия методом шлифования.

На очищенную поверхность наносят специальную тонкую пасту, содержащую флюс, обезжиривающий агент и мелкие частицы олова. Нагрев этого слоя газовой горелкой приводит к тому, что на подложке образуется тонкое, но очень сильно прилипающее покрытие.

Отбеливание, позволяющее наносить дополнительные слои оловянного сплава. Конец этой фазы работы происходит, когда паста превращает свой серый цвет в светящееся серебро. Оловянный сплав, плавленый из так называемого палочки, нагревая подложку, чтобы заполнить ее некоторым избытком вогнутости.

Нерегулярные инфильтраты, образовавшиеся таким образом, должны быть нагреты до полужидкого состояния и плавно распределены.

На следующей фазе пороги, сформированные таким образом материале, удаляются путем плавления их с помощью горелки до тех пор, пока они не смешаются с соседним отбеливающим слоем. После затвердевания и охлаждения предварительно сглаженного слоя сплава его можно дополнительно обработать. Мы начинаем с грубой шлифовки с 80-граммовым бумажным диском, используя низкоскоростную шлифовальную машину.

Затем, со специальным файлом для ремонта кузовов, мы контролируем гладкость и однородность обрабатываемой поверхности. Следы инструмента будут видны на его выпуклых участках, тогда как вогнутые будут оставаться темными. В соответствии с этим вся луженая зона выравнивается с помощью орбитальной шлифовальной машины. После окончания механической обработки необходимо тщательно очистить отремонтированную область водой, чтобы нейтрализовать любые остатки наносимой пасты или воска, а также тщательно высушить его сжатым воздухом и окончательной промывкой растворителем.

Процесс лужения: пошаговое руководство

Олово, вероятно, стало частью вашей жизни с тех пор, как вы в детстве впервые увидели Железного Человека в Волшебнике страны Оз. Конечно, использование олова выходит далеко за рамки создания вымышленного киногероя — у него много практических применений в нашей повседневной жизни. Мы все знакомы с жестяными банками, которые используются для хранения многих видов продуктов питания и напитков; эти контейнеры на самом деле изготавливаются из листовой стали, покрытой тонким слоем олова, известной как белая жесть.

Конечно, использование олова выходит далеко за рамки создания вымышленного киногероя — у него много практических применений в нашей повседневной жизни. Мы все знакомы с жестяными банками, которые используются для хранения многих видов продуктов питания и напитков; эти контейнеры на самом деле изготавливаются из листовой стали, покрытой тонким слоем олова, известной как белая жесть.

Сегодня примерно половина всего производимого олова используется для пайки. Олово также используется в производстве оловянной, бронзовой и фосфористой бронзы. Соли олова иногда распыляют на ветровые и оконные стекла, чтобы обеспечить электропроводящее покрытие. Само оконное стекло часто изготавливается путем наплавки расплавленного стекла на расплавленное олово, в результате чего получается плоская поверхность. Металл, используемый для изготовления колоколов, часто представляет собой комбинацию бронзы и олова. Кроме того, олово и оловянные сплавы представляют огромную ценность для гальваники, которая представляет собой процесс осаждения металлического покрытия на поверхность материала с помощью электрического тока.

Краткие факты об олове

Олово — мягкий, ковкий, серебристо-белый металл, в изобилии доступный во многих частях мира. Добыча олова восходит к 3000 г. до н.э. во времена бронзового века. Бронза представляет собой желтовато-коричневый сплав меди и олова, который обычно состоит примерно на одну треть из олова. Было обнаружено, что самые ранние бронзовые предметы содержат небольшой компонент олова.

Китайцы начали заниматься добычей олова около 700 г. до н.э. Сегодня олово можно найти в Китае, Таиланде и Индонезии, также его добывают в Бразилии, Перу и Боливии. Олово получают карботермическим восстановлением оксидной руды, которое получают путем нагревания руды в печи.

Другие ключевые факты о олове:

- Олово является 49-м наиболее распространенным элементом в земной коре.

- Олово указано в Периодической таблице элементов под атомным символом «Sn» и атомным номером 50.

- Олово не является самородным элементом, то есть его необходимо извлекать из руд, а не находить в естественном состоянии.

- Олово можно добывать из различных руд, но наиболее распространенной рудой является касситерит (SnO2).

- Хотя олово в его металлической форме нетоксично, некоторые соединения олова могут быть ядовитыми.

- Небольшое количество олова в США в основном находится на Аляске и в Калифорнии. Кристаллический состав олова

- приводит к характерному крику при сгибании металла, известному как «кричание олова».

Преимущества олова в процессе гальваники

Почему олово так популярно для гальваники? Возможно, главная причина в том, что лужение — или «лужение» — чрезвычайно рентабельный процесс. Поскольку олово так легкодоступно, оно намного дешевле, чем более дорогие металлы, такие как золото, платина или палладий. Олово также обеспечивает отличную способность к пайке, а также превосходную защиту от коррозии.

Лужение может дать беловато-серый цвет, который предпочтителен, когда желателен тусклый или матовый внешний вид. Он также может придать блестящий металлический вид, когда предпочтительнее немного больше блеска. Олово обладает приличным уровнем проводимости, что делает лужение полезным при производстве различных электронных компонентов. Олово также одобрено FDA для использования в пищевой промышленности.

Олово обладает приличным уровнем проводимости, что делает лужение полезным при производстве различных электронных компонентов. Олово также одобрено FDA для использования в пищевой промышленности.

Отрасли, использующие лужение

Перечисленные выше преимущества делают олово предпочтительным металлом для гальванопокрытий в самых разных отраслях промышленности, включая:

- Аэрокосмическая промышленность

- Служба общественного питания

- Электроника

- Телекоммуникации

- Производство ювелирных изделий

Sharretts Услуги гальванического покрытия во многих из этих отраслей. Свяжитесь с нами сегодня, чтобы получить бесплатное предложение!

Основные процессы лужения

Существует три основных типа лужения, каждый из которых основан на осаждении электролитического раствора олова на поверхность металлического предмета:

- Покрытие ствола : Нанесение покрытия на бочки обычно используется для нанесения покрытия на более мелкие детали и предполагает размещение объектов в специально сконструированном сосуде, обычно называемом бочкой.

Ствол медленно вращается, будучи погруженным в электролитический раствор. Нанесение олова на бочки чрезвычайно рентабельно, хотя для завершения процесса покрытия требуется относительно много времени.

Ствол медленно вращается, будучи погруженным в электролитический раствор. Нанесение олова на бочки чрезвычайно рентабельно, хотя для завершения процесса покрытия требуется относительно много времени. - Реечное покрытие : Реальное покрытие является предпочтительным вариантом для нанесения олова на более крупные или более хрупкие детали, которые могут не подходить для процесса покрытия бочек. При гальваническом покрытии объекты подвешиваются на стойке и погружаются в раствор для гальванического покрытия. Хотя нанесение покрытия на стойку является более трудоемким и, следовательно, более дорогим, чем нанесение покрытия на цилиндр, оно обеспечивает больший контроль над толщиной покрытия и может быть более эффективным для проникновения в глубокие полости объекта.

- Вибрационное покрытие : Также используется для чувствительных деталей, вибрационное покрытие включает размещение деталей в корзине, снабженной металлическими кнопками, которая также содержит электролитический раствор для покрытия.

Генератор используется для создания вибрирующего действия, которое заставляет детали двигаться и соприкасаться с металлическими кнопками. Вибрационное покрытие обычно является самой дорогой формой лужения и требует специального процесса сушки, который может привести к изгибу деталей.

Генератор используется для создания вибрирующего действия, которое заставляет детали двигаться и соприкасаться с металлическими кнопками. Вибрационное покрытие обычно является самой дорогой формой лужения и требует специального процесса сушки, который может привести к изгибу деталей.

Элементы процесса лужения

Олово можно наносить электроосаждением практически на любой тип металла. Давайте подробнее рассмотрим конкретные компоненты эффективного процесса лужения:

1. Очистка : Крайне важно очистить подложку — часть, на которую наносится оловянное покрытие — перед погружением в гальваническую ванну. Очистка удаляет масло, жир и другие поверхностные загрязнения, которые могут снизить эффективность процесса нанесения покрытия.

Очистка — это многоэтапный процесс, который может несколько различаться в зависимости от состава подложки и количества содержащейся в ней грязи и мусора, а также от типов чистящего оборудования, доступного для использования. В целом процесс очистки включает в себя:

В целом процесс очистки включает в себя:

- Пескоструйная очистка : Это процесс использования сжатого воздуха для выброса таких материалов, как измельченное стекло, оксид алюминия, карбид кремния, сталь, кукурузные початки или скорлупа грецкого ореха, для удаления посторонних предметов с поверхности.

- Кипячение : Кипячение субстрата в воде может быть эффективным методом удаления жира и масла без использования химических добавок.

- Электролитическое обезжиривание : Погружение подложки в раствор электролита удалит жир и масло, которые скапливаются в трещинах, щелях и других труднодоступных местах поверхности.

- Промывка : Промывка подложки водой после электролитического обезжиривания удаляет остатки чистящего раствора и поверхностный мусор.

2. Подготовка гальванической ванны

Следующим шагом является приготовление электролитического раствора, также известного как электролитическая ванна. Электролитические ванны для лужения могут состоять из кислого олова, щелочного олова или растворов метилсульфоновой кислоты. Гальваническая ванна включает олово, которое растворяется с образованием положительно заряженных ионов, взвешенных в растворе, а также другие химические добавки. Ванна служит проводящей средой во время электроосаждения.

Электролитические ванны для лужения могут состоять из кислого олова, щелочного олова или растворов метилсульфоновой кислоты. Гальваническая ванна включает олово, которое растворяется с образованием положительно заряженных ионов, взвешенных в растворе, а также другие химические добавки. Ванна служит проводящей средой во время электроосаждения.

Кислотные ванны, как правило, используются чаще, поскольку они приводят к более высокой скорости осаждения. Однако, хотя кислотные ванны обычно обеспечивают однородное покрытие, они не всегда достигают отверстий или других неровностей поверхности с высоким уровнем консистенции.

3. Процедура электроосаждения

После того, как подложка очищена и погружена в ванну с электролитом, она готова к электроосаждению оловянного покрытия. Объект обычно помещают в центр специально разработанного резервуара, содержащего раствор электролита. Объект служит катодом, который представляет собой отрицательно заряженный электрод в электрической цепи. Аноды, которые являются положительно заряженными электродами в цепи, размещаются у края емкости для нанесения покрытия.

Аноды, которые являются положительно заряженными электродами в цепи, размещаются у края емкости для нанесения покрытия.

Следующим шагом является подача постоянного тока низкого напряжения в гальваническую ванну. Устройство, известное как выпрямитель, используется для преобразования мощности переменного тока в постоянный ток. Введение электрического тока в конечном итоге заставляет положительно заряженные ионы на аноде течь через электролит в гальванической ванне к отрицательно заряженному катоду (подложке), где они осаждаются на поверхность электроосаждением. Затем ток течет обратно к аноду, замыкая цепь.

4. Процесс после гальванического покрытия

Последующая обработка обычно не требуется по завершении процесса лужения. Пассивация, то есть нанесение легкого покрытия из защитного материала, может использоваться в специальных гальванопокрытиях для обеспечения дополнительной защиты от коррозии или улучшения реактивных свойств олова. Термическая обработка также может использоваться для предотвращения водородного охрупчивания, которое представляет собой ослабление металла, вызванное воздействием водорода.

Распространенные проблемы с лужением

В процессе лужения может возникнуть ряд проблем, которые могут негативно сказаться на конечном результате. К ним относятся:

- Оловянные «усы» : Небольшие острые выступы, известные как «усы», могут образовываться на поверхности объектов, покрытых чистым оловом, спустя долгое время после завершения процесса покрытия. Эти микроскопические металлические волокна не видны невооруженным глазом, но они могут нанести значительный ущерб готовому изделию. Поскольку они являются электропроводными, усы могут вызвать короткое замыкание в электронных компонентах. Известно даже, что оловянные усы приводят к выходу из строя компьютерных систем и спутников, а также к сбоям в работе атомных электростанций. Неизвестно, что вызывает образование оловянных усов, и нет проверенного метода для полного предотвращения их вхождение. Был достигнут некоторый успех в ограничении образования оловянных усов за счет модификации кристаллической структуры оловянных отложений, хотя этот метод далеко не надежный.

- Неравномерная толщина : В некоторых случаях олово может неравномерно осаждаться на объекте с покрытием. Иногда форма и контур объекта затрудняют достижение желаемой толщины, которая обычно находится в диапазоне от десяти до 20 микрон. При нанесении покрытия на металлические предметы с острыми углами олово может наноситься большей толщиной на внешнюю углы и уменьшенная толщина в углублениях. Это часто можно исправить, изменив положение анодов и изменив плотность постоянного тока.

- Скоропортящаяся способность к пайке : Хотя луженые металлы известны своей превосходной способностью к пайке, эта характеристика со временем ухудшается. Срок службы пайки можно увеличить за счет надлежащей спецификации наплавки, соответствующей подготовки подложки и надлежащей упаковки компонентов с покрытием. Известно, что запечатывание продуктов с покрытием в заполненных азотом мешках приводит к десятикратному увеличению срока годности при пайке.

Покрытие из сплава олова

Одним из способов улучшить процесс лужения является совместное осаждение (легирование) олова с другим металлом или несколькими металлами. Обычно применяемые сплавы олова включают:

Обычно применяемые сплавы олова включают:

- Оловянно-свинцовый сплав : Обеспечивает коррозионную стойкость и превосходную способность к пайке, а также позволяет получить мягкую пластичную поверхность, помогая предотвратить образование оловянных усов.

- Олово-медь : Повышает общую прочность покрытия, но также может сделать его более хрупким. Это также может привести к недостаточному смачиванию при пайке и способствовать образованию оловянных усов.

- Свинец-олово-медь : Эта комбинация часто используется для уменьшения трения в подшипниках скольжения двигателя.

- Олово-серебро : Улучшает общую механическую прочность и увеличивает максимальную рабочую температуру, но серебряный компонент может сделать этот сплав слишком дорогим для многих компаний.

- Олово-цинк : Обладает высокой температурой плавления и превосходной усталостной прочностью, но приводит к плохой смачиваемости и ограниченной защите от коррозии.

- Олово-висмут : Идеально подходит для низкотемпературных гальванопокрытий, этот сплав также обладает хорошей смачиваемостью и может ограничивать образование вискеров. Однако он может быть несовместим с предметами, содержащими свинец, а низкая температура плавления делает его непригодным для большинства высокотемпературных процессов гальванического покрытия.

Рассмотрите сплав олова и свинца для уменьшения оловянных усов

Если оловянные усы вызывают беспокойство в вашей производственной среде, вам следует настоятельно рассмотреть возможность использования оловянно-свинцового сплава для покрытия. В отличие от чистого олова, как упоминалось ранее, олово-свинец может эффективно предотвращать образование усов, что делает его отличным выбором для производства электронных компонентов, таких как печатные платы, разъемы и полупроводники. Поскольку оба металла обладают высоким водородным перенапряжением, осаждение оловянно-свинцового сплава можно производить с помощью растворов сильных кислот без добавления комплексообразователей.

В дополнение к уменьшению количества усов оловянный сплав может обеспечить более надежную защиту от коррозии, чем чистое олово. Оловянно-свинцовый сплав также обеспечивает отличную паяемость и позволяет получить более мягкое и пластичное покрытие. Благодаря своей пластичности олово-свинец может предотвратить повреждение основного металла во время строгих производственных процессов, таких как штамповка.

Покрытие Sharretts может удовлетворить все ваши потребности в лужении

КомпанияSharretts Plating работает с 1925 года. В течение девяти десятилетий мы разработали и усовершенствовали эффективный и доступный процесс лужения, который можно настроить в соответствии с вашими конкретными рабочими требованиями. В дополнение к чистому лужению мы также предлагаем инновационный процесс покрытия оловом-свинцом, который может значительно уменьшить образование оловянных усов на ваших электронных компонентах.

Свяжитесь с нами сегодня, чтобы узнать больше о нашем процессе лужения и о том, как его можно адаптировать к вашей работе. Мы также будем рады запланировать консультацию по лужению и предоставить бесплатное, ни к чему не обязывающее предложение.

Мы также будем рады запланировать консультацию по лужению и предоставить бесплатное, ни к чему не обязывающее предложение.

Отличный способ быть в курсе последних разработок в области лужения — подписаться на получение бесплатных ежемесячных электронных писем от SPC. Они содержат много полезной информации о гальванопокрытии и отделке металлов в целом.

Какой вариант покрытия лучше всего подходит для моего разъема?

Выбор правильного покрытия имеет решающее значение для успеха системы разъемов. Покрытие влияет на производительность разъема, его жизненный цикл, качество и стоимость.

Начнем со стоимости. В недавнем блоге объясняется, что основные затраты на разъем — это пластиковый корпус, контакты, покрытие контактов, работа по его сборке и упаковка. И в большинстве соединителей более важными элементами являются контакты и покрытие.

Например, в продукте межсоединений с микрошагом и высокой плотностью штифт и покрытие могут составлять около 25–30 % от общей стоимости соединителя. Но на базовой 2,54-миллиметровой клеммной колодке («головке») она может составлять до 60–70 % от общей стоимости соединителя.

Но на базовой 2,54-миллиметровой клеммной колодке («головке») она может составлять до 60–70 % от общей стоимости соединителя.

Это связано с тем, что относительный размер пластикового корпуса миниатюрного микроминиатюрного соединителя, вставляемого в форму, почти всегда больше, чем размер основного соединителя полосковой линии, врезного в положение. И, конечно же, булавки будут стоить дороже, если вы используете позолоту.

Как я уже упоминал в предыдущем блоге, я не могу говорить за всех производителей разъемов, когда речь идет о затратах. Большинство примеров, которые я использую здесь, относятся к межсоединениям Samtec, но я уверен, что принципы применимы и к другим производителям соединителей.

Что мы рекомендуем? Дизайнеры часто спрашивают, какое покрытие мы рекомендуем. Существует множество соображений, которые следует учитывать (о чем свидетельствует разнообразие вариантов покрытия большинства основных разъемов), но наилучшее покрытие — это покрытие, соответствующее требованиям вашей системы, при наименьших затратах. Другими словами, убедитесь, что он работает и соответствует вашим требованиям к качеству дизайна, но не переусердствуйте с дизайном покрытия.

Другими словами, убедитесь, что он работает и соответствует вашим требованиям к качеству дизайна, но не переусердствуйте с дизайном покрытия.

Золото обычно используется для высоконадежных приложений с низким напряжением или малым током. Золото используется в приложениях с высокой цикличностью, потому что оно прочное и обладает отличными свойствами износа (вот пример разъема с высокой цикличностью). Наше золото легировано кобальтом, что увеличивает твердость. Мы также рекомендуем золото для агрессивных сред, потому что оно останется свободным от оксидов, которые могут вызвать увеличение контактного сопротивления.

Золото — благородный металл, а это значит, что оно мало реагирует на окружающую среду.

Олово Олово является более дешевой альтернативой золоту и обладает отличной паяемостью. В отличие от золота олово не является благородным металлом. Оловянное покрытие начинает окисляться в тот момент, когда оно подвергается воздействию воздуха. Таким образом, контактная система с луженым покрытием требует больших нормальных сил и более длинной площади контакта, чтобы прорвать эту оксидную пленку. Посмотрите короткое видео ниже.

Таким образом, контактная система с луженым покрытием требует больших нормальных сил и более длинной площади контакта, чтобы прорвать эту оксидную пленку. Посмотрите короткое видео ниже.

Суть в том, что олово лучше подходит для приложений с меньшим количеством циклов из-за дополнительных сил, воздействующих на контакт, и просто потому, что это более мягкий металл. (Разъем на видео выше относится к серии SSW)

Нормальная силаРазличие между золотом и оловом сводится к нормальной силе. Золото требует гораздо меньшего количества нормальной силы по сравнению с оловом. В соединителях с мелким шагом нет места для относительно большой толстой контактной балки с большим прогибом; это необходимо для создания нормальной силы олова, необходимой в луженых контактах.

Таким образом, из-за ограничений по физическим размерам микроминиатюрных разъемов золото часто является единственным доступным выбором. Другими словами, мы бы использовали олово, если бы могли. Олово используется в области контакта соединителя, где может быть создана надлежащая нормальная сила, и используется в благоприятных условиях. Олово будет окисляться, поэтому для прорыва внутреннего слоя окисления требуется большее усилие и протирание контакта. Опять же, посмотрите видео выше.

Другими словами, мы бы использовали олово, если бы могли. Олово используется в области контакта соединителя, где может быть создана надлежащая нормальная сила, и используется в благоприятных условиях. Олово будет окисляться, поэтому для прорыва внутреннего слоя окисления требуется большее усилие и протирание контакта. Опять же, посмотрите видео выше.

Выборочное покрытие золотым оловом — самый популярный вариант покрытия Samtec, поскольку он предоставляет дизайнерам лучшее из обоих миров. Область контакта, критическая область, где контакт соприкасается с контактным штырьком и передается сигнал, имеет надежность золота. Хвост, припаянный к плате, имеет меньшую стоимость и паяемость олова.

Олово-свинец, палладий-никель с золотым напылением Конечно, для конкретных применений доступны и другие варианты покрытия. Два распространенных примера включают оловянно-свинцовое покрытие и палладий-никель с золотым напылением. Олово-свинец используется в военных целях, и его преимущества включают низкую температуру эвтектики, а присутствие свинца препятствует образованию оловянных усов. Никель-палладий с золотым напылением используется для применений с чрезвычайно высоким циклом. Но для большинства типичных применений золото, олово или выборочное покрытие вполне подойдут.

Олово-свинец используется в военных целях, и его преимущества включают низкую температуру эвтектики, а присутствие свинца препятствует образованию оловянных усов. Никель-палладий с золотым напылением используется для применений с чрезвычайно высоким циклом. Но для большинства типичных применений золото, олово или выборочное покрытие вполне подойдут.

Золото для высокой надежности, высокой цикличности и низкого напряжения.

Олово используется для приложений с меньшим количеством циклов, оно дешевле и удерживает припой.

Выборочное покрытие золотом в области сопряжения контактов и оловом на хвостовике обычно является лучшим вариантом.

Вопросы по металлизации? Как и в предыдущем блоге о неблагородных металлах, очевидно, что этот блог не является окончательным трактатом по металлизации разъемов. Но если у вас есть вопросы или вам нужна помощь в определении правильного разъема, контакта или покрытия, у нас есть много людей, которые могут помочь.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей. Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном. Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой. В процессе работы, может понадобиться снова нанести смазку.

В процессе работы, может понадобиться снова нанести смазку. Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности. После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном. Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию. Припой может заполнить отверстие и послужить хорошей альтернативой сварке.

Припой может заполнить отверстие и послужить хорошей альтернативой сварке. Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником.

Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником.

Ствол медленно вращается, будучи погруженным в электролитический раствор. Нанесение олова на бочки чрезвычайно рентабельно, хотя для завершения процесса покрытия требуется относительно много времени.

Ствол медленно вращается, будучи погруженным в электролитический раствор. Нанесение олова на бочки чрезвычайно рентабельно, хотя для завершения процесса покрытия требуется относительно много времени. Генератор используется для создания вибрирующего действия, которое заставляет детали двигаться и соприкасаться с металлическими кнопками. Вибрационное покрытие обычно является самой дорогой формой лужения и требует специального процесса сушки, который может привести к изгибу деталей.

Генератор используется для создания вибрирующего действия, которое заставляет детали двигаться и соприкасаться с металлическими кнопками. Вибрационное покрытие обычно является самой дорогой формой лужения и требует специального процесса сушки, который может привести к изгибу деталей.