Кузов автомобиля — название деталей, схема, устройство и материалы

Автомобиль — это технически сложное устройство, которое состоит из целого ряда всевозможных узлов и механизмов. Разбираться, какие детали кузова автомобиля отвечают за различные функции, должен каждый автовладелец. Причем это нужно не столько, чтобы своими силами устранять любые поломки в дороге, а больше ради понимания рабочего принципа собственного ТС. В этом материале собрана именно такая полезная информация.

Содержание

- Из чего сделан кузов автомобиля

- Назначение и требования

- Устройство

- Компоновка кузовов

- Жесткость

- Общее устройство кузова

- Моторная зона

- Пассажирская часть

- Багажный отсек

- Днище

- Крыша

Из чего сделан кузов автомобиля

Несущая система транспортного средства бывает различной, однако кузов считается самым востребованным и распространенным. Детали кузова легкового автомобиля обеспечивают достаточно удобное крепление всех компонентов машины, размещение разнообразных грузов и любого количества пассажиров, а во время транспортировки берут на себя нагрузки.

Назначение и требования

Сердце машины — это ее мотор. Кузов – ее тело.

Эта составляющая ТС — самая дорогостоящая. Главная ее задача заключается в размещении мест посадки и других компонентов, а также в хорошей защите всех механизмов и пассажиров от негативных факторов извне.

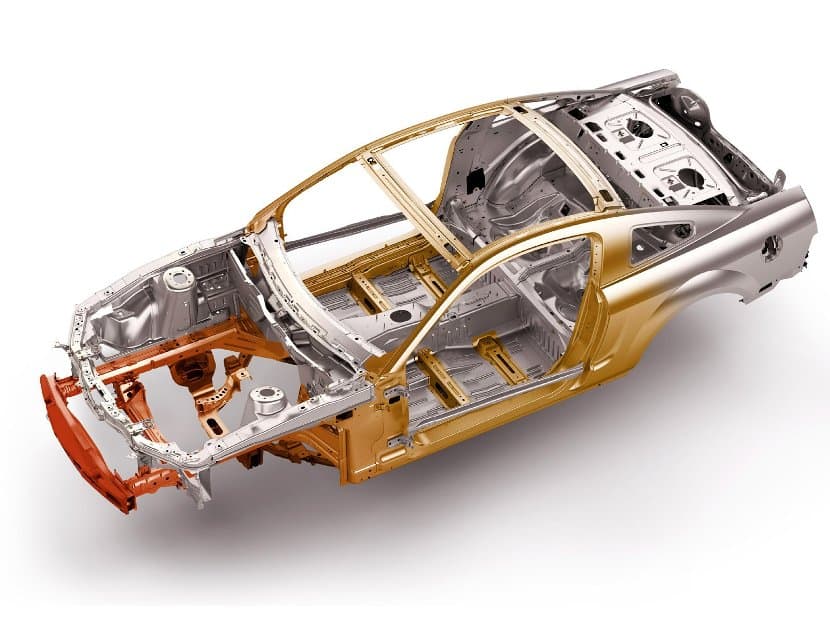

Из чего делают кузов

В сегодняшних авто кузов принято делать из очень качественной и прочной стали. При этом его обязательно обрабатывают необходимым образом для защиты от коррозии. Малая толщина металла авто позволяет существенно снизить вес автомобиля. А это очень хорошо отражается на его общей динамике. Кузов, вопреки малой толщине металла, рассчитан так, что он и надежный, и легкий.

Детали конструкции на подавляющем большинстве ТС скрепляют сваркой точечного типа. Это обеспечивает надежность фиксации всех компонентов и сокращение числа острых углов. В будущем производители автомобилей для сварки механизмов планируют использовать сверхточный лазер. Это сведет присутствие всевозможных выпуклостей и углублений на швах к минимуму. В результате конструкция станет намного более простой и прочной.

Это сведет присутствие всевозможных выпуклостей и углублений на швах к минимуму. В результате конструкция станет намного более простой и прочной.

Ученые не устают искать любые методы уменьшения массы без ущерба надежности и жесткости. Перспективным материалом, к примеру, считается алюминий. В транспортных средствах Европы масса деталей из него пятнадцать лет назад составила всего 130 кг.

Корпус — это одна из самых важных частей. Толщина и качество материалов влияет на устойчивость к ржавчине и долговечность.

Все чаще современные компании по производству авто переходят на алюминий и углепластик. Это помогает существенно уменьшить массу продукции. Главное здесь, чтобы конструкция могла обеспечить наибольшую безопасность для самого водителя и всех пассажиров при возможном столкновении.

Вдобавок, рынок начинает завоевывать пеноалюминий. Это прочный и легкий материал, отлично поглощающий удар во время аварии. Благодаря пенистой структуре, у него высокий уровень звукоизоляции и термостойкости. Однако здесь есть и недостаток. Пока что пеноалюминий очень дорогой. Почти на 20% дороже обычных материалов. Сплавы алюминия широко используют сегодня известные автомобильные компании Мерседес и Ауди.

Это прочный и легкий материал, отлично поглощающий удар во время аварии. Благодаря пенистой структуре, у него высокий уровень звукоизоляции и термостойкости. Однако здесь есть и недостаток. Пока что пеноалюминий очень дорогой. Почти на 20% дороже обычных материалов. Сплавы алюминия широко используют сегодня известные автомобильные компании Мерседес и Ауди.

Так, за счет специфических сплавов алюминия вес модели Ауди А8 удалось снизить до невероятных 810 кг.

Помимо упомянутого алюминия сегодня начинают активно использовать материалы из прочного пластика. К примеру, специфический сплав под названием Fibropur. По своей жесткости он фактически не уступает настоящей стали.

Корпус любой легковой машины должен соответствовать следующим нормам:

- Стойкость к появлению ржавчины.

- Не самая большая масса.

- Соответствие передовым дизайнерским тенденциям.

- Большая жесткость.

- Подходящая форма для выполнения ремонта и постоянного обслуживания, а также погрузки груза.

- Высокий уровень удобства для водителя и всех пассажиров.

- Высокая безопасность при аварии.

Устройство

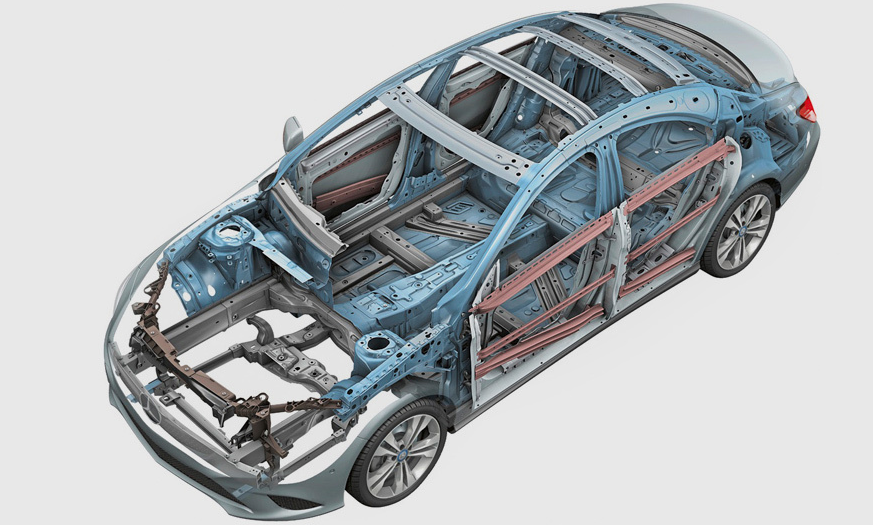

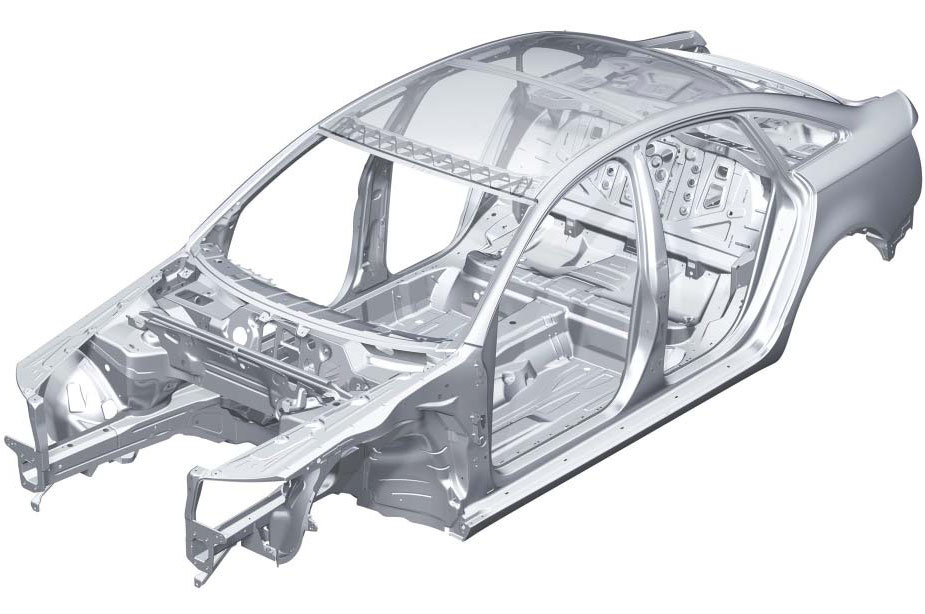

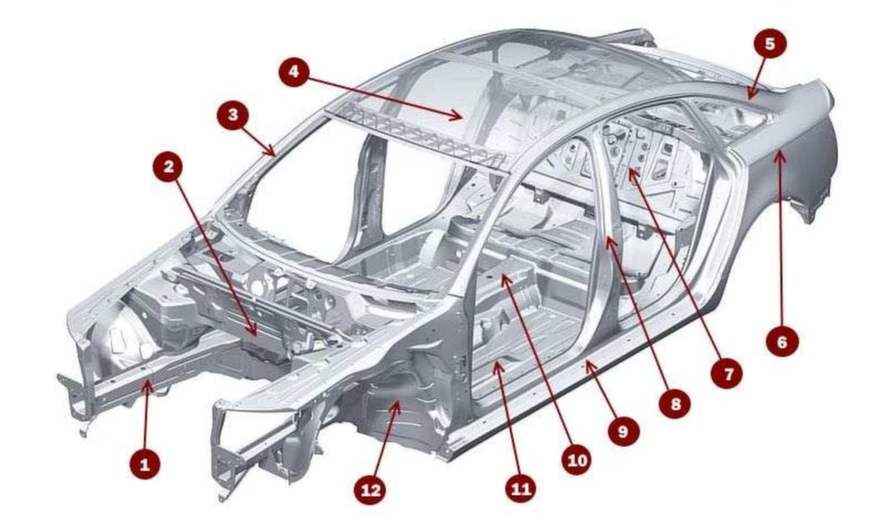

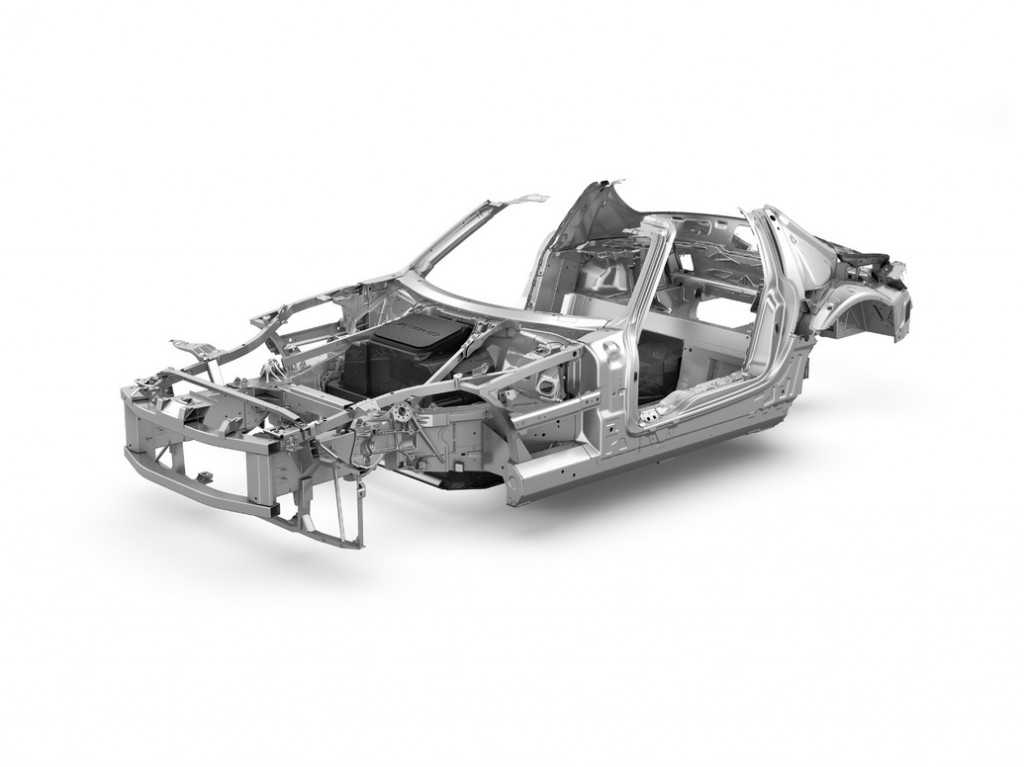

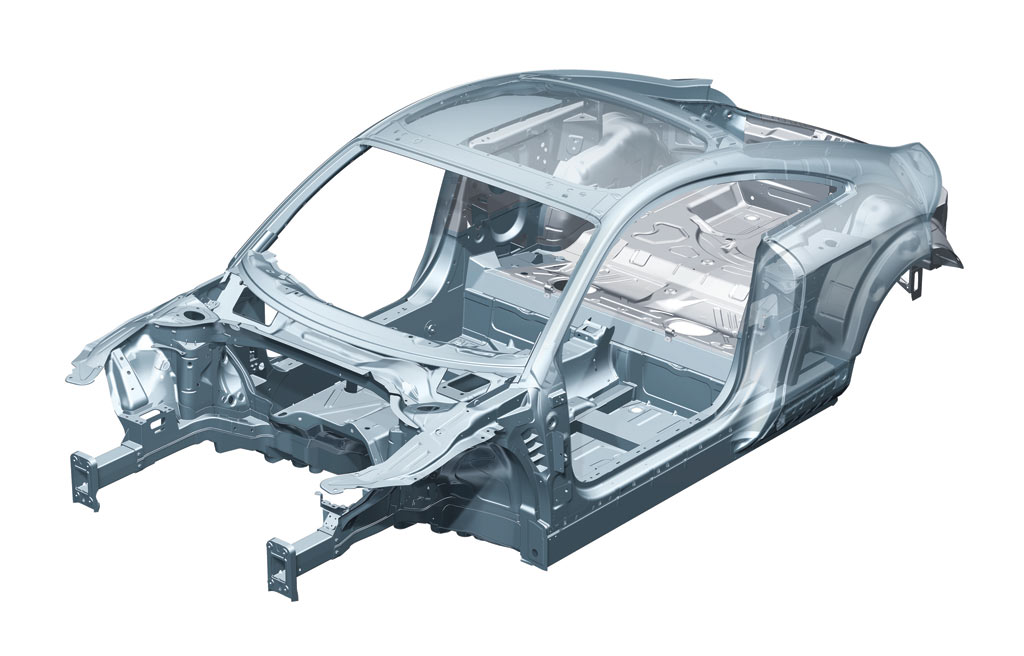

Вопреки невероятному числу всевозможных компоновок, устройство автомобильного кузова вполне стандартизовано. Туда входят:

- Тыльные и фронтальные лонжероны.

- Передний щит.

- Надколесная ниша.

- Передние, средние и хвостовые стойки.

- Центральный тоннель.

- Днище.

- Крыша.

- Заднее крыло.

- Багажная панель.

- Пороги.

Схема кузова легкового автомобиля также может отличаться от выше описанной. Это полностью зависит от корпуса. Такие элементы автомобильного корпуса, как стойки и лонжероны, обладают повышенным вниманием со стороны водителей.

Компоновка кузовов

Несущая часть состоит из кузова и специальной рамы, самого кузова либо быть комбинированной. Конструкция, выполняющая задачи несущей части, называют несущей. Современные машины выполнены именно в данной компоновке.

Такую конструкцию делают в трех разных объемах:

- Трехобъемный. Имеет три отсека: пассажирский, багажный и зона мотора. В подобной компоновке производят седаны.

- Двухобъемный. У такой конструкции есть уже две зоны. Отсек для двигателя и пассажиров с багажником. К данной компоновке можно с легкостью отнести универсал, а также хэтчбек и кроссовер.

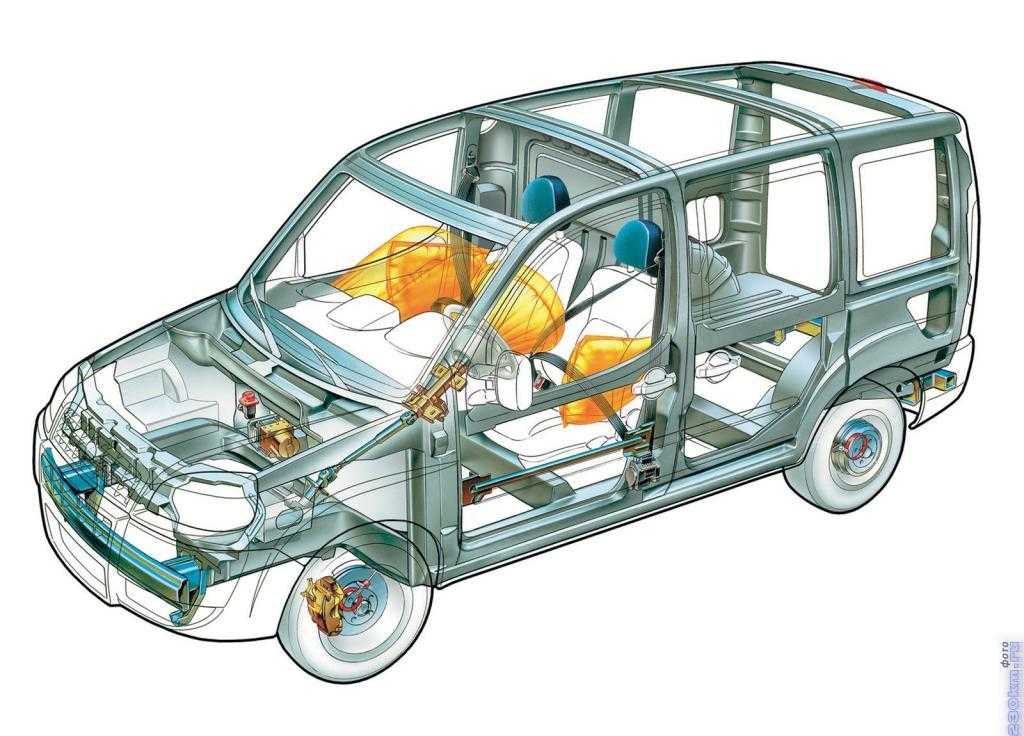

- Однообъемный. Имеет цельный корпус, объединяющий отделение для мотора, отсек для багажа и салон для пассажиров. Все это соответствует грузопассажирским и пассажирским машинам.

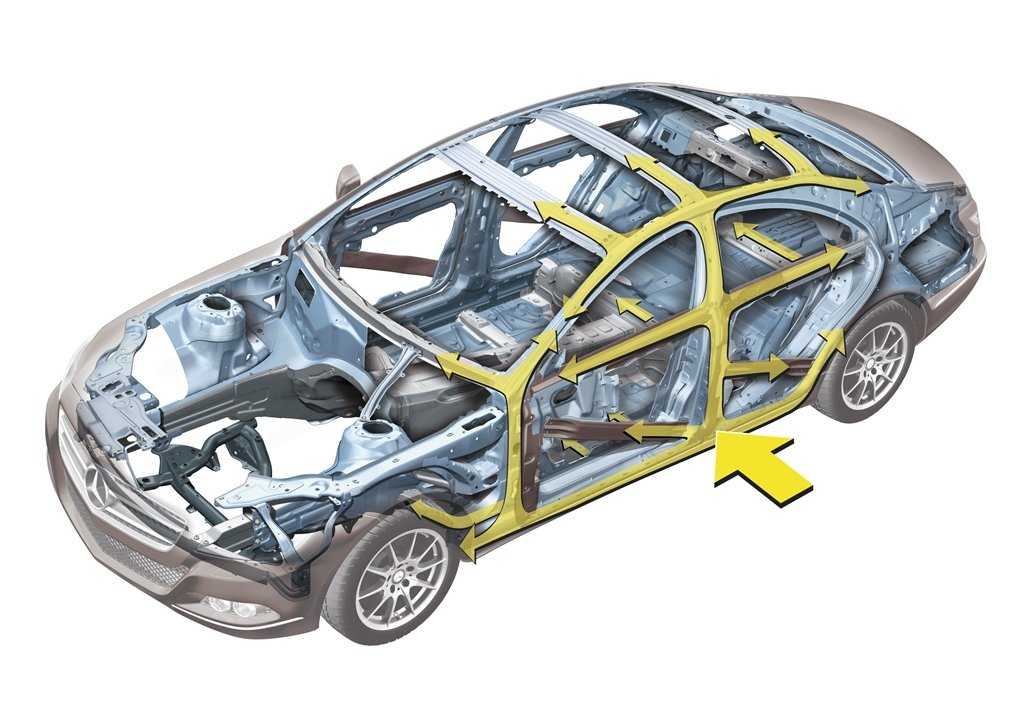

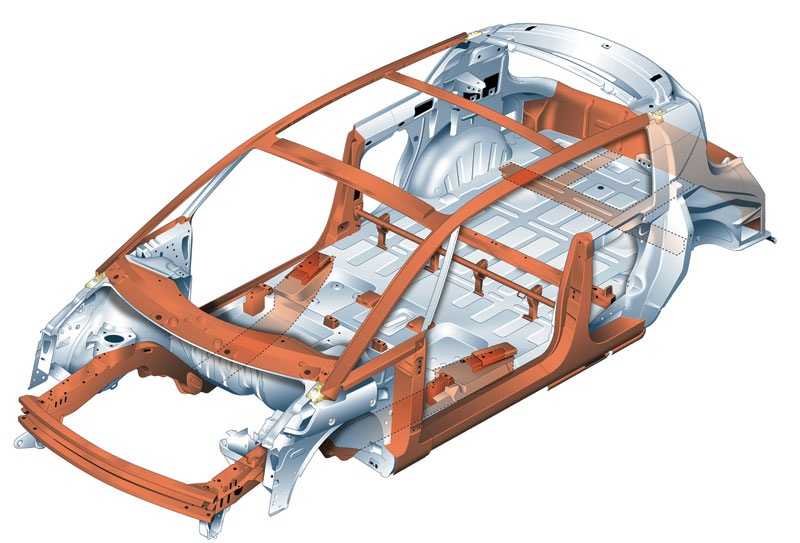

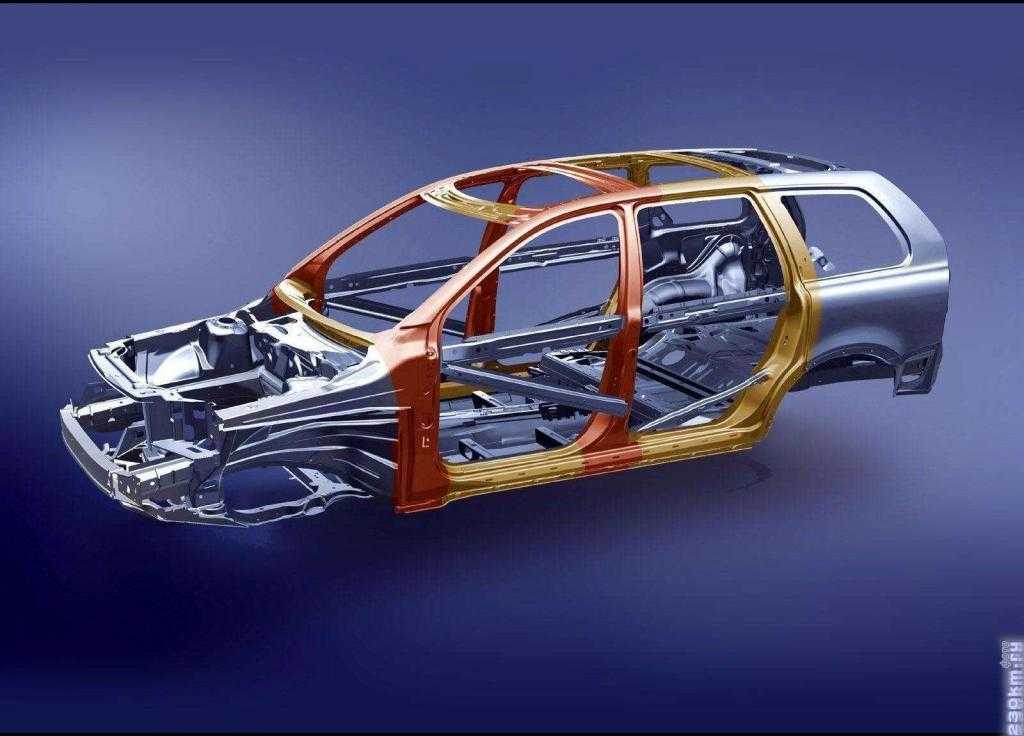

Жесткость

Жесткость – специфическое качество каждого ТС, посредством которого оно во время эксплуатации может противостоять статическим и динамическим нагрузкам. Жесткость непосредственно влияет на управляемость автомобилем. Чем она выше, тем лучше.

Жесткость непосредственно влияет на управляемость автомобилем. Чем она выше, тем лучше.

От чего зависит жесткость? Здесь важны такие параметры, как геометрия авто, типа его корпуса, число дверей, размер окон и самого транспортного средства. Кроме того, огромное значение имеет специальное крепление и положение хвостового и переднего стекол. С помощью их жесткость способна повышаться до 40%. Чтобы еще больше увеличить жесткость, на авто устанавливают надежные распорки-усилители.

Самые надежные модели авто — это седаны, а также хэтчбеки и купе. Это часто трехобъемная компоновка, у которой есть вспомогательные перегородки между мотором и отделением для багажа. Определенно низкие показатели жесткости у корпусов типа универсал, а также микроавтобус и пассажирский.

Важно. Для определения степени жесткости машины есть два важных параметра – на кручение и на изгиб. В первом случае выполняется проверка сопротивления при давлении в разных противоположных точках от продольной оси корпуса.

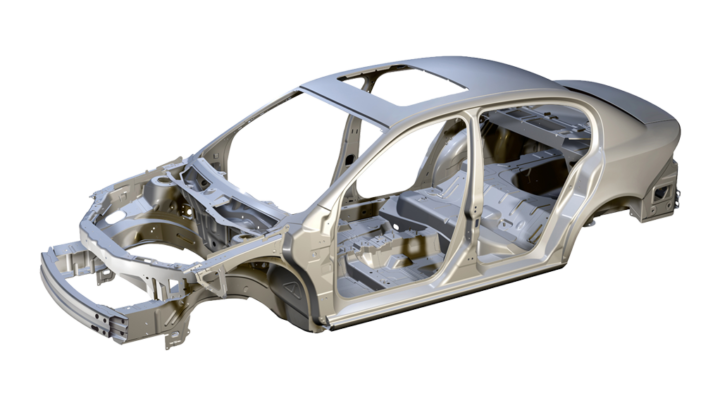

У современных машин, в основном, используется несущий цельный корпус. Жесткость в нем обеспечивается благодаря ряду балок, а также лонжеронам.

Общее устройство кузова

Корпус машины может быть разным. Сейчас распространены следующие его разновидности и названия:

- Седан. Это наиболее популярная вариация легковой машины. У нее есть отдельный багажник, закрытый корпус и четыре двери.

- Внедорожник. Большое ТС с большим дорожным просветом и с особой подвеской. Такие модели используются там, где требуется хорошая проходимость. На качественных ровных дорогах в городе внедорожник менее эффективен.

- Кроссовер. Это внедорожная разновидность хэтчбека. Передвигаться на таком ТС можно как в городе, так и за городом. Модель отличается от настоящего внедорожника меньшим дорожным просветом и более слабой проходимостью.

- Фургон. Это модификация, которая прежде всего применяется для всевозможных коммерческих задач.

У фургона есть большой отсек для багажа за перегородкой, а также один либо два ряда кресел.

У фургона есть большой отсек для багажа за перегородкой, а также один либо два ряда кресел. - Универсал. У модификации объединены в одно пространство багажник и салон. У них общая крыша, которая продлена прямо до хвостового края.

- Родстер. Это весьма редкая спортивная разновидность на два места, с жесткой крышей либо без нее.

- Лимузин. Его очертания похожи на удлиненный седан. Место водителя обязательно отделено от салона с пассажирами стеклом либо перегородкой из другого материала.

- Купе. У такого ТС две двери, а также только один ряд кресел. Багажник от пассажирского салона авто отделен, однако сзади никакой дверцы нет.

- Кабриолет. Специфическое купе с крышей, которая при потребности откидывается. Последнюю делают складной из жести либо мягкой из текстиля.

- Пикап. Легковая машина с один либо двумя рядами сидений, а также открытым отсеком для багажа.

В основном, такие машины применяют для поездок куда-нибудь за город и для всевозможных коммерческих задач.

В основном, такие машины применяют для поездок куда-нибудь за город и для всевозможных коммерческих задач. - Минивэн. От фургона такая модификация отличается общим числом кресел для пассажиров – четыре ряда. Кроме того, у минивэна больший салон и багажник.

- Хэтчбек. В эту модель ставят как один, так и целых два ряда сидений. В тыльной стенке при этом всегда есть еще одна дверь. У данных ТС задний свес короче, нежели у универсала и седана.

- Лифтбек. Редкая модификация, которая внешне похожа сразу и на седан, и на хэтчбек. Крышка отсека для багажа здесь выступает больше, нежели у хэтчбека, однако меньше, нежели у седана.

Моторная зона

Так называется перед легковой машины.

Моторная зона содержит в себе следующие компоненты корпуса:

- Лонжероны. Это ключевые силовые составляющие моторной зоны. Полые и продольные, они фиксируются ближе к низу моторной зоны.

Это наиболее прочные компоненты каркаса транспортного средства, так как сделаны из высокопрочной стали. Чтобы эффективно гасить фронтальные удары во время аварий у лонжеронов есть зоны возможного смятия.

Это наиболее прочные компоненты каркаса транспортного средства, так как сделаны из высокопрочной стали. Чтобы эффективно гасить фронтальные удары во время аварий у лонжеронов есть зоны возможного смятия. - Верхнее усиление брызговика. Находится спереди. Именно на него прикручивают на передние крылья.

- Усилитель бампера. Он нужен для гашения удара в случае ДТП. Элемент прикручивают непосредственно к переду лонжеронов.

- Чашки. Усиленные компоненты, удерживающие верх стоек подвески. Они сделаны как часть брызговиков.

- Рамка радиатора. Она находится спереди конструкции и нужна, чтобы удерживать различные элементы авто, вроде радиатора системы охлаждения или замка капота. Радиаторная рамка крепится прямо к брызговикам и лонжеронам. Как поперечный элемент, она придает переду большей жесткости.

- Передняя перегородка. С помощью этой панели разделяется передняя секция и центральная.

Она надежно защищает пассажиров и водителя при возникновении в моторном отсеке пожара. За перегородкой находится силовая конструкция. Это тоже элемент защиты пассажиров и водителя в случае ДТП.

Она надежно защищает пассажиров и водителя при возникновении в моторном отсеке пожара. За перегородкой находится силовая конструкция. Это тоже элемент защиты пассажиров и водителя в случае ДТП. - Брызговики передних крыльев. Это внутренние панели вокруг колеса, частично приварены к лонжеронам, которые защищают его от грязи. Они добавляют корпусу большей жесткости.

- Передние крылья. Эти компоненты находятся возле передних дверей и доходят непосредственно до переднего бампера. Передние крылья, прикрученные к корпусу болтами, закрывают переднюю подвеску и брызговики.

Пассажирская часть

Если говорить про пассажирскую часть, то в нее входят следующие компоненты:

- Салон. Это центральная часть конструкцию машины, которая для повышения уровня безопасности пассажиров и водителя окружена усиленными панелями. В центральной боковой стойке есть усиление, в дверях и за приборной панелью тоже.

Кроме того, у крыши машины есть усиленная поперечина, которая оберегает салон в случае переворота.

Кроме того, у крыши машины есть усиленная поперечина, которая оберегает салон в случае переворота. - Задняя полка. Это панель, которая находится под хвостовым стеклом, за задними сиденьями.

- Задняя перегородка. Она разделяет отделение для багажа и салон для пассажиров.

- Двери. Конструкция этого компонента — составная. Это внешняя панель, внутренний усилитель и элемент, на котором крепятся различные составляющие дверей, вроде стеклоподъемников.

- Стойки. Вертикальные компоненты для надежного удержания крыши и защиты салона при перевороте транспортного средства. Эти элементы состоят из внешних частей и внутреннего стального усиления. В седанах есть целых три вида стоек. Так, передние переходят непосредственно в рамку лобового стекла. Средние удерживают крышу между разными дверьми, а также обеспечивают места фиксации шарниров для хвостовых дверей.

Кроме того, они распределяют всю нагрузку с низа корпуса на верхнюю часть, а также защищают салон при боковых ударах. Хвостовые стойки необходимы, чтобы удерживать зад крыши. Также они являются местом для заднего стекла ТС.

Кроме того, они распределяют всю нагрузку с низа корпуса на верхнюю часть, а также защищают салон при боковых ударах. Хвостовые стойки необходимы, чтобы удерживать зад крыши. Также они являются местом для заднего стекла ТС. - Боковая панель. Это общая конструкцией, где проемы дверей выполнены без сваривания, то есть одним элементом. Боковая панель такого устройства надежно защищена от коррозии.

- Пороги. Усиленные компоненты внизу проемов дверей удерживают низ средних стоек и поддерживают днище по бокам. С фланцами днища их соединяют контактной сваркой. Внутри лицевой части порогов есть надежное усиление.

Багажный отсек

Как называется зад легковой машины? Это багажный отсек. Хвостовая часть легкового автомобиля состоит из следующих компонентов:

- Задние лонжероны — это продольные силовые составляющие из высокопрочной стали. Они надежно удерживают пол багажника, а также принимают на себя нагрузку во время транспортировки багажа.

- Задние арки, которые фиксируются на хвостовых крыльях.

- Пол багажника — это штампованный металлический лист, вогнутой формы, который образует свободное место для запасного колеса. Пол багажника при этом приварен к хвостовым лонжеронам, задней панели конструкции и задним брызговикам.

- Задние крылья — это несъемные панели, которые приварены к корпусу и являются важным элементом хвостовой части.

- Задние чашки, которые удерживают верх хвостовых стоек.

Днище

На дно легковой машины приходится практически 60% суммарного веса транспортного средства. Эту составляющую автомобиля делают из металла и подвергают горячей оцинковке. Такую процедуру пропускают исключительно китайские производители машин. Если днище не будет надежно защищено от коррозии, то спустя всего два года начинает постепенно гнить. Если говорить про главные компоненты днища, то это:

- Усилитель передней стойки.

- Задний пол.

- Порог кузова.

- Задняя поперечина пола.

Крыша

Панель крыши находится на стойках и закрывает всю его центральную часть. Панель крыши — одна из самых крупных и простых конструкций транспортного средства.

Крыше такую большую жесткость дает ее форма. А также усилители, которые приклеиваются к ней с обратной стороны. Крышу, которая переходит в заднее крыло приваривают посредством кремнистой бронзы либо качественной латуни. Этот дает возможность делать ровный и длинный шов, а также противостоять вибрациям и нагрузкам, которые воздействуют на это место. Подобное соединение также гораздо меньше боится коррозию.

Знать из чего состоит автомобильный кузов, нужно знать каждому водителю. Без этого невозможно будет поддерживать транспортное средство всегда в нормальном и рабочем состоянии. Без таких знаний не выйдет объяснить специалисту по ремонту авто в чем проблема. Да и вообще, информация, которая представлена выше — очень полезная просто для понимания сути работы собственного автомобиля.

Без этого невозможно будет поддерживать транспортное средство всегда в нормальном и рабочем состоянии. Без таких знаний не выйдет объяснить специалисту по ремонту авто в чем проблема. Да и вообще, информация, которая представлена выше — очень полезная просто для понимания сути работы собственного автомобиля.

Из чего изготавливают кузов автомобиля? Какие материалы используются при производстве?

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов, пластика и прочих материалов, которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида. В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

Рекомендуем к прочтению статью: «С каким типом кузова лучше покупать бюджетный автомобиль?«.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA?

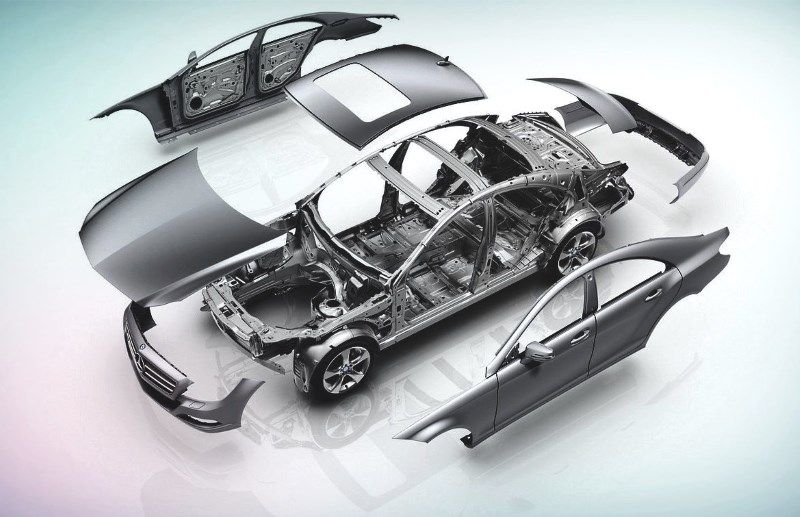

Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

{banner_adsensetext}

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

1. Изготовление кузова автомобиля из стали: преимущества и недостаткиБольшинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения. Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

В процессе создания кузовов из стали, задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности. Задача технологов заключается в правильном подборе состава стали, его сочетание с другими сплавами и компонентами, чтобы материал был хорошо штампуем. Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса. Первоначально происходит изготовление, а затем прокатка стальных листов, которые обладают разной толщиной. После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

Положительные стороны стали при производстве автомобильных кузовов:

— низкая стоимость материала в сравнении с другим сырьем;

— четко отработанная технология изготовления и утилизации материала;

— оптимальная ремонтопригодность готового кузова.

Отрицательные стороны стали при производстве автомобильных кузовов:

— высокая масса материала и готового кузова;

— в обязательном порядке рекомендуется антикоррозионная обработка для защиты от коррозии и ржавчины;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова.

Что касается негативных сторон при производстве кузова из стали, то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей, а также процесса штамповки, данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается. Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ?

2. Изготовление кузова автомобиля из алюминия: преимущества и недостаткиЧто касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей.

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машинокомплекты.

Положительные стороны алюминия при производстве автомобильных кузовов:

— появляется возможность производства кузовных элементов любой формы и сложности;

— масса готового алюминиевого кузова значительно легче стального, при равной прочности;

— материал легко подвергается обработке, процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине;

— низкая стоимость технологических процессов при производстве.

Отрицательные стороны алюминия при производстве автомобильных кузовов:

— высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей;

— необходимость наличия специального высокоточного оборудования;

— намного дороже стали, в связи с высокими энергозатратами.

Алюминий обладает средней пластичностью и устойчивостью к разного рода деформациям. Такой материал не рекомендуется подвергать удлинению, в связи с тонкой номинальной толщиной. Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль. Для сравнения, прочность стандартной стали составляет около 240-250 МегаПаскаль, а высокопрочной в районе 500-600 МегаПаскаль.

{banner_reczagyand}

3. Изготовление кузова автомобиля из стеклопластика и пластмассы: преимущества и недостаткиЧто касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликарбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов, что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений, накладки противоударного типа и прочие компоненты. Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова, как капоты, крылья, двери и крышки багажников.

Положительные стороны стеклопластика при производстве автомобильных кузовов:

— имея высокую прочность, деталь имеет небольшой вес;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами;

— простота изготовления элементов, которые имеют сложную форму;

— имеется возможность производства деталей крупных размеров.

Отрицательные стороны стеклопластика при производстве автомобильных кузовов:

— сравнительно высокая цена на наполнители;

— высокие требования к точности форм, разметке и готовой детали;

— производство деталей осуществляется продолжительное время;

— высокая сложность в ремонте при повреждении деталей.

Кузовной цех | Littleton, CO

Ваше удовлетворение

– Наша цель!

Семейное владение и управление, которое с гордостью обслуживает

Метрополитен с 1949 года

Повредили свой автомобиль в результате аварии? Попал под град? Bradford Auto Body, Inc. будет работать с вами и вашей страховой компанией, чтобы вернуть ваш автомобиль в состояние до аварии. Мы специализируемся на полный комплекс услуг по кузовному ремонту и покраске и имеют опыт работы со всеми типами легковых и грузовых автомобилей отечественного и импортного производства.

Мы специализируемся на полный комплекс услуг по кузовному ремонту и покраске и имеют опыт работы со всеми типами легковых и грузовых автомобилей отечественного и импортного производства.

Почему стоит выбрать

Bradford Auto Body Inc. ?С 1949 года компания Bradford Auto Body, Inc. предоставляет Литтлтону и его окрестностям качественные услуги по ремонту и покраске автомобилей. Мы являемся семейной собственностью и управляемы, с глубокими связями с сообществом. В дополнение к приветствию новых клиентов, мы гордимся тем, что нам доверяют ремонт для постоянных клиентов и нескольких поколений в одной семье. В Bradford Auto Body мы специализируемся на:

- Автоматическая живопись

- Ремонт без краски («PDR»)

- Выпрямление рамки

- Повреждение града

- Ремонт 70032

- Незначительный вмятина и царапина

Мы также:

- .

- Предоставить вам окончательный счет с подробным описанием всех понесенных затрат

- Выставить прямой счет за страхование

- Работать со всеми страховыми компаниями

- Предоставить письменные гарантии

- Работа как с отечественными, так и с импортными легковыми и грузовыми автомобилями

- При необходимости организуем эвакуацию

Посетите

Bradford Auto Body, Inc. Сегодня

СегодняПозвоните в Bradford Auto Body, Inc. сегодня, чтобы обсудить ваши потребности в ремонте. Мы с радостью примем оценку вашей страховой компании и запишем вас на ремонт. От ремонта вмятины без покраски до серьезного повреждения при столкновении — мы делаем все, чтобы вернуть вас в свой автомобиль!

Для получения дополнительной информации, пожалуйста, позвоните нам сегодня по телефону 303-795-1323.

Чем довольны наши

клиенты Говорят«Я отвез свою машину на оценку, и они мне очень помогли. Они потратили много времени на тщательную, подробную оценку и все четко объяснили.»

Лиза Т.

«Очень услужливый персонал. Всем рекомендую это место». проделали отличную работу. Их мне порекомендовал друг, семья которого пользуется ими с 19 лет.60 и в восторге от обслуживания, поэтому я решил попробовать их, и теперь я рекомендую их всем, кому нужны кузовные работы на их автомобиле.

Пэтти Г.

Адрес: 2659 W Main St, Littleton, CO 80120

Телефон:

303 795-1323

Услуги по ремонту при столкновении калибров | Caliber.com

Ведущий в стране поставщик услуг по ремонту после столкновений

Caliber Collision восстанавливает автомобили до состояния, предшествующего столкновению, и помогает нашим клиентам, восстанавливая ритм вашей жизни®. Мы являемся предпочтительным партнером ведущих производителей автомобилей и всех крупных страховых компаний. Наши технические специалисты проходят постоянное всестороннее, признанное в отрасли обучение и используют новейшие технологии, чтобы гарантировать, что мы восстановим ваш автомобиль до стандартов производителя.

Ведущий национальный поставщик услуг по ремонту после столкновений

Компания Caliber Collision восстанавливает автомобили до состояния, предшествующего столкновению, и помогает нашим клиентам, восстанавливая ритм вашей жизни®. Мы являемся предпочтительным партнером ведущих производителей автомобилей и всех крупных страховых компаний. Наши технические специалисты проходят постоянное всестороннее, признанное в отрасли обучение и используют новейшие технологии, чтобы гарантировать, что мы восстановим ваш автомобиль до стандартов производителя.

Мы являемся предпочтительным партнером ведущих производителей автомобилей и всех крупных страховых компаний. Наши технические специалисты проходят постоянное всестороннее, признанное в отрасли обучение и используют новейшие технологии, чтобы гарантировать, что мы восстановим ваш автомобиль до стандартов производителя.

Caliber Collision восстанавливает автомобили до состояния, предшествующего столкновению, и помогает нашим клиентам, восстанавливая ритм вашей жизни®. Мы являемся предпочтительным партнером ведущих производителей автомобилей и всех крупных страховых компаний. Наши технические специалисты проходят постоянное всестороннее, признанное в отрасли обучение и используют новейшие технологии, чтобы гарантировать, что мы восстановим ваш автомобиль до стандартов производителя.

Пожизненная гарантия

Мы отвечаем за нашу работу на каждый автомобиль письменной ограниченной пожизненной гарантией. Мы выполним работу качественно и вернем вас в целости и сохранности. Гарантировано. Хотя мы уверены, что ремонт сделан правильно, мы также готовы помочь, если что-то пойдет не так. Мы устраним проблему бесплатно, пока вы являетесь владельцем автомобиля, в любом из наших 1500 удобных пунктов обслуживания Caliber.

Гарантировано. Хотя мы уверены, что ремонт сделан правильно, мы также готовы помочь, если что-то пойдет не так. Мы устраним проблему бесплатно, пока вы являетесь владельцем автомобиля, в любом из наших 1500 удобных пунктов обслуживания Caliber.

Доверие и прозрачность

Пошаговая помощь от неравнодушных товарищей по команде

Наша работа и наша гарантия обеспечивают вам душевное спокойствие, а наше исключительное обслуживание клиентов успокаивает вас. Восстановление ритма вашей жизни® означает помощь вам на каждом этапе пути. Мы будем общаться с вами на протяжении всего процесса ремонта, чтобы вы точно знали, что происходит с вашим автомобилем.

Кроме того, нам доверяют все основные страховые компании, и мы часто получаем предварительное одобрение, что экономит ваше время и энергию на получение нескольких оценок. С 1500 точками в 40 штатах есть вероятность, что в вашем районе найдется товарищ по команде, готовый помочь вам безопасно вернуться на дорогу и вернуться в свой ритм.

Калибр празднует 1500

Местоположение1500 центров Калибра в удивительных сообществах по всей стране. 1500 центров Caliber, в которых наши товарищи по команде привержены нашей цели — восстанавливать ритм вашей жизни ® каждый день. Посмотрите, что эта веха означает для семейства брендов Caliber!

Мы в вашем уголке уже 25 лет.

За 25 лет мы заняли лидирующие позиции в отрасли и место в жизни наших товарищей по команде, клиентов и сообществ. Для каждого клиента, чей автомобиль снова в пути, каждого товарища по команде и каждого сообщества, которому мы служим, Caliber — это больше, чем просто компания.

Caliber возвращает

Мы сотрудничаем с программой NABC Recycled Rides ® , чтобы отремонтировать автомобили и подарить их достойным членам нашего сообщества. Пока есть больше наших соседей, которые могут помочь, мы стремимся сделать все возможное, чтобы помочь.

Кузовной ремонт

Мы знаем, что авария — это что угодно, но только не удобство, поэтому мы являемся предварительно одобренным партнером всех основных страховых компаний. Опыт наших сотрудников, сертифицированных I-CAR, поддерживается лучшим в отрасли непрерывным обучением, современным оборудованием и многочисленными сертификатами в автомобильной промышленности. Мы устанавливаем стандарты ремонта автомобилей после столкновений, и наша репутация превосходного сервиса привела к тому, что мы стали крупнейшей компанией по ремонту после столкновений в Америке.

Опыт наших сотрудников, сертифицированных I-CAR, поддерживается лучшим в отрасли непрерывным обучением, современным оборудованием и многочисленными сертификатами в автомобильной промышленности. Мы устанавливаем стандарты ремонта автомобилей после столкновений, и наша репутация превосходного сервиса привела к тому, что мы стали крупнейшей компанией по ремонту после столкновений в Америке.

Ремонт и замена стекол

В Caliber, когда мы восстанавливаем ваш автомобиль до состояния, предшествующего столкновению, наши услуги включают квалифицированный ремонт и замену автомобильных стекол после столкновения. Нашим специалистам, сертифицированным AGSC, доверяют ведущие производители автомобилей и все крупные страховые компании.

Ремонт вмятин без покраски

Вы можете оставить свои повреждения от града, дверные вмятины и другие мелкие неприятности профессионалам по ремонту вмятин без покраски в Caliber Collision. Поскольку мы не нарушаем исходную краску, процесс выполняется быстрее и дешевле, чем другие методы.

Сертификаты

Наши опытные механики отрабатывают часы, так что вам не нужно. Мы обеспечиваем наших товарищей по команде непрерывным ведущим в отрасли обучением, самым современным оборудованием и имеем самые высокие сертификаты автомобильной промышленности OEM в бизнесе.

Наши услуги

Автопарк

Услуги по калибровке (ADAS)

Диагностическое сканирование

Ремонт автомобильных стекол

Ремонт лакокрасочного покрытия

Удаление вмятин

Ремонт крыла

Ремонт повреждений от града

Ремонт вмятин без покраски

Ремонт после столкновения

Что такое процесс ремонта после столкновения калибра?

Мы серьезно относимся к доверию клиентов, производителей и страховых компаний. Мы точно настроили наш процесс ремонта после аварии, чтобы максимально повысить качество и эффективность каждого ремонта, для каждого клиента, каждый раз.

Мы точно настроили наш процесс ремонта после аварии, чтобы максимально повысить качество и эффективность каждого ремонта, для каждого клиента, каждый раз.

Мы знаем, что попасть в аварию — это стресс и неудобство, поэтому мы стремимся сделать процесс ремонта максимально простым. От бесплатной оценки и пошагового общения до своевременной доставки и нашей письменной ограниченной пожизненной гарантии — мы стремимся к тому, чтобы работа была сделана правильно — чтобы вы благополучно вернулись за руль и вернулись к ритму вашей жизни. чтобы вы могли сосредоточиться на том, что действительно важно.

Произошло столкновение

- Связаться со страховой компанией

- Позвоните нам, зайдите или зайдите онлайн, чтобы назначить встречу

Ваша оценка и начало работы

- Мы подготовим первоначальную оценку

- Страховая компания рассматривает и утверждает оценку 9032

- Организация аренды автомобиля у местного партнера Enterprise

- Предоставьте контактную информацию для пошагового обновления по телефону, электронной почте или текстовым сообщениям

Разборка автомобиля

- Разборка автомобиля для выявления всех повреждений

- Клиент и страховая компания утверждают все обновления сметы

- Начало ремонта

- Предполагаемая дата завершения сообщается по телефону, электронной почте или текстовым сообщением

- Провести первичный контроль качества

- Подтвердить дату поставки по телефону, электронной почте или в текстовом сообщении

Краска для автомобиля

- Сгланг и шлифование тела

- ПУМИР, КРАСКА И ЧИСЛОВНЫЕ ПЕРЕКЛЮЧЕНИЕ

- Проверьте проверку второго качества

РАБОТА НА РАБОТА

Своевременная доставка

- Забирайте автомобиль вовремя, каждый раз

- Вернитесь к ритму своей жизни

Пожизненная гарантия

Ремонт подкреплен письменной ограниченной пожизненной гарантией, действующей в любой точке Калибра

Найти a Calibre Collision location

Мы являемся крупнейшим в стране поставщиком услуг по ремонту после столкновений с 1500 удобными офисами в 40 штатах, и их количество постоянно растет.

У современных машин, в основном, используется несущий цельный корпус. Жесткость в нем обеспечивается благодаря ряду балок, а также лонжеронам.

У современных машин, в основном, используется несущий цельный корпус. Жесткость в нем обеспечивается благодаря ряду балок, а также лонжеронам. В основном, такие машины применяют для поездок куда-нибудь за город и для всевозможных коммерческих задач.

В основном, такие машины применяют для поездок куда-нибудь за город и для всевозможных коммерческих задач. Это наиболее прочные компоненты каркаса транспортного средства, так как сделаны из высокопрочной стали. Чтобы эффективно гасить фронтальные удары во время аварий у лонжеронов есть зоны возможного смятия.

Это наиболее прочные компоненты каркаса транспортного средства, так как сделаны из высокопрочной стали. Чтобы эффективно гасить фронтальные удары во время аварий у лонжеронов есть зоны возможного смятия. Она надежно защищает пассажиров и водителя при возникновении в моторном отсеке пожара. За перегородкой находится силовая конструкция. Это тоже элемент защиты пассажиров и водителя в случае ДТП.

Она надежно защищает пассажиров и водителя при возникновении в моторном отсеке пожара. За перегородкой находится силовая конструкция. Это тоже элемент защиты пассажиров и водителя в случае ДТП. Кроме того, у крыши машины есть усиленная поперечина, которая оберегает салон в случае переворота.

Кроме того, у крыши машины есть усиленная поперечина, которая оберегает салон в случае переворота. Кроме того, они распределяют всю нагрузку с низа корпуса на верхнюю часть, а также защищают салон при боковых ударах. Хвостовые стойки необходимы, чтобы удерживать зад крыши. Также они являются местом для заднего стекла ТС.

Кроме того, они распределяют всю нагрузку с низа корпуса на верхнюю часть, а также защищают салон при боковых ударах. Хвостовые стойки необходимы, чтобы удерживать зад крыши. Также они являются местом для заднего стекла ТС.