Какие отечественные авто с оцинкованным кузовом 🦈 avtoshark.com

Воздействие вредных факторов – влаги, химических веществ и абразивной чистки – приводит к коррозии и разрушению металла. В новых моделях русских машин производители применяют оцинковку для защиты от ржавчины.

Антикоррозионное покрытие металлических деталей обеспечивает хорошую защиту от ржавчины. Какие отечественные автомобили имеют оцинкованный кузов, можно узнать из рекламы автосалонов. Защита машин различается способом и объемом обработки.

Популярные российские автомобили с оцинкованным кузовом

Воздействие вредных факторов – влаги, химических веществ и абразивной чистки – приводит к коррозии и разрушению металла. В новых моделях русских машин производители применяют оцинковку для защиты от ржавчины.

Перечень видов покрытия стальной обшивки кузова:

- Горячий метод нанесения – с погружением в расплав деталей машины. Оцинковка этого типа дает максимальную защиту авто от коррозии.

- Электролитический способ покрытия цинком – гальваника. Металл осаждается на поверхность кузова в растворе солей из-за разности потенциалов.

- Холодное грунтование деталей авто смесью, содержащей частицы цинка – покрытие такого типа нестойкое и плохо защищает кузов от коррозии. Метод обычно применяется в китайских машинах.

В автомобилях оцинковывают полностью или только часть узлов и деталей. Новые машины, выпущенные в России, покрывают горячим способом. В РФ большинство отечественных автомобилей марки ЛАДА и УАЗ имеют защиту кузова.

ВАЗ 2110

Современные российские машины спасают от коррозии обычно оцинковкой. Детали обшивки изготавливают по заказу на предприятиях. Русский автомобиль АвтоВАЗа «десятка», кроме самого кузова, имеет список из 47 оцинкованных деталей. Антикоррозионное покрытие машины проводят с 1999 года холодным способом.

ВАЗ 2110

Количество оцинкованных деталей от общего списка – 30%. Обрабатывают сварные и крепежные соединения, нижнюю часть кузова и крылья. Первые признаки ржавчины могут появиться через 7 лет эксплуатации. Для хорошего уровня защиты от коррозии необходимо каждые 2-3 года производить обработку поверхности автомобиля.

Первые признаки ржавчины могут появиться через 7 лет эксплуатации. Для хорошего уровня защиты от коррозии необходимо каждые 2-3 года производить обработку поверхности автомобиля.

Лада Калина 1 поколение

Старые модели этих российских универсалов оцинковывали оксидным покрытием с металлическим порошком. Такая защита ненадежная, признаки коррозии появляются через 2-3 года эксплуатации автомобиля.

Список оцинкованных деталей Лады Калины 1-го поколения:

- днище;

- крылья;

- багажник;

- капот;

- двери.

Автомобильные лонжероны обычно обрабатывают битумным антикором. Верхняя половина машины российской сборки не имеет оцинковки. Объем списка деталей с защитным покрытием – 40-50, в производстве применяют холодную технологию.

Лада Калина 2-е поколение

В русских универсалах новых моделей с 2012 года оцинковывают почти весь кузов. Защитное покрытие листов стали наносят на конвейере завода. Цинка нет только на лонжеронах, крыше и капоте машины. В этих местах для кузовной защиты применяют грунтовку, эмаль и антикоррозионный состав. Способ обработки поверхности отечественного автомобилей – цинкрометалл. Этот вид оцинковки не дает хорошей защиты, через 2-3 года может появиться ржавчина в скрытых полостях.

В этих местах для кузовной защиты применяют грунтовку, эмаль и антикоррозионный состав. Способ обработки поверхности отечественного автомобилей – цинкрометалл. Этот вид оцинковки не дает хорошей защиты, через 2-3 года может появиться ржавчина в скрытых полостях.

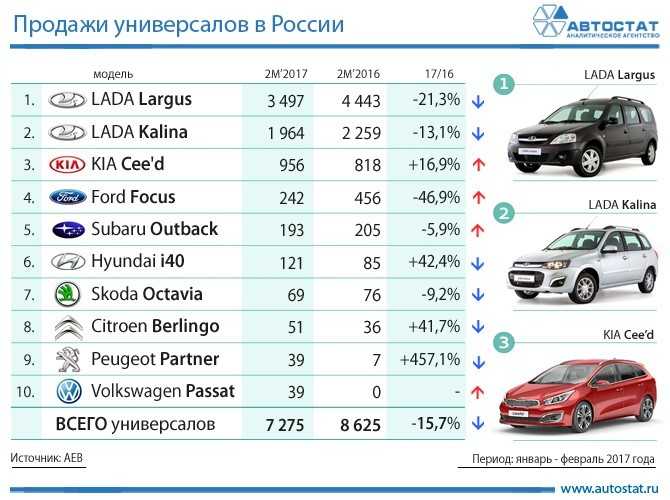

Лада Ларгус

Машина обработана холодным способом частично – нижняя половина кузова, крылья и дверь багажника. Большинство деталей оцинковывают с двух сторон горячим способом. В новых моделях машин сборки России обрабатывают также крышу и капот, но с одной стороны.

В Лада Ларгус дополнительно холодным способом оцинковывают места сварки и болтовых креплений кузова. По сравнительной таблице моделей ВАЗ антикоррозионная защита этой российской машины действует хорошо до 7 лет, но профилактическую обработку необходимо делать каждые 2-3 года.

Лада Гранта

Недорогой легковой лифтбэк, который выпускают в России, имеет оцинковку только нижней части. В этой модели защищают от коррозии полностью днище, арки и пороги машины. Остальной кузов авто – с частичным покрытием цинком, всего до 40% от общего списка деталей. Небольшой объем обработки позволяет снизить себестоимость автомобиля. Ответственные части обшивки оцинковывают качественно – горячим способом. Кузов российской Лады Гранты седан защищают от коррозии ЛКП, цинковое покрытие предусмотрено только на уязвимых деталях.

Остальной кузов авто – с частичным покрытием цинком, всего до 40% от общего списка деталей. Небольшой объем обработки позволяет снизить себестоимость автомобиля. Ответственные части обшивки оцинковывают качественно – горячим способом. Кузов российской Лады Гранты седан защищают от коррозии ЛКП, цинковое покрытие предусмотрено только на уязвимых деталях.

Лада Веста

Популярная машина отечественного производства имеет почти полную обработку горячим методом. Антикоррозионным грунтом окрашены только днище и пороги автомобиля. У выпускаемого в России легкового седана Лады Весты без оцинковкии и крыша. Скрытые полости, не имеющие контакта с воздухом, заливают составом с цинковым наполнителем. Покрытие кузова – хорошей прочности, защищает металл даже в агрессивной среде.

Читайте также: Автомобили с хорошей печкой — рейтинг лучших

Лада Веста

Лада X-ra

Современный отечественный универсал ВАЗа последнего поколения с высоким рейтингом имеет двустороннюю горячую оцинковку почти всех деталей. Другим антикоррозионным составом обрабатывают только нижнюю часть кузова – днище и пороги. Крыша этого российского автомобиля защищена лакокрасочным покрытием с цинковым грунтом. По сравнительной таблице машина имеет лучшую гальваническую защиту металла, чем большинство моделей иномарок. Двустороннее горячее цинкование кузова гарантирует хорошую защиту от коррозии в течение 7-10 лет эксплуатации даже во влажном климате.

Другим антикоррозионным составом обрабатывают только нижнюю часть кузова – днище и пороги. Крыша этого российского автомобиля защищена лакокрасочным покрытием с цинковым грунтом. По сравнительной таблице машина имеет лучшую гальваническую защиту металла, чем большинство моделей иномарок. Двустороннее горячее цинкование кузова гарантирует хорошую защиту от коррозии в течение 7-10 лет эксплуатации даже во влажном климате.

УАЗ

Внедорожники в условиях России чаще испытывают влияние влаги, агрессивных веществ и грязи. Поэтому для защиты деталей от коррозии производители применяют оцинковку металла. Холодный способ использовали до 2014 года, затем перешли на двустороннюю обработку деталей авто. Сформированный слой цинка 10-15 микрон хорошо защищает корпус УАЗа в течение многих лет в русских условиях бездорожья. Антикоррозионную обработку скрытых полостей модели марки «Патриот» делают катафорезным грунтом. Оцинковка новых русских машин УАЗ увеличила долговечность при небольших дополнительных издержках в производстве.

Вы можете использовать наши уникальные ФОТО, при указании активной ссылки — https://avtoshark.com/

авто с оцинкованным кузовом

0

Оцинкованный кузов автомобиля: список, описание и отзывы

Кузов автомобиля представляет собой одну из самых дорогих его частей. Он подвергается воздействию температур, влаги. Если кузов подвергается коррозии, то это очень плохо, ведь все детали автомобиля, кроме кузова, можно заменить. Поэтому крайне важно сохранять именно кузов в целостности и хорошем состоянии. Поэтому многие покупатели хотят знать, какие автомобили имеют оцинкованный кузов. Список таких моделей будет достаточно большим. Ведь практически каждый производитель в рекламных брошюрах указывает, что оцинковка имеет место. Но она бывает разной.

Как выбрать машину с оцинкованным кузовом?

Покупатель, который решил подобрать себе автомобиль, должен не просто видеть полный список автомобилей с оцинкованным кузовом. Необходимо понимать, какие существуют способы покрытия цинком, ведь один автомобиль может похвастаться полной оцинковкой, другой – частичной. Срок службы этих машин будет разным. Некоторые модели машин вообще покрывают грунтовкой с небольшим содержанием цинка и выдают их за оцинкованные.

Необходимо понимать, какие существуют способы покрытия цинком, ведь один автомобиль может похвастаться полной оцинковкой, другой – частичной. Срок службы этих машин будет разным. Некоторые модели машин вообще покрывают грунтовкой с небольшим содержанием цинка и выдают их за оцинкованные.

Список автомобилей с оцинкованным кузовом представлен ниже. Он включает в себя марки автомобилей, кузовы который оцинкованы полностью:

- Volkswagen.

- Porsche.

- Audi.

- Seat.

- Shkoda.

- Mercedes.

- Volvo.

- Opel.

- Ford.

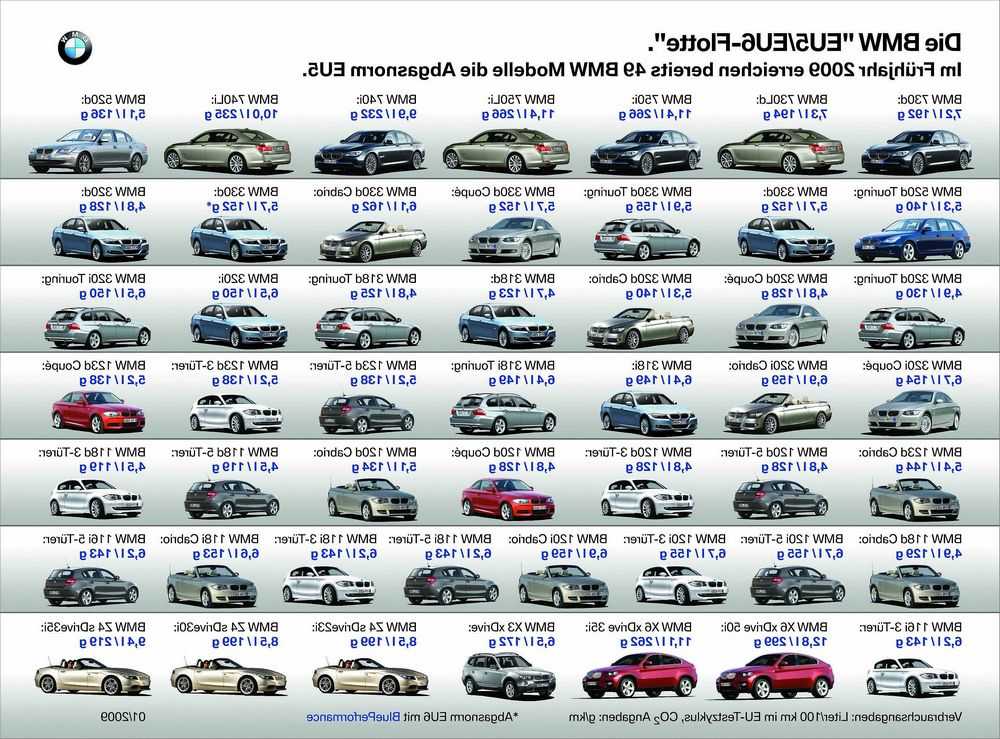

- BMW.

- Chevrolet.

Правда, не все автомобили этих марок имеют полную оцинковку. Что касается частичной антикоррозионной обработки некоторых деталей, то она наблюдается у автомобилей Honda, Toyota, Mazda. А вот список автомобилей «ВАЗ» с оцинкованным кузовом будет пуст, так как данный производитель лишь добавляет цинк в грунтовку. Такой способ оцинковки нельзя назвать полноценным. Впрочем, это позволяет существенно снизить стоимость разработки автомобиля. Отсюда и низкая цена на автомобили «ВАЗ». Это также касается китайских машин Chery, Geely и частично корейского бренда Hyundai.

Отсюда и низкая цена на автомобили «ВАЗ». Это также касается китайских машин Chery, Geely и частично корейского бренда Hyundai.

Горячее цинкование

Слой цинка позволяет продлить срок службы металла и защитить его от коррозии, но очень важную роль играет способ цинкования. Самым первым и эффективным способом является горячее цинкование. Основная суть технологии: цельный кузов автомобиля окунают в специальную ванну с цинкосодержащим раствором, затем нагревают ее до высокой температуры, под действием которой металл кузова покрывается частицами цинка.

Данная технология доступна автомобильному концерну Volkswagen и, следовательно, всем брендам, которыми он владеет. То есть Skoda, Seat, Audi, Volkswagen, Porsche – это список автомобилей, оцинкованные кузова которых выполнены по термическому способу нанесения антикоррозионного покрытия и являются лучшими.

Преимущества таких кузовов:

- Производители дают 30-летнюю гарантию на кузовы, которые были обработаны термическим способом цинкования.

- Такое покрытие является самым прочным и превосходит по этому показателю цинковые покрытия, нанесенные любыми другими способами.

- Оцинкованный горячим способом металл сопротивляется не только коррозии, но и механическим повреждениям.

Единственный недостаток такого способа – высокая стоимость реализации технологии. Поэтому и автомобили с такими кузовами очень дорогие.

Лучшая технология

Считается, что самыми устойчивыми к коррозии являются автомобили Audi после 1986 года выпуска. Кроме концерна Volkswagen, технология также используется Volvo, Opel (Astra и Vectra), Ford (Sierra, Escort), Chevrolet (Lacetti, Epica). Что касается Volvo, то в этих автомобилях используется много алюминия, который сам по себе не подвержен коррозии. Но производитель совершенно не скупится на термическое нанесение цинка на стальные детали. Запишите себе этот список автомобилей, оцинкованные кузова которых обработаны по термической технологии нанесения антикоррозийного покрытия.

Гальваническое цинкование

Гальванические ванны применяли достаточно давно, и такой способ нанесения антикоррозийного покрытия является весьма популярным. Реализация такой технологии обходится намного дешевле, поэтому многие производители используют его для нанесения покрытия на кузова производимых автомобилей.

Суть технологии заключается в следующем: кузов автомобиля помещается в гальваническую ванну с содержанием цинкового раствора. Затем к кузову и к ванной подключаются два проводника (плюс и минус) и подается напряжение. В результате частицы цинка, содержащиеся в растворе, плавятся и приклеиваются к металлу тонким слоем.

Оцинкованные гальваническим способом автомобили

Одни из самых удачных гальванизирующих составов разработали в Mercedes и BMW. Эти производители наносят на поверхность кузова цинковый слой толщиной 9-15 мкм. Столь толстый антикоррозионный слой может даже посоревноваться в плане эффективности и срока службы со слоем, нанесенным термическим способом. Однако список автомобилей с оцинкованным кузовом гальваническим методом не заканчивается на этих двух брендах. Honda, Toyota, Lexus – эти производители также используют данную технологию. Но такие машины, как Honda Pilot или CR-V имеют только некоторые оцинкованные детали кузова. В частности, на этих машинах устанавливаются оцинкованные пороги, днища, крылья – те кузовные части, которые подвержены коррозии больше всего. Лучшей коррозионной устойчивостью среди японских производителей может похвастаться Honda, а не Toyota или Mazda.

Однако список автомобилей с оцинкованным кузовом гальваническим методом не заканчивается на этих двух брендах. Honda, Toyota, Lexus – эти производители также используют данную технологию. Но такие машины, как Honda Pilot или CR-V имеют только некоторые оцинкованные детали кузова. В частности, на этих машинах устанавливаются оцинкованные пороги, днища, крылья – те кузовные части, которые подвержены коррозии больше всего. Лучшей коррозионной устойчивостью среди японских производителей может похвастаться Honda, а не Toyota или Mazda.

Цинкрометалл

Говоря про оцинкованный кузов автомобиля, список моделей необходимо пополнить корейскими машина Kia. Однако этот производитель нашел свой особый способ – он использует специальный цинкрометалл при изготовлении своих машин. Данный материал имеет три слоя:

- Нижний и самый толстый стой – сталь.

- Средний слой – специальные оксиды с содержанием цинка в составе.

- Верхний слой – органическое соединение с большим содержанием цинка.

То есть, на заводах Kia оцинковывается сам металл еще на стадии проката. Затем из него изготавливается кузов. Данный металл отлично подвержен сварке, формовке, его легко красить. Однако его эффективность защиты от коррозии низкая, особенно в местах, где имеют место повреждения.

Если горячую оцинковку можно назвать лучшей, гальваническую – хорошей, то цинкрометалл – это приемлемый тип оцинковки, который продлевает срок службы кузова. Он обладает далеко не самыми лучшими антикоррозионными свойствами.

Сложно назвать список автомобилей, оцинкованный кузов которых производился бы подобным способом. Известно, что Kia практикует эту технологию.

Холодное цинкование

Это самая примитивная и дешевая технология, которая используется при изготовлении бюджетных автомобилей. В данном случае речь идет о покрытии деталей катафорезной грунтовкой с содержанием цинка в составе. Узнать, у каких машин кузов оцинкованный с помощью холодного способа, легко. Посмотрев на стоимость автомобиля, можно сразу понять, насколько сильно автомобиль защищен от коррозии. К бюджетным автомобилям, которые оцинковываются таким способам, можно отнести: отечественные машины «ВАЗ», китайские Chery, Geely, некоторые корейские модели Hyundai и Kia.

К бюджетным автомобилям, которые оцинковываются таким способам, можно отнести: отечественные машины «ВАЗ», китайские Chery, Geely, некоторые корейские модели Hyundai и Kia.

В заключение

Теперь вы знаете, какие автомобили с оцинкованным кузовом. Список конкретных моделей привести не можем, т.к. не всегда достоверно известно, какие именно производители какой способ применяют. Для одних автомобилей может использоваться гальванический метод цинкования, для других – холодный. Но даже в последнем случае производители твердят, что автомобиль имеет оцинкованный кузов. И хотя это действительно так, качество антикоррозийного покрытия в последнем случае настолько плохое, что можно даже считать, что его попросту нет.

Помните: дешевый автомобиль не может быть покрыт цинком термическим или гальваническим способом. И даже в том случае, если в инструкции указано, что автомобиль оцинкован, это может означать, что всего лишь некоторые детали кузова покрыты антикоррозийным покрытием (например, днище и пороги). Также это может значить, что кузов или детали покрыты цинкосодержащей грунтовкой. Вариантов множество. К сожалению, все эти варианты применяются в автомобилях бюджетного класса.

Также это может значить, что кузов или детали покрыты цинкосодержащей грунтовкой. Вариантов множество. К сожалению, все эти варианты применяются в автомобилях бюджетного класса.

Сенсация гальванизации: как автопроизводители боролись с бедствием ржавчины

Подвергая старые автомобили воздействию неблагоприятных зимних элементов — в частности, двойному воздействию влаги и дорожной соли — это быстрый способ в конечном итоге столкнуться лицом к лицу с извечным врагом металла : ржавчина. Любой любитель классических автомобилей, называющий северо-восточную или среднезападную половину страны своим домом, испытывает более чем мимолетную зависть к своим соотечественникам во многих южных и западных штатах, которые наслаждаются более сухим климатом, позволяющим круглый год наслаждаться поездками без проживания. в постоянном страхе перед оловянным червем.

Коррозия, однако, имеет тенденцию воздействовать на автомобили определенного года выпуска гораздо агрессивнее, чем на их современные аналоги. Дело не только в том, чтобы быть «старым». В определенные эпохи совершенно новые автомобили могли сбрасывать металлическую кожу, все еще стоя в выставочном зале.

Дело не только в том, чтобы быть «старым». В определенные эпохи совершенно новые автомобили могли сбрасывать металлическую кожу, все еще стоя в выставочном зале.

Ответ на вопрос, почему современные автомобили более устойчивы к такой внезапной судьбе, несколько сложен. Долгий и медленный переход автомобильной промышленности к более прочным материалам является результатом достижений в области проектирования, проектирования и производства, а также корпоративной заинтересованности, необходимой для реализации реального антикоррозионного плана.

Цинковать

Flickr/jimpg2_2015 Ключевой защитный щит, используемый каждым автомобилем, продаваемым в настоящее время в США: гальванизация. Этот процесс покрывает сталь слоем цинка, чаще всего путем «горячего погружения» компонентов в ванну с расплавленным металлом (хотя на окрашенные компоненты наносится более тонкий слой с помощью гальванического покрытия). Некоторая сталь поступает на фабрики даже предварительно оцинкованной, что означает, что только части, которые были нарезаны, отшлифованы или иным образом разрезаны и обнажены, требуют повторного нанесения цинка, чтобы сохранить их устойчивый к ржавчине профиль.

Эффективность гальванизации связана с химическими свойствами процесса коррозии. Для ржавчины требуется металл, готовый отдать свои электроны (называемый анодом) другому куску металла, который готов принять электроны (катод). Этому переносу способствует нечто, называемое электролитом, обычно жидкостью, которая переносит электроны от А к В.

Для стали вода служит эффективным электролитом, особенно если она смешана с хлоридом кальция (дорожная соль) или даже с углекислым газом из атмосферу, создающую жидкую углекислоту. Сталь слишком счастлива быть своим собственным анодом и катодом, позволяя металлу очищаться от электролитов, когда он влажный. Это эффективно растворяет железо и способствует его связыванию с кислородом, который высвобождается из воды в течение всей операции. Конечный результат: оксид железа или ржавчина.

Какое место занимает оцинковка? Цинк еще более свободолюбив со своими электронами, и, накладывая его поверх стали, он приносит их в жертву коррозии. По сути, цинк берет на себя команду в течение длительного периода времени, чтобы сталь оставалась безупречной и прочной.

По сути, цинк берет на себя команду в течение длительного периода времени, чтобы сталь оставалась безупречной и прочной.

Кому нужен прогресс?

Flickr/Darren CowleyВсе вышесказанное звучит как настоящее современное чудо в борьбе с автомобильной энтропией. Правда сложнее. Гальванизация существует уже более 250 лет, и за это время она получила бесчисленное множество промышленных применений. На момент открытия Бруклинского моста в 1883 году использовалось почти 15 000 миль оцинкованной проволоки, а оцинкованные мусорные баки валяются на обочине с начала 19 века.00с. Автомобильные компании, однако, подождут еще почти сто лет, прежде чем воспользоваться защитными свойствами цинка в чем-то, что приблизится к широкому масштабу.

Почему автомобильная промышленность так долго отказывалась от цинкования? Есть несколько ответов, но он начинается с того факта, что до 1950-х годов сталь, используемая для производства легковых автомобилей и легких грузовиков, была намного толще — в три раза больше — чем та, которая используется в настоящее время. Таким образом, еще более толстой была его собственная грубая версия защиты от ржавчины, поскольку основным компонентам, таким как рама или подвеска, потребовалось значительно больше времени, чтобы полностью проржаветь.

Таким образом, еще более толстой была его собственная грубая версия защиты от ржавчины, поскольку основным компонентам, таким как рама или подвеска, потребовалось значительно больше времени, чтобы полностью проржаветь.

Культ потребительства достиг своего апогея в 1950-х годах и убедил водителей в том, что новая машина каждые два года — это вполне разумные расходы. Этот цикл подкреплялся совершенно новыми стилями кузова каждые 12 месяцев в сочетании с желанием оставить в зеркале заднего вида унылое, нормированное существование еще свежей мировой войны.

Дотянуться до хвата

Flickr/Nick AresВкратце: да, ранние автомобили все еще были подвержены ржавчине, но они были настолько прочными, что большинство из них было отправлено на замену в пользу чего-то нового еще до того, как их первоначальные владельцы начали замечать какие-либо серьезные проблемы.

Все начало меняться в начале 1970-х. Автопроизводители постепенно переходили на цельную конструкцию, а также на более изысканные и сложные конструкции автомобилей почти во всех сегментах рынка. В то же время «большая тройка» ощущала растущее давление в отношении производства более легких и экономичных автомобилей при одновременном сокращении затрат, что означало переход к использованию все более тонкой стали.

В то же время «большая тройка» ощущала растущее давление в отношении производства более легких и экономичных автомобилей при одновременном сокращении затрат, что означало переход к использованию все более тонкой стали.

Это был рецепт катастрофы, которая привела к почти 15 годам эксплуатации автомобилей, подверженных ржавчине, срок годности которых истекал всего через два-три года после того, как они были построены, из-за их чрезвычайной восприимчивости к коррозии в регионах, благоприятных для окисления. Звучит драматично? Нет, если вы пережили это. На самом деле, собственные данные Chrysler той эпохи предполагали, что каждый пятый автомобиль с зимним климатом имел ржавчину после всего лишь двух лет эксплуатации, а еще через два года их число увеличилось более чем наполовину.

Все эти складки и швы в конструкции автомобилей, которые строил Детройт, идеально подходили для сбора влаги, грязи, копоти и соли, что в сочетании с пониженным содержанием стали по всем направлениям резко ускоряло процесс коррозии.

Справедливое отношение к контролю качества тоже не помогло. Нередко на дилерских лотах появлялись некачественные автомобили, часто с отсутствующей отделкой или краской, из-за чего металл подвергался воздействию элементов и созрел для визита феи ржавчины. Совершенно новые автомобили нередко требовали ремонта ржавчины прямо из коробки.

Помощь со стороны

PorscheАмериканская публика, покупающая автомобили, довольно терпимо относилась ко всему этому положению дел — вплоть до того момента, когда начали прибывать импортные автомобили, демонстрирующие, что существует альтернатива тому, чтобы после нескольких зим пробивать ногами Флинстоуны полы половиц.

Некоторые европейские автомобильные компании с низким уровнем производства, такие как Rolls-Royce (с Silver Shadow 1965 г.

Япония давно искала лучшие антикоррозийные технологии, поскольку островное государство подвергалось постоянным атакам соленого морского воздуха, который быстро разъедал тонкую низкокачественную сталь, которую ее зарождающиеся автопроизводители изначально были вынуждены использовать. Стало еще хуже, когда эти продукты попали в Громовой Купол американских дорог, разрушенных зимой. Намереваясь развивать более сильную отечественную сталелитейную промышленность, Япония с энтузиазмом подошла к цинкованию. К середине 80-х годов японские автомобили утратили свою репутацию швейцарского производителя и вместо этого начали оказывать давление на Детройт, чтобы тот последовал их примеру — во многих смыслах.

Мало того, что Форд, Крайслер и Дженерал Моторс начали применять более сильную антикоррозионную обработку металлов, используемых при изготовлении их автомобилей, они также начали упрощать свои конструкции. Этот шаг был сделан отчасти для того, чтобы уменьшить или устранить множество укромных уголков и закоулков, которые подписали смертный приговор сырой, соленой зимой для такого количества автомобилей, имитируя более чистые методы производства японцев. Хотя это не вызвало немедленной революции, Corvette поколения C4 для 1983 стремился исправить проблемы коррозии стали своего предшественника, используя большое количество оцинкованной стали, а также алюминиевые компоненты. Даже Штутгарт извлек уроки из Хиросимы и Йокогамы, представив пластиковые подкрылки на 911 поколения 964 (1989–94), чтобы помочь устранить жалобы владельцев Carrera и SC, сытых по горло коррозией колесных арок.

Этот шаг был сделан отчасти для того, чтобы уменьшить или устранить множество укромных уголков и закоулков, которые подписали смертный приговор сырой, соленой зимой для такого количества автомобилей, имитируя более чистые методы производства японцев. Хотя это не вызвало немедленной революции, Corvette поколения C4 для 1983 стремился исправить проблемы коррозии стали своего предшественника, используя большое количество оцинкованной стали, а также алюминиевые компоненты. Даже Штутгарт извлек уроки из Хиросимы и Йокогамы, представив пластиковые подкрылки на 911 поколения 964 (1989–94), чтобы помочь устранить жалобы владельцев Carrera и SC, сытых по горло коррозией колесных арок.

Нет простых ответов

Wiki Commons/Kostas Goumagias Автомобильной промышленности потребовалось почти столетие, чтобы перейти от полного равнодушия к перспективам защиты от ржавчины к самоотверженным усилиям по выполнению многолетних гарантий на перфорацию, которые стали обычным явлением к 90-м годам прошлого века. 0s прокатился вокруг.

0s прокатился вокруг.

Прямо посередине зажата опасная зона инкассаторских автомобилей с отличительной (хотя и сложной) конструкцией кузова, влажными грунтовками и голой тонкой сталью, которая не защищала должным образом многие автомобили. Если ваши увлечения пересекаются с автомобилями той эпохи, вы, вероятно, знакомы с тем, как эффективно матушка-природа со временем проредила стадо.

Антикоррозионные средства и защитные средства на вторичном рынке существуют, и, хотя они обеспечивают разную степень защиты, нельзя сказать, что ни одно из них на 100% не отвечает за ускоренное разрушение винтажного металла. Если вы не готовы разобрать свой автомобиль до костей и инвестировать в собственную установку горячего погружения (не так вкусно, как кажется, по крайней мере, в финансовом отношении), самое безопасное, что вы можете сделать, чтобы защитить свою классику от суровой судьбы, — это сохранить подальше от соли и припаркуйте его в сухом, хорошо проветриваемом месте, когда сойдет снег. В конце концов, именно поэтому автомобильная вселенная изобрела зимний биттер.

В конце концов, именно поэтому автомобильная вселенная изобрела зимний биттер.

Преимущества стальных и алюминиевых компонентов кузова в транспортных средствах

В последнее время автомобильная промышленность США начала использовать алюминий в компонентах кузова. На протяжении большей части истории автомобилей и других транспортных средств сталь была преимущественно используемым металлом в каждом компоненте автомобиля.

Однако внедрение алюминия может радикально изменить отношение потребителей к конструкции автомобиля, а также может вызвать вопросы о его практичности по сравнению со сталью. И алюминий, и сталь обладают уникальными характеристиками, которые объективные наблюдатели могут рассматривать как плюсы, так и минусы.

Ниже перечислены преимущества алюминия и стали в кузовах различных типов автомобилей.

Преимущества стального кузова

Как упоминалось выше, сталь была предпочтительным металлом для почти всех автомобилей с момента появления «безлошадных повозок». Есть много веских причин, объясняющих этот факт.

Есть много веских причин, объясняющих этот факт.

Как производители автомобилей, так и специалисты по ремонту автомобилей хорошо знакомы с характеристиками стали, используемой в транспортных средствах. Они имеют глубокое понимание его металлургии, науки о работе с металлами и могут точно предсказать, как сталь поведет себя практически во всех автомобильных приложениях.

В результате как производство, так и ремонт стальных компонентов становятся более предсказуемыми, и эта предсказуемость может означать снижение общих затрат для потребителей.

Сталь легко поддается изменению формы и восстановлению В случае повреждения при столкновении сталь может быть легко возвращена в исходную форму благодаря присущей ей «памяти». Специалисты по устранению столкновений могут восстановить физическую структуру без необходимости использования более продвинутых технологий. Кроме того, сталь — это легко свариваемый материал, который можно резать и соединять с помощью обычного сварочного оборудования и методов.

Кроме того, сталь — это легко свариваемый материал, который можно резать и соединять с помощью обычного сварочного оборудования и методов.

«Гальваническая коррозия» — это термин, используемый для описания того, что происходит, когда два разнородных металла вступают в контакт и когда электроны перетекают от одного к другому. Это же явление заставляет работать аккумулятор. Однако, если в вашем автомобиле произойдет гальваническая коррозия, это приведет к постепенному распаду компонентов по мере движения электронов. Если конструктивные элементы автомобиля изготовлены исключительно из стали, то автопроизводителю не нужно беспокоиться о том, чтобы обойти возможную коррозию, используя специальные изолированные соединения.

Преимущества алюминиевого кузова

Несмотря на то, что алюминий является новым альтернативным металлом, используемым в автомобильных конструкциях, он стал серьезным претендентом на использование в компонентах автомобильного кузова. Вот некоторые преимущества алюминия в этих приложениях.

Вот некоторые преимущества алюминия в этих приложениях.

Безусловно, самым большим преимуществом использования алюминия в автомобилях, включая двигатели и структурные компоненты, является значительное снижение веса, которое он обеспечивает. На самом деле алюминиевые компоненты весят примерно половину веса эквивалентных стальных компонентов. Эта разница в весе означает гораздо лучшую экономию топлива для водителей.

Кроме того, использование алюминия не требует компромисса в прочности компонентов автомобиля. Он обеспечивает ту же структурную целостность, что и сталь, поэтому его преимущества в снижении веса и повышении топливной экономичности действительно могут проявиться.

Алюминий легко перерабатывается Алюминий является одним из самых пригодных для вторичной переработки металлов. Фактически, около трех четвертей всего алюминия, произведенного с момента введения современных методов плавки в конце 1800-х годов, все еще используется сегодня.

/eb86692433c03cf.s.siteapi.org/img/b1f9a9b56ca15b5e6ea33439ff4022b19b6f456e.jpg)