Передняя подвеска багги. Часть 1. Подготовка

Первое приближение

Для нашего багги мы решили делать независимую рычажную подвеску. Что понадобится сделать (алгоритм, план):

1. Изготовить нижний рычаг (фото ниже)

2. Изготовить верхний рычаг

3. Вставить амортизатор

и подвеска готова. Ага, сто раз. Если все так просто как 1-2-3, почему ж все те, кто хотел, уже давно не построили себе свои шайтан-машинки?

Нижний рычаг:

Верхний рычаг:

Забегая вперед, сообщу, что статья про переднюю подвеску будет разбита на несколько частей. Это связано с большим количеством тем, по которым найти информацию не так-то просто. И без практики к таким вещам трудно придти сразу. Мы решили восполнить этот пробел и рассказать о процессе постройки подвески на свой манер.

Возвращаемся к алгоритму и смотрим чего не хватает.

Во-первых, в этом хитром плане отсутсвует нулевой пункт — чертеж. В тех чертежах, которые мы нашли и выложили, нет подвески! Поэтому нам пришлось изготавливать ее, что называется, «по месту». И все страхи и риски проявились во всей красе. Об этом чуть позже.

Во-вторых, есть куча мелких сопутствующих деталей, которые нужно изготавливать, а прежде отыскать нужные материалы, инструменты и расходники. Что, естественно, требует времени, денег и усилий.

Само собой, трубы и металлические пластинки тоже нужно закупать.

В-третьих, есть детали, которые нужно приобрести: болты, гайки, шайбы и прочие. Подробнее о том, какие гайки, запчасти приобретать чуть ниже. А вот как их соединять между собой — в следующих частях.

Теперь, когда поиск оправданий завершен, попытаемся создать более конкретный план.

План постройки передней подвески

Часть 1. Подготовка

Подбор труб

Сайлентблоки

Пластины для нижнего рычага и для ушек

Запасные части

Часть 2. Проектирование

Нижний рычаг

Верхний рычаг

Расчет подвески: развал, клиренс

Часть 3. Изготовление

Ушки

Кольца для сайлентблоков

Рычаги

Пластина для нижнего рычага

Часть 4. Разборка и сборка

Прессование сайлентблоков

Снятие амортизаторов с ВАЗ 2109

Сжатие пружины амортизатора

Доработка амортизатора

Часть 5. Тестирование

Совпадает ли теория с практикой?

Перейдем к делу и посмотрим, что будет получаться.

Подбор труб

Для сбора рычагов понадобится достать трубы. Соответственно, надо знать за какими трубами охотиться. На ближайшей металлобазе находим два подходящих варианта:

1. Диаметр — 27 мм по наружке, шовная, стенка — 3 мм

2. Диаметр — 32 мм по наружке, шовная, стенка — 2 мм

Здесь диапазон диаметров и толщины стен оставляем на Ваше усмотрение под Ваши потребности. Чтобы хоть как-то сориентировать — предлагаем смотреть трубы от 25 мм диаметром. Чем больше и толще — тем крепче (спасибо, кэп!).

Если Вы эксперт по трубам, маркам металла, сплавам и знаете какие диапазоны диаметров, толщин использовать в разных случаях для багги — просьба поделиться с читателями в комментариях. А если Вы счастливый владелец собранного или купленного багги — также предлагаем не оставаться в стороне и смелее делиться своим счастьем с другими!

А мы же приобрели 10 метров трубы диаметром 27 мм. Пилим по 2.5 метра и погружаем в легковую машину. Выражаем благодарность продавцам магазина за предоставленную упаковочную бумагу. Если не хотите в автомобиле сцену «Салон. Ржавчина. Повсюду» — запаситесь перед поездкой оберткой из бумаги или полиэтилена.

Вот фронтальная фотография привезенной трубы:

Сайлентблоки

Для крепления рычагов передней подвески к раме багги понадобится закупить минимум 8 сайлентблоков семейства ВАЗ 2108. Для левой и правой стороны: 2 для нижнего рычага, 2 для верхнего (4+4).

Также сайлентблоки могут понадобиться для амортизаторов (в зависимости от его комплектации и типа). Может получиться так, что на каждом вашем амортизаторе уже будут стоять по паре подходящих сайлентблоков.

В нашем случае мы использовали амортизатор от ВАЗ 2109, где снизу был свой сайлентблок, а для верха его пришлось докупить. То есть нам понадобилось 10 сайлентблоков (на самом деле 11 — один мы испортили).

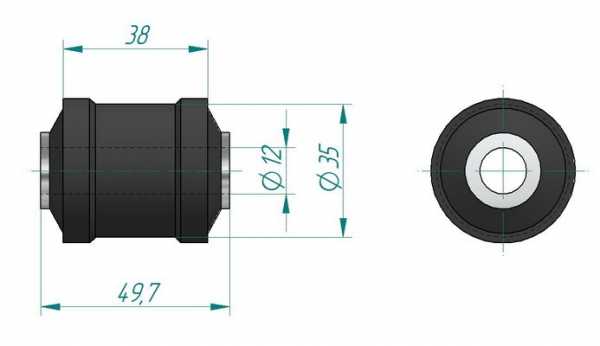

Размеры сайлентблока ВАЗ 2108:

Пластины для нижнего рычага и для ушек

Для нашего случая исходные размеры каждой пластины нижнего рычага:

толщина — 6 мм

ширина — 120 мм

длина — 90 мм

Таких пластин для передней подвески нужно две.

Размеры ушек для нашего случая:

толщина — 4 мм

ширина — 110 мм

длина — 70 мм

Минимальное количество ушек для передней подвески — 20. Еще 4 ушка будут особой конструкции — для амортизаторов.

Дополнительно нужны сверла по металлу — 12.5 мм для ушек, 8 мм — для нижней пластины. А также нарезные и шлифовальные диски к болгарке.

Соответственно, из инструментов понадобятся: дрель, маленькая болгарка.

Запасные части

На каждую сторону понадобятся:

Шаровая опора нижняя ВАЗ 2101 и 3 болта с гайками и стопорной шайбой для крепления шаровой

Поворотный кулак ВАЗ 2101

Наконечник рулевой тяги короткий ВАЗ 2101 + хомут рулевой тяги ВАЗ (наконечник вкручивается в резьбу хомута)

4 болта крепления задней стойки амортизатора ВАЗ 2108 + контргайки — для фиксирования рычагов к ушкам

Амортизатор с пружиной от ВАЗ 2109

Корончатая гайка наконечника рулевой тяги + шпилька

5 втулок заднего амортизатора ВАЗ 2108 (сайлентблоки)

Что дальше?

После того, как запчасти, материалы и расходники найдены и доставлены, переходим к

Части 2: проектирование передней подвески. Вы будете правы, если обозначите, что нужно делать сначала проектирование, а затем заниматься поставкой деталей.

Просто в нашем случае мы знали какие детали точно пригодятся в любом варианте проектируемой подвески. Поэтому не толпимся у входа, господа, и смело переходим ко второй части!

angrybro.ru

Пример расчёта передней подвески багги

Статья восстановлена с моего первого блога на блоггере, где я писал про автомобилестроение и инженерные расчёты автомобилей. Это моя специальность по кандидатской диссертации, да и вообще увлечение детства. Публикуется почти без редактирования. Была опубликована в феврале 2015.

⌘ ⌘ ⌘

Периодически ко мне обращаются люди с просьбой помочь им рассчитать подвеску автомобиля.

На днях обратился товарищ с Украины. Строит багги. Ему нужно было рассчитать переднюю подвеску автомобиля. Посмотрим как проходит весь процесс.

Для начала я умею пользоваться специфическим, но полезным софтом по моделированию кинематики и динамики автомобилей. Имя ему ФРУНД. Разрабатывался на кафедре в университете, где я работал.

Станислав предоставил мне начальные данные. Поворотный кулак будет варить самостоятельно. Написал какого размера планирует использовать передние колёса, какая колея и какие ограничения на размеры рамы. От этого и отталкивался.

Для начала построил всю кинематику и посмотрел что там и как. Моделировал максимальный ход колеса. Взял за основу 20 сантиметров. Это много. На этом ходе нужно добиться минимального изменения угла схождения и развала.

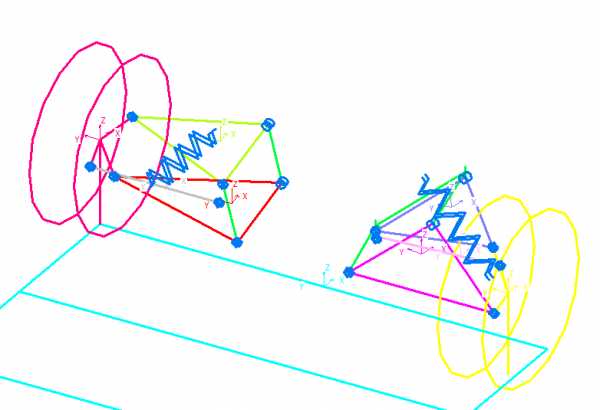

Так выглядит кинематика подвески во фрунде. Неказисто, зато можно посчитать всё, что нужно.

Слева и справа разная кинематика подвесок, чтобы можно было сравнивать результаты.

Сначала подобрал геометрию рычагов. Тут нужно было учитывать клиренс, кастор и плечо обкатки. Кастор получился пару градусов. Плечо обкатки положительное. Управление должно быть хорошее.

Затем, настал черёд рулевого управления. Тут важна как точка крепления на поворотном кулаке, так и на рулевой рейке. Через три десятка разных вариантов расчёта удалось найти оптимальные параметры. Угол развала на всём ходе колеса изменяется всего на 0,8 градусов. Причём удалось добиться отрицательного развала как в крайнем нижнем положении, так и в крайнем верхнем. Но там углы небольшие и автомобиль для грунта, так что эффект будет минимален.

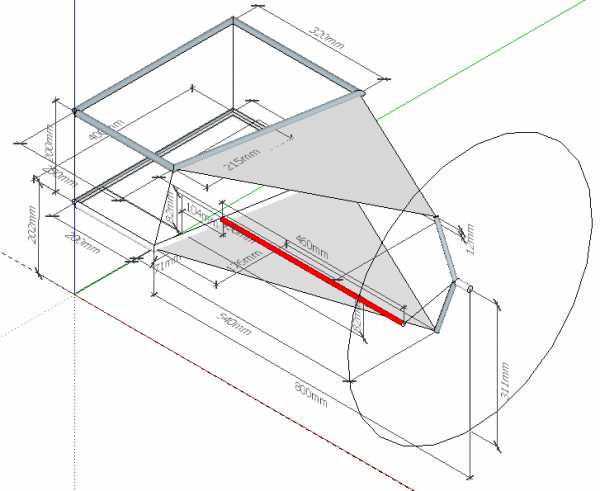

Длина рулевых тяг получилась 460 мм, длина рулевой рейки 610 мм это если измерять по шарнирам крепления рулевых тяг. Причём разброс на 10 мм влево или вправо увеличивает изменение угла развала в 2 раза. Это к вопросу о точности изготовления в гаражных условиях.

Затем нужно предоставить результаты заказчику, чтобы он сам мог повертеть посмотреть с разных сторон. Я выбрал программку SketchUp так как она бесплатная и любой её может освоить за 15 минут.

Левая передняя подвеска с размерами в скетчапе

dmitrym.ru

Багги № 45 — багги-планс.рф

Крайне интересная по конструкции спортивная машинка. Автор очень подробно описал процесс постройки. Кажется все простым, но на деле скрывается много хитростей.

Тема с постройкой есть на нашем форуме

Там же есть более крупные фотографии процесса постройки багги

Огромное спасибо за подробное описание процесса и фотографии, Валере

Из технических характеристик есть немногое:

База — около 2500

Ширина — около 1600

Высота — примерно 1100

Мощность двигателя — никто не мерял 🙂 , по прикидкам 120-140 л/с

КПП — когда то была от ЗАЗа.

Ну и в продолжение — рассказ о постройке машинки со слов автора на форуме.

25 авг 2011

Что то опять как то стало скучно и решил начать изготовление подарка себе к дню рождения. думаю как раз успею. пока вот что есть

29 авг 2011

Отчет конечно будет по мере продвижения. Чертежей никаких нет и не было . Все что хочу сделать в голове. Т.к. машина чисто для спорта уровень пола опущен дабы опустить центр тяжести и снизить аэродинамическое сопротивление. Планирую общую высоту от земли до верхней точки 1м 10см. Стапеля как такового не будет что то типо вспомогательных распорок, все увидите!!!

30 авг 2011

Началась работа с рамой

05 сен 2011

низ рамы и крепление задней дуги

приступаю к изготовлению передней подвески и поворотных кулаков

07 сен 2011

вот как обещал каркас под сидение и задняя стенка

заготовки на поворотный кулак

и почти законченое творение (не сделаеш сошку пока не поставиш на подвеску)

23 окт 2011

Что то давно ничего не выкладывал. вот нижнии рычаг со всеми зап частями

заготовки для заднего рычага

сборка в кучу

29 окт 2011

поворотный кулак

изготовление корпусов под шс

заготовки для задних поперечных рычагов

06 ноя 2011

подготовка задних амортизаторов

кронштейны под поперечные рычаги

25 ноя 2011

изготовил крепление задних стоек

соединяем с низом рамы за одно готовлю место под поперечные рычаги

28 ноя 2011

я вроде как закончил заднюю подвеску правдо пока все на прихватках но даже схождение проверил (сам в шоке что попал в размер)

29 ноя 2011

у нас нет ни кузни ни лазера поэтому все делаем в ручную сами!!! ладно это все лирика! едем дальше, монтаж передней подвески.

04 дек 2011

готовлю место под верхние рычаги

13 дек 2011

заготовки на установку руль механизма

21 дек 2011

с креплением механизма закончено

наконечник руль тяги

вид изнутри

общий план

Крепление руля

21 дек 2011

Небольшие пояснения автора по выбранной конструкции передней подвески.

Вообще на анти клевок надо обращать внимание на тех конструкциях подвески и рамы у которых нос машины выступает за центр оси колеса (рычаги сделаны равносторонним треугольником) потому как нос свисает далеко и допустим при прыжке он может вспахать землю. на своей конструкции (если кто заметил) нижний рычаг установлен со смещением оси вдоль оси авто но еще и поперек. т.е. задний саленблок опущен но и отодвинут в сторону. все сделано для того что бы уменьшить нагрузку на рычаг( опуская в низ — лучшая работа на кочках и прыжках в сторону — в повороте) так получается равномерная нагрузка на оба саленблока. роль верхнего задать нужную геометрию работы подвески это при срабатывании поставить колесо в упор( создать отрицательный развал) и изменить кастор ( на больший угол) тем самым помочь в рулежке. вот примерно так над этим я сейчас и курю!!!

25 дек 2011

Амортизатор КОНИ (но подойдет и передний классика) 2 чашки и пружина соки сайлент блок (верхний ) и резьба самодельные

Ну и как следствие верхний рычаг

теперь мы тоже умеем поворачивать колеса

Лирическое отступление (из переписки на форуме)

Что то вас понесло куда то в даль !!! я мог бы поставить вообще шс вазиться не охота да еще на токарном станке ремень накрылся. че там может накрыться?! любой амортизатор (на длинных ходах) нельзя затягивать сильно надо чтобы сален блок двигался. свою подвеску я расчитываю на 60ммхода не больше! мне больше и не надо в этом диапазоне она будет работать идеально. если вы хотите заставить свою подвеску работать в большем диапозоне флаг вам в руки но это УТОПИЯ!!!! элементарно все разложите ее на векторы и посмотрите куда какой тянет и сами все поймете!поэтому когда люди люди говорят о ходе подвески в 160 — 200 мм здесь на форуме я просто не читаю либо человек не понимает о чем пишет либо еще что то о чем даже говорить не хочется. изначально почему все стремяться сделать длинный рычаг?! для того что бы уменьшить ход подвески (соответственно рычага и аморта )поэтому как бы занижая саму раму мы делаем длиней рычаг что и уменьшает тот самый ход остовляя не изменной калею. может конечно напустил тумана но те кто понимают о чем я говорю поняли.я говорю про свое авто в цифрах— длина рычага до шс 650мм + кулак +ступица+колесо в общей сложности получается калея 1700 . так вот если подвеска сработает на 70 мм то машина пузом достанет земли а изначально клиренс спереди 250мм. вот и думайте!!! че к чему

02 янв 2012

из нового. кронштейны под зеркала

общий вид зеркал и носа

педали

Рычаг переключения скоростей

06 янв 2012

подготовка коробки к установке

главная пара

Коробка ЗАЗ, вместо родного дифа установлен винтовой диф от 09 с ЗАЗ главной парой. Подшипники у нее свои. ШРУСы будут триподы. По крышкам еще не определился как таковые они не нужны там все герметично (сальники и уплотнительные кольца стоят) надо только сделать фиксацию регулировки главной пары она осталась родная от ЗАЗ. Сама коробка по передатку тоже претерпела изменение 2 передача заменена с 2.12 на 2.31 и 3 с 1.4 на 1.67 и 4 с 0.9 на 1.4 коробка почти готова скоро будут фото дальнейшей работы

15 янв 2012

надоела болгарка и дрель решил по художничать

вид изнутри

вот так встали триподы

установка агрегата

29 янв 2012

вот примерная форма

22 фев 2012

как обещал выкладываю фото дроссельного узла.

для изготовления решил использовать часть стандартного коллектора и сделал пластину что бы потом приварить к ней патрубки

в качестве заслонок решил использовать стандартные заслонки диаметром 46мм. убрав и обработав с них лишнее вот что получилось

мегафоны решил сделать из капролона

и теперь все крепим на пластину

28 фев 2012

готовый дросельный узел с фильтром

18 мар 2012

Наконец то закончил с выклеиванием, шпаклеванием и все загрунтовал

Установка системы охлаждения

28 мар 2012

из нового.

появилась приборная панель

и передняя решетка и так еще много чего по мелочи

23 май 2012

из нового — покрашена рама

закрыты полы

масло радиатор

передняя подвеска правда не вся

на полах алюминий 0.5 обвес еще до конца не покрасил жду выходных что бы по улице меньше машин ездило пылят заразы

14 июн 2012

не большой отчет о проделанной работе

передняя подвеска. сделал новые кулаки общий вес кулака 6кг300гр

двигатель на месте (двигатель старый 2010 года с предыдущей машины заменил сцепление и применил новую систему охлаждения масла)

по воде движок тоже обвязан

15 июн 2012

закрыт вопрос по бензину

теперь что касаемо дроселей. при мех обработке открылись каналы

из создавшегося положения вышел следующим образом

25 июн 2012

вот ак это выглядит

есче одно ноу хау. защита тормозных шлангов. если кто узнал то это шланг от душа

вид кпп из нутри

28 авг 2012

Можно считать проэкт ЗАКОНЧЕНЫМ

остались мелкие доработки

Ну и фотка от редактора — автор в центре. Выступал на этой машинке

buggy-plans.ru

Багги своими руками: фото пошаговой сборки самоделки

Самодельный багги сделанный своими руками Александром Еруслановым: фото пошаговых работ по сборке одноместного багги с двигателем «Лифан».

Автор решил для своего сына построить багги своими руками с нуля, проект был назван – «Буцефал» (от греч. «быкоголовый»). Самоделка достаточно интересная, предлагаю посмотреть фото изготовления багги, возможно некоторые конструктивные решения пригодятся Вам для постройки собственного самодельного транспортного средства.

Автор использовал материалы:

- Двигатель «Lifan» 190F-R, 15 л.с, с понижающим редуктором и автоматическим сцеплением.

- Люлька от мотоцикла Иж Юпитер.

- Амортизаторы мотоцикла Восход – 4 шт.

- Шаровые опоры ВАЗ 2108 – 4 шт.

- Задний мост, барабаны и прочие детали от классики.

- Колёса также от жигулей.

- Трубы (круглая, квадратная).

- Металлический лист, полоса, уголок.

Далее фото работ по постройке багги.

Первоначально автор хотел в качестве кузова использовать люльку от мотоцикла, но потом от этой идеи пришлось отказаться.

Из профильной трубы сварены рычаги передней подвески.

Сделаны крепления под амортизаторы.

Вырисовывается передняя подвеска для багги.

Далее начался процесс изготовления рамы автомобиля.

Установка рулевого управления.

Сборка задней подвески.

Сидение позаимствовано от ВАЗ-2108.

Крепление сидения к раме.

Из листового металла выгнута нижняя часть кузова.

Сделаны тормоза.

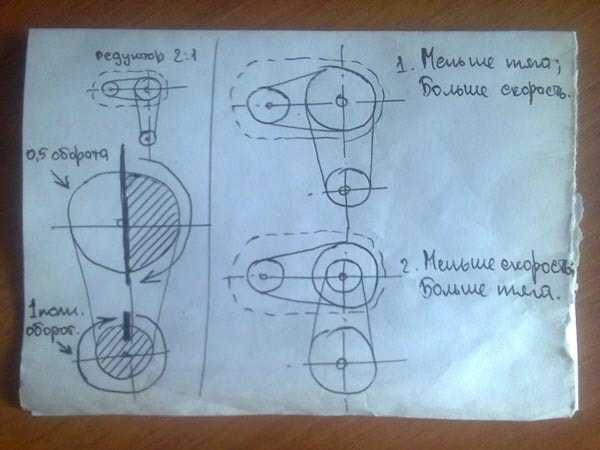

Дальше возник вопрос, как лучше сделать цепную передачу, чтобы была хорошая тяга и скорость.

Тем временем был куплен двигатель «Лифан» мощностью 15 л/с.

Собрана площадка под крепление двигателя.

Установили мотор.

Для буксировки автор придумал вот такое устройство.

На этом видео — испытания самодельного багги.

Испытания прошли успешно, можно приступать к окраске.

Багги разобрали под покраску.

Результат работы умельца — самодельный багги собранный своими руками.

Самоделку умелец построил для своего маленького сына, испытать папину самоделку сынишка сможет когда немного подрастёт.

Автор самоделки: Александр Ерусланов.

Источник: drive2.ru

sam-stroitel.com

Ушки крепления подвески багги | AngryBro. Багги своими руками из ВАЗ

Что нам нужно для изготовления ушек:

1) Металлическая пластина толщиной от 4 мм (больше лучше).

2) Сверло диаметром 12 мм (под болт крепления амортизатора ВАЗ 2108)

3) «Болгарка» с отрезным и шлифовальным диском

Металл можно найти на приемке металлолома, в разы дешевле! Остальное у дедушки в гараже или в магазине.

Отрезаете пластину с учетом посадочного места на раму багги, на вращательный ход от 5 мм, на диаметр запрессованной втулки (сайлентблока).

Далее нужно подготовить посадочное место на раму. Самый лучший вариант это отпиливать по контуру трубы, чтобы был плотный контакт для сварки. Но учитывая, что для изготовления закругленного посадочного места нужно использовать дополнительные станки (плазменный резак и т.п.), нам пришлось делать по простому — отпилить квадратом. Но если у Вас мелкого диаметра, то можно обойтись шлифовальным станком.

Отлично, когда получилось идем дальше! Досада с отверстием на 12 мм. Покупайте сверла подороже, чтобы надолго хватило. Тем, кто умеет точить сверло, будет легче. Отмечаем отверстие так, чтобы кольцо сайлента со втулкой не выходило выше рамы. Центруйте правильно, чтобы не косило подвеску.

Не забывайте про дизайн ушек, чтобы не отходить от концепта.

И так 16 ушек мы приготовили, которые свариваются на раму. Ушки для амортизатора, которая на нижнем рычаге и на раме делаются по месту, почти так же, но отличаются размерами и количеством отверстий для изменения угла.

Приступим к сварке ушек. Выставите раму на уровень, чтобы понимать угол крепления ушек. У нас есть расстояние от морды багги до места крепления педалей, вот на это расстояние и распределяются ушки для рычагов.

Удобнее всего начать с краю от морды для нижнего рычага. Приставляете ушко, смотрите удовлетворяет ли расстояние для целого треугольного рычага и чтобы хватило места для рулевой тяги. Допустим все хорошо, выставляйте уровнем ушко и прихватывайте на сварку пару каплями. Если что можно легко убрать. Отмеряете расстояние на втулку (сайлента)добавляете по 3 мм расстояния с каждой стороны и ставите второе ушко. Не забываем про уровень.

В этот момент проскочит десятилетний пот с лица)) Повторяем это на следующую пару ушек нижнего рычага. При этом смотрите на отверстия чтобы не косило в разные стороны. Мы использовали кусок арматуры для центровки.

Теперь прикладываем сам рычаг, проверяем на ход, продеваем прут арматуры

angrybro.ru

Зачем подвеске углы? — багги-планс.рф

Все владельцы машин слышали о схождении и развале, а что такое кастор и плечо обкатки многие не знают. В статье простым языком объяснены основные параметры подвесок, и на что каждый из них влияет… по отдельности. А вот над их оптимальным сочетанием давно бьются инженеры.

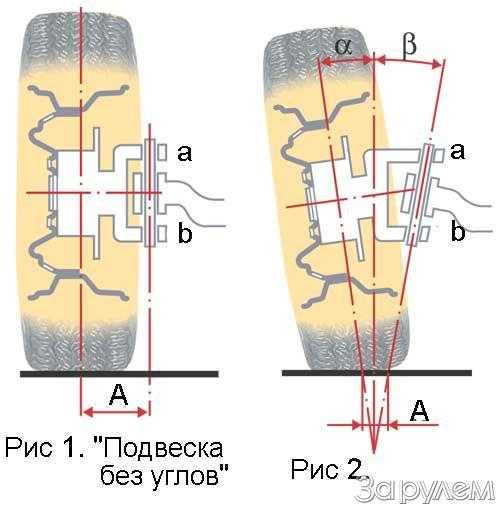

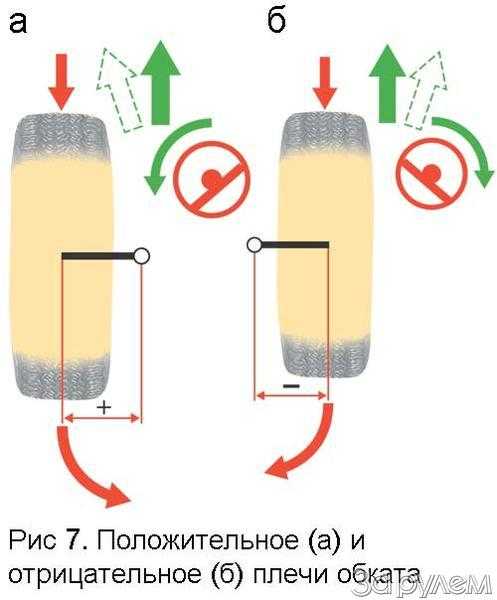

Самое простое и, казалось бы, очевидное решение — вообще не делать никаких углов. При этом колесо в ходе сжатия-отбоя остается перпендикулярным к дороге, в постоянном и надежном контакте с ней (рис. 1). Правда, совместить центральную плоскость вращения колеса и ось его поворота конструктивно довольно сложно (здесь и далее речь о классической двухрычажной подвеске заднеприводных «жигулей»), поскольку обе шаровые опоры вкупе с тормозным механизмом внутрь колеса не помещаются. А раз так, то плоскость и ось «расходятся» на расстояние А, называемое плечом обката (при повороте колесо обкатывается вокруг оси ab). В движении сила сопротивления качению неведущего колеса создает на этом плече ощутимый момент, скачкообразно меняющийся при проезде неровностей. Мало кому понравится езда с постоянно рвущимся из рук рулем!

Кроме того, придется изрядно попотеть, преодолевая этот самый момент в повороте. Стало быть, положительное (в данном случае) плечо обката желательно уменьшить, а то и вовсе свести к нулю. Для этого можно наклонить ось поворота ab (рис. 2). Здесь важно не переусердствовать, чтобы при ходе вверх колесо не слишком заваливалось внутрь. На практике делают так: несколько наклонив ось поворота (b), нужную величину добирают наклоном плоскости вращения колеса (a). Угол a и есть развал. Под этим углом колесо опирается о дорогу. Покрышка в зоне контакта деформируется (рис. 3).

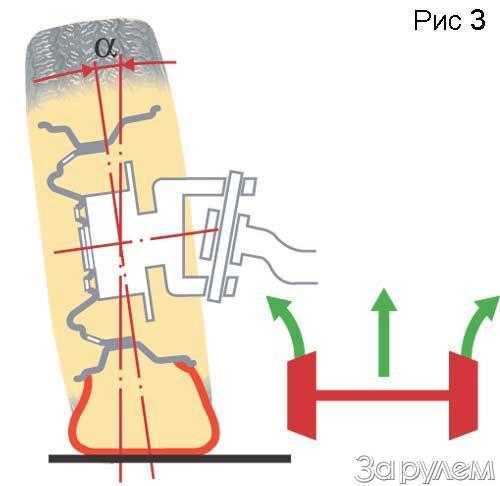

Выходит, что автомобиль движется словно на двух конусах, стремящихся раскатиться в стороны. Чтобы компенсировать эту неприятность, плоскости вращения колес надо свести. Процесс называется регулировкой схождения. Как вы уже догадались, оба параметра жестко связаны. То есть, если угол развала нулевой, не должно быть и схождения, отрицательный — требуется расхождение, иначе шины будут «гореть». Если на автомобиле развал колес выставлен по-разному, его будет тянуть в сторону колеса с большим наклоном.

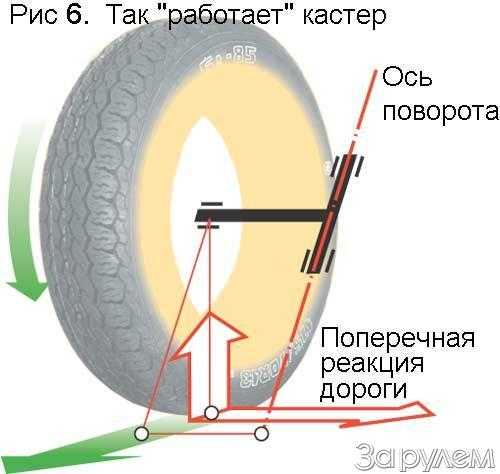

Другие два угла обеспечивают стабилизацию управляемых колес — проще говоря, заставляют автомобиль с отпущенным рулем ехать прямо. Первый, уже знакомый нам угол поперечного наклона оси поворота (b) отвечает за весовую стабилизацию. Легко заметить, что при этой схеме (рис. 4) в момент отклонения колеса от «нейтрали» передок начинает подниматься. А так как весит он немало, то при отпускании руля под действием силы тяжести система стремится занять исходное положение, соответствующее движению по прямой. Правда, для этого приходится сохранять то самое, хоть и небольшое, но нежелательное положительное плечо обката.

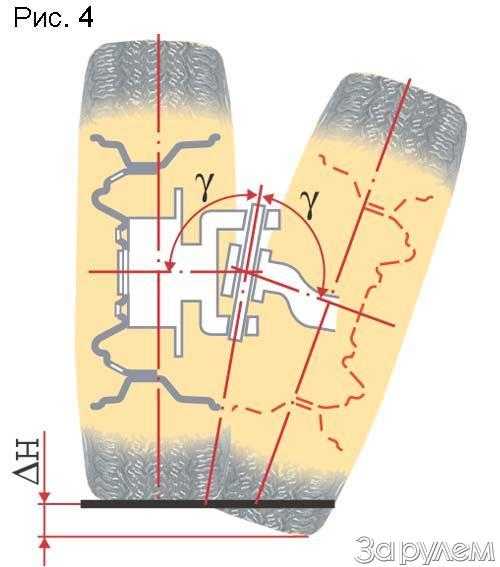

Продольный угол наклона оси поворота — кастер — дает динамическую стабилизацию (рис. 5).

Принцип ее ясен из поведения рояльного колесика — в движении оно стремится оказаться позади ножки, то есть занять наиболее устойчивое положение. Чтобы получить тот же эффект в автомобиле, точка пересечения оси поворота с поверхностью дороги (с) должна быть впереди центра пятна контакта колеса с дорогой (d). Для этого ось поворота и наклоняют вдоль. Теперь при повороте боковые реакции дороги, приложенные позади … (спасибо кастеру!) (рис. 6) стараются вернуть колесо на место.

Более того, если на машину действует боковая сила, не связанная с поворотом (например, вы едете по косогору или при боковом ветре), то кастер обеспечивает при случайно отпущенном руле плавный поворот машины «под склон» или «под ветер» и не дает ей опрокинуться.

В переднеприводном автомобиле с подвеской «Мак-Ферсон» ситуация совершенно иная. Эта конструкция позволяет получить нулевое и даже отрицательное (рис. 7б) плечо обката — ведь внутрь колеса здесь надо «запихнуть» лишь опору единственного рычага. Угол развала (и, соответственно, схождения) легко свести к минимуму. Так и есть: у знакомых всем ВАЗов «восьмого» семейства развал — 0°±30′, схождение — 0±1 мм. Так как передние колеса теперь тянут автомобиль, динамическая стабилизация при разгоне не требуется — колесо уже не катится позади ножки, а тянет ее за собой. Небольшой (1°30′) угол продольного наклона оси поворота сохранен для устойчивости при торможении. Значительный вклад в «правильное» поведение автомобиля вносит отрицательное плечо обката — при возрастании сопротивления качению колеса оно автоматически корректирует траекторию.

Здесь описаны только основные понятия по углам установки колес. Различные сочетание этих углов и их изменение при качении колеса и прохождении препятствий могут давать самые разные эффекты.

При промышленном расчете подвесок также учитывается жесткость шарниров подвески — сайлент блоков, динамическая развесовка по осям, и взаимное влияние характеристик передней и задней подвесок, что практически невозможно предусмотреть при самостоятельном проектировании подвески багги.Однако существующие машинки превосходно ездят и радуют своих владельцев!

В заключении могу добавить, при проектировании подвески самодельного автомобиля, будет непло предусмотреть возможность регулировки в достаточно широких пределах углов установки как передних, так и задних колес.

Использованы материалы журнала «За рулем»

buggy-plans.ru

Сайлентблоки для багги | AngryBro. Багги своими руками из ВАЗ

Прессование сайлентблоков в кольца

Для самого прессования не обойтись без пресса. Можно, конечно, попытаться вогнать сайлентблок в кольцо при помощи молотка — но он будет просто отскакивать, да и по придерживающим рукам можно попасть. Кроме того, практически гарантированно погнете сердцевину сайлента, и болт в нее не войдет. Уверенно говорим об этом, потому что сами так пробовали поступить с уже испорченным сайлентом.

Простой механический пресс может выглядеть следующим образом:

Механические прессы имеют разновидности: рычажные, кривошипные, эксцентриковые, винтовые. Существуют и гидравлические прессы и считаются более мощными. Если под рукой нет пресса, можно сконструировать его, например, из домкрата (кто собирал — просим написать в комментариях о своем опыте).

Когда вопросы подготовки к прессованию завершены — можно наконец приступать:

1. Берем изготовленное кольцо

2. Ставим на него сайлентблок

3. Смазываем и кольцо, и сайлентблок ВД-40 или моющим средством

Вот как в итоге это выглядит на примере (фото подготовки для прессования):

и прессуем!

Опишем пару моментов, которые нам пришлось учесть.

Когда мы попытались применить моющее средство для мытья посуды — на морозе оно просто замерзло и потеряло свои свойства. Наверное, это зависит от его состава. Полагаем, в теплых условиях все должно пройти хорошо.

Еще одна особенность касается самого запрессовывания. В момент, когда сайлентблок внутри кольца достигает края, дальнейшее давление пресса на сайлент бессмысленно. Берем второе кольцо, подставляем под первое, давим на сайлент, и он успешно достигает места назначения. Да, потом второе кольцо нужно снять. но сделать это просто при помощи грубой силы рук.

Предупреждение: не вставляйте сайлентблок до сварки кольца с трубой. Сайлентблок может загореться.

Мы попытались поступить подобным образом, чтобы выровнять рычаг относительно рамы. Это был тот самый сайлент-страдалец. В общем, он действительно загорелся от сварки. Зато после мы этот сайлент применяли везде для выравнивания рычагов по месту.

Возможно, если бы был полуавтоматический сварочный автомат, сайлент пострадал бы меньше. Если у Вас был такой интересный опыт, просьба написать в комментариях.

angrybro.ru