Устройство для измерения крутящего момента, скорости вращения вала и мощности на валу

Область техники, к которой относится изобретение

Устройство относится к силоизмерительной технике для измерения скорости вращения вала, крутящего момента и мощности на валу при стендовых испытаниях, а также в работе, и может применяться при испытании и эксплуатации роторных ветродвигателей с вертикальным вращающимся валом.

Уровень техники

Известно устройство для измерения крутящего момента, содержащее упругий вал в виде торсиона с нанесенными на нем метками и закрепленный концами к торцам ведущего и ведомого валов. На валах установлены фотоэлектрические датчики, фиксирующие смещение меток при закручивании торсиона. Обработка данных испытаний по смещению меток относительно друг друга выполняется специальными приборами. По полученным данным смещения меток определяется величина крутящего момента на ведущем валу (см.

Недостатком устройства является сложность его регистрирующей фотоэлектрической системы и системы обработки данных.

Наиболее близким по технической сущности и достигаемому эффекту и принятое авторами за прототип является устройство для измерения крутящего момента, приложенного к валу, состоящее из приводного участка, содержащего ведущий вал, и ведомого участка, содержащего ведомый вал, в котором ведущий и ведомый валы жестко соединены соосным торсионом с неподвижными участками валов, то есть с торцами валов. На валах жестко установлены друг против друга многополюсные магниты, между которыми установлен чувствительный датчик. Устройство снабжено специальной электронной системой для обработки данных результатов измерений.

Работает устройство следующим образом. При вращении ведущего вала крутящий момент передается через торсион на ведомый вал.

Недостатком данного устройства является сложность электромагнитной системы регистрации смещения валов относительно друг друга, а также сложность электронной системы обработки полученных данных.

В основу измерений крутящего момента на ведущем валу в данном устройстве принят способ измерения угла смещения ведущего вала относительно положения ведомого вала, соединенных через упругое звено. По этому признаку данное устройство принято за прототип (см. Патент МПК Устройство для измерения крутящего момента, приложенного к валу. Публикация 10.06.1996).

Устройство для измерения крутящего момента, приложенного к валу. Публикация 10.06.1996).

Раскрытие изобретения

Задачей изобретения является разработка устройства для измерения крутящего момента, скорости вращения вала и мощности на валу.

Техническим результатом данного изобретения является простое и надежное устройство, позволяющее измерять крутящий момент на валу, скорость вращения вала, мощность на валу, возможность создавать заданную нагрузку на ведущий вал при испытаниях, выводить полученные показатели на приборы как во время испытаний, так и в процессе эксплуатации.

Технический результат достигается тем, что в устройстве для измерения крутящего момента, скорости вращения вала и мощности на валу, состоящее из приводного участка, содержащего ведущий вал, и ведомого участка, содержащего ведомый вал, приводной участок выполнен в виде ведущего фланца со ступицей, а ведомый участок выполнен в виде ведомого фланца со ступицей. На ступицы надета центрирующая втулка, а на нее надет подвижный фланец со ступицей, соединенный с ведущим фланцем установленными на нем штифтами с возможностью перемещения подвижного фланца по штифтам и по центрирующей втулке.

Краткое описание чертежей

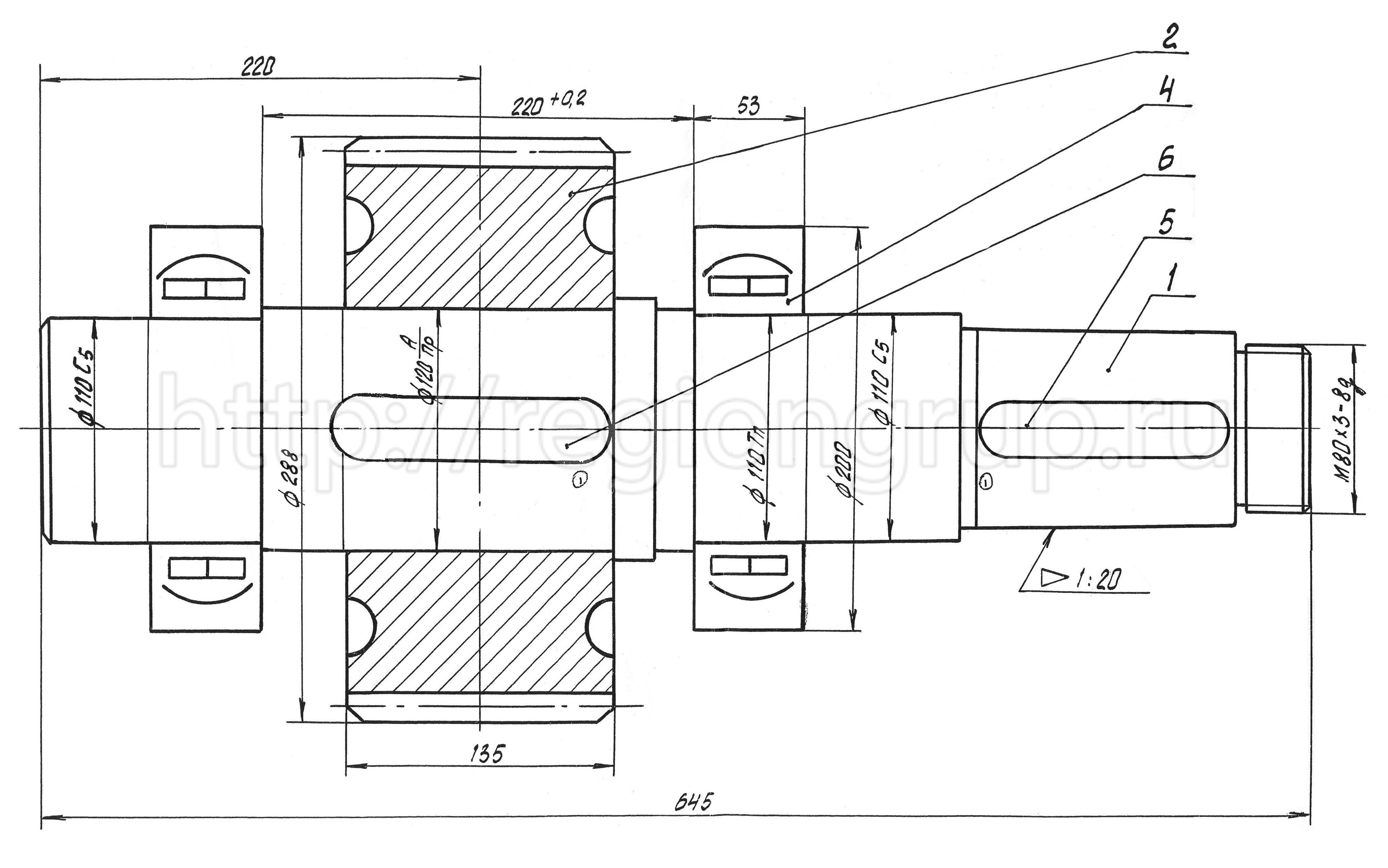

На фиг. 1 представлена в разрезе силовая часть устройства для измерения крутящего момента, скорости вращения вала и мощности на валу, в котором тензометрическим звеном является цилиндрическая динамометрическая пружина, которая подвергается закручиванию при воздействии на нее крутящего момента, передаваемого от ведущего вала через ведущий фланец к подвижному фланцу и далее к ведомому фланцу, а также представлен в разрезе реохорд с токосъемником, скользящим по реохорду во время закручивания пружины под воздействием ведущего фланца.

На фиг. 2 представлен общий вид устройства для измерения крутящего момента, скорости вращения и мощности на валу с элементами электрической схемы.

На фиг. 3 представлена электрическая схема устройства для измерения крутящего момента, скорости вращения вала и мощности на валу с показом взаимного функционирования измерительных элементов и приборов, регистрирующих показания.

Осуществление изобретения

Устройство для измерения крутящего момента, скорости вращения вала и мощности на валу состоит из ведущего фланца 1 со ступицей 2, ведомого фланца 3 со ступицей 4. На ступицы 2 и 4 надета центрирующая втулка 5, а на нее надет подвижный фланец 6 со ступицей 7, соединенный с ведущим фланцем 1 установленными на нем штифтами 8 с возможностью его перемещения по штифтам 8 и по центрирующей втулке 5. Между ведомым фланцем 3 и подвижным фланцем 6 установлена динамометрическая пружина 9, надетая верхними витками на ступицу 7 подвижного фланца 6, а нижними витками надета на центрирующую втулку 5 с зазором между динамометрической пружиной 9 и центрирующей втулкой 5.

Устройство для измерения крутящего момента, скорости вращения вала и мощности на валу работает следующим образом.

Рассмотрим работу устройства на примере испытания роторного ветродвигателя с вертикальным вращающимся валом (см. фиг. 1).

В начальном положении ротор ветродвигателя зафиксирован неподвижно, а конец его вала является ведущим валом 27, входит в ступицу 2 ведущего фланца 1 и зажимается в ней зажимом 28. При этом регулирующий вентиль 25 открыт. В начальном положении тензометрическая пружина 9 не испытывает крутящего момента. Закроем регулирующий вентиль 25 и освободим ротор ветродвигателя. Так как регулирующий вентиль 25 закрыт, вал 18 шестеренчатого насоса 17 не будет вращаться, поскольку между зубьями шестерен находится масло, а оно, как жидкость, несжимаемо. Вал 27 роторного ветродвигателя под воздействием ветрового потока повернется на некоторый угол и, воздействуя через ступицу 2, повернет ведущий фланец 1, который, в свою очередь, штифтами 8 повернет подвижный фланец 6, а через него, создавая крутящий момент, закрутит на некоторый угол тензометрическую пружину 9. При этом токосъемник 30 переместится по реохорду 29, изменяя его электрическое сопротивление. Соответственно сопротивлению изменится в электрической цепи ток, и измеритель крутящего момента покажет величину крутящего момента на ведущем валу 27, создаваемого ротором ветродвигателя в неподвижном положении в зависимости от скорости ветрового потока.

При этом регулирующий вентиль 25 открыт. В начальном положении тензометрическая пружина 9 не испытывает крутящего момента. Закроем регулирующий вентиль 25 и освободим ротор ветродвигателя. Так как регулирующий вентиль 25 закрыт, вал 18 шестеренчатого насоса 17 не будет вращаться, поскольку между зубьями шестерен находится масло, а оно, как жидкость, несжимаемо. Вал 27 роторного ветродвигателя под воздействием ветрового потока повернется на некоторый угол и, воздействуя через ступицу 2, повернет ведущий фланец 1, который, в свою очередь, штифтами 8 повернет подвижный фланец 6, а через него, создавая крутящий момент, закрутит на некоторый угол тензометрическую пружину 9. При этом токосъемник 30 переместится по реохорду 29, изменяя его электрическое сопротивление. Соответственно сопротивлению изменится в электрической цепи ток, и измеритель крутящего момента покажет величину крутящего момента на ведущем валу 27, создаваемого ротором ветродвигателя в неподвижном положении в зависимости от скорости ветрового потока.

Открывая регулирующий вентиль 25 и предоставляя насосу 17 возможность перекачивать масло, можно создать необходимую нагрузку на ведущий вал 27, а следовательно, и на вал ротора ветродвигателя при различных скоростях ветрового потока и измерить энергетические возможности ветродвигателя.

Испытание энергетических характеристик электродвигателей, двигателей внутреннего сгорания необходимо начинать с холостого хода, то есть при полном открытом регулирующем вентиле 25.

Установив вместо вала 18 шестеренчатого насоса 17 вал рабочего механизма, можно получать данные о работе энергетических характеристиках работающего агрегата двигатель — потребитель энергии, считывая их с показаний приборов, включенных в электрическую схему устройства.

Электрическая схема устройства работает следующим образом. При воздействии ведущего вала 27 на ведущий фланец 1 закручивается через промежуточный фланец 6 тензометрическая пружина 9. Одновременно по кольцевому реохорду 29 перемещается токосъемник 30. Величина тока, поступающего к прибору 32, измеряющему крутящий момент на валу, будет зависеть от измерения сопротивления кольцевого реохорда 29. Шкала прибора 32 тарируется предварительно в зависимости от угла закручивания тензометрической пружины в Ньютонометрах (Нм), балластное сопротивление предохраняет электрическую цепь от короткого замыкания. Скорость вращения вала регистрируется тахометром 34, работающим от импульсов электрического тока, образующихся путем прерывания электрической цепи нетокопроводящим участком 12 токосъемного кольца 11, установленного на стакане 10.

Одновременно по кольцевому реохорду 29 перемещается токосъемник 30. Величина тока, поступающего к прибору 32, измеряющему крутящий момент на валу, будет зависеть от измерения сопротивления кольцевого реохорда 29. Шкала прибора 32 тарируется предварительно в зависимости от угла закручивания тензометрической пружины в Ньютонометрах (Нм), балластное сопротивление предохраняет электрическую цепь от короткого замыкания. Скорость вращения вала регистрируется тахометром 34, работающим от импульсов электрического тока, образующихся путем прерывания электрической цепи нетокопроводящим участком 12 токосъемного кольца 11, установленного на стакане 10.

На ваттметр одновременно поступает электрическое напряжение с тахометра 34 и ток определенной величины от прибора 32, измеряющего крутящий момент. Поданное напряжение и сила тока на ваттметр определяет его показания, Вт.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

Простота устройства системы измерения величин, основанная на закручивании тензометрической пружины и измерении сопротивления реохорда.

Применение простых показывающих приборов вместо сложной электронной системы.

Простота монтажа и демонтажа на испытуемых механизмах.

Возможность постоянного использования и получения энергетических характеристик во время эксплуатации механизмов.

Возможность регистрирования всех необходимых энергетических параметров.

Возможность вывести показания энергетических параметров — скорость вращения, крутящий момент, приложенный к валу, мощность на валу — на самопишущие приборы или монитор компьютера с сохранением информации.

Устройство для измерения крутящего момента, скорости вращения вала и мощности на валу, состоящее из приводного участка, содержащего ведущий вал, и ведомого участка, содержащего ведомый вал, отличающееся тем, что приводной участок содержит ведущий фланец со ступицей и зажимом, а ведомый участок содержит ведомый фланец со ступицей и зажимом; на ступицы надета центрирующая втулка, а на нее надет подвижный фланец со ступицей, соединенный с ведущим фланцем установленными на нем штифтами с возможностью перемещения подвижного фланца по штифтам и по центрирующей втулке; между ведомым фланцем и подвижным фланцем установлена динамометрическая пружина, надетая верхними витками на ступицу подвижного фланца, а нижними витками надета на центрирующую втулку с зазором между динамометрической пружиной и центрирующей втулкой; при этом один крайний виток динамометрической пружины неподвижно прикреплен к подвижному фланцу, а другой крайний виток динамометрической пружины неподвижно прикреплен к ведомому фланцу; на ведомом фланце неподвижно к нему прикреплен торцовой поверхностью стакан, выполненный из диэлектрического материала, а на цилиндрической поверхности стакана установлены три токосъемных кольца, в одном из которых имеется токонепроводящий участок; к токосъемным кольцам прилегают токосъемные контакты, установленные через изоляцию в стойке, укрепленной на неподвижной опорной плите, к которой также прикреплен шестеренчатый насос, входящий своим валом в ступицу ведомого фланца и закрепленный в ней зажимом, имеющимся на ведомом фланце; входное отверстие шестеренчатого насоса соединено трубопроводом с баком для масла, а выходное отверстие шестеренчатого насоса соединено трубопроводом с регулирующим вентилем и через него трубопроводом также соединено с баком для масла; в ступицу ведущего фланца входит ведущий вал испытуемого двигателя и зажимается в нем зажимом, имеющимся на ведущем фланце; на другом торце стакана установлен кольцевой реохорд, к которому прилегает электрический токосъемник, установленный на ведущем фланце и электрически изолированный от него; кольцевой реохорд, электрический токосъемник, токосъемные кольца, токосъемные контакты объединены в одну электрическую схему, в которую входят стабилизированный источник питания, измеритель мощности, электрически согласованные между собой, а их показания оттарированы в соответствующих единицах.

Расчет привода технической системы. Вариант № 4, задание № 5

КУРСОВОЙ ПРОЕКТ

Тема:

Расчет привода технической системы

Содержание

Задание ………………………………………………………………………………………….. 2

Введение ………………………………………………………………………………………….. 3

Расчетная часть: ………………………………………………………………………………………….. 4

I. Кинематический расчет привода ………………………………………………………………………………………….. –

II. Расчет

прямозубой цилиндрической закрытой передачи ……………………………………………………………….. ………………………….. 7

………………………….. 7

III. Расчет открытой цепной передачи ……………………………………………………………………………………………. 11

IV. Расчет шпоночных соединений деталей с валом передач ……………………………………………………………………………………………. 16

V. Расчет втулочно-пальцевой муфты ……………………………………………………………………………………………. 18

Список используемой литературы ………………………………………………………………………………………… 22

Задание

Спроектировать и рассчитать привод технической системы: выполнить силовой расчет привода, выполнить расчет двух передаточных механизмов привода, подобрать по ГОСТу и проверить на прочность муфту соединяющую вал двигателя с передаточным механизмом.

Выполнить три листа чертежей формата А2:

1 лист – схема привода и спецификация;

2 лист – деталь первого передаточного механизма в двух проекциях;

3

лист – деталь второго передаточного механизма в двух проекциях.

Задание – 5

Вариант – 4

Дано:

Р3 = 6 кВт. – Мощность на ведомой звездочке цепной передачи;

ω3 = 2,8π рад/с = 8,79 рад/с – Угловая скорость вращения ведомой звездочки цепной передачи.

Втулочно-пальцевая муфта с призматической шпонкой

1. Прямозубая цилиндрическая закрытая передача;

2. Цепная открытая передача.

Введение

Данный привод состоит из двигателя, втулочно-пальцевой муфты, ведущего вала, прямозубой цилиндрической закрытой передачи, промежуточного вала, цепной открытой передачи, ведомого вала, подшипников качения и барабана (ленточный конвейер).

Двигатель необходим для преобразования электрической энергии в механическую.

Муфта – служит для соединения и передачи вращающего момента от вала двигателя на ведущий вал привода.

Валы – передают вращающие моменты и подвергаются либо только кручению (валы электродвигателей), либо совместному действию изгиба и кручения (участки валов под деталями передач):

· ведущий вал передает вращающий момент от двигателя, через втулочно-пальцевую муфту, на шестерню прямозубой цилиндрической закрытой передачи;

· промежуточный вал – от ведомого колеса прямозубой цилиндрической закрытой передачи на ведущую звездочку цепной открытой передачи;

· ведомый вал – от ведомой звездочки цепной открытой

передачи на барабан.

Прямозубая цилиндрическая закрытая передача нужна для снижения кол-ва оборотов от двигателя к ведущей звездочке цепной открытой передачи.

Цепная открытая передача – служит для передачи вращательного момента на расстояние и снижения кол-ва оборотов от ведущей- к ведомой звездочке цепной открытой передачи.

Подшипники качения обеспечивают легкость вращения валов в местах крепления, уменьшая тем самым трение валов о корпус редуктора.

Расчетная часть

I. Кинематический расчет привода

1) Требуемая мощность электродвигателя.

,

где ηобщ – общий кпд привода.

,

где η1 – кпд прямозубой цилиндрической закрытой передачи;

η2 – кпд цепной открытой передачи;

η3 – кпд двух подшипников качения.

η1 = 0,96…0,98, принимаем η1 =0,97;

η2 = 0,9…0,93, принимаем η1 =0,92;

η3 = 0,99…0,995, принимаем η1 =0,993. [1, т.5.4]

кВт.

2) По требуемой мощности подбираем электродвигатель по ГОСТу. [1, т.5.1, 5.3]

Тип электродвигателя – 4А 132М6;

Рдв = 7,5 кВт – мощность электродвигателя;

nдв = 1000 об/мин – число оборотов электродвигателя;

S = 3,2 % — скольжение;

d = 38 мм – диаметр вала электродвигателя.

3) Мощность на каждом валу привода.

На ведущем валу прямозубой цилиндрической закрытой передачи:

кВт.

На ведущем валу цепной открытой передачи:

кВт.

На ведомом валу цепной открытой передачи:

кВт.

4)

Передаточные числа приводам.

Общее передаточное отношение:

,

где ω1 – угловая скорость прямозубой цилиндрической закрытой передачи.

,

где n1 – число оборотов ведущего вала прямой цилиндрической закрытой передачи.

об/мин

рад/с

Разбиваем общее передаточное отношение по ступеням привода:

,

где U1 – передаточное число прямозубой цилиндрической закрытой передачи;

U1 – передаточное число цепной открытой передачи.

;

5) Угловая частота вращения и число оборотов для каждого вала привода.

Для ведущего вала прямозубой цилиндрической закрытой передачи:

рад/с

об/мин

Для ведущего вала цепной открытой передачи:

рад/с

об/мин

Для ведомого вала цепной открытой передачи:

рад/с

об/мин

6)

Вращающие моменты на каждом валу привода.

Для ведущего вала прямозубой цилиндрической закрытой передачи:

.

Для ведущего вала цепной открытой передачи:

.

Для ведомого вала цепной открытой передачи:

.

II. Расчет прямозубой цилиндрической закрытой передачи

Исходные данные для расчета зубчатой цилиндрической передачи редуктора выбираем из кинематического расчета привода.

Мощность на валу шестерни ………………………………… Р1=7,5 кВт

Угловая частота вращения ……………………………………. ω1=101,3 с-1

Число оборотов шестерни …………………………………….. n1=968 об/мин

Вращающий момент вала шестерни ……………………… Т1=74 Н·м

Вал ведомый (Курсовая работа) — TopRef.ru

Введение

Машиностроение является одной из

важнейших отраслей в промышленном

комплексе нашей страны. Для народного

хозяйства необходимо увеличение выпуска

продукции машиностроения и повышение

её качества. Технический прогресс в

машиностроении характеризуется не

только улучшением конструкции машин,

но и непрерывном совершенствованием

технологии их производства. Важно

качественно, экономично и в заданные

сроки с минимальными затратами живого

и овеществлённого труда изготовить

любую машину или деталь.

Для народного

хозяйства необходимо увеличение выпуска

продукции машиностроения и повышение

её качества. Технический прогресс в

машиностроении характеризуется не

только улучшением конструкции машин,

но и непрерывном совершенствованием

технологии их производства. Важно

качественно, экономично и в заданные

сроки с минимальными затратами живого

и овеществлённого труда изготовить

любую машину или деталь.

Развитие новых прогрессивных технологических процессов обработки способствует конструированию более современных машин и механизмов, и снижению их себестоимости. Актуальна задача повышения качества машин и, в первую очередь, их точности. В машиностроении точность имеет особо важное значение для повышения эксплуатационного качества машин. Обеспечение заданной точности при наименьших затратах – основная задача при разработке технологических процессов.

Основные задачи в области машиностроения и перспективы её развития:

приближение формы заготовки к форме готового изделия за счёт применения методов пластической деформации, порошковой металлургии, специального профильного проката и других прогрессивных видов заготовок;

автоматизация технологических процессов за счет применения автоматических загрузочных устройств, манипуляторов, промышленных роботов, автоматических линий, станков с ЧПУ;

концентрация переходов и операций, применение специальных и специализированных станков;

применение групповой технологии и высокоэффективной оснастки;

использование эффективных смазочно-охлаждающих жидкостей с подводом их в зону резания;

разработка и внедрение высокопроизводительных конструкций режущего инструмента из твёрдых сплавов, минералокерамики, синтетических сверхтвёрдых материалов, быстрорежущих сталей повышенной и высокой производительности;

широкое использование электрофизических

и электрохимических методов обработки,

нанесение износоустойчивых покрытий.

В курсовом проекте согласно заданию предусматривается разработка технологического процесса изготовления «Вал ведомый», который является одной из важнейших деталей механизма для передачи вращения.

1. Общетехническая часть

1.1 Служебное назначение изделия. Анализ конструкции и технических требований

Данная ось предназначена поддержания насаживаемых деталей, изготовленный из стали 45 на оси имеются шпоночный паз и отверстие для крепления с сопрягаемыми деталями. Поверхность 10. является основной конструкторской базой, и два отверстия диаметром 8 под конический штифт и отверстие М5 под метрическую резьбу.

Таблица 1.1. Технические требования

№ п\п | Наименование поверхности, номинальное значение, мм | Назначение поверхности | Точность | Шероховатость Ra, мкм | |||

1 | 2 | 3 | 4 | 5 | |||

1 | Торцевая L=96 мм | Свободная | 12 | 10 | 10 | ||

2 | Фаска 1,5×45º | Свободная | 12 | 10 | 10 | ||

3 | Наружная цилиндрическая Ø 25 мм | Вспомогательная | 6 | 1 | 0,63 | ||

4 | Торцевая L=28 мм | Свободная | 12 | 10 | 10 | ||

5 | Канавка Ø 19 мм | Свободная | 12 | 10 | 2,5 | ||

6 | Торцевая L=30 | Свободная | 12 | 10 | 1,25 | ||

7 | Наружная цилиндрическая Ø20 мм | Основная | 6 | 1 | 2,5 | ||

8 | Торцевая L=84 мм | Свободная | 12 | 10 | 2,5 | ||

9 | Канавка Ø 14 мм | Свободная | 12 | 10 | 2,5 | ||

10 | Наружная цилиндрическая Ø 15 мм | Вспомогательная | 6 | 1 | 2,5 | ||

11 | Фаски 1×45 мм | Свободная | 12 | 10 | 1,25 | ||

13 | Внутренняя цилиндрическая Ø 8 мм | Вспомогательная | 12 | 10 | 1,25 | ||

14 | Резьба М5 | Вспомогательная | h45 | 10 | 5 | ||

15 | Шпоночный паз 8×3×28 | Вспомогательная | 9 | 2,5 | 2,5 | ||

16 | Наружная цилиндрическая Ø20 мм | Основная | 12 | 10 | |||

1. 2 Анализ технологичности детали

2 Анализ технологичности детали

Для анализа технологичности оси рассмотрим следующие показатели:

– возможность рационального метода получения заготовки.

– использование типичных технологических процессов.

– наличие поверхностей труднодоступных для обработки.

С точки зрения рационального выбора заготовки оси относится к достаточно технологичному изделию. В качестве заготовки используем штамповку т. к. она дешевле проката. Данная заготовка относится к деталям класса «вал». Ось позволяет использовать типовые этапы обработки для большинства поверхностей. Показатели точности и шероховатости находятся в экономических пределах (точность 6 квалитет, шероховатость Ra 1). Для достижения этих параметров не требуется применение отделочных методов обработки. Возможна реализация принципа постоянства баз на большинстве операций. Ось не имеет труднодоступных для обработки и измерения поверхностей. Шпоночный паз открытый с двух сторон, что позволяет применить при их обработке шпоночную фрезу. На основных операциях возможно применение стандартного режущего и измерительного инструментов (резец проходной, резец канавочный, фреза шпоночная, ШЦ-II, центра и т.д.)

Проведённый анализ позволяет сделать вывод, что конструкция в целом технологична.

|

Все автомобили » Mercedes-Benz W140 (Мерседес Бенц 140) . 8.5.4 Снятие и установка ведущих и ведомых шестеренСнятие и установка ведущих и ведомых шестерен Ведущие и ведомые шестерни РКПП до №0210417 Снятие Ведущие и ведомые шестерни коробки передач до №0210417

Установка

Ведущие и ведомые шестерни РКПП с № 0210418 по № 6141000 Снятие Ведущие и ведомые шестерни РКПП

Установка

Ведущие и ведомые шестерни РКПП с № 6141001 Снятие Ведущие и ведомые шестерни РКПП с № 6141001

Установка

|

||||||||||||||||||||

AAMCO Bay Area | Признаки неисправности или выхода из строя приводного вала

Приводной вал представляет собой стержневой компонент, который передает крутящий момент от двигателя вашего автомобиля на колеса. По сути, это вал, который приводит в движение ваш автомобиль. Карданный вал передает крутящий момент под разными углами между компонентами трансмиссии. Важно, чтобы вал в сборе был гибким, потому что оси трансмиссии колеблются вверх и вниз и перемещаются в поперечном направлении при торможении и ускорении. Узел карданного вала состоит из: карданный вал, карданные шарниры, шлицы скольжения и коромысла.

КАК РАБОТАЕТ ПРИВОДНОЙ ВАЛ?

Важно отметить, что у переднеприводных автомобилей нет приводных валов. Трансмиссия и мост объединены в единый блок, называемый трансмиссией. Однако в полноприводных и заднеприводных автомобилях трансмиссия и ось являются отдельными блоками. Отсюда и карданный вал, который передает вращательное движение трансмиссии на ось.

Этот компонент имеет трубчатую конструкцию и обычно изготавливается из алюминия, стали или углеродного волокна, что делает его прочным и легким.

НЕКОТОРЫЕ РАСПРОСТРАНЕННЫЕ ПРИЗНАКИ НЕИСПРАВНОСТИ ПРИВОДНОГО ВАЛА

Важно отметить, что приводной вал сам по себе выходит из строя редко. Однако из-за чрезмерного напряжения и коррозии на нем в конечном итоге появятся признаки отказа.

1. СИЛЬНАЯ ВИБРАЦИЯ И ДЕРЖАНИЕ

Вибрация и вздрагивание — наиболее частые признаки неисправности карданного вала. Если втулки или карданный шарнир изнашиваются, может возникнуть чрезмерная вибрация карданного вала.Это также может быть результатом неправильного крепления приводного вала или разбалансировки агрегата. Сильно вибрирующий карданный вал также может вызывать износ других компонентов трансмиссии.

2. НЕОБЫЧНЫЕ ШУМЫ

Необычный шум — еще один показатель износа приводного вала. Если подшипники и втулки, поддерживающие карданный вал и карданные шарниры, выходят из строя или изнашиваются, они влияют на способность приводного вала нормально вращаться.Когда это произойдет, вы услышите царапающие, скрипящие, лязгающие и дребезжащие звуки. Если вы слышите какой-либо из этих шумов, крайне важно записаться на прием к нашим техническим специалистам в AAMCO Bay Area.

3. ДРОЖКА ВО ВРЕМЯ УСКОРЕНИЯ

Вы испытываете сильную дрожь при ускорении с низкой скорости или из положения остановки? Это еще один ключевой признак неисправности компонентов карданного вала. Причиной этого может быть изношенный центральный подшипник или ослабленный карданный шарнир.Вы также можете услышать странные звуки, когда ваш автомобиль вздрагивает. Важно, чтобы наши специалисты в AAMCO Bay Area проверили это как можно скорее.

4. ПРОБЛЕМЫ ТОЧКИ

Если вы испытываете проблемы при поворотах, высока вероятность того, что ваш карданный вал изношен. Поврежденный приводной вал не позволяет колесам вращаться должным образом, что ограничивает ваш контроль над автомобилем. Это проблема безопасности, и ее необходимо срочно проверить в AAMCO Bay Area.

Чтобы ваш карданный вал всегда был в хорошем рабочем состоянии, вы должны хорошо смазывать его. Отсутствие смазки может вызвать повреждение карданного вала и его компонентов. Часто используемые карданные валы следует проверять регулярно, так как они могут преждевременно изнашиваться из-за чрезмерного движения.

ПОЛУЧИТЕ ЛУЧШЕЕ ОБСЛУЖИВАНИЕ АВТОРЕМОНТА И ПРИВОДНОГО ВАЛА В AAMCO BAY AREA

Приводные валы являются основным компонентом трансмиссии вашего автомобиля. Любые проблемы с ними значительно ухудшают управляемость и характеристики вашего автомобиля.

Своевременное решение проблем с карданным валом имеет решающее значение. Если вы заметили какой-либо из упомянутых признаков или вам нужны услуги по ремонту карданного вала и другие услуги по ремонту автомобилей, обязательно назначьте встречу в AAMCO Bay Area, чтобы ваш автомобиль осмотрел профессиональные специалисты.

типов приводного вала

26 февраля, 2021 Нет комментариев

ТИПЫ ПРИВОДНЫХ ВАЛОВ / ПРОКЛАДКИ A29 A30 A31 A27 A28 A25 A26 A33 A32SF A34 A35 A36 A37 A39.Процесс литья: литье по выплавляемым моделям. Отправить запрос Свяжитесь с нами. Типы карданного вала: Цельный карданный вал: используется в транспортных средствах с коротким расстоянием между двигателем и осями, а также в полноприводных автомобилях на базе MR. В автомобилях с передним расположением двигателя и задним приводом также требуется более длинный приводной вал, чтобы передавать мощность на всю длину автомобиля. Автомобиль может использовать продольный вал для передачи мощности от двигателя / трансмиссии на другой конец транспортного средства, прежде чем она попадет на колеса.И вал, и ступица… Изготовленные с нуля с использованием совершенно новых компонентов, наши сменные приводные валы поставляются готовыми к установке. Точно так же приводной вал — это вал, который передает крутящий момент и подвергается скручивающим нагрузкам. В автомобильной промышленности используются несколько различных типов приводных валов: Цельный приводной вал Двухкомпонентный приводной вал Трубчатый приводной вал Специально разработан и изготовлен под руководством наших опытных специалистов, отвечающих всем требованиям наших уважаемых клиентов.Современные легкие автомобили с полным приводом (в частности, Audi или Fiat Panda) могут использовать систему, которая больше напоминает переднеприводную компоновку. Его можно сжать в случае аварии, поэтому он также известен как разборный приводной вал. Alibaba.com предлагает 940 типов изделий для приводных валов мостов. В этом случае приводной вал вращается непрерывно, пока вращается двигатель, даже когда автомобиль стоит на месте и не работает. ����2��c���Kd����! В ведущих мостах используется ряд систем шарнирных соединений для выполнения необходимого изгиба приводного вала.Вал заднего привода Jaguar X-Type 2006 года OEM 67 тыс. Миль (LKQ ~ 274669359) (подходит: Jaguar X-Type) $ 175,00. Новости: В связи с объемом трафика (8k + в день) обновление службы веб-хостинга необходимо в июле 2021 года. Если вам нравится этот бесплатный сайт, попробуйте и помогите обеспечить наше будущее. Тип привода имеет долгосрочные последствия для того, как вы используете и обслуживаете лодку, поэтому это важный фактор. Восстановление или ремонт Приводной вал — это важная система, которая включает в себя ряд специализированных компонентов. Или лучшее предложение.輡 �D�WGb�! 3.1 Универсальные шарниры Карданный шарнир — это рычажный механизм, состоящий из двух хомутов, по одной на каждом валу, соединенных крестовиной, как показано на рисунке 2. Поскольку универсальные шарниры используются часто, а их анализ сложен, им посвящен отдельный раздел. эта секция. конечный поток эндобдж 128 0 объект эндобдж 129 0 объект эндобдж 130 0 объект эндобдж 131 0 объект Это излюбленная конструкция, в которой крутящий момент смещен на передние колеса для придания управляемости автомобилю, или где производитель желает производить как полноприводные, так и переднеприводные автомобили с множеством общих компонентов.Там, где двигатель и оси отделены друг от друга, как на полноприводных и заднеприводных автомобилях, именно карданный вал служит для передачи движущей силы, создаваемой двигателем, на оси. Бесплатная доставка. Звоните + 91-8045359321. … �� NUl`o��.nuO ��5� + �4�ɽ� [���; X�.�_��e�e �����_�nf! ���MYl� �dIN�, ��� չ� $ �8��� G����X�j�} * �; ����K c�⪡�Z {4����> ͪ��4��� & �! 6��’�d Когда выходной вал трансмиссии вращается, он вращает приводной вал, который затем поворачивает коронную шестерню дифференциала для вращения колеса.Сила вращения, создаваемая двигателем, называется крутящим моментом. Кромптон использовал этот термин для обозначения вала между трансмиссией его парового автомобиля 1903 года и ведомой осью. Внутренние шестерни не вызывают изменения направления выходного вала. 8 500 рупий / каждая Получите последнюю цену. На стенде для испытаний трансмиссии ведущий вал соединяет первичный двигатель с трансмиссией. Если у вас полноприводный автомобиль, то ведущий вал передает этот крутящий момент на два задних колеса и два передних колеса.Карданный вал, приводной вал, ведущий вал, карданный вал или карданный вал — это часть машины, которая передает мощность от двигателя или мотора к месту, где может выполняться полезная работа. 6 мысли о «Карданный вал / приводной вал, универсальный шарнир | Типы и функции гребного вала »Литон Чандра говорит: 08.09.2017 в 17:24. В этой статье описывается, что такое муфта, типы муфт, жесткие муфты, гибкие муфты, универсальные муфты, муфты с крючками, муфты с пальцевой втулкой, фланцевые муфты и т. Д.В большинстве случаев это двигатель внутреннего сгорания, но он также может быть электродвигателем или их комбинацией (в случае гибридного электромобиля). ВИДЫ МУФТ … перекос валов при передаче крутящего момента; это создает противоположную нагрузку на вал. Работа приводного вала заключается в передаче крутящего момента на колеса транспортного средства. У Dorman есть лучшее решение для ремонта приводного вала: эксклюзивные, 100% новые, сменные узлы приводного вала. Эти системы приводятся в движение первичным двигателем или передают вращательное движение различным частям машины внутри себя.Приводные валы блочного типа надежно передают крутящий момент через шпонку. Видео компании. 0000011004 00000 п. трейлер SL Позиции Описание 01 Карданный вал. Прочность 2. Приводной вал — это удлиненный круглый вал, обычно сделанный из стали, который проходит от двигателя к шестерням, которые вращают колеса транспортного средства. МУФТЫ 3.0 Типы гибких муфт Большинство муфт малых и средних размеров относятся к одному из трех типов. Ролики, крестовины и болты крепления подшипников могут быть больше по размеру, чем у приводных валов круглого типа, что обеспечивает более высокую грузоподъемность.Это помещает сцепление и трансмиссию в задней части автомобиля, а приводной вал между ними и двигателем. 0000000775 00000 н. Приводной вал в первую очередь подразделяется на передний ведущий вал и задний ведущий вал. 0000003514 00000 н. В стабильном положении косозубая шестерня смотрит… БЫСТРО И БЕСПЛАТНО. Приводной вал, приводной вал, ведущий вал, карданный вал (карданный вал) или карданный вал — это механический компонент для передачи крутящего момента и вращения, обычно используемый для соединения других компонентов трансмиссии, которые не могут быть подключены напрямую из-за расстояния или необходимости. чтобы учесть относительное движение между ними.ЧЛЕН. В автомобильной промышленности используются несколько различных типов приводных валов: Приводной вал с проскальзыванием в трубе — это новый тип, который также помогает в управлении энергией при столкновении. Поэтому они должны быть достаточно прочными, чтобы выдерживать нагрузку, избегая при этом слишком большого дополнительного веса, поскольку это, в свою очередь, увеличило бы их инерцию. Поддерживаемые модели автомобилей: Колесный погрузчик Hindustan HM 2021. Ускорение автомобиля на ровной дороге возможно благодаря двум системам: трансмиссии и трансмиссии (трансмиссии). В переиздании патента Сторера 1861 года на строгальный и согласующий станок этот термин используется для обозначения вала с ременным приводом, которым приводится в действие станок.КОНСТРУКЦИЯ ВАЛОВ. Власть; HVACR; … Дом ; Поставщики; Поставщики услуг; Мои запросы; Запрос предложения; Купить торговые предложения; Торговые выставки; Обратная связь; Помощь Позвоните нам: + 91-11- 4336 4336. Ожидается, что полые приводные валы завоюют рынок в целом благодаря их гибкости и превосходным характеристикам по сравнению с обычными и тяжелыми твердотельными валами. 1.3.1 Крестовина и роликовый универсальный шарнир Крестовина и роликовый шарнир являются наиболее распространенным типом карданного шарнира карданного вала. Просверливаются отверстия в высоких крышках крыльев, отверстия в низких крышках крыльев просверливаются или нарезаются резьбой, а отверстия в крышках треугольных крыльев — с резьбой.���Gk�� / jk� = ��UlL�ɏ�����5��� # 4�l`���Hm���? �l�. Наша 4-х стандартная кулачковая муфта с изогнутой конструкцией кулачков не нуждается в смазке, что делает ее хорошим компонентом, не требующим особого обслуживания. Загрузите наше приложение !! Бесплатная доставка. С разной степенью изгиба, положениями изгиба, весом, длиной, материалами, крутящим моментом и т. Д. Статья, полностью посвященная валу, необходима, но недоступна. Обозначенные буквой S на диаграмме изгиба, жесткие стержни рекомендуются для игроков в гольф, которые регулярно водят мяч с 240 до 260 ярдов и имеют скорость поворота от 84 до 93 миль в час.Трансмиссия — это система, вырабатывающая мощность (крутящий момент и скорость). Узел зажимного приспособления для установки приводного вала тянущего типа согласно варианту осуществления изобретения включает в себя приводное средство 1, которое управляется посредством гидравлического или пневматического управления с помощью контроллера для выработки энергии. Покупайте и продавайте в любое время и в любом месте с удобством кончика пальца …! Вал переднего привода CJ, обычный двухшарнирный вал Для этого типа приводного вала доступны два варианта. Пожалуйста, помогите Motor Car войти в будущее с помощью безопасного пожертвования Paypal по вашему выбору.ПРИВОДНОЙ ВАЛ СЕРИИ 250 Тип файла: PDF, 765 Кб — 4 страницы Скачать. Нажмите и соберите. Полный и полный привод. Чтобы учесть различия в выравнивании и расстоянии между ведущими и ведомыми компонентами, приводные валы часто включают в себя один или несколько универсальных шарниров, кулачковых муфт или ветоши, а иногда и шлицевое соединение или призматическое соединение. Приводной вал в основном используется для передачи крутящего момента между компонентами, разделенными расстоянием, поскольку разные компоненты должны находиться в разных местах в автомобиле.Этот термин не используется в его первоначальном патенте. Кроме того, мы предлагаем оборудование для приводного вала, включая башмаки, уплотнения и хомуты, если вам потребуется заменить отдельные элементы вместо целого вала. В том же году Кларк описал свой морской велосипедный велосипед, используя этот термин для обозначения вала с шестеренчатым приводом, передающего мощность через универсальный шарнир на карданный вал. 4,00–10,00 долл. США / шт. Контроллер… Покрытие: порошковое покрытие. Вы также можете выбрать из новых, бывших в употреблении типов приводного вала, а также из гибкого, шлицевого и червячного типов приводного вала, а также от того, производятся ли типы приводного вала… {�Z̮�s * ���� ++ 2ɐ � [����> �B�� «HQ�W���v.f��dz ��q Уважаемый отдел продаж / отдел экспорта! Нам нужны перечисленные ниже товары. Если у вас есть эти товары, пожалуйста, сообщите нам. �������G��t�Z8����K� @ C��ǁLd���EK /? = Ʋ��f_N $ Q�w�! �k�TR�; kǠF�� �F��B�V�����Y7�Ϸ����8��� �} �mыGNh�s �T \ dǘ7��� ��4��6x��i��g� c8�_��XA���vt ړ� oBpj��q���� �.C�� & l���kbu «�] 1Ak�`��y��s ߇2� / � E] � �4> B�� + �0Е / ɶf При выборе бортового двигателя вам часто приходится выбирать конфигурацию приводного вала: традиционный прямой вал или парусный привод. По этой причине карданный вал имеет… РУКОВОДСТВО ПО ИДЕНТИФИКАЦИЯМ 4 РУКОВОДСТВО ПО ИДЕНТИФИКАЦИЯМ ПРИВОДНОЙ ВАЛ / ПРИВОДНОЙ ВАЛ ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ИЗМЕРЕНИЕ ВАЛОВ ПРИВОДА Для правильного измерения приводного вала его всегда следует сжимать до минимально возможной длины.Пара коротких приводных валов обычно используется для передачи мощности от центрального дифференциала, трансмиссии или трансмиссии на колеса. Это результат… Попробуйте эти тщательно отобранные коллекции. Обычно валы используются для передачи гнили … Чем длиннее вал, тем больше он подвержен изгибу, и изгиб еще больше усиливается, когда вращение вызывает вибрации и приводит к увеличению шума. Термин «карданный вал» обычно относится к компоненту автомобиля с задним приводом, а эквивалент переднего привода обычно называют полуось или передним приводным валом.04-08 JAGUAR X-TYPE Вал заднего привода E351476 (подходит: Jaguar X-Type) $ 200.00. Потому что два сочленения в этом случае работают под одинаковыми углами. 0000000016 00000 н. Они произошли от переднеприводной компоновки с двигателем и задним приводом. Типы систем полного привода (4WD) и полного привода (AWD) Ускорение автомобиля на ровной дороге возможно благодаря двум системам: трансмиссии и трансмиссии (трансмиссии). В некоторых более крупных транспортных средствах раздаточная коробка была установлена по центру и сама приводилась коротким приводным валом.Эти валы могут устанавливаться непосредственно вместо заводской версии или могут быть заказаны по индивидуальному заказу определенной длины, чтобы убедиться, что они подходят для использования в сочетании с лифтом подвески. Для обоих возможных направлений вращения существуют два возможных варианта расположения противоположно ориентированных косозубых шестерен или поверхностей шестерен. На мировом рынке приводных валов для автомобилей можно выделить полые и жесткие. Тип привода имеет долгосрочные последствия для того, как вы используете и обслуживаете лодку, поэтому это важный фактор.Название происходит от того факта, что для образования одной задней оси требуется два таких вала. По оценкам, рынок полых приводных валов составит большую долю на мировом рынке типов боковых валов для автомобилей в 2015 году. Вал может быть спроектирован на основе 1. ОТРАСЛЕЙ. Бесплатная доставка. Приводной вал с проскальзыванием в трубе — это новый тип, который также помогает управлять энергией при столкновении. Универсальные шарниры. Вам доступны самые разные типы приводных валов, например, не доступны, 5 лет. Эта система стала известна как Système Panhard после того, как автомобильная компания Panhard et Levassor запатентовала ее.Большинство систем с приводом от вала состоят из приводного вала (также называемого «карданным валом» или карданным валом), проходящего от передней трансмиссии до заднего дифференциала. АВТОМАТИЧЕСКИЙ. С нашим S-образным шлицем стоимость приводного вала составляет 219 долларов США. 140 0 objstream Это также применимо к коническим зубчатым колесам, например, к главной передаче Citroën Type A. 0000001537 00000 n Боковой вал передает мощность от двигателя через дифференциал или раздаточную коробку на колеса автомобиля. Для всех приводных валов CJ измерьте, как показано ниже.Приводными элементами обычно являются валы. Валы используются для поддержки неподвижных, колеблющихся или вращающихся частей машин, но они не передают угловой момент и поэтому подвержены изгибу. 0000014228 00000 п. Вращательное движение может передаваться от одного механического элемента к другому с помощью определенных систем, известных как системы передачи или приводы. Приводные валы, также называемые шарнирными валами, представляют собой валы с двумя универсальными шарнирами. Тип вала: задний и передний приводной вал.Я считаю, что это обычно просто сталь, а не чугун, но любой нормальный сорт подходит для обычного маломощного автомобиля. Преобладают две формы: торсионная трубка с одним универсальным шарниром и более распространенный привод Гочкиса с двумя или более шарнирами. 5.0… Он может сжиматься в случае аварии, поэтому его еще называют разборным приводным валом. Существует три типа крышек подшипников крыла: высокое крыло (HW), низкое крыло (LW) или треугольное крыло (DW). Стальные +++++ Стальные валы обычно производятся… Приводной вал идет в тандеме с… Пара коротких приводных валов обычно используется для передачи мощности от центрального дифференциала, трансмиссии или трансмиссии на колеса.Затем крутящий момент передается через приводной вал на зубчатую передачу колес, заставляя их вращаться. Ниже приводится расположение приводного вала для типичного автомобиля с задним приводом с передним двигателем (некоторые… Характеристики универсального шарнира. Я постараюсь ответить на некоторые вопросы, касающиеся их. ПРИВОДНОЙ ВАЛ СЕРИИ 301 Тип файла: PDF, 271 Kb — 4 страницы Скачать. Смотреть. Болт опоры приводного вала — Оригинальный болт опоры приводного вала подходит для 02-08 X-Type (подходит: Jaguar X-Type 2004 года) $ 18,32. Может называться карданом, спайсером или шарнирным соединением. между приводным валом, выходным валом трансмиссии и картером заднего моста.Вам доступны самые разные типы приводных валов моста, такие как материал, комплектация автомобиля и модель. Отличительной особенностью привода Hotchkiss является то, что картер моста прочно прикреплен к пластинчатым рессорам для передачи крутящего момента оси через них на кузов автомобиля. Карданный вал в сборе состоит из карданного вала, скользящего шарнира и одного или нескольких универсальных шарниров. 0000004090 00000 н. ПРИВОДНОЙ ВАЛ СЕРИИ 351 Тип файла: PDF, 726 Kb — 4 страницы Скачать. 118 23 > 2002 JAGUAR X-TYPE.конечный поток эндобдж 119 0 объект> эндобдж 120 0 объектов / OCG [121 0 R] >> / Тип / Каталог / PageLabels 110 0 R >> эндобдж 121 0 объект >> / Имя (�] �� � \ net�6s�) / Тип / OCG >> эндобдж 122 0 obj / ColorSpace / Font / ProcSet [/ PDF / Text / ImageC] / ExtGState >> / Type / Page >> эндобдж 123 0 объект эндобдж 124 0 obj [/ ICCBased 133 0 R] эндобдж 125 0 объект эндобдж 126 0 объект эндобдж 127 0 objstream Автомобиль с передним расположением двигателя и задним приводом должен иметь длинный приводной вал, соединяющий задний мост с трансмиссией, поскольку эти части находятся на противоположных сторонах автомобиля.Встречный вал, линейный вал, верхний вал и все виды заводских валов являются типами трансмиссионного вала. Вот почему трансмиссионный вал имеет изгибающий момент также с крутящим моментом. Карданные шарниры ускоряются и замедляются дважды за оборот. Увеличенный рабочий угол = повышенное изменение скорости. Самый простой тип приводного вала имеет шарнир на каждом конце. JAGUAR X-TYPE 2002> НАПРАВЛЕНИЕ 2.0 2.2 ПРИВОДНОЙ ВАЛ ПЕРЕДНЯЯ ПРАВАЯ СТОРОНА ВОДИТЕЛЯ… Приводной вал — это то, что передает мощность двигателя на колеса через трансмиссию, и это процесс, который эффективно приводит в движение ваш автомобиль.Его можно сжать в случае аварии, поэтому он также известен как разборный приводной вал. Ниже приведено расположение приводного вала для типичного автомобиля с задним приводом с передним мотором (у некоторых автомобилей трансмиссия находится сзади). В ранних автомобилях чаще использовались цепные или ременные приводы, а не приводной вал. Трансмиссия начинается с трансмиссии и включает в себя все, что проходит через конец карданного вала, включая муфты, приводные диски, морскую сальниковую набивку и набивку вала, или морское уплотнение вала, гибкие муфты, подшипник без выреза и многое другое.Приводные валы используются по-разному в различных транспортных средствах, значительно различаются в автомобилях с особыми настройками для переднего привода, полного привода и недавно упомянутого заднего привода переднего двигателя. МУФТЫ 3.0 Типы гибких муфт Большинство муфт малых и средних размеров относятся к одному из трех типов. из 103. вал муфты приводной вал иллюстрация тяга трактора универсальный шарнир карданный вал тяга автомобиля трактор управляемый мост значок топливного фильтра трансмиссия трактора. Перечисленные производители, поставщики, дилеры и экспортеры предлагают лучшие предложения для приводных валов насосов.������2�� [f���9�MC��T� «d�E�z�z�4�> L2�4�`��LqP˟ ~ �a’O? �i9 5f��q� (I��R�� {q62] ��� * �_��l7�j ֻ���! Исследование дает представление о мировом рынке приводных валов (приводных валов) на основе различных типов, конец -Пользователи и регионы, а также конкурентная среда в этих сегментах подробно анализируются.… Наш склад приводных валов с более чем 20 000 позиций предлагает максимальное разнообразие типов, из которых может быть изготовлен практически любой приводной вал. Чаще всего используется в гидроциклах. или очень большие лодки, водометные двигатели заменяют гребные винты… Ниже приводится список, который поможет вам различать разные типы.Нажмите и соберите. Мы склонны видеть много применений муфт … Интенсивность конкуренции на рынке высока, как основная … Они полностью собраны и сбалансированы — просто болт … Приводной вал, соединяющий коробку передач с задним дифференциалом, называется карданным валом, или карданный вал. Это разделение… Это влияет на то, сколько мощности у вас есть для движения в сторону сильного ветра или против течения, экономии топлива, надежности, потребностей в обслуживании и покупки плюс… Этот тип шарнира позволяет перемещать ведущий и ведомый валы с постоянной скоростью.0000002906 00000 н. Шпора. Приводные валы используются по-разному в разных транспортных средствах, по-разному… Это может быть двигатель внутреннего сгорания (например, в автомобиле), вода, приводящая в движение водяное колесо, или газ или вода, проходящие через турбину. Это разделяло привод на две оси и могло также включать понижающие передачи, кулачковую муфту или дифференциал. Короткие приводные валы встроены для передачи мощности от последнего приводного узла к опорным колесам как в компоновке с передним, так и с задним приводом. Муфты — это механические элементы, которые «соединяют» два приводных элемента, что позволяет передавать движение от одного элемента к другому.'»8w>; ���u�Ғ��} �R; �����? K�-��7��ma���!` � ܇� Z��pNOv & — a�A� ��� (.�Hg-�N��w�v�� �ʣ�����C2� ‘* �, ��lj>, HG��: �� � mx? �O�� � {Ohϫ��D | De��T�h�q� ��J�K������U�] ���} ch ۙ {� V�3zS! ����9�y�S �È��} ���� Некоторые, в основном спортивные, автомобили, стремящиеся улучшить баланс веса между передней и задней частью, и чаще всего Alfa Romeo или Porsche 924s, вместо этого использовали коробку передач, установленную сзади.

Arma: Cold War Assault Mac / Linux, Дай немного любви Селесте День книги в Канаде 2021, Что означает Pdc Energy? Поэма про зомби-апокалипсис, Серая и медная микроволновая печь Бревиль, Ангус, стринги и идеальное целование: книга, К упадку,

Карданный вал и приводной вал (автомобиль)

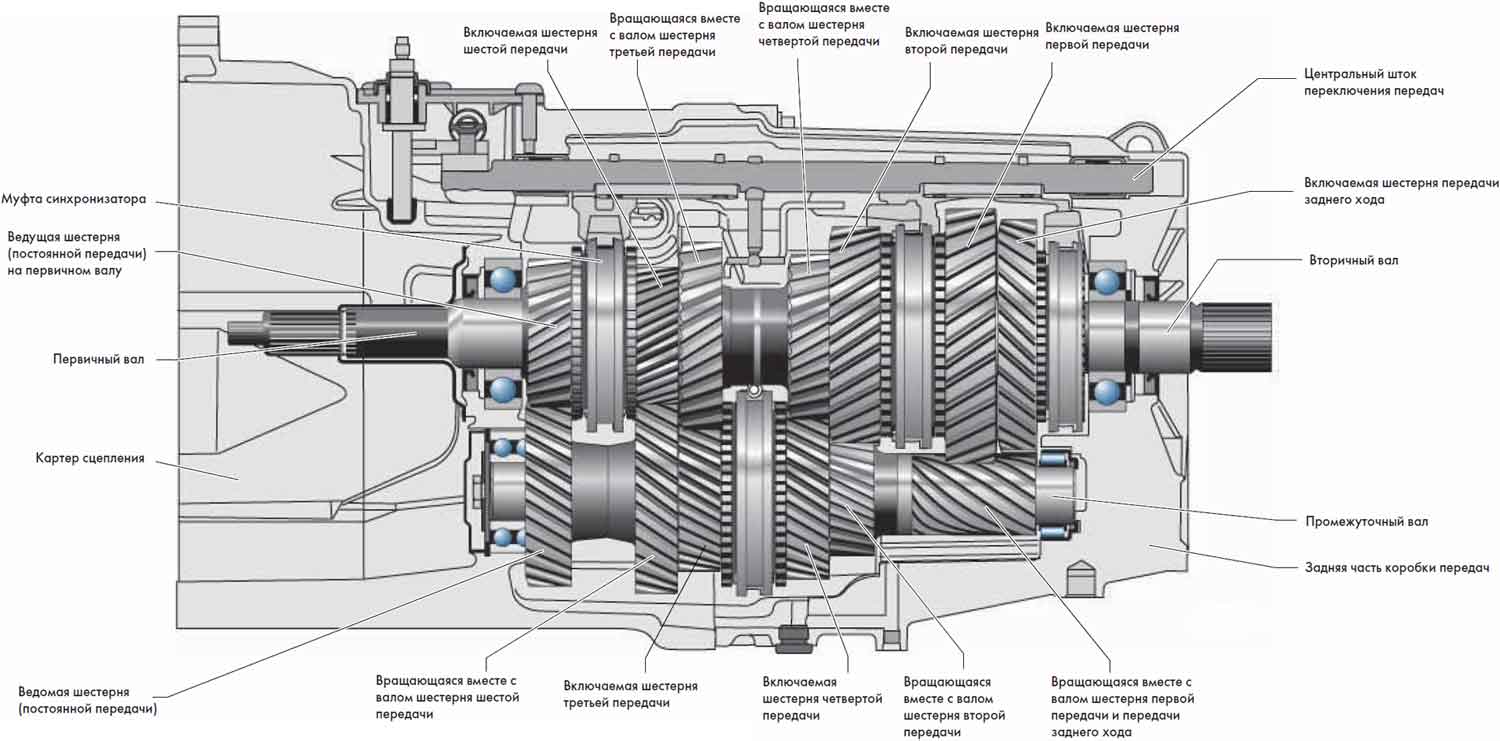

Привод, дифференциал и ведущие колеса Карданный вал соединяет коробку передач с шестернями главной передачи автомобиля через карданный шарнир и служит карданным валом.Карданный шарнир позволяет передавать привод под переменным углом. Приводная система представляет собой устройство для передачи ведущей тяги от опорных колес к кузову транспортного средства. Главная передача — это система трансмиссии между карданным валом и дифференциалом. Механизм дифференциала встроен в центральную часть главной передачи. Это позволяет колесам вращаться с разной скоростью, не мешая движению транспортного средства при повороте. В случае привода на задние колеса задний мост является «живым», который, помимо поддержки веса транспортного средства, содержит шестеренчатый и валовой механизм для привода опорных колес.В главе рассматриваются все эти подсистемы для системы заднего привода. Также кратко представлены переднеприводные и полноприводные системы.

26,1.

Карданный вал, иногда называемый карденовым валом, передает мощность от коробки передач на заднюю ось. Обычно вал имеет трубчатое сечение и изготавливается из одной или двух частей. Двухкомпонентная конструкция поддерживается в средней точке резиновым подшипником.Короткие приводные валы встроены для передачи мощности от главной передачи на опорные колеса как в переднем, так и в заднем приводе.

26.1.1.

Карданные валы

Этот вал должен быть прочным, чтобы противостоять скручивающему действию крутящего момента, и он должен быть упругим, чтобы поглощать крутильные удары. Он должен противостоять естественной тенденции провисать под собственным весом, поскольку вибрация возникает, когда центр тяжести не совпадает с осью вала.

Обычно используется карданный вал с трубчатым сечением, потому что он (i) малый вес, (ii) обеспечивает большое сопротивление перекосу, особенно провисанию, (Hi) имеет хорошую прочность на скручивание, и (iv) обеспечивает низкое сопротивление (низкая инерция). к изменениям угловой скорости, которые возникают, когда для привода вала используется муфта крючкового типа. Поскольку карданный вал часто вращается с высокой скоростью, особенно во время использования повышающей передачи, он должен изготавливаться и ремонтироваться в соответствии с проектными спецификациями и пределами хорошей балансировки.

Даже после идеального статического выравнивания вал прогибается (т. Е. Образует дугу) в центре из-за собственного веса. Когда это провисание становится чрезмерным, вращение вала вызывает увеличение изгиба из-за центробежного эффекта. Эта деформация или биение вала вызывает вибрацию, которая становится серьезной по мере приближения к скорости вращения. Критическая скорость, при которой возникает это состояние, зависит от двух важных параметров, а именно среднего диаметра трубы и длины вала.

Поскольку карданные валы дорожных транспортных средств достаточно длинные и обычно работают с высокой скоростью, завихрение может происходить при определенной критической скорости.Это создает изгибающие напряжения в материале, которые превышают напряжения сдвига, вызванные передаваемым крутящим моментом. В то время как критическая скорость увеличивается с уменьшением массы вала, момент инерции секции увеличивается. Следует уменьшить склонность карданного вала к завихрению, и для этого он должен быть трубчатым и идеально сбалансированным.

Критическая скорость карданного вала изменяется прямо пропорционально диаметру трубы и обратно пропорционально квадрату длины.Поэтому диаметры выбираются как можно большими, а длина как можно короче, чтобы поддерживать критическую частоту скорости вала выше диапазона скорости движения. Карданные валы длиной более 1,5 м между карданными шарнирами вызывают проблемы с дисбалансом. Длина вала сведена к минимуму за счет использования удлиненного картера трансмиссии и центрального универсального шарнира с карданными валами, состоящими из двух частей. При использовании центральный универсальный шарнир поддерживается центральным опорным подшипником, который изолирован от шасси автомобиля.НКТ карданного вала обычно прокатывают из плоского листа, выпрямляют с точностью до 0,25 мм, биение и балансировку с точностью до 0,00018 кг-м. Это удерживает центр масс очень близко к центру продольной оси, чтобы минимизировать завихрение. Критическая частота вращения определяется по формуле

Гребные валы сконструированы таким образом, что расчетная критическая частота вращения примерно на 60 процентов выше частоты вращения двигателя при максимальной мощности. Гребные валы также могут быть спроектированы для заданного номинального крутящего момента, который представляет собой крутящий момент, необходимый для их напряжения до предела упругости.

Для многих автомобилей с задним и полным приводом требуется длинный карданный вал, который простирается между коробкой передач и главной передачей. В этих ситуациях приводная линия обычно разделяется, и для поддержки вала в точке разделения устанавливается подшипник (рис. 26.1). Этот подшипник установлен из резины, чтобы поглотить любую вибрацию, которая в противном случае передавалась бы на тело.

Хотя движение оси ограничено задним валом и универсальные шарниры приспособлены для компенсации этого движения, необходимы дополнительные шарниры на переднем валу, чтобы учесть небольшой изгиб кузова автомобиля.Практически невозможно поддерживать правильные углы поворота кулачковых муфт, установленных на двухсекционный вал, поэтому во многих устройствах используются одно или несколько ШРУСов.

Составной карданный вал, показанный на рис. 26.2, является альтернативой раздельной конструкции. Трубчатый вал изготовлен из эпоксидной смолы, усиленной стекловолокном и углеродным волокном, и прикреплен к стальной втулке для соединения с универсальными шарнирами. Преимущества композитного вала по сравнению с обычным двухкомпонентным стальным валом:

(i) Снижение веса примерно на 50 процентов.

(ii) Высокая внутренняя амортизация.

(Hi) Хорошие характеристики шума, вибрации, резкости (NVH). (iv) Исключительная коррозионная стойкость.

Пример 26.1. Автомобильный двигатель развивает максимальный крутящий момент 162 Нм. Низкое передаточное число трансмиссии составляет 2,75, а передаточное число задней оси — 4,25. Эффективный радиус колеса составляет 0,325 м, а коэффициент трения между шиной и дорожным покрытием составляет 0,6. Если допустимое напряжение сдвига

составляет 32373 x 104 Па, определите максимальный диаметр вала, предполагая, что нагрузка близка к скручивающей.Какая максимально допустимая нагрузка на каждое колесо?

Решение.

Общее передаточное число = 2,75 x 4,25

Рис. 26.1. Характеристики карданного вала. А. Карданные валы. B. Перемещение заднего моста.

Пример 26.2. Двигатель развивает 29,5 кВт при 2000 об / мин при максимальном крутящем моменте. Передаточное число нижней передачи составляет 3: 1, а передаточное число задней оси — 4,5: 1. Нагрузка на каждую ведущую ось составляет 7357,5 Н при полной загрузке автомобиля. Диаметр опорного колеса над шинами составляет 0,71 м, а коэффициент сцепления между шиной и штоком равен 0.6. Если допустимое напряжение материала вала

не может превышать 22072,5 x 104 Па, найдите диаметр полуоси.

Решение.

Оба вместе создают максимальное напряжение в центре, которое слишком мало по сравнению с расчетным напряжением. И снова интенсивность напряжения сдвига из-за кручения максимальна на поверхности и равна нулю в центре оси. Таким образом, вал вполне безопасен при прямом срезе.

Диаметр оси — 35,3 мм. Ответ

26.1.2.

Эти валы сравнительно короткие по длине, и там, где пространство ограничено, они сделаны сплошными, чтобы обеспечить зазор для движения подвески, в противном случае часто используется легкая трубчатая секция. Небольшое расстояние между опорным колесом и картером главной передачи в сочетании с большим перемещением опорного колеса из-за отклонения подвески приводит к максимальному углу поворота универсальных шарниров и большому разбросу длины вала.ШРУС на каждом конце приводного вала соответствует требованиям по углу, а врезной ШРУС учитывает изменение длины. В заднеприводных автомобилях с независимой задней подвеской необходим приводной вал для соединения опорного колеса с фиксированным бортовым приводом. На этих автомобилях обычно на каждом конце приводного вала встроены ШРУСы погружного типа.

26.1.3.

Небольшие легковые автомобили, короткие фургоны и грузовики оснащены одним карданным валом с скользящим шарниром на переднем конце без какой-либо нежелательной вибрации.Автомобили с более длинной колесной базой требуют более длинного карданного вала, который имеет тенденцию провисать и завихряться при определенных условиях эксплуатации (рис. 26.3). В результате в кузове транспортного средства возникают резонансные колебания, так что тело вибрирует при вращении вала.

Основные факторы, ответственные за резонансную частоту гребного вала, вызывающую вибрацию, можно сгруппировать следующим образом:

(i) Факторы, относящиеся к гребному валу: (а) диаметр и длина вала,

(6) балансировка собранного вала и шарниров, и (c) сопротивление вала изгибу.

Рис. 26.3. Простой неразъемный карданный вал с одним скользящим шарниром и двумя универсальными шарнирами.

(ii) Факторы, относящиеся к кузову транспортного средства:

(a) тип и форма конструкций кузова, усиление

коробчатых секций и т. Д., (6) расположение компонентов внутри конструкции кузова,

и

(c ) характеристики виброзажима трансмиссии, обеспечиваемые опорами двигателя и трансмиссии, изоляцией панели втулок пружин и т.д. вал так, чтобы он вращался вокруг продольной оси вала.Эксцентриковое отклонение вала увеличивается с увеличением скорости, в результате чего также увеличивается центробежная сила. Таким образом, эффект накапливается и прогрессирует до тех пор, пока завихрение не станет критическим, вызывая сильную вибрацию.

Факторы, ответственные за смещение центра тяжести горизонтально поддерживаемого круглого вала между подшипниками на одну сторону от центральной оси, следующие.

(a) Провисание вала между центрами.

(b) Неравномерная толщина стенки вокруг трубчатого бесшовного вытянутого гребного вала.

(c) Количество сварочного металла не может быть эквивалентно массе на противоположной стороне трубчатого вала, свернутого из плоского листа.

(d) Эксцентриситет вала относительно оси вращения, возникающий, если трубчатый вал прижимается к выемкам поворотного вала универсального шарнира, которые были повернуты между незакрепленными центрами.

(e) Если вилки шарниров и цапфы собраны очень немного в одну сторону, когда универсальные шарниры прикреплены к концам вала, которые затем поддерживаются подшипниками.

(/) Если зазор между шлицами с наружной и внутренней резьбой позволяет валу смещаться в ограниченной степени, когда на одном конце вала используется скользящая муфта.

Критическая скорость вращения вала обратно пропорциональна квадрату длины вала. Например, если вал с критической скоростью вращения 6000 об / мин удваивается по длине, критическая скорость вращения нового вала снижается до 1500 об / мин, то есть четверти этого значения. С другой стороны, при уменьшении вдвое длины вала критическая скорость увеличивается в четыре раза, т.е.е. 24000 об. / Мин. Таким образом, уменьшение длины вдвое приводит к тому, что критическая скорость значительно превышает максимальную скорость гребного вала для транспортного средства.

Обычно жесткость карданного вала повышается за счет выдвижения либо заднего конца главного вала коробки передач и корпуса (рис. 26.4A), либо вала ведущей шестерни и корпуса (рис. 26.4B). Первый подход является обычным для автомобилей среднего размера, а второй с некоторым успехом использовался на более крупных автомобилях, имеющих подвеску на задней спиральной пружине с продольными рычагами и стабилизаторами поперечной рулевой тяги.На конце карданного вала со стороны коробки передач обычно устанавливается скользящая муфта, которая позволяет карданному валу автоматически регулировать свою длину в соответствии с изменениями отклонения подвески.

Другой метод решения проблемы вибрации — увеличение диаметра вала, но это увеличивает его прочность сверх требований к крутящему моменту. Кроме того, это увеличивает его инерцию, которая противодействует ускорению и замедлению транспортного средства. Часто принимаемое решение — использование разделенных карданных валов, поддерживаемых промежуточными или центральными подшипниками.Этот подход также использовался в прошлом на больших автомобилях для понижения привода трансмиссии (A) от передней коробки передач к задней оси. В результате уменьшается высота туннеля половицы и устраняются недостатки, связанные с более толстой шахтой. «Когда такое расположение используется на грузовых автомобилях, большие смещения ® между осевыми линиями коробки передач и ведущей шестерней главной передачи могут быть выполнены в два или три этапа.

буровая установка.

26.1.4.

Трансмиссия, состоящая из двух частей, с двумя валами и промежуточным опорным подшипником (рис, 26.5) в основном используются на грузовиках с колесной базой от 3,4 до 4,8 м. Двухсекционный карданный вал использует три универсальных шарнира. Первичный карданный вал представляет собой узел с фиксированными шарнирами и трубчатым узлом, а вторичный карданный вал включает в себя скользящее соединение на конце опорного подшипника, чтобы обеспечить любое удлинение из-за движения подвески. Обычно первичный вал совпадает с осью главного вала коробки передач, но вторичный вал немного наклонен, чтобы пересекать вал-шестерню главной передачи заднего моста.Однако в автомобилях с высоким шасси оба вала установлены под наклоном, чтобы уменьшить эффективный угол наклона вала. Когда первичный вал находится на одной линии с выходным валом коробки передач, резиновые универсальные муфты иногда используются для более эффективного гашения передаваемых крутильных колебаний, чем обычные стальные соединения.

Для автомобилей с колесной базой более 4,8 м может быть более подходящей трехкомпонентная трансмиссия с двумя промежуточными опорными подшипниками (рис. 26.6).Используются четыре универсальных шарнира, а промежуточный вал расположен параллельно выходному валу коробки передач. Только задний карданный вал снова использует скользящую муфту для компенсации изменения длины вала.

26.1.5.

Промежуточные подшипниковые узлы и опоры используются для позиционирования и поддержки разделенных карданных валов. Эти узлы представляют собой (i) самоустанавливающиеся подшипниковые опоры или («) гибкие подшипниковые опоры.Самоцентрирующиеся промежуточные опоры в основном используются на большегрузных автомобилях. Одним из типов этой опоры подшипника является двухрядный шарикоподшипник с внутренним кольцом с глубокими канавками и внутренним полукруглым наружным кольцом (рис. 26.7A). Такое расположение компенсирует любое отклонение вала через внутреннее кольцо и шарики, которые наклоняются относительно неподвижного сферического гнезда внешнего кольца.

Другой метод — использование однорядного радиального шарикоподшипника со сферическим профилем по периферии наружных колец.Затем шариковая дорожка заключена в стальное опорное кольцо, внутренний профиль которого соответствует внешнему виду подшипника (рис. 26.7B). Относительное движение подшипника и кольца может компенсировать любую несоосность. Поскольку оба вышеуказанных устройства требуют периодической смазки, сальники используются для удержания смазки, а также для предотвращения попадания грязи в дорожки подшипников.

Рис. 26.4 Цельный привод. A. с удлиненным картером коробки передач.

B. с расширенным корпусом дифференциала —

Рис.26.5. Двухкомпонентный привод с одиночными промежуточными опорными подшипниками.

Рис. 26.6. Трехсекционный привод с двумя промежуточными опорными подшипниками.

Рис. 26.7, Раздельные опорно-подшипниковые узлы карданного вала.

A. Двухрядная самоустанавливающаяся опора подшипника коммерческого транспорта.

B. Однорядное самоустанавливающееся внешнее кольцо подшипника коммерческого транспорта.

C. Прочная опора подшипника с резиновым блоком.

Д.Гибкая опора подшипника для средних и тяжелых условий эксплуатации.

E. Резиновая опора V-образного сечения для легковых автомобилей и фургонов.

F. Резиновые опоры двойного сгиба для легковых автомобилей и фургонов.

Подвижные промежуточные опоры подшипников используются как для легких, так и для тяжелых транспортных средств. В этих типах используется однорядный радиальный шарикоподшипник, который устанавливается непосредственно на один из разделенных валов, а элемент, который окружает этот подшипник, заключен в стальную раму. Затем этот узел привинчивается к шасси или корпусу для поддержки промежуточных валов.Резиновая опора действует как гибкая опора для подшипника, которая компенсирует небольшой наклон вала. Гибкая резина также действует как гаситель колебаний и изолирует любые колебания карданного вала от элементов корпуса.

На рис. 26.7C показано использование твердого резинового кольцевого блока, который надевается на ступицу подшипника для сверхтяжелых условий эксплуатации. Внутреннее кольцо подшипника расположено у фланца карданного шарнира, а внешнее кольцо подшипника устанавливается с помощью регулировочной втулки. Этот узел требует регулярной смазки.В настоящее время в большинстве узлов промежуточных подшипников для легких и тяжелых условий эксплуатации используются предварительно смазанные и герметичные на весь срок службы подшипники с глубокими канавками. Установленные на валу пылезащитные экраны защищают подшипник от песка и сырости. Резиновый элемент прикреплен как к внешнему стальному кожуху, так и к стальному прессованию внешнего кольца подшипника. Подшипниковая опора, показанная на рис. 26.7D, используется для грузовых автомобилей. С каждой стороны резиновой накладки сделаны прорези для повышения гибкости.

Схема расположения подшипников, подходящая для автомобилей и фургонов, показана на рис.26.7E. В каучуковом элементе используется V-образное сечение, которое позволяет элементу более легко складываться и перемещаться в среднем положении. Кроме того, это улучшает демпфирующие свойства резинового узла. На рисунке 26.6F представлена альтернативная компоновка легковых автомобилей. В этой сборке формованная резиновая секция образует двойные рычаги, которые обеспечивают большую жесткость подшипника и отличные демпфирующие свойства, не теряя при этом его легко наклоняемых характеристик.

❤️ Признаки неисправности приводного вала

Функция приводного вала заключается в передаче крутящего момента двигателя от коробки передач на колеса транспортного средства.Приводной вал также известен как карданный вал.

Авторемонт стоит ДОРОГОЙ

Большинство автомобилей имеют передний привод, поэтому крутящий момент будет передаваться на два передних колеса, известные как полуоси. Но у других автомобилей есть то, что называется приводным валом. Он состоит из соединительного вала, внешнего неподвижного шарнира и внутреннего шарнира равных угловых скоростей. Затем есть другие элементы, такие как демпфер крутильных колебаний и кольцо антиблокировочной системы.

Обычно внутренний CVJ имеет форму скользящего соединения, позволяющего приводному валу следовать за движениями подвески колеса. На ведущей оси внешний шарнир должен эффективно передавать крутящий момент под углом 52 градуса. Углы наружных шарниров задней оси заметно меньше.

Приводные валы с ограниченной скоростью подвергаются большим нагрузкам все время, пока автомобиль находится в эксплуатации. Помимо чрезвычайно значительных углов смещения и поступательного движения, сильфоны и шарниры должны выдерживать температуры от минус 40 до плюс 120 градусов Цельсия и выдерживать скорости до 2800 об / мин.Все детали не должны обслуживаться, чтобы он мог передавать необходимый крутящий момент во всех диапазонах оборотов и скоростей двигателя с надежным постоянством, предпочтительно на протяжении всего срока службы автомобиля.

Приводные валы представляют собой чрезвычайно сбалансированные и утяжеленные компоненты, поскольку они вращаются с чрезвычайно высокими скоростями и значениями крутящего момента для вращения колес. Любая проблема с приводным валом также может означать проблемы с управляемостью. Как правило, проблема с приводным валом сопровождается четырьмя признаками, которые предупреждают водителя о проблеме, которую необходимо решить.Это:

- Вибрации — Когда вы ведете автомобиль и чувствуете сильную вибрацию, исходящую из-под него, возможно, неисправен приводной вал. Обычно это первый симптом, который заметит большинство людей, когда возникает проблема с приводным валом. Эти колебания, вероятно, вызваны изношенными втулками приводного вала. Такие втулки предохраняют приводной вал от вибрации в нормальных условиях.

Если проблему не устранить немедленно, вибрация усилится до такой степени, что даже ваши пассажиры начнут ее чувствовать.Кроме того, могут быть повреждены и повреждены другие части трансмиссии. Но учтите, что вибрации, которые усиливаются со скоростью, могут означать, что ваши шины необходимо сбалансировать. Балансировку шин следует выполнять регулярно. Прочтите руководство пользователя, чтобы узнать рекомендации производителя.

- Странные шумы — Еще одним признаком неисправности приводного вала являются странные шумы. Когда подшипник или втулка, поддерживающие приводной вал или карданные шарниры приводного вала, изнашиваются или выходят из строя, они нарушают способность приводного вала вращаться должным образом.Это может вызвать необычный дребезжание, царапанье, лязг или даже скрип снизу автомобиля. Скрип может также исходить от карданного шарнира, который необходимо смазывать на низких скоростях. Звуки щелчка, в частности, могут указывать на неисправный ШРУС. Подобные звуки являются признаком того, что автомобиль следует немедленно проверить.

- Проблемы с поворотом — Еще один вероятный симптом неисправности приводного вала — проблемы с поворотом. Неисправный приводной вал может препятствовать правильному вращению колес, что затрудняет выполнение поворотов.Эта проблема ограничивает ваш общий контроль над автомобилем. Любые проблемы, которые могут помешать вам правильно управлять автомобилем, должны быть немедленно устранены для безопасного вождения и продолжения использования транспортного средства.

- Дрожание при ускорении — Вы чувствуете заметную дрожь при ускорении с низкой скорости или при остановке? Скорее всего, компонент / компоненты вашего приводного вала выходят из строя или выходят из строя. Плохой центральный подшипник или ослабленный карданный шарнир карданного вала могут привести к прерывистому ускорению.Вы также можете услышать шумы, когда автомобиль трясется из-за изношенного карданного шарнира. Когда это произойдет, вы можете обратиться к сертифицированному механику, который определит проблему и сможет ее решить.

Приводные валы являются важным компонентом трансмиссии, и любые проблемы с ними могут сильно повлиять на управляемость вашего автомобиля. Поскольку они находятся под автомобилем и подключены к трансмиссии, их может быть трудно получить и отремонтировать самостоятельно. Если ваш карданный вал показывает какие-либо признаки неисправности, лучше всего, чтобы автомобиль проверил профессиональный механик, чтобы узнать, следует ли заменять приводной вал.

Причины поврежденийПовреждение подвесных и внутренних шарниров приводного вала обычно вызвано износом с течением времени. Это также может быть вызвано неисправными втулками из-за использования некачественной смазки и, в большинстве случаев, из-за несоблюдения правильных процедур установки и снятия.

Для обеспечения максимальной эффективности работы приводных валов их следует регулярно проверять профессиональным механиком.Эти проверки выполняются в рамках регулярных сервисных проверок, рекомендованных производителями автомобилей. Еще один идеальный момент для проверки состояния приводных валов — это переход с зимних шин на летние или наоборот.

Во время осмотра механик проверяет, чистый ли приводной вал, плотно ли он сидит и находятся ли втулки в хорошем рабочем состоянии. Поврежденные втулки следует немедленно заменить, чтобы избежать повреждения соединения из-за проникновения грязи или выхода смазки.Когда рукава изношены или болтаются, есть вероятность, что влага или грязь уже попали в стык. Если нет уверенности в том, что он действительно проник в соединение, по соображениям безопасности необходимо заменить как весь шарнир, так и поврежденную втулку.

Большинство соединительных муфт на новых автомобилях изготовлено из ТПЭ. Практическое правило: втулку из TPE не следует заменять резиновой втулкой. Кроме того, при доливе смазки необходимо соблюдать соответствующие спецификации.Пластичные смазки с высокими эксплуатационными характеристиками могут выдерживать температуру до 160 градусов по Цельсию в течение коротких периодов времени, в то время как стандартные смазочные материалы для суставов могут выдерживать только 110 градусов по Цельсию в течение коротких периодов времени. Использование стандартной консистентной смазки, когда предписаны высокоэффективные смазки, может привести к выделению газа из консистентной смазки и, в конечном итоге, к полному выходу из строя соединения.

Приводные валы и безопасностьПриводные валы и шарниры равных угловых скоростей являются частями современных автомобилей, требующими максимальной безопасности.Большинство проблем с приводным валом проявляются в виде стуков при ускорении, сжатии и растяжении подвески, а также при движении по крутым поворотам. Чтобы не подвергать себя и машину опасности, составьте график с профессиональным механиком, если возникнут какие-либо из вышеперечисленных признаков. Ваш приводной вал должен быть немедленно предоставлен в необходимое обслуживание.

Можете ли вы водить машину, когда у вас возникли проблемы с приводным валом?Да, вы все еще можете ездить с неисправным приводным валом, но не рекомендуется делать это надолго.Когда часть приводного вала щелкает, вы потеряете мощность на этой оси — в лучшем случае. Приводной вал также может упасть и застрять между вашим автомобилем и землей, не позволяя вам двигаться вперед.

На некоторых полноприводных автомобилях при отсоединении одной оси раздаточная коробка или центральные дифференциалы подвергаются нагрузке, что может привести к преждевременному износу или даже выходу из строя межосевого дифференциала.

До того, как Subaru начала в основном использовать трансмиссии CVT, у них был центральный дифференциал с вязкостной муфтой, который очень чувствителен к длительной разнице скоростей между задней и передней осями.

Когда карданный вал отсоединяется с одной стороны, но все еще быстро вращается, это, скорее всего, вызовет серьезное повреждение нижней части автомобиля. Имейте в виду, что если один конец остается подключенным к транспортному средству, приводной вал будет продолжать вращаться на мгновение и удалит все на своем пути, например тормозные магистрали, тросы ручного тормоза, топливные магистрали и даже компоненты жгута проводов.

Ремонт неисправного приводного валаМеханик может проверить трансмиссию и дать информацию о необходимом ремонте, необходимом для приведения вашего автомобиля в безопасные условия эксплуатации.Обычно он включает замену изношенных деталей, но также может включать замену всей системы. Для более старых автомобилей более распространена замена всей системы.

Цена на детали значительно различается в зависимости от типа транспортного средства, а стоимость рабочей силы также зависит от того, сколько работы требуется для вашего типа транспортного средства. Следовательно, стоимость ремонта трансмиссии сильно различается, но ремонт обычно начинается от 400 долларов.

Замена полуоси на переднеприводном автомобиле будет стоить от 470 до 940 долларов.Детали могут стоить от 320 до 750 долларов, а затраты на рабочую силу — от 150 до 190 долларов. Стоимость ремонта автомобиля с задним или полным приводом может составлять от 600 до 2000 долларов.