ведомый вал — это… Что такое ведомый вал?

ведомый вал — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN driven shaft … Справочник технического переводчика

тихоходный [ведомый] вал — (редуктора) [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN output shaft … Справочник технического переводчика

вал рулевого винта трансмиссии вертолета — вал рулевого винта Ндп. ведомый вал хвостового редуктора Ведомый вал хвостового редуктора с элементом крепления втулки рулевого винта. [ГОСТ 21892 76] Тематики винты и трансмиссия вертолетов. Синонимы вал рулевого винта … Справочник технического переводчика

вал несущего винта трансмиссии вертолета — вал несущего винта Ведомый вал главного редуктора с элементом крепления втулки несущего винта. [ГОСТ 21892 76] Тематики винты и трансмиссия вертолетов.

вал ведомый — varomasis velenas statusas T sritis automatika atitikmenys: angl. driven shaft vok. getriebene Welle, f rus. вал ведомый, m pranc. arbre secondaire commandé, m … Automatikos terminų žodynas

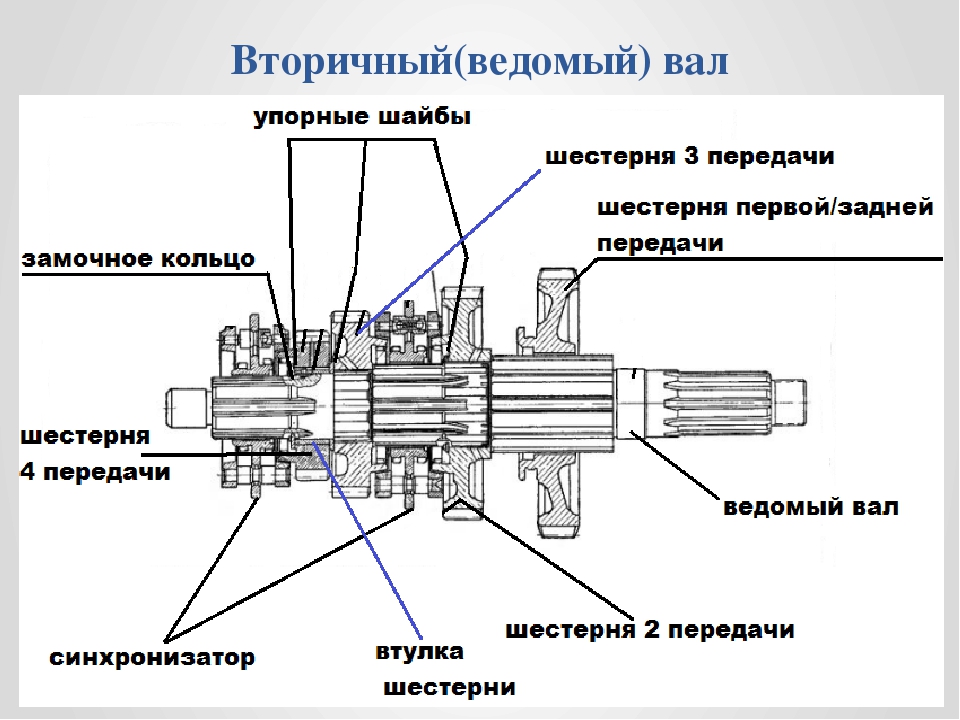

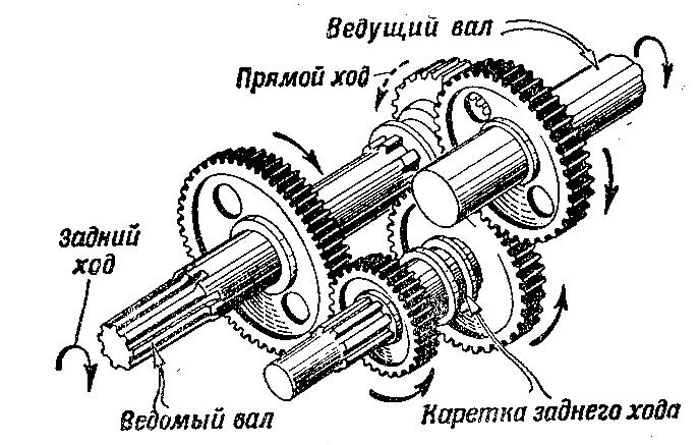

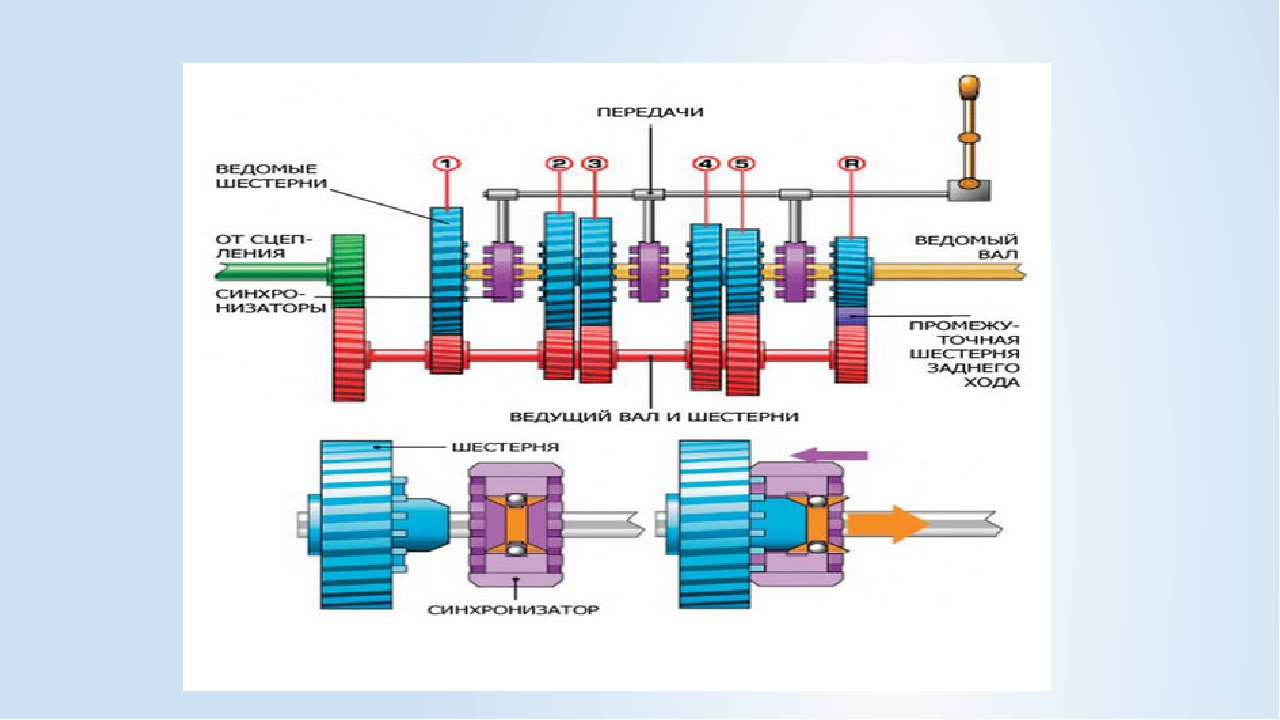

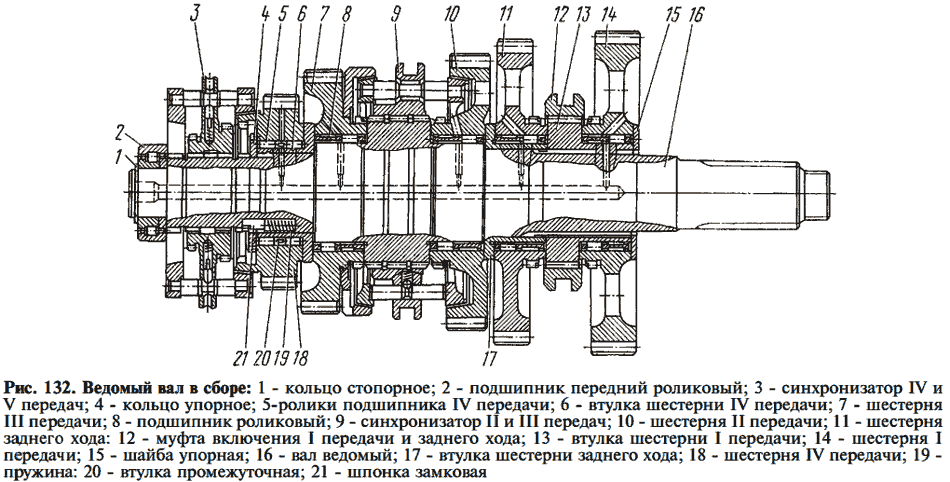

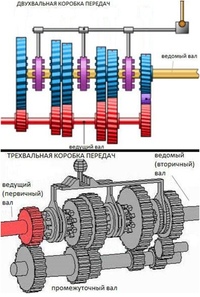

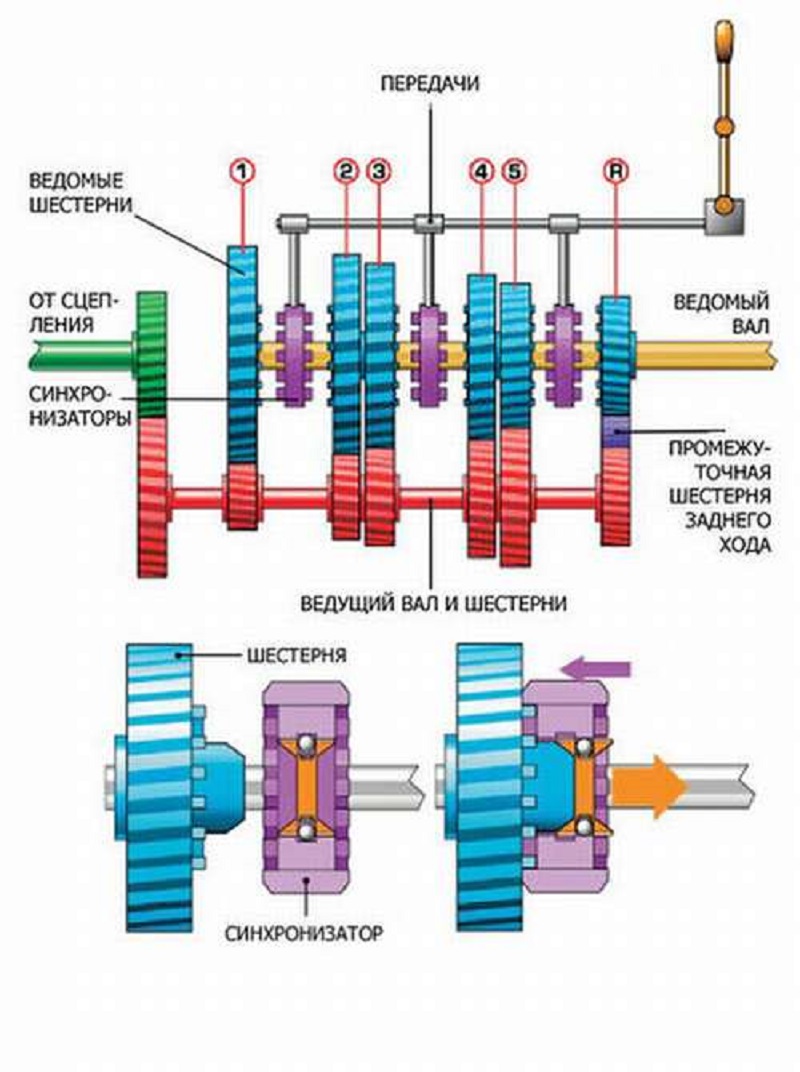

Механическая коробка переключения передач — Четырёхступенчатая МКПП TopLoader автомобиля фирмы Ford … Википедия

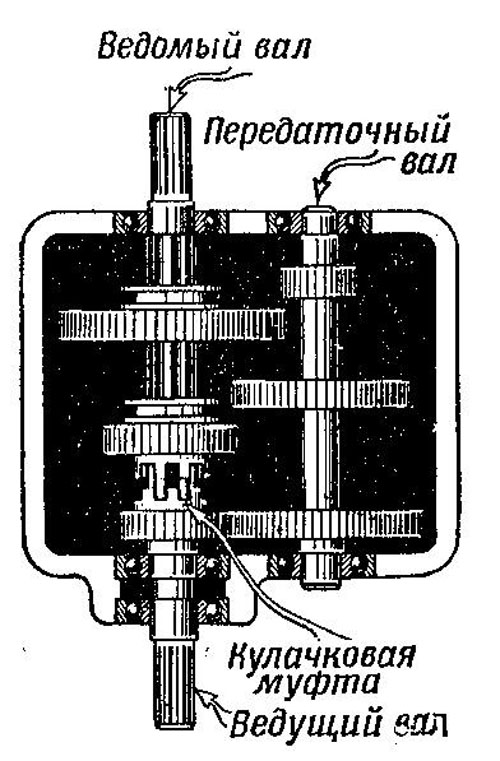

МКПП — Четырёхступенчатая МКПП TopLoader автомобиля фирмы Ford. Механическая коробка передач изнутри. Механическая коробка переключения передач (далее по тексту МКПП) механизм, предназначенный для ступенчатого изменения передаточного отношения, в… … Википедия

Механическая коробка передач — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

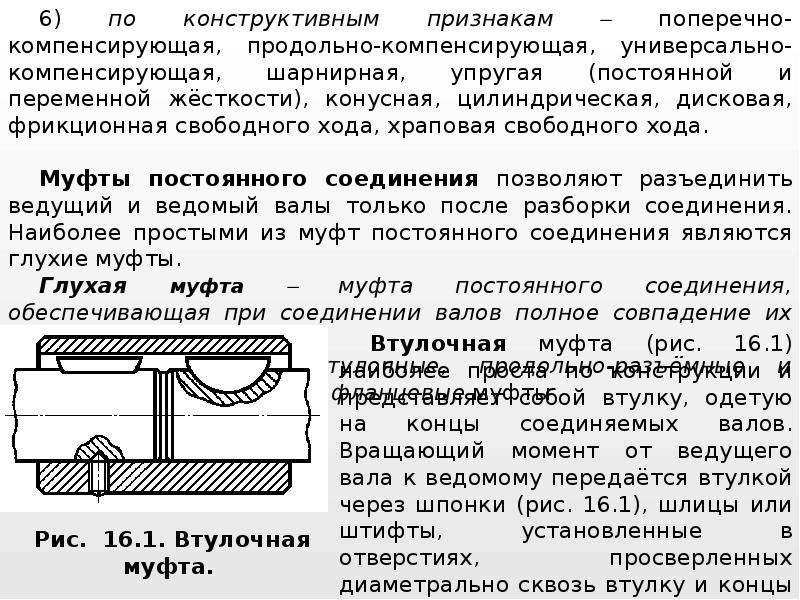

МУФТОВЫЕ СОЕДИНЕНИЯ — устройства, соединяющие концы двух валов с целью передачи вращения. МЕХАНИЧЕСКИЕ СОЕДИНИТЕЛЬНЫЕ МУФТЫ Механические соединительные муфты это постоянные разъемные соединения. Очень длинные валы, например гребные валы судов, разделяют на секции,… … Энциклопедия Кольера

МЕХАНИЧЕСКИЕ СОЕДИНИТЕЛЬНЫЕ МУФТЫ Механические соединительные муфты это постоянные разъемные соединения. Очень длинные валы, например гребные валы судов, разделяют на секции,… … Энциклопедия Кольера

Карданный механизм — кардан, карданный или универсальный шарнир, шарнирная муфта, механизм, обеспечивающий вращение двух валов под переменным углом, благодаря подвижному соединению звеньев (жёсткий К. м.) или упругим свойствам специальных элементов (упругий К … Большая советская энциклопедия

КОРОБКА ПЕРЕДАЧ — многозвенный механизм, в к ром ступенчатое изменение передаточного отношения осуществляется при переключении зубчатых передач, размещ. в отд. корпусе (коробке) или в общем корпусе с др. механизмами. К. п., предназ нач. для изменения частоты… … Большой энциклопедический политехнический словарь

Вал ведомый — Энциклопедия по машиностроению XXL

Для выполнения ЛГР по АВЧ вал-шестерни разработана специальная ИГМ, представленная на рис. 12.31. В этой ИГМ 6 конструктивных форм валов-шестерен, каждая из которых может иметь множество типоразмеров по т 1, г2и ОЕ для незубчатых ступеней, три ведомых— Е2(1. ..7) и три ведущих Е2(11. ..17) вала. Ведомые валы могут

[c.405]

12.31. В этой ИГМ 6 конструктивных форм валов-шестерен, каждая из которых может иметь множество типоразмеров по т 1, г2и ОЕ для незубчатых ступеней, три ведомых— Е2(1. ..7) и три ведущих Е2(11. ..17) вала. Ведомые валы могут

[c.405]При расчетах многоступенчатых передач требуется определение величины момента и мощности на валу ведомого колеса [c.299]

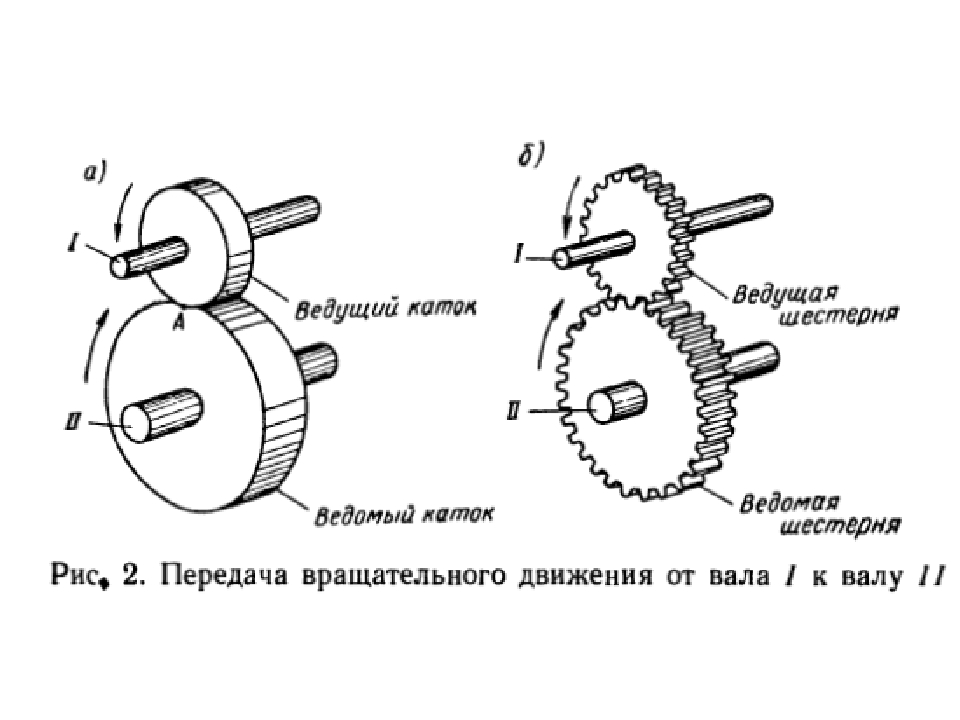

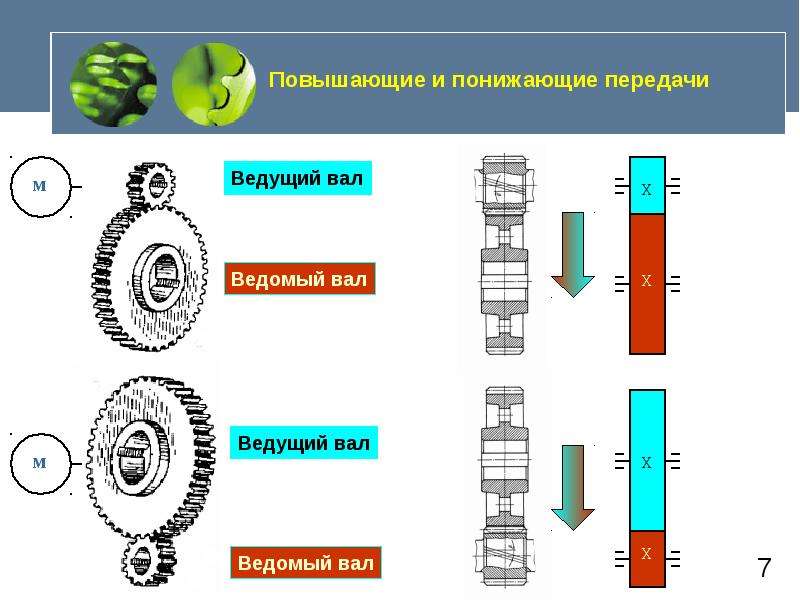

В рассмотренных выше передачах при равномерном вращении ведущего вала ведомый вал вращается тоже равномерно. [c.215]

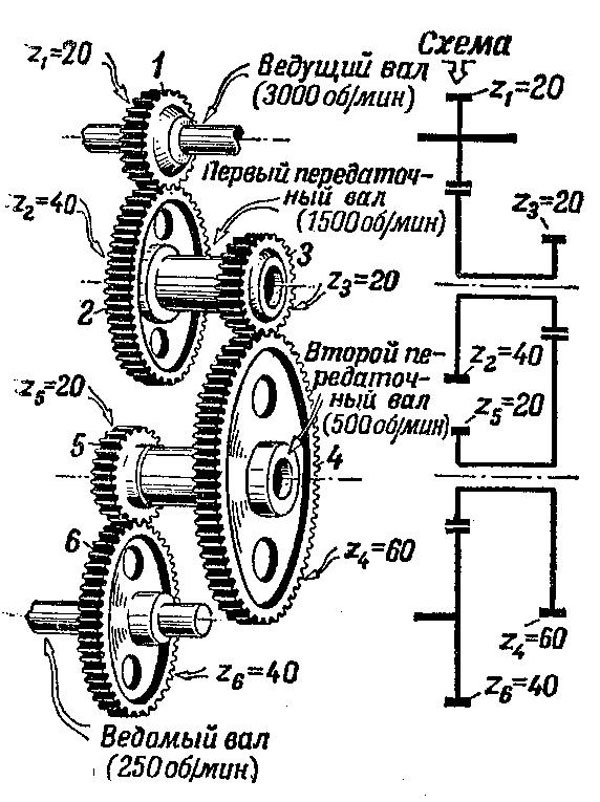

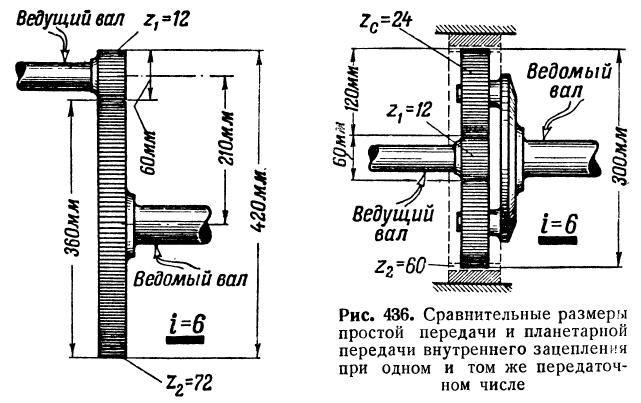

Пример 94. Редуктор скоростей, изображенный на рис, 427, а, б, служит для передачи вращения от ведущего вала / ведомому валу //, ось которого совпадает [c.344]

Вал ведомый 20 — ведущий 20 Величина скалярная 50 [c.365]

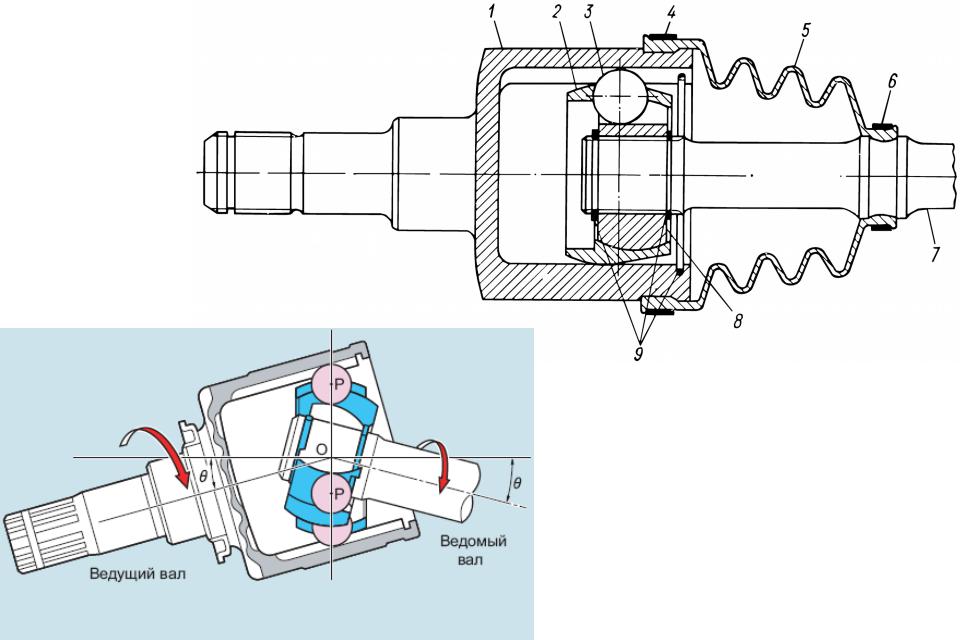

Гука — Кардана). В муфте этого типа, принцип устройства которой ясен из рис. 3.124, а, имеются два шарнира со взаимно перпендикулярными осями. При равномерном вращении ведущего вала ведомый вал, приводимый в движение через шарнирную муфту, вращается неравномерно. Сдвоенная муфта (рис. 3.124, б) может обеспечить равномерное вращение ведомого вала.

[c.436]

При равномерном вращении ведущего вала ведомый вал, приводимый в движение через шарнирную муфту, вращается неравномерно. Сдвоенная муфта (рис. 3.124, б) может обеспечить равномерное вращение ведомого вала.

[c.436]

У одинарной муфты при равномерном вращении ведущего вала ведомый вал будет вращаться неравномерно. Если муфта сдвоенная, а ведущий вал 1 и ведомый вал 5 параллельны (или образуют равные углы со спаренной вилкой ), то при равномерном вращении ведущего вала ведомый вал тоже вращается равномерно. Детали шарнирной муфты изготовляются из сталей 20Х и 40Х.

Силы, действующие в зацеплении. Предположим, что к валу ведомого колеса приложен крутяш,ий момент М — Сила нормального давления iV направлена перпендикулярно к поверхности зуба и лежит в плоскости п—п, расположенной под углом Р к торцевой плоскости А—А (рис. 10.6). [c.180]

С увеличением полезного сопротивления на валу ведомого шкива, а с ним вместе и передаваемого окружного усилия Е ра-

[c. 313]

313]

Пример 7.2. Определить максимальную и минимальную угловые скорости вала ведомого катка и силу прижатия катков к роликам торового вариатора, работающего в масляной ванне (см. рис. 7.4). Диапазон регулирования Д = 4. Минимальный радиус катка = мм, число роликов 2 = 2. Ведущий вал вариатора передает мощность Р1 = 0,8 кВт при [c.97]

Максимальная и минимальная угловые скорости вала ведомого катка [c.98]

Обгонные муфты автоматически соединяют и разъединяют валы в зависимости от соотношения их угловых скоростей. Если скорость ведущего вала становится больше скорости ведомого, муфта соединяет валы. При обратном соотношении скоростей муфта выключается, не препятствуя обгону ведущего вала ведомым. На рис. 316 представлена обгонная фрикционная муфта. Она состоит из полумуфты 1, полумуфты 2 и нескольких роликов 3, которые отжимаются пружинами 4 в суженную часть пространства. Если ведущая полумуфта 1 вращается по часовой стрелке, то ролики заклиниваются, в результате чего ведомая полумуфта 2 также начинает вращаться. Если С02 >0)1, то муфта выключается.

[c.335]

Если С02 >0)1, то муфта выключается.

[c.335]

В настоящее время в ряде машин (экскаваторах, кранах) все более широкое применение находят нормально замкнутые дисковые тормоза, для размыкания которых используется крутящий момент, развиваемый двигателем механизма, на котором установлен тормоз [70], [71]. При выключенном двигателе тормоз замкнут усилием сжатой пружины, при включенном — его ротор имеет возможность свободного поворота на некоторый угол относительно вала ведомого механизма. Часть работы, которая совершается

По мере вращения ведущей полумуфты от начала движения происходит наращивание кинетической энергии жидкостью и корпусом ведущей полумуфты до мгновения tl, в которое происходит трога-ние с места ведомой полумуфты. При этом момент сил Мц, развиваемый жидкостью, находящейся в ведомой полумуфте, должен превосходить момент сил статических и динамических сопротивлений, приложенных к валу ведомой полумуфты, т.

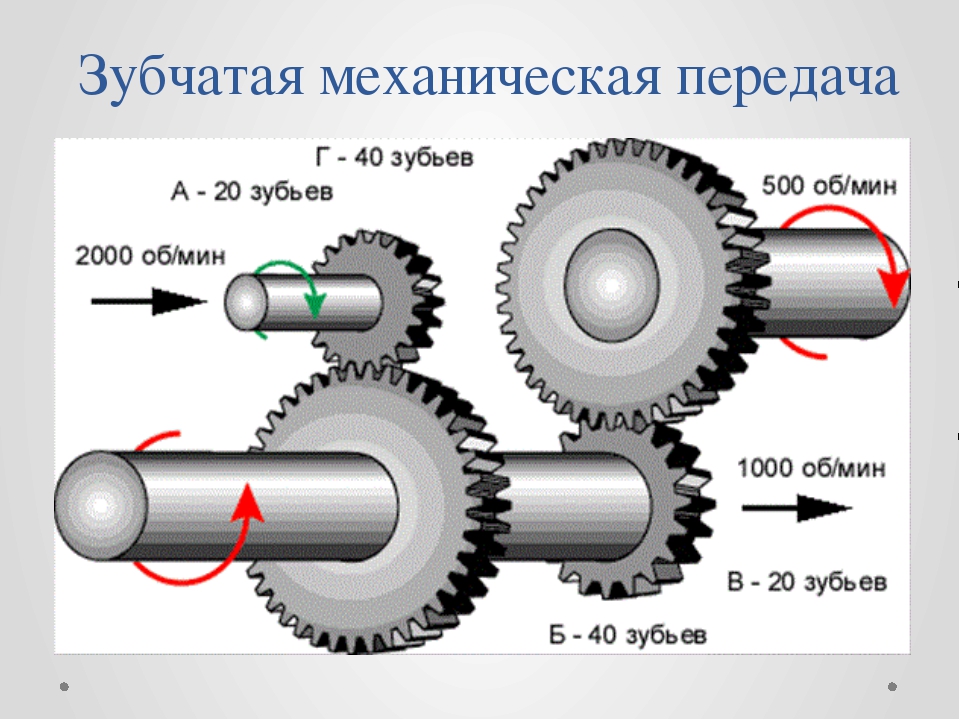

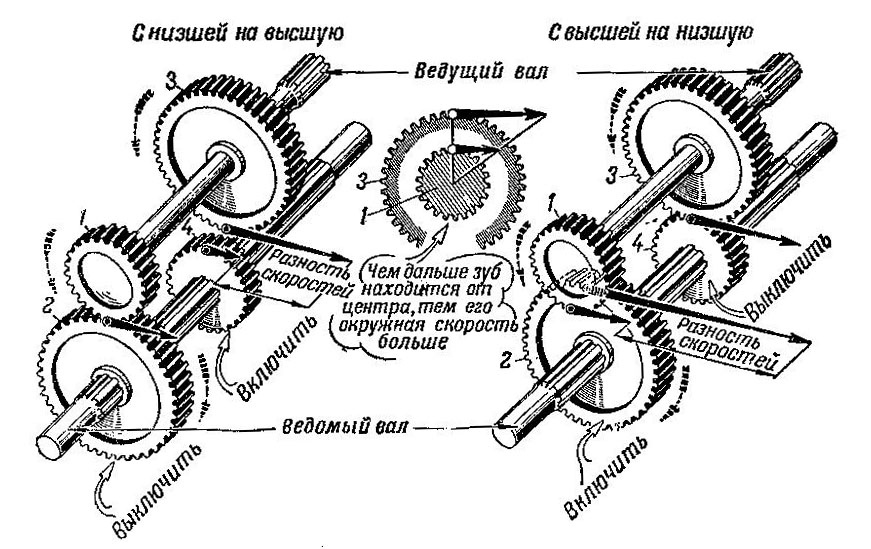

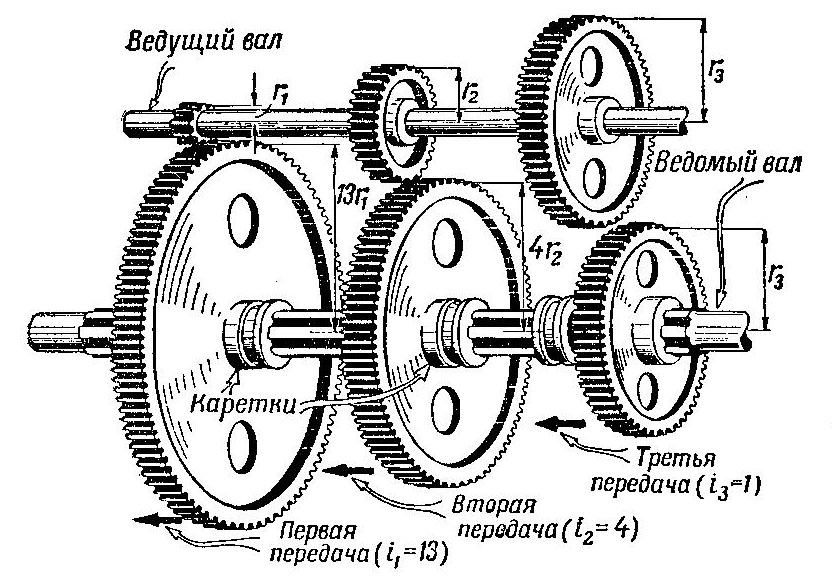

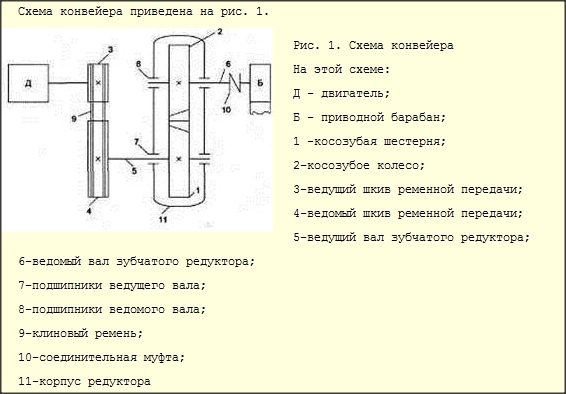

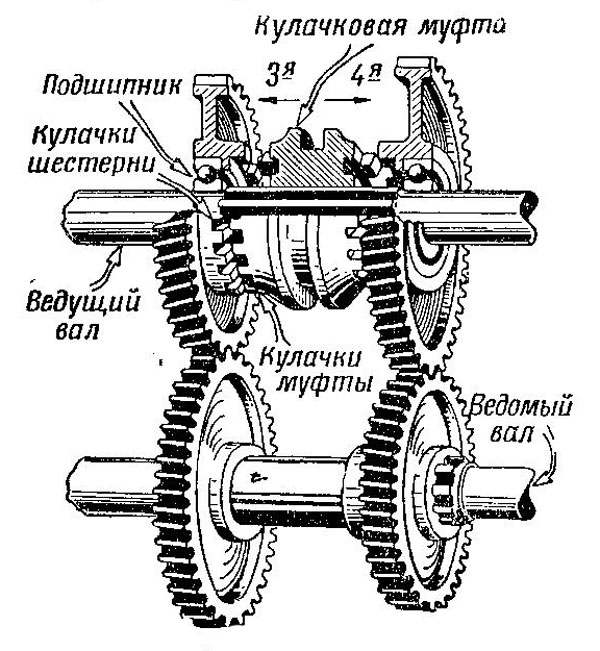

Коробка скоростей. Итак, редукторы изменяют скорость вращения валов, но при постоянном числе оборотов ведущего вала ведомому валу через редуктор сообщается всегда одно и то же количество оборотов. [c.57]

В механизме, показанном на фиг. ГОЗ, а, на вертикальном ведущем валу выполнен один спиральный виток, гребень которого входит поочередно в пазы между зубьями ведомого диска. За один оборот ведущего вала ведомый диск повернется на один зуб. Его направление вращения зависит от направления вращения ведущего вала. [c.123]

Над плоскостью ведомого диска на некотором расстоянии про ходит ведущий вал, ось которого пересекает ось вращения диска. На ведущем валу сидит обрезиненный маленький диск, прижатый к поверхности ведомого диска. За счет сил трения, возникающих между дисками, происходит передача вращения ведущего вала ведомому.

На схемах табл. 93 и 94 буквы Вщ обозначают ведущий вал , ведомый

[c. 618]

618]

Основными частями раздаточной коробки автомобиля ГАЗ-66 являются (рис. 144) картер, ведущий вал, промежуточный вал, ведомый вал и вал привода переднего моста. На ведущем валу на шлицах установлена шестерня прямой и понижающей передачи. [c.222]

N — передаваемая номинальная мощность, л. с. щ — число оборотов тихоходного вала (ведомого), об/мин [c.305]

Эти муфты отличаются тем, что при угловом смещении валов ведомая полумуфта имеет постоянную угловую скорость. [c.46]

S — вал ведомый 9 — рым-болт 10 — жезловый масло-указатель 11 — пробка маслоспускная [c.157]

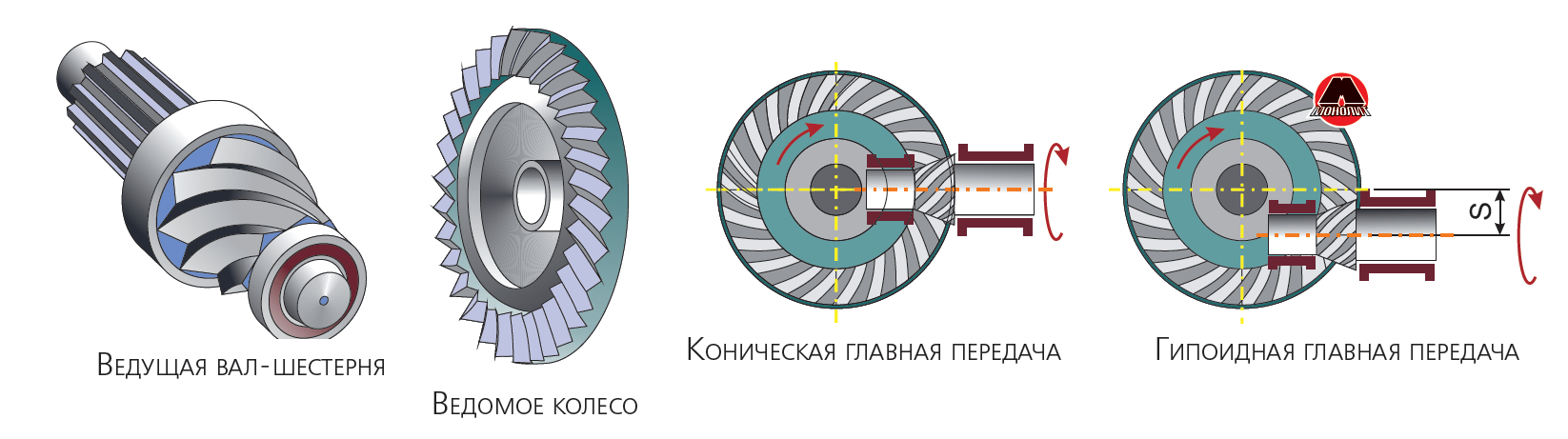

I — основание корпуса, 2 — крышка корпуса. 3 — рым-болт 4 — вал веду, щий 5 — конический роликоподшипник ведущего вала 6 — стакан, 7 — крышка торцовая с уплотнением, 8 — шестерня коническая, 9 — зубчатое колесо коническое, 10 — вал ведомый, И — маслоуказатель жезлоаый, 12 — пробка маслоспускная, 13 — крышка люка.

Эта муфта состоит из двух полумуфт, одна из которых имеет форму кольца, а вторая — форму звездочки с вырезами для роликов. Для быстрого включения муфты ролики отжимаются пружинами. При передаче вращающего момента ролики заклиниваются между полумуфтами в суживающейся части выреза, образуя жесткое сцепление. Если по какой-либо причине угловая скорость ведомого вала превысит угловую скорость ведущего, то вследствие обгона ролики расклинятся, выкатятся в расщцрен-ную часть выреза и муфта автоматически выключится. При останове ведущего вала ведомый вал продолжает вращаться . [c.364]

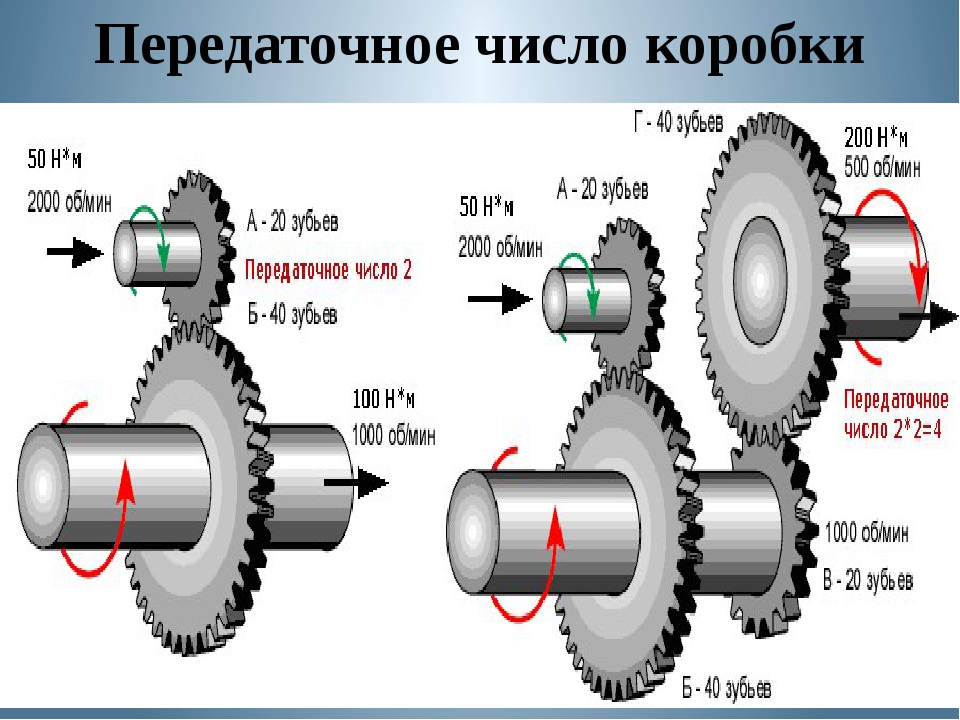

Передаточным редающего вращательное отношением угловой скорости ведущего вала ведомого вала а и обозначать его через 1 а, номера валов. Итак,

В зубчатых передачах, изображенных на рис. 398—401 (передачах цилиндрических, конических, червячных и с винтовыми колесами), передаточное отношение сохраняется постоянным, т. е. при равномерном вращении ведущего вала ведомый вал автоматически вращается равномерно, а в передачах по рис. 402 и 403, называемых механизмами эллиптических и овальных колес, передаточное число изменяется от одного положения механизма к другому, в результате чего при равномерном вращении ведущего вала ведомый вал вращается неравномерно. Графики передаточного отно-щения изображены около фигур соответствующих колес.

[c.387]

е. при равномерном вращении ведущего вала ведомый вал автоматически вращается равномерно, а в передачах по рис. 402 и 403, называемых механизмами эллиптических и овальных колес, передаточное число изменяется от одного положения механизма к другому, в результате чего при равномерном вращении ведущего вала ведомый вал вращается неравномерно. Графики передаточного отно-щения изображены около фигур соответствующих колес.

[c.387]

Рнг. 60. Колосниковая решётка с ручным покачиванием /—неподвижный колосник 2 — пальцы подвижного килосннка (ведомого) 3 — пальцы подвижного колосника (ведущего) 4 — валик ведущего колосника 5—валипривода 7 — поводок привода 5 — рукоятка ведущего колосника 9 — рамка подшипников. [c.443]

На фиг. 7 приведена трёхкулачковая муфта с автоматом выключения. Ведущая часть муфты соединяется с маховиком или зубчатым колесом, вращающимся вхолостую на коленчатом валу. Ведомая часть муфты 2, соединённая с валом шпонками или шлицами, может скользить вдоль оси вала. При нажатии педали или рукояток включения, связанных системой рычагов с крючком 3, поршень 4 вместе с роликом 5 пе-

[c.653]

Ведомая часть муфты 2, соединённая с валом шпонками или шлицами, может скользить вдоль оси вала. При нажатии педали или рукояток включения, связанных системой рычагов с крючком 3, поршень 4 вместе с роликом 5 пе-

[c.653]

Рассмотрим теперь процесс остановки машинных агрегатов с механизмом свободного хода. В обычных машинных агрегатах (механизмах подъема, перемещения, поворота, изменения вылета кранов и др.) тормозное устройство, как правило, устанавливается на скоростном валу двигателя. В машинных агрегатах с обгонным механизмом тормоз должен устанавливаться на одном из валов ведомой системы. Это вносит некоторое изменение в исследование процессов торможения по сравнению с обычными механизмами. При исследовании будем полагать, что ведущая система не имеет своего тормозного устройства. Вся кинетическая энергия ее будет полностью поглощаться тормозом, установленным на ведомой системе торможение осуществляется механическим тормозом с постоянным мгновенно приложенным моментом торможения = = onst. Поэтому в соответствии с принятой схемой (рис. 117. — пунктирные стрелки), составляем уравнения движения

[c.216]

Поэтому в соответствии с принятой схемой (рис. 117. — пунктирные стрелки), составляем уравнения движения

[c.216]

Устройство системы смазки. В системе смазки автомобильных двигателей применяют шестеренные насосы. В корпусе 3 (рис. 12) насоса помещены ведущая 7 и ведомая 2 шестерни. Масло при вращении шестерен поступает в полость 6 всасывания, заполняет впадины между зубьями и переносится во впадинах вдоль стенок корпуса в полость I нагнетания. Ведущая шестерня 7 — стальная, закреплена на валу, который обычно приводится от распределительного вала. Ведомая шестерня 2 свободно вращается на o i, запрессованной в корпус насоса. Для поддержания необходимого давления масла в системе в насосе предусмотрен редукционный клапан 4, который при повышении давления выше нормы открывается и соединяет полости нагнетания и всасыва- [c.44]

Следует подчеркнуть, что у обычной шарнирной муфты (см. рис. 19.6, а) при угловом смещении валов ведомая полумуфта 3 вращается неравномерно при равномерном вращении ведущей полумуфты 1. На рис. 19.7 показаны векторы сО), СО2, со угловьк скоростей для двух положений муфты (во втором положении муфга повернута вокруг оси вращения на 90°). Учитывая, что при вращении валов крестовина периодически поворачивается относительно вилок полумуфт из плана угловых скоростей, можно написать

[c.487]

На рис. 19.7 показаны векторы сО), СО2, со угловьк скоростей для двух положений муфты (во втором положении муфга повернута вокруг оси вращения на 90°). Учитывая, что при вращении валов крестовина периодически поворачивается относительно вилок полумуфт из плана угловых скоростей, можно написать

[c.487]

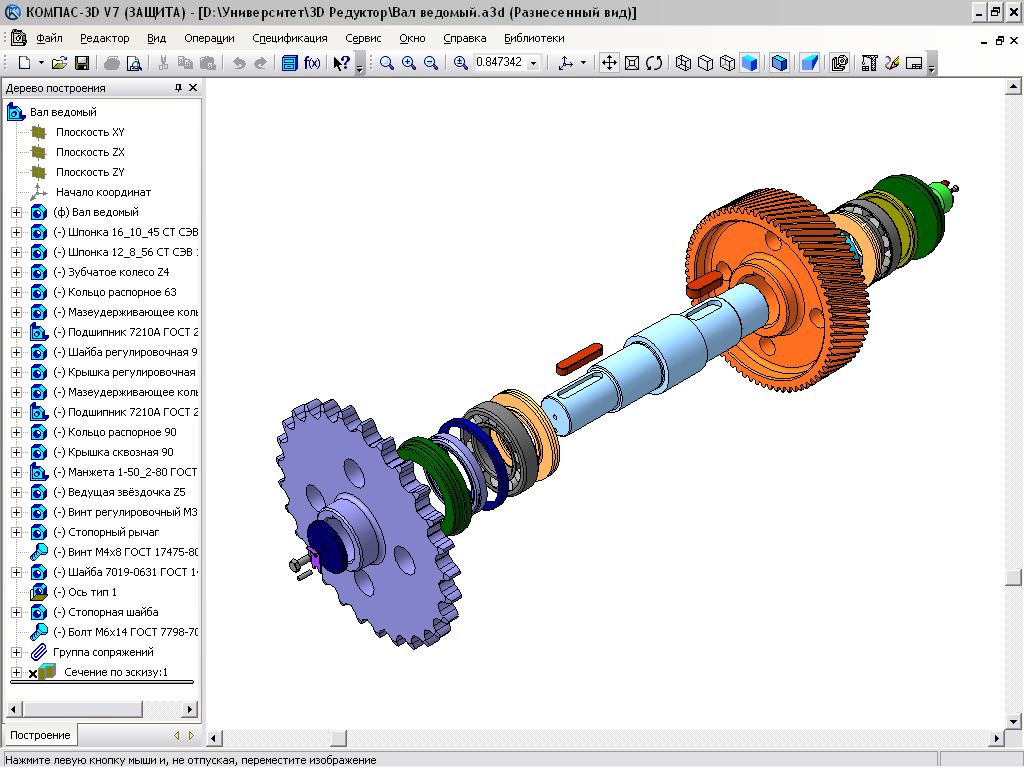

Что такое вал редуктора | Статьи компании «Перша Редукторна Компанія»

При изучении конструкции редуктора возникает вопрос – что такое вал и для чего он нужен в этом механизме. Эти комплектующие редукторов являются одними из основных в устройстве и принимают на себя основную нагрузку при эксплуатации привода.

Валы передают крутящий момент от привода, например, электродвигателя, к ведомым элементам оборудования. В связи с нагрузками, которые возникают при работе механизма, эти детали производятся из высокопрочной легированной стали, в основном из марки 40 либо ее аналогов.

Валы бывают цельные и полые. Полые имеют меньшую прочность и применяются в конструкциях с расположением элементов внутри короба, однако, позволяют снизить общий вес механизма.

В конструкции редуктора применяется несколько видов валов. Рассмотрим основные из них.

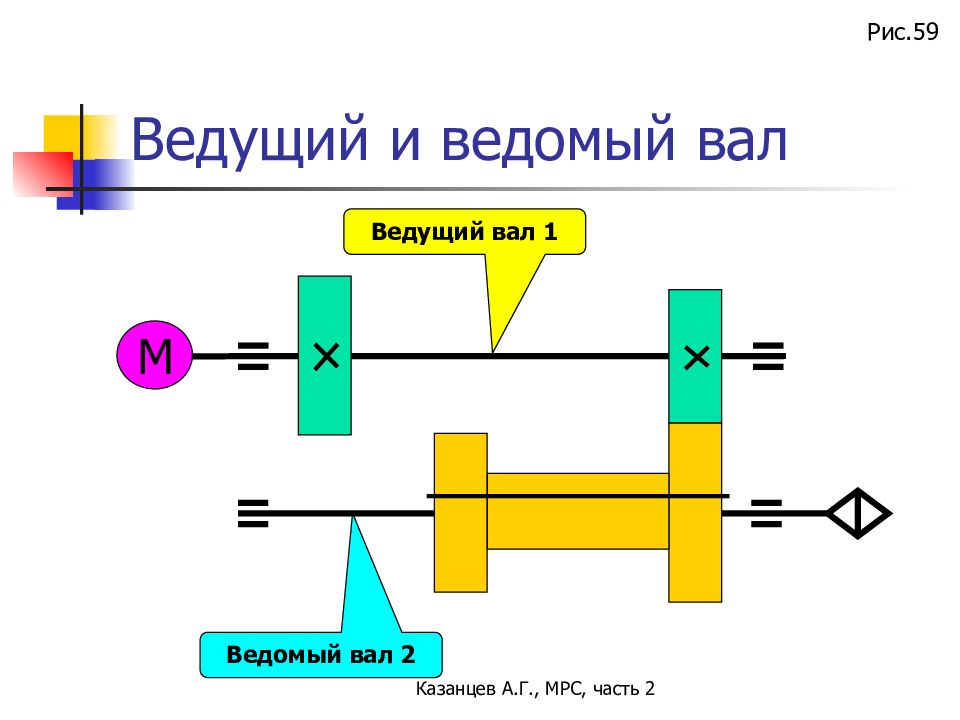

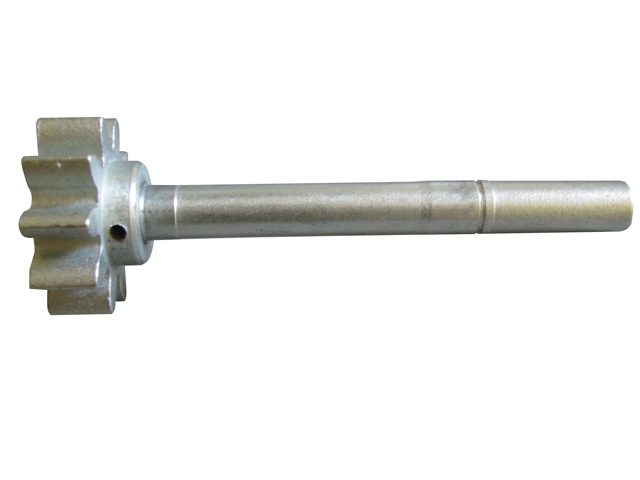

Ведущий вал редуктора

Рассматривать виды валов редуктора стоит начиная с ведущего, который присоединяется к приводу, в качестве которого может быть использован электрический двигатель, двигатель внутреннего сгорания либо другой вид оборудования, создающего крутящий момент. Соединение осуществляется с помощью муфты, что обеспечивает надежное зацепление и позволяет избежать ударных нагрузок на редуктор при запуске и остановке оборудования.

Для закрепления шестерней и других элементов конструкции, ведущий и ведомый вал редуктора имеют специальные пазы, в которые с помощью шпонок производится крепление. Также, эти детали могут иметь различный диаметр по все длине, что связанно с конструкционными особенностями механизма.

Ведущий вал имеет наибольшую скорость вращения, так как синхронизирован с электродвигателем и вращается с одной частотой вместе с выходящим креплением привода. В связи с этим, на подшипники, с помощью которых обеспечивается закрепление вала в корпусе и его плавное скольжение, оказывается наибольшее воздействие. Данные подшипники нуждаются в постоянной смазке, без которой они выйдут из строя.

В связи с этим, на подшипники, с помощью которых обеспечивается закрепление вала в корпусе и его плавное скольжение, оказывается наибольшее воздействие. Данные подшипники нуждаются в постоянной смазке, без которой они выйдут из строя.

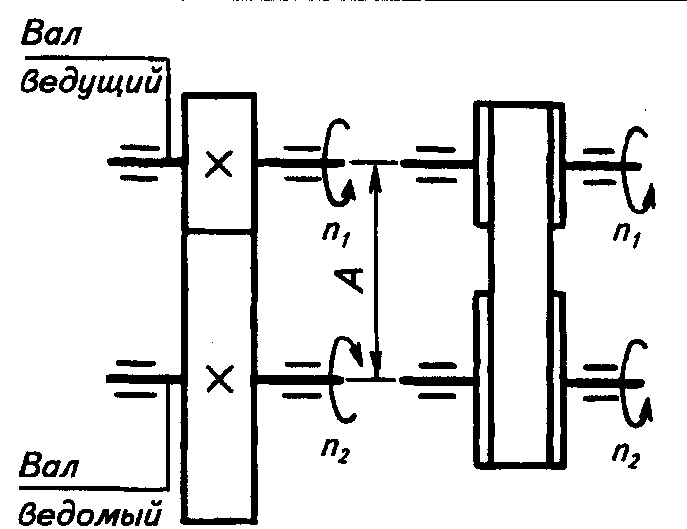

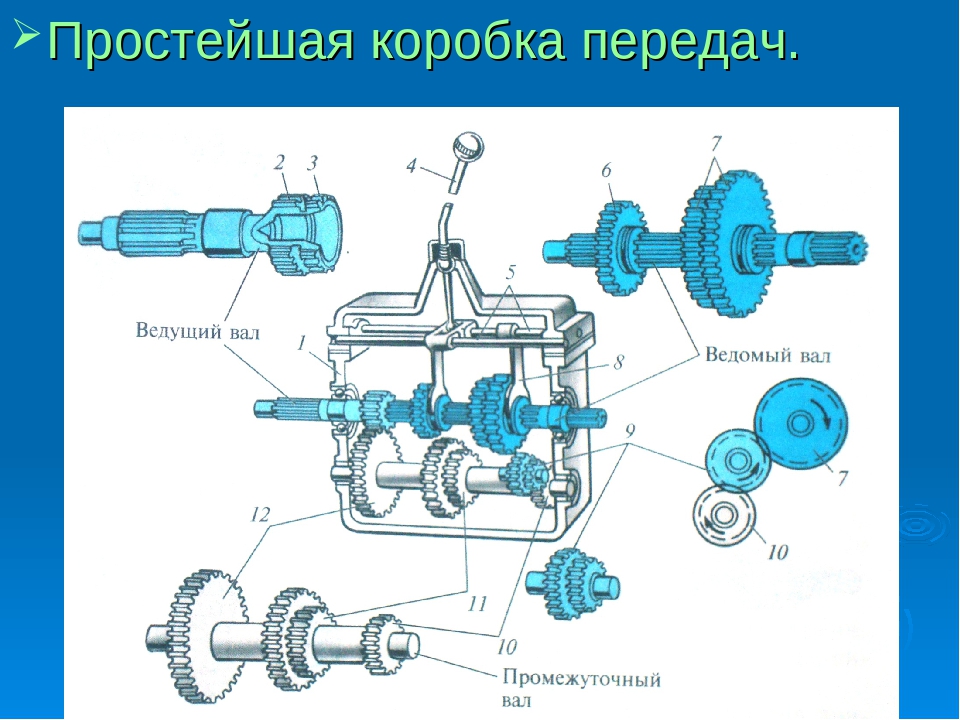

Промежуточные валы редуктора

Промежуточные валы редуктора используются для увеличения передаточного числа, то есть уменьшения частоты вращения, передаваемого от двигателя. В одноступенчатом редукторе данная деталь отсутствует, так как преобразование частоты происходит зацеплением шестерней с различным количеством зубцов на входящем и выходящем валах.

Для того, чтобы произвести расчет валов редуктора, необходимо определить, какое именно передаточное число необходимо для правильной работы комплекса оборудования. Промежуточный вал таким образом играет вспомогательную роль и позволяет более точно подобрать необходимую частоту.

Вспомогательный вал располагается всегда внутри корпуса редуктора. Размер и форма зависят от модели привода, его габаритов и конструкции. Кроме того, существуют подвижные промежуточные валы, например, в коробке передач автомобиля. С помощью рычага переключения передач в работу включается определенный элемент, что позволяет регулировать частоту вращения, передаваемую от двигателя автомобиля.

Кроме того, существуют подвижные промежуточные валы, например, в коробке передач автомобиля. С помощью рычага переключения передач в работу включается определенный элемент, что позволяет регулировать частоту вращения, передаваемую от двигателя автомобиля.

Выходной вал редуктора

Исходя из своего назначения, выходной вал редуктора это деталь, с помощь которого пониженный крутящий момент передается к механизму, который необходимо привести в движение. Соединяется выходной вал и приводимое в движение оборудование при помощи муфты либо другого соединительного устройства, например, с помощью шкива.

Нагрузка на выходное крепление создается за счет сопротивления движимого оборудования и усилия, которое передается со входящего либо промежуточного валов, в зависимости от конструкции устройства.

Расположение валов редуктора

Расположение деталей редуктора влияет на способ подключения и конструкцию агрегата. Существует несколько основных способов сборки редуктора:

- Параллельное расположение валов используется в цилиндрических передачах

- В червячных редукторах расположение перпендикулярное, что обеспечивает низкий уровень шума, однако, такая компоновка имеет КПД ниже, чем у цилиндрических моделей

- Пересекающееся расположение валов имеют коническо-цилиндрические редукторы с двух и более ступенчатым устройством.

Наиболее компактным является расположение входного и выходного валов с одной стороны, однако, такое расположение возможно только в не крупных устройствах.

Обслуживание и ремонт валов редуктора

Чтобы правильно вышедшую из строя деталь, необходимо подобрать вал редуктора описание которого дано в технической документации редуктора. Установка детали не подходящей конструкции может привести к поломке всего механизма, а также к нарушению режима работы всего агрегата. Необходимо установить только деталь, подходящую к данному редуктору.

Поломки, при которых необходима замена либо ремонт валов, могут быть следующие:

- Поломка выходного или входного вала, при которой невозможно соединение редуктора с приводом или ведомым оборудованием.

- Выход из строя шестерней. Это может быть как поломка крепления, так и износ зубьев. В этом случает необходимо обследовать поверхность устройства на предмет дефектов и заменить шестерню.

- Выход из строя подшипников.

Может повлечь за собой серьезную поломку в случае продолжения с поврежденным подшипником. В случае возникновения вибрации, повышенного шума и нагрева необходимо заменить эту деталь.

Может повлечь за собой серьезную поломку в случае продолжения с поврежденным подшипником. В случае возникновения вибрации, повышенного шума и нагрева необходимо заменить эту деталь.

В процессе изготовления производители тщательно следят на тем, чтобы в структуре металла не образовались микротрещины и полости, которые могут привести к поломке вала при больших нагрузках. Сломанную деталь сварить не получится, так как это не обеспечит необходимую прочность. Лучше заменить вал на новый. Окончания выходного и входного валов может быть отремонтировано с помощью сварки.

Важно проверить посадочные гнезда, в которые устанавливаются валы с подшипниками. Они не должны иметь выщерблен и сколов.

Соединительное устройство между ведущим валом двигателя и ведомым валом ведомого аппарата

Настоящее изобретение относится к соединительному устройству между ведущим валом двигателя и ведомым валом ведомого аппарата.

Более конкретно, не сводясь к этому, настоящее изобретение относится к такому соединительному устройству между ведущим валом двигателя и ведомым валом ведомого аппарата, в котором валы продолжаются вдоль осевой линии на определенном поперечном расстоянии друг от друга, причем соединительное устройство реализовано посредством ведущего зубчатого колеса на ведущем валу и ведомого зубчатого колеса на ведомом валу, ведущее зубчатое колесо и ведомое зубчатое колесо находятся в непосредственном зацеплении между собой и эти зубчатые колеса закреплены в корпусе, который соединен с корпусом двигателя, с одной стороны, и с корпусом ведомого аппарата, с другой стороны.

Такое соединительное устройство, к которому относится изобретение, просто с точки зрения своей конструкции и имеет ограниченные компактные габариты, поскольку ведущее зубчатое колесо на ведущем валу находится в непосредственном зацеплении с ведомым зубчатым колесом на ведомом валу при отсутствии дополнительных зубчатых колес.

Двигатель может представлять собой, к примеру, электродвигатель или двигатель внутреннего сгорания или аналогичные им двигатели.

Ведомый аппарат в общем случае может представлять собой, к примеру, элемент компрессора.

Из уровня техники уже известны такие соединительные устройства между ведущим валом и ведомым валом, но известные соединительные устройства имеют ряд недостатков.

Более конкретно, зубчатые колеса, посредством которых образовано соединительное устройство, служат для реализации определенного передаточного отношения, при этом частота вращения ведущего вала преобразуется в отличную от нее частоту вращения ведомого вала.

Для этой цели в известных соединительных устройствах на ведущем валу и ведомом валу предусмотрено зубчатое колесо с внешним зубчатым зацеплением, при этом на ведущем валу расположено большое зубчатое колесо, которое находится в зацеплении с малым зубчатым колесом на ведомом валу.

Компрессоры, к примеру, для нагнетания достаточного давления должны работать на очень больших оборотах, при этом частота вращения ведущего вала обычно должна быть увеличена посредством зубчатой передачи.

Таким образом, если речь идет о зубчатой передаче, то передаточное отношение соответствует отношению диаметров зубчатых колес, и реализуемое передаточное отношение зачастую должно быть очень большим.

Однако на практике передаточное отношение невозможно повышать безгранично.

При использовании зубчатых колес обычного качества, к примеру, косозубых колес, удовлетворяющих стандарту DIN 3961 — класс 16, максимальный предел для передаточного отношения оказывается равным 3, поскольку выше этого предела контакт между зубьями зубчатых колес ведет к повышенному шуму.

Это можно устранить, к примеру, использованием зубчатых колес высокого качества, что обуславливает, однако, огромные дополнительные издержки и должно быть максимально ограничено применительно к рассматриваемой прикладной задаче.

Конечно, справедливо и то, что передаточное отношение можно повысить использованием определенного количества зубчатых колес и дополнительных валов, но это будет происходить за счет компактности и простоты соединительного устройства, что в контексте настоящего изобретения является нежелательной альтернативой.

Огромным недостатком известных соединительных устройств, к которым относится настоящее изобретение, является то, что передаточное отношение может быть реализовано лишь в ограниченных пределах, как правило — это отношение равно 3-м, по крайне мере, без ущерба простоте и габаритам соединительного устройства, а также качеству зубчатых колес, которое привязано к издержкам.

Другим недостатком известных соединительных устройств, к которым относится настоящее изобретение, является то, что изменение передаточного отношения между зубчатыми колесами требует множества модификаций.

В известных соединительных устройствах, к которым относится настоящее изобретение, ведущий вал и ведомый вал расположены на определенном фиксированном поперечном расстоянии друг от друга, так что и ведущее колесо, и ведомое колесо необходимо заменять в случае изменения передаточного отношения.

Это значит, что, во-первых, необходимо предусмотреть множество различных зубчатых колес, а во-вторых — такое изменение передаточного отношения потребует трудоемких работ по монтажу.

Кроме того, фиксированное поперечное расстояние между ведущим валом и ведомым валом налагает жесткие ограничения на выбор комбинации зубчатой пары, с помощью которой может быть получено желаемое передаточное отношение.

Трудность заключается еще и в необходимости жесткой стандартизации известных соединительных устройств, к которым относится изобретение.

Задача настоящего изобретения состоит в обеспечении решения для устранения одного или более вышеупомянутых недостатков, а также любых других недостатков.

Более конкретно, задача изобретения заключается в реализации соединительного устройства между ведущим валом двигателя и ведомым валом ведомого аппарата, чтобы это соединительное устройство обеспечивало высокое передаточное отношение, но при этом имело компактную и простую конструкцию.

Кроме того, задача изобретения заключается в реализации вышеупомянутого соединительного устройства, допускающего жесткую стандартизацию, при этом передаточное отношение может быть изменено без значительных сложностей.

В связи с этим, изобретение относится к соединительному устройству между ведущим валом двигателя и ведомым валом ведомого аппарата, в котором ведущий вал продолжается вдоль продольной оси, а ведомый вал продолжается параллельно ему, на определенном поперечном расстоянии от этой продольной оси вдоль параллельной продольной оси, причем соединительное устройство реализовано посредством ведущего зубчатого колеса, расположенного на ведущем валу, и ведомого зубчатого колеса, расположенного на ведомом валу, причем ведущее зубчатое колесо и ведомое зубчатое колесо находятся в непосредственном зацеплении между собой, при этом эти зубчатые колеса закреплены в корпусе, который, с одной стороны, соединен с корпусом двигателя и, с другой стороны — с корпусом ведомого аппарата, и при этом ведущее колесо или ведомое колесо являются кольцевыми зубчатыми колесами с внутренним зацеплением, а соответствующее оставшееся из колес соединительного устройства является шестерней с внешним зацеплением, причем корпус соединительного устройства оборудован средствами регулировки, с помощью которых можно регулировать поперечное расстояние между ведомым валом и ведущим валом, при этом корпус соединительного устройства включает в себя первую часть и вторую часть, причем каждая из этих частей содержит отверстие, в котором закреплен вал, либо ведущий вал, либо ведомый вал, причем вышеупомянутые средства регулировки образованы крепежными элементами, с помощью которых первая часть и вторая часть корпуса могут быть закреплены друг на друге с возможностью их разъединения.

Для приведения в действие компрессоров, к примеру, предпочтительно, чтобы кольцевое зубчатое колесо с внутренним зацеплением являлось ведущим колесом, а шестерня — ведомым колесом, так чтобы частота вращения вала, приводящего в действие компрессор, соответствовала увеличенной частоте.

Однако с технической точки зрения очевидно, что не так важно, является ли ведущий вал быстрее вращающимся валом или медленнее вращающимся валом, поэтому может быть также в силе вариант осуществления настоящего изобретения, в соответствии с которым кольцевое зубчатое колесо с внутренним зацеплением используется на ведомом валу, а шестерня — на ведущем валу.

Значительным преимуществом соединительного устройства по настоящему изобретению является то, что может быть реализовано высокое передаточное отношение, к примеру, для приведения аппарата во вращение с очень высокой частотой, при этом габариты соединительного устройства по-прежнему компактны, а конструкция — проста.

Первой важной причиной является то, что кольцевое зубчатое колесо с внутренним зацеплением может иметь пропорционально большой диаметр без увеличения общих габаритов соединительного устройства, по сравнению с ситуацией с двумя зубчатыми колесами, имеющими внешнее зацепление, поскольку шестерня закреплена внутри кольцевого колеса и, возможно, намного большее передаточное отношение при том же требуемом объеме соединительного устройства.

Другая важная причина, почему передаточное отношение в соединительном устройстве по настоящему изобретению может превышать передаточные отношения в известных соединительных устройствах, вытекает из того факта, что коэффициент перекрытия в зубчатой паре, состоящей из кольцевого зубчатого колеса с внутренним зацеплением и шестерни с внешним зацеплением, к примеру, в соединительном устройстве по настоящему изобретению, превышает коэффициенты перекрытия в зубчатых парах, состоящих из двух зубчатых колес с внешним зацеплением, как в известном соединительном устройстве.

Коэффициент перекрытия — это коэффициент, отражающий среднее число пар зубьев зубчатого венца, контактирующих между собой в зацепляющихся зубчатых колесах.

При высоком коэффициенте перекрытия, к примеру, в случае зацепления шестерней внутреннего зубчатого венца кольцевого зубчатого колеса, рывки между рассматриваемыми колесами меньше, что ослабляет вибрации и шум.

Кроме того, коэффициент перекрытия у колес с прямыми зубьями меньше коэффициентов перекрытия у колес с косыми зубьями.

В известных соединительных устройствах, к которым относится настоящее изобретение, используется зубчатая пара, состоящая из двух зубчатых колес с внешним зацеплением, при этом всегда используются косые зубья, поскольку применение прямых зубьев с малым коэффициентом перекрытия приводит к повышенному шуму.

В соединительном устройстве по настоящему изобретению применяется зубчатая пара, состоящая из кольцевого зубчатого колеса с внутренним зацеплением и шестерни, и в этой зубчатой паре вышеупомянутый коэффициент перекрытия всегда выше как при прямых, так и при косых зубьях, причем вращение этих колес не приводит к повышенному шуму.

В результате с помощью соединения по настоящему изобретению может быть реализовано большее передаточное отношение, чем с помощью известных соединительных устройств, причем это соединительное устройство расположено внутри корпуса с ограниченными габаритами, вмещающего зубчатые колеса обычного качества, при этом могут применяться зубчатые колеса как с прямыми зубьями, так и с косыми зубьями.

В соответствии с настоящим изобретением корпус соединительного устройства оборудован средствами регулировки, позволяющими регулировать поперечное расстояние между ведомым валом и ведущим валом.

Этот вариант осуществления соединительного устройства по настоящему изобретению чрезвычайно предпочтителен, поскольку допускает высокую степень стандартизации.

Действительно, если поперечное расстояние между ведущим валом и ведомым валом можно регулировать, то возможна реализация серии передаточных отношений при одном и том же кольцевом зубчатом колесе, поскольку достаточно всего лишь заменить шестерню на ведомом вале шестерней большего или меньшего диаметра и соответствующим образом отрегулировать поперечное расстояние между ведомым валом и ведущим валом.

Таким образом, для изменения передаточного отношения в соединительном устройстве по настоящему изобретению заменяют только одно зубчатое колесо, в то время как в известных соединительных устройствах этого типа всегда необходимо заменять оба зубчатых колеса.

То есть соединительное устройство по настоящему изобретению намного рентабельнее.

Кроме того, соединительное устройство по настоящему изобретению автоматически влечет за собой некоторую стандартизацию, поскольку серия передаточных отношений может быть реализована при одном и том же кольцевом зубчатом колесе.

Это являет собой разительный контраст известным соединительным устройствам, в которых габариты корпуса соединительного устройства определяются комбинацией зубчатого колеса на ведущем валу и зубчатого колеса на ведомом валу, что порождает значительное разнообразие корпусов, которые могут быть слишком большими и использоваться только частично.

В соответствии с настоящим изобретением корпус соединительного устройства включает в себя первую и вторую часть, причем каждая из этих частей снабжена отверстием, в котором закреплен вал — ведущий вал или ведомый вал, при этом вышеупомянутые средства регулировки образованы крепежными элементами, посредством которых первая часть и вторая часть корпуса могут быть скреплены между собой с возможностью их разъединения.

Предпочтительно, чтобы в соответствии с настоящим изобретением вышеупомянутые крепежные элементы состояли из нескольких идентично сформированных соединительных элементов, которые предусмотрены на первой части корпуса и соответствуют нескольким идентично сформированным соединительным элементам, предусмотренным на второй части корпуса, при этом соединительные элементы на каждой части корпуса имеют вращательную симметрию относительно оси вращательной симметрии, которая в собранном состоянии соединительного устройства не совпадает с осью ведущего вала или ведомого вала.

Такой вариант осуществления соединительного устройства по настоящему изобретению чрезвычайно практичен, поскольку вращательно-симметричная конструкция идентично сформированных соединительных элементов позволяет закреплять первую часть корпуса на второй части корпуса в нескольких позициях посредством крепежных элементов.

Таким образом, после отсоединения крепежных элементов первая часть может быть перемещена из первой позиции в другую позицию путем поворота первой части на определенный угол, соответствующий углу поворота или кратному числу таких углов, вокруг оси вращательной симметрии, с одновременным или последовательным одним или более продольным перемещением первой части для сближения и удаления первой и второй частей друг относительно друга.

Кроме того, в собранном состоянии соединительного устройства вышеупомянутая ось вращательной симметрии не совпадает с осью ведущего вала или ведомого вала, поэтому при простом повороте первой части относительно второй части поперечное расстояние между ведущим валом и ведомым валом изменится и это поперечное расстояние можно будет регулировать посредством такого поворота.

Очевидно, что такой вариант осуществления чрезвычайно практичен, поскольку в случае изменения передаточного отношения требуется заменить только шестерню, а поперечное расстояние между ведомым валом и ведущим валом может быть легко отрегулировано путем поворота первой части относительно второй части в позицию, соответствующую желаемому поперечному расстоянию между ними.

Одним словом, соединительное устройство, соответствующее такому варианту осуществления настоящего изобретения, может быть выполнено чрезвычайно компактным, поскольку габариты корпуса соединительные устройства определяются размером кольцевого зубчатого колеса, и это кольцевое колесо не изменяется при изменении передаточного отношения.

Кроме того, такое соединительное устройство по настоящему изобретению весьма целесообразно использовать в прикладных системах, характеризующихся разнообразием передаточных отношений.

Для наглядной иллюстрации характеристик настоящего изобретения далее в виде примеров, не носящих ограничительный характер, будет описано несколько предпочтительных вариантов осуществления одного или более соединительных устройств по настоящему изобретению, со ссылкой на прилагаемые чертежи.

На фиг. 1 показано продольное сечение известного соединительного устройства между двигателем и ведомым аппаратом;

на фиг. 2 — поперечное сечение соединительного устройства по фиг. 1, по линии II-II;

на фиг. 3 — продольное сечение соединительного устройства по настоящему изобретению, в котором применено первое передаточное отношение, по аналогии с фиг. 1;

на фиг. 4 — поперечное сечение соединительного устройства по фиг. 3 по линии IV-IV, по аналогии с фиг. 2;

2;

на фиг. 5 и 6 — продольное сечение (по аналогии с фиг. 3) и поперечное сечение (по аналогии с фиг. 4) соединительного устройства по настоящему изобретению для того же двигателя и того же ведомого аппарата, что и на фиг. 3 и 4, но в которых применено второе передаточное отношение;

на фиг. 7 — вид в перспективе части корпуса соединительного устройства по настоящему изобретению, обозначенной как F7 на фиг. 6;

на фиг. 8 — вид спереди по стрелке F8 части корпуса по фиг. 7;

на фиг. 9 — продольное сечение соединительного устройства по настоящему изобретению, в котором использован другой корпус, по аналогии с фиг. 5.

На фиг. 1 и 2 изображено известное соединительное устройство 1 между ведущим валом 2 двигателя 3 и ведомым валом 4 ведомого аппарата 5.

Двигатель 3 может представлять собой, к примеру, электродвигатель или двигатель внутреннего сгорания, а ведомый аппарат 5 — ротор компрессора и т.п.

Центральная ось симметрии ведущего вала 2 продолжается вдоль осевой линии AA′, а центральная ось симметрии ведомого вала 4 продолжается вдоль осевой линии BB′, которая параллельна упомянутой линии AA′ и отстоит от нее на определенное расстояние D.

Для соединения между собой двух валов 2 и 4 соединительное устройство 1 оборудовано ведущим зубчатым колесом 6, смонтированным на ведущем валу 2, и ведомым зубчатым колесом 7, смонтированным на ведомом валу 4.

Важно отметить, что настоящее изобретение относится к таким соединительным устройствам 1, в которых ведущее зубчатое колесо 6 и ведомое зубчатое колесо 7 находятся в непосредственном зацеплении друг с другом при отсутствии промежуточных зубчатых колес и/или валов, к примеру, для реализации высокого передаточного отношения в несколько ступеней, то есть соединительные устройства 1, к которым относится изобретение, являются устройствами очень простого типа.

Кроме того, соединительное устройство 1 включает в себя также корпус 8, при этом ведущий вал 2 и ведомый вал 4, по меньшей мере, частично продолжаются через отверстия 9 в стенке корпуса, вдаваясь внутрь корпуса 8, благодаря чему ведущее зубчатое колесо 6 и ведомое зубчатое колесо 7 также вмещены в корпус 8.

Корпус 8, с одной стороны, соединен с корпусом 10 двигателя 3 и, с другой стороны, — с корпусом 11 ведомого аппарата 5, для чего в данном случае использованы болты 12.

Конечно, допускаются и другие способы соединения корпуса 8 с двигателем 3 или ведомым аппаратом 5, к примеру посредством сварного шва и т.п., и корпус 8 может даже частично образовывать часть корпуса 10 двигателя или корпуса 11 ведомого аппарата 5.

Для известных соединительных устройств 1 вышеуказанного типа показательно то, что для ведущего зубчатого колеса 6 и ведомого зубчатого колеса 7 используются зубчатые колеса с наружными зубьями 13, причем на практике эти наружные зубья 13, как правило, косые в целях получения достаточно высокого коэффициента перекрытия, а значит, ослабления толчков, вибраций и шума при повороте колес.

В иллюстрируемом примере ведущее зубчатое колесо 6 имеет диаметр Е, который превосходит диаметр F ведомого колеса 7, что позволяет получить передаточное отношение E/F, при этом ведомое колесо 7 вращается быстрее ведущего колеса 6.

Конечно, на практике известны и соединительные устройства 1, в которых ведущее колесо 6 имеет диаметр Е, который, наоборот, меньше диаметра F ведомого колеса 7, что позволяет получить передаточное отношение E/F, при этом ведомое колесо 7 вращается медленнее ведущего колеса 6.

Если необходимо получить высокое передаточное отношение, то, как известно, отношение диаметров E и F повышают, что может быть выполнено лишь в ограниченной мере, поскольку поперечное расстояние D между валами 2 и 4 налагает ограничения на максимальный диаметр E или F.

Недостатки этих известных соединительных устройств 1 уже были рассмотрены во введении и состоят прежде всего в том, что при такой конфигурации зубчатых колес 6 и 7, имеющих внешнее зацепление, теряется много пространства, что гибкость для изменения передаточного отношения является незначительной, поскольку поперечное расстояние D между валами 2 и 4 — фиксированная единица и каждый раз необходимо заменять оба зубчатых колеса 6 и 7, при этом такая конфигурация влечет за собой использование корпусов 8 всех типов и размеров, зубчатых пар 6 и 7 всех типов и размеров в зависимости от прикладной задачи, поэтому о стандартизации вопрос не стоит.

На фиг. 3 и 4 изображено соединительное устройство 14 по настоящему изобретению.

Первым важным аспектом такого соединительного устройства 14 по настоящему изобретению является то, что пара зубчатых колес 6 и 7 состоит из кольцевого зубчатого колеса 15 с внутренними зубьями и внутренним диаметром G и шестерни 17 с внешними зубьями 18 и внешним диаметром H.

Более конкретно, в иллюстрируемом примере кольцевое зубчатое колесо 15 с внутренними зубьями 16 является ведущим зубчатым колесом 6, а шестерня 17 с внешними зубьями 18 является ведомым зубчатым колесом 7, так чтобы ведомый вал 4 вращался с более высокой частотой, чем ведущим вал 2.

Тем не менее в рамках настоящего изобретения допускается приводить во вращение кольцевое зубчатое колесо 15 с помощью шестерни 17 для получения в точности обратного эффекта, то есть чтобы частота вращения ведомого вала 4 была меньше частоты вращения ведущего вала 2.

Передаточное отношение G/H показывает, сколько оборотов совершает шестерня 17 при одном полном обороте кольцевого колеса 15.

При сравнении геометрических характеристик известных соединительных устройств 1 с геометрическими характеристиками соединительного устройства 14 по настоящему изобретению становится очевидно, что при одном и том же поперечном расстоянии D между ведущим валом 2 и ведомым валом 4 соединительное устройство 14 по настоящему изобретению позволяет получить намного большее передаточное отношение G/H по сравнению с передаточным отношением E/F, получаемым с помощью известных соединительных устройств 1.

Другим важным аспектом соединительного устройства 14 по настоящему изобретению является то, что корпус 8 соединительного устройства снабжен средствами 19 регулировки, позволяющими регулировать поперечное расстояние D между ведомым валом 4 и ведущим валом 2.

В примере, иллюстрируемом фиг. 3 и 4, эти средства регулировки, соответствующие настоящему изобретению, реализованы следующим образом.

Во-первых, корпус 8 соединительного устройства 14 включает в себя первую часть 20 и вторую часть 21. В этом случае первая часть 20 корпуса 8 образует коробку для зубчатых колес 15 и 17, а вторая часть 21 представляет собой съемную крышку 21 для закрытия коробки 20, однако допускаются и многие другие возможные варианты осуществления, к примеру, вариант осуществления, когда вторая часть также частично вмещает зубчатые колеса 15 и 17, и т.п.

В этом случае первая часть 20 корпуса 8 образует коробку для зубчатых колес 15 и 17, а вторая часть 21 представляет собой съемную крышку 21 для закрытия коробки 20, однако допускаются и многие другие возможные варианты осуществления, к примеру, вариант осуществления, когда вторая часть также частично вмещает зубчатые колеса 15 и 17, и т.п.

Далее, в иллюстрируемом примере первая часть 20 корпуса 8 соединена с корпусом 10 двигателя, а вторая часть 21 корпуса 8 соединена с корпусом 11 ведомого аппарата 5, однако в другом примере осуществления вторая часть 21 корпуса 8 может с таким же успехом быть соединена с корпусом 10 двигателя 3, а первая часть 20 корпуса 8 — с корпусом 11 ведомого аппарата 5.

В каждой из частей 20 и 21 корпуса 8 имеется также отверстие — соответственно отверстие 22 в первой части 20 и отверстие 23 во второй части 21.

Идея состоит в том, чтобы закрепить один из валов в каждом соответствующем отверстии 22 и 23 — либо ведущий вал 2, либо ведомый вал 4.

Для удобства предпочтительно, чтобы эти отверстия 22 и 23 были круглыми, а валы 2 и 4 были закреплены в отверстиях 22 и 23 так, чтобы осевая линия AA′ или BB′ этих валов 2 и 4 продолжалась через центр соответствующего отверстия 22 или 23.

Говоря вкратце, очевидно, что после скрепления между собой первой части 20 и второй части 21 позиция отверстий 22 и 23 в каждой из частей 20 и 21 корпуса 8 и позиция каждой из частей 20 и 21 корпуса 8 на соответствующем корпусе 10 или 11 двигателя 3 или ведомого аппарата 5 определяют позицию валов 2 и 4 друг относительно друга, и в частности — поперечное расстояние D между этими валами 2 и 4.

В соответствии с настоящим изобретением вышеупомянутые средства 19 регулировки поперечного расстояния D между ведущим валом 2 и ведомым валом 4 образованы крепежными элементами 19, с помощью которых первая часть 20 и вторая часть 21 корпуса 8 могут быть скреплены между собой с возможностью их разъединения.

Для регулировки поперечного расстояния D между валами 2 и 4 в принципе достаточно иметь возможность скреплять между собой две части 20 и 21 посредством крепежных элементов 19 в разных позициях этих частей друг относительно друга.

Для этой цели возможно великое множество вариантов осуществления, однако в соответствии с настоящим изобретением особенно целесообразен частный вариант осуществления, то есть вариант, когда первая часть 20 может быть закреплена на второй части 21 в первой позиции и второй позиции посредством крепежных элементов 19, при этом после удаления крепежных элементов 19 первая часть 20 может быть перемещена из первой позиции во вторую позицию путем поворота первой части 20 на определенный угол с ее одновременным или последовательным одним или более продольным перемещением для сближения и удаления первой части 20 и второй части друг относительно друга.

Как это имеет место в примере, иллюстрируемом фиг. 3 и 4, в соответствии с настоящим изобретением предпочтительно, чтобы первая часть 20 могла быть закреплена на второй части 21 в нескольких позициях посредством крепежных элементов 19.

Для этой цели крепежные элементы 19 на каждой части 20 и 21 корпуса 8 имеют вращательную симметрию относительно некоторой оси вращательной симметрии, причем когда соединительное устройство 14 собрано, эти оси вращательной симметрии образуют одну и ту же общую ось CC′ вращательной симметрии.

Это может быть реализовано, к примеру, посредством снабжения первой части 20 и второй части 21 корпуса 8 круговым фланцем с фрикционным покрытием, причем эти фланцы могут быть скреплены между собой посредством внешних фиксаторов.

Такой вариант осуществления настоящего изобретения позволяет размещать первую часть 20 и вторую часть 21 в любой позиции друг относительно друга.

Однако такой вариант осуществления предполагает использование дополнительных средств центрирования, к примеру, в виде центрующей кромки или установочных штырей (шипов) или аналогичных элементов.

Перед поворотом первой части 20 относительно второй части 21 корпуса 8 для изменения поперечного расстояния D между валами 2 и 4 следует удостовериться, что в собранном состоянии соединительного устройства 14 ни центральная ось симметрии или осевая линия AA′ ведущего вала 2, ни центральная ось симметрии или осевая линия BB′ ведомого вала 4 не совпадают с осью CC′ вращательной симметрии крепежных элементов 19.

Очевидно, что такой способ скрепления частей 20 и 21 корпуса 8 позволяет получить вполне единообразную систему, при этом один и тот же корпус 8 допускает регулировку поперечного расстояния D простым поворотом частей 20 и 21 друг относительно друга, что позволяет реализовывать серию конфигураций с разными передаточными отношениями.

Преимуществом здесь является и то, что в случае изменения передаточного отношения кольцевое колесо 15 может быть оставлено и должна быть заменена только шестерня 17.

В примере осуществления настоящего изобретения, иллюстрируемом фиг. 3 и 4, применяется несколько иной способ крепления, когда части 20 и 21 могут быть скреплены в ограниченном количестве позиций друг относительно друга, а более конкретно — в восьми различных позициях в данном случае.

Для этой цели и в данном случае крепежные элементы 19 состоят из серии идентично сформированных соединительных элементов 24, которые предусмотрены на первой части 20 корпуса 8 и стыкуются с серией идентично сформированных соединительных элементов 25, которые предусмотрены на второй части 21 корпуса 8.

В иллюстрируемом примере осуществления эти соединительные элементы 24 и 25 образованы отверстиями 24 и 25, размещенными на равных расстояниях друг от друга по окружности вокруг оси CC′ вращательной симметрии.

Далее, наряду с этими соединительными элементами 24 и 25 в форме отверстий 24 и 25, расположенных в частях 20 и 21, крепежные элементы 19 в данном случае состоят, разумеется, еще и из болтов и/или гаек 26, которые должны быть закреплены в этих отверстиях 24 и 25 для эффективного соединения и центрирования частей 20 и 21 корпуса 8 друг относительно друга.

Тем не менее могут, очевидно, использоваться и другие идентично сформированные соединительные элементы для достижения того же результата, к примеру, соединительные элементы на первой части 20, состоящие из болтов, которые также имеют вращательную симметрию относительно оси CC′ вращательной симметрии и могут быть состыкованы с отверстиями 25 на второй части 21, как в примере осуществления, иллюстрируемом фиг. 3 и 4.

3 и 4.

Допускается и множество других возможных вариантов осуществления.

Благодаря единообразию формы соединительных элементов 24 и 25, а также их вращательной симметрии относительно оси CC′ вращательной симметрии, две части 20 и 21 корпуса 8 могут быть размещены друг на друге в различных позициях.

В примере, иллюстрируемом фиг. 3 и 4, следует обратить внимание и на то, что отверстие 22, которое в данном случае рассчитано для ведущего вала 2, размещено в первой части 20 корпуса 8 и имеет эксцентриситет I относительно оси CC′ вращательной симметрии.

В свою очередь, отверстие 23, которое в данном случае служит для закрепления ведомого вала 4, расположено во второй части 21 корпуса 8 и имеет эксцентриситет J.

Допустим, что валы 2 и 4 закреплены в соответствующих отверстиях 22 и 23 по их центрам, то есть в собранном состоянии соединительного устройства 14 каждый из валов 2 и 4 имеет постоянный эксцентриситет — I и J соответственно — относительно оси CC′ вращательной симметрии.

Далее, в примере, иллюстрируемом фиг. 3 и 4, две части 20 и 21 приложены друг к другу так, что ведущий вал 2 с кольцевым колесом 15 расположен выше оси CC′ вращательной симметрии и имеет эксцентриситет I, а ведомый вал 4 расположен ниже оси CC′ вращательной симметрии и имеет эксцентриситет J.

Вообще говоря, в позиции по фиг. 3 и 4 ведущий вал 2 параллелен оси CC′ вращательной симметрии, но расположен на расстоянии I от этой оси CC′ вращательной симметрии, ведомый вал 4 также параллелен оси CC′ вращательной симметрии, но расположен на расстоянии J от этой оси CC′ вращательной симметрии, и ось CC′ вращательной симметрии находится в той же плоскости, что и оси валов 2 и 4, между этими двумя валами 2 и 4.

В этой первой позиции по фиг. 3 и 4 поперечное расстояние D между валами 2 и 4 определяется как сумма эксцентриситетов I и J.

При определенной величине внутреннего диаметра G кольцевого колеса 15 величина внешнего диаметра H шестерни 17 также фиксирована, поскольку в этом случае радиус G/2, меньший поперечного расстояния D, практически соответствует радиусу H/2 внешней окружности зубьев шестерни 17.

В первой позиции частей 20 и 21 корпуса 8 (фиг. 3 и 4), поперечное расстояние D относительно велико, что обуславливает относительно малый внешний диаметр H шестерни 17, а значит, относительно высокое передаточное отношение G/H.

На фиг. 5 и 6 также изображено соединительное устройство 14, соответствующее настоящему изобретению, между ведущим валом 2 того же двигателя 3 и ведомым валом 4 того же аппарата 5, однако на этот раз передаточное отношение другое.

В данном случае использовано то же кольцевое зубчатое колесо 15 и тот же корпус 8 с теми же частями 20 и 21, что и на фиг. 3 и 4, но другая шестерня 17 с другим внешним диаметром K, и части 20 и 21 размещены в другой — второй — позиции друг относительно друга.

Более конкретно, из первой позиции, показанной на фиг. 3 и 4, первая часть 20 перемещена во вторую позицию путем ее поворота на 180° относительно второй части 21, что отражено на фиг. 5 и 6.

Отверстия 22 и 23 по-прежнему размещены на соответствующих частях и имеют те же эксцентриситеты I и J относительно оси CC′ вращательной симметрии, но эти эксцентриситеты I и J ориентированы иначе друг относительно друга, так что поперечное расстояние D изменилось.

Действительно, в примере, иллюстрируемом фиг. 5 и 6, две части 20 и 21 размещены друг на друге так, что ведущий вал 2 с кольцевым зубчатым колесом 15 расположен под осью CC′ вращательной симметрии и имеет эксцентриситет I, а ведомый вал 4 расположен под осью CC′ вращательной симметрии и имеет эксцентриситет J.

Вообще говоря, во второй позиции, показанной на фиг. 5 и 6, ведущий вал 2 параллелен оси CC′ вращательной симметрии, но расположен на расстоянии I от этой оси CC′ вращательной симметрии, и ведомый вал 4 также параллелен оси CC′ вращательной симметрии, но расположен на расстоянии J от этой оси CC′ вращательной симметрии, причем эта ось CC′ вращательной симметрии расположена в той же плоскости, что и оси валов 2 и 4, но в данном случае ведущий вал 2 расположен между ведомым валом 4 и осью CC′ вращательной симметрии, не как в случае по фиг. 3 и 4.

В этой второй позиции по фиг. 5 и 6 поперечное расстояние D между валами 2 и 4 определяется как расстояние между эксцентриситетами I и J.

В этой второй позиции по фиг. 5 и 6 радиус G/2 кольцевого колеса 15, меньший поперечного расстояния D, должен практически соответствовать радиусу K/2 внешней окружности зубьев 18 шестерни 17, и поскольку диаметр G не изменился, а поперечное расстояние D между валами 2 и 4 уменьшилось в сравнении с первой позицией, показанной на фиг. 3 и 4, то диаметр K шестерни 17 во второй позиции должен превышать этот диаметр в первой позиции для обеспечения корректного зацепления между кольцевым колесом 15 и шестерней 17.

Как следствие, передаточное отношение G/K в случае размещения частей 20 и 21 в соответствии с фиг. 5 и 6 меньше передаточного отношения G/H, реализованного в случае размещения частей 20 и 21 в первой позиции, которая показана на фиг. 3 и 4.

Более конкретно, при одном и том же кольцевом колесе 15 и корпусе 8 передаточное отношение G/H соответствует максимальному, когда части 20 и 21 размещены в первой позиции в соответствии с фиг. 3 и 4, а передаточное отношение G/K соответствует минимальному, когда части 20 и 21 размещены во второй позиции в соответствии с фиг. 5 и 6.

5 и 6.

Очевидно, что части 20 и 21 могут быть расположены и в других позициях друг относительно друга в соответствии с углом поворота, который в данном случае кратен 45° за счет конфигурации с восьмью отверстиями 24, причем в этих различных позициях частей 20 и 21 друг относительно друга эксцентриситеты по-прежнему ориентированы иначе относительно оси CC′ вращательной симметрии и уже не расположены в одной плоскости, при этом образовано поперечное расстояние D между валами 2 и 4, которое принимает значения в диапазоне между двумя экстремальными значениями, получаемыми при размещении частей 20 и 21 в первой и второй позиции друг относительно друга.

Конечно, может быть реализовано множество вариаций такого соединительного устройства 14 по настоящему изобретению за счет увеличения количества отверстий 24, изменения эксцентриситетов I и J и т.п.

На фиг. 7 и 8 первая часть 20 корпуса 8 показана отдельно, при этом четко видно, что первая часть 20 корпуса 8 выполнена в виде цилиндрической коробки 20 с цилиндрической стенкой 26 и круговым основанием 27 с осью 28, в центре которого имеется отверстие 22 с осью 28, предназначенное для ведущего вала 2 или ведомого вала 4.

Если, как на предыдущих фиг. 3-6, ведущий вал 2 закреплен в отверстии 22, то в этом случае центральная ось симметрии цилиндрической стенки 26 и основания 27 совпадает с осевой линией AA′ ведущего вала 2.

В основании 27 концентрически вокруг оси 28 расположены также отверстия 29, позволяющие закрепить посредством болтов первую часть 20 на корпусе 10 двигателя 3, к примеру, посредством болтов 12.

На крае цилиндрической стенки 26, противоположном основанию 27, имеется также фланец 30 с кольцевой боковой поверхностью 31 и осью 32, причем в этом кольцевом фланце 30 концентрически вокруг оси 32 фланца 30 расположены отверстия 24, образующие идентично сформированные соединительные элементы 24.

Важно отметить, что ось 32 фланца 30 не лежит на центральной оси симметрии цилиндрической стенки 26, а значит, и на осевой линии AA′ ведущего вала, и расположена с некоторым эксцентриситетом I относительно этой центральной оси симметрии.

Отверстия 24 фланца 30 образуют соединительные элементы 24, посредством которых первая часть 20 корпуса 8 соединена со второй частью 21 корпуса 8, поэтому в иллюстрируемом примере центральная ось симметрии фланца 30 соответствует оси CC′ вращательной симметрии соединительных элементов 24, упомянутых выше.

Вторая часть 21 корпуса 8 не показана отдельно, однако очевидно, что такая вторая часть может вполне быть выполнена в виде дискообразной крышки 21 с кольцевой боковой поверхностью, которая соответствует кольцевой боковой поверхности 31 фланца 30, и в этой крышке предусмотрены отверстия 25, соответствующие отверстиям 24 фланца 30.

Далее, если отверстие 23 в этой крышке 21 расположить с определенным эксцентриситетом J по отношению к оси крышки 21, то можно получить все преимущества соединительного устройства по настоящему изобретению.

Из фиг. 9 видно то, что части 20 и 21 могут иметь специальную форму, не рассмотренную выше, и в этом случае первая часть 20 имеет не цилиндрическую стенку 26, а стенку с некоторым уклоном 33 в направлении фланца 30, отходящим от основания 27.

Конечно, допускаются и многие другие варианты осуществления.

В описании и на чертежах ведущий вал всегда — вал двигателя, однако понятие «ведущий вал двигателя» в рамках настоящего изобретения не сводится к этому, поскольку данным ведущим валом может, к примеру, быть и вал, соединенный с валом двигателя посредством муфты.

Настоящее изобретение ни в коем случае не ограничено вариантами осуществления соединительного устройства 14 по настоящему изобретению, которые описаны в виде примера и проиллюстрированы на чертежах, при этом соединительное устройство 14 по настоящему изобретению может быть реализовано в виде вариаций любого рода без выхода за рамки объема изобретения.

Механизм «планетарного» сцепления — Энергетика и промышленность России — № 5 (81) май 2007 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 5 (81) май 2007 года

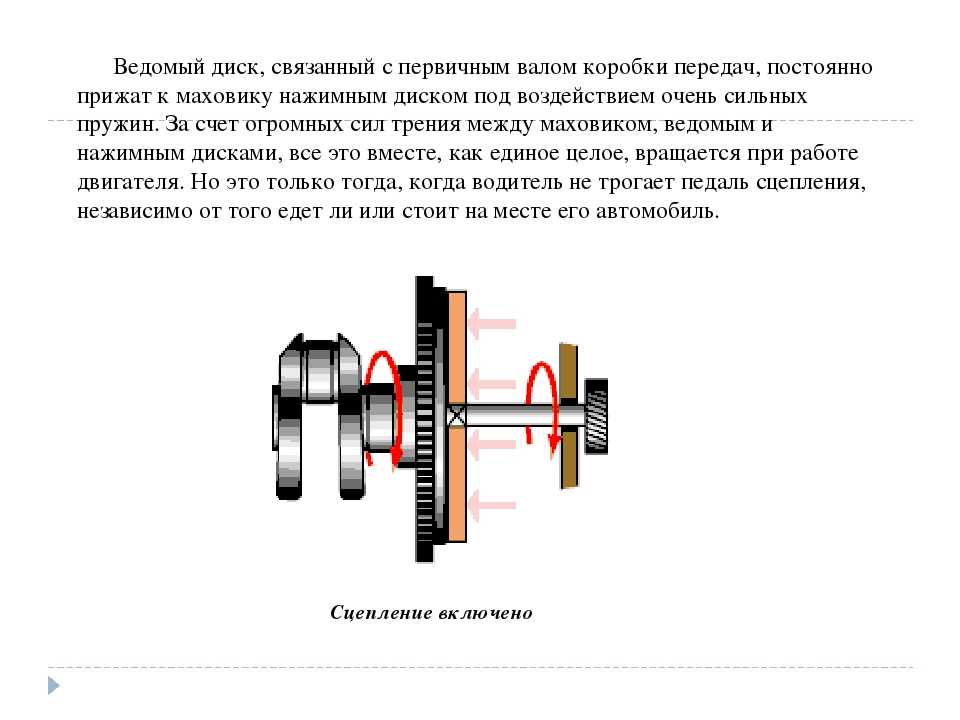

Во всех видах транспортных средств с давних пор применяют фрикционные сцепления, основанные на использовании сил трения между поверхностями соприкасающихся дисков.Они содержат гасители крутильных колебаний и множество разнообразных деталей сложной конфигурации, при эксплуатации часто пробуксовывают и неполно включают и выключают сцепления. Диски перекашиваются, заедают и заклинивают детали, а это приводит к динамическим толчкам, поломкам, остановкам машины.

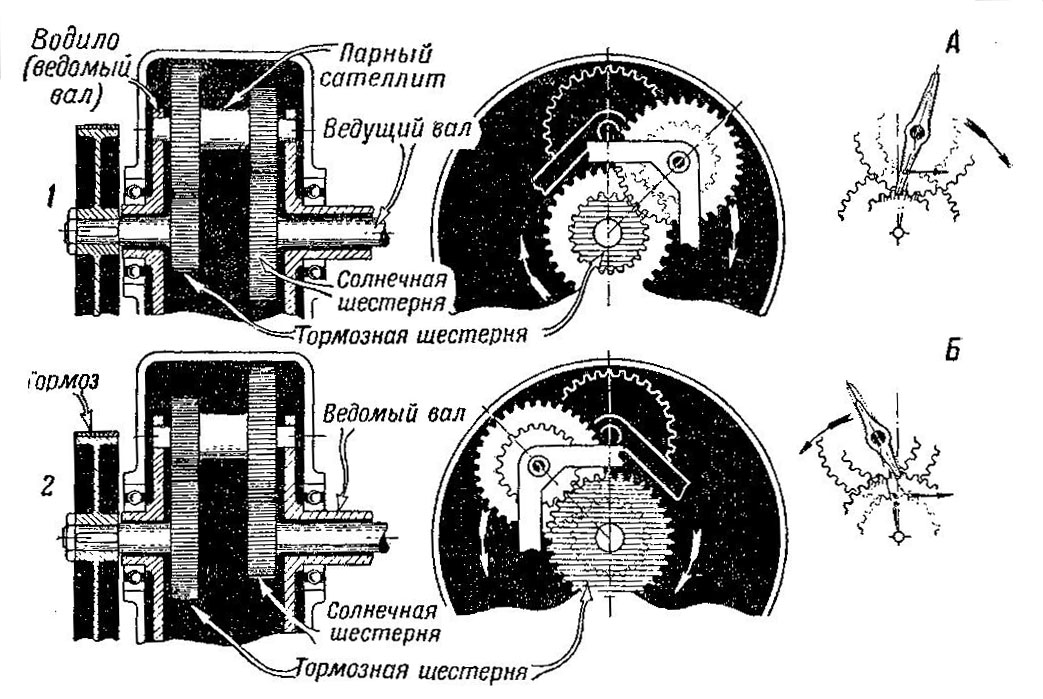

Автором разработан не имеющий аналогов механизм, который может выполнять функции как бесфрикционного сцепления при его совмещении со ступенчатой коробкой передач, так и функции бесступенчатой планетарной передачи – при совмещении с карданным валом (патент РФ № 2280201).

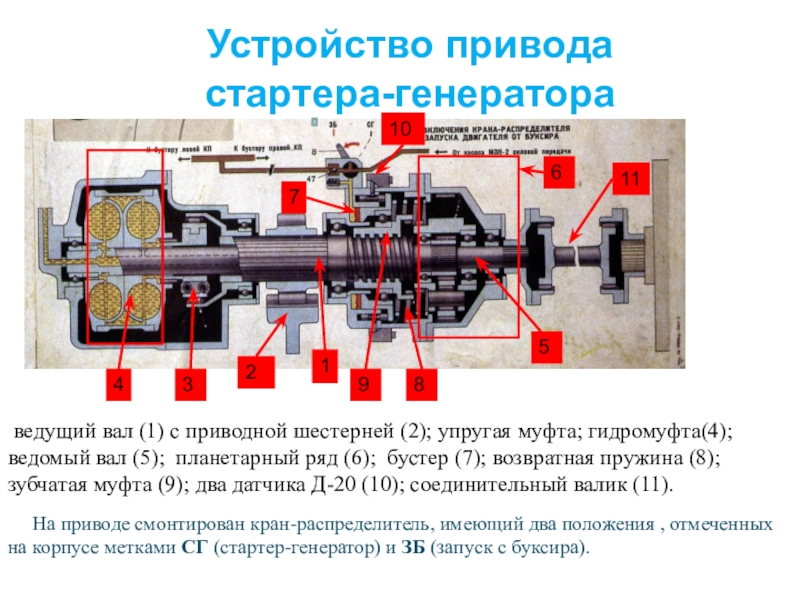

Он содержит расположенные в корпусе агрегата ведущий вал с башмаком, находящийся в этом башмаке выдвижной рычаг с нажимным сателлитом, планетарный вал с планетарной же шестерней и сателлитом, шарнирное водило и ведомую шестерню с ведомым валом.

При работе механизма ведущий вал передает усилие N крутящего момента двигателя через башмак, рычаг, нажимной сателлит, планетарную шестерню, планетарный вал, планетарный сателлит и ведомую шестерню на ведомый вал.

При полностью выдвинутом выдвижном рычаге это усилие N полностью передается (через планетарную шестерню и планетарный вал) на планетарный сателлит, который свободно перекатывается по ведомой шестерне. Ведомый вал не вращается.

При задвигании рычага усилие N создает на ведомой шестерне возрастающий крутящий момент. Планетарный сателлит замедляет свое перекатывание по ведомой шестерне, а ведомый вал приобретает плавное ускорение своего вращения.

При полностью задвинутом рычаге ведомая шестерня приобретает крутящий момент, равный моменту ведущего вала. Планетарный сателлит по ведомой шестерне не перекатывается. Ведущий и ведомый валы блокируются и совместно соосно вращаются.

Разблокировка ведомого вала и уменьшение на нем крутящего момента осуществляются выдвиганием рычага.

В сбалансированной конструкции механизма синхронность движения деталей обеспечивается вращением балансирующей шестерни, свободно установленной на ведущем вале и находящейся в зацеплении с двумя выдвижными рычагами.

Особая эффективность механизма планетарного сцепления выявляется при его использовании в качестве бесступенчатой планетарной передачи. По сравнению с традиционной ступенчатой коробкой передач, она в комплекте с фрикционным сцеплением позволяет в 4–5 раз уменьшить общее количество применяемых деталей и в 5–6 раз снизить себестоимость этих механизмов.

Конструкция такого сцепления в силу отсутствия трения очень проста. Автомобиль работает плавно, в нем отсутствует педаль сцепления и упрощается управление.

Новый механизм планетарного сцепления может быть использован в трансмиссиях автомобилей и тракторов, в железнодорожном транспорте (в тепловозах, автовагонах), в водном и, вполне возможно, даже в воздушном транспорте.

Механизмы ведущие и ведомые. Высоты осей – РТС-тендер

ГОСТ 24386-91

(ИСО 496-73)

Группа Г15

ОКСТУ 4102

Дата введения 1993-01-01

1. ПОДГОТОВЛЕН И ВНЕСЕН Техническим комитетом по стандартизации «Механические приводы» (ТК 96)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 26.11.91 N 1803

Настоящий стандарт подготовлен методом прямого применения международного стандарта ИСО 496-73 «Механизмы ведущие и ведомые. Высоты осей» и полностью ему соответствует

Высоты осей» и полностью ему соответствует

3. Взамен ГОСТ 24386-80

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8032-84 | 3 |

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает высоты осей валов ведущих и ведомых механизмов.

Требования настоящего стандарта являются обязательными.

2. ОПРЕДЕЛЕНИЕ

Высота оси — расстояние, измеренное на установленном на основании механизме, между осью вала и опорной плоскостью. Это расстояние не включает в себя подкладки, которые используются для монтажа передачи. В случаях, когда изоляционная прокладка комплектуется с механизмом, толщина этой прокладки должна входить в размер высоты вала.

3. НОМИНАЛЬНЫЕ РАЗМЕРЫ ВЫСОТЫ ОСЕЙ

1 — ведущий механизм; 2 — ведомый механизм

Черт.1

Номинальные размеры высоты осей должны соответствовать приведенным в табл.1.

Таблица 1

мм

Ряды* высот осей | |||

I | II | III | IV |

25 | 25 | 25 | 25 |

— | — | — | 26 |

— | — | 28 | 28 |

— | — | — | 30 |

— | 32 | 32 | 32 |

— | — | — | 34 |

— | — | 36 | 36 |

— | — | — | 38 |

40 | 40 | 40 | 40 |

— | — | — | 42 |

— | — | 45 | 45 |

— | — | — | 48 |

— | 50 | 50 | 50 |

— | — | — | 53 |

— | — | 56 | 56 |

— | — | — | 60 |

63 | 63 | 63 | 63 |

67 | |||

— | — | 71 | 71 |

— | — | — | 75 |

— | 80 | 80 | 80 |

— | — | — | 85 |

— | — | 90 | 90 |

— | — | — | 95 |

100 | 100 | 100 | 100 |

— | — | — | 106 |

— | — | 112 | 112 |

— | — | — | 118 |

— | 125 | 125 | 125 |

— | — | — | 132 |

— | — | 140 | 140 |

— | — | — | 150 |

160 | 160 | 160 | 160 |

— | — | — | 170 |

— | — | 180 | 180 |

— | — | — | 190 |

— | 200 | 200 | 200 |

— | — | — | 212 |

— | — | 225** | 225** |

— | — | — | 236 |

250 | 250 | 250 | 250 |

— | — | — | 265 |

— | — | 280 | 280 |

— | — | — | 300 |

— | 315 | 315 | 315 |

— | — | — | 335 |

— | — | 355 | 355 |

— | — | — | 375 |

400 | 400 | 400 | 400 |

— | — | — | 425 |

— | — | 450 | 450 |

— | — | — | 475 |

— | 500 | 500 | 500 |

— | — | — | 530 |

— | 560 | 560 | |

— | — | — | 600 |

630 | 630 | 630 | 630 |

— | — | — | 670 |

— | — | 710 | 710 |

— | — | — | 750 |

— | 800 | 800 | 800 |

— | — | — | 850 |

— | — | 900 | 900 |

— | — | — | 950 |

1000 | 1000 | 1000 | 1000 |

— | — | — | 1060 |

— | — | 1120 | 1120 |

— | — | — | 1180 |

— | 1250 | 1250 | 1250 |

— | — | — | 1320 |

— | — | 1400 | 1400 |

— | — | — | 1500 |

1600 | 1600 | 1600 | 1600 |

>1600*** | |||

_______________

* Ряды с I по IV соответствуют, принимая во внимание округления, рядам R5, R10, R20, R40 предпочтительных чисел (см. ГОСТ 8032).

ГОСТ 8032).

** Значения отличаются от указанных в рядах предпочтительных чисел (224).

*** Для значений, больших 1600 мм, выбирается число, соответствующее указанным рядам предпочтительных чисел.

Значения по ряду I являются предпочтительными, если эти значения не удовлетворяют, то выбирают значения по ряду II, затем — по ряду III и в исключительных случаях — по ряду IV.

4. ДОПУСКИ

1 — ведущий механизм; 2 — ведомый механизм

Черт.2

4.1. Область применения

4.1.1. Допуски высот осей и параллельности относятся только к механизмам, спаренным и установленным на общем основании. Они должны относиться ко всем точкам, расположенным вдоль оси по концам валов.

4.1.2. Отступления от допусков должны быть предметом специального соглашения между заинтересованными сторонами, например, в следующих случаях:

в процессе сборки необходимо предусмотреть допуск прогиба вала;

из-за термического расширения необходима установка подкладок;

в других технически обоснованных случаях.

4.2. Предельные отклонения — по табл.2.

Таблица 2

Размеры, мм

Высоты осей * | Предельные отклонения | |

электрических машин, ведомых механизмов, редукторов, ведущих механизмов валов гребного винта | ведущих механизмов, отличных от электромоторов и ведущих механизмов валов гребного винта | |

От 25 до 50 | 0 | + 0,4 |

-0,4 | 0 | |

Св. 50 до 250 | 0 | +0,5 |

-0,5 | 0 | |

» 250 » 630 | 0 | +1,0 |

-1,0 | 0 | |

» 630 » 1000 | 0 | +1,5 |

-1,5 | 0 | |

» 1000 | 0 | +2,0 |

-2,0 | 0 | |

________________

* Для механизмов с лапами на основании. В случае, когда механизмы не имеют лап на основании (например, лапы приподняты к осевой линии), допуск выбирается из этой таблицы по значениям средней высоты корпуса.

В случае, когда механизмы не имеют лап на основании (например, лапы приподняты к осевой линии), допуск выбирается из этой таблицы по значениям средней высоты корпуса.

4.3. Основные требования к монтажу

4.3.1. Отклонения высоты в пределах допусков должны быть отрегулированы постановкой подкладок.

4.3.2. Если спарено несколько механизмов и допуск на высоту вала отрицательный для каждого из них, то высоты должны быть отрегулированы постановкой подкладок по крайней мере до номинального размера.

4.3.3. Во всех других случаях регулировка механизма должна быть произведена по большей высоте вала; механизм с положительным отклонением высоты вала должен быть смонтирован в первую очередь.

4.4. Допуск параллельности (см. табл.3)

Таблица 3

Размеры, мм

Высоты осей * | Допуск параллельности вала | ||

От 25 до 50 | 0,2 | 0,3 | 0,4 |

Св. | 0,25 | 0,4 | 0,5 |

» 250 » 630 | 0,5 | 0,75 | 1,0 |

» 630 » 1000 | 0,75 | 1,0 | 1,5 |

» 1000 | 1,0 | 1,5 | 2,0 |

________________

* Для механизмов с лапами на основании. В случае, когда механизмы не имеют лап на основании (например, лапы приподняты к осевой линии), допуск выбирается из этой таблицы по значениям средней высоты корпуса.

** — расстояние между измеряемыми точками, расположенными на концах вала.

Допуск параллельности — это разность высоты двух точек, расположенных на оси вала, от опорной плоскости. Эти точки обычно находятся на концах вала, но там, где это невыполнимо, могут быть взяты две любые точки, и искомая измеренная величина должна быть увеличена пропорционально отношению длины вала к расстоянию между двумя точками.

Требуется специальное соглашение, если нужно снизить против табличного значения допуск параллельности.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992

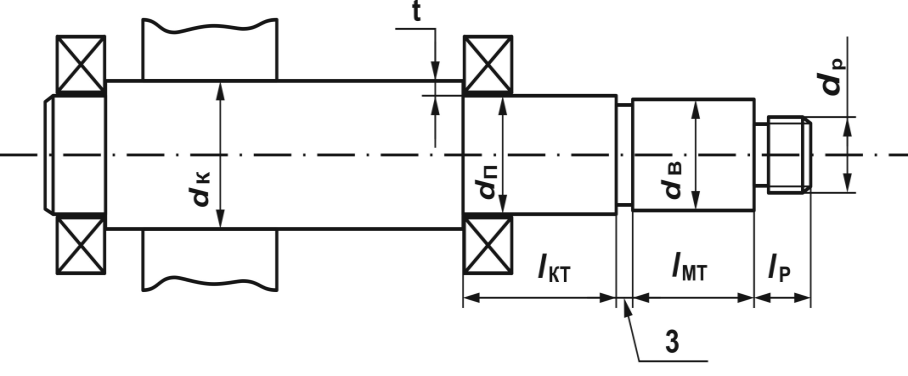

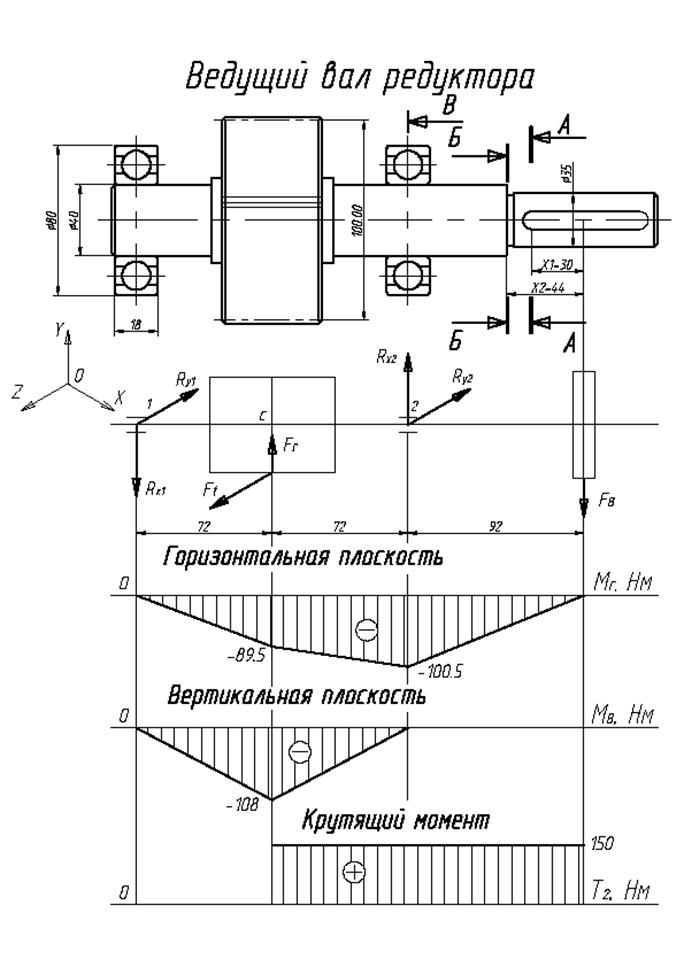

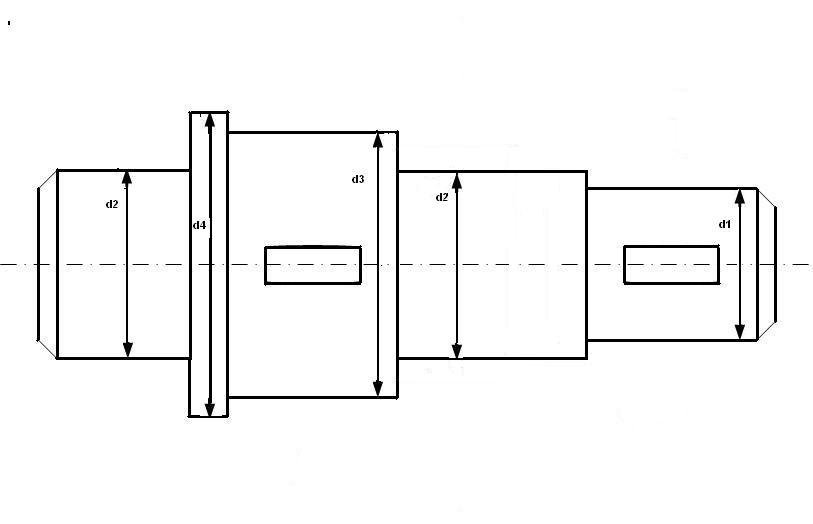

Ведущий вал редуктора

Учитывая отсутствие на валу консольных нагрузок, принимаем [к]=20 МПа.

мм. Приняли dв1=35 мм.

Тогда dп1=40 мм – диаметр вала под

подшипниками.

Шестерню выполним за одно целое с валом.

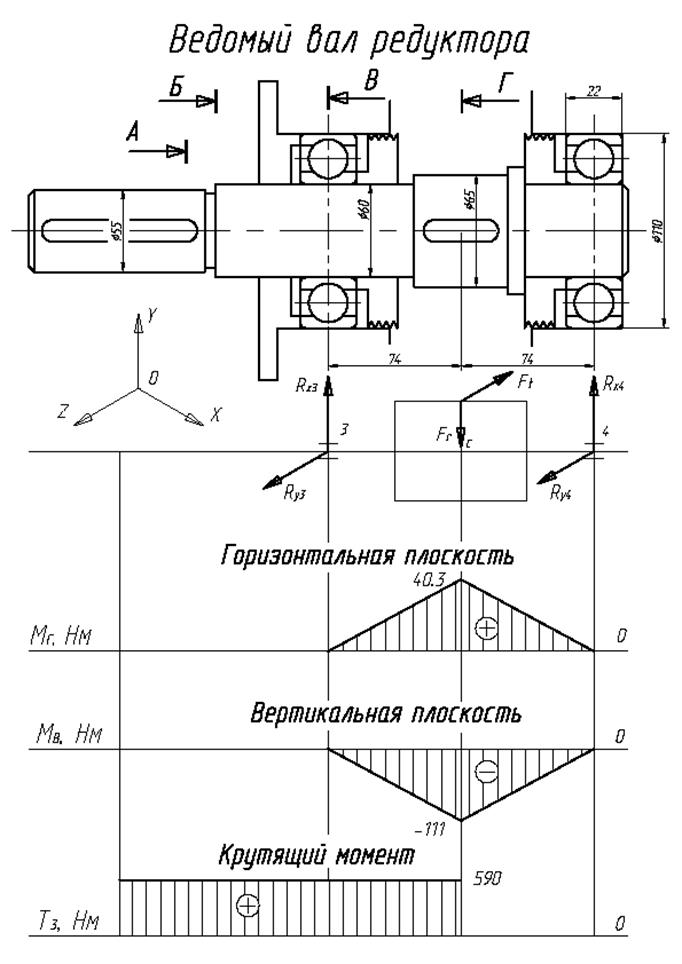

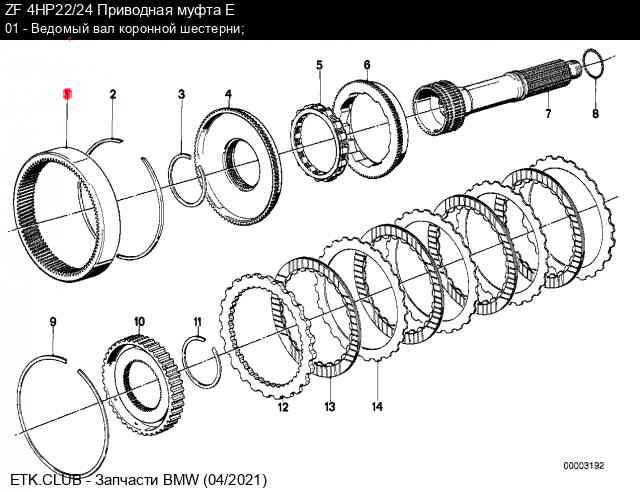

Ведомый вал редуктора

Учитывая отсутствие на валу консольных нагрузок, принимаем [к]=20 МПа.

мм.

Приняли dв2=55 мм – диаметр вала под посадку полумуфты.

dп2=60 мм – диаметр вала под подшипниками.

dк2=65 мм – диаметр вала под колесом.

Для соединения концов валов редуктора и приводимого механизма примем муфту МУВП по ГОСТ 21424 75 с расточкой под dв2=55 мм и крутящим моментом Тmax =710 Нм.

5. Эскизная компоновка и прорисовка редуктора

Вычерчиваем зубчатые колеса соответственно рассчитанным ранее размерам и межосевому расстоянию.

aw=250 мм; m=4.0 мм;

мм; мм;da1=108 мм; da2=408 мм;

ширина колеса b2=50 мм; ширина шестерни b1=53 мм;

Зазор

между торцом шестерни и внутренней

стенкой корпуса принимаем равным 13 мм.

Зазор между окружностью вершин зубьев колеса и внутренней стенкой корпуса принимаем равным 15 мм.

Толщина стенок корпуса и крышки =1=8 мм.

Прорисовываем валы согласно рассчитанным диаметрам:

для ведущего вала:

dв1=35 мм – диаметр вала под посадку шкива ременной передачи;

dп1=40 мм – диаметр вала под подшипниками.

для ведомого вала:

dв2=55 мм – диаметр вала под посадку полумуфты;

dп2=60 мм – диаметр вала под подшипниками;

dк2=65 мм – диаметр вала под колесом.

Прорисовыаем подшипники, принятые для валов:

для ведущего вала:

однорядные

шариковые подшипники легкой серии 208

ГОСТ 833875

[1, c.393]: d=40 мм; D=80 мм; В=18 мм; С=32.0 кН и С0=17. 8

кН.

8

кН.

для ведомого вала:

радиальные шариковые подшипники легкой серии 212 ГОСТ 833875 [1, c.395]: d=60 мм; D=110 мм; В=22 мм; С=52.0 кН и С0=31.0 кН.Н.

Ширину корпуса редуктора принимаем как 2.0 В 2.0 22=44 мм глубина подшипниковых гнезд. Приняли В=41 мм

Измерением определяем расстояния от осей подшипников до оси редуктора, необходимые для расчетов реакций опор подшипников.

L1=72 мм; L2=92 мм; L3=74 мм.

6. Конструктивные размеры шестерни и колеса редуктора

Шестерню выполняем за одно целое с валом; ее размеры определены выше: d1=100.00 мм; da1=108.00 мм; b1=53 мм.

Колесо кованое d2=400.00 мм; da2=408.00 мм; b2=50 мм.

Диаметр ступицы dст=1.6dк2=1.665=104

мм; длина ступицы lст=(1. 21.5)dк2=(1.21.5)65=7897.5

мм, принимаем lст=90 мм.

21.5)dк2=(1.21.5)65=7897.5

мм, принимаем lст=90 мм.

Толщина обода о=(2.54)m=(2.54)4.0=10.016.0 мм, принимаемо=14.0 мм.

Толщина диска C=0.3b2=0.350=15 мм, принимаем С=15 мм.

7. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

=0.025aw+1=0.025250+1=6.25 мм, принимаем =8 мм.

1=0.02aw+1=0.02250+1=6 мм, принимаем 1=8 мм (по технологии литья).

Толщина фланцев (поясов) корпуса и крышки:

верхнего пояса корпуса и пояса крышки

b=1.5=1.58=12 мм; b1=1.51=1.58=12 мм;

нижнего пояса корпуса

p=2.35=2.358=18.8 мм; принимаем p=20 мм.

Диаметр болтов:

фундаментных

d1=(0.030. 036)aw+12=(0.030.036)250+12=19.521

мм;

036)aw+12=(0.030.036)250+12=19.521

мм;

принимаем фундаментные болты с резьбой М20;

крепящих крышку к корпусу у подшипников

d2=(0.70.075)d1=(0.70.75)20=1415 мм;

принимаем болты с резьбой М12;

соединяющих крышку с корпусом d3=(0.50.6)d1=(0.50.6)20=1012 принимаем болты с резьбой М10.

8. Проверочный расчет подшипников

Ведомый вал — обзор

4.14 Передаточное отношение в параллельных осях Зубчатая пара «

конформная (Новиков) » Для плавной передачи устойчивого вращения от ведущего вала к ведомому валу должна быть как минимум одна пара зубьев участвует в сетке в каждый момент времени. При нарушении этого условия передача вращения прерывается. Количество пар зубьев, одновременно находящихся в зацеплении, определяется в зубчатой паре « передаточное отношение ». Обычно различают три различных типа соотношения контактов. Это:

Обычно различают три различных типа соотношения контактов. Это:

- •

“ поперечный (или профиль ) коэффициент контакта , mp”

- •

“ коэффициент контакта поверхности , mF”

- •

« общее отношение контакта , мt»

Следующее выражение действительно для отношений контакта:

(4,43) mt = mp + mF

Для передачи непрерывного вращения от ведущего вала к ведомый вал необходимо соблюдать неравенство:

(4.44) mt≥1

в дополнение к только что рассмотренным трем фундаментальным законам зацепления.

См. Рис. 4.27, чтобы указать коэффициент поперечного контакта, т.пл. На рис. 4.27 схематически показана идеальная зубчатая пара с параллельными осями. Шестерня и шестерня вращаются вокруг своей оси Og и Op. Оси Og и Op находятся на центральном расстоянии C друг от друга. Шестерни вращаются с угловыми скоростями ωg и ωp, соответственно, которые синхронизированы друг с другом. Угол поперечного давления в зубчатой паре ϕt.Плоскость действия PA касается базовых цилиндров диаметров db.g и db.p шестерни и шестерни. Плоскость действия пересекает плоскость через оси вращения Og и Op, вдоль оси мгновенного вращения P ln. Эффективная ширина плоскости действия — Fpa.

Рисунок 4.27. Определение отношения поперечного контакта mp в зубчатой паре с идеально параллельными осями.

Внешние диаметры do.g и do.p шестерни и ответной шестерни пересекают плоскость действия PA по двум прямым линиям.Эти две линии образуют эффективную часть плоскости действия в форме прямоугольника. Длина эффективной части плоскости действия составляет так называемую «длину действия , Zpa».

Элементарный анализ схемы, изображенной на рис. 4.27, показывает, как продолжительность действия, Zpa, может быть выражена в терминах конструктивных параметров зубчатой пары.

По определению, « передаточное отношение торца , mp» в зубчатой паре с параллельными осями равно:

(4.45) mp = Zpapb.op

В прямозубом эвольвентном зацеплении всегда соблюдается равенство mt = mp.

В случае косозубого зубчатого зацепления, в дополнение к коэффициенту поперечного контакта mp, при определении общего передаточного отношения зубчатой пары необходимо учитывать так называемое передаточное отношение , mF.

По определению коэффициент контакта лица можно рассчитать по следующей формуле (Рис. 4.28):

Рис. 4.28. Определение отношения торцевого контакта, mF, в зубчатой паре с идеально параллельными осями.

(4,46) mF = Fpapx

, где Fpa — эффективная ширина торца зубчатой пары, а px — осевой шаг зубьев шестерни.

Общее передаточное отношение зубчатой пары mt равно сумме mt = mp + mF. Во всех без исключения передачах общее передаточное отношение всегда больше единицы (т. Е. Всегда соблюдается неравенство mt≥1) — это обязательно.

Здесь поучительно упомянуть, что посредством зубчатых колес вращение передается в соответствующем поперечном сечении зубчатой пары, а не в осевом направлении зубчатой пары (вспомните здесь интерпретацию плоскости действия PA, в виде пленки нулевой толщины.Смещение плоскости действия в осевом направлении зубчатых пар недопустимо!). Это вызывает несоответствие, когда вводится и определяется термин « коэффициент контакта лица , мФ». Устранить это несоответствие можно следующим образом.

Осевой шаг зубьев шестерни, px, может быть выражен в терминах рабочего базового шага, pb.op, зубчатой пары:

(4,47) px = pb.optanψb

После подстановки уравнения (4.47) в (4.46), формула для расчета коэффициента контакта торцевых поверхностей mF принимает следующий вид:

(4.48) mF = Fpapb.optanψb

С этим выражением для отношения контакта лица, mF, выражение для полного отношения контакта, mt [см. (4.43)], могут быть представлены в виде:

(4.49) mt = Zpa + Fpatanψbpb.op

Ни коэффициент поперечного / профильного контакта, mp, ни коэффициент контакта торца, mF, не нужно рассчитывать при формуле. (4.49) известно. Эта формула действительна для расчета передаточного отношения во всех случаях зацеплений с параллельными осями.

В случае «конформной передачи (Новикова), » Ур.(4.49) сокращается до:

(4.50) mt = Fpapb.optanψb

В конечном счете, коэффициент поперечного контакта mp конформной зубчатой пары равен нулю (mp≡0). Передаточное отношение торцевого контакта, mF, зубчатой пары всегда больше 1 (mF> 1). В конформном зацеплении всегда соблюдается равенство mF = mt (здесь общее передаточное отношение обозначено как mt).

Простая английская Википедия, бесплатная энциклопедия

Карданный карданный вал с карданными шарнирамиA приводной вал , ведущий вал , ведущий вал , карданный вал или Карданный вал является частью машины, которая передает мощность от двигателя или мотора в место, где можно выполнять полезную работу.