Подшипники качения.

Подшипники качения

Общие сведения

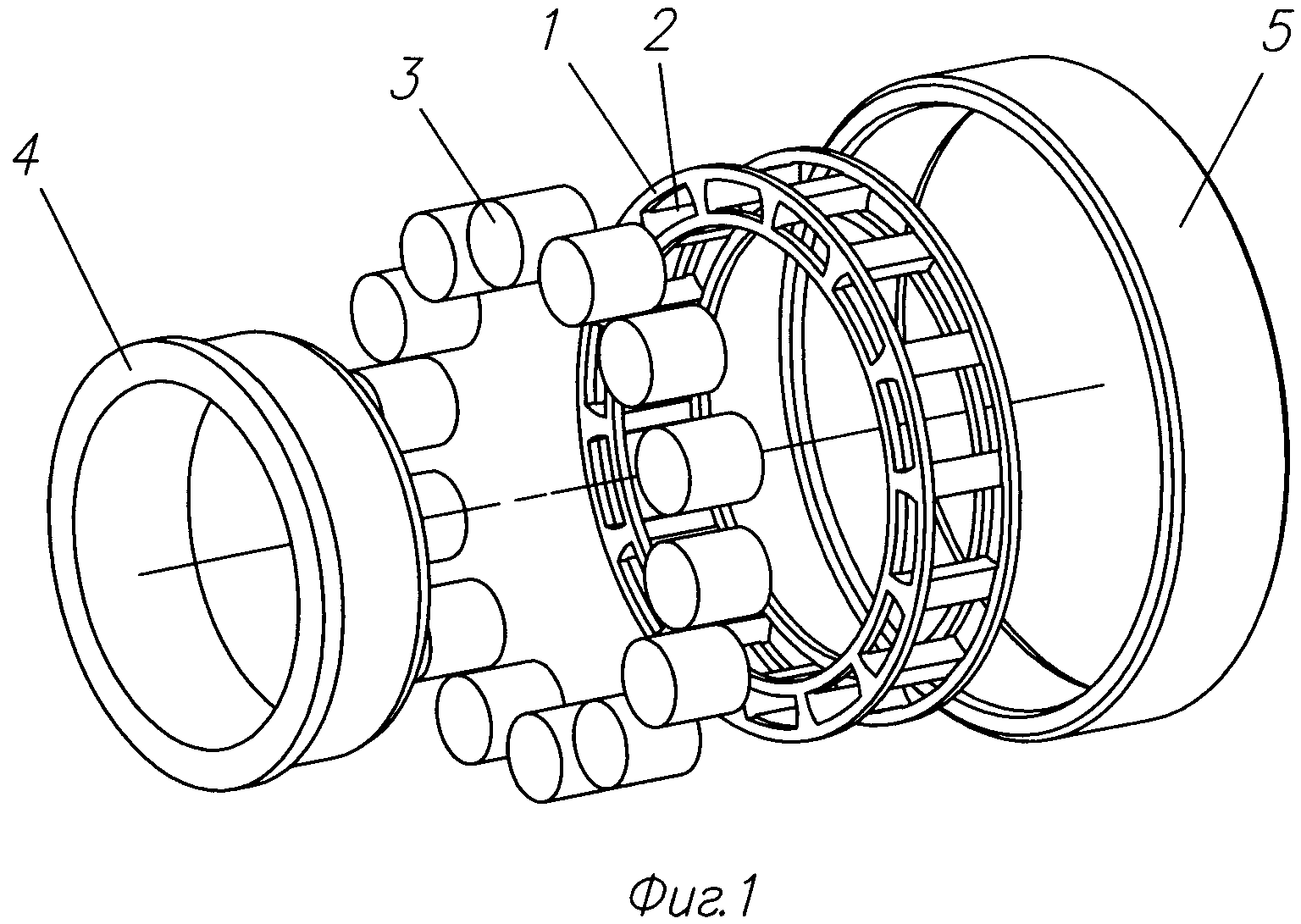

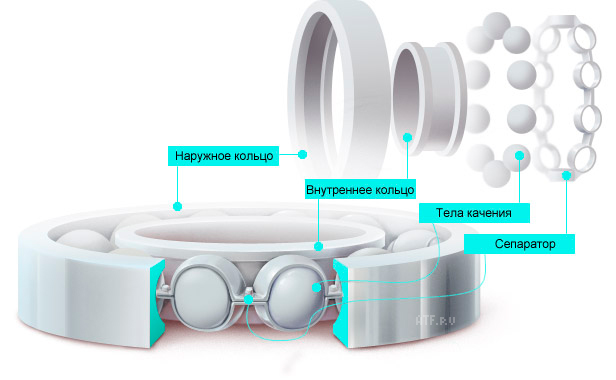

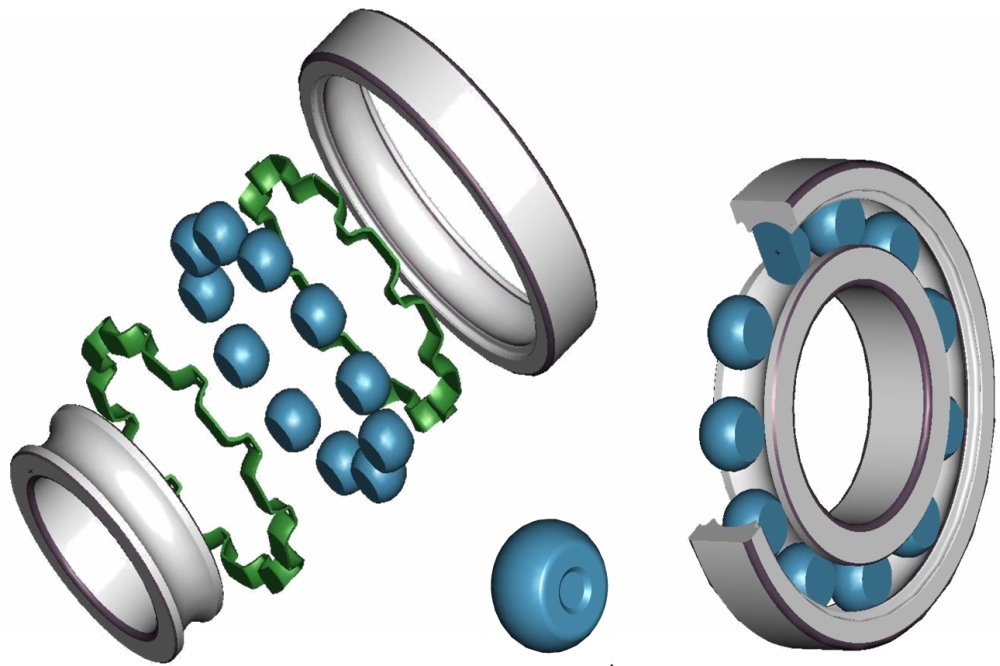

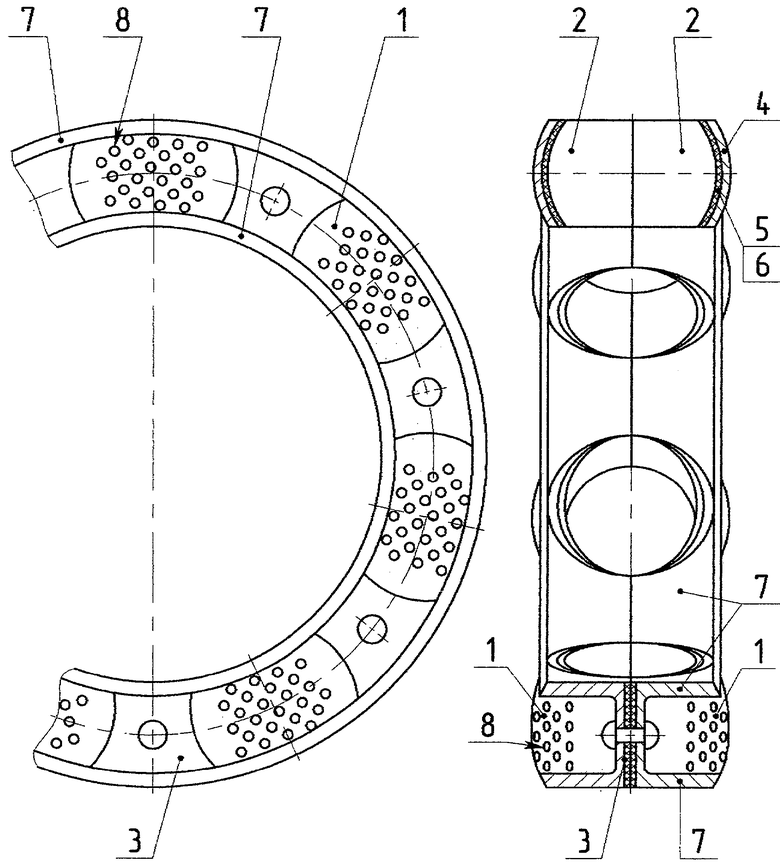

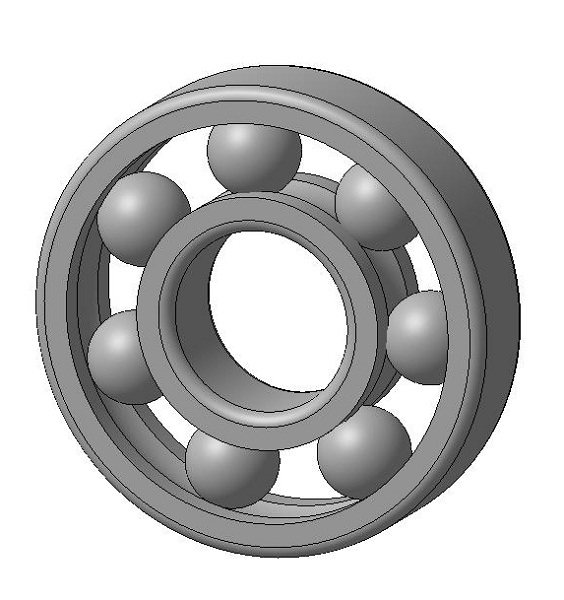

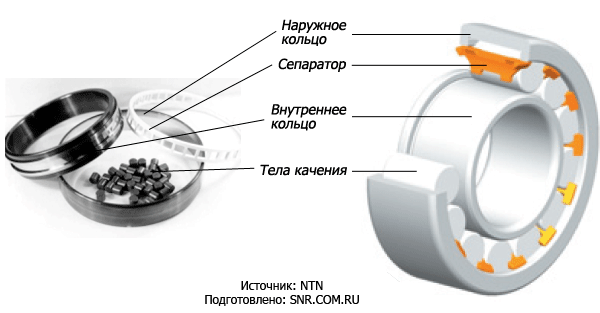

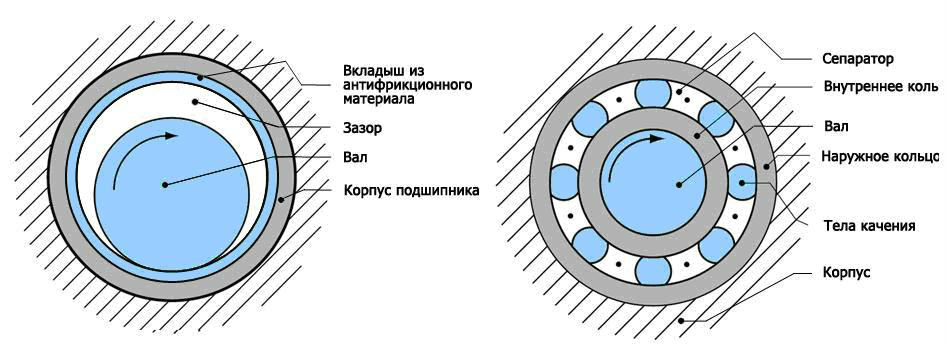

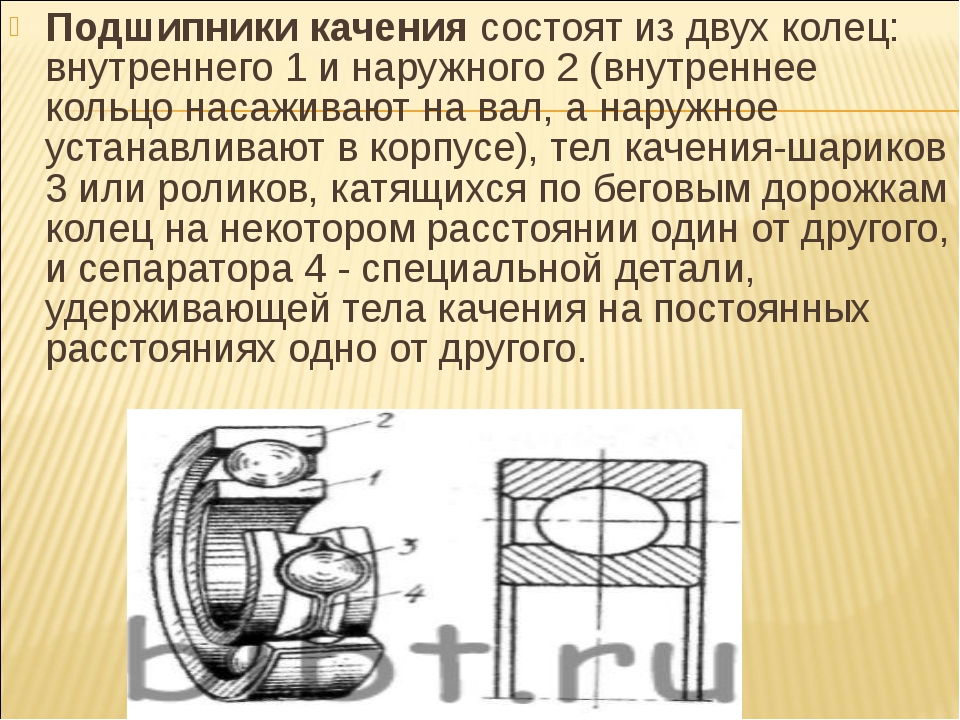

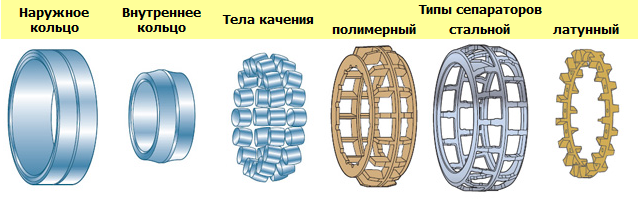

Подшипники качения (рис. 1) представляют собой готовый узел, основными элементами которого являются тела качения – шарики 2 или ролики, установленные между кольцами 1 и 3 и удерживаемые на определенном расстоянии друг от друга сепаратором 4.

Сепаратор служит для направления и удержания тел качения в определенном положении (для обеспечения соосности колец) и для разделения тел качения от их взаимного контакта с целью уменьшения изнашивания и уменьшения потерь на трение.

Внешнее и внутреннее кольца подшипника (или, как их еще называют – обоймы) имеют на рабочей поверхности желобки – дорожки качения, по которым и перекатываются тела качения. Форма колец подшипников качения (наружных и внутренних) определяет угол контакта тел качения с дорожкой качения и, соответственно, влияет на величину осевой или радиальной грузоподъёмности подшипника.

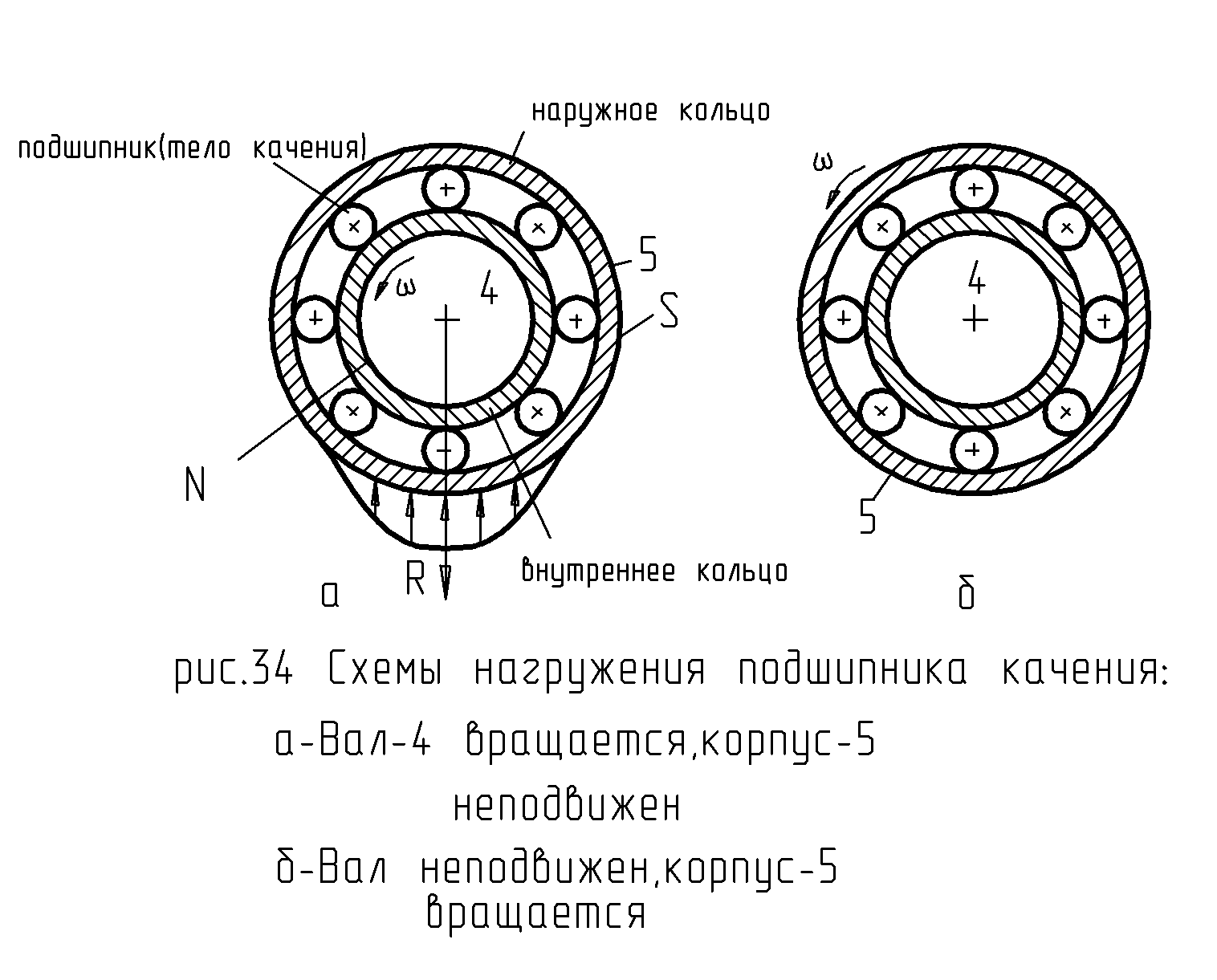

Распределение радиальной нагрузки между телами качения, находящимися в нагруженной зоне (ограниченной дугой не более 180˚), неравномерно (рис. 2) вследствие контактных деформаций колец и различных тел качения. На размер зоны нагружения и неравномерность распределения нагрузки оказывают влияние величина радиального зазора в подшипнике и жесткость корпуса.

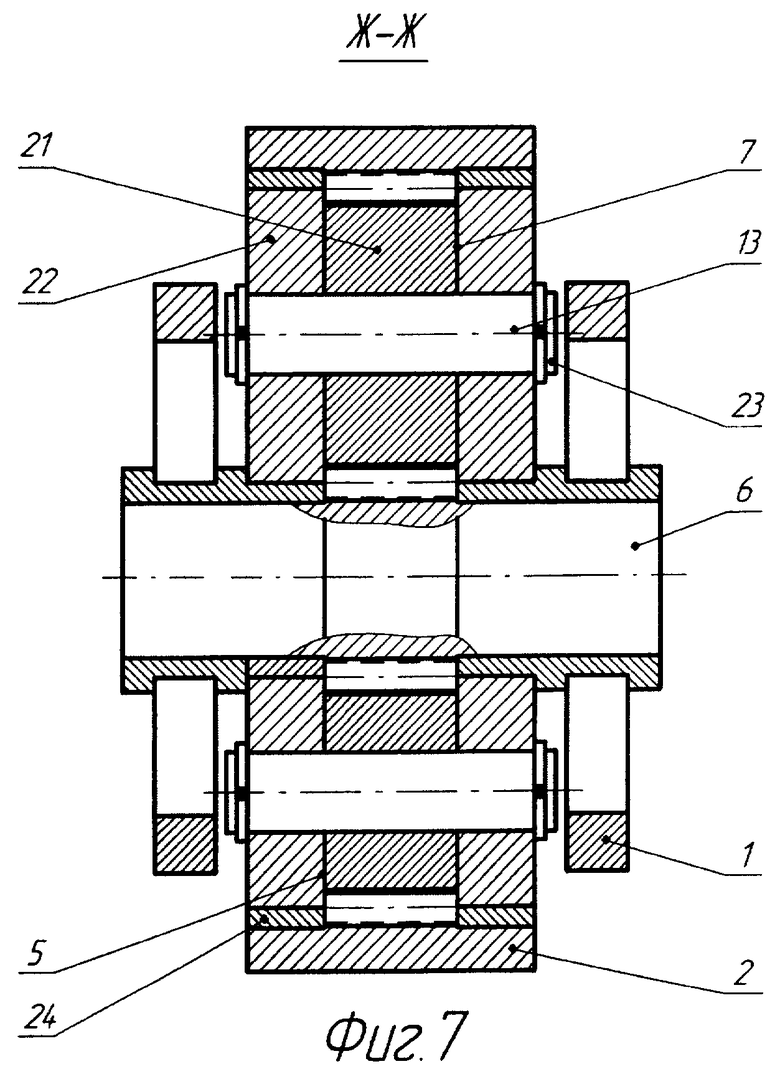

В отдельных случаях для уменьшения радиальных размеров подшипник применяют без колец (рис. 3) и тела качения катятся по дорожкам качения, образованным непосредственно на цапфе и в корпусе (в блоке зубчатых колес). Твердость, точность и шероховатость поверхности дорожек качения в этом случае должны быть такими же, как у подшипниковых колец (обойм). Такие игольчатые подшипники могут применяться без сепаратора (а) или с сепаратором (б).

Подшипники качения стандартизированы и широко распространены во всех отраслях машиностроения. Их изготовляют в больших количествах на специализированных подшипниковых заводах, которые организованы во многих городах России и других стран.

Достоинства и недостатки подшипников качения

По сравнению с подшипниками скольжения подшипники качения обладают рядом положительных свойств и преимуществ:

- Сравнительно малая стоимость благодаря возможности стандартизации и массового производства.

- Небольшие потери на трение и незначительный нагрев при работе, при этом потери на трение в момент пуска и в рабочем режиме практически не отличаются.

- Полная взаимозаменяемость, что облегчает монтаж и ремонт машин и механизмов.

- Небольшой расход дефицитных цветных материалов по сравнению с подшипниками скольжения, в конструкции которых обычно применяются медесодержащие сплавы и цветные металлы.

- Незначительный расход смазочного материала во время эксплуатации.

- Малые осевые размеры, простота монтажа и эксплуатации.

Не лишены подшипники качения и недостатков:

- Относительно большие радиальные размеры.

- Высокая чувствительность к ударным и вибрационным нагрузкам.

- Большое сопротивление вращению, шум и низкая долговечность при высоких частотах вращения.

- Повышенный шум из-за циклического перекатывания тел вращения через нагруженную зону подшипника (рис. 2).

- Более сложная конструкция по сравнению с подшипниками скольжения.

Область применения подшипников качения

Подшипники качения являются основным видом опор в машинах (автомобилях, сельскохозяйственной, дорожной и военной технике, самолетах, станках и т. п.). Так, в одном автомобиле может применяться более 120 типоразмеров подшипников качения, в самолете их количество может превышать 1000 шт. При этом надежность и долговечность подшипников во многом определяют ресурс машины или механизма.

***

Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам:

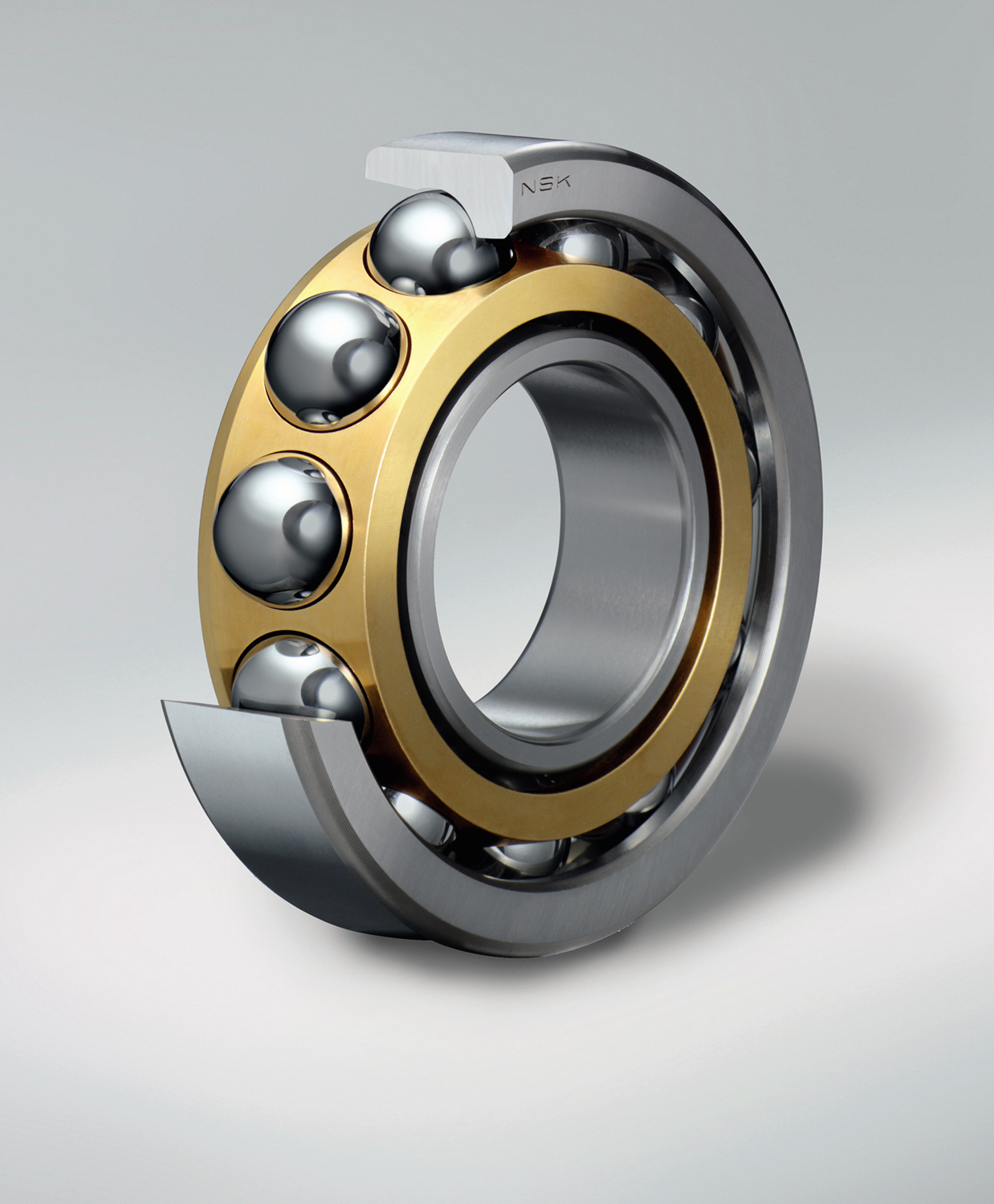

По форме тел качения (рис. 4) – шариковые и роликовые, причем последние могут быть с цилиндрическими, коническими, бочкообразными, игольчатыми и витыми роликами. Применяют и тела качения сложной геометрической формы (рис. 4,а).

Применяют и тела качения сложной геометрической формы (рис. 4,а).

По направлению воспринимаемой нагрузки – радиальные, радиально-упорные, упорные и упорно-радиальные. Деление подшипников в зависимости от направления воспринимаемой нагрузки носит в ряде случаев условный характер. Например, широко распространенный шариковый радиальный однорядный подшипник успешно применяют для восприятия не только радиальной или комбинированной, но и чисто осевой нагрузки, а упорно-радиальные подшипники обычно используют только для восприятия осевых нагрузок.

По числу рядов тел качения – одно-, двух- и четырехрядные.

По основному конструктивному признаку – самоустанавливающиеся (например, сферические самоустанавливающиеся при угловом смещении осей вала и отверстия в корпусе) и несамоустанавливающиеся; с цилиндрическим или конусным отверстием внутреннего кольца (обоймы), сдвоенные и др.

Кроме основных подшипников каждого типа изготавливают их конструктивные разновидности (модификации).

***

Условные обозначения и маркировка подшипников качения

В нашей стране условные обозначения подшипников регламентируются российским стандартом ГОСТ 3189-89 «Подшипники шариковые и роликовые. Система условных обозначений». Импортные подшипники имеют отличающуюся от российской маркировку, подробное описание которой приведено на следующей странице.

Условное обозначение подшипника обычно наносится на торцевую поверхность внешнего или/и внутреннего кольца (см. рисунок).

Основное условное обозначение может быть составлено из семи цифр, условно обозначающих внутренний диаметр подшипника, размерную серию, тип, конструктивные особенности и др. Нули, стоящие левее последней значащей цифры, не проставляют. В этом случае число цифр в условном обозначении может быть меньше семи, например: 7206.

Две первые цифры справа обозначают диаметр d отверстия внутреннего кольца подшипника. Для подшипников с внутренним диаметром d = 20…495 мм размер внутреннего диаметра определяется умножением указанных двух цифр на 5. Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Так, подшипник 7206 имеет диаметр внутреннего кольца d = 30 мм (06×5).

Третья цифра справа обозначает серию диаметров и совместно с седьмой цифрой, обозначающей серию ширин, определяет размерную серию подшипника, т. е. условно характеризует его внешние габариты. В порядке увеличения наружного диаметра подшипника (при одном и том же внутреннем диаметре

Четвертая цифра справа обозначает тип подшипника:

- 0 — Шариковый радиальный

- 1 – Шариковый радиальный сферический двухрядный

- 2 – Роликовый радиальный с короткими цилиндрическими роликами

- 3 – Роликовый радиальный сферический двухрядный

- 4 – Роликовый радиальный игольчатый однорядный

- 5 – Роликовый радиальный с витыми роликами

- 6 – Шариковый радиально-упорный однорядный

- 7 – Роликовый конический

- 8 – Шариковый упорный, шариковый упорно-радиальный

- 9 – Роликовый упорный, роликовый упорно-радиальный

Приведенный выше в качестве примера подшипник 7206 является роликовым коническим.

Пятая и шестая цифры справа обозначают отклонение конструкции подшипника от основного (базового) типа. Например, подшипник 7206 основной конструкции пятой цифры в обозначении не имеет, а аналогичный подшипник с упорным бортом на наружном кольце имеет обозначение 67206.

Седьмая цифра справа обозначает серию подшипника по ширине. В порядке увеличения ширины подшипника (при одних и тех же наружном и внутреннем диаметрах) серии по ширине бывают 0, 1, 2, 3 и др.

Кроме цифр основного обозначения справа и слева от него могут быть нанесены дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Так, класс точности подшипника маркируется цифрой слева от основного обозначения через тире (дефис). В порядке повышения классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемый цифрой 0 и соответствующий нормальной точности, не проставляют.

В общем машиностроении применяют подшипники классов 0 и 6. В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

В изделиях высокой точности или работающих с высокой частотой вращения (высокооборотные электродвигатели, шпиндели скоростных станков и т. п.) применяют подшипники классов 5 и 4. Приведенный в нашем примере подшипник 7206 имеет класс точности 0.

Помимо приведенных выше имеются и дополнительные (более высокие и низкие) классы точности.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и другим параметрам установлены три категории подшипников:

В – регламентированные нормы;

С – без дополнительных требований.

Знак категории указывают слева от обозначения класса точности.

Возможные знаки справа от основного обозначения:

Е – сепаратор выполнен из пластических материалов;

Р – детали подшипника из теплопроводных сталей;

С – подшипник закрытого типа, заполненный смазочным материалом и др.

Примеры обозначений подшипников:

311 – подшипник шариковый радиальный однорядный средней серии диаметров 3, серии по ширине 0, с внутренним диаметром 55 мм, основной конструкции класса точности 0.

6-36209 – подшипник шариковый радиально-упорный однорядный, легкой серии диаметров

4-12210 – подшипник роликовый однорядный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии по ширине 0, с внутренним диаметром 50 мм, с одним бортом на наружном кольце, класса точности 4.

4- 3003124Р – подшипник роликовый радиальный сферический двухрядный особо легкой серии диаметров 1, серии по ширине 3, с внутренним диаметром 120 мм, основной конструкции, класса точности 4, детали подшипника изготовлены из теплостойких сталей.

***

Статьи по теме «Подшипники качения»:

Характеристика основных типов подшипников качения

Расчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемность

Примеры решения задач на подбор подшипников

Конструирование подшипниковых узлов

Обозначение и маркировка импортных подшипников

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

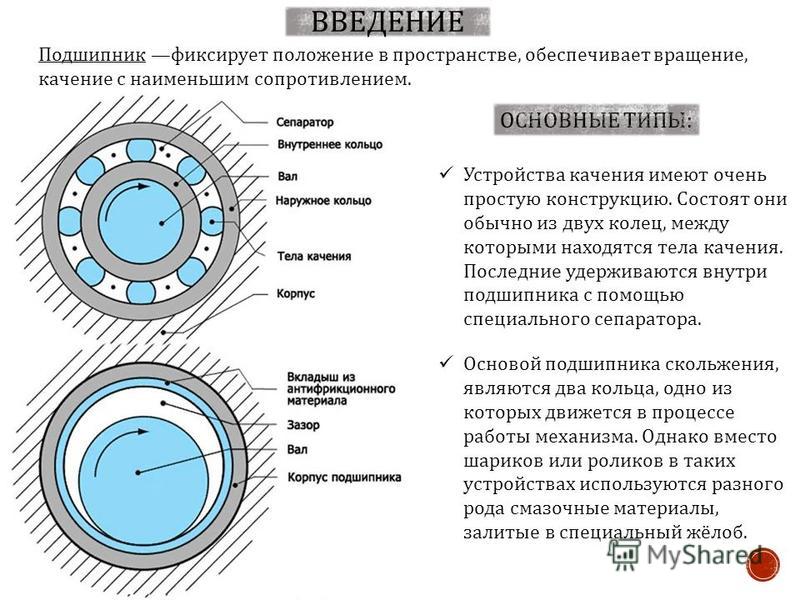

Подшипники качения. Классификация, устройство, смазка

Подшипники и смазки

Подшипник качения – готовый стандартный узел, состоящий из тел качения – различной формы шариков и роликов, установленных между наружным и внутренним кольцами.

Наружное кольцо (неподвижная деталь) находится в корпусе инструмента, а внутреннее (подвижное) на валу или оси. В рабочем процессе шарики или ролики катятся по беговым дорожкам колец, геометрическая форма которых зависит от формы тел качения. Чтобы равномерно распределить между кольцами тела качения нужен сепаратор.

В рабочем процессе шарики или ролики катятся по беговым дорожкам колец, геометрическая форма которых зависит от формы тел качения. Чтобы равномерно распределить между кольцами тела качения нужен сепаратор.

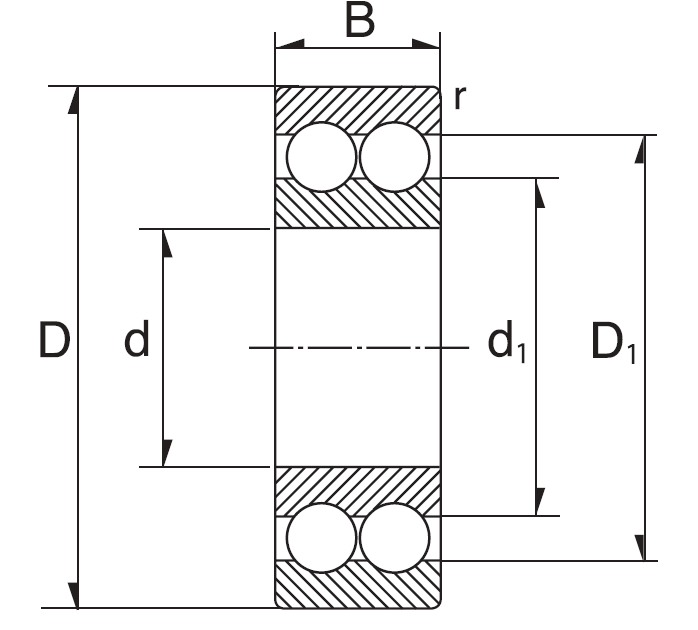

Обычно размеры подшипника качения – это ширина и внутренний и наружный диаметры.

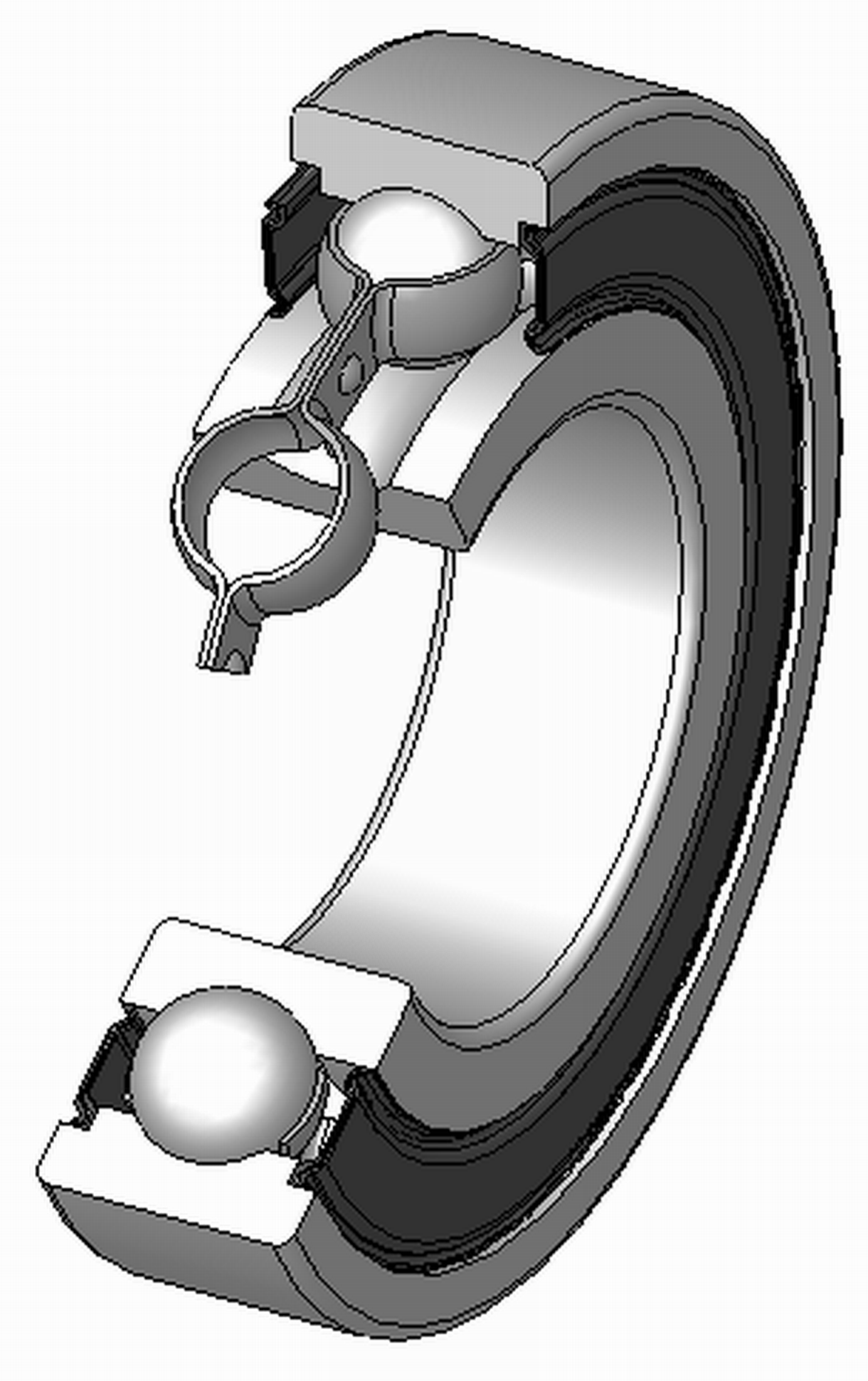

Среди подшипников встречаются и более сложные по конструкции, имеющие дополнительные защитные шайбы, уплотнения, крепежные втулки и другие элементы.

Основными преимуществами подшипников качения являются:

-

Низкие потери на трение

-

Невысокая стоимость

-

Небольшие осевые размеры

-

Широкий выбор размеров и типов

-

Простота монтажа и обслуживания

-

Малая разница момента трения при пуске и установившемся движении

По направлению воспринимаемой нагрузки подшипники различаются на радиальные, радиально-упорные и упорные по числу рядов тел качения; по способности самоустанавливаться – не- и самоустанавливаемые.

Подшипники с одинаковым диаметром внутреннего кольца в зависимости от диаметра наружного кольца могут быть: сверхлегкими, особо легкими, легкими, средними и тяжелыми, а так же узкими, нормальными, широкими или особо широкими, в зависимости от ширины кольца.

Подшипники разных типов и размеров имеют различные грузоподъемность и быстроходность.

При высокой частоте вращения и действии небольших нагрузок целесообразно использовать подшипники сверхлегкой и особо легкой серий. Для восприятия повышенных нагрузок при высокой частоте вращения используют подшипники легкой серии. Наиболее часто применяют на практике подшипники легкой и средней серий, нормальные по ширине.

Подшипники изготавливаются следующих классов точности в порядке ее повышения: 0 (нормальный), 6 (повышенный), 5 (высокий), 4 (особо высокий), 2 (сверхвысокий).

Выбор класса точности подшипника производится в зависимости от требований, предъявляемых к механизму. Увеличение точности подшипника приводит к росту его стоимости.

Увеличение точности подшипника приводит к росту его стоимости.

Чаще всего используют подшипники нормальной точности – класса 0.

Самым распространенным видом подшипника является шариковый радиальный однорядный подшипник. Он предназначен для радиальной нагрузки, но может воспринимать и осевую в пределах 70 % от неиспользованной радиальной допускает перекос осей колец не более 0,25°, имеет минимальные потери на трение и возможность наибольшей скорости вращения. Подшипник обеспечивает осевое фиксирование вала в двух направлениях.

В подшипниках качения смазка уменьшает трение, шум, отводит тепло, защищает подшипник от коррозии, заполняет зазоры в уплотнениях, обеспечивая герметизацию подшипникового узла. Применяют жидкие, консистентные и твердые смазки.

Жидкие смазки используют при окружной скорости вала выше 10 м/с. Чаще всего применяют минеральные масла: приборное МВП, индустриальное 12 (веретенное), индустриальное 20 и масла с антифрикционными присадками (дисульфит молибдена, графита).

Консистентные смазки (густые мази) применяют при окружной скорости вала до 10 м/с. Корпус подшипникового узла заполняют смазкой в объеме 1/3 его свободного пространства. Наилучшими признаны литиевые смазки: Литол-24, Циатим-221, Циатим-201 и др. Они хорошо удерживаются в узлах трения и не требуют сложных уплотнений, их не рекомендуют применять при большом тепловыделении

Твердые смазки используются в вакууме и специальных средах (графит, дисульфид молибдена, нитрат бора). При повышенных температурах (+140 … +275 °С) возможно применение массивных сепараторов из самосмазывающихся пластмасс.

Ресурс подшипника определяется временем до повреждения перемычек сепаратора.

устройство, особенности конструкции и эксплуатации

Вкладыш подшипника скольжения

26 Ноября 2019

Подшипники выступают в качестве опор валов и осей и воспринимают все прикладываемые к ним нагрузки. В зависимости от типа трения выделяют подшипники скольжения и качения. Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Вкладыш – основной элемент подшипника, его задача – обеспечить наименьшее трение между взаимно перемещающимися в механизме деталями.

В зависимости от типа трения выделяют подшипники скольжения и качения. Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Вкладыш – основной элемент подшипника, его задача – обеспечить наименьшее трение между взаимно перемещающимися в механизме деталями.

К достоинствам подшипников скольжения относятся следующие особенности:

- относительная простота конструкции и низкая стоимость изготовления

- надёжность и большой ресурс работы в высокоскоростных приводах

- высокая демпфирующая способность масляного слоя между вкладышем и валом

- устойчивость к большим динамическим нагрузкам

- практически бесшумная работа во всех диапазонах скорости

Перечисленные плюсы выделяют рассматриваемые изделия от подшипников скольжения, которые менее долговечны, более шумны и могут не справиться с высокими нагрузками. И если применение таких деталей в машиностроении нецелесообразно или невозможно, то на помощь приходят подшипники скольжения.

Изготовление вкладышей подшипников скольжения

Компания «Компрессорные технологии» изготавливает вкладыши подшипников скольжения на заказ по чертежам или образцам. Такие устройства востребованы в валах машин с высокими вибрационными или ударными нагрузками. Мы предлагаем продукцию, способную оптимальным образом решить вашу задачу при использовании различных машин:

- в валах с большим диаметром или высокой скоростью вращения

- в коленчатых валах с разъёмными подшипниками

- в устройствах, к которым выдвигаются требования высокой точности или равномерности вращения

- при работе в агрессивной среде

Материал вкладышей подшипников скольжения

При изготовлении подшипников скольжения материал вкладыша должен соответствовать следующим требованиям:

- Высокая износостойкость и ресурс работы.

- Сопротивляемость заеданию в периоды пуска, разгона и торможения.

- Низкий коэффициент трения.

- Высокая теплопроводность и низкий коэффициент теплового расширения.

- Достаточное сопротивление усталости материала.

В процессе работы изнашиваться должны именно вкладыши подшипника, иначе износу будут подвержены цапфы вала, замена которого несравнимо дороже. Поэтому цапфы валов изготавливаются закалёнными и упрочнёнными. Для их сохранности важно правильно подобрать вкладыш подшипник скольжения.

Существует три основных типа вкладышей подшипников скольжения: металлические, металлокерамические и неметаллические.

Металлические вкладыши изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов.

Металлокерамические вкладыши производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Неметаллические вкладыши производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Обратитесь к специалистам нашей компании, и мы изготовим для вас вкладыши подшипника скольжения с доставкой в любую точку России.

Разница между подшипниками скольжения и качения

В чем разница между подшипниками качения и скольжения? Насколько она принципиальная с точки зрения эксплуатации? Можно ли заменить подшипник качения подшипником скольжения? На эти и другие вопросы дадим ответы в статье.

Содержание

Где используются подшипники качения и скольжения

Подшипники качения и скольжения получили самое широкое распространение. Они используются в различных механизмах и устройствах, в которых присутствуют вращающиеся элементы. От миниатюрных часов до корабельных двигателей — везде имеются подшипники.

От миниатюрных часов до корабельных двигателей — везде имеются подшипники.

Глобальной разницы между подшипниками качения и скольжения нет — ведь и те, и другие выполняют одни и те же действия. Вообще видов подшипников намного больше. Например, в крутящиеся офисные кресла устанавливаются упорные подшипники, а в конструкции автомобильных колес используются радиальные. Все они выполняют следующие действия:

- удерживают ось в определенном положении;

- уменьшают сопротивление в месте контакта конструкции и вращающегося элемента;

- передают крутящий момент от вращающегося элемента другим деталям и механизмам.

Конструкция подшипника скольжения

Подшипник скольжения представляет собой кольцо, внутри которого размещены валы или втулки. Кольцо удерживает вал в заданном положении и вращается в той же плоскости. При вращении вал контактирует с подшипником, в результате чего появляется трение между валом и подшипником. Чтобы снизить трение, в подшипниках скольжения используются смазки. Они также необходимы для отведения избыточного тепла и защиты деталей подшипника от пыли и влаги. Самые распространенные смазки для подшипников скольжения делаются на основе лития, например, Литол.

Они также необходимы для отведения избыточного тепла и защиты деталей подшипника от пыли и влаги. Самые распространенные смазки для подшипников скольжения делаются на основе лития, например, Литол.

Подшипники скольжения выпускаются в двух вариантах:

- Разборные;

- Неразборные.

Подшипники скольжения разборные легко разделяются на два элемента, между которыми помещают смазку. Она со временем твердеет и загрязняется, поэтому периодически ее нужно менять. Неразборные подшипники неремонтопригодные, они заправляются смазкой в заводских условиях, и при ее загустевании менять приходится весь подшипник целиком.

Конструкция подшипника качения

Разница между подшипником скольжения и качения становится заметна уже на этапе конструкции, ведь устройство у вторых более сложное. Подшипник качения представляет собой два кольца, вставленных с зазором одно в другое. Между кольцами располагаются тела качения:

- ролики,

- бочонки,

- шарики,

- иглы.

С наружной стороны меньшего кольца и с внутренней стороны большего кольца часто делают насечки для того, чтобы улучшить сцепление между кольцами и телами качения.

Вал продевается сквозь внутреннее кольцо подшипника качения. При вращении детали начинает вращаться внутреннее кольцо подшипника — и приводит в движение тела качения. Наружное же кольцо подшипника остается неподвижным.

Разновидностью подшипника качения является подшипник качения с сепаратором. Разделитель представляет собой кольцо, в полости которого имеются углубления. В них помещаются тела качения. Такая конструкция работает более эффективно и при этом имеет малую толщину.

Так же, как и подшипники скольжения, подшипники качения производятся в открытом и закрытом виде. Наибольшее распространение получили закрытые подшипники качения, которые практически полностью герметичны и защищены от воздействия окружающей среды. Их не нужно смазывать, они дольше служат и способы выдерживать большие нагрузки.

Ключевая разница между подшипниками качения и скольжения

Конструктивно обе разновидности подшипников схожи, но в работе используют принципиально разные силы. Если коротко ответить на вопрос, в чем разница между подшипником качения и скольжения, то это будет снижение силы трения при контакте подшипника с валом вращения. В сравнении с подшипниками скольжения, подшипники качения работают с более высоким КПД и не приводят к сильному трению соприкасающихся поверхностей.

Кроме того, разница подшипника качения и скольжения заключается в условиях эксплуатации. Подшипники скольжения можно использовать в воде и других жидких рабочих средах (при условии, что конструкция подшипника закрытая). Подшипники качения, напротив, чувствительны ко влажности, зато они могут эксплуатироваться при высоких температурах.

Наглядно разница подшипника качения и скольжения представлена в таблице.

Таблица сходств и различий подшипников качения и скольжения

|

Признак |

Подшипники скольжения |

Подшипники качения |

|

Срок эксплуатации |

При прочих равных срок эксплуатации дольше. |

При прочих равных прослужат меньше. |

|

Условия эксплуатации |

Закрытые подшипники скольжения могут использоваться в пыльных условиях или при контакте с водой. Подшипники скольжения допустимо эксплуатировать при вибрационных и ударных нагрузках. |

Могут эксплуатироваться при высоких температурах. Большая влажность для них недопустима. |

|

Шумность |

При работе издают легкий шум. |

В работе практически бесшумные. |

|

Валы |

Вал и подшипник скольжения изнашиваются с разной скоростью, что может делать более частым техническое обслуживание. Подшипники этого типа эффективно работают даже с валами большого диаметра. |

Эффективно работают с разными валами, в том числе с высокой скоростью вращения. |

|

Цена |

Процесс изготовления подшипников скольжения проще, поэтому их стоимость ниже. |

Подшипники качения сложнее в производстве, их стоимость выше. |

Таким образом, в некоторых случаях разница между подшипником качения и скольжения не принципиальна, и можно заменить один на другой. Но в некоторых ситуациях, например, если механизм эксплуатируется в контакте с водой или при высоких температурах, если на вал приходится большая нагрузка или если у него высокая скорость вращения, заменять подшипник скольжения на качения и обратно нельзя.

Купить конические подшипники для спецтехники можно по ссылке.

Ранее мы писали о том, для чего используются металлические гибкие рукава.

Подшипник качения

Вернуться к списку статей

11.03.2021Подшипник качения: что важно знать?

Все подшипники делятся на две большие группы: подшипники качения и подшипники скольжения. Подшипник скольжения – это корпус, который имеет цилиндрическое отверстие с вкладышем или втулкой из антифрикционного материала, а также смазывающее устройство. У подшипника скольжения между валом и отверстием втулки есть зазор, который заполняется смазкой, что и позволяет свободно вращаться валу.

Подшипник скольжения – это корпус, который имеет цилиндрическое отверстие с вкладышем или втулкой из антифрикционного материала, а также смазывающее устройство. У подшипника скольжения между валом и отверстием втулки есть зазор, который заполняется смазкой, что и позволяет свободно вращаться валу. У подшипника качения другая конструкция. Он состоит из двух колец, тел качения различной формы, а также сепаратора (но не обязательно), который отделяет тела качения друг от друга. Кроме того, на внутренней поверхности наружного кольца есть «дорожки», по которым катятся тела качения во время работы подшипника.

Подшипники качения применяются чаще, т.к. имеют меньшее сопротивление и силу трения по сравнению с подшипниками скольжения.

КАКИЕ БЫВАЮТ ПОДШИПНИКИ КАЧЕНИЯ

Подшипники качения разделяются на подвиды, каждый из которых отличается по типу, назначению, области применения, размером внутреннего и внешнего кольца, диаметром отверстия и внутренних шариков.

По форме элементов:

— Шариковые

-Роликовые

По числу рядов:

— Однорядные

-Двухрядные

— Многорядные

По форме тел качения:

— Цилиндрические

— Игольчатые

— Конические

— Сферические

— Комбинированные

По способу восприятия нагрузки:

— Радиальные

— Упорные

— Радиально-упорные

Также подшипники качения бывают закрытыми и открытыми. У закрытых подшипников есть защитные крышки. Такие подшипники практически не требуют обслуживания (замены смазки). Чаще всего закрытые подшипники используются в пыльных или загрязненных производствах. Открытые подшипники чувствительны к попаданию инородных тел или веществ, которые могут привести к тому, что подшипник быстро выйдет из строя.

У закрытых подшипников есть защитные крышки. Такие подшипники практически не требуют обслуживания (замены смазки). Чаще всего закрытые подшипники используются в пыльных или загрязненных производствах. Открытые подшипники чувствительны к попаданию инородных тел или веществ, которые могут привести к тому, что подшипник быстро выйдет из строя.

ПРЕИМУЩЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ

Поскольку подшипники качения имеют малое трение между деталями, то, соответственно, они меньше нагреваются по сравнению с подшипниками скольжения. Подшипники качения не требуют особых смазок – достаточно стандартных, подобранных в соответствии с эксплуатационными условиями. Кроме того, обычно смазка, которая была заложена производителем на заводе в специальное защищенное пространство подшипника, способна работать без замены на протяжении всего срока эксплуатации подшипника. В подшипниках же скольжения такой сценарий невозможен. Дело в том, что из-за конструктивных особенностей, смазка должна подаваться в зону трения под давлением, т. к. необходим зазор, обеспечивающий отсутствие прямого контакта между поверхностями. Это сильно усложняет всю конструкцию: необходима емкость для хранения и слива жидкости, система подачи, насос и привод.

к. необходим зазор, обеспечивающий отсутствие прямого контакта между поверхностями. Это сильно усложняет всю конструкцию: необходима емкость для хранения и слива жидкости, система подачи, насос и привод.

Подшипники качения могут использоваться в широком температурном режиме, хорошо переносят как сильные отрицательные температуры, так и экстремально низкие. Кроме того, подшипники качения имеют небольшие размеры в направлении оси. Также такие подшипники, как правило, разборные и взаимозаменяют друг друга.

НЕДОСТАТКИ ПОДШИПНИКОВ КАЧЕНИЯ

Подшипники качения плохо переносят погрешности при установке вала. Также они имеют довольно большие габариты в радиальном направлении, а значит их довольно проблематично установить на агрегатах небольших размеров. Как правило, при работе подшипник качения довольно сильно шумит. Если подшипник качения систематически работает при повышенных нагрузках, то его срок эксплуатации значительно сокращается.

, — 2.2

§ 2. 1 Подшипники качения

1 Подшипники качения

Ремонт

В процессе эксплуатации за подшипниками качения должно быть установлено систематическое наблюдение. Основные факторы, характеризующие условия эксплуатации, – это температура корпуса, характер шума подшипников и эффективность уплотняющих устройств. При отклонении от норм эксплуатации необходимо остановить агрегат, вскрыть подшипниковый узел, выявить причины, вызвавшие дефекты в работе узла, и только после полного их устранения допустить агрегат к дальнейшей эксплуатации.

Подшипники качения в ремонтных цехах предприятий не ремонтируют, а только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов.

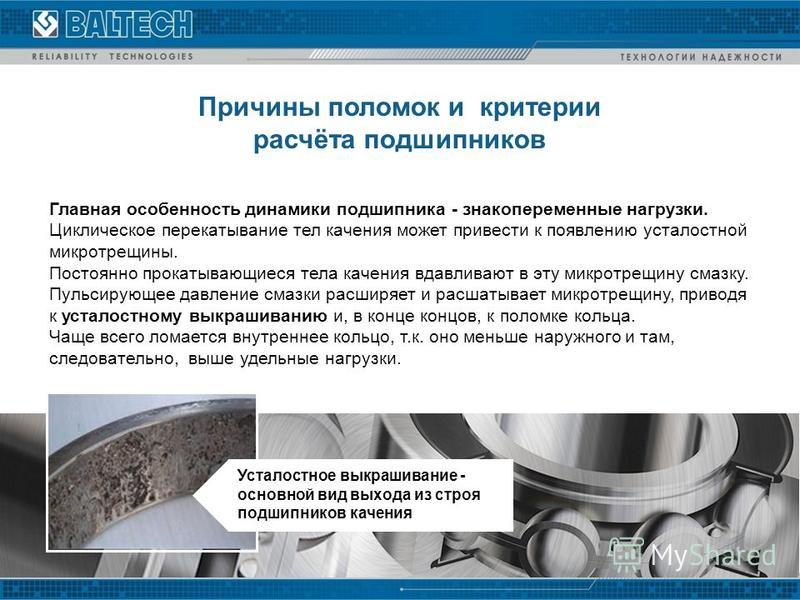

При выявлении признаков усталостного износа на беговых дорожках и телах качения, выкрашивания бортов, деформации сепаратора, ржавчины на рабочих поверхностях подшипник следует заменить.

Монтаж

Поступающие на монтаж подшипники качения промывают бензином для удаления консистентной смазки, высушивают на воздухе и тщательно осматривают. При осмотре обращают внимание на то, чтобы на поверхностях деталей не было трещин, забоин, царапин и цветов побежалости. Кольца подшипника должны вращаться относительно друг друга легко, без заеданий и стука.

При осмотре обращают внимание на то, чтобы на поверхностях деталей не было трещин, забоин, царапин и цветов побежалости. Кольца подшипника должны вращаться относительно друг друга легко, без заеданий и стука.

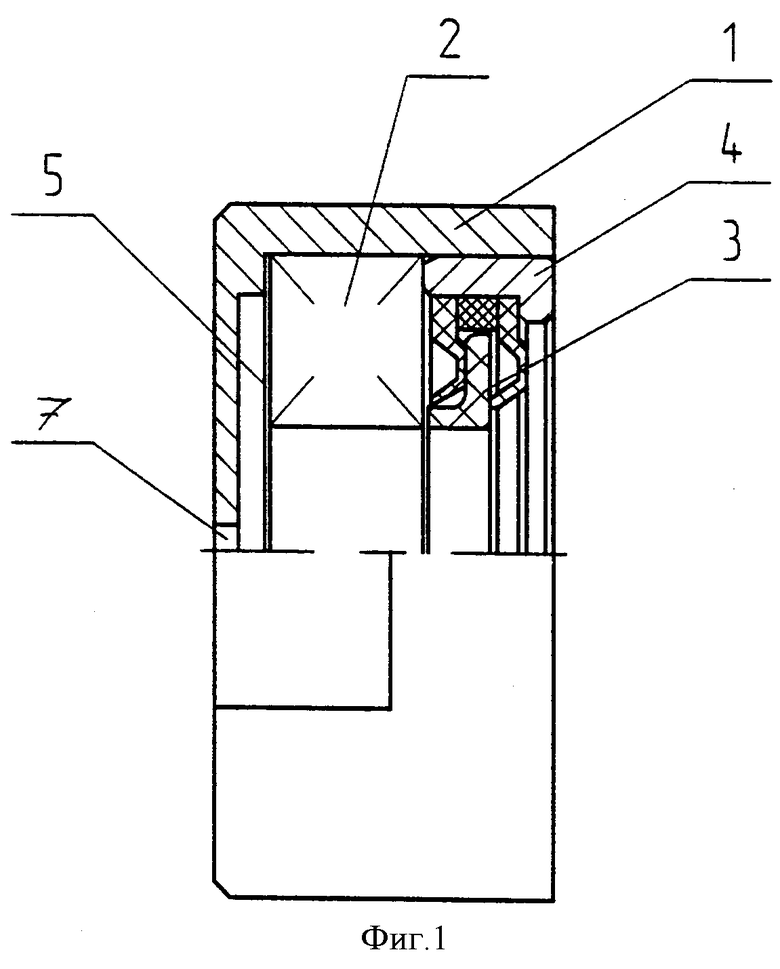

Монтаж подшипников выполняют в строгом соответствии с рабочими чертежами. Нельзя произвольно заменять подшипники только по признаку равенства монтажных размеров. Необходимо использовать подшипники только проектных номеров. Подшипник устанавливают в узел так, чтобы торец с клеймом был обращен наружу.

Порядок сборки подшипника следующий: сначала его насаживают на вращающуюся деталь, затем вместе с деталью, устанавливают на неподвижной детали.

Запрессовку колец в большинстве случаев осуществляют в холодном состоянии. Однако при монтаже с большим усилием натяга подшипник (при посадке внутреннего кольца) или корпус (при посадке наружного кольца) нагревают в масляной ванне до 100 – 150 °С.

Подшипники устанавливают в корпус и на вал вручную с помощью медной выколотки и ручника, а также пресса.

Рисунок – Посадка подшипников качения

а – на вал; б – на вал и во втулку одновременно

1 – вал; 2 – оправка.

Подшипники качения

Работоспособность подшипников качения теряется вследствие ослабления колец подшипника в посадке или неисправностей, возникших в самом подшипнике. Ослабление колец в посадке вызывается «ростом» материала колец в эксплуатации, смятием неровностей и образованием задиров при демонтаже, износом сопрягаемых поверхностей вала и кольца вследствие фреттинг-коррозии или перемещения наружного кольца по окружности.

В процессе работы механизма неполадки подшипников качения иногда удается определить по характерному шуму и вибрации, а ослабление деталей в посадке — по внешним признакам.

Разборка. Узлы с подшипниками качения надо разбирать очень осторожно, соблюдая требования по разборке прессовых соединений. Перед демонтажем тяжело нагруженных подшипников, например якорных подшипников тягового электродвигателя, букс колесных пар и т. п., необходимо пометить положение, занимаемое наружным кольцом относительно корпуса. После очистки отыскание неисправностей подшипника заключается в его осмотре, проверке «хода», т. е. легкости и равномерности вращения, определении износа и деформации деталей. При осмотре для более тщательного контроля поверхностей качения однорядные ради-ально-упорные, роликовые и другие подшипники разъемной конструкции разбирают, а у двухрядных сферических подшипников внутренние кольца вместе с сепараторами и шариками (роликами) поворачивают на 90° относительно наружного кольца; у радиальных однорядных шарикоподшипников с одной или двумя защитными шайбами последние снимают.

п., необходимо пометить положение, занимаемое наружным кольцом относительно корпуса. После очистки отыскание неисправностей подшипника заключается в его осмотре, проверке «хода», т. е. легкости и равномерности вращения, определении износа и деформации деталей. При осмотре для более тщательного контроля поверхностей качения однорядные ради-ально-упорные, роликовые и другие подшипники разъемной конструкции разбирают, а у двухрядных сферических подшипников внутренние кольца вместе с сепараторами и шариками (роликами) поворачивают на 90° относительно наружного кольца; у радиальных однорядных шарикоподшипников с одной или двумя защитными шайбами последние снимают.

О «ходе» подшипника судят по издаваемому им шуму при вращении от руки, степени торможения и «отдаче в руку». В случае ненормального вращения подцшпник промывают вторично и вновь проверяют. «Ход» проверяемого подшипника сравнивают с вращением эталонного (нового) подшипника. Износ и деформацию деталей проверяют измерением осевого разбега в подшипнике. Простейшее приспособление для измерения этой величины показано на рис. 4.13,

Простейшее приспособление для измерения этой величины показано на рис. 4.13,

Годными для повторного использования считают подшипники с ровным, без заеданий «ходом» и незначительным шумом, а также с нормальными зазорами и размерами. С какими повреждениями подшипники качения допускаются к дальнейшей работе или подлежат замене, сказано в Правилах ремонта.

Ремонт. Мелкие вмятины, риски, слабую коррозию с поверхностей качения и с мест посадки деталей подшипников устраняют зачисткой мелкой шкуркой или пастами. Устранение других повреждений, ремонт подшипников с заменой отдельных деталей с целью восстановления нормальных посадок выполняют согласно отдельным технологическим указаниям МПС России.

Рис. 4.13. Приспособление для измерения осевого разбега в подшипниках качения Сборка. За редким исключением внутренние кольца подшипников качения, установленные в узлах тепловозов, имеют неподвижную посадку (натяг), а невращающиеся наружные кольца имеют подвижную посадку. Беговая дорожка внутреннего вращающегося кольца изнашивается равномерно, а наружные кольца — в основном в зоне нагружения, т.е. на небольшом участке. Особенно это заметно у тяжело нагруженных подшипников.

Практикой установлено, что одинаково вреден как увеличенный, так и уменьшенный натяг. Чрезмерный натяг приводит к заклиниванию деталей из-за уменьшения радиального зазора в подшипнике, тем более, что этот зазор у неустановленного в узел подшипника очень мал. Для подшипников средних размеров и точности он составляет 5.25 мкм. Практически можно считать, что изменение диаметра беговой дорожки составляет для внутреннего кольца при монтаже его на вал около 0,7 фактического натяга. Малый натяг внутреннего кольца приводит к его ослаблению и проворачиванию на валу. Подвижная посадка наружного (неподвижного) кольца сделана еще и для того, чтобы дать ему возможность в процессе работы несколько проворачиваться и менять зону нагружения.

Надежная работа подшипника зависит не только от посадки, но и от строгого соблюдения правил монтажа. В зависимости от натяга и серии подшипника температура его нагревания перед монтажом должна быть в пределах 60. 100 °С. Подшипники легкой и средней серии или их кольца лучше нагревать в масляных ваннах, а тяжелой — индукционным способом. Если подшипник или его кольца монтируют вручную, нельзя наносить удары непосредственно по ним. В этих случаях, а также когда монтаж ведется при помощи пресса, применяют оправки (рис. 4.14), обеспечивающие действие усилия запрессовки по оси вала.

100 °С. Подшипники легкой и средней серии или их кольца лучше нагревать в масляных ваннах, а тяжелой — индукционным способом. Если подшипник или его кольца монтируют вручную, нельзя наносить удары непосредственно по ним. В этих случаях, а также когда монтаж ведется при помощи пресса, применяют оправки (рис. 4.14), обеспечивающие действие усилия запрессовки по оси вала.

Рис. 4.14. Оправки для монтажа подшипников качения: а — для напрессовки подшипника на вал; б — для запрессовки подшипника в корпус; в — для напрессовки на вал и запрессовки в корпус

Подшипник нужно напрессовывать на вал до тех пор, пока внутреннее кольцо не упрется в заплечик вала или в другую деталь данного узла, а при посадке в корпус — в бурт гнезда. Подшипник располагают так, чтобы была видна заводская маркировка, нанесенная на нем. Чтобы у тяжело нагруженного подшипника зона нагружения не приходилась каждый раз на один и тот же участок наружного кольца, его перед монтажом в корпус поворачивают на некоторый угол относительно положения, которое оно занимало до демонтажа. Если вал вращается на двух и более шариковых подшипниках, один из них фиксируют от осевого смещения на валу и в корпусе, остальные — только на валу. Это делается для компенсации возможных неточностей сборки, а также во избежание заклинивания шариков при температурных деформациях деталей.

Если вал вращается на двух и более шариковых подшипниках, один из них фиксируют от осевого смещения на валу и в корпусе, остальные — только на валу. Это делается для компенсации возможных неточностей сборки, а также во избежание заклинивания шариков при температурных деформациях деталей.

Осевой разбег вала контролируют индикаторным приспособлением, а радиальный зазор в роликовом подшипнике можно проверить индикаторным приспособлением и щупом.

Смазка. Недостаток твердой смазки, как и ее избыток, одинаково вредны для подшипника качения. Если смазки много и заложена она в корпус очень плотно, то ролики или шарики будут сминать ее. Это вызовет нагрев смазки, ее вытекание и в конечном счете работу подшипника «всухую». Твердой смазкой заполняют щели между роликами и шариками и не более 50 % объема корпуса (гнезда) подшипника. Нельзя закладывать в один и тот же подшипник различные сорта смазки.

⇐ | Подшипники скольжения | | Устройство и ремонт тепловозов | | Цилиндрические детали, движущиеся возвратно-поступательно | ⇒

Типы подшипников — Принцип работы подшипников

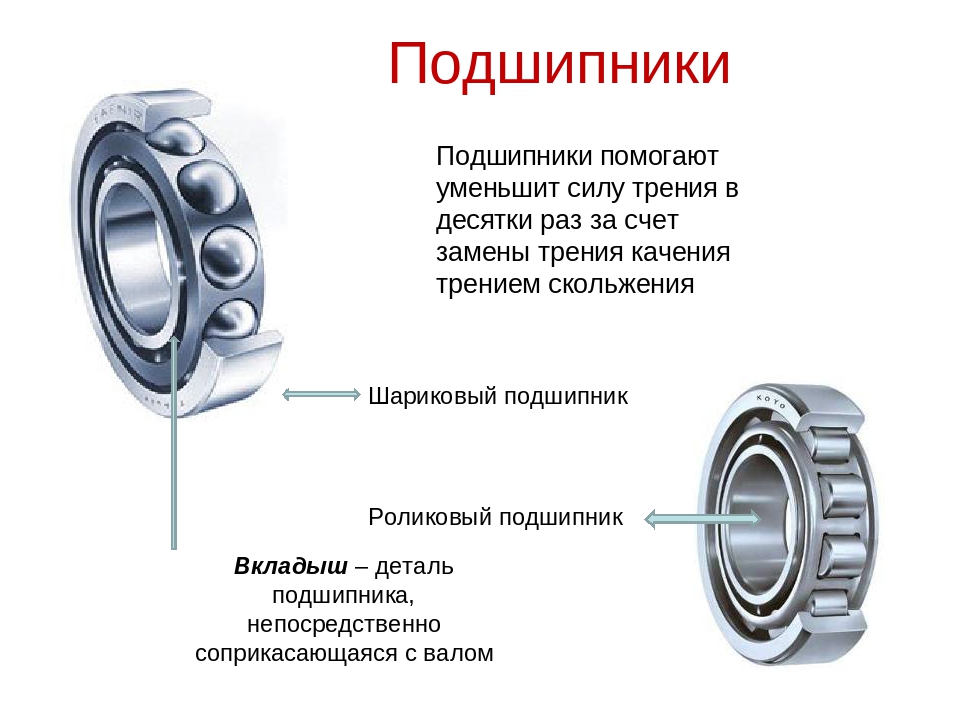

Существует много типов подшипников, каждый из которых используется для разных целей. К ним относятся шариковые подшипники, роликовые подшипники, упорные шариковые подшипники, упорные роликовые подшипники и упорные конические роликоподшипники.

К ним относятся шариковые подшипники, роликовые подшипники, упорные шариковые подшипники, упорные роликовые подшипники и упорные конические роликоподшипники.

Шариковые подшипники

Шариковые подшипники , вероятно, являются наиболее распространенным типом подшипников. Их можно найти во всем, от роликовых коньков до жестких дисков. Эти подшипники могут выдерживать как радиальные, так и осевые нагрузки, и обычно используются в приложениях, где нагрузка относительно невелика.

В шарикоподшипнике нагрузка передается от внешнего кольца к шару и от шара к внутреннему кольцу. Поскольку мяч представляет собой сферу , он контактирует с внутренним и внешним кольцом только в очень маленькой точке, что помогает ему вращаться очень плавно. Но это также означает, что площадь контакта, удерживающая эту нагрузку, не так велика, поэтому при перегрузке подшипника шарики могут деформироваться или сдавить, что приведет к повреждению подшипника.

Роликовые подшипники

Роликовые подшипники , подобные показанному ниже, используются в таких приложениях, как ролики конвейерной ленты, где они должны выдерживать большие радиальные нагрузки. В этих подшипниках ролик представляет собой цилиндр , поэтому контакт между внутренним и внешним кольцом представляет собой не точку, а линию. Это распределяет нагрузку на большую площадь, позволяя подшипнику выдерживать гораздо большие нагрузки, чем шариковый подшипник. Однако этот тип подшипника не рассчитан на большие осевые нагрузки.

В этих подшипниках ролик представляет собой цилиндр , поэтому контакт между внутренним и внешним кольцом представляет собой не точку, а линию. Это распределяет нагрузку на большую площадь, позволяя подшипнику выдерживать гораздо большие нагрузки, чем шариковый подшипник. Однако этот тип подшипника не рассчитан на большие осевые нагрузки.

В разновидности этого типа подшипника, называемой игольчатым подшипником , используются цилиндры очень маленького диаметра. Это позволяет подшипнику помещаться в труднодоступных местах.

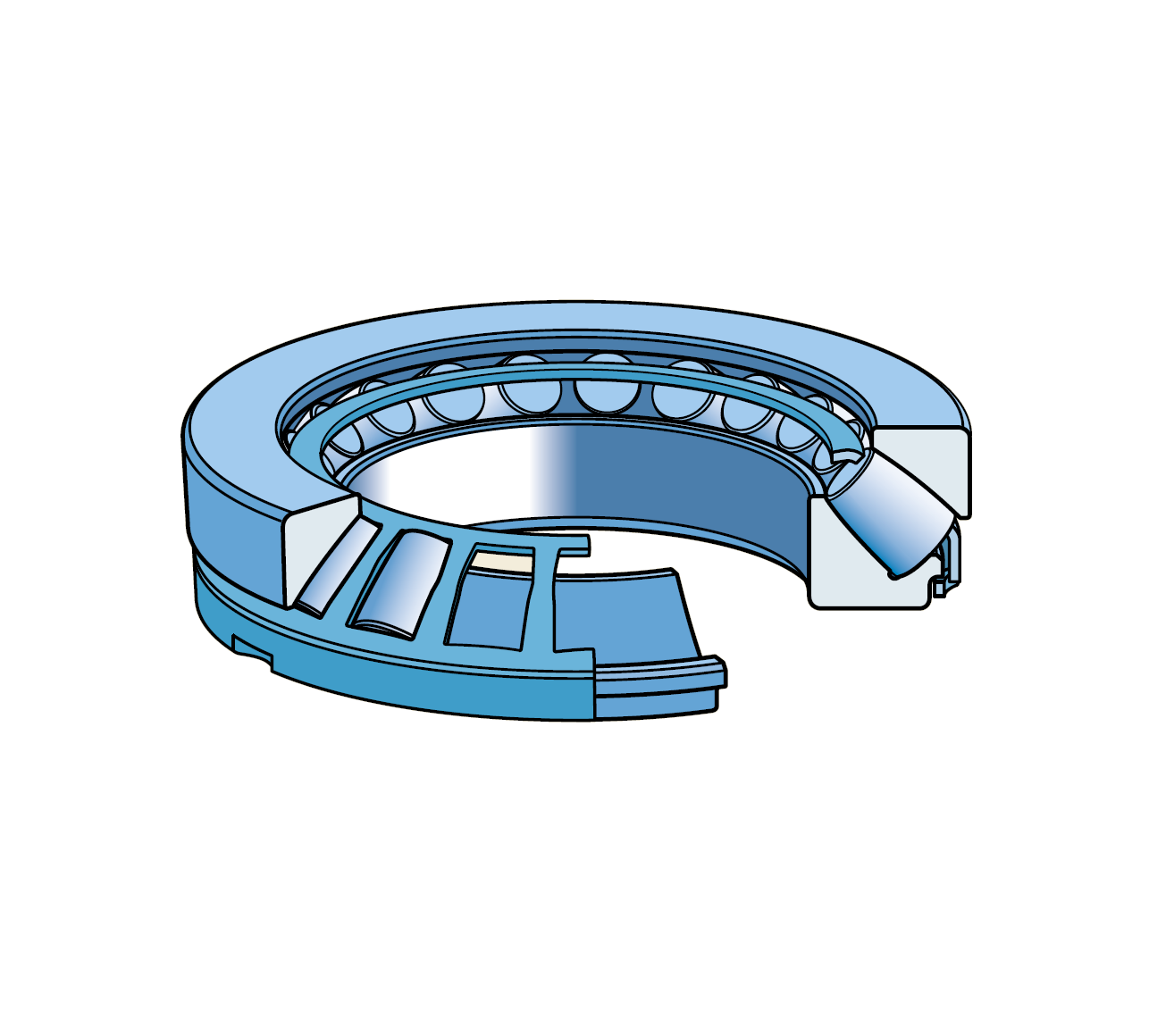

Упорный шарикоподшипник

Упорный шарикоподшипник , подобный показанному ниже, в основном используется для низкоскоростных приложений и не может выдерживать большие радиальные нагрузки. Барные стулья и проигрыватели Lazy Susan используют этот тип подшипника.

Упорный роликовый подшипник

Упорный роликовый подшипник , подобный показанному ниже, может выдерживать большие осевые нагрузки. Они часто встречаются в зубчатых передачах, таких как автомобильные трансмиссии, между шестернями, а также между корпусом и вращающимися валами. Цилиндрические шестерни, используемые в большинстве трансмиссий, имеют наклонные зубья — это вызывает осевую нагрузку, которая должна поддерживаться подшипником.

Цилиндрические шестерни, используемые в большинстве трансмиссий, имеют наклонные зубья — это вызывает осевую нагрузку, которая должна поддерживаться подшипником.

Конические роликоподшипники могут выдерживать большие радиальные и осевые нагрузки.

Конические роликоподшипники используются в ступицах автомобилей, где они обычно устанавливаются парами в противоположных направлениях, чтобы они могли выдерживать тягу в обоих направлениях.

Конструкция и применение роликовых подшипников

Роликовые подшипники являются аналогом шариковых подшипников, и, как следует из названия, в этом типе подшипников ролики используются вместо шариков для разделения внутреннего и внешнего кольца подшипника.Несмотря на метод разделения, конструкция и конструкция шариковых и роликовых подшипников очень похожи, однако их применение и характеристики имеют некоторые различия. Основное назначение подшипников этого типа — обеспечить высокую производительность за счет уменьшения трения вращения при высокой осевой и радиальной нагрузке.

Конструкция роликовых подшипников

Как упоминалось выше, конструкция и конструкция роликовых подшипников аналогичны шариковым подшипникам, поскольку в обоих типах подшипников используются два кольца; внутреннее кольцо и внешнее кольцо.Тем не менее, в шарикоподшипниках разделительной средой, используемой для отсоединения внутреннего кольца от внешнего кольца, являются шарики, а в роликовых подшипниках цилиндрические ролики используются для отделения обоих колец. Точно так же много различных типов шариковых подшипников также доступны в роликовых подшипниках.

Применение роликовых подшипников

Поскольку различные типы роликовых подшипников предлагают различное сочетание характеристик, таких как производительность, скорость, надежность, грузоподъемность, долговечность и точность, они используются в широком спектре устройств и в нескольких различных отраслях промышленности.Некоторые из широко используемых применений роликовых подшипников — это авиационные грузовые системы, двигатели, сельское хозяйство, тяжелое оборудование и машины, солнечные панели, медицинское оборудование, автомобильная промышленность, электростанции и многие другие.

Типы роликовых подшипников

Существуют тысячи различных типов роликовых подшипников; Популярная подшипниковая компания AST предлагает более 2400 типов шарикоподшипников, которые облегчают вам выбор наиболее подходящего. Из-за большого количества различных моделей и типов роликовые подшипники подразделяются на несколько основных категорий в зависимости от их основной конструкции и конструкции.Ниже приведены некоторые из самых популярных и широко используемых типов шарикоподшипников.

Цилиндрические роликоподшипники

Как следует из названия, цилиндрические роликоподшипники представляют собой особый тип роликовых подшипников, в которых цилиндры используются в качестве тела качения и разделяющей среды. Благодаря внутренней плоской поверхности подшипники этого типа имеют большую площадь контакта на внутреннем и внешнем кольцах. Цилиндрические роликоподшипники наиболее подходят для применений, где требуются высокая производительность и высокая грузоподъемность.

Конические роликоподшипники

Конические роликоподшипники бывают разных размеров и конструкций; В отличие от большинства других типов подшипников, в конических роликоподшипниках внешнее кольцо называется чашкой, а внутреннее кольцо — конусом из-за их формы. Этот тип подшипника обычно состоит из четырех основных элементов: чашки, конуса, конических роликов и сепаратора, удерживающего эти ролики в нужном месте.

| 1) Место для установки | Подшипник может быть установлен в целевом оборудовании |

| Артикул : Габаритные размеры |

|---|---|---|---|

| 2) Нагрузка | Величина, тип и направление нагрузки. (Сопротивление нагрузки подшипника указано в терминах номинальной грузоподъемности, а его значение указано в таблице технических характеристик подшипника.) |

| Номер по каталогу : Таблица 3-2 Сравнение характеристик подшипника типа Номер по каталогу : Выбор посадки |

| 3) Скорость вращения | Реакция на скорость вращения оборудования, в котором будут установлены подшипники. (Предельная скорость для подшипника выражается как допустимая скорость, и это значение указано в таблице технических характеристик подшипников.  ) ) |

| Номер по каталогу : Таблица 3-2 Сравнение характеристик подшипника типа Номер по каталогу : Предельная частота вращения |

| 4) Точность хода | Точное вращение обеспечивает требуемую производительность (Точность размеров и точность вращения подшипников обеспечивается JIS и т. Д.) |

| Ссылка : Таблица 3-2 Сравнение характеристик подшипника типа Ссылка : Допуски и классы допусков для подшипников |

| 5) Жесткость | Жесткость, обеспечивающая требуемые характеристики подшипника (При приложении нагрузки к подшипнику упругая деформация возникает в точке контакта его тел качения с поверхностью дорожки качения. Чем выше жесткость подшипников, тем лучше они контролируют упругую деформацию.) |

| Номер по каталогу : Таблица 3-2 Сравнение характеристик подшипника типа Номер по каталогу : Предварительный натяг |

| 6) Несоосность (возможность выравнивания) | Условия эксплуатации, вызывающие смещение (прогиб вала из-за нагрузки, неточность вала и корпуса, ошибки монтажа) могут повлиять на характеристики подшипника (Допустимое смещение (по углу) для каждого типа подшипника описано в разделе перед таблицей технических характеристик подшипников, чтобы облегчить определение самоустанавливающейся способности подшипников.) |

| Код: Таблица 3-2 Сравнение характеристик подшипника типа |

| 7) Монтаж и демонтаж | Способы и частота монтажа и демонтажа, необходимые для периодической проверки |

| Код: Таблица 3-2 Сравнение характеристик подшипника типа |

Технология, облегчающая жизнь (детали и использование)

Независимо от того, чем вы занимаетесь каждый день, вы, вероятно, столкнетесь с одним, если не множеством различных устройств, в которых используются подшипники.

Подшипники используются во всех сферах — от самолетов и автомобилей, в которых вы едете, до кресла за столом и Lazy Susan в шкафу для специй.

Их цель — обеспечить регулирование движения в движущейся части и уменьшить трение.

Поскольку подшипники очень важны, было разработано множество различных типов подшипников для различных нагрузок и работ, поэтому важно убедиться, что вы знаете, как различать их все, чтобы они соответствовали потребностям ваших клиентов.

Мы знаем, что поиск подходящего подшипника для клиента — это стрессовый процесс, выходящий за рамки типичной цепочки поставок, а глобальный заказ может оказаться сложной задачей.

Компания Bearing & Drive Systems стремится предоставлять глобальные сетевые решения для поставщиков, которые помогут вам найти подлинные продукты подшипников и PT, которые нужны вашим клиентам сейчас.

Если вы хотите узнать об истории изобретения подшипников, о том, как их идентифицировать, о различных типах подшипников и их областях применения, то это руководство окажется для вас чрезвычайно полезным.

ГЛАВА 1

История подшипников

Изобразить мир без подшипников было бы довольно сложно, поскольку каждая машина, которая использует какой-либо вид движения, использует подшипники, чтобы сгладить этот путь и уменьшить трение.

Подшипники — это чрезвычайно важная технология, изобретенная веками.

До того, как у нас появились различные типы подшипников, такие как роликовые подшипники, стальные шарикоподшипники или упорные подшипники, существовали просто подшипники, сделанные из дерева. Эти «старые деревянные ролики» поддерживали объекты так же, как и современные прецизионные подшипники.

Согласно IQS Directory, «некоторые историки сказали бы, что изобретение подшипников могло даже предшествовать изобретению колеса».

Подшипникиоказали наибольшее влияние на Первую промышленную революцию благодаря своей роли в обеспечении более эффективной работы оборудования.

Первые подшипники скольжения и качения, изготовленные из дерева и бронзы, но по мере их развития все больше и больше пильных подшипников из различных материалов, таких как керамика, сталь, сапфир, стекло и другие.

Часовщики использовали сапфировые подшипники скольжения при изготовлении часов, потому что они, как известно, предотвращают трение, а это означает более точное хронометраж.

В наши дни деревянные подшипники можно найти в старых водяных мельницах и часах, но они встречаются гораздо реже.

Посмотрите это 2-минутное видео, чтобы быстро познакомиться с историей подшипников …

Источник: Emerson Bearing History of Bearing , через YouTube

Хронология истории подшипников

2600 г. до н.э. — Древние египтяне использовали роликовые подшипники для перемещения больших каменных кусков, которые использовались для строительства пирамид.

40 BC — Ранний известный пример деревянного шарикоподшипника использовался для поддержки вращающегося стола.Этот образец был найден в останках затонувшего римского корабля в озере Неми, Италия. [источник]

[источник]

1500 AD — Чертежи чертежей и ранний концептуальный дизайн вертолета Леонардо да Винчи использовали шарикоподшипники. Это первое известное зарегистрированное использование подшипников в аэрокосмической конструкции.

17 век — Галилей впервые описывает подшипник с сепаратором

1740 — Джон Харрисон изобретает первый роликовый подшипник с сепаратором для морского хронометража h4.Он мало что знал, он использовал тот же подшипник в современных регулирующих часах.

1794 — Первый патент на гонки с мячом был выдан Филипу Вону из Камартена, Уэльс. Его конструкция включала шар, движущийся по канавке в сборке оси.

1869 — Парижский велосипедный механик Жюль Сурри получает первый патент на радиальный шарикоподшипник, который он установил на велосипеде-победителе первой в мире велогонки в Париже.

1898 — Выдан первый патент на конические роликоподшипники Timken. В следующем году Генри Тимкен основал свою компанию.

В следующем году Генри Тимкен основал свою компанию.

1907 — Свен Вингквист из SKF изобретает новые самоустанавливающиеся шарикоподшипники. Это установило новый стандарт дизайна, и из него возникли такие инновации, как подшипник с проволочной обоймой в 1934 году и подшипник с V-образной канавкой в 1968 году соответственно.

1917 — Во время Первой мировой войны производители подшипников в США решили создать неофициальную группу для оказания помощи в производстве подшипников. Это привело к созданию Американской ассоциации производителей подшипников (ABMA).

1980-е годы — Здесь мы увидели первый двухкомпонентный подшипник скольжения, изобретенный Робертом Шредером. Шредер был основателем Pacific Bearing.

2000s — Теперь мы видим шариковые и роликовые подшипники, используемые во всех отраслях промышленности, от подшипников колес в автомобильной промышленности до сверхскоростных подшипников, используемых в стоматологических сверлах, и всего остального.

Если бы подшипники никогда не были изобретены, можно с уверенностью сказать, что человечество пострадало бы от этого негативного воздействия.

Мы все еще пытаемся выяснить, как применить большое количество силы для перемещения тяжелых предметов. Тем не менее, у нас не было бы удобств современного оборудования, которое связано с изобретением и постоянным усовершенствованием подшипников.

Если история повторится (как это часто бывает), мы можем увидеть более продвинутые и значимые изменения, которые повлияют и скорректируют отрасль подшипников.

Теперь, когда мы подробно рассмотрели историю возникновения подшипников и их неизменное влияние на промышленное применение, давайте разберемся в различных частях, из которых состоит подшипник.

ГЛАВА 2

Что представляют собой различные части подшипника?

В нынешнем виде современный подшипник, который вы, вероятно, изображаете, был разработан в конце XIX века, а до этого времени он создавался вручную.

В настоящее время подшипники являются одной из наиболее распространенных деталей машин благодаря их движению качения, которое снижает трение и облегчает движение.

Подшипникивыполняют две основные функции — передают силы и передают движение.С другой стороны, их компоненты обычно состоят из следующих элементов:

- Два кольца или диска с дорожкой качения

- Элементы качения (в виде роликов или шариков)

- Обойма (служащая для разделения элементов роликов и их правильного направления)

Давайте обсудим дальше …

Внешняя раса и внутренняя раса

Эти части подшипника служат корпусом, в котором упираются шарики подшипника.Обычно на внутренней окружности дорожки вырезается канавка, поэтому шарики могут свободно перемещаться, но могут оставаться на месте и не выпадать. Внутреннее кольцо расположено внутри внешнего кольца.

Целью как внешней, так и внутренней гонки является удержание мячей на месте между ними. Внутренняя и внешняя обоймы склонны к растрескиванию, если они подвергаются экстремальным нагрузкам, поэтому очень важно помнить, что вы проектируете их из чрезвычайно прочного материала.

Внутренняя и внешняя обоймы склонны к растрескиванию, если они подвергаются экстремальным нагрузкам, поэтому очень важно помнить, что вы проектируете их из чрезвычайно прочного материала.

Часто для обеих гонок используется хромированная легированная сталь высокой чистоты, поскольку она обладает необходимой твердостью и чистотой, которые очень востребованы для высокой грузоподъемности и длительного срока службы.

Другие используемые специальные материалы включают керамику и пластик, в зависимости от области применения. Пластмассы, как сталь, не выдерживают высоких температур, но они намного легче, поэтому их используют в автомобильной промышленности.

Роликовые элементы

Они состоят из шариков, роликов, конусов, сфер или игл. Как мы обсуждали ранее, они закреплены между внутренней и внешней обоймами, что позволяет им свободно вращаться. Эти компоненты имеют решающее значение, поскольку без них трение между дорожками может быстро повредить подшипник.

Клетка

Клетка отвечает за разделение тел качения и их направление. Материалы, которые обычно используются для этого компонента, включают сталь, пластик и латунь.

Согласно NSK Europe, цельнометаллические сепараторы производятся с помощью методов механической обработки, а штампованные сепараторы изготавливаются из листового металла.

Щит

Эти компоненты необходимы для продления срока службы подшипника.

Щитки подшипника предназначены для уплотнения подшипника, чтобы предотвратить попадание вредных загрязняющих веществ, таких как пыль, внутрь, где находятся критически важные компоненты, и удерживать смазку подшипника на месте дольше.Если пыль или другие загрязнения попадут внутрь или смазка вытечет наружу, это быстро повредит другие компоненты из-за трения и коррозии.

Хотя подшипники кажутся простыми из-за своей конструкции, их характеристики имеют решающее значение для работы всей машины или устройства. Если один из компонентов выходит из строя, это может вызвать непредвиденный простой на вашем предприятии из-за выхода из строя подшипника.

Если один из компонентов выходит из строя, это может вызвать непредвиденный простой на вашем предприятии из-за выхода из строя подшипника.

ГЛАВА 3

Разъяснение классификации подшипников

Поскольку технологии на промышленном рынке постоянно совершенствуются, мы часто упускаем из виду передовые методы обслуживания и установки подшипников, которые обеспечивают оптимальную повседневную работу подшипников.

Ни для кого не секрет, что идентификация подшипников — это важный навык, который каждый может освоить в отрасли, немного потренировавшись.

В связи с этим мы решили обсудить, как классифицируются подшипники.

Погружаясь, вам нужно пройти несколько шагов, чтобы правильно определить азимут.

Во-первых, в зависимости от направления силы необходимо определить, относятся ли подшипники к категории подшипников скольжения (скольжения) или подшипников качения.

Подшипник скольжения (втулка)

Это самые старые типы подшипников, которые можно найти во многих применениях в вашем доме, автомобиле или оборудовании, которое работает на низких скоростях и меньших нагрузках.

Согласно IBTINC, хотя они различаются по форме и размеру, эти подшипники функционируют как «лента из плотно прилегающего материала, которая охватывает и поддерживает движущийся элемент или образует« втулку »вокруг вала».

Подшипники скольжения можно устанавливать и снимать.

Подшипник качения

Эти подшипники также могут быть установлены или сняты, и в них используются как шариковые, так и роликовые подшипники.

Этот тип подшипников состоит из одного или двух рядов шариков или роликов (сделанных из стали), которые находятся между внутренним и внешним кольцами.

Часто в кольцах прорезаются дорожки качения или канавки для правильного направления тел качения.

После того, как вы определите, является ли ваш подшипник подшипником скольжения или подшипником качения, вы можете перейти к шагу номер два идентификации.

В зависимости от типа нагрузки подшипника их обычно можно классифицировать как:

- Подшипник с постоянной нагрузкой (эти типы подшипников называются «силовые подшипники»)

- Подшипник с переменной нагрузкой

Теперь вы можете перейти к заключительному этапу классификации. ..

..

Существует четыре основных классификации подшипников, о которых следует помнить при определении подшипников, которые обычно используются в повседневной жизни:

- Радиальный шар

- Цилиндрический ролик

- Конический каток

- Игольчатые подшипники

В дополнение к вышесказанному, существует множество различных типов подшипников, используемых для более специфических применений.

Теперь, когда мы определили эти подшипники, мы можем погрузиться глубже, подробно обсудив различные типы и стандартные применения в следующей главе.

ГЛАВА 4

Подшипники: как выбрать шариковые, цилиндрические, конические или игольчатые

Хотя на рынке представлено несколько типов подшипников, основными из них являются шариковые подшипники, цилиндрические роликоподшипники, конические роликоподшипники и игольчатые подшипники.

Шариковые подшипники используются чаще всего; однако каждый тип имеет свой уникальный набор преимуществ и недостатков, о которых следует помнить.

Тем не менее, рекомендуется сравнивать каждый тип подшипника, чтобы сузить круг выбора, который идеально подходит для ваших нужд или потребностей вашего клиента.

Шарикоподшипник

Шарикоподшипник — это подшипник качения, в котором используются шарики для обеспечения зазора между движущимися частями.

По сравнению с другими подобными подшипниками, этот тип является наименее дорогим и используется во всех типах приложений, где нагрузка относительно невелика, от скейтбордов до дрелей.

Преимущества: Недорогой, компактный, наиболее широко используемый

Недостатки : выдерживает только умеренные осевые нагрузки

Цилиндрический шарикоподшипник

На рынке представлено несколько различных типов цилиндрических роликоподшипников.

Они различаются в зависимости от количества рядов роликов (обычно один, два или четыре), а также наличия клетки или ее отсутствия. Отсутствие сепаратора позволяет подшипнику иметь больше рядов, что помогает выдерживать даже более высокие радиальные нагрузки. [источник]

Отсутствие сепаратора позволяет подшипнику иметь больше рядов, что помогает выдерживать даже более высокие радиальные нагрузки. [источник]

Эти типы подшипников обычно используются во вращающихся устройствах.

Цилиндрические роликоподшипники могут выдерживать значительные радиальные нагрузки (даже очень значительные).

Преимущества: долгий срок службы, выдерживает значительные радиальные нагрузки, надежность

Недостатки: Невозможно терпеть высокие скорости, если подшипник не имеет сепаратора

Конические роликоподшипники

«Конические роликоподшипники известны своей способностью выдерживать радиальные, осевые и комбинированные нагрузки (обе одновременно)», — сообщает Direct Industry.Из-за их жесткости нагрузки могут быть значительными.

Если вы не уверены, следует ли использовать шариковый подшипник или конический роликовый подшипник, имейте в виду, что конический роликовый подшипник с такими же размерами может выдерживать более тяжелые нагрузки. [источник]

[источник]

Этот подшипник рекомендуется для таких применений, как трансмиссии транспортных средств, рулевое управление колесами легковых или грузовых автомобилей, шпиндели машин и т. Д.

Преимущества: Они могут быть адаптированы для поддержки высоких радиальных или осевых нагрузок (или обеих).

Недостатки: Не поддерживают высокие скорости вращения

Игольчатые подшипники

Как и цилиндрические роликоподшипники, игольчатые подшипники могут поставляться с сепаратором или без него; если у них есть клетка, они могут выдерживать очень высокую скорость, но если у них нет клетки, они могут выдерживать значительную радиальную или осевую нагрузку.

Игольчатые подшипники— это широко используемые промышленные подшипники, которые обычно используются в таких устройствах, как шестеренчатые насосы, строительное оборудование самолетов, бензиновые двигатели и другие компоненты двигателей.

Преимущества: Поддерживает сильные радиальные нагрузки, габаритные размеры уменьшены

Недостатки: Чувствительность к перекосу

Посмотрите это подробное видео от Learning Engineering, в котором подробно описаны различные типы подшипников, представленных на рынке.

Источник: Типы подшипников — различные типы подшипников , Learning Engineering, через YouTube

Заключение

Практически невозможно представить мир без подшипников и технологий, которые они составляют.

Как мы уже говорили в этом посте, подшипники стали неотъемлемой частью повседневной жизни с момента их изобретения тысячи лет назад.

Поиск подлинных подшипников и деталей РТ, которые вам нужны, не должен вызывать проблем.

В Bearing and Drive Systems мы знаем, что беспокоиться о предоставлении вашим клиентам некачественной продукции реально, но это не обязательно.

Наши глобальные сетевые решения помогут вам найти оригинальные подшипники и изделия PT, которые вам нужны, чтобы сократить время простоя и гарантировать качество, которого заслуживаете вы и ваши клиенты.

Поговорите с одним из наших экспертов по подшипникам сегодня, чтобы рассказать нам, что вам нужно, и мы поможем вам начать работу.

FAQ — Различные типы шарикоподшипников и их применение

Подшипники качения используются для обеспечения плавной и эффективной работы во многих машинах с вращательным движением — от автомобильных колес, двигателей и турбин до медицинского оборудования . Шарикоподшипник — это тип подшипника качения, который выполняет три основные функции, одновременно облегчая движение: он воспринимает нагрузки, снижает трение и позиционирует движущиеся части машины.

В шарикоподшипниках шарики используются для разделения двух «дорожек» или колец подшипника, чтобы уменьшить поверхностный контакт и трение между движущимися плоскостями. Вращение шариков снижает коэффициент трения по сравнению с трением плоских поверхностей друг о друга. Поскольку между шариками и дорожками качения имеется небольшой поверхностный контакт, шариковые подшипники обычно имеют меньшую нагрузочную способность для своего размера, чем другие подшипники качения.

КАКОВЫ РАЗЛИЧНЫЕ ТИПЫ ШАРИКОВЫХ ПОДШИПНИКОВ И ИХ ПРИМЕНЕНИЕ?

Шариковые подшипники имеют множество различных конструкций и применений, и их конструкция зависит от их промышленного применения и типа нагрузки.Некоторые распространенные конструкции шариковых подшипников включают:

- Радиально-упорные подшипники : предназначены для работы при комбинированных радиальных и осевых нагрузках.

- Осевые подшипники : также называемые упорными шарикоподшипниками, они предназначены для работы под действием силы, приложенной параллельно оси подшипника, или осевых нагрузок.

- Подшипники с глубокими канавками : предназначены для восприятия как радиальных, так и легких осевых нагрузок.

- Линейные подшипники : предназначены для перемещения в одном направлении вдоль линейной оси.

- Самоустанавливающиеся шариковые подшипники : подшипники с двумя наборами шариков, которые являются самоустанавливающимися и воспринимают как радиальные, так и легкие осевые нагрузки.

- Высокоскоростные радиально-упорные подшипники : другой тип прецизионных шарикоподшипников — это высокоскоростной радиально-упорный подшипник. Как следует из названия, высокоскоростные подшипники предназначены для точной и аккуратной работы на высоких оборотах.

КАКОВЫ РАЗМЕРЫ, ФОРМЫ И МАТЕРИАЛЫ ШАРИКОВЫХ ПОДШИПНИКОВ?

Размеры шариковых подшипников зависят от их использования.Ширина подшипника также зависит от области применения. Например, подшипники с тонким сечением используются в ситуациях, когда пространство ограничено. Разница между диаметром наружных и внутренних дорожек и шириной сведена к минимуму, что позволяет создавать компактные конструкции.

Материалы, используемые в шарикоподшипниках, зависят от их применения. Подавляющее большинство шарикоподшипников изготовлено из стали. Другие типы материалов включают подшипники из нержавеющей стали для повышения коррозионной стойкости и гибридные шарикоподшипники, для которых керамические шарики являются движущимися частями подшипника между внутренним и внешним кольцами для достижения высоких скоростей вращения.

Расчет трения подшипника — частота вибрации подшипника

Подшипник трения

Подшипники качения, такие как шарикоподшипники и роликоподшипники, используются в оборудовании прежде всего потому, что они выдерживают нагрузки, присущие работе машины, при гораздо более низком уровне трения, чем любой подшипник с масляной пленкой, такой как бронзовый или баббитовый. Это снижает мощность, необходимую для привода оборудования, снижает начальную стоимость первичного двигателя и энергию для его работы.Хотя их иногда называют «антифрикционными» подшипниками *, в каждом шарикоподшипнике и роликовом подшипнике присутствует небольшое трение или сопротивление вращению. Источниками этого трения являются небольшая деформация тел качения и дорожек качения под нагрузкой, а также трение скольжения тел качения о сепаратор и направляющие поверхности. Различные типы подшипников из-за их внутренней конструкции приводят к несколько разным величинам внутреннего трения.

Таблица III

| Тип подшипника | Коэффициент трения — μ |

|---|---|

| Радиальный шарикоподшипник | . 0015 0015 |

| Радиально-упорный подшипник | .0020 |

| Цилиндрический роликоподшипник, сепаратор | .0010 |

| Цилиндрический роликоподшипник, полный комп. | .0020 |

| Конический роликоподшипник | .0020 |

| Сферический роликоподшипник | .0020 |

| Шаровой упорный подшипник | .0015 |

| Цилиндрический роликовый упорный подшипник | .0050 |

| Упор конического ролика Brg. Клетка | .0020 |

| Упор конического ролика Brg. Полный Comp | .0050 |

Сила трения будет просто: Сила = Ρ x μ

Еще одним фактором внутреннего трения подшипника является смазка, консистентная смазка или масло, которые постоянно отталкиваются, когда тела качения циркулируют по дорожкам качения.Коэффициенты трения для различных типов подшипников основаны на эталонном значении вязкости смазочного материала 20 сСт / 100SUS при рабочей температуре подшипника. Коэффициенты трения для различных типов подшипников показаны в Таблице III.

Коэффициенты трения для различных типов подшипников показаны в Таблице III.

Если для приложения требуется более точный расчет трения подшипника с учетом влияния скорости и смазки, обратитесь в отдел продаж American. Для разработчика оборудования более важным, чем сила трения, является величина момента трения, которую необходимо преодолеть.Этот параметр легко рассчитать по следующей формуле:

где:

P = эквивалентная нагрузка на подшипник

μ = коэффициент трения

дм = диаметр шага подшипника

Наконец, количество энергии, потребляемой трением подшипника, можно легко рассчитать, используя соответствующую формулу системы СИ или британской системы мер, зная крутящий момент сопротивления и число оборотов в минуту.

Коэффициенты частоты вибрации

Все больше и больше производителей и конечных пользователей используют вибрационный анализ для контроля работы своего оборудования с целью обнаружения начала отказа компонентов. Основными подозреваемыми являются подшипники и шестерни, два компонента, которые в процессе эксплуатации подвергаются наибольшим нагрузкам. Однако другие компоненты машины, подверженные циклическим нагрузкам, также могут выйти из строя и в конечном итоге выйти из строя. Часто между износом и полным отказом существует промежуток времени, когда компонент машины сообщает о своем состоянии повышенным уровнем вибрации или шума. Повышение уровня вибрации может повлиять на качество производимой продукции, но самая большая ценность вибрационного мониторинга — это раннее предупреждение о надвигающейся неисправности.Это позволяет операторам установки планировать удобное время простоя, а обслуживающему персоналу — эффективно планировать процедуру демонтажа и замены. Еще одно преимущество предвидения надвигающегося отказа компонента — это возможность удалить компонент до полного отказа, таким образом предотвращая попадание частей отказавшего компонента в другие компоненты и их повреждение.

Основными подозреваемыми являются подшипники и шестерни, два компонента, которые в процессе эксплуатации подвергаются наибольшим нагрузкам. Однако другие компоненты машины, подверженные циклическим нагрузкам, также могут выйти из строя и в конечном итоге выйти из строя. Часто между износом и полным отказом существует промежуток времени, когда компонент машины сообщает о своем состоянии повышенным уровнем вибрации или шума. Повышение уровня вибрации может повлиять на качество производимой продукции, но самая большая ценность вибрационного мониторинга — это раннее предупреждение о надвигающейся неисправности.Это позволяет операторам установки планировать удобное время простоя, а обслуживающему персоналу — эффективно планировать процедуру демонтажа и замены. Еще одно преимущество предвидения надвигающегося отказа компонента — это возможность удалить компонент до полного отказа, таким образом предотвращая попадание частей отказавшего компонента в другие компоненты и их повреждение.

Подшипник, как шестерня или другой компонент машины, может предсказуемо генерировать импульс, частота которого напрямую зависит от входной частоты вращения машины. Когда спектр мониторинга вибрации указывает на более высокую, чем обычно, амплитуду на определенной частоте, анализ переходит к сопоставлению этой частоты с компонентом машины, который может генерировать эту частоту, таким образом идентифицируя причину и исключая другие компоненты из рассмотрения.

Когда спектр мониторинга вибрации указывает на более высокую, чем обычно, амплитуду на определенной частоте, анализ переходит к сопоставлению этой частоты с компонентом машины, который может генерировать эту частоту, таким образом идентифицируя причину и исключая другие компоненты из рассмотрения.

Каждый типовой подшипник состоит из четырех основных компонентов, и в случае повреждения может генерировать импульс с разными частотами, пропорциональными рабочему числу оборотов подшипника. Эти компоненты подшипника представляют собой сепаратор, внешнее кольцо, внутреннее кольцо и тела качения.Компания American может предоставить для каждого подшипника, который мы производим, фундаментальные частотные коэффициенты для каждого из четырех компонентов. При умножении на число оборотов подшипника каждый коэффициент будет указывать ожидаемую частоту или гармоники, которые будут обнаружены при анализе колебаний. Это предполагает, что на каждом компоненте подшипника может возникнуть дефект, который может быть началом усталостного выкрашивания, вмятины на части другого компонента или какого-либо другого типа износа или повреждения. Четыре основных коэффициента частоты:

Четыре основных коэффициента частоты:

- F клетка

- F внешнее кольцо

- F внутреннее кольцо

- F ролик

Производители и пользователи оборудования должны знать основные частоты, которые может генерировать каждый компонент машины, и хранить все эти значения в справочных целях.

Коэффициент сепаратора, F , сепаратор , связан с числом оборотов, которые сепаратор делает по сравнению с внутренним кольцом радиального подшипника и вращающимся кольцом упорного подшипника. Для упорного подшипника с углом наклона 90 градусов оно составляет 0,500, в то время как для большинства радиальных подшипников оно немного меньше 0,500. Типичное значение может быть 0,410, и это означает, что клетка будет делать 41 оборот на каждую сотню, которую делает внутренняя обойма.

Коэффициенты внутреннего и внешнего колец связаны с тем, как часто ролик проходит через дефект, например, небольшую вмятину на траектории ролика. При вращающемся внутреннем кольце значение внутреннего кольца F всегда больше, чем значение внешнего кольца F . Коэффициент качения, ролик F или шарик F , относится к частоте вращения элемента и дефекту, контактирующему как с внутренним, так и с внешним кольцом во время каждого оборота. Свяжитесь с отделом продаж American Roller Bearing, чтобы узнать о фундаментальных частотных коэффициентах наших подшипников.

При вращающемся внутреннем кольце значение внутреннего кольца F всегда больше, чем значение внешнего кольца F . Коэффициент качения, ролик F или шарик F , относится к частоте вращения элемента и дефекту, контактирующему как с внутренним, так и с внешним кольцом во время каждого оборота. Свяжитесь с отделом продаж American Roller Bearing, чтобы узнать о фундаментальных частотных коэффициентах наших подшипников.

Подшипники, которые мы предлагаем

Компания American Roller Bearing в основном производит подшипники для тяжелых условий эксплуатации, которые используются в различных отраслях промышленности в США и во всем мире.Наши подшипники промышленного класса не только должны обеспечивать длительный срок службы по критерию усталости при качении, но они также должны сохранять целостность конструкции от ударов, перегрузок и случайных скачков на высокой скорости. Для этого была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим внутренним диаметром.

Нажмите здесь, чтобы запросить ценовое предложение, или позвоните нам по телефону 828-624-1460

Анализ усталостной долговечности подшипников качения на основе квазистатического моделирования

Подшипники качения широко используются в авиационных двигателях, шпинделях станков, колесных парах локомотивов и т. Д.Подшипники качения обычно являются самыми слабыми компонентами, влияющими на оставшийся срок службы всей машины. В данной статье предлагается метод прогнозирования усталостной долговечности, основанный на квазистатическом моделировании подшипников качения. С учетом радиального центробежного расширения и тепловых деформаций при геометрическом смещении подшипников обновлена модель подшипника Джонса, которая может более точно прогнозировать угол контакта, деформацию и нагрузку между телами качения и дорожками качения подшипников.На основе теории контакта Герца и механики контакта рассчитывается поле контактных напряжений между телами качения и дорожками качения. Приводится модель муфты усталостной долговечности и повреждений подшипников качения, которая проверяется ускоренными испытаниями на долговечность. После этого исследуется изменение срока службы подшипников при различных рабочих условиях, то есть осевой нагрузке, радиальной нагрузке и частоте вращения. Результаты показали, что рабочие условия имеют большое влияние на усталостную долговечность подшипниковых деталей и порядок появления повреждений на подшипниковых деталях.

1. Введение

Подшипники качения широко используются во вращающихся системах машин, таких как системы роторов авиационных двигателей, шпиндели станков и колесные пары поездов. Однако они являются слабым звеном механики, поскольку их механические свойства и рабочее состояние оказывают значительное влияние на точность, надежность и срок службы всей системы. Выход из строя подшипников качения не только влияет на работу механического оборудования, но и приводит к серьезным авариям. Таким образом, прогнозирование усталостной долговечности подшипников качения имеет важное теоретическое и практическое значение.