ТИПЫ СИСТЕМ СМАЗКИ

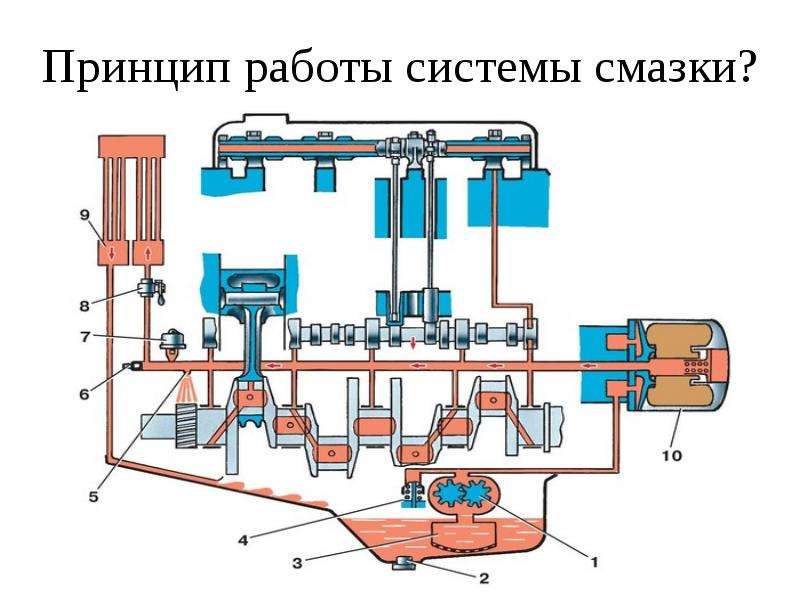

В зависимости от способа подачи масла к узлам трения в автомобильных двигателях различают следующие типы систем смазки: 1) разбрызгиванием, 2) под давлением и 3) комбинированный.

При системе смазки разбрызгиванием масло дробится на очень мелкие капли быстро вращающимися деталями (например, коленчатым валом). Вследствие этого свободное пространство в картере наполнено мельчайшими капельками масла, которые постепенно проникают в зазоры между трущимися поверхностями. Этот вид смазки применялся в некоторых старых конструкциях двигателей. В настоящее время она применяется редко, так как имеет серьезные недостатки (повышенный расход масла, быстрое его окисление, недостаточная надежность смазки ответственных узлов двигателя и т. п.).

В системе смазки под давлением масло из картера с помощью насоса по каналам подается к поверхностям трения, откуда опять стекает в картер. При этом виде смазки к трущимся поверхностям подается необходимое количество масла и обеспечивается интенсивная его циркуляция.

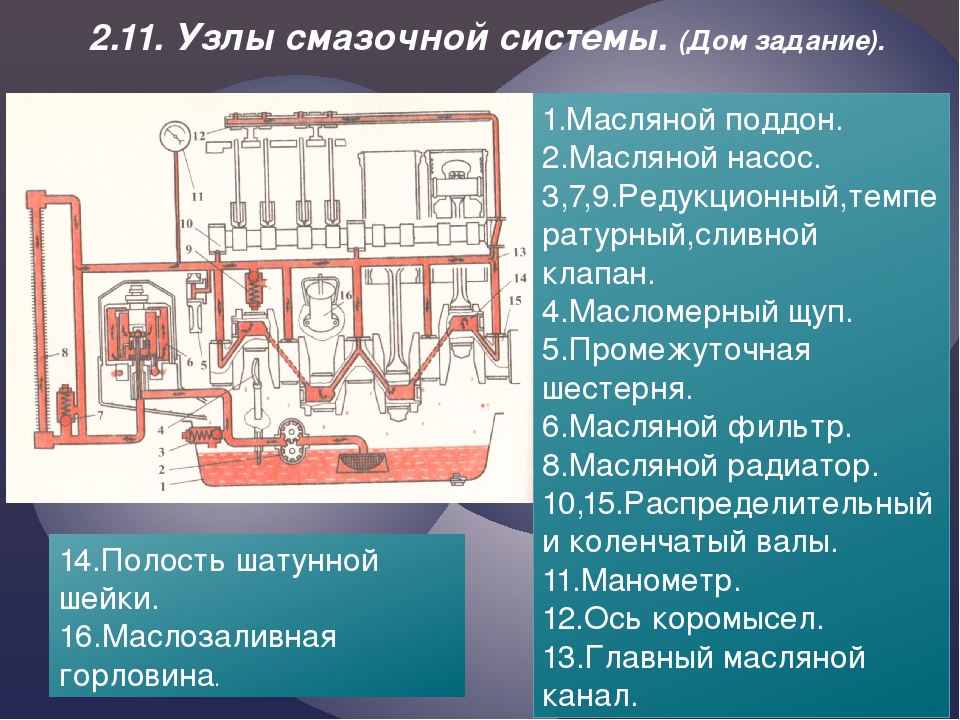

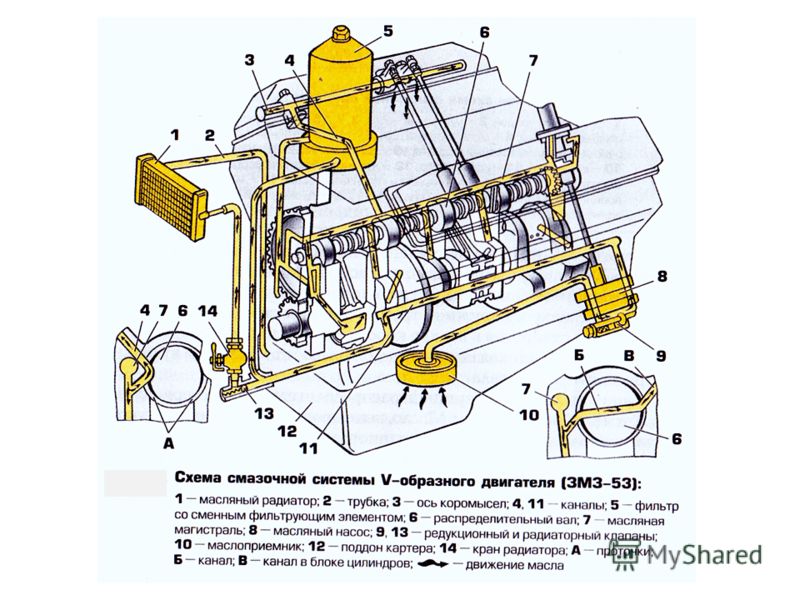

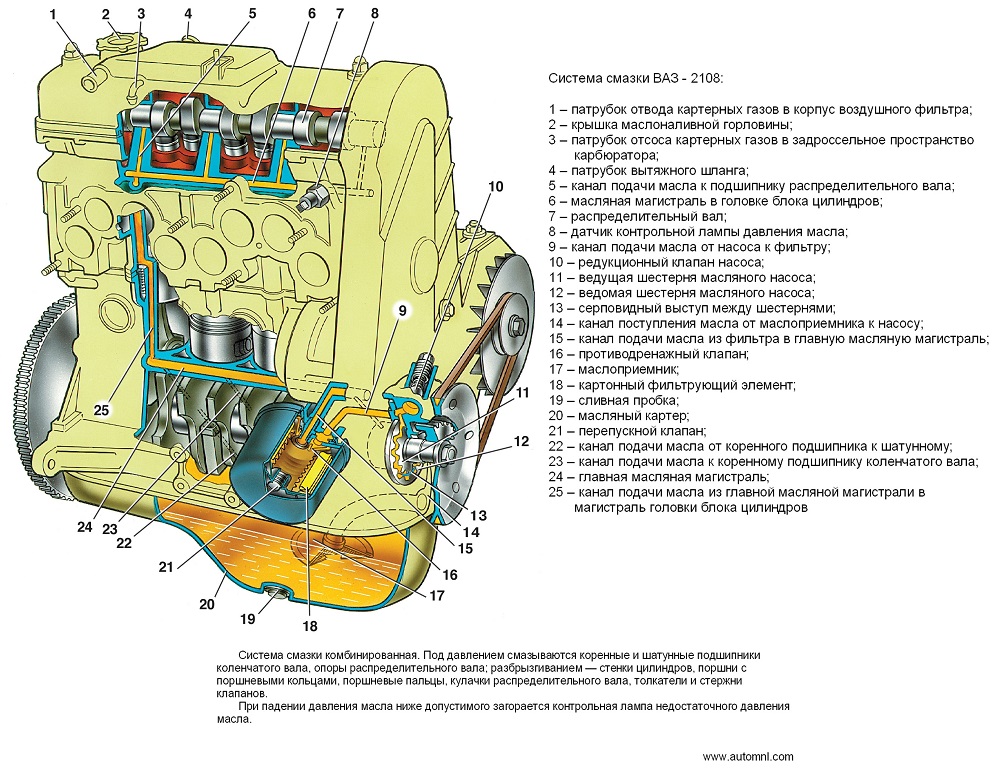

В современных автомобильных двигателях обычно применяется комбинированная система смазки: наиболее нагруженные поверхности (шатунные и коренные подшипники коленчатого вала, подшипники распределительного вала и т. п.) смазываются маслом под давлением, а остальные — разбрызгиваемым маслом.

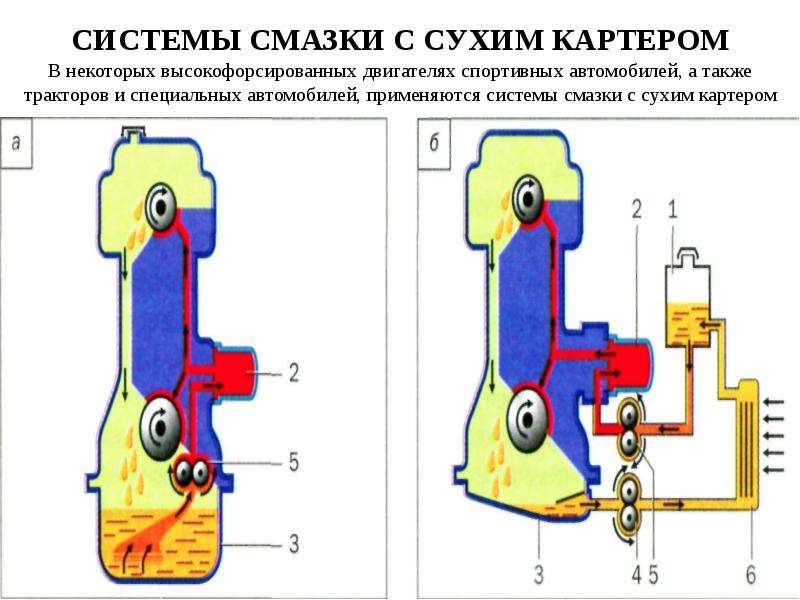

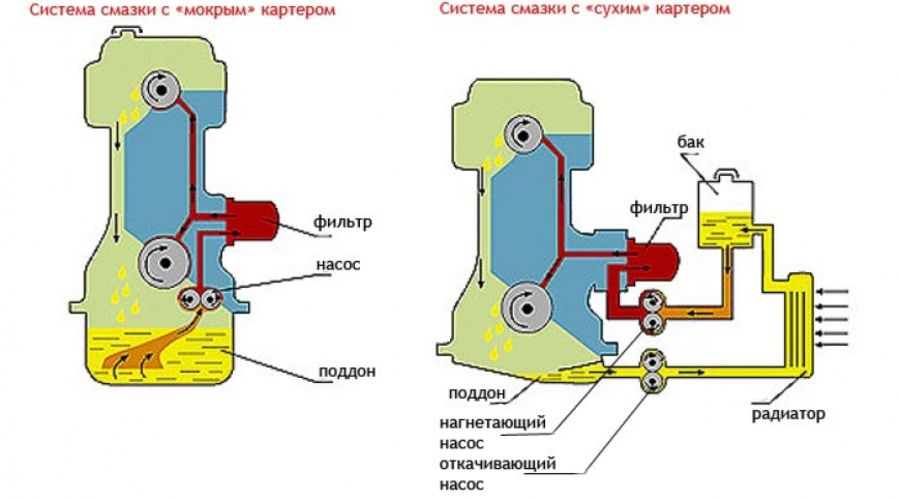

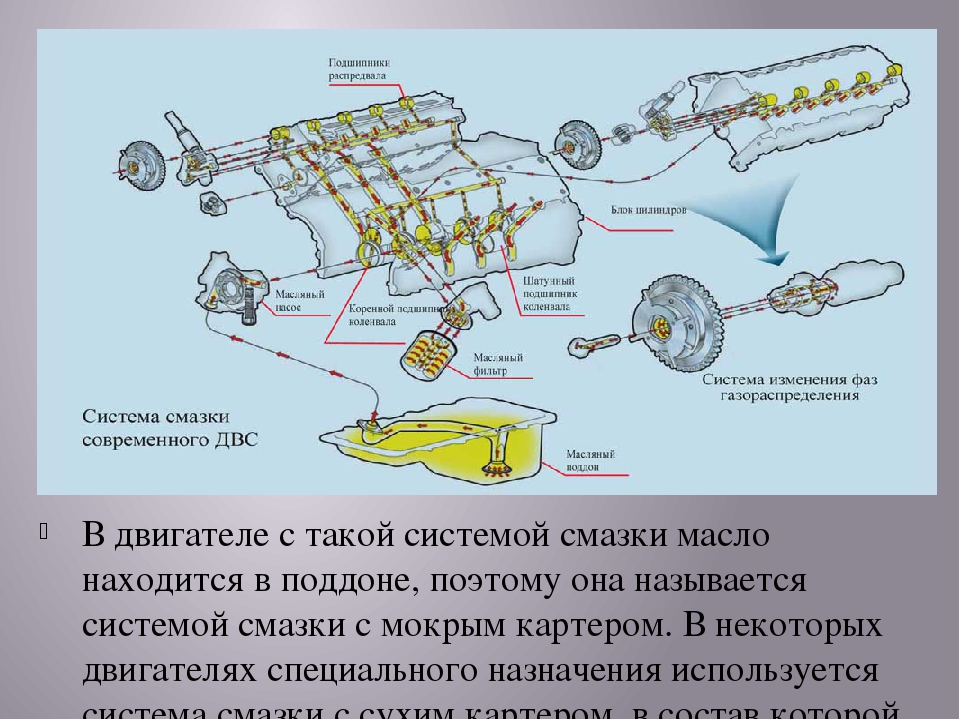

Комбинированная система смазки может быть с мокрым картером (картер заполнен маслом) или с сухим картером (картер без масла).

В большинстве автомобильных двигателей применяется система смазки с мокрым картером.

В высокооборотных двигателях вследствие сильного пенооб-разования в картере приходится применять системы с сухим картером, так как засасывание пены масляным насосом фактически приводит к прекращению смазки. Система смазки с сухим картером также применяется в таких двигателях, которые устанавливаются на автомобилях, рассчитанных на преодоление больших углов подъема. Для осушения картера при наклоне двигателя обычно устанавливают два откачивающих насоса: в передней и задней частях картера. Преимуществами системы смазки с сухим картером являются уменьшение высоты двигателя и меньший расход масла, так как отсутствует его взбалтывание и попадание в избыточном количестве на стенки цилиндра.

Преимуществами системы смазки с сухим картером являются уменьшение высоты двигателя и меньший расход масла, так как отсутствует его взбалтывание и попадание в избыточном количестве на стенки цилиндра.

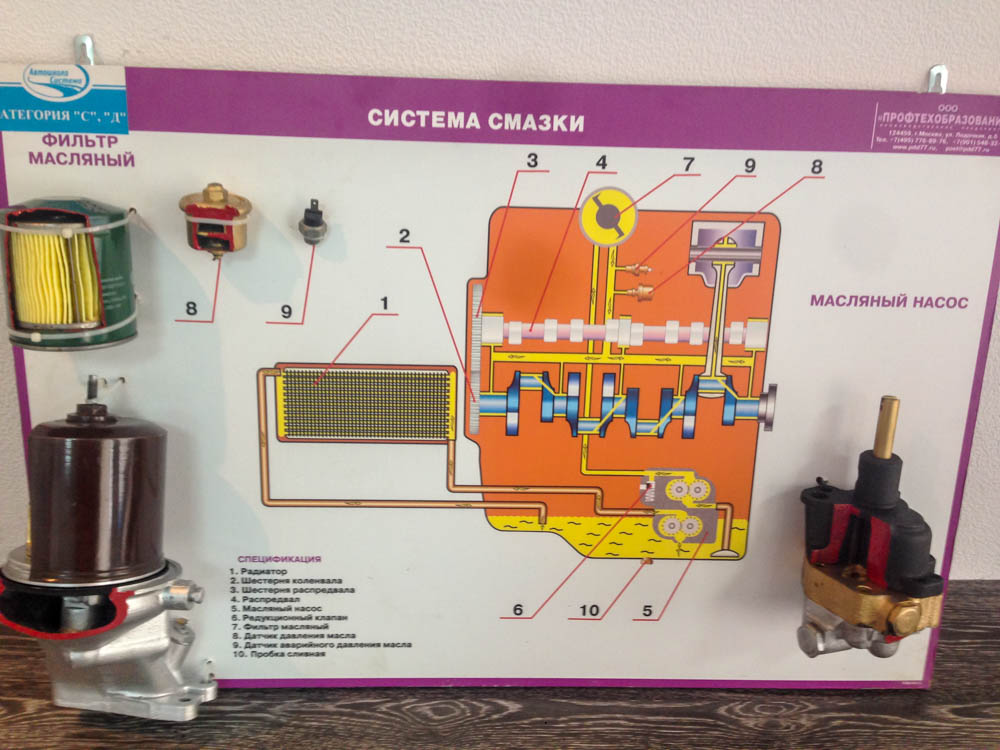

Устройство и назначение смазочных систем

Система смазки предназначена для подачи масла к деталям во время работы оборудования. Это снижает потери мощности, которые возникают из-за трения механизмов и уменьшает износ поверхностей. Заполняя пространство между деталями, масло не только охлаждает их, но и уплотняет зазоры и смывает продукты износа, унося их за собой. Смазочная система позволяет защитить детали механизма от коррозии и продлить срок его службы.

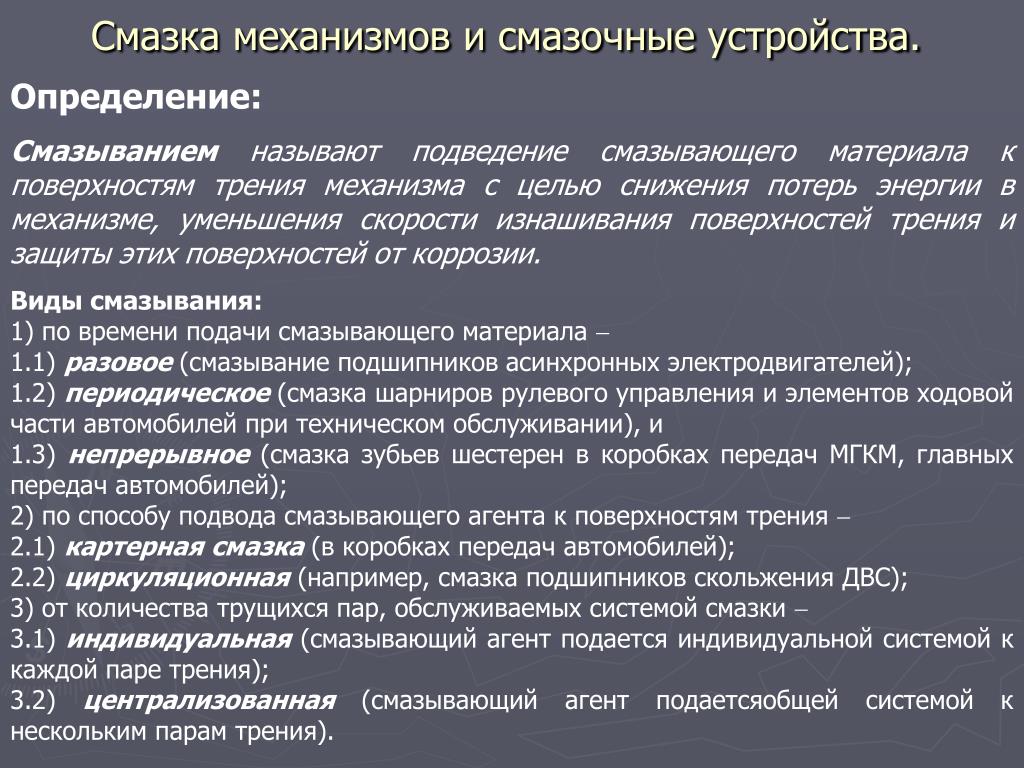

Классификация систем смазки

Основное назначение и устройство систем смазки зависит от типа системы. В современном производстве преобладают автоматизированные виды смазочных систем. Их главным преимуществом является отсутствие влияния человеческого фактора на функционирование механизмов. В обязанности рабочего персонала входит лишь пополнение емкостей, всю остальную работу выполняют машины. Такой способ обеспечивает более точное дозирование смазки, за счет чего снижаются затраты и повышается производительность ресурса детали.

Такой способ обеспечивает более точное дозирование смазки, за счет чего снижаются затраты и повышается производительность ресурса детали.

В некоторых видах производства все еще используются ручные системы смазки. В них подачей материала к узлам занимаются непосредственно работники. В зависимости от способа нанесения смазки, различают следующие виды систем:

- индивидуальные – смазка наносится через масленку или посредством полива;

- централизованные – применяются насосы, приводы и трубопроводы;

- групповая – наносится посредством погружения.

Основные составляющие смазочных систем

Систем смазки состоит из масляных насосов, распределителей, контрольного оборудования и соединительных элементов. Насосы могут быть гидравлическими, пневматическими или электроприводными. Устройство и работа системы смазки у разных видов оборудования могут отличаться. Варианты исполнения систем также бывают разными, в зависимости от назначения и масштабов производства — от небольших станков до целых заводов для подачи масла по расписанию.

Смазочные системы позволяют:

- снизить износ оборудования;

- избежать простоя и выхода оборудования из строя;

- снизить расход смазки и энергопотребление;

- увеличить ресурс оборудования;

- уменьшить затраты на обслуживание и ремонт оборудования.

Смазочная система двигателя.

Система смазки двигателя

Назначение системы смазки и ее дополнительные функции

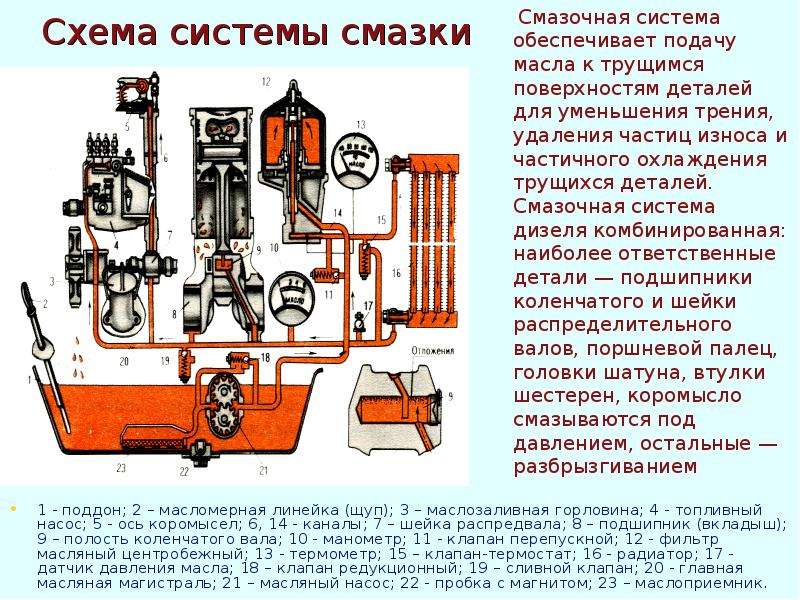

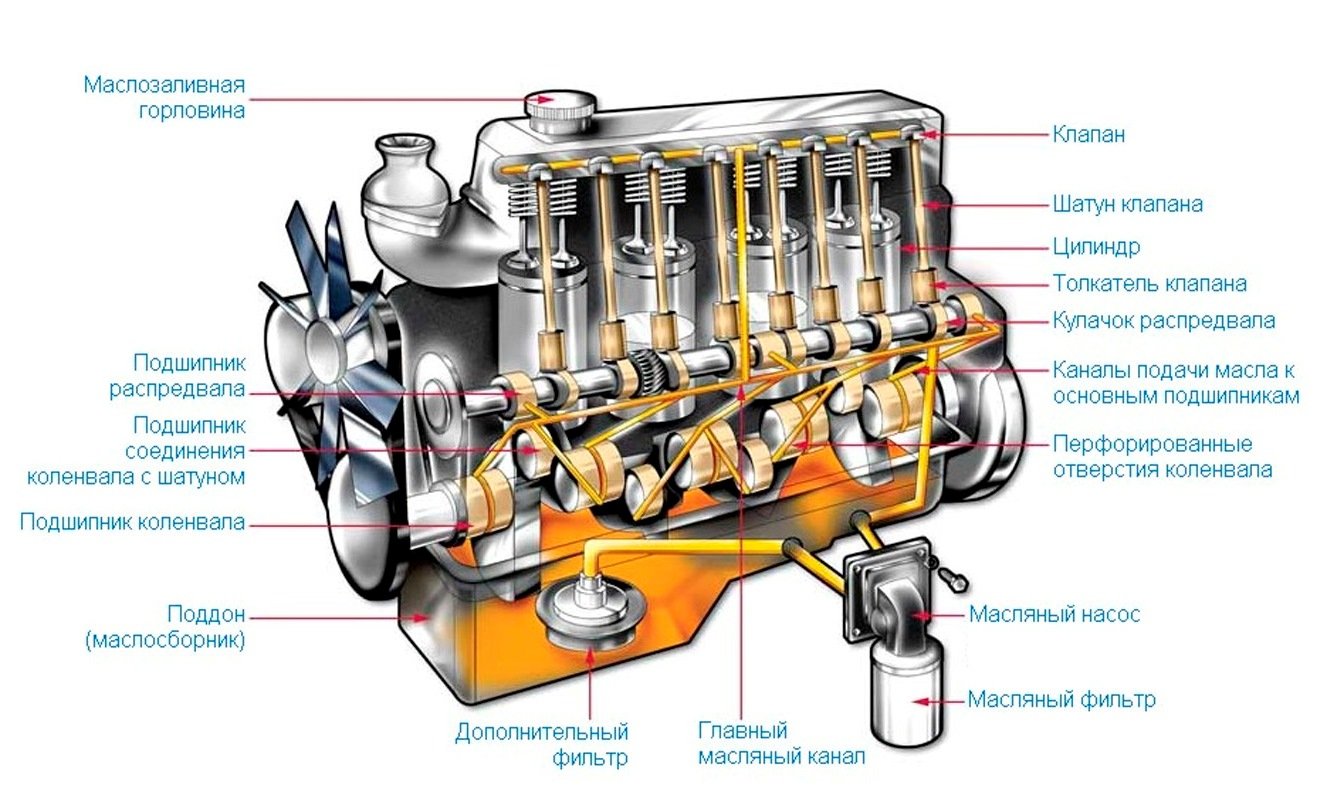

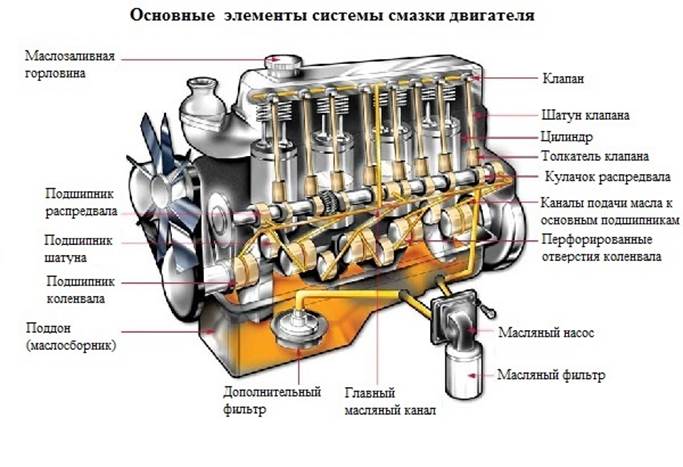

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

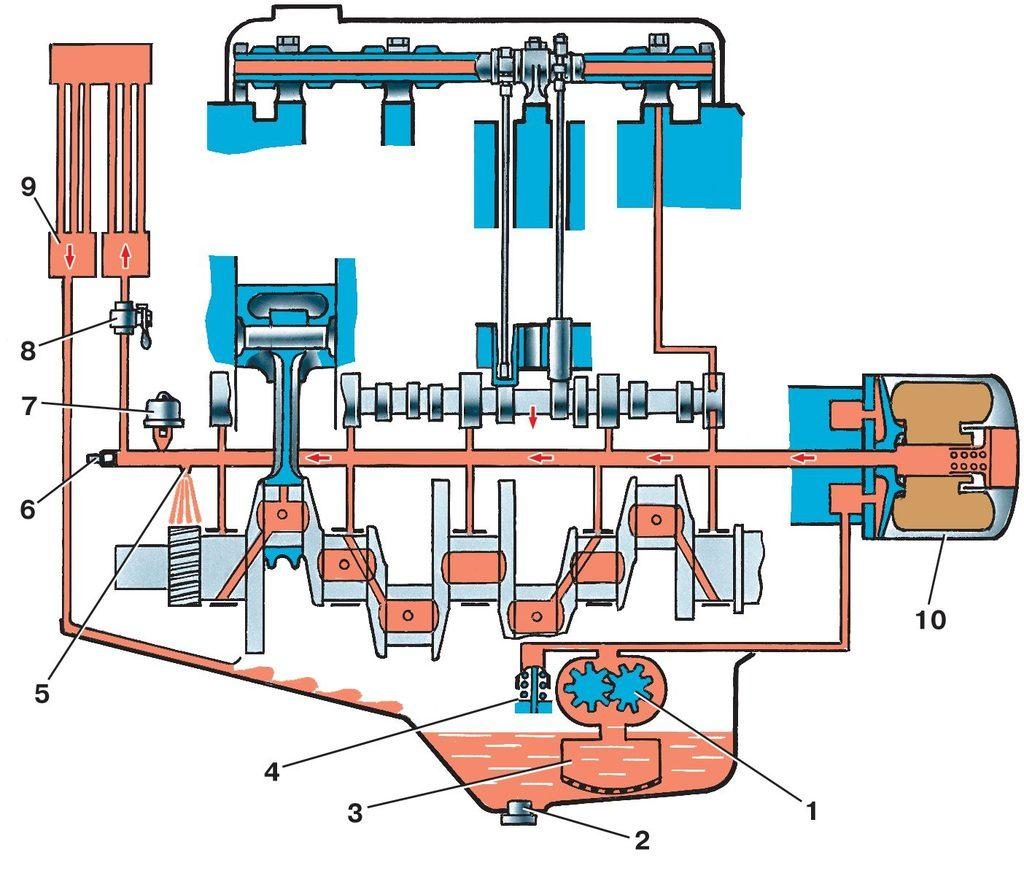

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

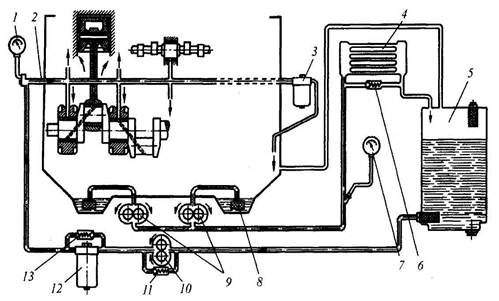

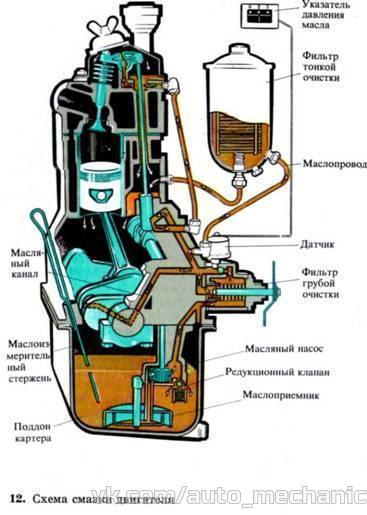

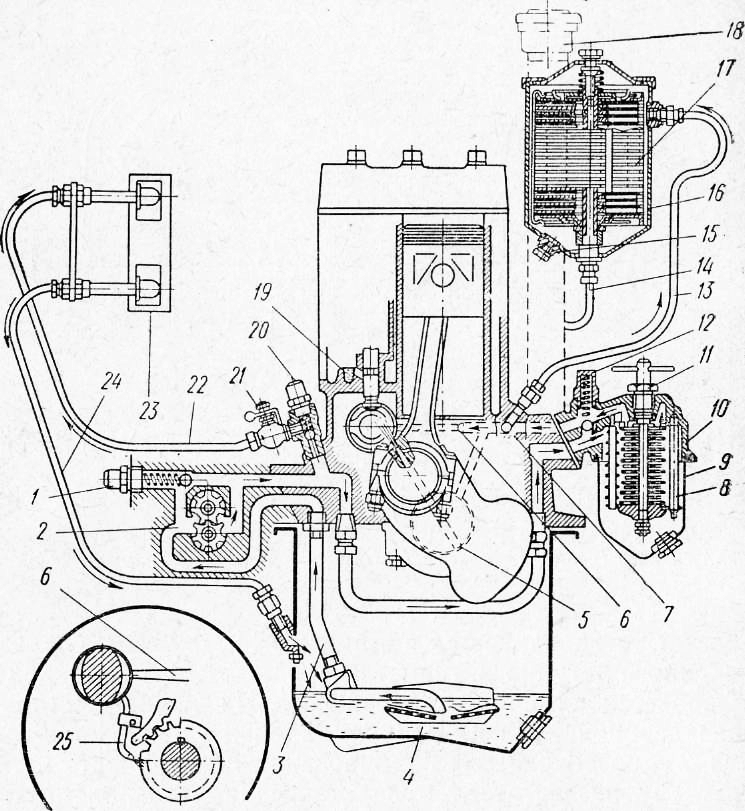

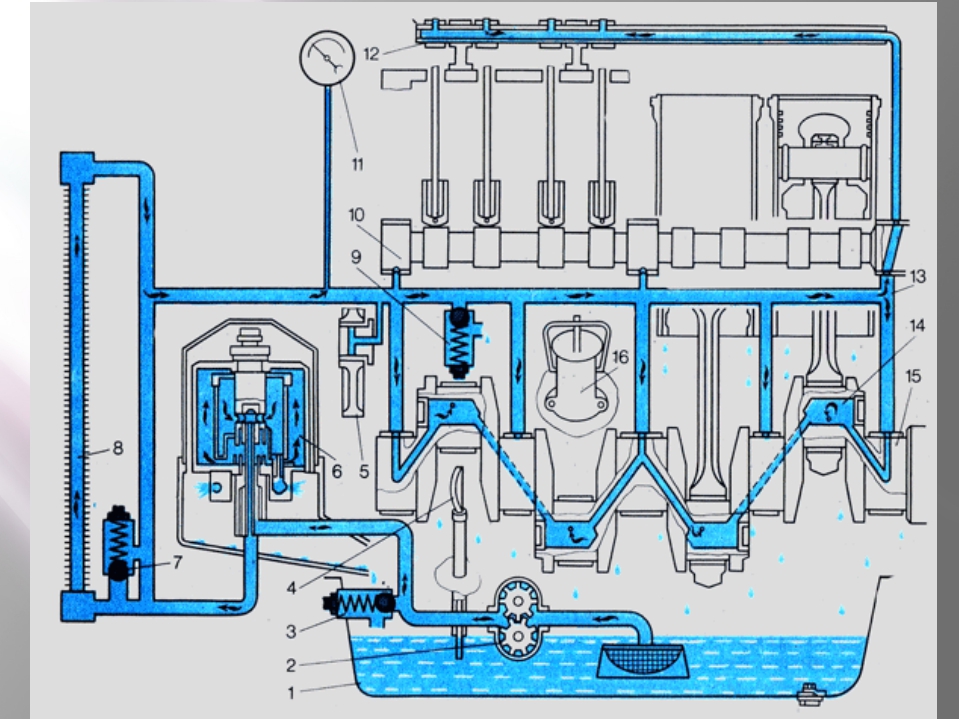

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Кроме того, относительно глубокий поддон негативно влияет на общие габариты и расположение центра тяжести двигателя и автомобиля в целом.

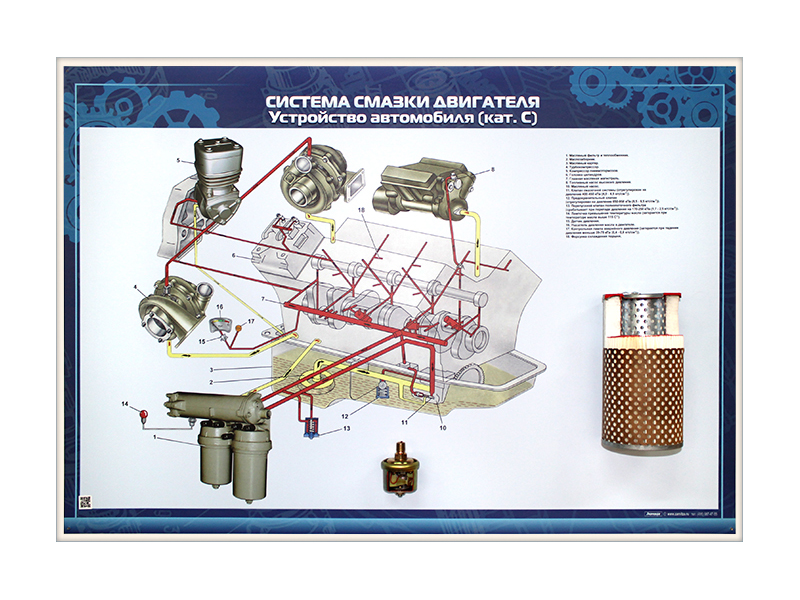

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

***

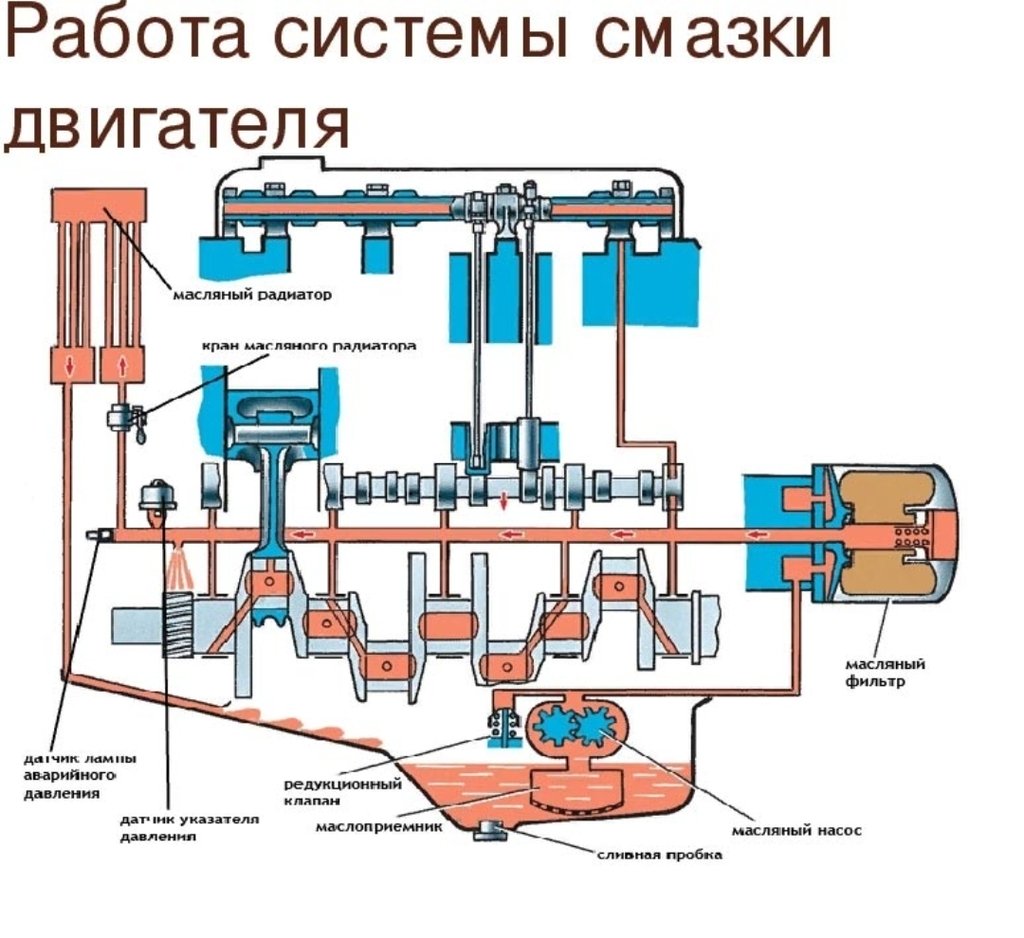

Работа системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Система смазки двигателя и ее элементы

Система смазки предназначена для подачи смазочного масла к трущимся частям двигателя, что уменьшает их трение и преждевременный износ, а также для частичного отвода тепла, выделяемого при трении. В некоторых двигателях систему смазки можно использовать для охлаждения поршней; она обеспечивает работу сервомоторов системы регулирования и автоматизации. Надежная и качественная работа системы смазки во многом определяет моторесурс двигателя.

В современных дизелях применяют принудительную, циркуляционную и смешанную системы смазки.

Смазку под давлением используют в мощных тронковых и во всех крейцкопфных двигателях для подшипников коленчатого и распределительного валов, подшипников приводов навешанных вспомогательных механизмов и поршневой головки шатуна. Смазка цилиндровых втулок и поршней осуществляется специальным насосом высокого давления— лубрикатором. Применение лубрикаторов позволяет использовать специальные сорта масел и обеспечивает регулирование количества подаваемого масла.

Смазка цилиндровых втулок и поршней осуществляется специальным насосом высокого давления— лубрикатором. Применение лубрикаторов позволяет использовать специальные сорта масел и обеспечивает регулирование количества подаваемого масла.

Смешанная система смазки состоит из смазки под давлением и смазки цилиндров, осуществляемой разбрызгиванием масла, стекающего с рамовых и мотылевых подшипников. Смазка разбрызгиванием малоэффективна, режим смазки неустойчив, так как зависит от частоты вращения двигателя. Масло быстро стареет, его расход возрастает. Такую смазку применяют только в тропковых двигателях при диаметре цилиндра не более 400 мм.

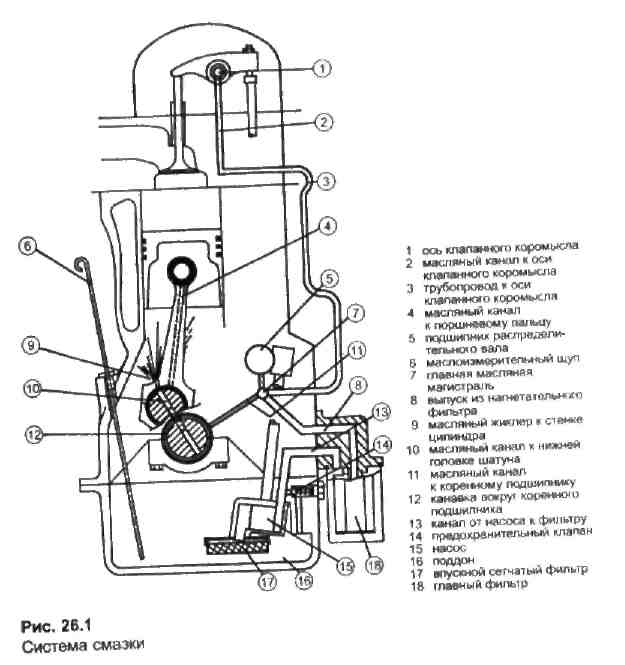

В состав ситемы смазки входят: масляный насос, фильтры, сточная цистерна (циркуляционная, резервный масляный насос, сепаратор и трубопроводы, связывающие отдельные элементы системы.

Различают две системы циркуляционной смазки: с «мокрым» и «сухим» картером. В системе с мокрым картером отработавшее масло собирается в поддоне фундаментной рамы, а в системе с сухим картером — в отстойнике, обычно находящемся вне двигателя.

На рис. 175 показана схема системы циркуляционной смазки с сухим картером. Откачивающий масляный насос 11 забирает через приемную сетку 12 масло из картера двигателя и направляет его через спаренный масляный фильтр грубой очистки 10 и маслоохладитель 8 в цистерну 4, откуда масло основным масляным насосом 3 по маслопроводу 1 нагнетается к трущимся частям двигателя. Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4 смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9 контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Перед пуском двигателя он прокачивается ручным масляным насосом 9 контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Масляные цистерны свежего масла, отработавшего и расходные оборудуют и располагают аналогично топливным.

Масляные насосы циркуляционной системы смазки обычно выполняют шестеренными или винтовыми. Схема реверсивного шестеренного насоса изображена на рис. 177. Насос имеет золотники, обеспечивающие подачу масла независимо от направления вращения. Роль золотников выполняют оси шестерен, в которых выфрезерованы каналы, связывающие всасывающий патрубок насоса при переднем ходе с полостью А, при заднем — с полостью Б, а нагнетательный — соответственно с полостью Б или полостью А.

Лубрикаторы представляют собой многоплунжерные насосы высокого давления, они служат для подачи смазки к цилиндровым втулкам. На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Маслоохладители выполняют в основном трубчатого типа. Охлаждающая вода протекает по трубкам, а масло омывает трубки снаружи. Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

Системы смазки

SKF предлагает все типы систем смазки: от одноточечных лубрикаторов до сложных, полностью автоматических и централизованных систем смазки и циркуляции масла. Продукты SKF для подачи смазки используются во всех промышленных и транспортных системах, например, в горнодобывающей промышленности, на железнодорожном транспорте, в станках, в целлюлозно-бумажной промышленности, в оборудовании ветровой энергетики и морском оборудовании.

Преимущества точной, регулярной, дозированной смазки, как части полностью управляемой программы технического обслуживания, невозможно переоценить. Около тридцати процентов преждевременных отказов механического оборудования приходится на плохое или неэффективное смазывание. Автоматизация этого процесса обеспечивает пополнение смазки с точными интервалами во всех точках, где это требуется, и с точным дозированием. Минимальное, но адекватное количество смазки может привести к значительному снижению расходов, и предлагает значительные экологические преимущества по сравнению с менее точными традиционными способами.

Минимальное, но адекватное количество смазки может привести к значительному снижению расходов, и предлагает значительные экологические преимущества по сравнению с менее точными традиционными способами.

SKF Lubrication Systems теперь включает бывшие компании Vogel и Safematic и может предложить клиентам все их знания в области решений для смазывания.

Вы можете найти информацию о продуктах и системах подачи смазки SKF ниже Предложения по продуктам технического обслуживания и Системы смазки на вебсайте http://www.skf.com/ru/index.html

Одноточечный автоматический лубрикатор

Преимущества централизованной системы смазки

Одноточечный автоматический лубрикатор

SKF SYSTEM 24 – это одноточечный автоматический лубрикатор, который может подавать смазку в те точки смазывания, где обычно использовался метод шприцевания.

Лубрикаторы SKF SYSTEM 24 могут быть установлены так, чтобы подавать нужное количество смазки на протяжении определенного количества времени. Это обеспечивает более тщательный контроль за подачей смазки в сравнении с традиционными ручными инструментами для повторного смазывания. SKF SYSTEM 24 превосходно подходит для применения в местах, труднодоступных для использования шприцов для смазывания или с большим количеством точек смазывания, где использование ручных инструментов будет менее эффективным.

Это обеспечивает более тщательный контроль за подачей смазки в сравнении с традиционными ручными инструментами для повторного смазывания. SKF SYSTEM 24 превосходно подходит для применения в местах, труднодоступных для использования шприцов для смазывания или с большим количеством точек смазывания, где использование ручных инструментов будет менее эффективным.

Преимущества централизованной системы смазки

Централизованная система смазки имеют следующие преимущества:

Большая производительность в результате увеличенного ресурса и сокращения простоев.

Снижение эксплуатационных расходов в результате уменьшения потребления энергии (пониженное трение), запасных частей, смазочных материалов и затрат на рабочую силу, благодаря пониженным требованиям к техническому обслуживанию и эксплуатации.

Снижение износа в результате регулярного, автоматического, точного и контролируемого дозирования смазочного материала в пределах коротких интервалов во время эксплуатации оборудования.

Исключение риска того, что некоторые точки смазки получат избыточное количество смазки, а другие ее не получат.

Исключение загрязнения смазочного материала.

Повышенная безопасность так как отсутствует необходимость присутствия оператора в непосредственной близости от участков, трудных для доступа и на опасных участках оборудования (например, печи, краны, уборочные машины, химическое производство).

Максимальная чистота.

Дружественное отношение к окружающей среде обеспечивается благодаря использованию минимальных количеств смазочного материала и минимальному обращению с ним.

Система смазки

Система смазки

Основное назначение системы смазки двигателя —

своевременный подвод чистого и, при необходимости, охлажденного моторного масла

к трущимся деталям двигателя для уменьшения трения и износа этих деталей за счет

создания на их поверхностях несущего масляного слоя. Система смазки также должна

обеспечивать охлаждение поверхностей путем отвода теплоты маслом и вымывание

продуктов износа из подшипников и зазоров между сопряженными поверхностями.

Система смазки также должна

обеспечивать охлаждение поверхностей путем отвода теплоты маслом и вымывание

продуктов износа из подшипников и зазоров между сопряженными поверхностями.

Система смазки может использоваться для организованного отвода теплоты от деталей, которые непосредственно не соприкасаются с охлаждающей жидкостью. К ним относятся внутренняя поверхность поршня, корпуса турбокомпрессора (в зонах подшипников), шестерни и др.

Смазка, кроме того, улучшает уплотнение поршневыми кольцами внутри-цилиндрового пространства и предохраняет детали двигателя от коррозии.

В зависимости от способа подвода масла к трущимся

поверхностям различают смазку под давлением, смазку разбрызгиванием и

комбинированную. В современных двигателях транспортных средств смазка наиболее

ответственных и нагруженных пар трения (подшипники коленчатого и

распределительного валов) осуществляется под давлением. Иногда под давлением

смазываются направляющие толкателей, подшипники верхних головок шатунов,

подшипники вала привода прерывателя-распределителя зажигания, вала привода

водяного насоса. К остальным трущимся поверхностям (цилиндры, поршни, привод

механизма газораспределения и др.) масло поступает разбрызгиванием и самотеком.

К остальным трущимся поверхностям (цилиндры, поршни, привод

механизма газораспределения и др.) масло поступает разбрызгиванием и самотеком.

В зависимости от назначения и условий работы двигателя применяются системы смазки двух типов: с мокрым и сухим картерами.

Система с мокрым картером получила преимущественное распространение. В этом случае резервуаром для масла служит нижняя часть картера. При больших продольных углах наклона двигателя в системах с мокрым картером уровень масла может быть расположен выше переднего или заднего концов коленчатого вала. При этом сальники будут находиться под избыточным давлением. Для уменьшения взбалтывания масла углубление в картере для масла может быть отделена от остального пространства успокоительным листом. Высота двигателя при системе смазки с мокрым картером возрастает.

В некоторых двигателях для обеспечения надежной

смазки при любом положении двигателя, а также для борьбы с пенообразованием в

картере применяют системы смазки с сухим картером. В таких системах основное

количество масла помещается в специальных емкостях-баках, куда оно откачивается

из картера. Такие системы применяются в двигателях спортивных автомобилей,

тракторов, специальных транспортных средств.

В таких системах основное

количество масла помещается в специальных емкостях-баках, куда оно откачивается

из картера. Такие системы применяются в двигателях спортивных автомобилей,

тракторов, специальных транспортных средств.

Системы смазки двигателей — багги-планс.рф

Двигатель для работы нуждается в смазке. В статье приведено описание основных систем смазки двигателей внутреннего сгорания, их достоиства и недостатки.

Системы смазки автомобильных ДВС

Бесперебойный подвод масла к трущимся поверхностям в ДВС обеспечивает система смазки. Система смазки автомобильного двигателя должна обеспечивать подачу достаточного количества масла к трущимся деталям при работе на различных скоростных и нагрузочных режимах, при подъемах и спусках до 35%, кренах до 25%, при отрицательных и положительных температурах окружающего воздуха, положительных и отрицательных горизонтальных и вертикальных ускорениях. Кроме того, она должна обеспечивать возможность длительной работы двигателя без перегрева масла с минимальным его расходом, а также обеспечивать достаточную очистку масла от механических примесей, не требовать больших трудозатрат на обслуживание.

Подвод масла к трущимся поверхностям осуществляется с помощью циркуляционных систем смазки или путем добавления масла в состав топлива (3-6% по объему).

Последний вариант смазки используется в маломощных двухтактных двигателях с криво-шипно-камерной продувкой. Масло, добавленное в топливо, в смеси с воздухом поступает в кривошипную камеру, где частично конденсируется на деталях ЦП Г и КШМ, а частично попадает в КС. В связи с этим к маслам для таких двигателей предъявляются особые требования по зольности и коксуемости.

В остальных двигателях применяются циркуляционные системы смазки, в которых масло, подводимое к трущимся поверхностям, собирается, очищается от продуктов износа и повторно подается для смазки деталей.

В зависимости от способа подвода масла в циркуляционных системах различают подачу смазки под давлением и путем разбрызгивания. В современных системах смазки двигателей используются оба варианта подвода масла, поэтому их называют комбинированными. Под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, вала турбокомпрессора, оси коромысел привода клапанов, сопряжения шатунов с поршневыми пальцами и др. В некоторых конструкциях для улучшения смазки организуется принудительный впрыск масла на зеркало цилиндра, а также на внутреннюю поверхность днища поршня с целью его охлаждения. Подвод масла под давлением организуется также в охлаждаемых циркулирующим маслом поршнях, к поршням с изменяемой степенью сжатия, гидравлическим толкателям клапанов, механизмам изменения фаз газораспределения и к другим исполнительным механизмам. Остальные подвижные детали двигателя смазываются путем разбрызгивания — каплями, образующимися при вытекании масла из подшипников коленчатого вала и других сопряжений. При этом распределение разбрызгиваемого масла в значительной степени связано с компоновкой двигателя.

В некоторых конструкциях для улучшения смазки организуется принудительный впрыск масла на зеркало цилиндра, а также на внутреннюю поверхность днища поршня с целью его охлаждения. Подвод масла под давлением организуется также в охлаждаемых циркулирующим маслом поршнях, к поршням с изменяемой степенью сжатия, гидравлическим толкателям клапанов, механизмам изменения фаз газораспределения и к другим исполнительным механизмам. Остальные подвижные детали двигателя смазываются путем разбрызгивания — каплями, образующимися при вытекании масла из подшипников коленчатого вала и других сопряжений. При этом распределение разбрызгиваемого масла в значительной степени связано с компоновкой двигателя.

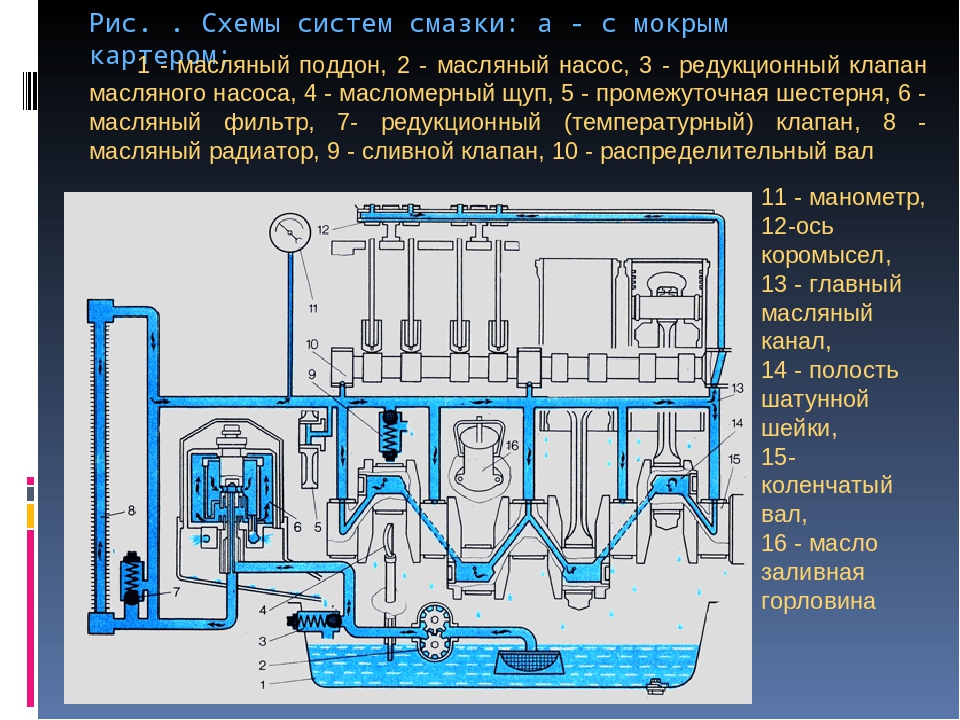

В зависимости от места размещения основного запаса масла различают системы смазки с мокрым (рис. 1.24, а) и сухим (рис. 1.24, б) картером.

В автомобильных двигателях наиболее распространены системы смазки с мокрым картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом.

В системах с сухим картером основной запас масла содержится в автономном масляном баке и масло подается к трущимся деталям нагнетающим масляным насосом. Стекающее в поддон масло полностью удаляется из него откачивающим насосом и вновь подается в масляный бак.

Система смазки с сухим картером обеспечивает длительную работу на крутых подъемах, спусках и при кренах без утечки масла через сальники коленчатого вала, а также дает возможность снизить высоту двигателя. Отсутствие запаса масла в зоне вращения коленчатого вала исключает возможность его забрасывания на стенки цилиндров, что положительно влияет на снижение эксплуатационного расхода смазки. Кроме того, при сухом картере масло в меньшей степени нагревается от горячих деталей и подвергается воздействию картерных газов, благодаря чему сохраняет свои физико-химические свойства в течение более длительного времени, чем в системах с мокрым картером.

В основу большинства систем смазки положен один и тот же принцип, иллюстрируемый рис. 1.24. Масло из поддона 11 (или бака 14) нагнетающим насосом 2 через полнопоточный фильтр 4, подается в масляную магистраль. Давление в ней контролируется манометром 5. Из масляной магистрали масло подается к шейкам коленчатого вала 16 (в некоторых вариантах к одной шейке, а к остальным по внутренним каналам коленвала), распределительного вала 8 и к другим парам трения. Слив избытка масла из магистрали осуществляется через фильтр 9. Контроль температуры масла осуществляется термометром 12, охлаждение — с помощью радиатора 13. Уровень масла контролируется мерным щупом 10. Для откачки масла в системах с сухим картером используются насосы 15. В качестве насосов в системах смазки, как правило, используются шестеренчатые насосы (прямозубые или косозубые) с шестернями внешнего или внутреннего зацепления (рис. 1.25, а, б)

1.24. Масло из поддона 11 (или бака 14) нагнетающим насосом 2 через полнопоточный фильтр 4, подается в масляную магистраль. Давление в ней контролируется манометром 5. Из масляной магистрали масло подается к шейкам коленчатого вала 16 (в некоторых вариантах к одной шейке, а к остальным по внутренним каналам коленвала), распределительного вала 8 и к другим парам трения. Слив избытка масла из магистрали осуществляется через фильтр 9. Контроль температуры масла осуществляется термометром 12, охлаждение — с помощью радиатора 13. Уровень масла контролируется мерным щупом 10. Для откачки масла в системах с сухим картером используются насосы 15. В качестве насосов в системах смазки, как правило, используются шестеренчатые насосы (прямозубые или косозубые) с шестернями внешнего или внутреннего зацепления (рис. 1.25, а, б)

Рис. 1.24. Схемы систем смазки:

а — с мокрым картером; б — с сухим картером; 1 — маслоприемник; 2 — нагнетающий насос; 3, 9 — фильтры; 4 — редукционный клапан; 5 — манометр; 6 — подвод масла к коленчатому валу; 7 — поршень; 8 — распредвал; 10- щуп; 11- картер; 12 — указатель температуры; 13 — радиатор; 14 — бак; 15 — откачивающий насос; 16 — коленчатый вал.

Рис. 1.25. Схемы шестеренных насосов системы смазки:

а- с внешним зацеплением; б — с внутренним зацеплением; 1 — разгрузочная канавка; 2 — полость нагнетания; 3 — полость всасывания.

Производительность масляного насоса и создаваемое давление в значительной мере зависит от вязкости масла и частоты вращения вала двигателя, которая изменяется в широких пределах. Кроме того, в процессе эксплуатации сопряженные детали двигателя изнашиваются, что приводит к увеличению зазоров между ними и к повышению количества прокачиваемого масла. Чтобы обеспечить бесперебойную подачу масла ко всем трущимся деталям при неблагоприятном сочетании указанных факторов, расчетную производительность масляного насоса увеличивают, а для поддержания требуемого давления в магистрали вводят регулятор, называемый редукционным клапаном.

В автомобильных двигателях применяются конические, сферические, пластинчатые и цилиндрические редукционные клапаны. На рис. 1.26 показан цилиндрический клапан, который состоит из плунжера 2 и пружины 3, установленных в корпусе 1 с отверстиями. В случае повышения давления в магистрали плунжер 2, сжимая пружину 3, перемещается и обеспечивает перепуск части масла в поддон или во всасывающую полость насоса. Требуемая характеристика клапана достигается соответствующим подбором пружины.

В случае повышения давления в магистрали плунжер 2, сжимая пружину 3, перемещается и обеспечивает перепуск части масла в поддон или во всасывающую полость насоса. Требуемая характеристика клапана достигается соответствующим подбором пружины.

Рис. 1.26. Плунжерный редукционный клапан:

1 — корпус; 2 — плунжер; 3 — пружина.

Редукционные клапаны могут устанавливаться в корпусе насоса на входе в главную масляную магистраль или в конце масляной магистрали. Установка редукционного клапана в корпусе насоса исключает возможность резкого повышения давления на входе в магистраль. Однако в этом случае давление в конце магистрали, под которым смазываются подшипники, может значительно колебаться при изменении гидравлического сопротивления системы и расхода масла. В связи с этим в некоторых системах устанавливают два редукционных клапана — в начале и в конце магистрали. Кроме редукционных в системах смазки могут устанавливаться нагнетательные, впускные, обратные и перепускные клапаны. Давление масла в системах смазки ДВС различных типов и назначения находится в пределах от 0,2 до 1,5 МПа. Большие значения относятся к быстроходным форсированным двигателям. Производительность используемого в системе смазки насоса должна обеспечивать расход масла 13-68 л/кВт • ч. Наибольшие значения используются для форсированных быстроходных двигателей с масляным охлаждением поршней. Объем масла в системах смазки с мокрым картером для двигателей различных типов составляет 0,03-0,48 л/кВт.

Давление масла в системах смазки ДВС различных типов и назначения находится в пределах от 0,2 до 1,5 МПа. Большие значения относятся к быстроходным форсированным двигателям. Производительность используемого в системе смазки насоса должна обеспечивать расход масла 13-68 л/кВт • ч. Наибольшие значения используются для форсированных быстроходных двигателей с масляным охлаждением поршней. Объем масла в системах смазки с мокрым картером для двигателей различных типов составляет 0,03-0,48 л/кВт.

Очистка масла от механических примесей в системах смазки осуществляется фильтрами. Наибольшее распространение в двигателях современных автомобилей получили бумажные полнопоточные поглощающие фильтры, улавливающие частицы размером до 0,5 мкм. Для исключения перегрева масла и сохранения нормального теплового режима трущихся пар масло в системе смазки двигателя, особенно в летний период, нуждается в охлаждении. Чаще всего для этого используются воздушно-масляные радиаторы, устанавливаемые перед радиатором системы охлаждения двигателя. С целью снижения вредного воздействия на масло прорывающихся из КС газов (кар-терных газов), а также снижения давления в картере для предотвращения утечек масла из двигателя, картер снабжают системой вентиляции. В настоящее время для минимизации вредных выбросов автомобильными двигателями в атмосферу используют закрытые системы вентиляции картера. Для отвода картер-ных газов в этих системах картер соединяется с впускным трубопроводом и (или) с воздушным фильтром.

С целью снижения вредного воздействия на масло прорывающихся из КС газов (кар-терных газов), а также снижения давления в картере для предотвращения утечек масла из двигателя, картер снабжают системой вентиляции. В настоящее время для минимизации вредных выбросов автомобильными двигателями в атмосферу используют закрытые системы вентиляции картера. Для отвода картер-ных газов в этих системах картер соединяется с впускным трубопроводом и (или) с воздушным фильтром.

Типы систем смазки

Типы систем смазки для каждой машины Мы предлагаем широчайший выбор современных систем смазки, а также лучшие продукты и услуги. Наша продукция включает лубрикаторы, форсунки, коллекторы, фитинги сопротивления и аксессуары для различных систем. Независимо от того, нужны ли вам конкретные области применения или смазка широкого оборудования, наши системы можно использовать в различных промышленных условиях. Наши системы смазки помогут продлить срок службы вашего оборудования и обеспечить его эффективную работу. Системы смазки, на которых мы специализируемся:

Системы смазки, на которых мы специализируемся:

Когда дело доходит до содержания, нет замены правильно спроектированной системе смазки ваши машины работают правильно. Типы машин, требующих смазки, очень разнообразны и включают: токарные станки по металлу, плоскошлифовальные станки, обрабатывающие центры, пилы, сверла, фрезерные станки и прессы.В таких отраслях, как сельское хозяйство, автомобилестроение, производство цемента, продуктов питания и напитков, станки, горнодобывающая промышленность, внедорожная мобильная техника, автомобильная промышленность, упаковка, полиграфия, целлюлозно-бумажная промышленность, железная дорога, сталь и ветроэнергетика, необходимы системы смазки. процессы. Система смазки Single Line Resistance — это решение для многих из этих потребностей.

Однопроводные системы смазки с сопротивлением

Однопроводные системы с сопротивлением являются наиболее простыми в эксплуатации и обслуживании. Они компактны, экономичны и идеально подходят для оборудования с близко расположенными подшипниковыми узлами или группами. Слив масла точно контролируется и подается в каждую точку во время работы машины. Для снижения трения и износа эта система смазки обеспечивает чистую масляную пленку между критическими поверхностями подшипников.

Они компактны, экономичны и идеально подходят для оборудования с близко расположенными подшипниковыми узлами или группами. Слив масла точно контролируется и подается в каждую точку во время работы машины. Для снижения трения и износа эта система смазки обеспечивает чистую масляную пленку между критическими поверхностями подшипников.

Преимущества однолинейных систем смазки сопротивления Bijur

- Компактные

- Экономичные

- Простые в разработке

- Простые в эксплуатации

- Подходят для узкоспециализированных узлов или групп подшипников

Однопроводные системы сопротивления представляют собой масло низкого давления системы смазки.Они предназначены для легкой и средней техники и могут смазывать до 100 точек. При выборе типа смазочной системы, необходимой для вашего оборудования, вы можете рассчитывать на то, что однолинейная система сопротивления будет компактной, экономичной и простой в эксплуатации и обслуживании. Система точно контролирует слив масла в каждую точку нагнетания во время работы машины, сохраняя чистую масляную пленку между критическими поверхностями подшипников. Смазочная система Single Line Resistance

Система точно контролирует слив масла в каждую точку нагнетания во время работы машины, сохраняя чистую масляную пленку между критическими поверхностями подшипников. Смазочная система Single Line Resistance

- Сводит трение и износ до минимума

- Увеличивает срок службы оборудования

- Повышает эффективность производства.

Автоматические смазочные насосы настоятельно рекомендуются по сравнению с ручными насосами. Автоматическая система смазки — это более безопасный, точный и надежный метод смазки машин, который обеспечивает экономичную альтернативу ручным системам. Автоматические смазочные насосы запрограммированы на работу с заданными интервалами между циклами смазки, что устраняет необходимость для оператора машины активировать процесс.

Форсунки прямого вытеснения

Системы смазки форсунок прямого вытеснения приводятся в действие давлением, создаваемым лубрикатором централизованной системы.Эти системы предпочтительны для машин, которым требуется очень определенное количество смазки для нескольких точек. Форсунки через равные промежутки времени попеременно включаются и отключаются. Когда в системе смазки достигается рабочее давление, из форсунок выходит масло и смазка.

Форсунки через равные промежутки времени попеременно включаются и отключаются. Когда в системе смазки достигается рабочее давление, из форсунок выходит масло и смазка.

Системы прогрессивной смазки серии

чаще всего используются в машинах и оборудовании средней мощности. Одним из преимуществ этой системы смазки является простота установки.Поскольку насосы подсоединены к коллекторам смазки, некоторые из которых являются модульными, установка, модификация и обслуживание могут выполняться без снятия трубок.

В системе смазки Series Progressive блоки делителя поступательного движения работают в заранее заданной последовательности. Это упрощает мониторинг работы системы с помощью подвижного индикаторного штифта. Последовательное движение поршней внутри разделительного блока происходит за счет циклической выгрузки из лубрикатора. Фиксированные объемные количества смазочного материала перемещаются в каждую точку, подключенную к сети системы смазки.

Двойные системы смазки

Двойные системы смазки используются во всех отраслях промышленности, где требуется непрерывная работа . Они экономичны для систем, имеющих более 20 точек опоры, и точки могут быть легко добавлены без перепроектирования всей системы. Когда происходит закупорка между линией подачи и подшипником, это не приводит к отключению системы; Остальные подшипники будут продолжать смазываться. Для каждой точки подшипника есть положительные индикаторы смазки.Смазочные системы Dualine обладают способностью вытеснять широкий спектр смазочных материалов от легкого масла до смазки 2-го класса. Объем подачи смазки на каждом подшипнике полностью регулируется даже после запуска.

Специальные системы смазки

HyperFormance — Система воздушно-масляной смазки HyperFormance обеспечивает высокий уровень эффективности для смазывания и охлаждения поверхностей, требующих точной подачи масла, таких как высокоскоростные шпиндели. Эта система смазки устраняет остаточный дрейф «масляного тумана» или тумана во время работы, а усовершенствованная конструкция обеспечивает точное количество смазочного материала.

Эта система смазки устраняет остаточный дрейф «масляного тумана» или тумана во время работы, а усовершенствованная конструкция обеспечивает точное количество смазочного материала.

FluidFlex — Система подачи под давлением жидкостей, смазок или охлаждающих жидкостей. Самая универсальная система смазки в отрасли, она разработана для максимальной эффективности, точности и контроля любой жидкости в любой производственной или перерабатывающей отрасли.

Одноточечные системы смазки

Одноточечные системы смазки, хотя и очень просты по конструкции, очень эффективны при подаче консистентной смазки или масла в точки смазки.Пользователи могут оценить время, необходимое для работы агрегата в пустом состоянии, с помощью различных пружин. Прозрачные резервуары позволяют легко визуально оценить уровень смазки в любое время. Избыточная смазка устраняется, поскольку действие Вентури выпускает смазку только тогда, когда подшипник находится в движении. Можно использовать консистентную смазку, используемую в других областях производственного цеха, поскольку в этой системе смазки можно использовать любую консистентную смазку.

Можно использовать консистентную смазку, используемую в других областях производственного цеха, поскольку в этой системе смазки можно использовать любую консистентную смазку.

Какие бывают типы систем смазки двигателя?

Само собой разумеется, что система смазки двигателя — квинтэссенция двигателя любого автомобиля.Система смазки двигателя выполняет множество функций, чтобы обеспечить безопасную и надежную работу двигателя. Система смазки в автомобиле подает пропорциональное количество смазки к различным частям двигателя, чтобы они оставались прохладными, чистыми, без ржавчины и коррозии и помогали им двигаться в идеальной гармонии со всеми другими частями двигателя.

Поскольку двигатель — это сердце транспортного средства, он должен работать непрерывно, чтобы другие части транспортного средства могли играть свои соответствующие роли.Эта непрерывная работа двигателя требует работы и других частей двигателя, что приводит к очевидному износу. Система смазки обеспечивает меньший износ многочисленных частей двигателя. Это также гарантирует, что все части работают абсолютно эффективно при контролируемых температурах.

Это также гарантирует, что все части работают абсолютно эффективно при контролируемых температурах.

Давайте поговорим о различных типах систем смазки двигателя, собранных известными производителями, экспортерами и импортерами запчастей для грузовиков Man.

Система смазки туманом: Первым и наиболее распространенным типом системы смазки двигателя является система смазки туманом.В этой системе смешивается пропорциональное количество смазочного масла от 2 до 3% и топлива, предпочтительно бензина. Смесь масла и топлива производится через карбюратор. Постепенно бензин испаряется, а масло в виде тумана попадает в цилиндр через основание кривошипа. Когда туман попадает в основание кривошипа, он смазывает главный и многочисленные шатуны, а также поршень, поршневые кольца и цилиндр. .

Система смазки с сухим картером: Это также наиболее распространенная форма системы смазки.В этом случае смазочное масло хранится в баке, расположенном в корпусе самолета или на двигателе. В системе такого типа хранится большой запас смазочного масла, а также имеется маслоохладитель для контроля температуры масла. Система смазки с сухим картером фактически используется для грузовых автомобилей большой грузоподъемности.

В системе такого типа хранится большой запас смазочного масла, а также имеется маслоохладитель для контроля температуры масла. Система смазки с сухим картером фактически используется для грузовых автомобилей большой грузоподъемности.

Система смазки с мокрым картером: Система смазки с мокрым картером помогает смазывать компоненты двигателя под давлением. Смазочное масло в этой системе хранится в картере или картере, который также служит источником масла, резервуаром для хранения масла и маслоохладителем.Масляный насос в этой системе приводится в действие распределительным валом. Масло всасывается из поддона масляным насосом через масляный фильтр в главный масляный канал под давлением 2-4 кг / см 2 для смазки подшипников шатуна.

производителей систем смазки | Системы смазки

Список производителей систем смазки

Однако большинство систем смазки, доступных сегодня для промышленного применения, представляют собой автоматические системы смазки, работающие с предварительно запрограммированными настройками, а не под контролем отдельного лица. Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Возможно, правильная смазка является наиболее важным фактором при промышленном техническом обслуживании. Без систем смазки многие промышленные и производственные процессы изнашиваются из-за трения, перегрева и, как правило, требуют гораздо более быстрого обслуживания.(Без смазки промышленные подшипники редко служат более 10% от своего потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом. По некоторым оценкам, проведенным в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

Общие смазочные материалы для систем смазки Смазочные материалы могут быть твердыми, твердыми / жидкими, жидкими, консистентными или газообразными. Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Чаще всего в системах смазки используется масло (которое считается жидкостью) или консистентная смазка. Масло является отличным смазочным материалом, поскольку оно обладает довольно высокой вязкостью и не прилипает к поверхностям (как жидкость). Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они намного дольше сопротивляются дегенерации, чем органические масла.Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не требует использования жира животного происхождения. Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы.Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы.Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Автоматическая система смазки способна обеспечить одновременную смазку различных частей машины, присоединяясь к машине. (Хотя они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

Автоматические системы смазки сильно различаются по совместимости и конфигурации.Однако все они имеют пять основных компонентов, известных как контроллер / таймер, насос, линию подачи, дозирующие клапаны / форсунки и линии подачи.

· Контроллер или таймер — это механизм, используемый для включения и выключения системы смазки снаружи или изнутри насоса.

· Насос отвечает за транспортировку смазочного материала в основную систему из резервуара (где смазочный материал хранится).

· Подающая линия соединяется с насосом и позволяет смазке поступать к дозирующим клапанам / форсункам.

· Дозирующие клапаны или форсунки отвечают за отмеривание смазочного материала и последующую подачу его в питающие линии.

· По подводящим линиям смазочный материал наконец доставляется к заданным точкам нанесения.

Как упоминалось ранее, системы смазки сильно различаются по своей конфигурации и применению. Один из наиболее удобных методов классификации автоматических систем смазки зависит от метода работы системы.

Однолинейные прогрессивные системы смазки получили свое название от способа постепенного перемещения смазки между последовательностью дозирующих клапанов. В системах этого типа насос подает одну порцию смазки, чтобы запустить процесс смазки. Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за остановку прогресса.

Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за остановку прогресса.

Параллельные системы смазки отличаются от одинарных прогрессивных систем использованием нескольких параллельных систем клапанов или форсунок. В отличие от одной прогрессивной системы, каждый инжектор ограничен одной точкой нанесения смазки. Параллельные системы смазки могут быть однолинейными параллельными или двухлинейными (или двухлинейными) параллельными. В обоих типах систем смазка под давлением сбрасывается обратно в резервуар во время процесса смазки. (Однолинейные параллели достигают этого путем отключения насоса, а двойные параллельные линии достигают этого через вторую линию подачи.) Основное различие между однолинейными и двухмагистральными параллельными системами смазки заключается в том, что последние имеют реверсивные клапаны, которые позволяют насосам создавать давление во второй линии подачи во время процесса смазки.

Иногда автоматические системы смазки различают по типу конкретных применений, для которых они предназначены. Примеры таких систем включают масленки для цепей, воздушные лубрикаторы, газовые насосы, системы смазки спреем / щетками для цепей и масленки с постоянным уровнем.Цепные масленки предназначены для работы с рельсами или цепями. Пневматические лубрикаторы, с другой стороны, обеспечивают как смазку, так и фильтрацию трубопроводов сжатого воздуха. Они могут быть установлены вне воздушной системы, но чаще они встраиваются непосредственно в воздушную линию, где они могут обеспечить постоянную смазку всех механизмов внутри нее. Лубрикаторы для газовых насосов предназначены для предотвращения высыхания топливных насосов (что может привести к необратимым повреждениям), в то время как системы смазки для цепей и щеток можно найти для печей в пищевой промышленности.Наконец, масленки постоянного уровня используются для поддержания уровня жидкости в различном оборудовании. В частности, они помогают подшипникам, редукторам, корпусам насосов и опорным блокам терять слишком много влаги и создавать трение. (Хотя это и не является предметом данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной подачей или подачей давления, иногда с помощью вспомогательного насоса.) \

(Хотя это и не является предметом данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной подачей или подачей давления, иногда с помощью вспомогательного насоса.) \

Многоточечные системы смазки являются часто отличается наличием распределительного блока.Этот блок подключается к единому смазочному узлу и принимает входной сигнал, одновременно направляя его выход в систему из нескольких шлангов. Шланги, идущие от распределительного блока, ведут к отдельным подшипникам и / или механизму.

Существует множество других систем смазки. К ним относятся многоточечные системы прямой смазки, системы смазки туманом, системы распыления мелкого объема / низкого давления, системы смазки с рециркуляцией масла, однолинейные системы смазки сопротивлением и другие.

Преимущества автоматических систем смазкиАвтоматические системы смазки превосходят ручные методы смазки по ряду причин.Ниже приведены лишь некоторые из них:

Согласованность. Вместо того, чтобы ограничивать смазку оборудования широким диапазоном времени применения, ALS предлагает частую, постоянную смазку в реальном времени, которая намного эффективнее поддерживает долговечность машины. Ручные методы часто сопряжены с риском чрезмерной смазки оборудования, чтобы компенсировать нерегулярные методы смазки. Приложение реального времени, которое стало возможным благодаря ALS, устраняет этот риск.

Вместо того, чтобы ограничивать смазку оборудования широким диапазоном времени применения, ALS предлагает частую, постоянную смазку в реальном времени, которая намного эффективнее поддерживает долговечность машины. Ручные методы часто сопряжены с риском чрезмерной смазки оборудования, чтобы компенсировать нерегулярные методы смазки. Приложение реального времени, которое стало возможным благодаря ALS, устраняет этот риск.

Безопасность труда. ALS устраняет физические риски, связанные с ручной смазкой, особенно ручной смазкой, которая должна выполняться во время фактической работы оборудования.

Эффективное использование времени. Поскольку ALS смазывает оборудование во время его работы, он сокращает время простоя на производстве и повышает эффективность использования времени.

Экономия затрат. Предыдущие преимущества ALS в совокупности делают предприятия более рентабельными и производительными в целом. Расчет рентабельности инвестиций (часто с помощью производителя систем смазки) — простой способ увидеть преимущества использования централизованных систем смазки, а не ручных методов.

Отрасли, которые пользуются преимуществами систем смазки, включают автомобильную промышленность, производство продуктов питания и напитков, горнодобывающую промышленность, печать, упаковку, сталь, бумагу и промышленную механическую обработку.Фактические местоположения, которые зависят от систем смазки, включают электростанции, нефтяные месторождения и предприятия по переработке стали. Некоторые типы смазочных систем используются даже в жилых домах для обслуживания компьютеров и автомобилей.

Уход и техническое обслуживание Автоматические системы смазки — это сложные особенности промышленных сред, требующие особого ухода для надлежащего обслуживания. Регулярно проверяйте свою систему смазки. Регулярный осмотр важен для выявления повреждений, например ослабленных или поврежденных линий.Такое повреждение может привести к чрезмерной смазке, которая во многих отношениях так же опасна, как и недостаточная смазка. Рекомендуется проверять свои системы не реже одного раза в день. Регулярно меняйте или обслуживайте компоненты вашей системы смазки. Обычно рекомендуемые графики замены смазочного материала можно получить у производителя или поставщика системы смазки. Фильтры в системах смазки — еще один важный компонент, который требует регулярного обслуживания для защиты от пыли и мусора.Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания имеют тенденцию к снижению вязкости смазочных материалов и, следовательно, к общей эффективности вашей системы смазки.

Регулярно меняйте или обслуживайте компоненты вашей системы смазки. Обычно рекомендуемые графики замены смазочного материала можно получить у производителя или поставщика системы смазки. Фильтры в системах смазки — еще один важный компонент, который требует регулярного обслуживания для защиты от пыли и мусора.Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания имеют тенденцию к снижению вязкости смазочных материалов и, следовательно, к общей эффективности вашей системы смазки.

Тем, кто заинтересован в настройке одной или нескольких систем смазки, следует принять во внимание несколько моментов. Во-первых, они должны сделать выбор между системами на масляной основе и системами на основе консистентной смазки. Для обслуживания стационарного производственного оборудования, такого как фрезерные станки с ЧПУ, системы смазки на масляной основе предлагают лучший сервис. Для мобильных устройств, таких как грузовики, строительная техника или горнодобывающая техника, лучше всего подходят системы смазки. Конечно, если для разных областей применения требуются разные потребности, всегда можно настроить системы смазки как маслом, так и консистентной смазкой. Кроме того, пользователи систем смазки должны убедиться, что выбранный ими смазочный материал совместим с температурами, скоростями и крутящими моментами, с которыми работают их машины. Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Для мобильных устройств, таких как грузовики, строительная техника или горнодобывающая техника, лучше всего подходят системы смазки. Конечно, если для разных областей применения требуются разные потребности, всегда можно настроить системы смазки как маслом, так и консистентной смазкой. Кроме того, пользователи систем смазки должны убедиться, что выбранный ими смазочный материал совместим с температурами, скоростями и крутящими моментами, с которыми работают их машины. Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Заказчики систем смазки также должны решить, какая конфигурация системы наилучшим образом соответствует требованиям их области применения. Примером такого решения является выбор между системами прогрессивной и параллельной смазки. Системы последовательной прогрессивной смазки отключаются при выходе из строя какой-либо линии или подшипника в системе. Это дает преимущество заблаговременного предупреждения операторов о механической проблеме. Однако, если время безотказной работы производства крайне необходимо, может быть лучше использовать параллельные системы, которые не зависят от каждого звена в системе, работающего с оптимальной производительностью.Параллельные системы также могут быть предпочтительнее по другим причинам. Например, двухлинейная параллельная система смазки идеальна в сценариях, когда требуется смазка на больших расстояниях или при экстремальных температурах.

Однако, если время безотказной работы производства крайне необходимо, может быть лучше использовать параллельные системы, которые не зависят от каждого звена в системе, работающего с оптимальной производительностью.Параллельные системы также могут быть предпочтительнее по другим причинам. Например, двухлинейная параллельная система смазки идеальна в сценариях, когда требуется смазка на больших расстояниях или при экстремальных температурах.

Решение о том, какая система смазки лучше всего соответствует вашим конкретным потребностям, не следует принимать изолированно. Целесообразно инвестировать в поиск поставщика систем смазки с репутацией не только в плане поставки высококачественной продукции (например, благодаря партнерству с несколькими производственными линиями), но и в отношении квалифицированных консультаций с клиентами и индивидуальных решений.Производители часто не предоставляют «стандартные» версии важных деталей или принадлежностей, таких как фильтры, манометры и пресс-масленки; Таким образом, важно обсудить с поставщиком всю желаемую систему смазки. При покупке систем смазки у поставщиков имейте в виду, что к определенным пакетам могут прилагаться условия, которые не обязательно приносят пользу клиенту (например, требуя от клиентов покупать смазочный материал непосредственно у поставщика, чтобы гарантировать определенные гарантийные привилегии).Найдите время, чтобы найти поставщика, который не только способен, но и искренне желает предоставить вам наилучшее применение смазки.

При покупке систем смазки у поставщиков имейте в виду, что к определенным пакетам могут прилагаться условия, которые не обязательно приносят пользу клиенту (например, требуя от клиентов покупать смазочный материал непосредственно у поставщика, чтобы гарантировать определенные гарантийные привилегии).Найдите время, чтобы найти поставщика, который не только способен, но и искренне желает предоставить вам наилучшее применение смазки.

Информационное видео о системе смазки

Что такое система смазки? Типы … — Машиностроение

Что такое система смазки? Типы систем смазки.

Смазочная система используется для подачи масла и других смазочных материалов, чтобы обеспечить поток чистому маслу при точной температуре и соответствующем давлении на движущиеся части машины.Масло всасывается в насос из поддона, тем самым уменьшая трение между частями и, следовательно, увеличивая срок службы всех компонентов. Без смазки большинство машин перегреются или сильно повредятся.

Правильная смазка — самый важный аспект жизни машины и автомобиля. Хорошо смазанный автомобиль легко переживет плохо обслуживаемые модели. То же самое и с промышленным оборудованием, и хорошая система смазки может помочь сэкономить много денег в долгосрочной перспективе.

Используются различные типы систем смазки:

1.Система смазки туманом

2. Система смазки с мокрым картером и

3. Система смазки с сухим картером

1. Система смазки туманом

В этой системе небольшое количество смазочного масла смешивается с топливом (в основном бензином). Масло-топливная смесь вводится через карбюратор. Бензин испаряется, а масло в виде тумана попадает в цилиндр через основание кривошипа. Капли масла ударяются о основание кривошипа, смазывают коренные и шатунные подшипники, а остальное масло смазывает поршень, поршневые кольца и цилиндр.Система предпочтительна в двухтактных двигателях, где не требуется смазка основания кривошипа. В двухтактном двигателе заряд частично сжимается в основании кривошипа, поэтому масло в основании кривошипа невозможно.

Различные преимущества:

Отсутствие замены масла и снижение требований к техническому обслуживанию

Пониженный расход смазки (до 70 процентов по сравнению со смазкой картера)

Пониженное трение и пониженная температура подшипников

Давление тумана блокирует попадание загрязняющих веществ

Снижение износа и увеличение срока службы элементов машины

Снижение капитальных затрат

Эта система проста, недорогая и не требует обслуживания, поскольку не требует масляного насоса, фильтра и т. Д.Однако у него есть серьезные недостатки.

2. Система смазки с мокрым картером:

2. Система смазки с мокрым картером:

Эта система состоит из большой емкости для хранения масла в основании камеры картера. Из поддона масло всасывается насосом и подается на различные части двигателя. Лишнее масло после обслуживания будет постепенно возвращаться в отстойник.

Существует три разновидности системы смазки с мокрым картером. Это:

Это:

1. Система смазки разбрызгиванием

2.Система смазки разбрызгиванием и давлением и

3. Система смазки под давлением

Система смазки

2.1 Система смазки разбрызгиванием:

При смазке разбрызгиванием масло подается на цилиндры и поршни с помощью вращающихся стержней на крышках шатунных подшипников. Каждый раз, когда они вращаются, ковши проходят через масляный желоб. Пройдя через масляный поддон, ковши разбрызгивают масло на цилиндры и поршни, чтобы смазать их.

Хотя смазка разбрызгиванием эффективна для небольших двигателей и насосов, это не точный процесс.Детали насоса могут быть недостаточно смазаны или слишком много смазаны. Количество масла в желобе жизненно важно для правильной работы. Если масла недостаточно, между критически важными компонентами может произойти износ, а слишком большое количество масла вызовет чрезмерную смазку, что может привести к гидравлической блокировке. Тип используемого масла и его вязкость также важны в системе смазки разбрызгиванием. Масло должно быть достаточно густым, чтобы обеспечить достаточную смазку и прилипать к ковшам, но не настолько вязким, чтобы нагреваться при перемешивании в масляной ванне.Чистота масла также имеет решающее значение; масло следует регулярно фильтровать и при необходимости доливать.

Масло должно быть достаточно густым, чтобы обеспечить достаточную смазку и прилипать к ковшам, но не настолько вязким, чтобы нагреваться при перемешивании в масляной ванне.Чистота масла также имеет решающее значение; масло следует регулярно фильтровать и при необходимости доливать.

2.2 Система смазки разбрызгиванием и давлением:

2.2 Система смазки разбрызгиванием и давлением:

Система смазки разбрызгиванием и давлением представляет собой комбинацию системы смазки разбрызгиванием и давлением. В этой системе смазочное масло подается насосом под давлением к подшипникам главного вала и распределительного вала. масло также направляется в виде струи из сопла или разбрызгивается ковшом или ковшом на большой конец для смазки подшипников на большом конце шатуна, кривошипного пальца, поршневого пальца, поршневых колец и цилиндра.

2.3 Система смазки под давлением:

В системе смазки под давлением смазочное масло подается насосом под давлением ко всем деталям, требующим смазки. Масло под давлением подается на коренные подшипники коленчатого вала, распределительного вала и опорные поверхности шатуна. Отверстия, просверленные в шейках коренных подшипников коленчатого вала, передают масло в подшипник большого конца и подшипники малого конца через отверстие, просверленное в шатуне. манометр предназначен для подтверждения циркуляции масла к различным частям.Система давления включает в себя навинчиваемый масляный фильтр премиум-класса. Смазка под давлением используется на отдельных поверхностях подшипников цилиндра и шатуна

Масло под давлением подается на коренные подшипники коленчатого вала, распределительного вала и опорные поверхности шатуна. Отверстия, просверленные в шейках коренных подшипников коленчатого вала, передают масло в подшипник большого конца и подшипники малого конца через отверстие, просверленное в шатуне. манометр предназначен для подтверждения циркуляции масла к различным частям.Система давления включает в себя навинчиваемый масляный фильтр премиум-класса. Смазка под давлением используется на отдельных поверхностях подшипников цилиндра и шатуна

3. Система смазки с сухим картером:

Насос с сухим картером имеет многоступенчатую конструкцию, чтобы обеспечить удаление всего масла из поддона. Это также приводит к удалению лишнего воздуха из картера, и по этой причине их называют «сухим картером», что означает, что масляный поддон практически сухой. подача масла осуществляется из внешнего бака.Масло из отстойника перекачивается с помощью продувочного насоса через фильтры во внешний накопительный бак. масло из накопительного бака перекачивается в цилиндр двигателя и маслоохладитель. Давление масла может варьироваться от 3 до 8 бар.

масло из накопительного бака перекачивается в цилиндр двигателя и маслоохладитель. Давление масла может варьироваться от 3 до 8 бар.

Система смазки с сухим картером обычно используется для двигателей большой мощности.

При работе с любой системой смазки обязательно обслуживайте все фильтры, чтобы пыль не попадала в смазку. Также регулярно меняйте смазочные материалы в соответствии с рекомендациями производителя и ежедневно проверяйте свои системы.Любые изменения в производительности должны предупредить вас о потенциальных проблемах.

Смазка 101: 4 типа смазочных материалов

Смазка 101: 4 типа смазочных материалов

Автор VibrAlign, июль 13, 2020

Часто в отрасли смазочные машины передаются новым сотрудникам, потому что это считается работой для новых рабочих или учеников. Хотя смазывание — относительно простая задача, все же важно иметь хорошее представление о различных типах смазочных материалов. Это гарантирует, что неправильный тип никогда не будет использован для неправильного приложения. Это неизбежно предотвратит простои и поломки машины.

Хотя смазывание — относительно простая задача, все же важно иметь хорошее представление о различных типах смазочных материалов. Это гарантирует, что неправильный тип никогда не будет использован для неправильного приложения. Это неизбежно предотвратит простои и поломки машины.

Начнем с основ. Существует 4 типа смазок: Oil , Grease , Penetrating Lubricants и Dry Lubricants . Два самых распространенных смазочных материала, с которыми вы будете иметь дело ежедневно, — это масло и консистентная смазка, однако на вашем предприятии по-прежнему будут использоваться сухие и проникающие смазки.Важно понимать, когда вам следует, и не должны использовать эти разные типы смазок.

Масло — одно из самых распространенных смазочных материалов, встречающихся в растениях. Это жидкая жидкость, которая бывает разной «массы» или вязкости, чем меньше весовое число, тем тоньше масло. Иногда в масло можно смешивать присадки для предотвращения окисления и коррозии.

Когда использовать масло:

- На шарнирах, подшипниках, обслуживании инструмента, заточке лезвий

- Вы хотите смазать что-то без сопротивления, характерного для смазки

- Вам нужна смазка, но вы не хотите все разбирать, поэтому вы капаете масло в небольшое пространство.

Не используйте масло, когда:

- Машина или деталь, нуждающиеся в смазке, выглядят грязными или пыльными.Добавление масла в грязную или поврежденную область вызовет дополнительное трение или масло «склеится». Кроме того, если поверхность не чистая, масла с более низкой вязкостью будут стекать или стекать.

- Если поверхность будет влажной или намокнет, масло смоется. Это распространенное заблуждение, поскольку масло действительно делает вещи водонепроницаемыми. Однако масло впитывает воду и со временем снижает его адгезию и смывает детали, которые в первую очередь нуждались в смазке.

Консистентная смазка изготавливается путем смешивания масла, загустителя (обычно мыла на литиевой основе) и иногда дополнительных смазочных материалов, таких как ПТФЭ (тефлон).Из-за того, как оно сделано, оно обладает такими же смазывающими свойствами, как и масло. Однако его текстура и липкость помогают ему лучше прилипать к поверхностям. Смазки бывают разной консистенции, самая тонкая из которых похожа на кетчуп, а самая толстая — на кусок сыра чеддер.

Когда использовать консистентную смазку:

- На шестерни, подшипники, цепи, рычаги

- Вам необходимо, чтобы смазка оставалась на поверхности в течение длительного периода времени

- Вы хотите изолировать частицы пыли или капли воды

- Вы так редко пользуетесь машиной, что можете забыть смазать ее

Не используйте смазку, когда:

- Ваша машина имеет быстро движущиеся или мелкие детали, и смазка может замедлить ее или создать слишком большое сопротивление

- Если вам нужно содержать в чистоте место, движущиеся части могут сбрасывать смазку около

- У вас прекрасные или быстродействующие механизмы, в которых густая смазка создает слишком большое сопротивление.

Penetrating Lubricant — это то, что вы берете, когда у вас есть ржавые домкраты или детали с годами ржавчины или мусора на них.Проникающая смазка не является долговечной смазкой, ее можно использовать только для проникновения в крошечные трещинки, добавления смазки и разрушения ржавчины.

Когда использовать проникающую смазку:

- Ослабление застрявших гаек или болтов. Независимо от того, покрыты ли они ржавчиной или годами мусора, это их освободит.

- Удаление жевательной резинки (бывает), клеевых наклеек и ремонт складских помещений.

Не используйте проникающую смазку, когда:

- Его нельзя использовать вместо других смазочных материалов, никогда не используйте этот продукт для подшипников или других деталей.Это ненадолго и приведет к повреждению вашей машины.

Dry Lubricant — отличная альтернатива, когда вы не можете использовать масло или консистентную смазку, которые будут притягивать пыль и грязь. На молекулярном уровне крошечные частицы, из которых состоит сухая смазка (например, графит), очень скользкие. Сухая смазка обычно выпускается в виде спрея, смешанного с водой, спиртом или другим растворителем, который в конечном итоге испаряется, оставляя после себя тонкую пленку смазки для уменьшения трения.

На молекулярном уровне крошечные частицы, из которых состоит сухая смазка (например, графит), очень скользкие. Сухая смазка обычно выпускается в виде спрея, смешанного с водой, спиртом или другим растворителем, который в конечном итоге испаряется, оставляя после себя тонкую пленку смазки для уменьшения трения.

Когда использовать сухую смазку:

- На шпильках, замках, петлях

- Крошечные детали, которые нельзя забрызгать жиром, или окружающие поверхности, которые должны оставаться чистыми

- Следует избегать использования смазки, притягивающей пыль или грязь

- Поверхности могут подвергаться воздействию очень высоких температур или давлений. В этом случае масла начнут окисляться.

Не используйте сухую смазку, когда:

- Поверхность нанесения будет подвергаться воздействию жидкостей или растворителей, которые могут смыть оставшуюся смазку.

Совместимость смазки

Знание правильной совместимости консистентной смазки особенно важно при техническом обслуживании машины, потому что отказ смазки может иметь серьезные последствия, и на это накладывается цена. При совместном взаимодействии неправильных загустителей наступят ужасные последствия. Вы можете увидеть реакцию, которая вызывает отделение базовых масел от загустителей. Кроме того, базовое масло может больше не прилипать к смазке, заставляя ее сочиться и вытекать из того места, где оно было нанесено.Другие реакции при смешивании пластичных смазок могут повлиять на рабочие характеристики работающей машины, такие как нагрузка, температура, стабильность и т. Д.

При совместном взаимодействии неправильных загустителей наступят ужасные последствия. Вы можете увидеть реакцию, которая вызывает отделение базовых масел от загустителей. Кроме того, базовое масло может больше не прилипать к смазке, заставляя ее сочиться и вытекать из того места, где оно было нанесено.Другие реакции при смешивании пластичных смазок могут повлиять на рабочие характеристики работающей машины, такие как нагрузка, температура, стабильность и т. Д.

Мы сделали загружаемых плакатов о совместимости смазок для вашего предприятия, чтобы легко увидеть, какие смазки хорошо сочетаются друг с другом.