Особенности отверждения (полимеризация) полимерных покрытий.

Отверждение (полимеризация) порошковых полимерных покрытий должно проходить как можно более рационально и при этом не нарушать качество образующегося покрытия (Пк), еще чувствительного к внешним воздействиям.

Реакция полимеризации порошковых полимерных покрытий протекает в зависимости от состава композиции, согласно законам кинетики, при определенной температуре и времени в печи полимеризации. При горячей сушке весь слой порошкового краски должен быть как можно быстрее нагрет до необходимой температуры при ее однородном распределении в отверждаемом слое. Только при таких условиях расплав порошковой краски может достичь минимальной вязкости без ухудшения растекаемости в результате проходящей реакции полимеризации. При медленном нагревании в толщине слоя порошковой краски начинается процесс полимеризации еще до того, как произошло его достаточное растекание по поверхности изделия, в результате чего отвержденная поверхность получается неровной. Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

Конструкционные разновидности сушильных камер

В зависимости от вида загрузки сушилки делятся на камерные и непрерывного действия. Корпуса сушилок состоят, как правило, из кассет с двойными стенками, выполненных из листового металла, между которыми находится изолирующий материал. Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Конструкция сушилок всегда должна быть такой, чтобы образовывалось как можно меньше «тепловых мостиков» между их наружной и внутренней обшивкой. Начиная с определенной длины и температурных диапазонов, должны быть предусмотрены специальные стыки, учитывающие расширение материала и достаточные для компенсации колебаний длины внутренней и наружной обшивок корпуса. Кроме того, необходимо обеспечить полную герметичность всех воздуховодов и воздушных каналов. Вентиляторы должны быть соединены с корпусом так, чтобы не передавалось никаких колебаний, мешающих работе.

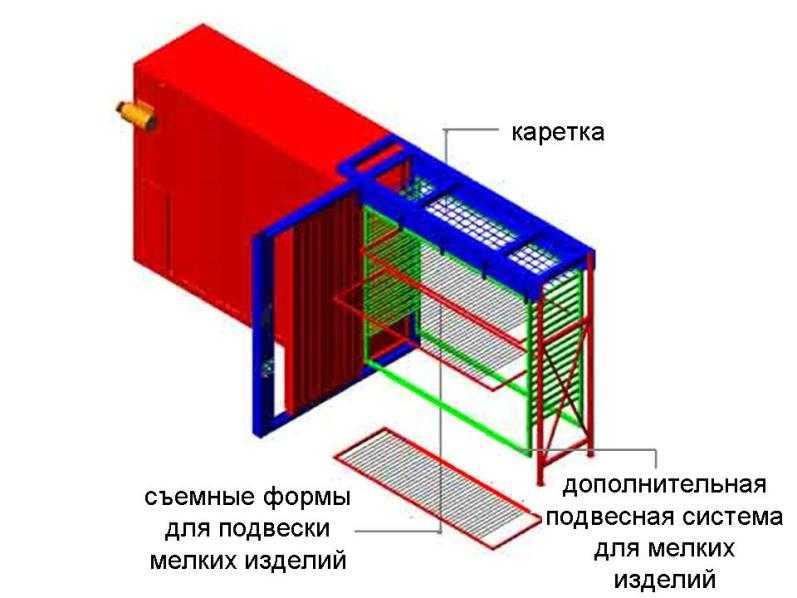

Камерные сушилки представляют собой самые простые конструкции печей полимеризации и загружаются в периодическом режиме. Эти сушилки используют при малой пропускной способности и/или при существенно изменяющихся условиях горячей сушки, например когда с для окрашиваемых изделий различной толщины необходимо разное время сушки или когда при использовании различных порошковых ЛКМ применяют разную температуру сушки.

Эти сушилки используют при малой пропускной способности и/или при существенно изменяющихся условиях горячей сушки, например когда с для окрашиваемых изделий различной толщины необходимо разное время сушки или когда при использовании различных порошковых ЛКМ применяют разную температуру сушки.

Большим недостатком этих печей является загрузка изделий отдельными партиями. Когда двери сушилки открываются для загрузки или выгрузки, температура в печи заметно падает и для достижения требуемой температуры приходится ждать определенное время. Однако для оптимальной полимеризации и хорошей растекаемости ЛКМ по поверхности необходимая температура изделия должна быть достигнута за возможно более короткое время.

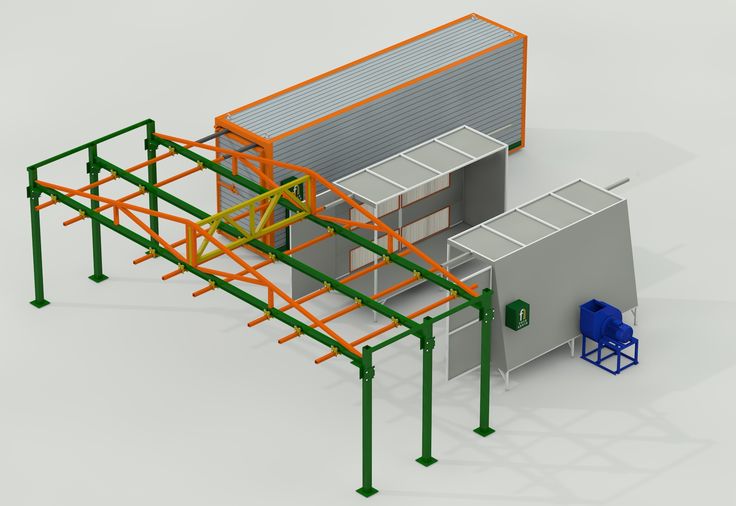

Сушилки непрерывного действия при серийном производстве загружаются в поточном режиме — непрерывно или периодически, в большинстве случаев с применением транспортных установок. У этого типа сушилок входное и выходное отверстия располагаются на противоположных сторонах. Возможна реверсивная компоновка, при которой система транспортирования сконструирована таким образом, что изделия один или несколько раз меняют направление своего движения.

Сушилки непрерывного действия и реверсивные сушилки оборудуют в настоящее время так называемыми A-шлюзами, представляющими собой зоны, предназначенные для предотвращения потерь тепла у входного и выходного отверстий сушилки с помощью поднимающихся или опускающихся по наклонной участков транспортной системы внутри сушилки. При этом вход и выход располагаются на одном уровне, ниже дна сушилки. Если установка работает в периодическом режиме, сушилка для предотвращения потерь тепла может быть оборудована раздвижными или подъемными дверями. Такая конструкция используется преимущественно при больших размерах окрашиваемых изделий и меньшей пропускной способности. В этом случае площадь на которой располагается печь возрастает на величину, занимаемую участком подъема конвейерной системы, который тем короче, чем круче может подниматься конвейер с учетом способа подвески окрашиваемых изделий. Достаточное расстояние между двумя обрабатываемыми изделиями составляет 100 мм, минимальное — 80 мм.

При недостатке производственных площадей зачастую не удается реализовать конструкцию, включающую А-шлюз с полностью соответствующим ему участком конвейерной системы. Компромисс в этом случае достигается за счет того, что в торцевой стенке делают вырез для конвейера и подвески, и только более широкие окрашиваемые изделия поступают внутрь печи снизу. Потери на участке более узкого выреза можно снизить путем установки защитных элементов, изготовленных из эластичного материала.

Корытные сушилки — аппараты, конструкция которых предуматривает загрузку вертикально сверху в периодическом режиме. Чрезмерные потери тепла предотвращаются с помощью откидных дверей. Корытные сушилки часто применяют в погружных установках с ваннами, оборудованными передвижными подъемно-транспортными системами. Они также используются при транспортировании крупногабаритных окрашиваемых изделий вдоль погружной установки с помощью загрузочных автоматов (передвижных подъемно-транспортных систем). Температура в печи сохраняется наложением сверху крышки с подвесками, на которые навешивается обрабатываемое изделие, а при отсутствии подвесок — с помощью откидной или передвижной крышек.

Комбинированная сушилка или сушилка блочного типа. Поскольку перед нанесением порошкового ЛКМ изделия, как правило, подвергаются предварительной химической обработке, в большинстве установок для нанесения наряду с печью полимеризации необходима также сушильная камера для удаления воды. Комбинирование этих агрегатов позволяет получить определенную экономию благодаря наличию совместной разделительной стенки для каждой печи и отсутствию потерь трансмиссии через наружную стенку. Кроме того, отходящий воздух печи полимеризации можно смешивать с воздухом сушильной камеры и оттуда выводить наружу как отработанный. Таким образом, отпадает необходимость в наличии трубы для удаления отходящего воздуха и возникает возможность рекуперации энергии в соответствии с перепадом температур между печью полимеризации и сушилкой для удаления воды.Печь полимеризации в случае применения такой сушилки блочного типа имеет в большинстве случаев U-образную конструкцию, так что длина корпуса чаще всего приблизительно одинакова с сушилкой блочного типа.

Методы сушки

В зависимости от характера переноса тепла различают сушку за счет конвекции или различного рода облучения. Конвекционная или циркуляционная сушка осуществляется за счет движения потока нагретого воздуха на изделия, причем на их поверхности происходит интенсивный теплообмен. Нагретый воздух охлаждается, передавая тепловую энергию окрашиваемому изделию. При этом температура изделия повышается и нагревается лакокрасочные покрытий.

Для нагревания воздуха в сушилках циркуляционного типа могут использоваться все известные источники энергии. На практике чаще всего применяют дизельное топливо, природный газ, электроэнергию, масла, горячую воду и пар. Источник энергии выбирают, исходя из экономических или специфических для конкретного предприятия соображений, а также с учетом из температуры, необходимой для сушки.

Различают прямой или косвенный обогрев. В сушилках с косвенным обогревом перенос энергии в циркулирующий воздух осуществляется с помощью теплообменников. В аппаратах с прямым обогревом сушильная среда нагревается путем введения нагретых газов, образующихся в результате сгорания природного газа или котельного топлива.

В аппаратах с прямым обогревом сушильная среда нагревается путем введения нагретых газов, образующихся в результате сгорания природного газа или котельного топлива.

Прямой обогрев более выгоден с точки зрения экономии энергии, но может быть использован только в тех случаях, когда чистота топочных газов исключает возможность загрязнения окрашиваемой поверхности, так как в противном случае может произойти пожелтение покрытия или внесение частичек сажи, образующихся в результате неполного сгорания. При особенно высоких требованиях к качеству получаемых покрытия можно производить фильтрацию как циркуляционного, так и свежего воздуха сушилки, чтобы надежно защитить еще не отвержденное покрытие от попадания загрязнений. Для циркуляции горячего воздуха используются вентиляторы, обычно радиального типа. Конвекционные сушилки работают, как правило, со скоростью циркуляции воздуха 1—2 м/с. В ряде случаев, несмотря на высокий расход энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирается скорость до 25 м/с.

На практике обычно выбирается скорость до 25 м/с.

Важнейшее преимущество циркуляционной сушилки заключается в возможности ее универсального использования в широком диапазоне производственных программ. Это и объясняет их большую распространенность. Различные по геометрическим параметрам части, обладающие одинаковым отношением массы к поверхности, достигают одинаковой скорости нагревания. Поэтому изделия различной величины и формы, но одинаковой толщины могут подвергаться сушке при одном температурном режиме, т.е. одновременно. Выравнивание температуры происходит даже при обработке партий крупных изделий самой различной формы. Кроме того, благодаря одинаковому температурному режиму снижается до минимума опасность «пережигания» покрытия , т.е. его повреждения в результате перегрева на некоторых изделиях. В связи с малым различием между температурой окружающей среды и обрабатываемого изделия даже нарушения работы с остановкой конвейера не приводят, как правило, к производственному браку. Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

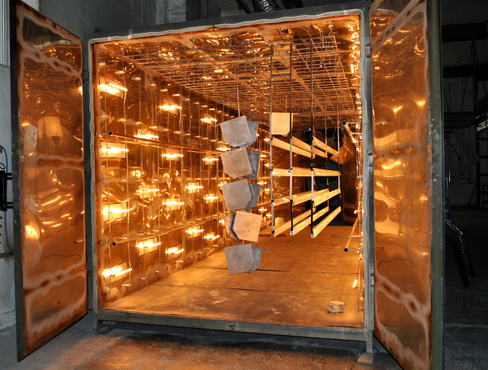

Сушка инфракрасным облучением использует еще один способ передачи энергии для отвержения ЛКМ. Интенсивность ИК-излучения зависит от диапазона длины волн и температуры излучателя. Различают длинно-, средне-, коротко- и ультракоротковолновое излучение. Зависимость между длиной волны и температурой ИК-излучения приведена в таблице.

Иногда вместо длины волны оценивается температура терморадиационной стенки. В этом случае различают темные и светлые излучатели. Так называемые «темные излучатели» приблизительно соответствуют нижнему диапазону длинных волн. Эти излучатели представляют собой каналы из черной жести, в которых циркулируют дымовые газы при температуре 300 — 400°C, и используются, как правило, в тех случаях, когда в распоряжении имеется отходящее тепло соответствующей температуры, например в сушилках для кузовов автомобилей с термической очисткой отходящего воздуха. Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

В средне-, коротко- и ультракоротковолновом диапазонах обычно применяют электрические излучатели. Они обеспечивают более точное регулирование температуры поверхности окрашиваемых изделий.

ИК-лучи в зависимости от свойств облучаемой поверхности могут поглощаться или отражаться. Светлые гладкие поверхности, как и при воздействии световых лучей, отражают большую часть облучения по сравнению с шероховатыми и темными поверхностями. Неотраженная часть облучения преобразуется в тепло, что приводит к повышению температуры изделий и нагреванию слоя ЛКМ также и изнутри. Преимущество сушки ИК-облучением заключается также и в возможности переноса большого количества энергии за очень короткий промежуток времени. Это позволяет быстрее подготовить сушилку к работе, быстрее нагреть окрашиваемые изделия, а также значительно сэкономить рабочие площади благодаря более короткому пути движения изделий в процессе сушки.

Эти преимущества могут быть использованы в полной мере при сушке изделий с ровными тонкими стенками. Изделия более сложной формы и различной толщины отличаются разной скоростью нагревания. Так как нагревание при более высокой температуре излучателя происходит быстрее, в определенных местах может очень быстро произойти перегрев Пк. Этого можно избежать при применении дорогостоящих технических решений, предусматривающих дополнительное регулирование или существенное увеличение циркуляции воздуха, что сводит на нет все преимущества терморадиационной сушки.Средневолновые ИК-электроизлучатели (IRM-излучатели) представляют собой наиболее распространенный тип. Они отличаются прочностью конструкции и длительным сроком службы. Их недостаток — относительно медленное нагревание: до достижения полной мощности требуется около 2 мин.Коротковолновые электрические ИК-излучатели при регулировании превосходят IRM-излу-чатели, но обладают гораздо более коротким сроком службы. Газовые ИК-излучатели сочетают преимущества терморадиационного нагрева с дешевым теплоносителем.

Важным элементом при конвекционном нагревании являются воздуховоды, так как в печах терморадиационной сушки происходит обязательный нагрев воздуха. Чтобы избежать перегрева и добиться равномерного распределения тепла, в терморадиационных печах обеспечивается циркуляция находящегося внутри печи воздуха и отвод отходящего воздуха. При использовании ИК- и газовых излучателей можно во избежание перегрева дополнительно применять водяное охлаждение. Кроме того, у газовых излучателей необходимо обеспечивать отвод продуктов сгорания с помощью вентиляторов или в сочетании с находящейся вблизи сушилкой с циркуляцией воздуха.

Специальные методы отверждения. При других ускоренных методах отвержения, например УФ- или электронной терморадиационной сушке, излучение служит не для нагревания, а в качестве катализатора полимеризации пленкообразователя. Высокочастотная сушка (нагревание изделий с использованием индуктивного или емкостного сопротивления в высокочастотном поле) также является специальным методом отвержения, при котором для нанесения покрытия на металлы может быть использована только индуктивная сушка. Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Индуктивное нагревание предполагает нахождение изделия в магнитном поле и его нагревание с помощью возникающих внутри вихревых токов. В результате этого тепло вырабатывается непосредственно внутри изделия. Тем самым сушка покрытия происходит всегда по направлению изнутри наружу, а не снаружи внутрь, как при других методах.

Индуктивный нагрев пригоден для всех методов сушки, в том числе для ЛКМ, содержащих растворители. Индуктивная сушка существенно улучшает адгезию покрытия. Кроме того, по данным одного из изготовителей, возможно относительно быстрое нагревание: в некоторых случаях в течение секунд. Можно сушить также изделия больших размеров, так как преобразование энергии происходит в зависимости от выбора частоты только на поверхности, т.е. именно там, где необходимо нагревание.Используемая для нагревания индукционная катушка в большинстве случаев представляет собой выбранный в соответствии с обрабатываемым изделием кольцевой или линейный индуктор. Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Условием применения индукционной сушки является определенная геометрия изделий, способствующая равномерному распределению поступающего тока, чем обеспечивается одинаковая температура. Идеальными для этого вида сушки являются трубы, штанги или болты. В автомобильной промышленности этот метод используется также для сушки при окраске приводных валов, тормозных дисков, педалей сцепления или подшипников колес.Индуктивный нагрев можно комбинировать с традиционными методами сушки. Например, можно производить предварительный нагрев индуктивным методом, а дальнейшее отвержение — с помощью конвекции или облучения. Таким образом, можно очень быстро достичь температуры, лишь немного не достигающих максимального уровня, в результате чего весь процесс сушки значительно сокращается.

Микроволновая сушка — совершенно новый метод, обеспечивающий нагревание покрытия изнутри наружу. Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2—8 мкм, можно очень гибко регулировать мощность.

Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2—8 мкм, можно очень гибко регулировать мощность. С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

Полимеризация порошковой краски — особенности, этапы, технология

Время на чтение: ~ 4 минуты

Большое значение в процессе окрашивания имеет полимеризация порошковой краски. Только строгое соблюдение технологии позволит получить ударопрочное, устойчивое к коррозии покрытие с электроизоляционными свойствами. Окраска имеет свои особенности в зависимости от размеров, толщины, материала обрабатываемых деталей. Чаще таким способом окрашиваются металлические поверхности. Но допускается нанесение порошкового красителя на древесину, термостойкие пластмассы.

Этапы полимеризации

После того как сухой порошок был нанесен на поверхность изделия с помощью распылителя, приступают к окрашиванию. Операция проводится с использованием специального оборудования и включает 3 стадии.

Операция проводится с использованием специального оборудования и включает 3 стадии.

Оплавление

Помещенная в печь деталь нагревается до определенной температуры, заданной изначально. Установленные параметры зависят от нескольких факторов:

- толщины и формы изделия;

- типа оборудования;

- вида красителя.

Нагреваясь, красящие частицы расплавляются, образуя слой средней вязкости. Воздух, изначально содержащийся в порошке, вытесняется. Краска превращается в блестящую пленку, то есть полимеризуется. Если процесс проводится правильно, то воздух вытесняется полностью, а получившаяся пленка характеризуется равномерностью. При нарушении технологии в покрытии могут оставаться воздушные пузырьки, что приводит к возникновению пор. Это ухудшает технические характеристики и внешний вид окрашенной поверхности.

Температура плавления красителя должна быть ниже установленной в камере. Тогда получится избежать дефектов. Резкие температурные колебания запрещены. Допустимые перепады не более 5 °С. Оптимальные показатели — 150-220 °С. Частицы наносятся тонким слоем.

Тогда получится избежать дефектов. Резкие температурные колебания запрещены. Допустимые перепады не более 5 °С. Оптимальные показатели — 150-220 °С. Частицы наносятся тонким слоем.

Отвержение

Эта стадия занимает больше времени. Нагревание помещенного в камеру предмета продолжается, но температура снижается. Постепенно краситель проникает глубоко в структуру материала и затвердевает. На этапе отвержения формируются качественные характеристики верхнего слоя: прочность, декоративность, защитные свойства.

Следует помнить: тонкостенные изделия прогреваются быстрее, чем аналоги крупных размеров. Чтобы исключить появление дефектов, работа с деталями большой толщины проводится 2-мя способами:

- их предварительно нагревают;

- увеличивают время отвержения.

На этой стадии самый важный фактор – время. Сокращать его нельзя. Иначе пленка не успеет до конца затвердеть, что негативно скажется на адгезии и прочности.

Охлаждение

Окрашенный предмет охлаждается в камере, которая входит в конструкцию печи. Время полимеризации порошковой краски составляет 15-30 минут. Весь процесс (от напыления частиц до получения конечного результата окрашивания) занимает 30-50 минут.

Оборудование для полимеризации

Оплавление красителя, образование пленки происходит в специальных печах (сушильных шкафах). В зависимости от конструктивных особенностей они бывают 2-х видов:

- Тупиковые (камерные) – целесообразно использовать при небольших объемах производства и меняющихся условиях окраски. Эксплуатация имеет собственные особенности. Так как загрузка обрабатываемых изделий проводится партиями, температурный режим характеризуется нестабильностью. Поэтому требуется предварительный прогрев сушилки.

- Проходные (конвейерные) – используются при серийном производстве.

Работают в поточном режиме. На противоположных сторонах расположены отверстия, обеспечивающие свободный вход и выход деталей. Чтобы предотвратить тепловые потери, печи оборудуются специальными А-шлюзами. Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Работают в поточном режиме. На противоположных сторонах расположены отверстия, обеспечивающие свободный вход и выход деталей. Чтобы предотвратить тепловые потери, печи оборудуются специальными А-шлюзами. Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Шкафы для сушки оснащены блоком управления, с помощью которого легко контролировать выполнение операций. Есть возможность автоматического отключения, благодаря заранее настроенному таймеру. Для работы полимеризационных печей используются различные источники энергии: мазут, природный газ, электричество.

Контроль и гарантия качества

Для контроля качества, как правило, используется современное оборудование. Степень заряда частиц определяется трибоэлектротестером. Для настройки температуры используется термограф. Степень адгезии проверяется адгезиметром, толщина покрытия – толщиномером. Выбирая компанию «Порошковая краска СПб», клиенты выбирают качество, надежность и доступные цены.

Рекомендуемые статьи:

- Как красить порошковой краской

- Чем снять порошковую краску

- Толщина слоя порошковой краски

Является ли порошковое покрытие термостойким? [Варианты высокотемпературного покрытия]

Долговечность и доступность сделали порошковое покрытие фаворитом среди наших клиентов. Благодаря своей способности прочно прилипать к большинству металлов, порошковое покрытие является отличным вариантом для вашего будущего проекта. И если вам интересно, является ли он термостойким, короткий ответ — «да».

Полный ответ немного более подробный, поэтому, пожалуйста, продолжайте ниже, чтобы узнать о некоторых из наших вариантов высокотемпературного порошкового покрытия.

Порошковое покрытие является одним из наиболее распространенных методов нанесения покрытий, к которому обращаются профессионалы, когда им требуется быстрая, равномерная и надежная промышленная отделка. Наносимое в виде сыпучего сухого порошка, порошковое покрытие обеспечивает непревзойденную универсальность благодаря простоте нанесения. В отличие от обычных жидких красок, для нанесения которых требуется испаряющийся растворитель, порошковое покрытие использует электростатические методы нанесения перед отверждением при высокой температуре. Большинство порошков требуют запекания при температуре около 350-400 градусов по Фаренгейту в течение 10-20 минут для полного отверждения.

Наносимое в виде сыпучего сухого порошка, порошковое покрытие обеспечивает непревзойденную универсальность благодаря простоте нанесения. В отличие от обычных жидких красок, для нанесения которых требуется испаряющийся растворитель, порошковое покрытие использует электростатические методы нанесения перед отверждением при высокой температуре. Большинство порошков требуют запекания при температуре около 350-400 градусов по Фаренгейту в течение 10-20 минут для полного отверждения.

Здесь, в Crest Coating Inc., у нас есть множество различных покрытий, и мы используем наш многолетний опыт и знания, чтобы помочь нашим клиентам найти продукты, подходящие для их конкретных потребностей. Благодаря высоким температурам, при которых происходит отверждение, порошковое покрытие жизнеспособно в условиях, которые могут быть непригодны для других методов нанесения покрытий. От выхлопных газов и глушителей до теплозащитных экранов и промышленного оборудования, использование при высоких температурах вполне жизнеспособно.

Существует четыре категории термостойкости, к которым обычно относятся порошки:

- Температура окружающей среды до 200°F

- До 500°F

- До 800°F

- До 1800°F

Таким образом, в зависимости от температуры и условий окружающей среды, которые вы ожидаете увидеть, у нас есть ряд покрытий, которые мы можем порекомендовать. Ниже приведено несколько примеров:

Общие порошковые покрытия

Наиболее распространенные порошковые покрытия могут выдерживать температуры от температуры окружающей среды до 200°F, хотя большинство из них находится в нижней части спектра. Эти обычные порошки подойдут для большинства типичных применений, но могут быть подвержены значительному изменению цвета и другим проблемам, как только вы начнете работать в диапазоне 200 ° F +. Как правило, обычные порошки можно без проблем использовать на большинстве внешних компонентов, но их следует избегать, когда ожидается, что температура превысит 150 ° F, например, компоненты двигателя или детали выхлопной системы.

Как правило, обычные порошки можно без проблем использовать на большинстве внешних компонентов, но их следует избегать, когда ожидается, что температура превысит 150 ° F, например, компоненты двигателя или детали выхлопной системы.

>>> Связанная статья: Когда выбирать нейлоновое порошковое покрытие

Фторполимерное порошковое покрытие

Следующим уровнем термостойкости является использование фторполимерных покрытий. Фторполимеры представляют собой семейство пластиковых смол, основанных на связях фтор/углерод. Это покрытие характеризуется множественными связями углерод-фтор, и чаще всего его можно увидеть на сковородах с тефлоновым покрытием. Обычно они рассчитаны на температуру от 300 ° F до 500 ° F и являются отличным выбором, если желательны дополнительные свойства, такие как антипригарные свойства, химическая стойкость или устойчивость к истиранию. Некоторые фторполимерные порошковые покрытия также широко используются для наружного применения в коммерческих и жилых высотных зданиях.

Специальные порошковые покрытия

Нужна еще большая термостойкость? Это подтолкнет вас на территорию специального порошка. Специальные порошки, которые у нас есть, рассчитаны на температуру от 600 до 800 ° F и выдерживают более высокие температуры, при этом обеспечивая хорошую коррозионную стойкость и некоторые уникальные косметические возможности. Они идеально подходят для защиты компонентов выхлопной системы, о которых мы упоминали ранее, а также кожухов обогревателей и других коммерческих продуктов от высоких температур. Несмотря на высокую температуру, высокотемпературное порошковое покрытие не рекомендуется для прямого воздействия пламени.

Керамические покрытия

Керамические покрытия относятся к самой высокой категории термостойкости, легко доступной для нанесения в виде покрытия. Рассчитанный на температуру до 1800°F, этот материал является идеальным для использования, когда ваш проект связан с экстремально высокой температурой. Керамические покрытия также могут выступать в качестве теплоизолятора, уменьшая количество тепла, излучаемого поверхностью, что делает их идеальными для самых требовательных автомобильных, аэрокосмических и промышленных применений. Кроме того, многие из этих вариантов покрытия требуют только отверждения в условиях окружающей среды и обладают превосходными свойствами износа, что позволяет наносить их на широкий спектр подложек. Их универсальность и прочность — вот почему керамические покрытия часто используются в подводных условиях, в моторном отсеке, в самолетах и практически везде, где вы обнаружите экстремальные уровни тепла, давления и трения.

Кроме того, многие из этих вариантов покрытия требуют только отверждения в условиях окружающей среды и обладают превосходными свойствами износа, что позволяет наносить их на широкий спектр подложек. Их универсальность и прочность — вот почему керамические покрытия часто используются в подводных условиях, в моторном отсеке, в самолетах и практически везде, где вы обнаружите экстремальные уровни тепла, давления и трения.

Компания Crest Coating, Inc., основанная в 1967 году, обладает непревзойденным опытом и знаниями в области промышленных порошковых покрытий и экзотических жидких покрытий. На протяжении более 40 лет мы сохраняем за собой статус лицензированного промышленного аппликатора Chemours, а также одобренного аппликатора Whitford Xylan®, Halar®, BCS Technologies и других экзотических покрытий. У нас есть опыт работы над сложными проектами, и мы предоставляем экспертные знания и поддержку для любых потребностей наших клиентов.

В компании Crest Coating мы ценим обширные знания в области покрытий и нанесения, которыми обладают наши сотрудники с многолетним опытом работы. Чтобы найти подходящее покрытие для вашего следующего проекта, заполните эту быструю форму сегодня или свяжитесь с одним из наших экспертов по телефону 714-635-7090.

Какая температура требуется для порошковой окраски?

Порошковая краска имеет много преимуществ по сравнению с жидкой краской, и одним из этих преимуществ является прочность, с которой она сохраняется после надлежащего отверждения. Для этого отверждения требуются высокие температуры, а такие высокие температуры могут быть достигнуты только с помощью специального оборудования.

Какова правильная температура для порошковой окраски и почему порошковую окраску необходимо нагревать до такой высокой температуры?

Что такое порошковое покрытие?

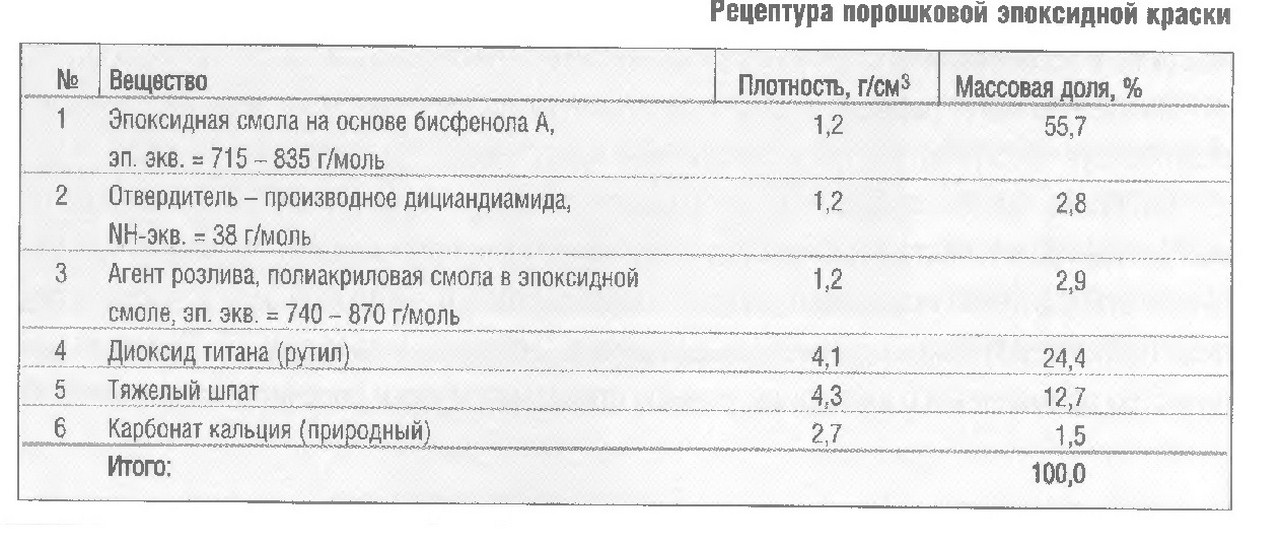

Порошковое покрытие — это тип отделки металла, который поставляется в виде порошка, а не жидкости, как традиционные краски. Сам порошок состоит из частиц полимерных смол в сочетании с другими ингредиентами, такими как пигменты и отвердители.

Сам порошок состоит из частиц полимерных смол в сочетании с другими ингредиентами, такими как пигменты и отвердители.

Покрытие обычно наносится электростатически, так что частицы порошка прилипают к подложке (объекту, на который наносится покрытие), перед отверждением под действием тепла для создания прочной связи с металлом. Конечным результатом является невероятно прочное и высококачественное покрытие, которое намного прочнее, чем обычная краска.

Отвержденные порошковые покрытия устойчивы к сколам и долговечны, а их матовая текстура добавляет элемент дополнительного сцепления и устойчивости к истиранию. Это придает покрытию функциональное преимущество перед типичными глянцевыми лакокрасочными покрытиями.

Порошковые покрытия часто предпочтительнее жидких красок, поскольку они почти не содержат летучих органических соединений (ЛОС), которые выделяются из жидких красок по мере их высыхания и испарения растворителей. Жидкие краски также могут со временем отслаиваться от их поверхностей, что может представлять опасность для окружающей среды, если они попадут в почву и водоемы. Порошковые покрытия минимизируют этот риск не только из-за отсутствия летучих органических соединений, но и в первую очередь из-за их долговечности и стойкости к сколам.

Порошковые покрытия минимизируют этот риск не только из-за отсутствия летучих органических соединений, но и в первую очередь из-за их долговечности и стойкости к сколам.

Какая температура необходима для нанесения порошковой окраски?

Температура и время воздействия, необходимые для покрытия, известны как график отверждения. Это необходимо для упрочнения покрытия и, в частности, для термореактивных порошков жизненно важно, чтобы мог происходить процесс сшивки. Большинство порошковых покрытий обычно отверждаются при температуре около 200°C (390°F) в течение 10-15 минут, после чего откладываются и дают время для охлаждения. Точная температура и время, необходимое для отверждения, могут варьироваться в зависимости от спецификаций производителя. Другие факторы также включают размер и геометрию объекта, эффективность печи и толщину необходимого покрытия.

Высокие температуры необходимы для расплавления частиц порошка и достижения «вытекания», когда расплавленный пластик течет и встречается, образуя однородный жидкий слой. По мере продолжения процесса отверждения слой высыхает и затвердевает.

По мере продолжения процесса отверждения слой высыхает и затвердевает.

После охлаждения термореактивные порошки образуют твердый и постоянный слой, который нельзя снова превратить в жидкость при нагревании. С другой стороны, термопластичные порошки можно повторно нагреть, чтобы они снова стали пластичными. Они восстановят свою твердость после охлаждения.

Важно также нагреть металлическую основу до соответствующей температуры, а также сам порошок, чтобы обеспечить однородное и прочное покрытие, которое прослужит долгие годы.

Процесс нанесения порошкового покрытия

Процесс нанесения порошкового покрытия начинается с удаления грязи, жира, масел и других веществ с поверхности металла. После того, как подложка подготовлена, выбранный порошок электростатически заряжается и распыляется на деталь, которая заземляется, чтобы позволить частицам прилипнуть.

Термореактивный порошок часто используется для покрытия приборов из-за его более высокой термостойкости, в то время как термопластичные порошки обладают повышенной износостойкостью. Способность термопластов к повторному нагреву делает их идеальным выбором для вторичного использования.

Способность термопластов к повторному нагреву делает их идеальным выбором для вторичного использования.

Наконец, деталь с покрытием помещают в специальную печь для отверждения и нагревают до отверждения порошка.

Основные преимущества порошковой окраски

Повышенная износостойкость

Порошковая окраска идеально подходит для оборудования, подверженного частому износу и истиранию, такого как транспортные средства, трубы, сельскохозяйственное и строительное оборудование. Порошковое покрытие затвердевает тверже, чем жидкая краска, и может существовать в виде более толстых покрытий, которые не будут капать при высыхании, а это означает, что на них можно положиться для получения более равномерных и однородных покрытий.

Термореактивные порошки устойчивы к химическим веществам и теплу, что делает их отличным выбором для оборудования и поверхностей, используемых в автомобильной, инженерной и аэрокосмической промышленности, и это лишь некоторые из них.

Экологичность

Прочная отделка порошковых красок означает, что их нужно заменять гораздо реже, чем жидкие краски, и они не отслаиваются в окружающую среду, но это не единственная причина, по которой порошковые краски более экологичны. чем жидкие краски.

Отсутствие летучих органических соединений и жидкостей-носителей означает, что химический состав порошкового покрытия более благоприятен для окружающей среды, чем краска, и в воздух не выбрасываются агрессивные химические вещества. Это позитивно не только для мира природы, но и для людей, населяющих районы, где использовались порошковые краски.

Экономия денег

Повышенная долговечность в сочетании с меньшим количеством отходов означает, что порошковое покрытие действительно может сэкономить ваши деньги в долгосрочной перспективе.

Работают в поточном режиме. На противоположных сторонах расположены отверстия, обеспечивающие свободный вход и выход деталей. Чтобы предотвратить тепловые потери, печи оборудуются специальными А-шлюзами. Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Работают в поточном режиме. На противоположных сторонах расположены отверстия, обеспечивающие свободный вход и выход деталей. Чтобы предотвратить тепловые потери, печи оборудуются специальными А-шлюзами. Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.