Срок эксплуатации летней резины

Шина — это каучуковая жёсткая рубашка, установленная на дисковый каркас. Она непосредственно соприкасается с дорогой, поэтому подвержена быстрому износу. Срок годности шин для автомобиля надо уметь определять быстро и правильно.

Дата изготовления

Год выпуска авторезины можно посмотреть на крае покрышки. Однако следует уметь расшифровывать идентификационный номер, в котором указан срок производства шин.

На каждой автошине есть маркировка. Её расшифровка не предоставит особой сложности, если внимательно изучить порядок обозначений. Вот какая информация обычно указывается:

- разновидность шин или их тип — камерная, бескамерная;

- размер, включающий данные о ширине, высоте и диаметре;

- показатель нагрузки;

- марка производителя — информация о бренде указывается крупными латинскими буквами;

- данные о сезонности — зимние, летние, всесезонные;

- индекс скорости;

- дата изготовления — четырёхзначный код, например, 1016, что означает 10 неделю 2016 года;

- погодные условия — изображение в виде зонта и т.

п.

п.

С 2000 года возраст шины указывается на протекторе в выемке овальной формы. До этого год производства отмечался только последними цифрами идентификационного кода.

Срок эксплуатации шин

Благодаря автошинам создаётся безопасная сцепка автомобиля с дорогой и эффективное торможение. По этой причине особое внимание автомобилист должен уделять ресурсу изделий. Резина легкового или грузового авто имеет свойство со временем изнашиваться. Надо уметь грамотно определять пригодность изделия, чтобы проводить своевременную замену.

До 2000 года любые шины считались истёртыми после 10 лет эксплуатации. Сегодня допустимый срок годности шин отмечается экспертами 45 тысячным километражом транспортного средства. Жизнь колёсам продлевает соблюдение ПДД — аккуратная езда, сезонность и т. д.

Предсказать продолжительность эксплуатации невозможно, так как всё индивидуально. Скорость езды, манера вождения, климатические условия — эти параметры не бывают одинаковыми. Поэтому рекомендуется периодически осматривать колёса, выявлять дефекты ещё на стадии их появления. После 5 лет эксплуатации диагностика шин обязана проводиться раз в год. И это правильно, ведь чем старше покрышка, тем больше она подвержена изменениям и дефектам.

Поэтому рекомендуется периодически осматривать колёса, выявлять дефекты ещё на стадии их появления. После 5 лет эксплуатации диагностика шин обязана проводиться раз в год. И это правильно, ведь чем старше покрышка, тем больше она подвержена изменениям и дефектам.

Вот на что следует обращать внимание в первую очередь:

- показатель давления;

- внешний вид;

- наличие шумов или необычное поведение машины на дороге (увод в сторону без причины).

Проверять надо также запасное колесо, даже если оно не применялось. Из-за неверного складирования резиновый материал шины может покрыться трещинами.

Срок службы летней резины

Летние шины изготавливаются с более жёстким протектором. Поэтому длительность их эксплуатации несколько больше. Они способны выдержать 10 лет, при условии качественных дорожных покрытий. Их ресурс сильно зависит от манеры вождения. Частые резкие торможения — причина аметричного истирания резины и повреждения.

Если высота протектора летней автошины меньше 1,6 мм, то с заменой тянуть не стоит. Замерить величину протектора удастся с помощью специального инструмента — шинного глубинометра.

Срок службы зимней резины

Срок годности зимней резины — 7 лет, но в российских условиях он редко превышает 4 года. Примечательно, что сроки службы зимней резины определяется и страной-производителем:

- меньше служат российские шиповки и липучки — 20-30 тыс. км;

- европейские вдвое больше — 50-60 тыс. км.

Кроме того, вот какие факторы оказывают непосредственное влияние на сроки службы зимней шипованной резины:

- дата изготовления;

- способ хранения на базе — шины должны правильно храниться между сезонами, чтобы на резине не образовывались микротрещины;

- давление в шинах — зимой оно не должно быть чрезмерным, иначе срок годности резины для авто заметно сократится;

- скорость движения авто — чем она ниже, тем больше срок годности зимних шин;

- перегрузка багажника — сокращает срок эксплуатации зимней резины на 20-30 процентов;

- повышенная температура асфальта — с заменой резины весной не стоит затягивать;

- развал-схождение и балансировка.

Замер высоты протектора на зимней резине должен показать не меньше 4 мм.

Как продлить период использования шин

Несколько полезных советов помогут продлить срок годности автомобильных шин:

- Резину надо правильно хранить;

- Колёса надо переставлять. Так, на заднеприводных машинах передние шины медленнее изнашиваются. Если через каждые 8-10 тыс. км менять расположение колёс, протекторы будут равномерно изнашиваться;

- Давление в шинах проверять как можно чаще. Оно должно соответствовать сезону и другим требованиям;

- Регулярно осматривать резину на наличие дефектов. При обнаружении малейшей трещины, срочно обратиться к специалисту;

- Ездить спокойно, стараться резко не нажимать на педали, держать всегда машину под контролем;

- Соблюдать чистоту. Перед размещением покрышки на хранение, следует удалять из протектора камни и грязь. А ещё лучше промыть моющим средством, без использования пульверизатора.

Правильное хранение шин

Хранить резину надо в прохладном месте, подальше от ультрафиолета. Возле шин не должно быть работающих генераторов, трансформаторов и другой электрической аппаратуры.

Ежегодно из-за неправильного хранения выбрасывается на помойку много шин. Далеко не все знают, как их грамотно содержать. Лучше всего хранить их без дисков:

- Надо аккуратно снять резину, промыть и просушить;

- После этого обработать раствором с консервирующими свойствами — продаётся в автомагазине;

- Затем шину следует положить в пластиковый тёмный мешок, и уложить в кладовку.

Герметично закрывать мешок нельзя, иначе это приведёт к образованию конденсата.

Гарантийный срок для автошин

Автошина легко изнашивается, независимо от того, эксплуатировалась она или нет. Со временем каучук окисляется, на кромках образуются трещины, параметры сцепки с дорогой ухудшаются.

Срок службы новых автомобильных шин ограничиваются 5-7 годами. Что касается старой резины, то производители не рекомендуют использовать изделия, которые пролежали на складе больше 10 лет. Они просто теряют гарантию.

Список ТОП 10 популярных производителей резины

Сегодня производителей шин довольно много. Резина каждой фирмы имеет свои особенности. Приводим список 10 лучших брендов:

Срок хранения автомобильных шин на складе

ГОСТ — государственный стандарт, регламент Минтранса по безопасному хранению авторезины. Различают ГОСТы 4754-97, 3112199-1085-02 и 24779-81. Согласно этим документам законодательства, норматив хранения автошин не должен быть превышен. Затем, по закону резина обязана идти в эксплуатацию. Однако в магазинах и на складах шины долго не задерживаются — их раскупают.

Изделия сохранят свои изначальные характеристики максимально долго, если соблюдены такие условия:

- наличие просторных помещений, закрытых от попадания солнечных лучей;

- нормы безопасности на высоте;

- сохраняется температурный режим — от -30 до +35, невысокая влажность.

Автомобильные шины важно уметь правильно эксплуатировать и хранить. Это позволит сэкономить бюджет, повысить безопасность вождения.

Автомобильная шина это резиновая упругая оболочка, которую устанавливают на дисковый обод. Именно она напрямую контактирует с поверхностью дорожного полотна и непосредственно предназначена для уменьшения небольших колебаний на дорогах, а также компенсации изъянов траектории колес. В процессе эксплуатации подвергается сильным нагрузкам разнообразного характера, поэтому естественно имеет свой срок службы на который влияет ряд факторов.

Срок годности шин по ГОСТу

Срок годности – период, на протяжении которого, компания, гарантирует возможность применения товара по назначению и несет полную ответственность за дефекты, которые возникли по его вине.

Покупая шины нужно смотреть чтобы, с момента производства прошло не более трех лет. Дату изготовления и любую другую информацию очень легко узнать, она указана на маркировке шины среди общей информации о размерах, конструкции, индексах скорости и грузоподъемности.

Дата производства шины

Российским законодательством установлен срок службы шин автомобиля по гарантии согласно ГОСТ 4754-97 и ГОСТ 5513 – 5 лет со дня изготовления, но для покрышек в первую очередь главным показателем является качество продукта, а не время его использования.

Согласно ГОСТу, средний срок годности шин нужно рассчитывать в таком порядке:

- ZR. Так обозначаются скоростные варианты, эти изделия можно использовать при скоростях свыше 240 километров в час. Изделие полностью должно сохранить свои свойства на протяжении 6 лет.

- H – используют при максимальной скорости 210 километров в час, служат до 5 лет.

- S – максимальная скорость – 180 километров в час. Можно использовать до 4-5 лет.

Специалисты рекомендуют производить замену покрышек до того, как у них выйдет срок годности. Некоторые автолюбители считают, что если резина редко используется, при этом ее возраст уже составляет 5-6 лет, но это ошибочное мнение! Ведь из-за того, что в шинах в процессе эксплуатации и хранения появляются дефекты, связаны с ее окислением и растрескиванием, — в критический момент она может вас подвести.

Срок хранения шин

Срок хранения – определенный период, на протяжении которого товар при соблюдении установленных правил хранения и эксплуатации должен сохранить все свои свойства. Если срок хранения истек, то это совсем не означает, что товар непригоден для использования, но его технические характеристики могут снизиться.

Шины могут стареть с помощью физических и химических процессов, эта гипотеза относится к шинам, которые не используются или мало используются. Чтобы предотвратить сам процесс старения, в резиновую смесь добавляют специальные вещества, которые помогают противодействовать вредным для использования химическим соединениям с кислородом и озоном. Такие действия гарантируют, что при должном сроке хранения шин она будет соответствовать определению новой покрышки.

Нужно отметить, что гарантийный срок хранения не является сроком эксплуатации. Сроки хранения в течении пяти лет устанавливают, не из-за того, что после этого шина испортится, а из-за того, что по закону производитель не имеет права установить меньший срок гарантии, что и является защитой для конечного потребителя.

За последние годы многие американские эксперты считают, что срок хранения и эксплуатации автомобильных шин нужно ограничить 10 годами. В свою очередь немецкие эксперты полагают, что сроки годности автошин нужно ограничить 6 годами, это относиться и к новым шинам.

Правила и нормы хранения пневматических шин по ГОСТ 24779-81:

- Упаковка, транспортировка и специально оборудованные места для хранения должны препятствовать воздействию кислорода, света, тепла, озона, органических растворителей, минеральных масел, смазочных материалов, топлива, кислоты и щелочи на шины.

- Шины не должны соприкасаться с медными или корродирующими веществами, также они не должны подвергаться нагрузке, перегибам и стоять на опоре с резко выступающими неровными поверхностями.

- Если хранить шины в тёмном, сухом и прохладном помещении, то их старение значительно будет замедлено, и наоборот если в помещении влажно и есть перепады температурного режима, то процесс старения ускоряется.

- Шины, которые предназначены для ремонта и восстановления протектора, должны быть хорошо помыты и просушены.

- Хранение шин должно быть при температуре не выше 35 °C и не ниже 25 °С. Нужно избегать прямого контакта с источником тепла, не оставлять на прямых солнечных лучах при влажности менее 80 %.

- Если шины хранятся на улице, то они должны быть прикрыты непрозрачным водонепроницаемым покрытием и приподняты над поверхностью земли, для обеспечения надежной вентиляции, во избежание образования паровой бани.

- Категорически запрещено хранение шин на мокрой, жирной/масляной, загрязненной бензином или нефтепродуктами поверхности.

- Так само не желательно сохранять их вблизи источников тепла или возле открытого огня.

- Не нужно хранить шины на отражающих поверхностях (например снег, песок) или поглощающие тепло покрытиях (таких, как черный асфальт).

- Не рекомендуется хранить шины возле электромотора или с другими источниками озона. Уровень не должен превышать 0,08 ppm.

- Нельзя хранить шины возле химикатов, растворителей, топлива, масла углеводов, краски, кислоты, дезинфицирующих средств.

- Не использовать шину как рабочую поверхность или стеллаж для инструментов. Нельзя класть горящую сигарету на шины.

Полный список правил и рекомендаций по правильному хранению шин читайте в статье “Как хранить автомобильную резину”.

Известные бренды импортных шин, такие как: Bridgestone, Michelin, Goodyear и Dunlop служат до 10 лет и более со дня изготовления, этот срок считается общепринятым во всем мире. А вот общий срок годности и хранение на складе, с даты выпуска, шин Continental составляет не больше 5 лет.

Хотя, как уже разобрались, очень многое значат условия хранения покрышек, не только новых, но и тех, которые сняли с авто до следующего сезона. Например, срок годности шин nokian составляет от 3-5 лет, при условии проверки не менее 1 раза в год, после 5 лет использования.

К сожалению законодательством не установлены допустимые сроки хранения шин на складе, но специалисты считают, что покрышка, которая там пролежала около 5 лет, все еще приравнивается к новой.

Срок службы шин и эксплуатации

Срок использования покрышек автомобиля – это промежуток времени, на протяжении которого изготовитель дает гарантию на шины и несёт полную ответственность за любые дефекты, которые будут выявлены во время их эксплуатации. Со слов производителей шины должны служить минимум до десяти лет, хотя на практике их замену приходится выполнять примерно каждые 5-6 лет, в некоторых случаях и того меньше.

Факторы, которые влияют на срок эксплуатации резины

Существует много различных факторов которые влияют на износ автомобильных шин, основные из них представлены ниже:

- От автомобиля и его грузоподъемности: какой максимальный груз может перевозить авто и смогут ли его выдержать ваши шины (показывает индекс допустимой нагрузки). Обратите внимания что в зависимости от этого параметра существуют определенные нормы пробега автомобильных шин по дорожному полотну:

- Для легковых авто: грузоподъемность до 2 тонн, пробег 45 тысяч километров.

- Для грузовых автомобилей: грузоподъемность от 2 до 4 тонн, 60 тысяч километров.

- Грузовые авто с грузоподъемностью свыше 4 тонн – от 65 до 70 тысяч километров.

- В зависимости от размера шин. Автопокрышки с низким профилем чаще всего на камнях постукивают о диск, поэтому и меньше служат. Если резина широкая, то на поворотах трение увеличивается, особенно в зимнее время.

- Манера вождения водителя. Шина быстро изнашивается, если автолюбитель часто использует резкий тормоз или же наоборот быстро разгоняется.

- Состояние дорог, по которым вы каждый день ездите.

- От расстояния, которое вы проезжаете и частоты использования.

- Качество шин играет очень важную роль, например, резина изготовлена в Китае – недолговечна, в то время как резина от известных марок служить будет намного дольше. Известно, что срок службы китайской резины составляет примерно два сезона, а брендовая может прослужить примерно семь лет.

При выборе покрышек нужно обращать внимание на производителя, ведь часто под известными марками продают подделки.

При выборе покрышек нужно обращать внимание на производителя, ведь часто под известными марками продают подделки. - Различные механические повреждения, например порезы, шишки после ударов, деформация после экстренного торможения, ДТП и т.д.

Дальше более подробно рассмотрим инструкцию определенных действий, которые нужно производить в случае износа автомобильных покрышек.

Как понять, что срок службы автомобильных шин закончился

Для того, чтобы определить, когда заканчивается срок службы автомобильных шин при детальном осмотре нужно обратить внимание на такие моменты:

- Если вы заметили, что протектор шины стерт до уровня перемычек между протектором, то значит, что срок использования шин подошел к концу. Степень износа можно определить на глаз или же с помощью инструментов. Снаружи на поверхности шин размещены цифры с разной глубиной, поэтому вы легко сможете определить степень износа. Для того чтобы измерить высоту протектора можно использовать линейку со специальным глубиномером.

Для летней резины этот параметр должен быть равен больше 1,6 мм, в свою очередь для зимней – больше, чем 4 мм. Если данные параметры меньше, то необходимо производить замену шин. Когда износ неравномерный, то замеры нужно проводить на том участке, где износ самый видимый. В противном случае если кромка протектора износилась только с одной стороны, то значит, был нарушен угол развала-схождения.

Для летней резины этот параметр должен быть равен больше 1,6 мм, в свою очередь для зимней – больше, чем 4 мм. Если данные параметры меньше, то необходимо производить замену шин. Когда износ неравномерный, то замеры нужно проводить на том участке, где износ самый видимый. В противном случае если кромка протектора износилась только с одной стороны, то значит, был нарушен угол развала-схождения. - Небольшие трещины сбоку на шинах свидетельствуют о старении резины и предупреждают о замене, тогда как глубокие порезы требуют немедленной замены.

- Если на шинах сбоку появилось вздутие — «грыжа», то это означает что произошел разрыв нитей кордового слоя, в этом случае также шины нужно немедленно менять. Также такие «грыжи» могут появляться с внутренней стороны на колесе, поэтому нужно быть предельно внимательным, вовремя проводить осмотр.

- Если износ покрышки с внешней стороны намного больше, чем в центральной части, то это может означать, что в шинах не хватало давления, если все наоборот, по центру больше износились, а по внешним краям меньше, то значит давления было в избытке.

Когда были замечены какие-то дефекты в покрышках, то рекомендуется проводить замену, а не спасательное восстановление дабы еще хоть как то потянуть срок использования.

Как продлить срок эксплуатации шин

Для того, чтобы ваши шины были более долговечными нужно придерживаться определенных правил использования:

- Если нет явных утечек воздуха, нужно проверять давление в шинах через каждые 2-3 недели эксплуатации. Это нужно делать потому, что неравномерное давление в шинах приводит к неравномерному износу протектора. Если внутреннее давление уменьшилось на 10%, то это может привести к 10-15% снижения срока службы шины. Если давление повышенное, то также увеличивается износ, но в 2 раза меньше, чем в пониженном.

Поскольку на передних (ведущих) колесах всегда износ больше, то раз в 10-15. тыс. или вовремя смены сезонной резины, желательно менять её местами.

Перестановка передних шин на задние

Схема перестановки 5 автомобильных колес

Нужно проверить, правильно ли установлены шины по отношению к колесным дискам, что обычно указывается на боковинах шин, это важно, поскольку при вращении шин в направлении обратном расчетному все их эксплуатационные характеристики будут значительно снижены во всех режимах работы автомобиля.

Схема замены шин с ненаправленным рисунком

Схема смены на полноприводных авто

Специалисты рекомендуют регулярно делать проверки состояния ваших покрышек, следить за давлением и степенью износа протектора. Ведь намного выгодней устранить неисправность на ранних стадиях, чем потом вообще менять всю резину. Нужно помнить, что правильный и своевременный уход за покрышками это, ваша безопасность и залог долговечности вашей резины.

Вот уже и весна… ))) Во многих регионах страны снег растаял и температура воздуха переваливает за критическую для зимних шин отметку. Многие из автолюбителей, чья резина эксплуатировалась не один год, задумываются о её состоянии и пригодности к дальнейшему использованию. Многие считают, что для летней резины износ не так опасен как для зимней, что кажется логичным, но всё же есть сомнения… Эти мысли естественно тревожат и меня… Что я делаю? Ищу инфу по теме на просторах интернета, нахожу, изучаю и делюсь с Вами как всегда.

Для начала немного полемики и прописных истин…:-)

Автошина — важная часть автомобиля, влияющая на управление и безопасность движения, и поэтому для того, чтобы она работала максимально продуктивно, нужно соблюдать правила и срок эксплуатации покрышки. Протектор автошины и состав резины — самые главные её свойства.

Протектор автошины и состав резины — самые главные её свойства.

Основные характеристики протектора автошин.

Летняя резина практически не имеет выраженного протектора и состоит из жесткого состава резины. Это обоснованно тем, что езда на этих покрышках приходится в основном на жёстком покрытии – асфальте, который имеет хорошее сцепление. Поэтому состав резины летних покрышек жёсткий, что даёт ей меньший износ и умеренное сжатие при интенсивных нагрузках. Все эти характеристики благоприятно влияют на управляемость автомобиля.

Протектор летней автошины выглядит следующим образом:

по середине покрышки нет поперечных канавок, они находятся лишь по её бокам. Вдоль всей шины идут несколько продольных канавок для отвода воды, и чем шире резина, тем больше продольных канавок. Такой протектор летней резины даёт ей большую площадь сцепления с дорогой, меньше шума и пониженный расход топлива.

Также летние покрышки могут иметь и другие виды протектора. Всё будет зависеть от специализированного назначения автошины.

Зимняя покрышка по сравнению с летней имеет выраженный глубокий протектор и состоит из мягкого состава резины для того, чтобы не становиться жёсткой при низких температурах, а глубокий протектор нужен для того, чтобы глубже проникать в рыхлое покрытие.

Средняя глубина протектора зимней автошины 12-15 мм. Ещё одной важной особенностью зимней покрышки является то, что она немного уже, чем летняя. Сделано это для того, чтобы уменьшить пятно контакта с дорогой, и тем самым увеличить силу нажатия — так протектор покрышки глубже проникает и достаёт до более твёрдого покрытия, чем гарантирует лучшее сцепление. Существуют зимние шипованные и нешипованные покрышки.

Протектор зимней автошины состоит из множества поперечных квадратов или прямоугольников.

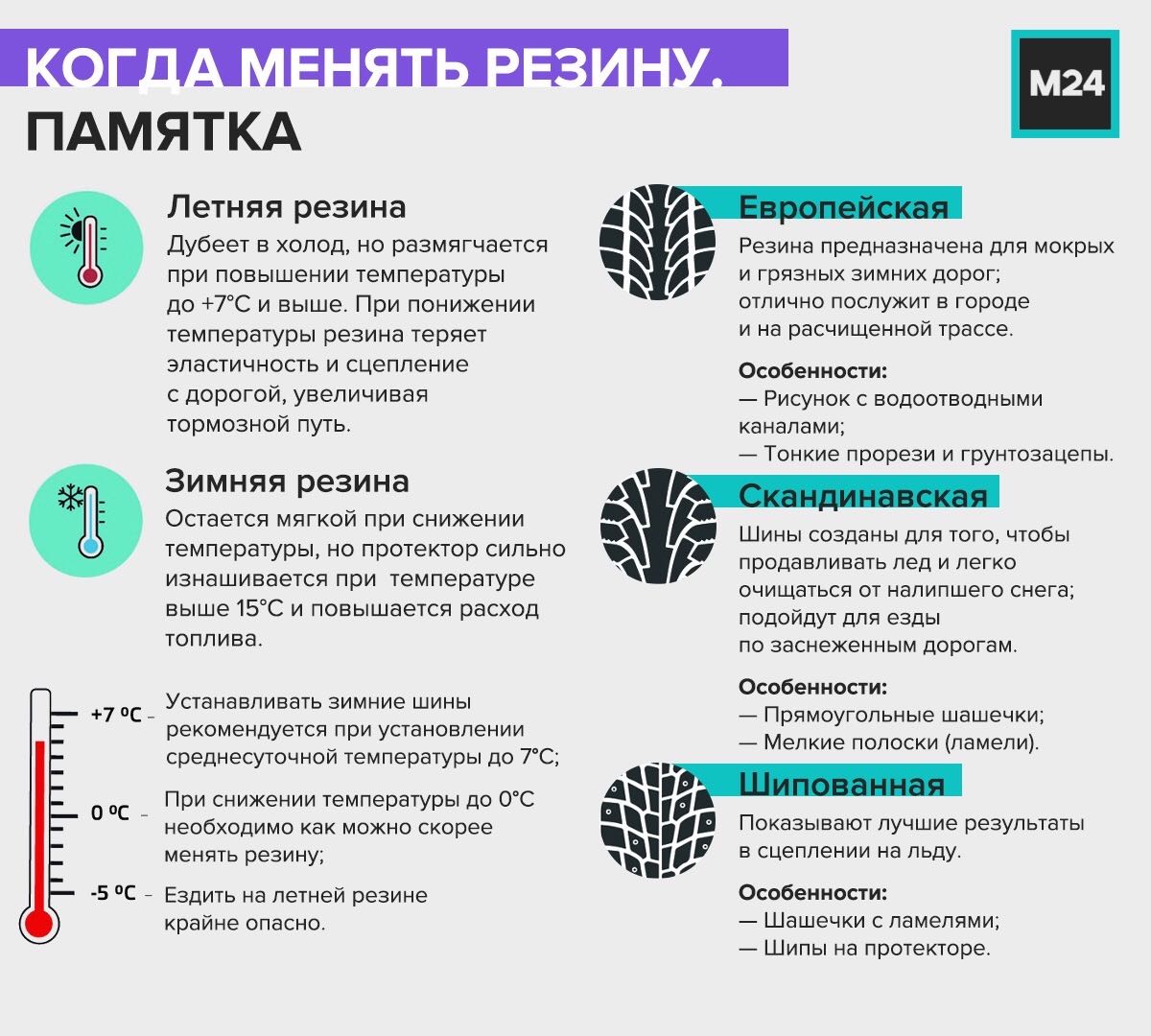

Также в протекторе шины имеются неширокие волнистые канавки длиной несколько миллиметров. Такой вид протектора придаёт зимним шинам максимальное сцепление с дорогой. Стоит отметить, что ездить на зимних покрышках при температуре свыше 7 градусов не рекомендуется, так как из-за мягкого состава резины они интенсивней изнашиваются, ухудшается управление автомобилем, увеличивается тормозной путь, и авто на таких покрышках потребляет больше топлива.

А теперь о главном на пороге переобувки! 😉

СРОК ЭКСПЛУАТАЦИИ АВТОШИН.

Срок эксплуатации шины может исчисляться пробегом или временем.

Средняя глубина канавок протектора новой летней автошины составляет 8 мм. По правилам дорожного движения, покрышку следуем заменить, если остаточная глубина протектора меньше 1.6 мм. Для того, чтобы узнать, когда надо будет менять шину, нужно посмотреть на перемычки, которые находятся внутри канавок по всей окружности колеса.

Их высота 1.6 мм, и когда высота протектора сравняется с высотой этих перемычек, значит, нужно заменить покрышку. Срок службы летней автошины исчисляющейся пробегом и при нормальной эксплуатации, в среднем может составлять 50 000 км, но эта цифра в большой мере зависит от множества факторов: стиль вождения авто, давления в покрышке, состав резины автошины.

Срок эксплуатации зимней автошины в километражном отношении достаточно тяжело посчитать, так как всё будет зависеть от того покрытия, по которому будет ездить колесо. Если это будет только снег, то на покрышке можно проехать свыше 100 000 км, а если это будет асфальт и на улице еще будет высокая температура, то протектор может износиться и не проехав 20 000 – 30 000 км. Средняя глубина канавок зимней покрышки составляет 12-15 мм. Автоэксперты рекомендуют заменить покрышку, если остаточная глубина протектора составляет менее 4 мм.

Если это будет только снег, то на покрышке можно проехать свыше 100 000 км, а если это будет асфальт и на улице еще будет высокая температура, то протектор может износиться и не проехав 20 000 – 30 000 км. Средняя глубина канавок зимней покрышки составляет 12-15 мм. Автоэксперты рекомендуют заменить покрышку, если остаточная глубина протектора составляет менее 4 мм.

По времени эксплуатации автошины – автоэксперты рекомендуют заменить покрышку, если ей более 5 лет, особенно это относится к зимним автошинам, так как они состоят из весьма мягкой резины, которая со временем теряет свои свойства, и поэтому ухудшаются её сцепные свойства.

Протектор автошины и срок эксплуатации покрышки взаимосвязаны, так как от остаточной высоты протектора будет зависеть, можно ли эксплуатировать шину или нельзя.

Срок службы шин: зимней резины, летней резины

Шины, как и любой другой элемент автомобиля, со временем стареет и изнашивается. Однако многие люди ездят на одном комплекте резины очень долго, аргументируя это тем, что машина используется редко и с виду покрышки находятся в хорошем состоянии. Однако какой же в действительности срок службы шин, какие факторы влияют на длительность эксплуатации? Эти и другие вопросы вы постарается разобрать в нашей статье.

Однако какой же в действительности срок службы шин, какие факторы влияют на длительность эксплуатации? Эти и другие вопросы вы постарается разобрать в нашей статье.

Факторы, которые влияют на износ резины

Сказать однозначно, сколько прослужит комплект резины, очень сложно из-за воздействия на них множества факторов, которые для разных регионов и для каждого отдельного водителя оказывают неодинаковое влияние. Основными причинами износа покрышек являются:

- Качество дорог;

- Манера вождения;

- Грузоподъемность;

- Тип колес;

- Состояние машины.

Совершенно очевидно, что в различных странах и городах состояние дорог абсолютно разное. Например, в России и Украине дороги оставляют желать лучшего за исключением отдельных мегаполисов. В то же время в США практически везде качество дорог очень высокое. Поэтому американские специалисты утверждают, что срок эксплуатации резины необходимо ограничить 10 годами. Многие европейские эксперты и производители называют цифру в 6 лет для среднестатистического автомобиля. Хоть в Европе дороги хорошие, но в отдельных странах наблюдаются проблемы. Что касается постсоветских стран, то здесь, как правило, шины служат не больше 3-4 сезонов.

Хоть в Европе дороги хорошие, но в отдельных странах наблюдаются проблемы. Что касается постсоветских стран, то здесь, как правило, шины служат не больше 3-4 сезонов.

На длительность эксплуатации покрышек автомобиля влияет также манера вождения. Например, если водитель любит ездить активно, резко набирать скорость и тормозить, то резина будет изнашиваться очень быстро, а срок их использования уменьшиться в разы.

Износ резины зависит от того, какой груз вы перевозите, а также соответствует ли он техническим характеристикам автомобиля. В случае, когда водитель постоянно перевозит различный тяжелый багаж, это приведет к разрушению покрышек раньше времени.

Влияет и размер колеса, поскольку низкопрофильная резина изнашивается намного быстрее, а широкие шины имеют большее трение. Если использовать покрышки не по сезону, это уменьшит их срок эксплуатации. То есть срок службы зимней резины в летнее время будет гораздо ниже заявленного от завода производителя, так как их свойства при высоких температурах теряются.

Одним из ключевых факторов является состояние самого автомобиля. Если у машины нарушен развал-схождение, то ухудшиться управляемость, а резина автомобиля будет «подъедаться». Неисправные амортизаторы и вообще любые проблемы с ходовой и подвеской приводят к повреждению и износу покрышек.

Способы максимизации срока службы

Выше мы описали основные факторы, влияющие на износ шин. Исходя из этого, следует выполнять определенные действия, которые помогут продлить срок эксплуатации резины как можно дольше. В этом вам поможет:

- Поддержание оптимального давления;

- Правильное хранение;

- Уход за машиной.

Если давление в шинах вашего автомобиля повышенное или пониженное, это неизбежно приведет к их ускоренному разрушению. Поэтому периодически проверять и приводить в норму этот параметр просто необходимо. Даже если управляемость вашего автомобиля хорошая, все равно контролируйте уровень давления.

Когда вы меняете резину со сменой сезона, обязательно храните ее правильно. Для этого нужно использовать сухое, прохладное и темное помещение. Если же такого нет, то можно обратиться в специальные склады, которые за небольшую плату оставят резину у себя.

Для этого нужно использовать сухое, прохладное и темное помещение. Если же такого нет, то можно обратиться в специальные склады, которые за небольшую плату оставят резину у себя.

Также поддерживайте все системы автомобиля в хорошем состоянии, и срок эксплуатации покрышек будет максимальным. Вовремя меняйте все детали, которые выходят их строя.

Не следует возить тяжелые грузы, превышающие максимальную нагрузку на конкретный тип резины. Остерегайтесь покупки б/у шин. Дело в том, что даже если они с виду в очень хорошем состоянии, то их свойства и качества со временем теряются. По мере их старения появляются микротрещины и незначительные повреждения, которые способствуют ускоренному износу.

Как нам удалось выяснить, срок эксплуатации зависит от многих факторов. Однако наиболее авторитетные и уважаемые компании утверждают, что по США средняя длительность использования резины автомобиля 10 лет, по Европе – 6 лет, а по странам СНГ – 3-4 года. В большинстве же случаев до момента их старения дело не доходит, так как они стираются гораздо быстрее. Следите за состоянием покрышек, вовремя их меняйте, и безопасность вашего автомобиля будет всегда на высочайшем уровне!

Следите за состоянием покрышек, вовремя их меняйте, и безопасность вашего автомобиля будет всегда на высочайшем уровне!

Как определить износостойкость шин Bridgestone

Автомобильные шины Bridgestone – неотъемлемый атрибут современной техники. Они выполняют важные функции, во многом определяющие управляемость, динамику автомобиля.

Но эти изделия изнашиваются, как и любые другие.

Сезонность и условия вождения

Следующие несколько разновидностей выделяют, в зависимости от стиля вождения, времён года:

- Внедорожные типы шин;

- Всесезонные;

- Летние;

- Зимние;

Зимняя резина – одна из сезонных разновидностей. Без неё сцепление с дорогой не будет идеальным, особенно, при появлении снега со льдом. Срок годности у каждой свой.

Важнейшее требование к зимней разновидности шин – способность сохранять свои свойства даже при работе на морозе. Зимние шины бывают шипованными и фрикционными.

Фрикционные разновидности шин дешевле, но по свойствам заметно отстают от второго типа. Срок годности у них не меньше других разновидностей.

Фрикционные больше подходят для регионов, где зимой температура не опускается ниже десяти градусов минус. Нормально работает в условиях снежных осадков, которые не могут похвастаться обильностью. На таких шинах лучше всего ездить по городу, в южных регионах России.

А вот шипованные типы шин способны выдержать даже самые суровые испытания. При -20 градусах они прекрасно выполняют свою основную функцию.

Летние покрышки отличаются слабовыраженным рисунком протектора в продольной плоскости.

По сравнению с зимними резинами, летние стоят гораздо меньше. Они обеспечивают хорошую динамику, являются достаточно лёгкими.

Летних покрышек выпускается три типа:

- С асимметричным рисунком.

- С направленным.

- С симметричным. От рисунка срок годности тоже зависит.

Симметричный рисунок протектора считается классическим вариантом.

Он самый дешёвый, но не менее эффективный, если сравнить его с другими моделями. Такой рисунок становится актуальным, если автомобиль эксплуатируется на невысоких скоростях. И ездит по хорошим дорогам. Желательно, сухим. Иначе срок годности уменьшается.

На мокром асфальте сцепление теряется, хотя и на несколько секунд. Благодаря направленным рисункам на протекторе вода выводится из-под колёс, идёт в разные стороны.

Самым современном типом считаются модели с асимметричными рисунками. Такие шины обеспечат идеальную управляемость в любых условиях, они сохраняют динамику движения автомобиля.

ГОСТы на зимнюю и летнюю резину

Шина изнашивается, как и другие зимние изделия. Появление трещин и разломов скажет о том, в каком состоянии находится конструкция.

В таком случае изделия просто перестают выполнять свои рабочие функции. На дороге, во время движения, это может привести к серьёзным последствиям.

Специалисты советуют менять покрышки до того, как у них выйдет срок годности.

Утрата эластичности – лишь один из побочных эффектов при эксплуатации шин для зимы с вышедшим сроком службы. Тяга на дороге уменьшается из-за небольшой глубины протектора.

Летние покрышки тоже страдают от возраста, уменьшением характеристик. Нельзя доводить шины до так называемого «лысого состояния».

С момента изготовления срок годности шин обычно равен 5-6 годам.

Но эти характеристики могут измениться в зависимости от условий эксплуатации.

Для каждой разновидности выпускают свой ГОСТ. Он определяет условия транспортировки, хранения и эксплуатации. Согласно тем же ГОСТам, покрышки можно разделить на несколько типов в зависимости от износоустойчивости.

Согласно ГОСТу, средние сроки годности рассчитываются так:

- ZR. Так обозначаются скоростные варианты, такие изделия можно эксплуатировать при скоростях свыше 240 километров в час. Изделие сохраняет свои свойства на протяжении 6 лет максимум.

- H – используются при максимальной скорости 210 километров в час, служат до 5 лет.

- S – максимальная скорость – 180 километров в час. Служат до 4-5 лет.

Нетрудно узнать, сколько лет назад были выпущены покрышки. Для этого достаточно изучения штемпеля на боковой стороне. Первые цифры – неделя, когда было изготовлено изделие. Вторые две цифры – для обозначения года. Время службы тоже высчитывается просто.

Срок эксплуатации. Какие на него влияют факторы?

Выделяют всего пятёрку показателей, оказывающих влияние на срок годности:

- Степень загруженности машины. Например, летние шины на пассажирском транспорте при езде в городе изнашиваются не так быстро, чем аналогичные разновидности, установленные на транспортном средстве для перевозки больших грузов. Время службы меняется.

- Размер покрышек. Резина будет стираться на поворотах, если она слишком широкая. Низкопрофильные разновидности стираются, когда водитель сталкивается с неровностями, другими препятствиями.

- Стиль вождения. Срок годности изделий уменьшается из-за лихих поворотов, высокой скорости, резких торможений.

- Условия, складывающиеся на дороге. Покрышки служат дольше, если они чаще движутся по ровным поверхностям. А вот провинциальное бездорожье на этих изделиях сказывается куда хуже.

- Определяющим фактором становится и пробег. Он тоже влияет на время службы.

Дополнительные особенности

Только сами пользователи несут ответственность не только за состояние шин, но и за условия эксплуатации. Сами пользователи определяют, когда возникает необходимость в замене.

Шины легковых машин и микроавтобусов должны проходить регулярную проверку в специальных центрах, где мастера дадут рекомендации по поводу дальнейшего обслуживания. Это касается не только основных, но и запасных изделий. Рекомендуется проводить профессиональную диагностику минимум раз в год. Это увеличит время службы.

Настораживать должны любые изменения в давлении шин, непривычное поведение автомобиля на дороге.В качестве профилактических мер рекомендуется полная замена шин, которые произведены 10 и более лет назад. Даже если внешний вид их говорит о том, что они ещё пригодны к эксплуатации. Это касается и запасного колеса, даже если запредельный износ ещё не достигнут.

Если шины входят в начальную комплектацию вместе с автомобилем, необходимо соблюдать рекомендации, которые даёт именно он. Так легче будет сохранить продолжительность службы.

Маркировка шин: подсказки для эксплуатации

- Если на боковине видна жёлтая точка – значит, там находится самое лёгкое место в шине. При монтаже дисков лёгкие и тяжёлые места совмещаются друг с другом. Тогда балансировка колеса будет более точной.

- Если шины поставляются в оригинальной комплектации, их обозначают красными точками. Максимальная силовая неоднородность – главная функция этого места. Появление такой неоднородности может быть связано с различными соединениями на слоях шины.

- Ещё на такие колёса наносится маркировка, обозначающая минимальное расстояние между ободом и центром диска. Такие обозначения делают в виде белых точек, других символов. Когда колесо собирают на автозаводе, данная точка совмещается с красной. Тогда максимальная силовая неоднородность снижается. Что обеспечивает подходящие силовые характеристики.

- Номер инспектора, проводившего финальный осмотр шины на заводе, ставится в виде белого штампа с цифрами, которые идут следом. Другая информационная нагрузка отсутствует.

- Разноцветные линии нужны для того, чтобы на складах различали разные партии шин.

Расположение и толщина полосок, цвет уникальны для каждого типоразмера. В зависимости от спецификации и страны производства полоски могут немного отличаться друг от друга.

На их внешний вид влияет и дата выпуска.

Покупателям рекомендуется обращать внимание на то, какие надписи расположены на боковине. Полоски на протекторах имеют значение только для самих производителей. И обычными покупателями во внимание не принимаются.

Эксплуатация летних шин

Осталось совсем немного времени до того момента, когда автомобилисты стран СНГ откроют весеннее-летний сезон, «переобув» свой автомобиль. Иными словами, начнется эксплуатация летних шин. А вот то, насколько она будет успешной, зависит от множества факторов.

Условия эксплуатации летней резиныНеопытные автомобилисты не рассматривают серьезно проблему выбора и своевременной замены зимней резины на летнюю или предпочитают ездить на «всесезонках». К сожалению, статистика ДТП на, казалось бы, чистых, сухих, не промерзших дорогах, причем, даже с трагическим исходом неумолима. Зачастую виноваты «неправильные» шины.

Для того чтобы эксплуатация летней резины в Орехово-Зуево и по всей России вызывала лишь приятные ассоциации с ни с чем не сравнимым удовольствием управления любимым автомобилем, эксперты рекомендуют придерживаться некоторых правил. На знакомство с ними уйдет не более 5 минут, зато эффект обеспечен отличный.

Главными отличительными чертами летней авторезины являются всего 2 параметра, сочетание которых обуславливает целый набор соответствующих характеристик:

- состав резиновой смеси;

- рисунок протектора.

В связи с тем, что период эксплуатации летней резины приходится на теплое и относительно теплое (межсезонье) время года с характерными ему устойчиво положительными температурами окружающего воздуха и дорожного полотна, химический состав резины для летних шин обеспечивает «теплым» покрышкам оптимальную плотность, упругость и износостойкость.

Летняя шина в условиях положительных (ориентировочный барьер – это стабильные +10⁰С) температур не становится слишком мягкой и податливой (что неизбежно случится с зимней резиной). Благодаря этому каждое колесо автомобиля надежно «держится» за дорогу, не истираясь стремительными темпами.

Условия эксплуатации летней резины обусловили и соответствующий рисунок протектора, благодаря которому из-под колес эффективно удаляется пыль и влага, обеспечивая резине и дороге прочное соприкосновение в пятне. Особенностью «летнего» протектора является его несимметричность, более узкие канавки и отсутствие мелких ламелей.

Весенне летняя эксплуатация шин – выбор протектораРешая вопрос о приобретении нового комплекта летней резины, каждого автомобилиста интересует срок эксплуатации летних шин. Стоит ли переплачивать? На то, сколько прослужит комплект резины, влияют такие факторы как:

- марка (бренд) шин;

- состав, конструктивные особенности;

- стиль и условия вождения;

- условия хранения.

Срок эксплуатации летней резины невозможно выразить в годах или сезонах. Однако уверенно можно сказать, что продукция отечественного производства изнашивается после пробега в 60-80 тысяч км, в то время как зарубежные шины способны «пробежать» до 160-180 тысяч км, показывая более высокие свойства сцепления с дорогой, управляемости и безопасности.

Весенне летняя эксплуатация автомобиля предполагает более плотное сцепление колес с дорожным полотном и повышенное сопротивление качению. С одной стороны, это хорошо – тормозной путь становится короче. С другой – машине приходится развивать более высокую мощность для разгона, в результате чего увеличивается расход топлива и износ резины.

Уменьшить истирание протектора позволяет особый состав покрышек, рисунок и конструкция резины. Ведущую роль в интенсивности износа играет стиль вождения и особенности эксплуатации машины.

При спокойной езде, избегании резких разгонов и торможений, поворотов, езде преимущественно по асфальтовому покрытию эксплуатация летней резины в Орехово-Зуево может растянуться до 4-5 сезонов (зарубежные признанные бренды) и 3-4 (отечественные).

Не только температура эксплуатации летней резины влияет на ее долговечность, но и условия хранения:

- Если шина надета на колесный диск (устанавливается другой комплект колес, например, с дисками меньшего радиуса для зимних условий), то колеса необходимо подвесить или сложить стопкой друг на дружку.

- В тех случаях, когда заменяется только резина, шины необходимо поставить вряд, не укладывая стопкой и не подвешивая.

Важным условием считается соблюдение относительно постоянного температурного режима. Для летних покрышек (или колес в сборе) оптимальными считаются параметры температуры в помещении 15-25⁰С. Шинохранилище должно хорошо проветриваться, а сами шины отправляться на хранение в чистом и сухом виде, предварительно обработанные защитным составом.

Качественная резина по сезону – это комфорт и безопасность за рулем. Мало лишь вовремя «переобуть» автомобиль. Крайне важно следить за степенью износа протектора.

Согласно вступившим в силу новым ПДД максимально допустимым износом летних шин считается такой, при котором остаточная глубина рисунка протектора составляет не менее 1,6 мм (для зимних – 4 мм). Однако «доводить» шины до такого состояний не следует, особенно при частой езде на скорости свыше 70 км/ч, ведь резина практически не цепляется даже за сухую дорогу.

По запросу «летняя резина срок эксплуатации и причины износа» поисковик может выдать неверный выбор размера шин. Не стоит пытаться «натянуть» на диски резину меньшего размера. Это не только приведет к ее повышенному износу, но и существенно снизит уровень безопасности, ухудшит управляемость авто.

При подборе покрышек руководствоваться следует исключительно техническими требованиями и рекомендациями производителя авто. На некоторых марках недопустимы эксперименты с размерами даже по высоте борта и ширине. Однако на период эксплуатации летней резины для большинства авто не критичным будет выбор шин чуть больших по размеру, но не меньших.

Настоятельно рекомендуется приобретать и устанавливать полный комплект шин, не ограничиваясь только лишь приводными колесами.

Недопустима установка на одной оси шин разного типа – диагональной и радиальной. Если иного выхода нет, то диагональные следует установить впереди, а радиальные сзади вне зависимости от привода авто. Это позволит сохранить управляемость авто.

Эксплуатация летних шин связана с регулярным контролем давления. Определенного значения нет, но для легковых авто средним диапазоном считается 1,8-2,5 атм в зависимости от степени загруженности авто (перегруз на каждые 10% «дает» 10% повышенного износа шин) и дорожных условий. Важно поддерживать одинаковое давление во всех колесах.

Правила и условия эксплуатации летней резиныКак только осенью температура воздуха стабильно опустится ниже 8-10⁰С и дорожное полотно остынет, обдуваемое осенним ветром и омываемое холодными дождями, весенне летняя эксплуатация считается оконченной, и пора доставать зимний комплект. Летняя резина в холодное время года попросту «дубеет», не исполняя сцепных функций, но, при этом, интенсивно истираясь.

Форма подбора шин

Специально, чтобы вам было легко выбрать подходящие шины для своего автомобиля, мы разработали удобнейшую форму подбора шин.

Загляните на главную страницу сайта: http://koleso-oz.ru/С помощью этой формы вы сможете подобрать модель, подходящую именно вашему автомобилю. Итак, теперь вам будет проще определиться, какую летнюю резину лучше выбрать.

Если вам нужна будет консультация,

или вы решите заказать шины с доставкой, звоните:

8 (926) 060-53-33

Какой срок эксплуатации летних шин?

Согласно российскому законодательству (ГОСТ 5513, ГОСТ 4754-97) эксплуатационный срок службы шин составляет 5 лет со дня изготовления.

Сколько живет летняя резина?

Автомобильные шины, по словам производителей служат до десяти лет. Но на практике менять их приходиться приблизительно каждые 5-6 лет, а иногда – даже чаще, что зависит от многих факторов.

Сколько можно ездить на одном комплекте резины?

Закон Российской Федерации определяет гарантийный срок службы автопокрышек. Согласно ГОСТ 4754-97, а также ГОСТ 5513, этот период составляет 5 лет с момента, когда резина была изготовлена.

Сколько лет можно использовать резину?

В соответствии с ГОСТами 4754-97 и 5513-97 гарантийный срок службы автомобильных шин составляет 5 лет. Зарубежные производители заявляют, что рабочий ресурс шин – 5-10 лет.

Когда покупать новую летнюю резину?

Изношенный рисунок протектора шины означает, что пора покупать новый комплект резины. Состояние шины влияет на качество управления автомобилем, разгон, курсовую устойчивость и тормозной путь, особенно на мокром покрытии или снежной каше. … Поэтому, если шины серьезно изношены, их нужно менять.

Как быстро стареет резина?

Шины с опытом

Так, постоянное воздействие на резину активизирует в ней особые размягчители, которые блокируют появление трещин и отвердение. … — Зимние покрышки теряют свои характеристики уже через 4 года эксплуатации. Резиновая смесь протектора со временем «стекленеет».

На каком пробеге менять шины?

Как показывает практика, менять шины, в среднем, следует каждые 50 тыс. км. Изучаем характер износа, ведь он может быть разным (центральный, боковой, асимметрический). Если износ неправильный, это говорит о наличии неисправности технической части авто.

Можно ли ездить на резине которой 5 лет?

Срок 5 лет устанавливается двумя стандартами — ГОСТ 4754-97 и 5513-97. … Поэтому производители и продавцы обычно опираются на гарантийный срок службы, и говорят, что покрышка при соблюдении правильных условий может пролежать 5 лет, и после этого использоваться, как новая.

Сколько лет можно ездить на одних шинах?

Согласно российским требованиям (ГОСТ 4754-97), эксплуатационный срок службы шин легковых автомобилей составляет 5 лет с момента изготовления. А к примеру, компания Continental в рекомендациях указывает, что все шины автомобиля (включая запаску) старше 10-летнего возраста следует заменить новыми.

Как долго можно ездить на шипованной резине?

Как правило, «липучки» служат гораздо дольше, чем «шиповки». Шипованная резина может сохранять полный комплект шипов максимум в течение двух сезонов.

Какой срок годности у зимней резины?

Согласно российскому ГОСТ 4754-97, на пневматическую резину для легковых авто установлен гарантийный срок службы – 5 лет с даты изготовления. Для внедорожных покрышек этот срок годности по ГОСТ увеличен до 10 лет.

Сколько лет может служить зимняя резина?

Как показывает практика, в среднем, зимние шины хорошего качества служат около 50 тыс. км или 5 лет. Получается, срок службы резины составляет около 5 лет при относительно небольших пробегах до 10 тыс. км.

Когда зимняя резина теряет свойства?

По истечении пяти-шести лет автомобильные покрышки, а точнее резиновая смесь, из которой они составлены, теряет свои свойства. Следует понимать, что этот промежуток не является точным. … Европейские шины выдерживают больший срок, российские покрышки и резину стран ближнего зарубежья лучше менять после трех лет.

Какой фирмы лучше купить летнюю резину?

Рейтинг летних шин 2019 и 2020 года, лучшая резина ТОП-10

- Pirelli Cinturato P7.

- Nokian Hakka Blue 2.

- Goodyear EfficientGrip Performance.

- MICHELIN Primacy 3. …

- Nokian Hakka Green 2.

- Bridgestone Turanza T001.

- MICHELIN Energy XM2. …

- Yokohama BluEarth-A AE-50.

11.01.2021

Когда лучше всего покупать зимнюю резину?

Все потому, что наиболее выгодным периодом покупки зимней резины эксперты называют период август-сентябрь. Это как раз то время, когда летней резиной обзавелись все, кому это было нужно, а зимняя уже прибыла на склад и ожидает начала сезона.

Как определить можно ли еще ездить на резине?

Проверить индикатор износа шин Индикатором называют протекторный блок, расположенный внутри углублений протектора. Его высота равняется допустимой норме износа (1,6/4 мм). Если протектор стерся до уровня индикатора, то резину необходимо срочно заменить.

Средний срок службы зимней и летней резины — Автомобили

Качественная резина является залогом безопасной езды. Бытует мнение, что срок службы резины достигает 4-5 лет. Но и это не догма.

Чтобы быть всегда спокойным в дороге, нужно за резиной следить постоянно. У хорошего водителя всегда все в порядке. Нужно знать, что степень повреждения резины определяется специальным индикатором, которым служит перемычка между протекторами. И когда он истирается до уровня перемычек, значит покрышки пора менять – их срок истек. И еще – на покрышках нанесены цифры различной глубины, как только они стерлись, значит и срок покрышек истек. Кроме того, специальной линейкой можно измерять высоту протектора – для летней резины он должен составлять 1,6 миллиметра, для зимней. особенно для снежного периода – не менее 4 миллиметров. Очень важно не забывать «переобувать» резину перед началом первых зимних заморозков. Ведь безопасность движения на дорогах — это залог не только вашего здоровья, но и других участников дорожного движения.

На срок годности резины отражаются и механические повреждения, такие как резкое торможение, порезы, удары.

Известно, что для зимы и для лета делаются разные покрышки. Летняя резина более жесткая, чем зимняя, потому и срок годности у летней резины более длительный. Производители дают гарантию ее пользования 7-10 лет. Но учитывая наши дороги, на это уповать не стоит.

Так же долговечность шин зависит от их качества. Например, китайская резина будет эксплуатироваться намного меньше, чем дорогая брендовая. В этом случае экономить не следует, потому что дешевая резина более двух сезонов эксплуатироваться не сможет. Не стоит приобретать и всесезонные покрышки. Особенно это характерно для местности, где температура опускается ниже нуля. На долговечность резины влияют как состояние дорог, так и опыт вождения автомобилем. Также следует систематически и своевременно проводить техоосмотры. Внимательно изучать поверхность резины после ударов.

Что же нужно для того, чтобы максимально увеличить срок эксплуатации автомобильных шин?

Если нет утечек воздуха, нужно проверить давление в шинах. Так как неравномерное давление в шинах приводит к неравномерному износу протекторов. Желательно время от времени переставлять шины с передних колес на задние, потому что они имеют разную степень износа. При покупке новых шипованных шин желательно обкатывать их первые 500 км, избегая резких поворотов, торможений и ускорений. Тогда шины прослужат гораздо дольше и будут иметь правильную посадку.

Факторы влияющие на долговечность и срок службы автомобильных шин.

Факторы влияющие на долговечность и срок службы автомобильных шин.

У этого поста — 4 комментария.

Содержание статьи:

Срок службы значительного количества автомобильных шин уменьшается из-за:

1. Скорости и условий вождения: неровные дороги, резкие ускорения движения, частое торможение создают условия, которые могут значительно снижать срок службы шин (при скорости 120 км/ч шина изнашивается в 2 раза быстрее, чем при скорости 70 км/ч).

2. Температуры окружающей среды: износоустойчивость шины в немалой степени зависит и от температуры воздуха во время движения.

3. Перегрузок: при перегрузке шины на 20% ее срок службы уменьшается на 30%.

4. Недостаточного уровня внутреннего давления в шинах: при давлении на 20% при давлении на 20% ниже нормы наблюдается снижение срока службы в среднем на 30%.

5. Ударов: бордюры торуаров, движение по выбоинам на высокой скорости, камни и другие препятствия могут быть причиной повреждений шины, последствия которых не всегда проявляются сразу.

6. Разных уровней давления у сдвоенных шин, что является причиной многочисленных повреждений.

Какой срок службы автошин?

В среднем срок службы шин составляет пять лет. Но во многом период работоспособности покрышек зависит от частоты эксплуатации и от температурного режима. Шины отечественного производства в среднем рассчитаны на 70 тыс. км пробега, в то время как иностранный производитель обещает 120 тыс. км пробега на свою продукцию. Есть шины, изготавливаемые из сверх экологичной резины, они рассчитаны на пробег 150 — 200 тыс. км.

Исходя из норм пробега, легковые шины рассчитаны на 45 тыс. км (авто до 2-х тонн грузоподъемности), шины грузового автомобиля (от 2-х до 4-х тонн грузоподъемность) — на 60 тыс. км. Пробег шин для грузовых машин, грузоподъемность от 4-х и более тонн составляет 60-70 тыс. км.

Какой срок эксплуатации у летней резины.

Срок службы летних покрышек в среднем составляет 50 тыс. км пробега. На срок эксплуатации влияют качество резины, стиль вождения, давление в покрышках. Глубина протекторов в летней шине равна 8 мм, замене же подлежит покрышка, если глубина протектора истерлась до 1,6 мм высоты. Определить глубину протектора можно линейкой, но многие автовладельцы это делают «на глаз». Как узнать визуально, что пора менять летнюю шину: по всей окружности покрышки имеются перемычки, соединяющие канавки протекторов, и если протектор износился до высоты этих перемычек — покрышку пора менять.

Какой срок эксплуатации у зимней резины.

Срок службы зимней шины может составить вплоть до 100 тыс. км пробега, при условии, что авто будет ездить только по снегу. Если же зимой машина эксплуатируется в условиях города, по асфальту (без снега), при этом температура воздуха выше нулевого показателя — покрышки начнут усилено стираться, не проедут и 20 тыс. км, плюс увеличится тормозной путь. Глубина канавки в зимних покрышках 12 — 15 мм. Замене подлежит зимняя шина, глубина канавки которой стерлась на 2/3 своей высоты.

Другие похожие статьи:

Резиновая футеровка

В следующем техническом бюллетене представлен обзор установки резиновых футеровок в полевых условиях. Технический персонал Blair Rubber готов предоставить дополнительную помощь по продукции Blair и ответить на вопросы / ответы, которые не рассматриваются в следующем бюллетене.

РЕФЕРАТ

Резиновые футеровки уже много лет успешно используются в оборудовании для производства, хранения и транспортировки фосфорной кислоты. Это наиболее экономичный материал для предотвращения коррозии, если выбран правильный материал и нанесение выполнено правильно.В условиях нынешнего давления мирового рынка производители должны максимально использовать машины и оборудование, чтобы оставаться конкурентоспособными в мировой экономике.

ВВЕДЕНИЕ В УСТАНОВКУ РЕЗИНОВЫХ ФУТБОРОВ

Необходимо хорошо понимать различные условия эксплуатации, подходящие для этих условий резиновые покрытия, а также надлежащие процедуры нанесения и отверждения, чтобы обеспечить долгий и бесперебойный срок службы. Цель этого технического бюллетеня — дать некоторые минимальные стандарты, указать на потенциальные проблемные области и поделиться информацией, которая может помочь в достижении этой цели.

ТИПОВЫЕ УСЛОВИЯ ОБСЛУЖИВАНИЯ

Диапазон температур от 140 ° F (60 ° C) до более 200 ° F (93 ° C). Концентрации могут составлять от 28% до более 70%. Раствор может находиться под давлением, статическим хранением или полным вакуумом. Иногда в резервуарах для хранения есть нагревательные змеевики для более высоких концентраций агрессивных растворов.

В этих условиях кислота очень агрессивна и требует максимальных усилий от всех сторон для получения резиновой футеровки, обеспечивающей желаемый срок службы.В следующих разделах будут более подробно описаны шаги, необходимые для успешного выполнения проекта резиновой футеровки.

ВЫБОР МАТЕРИАЛА РЕЗИНОВОЙ ОБЛОЖКИ

При выборе резиновой футеровки необходимо учитывать все условия эксплуатации. Факторы, которые следует учитывать:

- Химический состав и состав

- Концентрация кислоты

- Температура

- Вакуумное обслуживание или статическое хранилище

- Твердые частицы в системе, которые могут вызвать абразивный износ

- Нагревательные змеевики в баке

- Тип пеногасителя или другие добавки

- ВЫБОР АППЛИКАТОРА

Убедитесь, что выбранный вами аппликатор имеет опыт работы в вашей отрасли.Чтобы резиновая подкладка, которую вы выбрали, выдерживала агрессивную среду, аппликатор должен правильно установить, отвердить и осмотреть подкладку. Если вы не знакомы с аппликатором, попросите рекомендации и проверьте их. Определите опыт супервайзеров и подкладочного персонала. Попросите руководство по технике безопасности, чтобы убедиться, что они способны удовлетворить требования завода. Запросите и ознакомьтесь с их руководством по контролю качества, чтобы прийти к соглашению по всем стандартам качества.

ТРЕБОВАНИЯ К РАБОТЕ ПОКУПАТЕЛЯ

Документы для торгов должны включать, как минимум, следующее:

- Требуются любые тесты на безопасность или наркотики

- Требования Союза, если таковые имеются

- Любые ограниченные или обязательные часы работы

- График сдачи

- Утилизация абразивных сред и других материалов

- Потребность в специализированном оборудовании

- Ограничения на использование заводского оборудования и ресурсов

- Порядок входа и выхода с завода

- Ограничения для транспортных средств

- Любое требование, уникальное для завода

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ НАКЛАДКИ ПОКУПАТЕЛЯ

Включают следующее:

- Резиновая прокладка, устанавливаемая

- Толщина футеровки

- Любые участки повышенной толщины

- Осушающее оборудование

- Требуемый метод лечения

- Необходимые проверки

- Методы ремонта

- Критерии приемки и / или отклонения

ПРЕДЛОЖЕНИЕ ДЛЯ ЗАЯВИТЕЛЕЙ

Заявитель должен четко указать в своем предложении, что именно он предлагает и что он ожидает от собственника.Вот некоторые из этих предметов:

- Положите зону, укажите размер и близость к рабочей зоне

- Требования к электрооборудованию

- Погрузочно-разгрузочное оборудование, предоставленное вами и владельцем

- Пар для отверждения

- Глухие фланцы для отверждения при необходимости

- Строительные леса

- Тип используемой абразивной среды

- Сжатый воздух

- Туалеты

- Вывоз мусора

- Время, необходимое для завершения

Как видите, существует много возможностей для того, чтобы предметы были упущены обеими сторонами.Очевидное решение состоит в том, чтобы провести встречу перед началом торгов и пройти через нее, чтобы все участники торгов имели одинаковую информацию, а победитель торгов должен быть полностью готов к выполнению работы.

По возможности успешный аппликатор должен повторно посетить объект, чтобы убедиться, что все его требования выполняются и не было никаких значительных изменений, которые могли бы повлиять на его способность выполнять указанную работу. Это также позволяет аппликатору усовершенствовать свой подход к работе и лучше подготовиться к выполнению поставленной задачи.

ПРИМЕНЕНИЕ НАКЛАДКИ

Ниже приводится разбивка шагов, которые предпринимаются во время проекта резиновой футеровки в полевых условиях. Он не предназначен для использования по принципу «все включено». Намерение состоит в том, чтобы дать некоторые минимальные требования и предложить советы, которые могут помочь улучшить качество, своевременное выполнение и / или снизить стоимость работы.

Те же шаги требуются для облицовки цеха, за исключением строительных лесов, изоляции и некоторых различий в отверждении облицовки. Преимущества футеровки в магазине — более тщательный надзор, лучший контроль окружающей среды, лучший контроль качества и более низкая стоимость.Любое оборудование, достаточно маленькое, чтобы его можно было перевозить по дороге, должно быть выстроено в помещениях аппликаторов.

ИЗОЛЯЦИЯ

Некоторое количество изоляции может быть полезно для нескольких этапов резиновой футеровки. Изоляционные покрытия, которые обычно используются для отверждения бетона, работают хорошо. Они недорогие, легкие и многоразовые, позволяют лучше контролировать среду внутри резервуара и сокращают время отверждения. Изоляция — одна из самых рентабельных вещей, которые можно сделать при установке резиновых футеровок в полевых условиях.

Все судно должно быть закрыто для предотвращения попадания ветра, дождя или снега на поверхность судна. Влага любого типа на поверхности может снизить температуру до 50 ° F и, таким образом, предотвратить затвердевание резинки или клея.

Холодная погода: Если сталь обернута полиэтиленом толщиной 6 мил, а внешний пластиковый брезент находится на расстоянии от 6 дюймов до 4 футов от емкости, обеспечивая обогреваемую зону 60 ° F, тогда температура стали под полиэтиленом поднимется до 180–200 ° F, когда температура внутри емкости составляет 250 ° F.Сосуды со стальными манометрами толщиной 3/4 дюйма рекомендуется покрывать тентом снаружи не только из-за низкой наружной температуры, но и в случае попадания дождя на стальную поверхность.

ЛЕСА

Заказчик должен убедиться, что он знает все требования безопасности при монтаже и демонтаже строительных лесов. Существуют требования OSHA и, возможно, требования к месту, которые должны быть выполнены. Если у вас нет опыта в этой области, рекомендуется передать строительные леса субподрядчику.

Для резервуаров большего размера следует рассмотреть возможность использования целых лесов вместо катящихся башен. Прокатные башни нельзя перемещать вместе с персоналом на башне, что означает, что опытные резиновые гильзы проводят большую часть своего времени, толкая строительные леса. К тому времени, когда футеровка будет завершена, прокатные подмости обернут вокруг резервуара от шести (6) до восьми (8) раз. Это не только дорого, но и может задержать завершение работы. Вложите деньги на полноценные строительные леса, и в итоге вы сэкономите время и деньги.

Пескоструйная очистка

Пескоструйная очистка не может быть нарушена. Необходимо иметь белое металлическое покрытие в соответствии со спецификациями NACE № 1 (или SSPC-SP5). Используемая абразивоструйная среда должна быть достаточной для достижения профиля поверхности от 1,5 до 3 мил. Если какая-либо ржавчина возникнет до нанесения грунтовки, заржавевший участок необходимо повторно обработать струйной очисткой. Обработанная поверхность должна быть очищена и загрунтована в течение восьми (8) часов после струйной обработки. Осушающее оборудование может продлить время до того, как потребуется очистка и грунтовка, но следует проявлять особую осторожность, чтобы гарантировать отсутствие окисления стали.

ЧИСТКА

Для максимальной адгезии перед нанесением грунтовки с поверхности необходимо удалить всю пыль и другие инородные материалы. Сжатый воздух полезен для удаления большого количества пыли или тяжелых частиц, но он просто перемещает легкую пыль из одного места в другое. После продувки сжатым воздухом рекомендуется очистить сталь щеткой с мягкой щетиной, начиная сверху и снизу, чтобы сила тяжести могла помочь удалить пыль с области, которую нужно загрунтовать.Пылесосить тоже можно. Для максимальной чистоты используйте липкую ткань, как те, что используют маляры, чтобы удалить последние остатки пыли. Чистота имеет решающее значение для достижения максимальной адгезии.

ГРУНТОВКА И ЦЕМЕНТИРОВАНИЕ

Используйте только грунтовки, рекомендованные или одобренные производителем футеровки. Обычно используемые грунтовки предназначены для нанесения очень тонким слоем. Капли или потеки могут ухудшить адгезию. Грунтовки не являются краской, которая должна скрывать подвергнутую струйной очистке сталь, следуйте инструкциям производителя относительно толщины высушенной пленки.В больших резервуарах пескоструйная очистка может занять несколько дней, и после струйной обработки секций резервуара на чистую сталь можно нанести грунтовку. Когда грунтовка высохнет, обычно на следующий день пескоструйная очистка может возобновиться, и процесс повторяется до тех пор, пока струйная очистка и грунтовка не будут завершены. Поскольку с момента нанесения первого слоя грунтовки могло пройти несколько дней. Рекомендуется нанести еще один слой первой грунтовки на весь резервуар, чтобы обеспечить полное покрытие, обеспечивающее свежую поверхность для следующего нанесения грунтовки, промежуточного слоя или связующего цемента.

Грунтовки чрезвычайно чувствительны к солнечному свету и должны быть защищены от его прямого воздействия. Области, такие как форсунки, которые подвергаются длительному воздействию солнечных лучей, следует протереть растворителем и нанести еще один слой первой грунтовки перед тем, как приступить к облицовке.

После нанесения всех грунтовок следует нанести слой клейкого цемента как на загрунтованную сталь, так и на поверхность резины, которая будет прилегать к стали. С некоторыми покрытиями для адгезии может быть достаточно протирания растворителем, но всегда лучше всего нанести слой цемента.Высокие значения адгезии имеют решающее значение для успеха резиновых футеровок в вакуумном оборудовании, и слой цемента всегда следует наносить как на сталь, так и на резину, за исключением случая резиновой футеровки «липкой спиной». Резиновые накладки с «Tacky Back» не требуют нанесения резинового клея.

РЕЗКА РЕЗИНЫ

Существует множество способов резать резину, но лучше всего работает дисковый нож с приводом от двигателя и водяной смазкой. Он быстрый, имеет фиксированную базу для очень однородных стружек (или фаски), и неопытные люди могут очень быстро овладеть им.Другие широко используемые методы резки резины — это ручная резка длинным ножом, бритвенным ножом или нагретым ножом.

Перед началом резки должен быть составлен план. Во-первых, решите, будут ли скипы открытыми или закрытыми. Все футеровки, изготовленные из различных материалов, должны иметь закрытые скребки или заглушки для защиты нижних материалов от прямого контакта с кислотой. Предпочтительным методом является закрытие скребков. Сделайте выкройки для сложных участков, таких как куполообразные или конические крыши, конусообразные днища и перегородки.Используйте линии мелом или прямые края, чтобы пометить резиновые листы перед резкой, чтобы срезы были прямыми, а готовая подкладка выглядела профессионально.

НАНЕСЕНИЕ РЕЗИНЫ

После того, как цемент на резиновом листе высохнет, на зацементированную сторону накладывается подкладочная ткань, которая действует как разделитель и предотвращает преждевременное прилипание резины к стали. Влажный цемент приведет к образованию пузырей во время отверждения, и потребуется ремонт. Используя валики и брошюровщики, инструменты торговли, необходимо удалить весь воздух между резиной и сталью, а также между слоями резины внахлест.Звучит просто, но для правильного выполнения работы требуется квалифицированный персонал. Двухдюймовые нахлесты резины являются стандартным методом укладки листов, и каждое нахлест необходимо обозначить, чтобы обеспечить равномерные и прямые швы. Расположите швы в шахматном порядке так, чтобы осталось не более трех (3) слоев резины. Не указывайте «не более двух (2) слоев резины». Это требует обрезки одного слоя в перекрытии, что приводит к перекрытию менее полной ширины.

Необходимо удалить любой захваченный воздух.Обычно это достигается с помощью шила или иглы для подкожных инъекций, чтобы проколоть подкладку, а затем используются сшивающие устройства, чтобы выпустить воздух. Каждый раз, когда в резине делается отверстие, оно должно быть помечено, а покрытие из того же материала должно быть зацементировано и помещено поверх отверстия. Из-за грубых сварных швов или неровностей стальных поверхностей при футеровке больших резервуаров неизбежно будет некоторое количество воздуха. Накладку не следует рассматривать как дефект или ремонт. Эти «нашивки кнопок», как их иногда называют, должны быть одинакового размера и ориентированы одинаково.За счет использования круглых «пуговиц» готовый продукт будет выглядеть лучше. Если на небольшой площади, например, вдоль грубого сварного шва, требуется несколько штук, не используйте несколько «кнопок», используйте накладку по ширине резинового листа, чтобы он выглядел так, как будто он здесь.

Аккуратность важна! Каучуковая подкладка — это ремесло, и работа настоящих мастеров будет очевидна.

ОСМОТР ПЕРЕД ОТВЕРЖДЕНИЕМ

ВИЗУАЛЬНЫЙ ОСМОТР

Осмотрите весь резервуар.В больших судах это нужно будет сделать до снятия строительных лесов. Проверьте, нет ли захваченного воздуха, удерживая фонарь под углом к резине. Любой захваченный воздух будет отображаться как тень. Удалите воздух и наложение, как указано в предыдущем разделе.

Проверьте, нет ли незакрепленных швов. При необходимости нанести цемент и зашить. Горячим ножом можно заделать свободные швы.

Ищите «утечки каналов». Слишком много слоев резины внахлест может привести к открытому пути к стали или «утечке из канала».Искровой тест не обнаружит утечки такого типа. Отремонтируйте эти области, даже если для этого потребуется удалить все перекрытия и наложить наложение.

Если есть какие-либо узкие места из-за того, что леса или другие предметы упираются в резину, накройте их, чтобы сохранить минимальную толщину, указанную в технических характеристиках.

ИСПЫТАНИЕ

Было много написано и много обсуждений о правильном напряжении для искровых испытаний резины. Фактически, длину искры следует использовать для определения настройки тестера искры.Длина искры должна быть как минимум в два раза больше толщины футеровки, и напряжение, необходимое для этого, не имеет значения и будет зависеть от типа используемого тестера. Самый простой способ установить длину искры — взять кусок стали с двумя (2) слоями футеровки и отрегулировать тестер до тех пор, пока он не подпрыгнет по толщине резины к стали. Тестеры искры, которые подают звуковой сигнал, могут выдавать ложные срабатывания на некоторые накладки, содержащие большое количество сажи в составе. Визуальное наблюдение за искрой — это только реальный тест на наличие дыр в резине, и звуковой сигнал следует выключить или игнорировать, если не будет установлено, что каждый сигнал тревоги — это дыра в резине.Искра изменится с синей на очень белую, если в подкладке будет дыра. Испытание на искру не обнаружит воздушных карманов под резиной; он найдет только отверстия в стали, которые не превышают длину искры.

Неопреновые и графитовые футеровки могут прожигать дыры от искрового тестера при использовании чрезмерного напряжения, но они обычно не используются в фосфорной кислоте. Проконсультируйтесь с производителем футеровки о правильной длине искры для использования с этими материалами.

Испытание на искру должно выполняться только опытным персоналом.Правильно откалиброванный искровой тестер следует перемещать по поверхности футеровки со скоростью, позволяющей оператору наблюдать любые утечки искры. Любые утечки должны быть отмечены для наложения, как описано в разделе «НАНЕСЕНИЕ РЕЗИНЫ». Нет необходимости ехать очень быстро. Не пытайтесь сделать подозрительно выглядящую точечную утечку, тестируя снова и снова. Влажные или грязные поверхности не могут быть должным образом протестированы, поскольку они будут давать ложные показания. Искровой тест не может обнаружить утечки, длина которых превышает длину искры, например, внахлестку.

ОТВЕРЖДЕНИЕ РЕЗИНОВОЙ ФУТБОЛКИ

Всегда следуйте рекомендациям производителя по времени и температуре отверждения. Цель этого раздела — объяснить различные методы отверждения резиновых футеровок, а также то, что можно и чего нельзя делать, чтобы улучшить конечный продукт.

МЕТОДЫ ОТВЕРЖДЕНИЯ (ВУЛКАНИЗАЦИИ)

Автоклав. Это предпочтительный метод отверждения, поскольку давление увеличивает прочность сцепления и плотность футеровки, а тепло с обеих сторон обеспечивает равномерное отверждение.Из-за ограничений размеров доступных автоклавов, этот тип отверждения обычно ограничивается небольшими предметами, выложенными в магазине аппликаторов.

Для всех типов отверждения внешняя температура и погода имеют существенное влияние на время, необходимое для отверждения сосуда. При низких температурах (60 ° F) обязательно, чтобы резервуар был изолирован каким-либо образом для эффективного отверждения, будь то покрытие брезентом или прямая изоляция внешней части резервуара. Фактор неблагоприятных погодных условий не может быть компенсирован одним только внутренним паром.

Внутреннее давление. Следующий лучший метод — лечение внутренним давлением. Его часто используют для отверждения сосудов с номинальным давлением и вакуумных сосудов. Каждый раз, когда будет использоваться отверждение внутренним давлением, необходимо определить, какое давление может выдержать сосуд. Это предпочтительный метод для вакуумных сосудов, слишком больших для автоклава. Превышение расчетного номинального давления резервуара может привести к серьезному повреждению резервуара и смерти или травмам персонала.

Для создания давления в резервуаре отверстия должны иметь глухие фланцы, достаточно плотно прикрученные, чтобы предотвратить чрезмерную потерю пара.Невулканизированная резина не позволит затянуть болты настолько, чтобы выдержать давление после нагрева емкости. Поэтому фланцы должны быть покрыты предварительно вулканизированной резиной или резиной химической вулканизации. Если используется резина химического отверждения, процесс отверждения следует начинать с нагрева или выдерживания при температуре окружающей среды до тех пор, пока не произойдет отверждение.

Чрезвычайно важно удалить весь конденсат из емкости во время отверждения. Из-за скопления воды в сосуде образуются холодные пятна, которые не вылечить полностью.

Полное отверждение чрезвычайно важно для всего оборудования с резиновым покрытием. В игру вступают многие параметры, такие как футеровка, конструкция сосуда, толщина металла, подача пара и, прежде всего, внешние погодные условия. При низких температурах необходимо обязательно накрыть сосуд и нагреть внешним сухим теплом. Тепло также полезно для улучшения условий работы и, безусловно, усиливает испарение растворителя из цемента и помогает контролировать содержание влаги внутри емкости.

При отверждении под давлением лучше всего поместить в сосуд под давлением воздуха 15–20 фунтов на квадратный дюйм в течение как минимум одного часа перед подачей пара. Это помогает рассеять весь воздух, оставшийся до отверждения.

Для отверждения рекомендуется использовать не менее двух 2-дюймовых паропроводов на случай выхода из строя одной. Расположение трубопроводов должно быть таким, чтобы пар направлялся вниз и не попадал на саму резиновую прокладку.

Термопарыдолжны поддерживаться как внутри, так и снаружи для контроля температуры и времени отверждения сосуда с футеровкой.Термопары необходимы в нижней, средней и верхней частях сосуда как внутри, так и снаружи.

Для вытеснения воздуха должен использоваться пар под давлением, поддерживая давление и температуру для отверждения футеровки (подробнее об этом ниже).

Отвод конденсата осуществляется с помощью отстойника, подсоединенного к конденсатоотводчику, или с помощью термометра и конденсатоотводчика на нижнем выпускном отверстии. Впускные трубы для пара и воздуха должны быть 2 дюйма в диаметре, а все ниппели должны быть удалены с помощью кранов на 1/4 дюйма.Должна быть обеспечена достаточная мощность котла для повышения температуры от комнатной до температуры отверждения за относительно короткий период времени. Термометр и манометр должны быть помещены в глухой фланец рядом с дном сосуда, и когда термометр регистрирует температуру, соответствующую давлению пара по манометру, воздух полностью откачивается.

Если температура снаружи не может быть достигнута, требуется дополнительная изоляция и более длительное время отверждения.Для отверждения требуется минимальная внешняя температура 170 ° F.

Внутренняя поверхность футеровки рядом со сталью должна иметь температуру не менее 180 ° F для отверждения стяжной резинки со временем отверждения, указанным в технических характеристиках футеровки.

Для измерения внешней температуры металла рекомендуется использовать термометры температуры поверхности или портативное инфракрасное устройство. Минимальная температура внешней оболочки должна составлять от 170 ° F до 190 ° F или выше при отверждении при 250 ° F / 15 фунт / кв. Дюйм. Например, нижняя часть сосуда может показывать температуру 170 ° F, тогда как верхняя область может иметь температуру в диапазоне от 185 ° F до 195 ° F.Внешняя температура предоставляет дополнительные данные для обеспечения надлежащего отверждения сосуда.