конструктивные особенности и принцип работы opex.ru

Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[~DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[ID] => 509133196

[~ID] => 509133196

[NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[~NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] => Исправная система смазки МАЗ — увеличение ресурса двигателя

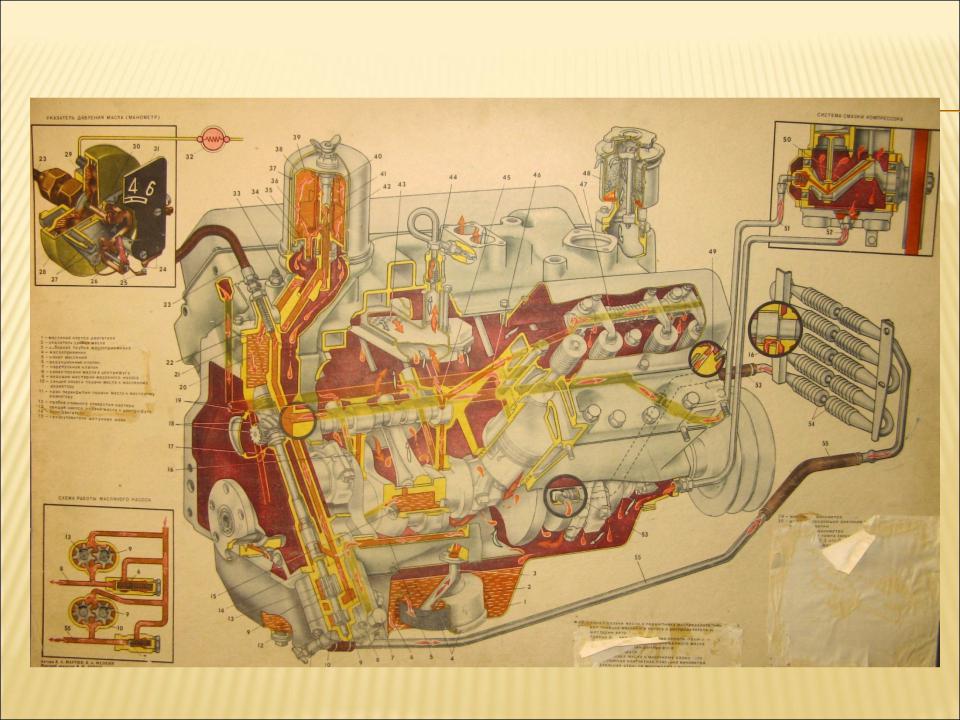

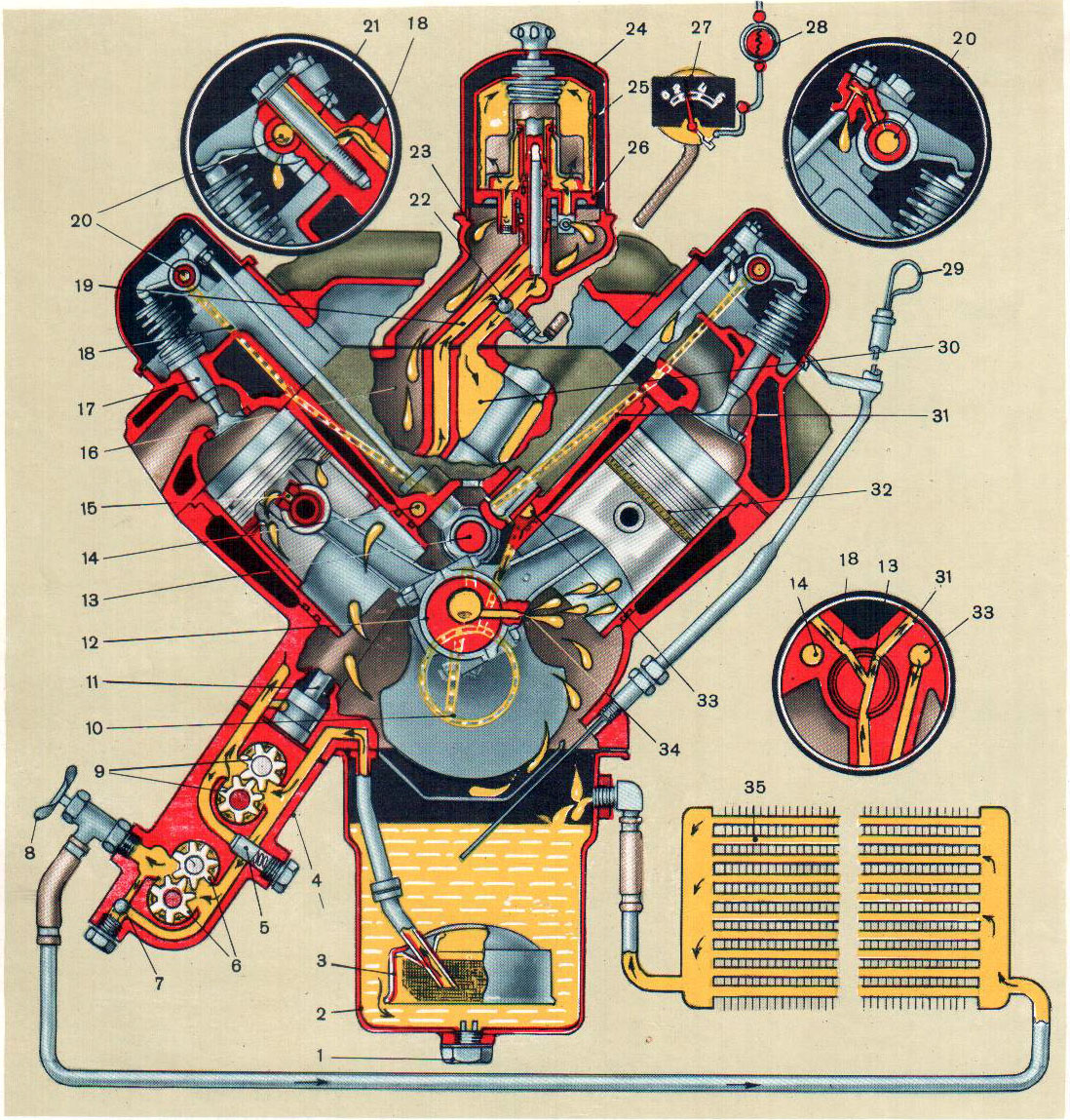

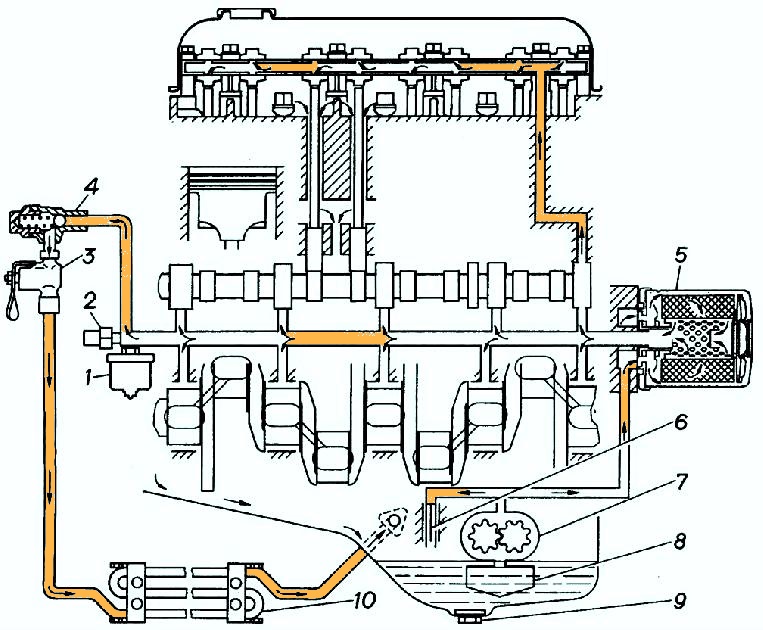

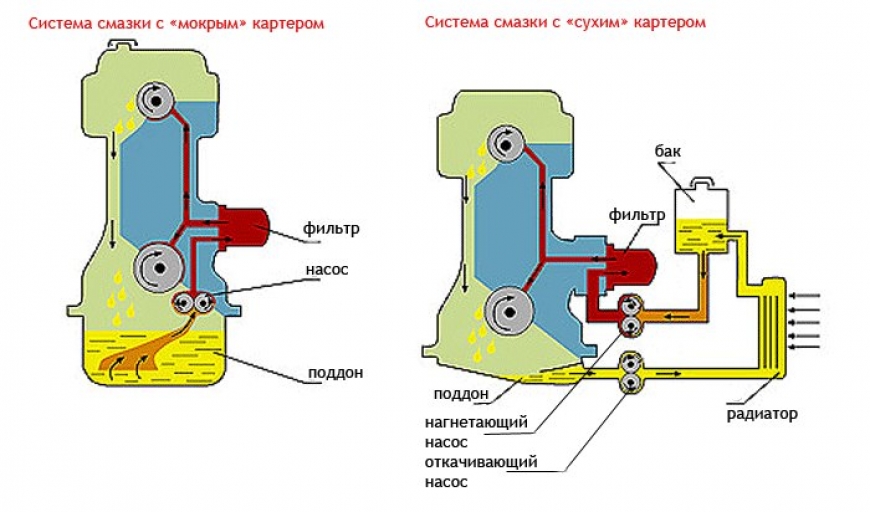

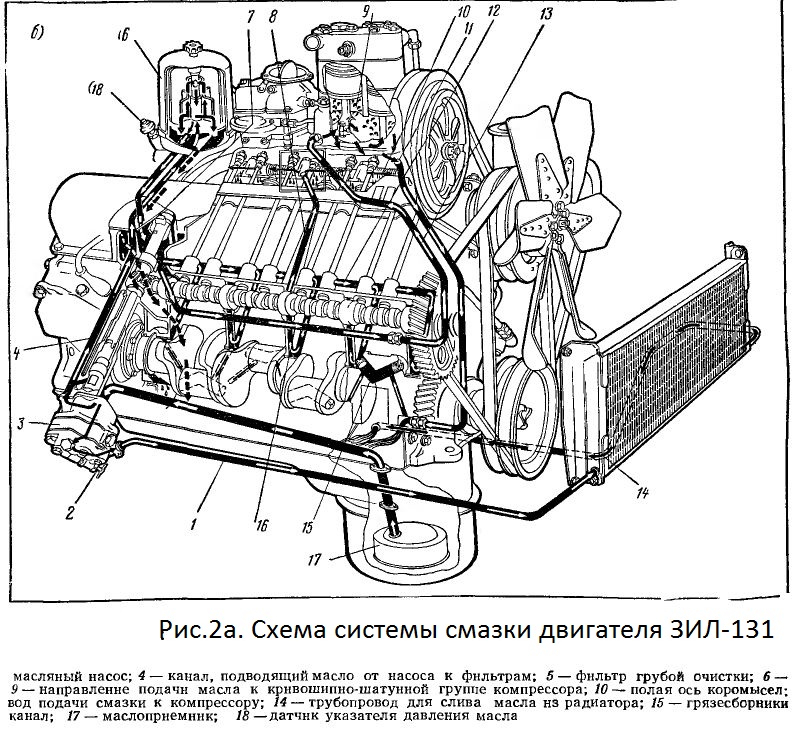

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

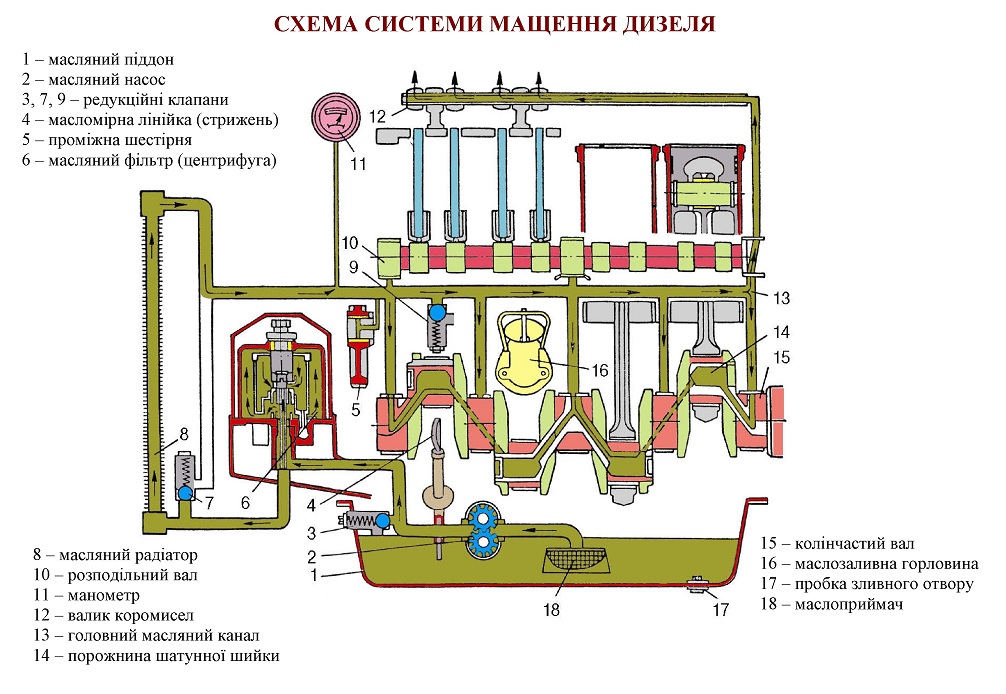

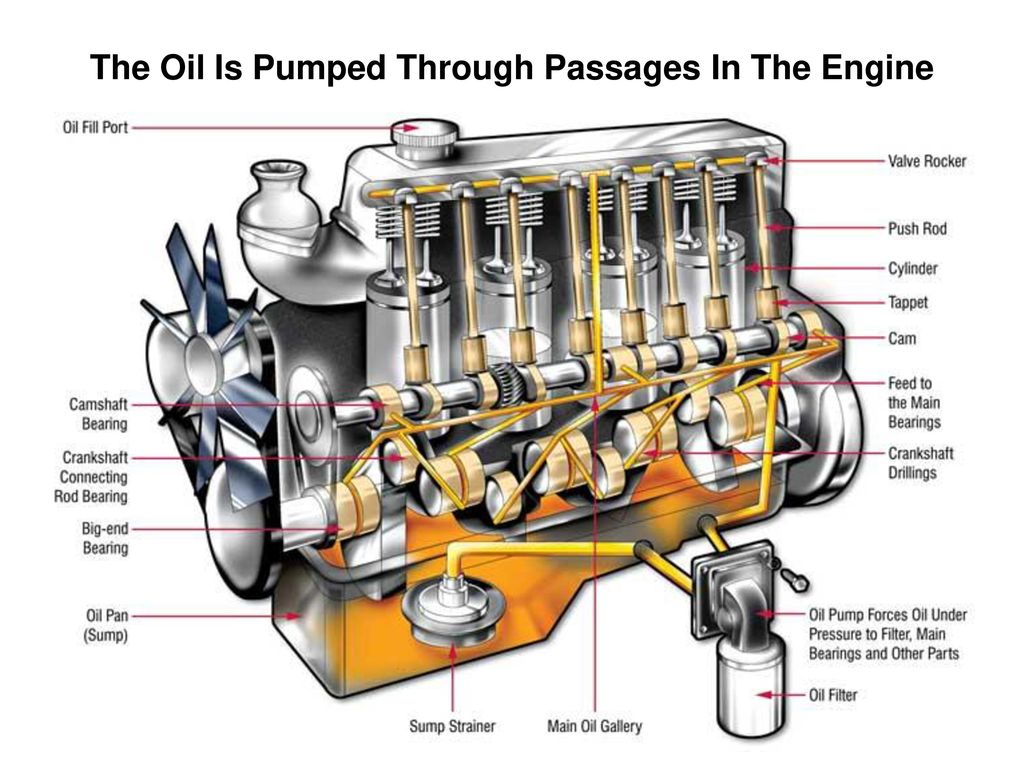

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

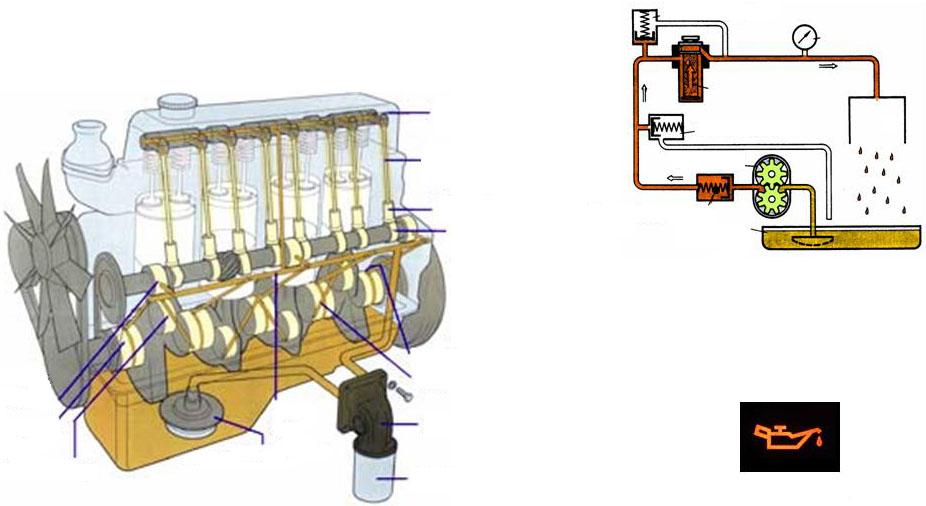

Принцип работы

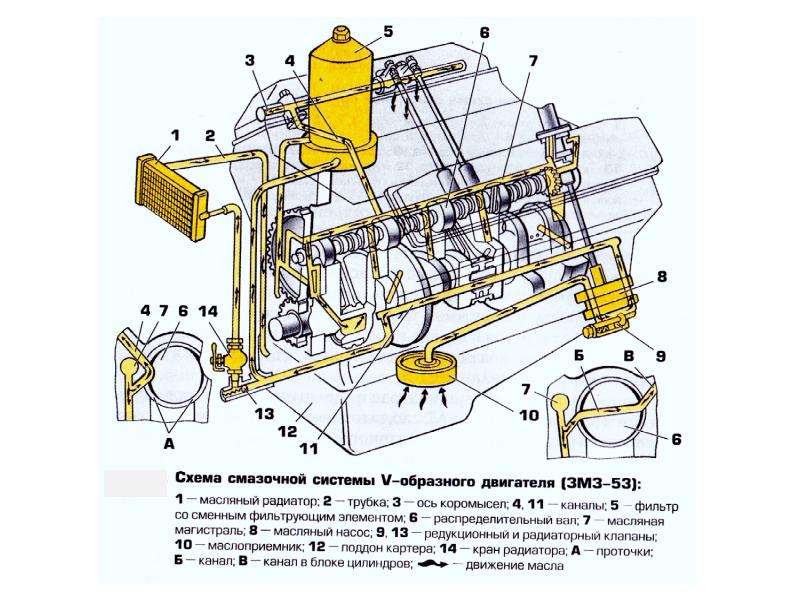

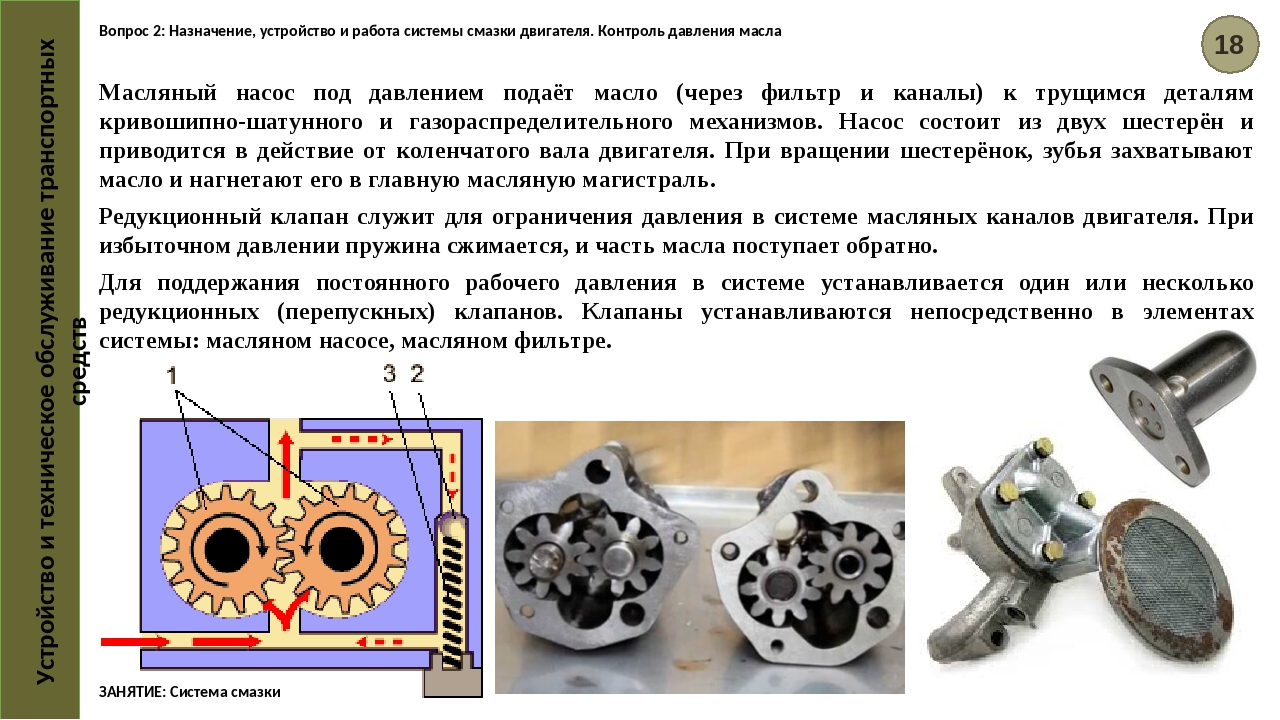

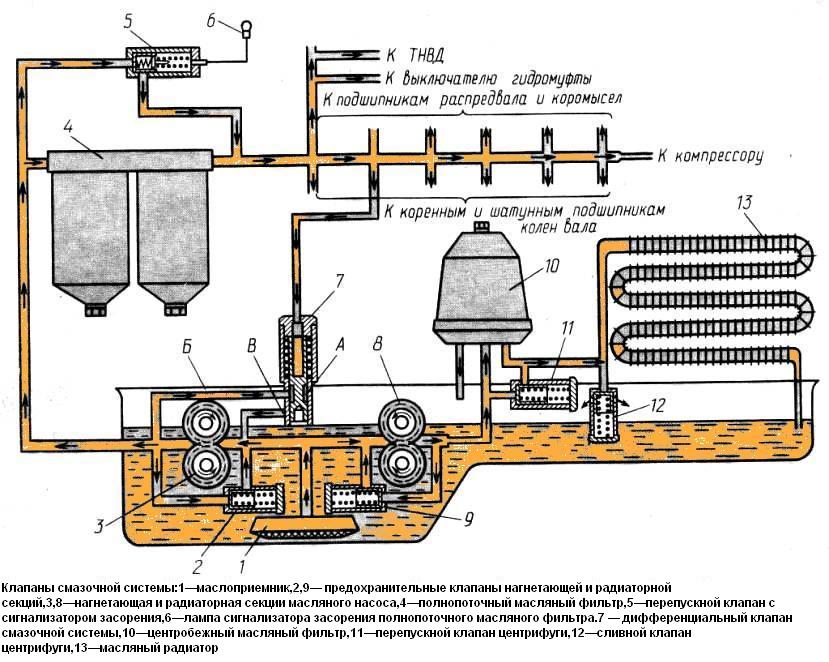

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

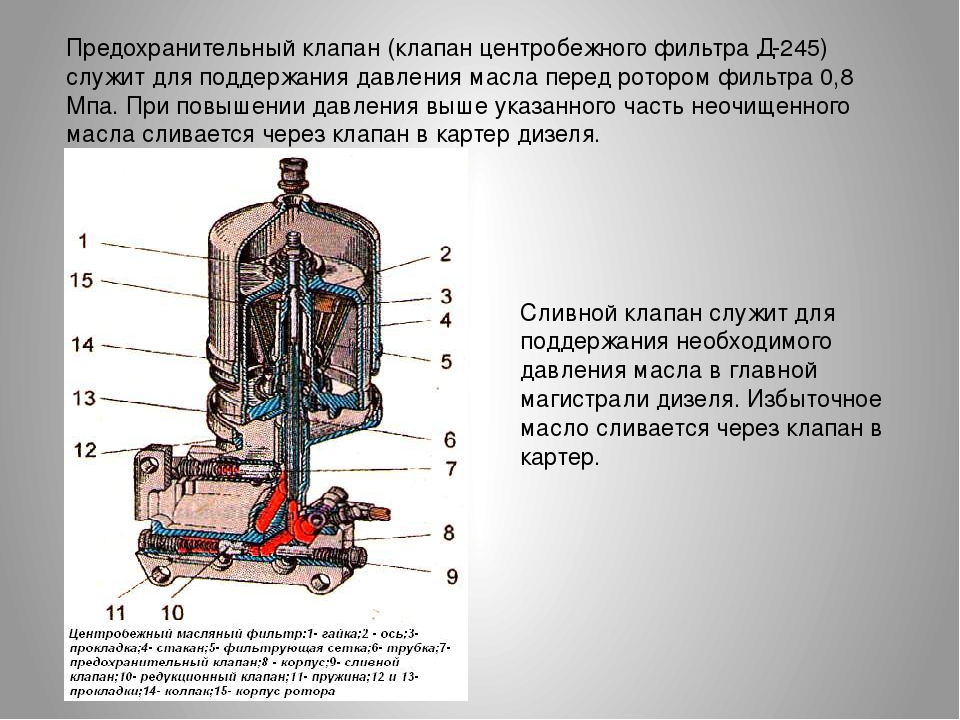

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

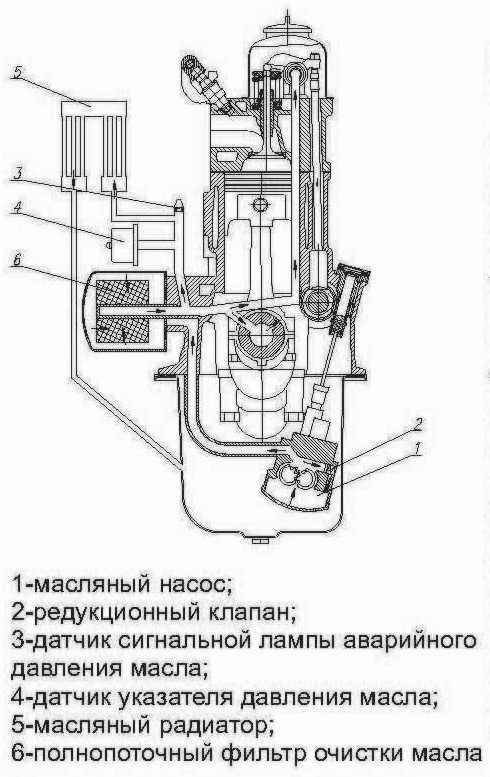

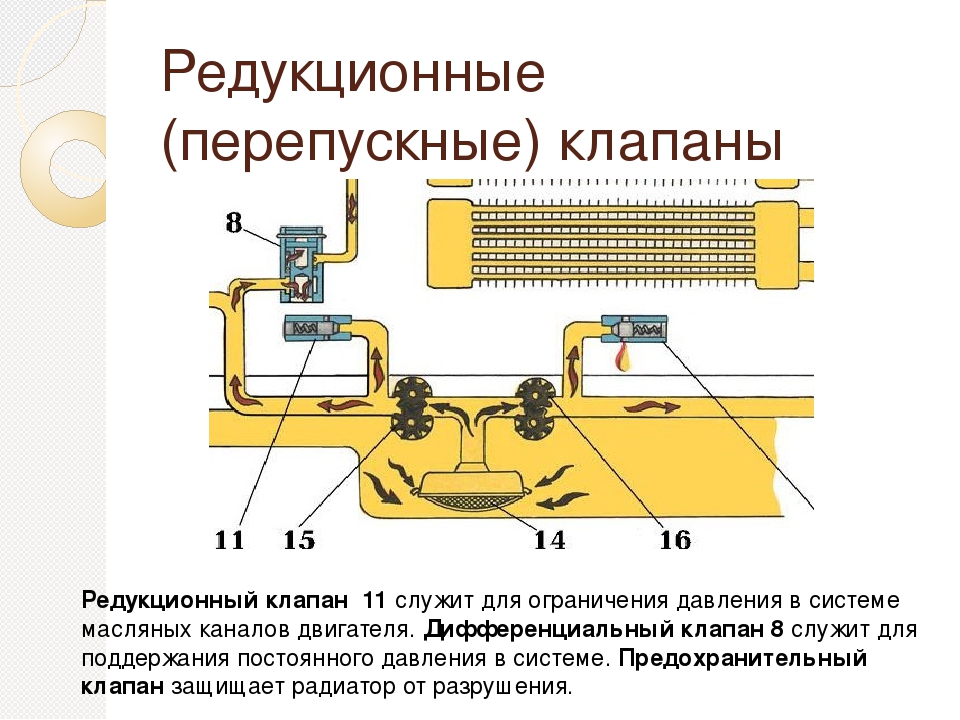

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец. - В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

- Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа.

Заливать необходимо масло по сезону через маслозаливную горловину.

Заливать необходимо масло по сезону через маслозаливную горловину. - При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

[~DETAIL_TEXT] =>Исправная система смазки МАЗ — увеличение ресурса двигателя

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Принцип работы

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец. - В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

- Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа.

Заливать необходимо масло по сезону через маслозаливную горловину.

Заливать необходимо масло по сезону через маслозаливную горловину. - При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

[~PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

01.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_DESCRIPTION] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ.

01.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_DESCRIPTION] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ. Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_CHAIN] => Система смазки МАЗ: конструктивные особенности и принцип работы

[BROWSER_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ. Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_CHAIN] => Система смазки МАЗ: конструктивные особенности и принцип работы

[BROWSER_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ. Основные неисправности, способы дефектовки и устранения. Увеличение эксплуатационного ресурса комплектующих. Тел. +7 (495) 741-66-107 Система смазки МАЗ: конструктивные особенности и принцип работы

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

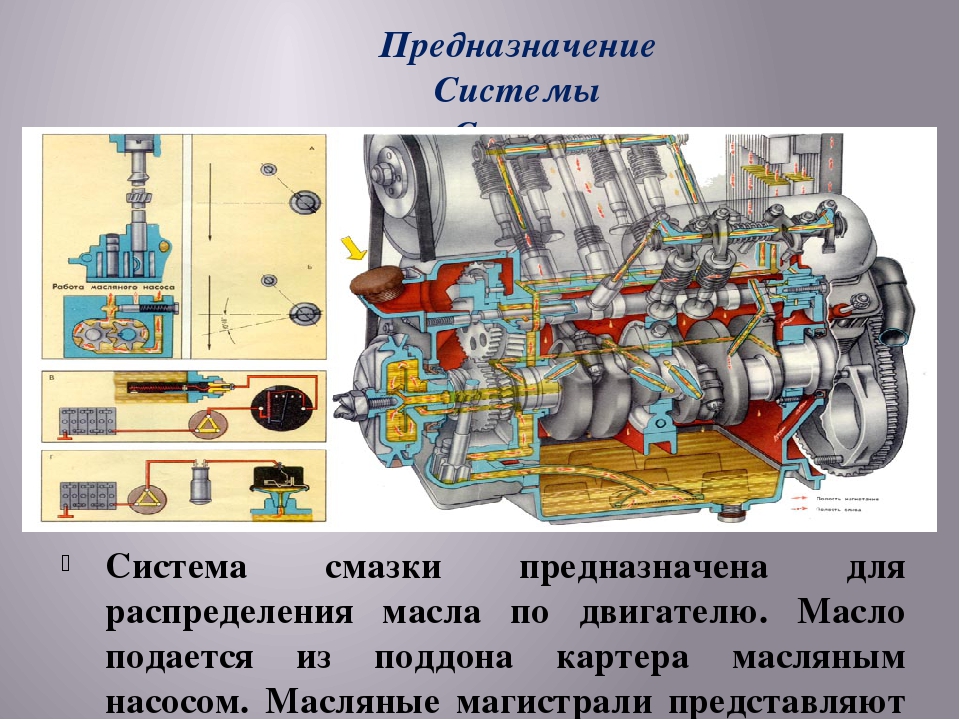

Система смазки. Назначение и устройство

Система смазки. Назначение и устройство

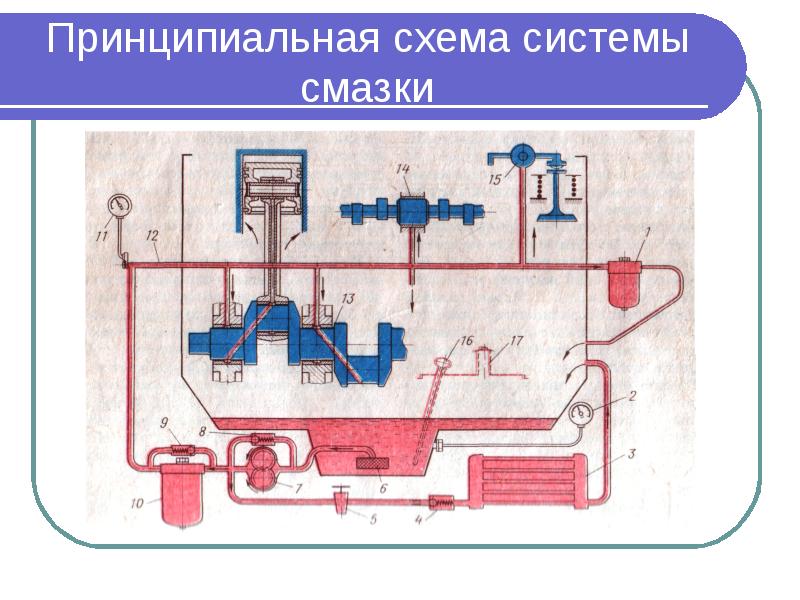

Смазочная система двигателя необходима для непрерывной подачи масла к трущимся поверхностям деталей и отвода от них теплоты.

Поверхности сопряженных деталей двигателей отличаются высокой точностью и чистотой обработки. Однако на них остаются микроскопические неровности, которые при перемещении одной детали по другой создают силу, сопротивляющуюся этому, – силу трения. Она зависит от точности обработки трущихся поверхностей. Давления и относительной скорости перемещения деталей. В процессе работы неровности на соприкасающихся деталях способствуют увеличению силы трения, препятствующей движению, и тем самым снижают мощность двигателя. На преодоление силы трения затрачивается 10 – 15% мощности двигателя.

Она зависит от точности обработки трущихся поверхностей. Давления и относительной скорости перемещения деталей. В процессе работы неровности на соприкасающихся деталях способствуют увеличению силы трения, препятствующей движению, и тем самым снижают мощность двигателя. На преодоление силы трения затрачивается 10 – 15% мощности двигателя.

Для уменьшения трения межу поверхностями соприкасающихся деталей и одновременно охладить детали, вводят слой масла. В этом случае происходит жидкостное трение, т.е. трение между частицами масла. При жидкостном трении износ деталей во много раз меньше, чем при сухом – детали почти не изнашиваются, предохраняются от коррозии, зазоры между ними уплотняются. Кроме того, масло уносит твердые частицы которые возникают при износе деталей.

Для смазки деталей автомобильных двигателей применяют масла, полученные путем переработки остатков нефти после отгонки из нее жидких топлив.

Основная задача системы смазки состоит в том, чтобы обеспечить ровную и бесперебойную работу всех частей и деталей двигателя. Моторное масло образует на трущихся деталях маслянистую пленку, и трение между движущимися механическими деталями двигателя (зубчатыми шестеренками, подшипниками коленвала, коленвалом, поршнями и клапанами, кулачками) сводится к минимуму. Но несмотря на то, что масло снижает силу трения, оно все равно будет существовать из-за тепла, которое образуется при работе двигателя.

Моторное масло образует на трущихся деталях маслянистую пленку, и трение между движущимися механическими деталями двигателя (зубчатыми шестеренками, подшипниками коленвала, коленвалом, поршнями и клапанами, кулачками) сводится к минимуму. Но несмотря на то, что масло снижает силу трения, оно все равно будет существовать из-за тепла, которое образуется при работе двигателя.

Как пример рассмотрим движение коленчатого вала, во время быстрого движения по трассе, тахометр автомобиля может показывать до 3000 оборотов в минуту, а иногда и больше. Голая цифра ничего не говорит водителю, но такое вращение может привести к такому трению, что может разрушить двигатель. Ведь эта цифра говорит, что коленвал вращается со скоростью 50 раз в секунду и если бы не было масла, то так бы и происходило. Но масло фактически поддерживает вращение коленвала в подшипниках, можно сказать, что коленвал вращается не в подшипниках, а в масле, и таким образом уменьшается сила трения.

Циркулируя по двигателю и омывая его детали, масло забирает большую часть тепла от движущихся деталей.

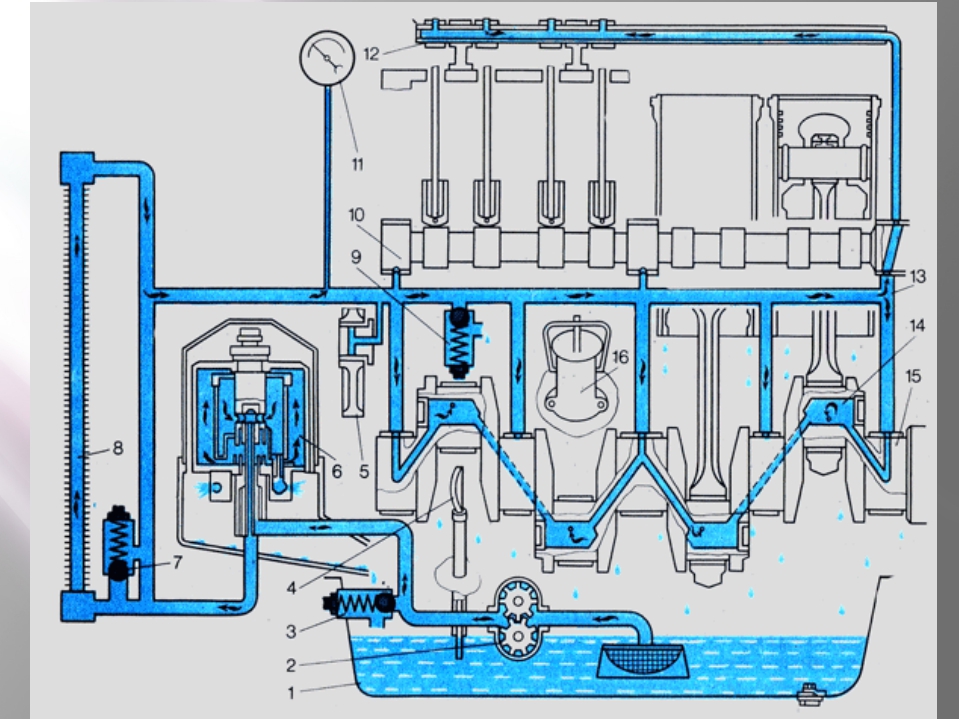

В зависимости от условий работы узлов и механизмов двигателя смазочный материал к ним может подводиться несколькими способами, конструктивно объединенными в единую смазочную систему. В современных двигателях из-за наличия различных способов подачи масла к трущимся поверхностям сопряженных деталей смазочная система называется комбинированной и в ней применяются следующие способы распределения масла.

При комбинированной системе смазки наиболее нагруженные детали смазываются под давлением, а остальные – разбрызгиванием (капельное) или самотеком (масляным туманом).

Для правильного выполнения этих важных функций двигателя необходимо постоянное снабжение двигателя чистым маслом, качество которого не ухудшается от резких перепадов температур, воздействующих на масло каждый раз, как только заводят двигатель.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесОсобенности конструкции системы смазки

0 Просмотры

0. 0

Рейтинг

0

Рейтинг

Инструмент

Не обозначено

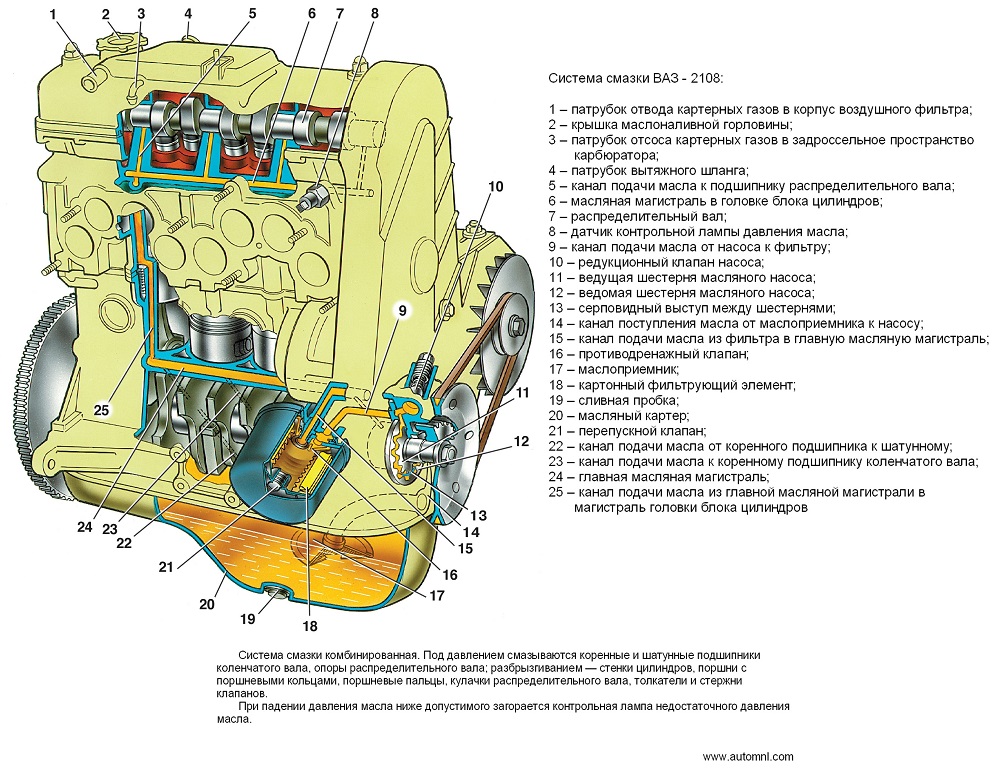

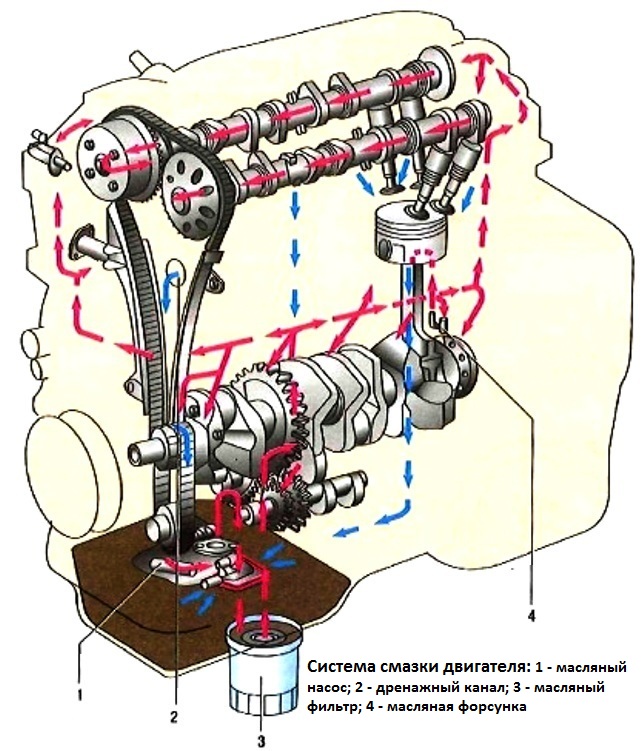

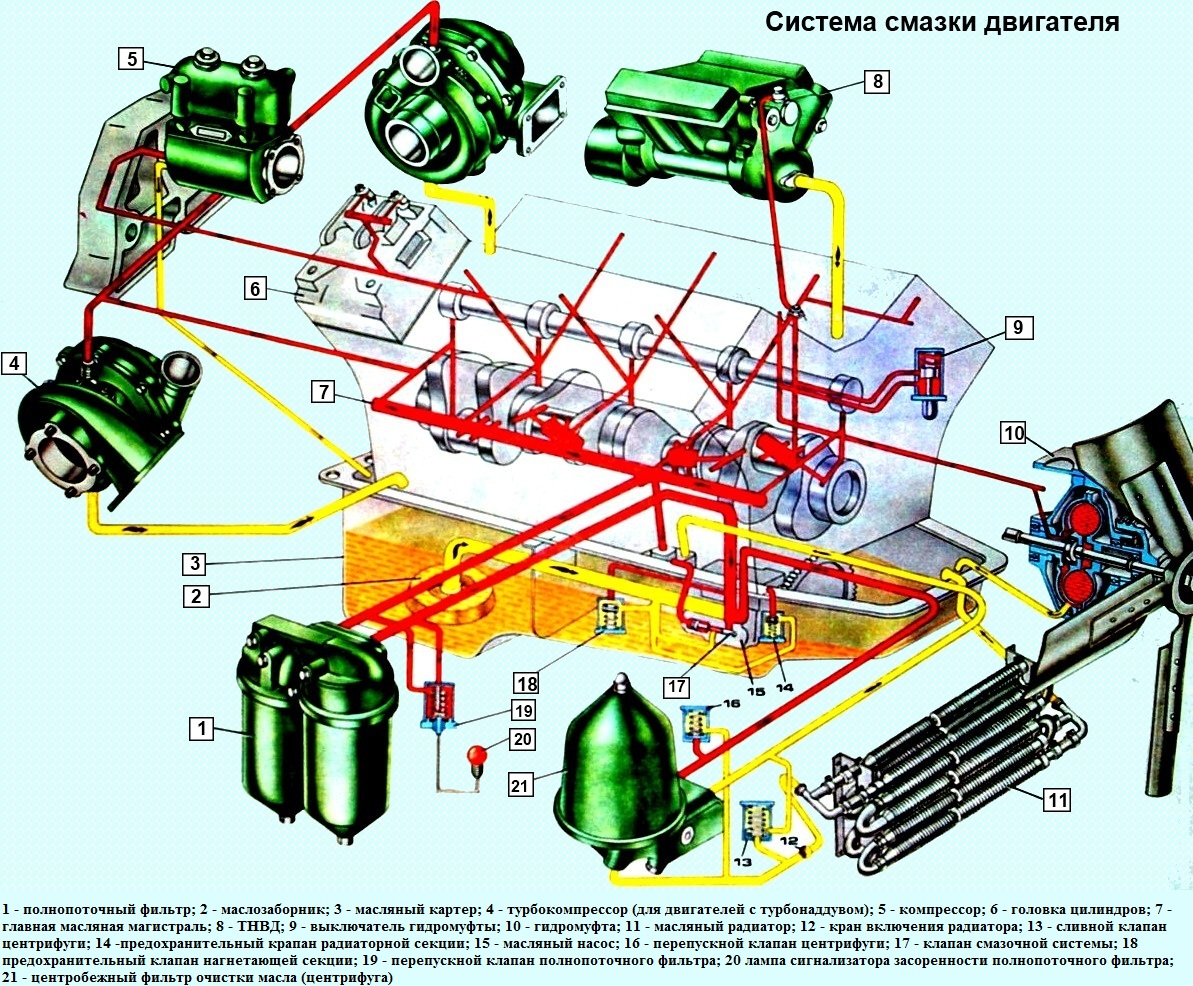

Система смазки служит для смазывания трущихся поверхностей, удаления продуктов износа и отвода тепла от деталей двигателя Система смазки двигателя комбинированная, наиболее нагруженные детали смазываться под давлением, остальные — разбрызгиванием масла, вытекающего из зазоров между движущимися деталями, или направленным разбрызгиванием. Система смазки состоит из масляного картера 10 (рис. 5 36), масляного насоса 12 с маслоприемником, полнопоточного масляного фильтра 6, редукционного клапана, датчика 3 давления масла и масляных каналов. Масляный насос крепится тремя болтами 11 в передней части двигателя и приводится цепной передачей от коленчатого вала.

Насос всасывает масло из масляного картера двигателя через маслоприемник с сетчатым фильтром, а затем через полнопоточный масляный фильтр с фильтрующим элементом из пористой бумаги подает его в главную масляную магистраль, расположенную в теле блока цилиндров. От главной масляной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит вертикальный канал подвода масла к подшипникам распределительных валов. Помимо этого от главной масляной магистрали двигателя масло подается под давлением в натяжитель цепи привода газораспределительного механизма и в систему изменения фаз газораспределения впускных и выпускных клапанов. Для смазки подшипников распределительных валов масло из масляной магистрали в головке блока цилиндров поступает по отдельным каналам.

От главной масляной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит вертикальный канал подвода масла к подшипникам распределительных валов. Помимо этого от главной масляной магистрали двигателя масло подается под давлением в натяжитель цепи привода газораспределительного механизма и в систему изменения фаз газораспределения впускных и выпускных клапанов. Для смазки подшипников распределительных валов масло из масляной магистрали в головке блока цилиндров поступает по отдельным каналам.

Излишек масла сливается из головки блока в масляный картер через вертикальный дренажный канал.

Рис. 5.36. Детали системы смазки: 1 — болт крепления успокоителя цепи; 2 — регулировочный болт успокоителя цепи; 3 — датчик давления масла; 4 — звездочка привода газораспределительного механизма и привада масляного насоса; 5 — натяжитель цепи; 6 — масляный фильтр; 7 — пробка поддона картера; 8 — болты крепления кронштейна компрессора кондиционера; 9 — кронштейн крепления компрессора кондиционера; 10 — масляный картер; 11 — болты крепления масляного насоса; 12 — масляный насос; 13 — звездочка масляного насоса; 14 — цепь привода масляного насоса; 15 — успокоитель цепи.

Источник: Руководство по эксплуатации Mitsubishi Lancer X

СИСТЕМА СМАЗКИ | Авиация — коммерческая, гражданская, спецавиация…

НАЗНАЧЕНИЕ СИСТЕМЫ И ЕЕ АГРЕГАТЫ

Система смазки предназначена для непрерывной подачи масла к трущимся деталям двигателя во время его работы. Благодаря смазке уменьшается трение и износ деталей, отводится тепло, возникающее при трении, а также передаваемое от более нагретых сопрягаемых деталей. Детали, омываемые маслом, предохраняются от коррозии. Кроме того, масло постоянно выносит из зон трения продукты нормального износа деталей. Надежная работа масляной системы двигателя в значительной мере определяет долговечность работы подшипников, зубчатых передач, а следовательно, и надежность двигателя в целом.

Система смазки двигателя выполнена таким образом, что обеспечивает надежную смазку трущихся деталей при любых пространственных положениях самолета, в том числе и в перевернутом полете. Благодаря надежной работе уплотнений и отсутствию выгорания масла его расход не превышает 0,5 л/ч. Это позволило ограничить общее количество заливаемого в двигатель масла и отказаться от самолетной маслосистемы. Следовательно, система смазки двигателя является автономной. На двигателе М701 маслосистема выполнена таким образом, что масло не скапливается в корпусах, а откачивается непосредственно от узлов трения откачивающими насосами, что позволяет уменьшить насыщенность масла газами, а также избежать окисления масла и его разложения из-за высоких температур.

Благодаря надежной работе уплотнений и отсутствию выгорания масла его расход не превышает 0,5 л/ч. Это позволило ограничить общее количество заливаемого в двигатель масла и отказаться от самолетной маслосистемы. Следовательно, система смазки двигателя является автономной. На двигателе М701 маслосистема выполнена таким образом, что масло не скапливается в корпусах, а откачивается непосредственно от узлов трения откачивающими насосами, что позволяет уменьшить насыщенность масла газами, а также избежать окисления масла и его разложения из-за высоких температур.

На двигателе применена циркуляционная система смазки, в которой почти все подшипники и шестерни смазываются принудительно, то есть масло под давлением непрерывно подается к специальным форсункам.

При такой струйной подаче масла достигается интенсивность его прокачки через подшипники, отвод тепла и вымывание продуктов износа. Поверхности трения, не имеющие принудительной смазки, смазываются разбрызгиванием масла (барботажем), попадающего на вращающиеся детали. Отработанное масло после его очистки и отделения от него воздуха возвращается в двигатель. Благодаря этому обеспечивается многократное использование масла в отличие от нециркуляционных систем, где отработанное масло удаляется в атмосферу.

Отработанное масло после его очистки и отделения от него воздуха возвращается в двигатель. Благодаря этому обеспечивается многократное использование масла в отличие от нециркуляционных систем, где отработанное масло удаляется в атмосферу.

Двигатели М701 не имеют сильно нагруженных зубчатых колес, что позволяет применять для их смазки масла с пониженной вязкостью: МС-8П (МС-8) или МК-8П. Масло МС-8П отличается от масла МС-8 наличием присадок, повышающих противоизносные свойства и термическую стабильность масла. Малая вязкость масла обеспечивает малые потери на трение при запуске двигателя даже при низких температурах воздуха.

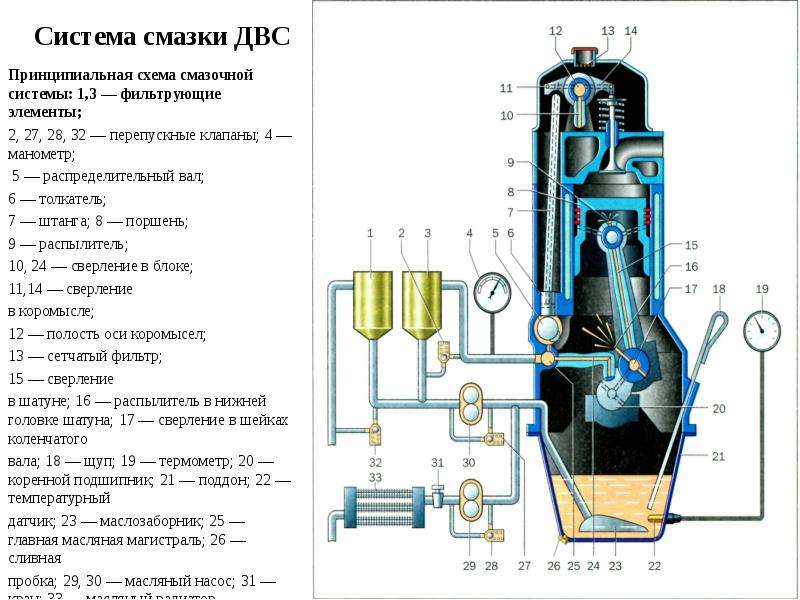

Масляная система двигателя М701 (рис. 104) состоит из коробки маслофильтров, трехступенчатого масло — насоса, редукционного клапана, масляных форсунок, внешней и внутренней магистралей.

Коробка маслофильтров используется в качестве емкости для масла и выполняет функции маслорадиатора, в ней установлены маслофильтры и маслонасос.

Коробка отлита из магниевого сплава и имеет прямоугольную форму. Верхний фланец коробки служит. для крепления ее к корпусу входного устройства. Между фланцами закреплена алюминиевая перегородка, выполняющая роль пеногасителя и не допускающая выливания масла из коробки в перевернутом полете.

Верхний фланец коробки служит. для крепления ее к корпусу входного устройства. Между фланцами закреплена алюминиевая перегородка, выполняющая роль пеногасителя и не допускающая выливания масла из коробки в перевернутом полете.

В коробке имеются колодец для маслонасоса и три колодца под маслофильтры. Внизу коробки находится краник 24 слива масла. Справа расположен прилив для крепления топливного фильтра 1 низкого давления и штуцера подвода масла в коробку. В передней части находятся фланцы для крепления трубопровода подвода масла из коробки вспомогательных приводов при перевернутом полете и фланцы крепления трубки про — тивообледенительной системы.

Слева расположены штуцер замера давления масла, штуцер для трубки подачи масла к заднему под-

Рис. 104. Принципиальная схема смазки двигателя:

1 — радиатор для охлаждения масла в кожухе топливного фильтра; 2— заборник; 3— днище с сеткой; 4 — форсунка для смазки шестерни стартера; 5 — форсунка для смазки переднего подшипника ротора и передаточного механизма; 6 — слив масла из коробки вспомогательных приводов; 7 — форсунка для смазки шестерен вспомогательных приводов; 8 — клапан отрицательных перегрузок; 9 — крышка; 10 — полость заднего подшипника; 11 — форсуночное кольцо заднего подшипника; 12 — заливная горловина; 13 — трубки вывода воздуха; 14 — система суфлирования; 15, 16 — клапаны отрицательных перегрузок; 17 — указатель давления масла; 18 — датчик температуры масла; 19 — общий выходной канал; 20—откачивающая ступень насоса; 21 — редукционный клапан; 22 — фильтр высокого давления; 23—нагнетающая ступень насоса; 24 — сливной краник; 25 — откачивающая ступень насоса из полости подшипника турбины; 26 — фильтр низкого давления нагнетающей магистрали; 27 — фильтр низкого давления откачивающей магистрали

шип нику ротора двигателя, редукционный клапан и штуцер для датчика температуры масла. На дне коробки имеется фланец с круглыми отверстиями для двух фильтров низкого давления 26 и 27 и одного фильтра высокого давления 22.

На дне коробки имеется фланец с круглыми отверстиями для двух фильтров низкого давления 26 и 27 и одного фильтра высокого давления 22.

Масляный насос — шестеренчатый, трехступенчатый (верхние две ступени откачивающие, нижняя — нагнетающая). Нагнетающий насос служит для подачи масла под давлением к местам смазки, а откачивающие ступени — для возврата масла из масляных полостей в коробку масляных фильтров.

Каждая ступень насоса имеет свой корпус. Все три корпуса стянуты четырьмя болтами. Нижний корпус насоса имеет по окружности фланец, с помощью которот насос крепится к фланцу в нижней части коробки. Этим обеспечивается повышение давления масла на входе в нагнетающий насос и исключается возможность образования «воздушных пробок» в системе при замене масла.

Для обеспечения высотности системы смазки производительность нагнетающей ступени насоса выбрана больше потребной прокачки масла через двигатель. Производительность откачивающих ступеней больше, чем нагнетающей ступени, поскольку к ним подходит вспененное масло.

Каждая ступень насоса 20, 23, 25 (см. рис. 104) состоит из пары цилиндрических шестерен, размещенных в отдельном корпусе. Ведущий валик насоса, выполненный заодно с ведущей шестерней нагнетающей ступени, получает вращение от шестерни внутреннего зацепления. Ведущие шестерни откачивающих ступеней закреплены на ведущем валике с помощью штифтов. Ведомые шестерни всех ступеней устанавливаются со скользящей посадкой на общей неподвижной бронзовой оси.

Принцип работы шестеренчатого насоса (рис. 105) заключается в следующем: масло, поступающее в полость всасывания корпуса насоса, захватывается зубьями вращающихся шестерен и между зубьями и стенками корпуса переносится в полость нагнетания, где шестерни входят в зацепление друг с другом и зубья одной шестерни выдавливают масло из впадин между зубьями другой шестерни. Наличие малых зазоров в зацеплении зубчатых колес исключает возможность быстрого перетекания масла из полости высокого давления в полость низкого давления. Так как масло поступает к трущимся поверхностям через небольшие проходные сечения форсунок и жиклеров, в системе создается давление. Чем больше частота вращения шестерен масляного насоса, тем больше его производительность и

Так как масло поступает к трущимся поверхностям через небольшие проходные сечения форсунок и жиклеров, в системе создается давление. Чем больше частота вращения шестерен масляного насоса, тем больше его производительность и

Ряс. 105. Принципиальная схема работы шестеренчатого насоса:

1 — полость всасывания;

2 — шестерни; 3 — полость нагнетания; 4 — клапан редукционный; 5 — пружина

клапана

тем больше должно быть давление масла. Для обеспечения постоянного заданного давления масла в нагнетающей магистрали имеется редукционный клапан 4.

При давлении, меньшем, чем то, на которое отрегулирован клапан, масло, минуя клапан, поступает в систему. Если давление масла возрастает более заданного, тарельчатый клапан, сжимая пружину, открывается я масло через образовавшийся канал перепускается в полость коробки маслофильтров. Редукционный клапан устанавливается за фильтром высокого давления.

Необходимое давление (2,5 кгс/см2) в маслосистеме регулируется путем изменения затяжки пружины с помощью регулировочного винта.

Масляные фильтры установлены как в нагнетающей, так и в откачивающей магистралях. В нагнетающей магистрали фильтры установлены до насоса — фильтр низкого давления 26 и после насоса — фильтр высокого давления 22 (см. рис. 104). В магистрали, откачивающей масло от заднего подшипника ротора двигателя, фильтр установлен до насоса, чтобы продукты износа и коксования масла не загрязняли насос.

Маслофильтры — наборные из составных сетчатых элементов. Полезная площадь наборного фильтра примерно в семь раз больше площади цилиндрического фильтра тех же габаритов.

Фильтрующие элементы наборных фильтров представляют собой латунную сетку, которая опирается на поддерживающую сетку с крупными ячейками, изготовленную из более толстой проволоки. Внутри сеток находится каркас.

Фильтры низкого давления набираются из 11 эле-

ментов, а фильтр высокого давления состоит из девяти элементов, которые взаимозаменяемы. Уплотнение между элементами осуществляется резиновыми кольцами. Собранный из элементов фильтр надевается на стяжной болт.

Собранный из элементов фильтр надевается на стяжной болт.

Прижатие торцевого диска фильтра к седлу производится крышкой через тарелку. Неочищенное масло подходит к наружной части фильтра, проходит через сетки, где очищается, и через внутреннюю полость поступает в магистраль.

Дизели Система смазки — Энциклопедия по машиностроению XXL

На рис. 86 представлена типичная для описываемых дизелей система смазки дизеля Д-54А, у которого часть трущихся деталей смазывается под давлением, остальные детали — брызгами масла. [c.170]| Фиг. 8. Система смазки дизеля В-2 в танке. |

Существенное влияние на динамические нагрузки оказывают зазоры в кинематических парах. Для системы двигатель—насосное колесо целесообразно во избежание прогрессивного увеличения зазоров от вредного действия указанных гармоник дизеля, подводить смазку к шлицевым, зубчатым и плотным соединениям, приводящим во вращение насосное колесо.

[c.106]

[c.106]Для выполнения своих задач система смазки должна обеспечивать необходимые значения расхода жидкости и давления. Практика показывает, что для тихоходных дизелей расход жидкости должен составлять 6… 20 л/(кВт ч), для карбюраторных двигателей — [c.263]

Ингибиторы коррозии черных металлов в нефти и в системах смазки различных машин (дизели, турбины, авиадвигатели и т. д.). [53, 831]. Применяются для защиты оборудования при хранении и транспортировке нефти. [c.163]

Испытание тепловоза. По окончании ремонтных работ тепловозы с электрической передачей подвергаются полным реостатным испытаниям для проверки работы дизель-генераторной установки. При испытаниях тепловозов с гидропередачей в дополнение к работам, выполняемым при осмотре М2 и ремонте М3, производят обкатку дизеля на холостом ходу в течение 20—30 мин. При этом контролируют плавность работы дизеля на слух и убеждаются, нет ли ненормального шума проверяют, нет ли утечек топлива, масла и воды во всех соединениях трубопроводов, а также течи через контрольные отверстия блоков дизеля и водяного насоса проверяют наличие зарядного тока в аккумуляторных батареях и величину напряжения вспомогательного генератора. На прогретом тепловозе контролируют на слух исправность гидропередачи и регулируют плавкость трогания тепловоза, проверяют давление масла на муфтах, питательного насоса и в системе смазки гидропередачи. При движении тепловоза проверяют правильность переключения гидроаппаратов (фрикционных муфт). [c.171]

От трубопровода системы противопожарных устройств воздух подается через электропневматические вентили 16 и 17 к цилиндрам 11, 12, 13, 14 привода жалюзи холодильника дизеля и запорному клапану 15 системы смазки. [c.49]

На автомобилях новых моделей на щитке располагаются лампы световой сигнализации, сигнализирующие о включении дальнего света фар, о включении и работе указателей поворота автомобилей, о наличии или отсутствии зарядки аккумуляторной батареи, о включении электрофакельного подогревателя дизеля или отопительной системы кузова, о повышении температуры охлаждающей жидкости двигателя свыше 98°, о снижении давления в системе смазки ниже допустимой величины, т. е. менее 1,3 [c.309]

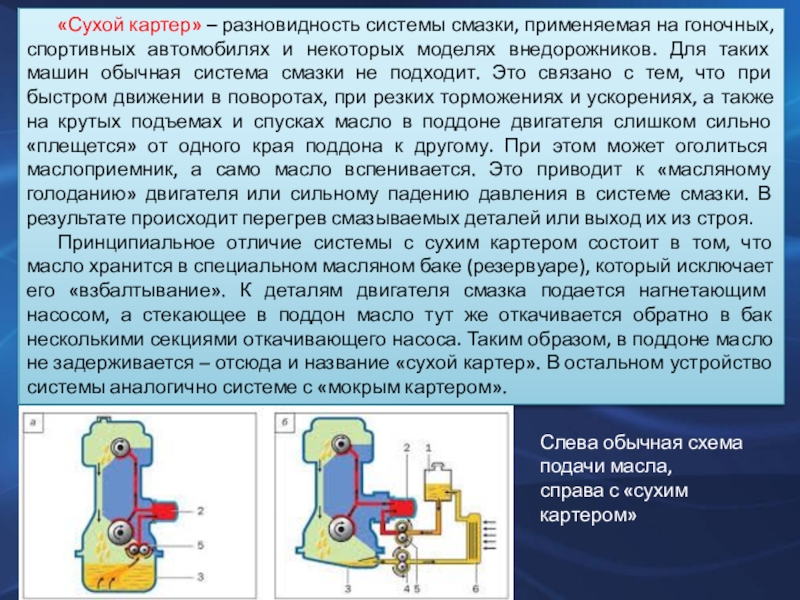

В некоторых форсированных автомобильных и тракторных двигателях для обеспечения надежной смазки при любом положении двигателя, а также для борьбы с пенообразованием в картере применяют системы смазки с сухим картером. В этих системах стекающее в картер масло отсасывается из него двумя (для надежности) насосами в расположенный снаружи двигателя промежуточный бак, где оно отстаивается от пены. Отсасывание масла производится с обоих концов картера. В некоторых случаях отсос масла осуществляется одним насосом. Из промежуточного бака специальным насосом масло подается в нагнетающий трубопровод двигателя. Очистка масла от пены необходима для обеспечения нормальной работы двигателя, так как при всасывании пены в масляный насос подача масла последним прекращается. Система смазки с сухим картером применяется, в частности, в дизелях Д-12. [c.333]

Воздушно-масляный радиатор новой конструкции четырехцилиндрового однорядного дизеля Д-37Е с воздушным охлаждением приведен на рис. 245. Радиатор, изготовляемый из витой алюминиевой оребренной трубки, устанавливают с правой стороны двигателя под его капотом. В холодное время года при помощи крана зима — лето радиатор от системы смазки отключают. [c.346]

Для смазывания дизелей применяются дизельные масла марок Д-11 ГОСТ 5304-54 и его заменитель — смесь авиамасла МК-22 с индустриальным маслом 50 в соотношении 30 70 масла дизельные для тепловозов (Волгоградского НПЗ) МРТУ 12Н № 14-62 М-12В, дизельное ДСП-12 с присадкой ВНИИ нп-360 МРТУ 12Н № 3-62 и другие- по указаниям МПС. Масло заливается в картер двигателя, из которого забирается насосом и подается к гнездам трения. Система смазки циркуляционная под давлением в сочетании с разбрызгиванием. Масло заменяется свежим при каждом малом периодическом ремонте [c.582]

Система смазки дизеля комбинированная. К части трущихся поверхностей масло подается под давлением, [c.271]

В системе смазки дизеля Д-54А (рис. 34) масло из масляного поддона 16 картера под давлением подается масляным насосом 12 через сверление в блоке картера и наружную трубку к фильтру. Фильтр имеет отделения грубой 6 и тонкой 7 очистки. [c.69]

Системы смазки, при которых все элементы смазываются только разбрызгиванием, в дизелях не применяются. [c.402]

Стендовые установки обычно оборудуются индивидуальными системами смазки для каждого стенда, но с централизованным подводом масла от общего хранилища. Масляная система должна обеспечивать бесперебойную подачу масла к дизелю при его работе, а также позволять производить прогрев и прокачку [c.540]

Система смазки состоит из двухсекционного масляного насоса (с откачивающей и нагнетательной секциями), установленного па приводе крупных вспомогательных механизмов, двух сетчатых фильтров и холодильника масла, установленных вне дизеля. [c.143]

Схема системы смазки с мокрым картером дизелей ЯМЗ изображена на рис. 114. [c.168]

Редукционный клапан 7 (рис. 116) в системе смазки судового дизеля выполняется в отдельном корпусе и устанавливается на масляном насосе, В случае чрезмерного повышения давления масла на стороне нагнетания клапан отодвигается, и через открывшиеся щели масло перетекает в полость всасывания нагнетательной секции насоса. [c.171]

Аварийно-предупредительная сигнализация часто дублируется аварийным стоп-устройством, которое при наступлении аварийного состояния двигателя останавливает его. Двигатели с принудительным воспламенением останавливаются выключением зажигания, дизели — выключением подачи топлива, перекрытием воздушного впускного трубопровода или воздействием на то и другое одновременно. Последний способ остановки применяется в двухтактных дизелях при аварийном, чрезмерном увеличении частоты вращения — разносе, когда двигатель вследствие неисправности системы смазки начинает работать на смазочном масле, попадающем в камеру сгорания из ресивера вместе с продувочным воздухом. В этом случае выключением подачи топлива остановка двигателя невозможна. [c.206]

Система смазки дизеля……. [c.33]

Система смазки дизеля — автономно-замкнутая, циркуляционная, под давлением, с мокрым картером, обеспечивает подачу масла к ответственным трущимся деталям в необходимом количестве как для уменьшения трения, так и для отвода от них тепла. [c.65]

Шестеренчатый масляный насос с приводом от коленчатого вала подает смазку из маслосборника через охладитель и фильтр в масляную магистраль дизеля. Система смазки имеет масляный холодильник, установленный вне двигателя всно-. огателыпяй байпасный клапан, неренускаюпин»] [c.107]

Система смазки двигателя в танке (фиг. 8) состоит из масляного насоса 1, масляных баков 2, ручного подкачивающего насоса 3 и уравнительного бачка 4. В дизеле В-2 применена система сухого картера. С помощью ручного насоса 3 перед запуском двигателя в масляную систему закачивают масло для предотвращения сухого или полусухого трения. Уравнительный бачок 4, установленный на трубопроводе, по которому масло поступает в бак, обеспечивает равномерное распределение масла между обоими баками. Масляный насос состоит из одной нагнетающей секции с производительностью = 740 л/час и двух откачивающих при часовой производительности каждой 650 Ajna . [c.199]

Расчет показывает, что влагосодержание воздуха во всасывающем тракте дизеля не превышает допустимого rfj 0,02 кг/кг. Температура воздуха снижается до ti = 45 °С. Расход воды на подпитку системы охлаждения составляет Опод = 52 кг/ч. Сопротивление аппарата АР = 277 Па невелико давление воды перед соплами = 0,6-10 Па также небольшое. Температура охлаждающей воды /ж.и = 36°С. Следует отметить, что вследствие невысокого наддува температура воздуха снижается незначительно, так что охлаждение наддувочного воздуха становится целесообразным при высоком наддуве. Температура масла в системе смазки может быть пониженной, так как ее определяет температура охлаждающей воды. Это важно, когда требуется отделить систему охлаждения смазки, например, [c.128]

Система автоматики управляет наполнением и опорожнением ГТР по принципу двух импульсов. Импульсы командном.у органу (блоку управления) подаются первичным импульсным насосом, связанным с коленчатым валом дизеля и вторичным насосом, связанным с колесами тепловоза. Питание гидроаппаратов и системы смазки гидроредуктора выполняется центробежным питательным насосом. Смазка к входному и раздаточному редукторам при движении тепловоза поступает от шестеренчатого насоса. Начиная с 24-го номера на тепловозах ТУ7 ставится новая (электрогидравли-ческая) система управления гидропередачей. [c.45]

Пластинчатый фильтр грубой очистки включен в масляную магистраль последовательно. Очистка его фильтрующего элемента производится вручную при помощи рукоятки. Для пропуска масла мимо грубого фильтра (в случае его загрязнения, а также при пуске холодного двигателя, когда масло имеет большую вязкость и сопротивление фильтра велико) в корпусе фильтра установлен перепускной шариковый клапан, отрегулированный на перепад давления масла 1 кПсм . Центробежный фильтр тонкой очистки включен в систему смазки параллельно. Для современных автомобильных карбюраторных У-образных двигателей рассмотренная система смазки является типичной. В дизелях предусматривают часто приспособления для охлаждения струями масйа наиболее нагретых трущихся деталей двигателя. [c.333]

Комбинированная система смазки однорядного шестицилиндрового тракторного дизеля АМ-01 с непосредственным впрыском топлива мощностью Л ерег = ПО Л. С. (81 квгп) при п рег = 1600 об1мин пред-ставлена на рис. 233, а, б. В этом дизеле подшипники коленчатого и распределительного валов, а также толкатели, коромысла, наконечники штанг и втулка промежуточной шестерни смазываются маслом, поступающим под давлением, от двухсекционного шестеренчатого масляного насоса 1. К трущимся поверхностям остальных движущихся деталей двигателя и на стенки цилиндров масло поступает в виде капелек и масляного тумана. [c.333]

Фильтры. Для очистки масла от механических примесей в системе смазки двигателя устанавливают масляный фильтр. На описываемых дизелях применяют фильтры грубой и тонкой очистки, выполненные в одном корпусе или в раздельных корпусах (ЯМЗ-238НБ и ЯМЗ-238). [c.71]

Остов состоит из фундаментной рамы, блок-цилиндров и индивидуальных крышек. Блок-цилиндр чугунный, кренится к фундаментной раме анкерами. Подшипники коленчатого вала залиты баббитом, Поршень чугунный палец плавающего типа. Распределительный вал один, откованный заодно с кулачками. Топливный насос блочный шестиплунжерный (с дизеля Д6). Регулятор всережимный прямого действия. Система охлаждения замкнутая. Судовая модификация 64СП18/22 спарена с реверсивно-редукционной передачей с передаточным числом переднего хода 1 2 и заднего — 1 2,15 система смазки передачи независимая. Модификация дизеля с наддувом 64Н18/22 характеризуется наличием турбокомпрессора ТКР-14, состоящего из радиальной центростремительной турбины и ЦК ротор ТКР установлен на подшипниках скольжения. [c.15]

Дизель типа 425/34 (№ 21, табл. 2, фиг. 7) четырехтактный, среднеоборотный с Иец = 50 а. л. с. (без наддува) при 500 об1мин выпускается в шести-и восьмицилиндровом исполнении и покрывает мощности от 300 до 600 а. л. с. (включая ГТН). Смесеобразование непосредственное (е = 14) запуск — сжатым воздухом. Остов чугунный, состоят из фундаментной рамы (с маслосборником) и блок-картера, скрепленных анкерными связями, и индивидуальных крышек. Коленчатый вал цельнокованый, шатуны штампованные двутаврового сечения поршень чугунный палец плавающего типа. Распределительный вал приводится в действие шестеренками с косым зубом. Топливные насосы индивидуальные. Регулятор всережимный прямого действия регулятор безопасности выключает топливо при числе оборотов свыше 560. Система охлаждения у стационарных дизелей проточная, у судовых — двухконтурная. Система смазки циркуляционная с сухим картером. Судовые модификации 4РП21/34 имеют непосредственный реверс с пневмогидравлическим управлением и редуктор (г = 5 3). Модификации 4Н25/34 с газотурбинным наддувом снабжены турбокомпрессором ТК-23 с осевой турбиной ротор ГТН установлен на подшипниках скольжения степень наддува Хн = [c.15]