Система жидкостного охлаждения

Строго говоря, термин «жидкостное охлаждение» не вполне корректен, так как жидкость в системе охлаждения — всего лишь промежуточный теплоноситель, проникающий в толщу стенок блока цилиндров. Роль отводящего агента в системе играет воздух, обдувающий радиатор, поэтому охлаждение современного автомобиля правильней назвать гибридным.

Устройство жидкостной системы охлаждения

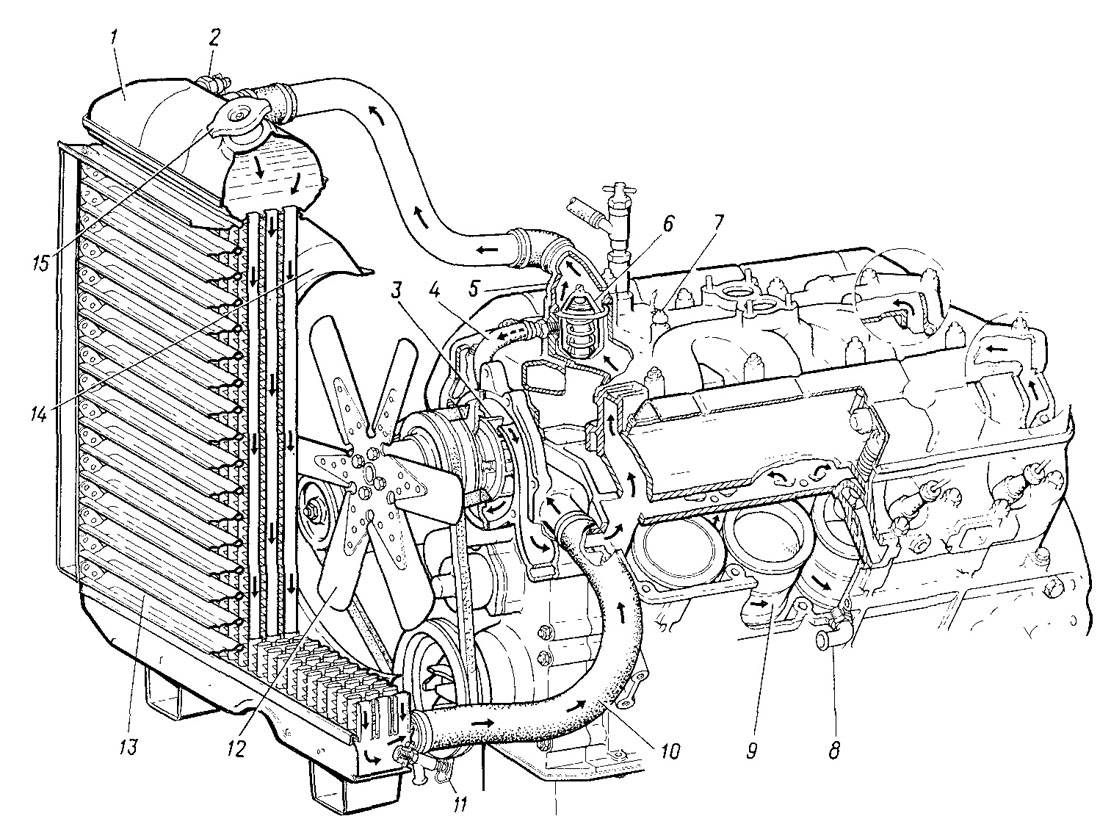

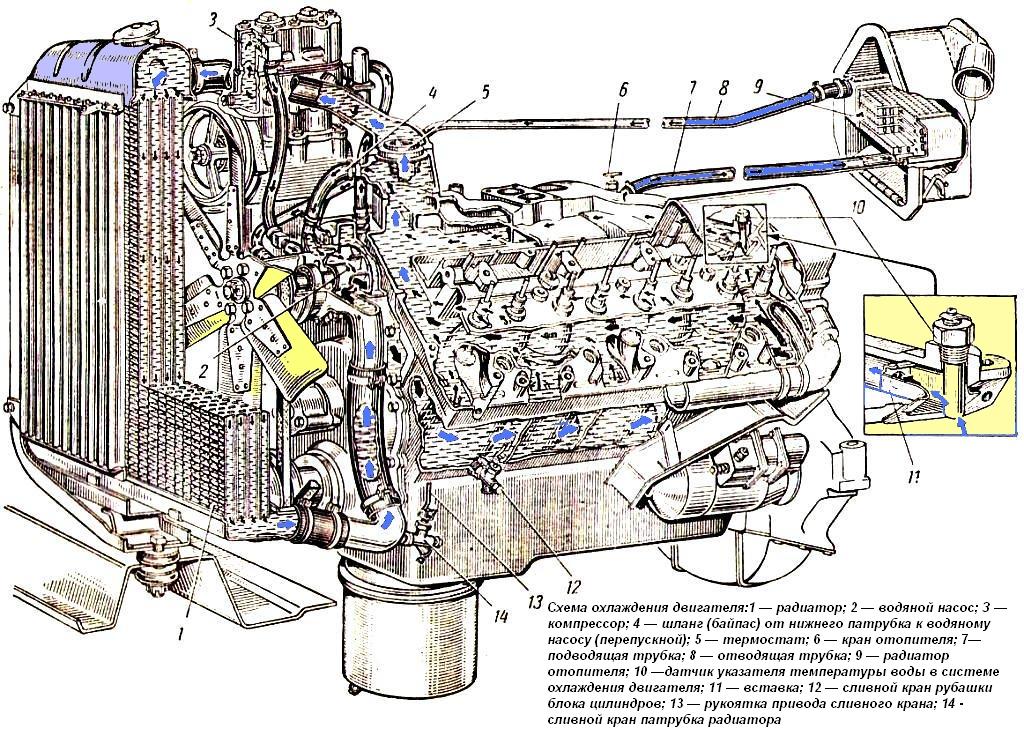

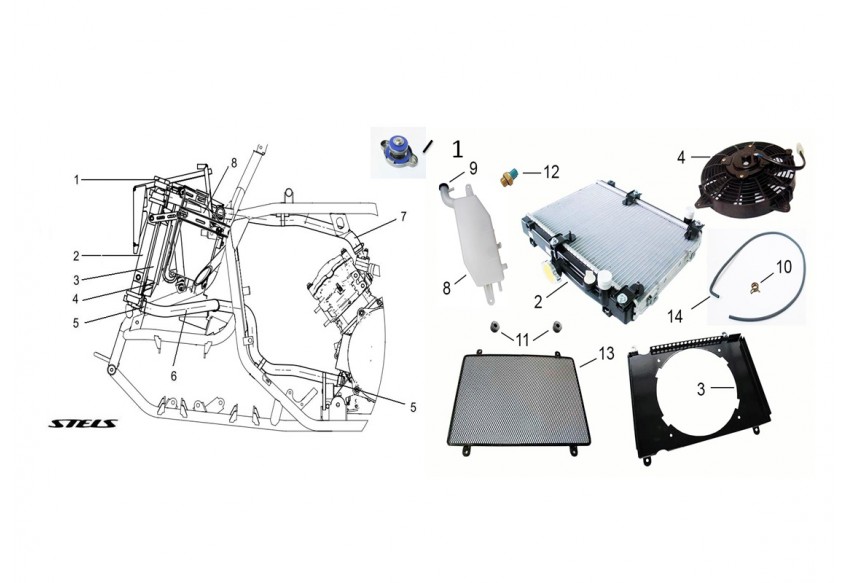

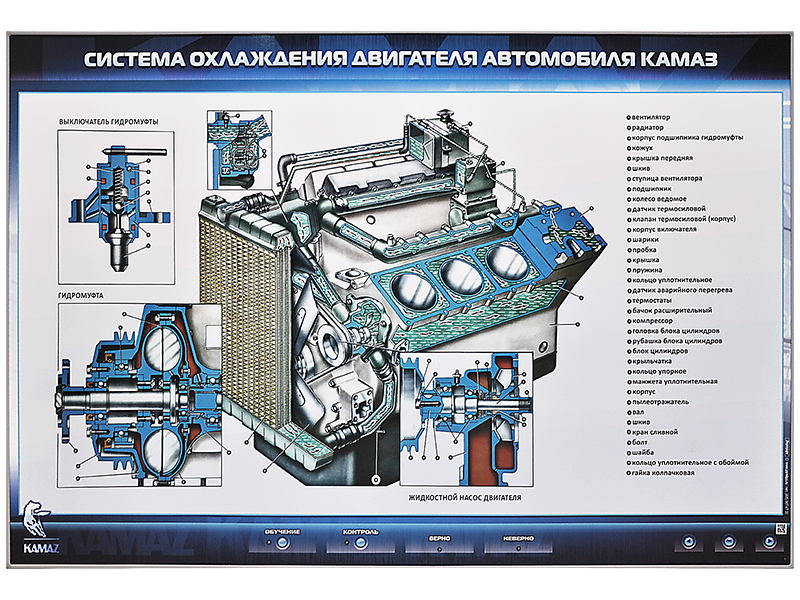

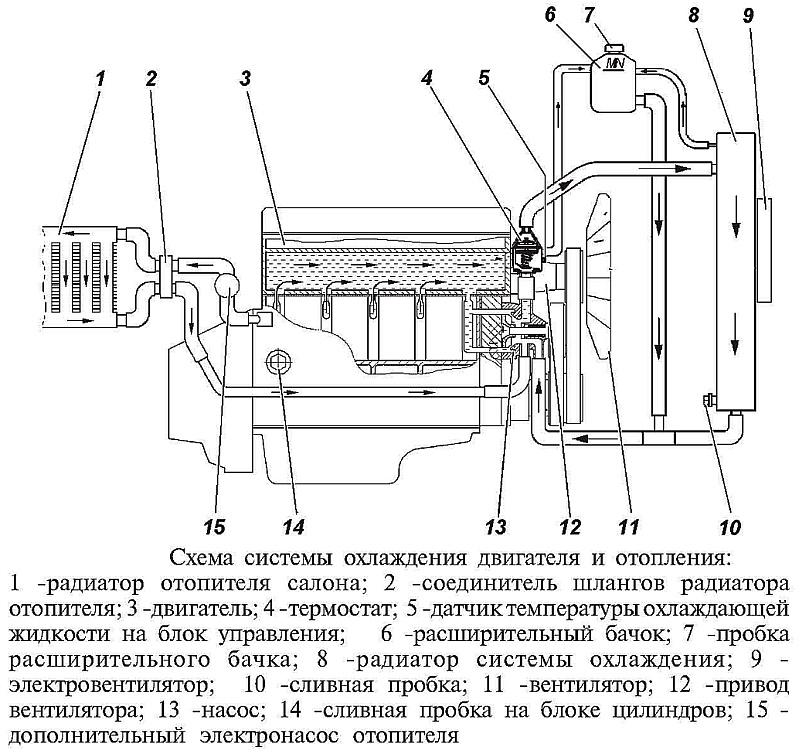

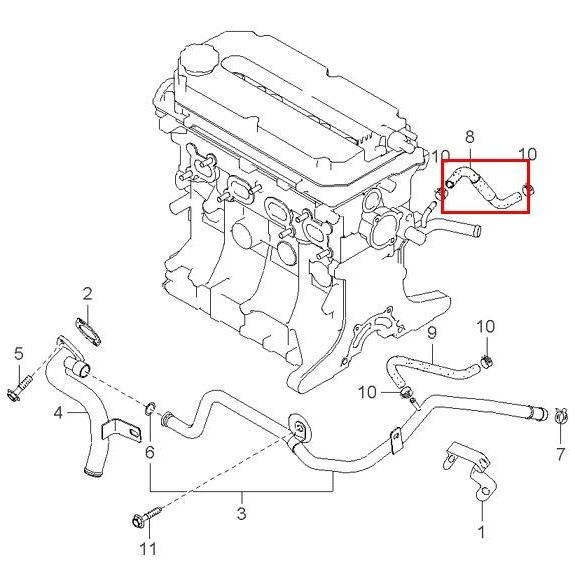

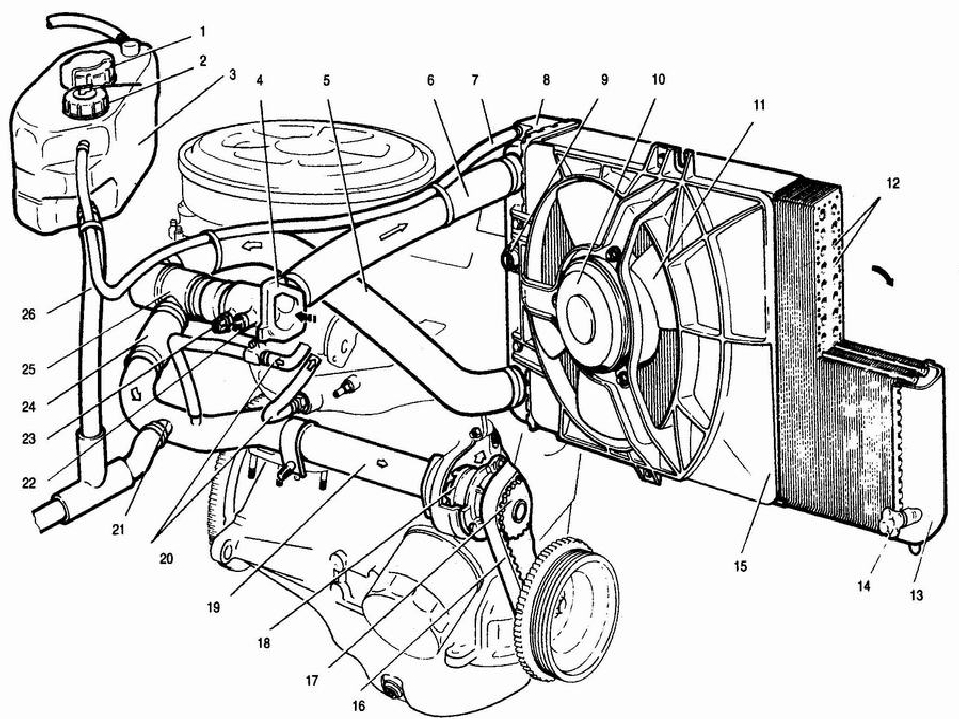

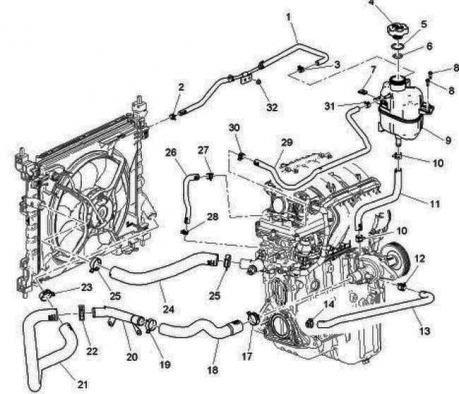

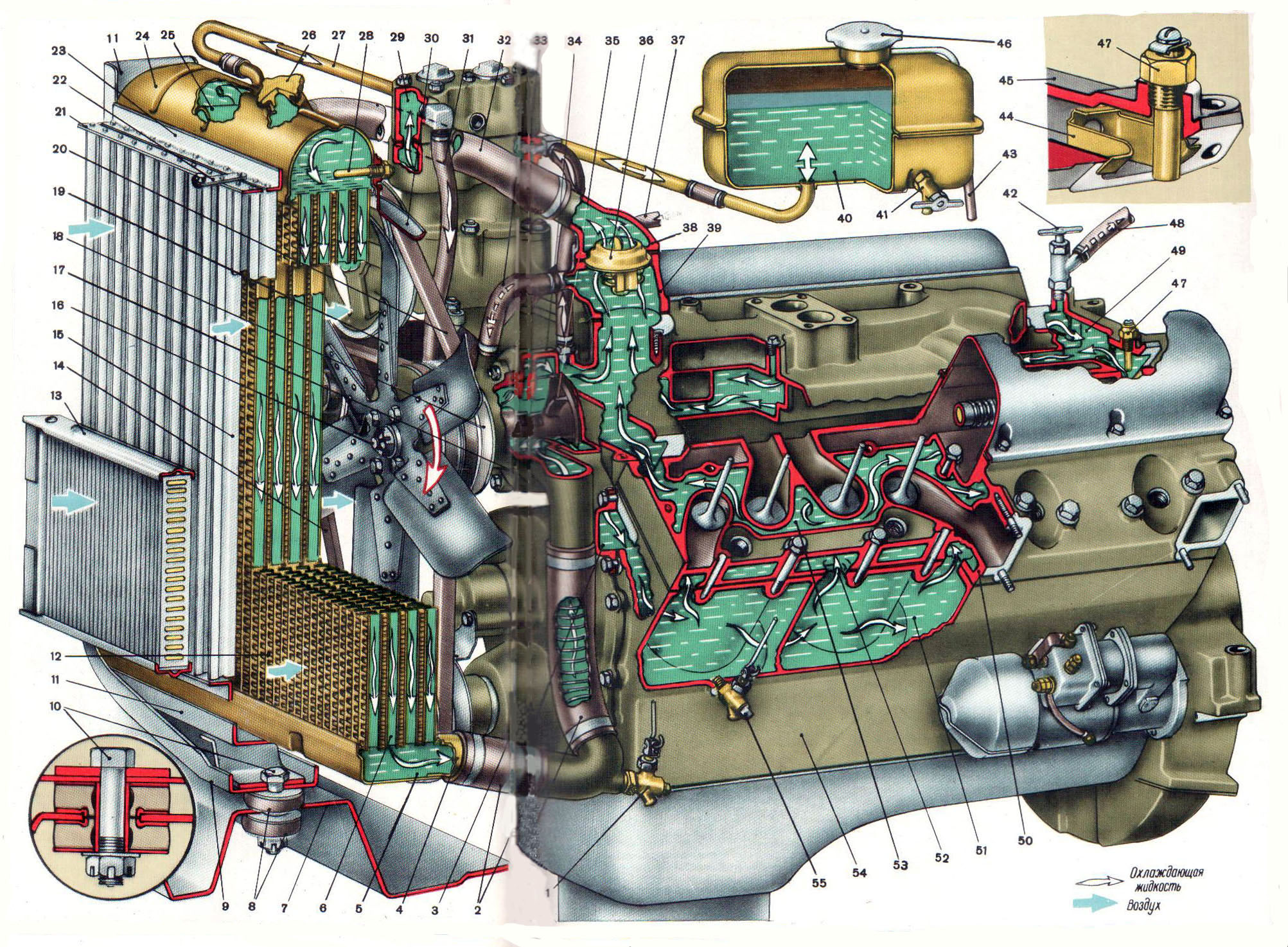

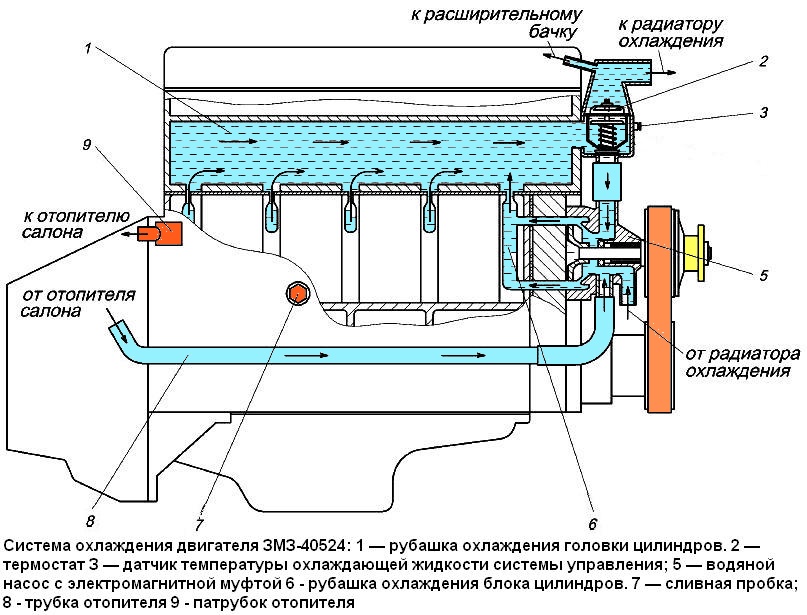

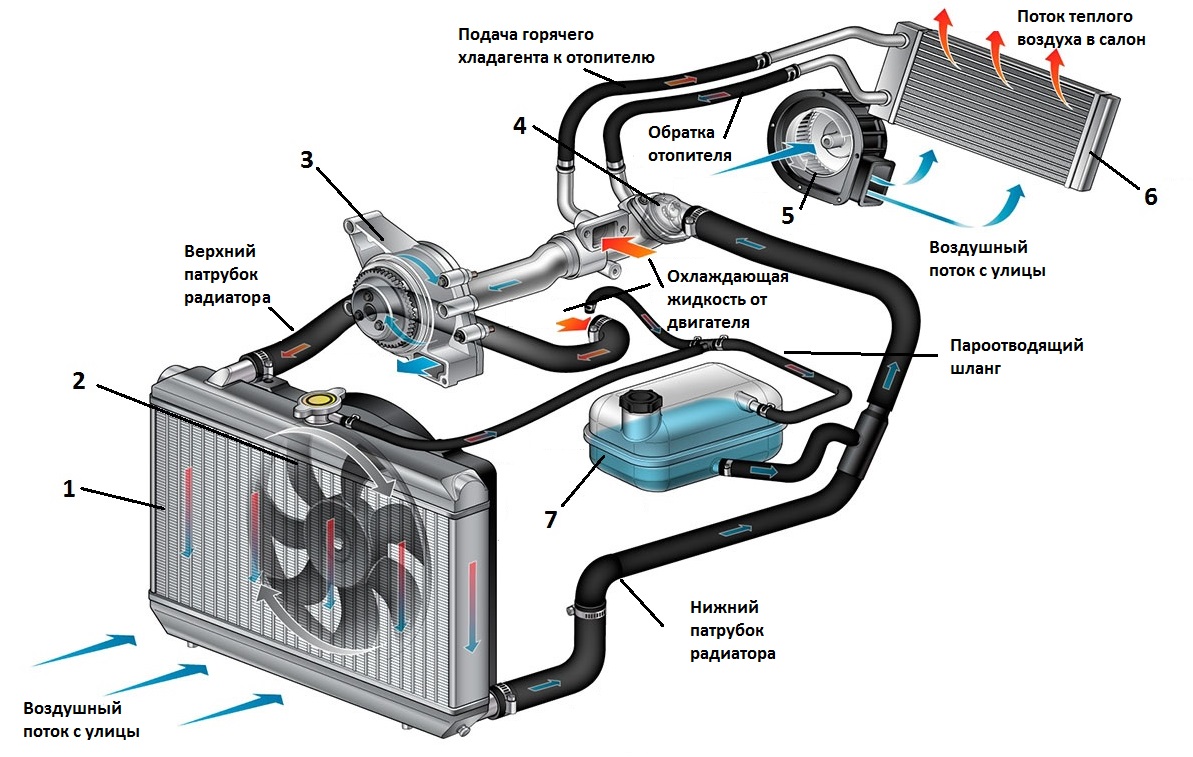

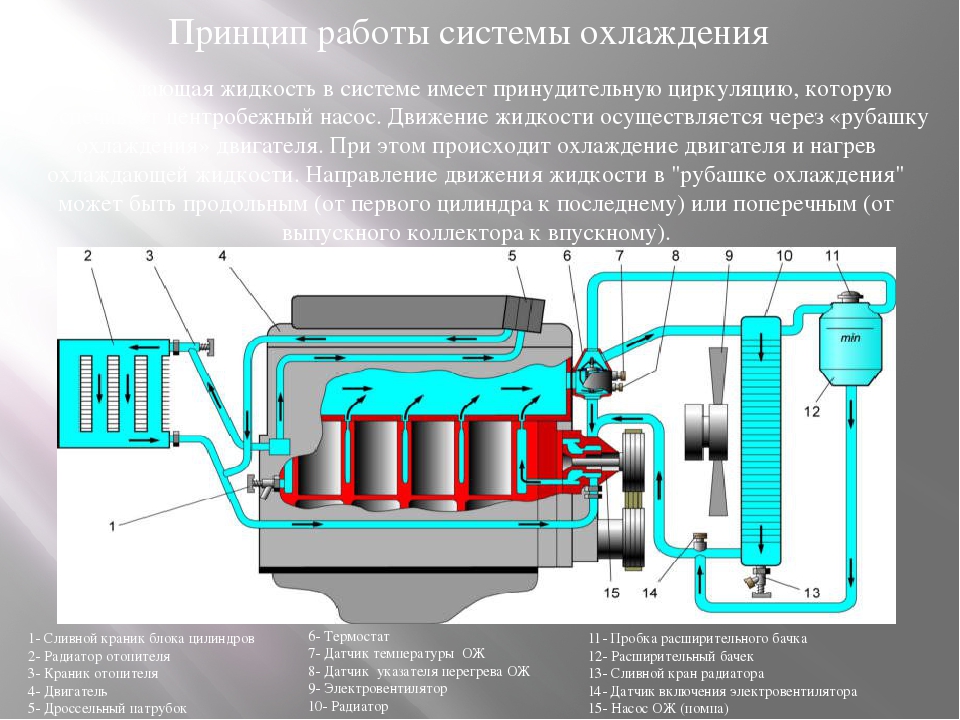

Жидкостная система охлаждения двигателя состоит из нескольких элементов. Самый сложный называется «рубашкой охлаждения». Это разветвленная сеть каналов в толще блока цилиндров и головки блока цилиндров. Кроме рубашки в систему входит радиатор системы охлаждения, расширительный бачок, водяной насос, термостат, вентилятор радиатора, металлические и резиновые соединительные патрубки, датчики и контрольные приборы.

Пропилен гликоль — основа охлаждающей жидкости (антифриза) и одобренная ветеринарными врачами пищевая добавка для рациона собак

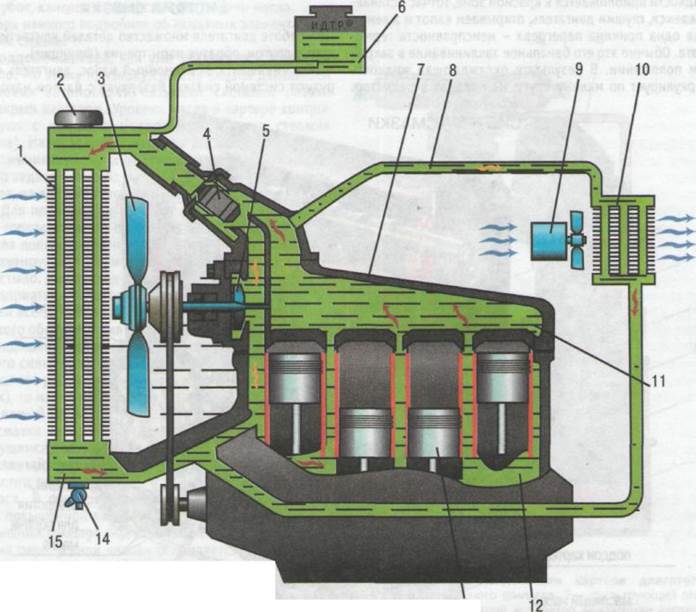

Система построена на принципе принудительной циркуляции, которую обеспечивает водяной насос. Благодаря постоянному оттоку разогретой жидкости двигатель охлаждается равномерно. Этим и объясняется применение системы в подавляющем большинстве современных автомобилей.

Пройдя по каналам в стенках блока, жидкость нагревается и попадает в радиатор, где охлаждается потоком воздуха. Когда автомобиль движется, для охлаждения достаточно естественного обдува, а когда автомобиль стоит – обдув происходит за счет электрического вентилятора, включающегося по сигналу от датчика температуры.

Подробно о ключевых элементах водяного охлаждения

Радиатор охлаждения

Радиатор — панель из металлических трубок небольшого диаметра, покрытых для увеличения площади теплоотдачи алюминиевым или медным «оперением». В сущности, оперение, это многократно сложенная лента из металла. Общая суммарная площадь ленты достаточно велика, а значит, радиатор может отдать в атмосферу в единицу времени достаточно много тепла.

Самый уязвимый элемент конструкции двигателя — турбокомпрессор (турбина), работающая на крайне высоких оборотах. При перегреве разрушение крыльчатки и подшипников вала практически неизбежно

Таким образом, разогретая жидкость внутри радиатора циркулирует сразу по всем многочисленным тонким трубкам и охлаждается достаточно интенсивно. В крышке заливной горловины радиатора предусмотрен предохранительный клапан, отводящий пары и избыток жидкости, расширяющейся при нагреве.

В радиаторе автомобиля с автоматической коробкой передач предусмотрен второй, независимый контур, в котором охлаждается трансмиссионная жидкость.

Расширительный бачок

Расширительный бачок служит для компенсации расширения жидкости при повышении температуры. В зависимости от конструкции системы бачок может быть «простым» или «сложным». «Простой» бачок представляет из себя емкость для сбора излишков расширившейся от нагрева жидкости. К нему через крышку подведена резиновая трубка, другим концом присоединенная к патрубку в верхнем бачке радиатора.

В более сложном варианте бачок — полноправная часть системы охлаждения. Он находится под давлением, и отводящий клапан вмонтирован в крышку бачка. В этом случае в бачке всегда должна быть жидкость, чтобы при падении температуры двигателя в радиатор не попадал воздух. Для контроля на стенку бачка, находящегося под давлением, наносят метки Min и Max.Водяной насос, или помпа

Водяной насос обеспечивает циркуляцию охлаждающей жидкости в системе. Как правило, это центробежный насос, в котором давление создает расположенная внутри корпуса на центральной оси крыльчатка с лопастями сложной формы.

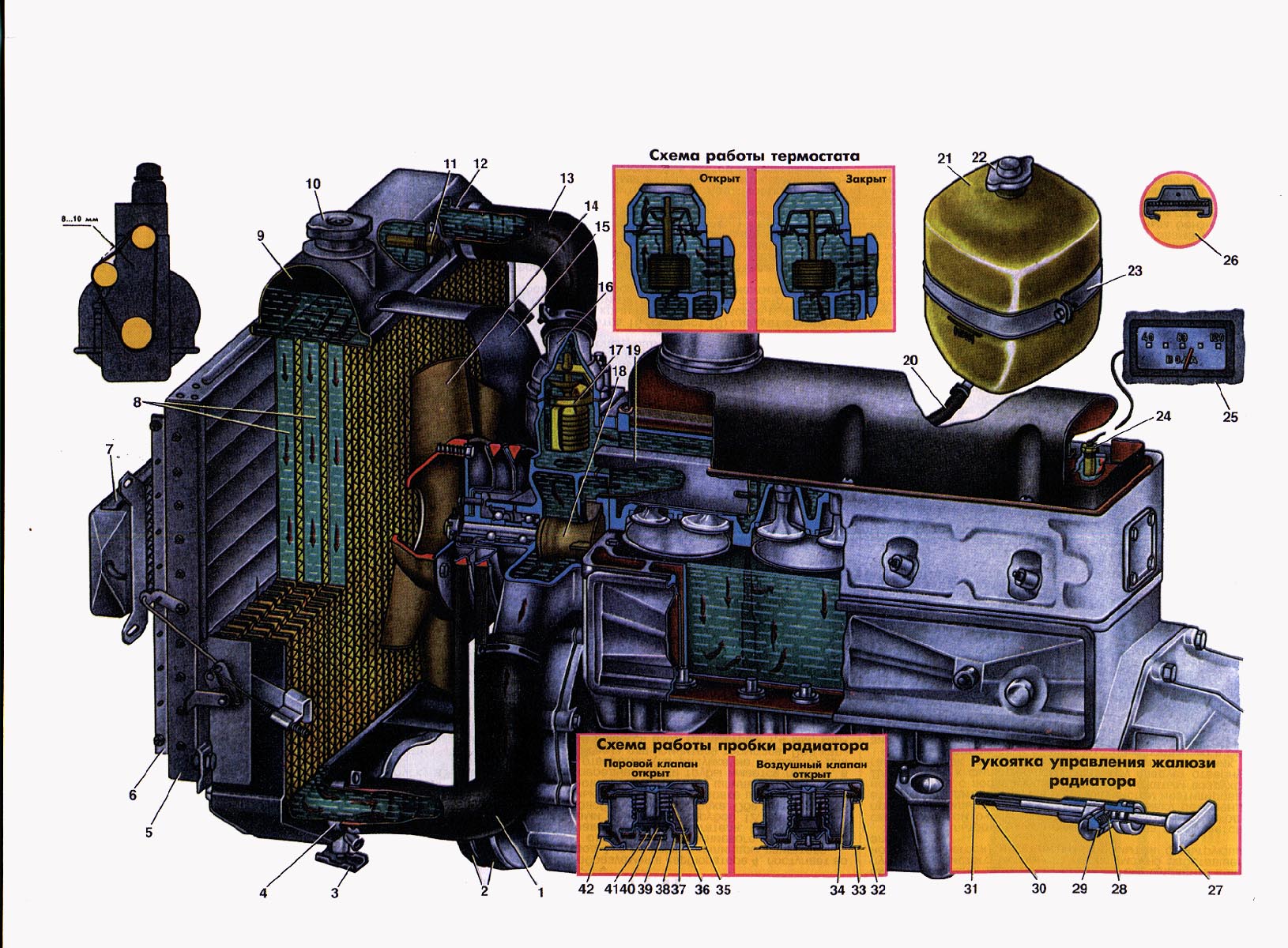

Термостат

Термостат — устройство, поддерживающее постоянную температуру в блоке цилиндров. Он не позволяет жидкости не только перегревать двигатель, но и переохлаждать его в зимний период.

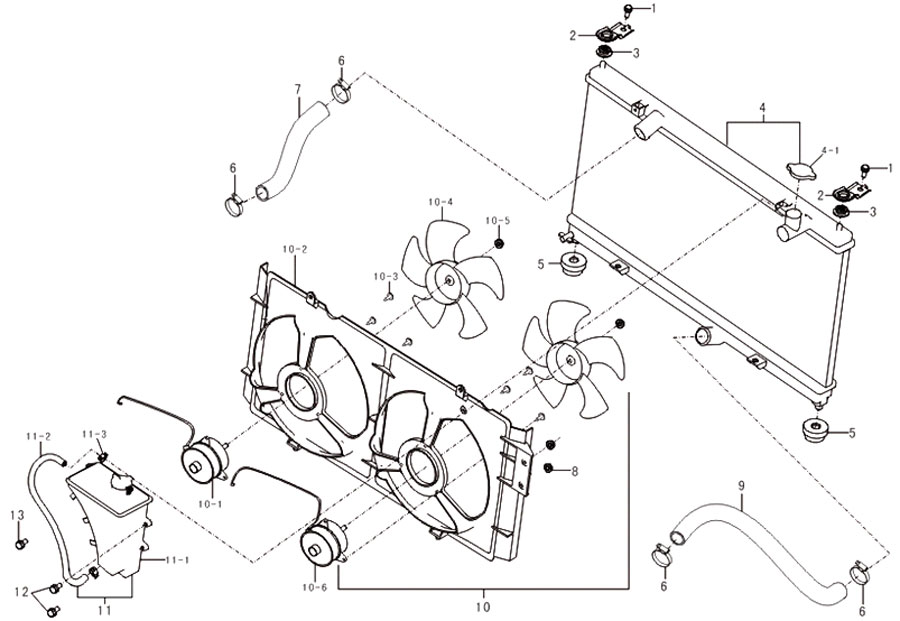

Вентилятор системы охлаждения

В ряде случаев набегающего потока воздуха может быть недостаточно для эффективного обдува радиатора. Для обеспечения отвода тепла в автомобильной системе охлаждения предусмотрен вентилятор. В автомобилях с задним приводом и продольным расположением двигателя нередко применяется механический вентилятор, который приводится в движение ремнем от переднего шкива коленвала. Скорость вращения лопастей регулирует термомуфта (разновидность вискомуфты), к которой привинчена крыльчатка.

Если прикрепить крыльчатку вентилятора к шкиву без термомуфты, при раскручивании двигателя свыше 3000 оборотов лопасти крыльчатки отломятся

В переднеприводных (и большинстве современных заднеприводных) автомобилях используется электрический вентилятор. Он соединен с диффузором, который привинчен к крепежным элементам, расположенным по контуру радиатора. Преимущество электрического вентилятора в возможности гибко управлять его работой при помощи контроллера, руководствующегося показаниями датчика температуры ОЖ.

Вспомогательные элементы

Жидкостная система охлаждения включает в себя и типовые элементы управления: электронный блок, датчик температуры и т.д., а также приспособления для слива жидкости. Жидкость приходится сливать, к примеру, для ремонта двигателя.

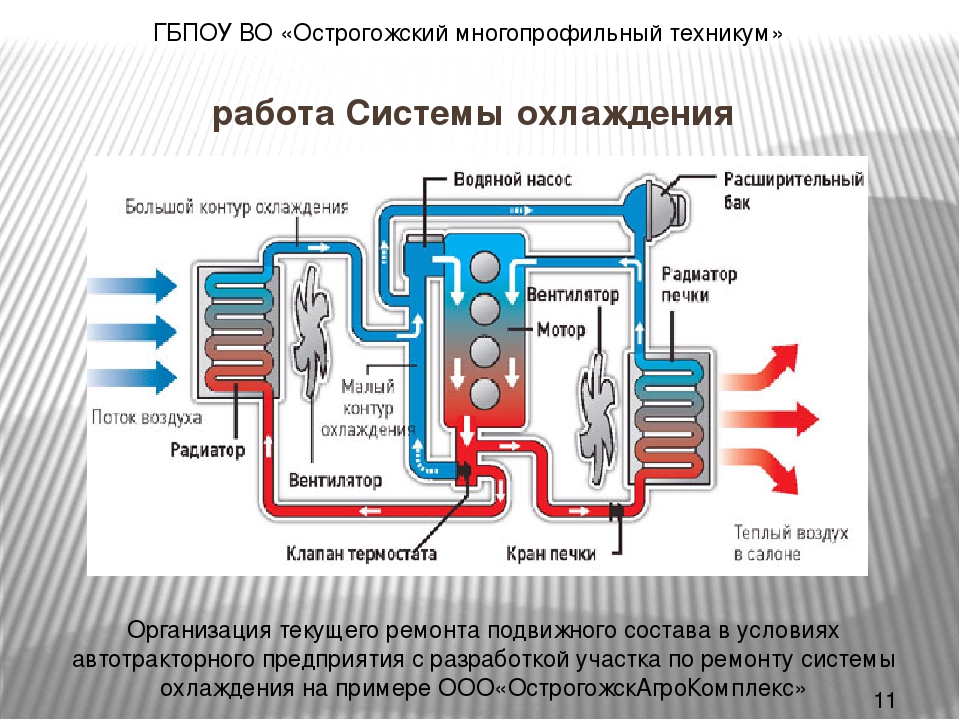

Схема работы системы жидкостного охлаждения

Циркуляция охлаждающей жидкости в системе происходит по малому и большому кругам.

Малый круг задействован при запуске холодного двигателя и обеспечивает ему быстрый прогрев. Двигаясь по малому кругу, жидкость не проходит сквозь радиатор.

Когда температура охлаждающей жидкости повышается до 80 градусов, приоткрывается основной клапан термостата, и циркуляция продолжается по большому кругу, включающему в себя радиатор.

При достижении отметки в 94 градуса, начинает закрываться дополнительный клапан термостата, ограничивающий доступ охлаждающей жидкости к малому кругу — от двигателя к насосу. Таким образом термостат не дает чрезмерно разогретой жидкости попадать в стенки блока цилиндров, препятствуя перегреву.

В зависимости от режима работы ДВС цикл движения охлаждающей жидкости в системе может меняться. Объем жидкости, циркулирующей в каждом круге напрямую зависит от того, в какой степени открыты основной и дополнительный клапаны термостата. Эта схема обеспечивает автоматическую поддержку оптимального температурного режима работы двигателя.

Преимущества и недостатки жидкостной системы охлаждения

Главное достоинство жидкостного охлаждения заключается в том, что охлаждение двигателя происходит равномернее, чем в случае обдува блока потоком воздуха. Это объясняется большей теплоемкостью охлаждающей жидкости по сравнению с воздухом.

Жидкостная система охлаждения позволяет значительно снизить шум от работающего двигателя за счет большей толщины стенок блока.

Инерционность системы не дает быстро остывать двигателю после выключения. Разогретая жидкость используется для обогрева салона автомобиля и для предварительного подогрева горючей смеси.

Наряду с этим, жидкостная система охлаждения имеет ряд недостатков.

Основной недостаток заключается в сложности системы и в том, что она работает под давлением после прогрева жидкости. Жидкость, находящаяся под давлением, предъявляет повышенные требования к герметичности всех соединений. Ситуация осложняется тем, что работа системы подразумевает постоянное повторение цикла «нагрев — остывание». Это вредно для соединений и резиновых патрубков. При нагреве резина расширяется, а затем сжимается при остывании, что становится причиной течей.

Кроме того, сложность и большое количество элементов сама по себе служит потенциальной причиной «техногенных катастроф», сопровождаемых «закипанием» двигателя в случае выхода из строя одной из ключевых деталей, например, термостата.

Ремонт и обслуживание системы охлаждения автомобилей в Санкт-Петербурге

Система охлаждения – это одна из важнейших систем автомобиля. В процессе работы ДВС выделяет огромное количество тепла, поэтому в устройстве машины обязательно есть охлаждающая система. Обеспечение рабочей температуры двигателя это одна из самых важных задач, которые могут требоваться этой системы. При перегреве двигателя есть очень большая вероятность выхода из строя всего двигателя целиком, а это капитальный ремонт и очень большие затраты. Основная деталь системы охлаждения – радиатор. Если он выходит из строя, к сожалению, выходит из строя вся система.

Есть два явных признака неисправности радиатора охлаждения:

- ДВС очень быстро нагревается;

- охлаждающая жидкость закипает во время работы двигателя;

- неэффективная работа отопителя салона автомобиля;

- низкая эффективность охлаждения двигателя;

Поломка радиатора – это всегда неприятно и всегда связано с простоем автомобиля. Зачастую ремонт радиатора неоправданно дорогое занятие. Это сложный процесс, который требует от мастера очень высокой квалификации и опыта – ведь никому не хочется ремонтировать запчасть каждые полгода, к чему может привести некачественный ремонт. Поэтому самым простым выходом при поломке радиатора является его замена на оригинальную запчасть или аналог. Существуют варианты исполнения радиаторов в меди и алюминии. Мнения по поводу того, какой из них лучше, расходятся — медное изделие обладает лучшей теплопроводностью, а алюминиевый радиатор охлаждения весит меньше и обходится покупателям несколько дешевле, но его нельзя паять.

К ремонту радиатора охлаждения, помимо естественного износа, могут привести следующие причины:

- попадание машины в ДТП;

- попадание в радиатор мусора, забивающего его;

- оседание пыли на внутренних поверхностях радиатора;

- воздействие внешней среды.

Мастера СТО СТАЙЕР всегда проводят ремонт радиаторов охлаждения с высоким качеством и неизменным профессионализмом. Этот тип работ проводится в наших мастерских уже больше двадцати лет, и опыт, накопленный за эти годы, ведет только к качественно выполненным заказам.

Замена радиатора охлаждения

Замена охлаждающей жидкости

СУДОРЕМОНТ ОТ А ДО Я.: Система охлаждения ДВС.

Система охлаждения предназначена для отвода тепла от деталей двигателя, подверженных нагреву горячими газами и для поддержания допустимых температур, определяемых жаропрочностью материалов, термостабильностью масла и оптимальными условиями протекания рабочего процесса. В зависимости от конструкции ДВС количество тепла, отводимого в охлаждающую жидкость, составляет 15—35 % тепла, выделяемого при сгорании топлива в цилиндрах.В качестве охлаждающей жидкости используется пресная и забортная вода, масло и дизельное топливо.

Для судовых ДВС используются проточная и замкнутая системы охлаждения. При проточной системе охлаждение двигателя осуществляется забортной водой, прокачиваемой насосом. Система забортной воды включает следующие основные элементы: кингстонные ящики с кингстонами, фильтры, насосы, трубопроводы, арматуру и приборы управления, сигнализации и контроля. Согласно Правилам Регистра СССР система должна иметь один днищевой и один—два бортовых кингстона. Система забортной воды может иметь два насоса, один из которых является резервным одновременно для пресной и забортной воды. Аварийное охлаждение двигателей может обеспечиваться от насосов холодильной установки или пожарной системы судна.

Выше температуру поддерживать нельзя, так как уже при 45 С начинается интенсивное отложение солей на поверхности охлаждения. Кроме того, все полости системы, в которых протекает охлаждающая забортная вода, сильно загрязняются шламом. Отложения солей и шлама значительно ухудшают теплопередачу и нарушают нормальное охлаждение двигателя. Омываемые поверхности подвергаются значительной коррозии.

Выше температуру поддерживать нельзя, так как уже при 45 С начинается интенсивное отложение солей на поверхности охлаждения. Кроме того, все полости системы, в которых протекает охлаждающая забортная вода, сильно загрязняются шламом. Отложения солей и шлама значительно ухудшают теплопередачу и нарушают нормальное охлаждение двигателя. Омываемые поверхности подвергаются значительной коррозии.Современные судовые ДВС имеют, как правило, замкнутую (двухконтурную) систему охлаждения, при которой в двигателе циркулирует пресная забортная вода, охлаждаемая в специальных водяных холодильниках. Водяные холодильники прокачиваются забортной водой.

Одним из основных преимуществ этой системы является возможность поддержания охлаждаемых полостей в более чистом состоянии, так как система заполнена пресной или специально очищенной водой. Это в свою очередь позволяет легко поддерживать наивыгоднейшую температуру охлаждающей воды в зависимости от режима работы двигателя. Температура пресной воды, выходящей из двигателя, поддерживается следующая: для тихоходных ДВС 65—70 С, для быстроходных — 80—90 С. Замкнутая система охлаждения является более сложной, чем проточная и требует повышенного расхода энергии на работу насосов.

Для защиты поверхностей втулок и блоков со стороны охлаждения от коррозионно-кавитационного разрушения и образования накипи применяют антикоррозионные эмульсионные масла ВНИИНП—117/119, «Шелл Дромус ойл В» и другие. Эти масла имеют практически одинаковые физико-химические свойства и методику применения. Они нетоксичны и хранятся в металлической таре при температуре не ниже минус 30 С.

Антикоррозионные масла образуют с пресной водой стойкую непрозрачную эмульсию молочного цвета. Стойкость эмульсии зависит и от жесткости воды. Тонкая пленка антикоррозионного масла, покрывая поверхность охлаждения ДВС, предохраняет ее от коррозии, кавитационного разрушения и отложения накипи. Для сохранения этой пленки на поверхности охлаждения двигателя необходимо постоянно поддерживать рабочую концентрацию масла в охлаждающей воде около 0,5 % и применять воду определенного качества.

Антикоррозионные эмульсионные масла широко применяются в системах охлаждения ДВС, применяемых на промысловых судах. Методы обработки охлаждающей пресной воды приводятся в инструкциях по эксплуатации двигателей.

В системах охлаждения используются центробежные насосы с электроприводом. Иногда встречаются поршневые насосы, которые приводятся в действие от самого ДВС. Насосы охлаждения создают давление 0,1—0,3 МПа. Охлаждение современных среднеоборотных ДВС осуществляется в основном при помощи навешенных центробежных насосов забортной и пресной воды.

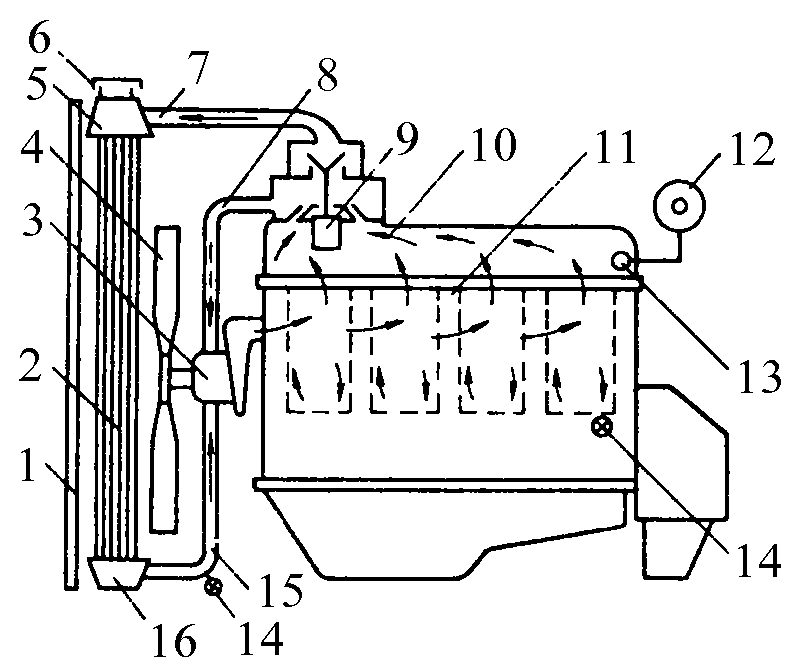

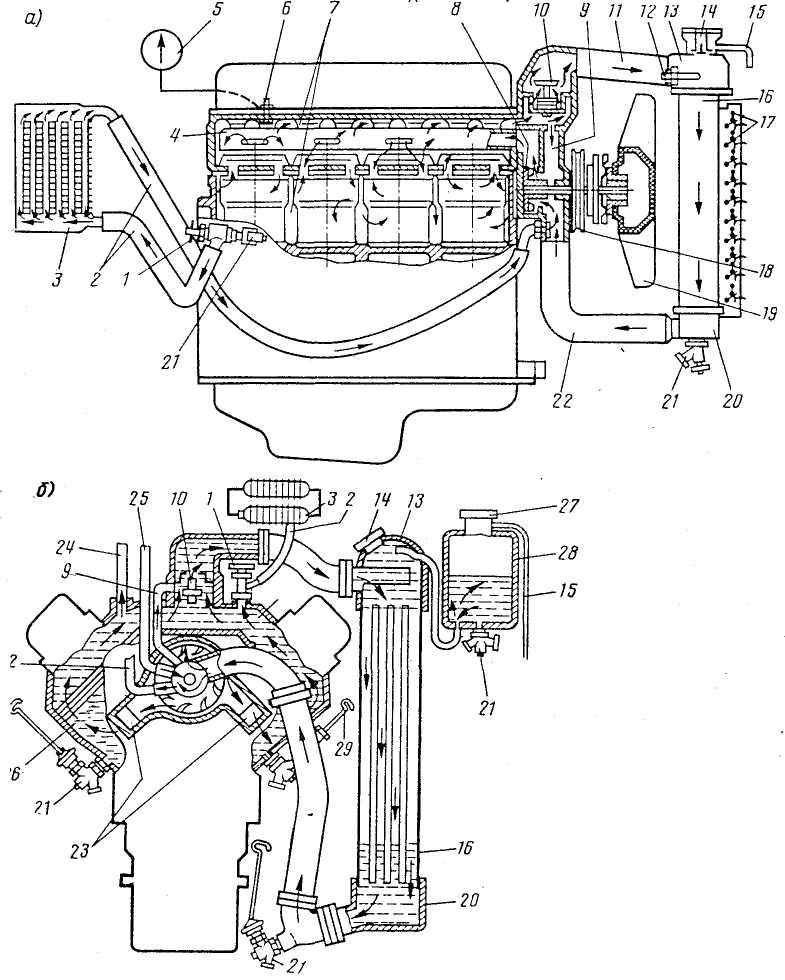

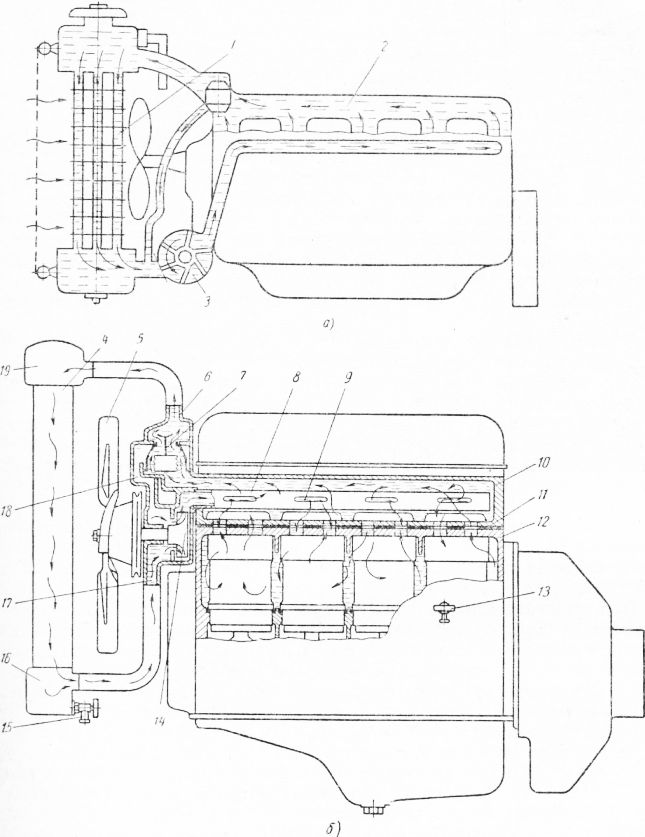

Принципиальная схема замкнутой системы охлаждения двигателя приведена на рисунке:

Замкнутый внутренний контур служит для охлаждения двигателя, а проточный внешний — для охлаждения холодильников пресной воды и масла.

Циркуляция воды по замкнутому контуру осуществляется при помощи центробежного насоса 8, подающего воду в нагнетательный трубопровод 10, из которого по отдельным патрубкам она подводится к нижней части блока двигателя для охлаждения каждого цилиндра. Из верхней части блока по переливным патрубкам вода поступает в крышки цилиндров, а из них по отводящему трубопроводу направляется в водяной холодильник 4 и далее во всасывающий трубопровод насоса 8. В системе охлаждения ДВС имеется терморегулятор 3 с термобаллоном 2, который автоматически поддерживает необходимую температуру воды за счет перепуска части ее мимо водяного холодильника 4. Первоначальное заполнение водой внутреннего контура производится через расширительный бак 1. Туда же направляется паровоздушная смесь из отводящего трубопровода двигателя.

Подача воды во внешний контур осуществляется автономным центробежным электронасосом 7, который забирает воду из кингстона через спаренный сетчатый фильтр 9 с запорными клапанами и подает ее последовательно к масляному 5 и водяному 4 холодильникам. Из водяного холодильника вода сливается за борт. Перед масляным холодильником установлен терморегулятор 6, который в зависимости от температуры масла регулирует количество воды, проходящее через холодильник.

Температура и давление воды в системе охлаждения контролируется приборами местного и дистанционного контроля и системой аварийно-предупредительной сигнализации.

Температура и давление воды в системе охлаждения контролируется приборами местного и дистанционного контроля и системой аварийно-предупредительной сигнализации.Диагностика системы охлаждения ДВС

Основной частью охладительной системы является сама охлаждающая жидкость — антифриз. Его более распространенное название — «Тосол». Раньше в систему заливали и простую воду, но ее использование приводило к образованию коррозий, а и при температуре ниже нуля она замерзала, разрывая патрубки. Антифриз является раствором определенных спиртов, которые не замерзают при низких температурах, а если и изменяют свою структуру, то становятся рыхлыми, не расширяясь в системе.

Контроль уровня антифриза осуществляется самим водителем примерно каждую неделю. Обычно уровень отслеживается через расширительный бочок под капотом, но в некоторых авто он не предусмотрен. В этом случае осмотр и долив осуществляется через горловину в радиаторе. Важно учесть, что уровень антифриза смотрят только на холодном двигателе, иначе показания будут неточным.

Когда нужна диагностика системы охлаждения?

Самой явной неисправностью, которая указывает на неполадки в системе охлаждения, будет перегрев двигателя. Это логично, ведь вся эта система и нужна для того, чтобы этого избегать. Частое включение вентиляторов тоже будет говорить о поломке, как и долгий прогрев ДВС.

Самыми частыми неисправностями в системе охлаждения являются:

- Утечка антифриза, например, через неплотные соединения патрубков;

- Неисправность радиатора, причиной которой чаще всего являются засоры;

- Неисправность термостата из-за постоянного движения и работы в агрессивной среде;

- Неисправность водяного насоса, причиной которой чаще всего становится износ подшипника.

Причин для перегрева двигателя может быть много: начиная от старого масла в ДВС и заканчивая банальным повреждением клапана в расширительном бочке. В случае с системой охлаждения к перегреву может привести поломка любой детали из всей системы, а обнаружить и устранить такую поломку могут только профессионалы.

Опытные водители знают, что в долгой дороге в жаркую погоду дополнительное охлаждение можно осуществить, включив печку в салоне. Это даст выход горячему воздуху и ускорит охлаждение. Но случается так, что перегрев есть, а воздух из печки идет холодный. В таком случае можно проверить уровень антифриза, возможно, где-то произошла утечка. А после такой поездки нужно срочно отправляться в сервис. Также бывают случаи нестабильной температуры двигателя. Причиной этому, скорее всего, является неисправность термостата.

Важно отметить, что системы охлаждения в современных авто очень сложные и не всегда одинаковые. Именно поэтому лучше отказаться от самостоятельного ремонта и доверить свой автомобиль профессионалам.

Как проводится диагностика системы охлаждения?

В первую очередь автомобиль осматривают на наличие подтеков. Утечка антифриза является наиболее распространённой причиной неисправности в системе, так как патрубки со временем теряют свою эластичность, а хомуты, стягивающие соединительные части, расслабляются.

Помимо визуального осмотра специалисты проверяют антифриз на плотность специальным прибором. Если результаты всех проверок оказались в норме, то вместе с владельцем машины устанавливается проблема и начинается детальный осмотр каждой части системы: в первую очередь это термостат, помпа и проверка общей герметичности.

В автосервисе «Свой» работать с Вами будут только профессионалы с большим опытом. Это поможет Вам совместными усилиями быстро поставить диагноз и определиться с ремонтом. А если Вы решите оставить свое авто на ремонт в «Своем», то диагностику Вам оплатит сервис.

Замена охлаждающей жидкости, термостата по выгодной цене

Если возникли проблемы с системой охлаждения двигателя, обратитесь к нам — проведем диагностику, быстро устраним проблему, дадим гарантию. Звоните для предварительной консультации или приезжайте в сервис.

Какие услуги предлагаем

Замена охлаждающей жидкости. Подберем подходящий тосол или антифриз, сольем старую, зальем новую и «прогоним» по системе. При необходимости почистим радиатор, заменим вышедшие из строя детали.

Подберем подходящий тосол или антифриз, сольем старую, зальем новую и «прогоним» по системе. При необходимости почистим радиатор, заменим вышедшие из строя детали.

Промывка системы охлаждения двигателя. Промоем, почистим систему, чтобы она работала эффективнее. Зальем новую рабочую жидкость.

Ремонт. Выявим причину поломки, поменяем сломанные детали, проверим работоспособность. Например, предложим замену термостата системы охлаждения, радиатора, вентилятора.

Как работаем

- Принимаем авто, осматриваем, проводим диагностику.

- Называем стоимость работы.

- Промываем, меняем жидкость или ремонтируем.

- Проверяем работоспособность системы.

Почему стоит обращаться к нам

Бесплатная диагностика. Проводим диагностику бесплатно перед началом ремонта, обслуживания.

Гарантии качества. Работают мастера с опытом от 5 лет. Каждый год получаем более 3 000 довольных клиентов. Предоставляем гарантию на выполненные работы сроком на 30 дней.

Сервис без очередей. Можем принять 3 автомобиля одновременно, поэтому не придется долго ждать.

Комфортное ожидание. Провожаем в специальную комнату для клиентов. Там есть кофе, телевизор, диван, журналы — 10-30 минут пролетят незаметно. Если нужен долгий ремонт, позвоним по окончанию.

Цена на ремонт системы охлаждения двигателя

Стоимость зависит от типа автомобиля, особенностей системы, типа вышедшего из строя функционального узла. Например, замена насоса без учета ГРМ на иномарках малого, среднего класса стоит 1 000 ₽, на внедорожниках — от 1 200 ₽. Если хотите уточнить цену на замену термостата или других услуг, позвоните — менеджер рассчитает стоимость.

Если нужна качественная промывка системы охлаждения двигателя в Тюмени, замена рабочей среды или ремонт, звоните. Уточним загруженность сервиса, предложим удобное время визита, ответим на дополнительные вопросы.

Уточним загруженность сервиса, предложим удобное время визита, ответим на дополнительные вопросы.

ТЕРМОЭЛЕКТРИЧЕСКИЙ РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | Опубликовать статью ВАК, elibrary (НЭБ)

Папкин Б.А.1, Коротков В.С.2, Татарников А.П.3

1Кандидат технических наук, заместитель директора, 2ведущий инженер-исследователь, 3инженер-исследователь 1 категории, научно-технический центр «Силовые агрегаты» Московского государственного машиностроительного университета (МАМИ), Москва

Работа проводится при финансовой поддержке Министерства образования и науки Российской Федерации в рамках договора № 14.Z56.15.3290-МК от “16” февраля 2015 года об условиях использования гранта Президента Российской Федерации для государственной поддержки молодых российских ученых с организациями – участниками конкурсов, имеющими трудовые отношения с молодыми учеными МК-3290.2015.8

ТЕРМОЭЛЕКТРИЧЕСКИЙ РАДИАТОР СИСТЕМЫ ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Аннотация

В статье рассмотрено одно из направлений утилизации тепловой энергии, отводимой системой охлаждения двигателей внутреннего сгорания – прямое преобразование ее в электроэнергию в термоэлектрических генераторах. Рассмотрены примеры конструкций термоэлектрических генераторов для систем охлаждения двигателей внутреннего сгорания. Показана конструкция разработанного термоэлектрического радиатора, упрощающая его применение в серийно выпускаемых транспортных средствах, и приведены его технические характеристики.

Ключевые слова: двигатель внутреннего сгорания; термоэлектрический модуль; система охлаждения; удельный эффективный расход топлива.

Papkin В.A.1, Korotkov V. S.2, Tatarnikov A.P.3

S.2, Tatarnikov A.P.3

1PhD in Engineering, deputy director, 2 leading research engineer, 3 research engineer, R&D Center “Propulsion Systems” Moscow state university of mechanical engineering (MAMI), Moscow

THERMOELECTRIC RADIATOR FOR INTERNAL COMBUSTION ENGINE COOLING SYSTEM

Abstract

The article deals with one of the areas of utilization of heat energy withdrawn cooling system of the internal combustion engine – its direct conversion into electricity in thermoelectric generators. Examples of constructions of thermoelectric generators for the cooling systems of internal combustion engines. Shows the construction of a thermoelectric radiator developed, simplifying its use in mass-produced vehicles, and given its characteristics.

Keywords: internal combustion engine; thermoelectric module; cooling system; specific fuel consumption.

В настоящее время в крупных мегаполисах и регионах Российской Федерации значительно возрастает парк автотранспортных средств, энергетические энергоустановки которых наносят значительный урон окружающей среде.

Двигатели внутреннего сгорания, особенно применяемые на транспорте, выбрасывают около четверти всех антропогенных парниковых газов, причем на долю углекислого газа приходится почти 90% выбросов всех парниковых газов. Эти выбросы напрямую связаны со сгоранием топлива и пропорциональны его расходу.

Внешний тепловой баланс двигателей внутреннего сгорания показывает [1], что значительная часть тепла, получаемого в результате сгорания питающего его топлива, выбрасывается с выпускными газами и отводится в систему охлаждения. Только 30% энергии идёт на полезную работу (если авто оснащено бензиновым двигателем, если же дизелем — несколько больше), примерно 30% уходит через систему охлаждения двигателя и до 35% — с выхлопными газами. Это большой потенциальный ресурс для повышения экономичности машин и значительную часть этой энергии можно использовать для различных целей [2]. Одним из направлений утилизации тепловой энергии, отводимой системами выпуска отработавших газов и охлаждения двигателей внутреннего сгорания, является прямое преобразование ее в электроэнергию в термоэлектрических генераторах.

Это большой потенциальный ресурс для повышения экономичности машин и значительную часть этой энергии можно использовать для различных целей [2]. Одним из направлений утилизации тепловой энергии, отводимой системами выпуска отработавших газов и охлаждения двигателей внутреннего сгорания, является прямое преобразование ее в электроэнергию в термоэлектрических генераторах.

Эффект Зеебека, позволяющий напрямую преобразовывать тепловую энергию в электрическую, заключается в возникновении электродвижущей силы при наличии разницы температур в контактах замкнутой электрической цепи, состоящей из разнородных проводников. Однако электродвижущая сила, возникающая в цепи из двух разнородных проводников, не превышает нескольких милливольт, что достаточно для замеров температуры, но не для генерирования электроэнергии. С целью повышения эффективности как прямого преобразования тепловой энергии в электрическую, так и обратного, были созданы термоэлектрические элементы, состоящие из полупроводников p и n типов последовательно соединенных электрически и параллельно соединенных термически. Конструкция термоэлектрического генераторного модуля показана на рисунке 1.

Рис. 1 – Конструкция термоэлектрического генераторного модуля

Отечественный и зарубежный опыт эксплуатации ТЭГ различного назначения и применения позволяет сделать вывод, что они имеют такие уникальные качества, как полная автономность, высокая надежность, простота эксплуатации, долговечность, способность работать в любом пространственном положении.

Ведущие автопроизводители, такие как General Motors, BMW и Toyota, разработали собственные термоэлектрические генераторы для утилизации тепловой энергии отработавших газов [3-5] и проводят их испытания, как лабораторные, так и в составе транспортных средств. При этом другой не менее перспективный источник теплоты, такой как система охлаждения теплового двигателя, позволяющий дополнительно улучшить энергоэффективность ДВС, рассматривается гораздо реже.

В работах [6] и [7] представлено исследование термоэлектрического генератора, смонтированного в системе охлаждения двигателя внутреннего сгорания на место штатного радиатора охлаждения. ТЭГ представляет собой систему из двух видов охлаждения – жидкостного и воздушного и включает в свою конструкцию тепловые трубки. Горячая часть генератора имеет впускные и выпускные патрубки для циркуляции охлаждающей жидкости из системы охлаждения двигателя. Охлаждающие пластины и горячая часть генератора имеют многослойную структуру. Термоэлектрические модули смонтированы на обеих сторонах горячей части генератора. Чтобы увеличить эффективную площадь поверхности горячей стороны блока ТЭГ, в конструкции предусмотрен ряд перегородок.

На рисунке 2 представлены составляющие элементы термоэлектрического генератора, вид сбоку и внутренняя структура горячей стороны блока. Стрелки указывают направление течения охлаждающей жидкости ДВС.

Рис. 2 – Термоэлектрический генератор

Аналогичный подход к конструкции термоэлектрического радиатора отражен в патенте [8]. Конструкция представленного генератора, показанная на рисунке 3, отличается соединением высокотемпературного теплообменного аппарата, отводящего тепловую энергию от охлаждающей жидкости, и низкотемпературного теплообменного аппарата, рассеивающего тепловую энергию в набегающем потоке воздуха, с помощью тепловых трубок различной конфигурации.

Рис. 3 – Конструкция термоэлектрического генератора с теплообменными трубками различных конфигураций

Рассмотренные варианты конструкции термоэлектрического радиатора обладают двумя существенными недостатками. Во-первых, наличие тепловых трубок значительно повышает себестоимость термоэлектрического радиатора и, во-вторых, что значительно ограничивает применимость данных конструкций в составе транспортных средств, оснащенных двигателями внутреннего сгорания, несовпадение габаритных и присоединительных размеров с аналогичными характеристиками штатных радиаторов.

Более целесообразным подходом в разработке конструкции, как с точки зрения снижения себестоимости готового изделия, так и упрощения последующего внедрения в транспортное средство, является сохранение габаритных и присоединительных размеров с изменением сердцевины радиатора. Это позволит использовать разработанный термоэлектрический радиатор в серийно выпускаемых транспортных средствах с сохранением компоновочной архитектуры подкапотного пространства.

В данной работе в качестве прототипа был использован штатный радиатор 21230-1301012, технические характеристики которого приведены в таблице 1.

Таблица 1 – Технические характеристики радиатора 21230-1301012

Безусловно, для обеспечения работы двигателя внутреннего сгорания, количество тепловой энергии, отбираемой термоэлектрическим радиатором от системы охлаждения должна быть не меньше, чем теплоотдача штатного радиатора, чему может, дополнительно, способствовать прямое преобразование части теплоты в электрическую энергию в термоэлектрических генераторных модулях.

На рисунке 4 показана конструкция термоэлектрического радиатора с габаритными и присоединительными размерами, не отличающимися от аналогичных параметров радиатора 21230-1301012.

а) – вид спереди; б) – изометрический вид; в) – увеличенный местный вид; 1 – плоская трубка; 2 – термоэлектрический генераторный модуль; 3 – ребра охлаждения; 4 – вентилятор; 5 – кожух вентиляторов.

Рис. 4 – Конструкция термоэлектрического радиатора

Основной функциональной частью термоэлектрического радиатора является термоэлектрический генераторный модуль. В термоэлектрических модулях происходит прямое преобразование тепловой энергии из системы охлаждения двигателя внутреннего сгорания в электрическую. Охлаждающая жидкость проходит по плоским трубкам (1), с двух сторон которых расположены термоэлектрические генераторные модули (2), к холодным сторонам которых примыкают ребра охлаждения (3). Благодаря постоянному подводу теплоты от охлаждающей жидкости к горячим сторонам термоэлектрических генераторных модулей и одновременному отводу теплоты ребрами в окружающий воздух, возникает эффект Зеебека, позволяющий получить электрическую энергию, направляемую либо в бортовую сеть транспортного средства или аккумуляторную батарею.

Благодаря постоянному подводу теплоты от охлаждающей жидкости к горячим сторонам термоэлектрических генераторных модулей и одновременному отводу теплоты ребрами в окружающий воздух, возникает эффект Зеебека, позволяющий получить электрическую энергию, направляемую либо в бортовую сеть транспортного средства или аккумуляторную батарею.

Разрабатываемый термоэлектрический радиатор для замены штатных радиаторов в серийно выпускаемых автомобилях с целью утилизации части тепловой энергии, отводимой системой охлаждения двигателей внутреннего сгорания, должен обладать следующими характеристиками:

- значение теплоотдачи при стандартных условиях не менее чем у штатного радиатора, что необходимо для обеспечения заданного теплового режима работы двигателя внутреннего сгорания;

- габаритные и присоединительные размеры, полностью совпадающие со штатным радиатором, что позволит использовать его в серийно выпускаемых транспортных средствах с сохранением компоновочной архитектуры подкапотного пространства;

- значения аэродинамического сопротивления и гидравлического сопротивления, создаваемого в системе охлаждения, не более чем у штатного радиатора, что ограничивается производительностью вентилятора и жидкостного насоса;

- заправочный объем, равный аналогичному показателю штатного радиатора, для сохранения общего заправочного объема системы охлаждения двигателя внутреннего сгорания на прежнем уровне.

Разработанный термоэлектрический радиатор предназначен для утилизации части тепловой энергии, отводимой системой охлаждения двигателя внутреннего сгорания, с получением электроэнергии. Внедрение в конструкцию транспортных средств, оснащенных двигателями внутреннего сгорания, разработанного термоэлектрического генератора позволит снизить потребление топлива и уменьшить отрицательное техногенное воздействие вредных выбросов с отработавшими газами на окружающую среду.

Литература

- Bourhis, G., Leduc, P.

Energy and exergy balances for modern diesel and gasoline engines. Oil & Gas Science and Technology. 2010. Rev. IFP, Vol. 65, No. 1 P. 39-46.

Energy and exergy balances for modern diesel and gasoline engines. Oil & Gas Science and Technology. 2010. Rev. IFP, Vol. 65, No. 1 P. 39-46. - Khripach, N., Papkin, B. and Korotkov, V. Thermoelectric generators of motor vehicle powertrains, problems and prospects. Life Science Journal. 2014. 11(12) P.503-507.

- Gregory P. Prior, GM global technology operations LLC. Internal combustion engine exhaust thermoelectric generator and methods of making and using the same // Патент США № 2013/0000285, 03.01.2013.

- K. Shimoji, K. Suzuki, Toyota Jidosha Kabushiki Kaisha. Thermoelectric generator for internal combustion engine // Патент США № 7687704, 30.03.2010.

- Emitec Gesellschaft Für Emissionstechnologie Mbh, Bayerische Motoren Werke Aktiengesellschaft. Thermoelektrische Vorrichtung mit Rohrbündeln // Патент Германии № 102009033613, 20.01.2011.

- Baatar, N., Kim, S. A thermoelectric generator replacing radiator for internal combustion engine vehicles. Telkomnika. 2011. Vol.9, No.3 P. 523-530.

- Kim, S., Park, S., Kim, S. and Rhi, S.-H. A thermoelectric generator using engine coolant for light-duty internal combustion engine powered vehicles. Journal of electronic materials. 2011. Vol. 40, No. 5 P. 812-816.

- Chungbuk National University Industry Academic Cooperation Foundation. Thermoelectric cooling and power-generating apparatus // Патент Кореи № 100986657, 04.10.2010.

References

- Bourhis, G., Leduc, P. Energy and exergy balances for modern diesel and gasoline engines. Oil & Gas Science and Technology. 2010. Rev. IFP, Vol. 65, No. 1 P. 39-46.

- Khripach, N., Papkin, B. and Korotkov, V. Thermoelectric generators of motor vehicle powertrains, problems and prospects. Life Science Journal. 2014. 11(12) P.503-507.

- Gregory P. Prior, GM global technology operations LLC. Internal combustion engine exhaust thermoelectric generator and methods of making and using the same // US patent № 2013/0000285, 03.

01.2013.

01.2013. - K. Shimoji, K. Suzuki, Toyota Jidosha Kabushiki Kaisha. Thermoelectric generator for internal combustion engine // US patent № 7687704, 30.03.2010.

- Emitec Gesellschaft Für Emissionstechnologie Mbh, Bayerische Motoren Werke Aktiengesellschaft. Thermoelektrische Vorrichtung mit Rohrbündeln // DE patent № 102009033613, 20.01.2011.

- Baatar, N., Kim, S. A thermoelectric generator replacing radiator for internal combustion engine vehicles. Telkomnika. 2011. Vol.9, No.3 P. 523-530.

- Kim, S., Park, S., Kim, S. and Rhi, S.-H. A thermoelectric generator using engine coolant for light-duty internal combustion engine powered vehicles. Journal of electronic materials. 2011. Vol. 40, No. 5 P. 812-816.

- Chungbuk National University Industry Academic Cooperation Foundation. Thermoelectric cooling and power-generating apparatus // KR patent № 100986657, 04.10.2010.

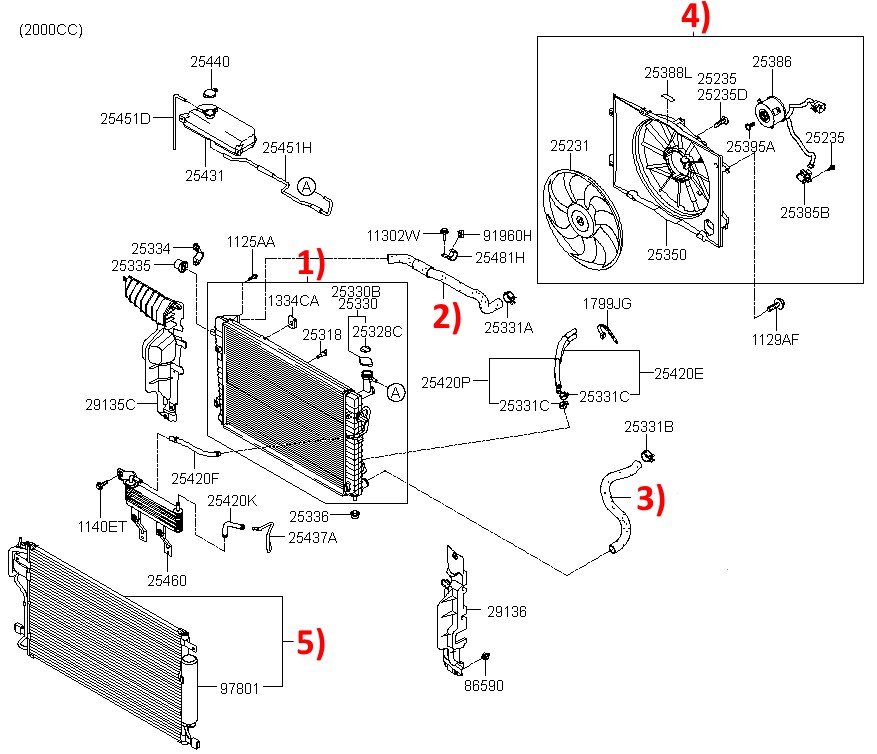

Honda Civic Система охлаждения ДВС и АКПП

Случайная статья узнай что то новое

Введение

Система охлаждения Honda Civic как и любого другого автомобиля, является неотъемлемой частью правильной работы двигателя, а именно поддержания рабочей температуры. Нормальная рабочая температура двигателя Honda как и многих других ДВС для городского использования приблизительно — 90 градусов. При перегреве двигателя и достижения температуры выше 100-105 градусов лубриканты (масло ДВС и АКПП) теряют свои свойства, возможна потеря смазывающих свойств, деформация элементов двигателя и выход их из строя.

Строение системы ОЖ Honda

В качестве контроля за температурой установлены три датчика ECT. Первый ECT Gauge Sending — информирует лично вас с помощью стрелки на приборной панели. При его поломки не возникает сбоя в работе двигателя и не выводится ошибки checkengine. Расположен под распределителем зажигания, имеет 1 пин, провод просто сдергивается типа «присоска», по типу масляного датчика.

Датчик температуры ОЖ ECT отвечающий за положение стрелки 37750-Ph3-014

Датчик температуры ОЖ ECT 37870-PJ7-003

Второй датчик ECT с двумя пинами, расположен распределителем зажигания ближе к выпускному коллектору, этот датчик температуры ОЖ считывается ECU автомобиля для внесения коррекций, в основном на холостом ходу, а также коррекции углов зажигания от минус 30C до плюс 60C градусов. Этот датчик имеет два контакта.

Третий датчик установлен в корпус термостата, этот датчик связан с реле вентилятора радиатора, при достижение температуры в 90-95 градусов C, оба контакта датчика начинают пропускать через себя ток, тем самым включая реле вентилятора. Выключение реле вентилятора происходит на 86-88 градусах С. Датчик является парафиновым, а значит имеется инерция по теплопроводности — дающая небольшой гистерезис примерно в 5 градусов на работу вентилятора.

Термостат в большинстве автомобилей Honda работает на 78 градусов. Это означает что в нормальном состояние термостат закрыт и ОЖ работает по малому кругу — режим прогрева ДВС, при достижение температуры 78 градусов начинает открываться термостат и ОЖ идет через большой круг а именно через радиатор. Полностью термостат открывается при температуре 90 C.

ОЖ циркулирует благодаря водяной помпе, находящийся со стороны шкива ГРМ и приводимая в движение ремнем ГРМ. ОЖ циркулирует внутри блока двигателя, отбирая тепло у цилиндров, проходит в ГБЦ, а так же есть канал около 4 цилиндра через штуцер впускного коллектора. Данный канал используется для работы RACV или IACV, в них установлен парафиновый подпружинены клапан FAST IDLE, то есть регулирует быстрый холостой ход.

Датчик температуры ОЖ на ГБЦ Honda

Стоковый термостат на 78 градусов 19301-PAA-306

Жидкость в системы охлаждения Honda

Система ОЖ заправляется в среднем 4-6 литрами охлаждающей жидкости, в зависимости от типа двигателя и объема радиатора. Оригинальная жидкость Honda Coolant Type 2 или Honda Long Life Type 2, оригинальный номер 0l999-9011, цвет ОЖ Honda синий. Отличие Honda Type 1 от Honda Type 2 в том что Type-2 уже готовая смесь состоящая из 50% воды и 50% антифриза. Type-1 (OEM 08C04-TH зеленый) является не разведенным концентратом, который необходимо «разбавить водой» до нужных вам температур. Красный антифриз не фигурирует ни в одной OEM документации на автомобили Honda 92-2000 года.

Оригинальная жидкость Honda Coolant Type 2 или Honda Long Life Type 2, оригинальный номер 0l999-9011, цвет ОЖ Honda синий. Отличие Honda Type 1 от Honda Type 2 в том что Type-2 уже готовая смесь состоящая из 50% воды и 50% антифриза. Type-1 (OEM 08C04-TH зеленый) является не разведенным концентратом, который необходимо «разбавить водой» до нужных вам температур. Красный антифриз не фигурирует ни в одной OEM документации на автомобили Honda 92-2000 года.

Оригинальная синяя жидкость охлаждения Honda

Слив охлаждающей жидкости

Включите печку на обогрев. Радиатор должен быть холодный. Откройте сверху пробку радиатора. Снизу на радиаторе около нижнего патрубка найдите белый пластиковый кран (обычно грязный). При его откручивание через штуцер будет выходить ОЖ, для ускорения процесса можно полностью выкрутить кран но будьте осторожны — с нижнего штуцера под давлением будет идти ОЖ. Чтобы слить ОЖ из блока двигателя, нужно головкой на 19 открутить сливную пробку ОЖ (28 мм). Сливная пробка ОЖ в двигателях Honda, обычно находится между 1 и 2 цилиндрами, счет от шкива, на самом блоке под впускным коллектором, сразу за металическим патрубком ОЖ.

Расположение сливной пробки антифриза Honda Civic на блоке ДВС

Охлаждение жидкости АКПП

Некоторые радиаторы Honda, особенно замененные AVA имеют дополнительные два штуцера внизу радиатора. Иногда штуцера заглушены, или вовсе отсутствуют но видны места сварки. Это штуцера для подключения канала масла АКПП, внутри радиатора есть небольшой контур, через которое масло АКПП проходит. Основная магистраль ОЖ охлаждает контур масла АКПП, до рабочей температуры примерно в 90C. Как было сказано выше, масло при высоких температурах меняет свои свойства и катастрофически влияют на работу АКПП. АКПП начинает дергаться при переключениях, заметно снижается эффективность работы. Многие автовладельцы для предотвращения перегрева масла АКПП в разрыв одного из шлангов контура охлаждения масла АКПП ставят дополнительный пассивный радиатор — например от BMW или другого автомобиля с двигателем от 2х литров. Основным условием для радиатора будут широкие каналы, не меньше чем штуцер радиатора, иначе КПП не будет должным образом смазана, само собой что придется доливать масло в АКПП для заполнения им нового выносного радиатора АКПП.

Многие автовладельцы для предотвращения перегрева масла АКПП в разрыв одного из шлангов контура охлаждения масла АКПП ставят дополнительный пассивный радиатор — например от BMW или другого автомобиля с двигателем от 2х литров. Основным условием для радиатора будут широкие каналы, не меньше чем штуцер радиатора, иначе КПП не будет должным образом смазана, само собой что придется доливать масло в АКПП для заполнения им нового выносного радиатора АКПП.

Типовой радиатор применяемый для охлаждения масла в АКПП

Почему используют антифриз а не воду

Почему используют охлаждающие жидкости а не воду, рабочая температура двигателя 80-90 градусов, под нагрузкой создается давление и тем самым вода начинает на температурах выше 100. Именно поэтому иногда ставят пробку на 2.0 атмосферы. Вода закипает, переходит в пар и выходит под давлением. Количество охлаждаемой жидкости уменьшается и двигатель перегревается. Напротив специальная охлаждающая жидкость на базе глицерина, спиртов или гликоля, расширяет температурные возможности, температурный потолок ОЖ обычно 104-110 градусов. Если вы начнете разбавлять водой данную ОЖ, то температура кипения уменьшится.

Силикон или резина

Сейчас стало очень популярно брать патрубки системы охлаждения из силикона, это придает обновленный вид старой машины, комплекты силиконовых трубок имеют разные расцветки, стоимость комплекта патрубков примерно 50$ Долларов USD. Если брать физику то коэффициент теплопроводности силикона и резины практически одинаковый, а значит греться и охлаждаться они будут одинаково. С другой стороны резиновые трубки со временем высыхают и трескаются. Под давлением трубки могут порваться или слететь, так как не имеют должной эластичности. Что бы вы не выбрали не забудьте о хороших хомутах, из за плохого хомута за пару секунд можно лишиться масла в АКПП.

Силиконовые патрубки системы ОЖ Honda

Если сломалась пробка радиатора

Старые пробки нужно менять. Клапан пробки двадцатилетней машины высыхает, и давление не держит вследствие чего клапан взрывается и вы получаете выливание жидкости ОЖ под давлением. Если такое случилось в дороге и стрелка температуры ползет вверх то следует незамедлительно машину остановить но не в коем случае не глушить, тем самым сбавив давление в системе радиатор продолжит охлаждать циркулирующею охлаждающую жидкость. Если охлаждающая жидкость вылилась, а под рукой нет нужного «охладителя», синего, зеленого — можно использовать воду. И чем вода будет горячее тем лучше, температура холодной воды из под крана около 15-20 градусов, если вы зальете такую воду есть шанс схватить тепловой удар метала, а ГБЦ может повести, тем самым возможно пробитие прокладки ГБЦ. Открывать пробку на рабочей машине, без перчаток или другой защиты — строго запрещено. Струя стоградусной химии стреляет на метр вверх. Не думаю что вы хотели бы получить ожог глаз в дороге.

На левой крышке отсутствует клапан

Починка пробки радиатора в дороге

способ колхозный но рабочий, если вы уверены что виновником вскипания или выливания ОЖ является сломанный клапан пробки вам нужно найти полиэтиленовый пакет, чем толще тем лучше. Температура плавления полиэтилена разных групп 103-170 градусов. Просто в пару слоев положите пакет на горловину радиатора, в середину поставьте палочку (любую) см 2 длинной и толщиной не больше 5мм, и плотно заверните старой крышкой. Естественно, до начала движения, радиатор и расширительный бачок заполнить ОЖ теплой или горячей водой. Такая комбинация даст вам небольшой давление и герметизацию. ОЖ не будет выплескиваться через крышку. На опыте скажу что я проехал так 300-400км, пока не нашел заменитель крышки — MASUMA 0.9 MOX-203 в замен стоковой крышки Honda 1. 1 Атмосфера

1 Атмосфера

Где найти крышку радиатора

Современные машины уже не оборудуются крышками радиатора, поэтому искать нужно среди старых японских машин таких как Honda, Toyota, Daihatsu, Suzuki. Некоторые Mazda и соответственно Ford. Лучше ходить со своей крышкой и на месте сравнивать посадочное место. Российский автопром не подходит. Будучи в незнакомом мне городе нужно искать магазины иномарок, распилы и разборки иномарок, и конечно посещать автосервисы и СТО. Если будет удача найти в городе владельца либо старой Honda либо Toyota и спросить где купить запчасти.

OEM Honda крышка радиатора ОЖ

Другие радиаторы

само собой хондоводы любят менять старый радиатор на новый, более толстый, и тут как раз таки можно посмотреть что нибудь интересное, например толстый HD2020 AVA радиатор — в 27мм против стандартного в 14мм. Первоначально такой радиатор стоял на HRV с номером 19010-PEL-J01. Так же многие любят ставить радиаторы от Integra DB6 ZXI например или Honda SMX. Эти радиаторы занимают все пространство за телевизором и подходят лишь тем кто не имеет кондиционера, но я думаю это уже излишество для городского автомобиля. Многие считают что установив большой радиатор зимой ухудшит прогрев двигателя. Как писалось выше, при прогреве до 78 градусов термостат закрыт. В этом режиме «образно» радиатор можно вообще выкинуть. Далее в рабочем диапазоне ОЖ проходит через большой круг, но опять таки вентилятор не включится и не не начнет охлаждать радиатор пока второй датчик не покажет температуру выше 90 градусов.

Толстый радиатор устанавленный в штатное место

Как улучшить систему охлаждения ДВС

Само собой в качестве улучшения или тюннинга Honda можно посмотреть разные жидкости для повышеного отбора тепла, увеличить диаметр патрубков большого круга и самого радиатора. Поставить радиатор фирмы mishimoto например, а для ускрония прохождения потока ОЖ и улучшения отбора тепла можно поставить электрическую водяную помпу например фирмы Meziere — сама помпа ставится в разрез нижнего шланга радиатора, в замен штатной помпы ставится заглушкка с роликом.

Электрическая водяная помпа для D моторов, 19 зубов WPK50019

Завоздушеность системы охлаждения двигателя

Верхний патрубок радиатора охлаждающей жидкости соединяет радиатор и ГБЦ, так на ГБЦ ОЖ проходит через фланец крепящийся к ГБЦ. Раньше на двигателях как D15B2 Или D15B7 это фланец был более функционален, на нем был установлен болт, так как фланец являлся верхней мертвой точкой то открутив болт можно было воздух выгнать. Сейчас система не претерпела особых изменения, но если брать опыт то воздух выходит сам через крышку расширительного бачка, даже не стоит давить на шланги что бы жидкость прогнать. Просто заполните систему охлаждающей жидкостью, подождите пока включится вентилятор, после долейте жидкость в расширительный бачок, например после капитального ремонта приходится доливать 2-3 раза, после этого система будет герметична а воздух выйдет сам.

Клапан сброса воздуха в двигателя ,более старой серии D15

Версия ZC 19315-P08-010 и 19516-PC1-000 сам болт

Случайная статья узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 и CIVIC FERIO (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Испарительная система охлаждения двигателя внутреннего сгорания (Патент)

Хаяси Ю. Испарительная система охлаждения двигателя внутреннего сгорания . США: Н. П., 1987.

Интернет.

Хаяси Ю. Испарительная система охлаждения двигателя внутреннего сгорания . Соединенные Штаты.

Хаяси, Ю.Вт.

«Испарительная система охлаждения двигателя внутреннего сгорания». Соединенные Штаты.

Соединенные Штаты.

@article {osti_6977155,

title = {Система испарительного охлаждения двигателя внутреннего сгорания},

author = {Hayashi, Y},

abstractNote = {В этом патенте описана испарительная система охлаждения двигателя внутреннего сгорания, содержащая: средство, определяющее в двигателе рубашку охлаждающей жидкости, в которую охлаждающая жидкость вводится в жидком состоянии через входное отверстие, сформированное в двигателе, и из которой охлаждающая жидкость выходит газообразное состояние через выпускное отверстие, образованное в двигателе; конденсатор, в который подается газообразный хладагент из рубашки хладагента двигателя для сжижения; нижний резервуар, соединенный с конденсатором для сбора в нем хладагента, сжиженного конденсатором, причем нижний резервуар имеет дно, которое погружено в сжиженный хладагент; электрический насос, с помощью которого жидкий хладагент из нижнего бака рядом с его днищем перекачивается в рубашку хладагента через впускной канал двигателя; средство трубопровода, соединяющее выпускное отверстие, конденсатор, нижний бак, электрический насос и впускной канал, тем самым образуя контур циркуляции хладагента; и резервуар переменной емкости, соединенный по текучей среде через трубопровод с нижним резервуаром для временного улавливания в нем воздуха, остающегося в контуре циркуляции хладагента во время работы системы охлаждения, причем трубопровод соединен с верхней частью резервуара.В верхней части нет жидкого хладагента при нормальной работе системы охлаждения.},

doi = {},

url = {https://www.osti.gov/biblio/6977155},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1987},

месяц = {3}

}

Контроллер системы охлаждения двигателей внутреннего сгорания (Патент)

Итакура, М. Контроллер системы охлаждения двигателей внутреннего сгорания . США: Н. П., 1988.

Интернет.

Контроллер системы охлаждения двигателей внутреннего сгорания . США: Н. П., 1988.

Интернет.

Итакура, М. Контроллер системы охлаждения двигателей внутреннего сгорания . Соединенные Штаты.

Итакура, М. Вт.

«Контроллер системы охлаждения двигателей внутреннего сгорания».Соединенные Штаты.

@article {osti_5056674,

title = {Контроллер системы охлаждения двигателей внутреннего сгорания},

author = {Itakura, M},

abstractNote = {Описан контроллер системы охлаждения для двигателей внутреннего сгорания, содержащий: первый радиатор и второй радиатор, первую водяную рубашку, установленную на головке цилиндров, вторую водяную рубашку, предусмотренную на блоке цилиндров, первый водяной насос и второй водяной насос, предусмотренный соответственно на верхней стороне первой или второй водяной рубашки, первый и второй трубопроводы, соединяющие, соответственно, выпускное отверстие на стороне выпуска первой или второй водяной рубашки с впускным отверстием первого или второго радиатора , первый обратный канал и второй обратный канал, соединяющие соответственно выпускной канал первого или второго радиатора с первым или вторым водяным насосом, первый обходной канал и второй обходной канал, ответвляющиеся соответственно от первого или второго канала и сообщаются соответственно с первым или вторым обратным каналом, причем первый смесительный клапан и второй смесительный клапан расположены соответственно на стыках на первом или втором обходном проходе и первом или втором обратном канале, чтобы смешивать охлаждающую воду из двух каналов и возвращать ее к первому или второму водяному насосу соответственно.},

doi = {},

url = {https://www. osti.gov/biblio/5056674},

журнал = {},

osti.gov/biblio/5056674},

журнал = {},

номер =,

объем =,

place = {United States},

год = {1988},

месяц = {2}

}

(PDF) Разработка систем охлаждения двигателей внутреннего сгорания с учетом требований современных приводных систем

Международная автомобильная конференция (KONMOT2018)

IOP Conf.Серия: Материаловедение и инженерия 421 (2018) 042078 IOP Publishing

doi: 10.1088 / 1757-899X / 421/4/042078

2

негабаритный, что существенно влияет на эффективность преобразования энергии и выбросы

токсичных компонента выхлопных газов.

2. Анализ современных систем охлаждения

Обеспечение правильной работы ДВС невозможно без использования системы охлаждения

, которая обеспечит отвод избыточного тепла от элементов, подверженных перегреву.

Согласно теоретическим основам работы двигателей внутреннего сгорания, рассеивание тепла

через систему охлаждения вызывает потери, снижая эффективность цикла.

В современных конструкциях двигателей внутреннего сгорания используются системы как воздушного, так и жидкостного охлаждения. Они

существенно различаются по используемому носителю, а также по конструкции и возможностям настройки. Самая простая конструкция из всех используемых до сих пор систем охлаждения

характеризуется системой воздушного охлаждения.В системах охлаждения этого типа

теплообмен происходит между ребристой поверхностью и воздухом, протекающим вокруг нее. Отсутствие необходимости в использовании внешнего теплообменника, насоса охлаждающей жидкости и механических компонентов делает эту систему

необслуживаемой, что снижает эксплуатационные расходы. Двигатели внутреннего сгорания с воздушной системой охлаждения

издают больше шума, чем двигатели с жидкостной системой охлаждения. Это связано с отсутствием

гашения колебаний охлаждающей жидкостью и резонирующим эффектом оребрения головки цилиндра

и блока цилиндров. Для улучшения воздушного потока, что существенно влияет на эффективность

Для улучшения воздушного потока, что существенно влияет на эффективность

системы охлаждения, используются отдельные цилиндры и головки. Это решение увеличивает габариты

идвигателя, а также вес двигателя и значительно снижает жесткость конструкции. Из-за простой конструкции системы воздушного охлаждения

она имеет множество ограничений и недостатков. В такой конструкции

теплообмен происходит только на внешних поверхностях, поэтому нет возможности оптимального охлаждения

внутренних компонентов двигателя внутреннего сгорания.Это отрицательно сказывается на равномерности

распределения температуры, что может привести к возникновению участков, подверженных локальному перегреву,

, что способствует быстрому износу компонентов двигателя внутреннего сгорания. Эффективность системы воздушного охлаждения

во многом зависит от скорости воздушного потока и поверхности теплообмена.

Получение достаточного теплообмена двигателя внутреннего сгорания, необходимого для правильной работы

, вынуждает использовать технические решения, которые обеспечат соответствующее количество поставляемого теплоносителя

.Отсутствие термостабилизации двигателя отрицательно сказывается на смазочных свойствах

моторного масла, вязкость которого изменяется при изменении рабочей температуры двигателя внутреннего сгорания

. Ухудшение смазывающих свойств моторного масла может привести к повреждению компонентов двигателя

. Из-за конструкции и принципа действия таких систем ограничены возможности регулирования теплообмена

.Из-за вышеуказанных ограничений системы воздушного охлаждения применимы только к тяговым двигателям

малой мощности или тем, которые работают в условиях постоянной нагрузки. В двигателях внутреннего сгорания

большой единичной мощности в условиях работы с большой нагрузкой на малых оборотах необходимого расхода воздуха

может оказаться недостаточно, что может привести к перегреву двигателя и, как следствие, возникновению аномалий горения

. . Несмотря на множество недостатков систем воздушного охлаждения, важным преимуществом

. Несмотря на множество недостатков систем воздушного охлаждения, важным преимуществом

является скорость нагрева отдельных элементов.Очень быстрое достижение внутренней рабочей температуры двигателей внутреннего сгорания

повышает общую эффективность и долговечность связанных компонентов двигателя

. Двигатели внутреннего сгорания с воздушным охлаждением из-за своей простой конструкции

отличаются меньшей собственной массой по сравнению с двигателями с жидкостным охлаждением. Отсутствие теплообменника

и дорогих механических компонентов, таких как: насос охлаждающей жидкости, термостат

и шланги охлаждающей жидкости, значительно снижает производственные затраты на снижение массы и габаритов двигателя

с этим типом системы. .

Непрерывное развитие двигателей внутреннего сгорания, которое приводит к повышению эффективности и

, получая все больше и больше единичной мощности, систем воздушного охлаждения недостаточно. В конструкциях этого типа

система жидкостного охлаждения становится стандартом. Двигатели внутреннего сгорания с системой жидкостного охлаждения

отличаются более сложной конструкцией. Они оснащены множеством внешних элементов

, таких как: теплообменник, нагреватель, термостат, механический водяной насос, вентилятор, охлаждающая жидкость

линий, которые необходимы для обеспечения правильной работы всей системы.Такое количество периферийных элементов в

увеличивает сложность системы и стоимость производства и эксплуатации

ДВС. Кроме того, двигатели внутреннего сгорания с жидкостным охлаждением генерируют меньше

Новая стратегия управления системой охлаждения для двигателей внутреннего сгорания на JSTOR

Abstract ABSTRACT Инновационная стратегия управления, основанная на методологии прогнозируемого управления робастной моделью (MPC), была разработана с целью оптимизации управления тепловым режимом двигателя; Предлагаемая стратегия управления регулирует расход охлаждающей жидкости с помощью электрического насоса, чтобы заставить систему охлаждения работать примерно до начала пузырькового кипения. В данной статье преимущества предложенного подхода к охлаждению оцениваются в рамках цикла омологации NEDC, который моделировался и воспроизводился посредством лабораторных испытаний; К последним относятся измерения температуры охлаждающей жидкости, смазки и температуры стенок. Особое внимание было уделено разминке. Рассматриваемый здесь случай — двигатель с искровым зажиганием, рабочим объемом около 1,2 дм³, и включено сравнение со стандартным насосом с приводом от коленчатого вала. Предлагаемая стратегия использует динамическую модель системы охлаждения ДВС, которая способна прогнозировать теплопередачу как при однофазной принудительной конвекции, так и при пузырьковом или насыщенном кипении.Модель, которая была широко подтверждена экспериментальными испытаниями, также определяет метрики для установления механизма теплопередачи внутри двигателя и для оценки расстояния теплового состояния двигателя от начала пузырькового кипения. Результаты показывают, что разработанный алгоритм MPC устойчив с точки зрения подавления возмущений, учитывает определенные ограничения системы и эффективен в сокращении времени прогрева и снижении расхода охлаждающей жидкости в условиях полного прогрева по сравнению со стандартным механическим насосом.

В данной статье преимущества предложенного подхода к охлаждению оцениваются в рамках цикла омологации NEDC, который моделировался и воспроизводился посредством лабораторных испытаний; К последним относятся измерения температуры охлаждающей жидкости, смазки и температуры стенок. Особое внимание было уделено разминке. Рассматриваемый здесь случай — двигатель с искровым зажиганием, рабочим объемом около 1,2 дм³, и включено сравнение со стандартным насосом с приводом от коленчатого вала. Предлагаемая стратегия использует динамическую модель системы охлаждения ДВС, которая способна прогнозировать теплопередачу как при однофазной принудительной конвекции, так и при пузырьковом или насыщенном кипении.Модель, которая была широко подтверждена экспериментальными испытаниями, также определяет метрики для установления механизма теплопередачи внутри двигателя и для оценки расстояния теплового состояния двигателя от начала пузырькового кипения. Результаты показывают, что разработанный алгоритм MPC устойчив с точки зрения подавления возмущений, учитывает определенные ограничения системы и эффективен в сокращении времени прогрева и снижении расхода охлаждающей жидкости в условиях полного прогрева по сравнению со стандартным механическим насосом.

Международный журнал материалов и производства SAE публикует авторитетные и глубокие исследования в области материалов, дизайна и производства, прошедшие экспертную оценку. Помимо аналитических выводов, в журнале рассматриваются вопросы интеграции и внедрения научных и инженерных практик, которые продвигают современные достижения и приносят пользу обществу.

Информация для издателя SAE International — это глобальная ассоциация, объединяющая более 128 000 инженеров и технических экспертов в аэрокосмической, автомобильной и коммерческой промышленности.Основные направления деятельности SAE International — обучение на протяжении всей жизни и разработка добровольных согласованных стандартов. Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, включая A World In Motion® и Collegiate Design Series.

Благотворительным подразделением SAE International является SAE Foundation, который поддерживает множество программ, включая A World In Motion® и Collegiate Design Series.

Энергии | Бесплатный полнотекстовый | Исследование тепловых характеристик системы охлаждения-сгорания двигателя внутреннего сгорания с использованием метода термодинамической связи и экспериментальной проверки

1.Введение

Что касается энергетических и экологических характеристик дизельных двигателей, эффективность становится все более важной проблемой, поскольку только от 30% до 40% энергии топлива преобразуется в механическую работу. Как основная часть потерь энергии, процесс охлаждения влияет на сгорание за счет температуры стенок цилиндра. Обычно стратегия охлаждения коррелирует с частотой вращения двигателя, что может привести к эффектам переохлаждения во время работы [1]. Чтобы смоделировать процедуру охлаждения, Jung et al.[2] объединил несколько моделей тепловой массы, охлаждающей жидкости, смазки, теплопередачи, трения и выхлопа. Водяной насос с регулируемой скоростью и надлежащим контролем потока охлаждающей жидкости был применен для увеличения экономии топлива примерно на 2,5%. Основываясь на моделировании управления температурой, Кан [3] разработал двойной контур охлаждающей жидкости для головки блока цилиндров и блока цилиндров, который показывает, что 30% -ный расход охлаждающей жидкости базовой системы может удовлетворить тепловые требования целевого двигателя. Ван [4] представил нелинейную стратегию адаптивного управления матрицей вентилятора радиатора для отслеживания переходных температур двигателя, что позволило значительно снизить энергопотребление.Чжоу [5] разработал одномерную модель для моделирования системы терморегулирования путем объединения контура охлаждающей жидкости и контура масла. Предлагаемая стратегия заставляет двигатель работать при соответствующей температуре, а общее энергопотребление может быть значительно снижено. В [6] показано, что потребление топлива можно снизить на 1–3% за счет использования электрифицированных систем охлаждения и усовершенствованных тепловых топологий. Что касается выбросов, было показано, что повышение температуры в цилиндрах за счет увеличения температуры охлаждающей жидкости может снизить общее количество углеводородов (THC) и монооксид углерода (CO), но увеличить количество оксидов азота (NO x ) [7].Определенная часть пузырьков газа в жидкости может создавать турбулентный режим для увеличения теплопередачи, поэтому наличие пузырьков в охлаждающей жидкости может быть эффективным инструментом для повышения эффективности охлаждения двигателя. Исходя из этого, в [8] установлен контролируемый впрыск воздуха во впускное отверстие охлаждающей жидкости двигателя для образования пузырьков, что может сократить время прогрева за счет впрыска большого количества воздуха и улучшить теплопередачу за счет образования нескольких пузырьков при нормальных условиях. рабочее состояние. Ядерный поток, кипящий в канале, который можно рассматривать как двухфазный поток газа и жидкости, имеет механизм, аналогичный механизму нагнетания воздуха, который может улучшить способность теплопередачи в дополнение к теплопередаче с фазовым переходом.Без дополнительного оборудования поток тепла с ядерным кипением автоматически генерирует пузырьки газа при определенных условиях перегрева. Возникновение кипения ядерного потока зависит от рабочих условий, включая давление, температуру и скорость потока. Castiglione et al. [9,10,11] провели серию исследований условий эксплуатации ядерного кипения систем охлаждения двигателей. Связь между скоростью потока и началом ядерного вскипания изучалась при постоянной частоте вращения двигателя [10].Согласно расчету теплопередачи при ядерном кипении, была представлена стратегия управления системой охлаждения в условиях ядерного кипения [11], которая доказала свою эффективность в сокращении времени прогрева, а также в снижении расхода теплоносителя в полностью прогретых условиях.

В [6] показано, что потребление топлива можно снизить на 1–3% за счет использования электрифицированных систем охлаждения и усовершенствованных тепловых топологий. Что касается выбросов, было показано, что повышение температуры в цилиндрах за счет увеличения температуры охлаждающей жидкости может снизить общее количество углеводородов (THC) и монооксид углерода (CO), но увеличить количество оксидов азота (NO x ) [7].Определенная часть пузырьков газа в жидкости может создавать турбулентный режим для увеличения теплопередачи, поэтому наличие пузырьков в охлаждающей жидкости может быть эффективным инструментом для повышения эффективности охлаждения двигателя. Исходя из этого, в [8] установлен контролируемый впрыск воздуха во впускное отверстие охлаждающей жидкости двигателя для образования пузырьков, что может сократить время прогрева за счет впрыска большого количества воздуха и улучшить теплопередачу за счет образования нескольких пузырьков при нормальных условиях. рабочее состояние. Ядерный поток, кипящий в канале, который можно рассматривать как двухфазный поток газа и жидкости, имеет механизм, аналогичный механизму нагнетания воздуха, который может улучшить способность теплопередачи в дополнение к теплопередаче с фазовым переходом.Без дополнительного оборудования поток тепла с ядерным кипением автоматически генерирует пузырьки газа при определенных условиях перегрева. Возникновение кипения ядерного потока зависит от рабочих условий, включая давление, температуру и скорость потока. Castiglione et al. [9,10,11] провели серию исследований условий эксплуатации ядерного кипения систем охлаждения двигателей. Связь между скоростью потока и началом ядерного вскипания изучалась при постоянной частоте вращения двигателя [10].Согласно расчету теплопередачи при ядерном кипении, была представлена стратегия управления системой охлаждения в условиях ядерного кипения [11], которая доказала свою эффективность в сокращении времени прогрева, а также в снижении расхода теплоносителя в полностью прогретых условиях. . Оказывается, ядерное кипение полезно для охлаждения двигателя, которое может обеспечить более быстрый прогрев и меньшее трение при меньшей массе охлаждающей жидкости, меньшем радиаторе и меньшей мощности насоса.

. Оказывается, ядерное кипение полезно для охлаждения двигателя, которое может обеспечить более быстрый прогрев и меньшее трение при меньшей массе охлаждающей жидкости, меньшем радиаторе и меньшей мощности насоса. Большинство исследований по управлению охлаждением двигателя проводится в установившемся режиме, что означает, что стратегии управления разрабатываются отдельно для различных условий эксплуатации.Хотя двигатель можно считать стабильно работающим при определенной нагрузке, тепловое состояние и процесс охлаждения в рамках рабочего цикла по-прежнему зависят от угла поворота коленчатого вала. Необходимо извлечь взаимосвязь между системой охлаждения и работой цилиндра на уровне цикла, чтобы предоставить подробную информацию для управления охлаждением двигателя. Следует выделить два вопроса: (1) являются ли микроскопические переходные изменения в условиях охлаждения эффективными для достижения изменений мощности; (2) как добиться изменения условий охлаждения.Эта статья посвящена первому вопросу. Если динамический отклик сопряжения охлаждения и горения достигается путем моделирования, наиболее точным методом является трехмерное (3-D) моделирование теплоносителя и моделирование горения с тепловой связью через стенку камеры сгорания. Однако вычислительные затраты высоки, а моделирование многополевой связи очень сложно. Более того, одномерная (1-D) модель сгорания также имеет хорошую точность в отношении мощности двигателя, поэтому для решения проблемы изменения потребления энергии в цилиндре выбирается 1-мерное сгорание.С этой целью предлагается объединенный процесс моделирования, объединяющий трехмерное кипение ядерного потока теплоносителя и одномерное горение. Две основные части моделирования итеративно обмениваются информацией о температуре стенки, температуре в цилиндре и коэффициенте теплопередачи. Используя номинальный расход охлаждающей жидкости и температуру на впуске в качестве проектных переменных, анализируется и обсуждается влияние параметров охлаждения на характеристики двигателя. В данной статье только методом моделирования исследуется закон изменения тепловых характеристик двигателя при изменении условий охлаждения и предлагается концепция управления для интеллектуального управления охлаждением двигателя.Он не требует реальных технических средств, позволяющих добиться каких-либо изменений условий охлаждения.

В данной статье только методом моделирования исследуется закон изменения тепловых характеристик двигателя при изменении условий охлаждения и предлагается концепция управления для интеллектуального управления охлаждением двигателя.Он не требует реальных технических средств, позволяющих добиться каких-либо изменений условий охлаждения.

2. Процесс моделирования

2.1. In-Cylinder Model

В этой статье в основном исследуется изменение энергии двигателя из-за изменения условий охлаждения, которое не включает подробное исследование сгорания химической реакции и турбулентного потока сгорания в двигателе, поэтому упрощенная 1- D-сгорание используется для описания изменения энергии в цилиндре.

2.1.1. Энергосбережение

Расчет термодинамического состояния цилиндра основан на первом законе термодинамики:d (mcu) dt = −pc⋅dVdt + dQFdt − ∑dQwdt + Qin + Qout + Qoth

(1)

где m c — масса в цилиндре, u — внутренняя энергия единицы массы, pc — давление газа в цилиндре, V — фактический объем цилиндра, Q F — тепловложение топлива, Q w — теплопотери стенок, Qin — теплота притока, Qout — теплота оттока и Qoth — остаточные теплопотери.Как сообщается в Taymaz et al. [12] передача тепла хладагенту достигает 30% ~ 50% энергии топлива при нагрузке 20% ~ 80%, а остальная потеря тепла составляет только 1% энергии топлива. Таузия [13] заявил, что в общей энергии потери на охлаждение составляют около 35%, потери на выхлопе составляют около 25%, а выходная работа составляет около 35%, поэтому разумно пренебречь остальными потерями тепла в следующее исследование. Общая энергия, генерируемая при сгорании, делится на три части: выходная работа, изменение энергии и потери тепла стенками.Определены некоторые предположения. Топливо, добавленное в заряд цилиндра, немедленно сгорает, а продукты сгорания мгновенно смешиваются с остальной частью заряда цилиндра и образуют однородную смесь. Расход газа рассчитывается по давлению и объему в цилиндре. Если предположить, что газ в цилиндре идеален, давления такта сжатия и рабочего хода могут быть получены следующим образом:

где n — количество молей газа, а R — газовая постоянная. Точно так же количество молей воздуха во впускном или выпускном такте можно получить, используя давление на впуске и давление в цилиндре.

Расход газа рассчитывается по давлению и объему в цилиндре. Если предположить, что газ в цилиндре идеален, давления такта сжатия и рабочего хода могут быть получены следующим образом:

где n — количество молей газа, а R — газовая постоянная. Точно так же количество молей воздуха во впускном или выпускном такте можно получить, используя давление на впуске и давление в цилиндре.2.1.2. Сгорание

Одномерная модель сгорания используется для имитации сгорания в цилиндре. Химическая реакция горения упрощается за счет глобального механизма реакции следующим образом:CxHy + (x + y4) O2®kGxCO2 + y2h3Odydxd [CxHy] dt = −kG [CxHy] a [O2] b

(3)

где kG — глобальный коэффициент скорости, связанный с температурой. Используя форму Аррениуса, глобальный коэффициент скорости равен:кг (Т) = Aexp (-EA / RT)

(4)

Дизельное топливо представлено C 7 H 16 с коэффициентами расхода A = 5.1 × 10 11 моль / (см 3 с), E A = 30 ккал / моль, a = 0,25, b = 1,5, 44 926 кДж / кг нижней теплотворной способности [14]. Затем тепловая энергия топлива dQFdt вычисляется согласно уравнениям (3) и (4).2.1.3. Теплопередача

Теплопередача к стенкам камеры сгорания, то есть к огневой поверхности головки цилиндров, верхней поверхности поршня и гильзы цилиндра, рассчитывается по формуле:Qwi = Ai⋅aw⋅ (Tc − Twi)

(5)

где Qwii — тепловой поток стенки, Ai — площадь поверхности, aw — коэффициент теплопередачи, Tc — температура газа в цилиндре, Twi — температура стенки.Модель Хоэнберга [15] принята в этом моделировании следующим образом:aw = 130 × V − 0,06⋅pc0,8⋅Tc − 0,4⋅ (см + 1,4) 0,8

(6)

где V — фактический объем цилиндра, pc — давление в цилиндре, а cm — средняя скорость поршня. Одномерная модель [16] используется для прогнозирования коэффициента теплопередачи на входе и выходе двигателя:Nu = 0,032Re0,8Pr0,43 2 × 105≤Re≤5 × 106

(7)

2.

2. Nuclear Boiling Model

2. Nuclear Boiling ModelВ некоторых областях охлаждающей галереи происходит фазовый переход в хладагенте из-за перегрева стенки стенки, который преобразует конвекционную теплопередачу в более эффективный режим — теплопередачу ядерного кипения.Используется модель проточного кипения, основанная на методе многофазного потока Эйлера.

Уравнение неразрывности для фазы q:∂∂t (αqρq) + ∇ (αqρqu → q) = ∑p = 1n (m˙pq − m˙qp) + Sq

.(8)

Уравнение импульса для фазы q:∂∂t (αqρqu → q) + ∇ (αqρqu → qu → q) = — αq∇p + ∇τq + αqρqg → + ∑p = 1n (m˙pqu → pq − m˙qpu → qp) + ∑F →

(9)

Уравнение энергии для фазы q:∂∂t (αqρqhq) + ∇ (αqρqu → qhq) = — αq∂pq∂t + τq: ∇u → q − ∇q → q + Ssource, q + ∑p = 1n (Qpq + m˙pqhpq − m˙qphqp )

(10)

где u — скорость, p — давление, α — объем пустого пространства, ρ — плотность, m — масса, а S — исходный член.Модель пристеночного кипения используется для передачи тепла, а сила взаимодействия фаз используется для передачи импульса.2.2.1. Стеновое кипение

Уравнения теплоты кипения стенки следующие:qcon = hc (Tw-Tl) (1-Ab)

(12)

qq = 2klfπλl (Tw − Tl)

(14)

где q — полный тепловой поток, q con — конвективный тепловой поток, q e — скрытый тепловой поток от испарения газа, Tw и Tl — температура стенки и температура жидкости, hc — коэффициент конвективной теплопередачи, hlg — скрытая теплота, Ab — площадь стенки, покрытая газом, (1-Ab) — площадь стенки, покрытая жидкостью, mb — масса пузырька, основанная на диаметре выхода пузырька, Nw — плотность центров зародышеобразования, и f — частота вылета пузыря.Площадь стенки Ab, покрытая газом, зависит от диаметра вылета пузырька dd и плотности центров зародышеобразования:Ab = KNwπdd24K = 4.8e (-Ja80)

(15)

где K — эмпирическая константа, Ja — число Якоба. Диаметр вылета пузырька [17], частота выхода пузырька [18] и плотность центров зародышеобразования [19] могут быть выражены как:dd = min (0,0014,0,0006e − ΔTw45)

(16)

f = 4g (ρl − ρv) 3ρldd

(17)

Nw = 2101. 805 (Тв-Цат) 1.805

805 (Тв-Цат) 1.805

(18)

где T w — температура насыщения.2.2.2. Фазовое взаимодействие

Сила фазового взаимодействия F → равна∑F → = F → сопротивление + F → подъем + F → vm + F → TD + F → WL

(19)

где F → сопротивление — сила сопротивления, вызванная силой межфазного трения и разностью давлений, F → подъем — подъемная сила, обусловленная градиентами скорости в поле потока первичной фазы, F → vm — виртуальная массовая сила, вызванная вторичной фазой. ускорение относительно первичной фазы, F → WL — это сила смазки стенки в поперечном направлении, стремящаяся оттолкнуть вторичную фазу от стенки, а F → TD — сила турбулентной дисперсии, которая действует как турбулентная диффузия в диспергированных потоках с учетом межфазная турбулентная передача импульса.Сила сопротивления между газовой фазой g и жидкой фазой l равна:Fdrag = 0,75αgρlCDΔu2db

(20)