История разработки смазки ШРУС началась в 1981 году во ВНИИПК Нефтехим и первоначальное предназначение ее было для смазывания шарниров с равными угловыми скоростями.

Основным автомобилем, для которого изначально разрабатывался этот состав, был отечественный внедорожник Нива. В будущем его начали применять и для другого транспорта.

По своей структуре смазка ШРУС представляет собой смесь в виде нефтяного масла, которое загущено специальным мылом из литиево 12-оксистеариновой кислоты и содержащим присадки, действие которых направлено на противоокисление, противозадирность и антиизносчивость.

В том числе в состав этого масла входит дисульфид молибдена (это вещество представлено в виде кристаллического порошка серо-голубого или чёрного цвета, оно жирное на ощупь, как, например, графит. Твёрдость его составляет 1-1,5, согласно шкалы Мооса. При нанесении его на бумагу остается чёрный след. Внешний вид и цвет состава однородная мазь от серого до черного цвета.

Альтернатива использования этой смеси для разных подшипников и иных узлов трения это ШРУС-4, ФИОЛ-2У, ЛЗ-31, ШРБ-4, АМ-карданная и Литол-24.

Технические характеристики смазки шрус, как антифрикционного состава, вполне удовлетворяют современным автомобильным требованиям. Она обладает водостойкостью, а также повышенными противоизносными характеристиками. Процесс изготовления и состав смазки ШРУС заключается в загущении нефтяного масла оксистеаратом лития, который содержит добавки перечисленные выше.

Итак, основными ее техническими характеристиками являются: температура каплепадения по Цельсию должна быть не менее чем 190 градусов; пенетрация устанавливается в пределах 250-280; низкая испаряемость; в составе отсутствуют химические примеси и вода; выдерживает коррозийное воздействие на металл.

Среди преимуществ смазки для внутреннего ШРУСа специалисты автомобильного рынка отмечают следующее:

- наличие высоких эксплуатационных характеристик при расширенном диапазоне температур от -30C до +160C;

- способность выдерживать длительную работу без замены, наличие отличных антикоррозионных свойств и высокой стойкости к окислению;

- гарантированность высокоэффективной защиты от коррозии, в том числе и при работах в особо нежелательных средах, таких, например, как влажность, агрессивная внешняя атмосфера, горячая либо холодная вода и т.д.;

- наличие великолепных уплотняющих свойств, которые позволяют обеспечить защиту узлов трения от проникновения влаги, пыли и других вредных воздействий;

- обладание высокой механической стабильностью и надежностью, благодаря которым существует возможность применять ее для смазывания подшипников, которые подвергаются сильной вибрации.

Смазка ШРУС, характеристики и виды

Обслуживание ходовой системы переднеприводных моделей транспорта проводится с меньшим интервалом, относительно классических модификаций. Это связано с усиленными нагрузками на узлы и специфическими условиями эксплуатации. Следовательно, смазочные материалы подбираются индивидуально под каждую модель, условия эксплуатации транспорта. Наша редакция собрала информацию о смазке ШРУС, ее видах, характеристиках.

Типы основ

В 2019 году используется 4 типа мазей. Каждая разновидность выделяется собственными преимуществами перед конкурентами. Однако минусы также есть.

Важно! Перед покупкой продукта необходимо проконсультироваться со специалистами. Если смазка ШРУС не сочетается с разновидностью механизма – использование категорически запрещено.

Литиевая смазка ШРУС

Популярная база, производимая на территории постсоветского пространства. Ярким представителем категории является смазка ЛИТОЛ-24.

Краткие характеристики:

- основа – расплав лития;

- цвет – от желтого до зеленого;

- коррозийная стойкость – средняя;

- период эксплуатации – до 100000 км;

- устойчивость истирания – повышенная;

- влагостойкость – средняя;

- разрушение пластика – да.

Основным достоинством смеси LITOL считается минимальная стоимость, широкое распространение на территории стран СНГ.

Примечание! Рекомендуется проверять состояние пыльников каждые 10000 км пробега. Это поможет предупредить разрушение уплотнителя, продлить срок службы детали.

Молибденовые смазки ШРУС

Мази на основе солевых растворов молибдена выделяются более высокими показателями защитных свойств относительно лития. Формулы более дорогие, однако, теряют полезные свойства при попадании воды.

Краткие характеристики:

- основа – солевые соединения молибдена;

- цвет – от серого до черного;

- коррозийная стойкость – средняя;

- предельный срок эксплуатации – 100000 км;

- влагостойкость – низкая;

- разрушение пластика – нет.

Среди производителей молибденовых мазей стоит обратить внимание на такие бренды:

- ШРУС-4;

- ESSO;

- BP;

- Liqui Moly.

Барийные смазки ШРУС

Выделяется группа отличной влагостойкостью. Гидрофобные лубриканты гарантируют нормальную работу узлов во время их длительной эксплуатации. Вторичными плюсами считаются высокие антикоррозийные показатели, минимальная реакция с резинами.

Краткие характеристики:

- основа – растворы бария;

- цвет – черный;

- коррозийная стойкость – превосходная;

- предельный срок эксплуатации – 110000 км;

- стойкость истирания – оптимальная;

- влагостойкость – отличная;

- сочетание с пластиками – нейтрально.

Минусом группы является малый порог кристаллизации. Формула замерзает уже при -10 градусов Цельсия. Также отпугивает покупателей высокая цена.

Популярные модификации бариевых продуктов:

- ADDINOL Mehrbereichsfett LM2;

- SHELL Retinax HD 2;

- ШРБ-4.

Важно! Барийные лубриканты отличаются специфическим составом – категорически запрещается использовать зимой в холодных регионах.

Минеральная смазка ШРУС

Минеральные масла производятся из смеси загустителей, сложных углеводородов, присадочных компонентов. Плюсами считается стабильность показателей при критических перепадах температур, влагостойкость, отличные антиокислительные характеристики.

Краткие характеристики минеральной смазки ШРУС:

- основа – смесь сложных углеводородов;

- цвет – характерный, коричневый;

- коррозийная устойчивость – отличная;

- предельный срок эксплуатации – 90000 км;

- стойкость к истиранию – нормальная;

- реакция на полимеры – отсутствует.

Среди лидеров на отечественном рынке выступают такие компании:

- Шеврон;

- Лукойл;

- Liqui Moly;

- Shell;

- Motul.

Видео

Итог

Смазки ШРУС широко представлены на отечественном рынке. Каждая разновидность имеет собственные достоинства и недостатки. Конечный выбор продукта зависит от области применения автомобиля, предпочтений покупателя.

Здравствуйте, уважаемые автолюбители! Для того, чтобы стать экспертом в сфере смазочных материалов, которые используются в автомобилях, не требуется заканчивать высшие учебные заведения.

Для этого необходимо лишь: интересоваться, какой тип смазки для какого узла подходит и знать периодичность её замены. Не смажешь – не поедешь! Эта старая и мудрая истина родилась в то время, когда на гужевой транспорт стали устанавливать колёса.

Что только не использовали умельцы для смазки. Для начала это был животный жир. Ну, а те смазки, которыми пользуемся мы, изготовленные в результате переработки нефти, используются чуть боле ста пятидесяти лет.

Любой узел или механизм автомобиля, который предусматривает взаимное воздействие друг на друга различных элементов, нуждается в смазке.

Смазка деталей производится с определенной целью:

- снижение силы трения между деталями и сведение к минимуму износа поверхностей;

- снижение нагрузки на детали, уменьшение противодействия, обусловленного всё той же силой трения;

- защита элементов от коррозии и старения.

Владельцы переднеприводных машин очень детально должны познакомиться с таким видом продукции нефтепереработки как смазка ШРУС.

Смазка ШРУС – знакомимся поближе

Сборка ШРУСа (внешней гранаты) toyota — видео

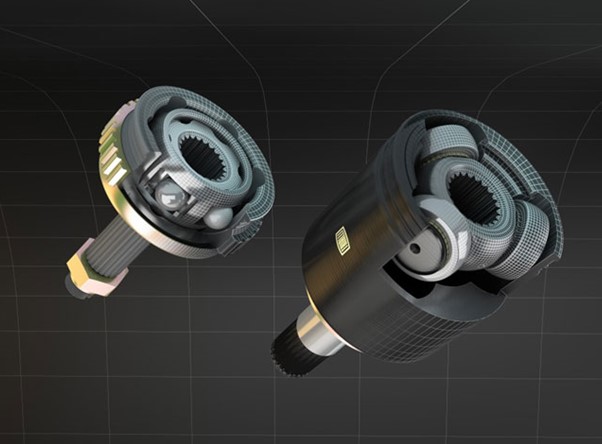

Сборка ШРУСа (внешней гранаты) toyota — видеоШарниры равных угловых скоростей – это особые механизмы. Для того, чтобы наладить равномерную передачу вращательного движения от одной полуоси к другой, изобретателям и конструкторам пришлось немало поломать голову.

В итоге мы имеем ШРУС. Надёжный и долговечный механизм, но срок его службы напрямую зависит от наличия и качества смазывающего материала.

Шарнир, имеющий наружную и внутреннюю обойму, а также комплект шаров между ними очень схож с подшипниками. Всем известно, что для шарниров очень важно подобрать правильную смазку.

Для ШРУСов это вдвойне важно, ведь их элементы испытывают колоссальные нагрузки. Учитывая важность узла, специалистами разработана смазка, которая предназначена исключительно для этих механизмов.

На прилавках автомагазинов можно найти вязкий материал в жесткой или мягкой упаковке с надписью «Смазка ШРУС 4». Каждый водитель должен знать, что для смазывания ШРУСов используется только специальная смазка и никакая другая.

Смазка ШРУС — технические характеристики

Особое назначение ШРУСа требует, чтобы и смазки были для него использованы особые. Шарнир в своей работе испытывает различные типы нагрузок, резкие перепады интенсивности работы и колебания температурных режимов.

В этой связи для смазки ШРУС, технические характеристики должны быть такими, чтобы обеспечивать шарниру оптимальные условия в любом режиме эксплуатации.

Представленная на рынке смазка ШРУС 4 и другие виды смазочных материалов для шарниров обладают такими свойствами:

- высокая прочность, что позволяет смазке надёжно удерживаться на работающих деталях;

- достаточная вязкость, позволяющая веществу, даже при высоких температурах не переходить в жидкое агрегатное состояние и не стекать;

- отличные противозадирные характеристики, которые предупреждают появление задир в месте контактирования деталей;

- высокая адгезия для прочного молекулярного соединения смазки с рабочей поверхностью и водоотталкивающие способности;

- превосходная механическая и физико-химическая стабильность, что позволяет сохранять смазке свои свойства в результате продолжительной эксплуатации

Что еще нужно знать водителю о смазке ШРУС?

Один из самых остро обсуждаемых вопросов, который касается ремонта автомобиля и в частности ШРУСов, связан с тем, как часто необходимо производить замену смазки.

На этот случай есть несколько правил. Смазка ШРУС меняется всегда и обязательно:

В отношении пробега между заменой смазки следует руководствоваться инструкцией от завода изготовителя, как автомобиля, так и смазки. Важно помнить – новой смазкой ШРУС не испортить, а старая может принести немало неприятностей.

Смазка ШРУС

- разновидности ШРУС и нужные качества для смазочки

- виды используемых смазок для шарниров скоростей угла

- вид смазки, используемой в тяжелых условиях

- как сделать смену смазки в ШРУС

- модели смазок для внутреннего и наружного ШРУС

- самая лучшая смазка

характеристика ШРУС, его свойства и разновидности

перед переходом к описанию свойств смазок, поговорим о ШРУС. Это нужно для того, чтоб знать, какими качества должны иметь смазочки для «гранатной», как на словах именуются ШРУС, и с каким составом пользоваться в тех либо иных случаях. Шарнир существует для того, чтобы передавать крутящий момент от 1 оси к второй в том случае, если она расположены под углом, напротив. Значение может доходить до семидесяти градусов.

Со временем существования ШРУС были сделаны такие из них:

Шариковые. Это самые популярные, конкретно, их аналог «Рцеппа-Лебро».

Трипод (Tripod). Они частенько пользуются в российской автопромышленности как внутренний ШРУС (те, которые ставятся с боку привода силы).

Классика трипода

Сухариковые (также их называют — кулачковые). Они часто греются, потому ставятся в грузовиках, где скорость угла вращения мала.

Кулачково-дисковые. Эти тоже ставятся на грузовиках и строймашинах.

Спаренные карданные валы. Как правило, используются на технике для строительства и грузовичках.

При значительных уголках посередине осей эффект от работы шарниров спадает. Другими словами, значение, которое передает крутящий момент деятельности шарнира, бывает поменьше. Потому избегайте сильных нагрузок при развернутых колесиках.

Особенной чертой каждого шарнира скоростей угла есть большие нагрузки ударов. Они появляются при начале езды авто, подъемах, катании по ухабам и прочее. Специальными смазками ШРУС все плохие последствия нейтрализуются.

Работают нынешние шарниры одинаковых скоростей угла много (если соблюдать герметичность пыльника), и даже столько, сколько будет ездить машина. Смазку нужно менять при смене пыльника либо всего ШРУС. Хотя по руководству смену смазки ШРУС нужно делать спустя 100 000 км езды либо один разок в пять лет (что потребуется раньше).

Характеристики смазок для шарниров одинаковых скоростей угла

Так как есть сложные условия работы шарниров, смазочка ШРУС для того, чтобы защитить систему от негатива и обеспечит:

- Увеличенный коэффициент натирания деталей внутри шарнира;

- Минимализирует износ некоторых частей ШРУСа.

- Уменьшит механическую нагрузку на составные узла.

- Защитит поверхность деталей из металла от коррозии.

- Нейтральную реакцию с уплотнителями из резины шарнира (пыльниками, прокладочками) для того, чтоб не испортить их.

- Воду отталкивает.

- Долговечное пользование.

Исходя из всех вышеперечисленных характеристик, смазка для ШРУС должна иметь такие свойства:

- Широкий температурный диапазон, который позволит использовать вещество крайних температурах (нынешние смазки способны функционировать при градусах до минус сорока и плюс ста сорока и повыше, этот уровень будет зависеть от вида смазки).

- Высокую степень адгезии (она должна быть способна сцепляться с механизмом, иначе быть липкой).

- Механическую и физико-химич. стабильность состава, которая обеспечит непрерываемые рабочие процессы смазки при всяких условиях работы авто.

- Высокие противозадирные свойства, которые обеспечат нужный уровень скользкости поверхностей, которые смазали.

Так, свойства самозочки ШРУС должны выдерживать приведенные требования. Сегодня промышленность выпускает много разновидностей с таким составом.

Виды смазок для ШРУС

Смазки выпускают на основании разных составов их мимических элементов. Приведем и напишем свойства используемых сейчас типов.

Смазка LM47 для ШРУС с дисульфидом молибдена

Литиевые смазки ШРУСЭто самые старенькие смазки, их использовали сразу после изобретения шарнира. В их составе литиевое мыло и различные загустители. Цвет их меняется от светленького желтого до светленького коричневого, все зависит от базового масло смазочки, которое использовалось. Они подойдут для пользования при обычных и максимальных градусах. Но при холодах теряется вязкость, потому защищают механизм не так как надо. Может быть даже шарниры будут постукивать при сильном морозе.

Обычный Литол-24 тоже из литиевых смазок, но его в ШРУС нельзя заливать.

Смазочка ШРУС с молибденом

Как развивались технологии, пользоваться литиевыми смазками стало меньше людей. Потому промышленность химии разработала усовершенствованные смазки на основании мыла из лития, но с добавкой дисульфида молибдена. Если говорить о свойствах смазки, то они схожи с аналогами литиевых. Но особенность смазок с молибденом в том, что она обладают большим антикоррозийным свойством. Этого добились, используя в составе соли металла, заменившие немного кислоты. Эти вещества не представляют опасности для резин и пластики, из которых сделаны одни детальки ШРУС, конкретно, пыльник.

Обыкновенно при приобретении новенького пыльника с ним в наборе бывает пакетик со смазочкой. Как правило, это может быть подделка. Потому перед тем, как ее использоваться, нужно проверить ее состав, выливая чуток на листик бумаги. Если она не густовата либо вызвала сомнения — купите другую смазочку.

Большим недостатков смазочек на молибдене является то, что они боятся влаги. Если попадет немного водички под пыльник, смазочка может превратиться в абразив с последствиями (повреждаются части внутри ШРУС). Потому, если пользуетесь смазкой на молибдене, постоянно проверяйте вид пыльника на каркасе ШРУС, именно его герметизацию.

Есть такие нехорошие продавцы, которые говорят, что самозочка для шарнира с молибденом восстановит сломанный узел это байки. Если появился хруст в ШРУС нужно провести ремонтные работы либо заменить на станции ТО.

Известными видами товаров из это серии в России являются смазочку ШРУС-4, ЛМ47 и прочие. Об их плюсах и минусах, поговорим ниже, как и сравним их.

Бариевая смазка ШРБ-4

Бариевые смазкиЭтот вид смазочек на сегодня — самый современный и технологичный. Смазки с прекрасными рабочими свойствами, химической выносливостью, не боятся воды и не вступают в связь с полимерами. Ими можно пользоваться как смазочкой для ШРУС внутри и снаружи (трипод).

Миносом смазок на барии — снижение функций при холодах. Потому сменять нужно каждую весну. Так как сложное и технологичное производство стоимость этих смазок повыше, чем у тех подобных, что на литии либо молибдене. Самой известной российской смазкой этой разновидности — ШРБ -4.

Эти виды смазок не рекомендуется использовать

ШРУС — эта система, работающая в тяжелых условиях. Потому его смазочка должна быть отличного качества. Конкретно, ШРУС не стоит мазать:

- смазкой на графити

- технич. вазелином

- «Смазкой 158»

- разными составами углеводорода

- составами на основании натрия или кальция

- составами на основании железа и цинка

Как пользоваться смазками при низких температурах

Многие водители из Севера России задаются вопросом, какую смазку выбрать, что бы не примерзало при сильных холодах (к примеру, минус 50 — минус 40). Решать нужно, ознакомившись с информацией, которую дает производитель. Это важнко, касается не только смазочек ШРУС, и всех масляных веществ, и жидкостей, которые заливается в авто на Севере.

Перед тем, как ехать на холодах, советуем очень хорошо прогревать двигатель, чтобы масла и жидкости, и еще смазочка ШРУС, нагрелись и были в рабочем состоянии. Иначе произойдет то, что механизмы будут работать на износ, и выйдут быстрее из строя.

Как говорят водители, которые живут на севере, хороши российские смазки «ШРУС-4″ и RAVENOL Mehrzweckfett mit MoS-2. О том, что выбрать, мы поговорим потом.

Смена смазки в ШРУСах

Процесс смены смазочки в шарнире одинаковых скоростей угла, обычно, не приводит к сложностям, даже если нет опыта ремонта авто. Сперва нужно убрать ШРУС из машины. В какой последовательности действовать будет зависеть от того, какая у вас машина. Потому мы не даем конкретные советы. Также не забываем, что шарниры существуют внешние и внутренние. Их работа в корне отличается друг от друга. Не будем вдаваться в подробные дела, но скажем, что основа ШРУС внешнего — шарики, а основа внутреннего — ролики либо подшипники с иглами. ШРУС, который внутри, с большими осевыми перемещениями. Для смазочки внутреннего и наружного шарнира используются различные смазки. Пример смены покажем на ШРУС триподе, так как это самый популярный.

Перед сменой смазочки ШРУС знайте, сколько вам ее потребуется. Этот материал будет в мануале вашей машины. Хотя часто эта информация пренебрегается, и водители заливают в стакан много трипода. Когда ШРУС достанете, то процесс смены проходит по такому принципу:

Сколько смазки для ШРУСа в «стакане»

- Разбираем корпус. Часто каркас крепится 2-мя кольцами стопора (завальцована). И конечно, чтобы его демонтировать нужно убрать эти колечки отверткой с ровным жалом.

- Снимаем пыльник и кольца уплотнения. За выполнением этой задачи следует провести проверку пыльника на цельность. Если нужно, купите новенький для установки.

- После нужно взять все механизмы, что внутри, шарнира и демонтировать их. Сам триподик удерживается на полуоси кольцом стопора, его нежно убрать. Вам потребуется отвертка.

- Хорошенько все смыть в бензине либо растворители детали, что были внутри (триподик, ролики, полуосик) для того, дабы убрать старенькую смазочку. Стаканчик внутри тоже нужно почистить от нее.

- Закладываем немного смазки (около девяносто грамм, хотя эта цифра будет варьироваться от модели шрус) в стаканчик. Какую смазку выбрать для трипода мы узнаем позже.

- Помешаем трипод на оси в стаканчик, на его функциональное место.

- Докладываем смазочку сверху, что осталось, на поставленный трипод (как правило, в триподиках бывает примерно 120-150 гр смазочки). Ставьте смазку ровно, вертя ось триподика в каркасе.

- Затем приступаем к сборочке, которая ведется в обратной разобрке последовательности. Перед затяжкой колечек либо хомутиков смазать канавочки литолом-24, либо дургой смазочкой.

Смена смазочки на ШРУСе, что снаружи, ВАЗ 2108-2115

Замена смазки на внутреннем ШРУСе

Как видим, процесс смены легок, ее может сделать каждый водитель, который владеет простыми способностями работы слесаря. Главная задача — какой вид смазки ШРУС получше и почему? Теперь попробуем дать ответ на эти вопросы.

Применение смазок для ШРУСов

Так как конструкции шарниров, что внутри и снаружи, одинаковых скоростей угла различны, то и смазки для них должны быть разными. Конкретно, для ШРУС, что внутри, пользуемся такими моделями смазок:

Смазки для внутренних ШРУСов

- Mobil SHC Polyrex 005

- Slipkote Polyurea CV Joint Grease

- Castrol Optitemp BT 1 LF

- BP Energrease LS-EP2

- Chevron Ulti-Plex Synthetic Grease EP NLGI 1.5

- VAG G052186A3

- Chevron Delo Greases EP

- Mobil Mobilgrease XHP 222

Для наружных ШРУСов рекомендуются следующие марки смазок:

Смазка для наружных ШРУСов

- Liqui Moly LM 47 Langzeitfett + MoS2

- Very Lube СМАЗКА ЛИТИЕВАЯ ДЛЯ ШРУС MoS2

- Mobil Mobilgrease special NLGI 2

- BP Energrease L21M

- ХАДО ШРУС

- Chevron SRI Grease NLGI 2

- Mobil Mobilgrease XHP 222

- ШРУС-4

Мы отыскали в интернете мнения конкретных водителей о популярных смазочках для ШРУС, потом подвергли их анализу. Надеюсь, этот материал принесет вам пользу, и ответит на вопросик — какая смазка лучше всего для ШРУС? Мнения приведены в таблице, как они идут указывает на их популярность, от сильного к малому. Так мы выбрали пять самых популярных смазочек ШРУС:

Отечественная смазка ШРУС-4

ШРУС-4. Смазочка, которую производят несколько отечественных предприятия. Она была сделана для пользования в 1 советском ВАЗ-2121 Ниве. После ее стали использовать и для передних приводных ВАЗ. Помимо пользования в подшипниках с шариками ШРУС, что снаружи, смазкой можно смазывать детальки карбюратов, стоек телескопа, подшипника сцепления. ШРУС-4 — минеральная смазка на базе водного ксистеарата лития. Ее свойства температуры: градусы работы — от -40°С до +120°С, градусы каплепадения — +190°С. Стоимость тюбика в 100 гр. обойдется в один -два $, а тюбика в 250 грамм — два-три $. Номерной знак каталожный — OIL RIGHT 6067.

Какая смазка для ШРУСа лучше

Переднеприводные автомобили имеют массу преимуществ — в большинстве случаев они оказываются более лёгкими и простыми в производстве, а также отличаются лучшей проходимостью на скользкой дороге. Однако у них есть и некоторые недостатки, к примеру, использование ШРУСа в системе привода не только обеспечивает равномерное прямолинейное движение, но и становится причиной достаточно быстрого износа компонентов трансмиссии. Для повышения надёжности этих деталей пришлось разработать специальную смазку, которая несколько улучшила ситуацию и повысила надёжность машин с передним приводом. Однако впоследствии появилось множество видов смазывающих материалов, что создало путаницу и стало причиной возникновения некоторых неудобств для автомобилистов. Чтобы устранить их, мы дадим ответ на вопрос, какая смазка для ШРУСов лучше.

ШРУСы в автомобиле требуют периодичного смазывания

Какие задачи стоят перед смазкой?

Любому автомобилисту известно, что применяющиеся в узлах машины смазки служат не только для уменьшения трения и предотвращения преждевременного износа металлических компонентов. Она также должна уменьшить нагрузку, приходящуюся на детали, что обеспечит их свободное вращение и позволит транспортному средству беспрепятственно двигаться вперёд. Если говорить о смазках для ШРУСа, то, помимо защиты от трения, они также уменьшают затраты топлива и трансмиссионные потери автомобиля.

Второе важнейшее свойства смазки заключается в предотвращении распространения коррозии. Не секрет, что большинство поломок металлических деталей становится следствием полостной коррозии, которую также называют питтингом или крекинг-коррозией. В этом случае в ШРУСах образуются полости, называемые раковинами — при этом теряется эффективность передачи крутящего момента и появляется неприятный стук, который становится отчётливо заметным при повороте руля. Смазка призвана предотвратить распространение коррозионных процессов в ШРУСах, чтобы обеспечить их долговечность и уберечь автомобилиста от лишних затрат.

Кроме того, смазки должны быть щадящими в отношении органических и синтетических полимеров. Для защиты ШРУСа всегда применяются резиновые либо пластиковые пыльники, которые предотвращают попадание загрязняющих веществ извне. Смазка не должна растворять материал, из которого они изготавливаются.

Разновидности смазки

За долгие годы существования переднеприводных и полноприводных автомобилей были созданы десятки разновидностей составов для ШРУСов. Практически все они эффективно справляются с трением и снижением нагрузок, приходящихся на детали трансмиссии. Однако многие из них проявляют агрессивные свойства в отношении полимерных соединений либо не способны бороться с полостной коррозией. В сравнение смазок для ШРУСов мы включим только те составы, которые соответствуют всем предъявляемым к ним требованиям.

Литиевые смазки

Наиболее популярная смазка для трансмиссии и других деталей, подвергающихся очень высоким нагрузкам, производится на основе вспененного раствора лития в органической кислоте. Она представляет собой желтоватый консистентный состав большой вязкости, который при низкой температуре становится ещё более густым и с трудом намазывается на детали. Литиевые составы для ШРУСов хорошо справляются с трением и способны в несколько десятков раз уменьшать нагрузки, которые приходятся на компоненты приводного механизма.

Также стоит отметить их высокие консервационные свойства — литиевые смазки для ШРУСа защищают металлические детали от влаги, нейтрализуют случайно попавшую внутрь пыль и другие загрязняющие вещества. Однако далеко не все составы на основе лития способны бороться с питтингом ШРУСов — поэтому специалисты рекомендуют проверять узлы приводной системы уже после 50–60 тысяч километров пробега. Одним из немногих исключений является отечественная смазка Литол-24 — российские производители автомобилей допускают её замену в ШРУСах через 100 тысяч километров.

Литиевые составы устойчивы к большинству типов полимерных покрытий, которые используются в производстве пыльников ШРУСов. Однако некоторые производители автомобилей используют современные высокопрочные пластики на органической основе для изготовления таких защитных компонентов — они могут растворяться Литолом и его аналогами. В таком случае следует обратить внимание на инструкцию по эксплуатации транспортного средства — в ней сказано, какую смазку лучше применять для защиты ШРУСов от износа.

В настоящее время отечественные производители остаются мировыми лидерами по выпуску литиевых средств для ШРУСов. Большинство зарубежных компаний отказываются от них по причине появления новых технологий, способных обеспечить лучшую защиту для компонентов трансмиссии, подвергающихся высоким нагрузкам. Однако на рынке по-прежнему встречается литиевая смазка для ШРУСов следующих брендов:

- ХАДО;

- Very Lube;

- RENOLIT.

Смазки на основе дисульфида молибдена

Несмотря на высокую эффективность средств для ШРУСов на литиевой основе, специалисты сосредоточились на поиске нового решения, которое идеально подходило бы для всех автомобилей. Результатом их изысканий стали смазки нового поколения, в которые добавлялось такое соединение, как дисульфид молибдена. Главным отличием таких составов для ШРУСов стала повышенная устойчивость к коррозии. Отчёты специалистов, проводивших ресурсные испытания, гласили, что даже спустя 100 тысяч километров пробега ШРУСы не проявляют признаков серьёзного износа. Однако вечной такая смазка не является — даже в идеальных условиях эксплуатации её рекомендуют менять каждые 90–100 тысяч километров либо через 5 лет после первичной набивки узла.

Эффективность борьбы с трением у материалов для ШРУСов на основе дисульфида молибдена была столь же высокой, как и у литиевых аналогов. Кроме того, уменьшение содержания органических кислот, замещённых солью металла, привело к снижению агрессивности по отношению к любым полимерным поверхностям. Смазки для ШРУСов на основе дисульфида молибдена можно использовать практически во всех современных автомобилях — такая рекомендация даётся производителями.

Однако у средств на основе дисульфида молибдена есть один значительный минус — она боится попадания влаги внутрь ШРУСа при нарушении герметичности пыльника. Последствием такого незначительного повреждения может быть полная потеря смазкой своих свойств, что станет причиной разрушения узла. Поэтому при использовании смазок из такой группы лучше внимательно проверять состояние пыльников каждый месяц, а также после езды по бездорожью либо после сильных ударов, пришедшихся на переднюю часть днища автомобиля.

Чтобы понять, какая смазка с дисульфидом молибдена лучше, не нужно обращать внимание на стоимость подобной продукции. Очень часто оказывается, что достаточно дешёвый вариант обладает лучшей эффективностью в борьбе с трением и полостной коррозией. Хорошим примером являются отечественные смазки, которые выпускаются под общим названием ШРУС-4 — они содержат достаточно большое количество дисульфида молибдена и эффективно защищают компоненты трансмиссии от любых внешних воздействий. Из зарубежных аналогов можно порекомендовать составы для ШРУСов следующих производителей:

- BP;

- Liqui Moly;

- Texaco;

- Mobil;

- ESSO.

Бариевые смазки

В последнее время было создано немало альтернативных смазок, которые предназначаются для защиты ШРУСов от износа и разнообразных внешних воздействий. Однако большинство из них не получили широкого распространения в силу малой эффективности или высокой стоимости таких средств. Исключением стала только бариевая смазка, которая может служить реальной альтернативой материалам на основе лития и дисульфида молибдена.

Главным её преимуществом является повышенная устойчивость к воздействию влаги — к примеру, после разрыва пыльника ШРУСа менять бариевую смазку вовсе не обязательно, если в ней не накопилось большое количество загрязняющих материалов. Кроме того, бариевый состав способен бороться со всеми видами коррозии, предотвращая преждевременную поломку ШРУСов даже при эксплуатации автомобиля в особенно агрессивных условиях. Преимуществом составов на основе бария можно назвать и полностью нейтральный химический состав по отношению к любым полимерам — она не разрушает пыльники и не способствует потере эластичности различных уплотнений.

Конечно, такие средства для ШРУСов пока слабо распространены в силу их дороговизны и сложности изготовления. К примеру, единственным отечественным изделием на основе бария является смазка ШРБ-4. Вместо неё можно приобрести смазки для ШРУСов зарубежных производителей, однако в этом случае придётся приготовиться к большим расходам. Также существенным минусом описанного смазочного материала является малая устойчивость к низким температурам — поэтому при активной эксплуатации автомобиля рекомендуется заменить смазку в ШРУСах и провести их комплексную диагностику.

Какую смазку применять не следует?

Очень часто владельцы машин становятся жертвой маркетинговых ходов продавцов автомобильных товаров — они утверждают, что именно их продукция станет гарантией надёжности и безопасности транспортного средства, хотя в реальности складывается полностью противоположная ситуация. К примеру, не следует использовать для защиты ШРУСов графитовую смазку, поскольку она предназначена для защиты подшипников и других подвижных соединений электромоторов. Перед покупкой графитовой смазки стоит понимать, что срок службы ШРУСов с ней будет составлять не более 20–25 тысяч километров. Особенно внимательным стоит быть, заказывая замену смазки в гаражном сервисе — в них часто практикуется применение некачественных или несоответствующих всем требованиям материалов.

Кроме того, не следует приобретать углеводородные средства, включая технический вазелин, несмотря на то, что их упаковка может содержать сведения о возможности обработки ШРУСа. Причина этого заключается в консервационном характере углеводородных составов. Они отлично выдерживают воздействие влаги, не допускают коррозии и повреждения посторонними загрязнителями, однако начинают разрушаться уже после достижения температуры 45 градусов. Понятно, что в таких высоконагруженных узлах трансмиссии, как ШРУСы, температура будет намного большей, что приведёт к полному вымыванию смазки уже через несколько километров пути. Применение технического вазелина и других углеводородных средств для защиты ШРУСов может привести только к их поломке спустя очень небольшой промежуток времени.

Также быстрому разрушению ШРУСа могут способствовать консистентные составы, созданные на основе натрия или кальция. Они применяются при сборке различных компонентов автомобилей, включая подшипники, подвижные соединения, приводные тросики, однако совершенно не подходят для работы в высоконагруженных узлах, примером которых являются ШРУСы переднеприводной машины. Худшим последствием их применения может стать ускоренное распространение коррозии — результат не заставит себя долго ждать и уже через 15–30 тысяч километров ШРУСы станут полностью непригодными к дальнейшей эксплуатации. Среди смазок, содержащих минеральные компоненты, и запрещённых к применению в трансмиссии автомобиля, можно также назвать составы на основе железа и цинка.

Правила замены смазки в ШРУСах

Чтобы получить доступ к ШРУСам, придётся предварительно разобрать ходовую часть автомобиля. Вам необходимо будет снять шаровые опоры и тяги, которые поддерживают ШРУСы, если таковые имеются в автомобиле. Перед тем как вытягивать деталь, внимательно осмотрите переднюю подвеску — вполне возможно, что в ней есть ещё какие-либо детали, которые повредят ШРУСы при попытке их извлечения. После этого нужно снять стяжки, которыми удерживается внутренняя часть ШРУСа и отвести стойки амортизаторов — достаточно будет приложить немного усилий, чтобы деталь оказалась у вас в руках.

Понадобится разборка ходовой части

Чтобы запрессовать смазку в ШРУСы, нужно будет разделить их на внутренние и внешние части. Вначале займёмся смазкой внутреннего ШРУСа, который также называют триподом за счёт применения оригинальной конструкции с тремя опорами. Потянув за стопорное кольцо, отделяем приводной механизм от корпуса внутреннего ШРУСа. Будьте внимательны, чтобы избежать повреждения узла при установке после смазки, вам потребуется нанести на корпус и опоры небольшие насечки, которые в процессе сборки придётся совместить между собой. Прежде чем наносить новую смазку, нужно будет извлечь старый материал вместе с накопленной в нём грязью — для этого рационально использовать пару плотных тряпок и бумажные обтирочные салфетки, которые используются при мойке автомобиля.

Теперь стоит заняться внешним ШРУСом — для того, чтобы извлечь из него шарики, необходимо будет сильно нажать на сепаратор с одной стороны, а если он не поддаётся, то сделать несколько ударов молотком через деревяшку. Доставая звёздочку и сепаратор, аналогичным образом отметьте их положение на корпусе, а также запомните, в какой очерёдности устанавливались шарики. Наружный ШРУС также необходимо будет очистить от старой смазки и, при необходимости, тщательно вымыть специальным средством. Не используйте обычное мыло и автошампуни — оставшись на стенках корпуса, они могут вступить в реакцию со смазкой и нарушить её свойства.

Когда все детали будут очищены от старой смазки и вымыты, ещё раз аккуратно вытрите их сухой бумажной салфеткой и начинайте процедуру сборки. Вначале необходимо наполнить оба корпуса ШРУСов смазкой примерно на одну треть и установить внутренние компоненты. Проверьте, чтобы они сохраняли подвижность и начинайте наполнение. Будьте внимательны — наружный ШРУС нужно наполнить смазкой таким образом, чтобы она слегка выступала за его пределы, а во внутренний её нужно немного недолить, чтобы до края оставалось 3–5 миллиметров. После этого продолжайте сборку узлов приводной системы в обратном порядке, не забывая совмещать метки на внутренних компонентах ШРУСов и их корпусах. Перед монтажом пыльников положите в них немного смазки и аккуратно распределите её, чтобы она равномерно покрывала внутреннюю поверхность.

Периодичность замены любой смазки в нормальных условиях составляет 80–100 тысяч километров, что позволяет добиться идеальной сохранности ШРУСов автомобиля. Однако специалисты рекомендуют уменьшить этот пробег до 60 тысяч километров, если автомобиль эксплуатируется в жёстких условиях, водитель предпочитает активный стиль вождения либо участвует в спортивных соревнованиях. Аналогичное правило используется и для внедорожников, которые достаточно часто используются по прямому назначению, причём их владельцам рекомендовано почаще проверять состояние пыльников, поскольку их разрыв может стать причиной серьёзной поломки. Если автомобиль проходит в течение года достаточно малое расстояние, рекомендуется заменить смазку в ШРУСах через 4–5 лет, поскольку к этому времени она полностью потеряет свои свойства. Также смазку положено менять в том случае, если машина стоит больше 8–9 месяцев без движения или эксплуатируется эпизодически в течение полутора лет — подобным образом удаётся избежать старения смазывающего материала в ШРУСах, которое может привести к ускоренному износу узла.

Смазка ШРБ-4: характеристика, применение, аналоги

Смазка ШРБ-4 предназначена уберегать от преждевременной порчи шаровые шарниры передней подвески и наконечники рулевых тяг автомашин отечественных марок — ЗАЗ и ВАЗ. Но это не единственная область использования. Расскажем, для чего еще приобретают мазь и как она действует, каковы свойства и достоинства смазки.

Где используется смазка

Необходимость в создании инженерами-химиками этой смазки возникла с началом выпуска в СССР автомобилей с передним приводом. Первым в серийное производство их запустил Волжский автомобильный завод («АвтоВАЗ»), а затем и Запорожский автозавод (ЗАЗ) начал производить переднеприводные «Таврии».

Именно в приводах передних колес, равно и независимых подвесках используются шарниры равных угловых скоростей (ШРУСы). Именно они нуждаются в смазке в виде специальной мази, которой и стала ШРБ-4. Она хорошо работает как в ШРУСах ВАЗов с ЗАЗами, так и иномарок.

Как следует из рекомендаций владельцев импортных автомобилей, смазывать шаровую опору именно мазью ШРБ-4 удобно в том случае, если в конструкцию подвески включены тавотницы.

Свойства ШРБ-4

Роль прототипа для разработки состава смазки досталась итальянскому продукту компании FIAT — мази KB-521. Советскую мазь нередко считают точным аналогом итальянской.

Состав нового продукта оказался инновационным для времени появления, так как до его появления химпром выпускал только литиевые и графитовые вещества — солидолы и технические вазелины.

Новая мазь отличается равномерностью волокнистой текстуры и светло-коричневого цвета. Она создана по принципу использования бария как мыла-загустителя.

Продукт производят на основе промышленного масла И-20А с загущением веществом kBa, которое в свою очередь получают из кислот хлопкового масла, синтетических жирных кислот, гидроксистеариновой и уксусной кислот.

В состав также включены антикоррозийная добавка и дифениламин.

Характеристики продукта:

- сообразность классификациям — NLGI 2;

- а также — (DIN 51502) К2К-40;

- рабочее смачивание при 25°С, мм·10‾¹ — 265-295;

- t° каплепадения — не ниже 230 по Цельсию;

- коллоидная устойчивость — не выше 10%;

- вязкость при 0°С и 10с-1 — не выше 80 Па·с.

Трибологические свойства на ЧШМ при (20±5) °С, Н, не ниже:

- нагрузка сваривания — 1960;

- критическая нагрузка — 588;

- индекс задира — 290.

Благодаря наличию антиокислительной добавки вещество 100% выдерживает коррозионное воздействие.

Что касается контакта с резиновыми и полимерными поверхностями — практика давно показала, что никакого отрицательного воздействия мазь не оказывает. Никакого разбухания либо затвердевания резины, ни малейшей порчи пластика не наблюдается. Да и в целом отзываются автовладельцы о продукте положительно.

Важно: минимальная температура, при которой продукт сохраняет способность работать — минус 30 по Цельсию; максимальная — 130 выше нуля по Цельсию. Соответственно, у ШРБ-14 достаточные низкотемпературные показатели и одновременно большая t° плавления. Последнее объясняется тем, что молекулярная структура мыла не подвержена изменениям даже под влиянием высоких температур.

Аналоги

Точного зарубежного аналога ШРБ-4 не существует по простой причине. Сегодня производители смазывающих материалов и продавцы убеждают потребителя в преимуществах мазей, которые долговечностью не отличаются. Это обусловлено тем, что по законам рыночной экономики это свойство товара является невыгодным — бизнес-субъекты заинтересованы в максимальных объемах производства и продаж.

Литиевые смазочные вещества иностранного производства:

- ХАДО;

- RENOLIT;

- Very Lube.

Перечень молибденовых смазочных материалов, импортируемых в Россию:

- BP;

- Liqui Moly;

- Mobil;

- Texaco.

Подлинным аналогом продукции пионера отечественного химпрома называют мазь ШРБ-4 производства «Эксперт-Ойл», но правильнее говорить, что эта компания осуществила «импортозамещение» одного и того же товара, производитель которого перешел в статус заграничной компании (см. ниже).

Также заменителями ШРБ-4 являются Лимол и ШРУС-4 российских производителей.

Согласно оценке ряда экспертов, заменой смазки служат любые технические мази на основе бария.

Производители ШРБ-4

В советские годы изготавливанием смазки занимался исключительно Бердянский опытный нефтемаслозавод, который после распада СССР стал Публичным акционерным обществом «Азмол», расположенным за пределами РФ. Ныне это предприятие носит название AZMOL British Petrochemicals (АЗМОЛ Бритиш Петрокемикалс).

В Советском Союзе мазь для ШРУСов пользовалась не особенно большим спросом по двум причинам. Во-первых, количество автомобилей в собственности граждан было гораздо меньшим, чем в настоящее время.

Во-вторых, благодаря долговечности смазки каждому автовладельцу хватало одной банки мази надолго, так что ее не приходилось покупать часто.

Сегодня смазка ShRB-4 выпускается на Украине вышеназванным бердянским предприятием под маркой Agrinol, фасуется в 400-граммовые банки.

В России производством ШРБ-4 занимается компания «Эксперт-Ойл», расположенная в деревне Старосырово на территории Новомосковского административного округа Москвы. Это предприятие фасует продукт в банки вдвое большего объема — по 0,8 кг.

Преимущества ШРБ-4

Достоинствами смазки являются:

- долговечность;

- безупречная водостойкость;

- хорошая противозадирность;

- высокий диапазон температур, при которых она выполняет свою функцию, что делает продукт пригодным к использованию в любых широтах, кроме разве что Заполярья;

- отсутствие отрицательного влияния на резину пыльников;

- большой срок хранения — год согласно гарантии, значительно дольше сохраняет рабочие свойства фактически;

- доступная цена.

Главным преимуществом ШРБ-4 эксперты называют способность увеличивать срок службы узлов и деталей в несколько раз.

Пример: если при использовании современных импортных мазей стойки стабилизатора подлежат замене через каждые 20 тысяч километров пробега, с Agrinol ShRB-4 либо продуктом «Эксперт-Ойл» они работают минимум до 60 тыс., нередко даже 100 тыс. км.

Как выбрать смазку для ШРУСа?

Шарнир равных угловых скоростей (ШРУС) – важная деталь, используемая в переднеприводных и полноприводных автомобилях. ШРУС передает крутящий момент от трансмиссии на колеса, подвергаясь при этом серьезным ударным нагрузкам; поэтому необходима специальная смазка: она обеспечивает защиту ШРУСов от преждевременного износа и коррозии.

Шарниры равных угловых скоростей бывают различных конструкций, но в современном автомобилестроении используются два основных вида. Первый вид — классический шарнир «Рцеппа-Лебро» с 6 шариками. Этот тип ШРУСа сейчас наиболее распространен в качестве наружных колесных приводов переднеприводных легковых и внедорожных полноприводных автомобилей, реже используются в качестве внутренних или карданных шарниров. Второй вид — триподный шарнир, имеющий меньшие углы поворота, но допускающий более высокие скорости и осевые смещения, используется в основном в качестве внутренних шарниров легковых автомобилей. Эти два вида шарниров требуют два абсолютно разных типа смазки.

Выбор смазки:

Шариковый шарнир Рцеппа, ввиду очень значительных контактных давлений требует смазку, в зависимости от нагрузки, содержащую от 3% до 5% дисульфида молибдена. Смазка изготавливается на минеральной базовой основе, в качестве загустителя используют литиевое комплексное мыло, часто добавляются ЕР-присадки для повышения несущей способности. Ресурс такого шарнира и самой смазки очень велик и приближается к ресурсу самого автомобиля, если бы не резиновые чехлы. Достаточно часто чехлы рвутся из-за механических воздействий. Если разрыв чехла удаётся быстро определить, то достаточно просто поменять чехол и смазку, если нет, то под замену попадает сам шарнир. Большинство производителей поставляют в запчасти чехлы, вместе со смазкой для ШРУСа в обезличенном пластиковом пакете, часто в недостаточном количестве. В ШРУС может понадобиться от 40 до 90 граммов смазки. Смазки для ШРУСов от различных производителей могут существенно отличаться друг от друга, как по цене, так и по свойствам и не следует думать, что с запчастями поставляются продукты с максимального качества. Именно поэтому, Liqui Moly предлагает специальную смазку для ШРУСов LM47 Langzeitfett + MoS2 в отдельных упаковках 100 и 400 гр. LM47 значительно превосходит стандартные смазки и подходит под самые высокие нагрузки и обороты, содержит дополнительные (кроме дисульфида молибдена), антизадирные присадки на основе цинк-фосфорных соединений.

Шарниры типа трипод, ввиду повышенной температуры (близость к коробке передач и особенность конструкции), требуют высокотемпературную смазку без твердых включений, причем пенетрация (вязкость) такой смазки несколько ниже, чем у классической смазки для ШРУСов. В триподах используется смазка с полиуретановым загустителем, первого класса пенетрации, верхним температурным диапазоном до +180°С и обязательным ЕР-комплексом.

Правильный выбор смазывающего вещества для шарниров равных угловых скоростей – залог долгого срока службы, а также комфортной и безопасной поездки.

Смазка закладывается на заводе на весь срок службы шарнира, но некто не застрахован от неожиданностей. Резиновый или пластиковый чехол ШРУСа может порваться от контакта с посторонними предметами или от перегрева. Тогда в шарнир неизбежно попадает грязь и вода. Если вовремя не обнаружить проблему, то дорогостоящий шарнир придется заменять и, соответственно, закладывать в новую деталь свежую смазку. Если регулярно контролировать чехлы ШРУСа, то достаточно просто заменить сам чехол и, естественно, смазку.

как это работает, симптомы, проблемы

Обновлено: 14 мая 2020 г.

Все переднеприводные автомобили имеют шарнирные соединения или CV на обоих концах приводных валов (полуоси). Внутренние шарнирные соединения соединяют ведущие валы с коробкой передач, а внешние шарнирные соединения соединяют ведущие валы с колесами.

Многие заднеприводные и полноприводные автомобили, а также грузовые автомобили также имеют шарнирные соединения.

Соединения CV необходимы для передачи крутящего момента от трансмиссии на ведущие колеса с постоянной скоростью, в то же время приспосабливая движение подвески вверх и вниз. В автомобилях с передним приводом шарнирные соединения обеспечивают крутящий момент передним колесам во время поворотов. Существует два наиболее часто используемых типа CV-соединений: шаровые и штативные. В автомобилях с передним приводом шаровые шарнирные соединения используются на наружной стороне приводных валов ( наружные шарнирные соединения ), а шаровые шарнирные соединения в основном на внутренней стороне ( внутренние шарнирные соединения ) ).

Реклама — Продолжить чтение ниже

CV проблемы с суставами

Соединение CV заполнено специальной смазкой и плотно закрыто резиновой или пластиковой накладкой, которая удерживается на месте двумя зажимами. Соединение CV не нуждается в техническом обслуживании и может прослужить очень долго, если защитный кожух соединения CV не поврежден. Нередко можно увидеть автомобили с пробегом более 300 000 миль, которые до сих пор имеют оригинальные CV-соединения.

Наиболее распространенная проблема с CV-соединениями — это когда защитный чехол трескается или повреждается.Как только это происходит, смазка выходит, и влага и грязь проникают, вызывая более быстрое изнашивание соединения CV и в конечном счете выход из строя из-за недостатка смазки и коррозии. Обычно внешние сапоги CV-соединения ломаются первыми, так как они должны выдерживать больше движений, чем внутренние. Сапоги CV обычно проверяются во время регулярных посещений. Ваш механик будет искать трещины, слезы и другие повреждения.

Признаки поврежденного чехла CV-шарнира или изношенного шарнира CV21

Смазка, выходящая из небольшой трещины или разрыва, является ранним признаком повреждения загрузочного шва CV.Если повреждение больше, вы можете увидеть темную смазку, разбрызганную на внутренней стороне обода колеса и вокруг области внутри ведущего колеса, как на фотографии.

Если автомобиль продолжает движение с поврежденным чехлом шарнира CV, шарнир CV изнашивается и в конечном итоге выходит из строя. Наиболее распространенным симптомом изношенного наружного суставного шва является щелчок или треск при повороте. Обычно шум становится громче при ускорении по очереди. В худших случаях сильно изношенное наружное соединение CV может даже распасться во время вождения, что может создать потенциально опасную ситуацию.

Внутренние CV суставов редки. Одним из симптомов поврежденного внутреннего CV-сустава является боковое (из стороны в сторону) сотрясение или вибрация во время ускорения. Изношенное внутреннее соединение CV также может вызвать дребезг при переключении с движения на задний ход или с ускорения на замедление.

CV совместный ремонт

Если поврежденный багажник CV-соединения обнаружен на ранней стадии, все, что обычно требуется, — это просто заменить его и заново упаковать CV-соединение свежей смазкой.Это намного дешевле, чем замена всего CV-соединения или приводного вала. Замена загрузочного шва CV стоит от 180 до 350 долларов. Часть обычно не очень дорогая, но для ее замены требуется значительное количество труда. Ботинок CV CV обычно продается в комплекте со свежей смазкой и новыми зажимами.

Если само соединение изношено, его нельзя починить; он должен быть заменен новой или восстановленной деталью. Иногда совместное резюме не приходит отдельно. В этом случае весь приводной вал необходимо будет заменить.Замена приводного вала может стоить от 380 до 800 долларов в ремонтной мастерской.

Реклама — Продолжить чтение ниже

Если вы планируете самостоятельно заменить пыльник карданного шарнира или приводной вал, вам понадобится сильный динамометрический ключ (или перемычка) и гнездо подходящего размера, чтобы отсоединить контргайку главного шарнира шарнира или гайку ступицы (на фото), потому что это очень плотно. Кроме того, будьте готовы к тому, что нижний шаровой шарнир в большинстве случаев должен выходить наружу, и это может быть довольно сложно сделать без специальных инструментов.После завершения ремонта гайку ступицы необходимо будет снова затянуть с указанным моментом. Обратитесь к руководству по ремонту за инструкциями и характеристиками крутящего момента.

,

CV Суставы

Соединения с постоянной скоростью (CV-соединения) используются на обоих концах полуосей переднего привода (FWD) (также называемых полуосями). Соединение CV представляет собой гибкую муфту, которая позволяет внешнему колесу поворачиваться, а вал следует за движениями подвески вверх и вниз при движении автомобиля по дороге.

Подвесное CV-соединение (то, которое соединяется с ведущим колесом) обычно имеет гораздо более широкий рабочий угол, чем внутреннее CV-соединение, которое соединяется с коробкой передач.Это связано с тем, что внешнее соединение может поворачиваться на 50 градусов от центра, когда передние колеса управляются. Для сравнения, внутренний шарнир редко видит рабочий угол более 20 градусов. Следовательно, различные типы конструкций соединений могут использоваться для внутренних и наружных соединений.

Подвесные шарниры, которые не погружаются внутрь и наружу, называются «фиксированными» шарнирами.

RZEPPA CV СОЕДИНЕНИЯ

Наиболее распространенным типом подвесного CV-соединения является стиль «Rzeppa».Этот тип соединения был изобретен еще в 1920 году инженером Дана по имени Альфред Х. Рзеппа. Его конструкция позволяла передавать энергию через шесть сферических шариков, расположенных между внутренней и внешней обоймой. В этой конструкции шарики удерживаются на месте небольшими окнами в сборке клетки, которая устанавливается между внутренней и внешней обоймами. Конструкция соединения такова, что положение шариков всегда делит пополам (разрезает пополам) рабочий угол соединения. Это гладкий дизайн, который работает что-то вроде конического зубчатого колеса.Но вместо зубьев шестерни, передающих крутящий момент через соединение, шарики давят на соответствующие дорожки во внутреннем и наружном корпусах.

ДВОЙНОЙ ОФСЕТ И CROSS GROOVE СОЕДИНЕНИЯ

Пару вариаций этой конструкции представляют собой CV-соединения типа «двойной офсет» (DOJ) и «крестообразная канавка с погружными дисками». Обе конструкции также имеют шесть шариков, но соединения используются только на внутреннем конце вала. Обе конструкции позволяют внутреннему кольцу (смонтированному на конце вала) «погружаться» внутрь и наружу, чтобы вал мог изменять длину.Почему это необходимо? Поскольку вал обычно длиннее, чем рычаги управления на подвеске. Разница в длине создаст проблемы помех каждый раз, когда подвеска перемещается вверх или вниз.

Таким образом, действие этих соединений при погружении позволяет валу слегка скользить, чтобы компенсировать разницу.

СОВМЕСТНОЕ СОВМЕСТНОЕ СОЕДИНЕНИЕ

Другой тип CV-соединения, который вы увидите, это соединение типа «штатив». Соединения штатива не имеют шариков, но вместо них используются ролики игольчатых подшипников, установленные на трехногом пауке.Ролики установлены под углом 120 градусов друг к другу и скользят взад и вперед по направляющим в наружном корпусе «тюльпан».

Соединения в стиле «штатив»используются для внутренних соединений на большинстве отечественных и азиатских моделей FWD с 1983 года по настоящее время. Этот тип соединения дешевле в изготовлении, чем шаровой тип соединения, и он хорошо подходит для ограниченных рабочих углов внутреннего расположения соединения. Шарнир предназначен для погружения внутрь и наружу так же, как и другие внутренние шарниры, что позволяет изменять длину вала при движении подвески.

Фиксированная версия штативного соединения используется в нескольких приложениях, включая бывший AMC Alliance и некоторые азиатские приложения (Toyota Tercel и Nissan Sentra).

ПОЧЕМУ СОЕДИНЕНИЕ, А НЕ U-СОЕДИНЕНИЕ?

Задумывались ли вы, почему автомобили с передним приводом не имеют обычных универсальных шарниров? U-образные шарниры отлично работают на карданном валу в большинстве заднеприводных автомобилей, так почему бы и не использовать FWD? Ответ заключается в том, что U-образные соединения создают циклические колебания при работе под углом поворота рулевого колеса, который можно найти в FWD-приложении.

Универсальные шарнирные соединения карданного типа вызывают изменение скорости между ведущим и ведомым валами, когда шарнир работает под углом. По мере того как рабочий угол соединения увеличивается, скорость (скорость) ведомого вала все больше и больше меняется при каждом обороте валов. Чем больше рабочий угол, тем больше изменение скорости ведомого вала и тем больше вибрация.

Ведомый вал все еще вращается с тем же числом оборотов в минуту, что и вал, который его приводит в движение, но из-за геометрии универсального шарнира скорость ведомого вала попеременно увеличивается (ускоряется) и уменьшается (замедляется) в четыре раза каждый революция, и это то, что вызывает вибрации, о которых мы говорим.

Чтобы увидеть, как это происходит, посмотрите на длину приводного вала RWD на U-образном соединении в хомуте передачи. Если бы хвостовой конец карданного вала был отвинчен от дифференциала и опущен на пол, это создало бы серьезный угол в переднем U-образном соединении. Если бы вал вращался вручную, вы бы увидели, что две крышки подшипников на поперечном центре U-образного соединения, прикрепленные к карданному валу, вращаются в одной плоскости, а две, прикрепленные к вилке трансмиссии, вращаются в другой плоскости.Все время центральный крест поворачивается взад и вперед с каждым оборотом.

Если вы нарисовали то, что происходит на бумаге, две крышки подшипников в ярме трансмиссии, казалось бы, движутся по эллиптической (овальной) траектории, если смотреть по всей длине карданного вала. Или, с другой точки зрения, две крышки подшипников на карданном валу, по-видимому, движутся по эллиптической траектории, если смотреть с коробки передач.

Так, что это имеет отношение к изменениям скорости и вибрациям? Достаточно, потому что именно эта разница в геометрии заставляет ведомый вал изменять скорость относительно ведущего вала.

Если бы выходной вал трансмиссии вращался с постоянной скоростью 1000 об / мин, карданный вал также вращался бы на скорости 1000 об / мин независимо от угла соединения. Но карданный вал также будет попеременно менять скорость вращения дважды в течение каждого полуоборота из-за разницы в геометрии между двумя противоположными крышками подшипников в U-образном соединении.

Изменения скорости невелики, когда угол меньше нескольких градусов, но с увеличением рабочего угла шарнира увеличиваются циклические колебания ведомого вала, а также движение вперед и назад в самом шарнире.

Изменяющуюся скорость вращения ведомого вала можно компенсировать, установив второй U-образный шарнир на противоположном конце ведомого вала, «сдвинутого» на 90 градусов относительно первого шарнира.

Теоретически второе соединение отменяет изменения выходной скорости, вызванные другим соединением, но только до тех пор, пока оба соединения работают под одинаковыми углами.

Эта установка отлично работает для карданных валов RWD, где углы переднего и заднего шарниров обычно одинаковы, а изменения рабочих углов относительно невелики, но с передним приводом ситуация совершенно иная.Внутренние и внешние соединения часто работают под разными углами. Всякий раз, когда колеса поворачиваются, внешний шарнир проходит под гораздо большим углом, чем внутренний шарнир. Это нарушает отношение смещения между углами внутреннего и внешнего швов, что является необходимым требованием для обычных U-образных швов. Передние колеса также должны поворачиваться под углом до 45 градусов, что создает чрезмерную нагрузку на U-образное соединение.

Для сравнения, шарнирное соединение всегда разделяет рабочий угол пополам, поэтому ведомый вал вращается с той же скоростью, что и входной вал.Так что независимо от того, какой угол соединения, нет никаких изменений в скорости — так называется «постоянная скорость».

CV СОЕДИНИТЕЛЬНЫЙ ИЗНОС

Одна вещь, которую имеют почти все валы FWD, — это то, что внешние шовные соединения почти всегда изнашиваются задолго до внутренних. Наружные соединения изнашиваются с большей скоростью из-за увеличенных рабочих углов при управлении колесами. Следовательно, внутренние шарнирные соединения на многих обменных валах находятся в хорошем состоянии и могут быть безопасно использованы повторно.

Чтобы проверить на износ, вы должны снять ось и разобрать соединение CV, как показано выше. Трещины в корпусе шарика, ямочки или ямки в шариках или дорожках или износ шариковых дорожек могут указывать на то, что соединение CV изношено и нуждается в замене.

Примечание: Шарики, клетки и гусеницы в шарнире CV точно установлены с жесткими допусками. Если вы разобьете шарнир для очистки и осмотра, шарики должны быть возвращены в те же исходные положения, что и раньше.

Игра между шарами и окнами клетки может издавать треск или щелчки, когда шарнир работает под углом (как при повороте угла). Недостаточный зазор в соединении может вызвать скручивание и истирание, которые могут повредить шарики и дорожки, а также привести к растрескиванию и / или повреждению окон клетки.

Когда этот тип CV-соединения восстанавливается, для компенсации износа могут быть установлены шарики и клетки небольшого размера и окна с увеличенными окнами. Но этот подход может обеспечить только краткосрочное исправление, поскольку он не восстанавливает износ, который мог иметь место на дорожках во внутренней и внешней гонках.Из-за этого многие совместные восстановители теперь переопределяют дорожки на внутренней обойме и внешнем корпусе, используя прецизионное числовое (ЧПУ) оборудование с компьютерным управлением, которое позволяет восстанавливать первоначальные контуры дорожек для шариков большого размера.

Некоторые переоснащающие мост FWD переоснащают каждый шарнир как нечто само собой разумеющееся, в то время как другие шлифуют только по мере необходимости. Сторонники шлифования говорят, что механическая обработка соединения восстанавливает надлежащие допуски, которые были изначально заложены в него, и позволяет использовать многие соединения, которые в противном случае пришлось бы отказаться от чрезмерного износа.

Дорожки в гонках закалены, когда первоначально изготовлено соединение, чтобы продлить износ соединения. Шлифование, очевидно, удаляет часть этого упрочненного слоя, что может создать проблемы с долговечностью, если удалить слишком много металла. Глубина закалки корпуса на CV-швах варьируется в зависимости от области применения и используемого процесса (индукционная закалка или цементация), но обычно колеблется от 0,048 дюйма до .100 дюйма или более. Таким образом, ограничение количества удаляемого материала до 0,010 дюйма для размещения.Говорят, что большой шар размером 020 дюймов практически не оказывает существенного влияния на совместную жизнь.

Ключ к восстановлению соединения CV путем шлифования, говорят те, кто это делает, состоит в том, чтобы точно дублировать оригинальную дугу в корпусе и обойме, процесс, который требует точного оборудования для обработки и не может быть дублирован ручным шлифованием с помощью простой шлифовальной машины.

CV СОВМЕСТНОЕ СМАЗАНИЕ

СоединенияCV требуют специального типа высокотемпературной смазки высокого давления.Обычная смазка шасси или многоцелевая смазка никогда не должны использоваться в соединении CV.

Состояние консистентной смазки, а также количество консистентной смазки в соединении будут определять, как долго будет длиться соединение. Одной из целей чехла, который окружает шов CV, является защита от грязи и влаги. Другой способ — удерживать смазку. Если ботинок порвется, треснет, проколется или отклеится, грязь и вода могут загрязнить смазку в суставе, что приведет к ускоренному износу, что в конечном итоге приведет к выходу из строя.Также может произойти потеря смазки, которая еще больше сократит срок службы соединения. Поэтому сапоги должны быть в хорошем состоянии, чтобы защитить сустав.

Сапоги часто становятся ломкими с возрастом и воздействием тепла. Сапоги также могут быть повреждены дорожными опасностями и небрежным использованием j-образных крюков оператором эвакуатора. Старые сапоги никогда не должны использоваться повторно, если заменяется шов CV. Если протечка протекает, сустав теряет жир, что приводит к быстрому износу и выходу из строя.Грязь и вода могут также пройти через протекающий кожух и загрязнить смазку внутри. Если смазка кажется песчаной, она загрязнена, и соединение должно быть тщательно очищено и упаковано свежей смазкой или заменено, если соединение изношено или повреждено.

Сапоги оригинального оборудования являются цельными и требуют снятия оси и демонтажа CV CV для установки нового чехла. Более быстрый вариант ремонта — установить сплит-ботинок (требуется аккуратное приклеивание шва). Разъемный башмак может быть установлен без снятия оси или шарнира.

При замене багажника используйте специальную смазку для швов CV, которая поставляется с новым чехлом. Упакуйте около 1/3 смазки в сам шарнир и поместите оставшуюся часть в чехол перед установкой зажимов.

Подробнее FWD и CV-Joint статей:

Подробнее FWD и CV-Joint статей:

Совместное обслуживание и ремонт CV, часть 2FWD Краткое справочное руководство

Проверка соединений с постоянной скоростью и полуосей

Как производится повторная обработка соединений CV

Нажмите здесь, чтобы увидеть другие технические статьи Carley Automotive

Нажмите здесь, чтобы увидеть другие технические статьи Carley Automotive

Внезапные отказы соединений с постоянной скоростью редки, но CV-соединения действительно изнашиваются и могут выходить из строя в результате потери смазки или загрязнения смазкой (обычно из-за неисправного чехла). Сустав CV, который обычно терпит неудачу, производит различные признаки:

CV СОВМЕСТНАЯ ИНСПЕКЦИЯ И ЗАМЕНА ОБУВИПервые вещи, которые всегда следует проверять, — это ботинки вокруг всех четырех шаровых шарниров на переднеприводном автомобиле или минивэне.Сапоги должны быть проверены на наличие трещин, трещин, разрывов, проколов, повреждений от истирания и ослабленных или отсутствующих зажимов. Поврежденные ботинки должны быть заменены как можно скорее, потому что продолжение вождения с поврежденным ботинком вызывает проблемы. Если смазка внутри еще не потеряна или не загрязнена, это произойдет в ближайшее время. Это быстро разрушит сустав с постоянной скоростью, если он еще не получил повреждения. Замена поврежденного багажника на цельную OEM-модель или послепродажную загрузку — это работа, потому что полуоси необходимо снять с автомобиля.Снятие оси необходимо, потому что сначала необходимо снять шарнирное соединение с вала, чтобы можно было установить новый чехол. Альтернативой здесь является замена поврежденной загрузки на ремонтный комплект с разделенной загрузкой. CV SPLIT-BOOTSРазделенная крышка (также называемая быстрой загрузкой) не требует снятия оси и может быть установлена с валом и шарниром на месте. Это быстрый подход, который экономит много труда и времени. Но шов ботинка должен быть тщательно приклеен, чтобы обеспечить герметичное соединение, и ботинок не должен быть поврежден во время отверждения клея (обычно от 30 до 60 минут или более в зависимости от температуры и применения).У других типов сапог есть маленькие винты, которые скрепляют печать. Ни один из типов split-boot не будет столь же долговечным или долговечным, как цельная загрузка, но для временного исправления они работают достаточно хорошо. Сплит-ботинок также может быть более доступной альтернативой замене полуоси, поворотного кулака и подшипника колеса, если внешнее соединение CV не будет проталкиваться назад через поворотный кулак из-за сильной коррозии (проблема, с которой я недавно столкнулся на моей старой машине) , Единственная проблема с разделенной загрузкой CV, которую я вижу, — это найти ее в магазинах запчастей.Многие магазины имели в наличии их, но их трудно найти в наши дни. Один источник, который я нашел в Интернете, — www.thecvman.com. Они продают ремонтные комплекты с разделенной загрузкой CV по цене около $ 24,95 плюс доставка. Другой источник — Autozone. Torn CV совместный ботинок. Это плохие новости для совместного потому что это позволяет смазке вытекать, а грязь и вода до получить в. Совместный сбой вскоре следует, как только загрузка начинает течь. неудачи загрузкиВ случае неудачной загрузки багажника всегда есть некоторая неопределенность относительно состояния соединения CV и его загрязнения грязью и / или износа или повреждения.Если сустав производит шум, сустав, очевидно, является историей и нуждается в замене. Но что, если он не шумит? Безопасно ли устанавливать разделенную загрузку или заменять исходную загрузку и повторно использовать соединение? Большинство ошибок загрузки не обнаруживаются до тех пор, пока сбой не произошел. Неисправный багажник может не быть замечен до тех пор, пока автомобиль не будет обслуживаться или пока кто-нибудь не выяснит причину возникновения шума или вибрации. Следовательно, к тому времени, когда будет обнаружен плохой ботинок, соединение уже может быть сухим и / или загрязненным. Если смазка изнутри поврежденного чехла ощущается песчаной при трении между пальцами, смазка и сустав загрязнены. Шарнир необходимо очистить и осмотреть, а смазку заменить. Очистить соединение, пока оно еще находится в автомобиле, сложно. Для этой цели существуют аэрозольные растворители и аналогичные продукты, но самый тщательный способ очистки CV-шва — это снять и разобрать его. После разборки соединения его можно осмотреть на предмет износа или повреждений, которые невозможно увидеть снаружи. CV СОВМЕСТНАЯ РАЗБОРКА И ИНСПЕКЦИЯРазборка CV резюме не сложно, если вы знаете как. Первый трюк состоит в том, чтобы получить соединение CV от конца оси моста. Некоторые соединения просто снимаются, в то время как другие удерживаются стопорным кольцом или стопорным кольцом, которое должно быть сначала снято. После снятия шарнира его можно разобрать, наклонив внутреннее кольцо в одну сторону. Это делается путем вставки дюбеля или аналогичного инструмента в шлицы внутреннего вала и наклона обоймы до упора в одну сторону.Это обнажит один из шариков, который можно вытащить из окна клетки с помощью маленькой отвертки. Затем внутреннее кольцо наклоняется в противоположную сторону, чтобы можно было удалить следующий шар и т. Д., Пока все шары не будут удалены из окон клетки. Теперь клетку можно повернуть вбок, чтобы она и внутренняя обойма были удалены из корпуса. Что искать: зазубрины, выбоины, трещины, отколы, шероховатости, отслаивание и т. Д. На поверхности шаров или дорожек во внутренней и наружной гонках.Окна клетки также должны быть проверены на наличие ямочек, износа или трещин. Каждый шарик должен плотно прилегать к соответствующему окну клетки, потому что именно здесь часто возникают шумы или щелчки, связанные с изношенным CV-соединением. СоединенияCV представляют собой узлы точной посадки, поэтому шарики должны храниться в порядке, чтобы их можно было собрать в том же положении, что и раньше. Каждый шар и дорожка образуют уникальную схему износа с возрастом соединения, поэтому смешивание шариков может изменить допуски и создать проблемы, которых не было до разборки соединения. Если соединение CV не имеет износа или повреждения, его можно использовать повторно. Если он не прошел проверку или явно неисправен, его необходимо заменить. В любом случае, прежде чем шов CV возвращается на вал, он должен быть заполнен консистентной смазкой CV (никогда не используйте обычную смазку шасси!). Специальная смазка обычно поставляется вместе с запасным чехлом вместе с инструкциями по упаковке шва. Около трети смазки обычно упаковывается в шарнир, а остальная часть помещается внутрь чехла, прежде чем он станет резервуаром для шарнира.Есть некоторые споры относительно того, сколько смазки фактически перемещается в суставе и загрузке, когда автомобиль ведет, но это там для цели, таким образом, это должно использоваться. УСТАНОВКА ЗАГРУЗКИКогда новый чехол установлен поверх шарнира, он должен быть правильно расположен как на шарнире, так и на корпусе. У большинства ботинок на внутреннем диаметре обоих концов есть выступ, который входит в паз на обеих частях, чтобы обеспечить плотное уплотнение. Установленные ботинки не должны быть извитыми, скрученными или разрушенными.Если крышка багажника не имеет нормальной формы, ослабьте зажим и «отрыгните» его, осторожно вставив отвертку между кромкой чехла и карданным валом или корпусом шарнира. Это должно позволить достаточному количеству воздуха в ботинке вернуть его к его нормальной форме. Зажимы багажника должны быть установлены в соответствии с инструкциями изготовителя транспортного средства или инструкциями, прилагаемыми к сменному чехлу или шарниру. Некоторые типы зажимов требуют специальных инструментов для затягивания / опрессовки, в то время как другие не требуют. Другие предметы, которые также должны быть проверены:

CV СОВМЕСТНОЕ ЗАМЕНАЕсли шов CV вышел из строя и его необходимо заменить, существует множество вариантов замены: новые соединения, восстановленные соединения и комплектные сменные валы с новыми и / или восстановленными соединениями.Многие профессиональные установщики предпочитают полные сборки валов, потому что они устраняют беспорядок замены отдельных соединений и экономят время установки. Многие валы также имеют пожизненную гарантию, которая устраняет беспокойство о возвратах (или, по крайней мере, покрывает стоимость замены и трудозатраты). Степень сложности снятия полуоси с переднеприводного транспортного средства значительно варьируется от приложения к другому. Некоторые приложения требуют специальных инструментов. Для отделения нижнего шарового шарнира от поворотного кулака может потребоваться съемник шарового шарнира или вилка.Для проталкивания наружного штока шатуна обратно через ступицу колеса часто требуется специальный съемник. В некоторых японских приложениях вал должен быть выдавлен, что часто приводит к повреждению подшипников колеса. На некоторых автомобилях, внутренний ШРУС заглушек валы удерживаются в коробке передач с помощью стопорного кольца и не могут вытащить без помощи съемника с мостом. В некоторых старых приложениях Chrysler даже требуется снять крышку коробки передач, чтобы можно было извлечь фиксирующий зажим внутри дифференциала, прежде чем вытащить валы.Некоторые приложения (например, более ранние модели Ford Escorts) также требуют использования пилотного инструмента (или удаления только одного вала за раз), чтобы предотвратить проскальзывание дифференциальных передач. Общая процедура выглядит следующим образом: 1. Ослабьте гайку ступицы оси так, чтобы колесо находилось на земле с помощью перемычки или динамометрического ключа. Ударный гайковерт не должен использоваться, потому что удар может повредить в противном случае хорошее соединение CV, а также дифференциалы в коробке передач.Тормоза должны быть включены, чтобы автомобиль не качался. На автомобилях, на которые установлена гайка ступицы, чтобы удерживать ее на месте, НЕ ПЫТАЙТЕСЬ отсоединять гайку. Просто выключи это. ПРИМЕЧАНИЕ. Большинство производителей автомобилей рекомендуют заменить гайку ступицы моста. После использования гайка теряет способность сохранять крутящий момент. Поэтому старый орех следует выбросить и заменить новым. 2. Поднимите автомобиль и удерживайте его под поперечиной шасси или боковыми направляющими, чтобы передняя подвеска могла свободно висеть.Колесо теперь можно снять. 3. Что будет дальше, зависит от того, как внутреннее соединение CV прикреплено к коробке передач: Если соединение прикреплено болтами к короткому валу (например, соединение Rzeppa с поперечными канавками, встречающееся у многих импортеров), сначала отсоедините внутреннее соединение CV, а затем отделите внешнее соединение от ступицы поворотного кулака. Во многих приложениях GM, внутренн ШРУС вставной вал удерживается в дифференциальной передачи с помощью стопорного кольца (за исключением того, на левой стороне автоматикой).Чтобы вытащить вал, необходим специальный инструмент для снятия оси с ползункового молотка. Если внутреннее шарнирное соединение «включается» в коробку передач, а вал-заглушка является частью корпуса шарнира (врезное соединение штатива и шарнирные соединения Rzeppa с двойным смещением), то перед тем как вынуть внутреннее шарнирное соединение, внешнее соединение должно быть отсоединено от поворотного кулака. коробки передач Чтобы отделить внешнее соединение CV от поворотного кулака, один конец поворотного кулака (нижний шаровой шарнир или стойка МакФерсона) должен быть отсоединен, чтобы имелся достаточный зазор, чтобы протолкнуть наружный вал кулачка CV обратно через поворотный кулак. В тех случаях, когда проще всего отсоединить поворотный кулак от стойки (например, GM), необходимо отсоединить зажим тормозного шланга и снять суппорт с его крепления. В тех случаях, когда отсоединение шарового шарнира представляет собой путь наименьшего сопротивления (например, Ford и Chrysler), может также потребоваться отсоединить качающуюся штангу от нижнего рычага управления и / или поперечной рулевой тяги от поворотного кулака. После того, как поворотный кулак освободится, конец полуоси можно протолкнуть назад через ступицу колеса (для этого шага может потребоваться съемник).НЕ стучите по концу вала, так как это может повредить подшипники колес, шлицы в ступице, дифференциалы или любое соединение CV. Как только конец вала освободится, НЕ позволяйте ему висеть. Удерживайте его куском провода, пока внутреннее соединение не будет снято или снято с коробки передач. Если вы позволите полуосю повиснуть или потянете за него, внутренний шарнир расколется. Установка вала происходит только наоборот.После того, как все вернется на место и колесо будет на месте, гайки с проушиной и гайку ступицы следует установить и затянуть в соответствии со спецификациями, используя динамометрический ключ (не ударный пистолет, если не используются гнезда для ограничения крутящего момента). Основы CV Joint, часть 1 |

FWD Краткое справочное руководство

Проверка соединений с постоянной скоростью и полуосей

Как производится повторная обработка соединений CV

Нажмите здесь, чтобы увидеть больше технических статей Carley Automotive

Нажмите здесь, чтобы увидеть больше технических статей Carley Automotive

Подробнее FWD и CV-Joint статей:

Подробнее FWD и CV-Joint статей:  Человек, чинящий резюме сустава на автомобиле.

Человек, чинящий резюме сустава на автомобиле.