Коленчатый вал и масляные каналы в нем (Часть 3).

Коленчатый вал и масляные каналы в нем (Часть 3).

- Подробности

В прошлых статьях (часть1 и часть 2) мы подробно разобрали конструкции и разновидности коленчатых валов. Теперь настало время разобраться, как происходит смазка шеек вала. О самой системе смазке мы поговорим отдельно, а сейчас разберем только то, как происходит подача смазки к коренным и шатунным шейкам.

В блоке цилиндров постели коленчатого вала к каждой коренной шейки подходят масляные каналы. Через отверстие во вкладыше (подшипнике) масло под давлением подается в зазор между коренной шейкой вала и вкладышем, образовывая масляный клин.

Внутри коленчатого вала проходят масляные каналы, через которые масло попадает от коренных шеек к шатунным. Сам канал в большинстве случаев стараются сдвинуть от вершины шейки и зачастую делают на нем радиусную фаску, которую потом отполировывают.

Теперь разберем наиболее популярные схемы смазки коленчатого вала.

- В коренной шейке сверлится сквозное отверстие. В шатунной сверление происходит под наклоном до попадания в сквозное отверстие (масляный канал) коренной шейки. Данная схема расположения масляных каналов в коленчатом валу позволяет обеспечить непрерывное поступление масла к шатунным шейкам при установке нижних вкладышей без канавки. Как правило, на коленвалах рядных двигателей поступление масла к шатунным шейкам индивидуально, то есть от одной коренной шейки смазывается одна шатунная. Таким образом, получается, что одна коренная шейка остается без масляного отвода, на ней устанавливаются упорные полукольца и оба вкладыша могут не иметь проточки.

- Не менее популярной схемой смазки является схема с косым сверлением от шатунной шейки к коренной. Для непрерывной подачи масла с таким расположением масляных каналов необходимо чтобы оба вкладыша (верхний и нижний) имели проточку. Однако существуют двигатели, в которых коренные подшипники подвержены большим нагрузкам, поэтому нижний вкладыш у них ставят без проточки.

В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима.

В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима. - В отличие от двух предыдущих схем, эта уже менее популярна. Суть здесь такова, в шатунной и коренной шейке сверлятся сквозные масляные каналы, затем косым сверлением они соединяются. Минусом данной схемы является то, что при ее реализации приходится дополнительно ставить заглушки, одну или две. Рядом с заглушкой образовывается непроточный участок, то есть, в нем нет циркуляции. В итоге это место является замечательном грязесборником.

Такая схема косого сверления от шатунной шейки к коренной часто применима на коленчатых валах V – образных двигателей. Отличие состоит лишь в том, что от одной коренной шейки смазываются две шатунные.

Существуют и другие схемы смазки, они не получили должного распространения и являются скорее индивидуальными схемами для отдельных марок. Например:

- на некоторых двигателях HONDA подвод масла происходит от крышек коренных подшипников выполненных как одно целое.

- на четырех цилиндровых двигателях NISSAN подача масла к шатунным шейкам происходит только от второй и четвертой коренной шейки.

- на двигателях ALFA ROMEO можно встретить схему, где масляные каналы подведены лишь к первой, третей и пятой коренным шейкам.

От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные.

От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные. - иногда можно встретить на двигателях MAZDA шатунные шейки с дополнительным смазочным отверстием.

Коленчатый вал в процессе работы подвержен циклическим нагрузкам, поэтому большое значение здесь имеет усталостная прочность. Максимально уязвимые места на коленчатом валу, где могут появиться трещины – это на щеке между шатунной и коренной шейкой. В этом месте она ослаблена проходящим внутри масляным каналом.

Как правило, коленчатый вал за исключением масляных каналов внутри не имеет полостей, но в современных двигателях для облегчения веса все чаще стали использоваться полые коленчатые валы. В таких валах полости внутри имеют сложное строение позволяющее огибать масляные каналы. Такие валы легче на 25-30%, что позволяет снизить нагрузку на подшипники. Но в то же время такие валы более подвержены деформации.

В следующей статье мы с вами поговорим о хвостовике и заднем фланце коленвала.

Коленчатые судовые валы

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту).

На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению.

В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали.

Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

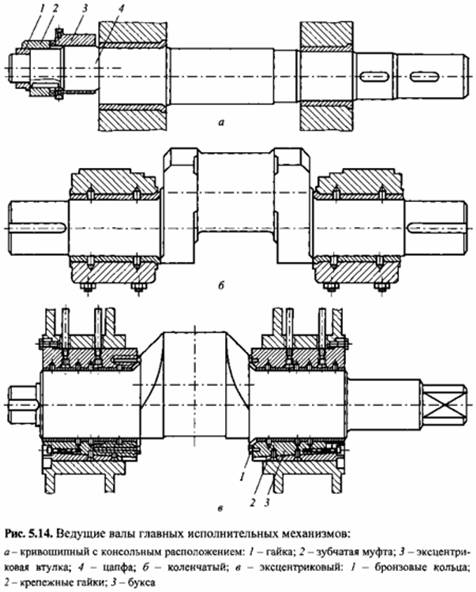

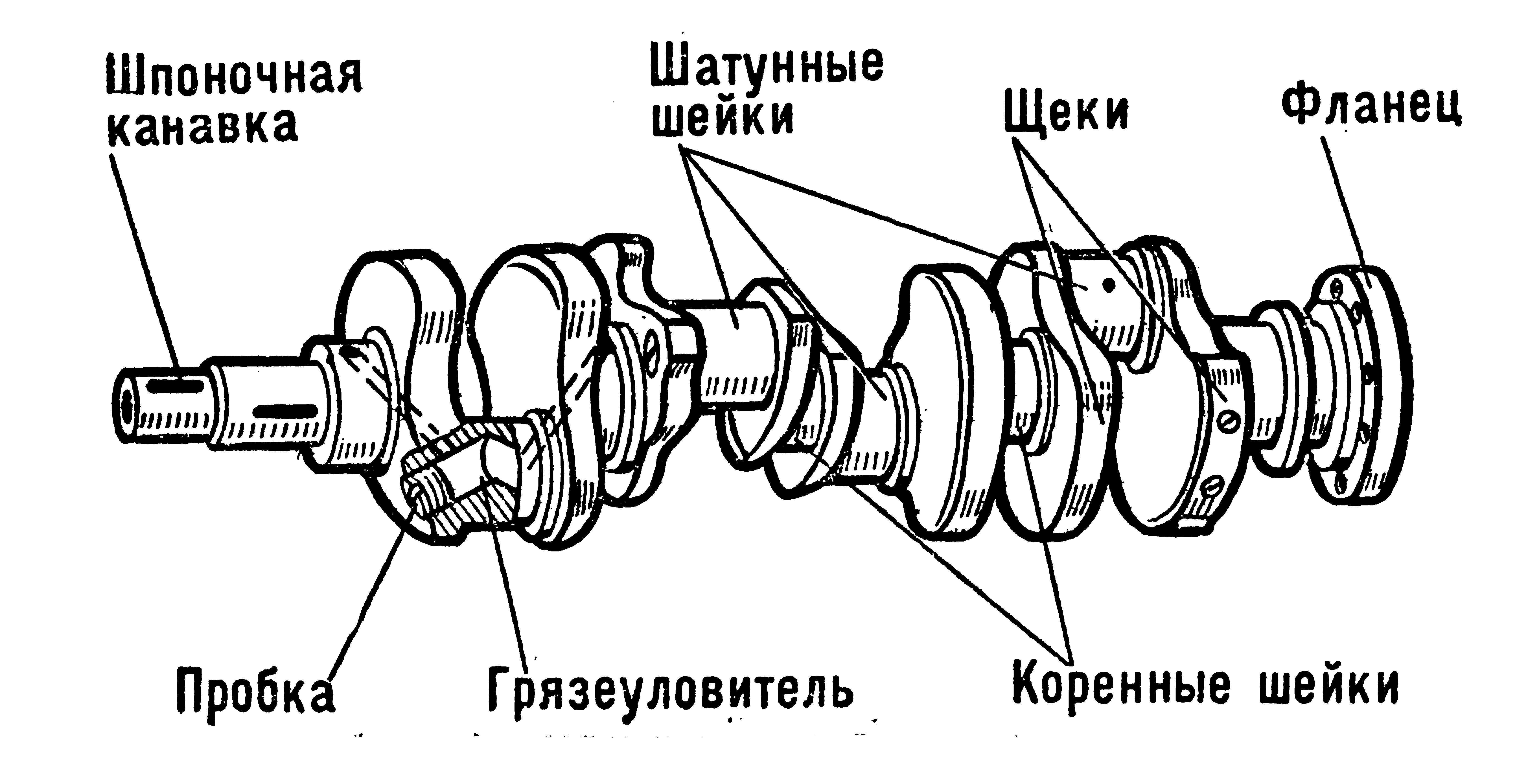

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1,

Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1,

Рис. 1. Коленчатые валы: а — составной вал восьмицилиндрового дизеля, б — общий вид вала шестицилиндрового дизеля

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 — 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3.

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а — полусоставное колено, б — составное колено, в, г, д — прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами — массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z — у двухтактного двигателя и α=720:z — у четырехтактного (z — число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1—5—3—6—2—4.

Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1—5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

Шлифование шатунных шеек

Шлифование всех поверхностей любого вала, расположенных по оси его вращения, должно выполняться только в центрах. Если при шлифовании опорных или коренных шеек коленчатого вала двигателя легкового автомобиля для его установки на шлифовальном станке используются кулачковые патроны — это гарантирует 100%-ный брак. Во-первых, при сжатии патронами возникает предварительная деформация, в случае чего после шлифования опорных шеек и снятия со станка будет иметь недопустимое биение шеек (чем тоньше вал, тем оно больше). Во-вторых, применение патронов требует специального выставления вала в станке, т.е. обеспечения минимального биения поверхностей вала, расположенных от патронов. Практика показывает, что в патронах сделать, не так просто, в то время как в центрах легко обеспечить биение у краев вала менее 0,015-0,020 мм. Как исключение в некоторых случаях допускается установка вала с одной стороны в патроне, а с другой — в центре.

Во-вторых, применение патронов требует специального выставления вала в станке, т.е. обеспечения минимального биения поверхностей вала, расположенных от патронов. Практика показывает, что в патронах сделать, не так просто, в то время как в центрах легко обеспечить биение у краев вала менее 0,015-0,020 мм. Как исключение в некоторых случаях допускается установка вала с одной стороны в патроне, а с другой — в центре.

Шатунные шейки шлифуются в специализированных станках для шлифования коленчатых валов. Такие станки имеют центросместительные приспособления с патронами, позволяющие сместить ось коренных шеек от оси вращения вала в станке так, чтобы эта ось вращения совпала с поверхностью обрабатываемой шатунной шейки. При шлифовании шатунных шеек наиболее важно обеспечить параллельность их осей относительно коленчатого вала коренных шеек. Максимально допустимой не параллельностью следует считать величину 0,1 мм на 1 м. В этом случае длина шатунной шейки 25 мм не параллельность составит 0,0025. Не параллельность шатунных и коренных шеек определяет-с одной стороны, типом станка и его техническим состоянием с другой — квалификацией специалиста-шлифовщика. У многих коленчатых валов двигателей иностранных автопроизводителей ширина шеек мала (20-22 мм), что требует применять на станках достаточно узких шлифовальных кругов. При балансировании не допускается касание кругом торцевых поверхностей (щек) коленчатого вала. Надо стремиться к тому, чтобы не повредить галтели — поверхности перехода от шейки. На тех валах, где нет канавок для выхода шлифовального круга, круг должен иметь радиусы не меньше, ‘ галтелей. Этими требованиями пренебрегать не следует, поскольку любое повреждение галтелей может привести к разрушению. Наибольшую точность дает шлифование в неподвижных центрах есть постоянным. Привод вала обеспечивается специальным поводком. Не все специализированные станки для шлифования коленчатых валов, имеются на отечественных ремонтных предприятиях, обеспечивающие такие условия, поэтому для коренных шеек можно обеспечить шлифование универсальным кругло — шлифовальным станком.

Не параллельность шатунных и коренных шеек определяет-с одной стороны, типом станка и его техническим состоянием с другой — квалификацией специалиста-шлифовщика. У многих коленчатых валов двигателей иностранных автопроизводителей ширина шеек мала (20-22 мм), что требует применять на станках достаточно узких шлифовальных кругов. При балансировании не допускается касание кругом торцевых поверхностей (щек) коленчатого вала. Надо стремиться к тому, чтобы не повредить галтели — поверхности перехода от шейки. На тех валах, где нет канавок для выхода шлифовального круга, круг должен иметь радиусы не меньше, ‘ галтелей. Этими требованиями пренебрегать не следует, поскольку любое повреждение галтелей может привести к разрушению. Наибольшую точность дает шлифование в неподвижных центрах есть постоянным. Привод вала обеспечивается специальным поводком. Не все специализированные станки для шлифования коленчатых валов, имеются на отечественных ремонтных предприятиях, обеспечивающие такие условия, поэтому для коренных шеек можно обеспечить шлифование универсальным кругло — шлифовальным станком. Сжатый центрами коленчатый вал деформируется, чем он тоньше, тем больше усилие сжатия. Усилие сжатия не должно быть большим во избежание недопустимого биения коренных шеек. Проверить или подобрать усилие можно предварительным шлифованием коренных шеек и последующей проверкой биения на призмах или в центрах без усилия прижатия.

Сжатый центрами коленчатый вал деформируется, чем он тоньше, тем больше усилие сжатия. Усилие сжатия не должно быть большим во избежание недопустимого биения коренных шеек. Проверить или подобрать усилие можно предварительным шлифованием коренных шеек и последующей проверкой биения на призмах или в центрах без усилия прижатия.

Данный вопрос имеет очень важное значение для обеспечения необходимого качества ремонта. В практике ремонта нередки случаи, когда после «неграмотного» шлифования в центрах длинные и тонкие валы имели биение коренных шеек на призмах 0,10-0,15 мм, а после аналогичного шлифования в патронах — даже до 0,4-0,5 мм. Это даже больше, чем обычно бывает после расплавления подшипников, обрыва шатуна и т.д.

Альтернативным способом шлифования коренных шеек является шлифование с одним центром. При этом хвостовик вала устанавливается в неподвижный центр, а вал зажимается в патроне по поверхности заднего сальника. Зажатие одной из поверхностей вала в патроне требует очень точного его выставления по минимальному биению этой поверхности (не более 0,02-0,03 мм). При этом опора с другой стороны на центр обеспечивает отсутствие деформации вала, что всегда имеет место, если обе стороны вала зажаты в патронах

При этом опора с другой стороны на центр обеспечивает отсутствие деформации вала, что всегда имеет место, если обе стороны вала зажаты в патронах

Для шлифования коренных шеек необходимы различные центры, включая укороченные для коротких центровых отверстий. Очень большое значение имеет состояние центровых фасок на самом валу.

Рисунок 3.3.17 — Технологическая втулка, устанавливаемая на хвостовик для шлифования вала

После шлифования коренных шеек и торцевых (упорных) поверхностей могут быть прошлифованы, если необходимо, хвостовик (если он наварен) и поверхности под сальники. Для деформированных валов это обязательно, для недеформированных следует ориентироваться на состояние и биения соответствующих поверхностей. Обычно биение более 0,02 мм требует обработки поверхностей под сальники. Это не значит, что надо шлифовать эти поверхности до тех пор, пока не исчезнут все круговые риски.

После шлифования шеек вала их необходимо полировать. Поверхности шеек после шлифования не имеют, как правило, необходимого качества поверхности, а это дает повышенный износ вкладышей или втулок подшипников в процессе первоначальной приработки. Кроме того, смазочные отверстия, выходящие на поверхность шейки, после шлифования обычно имеют острые края и могут повредить мягкий материал вкладышей.

Поверхности шеек после шлифования не имеют, как правило, необходимого качества поверхности, а это дает повышенный износ вкладышей или втулок подшипников в процессе первоначальной приработки. Кроме того, смазочные отверстия, выходящие на поверхность шейки, после шлифования обычно имеют острые края и могут повредить мягкий материал вкладышей.

Рисунок 3.3.18 — Приспособления для полирования (доводки) шеек валов:

а—простейшие ручные; в — с электроприводом: 1 — войлочное. 2— шейка вала; 3 — башмак; 4 — абразивное полотно; 5 — ролик; 5—кронштейн; 7 — шарнир; 8 — электродвигатель

Один из простейших вариантов такого приспособления представляет собой специальные щипцы с длинными ручками и узкими (шириной 20 мм) деревянными башмаками, на внутреннюю радиусную поверхность которых наклеен толстый (5-10 мм) слой войлока. Абразивное полотно смазывается маслом и зажимается щипцами между войлоком и шейкой вала, после чего вращением вала в течение нескольких минут осуществляется доводка шейки.

Для доводки валов с диаметрами шеек от 40 до 70 мм достаточно 4-5 комплектов башмаков различного радиуса, т.к. толстый слой войлока на башмаке обеспечивает хорошее прилегание к шейке в некотором диапазоне её диаметров. При доводке шеек необходимо обеспечить минимальный съем (несколько микрон). Качество доводки поверхности легко проверяется с помощью кусочка меди если провести им по хорошо отполированной шейке, то на ее поверхности не должно остаться следа.

Ремонт любого вала должен заканчиваться контролем всех размеров и биений, причем этот контроль необходимо проводить с особой тщательностью. Неполный (или недобросовестный) контроль отремонтированного вала может значительно снизить качество ремонта всего двигателя в целом. Измерения вала при окончательном контроле выполняются аналогично описанным выше операциям по его дефектации.

Изнашивание и восстановление деталей и узлов общего назначения

Категория:

Портовые подъемно-транспортные машины

Публикация:

Изнашивание и восстановление деталей и узлов общего назначения

Читать далее:

Изнашивание и восстановление деталей и узлов общего назначения

К деталям и узлам общего назначения могут быть отнесены в первую очередь подшипники, оси, валы, соединительные муфты, зубчатые, червячные и цепные передачи.

Подшипники скольжения. Работоспособность подшипников скольжения зависит от площади контакта между рабочими поверхностями вкладыша и шейки вала, условий смазки, а также от материалов и состояния этих поверхностей.

Большое значение для нормальной работы подшипника имеет масляный зазор, причем для подшипников, работающих на жидкой и густой смазках, требования к величине и точности соблюдения масляного зазора совершенно различны. Масляным зазором называется диаметральный зазор между шейкой вала и вкладышем, когда шейка вала опирается на поверхность вкладыша.

Рекламные предложения на основе ваших интересов:

Для подшипников с жидкой смазкой, работающих в условиях жидкостного трения, масляный зазор является одним из основных факторов, определяющих возможность образования смазочного слоя оптимальной толщины, способного отделить шейку вала от вкладыша, и величина его может изменяться лишь в очень узких пределах.

На рис. 1 приведены схемы взаимного положения вала и вкладыша в условиях жидкостного трения. Рис. 1, а соответствует случаю, когда вал неподвижен (п = 0) и лежит на поверхности вкладыша с эксцентриситетом рис. 11 изображает положение вала в условиях вращения с некоторой скоростью п, при которой он полностью отделен от вкладыша слоем смазки h, и расположен с эксцентриситетом е по отношению к вкладышу.

Рис. 1, а соответствует случаю, когда вал неподвижен (п = 0) и лежит на поверхности вкладыша с эксцентриситетом рис. 11 изображает положение вала в условиях вращения с некоторой скоростью п, при которой он полностью отделен от вкладыша слоем смазки h, и расположен с эксцентриситетом е по отношению к вкладышу.

Рис. 1. Схемы положений вала в подшипнике

Так как подшипники рассматриваемого типа допускают значительное увеличение первоначального (монтажного) масляного зазора, их износ во многих случаях начинает ограничиваться условиями допустимого смещения вала. Исходя из этого, для практического определения величины наибольшего допустимого износа крановых подшипников скольжения на густой смазке предельное увеличение первоначального масляного зазора может быть задано посредством коэффициента т, выбираемого в зависимости от того,, какое влияние на соседние узлы может оказать смещение вала при износе вкладыша.

За исходную величину монтажного масляного зазора условно берется наибольший зазор, определяемый принятой посадкой пары шейка вала — вкладыш. Тогда максимально допустимый в эксплуатации масляный зазор.

Тогда максимально допустимый в эксплуатации масляный зазор.

Подшипники качения. В процессе нормального изнашивания на рабочих поверхностях подшипников качения образуются пит-тинги, как результат циклических контактных напряжений в поверхностных слоях металла. Если подшипники работают при относительно небольших нагрузках, но в абразивной среде, абразивное изнашивание их рабочих поверхностей обычно развивается быстрее, чем питтинги, и тогда в результате общего износа в первую очередь увеличиваются радиальный Ар и осевой До люфты подшипника.

Рис. 2. Зависимость несущей способности подшипника на густой смазке от величины масляного зазора

Выбраковка подшипников качения производится при появлении первых питтингов на поверхностях качения, при повышенных люфтах внутреннего кольца относительно наружного, из-за износа посадочных поверхностей подшипника, а также при появлении трещин и местных выработок в кольцах, роликах и сепараторах. У подшипников кранов в большинстве случаев наблюдается образование питтингов на рабочих поверхностях, разрушение сепараторов и ослабление посадки на валах и в гнездах.

Для транспортеров, работающих на переработке навалочных грузов, изнашивание подшипников обычно носит абразивный характер, и скорость его развития в решающей мере зависит от конструкции и состояния противопыльных уплотнений их корпусов.

Рис. 3. Радиальный и осевой люфты шарикового подшипника, возникающие при износе (масштаб люфтов преувеличенный)

Замены отдельных изношенных и поврежденных деталей подшипников (за исключением сепараторов) не производятся, так как при этом нарушается точность сборки подшипника.

Валы и оси. Для валов наиболее характерно изнашивание шеек, установленных в подшипниках скольжения. Тем не менее, особенно в крановых механизмах, нередко имеют место износы валов по поверхностям неподвижных посадок и шпоночным отверстиям. Изнашивание шеек вала происходит значительно медленнее изнашивания вкладышей, и, как правило, ремонт шеек производится только через несколько смен вкладышей.

Рис. 4. Схемы расположения эллиптичной шейки вала в цилиндрическом вкладыше

При изнашивании шейки вала уменьшается ее диаметр и нарушается форма кругового цилиндра. При этом в продольном направлении шейка получает коническую (конусность), а в поперечном сечении эллиптическую (эллипс) форму. Конусность обычно вызывается упругими прогибами вала или неравномерной просадкой подшипника, а эллипс образуется в результате неравномерного износа, вызываемого периодическими изменениями нагрузки, связанными с углами поворота вала. Эллипс — характерная форма износа коленчатых валов поршневых машин. Он создает не устранимые путем регулировки повышенные зазоры в подшипниках, а также вызывает в них дополнительные динамические нагрузки.

При этом в продольном направлении шейка получает коническую (конусность), а в поперечном сечении эллиптическую (эллипс) форму. Конусность обычно вызывается упругими прогибами вала или неравномерной просадкой подшипника, а эллипс образуется в результате неравномерного износа, вызываемого периодическими изменениями нагрузки, связанными с углами поворота вала. Эллипс — характерная форма износа коленчатых валов поршневых машин. Он создает не устранимые путем регулировки повышенные зазоры в подшипниках, а также вызывает в них дополнительные динамические нагрузки.

Для шеек тихоходных валов, работающих в подшипниках с густой смазкой, учитывая большие величины допускаемых зазоров Smax, предельная эллиптичность шеек допускается до 0,002 от номинального диаметра вала. Для шеек вала быстроходных поршневых машин предельная эллиптичность составляет 0,05 мм.

Эллиптичность и конусность шеек валов устраняются шлифовкой или проточкой их на станках, а в некоторых случаях (у тяжелых крановых валов) вручную.

При недостаточно плотной посадке на вал зубчатых колес, муфт и подшипников качения вследствие взаимного перемещения посадочных поверхностей вал может получить износ,

после чего первоначальная посадка на валу и шпоночном соединении совершенно нарушается. Это особенно характерно для валов крановых механизмов, работающих в условиях крутящего момента переменного знака и высоких инерционных нагрузок.

Восстановление плотности посадки дёталей на валах должно, как правило, достигаться увеличением диаметра вала путем нанесения металла наплавкой или электролитическими методами, либо уменьшением диаметра посадочного отверстия детали путем наплавки или установки переходной втулки.

При наплавке металла на холодные валы без последующего отжига на них нередко появляются трещины. Образование таких трещин связано с температурными напряжениями и структурными изменениями поверхностных слоев основного металла вала под действием высоких температур, возникающих при наплавке.

Примеры характерных разрушений наплавленных валов приведены на рис. 23. Как видно из этого рисунка, в большинстве случаев линия излома вала проходит по границе наплавленного металла. Одним из лучших способов электродусовой наплавки является автоматическая наплавка под слоем флюса вала, предварительно подогретого до 300—350° с помощью электрических подогревателей.

Типичная форма износа валов кранов — это развитие усталостных трещин на галтелях и в других местах концентрации напряжений. В некоторых случаях заварка таких трещин, если они могут быть вырублены или выфрезерованы на полную глубину, возможна.

Рис. 5. Характер разрушений валов после наплавки металла: а — после заварки шпоночной канавки; б — после наплавки конуса; в — после наплавки посадочной поверхности; г — после наварки кольца

Зубчатые колеса. Наиболее типичными проявлениями изнашивания зубчатых колес являются уменьшение размеров зубьев по толщине в результате абразивного износа и перетекания поверхностных слоев металла, а также усталостное выкрашивание их поверхности в форме питтингов. В отдельных случаях наблюдается также образование задиров на поверхностях зубьев, связанное с молекулярно-механическим изнашиванием.

В отдельных случаях наблюдается также образование задиров на поверхностях зубьев, связанное с молекулярно-механическим изнашиванием.

При взаимном перемещении двух находящихся в зацеплении зубьев они одновременно катятся и скользят друг по другу.

Направление сил трения на головках и ножках ведущего и ведомого зубьев различно, как показано стрелками на рис. 6. Из рисунка видно, что на головке и ножке ведущего зуба силы трения направлены от начальной окружности, в то время как у ведомого они направлены по ножке и головке к начальной окружности.

Рис. 6. Направление сил трения на головках и ножках ведущего и ведомого зубьев зубчатой пары

Рис. 7. Выкрашивание рабочей поверхности у ведущего и ведомого зубьев зубчатой пары

Вследствие этого и в результате пластической деформации поверхностных слоев металла под действием сил трения по линии начальной окружности на ведущих зубьях образуется впадина, а на ведомых — выступ. Это особенно характерно для термически необработанных зубьев в открытых передачах. У таких передач пластическая деформация и абразивное изнашивание зубьев опережают образование питтингов, которые здесь даже при больших износах обычно не наблюдаются.

У таких передач пластическая деформация и абразивное изнашивание зубьев опережают образование питтингов, которые здесь даже при больших износах обычно не наблюдаются.

Для закрытых зубчатых передач, менее подверженных абразивному изнашиванию, чем открытые, основной формой изнашивания являются питтинги. Последние начинаются на ножке зуба несколько ниже начальной окружности и затем распространяются по его высоте (рис. 25). У передач с термически отработанными колесами именно эта форма определяет их долговечность.

Наибольший износ по толщине наблюдается на ножках зубьев ведущих и на головках зубьев ведомых колес, причем в результате износа профиль зуба несколько изменяется.

Определение износа зубьев по толщине в редукторах обычно производится путем замера бокового зазора, и предельный допускаемый износ нормируется в зависимости от класса передачи и модуля зуба.

Искажение профиля зубьев, сопровождающее их износ по толщине, вызывает неравномерность вращения ведомого колеса, что для подъемно-транспортных машин с кинематической точки зрения особого значения не имеет, но вызывает дополнительные нагрузки и повышение шумности, связанные с появлением угловых ускорений. При этом следует иметь в виду, что при резком различии показателей твердости зубьев шестерни и колеса зубья последнего, даже при значительном износе, могут сохранить относительно правильную форму за счет формообразующего воздействия зубьев шестерни.

При этом следует иметь в виду, что при резком различии показателей твердости зубьев шестерни и колеса зубья последнего, даже при значительном износе, могут сохранить относительно правильную форму за счет формообразующего воздействия зубьев шестерни.

Исследование изнашивания крановых редукторов типов РМ-400 и ВК-400, проведенное сотрудниками ВНИИПТМАШа в прокатных цехах одного из металлургических заводов, показало средние скорости изнашивания зубьев колес порядка 0,4— 0,7 мк/ч. Так, для зубчатого колеса с модулем зуба т = 3 при 2 = 73 скорость изнашивания оказалась 0,4 мк/ч.

На рис. 8 приведены кривые распределения скоростей изнашивания зубчатых колес указанных редукторов. Как видно из диаграммы, дисперсия скорости изнашивания достаточно велика.

Общепринятой средней нормой предельного износа зубчатых колес крановых редукторов при одностороннем износе (работа под моментом одного знака) считается уменьшение толщины зуба по делительной окружности на 20%. Тогда для редукторов, работающих под моментом переменного знака, было бы возможно принимать предельный износ зуба по толщине равным 40%. Тем не менее в общем случае столь большой износ нежелателен как по соображениям статической прочности, так и потому, что для механизмов, работающих под моментом переменного знака, значительное увеличение мертвых ходов в связи с вызываемыми этим динамическими нагрузками представляется в ряде случаев опасным.

Тем не менее в общем случае столь большой износ нежелателен как по соображениям статической прочности, так и потому, что для механизмов, работающих под моментом переменного знака, значительное увеличение мертвых ходов в связи с вызываемыми этим динамическими нагрузками представляется в ряде случаев опасным.

Для крановых зубчатых колес при одностороннем износе можно считать предельным уменьшение толщины зуба на 20%, а при двухстороннем —-не свыше чем на 30%.

При износе зубчатой передачи наиболее целесообразно заменять оба колеса пары или в крайнем случае одно из них. Однако на практике изношенные или поврежденные зубчатые колеса тихоходных передач иногда подвергаются ремонту. При этом в портах практикуется наварка рабочих поверхностей зубьев тихоходных колес с последующей фрезеровкой их или строжкой по шаблону. Такая практика может быть оправдана только как временная мера, до получения нормальных запасных частей.

Цепные передачи. Износ цепных передач проявляется в увеличении шага цепи и уменьшении толщины зубьев звездочек. Увеличение шага цепи вызывается износом шарниров; причем возможность ее дальнейшей работы может ограничиваться или потерей необходимого запаса прочности шарниров или опасностью схода цепи со звездочек.

Увеличение шага цепи вызывается износом шарниров; причем возможность ее дальнейшей работы может ограничиваться или потерей необходимого запаса прочности шарниров или опасностью схода цепи со звездочек.

Предельный износ цепи, характеризуемый увеличением шага, не является абсолютным и зависит от числа зубьев большей из звездочек. В частности, можно считать, что при числе зубьев большой звездочки, превышающем пятьдесят, предельный износ цепи ограничивается увеличением ее шага, а при меньшем числе зубьев — ослаблением шарниров.

В цепных передачах перегрузочных машин число зубьев на ведомой звездочке обычно превышает пятьдесят. В этих условиях предельный износ цепи имеет достаточно четкие границы, определяемые, как это будет видно из дальнейшего, условиями зацепления цепи со звездочкой.

Неизношенная ролико-втулочная цепь, имеющая шаг, точно соответствующий шагу зубьев звездочки, располагается на ней по схеме, приведенной на рис. 9, а. По мере износа шаг цепи Увеличивается и все шарниры, находящиеся на звездочке, кроме шарнира, несколько приподнимаются над впади-нами, причем положение каждого последующего шарнира определяется суммарной погрешностью в шаге, накопившейся от предыдущих звеньев цепи.

Рис. 8. Кривые распределения скоростей изнашивания зубчатых колес крановых редукторов: 1—4 — колеса с Z=26; Z= 18; Z=73, Z =81 редуктора PM-400 ; 5 и 6 соответственно колеса с Z=16 и Z—44 редуктора ВК-400

В предельном случае шарнир может выйти на кромку зуба. Очевидно, что чем больше зубьев на звездочке, тем больше получается накопление погрешности шага звеньев и становится меньше износ шарниров, при котором они выходят на кромку зубьев.

Рис. 9. Схемы расположения приводных цепей на звездочках: а — роликовой неизношенной; б — роликовой изношенной; в — зубчатой неизношенной (1) и изношенной (2)

Неизношенная зубчатая цепь располагается на звездочке, как показано на рис. 9, в пунктиром, причем передняя и зад-ня грани ее звена касаются соответствующих зубьев звездочки. По мере увеличения шага из-за износа цепь приподнимается на звездочке и начинает касаться ее зубьев только передними гранями своих звеньев.

Таким образом, для зубчатых цепей при прочих равных условиях можно допускать увеличение шага вследствие износа на 20% большее, чем для ролико-втулочных.

Для определения шага изношенных цепей измеряют суммарную длину 50 звеньев и полученную величину делят на число звеньев.

Рекламные предложения:

Читать далее: Смазочные материалы и жидкости для гидравлических систем

Категория: — Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

Значение слова «шейка» в 8 словарях

существительное

Значение слова шейка

Все словариСловарь УшаковаСловарь ОжеговаСловарь ЕфремовойТолковый словарь живого великорусского языка, Даль ВладимирАрхитектурный словарьСловарь музыкальных терминовАнтропологический толковый словарьКраткий словарь современных тектонических терминов

Словарь Ушакова

шейка

шейка, шейки, жен.

1. уменьш. к шея. «Я пожирал взором этот стройный стан и шейку.» А.Тургенев.

2. Узкая, утонченная часть чего-нибудь (в отличие от утолщенной части). Шейка зуба. Шейка вала. Шейка рельса. Шейка ложи винтовки.

3. У раков — задняя часть тела, брюшко.

4. Средняя, очень короткая часть живчика (биол.).

Словарь Ожегова

шейка

ШЕЙКА, и, ж.

1. см. шея.

2. Узкая часть чегон. Ш. рельса. Ш. бедра. Ш. зуба.

3. У речных раков: брюшко.

| прил. шеечный, ая, ое (спец.).

Словарь Ефремовой

шейка

- ж.

Узкая часть какого-л. предмета.

Узкая часть какого-л. предмета. - ж. Хвостовая часть речного рака, в которой находится брюшко.

- ж. Сорт мяса из шейной (2) части туши животного.

- ж. разг.

- Уменьш. к сущ.: шея.

- Ласк. к сущ.: шея.

Толковый словарь живого великорусского языка, Даль Владимир

шейка

шейный и пр. см. шея.

Архитектурный словарь

шейка

(Шея)

1. Не имеющее проемов круглое или многогранное основание главы с более крупным поперечником.

2. Узкая часть бойницы.

3. Узкий фриз (2) в дорической капители.

4. Узкая часть забежной ступени в винтовой лестнице.

(Термины российского архитектурного наследия. Плужников В.И., 1995)

Словарь музыкальных терминов

шейка

деталь струнных музыкальных инструментов (смычковых и щипковых), поддерживающая гриф. Шейка наглухо крепится к корпусу инструмента, составляя с ним одно целое.

Шейка наглухо крепится к корпусу инструмента, составляя с ним одно целое.

Антропологический толковый словарь

шейка

часть длинной кости расположенная между эпифизом и диафизом (обычно речь идет о шейке бедренной кости, где она действительно имеет место).

Краткий словарь современных тектонических терминов

шейка

(англ. – necking)

полоса утоненной континентальной коры, образующаяся вдоль ослабленной зоны при растяжении.

Добавить свое значение

Значения слов синонимов к слову шейка

Ассоциации к слову шейка

Синонимы к слову шейка

- выработка

- гипотрахелий

- горловина

- горлышко

- дудка

- колодец

- орт

- отверстие

- проход

- пята

- танец

- цапфа

- шахта

- шея

- шип

Размеры, зазоры и соответствия деталей двигателя Discovery 3 |

Высота подъема кулачка распределительного вала

- 1.

Измерьте диаметр (1) и диаметр (2) штангенциркулем с нониусом. Разница между этими двумя значениями и есть высота подъема кулачка.

Измерьте диаметр (1) и диаметр (2) штангенциркулем с нониусом. Разница между этими двумя значениями и есть высота подъема кулачка.

Деформация (коробление) стыковочной поверхности головки цилиндров

- 1. Измерьте степень несовпадения блока/головки цилиндров.

- Специальным инструментом измерьте степень несовпадения сопрягаемых поверхностей.

- Если значение не соответствует спецификации, доработайте сопрягаемую поверхность.

Диаметр поршневого пальца

1.

ПРИМЕЧАНИЕ: Поршень и поршневой палец образуют единую пару. Не путайте эти элементы.

Измерьте диаметр поршневого пальца.

- Измерение проводите в двух направлениях

- Если значения не соответствуют спецификации, установите новый поршень и новый поршневой палец.

Диаметр шейки распределительного вала

- 1. Определите диаметры шеек распределительного вала

- Чтобы определить, имеется ли овальность шеек вала, измерьте диаметр через интервалы в 90 градусов, используя микрометр.

- Чтобы определить, имеется ли конусность, измерьте диаметр каждой шейки в двух местах, сдвинутых по оси шейки.

- Если результаты измерений не соответствуют норме, установите новый распределительный вал.

Диаметр штока клапана

- 1. Измерьте микрометром диаметр стержней клапанов. Если результат измерения не соответствует норме, установите новый клапан.

Длина пружины клапана в свободном состоянии

- 1. При помощи штангенциркуля с нониусом измерьте длину каждой пружины клапана в свободном состоянии. Убедитесь, что полученное значение соответствует нормативам.

Зазор в стыке поршневого кольца

1.

ВНИМАНИЕ: Не путайте поршневые кольца. Устанавливать поршневые кольца следует в том же самом положении и на те же самые места.

Используя калиберный щуп, измерьте зазор поршневого кольца. Приведенные в спецификации значения относятся к калибровочному кольцу, используемому при производстве поршневых колец.

Зазор между канавкой и поршневым кольцом

1.

ПРИМЕЧАНИЕ: Поршневое кольцо должно выступать из канавки поршня. Чтобы определить зазор по высоте между канавкой и кольцом, вставьте щуп прямо в канавку за кольцом.

При помощи щупа измерьте зазор по высоте между канавкой и поршневым кольцом.

Осевой зазор коленчатого вала

- 1. При помощи циферблатного индикатора с кронштейнами измерьте осевой зазор.

- Измерение осевого зазора коленчатого вала выполняется подъемом коленчатого вала с помощью рычага.

- Если измеренное значение выходит за заданные пределы, установите новые упорные полукольца для компенсации люфта и повторите измерения.

Осевой зазор распределительного вала

1.

ПРИМЕЧАНИЕ: Убедитесь в правильности типа распределительного вала (в соответствии спецификации).

Специальным инструментом измерьте осевой зазор.

- Подвигайте распределительный вал в обоих направлениях. Снимите показания и запишите максимальное и минимальное значение циферблатного индикатора.

Осевой зазор равен разности между максимальным и минимальным значением.

Осевой зазор равен разности между максимальным и минимальным значением. - Если результат измерения не соответствует спецификации, установите новые детали.

Осмотр поверхности распределительного вала

- 1. Осмотрите рабочие поверхности кулачков распредвала на наличие точечной коррозии или повреждения. Наличие незначительной точечной коррозии вне рабочей поверхности приемлемо.

Осмотр подшипника

Осмотрите подшипники на наличие следующих дефектов.

- 1. Выкрашивание (образование лунок) — усталостный износ.

- 2. Отполированность местами — неправильная посадка.

- 3. Внедренные частицы — загрязненное моторное масло.

- 4. Царапины — загрязненное моторное масло.

- 5. Задиры — плохое смазывание.

- 6. Износ обеих кромок — повреждение шейки.

- 7. Износ одной кромки — конусность шейки или неправильная посадка.

Осмотр поршня

ВНИМАНИЕ: Не используйте для очищения поршня агрессивную чистящую жидкость или проволочную щетку.

Выполните визуальный осмотр.

- Очистите юбку поршня, втулку для поршневого пальца, канавки и головку поршня и проверьте их на наличие износа и трещин.

- При наличии признаков износа юбки поршня, проверьте не деформирован и не перекручен ли шатун.

Отверстие нижней головки шатуна

- 1. Измерьте отверстие головки шатуна в двух направлениях. Разность замеров — это отклонение отверстия головки шатуна от круглости (овальность). Убедитесь в том, что отклонение от круглости соответствует норме.

- 2. Измерьте диаметр отверстия головки шатуна в двух направлениях. Убедитесь в том, что диаметр отверстия головки шатуна соответствует норме.

Отклонение формы отверстия цилиндра от круглости

1.

ПРИМЕЧАНИЕ: Крышки коренных подшипников должны находиться на своих местах и должны быть затянуты предписанным моментом. Однако, вкладыши подшипников не должны быть установлены .

Микрометрическим нутромером измерьте диаметр расточки цилиндра.

- Чтобы определить, имеется ли какое-либо отклонение формы цилиндра от круглости или конусности, проводите измерения в различных направлениях и на различной высоте.

- Если результат измерения не соответствует норме, выполните хонингование блока цилиндров или установите новый блок цилиндров.

Очистка и осмотр выпускного коллектора

- Осмотрите фланцы выпускного коллектора, подстыковываемые к головке цилиндров, на наличие признаков протечки отработавших газов.

- Осмотрите выпускной коллектор на наличие трещин, повреждение поверхностей под прокладки или наличие других повреждений, которые могут сделать коллектор непригодным к последующему использованию.

Очистка шатуна

ВНИМАНИЕ: Во избежание повреждения шатунов не используйте раствор каустического очистительно го средства.

Отметьте и разделите шатун на составные части и очистите их растворителем. Очистите каналы для смазки.

Радиальный зазор в коренной шейке коленчатого вала

ВНИМАНИЕ: Эти процедуры не следует выполнять в период действия гарантии изготовителя.

1.

ПРИМЕЧАНИЕ: Пример — *PJEAL* — Диаметр коренной шейки коленчатого вала.

Считывайте буквы класса в направлении СЛЕВА НАПРАВО = ОТ ПЕРЕДНЕЙ к ЗАДНЕЙ части двигателя. Например, на этом двигателе шейка коленчатого вала в передней части двигателя — это буква P, а в задней части двигателя — буква L. Выбор вкладышей коренных подшипников описывается в следующей таблице.

2.

ПРИМЕЧАНИЕ: Пример — *ABAA* — Диаметр шатунной шейки (подшипник нижней головки шатуна).

ПРИМЕЧАНИЕ: Для автомобилей, изготовленных до 2002 модельного года.

ПРИМЕЧАНИЕ: Если болты крепления корпуса коренных подшипников коленчатого вала были накернены, их необходимо отбраковать и установить новые болты.

Считывайте буквы класса в направлении СЛЕВА НАПРАВО = ОТ ПЕРЕДНЕЙ к ЗАДНЕЙ части двигателя. Например, на этом двигателе шатунная шейка коленчатого вала в передней части двигателя — это буква A, а в задней части двигателя — также буква A.

- Класс A = 56,000 — 55,994 мм (цветовой код вкладыша подшипника — синий).

- Класс B = 55,994 — 55,988 мм (цветовой код вкладыша подшипника — зеленый).

- Класс C = 55,988 — 55,982 мм (цветовой код вкладыша подшипника — желтый).

3.

ПРИМЕЧАНИЕ: Пример — *ABAA* — Диаметр шатунной шейки (подшипник нижней головки шатуна).

ПРИМЕЧАНИЕ: Для автомобилей, изготовленных начиная с 2002 модельного года.

ПРИМЕЧАНИЕ: Если болты крепления корпуса коренных подшипников коленчатого вала были накернены, их необходимо отбраковать и установить новые болты.

Считывайте буквы класса в направлении СЛЕВА НАПРАВО = ОТ ПЕРЕДНЕЙ к ЗАДНЕЙ части двигателя. Например, на этом двигателе шатунная шейка коленчатого вала в передней части двигателя — это буква A, а в задней части двигателя — также буква A.

- Класс A = 53,000 — 52,994 мм (цветовой код вкладыша подшипника — синий).

- Класс B = 52,994 — 52,988 мм (цветовой код вкладыша подшипника — зеленый).

- Класс C = 52,988 — 52,982 мм (цветовой код вкладыша подшипника — желтый).

4.

ПРИМЕЧАНИЕ: Пример — *21222122* — Цилиндр и поршень.

Класс диаметра цилиндра считывается в направлении СЛЕВА НАПРАВО следующим образом:

- Ряд цилиндров 2 — цилиндр 1, ряд цилиндров 2 — цилиндр 2, ряд цилиндров 2 — цилиндр 3, ряд цилиндров 2 — цилиндр 4, ряд цилиндров 1 — цилиндр 4.

- Ряд цилиндров 1 — цилиндр 3, ряд цилиндров 1 — цилиндр 2, ряд цилиндров 1 — цилиндр 1.

- (Примите к сведению, что в ранних публикациях ряд цилиндров 1 назывался рядом цилиндров А, а ряд цилиндров 2 — рядом цилиндров В)

- Класс 1 диаметра цилиндра = 85,990 — 86,000 мм.

- Класс 2 диаметра цилиндра = 86,000 — 86,010 мм.

- Класс 3 диаметра цилиндра = 86,010 — 86,020 мм.

5.

ПРИМЕЧАНИЕ: Пример — *WPPNN* — Диаметр отверстия под коренной подшипник коленчатого вала в блоке цилиндров

Считывайте буквы класса в направлении СЛЕВА НАПРАВО = ОТ ПЕРЕДНЕЙ к ЗАДНЕЙ части двигателя. Например, на этом двигателе шейка коленчатого вала в передней части двигателя — это буква W, а в задней части двигателя — буква N. Выбор вкладышей коренных подшипников описывается в следующей таблице ДИАМЕТР ШЕЙКИ И ОТВЕРСТИЕ КОРЕННОГО ПОДШИПНИКА.

6. ДИАМЕТР ШЕЙКИ И ОТВЕРСТИЕ КОРЕННОГО ПОДШИПНИКА

7.

ПРИМЕЧАНИЕ: ЭТУ ПРОЦЕДУРУ СЛЕДУЕТ ВЫПОЛНЯТЬ ТОЛЬКО ПРИ ЗАМЕНЕ ВКЛАДЫШЕЙ КОРЕННЫХ ПОДШИПНИКОВ

ПРИМЕЧАНИЕ: Обратитесь за информацией по допускам и подшипникам к таблице ДИАМЕТР ШЕЙКИ И ОТВЕРСТИЕ КОРЕННОГО ПОДШИПНИКА в п. 6.

Номер в каждой диагональной полосе отражает ПАРУ вкладышей коренных подшипников с цветовым кодом, которую следует использовать на конкретной шейке, в зависимости от комбинации диаметра шейки и диаметра посадочного отверстия. Цветовые коды для каждой полосы следующие:

- Синий/зеленый и синий/зеленый

- Синий/зеленый и синий

- Синий и синий

- Синий и зеленый

- Зеленый и зеленый

- Зеленый и желтый

- Желтый и желтый

- Рассмотрим шейку коленчатого вала 5 (из взятой в качестве примера маркировки класса на блоке цилиндров) — отверстие в блоке цилиндров — класс N, а диаметр шейки коленчатого вала — класс L. Из этой таблицы будет видно, что точка пересечения находится в полосе 4, которая соответствует одному синему вкладышу и одному зеленому вкладышу.

- Когда соответствующая пара цветовых кодов выбрана для шейки, вкладыш того или иного цвета можно установить на блок цилиндров или на опорную пластину, но вкладыш, который должен быть установлен на блок цилиндров, должен иметь смазочную канавку, а вкладыш для опорной пластины должен иметь обычную, ровную конструкцию.

8.

ПРИМЕЧАНИЕ: ЭТУ ПРОЦЕДУРУ СЛЕДУЕТ ВЫПОЛНЯТЬ ТОЛЬКО ПРИ ЗАМЕНЕ КОЛЕНЧАТОГО ВАЛА ИЛИ БЛОКА ЦИЛИНДРОВ.

ПРИМЕЧАНИЕ: Обратитесь за информацией по допускам и подшипникам к таблице ДИАМЕТР ШЕЙКИ И ОТВЕРСТИЕ КОРЕННОГО ПОДШИПНИКА в п. 6.

Класс толщины для всех вкладышей коренных подшипников должен выбираться для получения общего радиального зазора не менее 0.022 мм и не больше 0.040 мм.

- Диаметр посадочного отверстия для каждого подшипника в блоке цилиндров/ опорной пластине следует измерять в двух взаимно перпендикулярных местах под углом 45° к вертикали посередине подшипника.

- Следует использовать минимальное значение диаметра из двух.

- Диаметр каждой коренной шейки коленчатого вала следует измерять динамически в точке, соответствующей середине каждого подшипника.

- Когда соответствующая пара цветовых кодов выбрана для шейки, вкладыш того или иного цвета можно установить на блок цилиндров или на опорную пластину, но вкладыш, который должен быть установлен на блок цилиндров, должен иметь смазочную канавку, а вкладыш для опорной пластины должен иметь обычную, ровную конструкцию.

Радиальный зазор в шейке распределительного вала

1.

ПРИМЕЧАНИЕ: Точно следуйте пред писанной процедуре. Для выполнения следующих измерений следует снять толкатели клапанов.

ПРИМЕЧАНИЕ: Убедитесь в правильности типа распределительного вала (в соответствии спецификации).

ПРИМЕЧАНИЕ: Крышки подшипников и шейки распределительного вала должны быть чистыми и незамасленными.

Положите кусок нити измерителя зазоров Plastigage на крышку подшипника.

- Установите распределительный вал в головку цилиндров, не смазывая его.

- Положите нить измерителя зазоров Plastigage, равную по длине ширине крышки подшипника, на соответствующую шейку.

- 2. Установите крышки подшипников распределительного вала. Затяните крепление в указанной последовательности.

3.

ПРИМЕЧАНИЕ: Не стучите по крышкам подшипника.

Снимите крышки подшипников распределительных валов. Ослабьте крепление в указанной последовательности.

- 4. Проведите измерение специальным инструментом.

- Сравните ширину нити Plastigage с соответствующей шкалой.

- Показание шкалы соответствует радиальному зазору в подшипнике.

- Если показания не соответствуют спецификации, установите новый распределительный вал.

Соответствие поршневого пальца и отверстия в поршне

1.

ПРИМЕЧАНИЕ: Поршень и поршневой палец образуют единую пару. Не путайте эти элементы.

Измерьте диаметр отверстия для поршневого пальца.

- Измерение проводите в двух направлениях

- Если значения не соответствуют спецификации, установите новый поршень и новый поршневой палец.

Что такое втулка? Взгляд на этот тип подшипника скольжения (он же подшипник скольжения)

Подшипник скольжения, также известный как втулка, представляет собой механический элемент, используемый для уменьшения трения между вращающимися валами и неподвижными опорными элементами. Как правило, втулка состоит из мягкого металла или пластика и масляной пленки, которая поддерживает вращающийся вал на закаленной шейке вала. Подшипники скольжения используются в основном в оборудовании с вращающимся или скользящим валом. Также называемые опорным подшипником, подшипником скольжения или подшипником скольжения, подшипники скольжения не имеют тел качения.Некоторые из них сделаны из относительно мягкого металла, например, из баббита, для защиты шейки вала. Они также изготавливаются из других материалов, в зависимости от области применения и требований к нагрузке. Другие втулки можно использовать для центровки при сверлении.

Пример простых резиновых втулок.Изображение предоставлено: Томас А. Казерта

Типы подшипников скольжения

Подшипники гидродинамические и шарнирные опоры

Обычно подшипники скольжения используются для опоры коленчатого вала двигателя, такого как показанный справа.Показанные сильно отполированные поверхности поковки представляют собой шейки как коренных подшипников, так и подшипников шатуна. Сами коренные подшипники устанавливаются в картере. Коренные подшипники выполнены в виде нижнего и верхнего вкладышей. Они устанавливаются в обработанные части отливки картера, как показано на фотографии слева. Подшипники главного двигателя работают в основном в так называемом гидродинамическом режиме, что означает, что в нормальных условиях шейки и подшипники разделены масляным клином, образующимся при вращении вала.Масло закачивается в подшипник через питающие отверстия, которые распределяют масло по коренным и шатунным подшипникам. Подшипники скольжения используются в крупных промышленных турбомашинах, таких как компрессоры и турбины. Многие подшипники в этом сервисе являются гидростатическими, что означает, что вал может поддерживаться масляной пленкой, даже когда он не вращается. Иногда подшипники сегментированы, как показано справа, а иногда подшипники могут наклоняться, чтобы подавить явление, известное как завихрение вала или биение. Общая форма сегментного подшипника используется в качестве упорного подшипника на больших турбомашинах.Обычно поверхности таких подшипников футерованы баббитом. Баббит — это относительно мягкий белый металл, который поддерживает смазку жидкой пленки, обеспечивая мягкую поверхность при контакте с закаленной шейкой вала. Подшипники автомобильных двигателей часто покрываются бронзой. Подшипники скольжения этих больших размеров часто имеют разъемную конструкцию, аналогичную коренным подшипникам двигателя, что позволяет снимать большие роторы для обслуживания.

Подшипник скольжения

Хотя в принципе они похожи на гидродинамические подшипники скольжения и подшипники скольжения с баббитом, подшипники скольжения также используются для линейного движения с почти такой же частотой, как и для вращательного движения.Термины «подшипник» и «втулка» используются как синонимы для описания этих элементов машины. И хотя гидродинамические подшипники скольжения и баббитовые опорные подшипники часто представляют собой довольно сложную систему с системами смазки и т. Д., Подшипники скольжения могут быть относительно простыми запрессовываемыми устройствами, используемыми для множества применений от втулок направляющих столбов до подшипников качения. Подшипники скольжения часто изготавливаются из подшипниковой бронзы, спеченной или литой, а иногда заполняются пробками смазки, например графитом, как и в подшипниках слева.Для подшипников скольжения также популярны различные пластмассы. Подшипники скольжения предлагаются в двух основных стилях: цилиндрическая версия с гладкой поверхностью, запрессованная заподлицо с компонентом, и фланцевое исполнение, которое возвышается над компонентом, в которое он запрессован, и обеспечивает опорную поверхность для осевых нагрузок. Некоторые производители называют первый тип подшипниками «скольжения», а второй — «фланцевыми» подшипниками.

Сферические подшипники

Сферические подшипники допускают угловое вращение между рычажными механизмами, рычагами и т. Д.Они отличаются от сферических роликоподшипников, которые относятся к семейству подшипников качения. Обычно для сферических подшипников сферическое внутреннее кольцо вращается под углом в определенных пределах в наружном кольце, в то время как консистентная смазка, ПТФЭ и т. Д. Обеспечивают смазочный слой между поверхностями скольжения. В очень сложных приложениях, таких как тяги управления в аэрокосмической отрасли, маленькие шарики подшипников катятся между внутренним и внешним кольцами, обеспечивая движение с очень низким трением. Сферические подшипники не предназначены для управления вращением как таковым, хотя часто, когда рычаги перемещаются через свой диапазон, соединенные части вращаются и перемещаются под углом друг к другу.Пожалуй, наиболее распространенное применение сферических подшипников — это концы шатунов.

Втулка кондуктора

Втулки кондуктора обеспечивают направление сверла во время операций прецизионного сверления металла и обычно доступны как отдельные детали с запрессовкой или как состоящие из двух частей, заменяемые на вкладыши. Втулки такого типа служат больше для направляющих, чем для поддержки, и часто изготавливаются из более твердых сталей, чем втулки, предназначенные для работы в качестве подшипников. Обычно они имеют очень жесткие допуски, чтобы обеспечить точность, необходимую для операций механической обработки.

Втулки и подшипники — Области применения и отрасли промышленности

В отличие от подшипников качения, которые рассчитаны на конечный срок службы, подшипники скольжения, рассчитанные на полную жидкостную смазку, теоретически способны работать неограниченно долго и используются в очень критических приложениях, где отказ подшипников может иметь серьезные последствия. Примеры включают многие из десятков видов турбомашин, такие как паровые турбины электростанций, компрессоры, работающие в критических трубопроводах и т. Д.Подшипники скольжения также часто используются в низкоскоростных валах, таких как гребные валы судов. Как уже упоминалось, они используются почти исключительно в двигателях. Подшипники скольжения также превосходны на другом конце спектра из-за их низкой стоимости и простоты, а также хорошо подходят для приложений с прерывистым движением и, конечно же, для линейного движения. Для этих подшипников материалы играют широкую роль и могут варьироваться от спеченной бронзы, пропитанной маслом, до конструкций из термопластов, способных работать всухую с использованием встроенных смазочных материалов.Последние часто применяются в пищевой промышленности, где смазочные вещества не должны попадать в продукты. Подшипники скольжения часто отливают из бронзы или прессуют из металлического порошка и пропитывают маслом, которое обеспечивает пленочную смазку. Пластиковые подшипники из нейлона, PTFE, Vespel и т. Д. Доступны там, где прочность и характеристики металлических подшипников не требуются.

Рекомендации

Конструкция гидродинамических опорных подшипников учитывает вязкость масел, толщину масляной пленки, коэффициенты трения, расход масла, утечки масла и т. Д., помимо параметров нагрузки на вал и частоты вращения. Таким образом, конструкция гидродинамического подшипника скольжения во многом зависит от производителей подшипников скольжения, которые часто поставляют подшипники скольжения в виде корпусных узлов с уплотнениями и смазкой. Смазка маслом часто обеспечивается с помощью маслосъемных колец. Подшипники скольжения имеют размеры в соответствии с соображениями давления и скорости, которые вместе определяют так называемый предел PV. Это представляет собой верхний предел комбинированного давления и скорости для данного материала втулки.Подшипник рассчитан на работу ниже этого порога. Расчет включает проекцию площади подшипника на основе его внутреннего радиуса и длины. Некоторые производители определяют максимальные нагрузки и скорости для своих индивидуальных размеров подшипников скольжения, избавляя проектировщиков от необходимости их рассчитывать. Установка подшипников скольжения имеет решающее значение, поскольку для сохранения целостности подшипников обычно используются прессовые посадки. Вдавливание подшипника на место может исказить геометрию отверстия и вызвать проблемы с формированием профиля пленки жидкости, что приведет к быстрому износу подшипника.Производители подшипников скольжения могут предложить рекомендации по выбору посадок для обеспечения правильной работы подшипников. Некоторые подшипники также требуют процедуры обкатки, особенно некоторые из так называемых пластмассовых подшипников с сухим ходом. Обработка канавок подшипников часто выполняется для добавления карманов для удержания смазки для подшипников, которые работают со скоростями, близкими к гидродинамическому режиму. Многие стандартные рисунки канавок могут быть обработаны в стандартных подшипниках, и эти рисунки варьируются от очень простых круговых, прямых или петлевых разрезов до сложных комбинаций и кратных этих простых форм.Сферические подшипники выбираются исходя из допустимых нагрузок и углов перекоса. Втулки кондуктора больше заботятся о точности, чем о нагрузке, и обычно выбираются на основе этих параметров.

Важные атрибуты

Предполагаемое применение подшипников со втулками

Поскольку многие подшипники скольжения предназначены для конкретных применений (например, подшипники двигателя), предполагаемое применение может быть хорошим признаком для поиска подшипников, подходящих для конкретных нужд. С другой стороны, многие подшипники скольжения являются универсальными, подходящими для различных применений подшипников, в этом случае поиск выполняется по геометрии, материалу и т. Д.может дать лучшие результаты.

Тип подшипника

Если вы ищете сферические подшипники, то это место для выбора. Точно так же выбор кондуктора вернет втулки такого типа. Выбор втулки или шейки в качестве типа может дать почти идентичные результаты, поскольку различие между подшипниками скольжения и подшипниками скольжения не обязательно является отраслевой практикой. Действительно, втулки скольжения, подшипники скольжения, подшипники скольжения и т. Д. Могут означать примерно одно и то же. Лучшим выбором для выбора подшипника скольжения из разновидности полножидкостной пленки является выбор материала из материала Babbitt (см. Ниже), который вернет поставщиков узлов гидродинамических подшипников.

Типы материалов втулки

Выбор материалов для подшипников скольжения намного шире, чем для шариковых и роликовых подшипников из-за необходимости найти материал, который может поддерживать развитие масляной пленки, обеспечивать основания, более мягкие, чем шейки вала, обеспечивать пористые структуры, удерживающие и выделяющие масла и т. Д. Скорость и скорость играют большую роль в выборе материалов, как и условия окружающей среды. Пластиковые втулки, работающие всухую, используются в фармацевтической и пищевой упаковке, где масло и металл считаются потенциально опасными, если они могут загрязнять продукты.Дерево иногда может использоваться в морских приложениях, где вода служит смазкой, а не маслом. Баббит — традиционный материал для гидродинамических подшипников, используемых в турбомашинах. Материалы для подшипников скольжения часто состоят из сплавов бронзы, включая алюминиевый никель, фосфор, кремний и т. Д., Которые удовлетворяют различным требованиям смазки и упругости.

Процесс изготовления

Многие подшипники из баббита скольжения производятся методом центробежного литья. Цельнолитые штанги часто используются для обработки бронзовых подшипников.Металлический спеченный порошок — еще один популярный способ изготовления подшипников из бронзы, пропитанной маслом.

Категории связанных продуктов

- Валы (валы) — это механические компоненты, обычно металлические, которые обычно вращаются в осевом направлении для передачи движения.

- Консистентные смазки представляют собой полутвердые смеси смазочных материалов и загустителей, которые обычно изготавливаются из минералов и мыла для получения более высокой вязкости, чем масло, и используются для предотвращения износа контактных поверхностей.

- Смазочное масло — это скользкая вязкая жидкость, состоящая из любого из множества минеральных, растительных, животных или синтетических веществ. Часто для смазки используется смесь газообразных, жидких и твердых углеводородов. Он также доступен в синтетической и съедобной формах.

- Подшипники — это механические узлы, состоящие из тел качения и обычно внутренних и внешних колец, которые используются для вращающихся или линейных валов.

Подшипник скольжения (подшипник скольжения) — сводка

В этой статье представлены общие сведения о подшипниках скольжения.Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

ресурсов

- http://www.kingsbury.com/index.shtml

- http://www.aera.org/engine-professional/avoiding-failure/

- http://www.mae.ncsu.edu/

- http://products.oiles.com/category/industrial-bearings

- http://www.radialbearing.com/engdata.HTML

- http://catalog.buntingbearings.com/Asset/Drilling-Graphiting.pdf

- http://www.copper.org

- http://www.bsahome.org/default.aspx

Подшипники прочие изделия

Прочие «виды» изделий

Больше от Machinery, Tools & Supplies

Определение вала по Merriam-Webster

\ ˈshaft \ множественные валы \ ˈshaf (t) s, для смысла 1b обычно shavz \1a (1) : длинная рукоять копья или аналогичного оружия

b или множественное число бритв \ ˈShavz \ : , в частности, шест : любой из двух длинных деревянных кусков, между которыми лошадь привязана к транспортному средствуc (1) : стрела специально для большого лука

(2) : тело или стержень стрелы, идущей от заострения к голове

2 : резко очерченный луч света, проходящий через отверстие

3 : что-то напоминающее древко копья или стрелы, особенно в длинной тонкой цилиндрической форме : например,

a : ствол дерева

b : цилиндрическая колонна между капителью и основанием

c : ручка инструмента или инструмента (например, гольф club)

d : обычно цилиндрический стержень, используемый для поддержки вращающихся частей или для передачи энергии или движения путем вращения

e : стержень или центральная ось пера

f : вертикальный элемент крест, особенно под руками

g : цилиндрическая часть длинной кости между увеличенными концами

h : небольшая архитектурная колонна (как на каждой стороне дверного проема)

i : колонна, обелиск или другой памятник в форме шпиля или колонны

j : Вертикальное или наклонное отверстие равномерного и ограниченного поперечного сечения, предназначенное для поиска или добычи руды, подъема воды или вентиляции подземных выработок (как в пещере)

k : часть волоса, которая видна над поверхностью кожи — см. Рисунок с волосамиl : вертикальный проем или проход через этажи здания

4a 900 58: снаряд, брошенный как копье или выстрел, как стрела

b : презрительное, сатирическое или содержательно критическое замечание или нападение

c : резкое или несправедливое обращение — обычно используется с , дал им вал

с валом; валопровод; валы

| ||

В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима.

В таком случае подача масла к шатунной шейке получается прерывистой. Для продления ресурса шатунных подшипников приходится очень точно подбирать расположение масляного отверстия на шейке. Расположение отверстия подбирается в зависимости от того, в каком положении находится коленчатый вал и когда подача масла для него жизненно необходима.

От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные.

От них отходят каналы к шатунным. Вторая и четвертая коренная шейка получают смазку через шатунные. Узкая часть какого-л. предмета.

Узкая часть какого-л. предмета. Измерьте диаметр (1) и диаметр (2) штангенциркулем с нониусом. Разница между этими двумя значениями и есть высота подъема кулачка.

Измерьте диаметр (1) и диаметр (2) штангенциркулем с нониусом. Разница между этими двумя значениями и есть высота подъема кулачка.

Осевой зазор равен разности между максимальным и минимальным значением.

Осевой зазор равен разности между максимальным и минимальным значением.