Как поправить коленвал / Ремонт двигателей

Когда речь заходит о капитальном ремонте двигателя, от механиков часто слышишь: «Отдам коленчатый вал шлифовщику, прошлифует, и все будет как надо…» К сожалению, «как надо» получается редко, и качественно отремонтировать коленчатый вал только шлифовкой не удается. Почему? Попробуем разобраться.

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить — это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

К сожалению, подобная ситуация — не редкость в отечественной практике. На некоторых ремонтных предприятиях коленчатый вал в результате ремонта иной раз приобретает почти фантастические свойства — начинают «пропускать» его сальники, выходят из строя детали привода распределительного вала и даже коробки передач. Случается и так, что стремительно падает давление масла в системе, а при проверке оказывается, что коренные подшипники быстро износились. Часто после ремонта заметно возрастают вибрации двигателя, да и работает он слишком шумно. Почему? Причин несколько, но, чтобы в них разобраться, сперва попробуем ответить на главный вопрос:

Что случилось с коленвалом?

Коленчатый вал — деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

При нормальной эксплуатации коленвал будет работать очень долго. Но случается это, увы, не всегда. Если использовать масло низкого качества и неизвестного происхождения, не контролировать его уровень, менять масло и фильтр, «когда придется», гонять двигатель длительное время на максимальных режимах, да еще и недостаточно прогретым, то — будьте уверены — без последствий для коленвала это не пройдет.

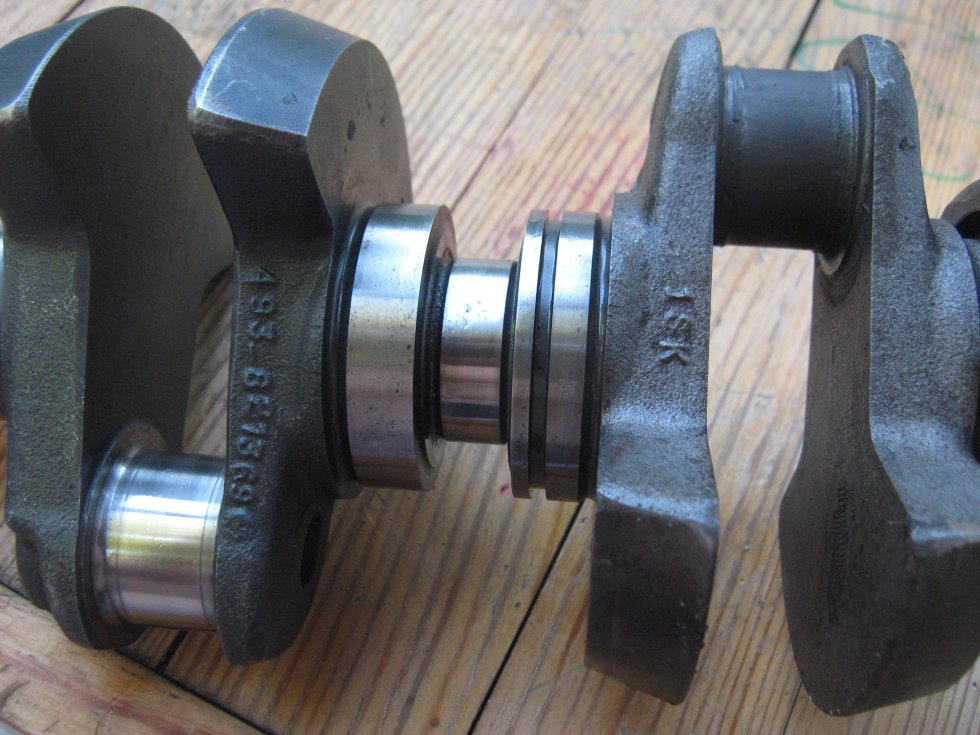

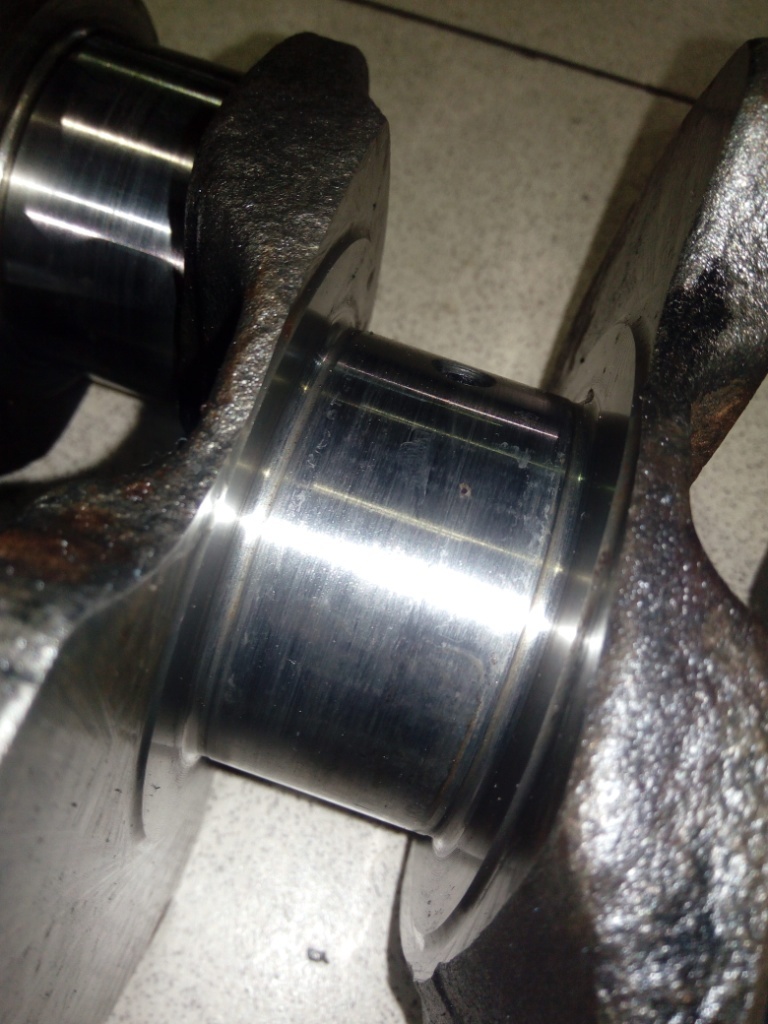

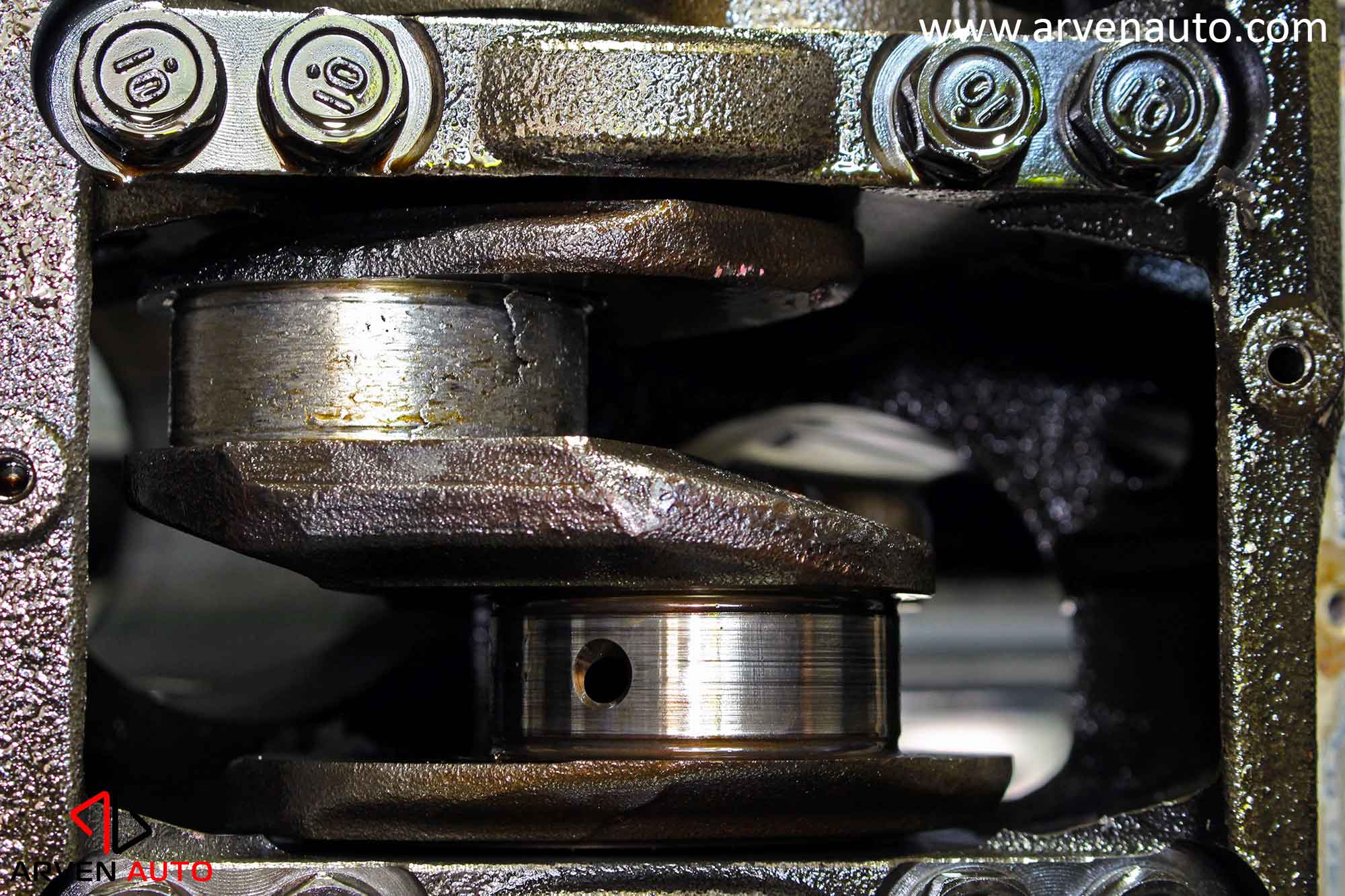

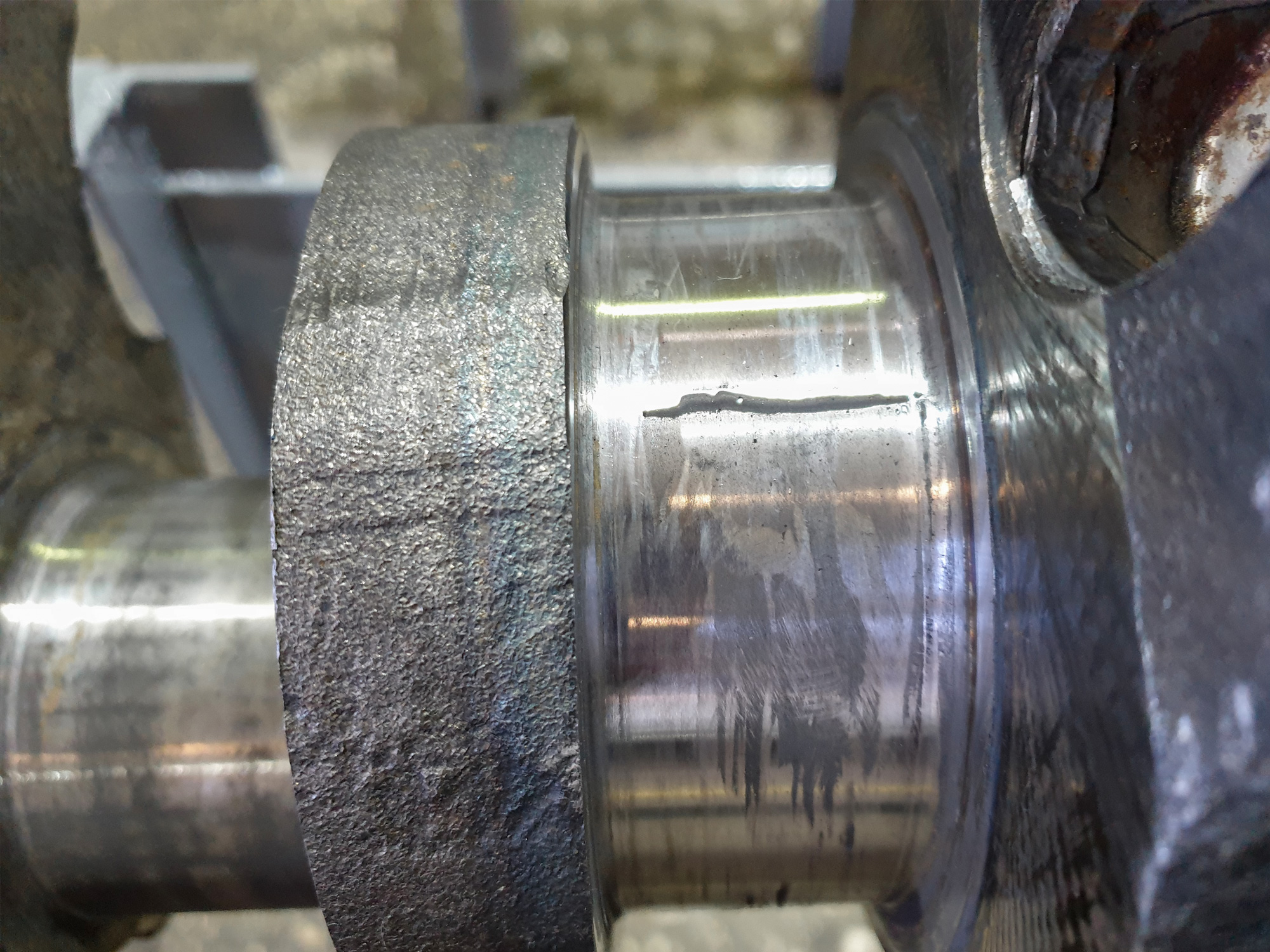

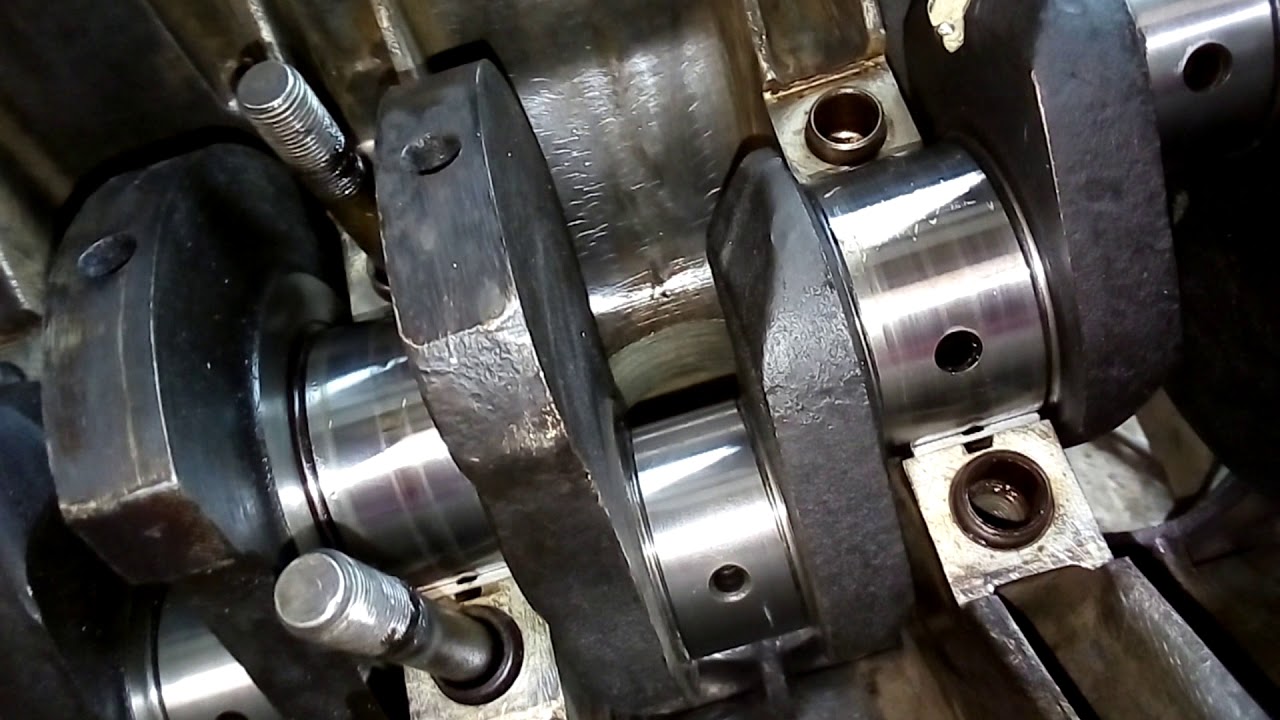

Самые распространенные повреждения валов — из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

Задиры и износы, как правило, сами по себе не так страшны, — ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом — задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т. е. приобретают взаимное биение.

е. приобретают взаимное биение.

Согласно ТУ заводов-изготовителей, такие биения не должны превышать 0,010-0,020 мм. Куда там! После описанного «ремонта» иной раз и 0,1 мм можно почитать за благо. Что дает такое биение для двигателя, вкратце уже рассказано выше. Добавим лишь, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник неспособен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго.

Но самое главное, вал станет неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно — ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов — при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Гораздо проще попытаться выправить кривой вал так, чтобы затем прошлифовать его в ближайший ремонтный размер. Иными словами, надо разогнуть его обратно. Правда, если вал имеет задиры на нескольких шейках, да еще расположенных в разных плоскостях, то кривая его прогиба становится пространственной. Распутать такую кривую — и наука, и детектив одновременно. Но сделать это необходимо, иначе качественно вал не отремонтировать.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Таким способом, действительно, удается поправить вал, но установить точно, в каком конкретно месте возникает деформация при правке, очень трудно. Однако известно, что деформациям в первую очередь подвергаются самые «слабые» места вала. В основном это галтели — места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели — это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

В основном это галтели — места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели — это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

В целом ни один из перечисленных способов не гарантирует того, что вал после правки со временем не «вернется» в криволинейное состояние (в таких случаях говорят, что вал обладает «памятью», т. е. способностью запоминать свое предыдущее состояние). Значит, опять возможны задиры и выход двигателя из строя.

Метод Буравцева

Учитывая недостатки известных способов правки, фактически не позволяющих их использовать в ремонте, был разработан принципиально другой способ. Его назвали «поэлементной холодной правкой».

В процессе правки по методу Буравцева тоже используется пресс. «Ноу-хау» заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется, да так, что в нем вместо обычных для подобных случаев напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

За годы использования способа поэлементной правки на практике накоплен огромный фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Оказалось, что, в отличие от других, эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. И это несмотря на то, что многие валы имели ослабленные задирами шейки!

И это несмотря на то, что многие валы имели ослабленные задирами шейки!

Все вышесказанное относится и к другим валам двигателей, в том числе распределительным и вспомогательным. Во многих случаях применение данного способа правки вообще не имеет альтернативы, поскольку дает возможность вернуть к жизни практически «безнадежные» валы с очень большой исходной деформацией.

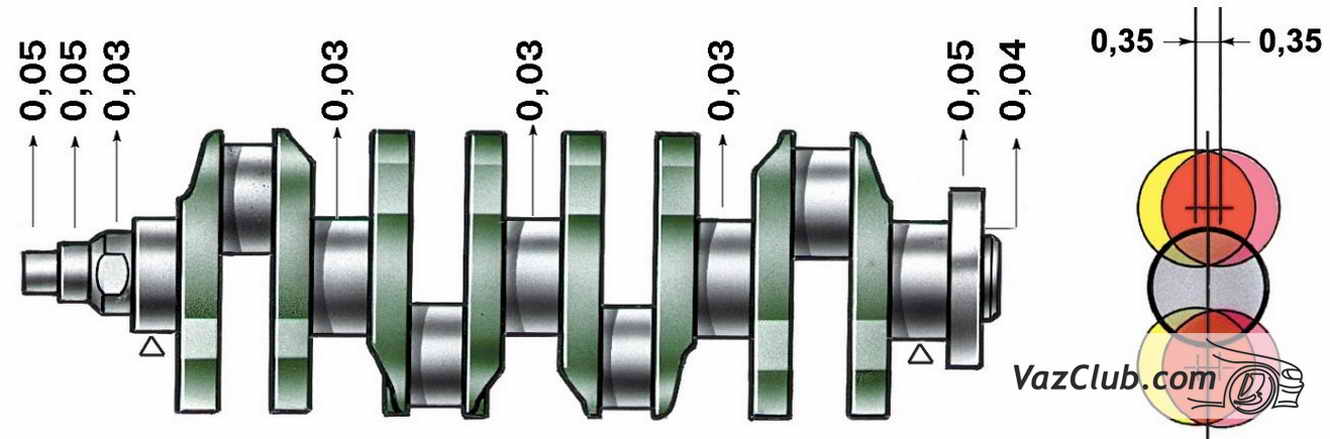

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,05-0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно — грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленчатого вала. Как это сделать, мы расскажем подробно в наших следующих материалах.

Коленчатый вал и его назначение

Подробно рассмотрим принцип работы коленчатого вала.

Среди всех элементов конструкции двигателя внутреннего сгорания именно коленчатый вал считается наиболее важным и дорогостоящим. И это неудивительно, ведь довольно трудно найти более ответственный элемент, чем коленчатый вал. Именно данный элемент ответственен за процесс преобразования в крутящий момент возвратно-поступательного движения поршней.

Восприятие переменных нагрузок, возникающих в результате действия сил давления газа, вращающихся и движущихся масс и их сил инерции – одна из важнейших задач, которая решается исключительно благодаря данному элементу конструкции. Коленчатый вал является цельным элементом конструкции, потому правильнее будет дать ему название “деталь”. Методы ковки стали либо литья чугуна – вот главные способы изготовления этой детали. Стоит отметить, что турбированные, а также дизельные силовые установки оснащаются коленчатыми валами из наиболее прочных видов стали, и они являются более надежными.

Коленчатый вал является цельным элементом конструкции, потому правильнее будет дать ему название “деталь”. Методы ковки стали либо литья чугуна – вот главные способы изготовления этой детали. Стоит отметить, что турбированные, а также дизельные силовые установки оснащаются коленчатыми валами из наиболее прочных видов стали, и они являются более надежными.

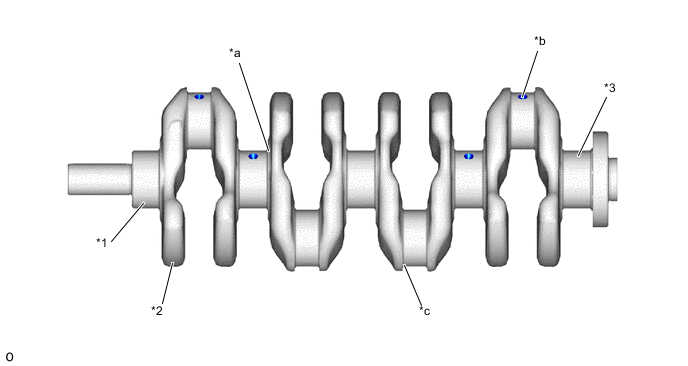

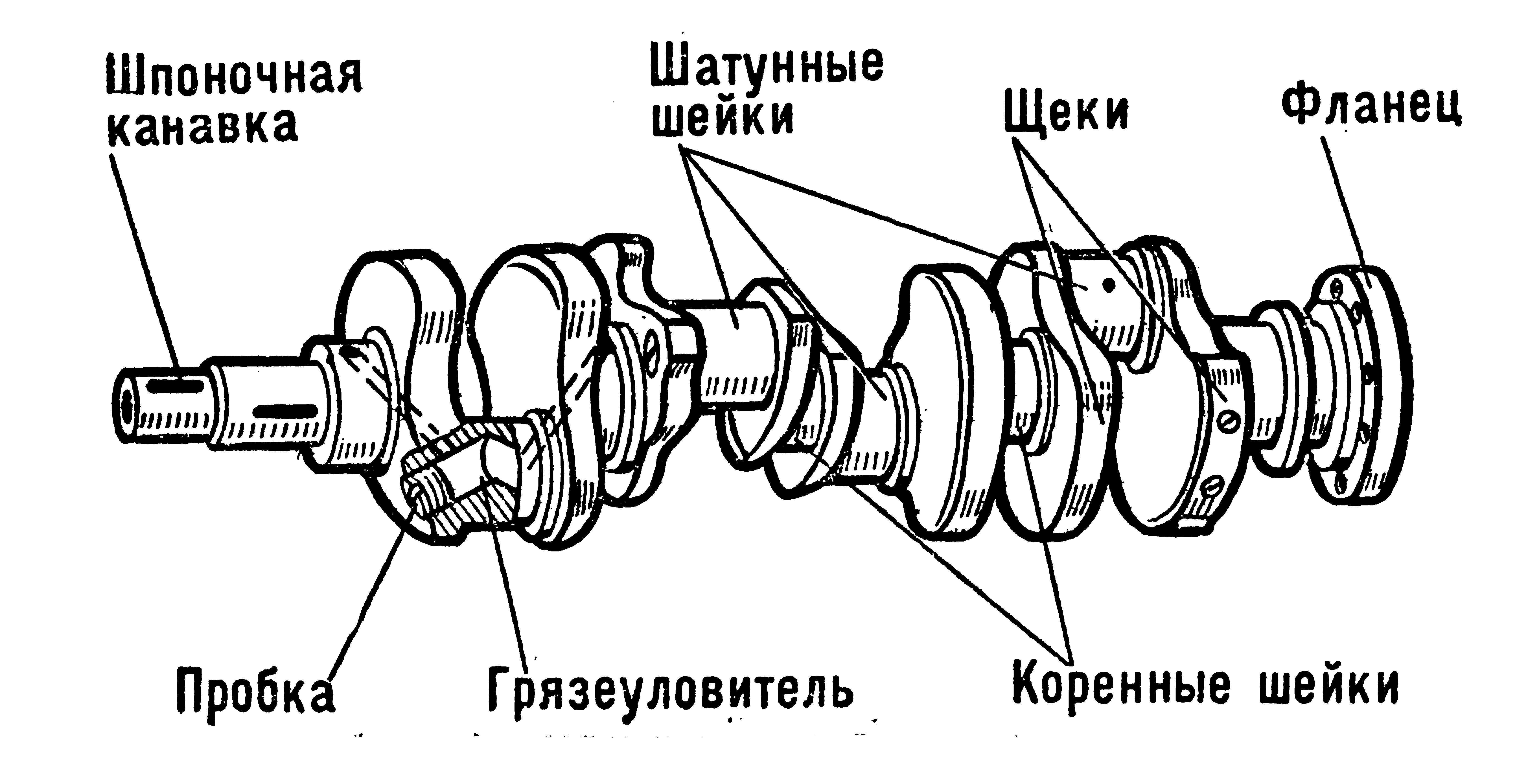

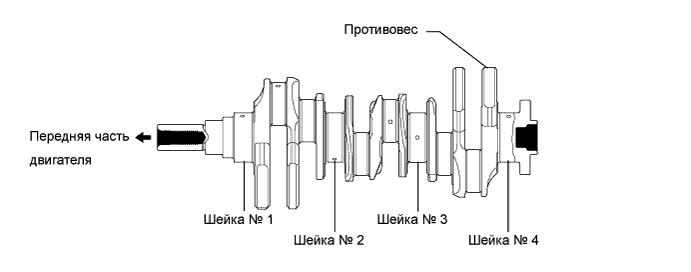

Схема коленчатого вала.

Рассмотрев конструкцию вала, можно увидеть, что эта деталь соединяет воедино шатунные(6) и коренные шейки(9), которые, в свою очередь, объединяются друг с другом при помощи щек(5). По количеству шеек коренные опережают шатунные на один элемент, а сам вал с подобной компоновкой называется “полноопорный”. В сравнении с шатунными шейками, коренные обладают большим диаметром. Противовес(4) является естественным продолжением щеки(5) в направлении, противоположном шатунной шейке. Основной задачей противовесов является создание условий для уравновешивания веса поршней и шатунов, что напрямую влияет на работу силовой установки, делая ее более плавной и размеренной.

Между щеками находится шатунная шейка, и она носит название “колено”. Расположение колен напрямую зависит от нескольких факторов, среди которых: количество цилиндров, порядок их работы, расположение, а также тактность силовой установки. Уравновешенность мотора обеспечивается за счет положения колен. Кроме того, от данного фактора зависит равномерность воспламенения, изгибающие моменты и наименее возможные крутильные колебания.

Шатунная шейка является важнейшей опорной поверхностью для шатунов. В V-образной силовой установке коленчатый вал создается при помощи специальных шатунных шеек удлиненной формы. На этих шейках и основывается пара шатунов правого и левого ряда цилиндров. На определенных валах таких двигателей спаренные шейки шатунов несколько сдвинуты друг против друга под углом в 18 градусов, за счет чего и обеспечивается равномерное воспламенение (данная технология более известна под названием Split-pin).

Переход к щеке от шейки считается элементом, который наиболее подвержен нагрузкам среди всех элементов конструкции коленчатого вала. Чтобы добиться снижения концентрации напряжения, переход к щеке от шейки создается с определенным радиусом закругления, который также известен как галтель. За счет галтелей длина коленчатого вала способна увеличиваться, а чтобы уменьшить длину вала, эти галтели создают с углублением в шейку либо щеку.

Чтобы добиться снижения концентрации напряжения, переход к щеке от шейки создается с определенным радиусом закругления, который также известен как галтель. За счет галтелей длина коленчатого вала способна увеличиваться, а чтобы уменьшить длину вала, эти галтели создают с углублением в шейку либо щеку.

Подшипники скольжения – еще один важный элемент, ведь они обеспечивают вращение в шатунных шейках шатунов, а вала – в опорах. Роль подшипников выполняют специальные, произведенные из прочной стальной ленты разъемные вкладыши. На эту же ленту наносится антифрикционный слой. Но почему вкладыши не проворачиваются вокруг шейки? Все потому, что они надежно фиксируются в опоре благодаря наличию выступа. Чтобы недопустить лишних перемещений вала, применяется упорный подшипник скольжения. Этот подшипник устанавливается на крайней, либо средней шейке.

Схема системы смазки.

Шатунные и коренные шейки являются частью системы смазки двигателя, при этом сама смазка производится под давлением. Конструкцией предусмотрен подвод масла для смазки к каждой конкретной опоре коренной шейки, начинающийся от общей магистрали. В дальнейшем к шатунным шейкам масло переходит по каналам, расположенным в щеках.

Конструкцией предусмотрен подвод масла для смазки к каждой конкретной опоре коренной шейки, начинающийся от общей магистрали. В дальнейшем к шатунным шейкам масло переходит по каналам, расположенным в щеках.

С коленчатого вала мощность отбирается с хвостовика, заднего конца, а к этому концу прикрепляется маховик. Спереди на конце вала (его также называют носком) имеются посадочные места, и на этих местах закрепляется звездочка (шестерня) привода распределительного вала, специальный гаситель крутильных колебаний (во многих, но не во всех конструкциях) и шкив привода вспомогательных агрегатов. Гаситель представляет собой 2 диска, которые крепятся друг к другу при помощи материала, обладающего высокой степенью упругости (резина, пружина и силиконовая жидкость). Благодаря данному упругому материалу происходит поглощение вибраций вала через внутреннее трение.

Что такое коленчатый вал (коленвал) видео, лекция:

Графическое видео о процессе работы коленвала:

youtube.com/embed/bDmXZ_xZLUw?autohide=2&autoplay=0&controls=1&fs=1&loop=0&modestbranding=0&rel=1&showinfo=1&theme=dark&wmode=» allowfullscreen=»» name=»su-youtube-advanced»/>

Как изготавливают коленчатый вал (видео):

Присланная статья «»Механика» поломок коленвала» на сайте компании Механика по ремонту автомобилей

Коленчатый вал — не только одна из наиболее нагруженных, а в силу того наиболее часто выходящая из строя деталей двигателя, но и одна из самых дорогих по стоимости, поэтому неспроста его ремонт привлекает внимание автомобилистов: квалифицированное устранение дефектов коленвала экономически более выгодно…

От теории.

..

..Вряд ли найдутся возражения, что о надежности и долговечности двигателя той или иной марки судят в основном по работе коленвала. Коленчатый вал не просто «жертва» всего многообразия действующих на него весьма значительных нагрузок — сил давления газов, передаваемых через шатуны от поршней при сгорании топлива, и сил инерции от их возвратно-поступательного движения, вызывающих естественный износ или повреждения при неправильной эксплуатации. Это деталь, которая должна успешно противостоять самому длительному и опасному — многоцикловому режиму нагружения со знакопеременными нагрузками, принимая на себя все последствия сопротивления длительной усталостной прочности.

Поломки коленвалов чаще всего вызваны недосмотром за необходимым количеством смазки в двигателе, реже — длительной работой двигателя на максимальных оборотах, в частности, еще и недостаточно прогретого. Основные дефекты — задиры шеек, сопровождаемые увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, реже — перегрев и расплавление вкладышей.

Устранение задиров и износов ликвидируется шлифовкой шеек в ближайший ремонтный размер, в особо тяжелых случаях, в несколько (то есть в любой возможный ремразмер). Но в подавляющем большинстве таких случаев возникает другая проблема: задир сопровождается местным нагревом поверхности шейки, зачастую, в сотни градусов. Сторона шатунной шейки, воспринимающая наибольшую нагрузку от шатуна, разогревается сильнее, а значит, коленчатый вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Ось вращения коленчатого вала изгибается, нарушается соосность коренных шеек и вал станет кривым. В этом случае ремонт коленвала будет включать в себя ряд дополнительных операций по его выпрямлению.

К сожалению, в отечественной практике ремонт коленвала зачастую ограничивается шлифовкой, наивно полагая, что при незначительных задирах коленвал станет прямым и его деформацию изгиба можно не принимать во внимание. Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

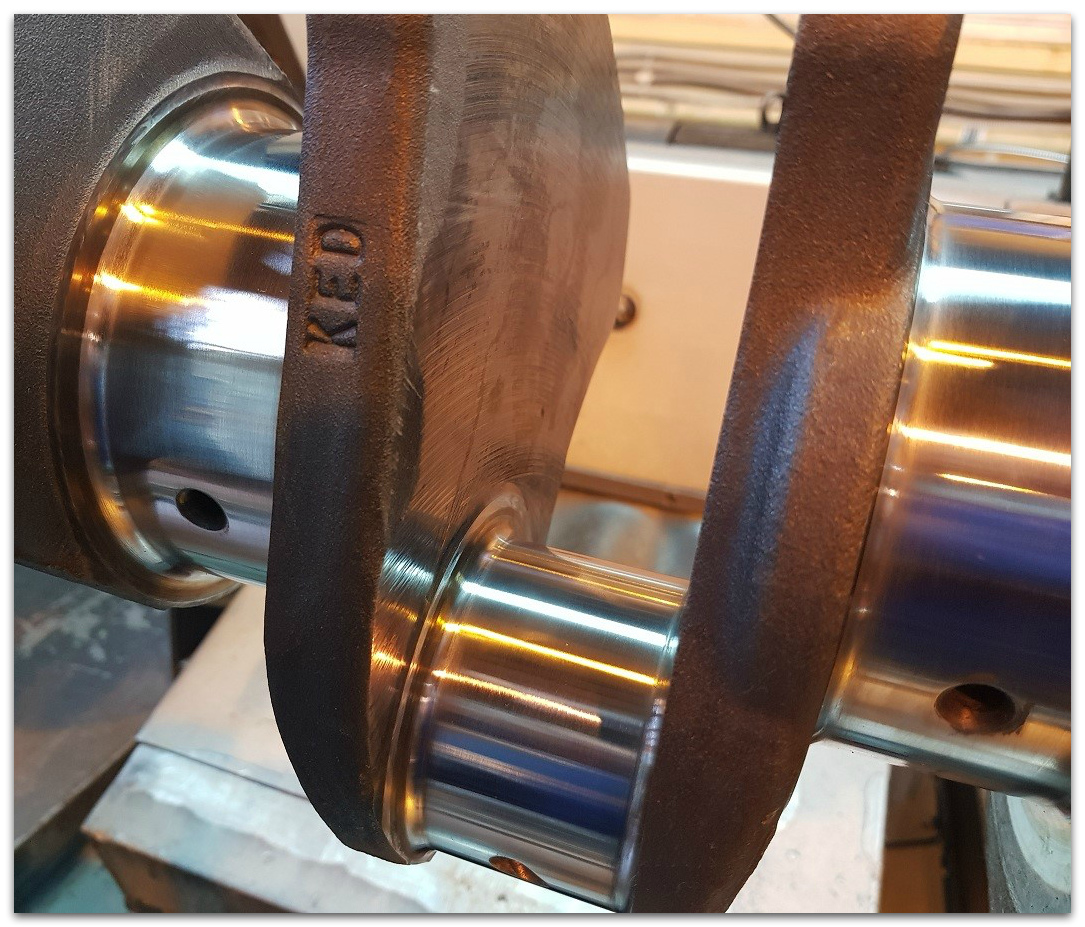

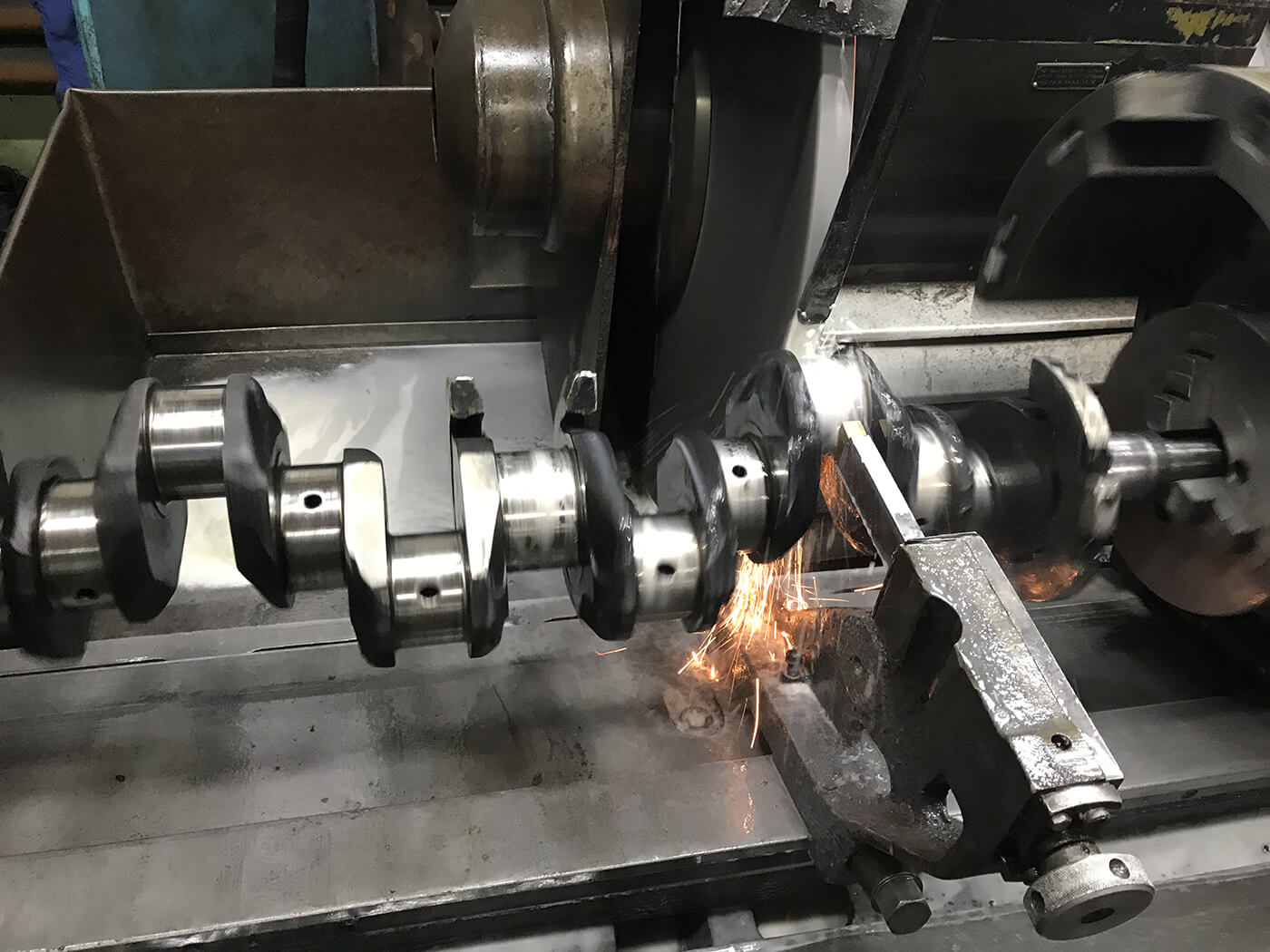

Шлифовка коленвала — не просто тонкий процесс, требующий специального станочного оборудования, но и аккуратности, профессиональных навыков и опыта исполнителя.

…к статистике, практике и культуре

В начале 90-х годов, когда, с одной стороны, заметно возрос ввоз подержанных иномарок в Россию, а с другой, стали закрываться по причине нерентабельности заводы и ремонтные цеха, которые могли обеспечить достаточную точность и квалифицированность работ (в частности, шлифовки), стали появляться узкоспециализированные ремонтные компании. Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

— Собранная нами статистика за период 2006 — начала 2007 года (в выборке рассматривались автомобили, выпущенные после 1995 года) свидетельствует, что чаще всего дефекты возникают в отечественных коленвалах Горьковского автозавода — на «Газелях» и «Соболях», из иномарок с большим отрывом лидирует «Фольксваген» (см. диаграмму). Хотя вряд ли по собранной нами статистике можно сразу и однозначно сделать заключение о надежности того или иного двигателя, здесь скорее уместно замечание: на чем парод больше всего ездит, то чаще всего и ломается. Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

— Каковы наиболее типичные поломки?

— По нашей статистике, типичная неисправность — «припаянный» вкладыш к коленвалу; причем для легкового транспорта вкладыш изнашивается и «задирает» коленвал, а для грузового, где нагрузки намного значительнее, вкладыш сразу «прилипает» и уже проворачивается в постеле блока. Если в процентном соотношении, то порядка 80 процентов дефектов составляет проворот вкладыша и задир вала, остальные — естественный износ двигателя, выработавшего свой ресурс. Встречаются, конечно, и «эксклюзивные» причины разрушения вала — такие как лопнувший вал, — но при внимательном рассмотрении выявляется, что ранее вал уже ремонтировался, и были незамечены более глубокие повреждения. Что касается степени износа, то отрадно констатировать, что за последние 6 лет уровень технической грамотности автовладельцев заметно возрос, и выходящих из ряда вон случаев, например, вал с изношенной шейкой на 2-3 мм, практически не появляется. Хотя, с другой стороны, таких цен на ремонт, как в начале 90-х, сейчас нет — они упали ориентировочно процентов на 70. Например, если тогда ремонт двигателя малотоннажного грузовика-«Мерседеса» с двигателем ОМ 366 стоил чуть менее трети от стоимости подержанного автомобиля, то теперь ремонт коленвала обходится в 40-50 процентов от стоимости этой же новой детали.

Хотя, с другой стороны, таких цен на ремонт, как в начале 90-х, сейчас нет — они упали ориентировочно процентов на 70. Например, если тогда ремонт двигателя малотоннажного грузовика-«Мерседеса» с двигателем ОМ 366 стоил чуть менее трети от стоимости подержанного автомобиля, то теперь ремонт коленвала обходится в 40-50 процентов от стоимости этой же новой детали.

— Какие технологии ремонта коленвалов применяют в «Механике»?

— Основная технология ремонта — шлифовка в ремонтный размер и проверка на изгиб. Его правкой, наваркой и напылением занимаемся реже, когда уже больше ничего предпринять нельзя, своеобразный вариант «спасения умирающего». Причина проста: для последних вариантов характерны нерегламентные разрушения. Определить, где какие внутренние трещины возникли, — достаточно трудоемкая и дорогая задача, порой сравнимая со стоимостью вала. Произвести дефектацию на столичных предприятиях, имеющих соответствующее оборудование, по приемлемой цене реально лишь в детали размером 10×10 см. Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

— Каков парк оборудования компании, используемый для шлифовки валов?

— Если говорить о тяжелых валах — грузовики 3-8 тонн, — это оборудование итальянской фирмы BERCO. Станок BERCO RTM-351 позволяет шлифовать коленчатые валы максимальной длиной в 2,9 метра. BERCO RTM-270 — не более 1,8 метра. Применяем и более точные станки AMC-SCHOU. Причем преимущество последних даже не столько в точности, сколько в наличии гидропривода (на BERCO привод электрический), что позволяет избежать «эксцессов» в момент старта. Поскольку цена станков несопоставимая, основной парк составляет модельный ряд BERCO. Это оборудование мы стали применять где-то с 2000 года. В начале развития приходилось использовать советские шлифовальные станки модельного ряда еще 40-70-х годов, в частности популярные в 90-е годы ЗА423 и ЗД4230Л, производимые на Украине в городе Лубны. Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

— В сфере шлифовки коленвалов существует конкуренция, в частности, в столице?

— Да, безусловно, среди таксомоторных автопарков и автопредприятий со своими ремонтными цехами. Но уже наметилась тенденция к уходу от этого вида ремонта. Это вполне естественно: прокормить себя, шлифуя собственные валы, нереально. Чтобы была и прибыль, и окупаемость, ежедневно в ремонте должно быть по 10-15 машин. Плюс к этому поддержание станка в рабочем состоянии, подбор квалифицированного персонала. Последнее особенно сложно: в 90-х годах среднее техническое образование подверглось основательному разгрому… Поэтому шлифовщики — люди возрастные, с определенным психологическим настроем, как правило, от 40 лет… Например, нашему самому старому шлифовщику… 74 года! Приходит, конечно, и молодежь, но на смежные специальности и лишь у нас, получив параллельно соответствующее образование, становятся шлифовщиками.

Полезные советы

— Во избежание повреждений коленвала могли бы вы дать практический совет по использованию современных смазочных материалов?

— Если идет речь о новом автомобиле, то достаточно следовать указаниям в технической книжке, соблюдать регламентный пробег и маркировку масла. Как показывает практика, этого достаточно, чтобы двигатель без хлопот отработал 250-300 тысяч. Менять рекомендации можно только в сторону уменьшения срока межсервисного обслуживания. Многие производители дают несоответствующие российским условиям сроки регламентных работ по ТО… Потом учтите, что если вы эксплуатируете, например «Газель» с бензиновым «406-м» двигателем в Краснодарском крае, это одно, а если тот же автомобиль бегает в столице и часами стоит в пыльных пробках, то снижение замены масла с 10 тысяч хотя бы до 8 тысяч вполне обосновано и рентабельно. Использовать различные рекламируемые суперприсадки, на наш взгляд, смысла нет: все необходимое есть в хорошем, качественном масле. Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

— Насколько правка коленвала может заменить шлифовку?

— Гнутый коленвал исправить шлифовкой сложно. Но править — значит вернуть деталь в первоначальное состояние, а выгнуть обратно на специальном стенде-прессе — это несколько иной случай. При выгибании основную массу микротрещин найти и увидеть сложно без наличия дефектоскопа. А при правке часть валов успевают лопнуть, и в этом огромный плюс, что непоправимое не произошло в двигателе. Заметьте, что ни один вал, поставленный в двигатель, не был изначально кривым (о «национальной особенности» автомашины «Волга» — отдельный разговор). Поэтому, скорее всего, что-то произошло с двигателем до этого, что искривило вал, и это не может не отразиться на какой-либо шейке. Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

— Многие считают наиболее дешевым способом «реанимации» коленчатого вала — заменить его на б/у, хоть это и «кот в мешке». Ваше мнение?

— Упомянутый «кот в мешке» как минимум, с износом, а как максимум — с дефектом, о котором клиент не знает, а проверить это либо сложно, либо дорого. Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно.

Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно. Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

В. БОГДАНОВ

обозреватель «За рулём» (проект «Рейс»).

| VW |

Transporter T4 Transporter T5 Caravelle LT28 LT35 |

||

|

Применяемые двигатели: 1,9D/TDi, 2,4D, 2,5TDi, 2,8VR6 Обозначения двигателей: 1X, 1Y, AAZ, AAB, AHY, AGT, AAA, BBE Ремонт коленчатых валов, шт. |

740 | ||

| Renault | Master | ||

|

Применяемые двигатели: 2,2DCi, 2,4 D/TD, 2,5 D/DT, 2,8DTi Обозначения двигателей: J8S, G9T, S9U, 8140.  27, 8140.67 27, 8140.67 Ремонт коленчатых валов, шт. |

190 | ||

| Fiat-Iveco |

Ducato Daily |

||

|

Применяемые двигатели: 1,9D, 2,5D/TD, 2,8 D/TD Обозначения двигателей: 8140.23, 8140.27, 8140.47, 8140.67, XUD9 Ремонт коленчатых валов, шт. |

230 | ||

| Toyota | Hiace | ||

|

Применяемые двигатели: 2,4D/TD, 2,8D, 2,4i, 2,7i Обозначения двигателей: 2LII, 2L-TII,3L, 3RZ-FE, 2R-ZE Ремонт коленчатых валов, шт.

|

140 | ||

| MB |

Series 611-615 Series 811-815 Vario |

||

|

Применяемые двигатели: 4,0D, 4,2TD Обозначения двигателей: OM 354, OM 364, OM 904 Ремонт коленчатых валов, шт. |

155 | ||

| MB |

Sprinter 208-216 Sprinter 308-316 Sprinter 408-416 |

||

|

Применяемые двигатели: 2.2TD, 2,7TD Обозначения двигателей: 611,9.., 612,9.. Ремонт коленчатых валов, шт.

|

105 | ||

| Pegeout | Bpxer | ||

|

Применяемые двигатели: 2,0I, 1,9D/TD, 2,0HDi, 2,2HDi, 2,5D/TDi, 2,8HDi Обозначения двигателей: XUD9, XU10, DW10, DJ5T, 8140.43 Ремонт коленчатых валов, шт. |

90 | ||

| Ford | Transit | ||

|

Применяемые двигатели: 2,0I, 2,0Di/Tdi, 2,4D/Di, 2,5Di/Tdi Обозначения двигателей: NSF, NSE, F4FA, 4FA, 4FB, 4EA, D2FA Ремонт коленчатых валов, шт. |

280 | ||

| ГАЗ |

Газель Соболь |

||

|

Применяемые двигатели: 2,3, 2,5, 2,9 Обозначения двигателей: ЗМЗ 402, ЗМЗ 405, ЗМЗ 406, УМЗ 421 Ремонт коленчатых валов, шт.

|

1890 | ||

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Устройство, схема и ремонт коленвала двигателя

Посмотреть вал в каталоге «АВТОмаркет Интерком»

Задать вопрос специалисту нашей компании

Коленчатый вал считается самым ответственным и дорогим по цене составляющих элементов двигателя внутреннего сгорания. Он улучшают определенное возвратно-поступательное движение автомобильных поршней в момент, когда крутится. Коленчатый вал принимает постоянно переменные нагрузки от определенных сил давления газов, а также сил инерции масс, которые двигаются и вращаются.

Коленвал двигателя является единым конструктивным элементом, поэтому опытные водителя называют его деталью. Как правило, вал производят из стали через процесс ковки, но можно его получить и в результате литья из чугуна. На двигателей с дизелем или турбой устанавливаются более прочные коленчатые валы из стали.

На двигателей с дизелем или турбой устанавливаются более прочные коленчатые валы из стали.

Схема коленчатого вала

Конструктивно коленчатый вал соединяет несколько коренных и шатунных шеек, которые связаны между собой щеками. Коренных шеек, как правило, на 1 больше, а вал с данной компоновкой называется «полноопорным». Диаметр у коренных шеек, как правило, больше чем у шатунных. Продолжением щеки в обратной стороне направления от шатунной шейки является противовесом. Чтобы обеспечить плавную работу двигателя, противовесы уравновешивают вес шатунов и поршней.

Шатунная шейка, которая находится среди щек, называется коленом. Колена находятся в строгой зависимости от того, сколько их по количеству, как расположены и порядка работы цилиндров, опреденной тактности двигателя. Само положение колен обязано уравновесить двигатель, обеспечить равномерность воспламенения, и минимум крутильные колебания и изгибающие моменты.

Шатунная шейка является простой опорной поверхностью для конкретного шатуна. Если у вас автомобиль с двигателем V-образным, то процесс выполняется с немного удлинёнными шатунными шейками, на которых базируется 2 шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей могут попадаться спаренные шатунные шейки, которые сдвинуты относительно друг друга на угол около 20°, что приводит к правильному воспламенению (технология носит название Split-pin).

Если у вас автомобиль с двигателем V-образным, то процесс выполняется с немного удлинёнными шатунными шейками, на которых базируется 2 шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей могут попадаться спаренные шатунные шейки, которые сдвинуты относительно друг друга на угол около 20°, что приводит к правильному воспламенению (технология носит название Split-pin).

Место перехода от шейки к щеке является нагруженным в конструкции вала. Чтобы снизить концентрацию напряжений переход от шейки к щеке выполняется с радиусом закругления (определенной галтелью). Все галтели увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

Подшипники скольжения обеспечивает вращение коленчатого вала в опорах. Подшипники могут заменить разъемные тонкостенные вкладыши, которые производятся из стальной ленты с определенным нанесенным антифрикционным слоем. Существует выступ, который препятствуют проворачиванию вкладышей вокруг шейки. Чтобы избежать осевые перемещения коленчатого вала рекомендуют использовать упорный подшипник скольжения, который находится на средней или крайней коренной шейке.

Чтобы избежать осевые перемещения коленчатого вала рекомендуют использовать упорный подшипник скольжения, который находится на средней или крайней коренной шейке.

Следите за состоянием смазки в двигателе, иначе придется чаще делать ремонт коленвалов. В целом это задиры шеек, т.е. «схватывание» разных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

При ремонте коленвала не стоит забывать о его надежности и долговечности, они не должны снизиться. В другом случае ремонт коленвала может быть дорогим, так как деньги и время будут потрачены зря.

Автозапчасти для ремонта двигателя внутреннего сгорания можно приобрести через интернет магазин компании «АВТОмаркет Интерком». Если вам требуется ремонт или диагностика двигателя, то обратитесь в автосервис по адресу ул. Пономарева, 25.

Пономарева, 25.

Динамический анализ роторной системы коленвала поршневого двигателя

При вращении коленчатого вала поршневого двигателя могут возникать автоколебания. Они возбуждаются вследствие эксцентриситета шатунной шейки коленчатого вала и балансировочных масс в механической части системы. В данной заметке мы подробно разберём динамические характеристики коленчатого вала и орбиты движения балансировочных масс на валу с использованием функционала нового модуля Роторная динамика (Rotordynamics Module), который является дополнением к модулю Механика конструкций пакета COMSOL Multiphysics®. На основе результатов моделирования вы сможете улучшить конструкцию коленчатого вала, уменьшив его вибрации и, тем самым, оптимизировать работу двигателя целиком.

Анализ различных деталей поршневого двигателя

В поршневом двигателе, который является главным силовым агрегатом в автомобильной промышленности, выход из строя всего лишь одной небольшой детали может привести к поломке всего двигателя. Таким проблемным элементом могут являться шатуны поршневого двигателя, которые мы рассмотрели в одной из предыдущих статей нашего корпоративного блога. Однако, помимо шатунов, в двигателе есть много деталей, которые также необходимо учитывать при его проектировании.

Таким проблемным элементом могут являться шатуны поршневого двигателя, которые мы рассмотрели в одной из предыдущих статей нашего корпоративного блога. Однако, помимо шатунов, в двигателе есть много деталей, которые также необходимо учитывать при его проектировании.

Расчет усталостного (эксплуатационного) ресурса шатунов трёхцилиндрового поршневого двигателя.

Рассмотрим, к примеру, коленчатый вал двигателя. Эта деталь двигателя преобразует возвратно-поступательное движение поршней, которые соединены с ним, во вращательное движение. Шатунные шейки коленчатого вала расположены эксцентрично по отношению к оси вращения вала, чтобы обеспечить возможность преобразования таких движений. Однако, эта эксцентричность создаёт неуравновешенные силы при вращении коленчатого вала. Для балансировки таких сил на коленчатый вал добавляются балансировочные массы, которые из-за осевого смещения относительного коленчатого вала, создают несбалансированный изгибающий момент по всей длине детали. Поэтому положение балансировочных масс определяется таким образом, чтобы минимизировать изгибающий момент. Этот процесс обычно называют балансировкой ротора.

Поэтому положение балансировочных масс определяется таким образом, чтобы минимизировать изгибающий момент. Этот процесс обычно называют балансировкой ротора.

Эксцентриситет шатунных шеек коленчатого вала и балансировочных масс, а также осевое смещение между ними может привести к тому, что при вращении на коленчатом валу будут возникать автоколебания. Как и в случае с другими типами вращающегося оборудования, такие вибрации могут влиять на безопасность и производительность отдельных частей и двигателя целиком.

Функционал нового модуля Роторная динамика позволяет проводить точный анализ вибраций коленвала двигателя. В данной заметке мы рассмотрим учебный пример из Галереи моделей и приложений, а также продемонстрируем новые возможности пакета.

Модель: Динамический анализ роторной системы в виде коленвала

Начнем с геометрии нашей модели. В этом примере будем использовать коленчатый вал трёхцилиндрового поршневого двигателя. На схеме ниже изображена геометрия коленчатого вала, на которой отмечены маховик и расположение подшипников.

Геометрия коленчатого вала двигателя.

В процессе анализа будем предполагать, что автоколебания ротора возникают только в следствие дисбаланса (эксцентриситета масс). Поршневыми нагрузками на шатунные шейки коленчатого вала мы пренебрежем. Для получения корректных амплитудных значений вибраций зададим потери (как свойства материала) в роторе.

В установившемся режиме угловая скорость коленчатого вала должна составлять 3000 оборотов в минуту. Однако для достижения плавного старта ее увеличивают до этого значения плавно. Длина периода нарастания скорости выбирается таким образом, чтобы она линейно увеличивалась от 0 до 3000 оборотов в минуту, а затем оставалась постоянной.

Для корректного моделирования сборки «коленчатый вал-подшипники» воспользуемся мультифизическим интерфейсом Solid Rotor with Hydrodynamic Bearing (Твердотельный ротор с гидродинамическим подшипником). Он содержит в себе следующие интерфейсы:

- Solid Rotor (Твердотельный ротор)

- Hydrodynamic Bearing (Гидродинамический подшипник)

- Мультифизическая связка Solid Rotor Bearing Coupling (Связь твердотельного ротора и подшипника)

Для учёта гидродинамики тонких жидких плёнок в подшипниках скольжения можно воспользоваться функционалом узла Hydrodynamic Journal Bearing (Гидродинамический подшипник скольжения), который доступен в физическом интерфейсе Hydrodynamic Bearing (Гидродинамический подшипник).

Анализ результатов расчёта

На следующем графике изображены возникающие на коленчатом валу напряжения. Из графика видно, что максимальная нагрузка приложена к подшипнику, который ближе всего расположен к маховику. В соответствующей шатунной шейке возникает максимальное напряжение. Также в этом подшипнике возникает самое высокое давление.

Напряжение на коленчатом валу и распределение давления по поверхности подшипников.

Анализируя орбиты движения шатунных шеек, можно уверенно сказать, что они стабильны для каждого из четырёх подшипников. В таком состоянии каждая шатунная шейка достигает соответствующих положений равновесия. Это показано на левом рисунке снизу. Справа показаны графики поперечного смещения в третьей шатунной шейке. На основании результатов расчета можно сделать вывод, что эти смещения являются затухающими и достигают стационарного значения.

Слева: Орбиты движения шатунных шеек коленчатого вала. Справа: Зависимость поперечного смещения в третьей шатунной шейке от времени.

Узнайте больше о модуле Роторная динамика

Как устроен коленвал двигателя и для чего он нужен

О двигателях внутреннего сгорания давно всем все известно, а инженеры лишь усложняют механизмы различными электронными начинками. Людям их представляют как какие-то новые технологические открытия и технологический прогресс. Но существует деталь, которая никогда не заменит никакую другую в двигателе внутреннего сгорания это коленчатый вал. С момента создания двигателя внутреннего сгорания и существует коленчатый вал. Казалось бы, ну что о нем можно рассказать, но современной молодежи приходится постигать все изобретения человечества постепенно, на них и будет рассчитана представленная информация в статье в двух частях. Коленвал принимает на себя усилия, которые передаются от поршней шатуном и преобразуют это усилие в крутящий момент, поэтому коленвал это такая деталь, которая должна быть очень крепкой и жесткой. Даже в наш век пластмассовых и очень хрупких автомобилей, тонких блоков цилиндров, коленвал и сегодня делается из чугуна и стали. Чугунные коленвалы выливают, а стальные куют. Также у коленвала обязательно упрочняют его рабочие поверхности, рабочие шейки, шатунные шейки. Делают это с помощью термической обработки. Затем эти места шлифуются. У коленвала имеются коренные шейки соединенные с шатунными шейками. Также у коленвала есть щеки, которые сделаны в противовес шейкам. Они находятся на противоположной стороне. Интересно, что на грузовых авто у коленвалов вообще бывают съемные «щечки»-противовесы. Их прикручивают болтами к коленвалу. Коренные шейки делаются большего диаметра, чем шатунные, те на которых трутся шатуны. А если на коленвале коренные шейки перекрывают шатунные шейки при взгляде с торца, то такой коленвал будет крепким и жестким, но добиться такого результата не всегда удается. Намного легче сделать это перекрытием шеек в короткоходном двигателе. Чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме. И тем более крупные клапана можно поставить — улучшается газообмен, а значит работа мотора в целом.

Чугунные коленвалы выливают, а стальные куют. Также у коленвала обязательно упрочняют его рабочие поверхности, рабочие шейки, шатунные шейки. Делают это с помощью термической обработки. Затем эти места шлифуются. У коленвала имеются коренные шейки соединенные с шатунными шейками. Также у коленвала есть щеки, которые сделаны в противовес шейкам. Они находятся на противоположной стороне. Интересно, что на грузовых авто у коленвалов вообще бывают съемные «щечки»-противовесы. Их прикручивают болтами к коленвалу. Коренные шейки делаются большего диаметра, чем шатунные, те на которых трутся шатуны. А если на коленвале коренные шейки перекрывают шатунные шейки при взгляде с торца, то такой коленвал будет крепким и жестким, но добиться такого результата не всегда удается. Намного легче сделать это перекрытием шеек в короткоходном двигателе. Чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме. И тем более крупные клапана можно поставить — улучшается газообмен, а значит работа мотора в целом. Но слишком много уменьшать, укорачивать ход поршня тоже нельзя. Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. При уменьшении хода поршня уменьшается диаметр кривошипа коленчатого вала, а значит уменьшается крутящий момент мотора. Из двух двигателей равной мощности короткоходный будет легче и меньше в размерах. В общем, чем больше ход поршня, тем сложнее получить нужную форму камеры сгорания при достаточной степени сжатия. Из-за увеличения соотношения поверхности к объему камеры сгорания возрастает теплоотдача. При значительном росте быстроходности двигателя сдача газообмена становится затруднительной, а сгорание смеси может не доходить до конца, поэтому длинноходные двигатели имеют обычно лучшую топливную экономичность, а необходимой удельной мощности в них достигают применением турбонаддува. Итак, на коленвале по обе стороны от шатунных шеек есть коренные шейки и коленчатый вал при этом является полноопорным. Если коренные шейки коленчатого вала расположены не по обеим сторонам от шатунной шейки, то коленчатый вал является не полноопорным.

Но слишком много уменьшать, укорачивать ход поршня тоже нельзя. Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. При уменьшении хода поршня уменьшается диаметр кривошипа коленчатого вала, а значит уменьшается крутящий момент мотора. Из двух двигателей равной мощности короткоходный будет легче и меньше в размерах. В общем, чем больше ход поршня, тем сложнее получить нужную форму камеры сгорания при достаточной степени сжатия. Из-за увеличения соотношения поверхности к объему камеры сгорания возрастает теплоотдача. При значительном росте быстроходности двигателя сдача газообмена становится затруднительной, а сгорание смеси может не доходить до конца, поэтому длинноходные двигатели имеют обычно лучшую топливную экономичность, а необходимой удельной мощности в них достигают применением турбонаддува. Итак, на коленвале по обе стороны от шатунных шеек есть коренные шейки и коленчатый вал при этом является полноопорным. Если коренные шейки коленчатого вала расположены не по обеим сторонам от шатунной шейки, то коленчатый вал является не полноопорным. В полноопорном коленвале коренных шеек на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек. Неполноопорных коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки. Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры, говорит о высокой степени жесткости и прочности, соответственно и, тяжести. Именно поэтому в 21 веке чаще используют полноопорные коленвалы. Они немного сложнее в производстве, но на выходе легкие и надежные. Коленвал состоит из: • колен

• коренных и шатунных шеек

• Щек

• Носок

• хвостик

В полноопорном коленвале коренных шеек на одну больше, чем шатунных. Коренные шейки находятся с обеих сторон шатунных шеек. Неполноопорных коренных шеек меньше, чем шатунных, но по бокам щеки может быть 2 смещенных на конкретный угол шатунных шейки. Простая конструкция неполноопорного коленвала, а также меньшее количество точек опоры, говорит о высокой степени жесткости и прочности, соответственно и, тяжести. Именно поэтому в 21 веке чаще используют полноопорные коленвалы. Они немного сложнее в производстве, но на выходе легкие и надежные. Коленвал состоит из: • колен

• коренных и шатунных шеек

• Щек

• Носок

• хвостик | № | Пояснение |

|---|---|

| А | Противовесы |

| 1 | Шейка коренного подшипника |

| 2 | Смазочное отверстие шатунного подшипника |

| 3 | Смазочное отверстие коренного подшипника |

| 4 | Шатунная шейка |

Также в наше время есть разборные коленчатые валы. С такими коленвалами можно ставить шатуны с неразъемной нижней головкой, а переход от шейки к щеке очень напряженный участок и его делают по радиусу. Такая конструкция делает так, что трещины появляются реже и поломаться коленвал не сможет. Также на коленвал надеваются подшипники коренные и шатунные, подшипники скольжения. Сейчас применяются разборные тонкостенные вкладыши. Вкладыши делают из стальной ленты. На эту ленту наносится специальный слой — антифрикционный сплав, а чтобы эти вкладыши не проворачивались в опорах коленвала и головках шатуна, они имеют выступ и этим выступом они фиксируются в канавках. Чтобы коленвал не смещался по оси, ставятся осевые подшипники — осевые упорные подшипники скольжения. Также в коленвале просверлены отверстия, чтобы масло проходило сквозь него. Во время работы подшипники коленвала испытывают огромную нагрузку поэтому даже если двигатель хоть немного поработает без масла внутри, он уже может заклинить или сломаться.

Также в наше время есть разборные коленчатые валы. С такими коленвалами можно ставить шатуны с неразъемной нижней головкой, а переход от шейки к щеке очень напряженный участок и его делают по радиусу. Такая конструкция делает так, что трещины появляются реже и поломаться коленвал не сможет. Также на коленвал надеваются подшипники коренные и шатунные, подшипники скольжения. Сейчас применяются разборные тонкостенные вкладыши. Вкладыши делают из стальной ленты. На эту ленту наносится специальный слой — антифрикционный сплав, а чтобы эти вкладыши не проворачивались в опорах коленвала и головках шатуна, они имеют выступ и этим выступом они фиксируются в канавках. Чтобы коленвал не смещался по оси, ставятся осевые подшипники — осевые упорные подшипники скольжения. Также в коленвале просверлены отверстия, чтобы масло проходило сквозь него. Во время работы подшипники коленвала испытывают огромную нагрузку поэтому даже если двигатель хоть немного поработает без масла внутри, он уже может заклинить или сломаться. Поэтому к шейкам коленвала подведена подача масла и оно постоянно подается на эти шейки под небольшим давлением. А вот к заднему концу коленвала крепится маховик. Маховик — это большой диск из чугуна вокруг маховика, где надето кольцо в виде шестерни с зубьями. Эти зубья нужны для того, чтобы их проворачивал стартер при запуске. Стартер крутит маховик и маховик крутит коленвал — двигатель запускается. Но в двигателях, где много цилиндров типа v8, там рабочий ход поршней происходит одновременно и более сбалансированно сразу в нескольких цилиндрах. Поэтому в таких двигателях крутящий момент более равномерный и маховик по весу можно сделать легче. Но все равно, каким бы прочным ни сделали коленвал, он все равно будет подвергаться самым большим нагрузкам. Крутильные колебания Крутильные колебания — это постоянное закручивание и раскручивание с одной частотой. Если частоты крутильных колебаний совпадут с внешними силами, то наступает резонанс — нагрузки увеличиваются на коленвал, и он просто трескается.

Поэтому к шейкам коленвала подведена подача масла и оно постоянно подается на эти шейки под небольшим давлением. А вот к заднему концу коленвала крепится маховик. Маховик — это большой диск из чугуна вокруг маховика, где надето кольцо в виде шестерни с зубьями. Эти зубья нужны для того, чтобы их проворачивал стартер при запуске. Стартер крутит маховик и маховик крутит коленвал — двигатель запускается. Но в двигателях, где много цилиндров типа v8, там рабочий ход поршней происходит одновременно и более сбалансированно сразу в нескольких цилиндрах. Поэтому в таких двигателях крутящий момент более равномерный и маховик по весу можно сделать легче. Но все равно, каким бы прочным ни сделали коленвал, он все равно будет подвергаться самым большим нагрузкам. Крутильные колебания Крутильные колебания — это постоянное закручивание и раскручивание с одной частотой. Если частоты крутильных колебаний совпадут с внешними силами, то наступает резонанс — нагрузки увеличиваются на коленвал, и он просто трескается. Обычно коленвал лопается в месте соединения щеки с коренной шейкой. Раньше двигатели старой конструкции так и ломались. Современные коленвалы обладают большой жесткостью, а резонансные частоты распределены так, что они находятся за пределами частот вращения валов двигателя. Но все равно в двигателях применяют гашения крутильных колебаний — гасительно-крутильных колебаний, которые нужны, чтобы снизить виброактивность до приемлемого уровня. Чаще всего это делается так: Шкиф коленвала крепится на специальный упругий материал. Нф внутреннюю и внешнюю часть наносится специальный упругий материал. Этот материал нужен чтобы поглотить эти вибрации. Вибрация гасится за счет трения внутри. Большинство современных двигателей имеют двухмассовый маховик. Он значительно уменьшает вибрации и гасит крутильные колебания коленвала. Сейчас вообще придумали стартер генератор в одном корпусе. Двигатель — это как живой организм — при поломке хотя бы одной запчасти, он уже не запустится. Ось коленвала Ось коленвала — это как бы коренные шейки, они проходят ровно по центру, а шатунные шейки крепят на себя шатуны.

Обычно коленвал лопается в месте соединения щеки с коренной шейкой. Раньше двигатели старой конструкции так и ломались. Современные коленвалы обладают большой жесткостью, а резонансные частоты распределены так, что они находятся за пределами частот вращения валов двигателя. Но все равно в двигателях применяют гашения крутильных колебаний — гасительно-крутильных колебаний, которые нужны, чтобы снизить виброактивность до приемлемого уровня. Чаще всего это делается так: Шкиф коленвала крепится на специальный упругий материал. Нф внутреннюю и внешнюю часть наносится специальный упругий материал. Этот материал нужен чтобы поглотить эти вибрации. Вибрация гасится за счет трения внутри. Большинство современных двигателей имеют двухмассовый маховик. Он значительно уменьшает вибрации и гасит крутильные колебания коленвала. Сейчас вообще придумали стартер генератор в одном корпусе. Двигатель — это как живой организм — при поломке хотя бы одной запчасти, он уже не запустится. Ось коленвала Ось коленвала — это как бы коренные шейки, они проходят ровно по центру, а шатунные шейки крепят на себя шатуны. Шатунные шейки по отношению к оси вала немного смещены и держатся с помощью щек. Шатунных шеек столько же, сколько и цилиндров. На v-образных моторах на одну шейку опирается 2 цилиндра, а бывает на v-образном цилиндре одна шейка соединена с одним шатуном. Но в таком случае соединенные шейки сдвигаются на 18 градусов по отношению друг к другу. Щеки имеют 2 назначения — они соединяют шейки, а также являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если бы такого противовеса не было, то была бы сильная вибрация. Если на высокооборотном двигателе появилась такая вибрация, то это означает, что двигатель сломался. Чтобы нагрузки были меньше на месте соединения шеек эти отрезки делаются в форме галтели, то есть переходят по закругленной форме от шейки к щеке и если щеки и шейки правильно расположить относительно друг друга, то это даст эффективную работу. Равновесие двигателя без колебаний и вибрации Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой кривошипно-шатунного механизма.

Шатунные шейки по отношению к оси вала немного смещены и держатся с помощью щек. Шатунных шеек столько же, сколько и цилиндров. На v-образных моторах на одну шейку опирается 2 цилиндра, а бывает на v-образном цилиндре одна шейка соединена с одним шатуном. Но в таком случае соединенные шейки сдвигаются на 18 градусов по отношению друг к другу. Щеки имеют 2 назначения — они соединяют шейки, а также являются противовесом, чтобы уравновесить шатуны и шатунные шейки. Если бы такого противовеса не было, то была бы сильная вибрация. Если на высокооборотном двигателе появилась такая вибрация, то это означает, что двигатель сломался. Чтобы нагрузки были меньше на месте соединения шеек эти отрезки делаются в форме галтели, то есть переходят по закругленной форме от шейки к щеке и если щеки и шейки правильно расположить относительно друг друга, то это даст эффективную работу. Равновесие двигателя без колебаний и вибрации Коренные шейки по размеру больше шатунных, и они служат как осью, так и опорой кривошипно-шатунного механизма. Нагрузки передаются мотору от коленвала через коренные шейки, которые и опираются на коренные подшипники. Коренные подшипники находятся в картере двигателя. Чтобы масло поступало к запчастям, внутри коленвала есть каналы. Масло поступает по каналам, подшипникам и смазывает их. Спереди коленвала вращается его носок — носок вала. Он вращает газораспределительный механизм, то есть шестерни распредвалов, а задняя часть вращает маховик и коробку передач. На носке коленвала есть гаситель колебаний. Это простое устройство представляет из себя резиновую прокладку, соединительные пружины и упругий материал, чаще всего силиконовую жидкость. Этот гаситель колебаний уменьшает крутильные колебания вала. В дизельных авто ставятся цельные коленвалы. Сборные коленвалы тоже применялись, но для высоко оборотистых моторов. Так они и не прижились. После того как коленвал вылили из чугуна или выковали из стали его обрабатывают на токарном станке и балансируют. Поршневой двигатель внутреннего сгорания в него подается бензин.

Нагрузки передаются мотору от коленвала через коренные шейки, которые и опираются на коренные подшипники. Коренные подшипники находятся в картере двигателя. Чтобы масло поступало к запчастям, внутри коленвала есть каналы. Масло поступает по каналам, подшипникам и смазывает их. Спереди коленвала вращается его носок — носок вала. Он вращает газораспределительный механизм, то есть шестерни распредвалов, а задняя часть вращает маховик и коробку передач. На носке коленвала есть гаситель колебаний. Это простое устройство представляет из себя резиновую прокладку, соединительные пружины и упругий материал, чаще всего силиконовую жидкость. Этот гаситель колебаний уменьшает крутильные колебания вала. В дизельных авто ставятся цельные коленвалы. Сборные коленвалы тоже применялись, но для высоко оборотистых моторов. Так они и не прижились. После того как коленвал вылили из чугуна или выковали из стали его обрабатывают на токарном станке и балансируют. Поршневой двигатель внутреннего сгорания в него подается бензин. Смесь воспламеняется и эту поступательную энергию нужно преобразовать во вращательную. Именно для этого и придуман коленвал. Сталь, из которой делается коленвал легируется с хромом и молибденом. Поэтому коленвал такой прочный. Коленвал находится в нижней части двигателя и снизу прикрыт картером — крышкой. Картер заполнен моторным маслом. Вал крепится на подшипниках. Они нужны, чтобы его держать, и чтобы вал не смещался. А в оппозитных двигателях subaru коленчатый вал располагается выше, прямо по центру двигателя. Когда двигатель работает, поршни в нем перемещаются не сразу все вместе. Пока одни опускаются, другие поднимаются. Это обеспечивает плавную работу двигателя. Во время вращения вал может войти в резонанс и разрушится, но щеки на коленвале не позволяют этому произойти. Поршень при работе выталкивает шейку, которая тем самым и проворачивает коленвал, а другая шейка, смещенная относительно предыдущей шейки под действием вращения, поворачивается тоже. Каждая из шатунных шеек расположены под углом 90 градусов по сравнению с рядом стоящими.

Смесь воспламеняется и эту поступательную энергию нужно преобразовать во вращательную. Именно для этого и придуман коленвал. Сталь, из которой делается коленвал легируется с хромом и молибденом. Поэтому коленвал такой прочный. Коленвал находится в нижней части двигателя и снизу прикрыт картером — крышкой. Картер заполнен моторным маслом. Вал крепится на подшипниках. Они нужны, чтобы его держать, и чтобы вал не смещался. А в оппозитных двигателях subaru коленчатый вал располагается выше, прямо по центру двигателя. Когда двигатель работает, поршни в нем перемещаются не сразу все вместе. Пока одни опускаются, другие поднимаются. Это обеспечивает плавную работу двигателя. Во время вращения вал может войти в резонанс и разрушится, но щеки на коленвале не позволяют этому произойти. Поршень при работе выталкивает шейку, которая тем самым и проворачивает коленвал, а другая шейка, смещенная относительно предыдущей шейки под действием вращения, поворачивается тоже. Каждая из шатунных шеек расположены под углом 90 градусов по сравнению с рядом стоящими. Бывают и спортивные коленвалы. У них другая форма шатунных шеек и из-за этого происходит быстрый ход поршня. У обычного коленвала шейки круглой формы, а у спортивного слегка вытянутая. По сути, коленвал это просто кусок очень качественной стали, правильно отточенной, проточенной и обработанной. Но без него никак. Коленвал крутит коробку передач, генератор, систему ГРМ, полуоси, распредвалы, карданные валы, не напрямую конечно, но от него идет все усилие. Шатунная шейка, расположенная между двумя щеками (ее еще называют колено). Она является опорой для шатунов. Колена располагаются в зависимости от числа расположения и порядка работы цилиндров. Колено должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты. Вот как происходит смазка коленчатого вала внутри двигателя: Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. Каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали.

Бывают и спортивные коленвалы. У них другая форма шатунных шеек и из-за этого происходит быстрый ход поршня. У обычного коленвала шейки круглой формы, а у спортивного слегка вытянутая. По сути, коленвал это просто кусок очень качественной стали, правильно отточенной, проточенной и обработанной. Но без него никак. Коленвал крутит коробку передач, генератор, систему ГРМ, полуоси, распредвалы, карданные валы, не напрямую конечно, но от него идет все усилие. Шатунная шейка, расположенная между двумя щеками (ее еще называют колено). Она является опорой для шатунов. Колена располагаются в зависимости от числа расположения и порядка работы цилиндров. Колено должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты. Вот как происходит смазка коленчатого вала внутри двигателя: Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. Каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам. Разборные коленвалы бывают на квадроциклах, мотоциклах, а на автомобилях только не разборные коленвалы. Конечно, коленвал ремонтируется только балансировкой или рихтовкой восстановлением поверхности шеек задранных шеек задирами, но если образовалась трещина, то коленвал уже не годный и его следует попросту выбросить. Вышеупомянутые галтели, то есть переход от шейки к щеке делается галтелью, то есть с радиусом закругления. Чтобы сделать коленвал еще прочнее, переходы в виде галтели удлиняют коленвал, поэтому эти переходы делают с углублением в шейку или щеку. Поэтому даже в такой простой детали, которая для многих ничего не значит в плане важности в двигателе, но это настоящее сердце двигателя. Спереди на коленвал крепится шкив, провода вспомогательных агрегатов, таких как генератор, например. Также коленвал вращает шестерни распредвалов и вращает гасителя крутильных колебаний. Это словно сердце у человека — сломается, и уже ничего не будет вращаться и крутиться.

Далее масло по каналам в щеках подается к шатунным шейкам. Разборные коленвалы бывают на квадроциклах, мотоциклах, а на автомобилях только не разборные коленвалы. Конечно, коленвал ремонтируется только балансировкой или рихтовкой восстановлением поверхности шеек задранных шеек задирами, но если образовалась трещина, то коленвал уже не годный и его следует попросту выбросить. Вышеупомянутые галтели, то есть переход от шейки к щеке делается галтелью, то есть с радиусом закругления. Чтобы сделать коленвал еще прочнее, переходы в виде галтели удлиняют коленвал, поэтому эти переходы делают с углублением в шейку или щеку. Поэтому даже в такой простой детали, которая для многих ничего не значит в плане важности в двигателе, но это настоящее сердце двигателя. Спереди на коленвал крепится шкив, провода вспомогательных агрегатов, таких как генератор, например. Также коленвал вращает шестерни распредвалов и вращает гасителя крутильных колебаний. Это словно сердце у человека — сломается, и уже ничего не будет вращаться и крутиться. Друзья, напоминаем, что установка ГБО в Николаеве по-прежнему наиболее качественная и недорогая в сервисном центре Сервис Газ Николаев. Мы ждем вас по адресу улица Китобоев 2/7, а связаться с нами можно по телефонам: +38 (063) 735-22-88 +38 (066) 735-22-88 +38 (097) 735-22-88 Начните экономить на топливе уже сегодня!

Рекомендуем посмотреть видео:

Друзья, напоминаем, что установка ГБО в Николаеве по-прежнему наиболее качественная и недорогая в сервисном центре Сервис Газ Николаев. Мы ждем вас по адресу улица Китобоев 2/7, а связаться с нами можно по телефонам: +38 (063) 735-22-88 +38 (066) 735-22-88 +38 (097) 735-22-88 Начните экономить на топливе уже сегодня!

Рекомендуем посмотреть видео:Ремонт коленчатого вала двигателя — профессионально в СПб!

Коленчатый вал представляет собой деталь сложной формы, имеющую несколько шеек, на которые крепятся шатуны. Коленвал получает от шатунов усилие и затем преобразовывает его в крутящий момент. Является составной частью кривошипно-шатунного механизма. Ремонт коленчатого вала заключается в перешлифовке его шеек, коренных и шатунных, под ремонтный размер.

Содержание статьи:

Устройство коленвала автомобиля, устройство коленчатого вала

Коленчатый вал состоит из следующих основных элементов:

- Коренные шейки – опоры вала, лежащие в коренных подшипниках, расположенных в картере двигателя;

- Шатунные шейки – опоры, с помощью которых вал соединяется с шатунами;

- Щёки (цапфы) коленвала – соединяют коренные и шатунные шейки;

- Выходная часть коленвала – часть коленчатого вала, на которой устанавливается шестерня или шкив отбора мощности для привода ГРМ (газораспределительного механизма) и других вспомогательных агрегатов, узлов и систем;

- Противовесы – разгружают коренные подшипники от центробежных инерционных сил первого порядка, вызванных неуравновешенными массами кривошипа и нижней части шатуна.

Коленчатые валы бывают разборные и неразборные. В автомобилях применяются неразборные коленчатые валы.

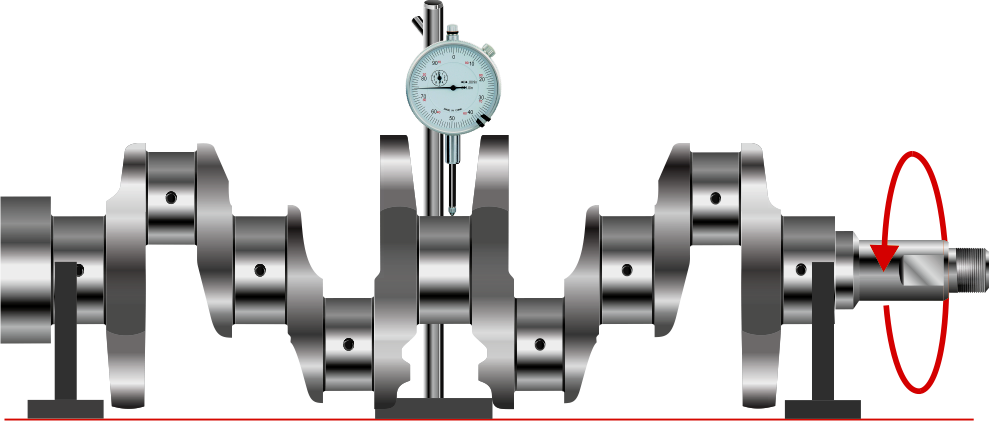

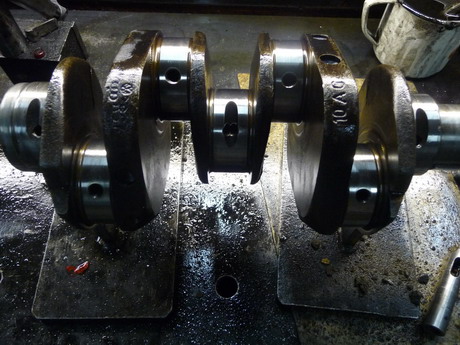

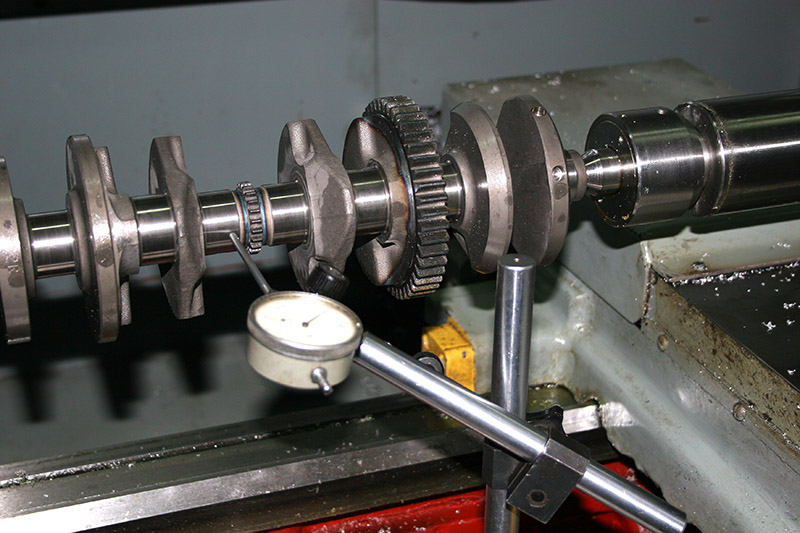

Проверка геометрии коленчатого вала

Перед тем, как отправить коленчатый вал на шлифовку, нужно проверить геометрию вала и, уже исходя из результатов проверки, выбирать соответствующую технологию ремонта.

Перед началом проверки вал устанавливают крайними коренными шейками на призмы и с помощью индикаторной стойки измеряют биение средних шеек. Затем проверяют биение поверхностей сальников и хвостовика, с максимальной тщательностью измеряют диаметры коренных и шатунных шеек. Особое внимание обращают на износ средней и крайних коренных шеек, и на эллипсность шатунных шеек. Эллипсность замеряют в нескольких плоскостях для получения более точных измерений.

Исходя из полученных результатов, выбирают способ ремонта. Если величина биения средних коренных шеек вала относительно крайних не превышает 0,1 мм, то выл можно отшлифовать. В случае превышения этого показателя вал необходимо править.

Перед тем, как приступить к ремонту, нужно проконтролировать несколько важных моментов.

Если вал шлифовали ранее, нужно проверить соосность хвостовика и поверхностей сальников коренным шейкам и уточнить наличие вкладышей нужного ремонтного размера. Особенно необходимо такое уточнение при ремонте валов двигателей многих иномарок, так как нередки ситуации, когда вкладышей нужного ремонтного размера нет в продаже, они существуют только в каталогах.

Если вал имеет шейки, сильно перегретые после разрушения подшипников, его следует проверить магнитным дефектоскопом на отсутствие трещин. Трещины, уходящие глубоко в тело вала или явно заметные невооруженным взглядом являются основанием для его выбраковки.

Коленчатый вал также выбраковывается в случае, когда износ шеек превышает максимальный ремонтный размер. В крайнем случае, изношенные шейки вала можно попытаться восстановить методами наварки или наплавки.

Завершает подготовку к ремонту коленчатого вала операция по удалению заглушек и промывке внутренних каналов. Это процедура носит обязательный характер, так как во внутренних каналах скапливается большое количество грязи, которая способна испортить самый качественный ремонт коленчатого вала.

Шлифовка коленчатого вала

Коленчатые валы шлифуют на специализированных шлифовальных станках, имеющих приспособления, которые позволяют смещать ось коренных шеек относительно оси вращения вала в станке. Это нужно для шлифования шатунных шеек. Кроме того, результат ремонта во многом зависит от состояния шлифовального станка и точности его наладки.

До начала шлифовки необходимо провести еще одну проверку. Вал устанавливают в центрах и замеряют биение хвостовика и поверхности заднего сальника, которое не должно превышать 0,01-0,02 мм. Если биение превышает допуск, то будет невозможно шлифовать коренные шейки вала, в этом случае необходима правка центровых фасок вала. Фаски правятся несколькими способами: протачиванием, притиркой и шабрением.

Шлифовать коленчатый вал начинают с шатунных шеек. Это связано с тем, что после обработки шатунных шеек могут резко изменить значение внутренние напряжения в их поверхностном слое, что может быть причиной деформации всего вала. И если сначала были зашлифованы коренные шейки, то их ось изогнется, а шейки получат взаимное, иногда совсем не малое, биение. То есть, вся работа пойдет насмарку.

Таким деформациям особенно подвержены валы, шатунные шейки которых имеют малый диаметр и не имеющие полноценных противовесов. Такие валы стоят на некоторых двигателях Mercedes, Volvo, Chrysler, Lincoln и на многих «японцах».