Сцепное устройство и сцепная головка: какие они бывают

Содержание статьи:

Здравствуйте, дорогие друзья! Многие из вас собираются установить на автомобиль фаркоп для повышения его возможностей по грузоперевозке. Потому рекомендую для начала узнать, чем же является сцепная головка и что такое сцепное устройство. Два понятия, относительно которых возникает много споров, обсуждений и разговоров.

Постараюсь детально рассказать про каждое устройство и помочь вам в выборе.

Сцепные устройства

Если быть точнее, то тягово-сцепные. Не забывает про сидельно-сцепные механизмы, которые также используются для буксировки грузов. Только они актуальны для тягачей, то есть крупных грузовых машин для перевозки контейнеров и прочих прицепов. Существуют и прицепные устройства для мотоблока, что тоже для владельцев дачных участков актуально. Но перейдем к главной теме разговора.

Нас же интересует тягово-сцепной вариант устройства (ТСУ). Их мы и используем для легкового автомобиля. Но что это за абракадабра такая? Под этим замысловатым названием скрывается привычный вам фаркоп. Да, правильно его называть тягово-сцепным устройством, хотя по факту все привыкли к простому понятию фаркоп.

Популярностью пользуются такие ТСУ:

- Bosal;

- Лидер-Плюс;

- Трейлер;

- Thule и пр.

Планируя купить их и установить своими руками собственного легкового автомобиля, я бы порекомендовал выбирать качественные изделия, которые прослужат не один сезон.

ТСУ используются для сцепления с разными видами прицепов. С их помощью мы возим с дачи несколько мешков картошки, самостоятельно транспортируем стройматериалы и используем для разных других задач, экономя деньги на услуги грузоперевозчиков. Поставил его себе на Рено Дастер или на Ниву, и проблем не знаешь. При этом пачкать салон или багажник не нужно.

Но ТСУ бывают разными. Какие-то рассчитаны на грузоподъемность 3500 кг устанавливаемого прицепа (это, кстати, максимальная нагрузка для легковых авто), а у других она в пару раз ниже. Этот параметр накладывает ограничения на вес, который способен выдержать элемент.

Конструктивно ТСУ состоят из двух элементов:

- поперечины;

- шарового узла (фиксируется на балке).

Существует три разновидности этого приспособления, каждая из которых имеет свои особенности и функции:

- сварные;

- съемные;

- фланцевые.

Давайте же разберемся, кто есть кто. Сварные ТСУ обладают высокими показателями надежности, но отсоединять вы их не сможете. То есть фаркоп будет постоянно присутствовать на машине. Раньше это было актуально и распространено. Но сейчас появились альтернативные решения в виде съемных и фланцевых фаркопов.

Съемные легко снимаются по мере необходимости. Хотя это и так понятно из названия.

pricep-vlg.ru

Конструкции тягово-сцепных устройств – Основные средства

В. Васильев, фото из архива автора

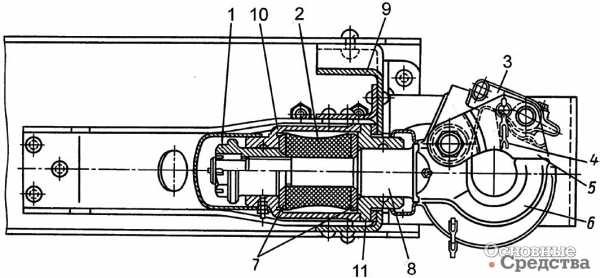

В автопоездах для шарнирного соединения тягача и прицепа и возможности их быстрой сцепки-расцепки, а также передачи вертикальной и продольной нагрузок используются тягово-сцепные устройства различной конструкции.

Выпуском тягово-сцепных устройств (ТСУ) занимается значительное число компаний-изготовителей, среди которых самые известные Jost, Rockinger (c 2001 г. входит в состав Jost. – Прим. ред.), Ringfeder (с 1997 г. входит в состав VBG – Прим. ред.), Helmut Buer GmbH & Co. KG (Германия), Georg Fisher (Швейцария), Coder Ture (Франция), V. Orlandi (Италия), VBG (Швеция), York (Великобритания), Fontaine Truck Equipment, SAF-Holland, Utility Trailer (США) и др. В этот список надо добавить и российских производителей.

Тягово-сцепные устройства рассчитаны на передачу больших продольных и незначительных вертикальных сил, которые не должны превышать 10…15 кН. Это является их главной функциональной особенностью. Такие механизмы должны быть высоконадежными, обеспечивать соответствующие углы складывания автопоезда, возможность быстрой и безопасной сцепки-расцепки, амортизацию динамических нагрузок во время движения автопоезда. Принципиально ТСУ состоят из разъемно-сцепного и амортизационно-поглощающего механизмов, а также элементов крепления. Понятно, что конструктивное исполнение тягово-сцепных устройств существенно влияет на такие важнейшие эксплуатационные качества автопоезда, как управляемость, курсовая устойчивость, маневренность, плавность хода, проходимость, надежность и безопасность.

По типу разъемно-сцепного механизма ТСУ подразделяют на три основных типа: крюковые (пара крюк–петля), вилочные или шкворневые (пара шкворень–петля) и шаровые (пара шар–полусфера). Другие разновидности значительного распространения в коммерческом автотранспорте не нашли, а потому не рассматриваются.

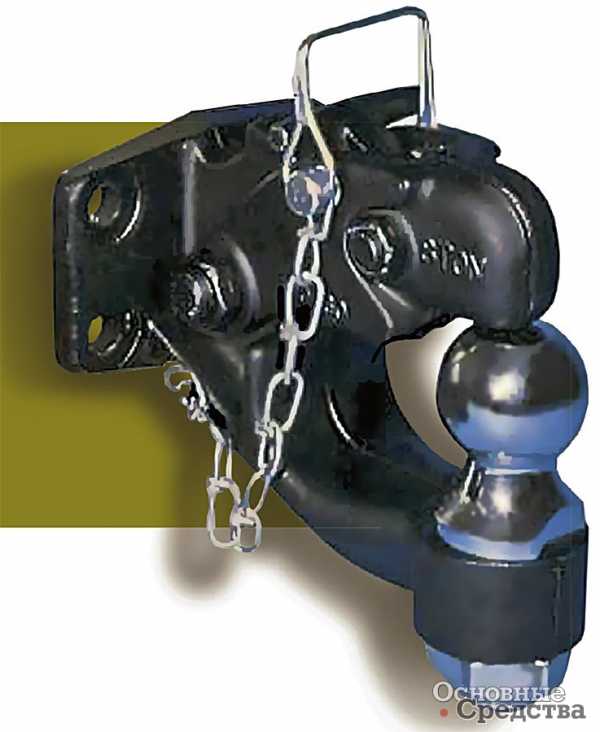

ТСУ шарового типа

Тягово-сцепные устройства типа шар–полусфера (шар–петля) нередко, хотя и несколько ошибочно называют фаркопами. Они служат для буксировки транспортным средством караванов и легких прицепов полной массой до 3,5 т. Конструктивно такие механизмы выполнены в виде одноосных прицепов или прицепов со сдвоенной или трехосной центрально расположенной тележкой. Обычно в роли тягачей выступают легковые автомобили, пикапы, микроавтобусы и малотоннажные грузовики. Все требования к ТСУ этого типа изложены в стандарте ISO 1103 и соответствующих отечественных ГОСТ 28248–89, ГОСТ 30600–97 и ОСТ 37.001.096–84.

На автомобиле-тягаче устанавливается сцепной шар (ГОСТ 28248 предусматривает единственный диаметр шара – 50 мм), а на дышле буксируемого прицепа монтируется ответная сцепная головка (сфера). Важным моментом для всей конструкции ТСУ является крепление его к таким элементам кузова или рамы тягача, которые выдержат необходимое число циклов нагружений периодическими нагрузками и предельные статические нагрузки. Следовательно, достаточная несущая способность ТСУ определяется правильным выбором его конструктивных размеров, т. е. соответствием прочности устройства нагрузкам, воздействующим на него в процессе эксплуатации. ТСУ шарового типа согласно требованиям стандартов должны испытываться на усталостную прочность конструкции. Помимо механического соединения тягово-сцепное устройство обеспечивает электрическое соединение электрооборудования тягового автомобиля с оборудованием буксируемого прицепа.

Буксируемые прицепы делятся на легкие и тяжелые – разрешенной максимальной массой соответственно не более 750 и свыше 750 кг. По типу шара и креплению ТСУ шарового типа различаются по исполнениям – А, В, С, F, G, H и N. Малотоннажные «Соболи», «ГАЗели» и «Бычки» в большинстве случаев комплектуют ТСУ типа F грузоподъемностью до 2 т, оснащенным кованым шаром с двумя крепежными отверстиями.

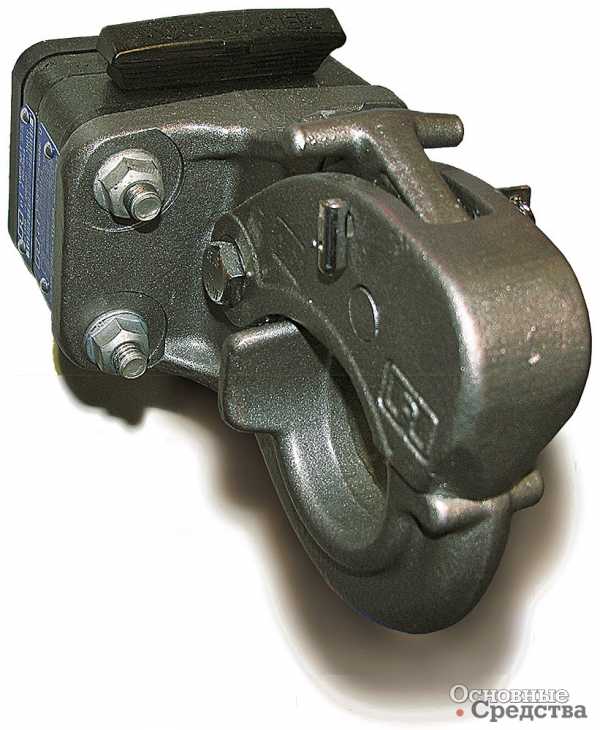

ТСУ крюкового типа

В нашей стране устройства типа «крюк–петля» ввиду далеко не оптимальных дорожных условий применяют наиболее широко. Такие ТСУ отличаются простотой конструкции, легкостью в изготовлении, относительно малой массой и большими углами гибкости. Последнее обстоятельство делает их незаменимыми при движении автопоездов в тяжелых дорожных условиях и на местности с разнообразным рельефом. Описанная конструкция подразумевает наличие больших зазоров (до 10 мм) в соединении крюк–петля для облегчения сцепки-расцепки. Эти зазоры приводят к повышению динамических нагрузок и интенсивному изнашиванию деталей устройства (сопряженной пары), а также являются причиной выхода сцепки (крюка и петли дышла) из строя. Конструкция крюковых устройств предусматривает, как правило, ручную сцепку-расцепку звеньев автопоезда.

Типоразмер крюковых ТСУ выбирается в зависимости от полной массы прицепа. Основные параметры регламентируются международными стандартами ISО 1102, ISО 3584 и ISО 8755 либо национальными нормативными документами. Устройства «крюк–петля» выпускают под внутренний диаметр петли 76, 85 и 95 мм. Диаметр прутка петли первого типоразмера составляет 42 мм, двух остальных – по 50 мм. Сцепка тягачей и прицепов, оборудованных тягово-сцепными устройствами различной размерности, обеспечивается заменой соответствующих элементов этих механизмов или установкой переходных устройств. Масса ТСУ крюкового типа обычно не превышает 30 кг.

На практике устройство «крюк–петля» позволяет осуществлять поворот сцепной петли вокруг горизонтальной продольной оси крюка на 360°, поворот в вертикальной плоскости на ±45°, поворот в горизонтальной плоскости на ±90°. Существуют ручные и полуавтоматические конструкции крюковых сцепок. Последние получили меньшее распространение из-за большой сложности и увеличенной массы.

В России действует ГОСТ 2349–75. В зависимости от типоразмера ТСУ регламентируются высота установки над опорной поверхностью и присоединительные размеры. Для крюковых сцепок типоразмеров от 0 до 3 геометрические параметры сопрягаемых поверхностей зева крюка и петли одинаковые (диаметр прутка петли 42 мм). Типоразмер 4 предусматривает применение петли из прутка диаметром 45 мм. Согласно отечественному стандарту крюковые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через зев крюка, не менее ±40°, относительно вертикальной оси ±55° (для автомобилей общетранспортного назначения высокой проходимости не менее ±62°) и продольной оси ±15°. Крюк должен свободно вращаться вокруг своей продольной оси, а по заказу потребителя он может снабжаться стопорными устройствами, позволяющими фиксировать его при отцепленном прицепе. Конструкция замка должна исключать возможность саморасцепки автопоезда при движении, а также иметь не менее двух предохранительных механизмов, действующих независимо один от другого, причем хотя бы один из них не должен быть под действием сил, появляющихся во время движения транспортного средства.

Для первых четырех категорий типоразмеров принят один размер зева, равный 48 мм, размер губки – 74 мм, что позволяет при комплектации автопоездов использовать широкую номенклатуру тягачей и прицепного состава. В пятой группе размер зева составляет 52 мм, тогда как геометрия губки остается такой же.

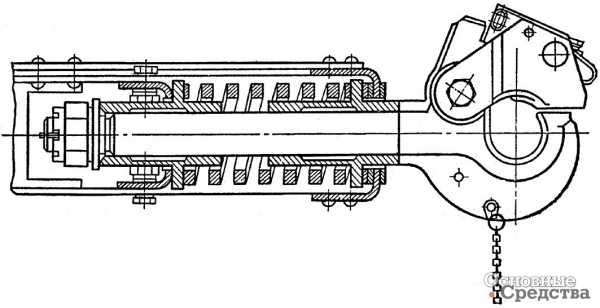

Стандартное соединение крюкового типа, снабженное двусторонней амортизацией, состоит из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом. Тяговый крюк обычно монтируют на задней поперечине рамы, однако на некоторых автомобилях он может не менее эффективно выполнять свою функцию, будучи расположен на переднем бампере (поперечине) рамы или на задней поперечине прицепа (полуприцепа) для буксировки второго прицепа. Система «крюк–петля» состоит из собственно крюка, накидной защелки, предохранительного замка с запорным шплинтом. Наличие предохранительного замка и шплинта предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня крюка, установленного во втулке, навинчена гайка, которая со втулкой обеспечивает правильное продольное перемещение крюка. Внутри корпуса вставлен резиновый упругий элемент в форме гиперболоида, обжимаемый шайбами. При сжатии он изменяет форму таким образом, что заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используются кольцевые, винтовые цилиндрические или конические пружины.

В процессе эксплуатации гайку нельзя использовать для регулировки осевого перемещения крюка, так как ее навертывание-свертывание приводит к увеличению осевого перемещения крюка. При появлении усадки резинового буфера устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Применение сцепной петли прицепов с меньшим сечением увеличивает износ и сокращает срок службы ТСУ, а также задней поперечины рамы автомобиля.

Несмотря на присущие сцепным устройствам типа «крюк–петля» недостаткам, все ведущие изготовители такого рода продукции продолжают их совершенствовать и выпускать. Крюковые устройства отличаются большим разнообразием исполнений как самого крюка, так и замка. Для осуществления беззазорной сцепки ряд фирм разработали специальные конструкции ТСУ типа «крюк–петля», в которых зазор может выбираться автоматически с помощью конических роликов (фирма Coder Ture) либо с помощью пружин или пневматических устройств по принципу «беззазорный крюк» или «беззазорная петля» (фирма Utility Trailer). Аналогичные системы для крюковых ТСУ выпускают компании V. Orlandi и SAF-Holland. Они оснащены пневмоприводом, автоматически выбирающим зазор в замке устройства. В качестве силового элемента используется пневматическая камера с подвижным штоком, смонтированная с тыльной стороны задней поперечины рамы. Тем не менее беззазорные сцепки не нашли широкого применения по причине значительного усложнения конструкции и обслуживания, а также увеличения собственной массы (до 60 кг).

os1.ru

какие бывают и как выбрать

Множество современных автомобилей не оснащены прицепным устройством, что порой создает большое количество неудобств. Прицепное устройство создано для того, что бы расширить функциональные возможности транспортного средства. В основном это относится к перемещению грузов и дополнительных транспортных средств.

Множество современных автомобилей не оснащены прицепным устройством, что порой создает большое количество неудобств. Прицепное устройство создано для того, что бы расширить функциональные возможности транспортного средства. В основном это относится к перемещению грузов и дополнительных транспортных средств.

В этой статье мы попробуем разобраться в том, что собой представляют прицепные устройства, какими они бывают, а также обозначим их особенности, характеристики и возможности.

1. Что такое прицепное устройство

Другими словами, прицепные устройства предназначены для надежного крепления прицепа к автомобилю, при этом они правильно распределяют нагрузку.

Более того, фаркоп должен обеспечивать безопасность и надежность во время транспортировки, а также не портить внешний вид транспортного средства.

Более того, фаркоп должен обеспечивать безопасность и надежность во время транспортировки, а также не портить внешний вид транспортного средства.

Интересен и тот факт, что подлинное происхождение слова фаркоп так и не установлено. Многие считают, что оно немецкого происхождения. Однако его можно встретить в немецкой терминологии в значении рабочей части железнодорожного рельса. Если соединить два немецких слова, такие как ехать и голова, можно получить звучание фаркопф, откуда сокращение фаркоп. Так или иначе, это одно из объяснений существующего слова.

Еще одно значение слова фаркоп – это приспособление на конной телеге, которое предназначалось для подвешивания багажа. Существует еще одна версия происхождения слова фаркоп, которое предположительно происходит от немецкого слова «воркопф», что в переводе означает перед или пред.

В любом случае, слово настолько вошло в обиход, что некоторые водители даже не знают, что оно означает прицепное устройство.

2. Виды прицепных устройств, их преимущества и недостатки

Еще совсем недавно на автомобилях, которые обладают свойствами повышенной проходимости устанавливали в качестве фаркопа буксирующий крюк, к которому цепляли дышло прицепа. Основным недостатком данного приспособления было то, что во время транспортировки возникали ударные перегрузки, что приводило к скорому выходу из эксплуатации крюка. Более того, сама сцепка предполагала еще ряд сложностей.

Еще совсем недавно на автомобилях, которые обладают свойствами повышенной проходимости устанавливали в качестве фаркопа буксирующий крюк, к которому цепляли дышло прицепа. Основным недостатком данного приспособления было то, что во время транспортировки возникали ударные перегрузки, что приводило к скорому выходу из эксплуатации крюка. Более того, сама сцепка предполагала еще ряд сложностей.

Современные прицепные устройства имеют вид шара, радиусом от 25 миллиметров до 58,702 миллиметров. При этом дышло прицепа также оснащают соответствующей сцепной головкой. Преимуществом современных прицепных устройств является возможность принятия тяговых, тормозных и верхних усилий, в случае если прицеп оснащен одной осью.

Фаркопы для легковых автомобилей могут разделяться на виды, в зависимости от типа конструкции, способа крепления, а также максимально допустимой нагрузки. Также фаркопы делятся на группы, в зависимости от типа шара. Среди них наиболее распространенными считаются фаркопы с жестким сварным соединением шарового механизма. Данные устройства устанавливаются на автомобиль на постоянной основе. Это может быть неудобным, в случае если автомобиль представительского класса, а фаркоп портит его внешний вид.

Также существуют фаркопы со съемными шарами, ручные съемные устройства (крюк в виде шара зажимается с помощью болтов), а также полуавтомоматические (крюк закрепляется специальным рычагом). Еще существует отдельный вид фаркопов – это прицепное устройство к мотоблокам.

В целом, прицепное устройство состоит из двух элементов – сцепной шар (на кузове автомобиля) и сцепная головка (для установки на дышло прицепа). Помимо всего прочего стоит обратить внимание на технические характеристики фаркопа. Также при выборе фаркопа нужно знать модель, дату выпуска и тип кузова вашего автомобиля. Также необходимо знать максимальную массу самого прицепа.

В целом, прицепное устройство состоит из двух элементов – сцепной шар (на кузове автомобиля) и сцепная головка (для установки на дышло прицепа). Помимо всего прочего стоит обратить внимание на технические характеристики фаркопа. Также при выборе фаркопа нужно знать модель, дату выпуска и тип кузова вашего автомобиля. Также необходимо знать максимальную массу самого прицепа.

3. Появление первых автомобильных прицепов

История появления первых автомобильных прицепов уходит во времена появления первых грузовых автомобилей и датируется 1880 годами, хотя факты говорят об использовании первых паровых тягачей уже в 1853 году.

В целом, основным разработчиком первых прицепов считается австрийская компания Wilhelm Schwarzmuller, которая с 1870 года занималась разработкой и изготовлением повозок и сельскохозяйственной техники. В 1921 году состоялся выпуск первого прицепа для грузового автомобиля, а в 2012 году – начало выпуска полуприцепов.

Так или иначе, производство прицепов было основано нуждами армии во времена Первой Мировой войны. С наступлением мирного времени, они стали обретать популярность в быту.

4. Стоимость прицепных устройств для прицепов и их производители

На сегодняшний день, приобрести фаркоп не сотавляет никакого труда. Для того, что бы приобрести качественный и надежный фаркоп необходимо руководствоваться некоторыми правилами, а именно:

На сегодняшний день, приобрести фаркоп не сотавляет никакого труда. Для того, что бы приобрести качественный и надежный фаркоп необходимо руководствоваться некоторыми правилами, а именно:

Найти сравнительную информацию о производителе фаркопа и почитать отзывы пользователей;

Убедиться в наличии сертификатов соответствия;

Уточнить несколько раз технические характеристики фаркопа, комплектацию и сроки поставки.

Не секрет, что чем больше вопросов вы зададите, тем большим количеством информации будете располагать. А чем больше информации – тем больше шансов выбрать качественный продукт.

На современном рынке фаркопов представлено большое количество производителей, в основном европейских. Самыми крупными и популярными являются:

Thule – считается самой старой и работает на рынке уже более 50 лет, а в 2006 году данная компания поглотила такой бренд, как Brink. Также компания обладает самым большим модельным рядом фаркопов и производит съемный, сварные и условно-съемные устройства;

Auto Hak является польской компанией и работает на рынке с 1976 года. Модельный ряд порядка 700 моделей;

Bosal отличается разнообразием видов фаркопов, от вертикально-съемных до фланцевых. Они также производят фаркопы премиум класса.

Ориентировочная стоимость качественного прицепного устройства колеблется от 50 $ до 110 $. Есть, конечно, и бюджетные устройства, стоимость которых не превышает 10 $, но их качество и надежность весьма сомнительны. Цены зависят от фирмы-производителя, именитости бренда, функциональных возможностях устройства, а также его технических характеристик.

Приобретение прицепного устройства позволит вам расширить возможности автомобиля и дополнить его полезным оборудованием. Прежде, чем приобретать выбранный фаркоп сравните цены на разных источниках. Проще всего это сделать на просторах интернета, так вы не потратите лишнее время на посещение автомагазинов и сервисов.

Также, стоит обозначить предназначение фаркопа. В случае если вы не планируете им часто пользоваться, не стоит тратить большие деньги и выбирать популяризированные бренды, но если фаркоп необходим для частого использования и транспортировки весомых грузов, предпочтение стоит отдать известным фирмам, которые зарекомендовали себя на рынке не только как стабильных, но и надежных и качественных производителей и поставщиков.

Также, стоит обозначить предназначение фаркопа. В случае если вы не планируете им часто пользоваться, не стоит тратить большие деньги и выбирать популяризированные бренды, но если фаркоп необходим для частого использования и транспортировки весомых грузов, предпочтение стоит отдать известным фирмам, которые зарекомендовали себя на рынке не только как стабильных, но и надежных и качественных производителей и поставщиков.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

auto.today

Применение сцепной головки (замкового устройства) для прицепа

Не секрет, что многие люди используют свой автомобиль для транспортировки прицепов и их аналогов. Естественно, что для обеспечения безопасности во время такого процесса, необходимо иметь надежное замковое сцепное устройство между двумя соединенными средствами передвижения.

Современное замковое устройство для прицепа, которым сегодня оснащают многие автомобили, представляет собой совокупность трех элементов:

- Разъемно-сцепной механизм.

- Амортизационная система.

- Крепежные элементы.

Первый элемент необходим для надежного соединения фаркопа автомобиля и прицепа. От него, прежде всего, зависит безопасность. Если ТСУ имеет какие-то повреждения или недостатки, то всегда существует вероятность разрыва полученной конструкции, что может привести к дорожно-транспортному происшествию, повреждениям машин, опасной ситуации для людей.

Амортизационное устройство необходимо для того, чтобы гасить силу воздействия на автомобиль, во время резких рывков или остановок. Без этого элемента замковое устройство для прицепа легко может выйти из строя, что, естественно, может привести к серьезным отрицательным последствиям.

Крепеж отвечает за легкость и надежность крепления. Существуют разные типы сцепных головок для прицепа: сцепная головка для легкового прицепа будет отличаться от аналога, предназначенного для более тяжелых конструкций.

При выборе тягово-сцепного устройства в нашей стране, следует знать, что ТСУ имеют определенные стандарты, которые должен учитывать производитель, изготовляющий такую продукцию. Это облегчает выбор при покупке, так как большинство фаркопов и замковых сцепных устройств прицепов идеально подходят для приобретаемого тягово-сцепного устройства.

Обычно замковое сцепное устройство классифицируется по возможности перевозки того или иного веса. Сегодня наиболее популярными вариантами замковых устройств для прицепа являются:

- Головка сцепного устройства, дающая гарантию на целостность сцепки между средствами посредством фаркопа, если вес груза не превышает 750-ти килограмм.

- Замковое устройство для легкового автомобильного прицепа, который имеет грузоподъемность до 1300-т килограмм.

- Сцепная головка для прицепа с грузоподъемностью выше 1300-т килограмм.

Конечно, купить замковое устройство для легкового автомобиля сейчас достаточно просто, но нужно уметь также правильно его установить и контролировать его эксплуатацию.

Как правильно осуществлять сцепку?

Технология использования сцепной головки достаточно проста. Достаточно несколько раз ее повторить, чтобы запомнить навсегда:

- Поднять ручку сцепления для открытия механизма. Должен раздаться характерный щелчок.

- Опустить сцепную головку на шар фаркопа машины. При этом действии сцепная головка должна защелкнуться. Гарантией правильно выполненного процесса является то, что ручка сцепления будет опущена до упора вниз.

- Зафиксировать под шаром трос АТС автомобиля.

- Убрать опору.

- Подключить все элементы электропитания и проверить их на работоспособность.

Отсоединение обоих транспортных средств происходит в обратном порядке.

Профилактические работы

Естественно, что система сцепки и шар постепенно будут изнашиваться, поэтому их состояние следует периодически проверять. Для этого необходимо следить за специальным индикатором на ручке, который контролирует процесс сцепления автомобиля и подсоединяемой конструкции.

Существует три основных варианта, когда соединение выполнено некачественно:

1. Шар ТСУ машины имеет износ, а головка нет.

2. Оба механизма имеют повреждения.

3. Только механизм сцепки характеризуется повреждениями.

В зависимости от ситуации, придется менять один или оба механизма. И эту процедуру рекомендуется всегда делать своевременно, так как от этого зависит не только безопасность на дороге самого владельца транспортного средства, но и других участников дорожного движения.

Профилактика этих систем заключается в проверке всех систем на наличие грязи, а также смазке всех контактирующих деталей специальными средствами. Учитывая то, что эта система находится на открытом воздухе, то есть подвергается постоянному воздействию различных осадков, не маловажным способом защиты будет применение различных антикоррозийных веществ.

Правила безопасности на дороге подразумевают некоторые ограничения для подобного варианта перевозки грузов. Прежде всего, есть ограничения по скорости, а также инструкции по правильному размещению перевозимого груза на платформе. Важно помнить, что смещение центра тяжести может привести к потере управляемости самим авто, что, естественно, серьезно повышает шансы попадания в опасное ДТП, с большим числом разнообразных последствий.

avtooverview.ru

Сцепное устройство для прицепа легкового автомобиля: преимущества и недостатки

Иногда у каждого автовладельца возникает необходимость транспортировать крупногабаритный груз. Но если человек является собственником небольшого легкового автомобиля, то возникают определенные трудности. Груз не помещается ни в салон машины, ни в багажник. Это могут быть и строительные материалы, и приобретенная мебельная обновка, и большой объем сельскохозяйственных продуктов или просто личные вещи, необходимые для перевозки. Решением становится использование прицепа. Для его присоединения к транспортному средству необходимо иметь сцепное устройство для прицепа. Такое приспособление широко известно среди автомобилистов как фаркоп.

Что такое сцепное устройство

Тягово-сцепное устройство определяется как специальная конструкция для присоединения прицепа к транспортному средству и дальнейшей буксировки. Многие выпускаемые на сегодняшний день автомобили оснащаются прицепным устройством на заводе-изготовителе. Если таковой отсутствует, то для него оборудовано место для монтажа.

Устройство находится на раме автомобиля и крепится к кузову посредством болтовой стяжки или приварено сваркой. Преимуществом уже установленного фаркопа является то, что нет необходимости самому приобретать или собирать его, причем надо искать сцепное устройство для легкового прицепа, соответствующее марки авто и подходящее к месту монтажа.

Прицепное может располагаться сзади и спереди автомобиля. Переднее сцепное устройство служит для буксировки самого транспортного средства в случаях аварийной ситуации. Заднее прицепное выглядит как выступающий из-под бампера шар или крюк, к которым непосредственно присоединяется транспортируемый прицеп.

Крепление тягово-сцепного устройства

Данный буксировочный узел различается по виду монтажа на три группы:

- съемные фаркопы;

- условно-съемные фаркопы;

- не демонтируемые фаркопы.

Съемное сцепное устройство прицепа легкового автомобиля характеризуется возможностью частичного демонтажа: складывается сцепной крюк посредством специально установленного замка. Такой способ является большим преимуществом перед другими типами, так как позволяет быстро и без особых усилий развернуть или сложить по необходимости прицепное устройство. Данная группа фаркопов имеет самую высокую стоимость среди других, что можно отнести к недостатку устройства.

Условно-съемный буксировочный узел подразумевает демонтаж тягово-сцепного крюка при помощи откручивания нескольких фиксирующих болтов. Недостатком такого вида считается приложение некоторых усилий и занимает определенное время. Функциональные возможности сцепного устройства для прицепа при этом не теряются.

Не демонтируемые фаркопы отличаются тем, что их нельзя снять. Они имеют литую конструкцию со всем устройством. Тут имеются, как преимущества, так и недостатки. Преимуществом выступает цельность узла, которая влияет на долговечность службы и безопасность. Нет подвижных деталей – нечему ломаться. Недостаток заключается в демонтаже: при необходимости освободить подбамперное пространство, конструкцию придется полностью снимать с кузова транспортного средства. Процесс этот долгий и трудоемкий.

Конструкционные типы

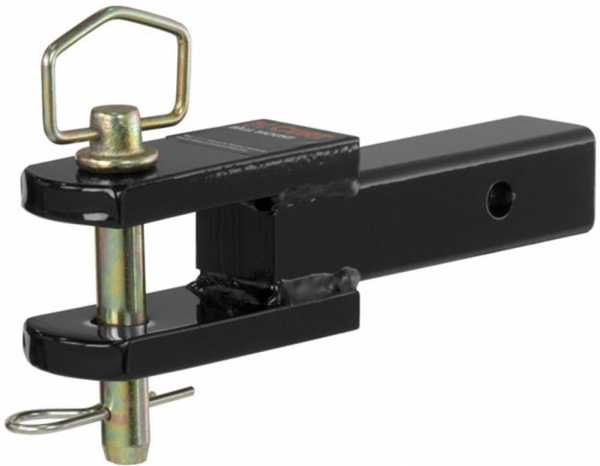

Тягово-сцепное устройство для легкового прицепа различается как два конфигурационных типа: европейский и американский.

Европейский тип сцепного устройства более распространен и имеет на конце небольшой шар, стандартного диаметра – 50 мм. Многие прицепные узлы со стороны прицепа изготовлены под такое буксировочное устройство.

Преимущество европейского типа сцепного устройства заключается в его форме. Шар принимает на себя не только нагрузки по горизонтальной линии, но и по вертикальной. Если прицеп имеет только одну колесную пару, то его нагрузка частично ложится по вертикали (сверху) на сцепное устройство. Следовательно, прицепное с шаровой конструкцией считается более универсальным. Транспортировать грузы прицепом можно общим весом до 3,5 тонн.

Американский тип буксировочного узла коренным образом отличается от предыдущего. Сцепное устройство выглядит, как полый четырехугольный профиль. В него помещается соответствующий шток и фиксируется специальным замком сцепного устройства прицепа в виде изогнутой под крюк ручки.

Общая классификация

Квалификационная сетка всех фаркопов выглядит следующим образом:

- категория «А» представляет собой зацепной шар с крюком, который закрепляется двумя винтами. В данном классе нагрузка на шар не должна превышать более 150 кг;

- категория «В» – крюк с шаром можно снимать, используется гаечное крепление;

- категория «С» характеризуется съемным режимом крюка на эксцентрике;

- категория «ВМА» – сюда относится тягово-сцепной шар с быстросъемной конструкцией, характерное наличие у транспортных средств моделей «люкс»;

- категория «Е» – соединение происходит по американскому типу сцепных устройств для прицепа. Ограничение нагрузки не превышает 1,5 т;

- категория «Н» – не демонтируемая конструкция;

- категория «FC» – облегченные конструкции с нагрузочной массой не более 750 кг;

- категория «GC» – крепежная система с 4 болтами;

- категория «F» характеризуется наличием кованного шара, который демонтируется. Крепление осуществлено 2 болтами, имеется вертикальная регулировочная возможность сцепки;

- категория «G» подобна предыдущей категории, но с креплением на 4 болта;

- категория»V» родственна «F», но без регулировочного режима.

Весовая нагрузка

Устройство прицепов и тягово-сцепных устройств разработано на эксплуатацию с определенно нормированным весом. Несоответствие весовых нормативов груза и прицепного узла нарушает безопасность движения и может привести к негативным последствиям. В связи с этим, буксировочные узлы распределили на три типа:

- Прицепные устройства для легкового автомобильного транспорта. Нормативная прицепная нагрузка не должна превышать 1,5 тонны.

- Прицепные устройства для небольших легковых фургонов (минивэн) и легковых универсалов. Критическая масса составляет 2,5 тонны.

- Прицепные устройства для пассажирских микроавтобусов и крупных внедорожников. Предел буксируемой массы равен 3,5 тонны.

Обслуживание устройства

Сцепное устройство для прицепа требует определенного ухода. Шар необходимо периодически смазывать, а от повреждений следует накрыть специальным защитным колпаком. Электрические разъемы в неактивном состоянии закрывать от попадания влаги и пыли.

Крепежным и подвижным узлам сцепного устройства нужно проводить периодический осмотр каждую 1000 км пробега авто и прицепа.

fb.ru

Сцепка мотоблочного самодельного прицепа

Для просмотра других фото из категории «Прицеп к мотоблоку своими руками» кликайте по картинкам

Открыть фотографию Адаптер для мотоблока в увеличенном виде. Если это чертеж или схема устройства Вы можете скачать их себе на компьютер, открыв в большом размере и воспользовавшись функцией «Сохранить картинку как…» (правая клавиша мышки).

Пожалуйста, оцените данный материал выделив соответствующее количество звездочек.

Рейтинг: 5.0/1

Чаще всего вместе с этим материалом по теме

«Сцепное устройство труба в трубе»

(фото / чертежи / схемы) ещё смотрят:Посмотреть все фотографии, чертежи, картинки и схемы из категории «Прицеп к мотоблоку своими руками» можно перейдя по ссылке.

Ещё больше материалов с описаниями как сделать самому мотокультиватор и приспособления к нему Вы найдете в разделе

«Навесное оборудование для мотоблока»

или сделав выборку из всех материалов сайта motoblok.populjarno.com по следующим МЕТКАМ:

прицеп, узлы, Механизмы, адаптер.

Возможно то, что Вы ищете находится в одном из самых просматриваемых разделов нашего сайта:

Как сделать мотоблок с рулевым управлением

Чертежи для изготовления рамы

Самодельный адаптер: чертежи с описанием

Изготовление плуга

ЧЕРТЕЖИ И ФОТОГРАФИИ САМОДЕЛЬНЫХ МОТОБЛОКОВ и НАВЕСНОГО ОБОРУДОВАНИЯ

(ЖМЕМ НА КАРТИНКУ или название):

Комментарии к материалу «Как сделать сцепное устройство (сцепку) для мотоблока и прицепа» находятся внизу страницы — здесь можно высказать свое мнение, спросить совета у посетителей нашего сайта, поделиться интересными материалами, рассказать о своем положительном или отрицательном опыте в ходе сборки мотоблоков и прицепного оборудования своими руками.

Если у Вас есть вопросы или предложения по поводу данного материала — оставьте пожалуйста свой комментарий внизу…..

Тем, кто хочет поделиться своими фотографиями по ключевым словам «сцепка, сцепное устройство, адаптер, для мотоблока, для прицепа, конструкция, труба в трубе, как сделать, своими руками» или по любым другим вопросам о дизельных, бензиновых, легких, средних или тяжелых самодельных мотоблоках, мотокультиваторах и навесных приспособлениях к ним — нужно зарегистрироваться и воспользоваться ссылкой «Добавить фото…» (видна после регистрации на странице всех Фотоальбомов мотоблоков и навесного оборудования).

Просмотров: 10165 | Размеры фото: 804px на 1072px; 233.9 Kb

Дата добавления: | Последние изменения:

Автор: Агафон

motoblok.populjarno.com

Нормативные требования к сцепным устройствам

Согласно Правилам ЕЭК ООН № 55 на всех механических сцепных устройствах или их элементах должен указываться класс. Кроме того, на них наносятся следующие параметры, определяющие функциональные возможности:

- D — теоретическое исходное значение (в килоньютонах) горизонтальных сил, действующих между тягачом и прицепом

- Dc — то же значение для прицепа с центрально расположенной осью

- U — вертикальная масса (в тоннах), передаваемая на опорно-сцепное устройство полуприцепом, имеющим технически допустимую максимальную массу

- S — вертикальная масса (в килограммах), передаваемая в статических условиях на сцепное устройство прицепом с центрально расположенной осью, имеющим технически допустимую максимальную массу

В маркировке сцепных устройств число, следующее за буквенным символом, обозначает максимально допустимое значение указанного параметра.

Механические сцепные устройства и их элементы должны быть безопасны в эксплуатации, а сцепка и расцепка — обеспечиваться одним человеком без использования специальных инструментов. Для сцепки транспортных средств, технически допустимая масса которых превышает 3,5 т, допускаются только автоматические сцепные устройства.

Требование по автоматической сцепке считается выполненным, если достаточно подать тягач назад навстречу прицепу, чтобы сцепное устройство сработало полностью, произошла его автоматическая блокировка и чтобы контрольный сигнал надлежащего срабатывания включился без какого-либо внешнего воздействия.

Все механические сцепные устройства и их элементы разрабатываются таким образом, чтобы они обеспечивали эффективное механическое запирание и в закрытом положении блокировались по меньшей мере одним дополнительным механическим приспособлением.

Изготовители тяговых кронштейнов должны предусматривать точки крепления для аварийного сцепного устройства и(или) страховочного троса таким образом, чтобы это устройство или трос не ограничивали обычного угла отклонения сцепного устройства и не препятствовали нормальному функционированию системы инерционного тормоза.

Если предусмотрена только одна точка крепления, она должна быть расположена в пределах 100 мм от вертикальной плоскости, проходящей через центр сочленения устройства. Если на практике обеспечить это невозможно, должны быть предусмотрены две точки крепления, по одной с обеих сторон от вертикальной геометрической оси на расстоянии до 250 мм от этой оси. Точки (точка) крепления должны находиться сзади транспортного средства как можно дальше и как можно выше.

К сцепным устройствам предъявляется ряд нормативных требований согласно СТБ 1641-2006.

На всех деталях сцепных устройств не допускаются трещины и внешние повреждения.

Диаметр сцепного шкворня сцепных устройств полуприцепов технически допустимой максимальной массой до 40 т должен быть в пределах от номинального, равного 50,9 мм, до предельно допустимого, составляющего 48,3 мм, а наибольший внутренний диаметр рабочих поверхностей захватов сцепного устройства — от 50,8 до 55 мм соответственно.

Диаметр сцепного шкворня сцепных устройств с клиновым замком полуприцепов с технически допустимой максимальной массой до 55 т должен быть в пределах от номинального, равного 50 мм, до предельно допустимого, составляющего 49 мм, а полуприцепов с технически допустимой максимальной массой более 55 т — в пределах от номинального, равного 89,1 мм, до предельно допустимого, составляющего 86,6 мм. Величина зева вкладыша седельных сцепных устройств должна составлять не более 55 и 75 мм соответственно.

Максимальный зазор в направлении вдоль продольной оси транспортного средства между вкладышем и сцепным шкворнем в сцепленном положении тягача и полуприцепа должен составлять не более 5,1 мм.

К тягово-сцепным устройствам также предъявляется ряд нормативных требований.

Диаметр зева тягового крюка крюкового тягово-сцепного устройства, измеренный в продольной плоскости, должен быть в пределах от номинального, составляющего 48 мм, до предельно допустимого, равного 53 мм, а наименьший диаметр сечения прутка сцепной петли — от 43,9 до 36 мм соответственно.

Вертикальная статическая нагрузка на тяговое устройство автомобиля от сцепной петли одноосного прицепа (прицепа-роспуска) в снаряженном состоянии не должна быть более 490 Н. При вертикальной статической нагрузке от сцепной петли прицепа более 490 Н передняя опорная стойка должна быть оборудована механизмом подъема-опускания, обеспечивающим установку сцепной петли в положение сцепки (расцепки) прицепа с тягачом.

В тягово-сцепном устройстве беззазорного типа со шкворнем контролируется диаметр шкворня по его сферическому утолщению, которое контактирует с цилиндрическим отверстием вставки дышла прицепа. Диаметр шкворня таких устройств типоразмера 40 мм должен быть в пределах от номинального, составляющего 40 мм, до минимально допустимого, равного 36,2 мм, а диаметр шкворня типоразмера 50 мм — в пределах от номинального, составляющего 50 мм, до минимально допустимого, равного 47,2 мм. Диаметр сменной вставки типоразмера 40 мм дышла прицепа должен быть в пределах от номинального, составляющего 40 мм, до предельно допустимого, равного 41,6 мм, а сменной вставки типоразмера 50 мм — в пределах от номинального, составляющего 50 мм, до предельно допустимого, равного 51,6 мм. Остаточная деформация шкворня не допускается, он должен свободно перемещаться в отверстиях вилки.

В тягово-сцепных устройствах шарового типа контролируется диаметр шара, который должен быть в пределах от исходного, равного 50 мм, до минимально допустимого, составляющего 49,6 мм.

Крепление шара к каркасу должно обеспечивать возможность его замены в процессе эксплуатации. Центр сферической поверхности и ось шейки сцепного шара должны лежать в вертикальной плоскости симметрии автомобиля. Соединение шара с шейкой должно быть радиусным и касательным как к поверхности шейки, так и к нижнему горизонтальному подрезу шара. Высота расположения центра сцепного шара груженого автомобиля над уровнем грунта (дороги) должна быть в пределах 350…420 мм.

Люфт в соединении шара и замкового устройства при запертом положении органа запирания сцепки в любом направлении не допускается.

Одноосные прицепы (кроме роспусков) и прицепы, не снабженные тормозами, обеспечивающими их автоматическое затормаживание в случае разрыва сцепки, для сохранения в указанном случае остаточного управления прицепом должны быть оборудованы работоспособными предохранительными приспособлениями (цепями, тросами). Длина предохранительных цепей (тросов) должна предотвращать контакт сцепной петли дышла с дорожной поверхностью и при этом обеспечивать управление прицепом в случае обрыва (поломки) тягово-сцепного устройства. Предохранительные цепи (тросы) не должны крепиться к деталям тягово-сцепного устройства или деталям его крепления, иметь значительного износа, деформаций, трещин как на самих страхующих элементах, так и в местах их крепления к дышлу прицепа, раме или тяговому узлу тягача.

Деформации сцепной петли или дышла прицепа, грубо нарушающие их положение относительно продольной центральной плоскости прицепа, разрывы, трещины и другие видимые повреждения сцепной петли или дышла прицепа не допускаются.

Сварочные работы на дышле и сцепном устройстве, не предусмотренные эксплуатационной документацией изготовителя, не допускаются.

Радиальный и осевой люфты в местах качания дышла (крепления к прицепу) не допускаются. Оси соединения дышла с прицепом должны быть надежно зафиксированы.

Прицепы (кроме одноосных и с центральным расположением осей) должны быть оборудованы устройством, поддерживающим сцепную петлю дышла в положении, облегчающем сцепку и расцепку с автомобилем-тягачом. Повреждения и деформация устройства не допускаются.

Деформации, разрывы, трещины и другие видимые повреждения сцепного шкворня, гнезда шкворня, опорной плиты, тягового крюка, шара тягово-сцепного устройства, разрушение, трещины или отсутствие деталей крепления сцепных устройств не допускаются.

Полуприцепы должны быть оборудованы работоспособным опорным устройством. Демонтирование опорного устройства полуприцепов не допускается. Механизмы подъема и опускания опор и фиксаторы транспортного положения опор, предназначенные для предотвращения их самопроизвольного опускания при движении транспортного средства, должны быть работоспособны.

ustroistvo-avtomobilya.ru