Все про обновленный вазовский робот АМТ — журнал За рулем

В Сочи прошло мероприятие Lada Brand Day, где вазовцы презентовали обновленную роботизированную трансмиссию. Вот что рассказал ЗР руководитель проекта АМТ Владимир Петунин:

Схема роботизированной коробки передач АМТСхема роботизированной коробки передач АМТ

Так уж сложилось, что претензий к АМТ была масса. Мол, водитель и пассажиры клюют носом при переключениях, машина тупит, ну и так далее. Вазовцы прислушались и даже предложили несколько новых прошивок, но глобальное обновление анонсировали только сейчас.Никаких кардинальных изменений исполнительных механизмов не потребовалось. Однако в «железе» все же есть новшества — у контроллера управления теперь не одна, а две платы, и, конечно, иная программа управления коробкой передач. Так что владельцы роботизированных автомобилей не смогут просто приехать к дилеру и перепрошить коробку.

Что поменяли

«Пробочный» режим, или, как его называют официально, функция Creeping mode, который появился в этом году, сохранен. Водитель просто снимает ногу с педали тормоза, и машина начинает катиться вперед. Скорость на первой передаче — 7–8 км/ч, на второй — 14–15 км/ч. При включении заднего хода этот режим также работает — машина ползет со скоростью 5–6 км/ч.

Водитель просто снимает ногу с педали тормоза, и машина начинает катиться вперед. Скорость на первой передаче — 7–8 км/ч, на второй — 14–15 км/ч. При включении заднего хода этот режим также работает — машина ползет со скоростью 5–6 км/ч.

При этом функция Creeping mode отключается автоматически при одном из трех условий: если во время движения открыть водительскую дверь, если перевести селектор в нейтраль или затянуть рукоять стояночного тормоза. То есть вот так вдруг автомобиль сам не поедет.

Новая программа управления АМТ позволила сократить время переключения передач: с первой на вторую и со второй на третью — аж на 30%. Обещают, что синхронизаторы выдержат.Новая программа управления АМТ позволила сократить время переключения передач: с первой на вторую и со второй на третью — аж на 30%. Обещают, что синхронизаторы выдержат.

Материалы по теме

У водителей, которые часто ездят с полной нагрузкой автомобиля, да еще и по горным дорогам, были нарекания: на приборах регулярно загоралась ошибка коробки передач. Причина в следующем: из-за сильного нагрева и пробуксовки сцепления срабатывает датчик температуры. Однако электроника при этом не разомкнет диски сцепления. Важно понимать, что этот индикатор не является критическим, то есть не сигнализирует о поломке, требуя прекратить эксплуатацию автомобиля. В инструкции по эксплуатации об этом так и написано.

Причина в следующем: из-за сильного нагрева и пробуксовки сцепления срабатывает датчик температуры. Однако электроника при этом не разомкнет диски сцепления. Важно понимать, что этот индикатор не является критическим, то есть не сигнализирует о поломке, требуя прекратить эксплуатацию автомобиля. В инструкции по эксплуатации об этом так и написано.Появилась и возможность старта на второй передаче, в ручном режиме управления АМТ. Это так называемый «зимний» режим работы коробки передач. Вазовцы обещают, что так будет легче трогаться с места на скользкой дороге.

Скоро появится и спортрежим (не путать с Kick Down), который можно будет активировать отдельной клавишей на панели. «Спорт» будет работать в режимах А и М (автоматический и ручной соответственно). При этом электроника задействует иные настройки двигателя и трансмиссии.

В ручном режиме при максимальных оборотах мотора принудительного переключения передачи вверх не будет.

Обновленная роботизированная трансмиссия появилась и на Ладе XRAY с мотором 1. 8. 8.Обновленная роботизированная трансмиссия появилась и на Ладе XRAY с мотором 1.8. | Лифтованная версия кроссовера Lada XRAY Cross 1.8 пока лишена робота. Предположим, что ненадолго. Лифтованная версия кроссовера Lada XRAY Cross 1.8 пока лишена робота. Предположим, что ненадолго. |

На дороге

Материалы по теме

Сажусь в Весту Кросс. Действительно, работать АМТ стала расторопнее. Уже нет прежнего ощущения клевка при переключениях, за которые лично я так не люблю большинство роботов. А вот и пробка из Адлера в Сочи. Отпускаю педаль тормоза и медленно ползу в потоке, работая только тормозом. Так ехать легче, чем с прежней версией АМТ: не нужно каждый раз «будить» машину нажатием на педаль акселератора. Это бережет нервы водителя.На старой извилистой и полупустой дороге, ведущей на Красную Поляну, автомобиль также оставляет приятные впечатления. Нет в его поведении прежней нервозности. А главное, у меня не возникает вопроса, переключилась коробка или еще нет. Переключения чувствуются, при этом они заметно сглажены. Тут поправка: я никуда не торопился и ехал спокойно.

Переключения чувствуются, при этом они заметно сглажены. Тут поправка: я никуда не торопился и ехал спокойно.

А как АМТ поведет себя, если надавить на газ от души? В режиме «газ в пол» робот скидывает вниз две передачи. Заметно, что трансмиссия теперь работает быстрее и логичнее. Эх, жалко, в этой версии AMT пока нет клавиши спортрежима! Проверить бы и его, но такая возможность появится позднее.

Наш вердикт

В сравнении с предыдущей версией, новая АМТ стала понятнее для водителя и комфортнее для всех находящихся в машине. Если не относиться к роботизированной Весте как к гоночному автомобилю, то впечатления от машины исключительно положительные. Робот по-прежнему для тех, кто не торопится. Ну а для тех, кто привык погонять, есть Lada Vesta Sport на механике.

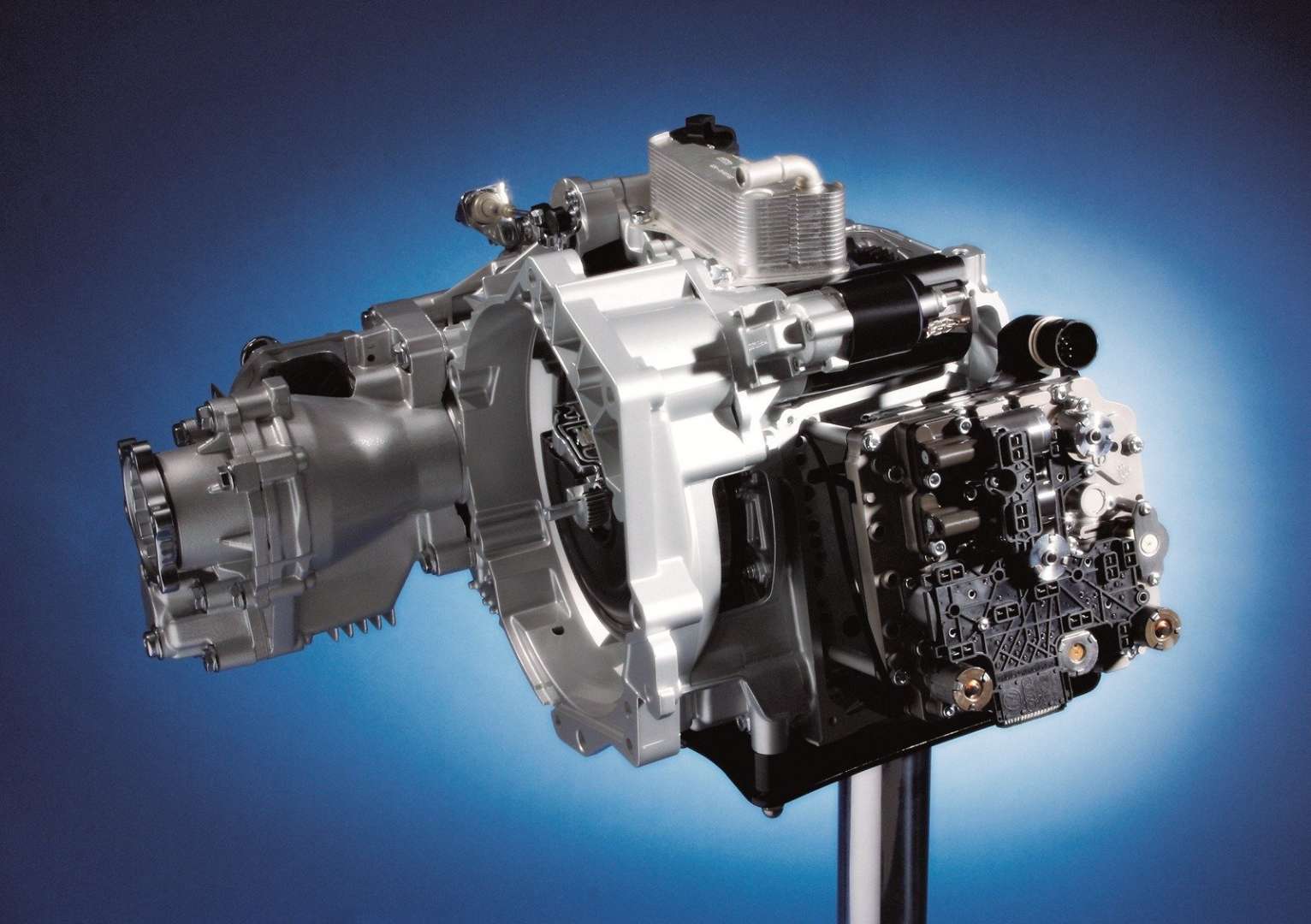

Роботизированная коробка передач Sequentronic и Speedshift для Mercedes-Benz.

Классическая механика состоит из ведущего и ведомого валов. Они комплектуются жестко закрепленными шестернями, которые попарно находятся в зацеплении. При включении нейтральной передачи шестерни свободно крутятся на валу – крутящий момент колесам не передается. При перемещении рычага КПП двигаются синхронизаторы, муфты которых блокируют шестерни нужных передач. Принцип работы роботизированных коробок SEQUENTRONIC, SPEEDSHIFT для Mercedes-Benz такой же, только за смыкание и размыкание сцепления отвечают сервоприводы. Для управления сервоприводами применяется ЭБУ. При смене передачи электроника учитывает текущую скорость движения, обороты мотора, информацию с систем ABS и ESP.

При включении нейтральной передачи шестерни свободно крутятся на валу – крутящий момент колесам не передается. При перемещении рычага КПП двигаются синхронизаторы, муфты которых блокируют шестерни нужных передач. Принцип работы роботизированных коробок SEQUENTRONIC, SPEEDSHIFT для Mercedes-Benz такой же, только за смыкание и размыкание сцепления отвечают сервоприводы. Для управления сервоприводами применяется ЭБУ. При смене передачи электроника учитывает текущую скорость движения, обороты мотора, информацию с систем ABS и ESP.

Ключевая проблема роботизированных трансмиссий – длительный разрыв потока мощности, который передается от мотора к колесам. В итоге разгон сопровождается провалами. Каждый производитель по-своему борется с этой проблемой, и Mercedes-Benz в гонке технологий занимает далеко не последнее место. К примеру, SPEEDSHIFT DCT имеет двойное сцепление, что повышает комфорт управления авто. Суть работы двойного сцепления сводится к следующему: пока одна передача включена, подбирается следующая, которая впоследствии включается моментально. Это дает хорошую разгонную динамику и способствует низкому потреблению топлива. Также «робот» имеет компактные размеры и обеспечивает непрерывную передачу крутящего момента.

Это дает хорошую разгонную динамику и способствует низкому потреблению топлива. Также «робот» имеет компактные размеры и обеспечивает непрерывную передачу крутящего момента.

Особенности SEQUENTRONIC

РКПП спроектирована на базе шестиступенчатой механики и дебютировала в 2001 году. Классическую трансмиссию дополнили сервоприводами переключения передач и сцепления. Чтобы обеспечить легкость, точность переключений, конструкторы спроектировали штоково-тросовый привод, использовали многоконусные синхронизаторы переключений. Установлены гидроприводы итальянской фирмы Magneti Marelli.

Секветроник спроектирован таким образом, что рычаг переключения напрямую не связан с КПП. Его перемещения сопровождаются электрическими импульсами, которые считывает ЭБУ. В ручном режиме водитель переключается самостоятельно. Но если обороты мотора чересчур низкие или высокие, передача включается автоматически (это сделано из соображений безопасности). Элементы управления смазываются маслом, для подвода которого используется гидравлический блок.

SEQUENTRONIC 716.6 устанавливался на Mercedes-Benz C-class в кузове W203, CLK с четырехцилиндровыми двигателями в кузовах W208 и W209. Позже «роботом» оснастили E-class в 211-м кузове, дебютировавший в 2002 году, и родстер SL.

[ads1]Поломки SEQUENTRONIC:

- Выбивает из автоматического режима в ручной, произвольно включает нейтральную передачу. Причиной, как правило, служит низкое давление в гидросистеме из-за поломки гидронасоса.

- Насос издает характерный скрип, РКПП включается только после нескольких попыток, перегорают реле. Для установления точной причины поломки нужна комплексная диагностика. Но зачастую проблема кроется в гидроаккумуляторе, который подлежит замене.

- Из-за падения уровня масла перегревается насос.

- На дисплее выводится предупреждение об ошибке – горит символ F (включается аварийный режим работы).

Конструкция, схема работы, слабые места SPEEDSHIFT

Семиступенчатая РКПП комплектуется разными программами для управления режимами езды.

Впервые семиступенчатая роботизированная трансмиссия SPEEDSHIFT DCT применена на SL63 в AMG-исполнении. Позже её использовали на E63 и C63. По сравнению с 7G-Tronic она весит на 18% меньше. Спортивная коробка с двойным сцеплением демонстрирует потрясающее время переключения – 0,1 с. Для получения еще большего удовольствия от вождения SPEEDSHIFT DCT комбинируется с подрулевыми переключателями.

Отдельные модели вроде SLS комплектуются индикацией переключения. Она сигнализирует об оптимальном для переключения на повышенную передачу моменте. Это способствует динамичному разгону.

При износе сцепления или подшипников, поломке гидроблока, вилки, служащей для выбора передач, потребуется грамотная диагностика и ремонт в условиях авторизированного сервиса. Чтобы избежать поломок SPEEDSHIFT DCT и SEQUENTRONIC, придерживайтесь режима обслуживания и эксплуатационных норм. Хорошо себя зарекомендовала на примере других РКПП обработка составом RVS-Master.

Чтобы избежать поломок SPEEDSHIFT DCT и SEQUENTRONIC, придерживайтесь режима обслуживания и эксплуатационных норм. Хорошо себя зарекомендовала на примере других РКПП обработка составом RVS-Master.

Геомодификатор трения восстанавливает изношенные сопряженные поверхности, наращивая прочный слой металлокерамики. Частицы состава формируют МКЗС, который не чужероден по отношению к металлу, имеет высокую твердость (до 70 HRC), сокращает трение рабочих поверхностей.

RVS-Master не содержит химически агрессивных компонентов, которые могли бы повредить механическую часть и уплотнители трансмиссии. В отличие от любого кондиционера металла, промывки, герметика, геомодификатор трения не забивает каналы частичками грязи и продуктов износа.

Чего удается достичь благодаря обработке РКПП SPEEDSHIFT и SEQUENTRONIC композицией RVS-Master?

- Восстановление геометрии шестеренок, подшипников.

- Увеличение ресурса механических элементов конструкции.

- Легкое и четкое переключение.

- Сокращение износа при холодном пуске.

- Компенсация износа в зоне пятен контакта зубчатых колес – до 0,5 мм.

Учтите, адаптация и прокачка SEQUENTRONIC, SPEEDSHIFT имеет ряд сложностей. Поэтому обслуживание и ремонт желательно доверить квалифицированным специалистам, а для продления ресурса механической части РКПП стоит применять состав RVS-Master.

Дорожная гамма — STRALIS HI-WAY

Для IVECO STRALIS предлагаются три типа коробок передач:

- 9-и 16-скоростная МКПП

- Роботизированная коробка передач EUROTRONIC с управлением на рулевой колонке

- 6-ступенчатая АКПП

Все коробки передач отличаются высокой надежностью и низкими затратами на обслуживание. Передаточные отношения подверглись оптимизации для увеличения производительности и эффективности автомобиля.

Механические коробки передач

Быстрые и точные переключения передач.

На Stralis устанавливаются 9-скоростная и 16-скоростная механические коробки передач ZF.

16-скоростная механическая коробка передач оборудована сервоприводом переключения для более высокого комфорта и быстрой, точной смены передач.

Пневматический сервопривод снижает усилие водителя, требуемое для переключения передачи, на 50%, а ход рычага переключения был уменьшен на 40%.

Роботизированные коробки передач

Роботизированная коробка передач Eurotronic — это высокий комфорт и надежность.

Наряду с обычными механическими коробками передач для Stralis доступна технологичная роботизированная коробка передач EuroTronic с рычагом переключения на передней панели.

Она обладает рядом преимуществ, включая уменьшенную на 60 кг массу по сравнению с механической коробкой передач, более компактные размеры и меньшее число пневматических и электрических соединений.

За счет отсутствия синхронизаторов переключение передач происходит быстрее и безопаснее: система предотвращает включение неправильной передачи и защищает двигатель от превышения максимально допустимых оборотов.

Коробка передач EuroTronic может работать как в автоматическом, так и полуавтоматическом режиме. Автоматическая смена передач рассчитывается с учетом загрузки автомобиля, дорожной обстановки и стиля вождения водителя, в результате чего обеспечиваются оптимальные ускорение, расход топлива и комфорт.

Автоматические коробки передач

Идеальный выбор для работы в городе.

На Stralis устанавливается 6-ступенчатая автоматическая коробка передач Allison 3200. В данной трансмиссии используется гидротрансформатор, выполняющий роль сцепления, т.е. компоненты, подверженные износу, отсутствуют.

Благодаря своим техническим особенностям она крайне надежна и отлично подходит для эксплуатации с частыми разгонами и остановками – например, для перевозки грузов по городу, доставки товаров и уборки мусора.

Передние и задние оси

Безопасность и абсолютная надежность.

Для всех моделей Stralis предлагаются различные типы осей в зависимости от требований эксплуатации.

Все они различаются по:

- типу конструкции

- максимально допустимой нагрузке

- передаточному отношению главной передачи (только для задних осей)

Задние оси имеют конструкцию с одной главной передачей, при этом максимально допустимая нагрузка может составлять до 13 000 кг.

В качестве опции можно заказать заднюю ось с двойной главной передачей (центральной главной передачей и главной передачей в колесных редукторах).

Многочисленные передаточные числа главной передачи (от 2,64 до 5,29) обеспечивают оптимальную динамику при выполнении любых задач и высокую экономичность двигателя на любых маршрутах.

Чтобы модельная линейка была максимально полной, компания IVECO предлагает целый ряд автомобилей с фиксированными или поднимаемыми, неведущими или управляемыми третьими осями, с одинарной или двойной ошиновкой.

Рама и подвеска

Решения для непревзойденной прочности.

Одной из самых сильных сторон всех автомобилей Iveco всегда была надежная и прочная рама.

Рама состоит из балок C-образного сечения с двойным сужением, изготовленных из высокопрочной стали, и доступна в исполнении с толщиной 6,7 мм и 7,7 мм в зависимости от колесной базы и модели/версии.

На Stralis могут быть установлены различные подвески:

- параболическая

- задняя пневматическая

- полностью пневматическая.

Volkswagen анонсировал первого 10-ступенчатого «робота»

| Поделиться Новая трансмиссия с 10 ступенями придет на смену 6-ступенчатому DSG и позволит немецкому автопроизводителю добиться улучшения топливной эффективности на 15% к 2020 г. Коробка DSG-10 с двумя сцеплениями, возможно, дебютирует в обновленном Volkswagen Passat.

Коробка DSG-10 с двумя сцеплениями, возможно, дебютирует в обновленном Volkswagen Passat. Немецкий автоконцерн Volkswagen Group собирается представить первую в мире 10-ступенчатую роботизированную коробку передач с двумя сцеплениями. О планах компании рассказал ее представитель Ханс-Якоб Нойссер (Hans-Jakob Neusser), занимающий должность главы отдела исследований и разработок.

По его словам, новая роботизированная трансмиссия DSG может быть установлена в автомобили как с продольным, так и поперечным расположением двигателя с максимальным крутящим моментом 500 Нм. Современные 6- и 7-ступенчатые DSG рассчитаны на крутящий момент моторов до 350 и 250 Нм соответственно.

Нойссер отметил, что новая КПП с 10 ступенями придет на смену коробке DSG-6, используемой сейчас в более крупных и мощных моделях Volkswagen по сравнению с 7-ступенчатым оппонентом.

Использование 10-ступенчатого «робота» с двойным сцеплением в новых моделях автопроизводителя является частью его стратегии по повышению топливной эффективности собственных автомобилей на 15% к 2020 г. О том, когда новинка появится в машинах немецкой марки, не сообщается. В настоящее время DSG-10 испытывается в дорожных условиях.

О том, когда новинка появится в машинах немецкой марки, не сообщается. В настоящее время DSG-10 испытывается в дорожных условиях.

Возможно, новый агрегат дебютирует в седане Passat следующего поколения, выход которого должен состояться до конца 2014 г. Именно для этого автомобиля Ханс-Якоб Нойссер анонсировал новый 2-литровый 4-цилиндровый дизельный двигатель с двойной турбиной мощностью 236 л.с.

Ручка переключения первый 10-ступенчатого «робота» Volkswagen DSG-10

На современном автомобильном рынке можно встретить модели с 9-ступенчатыми трансмиссиями. К ним относятся Range Rover Evoque и Jeep Cherokee. Кроме того, как ранее писал Auto.CNews, компания Mercedes-Benz оснастила такой АКПП (9G-Tronic) заднеприводный гибрид E350 BlueTec. В результате снизился расход топлива автомобиля (с 5,5 л. на 100 км до 5,3 л. в смешанном цикле) и уменьшился выброс CO2 (со 144 г/км до 138 г/км).

9G-Tronic предназначен для установки в машины с продольным расположением двигателя. Производитель обещает комплектовать этим «автоматом» и другие модели собственного производства.

Производитель обещает комплектовать этим «автоматом» и другие модели собственного производства.

10-ступенчатые автоматические коробки передач разрабатывают многие автомобилестроительные компании, в том числе General Motors, Ford и Hyundai.

Сергей Юртайкин

| Автомобили для перевозки пассажиров | Ducato E5 COMBI SWB h2 3,0 t | Ducato E5 COMBI MWB h3 3,0 t | |

| Модель | 290 | 290 | |

| Версия | 0KС | 1JC | |

| Стандартное Оборудование | Код Опции | ||

| Антиблокировочная система | 009 | S | S |

| Сервотроник (гидроусилитель с изменяемым коэфициентом усилия) | 012 | S | S |

| Кондиционер | 025 | S | S |

| Подогрев заднего стекла | 029 | S | S |

| Кондиционер для задней части салона | 204 | S | S |

| Система мониторинга давления в шинах (TPMS) | 365 | S | S |

| Электронная система курсовой устойчивости (ESC) c антиблокировочной тормозной системой(ABS) , системой распределения тормозных усилий (EBD), адаптивной управлением в зависимости от загрузки (LAC), гидравлическим усилителем экстренного торможения (HBA), системой предотвращения опрокидывания и системой помощи при трогании на подъеме (Hill Holder) | 392 | S | S |

| Подстаканник | 4B0 | S | S |

| Стандартный неокрашенный бампер | 4WH | S | S |

| Генератор увеличенной мощности (180 А) | 4WP | S | S |

| Подушка безопасности водителя | 500 | S | S |

| Остекленные задние распашные двери | 519 | S | S |

| Держатель для документов на задней распашной двери | 51J | S | S |

| Остекленная боковая сдвижная дверь | 520 | S | S |

| Фронтальный поглотитель удара | 5VE | S | S |

| Сдвигающееся стекло на боковой пассажирской двери | 644 | S | S |

| Дневные ходовые огни DRL (стандартные лампы) | 692 | S | S |

| Тканевая отделка сидений | 732 | S | S |

| Аккумулятор увеличенной емкости (110 А/ч) | 782 | S | S |

| Подогреватель топливного фильтра | 806 | S | S |

| Решетка радиатора серебристого цвета | 877 | S | S |

| Топливный бак 90 л | 738 | T | S |

| Датчик уровня масла двигателя | 033 | T | T |

| Догреватель Webasto Termo Top Z | 133 | T | T |

| Защита картера двигателя | 237 | T | T |

| Двухместное пассажирское сиденье с ремнями безопасности | 293 | T | T |

| Пакет адаптации автомобиля для России | 518 | T | T |

| Лебедка запасного колеса | 786 | T | T |

| Полочка над сиденьем водителя | 835 | T | T |

| УВЭОС (ЭРА-ГЛОНАСС) | FR3 | T | T |

| Полноразмерное запасное колесо | 980 | T | T |

| Опции | Код Опции | ||

| Сигнал для предупреждения пешеходов при движении задним ходом (входит в 508) | 01P | O | O |

| Электропривод и подогрев зеркал заднего вида | 041 | O | O |

| Датчик дождя и освещенности | 051 | O | O |

| Вторая сдвижная дверь (левая) | 055 | O | O |

| Дополнительная блокировка замков | 064 | O | O |

| Затемненные боковые стекла пассажирского салона | 070 | O | O |

| Усиленная задняя подвеска (двухлистовые рессоры) | 077 | O | O |

Разъем для установки доп. оборудования, необходимого для трансформации автомобиля оборудования, необходимого для трансформации автомобиля |

081 | O | O |

| Аудиоподготовка, включающая в себя проводку, антенну и динамики | 082 | O | O |

| Противотуманные фары | 097 | O | O |

| Омыватель фар | 102 | O | O |

| Водительское сиденье с поддержкой поясницы и подлокотником | 132 | O | O |

| Автоматический климат-контроль | 140 | O | O |

| Зимние шины | 141 | O | O |

| Шины увеличенной размерности (для версии Х290) | 142 | O | O |

| Всесезонные шины | 144 | O | O |

| Мягкий подголовник с логотипом «Ducato» | 188 | O | O |

| Задние брызговики | 197 | O | O |

| Программируемый предпусковой подогреватель Webasto | 205 | O | O |

| Окраска металлик | 210 | O | O |

| Охранная система с датчиком периметра | 213 | O | O |

| Дополнительный обогреватель пассажирского салона | 267 | О | О |

| Камера заднего вида | 316 | NA | NA |

| Электропривод складывания боковых зеркал заднего вида | 341 | O | O |

| Легкосплавные диски 16″ Диамант (для версии Х290) | 431 | O | O |

| Легкосплавные диски 15″ (5 широких спиц, матово-черные, для версии Х290) | 433 | O | O |

| Легкосплавные диски 15″ Диамант (5 широких спиц, темно-серые, для версии Х290) | 439 | O | O |

| Подогрев пассажирского сиденья | 452 | O | O |

| Подогрев водительского сиденья | 453 | O | O |

| Пассажирское сиденье с регулировкой высоты | 454 | O | O |

| Окрашенный бампер (цвет — 611) | 457 | O | O |

| Топливный бак увеличенного объема 125 л | 4G9 | O | O |

| Инструментальная панель High Level | 4GF | O | O |

| Подготовка под установку фаркопа (включает электропроводку и 6-контактный разъем) | 4HB | O | O |

| Отказ от окраски ручек дверей в цвет кузова | 4H5 | O | O |

| Розетка 12В / прикуриватель в задней части автомобиля | 4HG | O | O |

| Окрашенный бампер (цвет — 453) | 4TU | O | O |

| Окрашенный бампер (цвет — 506) | 4TV | O | O |

| Фронтальная подушка безопасности пассажиров | 502 | O | O |

| Передние боковые подушки безопасности + боковые шторки безопасности | 505 | O | O |

| Задние датчики парковки | 508 | O | O |

| Накладка сиденья | 50E | O | O |

| Подножка со стороны пассажирской двери (выдвижная) | 553 | O | NA |

| Съемный плафон освещения на потолке | 58F | O | O |

| Темная окантовка фар головного цвета (только в комбинации с темной решеткой радиатора) | 5EM | O | O |

| Ручки дверей, окрашенные в цвет кузова | 61A | O | O |

| Сиденье водителя с пружинным амортизатором | 640 | O | O |

| Тахограф | 650 | O | O |

| Модуль трансляции данных CAN-шины в формат FMS | 6CW | O | O |

| Окрашенный бампер (цвет — 691) | 6DZ | O | O |

| Дополнительная адаптация топливной системы под топливо с высоким содержанием серы | 6S6 | O | O |

| Окрашенный бампер (цвет — 632) | 6WH | O | O |

| Запираемый ящик в центральной консоли | 6ZQ | O | O |

| Передние брызговики | 747 | O | O |

| Подготовка для установки дневных ходовых огней DRL LED | 75N | O | O |

| Многофункциональный держатель для смартфонов и планшетов | 75Q | O | O |

Радиоприемник AM / FM / USB / Bluetooth (поддерживает дист. управление на руле, опция 245) управление на руле, опция 245) |

7BY | O | O |

| Защитная пластина бампера черного цвета | 7GE | O | O |

| Окрашенный бампер (цвет — 549) | 7P5 | O | O |

| Лоток для мелких вещей под сиденьем водителя | 7WV | O | O |

| Бамперы, окрашенные в цвет кузова | 876 | O | O |

| Колесные колпаки | 878 | O | O |

| Комплексная система контроля безопасности в движении Traction + | 941 | O | O |

| Третий ряд сидений | 965 | O | O |

| Защитная пластина бампера серебристого цвета | ADL | O | O |

| Одинарная фронтальная подушка безопасности пассажира | CJ1 | O | O |

| Дневные ходовые огни DRL (LED лампы) | LM1 | O | O |

| Решетка радиатора черного цвета с серебристыми продольными вставками | MFM | O | O |

| Пакеты Опций 2 | |||

| Пакет «Winter» *** (включает в себя следующие опции: электропривод и подогрев зеркал заднего вида, водительское сиденье с поддержкой поясницы и подлокотником, программируемый предпусковой подогреватель Webasto, подогрев водительского сиденья) | 81J | O | O |

| Отделка Сидений | |||

| 157 — ткань серого цвета | S | S | |

| Цвета | |||

| Обычные Эмали | |||

| 199 — Красный | S — | стандартное оборудование автомобиля | |

| 549 — Белый | T — | оборудование, обязательное для заказа для российского рынка | |

| 455 — Темно-синий | NA — | опция недоступна для заказа | |

| 479 — Синий | О — | опция, оборудование доступно к заказу по выбору клиента | |

| P — | опция включенная в пакет, недоступна для заказа отдельно | ||

| Эмали «Металлик» (Опция 210) | ОПЦИИ С ОБОЗНАЧЕНИЕМ «S» ВКЛЮЧЕНЫ В ЦЕНУ БАЗОВОГО АВТОМОБИЛЯ | ||

| 453 — Голубой | |||

| 506 — Золотисный | |||

| 611 — Светло-серый | |||

| 632 — Черный | |||

| 691 — Темно-серый | |||

AGCO-RM – Продукция

Тракторы Massey Ferguson серии 7700 S оснащены двигателями второго поколения AGCO POWER объемом 6,6 л /7,4 л. с электронным управлением.

с электронным управлением.

6-цилиндровые двигатели с системой впрыска топлива Common Rail становятся все более популярными среди фермеров по всему миру благодаря высокому КПД, низкому расходу дизельного топлива и пониженной токсичности отработавших газов.

Система непрерывно вычисляет точный объем топлива, который требуется подать в двигатель в конкретный момент времени, обеспечивая, таким образом, оптимальное сгорание в цилиндрах. Это повышает мощность и надежность двигателя, а также снижает его вредное воздействие на окружающую среду.

Роботизированная трансмиссия Dyna-6 имеет 24 передачи переднего и 24 передачи заднего хода. Максимальная скорость движения на тракторе с такой трансмиссией может составлять до 40 км/ч.

Конструкция трансмиссии предусматривает продуманное перекрытие передач, благодаря чему можно легко подобрать оптимальную частоту вращения коленчатого вала двигателя и скорость движения.

Последовательное переключение, простая компоновка органов управления и удобное использование позволяют оператору легко переключать передачи в необходимый момент времени. В результате оптимальным образом используется мощность и крутящий момент двигателя, расход топлива снижается, а производительность повышается.

В результате оптимальным образом используется мощность и крутящий момент двигателя, расход топлива снижается, а производительность повышается.

Оригинальная и лучшая на данный момент роботизированная трансмиссия Dyna-6, 24F/24R передачи с переключением под нагрузкой, позволяет сочетать удобное управление с высокой эффективностью, повышая качество работы оператора. Данная трансмиссия оснащается системой управления Dyna-Power (динамическое управление мощностью), что позволяет увеличить подачу мощности при решении особо сложных задач. Система обеспечивает непрерывный контроль мощности для поддержания постоянной скорости при минимальном расходе топлива.

Роботизированная коробка передач DSG, или новое это хорошо забытое старое.

Роботизированная коробка передач DSG (Direct Shift Gearbox). Это коробка передач прямого переключения. В настоящее время она является самой совершенной автоматизированной коробкой, устанавливаемой на массовые модели легковых автомобилей – так, или примерно так начинаются все описания данного агрегата во многих, если не сказать во всех, рекламных источниках. Давайте разберемся, что это такое и так ли это на самом деле.

В настоящее время она является самой совершенной автоматизированной коробкой, устанавливаемой на массовые модели легковых автомобилей – так, или примерно так начинаются все описания данного агрегата во многих, если не сказать во всех, рекламных источниках. Давайте разберемся, что это такое и так ли это на самом деле.

Эту коробку изобрел пионер автомобилестроения Адольф Кегресс (Adolphe Kegresse) (1879-1943), больше известный изобретением полугусеничных машин, оснащенных резиновыми гусеницами, которые помогают ездить по различным формам рельефа. Кстати, интересный факт, Адольф Кегресс с 1904 года работал в России, организовывая там автомобильную почту. С 1906 года А. Кегресс стал техническим директором гаража царя Николая II, а после – личным шофером императора.

Так вот, в 1939 году Кегресс впервые сформулировал идею КПП с двойным сцеплением, которую он надеялся воплотить в легендарном Citroen Traction. К сожалению, неблагоприятные условия бизнеса, а затем вторая мировая война, не позволили претворить идею в жизнь.

К идее создания КПП с двойным сцеплением вернулись только в 80-х годах прошлого века разработчики спортивных болидов. Они смогли автоматически переключать механические КПП. В автомобиле педалью сцепления и кулисой переключения передач управляет электроника, все действия совершаются электромагнитными или гидравлическими механизмами. Давайте разберемся, как это работает. Для того, чтобы понять, как это работает, необходимо вспомнить, как работает механика.

Итак, как работает механическая КПП? Прежде чем переключить передачу с помощью кулисы переключения передач, необходимо выжать педаль сцепление, которая отсоединяет двигатель от коробки передач и прекращает подачу силового потока к коробке. Когда водитель выбирает нужную передачу с помощью кулисы, зубчатая муфта перемещается от одной шестерни к другой, синхронизаторы выравнивают скорость вращения муфты, после чего передача безударно включается. После того, как шестерня пришла в движение, необходимо отпустить педаль сцепления, после чего происходит повторное соединение двигателя с трансмиссией и посылает крутящий момент на колеса. Таким образом, в обычной механической коробке передач, поток мощности от двигателя к колесам при переключении скоростей прерывается. Это вызывает толчок переключения передачи или прерывание крутящего момента. В случаях неправильного, или несвоевременного включения передачи, автомобиль может заметно подергиваться, или как говорят в народе – «козлить».

Таким образом, в обычной механической коробке передач, поток мощности от двигателя к колесам при переключении скоростей прерывается. Это вызывает толчок переключения передачи или прерывание крутящего момента. В случаях неправильного, или несвоевременного включения передачи, автомобиль может заметно подергиваться, или как говорят в народе – «козлить».

Коробка DSG работает по-другом, она объединяет в одном корпусе две механические коробки передач, одну для четных скоростей, а другую для нечетных, и каждая из которых оснащена своим сцеплением, Но зачем это нужно? Оказывается, для того, чтобы включать две передачи одновременно!

Пока автомобиль разгоняется на четной скорости, шестерни следующей, нечетной, уже находятся в зацеплении. Когда обороты двигателя достигают точки включения следующей передачи, сцепление четной передачи размыкается, а нечетной одновременно замыкается, при этом передача тяги между коробками происходит без разрыва потока мощности, а смена скорости получается быстрой и почти незаметной. И все это при минимальных потерях энергии – будучи производной от обычной “механики” коробка наследует и высокую эффективность передачи мощности. Управляется все это автоматикой, поэтому в системе отсутствует педаль сцепления, как таковая, и ручка управления КПП такая, как у автоматической коробки.

И все это при минимальных потерях энергии – будучи производной от обычной “механики” коробка наследует и высокую эффективность передачи мощности. Управляется все это автоматикой, поэтому в системе отсутствует педаль сцепления, как таковая, и ручка управления КПП такая, как у автоматической коробки.

“Вот она, идеальная трансмиссия”- воскликнет восторженный читатель, но…

Как говорил известный персонаж товарищ Саахов из Кавказской пленницы – “э нет… тарапица не надо”.

Коробка DSG, как уже было сказано выше, управляется электроникой, и при наборе скорости компьютер почти мгновенно переключает передачи, экономя топливо, сохраняя динамику и сглаживая рывки, потому что сразу после включения, например, четвертой передачи он готов включить пятую. А если Вы в процессе разгона решили притормозить, а такое в пробках и на трассе бывает часто? А система управления об этом не знала и готовилась включить передачу выше? Ей нужно гораздо больше времени для отключения более высокой передачи и подготовки к включении более низкой передачи. На это уходит уже не 100 мс, а до полусекунды. Вы скажете, “Ну и что этого и не заметишь”, и будете правы, при торможении этого практически не заметно, но автоматам такое угадывание не свойственно. Это минус.

На это уходит уже не 100 мс, а до полусекунды. Вы скажете, “Ну и что этого и не заметишь”, и будете правы, при торможении этого практически не заметно, но автоматам такое угадывание не свойственно. Это минус.

Не всегда удается обеспечить и низкие потери энергии. Проблема в том, что сухие сцепления (такие же, как и у ручных коробок) в DSG трансмиссиях могут перегреваться, поэтому в моделях, рассчитанных на мощные моторы, вместо них применяются пакеты фрикционов, работающие в масле. Они лучше держат нагрузки, но из-за большего проскальзывания и гидродинамических потерь эффективность передачи мощности снижается до 96%, в то время как ручные коробки и их роботизированные версии достигают величины в 98-99%. Впрочем, это, конечно, лучше обычного “автомата” с его 91-94%. Разработчики заявляют, что коробка DSG экономит до 10% топлива. Ой, как я сомневаюсь. Несколько процентов – да, и это безусловно радует.

Неоспоримым минусом является стоимость коробки и огромные проблемы с ремонтопригодностью. В связи с чем, возникает необходимость правильного обслуживания КПП и своевременной замены масла. Так как это, как не крути, рекламная статья, не примену возможностью обратить Ваше внимание, что компания North Sea Lubricants для таких коробок производит специальное масло ATF POWER DSG.

В связи с чем, возникает необходимость правильного обслуживания КПП и своевременной замены масла. Так как это, как не крути, рекламная статья, не примену возможностью обратить Ваше внимание, что компания North Sea Lubricants для таких коробок производит специальное масло ATF POWER DSG.

Так почему же коробки передач DSG стали так популярны? Ведь по каждому из параметров обязательно находится какой-то более подходящий тип трансмиссии. А секрет заключается в том, что, не являясь лидером в отдельных номинациях, эти коробки, тем не менее, совместили в себе удачный набор характеристик: достаточно эффективные, относительно недорогие, вполне комфортные и довольно быстрые. Золотая середина.

Катайтесь на машинах с коробками DSG и получайте от этого удовольствие.

Роботы для проверки линий электропередачи: обзор, тенденции и задачи для будущих исследований

https://doi.org/10.1016/j.ijepes.2020.105862Получить права и контентОсновные моменты

- •

Роботы для проверки линий электропередач (PTLIR) могут заменить ручные методы.

- •

В этом документе рассмотрены последние PTLIR, разработанные в период с 2008 по 2019 год.

- •

Уклонение от препятствий было сложной задачей для альпинистских роботов.

- •

Сочетание летающих и поднимающихся роботов демонстрирует превосходный подход к инспекции.

- •

Ограниченная емкость аккумулятора и электромагнитные помехи влияют на PTLIR.

Реферат

Регулярный осмотр системы ЛЭП для раннего обнаружения неисправностей и технического обслуживания имеет решающее значение для эффективной передачи электроэнергии потребителям. В отличие от традиционных методов ручного контроля, которые трудоемки, опасны и дороги, эффективный контроль с использованием роботов является ключевым исследовательским интересом для многих исследовательских институтов по всему миру.В этом документе представлен всесторонний обзор и тенденции роботов для проверки линий электропередачи (PTLIR) с упором на последние достижения в исследованиях за период с 2008 по 2019 гг. Структура, работа и ограничения роботов-инспекторов, а именно: лазание, полет и гибрид (взбирающиеся-летающие) роботы широко обсуждаются. Хотя альпинистские роботы предоставляют наиболее надежные данные проверки из-за их близости к линии, посадка робота на линию, а также уклонение от препятствий были сложной задачей.Таким образом, гибридизация альпинистского и летающего роботов оказалась отличным подходом к роботизированной проверке PTL. Кроме того, представлены источники питания, автоматическое обнаружение препятствий и система контроля, которые являются основными проблемами проверки ЛЭП. Наконец, был сделан вывод, что такие проблемы, как ограниченная емкость бортовой аккумуляторной батареи, ненадежное обнаружение неисправности линии, электромагнитное экранирование, механизм защиты от обледенения и передовые методы управления внешними ветровыми помехами, будут перспективным направлением будущих исследований для исследователей в этой области. роботизированного обследования ЛЭП.

Ключевые слова

Альпинистские роботы

Инспекция ЛЭП

Обзор

БПЛА

Сервисные роботы

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2020 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Выбор рациональных параметров автоматизированной системы управления муфтой трансмиссии робота на основе имитационного моделирования

Образец цитирования: Михалевич, М., Ярита А., Леонтьев Д., Грицук И. и др. «Выбор рациональных параметров автоматизированной системы управления муфтой трансмиссии робота на основе имитационного моделирования», Технический доклад SAE 2019-01-0029, 2019 , https://doi.org/10.4271/2019-01-0029.Загрузить Citation

Автор (ы): Николай Михалевич, Александр Ярита, Дмитрий Леонтьев, Игорь В.Грицук, Виктор Богомолов, Валерий Клименко, Виктория Саравас

Филиал: Харьковский национальный автомобильно-дорожный университет, Приазовский государственный технический университет

Страниц: 10

Событие: Международная конференция по силовым агрегатам, топливу и смазочным материалам

ISSN: 0148-7191

e-ISSN: 2688-3627

Роботизированная рука с высокотехнологичной трансмиссией

Мир протезирования развивается каждый день.После того, как один из хороших друзей Кевина О’Брайена — боевой пилот-спасатель — потерял ногу, она смогла получить протез, и ей вернули крылья всего за год. Даже 10 лет назад такое время восстановления было трудно, если не невозможно, представить. Тем не менее, предстоит еще долгий путь. О’Брайен, аспирант и научный сотрудник лаборатории Роберта Шеперда по машиностроению и аэрокосмической инженерии Корнельского университета, работает над расширением растущей области мягкой робототехники и над тем, чтобы увидеть ее практическое применение в мире.

Мягкая робототехника — эластичные гибкие резиноподобные материалы

Что такое мягкая робототехника? О’Брайен быстро отвечает: «Мягкая робототехника создает роботов, с которыми люди действительно хотят взаимодействовать». Вместо твердых пластмасс и металлов мягкие роботы имеют тела, сделанные из эластичных, эластичных материалов, таких как силикон и эластомеры. «Когда я начинал в лаборатории, я обрабатывал эти резиновые материалы как воздушные шары и надувал их воздухом. Я легко мог изменить форму резины. Я мог сделать резиновые пальцы и ноги, которые можно было сгибать и сгибать.”

Мягкая робототехника во многом имитирует биологические ткани. Наши руки не жесткие; они гибкие. Эта область робототехники пытается уловить это, чтобы сделать роботов доступными в повседневной жизни. Везде, где человек взаимодействует с роботом — протезами или механизмами, например, — мягкий робот может быть там, приглашая кого-то использовать его.

Лучший протез руки — удобный, прочный, быстрый

Работа О’Брайена связана с трехмерной (3-D) печатью мягкой робототехники — пересечению, которому всего несколько лет.«До недавнего времени не было даже принтеров, способных печатать на мягких материалах. Это очень новая область ». Мягкую роботизированную руку, которую совершенствует О’Брайен, можно использовать как протез — роботизированную руку с человеческими движениями. У него будут скорость, сила и степени свободы (количество различных способов, которыми могут двигаться суставы).

«По сути, я просто хотел сделать эти протезы рук немного лучше, чем они были».

«Человеческая рука более чем в пять раз сильнее и быстрее, чем любые существующие протезы.Он имеет 21 степень свободы, что соответствует примерно 21 различным двигателям. У коммерческих протезов их всего около пяти. Человеческая рука долговечна, в то время как большинство протезов может длиться всего несколько месяцев. По сути, я просто хотел сделать эти протезы рук немного лучше, чем они были ».

При содействии студентов-исследователей Майкла Сяо и Хо-Юнга Янга О’Брайен изобрел небольшую недорогую систему передачи. Шесть из них он поместил на ладони руки робота. Он сравнивает это с системой трансмиссии в автомобиле: на первой передаче трансмиссия выдает большое усилие, но как только вы ускоряетесь, вам нужно больше скорости и меньше силы.В машине есть одна большая трансмиссия, которая переключает все передачи, но в руке просто нет места.

Небольшие системы трансмиссии О’Брайена позволяют помещать в руку больше двигателей, что делает ее более мощной и быстрой, не увеличивая при этом слишком большой объем. О’Брайен также смог прикрепить к кончикам пальцев датчики, которые позволяют роботу определять, насколько далеко что-то находится. «Это как бы видеть. Если вы бросите в него мяч или консервную банку, у него могут быть рефлексы, чтобы поймать его ».

Благодаря трехмерной печати О’Брайен мог относительно быстро сделать тысячи итераций своих дизайнов.Большая часть его работы была сосредоточена на разработке продукта, который работал бы так, как он задумал. «Я брался за компьютер, делал трехмерную модель и печатал ее. В девяноста пяти процентах случаев это не помогало. Затем я спрашивал себя, как мне изменить свой дизайн, чтобы получить желаемый результат ». Методом проб и ошибок он оттачивал технические аспекты своей роботизированной руки, пока не получил результат, который работал правильно.

Опыт коммерциализации, вне лаборатории в реальный мир

О’Брайен интересовался не только самой технологией.Он хотел увидеть, как его проекты могут работать в реальном мире. «На инженерную программу подано много патентов, но с ними ничего не происходит. У нас есть люди с большим техническим образованием, и было бы хорошо иметь бизнес и предпринимательское образование ». Как научный сотрудник по коммерциализации, О’Брайен провел время, полностью погрузившись в мир изучения того, как начать успешный технологический бизнес и способы лицензирования технологий. Он начал думать о том, как изобретение в лаборатории могло бы стать практическим приложением.

Он также принимал участие в программе I-Corps Национального научного фонда. О’Брайен ездил по Соединенным Штатам, чтобы поговорить с робототехническими компаниями об их потребностях. Обладая этой информацией, он больше не будет изобретать новые технологии без немедленного использования. Вместо этого он мог улучшить свою собственную технологию, чтобы решить некоторые проблемы, с которыми столкнулась отрасль.

В мире протезирования самой важной проблемой было не обязательно наличие более прочного протеза, а наличие протеза с лучшим контролем и комфортом для пациента.Прочность протезов также была предметом активного интереса. Интервью с компаниями, занимающимися робототехникой, позволили О’Брайену усовершенствовать свои собственные конструкции. Он понял, например, что его система передачи в руке должна быть сделана из более прочных материалов, чем он использовал раньше.

«Инженеры думают, что если вы его построите, они придут. Все, что вам нужно сделать, это что-то построить, и вы добьетесь успеха. Но правда в том, что вы должны проводить большую часть времени, разговаривая с людьми, которые потенциально могут купить то, что вы строите.Вы должны строить свою технологию с учетом потребностей клиентов, а не наоборот ».

Прежде всего, О’Брайен узнал, как создавать полезные технологии и как продавать их. Он поговорил с лидерами отрасли и приобрел ценные связи в области робототехники. Оказывается, после защиты кандидатской диссертации у него было предложение о работе в одной из компаний, с которой он познакомился в рамках стипендии по коммерциализации.

«Я всегда был увлечен робототехникой. Я хочу как можно больше видеть роботов в реальном мире.Это заставляет меня также интересоваться бизнесом, предпринимательством и стартапами ». Технологии могут развиваться осмысленно только в том случае, если они знают, в каком направлении они могут развиваться. О’Брайен, узнав кое-что о направлении и способах его достижения, надеется однажды перенести свою и другие технологии из лаборатории в реальный мир.

О’Брайен официально получает степень доктора философии в августе 2019 года и работает в компании Berkshire Gray в Бостоне, занимающейся промышленной робототехникой и автоматизацией.

Исследование методов главного привода, используемых в верхних конечностях роботов-гуманоидов

Верхние конечности роботов-гуманоидов, включая руку и руку робота, широко изучаются как важные части роботов-гуманоидов. Роботизированная верхняя конечность с легким весом и высокой производительностью может выполнять больше задач. Система привода является одним из основных факторов, влияющих на вес и производительность верхней конечности робота, и поэтому основная цель этого исследования — сравнить и проанализировать влияние различных методов привода на всю конструкцию.В этой статье мы сначала представляем преимущества и недостатки основных методов привода, таких как сухожильные, зубчатые, звенные, гидравлические (гидравлические и пневматические), ременные, цепные и винтовые передачи. Конструкция приводной системы является важным фактором, позволяющим верхней конечности гуманоидного робота демонстрировать структурные особенности и функции верхней конечности человека. Таким образом, проиллюстрированы и кратко проанализированы конкретные применения каждого метода вождения на конечностях гуманоидных роботов. Между тем, мы сравнили различия в весе и полезной нагрузке (или силе захвата) роботизированных рук и роботизированных рук с разными методами движения.Результаты показали, что систему привода сухожилий легче достичь легкого веса из-за ее простой конструкции, в то время как система зубчатого привода может достичь большего отношения крутящего момента, что приводит к большему выходному крутящему моменту. Кроме того, вес исполнительного механизма составляет большую долю от общего веса, и разумное внешнее размещение исполнительного механизма также полезно для достижения легкого веса.

1. Введение

Гуманоидные роботы созданы для имитации внешнего вида и поведения людей и для выполнения определенных задач совместно с людьми или вместо них [1].На роботах-гуманоидах было проведено множество исследований, и многие исследователи предпочли верхнюю конечность роботов-гуманоидов [2–4]. В настоящее время многие руки и руки роботов поступили в продажу, и они используются в повседневной жизни и на производстве.

Верхняя конечность имеет большое количество костей и суставов, и многие из этих суставов двигаются независимо [5, 6]. Следовательно, при проектировании роботизированных верхних конечностей необходимо учитывать множество требований к конструкции, чтобы достичь функциональности, аналогичной функциональности верхней конечности человека.Например, для рук-роботов основными соображениями являются количество пальцев, размер, вес, степени свободы (DOF), сила захвата и сила кончиков пальцев, тогда как для рук-роботов это длина, вес, DOF и полезная нагрузка [ 7, 8]. Puig et al. [9] предложили пятиэтапную методологию проектирования многопальцевой роботизированной руки: определение проблемы, концептуальный дизайн, предварительный дизайн, рабочий дизайн и коммуникация при проектировании, где этап концептуального дизайна рассматривается для рассмотрения трех основных элементов: срабатывания, датчиков и система контроля.В этом исследовании мы сосредотачиваемся на конструкции срабатывания, сравниваем и анализируем влияние конструкции срабатывания на общую структуру и определяем, как выбрать подходящую форму срабатывания.

Привод включает привод и систему привода, где привод обеспечивает движение и выходную мощность, а система привода передает движение и мощность в требуемое положение. Приводы делятся на электронные, пневматические и гидравлические приводы, среди которых электронные приводы делятся на двигатели постоянного, переменного тока и шаговые [10].В верхних конечностях роботов-гуманоидов в основном используются электронные приводы, и основные методы привода можно разделить на сухожильные, зубчатые, звенные, гидравлические (гидравлические и пневматические), ременные, цепные и винтовые приводы. Эти разные методы привода имеют разный вес, размеры, расстояния передачи, жесткость, точность передачи и эффективность передачи, причем достижимое передаточное отношение также имеет большую разницу. Таким образом, необходимо выбирать и комбинировать подходящие методы привода, исходя из проектных требований.Обычно гибридную систему привода, состоящую из нескольких методов привода, сложнее реализовать, чем систему, состоящую из одного метода привода; тем не менее, несколько методов управления могут помочь компенсировать ограничения друг друга.

Механические трансмиссии можно разделить на фрикционные и зацепляющие по принципу трансмиссии [11]. С одной стороны, в фрикционном приводе мощность и движение передаются через трение, например, в ременной передаче. Хотя передачу трения нельзя использовать в случаях высокой мощности, проскальзывание при перегрузке играет роль в буферизации и защите передающего устройства.С другой стороны, привод зацепления основан на зацеплении активных и пассивных частей или промежуточных частей для передачи мощности и движения, например, в зубчатых и цепных передачах. Привод обручения можно использовать в особо важных случаях. Хотя он обладает хорошей точностью передачи, он требует высокой точности изготовления и установки [12]. Большинство доступных в настоящее время коммерческих роботизированных рук используют зубчатые передачи, а некоторые используют прямые приводы для достижения максимальной точности и эффективности передачи.Коммерческий робот-манипулятор обычно использует гармонический привод для получения высокого передаточного числа и высокой точности, а также для снижения шума и вибрации. Однако в неисследованных роботизированных руках и руках часто используются различные методы привода, потому что каждый метод привода имеет преимущества перед другими методами привода.

В этой статье рассмотрены различные методы привода, используемые в руках и руках коммерческих и неисследованных гуманоидных роботов, а также кратко описаны конкретные прикладные детали каждого метода привода.Кроме того, мы сравнили вес и выходную силу рук и рук робота с различными методами привода, и мы примерно суммировали влияние системы привода на вес и выходную силу. Это исследование направлено на анализ и сравнение преимуществ и недостатков каждого метода вождения и обсуждение того, как выбрать подходящий метод вождения, чтобы использовать его сильные стороны, чтобы будущие исследователи могли рассмотреть метод вождения, используемый в роботизированных верхних конечностях гуманоидов.

Остальная часть этого документа организована следующим образом.В разделе 2 представлены преимущества и недостатки основных методов привода. Раздел 3 знакомит с анатомией руки человека и применением основных методов привода в руках роботов-гуманоидов; Кроме того, также анализируется и обсуждается влияние различных методов привода на вес и выходную мощность. Раздел 4 знакомит с анатомией руки человека и применением методов главного привода в роботизированных руках гуманоидов; Кроме того, анализируется и обсуждается влияние различных методов привода на вес и полезную нагрузку.Наконец, раздел 5 завершает статью.

2. Способы главного привода

2.1. Привод сухожилия

В приводе сухожилий используются металлические, пластиковые или нейлоновые кабели для имитации движения и передачи энергии человеческим сухожилиям. По сравнению с другими методами привода у сухожильного привода есть ограничения с точки зрения точности, нагрузки и долговечности; однако у него есть преимущества с точки зрения миниатюризации, легкости и гибкости. Кроме того, системы привода сухожилий позволяют размещать приводы в любом желаемом месте благодаря возможности передачи на большие расстояния.

Однако требуются дополнительные переходы для прокладки сухожилия по рассчитанной траектории. В настоящее время сухожилия проложены с использованием кожухов, поверхностей скольжения и шкивов [13], а потери на трение вдоль сухожилия ранжируются от низкого до высокого для шкивов, поверхностей скольжения и кожухов.

Системы привода сухожилий можно разделить на замкнутые и разомкнутые системы привода сухожилий [14]. Система привода сухожилия с замкнутым контуром состоит из двух сухожилий, намотанных в противоположных направлениях на двух шкивах (шкив исполнительного механизма и шкив шарнира).Однако система привода сухожилий с открытым концом содержит только одно сухожилие, а другое сухожилие заменено пружинами.

2.2. Зубчатый привод

Зубчатый привод используется в широком спектре современного оборудования. Зубчатая передача имеет преимущества высокой точности передачи, высокой эффективности передачи, компактной конструкции, надежной работы и высокой прочности. Однако требования к установке передач высоки, и они не подходят для передачи на большие расстояния. Кроме того, амортизация и ударопрочность не так хороши, как у ременной передачи и других гибких трансмиссий.

По разнице в форме зубьев шестерни можно разделить на прямозубые, конические и червячные, и каждый тип имеет свои преимущества и недостатки; кроме того, каждый тип подходит для разных приложений. Шестерни прямозубые — самые распространенные и простые в установке; они достигают большего передаточного отношения и крутящего момента. Многоступенчатые цилиндрические редукторы широко используются в промышленном оборудовании. Конические шестерни могут изменять направление передачи, и они обладают характеристиками плавной передачи, низкого уровня шума и высокой грузоподъемности.Червячные передачи имеют два преимущества: они обеспечивают большее кинематическое передаточное число, занимая при этом минимальное пространство, и обладают самоблокирующимися свойствами [15].

При проектировании зубчатой передачи необходимо учитывать люфт между шестернями. Если люфт слишком мал, это повлияет на эффективность передачи; однако, если люфт слишком велик, это повлияет на точность передачи, в то время как удар поверхности зуба вызовет вибрацию и шум, тем самым влияя на срок службы шестерни.

2.3. Link Drive

Link Drive соединяет компоненты друг с другом с помощью шарниров или салазок для реализации движения и передачи энергии. Тяговый привод выдерживает большие нагрузки и обеспечивает передачу на большие расстояния. Кроме того, он может преобразовывать вращательное движение во вращательное или линейное движение. Однако механизм связи должен приводиться в действие через промежуточные компоненты, которые подвержены большим ошибкам накопления и низкой эффективности передачи.

Четырехзвенный рычажный механизм, который также называют четырехзвенным рычагом, является наиболее распространенным приводным механизмом рычага.Четырехстержневой механизм можно разделить на три основные формы в зависимости от того, может ли шатун совершать полный оборот по окружности, то есть на кривошипно-коромысло, двухкривошипный механизм и двойной коромысел [16].

2.4. Гидравлический привод

Систему гидравлического привода можно разделить на систему гидравлического привода и систему пневматического привода в зависимости от среды передачи. По сравнению с другими системами привода, системы гидравлического привода имеют более низкую точность передачи, а общий вес системы гидравлического привода больше, поэтому они менее предпочтительны для роботизированных верхних конечностей.

Гидравлический привод передает движение равномерно и плавно, и он может обеспечить защиту от перегрузки. Однако он чувствителен к изменениям внешней среды и требует отдельной энергии. По сравнению с гидравлическим приводом, пневматический привод имеет более быструю реакцию, более простую конструкцию и лучшую приспособляемость к окружающей среде; однако плавность хода оставляет желать лучшего, и возникает сильный шум выхлопа.

2,5. Другие методы привода

Ременный привод аналогичен сухожильному приводу.Он может передавать данные на большие расстояния, он стабилен и может гасить вибрацию; однако его грузоподъемность и долговечность невелики. Из-за различия формы ремни можно разделить на ремни круглые, клиновые, ремни с несколькими канавками и ремни ГРМ [17]. Ремень ГРМ не имеет проскальзывания и работает с постоянной скоростью, и он часто используется для передачи прямого движения для индексации или синхронизации.

Цепной привод имеет характеристики высокой эффективности передачи и высокой мощности передачи; однако система цепного привода имеет большие размеры и предъявляет высокие требования к установке.Винтовой привод имеет преимущества высокой эффективности передачи, высокой точности передачи, плавной работы и высокой надежности; однако противоположный винт не следует использовать для передачи на большие расстояния, и его стоимость выше.

3. Гуманоидные роботизированные руки

3.1. Анатомия руки человека

У человеческой руки пять пальцев: указательный, средний, безымянный, мизинец и большой. Анатомия руки человека показывает, что она состоит в основном из костей; всего 27 костей, которые можно условно разделить на три категории: кости запястья, пястные кости и фаланги [5].Кости запястья состоят из восьми костей, и они отвечают за общее движение ладони и пальцев. Пястные кости состоят из пяти костей, которые соединяют запястные кости и фаланги и поддерживают предметы при захвате их. Остальные 14 костей называются фалангами, большой палец содержит две фаланги, а каждый из четырех пальцев содержит по три фаланги. Эти фаланги являются наиболее важными и сложными частями руки человека, и они отвечают за хватание предметов и жестикулирование в повседневной деятельности [18, 19].

Части кости, соединяющиеся с другой костью, называются суставами. Суставы руки человека делятся на запястно-пястные (CMC), пястно-фаланговые (MCP) суставы и межфаланговые (IP) суставы. IP-суставы можно разделить на проксимальные межфаланговые (PIP) суставы и дистальные межфаланговые (DIP) суставы [6]. Суставы CMC и MCP имеют две степени свободы, то есть сгибание / разгибание и отведение / приведение, соответственно, в то время как суставы IP имеют только одну степень свободы, то есть сгибание / разгибание.Каждый из четырех пальцев содержит суставы DIP, PIP и MCP, в то время как большой палец содержит суставы IP, MCP и CMC, и, таким образом, каждый из четырех пальцев имеет три сустава и четыре степени свободы, а большой палец имеет три сустава и пять Степени свободы [20].

Сила захвата человеческой руки значительно варьируется в зависимости от различий в врожденном и приобретенном обучении. Bretz et al. [21] суммировали значения силы рук и пальцев 16 мужчин. Их результаты показали, что среднее усилие правой и левой руки составило 551.2 Н и 505,2 Н соответственно. Усилия для мизинца, безымянного, среднего, указательного и большого пальца составляли 30,8 Н, 37,9 Н, 55,1 Н, 56,7 Н и 107,7 Н для правой руки и 28,4 Н, 37 Н, 53,7 Н, 60,4 Н. и 109,5 Н для левой руки соответственно.

3.2. Методы главного привода в руках роботов-гуманоидов

3.2.1. Сухожильный привод в роботизированных руках

Сухожильный привод обладает такими характеристиками, как небольшой размер, легкий вес и передача на большие расстояния; поэтому он используется в руках роботов-гуманоидов [22].Доступные в настоящее время роботизированные руки с приводом от сухожилий можно разделить на категории в зависимости от того, расположены ли исполнительные механизмы на руке по типу внутреннего срабатывания (IAP), внешнему образцу срабатывания (EAP) и гибридному образцу срабатывания (HAP) [23]. Рука IAP имеет самое близкое расстояние передачи, и, следовательно, потери на трение самые низкие. При использовании SPRING Hand [24], Pisa / IIT SoftHand 2 [25] и SMARTHAND [26] размещают приводы в ладони. Поскольку эти три руки робота являются руками без отрыва, количество приводов составляет 1, 2 и 4 соответственно, и, следовательно, размер остается таким же, как у руки человека.Роботизированная рука с приводом сухожилий EAP размещает исполнительные механизмы в предплечье. Действительно, рука EAP имеет наибольшее расстояние передачи и, следовательно, имеет самые высокие потери на трение. Однако EAP позволяет роботизированной руке быть меньше по размеру и весу, при этом можно использовать более мощные исполнительные механизмы. Например, DIST-Hand [22, 27] помещает 20 двигателей постоянного тока с выходным крутящим моментом 2 кг · см в одномоторный блок вне руки. Рука DEXMART [28] оснащена 20 двигателями на предплечье, поэтому конструкция кисти упрощена, что обеспечивает больше места для интеграции датчиков и более антропоморфного распределения веса.Роботизированная рука с приводом сухожилия HAP оснащена исполнительными механизмами на предплечье и руке. Например, RoboRay Hand [29] имеет семь двигателей с высокой полезной нагрузкой в предплечье и пять небольших двигателей в ладони для мощного и точного захвата. Биоинспирированная рука [20] использовала двигатели, установленные на предплечье, для привода суставов MCP и двигатели, установленные на ладони, для приведения в действие связанных суставов PIP и DIP. В целом, ИАП выбран из-за лучшей модульности роботизированных рук; EAP позволяет использовать приводы большего размера для большей силы захвата, в то время как оставшееся пространство для рук можно сэкономить для установки большего количества датчиков; HAP больше подходит для случаев, когда необходимо учитывать удобство установки и силу захвата различных соединений.

Когда количество исполнительных механизмов меньше степеней свободы, роботизированная система называется системой без срыва. В роботизированных руках с приводом от сухожилий часто используются неразъемные системы, чтобы уменьшить количество приводов, упростить конструкцию и обеспечить адаптивный захват. Например, рука RTR II [30] имеет три пальца; каждый из которых использует только одно сухожилие для одновременной работы трех суставов. Сила, действующая на сухожилие, создает соответствующий момент на каждой оси шарнира, который пропорционален радиусу шкива шарнира.Установка радиуса шкива шарнира и жесткости пружины гарантирует, что шарниры перемещаются в последовательности шарнира MCP, шарнира PIP и шарнира DIP для достижения адаптивного захвата. Jing et al. [31] разработали протез руки с пятью пальцами всего с тремя приводами; тем не менее, они смогли достичь 13 схем схватывания.

3.2.2. Зубчатый привод в роботизированных руках

Зубчатый привод имеет высокую точность и позволяет достигать больших передаточных чисел. Поэтому его часто используют в руках роботов для получения большей силы захвата и выполнения более точных задач захвата.Рука NTU [32, 33] имеет пять пальцев, и многоступенчатая прямозубая зубчатая передача образует структуру пальцев. Передаточная система имеет передаточное число приблизительно 100: 1 на среднем и проксимальном сегментах пальца и передаточное число приблизительно 1000: 1 на сегменте основания пальца. Таким образом, рука может захватывать предметы весом до 1 кг. Однако рука полностью приводится в действие с помощью 17 степеней свободы, приводимых в действие 17 исполнительными механизмами, а исполнительные механизмы, шестерни, потенциометры и тактильные датчики интегрированы в каждый палец; поэтому общий вес большой (1569 г).Hirano et al. [34] разработали роботизированную руку с пятью пальцами, в которой также используются цилиндрические зубчатые колеса, и 67 зубчатых колес, изготовленных с помощью 3D-принтера. Между тем, были предложены два специальных зубчатых механизма с различными движениями без отрыва, чтобы можно было управлять всей рукой с использованием всего шести приводов для 15 суставов, что привело к снижению стоимости и легкости (458 г). Коллахуазо и Ордоньес [35] и Краус и др. [36] разработали руки с набором конических зубчатых колес в суставах MCP, чтобы преобразовать вращение двигателя во внутреннее сгибание / разгибание пальцев и большого пальца.Tokyo-TECH 100 N Hand II [37] представляет собой усовершенствованный привод усиления усилия, который содержит турбину и червячную передачу. Этот механизм может усиливать крутящий момент в любом суставе, увеличивая при этом ROM каждого сустава и уменьшая размер руки. В общем, многоступенчатая прямозубая зубчатая передача и червячная передача могут улучшить передаточное отношение трансмиссии для увеличения усилия захвата. Чтобы улучшить стабильность захвата, можно рассмотреть функцию самоблокировки червячной передачи. Из-за формы привода привод на шарнире пальца обычно расположен вдоль направления пальца, поэтому конические шестерни могут быть вариантом для изменения направления привода.

3.2.3. Привод рычажного механизма в роботизированной руке

Конструкция пальца руки-робота с рычажным приводом представляет собой рычажный механизм, поэтому общее количество деталей может быть уменьшено. Рука TUAT / Karlsruhe [38] состоит из звеньев, а система звеньев состоит из звеньев и соединительных стержней. Поскольку части соединительных пластин подвижны, механизм может автоматически и равномерно регулировать силу захвата, регулируя угол поворота приводов в соответствии с размером и мягкостью объекта.Ранее мы обсуждали систему привода сухожилий без надрывов и привод звена, которые могут обеспечить полное управление. В Keio Hand [39] можно использовать один привод для одновременного управления 15 суставами пяти пальцев. В руке используется неразъемный соединительный механизм с пятью пальцами, который может охватывать объекты сложной формы и регулировать распределение силы захвата в соответствии с размером объекта. Принцип захвата объекта заключается в том, что пальцы начинают двигаться, когда привод обеспечивает движущую силу, и когда все пальцы соприкасаются с объектом, связь начинает вращаться, что удерживает пальцы в движении до тех пор, пока объект не будет охвачен движущей силой. пальцы.Тяговый привод для пальцев может эффективно использовать свои конструктивные особенности, обеспечивая при этом лучшую устойчивость захвата. Однако конструкция сложная, и механизм фиксируется после того, как конструкция доработана.

3.2.4. Гидравлический привод в роботизированных руках

Гидравлические приводы имеют большое выходное усилие на единицу объема, и поэтому они используются для роботизированных рук, которым требуется большая сила захвата. Гидравлический привод имеет меньшее трение в самом приводе. Рука ARMAR [40] имеет 5 пальцев и 11 суставов, из которых 8 активных и 3 пассивных.Все активные соединения приводятся в действие небольшими гибкими гидравлическими приводами. В результате максимальная сила захвата руки робота составляет 110 Н. Рука ZJUT [41] имеет гибкий пневматический привод (FPA), расположенный на каждом суставе для управления движением сустава. Поскольку шарнир приводится в действие непосредственно FPA, выходной крутящий момент является более точным и снижает трение и вибрацию. Рука Вандербильта [42] имеет 17 степеней свободы сцепления и приводится в движение пятью пневматическими приводами. Пневматические приводы расположены на проксимальной стороне предплечья, что позволяет их расположение больше.Поэтому выбран цилиндр с большим ходом и большей емкостью, чтобы обеспечить усилия до 40 Н на сустав пальца и 60 Н на сустав большого пальца.

3.2.5. Другие методы привода в роботизированных руках

DLR-Hand II [15, 43, 44], DLR-HIT II [45], SPRING Hand [24] и Intrinsic Hand [46] используют ременную передачу, но только как вспомогательную. метод привода. Такаки и Омата [47] разработали роботизированную руку, которая использует винтовой привод в большом пальце. Системы цепного привода имеют большие размеры и предъявляют высокие требования к установке, поэтому они обычно не используются в руках роботов-гуманоидов.

3.3. Влияние различных способов движения на руки робота

Рука робота расположена в передней части руки, поэтому легкий вес может эффективно уменьшить силу инерции. Между тем, если роботизированная рука используется вместо человеческого протеза, большой вес вызовет дискомфорт, и, таким образом, вес роботизированной руки необходимо минимизировать. Вес руки робота-гуманоида включает в себя вес конструкции руки, привода и системы привода. Из-за сложности руки робота влияние одного фактора на общий вес руки неизвестно.Таким образом, остальные факторы объединяются, чтобы получить тенденцию влияния одного фактора на вес. Поэтому мы сравнили веса доступных в настоящее время пятипальцевых, металлических, IAP, HAP и EAP сухожилий, управляющих роботизированными руками, и роботизированных рук с зубчатым приводом IAP, в зависимости от количества приводов и метода привода. Технические характеристики роботизированных рук приведены в таблице 1, а результаты сравнения показаны на рисунке 1.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты сравнения показывают, что t Общий вес руки робота имеет тенденцию к увеличению по мере увеличения числа приводов.Некоторые роботизированные руки с приводом от сухожилий весят менее 400 г; однако все роботизированные руки с зубчатым приводом весят более 400 г. Это связано с тем, что сухожилия и шкивы системы привода сухожилий просты и легки по сравнению с шестернями системы зубчатого привода. Кроме того, для рук-роботов IAP, когда количество исполнительных механизмов невелико, вес конструкции и системы привода составляет большую долю от общего веса, но когда количество исполнительных механизмов велико, вес исполнительных механизмов составляет большая доля.Таким образом, по мере увеличения количества приводов разница в весе между сухожильным приводом и зубчатым приводом роботизированных рук уменьшается. Для IAP, HAP и EAP сухожилия приводят в движение руки робота, поскольку количество приводов увеличивается, разница в весе увеличивается.

Сила кончиков пальцев доступных роботизированных рук сильно различается. Существуют роботизированные руки с усилием на кончиках пальцев менее 5 Н, такие как Pisa / IIT SoftHand 2 [25], Gifu Hand I [66], Gifu Hand III [68] и CyberHand [55], а также роботизированные руки с сила кончиков пальцев близка к силе пальцев человека, например, Tokyo-TECH 100 N HAND [37].Усилие кончика пальца определяется выходным крутящим моментом привода и передаточным числом системы привода. Гидравлический привод имеет более высокую удельную отдачу энергии и обеспечивает больший выходной крутящий момент для того же объема, в то время как многоступенчатые системы зубчатого привода могут достигать большего передаточного числа, чем другие методы привода. Их можно наносить на руки роботов для увеличения силы захвата.

4. Гуманоидное роботизированное оружие

4.1. Анатомия руки человека

Общий вес руки человека составляет примерно 5.2% от веса тела, из которых на предплечье приходится 3%, на предплечье приходится 1,6% и на руки приходится 0,6% веса тела [69]. Человеческая рука имеет семь степеней свободы, кроме кисти. Плечевой сустав представляет собой шаровидное соединение, при этом переднее возвышение (сгибание) и заднее возвышение (разгибание) плеча сосредоточено на медиальной и латеральной осях сустава. Боковое поднятие плеча (отведение) и движение к средней линии конечности (приведение). Движение скручивания плеча наружу (внешнее вращение) и внутрь (внутреннее вращение) вокруг плеча.Переднее возвышение (сгибание) и заднее возвышение (разгибание) плеча центрируются по медиальной и латеральной осям сустава. Боковое поднятие (отведение) плеча сосредоточено на передне-задней оси, и движение привлекает поднятое плечо к туловищу (приведение). Наблюдаются движение скручивания плеча наружу (внешнее вращение) и движение скручивания плеча внутрь (внутреннее вращение) вокруг плеча.

Локтевой сустав — это одноосный сустав, который может выполнять только сгибательные и разгибательные движения.В этом случае есть только одна ось движения, которая проходит горизонтально через локтевой сустав. В предплечье кости предплечья — лучевая и локтевая — расположены почти параллельно и образуют ось. Кость предплечья позволяет совершать скручивающие движения (пронацию и супинацию) предплечья. Между тем радиус лучевой кости имеет форму, позволяющую перемещаться вокруг локтевой кости. Лучезапястный сустав — это двухосный сустав, который позволяет запястью выполнять сгибательные и растягивающие движения. Эти ходы относительно большие. Движение наклона в сторону, т.е.е. движения отведения и приведения относительно невелики [70, 71].

4.2. Методы главного привода в роботизированном оружии-гуманоиде

4.2.1. Привод сухожилия в манипуляторе робота

Привод манипулятора робота помещается в манипулятор; однако из-за большого расстояния центра масс (COM) от основания плеча во время движения создается большая инерционная сила. Чтобы свести к минимуму инерционную силу, рассматривается роботизированная рука с приводом от сухожилий путем размещения исполнительного механизма как можно ближе к основанию плеча.Например, рука LIMS [72, 73] и рука MYOROBOTICS [74] устанавливают привод на плечевой сустав. Таким образом, COM руки LIMS расположен всего в 169 мм от основания плеча и имеет уменьшенную силу инерции 0,57 кг · м 2 , которая аналогична силе инерции руки человека, в то время как рука MYOROBOTICS имеет меньшую силу инерции 0,2–0,4 кг · м 2 .

В несвязанной системе привода, в которой один двигатель приводит в движение одно сочленение отдельно, во время одинарного сочленения все другие двигатели находятся в режиме ожидания, что можно рассматривать как трату моторных ресурсов.Однако система сопряженного привода может перераспределять ресурсы двигателя для достижения большей полезной нагрузки. Использовать сцепленный привод с тяговым приводом проще, чем другие методы привода, благодаря гибкости конструкции двигателя и прокладки проводов.

Система привода с соединенным стержнем — это система привода с двумя или более приводами, работающими одновременно во время движения с одним шарниром. Система привода с соединенным стержнем может уменьшить размер и вес конструкции за счет использования приводов меньшего размера с одинаковыми условиями выходного крутящего момента и выдачи большего крутящего момента соединения с тем же приводом.Связанные системы привода сухожилий используются для роботизированных манипуляторов с приводом сухожилий. Например, CT Arm [75] впервые был применен с приводом связанного сухожилия, который приводится в движение шестью сухожилиями к трем суставам, где сухожилие 1 и сухожилие 2 соединяют сустав 1; сухожилие 3 и сухожилие 4 соединяют суставы 1 и 2; и сухожилия 5 и 6 соединяют суставы 1, 2 и 3. Li et al. [76, 77] разработали роботизированный манипулятор с 7 степенями свободы с модульной системой привода связки сухожилий, с двухмоторным модулем сцепления с двумя степенями свободы (2M2D) для локтевого сустава и лучезапястного сустава и трехмоторным 3-степенным приводом. (3M3D) модуль привода муфты плечевого сустава.Здесь модуль привода муфты -motor -DOF представляет степени свободы, связанные с двигателями. Таким образом, общий вес манипулятора робота составляет всего 2,2 кг; однако максимальный вес, который можно поднять, составляет 1,5 кг.

4.2.2. Зубчатый привод в манипуляторах-роботах

Зубчатая передача может обеспечивать механическое преимущество за счет передаточного числа, а редукторные устройства могут изменять скорость, крутящий момент и направление источника энергии. В рычаге Animator [78] используется коробка передач, содержащая несколько прямозубых шестерен для изменения передаточного числа скорости вращения и отношения крутящего момента на входе и выходе.Bennett et al. [79] разработал роботизированный манипулятор с набором червячных передач в запястье, тем самым обеспечив соотношение 30: 1 при меньшем размере. Рычаг 7R [80] имеет семь шарниров с цилиндрической шестерней, используемой в шарнире 1, двойной конической шестерней, используемой в шарнире 2, и конической шестерней, используемой в шарнирах 3 и 5. Оба шарнира 1 и 2 используют передаточное число 1,5: 1. , и, следовательно, максимальный крутящий момент больше 60 Нм. Гармонический зубчатый привод имеет преимущества высокого передаточного числа, высокой эффективности передачи, высокой точности передачи и низкого уровня шума, поэтому он широко используется в коммерческих роботизированных манипуляторах.

4.2.3. Гидравлический привод в роботизированных манипуляторах