Барабанные тормоза: как они устроены и как их ремонтировать

Конструкция барабанных тормозов

Кардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях).

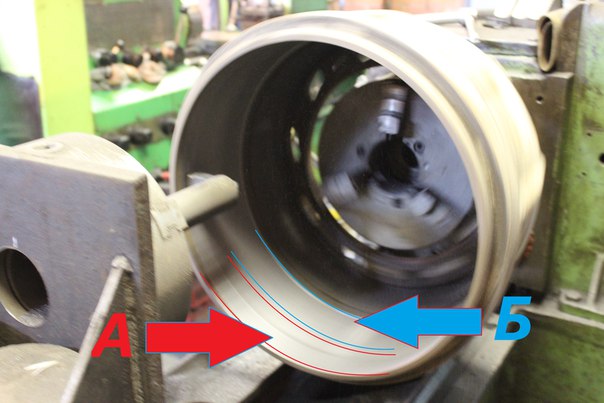

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент.

Оборотная сторона подклинивания колодки в том, что тормозное усилие возрастает не пропорционально усилию на педали. Проще говоря, Вы давите на педаль тормоза и получаете совсем иное, намного большее замедление, чем ожидалось. С дисковыми тормозами такого нет.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

Более того, даже если на легковушке по кругу установлены дисковые тормоза, то с высокой долей вероятности тормозной механизм ручника реализован по барабанной схеме. Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

Пару слов об уже отживших свое конструкциях барабанных тормозах. В поисках более простых и эффективных вариантов исполнения инженеры, чтобы решить проблему с колодкой, которая не подклинивается, пришли к выводу, что можно поставить два рабочих цилиндра с двух противоположных сторон тормозного щитка (как на ГАЗ 24 и множестве других машин с барабанными тормозами спереди и сзади). В таком случае обе колодки становились подклинивающими, но только при движении вперед.

Плюсы и минусы барабанов

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

Пример ремонта заднего барабанного тормозного механизма

Тут все, в общем-то, довольно предсказуемо. Барабаны разбирают, как правило, для двух манипуляций: замены колодок или ремонта самого заклинившего механизма.

На этот раз к нам попал автомобиль с неработающим задним правым тормозным механизмом и отсутствием стояночного тормоза. Опытным взором мастера утечек тормозной жидкости найдено не было. Потому вероятность заклинившего рабочего тормозного цилиндра возросла до 99%. Решение было принято незамедлительно – разборка и более детальная диагностика.

Отвернули гайки и сняли колесо. К счастью, барабан не прикипел и снялся довольно легко. Хозяину автомобиля стало легче, когда он узнал, что колодки менять еще рано. Но потом пошли плохие новости. Закисла распорка стояночного тормоза, следовательно, отрегулировать расположение колодок невозможно, а это причина отсутствующего ручника. Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Так как необходимо заменять рабочий цилиндр, пережимаем тормозной шланг, чтобы исключить вытекание всей тормозной жидкости из контура. Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Все теми же узкогубцами прижали, провернули и сняли прижимные пружины обеих колодок. Пружины фиксируются на пальце: на каждой имеется небольшая опорная крышка с прорезью, а у пальца наружный конец расплющен. Соответственно, при установке пружину сжимают, конец пальца проходит через прорезь, а чтобы зафиксировать пружину, ее проворачивают. Но это будет потом, сейчас разборка.

После демонтажа прижимных пружин обе колодки можно снять с тормозного щитка и рабочего цилиндра.

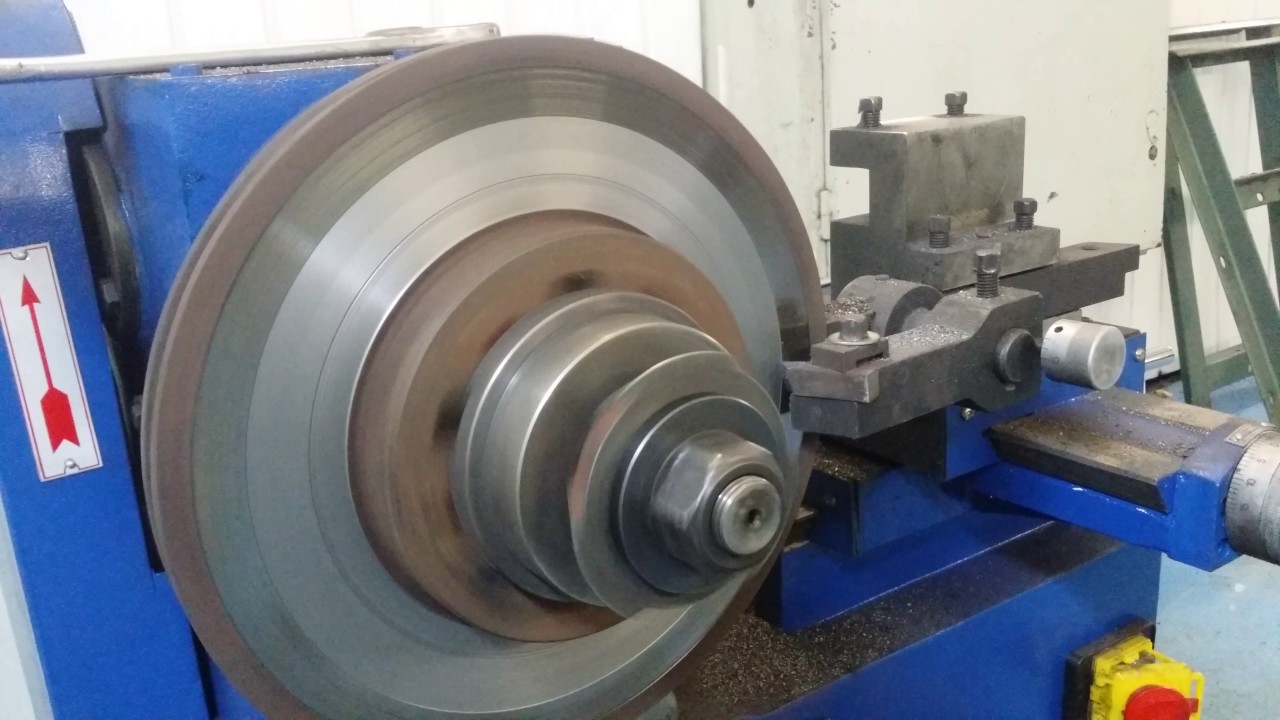

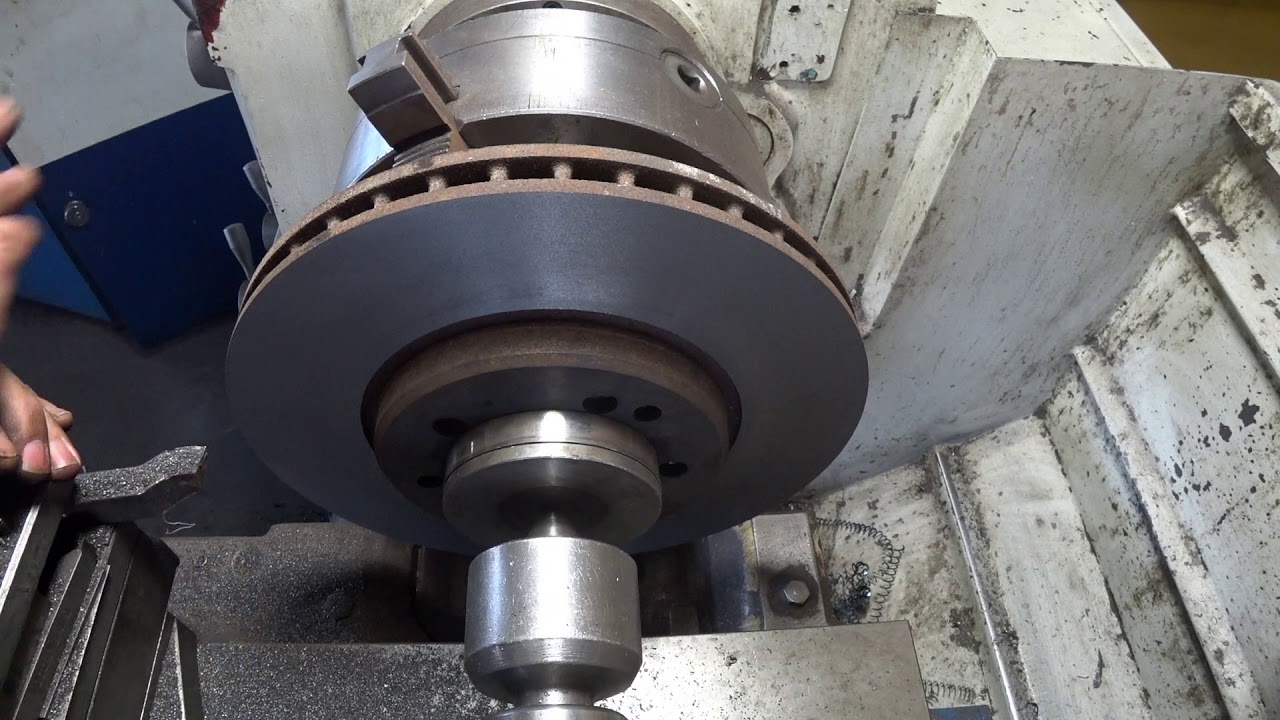

В процессе внимание на себя обратили бороздки на фрикционных накладках. Точно такие же были и на рабочей поверхности тормозного барабана, а такой износ неминуемо снижает эффективность торможения. Чтобы не рисковать здоровьем и благополучием хозяина авто, барабаны отправили на проточку. Колодки же менять пока рано – они выровняются.

На фотографиях хорошо виден зубчатый венец датчика частоты вращения заднего колеса. В последнее время автопроизводители зачастили вместо зубчатого венца устанавливать обычное кольцо с намагниченными секторами. Все хорошо, но порой грязь, пыль, продукты износа настолько набиваются на кольцо, что его магнетизма начинает не хватать, и система АБС выбивает ошибку «не вижу датчик».

Устанавливаем на колодки распорную стойку – чистую, разработанную и смазанную. Подсоединяем к обеим колодкам верхнюю возвратную пружину. В первую очередь подсоединяем к рычагу на колодке трос стояночного тормоза, затем вешаем колодки на тормозной щиток. Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Теперь монтируем колодки в прорези на поршнях тормозного цилиндра. Немного отцентрируем колодки относительно тормозного щитка и затягиваем окончательно болты крепления рабочего цилиндра.

После чего выполняем вроде бы несложную, но порой очень хлопотную операцию по установке прижимных пружин колодок. С внутренней стороны ставим палец. Затем, взявшись узкогубцами за крышку пружины, устанавливаем последнюю на колодку, сжимаем и проворачиваем для окончательной фиксации. На словах все выходит просто, на деле же требуется сноровка…Чтобы палец не выпал, его необходимо придерживать, одновременно с этим нужно держать колодку и прицельно устанавливать пружину.

Справившись с прижимными пружинами, проверяем всю сборку на надежность крепления и ставим нижнюю пружину тормозных колодок. К этому моменту нам как раз принесли отлично проточенные тормозные барабаны – ставим их на место. Остается отрегулировать.

Регулировка стояночного тормоза – предельно простая операция. При незатянутом ручнике нужно провернуть колесо и, пока оно вращается, через сервисное отверстие прокрутить регулировочную гайку на распорке до момента, когда колесо затормозится, потом отвернуть данную гайку на три–пять щелчков в обратную сторону. Каждый производитель дает свои назидания и цифры, потому перед регулировкой неплохо бы ознакомиться с техническими данными.

После регулировки не забываем поставить резиновую заглушку сервисного отверстия на тормозной щиток и прокачать задний правый тормозной механизм.

Внимательный читатель, возможно, заметил, насколько отличались правый и левый тормозные механизмы. Правый был в гораздо более плачевном состоянии. Можно все списать на китайский металл, но первопричина в том, что правая сторона – сторона обочины, там всегда больше луж и выбоин, и она в коррозионном плане нагружена больше. Потому закончим банальным, но неустаревающим советом: следите за техническим состоянием своего автомобиля и своевременно проводите ТО.

Правый был в гораздо более плачевном состоянии. Можно все списать на китайский металл, но первопричина в том, что правая сторона – сторона обочины, там всегда больше луж и выбоин, и она в коррозионном плане нагружена больше. Потому закончим банальным, но неустаревающим советом: следите за техническим состоянием своего автомобиля и своевременно проводите ТО.

Опрос

А вы ремонтировали когда-нибудь барабанные тормоза?

Всего голосов:

Проточка тормозных барабанов на заказ в Москве

Зачем нужна расточка тормозных барабанов

Во время поездки на машине и при нажатии на педаль колодки прижимаются к барабанным тормозам. Происходит остановка транспортного средства. Но со временем происходят необратимые изменения и возникает необходимость заняться ремонтом. Зачем требуется проточка тормозных барабанов:

Проточка тормозных барабанов- на поверхности образуются канавки, уменьшающие площадь прилегания накладок;

- буртик на наружном краю приводит к тому, что элементы системы будет сложно демонтировать;

- если автомобиль долго стоял, то на рабочих поверхностях образуется ржавчина, которую нужно убрать.

Мы предлагаем выполнить проточку тормозных барабанов в Москве, используем качественное оборудование и оснастку. Опытные мастера берутся за расточку деталей легковых и грузовых автомобилей. При установке новых накладок эффективность системы будет максимальной.

Как мы работаем

Процедура проточки тормозного барабана ремонта выглядит так:

- Вы связываетесь с нашим консультантом.

- Уточняете подробно все нюансы.

- Привозите детали в цех.

- Наши мастера крепят запчасти в токарном станке.

- При помощи резцов снимают несколько слоёв.

- Проверяют размеры и биение.

Важно: обязательно следует следить за геометрией детали. Часто при сильном износе окружность принимает вид эллипса. Из-за этого нормального торможения добиться не удастся. Небольшую кривизну можно убрать в процессе расточки.

Цены на расточку

проточка тормозного барабана грузового автоЧтобы проточить тормозные барабаны позвоните нам. Либо напишите, используя форму обратной связи. Что влияет на стоимость:

Либо напишите, используя форму обратной связи. Что влияет на стоимость:

- размер детали;

- тип сплава;

- срочность.

Восстановить работоспособность элементов можно в нашей производственной фирме, при этом вы сэкономите значительную сумму, так как оригинальные запасные части на ряд автомобилей стоят серьёзных денег. Проточка барабанов с учётом небольших цен в Москве — выгодная процедура. Мы даём гарантию на все выполненные работы.

АСО Р-185 Станок для расточки тормозных барабанов

- Диаметр расточки тормозного барабана (номинал) 200-680 мм

- Частота вращения шпинделя (номинал) 40, 60, 100 об/мин

- Продольная подача суппорта (номинал) 0,2; 0,3; 0,4; 0,6 мм/об

- Продольный ход суппорта, мм от 250 мм

- Поперечный ход каретки, мм от 50 мм

- Установленная мощность привода1,1 кВт

- Источник питания 380 В

- Габаритные размеры 775х900х1350 мм

- Вес 400 кг

Токарная установка Р 185 с комбинированным (механическим и ручным) приводом продольной подачи суппорта и ручным приводом поперечной подачи каретки. Стенд Р 185 предназначен для обточки тормозных накладок и расточки тормозных барабанов грузовых, легковых автомобилей и автобусов на станциях технического обслуживания и автотранспортных предприятиях.

Стенд Р 185 предназначен для обточки тормозных накладок и расточки тормозных барабанов грузовых, легковых автомобилей и автобусов на станциях технического обслуживания и автотранспортных предприятиях.

Токарная установка Р 185 с комбинированным (механическим и ручным) приводом продольной подачи суппорта и ручным приводом поперечной подачи каретки. Стенд Р 185 предназначен для обточки тормозных накладок и расточки тормозных барабанов грузовых, легковых автомобилей и автобусов на станциях технического обслуживания и автотранспортных предприятиях.

- Корпус;

- Шпиндель;

- Электродвигатель;

- Суппорт;

- Блок аппаратный;

- Станина;

- Рычажок включения сети;

- Сигнальная лампа «Сеть включена»;

- Кнопки пуска и остановки электродвигателя;

- Резцедержатель;

- Рукоятка включения механической подачи и реверса;

- Каретка поперечной подачи;

- Маховичок поперечной подачи каретки;

- Маховичок ручной подачи суппорта.

Устройство и принцип работы

В корпусе смонтирован шпиндель. Электродвигатель устанавливается на корпус с помощью кронштейна. Через клиноременную передачу вращение передается валу червячному, далее червячному колесу, посаженному на шпиндель. Вращение шпинделя через вал промежуточный и редуктор передается на ходовой винт. На корпусе монтируются направляющие продольного суппорта, блок аппаратный с панелью управления. Поперечная подача каретки с резцедержателем осуществляется вручную маховичком. Отключение ходового винта и реверс подачи осуществляются рукояткой. При отключенном редукторе маховичком суппорт можно перемещать вручную. Зазоры в направляющих регулируются регулировочными болтами, причем каретка центральным болтом может стопориться, что исключает ее самопроизвольное перемещение при рабочем ходе суппорта. Блок аппаратный устанавливается на корпус и крепится двумя винтами. Внутри блока аппаратного расположены приборы пуска и управления.

На лицевой стороне блока расположена панель с органами управления и сигнализации:

- рукоятка включения автоматического выключателя «Сеть»;

- сигнальная лампа включения сети;

- кнопка пуска и остановки электродвигателя.

Приспособление для расточки тормозных барабанов состоит из оправки, комплекта центрирующих конусов и втулок различных длин. Для обточки тормозных накладок используется приспособление, состоящее из оправки, сменных планшайб, фиксаторов, ограничителей, роликов, втулок и прижимных планок. На конусах и планшайбах нанесена маркировка в соответствии с моделью ремонтируемого автомобиля.

Шпиндель имеет три скорости вращения за счет перестановки клинового ремня по трех ручьевым шкивам.

Механическое перемещение суппорта имеет четыре подачи, осуществляемые перестановкой зубчатых колес с числом зубьев 41 и 58, а также реверсом, выполненным так, что при обратном перемещение суппорта его подача в 1,5 раза меньше, чем при прямом перемещении. Таким образом, установка имеет 4 подачи: 0,2 и 0,3 или 0,4 и 0,6 мм/об.

В среднем положении, когда колесо 58 не сцеплено с другими колесами, возможно ручное перемещение суппорта маховичком продольной подачи. Поперечная подача каретки суппорта осуществляется вручную маховичком поперечной подачи.

Защита механизма подач от перегрузок осуществляется шариковой предохранительной муфтой, срабатывающей от усилия подачи 80-150 кгс.

Шпиндельными опорами является роликовые конические подшипники:

- 7514 – передний;

- 7511 — задний.

Ходовой винт укреплен на двух роликовых конических подшипниках 2007106. Вал червячный установлен на роликовых конических подшипниках 7305. Зубчатые колеса редуктора подач собраны на шариковых подшипниках 80201/180201.

Указание мер безопасности

К работе на установке допускаются лица, изучившие паспорт, прошедшие инструктаж по охране труда и технике безопасности и ознакомленные с особенностями ее эксплуатации. Установка должна быть надежно заземлена. При эксплуатации установки необходимо соблюдать все общие правила охраны труда и техники безопасности при работе на металлорежущих станках. Оператор должен использовать при работе защитные очки. Установка должна быть подключена к вытяжной вентиляции или к промышленному пылесосу через кожух отсоса.

Транспортирование

Транспортирование установки может осуществляться следующими способами:

- в транспортной таре;

- четырехветвевым стропом, концы которого надеваются на концы двух штанг диаметром 27-30 мм, вставленных в отверстия у основания станины;

- вилочным погрузчиком, подводя вилочные подхваты под вышеуказанные штанги со страховкой пеньковым канатом от опрокидывания;

- двухветвевым стропом за концы штанги, продетой через центральное отверстие шпинделя (при снятой оправке).

Подготовка установки к работе

Перед монтажом установки с ее поверхности удаляется консервационная смазка при помощи ветоши, смоченной керосином. Установка крепится четырьмя болтами к фундаменту. При размещении установки следует предусмотреть наличие свободных зон с левой и задней сторон для монтирования обрабатываемых деталей, обслуживания привода установки и электродвигателя. Заземлить установку к общему контуру заземления. Контактный болт заземления расположен на основании с задней стороны корпуса. Подвести кабель питающей сети с жилой заземления. Произвести смазку установки согласно таблице смазки. Проверить натяжение клинового ремня. Ознакомиться с назначением и расположением органов управления, произвести пробный пуск и убедиться в нормальной работе всех механизмов.

Контактный болт заземления расположен на основании с задней стороны корпуса. Подвести кабель питающей сети с жилой заземления. Произвести смазку установки согласно таблице смазки. Проверить натяжение клинового ремня. Ознакомиться с назначением и расположением органов управления, произвести пробный пуск и убедиться в нормальной работе всех механизмов.

ВНИМАНИЕ: Перед пуском убедиться в отсутствии резцедержателя в зоне вращения планшайбы.

Порядок работы

Расточка тормозных барабанов.

Расточку тормозных барабанов производить в сборе со ступицей, для чего в шпиндель закрепить оправку, на которую надеть тормозной барабан между двумя центрирующими конусами с соответствующей маркировкой и через набор втулок или неиспользованных в данной момент конусов, закрепить гайкой.

Расточку заднего барабана автомобиля ЛиАЗ произвести без ступицы на специальной планшайбе. Планшайбу закрепить на оправке набором втулок или конусов. На центрирующую расточку планшайбы установить тормозной барабан и закрепить тремя прижимами.

На центрирующую расточку планшайбы установить тормозной барабан и закрепить тремя прижимами.

Для предотвращения врезания инструмента в дно тормозного барабана перед его расточкой произвести установку резца на длину расточки, для чего суппорт перевести в крайнее левое положение до упора при незакрепленном резцедержателе, затем резцедержатель установить на длину расточки, после чего закрепить стойку и резцедержатель.

При расточке тормозного барабана механическая подача суппорта прекращается при достижении суппортом жесткого упора, при этом происходит срабатывание шариковой предохранительной муфты, расположенной на ходовом винте.

Обточка тормозных накладок.

В шпиндель установки закрепить оправку, на которой установить соответствующую планшайбу. В отверстиях планшайбы, согласно нанесенной маркировке ремонтируемого автомобиля, закрепить фиксаторы и ограничители. В собранное приспособление установить колодки отверстием на фиксатор, на противоположных концах установить ролики там, где они предусмотрены конструкцией колодки, с соответствующей маркировкой и закрепить колодки стяжками до упора роликов в ограничитель.

Техническое обслуживание

Для обеспечения долговечной работы установки необходимо:

- содержать установку в чистоте;

- регулярно и правильно производить смазку установки согласно таблице смазки. При отсутствии смазочных материалов, указанных в таблице, допускается применение других материалов, имеющих аналогичные свойства.

Смазку направляющих суппорта каретки и ходовых винтов производить в начале смены (обязательно) и в течение смены (по мере необходимости). Смазку направляющих и ходовых винтов производить вручную при помощи масленки, нанося смазку непосредственно на поверхности направляющих и ходовых винтов. Масло в редуктор заливается при снятой крышке, расположенной под блоком аппаратным (уровень масла не выше 1/2 диаметра вала червячного). Шестерни редуктора подач смазываются при снятой крышке редуктора. Подшипники шпинделя смазываются при снятой крышке под аппаратным блоком.

Гарантии изготовителя

Производитель гарантирует исправную работу установки в течении 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня отгрузки с завода, при условии соблюдения потребителем требований паспорта на изделие.

Дополнительные опции:

- Приспособление для расточки тормозных барабанов автомобилей МАЗ, Супер МАЗ, ЛиАЗ, ГАЗ-24, ВАЗ, М-412, ЗАЗ;

- Приспособление для обточки тормозных накладок автомобилей МАЗ, Супер МАЗ, ЛиАЗ, ГАЗ-24, ВАЗ, М-412, ЗАЗ.

ПРОТОЧКА ТОРМОЗНЫХ БАРАБАНОВ — Авторесурс СПб

Современный центр «Авторесурс» в СПб совершает комплекс услуг по ремонту и замене деталей комплектации легковых и грузовых автомобилей, в том числе по проточке тормозных барабанов. Это делается в обычном режиме на каждые 15-20 тыс. км пробега автомобиля, если он эксплуатировался в городских условиях. Повышенная необходимость частого торможения вызывает изнашивание тормозной системы, поэтому водители все чаще интересуется, где проточить тормозные барабаны недорого и качественно.

Сама по себе тормозная система устроена таким образом, что в её конструкции присутствую две колодки и барабан. Между ними создается трение после нажатия водителем на тормозную педаль. И хотя барабан обычно изготавливается производителем из высокопрочного чугуна, все-таки деталь от трения и попадания в него пыли и песка легко деформируется и истирается. Поэтому у водителей отчасти возникает необходимость проточить тормозной барабан в короткие сроки, чтобы восстановить полнофункциональность тормозной способности собственного авто. В противном случае при езде с непроточенными грузовыми тормозными барабанами риску поддается целость и сохранность транспортного средства, и даже жизнь и здоровье водителя и пассажиров. Проточка тормозных барабанов осуществляется из расчета на каждые 20-30 тыс. км пробега авто, а замена тормозных колодок – на каждые 50-60 тыс. км. Если выполнять эту процедуру регулярно, удастся избежать деформаций тормозных барабанов и колодок, их засорения и истирания. К тому же, при регулярной проточке тормозных барабанов можно устранить неприятный поскрипывающий звук во время торможения и вибрационные колебания в салоне авто. Для этого специалисты центра «Авторесурс» выполнят качественное подтачивание тормозных барабанов и колодок, а также выполнят комплекс мер по предотвращению засорения этих важных деталей для обеспечения качественного тормозного пути автомобиля.

И хотя барабан обычно изготавливается производителем из высокопрочного чугуна, все-таки деталь от трения и попадания в него пыли и песка легко деформируется и истирается. Поэтому у водителей отчасти возникает необходимость проточить тормозной барабан в короткие сроки, чтобы восстановить полнофункциональность тормозной способности собственного авто. В противном случае при езде с непроточенными грузовыми тормозными барабанами риску поддается целость и сохранность транспортного средства, и даже жизнь и здоровье водителя и пассажиров. Проточка тормозных барабанов осуществляется из расчета на каждые 20-30 тыс. км пробега авто, а замена тормозных колодок – на каждые 50-60 тыс. км. Если выполнять эту процедуру регулярно, удастся избежать деформаций тормозных барабанов и колодок, их засорения и истирания. К тому же, при регулярной проточке тормозных барабанов можно устранить неприятный поскрипывающий звук во время торможения и вибрационные колебания в салоне авто. Для этого специалисты центра «Авторесурс» выполнят качественное подтачивание тормозных барабанов и колодок, а также выполнят комплекс мер по предотвращению засорения этих важных деталей для обеспечения качественного тормозного пути автомобиля.

К тому же, мы обеспечиваем доступные цены на проточку тормозных барабанов, что является еще одним существенным преимуществом в сфере деятельности нашей компании. Каждый шаг мы сверяем с нашими внутренними биологическими часами, но не стареем, а дарим новые возможности для автомобилей, даже, пускай, и с устарелой ходовой частью. Каждый новый день мы стараемся встречать с девизом: «Пусть все будет хорошо!» Ежедневно мы принимаем заказы, чтобы устранить дефекты и поломки в ваших авто качественно и с долей несменного мастерства. Наш центр «Авторесурс» обладает наработанной базой общения с клиентами, что полностью отвечает современным требованиям функционирования в бизнес-среде. Мы стараемся вести клиентоориентированную политику, благодаря чему «остаемся на плаву» среди конкурентов. Мы осознаем, что услуги по ремонту авто являются в настоящее время одними из самых востребованных, поэтому стараемся сохранять конкурентоспособность.

Как проточить тормозной барабан своими руками

- Проточка тормозных барабанов: возвращаем работоспособность тормозам вашего авто

- 1.

Расточка тормозных барабанов грузовых и легковых автомобилей.

Расточка тормозных барабанов грузовых и легковых автомобилей. - 2. Проточка тормозных барабанов грузовых и легковых авто – неисправности.

- 3. Станок и стенд для расточки тормозных барабанов – вариант решения проблемы.

Любые материалы под воздействие силы трения постепенно разрушаются, какими бы прочными они не были. Это правило не обходит стороной и барабанную тормозную систему автомобиля. Хоть элементы этой системы и изготовлены из качественных и прочных материалов, они всё равно постепенно изнашиваются. А ездить с изношенной барабанной тормозной системой очень сложно, так как из-за сильной вибрации кажется, что авто вот-вот развалится на части.

Деформациям и износу более подвержены системы (в том числе и тормозные барабаны) тех авто, водители которых любят полихачить на дороге. Но даже те, кто ездит спокойно, должны периодически проводить осмотр и профилактику тормозной системы, так как от этого зависит их жизнь и жизнь окружающих.

1. Расточка тормозных барабанов грузовых и легковых автомобилей.

Расточка тормозных барабанов грузовых и легковых автомобилей.

Задняя система торможения, которой и сейчас оснащаются многие грузовые и легковые автомобили (более популярны подобные системы на грузовом автотранспорте), включает в себя тормозной барабан и механизм «саморазводки» колодок. Тормозной барабан – это главный элемент тормозной системы барабанного типа, где торможение обеспечивается посредством прижатия тормозных колодок к тормозным барабанам. Взаимное трение этих элементов вызывает уменьшение скорости и остановку автомобиля.Как правило, тормозные барабаны изготавливают из особого сорта чугуна.

Застрявшие в тормозной системе сторонние элементы провоцируют скрип во время торможения. При этом эффективность торможения заметно падает. Поэтому периодически следует проводить профилактику всей тормозной системы. Только с регулярной профилактикой барабанные тормоза будут работать эффективно.

Профилактику барабанной системы торможения осуществляют при помощи расточки или проточки тормозных барабанов, во время которой протачивают кромку на рабочей поверхности барабанов. Таким образом, достигается минимальный зазор между барабаном и колодкой. Тормозную колодку в барабанной системе торможения заменяют после достижения 60-80 тысяч километров. А профилактику систему необходимо делать каждые 20-30 тысяч километров пробега авто. Если автомобиль эксплуатируется в условиях города, то износ тормозной системы наступает значительно быстрее из-за необходимости постоянного использования тормозной системы. Поэтому профилактику тормозной системы для городских авто стоит проводить чаще (примерно каждые 15-20 тысяч километров пробега).

Таким образом, достигается минимальный зазор между барабаном и колодкой. Тормозную колодку в барабанной системе торможения заменяют после достижения 60-80 тысяч километров. А профилактику систему необходимо делать каждые 20-30 тысяч километров пробега авто. Если автомобиль эксплуатируется в условиях города, то износ тормозной системы наступает значительно быстрее из-за необходимости постоянного использования тормозной системы. Поэтому профилактику тормозной системы для городских авто стоит проводить чаще (примерно каждые 15-20 тысяч километров пробега).

Проточка (расточка) тормозных барабанов – это процесс удаления дефектов и неровностей с поверхности барабана методом удаления слоя металла на специализированном стенде или станке. Иногда такой процесс называют реставрацией или профилактическим ТО.

Снимать слои металла один за другим можно несколько раз до тех пор, пока барабаны не достигнут минимально допустимой толщины. Значение минимально допустимой толщины тормозного барабана можно узнать в инструкции по эксплуатации.

2. Проточка тормозных барабанов грузовых и легковых авто – неисправности.

Перед тем, как принимать решение о необходимости проточки тормозных барабанов, необходимо точно удостовериться в их неисправности. Признаки неисправностей барабанной тормозной системы автомобиля:

1. Появление заметных вибраций при торможении (которых раньше не было).

2. Шум при нажатии на педаль тормоза.

3. Ощутимое «биение» педали тормоза и руля.

4. Ухудшение качества торможения.

Чтобы определить неисправность тормозных барабанов достаточно на небольшой скорости слегка притормозить. Если автомобиль начнёт вибрировать и трястись, значит барабаны нуждаются в ремонте. Выделяют два основных способа восстановления тормозной системы барабанного типа на легковых и на грузовых автомобилях:

1. Замена тормозных барабанов новыми.

2. Проточка тормозных барабанов или расточка тормозных барабанов.

Покупка и монтаж новых тормозных барабанов – это лучший вариант. Но стоимость новых деталей (а при активном пользовании автомобилем покупать их придётся часто) немала и придётся не каждому по карману. Поэтому более дешёвый и несложный в исполнении вариант проточки тормозных барабанов очень популярный среди автомобилистов для обновления тормозной системы. Процедура проточки тормозных барабанов включает такие этапы:

Но стоимость новых деталей (а при активном пользовании автомобилем покупать их придётся часто) немала и придётся не каждому по карману. Поэтому более дешёвый и несложный в исполнении вариант проточки тормозных барабанов очень популярный среди автомобилистов для обновления тормозной системы. Процедура проточки тормозных барабанов включает такие этапы:

1. Первичный этап проточки. На этом этапе необходимо снять 0,5 миллиметров верхнего слоя металла и определить степень изношенности рабочей поверхности барабана, его общее состояние, наличие микротрещин.

2. Вторичный этап проточки. На этом этапе поверхность барабана сглаживается, выравнивается, удаляются неровности и борозды. В процессе этого снимается ещё 0,25 миллиметра верхнего слоя металла.

3. Финишный этап проточки. На этом этапе шлифуется поверхность тормозного барабана и удаляются все мелкие сколы и зазубрины, полученные после проточки.

После проточки получаются тормозные барабаны с идеально ровной поверхностью, а эффективность работы тормозной системы возрастает в разы. Важно! Проточка тормозных барабанов справляется только с неровностями на их поверхности. Исправить же геометрическое несовершенство барабанов, возникшее в результате перепадов температуры, не получиться.

3. Станок и стенд для расточки тормозных барабанов – вариант решения проблемы.

Растачивая барабан, мало просто снять верхний слой металла, необходимо также выдержать все параметры балансировки. Неточности в обработке могут привести к некорректной роботе тормозной системы и поставят под сомнение безопасность водителя и пассажиров. Так что к процессу расточки следует подойти со всей ответственностью и внимательностью. Осуществлять расточку тормозных барабанов можно тремя способами:

1. Снимая тормозные барабаны и обрабатывая их на стационарном токарном станке либо на стенде для расточки барабанов.

2. Не снимая тормозные барабаны, используя портативный станок для расточки.

3. Самостоятельно при помощи подручных средств.

Последний вариант крайне не рекомендуется использовать, ввиду частых ошибок во время обработки. Ведь для правильной проточки необходимо быть опытным токарем и иметь у себя в гараже хотя бы токарный станок. Раньше при возникновении необходимости расточить тормозной барабан, автомобилист обращался к опытному токарю в токарную мастерскую, который и проводил сложную и трудоёмкую работу. Токарь должен был обладать немалым опытом подобной работы, чтобы соблюсти все заданные параметры и достичь необходимого результата.

Сегодня же в современных автомастерских используют станок для расточки тормозных барабанов или стенд для расточки тормозных барабанов, в которых можно запрограммировать необходимые параметры, а процесс расточки и шлифовки будет происходить в автоматическом режиме по заданной программе. Это минимизирует возможность ошибок или погрешностей в обработке. Для работы с такими агрегатами не нужно обладать большим опытом, и с их эксплуатацией справиться даже самый обычный автомобилист. Расточка тормозных барабанов на специализированном станке или стенде обеспечивает:

1. Увеличение эффективности работы тормозной системы.

2. Увеличение срока эксплуатации тормозных барабанов.

3. Устранение биения тормозной педали и руля.

4. Экономию денежных средств (на покупке новых барабанов).

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Многие авто оснащены задней системой торможения, она в свою очередь состоит из тормозного барабана, в который установлен механизм «саморазводки» колодок. На территориях постсоветских стран в условиях эксплуатации этот механизм часто засоряется и через каждые 14 тысяч километров пробега перестает правильно работать. Но если вовремя производить профилактику этой системы, то задние барабанные тормоза будут эффективны в работе.

Одним из важных моментов профилактики в системе торможения для грузовых и легковых авто считается проточка либо расточка тормозных барабанов (на рабочей поверхности протачивается кромка). После правильной замены колодок, обратной сборки тормозного механизма, обеспечивается минимальный зазор между поверхностью барабана и колодками.

Тормозные колодки в тормозной системе подлежат замене, если пробег составляет около 80 тысяч километров. Профилактику систему торможения, а именно колодок, нужно проводить не меньше, чем через каждые 30 тысяч километров. В городе при эксплуатации авто во много раз увеличивается частота использования системы торможения, а также возрастает на нее нагрузка. Если часто использовать тормоза, это приводит к сильному нагреву, резко снижается эффективность, что плохо влияет на выполнение их прямых функций.

Тормозные колодки изготовлены из материала, который имеет неоднородную структуру, в процессе эксплуатации по всему радиусу на рабочей поверхности барабана образуются борозды и канавки, происходит их частичная деформация, что приводит к повышенному износу колодок и вибрации, в результате происходит снижение эффективности торможения.

Неисправность тормозной системы авто можно определить по следующим признакам:

- ухудшение качества торможения;

- ощущается биение педали и руля;

- при нажатии на педаль тормоза слышен характерный шум;

- появление вибрации.

Как можно восстановить тормозную систему?

Существуют два способа восстановления:

- заменить новыми тормозные барабаны;

- выполнить проточку барабанов.

В данной ситуации оптимальным решением будет купить новые барабаны. Но часто стоимость новых барабанов очень высока. При постоянной эксплуатации авто не каждому по карману дополнительные расходы. Дешевле будет вариант расточки барабанов, поэтому у автомобилистов он пользуется большим спросом. Наши сограждане чаще прибегают к этому способу решения проблемы.

Расточить или проточить — это на специальном стенде или станке методом проточки можно с рабочей поверхности устранить неровности и дефекты путем снятия или удаления слоя металла. Иногда этот процесс специалисты называют профилактическое техническое обслуживание или реставрация.

Сколько же нужно снимать? Производитель для каждой модели устанавливает допустимую минимальную толщину. Эти цифры считаются нормативно допустимыми. Если на авто установлены штатные барабаны, цифры можно найти в инструкции от производителя или в руководстве пользователя.

Стенд и станок для расточки тормозных барабанов будет вариантом решения проблемы. Не так давно автовладелец не задумывался где и каким образом производить расточку. Он просто снимал их и нес в мастерскую. Там опытный токарь, который хорошо знает свое дело, давал этой запчасти «вторую жизнь». Это был трудоемкий и сложный технологический процесс.

Расточка — это не банальное протачивание на рабочей поверхности верхнего слоя. Важно при балансировке придерживаться всех параметров относительно ступицы колеса и барабана. Сбой или неточности в одном из этапов такого процесса приведут к серьезным или к трагическим последствиям. Поэтому к таким моментам нужно подходить с большим вниманием и со всей ответственностью.

У современных мастеров СТО в распоряжении есть специальный станок, в нем возможно запрограммировать все параметры, и тогда в режиме зад

Проточка тормозных барабанов, технология токарных станков COMEC.

Благодаря полученным знаниям, мы коротко расскажем о технологии восстановления тормозных барабанов и связанных с ними методов обработки.

Альпока групп является официальным дистрибьютором продуктов COMEC на Российском рынке а также квалифицированным продавцом и экспертом в оборудовании для автосервиса.

Какие виды операции мы должны выполнить для восстановительного ремонта барабанов?

Во-первых, необходимо проверить спецификации, диктуемые производителем и каковы оптимальные меры проточки. В соответствии с барабаном который мы хотим обработать, мы должны обеспечить лучший тип фиксации на вал токарного станка, осмотреть режущий инструмент, точно установить борштангу держателя инструмента, который должен иметь максимальное расширение в пределах области торможения, которое мы должны проточить.

Каковы наиболее эффективные инструменты и сколько материалов мы должны удалить, чтобы получить правильную обработку или проточку области торможения барабана? Как уже было описано ранее, что очень важно, чтобы держать инструмент как можно ближе к рабочей зоне. Лучшие инструменты для такого рода операции являются те что с заменяемым сменным резцом, так как они имеют большую твердость бита, в сравнении с напаянными, которые могут быть слишком хрупкими. Говоря о удаления материала, рекомендовано позиционирование инструмента в приближенно минимаксного середине области торможения, обеспечить скольжение по поверхности подлежащей обработке с помощью инструмента до минимального удаления материала.

Это сделано, он сохраняет измерение на нониуса в листовке, и перемещает инструмент в нижней части барабана. Затем добавляют 0,1 мм до хранимого измерения и вставить автоматического сдвига токарном станке до конца процесса. Затем, после быстрого визуального анализа, вы можете решить, следует ли повторить операцию до полного отделки поверхности торможения. После этого, задать размер обработки и переместите резец к нижней части барабана. Увеличив затем на 0,1 мм и вставить автоматическую подачу на токарном станке до конца рабочего операции. Эта процедура позволяет удалить около 80% материала, только за один шаг. После быстрого визуального осмотра, вы можете решить, если выполнить операцию еще раз до полной обработки поверхности.

Какие экономические выгоды мы можем получить от проточки барабанов?

В первую очередь следствия проточки это-улучшение качества торможения, с последующим увеличением доли производительности, обеспечивая максимальное торможение во время техосмотра транспортного средства. Во вторую очередь обеспечивается равномерный износ поверхности колодок а также продлевается срок службы колодок и не в последнюю очередь повышению безопасности дорожного движения. Какие станки линейки продуктов COMEC подходят для работ по проточке и восстановлению тормозных барабанов?

Лучшим среди станков COMEC для проточки тормозных барабанов грузовых автомобилей, это безусловно станок TR2000, один из самых современных токарных станков высокой технологии на мировом рынке. Он поставляется с стандартным оборудованием, которое включает в себя: 60 мм вал для конусов, опора выдвижного шпинделя в том числе и для барабанов большого размера, которые могут обеспечить способность использовать токарный станок для любых операционных потребностей.

Как альтернативные варианты можно рассмотреть ещё и модель станка TR1000 (обновлённая модель престижного станка TR1500), является токарным станком для расточки легковых и грузовых барабанов который также может охватить гамму легких коммерческих автомобилей, а также станок TR470, более специфическими для коммерческих и легких транспортных средств, который дополнит ассортимент токарных станков для тормозных дисков и барабанов.

Как отремонтировать барабанные тормоза

Барабанные тормоза могут быть «старой технологией», но они все еще используются в качестве задних тормозов на большинстве легковых и грузовых автомобилей. Вплоть до начала 1970-х годов барабанные тормоза использовались как спереди, так и сзади почти на всех транспортных средствах. Но в 1970-х годах передние барабанные тормоза были заменены дисковыми. Барабанные тормоза были оставлены сзади, потому что тормозные нагрузки меньше, поэтому дисковые тормоза не нужны. Барабанные тормоза также дешевле в производстве, чем дисковые, и обеспечивают более простую установку стояночного тормоза.

КАК РАБОТАЮТ БАРАБАННЫЕ ТОРМОЗА

Барабан является частью барабанного тормоза в сборе, который также включает в себя колесный цилиндр, пару колодок, возвратные пружины и прижимные пружины, опорную пластину, некоторый тип механизма саморегулирования для поддержания зазоров в накладках и стояночный тормоз. механизм.

Барабан обычно чугунный, но некоторые из них алюминиевые с чугунной гильзой. Барабан обеспечивает поверхность трения, о которой трутся накладки, когда колодки выталкиваются наружу под действием гидравлического давления в колесном цилиндре.Поскольку накладки трутся о барабан, они создают трение, замедляющее колесо и останавливающее автомобиль. Это генерирует много тепла, которое барабан поглощает и рассеивает, поэтому накладки не становятся слишком горячими и не тускнеют. Некоторые барабаны имеют охлаждающие ребра, увеличивающие их охлаждающую способность. Барабан также защищает внутренние компоненты тормоза от дорожных брызг и грязи. Некоторые барабаны также имеют пружину, обернутую вокруг внешней стороны, чтобы гасить вибрации и шум.

Типовые компоненты тормозного барабана.Возвратные пружины, прижимные пружины и другое внутреннее оборудование обычно следует заменять

, когда вы устанавливаете новые тормозные колодки на автомобиль с большим пробегом. Также рекомендуются новые колесные цилиндры.

Передние барабаны на старых заднеприводных легковых и грузовых автомобилях установлены на шпинделе и поддерживаются парой колесных подшипников. Задние барабаны на заднеприводных легковых и грузовых автомобилях установлены на ступице оси, а на переднеприводных легковых автомобилях и минивэнах — на шпинделе или ступице.Большинство из них будут иметь герметичные ступичные подшипники, но некоторые могут иметь подшипники, требующие периодического обслуживания.

КАК СНИМАТЬ ЗАДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

Барабаны необходимо снимать для осмотра или обслуживания задних тормозов. Барабаны всегда следует снимать, даже если обслуживаются только передние тормоза. Но задние барабаны нельзя снимать, чтобы сэкономить время и силы, особенно если автомобиль проехал мало миль (менее 50 000 миль) и ему предстоит первая тормозная работа.

Первым шагом при снятии барабана является снятие колеса.Затем обувь необходимо снять, чтобы накладки очистили внутреннюю кромку барабана. Это необходимо, потому что по мере износа барабанов на них часто образуется гребень, который будет цепляться за обувь. На большинстве барабанных тормозов, которые имеют звезда колесо собственного регулятор, отвертка или тормозной инструмент регулятора может быть вставлен через прорезь в опорной пластине отступить регулятор.

Если барабан застрял в оси или башмаках и не хочет отрываться, используйте большой молоток SOFT, чтобы ударить по

.перед барабаном.НЕ бейте по барабану стальным молотком, так как вы можете треснуть или расколоть чугунный барабан. Если барабан отказывается сдвинуться с места, вы можете использовать тупой инструмент в виде воздушного молота, чтобы ударить его по поверхности барабана. Вибрация должна ослабить его, чтобы он оторвался.

Если это не сработает, попробуйте съемник барабана. Это инструмент, похожий на большой съемник шестерен. У него есть пальцы, которые зажимают боковые стороны барабана, и большой винт посередине, который прижимается к ступице оси.

ВНИМАНИЕ: Барабаны иногда со значительным усилием выскакивают при снятии съемником. Кроме того, барабан может упасть на землю и повредиться или сломать вам палец ноги, поэтому убедитесь, что вы хорошо держитесь за него, когда он отключается. Лучший способ снять барабан с помощью съемника — это медленно затянуть винт, постукивая по поверхности барабана мягким молотком или воздушным молотком, чтобы ослабить его вибрацию. Вы также можете использовать пропановую горелку, чтобы нагреть центральное отверстие в барабане, чтобы помочь ему расшириться от ступицы.

КАК СНИМАТЬ ПЕРЕДНИЕ ТОРМОЗНЫЕ БАРАБАНЫ

На старых автомобилях с передними барабанными тормозами барабаны обычно легче снимать. Все, что вам нужно сделать, это снять тормозные колодки сзади с помощью инструмента для регулировки тормозов или отвертки, снять колесо, затем пылезащитный колпачок на ступице и снять гайку ступицы со шпинделя. Внешний подшипник ступицы колеса обычно выпадает из барабана при снятии. Поэтому следует осторожно снять и отложить внешний подшипник ступицы колеса, чтобы он и внутренние подшипники ступицы были очищены, осмотрены и снова смазать смазкой, прежде чем барабан вернется на транспортное средство.

ИЗБЕГАЙТЕ ТОРМОЗНОЙ ПЫЛИ

Барабаны улавливают много тормозной пыли, которая может содержать волокна асбеста. Воздействие асбестовой пыли может повысить риск рака легких и других заболеваний легких, поэтому необходимо соблюдать осторожность, чтобы не вдыхать пыль и не попадать на одежду. Пыль следует удалить, очистив барабаны изнутри аэрозольным очистителем тормозов. Никогда не используйте сжатый воздух для сдува пыли с барабанов или других деталей тормоза.

КАК ИЗМЕРЯТЬ ИЗНОС БАРАБАНА

Когда барабаны сняты, их следует измерить, чтобы определить степень их износа.Штампованный или отлитый на лицевой стороне или снаружи большинства барабанов — это спецификация «максимального диаметра» или «машины для», которая относится к максимально допустимому внутреннему диаметру барабана, который разрешен ПОСЛЕ того, как барабан был заменен на поверхность. Барабан также может иметь спецификацию «выбросить». Если барабан уже изношен для отказа от спецификации или не может быть повернут без превышения максимального диаметра, выбросьте его.

Если внутренний диаметр барабана превышает спецификации, он изношен и НЕОБХОДИМО заменить.Тонкие бочки могут быть опасны! .

Для измерения внутреннего диаметра барабана требуется специальный калибр. Если у вас нет манометра, в большинстве магазинов автозапчастей, занимающихся ремонтом барабанов, есть такой инструмент, и они должны знать, как им пользоваться (если они не возьмут ваши барабаны где-нибудь еще!). Если внутренний диаметр барабана соответствует максимальным спецификациям или превышает их, или не может быть восстановлен без превышения максимальных характеристик, барабан является мусором и его нельзя восстанавливать. Большинство барабанов для легковых автомобилей и легких грузовиков сконструированы из металла, достаточного для их использования.060 дюймов износа (или шлифовки) перед заменой.

Зачем заменять изношенные барабаны? Вот пять веских причин:

1. Тонкие барабаны опасны. Если не заменить, барабан может изнашиваться до такой степени, что он может буквально распасться. А если выходит из строя барабан, то тормоза тоже!

2. Пониженная эффективность торможения. Увеличенный внутренний диаметр сильно изношенного барабана не будет соответствовать новому набору футеровок, если футеровки не будут изогнутыми (а этого больше никто не делает).Следовательно, накладки входят в контакт только посередине, что снижает их эффективную тормозную способность.

3. Увеличенный ход педали. Износ увеличивает расстояние между башмаками и барабаном. Если барабан чрезмерно изношен, механизмы саморегулирования могут не справиться со всей слабиной, что приведет к низкому уровню педали. Также существует вероятность того, что колесный цилиндр может чрезмерно растянуться до точки, где он протекает или разваливается, что вызывает отказ тормозов.

4. Затухание тормозов.Тонкие барабаны не могут поглощать и рассеивать столько тепла, как толстые. Изношенный барабан имеет меньшую массу, поэтому тормоза могут перегреться и выйти из строя гораздо раньше.

5. Шум. Тонкие барабаны могут способствовать возникновению шума, поскольку не могут гасить вибрации.

ПРОВЕРКА ТОРМОЗНОГО БАРАБАНА

Бочкитакже следует проверять на наличие следующих условий:

* Незначительные точечные коррозии и царапины допустимы, если канавки не слишком глубокие и их можно удалить путем шлифовки.Перед повторным использованием барабана необходимо удалить смазку или масляные загрязнения, так как смазка может вызвать заедание и неравномерное торможение.

* Любые трещины опасны, потому что они ослабляют металл и увеличивают риск поломки. Треснувшие барабаны нельзя использовать повторно.

* Барабан имеет овальную или яйцевидную форму, если задействовать стояночный тормоз, когда барабан горячий. Фиксация башмаков предотвращает нормальное сжатие барабана во время охлаждения, что приводит к необратимой деформации.Это может вызвать пульсацию педали при торможении. Биение барабана не должно превышать 0,005 дюйма. Если биение не может быть устранено с помощью шлифовки, замените барабан.

* Состояние «раструба» может возникнуть в широких барабанах, если внутренний край барабана деформируется наружу. Результат — неравномерный контакт колодки с барабаном, неравномерный износ накладок и снижение эффективности торможения. Чтобы проверить это условие, измерьте внутренний диаметр барабана рядом с внутренним и внешним краем барабана.Если разница более 0,005 дюйма, барабан необходимо заменить на поверхность или заменить.

* Износ ствола на барабане, где центральная часть изнашивается больше, чем края. Если перекос не удается устранить шлифовкой, его необходимо заменить.

* Твердые или глянцевые пятна на барабане. Это вызвано чрезмерным нагревом, который вызывает металлургические изменения в металле. Твердые пятна можно определить по выступающим или обесцвеченным пятнам на фрикционной поверхности барабана.Твердые участки могут вызывать стук, пульсацию педалей и заедание при торможении. При шлифовке верхняя часть стирается с любых твердых участков, но обычно они возвращаются, когда барабан возвращается в эксплуатацию и снова начинает изнашиваться. Единственное постоянное средство от твердых пятен — это новый барабан.

* Сломанные или поврежденные шпильки колеса. При необходимости замените.

СЛИВКА ТОРМОЗНОГО БАРАБАНА

Барабаны должны иметь относительно гладкую внутреннюю поверхность трения. Шероховатая поверхность сокращает срок службы тормозов, а также снижает эффективность торможения.Поэтому, если барабаны шероховатые, их придется заново покрыть, чтобы восстановить поверхность трения до нового состояния.

Барабаны всегда следует заменять попарно. Никогда не работайте с одним барабаном, а не с другим, потому что разница в диаметре может повлиять на поперечный баланс тормозов. Внутренние диаметры обоих барабанов должны находиться в пределах 0,010 дюйма друг от друга. Большая разница может вызвать нежелательные колебания тормозного усилия из стороны в сторону.

Новые барабаны поступают с завода в готовом состоянии и готовы к установке, поэтому дополнительная шлифовка не требуется, а только сокращает потенциальный срок службы барабана.

Когда барабан устанавливается на токарный станок для шлифовки поверхности, он должен быть установлен прямо и надежно, чтобы минимизировать биение. Лента глушителя должна быть обернута вокруг барабана снаружи, чтобы гасить вибрации и уменьшить вероятность появления следов дребезга при резке барабана. Тормозной токарный станок также должен иметь острые насадки для инструментов (затупившиеся биты не оставят хорошей отделки на барабане). Когда барабан разрезается, необходимо удалить наименьшее количество металла, которое необходимо для восстановления поверхности барабана, и не более того.Это продлит срок службы барабана.

Как правило, наилучшая обработка барабана достигается медленным неглубоким резом. Чем ровнее поверхность, тем лучше. Скорость токарного станка от 100 до 200 об / мин, скорость поперечной подачи не более 0,002 дюйма в минуту и глубина резания менее 0,002 дюйма обычно обеспечивает идеальную поверхность.

Если барабаны вращаются слишком быстро, резец может оставить на поверхности крошечные бороздки, которые могут прогрызть новый набор накладок, а также создать шум.

Один из способов узнать, находится ли поверхность в рекомендуемом диапазоне 80 микродюймов или меньше, — это попробовать написать свое имя на фрикционной поверхности шариковой ручкой. Если вы видите непрерывную линию чернил, покрытие должно быть достаточно гладким. Но если чернильная линия разбита на маленькие точки, поверхность будет слишком шероховатой.

Бочки с шлифованной поверхностью следует обрабатывать осторожно и хранить лицевой стороной вниз, пока они не будут снова помещены в автомобиль.

УСТАНОВКА ТОРМОЗНОГО БАРАБАНА

Распространенная ошибка, которую допускают многие люди, — не чистить барабаны после того, как они были перевернуты.После шлифовки на внутренней поверхности барабанов остается много мусора, а также рваный и складчатый металл. Большая часть этого мусора будет сбита тормозными накладками при первом включении тормозов, но некоторые из них застрянут в накладках и могут способствовать шуму тормозов. Поэтому для достижения наилучшего результата протрите барабаны изнутри мыльной водой и жесткой щеткой.

После того, как барабаны были заменены на поверхность и очищены, необходимо соблюдать осторожность во время установки, чтобы не допустить попадания жирных отпечатков пальцев на внутреннюю поверхность.

На передних барабанах с обслуживаемыми ступичными подшипниками подшипники необходимо очистить, проверить и снова смазать консистентной смазкой. Новые сальники также потребуются вместе со свежей смазкой для ступичных подшипников.

Перед тем, как барабаны будут снова надеты, можно использовать «калибр барабана / башмака» для предварительной настройки башмаков на внутренний диаметр барабанов. В этом нет необходимости, но можно сэкономить время, потому что, если колодки вынуты слишком далеко, они зацепятся за барабан, не давая ему соскользнуть обратно на тормоз.А если обувь зашита слишком далеко, потребуется большая корректировка, чтобы вытащить ее.

После того, как барабаны будут на месте, необходимо отрегулировать башмаки до тех пор, пока они не выйдут из барабана (небольшое или полное отсутствие ощущения сопротивления при вращении барабана вручную). Регулировка повлияет на ход педали, поэтому ее нужно делать правильно.

Нажмите здесь, чтобы узнать больше о тормозной направляющей

Другие статьи о тормозах:

Тормозные смазкиОсмотр и обслуживание цилиндра барабанного тормозного колеса

Обслуживание тормозной гидравлики

Тормозная жидкость: горячая тема

Прокачка тормозов

Устранение неисправностей силовых тормозов

Обслуживание стояночного тормоза

Устранение общих проблем тормозов

Полное устранение тормозовJob

Выключение звука тормозов

Устранение шума тормозов

Подробнее о тормозном шуме

Устранение тормозной пыли

Асбест все еще представляет опасность

Щелкните здесь, чтобы увидеть больше технических статей Carley Automotive

Основы барабанной тормозной системы — Журнал Classic Trucks

Примечание: Рулевое управление и тормоза занимают одно из первых мест в нашем списке безопасности.Независимо от того, является ли ваш грузовик проектом восстановления запасов или сборкой современного уличного грузовика, производительность означает больше, чем просто двигатель горячего ящика. В уроке этого месяца мы изучим основы тормозной системы.

Гидравлические барабанные тормоза стали отраслевым стандартом к концу 30-х годов. Были популярны конструкции от Bendix, Wagner, Chrysler, Lockheed и Huck. В 1939 году компания Bendix представила конструкцию с двумя сервоприводами, которая оказалась одновременно эффективной и простой в обслуживании. Этот единственный анкерный штифт, двойная сервосистема, сохранилась до наших дней.

Тормоза типа «Бендикс» с двойным сервоприводом легко распознать.Они имеют единый, фиксированный анкерный штифт в верхней части опорной пластины с тормозным цилиндром двойного поршня, установленными ниже якоря. Регулировка звездообразного колеса с резьбой соединяет нижние концы башмаков. Более ранние применения требовали периодической ручной регулировки зазора между башмаком и барабаном. К 60-м годам саморегулирующиеся механизмы стали популярны на легковых и легких грузовиках.

Как работают тормоза Bendix Duo-Servo? Когда водитель нажимает на педаль тормоза в главном цилиндре, жидкость распределяется по каждому колесному цилиндру.Изогнутые верхние концы каждой обуви подходят к круглому анкерному штифту. Когда поршни перемещаются в колесном цилиндре наружу, накладка башмака контактирует с барабаном. Связанные башмаки пытаются вращаться вместе с барабаном. Когда автомобиль движется вперед, задний башмак упирается в анкерный штифт. При движении задним ходом передний башмак упирается в анкерный штифт.

Затрудненное вращательное усилие теперь перенаправляется, прижимая башмаки наружу к барабану. Эта дополнительная сила, называемая «самовозбуждением», выходит за рамки действия привода и гидравлического давления.Когда сила самообеспечения может применяться в любом направлении вращения, система называется дуо-сервоприводом.

Просмотреть все 21 фотоПо мере движения автомобиля сила самообеспечения увеличивается в задней части башмака. Для обеспечения равномерного износа подкладки подкладка заднего башмака длиннее и иногда имеет другой состав, чем передний башмак. С более короткой накладкой на основной обуви или обуви, обращенной вперед, сила самообеспечения немного меньше при движении автомобиля назад. Поскольку автомобиль не трогается с места на высоких скоростях, достаточно торможения в любом направлении.

Двойная сервоприводная конструкция Bendix обеспечивает несложное обслуживание с хорошей доступностью запасных частей. Эти тормоза, привычные для специалистов по ремонту, также хорошо служат в задней части переднего диска с задней барабанной системой. При использовании барабанных тормозов четырехколесных тормозов передние тормозные барабаны и площадь накладки часто больше, чем задние. Это компенсирует перенос веса и смещение вперед при резком торможении. На легком грузовике без груза смещение веса вперед. Уменьшение доступного тормозного усилия сзади помогает предотвратить блокировку задних колес при резком торможении.

Основные компоненты Барабанная тормозная система включает главный цилиндр, колесные цилиндры, колодки с накладками и тормозные барабаны. Главные цилиндры устанавливаются под половицей на грузовиках GM, выпущенных до 1959 года, и на моделях Ford до 1956. Другие марки грузовиков также использовали педали, проходящие через пол. К 60-м годам подвесные педали и главный цилиндр, установленный на брандмауэре, стали отраслевым стандартом.

Заботы о безопасности привели к требованию 1967 года установить двойной главный цилиндр. Двойной главный цилиндр по существу разделяет тормозную гидравлику на переднюю и заднюю системы.Если в гидравлическом контуре переднего колеса происходит утечка, тормозная система в задней части грузовика продолжает работать. Точно так же утечка сзади не приведет к отказу передних тормозов.

Двойное торможение может быть самым значительным улучшением безопасности гидравлических тормозов. До моделей 67 года простая утечка из шланга, колесного цилиндра или трубы могла привести к полному выходу из строя тормозной системы всех колес! Дисковые тормоза явно улучшают тормозные характеристики, а двойной главный цилиндр значительно повышает безопасность автомобиля.

Посмотреть все 21 фотоПосле промывки палочкой и щеткой старая обувь помещается в резервуар стиральной машины. Вы можете откинуть край пылезащитного чехла, чтобы проверить наличие признаков утечки жидкости. Давление жидкости может привести к смещению поршней колесных цилиндров и пыльников. Если гидравлическая система не нуждается в обслуживании, комплект зажимов колесных цилиндров удерживает поршни и предотвращает загрязнение жидкости. Этот цилиндр будет снят и разобран.Накладки могут быть приклепаны или приклеены к стальным тормозным колодкам.Аргументы в пользу подкладки с заклепками указывают на надежность механического соединения обуви с подкладкой. С другой стороны, склеенная подкладка обеспечивает больший износ обуви, не затрагивая потайные латунные головки заклепок. Клепанные накладки относятся к самым ранним тормозным колодкам, когда было популярно заменять тормоза в местном сервисном гараже.

Много лет назад методы и материалы склеивания были менее эффективными. При сильной жаре приклеенная подкладка могла отделиться от обуви. При современных материалах и технологиях производства расслоение футеровки не является серьезной проблемой.Специально для уличного использования качественные тормоза могут быть приклепанными или приклепанными.

Тормозные колодки фиксируются прижимом и возвратными пружинами. Эти пружины и оборудование имеют точный размер и натяжение для каждого применения. Использование неподходящего аппаратного обеспечения может привести к волоча обуви, плохой ответ тормоза и неправильной обуви к щиту выравнивания плиты. Старые пружины и штифты, вероятно, устали и потеряли форму. Всегда устанавливайте новое оборудование с исправным тормозом. Для популярных грузовиков доступны комплекты оборудования.

Просмотреть все 21 фотоШланги должны быть подходящей длины и размера резьбы, а также соответствовать требованиям безопасности DOT или превышать их. Заводской шланг обычно имеет резиновую оболочку. Шланги для вторичного рынка часто используют оплетку из нержавеющей стали. Любой тормозной шланг, будь то запасной шланг с оплеткой или запасной, должен выдерживать максимальное рабочее давление и подходить должным образом.

Тормозная трубка может быть предварительно отформована, трубка с двойным развальцовкой и тормозом DOT. Такая труба доступна через источники тормозных деталей с накидными гайками на месте и с двойным развальцовкой на каждом конце.(Трубки из нержавеющей стали и шланги с нестандартной оплеткой из нержавеющей стали можно приобрести у рекламодателей CLASSIC TRUCKS.) Если вам необходимо обрезать тормозную трубку по размеру, дважды разверните конец трубки после установки накидной гайки. Следуйте заводским инструкциям по развальцовке труб и используйте инструменты профессионального уровня. Более простой подход — приобрести тормозные шланги правильной длины, уже оснащенные накидными гайками и имеющие двойные развальцовки на каждом конце.

Фитинги гидравлического тормоза намного более высокого качества, чем фитинги, обычно используемые для давления топлива или масла.Всегда используйте тормозные трубки и фитинги, соответствующие стандарту SAE. Это включает в себя любой главный цилиндр, пропорциональный клапан, банджо оси или соединительный элемент рамы. Гидравлическая тормозная система не безопаснее, чем ее самое слабое место.

Просмотреть все 21 фотографиюУказатели обслуживания Много лет назад восстановление главного или колесного цилиндра было обычной практикой. Если отверстие не было слишком изношено, цилиндр можно было бы заточить, чтобы разрушить глазурь и устранить небольшие неровности поверхности. Хонингование было в порядке, пока отверстие оставалось круглым и в пределах допуска по диаметру.К 70-м годам заводская отделка канала ствола изменилась. Растачивание алмазным инструментом с последующим прокаткой поверхности под сильным давлением позволило создать более твердую и полированную поверхность. (GM назвал этот процесс «подшипниковым».) Если во время сервисных работ хонинговаться, твердая поверхность уходит, оставляя более мягкий и крупнозернистый литой материал, который может преждевременно износиться.

Также неразумно восстанавливать или заменять только один колесный цилиндр. Неизменно, в оставшихся цилиндрах, которые не протекают сейчас, вскоре возникнут утечки. Главный цилиндр тоже должен быть в отличном состоянии.В случае сомнений восстановите или замените его. Для достижения наилучших результатов обслуживайте все колесные цилиндры и главный цилиндр одновременно.

Проблемы с прокачкой тормозов известны всем. Приложение давления на стороне главного цилиндра системы занимает много времени. Он также выталкивает загрязнения в колесные цилиндры. Эти загрязнения могут оставаться внутри цилиндра и не могут выйти через спускной клапан.

Просмотреть все 21 фотографию Тормозной шланг, заменяемый на заводе, должен иметь те же фитинги, длину и пределы давления, что и запасные.Старые шланги обычно изнашиваются и изнашиваются. Независимо от того, используете ли вы резиновые сменные шланги или нержавеющую оплетку, устанавливайте шланг таким образом, чтобы при эксплуатации не возникало трения или истирания. Переключите подвеску и рулевое управление; проверить шланг при полном падении подвески и крайних положениях рулевого управления. Выровняйте шланг таким образом, чтобы предотвратить перегиб, напряжение или чрезмерное растяжение. Неисправный тормозной шланг — серьезная угроза безопасности, особенно с одним главным цилиндром.Существуют и другие методы кровотечения.Вакуумное кровотечение стало популярным, и не зря. Вакуум, приложенный к выпускному клапану каждого колесного цилиндра, будет вытягивать старую жидкость, воздух и загрязнения из цилиндров. Вместо повышения давления в главном цилиндре, вакуумное удаление вытягивает пузырьки воздуха и загрязненную жидкость изнутри каждого колесного цилиндра. При добавлении достаточного количества чистой тормозной жидкости в главный цилиндр вакуумное удаление воздуха может промыть всю систему.

Тормозная жидкость для барабанных тормозов класса DOT 3. Для барабанных / дисковых систем используйте высокотемпературный DOT 4.Вы также можете использовать DOT 4 в барабанной тормозной системе для четырех колес. Тормозные жидкости DOT 3 и DOT 4 совместимы.

Силиконовая тормозная жидкость DOT 5 не впитывает влагу. Некоторые используют эту жидкость в транспортных средствах, припаркованных на длительное время. При переходе на силиконовую жидкость DOT 5 необходимо полностью промыть и высушить гидравлическую систему тормозов. Необходимо установить новую резину на главный и колесный цилиндры. DOT 5 не

C9335 Автомобильный тормозной дисковый станок Тормозной токарный станок Расточный барабан Шлифовальный диск Тормозной диск Ремонт машины Полировка Максимальный диаметр обработки | Полировальные машины |

C9335 Автомобиль Тормозной диск Машина Тормозной станок Токарный станок Расточный барабан Шлифовальный диск

Тормозной диск Ремонт машины Полировка Максимальный диаметр обработки

Параметр продукта:

Напряжение: 220 В

Отображение изображения:

Если вы выбрали «способ доставки продавца» (368.42usd), поможем организовать отгрузку морем и доставку до ближайшего морского порта!

Если доставка осуществляется морем, после прибытия в морской порт назначения покупатель должен оплатить сборы порта назначения (такие как сборы за погрузочно-разгрузочные работы, расходы на документы, складские расходы и т. Д.), Налог на таможенное оформление и получение товаров.

Примечание: когда посылка прибудет на вашу таможню, пожалуйста, оплатите налог и заберите посылку, мы не несем ответственности за какие-либо таможенные пошлины или налог на импорт.

Если вы выберете DHL / ARAMEX / FEDEX, TNT, UPS, ECT, мы поможем вам организовать доставку международной экспресс-доставкой и напрямую по вашему адресу (ДВЕРЬ ДО ДВЕРИ)!

1) Чтобы защитить ваши товары и избежать повреждений в процессе доставки, при получении посылки покупатели должны внимательно осмотреть посылку / товары, прежде чем подписывать квитанцию о получении товара.

Если есть какие-либо повреждения, обратитесь в местное отделение ARAMEX / DHL / FedEx, чтобы задать претензии и претензии, ИЛИ свяжитесь с нами в течение 24 часов.Затем сделайте фотографии поврежденной машины и упаковки, немедленно отправьте нам сообщение, мы поможем вам решить проблемы.

2) Если у вас возникли проблемы с товаром или доставкой, пожалуйста, дайте нам возможность решить любую проблему. Мы понимаем, что у вас могут возникнуть проблемы и разочарования, и сделаем все возможное, чтобы решить эти проблемы.

3) И ваши отзывы чрезвычайно важны для нашего магазина. Если вы удовлетворены нашим продуктом и нашим сервером, после подтверждения этого заказа, пожалуйста, оставьте нам положительный отзыв и 5 звезд, мы также дадим вам «ИДЕАЛЬНЫЕ 5 ЗВЕЗД. «,

При оценке времени доставки учитывайте международный транзит.Ваше признание сделает нас более уверенными в развитии бизнеса и улучшит обслуживание вас.

Лучший ремонт тормозного барабана — Отличные предложения по ремонту тормозного барабана от глобальных продавцов ремонта тормозных барабанов

Отличные новости !!! Вы попали в нужное место для ремонта тормозного барабана. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку этот верхний тормозной барабан в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили тормозной барабан на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в ремонте тормозного барабана и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет.Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы согласитесь, что вы получите ремонт тормозного барабана по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

.

Расточка тормозных барабанов грузовых и легковых автомобилей.

Расточка тормозных барабанов грузовых и легковых автомобилей. Расточка тормозных барабанов грузовых и легковых автомобилей.

Расточка тормозных барабанов грузовых и легковых автомобилей.