Турбокомпрессор: правильная эксплуатация, неисправности и ремонт

Все больше современных автомобилей оснащаются турбокомпрессором. Этот агрегат повышает не только мощностные, но и экологические показатели транспорта. Хоть вопросы устройства и эксплуатации турбин уже давно были рассмотрена как техническими специалистами, так и рядовыми автолюбителями, все еще можно столкнуться с тем, что водители до конца не понимает, как нужно эксплуатировать и обслуживать турбину. Новый материал от Avto.pro поможет читателям дополнить свои знания об устройстве турбин и разобраться с тем, продлить их эксплуатацию.

Как это устроено

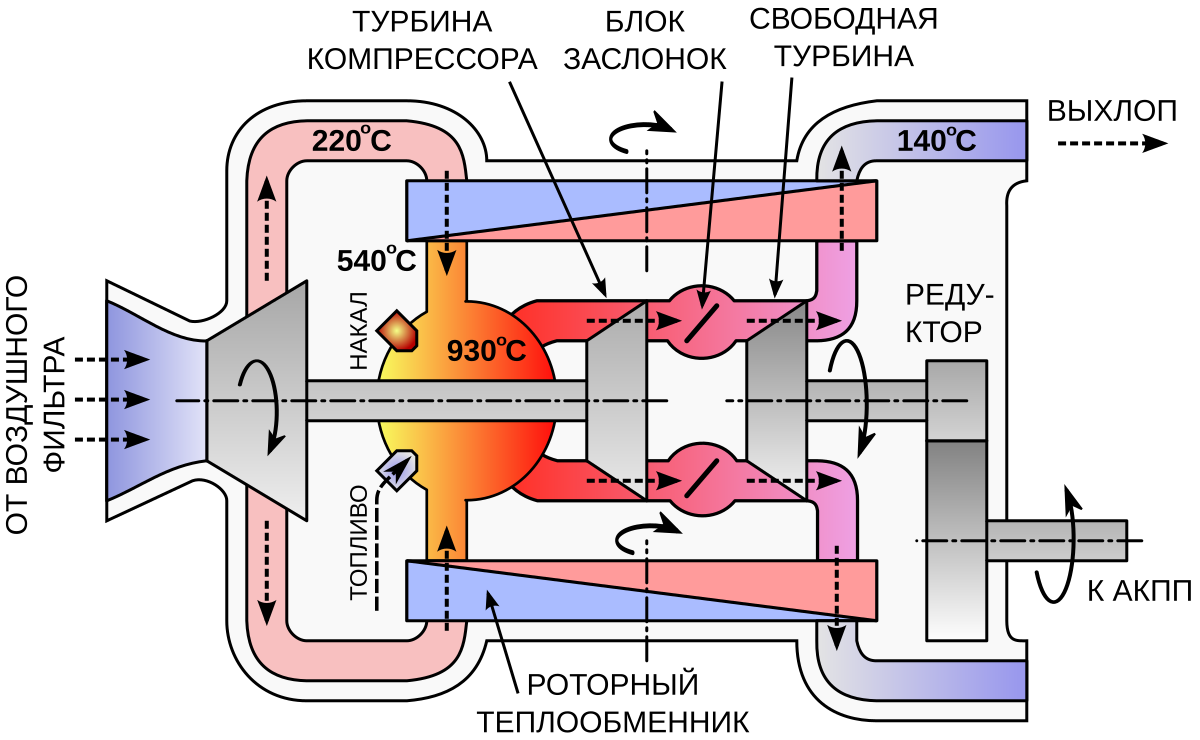

Турбина, а правильнее всего называть ее турбокомпрессором, по праву считается сердцем системы турбонаддува. В такой системе может использоваться и механический или электрический нагнетатель, однако в данном материале мы будет говорить именно о турбокомпрессорах. Начнем с простого. Что нужно для работы двигателя? Атмосферный воздух, топливо и искра.

- Идея: повысить объем сгораемого топлива. Ожидаемый результат: повышение мощности двигателя при умеренном повышении его размеров и веса;

- Реальный результат: новые двигатели стали настолько тяжелыми, что рост реальных мощностных показателей авто оказался нелинейным – мощность придется повышать дальше;

- Побочная проблема: существенное повышение расхода горючего при не столь впечатляющем росте мощности.

Нефтяные кризисы поставили крест на идеях создания емких двигателей с высокими мощностными показателями.

Проблему «накачки» больших объем воздуха в цилиндры решили еще в первой половине минувшего века. Тогда автомобилестроители предложили оснастить транспорт механическим нагнетателем (компрессором). Они позволяли быстро «готовить» большие объемы топливовоздушной смеси для мощных двигателей. Простое и эффективное решение. Но сами нагнетатели обладали рядом недостатков. Массивные, шумные и не слишком надежные, они скорее раздражали автолюбителей.

Как узнать, что турбина нуждается в ремонте или замене

Так как инженеры накопили достаточный опыт в производстве турбин, а их эксплуатацией занимаются миллионы автолюбителей, с описанием неисправностей и методиками их устранения проблем нет. Важно вот что: выяснить с точностью до километра, каков остаточный ресурс турбины, практически невозможно. Водитель может выявить неисправность турбины по факту ее появления. Вот на что обычно обращают внимание:

- Падение давления наддува;

- Ощутимый рост расхода масла;

- Изменение цвета выхлопных газов на сизый;

- Падение мощности авто;

- Повышенная шумность турбины.

Мы рекомендуем автолюбителям обратить пристальное внимание на последний признак неисправности турбокомпрессора. При работе турбина не должна свистеть или издавать сильный гул. Если он становится явственно слышимым при повышении давления и оборотов, турбина нуждается в обслуживании или замене. Часто проблема решается заменой картриджа. Последний нуждается в балансировке, которая производится на специальных стендах. Водитель может рискнуть и поставить картридж без предшествующей балансировки. В большинстве случаев серьезных проблем с турбиной при этом не возникает.

Предположим, вы столкнулись сразу с двумя проблемами: турбина начала шуметь и ощутимо упала мощность двигателя. Сначала стоит проверить состояние катализатора (его «забитость»), вакуумный клапан, перепускную заслонку. Нередко бывает так, что отработавшие газы движутся в обход клапана и не раскручивают колесо турбины должным образом. При этом падает КПД агрегата, что выливается в снижение мощностных показателей двигателя. В случае турбины на дизельном двигателе картина будет той же. Разве что цвет выхлопа изменится иным образом – станет синеватым или белым на малых оборотах или же черным, когда наблюдаются утечки воздуха.

В случае турбины на дизельном двигателе картина будет той же. Разве что цвет выхлопа изменится иным образом – станет синеватым или белым на малых оборотах или же черным, когда наблюдаются утечки воздуха.

Турбины и масло

Если вы считаете, что турбина должна «есть» масло, то вы абсолютно правы. Данный агрегат эксплуатируется в условиях высоких температур и может совершать свыше 150 тысяч оборотов в минуту! Без масла турбина попросту не сможет работать продолжительное время. Именно оно смазывает подшипники и отводит от них тепло. Из-за проблемной турбины масло может попадать во впускной коллектор и выхлопную систему. Току смазочного материала препятствуют детали, внешне похожие на стопорные кольца. Они прижимаются давлением, которое создают крыльчатки. Стоит давлению упасть ниже некоторой отметки, как масло начинает проходить через зазор между кольцом и картриджем.

Эксперты расходятся во мнениях касательно того, какие объемы масла расходуются турбокомпрессорами. Нормальные числа находятся в диапазоне 1,5-2,5 литра на 100 тыс. км. пробега. А вот выход за этот диапазон можно считать признаком серьезной неисправности. Среди основных причин выделяют:

км. пробега. А вот выход за этот диапазон можно считать признаком серьезной неисправности. Среди основных причин выделяют:

- Исчерпание ресурса воздушного фильтра;

- Нарушение целостности крышки воздушного фильтра или заборного патрубка;

- Высокий уровень картерного давления;

- Использование неподходящего масла;

- Засорение масляных патрубков;

- Засорение катализатора;

- Завышенный уровень масла в двигателе.

В народе принято говорить, что турбина бросает или кидает масло. Если такое происходит, то в первую очередь нужно проверить воздушный фильтр и состояние патрубков. Последние нужно промыть или заменить новыми. Далее стоит убедиться в том, что давление в картере е находится в пределах нормы. Если это не так, то возможно одно из двух: элементы поршневой группы сильно изношены или засорена вентиляция картера. Очевидно, старое и грязное масло придется слить и залить новое. Отдавайте предпочтение жаростойким маслам.

Отдавайте предпочтение жаростойким маслам.

Забрасывание масла турбиной не всегда связано с засором масляной и воздушной систем. Агрегат начинает расходовать масла при сильном износе подшипников и при осевом люфте крыльчатки. Если вы сделали все, что указано в предыдущем абзаце, то грешить стоит именно на турбину. И это самый плохой вариант, поскольку агрегат с высокой вероятностью придется заменить на новый. К примеру, заказать и установить новые подшипники турбины будет непросто. А если вышли из строя именно они, агрегат будет расходовать большие объемы масла. Здесь может помочь замена всего картриджа.

Осмотр турбины и ее правильная эксплуатация

Надеемся, что все вышеописанное помогло вам не только разобраться с устройством турбокомпрессоров, но и навести на некоторые мысли касательно особенностей их эксплуатации и обслуживания. Последнему мы, впрочем, уделим пристальное внимание прямо сейчас. Вот основные способы поддержания турбины в исправном состоянии:

- Следить за уровнем масла в двигателе и менять его согласно регламенту, а лучше чуть раньше – примерно на 90% его ресурса.

- Следить за состоянием воздушного фильтра и производить его регулярную замену. Если основной период эксплуатации фильтра выпал на позднюю весну и первую половину лета, то произведите его замену раньше обычного;

- Следить за уровнем охлаждающей жидкости и менять ее по необходимости.

Среди прочих рекомендаций: не ездить на авто с непрогретым мотором, не слишком часто нагружать двигатель до предела, отказаться от агрессивного стиля езды, давать компрессору немного остынуть перед тем, как заглушить двигатель. Рекомендуем регулярно осматривать патрубки на предмет механических повреждений. Ремонт турбины в гаражных условиях не рекомендован, но вполне осуществим. Вот что вы точно можете сделать:

- Проверить люфт крыльчатки. Небольшой радиальный люфт нормален, но не осевой;

- Осмотреть саму крыльчатку. Лопатки не должны иметь сколов, вогнутостей и т.п.;

- Осмотреть корпус.

Аналогично: никаких сколов, трещин и т.п.;

Аналогично: никаких сколов, трещин и т.п.; - Очистить корпус от нагара.

Автолюбитель также может проверить актуатор турбины. Шток должен отклоняться примерно на сантиметр. Если снять деталь, вдавить шток и закрыть отверстие на его конце пальцем, то деталь не должна сразу вернуться в нормальное состояние. Отдельные модели актуаторов можно проверить только с помощью воздушного пистолета.

Ремонт турбины стоит доверить специалистам. Вы сможете выполнить часть работ самостоятельно даже в гаражных условиях, однако итоговое состояние агрегата может быть далеким от идеала. В лучшем случае оно будет иметь низкий КПД. Вот что предлагают специалисты:

- Компьютерная диагностика;

- Обработка деталей агрегата пескоструйным аппаратом;

- Шлифовка ротора;

- Балансировка ротора;

- Балансировка нового картриджа и его установка;

- Проверка состояния клапанов и их калибровка;

- Проверка агрегата на стенде перед его установкой на автомобиль.

Вот что еще можно сделать без проблем: очистить корпус, разобрать турбину, произвести внешний осмотр, выявить люфты крыльчатки, произвести поверхностную очистку внутренних полостей турбины, собрать турбину и поставить на место. Прибавим к этому замену/очистку патрубков, замену воздушного фильтра, промывку масляной системы. Если вы готовы рискнуть, то можете поставить новый картридж без предварительной балансировки. Но мы все же рекомендуем отнести его специалистам. После нескольких манипуляций и двух проверок баланса на стенде новым картриджем можно будет оснастить турбину.

Вывод

Соблюдая простейшие правила эксплуатации, вы повысите не только ресурс турбины, но и множества других элементов авто. В их числе элементы масляной и воздушной систем, двигатель и вся выхлопная система. Качественная турбина на бензиновом автомобиля может без проблем проехать 150 тыс. км. и более. Для дизельных авто эта цифра возрастает до 250 тыс. км. Обычно проблему изношенной турбины с низким КПД удается решить установкой ремкомплекта турбины, в состав которого входит картридж. Такие комплекты или картриджи отдельно предлагают как крупные производители турбин (Garrett, Holset, BorgWarner, IHI), так и китайские производители и фирмы-упаковщики. Отметим, что китайские компании выпускают картриджи достойного качества.

Такие комплекты или картриджи отдельно предлагают как крупные производители турбин (Garrett, Holset, BorgWarner, IHI), так и китайские производители и фирмы-упаковщики. Отметим, что китайские компании выпускают картриджи достойного качества.

Надо ли охлаждать турбину после поездки — Российская газета

Нужно ли дать остыть турбомотору на минимальных оборотах перед тем, как его заглушить? Есть рекомендации автопроизводителей, а есть мнения экспертов, и зачастую они диаметрально противоположны.

Почему может перегреться двигатель с наддувом? Источник энергии турбокомпрессора — выхлопные газы: чем выше их температура — тем быстрее крутится ротор. Соответственно максимальный его нагрев происходит при работе двигателя на пиковых нагрузках. Поэтому опасным для мотора может стать поворот с трассы на заправку: слишком быстрый перепад происходит от больших мощностей к полной остановке.

Еще одну вероятность перегрева турбомотора провоцирует езда по бездорожью. Здесь нет максимальных оборотов, но зато отсутствует встречный воздушный поток, работающий на охлаждение. Тот же самый риск возникает при езде в горах с множеством перепадов, а также при движении с прицепом.

Однако проблемы ждут двигатель не во время подобных нагрузок, а потом. После остановки мотора системы жидкостного охлаждения турбокомпрессора также перестают работать. Отсюда возникла рекомендация не глушить мотор сразу, а дать турбине немного остыть.

Рынок предложил новый девайс — турботаймеры. Они дают двигателю после поворота ключа зажигания поработать еще пару минут на низких оборотах, чтобы дать турбине остыть. Затем в электронику некоторых моделей добавили отдельные блоки, работающие по принципу турботаймера.

Есть и другие решения автопроизводителей. К примеру, на модели с турбомотором ставят циркуляционные насосы, которые при необходимости подают к компрессору охлаждающую жидкость даже после остановки двигателя. На современных авто есть также электровентиляторы системы охлаждения.

На современных авто есть также электровентиляторы системы охлаждения.

Впрочем, принципиально от этого ничего не изменилось: турбина лучше реагировать на перегрев не стала. Рекомендации экспертов «За рулем» однозначны: даже современным моделям с турбомоторами стоит дать поработать пару минут на минимальных оборотах перед тем, как заглушить совсем. Да, автопроизводители уверяют, что в обязательном охлаждении турбины многие модели вовсе не нуждаются. Однако принципиальных разработок, продлевающих режим работы турбокомпрессора, не появилось.

Этот агрегат недешевый, поэтому проверять, насколько эффективны охлаждающие «примочки», на своем автомобиле не стоит. Если у вас есть электрический насос, качающий жидкость для охлаждения после остановки двигателя, то тогда этой рекомендацией можно пренебречь. Однако лучше убедиться в его наличии заранее. И опять же никто не мешает перестраховаться даже в этом случае. Пара-тройка минут, как правило, в запасе есть.

Динамический анализ турбокомпрессора с помощью модуля Роторная динамика

Приставка «турбо» часто используется для ассоциации с высокой скоростью. Например, кофе, который зарядит вас энергией быстрее, чем обычный, могут назвать «турбокофе». Турбокомпрессоры тоже увеличивают скорость, но они работают в двигателях внутреннего сгорания, а не в чашках кофе. Турбокомпрессоры работают за счет наддува от турбинного привода и часто устанавливаются на гидродинамические подшипники. Однако в таких подшипниках присутствуют взаимосвязанные нагрузки, которые вызывают отрицательное демпфирование и отказ системы. Моделируя роторную динамику такой системы, мы можем проанализировать, как эти нагрузки влияют на работу турбокомпрессора.

Например, кофе, который зарядит вас энергией быстрее, чем обычный, могут назвать «турбокофе». Турбокомпрессоры тоже увеличивают скорость, но они работают в двигателях внутреннего сгорания, а не в чашках кофе. Турбокомпрессоры работают за счет наддува от турбинного привода и часто устанавливаются на гидродинамические подшипники. Однако в таких подшипниках присутствуют взаимосвязанные нагрузки, которые вызывают отрицательное демпфирование и отказ системы. Моделируя роторную динамику такой системы, мы можем проанализировать, как эти нагрузки влияют на работу турбокомпрессора.

Что такое турбокомпрессор?

Турбокомпрессоры повышают эффективность и выработку энергии в двигателях внутреннего сгорания путем наддува дополнительного воздуха в камеру сгорания. Эти устройства в основном используются в обычных транспортных средствах, например, в легковых автомобилях (как бензиновых, так и дизельных) и мотоциклах, а также и в более крупных аппаратах: в поездах, судах, самолетах и космических аппаратах.

Вид с местным разрезом турбокомпрессора, используемого для двигательных установок в авиакосмических летательных аппаратах. Автор изображения — Квентин Швинн (Quentin Schwinn), NASA. Изображение в общественном достоянии доступно на Викискладе.

В гидродинамических подшипниках, на которые устанавливаются турбокомпрессоры в двигательной системе, часто возникают взаимосвязанные нагрузки, которые вызывают отрицательное демпфирование в роторе. Это повышает риск отказа подшипника и, как следствие, отказа всей системы. При отказе турбокомпрессора в двигателе автомобиля последний может загореться.

Чтобы сконструировать турбокомпрессор, который будет работать безопасно, можно провести динамический анализ роторной системы с помощью модуля Роторная динамика, который является расширением для модуля Механика конструкций программного пакета COMSOL Multiphysics®.

Два исследования модели турбокомпрессора в программном пакете COMSOL®

Модель простого турбокомпрессора, используемая в этом примере, включает в себя турбину, компрессор и два гидродинамических подшипника:

В модуле Роторная динамика доступны специальный функционал для такого анализа, благодаря чему можно легко настроить геометрию модели, физический интерфейс и параметры исследований.

Два типа исследования роторной динамики для модели турбокомпрессора.

В учебной модели рассмотрено два типа исследований:

- Анализ на собственные частоты

- Гармонический анализ в частотной области

По результатам этих исследований можно получить более подробное представление о рабочих характеристиках турбокомпрессора и условиях его эксплуатации, например, об угловой скорости и демпфировании.

Результаты расчета на собственные частоты

В первом исследовании вычисляются собственные частоты турбокомпрессора при разных угловых скоростях. В данном случае важно значение логарифмического декремента, которое можно использовать для определения стабильности роторной системы. Если оно положительно, система считается стабильной. Если отрицательно, значит, система нестабильна. Нулевое значение указывает на отсутствие демпфирования колебаний данной моды.

Графики логарифмического декремента для модели турбокомпрессора со взаимосвязанными коэффициентами жесткости (справа) и без них (слева).

Значения логарифмического декремента турбокомпрессора по большей части отрицательны после включения членов уравнения, отвечающих за взаимосвязанные коэффициенты жесткости подшипника. Это означает, что стабильные вибрации при наличии взаимосвязанной жесткости становятся нестабильными, — при этом работа турбокомпрессора на испытанных скоростях становится опасной.

Логарифмический декремент и, следовательно, стабильность системы можно повысить, добавив в конструкцию турбокомпрессора несколько элементов:

- Упорные сегментные подшипники

- Радиальные подшипники с плавающей втулкой

- Демпфирование в материале ротора

- Демпферы на основе сжатой пленки

Результаты анализа частотного отклика

Для визуализации результатов исследования в частотной области можно построить каскадные (Waterfall) диаграммы, которые показывают, как спектр частот ротора изменяется при разных угловых скоростях. И снова, мы сравниваем отклик турбокомпрессора с взаимосвязанными нагрузками и без них.

Каскадные диаграммы для модели турбокомпрессора со взаимосвязанными коэффициентами жесткости (справа) и без них (слева).

Из-за эксцентриситета турбины и компрессора турбокомпрессора без взаимосвязанных коэффициентов жесткости больше мод колебаний находятся в возбужденном состоянии, как показано на рисунке выше. Однако в турбокомпрессоре при учете указанных жесткостных характеристик не все эти колебания возбуждаются. Это означает, что некоторые моды, которые потенциально возбуждаются при отсутствии взаимосвязанных жесткостных характеристик из-за эксцентриситета турбины и компрессоров, при наличии жесткости подавляются. Следовательно, для возбуждения этих колебаний при наличии взаимосвязанных жесткостных характеристик могут потребоваться другие сочетания нагрузок.

Дальнейшие шаги

Попробуйте проанализировать, как взаимосвязанные нагрузки, присутствующие в подшипниках, влияют на работу турбокомпрессора: Нажмите на кнопку ниже, чтобы перейти в Библиотеку моделей и приложений, в которой можно загрузить пошаговые инструкции по сборке модели и MPH-файл (при наличии учетной записи COMSOL Access и действующей лицензии на программное обеспечение).

Узнайте подробнее об использовании моделирования в проектировании турбокомпрессоров:

Почему турбина вышла из строя?

У Вас сломалась турбина. Что делать?

В первую очередь необходимо выяснить и устранить причину выхода её из строя. Турбокомпрессор достаточно надежный агрегат и рассчитан на весь срок эксплуатации двигателя. Однако во время своей работы он тесно связан и зависим от исправности практически всех систем автомобиля. Безотказная работа турбины возможна только при полной исправности всех систем двигателя и его своевременном техническом обслуживании.

Работая в тяжелых условия, до 300 000 об/мин и 900°C, турбина нуждается в безупречной работе слудующих систем: смазки, охлаждения, топливной, выхлопной, вентиляции картерных газов, управления работой двигателя и т.д. И самое главное — это сам двигатель. Если двигатель «парит», то турбина течет, даже если она новая и самая оригинальная. И заменой турбины, двигатель не починишь.

Для определения причины поломки турбокомпрессора его необходимо разобрать, сделать дефектацию. Опытный специалист по ремонту турбин, с вероятностью 90%, определит причину выхода турбины из строя и даст рекомендации, на что необходимо обратить внимание при установке новой турбины. Если поменять турбину ничего не делая, или сделать не всё, что рекомендуют, то вероятность её быстрого выхода из строя равна 99%.

Сами по себе детали турбокомпрессора не выходят из строя. Производители заверяют, что процент брака практически сведен к нулю. Вал сам по себе не ломается и лопатки сами по себе не отваливаются. Повреждения вызваны определенными причинами.

Рассмотрим основные, наиболее часто встречаемые, причины мешающие турбокомпрессору нормально работать.

1. Грязное масло

Любое масло, применяемое в двигателе внутреннего сгорания, имеет определённый срок службы. В процессе работы, масло загрязняется сажей образованной при сгорании топлива и самого масла, а также продуктами износа двигателя. Масляный фильтр не всегда фильтрует масло. При засорении масляного фильтра или при запуске двигателя в холодный период года, срабатывает редукционный клапан, и масло идёт мимо фильтра, прямо из поддона в систему смазки двигателя и турбокомпрессора.

Масляный фильтр не всегда фильтрует масло. При засорении масляного фильтра или при запуске двигателя в холодный период года, срабатывает редукционный клапан, и масло идёт мимо фильтра, прямо из поддона в систему смазки двигателя и турбокомпрессора.

Если двигатель может кратковременно «пережить» грязное масло, у него обороты в среднем до 5 000 об.мин, и зазоры в деталях больше, то для турбины это «смерть». Рабочие обороты вала турбокомпрессора 80 000 – 150 000 об/мин. (на некоторых моделях и 250 000 – 300 000 об/мин.), а зазоры измеряются в микронах. При таких условиях работы, вал и подшипники турбины испытывают очень большие нагрузки, и любая твердая частица в масле образует царапины на них. Вращаться с высокими скоростям, валу турбины позволяет «масленый клин» образованный между валом и подшипником. Вал «плавает» в масле. Если масло будет чистым и качественным, то пара вал-подшипник будут работать очень долго. Образование царапин приведет к увеличению зазора между валом турбины и подшипниками, ослаблению «масленого клина» и как следствие появления «сухого трения» и интенсивного износа.

Очень важную роль играет качество моторного масла. Для турбированных двигателей применяются специальные сорта масел, которые способны выдерживать более высокие температурные и механические нагрузки. При высоких температурах, а температура в коллекторе турбины достигает 900°C, некачественное масло начинает сворачиваться и коксоваться образуя нагар и густую смолянистую массу, обычно черного цвета. Это сокращает срок службы турбокомпрессора. Менять масло в двигателе мы рекомендуем не реже 10 000 км пробега. Не надо ездить на масле 30 000 км. Мы живем не в Германии. Наше топливо хуже и масло загрязняется быстрее.

2. Недостаточное количество проходимого через турбину масла

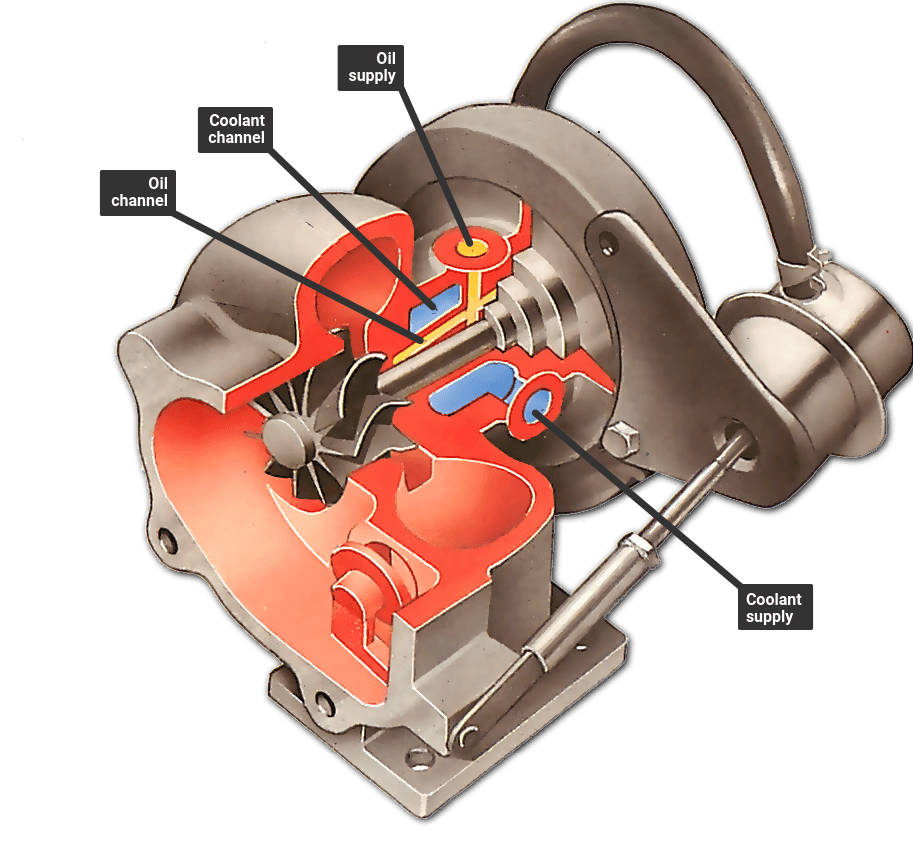

В турбокомпрессоре с неохлаждаемым корпусом масло выполняет еще одну очень важную функцию – оно отводит тепло от подшипников и вала турбины, прежде всего, со стороны выхлопного коллектора. При уменьшении проходимости масла через турбокомпрессор температура внутри корпуса резко увеличивается, масло начинает сворачиваться и коксоваться как в корпусе турбины, так и в трубках подачи и слива масла. Причиной этому может быть низкий уровень масла в двигателе, неисправность масляного насоса или редукционного клапана, закоксованность или деформация трубок подачи и слива масла. Важную роль играет и качество самого масла. Необходимо применять масла специально предназначенные для использования в турбированных двигателях.

Причиной этому может быть низкий уровень масла в двигателе, неисправность масляного насоса или редукционного клапана, закоксованность или деформация трубок подачи и слива масла. Важную роль играет и качество самого масла. Необходимо применять масла специально предназначенные для использования в турбированных двигателях.

Очень часто выход турбины из строя связан с попаданием твёрдых предметов в компрессорное колесо. Пыль, мелкий песок, насекомые и т.д. изнашивают лопатки компрессорного колеса постепенно, порой незаметно для хозяина автомобиля. Лопатки шлифуются этой пылью и стачиваются. Турбина теряет производительность. При попадании более крупных предметов как камни с дороги, окалина из системы рециркуляции выхлопных газов и клапана EGR, сгустки масла из системы вентиляции картерных газов, не удалённые гайки и фрагменты старой турбины из невычищенных патрубков, тряпки забытые при установке, вызывают более значительные повреждения компрессорного колеса. Возникает дисбаланс. Турбина начинает «выть» или разрушается. Надо не забывать, что турбина работает как хороший пылесос и поэтому необходимо обеспечить всасывание только воздуха через воздушный фильтр, а не посторонних предметов. При установке новой турбины необходимо устранить все негерметичные соединения в системе всасывания, заменить порванные патрубки, вычистить систему вентиляции картерных газов и систему рециркуляции отработанных газов.

Возникает дисбаланс. Турбина начинает «выть» или разрушается. Надо не забывать, что турбина работает как хороший пылесос и поэтому необходимо обеспечить всасывание только воздуха через воздушный фильтр, а не посторонних предметов. При установке новой турбины необходимо устранить все негерметичные соединения в системе всасывания, заменить порванные патрубки, вычистить систему вентиляции картерных газов и систему рециркуляции отработанных газов.

Лопатки турбинного колеса повреждаются окалиной из выпускного коллектора, отколовшимися фрагментами свеч накала, клапанов и сёдел, прогоревшими поршнями и прокладкой головки блока. Очень часто при установке турбины используют герметики вместо прокладок. После затвердения, вылезшие за края, кусочки герметика откалываются. Вылетая вместе с выхлопными газами эти предметы бомбардируют турбинное колесо и разрушают его. Также, противодавлением, как это ни странно, в турбину засасываются частицы разрушившегося катализатора. При неправильном смесеобразовании и засорении катализатора увеличивается температура в выпускном коллекторе, лопатки вала турбины оплавляются, а на коллекторе появляются трещины. Любое изменение положения и формы лопаток приводит к дисбалансу ротора и разрушению турбокомпрессора.

Также, противодавлением, как это ни странно, в турбину засасываются частицы разрушившегося катализатора. При неправильном смесеобразовании и засорении катализатора увеличивается температура в выпускном коллекторе, лопатки вала турбины оплавляются, а на коллекторе появляются трещины. Любое изменение положения и формы лопаток приводит к дисбалансу ротора и разрушению турбокомпрессора.

5. Засорение выхлопной системы

Очень важную роль, в безотказной работе турбины, играет проходимость выхлопной системы. Борясь за экологию, на современных автомобилях устанавливаются различные системы (катализаторы и DPF/FAP фильтра) уменьшающие вредность выхлопных газов. При засорении катализатора площадь выхлопной системы уменьшается, газам трудно выходить наружу и они создают осевые нагрузки на вал турбокомпрессора. Опорный подшипник интенсивно изнашивается, появляется осевой люфт вала турбины. Смещаясь по оси, вал и колесо начинают цеплять стенки горячей и холодной улиток, возникает дисбаланс и турбина разрушается. Возможно и «скручивание» вала турбины обратными вихревыми потоками выхлопных газов. Катализаторы и DPF/FAP фильтра подлежат замене каждые 180—200 тыс.км.

Возможно и «скручивание» вала турбины обратными вихревыми потоками выхлопных газов. Катализаторы и DPF/FAP фильтра подлежат замене каждые 180—200 тыс.км.

6. Превышение допустимой частоты вращения вала турбокомпрессора

Превышение допустимой частоты вращения ротора турбокомпрессора или «перекручивание» турбины возникает при перенаддуве(передуве) . Передув происходит из-за неисправности клапана регулировки(сброса) давления, заклинивании лопаток геометрии, ЧИП тюнинге, неправильном смесеобразовании и т.д. При «перекручивании» турбины возникают повышенные нагрузки на вал и опорные подшипники. Это приводит к вытеснению масла из зоны трения, перегреву и повышенному износу последних. Вал при передуве обычно ломает по опасному сечению.

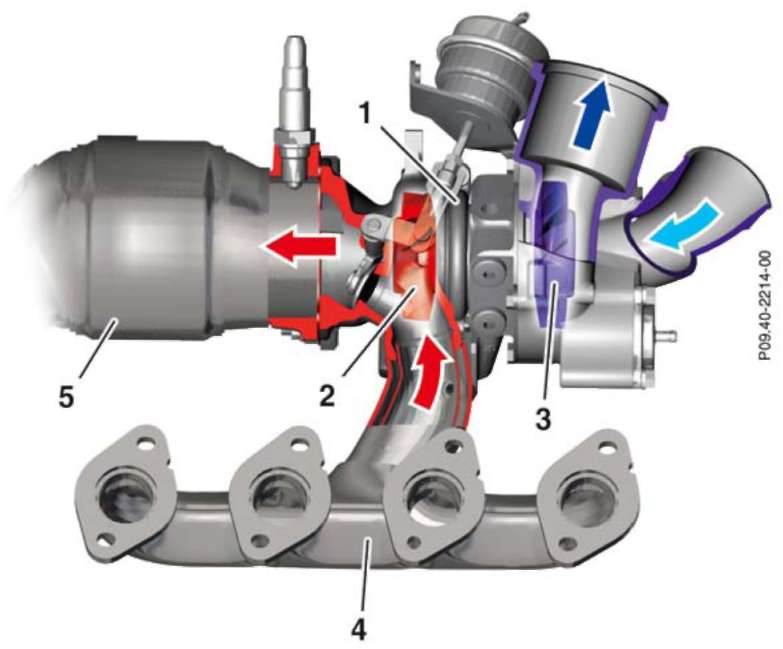

Принцип работы турбокомпрессора для дизельного двигателя

Для точного определения неисправностей, связанных с турбокомпрессором, необходимо знание принципа его работы. Нижеприведеннная информация относится к турбокомпрессорам массовых дизельных двигателей, поскольку они достаточно просты.

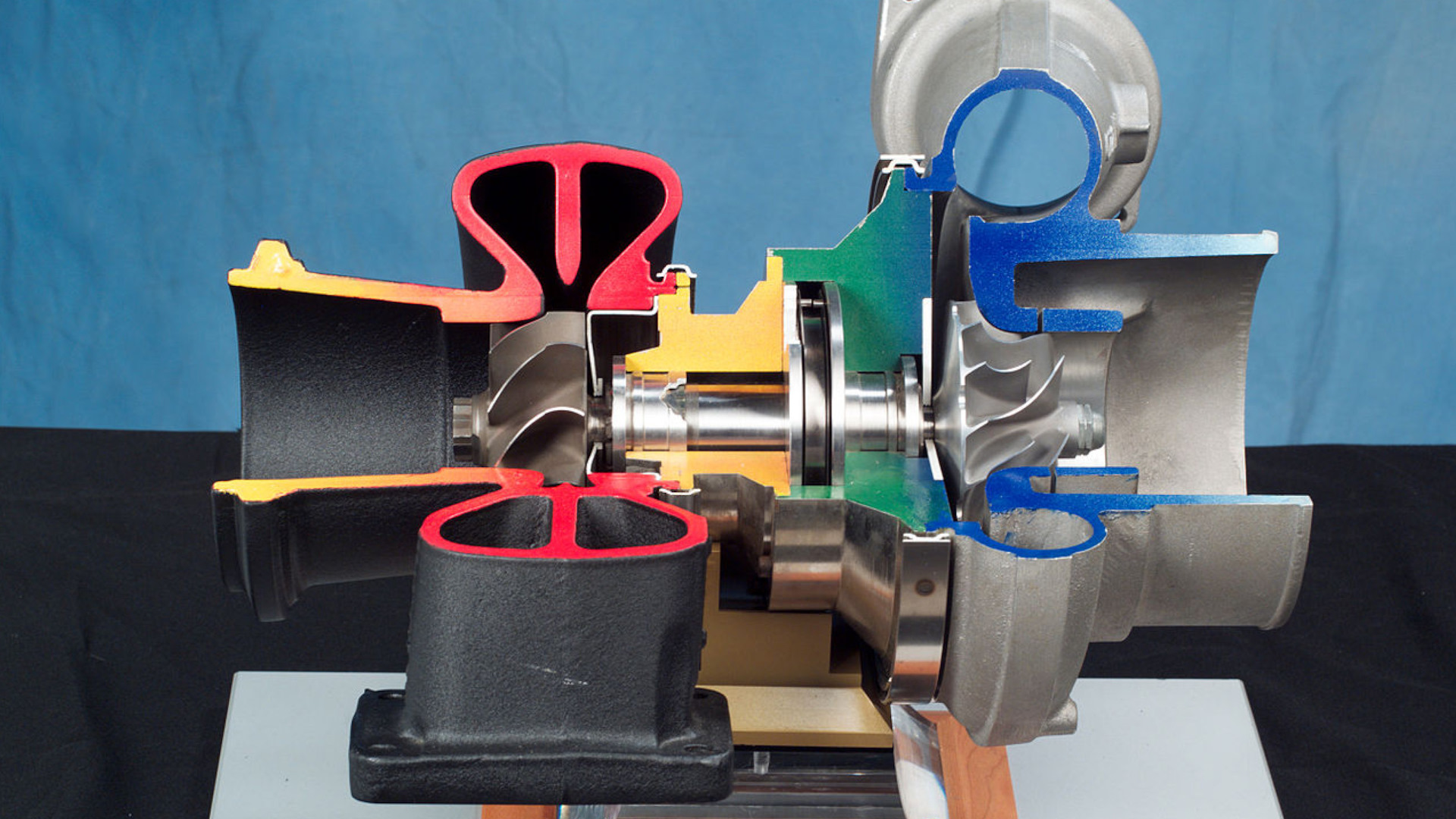

Нижеприведеннная информация относится к турбокомпрессорам массовых дизельных двигателей, поскольку они достаточно просты.Турбокомпрессор — это компрессор, или воздушный насос, который приводится от турбины. Турбина вращается за счет использования энергии потока отработавших газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин (это значит, что лопатки турбины разгоняются почти до линейной скорости звука). Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработавшие газы, тем быстрее будет вращаться турбина. Как следствие, компрессор тоже будет вращаться быстрее.

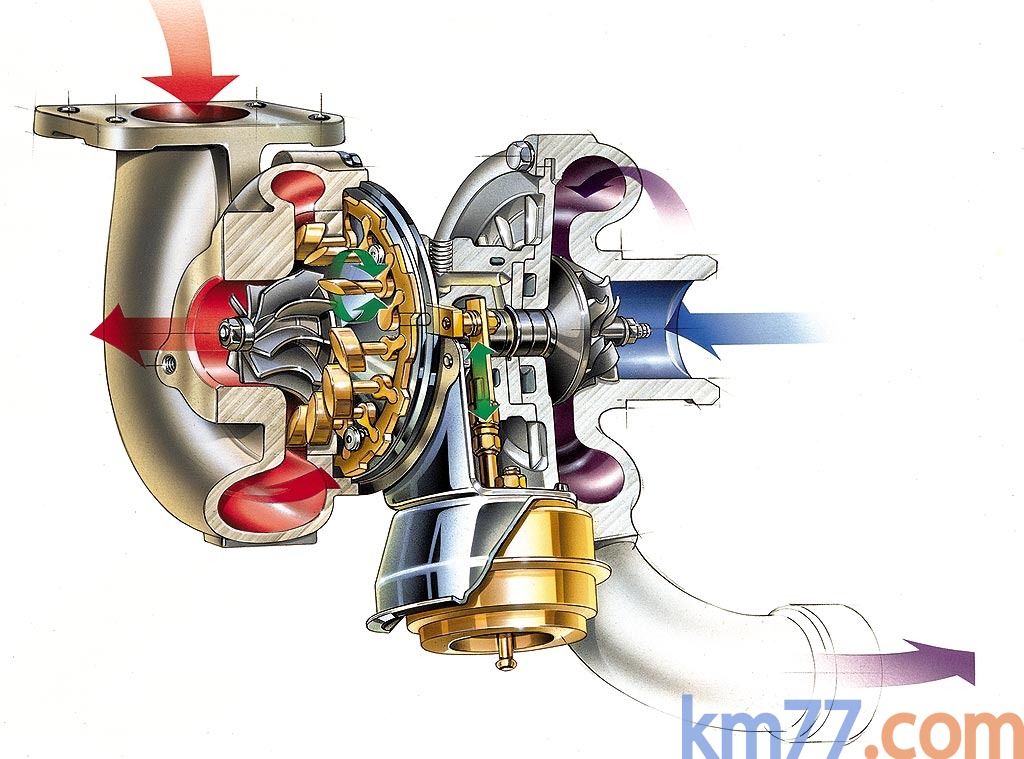

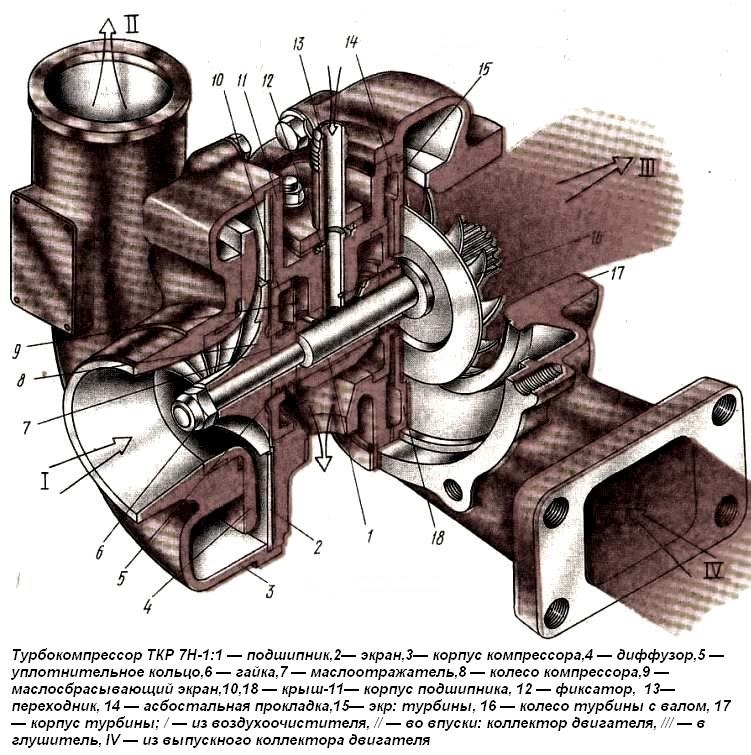

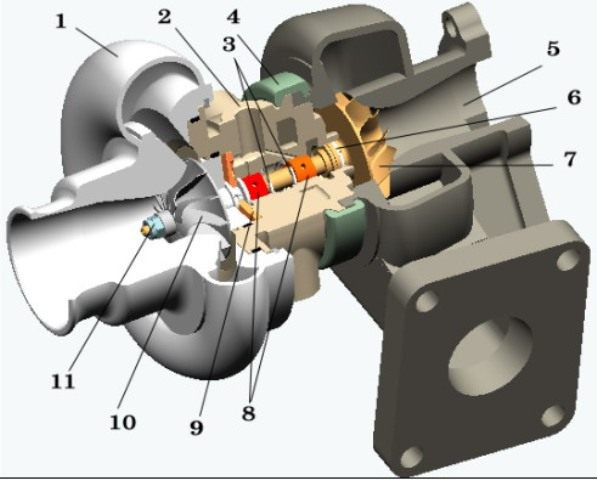

Турбокомпрессор Garrett в разобранном виде

Турбина состоит из корпуса и ротора. Отработавшие газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а пройдя этот имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе. Это напоминает поливочный шланг: чем больше вы перекрываете пальцем выходное отверстие, тем дальше бьет струя воды. Размеры турбины и ее корпуса зависят от конкретного двигателя.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработавших газов. При таком типе корпуса становится возможным использование импульсного движения потока газов и достижение резонансных явлений. Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется по всей поверхности ротора турбины. Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

В случае системы с постоянным давлением используется только энергия поступательного движения отработавших газов. При этом могут применяться только корпусы турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработавших газов на роторе турбины и делает возможным регулирование потока внутри ее корпуса.

Корпус турбины отливается из сплава с высокой термостойкостью. Ротор турбины также изготавливается из высококачественных материалов, имеющих высокую температурную стойкость..jpg) Ту часть, через которую входят отработавшие газы, называют впуском, а идущую к выхлопной трубе — выпуском.

Ту часть, через которую входят отработавшие газы, называют впуском, а идущую к выхлопной трубе — выпуском.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины. Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение.

Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается с высокой точностью. На более тонкий конец оси устанавливается ротор компрессора; там имеется резьба, на которую навинчивается предохранительная гайка для закрепления ротора. После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью прежде чем она будет установлена в корпус.

После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью прежде чем она будет установлена в корпус.

Компрессор

Компрессор состоит из корпуса и ротора. Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора. Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора. Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель. Корпус компрессора также изготовлен из алюминия.

Корпус оси

Смазка турбокомпрессора производится от системы смазки двигателя. Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором. Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. Масло не только служит для смазки оси, но и охлаждает ее, подшипники и корпус.

Для уплотнения с двух сторон турбокомпрессора устанавливаются маслоотражательные прокладки. С двух сторон устанавливаются также уплотнительные кольца.

Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

На рисунке показан путь, по которому проходит масло внутри корпуса оси турбокомпрессора Garrett T04B

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

1. Разница в диаметрах оси из-за действия центробежных сил образует разность давлений, что затрудняет просачивание масла к турбине.

2. Со стороны турбины уплотнительные кольца расположены в выточках (как в корпусе оси так и на самой оси). Этот же принцип установки колец применен и со стороны компрессора.

Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус.

3. Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу.

4. Внутренняя форма корпуса оси на уровне кольца герметичности весьма своеобразна с целью предотвращения просачивания масла к компрессору.

5. Давление в компрессоре и турбине вытесняет масло в корпус оси.

Когда обороты двигателя низкие или он работает без нагрузки, давление в корпусе оси больше, чем в компрессоре. В компрессоре воздух отжимается от центра на периферию и сжимается. Этот же эффект мы можем наблюдать при быстром размешивании кофе в чашке: кофе будет отброшен на стенки чашки. Воздух в компрессоре завихряется и отбрасывается на стенки компрессора, после чего этот сжатый воздух поступает в двигатель. Поэтому становится ясно, почему в случае слабого наддува в двигателе с турбокомпрессором (т.е. когда давление турбокомпрессора близко к нулю) за ротором компрессора образуется небольшое разрежение.

Естественно, при работе компрессора могут иметь место утечки масла из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора может быть настолько высокой, что избежать утечек масла, используя обычные манжеты (устанавливаемые, к примеру, в коробке передач), невозможно.

Поэтому в корпус оси устанавливают несколько уплотнительных колец, используя разные методы для наиболее качественного уплотнения мест возможной утечки масла.

Вот некоторые из них:

Механический сливной маслопровод турбокомпрессора Garrett. В этом компрессоре главную роль при уплотнении играет уплотнительное кольцо. Когда двигатель работает на малых оборотах либо без нагрузки, за ротором компрессора образуется область пониженного давления (разрежения). Масло и газы, которые находятся в корпусе оси, устремляются между задней пластиной и уплотнительным кольцом к компрессору. Когда эта смесь проходит через отверстия кольца, масло, более тяжелое, чем газы, отбрасывается к наружной стороне кольца, но остается в корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой скорости вместе с осью турбокомпрессора, действует как центробежный сепаратор масла.

Пластина для отвода масла. Большинство производителей турбокомпрессоров в той или иной форме используют эту схему. Это неподвижная пластина, расположенная поперечно со стороны компрессора.

Масло, идущее от уплотнительных колец, стекает по внутренней стороне пластины вниз, то есть к отверстию для слива масла. Верхняя часть этой пластины имеет такую форму, что она постоянно находится выше нормального уровня масла в корпусе оси. В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло.

Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может иметь место падение давления в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает также необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах (Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

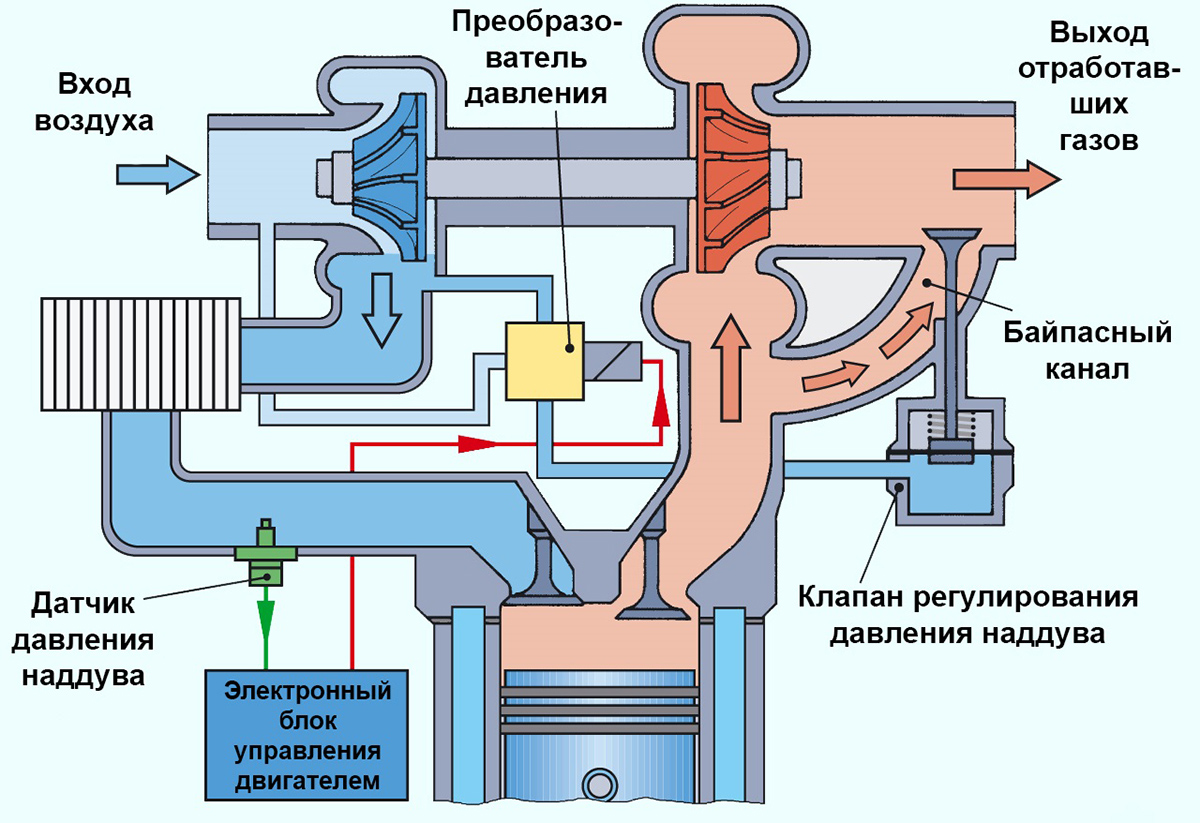

Регулировка давления наддува

Мощность дизельного двигателя ограничена максимальным числом оборотов, равным приблизительно 5000 об/мин. Ее можно поднять, только увеличив рабочий объем двигателя или степень сжатия.

По соображениям ограничения массы и размеров автомобиля его оснащают как можно меньшим двигателем, который будет работать с максимальными оборотами, чтобы обеспечить требуемую мощность.

Дизельный двигатель работает в широком диапазоне чисел оборотов. Соответствие мощности турбины и нерегулируемого компрессора турбокомпрессора означает соответствие создаваемого последним давления энергии отработавших газов. Увеличивая мощность двигателя (например, нажимая на педаль акселератора), мы увеличиваем как количество отработавших газов, так и давление наддува. Недостатком этой конструкции будет создание слишком высокого давления на максимальных оборотах. Повреждения двигателя избегают, ограничивая давление.

Принцип работы регулятора давления.

Давление наддува в компрессоре воздействует на мембрану, которая прижимается пружиной. Когда сила сжатой пружины преодолевается, открывается регулировочный клапан, уменьшая поток отработавших газов через турбину и удерживая таким образом давление наддува ниже определенного предела, при превышении которого двигатель был бы поврежден. В турбокомпрессорах для дизельных двигателей этот клапан почти всегда встроен в корпус турбины. Этим достигается компактность конструкции и точность работы.

На рисунке представлен в разрезе регулировочный клапан фирмы Garrett.

1 — корпус турбины; 2 — клапан; 3 — уплотнение; 4 — направляющая пружины; 5 — пружины; 6 — клапан; 7 — контргайка; 8 — крышка с отводом воздуховода; 9 — вентиляционный канал

Работа предохранительного клапана фирмы KKK.

Этот клапан также может быть встроен в выхлопную трубу, как отдельно от корпуса турбины, так и в ней. Чтобы максимально уменьшить передачу тепла, встраивают множество теплоизоляционных элементов. Кроме этого, корпус клапана имеет ребра охлаждения, которые поглощают тепло и рассеивают его в окружающий воздух.

Давление наддува можно также регулировать со стороны компрессора. При определенном давлении регулировочный клапан открывается и выпускает часть воздуха в атмосферу или во впускной трубопровод перед компрессором. Эта система, правда, имеет два недостатка. Во-первых, выпускаемый воздух имеет повышенную температуру, поэтому термодинамические преимущества турбокомпрессора уменьшаются. Во-вторых, если давление регулируется только компрессором, требуется слишком большая турбина, чтобы в любой момент времени обеспечить нужную производительность компрессора. Это вызывает увеличение времени реакции на нажатие педали акселератора, поскольку турбокомпрессор срабатывает с запаздыванием.

На практике клапан у компрессора используется как дополнительная защита от повышения давления совместно с регулятором давления наддува.

Корпус оси

С уменьшением размеров турбины и компрессора общая величина современных турбокомпрессоров также уменьшается. При этом турбина располагается все ближе к компрессору.

Передача тепла от турбины к компрессору по оси и корпусу оси неблагоприятно сказывается на надежности и долговечности корпуса, а также ухудшает теплоотдачу турбокомпрессора: воздух должен быть как можно более холодным, поскольку холодный (более плотный) воздух содержит больше кислорода, чем горячий.

В ходе развития турбокомпрессоров для автомобильных дизельных двигателей конструкторы постоянно искали новые возможности воспрепятствования передаче тепла. При изготовлении корпуса оси стали встраивать большее количество термокомпенсационных элементов, увеличили количество содержащегося в корпусе масла.

Так, фирма Garrett изготовила «морщинистый» корпус оси, разработанный специально для автомобильных двигателей. Этот корпус устанавливается на турбокомпрессоре TЗ той же фирмы. Благодаря особой форме корпуса достигнуто снижение температуры на его внутренней поверхности, при этом пиковые температуры снижены:

а) усилением вентиляции вокруг основания турбины, что значительно улучшает циркуляцию масла и отвод тепла;

б) увеличением размеров металлических деталей, чтобы ускорить поглощение тепла;

в) использованием охлаждающих ребер для улучшения отвода тепла от основания турбины.

Двигатель

Причины неисправности и поломки турбин и турбокомпрессоров

Кто виноват?

Каким бы надежным агрегатом ни был турбокомпрессор, а это весьма надежный узел, выход его из строя далеко не редкость. Турбина работает в тяжелых условиях, подвергается высоким температурным и динамическим нагрузкам. Ее долговечность зависит от множества факторов, и чаще всего эти факторы являются внешними по отношению к данному узлу.

Практика показывает, что ресурс современной турбины вполне сопоставим с ресурсом двигателя – это с уверенностью скажет любой специалист по ремонту и обслуживанию турбокомпрессоров. И тем не менее, ремонт или замена турбокомпрессора для турбированного мотора далеко не редкость, особенно для моторов с достаточно большим пробегом. В некоторых случаях турбина выходит из строя с удручающей регулярностью, и это порождает устойчивое мнение о том, что турбомотор при всех своих динамических качествах — штука ненадежная, и владелец должен заранее быть готов к проблемам с турбиной. Насколько это соответствует действительности?

Слово в защиту

Как уже было сказано, турбина работает в наиболее тяжелых условиях по сравнению с другими агрегатами двигателя. Тем не менее, производители решительно возражают против утверждения о недостаточной надежности своих изделий. Турбированные моторы появились достаточно давно, и за более чем полувековую практику эксплуатации турбокомпрессоров на двигателях внутреннего сгорания, а в последние пару десятилетий появление инновационных методов моделирования и конструирования сделали свое дело. На сегодня протекающие в турбине процессы детально изучены, а использование современных методов в конструировании делает эти агрегаты практически верхом технического совершенства – при разработке применяются самые современные компьютерные системы моделирования, при изготовлении применяются специальные материалы, обеспечивающие прочность и долговечность деталей и узлов, а также самые современные технологические процессы, в том числе литье с высокой точностью, сварка трением, электронно-лучевая сварка и т.д. Не менее серьезный подход практикуется и в испытаниях. Каждая деталь или узел тщательно тестируется на соответствие всех своих параметров заданным, после чего всесторонние испытания проходит и турбокомпрессор в целом, причем вслед за стендовыми испытаниями он тестируется непосредственно на двигателе, где подвергается всевозможным нагрузкам на различных режимах работы. При этом выявляются конструктивные недочеты, которые устраняются путем внесения изменений. Все необходимые параметры тщательно контролируются, в том числе производится замер предельных нагрузок, динамических колебаний и вибрации, эффективность уплотнений, моделируются неблагоприятные режимы работы, многочасовые циклические нагрузки, режим старт-стоп и многое другое.

Рынок турбокомпрессоров достаточно специфичен — здесь практически не бывает поддельных или некачественных агрегатов от неизвестных производителей – такое производство просто нерентабельно. А что касается известных, то на их предприятиях существует жесткая система контроля качества на всех этапах, от изготовления деталей до сборки и регулировки готового изделия. Это касается заводов в любой части света. Впрочем, как и в любом деле, исключить полностью вероятность брака невозможно, но в случае турбокомпрессоров он не превышает нескольких процентов. Но даже качественный турбокомпрессор может не отработать заложенный в него ресурс.

Турбина работает в весьма тяжелых условиях, как температурных, так и динамических. Прежде всего, высок перепад температур — на стороне выпускного коллектора температура выхлопных газов может достигать 10 тыс. градусов, а на стороне компрессора на порядок ниже. Максимальная частота вращения вала турбины для некоторых моделей достигает 300 тыс. об/мин, что порождает высокие динамически нагрузки на ротор. Впрочем, турбокомпрессор рассчитан на такие нагрузки, которые очень близки к предельным. И это накладывает высокие требования к корректной работе систем двигателя, от которых зависит работа турбокомпрессора – даже небольшие отклонения от номинальных параметров могут привести к повышенному износу деталей турбины, что в конечном итоге приведет к выходу ее из строя. Работа турбины зависит он многих систем – смазки, охлаждения, вентиляции картера, а также системы управления. Отклонение от нормы в любой из систем приводит к нарушению расчетного режима работы турбины. Таким образом, турбина представляют собой своеобразный (и весьма дорогостоящий) индикатор «здоровья» мотора – при значительном отклонении в режимах работы какой-либо из систем двигателя турбина окажется слабым местом.

Все сказанное является результатом многолетних практических наблюдений, и на сегодня существует вполне сложившаяся практика в плане методов диагностики систем турбонаддува на предмет выявления причин неисправностей. Неписанное правило гласит – если турбина вышла из строя впервые, вполне возможно, что причина кроется в ней самой. При повторном отказе следует обратить пристальное внимание на системы, обеспечивающие работу турбокомпрессора, поскольку высока вероятность того, что сама турбина не причем. Если же турбокомпрессор вышел из строя в третий раз, то можно смело утверждать, что это произошло по внешней причине.

Из данного правила следует вполне предсказуемый вывод — специалист по системам турбонаддува всегда старается выявить все возможные причины возникновения неисправностей. Прежде, чем ремонтировать или заменять турбокомпрессор на новый, следует исключить все внешние причины, которые вели к нарушению в его работе. Иначе отремонтированный или новый узел выйдет из строя значительно раньше срока, что может привести к претензиям и конфликтным ситуациям.

Возможные причины поломки

Как обычно, в работе турбокомпрессора есть наиболее важные факторы, влияющие не его долговечность, и наиболее значимым является корректная работа системы смазки подшипников ротора. Этот узел работает поистине на предельных нагрузках, как с точки зрения частоты вращения, так и с точки зрения температурных нагрузок и перепадов. Смазка для ротора является жизненно важной, а тяжелые условия накладывают жесткие требования к параметрам в системе. Это относится как к количеству подаваемого масла, так и к его качеству.

Один из основных критериев качества масла – его чистота, и в случае турбированного мотора этот показатель принимает особое значение. При таких высоких нагрузках даже незначительное количество загрязнений в масле приводит к повышенному износу подшипников вала турбокомпрессора. Твердые частицы, попадающие в масло в процессе работы от износа деталей двигателя, обладают абразивными свойствами. При этом мелкие частицы как бы полируют трущиеся поверхности подшипников и вала, что приводит даже к «зализыванию внешних кромок. Более крупные частицы загрязнений вызывают задиры и риски на трущихся поверхностях. При этом подшипники, как изготовленные из более мягкого металла, подвергаются большему износу. И то, и другое является нарушением геометрических параметров подшипникового узла, что приводит к увеличению зазоров в подшипниках и, как следствие, к нарушению масляной пленки вплоть до ее разрушения, что губительно действует на турбокомпрессор. И если в первом случае турбокомпрессор будет «агонизировать» достаточно долго, то во втором печальная развязка не заставит себя долго ждать. Таким образом, поддержание системы смазки в надлежащем состоянии является важнейшим фактором «здоровья» системы турбонаддува. Ни в коем случае нельзя использовать некачественное масло и фильтры. Также следует своевременно производить их замену. Как правило, в турбированном моторе замена масла производится чаще, чем в обычном.

Наряду с механическим загрязнением масла, неблагоприятным фактором является его химического загрязнение. Наиболее распространенное загрязнение такого рода – попадание в масло топлива. Это может произойти по причине некомпетентного технического обслуживания автомобиля. В частности, топливо может попасть в масло при неквалифицированных работах по замеру уровня компрессии в двигателе. Также к химическим загрязнениям масла можно отнести различные присадки, которые добавляются производителем для улучшения некоторых характеристик масла. К примеру, моторное масло класса вязкости 0W-x обладает хорошими свойствами в плане работы при низких температурах. Такое масло лучше прокачивается в системе смазки при холодном запуске, однако для работы в турбированном двигателе оно категорически не подходит. Все дело в качестве масляной пленки, образуемой в подшипниках при работе турбокомпрессора. Свойства данного класса масел не позволяют обеспечить должную прочность пленки, а в особо тяжелых режимах может привести к ее разрушению, провоцируя сухое трение. Визуально ненадлежащее качество масла выражается в значительном износе трущихся поверхностей. При этом наблюдаются признаки перегрева в виде побежалости.

Производители турбин рекомендуют использовать масло, специально предназначенное для работы двигателей с турбонаддувом. Эти масла созданы с учетом специфики работы турбокомпрессора, который работает в особо тяжелых условиях. И даже использование вполне качественного, но не предназначенного для турбодвигателя масла может привести к значительному сокращению срока службы ТК.

Схожая картина наблюдается в случае дефицита масла в системе смазки турбины, причем в отдельных случаях возможно почти полное прекращение подачи масла к подшипникам ТК. Отсутствие масла «убивает» турбокомпрессор очень быстро, а причин такого положения может быть несколько. Прежде всего, это износ масляного насоса, при котором он становится неспособен создать нужное давление в системе смазки. Также большое влияние на давление в системе оказывает состояние коренных и шатунных шеек коленчатого вала – повышенные зазоры в этих узлах однозначно приводят к снижению давления в системе. Таким образом, высокая степень износа двигателя может стать причиной масляного голодания турбокомпрессора. Самая простая причина недостаточного давления масла – загрязнение масляного фильтра. Естественно, следует применять только качественные фильтры, и всегда заменять их вместе с заменой масла. Еще одна, достаточно любопытная ситуация это присутствие в поддоне картера большого количества загрязнений. При этом давление в системе на холостом ходу будет в норме, а при повышении оборотов двигателя к сетке маслоприемника могут подтягиваться загрязнения, что приводит к снижению давления в системе по сравнению с необходимым. При сильном загрязнении давление может падать практически до нуля, что весьма вредно не только для турбокомпрессора, но и для всего двигателя – подача масла прекращается именно тогда, когда узлы в нем больше всего нуждаются.

Еще одна возможная причина дефицита масла – недостаточная проходимость подающей трубки. Она может быть загрязнена отложениями, либо иметь механические повреждения, уменьшающие сечение. Отложения могут появиться в трубке в процессе эксплуатации из-за несвоевременной замены масла, использования некачественного масла либо недостаточно аккуратного ремонта. Механические повреждения почти всегда являются признаком недостаточно квалифицированного ремонта. Бывает так, что причиной засорения трубки подачи масла являются конструктивные просчеты. Примером может служить достаточно распространенный турбированный двигатель VW 1,8T (в частности, модификации AEB и AWT). В нем маслоподающая трубка турбокомпрессора имеет около метра в длину, достаточно небольшое сечение, а хуже всего то, что расположена она непосредственно над выпускным коллектором, где наблюдаются самые высокие температуры. После останова двигателя масло в трубке подвергается коксованию, что постепенно приводит к отложениям и уменьшению эффективного сечения трубки, вплоть до полного прекращения подачи масла. Естественно, участь турбокомпрессора в таком случае печальна.

Вред турбине может быть нанесен из лучших побуждений. Достаточно распространенная ситуация – при ремонте двигателя приходится демонтировать турбину. При установке ее на место некоторые соединения имеют прокладки, которые для надежности смазывают герметиком. Делать этого категорически нельзя. При затяжке болтов крепления лишний герметик выдавливается и может частично или даже полностью перекрыть каналы подачи масла или охлаждающей жидкости. Совершенно понятно, что долго турбокомпрессор после такого «добросовестного» ремонта не прослужит.

Одна из наиболее распространенных причин выхода ТК из строя – попадание в него посторонних твердых предметов. Это приводит к повреждению колес компрессора или турбины, при этом достаточно небольшого повреждения, чтобы турбокомпрессор вышел из строя в короткий срок. Дело в том, что при оборотах, с которыми вращается вал ТК, огромное значение имеет его балансировка, а даже незначительный скол или нарушение геометрии нарушает балансировку, после чего агрегат выходит из строя за считанные дни. Стоит отметить, что из этого правила бывают исключения, которые весьма редки. А наиболее тяжелые последствия попадания в ТК посторонних предметов – обрыв рабочего колеса.

При повреждении воздушного фильтра в компрессор могут попадать частицы песка и пыли. В этом случае они постепенно полируют поверхность крыльчатки и уменьшают ее площадь. Дисбаланса при этом не наблюдается, но эффективность работы агрегата заметно снижается. И если речь зашла о воздушном фильтре, то стоит помнить, что его замена требует особой аккуратности – даже небольшая шайба, кусок ветоши или картона может привести к серьезной аварии турбокомпрессора, после которой его придется заменить на новый.

Со стороны турбины также не исключены неприятности, причиной которых может быть двигатель или катализатор выхлопной системы. Первый может выбрасывать в выпускной коллектор нагар с клапанов или даже осколки поршня. Что касается катализатора, то на некоторых режимах работы в турбинную часть могут залетать его частицы. Учитывая то, что турбина работает на предельных режимах, даже небольшое количество посторонних предметов сказывается на состоянии рабочего колеса катастрофически.

Достаточно распространенной причиной выхода из строй турбокомпрессора является работа на запредельных режимах, когда происходит превышение максимальной температуры и частоты вращения. Эта два параметра идут бок обок – перекрутить турбину можно, если неисправна система подачи топлива, вследствие чего повышается температура выхлопных газов. При этом мощность турбонаддува заметно увеличивается, что может порадовать неопытного владельца, но результаты такой динамики не заставят себя ждать. При разборке отказавшего агрегата можно будет увидеть следы сильного перегрева на опорных шейках вала, закоксованное масло. Турбинное колесо может получить деформации тыльной плоскости, а ее поверхность приобретает вид апельсиновой корки. Граничный случай — выкрашивание лопаток турбины в периферийной части и даже их моментальное разрушение.

Перенаддув двигателя может происходить по причине неправильной работы системы регулирования турбины, а именно байпасного пневматического клапана (waste gate) или сервоклапана управления, и это на первый взгляд является внутренней причиной выхода ТК из строя. Тем не менее, и в данном случае достаточно часто причины не в турбокомпрессоре. Дело в том, что система регулирования ТК руководствуется сигналами, поступающими от датчиков системы регулирования двигателя, и если к примеру неправильные данные начинает выдавать расходомер воздуха или датчик давления во впускном коллекторе, нарушается и корректная работа системы регулирования турбины.

Турбокомпрессор имеет возможность регулировки, которая в большинстве случаев производится на заводе-изготовителе и не требует вмешательства в процессе эксплуатации. Тем не менее, регулировочные винты имеются, и любознательные автовладельцы нередко не удерживаются от искушения немного их покрутить. Естественно, в отсутствие представления об особенностях регулировки ТК, соответствующего опыта и оборудования, существует большая вероятность накрутить вплоть до полного выхода ТК из строя. Любой мастер по ремонту турбокомпрессоров сталкивался с такой ситуацией. За рубежом некоторые владельцы турбированных моторов устанавливают на свое авто дополнительное оборудования – так называемый клапан-бустер, посредством которого можно практически на ходу увеличивать давление наддува. В России это устройство пока не получило распространения, однако если это произойдет, то можно смело прогнозировать увеличение занятости мастерских по ремонту турбокомпрессоров

Во избежание вышеперечисленного…

Несмотря на такое количество возможных причин выхода турбокомпрессора из строя, он все же остается весьма надежным агрегатом, который всего лишь требует бережного отношения. Есть несколько простых рекомендаций, соблюдение которых поможет агрегату честно отработать заложенный в него ресурс.

Для поддержания «здоровья» турбокомпрессора следует всего лишь четко соблюдать следующие простые правила:

- Следует регулярно проводить техническое обслуживание двигателя. При этом для турбированного мотора интервал между визитами в автосервис следует несколько сократить.

- При техобслуживании:

— применять следует только масло, рекомендованное для моторов, оборудованных турбокомпрессором. Лучше всего, если эта марка рекомендована изготовителем;

— Ни в коем случае не применять масло класса вязкости 0W-X;

— своевременно производить замену воздушного фильтра. Особое внимание следует уделять его качеству;

— при проведении ТО следует контролировать состояние всех систем двигателя, в том числе системы смазки, вентиляции картера, системы выпуска и системы подачи топлива. При этом также следует руководствоваться рекомендациями изготовителя.

3. В процессе эксплуатации:

— следует использовать только качественное топливо. Производить заправку следует на АЗС известных брендов, качество топлива на которых обычно соответствует самым высоким нормам. При этом ни коем случае нельзя использовать топливо, октановое число которого повышено при помощи присадок;

— после продолжительного движения на вы высоких оборотах следует дать мотору поработать около минуты прежде чем глушить;

— в зимнее время следует дольше прогревать двигатель, и в начале движения не подвергать его высоким нагрузкам.

Впрочем, даже при соблюдении всех рекомендаций преждевременный выход турбокомпрессора из строя не исключен. Все же при поиске причин не следует превентивно обвинять в проблемах сам агрегат, поскольку в большинстве случаев он не виноват.

Конструкция, принцип действия и установка турбокомпрессора. Статьи компании «ООО «РРСавтоГрупп»»

Что именно происходит под капотом Вашего автомобиля и в двигателе, снабженном турбиной, мы и расскажем в данной статье.

23.10.2018 11:24

Каждый автолюбитель хоть раз, но слышал слова «турбокомпрессор», «турбина» или, по-другому, – «газотурбинный нагнетатель». При упоминании турбокомпрессора или турбонаддува автовладелец сразу же думает о мощности и быстроте, ведь именно с этими словами и связан турбокомпрессор.

Что именно происходит под капотом Вашего автомобиля и в двигателе, снабженном турбиной, мы и расскажем в данной статье.

Турбокомпрессор аналогичен воздушному насосу. То есть турбокомпрессор – это конструкция, состоящая из самого компрессора и газовой турбины.

Компрессор состоит из ротора и корпуса. Лопатки ротора компрессора имеют особенную форму, которая позволяет им засасывать воздух через центр ротора и отбрасывать его на стенки корпуса компрессора. Благодаря этому происходит сжатие воздуха, и через впускной коллектор он попадает в двигатель. Габариты компрессора зависят от скорости вращения турбины и от количества воздуха, необходимого двигателю.

Газовая турбина также состоит из ротора и корпуса. Горячие отработанные газы, выходящие из выпускного коллектора, проходят по внутреннему каналу газовой турбины и попадают в турбокомпрессор. Этот канал постепенно начинает сужаться, и газы, проходящие через него, ускоряются и попадают в корпус, который выполнен в форме улитки. Оттуда отработанные газы направляются к ротору турбины и приводят ее во вращение.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора заключается в следующем: энергия, которая необходима для сжатия воздуха, поступает от турбины, что совершает обороты за счет энергии потока отработанных газов.

При максимальной энергии отработанных газов и турбина будет вращаться гораздо быстрее. В свою очередь, компрессор тоже будет вращаться быстрее и закачивать больше воздуха.

Коэффициент полезного действия двигателя внутреннего сгорания напрямую зависит от того, какое количество воздуха попадет в цилиндры ДВС. Чем больше воздуха в цилиндрах, тем больше сгорает топлива, за счёт этого влияния турбокомпрессора на двигатель и повышается мощность мотора.

Несмотря на то, что принцип работы турбокомпрессора очень прост, сам агрегат представляет собой довольно тонкое устройство. Для турбокомпрессора требуется исключительно точная подгонка деталей внутри самого устройства и идеально слаженная работа турбокомпрессора и двигателя. При отсутствии слаженной работы между этими деталями последний не только будет работать неэффективно, но и может быть испорчен. Поэтому очень важно следовать технологии установки и обслуживания.

Внимание!

Запрещается применять любые герметики. Куски и обрывки герметика выводят турбину из строя.

Исключите попадание песка и пыли в маслоподающую и маслосливную магистраль. Песок из турбины не вымывается. Он измельчается, оставаясь в подшипниках скольжения.

Соблюдайте правила пожарной безопасности.

Помните:

Несоблюдение правил установки турбокомпрессора ведет к его поломке!

Воздушный фильтр:

- проверьте герметичность коробки и крепления крышки воздушного фильтра;

- почистите коробку фильтра и заборный патрубок;

- промойте воздушные патрубки от фильтра к турбине, от турбины к всасывающему коллектору двигателя и коллектор двигателя от пыли и налипшего песка.

Турбокомпрессор:

- Приведите ротор турбины в движение пальцами и запомните, с каким усилием он вращается. При последующих работах периодически прокручивайте ротор, сравнивая усилие вращения.

- Перед соединением с турбиной промойте бензином маслоподающую магистраль.

- Перед монтажом маслоподающего патрубка залейте в турбину масло, пользуясь шприцом и прокручивая ротор рукой.

- Не затягивайте основательно маслоподающую трубку, чтобы получить визуальное подтверждение наличия подачи масла.

- Убедитесь в том, что есть свободный слив масла в поддон картера продувкой магистрали.

- Прикрутите все патрубки от фильтра к турбине, кроме воздуховодного, для того, чтобы можно было контролировать вращение ротора визуально.

- Запустите двигатель на 10-20 секунд. Контролируйте появление масла из незатянутого до конца стыка маслоподающего шланга.

- Проверьте усилие вращения ротора турбины (п.2).

- Если масло не появилось, повторите п.п.8,9 два-три раза до появления масла.

- Затяните маслоподающий шланг, заведите двигатель на одну минуту.

- Проверьте, как крутится ротор турбины рукой.

- Если нет изменений усилия вращения ротора, наденьте воздуховодный патрубок от фильтра к турбине, затяните и проверьте крепление хомутов, запустите двигатель, прогрейте двигатель на холостом ходу, проверьте работу турбины на различных режимах двигателя.

- При появлении посторонних звуков, исходящих от турбины (вой, свист и т.д.) на различных оборотах двигателя, а также при появлении масла в воздуховодных патрубках, немедленно заглушите двигатель и обратитесь к специалистам. Не принимайте никаких действий по разборке турбины.

Практические советы по обслуживанию турбокомпрессора

Если двигатель нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден турбокомпрессор или нет. Это можно сделать, пользуясь таблицей, приведенной на стр. 5. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если ее не устранить, новый турбокомпрессор, установленный взамен неисправного, тоже выйдет из строя; иногда это происходит впервые же секунды после запуска двигателя.

Чтобы быть уверенным в качестве приобретаемого нового или отремонтированного турбокомпрессора, рекомендуется покупать его у официальных дилеров производителя, а ремонтировать только в фирмах, имеющих специальное оборудование и разрешение, подтвержденное сертификатом соответствия. При самостоятельной установке турбокомпрессора следует выполнять приведенные указания:

- Сливные маслопроводы: снять и полностью прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла. В случае сомнений рекомендуется заменить резиновые части новыми деталями.

- Сапун двигателя: снять и полностью очистить. Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла. Его также нужно очистить и проверить.

- Герметик: не использовать жидкий герметик вокруг подающих и сливных маслопроводов. Большинство материалов этого типа могут растворяться в горячем масле, загрязняя его, что вызывает повреждение подшипников турбокомпрессора.

- Масло и фильтр: заменить масло в двигателе, а также воздушный и масляный фильтры.

- Предварительная смазка: перед окончательной установкой соединений системы смазки турбокомпрессор должен быть предварительно смазан через отверстие для подвода масла.

- Запуск: после установки турбокомпрессора запустите двигатель и дайте ему поработать две минуты на холостом ходу. Затем постепенно увеличивайте число оборотов. Совершите пробную поездку. Проверьте установку, чтобы выявить возможные утечки воздуха, отработанных газов или масла.

НЕИСПРАВНОСТИ

| А | Двигатель глохнет при разгоне |

|---|---|

| Б | Недостаток мощности двигателя |

| В | Черный выхлоп |

| Г | Чрезмерный расход масла |

| Д | Голубой выхлоп |

| Е | Шум в турбокомпрессоре |

| Ж | Повторяющийся звук в ТКР |

| 3 | Утечка масла через уплотнение компрессора |

| И | Утечка масла через уплотнение турбины |

| А | Б | В | Г | Д | Е | Ж | 3 | И | Причина | Способ устранения |

|---|---|---|---|---|---|---|---|---|---|---|

| • | • | • | • | • | Элемент воздушного фильтра забит | Замените фильтрующий элемент | ||||

| • | • | • | • | • | • | Помехи во впускном канале компрессора | Удалите помехи или замените поврежденные детали | |||

| • | • | • | Помехи в выпускном канале компрессора | Удалите помехи или замените поврежденные детали | ||||||

| • | • | • | Помехи во впускном коллекторе двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи во впускном «коллекторе двигателя | ||||||

| • | Утечка воздуха в канале, соединяющем воздушный фильтр и впускной канал компрессора | Либо замените прокладки, либо подтяните соединение | ||||||||

| • | • | • | • | • | Утечка воздуха в канале, соединяющем выпускной канал компрессора и впускной коллектор двигателя | Либо замените прокладки, либо подтяните соединение | ||||

| • | • | • | • | • | Утечка воздуха в соединении впускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя либо замените прокладки, либо подтяните соединение | ||||

| • | • | • | • | • | • | Помеха в выпускном коллекторе | В соответствии с инструкцией по эксплуатации двигателя удалите помеху | |||

| • | • | • | Помеха в выпускной системе | Либо удалите помеху, либо замените неисправные элементы | ||||||

| • | • | • | • | Утечка газов в соединениях выпускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя либо замените прокладки, либо подтяните соединение | |||||

| • | • | • | • | Утечка газов из входного канала турбины в соединении с выпускным коллектором | Либо замените прокладку, либо подтяните соединение | |||||

| • | Утечка газов в системе после выпускного канала турбины | В соответствии с инструкцией по эксплуатации двигателя исправьте утечку газов | ||||||||

| • | • | • | • | Помехи в сливной гидролинии ТКР | Либо удалите помехи, либо замените патрубок сливной гидролинии | |||||

| • | • | • | • | Помехи в системе вентиляции картера двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи из системы вентиляции | |||||

| • | • | • | • | Картридж ТКР либо закоксован, либо в нем произошло отложение осадка | Замените масло, масляный фильтр и отремонтируйте или замените ТКР | |||||

| • | • | Топливная система либо вышла из строя, либо плохо отрегулирована | В соответствии с инструкцией по эксплуатации двигателя отрегулируйте топливную систему и замените поврежденные детали | |||||||

| • | • | Некорректная работа распредвала | В соответствии с инструкцией по эксплуатации двигателя замените изношенные детали | |||||||

| • | • | • | • | • | • | Изношены либо поршневые кольца, либо цилиндры (прорыв газов) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| • | • | • | • | • | • | Внутренние неполадки в двигателе (клапаны, поршни) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| • | • | • | • | • | • | • | • | Грязь пригорела к колесу компрессора или к лопастям диффузора | Очистите колесо, найдите и удалите источник грязного воздуха, замените масло и масляный фильтр | |

| • | • | • | • | • | • | • | Поврежден ТКР | Определите причину повреждения и замените ТКР | ||

| • | Неисправность перепускного клапана | Проверьте правильность работы перепускного клапана и его привода | ||||||||

| • | Высокое давление наддува, отключение зажигания | Проверьте правильность работы перепускного клапана и его привода, замените неисправные детали |

Поиск неисправностей в турбокомпрессорах

На нормально работающем двигателе, который своевременно и качественно обслуживается, турбокомпрессор может безотказно работать в течение долгих лет.

Проявление неисправностей может быть следствием:

- плохой регулировки топливной аппаратуры;

- недостаточного давления в масляной системе;

- попадания в турбокомпрессор посторонних предметов;

- загрязненного масла;

- разбалансировки ротора;

- длительной работы двигателя на минимальных оборотах;

- неправильной остановки двигателя;

- загрязнения воздушного и масляного фильтров.

Часто турбокомпрессоры снимают с двигателя без предварительной проверки необходимости этого. Ремонт турбокомпрессора можно производить, лишь убедившись в отсутствии неисправностей в двигателе. В большинстве случаев это позволяет избежать бесполезной замены турбокомпрессора.

Чаще всего встречаются следующие признаки неисправностей, связанных с турбокомпрессором:

- двигатель не развивает полную мощность;

- черный дым из выхлопной трубы;

- синий дым из выхлопной трубы;

- повышенный расход масла;

- шумная работа турбокомпрессора.

1. Низкая мощность двигателя, черный дым из выхлопной трубы

Оба признака являются следствием недостаточного поступления воздуха в двигатель, причиной чего может быть засорение канала подвода воздуха либо его утечка из впускного или выпускного коллектора. Для этого необходимо проверить следующие элементы:

- воздушный фильтр;

- крепления воздуховодов;

- выпускной коллектор, его уплотнения, систему выпуска;

- турбокомпрессор (следы трения роторов турбины и турбокомпрессора).

Для начала нужно запустить двигатель, после чего прослушать шум, производимый турбокомпрессором.

Имея некоторый опыт, можно довольно быстро определить утечку воздуха между выходом турбокомпрессора и двигателем по свисту, который возникает при этом. После этого проверьте, не засорен ли воздушный фильтр.

Проверьте (в случае необходимости) количество поступающего воздуха, пользуясь техническими данными турбокомпрессора. Затем заглушите двигатель, снимите уплотнение между воздушным фильтром и турбокомпрессором и проверьте отсутствие или наличие выброса масла из турбокомпрессора.

Проверьте отсутствие повреждений гофры соединения воздушного фильтра и турбокомпрессора, продуйте или замените воздушный фильтр.

Кассета воздушного фильтра должна быть сухой. Промойте и продуйте воздухом охладитель воздуха, расположенный между турбокомпрессором и воздуховодом подачи воздуха на двигатель. Убедитесь в отсутствии прорывов выхлопных газов из-под креплений выхлопного коллектора, проверьте надежность крепления резьбовых соединений выхлопного коллектора.

Теперь повращайте вал турбокомпрессора, чтобы установить, свободно ли он вращается, нет ли повышенного износа или повреждения ротора турбины или турбокомпрессора. Обычно ось всегда имеет небольшой люфт, но если при вращении турбокомпрессора рукой ротор турбины и турбокомпрессора задевает или трется о корпус, налицо явный износ, требующий капитального ремонта турбокомпрессора.

Если после проверки всех элементов неисправности не обнаружены, значит падение мощности возникло не из-за турбокомпрессора. Необходимо искать неисправности в самом двигателе.

2. Синий дым из выхлопной трубы

Появление синего дыма является следствием сгорания масла, причиной которого может быть либо его утечка в турбокомпрессоре, либо неисправности в двигателе.

Нужно проверить следующие элементы:

- воздушный фильтр;

- трубу сливного маслопровода и сапун двигателя.

Прежде всего проверьте воздушный фильтр: любое препятствие на пути воздуха к турбокомпрессору может стать причиной утечки масла со стороны турбокомпрессора. В этом случае за ротором турбокомпрессора образуется разряжение, что вызывает засасывание масла из среднего корпуса.

Следующим этапом проверки будет снятие корпусов турбины и турбокомпрессора для проверки свободного вращения вала и отсутствия повреждений роторов.

Затем проверьте сливной маслопровод от турбокомпрессора к корпусу двигателя на отсутствие повреждений, сужений и пробок.

Засорение этого маслопровода или повышенное давление в картере двигателя (в большинстве случаев вызываемое засорением системы вентиляции картера) приводит к тому, что масло из турбокомпрессора не возвращается в масляный картер двигателя. Проверьте, не повышено ли давление газов в картере.

Используйте масло, рекомендуемое производителем для двигателей с турбонаддувом!

Не следует упускать из виду тот факт, что в масляный картер сливается не только масло, в нем присутствует также часть отработанных газов и сжатого воздуха, из турбины и турбокомпрессора. В этой смеси на одну часть масла приходится 4-5 частей газов.

В последнюю очередь снимите выпускной коллектор двигателя и проверьте наличие следов масла. Если следы масла не обнаружены — ищите неисправность в двигателе.