Что такое плунжерная пара в дизельном двигателе автомобиля? — Рамблер/финансы

Топливной насос высокого давления (сокращенно — ТНВД) приходится важной составляющей системы двигателя, который работает на дизеле. Все, кто хоть раз сталкивался с аксиально-плунжерными или же радиально-плунжерными гидромашинами, наверняка знакомы с, так называемыми, плунжерными насосами. Позже, широкую огласку в системе подачи дизельного топлива получили плунжерные пары. Но обо всём поподробней.

Что такое плунжерная пара ТНВДПоследовательность работы плунжерной парыНагнетательные клапаныКлапан постоянного объема без ограничения обратного потокаКлапан постоянного объема с ограничением обратного потокаКлапан постоянного давления

Что такое плунжерная пара ТНВД

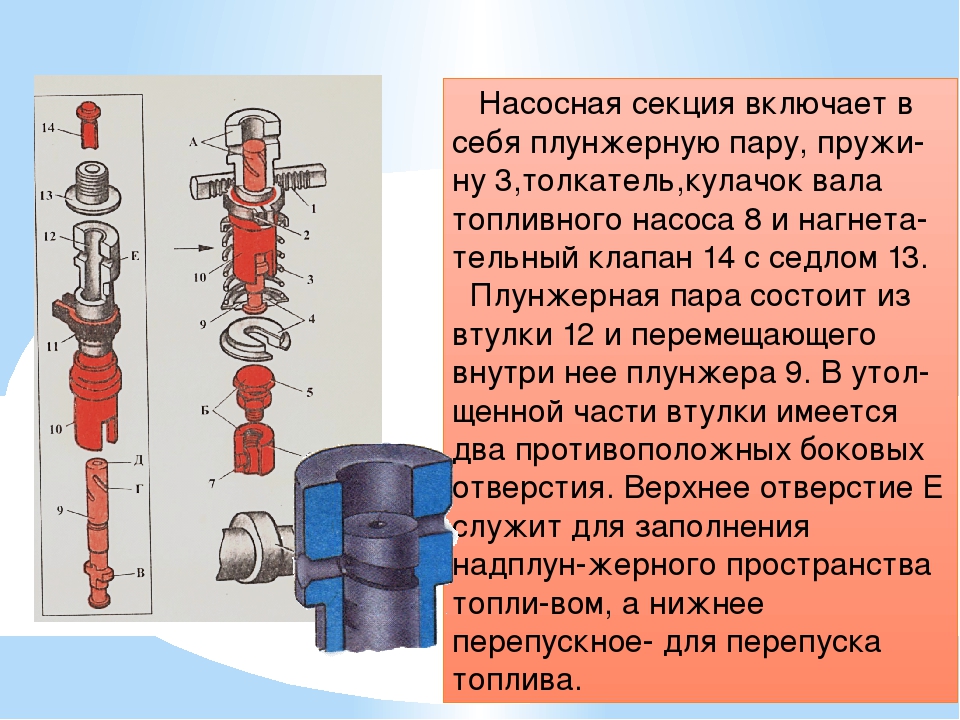

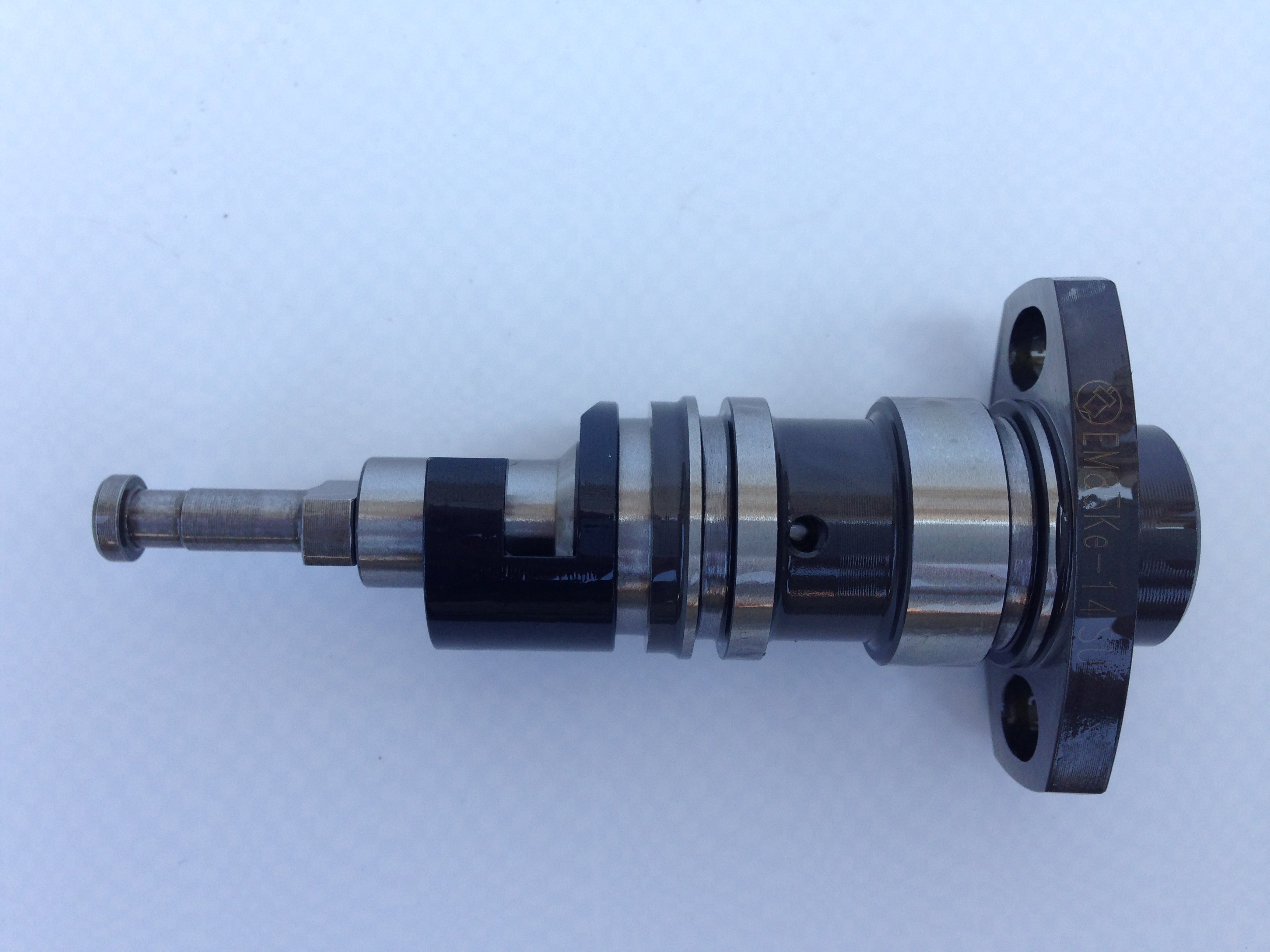

В основе топливного насоса высокого давления лежит единица сборки, которая составляет насосную секцию и называется плунжерная пара (или плунжерная пара тнвд). Она состоит из плунжера (поршня) и небольшой втулки (цилиндра), между которыми находится зазор минимального размера — прецизионное сопряжение.

Важно! Необходимо учесть, что большинство плунжерных пар собираются методом селективной сборки и прецизионное сопряжение между поршнем и цилиндром составляет 0,0018 мм. Замена одной плунжерной пары должна быть сделана комплексно, так как замена лишь одной определенной деталина другуюпри возможном будущем ремонте не возможна.

Плунжер тнвд состоит из продольной и спиральной канавок. На поверхности плунжерной пары образуется кромка косой наружности, которая имеет название регулирующей.

Сама плунжерная пара тнвд состоит из пяти плунжеров и четырех гильз. В гильзе находятся два канала: подводящий и перепускной. Они соединяют между собой всасывающую полость с камерой давления. Штуцер с конусом посадки находится над плунжерной парой.

Плунжерные топливные насосы могут работать при огромном давлении, в отличие от поршневых насосов. Главной причиной тому является достаточно высокая чистота обработки, которая должна быть со стороны поверхности цилиндрической формы, в отличие от поршневого насоса, у которого имеет место более точная обработка внутреннего цилиндра. Это технически сложный процесс.

Последовательность работы плунжерной пары

Объём среды, которая впоследствии вытесняется, напрямую зависит от той длины, с которой происходит ход плунжера. При помощи изменения самой характеристики, насос тнвд получает регулировку подачи в определенный отрезок времени. Обработка деталей плунжерных гидромашин и их точность настолько высоки, что прецизионное сопряжение между внешней и внутренней поверхностями цилиндра достигает примерно трех мкм.

Плунжер на тнвд имеет двигающуюся в корпусе рейку, которая приводит в движение зубчатый сектор, тем самым управляя цилиндром (втулкой). Рейка перемещается регулятором вращения коленчатого вала. С её помощью можно абсолютно точно дозировать цикловую подачу, при этом полный ход плунжера не будет изменен. Активность хода, которая связана с цикловой подачей, может быть изменена при помощи поворота регулирующей втулки самого плунжера.

С её помощью можно абсолютно точно дозировать цикловую подачу, при этом полный ход плунжера не будет изменен. Активность хода, которая связана с цикловой подачей, может быть изменена при помощи поворота регулирующей втулки самого плунжера.

Знаете ли вы? Давление в плунжерной паре в момент впрыска топлива в дизельный двигатель может достигнуть 200 МПа!

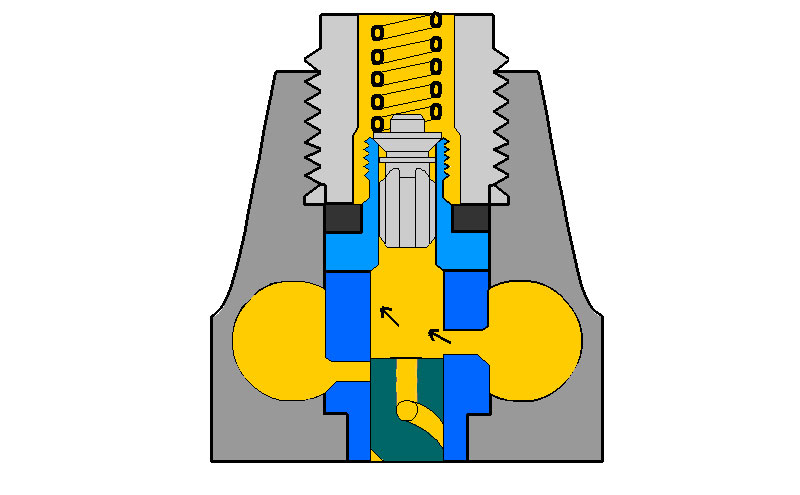

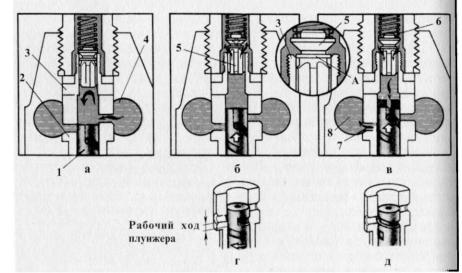

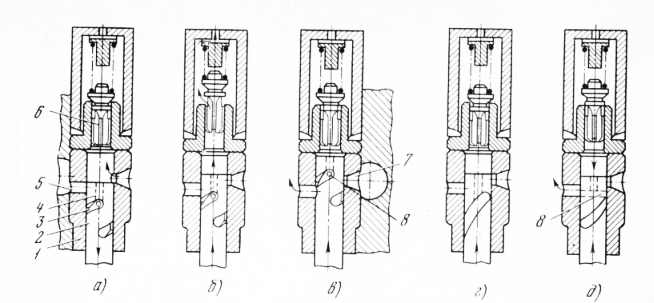

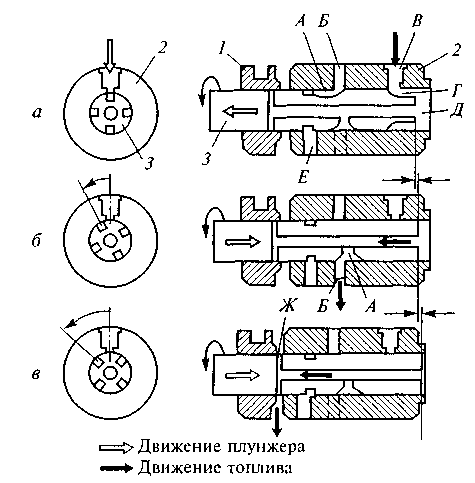

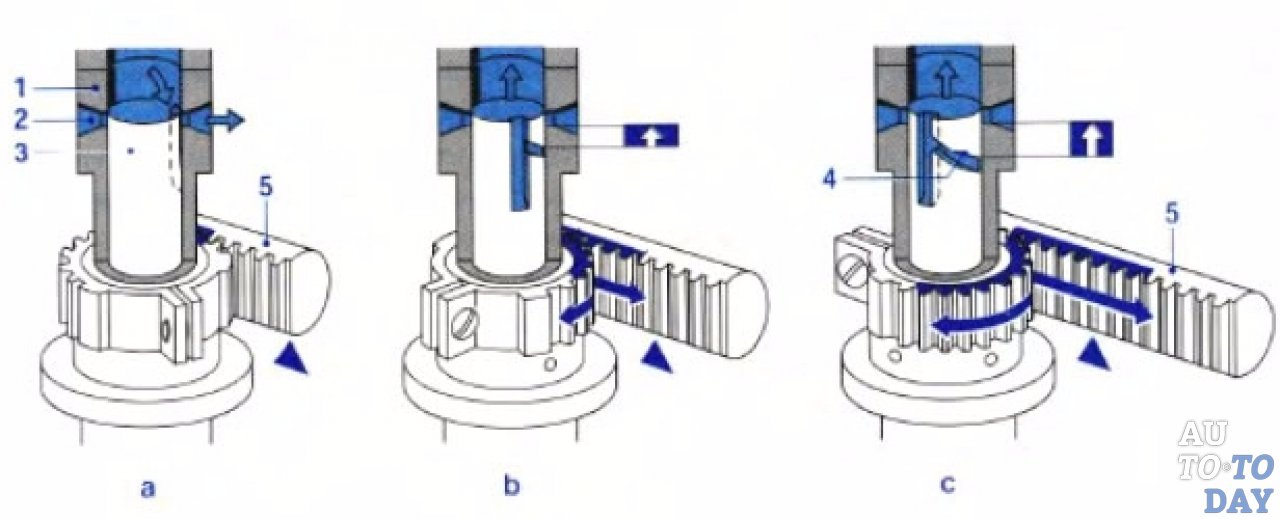

Наглядный пример работы того, как выглядит устройство и работа тнвд:

Под первым номером находится камера высокого давления. Второй номер обозначает подводящий канал. Третий — гильза плунжера. Четвертый — сам плунжер. Пятый номер — регулирующая кромка. И, наконец, под шестым номером скрывается перепускной канал.

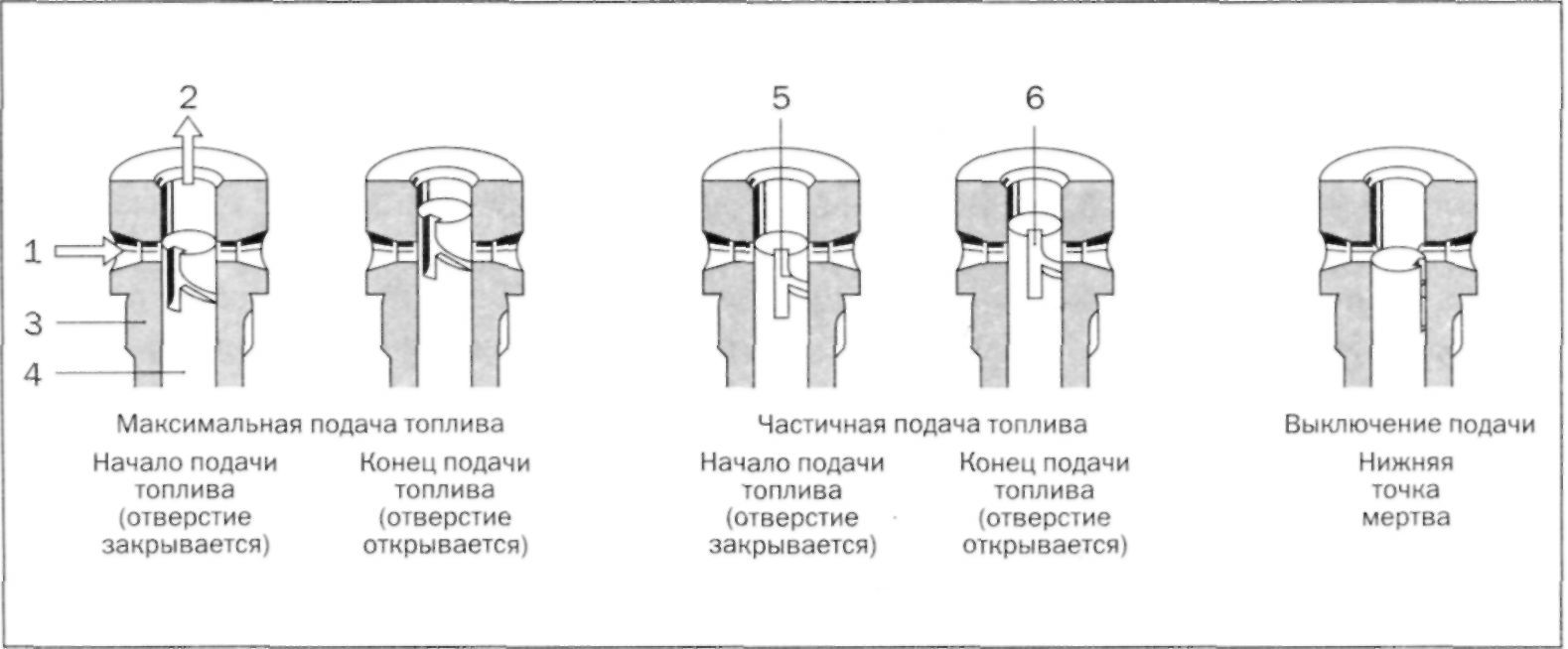

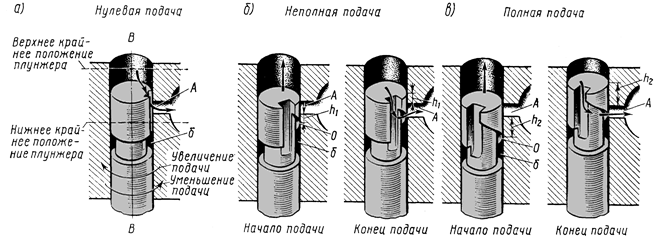

На следующей картинке изображено регулирование цикловой подачи, которое выдерживает клапан высокого давления топлива.

а) нулевая подача; б) средняя подача; с) полная подача

Плунжерная гильзаПодводящий каналПлунжер тнвдКромка регулирования плунжераРейка топливного насоса высокого давления

Цикловая подача топлива может быть отрегулирована в процессе изменения активного хода кромки. Для этого нужно повернуть рейку через цилиндр плунжера таким образом, чтобы кромка регуляции могла изменять сам момент нагнетания и величину впрыскивания в конце.

Для этого нужно повернуть рейку через цилиндр плунжера таким образом, чтобы кромка регуляции могла изменять сам момент нагнетания и величину впрыскивания в конце.

При нулевой подаче (а), канавка продольной формы находится впереди перепускного канала, таким образом, что давление в камере плунжерной пары во время работы плунжера равно давлению в полости всасывания. После этих действий нагнетания топлива не происходит.

Если рассматривать среднюю подачу (б), то плунжер должен быть установлен в промежуточном положении.

Полная подача © возможна лишь после установки активного максимального плунжерного хода. Передача движения на плунжер от рейки может быть произведена через зубчатые рейки на сектор, который закреплен на цилиндре плунжера.

Нагнетательные клапаны

Основной задачей нагнетательных клапанов является магистральное перекрытие высокого давления между топливным проводом и плунжерной парой тнвд, а также снижение давления до четкого статистического уровня, путем стравливания топливного провода и форсунковой полости. Такое снижение необходимо для мгновенного перекрытия форсункового распылителя, что, впоследствии, может предотвратить появление топливных капель.

Такое снижение необходимо для мгновенного перекрытия форсункового распылителя, что, впоследствии, может предотвратить появление топливных капель.

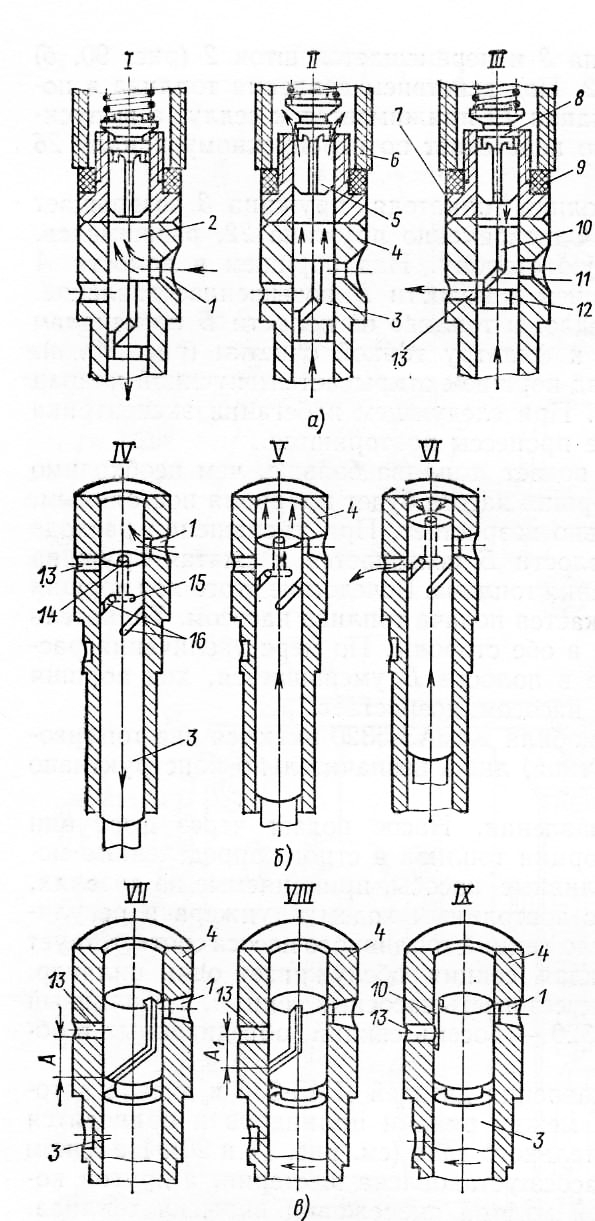

На рисунке изображен пример нагнетательного клапана.

Различают разные конструкции топливных насосов высокого давления. От этого зависят виды плунжеров, основные из которых: рядный, распределительный и магистральный.

Важно! Открытое давление нагнетательного клапана регулируют при помощи подбора усиленной пружины. При этом проверку герметичности данного клапана нужно отвернуть от секции ТНВД, которая неисправна. Рейка насоса должна быть повёрнута в выключенное положение подачи. Давление при этом создается ручным насосом. Топливная утечка может свидетельствовать о неисправном состоянии основного клапана.

В рядном насосе топливо нагнетается в цилиндр с помощью определенной плунжерной пары. В распределительном насосе имеется один плунжер, который может обеспечить нагнетание, а также распределение топлива по всем втулкам. Магистральный насос может осуществить нагнетание топлива лишь в аккумулятор.

Магистральный насос может осуществить нагнетание топлива лишь в аккумулятор.

Работа топливного насоса высокого давления может использоваться в системе непосредственного впрыска бензинового двигателя. Его давление меньше дизельного насоса.

Клапан постоянного объема без ограничения обратного потока

Клапан постоянного объема состоит из втягивающего поршня, который получается из части элемента клапана. В том случае, когда канавка спиральной формы плунжера прекращает свою топливную подачу и пружина закрывает нагнетательный клапан, тогда поршень начинает входить в направляющую втулку штока (4) и отрезает топливный провод высокого давления от камеры этого самого высокого давления (или надплунжерного пространства).

Это может значить только то, что объем топлива в топливном проводе возрастет на объем величины, которая получается при втягивающем поршне (2). Длина топливного провода при этом не должна быть изменена.

Седло клапана (1), кольцевая проточка (3) и вертикальный паз (5) также не должны быть изменены.

Клапан постоянного объема с ограничением обратного потока

Держатель нагнетательного клапана;Пружина нагнетательного клапана;Пластина клапана;Держатель клапана.

Клапан с ограниченным обратным потоком постоянного объема может быть применен как дополнение к обратному клапану. Обратное давление образуется при закрытом распылителе форсунки, может быть причиной простого износа камеры в нагнетательном клапане. Такое воздействие может быть полностью удалено эффектом демпфируции или ограничения потока верхней секции нагнетательного клапана. Одним словом, такое действие достигается при помощи ограничительного узенького канала в клапане, который обеспечивает дросселирующий эффект и предохраняет от волны отражения клапана. При открытом клапане такой эффект не происходит.

Знаете ли вы? В качестве корпуса клапана топливного насоса используется пластилин или направляющий конус.

Клапан постоянного давления

Держатель клапана;Элемент клапана;Пружина клапана;Вставка;Нажимная пружина;Седло пружины;Шарик;Ограничительный канал.

Клапан постоянного давления использует плунжерная пара тнвд. Данный клапан может развить давление больше 800 бар. Состоит из нагнетательного переднего клапана, который работает вместе с подачей топлива и клапана, удерживающего давление. Между впрысками, данный клапан поддерживает постоянный статистический уровень давления, как и при других рабочих режимах. Если говорить о преимуществе клапана, то он устраняет кавитацию и значительно улучшает гидравлическую стабильность.

Важно! Для эффективной работы клапана требуются более точные регулировочные модификации числа оборотов.

Подитожив все вышесказанное, управление подачей топлива в плунжерной паре должно производится с помощью клапана дозирования в зависимости от двигателя. В нормальном положении такой клапан всегда открыт. По электронному сигналу блока управления, клапан должен закрыться на некоторую определенную величину. Таким образом можно отрегулировать нужное количество поступающего топлива в компрессионную камеру.

Таким образом можно отрегулировать нужное количество поступающего топлива в компрессионную камеру.

Устройство плунжерной пары

________________________________________________________________

________________________________________________________________

Устройство плунжерной пары

Плунжер ТНВД вместе с гильзой насоса образуют плунжерную пару. В ее работе использован принцип перелива топлива, и управление с помощью канала и спиральной канавки.

Плунжер топливного насоса очень точно подгоняется к гильзе, что обеспечивает уплотнение, адекватное даже при высоком давлении и низких оборотах, и применение дополнительных уплотни тельных элементов не требуется.

Помимо вертикальной канавки плунжер имеет также дополнительную проточку на своей боковой стороне, называемую управляющей спиральной канавкой.

Для давления впрыска до 600 бар хватает одной спиральной канавки

(плунжерная пара с одним каналом), но для большего давления

необходимы две канавки, расположенные на плунжере диаметрально

противоположно (плунжерная пара с двумя каналами).

Эта мера служит для предотвращения «залипания» плунжера, так как плунжер больше не перемещается относительно гильзы под действием давления впрыска.

Гильза имеет один или два входных (впускных) топливных канала для поступления топлива и обеспечения окончания подачи топлива.

Учитывая, что плунжер обрабатывается и подбирается под гильзу, необходимо при замене менять плунжерную пару только в сборе и никогда не заменять плунжер или гильзу отдельно.

Плунжерная пара с каналом возврата утечек топлива

Если ТНВД сообщается с системой смазки двигателя, то при определенных обстоятельствах утечка топлива может привести к разжижению смазочного масла двигателя.

Этого можно избежать в значительной степени с помощью плунжерной пары с каналом возврата утечек топлива в поплавковую магистраль насоса.

В этом случае гильза снабжается

кольцеобразной проточкой, которая соединяется с топливным каналом

через отдельный проход.

В другом варианте, протекшее топливо собирается в кольцеобразной проточке плунжера и затем возвращается в топливный канал через соответствующую канавку плунжера.

Для соответствия специальным требованиям, таким как, например, уровень шума и токсичность выхлопных газов требуются различные, зависящие от нагрузки, формы начала подачи топлива.

Плунжеры, которые в дополнение к нижней спиральной канавке имеют верхнюю спиральную канавку, позволяют регулировать начало подачи в зависимости от нагрузки, (нижняя спиральная канавка).

Для улучшения пусковых характеристик некоторых типов двигателей применяются специальные плунжеры, имеющие специальную пусковую канавку.

Эта пусковая канавка выполняется на верхнем торце плунжера и эффективна только тогда, когда плунжер находится в стартовом положении. В результате начало подачи задерживается на 5 -10° относительно положения коленчатого вала.

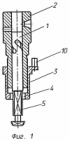

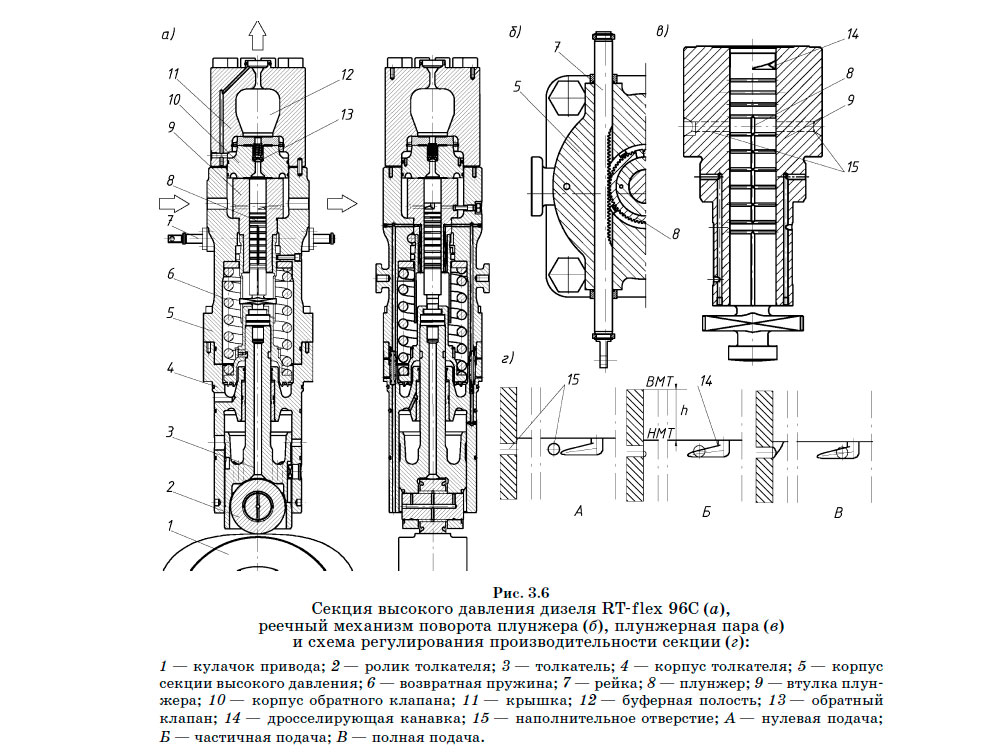

Рис.19. Нагнетательные клапаны

Задачей нагнетательного клапана является перекрытие магистрали

высокого давления между топливопроводам высокого давления и

плунжером ТНВД, стравливание топливопровода высокого давления и

полости форсунки путем снижения давления до определенного

статического уровня.

Это снижение давления топлива необходимо для быстрого и четкого закрытия распылителя форсунки, что предотвращает появление нежелательных капель топлива.

Во время рабочего процесса впрыска давление, создаваемое в надплунжерном пространстве, вызывает подъем конуса нагнетательного клапана (3) из седла в держателе клапана и топливо под давлением подается через держатель клапана (1) и топливопровод высокого давления к распылителю форсунки.

Как только спиральная канавка плунжера откроет сливной канал и прекратиться подача топлива, давление топлива в камере высокого давления упадет, и пружина нагнетательного клапана (2) прижмет конус клапана (4) обратно к его седлу (5).

Это отделение надплунжерного пространства от топливопровода высокого давления будет происходить до тех пор, пока плунжер не начнет новый рабочий ход, (а — клапан закрыт).

Клапан постоянного объема без ограничения обратного потока

Рис. 20. Устройство клапана постоянного объема без

ограничения обратного потока

20. Устройство клапана постоянного объема без

ограничения обратного потока

В клапане постоянного объема (а) часть штока элемента клапана выполнена в виде поршня (втягивающий поршень) и подогнана к направляющей штока клапана.

Когда спиральная канавка плунжера прекратит подачу топлива и пружина закроет нагнетательный клапан, поршень входит в направляющую втулку штока клапана (4) и отсекает топливопровод высокого давления от надплунжерного пространства (камеры высокого давления).

Это означает, что имеющийся объем топлива в топливопроводе высокого давления возрастет на величину объема, получаемого при ходе втягивающего поршня (2).

Этот возвращенный объем соответствует длине топливопровода высокого давления. Это означает, что длина топливопровода не должна изменяться. (1 — седло клапана; 3 — кольцевая проточка; 5 — вертикальный паз).

Для достижения конкретных характеристик топливоподачи в специальных

случаях применяются клапаны с компенсацией. Они имеют доработанный

участок (6) на втягивающем поршне.

Они имеют доработанный

участок (6) на втягивающем поршне.

Клапан постоянного объема с ограничением обратного потока

Рис.21. Конструкция клапана постоянного объема с ограничением обратного потока

1. Держатель нагнетательного клапана; 2. Пружина нагнетательного клапана; 3. Пластина клапана; 4. Держатель клапана.

Ограничение обратного потока может применяться в дополнение к клапану обратного давления. Волны обратного давления, которые образуются при закрытии распылителя форсунки, могут стать причиной кавитации и износа камеры высокого давления нагнетательного клапана.

Это воздействие может быть уменьшено или полностью сглажено демпфирующим эффектом ограничения обратного потока в верхней секции держателя нагнетательного клапана, другими словами, между клапаном постоянного объема и распылителем форсунки.

Это достигается с помощью узкого ограничительного канала в корпусе

клапана, который, с одной стороны, обеспечивает требуемый

дросселирующий эффект и, с другой стороны, по большей части,

предохраняет от отраженной волны давления.

При открытии клапана и подаче топлива ограничения и дросселирующего эффекта не происходит. В качестве корпуса клапана для давления до 500 бар используется пластина, а для больших давлений — направляющий конус.

Клапан постоянного давления

Рис.22. Устройство клапана постоянного давления

1. Держатель клапана; 2. Элемент клапана; 3. Пружина клапана; 4. Вставка; 5. Нажимная пружина; 6. Седло пружины; 7. Шарик; 8. Ограничительный канал.

Клапан постоянного давления используется с ТНВД, развивающим давление свыше примерно 800 бар на небольших высокооборотистых двигателях с непосредственным впрыском (DI).

Этот клапан состоит из переднего нагнетательного клапана, работающего в направлении подачи топлива и клапана, удерживающего давление, работающего в направлении обратного потока.

Последний клапан между впрысками поддерживает статический уровень

давления как можно более постоянным, таким же, как и при всех других

рабочих режимах.

Преимущества клапана постоянного давления заключаются в устранении кавитации и улучшении гидравлической стабильности.

Если клапан постоянного давления должен функционировать более эффективно, это требует более точных регулировок и модификаций регулятора числа оборотов.

Принцип работы плунжерной пары

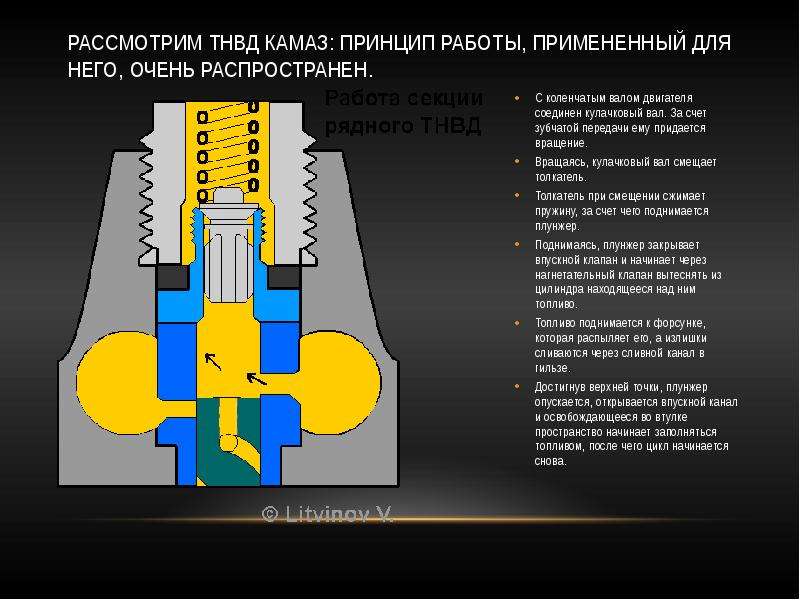

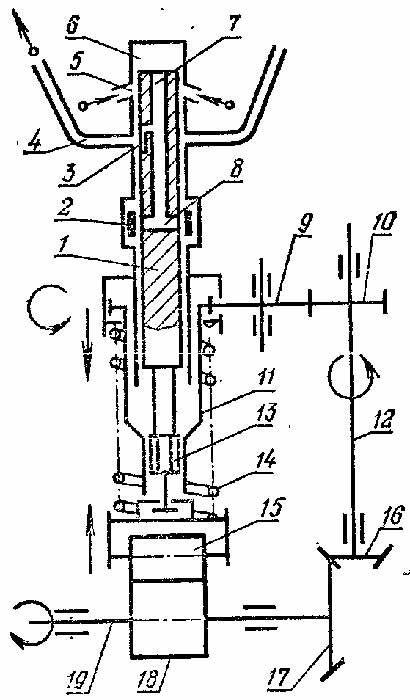

Устройство и принцип действия ТНВД механического типа

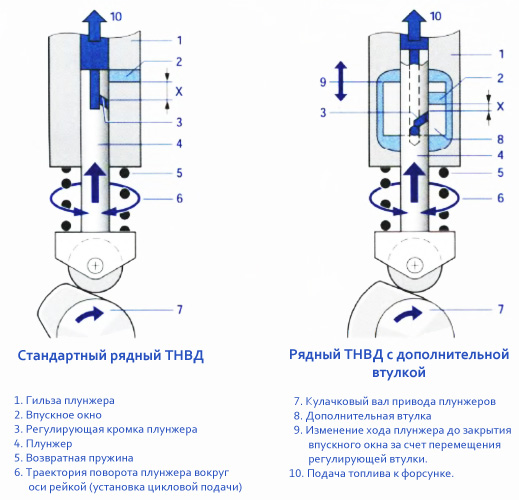

Стандартные рядные ТНВД

Рядные ТНВД относятся к классической аппарату ре впрыскивания дизельного топлива. Эти надежные агрегаты используются на дизелях с 1927 г. Рядные ТНВД устанавливаются на стационарные дизели, на двигатели грузовых автомобилей, строительных и сельскохозяйственных машин. Они позволяют получать высокие цилиндровые мощности у двигателей с числом цилиндров от 2 до 12. В сочетании с регуляторами частоты вращения коленчатого вала, устройствами для изменения угла опережения впрыскивания и различными дополнительными механизмами они обеспечивают потреби гелю возможность широкого выбора режимов эксплуатации. Рядные ТНВД для легковых автомобилей сегодня не производятся. Мощность дизеля существенно зависит от количества впрыскиваемого топлива. Рядный ТНВД всегда должен дозировать количество подаваемого топлива

Рядные ТНВД для легковых автомобилей сегодня не производятся. Мощность дизеля существенно зависит от количества впрыскиваемого топлива. Рядный ТНВД всегда должен дозировать количество подаваемого топлива

в соответствии с нагрузкой. Для хорошей подготовки смеси ТНВД должен дозировать топливо максимально точно, впрыскивая его под очень высоким давлением в соответствии с процессом сгорания. Оптимальное соотношение расхода топлива, уровней шума работы и эмиссии вредных веществ в ОГ требует точности порядка 1° угла поворота коленчатого вала по моменту начала

впрыскивания. Для управления моментом начала впрыскивания и компенсации времени на проход волны давления топлива через подводящую магистраль в стандартном рядном ТНВД используется муфта 3 опережения впрыскивания см. на рис. ниже, которая с увеличением частоты вращения коленчатого вала изменяет момент начала подачи топлива в направлении «раньше». В особых случаях предусмотрено управление опережением впрыскивания в зависимости от нагрузки на двигатель. Нагрузка и частота вращения коленчатого вала регулируются изменением величины цикловой подачи топлива. Рядные ТНВД делятся на два типа: стандартные и с дополнительной втулкой.

Нагрузка и частота вращения коленчатого вала регулируются изменением величины цикловой подачи топлива. Рядные ТНВД делятся на два типа: стандартные и с дополнительной втулкой.

- Дизель

- Стандартный рядный ТНВД

- Муфта опережения впрыскивания

- Топливоподкачивающий насос

- Регулятор частоты вращения коленчатого вала

- Установочный рычаг с тягой от педали газа

- Ограничитель полной подачи, зависимый от давления наддува

- Фильтр тонкой очистки топлива

- Магистраль высокого давления

- Форсунка о сборе

- Магистраль обратного слива топлива

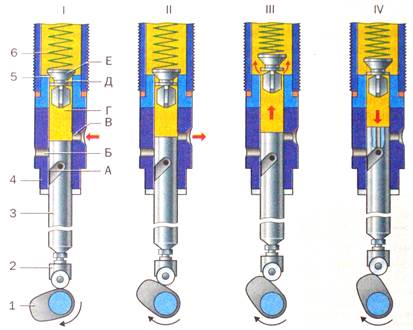

Конструкция и принцип действия

Рядные ТНВД серии РЕ имеют собственный кулачковый вал 14, который установлен в алюминиевом корпусе. Он

соединяется с двигателем либо непосредственно, либо через соединительный узел и муфту опережения впрыскивания.

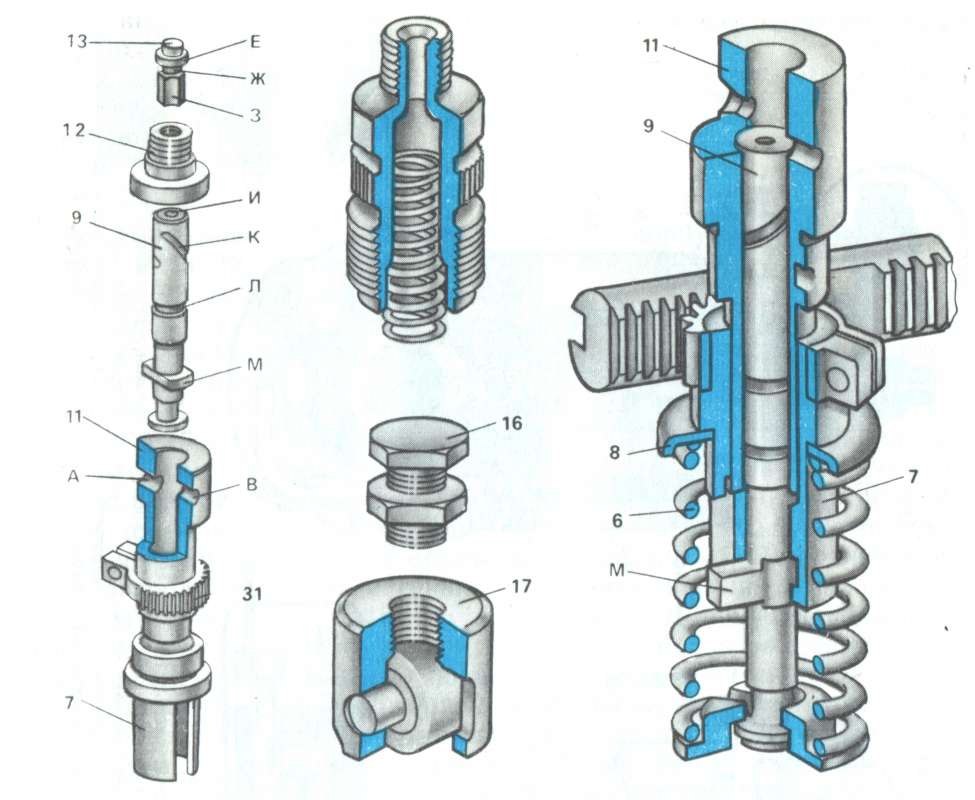

Количество кулачков на кулачковом валу TНВД соответствует числу цилиндров двигателя. Над каждым кулачком находится роликовый толкатель 13 с тарелкой 12 пружины 11. Тарелка передает усилие от толкателя на плунжер 8, а пружина возвращает его в исходное положение. Гильза 4 плунжера является направляющей, в которой плунжер совершает возвратно-поступательное движение. Сочетание втулки и плунжера образует насосный элемент, или плунжерную пару.

Над каждым кулачком находится роликовый толкатель 13 с тарелкой 12 пружины 11. Тарелка передает усилие от толкателя на плунжер 8, а пружина возвращает его в исходное положение. Гильза 4 плунжера является направляющей, в которой плунжер совершает возвратно-поступательное движение. Сочетание втулки и плунжера образует насосный элемент, или плунжерную пару.

- Корпус нагнетательного клапана

- Проставка

- Пружина нагнета тельного клапана

- Гильза плунжера

- Конус нагнетательного клапана

- Впускное и распределительное отверстия

- Регулирующая кромка плунжера

- Плунжер

- Регулирующая втулка плунжера

- Поводок плунжера

- Пружина плунжера

- Тарелка пружины

- Роликовый толкатель

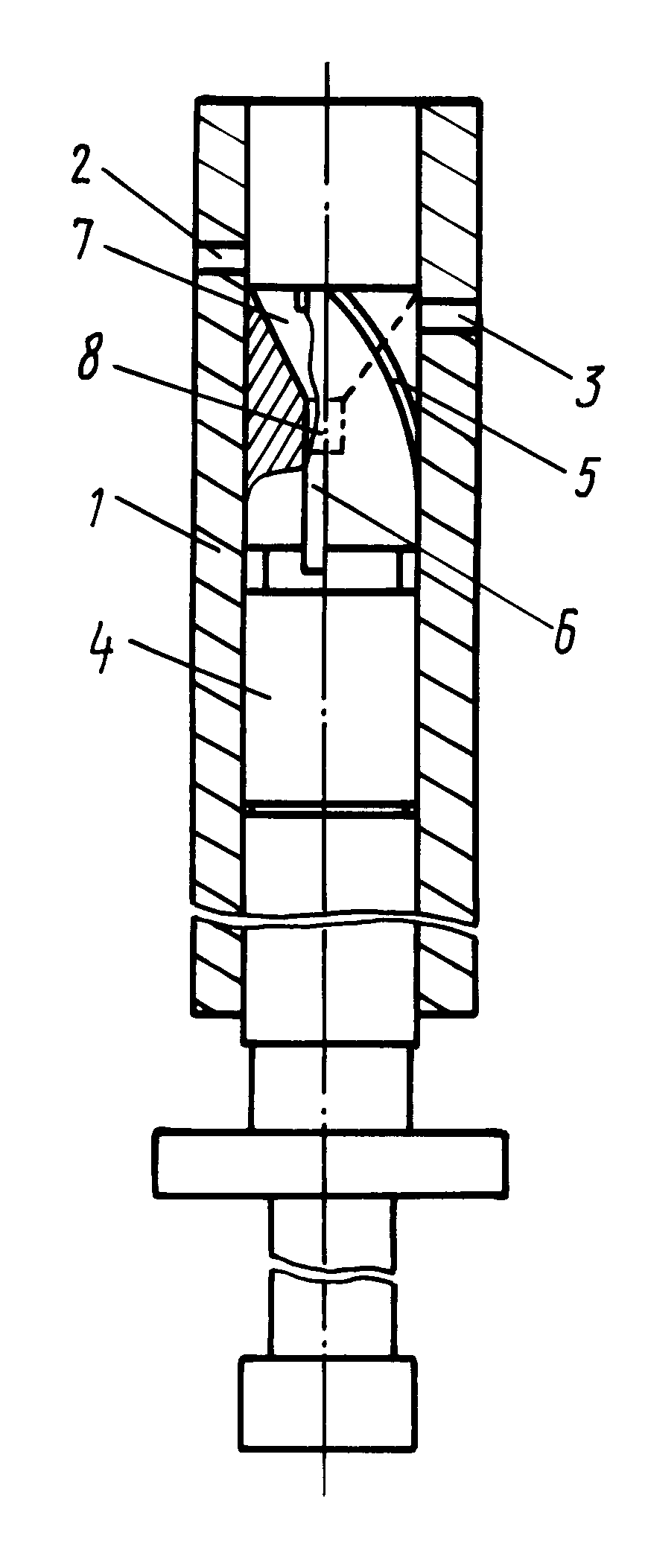

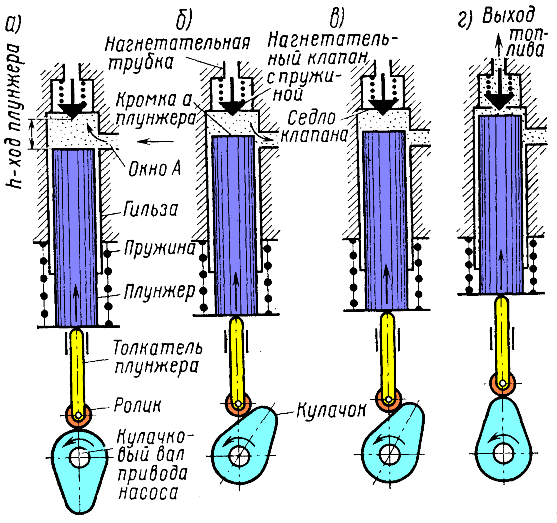

Конструкция плунжерной пары

Плунжерная пара состоит из плунжера 9 и гильзы 8. Гильза имеет один или два подводящих канала (при двух каналах один из них выполняет функции подводящего и перепускного), которые соединяют полость всасывания с камерой высокого давления плунжерной пары. Над плунжерной парой находится штуцер 5 с посадочным конусом 7 нагнетательного клапана. Двигающаяся в корпусе TНВД рейка 10 вращает зубчатый сектор 2, управляя тем самым регулирующей втулкой 3 плунжера. Перемещение самой рейки определяется регулятором частоты вращения коленчатого вала. Это позволяет точно дозировать величину цикловой подачи. Полный ход плунжера неизменен. Активный ход и связанная с ним величина цикловой подачи могут изменяться поворотом плунжера, который совершается при помощи регулирующей втулки.

Над плунжерной парой находится штуцер 5 с посадочным конусом 7 нагнетательного клапана. Двигающаяся в корпусе TНВД рейка 10 вращает зубчатый сектор 2, управляя тем самым регулирующей втулкой 3 плунжера. Перемещение самой рейки определяется регулятором частоты вращения коленчатого вала. Это позволяет точно дозировать величину цикловой подачи. Полный ход плунжера неизменен. Активный ход и связанная с ним величина цикловой подачи могут изменяться поворотом плунжера, который совершается при помощи регулирующей втулки.

- Полость всасывания

- Зубчатый сектор

- Регулирующая втулка плунжера

- Боковая крышка

- Штуцер нагнетательного клапана

- Корпус нагнета тельного клапана

- Конус нагнетательного клапана

- Гильза плунжера

- Плунжер

- Рейка ТНВД

- Поводок плунжера

- Возвратная пружина плунжера

- Нижняя тарелка возвратной пружины

- Регулировочный винт

- Роликовый толкатель

- Кулачковый вал ТНВД

Плунжер имеет наряду с продольной канавкой 2 еще и спиральную канавку 7. Получаемая таким образом косая кромка на поверхности плунжера называется регулирующей кромкой 6. Если величина давления впрыскивания не превышает 600 бар, то достаточно одной регулирующей кромки, для больших значений давления впрыскивания необходим плунжер с двумя регулирующими кромками, отфрезерованными с противоположных сторон плунжера. Их наличие снижает износ плунжерной пары, поскольку плунжер с одной регулирующей кромкой под давлением прижимается к одной стороне гильзы, увеличивая ее выработку.В гильзе плунжера размещены одно или два отверстия для подвода и обратного слива топлива.

Получаемая таким образом косая кромка на поверхности плунжера называется регулирующей кромкой 6. Если величина давления впрыскивания не превышает 600 бар, то достаточно одной регулирующей кромки, для больших значений давления впрыскивания необходим плунжер с двумя регулирующими кромками, отфрезерованными с противоположных сторон плунжера. Их наличие снижает износ плунжерной пары, поскольку плунжер с одной регулирующей кромкой под давлением прижимается к одной стороне гильзы, увеличивая ее выработку.В гильзе плунжера размещены одно или два отверстия для подвода и обратного слива топлива.

Плунжер притерт к гильзе так плотно, что пара герметична без дополнительных уплотнений даже при очень высоких давлениях и низких частотах вращения коленчатого вала. Из-за этого замене могут подвергаться только комплектные плунжерные пары.

Величина возможной подачи топлива зависит от рабочего объема пары. Максимальное значение давления впрыскивания у форсунки может составлять, в зависимости от конструкции, 400. .. 1350 бар. Угловой сдвиг кулачков на кулачковом валу гарантирует точное совмещение впрыскивания с фазовым сдвигом процессов по цилиндрам двигателя в соответствии с порядком его работы.

.. 1350 бар. Угловой сдвиг кулачков на кулачковом валу гарантирует точное совмещение впрыскивания с фазовым сдвигом процессов по цилиндрам двигателя в соответствии с порядком его работы.

а — гильза с одним подводящим каналом

b — гильза с двумя подводящими каналами

- Подводящий канал

- Продольная канавка

- Гильза плунжера

- Плунжер

- Перепускном канал

- Регулирующая кромка

- Спиральная канавка

- Кольцевая канавка для смазки

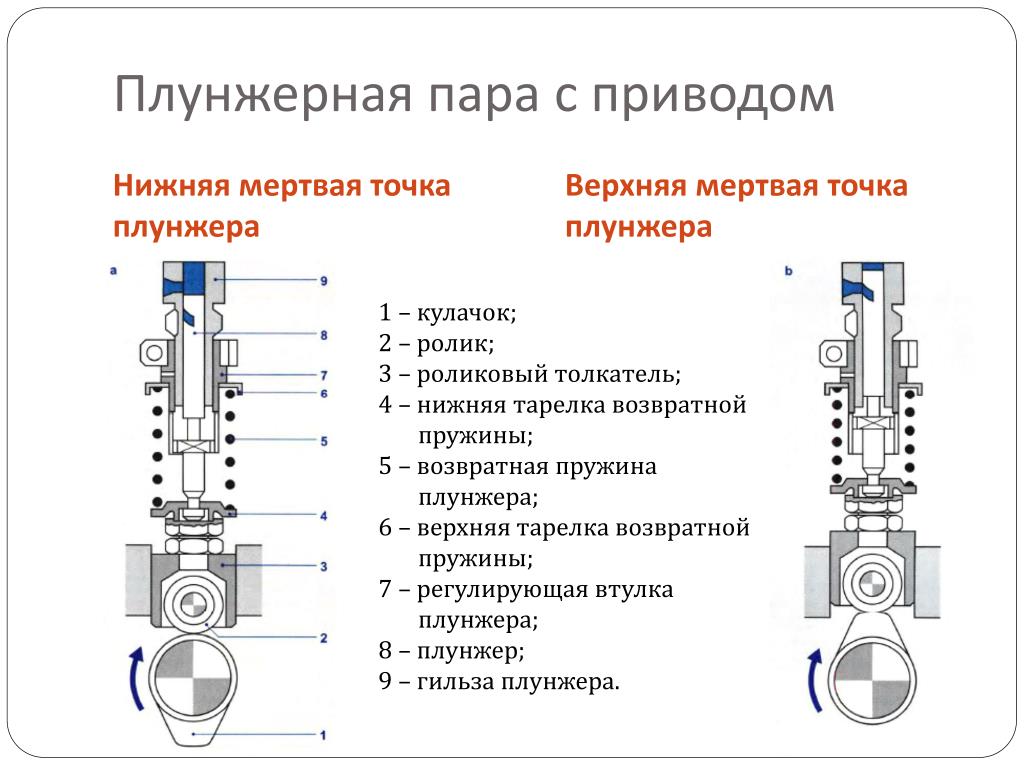

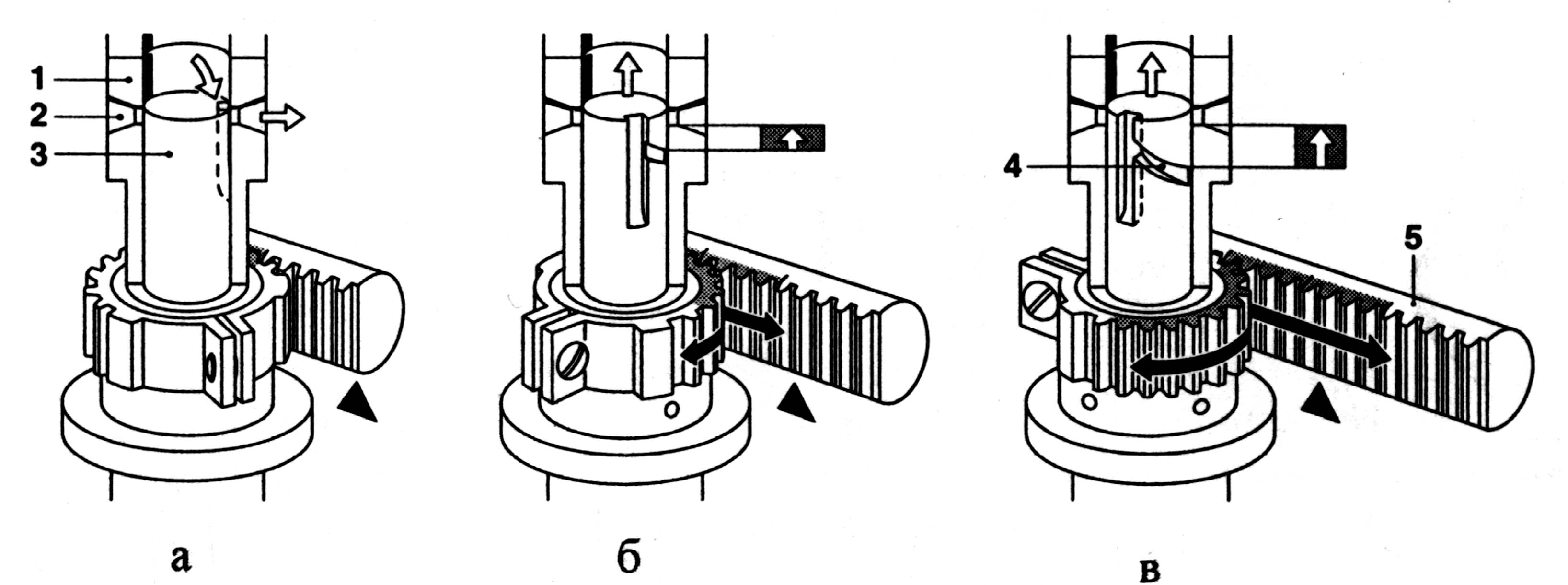

ПЛУНЖЕРНАЯ ПАРА С ПРИВОДОМ

а — НМТ плунжера

б — ВМТ плунжера

- Кулачок

- Ролик

- Роликовый толкатель

- Нижняя тарелка возвратной пружины

- Возвратная пружина плунжера

- Верхняя тарелка возвратной пружины

- Регулирующая втулка плунжера

- Плунжер

- гильза плунжера

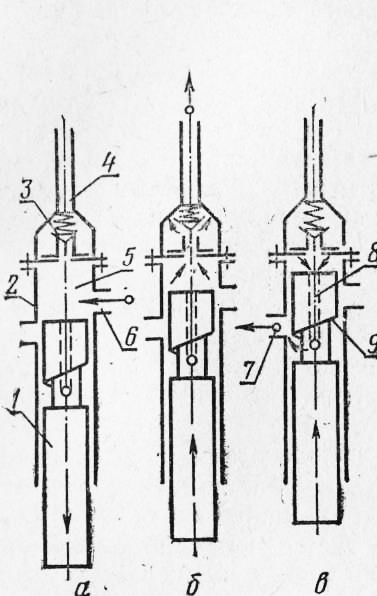

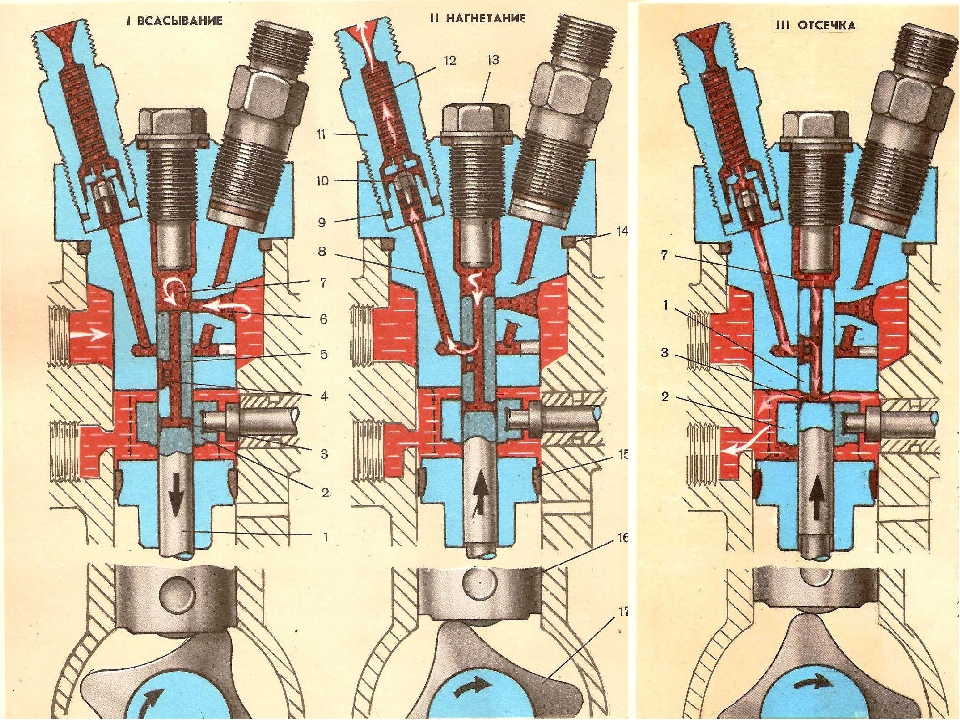

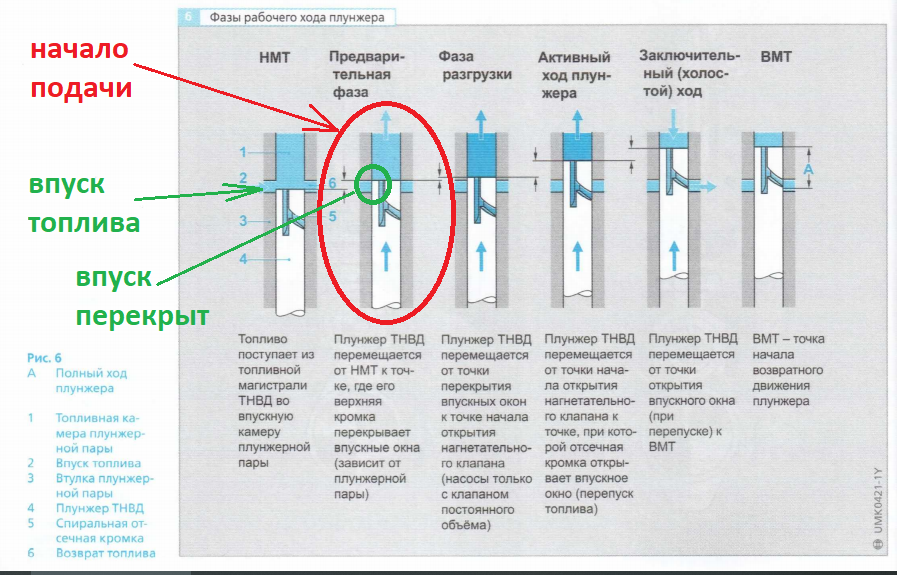

Принцип действия плунжерной пары

(последовательность фаз)

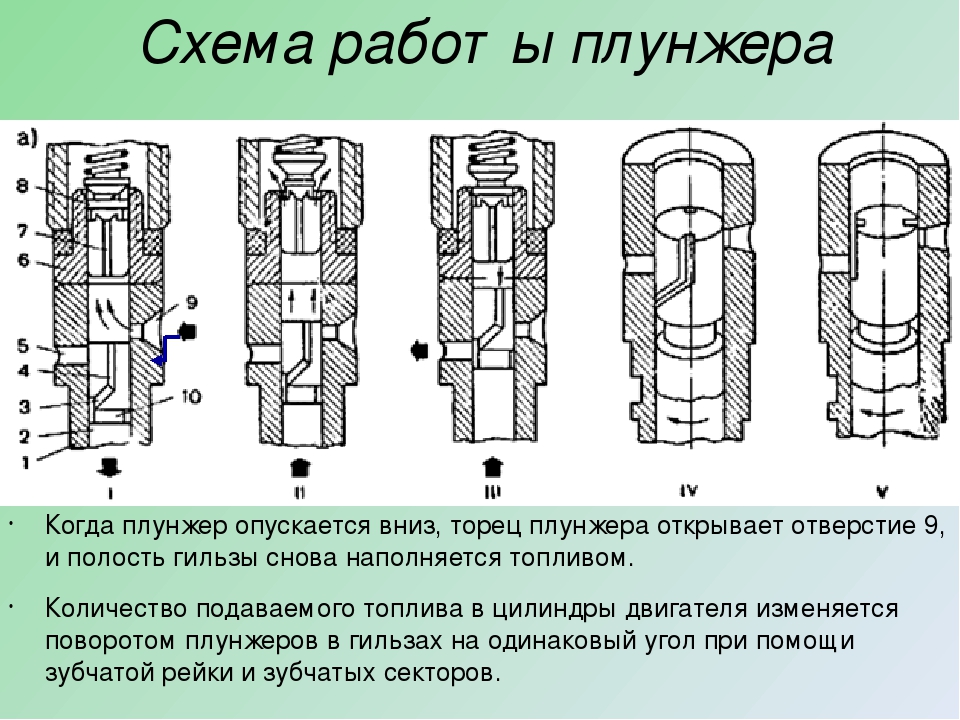

Вращение кулачкового вала ТНВД преобразуется непосредственно в возвратно-поступательное движение роликового толкателя, приводящего в действие плунжер Движение плунжера в направлении к его ВМТ называется ходом нагнетания.

Возвратная пружина возвращает плунжер к его НМТ. Пружина рассчитана так, что даже при максимальных частотах

вращения кулачкового вала ТНВД ролик не отходит от кулачка; отскок и вместе с ним удар ролика по кулачку при длительной эксплуатации привели бы к разрушению поверхностей кулачка или ролика. Плунжерная пара работает по принципу перетока топлива с управлением регулирующей кромкой 5. Этот принцип используется в рядных ТНВД серии РЕ и индивидуальных ТНВД серии PF. В НМТ плунжера подводящий канал 2 гильзы 3 и канал 6 слива топлива открыты. Благодаря им топливо может перетекать под давлением подкачки из полости впуска в камеру 1 высокого давления. При движении вверх плунжер закрывает отверстие подводящего канала своим верхним торцом. Этот ход плунжера называется предварительным. При дальнейшем движении плунжера вверх давление

растет, что приводит к открытию нагнетательного клапана над плунжерной парой. При применении нагнетательного клапана постоянного объема плунжер дополнительно совершает втягивающий ход. После открытия нагнетательного клапана топливо во время активного хода через магистраль высокого давления направляется к форсунке, которая впрыскивает точно дозируемое количество топлива в камеру сгорания двигателя. Когда регулирующая кромка плунжера открывает перепускной канал, активный ход плунжера завершается. С этого момента топливо в форсунку не нагнетается, поскольку во время остаточного хода оно через продольную и спиральную канавки из камеры высокого давления направляется в перепускной канал. Давление в плунжерной паре при этом падает. По достижении ВМТ плунжер меняет направление своего движения на противоположное. Топливо при этом через спиральную и продольную канавки поступает обратно из перепускного канала в камеру высокого давления. Это происходит до тех пор, пока регулирующая

После открытия нагнетательного клапана топливо во время активного хода через магистраль высокого давления направляется к форсунке, которая впрыскивает точно дозируемое количество топлива в камеру сгорания двигателя. Когда регулирующая кромка плунжера открывает перепускной канал, активный ход плунжера завершается. С этого момента топливо в форсунку не нагнетается, поскольку во время остаточного хода оно через продольную и спиральную канавки из камеры высокого давления направляется в перепускной канал. Давление в плунжерной паре при этом падает. По достижении ВМТ плунжер меняет направление своего движения на противоположное. Топливо при этом через спиральную и продольную канавки поступает обратно из перепускного канала в камеру высокого давления. Это происходит до тех пор, пока регулирующая

кромка вновь не перекроет перепускной канал. При продолжении обратного хода плунжера над ним возникает область низкого давления. С освобождением подводящего канала верхним торцом плунжера топливо вновь поступает в камеру высокого давления. Цикл начинается снова.

Цикл начинается снова.

Последовательность работы плунжерной пары

- Камера высокого давления

- Подводящий канал

- Гильза плунжера

- Плунжер

- Регулирующая кромка

- Перепускной капал А полный ход плунжера

Регулирование цикловой подачи

Величину цикловой подачи топлива можно регулировать изменением активного хода кромки. Для этого рейка 5 через регулирующую втулку плунжера поворачивает сам плунжер 3 таким образом, что регулирующая кромка 4 может изменять момент конца нагнетания и

вместе с тем величину цикловой подачи (регулирование по концу впрыскивания). В крайнем положении, соответствующем нулевой подаче (а), продольная канавка находится непосредственно перед перепускным каналом. Вследствие этого давление в камере высокого давления плунжерной пары во время всего хода плунжера равняется давлению в полости всасывания и нагнетания топлива не происходит. В это положение плунжер приводится, если двигатель должен быть остановлен. При средней подаче (Ь) плунжер устанавливается в промежуточное положение (по регулирующей кромке). Полная подача (с) становится возможной только при установке максимального активного хода плунжера. Передача движения от рейки на плунжер может производиться либо через

При средней подаче (Ь) плунжер устанавливается в промежуточное положение (по регулирующей кромке). Полная подача (с) становится возможной только при установке максимального активного хода плунжера. Передача движения от рейки на плунжер может производиться либо через

зубчатую рейку на зубчатый сектор , закрепленный на регулирующей втулке плунжера либо через рейку с направляющими шлицами на штифт или сферическую головку на регулирующей втулке плунжера .

а — нулевая подача

b — средняя подача

с — полная подача

- Гильза плунжера

- Подводящий канал

- Плунжер

- Регулирующая кромка плунжера

- Рейка ТНВД

Плунжерная пара в дизельном двигателе

Под плунжерной парой понимается один из основных рабочих узлов ТНВД (топливного насоса высокого давления), широко применяемого в дизельных двигателях. Кроме того, аналогичные механизмы используются в различных гидромашинах, обычных насосах, гидрокомпенсаторах и другом подобном оборудовании. Популярность и востребованность плунжерной пары объясняется сочетанием впечатляющих эксплуатационных характеристик, в числе которых надежность, долговечность и простота конструкции.

Популярность и востребованность плунжерной пары объясняется сочетанием впечатляющих эксплуатационных характеристик, в числе которых надежность, долговечность и простота конструкции.

Определение и история появления

Плунжерная пара представляет собой механизм, состоящий из двух элементов. Первый из них, давший наименование всему узлу, называется плунжер или поршень, а второй – так называемая гильза или втулка. Принцип работы пары основан на том, что плунжер совершает возвратно-поступательное движение внутри втулки. В результате, при помощи каналов, расположенных внутри механизма, топливо или другая рабочая жидкость под высоким давлением подается в пространство, расположенное над поршнем.

Необходимость в разработке ТНВД на основе одной или нескольких плунжерных пар появилась после изобретения дизельного двигателя, совершенного Рудольфом Дизелем. В число ключевых особенностей агрегата входила подача топлива в камеры внутреннего сгорания под давлением, что выступало обязательным условием его гарантированного самовоспламенения. На первых моделях для решения этой задачи использовался громоздкий и тяжелый компрессор, наличие которого заметно снижало общий КПД дизельного двигателя.

На первых моделях для решения этой задачи использовался громоздкий и тяжелый компрессор, наличие которого заметно снижало общий КПД дизельного двигателя.

Разработка в 20-х годах прошлого века Робертом Бошем ТНВД, использующего в качестве основного рабочего узла плунжерную пару, позволило значительно сократить габариты дизельного двигателя, сохранив его впечатляющие эксплуатационные характеристики в виде экономичности, эффективности и высокого уровня мощности. Дальнейшее совершенствование плунжерной пары состояло в повышении качества изготовления поршня и гильзы, а также использовании более современных материалов.

Устройство и требования к изготовлению

Как уже было отмечено выше, плунжерная пара состоит из двух элементов, каждый из которых предназначен для выполнения четко определенных функций:

- Плунжер. Изготавливается в виде металлического цилиндра, длина которого существенно превосходит диаметр. Основное назначение детали – возвратно-поступательное движение внутри втулки.

- Втулка. Также изготавливается из высокопрочного металла в виде полого цилиндра. Внутри детали располагаются отверстия, предназначенные для подачи или отвода топлива (для ТНВД дизельного двигателя) или других рабочих жидкостей (для обычного насоса и различных гидромашин).

Ключевое требование к плунжерной паре состоит в обеспечении герметичности узла при одновременном свободном перемещении плунжера внутри поршня. Для решения задачи при изготовлении деталей требуется тщательно соблюдать геометрические размеры, а в дополнение к этому поверхности обоих элементов тщательно обрабатываются, благодаря чему достигается плотность примыкания друг к другу. Стандартным считается зазор между поршнем и втулкой составляющий 1-3 мкм. Сказанное объясняет, почему плунжерную пару нередко называют прецизионной, что буквально означает «высокоточная».

Эксплуатация рассматриваемого узла сопровождается высоким давлением и серьезным уровнем сопутствующих нагрузок. Поэтому, помимо герметичности, к плунжерной паре предъявляются серьезные требования в части прочности и устойчивости к различным физическим воздействиям. Как следствие – для изготовления узла применяются высокопрочные и износоустойчивые марки стали и современное оборудование, способное обеспечить нужную степень точности геометрических размеров деталей и необходимые технологии обработки металла. Долговечность и надежность плунжерной пары являются одним из ключевых факторов, благодаря которым обеспечиваются впечатляющие характеристики дизельного двигателя в целом.

Как следствие – для изготовления узла применяются высокопрочные и износоустойчивые марки стали и современное оборудование, способное обеспечить нужную степень точности геометрических размеров деталей и необходимые технологии обработки металла. Долговечность и надежность плунжерной пары являются одним из ключевых факторов, благодаря которым обеспечиваются впечатляющие характеристики дизельного двигателя в целом.

Принцип работы и разновидности

Стандартная схема работы плунжерной пары выглядит следующим образом:

- Стартовое положение плунжера – в нижней части гильзы. Оно достигается за счет действия пружин.

- Кулачковый вал оказывает давление на поршень.

- Плунжер перемещается по втулке в верхнее положение, что вызывает увеличение давления топлива в пространстве над поршнем, куда оно поступает через специальные каналы в гильзе.

- Повышение уровня давления приводит к открыванию клапана, следствием чего выступает дальнейшее перемещение горючего через форсунки в камеры внутреннего сгорания.

- Завершает рабочий цикл перемещение плунжера в стартовую позицию, осуществляемое за счет действия пружин.

Простота описанного принципа действия плунжерной пары выступает важным объяснением надежности и долговечности основного рабочего узла ТНВД. В настоящее время применяются две основные разновидности рассматриваемого механизма. Отличие между ними заключается в наличии в плунжере специальной кольцеобразной просечки. Она используется для сбора и возврата утечек горючего в основную магистраль топливного насоса. Изготовление плунжерной пары в этом случае требует несколько больших расходов, которые компенсируются повышением эффективности работы двигателя.

Область применения и функциональное назначение

Основной сферой применения плунжерной пары является ТНВД, используемый в дизельных двигателях. Функциональное назначение механизма в данном случае заключается в следующем:

- подача дизельного топлива к форсункам с одновременным нагнетанием давления;

- определение необходимого количества горючего, которое требуется переместить к форсункам;

- установление оптимального режима впрыска дизельного топлива в камеры сжигания двигателя.

Эффективное выполнение указанных функций достигается за счет совместной работы плунжерной пары и современных систем автоматизации и контроля, повсеместно используемых в ТНВД. Рабочий узел предназначен для физического воплощения в практической деятельности параметров и характеристик, определяемых при помощи автоматики.

Помимо дизельных двигателей, плунжерные пары часто применяются в различных по устройству и назначению насосах, а также гидромашинах и другом подобном оборудовании. Настолько широкое использование рассматриваемого механизма связано с сочетанием относительной простоты конструкции и принципа действия с надежностью, эффективностью и долговечностью узла.

Основные достоинства и недостатки

Появление ТНВД, использующего в качестве основного рабочего узла плунжерную пару, стало одной из ключевых причин стремительного роста популярности дизельных двигателей. Такое развитие событий стало возможным, благодаря впечатляющим эксплуатационным и техническим характеристикам агрегата, значительная часть которых является непосредственным результатом применения рассматриваемого механизма. Ключевыми достоинствами плунжерной пары в частности и ТНВД в целом выступают:

Ключевыми достоинствами плунжерной пары в частности и ТНВД в целом выступают:

- надежность. Нередко именно это слово выступает в качестве первой ассоциации при упоминании дизельного двигателя. Данная характеристика вполне заслуженно считается одной из визитных карточек агрегата;

- универсальность. Наличие ТНВД и плунжерной пары позволяет разом решить многочисленные задачи, обеспечивающие эффективную работу дизельного двигателя. К ним относятся: подача топлива под высоким давлением, его дозировка и определение наиболее подходящего режима впрыска горючего для последующего сжигания;

- высокий КПД. Ключевое преимущество агрегатов на дизельном топливе, которое в сочетании с экономичностью приобретает в современных условиях особенно важное значение;

- экологичность. Двигатель внутреннего сгорания достаточно сложно назвать полностью безопасным для состояния окружающей среды механизмом. Тем не менее, современные дизельные агрегаты отвечают самым строгим экологическим стандартам, что достигается за счет полного сжигания топлива, его небольшого расхода и, как следствие, минимального количества вредных выбросов.

По сути, единственным существенным недостатком плунжерной пары в современном дизельном двигателе выступает износ механизма, связанный со сложными условиями его эксплуатации. Важно отметить, что качественное изготовление и использование высокопрочных марок стали позволяет существенно увеличить нормативный срок службы основного рабочего узла ТНВД. Тем не менее, полностью исключить износ, конечно же, невозможно.

Признаки неисправности

Возникновение проблем, вызванных износом плунжерной пары, обнаружить достаточно просто. Основными симптомами их появления становятся:

- трудности с запуском двигателя;

- уменьшение мощности агрегата или плавающее значение параметра, характеризующего количество оборотов;

- посторонние шумы при работе двигателя;

- повышенный расход горючего.

Частой причиной повышенного износа плунжерной пары становится использование некачественного топлива. При этом необходимо помнить, что своевременное выявление проблем и грамотно проведенный квалифицированными специалистами ремонт, который заключается в замене обоих элементов рабочего узла, могут обеспечить дальнейшую длительную и беспроблемную эксплуатацию дизельного двигателя. Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Плунжерная пара в дизельном двигателе

Под плунжерной парой понимается один из основных рабочих узлов ТНВД (топливного насоса высокого давления), широко применяемого в дизельных двигателях. Кроме того, аналогичные механизмы используются в различных гидромашинах, обычных насосах, гидрокомпенсаторах и другом подобном оборудовании. Популярность и востребованность плунжерной пары объясняется сочетанием впечатляющих эксплуатационных характеристик, в числе которых надежность, долговечность и простота конструкции.

Определение и история появления

Плунжерная пара представляет собой механизм, состоящий из двух элементов. Первый из них, давший наименование всему узлу, называется плунжер или поршень, а второй – так называемая гильза или втулка. Принцип работы пары основан на том, что плунжер совершает возвратно-поступательное движение внутри втулки. В результате, при помощи каналов, расположенных внутри механизма, топливо или другая рабочая жидкость под высоким давлением подается в пространство, расположенное над поршнем.

Принцип работы пары основан на том, что плунжер совершает возвратно-поступательное движение внутри втулки. В результате, при помощи каналов, расположенных внутри механизма, топливо или другая рабочая жидкость под высоким давлением подается в пространство, расположенное над поршнем.

Необходимость в разработке ТНВД на основе одной или нескольких плунжерных пар появилась после изобретения дизельного двигателя, совершенного Рудольфом Дизелем. В число ключевых особенностей агрегата входила подача топлива в камеры внутреннего сгорания под давлением, что выступало обязательным условием его гарантированного самовоспламенения. На первых моделях для решения этой задачи использовался громоздкий и тяжелый компрессор, наличие которого заметно снижало общий КПД дизельного двигателя.

Разработка в 20-х годах прошлого века Робертом Бошем ТНВД, использующего в качестве основного рабочего узла плунжерную пару, позволило значительно сократить габариты дизельного двигателя, сохранив его впечатляющие эксплуатационные характеристики в виде экономичности, эффективности и высокого уровня мощности. Дальнейшее совершенствование плунжерной пары состояло в повышении качества изготовления поршня и гильзы, а также использовании более современных материалов.

Дальнейшее совершенствование плунжерной пары состояло в повышении качества изготовления поршня и гильзы, а также использовании более современных материалов.

Устройство и требования к изготовлению

Как уже было отмечено выше, плунжерная пара состоит из двух элементов, каждый из которых предназначен для выполнения четко определенных функций:

- Плунжер. Изготавливается в виде металлического цилиндра, длина которого существенно превосходит диаметр. Основное назначение детали – возвратно-поступательное движение внутри втулки.

- Втулка. Также изготавливается из высокопрочного металла в виде полого цилиндра. Внутри детали располагаются отверстия, предназначенные для подачи или отвода топлива (для ТНВД дизельного двигателя) или других рабочих жидкостей (для обычного насоса и различных гидромашин).

Ключевое требование к плунжерной паре состоит в обеспечении герметичности узла при одновременном свободном перемещении плунжера внутри поршня. Для решения задачи при изготовлении деталей требуется тщательно соблюдать геометрические размеры, а в дополнение к этому поверхности обоих элементов тщательно обрабатываются, благодаря чему достигается плотность примыкания друг к другу. Стандартным считается зазор между поршнем и втулкой составляющий 1-3 мкм. Сказанное объясняет, почему плунжерную пару нередко называют прецизионной, что буквально означает «высокоточная».

Для решения задачи при изготовлении деталей требуется тщательно соблюдать геометрические размеры, а в дополнение к этому поверхности обоих элементов тщательно обрабатываются, благодаря чему достигается плотность примыкания друг к другу. Стандартным считается зазор между поршнем и втулкой составляющий 1-3 мкм. Сказанное объясняет, почему плунжерную пару нередко называют прецизионной, что буквально означает «высокоточная».

Эксплуатация рассматриваемого узла сопровождается высоким давлением и серьезным уровнем сопутствующих нагрузок. Поэтому, помимо герметичности, к плунжерной паре предъявляются серьезные требования в части прочности и устойчивости к различным физическим воздействиям. Как следствие – для изготовления узла применяются высокопрочные и износоустойчивые марки стали и современное оборудование, способное обеспечить нужную степень точности геометрических размеров деталей и необходимые технологии обработки металла. Долговечность и надежность плунжерной пары являются одним из ключевых факторов, благодаря которым обеспечиваются впечатляющие характеристики дизельного двигателя в целом.

Принцип работы и разновидности

Стандартная схема работы плунжерной пары выглядит следующим образом:

- Стартовое положение плунжера – в нижней части гильзы. Оно достигается за счет действия пружин.

- Кулачковый вал оказывает давление на поршень.

- Плунжер перемещается по втулке в верхнее положение, что вызывает увеличение давления топлива в пространстве над поршнем, куда оно поступает через специальные каналы в гильзе.

- Повышение уровня давления приводит к открыванию клапана, следствием чего выступает дальнейшее перемещение горючего через форсунки в камеры внутреннего сгорания.

- Завершает рабочий цикл перемещение плунжера в стартовую позицию, осуществляемое за счет действия пружин.

Простота описанного принципа действия плунжерной пары выступает важным объяснением надежности и долговечности основного рабочего узла ТНВД. В настоящее время применяются две основные разновидности рассматриваемого механизма. Отличие между ними заключается в наличии в плунжере специальной кольцеобразной просечки. Она используется для сбора и возврата утечек горючего в основную магистраль топливного насоса. Изготовление плунжерной пары в этом случае требует несколько больших расходов, которые компенсируются повышением эффективности работы двигателя.

Отличие между ними заключается в наличии в плунжере специальной кольцеобразной просечки. Она используется для сбора и возврата утечек горючего в основную магистраль топливного насоса. Изготовление плунжерной пары в этом случае требует несколько больших расходов, которые компенсируются повышением эффективности работы двигателя.

Область применения и функциональное назначение

Основной сферой применения плунжерной пары является ТНВД, используемый в дизельных двигателях. Функциональное назначение механизма в данном случае заключается в следующем:

- подача дизельного топлива к форсункам с одновременным нагнетанием давления;

- определение необходимого количества горючего, которое требуется переместить к форсункам;

- установление оптимального режима впрыска дизельного топлива в камеры сжигания двигателя.

Эффективное выполнение указанных функций достигается за счет совместной работы плунжерной пары и современных систем автоматизации и контроля, повсеместно используемых в ТНВД. Рабочий узел предназначен для физического воплощения в практической деятельности параметров и характеристик, определяемых при помощи автоматики.

Рабочий узел предназначен для физического воплощения в практической деятельности параметров и характеристик, определяемых при помощи автоматики.

Помимо дизельных двигателей, плунжерные пары часто применяются в различных по устройству и назначению насосах, а также гидромашинах и другом подобном оборудовании. Настолько широкое использование рассматриваемого механизма связано с сочетанием относительной простоты конструкции и принципа действия с надежностью, эффективностью и долговечностью узла.

Основные достоинства и недостатки

Появление ТНВД, использующего в качестве основного рабочего узла плунжерную пару, стало одной из ключевых причин стремительного роста популярности дизельных двигателей. Такое развитие событий стало возможным, благодаря впечатляющим эксплуатационным и техническим характеристикам агрегата, значительная часть которых является непосредственным результатом применения рассматриваемого механизма. Ключевыми достоинствами плунжерной пары в частности и ТНВД в целом выступают:

- надежность.

Нередко именно это слово выступает в качестве первой ассоциации при упоминании дизельного двигателя. Данная характеристика вполне заслуженно считается одной из визитных карточек агрегата;

Нередко именно это слово выступает в качестве первой ассоциации при упоминании дизельного двигателя. Данная характеристика вполне заслуженно считается одной из визитных карточек агрегата; - универсальность. Наличие ТНВД и плунжерной пары позволяет разом решить многочисленные задачи, обеспечивающие эффективную работу дизельного двигателя. К ним относятся: подача топлива под высоким давлением, его дозировка и определение наиболее подходящего режима впрыска горючего для последующего сжигания;

- высокий КПД. Ключевое преимущество агрегатов на дизельном топливе, которое в сочетании с экономичностью приобретает в современных условиях особенно важное значение;

- экологичность. Двигатель внутреннего сгорания достаточно сложно назвать полностью безопасным для состояния окружающей среды механизмом. Тем не менее, современные дизельные агрегаты отвечают самым строгим экологическим стандартам, что достигается за счет полного сжигания топлива, его небольшого расхода и, как следствие, минимального количества вредных выбросов.

По сути, единственным существенным недостатком плунжерной пары в современном дизельном двигателе выступает износ механизма, связанный со сложными условиями его эксплуатации. Важно отметить, что качественное изготовление и использование высокопрочных марок стали позволяет существенно увеличить нормативный срок службы основного рабочего узла ТНВД. Тем не менее, полностью исключить износ, конечно же, невозможно.

Признаки неисправности

Возникновение проблем, вызванных износом плунжерной пары, обнаружить достаточно просто. Основными симптомами их появления становятся:

- трудности с запуском двигателя;

- уменьшение мощности агрегата или плавающее значение параметра, характеризующего количество оборотов;

- посторонние шумы при работе двигателя;

- повышенный расход горючего.

Частой причиной повышенного износа плунжерной пары становится использование некачественного топлива. При этом необходимо помнить, что своевременное выявление проблем и грамотно проведенный квалифицированными специалистами ремонт, который заключается в замене обоих элементов рабочего узла, могут обеспечить дальнейшую длительную и беспроблемную эксплуатацию дизельного двигателя. Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Главное при этом – обратиться к профессиональным и опытным специалистам. Такой подход является вполне оправданным, так как небольшая экономия на стадии диагностики и ремонта нередко оборачивается намного более серьезными финансовыми потерями в ближайшем будущем, связанными с необходимостью замены или полного перебора агрегата.

Плунжерная пара ТНВД: устройство и основные неисправности

Категория: Полезная информация.

Плунжерная пара в дизельном двигателе — важнейший элемент ТНВД. ТНВД представляет собой топливный насос высокого давления, то есть насос, который нагнетает горючее в цилиндры из бака под большим давлением. Именно плунжерная пара в конструкции ТНВД является вытеснителем, который гонит дизтопливо в цилиндры.

Конструкция и особенности работыСостоит плунжерная пара из двух элементов: втулки и, собственно, плунжера. Он представляет собой цилиндрический поршень, длина которого намного больше его диаметра, за счёт этого плунжер способен создать давление намного выше, чем просто поршневый насос. Когда плунжер перемещается внутри втулки, нагнетая давление, уплотнитель, который находится на цилиндре, в свобю очередь перемещается по поверхности плунжера, обеспечивая герметичность.

Когда плунжер перемещается внутри втулки, нагнетая давление, уплотнитель, который находится на цилиндре, в свобю очередь перемещается по поверхности плунжера, обеспечивая герметичность.

Топливо всасывается внутрь через ответствия в плунжерной паре, а затем попадает в цилиндры, строго дозированное той же планужерной парой. Давление, которое нагнетает плунжер во втулке, определяется моментом подачи ДТ в камеру, а необходимые параметры для работы определяются строгими требованиями к конструкции детали.

Так, поверхность втулки и плунжера делают из твёрдых металлов, которые к тому же проходят процесс закаливания. Только за счёт заводской обработки удаётся достичь твёрдости в 75 единиц, сделать плунжерную пару прочным и долговечным элементом.

Помимо создания высокого давления впрыска топлива, плунжер должен свободно ходить во втулке. Вместе с тем любые протечки топлива должны быть исключены. Поэтому между втулкой и плунжером оставляют зазор строго 1-3 мм. После подбора деталей, втулку и плунжер дополнительно подгоняют друг к другу.

Герметичность, прочность, износостойкость, способность интенсивно нагнетать давление и обеспечивать дозированный впрыск топлива — основные характеристики плунжерной пары.

Неисправности и их причиныСпецифика конструкции плунжерной пары, особенно зазор в 1-3 мм между элементами, накладывает определённые ограничения в плане беспроблемной эксплуатации дизельных автомобилей.

Если заливать в систему питания дизельного ДВС сомнительное топливо, с примесью воды, осадком, мелкими частицами, плунжерная пара может выйти из строя.

Попадание мелких частиц в топливе в зазор между плунжером и втулкой вызовет заклинивание механизма, и ТНВД быстро выйдет из строя. Такой сценарий возможен, если игнорировать своевременную замену топливного фильтра.

Вода, проникая в зазор плунжерной пары, вызывает эффект «сухой» работы трущихся деталей, потому что при нагнетании давления в ТНВД контактирующие элементы смазываются топливом. В результате сухого трения элементов плунжерной пары возникнет перегрев, может образоваться металлическая пыль и стружка, которая пройдёт через топливный насос, забьёт форсунки или вызовет выход из строя топливной системы в принципе.

Другой сценарий — попавшая в плунжерную пару вода вызывает коррозию на элементах, ТНВД со временем начинает работать с перебоями, двигатель теряет мощность без видимых причин, владелец в растерянности — и так пока насос совсем не выйдет из строя из-за налёта ржавчины на элементах.

Как определить проблемуКак правило, о том, что с механизмом плунжера что-то не в порядке, владелец догадывается по тому, что дизельный двигатель неохотно запускаетсяизельный двигатель неохотно запускается. А если всё же запускается — плавают обороты, на холостом ходу двигатель работает нестабильно, «троит». В запущенных случаях можно даже расслышать стук плунжера, пока ТНВД гонит топливо в цилиндры.

В движении, когда идёт нагрузка на ДВС, дизель с неисправным плунжером ощутимо теряет в тяге, машина может двигаться рывками.

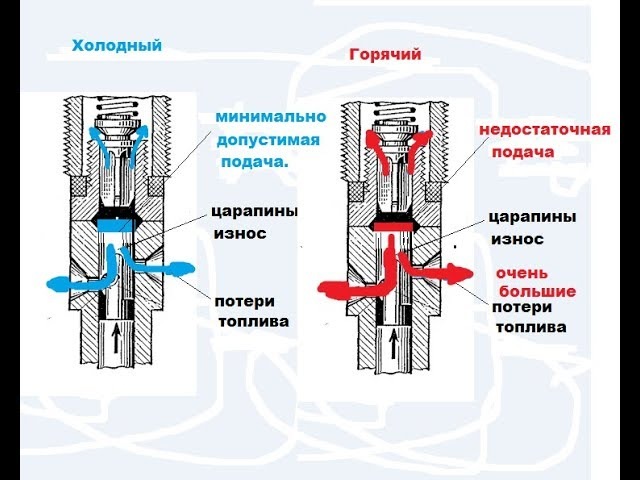

Характерный признак износа плунжерной пары — двигатель не запускается на горячую. То есть ситуация, когда мотор нормально запускался, прогрелся и вышел на рабочую температуру, а затем был заглушен — и вновь запускаться отказался.

- При определении причин, почему дизель не запускается на горячую, важно исключить причины с герметичностью форсунок, когда топливо переливается в цилиндры даже после остановки мотора, и причины с выходом из строя датчиков (температуры ОЖ, подъёма иглы форсунки, давления в топливной рампе).

Проверку плунжера в этой ситуации можно выполнить так: полить на ТНВД воду или накрыть его мокрой тканью, чтобы остудить. чтобы остудить насос. Или накрыть его мокрой тканью. Если после этого мотор запустится — дело в изношенных элементах плунжерной пары.

Чтобы точно определить причину неисправностей, нужно продиагностировать работу ТНВД дизельного двигателя на специальном оборудовании. Если будет обнаружен сильный износ или повреждение плунжерной пары, её будет нужно заменить.

- Какие элементы в дизельных моторах выходят из строя чаще всего, узнаете здесь.

Плунжерные пары ТНВД вы найдёте в нашем каталоге

Посмотреть запчасти в наличии

Метки: Неисправности топливной системы, ТНВД, Топливный фильтр

Плунжерная пара тнвд

Принцип работы и устройство плунжерной пары ТНВД

Плунжерная пара ТНВД включает в себя плунжер и втулку. Плунжер производит возвратно-поступательное движение внутри втулки. Плунжер нагнетает топливо под влиянием особого кулачка, также под влиянием возвратной пружины ход всасывания.

Плунжер производит возвратно-поступательное движение внутри втулки. Плунжер нагнетает топливо под влиянием особого кулачка, также под влиянием возвратной пружины ход всасывания.

Топливный насос высокого давления дизельного двигателя нужен для подачи в цилиндры дизеля под определенным давлением. ТНВД по способу впрыска бывают с аккумуляторным впрыском и непосредственного действия.

Плунжерная пара ТНВД способствует одновременному процессу нагнетания и впрыска. В каждый цилиндр топливного насоса подается необходимая порция дизеля. Плунжерная пара создает нужное давление распыливания. В топливном насосе с аккумуляторным впрыском привод рабочего плунжера работает за счет давления сжатых газов в цилиндре, также с помощью пружин.

Для более мощных дизелей устанавливают специальные аккумуляторные насосы с гидравлическими аккумуляторами. В так

что это, где расположен, принцип работы и этапы ремонта

Плунжерная пара – один из главных рабочих элементов в топливных насосах высокого давления дизельных двигателей. Широкое применение данного узла обусловлено простотой конструкции, большим ресурсом и бесперебойной работой в течение длительного времени. Деталь встречается и в других механизмах: гидрокомпенсаторах, гидравлических и стандартных насосах.

Широкое применение данного узла обусловлено простотой конструкции, большим ресурсом и бесперебойной работой в течение длительного времени. Деталь встречается и в других механизмах: гидрокомпенсаторах, гидравлических и стандартных насосах.

Что такое плунжер

Конструкция состоит из двух частей и называется плунжерная пара. Первая – плунжер, от которого и прошло название – представляет собой одну из разновидностей поршня. Узел может обеспечить очень высокие рабочие параметры за счет точной подгонки элементов. Вторая часть – втулка плунжера или гильза, внутри которой и ходит основная деталь.

В процессе работы внутренний элемент совершает движения вверх-вниз в полости внешнего. Обычно в корпусе есть каналы, через которые в систему заходит дизельное топливо, а затем подается в цилиндры под высоким давлением. Поршень и гильза – это высокоточные изделия, плунжерная пара – основной рабочий элемент топливного насоса высокого давления (ТНВД).

На заметку!В некоторых моделях авто (в частности, в двигателях Рено) есть блок термоплунжеров, они отвечают за нагревание охлаждающей жидкости, чтобы быстрее поднять температуру ТНВД до рабочих показателей.

Принцип работы и разновидности

Чтобы разобраться во всех особенностях плунжерной пары, необходимо понять принцип ее действия. Все достаточно просто:

- Изначально плунжер находится в нижней части гильзы. Такое положение обеспечивается благодаря специальным пружинам.

- За счет воздействия кулачкового механизма внутренний элемент начинает движение.

- Плунжер двигается по гильзе вверх. В полость подается дизельное топливо через специальные каналы в корпусе. Давление достигает максимума, когда поршень приходит в верхнюю точку.

- В момент, когда показатели давления повышаются до определенного значения, открывается клапан, дизтопливо через форсунку распыляется в камере сгорания.

- За счет возвратной пружины плунжер перемещается вниз и цикл повторяется, пока двигатель работает.

Что касается разновидностей, в дизельных двигателях используется два основных варианта. Первый – стандартный, со сплошным плунжером. Второй отличается особой просечкой кольцеобразной формы. Благодаря ей в процессе работы поршень не только подает топливо в цилиндры, но и собирает остатки и возвращает их в основную магистраль. Такой вариант сложнее в изготовлении и обходится дороже, зато солярка расходуется на порядок эффективнее.

Важно!Узнать о типе плунжера можно из технической информации по марке двигателя автомобиля. Можно посмотреть фото в сети, чтобы точно знать, как выглядит плунжерная пара на вашем авто.

Эксплуатационные особенности

Чтобы плунжер в ТНВД работал как можно дольше, необходимо обеспечить оптимальные условия эксплуатации узла. Это несложно: достаточно соблюдать несколько рекомендаций, они подходят для всех дизельных двигателей с топливным насосом высокого давления:

- Оба элемента в плунжере при изготовлении подгоняются друг к другу с максимальной точностью.

Поэтому любые отклонения способны нарушить нормальную работу оборудования. Поддерживайте все элементы системы питания в идеальном состоянии – вовремя заменяйте фильтры и обслуживайте насос, если возникает необходимость.

Поэтому любые отклонения способны нарушить нормальную работу оборудования. Поддерживайте все элементы системы питания в идеальном состоянии – вовремя заменяйте фильтры и обслуживайте насос, если возникает необходимость. - Чтобы продлить срок службы элементов, следует заливать дизельное топливо хорошего качества, учитывая при этом и сезонность: в холодный период приобретайте зимнее дизтопливо. А если наступили морозы, а в баке много летней солярки, обязательно добавьте антигель.

- Исключите попадание воды в систему питания. Если влага попадает в топливо, нарушается топливная пленка во втулке плунжерной пары, которая одновременно выполняет и смазывающую функцию. Когда вода часто попадает в насос, элементы постоянно работают в режиме сухого трения, что приводит к перегреву узлов. Со временем поршень просто заклинит, затем выйдет из строя весь насос, а ремонт обойдется дорого.

- Также нельзя, чтобы в систему попадал мусор и механические частицы. Даже несколько мелких песчинок, попавших в плунжерную пару, ухудшат ее работу и могут спровоцировать заклинивание, что неизменно выливается в ремонт.

- Со временем части могут начать пропускать топливо или не создавать необходимого давления в силу естественного износа. В этом случае поможет замена деталей, которую лучше доверить специалистам. ТНВД – сложный узел и, если нет нужных навыков, лучше его самостоятельно не чинить.

Время от времени загоняйте машину на диагностику и проверяйте топливную систему на специальном стенде. По сути, если использовать качественное топливо и вовремя менять расходники, можно обеспечить максимально возможный ресурс плунжерной пары.

Основные плюсы и минусы

В свое время разработка плунжера и создание топливного насоса высокого давления специалистами компании Бош обеспечили быстрый рост популярности транспорта с дизельными двигателями. Использование конструкции позволило обеспечить оптимальный режим подачи топлива в цилиндры. Что касается преимуществ, основные из них таковы:

- Очень высокий КПД. Это один из самых эффективных узлов, обеспечивающий оптимальные характеристики мощности дизелей.

А если учитывать, что этот тип двигателей экономичен, получается отличное решение для любых условий с минимально возможным расходом топлива.

А если учитывать, что этот тип двигателей экономичен, получается отличное решение для любых условий с минимально возможным расходом топлива. - Надежность. За счет простоты конструкции и высокой точности подгонки элементов друг к другу они работают в течение длительного времени, не требуя обслуживания и какого-либо вмешательства. Если создать оптимальные условия, ресурс увеличится еще больше.

- Соответствие всем стандартам экологичности. Плунжерная пара обеспечивает практически стопроцентное сжигание солярки, выбросы в атмосферу не превышают допустимых норм. А за счет малого расхода дизтоплива уровень загрязнения в целом небольшой.

- Обеспечение эффективной работы дизельного двигателя. Плунжер отвечает не только за подачу топлива под давлением в цилиндр. С его помощью подбирается идеальный момент впрыска и количество солярки, которую необходимо подать.

Что касается недостатков, их намного меньше, чем достоинств, именно поэтому плунжерная пара и завоевала такую популярность. Главные минусы:

Главные минусы:

- Естественный износ элементов. Из-за того, что детали всегда двигаются с высокой скоростью, со временем появляется выработка. А любое нарушение геометрии приводит к ухудшению показателей работы.

- Высокие требования к точности при изготовлении. Из-за этого цена на плунжерную пару достаточно большая.

- Необходимость использовать сталь высокопрочных марок. Многие производители экономят на качестве сырья, но определить это наглядно невозможно.

В целом можно назвать плунжер надежным и долговечным узлом. Это связано с простотой его конструкции, огромным опытом производителей, так как деталь производится уже более 90 лет. Это лучшее решение для дизельных двигателей на сегодняшний день и качественной альтернативы пока не предвидится.

Признаки неисправности

Практически всегда вы можете самостоятельно определить нарушение работы плунжерной пары. Есть несколько основных признаков, которые укажут на то, что пора провести диагностику и выявить, какой узел спровоцировал неисправность. Нередко одну и ту же проблему могут вызвать неполадки разных систем, поэтому сразу менять узел или отдавать его в ремонт не стоит. Что касается симптомов, самые типичные из них такие:

Нередко одну и ту же проблему могут вызвать неполадки разных систем, поэтому сразу менять узел или отдавать его в ремонт не стоит. Что касается симптомов, самые типичные из них такие:

- Расход дизельного топлива существенно повышается без видимых на то причин. Если в процессе эксплуатации вы заметили, что машина стала брать намного больше солярки и при этом характеристики особенно не изменились, стоит проверить плунжер. При износе топливо протекает через узел, а из-за интенсивного движения деталей потери будут существенными.

- Проявляются посторонние звуки в работе агрегата. Опять же, всегда слушайте, как работает двигатель. Если возникают посторонние шумы, это практически всегда свидетельствует о нарушениях. Причин может быть много, одна из них – изношенный плунжер.

- Ухудшается отзывчивость двигателя при нажатии педели газа. Это особенно хорошо видно при резком нажатии на акселератор – машина как будто зависает и разгон намного хуже, чем в нормальных условиях.

Также наблюдается потеря мощности при движении под нагрузкой, например, при езде по бездорожью или же при перевозке грузов.

Также наблюдается потеря мощности при движении под нагрузкой, например, при езде по бездорожью или же при перевозке грузов. - Дизельный мотор запускается не с первого раза. Исправный двигатель обычно заводится сразу, но если вдруг появились сбои – приходится подолгу крутить стартер или делать несколько попыток, стоит разобраться с проблемой.

Все признаки характерны для разных неисправностей. Невозможно определенно сказать, что виновата плунжерная пара, пока не будет проведена диагностика.

Помните о том, что различные нарушения в работе дизельного мотора могут быть спровоцированы и низким качеством топлива. Не рекомендуется заправляться в сомнительных местах, а если вдруг неожиданно появились какие-то отклонения от нормы, лучше в первую очередь израсходовать солярку и заправиться свежей. Если проблема исчезнет, ничего делать не нужно, хотя иногда после этого стоит заменить топливный фильтр.

Диагностика неисправностей

Не пытайтесь самостоятельно установить причину нарушений в работе двигателя и не проводите ремонт, если не имеете опыта в данной сфере. Когда появились признаки неисправностей, провести простейшую диагностику не составит труда. Если вы выявите хотя бы некоторые признаки, пройдите диагностику на автосервисе с целью выявления точной причины. Самые частые варианты:

Когда появились признаки неисправностей, провести простейшую диагностику не составит труда. Если вы выявите хотя бы некоторые признаки, пройдите диагностику на автосервисе с целью выявления точной причины. Самые частые варианты:

- Обороты не держатся на одном уровне, а постоянно плавают. Особенно хорошо это видно на холостом ходу, когда машина стоит на нейтральной передаче.

Перепады могут быть как значительным, так и малозаметными. Дизельный мотор, если в нем все исправно, уверенно держит обороты на нужной отметке.

Перепады могут быть как значительным, так и малозаметными. Дизельный мотор, если в нем все исправно, уверенно держит обороты на нужной отметке. - Двигатель очень плохо запускается на горячую. Если холодный мотор запускается без проблем, а нагретый нужно запускать несколько раз, в первую очередь проверьте плунжер. Есть простой народный способ проверки – накройте ТНВД мокрой тканью, смоченной в холодной воде, меняйте ее через несколько минут, чтобы остудить агрегат. Если после этого машина завелась, то проблема скорее всего именно в плунжерной паре.

- Силовой агрегат начинает «троить». Это сопровождается явным нарушением в работе мотора, появляются вибрации. Если открыть капот, вы увидите, как двигатель буквально «колотит» из-за нарушения нормального ритма работы. Проблема чаще всего в нарушении нормальной подачи топлива, причем это может быть как недостаточное количество солярки, так и ее избыток.

- При разгоне или трогании с места появляются рывки. Это спровоцировано нарушением подачи топлива.

Проблема бывает как едва заметной, так и ярко выраженной, нередко она усугубляется с течением времени.

Проблема бывает как едва заметной, так и ярко выраженной, нередко она усугубляется с течением времени. - Посторонние шумы в двигателе. В этом случае откройте капот и послушайте, откуда исходят стуки. Особое внимание уделите ТНВД: при нарушении работы плунжерной пары в нем появляется характерное цоканье или более громкие звуки, все зависит от типа плунжера и степени его износа.

Говорить о том, что проблема в плунжерной паре, можно только тогда, когда исправны форсунки (не переливают топливо в цилиндры) и работают все датчики.

Неисправность может проявиться и иначе, выше перечислены лишь типичные причины и признаки, которые проявляются чаще всего. Исходить стоит и из пробега автомобиля – чем он больше, тем выше вероятность износа плунжера, для «свежих» машин подобные проблемы нехарактерны.

Разобраться в принципе работы и устройстве плунжерной пары несложно. Узел достаточно прост, но при этом имеет огромное значение в нормальной работе дизельного двигателя. Любые нарушения и износ проявляются сразу, поэтому устранять неисправности стоит как можно быстрее.

Любые нарушения и износ проявляются сразу, поэтому устранять неисправности стоит как можно быстрее.

Парная работа | TeachingEnglish | British Council

Работа в паре — это учащиеся, работающие в парах. Одним из основных мотивов для поощрения парной работы в классе английского языка является расширение возможностей для учащихся использовать английский язык в классе.

Пример

Учащиеся попарно отвечают на вопросы на понимание прочитанного после прочтения текста. Это позволяет им сравнивать ответы и вместе выяснять проблемы на английском языке.

В классе

Учителя могут оценить влияние и эффективность работы в паре на своих учащихся, используя инструменты исследования действий, такие как вопросы учащихся о том, что они думают о такой работе, или фактическое участие в задании в паре и оценка полученного опыта потом.

Дополнительные ссылки:

https://www.teachingenglish.org.uk/article/working-pairs-groups

https://www.teachingenglish.org. uk/article/group-work-v-whole-class- мероприятия

uk/article/group-work-v-whole-class- мероприятия

https://www.teachingenglish.org.uk/article/increasing-student-interaction

https://www.teachingenglish.org.uk/article/teaching-mixed-ability-classes-1

Работа в парах и группах | TeachingEnglish | Британский Совет

Преимущества парной работы и работы в малых группах

- Дает учащимся больше времени на выступление

- Изменяет темп урока

- Привлекает внимание к вам и обращает внимание на детей

- Позволяет им общаться со всеми в группе

- Дает им ощущение успеха при достижении командных целей

- Обучает их тому, как вести и быть ведомым кем-то, кроме учителя

- Позволяет контролировать, перемещаться по классу и реально слушать язык, который они издают.

Подводные камни и как их избежать

- Вы можете потерять контроль над классом.Установите сигнал перед тем, как начать, например, визуальный тайм-аут руками, чтобы они знали, когда остановиться.

Не кричите, чтобы они остановились, они просто будут кричать громче!

Не кричите, чтобы они остановились, они просто будут кричать громче! - Вы не можете слушать всех сразу и слышать, что они говорят — создайте группы из трех человек, где A и B разговаривают, а C следит. Затем поменяйтесь ролями. Они производят язык; вы просто хотите убедиться, что они создают английский язык. Получите забавную систему из каждого слова на родном языке, которое вы слышите, монитор должен встать, а затем остаться.Активность прекращается, если все мониторы стоят. Это позволит им научиться как можно больше использовать английский и как можно меньше использовать свой родной язык.

- В классе будет очень шумно. Это нормально, пока они не кричат. Переместите их в разные места в комнате, чтобы они могли слышать свою речь.

Как настроить парную и групповую работу

- Обязательно полностью объясните процедуру перед разделением класса.

- Всегда демонстрируйте с помощью волонтера то, что он должен делать.

- Попросите их сказать вам, что они должны сделать, прежде чем они это сделают (на своем родном языке, если необходимо), чтобы проверить их понимание.

- Подготовьте задания для быстрого завершения, но убедитесь, что они выполнили задание правильно, а не просто закончили раньше, потому что неправильно поняли, что им нужно сделать.

- Не забывайте оставлять время обратной связи после работы в паре, чтобы дети не чувствовали, что они зря теряют время.Важно делиться своей работой всей группой, хотя это не обязательно должно быть систематическим.

- Установите четкое ограничение по времени.

- Контролируйте, кто с кем работает, чтобы дети не всегда находились под властью над другими.

Деятельность, связанная с парной работой

- Катить мяч

Это можно использовать, чтобы попрактиковаться в любом языке, требующем образца вопроса / ответа. Они могут перекатывать мяч друг другу и произносить соответствующее предложение, катая мяч.Например. ‘Здравствуйте.’ ‘Здравствуйте.’ ‘Как вас зовут?’ и т.д. Помните, что предложения, которые они практикуют, должны быть достаточно короткими.

- Информационный пробел

Дайте каждой паре картинку. Изображения должны быть почти одинаковыми, в каждом изображении не должно быть двух или трех элементов. Не показывая друг другу картинки, они должны описывать недостающие предметы. Они будут практиковать цвет, предлоги места и такие прилагательные, как большой, маленький и т. Д. Затем они смогут сравнить свои картинки. - Телефонные разговоры

Сидя один за другим, они могут практиковаться в телефонном разговоре или просто разговаривать по телефонной линии, которую не нужно подключать к самому телефону.Если вы сидите спиной к спине, это должно вызвать у них интерес и помочь научить их слушать. Это вызов, но весело!

Деятельность, связанная с групповой работой

- Плакаты

Используется для отработки навыков категоризации, анализа цветов и названий игрушек. Дети могут нести ответственность за поиск картинок игрушек и группирование по цвету или типу игрушки и демонстрацию своей работы.

- Удилища Cuisenaire

Если вы найдете набор этих деревянных удилищ с цветовой кодировкой, вы обнаружите, что они пригодятся для целого ряда занятий.Сделайте случайный выбор небольшим группам. Вместе они должны представить сцену и построить ее, чтобы затем описать классу. - Погодная одежда

Принесите различные предметы одежды. Вы можете попросить детей приносить по одному предмету каждую неделю, но несколько дополнительных приносите сами, чтобы отчитаться за тех, кто забыл. Разложите предметы четырьмя кучками по комнате, чтобы облегчить доступ и избежать столкновения с одной кучей. Класс должен быть разделен на четыре группы — по одной на каждый сезон. У них есть несколько минут, чтобы собрать определенное количество вещей, которые они могли бы носить в этом сезоне.У каждого должен быть хотя бы один предмет. Но ни у кого в группе не должно быть того же элемента, что и у других членов группы. Их язык может состоять в том, чтобы описать своей группе, что они носят, использовать цвета и словарный запас одежды, а также сказать, в каких погодных условиях они будут носить этот предмет. Другие участники группы могут сказать, подходят ли они для их сезона.

Другие участники группы могут сказать, подходят ли они для их сезона.

8 полезных советов для эффективной парной и групповой работы на уроках английского языка

Дьявол кроется в деталях.