Проточка тормозных дисков Pro-Cut

| Наименование работы | Примеры автомобилей | Стоимость, руб |

| Восстановление геометрии рабочей поверхности тормозного диска (легковой класс) за 1шт. | MITSUBISHI Lancer, Colt; TOYOTA Corolla, Auris, Yaris; NISSAN Almera, Note, Tiida; и др. | 920 |

| Восстановление геометрии рабочей поверхности тормозного диска (легковой бизнес класс) за 1шт. | MITSUBISHI Galant; TOYOTA Camry, Avensis; NISSAN Teana, Maxima; INFINITI G-; LEXUS ES, IS, CT; и др. | 1040 |

| Восстановление геометрии рабочей поверхности тормозного диска (кроссовер) за 1шт. | NISSAN Qashqai, Juke; MITSUBISHI ASX, Outlander I; TOYOTA RAV-4; INFINITI EX- и др. | 1200 |

| Восстановление геометрии рабочей поверхности тормозного диска (внедорожник, минивен, микроавтобус) за 1шт. |

MITSUBISHI Pajero, L200, Outlander III, Outlander XL; NISSAN X-trail, Murano, Pathfinder, Patrol; TOYOTA Highlander, Land Cruiser 200, Land Cruiser Prado 150; INFINITI FX-35, QX-56 II; LEXUS RX-, GX-, LX- и др. |

1320 |

| Восстановление геометрии рабочей поверхности тормозного диска (представительский класс, спорт) | Lexus LS,IS-F,GS; INFINITI M; и др. | 1500 |

| Восстановление геометрии рабочей поверхности тормозного диска (внедорожник, кроссовер,) за 1шт. | INFINITI FX-37, FX-50, QX-56 III; LEXUS LX-570, LS- и др. | 1680 |

| Замена передних тормозных колодок | Любой автомобиль | от 690 |

| Замена задних тормозных дисковых колодок | Любой автомобиль | от 690 |

| Чистка ступицы от ржавчины за 1 шт. | Любой автомобиль | 450 |

| Профилактика или восстановление геометрии тормозных дисков с перфорацией и насечками | Любой автомобиль | +25% к стоимости по прайсу |

| Восстановление геометрии тормозных дисков за 4 шт | Любой автомобиль | Скидка 10% |

| Профилактика или восстановление геометрии тормозных дисков, установленных на автомобиль нештатно | Любой автомобиль | По договоренности |

Когда требуется проточка тормозных дисков

Последствия плохой работы тормозной системы самые непредсказуемые

В любом автомобиле, будь то самый совершенный современный вариант или бюджетная модель, система торможения является одной из самых важных составляющих обеспечения безопасности движения. От эффективности и правильности работы тормозов зависит не только длина тормозного пути, но степень управляемости автомобиля, обеспечиваемая системами ABS (противоскольжения), антипробуксовочной, антизаносной и курсовой устойчивости (при их наличии в автомашине).

От эффективности и правильности работы тормозов зависит не только длина тормозного пути, но степень управляемости автомобиля, обеспечиваемая системами ABS (противоскольжения), антипробуксовочной, антизаносной и курсовой устойчивости (при их наличии в автомашине).

Тормоза вашей машины должны быть идеальными всегда!

Из-за низкого качества покрытия наших дорог система торможения страдает особенно сильно. На значительных неровностях, преодолеваемых даже на небольших скоростях, происходят множественные удары, передающиеся на ступицы колес. Постепенно это приводит к увеличению люфта. В результате ступица в процессе ее вращения начинает совершать ритмические колебания, передающиеся на тормозные колодки. Как следствие, вся тормозная система начинает ускоренно изнашиваться. В этом случае вам нужен будет или ремонт тормозных дисков (например, проточка), или их замена.

Симптомы износа дисков или тормозных колодок:

- вибрации на руле

- появление биения в педаль в процессе торможения.

Стоит ли говорить о том, что в таких условиях резко снижается эффективность торможения, а значит нарушаются требования по безопасности движения.

Зачем требуется проточка тормозных дисков

При появлении в автомобиле вышеуказанных симптомов каждому автомобилисту становится ясно, что следует срочно принимать какие-то меры, вплоть до полного ремонта тормозной системы. Простая замена тормозных колодок на новые в этой ситуации мало что дает.

В сервисных центрах дают рекомендацию: необходима проточка тормозных дисков.

Часто в сервисных центрах дают рекомендацию о проточке тормозных дисков. Звучит это достаточно неприятно и с точки зрения масштаба ремонта (это как серьезная хирургическая операция), и с точки зрения необходимых при этом материальных затрат. На самом деле все не так мрачно. Если, конечно, тормозные диски не изношены, то в хорошо оборудованном сервисном центре проточку выполнят достаточно быстро.

Есть несколько вариантов проточки дисков:

- Со снятием

- Без снятия

- PRO-CUT

Важно, что перед проточкой должна быть проведена обязательная процедура проверки состояния дисков на диагностическом измерительном оборудовании. Если в результате проверки выяснится, что диск сильно изношен, то лучше его заменить.

Мы расскажем о передовой технологии PRO-CUT.

Так выглядит типичный изношенный тормозной диск.

Как работает PRO-CUT

Ваша выгода от проточки тормозных дисков на оборудовании Pro-Cut

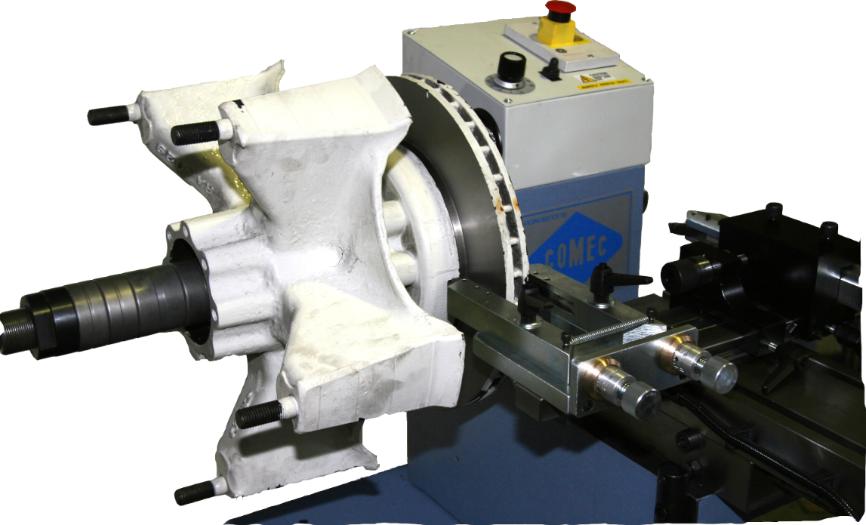

Станок проточки тормозных дисков PRO-CUT

PRO-CUT — лучшая технология проточки в мире!

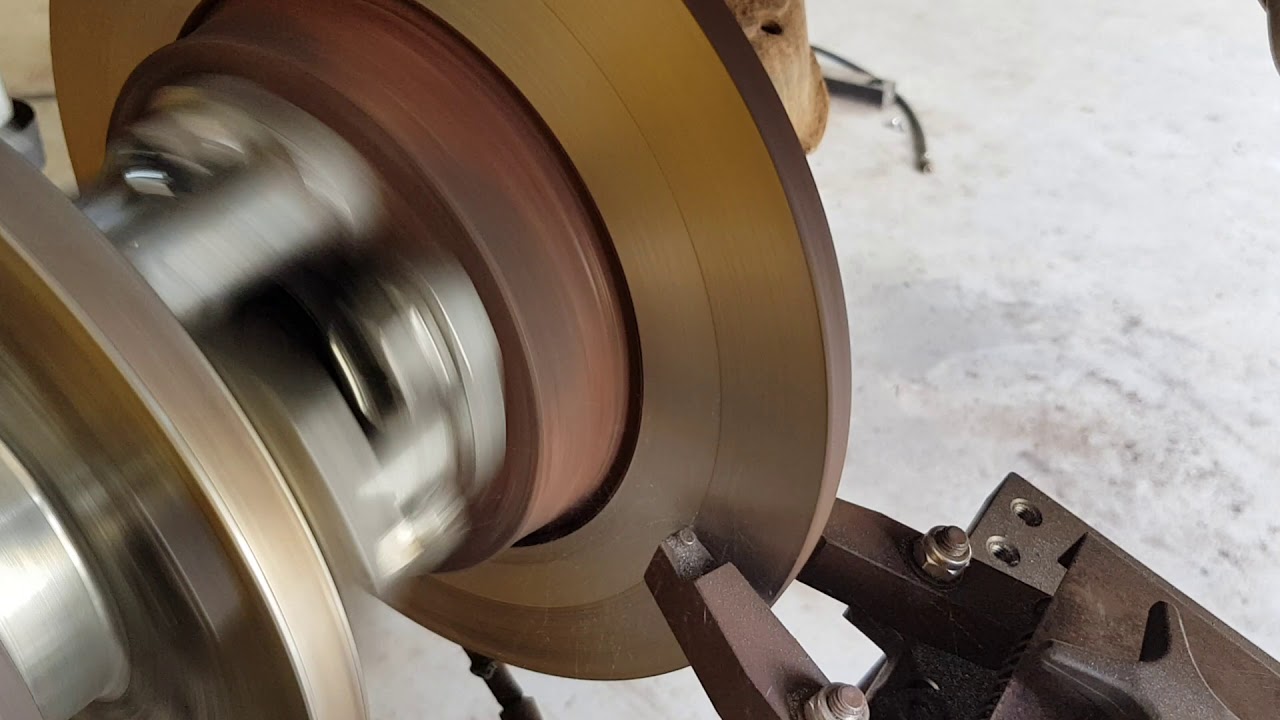

Выполнение проточки дисков Pro-cut осуществляется по самой совершенной технологии и предоставляет следующие преимущества:

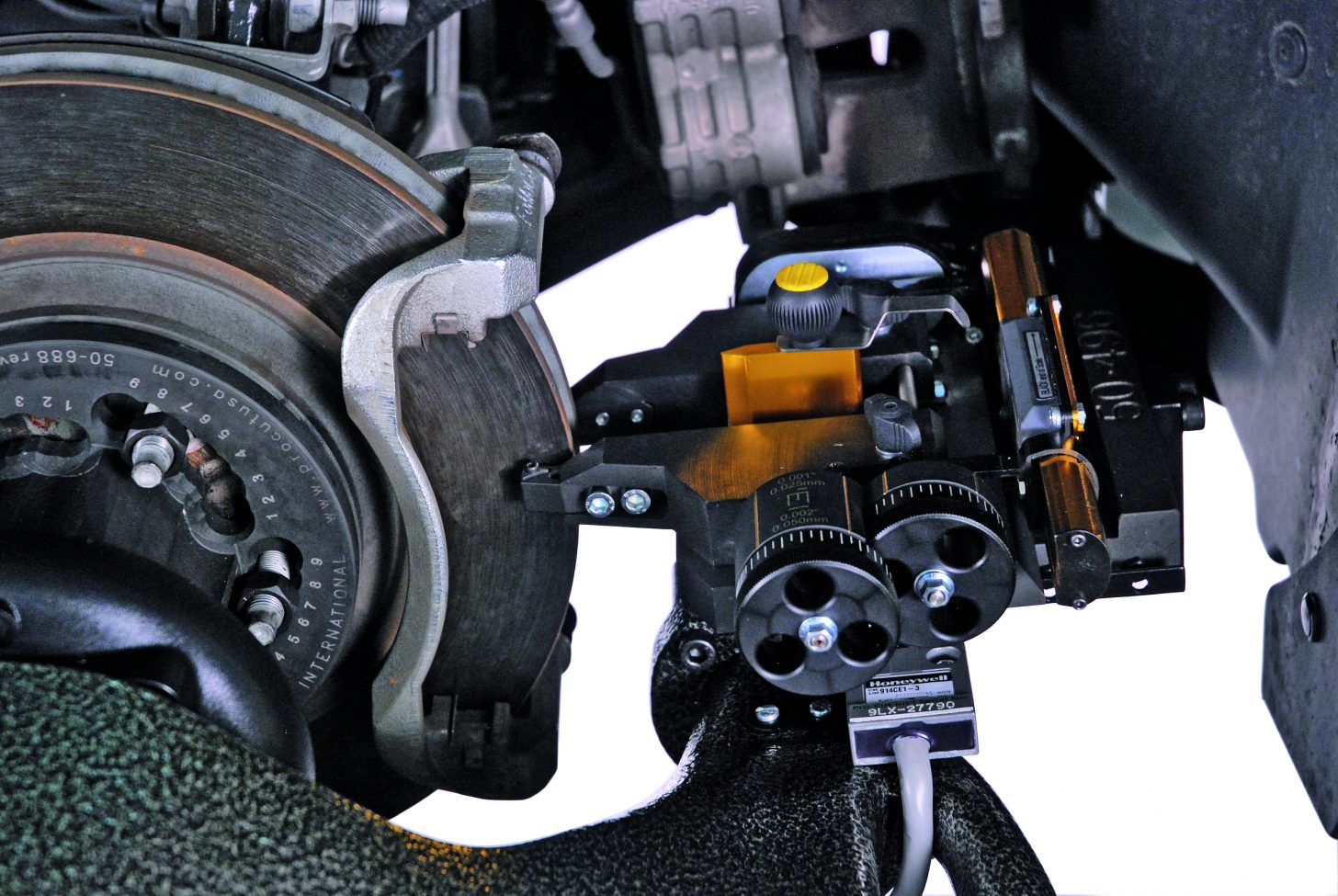

- Время выполнения операции минимально, поскольку не требуется демонтаж суппорта, все настроечные и контрольные операции осуществляются автоматически.

- Высокая точность выполнения работ и сведение к минимуму «человеческого фактора» обеспечивает наивысшее качество ремонта.

- Эффективность работы тормозной системы восстанавливается до уровня нового автомобиля, что повышает безопасность поездок.

- С восстановленным диском уменьшается износ смежных деталей тормозной системы.

- Владелец получает существенное снижение материальных и временных затрат на восстановление работоспособности своего автомобиля. На проточку дисков цена формируется с учетом уменьшения трудоемкости ремонтных работ.

Если вам требуется проточка дисков в Москве, сервисный центр «Техновиль» будет рад помочь провести ремонт вашего автомобиля на самом высоком техническом уровне с наилучшим качеством. К нам приезжают не только с ближайших округов Москвы (ЮАО, ЮВАО, ЮЗАО), но и с других районов. Наши мастера, получившие сертификаты PRO-CUT, решат проблему с дисками любой сложности!

Вручение сертификата PRO-CUT нашему сервисному центру

Сервисный центр «Техновиль» является сертифицированным PRO-CUT автоцентром, в котором оборудование установлено и введено в эксплуатацию. Наши специалисты прошли соответствующую подготовку и в совершенстве овладели технологией проточки тормозных дисков без снятия с автомобиля на станке PRO-CUT.

Наши специалисты прошли соответствующую подготовку и в совершенстве овладели технологией проточки тормозных дисков без снятия с автомобиля на станке PRO-CUT.

Что дает проточка дисков?

Для всего есть свой срок годности и в процессе эксплуатации автомобиля все его узлы и детали изнашиваются естественным образом.

Зачем и когда нужна проточка тормозных дисков? >>

Так торможение приводит к износу не только тормозных колодок, но и тормозных дисков, принимающих непосредственное участие в этом процессе. Чаще всего колодки изнашиваются не равномерно, а на рабочей поверхности диска появляются рельефные бороздки. Но для тормозного диска правильная геометрия крайне важна, так как любые отклонения от идеала снижают эффективность торможения.

Справиться с этой проблемой и продлить жизнь тормозного диска можно двумя способами: приобрести новые диски или проточить старые диски.

Проточка тормозного диска представляет собой снятие дефектов с поверхности диска. Но нужно помнить, что в результате этой манипуляции толщина диска должна быть не менее минимально предусмотренной производителем. Узнать необходимые параметры можно в руководстве по эксплуатации.

Для того чтобы проточить тормозные диски нужно обратиться в автосервис. Это оптимальное и самое разумное решение.

Существует два способа протоки тормозных дисков:

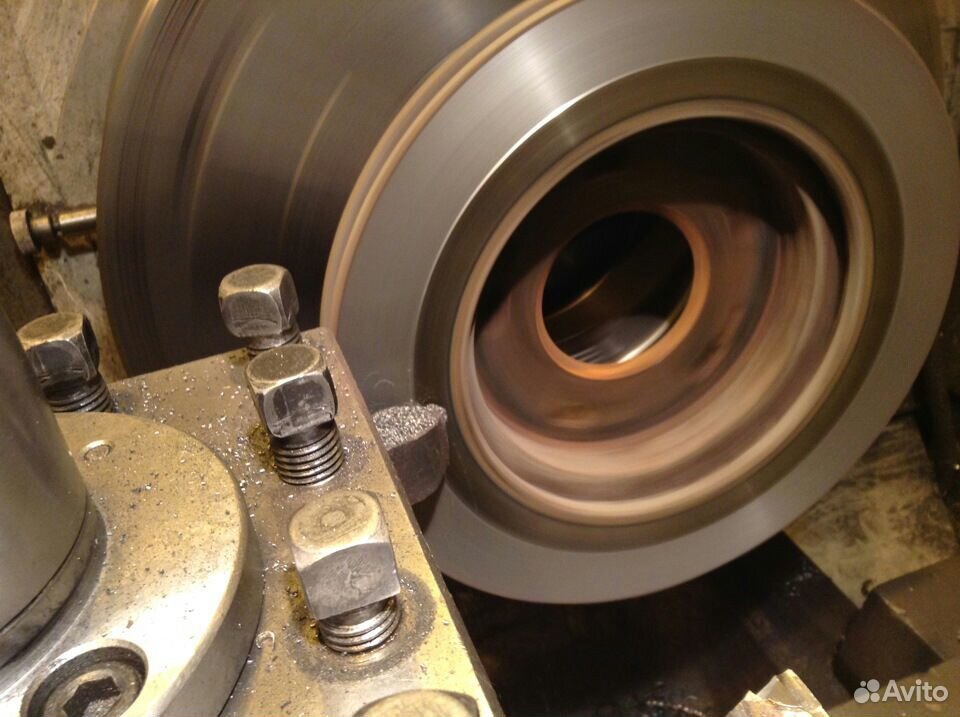

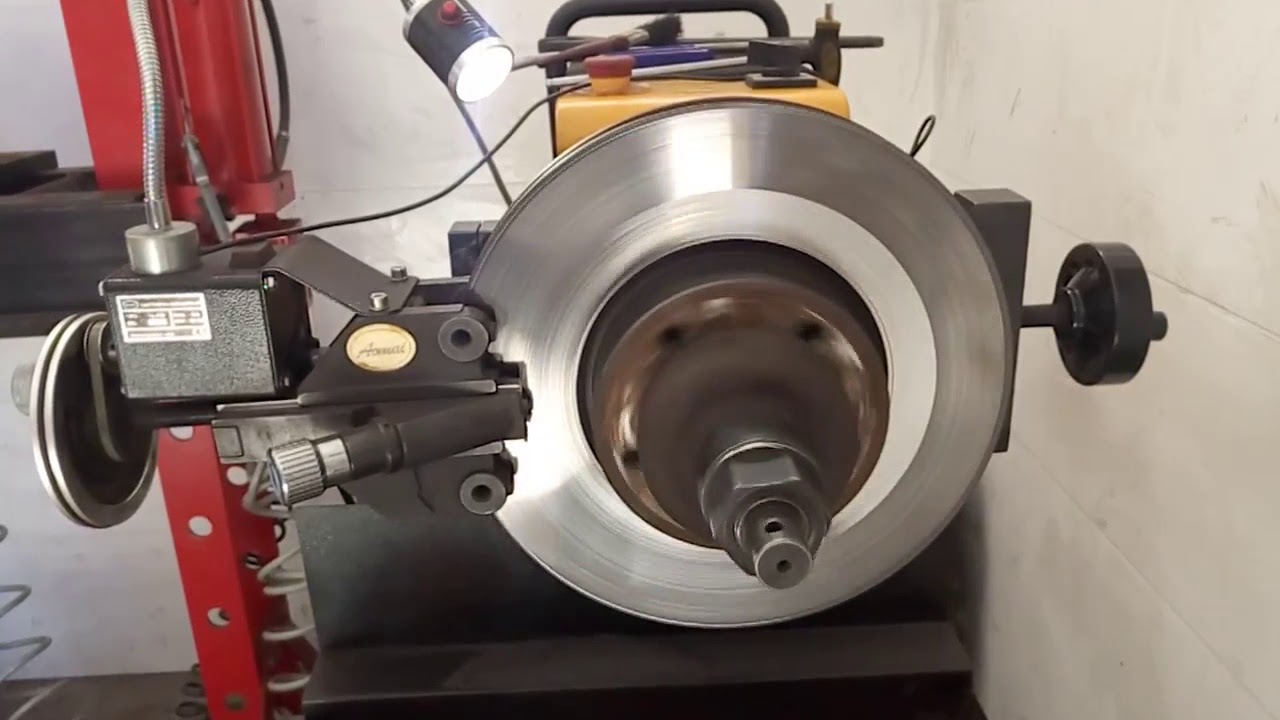

- Первый. Тормозной диск снимается с автомобиля, после чего устанавливается на специальный стационарный станок, соблюдая параметры балансировки. Диск обрабатывается с двух сторон одновременно, плоскость обработки при этом соответствует плоскости притирания колодок. Самое главное в процессе — соблюсти все балансировочные параметры.

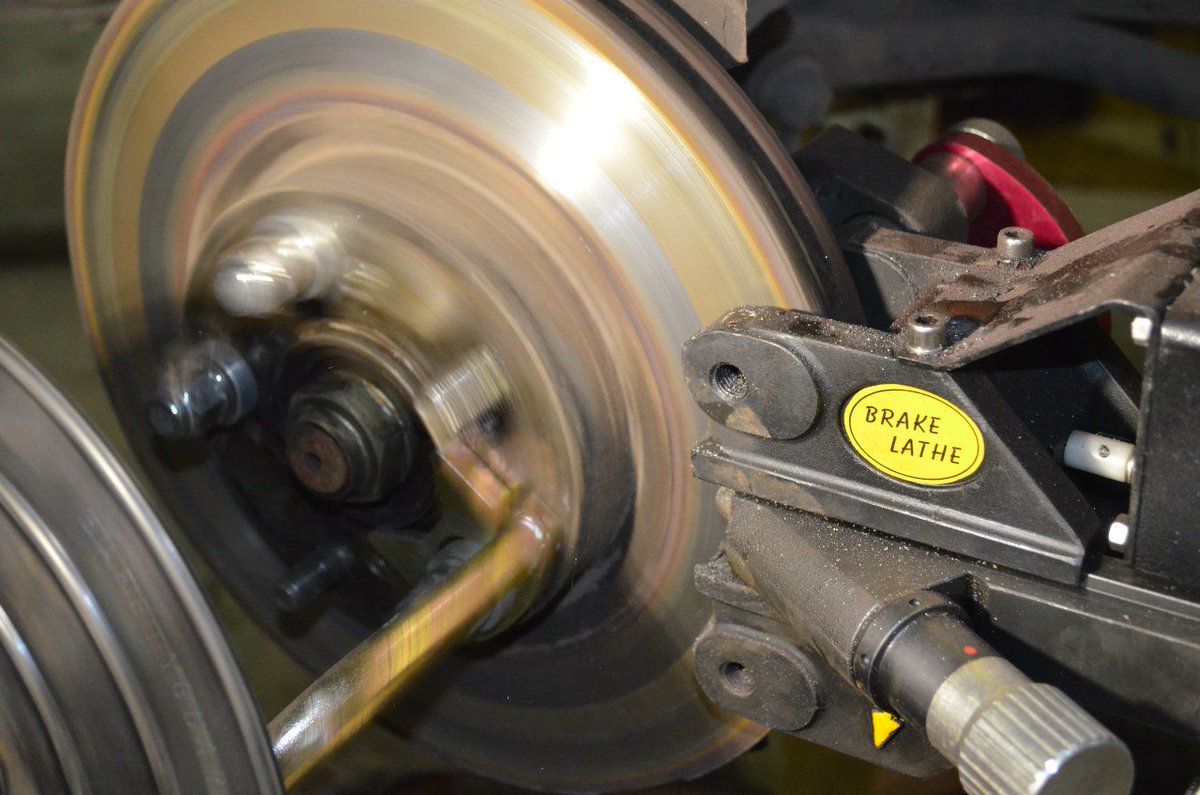

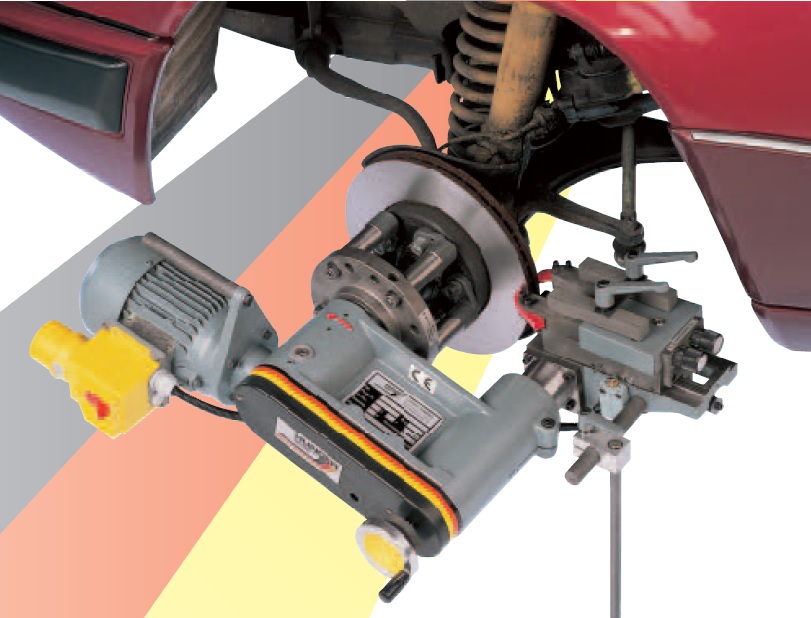

- Второй. Тормозные диски протачиваются, оставаясь на ступице автомобиля. Этот вариант более распространен. Он же и оптимален.

Серьезные автосервисы имеют высокотехнологическое оборудование для проведения этой процедуры.

Процессом, как правило, руководит компьютер. С автомобиля снимается колесо и суппорт, а оборудование устанавливается на это место. Место крепления суппорта становится базовыми плоскостями. Автоматически протачиваются обе стороны диска. В результате такой обработки диска его рабочие поверхности делаются совершенно плоскими и параллельными. Полностью исключается биение диска. Также снимается и образовавшийся бортик на диске.

Результатом проточки тормозных дисков становятся такие положительные явления как:

- Значительное уменьшение длины тормозного пути;

- Исчезает нужда в замене диска;

- Замедление в ходе последующей эксплуатации дальнейшего износа тормозных колодок;

- Антипробуксовочная и антиблокировочная система начинают работать лучше.

Проточка тормозных дисков. Опасения в выборе оборудования.

Владельцы автосервиса готовы покупать только то оборудование, которое сможет принести реальную прибыль. Это разумный подход. Причем надо учесть: самое эффективное оборудование не сможет работать само по себе, без организации процесса сервиса.

В данной статье мы постараемся не просто подобрать оборудование для проточки дисков, а еще и попытаемся понять, как его использовать наиболее эффективным образом, для извлечения максимальной прибыли.

Итак, попробуем разобраться с различного рода утверждениями, мифами и сомнениями, касающимися проточки тормозных дисков.

1. «Как понять, что диск нуждается в проточке?»

Во-первых. Проточка тормозных дисков должна стать такой же обязательной периодической процедурой, как «сход-развал» или балансировка. Ведь процессе эксплуатации любого агрегата его надо время от времени приводить в порядок. А порядок в работе тормозной системы – еще более жизненно важная вещь.

Во-вторых – визуально.

На фото справа Вы видите тормозной диск со следами коррозии. Это не что иное, как неровности, неминуемо приводящие к ухудшению работы тормозных колодок. В большинстве случаев клиент отказывается протачивать такие диски, считая, что «ничего, пара торможений – и колодки сами удалят эту ржавчину». Если коррозия поверхностная, в результате стоянки в течении нескольких дней во влажную погоду без движения – да. А если коррозия уже въелась глубже???

В-третьих. Если визуально видны неровности или биения тормозного диска – даже не обсуждается: надо точить или менять диск.

2. «Диски нужно не точить, а менять!»

Да, если диск плохого качества, если выработан весь его ресурс (остаточная толщина меньше допусков производителя), если диск покоробился в результате термических перепадов (повело от перегрева). Однако, замена тормозного диска на новый должна сопровождаться проточкой нового диска после установки его на ступицу. Таким образом, проточка и замена тормозного диска – это не взаимно исключающие, а взаимно дополняющие друг друга операции. Диск надо либо только точить, либо менять + все равно точить.

Таким образом, проточка и замена тормозного диска – это не взаимно исключающие, а взаимно дополняющие друг друга операции. Диск надо либо только точить, либо менять + все равно точить.

3. «Если уж нужно точить диск – лучше профессионала-токаря с этим никто не справится».

Абсолютно верно, НО:

— После проточки диска у токаря (качественной проточки, вопросов нет!) Вы все равно в итоге получите биения тормозного диска из-за микронеровностей поверхности ступицы, на которую Вы этот диск установите. Если «поймали» микронеровность размером в 10 микрон (примерно в 10 раз меньше толщины бумаги для визитки) – на диаметре 300 мм Вы получите биения поверхности тормозного диска порядка 0,10…0,15 мм (100…150 микрон) при допуске 0,05 мм (50 микрон). Придется точить…

— Затраты времени на монтаж/демонтаж диска, доставку диска токарю (если это штатный токарь – он какое-то время должен ждать Ваш заказ, занимаясь чем-то другим), и обратно. И это время тоже должен кто-то оплатить.

И это время тоже должен кто-то оплатить.

— Если токарь является штатной единицей сервиса – от покупки токарного станка все равно «не отвертеться».

— Токарный станок точит «спиралью». Это допустимо для любой детали, поверхность которой не соприкасается во вращении с фрикционной поверхностью колодок. Тут особый случай, описанный в следующем вопросе.

4. «Говорят, что после проточки дисков скорость износа колодок увеличивается!»

Это действительно так, если проточка осуществляется на любом станке, кроме HUNTER.

После проточки ЛЮБЫМ станком, HUNTER в том числе, на поверхности остаются микронеровности. Это результат воздействия резцов, которые не могут оставить после себя отшлифованную поверхность. В результате эти неровности в виде острой кромки – не что иное, как «рашпиль», стачивающий часть фрикциона колодки при каждом торможении. Происходит это потому, что резец движется вдоль всей поверхности диска равномерно, нарезая своего рода «спираль» (поверхность похожа на виниловую пластинку). НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

НО только станок для проточки HUNTER перемещает резцы только тогда, когда окружность замкнулась. И так, шаг за шагом, достигается финишная поверхность с микронеровностями в виде концентрических окружностей, а не спирали, как у других. Новая колодка один раз «прирабатывается» к ней (профиль поверхности колодки принимает профиль поверхности диска), и дальше работает без спиливания слоев тормозной колодки.

5. «Я слышал, что поверхность тормозных дисков покрыта особым слоем, который нельзя стачивать».

Если бы это было так – тогда диск приходил бы в негодность к моменту первой же замены колодок.

Конечно же, это миф. На самом деле «особый слой» — это ржавчина и остатки фрикционного материала колодок, которые не способствуют (мягко говоря) процессу нормального торможения. Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Надо обязательно снять этот «особый слой» перед каждой заменой тормозных колодок.

Тормозные диски изготавливаются преимущественно из чугуна. В меньшей степени – из легированной стали, особой керамики или карбона (углепластика). У каждого материала есть свои преимущества и недостатки, но в любом случае – это однородный материал, без всяких «особых слоев».

Каким бы ни был материал тормозного диска и конструктивное исполнение (гладкий, с насечками, перфорацией…) – проточка Hunter справится наилучшим образом, поскольку имеет плавный регулятор оборотов, позволяя выбрать наилучшую скорость для различной глубины резания и материала диска.

6. «Автопроизводители не рекомендуют протачивать диски, а сразу рекомендуют менять».

— Зачастую сами сотрудники дилерских центров даже не подозревают о таких рекомендациях. И не в силу свей некомпетентности, а в силу того, что таких рекомендаций просто не существует.

— Напротив автопроизводители рекомендуют именно станок HUNTER для обслуживания тормозной системы своих автомобилей. Вот некоторые из них:

— Даже если диск требует замены, он требует и проточки после установки на ступицу, чтобы снять остаточные биения.

7. «Почему некоторые сервисы считают процедуру проточки дисков сложной, дорогой и невыгодной?»

Действительно, если проточка дисков крепится на скобу тормозного суппорта (вместо тормозного суппорта) – это долго, сложно и невыгодно. Ни один автомеханик не возьмется за работу, если не уверен в результате. Такой способ проточки сопряжен с рядом трудностей и «подводных камней», вот только некоторые из них:

— Демонтаж скобы суппорта — нежелательная операция. При установке его на место необходимо использовать специальный фиксатор резьбы или контрящие шайбы. Отсутствие этих расходных материалов у мастера может привести к проблемам с тормозами на дороге.

— Установка режущего модуля на место крепежа скобы суппорта сопряжена с подбором шайб в двух плоскостях. Ошибки монтажа, попадание песчинок в место сопряжения деталей приведут к порче тормозного диска. Если же такая проточка используется в автосервисе, то работают на ней пара самых умелых и опытных мастера. А кадровые проблемы никто не отменял…

— Режущий модуль не всегда помещается в арке колеса. «Можно вывернуть передние колеса, чтобы модуль поместился снаружи» — возразите Вы. А как быть с дисковыми тормозами задних колес? А ведь сейчас таких автомобилей большинство…

Проточки такого типа выпускались 10-15 лет назад, но безнадежно устарели. Возможно, китайские копии еще можно встретить на нашем рынке, но стоит ли вообще связываться с таким оборудованием?..

Проточка HUNTER устанавливается на тормозной диск, а режущий модуль подводится к месту, освободившемуся при отведении тормозного суппорта. При этом точно не надо демонтировать скобу, а часто не надо демонтировать и сам тормозной суппорт, достаточно его именно отвести, оставив на одном болту крепления.

При этом очень важно, чтобы вся конструкция станка была жесткой, чтобы обеспечить перпендикулярность оси движения каретки резцедержателя к оси вращения фланцевого адаптера. Проточной станок HUNTER имеет самую жесткую конструкцию по сравнению с другими брендами.

8. «Компенсация биений выполняется сложно и долго, а потому проточка занимает много времени».

Компенсация биений – это действительно вопрос, над которым «сломана голова» ни у одного инженера. Раньше действительно, была механическая 3-х точечная компенсация, которая заключалась в том, что к поверхности муфты сопряжения адаптера и проточки подводился стрелочный индикатор биения. Затем производилась регулировка упоров в трех точках (если вспомните геометрию за 7-й класс – именно три точки являются необходимым и достаточным условием создания плоскости). Затем результат проверялся, проводилась коррекция… И так до тех пор, пока биение не станет ничтожно малым.

Этот процесс действительно требовал значительного времени: 3-5 минут.

Следующий шаг – уход от длительной 3-х точечной процедуры и переход на «одноточечную» компенсацию с помощью муфты специальной конструкции. В этой муфте нет механизмов, конструкция проста до неприличия: два плоских фланца, а между ними – еще один, имеющий небольшую конусность. В этом случае достаточно запустить мотор, дождаться показаний инклинометра о биениях, а затем произвести регулировку путем вращения всего одного винта. Весь процесс занимает порядка 20 секунд. Именно так в недавнем времени производилась компенсация биений на проточках Hunter Engineering.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

Затем приводится в действие механизм, автоматически «подкручивающий» нужные винты муфты для выравнивания ее биений. При этом раздается характерное пощелкивание. Надо подождать, пока оно прекратится (5…10 секунд) – и можно начинать работу.

9. «При проточке часто слышен неприятный писк, а поверхность получается волнообразной, даже если я делаю все правильно».

Это не вина проточки. Дело в том, что тормозной диск является своего рода мембраной, имеющей собственные колебания, на которую Вы воздействуете резцами, вынуждая «дрожать». Этот эффект называется резонанс и является очень частой проблемой при протачивании диска на постоянной скорости.

На проточных станках производства HUNTER эта проблема легко решается нажатием кнопки «АСТ» (Anti-Chatter Technology) – технология подавления резонанса. Вот как это работает:

Вот как это работает:

Грег Мейер, продукт-менеджер компании Hunter Engineering, объясняет, что эффект резонанса можно ощутить, проведя простой эксперимент: возьмите стакан, смочите палец в воде и начинайте равномерно водить им по краю стакана. Спустя пару-тройку оборотов вы ощутите вибрацию стенок стакана и услышите писк. Стенки стакана – это протачиваемый диск, а трение влажного пальца о его стенки – трение резцов о диск. Когда резонанс возникнет – поверхность диска будет испорчена. Но если Вы пользуетесь проточкой HUNTER – Вы готовы к любой «неожиданности».

10. «Проточка не справляется с полноприводными автомобилями. Приходится отсоединять кардан или все-таки снимать весь диск».

Это частая проблема для проточек со слабыми приводными двигателями. Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Проточка HUNTER имеет двигатель мощностью 1,5 л.с. (самый мощный среди подобных станков), который справится с проточкой дисков полноприводного автомобиля наилучшим образом. Есть и еще один «подводный камень»: автоблокировка межколесного дифференциала.

Грег Мейер, продукт-менеджер компании Hunter Engineering, рассказывает, что дифференциал начинает блокироваться при разности угловых скоростей оппозитно стоящих колес. На каждом автомобиле – это разное значение. В данном случае – 60 об/мин. Необходимо «поймать» эту разницу и с помощью плавной регулировки оборотов задать скорость вращения протачиваемого диска немного меньшее значение. В данном случае – 50…55 об/мин. Это невысокая скорость, но гарантированно позволяющая обеспечить должную обработку без слесарных манипуляций, которые займут гораздо большее время, чем «потеря» скорости протачивания.

Сравните проточку Hunter с другой хорошей проточкой:

Позвоните нам, и мы готовы ответить на все вопросы, которые не попали в этот обзор.

новинка

Диаметр диска (внутренний захват): 12-23″

1 336 367руб

Под заказ

Купить

новинка

Диаметр диска (внутренний захват): 12-23″

1 194 712руб

Под заказ

Купить

Проточка тормозных дисков | Раменское

youtube.com/embed/kmPM5DeD-mE» allowfullscreen=»allowfullscreen»>

1. Зачем протачивать тормозные диски?

В процессе эксплуатации возникает износ тормозных дисков, что ведет к неизбежному ухудшению торможения и быстрому износу тормозных колодок. Поэтому желательно восстановить плоскость прилегания тормозных колодок.

2. Нужно ли менять тормозные колодки при проточке дисков?

Мы рекомендуем всегда менять тормозные колодки при проточке дисков потому, что старые колодки изношены под конфигурацию дисков и при установке на проточенную поверхность будут какое-то время прирабатываться под нее, что неизбежно повлияет на эффективность торможения.

3. Можно ли проточить только один диск?

Конечно же можно. Но при этом никто не гарантирует, что разность торможения на обработанной и необработанной стороне будет одинаковой, что может быть причиной заноса и соответственно выезда автомобиля на соседнюю полосу движения.

4. Все ли диски можно протачивать?

В принципе да (имеются ввиду обычные чугунные диски, в том числе перфорированные ). Тут решающим фактором будет являться состояние дисков (наличие сколов, трещин, толщина). Для всех автомобилей производитель предусматривает минимальную толщину диска, если данный параметр после проточки укладывается в норму, то мы не видим препятствий для данной процедуры.

5. Как лучше протачивать диски, снятыми или на автомобиле?

С точки зрения восстановления плоскости торможения это не имеет значения. Но мы не можем полностью исключить некоторого отклонения от нормы (порой незначительного) других элементов конструкции автомобиля, например ступицы или подшипника и тогда диск будет вращаться с учетом этих отклонений, вследствие чего может наблюдаться биение диска, хотя на станке этого нет. При проточке без снятия данные дефекты подвески будут исправлены так называемой «финишной» проточкой. Поэтому мы рекомендуем проточку без снятия с автомобиля.

6. Уберет ли проточка свист или скрежет при торможении?

Свист или скрежет при торможении часто является совокупностью факторов износа тормозной системы, таких как: неравномерный износ тормозных дисков и колодок, заклинивание и перекос элементов тормозных суппортов, отсутствие противоскрипных пластин, да и что там говорить, из-за качества тормозных колодок. Естественно проточка тормозных дисков сможет исправить только часть этих причин. Так что если все элементы тормозной системы будут в порядке, то скорее всего скрип и скрежет после проточки перестанут Вам надоедать.

Плюсы и минусы различных конструкций тормозных дисков

Каждый задавался вопросом, что такого хорошего в вентилируемых дисках или в чем преимущество просверленных отверстий? Позвольте нам объяснить все …

Все мы знаем основные функции дисковых тормозов. Суппорт прижимает одну или несколько колодок к диску, вызывая трение и замедляя вращение оси, к которой он прикреплен. Но хотя все системы работают по этому общему принципу, детали, используемые для работы, сильно различаются.

Суппорт прижимает одну или несколько колодок к диску, вызывая трение и замедляя вращение оси, к которой он прикреплен. Но хотя все системы работают по этому общему принципу, детали, используемые для работы, сильно различаются.

Материал колодок может различаться, существует много различных типов суппортов, используемых как OEM-производителями, так и вторичным рынком, и конструкция дисков может отличаться.

Итак, следуя нашему взгляду на моноблочные суппорты, давайте рассмотрим различные типы тормозных дисков:

Твердый

Самый простой тормозной диск, который можно купить.Как следует из названия, это всего лишь цельный блочный материал. Конкретно железо. Недорого для производителя и дешево для покупки, в них нет ничего плохого, но они не так хорошо справляются с нагревом, как диски следующего типа, которые мы собираемся рассмотреть:

Конкретно железо. Недорого для производителя и дешево для покупки, в них нет ничего плохого, но они не так хорошо справляются с нагревом, как диски следующего типа, которые мы собираемся рассмотреть:

Вентилируемый

Пожалуй, самый распространенный тип дисков, устанавливаемый на современные автомобили.В этой конструкции две «грани» диска разнесены, оставляя место для охлаждающих каналов. Они позволяют отводить тепло, предотвращая перегрев и растрескивание диска, а также увеличивают срок службы колодок.

Изначально с прямыми каналами вентилируемые диски с годами эволюционировали, чтобы улучшить воздушный поток. На изображении выше, полученном от Brembo, вы видите прямые каналы, изогнутые каналы и три различных дизайна в стиле «колонны».

На изображении выше, полученном от Brembo, вы видите прямые каналы, изогнутые каналы и три различных дизайна в стиле «колонны».

Просверлено

BMW M2 с перфорированными дисками противостоит спортивному M240i с вентилируемыми элементами.Когда тормозная колодка интенсивно используется, она выделяет газы и частицы, образуя слой, который не позволяет колодке так же эффективно соприкасаться с диском — это также известно как затухание тормоза.В диске можно просверлить отверстия, чтобы газ мог выходить, а также уменьшить вес детали, но в этом процессе ротор оказывается под угрозой.

Диск действует как большой теплоотвод, поэтому наличие в нем множества отверстий означает, что его меньше будет рассеивать тепло. Кроме того, эти отверстия могут стать точками напряжения, что может привести к растрескиванию при резком торможении. В любом случае, современные тормозные колодки не такие газовые , как их предшественники, поэтому потребность в сверлении уменьшилась.

Кроме того, эти отверстия могут стать точками напряжения, что может привести к растрескиванию при резком торможении. В любом случае, современные тормозные колодки не такие газовые , как их предшественники, поэтому потребность в сверлении уменьшилась.

Но все же в дороге вы, вероятно, не столкнетесь с такими проблемами, поэтому перфорированные диски по-прежнему являются обычным явлением на современных автомобилях с высокими характеристиками, где они, несомненно, довольно хорошо смотрятся за большими блестящими колесами. Кроме того, они могут быть изготовлены достаточно прочными, чтобы трещины были редкостью.

Прорези / канавки

Этот дизайн с прорезями пытается дать другой ответ на тот же вопрос. Прорези или канавки на поверхности диска позволяют выходить газам, что дает дополнительные преимущества. «Царапающее» действие, создаваемое прорезями, может очистить колодку, а края канавок увеличивают трение, хотя и за счет износа колодки. И, наконец, они, как перфорированные диски, выглядят довольно круто.

Прорези или канавки на поверхности диска позволяют выходить газам, что дает дополнительные преимущества. «Царапающее» действие, создаваемое прорезями, может очистить колодку, а края канавок увеличивают трение, хотя и за счет износа колодки. И, наконец, они, как перфорированные диски, выглядят довольно круто.

Конструкции канавок различаются, одним из наиболее отличительных является «j-образный крючок» (см. Выше), который предназначен для обеспечения тех же свойств выброса мусора и газа при уменьшении вибраций.И если уж на то пошло, они даже лучше выглядят.

С ямочками

Вот вариант номер три, чтобы выпустить эти надоедливые газы. Поверхности просверливаются только частично, сохраняя целостность конструкции дисков нетронутой, в то же время оставляя газам и мусору место для выхода.

Поверхности просверливаются только частично, сохраняя целостность конструкции дисков нетронутой, в то же время оставляя газам и мусору место для выхода.

На некоторых дисках ямки совмещены с канавками, и часто можно увидеть просверленные отверстия в сочетании с прорезями. Насчет того, есть ли в этом какой-то смысл, кроме внешнего вида, сказать сложно.

помахал

Вырез перфорированных и волнистых дисков, показывающий каналы охлаждения. Волнистые диски используются в мире мотоциклов уже много лет, но, стремясь извлечь выгоду из приобретения Ducati, Audi начала внедрять эту концепцию в некоторые из своих более быстрых автомобилей несколько лет назад. Снижение веса (благодаря меньшему количеству материала) и лучшая теплоотдача являются основными преимуществами. Как и в случае со многими дизайнами, о которых мы только что говорили, внешний вид почти наверняка является фактором, выбирающим их производителями и потребителями.

Снижение веса (благодаря меньшему количеству материала) и лучшая теплоотдача являются основными преимуществами. Как и в случае со многими дизайнами, о которых мы только что говорили, внешний вид почти наверняка является фактором, выбирающим их производителями и потребителями.

Углеродная керамика

Самый экстремальный подход к управлению теплом — это угольно-керамическая установка.Горячий диск означает горячие подушечки, в результате чего выделяется больше газа и мусора. Так почему бы не выбрать другой материал, а не чугун?

Углеродно-керамические диски гораздо более устойчивы к нагреванию, а также с меньшей вероятностью деформируются или деформируются при интенсивном использовании, а это означает, что они обычно служат дольше. В качестве бонуса они обычно намного легче своих железных собратьев.

В качестве бонуса они обычно намного легче своих железных собратьев.

Но есть причина, по которой их использование все еще не так распространено: стоимость. Карбоновые тормоза намного дороже в производстве, а это значит, что вам обычно придется платить за возможность установить их на свой новый автомобиль.Например, на «нашей» старой Audi RS3, выпущенной на долгое время, карбоновые тормоза стоили 4600 фунтов стерлингов. К тому же, когда вы их замените, вы потратите тысячи долларов, чтобы выполнить свою работу. Вам понадобятся прокладки с определенным составом, и угадайте, что — они тоже недешевы.

Вы недавно обновляли тормоза? Какой диск вы выбрали и почему? Если ответ — «выглядело хорошо», мы не будем судить! Перейдите в раздел комментариев и дайте нам знать.

Признаки неисправного или неисправного тормозного ротора / диска

Роторы дисковых тормозов — это металлические диски, которые работают вместе с тормозными колодками и суппортами для замедления автомобиля. Когда педаль нажата, суппорты прижимают тормозные колодки к вращающимся роторам, замедляя и останавливая колеса и автомобиль. Поскольку роторы замедляют движение автомобиля за счет трения от прямого контакта с тормозными колодками, они со временем изнашиваются, и в конечном итоге их необходимо будет заменить.Обычно, когда роторы неисправны, они проявляют несколько симптомов, которые могут предупредить водителя о том, что им может потребоваться внимание.

1. Шумные тормоза

Один из первых симптомов неисправных тормозных роторов — это шум. Если роторы деформированы или сильно изношены, они могут издавать визжащие или скрипящие звуки. Обычно деформированные роторы издают скрип, а сильно изношенные роторы издают царапающий звук.

2. Колебания от тормозов

Еще одним признаком неисправности тормозных роторов является чрезмерная вибрация тормозов.Деформированные или чрезмерно изношенные роторы могут неравномерно вибрировать и вызывать вибрации, которые могут ощущаться в педали, а иногда и в шасси автомобиля. Деформированные роторы также могут вызывать ощущение пульсации, которое будет ощущаться в педали при нажатии на тормоза.

3. Канавки или царапины на роторе

Еще одним признаком неисправных или неисправных роторов являются визуальные царапины или бороздки на лицевой стороне ротора. Со временем на роторе могут образоваться канавки или царапины из-за многократного контакта с тормозными колодками.Зазубрины и канавки на роторе могут снизить его способность замедлять автомобиль, а также вызвать вибрацию и пульсацию, которые можно почувствовать в педали. Обычно роторы с насечками или канавками требуют замены.

Роторы дисковых тормозов являются очень важной частью тормозной системы и, как следствие, имеют решающее значение для общей безопасности и характеристик управляемости транспортного средства. Если вы подозреваете, что ваши роторы могут быть изношены или повреждены, обратитесь к профессиональному специалисту, например, из YourMechanic, для осмотра автомобиля, чтобы определить, нуждается ли ваш автомобиль в замене тормозного ротора / диска.

Если вы подозреваете, что ваши роторы могут быть изношены или повреждены, обратитесь к профессиональному специалисту, например, из YourMechanic, для осмотра автомобиля, чтобы определить, нуждается ли ваш автомобиль в замене тормозного ротора / диска.

Следы на тормозных дисках — плохой знак?

Из всех предметов регулярного технического обслуживания, которые требуются вашему автомобилю или грузовику, тормоза являются, пожалуй, самым важным компонентом, не связанным с двигателем. Особенно сейчас, когда многие автомобили оснащены системой автоматического экстренного торможения. Многие владельцы знают, что нужно регулярно проверять и менять тормозные колодки. Однако также важно обращать внимание на тормозные диски. В конце концов, лучшие колодки в мире бесполезны без ротора, за который можно держаться. Но подлежат ли тормозные диски замене?

Признаки необходимости замены тормозного ротора Чувствуете ли вы пульс, когда нажимаете педаль тормоза, как будто срабатывает АБС? Это признак того, что ваши тормозные диски могут быть деформированы, согласно руководству NADA Guides , и их следует заменить. It Still Runs объясняет, что импульс исходит от ротора, неравномерно ударяющего по тормозным колодкам. Это заставляет вибрацию распространяться через тормозную жидкость, которая распространяется на педаль тормоза. Sun Devil Auto объясняет, что тормозные диски обычно деформируются из-за чрезмерного нагрева.

It Still Runs объясняет, что импульс исходит от ротора, неравномерно ударяющего по тормозным колодкам. Это заставляет вибрацию распространяться через тормозную жидкость, которая распространяется на педаль тормоза. Sun Devil Auto объясняет, что тормозные диски обычно деформируются из-за чрезмерного нагрева.

Но, хотя эта вибрация, пожалуй, самый явный признак, есть и другие симптомы. Эти импульсы также могут распространяться на подвеску и в конечном итоге на рулевое колесо. Кроме того, хотя тормозные колодки могут выходить из строя и выходят из строя в экстремальных условиях, преждевременный выход из строя может сигнализировать о деформации роторов.Кроме того, хотя некоторый визг тормозов является нормальным явлением, особенно если вы устанавливаете цельнометаллические тормозные колодки, чрезмерный шум также может указывать на проблемы с тормозным ротором.

Существует еще один способ проверить, нужно ли заменять тормозные диски, согласно It Still Runs и Autoblog . Это для того, чтобы снять колесо и хорошенько его рассмотреть, желательно с линейкой рядом. Как объясняют Your Mechanic и Car and Driver , тормозные диски со временем изнашиваются.Как только они станут слишком тонкими, пора заменять. Но если на роторах есть серьезные царапины и рубцы или на роторах имеется заметно приподнятая внешняя кромка, это признак деформации.

Тем не менее, иногда вам нужны отметки на тормозных дисках.

Следы на роторе тормозного диска от прилегания к тормозным колодкам Царапины и следы на роторе неизбежны; он исходит от колодки, встречающейся с ротором. И, как недавно обнаружил пользователь r / MechanicalAdvice sub-Reddit u / OfficialSpiderPig, не все следы ротора являются предупреждающими знаками.

u / OfficialSpiderPig спросил у суб-Reddit о некоторых черных отметках на тормозных дисках их мотоциклов. Пользователь только что установил новые тормозные колодки и беспокоился, что что-то пошло не так. Однако другие пользователи r / MechanicalAdvice заверили u / OfficialSpiderPig, что это всего лишь знак того, что тормоза велосипеда не работают.

Как объясняют Brake Performance и Tire Rack , когда вы устанавливаете новые тормозные колодки и роторы, вам необходимо правильно установить колодки.Это включает в себя повторяющиеся остановки на высокой скорости с последующим периодом охлаждения, чтобы покрыть роторы слоем материала колодки. Это, как объясняет Kal Tire , обеспечивает более гладкую тормозную поверхность, удаляет загрязнения с поверхности колодок и фактически помогает предотвратить чрезмерное образование царапин на роторе. И обычно это проявляется в виде черных меток, подобных тем, что видел u / OfficialSpiderPig.

И обычно это проявляется в виде черных меток, подобных тем, что видел u / OfficialSpiderPig.

Вложение требуется каждому производителю колодок и ротора, от дорогих до недорогих.Хотя, когда приходит время устанавливать новые роторы, нужно ли покупать самые лучшие роторы, чтобы получить максимальную производительность?

Вам нужно больше всего?

Часто комплекты для модернизации тормозного ротора содержат роторы с «предварительной маркировкой»,

так сказать, с просверленными отверстиями, прорезями и / или вентиляционными отверстиями. As Engineering

Jason Fenske объяснил объяснение , каждая из них выполняет определенную функцию. Вентиляционные отверстия

отвод тепла, прорези отводят мусор и улучшают тормозную поверхность колодок, а отверстия

предотвратить стрессовые сбои в гонках.Но стоит ли покупать более дорогие тормозные диски

действительно поможет вам остановиться быстрее? Не обязательно.

As Engineering

Jason Fenske объяснил объяснение , каждая из них выполняет определенную функцию. Вентиляционные отверстия

отвод тепла, прорези отводят мусор и улучшают тормозную поверхность колодок, а отверстия

предотвратить стрессовые сбои в гонках.Но стоит ли покупать более дорогие тормозные диски

действительно поможет вам остановиться быстрее? Не обязательно.

Donut Media модернизировал два Nissan 350Z с разными тормозными комплектами: один получил комплект за 450 долларов, другой — за 4500 долларов. У последнего был более крупный ротор с более производительными тормозными колодками. Однако после повторных испытаний тормозов 60-0 оба комплекта уменьшили тормозной путь серийного автомобиля всего на несколько футов. Самая большая разница между тормозными комплектами заключалась в том, что они не выцветали из-за перегрева. Даже после того, как они начали курить, тормоза за 4500 долларов были стабильными. Однако тормоза за 450 долларов не только стали хуже, но и загорелись.

Даже после того, как они начали курить, тормоза за 4500 долларов были стабильными. Однако тормоза за 450 долларов не только стали хуже, но и загорелись.

Итак, если вам нужно заменить деформированные роторы, дорого, вероятно, не даст желаемого результата.

Следите за обновлениями MotorBiscuit на нашей странице в Facebook.

Проектирование, разработка и термический анализ КЭ тормозного диска с радиальными канавками, полученного методом прямого лазерного спекания металла

Материалы (Базель).2018 июл; 11 (7): 1211.

Кафедра машиностроения, Инженерный колледж, Университет короля Халида, P.O. Box 394, Abha 61421, Саудовская Аравия; as.ude.ukk@inraglaasПоступило 6 мая 2018 г .; Принято 10 июля 2018 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/). Эта статья цитировалась другими статьями в PMC. .

Эта статья цитировалась другими статьями в PMC. .Abstract

В данной исследовательской работе проанализировано влияние модификации конструкции с радиальными канавками на характеристики дискового тормоза и его термические характеристики при использовании мартенситностареющей стали на основе трехмерного печатного материала на основе аддитивного производства. Распределение температуры по поверхности диска оценивалось с различными граничными условиями, такими как скорость ротора, тормозное давление и время торможения. Модификация конструкции и количество радиальных канавок были определены исходя из существующих размеров. Радиальные канавки были нанесены на поверхность диска с помощью процесса прямого лазерного спекания металла (DMLS), чтобы увеличить площадь поверхности для максимального рассеивания тепла и уменьшить напряжения, возникающие во время процесса торможения.Радиальные канавки действуют как охлаждающие каналы, которые обеспечивают эффективное охлаждение поверхности диска, которая находится в тяжелых условиях внезапного падения и повышения температуры во время работы. Программное обеспечение ANSYS используется для нестационарного структурного и термического анализа, чтобы исследовать изменения профиля температуры на диске с индуцированным тепловым потоком. Термоструктурный анализ на основе КЭ был проведен для определения тепловых деформаций, возникающих в диске из-за резких колебаний температуры. Наблюдались максимальная температура и напряжение по Мизесу в дисковом тормозе без канавок на поверхности диска, что может серьезно повлиять на термическую усталость и разрушение поверхности тормозного диска.Путем включения радиальных канавок было замечено, что поверхность дискового тормоза является термически стабильной. Результаты экспериментов хорошо согласуются с результатами термического анализа КЭ. DMLS обеспечивает легкое изготовление дискового тормоза с радиальными канавками и улучшение характеристик дискового тормоза при более высоких скоростях и температурах. Таким образом, DMLS предоставляет эффективные средства внедрения технологии разработки продуктов.

Программное обеспечение ANSYS используется для нестационарного структурного и термического анализа, чтобы исследовать изменения профиля температуры на диске с индуцированным тепловым потоком. Термоструктурный анализ на основе КЭ был проведен для определения тепловых деформаций, возникающих в диске из-за резких колебаний температуры. Наблюдались максимальная температура и напряжение по Мизесу в дисковом тормозе без канавок на поверхности диска, что может серьезно повлиять на термическую усталость и разрушение поверхности тормозного диска.Путем включения радиальных канавок было замечено, что поверхность дискового тормоза является термически стабильной. Результаты экспериментов хорошо согласуются с результатами термического анализа КЭ. DMLS обеспечивает легкое изготовление дискового тормоза с радиальными канавками и улучшение характеристик дискового тормоза при более высоких скоростях и температурах. Таким образом, DMLS предоставляет эффективные средства внедрения технологии разработки продуктов.

Ключевые слова: конструкция , дисковый тормоз, 3D печать на металле, прямое лазерное спекание металла, анализ термических напряжений, радиальные канавки

1.Введение

Одним из замечательных процессов аддитивного производства (AM), который позволяет производить прямое производство путем добавления слоев материала, является прямое лазерное спекание металла, которое было разработано для преодоления недостатков традиционных процессов. Процесс DMLS позволяет напрямую производить компоненты с идеальной формой. Основным преимуществом процесса AM является меньшее количество постпроизводственных процессов, отсутствие геометрических ограничений и минимально возможный размер элемента около 100 мкм. DMLS использует методы обработки на основе лазера с различными материалами для 3D-печати, такими как полимеры, металлы, керамика и композиты.Основная цель этой исследовательской работы заключалась в том, чтобы заполнить наблюдаемый пробел в исследованиях по предотвращению нежелательных тепловых деформаций, термической усталости и теплового повреждения поверхности диска из-за внезапных изменений тепловых граничных условий. В рамках данной исследовательской работы был разработан дисковый тормоз с радиальными канавками на поверхности диска. Эти модификации достигаются за счет использования в производстве процессов DMLS на основе аддитивного производства. Murr et al. [1] использовали машину DMLS, оборудованную подачей порошка, станиной и источниками энергии лазера для спекания и плавления.CAD-модель энергии, передаваемой металлическому порошку во время DMLS, основана на полном расплавлении порошкообразного состояния материала с помощью мощного лазерного луча (100–500 Вт). Исходный материал для 3D-печати в виде порошка наносится на подложку; наплавленный слой составляет несколько десятков микрон (25–50 мкм). С помощью DMLS можно обрабатывать различные типы металлов; наиболее распространенными металлами, используемыми в этом процессе, являются алюминиевые сплавы, никелевые сплавы, инструментальные стали и нержавеющие стали. В данной работе мартенситностареющая сталь рассматривалась для изучения термического поведения напечатанного на 3D-принтере металла при резком повышении и понижении температурных условий.

В рамках данной исследовательской работы был разработан дисковый тормоз с радиальными канавками на поверхности диска. Эти модификации достигаются за счет использования в производстве процессов DMLS на основе аддитивного производства. Murr et al. [1] использовали машину DMLS, оборудованную подачей порошка, станиной и источниками энергии лазера для спекания и плавления.CAD-модель энергии, передаваемой металлическому порошку во время DMLS, основана на полном расплавлении порошкообразного состояния материала с помощью мощного лазерного луча (100–500 Вт). Исходный материал для 3D-печати в виде порошка наносится на подложку; наплавленный слой составляет несколько десятков микрон (25–50 мкм). С помощью DMLS можно обрабатывать различные типы металлов; наиболее распространенными металлами, используемыми в этом процессе, являются алюминиевые сплавы, никелевые сплавы, инструментальные стали и нержавеющие стали. В данной работе мартенситностареющая сталь рассматривалась для изучения термического поведения напечатанного на 3D-принтере металла при резком повышении и понижении температурных условий. Мартенситностареющая сталь представляет собой группу мартенситных сталей с меньшим содержанием углерода. Эти стали обозначаются как сочетание «мартенситного» и «старения», поскольку эти стали проходят различные термические обработки старением для повышения прочности и твердости. Мартенситностареющая сталь наиболее подходит для DMLS, так как она обладает хорошей свариваемостью на микроуровне благодаря микронной ванне расплава в процессе DMLS с высокой скоростью охлаждения. Доказано, что свойства этих сталей хорошо подходят для типичных тяжелых условий эксплуатации в аэрокосмической, автомобильной и инструментальной промышленности.Наиболее коммерчески доступными сортами для мартенситностарея являются 200, 250, 300 и 350, которые определяют предел текучести в килограммах на квадратный дюйм с номинальным пределом текучести для мартенситностареющей среды от 1500 до 2500 МПа. Значение твердости по Виккерсу в 10 кгс составляет HV123 (10 кг), плотность составляет 8,2082 г / куб.см, диапазон температур составляет от 450 до 650 ° C для обработки старением, и должен быть сделан правильный выбор рабочих температур для достижения желаемой прочности в течение разумного интервала времени.

Мартенситностареющая сталь представляет собой группу мартенситных сталей с меньшим содержанием углерода. Эти стали обозначаются как сочетание «мартенситного» и «старения», поскольку эти стали проходят различные термические обработки старением для повышения прочности и твердости. Мартенситностареющая сталь наиболее подходит для DMLS, так как она обладает хорошей свариваемостью на микроуровне благодаря микронной ванне расплава в процессе DMLS с высокой скоростью охлаждения. Доказано, что свойства этих сталей хорошо подходят для типичных тяжелых условий эксплуатации в аэрокосмической, автомобильной и инструментальной промышленности.Наиболее коммерчески доступными сортами для мартенситностарея являются 200, 250, 300 и 350, которые определяют предел текучести в килограммах на квадратный дюйм с номинальным пределом текучести для мартенситностареющей среды от 1500 до 2500 МПа. Значение твердости по Виккерсу в 10 кгс составляет HV123 (10 кг), плотность составляет 8,2082 г / куб.см, диапазон температур составляет от 450 до 650 ° C для обработки старением, и должен быть сделан правильный выбор рабочих температур для достижения желаемой прочности в течение разумного интервала времени. Мартенситностареющие стали применяются для применений с меньшим содержанием кобальта и никеля и производятся для снижения затрат.Прочность мартенсита контролируется содержанием углерода, в то время как Ni и Al оказывают меньшее влияние, чем другие легирующие элементы. Электронно-дисперсионная рентгеновская спектроскопия (EDX) выявляет характеристики мартенситностареющей стали (MS1), напечатанные на 3D-принтере, как показано на рис. Каждый элемент имеет уникальный спектр излучения. Измеряя интенсивность пиков спектра после соответствующей калибровки, можно получить количественную оценку химического состава для состава материала мартенситностареющей стали, указанного в. Ожидается, что потребность в металлической 3D-печати будет расти быстрее, чем в пластиковой.В данном контексте наблюдается пробел в исследованиях, позволяющий избежать этих нежелательных тепловых деформаций, термической усталости и теплового повреждения поверхности диска из-за внезапных изменений тепловых граничных условий.

Мартенситностареющие стали применяются для применений с меньшим содержанием кобальта и никеля и производятся для снижения затрат.Прочность мартенсита контролируется содержанием углерода, в то время как Ni и Al оказывают меньшее влияние, чем другие легирующие элементы. Электронно-дисперсионная рентгеновская спектроскопия (EDX) выявляет характеристики мартенситностареющей стали (MS1), напечатанные на 3D-принтере, как показано на рис. Каждый элемент имеет уникальный спектр излучения. Измеряя интенсивность пиков спектра после соответствующей калибровки, можно получить количественную оценку химического состава для состава материала мартенситностареющей стали, указанного в. Ожидается, что потребность в металлической 3D-печати будет расти быстрее, чем в пластиковой.В данном контексте наблюдается пробел в исследованиях, позволяющий избежать этих нежелательных тепловых деформаций, термической усталости и теплового повреждения поверхности диска из-за внезапных изменений тепловых граничных условий. Таким образом, в ходе этой исследовательской работы был разработан дисковый тормоз с модификациями поверхности диска с радиальными канавками, и эти модификации были достигнуты с использованием процессов DMLS для облегчения изготовления. Сегодня производители автомобилей используют технологию 3D-печати для изготовления прототипов и функциональных деталей.В 3D-CAD геометрии показаны без радиальных канавок и с радиальными канавками, имеющими оптимальные размеры канавок. 3D-печать также может улучшить качество за счет более легких деталей, лучшей эргономики и большей свободы дизайна. Автомобильные компании также обнаружили, что общее время производственного цикла сокращается за счет экспериментов с 3D-печатью сборочного приспособления, приспособлений и инструментов по индивидуальному заказу, что делает детали дешевле, легче и быстрее, что часто является ключевой целью автомобильной промышленности, что указывает на возможности для производства 3D-печати.

Таким образом, в ходе этой исследовательской работы был разработан дисковый тормоз с модификациями поверхности диска с радиальными канавками, и эти модификации были достигнуты с использованием процессов DMLS для облегчения изготовления. Сегодня производители автомобилей используют технологию 3D-печати для изготовления прототипов и функциональных деталей.В 3D-CAD геометрии показаны без радиальных канавок и с радиальными канавками, имеющими оптимальные размеры канавок. 3D-печать также может улучшить качество за счет более легких деталей, лучшей эргономики и большей свободы дизайна. Автомобильные компании также обнаружили, что общее время производственного цикла сокращается за счет экспериментов с 3D-печатью сборочного приспособления, приспособлений и инструментов по индивидуальному заказу, что делает детали дешевле, легче и быстрее, что часто является ключевой целью автомобильной промышленности, что указывает на возможности для производства 3D-печати.

3D-печать из мартенситностареющей стали. Характеристики, блок-схема анализа конструкции дискового тормоза.

Характеристики, блок-схема анализа конструкции дискового тормоза.

Геометрии в 3D-CAD: ( a ) без радиальных канавок; ( b ) с радиальными проточками; и ( c ) оптимальные размеры и площади канавок.

Таблица 1

Состав материала, мас.% Мартенситностареющей стали.

| Металл | Вес% |

|---|---|

| Ni | 17–19 |

| Co | 8.5–9,5 |

| P / S | Макс. 0,01 0,01 |

| Mo | 4,5–5,2 |

| Ti | 0,6–0,8 |

| Al | 0,052–0,15 |

| C | Макс. 0,03 |

| Cr / Cu% | Макс. 0,5 |

| Fe | Весы |

2. Разработка дискового тормоза с помощью DMLS

Процесс аддитивного производства на основе DMLS относится к цифровым данным 3D CAD, используемым для создания твердой модели слоями путем осаждения расплавленного металла, и помогает в разработке сложных продуктов, которые могут быть легкими и стабильными [2]. Твердая модель во время лазерного спекания подготавливается путем позиционирования и разрезания с помощью программного обеспечения для 3D-печати, а именно Magics RP. Формат STL данных САПР преобразуется в данные слоев с помощью процессора построения, доступного в машине 3DP. Станок DMLS имеет строительный объем 250 мм × 250 мм × 325 мм, оснащен волоконным лазером мощностью 400 Вт со скоростью сканирования 7 м / с [3]. Во время DMLS металлический порошок под воздействием лазерного луча образуются капли расплава, а из-за движущегося луча образуются лужи расплава, которые можно рассматривать как небольшие отливки.Характеристики мартенситностареющей стали, напечатанной на 3D-принтере, приведены в. После получения окончательной 3D-печати дискового тормоза из мартенситностареющей стали его подвергли термообработке для повышения твердости и механических свойств, стабильности размеров, снижения остаточных напряжений, коррозионного растрескивания и усталости. Температура выдержки 490 ° С в течение 5–8 ч при охлаждении на воздухе.

Твердая модель во время лазерного спекания подготавливается путем позиционирования и разрезания с помощью программного обеспечения для 3D-печати, а именно Magics RP. Формат STL данных САПР преобразуется в данные слоев с помощью процессора построения, доступного в машине 3DP. Станок DMLS имеет строительный объем 250 мм × 250 мм × 325 мм, оснащен волоконным лазером мощностью 400 Вт со скоростью сканирования 7 м / с [3]. Во время DMLS металлический порошок под воздействием лазерного луча образуются капли расплава, а из-за движущегося луча образуются лужи расплава, которые можно рассматривать как небольшие отливки.Характеристики мартенситностареющей стали, напечатанной на 3D-принтере, приведены в. После получения окончательной 3D-печати дискового тормоза из мартенситностареющей стали его подвергли термообработке для повышения твердости и механических свойств, стабильности размеров, снижения остаточных напряжений, коррозионного растрескивания и усталости. Температура выдержки 490 ° С в течение 5–8 ч при охлаждении на воздухе. Машина для 3D-печати EOS M-290 — это гибкая, быстрая и экономичная система для производства металлических деталей. В этой работе 3D-печатная мартенситностареющая сталь (MS1) была рассмотрена из-за ее замечательных свойств, таких как превосходная прочность, высокая вязкость, отличная обработка поверхности и хорошая теплопроводность.Herzog et al. [4] показали, что мартенситностареющая сталь находит применение в критических деталях в автомобильной, аэрокосмической отрасли, в конструктивных элементах, инструментах, станках, крепежных изделиях и в производственных секторах.

Машина для 3D-печати EOS M-290 — это гибкая, быстрая и экономичная система для производства металлических деталей. В этой работе 3D-печатная мартенситностареющая сталь (MS1) была рассмотрена из-за ее замечательных свойств, таких как превосходная прочность, высокая вязкость, отличная обработка поверхности и хорошая теплопроводность.Herzog et al. [4] показали, что мартенситностареющая сталь находит применение в критических деталях в автомобильной, аэрокосмической отрасли, в конструктивных элементах, инструментах, станках, крепежных изделиях и в производственных секторах.

Таблица 2

Свойства мартенситностареющей стали, напечатанные на 3D-принтере.

| Физические свойства | ||

|---|---|---|

| 1. Типичная точность: | 0–20 мкм | |

2. Усадка при старении: Усадка при старении: | 0,08% | |

| 3.Наименьшая толщина стенки: | 0,3–0,4 мм | |

| 4. Относительная плотность | 100% | |

| 5. Удельная плотность | 8–8,1 г / см 3 | |

| 6. Шероховатость поверхности Ra | 4–6,5 мкм | |

| 7. Шероховатость поверхности Rz | 20 мкм | |

| Механические свойства | ||

1. Предел прочности при растяжении: Предел прочности при растяжении: | 2050 ± 100 МПа | 2 |

| 1100 ± 100 МПа | ||

| 3. Твердость | 50–56 HRC | |

| 4. Модуль упругости при растяжении | 180 000 ± 20 000 МПа | |

| 1. Теплопроводность | 20 ± 1 Вт / м ° C | |

| 2. Удельная теплоемкость | 450 ± 20 Дж / кг ° C | |

| 3. | 400 ° C | |

Тормозной диск, разработанный системой EOS M-290, и дисковый тормоз, разработанный в процессе DMLS, изображены на.Микрофотографии поверхности дискового тормоза, анализ морфологии порошка верхних поверхностей дискового тормоза в условиях теплового потока и температуры поверхности были выполнены на растровом электронном микроскопе (СЭМ) Zeiss EVO 50 (ZEISS, Йена, Вена, Германия). СЭМ-микрофотография поверхности тормозного диска, показанная на радиусах 50 мм и 100 мм, представляет высокотемпературную область мартенситностареющей стали с помощью высокоэнергетического коллимированного электронного луча микроскопа Leitz Aristomet (Leitz, Hicksville, NY, США) с высоким разрешением и высоким разрешением. глубина резкости.Анализ дифференциальной сканирующей калориметрии, показанный в, был выполнен с использованием HITACHI (Hitachi Systems, Chiyoda, Токио, Япония), дифференциального сканирующего калориметра серии DSC7000, оборудования TGDSC-DTA в KELVIN LABS (Kelvin Lab Inc, Хайдарабад, Теленгана, Индия) в азоте. газовая атмосфера при трех различных скоростях нагрева (30, 40 и 50 ° C / мин) от 30 до 1000 ° C, со скоростью сканирования от 0,01 ° C до 150 ° C / мин, диапазон измерения ТГ составляет ± 400 мг. Мартенситные образцы были приготовлены путем вырезания небольших образцов, имеющих вес около 5.120 мг. Тесты DSC проводились для оценки фазовых изменений и последовательности реакций. Инструмент для тестирования DSC состоит из пустого тигля и другого тигля, содержащего мартенситный образец. Их одновременно нагревают и выдерживают при определенной температуре. Кривая ДСК показывает тепловой поток, то есть количество энергии, которой обменивается образец, в зависимости от температуры. ДСК позволяет изучать последовательность фазовых превращений при точных неизотермических температурах. На кривой ДСК наблюдали, что образец MS1 стабилен.При температуре испытания от 300 до 1000 ° C фазового перехода не наблюдалось. Типовые характеристики DSC приведены в.

газовая атмосфера при трех различных скоростях нагрева (30, 40 и 50 ° C / мин) от 30 до 1000 ° C, со скоростью сканирования от 0,01 ° C до 150 ° C / мин, диапазон измерения ТГ составляет ± 400 мг. Мартенситные образцы были приготовлены путем вырезания небольших образцов, имеющих вес около 5.120 мг. Тесты DSC проводились для оценки фазовых изменений и последовательности реакций. Инструмент для тестирования DSC состоит из пустого тигля и другого тигля, содержащего мартенситный образец. Их одновременно нагревают и выдерживают при определенной температуре. Кривая ДСК показывает тепловой поток, то есть количество энергии, которой обменивается образец, в зависимости от температуры. ДСК позволяет изучать последовательность фазовых превращений при точных неизотермических температурах. На кривой ДСК наблюдали, что образец MS1 стабилен.При температуре испытания от 300 до 1000 ° C фазового перехода не наблюдалось. Типовые характеристики DSC приведены в.

( a ) Разработка тормозного диска для EOS M-290 и ( b ) Дисковый тормоз, разработанный DMLS.

СЭМ поверхности тормозного диска, подвергшейся воздействию высоких температур (HTR) при: ( a ) R = 50 мм; и ( b ) R = 100 мм.

Анализ методом дифференциального сканирования (ДСК) мартенситностареющей стали от температуры окружающей среды до 1000 ° C.

Таблица 3

Типичные характеристики DSC.

| 1. Методы испытаний DSC | ASTM E1269-05 |

| 2. Температурный диапазон | От окружающей среды до 1100 ° C. |

| 3. Точность температуры | ± 0,2 K |

4. Точность температуры Точность температуры | ± 0,02 K |

| 5. Разрешение по температуре печи | ± 0,00006 K |

| 6. Скорость нагрева | от 0,02 до 300 К / мин |

| 7. Скорость охлаждения | 0.От 02 до 50 К / мин |

| 8. Калориметрическое разрешение | 0,01 мкВт |

| 9. Среда измерения | Азот. |

| 10. TG Диапазон измерения | ± 400 мг |

| 11. Скорость сканирования | от 0,01 ° C до 150 ° C / мин |

| 12. Чувствительность | 0,2 мкг. |

3. Предыдущие исследования термического анализа дискового тормоза

Belhocine et al. [5] представили смоделированное тепловое поведение тормозного диска и определили начальный поток, входящий в диск, чтобы оценить коэффициент конвекции и визуализировать температуру диска (3D).Мы пришли к выводу, что на температуру влияют конструкция, материалы и режим. Choi et al. [6] сообщили, что резкое повышение и понижение температуры в металлических частях скользящих систем вызывает неравномерные термические напряжения из-за теплового расширения. Это явление особенно заметно в дисковых тормозах при высоких тепловых нагрузках. В данной статье рассматривается конечно-элементное моделирование процесса нагрева при трении в дисковых тормозах с целью изучения распределения температуры и напряжения во время работы. Andinet et al.[7] представили факторы, влияющие на эффективность торможения поезда во время торможения, и обнаружили, что основными факторами являются температура и коэффициент трения между колодкой и тормозным диском. Анализ температурных переходных процессов дисковой тормозной системы был проведен для оценки узловой температуры при различных тепловых и рабочих условиях. Balaji et al. [8] сообщили, что термическое разложение является важным фактором для определения термической стабильности продукта с учетом применения тормоза. В данной статье рассматривается роль различных волокон, таких как арамидные, акриловые и целлюлозные волокна.Термогравиметрический анализ показал, что композит NA03 имеет минимальную потерю веса и более термостойкий.

Это явление особенно заметно в дисковых тормозах при высоких тепловых нагрузках. В данной статье рассматривается конечно-элементное моделирование процесса нагрева при трении в дисковых тормозах с целью изучения распределения температуры и напряжения во время работы. Andinet et al.[7] представили факторы, влияющие на эффективность торможения поезда во время торможения, и обнаружили, что основными факторами являются температура и коэффициент трения между колодкой и тормозным диском. Анализ температурных переходных процессов дисковой тормозной системы был проведен для оценки узловой температуры при различных тепловых и рабочих условиях. Balaji et al. [8] сообщили, что термическое разложение является важным фактором для определения термической стабильности продукта с учетом применения тормоза. В данной статье рассматривается роль различных волокон, таких как арамидные, акриловые и целлюлозные волокна.Термогравиметрический анализ показал, что композит NA03 имеет минимальную потерю веса и более термостойкий. Grzes et al. [9] и Марко и др. [10] сообщили о влиянии угла наклона накладки колодки на температурные поля на дисковом тормозе. Была разработана трехмерная модель конечных элементов (КЭ) системы колодка – диск и проведены расчеты для единичного процесса торможения при постоянном замедлении с контактным давлением, соответствующим углу наклона колодки и оцененным распределениям температуры для обеих контактных поверхностей колодка и поверхность диска.Они разработали и оценили трехмерную (3D) модель термоструктурной связи и выполнили переходный термический анализ термоупругого контакта дисковых тормозов с изменением тепловыделения, генерируемого трением. Они обнаружили, что источником термической усталости является термоупругая задача с использованием метода конечных элементов. Результаты показывают, что максимальное эквивалентное поверхностное напряжение может превышать предел текучести материала во время экстренного торможения, что может вызвать накопление пластических повреждений в тормозном диске, в то время как остаточное растягивающее кольцевое напряжение возникает при охлаждении.

Grzes et al. [9] и Марко и др. [10] сообщили о влиянии угла наклона накладки колодки на температурные поля на дисковом тормозе. Была разработана трехмерная модель конечных элементов (КЭ) системы колодка – диск и проведены расчеты для единичного процесса торможения при постоянном замедлении с контактным давлением, соответствующим углу наклона колодки и оцененным распределениям температуры для обеих контактных поверхностей колодка и поверхность диска.Они разработали и оценили трехмерную (3D) модель термоструктурной связи и выполнили переходный термический анализ термоупругого контакта дисковых тормозов с изменением тепловыделения, генерируемого трением. Они обнаружили, что источником термической усталости является термоупругая задача с использованием метода конечных элементов. Результаты показывают, что максимальное эквивалентное поверхностное напряжение может превышать предел текучести материала во время экстренного торможения, что может вызвать накопление пластических повреждений в тормозном диске, в то время как остаточное растягивающее кольцевое напряжение возникает при охлаждении. Структурный и термический анализ FE был проведен с учетом размеров и спецификаций модели автомобиля Corolla. Спрос на этот автомобиль растет во всем мире из-за его низкой стоимости, высокой топливной экономичности и различной тягово-сцепной способности в соответствии с требованиями дорог. Максимальная скорость этого автомобиля — 200 км / ч. Эта высокая скорость является причиной того, что этот автомобиль был рассмотрен для структурно-термического анализа дискового тормоза, а максимальная скорость была использована для термического анализа. Приведенные в таблице размеры диска и колодок были использованы для создания трехмерной модели в твердотельных изделиях с радиальными канавками и без них.Средний тормозной путь с полностью загруженным дисковым тормозом при скорости движения 25 ° C варьируется от 100 до 200 м в условиях экспериментальных испытаний, требуя в среднем 81 м тормозного пути при скорости замедления 8 м / с 2 за 4,5 с. Для анализа скорость автомобиля снизилась с 33,34 до 0 м / с за 4,5 с.

Структурный и термический анализ FE был проведен с учетом размеров и спецификаций модели автомобиля Corolla. Спрос на этот автомобиль растет во всем мире из-за его низкой стоимости, высокой топливной экономичности и различной тягово-сцепной способности в соответствии с требованиями дорог. Максимальная скорость этого автомобиля — 200 км / ч. Эта высокая скорость является причиной того, что этот автомобиль был рассмотрен для структурно-термического анализа дискового тормоза, а максимальная скорость была использована для термического анализа. Приведенные в таблице размеры диска и колодок были использованы для создания трехмерной модели в твердотельных изделиях с радиальными канавками и без них.Средний тормозной путь с полностью загруженным дисковым тормозом при скорости движения 25 ° C варьируется от 100 до 200 м в условиях экспериментальных испытаний, требуя в среднем 81 м тормозного пути при скорости замедления 8 м / с 2 за 4,5 с. Для анализа скорость автомобиля снизилась с 33,34 до 0 м / с за 4,5 с. Цикл однократного торможения использовался для термического и структурного анализа, поскольку материал восстанавливает свое первоначальное упругое состояние после снятия тормозного усилия. Lopez et al.[11] сделал несколько предположений, чтобы упростить термический анализ, и температура поверхности на выходе измерялась экспериментально и сравнивалась с КЭ-анализом [12,13]. Рассматривалось тепло, рассеиваемое через поверхность тормозного диска при наложении тормоза, и тепловой поток, приложенный к поверхности, с радиальными канавками и без них. Huajiang et al. [14] учитывали конвекцию теплопередачи только после того, как тормоз был завершен и автомобиль разогнался, чтобы восстановить свою первоначальную скорость. Эти области включают эффективную площадь поверхности для приложения тормозного давления с радиальными канавками на поверхности диска и без них.Оставшаяся площадь поверхности диска считалась изолированной с целью сравнения температур поверхности с канавками и без них при тормозном давлении 1 МПа.

Цикл однократного торможения использовался для термического и структурного анализа, поскольку материал восстанавливает свое первоначальное упругое состояние после снятия тормозного усилия. Lopez et al.[11] сделал несколько предположений, чтобы упростить термический анализ, и температура поверхности на выходе измерялась экспериментально и сравнивалась с КЭ-анализом [12,13]. Рассматривалось тепло, рассеиваемое через поверхность тормозного диска при наложении тормоза, и тепловой поток, приложенный к поверхности, с радиальными канавками и без них. Huajiang et al. [14] учитывали конвекцию теплопередачи только после того, как тормоз был завершен и автомобиль разогнался, чтобы восстановить свою первоначальную скорость. Эти области включают эффективную площадь поверхности для приложения тормозного давления с радиальными канавками на поверхности диска и без них.Оставшаяся площадь поверхности диска считалась изолированной с целью сравнения температур поверхности с канавками и без них при тормозном давлении 1 МПа.

Таблица 4

Свойства колодки и диска.

| Свойства | Диск | Тормозная колодка | |

|---|---|---|---|

| Модуль Юнга (Н / мм 2 ) | 180,000 ± 20,000 МПа | 1500 | |

| ) | 8–8.1 г / см 3 | 2595 | |

| Коэффициент Пуассона | 0,3 | 0,25 | |

| Теплопроводность, Вт / м ° C | 20 ± 1 Вт / м ° C | 1,212 | |

| 1,212 | |||

| 1,212 9019 | Предел прочности при растяжении, Н / мм 2 | 2050 ± 100 МПа | — |

| Коэффициент трения | 0,35 | 0,35 | |

| Удельная теплоемкость (Дж / кг 90 ° C) 450 ± 9020 20 Дж / кг ° C | 1465 |

4.

Распределение температуры в дисковом тормозе

Распределение температуры в дисковом тормозе Чтобы исследовать температурное поведение тормозных дисков, необходимо получить распределения температуры как функцию времени торможения, скорости и тормозного давления. В этом исследовании была предпринята попытка включить радиальные канавки на поверхности диска с помощью DMLS и спрогнозировать температурный отклик из-за этих модификаций конструкции. Вращательное движение тормозного диска вызывает контакт поверхности скольжения между колодкой и диском с выделением тепла. Hudson et al.[15] показали, что следует учитывать температуру поверхности из-за трения, выделяемого теплом. Сила трения определяется по распределению давления на контактных поверхностях диска и колодки. Согласно Mahmoud et al. [16], кинетическая энергия автомобиля, когда тормоза прикладываются к колодкам, которые прижимают тормозной ротор, преобразуется в тепловую энергию [17]. В случае дисковых тормозов кинетическая энергия преобразуется в тепловую. M v — это общая масса транспортного средства, а V i — начальная скорость транспортного средства, а тепло, рассеиваемое каждым диском, равно K e = 1 / 2M v V i 2 , i. е. скорость тепла, выделяемого из-за трения, равна мощности трения, и эта теплота трения поглощается тормозным диском и колодками. Если предполагается, что вся сила трения передается в тепловую энергию, то необходимо учитывать коэффициент теплового распределения γ p . Тепловая энергия, генерируемая на поверхности трения тормоза, может передаваться как на ротор, так и на колодки. Это распределение энергии зависит от теплового сопротивления тормозных дисков и колодок, которое дополнительно зависит от плотности, теплопроводности материала и теплоемкости.Тепловое сопротивление тормозных колодок должно быть больше термического сопротивления ротора, чтобы тормозная жидкость не подвергалась воздействию высоких температур. Коэффициент распределения (γ) для теплового воздействия на тормозной диск и колодку был определен по термической эффузии ξ, определяемой по формуле

е. скорость тепла, выделяемого из-за трения, равна мощности трения, и эта теплота трения поглощается тормозным диском и колодками. Если предполагается, что вся сила трения передается в тепловую энергию, то необходимо учитывать коэффициент теплового распределения γ p . Тепловая энергия, генерируемая на поверхности трения тормоза, может передаваться как на ротор, так и на колодки. Это распределение энергии зависит от теплового сопротивления тормозных дисков и колодок, которое дополнительно зависит от плотности, теплопроводности материала и теплоемкости.Тепловое сопротивление тормозных колодок должно быть больше термического сопротивления ротора, чтобы тормозная жидкость не подвергалась воздействию высоких температур. Коэффициент распределения (γ) для теплового воздействия на тормозной диск и колодку был определен по термической эффузии ξ, определяемой по формуле

ξed = kdρdcd, ξep = kpρpcp

(1)

Площадь фрикционного контакта колодки и диска определяется из уравнений, представленных как

Acp = ∅c∫r1r2r dr, Acd = 2 × π∫R1R2R dr

(2)

Общее количество тепла, выделяемое на границе раздела фрикционных контактов Q Всего равно тепловому потоку в диск Q диск и колодку Q Pad , а энергия торможения, которая называется коэффициентом распределения тепла γ p , определяется из следующего уравнения:

γp = ξedAcdξedAcd + ξepAcp

(3)

где ξ ed и ξ ep — термическая эффузия диска и колодки; это распределение тепловой энергии зависит от теплового сопротивления ротора колодки и тормозного диска, которое связано с их теплопроводностью, плотностью материалов и теплоемкостью. CAD модели диска и колодки с 6, 9 и 18 радиальными канавками на поверхности диска показаны на рис. Тепловой поток, создаваемый прижиманием колодки к трущейся поверхности ротора, является только источником тепла, подводимого к диску; Величина этого теплового потока была рассчитана по основному принципу энергии, а подвод энергии выражен в терминах скорости диска ротора, радиуса ротора, коэффициента трения и распределения давления [18]. Выделение тепла при трении из-за трения контактных поверхностей двух поверхностей тормозной системы, коэффициента трения, скорости транспортного средства, геометрии ротора диска и колодки, а также распределения давления на поверхностях скольжения.При равномерном распределении давления тепловой поток Q Total на площади контакта под распределением давления учитывается в термическом и структурном анализе [19].

CAD модели диска и колодки с 6, 9 и 18 радиальными канавками на поверхности диска показаны на рис. Тепловой поток, создаваемый прижиманием колодки к трущейся поверхности ротора, является только источником тепла, подводимого к диску; Величина этого теплового потока была рассчитана по основному принципу энергии, а подвод энергии выражен в терминах скорости диска ротора, радиуса ротора, коэффициента трения и распределения давления [18]. Выделение тепла при трении из-за трения контактных поверхностей двух поверхностей тормозной системы, коэффициента трения, скорости транспортного средства, геометрии ротора диска и колодки, а также распределения давления на поверхностях скольжения.При равномерном распределении давления тепловой поток Q Total на площади контакта под распределением давления учитывается в термическом и структурном анализе [19].

CAD модель тормозного диска и колодки с ( a ) 6, ( b ) 9 и ( c ) 18 радиальными канавками на поверхности диска.