Принцип работы турбины, как работает турбина на дизельном двигателе

Если вам интересно, каков принцип работы турбины на дизельном двигателе, значит вы попали по адресу. О том, что такое дизельный турбокомпрессор и как он работает, вы узнаете в данной статье.

Как работает турбина на дизеле? Как работает турбина в дизельном двигателе?

Итак, турбокомпрессор — это небольшой воздушный насос, которых осуществляет работу всех элементов турбины. Как известно, турбина вращается с помощью особого тока, получаемого от собранных в процессе езды автомобиля газов. Учитывая тот факт, что скорость лопаток турбины разгоняются почти до скорости света, маневренность во время езды на автомобиле с турбиной значительно выше, чем в автомобилях без неё. Во время “зажигания”, турбина соединяется с жесткой осью и подает его в коллектор двигателя. Чем больше воздуха — тем выше мощность двигателя. Такие воздушные подушки позволяют сделать каждую поезду максимально комфортной, эффектной и маневренной.

Как проверить работает ли турбина на дизеле? Как проверить справность турбины?

Турбина — штука непростая, но стоит всего лишь из корпуса и ротора. Газы, о которых мы говорили выше, попадают в специальных патрубок, проходят по небольшому каналу, ускоряются и приводят в движения лопатки турбокомпрессора. Как видите, принцип работы дизельного двигателя с турбиной заключается в скорости вращения турбины, благодаря переработанному воздуху. Что логично, скорость вращения лопаток напрямую зависит от размеров “улитки” турбины. К примеру, устройство грузовика может в несколько раз превышать размеры устройства легкового автомобиля, так как для полноценной работы турбины в большом агрегате, её корпус должен быть разделен на два отельных канала, которые поочередно перерабатывают воздух.

СТО “Центр Турбин” предлагает вашему вниманию услуги по установке, реставрации и ремонту автомобильных турбин. Все наши специалисты имеют колоссальные знания и стаж работы с автомобильными турбинами. Именно поэтому качество наших услуг находится на высоком уровне. Если вы не знаете, какая турбина подходит именно вам, обратите внимание на мобильный номер, указанный на нашем сайте. Наши консультанты с радостью помогут вам выбрать модель турбины, удовлетворяющую все ваши запросы.

Принцип работы турбины – как она работает

Турбокомпрессор или попросту турбина – это дополнительное устройство двигателя, которое для своей работы использует энергию отработавших газов. Что позволяет увеличить мощность двигателя на величину от 25% до 100%. Прежде чем понять, как работает турбокомпрессор, стоит рассмотреть функционирование двигателя внутреннего сгорания.

Принцип работы ДВС

Любой двигатель внутреннего сгорания, дизельный или бензиновый, работает на принципе получения энергии, образующейся от воспламенения топливовоздушной смеси в камерах сгорания. Через впускные клапаны в цилиндр подается отфильтрованный внешний воздух и впрыскивается топливо, причем при пассивной подаче воздуха, в цилиндр подается дозированное количество топлива. Именно эта смесь сгорает в цилиндре и заставляет двигаться поршень, который передает свою кинетическую энергию на ходовую систему автомобиля. Чем больше такой смеси подается и сгорает в цилиндрах, тем больше выходной крутящий момент и соответственно выше общая мощность мотора.

Принцип работы турбины

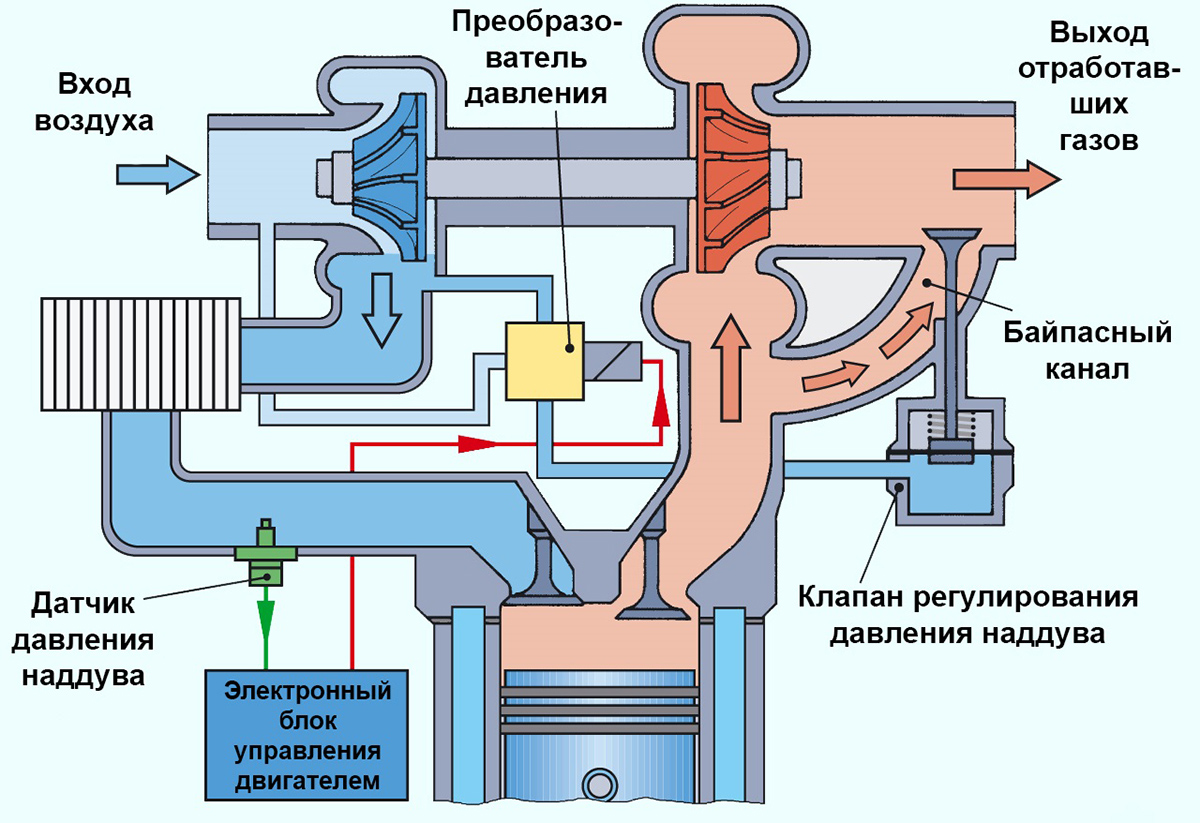

Для увеличения подачи воздуха в цилиндр, без изменения объема самого цилиндра, используют турбокомпрессор. При работе турбины используются продукты сгорания топливной смеси, которые приводят в действие роторный механизм турбокомпрессора, с помощью которого атмосферный воздух принудительно нагнетается в цилиндры (турбонаддув). И, благодаря этому, в цилиндр подается и большая дозировка топлива. Во время нагнетания, воздух может нагреваться, из-за чего уменьшается его плотность и масса в цилиндрах. Для подачи большего количества воздуха, его необходимо охладить. Для лучшего охлаждения используется радиаторное устройство, называемое интеркулером, который устанавливается на выходе из холодной части турбокомпрессора и через который проходит воздух перед попаданием в цилиндры. На следующем этапе поршень всасывает этот охлажденный воздух через впускные клапаны и одновременно в камеру сгорания подается топливо, образуется топливовоздушная смесь. Возгорание топливной смеси происходит от искры (бензиновые двигатели), либо от сжатия (дизельные двигатели).

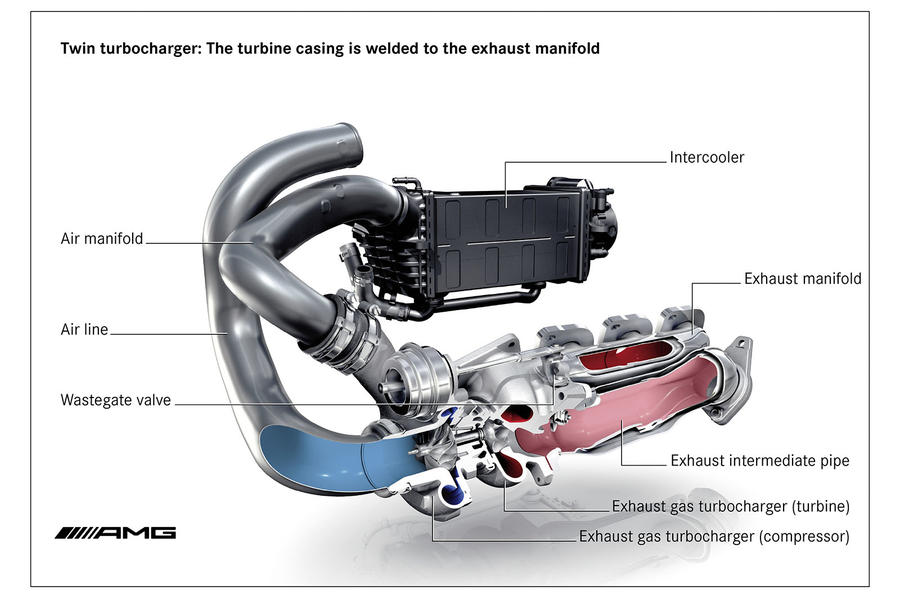

Для каждого двигателя турбокомпрессор подбирается индивидуально, исходя из его собственной мощности и объема. Причем величина наддува зависит от геометрических параметров (размеров) улиток, компрессорного колеса, ротора турбины. Некоторые конструкции двигателей оборудуют не одной турбиной, а двумя: одинакового размера – би-турбо, разного размера – твин-турбо. В последнее время широкое распространение получили турбокомпрессоры с механизмом изменяемой геометрии. Стоит отметить, что сложность, а соответственно и стоимость ремонта турбины зависит от ее конструктивных особенностей и модификации.

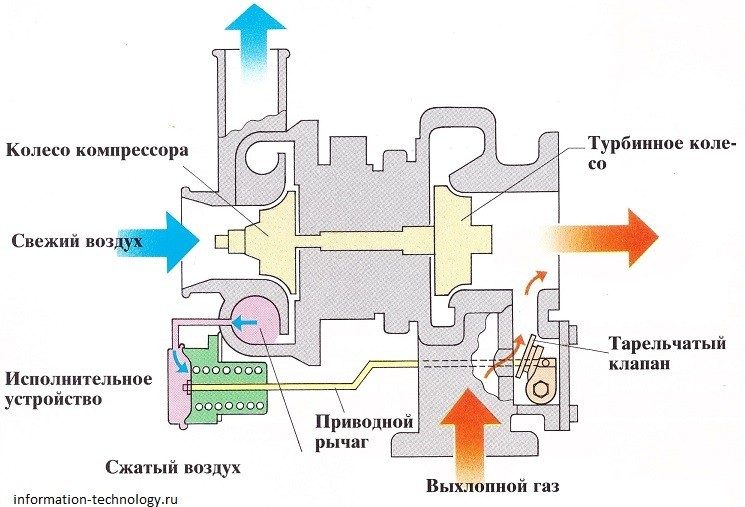

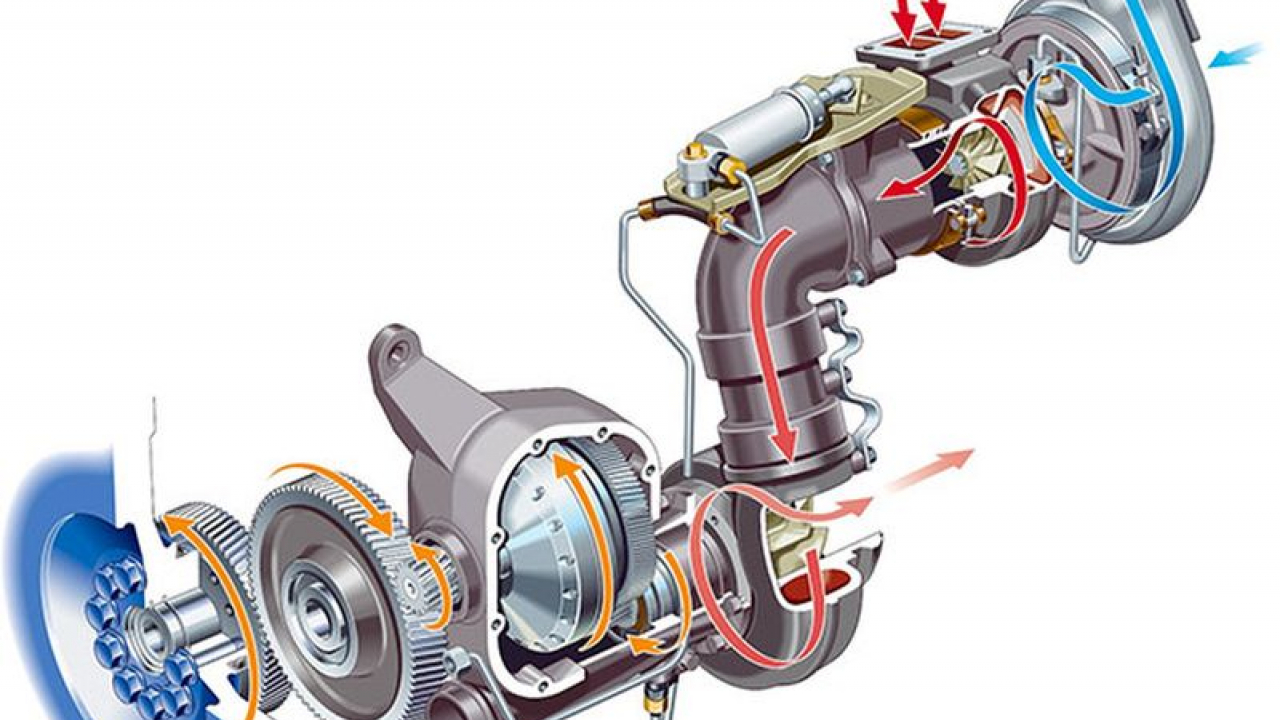

Механизм изменяемой геометрии

Такой механизм позволяет дозировать подачу отработавших газов на колесо в турбине (ротор). Тем самым, позволяет оптимизировать работу турбокомпрессора на различных оборотах.

Это достигается за счет движения специальных лопаток, смонтированных на кольце геометрии. Они синхронно передвигаются, получая движение от вакуумного актуатора или электронного сервопривода в определенный момент, и контролируют наддув. Как правило, устанавливаются они на дизельных ДВС, потому как температура выхлопных газов у бензиновых моторов выше, чем у дизеля, соответственно лопатки геометрии могут деформироваться. Такие турбины позволяют оптимизировать процесс турбонаддува, что приводит к уменьшению расхода топлива и вредных выбросов при одновременном повышении мощности и крутящего момента.

Многие автомобилисты ошибочно полагают, что турбокомпрессор начинает включаться в работу с оборотов мотора от 1500-2000 об/мин. На самом деле, он запускается сразу после заводки автомобиля и работает на холостом ходу. А оптимальных оборотов достигает в диапазоне свыше 1500 об/мин.

Турбокомпрессор достаточно надежный агрегат, однако если Вы столкнулись с его поломкой, решить проблему Вам помогут специалисты ТурбоМикрон.

Принцип работы турбины на дизельном двигателе

Турбонаддув обязан свои появлением пресловутой немецкой рачительности и практичности во всём. Ещё Рудольфу Дизелю и Готлибу Даймлеру, в конце XIX века, не давал покоя такой вопрос. Как же так: выхлопные газы просто так выбрасываются в трубу, а энергия, которой они обладают, не приносит никакой пользы? Непорядок… В веке двадцать первом, двигатели, оснащённые турбиной, давно перестали быть экзотикой и используются повсеместно, на самой разной технике. Почему турбины получили распространение прежде всего на дизельных двигателях и каков принцип работы этих полезных агрегатов, разберём далее – в строго научно-популярной, но наглядной и понятной каждому форме.

Об истории изобретения и внедрения турбонаддува

Итак, идея «пустить в дело» энергию отработанных выхлопных газов появилась уже вскоре после изобретения и успешных опытов применения двигателей внутреннего сгорания.

Готдиб Даймлер выпускал вот такие автомобили, а уже задумывался о внедрении системы турбонаддува

Но первым, кто построил первый эффективно работающий турбокомпрессор, стали не они, а другой инженер – Альфред Бюхи. В 1911 году он получил патент на своё изобретение. Первые турбины были таковы, что использовать их было возможно и целесообразно только на крупных двигателях (например, судовых).

Далее турбокомпрессоры начали использоваться в авиационной промышленности. Начиная с 30-х годов ХХ века, в Соединённых Штатах регулярно запускались в «серию» военные самолёты (как истребители, так и бомбардировщики), бензиновые двигатели которых были оснащены турбонагнетателями. А первая в истории грузовая автомашина с турбированным дизельным мотором была сделана в 1938 году.

В 60-е годы корпорация «Дженерал Моторс» выпустила первые легковые «Шевроле» и «Олдсмобили» с бензиновыми карбюраторными двигателями, оснащёнными турбонаддувом. Надежность тех турбин была невелика, и они быстро исчезли с рынка.

Oldsmobile Jetfire 1962 года – первый серийный автомобиль с турбонаддувом

Мода на турбированные моторы вернулась на рубеже 70-х/80-х, когда турбонаддув начали широко использовать в создании спортивных и гоночных автомобилей. Приставка «турбо» стала чрезвычайно популярной и превратилась в своеобразный лейбл. В голливудских фильмах тех лет супергерои нажимали на панелях своих суперкаров «магические» кнопки «турбо», и машина уносилась вдаль. В реальной же действительности турбокомпрессоры тех лет ощутимо «тормозили», выдавая существенную задержку реакции. И, кстати, не только не способствовали экономии топлива, а наоборот, увеличивали его расход.

Труженик советских полей – трактор К-701 «Кировец» с турбонаддувом

Первые действительно успешные попытки внедрения турбонаддува в производство автомобильных двигателей серийного производства осуществили в начале 80-х годов «SAAB» и «Mercedes». Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

Почему в итоге турбины получили распространение именно на дизельных, а не бензиновых двигателях? Потому что дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Соответственно, требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – гораздо больше.

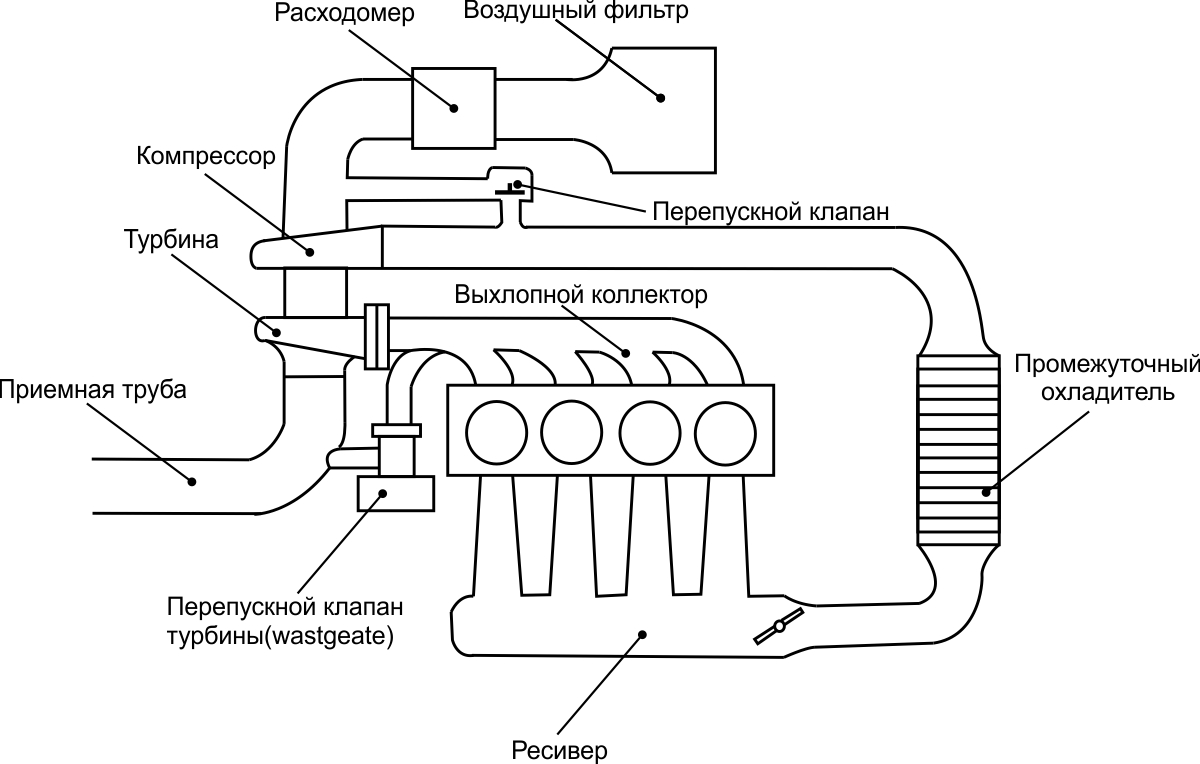

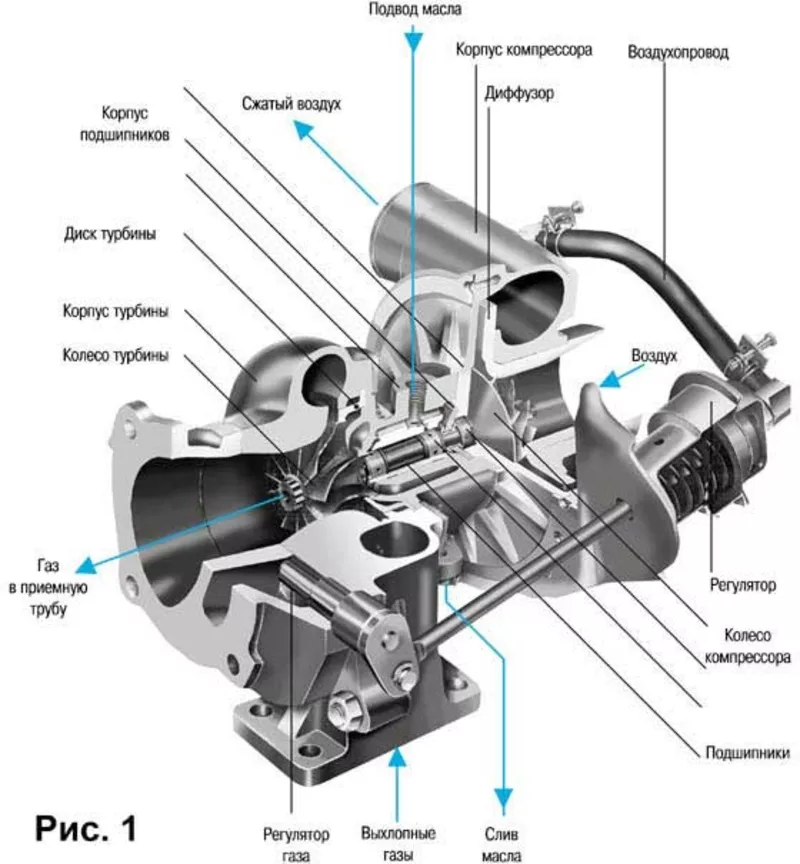

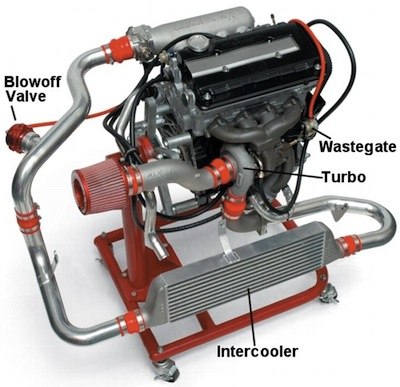

Устройство системы турбонаддува

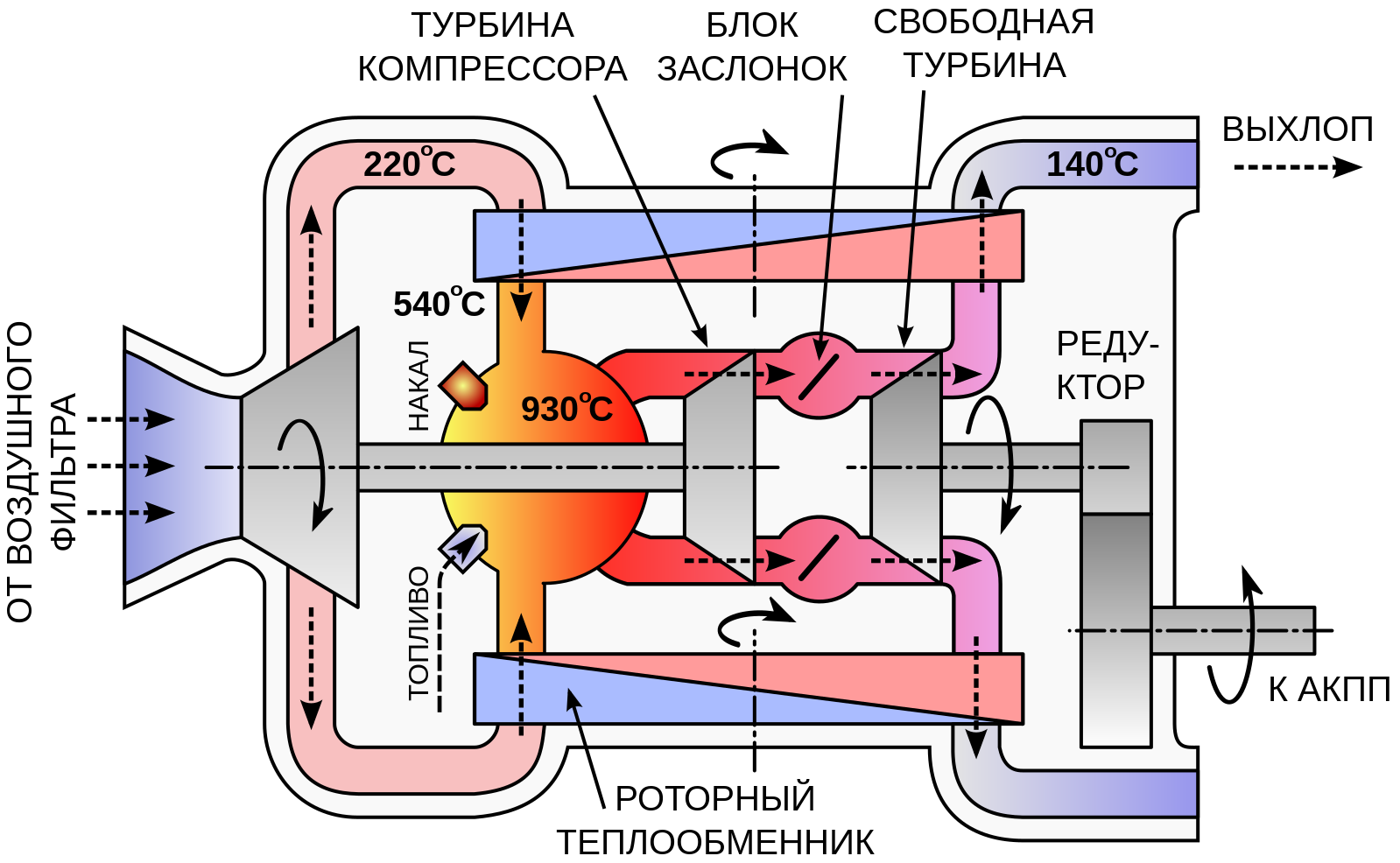

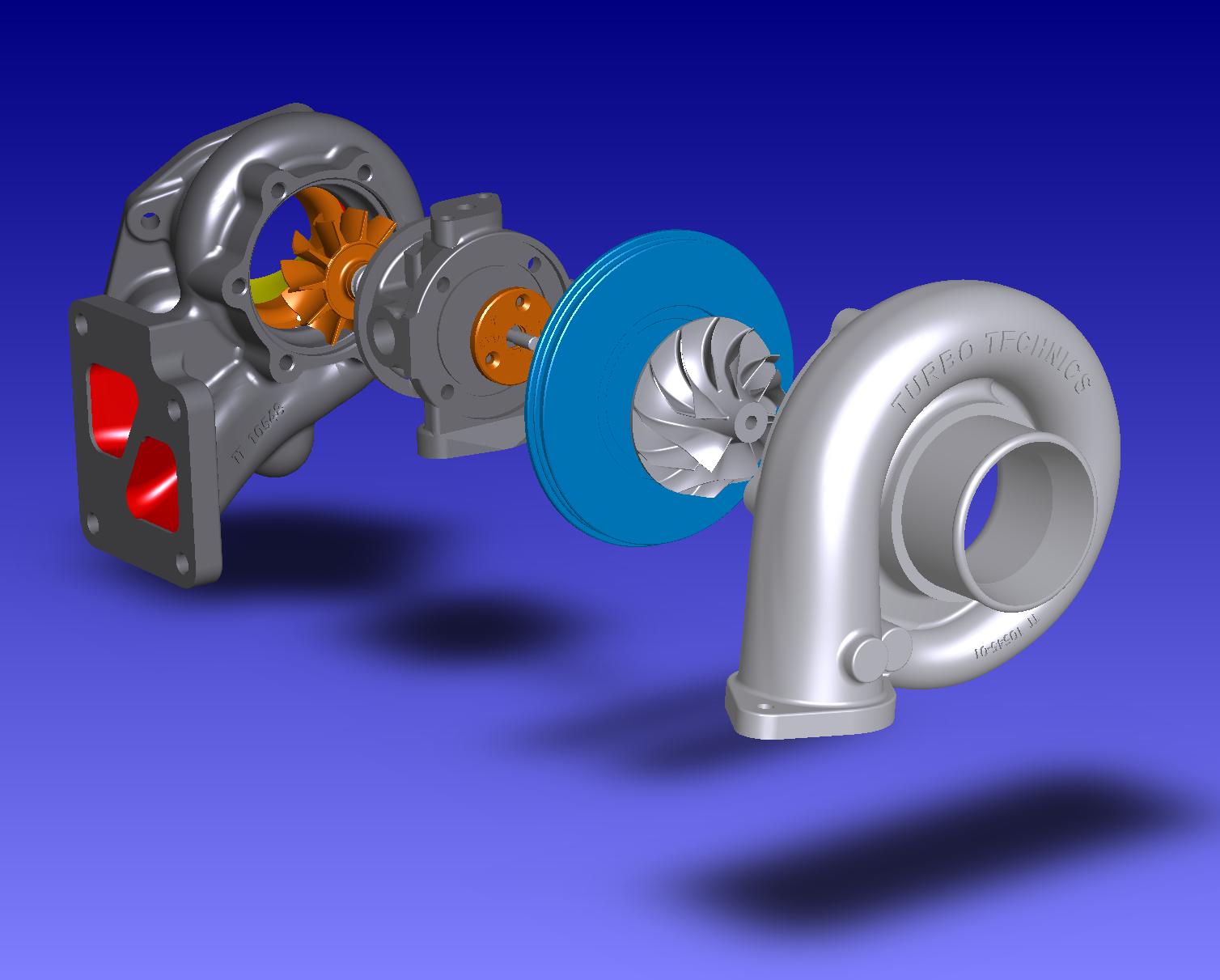

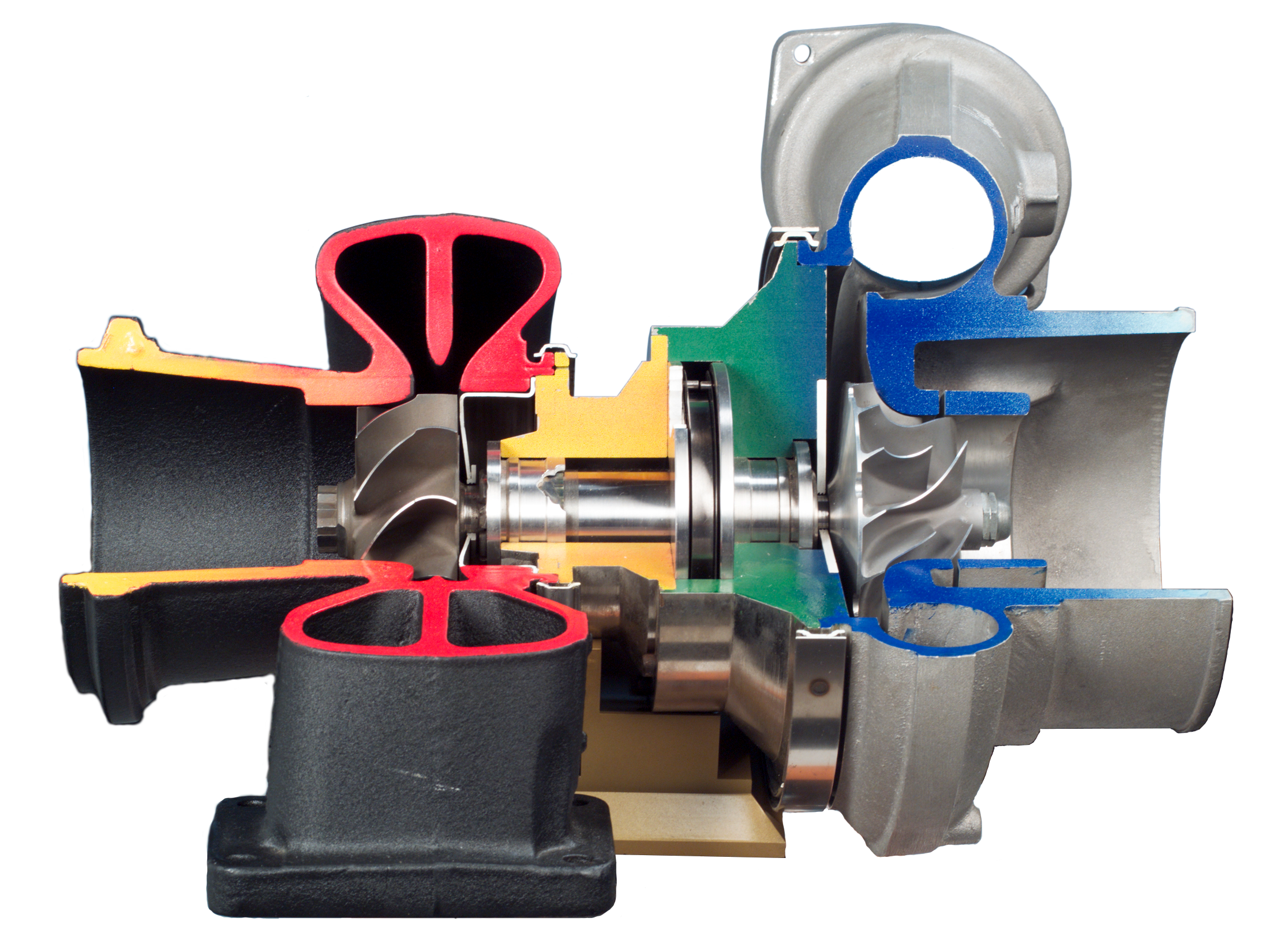

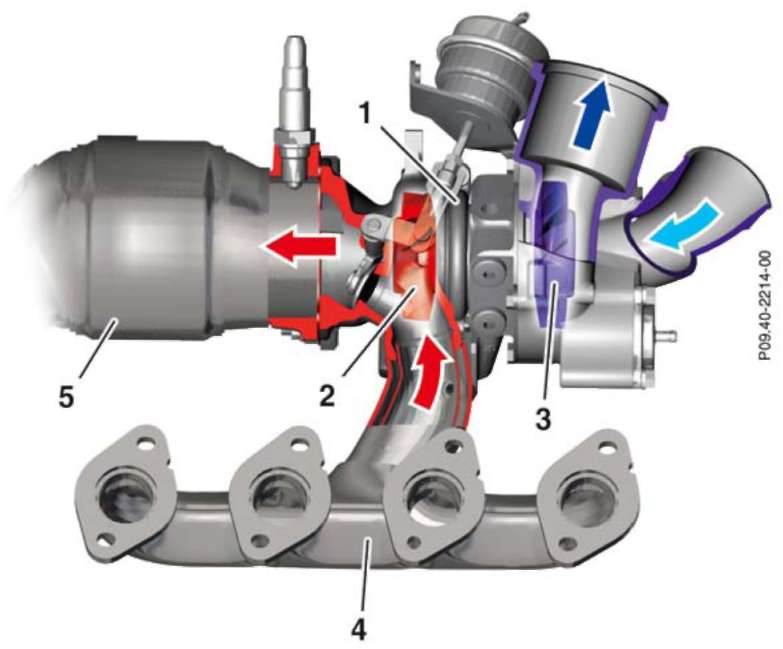

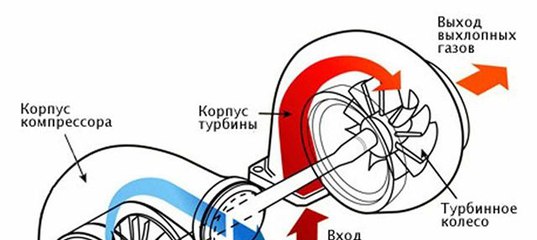

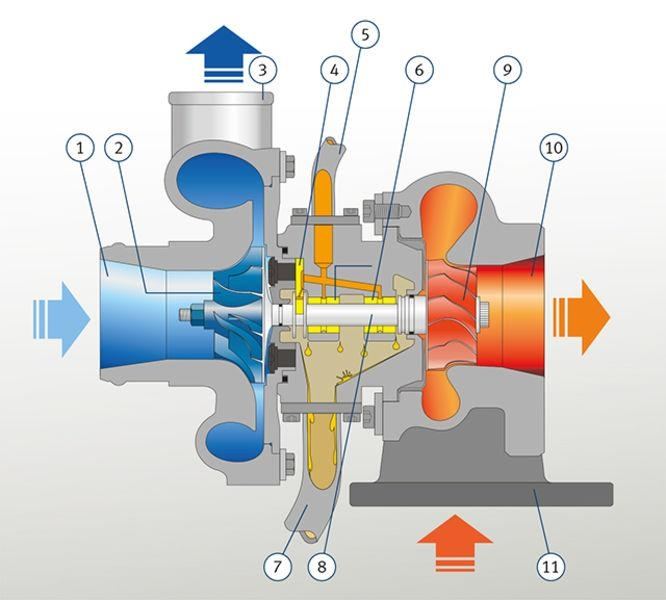

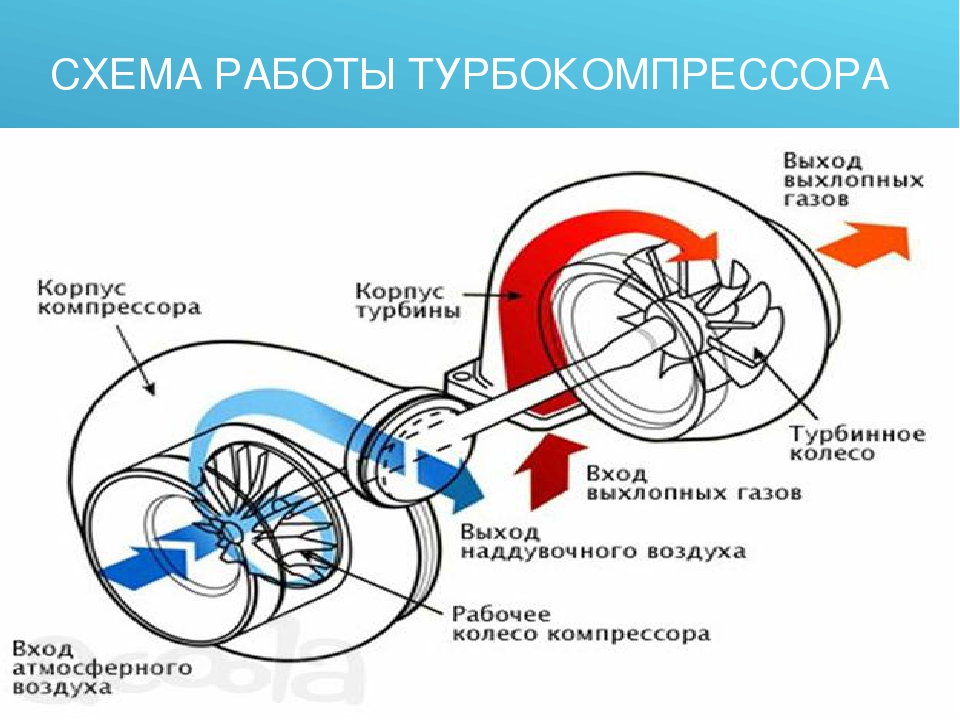

Система турбонаддува состоит из двух частей: из турбины и турбокомпрессора. Турбина служит для преобразования энергии отработанных газов, а компрессор – непосредственно для подачи многократно сжатого атмосферного воздуха в рабочие полости цилиндров. Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь за конкретную единицу времени. Результат – существенное увеличение мощности мотора, без необходимости наращивания объёма его цилиндров.

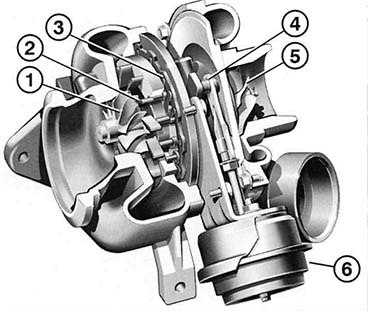

Составные части устройства турбонаддува:

- корпус компрессора;

- компрессорное колесо;

- вал ротора, или ось;

- корпус турбины;

- турбинное колесо;

- корпус подшипников.

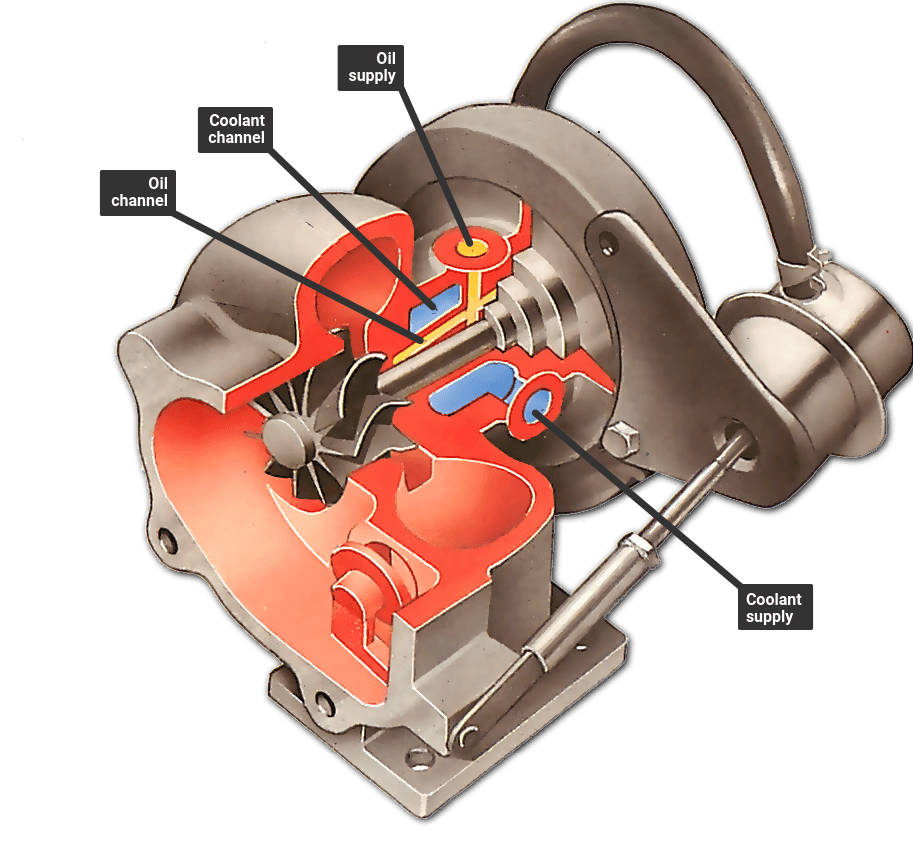

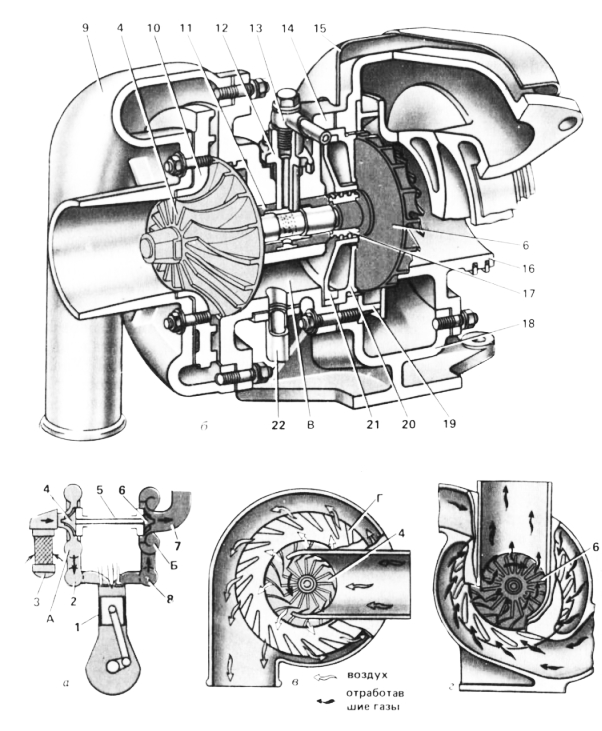

Основа системы турбонаддува – это ротор, закреплённый на специальной оси и заключённый в особый жаропрочный корпус. Беспрерывный контакт всех составных частей турбины с чрезвычайно раскалёнными газами определяет необходимость создания как ротора, так и корпуса турбины из специальных жаропрочных металлосплавов.

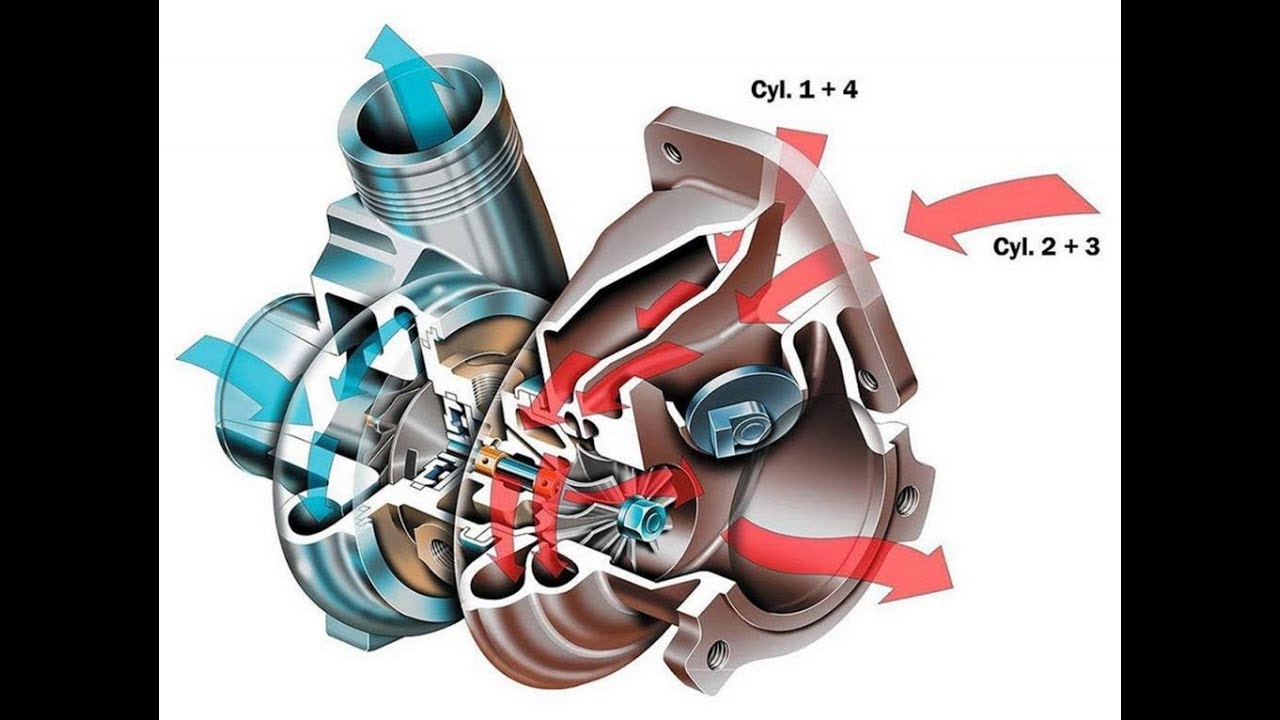

Крыльчатка и ось турбины вращаются с очень высокой частотой и в противоположных направлениях. Это обеспечивает плотный прижим одного элемента к другому. Поток отработанных газов проникает вначале в выпускной коллектор, откуда попадает в специальный канал, что расположен в корпусе турбо-нагнетателя. Форма его корпуса напоминает панцирь улитки. После прохождения этой «улитки» отработанные газы с разгоном подаются на ротор. Так и обеспечивается поступательное вращение турбины.

Ось турбонагнетателя закреплена на специальных подшипниках скольжения; смазка осуществляется подачей масла из системы смазки моторного отсека. Уплотнительные кольца и прокладки препятствуют утечкам масла, а также прорывам воздуха и отработанных газов, а также их смешиванию. Конечно, полностью исключить попадание выхлопа в сжатый атмосферный воздух не удаётся, но в этом и нет большой необходимости…

Как работает турбина дизельного двигателя

Мощность любого двигателя и производительность его работы зависит от целого ряда причин. А именно: от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Мощность двигателя возрастает пропорционально росту количества сжигаемого в нём за определённую единицу времени горючего. Но для ускорения сгорания топлива необходимо увеличение запаса сжатого воздуха в рабочих полостях мотора.

А именно: от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Мощность двигателя возрастает пропорционально росту количества сжигаемого в нём за определённую единицу времени горючего. Но для ускорения сгорания топлива необходимо увеличение запаса сжатого воздуха в рабочих полостях мотора.

То есть, чем больше за единицу времени сжигается горючего, тем большее количество воздуха потребуется «впихнуть» в мотор (не очень красивое слово «впихнуть» здесь, тем не менее, очень хорошо подходит, поскольку сам мотор не справится с забором избыточного количества сжатого воздуха, и фильтры нулевого сопротивления в этом ему не помогут).

В этом, повторимся, и состоит основное назначение турбонаддува – в наращивании подачи воздушно-топливной смеси в камеры сгорания. Это обеспечивается нагнетанием сжатого воздуха в цилиндры, которое происходит под постоянным давлением. Оно происходит вследствие преобразования энергии отработанных газов, проще говоря, из бросовой и утерянной – в полезную. Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Для этого, прежде чем выхлопные газы должны быть выведены в выхлопную трубу, а далее и, соответственно, в атмосферу, их поток направляется через систему турбокомпрессора.

Этот процесс обеспечивает раскручивание колеса турбины («крыльчатки»), снабжённого специальными лопастями, до 100-150ти тысяч оборотов в минуту. На одном валу с крыльчаткой закреплены и лопасти компрессора, которые нагнетают сжатый воздух в цилиндры двигателя. Полученная от преобразования энергии выхлопных газов сила используется для значительного увеличения давления воздуха. Благодаря чему и появляется возможность впрыскивания в рабочие полости цилиндров гораздо большего количества топлива за фиксированное время. Это даёт значительное увеличение как мощности, так и КПД дизеля.

Дизельная турбина в разрезе

Проще говоря, турбосистема содержит две лопастных «крыльчатки», закреплённых на одном общем валу. Но находящихся при этом в отдельных камерах, герметично отделённых друг от друга. Одна из крыльчаток вынуждена вращаться от постоянно поступающих на её лопасти выхлопных газов двигателя. Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Поскольку вторая крыльчатка с нею жёстко связана, то и она также начинает вращаться, захватывая при этом атмосферный воздух и подавая его в сжатом виде в цилиндры двигателя.

Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

Не один десяток лет потребовался инженерам, чтобы создать действительно эффективно работающий турбокомпрессор. Ведь это только в теории всё выглядит гладко: от преобразования энергии отработанных газов можно «вернуть» утерянный процент КПД и значительно увеличить мощность двигателя (например, со ста до ста шестидесяти лошадиных сил). Но на практике подобного почему-то не получалось.

Кроме того, при резком нажатии на акселератор приходилось ждать увеличения оборотов мотора. Оно происходило только через некоторую паузу. Рост давления выхлопных газов, раскрутка турбины и загонку сжатого воздуха происходили не сразу, а постепенно. Данное явление, именуемое «turbolag» («турбояма») никак не удавалось укротить. А справиться с ним получилось, применив два дополнительных клапана: один – для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

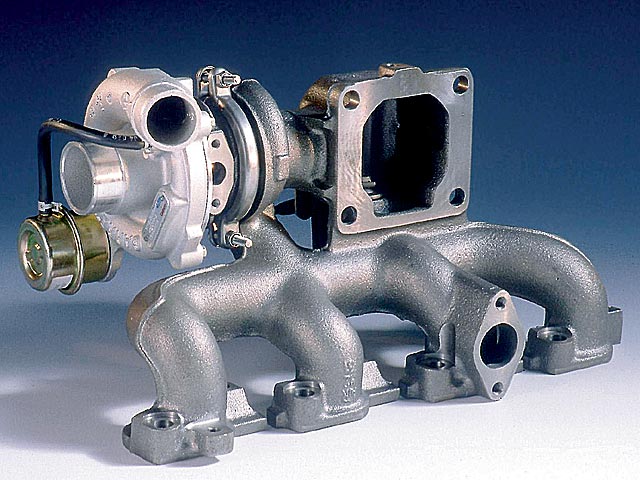

Дизельный турбокомпрессор «Бош»

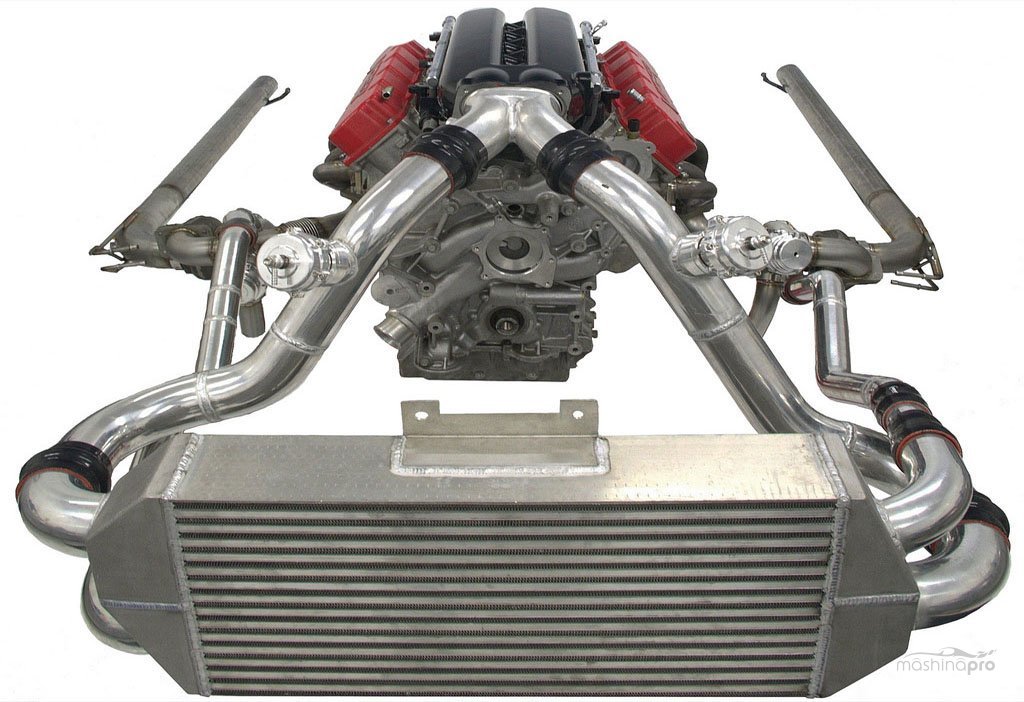

Другая проблема, которую пришлось решать при развитии технологий дизельных турбин, состояла в избыточной детонации. Детонация эта возникала из-за резкого увеличения температуры в рабочих полостях цилиндров при нагнетании туда дополнительных масс сжатого воздуха, особенно на завершающей стадии такта. Решать данную проблему в системе призван промежуточный охладитель наддувочного воздуха (интеркулер).

Интеркулер – это не что иное, как радиатор для охлаждения наддувочного воздуха. Кроме снижения детонации, он снижает температуру воздуха ещё и для того, чтоб не снижать его плотность. А это неизбежно во время процесса нагрева от сжатия, и от этого эффективность всей системы в значительной степени падает.

Кроме того, современная система турбонаддува двигателя не обходится без:

- регулировочного клапана (wastegate).

Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу;

Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу; - перепускного клапана (bypass-valve). Его предназначение – отвод наддувочного воздуха назад во впускные патрубки до турбины, если нужно снизить мощность и дроссельная заслонка закрывается;

- и/или «стравливающего» клапана (blow-off-valve). Который стравливает наддувочный воздух в атмосферу в том случае, если дроссель закрывается и датчик массового расхода воздуха отсутствует;

- выпускного коллектора, совместимого с турбокомпрессором;

- герметичных патрубков: воздушных для подачи воздуха во впуск, и масляных – для охлаждения и смазки турбокомпрессора.

Применение турбонаддува в мировом машиностроении

На дворе двадцать первый век, и никто уже не гонится за тем, чтобы название его легкового автомобиля было с модной в веке ХХ-м приставкой «турбо». Никто и не верит более в «магическую силу турбины» для резкого ускорения автомобиля. Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Вот это «улитка»!

Разумеется, наиболее эффективен турбонаддув при его использовании на двигателях тракторов и тяжёлых грузовиков. Он позволяет добавить мощности и крутящего момента без возникновения перерасхода топлива, что очень важно для экономических показателей эксплуатации техники. Там он и используется. Нашли своё широкое применение турбосистемы также на тепловозных и судовых дизелях. И это наиболее мощные из созданных человеком турбин для дизельного двигателя.

Принцип работы дизельной турбины, как работает турбина дизельного двигателя ⋆ блог компании Turbovector

Деталь раскручивается силой отработанных газов. Турбокомпрессором называется воздушный насос, приводимый в движение турбиной. Дизельный двигатель разгоняет лопатки до 130 000 оборотов в минуту. Сгорание топлива происходит более полно, расход снижается, а КПД увеличивается. Дополнительно уменьшается количество вредных выбросов в атмосферу.

Турбокомпрессором называется воздушный насос, приводимый в движение турбиной. Дизельный двигатель разгоняет лопатки до 130 000 оборотов в минуту. Сгорание топлива происходит более полно, расход снижается, а КПД увеличивается. Дополнительно уменьшается количество вредных выбросов в атмосферу.

Схема узла

Турбина соединена с компрессором жёсткой осью. Компрессор втягивает и спрессовывает воздух, и под давлением выдувает в коллектор двигателя. Чем выше давление, тем большее количество газов подаётся в двигатель. Возрастает КПД, скорость разгона, манёвренность.

Существует прямо пропорциональная зависимость между давлением, с которым подаётся воздух, и быстротой движения турбины. Бесконечно наращивать нагнетаемый объём воздуха нельзя, так как существуют предельные нагрузки на крыльчатки.

Конструкция турбонаддува

Деталь состоит из корпуса и ротора. Газы под давлением выдуваются из выпускного коллектора двигателя в приёмный патрубок турбокомпрессора. В узком канале происходит ускорение. Газы попадают на улитку турбины, затем раскручивают ротор. На скорость влияет размер и форма внутреннего канала.

Газы попадают на улитку турбины, затем раскручивают ротор. На скорость влияет размер и форма внутреннего канала.

Модификации

Модели для дизельных, бензиновых двигателей, а также грузовиков и тяжёлой техники отличаются по внутреннему строению корпуса. Для наращивания мощности автобусов и грузовой техники применяют 2 параллельных канала. Ротор разгоняют 2 синхронных воздушных потока.

Турбокомпрессоры большого объёма специально комплектуют кольцом с направляющими лопатками. Это позволяет создать равномерную струю воздуха на роторе. Также появляется возможность регулировать скорость и мощность воздушной массы.

Комплектующие изготавливают из тугоплавких металлов, выдерживающих 1000-1150 °С. Ось, на которой закреплён ротор, менее тугоплавкая.

Способ сборки:

- • Ротор и ось соединяют. В процессе обе детали вращаются в противоположные стороны. Трение образует большое выделение тепла. Происходит сплавление.

- • В месте контакта ось имеет внутреннюю полость.

Это необходимо для изоляции жара от ротора.

Это необходимо для изоляции жара от ротора. - • Ближе к корпусу турбины в выемке на оси размещают уплотнительное кольцо.

- • Радиальные подшипники полируют.

- • Один конец оси отливается меньшего диаметра и заострённым. На него надевается ротор с закрепительной резьбой. Навинчивающаяся гайка плотно удерживает запчасть на месте.

Ось подлежит обязательной балансировке, как и все части турбокомпрессора. Проводится минимум два этапа балансировки: отдельно и в сборке – перед установкой на двигатель.

Компрессор

Узел включает корпус и ротор. Величина зависит от объёма двигателя и общего размера транспортного средства. Чем больше ротор, тем ниже предельная скорость вращения. Ротор компрессора неразрывно связан с осью и движется с одинаковой быстротой по сравнению с ротором турбины.

Форма алюминиевых лопаток продумана для втягивания воздуха через середину детали. Газы подталкиваются к краям ротора и лопатками передаются на стенки картриджа. Этот механизм сжимает воздух до размеров впускного коллектора. Картридж турбокомпрессора обычно отливают из алюминия.

Картридж турбокомпрессора обычно отливают из алюминия.

Корпус подшипников

Центральная ось является связующим звеном между компрессором и турбиной. Движение оси задаётся подшипниками. Между ними, корпусом и осью течёт моторное масло. Оно смазывает всю систему, включая двигатель.

Существуют модели со стационарным подшипником. Смазывание оси производится благодаря наличию масляной ванны. Такой механизм изолирован от системы двигателя. Конструкция хороша тем, что жидкость не только снижает трение, но и остужает механизм в процессе работы.

Комплект из маслоотражательных прокладок и уплотнительных колец служит для предотвращения утечки масла. Расходники прикрепляются по обе стороны турбокомпрессора. Дополнительно затрудняется прохождение воздуха между турбиной, компрессором и осью. Это необходимо, так как внутреннее давление компрессора и турбины превосходит его же в корпусе оси.

Чтобы нивелировать разницу, часть газов и воздуха спускается в картер двигателя вместе с текущим моторным маслом.

Динамические уплотнения

- • Уплотнительное кольцо раскручивается по ходу движения оси с аналогичной быстротой. Три отверстия позволяют создать противовес давлению масла.

- • Внутренний дизайн картриджа в том месте, где снаружи крепится кольцо, имеет специальную конструкцию для изоляции протечек.

Заказать ремонт или замену дизельной турбины в Минске недорого можно по телефону +375 (29) 123 59 55 или через форму на сайте turbovector.by.

что это и для чего нужен на дизельном двигателе

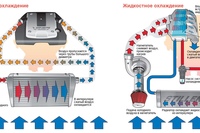

Дизельные двигатели в большинстве своём оснащаются системой турбонаддува. Такая доработка позволяет добиться высоких показателей мотора и значительно повысить эксплуатационные характеристики. Тем не менее, такая модернизация дизельного двигателя требует пересмотра традиционной системы его охлаждения.

Содержание статьи:

Дело в том, что нагнетаемый в цилиндры воздух в значительной степени повышает температуру двигателя. А повышенный нагрев неизбежно приведёт к выходу из строя его основных узлов и деталей. Конструкция современных дизельных двигателей, оснащенных турбиной, лишена подобных недостатков во многом благодаря использованию теплообменника, более известного под названием «интеркулер» или «промежуточный охладитель».

Конструкция современных дизельных двигателей, оснащенных турбиной, лишена подобных недостатков во многом благодаря использованию теплообменника, более известного под названием «интеркулер» или «промежуточный охладитель».

Зачем в автомобиле нужен интеркулер

Практически любой современный дизельный двигатель оснащается интеркулером. Несмотря на всевозможные разновидности подобных устройств, основное их назначение остаётся неизменным – понижение температуры нагнетаемого воздуха. Как правило, промежуточный охладитель устанавливается непосредственно после турбины. Воздух, проходя через трубки представленного устройства отдаёт большую часть тепла и, будучи охлажденным, поступает в камеру сгорания двигателя.

Охлажденная воздушная смесь обладает большей плотностью. Такая консистенция наиболее оптимальна с точки зрения эффективной работы любого двигателя. Чем больше плотность воздушной смеси, тем значительнее объём поступившего в камеру сгорания воздуха. Такая смесь будет способствовать более высокому давлению внутри цилиндров, что существенно повысит КПД дизельного двигателя.

Такая смесь будет способствовать более высокому давлению внутри цилиндров, что существенно повысит КПД дизельного двигателя.

Сама конструкция интеркулера выполнена таким образом, чтобы проходящий через него воздух не встречал на своём пути каких-либо препятствий. В противном случае, это бы повлекло за собой снижения давления, нагнетаемого турбиной воздуха, что неблагоприятно отразилось бы на эффективной работе мотора.

Читайте также: Как работает турбина авто, её устройство и эксплуатация

Принципиальное расположение теплообменника может варьироваться, в зависимости от особенностей подкапотного пространства конкретного автомобиля. В большинстве случаев его монтируют перед основным радиатором системы охлаждения, либо в боковой части у крыла.

Полезная площадь охлаждающих элементов теплообменника рассчитывается индивидуально, для каждого отдельно взятого типа дизельного двигателя, с учетом его технических характеристик и условий эксплуатации.

Разновидности конструкций

В настоящее время интеркулер используется повсеместно, на различных видах автомобилей. Его можно встретить, как на бензиновых, так и на дизельных машинах.

Первый и наиболее распространённый вид интеркулера относится к воздушному типу теплообменников. Он представляет собой некого рода батарею, состоящую из трубок, соединённых между собой пластинами. И те, и другие выполняют функцию теплоотводящих элементов.

В среднем, такой тип промежуточного охладителя способствует тому, что, проходящая через него воздушная смесь, охлаждается до 45-50 градусов. Его наличие позволяет увеличить мощность мотора на 15-20%. Наибольший положительный эффект от работы теплообменника прослеживается при движении со скоростью не менее 40 км/ч.

Несмотря на все достоинства представленного устройства, есть у него и один достаточно существенный недостаток. В силу своих функциональных особенностей, интеркулер «воздух-воздух» очень громоздкий.

В заводских условиях, решить эту проблему удаётся без особых затруднений. Куда сложнее смонтировать данное устройство, есть возникла необходимость оснастить свой автомобиль турбокомпрессором в гаражных условиях. В данном случае, нередко возникает необходимость внесения изменений в конструкцию кузова авто, что влечет за собой массу неудобств.

Статья по теме: Термостат — принцип работы, проверка и устранение неисправностей

Следующий вид теплообменников принято называть водным. Рабочей средой в данном случае является вода или хладагент. Внешне, такой типов интеркулера разительно отличается от представленного ранее вида.

- Во-первых, он более компактный, чем его воздушный аналог.

Стоит отметить, что вода, в отличие от воздуха, обладает куда большей теплоёмкостью. Этим и объясняется хорошая теплоотдача данного устройства.

Стоит отметить, что вода, в отличие от воздуха, обладает куда большей теплоёмкостью. Этим и объясняется хорошая теплоотдача данного устройства. - Второе, не менее существенное преимущество – высокая эффективность.

Сопоставительный анализ двух систем показал, что водный теплообменник в разы превосходит воздушный по основным рабочим показателям.

Всем хорош водный интеркулер, но всё же есть у него один минус. Кроется он в конструктивных особенностях устройства. Дело в том, что для обеспечения полноценной работы интеркулера, он оснащается датчиком температуры, блоком управления и водяным насосом. Каждый из представленных компонентов системы требует систематической диагностики и своевременного обслуживания.

Помимо этого, в случае поломки одного из этих узлов, владелец авто будет вынужден заплатить достаточно большие деньги. Именно поэтому, с целью удешевления, на большинстве бюджетных авто монтируется именно воздушный аналог данного устройства.

Где расположено устройство в моторе и как оно работает

В зависимости от типа устройства, интеркулер может монтироваться в различных местах. Наиболее оправданное, с практической точки зрения, расположение – передняя часть подкапотного пространства.

Наиболее оправданное, с практической точки зрения, расположение – передняя часть подкапотного пространства.

Чаще всего, его можно встретить до радиатора системы охлаждения двигателя. Именно здесь он будет работать с наибольшей эффективностью. Потоки встречного воздуха, проходя через «жабры» теплообменника будут способствовать наилучшему охлаждению нагнетаемого турбиной воздуха.

Это интересно: Что такое тахограф и для чего он нужен в автомобиле

В качестве альтернативного варианта, нередко прибегают к так называемой верхней схеме. Суть её сводится к тому, что интеркулер устанавливается над двигателем.

Таким способом монтажа чаще всего пользуются в том случае, когда, в силу особенностей конструкции авто, нет возможности поставить теплообменник внутри так называемого «телевизора». Такая схема требует установки дополнительного воздухозаборника на капоте авто.

Как эксплуатировать авто с интеркулером

Дизельный двигатель, конструкция которого отличается наличием турбокомпрессора с интеркулером, требует от водителя определенных навыков и умений.

Помимо всего прочего, при эксплуатации подобных моторов, следует придерживаться некоторых правил:

- В первую очередь, необходимо принять к сведенью тот факт, что все турбодизеля, крайне чувствительны к качеству масла и топливу. Очень важно применять только те ГСМ, которые рекомендованы заводом-изготовителем;

- Не следует эксплуатировать авто в режиме холостого хода длительное время. При низких оборотах двигателя не будет обеспечено его полноценное охлаждение, что негативно отразится на износостойкости его узлов;

- Не следует впадать в панику при виде частиц масла на поверхности воздушного фильтра. Такое явление вовсе не говорит о том, что турбина требует замены, как утверждают многие «эксперты»;

- По завершении каждой поездки следует оставить двигатель поработать некоторое время на холостом ходу, не более 1-2 минут;

- Во время эксплуатации не следует использовать двигатель, что называется вполсилы.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Время от времени ему нужна своего рода «встряска», конечно же, в пределах разумного.

Как любой другой механический узел автомобиля, интеркулер, в процессе работы может быть подвержен разного рода неисправностям.

Чаще всего они возникают вследствие несвоевременной замены расходных элементов и отсутствия должного уровня обслуживания всех сопутствующих узлов и элементов.

К сведению: Индекс скорости и нагрузки шин: что это значит, расшифровка таблицы

Одна из основных проблем с интеркулером связана с нарушением его герметичности. Проще говоря, его попросту рвёт. Такая проблема может быть вызвана рядом причин.

- Одна из них – механическое повреждение, вследствие попадания инородных предметов через решетку радиатора.

- Вторая имеет иное происхождение. Нередко, элементы теплообменника выходят из строя из-за высокого давления в системе.

Головную боль владельцам турбодизелей доставляют также и подводные патрубки. Случается, что в ходе длительной эксплуатации или попросту ввиду их низкого качества, они лопаются или теряют эластичность.

Важно помнить, что в данном случае нужно использовать только специальные соединительные и уплотнительные элементы, рассчитанные на заданные параметры. Это позволит добиться бесперебойной эксплуатации авто и избавит вас от лишних трат.

Свистит турбина на дизеле при разгоне

Свистит турбина на дизеле при разгоне? Является ли это поводом для беспокойства? Кто-то считает это нормальным, кто-то говорит, что необходим ремонт турбины. В данной статье мы разберемся в том, как все обстоит на самом деле.

Почему воет турбина на дизеле?

Принцип работы турбины несложный: поступающие выхлопные газы приводят крыльчатку в действие, на фоне чего создается повышенное давление. В результате в мотор закачивается больше топлива, из-за чего его мощность значительно увеличивается. Там, где присутствует много давления и воздуха, можно ждать и свиста. При работе нагнетателя могут действительно появляться дополнительные звуки, что никак не является признаком поломки. Транспортные средства с турбомоторами имеют достаточно сложную магистраль для забора воздуха, которая может создавать звуки во время перехода потока между патрубками. Свист может появиться и при появлении отложений. В данном случае меняется сечение канала для воздуха, поэтому и появляются посторонние звуки.

В результате в мотор закачивается больше топлива, из-за чего его мощность значительно увеличивается. Там, где присутствует много давления и воздуха, можно ждать и свиста. При работе нагнетателя могут действительно появляться дополнительные звуки, что никак не является признаком поломки. Транспортные средства с турбомоторами имеют достаточно сложную магистраль для забора воздуха, которая может создавать звуки во время перехода потока между патрубками. Свист может появиться и при появлении отложений. В данном случае меняется сечение канала для воздуха, поэтому и появляются посторонние звуки.

Особое внимание нужно обратить на состояние воздушных патрубков. Для появления свиста иногда достаточно неприметной для глаз трещины. Посторонние звуки могут возникать из-за неправильной установки прокладок и уплотнителей. Причиной свистящих звуков может быть и повреждение корпуса силового агрегата.

Стоит отметить, что свист появляется не только на фоне нарушения герметичности. Дело может быть и в самой турбине:

Дело может быть и в самой турбине:

- • наличие люфта;

- • повреждение крыльчатки;

- • естественный износ.

В данном случае действительно понадобится диагностика. Как правило, одним свистом здесь не обойдется. Скорее всего, будет появляться черный дым и увеличится расход масла. Если во время диагностики ваши опасения подтвердятся, без ремонта не обойтись. Очень часто специалисты рекомендуют заменить силовой агрегат, в таком случае можно обратиться в ещё одну автомастерскую, чтобы точно убедиться в необходимости покупки новой турбины.

Как контролировать давление наддува?

Для предотвращения увеличения давления до критических показателей, турбина находится под контролем вакуумной системы. Её основная функция заключается в регулировании оптимальной работы силового агрегата. Без подобного контроля весь механизм будет перегружен. Как правило, процесс регулировки осуществляется за счёт перепускного клапана. Он контролирует объем поступаемых в рабочую зону выхлопных газов, и при необходимости их уменьшает. В результате снижается скорость вращения турбины и как следствие – наддув воздуха.

Он контролирует объем поступаемых в рабочую зону выхлопных газов, и при необходимости их уменьшает. В результате снижается скорость вращения турбины и как следствие – наддув воздуха.

В специализированных автосервисах причины неисправности определяют путем подключения сканера к специальному разъему. Для определения давления нужно подключить турбину к устройству с манометром, который покажет, подлежит ли агрегат восстановлению, или всё же его лучше заменить.

Как предотвратить шум в турбокомпрессоре?

Если турбонагнетатель получает мало воздуха, он начинает издавать свист. При регулярной замене воздушного фильтра сопротивление всасывания сильно увеличивается. В худшем случае произойдет смещение узла ротора, крыльчатка начнет тереться об корпус, что будет сопровождаться сильным шумом.

Вой турбины также может наблюдаться на фоне накопления выхлопных газов, которые не могут свободно выходить из цилиндра. Предотвратить это можно путем регулярного контроля и замены прокладок. Также нужно вовремя осуществлять замену воздушного фильтра. При появлении свиста лучше сразу обратиться к специалистам за диагностикой. Они быстро определят причину свиста и составят план дальнейших действий.

Также нужно вовремя осуществлять замену воздушного фильтра. При появлении свиста лучше сразу обратиться к специалистам за диагностикой. Они быстро определят причину свиста и составят план дальнейших действий.

Проверить наличие дефектов можно несколькими способами:

- • визуальный осмотр;

- • обработка мыльным раствором. На месте утечки воздуха будут появляться пузыри;

- • проверить интеркулер можно просто подав на вход немного воздуха.

Если герметичность системы не нарушена, значит, дело кроется в механическом повреждении.

Большая часть современных транспортных средств оснащены специальными системами, которые после определения неисправности хотя бы одного элемента сразу отключают турбокомпрессор. Это очень важное преимущество, благодаря которому турбонагнетатель можно будет ещё сохранить. Но стоит учесть, что это повлияет на возможность развивать максимальную мощность.

Если свистит турбина на дизеле при разгоне, лучше без замедлений обратиться в СТО, чтобы точно знать причину. Информационный портал Birud работает для того, чтобы водители смогли подобрать надежную компанию и избежать сотрудничества с мошенниками. Мы не работаем в целях рекламы и публикуем только достоверную информацию, поэтому вы можете нам доверять.

Конструкция, принцип действия и установка турбокомпрессора

Конструкция, принцип действия и установка турбокомпрессораКаждый автолюбитель хоть раз, но слышал слова «турбокомпрессор», «турбина» или, по-другому, – «газотурбинный нагнетатель». При упоминании турбокомпрессора или турбонаддува автовладелец сразу же думает о мощности и быстроте, ведь именно с этими словами и связан турбокомпрессор.

Что именно происходит под капотом Вашего автомобиля и в двигателе, снабженном турбиной, мы и расскажем в данной статье.

Турбокомпрессор аналогичен воздушному насосу. То есть турбокомпрессор – это конструкция, состоящая из самого компрессора и газовой турбины.

Компрессор состоит из ротора и корпуса. Лопатки ротора компрессора имеют особенную форму, которая позволяет им засасывать воздух через центр ротора и отбрасывать его на стенки корпуса компрессора. Благодаря этому происходит сжатие воздуха, и через впускной коллектор он попадает в двигатель. Габариты компрессора зависят от скорости вращения турбины и от количества воздуха, необходимого двигателю.

Газовая турбина также состоит из ротора и корпуса. Горячие отработанные газы, выходящие из выпускного коллектора, проходят по внутреннему каналу газовой турбины и попадают в турбокомпрессор. Этот канал постепенно начинает сужаться, и газы, проходящие через него, ускоряются и попадают в корпус, который выполнен в форме улитки. Оттуда отработанные газы направляются к ротору турбины и приводят ее во вращение.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора заключается в следующем: энергия, которая необходима для сжатия воздуха, поступает от турбины, что совершает обороты за счет энергии потока отработанных газов.

При максимальной энергии отработанных газов и турбина будет вращаться гораздо быстрее. В свою очередь, компрессор тоже будет вращаться быстрее и закачивать больше воздуха.

Коэффициент полезного действия двигателя внутреннего сгорания напрямую зависит от того, какое количество воздуха попадет в цилиндры ДВС. Чем больше воздуха в цилиндрах, тем больше сгорает топлива, за счёт этого влияния турбокомпрессора на двигатель и повышается мощность мотора.

Несмотря на то, что принцип работы турбокомпрессора очень прост, сам агрегат представляет собой довольно тонкое устройство. Для турбокомпрессора требуется исключительно точная подгонка деталей внутри самого устройства и идеально слаженная работа турбокомпрессора и двигателя. При отсутствии слаженной работы между этими деталями последний не только будет работать неэффективно, но и может быть испорчен. Поэтому очень важно следовать технологии установки и обслуживания.

В нашем ассортименте представлен широкий выбор турбокомпрессоров от лидеров производства в этой области. В розничных магазинах и на территории оптовых центров Вы можете приобрести турбокомпрессоры БЗА,чешские турбокомпрессоры CZ Strakonice, турбокомпрессоры ЯМЗ, турбокомпрессоры HYUNDAI, а также скачать подробную инструкцию по установке турбокомпрессора.

В розничных магазинах и на территории оптовых центров Вы можете приобрести турбокомпрессоры БЗА,чешские турбокомпрессоры CZ Strakonice, турбокомпрессоры ЯМЗ, турбокомпрессоры HYUNDAI, а также скачать подробную инструкцию по установке турбокомпрессора.

ИНСТРУКЦИЯ ПО УСТАНОВКЕ ТУРБОКОМПРЕССОРА |

Внимание!

Запрещается применять любые герметики. Куски и обрывки герметика выводят турбину из строя.

Исключите попадание песка и пыли в маслоподающую и маслосливную магистраль. Песок из турбины не вымывается. Он измельчается, оставаясь в подшипниках скольжения.Соблюдайте правила пожарной безопасности.

Помните:

Несоблюдение правил установки турбокомпрессора ведет к его поломке!

Воздушный фильтр:

- проверьте герметичность коробки и крепления крышки воздушного фильтра;

- почистите коробку фильтра и заборный патрубок;

- промойте воздушные патрубки от фильтра к турбине, от турбины к всасывающему коллектору двигателя и коллектор двигателя от пыли и налипшего песка.

Турбокомпрессор:

- Приведите ротор турбины в движение пальцами и запомните, с каким усилием он вращается. При последующих работах периодически прокручивайте ротор, сравнивая усилие вращения.

- Перед соединением с турбиной промойте бензином маслоподающую магистраль.

- Перед монтажом маслоподающего патрубка залейте в турбину масло, пользуясь шприцом и прокручивая ротор рукой.

- Не затягивайте основательно маслоподающую трубку, чтобы получить визуальное подтверждение наличия подачи масла.

- Убедитесь в том, что есть свободный слив масла в поддон картера продувкой магистрали.

- Прикрутите все патрубки от фильтра к турбине, кроме воздуховодного, для того, чтобы можно было контролировать вращение ротора визуально.

- Запустите двигатель на 10-20 секунд. Контролируйте появление масла из незатянутого до конца стыка маслоподающего шланга.

- Проверьте усилие вращения ротора турбины (п.2).

- Если масло не появилось, повторите п.п.8,9 два-три раза до появления масла.

- Затяните маслоподающий шланг, заведите двигатель на одну минуту.

- Проверьте, как крутится ротор турбины рукой.

- Если нет изменений усилия вращения ротора, наденьте воздуховодный патрубок от фильтра к турбине, затяните и проверьте крепление хомутов, запустите двигатель, прогрейте двигатель на холостом ходу, проверьте работу турбины на различных режимах двигателя.

- При появлении посторонних звуков, исходящих от турбины (вой, свист и т.д.) на различных оборотах двигателя, а также при появлении масла в воздуховодных патрубках, немедленно заглушите двигатель и обратитесь к специалистам. Не принимайте никаких действий по разборке турбины.

Практические советы по обслуживанию турбокомпрессора

Если двигатель нуждается в ремонте, а признаки указывают, что неисправность связана с турбокомпрессором, важно точно установить, поврежден турбокомпрессор или нет. Это можно сделать, пользуясь таблицей, приведенной на стр. 5. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если ее не устранить, новый турбокомпрессор, установленный взамен неисправного, тоже выйдет из строя; иногда это происходит впервые же секунды после запуска двигателя.

Это можно сделать, пользуясь таблицей, приведенной на стр. 5. Если точно установлено, что турбокомпрессор неисправен, нужно обязательно отыскать причину этого. Если ее не устранить, новый турбокомпрессор, установленный взамен неисправного, тоже выйдет из строя; иногда это происходит впервые же секунды после запуска двигателя.

Чтобы быть уверенным в качестве приобретаемого нового или отремонтированного турбокомпрессора, рекомендуется покупать его у официальных дилеров производителя, а ремонтировать только в фирмах, имеющих специальное оборудование и разрешение, подтвержденное сертификатом соответствия. При самостоятельной установке турбокомпрессора следует выполнять приведенные указания:

- Сливные маслопроводы: снять и полностью прочистить. Убедиться в отсутствии вмятин, повреждений, пережатий. Случается, что шланги и резиновые патрубки через некоторое время разбухают изнутри, что затрудняет движение масла. В случае сомнений рекомендуется заменить резиновые части новыми деталями.

- Сапун двигателя: снять и полностью очистить. Нужно следовать тем же указаниям, что и для маслопроводов. Проверить, при необходимости заменить клапаны (если они есть). На сапуне часто устанавливают небольшой конденсатор масла. Его также нужно очистить и проверить.

- Герметик: не использовать жидкий герметик вокруг подающих и сливных маслопроводов. Большинство материалов этого типа могут растворяться в горячем масле, загрязняя его, что вызывает повреждение подшипников турбокомпрессора.

- Масло и фильтр: заменить масло в двигателе, а также воздушный и масляный фильтры.

- Предварительная смазка: перед окончательной установкой соединений системы смазки турбокомпрессор должен быть предварительно смазан через отверстие для подвода масла.

- Запуск: после установки турбокомпрессора запустите двигатель и дайте ему поработать две минуты на холостом ходу.

Затем постепенно увеличивайте число оборотов. Совершите пробную поездку. Проверьте установку, чтобы выявить возможные утечки воздуха, отработанных газов или масла.

Затем постепенно увеличивайте число оборотов. Совершите пробную поездку. Проверьте установку, чтобы выявить возможные утечки воздуха, отработанных газов или масла.

НЕИСПРАВНОСТИ

| А | Двигатель глохнет при разгоне |

|---|---|

| Б | Недостаток мощности двигателя |

| В | Черный выхлоп |

| Г | Чрезмерный расход масла |

| Д | Голубой выхлоп |

| Е | Шум в турбокомпрессоре |

| Ж | Повторяющийся звук в ТКР |

| 3 | Утечка масла через уплотнение компрессора |

| И | Утечка масла через уплотнение турбины |

| А | Б | В | Г | Д | Е | Ж | 3 | И | Причина | Способ устранения |

|---|---|---|---|---|---|---|---|---|---|---|

| • | • | • | • | • | Элемент воздушного фильтра забит | Замените фильтрующий элемент | ||||

| • | • | • | • | • | • | Помехи во впускном канале компрессора | Удалите помехи или замените поврежденные детали | |||

| • | • | • | Помехи в выпускном канале компрессора | Удалите помехи или замените поврежденные детали | ||||||

| • | • | • | Помехи во впускном коллекторе двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи во впускном «коллекторе двигателя | ||||||

| • | Утечка воздуха в канале, соединяющем воздушный фильтр и впускной канал компрессора | Либо замените прокладки, либо подтяните соединение | ||||||||

| • | • | • | • | • | Утечка воздуха в канале, соединяющем выпускной канал компрессора и впускной коллектор двигателя | Либо замените прокладки, либо подтяните соединение | ||||

| • | • | • | • | • | Утечка воздуха в соединении впускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя либо замените прокладки, либо подтяните соединение | ||||

| • | • | • | • | • | • | Помеха в выпускном коллекторе | В соответствии с инструкцией по эксплуатации двигателя удалите помеху | |||

| • | • | • | Помеха в выпускной системе | Либо удалите помеху, либо замените неисправные элементы | ||||||

| • | • | • | • | Утечка газов в соединениях выпускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя либо замените прокладки, либо подтяните соединение | |||||

| • | • | • | • | Утечка газов из входного канала турбины в соединении с выпускным коллектором | Либо замените прокладку, либо подтяните соединение | |||||

| • | Утечка газов в системе после выпускного канала турбины | В соответствии с инструкцией по эксплуатации двигателя исправьте утечку газов | ||||||||

| • | • | • | • | Помехи в сливной гидролинии ТКР | Либо удалите помехи, либо замените патрубок сливной гидролинии | |||||

| • | • | • | • | Помехи в системе вентиляции картера двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи из системы вентиляции | |||||

| • | • | • | • | Картридж ТКР либо закоксован, либо в нем произошло отложение осадка | Замените масло, масляный фильтр и отремонтируйте или замените ТКР | |||||

| • | • | Топливная система либо вышла из строя, либо плохо отрегулирована | В соответствии с инструкцией по эксплуатации двигателя отрегулируйте топливную систему и замените поврежденные детали | |||||||

| • | • | Некорректная работа распредвала | В соответствии с инструкцией по эксплуатации двигателя замените изношенные детали | |||||||

| • | • | • | • | • | • | Изношены либо поршневые кольца, либо цилиндры (прорыв газов) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| • | • | • | • | • | • | Внутренние неполадки в двигателе (клапаны, поршни) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| • | • | • | • | • | • | • | • | Грязь пригорела к колесу компрессора или к лопастям диффузора | Очистите колесо, найдите и удалите источник грязного воздуха, замените масло и масляный фильтр | |

| • | • | • | • | • | • | • | Поврежден ТКР | Определите причину повреждения и замените ТКР | ||

| • | Неисправность перепускного клапана | Проверьте правильность работы перепускного клапана и его привода | ||||||||

| • | Высокое давление наддува, отключение зажигания | Проверьте правильность работы перепускного клапана и его привода, замените неисправные детали |

Поиск неисправностей в турбокомпрессорах

На нормально работающем двигателе, который своевременно и качественно обслуживается, турбокомпрессор может безотказно работать в течение долгих лет.

Проявление неисправностей может быть следствием:

- плохой регулировки топливной аппаратуры;

- недостаточного давления в масляной системе;

- попадания в турбокомпрессор посторонних предметов;

- загрязненного масла;

- разбалансировки ротора;

- длительной работы двигателя на минимальных оборотах;

- неправильной остановки двигателя;

- загрязнения воздушного и масляного фильтров.

Часто турбокомпрессоры снимают с двигателя без предварительной проверки необходимости этого. Ремонт турбокомпрессора можно производить, лишь убедившись в отсутствии неисправностей в двигателе. В большинстве случаев это позволяет избежать бесполезной замены турбокомпрессора.

Чаще всего встречаются следующие признаки неисправностей, связанных с турбокомпрессором:

- двигатель не развивает полную мощность;

- черный дым из выхлопной трубы;

- синий дым из выхлопной трубы;

- повышенный расход масла;

- шумная работа турбокомпрессора.

1. Низкая мощность двигателя, черный дым из выхлопной трубы

Оба признака являются следствием недостаточного поступления воздуха в двигатель, причиной чего может быть засорение канала подвода воздуха либо его утечка из впускного или выпускного коллектора. Для этого необходимо проверить следующие элементы:

- воздушный фильтр;

- крепления воздуховодов;

- выпускной коллектор, его уплотнения, систему выпуска;

- турбокомпрессор (следы трения роторов турбины и турбокомпрессора).

Для начала нужно запустить двигатель, после чего прослушать шум, производимый турбокомпрессором.

Имея некоторый опыт, можно довольно быстро определить утечку воздуха между выходом турбокомпрессора и двигателем по свисту, который возникает при этом. После этого проверьте, не засорен ли воздушный фильтр.

Проверьте (в случае необходимости) количество поступающего воздуха, пользуясь техническими данными турбокомпрессора. Затем заглушите двигатель, снимите уплотнение между воздушным фильтром и турбокомпрессором и проверьте отсутствие или наличие выброса масла из турбокомпрессора.

Затем заглушите двигатель, снимите уплотнение между воздушным фильтром и турбокомпрессором и проверьте отсутствие или наличие выброса масла из турбокомпрессора.

Кассета воздушного фильтра должна быть сухой. Промойте и продуйте воздухом охладитель воздуха, расположенный между турбокомпрессором и воздуховодом подачи воздуха на двигатель. Убедитесь в отсутствии прорывов выхлопных газов из-под креплений выхлопного коллектора, проверьте надежность крепления резьбовых соединений выхлопного коллектора.

Теперь повращайте вал турбокомпрессора, чтобы установить, свободно ли он вращается, нет ли повышенного износа или повреждения ротора турбины или турбокомпрессора. Обычно ось всегда имеет небольшой люфт, но если при вращении турбокомпрессора рукой ротор турбины и турбокомпрессора задевает или трется о корпус, налицо явный износ, требующий капитального ремонта турбокомпрессора.

Если после проверки всех элементов неисправности не обнаружены, значит падение мощности возникло не из-за турбокомпрессора. Необходимо искать неисправности в самом двигателе.

2. Синий дым из выхлопной трубы

Появление синего дыма является следствием сгорания масла, причиной которого может быть либо его утечка в турбокомпрессоре, либо неисправности в двигателе.

Нужно проверить следующие элементы:

- воздушный фильтр;

- трубу сливного маслопровода и сапун двигателя.

Прежде всего проверьте воздушный фильтр: любое препятствие на пути воздуха к турбокомпрессору может стать причиной утечки масла со стороны турбокомпрессора. В этом случае за ротором турбокомпрессора образуется разряжение, что вызывает засасывание масла из среднего корпуса.

Следующим этапом проверки будет снятие корпусов турбины и турбокомпрессора для проверки свободного вращения вала и отсутствия повреждений роторов.

Затем проверьте сливной маслопровод от турбокомпрессора к корпусу двигателя на отсутствие повреждений, сужений и пробок.

Засорение этого маслопровода или повышенное давление в картере двигателя (в большинстве случаев вызываемое засорением системы вентиляции картера) приводит к тому, что масло из турбокомпрессора не возвращается в масляный картер двигателя. Проверьте, не повышено ли давление газов в картере.

Используйте масло, рекомендуемое производителем для двигателей с турбонаддувом!

Не следует упускать из виду тот факт, что в масляный картер сливается не только масло, в нем присутствует также часть отработанных газов и сжатого воздуха, из турбины и турбокомпрессора. В этой смеси на одну часть масла приходится 4-5 частей газов.

В последнюю очередь снимите выпускной коллектор двигателя и проверьте наличие следов масла. Если следы масла не обнаружены — ищите неисправность в двигателе.

3. Повышенный расход масла (без синего дыма)

Проверьте воздушный фильтр, а затем крепления корпуса турбины турбокомпрессора и давление в нем. Оцените люфт в роторе турбокомпрессора, проверьте отсутствие следов износа от трения ротора турбокомпрессора и турбины о стенки соответствующих корпусов. Это обнаруживается по люфту вала ротора турбокомпрессора.

Это обнаруживается по люфту вала ротора турбокомпрессора.

Однако большинство сливных маслопроводов очень редко бывают подобной формы. При значительном износе двигателя возникают трудности со сливом масла.

Однако большинство сливных маслопроводов очень редко бывают подобной формы. При значительном износе двигателя возникают трудности со сливом масла.4. Шумная работа турбокомпрессора

Если турбокомпрессор шумит при работе, следует проверить следующие элементы:

- крепление воздуховодов;

- систему выпуска;

- подшипники (отсутствие повреждений из-за нехватки масла или загрязненного масла).

Проверьте все трубопроводы, находящиеся под давлением: вход и выход турбокомпрессора, систему выпуска.

Полностью снимите сливной маслопровод и трубку сапуна. Тщательно проверьте, не засорились и не пережаты ли они.

Проверьте легкость вращения оси турбины и отсутствие трения роторов турбины и турбокомпрессора и их повреждения посторонними предметами. Если установлено, что роторы трутся или повреждены, снимите и замените турбокомпрессор.

Ни в коем случае не используйте герметик для крепления подающего и сливного маслопроводов турбокомпрессора. Большинство герметиков при контакте с горячим маслом растворяются в нем. Такое загрязненное масло может повредить подшипники и кольца турбокомпрессора.

Большинство герметиков при контакте с горячим маслом растворяются в нем. Такое загрязненное масло может повредить подшипники и кольца турбокомпрессора.

Очень часто остатки герметика вызывают засорение масляных каналов внутри турбокомпрессора.

Не забудьте смазать турбокомпрессор перед его установкой. Промойте двигатель, замените масло, установите новые масляный и воздушный фильтры.

Следует обращать внимание на правильность запуска и остановки двигателя с турбокомпрессором. Если заглушить двигатель, работающий на высоких оборотах, турбокомпрессор продолжает вращаться без смазки, потому что давление моторного масла почти равно нулю. При этом повреждаются подшипники и кольца турбокомпрессора.

Другие статьи

#Палец штанги реактивной

Палец штанги реактивной: прочная основа шарниров штанг 23. 06.2021 | Статьи о запасных частях

06.2021 | Статьи о запасных частях

В подвесках грузовых автомобилей, автобусов и другой техники предусмотрены элементы, компенсирующие реактивный момент — реактивные штанги. Соединение штанг с балками мостов и рамой осуществляется с помощью пальцев — об этих деталях, их типах и конструкции, а также о замене пальцев читайте в статье.

#Клапан МАЗ включения привода сцепления

Клапан МАЗ включения привода сцепления16.06.2021 | Статьи о запасных частях

Многие модели автомобилей МАЗ оснащаются приводом выключения сцепления с пневматическим усилителем, важную роль в работе которого играет клапан включения привода. Все о клапанах включения привода сцепления МАЗ, их типах и конструкции, а также о подборе, замене и ТО данной детали — узнайте из статьи.

принципов | BorgWarner Turbo Systems

Чтобы лучше понять технику турбонаддува, полезно ознакомиться с принципами работы двигателя внутреннего сгорания. Сегодня большинство пассажиров легковые и коммерческие дизельные двигатели представляют собой четырехтактные поршневые двигатели, регулируемые впуском. и выпускные клапаны. Один рабочий цикл состоит из четырех ходов в течение двух полных. обороты коленчатого вала.

- Всасывание (ход перезарядки)

Когда поршень движется вниз, воздух (дизельный двигатель или бензиновый двигатель с прямым впрыском) или топливно-воздушная смесь (бензиновый двигатель) всасывается через впускной клапан. - Компрессия (рабочий ход)

Объем цилиндра сжат. - Расширение (рабочий ход)

В бензиновом двигателе топливно-воздушная смесь воспламеняется от свечи зажигания, тогда как в топливо для дизельного двигателя впрыскивается под высоким давлением, и смесь самовоспламеняется. - Выхлоп (ход перезарядки)

Выхлопные газы удаляются при движении поршня вверх.

Эти простые принципы работы предоставляют различные возможности увеличения мощность двигателя:

Увеличение рабочего объема

Увеличение рабочего объема позволяет увеличить выходную мощность, поскольку больше воздух доступен в камере сгорания большего размера, и, таким образом, можно сжечь больше топлива. Это увеличение может быть достигнуто за счет увеличения количества цилиндров или объем каждого отдельного цилиндра.В общем, это приводит к большему и большему весу двигатели. Что касается расхода топлива и выбросов, то существенных можно ожидать преимуществ.

Увеличение оборотов двигателя

Еще одна возможность увеличения выходной мощности двигателя — увеличение его мощности. скорость. Это достигается за счет увеличения количества ударов в единицу времени. Потому что пределов механической стабильности, однако такое улучшение производительности ограничено.Кроме того, увеличение скорости приводит к увеличению потерь на трение и накачку. экспоненциально и КПД двигателя падает.

Турбонаддув

В описанных выше процедурах двигатель работает как безнаддувный. двигатель. Воздух для горения всасывается непосредственно в цилиндр во время всасывания. Инсульт. В двигателях с турбонаддувом воздух для горения уже предварительно сжимается. подается в двигатель.Двигатель всасывает такой же объем воздуха, но из-за с более высоким давлением в камеру сгорания поступает больше воздушных масс. Следовательно, может быть сожжено больше топлива, так что выходная мощность двигателя увеличивается по сравнению с та же скорость и стреловидность.

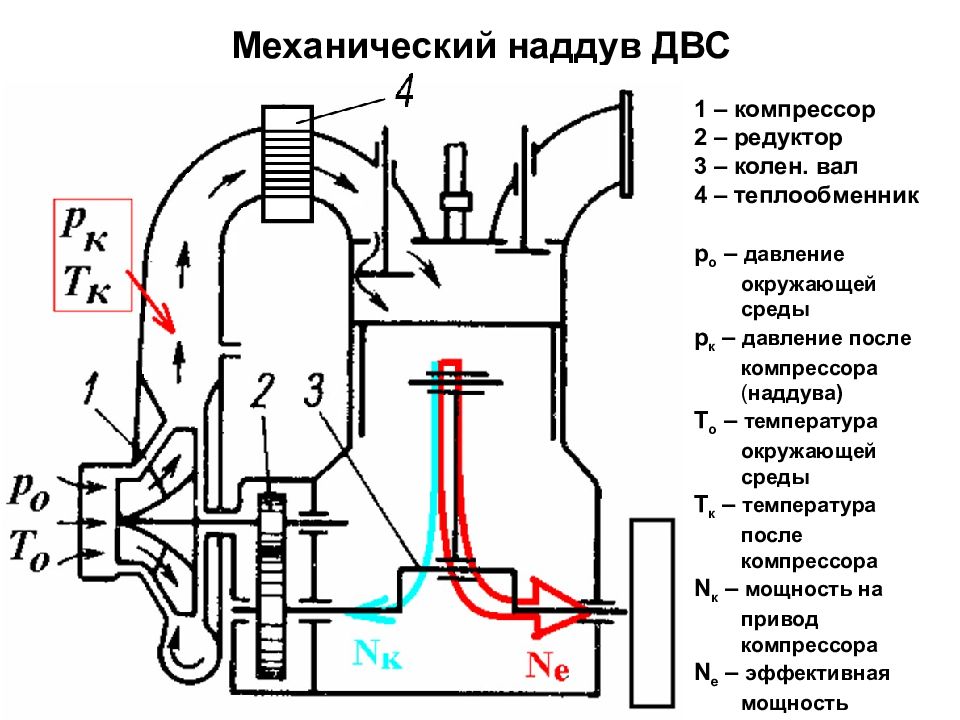

По сути, следует различать механический наддув и выхлопные газы. двигатели с турбонаддувом.

Механический наддув

При механическом наддуве воздух для горения сжимается компрессором. приводится непосредственно от двигателя.Однако прирост мощности частично теряется. из-за паразитных потерь от привода компрессора. Способность управлять механическим турбокомпрессор составляет до 15% мощности двигателя. Следовательно, расход топлива выше по сравнению с безнаддувным двигателем с той же выходной мощностью.

Турбонагнетатель выхлопных газов

При турбонаддуве выхлопных газов часть энергии выхлопных газов, которая обычно быть потраченным впустую, используется для привода турбины.Устанавливается на том же валу, что и турбина. представляет собой компрессор, который всасывает воздух для горения, сжимает его, а затем подает это к двигателю. Механической связи с двигателем нет.

Руководство для начинающих по пониманию дизельных двигателей

Руководство для начинающих по изучению дизельных двигателей

Майк МакГлотлин

Не секрет, что большинство американцев больше привыкли к бензиновым двигателям, чем к дизелям. Статистика, собранная Р.Л. Полк подтверждает это, поскольку всего 2,8 процента всех зарегистрированных легковых автомобилей (легковые автомобили, внедорожники, пикапы и фургоны) работали на дизельном топливе № 2 в 2013 году. Безусловно, большинство людей в США ожидают найти свечи зажигания или Когда они открывают капот, они собирают катушки, а не турбокомпрессоры и топливные насосы (два очень важных элемента почти на каждом дизельном двигателе, с которым вы столкнетесь, отсюда и термин «турбодизель»).

Чтобы понять различия между дизельным и бензиновым двигателями, мы начнем со всех общих черт между ними.Тип топлива, сжигаемого любой силовой установкой, ничего не меняет в отношении общего состава двигателя (то есть вращение коленчатого вала, движение шатунов и поршней вверх и вниз, нагнетание воздуха и отвод выхлопных газов). Фактически, одна и та же базовая архитектура очень похожа. Но то, что происходит в цилиндре в дизельном топливе, сильно отличается от того, что вы найдете в его бензиновых аналогах.

Самый простой способ объяснить разницу между бензиновыми и дизельными двигателями — это «воздух» и «топливо».«В бензиновом двигателе воздушный поток — это все. Ты задыхаешь воздух. Дизельная мельница — полная противоположность. Он работает на основе ограничения количества впрыскиваемого топлива — воздух просто следует этому примеру. Следовательно, нет необходимости дросселировать поступающий воздух. С этой целью в дизельном двигателе также не создается вакуума.

Впускной воздух

Для наших целей мы будем использовать четырехтактный дизельный двигатель с турбонаддувом и промежуточным охлаждением, чтобы проиллюстрировать потоки воздуха и топлива через современную дизельную электростанцию.Свежий воздух поступает в корпус компрессора (сторона всасывания) турбокомпрессора и сжимается в крыльчатке компрессора, где создается наддув. Это делает воздух более плотным, но и намного теплее.

Для охлаждения сжатого воздуха перед его поступлением в головку (головки) цилиндров он проходит через охладитель наддувочного воздуха (также известный как промежуточный охладитель). Чаще всего используется промежуточный охладитель типа воздух-воздух и по сути представляет собой простой теплообменник. Интеркулер значительно снижает температуру всасываемого воздуха на пути к двигателю, и делает это с очень минимальной потерей наддува.

Компрессионное зажигание

Все становится интереснее, когда сжатый воздух нагнетается в цилиндр. Во время такта впуска, когда поршень опускается в нижнюю границу своего диапазона, впускной клапан (ы) открывается, позволяя «не дросселирующему» воздуху заполнить цилиндр. Это отличается от бензинового двигателя двумя способами: 1) газовые двигатели вводят смесь топлива и воздуха во время такта впуска и 2) в дизельном топливе воздух всасывается только во время такта впуска. Затем впускной клапан (-ы) закрывается, и начинается такт сжатия.Когда поршень движется вверх, воздух, который когда-то заполнял цилиндр, теперь занимает всего 6% от площади, которую он занимал раньше. Этот воздух под огромным давлением мгновенно перегревается до более чем 400 градусов тепла, что более чем достаточно, чтобы дизельное топливо воспламенилось само по себе. Именно это и происходит в верхней части хода поршня. Ранее упомянутый перегретый воздух встречает порцию дизельного топлива (выпускаемого в цилиндр соответствующей топливной форсункой) в течение идеального промежутка времени, прежде чем поршень достигнет верхней мертвой точки и произойдет сгорание.Поскольку дизельный двигатель использует теплоту сжатия для воспламенения топлива, никакой помощи для начала процесса сгорания не требуется (например, свечи зажигания, например, в бензиновом двигателе).

Турбокомпрессоры делают дизели такими, какие они есть: отличными

Последним этапом работы является такт выпуска, при котором отработавшие газы сгорания вытесняются из выпускных клапанов через выпускной коллектор в сторону турбины (выпуска) турбонагнетателя. В обычном бензиновом двигателе нет турбонагнетателя, а это значит, что выхлопные газы, выходящие из двигателя, сразу же направляются в выхлопную трубу.Это не так в дизельном топливе, поскольку турбонагнетатель, который нагнетает свежий воздух в двигатель, фактически использует выхлопные газы, оставляя его, чтобы управлять самим. Поскольку турбокомпрессор состоит из турбинного (выпускного) колеса, имеющего общий вал с компрессорным (впускным) колесом, выхлопные газы всегда необходимы для подачи воздуха в двигатель. Одно зависит от другого. Мы разберем важность турбонагнетателя следующим образом: вы дросселируете топливо (отправляете дизельное топливо в двигатель), происходит сгорание, выхлопные газы покидают двигатель, вращая колесо турбины на выходе, которое поворачивает колесо компрессора, вводя воздух. в двигатель.Бесконечный цикл, если хотите. Тепловой КПД дизельного двигателя повышается за счет турбонагнетателя, поскольку он увеличивает объем поступающего в него воздуха, что создает основу для сжигания большего количества топлива.

Различия в горении

Одно из основных различий между дизельными и газовыми двигателями заключается в типе сгорания, который каждый из них использует. Как обсуждалось выше, в дизельном топливе, когда топливо наконец встречает сжатый воздух в цилиндре, результатом является сгорание. В бензиновом двигателе топливо и воздух смешиваются еще до того, как произойдет сгорание.Но, кроме того, камеры сгорания каждого двигателя расположены по-разному. В типичном бензиновом двигателе камера сгорания утоплена в головке (головках) цилиндров. В дизельном двигателе с прямым впрыском камера сгорания фактически находится внутри поршня. Эта камера сгорания чаще всего имеет конструкцию «мексиканская шляпа», которая состоит из утопленного отверстия в центре поршня. Внизу этого углубления имеется выступ конической формы. Благодаря расположению топливной форсунки непосредственно над ней, именно этот выступ позволяет оптимизировать распыление топлива и обеспечить идеальный процесс сгорания.Более чем в 99 процентах всех дизельных двигателей используется конструкция Mexican Hat, поскольку основную ударную нагрузку от взрыва сгорания принимает на центр поршня, а не на головку поршня. Это придает поршню исключительную надежность.

Прямой впрыск

Проще говоря, прямой впрыск означает, что форсунки системы выступают и распыляют прямо на верхнюю часть поршня. Здесь нет форкамеры или вихревой камеры, и топливо не должно проходить через впускной коллектор перед поступлением в цилиндр.При непосредственном впрыске весь процесс сгорания происходит быстрее, проще и намного эффективнее, чем в типичном бензиновом двигателе с многоточечным впрыском топлива. Дизели с прямым впрыском также работают при очень бедном соотношении воздух / топливо по сравнению с бензиновыми двигателями. Типичное соотношение воздух / топливо от 25: 1 до 40: 1 (дизельное топливо) по сравнению с 12: 1 до 15: 1 (бензин) дает некоторое представление о том, почему дизели настолько консервативны в отношении расхода топлива. Эффективность дополнительно подтверждается тем фактом, что современные дизельные двигатели с прямым впрыском впрыскивают топливо при давлении, приближающемся (или в некоторых случаях превышающем) 30 000 фунтов на квадратный дюйм.Это обеспечивает наилучшее возможное распыление не только для эффективного сжигания, но и с низким уровнем отходящего тепла.

Начало впрыска по времени

Хотя термин «синхронизация» часто используется как в мире бензиновых, так и в дизельных двигателях, это одно слово означает две очень разные вещи в зависимости от того, с каким типом двигателя вы имеете дело. Излишне говорить, что важно проводить различие между ними. В бензиновом двигателе время относится к началу сгорания. В дизельном топливе синхронизация — это начало впрыска, или SOI (когда форсунка начинает распылять топливо в цилиндр).Опять же, все сводится к тому, что топливо (и система впрыска) является ключевым аспектом дизельного двигателя.

Момент. Много этого.

Люди, незнакомые с дизельными двигателями, часто задаются вопросом, почему и как они создают впечатляющий крутящий момент. Отношение крутящего момента к мощности в дизельных двигателях редко бывает ниже 2: 1, а для двигателей тяжелой промышленности типично соотношение 3: 1 и даже 4: 1. Бензиновые двигатели намного ближе к соотношению 1: 1. Причина, по которой дизельные двигатели создают такой большой крутящий момент, связана с тремя ключевыми факторами: 1) наддув, создаваемый турбонагнетателем, 2) ход поршня и 3) давление в цилиндре.

В настоящее время серийные дизельные двигатели получают давление от 25 до 35 фунтов на квадратный дюйм прямо с завода. Для сравнения, наддув в 10 фунтов на квадратный дюйм часто считается чрезмерным в бензиновых двигателях. Лучшее в сжатом всасываемом воздухе (то есть наддув) в дизельном двигателе заключается в том, что он снижает насосные потери двигателя на такте впуска и увеличивает давление в цилиндре на рабочем такте (сгорание).

Коленчатые валы с длинным ходом всегда способствовали созданию крутящего момента, будь то бензиновый или дизельный двигатель.Но почему? Посмотрите на это так, как будто вы используете длинный гаечный ключ, чтобы ослабить очень тугой болт, а не более короткий гаечный ключ, который изначально не справлялся с работой. Вы можете применить больший крутящий момент с большим рычагом, не так ли? Конечно вы можете. В длинноходном двигателе шатун может использовать большее усилие при вращении коленчатого вала (в то время как поршень опускается во время рабочего хода): следовательно, больший крутящий момент.

Как вы, возможно, уже догадались, давление в цилиндре, создающее крутящий момент, создается во время рабочего хода.Увеличение времени впрыска, которое происходит в цилиндре с более ранним началом впрыска (SOI), эффективно создает большее давление в верхней части поршня. Чем больше давление создается в верхней части поршня, тем создается больший крутящий момент.

Перестроен

Чрезвычайное давление в цилиндре, длинный ход и высокий уровень наддува не только объясняют, почему дизели создают крутящий момент, но и объясняют, почему дизельные электростанции построены с использованием таких сверхпрочных компонентов. Чтобы противостоять огромным нагрузкам, которым они подвергаются, производители используют такие вещи, как чугунные блоки с глубокой юбкой (и даже чугун с уплотненным графитом), коленчатые валы и шатуны из кованой стали, и обычно используют головки цилиндров с как минимум 6 болтами на цилиндр.Цельностальные поршни пользуются успехом даже в тяжелой промышленности и в двигателях класса 8. В целях долговечности дизельные двигатели имеют надстройку. В дизелях малого рабочего объема нередко можно найти заводскую штриховку, которая все еще присутствует на цилиндрах после 300 000 миль использования. И это нормально для внедорожного двигателя класса 8 — проехать от 750 000 до 1 000 000 миль между капитальными ремонтами.

Дизель никуда не денется

Метод сгорания, впрыска топлива и зажигания, используемый в дизельном двигателе, определенно отличает его от его бензинового аналога.Преимущество дизельного топлива по сравнению с бензиновыми электростанциями — это то, что выдвинуло его на передний план в сегодняшних разговорах об экономии топлива. В связи с быстрым приближением стандартов CAFE (средняя корпоративная экономия топлива), шумом вокруг гибридных автомобилей, кажущихся плоскими, и электромобилей, не обеспечивающих достаточный запас хода, в ближайшие годы все больше производителей обратятся к дизельным электростанциям, чем когда-либо прежде. Будьте уверены, дизельные двигатели здесь не только надолго — они вполне могут стать двигателем будущего.

Источники:

Diesel Power Magazine

Апрельский выпуск 2009 г., стр. 50

The Diesel Forum (данные R.L. Polk)

http://www.dieselforum.org/resources/top-10-states-of-diesel-drivers

TTS Power Systems (начало впрыска)

Книга: « Современные дизельные технологии: Дизельные двигатели »

Шон Беннетт

Как это работает: дизельные двигатели

http://www.dieselpowermag.com/tech/1208dp_how_it_works_diesel_engines/

Super Turbocharging the Direct Injection Diesel Engine

В настоящем исследовании моделируется устойчивая работа дизельного двигателя с непосредственным впрыском (TDI) с турбонаддувом и механизмом изменения передаточного числа, соединяющим вал турбонагнетателя с коленчатым валом.Ключевыми параметрами механизма с регулируемым передаточным числом являются диапазон передаточных чисел, эффективность и инерция, а также возможность управления относительной скоростью и потоком мощности. Устройство получает энергию от коленчатого вала или турбонагнетателя или передает энергию им. Таким образом, помимо поршней двигателя внутреннего сгорания (ДВС), также турбокомпрессор вносит свой вклад в общую механическую мощность двигателя. Подача энергии от коленчатого вала в основном необходима во время резких ускорений, чтобы избежать турбонаддува и увеличить крутящий момент на низких скоростях.На низких скоростях резко увеличивается максимальный крутящий момент, радикально расширяя диапазон нагрузок. Кроме того, приближаясь к точкам работы сбалансированного турбонагнетателя, также можно улучшить как КПД η , определяемый как отношение мощности коленчатого вала поршня к мощности потока топлива, так и общий КПД η * , определяемый как отношение мощности поршневого коленчатого вала, увеличенной мощности от вала турбонагнетателя, к мощности потока топлива, даже если она минимальна.Подача энергии к коленчатому валу возможна в основном при высоких скоростях и высоких нагрузках, когда в противном случае турбина могла быть закрыта впустую, а также во время замедления. Использование энергии в турбине, которое в противном случае приводило бы к отходам, приводит к повышению общего КПД преобразования топлива на η * больше, чем КПД η . Гораздо меньшие улучшения достигаются для максимального крутящего момента, опять же, приближаясь к точкам работы сбалансированного турбонагнетателя. Использование турбокомпрессора гораздо большего размера (целевой рабочий объем x скорость на 30% больше, чем у обычного турбокомпрессора), лучший выход крутящего момента и эффективность преобразования топлива η * и η возможны на любой скорости по сравнению сдвигатель с уравновешенным турбонагнетателем меньшего размера. Этот результат мотивирует дальнейшие исследования механизма, который может значительно улучшить традиционные силовые агрегаты на базе дизельных двигателей.

1 Введение

Нагнетатели повышают давление на впуске за счет работы сжатия, снимаемой с коленчатого вала. Полностью теряется энергия выхлопных газов. Турбокомпрессоры повышают давление на впуске за счет энергии выхлопных газов, которые расширяются через коаксиальную турбину за счет повышенного противодавления.