Карданная передача с шарниром равных угловых скоростей

Синхронные карданные передачи

Карданные передачи с шарнирами

равных угловых скоростей

Передние ведущие колеса полноприводных и переднеприводных автомобилей являются одновременно и управляемыми, т. е. должны поворачиваться, что требует применения между колесом и полуосью шарнирного соединения.

Карданные шарниры неравных угловых скоростей передают вращение циклически и приемлемо работают лишь при небольших значениях углов между валами, поэтому не могут удовлетворять требованиям равномерности передаваемого вращательного движения. В приводе ведущих управляемых колес крутящий момент должен передаваться с равномерной скоростью к колесам, поворачивающимся относительно продольной оси автомобиля на угол 40…45˚.

Выполнение таких условий могут обеспечить карданные передачи с шарнирами равных угловых скоростей (ШРУС). Иногда их называют синхронными карданными передачами.

В переднеприводном автомобиле обычно используются два внутренних шарнира равных угловых скоростей, кинематически связанные с коробкой передач, и два внешних шарнира, которые крепятся к колесам. В обиходе такие шарниры обычно называют «гранатами».

До середины прошлого века в конструкциях автомобилей часто встречались спаренные карданные шарниры неравных угловых скоростей. Такая конструкция получила название сдвоенного карданного шарнира. Сдвоенный шарнир отличался громозкостью и усиленным износом игольчатых подшипников, поскольку при прямолинейном движении автомобиля иглы подшипников не проворачивались и линии их контакта с обоймой и крестовиной подвергались воздействию значительных контактных напряжений, что приводило к износу и даже сплющиванию игл.

В настоящее время такие подшипники в конструкциях автомобилей встречаются редко.

Равенство угловых скоростей ведущего и ведомого валов будет соблюдено только в том случае, если точки контакта в шарнире, через которые пересекаются окружные силы, будут находиться в биссекторной плоскости, делящей угол между валами пополам.

***

Шариковые шарниры равных угловых скоростей

Наибольшее применение получили шариковые карданные шарниры равных угловых скоростей. Среди них наиболее часто в конструкциях отечественных автомобилей можно встретить шарниры с делительными канавками типа «Вейс».

Эту конструкцию в 1923 году запатентовал немецкий изобретатель Карл Вейс. Шарниры Вейса широко применяются в разборном и неразборном вариантах на отечественных автомобилях марок «УАЗ», «ГАЗ», «ЗиЛ», «МАЗ» и некоторых других. Шарнирные сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32°, однако срок их службы ограничен

Разборный шарнир (рис. 1) устроен следующим образом. Валы 1 выполнены заодно с кулаками 2 и 5, в которых вырезаны четыре канавки 3. В собранном виде кулаки располагаются в перпендикулярных плоскостях, а между ними в канавки 3 устанавливаются четыре шарика 7.

В собранном виде кулаки располагаются в перпендикулярных плоскостях, а между ними в канавки 3 устанавливаются четыре шарика 7.

Для центрирования кулаков в отверстие, выполненное в одном из них, устанавливается штифт 6 с центрирующим шариком 4. От осевого перемещения штифт фиксируется другим штифтом 6, расположенным радиально.

Средние линии канавок 3 нарезаны так, что шарики 7, передающие усилия, располагаются в биссекторной (биссекториальной) плоскости между валами. В передаче усилия участвуют только два шарика, что создает высокие контактные напряжения и сокращает срок службы шарнира. Два других шарика передают крутящий момент при движении автомобиля задним ходом.

В других конструкциях контактные напряжения уменьшаются путем увеличения числа шариков, одновременно участвующих в работе, что неизбежно приводит к усложнению шарниров.

Детали шарикового шарнира «Рцеппа» (рис. 1, б) располагаются в чашке 8, которая во внутренней части имеет шесть сферических канавок для установки шести шариков 7. Такие же канавки имеет и сферический кулак 10, в шлицевое отверстие которого входит ведущий вал карданной передачи. Шарики в одной биссекторной плоскости устанавливаются делительным устройством, состоящим из сепаратора 9, направляющей чашки 11 и делительного рычажка 12.

Такие же канавки имеет и сферический кулак 10, в шлицевое отверстие которого входит ведущий вал карданной передачи. Шарики в одной биссекторной плоскости устанавливаются делительным устройством, состоящим из сепаратора 9, направляющей чашки 11 и делительного рычажка 12.

Рычажок имеет три сферические поверхности: концевые входят в гнезда ведущего и ведомого валов, а средняя – в отверстие направляющей чашки

Шарнир типа «Рцеппа» технологически сложен, однако он компактнее шарнира с делительными канавками, и может работать при углах между валами до 40°. Поскольку усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах.

Долговечность шарнира «Рцеппа» достигает 100–200 тыс. км.

Поскольку усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах.

Долговечность шарнира «Рцеппа» достигает 100–200 тыс. км.

Еще один шариковый карданный шарнир типа «Бирфильд» представлен на рисунке 1, в. Он состоит из чашки 8, сферического кулака 10 и шести шариков 7, размещенных в сепараторе 9. Сферический кулак 10 надевается на шлицованную часть ведущего вала 16 и стопорится кольцом 14. От попадания грязи во внутреннюю полость шарнир защищен защитным резиновым чехлом 15.

Все сферические поверхности деталей шарнира выполнены по разным радиусам, а канавки имеют переменную глубину. Благодаря этому при наклоне одного из валов шарики выталкиваются из среднего положения и устанавливаются в биссекторной плоскости, что обеспечивает синхронное вращение валов.

Шарниры типа «Бирфильд» имеют высокий КПД, долговечны, и могут работать при углах до 45˚. Поэтому они широко применяются в приводе управляемых колес многих переднеприводных легковых автомобилей в качестве наружного шарнира, или, как его еще называют — наружной «гранаты».

Поэтому они широко применяются в приводе управляемых колес многих переднеприводных легковых автомобилей в качестве наружного шарнира, или, как его еще называют — наружной «гранаты».

При использовании шарнира типа «Бирфильд» на внутреннем конце карданной передачи необходимо устанавливать шарнир равных угловых скоростей, способный компенсировать изменение длины карданного вала при деформации упругого элемента подвески.

Такие функции совмещает в себе универсальный шестишариковый карданный шарнир типа «ГКН» (GKN).

Осевое перемещение в шарнирах типа GKN обеспечивается перемещением шариков по продольным канавкам корпуса, при этом, требуемая величина перемещения определяет длину рабочей поверхности, что влияет на размеры шарнира./70.gif)

При осевых перемещениях шарики не перекатываются, а скользят в канавках, что снижает КПД шарнира.

В конструкциях современных легковых автомобилей иногда встречаются карданные шарниры типа «Лебро» (Loebro), которые, как и шарниры GKN обычно устанавливаются на внутреннем конце карданной передачи, поскольку способны компенсировать изменение длины карданного вала.

Шарниры «Лебро» отличаются от шарниров GKN тем, что канавки в чашке и кулаке нарезаны под углом 15-16° к образующей цилиндра, а геометрия сепаратора правильная — без конусов и с параллельными наружной и внутренней сторонами.

Такой шарнир имеет меньшие габариты, чем другие шестишариковые шарниры, кроме того, сепаратор его менее нагружен, поскольку не выполняет функции перемещения шариков в кулаках.

Принципиальное устройство этих шариковых шарниров представлено на

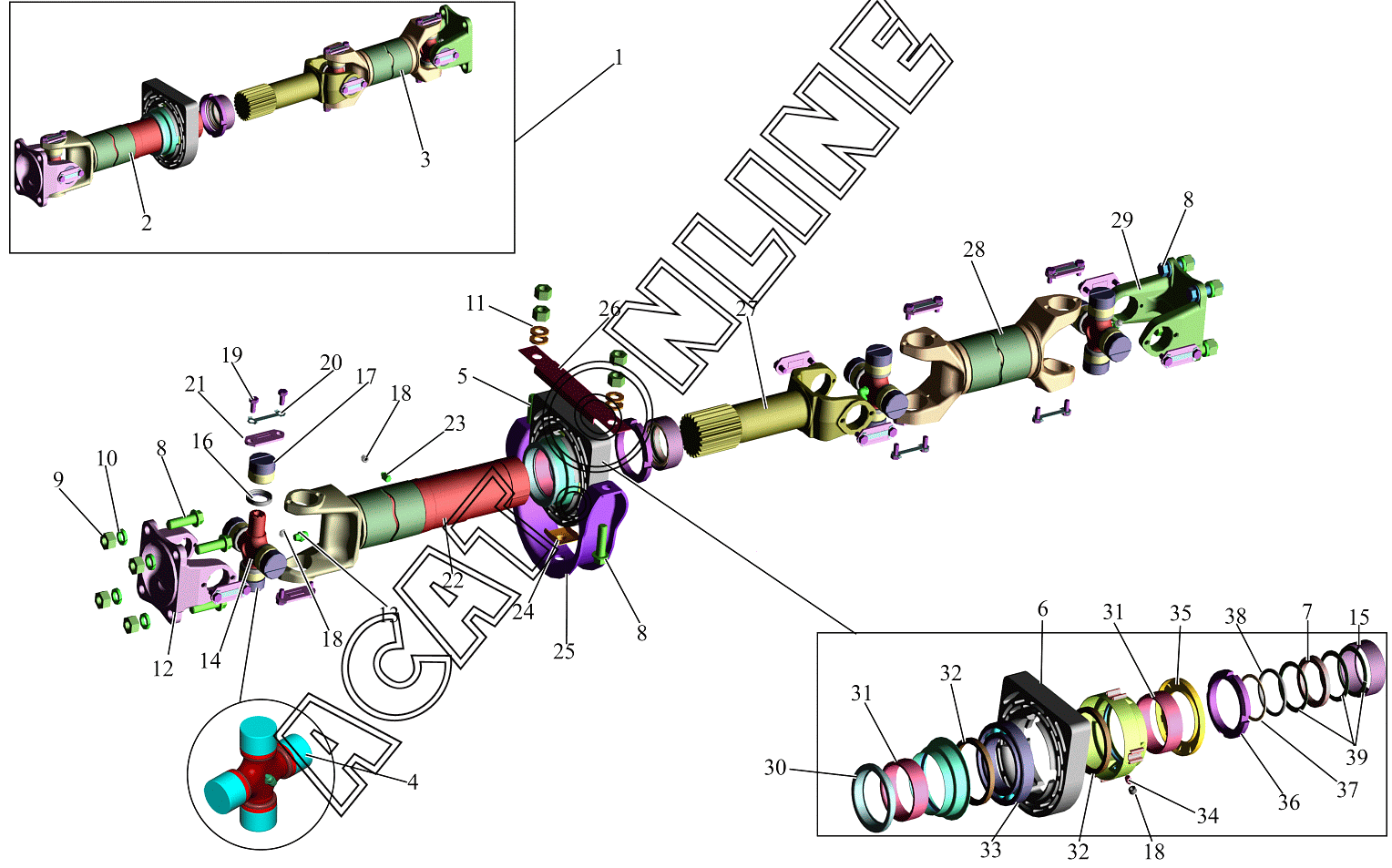

Привод передних колес автомобиля ВАЗ-2110

Привод передних колес автомобиля ВАЗ-2110 (рис. 3) состоит из вала 3 и двух карданных шарниров 1 и 4 равных угловых скоростей. Вал 3 привода правого колеса выполнен из трубы, а левого колеса – из прутка. Кроме того, валы имеют разную длину. На вал надевается защитный чехол 6, а затем шарнир в собранном виде со смазочным материалом фиксируется от осевого перемещения стопорным кольцом 5. Защитные чехлы крепятся хомутами 2.

3) состоит из вала 3 и двух карданных шарниров 1 и 4 равных угловых скоростей. Вал 3 привода правого колеса выполнен из трубы, а левого колеса – из прутка. Кроме того, валы имеют разную длину. На вал надевается защитный чехол 6, а затем шарнир в собранном виде со смазочным материалом фиксируется от осевого перемещения стопорным кольцом 5. Защитные чехлы крепятся хомутами 2.

Внутренний шарнир (внутренняя «граната) 1, который вязан с дифференциалом, является универсальным, т. е. кроме обеспечения равномерного вращения валов под изменяющимся углом он позволяет увеличивать общую длину привода, что необходимо для перемещения передней подвески и силового агрегата. Происходит это потому, что внутренняя поверхность корпуса шарнира 1 имеет цилиндрическую форму, и канавки в ней нарезаны продольно, это позволяет внутренним деталям шарнира перемещаться по продольным канавкам в осевом направлении.

***

Кулачковые шарниры равных угловых скоростей

На автомобилях средней и большой грузоподъемности марок «КамАЗ», «Урал», «КрАЗ» карданные передачи в приводе передних колес работают под большим крутящим моментом. Шариковые шарниры не могут передавать больших крутящих моментов из-за возникновения значительных контактных напряжений и ограничения по удельному давлению шариков на канавки. Поэтому в них применяют кулачковые карданные шарниры (рис. 1, г). Аналогичные шарниры иногда устанавливают на переднеприводные автомобили марки «УАЗ».

Шариковые шарниры не могут передавать больших крутящих моментов из-за возникновения значительных контактных напряжений и ограничения по удельному давлению шариков на канавки. Поэтому в них применяют кулачковые карданные шарниры (рис. 1, г). Аналогичные шарниры иногда устанавливают на переднеприводные автомобили марки «УАЗ».

Кулачковый карданный шарнир равных угловых скоростей (рис. 1, г) состоит из двух вилок 18 и 20

Оси пазов вилок лежат в одной плоскости, которая проходит через среднюю плоскость диска. Эти оси расположены на равных расстояниях от точки пересечения осей валов и всегда перпендикулярны осям валов, поэтому точка их пересечения всегда располагается в биссекторной плоскости.

Такой карданный шарнир требует повышенного внимания к смазыванию, так как для его деталей характерно трение скольжения, вызывающее значительный нагрев и изнашивание трущихся поверхностей. Трение скольжения между контактирующими поверхностями приводит к тому, что кулачковый шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Однако он способен передавать значительный крутящий момент.

Еще один тип кулачкового шарнира равных угловых скоростей — шарнир «Тракта» (на рисунке), состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию.

Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания. В такой конструкции тоже возникают значительные силы трения скольжения, снижающие КПД шарнира.

***

Трехшиповые шарниры равных угловых скоростей

В трехшиповом шарнире (на рисунке) крутящий момент от ведущего вала передают три сферических ролика, которые установлены на радиальных шипах, жестко связанных с корпусом шарнира ведомого вала. Шипы относительно друг друга располагаются под углом 120˚. Сферические ролики чаще всего устанавливаются на шипы посредством игольчатых подшипников.

Шипы относительно друг друга располагаются под углом 120˚. Сферические ролики чаще всего устанавливаются на шипы посредством игольчатых подшипников.

Ведущий вал имеет трехвальцевую вилку, в цилиндрические пазы которой входят ролики. При передаче крутящего момента между несоосными валами ролики перекатываются со скольжением вдоль пазов и одновременно скользят в радиальном направлении относительно шипов. Предельный угол между осями валов до 40˚.

Особенностью трехшипового шарнира является то, что в отличие от шариковых шарниров передача момента от ведущих элементов на ведомые происходит не в биссекторной плоскости, а в плоскости, проходящей через оси шипов. Равенство частот вращения ведущего и ведомого валов обеспечивается при любом взаиморасположении их осей.

***

Мосты автомобилей

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

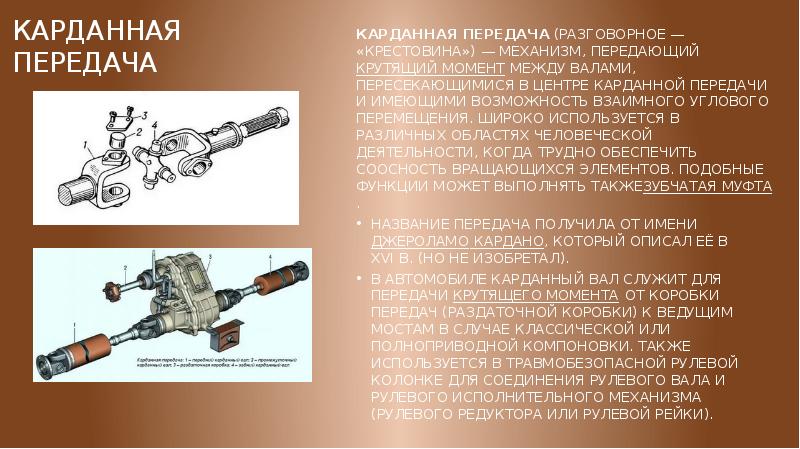

Что такое карданная передача в устройстве трансмиссии автомобиля

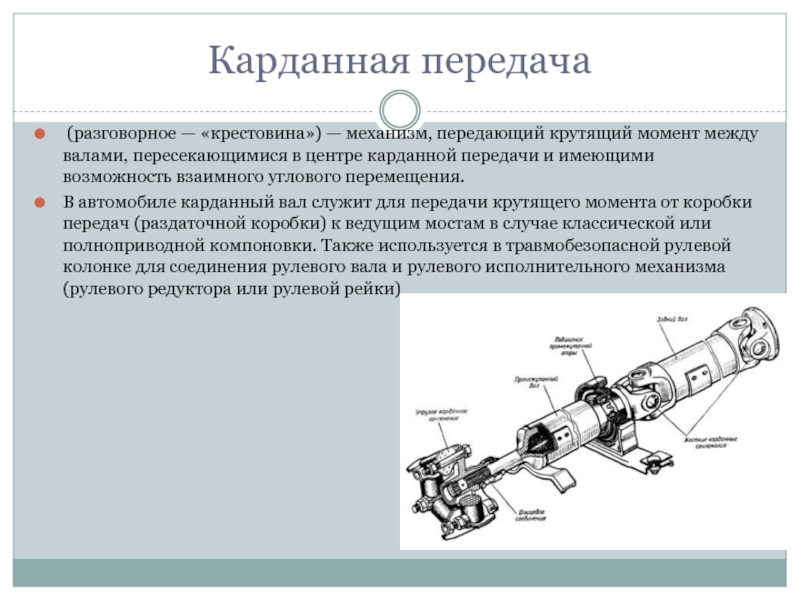

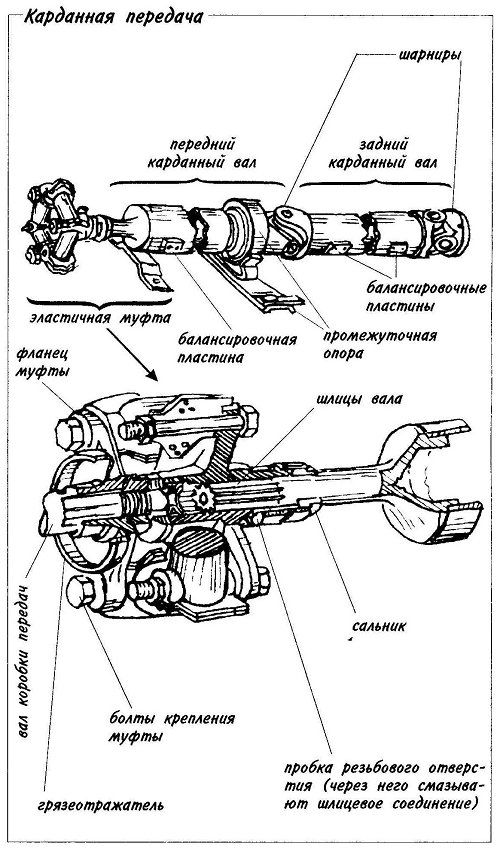

Автомобильная трансмиссия, независимо от типа и конструктивных особенностей, обычно имеет в своем устройстве карданную передачу. Карданная передача – это устройство, которое предназначено для того, чтобы передать крутящий момент между валами, которые располагаются под углом по отношению друг к другу.

Карданная передача – это устройство, которое предназначено для того, чтобы передать крутящий момент между валами, которые располагаются под углом по отношению друг к другу.

Карданная передача в устройстве автомобиля обычно применяется в трансмиссии. Также указанная передача используется в конструкции рулевого управления. Давайте рассмотрим данное устройство более подробно.

Содержание статьи

Виды карданных передач, назначение, особенности

Итак, как уже было сказано, карданные передачи нужны для передачи крутящего момента. При этом нужно учитывать, что угол между двумя валами (ведущий и ведомый вал) может меняться в процессе работы. Именно по этой причине использовано подобное карданное соединение.

При помощи карданной передачи в трансмиссии могут быть соединены: ДВС и КПП, КПП и главная передача, раздаточная коробка (раздатка) и главная передача, дифференциал и ведущие колеса автомобиля.В основе карданной передачи лежит карданный шарнир. Такой шарнир может отличаться по конструкции, благодаря чему карданные передачи делятся на:

Такой шарнир может отличаться по конструкции, благодаря чему карданные передачи делятся на:

- Карданная передача, где использован шарнир неравных угловых скоростей;

- Передача с шарниром равных угловых скоростей;

- Передача, где используется полукарданный упругий шарнир;

- Передача с жестким полукарданным шарниром;

При этом следует отметить, что последний тип (карданная передача с полукарданным жестким шарниром) на автомобилях не используется, так как в данном случае решение недостаточно надежно и не отвечает ряду требований.

- Что касается карданной передачи с шарниром неравных угловых скоростей, такая передача в быту часто называется кардан. Указанный тип обычно используется в устройстве авто с задним приводом, а также полноприводных машин.

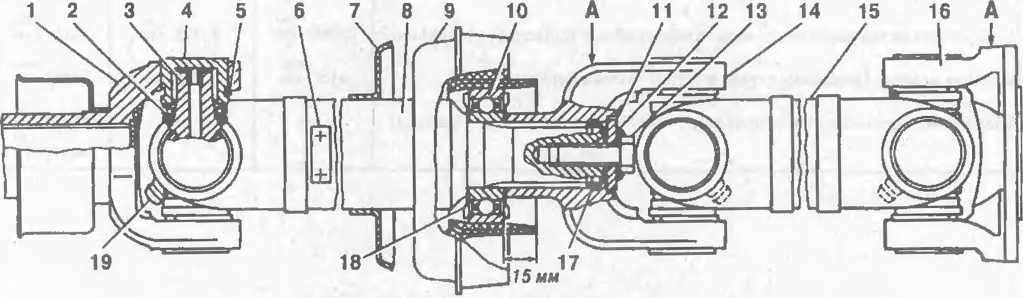

Карданная передача имеет шарниры неравных угловых скоростей, которые размещены на карданных валах. Еще определенные особенности могут стать причиной использования дополнительной промежуточной опоры. Также добавим, что на концах карданной передачи устанавливаются особые соединительные устройства.

Также добавим, что на концах карданной передачи устанавливаются особые соединительные устройства.

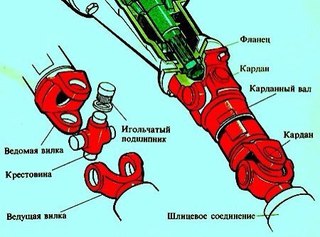

Если говорить об устройстве, шарнир неравных угловых скоростей по конструкции имеет две соединенные вилки, которые располагаются под углом 90 градусов относительно друг друга, а также крестовину кардана, элементы фиксации.

Карданная крестовина вращается в специальных подшипниках игольчатого типа, которые стоят в проушинах вилок. Данные подшипники имеют смазку, которая закладывается в них еще на этапе изготовления. В рамках эксплуатации обновить смазку не получится, так как подшипник необслуживаемый.

Данный шарнир неравных угловых скоростей отличается тем, что устройство передает крутящий момент циклически. Другими словами, происходит неравномерная передача момента. В двух словах, совершая один оборот, ведомый вал два раза обгоняет и дважды отстает от ведущего.

Чтобы компенсировать неравномерность вращения, карданная передача получает, как минимум, 2 шарнира, которые стоят по одному на каждой стороне кардана (карданного вала), а вилки шарниров, которые расположены друг напротив друга, находятся в единой плоскости.

Еще отметим, что карданная передача может иметь как один, так и два карданных вала. Использование одного или нескольких валов будет зависеть от расстояния передачи крутящего момента. Если валов два, тогда один вал является промежуточным, а второй задним валом.

Также в том месте, где соединены валы, для дополнительной фиксации и прочности используется промежуточная опора. Указанная опора присоединяется к кузову машины или к раме, если автомобиль имеет рамную конструкцию. Еще для того, чтобы компенсировать изменения длины, которые возникают во время работы карданной передачи, один из валов имеет шлицы, чтобы реализовать шлицевое соединение.

Сама карданная передача присоединяется к другим элементам трансмиссии при помощи соединительных муфт. Также для соединения может быть использован фланец и другие подобные элементы.

- Карданная передача с шарниром равных угловых скоростей (ШРУС, в быту граната) обычно используется в устройстве трансмиссии авто с передним приводом.

В этом случае передача соединяет дифференциал и ступицу ведущего колеса.

В этом случае передача соединяет дифференциал и ступицу ведущего колеса.

Такая передача имеет два шарнира равных угловых скоростей, которые соединены приводным валом. Тот шарнир, который расположен ближе к КПП и дифференциалу, называется внутренним (внутренний ШРУС), а второй имеет название внешнего шарнира (наружный ШРУС).

Также указанный тип карданной передачи, где использован ШРУС, может быть использован на заднеприводных и полноприводных авто. Такое решение позволяет снизить шум во время работы передачи, также наблюдается уменьшение вибраций. Простыми словами, шарнир неравных угловых скоростей заменяется на ШРУС, который является более технологичным устройством.

Указанный шарнир равных угловых скоростей позволяет добиться эффективной передачи крутящего момента от ведущего на ведомый вал с постоянной угловой скорость, а также независимо от того угла, на который наклоняются сами валы. Для машин с передним приводом чаще всего используется шариковый ШРУС.

Если говорить об устройстве, в двух словах, шарнир равных угловых скоростей является обоймой, которая размещена в корпусе. Между обоймой и корпусом находятся шарики, что позволяет реализовать движение. Корпус получает внутреннюю сферическую форму, также в корпусе и обойме имеются канавки. По этим канавкам осуществляют движение шарики.

Особенностью данной конструкции является равномерная передача крутящего момента от ведущего вала на ведомый вал с учетом изменяющегося угла. Также в конструкции использован сепаратор, который нужен для фиксации шариков ШРУС в заданном положении.

На этапе изготовления в ШРУС закладывают молибденовую смазку. Чтобы защитить конструкцию от попадания грязи, воды и т.п., на шарнир дополнительно ставится специальный пыльник.

- Третьим типом карданных передач, которые используются в авто, является передача с полукарданным упругим шарниром. Такой упругий шарнир отвечает за то, чтобы передавать крутящий момент между двумя валами, которые расположены расположенными под небольшим углом по отношению друг к другу.

В основе лежит принцип деформации упругого звена. Например, данное соединение может представлять собой упругую муфту. Муфта является предварительно сжатым шестигранным упругим элементом, при этом с обеих сторон закреплены фланцы как ведущего вала, так и ведомого.

Подведем итоги

Как видно, существует несколько типов карданных передач, которые используются в устройстве трансмиссии автомобиля. При этом среди описанных выше видов наиболее активно используются карданные передачи с шарниром неравных угловых скоростей, а также передача с шарниром равных угловых скоростей ШРУС.

Напоследок отметим, что в современных авто именно ШРУС можно встретить как в устройстве переднеприводных автомобилей, так и в устройстве машин с полным приводом. Дело в том, что такая карданная передача является оптимальным решением по сравнению с аналогами.

Дело в том, что такая карданная передача является оптимальным решением по сравнению с аналогами.

Читайте также

Автомобильные транспортные средства. Передачи карданные автомобилей с шарнирами неравных угловых скоростей. Общие технические условия – РТС-тендер

ГОСТ Р 52430-2005

Группа Д25

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОКС 43.040.50

ОКП 45 9128

Дата введения 2007-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1. 0-2004 «Стандартизация в Российской Федерации. Основные положения»

0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный Ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт» (ФГУП «НАМИ»), ОАО «БЕЛКАРД»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 декабря 2005 г. N 407-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет

Настоящий стандарт распространяется на карданные передачи с шарнирами неравных угловых скоростей, их узлы и детали, предназначенные для трансмиссий автомобильных транспортных средств (далее — АТС) категорий М и N по ГОСТ Р 52051. Допускается распространять действие стандарта на карданные передачи других транспортных средств, машин и механизмов.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 карданная передача: Агрегат АТС, состоящий из двух и более карданных валов, промежуточных опор (при необходимости) и предназначенный для передачи крутящего момента от одного агрегата к другому, оси валов которых не совпадают и могут менять свое взаимное расположение.

3.2 карданный вал: Вал, выполненный в виде трубы или стержня либо в комбинации трубы и стержня, с карданными или полукарданными, в том числе упругими полукарданными шарнирами, который может иметь механизм изменения длины вала.

3.3 карданный шарнир: Кинематическая вращательная пара, предназначенная для соединения валов с пересекающимися осями и обеспечения возможности передачи крутящего момента под переменным углом.

3.4 сдвоенный карданный шарнир: Кинематический узел, состоящий из двух карданных шарниров неравных угловых скоростей, соединенных между собой присоединительными поверхностями или с помощью общей детали.

3.5 длина карданного вала: Расстояние между присоединительными поверхностями фланцев шарниров.

Примечания

1 Допускается за длину вала принимать расстояние между центрами шарниров или другими конструктивными элементами, например, расстояние от центра шарнира до центра подшипника промежуточной опоры.

2 При наличии механизма изменения длины карданного вала за его минимальную длину следует принимать расстояние между присоединительными поверхностями фланцев в полностью сжатом положении карданного вала, а за максимальную длину — суммарное значение минимальной длины карданного вала и максимально допустимого хода в его механизме изменения длины.

3.6 механизм изменения длины карданного вала: Устройство, обеспечивающее изменение длины карданного вала при изменении расстояния между агрегатами, соединяемыми карданной передачей.

3.7 длина карданной передачи: Расстояние между присоединительными поверхностями карданного вала (карданных валов) или другими конструктивными элементами.

3.8 промежуточная опора карданной передачи: Механизм, применяемый в качестве опоры при соединении двух валов карданной передачи.

3.9 углы установки карданной передачи: Углы в шарнирах карданной передачи АТС полной массы, находящегося на горизонтальной поверхности.

3.10 максимальный угол поворота в шарнире: Максимально возможный угол в шарнире при вращательном движении.

3.11 момент поворота в шарнире: Момент, необходимый для преодоления сопротивления относительному угловому перемещению в шарнире.

3.12 Усилие осевого перемещения в механизме изменения длины карданного вала: Усилие, необходимое для относительного осевого перемещения элементов механизма, не нагруженного крутящим и (или) изгибающим моментами карданного вала.

3.13 угол разворота вилок карданного вала: Относительное угловое смещение осей отверстий вилок карданного вала.

4.1 Основными параметрами карданных передач являются:

— минимальная длина;

— максимальная длина;

— максимальный угол поворота в шарнире;

— усилие осевого перемещения в механизме изменения длины;

— дисбаланс;

— крутящий момент, выдерживаемый без остаточной деформации;

— крутящий момент, выдерживаемый без разрушения деталей.

4.2 Расчет критической частоты вращения карданного вала приведен в приложении А.

4.3 Допустимый дисбаланс карданного вала, отнесенный к каждой из опор, не должен превышать произведения его массы, приходящейся на эти опоры, и указанного в таблице 1 удельного дисбаланса.

Таблица 1 — Нормы удельного дисбаланса карданного вала

Максимальная частота вращения карданного вала в трансмиссии, мин | Удельный дисбаланс, отнесенный к опоре карданного вала, г·см/кг, не более |

До 500 включ. | 25 |

Св. 500 » 1500 « | 15 |

» 1500 » 2500 « | 10 |

» 2500 » 4000 « | 6 |

» 4000 | 4 |

Примечания

1 Для коротких валов, не имеющих трубы или с трубой до 300 мм, допустимый дисбаланс устанавливают в конструкторской документации (КД) предприятия-разработчика.

2 Расчет дисбаланса карданного вала, приходящегося на его опоры, приведен в приложении Б. По результатам расчета (при необходимости) следует проводить оптимизацию конструкции по уменьшению зазоров в шарнирах, механизме изменения длины или снижению массы карданной передачи или карданного вала.

4.4 Максимальный крутящий момент, передаваемый карданной передачей или карданным валом, не должен превышать указанных в КД значений, соответствующих:

— отсутствию появления остаточных деформаций карданной передачи или карданного вала;

— отсутствию разрушений карданной передачи или карданного вала.

4.5 Допустимые значения радиального биения трубы карданного вала, радиальных и осевых зазоров в шарнирах, усилия осевого перемещения в механизме изменения длины, момента поворота в шарнире устанавливают в КД предприятия-разработчика.

4.6 Карданные передачи в сборе следует окрашивать в соответствии с требованиями ГОСТ 9.104.

Допускается непрокрашивание обойм подшипников, полостей фланцев, крестовин, внутренних поверхностей ушек и заглушек вилок.

Присоединительные и центрирующие поверхности фланцев карданных передач следует предохранять от окраски в соответствии с требованиями КД предприятия-изготовителя.

4.7 Адгезия пленки лакокрасочного покрытия карданного вала не должна превышать 2 балла по ГОСТ 15140.

4.8 Применяемые лакокрасочные покрытия должны допускать возможность подкрашивания карданных передач красками естественной сушки.

4.9 Покупные изделия с ограниченным сроком хранения следует применять для сборки карданных передач в сроки, указанные в документах на поставку этих изделий.

4.10 Установленный ресурс карданной передачи должен быть не менее соответствующего ресурса АТС, для которого она предназначена.

4.11 Допустимые углы установки карданных валов в трансмиссиях приведены в приложении В.

4.12 Допустимые отклонения формы присоединительных поверхностей фланцев-вилок карданных валов, фланцев агрегатов, соединяемых карданными передачами, приведены в приложении Г.

5.1 Приемочный контроль (ПК) продукции проводит служба технического контроля (СТК) предприятия-изготовителя.

5.2 Карданные передачи и их элементы подвергают приемосдаточным испытаниям (ПСИ) и периодическим испытаниям (ПИ) после приемочного контроля. Испытания проводят в соответствии с ГОСТ 15.309 и технической документацией предприятия-изготовителя.

5.3 Если контрактами на поставку предусмотрена приемка независимым органом (представителем заказчика или потребителя), то приемку проводит указанное представительство в присутствии СТК предприятия-изготовителя.

5.4 Периодические испытания карданных передач проводят не менее чем на трех изделиях, не реже одного раза в шесть месяцев. Положительные результаты испытаний базовых моделей карданных передач допускается распространять на их варианты конструкций (модификации, вариантные исполнения).

Периодические испытания модификаций карданных передач допускается заменять испытаниями базовой модели.

5.5 Параметры, проверяемые при испытаниях (ПСИ, ПИ), приведены в приложении Д.

5.6 Потребитель имеет право проводить выборочную проверку соответствия карданных передач, их узлов и деталей требованиям настоящего стандарта и КД предприятия-разработчика.

Проверку проводят в объеме приемочного контроля СТК.

6.1 Комплектность, правильность сборки, внешний вид сварных швов, внешнее состояние защитного покрытия, отсутствие на поверхности труб и сопряженных деталей трещин, вмятин и других механических повреждений, крепление балансировочных пластин (см. приложение Д) проверяют визуально.

6.2 Линейные и угловые размеры измеряют с предельно допустимыми погрешностями, установленными ГОСТ 8.051.

6.3 Углы поворота в карданных шарнирах, а также угол разворота вилок карданного вала измеряют средствами угловых измерений с погрешностью ±1°.

6.4 Радиальное биение трубы карданного вала измеряют при базировании по присоединительным поверхностям с погрешностью ±0,01 мм.

6.5 Радиальный и осевой зазоры в шарнире или их суммарное значение измеряют с точностью не менее 0,01 мм. Значения зазоров допускается определять по результатам измерений размеров крестовины и подшипников с учетом возможных осевых перемещений (вдоль шипов крестовины) в соединениях «подшипник-вилка».

6.6 Усилие осевого перемещения в механизме изменения длины определяют с точностью 5% максимальной величины.

6.7 Момент поворота в шарнире определяют с точностью 2,5% максимальной величины.

6.8 Для оценки прочности карданных валов и карданных шарниров на них воздействуют крутящим моментом, указанным в КД, с точностью 2,5% его величины.

6.9 Дисбаланс карданного вала определяют с точностью 10% допустимого значения, при дисбалансе менее 20 г·см — с точностью 2 г·см.

6.10 Карданные валы следует балансировать в динамическом режиме. Режим динамической балансировки устанавливает в КД предприятие-разработчик карданной передачи при условии обеспечения норм дисбаланса, приведенных в таблице 1.

6.11 Карданные передачи следует балансировать в сборе со всеми валами и промежуточными опорами.

Возможность раздельной балансировки валов карданной передачи более чем с тремя карданными шарнирами устанавливают в КД предприятия-разработчика.

6.12 Балансировку карданных валов с механизмом изменения длины следует проводить при длине, указанной в КД предприятия-разработчика.

6.13 Фланцы-вилки карданных передач массой более 5 кг следует балансировать дополнительно перед сборкой карданной передачи согласно КД предприятия-разработчика.

6.14 При повторной установке на балансировочный станок дисбаланс карданного вала не должен превышать допустимого значения.

6.15 Проверку дисбаланса проводят после контроля цены деления шкалы измерительного прибора в соответствии с 6.9 и правильности настройки балансировочного станка.

6.16 Адгезию пленки лакокрасочного покрытия карданной передачи следует определять методом решетчатых надрезов по ГОСТ 15140.

6.17 Твердость поверхностного слоя шипов крестовин проверяют в соответствии с методикой предприятия-изготовителя.

7.1 Карданные передачи маркируют, обеспечивая их идентификацию. Содержание маркировки, метод и место нанесения на изделие устанавливают в КД предприятия-разработчика в соответствии с [1].

8.1 Упаковка карданных передач, узлов и деталей должна обеспечивать их сохранность от механических повреждений, воздействия атмосферных осадков и загрязнений. Вид упаковки, а также возможность ее отсутствия указывают в документах на поставку.

9.1 Карданные передачи, узлы и детали перевозят любым видом транспорта, обеспечивающим их сохранность от механических повреждений, загрязнений и атмосферных осадков. Группа условий транспортирования 6 (ОЖ2), хранения — 3 (ЖЗ) по ГОСТ 15150.

Допускается по согласованию между предприятием-изготовителем и потребителем применять другие условия транспортирования и хранения по ГОСТ 15150.

9.2 Все неокрашенные наружные металлические поверхности карданных передач, их узлов и деталей для комплектации или запасных частей следует законсервировать по ГОСТ 9.014 на срок, оговоренный в документах на поставку.

10.1 Эксплуатация и техническое обслуживание карданных передач следует проводить в соответствии с руководством по эксплуатации АТС, на котором они установлены.

11.1 Предприятие-изготовитель гарантирует соответствие карданных передач требованиям настоящего стандарта при соблюдении установленных предприятием правил эксплуатации, транспортирования и хранения.

11.2 Гарантийный срок эксплуатации и гарантийная наработка карданных передач, поставляемых для комплектации, должны быть не менее гарантийного срока и гарантийной наработки АТС, для которых они предназначены.

11.3 Гарантийный срок эксплуатации и гарантийную наработку карданных передач, поставляемых для комплектации, исчисляют в соответствии с гарантийными обязательствами на АТС, а поставляемых в запчасти — с момента установки их на АТС.

Карданные передачи, поставляемые для комплектации, следует устанавливать на АТС в сроки, оговоренные в технической документации на изделие.

11.4 Гарантийный срок хранения карданных передач — не более 12 месяцев.

Гарантийный срок хранения карданных передач исчисляют с даты отгрузки продукции.

Приложение А

(справочное)

Для карданного вала со стальной трубой критическую частоту вращения , мин, рассчитывают по формуле

, (1)

где — наружный диаметр трубы, см;

— внутренний диаметр трубы, см;

— максимальное расстояние между осями шарниров карданного вала, см;

,

где — частота вращения карданного вала в трансмиссии (собственная частота поперечных колебаний вала по первой форме), соответствующая максимальной скорости АТС, мин.

Примечания

1 В данном расчете упругость опор не учитывают.

2 Для карданных передач с промежуточной опорой значение принимают равным расстоянию от оси шарнира до оси подшипника промежуточной опоры.

Критическую частоту вращения вала, выполненного в виде стержня между карданными шарнирами, рассчитывают при , равном нулю.

Критическую частоту вращения карданного вала, состоящего из трубы и стержня, рассчитывают исходя из приведенного значения длины трубы , см, по формуле

, (2)

где — длина трубы вала, см;

— длина трубы, заменяющей стержень вала, см.

Длину трубы , заменяющей стержень вала, рассчитывают по формуле

, (3)

где — длина стержня вала, см;

— диаметр стержня вала, см.

Критическую частоту вращения карданного вала с учетом упругости его опор в трансмиссии устанавливает экспериментально предприятие-разработчик АТС.

Частота вращения карданного вала в трансмиссии, соответствующая максимально возможной скорости движения АТС, должна составлять не более 80% критической частоты с учетом упругости опор.

Приложение Б

(справочное)

1 Дисбаланс карданного вала зависит от его массы и зазоров в шарнирах и механизме изменения длины.

2 Дисбаланс , г·см, в сечении опоры карданной передачи рассчитывают по формулам:

— для вала без механизма изменения длины; (1)

— для вала с механизмом изменения длины, (2)

где — масса карданного вала, приходящаяся на опору, г;

— суммарное смещение оси вала, обусловленное осевыми зазорами в шарнире между торцами крестовины и донышками подшипников и радиальным зазором в соединении «цапфа крестовины — подшипник крестовины», см;

— смещение оси вала, обусловленное зазорами в механизме изменения длины, см.

Массу определяют взвешиванием на весах, размещаемых под каждой опорой горизонтально расположенного вала.

Суммарное смещение оси вала , см, рассчитывают по формуле

, (3)

где — осевой зазор в шарнире между торцами крестовины и донышками подшипников, см;

— внутренний диаметр в подшипнике по иглам, см;

— диаметр цапфы крестовины, см.

Смещение оси вала , см, определяют с учетом конструкции механизма изменения длины. Например, для подвижного шлицевого соединения с центрированием по наружному или внутреннему диаметру определяют по формуле

, (4)

где — диаметр шлицевого отверстия во втулке, см;

— диаметр шлицевого вала, см.

Примечание — Для карданного вала без механизма изменения длины .

Минимальный и максимальный дисбаланс рассчитывают с учетом поля допуска сопрягаемых элементов карданной передачи или карданного вала.

Действительный дисбаланс карданного вала, определяемый точностью изготовления посадочных и присоединительных поверхностей балансировочного оборудования, а также посадочных поверхностей агрегатов трансмиссии, больше расчетного значения.

Приложение В

(рекомендуемое)

Углы установки карданного вала в трансмиссии в статическом состоянии автомобиля полной массы должны быть не более:

3° — для легковых АТС;

5° — для грузовых АТС и автобусов;

8° — для полноприводных АТС.

Минимальные углы установки карданного вала с шарнирами на игольчатых подшипниках должны быть не менее 0,5°.

Для карданных валов, установленных между мостами тележки, допускается угол установки, равный нулю.

Приложение Г

(рекомендуемое)

Таблица Г.1 — Допустимые отклонения формы присоединительных поверхностей фланцев

Максимальная частота вращения карданного вала в трансмиссии, мин | Допуск плоскостности, мм, | Допуск торцевого биения, мм, не более | Допуск радиального биения посадочного пояска, мм, не более |

До 500 включ. | 0,08 | 0,08 | 0,08 |

Св. 500 » 3500 « | 0,05 | 0,05 | 0,05 |

» 3500 » 5000 « | 0,04 | 0,04 | 0,04 |

» 5000 | 0,03 | 0,03 | 0,03 |

Таблица Г.2 — Допустимые отклонения формы присоединительных поверхностей фланцев с торцевыми зубьями

Допуск плоскостности, мм, не более | Допуск торцевого биения, мм, не более |

0,1 | 0,12 |

Примечание — Проверку допустимых отклонений проводят по роликам диаметром 3,5 мм.

Приложение Д

(обязательное)

Таблица Д.1

Наименование параметра | Приемочный контроль | Приемосдаточные испытания | Периодические испытания |

Карданная передача или карданный вал | |||

Комплектность | + | + | + |

Правильность сборки | + | + | + |

Внешний вид сварных швов | + | + | + |

Внешнее состояние защитного покрытия | + | + | + |

Отсутствие на поверхности труб и сопряженных деталей трещин, вмятин и других механических повреждений | + | + | + |

Крепление балансировочных пластин | + | + | + |

Момент затяжки резьбовых соединений | + | + | — |

Углы в карданных шарнирах | + | — | + |

Момент поворота шарнира | + | + | + |

Наличие смазки в каждом шипе, в подшипниках и в шлицевом соединении | + | + | + |

Усилие осевого перемещения в механизме изменения длины | + | + | + |

Величина остаточного дисбаланса | + | + | + |

Минимальная длина | + | — | + |

Максимальная длина | + | — | + |

Угол разворота вилок | + | — | + |

Радиальное биение трубы | + | — | + |

Радиальный и осевой зазоры в шарнире или их суммарная величина | + | — | + |

Прочность при кручении | — | — | + |

Крестовина с игольчатыми подшипниками | |||

Прочность при кручении | — | — | + |

Библиография

[1] ОСТ 37.001.269-96 Транспортные средства. Маркировка

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2006

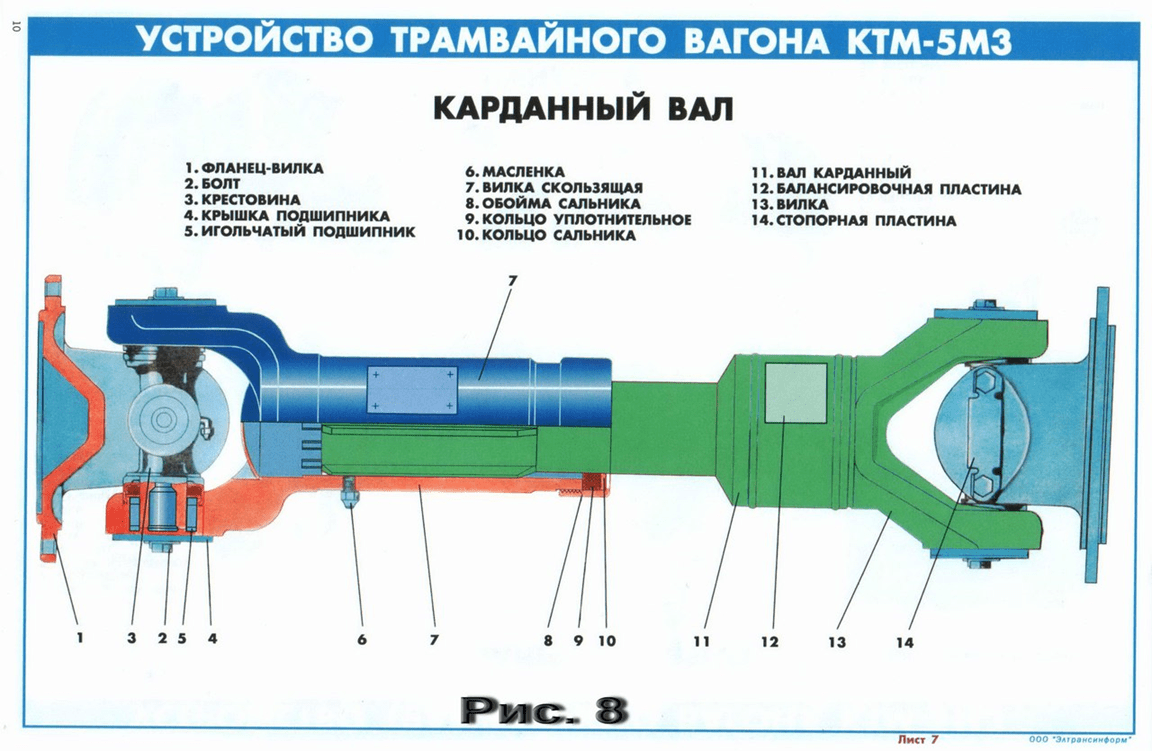

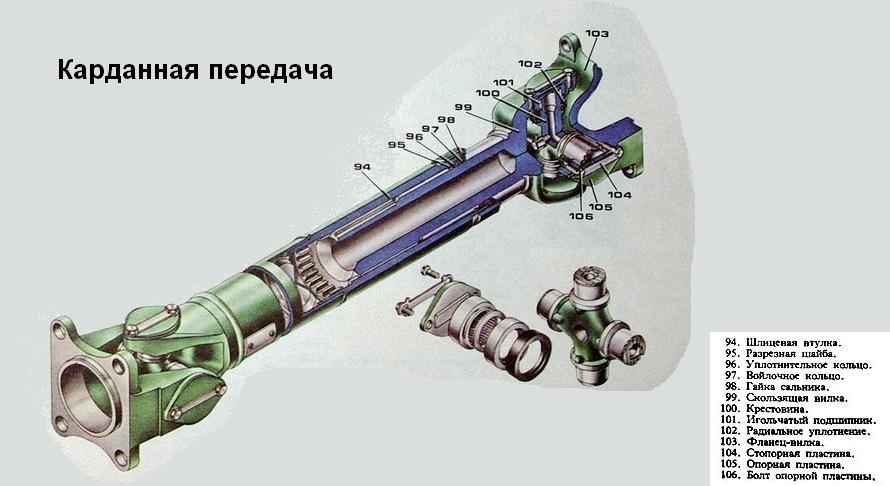

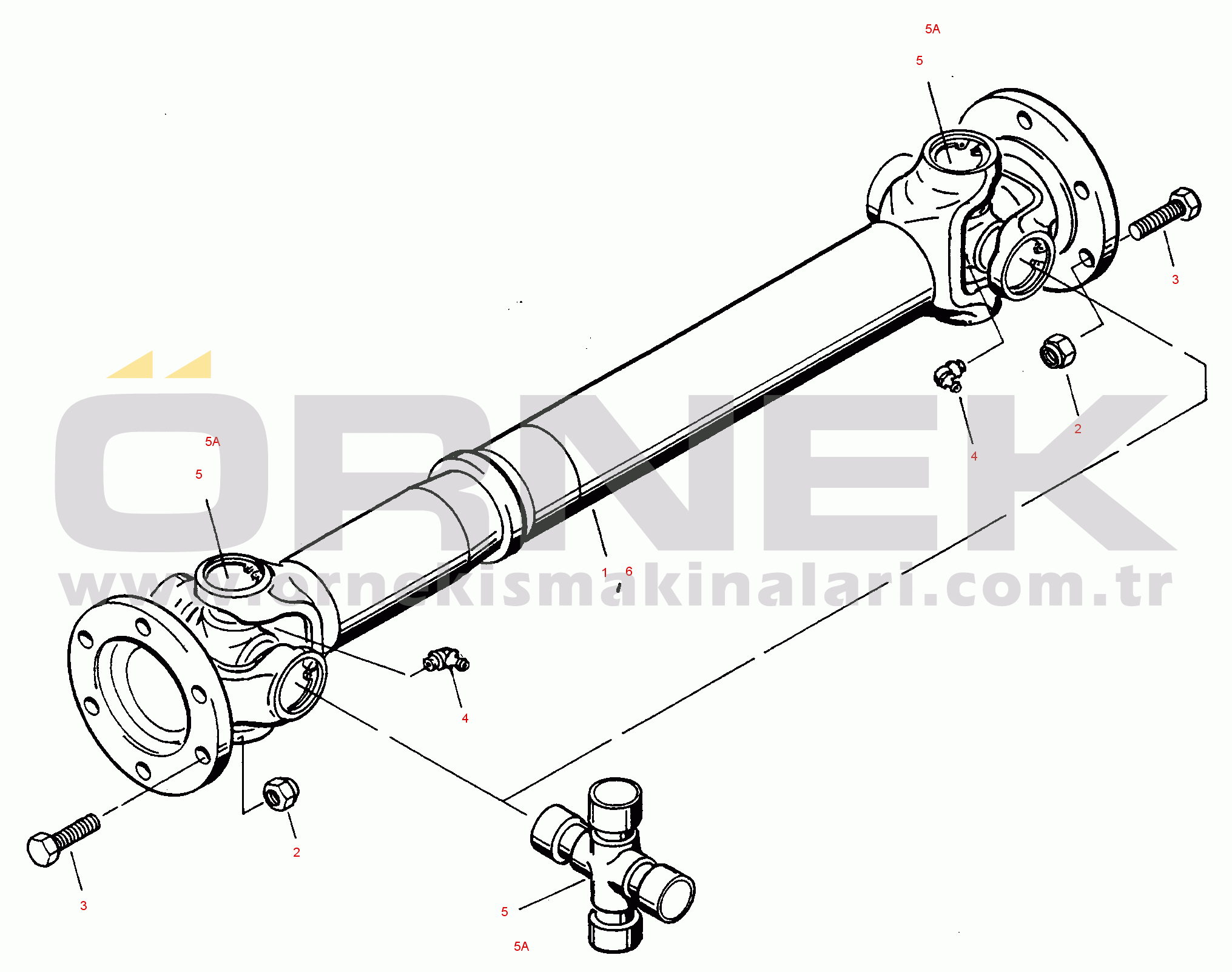

Карданный вал, задний. Части карданного вала

Назначение карданного вала

Карданный вал является узлом, обеспечивающим передачу крутящего момента от коробки передач к заднему мосту. Его устанавливают на автомобилях с задним приводом или на полноприводном транспорте.

Принцип работы кардана — возможность передачи крутящего момента при изменяющемся положении вала в пространстве. Это реализуется благодаря использованию скользящей вилки и универсального (карданного) шарнира, входящих в состав карданной передачи.

Благодаря такой части, как скользящая вилка, задний карданный вал может менять длину при перемещении заднего моста автомобиля при движении по неровной дороге. Использование шлицевого соединения позволяет передавать крутящий момент в тех ситуациях, когда задний мост перемещается вверх или вниз вместе с подвеской. Универсальный шарнир передает крутящий момент при любых изменениях углов работы карданного вала. Считается, что при углах более 20° такие шарниры сильно изнашиваются, поэтому наиболее оптимально карданный вал работает при меньших углах.

Существуют разные типы карданных передач.

- Классический вариант — вал с шарниром неравных угловых скоростей. В таких узлах есть игольчатые подшипники, крестовина и вилки. Данный вариант применяется чаще всего.

- Механизмы с шарнирами равных угловых скоростей (ШРУС). Их часто используют на современных внедорожниках, так как данная конструкция практически полностью устраняет вибрацию, обеспечивая комфортные условия при движении автомобиля.

- Механизм с упругими шарнирами — в виде резиновой муфты, которая способна передавать момент при углах до 8°. Вал такой конструкции снижает резкие динамические нагрузки.

- Вариант с жесткими карданными шарнирами — на современных автомобилях практически не используется.

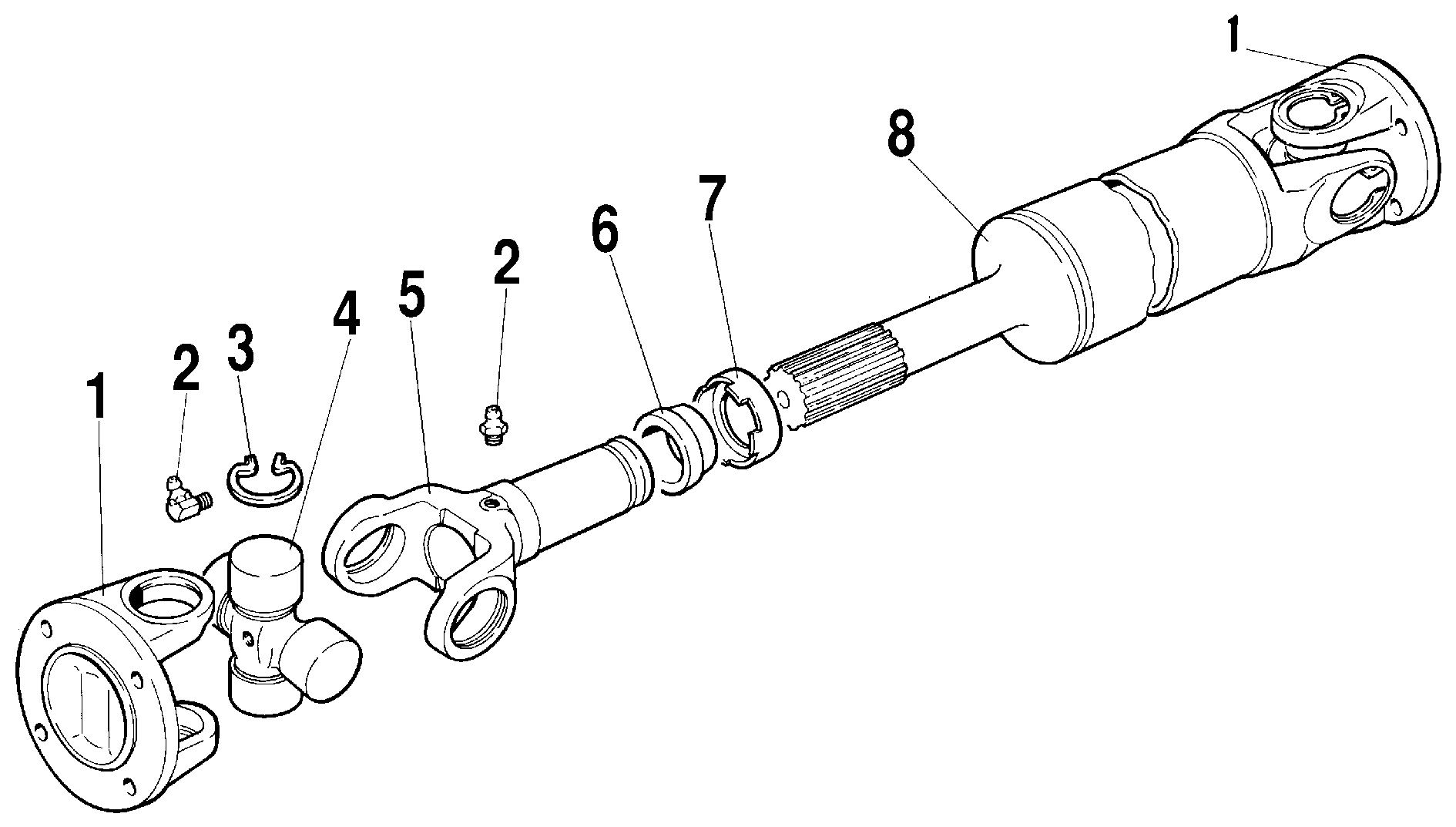

Конструкция заднего карданного вала

В зависимости от модели автомобиля используются длинный или короткий карданный вал. При этом данный узел, независимо от размеров, состоит из нескольких элементов:

- тонкостенной бесшовной трубы — из одной или нескольких секций;

- шлицевых подвижных соединений;

- вилок;

- крестовин;

- подвесного подшипника;

- элементов крепления;

- переднего и заднего фланцев.

Фиксация вала у коробки передач может быть выполнена посредством подвижного шлицевого соединения или фланца. Шлицевое соединение позволяет элементам вала смещаться в продольном направлении при движении машины.

Для дополнительного крепления и обеспечения вращения необходим подвесной подшипник. Его через кронштейн крепят к кузову или раме, что исключает нежелательное смещение кардана при езде.

Между передней и задней частью вала находятся вилки с крестовинами, на которых располагаются игольчатые подшипники. Благодаря этим элементам обеспечивается возможность передачи крутящего момента при различных углах работы вала.

В задней части транспортного средства кардан крепится к редуктору заднего моста с помощью фланца.

Каждый элемент карданной передачи очень важен и в то же время подвергается большим нагрузкам. Как правило, при необходимости ремонта кардана приходится менять сразу несколько деталей, а не какую-то одну. Все элементы должны быть отбалансированы в сборе, так как отсутствие балансировки приводит к повышенному износу и быстрому выходу карданной передачи из строя. В компании «Механика» вы можете заказать услуги по ремонту и замене кардана.

Карданная передача – конструкция, пережившая века

Исследователи истории механики считают, что автором этого изобретения, относящегося к середине XVI века, является Джироламо Кардано.

О каком изобретении идет речь – становится ясно любому, даже отдаленно знакомому с техникой человеку, хотя Кардано при жизни имел большую известность как врач, выдающийся математик, известный философ. В 1898 году Рено первым использовал вал, названный «карданным», т. к. вал с торцов имел крестовые карданные шарниры. В 1903 году Спайсер усовершенствовал конструкцию, применив шлицевую втулку для компенсации колебаний линейных размеров. До настоящего времени более совершенной, принципиально отличающейся конструкции по передаче крутящего момента, не предложил никто.

Карданная передача – в чем «эксклюзив»?

Специфика работы автомобильной трансмиссии в том, что отдельные ее части могут несколько изменять свое взаимоположение. Двигатель совершает колебательные движения под действием реактивного момента неуравновешенных сил инерции. Ведущие мосты, связанные с несущей системой через подвеску, перемешаются под действием возмущающих сил, вызываемых дефектами дороги. Кузов и рама также имеют некоторую степень свободы, в них возникают упругие деформации под влиянием внешнего воздействия. Таким образом, оси валов агрегатов, передающие крутящий момент от двигателя к ведущим колесам, могут смещаться относительно друг друга, может изменяться и линейное расстояние между агрегатами. Передачей крутящего момента, с учетом несовпадения осей валов и изменяющегося их взаимоположения, обеспечивают т. н. карданные шарниры. Валы, соединяющие карданные шарниры, являются карданными валами. Система, состоящая из одного или нескольких карданных валов и карданных шарниров, называется карданной передачей. Для компенсации колебания расстояний между агрегатами трансмиссии в карданной передаче используются запатентованные еще Спайсером подвижные в осевом направлении муфты.

Карданные передачи различных транспортных средств идентичны и отличаются, в основном, габаритными размерами и формой отдельных элементов.

Особенностью работы быстровращающихся валов, а карданные валы относятся к таковым, является возникновение дополнительных нагрузок, вызываемых центробежными силами, величина которых пропорциональна квадрату частоты вращения. Из этого следует, что влияние этих сил тем больше, чем выше дисбаланс вала. Центробежные силы при высоких оборотах стремятся изогнуть вал, увеличивая дополнительно его несбалансированность. Жесткость вала на изгиб до определенной частоты вращения компенсирует центробежную силу, но при т. н. критической частоте центробежная сила «побеждает», и прогиб вала теоретически должен увеличиваться до выхода вала из строя. Но, благодаря особой конструкции карданного вала, а также тому, что в опорах вала присутствуют силы трения, поломки вала, как правило, не происходит. Но при работе вала на критических оборотах «взлетает» уровень динамических нагрузок в трансмиссии, возникает вибрация, которая, передаваясь через опоры карданного вала, «разбивает» несущую систему автомобиля.

Изгибная жесткость прямо пропорциональна моменту инерции сечения вала и обратно пропорциональна его длине. Это означает, что для обеспечения высокой изгибной жесткости карданного вала делать их следует из тонкостенных труб большого диаметра и достаточно короткими.

Исходя из этого, для повышения жесткости вместо одного вала стали применять несколько, но более коротких. Так, в полноприводном 3-осном Урале-4320 установлено 4 карданных вала: основной, соединяющий КПП и раздаточную коробку, и три карданных вала, передающих крутящий момент на передний, средний и задний мосты соответственно. Для выдерживания условий жесткости такие валы соединены с рамой или кузовом промежуточными опорами, которые состоят из шарикового подшипника и упругодемпфирующего элемента. Опоры являются очень нагруженным элементом конструкции, они воспринимают два вида радиальных нагрузок. Во-первых, на опору действие оказывают центробежные силы, вызванные дисбалансом карданных валов, а во-вторых, воздействует изгибающий момент, появляющийся при передаче карданными шарнирами крутящего момента под углом. Воспринимая на себя эти нагрузки, опора тем самым не позволяет им действовать на кузов автомобиля.

Для снижения вибраций валы в процессе изготовления балансируют. Эта операция проводится в заводских условиях на специальных автоматизированных балансировочных станках, где на концах трубы карданного вала, как можно ближе к самой опоре, привариваются точечной сваркой пластины определенной массы и в определенных местах, исходя из потребностей балансировки.

Но устранить пульсацию крутящего момента в трансмиссии довольно сложно, поэтому постоянно ведутся поиски путей снижения крутильных колебаний.

Использование конструкционных материалов меньшей плотности существенно упрощает проблему повышения критической частоты вращения карданной передачи. Сегодня ведутся и в России, и за рубежом перспективные разработки использования неметаллических композиционных материалов с полимерной матрицей и стеклянными, углеродными и другими волокнами в качестве материала карданных валов будущего. Есть положительные результаты, но пока цена композитных карданов очень высока.

В большинстве автомобильных конструкций, как писалось выше, частью карданной передачи являются подвижные шлицевые муфты, причем они являются очень нагруженными элементами трансмиссии. Износ деталей муфты в большой степени определяется профилем дорог, по которым движется автомобиль. Причем, износ шлицов увеличивается тем сильнее, чем больший крутящий момент передает трансмиссия.

Долговечность подвижной шлицевой муфты может быть обеспечена только при условии ее эффективной смазки и надежной защиты от внешней среды. Повышение износостойкости возможно за счет нанесения на поверхность шлицев специальных покрытий. Наиболее распространенным способом является фосфатирование, которое не только снижает коэффициент трения и защищает от коррозии, но и, самое главное, предотвращает образование микротрещин. Фосфатирование создает довольно пористое покрытие, хорошо удерживающее смазку.

Для улучшения эксплуатационных свойств шлицевые валы также подвергают нитрированию. Это тепловая обработка поверхности вала, имеющая целью изменение структурного строения материала поверхности. В результате увеличивается прочность вала, значительно расширяется спектр воспринимаемых изгибающих вибраций.

Для уменьшения усилий осевого перемещения используют неметаллические покрытия, например, полиамид. С 2002 года КАМАЗ покрывает полиамидом 11 (Rilsan) часть шлицевых валов карданов КамАЗа. Испытания показали, что если обычный вал передает крутящий момент не более 11,760 Нм, то обработанный Rilsan – 19,870 Нм. Покрытие имеет хорошие антифрикционные свойства, износостойкость, снижает уровень шума. Покрытие шлицов Rilsan не требует внесения в узел конструктивных изменений. В некоторой степени покрытие служит демпфером колебаний.

Отечественная наука, в свою очередь, разработала композитные покрытия на основе алифатических полиамидов. Разработанные составы триботехнических покрытий на основе полиамида 6 существенно превосходят покрытия импортных аналогов, того же полиамида 11 (Rilsan), причем цена российского покрытия значительно ниже.

Техобслуживание, диагностика…

Основное обслуживание карданной передачи заключается в периодической проверке наличия смазки в скользящем шлицевом соединении, карданных шарнирах, а также в подшипниках опор. Контролировать необходимо, прежде всего, возникновение повышенной вибрации и движение рывками.

Первоочередной операцией, относящейся к обслуживанию карданных валов и соединений, которая должна производиться своими силами, является регулярная очистка узла от грязи. Это необходимо, прежде всего, для проверки и подтяжки всех доступных соединений деталей карданной передачи, а также для визуального осмотра на наличие следов ударов, трещин, других видимых дефектов. Даже минимальное ослабление крепления фланцев карданного соединения может вызвать усиленную вибрацию, которая, в конечном итоге, может «срезать» крепёж. Кстати, важно, чтобы крепёжные детали были одной массы, т. к. разность в весе может повлиять на дисбаланс. Кроме того, прилипшие массивные куски грязи могут повлиять на вибрацию карданного вала.

Шлицевое соединение имеет специальную полость, в которой постоянно должна находиться смазка, в отечественной технике используется Литол 24. Смазка защищена от вытекания сальником, а весь узел от попадания грязи – мягким кожухом. Состояние этих уплотнительных и защитных элементов контролируется при каждом осмотре передачи, в случае необходимости – меняется.

Смазка в работе крестовины не менее важна, чем смазка в работе шлицевого подвижного соединения. В крестовинах прежних лет имелись маслёнки для периодического смазывания, такие типы крестовин сохранились, пожалуй, в ГАЗелях и еще некоторых видах техники. В основном же, сегодня при сборке карданных валов в узел «шип – игольчатый подшипник» закладывается смазка, в отечественной технике рекомендуется консистентная № 158. В дальнейшем в процессе эксплуатации узел дополнительно не смазывается. Удерживается смазка на своем «рабочем месте» благодаря сальникам, их два. Один, самоподвижный двухкромочный радиальный, стоит в стакане-корпусе игольчатого подшипника, второй, торцевой, также двухкромочный, находится на шипе крестовины. Качество смазки и уплотнений должно обеспечить надежную работу узла в течение, как минимум, межремонтного периода. Очевидно, что если сальник крестовины изношен, то смазка «покинет» узел, и он очень быстро выйдет из строя, поэтому состояние сальников необходимо регулярно контролировать и при износе сразу же менять.

Особое внимание уделяется посадке крестовин в подшипниках, а подшипников – в вилках. Необходимо проверять наличие люфта в подшипниках. Для проверки нужно попытаться провернуть относительно друг друга вилки карданного шарнира. Люфт может ощущаться при резком повороте вала вручную газовым ключом. Более точные данные о величине люфтов позволяет получить отечественный прибор КИ 4833. Люфт недопустим. Если он появляется, крестовину следует менять.

Важным пунктом диагностики неисправностей карданной передачи является определение биения карданного и шлицевого валов. Биение определяется с помощью прибора КИ 8902А, для замеров необходимо произвести с автомобилем ряд специальных манипуляций. Но сегодня уже существует оборудование, например, переносной прибор Vibroport 41 немецкой компании Schenck, позволяющий определить величину вибрации тел вращения непосредственно при вращении вала на машине, да еще и изобразить результаты измерений в графическом виде.

Карданный вал характеризуется такими повреждениями как скручивание, изгиб вала, погнутость щёк вилки. Скручивание на угол более 3°, так же как и наличие значительных вмятин, требует замены вала.

Практика показывает, что в основном дефекты карданной передачи появляются тогда, когда нарушаются правила эксплуатации техники. Например, чаще всего, преждевременный выход из строя крестовин связан с «перегрузами». Крестовины чувствительны к повышенным контактным напряжениям, на поверхности шипов, в первую очередь, остаются следы от игл подшипников, работающих с повышенной нагрузкой. Наличие дефектов на шипах, т. н. бринеллирование, значительно убыстряет общий износ крестовины и выход из строя. «Перегруз» отрицательно сказывается и на шлицевом соединении, подвергая его дополнительным изгибающим нагрузкам.

Большое значение для кардана имеет манера езды: вмятины кардана, погнутость щёк – всё это следствие «специфической эксплуатации»…и ремонт

Одной из причин появления вибрации может явиться кустарный ремонт карданного вала. При разборке-сборке вала молотком деформируются посадочные места стаканов крестовин, не убираются люфты в сочленениях, не соблюдается первоначальное взаимное положение валов при сборке.

Профессиональный ремонт карданных валов грузовых машин и спецтехники постепенно выделяется в отдельную область деятельности автосервиса. Современные автопроизводители рекомендуют не заниматься самостоятельным ремонтом карданных валов, а осуществлять, при наличии явных дефектов, замену карданного вала в сборе. Но отечественный автосервис вполне успешно справляется с проблемами ремонта в условиях специализированных предприятий. Для качественного ремонта необходимо оборудование, оснастка, запчасти. Так, несложная, казалось бы, операция по замене крестовины, может обернуться большими проблемами, если выполняет ее неподготовленный человек. Крестовина должна стоять точно по оси вала, смещение в ту или иную сторону на 0,2-0,3 мм проявляется в таком биении карданного вала, которого вполне хватает для выхода из строя редуктора заднего моста и хвостовика КПП. В условиях СТО ремонтник имеет возможность скрупулезно подобрать стопорные кольца необходимой толщины, зафиксировать совпадение осей вала и крестовины, что достаточно проблематично делать «на коленке».

А если обнаружен износ шлицевого вала. В этом случае можно приобрести новый, но можно и восстановить старый. Рынок сегодня предлагает любые отдельные компоненты карданной передачи. При ремонте в условиях СТО можно срезать на токарном станке изношенную часть шлицевого вала, а затем, используя базу, оставшуюся от срезанной части, установить и приварить новый шлицевой участок вала. Экономия средств от такого ремонта очень существенная.

Подобным образом можно поменять и вышедшую из строя карданную вилку. Вырезав на токарном станке старую, используя тот же вал, в него вваривается новая вилка. Важно, чтобы все элементы отремонтированной конструкции были строго на одной оси.

Какой бы элемент не ремонтировался в карданной передаче, конечным пунктом «программы» является балансировка. Сегодня имеется оборудование, способное уравновешивать карданные передачи в сборе, имитируя крепление конструкции на автомобиле. Такое оборудование производят компании Schenck, Hofmann и др. С их помощью балансируются валы длиной до 4 м в диапазоне рабочих частот от 100 до 6 тыс. мин-1. Карданный вал балансируется привариванием на вал балансировочных пластин, смещением крестовин путем установки компенсаторов, иногда токарной обработкой технологических приливов на фланцах. Специалисты утверждают, что от того, насколько хорошо отбалансирован карданный вал, зависит ресурс всех элементов карданной передачи.

Так что приобретать ли новую карданную передачу либо восстанавливать старую – каждый владелец решает для себя сам.

Николай Днепров

Автор: ТЕХНОmagazine

Поделитьсявсе началось задолго до изобретения автомобиля- Статьи на kardanvalservis.ru

Способ соединения элементов карданной передачи позволяет компенсировать угловые и осевые перемещения компонентов относительно друг друга. И эта технология появилась задолго до изобретения именно карданной передачи.

Начать стоит с древних времен

Появление карданного вала связывают с именем итальянского математика, философа и инженера Джероламо Кардано, жившего в ХVI веке. Он детально

Принцип его работы заключается в использовании концентрических колец, которые могут перемещаться относительно друг друга, сохраняя равновесие предмета, расположенного в центе.

Подобные конструкции использовались многими:

- Еще боле 2000 лет назад в Китае использовали специальный подвес для масляной лампы. Он позволял держать лампу в вертикальном положении, независимо от положения всей конструкции, и не давал ей перевернуться.

- Похожую конструкцию описывал и Филон Византийский, живший в III веке до н.э. Только она создавалась не для свечи, а чтобы исключить проливание чернильницы.

-

Древнегреческие и индийские мореплаватели использовали подобные конструкции в качестве подставок для компаса.

- Некоторые источники говорят о том, что вал, работающий по схожему принципу, использовался в карете императора Великой Римской Империи. С его помощью обеспечивалась плавность хода.

В общем, однозначно определить, кому именно принадлежит это изобретение, нельзя.

История после трудов Джероламо Кардано

Описав принципы использования кардана для передачи крутящего момента, этот ученый запустил «новый виток» в развитии рассматриваемого механизма. После этого карданные передачи стали использоваться в различных целях. А с появлением автомобилей, они пришли и в эту сферу.

Стремительное развитие и распространение карданной передачи происходило в XX веке. В 20-х годах французский инженер Ж. Грегуар провел исследования на предмет возможности применения в ней ШРУсов. И уже в 30-х годах это поставили на поток: Citroen активно использовала сдвоенные шарниры в своих авто.

Довольно важным моментом из новейшей истории кардана можно назвать появление композитных валов (они, хоть не очень широко, но используются сегодня). Опять же, сказать точно, кому это изобретение принадлежит, не получится. Но можно полагать, что одними из первопроходцев в этом являются Д.Д. Мунгалов, А.М. Закржевксий и Ю.М. Тарнопольский. Еще в 80-х годах прошлого века они зарегистрировали патент SU 1677386 А1 на вал из композитного материала. Можно предположить, что их наработки сыграли важную роль в появлении новой разновидности кардана.

Назад

Карданная передача

Карданный вал, передающий крутящий момент от двигателя к редукторам ведущих мостов, нередко требует ремонта уже при относительно небольших пробегах. О ремонте карданных передач рассказывает старший инженер-технолог «Механика СПб» Евгений Завороткин | Фото автора |

Начнем с простого: какие неисправности карданных валов встречаются наиболее часто и вследствие чего они проявляются? Все поломки, которые случаются с карданными передачами можно разделить на те, что происходят вследствие аварийного разрушения и при естественном износе. Рассмотрение проблемы начнем с последнего. Самым частым недугом, «вылезающим» вследствие естественного износа, является разрушение подшипников крестовин карданных шарниров. Например, в узлах могут наблюдаться люфты, заедания, перекаты и так далее. Второй узел карданной передачи, который часто требует внимания службы главного механика и инженера сервисной организации, – это подвесной подшипник, который после определенного пробега начинает люфтить. Нередко, помимо износа и сопровождаемого им люфта, в узле могут возникнуть заедания и даже разрушения обоймы, что приводит к достаточно печальным последствиям. Следующим узлом в карданной передаче, требующим к себе внимания со стороны ремонтных служб, является подвижное шлицевое соединение. Заметим, что на большинстве валов шлицевое соединение имеет специальное полимерное покрытие, которое, собственно говоря, и изнашивается. В результате чего и появляются люфты и вибрации.

Ресурс подшипников зависит от регулярности смазки и применяемых для этого масел. Перед шприцеванием пресс-масленку необходимо очистить от грязи (фото слева). В надежности шарнира большое значение имеет качество уплотнения подшипника. Оно не должно допускать вымывания смазки и проникновения внутрь абразива (фото справа)

Каков ресурс?

Теперь о том, сколько времени должен отработать карданный вал, а вернее, сколько должен составить его пробег, чтобы в нем проявились описанные выше неисправности? По статистике нашего сервисного центра, на грузовиках малой грузоподъемности (Mercedes-Benz Sprinter, Ford Transit, VW Crafter и др.) ресурс карданного вала в среднем составляет 200 000 километров. Причем данный рубеж критичен как для новых карданных передач, так и подвергнутых капитальному ремонту. Если рассматривать ресурс валов средне- и крупнотоннажных машин, то там следует ориентироваться не на пробег, а на условия эксплуатации и регулярность, полноценность обслуживания. При этом следует учитывать, что в настоящее время коммерческий транспорт, и в том числе модели так называемой большой семерки (Mercedes-Benz, MAN, Scania, Volvo, Renault, DAF, IVECO), зачастую комплектуется необслуживаемыми карданными валами, которые не требуют проверки и смазки в течение всего срока их службы.

Разумеется, если карданный вал установлен на работающий в карьере самосвал, то он прослужит априори меньше, нежели такой же агрегат на магистральном седельном тягаче. Как показывает статистика, работа с перегрузом, пыль, грязь, повышенная влажность, могут повредить карданный вал карьерного самосвала всего за шесть месяцев. В итоге разбег по ходимости карданной передачи для разных транспортных средств может составлять от ста тысяч до полумиллиона километров. Самый интенсивный износ вала, как мы уже сказали выше, наблюдается у машин, которые работают в карьерах. Итак, все вышесказанное относится к нормальному, естественному износу вала.

Для увеличения передаваемого момента и обеспечения надежности соединения контактные поверхности фланцев имеют шлицы с определенной формой зуба (фото слева). Соединения карданных передач стандартизированы. В качестве крепежа применяются прошедшие соответствующую термическую обработку спецболты (фото справа)

Теперь переходим к его аварийному разрушению. Оно вызвано либо неправильной эксплуатацией транспортного средства, либо не своевременным, не полным обслуживанием передачи. Например, в погоне за прибылью владельцы самосвалов экономят на их обслуживании, ограничиваясь лишь заменой моторного масла и фильтров. При этом факт необходимости периодического пополнения смазки в подшипниках крестовин игнорируется. Это приводит к работе узлов в условиях недостаточной смазки. Кроме того, при изношенных уплотнениях подшипников смазка может попросту вымываться из узла, и подшипник заклинит, со всеми вытекающими последствиями. При разрушении карданного шарнира часто происходит также и разрушение фланцев с «ушами», в которые входят стаканы с подшипниками. Если же обрыв карданного вала происходит в движении, то последствия могут быть еще более серьезными, вплоть до схода грузовика с дороги или его опрокидывания. В лучшем случае перевозчик отделается затратами на замену ответных частей вала, а именно фланцев, идущих к главному редуктору и коробке передач. Аварийное разрушение карданных валов нередко связано с перегрузом автомобиля.

В этом случае из-за существенно возрастающей на передачу нагрузки может погнуться, деформироваться труба, фланцы и так далее.

При ремонте заменяются все подшипники и крестовины. Именно этим в частности достигается высокая надежность и ресурс отремонтированного вала (фото слева). Подвесной подшипник при ремонте карданной передачи заменяется вместе с крестовинами. При модернизации передачи опору могут исключить (фото справа)

Порядок и дефектовки

Общий принцип диагностики и дефектовки карданных передач идет от простого к сложному. Так, первоначально, при приемке вала производится его внешний осмотр на предмет наличия аварийных повреждений: фиксируются деформации трубы и вилок, повреждения фланцев и крестовин. В обязательном порядке карданная передача осматривается и на предмет былых ремонтов, которые могли быть произведены с отступлением от технологии, то есть выполнены с пренебрежением к порядку действий и с использованием запасных частей низкого качества. Кстати именно упрощенные технологии и низкокачественные запасные части в большинстве случаев и становятся виновниками недостаточного срока службы передачи и аварийного выхода ее из строя. Для того чтобы принять решение об объеме предстоящего ремонта и рассчитать его стоимость, первым делом, как правило, дефектуются карданные шарниры, за ними следом – шлицевые соединения. Особое внимание – пыльнику. Если он разрушен, то соединение подвергалось воздействию абразива и, следовательно, изношено. Большинство современных карданных валов, как мы уже отметили выше, имеет полимерное покрытие деталей шлицевого соединения. Оно называется Rilsan и предназначено для снижения трения и увеличения ресурса шлицевого соединения. Как только покрытие начало разрушаться, вал доживает свои последние дни или, если хотите, дохаживает последние километры. Примечательно, что помимо собственно износа полимерное покрытие может также и отслаиваться. Этот процесс также критичен для соединения, а предотвратить отслаивание, замедлить его процесс, увы, невозможно, так как для этого необходимо обеспечить идеальные условия для адгезии материала к металлическому основанию, а сделать это можно только при изготовлении деталей по оригинальной технологии в заводских условиях. Если полимерное покрытие не изношено, то возможность дальнейшей эксплуатации вала зависит уже от величины зазора в шлицевом соединении. Естественно в диагностическую карту входят и такие операции, как измерение прогиба основной трубы. При этом карданный вал устанавливается на специальные призмы и при помощи индикатора часового типа, при вращении, определяется кривизна в нескольких контрольных точках его длины. Разумеется, при небольших значениях изгиба труба правится, при существенных – заменяется новой. Все это отражается на конечной стоимости ремонта. Пренебрегать дефектовкой кривизны вала нельзя, так как она подскажет, можно ли будет отбалансировать карданную передачу или нет. Примечательно, что стоимость новой трубы может быть настолько высокой, что ремонт карданной передачи становится нецелесообразным.

В подвесной опоре важно не только качество подшипника, но и качество резинового демпфера. Последний должен выдерживать и морозы, и жару (фото слева). Для обеспечения точности измерения биения вала и балансировки привода, карданная передача должна быть закреплена определенным образом на стенде (фото справа)

Порядок ремонта

Если говорить о стандартном ремонте, то он, как мы уже говорили выше, проводится в зависимости от степени износа отдельных элементов вала. Стандартный ремонт карданного вала – это замена его крестовин с подшипниками, подвесных подшипников, динамическая балансировка. Некоторые компании дополняют технологическую цепочку также и окраской вала – для придания ему товарного вида. Однако эта операция не обязательна, так как не влияет на ресурс и надежность отремонтированной передачи. По сути большинство приходящих в ремонт валов ремонтируется именно по данной схеме. Примечательно, что процесс ремонта предусматривает замену всех крестовин и подвесных подшипников одновременно. Дело в том, что если произвести замену одного лишь компонента, то гарантии того, что через короткий срок (пробег) из строя не выйдут другие узлы, нет. А поскольку процесс ремонта предусматривает демонтаж передачи с автомобиля и, следовательно, его простой в ремонтной зоне, то, чтобы сократить потери перевозчика от снятия машины с линии, ремонт должен производиться только комплексно.

Более серьезный ремонт предполагает добавление таких технологических операций, как сварочные работы по замене вилок и шлицевых пар. В этом случае крайне важно, чтобы у ремонтной организации имелся в наличии сварочный аппарат, позволяющий весьма гибко подбирать условия сварки деталей для получения качественного, крепкого соединения. Не секрет, что любой сварочный шов есть концентратор напряжений и по нему часто происходит разрушение вала при превышении передаваемых им нагрузок выше предельных (расчетных). Обваривание соединений выполняется на специальных станках в автоматическом режиме в среде защитного газа (Ar + CO2). Последний уменьшает воздействие кислорода воздуха на сварочную ванну и позволяет получить шов с максимальными прочностными характеристиками.

Для грамотного позиционирования карданного вала любой серии фланцы станка имеют прорези

Выбор запасных частей

При любом ремонте важно грамотно подобрать запасные части, ведь именно от их качества будет зависеть конечный результат. Как и в других случаях, ремонтная организация имеет возможность применять оригинальные и неоригинальные детали. Здесь важно учитывать следующее. Есть производители, которые изготавливают детали, узлы, агрегаты для конвейера, а также осуществляют поставку запасных частей к ним по официальной линии. Есть и фирмы, которые под своим брендом пакуют запасные части, изготавливаемые различными производителями, – так называемые фирмы-упаковщики. Есть, собственно говоря, и заводы, которые изготавливают запасные части как для фирм-упаковщиков, так и для продажи под собственными брендами. Одним словом вариантов приобретения запасных частей масса. Как не ошибиться и сделать правильный выбор?

На первый взгляд все просто: нужно отдать предпочтение тем производителям, которые осуществляют поставки на сборочные конвейеры и снабжают запчастями фирменные станции технического обслуживания той или иной марки автомобилей. Единственный недостаток данных запасных частей – их высокая стоимость. Если озвучивать бренды, которые представляют на рынке оригинальную продукцию, то это, прежде всего, Spicer. Данная компания имеет одну из самых широких линеек карданных валов и запасных частей к ним, соответственно. Приятно, что политика фирмы, проводимая ею в последнее время, такова, что запасные части стали более доступны по цене и возможно их использование при ремонте карданных передач взамен более дешевых от альтернативных производителей.

Другой пример – компания Klein. Купить вал целиком, для его замены на конкретном автомобиле, взамен оригинального, установленного ранее, не проблема. А вот отремонтировать его (оригинал от иного производителя) с применением комплектующих, и в том числе производства Klein, не всегда возможно. Так, у валов упомянутой выше фирмы имеется масса различных отличий и нюансов по конструкции, некоторые отступления от заводских, оригинальных чертежей и так далее. Примечательно, что на один и тот же грузовик, согласно заводской документации, может устанавливаться карданный вал как Spicer, так и Klein, но при этом валы различаются конструктивно.

Если стоит задача сэкономить средства, то можно присмотреться к запасным частям и комплектной продукции (карданным валам в сборе) турецкой компании Tirsan. У них достаточно неплохое соотношение цена/качество. Хотя, вынужден признать, что по отношению к продукции немецких производителей «турок» все же уступает по надежности и ресурсу. При этом отмечу, что компания Tirsan является поставщиком на сборочный конвейер таких заводов, как Ford (Турция и Россия), КАМАЗ и ГАЗ. Например, турецкие карданные валы можно встретить на автомобилях Ford Transit, всей линейки КАМАЗ и «ГАЗель NEXT». Теперь, какие бренды мы не рекомендуем к применению в качестве запасных частей. Это, в первую очередь, продукция компании HD Parts. Мы отказались от нее из-за недостаточно высокого качества. Так же с опаской следует покупать запасные части фирмы Bakkeren. Естественно, не следует использовать комплектующие от многочисленных китайских производителей: их дешевизна может обернуться дополнительными тратами из-за низкого ресурса и некачественного изготовления.

На магистральных тягачах карданные валы без ремонта могут пройти под полмиллиона километров (фото слева). На самосвалах, работающих в карьерах и с перегрузом, карданные передачи нередко выходят из строя при пробеге всего 100 000 километров (фото справа)

Модернизация вала