Устройство форсунки дизельного двигателя

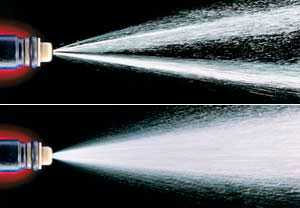

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Читайте в этой статье

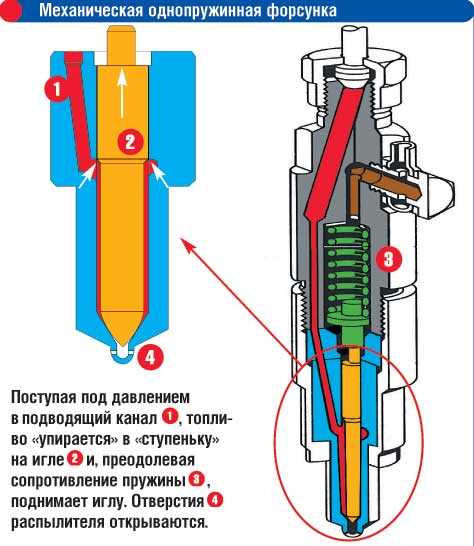

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

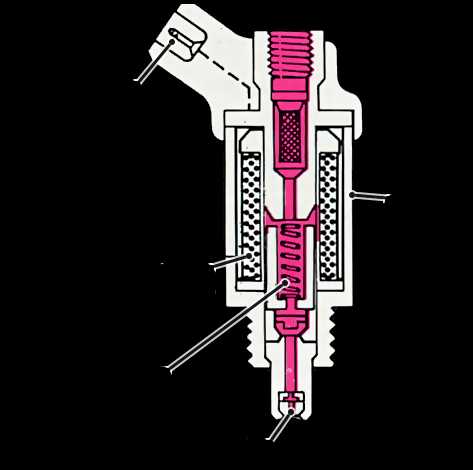

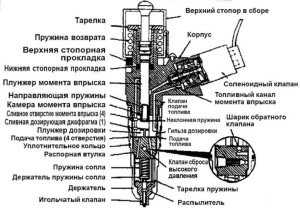

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

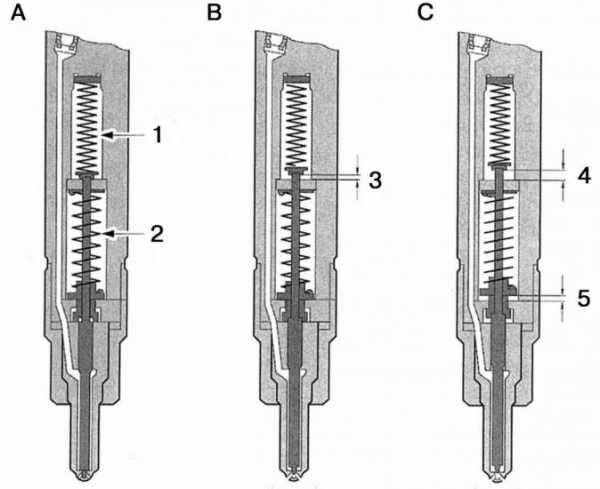

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

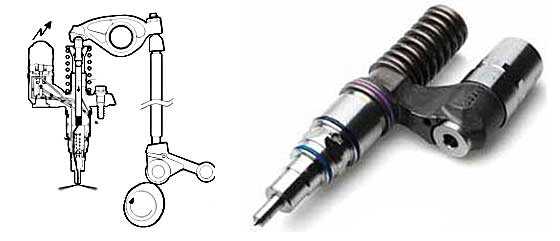

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Читайте также

krutimotor.ru

устройство и принцип работы, причины неисправности, проверка, замена

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси. Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Назначение и принцип работы дизельных форсунок

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

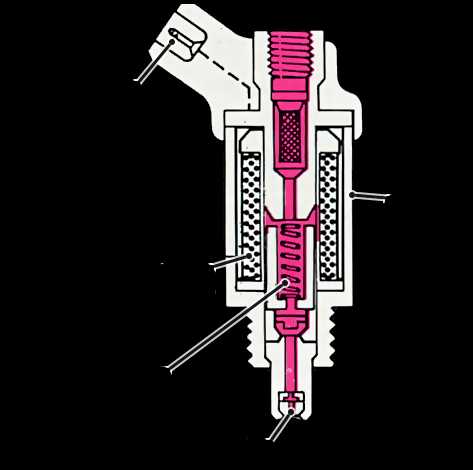

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

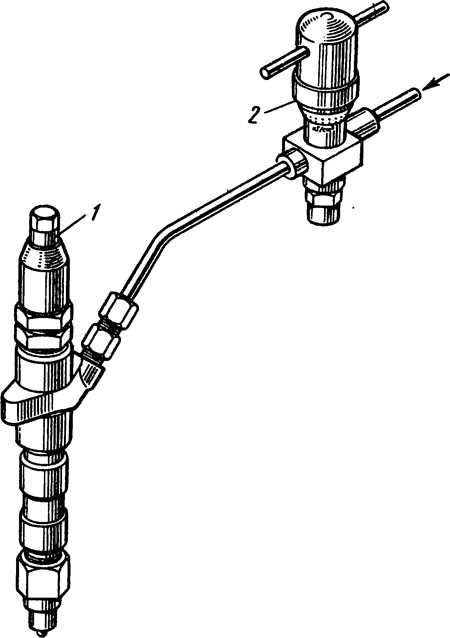

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.

3. Промывка на стенде при помощи специальных жидкостей. Очищение происходит при высоком давлении за счет циркуляции. Способ отличается надежностью и высокой эффективностью.

4. Ручная промывка, при которой имитируется работа форсунки. Достаточно эффективный и недорогой способ, не требующий применения специального оборудования. Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

- С форсунки снимают фильтры и резиновые уплотнители, чтобы под воздействием жидкости они не вышли из строя;

- Организуют герметичное соединение баллона с жидкостью и форсунок через силиконовую трубку;

- Подводят электропитание от аккумулятора с помощью пары проводов;

- К разрыву одного провода подводят кнопку для размыкания цепи, второй провод оставляют целым;

- При нажатии кнопки происходит впрыск, который продолжается до момента равномерного распыления струй жидкости.

Достаточно часто некачественный впрыск происходит по причине засорения или износа сопел форсунки, что достаточно хорошо видно в процессе диагностики неисправностей. Для устранения поломки корпус детали разбирают и тщательно промывают в керосине, наружный нагар удаляют деревянным скребком, а отверстия прочищают мягкой стальной проволокой, диаметр которой меньше отверстия сопла. При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

Иногда форсунка может давать течь, которую возможно устранить притиркой иглы к седлу. Течь может возникать и при нарушении уплотнения в торце иглы (уплотняющем конусе). Притирка производится разведенной в керосине пастой ГОИ, при которой избегают ее попадания в зазор между направляющей и самой иглой. После притирки все делали промывают в керосине или чистом дизтопливе, продувают сжатым воздухом, и после сборки снова тестируют на герметичность.

Что бы ваши форсунки служили долго, используйте фильтр дизельного топлива тонкой очистки.

Замена дизельных форсунок

Замена дизельных форсунок производится при полном выходе из строя детали. Процедура, выполненная работниками СТО, достаточно дорогостоящая, но ее можно проделать самостоятельно. Для этого потребуются следующие инструменты:

- Динамометрический ключ с удлинителем.

- Специальная головка под форсунки.

- Рожковый ключ на 17.

- Пинцет.

Процедура замены осуществляется в следующем порядке:

- Отвинчивание гаек с трубок высокого давления.

- Выкручивание самих форсунок (иногда происходит сложно из-за прикипания резьбы).

- Демонтаж пинцетом термоизоляционных шайб или их остатков (повторно старые шайбы устанавливать нельзя).

- Установка новых термоизоляционных шайб и новых форсунок, которые ввинчивают с необходимым усилием при помощи динамометрического ключа.

- Сборка топливной системы в обратном порядке.

voditelauto.ru

Форсунки для дизельных двигателей – ухаживаем за ними правильно!

Форсунки для дизельных двигателей – это детали топливной аппаратуры, которые наиболее подвержены износу. Считаются самыми простыми в обслуживании и проведении диагностики в условиях сервисных центров. От того, насколько эффективно работают форсунки, зависит качество сгорания топлива в цилиндрах двигателя, его запуск, динамика разгона автомобиля, экономичность и количество вредных выбросов.

Форсунки для дизельных двигателей – что это?

В зависимости от типа распылителей и топливной системы максимальное давление форсунок дизельных двигателей в распылителе в момент впрыска составляет порядка 200 МПа, а время – от 1 до 2 миллисекунд. От качества впрыска зависит уровень шума двигателя, количество выбросов в атмосферу сажи, окислов азота и углеводорода.

Современные модели различаются по форме корпуса, размеру распылителей, а также по способу управления. Отличие различных типов форсунок состоит в использовании различных систем впрыска и видов распылителей, которые бывают штифтовыми и дырчатыми. Штифтовые применяют в двигателях с форкамерной системой зажигания, дырчатые устанавливаются на дизелях с непосредственным впрыском топлива.

По способу управления детали делятся на однопружинные, двухпружинные, с датчиками контроля положения иглы и управляемые пьезоэлектрическими элементами. Кроме всего прочего, схема форсунки дизельного двигателя зависит от способа ее монтажа в головке цилиндров: при помощи фланца, хомута или путем вворачивания в гнездо.

Принцип работы форсунки дизельного двигателя – кратко о сложном

Основное назначение таких деталей заключается в дозировании и распылении топлива, а также герметичной изоляции камеры сгорания. В результате исследований были разработаны насосы-форсунки, которые устанавливаются в каждый цилиндр по отдельности. Принцип работы форсунки дизельного двигателя нового типа заключается в том, что она функционирует от кулачка распределительного вала через толкатель. Подача и слив топлива осуществляется через специальные каналы в головке блока. Дозирование топлива происходит через блок управления, который подает сигналы на запорные электромагнитные клапаны.

Работает насос-форсунка в импульсном режиме, что позволяет перед основным впрыском произвести предварительную подачу топлива. В результате чего значительно смягчается работа двигателя и снижается уровень токсичных выбросов.

Топливные форсунки в большинстве случаев нуждаются в простом уходе, чаще всего, для того чтобы вернуть их в рабочее состояние, достаточно просто их очистить и промыть. Независимо от того, сколько форсунок в двигателе, случается, что при резком нажатии на педаль газа ощущаются рывки и провалы или ощутимо снижается мощность, мотор начинает неустойчиво работать на низких оборотах, значит, произошла закупорка каналов форсунки твердыми смолянистыми отложениями. Что же делать?

Промывка форсунок дизельного двигателя – способы реализации

Загрязнение этого элемента ведет к нарушению распыления топлива и приводит к неправильному образованию воздушно-топливной смеси. В идеале пульверизация должна быть максимально равномерной. Основной источник загрязнения – содержащиеся в топливе смолы. Промывка форсунок дизельного двигателя может устранить все нарушения подачи топлива в цилиндры.

Процесс очистки форсунок предусматривает удаление различных загрязнений в топливных каналах. В настоящее время применяется несколько способов:

- чистка форсунок дизельных двигателей с помощью ультразвука;

- промывка форсунок топливом с добавлением специальных присадок;

- промывка с использованием специальных жидкостей на стендах;

- промывка вручную.

Для автомобилистов наиболее приемлемым является последний вариант, поскольку он позволяет проводить работы по очистке форсунок в домашних условиях. Однако в запущенных случаях приходится обращаться к услугам автоцентров, где проводится очистка при помощи ультразвука, что является более жестким способом. К данному виду очистки рекомендуется прибегать только в случае, если промывка специальными жидкостями не дала положительного результата.

carnovato.ru

Форсунка дизельного двигателя.

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

k-a-t.ru

Какие бывают топливные дизельные форсунки

Категория: Полезная информация.

Топливные форсунки — один из главных элементов системы питания дизельного двигателя. С течением времени, конструкция и принцип работы форсунок неоднократно менялись, у каждого нового поколения появлялись свои особенности. Рассмотрим основные типы форсунок, которые встречаются в топливной системе дизельных ДВС.

Зачем вообще нужны форсунки

Форсунки обеспечивают прямую подачу топлива в камеры сгорания и его равномерное распределение по стенкам. Распыление топлива происходит через специальные сопла (распылитель форсунки). Сопла формируют строго заданный топливный факел, в результате чего топливо и воздух смешиваются эффективнее, а смесь сгорает лучше.

Основное отличие форсунок для бензиновых и дизельных систем заключается в рабочем давлении топливной магистрали. Так, если бензонасос создает давление в 1-2 атмосферы в бензиновых двигателях, то топливный насос высокого давления (ТНВД) нагнетает дизтопливо до отметки в несколько сотен атмосфер.

Выделяют несколько типов дизельных форсунок, в зависимости от принципа их работы и особенностей конструкции:

- механические

- электромагнитные

- пьезоэлектрические

- насос-форсунки

Механические форсунки

Имеют самую простую и надежную конструкцию и длительный стаж применения в автомобилестроении (несколько десятилетий). Принцип работы механической форсунки: клапан ее открывается, как только достигнуто необходимое давление.

Корпус форсунки оканчивается соплом и подпружинной иглой. В опущенном состоянии игла закрывает доступ топлива к соплу. Как только давление поднимается благодаря работе ТНВД, игла приподнимается, топливо поступает на распылитель для последующего впрыска. С падением давления, игла снова опускается, перекрывая доступ топлива к распылителю форсунки.

Такое простое конструктивное решение: корпус, распылитель, игла плюс пружина — позволяет применять механические форсунки на самых простых моделях дизельных ДВС.

Но вследствие ужесточающихся с каждым годом требований к экономичности и экологичности дизелей, производители были вынуждены искать новые решения, ведь механические форсунки не обеспечивают достаточно контроля над смешиванием топливной смеси.

Электромагнитные форсунки

Речь идет о форсунке, в которой солярка подается в цилиндры посредством опускания и поднимания иглы, но управляется она не пружиной, а с помощью специального элекромагнитного клапана, который регулируется электронным блоком управления двигателя. Следовательно, без соответствующего сигнала топливо не попадет в распылитель.

То есть дозирование топлива, начало его впрыска и длительность подачи определяется ЭБУ двигателя. Необходимые параметры определяются частотой вращения коленвала, режимом работы мотора, температурой ДВС и другими важными параметрами.

При этом в системе Common Rail за один цикл электромеханическая форсунка способна подавать топливо посредством нескольких впрысков (до 7 раз). Такая дозированная и точная подача горючего в цилиндр способствует его лучшему распределению по стенкам камеры сгорания и более полноценной переработке.

Таким образом, за счет управления процессом впрыска под контролем ЭБУ, конструкторам удалось существенно увеличить мощность дизельного двигателя, сделать его более экономичным и экологичным. С появлением электромагнитных форсунок связана и более культурная (не такая шумная, как раньше) работа дизеля, и даже повышение его общего ресурса.

Пьезоэлектрические форсунки

Самое современное изобретение в категории современных дизельных моторов с системой прямого впрыска топлива в цилиндры. Принцип работы пьезоэлектрических форсунок фактически дублирует электромагнитные форсунки, но вместо электрического магнита клапан, регулирующий впрыск горючего, приводит пьезоэлектрический кристалл.

Дело в том, что отдельные кристаллы способны менять свою форму под действием электрического заряда. При конструировании пьезоэлектрических форсунок был учтен этот принцип. В результате появилось устройство, где кристалл удлинялся под действием электричества, что и приводит в действие запорные механизмы форсунки.

Основное преимущества пьезоэлектрических форсунок — скорость срабатывания клапана. Это позволило совершать многократный впрыск за один цикл подачи горючего в цилиндр (до девяти раз!). В результате качество смеси дизтоплива и воздуха улучшается, мощность и эффективность работы дизельного ДВС увеличиваются.

К основному недостатку относят высокую стоимость пьезоэлектрических форсунок. Они крайне чувствительны к качеству топлива, не поддаются ремонту и восстановлению, а их замена обходится владельцу в круглую сумму.

Насос — форсунки

Насос-форсунка это не отдельный вид форсунки, а целая отдельная система подачи топлива в дизельном ДВС. Особенность такой системы — отсутствие ТНВД. Высокое давление впрыска обеспечивают сами дизельные насос-форсунки.

Принцип их работы заключается в следующем: насос низкого давления подает горючее на форсунку, а затем собственная плунжерная пара форсунки от прямого воздействия кулачков распредвала нагнетает необходимое для впрыска давление. В итоге качество распыления топлива в камере улучшается.

Электрический клапан в устройстве насос-форсунки обеспечивает возможность дозированного впрыска, топливо можно подавать в цилиндр за два впрыска.

К другим преимуществам насос-форсунок можно отнести исключение из системы питания дизеля такого узла, как ТНВД, что облегчает конструкцию и уменьшает габариты самого двигателя. Мотор с насос-форсунками работает мягче и экономичнее, а содержание выхлопа максимально экологично.

Главным недостаткам системы насос-форсунок считается прямая зависимость давления впрыска от частоты вращения коленвала. Кроме того, насос-форсунки очень требовательны к качеству топлива и моторного масла. Ремонтировать и заменять их обходится очень дорого, поэтому на сегодняшний день многие автопроизводители отказываются от насос-форсунок в пользу классической схемы «ТНВД + форсунки».

- Особенности и виды форсунок Bosch, Delphie, Denso мы рассматривали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

ПЕРЕЙТИ В КАТАЛОГ

www.dieselkraft.by

MirMarine — Форсунки судовых дизелей

Форсунки предназначены для впрыска топлива в камеру сгорания в виде мелко распыленного аэрозоля. Они должны обеспечивать оптимальные условия смесеобразования, основными из которых являются мелкость распыливания и равномерность распределения топлива по камере сгорания.

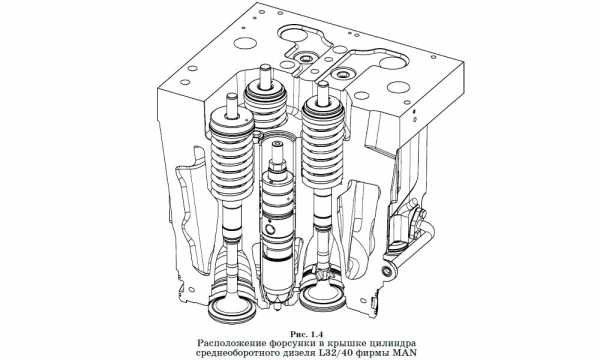

Для облегчения компоновки на дизеле форсунки должны иметь минимальные размеры. Кроме того, уменьшение объема внутренней полости форсунки позволяет повысить давление впрыска и сократить вредное влияние волн давления на процесс топливоподачи. Для четырехтактных судовых средне и высокооборотных дизелей центральное расположение форсунки в крышке цилиндров, когда сопловый наконечник равноудален от стенок камеры сгорания, является наиболее типичным. Пример центрального расположения форсунки в крышке цилиндров среднеоборотного двигателя типа L32/40 фирмы MAN представлено на рисунке 1.4.

Для двухтактных дизелей с прямоточно-клапанной схемой продувки наличие центрально расположенного выпускного клапана определило периферийное расположение двух или трех форсунок на один рабочий цилиндр. При этом сопловые наконечники имеют строго ориентированные отверстия для покрытия струями распыляемого топлива определенного пространства камеры сгорания.

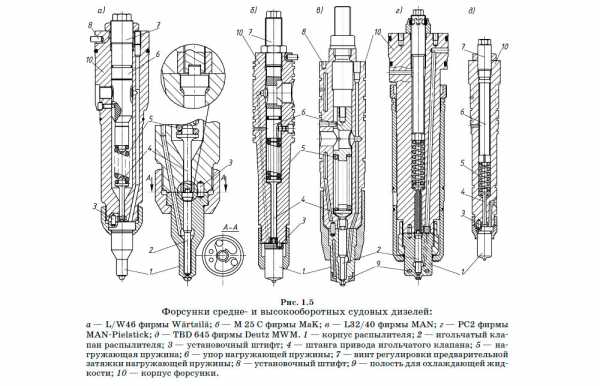

Из всего многообразия конструкций на судовых дизелях наибольшее распространение получили форсунки закрытого типа, т. е. форсунки, в которых установлен специальный клапан, разъединяющий полость распылителя форсунки и рабочего цилиндра в течение всего цикла, кроме процесса впрыска. Как правило, для этих целей используются игольчатые клапаны с автоматическим открытием под действием давления топлива, подаваемого от топливного насоса в полость форсунки. Некоторые конструкции форсунок средне и высокооборотных судовых дизелей представлены на рисунке 1.5.

Прижатие игольчатого клапана к седлу осуществляется с помощью цилиндрической пружины, которая передает усилие на хвостовик клапана через специальную подвижную штангу. Наличие штанги позволяет вынести пружину из зоны действия высоких температур, облегчить регулировку форсунки и уменьшить габариты распылителя. Штанга изготавливается по возможности более легкой, так как увеличение массы подвижных деталей ведет к снижению быстродействия игольчатого клапана, затягиванию окончания впрыскивания, ускоренному изнашиванию запирающего конуса. По этим причинам в некоторых конструкциях от длинной штанги стараются отказаться. Ряд производителей переходят на использование форсунок с низким расположением пружины и короткой штангой-тарелкой под ней (рис. 1.5в). При этом сама форсунка становится компактнее.

Первоначальная затяжка пружины, которая определяет давление открытия игольчатого клапана, осуществляется с помощью регулировочного болта, установленного в верхнем торце форсунки, или путем установки под пружину специальных калиброванных шайб. Последнее решение характерно для ряда высокооборотных дизелей относительно небольшой цилиндровой мощности.

Между регулировочным болтом и пружиной игольчатого клапана в ряде конструкций устанавливается промежуточный упор, в котором выполнен паз для прохождения через него штуцера подвода топлива к форсунке (рис. 1.5а–в). Штуцер прижимается к лунке на внутренней стороне стенки корпуса форсунки. От осевого проворачивания промежуточный упор фиксируется с помощью фиксирующего штифта. Такое решение позволяет избежать деформации корпуса под действием силы прижатия топливного штуцера, которая может привести к заклиниванию форсунки.

Внутренняя полость камеры для установки пружины используется для сбора протечек топлива, которое, просочившись вдоль цилиндрической поверхности иглы, создает ванну для пружины, обеспечивая ее смазывание и отвод теплоты. Это предохраняет последнюю от коррозии и на 20…25% уменьшает динамические напряжения в витках.

Сливное отверстие для отвода протечек в дренажный канал располагают в верхней части форсунки для поддержания камеры пружины в постоянно заполненном состоянии.

Для предотвращения попадания протечек в охлаждающую воду на корпусе форсунки устанавливаются специальные резиновые уплотнительные кольца, разделяющие каналы подвода и отвода различных сред.

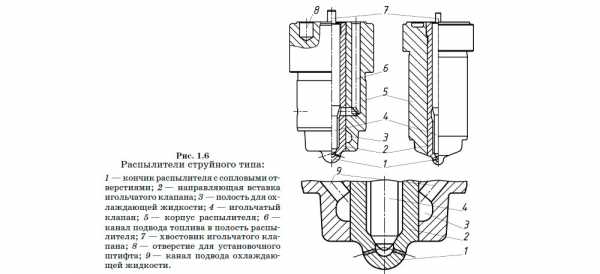

Распылитель — наиболее ответственный элемент конструкции форсунки. На рисунке 1.6 показаны конструкции некоторых распылителей четырехтактных судовых дизелей.

Высокие значения температур, действующие в камере сгорания двигателя, могут привести к перегреву распылителя, в результате чего может произойти заклинивание игольчатого клапана, направляющий стержень которого вместе с направляющим отверстием в корпусе распылителя образует прецизионную пару. В результате зависания иглы происходит закоксовывание сопловых отверстий. Особенно высока вероятность заклинивания у распылителей форсунок, работающих на тяжелых топливах, которые подаются к распылителю с температурой 100…140°C. При перегреве распылителя снижается твердость запирающих поверхностей, увеличивается их износ, изменяется величина зазоров в прецизионных соединениях, уменьшается их герметичность. Все это носит прогрессирующий характер, так как ведет к ухудшению условий протекания рабочего процесса в двигателе. Максимально допустимая температура кончиков распылителей обычно не должна превышать 220…240°C, более высокие значения ведут к быстрому снижению их работоспособности.

Для предотвращения перегрева в корпусе распылителя предусматриваются полости для подвода к ним охлаждающей воды (рис. 1.6в–д) или масла (рис. 1.6б). Эти же полости, а также внутренние каналы подвода охлаждающей жидкости позволяют поддерживать температурный режим форсунки при неработающем двигателе, находящемся в горячем резерве.

Другой вариант предотвращения перегрева распылителя основан на уменьшении площади выступающей части распылителя в камеру сгорания. В ряде конструкций форсунок СОД и ВОД используются длиннокорпусные распылители (рис. 1.5а) с удлиненной нижней частью между цилиндрической поверхностью и запорным конусом. Их использование позволяет удалить прецизионную пару от наиболее нагретой нижней части и укоротить штангу, уменьшить диаметр ее нижней части. Кроме того, обеспечивается эффективное и равномерное охлаждение топливом иглы и корпуса распылителя в кольцевом зазоре у нижней части иглы. Тепловая защита основана на принципе противотока: тепловой поток направлен вверх, холодное топливо — вниз. Сокращение площади поверхностей, выступающих в камеру сгорания, приводит к тому, что количество тепла, воспринимаемое распылителем, сокращается. К тому же сам корпус распылителя плотно прилегает к латунному стакану, установленному в крышке цилиндра, интенсивно охлаждаемому водой из системы охлаждения двигателя.

Для двигателей с непосредственным впрыском топлива в камеру сгорания широко используются многоструйные распылители клапанного типа. Корпус распылителя может быть как цельным, так и составным (рис. 1.6), с охлаждающей полостью или без нее. Нижняя часть распылителя представляет собой сопловый наконечник, в котором имеется ряд отверстий, просверленных под определенным углом к оси рабочего цилиндра. Число отверстий может составлять от 1 до 10, а их диаметр колеблется от 0,12 до 1,05 мм. При центральном положении форсунки отверстия располагают симметрично по окружности. Если форсунка смещена или наклонена, отверстия располагают несимметрично. Для уменьшения подтекания топлива объем подыгольчатого пространства стараются свести к минимуму, а отверстия сверлятся непосредственно под запорный конус. В этом случае уменьшается закоксовывание распылителя, сокращаются выбросы сажи и, особенно, углеводородов.

От основного объема полости распылителя сопловый наконечник отделяется игольчатым клапаном, плотно прижатым к седлу с помощью пружины. Обычно угол запорного конуса равен 60°, а угол посадочной поверхности на 0,5…1,5° меньше, чем у иглы. Это обеспечивает быструю посадку иглы без сильного удара о седло и надежное уплотнение.

При увеличении давления в полости распылителя сила, действующая на клапан, возрастает, и когда достигается значение, достаточное для преодоления усилия пружины, клапан открывается, пропуская топливо в сопловый наконечник, и далее, через сопловые отверстия, в камеру сгорания двигателя. Ход игольчатого клапана ограничивается специальным упором в корпусе форсунки. Высота подъема клапана обычно лежит в пределах 0,5…1,5 мм и зависит от размеров форсунки и количества пропускаемого ею топлива. С увеличением хода иглы растут динамические силы удара ее о седло и упор, что приводит к появлению наклепа и потере плотности посадки иглы. Для увеличения срока службы упор изготавливается в виде вставки в корпус, выполненной из более твердого материала (рис. 1.5а).

При снижении давления в полости распылителя игла клапана под действием пружины опускается, отделяя полость соплового наконечника от полости распылителя. Давление закрытия игольчатого клапана всегда ниже, чем давление открытия. Это объясняется тем, что с момента отрыва иглы от седла давление топлива действует на всю поверхность клапана. В результате давление, необходимое для удержания клапана в открытом состоянии, будет меньше, чем давление, необходимое для его открытия. Данное явление называется дифференциальным эффектом иглы. Его наличие приводит к тому, что качество распыливания топлива в заключительной фазе будет хуже, чем в начальной стадии.

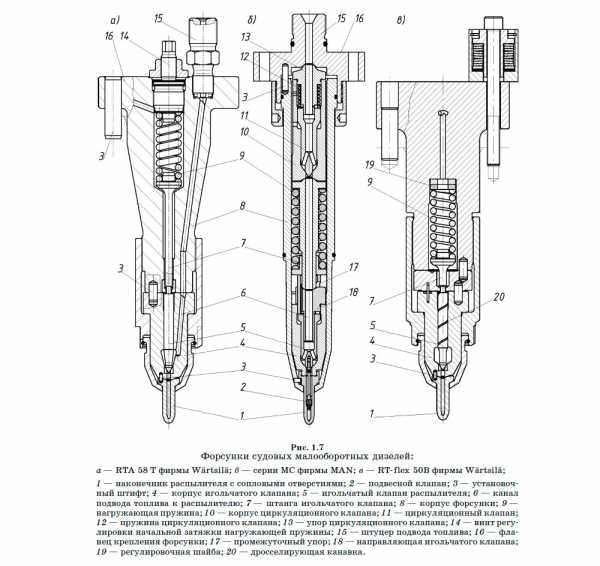

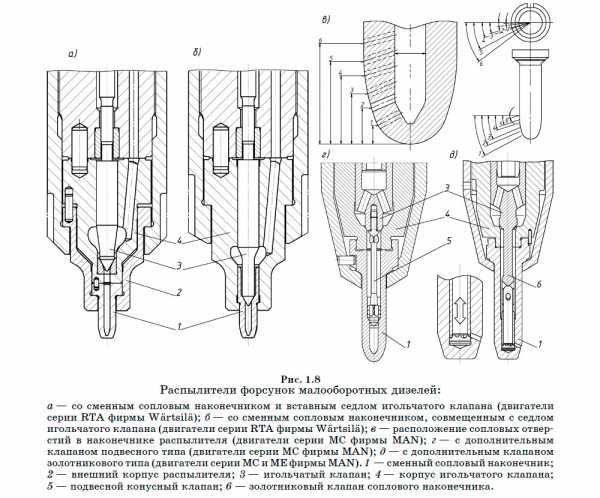

Форсунки судовых малооборотных двухтактных дизелей по своему принципу действия и ряду конструктивных решений аналогичны форсункам средне- и высокооборотных двигателей, однако имеют ряд особенностей, вызванных специфическими требованиями. На рисунке 1.7 представлен общий вид форсунок судовых малооборотных дизелей двух ведущих производителей— фирм Wärtsilä и MAN. На рисунке 1.7в представлена конструкция форсунки двигателя RT-flex 50B с электронным управлением впрыском. Такая форсунка имеет ряд конструктивных особенностей, которые будут рассмотрены нами далее.

Главной отличительной особенностью форсунок малооборотных дизелей является широкое использование в них сменных наконечников распылителя (рис. 1.7, 1.8). Это актуально для двигателей, особенно при их работе на мазутах, так как позволяет заменять сопловый наконечник, имеющий наименьший ресурс, без замены дорогостоящей прецизионной пары игольчатого клапана. При такой конструкции наконечник через корпус распылителя стягивается с корпусом игольчатого клапана, образуя дополнительный прецизионный разъем (рис. 1.8а, г, д).

В составном распылителе упрощается изготовление прецизионной пары, она меньше подвержена тепловым нагрузкам. Для форсунок малооборотных дизелей используются многоструйные распылители, которые в большей степени соответствуют смесеобразованию в неразделенных камерах сгорания (рис. 1.8).

У форсунок с периферийным расположением сопловые отверстия должны формировать струи аэрозоля, которые покрывают определенное пространство камеры сгорания. В результате сопловые отверстия приходится располагать с одной стороны соплового наконечника, слегка смещая их на некоторый угол и по высоте (рис. 1.8в). При этом сопловый наконечник приходится удлинять, увеличивая тем самым площадь выступающей части и, следовательно, количества тепла, воспринимаемого им. Кроме того, возрастает объем подыголочной камеры, в котором после завершения впрыска оставшееся топливо подвергается действию высоких температур. Некоторое количество топлива при этом испаряется, и через сопловые отверстия топливные пары попадают в рабочий цилиндр. Часть паров на стадии догорания успевает частично выгореть с образованием сажи, часть, поступившая в рабочий цилиндр уже после завершения процесса сгорания, увеличивает содержание в отработавших газах углеводородов. Кроме того, в подыголочной камере и на поверхности соплового наконечника под действием высоких температур происходит процесс пиролиза топлива с образованием твердого кокса, способного нарушить нормальные условия протекания процесса впрыска.

По причине, приведенной выше, все производители топливных систем для судовых малооборотных дизелей стараются сократить объем подыголочной камеры. Так, в своих новых разработках фирма Wärtsilä использовала наконечник, запрессованный в корпус, совместив его с седлом игольчатого клапана (рис. 1.8б).

Фирма MAN использовала дополнительный подвесной клапан конусного типа, который при закрытии основного клапана отсекает часть подыголочной камеры, оставляя только тот объем, который соответствует положению крайнего верхнего соплового отверстия (рис. 1.8г).

Наиболее полно проблема сокращения подыголочного объема решается в конструкции фирмы MAN, которая представлена на рисунке 1.8д. В данной конструкции фирма применила скользящий золотник, расположенный в канале подыголочной камеры, соединив его с основным клапаном распылителя. Недостатком такой конструкции является необходимость размещения всех сопловых отверстий в нижней части соплового наконечника. Как результат, отверстия имеют достаточно большой диаметр, что приводит к ухудшению качества распыливания. Поэтому форсунки с таким распылителем применяются преимущественно на двигателях с гидравлическим приводом топливного насоса, у которых давление впрыска топлива практически не зависит от частоты вращения двигателя.

Основной особенностью топливоподачи в двигателях, оборудованных аккумуляторными системами впрыска, является наличие постоянного давления в аккумуляторе, что ограничивает возможность его резкого сброса перед форсункой. В аккумуляторной системе впрыска давление в пространстве под иглой будет падать только за счет истечения топлива через сопловые отверстия. По мере падения давления в надыголочном пространстве игла будет опускаться, увеличивая тем самым гидравлическое сопротивление в зазоре между запорным конусом и седлом игольчатого клапана. По мере уменьшения зазора скорость истечения топлива из сопловых отверстий будет падать и в конце впрыска может оказаться недостаточной, чтобы сбросить остатки топлива с соплового наконечника. Образовавшаяся капля под действием высоких температур начнет коксоваться, и постепенно наконечник перестанет работать. При наличии винтовой канавки (рис. 1.7в), которая имеет достаточно большую длину, процесс впрыска будет протекать следующим образом: при подаче относительно большой порции топлива к форсунке от блока управления гидравлическое сопротивление канавки оказывается слишком большим, чтобы существенно повлиять на утечку топлива из надыголочного пространства (дросселирующее действие канавки очень велико). А вот при посадке иглы, когда подача топлива прекратилась, в какой-то момент сопротивление канавки станет меньше, чем сопротивление в зазоре между игольчатым клапаном и его седлом. При этом топливо из надыголочного пространства пойдет по пути наименьшего сопротивления, т. е. через винтовую канавку в камеру пружины и далее на слив, а игольчатый клапан быстро закроется, обеспечив резкую отсечку впрыска.

Еще одной важной особенностью топливоподачи в малооборотных дизелях является необходимость поддержания теплового режима всех элементов топливной аппаратуры для обеспечения заданной вязкости тяжелого топлива. Особенно это актуально при остановке двигателя, так как снижение температуры топлива может привести к недопустимому росту вязкости, при которой работа топливной системы будет невозможной. В ранних конструкциях данную проблему решали путем перевода двигателя перед остановкой на маловязкое топливо, которое заполняло систему топливоподачи и обеспечивало надежный пуск двигателя из холодного состояния. Сегодня данная процедура производится только при необходимости остановки не только самого двигателя, но и всех его систем.

В некоторых топливных системах для поддержания температуры устанавливаются местные подогреватели, так называемые спутники, осуществляющие нагрев элементов топливной аппаратуры за счет теплоты подводимого к ним водяного пара.

В настоящее время широко используются топливные системы с постоянной циркуляцией подогретого топлива. При этом топливо циркулирует не только во время стоянки двигателя, но и в периоды между впрысками. Таким образом обеспечивается не только поддержание заданной вязкости топлива, но и охлаждение форсунок.

Для обеспечения постоянной циркуляции в конструкцию элементов топливной системы внесен ряд изменений, основными из которых являются замена нагнетательного клапана ТНВД наполнительным и установка в форсунках циркуляционных клапанов. Подогретое топливо, подаваемое подкачивающим насосом с электрическим приводом в периоды между впрысками, через открытый наполнительный клапан попадает в надплунжерное пространство ТНВД, из которого по трубопроводу высокого давления поступает в форсунку. Далее топливо через открытый циркуляционный клапан попадает в охлаждающую полость форсунки, из которой оно по дренажному каналу сливается назад в расходную цистерну.

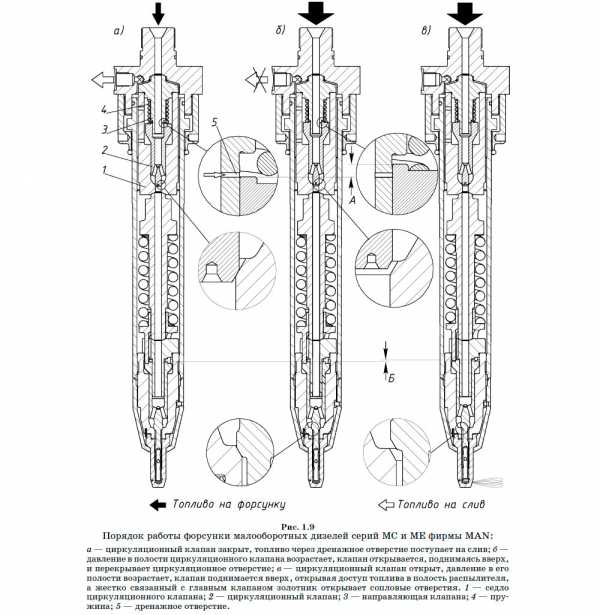

Схема работы форсунки малооборотного двигателя фирмы MAN, оборудованной циркуляционным клапаном, представлена на рисунке 1.9.

Циркуляционный клапан игольчатого типа, установленный в верхней части, разъединяет полость высокого давления форсунки и линию подвода топлива. При отсутствии подачи топливо в полость циркуляционного клапана поступает с давлением около 1 МПа, создаваемым подкачивающим насосом. Это давление недостаточно, чтобы открыть клапан, преодолев усилие нагружающей его пружины. В верхней направляющей клапана имеется небольшое дренажное отверстие, по которому топливо попадает из полости циркуляционного клапана в охлаждающую полость форсунки. Далее через сливной штуцер топливо отводится назад в расходную цистерну (рис. 1.9а).

В начале нагнетательного хода ТНВД дренажное отверстие оказывается не в состоянии отвести все топливо, поступающее из нагнетательной магистрали. В результате давление в полости клапана начинает увеличиваться, что приводит к его открытию. При поднятии клапана дренажное отверстие на направляющей перекрывается, и полость клапана оказывается отсоединенной от сливной магистрали. С этого момента все топливо, подаваемое ТНВД, поступает через открытый циркуляционный клапан в полость распылителя (рис. 1.9б).

При достижении давления, необходимого для открытия клапана распылителя, последний поднимается вверх, одновременно перемещая золотниковый клапан соплового наконечника и обеспечивая доступ топлива к сопловым отверстиям. Начинается впрыск (рис. 1.9в).

По окончании нагнетательного хода плунжера ТНВД все клапаны возвращаются в исходное положение.

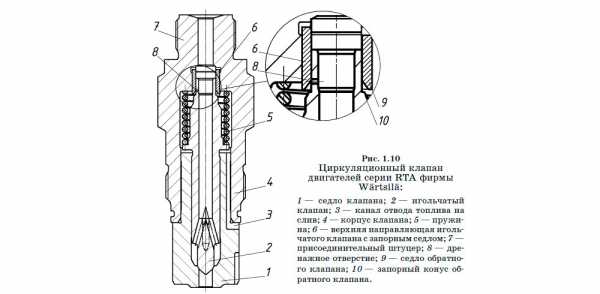

На рисунке 1.10 представлена конструкция циркуляционного клапана, используемого фирмой Wärtsilä для форсунок малооборотных двигателей серии RTA. Клапан размещается в присоединительном штуцере форсунки. По принципу действия он аналогичен рассмотренному ранее клапану фирмы MAN. Отличие состоит лишь в том, что для более надежного разъединения полости клапана от сливной магистрали, помимо золотниковой пары, здесь предусмотрено еще дополнительное уплотнение за счет установки обратного клапана, состоящего из запорного конуса, который садится на седло в направляющей втулке. Топливо через дренажное отверстие попадает во внешнюю полость клапана, откуда по специальному каналу отводится на охлаждение распылителя, а затем поступает на сливной штуцер, установленный на верхнем фланце форсунки.

Значительный рост максимального давления цикла в современных малооборотных двигателях привел к необходимости увеличения давления открытия игольчатого клапана распылителя. Это было продиктовано двумя основными соображениями. Во-первых, попыткой улучшить качество распыливания топлива на начальной стадии процесса впрыска, и, во-вторых, чтобы предотвратить заброс газов из камеры сгорания в топливную систему.

Однако для двигателей, работающих непосредственно на винт, у которых регулирование мощности осуществляется изменением числа оборотов, такое повышение может приводить к неустойчивой и неравномерной подаче на режимах малых ходов. Ухудшение условий сгорания приводит к повышенному нагарообразованию в камере сгорания и образованию отложений в подпоршневых полостях, которые ухудшают условия газообмена двигателя.

Работа двигателей на малых нагрузках значительно может быть улучшена путем снижения давления начала подачи топлива форсункой. Однако при переходе на режимы, близкие к максимальной мощности, давление должно быть повышено.

Раньше на судовых двигателях проблема регулирования давления открытия клапана распылителя решалась путем организации дополнительного гидравлического нагружения игольчатого клапана. Для этого двигатель оборудовался специальной системой для подачи топлива или масла в систему гидрозапирания форсунок. Изменяя давление в данной системе, можно изменять давление начала впрыска топлива форсункой. В настоящее время такая система на судовых дизелях используется только в форсунках с электрогидравлическим управлением процессом впрыска аккумуляторного типа (так называемых системах Common Rail).

Конструкция и принципы действия таких форсунок будут рассмотрены далее в соответствующих главах.

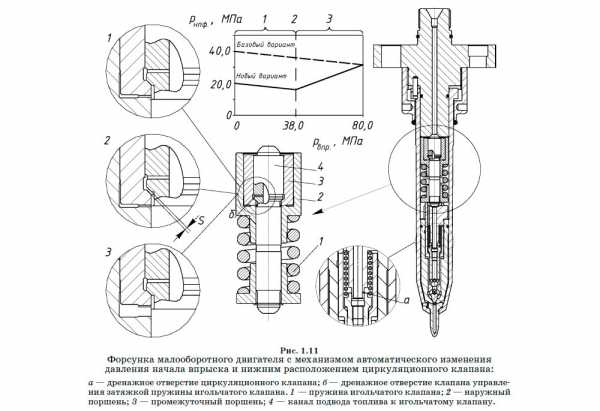

На рисунке 1.11 представлена конструкция форсунки, разработанная фирмой MAN, которая содержит устройство для изменения давления начала открытия форсунки в зависимости от среднего давления впрыска топлива.

Устройство состоит из канала подвода топлива к распылителю и двух цилиндрических поршней, с помощью которых изменяется предварительная затяжка пружины главного игольчатого клапана. Изначально пружина отрегулирована на открытие клапана при давлении порядка 20 МПа (график на рис. 1.11).

При работе форсунки часть топлива перетекает по дренажному отверстию из канала подвода топлива в полость, образованную наружной стенкой канала и промежуточным поршнем. Наружный выступ на внешней поверхности канала и внутренний выступ на промежуточном поршне, выполненные под углом 45°, образуют клапанную пару. В результате дросселирования топлива в полости над клапанной парой устанавливается некоторое постоянное давление, величина которого зависит от давления впрыска. Если величина давления в этой полости недостаточна для открытия клапана, наружный поршень своим выступом упирается в торец промежуточного поршня, сохраняя предварительную затяжку пружины неизменной. При увеличении давления впрыска рост давления в полости клапанной пары приводит к ее открытию (зазор S на рис. 1.11) и часть топлива перетекает в полость между торцом промежуточного и выступом наружного цилиндра, заставляя наружный поршень опускаться вниз, увеличивая тем самым начальную затяжку пружины игольчатого клапана. В результате давление начала открытия игольчатого клапана распылителя увеличивается пропорционально росту давления впрыска, вплоть до 38 МПа.

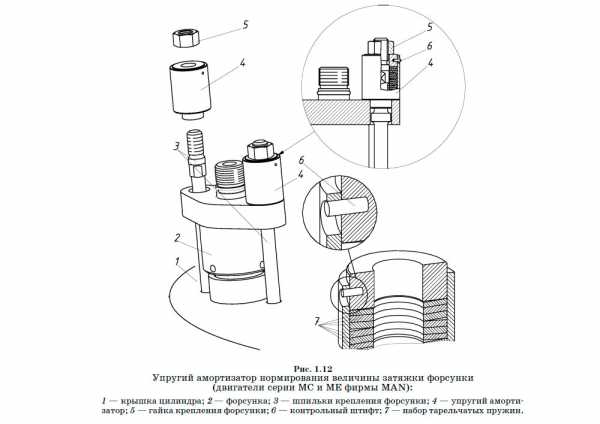

Поскольку форсунки двухтактных двигателей содержат большое число подвижных деталей, многие из которых подогнаны друг к другу прецизионно, крайне важно, чтобы при установке форсунки в крышку цилиндра не возникло напряжений, способных привести к их деформациям. Для этого используются специальные амортизаторы, которые представляют собой цилиндр, заполненный набором тарельчатых пружин (рис. 1.12).

Амортизаторы надеваются на шпильки крепления и опираются своим днищем на фланец форсунки. Усилие затяжки от гаек через верхнюю шайбу передается на фланец форсунки через набор пружин.

В корпусе амортизатора имеется контрольное отверстие, в котором размещается штифт, запрессованный в верхнюю шайбу. При правильной затяжке штифт занимает центральное положение в контрольном отверстии.

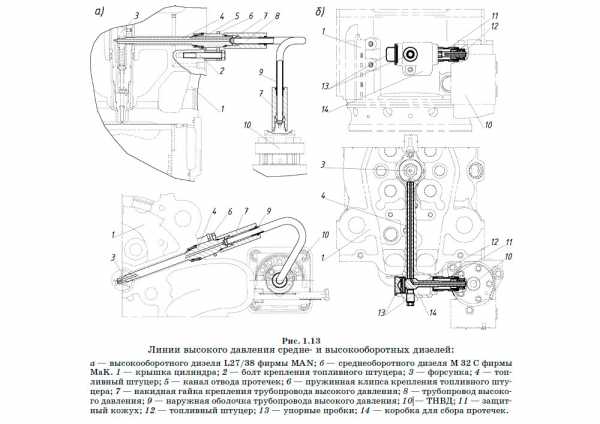

Топливопроводы высокого давления служат для подачи топлива от ТНВД к форсункам. Для сокращения потерь в подводящих трубопроводах их стараются сделать как можно короче. В настоящее время на судовых СОД и ВОД наибольшее распространение получили два типа топливопроводов, показанные на рисунке 1.13.

В первом случае между ТНВД и штуцером форсунки устанавливается стальная трубка, закрытая сверху защитной оболочкой (рис. 1.13а). Оболочка служит для предотвращения вытекания топлива в случае повреждения основного трубопровода. Кроме того, пространство между трубкой высокого давления и защитным кожухом используется для сбора и отвода протечек от форсунки и соединений самого трубопровода. Концы трубок выполнены в виде конических утолщений, которые с помощью накидных гаек прижимаются к лункам штуцеров. Сам штуцер подвода топлива к форсунке прижимается к лунке приема топлива форсунки с помощью упругой клипсы. Это позволяет в случае заклинивания форсунки избежать чрезмерных давлений в трубопроводе. Штуцер под действием давления преодолеет усилие прижатия клипсы, и топливо, поданное ТНВД, сольется в дренажный канал.

Конструкция трубопровода, представленная на рисунке 1.13б, состоит из двух штуцеров, проходящих внутри сверлений крышки цилиндров. Прижатие штуцеров к лункам топливоприемного канала форсунки и привалочной поверхности топливного насоса, а также друг к другу осуществляется специальными винтовыми пробками, которые вворачиваются в прилив на крышке цилиндра. Одна из пробок содержит упругий элемент, защищающий линию высокого давления от чрезмерных нагрузок. Внутренняя полость прилива вместе с защитным кожухом образуют коробку сбора протечек. Полость, образованная между сверлением в крышке цилиндра и штуцером подвода топлива к форсунке, используется для отвода протечек.

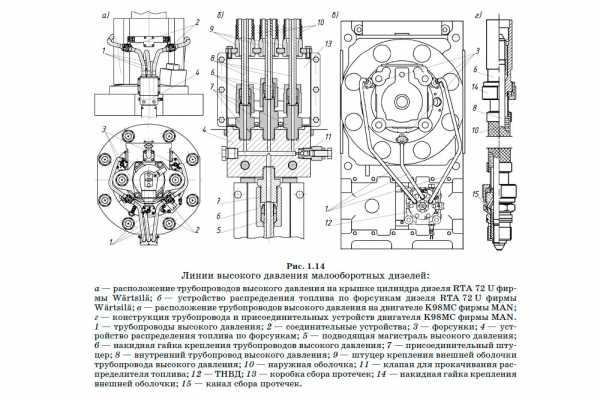

У двухтактных дизелей может быть установлено две или три форсунки на один цилиндр. Количество линий высокого давления соответствует числу форсунок. На рисунке 1.14 представлен общий вид и расположение линий высокого давления на крышке цилиндра. Двигатели серии RTA фирмы Wärtsilä имеют среднее расположение топливного насоса, от которого топливо по общей трубе подается к топливному распределителю и далее от него по отдельным трубопроводам к форсункам (рис. 1.14а). Топливные трубки дальних форсунок для удобства монтажа сделаны разъемными. А наличие на трубках массивного фланцевого соединения снижает их резонансную частоту. Все трубы высокого давления помещены в гофрированные рукава, выполненные из катаной стальной ленты. Сверху эти рукава покрыты оболочкой из плетеной стальной проволоки. Пространство между трубой и защитным кожухом через сверления во фланцах сообщается с полостью коробки для сбора протечек. Внешняя оболочка также выполняет функции теплового экрана, предохраняющего трубопровод высокого давления от быстрого остывания.

Аналогичным образом выполнены линии высокого давления двигателей серий MC фирмы MAN. Основное отличие состоит лишь в том, что использование цепного привода распределительного вала позволяет разместить насосы высокого давления в непосредственной близости от крышек цилиндров.

Поэтому в данных двигателях не используются промежуточные трубопроводы и делители, а топливо прямо из крышки насоса поступает в трубопровод соответствующей форсунки.

Как и в двигателях серии RTA, пространства между трубой и защитным кожухом используются для сбора протечек, которые через сверления во фланцах соединяются с дренажными отверстиями в крышке насоса.

Каждый топливный насос, в свою очередь, с помощью отводной трубки соединен с общим сливным баком, в котором установлено реле уровня. Сливной бак оборудован перепускным клапаном, в нижней части которого имеется сливная трубка, откуда небольшие протечки выводятся наружу, не действуя на реле уровня.

В случае трещин в трубопроводах или при больших протечках в системе проходное сечение упомянутой трубки недостаточно для отвода возросшего количества топлива, и уровень топлива в сливном баке становится достаточным для срабатывания перепускного клапана. Возросший уровень топлива приводит к подаче сигнала от реле уровня.

Похожие статьи

mirmarine.net

Ремонт дизельных форсунок: 6 признаков неисправности

Содержание статьи

Устройство и принцип работы форсунки дизельного двигателя

Для понимания механики форсунки опишем схематично цикл впрыска:

- ТНВД забирает горючее из бака;

- далее насос насыщает соляркой топливную рампу;

- горючее поступает в каналы, которые ведут к форсунке;

- внутри форсунки топливо поступает к распылителю;

- когда давление на распылитель доходит до установленного порога, форсунка раскрывается и дизтопливо попадает в камеру сгорания.

Принцип работы форсунки дизельного двигателя

Опишем конструкцию детали на примере примитивной механической форсунки с 1 пружиной. В боковой части расположен канал, обеспечивающий непрерывную подачу солярки. Внутри камеры форсунки имеется подвижный барьер с пружиной и иглой, который опускается при росте давления. Игла поднимается, освобождая путь топлива к распылителю.

Дополнительно можно отметить более продвинутые типы форсунок:

- Пьезоэлектрические: толкатель пружины опускается под воздействием пьезоэлемента. Такая технология обеспечивает высокую интенсивность открытия распылителя: достигается экономия топлива, при этом ДДВС работает более ровно.

- Электрогидравлические: в конструкции имеются впускной и сливной дроссели, а также электромеханический клапан. Режим работы компонентов регулируется блоком управления двигателя.

- Насос-форсунки: применяются в моторах, в которых отсутствует топливный насос высокого давления. Горючее подаётся непосредственно форсунки. Внутри таких устройств распыления имеется собственная плунжерная пара, которая генерирует необходимое для впрыска давление.

Неисправности в работе форсунок

Вследствие чрезмерных нагрузок форсунка может выйти из строя из-за нарушения режима эксплуатации мотора. Производителями заявляется ресурс деталей до 200 000 км, но в силу негативных эксплуатационных факторов износ деталей проявляется гораздо раньше.

Причины неисправности форсунок

Ремонт дизельных форсунок может потребоваться по следующим причинам:

- Низкое качество солярки: бич всех «дизелистов». Из-за примесей в горючем распылитель забивается; нарушается дозировка и режим подачи топлива.

- Низкое качество сборки компонента впрыска или заводской брак: форсунка не выдерживает эксплуатационных условий, выходит из строя деталь в целом или отдельные компоненты.

- Механические повреждения, вызванные некорректной работой смежных систем ДДВС.

Обычно поломки имеют следующий характер: изменяется угол распыления и количество подаваемого топлива, нарушается целостность корпуса, ухудшается ход иглы.

Признаки неисправности

Кратко опишем «симптоматический ряд»:

- при движении ощущаются рывки и толчки;

- ДВС нестабильно работает на холостых оборотах, глохнет;

- при работе мотора выделяется чрезмерное количество выхлопа;

- ощутимая потеря тяги;

- отказ отдельных цилиндров;

- сизый или чёрный дым из выхлопной трубы.

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС. Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц. С особым пристрастием нужно промыть ГБЦ (читайте о том, что такое опрессовка ГБЦ). На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Устранение возможных неисправностей

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель. Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре. Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Если форсунка продолжает «лить» даже после замены распылителя и тщательной чистки, обратите внимание на работоспособность пружины со штифтом — возможно, они изношены.

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

Установка форсунки

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром. Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы. На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Случаи, когда форсунка подлежит замене полностью

Перечислим основные признаки:

- выработан ресурс, заявленный производителем;

- на корпусе имеются пробои, иные нарушения герметичности;

- прогоревшая гайка распылителя: если неполадку не устранить на ранней стадии, то сам распылитель придёт в негодность.

Обратите внимание, что на некоторых моторах после установки новой форсунки необходимо «привязать» её к двигателю: внести изменения в настройки блока управления.

Устанавливать форсунку лучше на СТО, так как на станции имеется стендовое оборудование для регулировки и оценки текущего состояния детали.

Заключение

Самостоятельный ремонт форсунок — мера скорее вынужденная. Такой сервис в кустарных условиях может принести успех только в случае высочайшей квалификации мастера. Главная проблема гаражного ремонта — отсутствие высокоточного стендового оборудования для диагностики. Ремонтник не может объективно оценить эффективность сервисных мероприятий.

Если есть возможность обратиться на СТО, не пренебрегайте ею: компьютерное оборудование и стенды очистки продлят жизнь форсункам, избавят от потенциального дорогостоящего ремонта. Та же ультразвуковая чистка может избавить автомобилиста от проблем двигателя на несколько сезонов. Ремонт современных впрысковых систем типа «Коммон Рэйл» в гараже не представляется возможным: нужна обязательная тонкая компьютерная настройка детали.

Чтобы избежать дорогостоящего ремонта и замены деталей, пользуйтесь чистящими топливными присадками. Они препятствуют образованию нагара и оседанию отложений. Использование присадок должно быть систематическим, а не разовым. Помните: присадки — это профилактика поломки, а не её устранение.

Пожалуйста, оцените этот материал!

Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

motorsguide.ru