Полировка деталей на токарном станке. Приспособления для токарных и шлифовальных работ

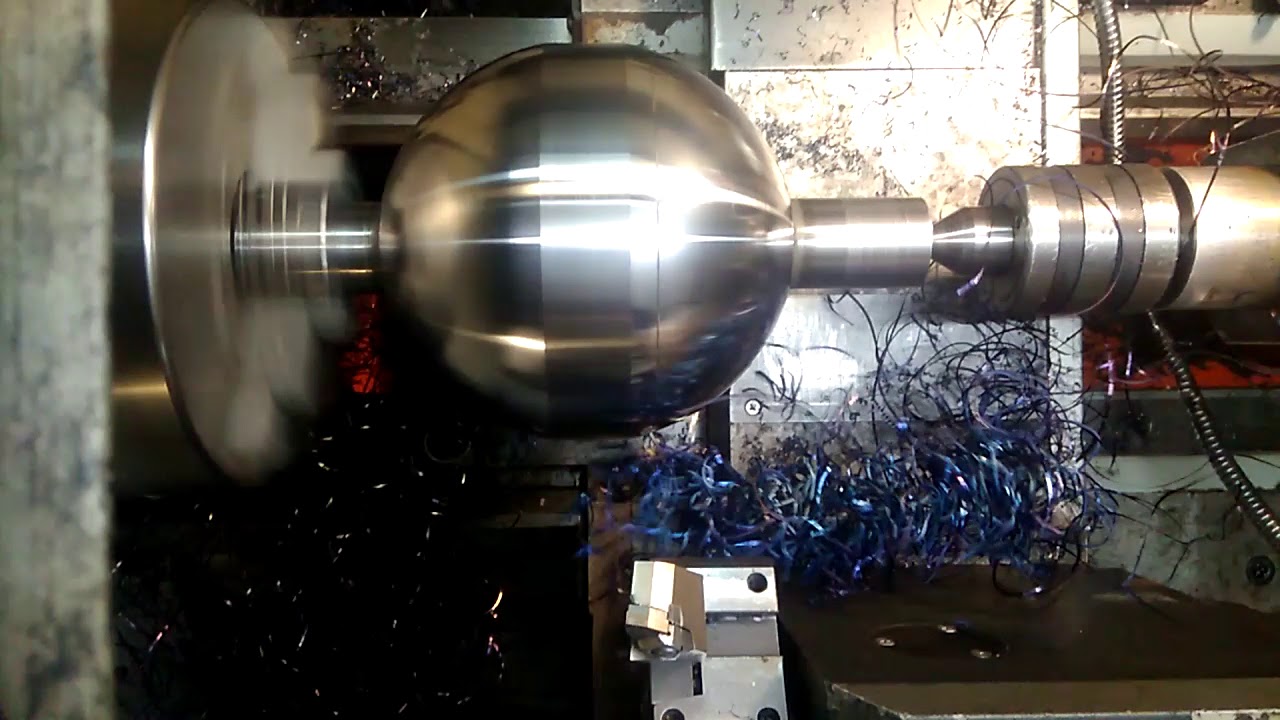

С целью улучшения качества поверхности или повышения точности деталей на токарных станках могут выполняться следующие отделочные операции: полирование абразивной шкуркой, притирка (доводка) поверхностей, обкатка наружных поверхностей и раскатка отверстий роликами или шариками, а также накатка.

Полирование абразивной шкуркой применяется для получения чистой поверхности у деталей невысокой точности. Абразивные шкурки с крупными зернами (№ 6, 5 и 4) применяются для зачистки грубых необработанных поверхностей. Шкурки со средними зернами (№3 и 2) используются для полирования поверхностей с обработкой V4. Полирование шкурками с мелкими зернами (№ 1 и 0) обеспечивает получение поверхности с чистотой V 5, V 6. И, наконец, полирование шкурками с очень малым зерном (шкурки № 00 и №000) позволяет получить поверхности с чистотой V 7, V 8 и даже V 9.

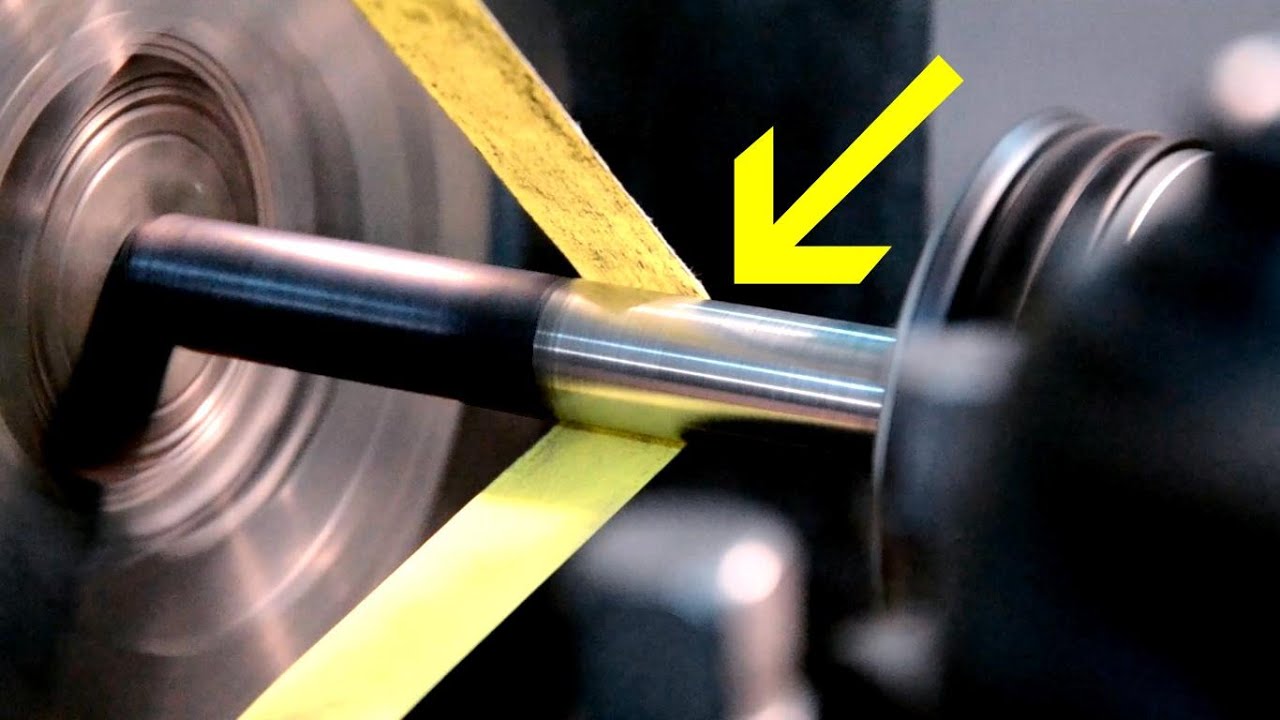

При полировании станок включается на средние или максимальные обороты (в зависимости от диаметра изделия), шкурка тремя пальцами прижимается к обрабатываемой поверхности и медленно перемещается вперед и назад вдоль изделия. Полоску шкурки можно также удерживать в натянутом состоянии за концы двумя руками и, прижимая ее к изделию, производить полирование. При обработке изделий небольшого диаметра используются жимки — приспособление, состоящее из двух деревянных брусков, шарнирно связанных между собой. Бруски имеют впадины, соответствующие диаметру обрабатываемого изделия. В углубления жимка вкладывается абразивная шкурка или наносится абразивный порошок, смешанный с маслом. При полировании жимок сжимается левой рукой и перемещается вдоль изделия.

Полирование желательно вести с использованием смазочно-охлаждающей жидкости. Окончательное полирование выполняется шкуркой, натертой мелом.

Притирка (доводка) поверхностей служит для окончательной отделки поверхностей после тонкой обточки, расточки, шлифования или развертывания.

Втулка-притир шаржируется изнутри мелким абразивным порошком, смешанным с маслом, или покрывается доводочной пастой ГОИ. Притир вставляется в металлический жимок и надевается на деталь. Болтом обеспечивается небольшое равномерное прижатие притира и детали. Притирка выполняется при скорости вращательного движения 10-20 м/мин с медленным возвратно-поступательным движением притира вдоль детали. Припуск на притирку устанавливается в размере 0,015 мм для деталей диаметром 10-20 мм и 0,025 мм для диаметров 20 — 75 мм.

Схема притирки отверстия. Втулка-притир надевается на конусную оправку, закрепляемую в патроне. Конусность оправки принимается равной 1/30. Наружная поверхность притира покрывается абразивным порошком, смешанным с маслом или пастой ГОИ. Деталь надевается на притир с легким усилием. Для обеспечения правильной формы отверстия длина притира должна быть больше длины отверстия.

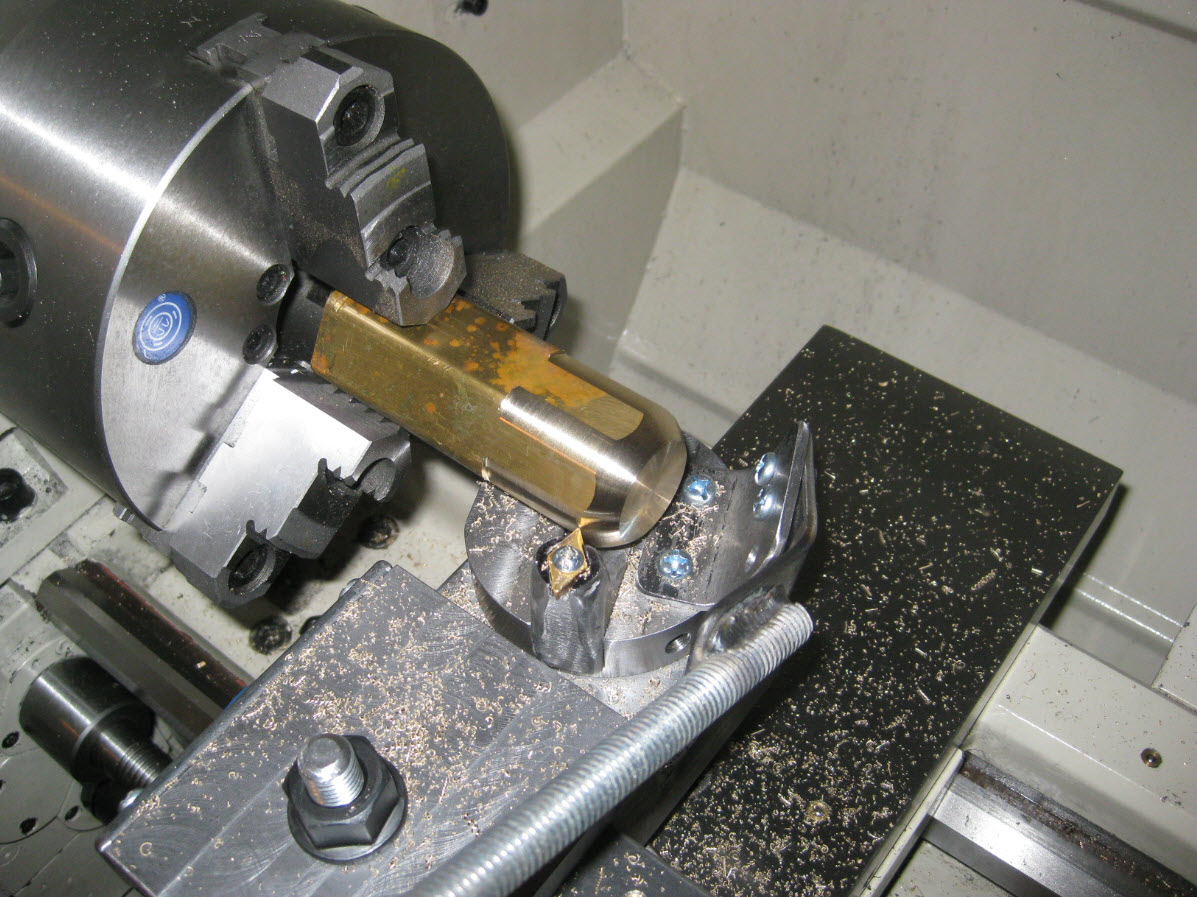

Накатывание рифлений. Рифления, наносимые на детали приборов, приспособлений, инструментов, бывают прямыми или перекрестными. Они выполняются путем накатывания специальными роликами, закрепленными в державке. Для прямых рифлений используется один ролик соответствующего шага, для перекрестных рифлений применяется державка с двумя роликами, расположенными точно один над другим. На цилиндрической поверхности роликов нанесены зубчики определенного шага, величина которого зависит от диаметра изделия. При прямом рифлении зубчики расположены параллельно оси ролика, при перекрестном — наклонной имеют встречное направление.

Державка с роликами устанавливается в резцедержатель по линии центров, перпендикулярно к оси изделия. Поперечной подачей с усилием ролик вдавливается в поверхность вращающегося изделия. После нескольких оборотов проверяется попадание зубчиков ролика в сделанные им насечки и затем включается механическая продольная подача. Накатка выполняется за 4 — 8 проходов на деталях из стали и за 6- 10 проходов — на деталях из цветных металлов. Окружная скорость детали составляет 10-25 м/мин для стали и 50-100 м/мин для цветных металлов. Накатывание ведется со смазкой машинным или веретенным маслом. Насечка роликов периодически очищается от налипших частичек металла.

Отделочные операции — полирование, доводку, обкатывание, раскатывание, выглаживание и накатывание выполняют для уменьшения шероховатости, повышения размерной точности к износостойкости ранее обработанной поверхности или для нанесения на нее рифлений определенного узора.

Полирование

Полирование выполняют для уменьшения шероховатости и повышения блеска поверхностей детали. На токарных станках оно осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные металлы обрабатывают шкурками из корунда 15А- 25А, чугун и другие хрупкие материалы — шкурками из карбида кремния 54С- 64С.

На токарных станках оно осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные металлы обрабатывают шкурками из корунда 15А- 25А, чугун и другие хрупкие материалы — шкурками из карбида кремния 54С- 64С.

В процессе работы полоску шкурки, удерживая обеими руками, прижимают к вращающейся полируемой поверхности и перемещают возвратно-поступательно вдоль нее. Удерживать шкурку рукой в обхват нельзя, так как она может намотаться на деталь и защемить пальцы. Стоять у станка необходимо с поворотом корпуса вправо примерно под углом 45° к оси центров. Полирование обычно выполняют последовательно несколькими шкурками с постепенным уменьшением их зернистости.

Цилиндрические поверхности удобно полировать «жимком», состоящим из двух шарнирно соединенных деревянных брусков. В радиусные углубления брусков укладывают шлифовальную шкурку, которую прижимают жимком к обрабатываемой поверхности. Удерживая рукоятки жимка левой рукой, а правой поддерживая шарнир, осуществляют возвратно-поступательную продольную подачу.

Полирование можно выполнять также при закреплении шлифовальной шкурки в резцедержателе суппорта с помощью деревянного бруска и металлической планки.

Внутренние поверхности полируют шкуркой, закрепленной и намотанной на деревянной оправке.

Полируемая деталь сильно нагревается и удлиняется. Поэтому, когда она поджата центром, надо периодически проверять, насколько туго он зажат, и, если требуется, немного ослабить.

Чтобы получить более качественную поверхность, надо увеличить насколько возможно частоту вращения детали. Кроме того, при окончательном полировании рекомендуется натирать шкурку мелом.

Доводка

Доводка выполняется для повышения точности поверхности (до 5-6-го квалитета) и уменьшения ее шероховатости. Специальными инструментами — притирами — вместе с абразивными материалами с поверхности детали удаляются мельчайшие неровности.

Абразивные и связующие материалы. Рабочая поверхность притира насыщается твердыми абразивными материалами: порошками электрокорунда — для доводки сталей и карбида кремния — для чугуна и других хрупких материалов.

Зернистость порошков выбирается в зависимости от требуемой шероховатости. Предварительную доводку выполняют микропорошками М40-М14, чистовую-М10-М5 (номер микропорошка соответствует размерам зерен в микронах).

Из доводочных паст наиболее часто используются пасты ГОИ, изготовляемые на основе мягкого абразивного материала-окиси хрома в смеси с химически активными и связующими веществами. По доводочной способности такие пасты делятся на грубые, средние и тонкие.

В качестве связующих и смазывающих материалов при доводке применяют керосин или минеральное масло.

Притиры-втулки с продольным разрезом, позволяющим регулировать их по диаметру для компенсации износа.

Притиры для предварительной доводки снабжены продольными или винтовыми канавками, в которых во время работы собираются остатки абразивного материала. Окончательная доводка ведется притирами с гладкой поверхностью.

Доводка наружной поверхности выполняется притиром, который устанавливается в жимок и регулируется по мере необходимости винтом

Для обработки отверстий притир устанавливают на конической оправке и регулируют за счет осевого перемещения гайками. Материал притира выбирают в зависимости от его назначения и применяемого абразивного материала.

При доводке твердыми абразивными материалами, зерна которых вдавливаются в притир, материал последнего должен быть мягче материала обрабатываемой детали. Кроме того, чем крупнее зерна применяемого порошка, тем мягче материал следует выбирать для притира. Для грубой доводки рекомендуются притиры из мягкой стали, меди, латуни, а для предварительной и чистовой — из мелкозернистого серого чугуна средней твердости.

Для работы пастами ГОИ притир должен иметь большую твердость, чем доводимая деталь. В этом случае хорошие результаты дает применение притиров из закаленной стали или серого чугуна повышенной твердости.

Окружная скорость детали или притира принимается при предварительной доводке 10-20 м/мин, при чистовой — 5-6 м/мин в целях уменьшения нагрева детали.

Накатывание

Назначение и инструменты. Накатывание выполняется для создания на поверхностях некоторых деталей (ручках, головках винтов и др.) специально предусмотренной шероховатости, выполненной в виде рифлений определенного узора. Для этого пользуются накатками, состоящими из накатного ролика и державки.

Для нанесения прямого узора применяют однороликовую накатку, сетчатого- двухроликовую соответственно с правым и левым направлениями рифлений.

Накатные ролики изготавливают из инструментальных сталей и закаливают до высокой твердости. На их цилиндрической поверхности выполняются рифления с углом профиля 70° для стальных деталей и 90° — для деталей из цветных металлов с шагом от 0,3 до 1,6 мм.

Накатка закрепляется с наименьшим вылетом в резцедержателе суппорта так, чтобы образующая ролика была строго параллельна оси детали. Проверяют это по обрабатываемой поверхности на просвет. Ось ролика однороликовой накатки должна находиться на уровне оси центров станка. Для двухроликовой накатки точность установки по высоте не имеет существенного значения, так как в

Для двухроликовой накатки точность установки по высоте не имеет существенного значения, так как в

этом случае ролики самоустанавливаются по обрабатываемой поверхности за счет шарнирного соединения обоймы с державкой.

Приемы накатывания . При накатывании металл выдавливается, поэтому поверхность детали обтачивают до диаметра, меньше номинального примерно на 0,5 шага рифлений.

Ролики подводят вплотную к вращающейся детали и ручной подачей вдавливают в обрабатываемую поверхность на некоторую глубину. Выключив вращение детали, проверяют точность образовавшегося рисунка. Затем включают вращение шпинделя и продольную подачу и выполняют накатывание на требуемую длину за несколько проходов в обе стороны до получения полной высоты рифлений. В конце каждого прохода, не нарушая контакта с заготовкой, накатку подают поперечно на

требуемую глубину. Накатные ролики следует периодически очищать проволочной щеткой от застрявших в углублениях металлических частиц.

Продольную подачу принимают примерно равной удвоенной величине шага рифлений (1-2,5 мм/об), скорость вращения детали — в пределах 15-20 м/мин.

Обрабатываемую поверхность смазывают маслом.

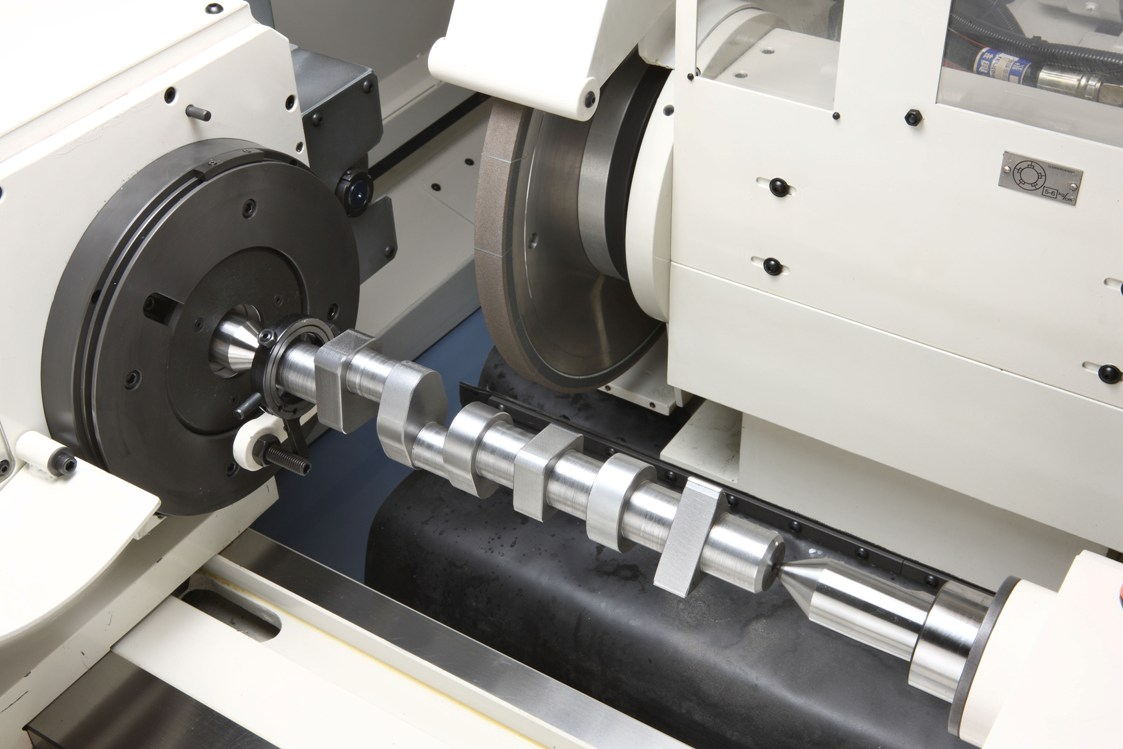

На токарных станках выполняют шлифование, накатку и другие отделочные работы.

Шлифуют, когда размеры и форма детали выполнены с невысокой точностью, а к чистоте обработанной поверхности предъявляют повышенные требования.

Деталь устанавливают на станке так же, как при обтачивании, приводят в быстрое вращение и чисто обрабатывают плоским . Ручку напильника держат в левой руке, а правой придерживают его носок. Располагают напильник поперек оси детали.

При опиливании легко нажимают и медленно перемещают напильник от себя. При обратном движении контакт напильника с деталью сохраняют, но силу нажатия уменьшают.

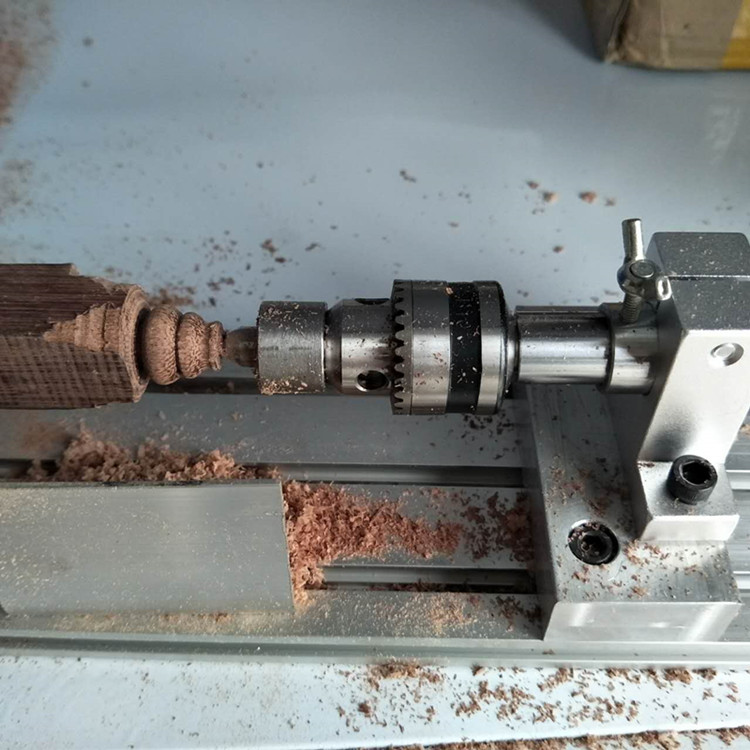

Шлифуют шлифовальными шкурками. Детали малого диаметра обрабатывают, пользуясь приспособлением, состоящим из двух деревянных брусков, которые соединены шарниром и имеют вогнутые поверхности, соответствующие цилиндрической поверхности обрабатываемой детали. Шлифовальную шкурку вставляют в приспособление, прижимают к детали и перемещают вдоль нее.

Шлифовальную шкурку вставляют в приспособление, прижимают к детали и перемещают вдоль нее.

Черновую обработку ведут крупнозернистой шкуркой, а чистовую — мелкозернистой.

Для повышения чистоты обрабатываемую поверхность смазывают машинным маслом.

Вопросы

- Когда шлифуют детали на токарном станке?

- Как шлифуют детали на токарном станке?

Накатывание на токарном станке

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибров, головки микрометрических винтов и круглые гайки для удобства пользования делают не гладкими, а рифлеными. Такая рифленая поверхность называется накаткой, а процесс ее получения — накатыванием.

Накатка бывает прямой и перекрестной. Для накатывания в резцедержателе крепят державку, в которой установлены для простой накатки один, а для перекрестной два ролика из инструментальной закаленной стали с насеченными на них зубчиками.

Эти зубчики имеют различные размеры и по-разному направлены, что позволяет получить накатку различных узоров.

При накатывании державку с роликами прижимают к вращающейся детали винтом поперечной подачи. Ролики начинают вращаться и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой, в зависимости от размеров зубчиков на роликах. При накатывании производят подачу в двух направлениях — перпендикулярно оси детали и вдоль нее. Для получения накатки достаточной глубины нужно накатывать в 2 — 4 прохода.

Правила накатывания

- При начале накатывания следует сразу усиленно нажать и проверить, попадают ли зубчики роликов в сделанные ими насечки при последующих оборотах.

- Ролики должны соответствовать требуемому узору детали.

- Два ролика должны быть точно расположены один под другим.

- Перед работой нужно тщательно очистить ролики стальной щеткой от остатков материала.

- Во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

Правильность накатки проверяют на глаз.

Вопросы

- На каких деталях и для чего делают накатку?

- Из каких элементов состоит накатка?

- Какая бывает накатка?

- Расскажите о правилах накатки.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Растачивать отверстия (внутренние цилиндрические поверхности) сложнее, чем обтачивать наружные поверхности. Основная трудность — малая жесткость расточного резца. Сквозные отверстия растачивают расточными резцами, показанными на рисунке. Смотрите рисунок – Расточной резец для сквозного отверстия Для этого обрабатываемую заготовку крепят в патроне токарного станка. Проверяют надежность крепления заготовки и резца. Растачивают сначала черновым резцом, который при помощи…

В зависимости от требуемой точности измерения и размеров диаметра отверстий применяют различный измерительный инструмент. Неточные цилиндрические отверстия можно измерять нутромером и измерительной линейкой, Для определения размера нужно величину развода ножек нутромера измерить линейкой или штангенциркулем. Измерение отверстия нутромером При растачивании отверстия под обработанный вал измеряют вначале диаметр вала штангенциркулем и затем устанавливают по ним ножки…

Измерение отверстия нутромером При растачивании отверстия под обработанный вал измеряют вначале диаметр вала штангенциркулем и затем устанавливают по ним ножки…

Растачивают отверстия на токарных станках тогда, когда сверление и рассверливание не обеспечивают необходимой точности размеров отверстий и чистоты обработанной поверхности. Расточной резец для сквозного отверстия При черновой и чистовой обработке растачивают отверстия расточными резцами. В зависимости от вида растачиваемых отверстий различают расточные резцы для сквозных отверстий (смотрите рисунок выше) и для глухих отверстий (смотрите рисунок…

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются центры, кулачковые и цанговые патроны , которые применяют также и при других работах (например, сверлильных).

На рис. 122 показаны конструкции центров токарного станка: нормальные (рис. 122, α), со сферическим концом (рис. 122, б), применяемые при смещении осевой линии заготовки относительно линии центров станка, полуцентры (рис. 122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

Из-за нагрева в процессе резания, вызывающего удлинение обрабатываемой заготовки, изменяется сила зажима. Для того чтобы зажимная сила была постоянна, в задней бабке располагают компенсаторы различных конструкций: пружинные, пневматические и гидравлические, которые позволяют несколько смещать пиноль при нагреве заготовки. Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

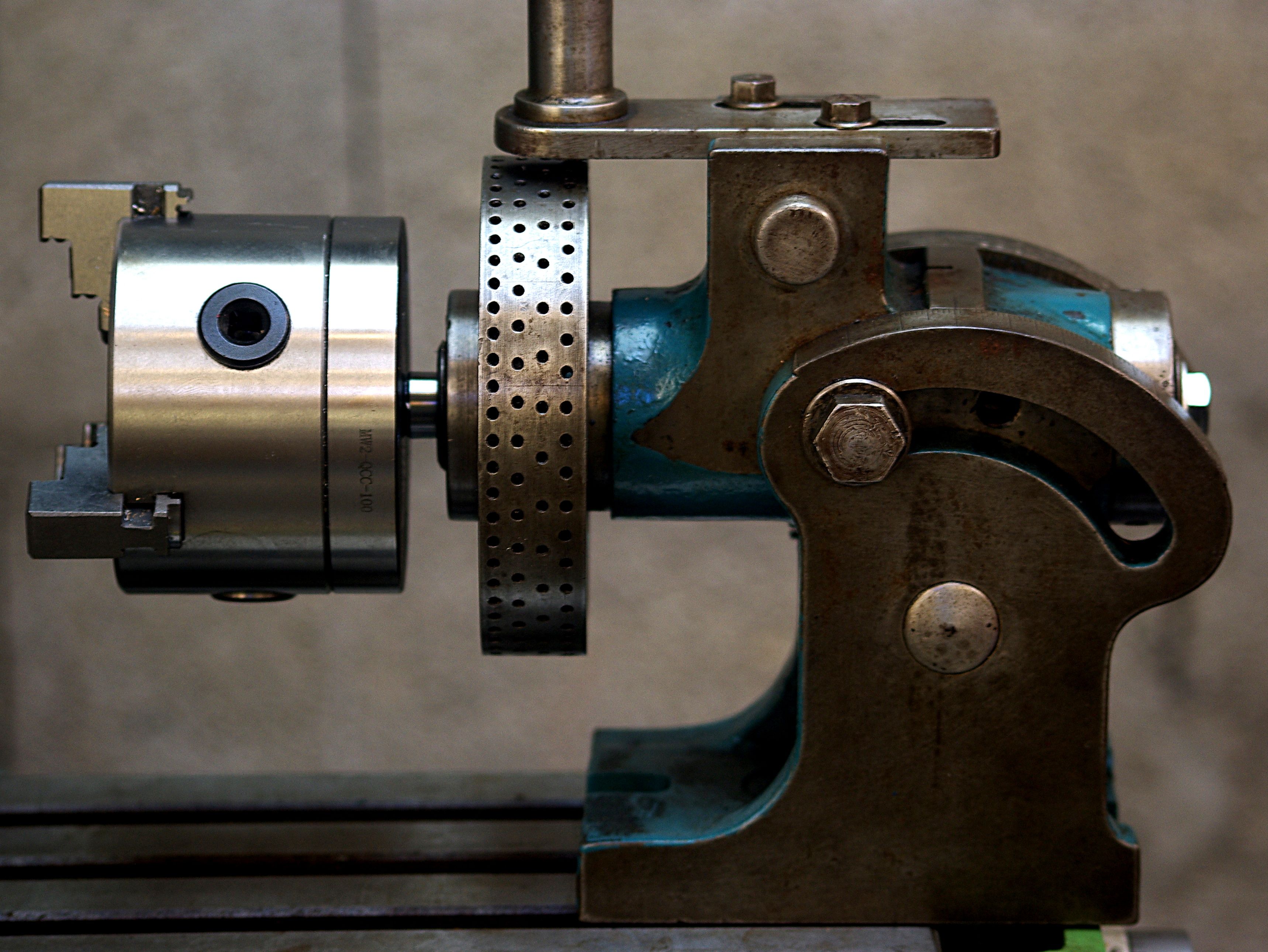

Чтобы предотвратить прогиб нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа. Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123).

В. К. Семинский предложил модернизировать люнет (рис. 123).

В основании 1 люнета вместо кулачков 7 устанавливают шарикоподшипники, а гнездо под кулачок в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5. На стержне закреплена серьга 6 с двумя шарикоподшипниками. Шарикоподшипники основания люнета настраивают на диаметр по контрольному валику, устанавливаемому в центрах, или по самой обрабатываемой заготовке.

Затем накидывают крышку 2 люнета и гайкой 3 регулируют положение стержня 4 с таким расчетом, чтобы зазор между основанием и крышкой составлял 3…5 мм , после этого эксцентриком 8 прижимают крышку. При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

Биение из-за овальности и неодинаковой толщины различных участков обрабатываемой заготовки при данной конструкции люнета воспринимается пружиной 5, которая работает как амортизатор.

Наиболее распространенными устройствами передачи крутящего момента обрабатываемым заготовкам на шпинделе передней бабки являются поводковые устройства : хомутики, скобы, поводковые оправки, поводковые планшайбы, поводковые патроны, кулачковые патроны, цанговые зажимные устройства.

Обычные и самозажимные хомутики имеют ограниченное применение, так как требуют значительного времени для установки, поэтому чаще применяют самозажимные поводковые оправки. Устанавливать и снимать заготовки в этом случае можно при вращении шпинделя. Установленную в центрах заготовку перемещают влево поджимом пиноли, задней бабки, при этом в торец заготовки вдавливают зубья поводка, что обеспечивает передачу крутящего момента от шпинделя к заготовке.

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны. Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом. Наиболее характерной конструкцией пневматического поводкового патрона является патрон, показанный на рис, 124. В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром. В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3. В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром. В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3. В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

При зажиме головка 10 толкает плунжеры 7 и подает вперед втулку 15, сидящую на втулке 14. Кулачки 1 пружинными плунжерами 11 прижимаются к упорным винтам 12, которые обеспечивают касание средней части поверхности кулачка и зажимаемой заготовки. При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

На рис. 125 приведена конструкция задней бабки токарного станка с встроенным вращающимся центром и пневматическим цилиндром для перемещения пиноли. Это устройство позволяет уменьшить затраты времени на перемещение пиноли. Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пневмоцилиндр 4 жестко закреплен на корпусе задней бабки. С помощью распределительного крана 6 осуществляют управление приводом.

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы — в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы — в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В некоторых случаях обрабатываемые заготовки с буртиками или фланцами целесообразно центрировать на коротких жестких пальцах или в выточках и зажимать вдоль оси. На рис. 127 показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженными на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

Закрепление по буртику позволяет обрабатывать как наружные, так и внутренние поверхности.

На предприятиях применяют также пневматические устройства со сменными зажимными рычагами, обеспечивающими концентричность наружной и внутренней обрабатываемых поверхностей. Конструкция такого приспособления приведена на рис. 128 и представляет собой корпус 5, внутри которого на шарнирных осях установлены рычаги 2 и 4. Короткие концы рычагов выступают наружу, а длинные установлены в прямоугольном пазу штока 3. В резьбовое отверстие штока ввернута тяга 1, соединенная со штоком пневмоцилиндра (на рисунке не показан). Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

При движении тяги 1 со штоком 3 справа налево короткие концы рычагов 2 и 4 зажимают заготовку.

Применяют также патроны с установкой заготовок по обработанным базам. На рис. 129 показана конструкция патрона с установкой заготовки по центральному отверстию и зажимом за фланец. При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил. При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

Для обработки на оправках применяют различные виды разжимных пневматических устройств. На рис. 130 показана конструкция трех кулачковой разжимной оправки. Она состоит из корпуса 2 с чугунной резьбовой втулкой 3, навинченной на шпиндель станка. Заготовку зажимают тремя кулачками 4, расположенными под углом 120° в отверстиях корпуса оправки и выдвигаемыми с помощью втулки 5 с тремя клиньями. Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Основным недостатком размещения пневматического привода на заднем конце шпинделя является невозможность обработки прутковых заготовок. На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

При зажиме заготовки сжатый воздух направляется в правую полость патрона, перемещая поршень 3 с привернутым в нему кольцом 5. Это кольцо, надавливая на кулачки 6, перемещает их по конической поверхности втулки 4, зажимая тем самым заготовку. Для раскрепления обработанной детали сжатый воздух направляется в левую полость патрона, сдвигая поршень 3 вправо, при этом кулачки 6 под воздействием пружинного кольца 7 расходятся.

Полировка представляет собой отделочную обработку, при которой в основном происходит пластическая деформация — сглаживание поверхностных неровностей, а собственно съем (срезание) металла или вовсе не имеет места или он очень мал и распространяется только на поверхностные неровности.

В результате полировки повышается чистота поверхности, достигая зеркального блеска.

Основное применение полировки — декоративная обработка для придания блеска поверхности. Кроме того, полировка применяется для уменьшения коэффициента трения, повышения коррозионной стойкости, повышения усталостной прочности, уменьшения аэродинамического трения.

Наиболее распространенным в машиностроении видом полировки является полировка посредством мягких кругов, на цилиндрическую поверхность которых нанесена смесь абразивного порошка и смазки. Применяют круги: войлочные из коровьей шерсти и матерчатые из парусины — для более грубой полировки; фетровые и матерчатые из хлопчатобумажной ткани — для тонкой полировки; кожаные — для деталей, у которых надо сохранить острые кромки. полировка плоских изделий производится бесконечными кожанными лентами, натянутыми на пару шкивов; полировка червяков — деревянными зубчатыми колесами. Для полировки применяют: наждачные и электрокорундовые микропорошки зернистости М28 — М14 — для полировки стали; окись хрома — для цветных металлов и сплавов; крокус и венскую известь — для особо тонкой полировки. Смазка должна быть достаточно густой, чтобы удерживать абразивные зерна на поверхности быстро вращающихся кругов. Применяют тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. Примерная пропорция: смазки 40% и абразива 60% (по весу). Окружная скорость полировальных кругов составляет обычно 20-35 м/сек. Давление, с которым обрабатываемое изделие прижимается к кругу, имеет большое значение: чем оно больше, тем выше производительность, но тем ниже чистота поверхности и тем больше нагревание полируемого изделия.

Смазка должна быть достаточно густой, чтобы удерживать абразивные зерна на поверхности быстро вращающихся кругов. Применяют тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. Примерная пропорция: смазки 40% и абразива 60% (по весу). Окружная скорость полировальных кругов составляет обычно 20-35 м/сек. Давление, с которым обрабатываемое изделие прижимается к кругу, имеет большое значение: чем оно больше, тем выше производительность, но тем ниже чистота поверхности и тем больше нагревание полируемого изделия.

Ручная полировка производится на простейших полировальных станках. В массовом производстве применяются специальные станки с механической подачей изделий.

К полировке обычно относят и такой — промежуточный между шлифованием и полировкой — метод обработки, при котором абразивный порошок наклеивают на поверхность войлочного круга. Для этого поверхность круга покрывают горячим столярным клеем, и круг прокатывают по плоскости, на которой тонким слоем насыпан абразивный порошок. Толщина слоя полученной таким способом абразивно-клеевой пленки может доходить до 2-3мм. В последнее время проведены успешные опыты наклейка абразива посредством синтетического клея БФ-2, что позволило применять водяное охлаждение для предохранения обрабатываемых закаленных деталей от возможного отпуска. Этот метод обработки позволяет полировать (точнее — шлифовать) поверхности, имеющие небольшую выпуклость или вогнутость. Чистота обрабатываемой поверхности получается 7-9-го классов, в зависимости от зернистости применяемого абразива — от 60 до 180.

Толщина слоя полученной таким способом абразивно-клеевой пленки может доходить до 2-3мм. В последнее время проведены успешные опыты наклейка абразива посредством синтетического клея БФ-2, что позволило применять водяное охлаждение для предохранения обрабатываемых закаленных деталей от возможного отпуска. Этот метод обработки позволяет полировать (точнее — шлифовать) поверхности, имеющие небольшую выпуклость или вогнутость. Чистота обрабатываемой поверхности получается 7-9-го классов, в зависимости от зернистости применяемого абразива — от 60 до 180.

К полировке относится и отделка поверхности абразивной шкуркой и лентой (без применения контактных роликов). Помимо общеизвестной полировки шкуркой на токарных станках, в массовом производстве применяется полировка абразивной лентой на специальных станках.

Разновидностью полировки является жидкостная полировка (называемая иногда «гидро-хонингом» или жидкостным хонингованием).

Сущность этого метода заключается в том, что на обрабатываемую поверхность под давлением до 6 атм. направляется струя жидкости, представляющей собой смесь масла или эмульсии с абразивным порошком — карборундом или электрокорундом. Достигаемая чистота поверхности: от 7-го класса при зернистости абразива 80 до 9-го класса — при зернистости М20.

направляется струя жидкости, представляющей собой смесь масла или эмульсии с абразивным порошком — карборундом или электрокорундом. Достигаемая чистота поверхности: от 7-го класса при зернистости абразива 80 до 9-го класса — при зернистости М20.

Жидкостная полировка позволяет обрабатывать изделия сложной формы с глубокими впадинами, с уступами и т.п., т.е. таких деталей, полировка которых кругами затруднительна. Для жидкостной полировки необходима специальная установка. На Рис.1. показана опытная заводская установка основанная на пневмо-эжекционном принципе подачи абразивной жидкости.

Рис.1. Установка для жидкостной полировки: 1-ребристый резервуар для абразивной жидкости; 2-лопастной винт; 3-вал мешалки; 4-обрабатываемая деталь; 5-форсунка.

Шлифовка внутренних отверстий на токарном станке. Основные операции и работы,выполняемые на токарном станке

Полировка представляет собой отделочную обработку, при которой в основном происходит пластическая деформация — сглаживание поверхностных неровностей, а собственно съем (срезание) металла или вовсе не имеет места или он очень мал и распространяется только на поверхностные неровности.

В результате полировки повышается чистота поверхности, достигая зеркального блеска.

Основное применение полировки — декоративная обработка для придания блеска поверхности. Кроме того, полировка применяется для уменьшения коэффициента трения, повышения коррозионной стойкости, повышения усталостной прочности, уменьшения аэродинамического трения.

Наиболее распространенным в машиностроении видом полировки является полировка посредством мягких кругов, на цилиндрическую поверхность которых нанесена смесь абразивного порошка и смазки. Применяют круги: войлочные из коровьей шерсти и матерчатые из парусины — для более грубой полировки; фетровые и матерчатые из хлопчатобумажной ткани — для тонкой полировки; кожаные — для деталей, у которых надо сохранить острые кромки. полировка плоских изделий производится бесконечными кожанными лентами, натянутыми на пару шкивов; полировка червяков — деревянными зубчатыми колесами. Для полировки применяют: наждачные и электрокорундовые микропорошки зернистости М28 — М14 — для полировки стали; окись хрома — для цветных металлов и сплавов; крокус и венскую известь — для особо тонкой полировки. Смазка должна быть достаточно густой, чтобы удерживать абразивные зерна на поверхности быстро вращающихся кругов. Применяют тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. Примерная пропорция: смазки 40% и абразива 60% (по весу). Окружная скорость полировальных кругов составляет обычно 20-35 м/сек. Давление, с которым обрабатываемое изделие прижимается к кругу, имеет большое значение: чем оно больше, тем выше производительность, но тем ниже чистота поверхности и тем больше нагревание полируемого изделия.

Смазка должна быть достаточно густой, чтобы удерживать абразивные зерна на поверхности быстро вращающихся кругов. Применяют тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. Примерная пропорция: смазки 40% и абразива 60% (по весу). Окружная скорость полировальных кругов составляет обычно 20-35 м/сек. Давление, с которым обрабатываемое изделие прижимается к кругу, имеет большое значение: чем оно больше, тем выше производительность, но тем ниже чистота поверхности и тем больше нагревание полируемого изделия.

Ручная полировка производится на простейших полировальных станках. В массовом производстве применяются специальные станки с механической подачей изделий.

К полировке обычно относят и такой — промежуточный между шлифованием и полировкой — метод обработки, при котором абразивный порошок наклеивают на поверхность войлочного круга. Для этого поверхность круга покрывают горячим столярным клеем, и круг прокатывают по плоскости, на которой тонким слоем насыпан абразивный порошок. Толщина слоя полученной таким способом абразивно-клеевой пленки может доходить до 2-3мм. В последнее время проведены успешные опыты наклейка абразива посредством синтетического клея БФ-2, что позволило применять водяное охлаждение для предохранения обрабатываемых закаленных деталей от возможного отпуска. Этот метод обработки позволяет полировать (точнее — шлифовать) поверхности, имеющие небольшую выпуклость или вогнутость. Чистота обрабатываемой поверхности получается 7-9-го классов, в зависимости от зернистости применяемого абразива — от 60 до 180.

Толщина слоя полученной таким способом абразивно-клеевой пленки может доходить до 2-3мм. В последнее время проведены успешные опыты наклейка абразива посредством синтетического клея БФ-2, что позволило применять водяное охлаждение для предохранения обрабатываемых закаленных деталей от возможного отпуска. Этот метод обработки позволяет полировать (точнее — шлифовать) поверхности, имеющие небольшую выпуклость или вогнутость. Чистота обрабатываемой поверхности получается 7-9-го классов, в зависимости от зернистости применяемого абразива — от 60 до 180.

К полировке относится и отделка поверхности абразивной шкуркой и лентой (без применения контактных роликов). Помимо общеизвестной полировки шкуркой на токарных станках, в массовом производстве применяется полировка абразивной лентой на специальных станках.

Разновидностью полировки является жидкостная полировка (называемая иногда «гидро-хонингом» или жидкостным хонингованием).

Сущность этого метода заключается в том, что на обрабатываемую поверхность под давлением до 6 атм. направляется струя жидкости, представляющей собой смесь масла или эмульсии с абразивным порошком — карборундом или электрокорундом. Достигаемая чистота поверхности: от 7-го класса при зернистости абразива 80 до 9-го класса — при зернистости М20.

направляется струя жидкости, представляющей собой смесь масла или эмульсии с абразивным порошком — карборундом или электрокорундом. Достигаемая чистота поверхности: от 7-го класса при зернистости абразива 80 до 9-го класса — при зернистости М20.

Жидкостная полировка позволяет обрабатывать изделия сложной формы с глубокими впадинами, с уступами и т.п., т.е. таких деталей, полировка которых кругами затруднительна. Для жидкостной полировки необходима специальная установка. На Рис.1. показана опытная заводская установка основанная на пневмо-эжекционном принципе подачи абразивной жидкости.

Рис.1. Установка для жидкостной полировки: 1-ребристый резервуар для абразивной жидкости; 2-лопастной винт; 3-вал мешалки; 4-обрабатываемая деталь; 5-форсунка.

На главную

раздел пятыйГлава XI

Обтачивание наружных цилиндрических поверхностей

На токарных станках можно обрабатывать детали, поверхности которых имеют форму тел вращения. Большинство деталей, применяемых в машиностроении, имеет цилиндрические поверхности, как, например, валики, втулки и др.

Большинство деталей, применяемых в машиностроении, имеет цилиндрические поверхности, как, например, валики, втулки и др.

1. Резцы для продольного обтачивания

Для продольного обтачивания применяют проходные резцы. Проходные резцы разделяются на черновые и чистовые .

Черновые резцы

(рис. 99) предназначены для грубого обтачивания — обдирки, производимой с целью быстро снять излишний металл; их называют часто обдирочными. Такие резцы изготовляют обычно с приваренной или припаянной, либо с механически прикрепленной пластинкой и снабжают длинной режущей кромкой. Вершину резца закругляют по радиусу r = 1-2 мм. На рис. 99, а показан резец черновой проходной прямой, а на рис. 99, б — отогнутый. Отогнутая форма резца очень удобна при обтачивании поверхностей деталей, находящихся около кулачков патрона, и для подрезания торцов. После обтачивания черновым резцом поверхность детали имеет крупные риски; качество обработанной поверхности получается вследствие этого низким.

Чистовые резцы служат для окончательного обтачивания деталей, т. е. для получения точных размеров и чистой, ровной поверхности обработки. Существуют различные виды чистовых резцов.

На рис. 100, а показан чистовой проходной резец, отличающийся от чернового главным образом большим радиусом закругления, равным 2-5 мм. Этот тип резца применяется при чистовых работах, которые производятся с небольшой глубиной резания и малой подачей. На рис. 100, б показан чистовой резец с широкой режущей кромкой, параллельной оси обрабатываемой детали. Такой резец позволяет снимать чистовую стружку при большой подаче и дает чистую и гладко обработанную поверхность. На рис. 100, в показан резец В. Колесова, который позволяет получать чистую и гладко обработанную поверхность при работе с большой подачей (1,5-3 мм/об) при глубине резания 1-2 мм (см. рис. 62).

2. Установка и закрепление резца

Перед обтачиванием нужно правильно установить резец в резцедержателе, следя за тем, чтобы выступающая из него часть резца была возможно короче — не больше 1,5 высоты его стержня.

При большем вылете резец при работе будет дрожать, в результате обработанная поверхность получится негладкой, волнистой, со следами дробления.

На рис. 101 показана правильная и неправильная установка резца в резцедержателе.

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца. Подкладка представляет собой плоскую стальную линейку длиной 150-200 мм, имеющую строго параллельные верхнюю и нижнюю поверхности. Токарь должен иметь набор таких подкладок разной толщины, чтобы получить необходимую для установки резца высоту. Не следует для этой цели пользоваться случайными пластинками.

Подкладки надо ставить под резец так, как показано на рис. 102 сверху.

Для проверки положения вершины резца по высоте подводят вершину его к одному из предварительно выверенных центров, как показано на рис. 103. Для этой же цели можно пользоваться риской, проведенной на пиноли задней бабки, на высоте центра.

Закрепление резца в резцедержателе должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

3. Установка и закрепление деталей в центрах

Распространенным способом обработки деталей на токарных станках является обработка в центрах (рис. 104). При этом способе в торцах обрабатываемой детали предварительно засверливают центровые отверстия — центруют деталь. При установке на станке в эти отверстия входят острия центров передней и задней бабок станка. Для передачи вращения от шпинделя передней бабки к обрабатываемой детали применяется поводковый патрон 1 (рис. 104), навинчиваемый на шпиндель станка, и хомутик 2, закрепляемый винтом 3 на обрабатываемой детали.

Свободным концом хомутик захватывается пазом (рис. 104) или пальцем (рис. 105) патрона и приводит деталь во вращение. В первом случае хомутик делается отогнутым (рис. 104), во втором — прямым (рис. 105). Поводковый патрон с пальцем, показанный на рис. 105, представляет опасность для рабочего; более безопасным является поводковый патрон с предохранительным кожухом (рис. 106).

105). Поводковый патрон с пальцем, показанный на рис. 105, представляет опасность для рабочего; более безопасным является поводковый патрон с предохранительным кожухом (рис. 106).

Существенными принадлежностями токарного станка являются центры . Обычно применяется центр, показанный на рис. 107, а.

Он состоит из конуса 1, на который устанавливается деталь, и конического хвостовика 2. Хвостовик должен точно подходить к коническому отверстию шпинделя передней бабки и пиноли задней бабки станка.

Передний центр вращается вместе со шпинделем и обрабатываемой деталью, тогда как центр задней бабки в большинстве случаев неподвижен и трется о вращающуюся деталь. От трения нагреваются и изнашиваются как коническая поверхность центра, так и поверхность центрового отверстия детали. Для уменьшения трения необходимо смазывать задний центр.

При обтачивании деталей на больших скоростях, а также при обработке тяжелых деталей работа на неподвижном центре задней бабки невозможна ввиду быстрого износа самого центра и разработки центрового отверстия.

В этих случаях применяют вращающиеся центры . На рис. 108 показана одна из конструкций вращающегося центра, вставляемого в коническое отверстие пиноли задней бабки. Центр 1 вращается в шариковых подшипниках 2 и 4. Осевое давление воспринимается упорным шариковым подшипником 5. Конический хвостовик 3 корпуса центра соответствует коническому отверстию пиноли.

Для сокращения времени на закрепление деталей вместо хомутиков с ручным зажимом часто применяют рифленые передние центры (рис. 109), которые не только центруют деталь, но и выполняют роль поводка. При нажиме задним центром рифления врезаются в обрабатываемую деталь и этим передают ей вращение. Для полых деталей применяют наружные (рис. 110, а), а для валиков-внутренние (обратные) рифленые центры (рис. 110, б).

Такой способ крепления позволяет обтачивать деталь по всей длине за одну установку. Обтачивание тех же деталей с обычным центром и хомутиком может быть произведено только за две установки, что значительно увеличивает время обработки.

Для легких и средних токарных работ применяют самозажимные хомутики . Один из таких хомутиков изображен на рис. 111. В корпусе 1 такого хомутика на оси установлен кулачок 4, конец которого имеет рифленую поверхность 2. После установки хомутика на деталь рифленая поверхность кулачка под действием пружины 3 прижимается к детали. После установки в центры и пуска станка палец 5 поводкового патрона, нажимая на кулачок 4, заклинивает деталь и приводит ее во вращение. Такие самозажимные хомутики значительно сокращают вспомогательное время.

4. Наладка станка для обработки в центрах

Для получения цилиндрической поверхности при обтачивании заготовки в центрах необходимо, чтобы передний и заданий центры находились на оси вращения шпинделя, а резец перемещался параллельно этой оси. Чтобы проверить правильность расположения центров, нужно придвинуть задний центр к переднему (рис. 112). Если острия центров не совпадают, необходимо отрегулировать положение корпуса задней бабки на плите, как было указано на стр. 127.

127.

Несовпадение центров может быть также вызвано попаданием грязи или стружки в конические отверстия шпинделя или пи-ноли. Чтобы избежать этого, необходимо перед установкой центров тщательно протереть отверстия шпинделя и пиноли, а также коническую часть центров. Если центр передней бабки и после этого, как говорят, «бьет», значит он неисправен и должен быть заменен другим.

При точении деталь нагревается и удлиняется, создавая при этом усиленный нажим на центры. Чтобы предохранить деталь от возможного изгиба, а задний центр — от заедания, рекомендуется время от времени освобождать задний центр, а затем снова его поджимать до нормального состояния. Необходимо также периодически дополнительно смазывать заднее центровое отверстие детали.

5. Установка и закрепление деталей в патронах

Короткие детали обычно устанавливают и закрепляют в патронах, которые подразделяются на простые и самоцентрирующие.

Простые патроны изготовляют обычно четырехкулачковыми (рис. 113). В таких патронах каждый кулачок 1, 2, 3 и 4 перемещается своим винтом 5 независимо от остальных. Это позволяет устанавливать и закреплять в них различные детали как цилиндрической, так и нецилиндрической формы. При установке детали в четырехкулачковом патроне необходимо ее тщательно выверить, чтобы она не била при вращении.

113). В таких патронах каждый кулачок 1, 2, 3 и 4 перемещается своим винтом 5 независимо от остальных. Это позволяет устанавливать и закреплять в них различные детали как цилиндрической, так и нецилиндрической формы. При установке детали в четырехкулачковом патроне необходимо ее тщательно выверить, чтобы она не била при вращении.

Выверку детали при ее установке можно производить при помощи рейсмаса. Чертилку рейсмаса подводят к проверяемой поверхности, оставляя между ними зазор в 0,3-0,5 мм; поворачивая шпиндель, следят за тем, как изменяется этот зазор. По результатам наблюдения отжимают одни кулачки и поджимают другие до тех пор, пока зазор не станет равномерным по всей окружности детали. После этого деталь окончательно закрепляют.

Самоцентрирующие патроны

(рис. 114 и 115) в большинстве случаев применяются трехкулачковые, значительно реже — двухкулачковые. Эти патроны очень удобны в работе, так как все кулачки в них перемещаются одновременно, благодаря чему деталь, имеющая цилиндрическую поверхность (наружную или внутреннюю), устанавливается и зажимается точно по оси шпинделя; кроме того, значительно сокращается время на установку и закрепление детали.

В нем кулачки перемещаются при помощи ключа, который вставляют в четырехгранное отверстие 1 одного из трех конических зубчатых колес 2 (рис. 115, в). Эти колеса сцеплены с большим коническим колесом 3 (рис. 115, б). На обратной плоской стороне этого колеса нарезана многовитковая спиральная канавка 4 (рис. 115, б). В отдельные витки этой канавки входят своими нижними выступами все три кулачка 5. Когда ключом повертывают одно из зубчатых колес 2, вращение передается колесу 3, которое, вращаясь, посредством спиральной канавки 4 перемещает по пазам корпуса патрона одновременно и равномерно все три кулачка. При вращении диска со спиральной канавкой в ту или другую сторону кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

Необходимо следить, чтобы деталь была прочно закреплена в кулачках патрона. Если патрон в исправном состоянии, то прочный зажим детали обеспечивается применением ключа с короткой ручкой (рис. 116). Другие способы зажима, например зажим с помощью ключа и длинной трубы, надеваемой на ручку, ни в коем случае не должны допускаться.

Кулачки патронов . Кулачки применяют закаленные и сырые. Обычно пользуются закаленными кулачками ввиду их малой изнашиваемости. Но при зажиме такими кулачками деталей с чисто обработанными поверхностями на деталях остаются следы в виде вмятин от кулачков. Во избежание этого рекомендуется применять также и сырые (незакаленные) кулачки.

Сырые кулачки удобны еще и тем, что их можно периодически растачивать резцом и устранять биение патрона, которое неизбежно появляется при длительной его работе.

Установка и закрепление деталей в патроне с поддержкой задним центром . Этот способ применяется при обработке длинных и сравнительно тонких деталей (рис. 116), которые недостаточно закрепить только в патроне, так как усилие от резца и вес выступающей части могут изогнуть деталь и вырвать ее из патрона.

Цанговые патроны

. Для быстрого закрепления коротких деталей небольшого диаметра за наружную обработанную поверхность применяют цанговые патроны . Такой патрон показан на рис. 117. Коническим хвостовиком 1 патрон устанавливается в коническом отверстии шпинделя передней бабки. В выточке патрона установлена разрезная пружинящая втулка 2 с конусом, называемая цангой. В отверстие 4 цанги вставляют обрабатываемую деталь. Затем навертывают на корпус патрона при помощи ключа гайку 3. При навертывании гайки пружинящая цанга сжимается и закрепляет деталь.

117. Коническим хвостовиком 1 патрон устанавливается в коническом отверстии шпинделя передней бабки. В выточке патрона установлена разрезная пружинящая втулка 2 с конусом, называемая цангой. В отверстие 4 цанги вставляют обрабатываемую деталь. Затем навертывают на корпус патрона при помощи ключа гайку 3. При навертывании гайки пружинящая цанга сжимается и закрепляет деталь.

Пневматические патроны

. На рис. 118 показана схема пневматического патрона, который обеспечивает быстрое и надежное закрепление деталей.

На левом конце шпинделя закреплен воздушный цилиндр, внутри которого имеется поршень. Сжатый воздух по трубкам поступает в центральные каналы 1 и 2, откуда направляется в правую или левую полость цилиндра. Если воздух поступает по каналу 1 в левую полость цилиндра, то поршень вытесняет воздух из правой полости цилиндра по каналу 2 и наоборот. Поршень связан со штоком 3, соединенным со штангой 4 и ползуном 5, который действует на длинные плечи 6 коленчатых рычажков, короткие плечи 7 которых перемещают зажимные кулачки 8 патрона.

Длина хода кулачков составляет 3-5 мм. Давление воздуха обычно 4-5 am. Для приведения в действие пневматического цилиндра на корпусе коробки скоростей устанавливается распределительный кран 9, поворачиваемый рукояткой 10.

6. Навинчивание и свинчивание кулачковых патронов

Прежде чем навинчивать патрон на шпиндель, необходимо тщательно протереть тряпкой резьбу на конце шпинделя и в отверстии патрона и затем смазать их маслом. Легкий патрон подносят обеими руками непосредственно к концу шпинделя и навинчивают его до отказа (рис. 119). Тяжелый патрон рекомендуется положить на доску (рис. 120), подведя его отверстие к концу шпинделя, навинчивают патрон до отказа, как и в первом случае, вручную. При навинчивании патрона нужно следить за тем, чтобы оси патрона и шпинделя строго совпадали.

Для предупреждения случаев самоотвинчивания патронов в станках для скоростного резания применяют дополнительное закрепление патрона на шпинделе при помощи различных устройств

(навинчивание дополнительной гайки, закрепление патрона фасонными сухарями и др. ).

).

Свинчивание патрона производится следующим образом. Вставляют в патрон ключ и обеими руками производят рывок на себя (рис. 121).

Другие способы свинчивания, связанные с резкими ударами по патрону или по кулачкам, недопустимы: патрон повреждается, кулачки в его корпусе расшатываются.

Навинчивание и свинчивание тяжелого патрона лучше производить, прибегая к помощи подсобного рабочего.

7. Приемы обтачивания гладких цилиндрических поверхностей

Обтачивание цилиндрических поверхностей обычно производят в два приема: сначала снимают начерно большую часть припуска (3-5 мм на диаметр), а затем оставшуюся часть (1-2 мм на диаметр).

Чтобы получить заданный диаметр детали, необходимо установить резец на требуемую глубину резания. Для установки резца на глубину резания можно применить способ пробных стружек или пользоваться лимбом поперечной подачи.

Для установки резца на глубину резания (на размер) способом пробных стружек необходимо:

1. Сообщить детали вращательное движение.

2. Вращением маховичка продольной подачи и рукоятки винта поперечной подачи вручную подвести резец к правому торцу детали так, чтобы его вершина коснулась поверхности детали.

3. Установив момент касания, отвести вручную резец вправо от детали и вращением рукоятки винта поперечной подачи переместить резец на нужную глубину резания. После этого обтачивают деталь с ручной подачей на длине 3-5 мм, останавливают станок и измеряют диаметр обточенной поверхности штангенциркулем (рис. 122). Если диаметр получится больше требуемого, резец отводят вправо и устанавливают его на несколько большую глубину, снова протачивают поясок и опять делают измерение. Все это повторяют до тех пор, пока не будет получен заданный размер. Тогда включают механическую подачу и обтачивают деталь по всей заданной длине. По окончании выключают механическую подачу, отводят резец назад и останавливают станок.

В таком же порядке производят чистовое обтачивание.

Пользование лимбом винта поперечной подачи

. Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное приспособление. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рис. 123). Эта втулка с делениями называется лимбом. Деления отсчитывают по риске, имеющейся на неподвижной втулке винта (на рис. 123 эта риска совпадает с 30-м штрихом лимба).

Для ускорения установки резца на глубину резания у большинства токарных станков имеется специальное приспособление. Оно расположено у рукоятки винта поперечной подачи и представляет собой втулку или кольцо, на окружности которого нанесены деления (рис. 123). Эта втулка с делениями называется лимбом. Деления отсчитывают по риске, имеющейся на неподвижной втулке винта (на рис. 123 эта риска совпадает с 30-м штрихом лимба).

Число делений на лимбе и шаг винта могут быть различными, следовательно, различной будет и величина поперечного перемещения резца при повороте лимба на одно деление. Предположим, что лимб разделен на 100 равных частей, а винт поперечной подачи имеет резьбу с шагом 5 мм. При одном полном обороте рукоятки винта, т. е. на 100 делений лимба, резец переместится в поперечном направлении на 5 мм. Если же повернуть рукоятку на одно деление, то перемещение резца составит 5:100 = 0,05 мм.

Следует иметь в виду, что при перемещении резца в поперечном направлении радиус детали после прохода резца уменьшится на такую же величину, а диаметр детали — на удвоенную. Таким образом, для того чтобы уменьшить диаметр детали, например с 50,2 до 48,4 мм, т. е. на 50,2 — 48,4 = 1,8 мм, необходимо переместить резец вперед на половинную величину, т. е. на 0,9 мм.

Таким образом, для того чтобы уменьшить диаметр детали, например с 50,2 до 48,4 мм, т. е. на 50,2 — 48,4 = 1,8 мм, необходимо переместить резец вперед на половинную величину, т. е. на 0,9 мм.

Устанавливая резец на глубину резания при помощи лимба винта поперечной подачи, необходимо, однако, учитывать зазор между винтом и гайкой, образующий так называемый «мертвый ход». Если упустить это из вида, то диаметр обработанной детали будет отличаться от заданного.

Поэтому при установке резца на глубину резания при помощи лимба необходимо соблюдать следующее правило. Всегда подходить к требуемой установке по лимбу медленным правым вращением рукоятки винта (рис. 124, а; требуемая установка — 30-е деление лимба).

Если же повернуть рукоятку винта поперечной подачи на величину больше требуемой (рис. 124, б), то для исправления ошибки ни в коем случае не подавать рукоятку назад на величину ошибки, а нужно сделать почти полный оборот в обратную сторону, а затем вращать рукоятку снова вправо до требуемого деления по лимбу (рис. 124, в). Так же поступают, когда надо отвести резец назад; вращая рукоятку влево, отводят резец более чем это нужно, а затем правым вращением подводят к требуемому делению лимба.

124, в). Так же поступают, когда надо отвести резец назад; вращая рукоятку влево, отводят резец более чем это нужно, а затем правым вращением подводят к требуемому делению лимба.

Перемещение резца, соответствующее одному делению лимба, на разных станках различно. Поэтому, приступая к работе, необходимо определить величину перемещения, отвечающую на данном станке одному делению лимба.

Пользуясь лимбами, наши токари-скоростники добиваются получения заданного размера и без пробных стружек.

8. Обработка деталей в люнетах

Длинные и тонкие детали, длина которых в 10-12 раз больше их диаметра, при обтачивании прогибаются как от собственного веса, так и от усилия резания. В результате деталь получает неправильную форму — в середине она оказывается толще, а по концам — тоньше. Избежать этого можно, применив особое поддерживающее приспособление, называемое люнетом . При применении люнетов можно обтачивать детали с высокой точностью и снимать стружку большего сечения, не опасаясь прогиба детали. Люнеты б,шают неподвижные и подвижные.

Люнеты б,шают неподвижные и подвижные.

Неподвижный люнет (рис. 125) имеет чугунный корпус 1, с которым посредством откидного болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Корпус люнета внизу обработан соответственно форме направляющих станины, на которых он закрепляется посредством планки 9 и болта 8. В отверстиях корпуса при помощи регулировочных болтов 3 перемещаются два кулачка 4, а на крыше — один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 2. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Прежде чем установить необточенную заготовку в неподвижный люнет, нужно проточить у нее посередине канавку под кулачки шириной немного больше ширины кулачка (рис. 126). Если заготовка имеет большую длину и малый диаметр, то при этом неизбежен ее прогиб. Во избежание этого протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посередине.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 127 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Таким же образом можно обработать точное отверстие с торца длинной детали, например, расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Подвижный люнет (рис. 128) используют при чистовом обтачивании длинных деталей. Люнет закрепляют на каретке суппорта так, что он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет деталь от прогибов.

Подвижный люнет имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.

Люнеты с обычными кулачками не пригодны для скоростной обработки из-за быстрого износа кулачков. В таких случаях применяют люнеты с роликовыми или шариковыми подшипниками (рис. 129) вместо обычных кулачков, благодаря чему облегчается работа роликов и уменьшается нагрев обрабатываемой детали.

В таких случаях применяют люнеты с роликовыми или шариковыми подшипниками (рис. 129) вместо обычных кулачков, благодаря чему облегчается работа роликов и уменьшается нагрев обрабатываемой детали.

9. Приемы обтачивания цилиндрических поверхностей с уступами

При обработке на токарных станках партии деталей ступенчатой формы (ступенчатые валики) с одинаковой длиной у всех деталей отдельных ступеней новаторы в целях сокращения времени на измерение длины применяют продольный упор, ограничивающий перемещение резца, и лимб продольной подачи.

Использование продольного упора . На рис. 130 показан продольный упор. Он закрепляется болтами на передней направляющей станины, как показано на рис. 131; место закрепления упора зависит от длины обтачиваемого участка детали.

При наличии на станке продольного упора можно обрабатывать цилиндрические поверхности с уступами без предварительной разметки, при этом, например, ступенчатые валики обтачиваются за одну установку значительно быстрее, чем без упора. Достигается это укладкой между упором и суппортом ограничителя длины (мерной плитки), соответствующего по длине ступени валика.

Достигается это укладкой между упором и суппортом ограничителя длины (мерной плитки), соответствующего по длине ступени валика.

Пример обтачивания ступенчатого валика при помощи упора 1 и мерных плиток 2 и 3 показан на рис.131. Обтачивание ступени а 1 производится до тех пор, пока суппорт не упрется в мерную плитку 3. Сняв эту плитку, можно обтачивать следующую ступень валика длиной а 2 до момента, когда суппорт упрется в плитку 2. Наконец, сняв плитку 2, протачивают ступень а 3 . Как только суппорт дойдет до упора, необходимо выключить механическую подачу. Длина мерной плитки 2 равна длине уступа a 3 , а длина плитки 3 — соответственно длине уступа а 2 .

Применять жесткие упоры можно только на станках, имеющих автоматическое выключение подачи при перегрузке (например, 1А62 и другие новые системы станков). Если станок такого устройства не имеет, то производить обтачивание по упору можно только при условии заблаговременного выключения механической подачи и доведения суппорта до упора вручную, иначе неизбежна поломка станка.

Использование лимба продольной подачиИспользование лимба продольной подачи . Для сокращения времени, затрачиваемого на измерение длин обрабатываемых деталей, на современных токарных станках установлен лимб продольной подачи . Этот лимб представляет вращающийся диск большого диаметра (рис. 132), расположенный на передней стенке фартука и за маховичком продольной подачи. На окружность диска нанесены равные деления. При вращении маховичка поворачивается и лимб, связанный зубчатой передачей с колесом продольной подачи. Таким образом, определенному продольному перемещению суппорта с резцом соответствует поворот лимба на определенное число делений относительно неподвижной риски.

При обработке ступенчатых деталей использование лимба продольной подачи весьма рационально. В этом случае токарь перед обработкой первой детали из партии намечает предварительно резцом при помощи штангенциркуля длину ступеней, а затем начинает их обтачивать. Обточив первую ступень, он устанавливает продольный лимб в нулевое положение относительно неподвижной риски. Обтачивая следующие ступени, он запоминает (или записывает) соответствующие показания лимба относительно той же риски. Обтачивая последующие детали, токарь пользуется показаниями, установленными при обтачивании первой детали.

Обтачивая следующие ступени, он запоминает (или записывает) соответствующие показания лимба относительно той же риски. Обтачивая последующие детали, токарь пользуется показаниями, установленными при обтачивании первой детали.

Использование поперечного упора . Для сокращения времени, затрачиваемого на измерение диаметров при обработке ступенчатых деталей, на ряде токарных станков возможно использование поперечного упора.

Один из таких упоров показан на рис. 133. Упор состоит из двух частей. Неподвижную часть 1 устанавливают на каретке и закрепляют болтами 2; упорный штифт 6 неподвижен. Подвижный упор 3 устанавливают и закрепляют болтами 4 на нижней части суппорта. Винт 5 устанавливают точно на требуемый размер детали. Конец винта 5, упираясь в штифт 6, предопределяет требуемый размер детали. Помещая между штифтом 6 и винтом 5 мерные плитки, можно производить обтачивание детали со ступенями различных диаметров.

10. Режимы резания при обтачивании

Выбор глубины резания

. Глубину резания при обтачивании выбирают в зависимости от припуска на обработку и вида обработки — черновой или чистовой (см. стр. 101-102).

Глубину резания при обтачивании выбирают в зависимости от припуска на обработку и вида обработки — черновой или чистовой (см. стр. 101-102).

Выбор величины подачи . Подачу также выбирают в зависимости от вида обработки. Обычно принимают подачу при черновом обтачивании от 0,3 до 1,5 мм/об, а при получистовом и чистовом от 0,1 до 0,3 мм/об при работе нормальными резцами и 1,5-3 мм/об при работе резцами конструкции В. Колесова.

Выбор скорости резания . Скорость резания обычно выбирают по специально разработанным таблицам в зависимости от стойкости резца, качества обрабатываемого материала, материала резца, глубины резания, подачи, вида охлаждения и др. (см., например, табл. 6, стр. 106).

11. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения

При обтачивании цилиндрических поверхностей возможны следующие виды брака:

1) часть поверхности детали осталась необработанной;

2) размеры обточенной поверхности неверны;

3) обточенная поверхность получилась конической;

4) обточенная поверхность получилась овальной;

5) чистота обработанной поверхности не соответствует указаниям в чертеже;

6) сгорание заднего центра;

7) несовпадение поверхностей при обработке валика в центрах с двух сторон.

1. Брак первого вида получается из-за недостаточных размеров заготовки (недостаточного припуска на обработку), плохой правки (кривизна) заготовки, неправильной установки и неточной выверки детали, неточного расположения центровых отверстий и смещения заднего центра.

2. Неверные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или неправильном измерении детали при снятии пробной стружки. Устранить причины этого вида брака можно и должно повышением внимания токаря к выполняемой работе.

3. Конусность обточенной поверхности получается обычно в результате смещения заднего центра относительно переднего. Для устранения причины этого вида брака необходимо правильно установить задний центр. Обычной причиной смещения заднего центра является попадание грязи или мелкой стружки в коническое отверстие пиноли. Очисткой центра и конического отверстия пиноли можно устранить и эту причину брака. Если же и после очистки острия переднего и заднего центров не совпадают, надо соответственно переместить корпус задней бабки на ее плите.

4. Овальность обточенной детали получается при биении шпинделя из-за неравномерной выработки его подшипников или неравномерного износа его шеек.

5. Недостаточная чистота поверхности при обтачивании может быть по ряду причин: большая подача резца, применение резца с неправильными углами, плохая заточка резца, малый радиус закругления вершины резца, большая вязкость материала детали, дрожание резца из-за большого вылета, недостаточно прочное крепление резца в резцедержателе, увеличенные зазоры между отдельными частями суппорта, дрожание детали из-за непрочного крепления ее или вследствие износа подшипников и шеек шпинделя.

Все перечисленные причины брака могут быть своевременно устранены.

6. Сгорание жесткого центра задней бабки может быть вызвано следующими причинами: слишком туго закреплена деталь между центрами; плохая смазка центрового отверстия; неправильная зацентровка заготовки; высокая скорость резания.

7. Несовпадение поверхностей обработки при обтачивании с двух сторон в центрах получается главным образом как следствие биения переднего центра или разработки центровых отверстий в заготовке. Для предупреждения брака необходимо при чистовой обработке проверить состояние центровых отверстий заготовки, а также следить за тем, чтобы не было биения центра передней бабки.

12. Техника безопасности при обтачивании цилиндрических поверхностей

Во всех случаях обработки на токарных станках необходимо обращать внимание на прочное закрепление детали и резца.

Надежность крепления детали, обрабатываемой в центрах, в значительной мере зависит от состояния центров. Нельзя работать с изношенными центрами, так как деталь под действием усилия резания может быть вырвана из центров, отлететь в сторону и нанести токарю ранение.

При обработке деталей в центрах и патронах выступающие части хомутика и кулачки патрона нередко захватывают одежду рабочего. Эти же части могут быть причиной повреждения рук при измерении детали и уборке станка на ходу. Для предупреждения несчастных случаев следует устраивать у хомутиков предохранительные щитки или применять безопасные хомутики, а кулачковые патроны ограждать. Совершенный тип безопасного хомутика показан на рис. 134. Обод 3 прикрывает не только головку болта 2, но и палец 1 поводкового патрона.

Для защиты рук и одежды токаря от выступающих частей патрона или планшайбы на современных токарных станках применяется специальное ограждение (рис. 135). Кожух 1 приспособления шарнирно соединен с пальцем 2, закрепленным на корпусе передней бабки.

При установке деталей в центрах нужно обращать внимание на правильность центровых отверстий. При недостаточной их глубине деталь во время вращения может сорваться с центров, что очень опасно. Точно так же, закрепив деталь в патроне, надо проверить, вынут ли ключ. Если ключ остался в патроне, то при вращении шпинделя он ударится о станину и отлетит в сторону. В этом случае возможны и поломка станка, и нанесение ранения рабочему.

Причиной несчастных случаев часто является стружка, особенно сливная, которая при высоких скоростях резания сходит непрерывной лентой. Такую стружку ни в коем случае нельзя удалять или обрывать руками, она может причинить сильные порезы и ожоги. Следует во всех возможных случаях применять стружколоматели. В крайнем случае, когда ломание стружки не достигается, следует удалять ее специальным крючком.

При обработке материалов, дающих короткую отскакивающую стружку, необходимо пользоваться защитными очками или применять предохранительные щитки из небьющегося стекла или целлулоида (рис. 136), прикрепляемые на шарнирной стойке к каретке. Сметать мелкую стружку, получающуюся при обработке хрупких металлов (чугуна, твердой бронзы), нужно не руками, а щеткой.

Возможны ранения рук при установке и закреплении резцов в результате срыва ключа с головок крепежных болтов резцедержателя. Срыв ключа происходит при изношенных губках ключа и головках болтов. Часто, однако, срыв происходит и от того, что токарь пользуется ключом, размер которого не соответствует размеру болта.

Установка резца по высоте центров при помощи всякого рода не приспособленных для этого подкладок (металлических обрезков, кусочков ножовок и т. п.) не обеспечивает устойчивого положения резца во время его работы. Под давлением стружки такие подкладки смещаются, и установка резца разлаживается. При этом ослабевает и крепление резца. В результате подкладки и резец могут выскочить из резцедержателя и поранить токаря. Кроме того, во время установки резца и при работе на станке возможны повреждения рук об острые кромки металлических подкладок. Поэтому рекомендуется каждому токарю иметь набор подкладок, различных по толщине, с хорошо обработанными опорными плоскостями и краями.

Контрольные вопросы 1. Как правильно установить резец в резцедержателе?

2. Как проверить положение вершины резца относительно линии центров?

3. Как устанавливают и закрепляют детали при обтачивании цилиндрических поверхностей?

4. В чем различие между условиями работы переднего и заднего центров?

5. Как устроен вращающийся центр и в каких случаях его применяют?

6. Как устроен рифленый передний центр и в чем его преимущества?

7. Как проверить правильность установки центров для обтачивания цилиндрической поверхности?

8. Как устроен самоцентрирующий патрон? Назовите его детали, правила установки и подготовки его к работе.

9. Как произвести выверку детали при ее установке в четырехкулачковом патроне?

10. Каково назначение лимба винта поперечной подачи?

11. Для чего служит лимб продольной подачи? Как он устроен?

12. Для чего служат люнеты и в каких случаях они применяются?

13. Как устроен неподвижный люнет?

14. Как устроен подвижный люнет?

15. Как подготовляется заготовка вала для установки в люнет?

16. Приведите пример использования продольного упора; поперечного упора.

17. Какие виды брака возможны при обтачивании цилиндрических поверхностей? Как устранить причины брака?

18. Перечислите основные правила техники безопасности при обтачивании цилиндрических поверхностей.

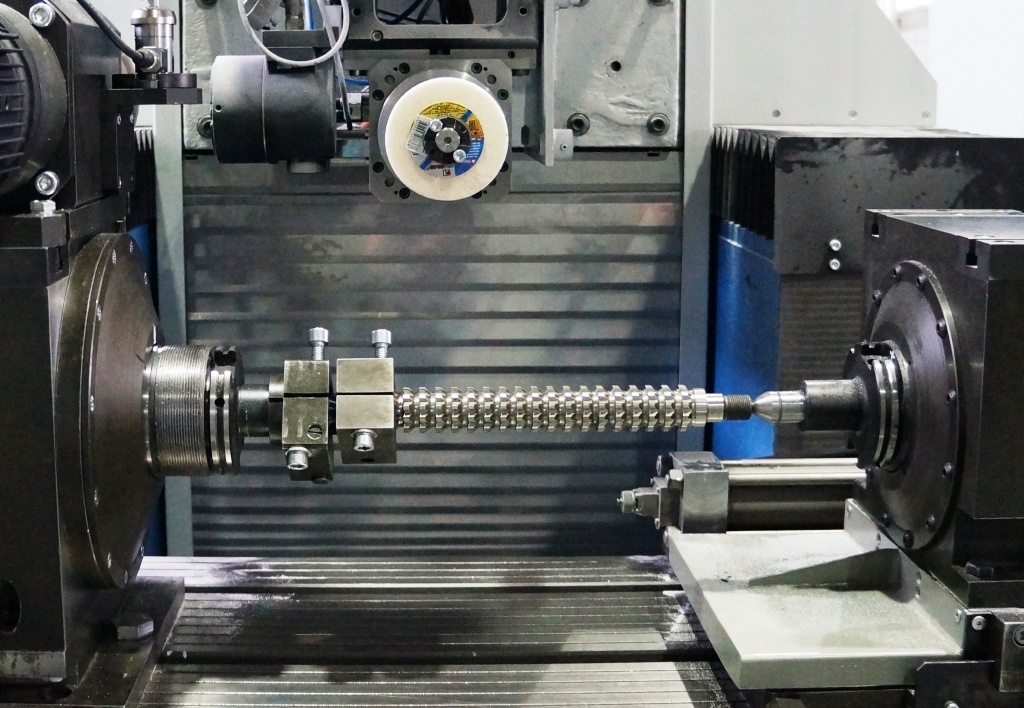

Приспособление шлифовальное ИТ-1М.64 предназначено для наружного и внутреннего шлифования деталей, устанавливаемых в центрах или патронах.

Приспособление шлифовальное является специнструментом к токарно-винторезным станкам ИT-1M, ИТ-1ГМ.

Технические характеристики

Параметр | Ед. измерения | При наружном шлифовании | При внутреннем шлифовании |

Основные данные | |||

Диаметры шлифуемых заготовок | |||

Наибольший | |||

Наименьший | |||

Размеры шлифовальных кругов | |||

наружный диаметр | |||

Частота вращения шпинделя | |||

Наибольшие скорости шлифования | |||

Приводные ремни | |||

Плоский, бесконечный, из синтетических материалов | |||

Техническая характеристика электрооборудования | |||

Тип электродвигателя | |||

Мощность | |||

Частота вращения | |||

Устройство и работа изделия

Основанием приспособления является плита 1, в которой укреп лен шпиндель. На шпинделе крепится шлифовальный камень, за крытый кожухом, и шкив ременной передачи. Электродвигатель установлен на подвижном кронштейне 4, который позволяет менять натяжение ремня. Ременная передача закрыта ограждением 3.

Рисунок — шлифовальное приспособление для токарного станка ИТ 1М

Порядок работы

Для работы шлифовальное приспособление необходимо установить на верхней каретке суппорта вместо резцедержателя и закрепить гайкой 1 (рис. 5).

Рисунок — Наладка шлифовального приспособления на наружное шлифование

При внутреннем шлифовании (рис. 6) необходимо заменить шкив 2 па валу электродвигателя, заменить ремень 3, чтобы получить необходимую скорость шлифования, и установить удлинитель 1 с кругом диаметром 25 мм.

Рисунок — Наладка шлифовального приспособления на внутреннее шлифование

С целью улучшения качества поверхности или повышения точности деталей на токарных станках могут выполняться следующие отделочные операции: полирование абразивной шкуркой, притирка (доводка) поверхностей, обкатка наружных поверхностей и раскатка отверстий роликами или шариками, а также накатка.

Полирование абразивной шкуркой применяется для получения чистой поверхности у деталей невысокой точности. Абразивные шкурки с крупными зернами (№ 6, 5 и 4) применяются для зачистки грубых необработанных поверхностей. Шкурки со средними зернами (№3 и 2) используются для полирования поверхностей с обработкой V4. Полирование шкурками с мелкими зернами (№ 1 и 0) обеспечивает получение поверхности с чистотой V 5, V 6. И, наконец, полирование шкурками с очень малым зерном (шкурки № 00 и №000) позволяет получить поверхности с чистотой V 7, V 8 и даже V 9.