Основные детали двигателей внутреннего сгорания

Фундаментная рама является основанием двигателя и состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются стойки и станины, и нескольких поперечных балок необходимой формы для установки рамовых подшипников. Фундаментные рамы могут быть сварными или литыми (стальными, чугунными). Они бывают закрытые и открытые, цельные и составные. Нижняя часть закрытой фундаментной рамы, т. е. поддон, выполнена за одно целое с продольными балками. Между поперечными балками вращаются кривошипы (мотыли) коленчатого вала, поэтому пространства между ними и продольными балками называют мотылевыми колодцами. Поперечные балки в нижней части имеют отверстия для перетекания масла из одного мотылевого колодца в другой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станине.

Рис. 55. Общий вид фундаментной рамы двигателя.

Станина двигателя устанавливается на фундаментную раму и соединяется с ней болтами. Станины бывают цельными и составными и могут иметь различную конструкцию. Некоторые двигатели большой мощности имеют станины открытого типа в виде соединенных между собой вверху и внизу колонн. Сверху на колонны устанавливают цилиндры двигателя.

На рис. 56 показана литая станина 3 мощного двигателя, которая так называемыми анкерными связями — длинными стяжными шпильками 1 — соединяется с рубашками цилиндров 2 и фундаментной рамой 4 в одно целое.

Рис. 56. Литая станина мощного двигателя. Рабочие цилиндры изготовляют каждый в отдельности или в виде блочной конструкции.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 57. Цилиндр состоит из рубашки 1 (или блока цилиндров) и рабочей втулки 2, запрессованной в расточку рубашки и опирающейся буртиком 9 на верхний кольцевой выступ рубашки. Между рубашкой и втулкой образуется замкнутая полость — зарубашечное пространство, куда непрерывно нагнетается насосом циркулирующая охлаждающая вода; через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается и переходит через отверстие 8 в полость охлаждения крышки цилиндра. Рубашка имеет фланец 4, которым цилиндр соединен со станиной двигателя. В нижней части рубашки расположен поясок 6 для фиксирования положения втулки. В пояске делают кольцевую выточку, в которую укладывают резиновые кольца 5 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для очистки и осмотра зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 57. Цилиндр состоит из рубашки 1 (или блока цилиндров) и рабочей втулки 2, запрессованной в расточку рубашки и опирающейся буртиком 9 на верхний кольцевой выступ рубашки. Между рубашкой и втулкой образуется замкнутая полость — зарубашечное пространство, куда непрерывно нагнетается насосом циркулирующая охлаждающая вода; через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается и переходит через отверстие 8 в полость охлаждения крышки цилиндра. Рубашка имеет фланец 4, которым цилиндр соединен со станиной двигателя. В нижней части рубашки расположен поясок 6 для фиксирования положения втулки. В пояске делают кольцевую выточку, в которую укладывают резиновые кольца 5 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для очистки и осмотра зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Рис. 57. Цилиндр четырехтактного двигателя.

Рабочие цилиндры двухтактных двигателей отличаются от рабочих цилиндров четырехтактных тем, что имеют окна для подвода продувочного воздуха и удаления отработавших газов. Это приводит к необходимости обеспечивать уплотнение между втулкой и рубашкой не только в нижней ее части, но и в районе окон. В канавки, прилегающие к окнам, закладывают медные кольца, а в остальные канавки— резиновые кольца.

Крышка цилиндра — наиболее ответственная и сложная по конфигурации деталь двигателя. Она должна выдерживать высокое давление и температуру. Если две или более крышек выполнены за одно целое, то такая деталь называется головкой блока. Самой сложной по конфигурации является крышка четырехтактного двигателя, где кроме отверстий для форсунки и клапанов имеются канал для подвода воздуха к пусковому клапану и каналы для газообмена между цилиндром и атмоферой.

Простейшая конструкция крышки цилиндра двухтактного двигателя показана на рис. 58. Крышка имеет центральное отверстие в котором устанавливают объединенные в одном корпусе форсунку и пусковой клапан. В кольцевом пространстве 2 циркулирует охлаждающая вода. Крышка крепится к цилиндру при помощи шпилек 3. Для увеличения жесткости во внутренних полостях крышки имеются ребра 4. Уплотнение крышки осуществляется при помощи буртика 5, входящего в кольцевую выточку фланца цилиндра. В выточку для уплотнения устанавливают медное отожженное кольцо.

Рис. 58. Простейшая конструкция крышки цилиндра двухтактного двигателя.

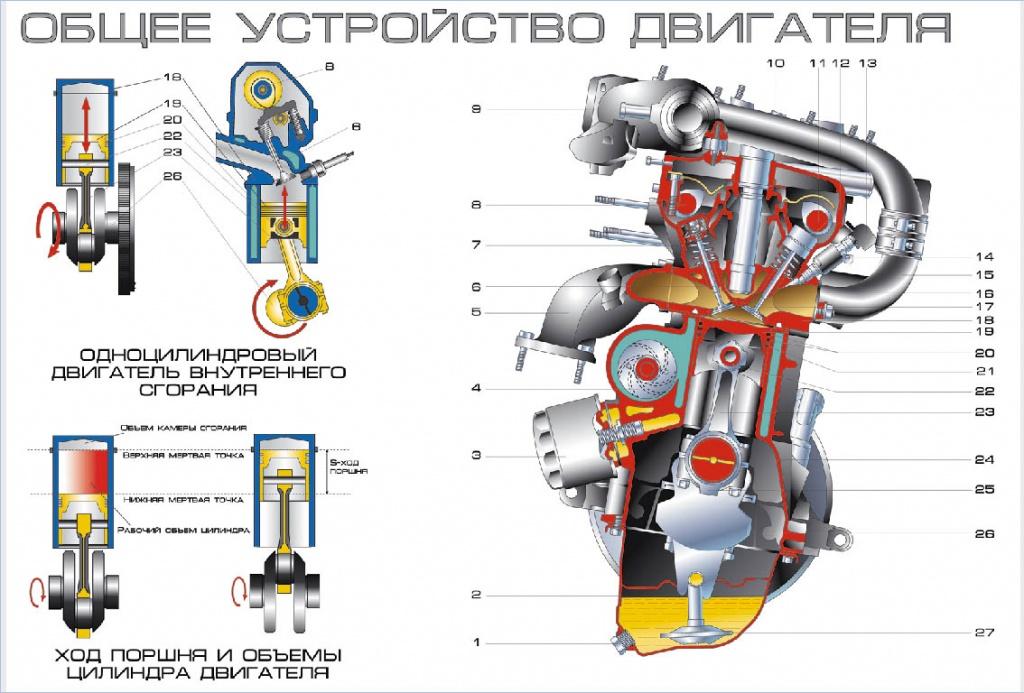

Основные подвижные детали двигателя входят в состав кривошипно-шатунного механизма, назначение которого — преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Кривошипно-шатунный механизм тронковых двигателей состоит из поршня, поршневого пальца, поршневых колец, шатуна и коленчатого вала. В крейцкопфных двигателях в состав кривошипно-шатунного механизма входят, кроме того, поршневой шток и поперечина (крейцкопф) с ползунами. Крейцкопфом называется узел, соединяющий нижнюю часть штока с верхней головкой шатуна.

В крейцкопфных двигателях в состав кривошипно-шатунного механизма входят, кроме того, поршневой шток и поперечина (крейцкопф) с ползунами. Крейцкопфом называется узел, соединяющий нижнюю часть штока с верхней головкой шатуна.

Поршень тронкового двигателя, выполняющий дополнительно функции ползуна, имеет сравнительно длинную направляющую часть, называемую «юбкой» или тронком. Поршень тронкового двигателя соединен с шатуном шарнирно — при помощи поршневого пальца. На рис. 59 показано устройство тронкового поршня, у которого головка 3 и тронк 1 отлиты за одно целое. Применяется наиболее часто такой способ установки поршневого пальца 5 в бобышках направляющей части поршня, когда он может свободно проворачиваться вокруг своей оси, но лишен возможности передвигаться вдоль оси. Такой палец называется плавающим. В верхних канавках 4 поршня установлены уплотнительные поршневые кольца 2, а в нижней части — маслосъемные кольца 6.

Рис. 59. Поршень тронкового двигателя.

На рис. 60 показана конструкция поршня крейцкопфного двигателя. Вогнутое днище 1 поршня подкреплено ребрами 2. В верхних канавках поршня установлены уплотнительные кольца 3, а в нижней части — маслосъемные кольца 4. Поршень соединен со штоком 6 при помощи шпилек 5 фланцем 7. Диск 8 закрывает внутреннюю полость поршня, охлаждаемую водой.

Рис. 60. Поршень крейцкопфного двигателя.

Поршневые кольца обеспечивают не только уплотнение цилиндра от прорыва газов и воздуха, но и передачу теплоты от головки поршня к стенкам втулки цилиндра. Кольца выполняют самопружинящими. Для надевания на поршень они снабжены косым или ступенчатым разрезом, который называют замком. Разрезные кольца хорошо пружинят и при движении поршня плотно прижимаются к стенкам цилиндра. В четырехтактных двигателях поршневые кольца в канавках обычно не фиксируют. В двухтактных двигателях кольца приходится фиксировать, если имеется опасность попадания их замков в зону продувочных или выпускных окон.

Маслосъемные кольца имеют обычно скос на наружной поверхности. Благодаря этому при ходе поршня вниз маслосъемные кольца удаляют с поверхности цилиндра излишки смазочного масла, а при ходе вверх свободно проскальзывают по масляному слою.

Поршневой шток крейцкопфного двигателя соединен с поперечиной крейцкопфа фланцем или конусным соединением. Для уменьшения массы шток часто выполняют полым.

Крейцкопф состоит из поперечины и присоединенных к ней башмаков (ползунов). Поперечина имеет две цапфы для соединения с вилкой шатуна. Рабочую поверхность башмаков заливают баббитом. Крейцкопфы реверсивных двигателей имеют башмаки с обеих сторон. Для соединения с поршневым штоком поперечина имеет конусное отверстие, соответствующее конусу поршневого штока, или пятку для соединения с фланцем штока.

Шатун двигателя передает усилие от поршня коленчатому валу двигателя. На рис. 61 показан шатун тронкового двигателя.

Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 6, которые имеют три посадочных пояска и крепятся корончатыми гайками 5. У быстроходных дизелей наличие прокладок в разъеме мотылевого подшипника не допускается.

Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 6, которые имеют три посадочных пояска и крепятся корончатыми гайками 5. У быстроходных дизелей наличие прокладок в разъеме мотылевого подшипника не допускается. Рис. 61. Шатун тронкового двигателя.

Шатуны крейцкопфного двигателя отличаются от шатунов тронкового тем, что имеют два головных подшипника, соединяющихся с цапфами поперечины крейцкопфа, если шатун имеет вильчатую форму.

Коленчатый вал — одна из самых ответственных и дорогостоящих деталей двигателя. Валы изготовляют из высококачественной стали, а также отливают из модифицированного и легированного чугуна. В зависимости от конструкции и числа цилиндров коленчатый вал может иметь разное число колен (кривошипов). Кривошипы вала развертывают по отношению друг к другу на определенный угол, который зависит от числа цилиндров и от тактности двигателя. Коленчатые валы чаще всего бывают цельноковаными и реже сборными, состоящими из двух-трех отдельных частей, соединенных между собой фланцами.

Основными элементами коленчатого вала (рис. 62, а) являются рамовые или коренные шейки 1, мотылевые или шатунные шейки 2 и щеки 3, соединяющие шейки между собой. Иногда для уравновешивания сил инерции вращающихся масс к щекам 1 крепят противовесы 2 (рис. 62, б). Мотылевые шейки коленчатого вала охвачены подшипником нижней головки шатуна, а рамовые шейки опираются на рамовые подшипники, установленные в фундаментной раме двигателя. Смазка шеек осуществляется так: к рамовым шейкам масло подается под давлением через отверстие в крышке подшипника и верхнем вкладыше, а затем через сверление в щеке (рис. 62, в) направляется к мотылевой шейке.

Рис. 62. Коленчатый вал двигателя.

В коленчатых валах с полыми шейками масло поступает на рабочие поверхности мотылевых шеек через полости рамовых шеек и радиальные отверстия, выполненные в мотылевых шейках. Для предотвращения утечки масла из полостей шеек последние с торцов закрыты заглушками, стянутыми болтами или шпильками.

Детали ДВС: основы основ

Страницы: 1 2

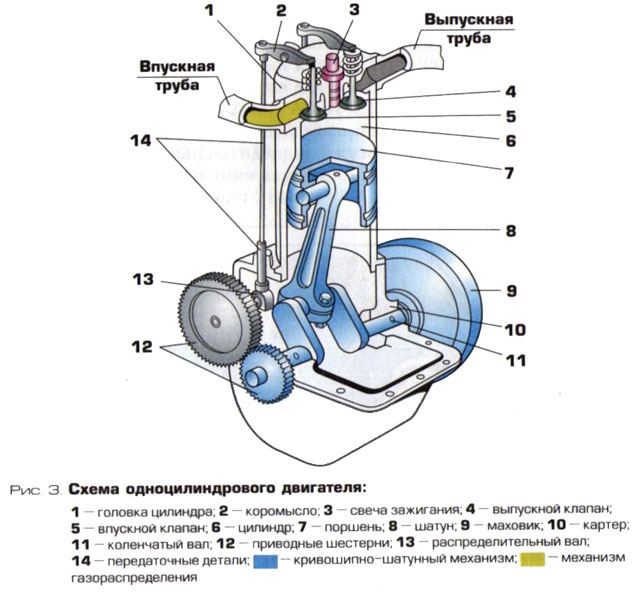

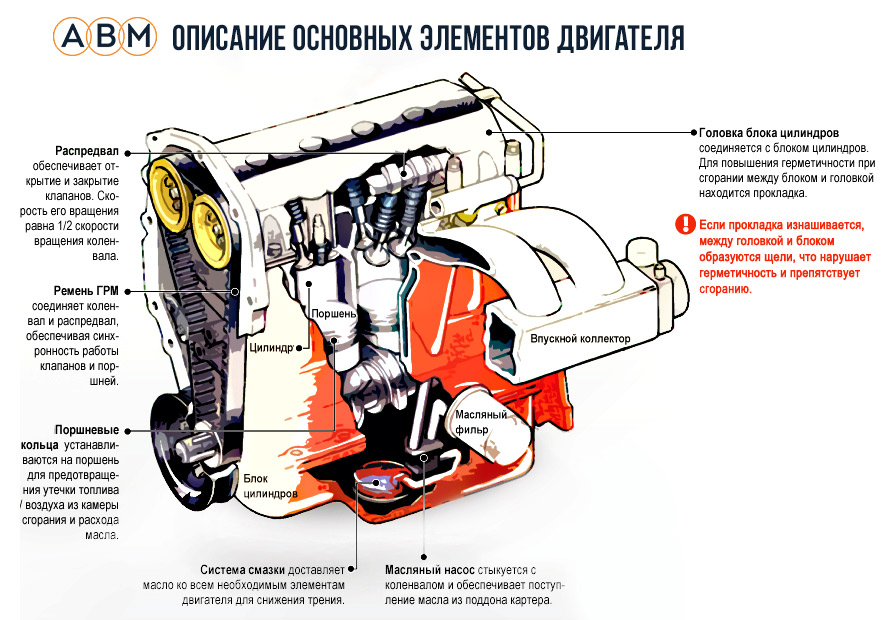

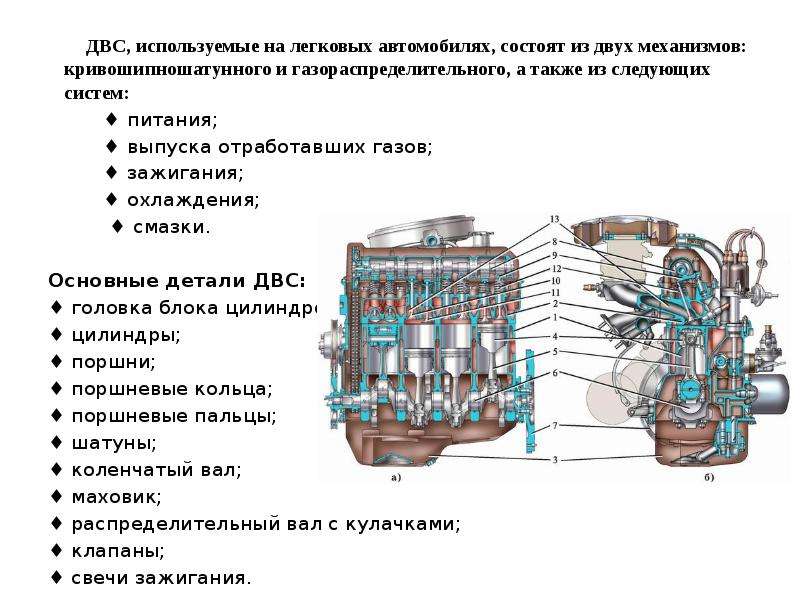

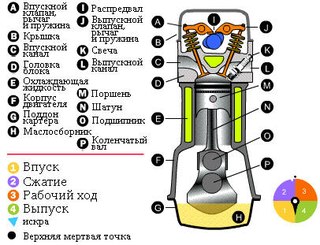

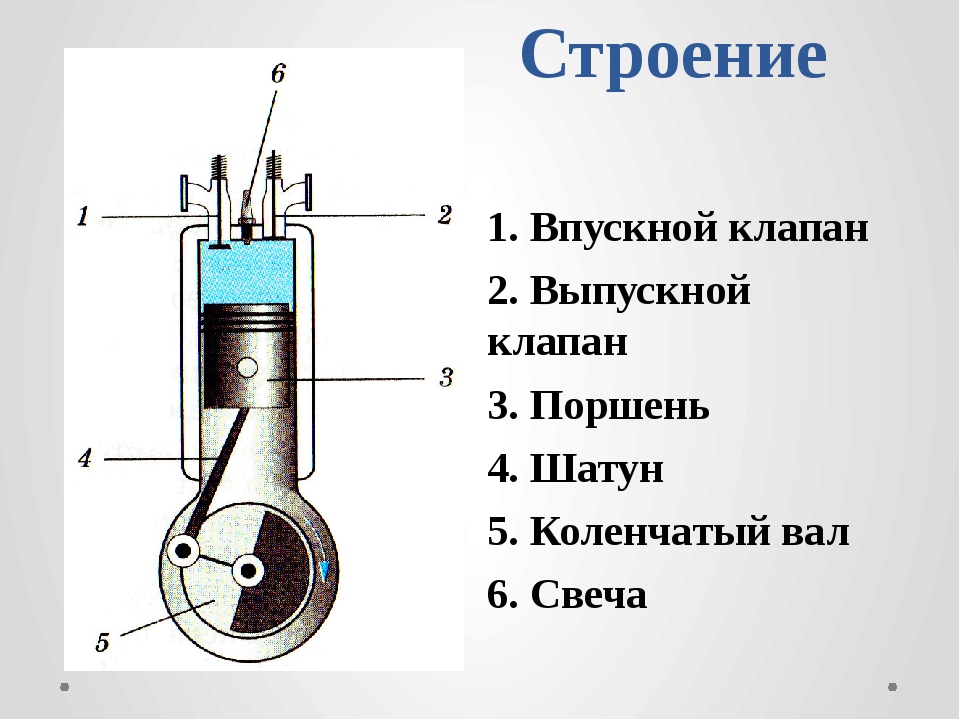

Все двигатели от прошлых до современных моделей включают в себя: кривошипно-шатунный механизм; механизм газораспределения; систему охлаждения; смазочную систему; систему питания; систему зажигания (у карбюраторных двигателей).

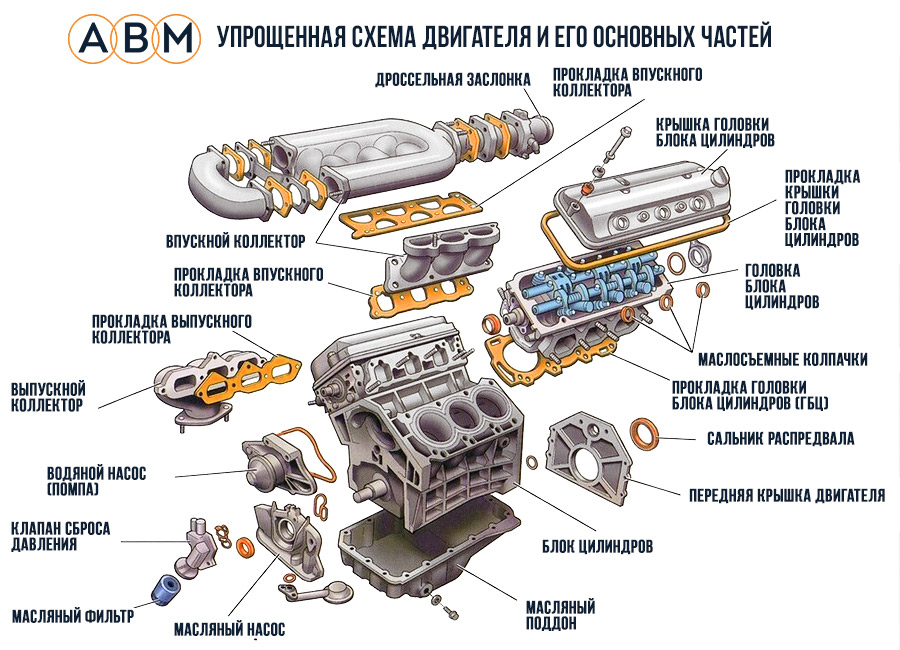

Детали, составляющие двигатель, можно разделить на две группы: подвижные и неподвижные. К неподвижным деталям относятся блок цилиндров, цилиндры, головка блока цилиндров, поддон картера.

Цилиндры двигателя выполнены или установлены в массивном жестком корпусе, называемом блоком цилиндров двигателя. Блок изготавливается из чугуна или алюминиевого сплава. Между цилиндрами в нем выполнены каналы для охлаждающей жидкости, служащей для отвода теплоты от сильно нагревающихся деталей. Сверху на блоке закреплена головка блока цилиндров. Снизу к блоку цилиндров прикреплен поддон картера, служащий емкостью для масла, необходимого для смазывания деталей двигателя во время его работы.

Кривошипно-шатунный механизм. Преобразует прямолинейное (возвратно-поступательное) движение поршня во вращательное движение коленчатого вала. Включает в себя следующие детали, имеющие определенное назначение.

Поршень (рис. 7) изготовлен из алюминиевого сплава и имеет сложную форму. Он состоит из днища, уплотняющей и направляющей частей. На уплотняющей части поршня выполнены кольцевые канавки под поршневые кольца — компрессионные и маслосъемные.

Компрессионные кольца 2 препятствуют проникновению газов из камеры сгорания в зазор между цилиндром и поршнем. Маслосъемные кольца 1 снимают излишки масла со стенок цилиндра. Кольца разрезные, при установке поршня в цилиндр они пружинят и плотно прижимаются к его стенке.

Поршневой палец 3 соединяет поршень с шатуном. Поршневой палец может быть запрессован в теле поршня, при этом он свободно вращается в верхней головке шатуна. Другая конструкция предполагает свободное вращение пальца в бобышках (утолщениях) поршня и запрессовку его в верхнюю головку шатуна. От осевого перемещения в поршне палец удерживается стопорными кольцами 4, установленными в проточках бобышек поршня.

От осевого перемещения в поршне палец удерживается стопорными кольцами 4, установленными в проточках бобышек поршня.

Шатун штампуется из стали. Он состоит из стержня, верхней и нижней головок. В верхнюю головку шатуна запрессована втулка 8, в которой вращается (или запрессован) поршневой палец. Нижняя головка выполнена разъемной и имеет проточки для установки шатунных вкладышей. Части нижней головки соединены между собой специальными шатунными болтами 6.

Коленчатый вал изготавливают из стали или чугуна. Коленчатый вал четырехцилиндрового двигателя состоит из пяти опорных (коренных) шеек, расположенных по одной оси, и четырех шатунных шеек, попарно направленных в противоположные стороны. Коренные шейки вращаются в подшипниках (в виде двух половин вкладышей). Для разгрузки коренных подшипников от действия центробежных сил служат противовесы 10.

На переднем конце вала устанавливается звездочка, шкив или шестерня привода распределительного вала. В торец переднего конца вала ввертывают храповик или болт для проворачивания коленчатого вала вручную при техническом обслуживании. В торце заднего конца вала помещен подшипник первичного вала коробки передач. В задней же части коленчатого вала имеется фланец, к которому прикреплен маховик. На его обод напрессован стальной зубчатый венец, с которым соединяется шестерня стартера при пуске двигателя.

В торце заднего конца вала помещен подшипник первичного вала коробки передач. В задней же части коленчатого вала имеется фланец, к которому прикреплен маховик. На его обод напрессован стальной зубчатый венец, с которым соединяется шестерня стартера при пуске двигателя.

Страницы: 1 2

| Порекомендуйте статью друзьям: |

Подвижные детали двигателя

Категория:

Дизельные двигатели

Публикация:

Подвижные детали двигателя

Читать далее:

Подвижные детали двигателя

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

В зависимости от типа и размера двигателя детали кривошипно-шатунного механизма отличаются большим разнообразием конструкций. Однако все они рассчитаны на такие условия работы, которые связаны с необходимостью воспринимать и передавать большие нагрузки, вызывающие высокие напряжения в металле, в результате чего они подвержены более значительному износу, чем неподвижные детали.

Однако все они рассчитаны на такие условия работы, которые связаны с необходимостью воспринимать и передавать большие нагрузки, вызывающие высокие напряжения в металле, в результате чего они подвержены более значительному износу, чем неподвижные детали.

Для изготовления деталей тихоходных и средней быстроходности дизелей в основном используется углеродистая качественная сталь (ГОСТ 1050—60). Поршневые пальцы, кулачные шайбы и валики изготовляются из стали с малым содержанием углерода (до 0,2%) с цементацией и закалкой рабочих поверхностей.

Рекламные предложения на основе ваших интересов:

Поршень воспринимает давление расширяющихся газов и передает его коленчатому валу через шатун. Поршень обычно изготовляют из серого чугуна (марки СЧ 24-44, ГОСТ 1412—70) или из алюминиевых сплавов, обеспечивающих достаточную прочность при работе в условиях высоких температур.

В поршне различают головку, канавки для поршневых колец, юбку, канавку для стопорного кольца и бобышки. Днище поршня имеет толщину 10—30 мм и с внутренней стороны укрепляется ребрами. Верхняя часть боковых стенок делается такой же толщины, как и днище, а нижняя часть (юбка) — несколько тоньше, но достаточно жесткой. В средней цилиндрической части поршня имеются приливы (бобышки) с отверстиями для установки поршневого пальца 6. Чтобы при тепловом расширении поршень передвигался свободно, он устанавливается в цилиндре с зазором.

Днище поршня имеет толщину 10—30 мм и с внутренней стороны укрепляется ребрами. Верхняя часть боковых стенок делается такой же толщины, как и днище, а нижняя часть (юбка) — несколько тоньше, но достаточно жесткой. В средней цилиндрической части поршня имеются приливы (бобышки) с отверстиями для установки поршневого пальца 6. Чтобы при тепловом расширении поршень передвигался свободно, он устанавливается в цилиндре с зазором.

На наружной поверхности поршень имеет проточенные канавки для колец: верхние — для компрессионных (газоуплотнительных), а нижние — для маслосъемных. Маслосъемные кольца располагаются одно выше, а другое ниже поршневого пальца. В канавках для маслосъемных колец просверлены сквозные отверстия, через которые масло стекает внутрь поршня.

При работе двигателя поршень у днища нагревается сильнее и, следовательно, больше расширяется, чем у нижней направляющей части. Поэтому для обеспечения необходимого зазора поверхность поршня от оси пальца до днища обработана на конус: с меньшим диаметром у донышка и большим — у пальца. При такой обработке во время работы двигателя форма поршня приближается к цилиндрической, что обеспечивает нормальный зазор между рабочей поверхностью втулки цилиндра и поршнем. У поршней быстроходных двигателей нижняя часть имеет фаску, в которой собирается масло при поступательном движении поршня вниз и затем равномерно распределяется по рабочей поверхности втулки цилиндра, обеспечивая тем самым хорошую его смазку.

При такой обработке во время работы двигателя форма поршня приближается к цилиндрической, что обеспечивает нормальный зазор между рабочей поверхностью втулки цилиндра и поршнем. У поршней быстроходных двигателей нижняя часть имеет фаску, в которой собирается масло при поступательном движении поршня вниз и затем равномерно распределяется по рабочей поверхности втулки цилиндра, обеспечивая тем самым хорошую его смазку.

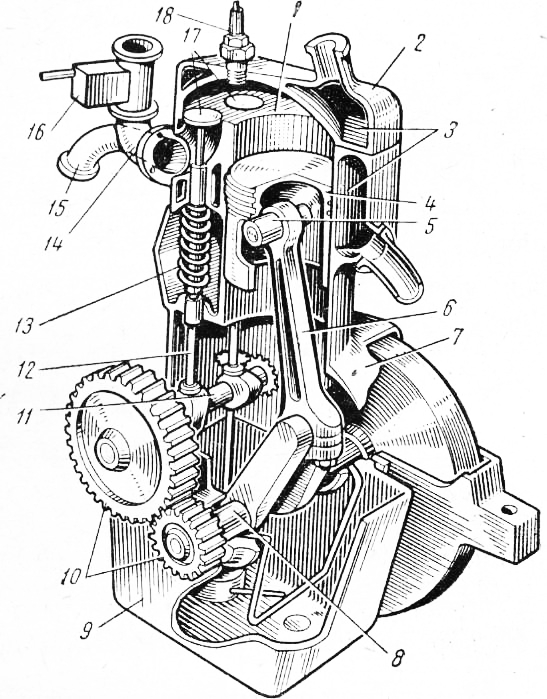

Рис. 1. Детали кривошипно-шатунногомеханизма дизеля:

Рис. 2. Поршень. 1 — поршень; 2 — поршневый палец; 3 — шатун; 4 — коленчатый вал

В настоящее время много внимания уделяется качеству материала поршней и их конструкции. Поршни из алюминиевого сплава имеют меньший вес по сравнению с чугунными, следовательно, и меньшие величины сил инерции, вызывающих в двигателях дополнительные напряжения.

Теплопроводность алюминия в 2,0—2,5 раза больше, чем чугуна, а теплоотдача от газов к алюминиевому днищу поршня на 30% меньше, чем к чугунному, т. е. днище алюминиевого поршня имеет более низкую температуру и меньшие температурные напряжения по сравнению с днищем чугунных поршней.

е. днище алюминиевого поршня имеет более низкую температуру и меньшие температурные напряжения по сравнению с днищем чугунных поршней.

Так как коэффициент линейного расширения алюминия в 2,0— 2,5 раза больше, чем чугуна, во избежание заеданий поршня при расширении его вследствие нагрева зазоры между поршнем и втулкой рабочего цилиндра необходимо делать значительных размеров. С повышением температуры механические качества алюминия резко понижаются, что приводит к быстрой разработке канавок для колец и отверстий в бобышке для пальца поршня. В том случае, когда поршень чугунный, зазор между поршнем и рабочей поверхностью цилиндра, их износ, а также утечка газа не столь значительны. Поэтому при повышении мощности двигателей, вызывающем повышение тепловой и механической нагрузки, приходится отказываться от поршней из алюминиевых сплавов и переходить на чугунные или составные из чугуна и стали и применять внутреннее охлаждение поршня водой или маслом.

Величина монтажного зазора между поршнем и втулкой цилиндра зависит от технологических условий обработки деталей, чистоты обработки их поверхностей, тщательности их пригонки и монтажа двигателя в целом. Особенно большое влияние оказывают неточности при расточке отверстий для поршневых пальцев в приливах поршня. При обмерах поршней необходимо иметь в виду, что на точность обмера оказывает влияние посадка поршневого пальца. При изготовлении поршня окончательная шлифовка до заданного размера производится со вставленным поршневым пальцем. В связи с этим обмеры поршня необходимо также производить с установленным пальцем.

Особенно большое влияние оказывают неточности при расточке отверстий для поршневых пальцев в приливах поршня. При обмерах поршней необходимо иметь в виду, что на точность обмера оказывает влияние посадка поршневого пальца. При изготовлении поршня окончательная шлифовка до заданного размера производится со вставленным поршневым пальцем. В связи с этим обмеры поршня необходимо также производить с установленным пальцем.

Большое распространение получили поршни, верхняя часть которых выполнена из кованой стали, а нижняя — из чугуна, с охлаждением верхней части маслом (двигатели «Зульцер», МАН, «Гета-веркен» и др.). У некоторых двигателей тронковые поршни снабжены в верхней части медным пояском, чтобы уменьшить зазор и возможность заедания (двигатель МАН). Иногда такой поясок ставится и внизу поршня (двигатель «Зульцер»).

Рис. 3. Поршень дизеля 18Д: 1 — поршень; 2 — компрессионное кольцо; 3 — втулка; 4 — штифт; 5 —заглушка; 6 — палец

Вместо поршней обычной конструкции с бобышками для пальца, ставляемого через боковые отверстия, применяются поршни, в ко-орых палец крепится к приливам (без сквозного отверстия в поршне) что облегчает выемку поршня из цилиндра без шатуна (двигатель «Нордберг»).

На рис. 3 изображен поршень двигателя 18Д, у которого палец может поворачиваться во втулках, запрессованных в бобышки поршня. Втулки предохраняют отверстия бобышек от износа, а потому исключается необходимость их расточки при ремонте или смене поршневого пальца.

Поршень двигателя типа Д6, изготовленный горячей штамповкой из алюминиевого сплава, показан на рис. 4. Для облегчения с наружной стороны бобышек сделаны выемки. В нижней части поршня просверлены отверстия для стока масла. Форма днища образована по контуру струй топлива, впрыскиваемого в цилиндр двигателя. Для увеличения жесткости и лучшего отвода тепла, которое передается воздуху картера, нижняя поверхность днища выполнена ребристой. Для того чтобы впускные и выпускные клапаны свободно открывались и закрывались, на головке поршня сделаны соответствующие выемки. Относительно малая высота поршня позволяет сделать рабочие втулки небольшой длины и в целом уменьшить высоту двигателя.

Рис. 4. Поршень дизеля Дб: 1 — поршень; 2 — палец; 3 — компрессионное кольцо; 4 — маслосъемное кольцо

На рис. 5 показан поршень дизеля Д-54 с плоским днищем, на котором вдоль оси поршневого пальца выфрезерованы выточки для свободного открывания впускного и выпускного клапанов.

5 показан поршень дизеля Д-54 с плоским днищем, на котором вдоль оси поршневого пальца выфрезерованы выточки для свободного открывания впускного и выпускного клапанов.

Чтобы придать ему большую жесткость и обеспечить интенсивный отвод тепла от головки поршня, с внутренней стороны сделаны восемь радиальных и одно кольцевое ребро. Поршневой палец пустотелый, с плотной посадкой в бобышках поршня.

Рис. 5. Поршень тракторного дизеля Д-54:

Рис. 6. Поршень дизеля 6БК-43: 1 – поршень; 2 – компрессионное кольцо; 3 – палец; 4 – стопор; 5 – шпонка

Рис. 7. Пояса и направления обмеров поршня

Так же замеряют наружный диаметр пальца.

Наружный диаметр тронка поршня замеряют в трех поясах и в двух направлениях (аа и 66). Первый пояс расположен на расстоянии 10 мм от верхней кромки поршня, второй — между верхним краем отверстия бобышки и нижним поршневым кольцом головки поршня, а третий — на расстоянии 10 мм от нижнего края поршня. Данные этого замера использует механик для подсчета зазора втулка — поршень. Высоту канавок для колец записывают по результатам замеров в соответствующие графы.

Данные этого замера использует механик для подсчета зазора втулка — поршень. Высоту канавок для колец записывают по результатам замеров в соответствующие графы.

Поршневые кольца служат для уплотнения поршня в цилиндре, предотвращения попадания масла в камеру сгорания и отвода тепла от поршня в стенку цилиндра. Материалом для изготовления поршневых колец служит чугун, соответствующий маркам СЧ21-40 и СЧ24-44 с повышенным содержанием фосфора (до 0,5— 0-9%) и с присадкой хрома, никеля или других легирующих элементов. Механические качества материала должны удовлетворять требованиям, предъявляемым к кольцам (твердость, упругость и т. д.).

Твердость колец обычно не превышает 190—230 НВ. Готовые кольца подбирают к цилиндрам с допуском единиц по отношению к твердости втулки цилиндра. Если твердость колец несколько превышает твердость втулки, это нельзя считать недостатком. В отношении износа поршневые кольца находятся в худших условиях, чем втулка, так как работа трения, отнесенная к единице поверхности кольца, всегда больше, чем у втулки. Для колец, изготовляемых из модифицированного чугуна и работающих в паре с втулками высокой твердости, задают твердость 220—250 НВ и выше. Иногда при стальных азотированных втулках применяют кольца повышенной твердости порядка 350—400 НВ при сохранении первоначальной прочности.

Для колец, изготовляемых из модифицированного чугуна и работающих в паре с втулками высокой твердости, задают твердость 220—250 НВ и выше. Иногда при стальных азотированных втулках применяют кольца повышенной твердости порядка 350—400 НВ при сохранении первоначальной прочности.

Для ускорения приработки колец и повышения износостойкости широко применяются разнообразные покрытия: лужение, свинцевание, фосфатирование, оксидирование. Иногда в кольцах предусматривают канавки для антифрикционного материала, например за-вальцовывают в них бронзовые пояски или заполняют канавки массой, содержащей графит, которую затем спекают. Благодаря своей упругости поршневые кольца прижимаются к стенкам цилиндра и создают необходимую плотность соединения.

Поршневые кольца четырехтактных двигателей при движении поршня вниз, во время такта впуска (всасывания воздуха), прижимаются к верхней торцовой поверхности канавки, а во время хода поршня вверх (при сжатии) — к нижней поверхности. Такое перемещение колец в канавках создает насосное действие, способствующее попаданию масла в камеру сгорания. Для того чтобы уменьшить это вредное явление, необходимо стремиться к минимальным зазорам между кольцом и торцовой поверхностью канавки по высоте. У двухтактных двигателей поршневые кольца все время нагружены сверху и прижаты к нижней торцовой поверхности канавки поршня; здесь насосное действие кольца отсутствует.

Для того чтобы уменьшить это вредное явление, необходимо стремиться к минимальным зазорам между кольцом и торцовой поверхностью канавки по высоте. У двухтактных двигателей поршневые кольца все время нагружены сверху и прижаты к нижней торцовой поверхности канавки поршня; здесь насосное действие кольца отсутствует.

По назначению они подразделяются на компрессион-н ы е (газоуплотнительные) и маслосъемные. Компрессионные кольца имеют прямоугольное сечение. Число компрессионных колец зависит от давления газов и диаметра цилиндра и обычно составляет 3—5 у быстроходных двигателей и 6—7 У тихоходных.

Маслосъемные кольца служат для удаления избыточного масла со стенок цилиндра и не допускают его попадания в камеру сгорания.

Кольца ставят по одному вверху под компрессионными и внизу тронковой части поршня.

В свободном состоянии наружный диаметр поршневого кольца несколько больше диаметра цилиндра. Чтобы кольцо не заело при нагревании, в замке, образованном разрезом кольца, устанавливается небольшой зазор.

У хромированию. Износ поршневых колец зависит от скорости движения поршня, температуры рабочей среды, нагрузки и режима работы двигателя и степени загрязнения смазочного масла. Они выходят из строя не одновременно: сперва — верхние, а затем —средние и нижние. При одинаковой мощности износ колец в быстроходном дизеле выше, чем в тихоходном.

Очень большое влияние на износ поршней и колец имеют нагрузка и температура двигателя. Высокая температура внутри цилиндра затрудняет смазку его поверхностей, а низкая обычно является причиной ускоренного износа поршней и поршневых колец вследствие коррозии. Попадание пыли из воздуха также является причиной значительного изнашивания поршневых колец. Поэтому необходимо содержать фильтры в исправности и обеспечивать полную герметичность в соединениях.

Рис. 9. Схема насосного Действия поршневых колец

Рис. 10. Замки поршневых колец: а — прямой; б — косой; в — ступенчатый

Наибольшему износу подвержены два верхних поршневых кольца, поэтому для повышения износостойкости их подвергают пористо-

Измерение величины зазора между поршневым кольцом и опорной поверхностью канавки в поршне производится по всей окружности щупом при надетом на поршень кольце.

Износ поршневых колец сверх допустимых размеров наступает значительно раньше предельного износа цилиндра. Поэтому предельный износ поршневых колец определяет сроки профилактического ремонта двигателей. Перед тем как ставить на поршень новые кольца, их концы следует подогнать под соответствующий нормам размер. Суммарная длина просветов между кольцом и втулкой не должна превышать длины дуги 90°, величина просвета должна быть не более 0,05 мм. Во время работы двигателя изнашиваются также торцовые поверхности поршневых колец и канавок поршня. Пригорают поршневые кольца у двухтактных двигателей, работающих при высокой температуре.

Значительные износы колец (увеличение зазоров в стыках), а также пригорание их вызывают ухудшение пусковых качеств двигателя, проникновение отработавших газов в картер, увеличение дымности выпускных газов и удельного расхода топлива и понижение развиваемой двигателем мощности.

Поршневой палец служит для шарнирного сочленения поршня с шатуном. Он воспринимает силу давления газов, действующую на поршень, и передает ее шатуну. Поршневые пальцы для тихоходных двигателей изготовляют из мягкой углеродистой стали, а для быстроходных — из хромоникелевой стали 12ХНЗА. Для повышения прочности и износостойкости поверхность пальцев цементируют на глу-бнну 0,75—1,0 мм и закаляют. Часто поверхность пальцев хромируют.

Он воспринимает силу давления газов, действующую на поршень, и передает ее шатуну. Поршневые пальцы для тихоходных двигателей изготовляют из мягкой углеродистой стали, а для быстроходных — из хромоникелевой стали 12ХНЗА. Для повышения прочности и износостойкости поверхность пальцев цементируют на глу-бнну 0,75—1,0 мм и закаляют. Часто поверхность пальцев хромируют.

В зависимости от характера посадки в бобышках поршня пальцы бывают неподвижные и плавающие. Плавающие пальцы, поворачиваясь относительно своей оси при работе двигателя, способствуют уменьшению износа и устраняют возможность односторонней выработки. Для предотвращения осевого перемещения пальцы в бобышке фиксируют пружинными кольцами или алюминиевыми заглушками со сферической головкой. При этом радиус сфер головок несколько меньше диаметра цилиндра. В заглушке просверлено отверстие, через которое выходит воздух из полости пальца при работе двигателя. Если бы отверстия не было, оставшийся внутри пальца воздух при нагреве, расширяясь, прижимал бы заглушку к рабочей поверхности втулки цилиндра, что вызывало бы ее местный износ.

Рис. 11. Плавающий поршневой палец

Рис. 12. Неподвижный поршневой палец

На рис. 12 изображен поршневой палец с неподвижной посадкой в поршне. От проворачивания он удерживается шпонкой, а от осевого перемещения — коническим штифтом. Такое крепление обеспечивает свободное удлинение пальца в одну сторону при нагревании, не вызывая деформации в теле поршня. Чтобы легче было ставить палец на место и вынимать при разборке, он сделан ступенчатым с большим диаметром со стороны шпонки, средним — в месте соединения с шатуном и меньшим — со стороны конического штифта. Поэтому вынимать палец можно только в сторону шпонки.

Учитывая, что поршневые пальцы работают в условиях больших давлений и высоких температур, их, в целях уменьшения износа, шлифуют и полируют с чистотой отделки поверхности 0,1—0,2 мк. Рабочую поверхность пальцев часто хромируют. Внешний диаметр пальца обычно составляет 0,25—0,3 диаметра поршня, а длина вкладыша верхней головки шатуна должна быть максимально возможной с тем, чтобы создать достаточную опорную поверхность.

Втулка верхней головки шатуна, в которой работает палец, должна всегда иметь достаточное количество смазки, которая у большинства дизелей поступает от коленчатого вала — через шатун или разбрызгиванием.

Выработку поршневого пальца и втулки верхней головки шатуна определяет механик, измеряя зазор между поверхностью пальца и втулкой и обмеряя сам палец.

Карта обмера узла «палец — втулка» должна отражать результаты контроля за изменением размеров поршневого пальца и втулки верхней головки шатуна при каждом ремонте двигателя. Техническое состояние головного сочленения определяется изношенностью пальца, втулки верхней головки шатуна и величиной зазора между ними.

Пояса II и III втулки и пальца находятся в одной плоскости замера. Это позволяет определить величину зазора «втулка — палец» вычитанием из замеренного диаметра втулки наружного диаметра пальца. После замеров, проведенных при ремонте двигателя, механик пишет «Заключение о состоянии и необходимом ремонте» (замена, обработка по ремонтным размерам и т. д.) по каждому головному сочленению.

д.) по каждому головному сочленению.

Рис. 13. Пояса обмера деталей головного соединения (поршневого пальца и головной втулки)

Шатун — основная деталь шатунно-кривошипного механизма, преобразующего возвратно-поступательное прямолинейное движение поршня во вращательное движение коленчатого вала. Шатуны изготовляют штамповкой или поковкой из углеродистой стали высокого качества. В малооборотных двигателях применяют главным образом углеродистые стали: для стержней — сталь 35, для головок — сталь 25, 35; для шатунных болтов — сталь 30, а иногда и легированные стали. В многооборотных двигателях в зависимости от степени напряжения для стержней и крышек при меняют углеродистую сталь 45 , легированные стали 40Х, 45Х, 30ХМА,40ХНМА и, наконец, 18Х2Н4ВА, отличающуюся особо высокими показателями прочности и ударной вязкости; для шатунных болтов — сталь 20ХНВА и 18Х2Н4ВА.

Шатуны делают обычно круглого сечения, а в быстроходных двигателях (с целью облегчения) — двутавровыми. Шатун состоит из трех частей: верхней головки, стержня и нижней головки. Верхняя головка

Шатун состоит из трех частей: верхней головки, стержня и нижней головки. Верхняя головка

неразъемная. В нее запрессовывается бронзовая втулка с канавками на рабочей поверхности, по которым подводится смазочное масло к средней части поршневого пальца. Втулки верхней головки изготовляются из бронзы. В настоящее время все больше применяются биметаллические втулки, состоящие из слоя бронзы, залитой в стальную втулку. Это объясняется их небольшой стоимостью и возможностью посадки в отверстие с большим натягом.

Нижняя головка шатуна, соединяющая его с шейкой вала, разъемная. Крышка нижней головки шатуна прикрепляется к телу шатуна через установленные в стыках прокладки двумя или четырьмя шатунными болтами с гайками из высококачественной стали. Внутренние поверхности нижней головки шатуна залиты баббитом. Трущиеся поверхности баббита имеют канавки, которые обеспечивают равномерное распределение смазки по мотылевой шейке вала. Прилегание вкладыша нижней головки к шейке коленчатого вала по мере выработки баббита регулируется уменьшением количества прокладок в разъеме подшипника.

Рис. 14. Шатун с круглым сечением стержня: 1 — верхняя головка; 2 — стержень; 3— маслоподводящий канал; 4 — нижняя головка; 5 — крышка подшипника

Стяжные болты нижней головки шатуна подвержены растяжению и разрыву, поэтому по истечении установленного заводом срока их необходимо заменить новыми, даже при отсутствии дефектов.

В V-образных быстроходных двигателях применяют два типа шатунов. В первом случае оба шатуна нижними головками соединяются непосредственно с мотылевой шейкой коленчатого вала; во втором — один шатун (главный) соединяется непосредственно с мотылевой шейкой, а второй (дополнительный) — с проушиной главного шатуна.

Рис. 15. Шатуны с двутавровым сечением стержня с прямым разъемом нижней головки: 1— верхняя головка; 2—головная втулка; 3— стержень; 4 — маслоподводящий канал; 5 — нижняя головка; 6—вкладыш подшипника; 7 — крышка подшипника

Рис. 16. Шатун с двутавровым сечением стержня и с косым разъемом нижней головки: 1 —верхняя головка; 2 — головная втулка; 3 — стержень; 4 — нижняя головка; 5 — вкладыш подшипника; 6 — шатунный болт

Коленчатый вал—наиболее ответственная и сложная по конструкции деталь, срок службы которой часто определяет долговечность двигателя. При работе двигателя коленчатый вал подвергается действию периодически изменяющихся сил давления газов, сил инерции возвратно-поступательно движущихся деталей и центробежных сил вращающихся деталей. Все они вызывают деформации вала (изгиб, скручивание, сжатие и растяжение). Длительная работа коленчатого вала может быть обеспечена только при услозии правильного его положения в подшипниках, исключающих недопустимый прогиб вала при работе. У тихоходных двигателей коленчатые валы чаще всего изготовляют из углеродистой стали, а у быстроходных—из легированной; они состоят из коренных и шатунных шеек, соединенных щеками.

При работе двигателя коленчатый вал подвергается действию периодически изменяющихся сил давления газов, сил инерции возвратно-поступательно движущихся деталей и центробежных сил вращающихся деталей. Все они вызывают деформации вала (изгиб, скручивание, сжатие и растяжение). Длительная работа коленчатого вала может быть обеспечена только при услозии правильного его положения в подшипниках, исключающих недопустимый прогиб вала при работе. У тихоходных двигателей коленчатые валы чаще всего изготовляют из углеродистой стали, а у быстроходных—из легированной; они состоят из коренных и шатунных шеек, соединенных щеками.

Коленчатые валы характеризуются парностью колен, углом между ними и порядком работы цилиндров. Число колен вала зависит от числа цилиндров. Небольшие валы изготовляют цельными, крупные — составными из двух или трех частей. В шейках вала и щеках просверлены отверстия, по которым к подшипникам подводится смазка.

При выборе угла между коленами исходят из условия необходимости обеспечения наиболее равномерного вращения вала двигателя. Для этого воспламенение топлива в отдельных цилиндрах должно происходить через определенные углы поворота вала и одинаковые промежутки времени. Угол между соседними мотылями определяется числом тактов двигателя и числом его цилиндров и равен количеству градусов поворота вала за весь цикл, разделенному на число цилиндров. Для четырехцилиндрового четырехтактного двигателя угол ф = 720 : 4 = 180°, т. е. все мотыли располагаются в одной плоскости. Для шестицилиндрового двухтактного двигателя Ф = 360 : 6 = 60°.

Для этого воспламенение топлива в отдельных цилиндрах должно происходить через определенные углы поворота вала и одинаковые промежутки времени. Угол между соседними мотылями определяется числом тактов двигателя и числом его цилиндров и равен количеству градусов поворота вала за весь цикл, разделенному на число цилиндров. Для четырехцилиндрового четырехтактного двигателя угол ф = 720 : 4 = 180°, т. е. все мотыли располагаются в одной плоскости. Для шестицилиндрового двухтактного двигателя Ф = 360 : 6 = 60°.

Его колена расположены относительно друг друга под углом 720 : 6 = 120° и в определенной последовательности (согласно порядку работы цилиндров). Наиболее распространенные порядки работы цилиндров шестицилиндрового двигателя следующие: 1—5—3—6—2—4, 1—4—2—6—3—5, 1—2—3—6—5—4.

Рис. 17. Главный и прицепной шатуны: 1 — главный шатун; 2 — заглушка; 3 — поршневой палец; 4 — поршень; 5 — прицепной шатун; 6 — палец для крепления шатуна; 7 — винт; 8 — шайба; 9 — проушина для крепления прицепного шатуна; 10 — крышка; 11 — вкладыш

Один конец вала имеет фланец для крепления маховика двигателя. На другом конце крепятся шестерни привода компрессора, водяного и масляных насосов.

На другом конце крепятся шестерни привода компрессора, водяного и масляных насосов.

Рис. 18. Конструкции коленчатых валов: а — прямоугольная форма мотыли; б, «, г —эллиптическая форма мотыля; д,е — со скосами углов мотыля; ж, з— круглая форма мотыля

Для уравновешивания центробежных сил, с которыми вращающиеся массы действуют на подшипники, щеки мотылей снабжены противовесами.

Хорошая жесткость вала достигается при овальной или круглой форме щек мотыля. Для уменьшения износа шейки подвергаются цементации, азотированию или поверхностной закалке токами высокой частоты.

Причиной изнашивания коленчатого вала является, в первую очередь, трение шеек в подшипниках, а также наличие механических примесей в смазочном масле. В результате выработки сечение шейки делается овальным (эллиптичным), а сама шейка — конусовидной. Овальность, или эллиптичность, определяется разностью двух взаимно перпендикулярных диаметров сечения шейки, а конусность — разностью диаметров двух сечений шейки, при условии, что эти диаметры лежат в одной плоскости, проходящей через ось конуса.

Рис. 19. Коленчатый вал шестицилиндрового дизеля

Для свободного вращения шеек коленчатого вала в рамовых подшипниках и для размещения слоя масла необходимой толщины между трущимися поверхностями во вкладышах устанавливаются зазоры определенного размера. Зазоры в подшипниках при работе двигателя не остаются постоянными, особенно в первые часы работы двигателя после ремонта, т. е. в период приработки подшипников. После обкатки двигателя производится подтяжка подшипников с доведением величин монтажных зазоров до эксплуатационных.

В двигателях, не имеющих прокладок в разъемах вкладышей подшипников, монтажные и эксплуатационные зазоры одинаковы.

Зазоры замеряют до и после каждого ремонта двигателя и подтяжки подшипника, раскепы — еще чаще. Эллиптичность и биение рамовых шеек замеряют перед каждым заводским ремонтом двигателя, а уменьшение диаметра шеек — перед капитальным ремонтом.

Диаметр рамовых шеек замеряют микрометром с ценой деления 0,01 мм в двух поясах и в двух взаимно перпендикулярных направлениях, располагаемых по осям ближайшей щеки.

Рис. 20. Коленчатый вал дизеля 24 10,5/13: 1 — шестерня; 2 — болт крепления противовеса; 3—противовес; 4 — заглушка со стяжным болтом; 5 — шейка вала; 6 — шестерня привода распределительного вала; 7 — шпонка; 8 — масляная трубка

Кроме того, при втором заводском (капитальном) ремонте биение рамовых шеек вала обязательно проверяют на стенке, для чего вал предварительно устанавливают по центровой линии. Гнездо рамового подшипника замеряют без крышки в двух поясах (I и II) на расстоянии 1/4 длины гнезда от его края.

Рис. 21. Обмер рамовых шеек коленчатого вала

Рис. 22. Измерение зазора в рамовом подшипнике: 1 — перемычка фундаментной рамы; 2— нижняя половинка вкладыша рамового подшипника; 3 — шейка коленчатого вала: 4 — прутки свинцовой проволоки

Монтажный зазор замеряют при сборке двигателя после ремонта или изготовления, а эксплуатационный — после приработки подшипников и регулировки зазора путем удаления или замены части прокладок. Эллиптичность шеек вала для каждого пояса определяется разностью размеров наибольшего и наименьшего диаметров вала, замеряемых в направлениях аа и бб.

Эллиптичность шеек вала для каждого пояса определяется разностью размеров наибольшего и наименьшего диаметров вала, замеряемых в направлениях аа и бб.

Диаметры мотылевых шеек замеряют микрометром в двух поясах (I и II) и двух взаимно перпендикулярных направлениях (аа и бб). Для четырехтактных двигателей направление аа смещено от оси цилиндра на 10—15° в сторону вращения кривошипа, для двухтактных — против вращения кривошипа. Эллиптичность шеек вала для каждого пояса определяется разностью размеров наибольшего и наименьшего диаметров вала, замеренных в направлениях аа и бб. Внутренний диаметр мотылевого подшипника замеряют микрометрическим или индикаторным нутромером, установленным по микрометру, в двух поясах (I и II) и одном направлении (аа).

Зазор между подшипником и шейкой вала определяют как разность замеров внутреннего диаметра подшипника и диаметра моты-левой шейки либо посредством выжимки свинцовой проволоки. Монтажный зазор замеряют при сборке двигателя после ремонта или изготовления, а эксплуатационный — после приработки подшипников и регулировки зазора путем удаления или замены части прокладок.

зависящие от величины вращающих моментов, сил упругости вала и сил инерции, вызывающих колебания. При совпадении частот и направлений собственных и вынужденных колебаний наступает так называемое состояние резонанса, вызывающее возрастание внутренних напряжений вала. Число оборотов коленчатого вала, при котором наступает явление резонанса, называется критическим, а колебания при этом — критическими колебаниями.

Критические числа оборотов и напряжения, возникающие при них в вале, определяются расчетом и проверяются при помощи специального прибора, называемого торсиографом.

Рис. 23. Пояса и направления обмеров мотылевых шеек

Коленчатый вал и присоединенные к нему валы, передающие крутящий момент к гребному винту, представляют собой упругую систему, способную под действием внешних периодически изменяющихся нагрузок колебаться. Колебания, продолжающиеся и после того, как вызвавшие их силы или моменты сил перестали действовать, называются собственными колебаниями. Характер собственных колебаний и скорость их затухания зависят от внутренних сопротивлений материала вала, внешнего сопротивления окружающей среды и трения в подшипниках. При затухании частота колебаний остается постоянной, а амплитуда колебаний уменьшается.

Характер собственных колебаний и скорость их затухания зависят от внутренних сопротивлений материала вала, внешнего сопротивления окружающей среды и трения в подшипниках. При затухании частота колебаний остается постоянной, а амплитуда колебаний уменьшается.

Колебания, вызванные периодически изменяющимися вращательными моментами, называются вынужденными колебаниями, причем сила скручивания вала непрерывно изменяется на протяжении полного оборота.

Во время работы двигателя собственные колебания практически затухают. Остаются лишь вынужденные крутильные колебания.

Возникновение резонанса при соответствующих ему критических числах оборотов вала сопровождается значительным шумом, сильной вибрацией дизеля и стуками в соединениях подвижных частей. Происходящее при этом скручивание вала приводит к на-рушению балансировки двигателя и регулировки газораспределительных органов.

Дополнительные напряжения вала, возникающие в диапазоне резонансных колебаний, обычно значительно превышают величину тех крутильных напряжений, на которые рассчитан коленчатый вал. В результате может наступить разрушение вала. При этом излом происходит вблизи так называемого вибрационного узла, т. е. у предпоследнего или последнего колена вала, расположенного у маховика. Излом в таких случаях имеет характер повреждения, возникшего от усталости металла.

В результате может наступить разрушение вала. При этом излом происходит вблизи так называемого вибрационного узла, т. е. у предпоследнего или последнего колена вала, расположенного у маховика. Излом в таких случаях имеет характер повреждения, возникшего от усталости металла.

В двигателях с большим количеством цилиндров и широким диапазоном чисел оборотов при эксплуатации невозможно избежать резонансных колебаний. В этом случае некоторые числа оборотов следует исключить (быстрым переключением). Ширина запрещенного диапазона обычно составляет около 10% от номинального числа оборотов. Если резонанс наступает при номинальном числе оборотов двигателя, то в этом случае иногда приходится изменять размеры промежуточного вала или гребного винта с целью смещения зоны критических чисел оборотов.

Если же интервал критических чисел оборотов невозможно исключить из рабочего диапазона чисел оборотов двигателя, на носке коленчатого вала двигателя закрепляется демпфер (успокоитель колебаний). Работа демпфера заключается в том, что при возникновении колебаний вала дополнительная масса демпфера, вращающаяся вместе с валом, воспринимает часть энергии возмущающих сил, что способствует затуханию колебаний.

Работа демпфера заключается в том, что при возникновении колебаний вала дополнительная масса демпфера, вращающаяся вместе с валом, воспринимает часть энергии возмущающих сил, что способствует затуханию колебаний.

Маховик предназначен для накопления энергии во время рабочего хода, когда давление газов на поршень достигает наибольшей величины, и отдачи ее во время нерабочих ходов. Благодаря этому достигается равномерное вращение вала в условиях периодически меняющихся давлений на поршень. Маховик дает также возможность выводить коленчатый вал из мертвых точек и облегчает пуск двигателя. Отливают маховики обычно из стали или чугуна и после обработки проверяют балансировкой. Маховик обычно крепится на фланце коленчатого вала призонными болтами.

Рекламные предложения:

Читать далее: Газораспределительный механизм двигателя

Категория: — Дизельные двигатели

Главная → Справочник → Статьи → Форум

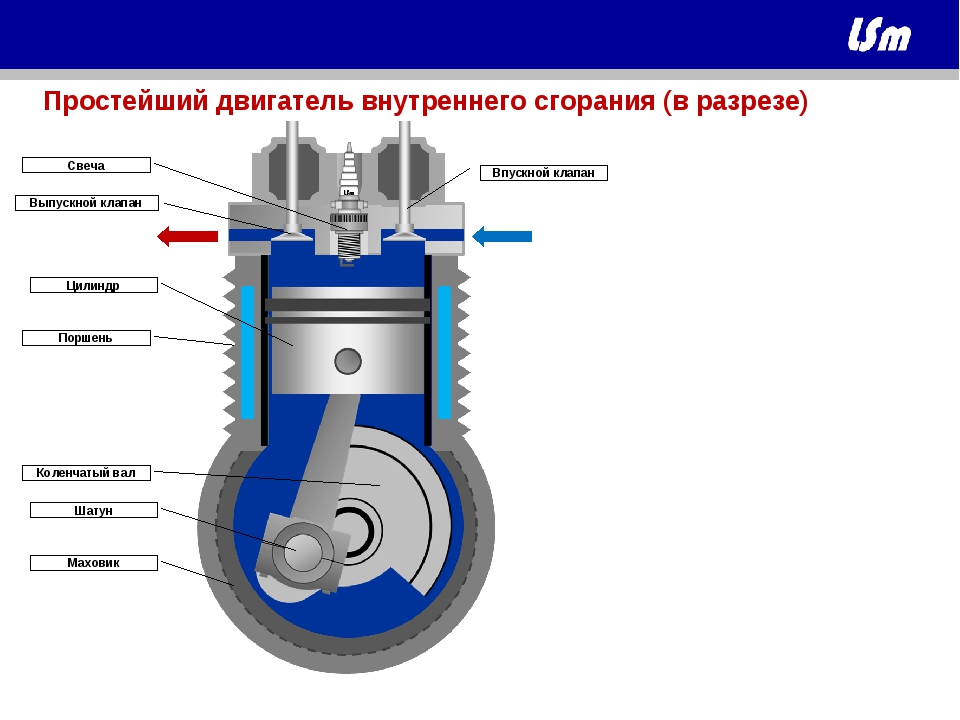

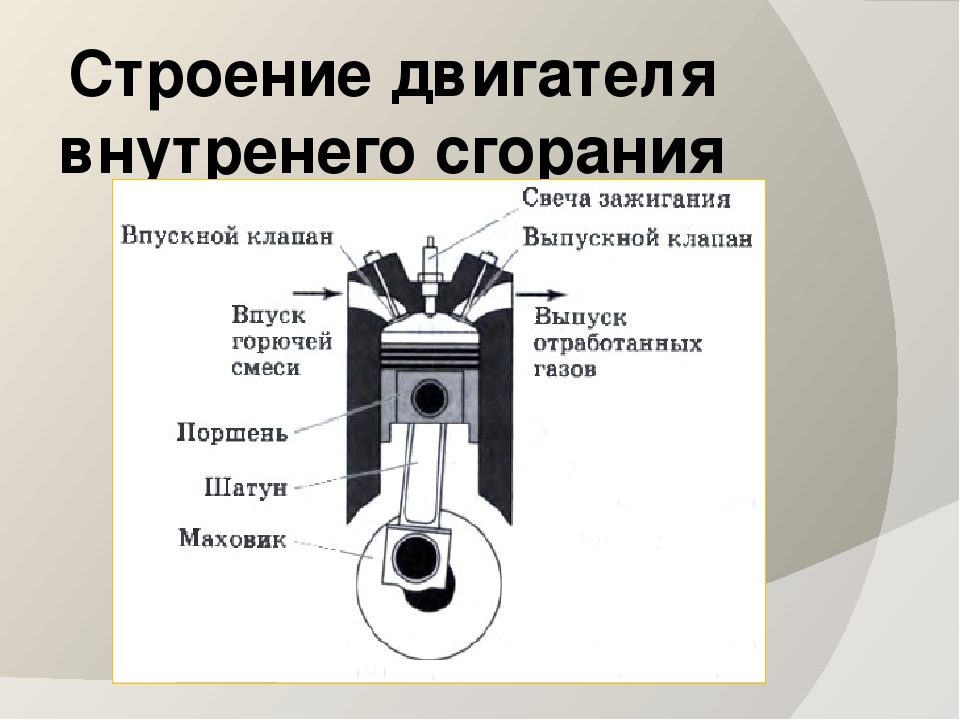

Цилиндр и поршень как основные детали двигателя

Цилиндр и поршень – одни из ключевых деталей любого двигателя. Стенка цилиндра, днище поршня и нижняя плоскость головки блока цилиндра образуют замкнутую полость, в которой происходит сгорание топливно-воздушней смеси.

Стенка цилиндра, днище поршня и нижняя плоскость головки блока цилиндра образуют замкнутую полость, в которой происходит сгорание топливно-воздушней смеси.

Поршень, вставленный в цилиндр, воспринимает усилие образовавшихся газов и преобразует их энергию в поступательное движение, которое заставляет вращаться коленчатый вал.

Цилиндр и поршень – индивидуально подобранная пара, которая прирабатывается в ходе эксплуатации автомобиля, обеспечивая наилучшие режимы и эффективность работы двигателя.

В данной статье мы рассмотрим пару «цилиндр-поршень» подробнее: конструкцию и функции этих элементов, условия их работы и возможные проблемы при эксплуатации цилиндро-поршневой группы (ЦПГ).

Что представляют собой цилиндр и поршень?

В двигателях современных автомобилей от 2 до 16 цилиндров, объединенных в единый прочный корпус – блок цилиндров. Количество цилиндров определяет мощность силового агрегата.

Внутренняя часть цилиндра, которая является его рабочей поверхностью, называется гильзой, внешняя часть, составляющая единое целое с корпусом блока, – рубашкой. По каналам рубашки циркулирует охлаждающая жидкость.

Внутри цилиндра совершает возвратно-поступательное движение поршень. Он передает усилие, возникающее от давления газов, на шатун, герметизирует камеру сгорания и отводит от нее излишек тепла.

Поршень имеет вид перевернутого стакана, состоит из головки (днища), уплотняющих колец и направляющей части (юбки).

В бензиновых двигателях используются поршни с плоским днищем – они проще в изготовлении, меньше нагреваются при работе. Иногда в них выполняются канавки, способствующие полному открытию клапанов. Поршни дизельных двигателей имеют выемку заданной формы на дне, чтобы воздух, поступающий в цилиндр, лучше перемешивался с топливом.

Плотность соединения поршня с цилиндром обеспечивают поршневые кольца. Их число и расположение зависит от типа и предназначения двигателя. Чаще всего поршень включает два компрессионных кольца и одно маслосъемное.

Их число и расположение зависит от типа и предназначения двигателя. Чаще всего поршень включает два компрессионных кольца и одно маслосъемное.

Компрессионные кольца уменьшают попадание газов из камеры сгорания в картер двигателя, а также отводят тепло от головки поршня к стенкам цилиндра. По форме они могут быть трапециевидными, бочкообразными и коническими.

Верхнее компрессионное кольцо изнашивается быстрее других, поэтому его наружную поверхность подвергают пористому хромированию или напылению молибдена. Благодаря этим процедурам первое кольцо лучше удерживает смазочный материал и становится более износостойким. Остальные уплотняющие кольца покрывают слоем олова для лучшей приработки к цилиндрам.

Маслосъемное кольцо при движении поршня вверх и вниз удаляет излишки масла со стенок цилиндра, предупреждая тем самым их попадание в камеру сгорания. Через дренажные отверстия в стенках поршня масло попадает внутрь последнего и далее – в картер.

Направляющая часть поршня (юбка) может иметь конусообразную или бочкообразную форму – это позволяет компенсировать расширение при достижении высоких рабочих температур.

На юбке расположено отверстие двумя приливами (бобышками), в котором крепится поршневой палец, соединяющий поршень с шатуном.

Палец поршня имеет трубчатую форму и может устанавливаться по-разному:

- Закрепляться в бобышках поршня, но вращаться в головке шатуна

- Закрепляться в головке шатуна и вращаться в бобышках поршня

- Свободно вращаться в бобышках поршня и в головке шатуна (плавающие пальцы)

Шатун соединяет поршень с коленчатым валом. Его верхняя головка движется возвратно-поступательно, нижняя вращается вместе с шатунной шейкой коленчатого вала, стержень совершает сложное колебательное движение. В процессе работы шатун подвергается сжатию, изгибу и растяжению, поэтому его производят прочным и жестким, а для уменьшения сил инерции – легким.

Конструкционные материалы

Для того, чтобы цилиндры могли выдерживать высокие нагрузки, их изготавливают из высокопрочных материалов – чугуна или стали с различными присадками. В целях снижения веса современные блоки часто производят из алюминия, а внутреннюю часть цилиндра, запрессованную в блок и контактирующую с движущимся поршнем – из стали.

Автомобильные поршни двигаются внутри цилиндра с высокой скоростью, в процессе работы они подвержены воздействию высоких температур и давлений. Именно поэтому изначально их отливали из чугуна. С развитием технологий основным конструкционным материалом стал алюминий, его использование позволило обеспечить меньшую нагрузку на детали, лучшую теплоотдачу, рост оборотов и мощности двигателя.

Сегодня многие автомобили, особенно с дизельными ДВС, оснащаются сборными поршнями из стали. Они легче алюминиевых, за счет меньшей компрессионной высоты позволяют использовать удлиненные шатуны и, тем самым, снизить боковые нагрузки в паре «поршень-цилиндр».

Поршневые кольца производятся, в основном, из специального серого высокопрочного чугуна с легирующими добавками (хромом, молибденом, никелем, вольфрамом). Эти материалы обеспечивают высокую термо- и износостойкость колец, а также их отличную прирабатываемость.

В процессе работы детали ЦПГ подвергаются значительным циклическим, механическим и тепловым нагрузкам, которые повторяются тысячи раз в минуту.

Именно поэтому современные материалы, применяемые для изготовления поршней, обладают:

- Высокой механической прочностью

- Хорошей теплопроводностью

- Малой плотностью

- Незначительным коэффициентом линейного расширения

- Антифрикционными свойствами

- Коррозионной устойчивостью

Некоторые производители автокомпонентов в целях снижения потерь, вызванных трением, покрывают боковую поверхность поршней специальным антифрикционным материалом, содержащим графит или дисульфид молибдена. Однако со временем заводское покрытие разрушается. Во избежание усиленного износа поршня и образования задиров оно требует восстановления.

Для этих целей применяются специальные материалы на основе твердых смазочных частиц. Одним из самых эффективных является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Состав на основе высокоочищенного дисульфида молибдена и графита имеет практичную аэрозольную упаковку с оптимальными параметрами распыления.

Материал наносится на юбки поршней быстро и равномерно, для отверждения не требует нагревания в печи, создает на поверхности долговечное сухое покрытие, снижающее его износ и препятствующее появлению задиров.

Охлаждение цилиндро-поршневой группы

При сгорании топлива в надпоршневом пространстве в каждом цикле работы двигателя выделяется огромное количество тепла. Именно поэтому цилиндро-поршневая группа нуждается в эффективном охлаждении.

Для отвода избыточного тепла предусмотрена воздушная или жидкостная система охлаждения.

Воздушное

Цилиндры двигателя с воздушным охлаждением снаружи покрыты множеством ребер, которые обдуваются встречным или искусственно созданным (с помощью воздухозаборников) потоком воздуха.

Жидкостное

При жидкостном (водяном) охлаждении цилиндры снаружи омываются охлаждающей жидкостью, циркулирующей в толще блока. Нагретые цилиндры отдают ей часть тепла, затем жидкость попадает в радиатор, охлаждается и вновь подается к цилиндрам.

Система смазки цилиндров

Если цилиндр не смазан изнутри, поршень будет заклинивать, что рано или поздно приведет к разрушению двигателя. Именно поэтому качественное смазывание стенок – вторая по значимости проблема после отвода тепла.

Для удержания стабильной масляной пленки на внутренние поверхности цилиндров наносят микросетку. Это процесс называется хонингованием. Благодаря наличию такой сетки на стенках всегда присутствует слой масла, что не только снижает трение в паре «поршень-цилиндр», но и способствует отведению излишков тепла внутри ЦПГ.

Неисправности и ресурс ЦПГ

Даже при правильной эксплуатации автомобиля со временем могут возникнуть проблемы с цилиндро-поршневой группой. Их основная причина – в сложных условиях работы ЦПГ.

Под влиянием очень высоких нагрузок и температур происходит:

- Появление пробоин, сколов, трещин на рабочих поверхностях цилиндров

- Деформация посадочных мест под гильзу

- Оплавление или прогар днища поршней

- Разрушение, закоксовывание, залегание колец

- Различные деформации на теле поршней

- Сужение зазора между поршнем и цилиндром, как следствие – задиры на юбках

Эти и другие неисправности цилиндро-поршневой группы неизбежны при перегреве двигателя – из-за отказа термостата, помпы или разгерметизации системы охлаждения, а также при сбоях в работе вентилятора охлаждения радиатора, самого радиатора или его датчика.

Проблемы с деталями ЦПГ можно заподозрить при увеличении расхода масла, ухудшении пусковых качеств двигателя, снижении его мощностных показателей, появлении шума и стука при работе. Не стоит игнорировать эти моменты, так как цилиндро-поршневая группа – основной узел ДВС, и его неисправности неизбежно ведут к дорогостоящему ремонту.

Точно определить состояние цилиндров и поршней помогает специализированная диагностика: как самой цилиндро-поршневой группы (путем ее полной разборки), так и других систем автомобиля (например, воздушного фильтра).

Кроме того, в ходе сервисных работ проводятся различные операции по измерению компрессии в цилиндрах двигателя, берутся пробы картерного масла и пр.

Ресурс цилиндро-поршневой группы зависит от разных факторов: вида ДВС, режима его эксплуатации, регулярности обслуживания и т.д. В отечественных автомобилях срок службы ЦПГ составляет около 200 тыс. км, в иномарках – до 500 тыс. км.

Ремонт цилиндро-поршневой группы двигателя подразумевает замену маслосъемных и компрессионных колец, установку новых поршней и шатунов, восстановление и расточку цилиндров.

Величину износа цилиндров определяют с помощью индикаторного нутрометра. Трещины и сколы на стенках заваривают или заделывают эпоксидными пастами.

Новые поршни нужного диаметра и массы подбирают к гильзам, а поршневые пальцы – к поршням и втулкам верхних головок шатунов. Шатуны предварительно проверяют и при необходимости восстанавливают.

Для того, чтобы цилиндро-поршневая группа полностью вырабатывала свой ресурс, рекомендуется использовать масло, предписанное производителем, и осуществлять его замену строго по регламенту.

Важно следить за температурным режимом работы двигателя, не допускать его перегрева и холодного пуска зимой.

СУДОРЕМОНТ ОТ А ДО Я.: Остов ДВС.

Остов ДВС состоит из следующих основных деталей: фундаментной рамы, станины, рабочих цилиндров и цилиндровых крышек. Все эти детали при помощи болтов и шпилек плотно соединяются между собой, образуя прочную и жесткую конструкцию, воспринимающую нагрузку от массы двигателя и усилия от давления газов, передаваемые через движущиеся детали.Фундаментная рама служит основанием двигателя, на котором устанавливается станина. Она представляет собой опору для рамовых подшипников, на которые укладывается коленчатый вал двигателя. Рама должна выполняться герметичной, так как служит емкостью (картером) для масла, стекающего из системы смазки и охлаждения поршней. Фундаментные рамы в зависимости от их конструкции, технологии изготовления и применяемого материала могут быть цельными или составными, литыми или сварными, чугунными, стальными или из легких сплавов.

Фундаментные рамы судовых ДВС отливаются в основном из серого чугуна. Однако в последнее время нередко применяют стальные сварные конструкции. Рамы длиной более 4— 5 м изготавливают составными из нескольких частей, жестко соединяемых между собой болтами.

На рисунке показана цельная литая чугунная фундаментная рама 4 четырехцилиндрового двигателя, состоящая из двух продольных 6 и пяти поперечных 3 балок. Крепление рамы к судовому фундаменту осуществляется при помощи полок 5, имеющих отверстия для отжимных и крепежных болтов, часть из которых изготавливается калиброванными (призонными). Призонные болты фиксируют раму на фундаменте в строго определенном положении. Рама двигателя устанавливается на судовой фундамент на клиньях, планках и сферических прокладках.

В поперечных балках фундаментной рамы, которые подкрепляются ребрами жесткости, расположены постели для вкладышей рамовых подшипников 2, закрытых крышками 1.

Крышки крепятся к поперечным балкам при помощи шпилек. Снизу фундаментная рама имеет поддон, вместе с поперечными балками образующий отсеки (колодцы), соединенные между собой (для перетока масла). Внутренние полости отсеков отделяются от поддона сетками. Для уменьшения массы рамы поддон изготавливают отдельно из листовой стали толщиной 2—3 мм и прикрепляют к ней болтами или при помощи сварки.

В настоящее время большинство главных двигателей выполняются с сухим картером, а маслосборная цистерна для циркуляционного масла располагается под ним.

Для снижения вредного действия вибрации и уменьшения шума во время работы вспомогательные ДВС часто устанавливают на фундаменте с помощью пружинных или резино-металлических амортизаторов.

Рамовые подшипники служат опорой коленчатого вала и воспринимают усилия, передаваемые шатуном фундаментной раме. Рамовый подшипник показан на рисунке:

Он состоит из верхнего 6 и нижнего 8 вкладышей, залитых антифрикционным сплавом 3 (баббитом Б83). Нижний вкладыш устанавливается в постели, расположенной в фундаментной раме 9, верхний — в крышке 4, крепящейся к раме при помощи шпилек 7 с гайками, которые после затяжки должны быть зашплинтованы. Оба вкладыша имеют заплечики 1, предотвращающие их перемещение в осевом направлении. Между торцами верхнего и нижнего вкладышей устанавливается набор латунных прокладок 2 разной толщины, предназначенных для установки и регулирования зазора между вкладышами и шейкой коленчатого вала. Смазочное масло к рамовому подшипнику подводится по трубке и штуцеру 5, который ввинчивается в крышку 4. Нижним концом штуцер входит в отверстие верхнего вкладыша, тем самым предохраняя его от проворачивания в постели.

Существуют и другие стопорные приспособления от проворачивания вкладышей подшипников. При отсутствии специального упорного подшипника один из рамовых, обычно ближайший к маховику, выполняет его функции. Он называется установочным и предотвращает осевое перемещение коленчатого вала. Длина этого вкладыша равна длине рамовой шейки. Остальные рамовые вкладыши делаются несколько короче для обеспечения беспрепятственного удлинения коленчатого вала при его нагревании. Торцевые поверхности установочного подшипника являются упорными и залиты антифрикционным сплавом. В качестве антифрикционного материала для наплавки вкладышей подшипников, кроме баббита, используется свинцовистая бронза и некоторые другие сплавы на основе алюминия и др.

Наиболее широко в судовых двигателях используются баббиты. Но они надежно работают при сравнительно небольших удельных давлениях (до 20 МПа) и невысоких температурах нагрева (до 100 С). Подшипники из свинцовистой бронзы выдерживают удельные давления до 50 МПа и нагрев до 200 С. Недостатком этих подшипников является плохая их приработка, поэтому необходима точная обработка вкладышей и тщательная их установка. Шейки коленчатого вала должны иметь поверхностную закалку, чего не требуется при заливке вкладышей баббитом.

Станина служит опорой для цилиндров двигателя, скрепляет их в одну жесткую конструкцию и образует закрытую камеру для кривошипно-шатунного механизма. В крейцкопфных двигателях станина, кроме того, воспринимает давление газов через параллели. В зависимости от конструкции и технологии изготовления станины бывают цельные или составные, литые или сварные. Материалом для изготовления станин служит в основном чугун или сталь.

Станины в судовых двигателях применяются двух основных типов: в виде отдельных колонн или стоек, закрытых съемными щитами и люками, и в виде закрытой коробки (картерный тип). Станины первого типа используются в тихоходных судовых крейцкопфных двигателях большой мощности. При такой конструкции литые чугунные колонны располагаются над каждым рамовым подшипником в плоскости, параллельной движению кривошипов, и крепятся внизу к общей фундаментной раме.

Конструкция станины в виде колонн удобна для осмотра и разборки деталей движения и подшипников ДВС. В двигателях тронкового типа станины для увеличения жесткости выполняют в виде коробок, представляющих собой цельную отливку для всех цилиндров. В двигателях малой и средней мощности широко применяется блок-картер, отливаемый заодно с рубашками цилиндров, или общий блок картера с фундаментной рамой. Во время работы двигателя станина и цилиндры (блоки цилиндров) испытывают действие растягивающих усилий в результате давления газов на крышки цилиндров. Для разгрузки этих деталей от растягивающих усилий используют анкерные связи, изготавливаемые из высокосортной стали.

Анкерные связи:

Длинные анкерные связи 1, имеющие резьбу на обоих концах, проходят через отверстия в фундаментной раме 4, станине 3 и цилиндре (блоке цилиндров) 2. Анкерные связи стягивают эти детали при помощи гаек, которые после затяжки шплинтуются.

Рабочие цилиндры являются очень ответственной деталью двигателя. В них совершаются рабочие циклы, в течение которых давление и температура газов изменяются в широких пределах.

Цилиндры судовых двигателей состоят, как правило, из внутренней части (рабочей втулки) и наружной рубашки. Между рабочей втулкой и рубашкой образуется полость, служащая для постоянной циркуляции охлаждающей воды во время работы двигателя. Она называется зарубашечным пространством. Цилиндры двигателей могут быть отлиты и установлены на станину каждый отдельно или в виде одной общей отливки, образующей цилиндровый блок, что значительно повышает жесткость конструкции, одновременно уменьшая ее массу. Одиночные цилиндры применяются сравнительно редко, главным образом в тихоходных двухтактных ДВС большой мощности.

В настоящее время в судовых двигателях наиболее часто используется блочная конструкция цилиндров. Для облегчения изготовления блок цилиндров может быть выполнен из нескольких частей, которые при сборке двигателя жестко соединяются между собой. Рубашки или блоки четырехтактных двигателей отличаются от блоков двухтактных тем, что последние имеют полости для подвода продувочного воздуха и отвода отработавших газов.

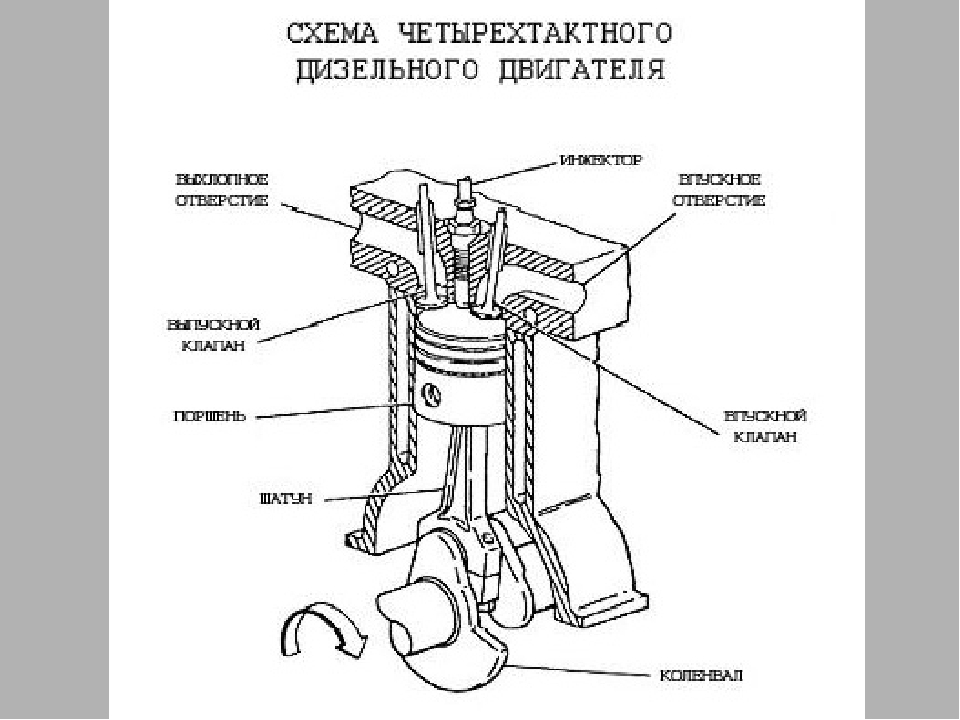

Цилиндр тихоходного двухтактного ДВС с прямоточной клапанной продувкой показан на рисунке:

В рубашке 1 установлена съемная рабочая втулка 2, которая своим верхним фланцем плотно садится на кольцевой выступ рубашки, а нижней частью входит в ее отверстие. Для предотвращения попадания охлаждающей воды в картер двигателя в нижней части рабочей втулки с наружной стороны устанавливают уплотнительные резиновые кольца 10. Подача смазочного масла в цилиндры осуществляется по штуцерам 8, которых может быть от двух до восьми. Продувка цилиндра осуществляется через окна 9, а удаление отработавших газов производится через выпускной клапан, установленный в отверстии 4 крышки цилиндра. Осмотр и очистка зарубашечного пространства от осадков и накипи производится через отверстия (с люками) 3.

В нижней части рубашки цилиндра находится отверстие для подвода охлаждающей воды в зарубашечное пространство, поступающей через выходной канал 7 и переливной патрубок 6 в полость охлаждения 5 крышки цилиндра и далее в отливной трубопровод.

Рабочие втулки, непосредственно соприкасающиеся с охлаждаемой водой, называются мокрыми. Сухие втулки (не соприкасающиеся с водой) в судовых двигателях не применяются.

На рисунке показан цилиндр четырехтактного ДВС, состоящий из рубашки 1 и съемной рабочей втулки 2, опирающейся своим буртиком (верхним фланцем) 9 на выточку в верхней части рубашки. Положение рабочей втулки в нижней части фиксируется направляющим пояском 5. Между ним и втулкой устанавливаются уплотнительные резиновые кольца 6 круглого сечения, предотвращающие попадание воды в картер. Рубашка цилиндра имеет фланец 4 для крепления к станине, горловины 7 для осмотра и очистки зарубашечного пространства, а также отверстия 3 и 8 для подвода охлаждающей воды в зарубашечное пространство и отвода ее в полость охлаждения крышки цилиндра.

Материалом для изготовления рубашек отдельных цилиндров и блоков цилиндров служит серый и легированные чугуны, литая сталь и алюминиевые сплавы. Рабочие втулки изготавливаются из легированного чугуна и реже отливаются из стали. Внутреннюю часть рабочей втулки шлифуют до зеркального блеска и подвергают специальной обработке. На зеркало чугунной втулки часто наносят тонкий слой хрома, а зеркало стальной — цементируют, азотируют или закаливают токами высокой частоты.

Крышки рабочих цилиндров служат для плотного их закрытия и образования над поршнем камер сгорания. Они изготовляются отдельно для каждого цилиндра или в виде блока (для быстроходных двигателей малой мощности). Материалом для изготовления крышек служит в основном высококачественный чугун, реже сталь и легкие сплавы. На крышке четырехтактного двигателя устанавливаются форсунка, впускной, выпускной, пусковой и предохранительный клапаны и стойки осей клапанных рычагов. Крышка двухтактного двигателя проще по конструкции, так как на ней размещаются лишь форсунка, пусковой и предохранительный клапаны. Исключение составляют двухтактные двигатели с прямоточной клапанной продувкой, на крышках которых дополнительно устанавливается выпускной клапан.

Внутри крышки имеются полости для циркуляции охлаждающей воды и отверстия для ее подвода и отвода. По форме крышки бывают квадратные, шести- или восьмиугольные, но наиболее часто применяются цилиндрические. К цилиндрам (или блокам) они крепятся шпильками, проходящими через специальные отверстия в крышках.

На рисунке показана крышка цилиндра двухтактного двигателя, в которой имеется отверстие 5 для форсунки, крепящейся при помощи двух шпилек. Справа расположены отверстие 6 для пускового клапана и отверстие (малого диаметра) для крепления патрубка пускового воздуха. Крышка к блоку цилиндров крепится шпильками, для прохода которых имеются восемь отверстий 9. Охлаждающая вода из зарубашечного пространства в полость крышки подводится по переливному патрубку 2 и отводится через сливное отверстие 3 в отводящий трубопровод. Для осмотра и очистки охлаждающей полости крышки предусмотрены четыре люка 7. Отверстие 8 служит для установки индикаторного крана с предохранительным клапаном. Между крышкой и цилиндровой втулкой устанавливается уплотнительная красно-медная прокладка 1. В отверстие 4 устанавливается водяной термометр.

В двухтактных двигателях большой мощности применяются составные крышки, что делается для значительного уменьшения напряжений, возникающих в них под действием больших тепловых нагрузок.

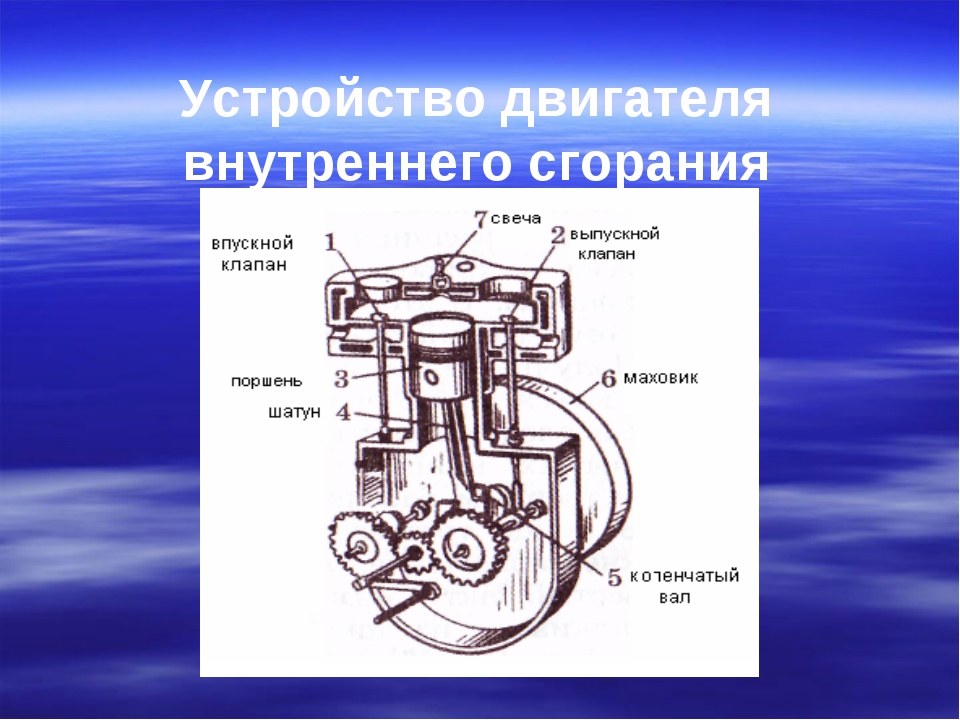

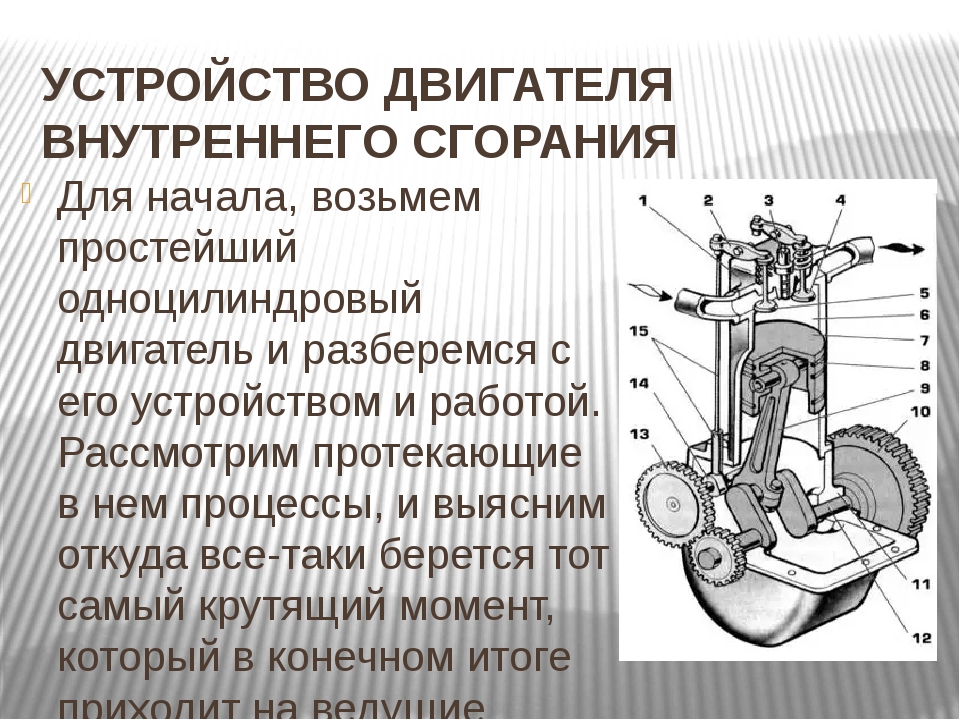

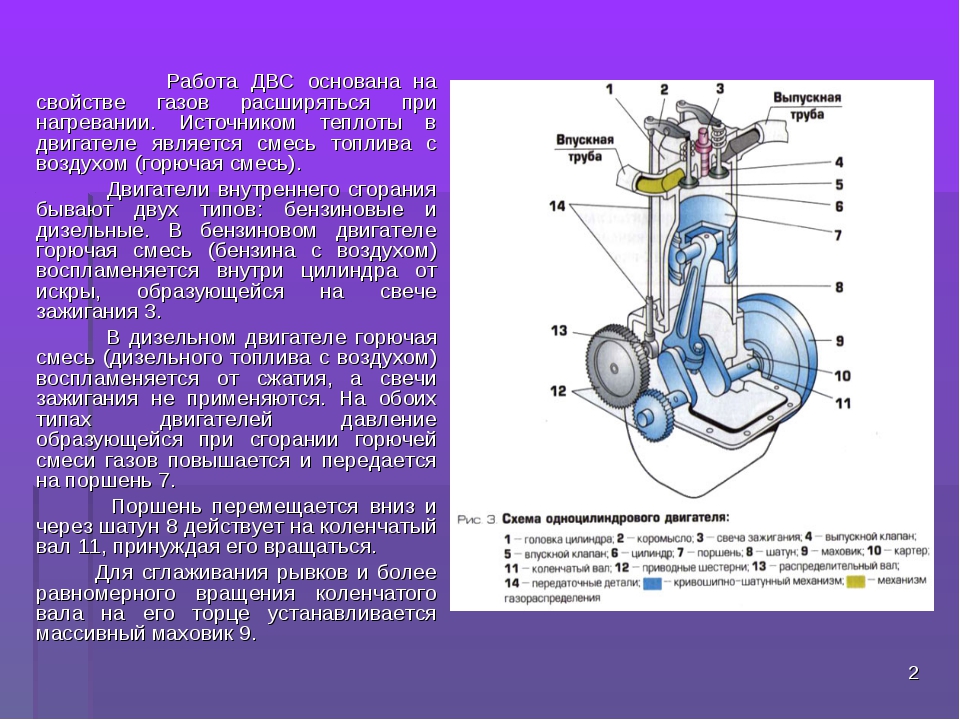

Из чего состоит поршневой двигатель внутреннего сгорания

Большинство автомобилей заставляет перемещаться поршневой двигатель внутреннего сгорания (сокращённо ДВС) с кривошипно-шатунным механизмом. Такая конструкция получила массовое распространение в силу малой стоимости и технологичности производства, сравнительно небольших габаритов и веса.

По виду применяемого топлива ДВС можно разделить на бензиновые и дизельные. Надо сказать, что бензиновые двигатели великолепно работают на газе. Такое деление непосредственно сказывается на конструкции двигателя.

Как устроен поршневой двигатель внутреннего сгорания

Основа его конструкции — блок цилиндров. Это корпус, отлитый из чугуна, алюминиевого или иногда магниевого сплава. Большинство механизмов и деталей других систем двигателя крепятся именно к блоку цилиндров, или располагаются внутри его.

Другая крупная деталь двигателя, это его головка. Она находится в верхней части блока цилиндров. В головке также располагаются детали систем двигателя.

Снизу к блоку цилиндра крепится поддон. Если эта деталь воспринимает нагрузки при работе двигателя, её часто называют поддоном картера, или картером.

Все системы двигателя

- кривошипно-шатунный механизм;

- механизм газораспределения;

- система питания;

- система охлаждения;

- система смазки;

- система зажигания;

- система управления двигателем.

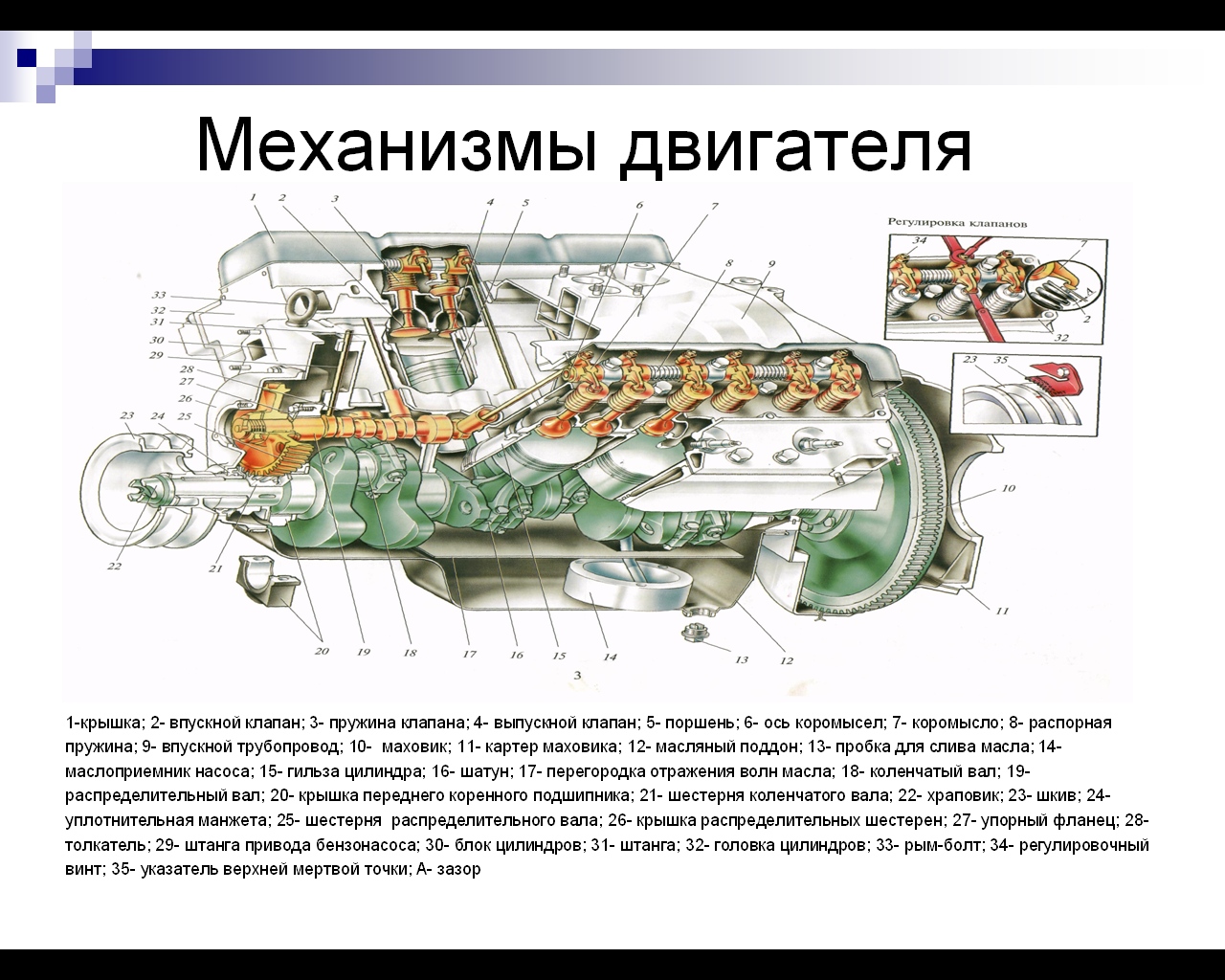

Кривошипно-шатунный механизм состоит из поршня, гильзы цилиндра, шатуна и коленчатого вала.

Кривошипно-шатунный механизм:

1. Расширитель маслосъёмного кольца. 2. Кольцо поршневое маслосъёмное. 3. Кольцо компрессионное, третье. 4. Кольцо компрессионное, второе. 5. Кольцо компрессионное, верхнее. 6. Поршень. 7. Кольцо стопорное. 8. Палец поршневой. 9. Втулка шатуна. 10. Шатун. 11. Крышка шатуна. 12. Вкладыш нижней головки шатуна. 13. Болт крышки шатуна, короткий. 14. Болт крышки шатуна, длинный. 15. Шестерня ведущая. 16. Заглушка масляного канала шатунной шейки. 17. Вкладыш подшипника коленчатого вала, верхний. 18. Венец зубчатый. 19. Болты. 20. Маховик. 21. Штифты. 22. Болты. 23. Маслоотражатель, задний. 24. Крышка заднего подшипника коленчатого вала. 25. Штифты. 26. Полукольцо упорного подшипника. 27. Вкладыш подшипника коленчатого вала, нижний. 28. Противовес коленчатого вала. 29. Винт. 30. Крышка подшипника коленчатого вала. 31. Болт стяжной. 32. Болт крепления крышки подшипника. 33. Вал коленчатый. 34. Противовес, передний. 35. Маслоотрожатель, передний. 36. Гайка замковая. 37. Шкив. 38. Болты.

Поршень расположен внутри гильзы цилиндра. При помощи поршневого пальца он соединен с шатуном, нижняя головка которого крепится к шатунной шейке коленчатого вала. Гильза цилиндра представляет собой отверстие в блоке, или чугунную втулку, вставляемую в блок.

Гильза цилиндров с блоком

Гильза цилиндра сверху закрыта головкой. Коленчатый вал также крепится к блоку в нижней его части. Механизм преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. То самое вращение, которое, в конечном счете, заставляет крутиться колеса автомобиля.

Газораспределительный механизм отвечает за подачу смеси паров топлива и воздуха в пространство над поршнем и удаление продуктов горения через клапаны, открываемые строго в определенный момент времени.

Система питания отвечает в первую очередь за приготовление горючей смеси нужного состава. Устройства системы хранят топливо, очищают его, смешивают с воздухом так, чтобы обеспечить приготовление смеси нужного состава и количества. Также система отвечает за удаление из двигателя продуктов горения топлива.

При работе двигателя образуется тепловая энергия в количестве большем, чем двигатель способен преобразовать в механическую энергию. К сожалению, так называемый термический коэффициент полезного действия, даже лучших образцов современных двигателей не превышает 40%. Поэтому приходится большое количество «лишней» теплоты рассеивать в окружающем пространстве. Именно этим и занимается система охлаждения, отводит тепло и поддерживает стабильную рабочую температуру двигателя.

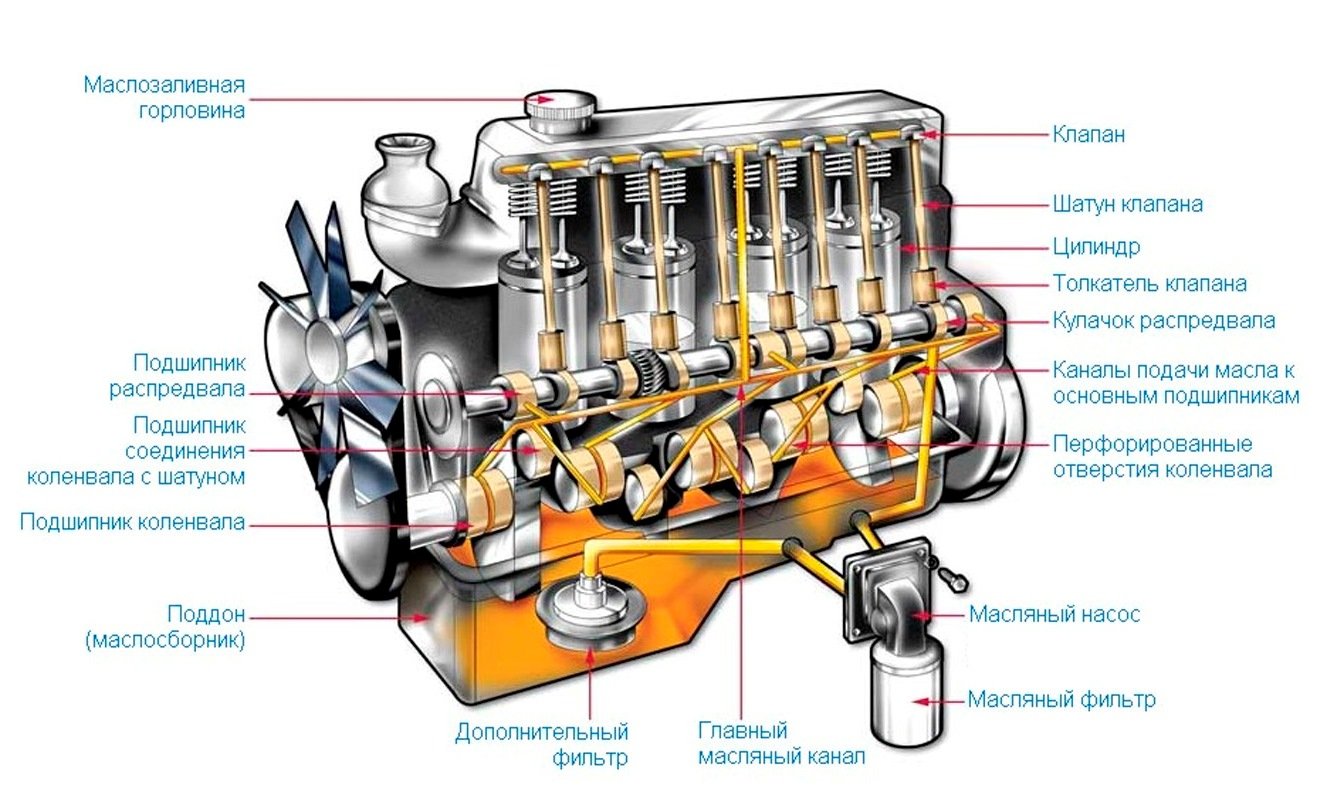

Система смазки. Это как раз тот случай: «Не подмажешь, не поедешь». В двигателях внутреннего сгорания большое количество узлов трения и так называемых подшипников скольжения: есть отверстие, в нем вращается вал. Не будет смазки, от трения и перегрева узел выйдет из строя.

Система зажигания призвана поджечь, строго в определенный момент времени, смесь топлива и воздуха в пространстве над поршнем. У дизелей такой системы нет. Там топливо самовоспламеняется при определенных условиях.

Видео:

Система управления двигателем при помощи электронного блока управлении (ЭБУ) управляет системами двигателя и координирует их работу. В первую очередь это приготовление смеси нужного состава и своевременное поджигание её в цилиндрах двигателя.

Загрузка…ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ОТЛОЖЕНИЯ В ДВИГАТЕЛЕ

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ОТЛОЖЕНИЯ В ДВИГАТЕЛЕ

Исследование отложений в автомобильных двигателях.

Одним из резервов повышения показателей эксплуатационной надежности ДВС является снижение отложений нагаров, лаков и осадков на поверхностях их деталей, контактирующих с моторным маслом. В основе их образования лежат процессы старения масел (окисление углеводородов, входящих в состав масляной основы). Определяющее влияние на процессы окисления масла в двигателях, на образование отложений и эффективность работы ДВС в целом оказывает тепловой режим теплонагруженных деталей.

Ключевые слова: температура, поршень, цилиндр, моторное масло, отложения, нагар, лак, работоспособность, надежность.

Отложения на поверхностях деталей ДВС делятся на три основных вида – нагары, лаки и осадки (шламы).