Вторая жизнь: все, что нужно знать про восстановленные шины

В одном из прошлых материалов мы рассказали о том, как правильно утилизировать автомобильные шины. Это действительно очень серьезная проблема, ведь количество выброшенных, но не утилизированных правильно шин в России измеряется в миллионах тонн. Еще одна возможность для уменьшения ущерба окружающей среде – восстановление изношенных шин.

Как можно восстановить шину

Идея продолжения жизни автомобильных шин восходит еще к прошлому веку. Всегда и во все времена рачительные автовладельцы хотели от шин большего ресурса. Наибольшее распространение получило две технологии – замена протекторной ленты и так называемая донарезка протектора (регрувинг). С последней технологией наверняка знакомы те, кто помнит времена СССР – в годы тотального дефицита это был популярный способ продлить жизнь шинам, в том числе, легковым. Конечно, это происходило с переменным успехом – например, восстановленные шины могли взорваться во время движения из-за разрушения корда.

Вторая технология – так называемая наварка, то есть замена протекторной ленты на новую, холодным или горячим методом. В настоящее время, это наиболее популярный способ восстановления шин, имеющий, впрочем, ряд ограничений. Давайте рассмотрим все технологии по очереди.

Можно ли восстановить легковые шины

Для начала – самое главное. Каркасы легковых шин не рассчитаны на их повторное использование, так что восстанавливать их нельзя ни одним из способов! Все, что будет сказано про восстановление, относится только к «коммерческим» шинам для грузовых автомобилей, строительной техники и автобусов. У таких шин – прочный цельнометаллический каркас, выдерживающий гораздо больше, чем протектор, а также специальная конструкция, рассчитанная на двух- трехкратное восстановление.

Регрувинг, или нарезка

Для начала поговорим про донарезку протектора, или, как ее еще называют, регрувинг. Речь идет о процедуре углубления протектора при помощи ручного режущего инструмента.

В таких случаях конструкция шины подразумевает дополнительный слой резины в основании протектора, что позволяет углубить рисунок примерно на 3 миллиметра, тем самым «выиграв» еще 35-40 тысяч пробега. Оптимальным моментом для восстановления является износ протектора до 3 мм.

Изображение: Michelin

Этот метод восстановления считается наиболее недорогим – потратив всего 3-5% от стоимости новой шины на донарезку, можно получить еще 20-30% от первоначального ресурса.

Недостатки у регрувинга тоже есть. Успех операции всецело зависит от качества каркаса и мастерства специалиста, выполняющего донарезку. Некоторые шинные бренды разрешают для отдельных моделей неоднократную донарезку, но после этого все равно необходима замена протектора. К тому же, в ряде стран установка «донарезанных» шин на передние оси автобусов запрещена на законодательном уровне.

Наварка протектора

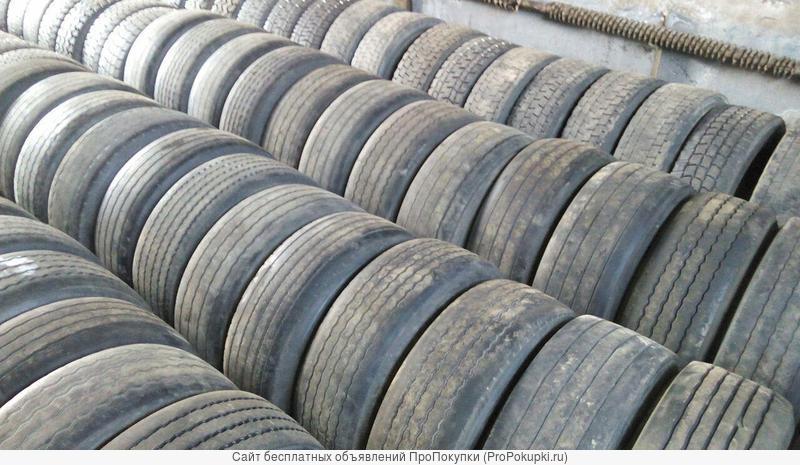

Наварка протектора, или замена протекторной ленты – наиболее распространенный путь восстановления грузовых шин, позволяющий им обрести не менее 50-60% от первоначального ресурса. Восстановленные шины широко применяются на всех мировых рынках, например, в Европе их доля составляет более половины от общего объема продаж.

При условии высокого качества каркаса шины, наварку можно выполнять неоднократно, увеличивая ресурс шины до 450-500 тысяч километров. Наварка может быть холодной и горячей. Разберем отличия данных технологий.

Холодная наварка

При восстановлении автомобильных шин на небольших производствах, чаще всего используется холодный метод.

Изображение: GoodYear

Выглядит это следующим образом. Изношенную шину помещают в специальный станок, где при помощи фрезы с нее снимается протекторный слой. Брекерный слой тщательно инспектируется на предмет дефектов, которые ремонтируются при помощи пневмоинструмента.

Изображения: Nokian Tyres

Далее на шину накладывается протекторная лента. Как правило, такие ленты выпускают все крупнейшие производители шин, например, у Nokian Tyres такие протекторы называются Noktop и E-Tread. Интересная особенность протектора Noktop – двухслойная структура. Более мягкий верхний слой обеспечивает улучшенное сцепление зимой. К весне он стирается, обнажая более жесткий протектор, оптимальный для использования при положительных температурах.

Изображение: Nokian TyresПодсобранная шина помещается в так называемый конверт, из которого откачивается воздух. Далее шины помещаются в автоклав, где при давлении около 4 атмосфер при температуре в 110 градусов Цельсия происходит процесс вулканизации. В итоге протектор намертво соединяется с каркасом шины.

Горячая наварка

Вторая технология – горячей вулканизации – отличается наиболее высоким качеством восстановления, но в связи с ее высокой стоимостью и энергозатратностью применяется лишь на крупных производствах.

Горячая наварка выполняется при температуре в 180 градусов Цельсия, и ее главное отличие от холодного процесса заключается в том, что на подготовленный каркас наносится большой слой сырой резины (включая боковины), а после этого при вулканизации при помощи пресс-формы на шине формируется рисунок протектора – точно так же, как при создании новой шины.

Например, у компании GoodYear такая технология носит обозначение TreadMax или Next Tread. Под технологией подразумевается не только сама лента, но и специальное оборудование в комплекте с технологическими картами.

Восстановленные горячим методом шины дороже шин, выполненных по холодной технологии, однако их качество и ресурс выше.

Что нужно знать при покупке восстановленных шин

Современные технологии действительно позволяют обеспечить качественное и даже неоднократное восстановление грузовых и коммерческих автомобильных шин. Но восстановление восстановлению рознь – кустарная процедура, выполненная с нарушением технологии, может привести к отрыву протекторной ленты и разрушению каркаса шины во время движения.

Вот почему, выбирая восстановленные шины, обращайтесь только к сертифицированным поставщикам, работающим по официальной заводской технологии, и соблюдающим все необходимые стандарты качества. Покупка «безымянных» восстановленных шин может обойтись слишком дорого!

Восстановленнная шина — это не наварка

Когда мы заводим разговор с нашими потенциальными покупателями о приобретении восстановленной шины, многие сразу отмахиваются: «А, знаю. Наварка…». Так вот, мы хотим заявить ― НЕТ! Это не наварка!

Откуда появился термин «наварка»? Из далекого советского прошлого, когда грузовые и легковые шины восстанавливали, а точнее именно наваривали по «горячему» методу. » «Горячий» метод подразумевает восстановление при температуре 140 градусов, которая ведет к ослаблению связи резины и корда. Качество самой шины 30-40 лет назад было не очень и они не всегда выхаживали даже первую жизнь. 70 000 пробега для шины было много. Естественно во второй жизни каркас рассыпался, да и качество материалов оставляло желать лучшего. Совокупность этих причин в сознании потребителя создали четкую взаимосвязь: «Наварка» ― это шины второго или третьего сорта, в общем хуже не бывает. И 40 лет назад это было справедливо. С тех пор негативный опыт передаётся через поколения водителей и распространяется на всё, что так или иначе связано с восстановлением.

Совокупность этих причин в сознании потребителя создали четкую взаимосвязь: «Наварка» ― это шины второго или третьего сорта, в общем хуже не бывает. И 40 лет назад это было справедливо. С тех пор негативный опыт передаётся через поколения водителей и распространяется на всё, что так или иначе связано с восстановлением.

Но мир не стоит не месте. Появилась технология «холодного» восстановления. Температура существенно ниже ― 115 градусов. Для резины это заметно более чадящие условия. Связь металл-резина не нарушается. Прочность современных каркасов с цельнометаллическим кордом несравненно выросла. Для восстановления используется уже готовый протектор с рисунком практически идентичным оригинальному. Причем состав смеси, и как следствие, ходимость, тоже близки к оригиналу. В процессе восстановления каркас подвергается ремонту с целью восстановления ресурса. При необходимости ставятся усиливающие пластыри. И если вы видите их две-три штуки, это вовсе не значит, что каркас плохой, просто его ресурс восстановлен.

Но память предков не дает нашему человеку, отказаться от негативного термина «наварка» и воспоминаний с ней связанными. Посмотрите в таблицу. Здесь сравниваются две технологии

| Особенность технологии | «Холодное» восстановление | «Горячая наварка» |

| Температура вулканизации, град. | 115 | 140 |

| Рисунок нового протектора | Любой по выбору клиента. Допускается восстанавливать любые размеры и бренды каркасы по желанию клиента | Определяется матрицей. Не допускается в одной матрице наваривать каркасы одного размера, но разных производителей. Возможно восстановление только определенных размеров и брендов по согласованию с восстановителем |

| Состояние боковины | Боковина не восстанавливается. Остается доступной информация о производителе каркаса и его возрасте | Каркас обезличивается. На боковину наносятся новые надписи и старая информация сохраняется только у производителя. |

| Наличие повреждений каркаса | Небольшие повреждения восстанавливаются. Критичные повреждения (расслоения, разрывы нитей оголение металла) отбраковываются | Так как заново наваривается весь поверхностный слой резины, то под ним оказываются похоронены многие дефекты, которые дадут о себе знать через 30 000 ― 40 000 км пробега. |

| Повторное восстановление | Допускается в ряде стран | Не допускается нигде |

| Ресурс | 90% от нового. Пробег до 250 000 км. Определяется качеством протекторной ленты | 50% от нового. Пробег 70 000-150 000 Определяется качеством сырой резины, сроком её хранения, состоянием оборудования, квалификацией персонала |

| Возможность восстановления клиентских каркасов, так называемой услуги восстановления | Неограниченные. Клиент выбирает протектор по рисунку и качеству смеси, от чего зависит цена. Любая лента укладывается на любые каркасы | Возможность восстановления на клиентском каркасе ограничена геометрическими размерами матриц и регулировками станков. Выбор рисунка ограничен имеющимися матрицами. Нельзя одновременно восстанавливать, например Continental и Bridgestone. Выбор рисунка ограничен имеющимися матрицами. Нельзя одновременно восстанавливать, например Continental и Bridgestone. |

| Опыт эксплуатации | Определенно положительный | Определенно отрицательный |

| Цена | 50% от новой шины. На 01/03/2015 ― 8000-9000 руб | 70% от новой шины. На 01/03/2015 ― 12500-13500 руб |

Так что же общего у «наварки» и восстановления? Цена? Да, в обоих случаях она ниже, чем у новой шины, но при этом «горячее» колесо существенно дороже «холодного».

Значит ничего общего нет? Действительно, нет! Восстановление шин ― это не устаревшая «наварка». «Холодное восстановление» ― это совершенно новая современная технология. Ничего общего нет ни у этих понятий, ни у этих технологий.

Так почему же, желая сэкономить, 70% потребителей ищет именно «наварку», а не «восстановку», заранее закладывая негативное отношение к ней? И собирают негативные отзывы о наварке от тех, кто сам не ездил, но много о ней слышал?

Мы думаем ответ кроется колоссальной инертности российского сознания. Как в поговорке : «долго запрягаем, да быстро едем». Российский потребитель всё еще «запрягает», всё еще живет в плену старых стереотипов. С одной стороны хочется сэкономить, а с другой боязно ― «Ведь не новые. Вдруг ходить не будут? » Будут. И мы готовы Вам это полностью гарантировать.

Как в поговорке : «долго запрягаем, да быстро едем». Российский потребитель всё еще «запрягает», всё еще живет в плену старых стереотипов. С одной стороны хочется сэкономить, а с другой боязно ― «Ведь не новые. Вдруг ходить не будут? » Будут. И мы готовы Вам это полностью гарантировать.

Сейчас, на пороге длительного кризиса, время экономить для всех. Кто первый откроет для себя современную восстановленную шину, у того больше шансов остаться на плаву. Пора разорвать порочный круг недоверия к восстановленным, а не наварным шинам.

Ну, а для тех, кто дочитал до этого места, предлагается специальная скидка по ключевому слову «Эллерброк» на все шины восстановленные, возможно лучшими в мире немецкими протекторами от фирмы «Marangoni» ― 700 руб на каждую шину!

Ждём Вас в числе своих постоянных клиентов.

Наварка грузовых шин — восстанавливаем резину своими руками

Наварка шин, в настоящее время, становится популярным занятием многих автомобильных мастеров. Ведь оно позволяет увеличить срок службы автомобильной шины и сэкономить на покупке нового комплекта, который уже не первый год вырастает в цене. Главным достоинством наварки является то, что изношенную шину можно восстанавливать до тех пор, пока этот износ не коснется каркаса резины. Итак, для чего выполняется наварка грузовых шин, какую выгоду из этого можно извлечь и как выполнить данную процедуру самостоятельно?

Ведь оно позволяет увеличить срок службы автомобильной шины и сэкономить на покупке нового комплекта, который уже не первый год вырастает в цене. Главным достоинством наварки является то, что изношенную шину можно восстанавливать до тех пор, пока этот износ не коснется каркаса резины. Итак, для чего выполняется наварка грузовых шин, какую выгоду из этого можно извлечь и как выполнить данную процедуру самостоятельно?

Для чего выполняют наварку?

Грузовые шины находятся под более тяжелой нагрузкой, нежели легковые. Именно поэтому, они подвергнуты износу гораздо чаще и быстрее. В процессе износа с поверхности шины стирается протектор, который отвечает за сцепление колес с дорожным покрытием, что влияет на управляемость автомобиля. Раньше, когда протектор исчезал, и шина становилась «лысой», ее выбрасывали и покупали новый комплект резины. Современные же технологии позволяют восстановить протектор старых покрышек и эксплуатировать их в дальнейшем.

Почему именно грузовые шины?

- Во-первых, их стоимость является довольно высокой, что по карману далеко не каждому водителю.

- Во-вторых, восстановление старых колес будет стоить намного дешевле покупки комплекта новых.

- В-третьих, каркас данной резины вполне позволяет выполнять подобную процедуру. Дело в том, что она имеет очень жесткий корд, а значит, наварка в этом случае будет иметь обоснованный смысл.

Кроме того, наварка позволяет делать выбор в пользу тех или иных материалов, а значит, если использовать более качественный слой новой резины, то можно добиться увеличенного срока службы, что является не только выгодным, но и оставит водителя в огромном плюсе, по сравнению с покупкой новой резины.

Шины для легковых автомобилей тоже позволяют выполнять данную процедуру. Здесь все зависит от массы автомобиля и категории покрышек, которые на нем применяются. В большинстве случае, подобное восстановление резины допускается для таких шин не более одного раза.

В чем выгода наварки шин?

Наверняка бы наваркой никто не занимался, если бы она не имела следующие преимущества:

- Универсальной.

Наварить протектор можно абсолютно на любые шины, которые подверглись износу. Здесь нет широкой зависимости от марки и модели покрышек, а также автомобиля. Единственное различие будет выражаться только в стоимости.

Наварить протектор можно абсолютно на любые шины, которые подверглись износу. Здесь нет широкой зависимости от марки и модели покрышек, а также автомобиля. Единственное различие будет выражаться только в стоимости. - Возможность многократного проведения наварки. Для дальнейшей экономии средства, допускается выполнять наварку более одного раза для шин с жесткой конструкцией корда. Данное преимущество позволяет увеличить срок службы покрышек в 2 или даже в 3 раза.

- Как было сказано ранее, благодаря качественным материалам, конечной продукцией может выступить старая шина с улучшенным содержанием. Это значит, что ее протектор может протянуть большой, по сравнению предыдущим, километраж.

Исходя из всех вышеперечисленных достоинства, все они сходятся в одном – это колоссальная экономия средств. Причем, можно получить покрышки, которые по качеству будут превосходить новый комплект резины. Если нет разницы, зачем платить больше?

Видео — Восстановление шины — наварка

youtube.com/embed/tr4EBMtVR3o»/>

Как выполнить наварку шин самостоятельно?

Прежде чем выполнять наварку шин, необходимо быть готовым к тому, что это очень трудный и кропотливый процесс, который потребует от вас максимум терпения. Ведь состояние шин – это главный фактор безопасности дорожного движения на автомобиле, а значит, нужно отнестись к этому дело с максимальной ответственностью.

Перед началом работ, необходимо изучить состояние старой резины. Для этого ее внимательно осматривают на наличие различных трещин и порезов. Стоит отметить, что процесс наварки выполняется только в случае износ протектора шины. Если же на ней имеются трещины, которые не подлежат восстановлению, то наварка тут уже ничем помочь не сможет.

Если в целом шина выглядит исправной, то далее необходимо обработать внешнюю поверхность при помощи специального станка. Суть данного процесса – создание абсолютно ровной и закругленной поверхности, для облегчения наварки и ее качественного выполнения. При этом, нужно соблюдать толщину покрышки, чтобы по всей окружности она была равномерной, иначе есть риск получить неровное колесо, которое быстро выведет из строя подвеску автомобиля.

При этом, нужно соблюдать толщину покрышки, чтобы по всей окружности она была равномерной, иначе есть риск получить неровное колесо, которое быстро выведет из строя подвеску автомобиля.

В процессе обработки могут образоваться вмятины, появление которых может быть полной неожиданностью. В этом случае не нужно пугаться и выполнять обработку еще раз, уменьшая, тем самым, защитный слой резины. Достаточно приобрести специальное средство в виде замазки и заполнить эту вмятину подобно шпатлевке. После всех мероприятий поверхность нужно обезжирить и подготовить специальную ленту, которая называется протекторной. Данная лента имеет липкую поверхность, которая крепится к свежей резине и прочно сидит на ней на протяжении всего процесса наварки. Клеить ленту нужно равномерно, так как именно от этого будет зависеть правильность наварки. Если она встанет криво, то вы также получите в лучшем случае – убитую подвеску, а в худшем – ДТП.

youtube.com/embed/lEymCiK1BiA»/>

Стоит отметить, что без специализированного оборудования наварка шин будет невозможна. Сейчас вы узнаете почему. После подготовки протектора покрышка одевается вместе с камерой на колесо. Это значит, что ее нужно забортировать или упаковать. Далее она укладывается в автоклав, и к ней нужно подключить кислородные баллоны. Как только оборудование будет включено, протектор втянется в состав старой резины и станет его частью. Как вы уже поняли, этот процесс сопровождается воздействием высоких температур. Это значит, что поверхность протекторной ленты и наружного слоя резины плавится, и они спаиваются между собой, образовывая надежное соединение.

Как только наварка будет завершена, необходимо будет провести внешний осмотр полученной резины. Протектор должен сидеть равномерно и не иметь механических повреждений. Колесо необходимо хорошенько прокатать и отбалансировать. Не смотря на то, что полученная покрышка обладает наибольшим запасом прочности, все же рекомендуется устанавливать ее именно на заднюю ось, так как ее разрыв может привести к еще более печальным последствиям.

Вот так выполняется наварка грузовых шин своими руками. На деле же, рекомендуем данную работу получить работникам сферы технического обслуживания автомобилей или шиномонтажа, так как выполнение такой работы с незнанием дела приведет только к разочарованиям.

Что такое «наварка» и в чем главное отличие от других шин?

23.02.2018

С точки зрения качества существует три типа автошин: первые – непосредственно с производственной площадки, продаваемые в дилерских центрах; вторые – шины б/у; третье – восстановленные покрышки.

Известно, что интенсивность езды, тип дорог, погодные условия комплексно оказывают воздействие на износостойкость протектора. Независимо от бренда, рано или поздно, покрышка исчерпает свой ресурс и наступит время обзавестись новой резиной. Таким образом, первоочередным вопросом для водителя становится приобретение качественного товара.

Резина б/у – это ранее эксплуатируемая покрышка, но уценённая, ресурс которой позволяет ещё осуществлять передвижение по дороге. Разумеется, качество шин б/у свидетельствует не на пользу безопасной езды.

Разумеется, качество шин б/у свидетельствует не на пользу безопасной езды.

Что же такое «наварка»? Прежде всего, это резина, эксплуатационный ресурс которой практически находится на уровне «ноль»; далее, специальные манипуляции позволяют «накинуть» поверх лысого протектора новый резиновый слой. Отсюда происходит значительная трансформация конструкции шины, рисунка, но остаются те же элементы маркировки (размер, индекс нагрузки и скорости), кроме даты изготовления.

К числу скрытых недостатков «наварки» относятся: дополнительный вес, сказывающийся на плавности хода и динамике передвижения; однозначно – отличие состава резиновой смеси от оригинала; невозможность контроля процесса «преобразования». При визуальном обзоре достаточно просто обнаружить отличия.

Для того, чтобы купить надёжную резину, все же не следует ориентироваться на «подпольные» методы производства и низкую цену (за исключением производства с полным технологическим процессом). В одном из обзоров утверждалось, что рекомендуется устанавливать комплект новых шин (или хотя бы одного бренда и модели в правильном типоразмере) вместо комбинации продукции разных шинных изготовителей. С соображений безопасного вождения — для легкового автомобиля лучшим приобретением являются новые шины.

С соображений безопасного вождения — для легкового автомобиля лучшим приобретением являются новые шины.

Что такое наварка шин и как правильно делается

Эксплуатация транспортного средства по умолчанию предусматривает не только его использование для личных или рабочих целей, но и регулярное обслуживание, для безупречного функционирования авто. Уход за автомобилем предполагает как регулярный технический уход, заключающийся в ремонте и смене расходных элементов и деталей, так и в покупке некоторых новых компонентов для машины, имеющих ограниченный срок службы. Одним из таких элементов является «обувь» для транспорта – шины, которые имеют свойство изнашиваться в процессе эксплуатации, что предопределяет потребность в их замене по мере истирания протектора. Шины для транспортных средств, особенно достойной весовой категории, не относятся к бюджетным покупкам, что заставляет автовладельцев искать пути экономии на товаре.

В европейских странах распространённым методом экономии на шинах для транспорта грузовой категории является наварка протектора, которая позволяет восстановить их функциональность и продлить эксплуатационный ресурс резины. Рассмотрим актуальность этой процедуры, преимущественные стороны наварки шин в сравнении с покупкой новой резины и возможность осуществления процесса в домашних условиях.

Рассмотрим актуальность этой процедуры, преимущественные стороны наварки шин в сравнении с покупкой новой резины и возможность осуществления процесса в домашних условиях.

Зачем и когда необходима наварка протектора шин

Шины автомобиля, их качественные и эксплуатационные характеристики напрямую влияют на управляемость и манёвренность транспортного средства, за счёт сцепления с дорогой. По мере истирания протектора сцепление резины с дорожным полотном снижается, что отображается на безопасности транспорта, а также может наказываться правоохранительными органами.

Каждый водитель при изнашивании резины до критичного минимального показателя обязан осуществить её замену. Ранее единственным вариантом этого процесса было приобретение нового комплекта покрышек, сейчас, современные технологии позволяют осуществить восстановление старых шин посредством их наварки. Наварка шин – это современный процесс реставрации изношенного рисунка протектора, выполняемый согласно специальным технологиям, позволяющий продлить эксплуатационный ресурс резины без ухудшения её качественных показателей. Суть процесса состоит в удалении старого протектора, вплоть до корда, с последующей наваркой резины на основу путём холодной или горячей вулканизации в специализированных устройствах.

Суть процесса состоит в удалении старого протектора, вплоть до корда, с последующей наваркой резины на основу путём холодной или горячей вулканизации в специализированных устройствах.

Применяется процедура восстановления эксплуатационного ресурса покрышек преимущественно для колёс грузового транспорта, которые по своей конструкции обладают более мощным, прочным каркасом, по сравнению с покрышками для легковых авто. Конструктивно, покрышки для легкового и грузового класса отличаются нагрузочными параметрами, что предопределяет при производстве резины для тяжеловесных авто изготавливать её на основе очень прочного корда, выдерживающего существенные нагрузки. Такие особенности позволяют, при истирании протектора, использовать корд в качестве базового элемента для новой покрышки, причём восстанавливать таким способом протектор можно не одноразово, а реконструированная резина ничем не будет уступать по качественным, свойственным и техническим особенностям новой продукции. Для автотранспорта легковой категории также может быть применима такая процедура, однако, профессионалы уверяют, что реставрация покрышки подобным путём возможна не более одного раза, а рентабельность процесса зависит от класса имеющихся шин.

Преимущества реставрации шин посредством наварки

Практически каждому автовладельцу, приходилось сталкиваться с заменой резины на своём транспорте, или прицениваться к ориентировочной стоимости нового комплекта покрышек. Для владельцев грузового транспорта этот процесс очень болезненный с финансовой позиции, так как стоимость резины в нынешнее время более чем высока. Реставрация колёс посредством наварки сравнительно новый процесс в России, что заставляет автовладельца взвешивать рентабельность процедуры в сравнении с покупкой продукции, расценивать выгодность операции с позиции соотношения цены и качественных характеристик восстановленной резины.

В пользу осуществления реставрации протектора шин специалисты и профессионалы позиционируют следующие преимущества наварки:

- Финансовая рентабельность процесса – это первый и основной плюс процедуры. Восстановление изношенной шины обойдётся автовладельцу значительно дешевле, чем покупка новой покрышки, причём разница в цене нередко составляет около сорока процентов стоимости.

- Процесс относится к универсальным, современные технологии позволяют продлить эксплуатационный ресурс любого колеса, независимо от модели, параметров и классовой принадлежности.

- Наварка протектора может выполняться не один раз, что позволяет эксплуатировать покрышки продолжительное время с минимальными финансовыми затратами.

- Процедура, при её осуществлении в специализированных центрах, выполняется с соблюдением всех технологических процессов, которые применяются при изготовлении новой резины, что гарантирует превосходное качество и достойные эксплуатационные показатели восстановленной продукции.

Как результат, наварка шин является отличнейшим способом сэкономить на обслуживании транспортного средства без сопроводительных потерь на качестве, что свидетельствует о рентабельности восстановительных мероприятий.

Наварка шин своими руками

Возможность восстановления автомобильных шин для владельцев транспорта выступает отличным вариантом экономии. Современный умельцы, чтобы сэкономить ещё больше, не платить за услуги работников сервисных центров, активно начали интересоваться, как наварить резину в домашних условиях, возможно ли выполнить этот процесс самостоятельно, и что для этого потребуется.

Современный умельцы, чтобы сэкономить ещё больше, не платить за услуги работников сервисных центров, активно начали интересоваться, как наварить резину в домашних условиях, возможно ли выполнить этот процесс самостоятельно, и что для этого потребуется.

Автовладельцы уверяют, что наварка шин выполнима в домашних условиях, однако, для осуществления реставрации необходимо иметь специфическое оборудование. Кроме этого, важно ответственно подойти к процессу, так как, колёса, хоть и не выступают элементами, влияющими непосредственно на функциональность транспортного средства, предопределяют безопасность машины на дороге, что считается приоритетным качеством для каждого водителя.

Прежде чем приступить к процессу реставрации, стоит внимательно изучить состояние пришедших в негодность колёс, оценив их на присутствие явных трещин, сколов и порезов на резиновых поверхностях. Если таковы дефекты имеются, характеризуются глубокой локацией, с повреждением корда, тогда реставрационные мероприятия будут нерентабельными, восстановить протектор невозможно, предпочтение стоит отдать стандартному варианту замены резины с предварительной покупкой новых покрышек.

Отсутствие критических повреждений покрышек свидетельствует о возможности начала реставрационных мероприятий. Начинать процесс необходимо со снятия старого слоя резины посредством специального станка, с ориентировкой на получение идеальной, равномерной по толщине покрышки, с плавными, закруглёнными краями.

Если в процессе удаления верхнего пласта резины будут выявлены неровности в виде вмятин, потребуется их выравнивание специальной замазкой. Процедура выравнивания происходит посредством шпаклёвки вмятин: для сглаживания неровностей стоит применять только специально предназначенные средства, которые продаются в автомобильных магазинах.

Дальше покрышка подлежит тщательной шлифовке, которая позволит убрать мелкие дефекты или неровности, возникающие после обработки на станке. Следующий этап работы: обезжиривание рабочей поверхности и клейка нового протектора на заготовку. Протекторная резина имеет клеевую базу, что позволяет её прочно прикрепить к поверхности покрышки. Эту процедуру стоит выполнять очень медленно и щепетильно, чтобы избежать перекосов и кривизны, что в дальнейшем будет влиять на безопасность транспортного средства в процессе его эксплуатации. Малейшие перекосы могут стать причиной не только снижения ресурса ходовой, но и выступать провокатором аварийной ситуации, за счёт ухудшения управляемости автомобиля.

Малейшие перекосы могут стать причиной не только снижения ресурса ходовой, но и выступать провокатором аварийной ситуации, за счёт ухудшения управляемости автомобиля.

После осуществления предшествующих процедуре наварки манипуляций, следует перейти к упаковке шины, что позволит в процессе термической обработки сохранить её правильную конфигурацию. Для этого необходимо надеть покрышку с камерой на колесо или зафиксировать её двумя камерами снаружи и внутри.

Завершающим этапом выступает помещение конструкции в автоклав, где, после подключения подачи кислорода, под воздействием высоких температурных режимов произойдёт сращивание основы и протектора покрышки в единое целое изделие.

Наваренные шины, после извлечения из автоклава, остаётся только визуально оценить на наличие производственных дефектов, что маловероятно при правильном выполнении процесса, можно использовать по назначению.

Профессионалы рекомендуют использовать самостоятельную наварку протектора как вариант её восстановления преимущественно для грузового транспорта. При потребности восстановления колёс легковых машин лучше воспользоваться услугами профессионалов, так как самостоятельная наварка может повлиять на нагрузочный коэффициент колеса, что небезопасно в процессе эксплуатации. Владельцам, которые предпочитают спокойному вождению экстремальные и манёвренные поездки лучше абсолютно отказаться от наварки шин на легковые авто, использовать только новые покрышки с надёжным, заводским протектором.

При потребности восстановления колёс легковых машин лучше воспользоваться услугами профессионалов, так как самостоятельная наварка может повлиять на нагрузочный коэффициент колеса, что небезопасно в процессе эксплуатации. Владельцам, которые предпочитают спокойному вождению экстремальные и манёвренные поездки лучше абсолютно отказаться от наварки шин на легковые авто, использовать только новые покрышки с надёжным, заводским протектором.

Подведём итоги

Несмотря на неоднозначное отношение отечественных потребителей к процессу наварки шин, такой метод реставрации покрышек давно уже используется во всём мире, относится к эффективным и надёжным методам продления их эксплуатационного ресурса. Многие сервисные центры в России предоставляют такие услуги, предоставляя достойную гарантию на выполненные работы.

В домашних условиях эта процедура также выполнима, если исполнитель имеет специальное оборудование, необходимое для качественного выполнения процесса. Специалисты советуют воздерживаться от самостоятельной реставрации шин легковой категории, так как только профессионалы смогут оценить рентабельность и возможность восстановления покрышки, а отреставрированную грузовую резину в домашних условиях преимущественно использовать на задней оси транспорта, чтобы избежать её разрыва, в силу вероятности несоблюдения технологий наварки. Профессионально наваренные шины не уступают новым изделиям, их эксплуатационные и качественные показатели находятся на достойном уровне, что позволяет их использование в стандартном режиме.

Протекторные ленты и сопутствующие материалы для наварки шин

У нас вы можете приобрести высококачественные материалы для наварки шин:

Метод наварки — это экономичная замена новой резины. Ведь при том же качестве покрытия она обходится вдвое дешевле, чем покупка новых шин. Владеете шиномонтажным или автомобильным сервисом? Тогда это предложение для вас!

Владеете шиномонтажным или автомобильным сервисом? Тогда это предложение для вас!

Проверка и отбраковка шин-каркасов

Наша компания, в основном, работает на импортных каркасах, закупаемых в Голландии и Германии, так как у нас нет оборудования для проведения всесторонней ультразвуковой проверки каркасов. Этот процесс обусловлен условиями эксплуатации: пробегами по дорогам с качественным покрытием, отсутствием перегрузов при перевозках, а, следовательно, и губительных нагрузок на шины и, потому, повреждения таких каркасов могут быть выявлены только с помощью сканирующих и ультразвуковых устройств. В России же, например, большинство каркасов отбраковываются из-за значительных механических повреждений еще на первоначальном визуальном этапе, а те каркасы, которые прошли проверку, в дальнейшем требуют дополнительных материальных и временных затрат.

Каркас — скелет, основа для дальнейшего восстановления шины. Именно от его состояния в значительной степени зависит надежность при будущей эксплуатации. Поэтому этот этап, возможно, самая важная часть процесса восстановления. Проверка производится визуально в соответствии с требованиями, предъявляемыми к шинам, пригодным для дальнейшего восстановления. Подробнее о них можно прочитать в документе: Требования к каркасам ГОСТ Р 41.109-99 (Правила ЕЭК ООН № 109)

Поэтому этот этап, возможно, самая важная часть процесса восстановления. Проверка производится визуально в соответствии с требованиями, предъявляемыми к шинам, пригодным для дальнейшего восстановления. Подробнее о них можно прочитать в документе: Требования к каркасам ГОСТ Р 41.109-99 (Правила ЕЭК ООН № 109)

Шерохование — процесс удаления старого протектора.

На этой стадии дальнейшая заготовка также может быть отбракована, поскольку шерохование иногда вскрывает внутренние дефекты автошины, не замеченные при визуальном осмотре, и вот здесь надо вспомнить каркасы, собранные в России. При шероховании импортных каркасов бракуется или требуется дополнительная обработка одного из сотни. Из собранных в России — около 80%, так как каркасы, собранные в России, приходится шероховать до корда. Это связано с выщерблинами на каркасе от езды по гальке или дорогам, где много мелких камешков. Такие выщерблины в большинстве случаев содержат камни, которые при езде вдавливаются до корда. При подготовке к шерохованию (во время визуального осмотра) не все камушки удаётся извлечь из каркаса и, как следствие, во время шерохования ножи шерохуют по камням и стираются (ножи приходится чаще менять). Кроме того, при шероховании до корда бывает, что и первый (а то и пару слоев) слой корда задирается. Приходится его обрезать, что отражается на качестве. Кроме того, в процессе шерохования станок придает каркасу форму, размер и текстуру поверхности, которые необходимы для наложения нового протектора. Станок функционирует по принципу токарного станка — каркас монтируется в специальном зажиме, надувается воздухом для приобретения твердости и упругости и раскручивается вместе с зажимом, а вращающаяся зачистная головка с мощными обдирочными ножами-рашпилями удаляет старый протектор.

При подготовке к шерохованию (во время визуального осмотра) не все камушки удаётся извлечь из каркаса и, как следствие, во время шерохования ножи шерохуют по камням и стираются (ножи приходится чаще менять). Кроме того, при шероховании до корда бывает, что и первый (а то и пару слоев) слой корда задирается. Приходится его обрезать, что отражается на качестве. Кроме того, в процессе шерохования станок придает каркасу форму, размер и текстуру поверхности, которые необходимы для наложения нового протектора. Станок функционирует по принципу токарного станка — каркас монтируется в специальном зажиме, надувается воздухом для приобретения твердости и упругости и раскручивается вместе с зажимом, а вращающаяся зачистная головка с мощными обдирочными ножами-рашпилями удаляет старый протектор.

Подготовка шины к восстановлению.

Данный этап включает в себя несколько процессов:

- ремонт повреждений, здесь имеется в виду в основном как не парадоксально, ремонт повреждений каркасов, собранных в России и ездивших в основном по российским дорогам.

После шерохования до корда необходимо убрать ржавчину с корда, а также зачистить все отслоения оставшегося протектора от корда, а также мелкие порезы боковин, иногда и сквозной порез боковины, но это делают не многие, в основном такие каркасы бракуют, а зря.

После шерохования до корда необходимо убрать ржавчину с корда, а также зачистить все отслоения оставшегося протектора от корда, а также мелкие порезы боковин, иногда и сквозной порез боковины, но это делают не многие, в основном такие каркасы бракуют, а зря. - восстановление подпротекторного слоя с помощью экструдера путём нанесения резины в местах зачищения. Пробовали экономить, то есть брали прокладочную резину из рулонов, нарезали лентой и в экструдер, вместо специальной круглой резины для экструдера, килограмм прокладочной ленты ненамного дешевле ленты для экструдера. Но получилось, что прокладочной ленты расходовалось больше, работать не совсем удобно. Стали считать- вышло разницы почти нет, а работать с экструдерной лентой и лучше и по времени быстрее.

- нанесение клеевого раствора. Наносили кистью, валиком, распылителем. Остановились на кисти, расход клея меньше. Делали клей из обрезок прокладочной резины и керосина. Вроде получалось, на качество вроде не влияло, но точно сказать не могу, пользовались этим способом только когда задерживалась поставка клея.

Подготовка и нанесение протектора.

Протекторная заготовка поставляется, как правило, в виде рулонов, но некоторые работают и на кольце, это несколько дороже и нужно соответствующее оборудование (станок для накладки кольца). Мы используем ленту. Поэтому замеряется необходимая длина, лента отрезается и на подготовительном столе, совмещается со слоем прокладочной резины (cushion gum). Разумеется, от качества такой резины во многом зависит насколько плотно и надежно будущий протектор будет склеен с шиной. Поэтому, необходимо выбирать только качественные материалы для восстановления. Мы работали с протектором Marangoni, Kraiburg, GALGO.

Marangoni изготовленный в Италии легко ложится и легко натягивается, хорошо ходит. Очень хороший протектор, но дорого. GALGO, Marangoni (изготовленный в Германии), Kraiburg по качеству одинаковые, ходят 150-200 тыс., но жёстче и тяжелей натягиваются. Marangoni (изготовленный в Германии), Kraiburg стоят дороже чем GALGO. По совокупности цена- качество GALGO. Далее, совмещенный материал, под определенным давлением наносится на шину на станке нанесения протектора.

Marangoni (изготовленный в Германии), Kraiburg стоят дороже чем GALGO. По совокупности цена- качество GALGO. Далее, совмещенный материал, под определенным давлением наносится на шину на станке нанесения протектора.

Упаковка в конверты (inner and outer envelopes)

Подготовленный каркас с наложенной протекторной лентой помещается между двумя резиновыми камерами-конвертами, из которых откачивается воздух. Этим обеспечивается максимально плотное прижатие протектора к каркасу, а внутренний конверт, помимо прочего, еще и позволяет наиболее эффективно и равномерно распределить тепловую нагрузку.

Вулканизация — самый ответственный этап восстановления.

И хотя влияние человеческого фактора здесь минимально, поскольку все процессы контролируются автоматикой, этот процесс требует постоянного наблюдения. Ведь если что-то пойдет не так, всю партию шин, находящихся в автоклаве, можно и нужно будет отдать на утилизацию. Подготовленные и упакованные в конверты каркасы, помещаются в автоклав и одновременно подсоединяются к вакуумному насосу, который продолжает отсасывать из конвертов воздух. Параллельно в автоклаве создается высокое (6 бар) давление. Благодаря этому технологическому приему протектор буквально вдавливается в каркас, а точно подобранная температура (до 115ºС) довершает процесс химического соединения в единое целое.

Подготовленные и упакованные в конверты каркасы, помещаются в автоклав и одновременно подсоединяются к вакуумному насосу, который продолжает отсасывать из конвертов воздух. Параллельно в автоклаве создается высокое (6 бар) давление. Благодаря этому технологическому приему протектор буквально вдавливается в каркас, а точно подобранная температура (до 115ºС) довершает процесс химического соединения в единое целое.

Финальная проверка.

Проводится визуальным способом, пока шина еще горячая — на данном этапе можно отбраковать отслоение протектора или трещины, если, например, он оказался некачественным или между слоями попал воздух. Кроме того, возможна проверка восстановленной шины под давлением. Такая проверка проводится в специальных клетках, оснащенных держателем шины и компрессором для накачки шин. Этот процесс еще получил неофициальные названия «восстановление протектора» или «наварка протектора» шин.

Наварка шин — как удешевить эксплуатацию?

Обычно шины выходят из строя и далеко не по причине механических повреждений, таких как проколы, порезы, а потому что стерся их протектор. Нынче, благодаря современному оборудованию и технологиям, их несложно восстановить, поскольку более интенсивно изнашиваются лишь первые их миллиметры. Такие шины принято называть восстановленными. Они, правда, немного уступают новым, но все же качественные.

Нынче, благодаря современному оборудованию и технологиям, их несложно восстановить, поскольку более интенсивно изнашиваются лишь первые их миллиметры. Такие шины принято называть восстановленными. Они, правда, немного уступают новым, но все же качественные.

1. Зачем необходима наварка шин?

Ответ простой – оптимизация расходов автоперевозок. Таковы статистические данные. Они свидетельствуют о том, что разные компании различных стран мира успешно эксплуатируют наварные шины на грузовиках.

Эта процедура возможна благодаря тому, что в каркасе шины заложены конкретные эксплуатационные характеристики. Они в 3-5 раз превосходят по сроку остальные составные части конструкции любой покрышки. Поэтому каркас в отличие от протектора через определенный период времени горазд и дальше выполнять свое функциональное предназначение, гарантируя тем самым в процессе восстановления достаточно высокие как показатели, так и характеристики.

Уникальность здесь в следующем: процесс восстановления многократен. Это можно сделать не единожды, а сразу же трижды, то есть, до тех пор, пока позволяет сам каркас, так как он самый важный элемент шины. Его стоимость составляет приблизительно 60 процентов от стоимости шины, в то время как цена протектора составляет около 7 процентов. Поэтому восстановленные шины – это не только альтернатива, но и бюджетный вариант для автолюбителей по отношению к покупке новых шин.

Процесс восстановление шин, а именно автомобильных покрышек, – это их наварка. Он невероятно популярен. Главное предназначение этого процесса — продлить жизнь вполне изношенным старым покрышкам. Самое важное – так это восстановить резину подобным образом.

Шину реставрируют двумя способами – наваркой протектора шины и нарезкой. Для нарезки протектора шин используют два метода реинкарнации — «холодный» и«горячий». Это разные технологии, но обе качественные. Поэтому, чтобы восстановливать шины обеими способами, необходимо строго соблюдать правила безопасности. Одновременно нужно проанализировать состояние шины на этапе каждой из стадии ремонта. Нынче шины действительно востребованы, поэтому практически каждая вторая, используемая в США и Европе – это восстановленная шина.

Поэтому, чтобы восстановливать шины обеими способами, необходимо строго соблюдать правила безопасности. Одновременно нужно проанализировать состояние шины на этапе каждой из стадии ремонта. Нынче шины действительно востребованы, поэтому практически каждая вторая, используемая в США и Европе – это восстановленная шина.

Суть метода холодной наварки в следующем:

— шина тщательно отчищается от прежнего протектора. Она должна приобрести шероховатой поверхности;

— на каркас накладывается протекторная лента. Она приклеивается в автоклаве в ходе воздействия на нее температуры и давления.

Горячий же способ наварки отличается от предыдущей технологии. Он предполагает нанесение не вулканизированной резины на подготовленный слой. На слое происходит формирование рисунка протектора в ходе вулканизации. Для изготовления протектора обычно специалисты используют специальные для этого процесса пресс-формы. Они при температурах более 140 градусов и повышенном давлении способны восстановить на внешней поверхности нужную конфигурацию протектора. Раньше благодаря им восстанавливались шины малого размера. Речь идет о 13-16 дюймах.

Процедура восстановления – это капитальный ремонт покрышки, в результате которого полностью восстанавливается протектор и боковины.

Раньше благодаря им восстанавливались шины малого размера. Речь идет о 13-16 дюймах.

Процедура восстановления – это капитальный ремонт покрышки, в результате которого полностью восстанавливается протектор и боковины.

Что касается срока службы восстановленной шины, он равен, и даже в некоторой степени немного превосходит сроки эксплуатации новых шин аналогичного класса. Поэтому, бренд будет работать как новенький.

2. Наварные грузовые шины – почему выгодны?

Огромной популярностью пользуется наварка грузовых шин. Дело в том, что их стоимость достаточно велика, то есть хорошенько бьет по карману простому человеку, а в случае хорошей реставрации, даже в специализированном центре, стоимость восстановленного колеса должна быть как минимум на 40% процентов ниже, нежели новая шина.

Используя высококачественные материалы, можно значительно увеличить эксплуатационные характеристики грузовых шин, поскольку речь идет о хорошей износостойкости и, естественно, долговечности.

Дело в том, что именно такие шины наиболеее пригодны для подобной реставрации. Поскольку крепкий корд, то шины изнашивается в несколько раз раз медленнее, нежели протектор резины для легкового авто. Восстановить можно и эту покрышку, однако, не более одного раза, поскольку корд не такой износостойкий. Попытаемся подытожить. У этого способа сразу несколько преимуществ:

— универсальность, так как восстановить можно абсолютно все виды шин, невзирая на их размер и марку;

— существенная экономия. Она прослеживается не только на первом этапе, но и в последующей эксплуатации;

— вероятность производства процесса несколько раз;

— качество наваренной резины отличное.

В результате, восстановленные таким образом грузовые шины ничем не уступают новым, однако экономия значительная. Желая максимально сохранить семейный бюджет, этот процесс вполне реально осуществить самостоятельно. Это далеко не так просто и легко, как большинству кажется, поскольку процесс сам по себе весьма трудоемкий. Наварка грузовых шин требует много сил, терпения, времени. Чтобы осуществить этот процесс, нужно еще и специальное оборудование.

Наварка грузовых шин требует много сил, терпения, времени. Чтобы осуществить этот процесс, нужно еще и специальное оборудование.

3. Наварка грузовых шин – самостоятельно делаем большую работу

Наварка грузовых шин самостоятельным путем вполне реальна. Этому процессу предшествует достаточно тщательный визуальный осмотр. Благодаря ему, специалист либо владелец авто имеет возможность выявить все дефекты. Это трещины, проколы. Также необходимо оценить состояние корда и самой резины, насколько возможна ее дальнейшая реставрация. Может быть такое, что нет необходимости этим заниматься вообще, так как шина непригодна. Дальше используя специальный станок нужно удалить верхний слой, который оказался поврежден. Это делается таким образом, чтобы толщина всей покрышки полностью была равномерной. Потом шлифуем.

Бывает такое, что на поверхности резины в результате удаления верхнего слоя остаются вмятины. Их необходимо в обязательном порядке обработать специальной для этого замазкой. Она продается в специализированных торговых точках.

Она продается в специализированных торговых точках.

Закончив тщательную подготовку поверхности, на нее необходимо нанести слой новой протекторной ленты, которая наматывается на покрышку. Ее основа клеевая, поэтому за счет сцепления между основой старой и новой поверхности достигается великолепный результат. Дальше шину нужно поместить в специальное устройство, где на нее сверху необходимо одеть так называемый конверт. Саму покрышку отправляют в камеру для вулканизации.

Если в камере давление приблизительно 6 бар, тогда температура поддерживается равная 100-115 градусам. Шины нужно выдерживать в камере в пределах 4 часов. Согласно этой технологии обычно восстанавливают шины, размер которых от 15 до 24 дюймов. Большинстве случаев — это покрышки, которые используются на грузовых авто, внедорожниках, полноразмерных бусах или микроавтобусах. Этот этап работы очень важен. От него зависит многое, а главное, конечный результат.

После механической обработки шин применяют технологию холодной или гарячей наварки, включая процесс вулканизации. Когда все слои соеденены, то есть, шина побывала в автоклавной печи, уже ее восстановленную подвергают обязательному контролю, используя ультразвуковое оборудование. Человек, который самостоятельно пытается заняться наваркой грузовых шин, должен обязательно обратить внимание на то, что критерии оценки их возможности жесткие. Многое зависит от грузоподъемности самого грузовика. Чем она больше, тем критерий отбора строже.

Когда все слои соеденены, то есть, шина побывала в автоклавной печи, уже ее восстановленную подвергают обязательному контролю, используя ультразвуковое оборудование. Человек, который самостоятельно пытается заняться наваркой грузовых шин, должен обязательно обратить внимание на то, что критерии оценки их возможности жесткие. Многое зависит от грузоподъемности самого грузовика. Чем она больше, тем критерий отбора строже.

Упаковка шины происходит следующим образом: одна камера вставляется внутрь колеса, а другая надевается снаружи. Дальше покрышка помещается в автоклав, к камерам подключают шланги, через которые подают кислород. Включая автоклав, происходит достаточно прочное соединение протекторной ленты к шине. Этот процесс похож на пайку. Он осуществляется под воздействием давления и высоких температур. Завершающий этап — визуальный осмотр.

Наварным грузовым шинам характерна прекрасная прочность и хорошие характеристики. Однако, в целях личной безопасности желательно устанавливать их на заднюю ось. Это необходимо для того, чтобы предотвратить вероятность разрыва. Таким образом, отремонтированные покрышки ничем не хуже новых заводских.

Это необходимо для того, чтобы предотвратить вероятность разрыва. Таким образом, отремонтированные покрышки ничем не хуже новых заводских.

—

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Превосходный аппарат для вулканизационной сварки для ремонта шин. Отличные предложения

Сенсационное повышение производительности и эффективности вашего сварочного бизнеса. Машина для вулканизационной сварки для ремонта шин доступна по привлекательным предложениям на Alibaba.com. Эти. Машина для вулканизационной сварки для ремонта шин оснащена революционными инновациями, которые делают сварку простой и приятной. Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы.Файл. Машина для вулканизационной сварки для ремонта шин потребляет низкую электроэнергию при сохранении заданной мощности, независимо от того, используется ли она в личных целях или в коммерческих целях.

Они включают в себя передовые материалы и дизайн, которые обеспечивают высокую производительность на протяжении их непревзойденно долгого срока службы.Файл. Машина для вулканизационной сварки для ремонта шин потребляет низкую электроэнергию при сохранении заданной мощности, независимо от того, используется ли она в личных целях или в коммерческих целях.

За этим стоят передовые изобретения. Аппарат для ремонта шин и вулканизационной сварки. Дизайн и стиль делают их очень гибкими и применимыми для решения самых разных сварочных задач. Файл. Аппарат для вулканизационной сварки для ремонта шин не подвержен неблагоприятным воздействиям сильной жары или холода, что делает их пригодными и применимыми в широком диапазоне погодных условий.У них есть широкий выбор, который учитывает множество факторов и предпочтения пользователей, поэтому покупатели могут быть уверены, что найдут наиболее подходящий вариант. Шиномонтажный вулканизационный сварочный аппарат для своих нужд.

Доступность таковых. Аппарат для вулканизационной сварки для ремонта шин на Alibaba.com вызывает недоумение, учитывая их неограниченную мощность и поразительную производительность. Файл. Машина для ремонта шин и вулканизационной сварки. Эксплуатационные расходы и затраты на техническое обслуживание также невероятно низкие благодаря легкодоступным запасным частям и простоте их ремонта.Они также просты в установке и использовании, поэтому вы не теряете продуктивность из-за технических деталей. Тем не менее, вы можете связаться с различными. ремонт шин вулканизационная сварочная машина поставщиков и продавцов на сайте на случай, если вам понадобятся дополнительные инструкции.

Поднимите свой сварочный бизнес на новый уровень с помощью заманчивого. Машина для вулканизационной сварки для ремонта шин на Alibaba.com. Вы также можете купить их для личного пользования у себя дома. Независимо от характера ваших целей, вы найдете то, что вам больше всего подходит. шиномонтажный вулканизационный сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

шиномонтажный вулканизационный сварочный аппарат для их выполнения. Воспользуйтесь скидками сегодня и узнайте, что вы можете платить доступные цены за качественную продукцию.

Ударная сварка в ободе рабочего | Шинный бизнес

МОНТЕСУМА, Джорджия (5 мая 2000 г.) — 19 апреля в результате взрыва шины грузовика погиб 21-летний Роберт У. Джонсон-младший, техник по шинам компании Wholesale Tire and Wheel Co. в Монтесуме.

Г-н Джонсон и его 31-летний брат Венделл Джонсон пытались отремонтировать трещину в ободе, когда размер 11R22.5, шина грузовика Мишлен взорвалась. Роберт Джонсон был поражен ободком головы и убит почти мгновенно, сказал начальник полиции Монтесумы Льюис Казенав.

Венделл Джонсон с переломом ребра и синяками был госпитализирован на ночь, а на следующий день отпущен.

«Мы все еще в шоке», — сказал Джефф Боун, владелец компании Wholesale Tire, охарактеризовав Роберта Джонсона как «очень хорошего специалиста по шинам», прошедшего обучение и испытания в компании.

«Мы не позволяем сотрудникам посещать офисы компании, если они не проходят тестирование», — сказал он.

Г-н Боун только что купил бывшую компанию Davis Tire Co. в Монтесуме 1 апреля.

Покупатель подъехал на своем грузовике к магазину и пожаловался, что ему приходится дважды в день заливать воздух в одну из шин. — сказал Кости. Роберт Джонсон увидел трещину в ободе и снял колесо с грузовика.

Шина была демонтирована, и Венделл Джонсон попытался заделать трещину на ободе с помощью сварочной горелки. Г-н Боун сказал, что у компании Wholesale Tire есть сварочное оборудование для ремонта и замены глушителей и выхлопных систем.

После ремонта трещины шину снова установили на обод, накачали в каркас безопасности и снова поместили на грузовик.

По пузырькам воды на ободе Роберт Джонсон заметил, что небольшая утечка все еще существует, поэтому клиент сказал ему заказать другое колесо, сказал г-н Боун. Однако мистер Джонсон снял с грузовика обод и шину и попросил своего брата снова приварить трещину на ободе.

На этот раз шина все еще была установлена на ободе, когда Венделл Джонсон попытался отремонтировать трещину, сказал г-н.Cazenave.

Венделл Джонсон сообщил полиции, что приваривал пятно около трех минут и на мгновение отодвинул фонарик. Когда он снова поднес фонарик к ободу, шина взорвалась.

«Я не думаю, что шина была полна воздуха», — сказал г-н Казенаве. «По сути, обод был застрелен. |. |. |. Вероятно, он не использовался».

Роберт Джонсон был ранен в голову и грудь внутренней частью колеса и был мертв, когда прибыла команда спасателей, сказал г-н Казенав.

Г-н Боун сказал, что сила взрыва была настолько велика, что передняя часть пикапа оторвалась от соседнего лифта, и передние колеса оказались в цехе.

Tire Business не смог связаться с Венделлом Джонсоном для получения комментариев, но он сказал Macon Telegraph, что его брат работал с шинами около семи лет.

Венделл Джонсон, как сообщила газета, сказал, что он имеет 10-летний опыт работы в шинном бизнесе и ранее ремонтировал потрескавшиеся диски с установленной шиной, и у него никогда не было проблем.

Г-н Боун описал работу Роберта Джонсона как «быструю, хорошую и тщательную, и он знал правильные методы. Я чувствую, что он имел в виду хорошо. Он просто слишком старался, чтобы угодить покупателю».

Г-н Джонсон оставил после себя жену и годовалую дочь.

Офис Управления по охране труда в Саванне, штат Джорджия, расследует инцидент, сказал Роберто Санчес, помощник регионального директора. По его словам, сотрудники дилерского центра и владелец были опрошены, но до того, как OSHA выпустит отчет, может пройти не менее двух месяцев.

«Мы занимаемся бизнесом, который нельзя воспринимать как должное», — сказал г-н Боун. «Необходимо подчеркнуть каждую меру безопасности».

Он сказал, что пытается подчеркнуть важность безопасности, призывая сотрудников «потратить пять дополнительных минут и попытаться увидеть полную картину».

На бисер или не на бисер?

Сваривать или не сваривать, вот в чем вопрос:

Благороднее ли страдать в кошельке

Возмутительная стоимость новых колес

Или бороться с морем трещин

И, ремонтируя, покончить с ними : сварить, потечь

Не более; и сваркой, чтобы сказать, что мы покончим с этим.

Боль в сердце и тысяча природных потрясений

Этот алюминий является наследником? ‘Это завершение

Искренне желать…

Это частый вопрос: следует ли сваривать треснувшее алюминиевое колесо? Мнения сильно расходятся, от «Абсолютно!» на «Неееет!» и почти все, что между ними.

Итак, вот окончательный ответ: Может быть.

Опасности треснувших колес

Колеса из алюминиевого сплава имеют тенденцию треснуть при достаточно сильном ударе. Насколько твердо достаточно, зависит от нескольких факторов: насколько хрупким является сплав, конструкции колеса и наиболее важным аспектом шины.Обычно для этого нужна хорошая глубокая выбоина или приподнятая крышка люка. Трещины чрезвычайно опасны, и не только по той очевидной причине, что они могут выпустить воздух из вашей шины. Также есть тот факт, что они могут выпустить воздух из вашей шины очень быстро и без предупреждения.

Даже небольшая трещина в колесе — настолько малая, что она закрывается бортом шины и закрывается таким образом, чтобы шина не протекала, — все равно требует устранения, даже если это не непосредственная проблема. Подобная трещина будет расти, и, как правило, не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина повернется в одну сторону или расколется в форме буквы «Y», есть вероятность, что вы можете катастрофически потерять весь кусок колеса.

Подобная трещина будет расти, и, как правило, не требуется даже такого сильного удара, чтобы расширить ее, как от удара, который изначально вызвал трещину. Если трещина повернется в одну сторону или расколется в форме буквы «Y», есть вероятность, что вы можете катастрофически потерять весь кусок колеса.

Сваривать или нет?

Принимая решение о сварке колеса с трещиной, примите во внимание следующие важные моменты:

- Местоположение трещины: Единственный тип трещины, сварка которого хотя бы минимально безопасна, — это трещина на задней или внутренней стороне колеса.Трещина на передней поверхности колеса нарушает конструктивную целостность колеса, как и трещина на одной из спиц. Трещину внутри ствола заваривать тоже нецелесообразно.

- Направление трещины: В большинстве случаев трещина на задней стороне колеса пересекает фланец и область борта под прямым углом к направлению вращения колеса. Этот тип трещины можно сваривать, потому что она может открываться, чтобы принять сварной шов.

Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к тому, что колесо становится немного шире в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо.

Трещину, идущую параллельно направлению вращения, не следует сваривать, потому что это обычно приводит к тому, что колесо становится немного шире в области сварного шва, а это означает, что колесо, вероятно, никогда больше не будет двигаться прямо. - Квалификация сварщика: Алюминиевый сплав необходимо сваривать методом TIG (сварка вольфрамовым электродом в среде инертного газа). Алюминиевые колеса, сваренные методом MIG (металл в инертном газе), — это катастрофа. Бусина намного тоньше и слабее, и процесс выжигает до чертиков окружающий сплав, ослабляя всю область вокруг сварного шва. Колеса должен сваривать только опытный сварщик, который разбирается в сварке TIG, а также знает, как обращаться с колесами.

Почему профессионалу следует обращаться с этим

В идеале перед сваркой колесо следует выпрямить.Удар, который приведет к растрескиванию колеса, почти наверняка приведет к его изгибу, и попытка существенно выпрямить колесо после сварки дает хорошие шансы на разрыв сварного шва. В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это намного легче сделать, если колесо будет прямым до того, как произойдет сварка.

В большинстве случаев электрический ток, используемый для сварки, также очень немного деформирует колесо, требуя минимальной корректировки даже после этого, но это намного легче сделать, если колесо будет прямым до того, как произойдет сварка.

После того, как колесо будет сварено, останется большой валик припоя. Этот борт должен быть полностью гладким, по крайней мере, в той области, где шина контактирует с колесом, иначе шина будет иметь несовершенный контакт и протечет.В некоторых мастерских шлифуют борт и сглаживают его с обеих сторон или даже всю область сглаживают на токарном станке с числовым программным управлением (ЧПУ), обычно при подготовке к перекраске или повторной обработке колеса. Некоторые магазины сглаживают внешнюю поверхность ствола, но оставляют бортик внутри, чтобы сварной шов оставался как можно более прочным.

По сути, все это очень хорошая причина, чтобы ваше колесо сваривали профессионалы, если вы вообще собираетесь это делать. Это подводит меня к последнему пункту, который необходимо рассмотреть — сварной шов никогда, никогда не будет столь же прочным, как исходный материал. Подавляющее большинство колес, сделанных профессионально, выдержат очень хорошо, но всегда есть такие, которые попадают в одно и то же место и лопаются. Обычно их можно просто переварить. Однако некоторые получат хороший удар в другом месте и сломаются в совершенно другом месте на колесе. Здесь есть элемент случайности.

Подавляющее большинство колес, сделанных профессионально, выдержат очень хорошо, но всегда есть такие, которые попадают в одно и то же место и лопаются. Обычно их можно просто переварить. Однако некоторые получат хороший удар в другом месте и сломаются в совершенно другом месте на колесе. Здесь есть элемент случайности.

Так что это может быть трудное решение, и на него нет простых ответов. Лучшим вариантом всегда будет замена колеса, а в тех случаях, когда стоимость замены колеса примерно равна стоимости ремонта — скажем, с хорошо отремонтированным колесом от производителя оригинального оборудования (OEM) — просто замените его.В случае колес, которые либо чрезвычайно дороги, либо их трудно заменить, сварка иногда все же может быть приемлемым вариантом. Да вот в чем загвоздка …

Auto Welding Repair, Клеммонс | Lindsay Tire Automotive & Accessories

Auto Welding Repair, Клеммонс, Северная Каролина Автор: Lindsay Tire Automotive 26 августа 2019 г.Мы предлагаем быстрый и эффективный ремонт автомашин, когда это необходимо.

Может быть время, когда вам понадобится ремонт автомата .Если на вашем автомобиле были сварные швы, которые вышли из строя, вам нужен ремонт, требующий сварки, или у вас есть проблема, такая как утечка в масляном поддоне, может быть трудно найти кого-то, кто квалифицирован для сварки, чтобы выполнить Работа. Убедитесь, что вы используете кого-то, кто имеет опыт в сварке, чтобы вы знали, что он сделает свою работу хорошо и сварной шов будет держаться. Если вы находитесь в районе Клеммонс, штат Северная Каролина, и нуждаетесь в ремонте автосварки, приходите к нам в Lindsay Tire Automotive & Accessories.

В Lindsay Tire мы выполняем качественные и профессиональные сварочные работы на всех транспортных средствах.Наши опытные сварщики могут исправить ослабленные сварные швы, использовать сварку для удаления болтов и устранения утечек в масляных поддонах, а также выполнить работу быстро и эффективно. Автоматическая сварка также используется для модернизации автомобилей. Мы можем использовать сварку, чтобы добавить модернизированную выхлопную систему к вашему автомобилю или добавить индивидуальное сцепное устройство и буксирный комплект к вашему грузовику или внедорожнику. Мы также выполняем ряд других обновлений, в которых мы используем сварку, чтобы обеспечить максимальную эффективность работы вашего автомобиля. В Lindsay Tire мы всегда гарантируем свою работу и предлагаем доступные цены на наши услуги.

Мы можем использовать сварку, чтобы добавить модернизированную выхлопную систему к вашему автомобилю или добавить индивидуальное сцепное устройство и буксирный комплект к вашему грузовику или внедорожнику. Мы также выполняем ряд других обновлений, в которых мы используем сварку, чтобы обеспечить максимальную эффективность работы вашего автомобиля. В Lindsay Tire мы всегда гарантируем свою работу и предлагаем доступные цены на наши услуги.

Свяжитесь с нами в Lindsay Tire сегодня, чтобы открыть с нами услуги по ремонту автоматических сварочных работ . Мы работаем с автомобилями всех типов и всех производителей, как отечественных, так и зарубежных. Для нас нет слишком большой или слишком маленькой работы. Мы будем усердно работать, чтобы вы были довольны нашей работой и были впечатлены конечным результатом. Вы можете рассчитывать на то, что мы позаботимся о вас и вашем автомобиле.

Ремонт обода и сварки колес

РЕМОНТ ДЛЯ СВАРКИ ОБОДОВ И КОЛЕС — CHICAGO, IL

Вам нужны сварочные работы для ремонта автомобильного колеса?

Вам нужен ремонт приварки обода в Чикаго? Специалисты United Tyres по ремонту колес имеют самое современное оборудование для сварки TIG и соответствующий опыт. Они могут отремонтировать или заменить колеса любой марки любого размера.

Они могут отремонтировать или заменить колеса любой марки любого размера.

Колеса могут быть повреждены по разным причинам, в том числе:

- потертости, царапины или сыпь от ударов бордюров

- вмятины от выбоин

- сколов из-за плохих дорожных условий

- ржавчина из-за изношенных покрытий и соли на дорогах

Многие современные автомобили имеют очень низкий профиль и плохие дороги, заполненные выбоинами, водители думают, что у них медленные проколы, когда из шин на самом деле выходит воздух из-за изгибов или трещин на колесных дисках.

Профессиональный ремонт обода с помощью сварки от United Tyres может восстановить ваши колеса почти до состояния нового. Сварка обода может восстановить почти все колеса, и мы сделаем это, если это будет безопасно.

Ремонт сварки обода Чикаго

Наши сертифицированные специалисты по сварке колес имеют многолетний профессиональный опыт ремонта дисков, и вы можете доверять им в выборе приоритета для вашей безопасности и ценности вашего автомобиля.

Отвезите машину в нашу мастерскую, где мы снимем колесо или доставим его нам.Наш опытный техник по колесам снимет шину с обода, чтобы осмотреть повреждения в соответствии с утвержденным отраслевым процессом проверки. По результатам осмотра будет определено, безопасно ли отремонтировать колесо или его следует заменить.

Когда ваше колесо можно будет безопасно отремонтировать с помощью сварки обода, оно будет перемещено в подготовительный отсек. В процессе ремонта под сварку колес участвуют:

- удаление старой краски и лака

- ремонт трещин, сколов, вмятин и потертостей

- нанесение слоя грунтовки

- добавление отделки (по желанию)

Как только краска высохнет, мы можем повторно установить и сбалансировать шину, и мы установим колесные гайки на рекомендованный производителем крутящий момент.

Воспользуйтесь нашей услугой по ремонту сварки обода в Чикаго, посетив магазин United Tyres сегодня!

Узнайте, как построить решетку для обода шины без сварки

Каждый энтузиаст DIY скажет вам, что немного творчества может сэкономить вам много денег. Например, изготовление собственного угольного гриля определенно сократит расходы на покупку нового. Особенно, если вы используете старый обод шины!

Например, изготовление собственного угольного гриля определенно сократит расходы на покупку нового. Особенно, если вы используете старый обод шины!

Существует несколько примеров решеток для обода шин, но это одна из наиболее элегантных версий.И что замечательно, это также один из самых простых проектов DIY, которые вы можете найти. Вы определенно сможете сделать это сами, независимо от уровня вашего мастерства!

Этот самодельный гриль сделан из одного обода шины и не требует сварки. Все дело в том, чтобы просто собрать вместе 4 × 4, стальную трубу и обод шины! Он также оснащен колесиками, что делает его очень удобным и простым в использовании. В качестве зольника можно использовать мелкую проволочную сетку, тонкий стальной лист или старую сковороду.

Однако самое важное, о чем следует помнить, — это тщательно очистить обод шины, особенно с помощью пескоструйной обработки.И, как и в случае с любым новым грилем, перед приготовлением на нем сделайте первый ожог.

Если вы хотите получить потрясающую решетку для обода шины, но еще не умеете сваривать, вот вам подходящий проект DIY!

Так это будет ваш следующий проект?

Вот еще несколько версий для вашего вдохновения!

Щелкните любое изображение, чтобы запустить отображение лайтбокса. Используйте клавишу Esc, чтобы закрыть лайтбокс.

Вам понадобятся следующие материалы:

- Обод шины

- 2 банки высокотемпературной краски

- 4’x 4 брус x96 ″

- 4 болта 5/8 ″ / крепежные детали

- 4 шт. Стопорных болтов 1/2 ″

- Стальная черная труба 1 1/2 ″ (длина 18 ″)

- 2 шт. Стержней с резьбой 1/2 ″ / крепежные детали

- Решетка для гриля 1-2 шт

- Колесные ролики — 4

И эти инструменты:

- Шлифовальный станок

- Торцовочная пила

- Электродрель

- Рубанок (опция)

- Сабельная пила

- Монтировка

Шагов:

Самый неприятный шаг: Снятие обода с резины было, безусловно, самым разочаровывающим шагом.Посмотрев несколько видеороликов и попытавшись отделить две части, я на самом деле закончил тем, что использовал сабельную пилу с металлическим режущим лезвием, чтобы вырезать борт из шины, а затем выдавил обод с помощью стержня с резьбой и большой отвертки.

Освободив обод, я отнес его на местную дробеструйную установку, где мне разрешили взорвать его самому. Это заняло около 11 минут и стоило менее 20 долларов (30 долларов, если предприятие сделало это самостоятельно).

Детали и покраска: Все детали, которые я нашел в моем местном Home Depot.Черная труба, которую я разрезал и проделал там. Фланец трубы, который будет установлен на деревянное основание, не нуждается в дополнительном внимании, так как он потребует соответствующих болтов с зазором 1/2 дюйма. Во фланце, который будет крепить обод к трубе, потребовалось просверлить отверстия большего размера для установки более широких болтов с головкой 5/8 ″.

Дальше идет картина. Я использовал краску Rustoleum High Heat, специально предназначенную для грилей. Он наносится так же, как и любая другая аэрозольная краска (во всяком случае, наносится более гладко).Я нанес два слоя на детали и фурнитуру. Перед покраской я прижал полоски бумажных полотенец к подшипникам колес, чтобы они не забились.

База: Диски для шин довольно тяжелые, поэтому основание также должно было быть довольно тяжелым. Я хотел соответствовать или превосходить вес, не делая базу слишком большой, поэтому я остановился на использовании 4 × 4. Я вырезал 4 × 4 торцовочной пилой, чтобы основание было квадратным.

Затем я просверлил отверстия на концах, используя направляющее отверстие, которое я просверлил в куске древесины.В идеале я бы использовал сверлильный станок для этого шага, поскольку отверстия были бы совершенно одинаковыми в каждом куске дерева, но поскольку у меня не было одного, я строгал и шлифовал всю основу после продевания стержней с резьбой через отверстия.

Продолжение страницы 2…

Часть длинного ряда автомастерских, мастерских по ремонту глушителей, шин, сварочных работ и автомастерских в районе Виллетс-Пойнт района Нью-Йорка или подобной округу юрисдикции Квинса

.Библиотека Конгресса не владеет правами на материалы в своих коллекциях.Следовательно, он не лицензирует и не взимает плату за разрешение на использование таких материалов и не может предоставить или отказать в разрешении на публикацию или иное распространение материала.

В конечном счете, исследователь обязан оценить авторские права или другие ограничения на использование и получить разрешение от третьих лиц, когда это необходимо, перед публикацией или иным распространением материалов, найденных в фондах Библиотеки.

Для получения информации о воспроизведении, публикации и цитировании материалов из этой коллекции, а также о доступе к оригинальным материалам см .: Кэрол М.Highsmith — Информация о правах и ограничениях

- Консультации по правам : Нет известных ограничений на публикацию.

- Репродукционный номер : LC-DIG-highsm-53079 (исходный цифровой файл)

- Телефонный номер : LC-DIG-highsm- 53079 (ОНЛАЙН) [P&P]

- Консультации по доступу : —

Получение копий

Если изображение отображается, вы можете скачать его самостоятельно.(Некоторые изображения отображаются только в виде эскизов за пределами Библиотеке Конгресса США из-за соображений прав человека, но у вас есть доступ к изображениям большего размера на сайт.)

Кроме того, вы можете приобрести копии различных типов через Услуги копирования Библиотеки Конгресса.

- Если отображается цифровое изображение: Качество цифрового изображения частично зависит от того, был ли он сделан из оригинала или промежуточного звена, такого как копия негатива или прозрачность.Если вышеприведенное поле «Номер воспроизведения» включает номер воспроизведения, который начинается с LC-DIG …, то есть цифровое изображение, сделанное прямо с оригинала и имеет достаточное разрешение для большинства публикационных целей.

- Если есть информация, указанная в поле «Номер репродукции» выше: Вы можете использовать номер репродукции, чтобы купить копию в Duplication Services. Это будет

составлен из источника, указанного в скобках после номера.

Если указаны только черно-белые («черно-белые») источники, и вы хотите, чтобы копия показывала цвет или оттенок (если они есть на оригинале), вы обычно можете приобрести качественную копию оригинал в цвете, указав номер телефона, указанный выше, и включив каталог запись («Об этом элементе») с вашим запросом.

- Если в поле «Номер репродукции» выше нет информации: Как правило, вы можете приобрести качественную копию через Службу тиражирования.Укажите номер телефона перечисленных выше, и включите запись каталога («Об этом элементе») в свой запрос.

Прайс-листы, контактная информация и формы заказа доступны на Веб-сайт службы дублирования.

Доступ к оригиналам

Выполните следующие действия, чтобы определить, нужно ли вам заполнять квитанцию о звонках в Распечатках. и Читальный зал фотографий для просмотра оригинала (ов). В некоторых случаях суррогат (замещающее изображение) доступны, часто в виде цифрового изображения, копии или микрофильма.

Товар оцифрован? (Миниатюрное (маленькое) изображение будет видно слева.)

- Да, товар оцифрован. Пожалуйста, используйте цифровое изображение вместо того, чтобы запрашивать оригинал. Все изображения могут быть

просматривать в большом размере, когда вы находитесь в любом читальном зале Библиотеки Конгресса. В некоторых

случаях доступны только эскизы (маленькие) изображения, когда вы находитесь за пределами библиотеки

Конгресс, потому что права на товар ограничены или права на него не оценивались.