Диагностика, промывка и регулировка дизельных форсунок

Качественный распыл топлива напрямую влияет на эффективность сгорания топливно-воздушной смеси в цилиндре бензинового или дизельного двигателя. Если горючее подается неравномерно или не в заданный момент времени, тогда дизель теряет мощность на разных режимах работы, выхлоп дизеля становится черным, мотор начинает троить и т.д. Дизельный двигатель плохо заводится «на холодную», неустойчиво работает «на горячую».

Такие неисправности в системе питания дизельного двигателя могут привести к дорогостоящему ремонту. Несвоевременная подача топлива в цилиндры приводит к повышенному расходу горючего, перегреву и разрушению поршня, прогару клапанов, выходу из строя сажевого фильтра. Одной из частых причин неисправной работы ДВС является нарушение впрыска по вине топливных инжекторов. Чтобы избежать подобных неприятностей может потребоваться диагностика, промывка и/или ремонт дизельных форсунок.

Содержание статьи

Проверка форсунок дизельного двигателя своими руками

Для определения неисправной необходимо на заведенном двигателе довести обороты коленвала до такой частоты, когда сбои в работе дизеля заметны наиболее отчетливо. Далее каждую из форсунок последовательно отключают путем ослабления накидной гайки в месте крепления магистралей высокого давления к соответствующим штуцерам насоса. Если отключается «рабочая» деталь, тогда работа двигателя меняется. В момент отключения топливной форсунки, которая заведомо неисправна, никаких явных изменений в работе двигателя не произойдет.

Забитый инжектор можно выявить путем прощупывания топливопровода на предмет толчков, которые возникают в результате пульсации нагнетаемого ТНВД горючего при полной невозможности или только частичной его прокачке через сопло. Следует обратить внимание на штуцер вызывающей подозрение секции. Температура элемента будет выше сравнительно с остальными.

Помните, в процессе проверки и регулировки дизельных форсунок необходимо соблюдать повышенную осторожность! Струя топлива подается под большим давлением. При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!

При попадании такой струи на открытые участки кожи возможны глубокие и серьезные раны. Одежда также не является эффективной защитой от струи топлива под высоким давлением!

Экономичность дизеля и эффективность его работы сильно зависит от типа установленных распылителей, которые периодически меняют в процессе чистки, регулировки или ремонта топливной системы дизельного двигателя. Перед монтажом дизельной форсунки на мотор нужно убедиться в подходящей маркировке распылителя. Распылители на всех инжекторах должны быть одинаковыми, пропускная способность не должна отличаться.

Проверка форсунок на давление в момент впрыска, а также анализ эффективности распыла осуществляется при помощи специального прибора под названием максиметр. Максиметр является контрольным образцом в виде специальной форсунки.

Вторым способом является наличие контрольной образцовой рабочей форсунки, с которой сравниваются остальные. Данные проверки производят на заведенном дизельном двигателе. Чтобы проверить качество распыла и давление впрыска потребуется демонтаж форсунки и топливопровода с дизельного ДВС. Далее на свободный штуцер топливного насоса высокого давления монтируется специальный тройник, к которому подключают тестируемую деталь параллельно с заведомо исправной контрольной.

Контрольный инжектор предварительно регулируют на оптимальный показатель давления начала топливного впрыска, проверяют на качество распыла. Также необходимо осуществить ослабление затяжки накидных гаек на оставшихся штуцерах ТНВД. Это позволит прервать топливоподачу к другим дизельным форсункам. Последним шагом становится активация декомпрессионного механизма, выставляется максимальная подача горючего.

Обе форсунки (контрольная и тестируемая) должны демонстрировать одновременное начало впрыска топлива. Если тестируемый инжектор отклоняется от нормы сравнительно с контрольным образцом, тогда потребуется регулировка дизельной форсунки. Необходимо отрегулировать давление пружины тестируемой детали.

Для регулировки потребуется отвинтить колпак форсунки и ослабить контргайку. Далее при помощи регулировочного винта нужно установить такую степень затяжки пружины, чтобы оба инжектора в итоге осуществляли впрыск одновременно. Для определения эффективности и качества распыла тестируемой детали необходимо сравнить результат с показателями контрольного образца.

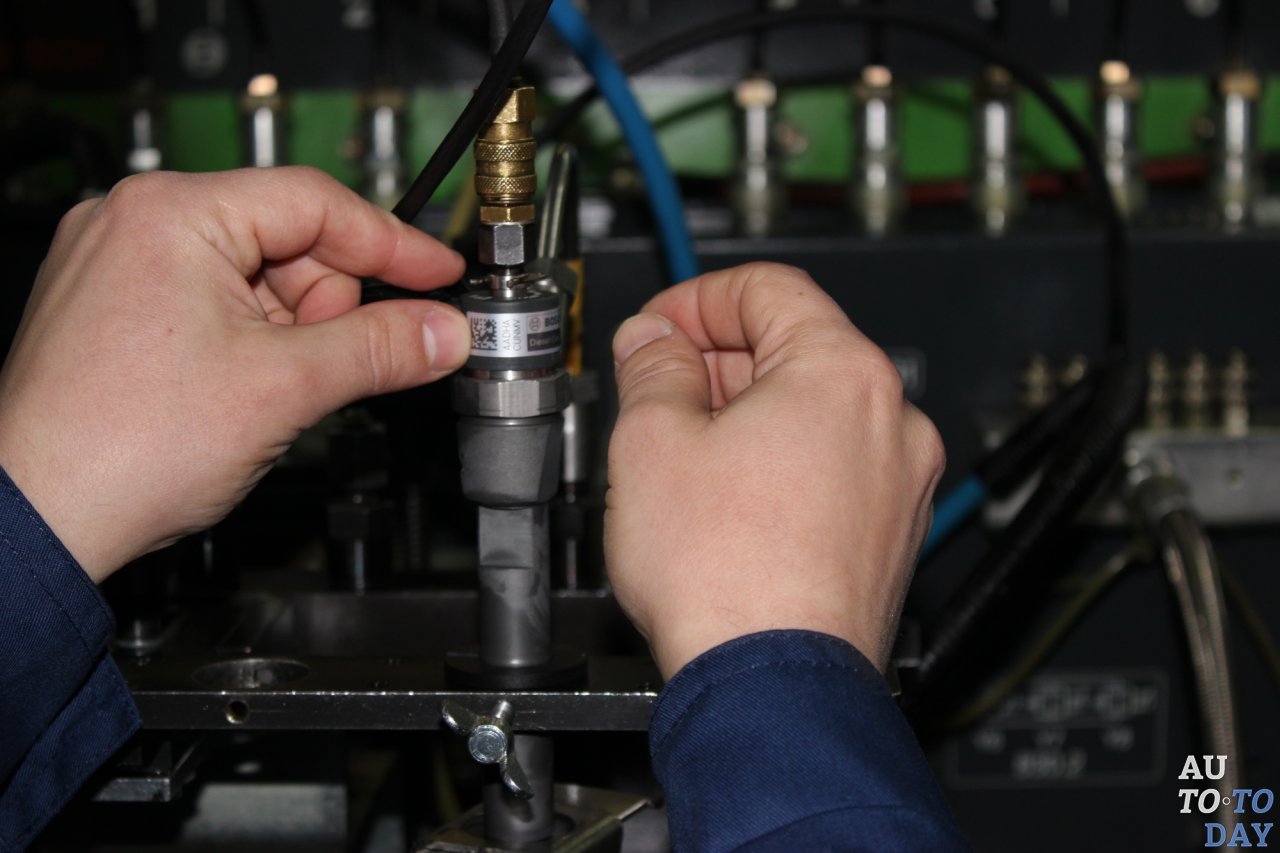

Проверка дизельных форсунок на давление впрыска и качество распыла при помощи контрольного образца займет больше времени по сравнению с использованием заранее подготовленного максиметра. Кроме проверки на двигателе с использованием ТНВД эффективность работы инжектора можно протестировать при помощи специального проверочного (регулировочного) стенда.

Очистка форсунок дизельного ДВС

В том случае, если потребовалась промывка дизельных форсунок своими руками, неисправную деталь снимают для осмотра и регулировки. Прежде чем ответить на вопрос, как очистить форсунки дизельного двигателя, следует отметить, что разбор инжектора необходимо осуществлять в условиях максимальной чистоты и освещенности.

Самостоятельно промыть дизельную форсунку можно керосином или качественным дизтопливом без примесей. Далее элементы детали аккуратно обдувают сжатым воздухом, после чего можно осуществить сборку в обратном порядке.

Для того чтобы избежать возможного смешивания составных элементов от разных форсунок, разборку и сборку каждого инжектора лучше производить отдельно или разбирать и собирать детали в порядке очереди. Составные элементы обтираются исключительно чистыми батистовыми салфетками, а также салфетками из бязи.

Если конструктивно предусматривается возможность регулировки подъема иглы, тогда регулировочный винт затягивают до упора. Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Далее указанный винт немного отпускают, тем самым обеспечивая нужный подъем иглы. Параметры касательно высоты подъема обычно указываются в руководстве по эксплуатации конкретного двигателя.

Качество распыла дизтоплива

Нормально работающая форсунка в момент подачи топлива производит одиночный, короткий и «кучный» впрыск, который сопровождается резким звуком. Распространенной ситуацией является то, что отверстия сопла форсунок (распылителя) могут быть частично забиты или изношены. Тогда сопло требует чистки или замены.

В этом случае деталь необходимо закрепить на проверочном стенде и направить соплом в специально подготовленное место. В это место нужно положить чистую бумагу для того, чтобы упростить процесс диагностики. Далее осуществляется резкий впрыск топлива. После этого на бумаге можно увидеть следы или прорывы листа от струй солярки. Общее количество таких следов после впрыска должно быть идентичным сравнительно с общим количеством отверстий в конструкции распылителя. Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Если следов на бумаге меньше, тогда некоторые отверстия забиты и требуется очистка сопла (распылителя) дизельной форсунки.

Следы солярки на бумаге должны иметь одинаковую сгущенность, а также располагаться на равном удалении от центра. Важной функцией инжектора является не только подача, но и обеспечение максимально равномерного распыла дизтоплива по окружности.

Отверстия прочищают после разбора инжектора. Осуществлять чистку без разбора элемента не рекомендуется по причине того, что грязь и отложения останутся внутри. Распылитель и остальные детали необходимо тщательно промывать в керосине. Образовавшийся нагар, который находится снаружи составных элементов, аккуратно удаляется деревянным скребком. Сами отверстия прочищаются небольшим куском тонкой и мягкой стальной проволоки.

Обратите внимание, что диаметр проволоки обязательно должен быть меньше диаметра отверстий сопла минимум на 0,1 мм. Если сопловые отверстия получат увеличение их суммарного сечения или будет нарушена правильная форма отверстий, это приведет к снижению скорости выхода топлива из форсунки. Качество распыла автоматически ухудшится.

Качество распыла автоматически ухудшится.

Распылитель подлежит замене, если диаметр отверстий сопла увеличен всего на 10% от максимально допустимого. Также поводом для замены сопла выступает и разница в диаметрах отверстий на 5%. После чистки или замены распылителя осуществляется обратная сборка форсунки.

Диагностика и регулировка дизельных форсунок

Частой проблемой является нарушение плотности посадки иглы форсунки в направляющей втулке. Если плотность уменьшена, тогда существенно больше топлива протекает через образовавшийся зазор между иглой и втулкой. Для исправного инжектора допускается протечка горючего не более 4% от общего количества топлива, которое подается в цилиндр двигателя. Общее количество топлива, которое сливается из разных форсунок за каждый отдельный промежуток времени, не должно существенно отличаться. Выявить отклонения от нормы можно при помощи следующих действий:

- необходимо затянуть пружину форсунки так, чтобы параметр давления открытия иглы совпадал с тем, который указан в технической литературе по эксплуатации конкретного дизельного двигателя;

- следующим шагом становится создание заведомо большего давления топлива, чем указанное в документации по эксплуатации ДВС.

Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Затем нужно замерить при помощи секундомера время, за которое давление упадет на 50 кгс/см2 от рекомендуемого;

Оптимальное время падения давления указано в технической документации по эксплуатации мотора. Зачастую требуется не менее 15 секунд для полностью новых форсунок. Для детали с пробегом данный показатель находится в рамках 5 секунд.

Если наклонить направляющую иглы на угол около 45 градусов, тогда игла должна выйти из нее не более чем на треть от длины направляющей. Игла должна выходить свободно, под собственным весом и при учете любого поворота вокруг оси. Указанную пару втулка-игла меняют в случае существенных отклонений в работе. Отдельная замена иглы без замены направляющей втулки не рекомендуется, так как данные элементы подгоняются друг к другу с высокой точностью.

Регулировка давления подъема иглы форсунки достигается путем изменения силы натяжения пружины. Максимально допустимое отклонение находится в рамках до 10 кгс/см2. Показатель величины такого давления указан в инструкции по эксплуатации ДВС.

Течи горючего из топливной форсунки

Также дизельные инжекторы могут давать как незначительную, так и обильную течь. В первом случае потребуется ремонт, во втором можно обойтись способом притирки иглы к седлу. Форсунки текут по причине нарушения уплотнения в области торца иглы, который еще называется уплотняющим конусом.

Проверку плотности притирки торца можно проверить путем плавного и поэтапного наращивания давления горючего. Конец распылителя должен оставаться полностью сухим при достижении такого показателя, который составляет до 10 кгс/см2 меньше, чем необходимое давление впрыска.

В том случае, если замечено подтекание дизельной форсунки, тогда осуществляется аккуратная притирка иглы к седлу. Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Для этого используется тонкая шлифовальная паста ГОИ, которую дополнительно разводят с керосином. В процессе притирки необходимо избегать попадания пасты в зазор, который присутствует между иглой и направляющей втулкой. По окончании все элементы промываются в керосине или чистой солярке, затем их обтирают соответствующими салфетками. Далее необходимо обдуть все части сжатым воздухом и произвести повторную проверку на наличие течи.

Читайте также

Проверка и регулировка форсунок

Категория:

Ремонт топливной аппаратуры автомобилей

Публикация:

Проверка и регулировка форсунок

Читать далее:

Проверка и регулировка форсунок

В процессе эксплуатации дизельного двигателя качество работы форсунок постепенно ухудшается вследствие снижения давления начала подъема иглы распылителя из-за ослабления рабочей пружины, закоксования или засорения отверстий распылителя, а также заедания его иглы.

Проверку и регулировку форсунок проводят непосредственно на двигателе автомобиля или на специальном оборудовании в цехе.

Предварительную проверку форсунок на двигателе проводят последовательным их отключением на работающем двигателе или по характерному звуку впрыска на неработающем двигателе. Качество работы форсунок без снятия их с двигателя проверяют также максиметром.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Максиметр представляет собой прибор, аналогичный по устройству форсунке. Он имеет микрометрическую головку со шкалой, с помощью которой устанавливают давление начала подъема иглы распылителя прибора на заданное значение до 50 МПа. Поворот микрометрической головки на один оборот изменяет давление начала подъема на 5 МПа.

Для испытания форсунку снимают с двигателя и присоединяют к штуцеру нагнетательной секции насоса через максиметр. По микрометрической головке максиметра устанавливают требуемое давление начала подъема иглы распылителя (для форсунок двигателей ЯМЭ-236 и ЯМЭ-238 оно составляет 16,5 Па). Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя.

Затем ослабляют затяжку гаек остальных топливопроводов к форсункам и стартером вращают коленчатый вал двигателя.

Если впрыск топлива через максиметр и испытуемую форсунку начинается одновременно, то можно считать, что регулировка форсунки соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы распылителя форсунки ниже, чем требуется, и наоборот.

Рис. 1. Максиметр:

1 — игла распылителя, 2— корпус макси-метра, 3 — штуцер для присоединения трубопровода к форсунке, 4 — микрометрическая головка, 5 — установочный винт, 6 — контргайка установочного винта, 7 — стопорный винт, 8, 10 — упоры пружины, 9 — пружина, 11 — гайка крепления к штуцеру нагнетательной секции, 12 — распылитель

Рис. 2. Стенд модели 625 для проверки форсунок и плунжерных пар:

1 — топливный бак, 2 — стол, 3 — игольчатый воздушный клапан, 4 — штуцер для подключения сжатого воздуха, 5 — воздушный манометр, 6 — ванна, 7 — стакан для установки проверяемой форсунки, 8 — прибор для проверки форсунок, 9 — рычаг насоса прибора, 10 — проверяемая форсунка, 11 — манометр давления топлива в форсунках, 12 — бачок с топливом, 13 — прибор для проверки плунжерных пар, 14 — нагрузочный рычаг прибора, 15 — кран подачи топлива к приборам, 16 — кран управления, 17 — предохранительный клапан

Чтобы отрегулировать форсунку на требуемое значение давления, изменяют степень затяжки пружины регулировочным винтом.

Проверку и регулировку давления начала подъема иглы распылителя форсунки выполняют также с помощью эталонной форсунки (предварительно отрегулированной на приборе) по принципу использования максиметра. Для этого на трубопровод, подходящий к испытуемой форсунке, крепят тройник. К одному отводу тройника присоединяют испытуемую форсунку, а к другому эталонную. Дальнейшие действия с испытуемой форсункой выполняют в той же последовательности, что и при использовании максиметра.

Проверка и регулировка форсунок на специальном оборудовании позволяет выявить, не нарушена ли герметичность форсунок, а также давление начала подъема иглы распылителя, качество распыливания топлива, угол конуса струи. Для этих целей применяют стенд модели 625. Основными испытательными устройствами стенда являются два прибора, один из них предназначен для проверки технического состояния форсунок, другой— для проверки плунжерной пары насоса высокого давления на гидравлическую плотность.

Рис. 3. Прибор КП-1609А для проверки и регулировки форсунок:

3. Прибор КП-1609А для проверки и регулировки форсунок:

1 — прозрачный сборник топлива, 2 — форсунка, 3 — маховичок крепления форсунки. 4 — бачок, 5 — манометр, 6 — корпус распределителя, 7 — запорный кран, 8 — плунжерный насос, 9 — рычаг привода насоса

Прибор для проверки форсунок представляет собой плунжерный насос с ручным приводом, который подает под большим давлением топливо к форсунке. Прибор снабжен манометром, регистрирующим давление топлива, подводимого к форсунке. При испытании форсунки на герметичность, а также при определении давления начала впрыска манометр позволяет фиксировать момент и величину падения давления.

Качество распыливания топлива форсункой оценивают визуально по характеру выхода струй топлива из отверстий распылителя форсунки, а также по четкости начала и окончания процесса впрыска.

Прибор для определения гидравлической плотности плунжерной пары работает на принципе передачи определенной механической нагрузки на плунжер нагнетательной секции. Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

Под действием этой нагрузки плунжер опускается в гильзу. Скорость перемещения плунжера, регистрируемая секундомером, позволяет оценить степень изношенности плунжерной пары, а следовательно, и ее гидравлическую плотность.

При отсутствии стенда 625 техническое состояние форсунок можно проверить на приборе КП-1609А, который по конструкции аналогичен прибору для проверки форсунок, установленному на стенде 625.

Перед испытанием форсунок прибор проверяют на герметичность. Для этого вместо форсунки в устройство для ее крепления завертывают заглушку, открывают запорный кран и создают насосом давление около 30 МПа. Затем, включив секундомер, наблюдают за падением давления, которое не должно превышать 0,5 МПа в минуту.

При испытании форсунок на приборе КП-1609А проверяют те же параметры форсунок, что при испытании на стенде модели 625.

Герметичность форсунки проверяют на приборе, медленно завертывая регулировочный винт и поднимая давление рычагом привода насоса до 30 МПа. После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

После того как достигнуто указанное давление, проверяют герметичность по запорному конусу и направляющей игле в распылителе, подтекание топлива из сопловых отверстий, а также в сопряжении распылителя с корпусом форсунки.

Быстрое падение давления до 25—23 МПа укажет на нарушение герметичности форсунки. Допустимое время падения давления до 23 МПа должно быть 17—45 с при кинематической вязкости дизельного топлива 3,5—6 сСт и температуре 20 °С.

Давление начала подъема иглы распылителя определяют при повышении давления топлива в приборе до 12,5 МПа с большой скоростью и далее со скоростью до 0,5 МПа в секунду. Величина давления фиксируется в момент начала впрыска топлива. В случае несоответствия давления начала впрыска техническим условиям регулируют степень затяжки пружины форсунки. При этом регулировочный винт завертывают, если давление меньше нормы, и отвертывают при большем значении.

Качество распыливания топлива проверяют на отрегулированной форсунке. Для этого закрывают кран прибора и рычагом несколько раз подкачивают топливо. Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Когда оно поступит в форсунку, нажимают на рычаг с интенсивностью 50—60 ходов в минуту и наблюдают за характером впрысков.

Качество распиливания Топлива при впрысках будет удовлетворительным, если при этом образуются из каждого отверстия распылителя факелы туманообразного топлива и оно равномерно распределяется по поперечному сечению конуса распылителя. Начало и конец впрыска должны быть четкими с характерным звуком отсечки. Не допускается также подтеканий топлива из распылителя после окончания впрыска.

Угол конуса струи распыливаемого топлива определяют по диаметру отпечатка струи на фильтровальной бумаге и расстоянию от нее до сопл форсунки.

Если в результате проверки и регулировки форсунки с помощью прибора КП-1609А не удается получить требуемые показатели по герметичности, давлению начала подачи или качеству распыливаемого топлива, то форсунку ремонтируют.

Рекламные предложения:

Читать далее: Особенности технического обслуживания системы питания двигателей автомобилей КамАЗ

Категория: — Ремонт топливной аппаратуры автомобилей

Главная → Справочник → Статьи → Форум

Ремонт форсунок в дизель центре: промывка, чистка, проверка

Для надёжной работы дизельного двигателя необходимо безупречное взаимодействие всех элементов топливной аппаратуры и в том числе форсунок. Эти детали отличаются сверхточным исполнением и могут быть выведены из строя вследствие попадания на их поверхность даже мельчайших частичек пыли. Поэтому серьёзную опасность для них представляют вода и грязь на наших дорогах.

Эти детали отличаются сверхточным исполнением и могут быть выведены из строя вследствие попадания на их поверхность даже мельчайших частичек пыли. Поэтому серьёзную опасность для них представляют вода и грязь на наших дорогах.

Своевременный ремонт и промывка форсунок наилучшим образом решают данную проблему.

Автовладельцы не любят заниматься самостоятельно этой работой. Без наличия профессионального оборудования это трудоёмкий и длительный процесс невозможно провести. К тому же любые ошибки чреваты крайне негативными последствиями, которые могут коснуться не только самих форсунок, но и других систем автомобиля. Поэтому лучшим вариантом является обращение в сервисный дизель центр. Здесь данная работа производится в кратчайшие сроки, а профессионализм мастеров и использование специализированного оборудования гарантируют высокую точность всех выполняемых действий.

Когда необходимо обращаться в автосервисный центр

При появлении первых признаков некорректной работы двигателя, необходимо промыть топливный бак и форсунки, произвести замену топливного фильтра. Главное сделать это вовремя, пока устранение неполадок не требует больших усилий и денежных трат. Не упускайте из виду следующие проблемы:

Главное сделать это вовремя, пока устранение неполадок не требует больших усилий и денежных трат. Не упускайте из виду следующие проблемы:

- затруднения при запуске двигателя,

- неустойчивая работа на холостом ходу,

- провалы при резком нажатии на газ,

- ухудшение показателей разгона,

- чрезмерный расход топлива,

- превышение норм токсичности отработанных газов.

Все операции по ремонту и промывке форсунок должны выполняться строго по предписанию производителей и по стандартам, которые они установили.

Проверка состояния деталей форсунки

После того, как форсунка разобрана, каждая её деталь промывается в ультразвуковой ванне, причём распылитель промывается в отдельной ёмкости.

Промывая корпус необходимо обратить внимание на внутренние каналы, обеспечив их чистоту. При обнаружении нагара, производится его очистка. Далее все детали осматриваются на предмет износа и повреждений. При осмотре иглы распылителя, проверяют внешнюю поверхность, распыляющий конус и его нижнюю торцевую часть. Если замечены закругления углов, значит, износ иглы достиг предельного уровня, и распылитель подлежит замене.

При осмотре иглы распылителя, проверяют внешнюю поверхность, распыляющий конус и его нижнюю торцевую часть. Если замечены закругления углов, значит, износ иглы достиг предельного уровня, и распылитель подлежит замене.

Осматриваются поверхности распылителя и седла, внутренняя коническая фаска, которые должны быть идеально чистыми и гладкими. Если поверхностные дефекты на распылителе не обнаружены, производится проверка движения иглы в корпусе. Игла, приподнятая на 3 мм, должна опускаться под действием собственного веса без каких-либо затруднений. Следующий этап – испытание распылителя в сборе. Исправная форсунка обеспечивает ровную струю и мелко распыленное топливо без образования капель. В завершении производится проверка и регулировка.

Промывка и чистка форсунок

На сегодняшний день в специализированных автоцентрах широко практикуются технологии очистки дизельных форсунок, основанные на использовании ультразвука или химических веществ. Химический метод не требует демонтажа форсунок с двигателя. Достаточно добавить специальные присадки в топливный бак автомобиля. Химическая чистка может также производится посредством подключения к топливной системе автомобиля специальной установки, которая обеспечит работу автомобиля на очистителе. Для реализации химического метода особенно популярен сольвент, который растворяет твердые отложения. Но следует помнить, что любые химические вещества, создавая агрессивную среду внутри системы, не удаляют, а лишь растворяют твердые частицы. Размер этих частиц может оказаться слишком велик и их попадание на прецизионные поверхности может привести к их абразивному износу или полному заклиниванию.

Достаточно добавить специальные присадки в топливный бак автомобиля. Химическая чистка может также производится посредством подключения к топливной системе автомобиля специальной установки, которая обеспечит работу автомобиля на очистителе. Для реализации химического метода особенно популярен сольвент, который растворяет твердые отложения. Но следует помнить, что любые химические вещества, создавая агрессивную среду внутри системы, не удаляют, а лишь растворяют твердые частицы. Размер этих частиц может оказаться слишком велик и их попадание на прецизионные поверхности может привести к их абразивному износу или полному заклиниванию.

При очистке демонтированных форсунок ультразвуком используется эффект ультразвуковой кавитации. Во время прохождения ультразвуковой волны сквозь жидкость, в её среде появляются пузырьки, совершающие пульсирующие движения. Когда эти пузырьки схлопываются, внутри форсунки происходит отслаивание отложений. Кроме того, вокруг этих пузырьков образуются микроскопические потоки жидкости, которые также вносят положительную лепту в данный процесс.

После промывки и сборки производится регулировка на специализированном стенде. Результат профессиональной промывки и ремонта форсунок — чистая и ровная работа дизеля.

Диагностика, промывка, настройка, регулировка дизельных форсунок, профессиональный ремонт форсунок в техцентре ЕвроДизель

В случае если в вашем дизельном двигателе засорились форсунки, что бывает обычно когда авто проехало около ста тысяч километров, вам поможет чистка, промывка и регулировка дизельной форсунки, данная работа выполняется в нашем техническом центре «ЕвроДизель» на специальной установке по промывке и очистке дизельных двигателей, что придает наибольшей эффективности, в отличии от самостоятельной (ручной) очистки. После промывки форсунок их нужно отрегулировать, регулировка форсунок дизельного двигателя или настройка форсунок может быть сделана только в автосервисе на высокотехнологичном оборудовании, процесс состоит из проверки давления впрыска, герметичности форсунки и качества распыления. Все работы выполняются квалифицированно, с подходом опытного специалиста. Проверка дизельной форсунки необходима при малейшем нарушении работы дизеля. Иногда достаточно полезно бывает просто продуть форсунки.

Основные признаки неисправности форсунок:

- стал больше расход топлива

- уменьшилась силовая тяга двигателя

- в выхлопе обильное количество черного дыма

- перегрев двигателя

Проверка, регулировка и настройка форсунок дизельного двигателя делается с помощью оборудования RABOTTI UNITEC, а так же DELPHI YDT278 каждый из которых обладает индивидуальным набором функций. Данное оборудование хорошо зарекомендовало себя на европейском рынке владельцев дизельных авто. Диагностика дизельных форсунок, как правило, не занимает очень много времени и выполняется в течение дня.

Исходя из выше сказанного, при ТО любого дизеля прошедшего больше 60000 километров, дизельные форсунки необходимо промыть и очистить для уверенности работы дизеля в целом! А так же для плановой профилактики, что позволит чувствовать себя более уверенным в пути на дальние расстояния, и не делать дорогостоящий ремонт, если дизельный двигатель вашего авто внезапно выйдет из строя вследствие пренебрежения правилами обслуживания форсунок дизельных двигателей.

Проверка и регулировка форсунок в двигателе

Проверка и регулировка форсунок в двигателе

Форсунки проверяют на герметичность, качество распыла топлива, давление открытия иглы. Последняя величина регулируется. В процессе длительной эксплуатации форсунок ухудшается их плотность, качество распыла и снижается давление открытия иглы.

Проверку и регулировку форсунок удобнее всего производить на специальном испытательном стенде (рис. 211), состоящем из насоса 4;\ контрольного манометра 2; вентиля 3, отключающего манометр; бачка с топливом 1; прозрачного колпака 6 и рычага для прокачки 5.

Форсунка 7 соединяется с нагнетательной магистралью насоса.

Сначала обычно проверяют давление открытия иглы. Для этого при установке рейки насоса на полную подачу медленно повышают давление, чтобы заметить по манометру давление, при котором начнется впрыск топлива через форсунку. Если давление отличается от величины, рекомендованной инструкцией, то, изменяя затяжку пружины форсунки, восстанавливают нормальное давление открытия иглы.

Проверка герметичности форсунки состоит в том, что, создав насосом контрольное давление несколько меньшее, чем давление открытия иглы, при неподвижном рычаге 5 замечают время, в течение которого давление по манометру снизится на 50 или 100 кГ/см3.

Норма времени, соответствующая удовлетворительной плотности форсунки, устанавливается опытным путем.

Для проверки качества распыла топлива отключают манометр 2 вентилем 3 и, резко прокачивая насос, производят впрыск топлива. При этом наблюдают, через все ли сопловые отверстия идет впрыск, нет ли струйного вытекания топлива, какова тонкость тумана, образованного впрыском, и нет ли подтекания топлива из форсунки после впрыска.

Иногда качество распыла проверяют, устанавливая лист белой бумаги на пути движения распыливаемого топлива.

Дефектные форсунки разбирают, прочищают специальной иглой сопловые отверстия, промывают в чистом топливе и осматривают детали. Поврежденные или изношенные детали заменяют.

При отсутствии специального стенда для испытания форсунок их можно проверить с помощью любого исправного топливного насоса, в том числе и насосов, установленных на дизеле. Для этого необходимо иметь контрольный манометр на 300 кГ/см2 и тройииковую трубку, позволяющую соединить насос с манометром и проверяемой форсункой. Методика проверки форсунок при этом та же.

При отсутствии подходящего манометра давление открытия иглы фор-, еунки можно проверить и отрегулировать с помощью максиметра или эталонной форсунки и тройниковой трубки (рис. 212).

В качестве эталонной форсунки используется исправная запасная форсунка, давление открытия иглы которой правильно отрегулировано.

Соединив с насосом эталонную 1 и проверяемую форсунку 2, медленно повышают давление топлива перед ними, наблюдая за временем начала впрыска обеими форсунками. Если впрыск начинается одновременно обеими форсунками, то давление открытия иглы в проверяемой форсунке установлено правильно.

Ремонт дизельных форсунок Диагностика топливной системы Поставка запасных частей

Мы есть в Vk.com https://vk.com/sdieselperm

Если Вы столкнулись со сложностями в процессе эксплуатации дизельного двигателя, мы берем на себя решение всех возникших проблем. Перед началом проведения ремонтных работ наши специалисты делают доскональную диагностику вероятных причин, которые повлияли на работу топливной системы Common Rail. На специализированном стенде производится регулировка форсунок, сам ремонт осуществляется с применением качественных деталей, рекомендованных заводом-изготовителем автомобиля.

Автосервис «Супер Дизель» делает полную диагностику форсунок дизельных топливных систем Common rail, а именно BOSCH,

DELPHI, DENSO, которая осуществляется на специальном компьютерном стенде. Если будут обнаружены неисправности в работе форсунок специалисты нашего сервиса сделают качественный ремонт дизельных форсунок.

Для нормальной работы топливной системы нового поколения необходимо качественное топливо. Использование низкокачественного или некачественного дизельного топлива приводит многие элементы топливной системы и двигателя в нерабочее состояние. Надо сказать, что хоть дизельные двигатели невероятно надежны, долговечны и т.д., но все же ииногда случаются поломки. Для того чтобы избежать проблем с дизельными двигателями необходимо вовремя делать диагностику всей топливной системы(примерно каждые 30 000 км.), это позволит вовремя определить неисправность и устранить ее. Вовремя установленная неисправность позволит качественно и за небольшие деньги произвести ремонт топливной системы, а также форсунок Common Rail, BOSCH, DELPHI, DENSO, поэтому своевременная диагностика просто необходима.

Компания «Супер Дизель» специализируется на диагностике и ремонте дизельных форсунок Common Rail, для легковых, грузовых автомобилей, а так же любой спецтехники. С помощью современного оборудования, и качественного инструмента наша компания осуществит профессиональный ремонт форсунок BOSCH, DELPHI, DENSO, после которого все показатели форсунок будут соответствовать заводским стандартам.. Это позволит вам значительно сэкономить деньги на приобретение новых запчастей.

Ремонт дизельных форсунок цены

Ремонтируем дизельные форсунки всех производителей и всех систем

К нам удобно приехать из: Москва Зеленоград Химки Сходня Лобня Солнечногорск

Работаем с Регионами России (отправка форсунок транспортной компанией)

Московская Область, Ленинградское ш. 15 км от МКАД, Полигон МАДИ Схема проезда ЗАПИСЬ

Прямой телефон мастера — 8 (495) 156-31-55

|

НАИМЕНОВАНИЕ РАБОТЫ |

Цена (руб) |

| НАСОС ФОРСУНКИ И PLD СЕКЦИИ | |

| Восстановление седла управляющего клапана НАСОС-ФОРСУНКИ/PLD секции | 3 000,00р. |

| Диагностика НАСОС-ФОРСУНКИ/PLD секции на стенде | 1 000,00р. |

| Ремонт НАСОС-ФОРСУНКИ/PLD секции | 3 000,00р. |

| ФОРСУНКИ COMMON RAIL | |

| Проверка форсунки CR на стенде | 600,00р. |

| Регулировка форсунки CR (грузовые, микроавтобусы) | 2 500,00р. |

| Регулировка форсунки CR (легковые) | 2 000,00р. |

| Ремонт форсунки CR (грузовые, микроавтобусы) | 3 000,00р. |

| Ремонт форсунки CR (легковые) | 2 500,00р. |

| ФОРСУНКИ | |

| Восстановление распылителя 1шт. | 1 150,00р. |

| Восстановление распылителя Stanadyne 1шт. | 1 650,00р. |

| Проверка форсунки на стенде 1шт. | 200,00р. |

| Ремонт форсунки 1шт. с притиркой и регулировкой | 700,00р. |

| Ремонт форсунки 1шт. с регулировкой | 500,00р. |

| Ремонт Ч-образной форсунки STANADYNE 1шт. | 700,00р. |

| Примечания: | |

| 1) В стоимость ремонта не входит стоимость запасных частей и снятие-установка. | |

| 2) Стоимость работ по диагностике и ремонту топливной аппаратуры на автомобиле рассчитывается по | |

| нормочасам из издания АВТОДАТА. Стоимость нормочаса составляет 1310,00р. | |

4 Распространенные проблемы топливного насоса высокого давления

Производительность ТНВД тесно связана с производительностью двигателя. Если у вашего автомобиля возникнут проблемы с доставкой топлива, он буквально умрет от голода. Таким образом, проблемы с впрыском топлива являются одной из наиболее серьезных проблем двигателя, с которыми приходится иметь дело. Независимо от того, испытали ли вы неисправность топливной форсунки или нет, это поможет понять, как работает топливный насос форсунки, как он связан с характеристиками двигателя, а также чем насосы для впрыска дизельного топлива отличаются от традиционных бензиновых агрегатов.

Дизельные топливные насосы — краткий обзорТак что же делает насос для впрыска дизельного топлива? Все очень просто: топливные форсунки подают топливо в камеру внутреннего сгорания двигателя. Высокопроизводительные автомобили обычно имеют одну топливную форсунку на цилиндр, а насос «впрыскивает» топливо в камеру сгорания — отсюда и название «топливная форсунка».

Топливо перекачивается из впрыскивающего насоса в камеру сгорания посредством довольно простого процесса.Топливо под давлением поступает в топливную форсунку. На основании сигнала от электромагнитного клапана с электрическим управлением — электромагнитный клапан действует как тип двухпозиционного клапана — топливо попадает в плунжер, который подготавливает топливо к окончательному выходу. Когда топливо выходит из топливной форсунки, распылительный наконечник распределяет топливо в виде мелкого тумана.

Система впрыска топлива под давлениемСовременные насосы для впрыска дизельного топлива находятся под давлением — даже более высоким, чем то, что когда-то считалось «нормальным».«Около 15-20 лет назад топливные насосы для форсунок перерабатывали топливо в системе при давлении от 10 000 до 15 000 фунтов на квадратный дюйм (фунтов на квадратный дюйм). Но это всего лишь половина того, на что сегодня способны двигатели. Перенесемся в наши дни, и эти насосы для форсунок дизельного топлива работают в диапазоне от 30 000 до 40 000 фунтов на квадратный дюйм.

Максимальная производительность двигателя во многом определяется тем, сколько топлива может переработать двигатель. По сути, более совершенный двигатель может обрабатывать топливо и воздух лучше, чем средний двигатель — это одна из причин, по которой турбокомпрессоры так эффективны в увеличении мощности, — и при необходимости более высокого внутреннего давления.Это помогает объяснить значительное выходное давление современных топливных насосов высокого давления по сравнению с насосами прошлых лет.

Двуглавый монстр — пара причин, объясняющих отказ топливного насоса99% отказов форсунок дизельного топлива можно отнести к двум разным причинам:

• Неисправные механические проблемы в физическом корпусе топливной форсунки

• Качество топлива (а точнее его некачественное)

Из этих двух вещей может возникнуть множество проблем.Давайте посмотрим на 4 распространенных проблемы с насосом топливной форсунки.

Проблема № 1 — Грязное топливоЧистая форсунка дизельного топливного насоса — это счастливая форсунка дизельного топливного насоса. Со временем в топливной системе могут накапливаться остатки, а достаточное количество грязи, грязи и жира может засорить весь топливный насос форсунки. Распылительный наконечник (где топливо выходит из форсунки и попадает в камеру сгорания) особенно склонен, так сказать, к «резервному копированию».

Если ваш двигатель когда-либо разбрызгивался или колебался во время разгона, причиной может быть забитый наконечник распылителя топлива.И все начинается с некачественного дизельного топлива. В 2006 году производство дизельного топлива было скорректировано, чтобы компенсировать дизельное топливо со сверхнизким содержанием серы (ULSD) , и владельцы дизельных двигателей заметили больше проблем с «грязным топливом», чем раньше.

Проблема № 2 — Низкий уровень топлива в бакеЕсли бы вашей главной целью в жизни было разрушить форсунки дизельного топливного насоса, вы бы запустили машину с топливным баком как можно ближе к пустому. Все дело в смазке. При большом количестве дизельного топлива в баке подшипники топливного насоса получают много смазки.При почти пустом баке топливная система внезапно выталкивает воздух вместо дизельного топлива. Что угодно, кроме дизельного топлива, может изнашивать подшипники топливного насоса, а это означает, что топливные форсунки не будут получать топливо с давлением (30 000 фунтов на квадратный дюйм, 40000 фунтов на квадратный дюйм и т. Д.), Которым должно быть.

Проблема № 3 — Посторонний предмет внутри форсункиФорсунки дизельного топливного насоса — высокоточные детали. Они также справляются с огромным количеством движений и других нагрузок. Внутри один маленький посетитель (кусок пыли, мусор и т. Д.) может засорить инжектор. Что еще хуже, микроскопический объект может постоянно оставлять инжектор открытым. Если форсунка не может закрыться, производительность цилиндра снижается.

Проблема № 4 — Плохая синхронизация форсункиПри выходе из строя уплотнительных колец или седел шаров топливного насоса нарушается синхронизация процесса перекачки топлива. Это обычная неисправность насоса форсунки дизельного топлива, которая обычно требует полной перестройки или замены топливного насоса.

Напоминание о техническом обслуживанииХорошие новости о проблемах с топливным насосом форсунки: избежать катастрофы просто.Фактически, если вы сделаете эти три вещи, вы получите отличную производительность и минимальные затраты на ремонт:

· Покупайте чистое надежное топливо

· Меняйте топливный фильтр каждые 40 000 миль

· Держите топливный бак заполненным как минимум на четверть большую часть времени

Если вам известно о проблемах с насосом впрыска дизельного топлива в вашем автомобиле, или у вас есть вопросы о замене компонентов топливного насоса, на сайте BuyAutoParts.com есть ответы, которые вы ищете, а также продукты! Чтобы связаться с одним из наших специалистов по насосам для впрыска дизельного топлива, позвоните нам по телефону (888) 907-7225 или посетите нашу контактную страницу для получения дополнительной информации.

Написано Хуаном Куэльяром

Преимущества использования двойных ТНВД на дизельном двигателе.

Эпоха дизельных двигателей с электронным управлением привела к значительным прорывам в отношении производительности, эффективности и чистоты. Система впрыска Common-Rail (настоящее чудо современной технологии топливных систем) позволило почти вдвое увеличить выходную мощность большинства мельниц Cummins, Duramax и Power Stroke с помощью простого программатора.Жидкотопливные горелки 21 века тише, плавнее, совершеннее и мощнее, чем их предшественники с механическим, электронным или гидравлическим приводом.

Тем не менее, у каждой системы впрыска есть свои пределы. И, в отличие от прошлогодних методов подачи топлива, самый простой способ добавить мощности (сверх того, что предоставляет программист) — это добавить более крупные форсунки.

Когда большие форсунки соединены с компьютерной калибровкой, требующей увеличенного времени (время включения форсунок), заводскому топливному насосу высокого давления, лежащему в основе системы Common Rail, может быть трудно справиться.Основное назначение насоса Common Rail — создание экстремального давления (выше 24 000 фунтов на квадратный дюйм), которое затем сохраняется в топливной рампе (ах) двигателя (отсюда и термин «common-rail»). Форсунки используют это топливо под давлением по мере необходимости (по команде), но с более крупными форсунками требуется больше топлива из рампы. Это часто приводит к низкому давлению в рампе, высокому уровню дыма и снижению производительности, когда насос не успевает за ним. Суть в том, что низкое давление в рампе означает, что вы оставляете запас мощности в лошадиных силах — от 50 до 200 лошадиных сил, в зависимости от ваших модификаций.

Поскольку для использования форсунок всегда должно быть достаточное давление в рампе, энтузиасты могут установить модифицированный впрыскивающий насос, но кошачье мяуканье добавляет еще один насос к двигателю. Конфигурации с двумя насосами, которые часто называют двойными топливными двигателями, сдвоенными CP3 или сдвоенными топливными комплектами высокого давления, в наши дни в моде. Системы с двумя насосами обычно имеют ременной привод, способные поддерживать давление в рампе, достаточное для выработки 1000 л.с., и благодаря насосам, разделяющим рабочую нагрузку, они чрезвычайно надежны.

Ознакомьтесь с методом, который стоит за всем безумием с двумя насосами ниже.

Мы доверяем Bosch

Bosch CP3 — это наиболее часто используемый топливный насос высокого давления на современных дизельных грузовиках с системой Common Rail. Его главные достоинства — надежность, высокая доступность и большой потенциал производительности. Несколько иные версии этого насоса входили в стандартную комплектацию двигателей Duramax ’01–’10 и ’03 — нынешних 5,9- и 6,7-литровых двигателей Cummins. Срок службы 200 000 миль обычно гарантирован, но мы видели грузовики с пробегом 700 000 миль, которые все еще раскачивали серийный CP3!

Удвойте свой потенциал

Сам по себе CP3 создает давление топлива от 24 000 до 26 000 фунтов на квадратный дюйм и может поддерживать грузовик, развивающий около 550 лошадиных сил на колесах.В сочетании со вторым (стандартным) поршневым насосом можно получить более 1000 лошадиных сил. Так было с LB7 Duramax, показанным здесь.

Больше рабочего объема, больше мощности

Насосы CP3 с большим рабочим объемом также существуют на вторичном рынке, а именно 10 мм и 12 мм поршневые насосы CP3 от таких компаний, как Exergy Performance, Industrial Injection и Fleece Performance. Эти насосы с более высоким рабочим объемом часто комбинируются в установках с мегамощностью.С двумя 12-миллиметровыми насосами энтузиасты могут поддерживать инжектор практически любого размера или уровня мощности, который они хотят.

Компания трех

Когда вы хотите увеличить мощность до 2000 лошадиных сил, иногда бывает недостаточно даже двух насосов CP3. Эта дикая установка существует на снегоходе Уэса Кусилека с двигателем Duramax, тянущем ’07 GMC 2500 HD, известном на национальном уровне как «Cummins Killer». Используя нестандартную коробку передач собственной конструкции, три 10-миллиметровых поршня CP3 от Exergy Performance нагнетают топливо под давлением, которое направляется в одну основную топливную рампу, установленную над коробкой передач, прежде чем питать восемь очень жаждущих (больших) форсунок.Топливная система управляется автономным ЭБУ от Bosch Motorsports.

Два мозга лучше, чем один

Поскольку с завода не уезжал ни один грузовик с двумя ТНВД, при добавлении еще одного CP3 к смеси необходимо использовать какой-либо контроллер. Этот небольшой компьютер управляет вторым насосом высокого давления в комплекте Twin CP3 компании ATS Diesel.

«Новое не всегда значит лучше»

Обладая способностью создавать давление в рампе до 30 000 фунтов на квадратный дюйм, ТНВД Bosch CP4 (предлагается на нынешних моделях LML Duramax ’11 и Ford 6.7L Power Stroke) настолько эффективен, насколько это возможно, когда речь идет о сокращении выбросов и обеспечении максимально эффективного процесса сгорания. Хотя CP4 сделал шаг вперед с точки зрения удовлетворения потребностей производителей оригинального оборудования (как отмечалось выше, GM и Ford), на вторичном рынке его часто рассматривают как неудачу. Короче говоря, CP4 может быть последним и лучшим в отрасли, но его расход примерно на 20 процентов меньше, чем у CP3.

Гидравлические поршневые насосы

Из-за неспособности Bosch CP4 поддерживать большую мощность (оснащенные ими грузовики GM и Ford обычно не достигают отметки в 500 об / ч), несколько компаний послепродажного обслуживания предлагают комплекты с двумя насосами, в которые добавлен CP3.В сочетании со стандартным CP4, два насоса эффективно разделяют работу по созданию давления в рампе от 26 000 до 30 000 фунтов на квадратный дюйм. Это означает, что каждый насос подает на направляющую давление 15 000 фунтов на квадратный дюйм, что значительно упрощает срок службы каждого блока. Беспроигрышная комбинация: эти системы добавляют надежность и мощность. Показанный здесь CP3 установлен на Ford F-350 ’11 с 6,7-литровым двигателем Power Stroke и пришел от H&S Motorsports.

Twinning!

В отличие от систем Common Rail Bosch, установленных на грузовиках Duramax и Cummins той же эпохи, модель 6.4L Power Stroke (построенный с ’08 -’10) использует топливную систему Siemens. Хотя насос высокого давления Siemens K16 не так популярен, как насосы Bosch, он на 20 процентов уступает сопоставимому CP3. Когда два объединились, есть потенциал для получения более 1000 лошадиных сил. Топливная система Twin K16 высокого давления компании Elite Diesel Engineering показана выше.

Большие топливные рейки

В то время как фитинги топливной рампы с отверстиями являются нормой для Duramax и Cummins, для модели 6 доступны полные топливные рейки большей емкости.4L Power Stroke. Elite Diesel Engineering модифицирует эти рельсы на своих установках Stage 2, чтобы вмещать на 25 процентов больше топлива, чем на складе. Комплект компании также имеет увеличенные вход и выход. Идея большой топливной рампы состоит в том, чтобы в ждущей рампе было как можно больше топлива, чтобы оно могло достигать форсунок как можно быстрее.

Перекачка нефти

Хотя технически они не называются инжекторными насосами, тот же принцип применим к инжекторным двигателям HEUI, которым для активации форсунок требуется масло под высоким давлением.Цель та же самая с этими двигателями, работающими на масле: поддерживать больший объем в рельсе (в данном случае — в масляных рельсах), чтобы можно было использовать большую продолжительность (увеличенную ширину импульса форсунки) для увеличения мощности. На двигателях 7,3 л обычно устанавливаются друг на друга два заводских масляных насоса высокого давления, оба с шестеренчатым приводом. На изображении выше показано расположение двойного масляного насоса высокого давления Full Force Diesel в передней части двигателя Power Stroke на 7,3 л. Когда на 6.0L Power Stroke используются сдвоенные насосы, чаще встречается второй насос с ременным приводом.

Кодировка форсунок Common Rail | techtalk.ie

Количество впрыскиваемого топлива пропорционально продолжительности работы форсунки (времени открытия), давлению в топливной рампе, температуре топлива и вязкости жидкости

.

Целевое значение продолжительности работы форсунки при определенных условиях программируется в карте управления двигателем блока управления (ЭБУ).

Топливные форсунки обрабатываются с очень точными допусками, но из-за индивидуальных характеристик, таких как трение, падение давления, магнитная сила, износ во время эксплуатации и т. Д., Могут возникать очень незначительные изменения расхода.

Небольшая разница между заданным и фактическим расходом может возникнуть из-за высокого рабочего давления.

Определенные форсунки дизельного топлива Common Rail требуют калибровки во время производства или капитального ремонта на специализированном испытательном стенде для впрыска дизельного топлива для получения кода данных, относящегося к характеристикам каждой отдельной форсунки.Этот код данных может быть указан.

в качестве кода C2i, кода IMA / IQA или QR-кода в зависимости от производителя.

Код данных запрограммирован в блоке управления двигателем и определяет, на каком цилиндре установлена форсунка.

Этот код данных позволяет модулю управления двигателем корректировать длительность импульса, подаваемого на каждую отдельную форсунку, для поддержания оптимальной производительности. Установка сменных форсунок потребует, чтобы новые форсунки

были закодированы в блоке управления двигателем.

Тип классификации кодирования форсунок

Некоторые более ранние форсунки Common Rail не имеют кодировки. А некоторые форсунки Bosch и некоторые форсунки Siemens / VDO используют единый процесс идентификации кода для форсунок, называемый классификацией форсунок. Это однозначный код, и, например, на Ford Mondeo 2008 года выпуска могут быть установлены форсунки класса 6 или класса 5. Итак, если вы заменили форсунки и устанавливаете другой класс, вам необходимо сообщить об этом ЭБУ.

В основном это сообщение ЭБУ о типе форсунки, которую вы установили, и код будет одинаковым для всех 4 форсунок (код не уникален для каждой форсунки, как коды IMA / IQA / QR).

Этот код обычно указывается на верхней части инжектора.

Некоторые более ранние форсунки Denso не имеют кодировки или классификации. Вместо этого у них есть 2 дополнительных контакта на инжекторе, а внутри находится резистор, значение которого соответствует производственным допускам инжектора.

ФорсункиBosch с змеевиком могут иметь до 9 буквенно-цифровых кодов, и они нанесены на верхнюю часть змеевика.

ПьезофорсункиBosch могут иметь до 9 буквенно-цифровых кодов, и он нанесен на верхнюю часть этого пластикового корпуса.

Этот тип форсунок Delphi имеет 16-буквенно-цифровой код, и он может быть на наклейке, обернутой вокруг корпуса, как на этом рисунке выше.

Или на квадратной наклейке, как на этой картинке

Этот тип форсунок Delphi имеет буквенно-цифровой код из 20 и маркирован на верхней части пластикового корпуса

Для форсунокDenso с катушкой используется 30-значный буквенно-цифровой код, который нанесен наверху катушки,

. Для форсунокSiemens / VDO используется 6-значный буквенный код, который нанесен на верхней части пластикового корпуса,

.Обычно буква O не используется в коде, поэтому, если вы видите что-то похожее на O, это цифра 0.

Наряду с кодированием форсунок теперь для некоторых автомобилей может потребоваться обучение пилотного впрыска, выполняемое при замене форсунок или при детонации дизельного двигателя в двигателе. Некоторые автомобили делают это автоматически, а в некоторых случаях это нужно делать с помощью диагностического прибора.

На некоторых автомобилях при замене форсунок также необходимо заново запомнить полученные значения клапана регулирования давления.

Об авторе: Ryan’s Automotive

Услуги автомобильной диагностики Диагностические услуги — Распространение диагностического оборудования и инструментов — Электрические / электронные детали

Топливные форсунки Bosch — Техническое обслуживание судовых двигателей

Дизельные топливные форсунки Bosch сделали себе имя в отрасли дизельных двигателей благодаря постоянным установкам и опережению моделей стоимости для технологий, которые они помогают поставлять.Топливные форсунки Bosch надежно работают в самых разных условиях. RPM Diesel является авторизованным дистрибьютором запчастей и поставщиком экспертных услуг для топливных форсунок Bosch, а также ряда других уважаемых конкурентов в судовой дизельной промышленности. Топливные форсунки Bosch — одни из лучших в своем классе; это глубоко уважаемая компания из-за беспрецедентного характера продуктов, которые они предлагают. Вы можете положиться на топливные форсунки Bosch, которые справятся даже с самыми тяжелыми и сложными задачами.Как и в случае с большинством других высокопроизводительных машин, лучший способ сохранить их работоспособность — это профессиональное обслуживание.

Наша команда в RPM Diesel обслуживает судовые дизельные двигатели в качестве поставщиков профессионального обслуживания, ремонта и запчастей из Ft. Лодердейл. Мы предоставляем услуги по всему региону Южной Флориды, а также по всему Карибскому региону, а также занимаемся продажей высококачественных запчастей для судовых двигателей по всему миру. Мы заработали репутацию доверчивой и надежной благодаря нашей приверженности удовлетворению запросов клиентов, а также использованию наиболее эффективных доступных методов работы.Мы используем самые современные технологии, которые позволяют нам проверять различные компоненты судовых дизельных двигателей на предмет дефектов. Это один из методов, который мы применяем, чтобы гарантировать, что наши ремонтные работы, техническое обслуживание и капитальный ремонт двигателей выполняются правильно с первого раза. В RPM Diesel мы можем помочь снабдить ваши топливные форсунки Bosch высококачественными запасными частями, если какой-либо из оригинальных компонентов выходит из строя или сильно изнашивается. Некоторые из запчастей, которые вы можете приобрести у нас в RPM Diesel (или использовать во время обслуживания), включают:

- Форсунки Common Rail

- Насосы высокого давления для топливных форсунок Bosch

- Форсунки для форсунок Bosch

- Компоненты дизельного нагнетательного насоса

Если вы хотите повысить топливную эффективность своего судна и избежать дорогостоящего ремонта, которого можно было бы избежать, важно, чтобы ваша система двигателя и топливные форсунки обслуживались должным образом в соответствии с графиком регулярного технического обслуживания.Так же, как крайне важно постоянно решать любые проблемы, которые могут возникнуть с вашим автомобилем, чтобы предотвратить его поломку, важно предложить такое же лечение для вашего судна, если вы хотите сохранить его работоспособность и долговечность. Как владелец лодки, будет хорошей идеей ознакомиться с некоторыми внутренними элементами вашего судна. Например, топливная система состоит из нескольких частей, которые помогают подавать необходимое количество топлива в нужное время в зависимости от ситуации. Топливный бак, топливопроводы, форсунки, топливный насос и фильтр являются основными компонентами топливной системы вашего судна.Наши опытные технические специалисты могут профессионально проверить эффективность впрыска дизельного топлива, устранить неисправности в системах судового двигателя, чтобы определить проблемы, очистить насосы дизельного топлива и заменить изношенные системы впрыска топлива.

RPM Diesel — один из поставщиков, к которым обращаются в отрасли, если вы искали качественные услуги по обслуживанию судовых дизельных двигателей. Свяжитесь с нашей командой, чтобы назначить дату обслуживания сегодня, и мы поможем вам начать работу.

3309 просмотров всего, сегодня 3 просмотров

Сообщение навигации6.Настройка впрыскивающего насоса IDI 9L и 7.3L

Щелкните любое уменьшенное изображение, чтобы просмотреть

в полном размере• Впрыскивающий или инжекторный насос расположен в передней части двигателя, и его легко узнать по 8 инжекторным линиям, выходящим из задней части. Начните с снятия троса дроссельной заслонки, чтобы упростить доступ к крышке доступа.

• Крышка доступа к ТНВД находится со стороны пассажира. Это полутреугольная пластина, прикрепленная к насосу сбоку двумя маленькими болтами.Подложите тряпку под крышку, чтобы собрать топливо, которое вытечет из насоса после снятия крышки.

• Осторожно снимите верхний болт крышки доступа и ослабьте нижнюю. Полностью снимать крышку не нужно, просто дайте ей свисать.

• После слива топлива вам понадобится небольшое зеркало, чтобы увидеть крышку доступа и найти винт регулировки подачи топлива.

• Регулировочный винт расположен в дальнем углу (по направлению к кабине) насоса, внутри крышки доступа.Вы заметите небольшое отверстие в одном углу (см. Схему ниже). Двигатель нужно будет толкать (переворачивать) до тех пор, пока через это отверстие не будет виден регулировочный винт с шестигранной головкой.

• Расположите зеркало так, чтобы вы могли видеть внутреннюю часть насоса и отверстие для доступа регулировочного винта, и толкайте двигатель (короткими рывками), пока не увидите головку с внутренним шестигранником. Это может занять несколько попыток.

• Если у вас есть друг, который может помочь, с двумя людьми будет намного проще.Один человек толкает двигатель, а другой ищет регулировочный винт. Фонарик значительно поможет, так как шестигранная головка небольшого размера и относительно глубоко внутри насоса.

Примечание — альтернативный метод — повернуть двигатель, надев на коленвал втулку; мы обнаружили, что проще просто запустить двигатель вдвоем.

• Как только регулировочный винт станет виден через крышку доступа, используйте шестигранный ключ на 5/32 дюйма, чтобы отрегулировать его — по часовой стрелке для большего количества топлива, против часовой стрелки для меньшего количества топлива.

• Регулировочный винт затянут, поэтому можно использовать гаечный ключ 5/32 дюйма с шестигранным ключом для увеличения усилия.

• После регулировки установите крышку доступа и прокладку на место. Поначалу будет сложно запустить двигатель, так как ТНВД опорожнен; нам потребовалось три или четыре попытки, прежде чем он заработал.

• Выполняйте регулировку по одной «плоской» за раз (шестигранная головка имеет 6 сторон, поэтому одна «плоскость» составляет 60 градусов поворота), затем ведите грузовик, проверяйте, находятся ли температуры выхлопных газов в приемлемом диапазоне, и при необходимости внесите дополнительные корректировки.

Diamond Diesel & Turbo Service, Inc.

ОБНОВЛЕНИЕ COVID-19

Diamond Diesel стремится к здоровью и благополучию своих клиентов, сотрудников, поставщиков и нашего сообщества в целом. Мы принимаем дополнительные меры для поддержания чистоты в наших магазинах и создания безопасных условий для клиентов и сотрудников.

Наши интернет-магазины всегда открыты, чтобы удовлетворить ваши потребности.

Diamond Diesel |

Ebay | Амазонка

Наши магазины Oakland CA, Sacramento CA и Sparks NV по-прежнему открыты для регулярного обслуживания и поддержки.Чтобы узнать часы работы магазина, контактную информацию и услуги, посетите страницы магазинов, указанные выше.

Мы ценим ваш бизнес в это непростое время.

Diamond Diesel and Turbo является авторизованным производителем (OE) заводом-дилером по обслуживанию насосов впрыска дизельного топлива, дизельных форсунок, присадок к дизельному топливу и турбонагнетателей в Калифорнии и Неваде.

Обслуживая своих клиентов с 1968 года, Diamond Diesel and Turbo гордится своим качеством обслуживания, квалифицированным персоналом и широким ассортиментом товаров.

Будь то автомобильная, тяжелая, сельскохозяйственная, промышленная или морская, у нас есть система турбонаддува или система впрыска топлива, которую вы ищете.

Ремонт и замена агрегатов на все марки и модели турбин. Самый большой инвентарь в Северной Калифорнии и Неваде. Турбокомпрессоры для автомобильной, сельскохозяйственной, морской и тяжелой промышленности.

Турбо-распределитель для:

Новейшие присадкиStanadyne обеспечивают высочайший уровень защиты вашего двигателя и топливной системы.Присадки к дизельному топливу Performance Formula увеличивают мощность, крутящий момент и экономию топлива. Регулярное использование очищает, защищает, смазывает и поддерживает работу двигателя с максимальной производительностью. Рекомендуется для двигателей любого размера или области применения. Присадки Performance Formula обеспечивают очистку, смазку, предотвращение коррозии, улучшение цетанового числа и возможность удаления воды.

Теперь в нашем интернет-магазине

Performance Formula, Формула смазывающей способности, Winter 1000,

Смесь для теплых погодных условий, очиститель форсунок

1/2 пинты (8 унций) в футляре

пинты (16 унций) в футляре

1/2 галлона (одиночные или в футляре)

Ведра на 5 галлонов

Обнаружение износа электромагнитного клапана в используемых электронных системах управления впрыском дизельного топлива

Датчики(Базель).2010; 10 (8): 7157–7169.

Hsun-Heng Tsai

1 Кафедра инженерной биомеханики, Национальный научно-технологический университет Пиндун, Пиндун, 91207 Тайвань

Чюань-Йоу Цзэн

2 Кафедра автомобильной инженерии Национального научного университета Пиндун и Technology, Пингтунг, 91207 Тайвань; Электронная почта: wt.ude.tsupn.liam@nauyhc

1 Кафедра инженерной биомехтроники, Национальный университет науки и технологий Пиндун, Пингтунг, 91207 Тайвань

2 Кафедра автомобильной техники, Национальный научный университет Пиндун и Technology, Пингтунг, 91207 Тайвань; Электронная почта: вес.ude.tsupn.liam@nauyhc * Автор, которому следует адресовать корреспонденцию; Электронная почта: wt.ude.tsupn.liam@gneh; Тел .: + 886-8-7703202 доб. 7571; Факс: + 886-8-7740420.Поступило 17 июня 2010 г .; Пересмотрено 20 июля 2010 г .; Принята к печати 26 июля 2010 г.

Авторские права © 2010, авторы; лицензиат MDPI, Базель, Швейцария.Abstract

Дизельный двигатель является основным источником энергии для большинства сельскохозяйственных машин. Контроль выбросов дизельных двигателей — важная глобальная проблема. Системы управления впрыском топлива напрямую влияют на топливную экономичность и выбросы дизельных двигателей.Неисправности изношенности, такие как деформация рейки, отказ электромагнитного клапана и неисправность датчика хода рейки, возможно, связаны с модулем впрыска топлива систем электронного управления дизельным двигателем (EDC). Среди этих неисправностей наиболее вероятна неисправность электромагнитного клапана в эксплуатируемых дизельных двигателях. Согласно предыдущим исследованиям, эта неисправность является результатом износа плунжера и втулки, вызванного длительным периодом использования, ухудшением качества смазки или перегревом двигателя. Из-за сложности определения износа электромагнитного клапана, это исследование сосредоточено на разработке алгоритма идентификации датчика, который может четко классифицировать удобство использования электромагнитного клапана без разборки топливного насоса системы EDC для используемых сельскохозяйственных транспортных средств.Предлагается алгоритм диагностики, включающий контроллер обратной связи, идентификатор параметра, датчик линейного переменного дифференциального трансформатора (LVDT) и классификатор нейронной сети. Результаты экспериментов показывают, что предложенный алгоритм позволяет точно определить пригодность электромагнитных клапанов.

Ключевые слова: электромагнитный клапан , дизельный двигатель, обнаружение неисправностей, датчик LVDT

1. Введение

Контроль выбросов двигателя является важной глобальной проблемой для дорожных и внедорожных транспортных средств.Система управления впрыском топлива резко влияет на топливную экономичность и выбросы дизельных двигателей сельскохозяйственных транспортных средств [1,2]. В последнее время достижения в области электроники и измерительной техники привели к существенному улучшению управления впрыском топлива как в конфигурации оборудования, так и в методологии управления. Типичным примером является линейный топливный насос P-EDC с электронным управлением BOSCH. В этой системе линейный электромагнитный клапан, в отличие от обычного механического регулятора, используется для приведения в действие регулирующей рейки топливного насоса для регулирования количества впрыскиваемого топлива.Датчик хода рейки измеряет положение рейки, соответствующее количеству впрыскиваемого топлива. Электронный блок управления (ЭБУ) регулирует положение рейки для подачи желаемого количества топлива. Поскольку количество впрыскиваемого топлива оказывает существенное влияние на характеристики двигателя, степень износа этих основных компонентов преобладает над уровнем выбросов эксплуатируемых транспортных средств.

Деформация рейки, износ соленоидного клапана и неисправность датчика хода рейки — это возможные неисправности из-за износа в системе EDC.Среди этих неисправностей наиболее вероятно повреждение электромагнитного клапана, которое является одной из причин, вызывающих в дизельном двигателе «нестабильное» явление с высокими уровнями дымовыделения и нестабильной частотой вращения холостого хода. Однако неисправности электромагнитного клапана трудно диагностировать из-за отсутствия признаков механического или электрического повреждения на электромагнитном клапане [3–6]. На практике только зазор плунжера и сопротивление катушки электромагнитного клапана можно измерить в качестве ориентира для диагностики пригодности к использованию. Например, допустимые значения сопротивления катушки и зазора плунжера равны 0.6–0,9 Ом и 0,12 мм соответственно для модели системы BOSCH EDC. К сожалению, зазор плунжера трудно измерить при диагностике на месте и , потому что соленоид установлен внутри насоса, и, кроме того, это метод разрушающей диагностики с высокой стоимостью обслуживания. Таким образом, необходим практический метод диагностики для определения состояния износа электромагнитного клапана без разборки насоса.

Обнаружение и диагностика неисправностей компонентов (FDD) транспортных средств изучается в течение двух десятилетий.Примеры включают подходы, основанные на наблюдении [7–10] и подходы к оценке параметров [11–14]. Доказано, что эти методы способны обнаруживать определенные типы системных неисправностей. Однако большая часть предыдущих работ была сосредоточена на диагностике электрических неисправностей датчиков или исполнительных механизмов. Работы по диагностике механических неисправностей приводов очень ограничены, особенно для системы EDC.

Поскольку чрезмерный зазор плунжера соленоида системы EDC указывает на износ плунжера или втулки, есть подозрение, что износ электромагнитного клапана может быть вызван силами трения.В [15] было показано, что выход из строя электромагнитного клапана в основном происходит из-за износа плунжера и втулки в результате длительного использования, ухудшения качества смазки или перегрева двигателя. Такое ухудшение приводит к возникновению большой силы кулоновского трения в соленоидном клапане и, как следствие, к его выходу из строя. На основе этих результатов в настоящей статье разработан неразрушающий метод, который может четко определить пригодность соленоидного клапана к использованию, где сообщается об исследовании взаимосвязи между условиями ухудшения и неисправностями системы EDC.Определены некоторые системные параметры, характеризующие состояние износа. Кроме того, для диагностики состояния износа электромагнитного клапана применяется классификатор на основе нейронной сети. Полученная методология предназначена для поддержки как бортовых, так и служебных приложений.

Эта статья организована следующим образом. Уравнение движения системы анализируется в разделе 2. В разделе 3 развита идентификация параметров. В следующем разделе показаны экспериментальные результаты.В разделе 5 представлено обнаружение неисправностей из-за износа на основе нейронной сети. Раздел 6 завершает эту статью.

2. Моделирование системы

В системе управления впрыском топлива движения электромагнитного клапана, рейки и ее нагрузки, такие как поршни впрыска в топливном насосе, регулируются взаимодействием между электромагнитной силой и пружиной. сила и другие силы сопротивления. Когда эти силы уравновешены, положение рейки достигает своего равновесия. Динамическое уравнение для этой системы можно представить следующим образом:

mx¨ + cx˙ + kx + Ff (x˙ (t), Fm) = Fm

(1)

, где x — положение стойки, F f ( ẋ , F м ) представляет силу трения и другие немоделированные силы, k — жесткость пружины, c — коэффициент демпфирования, м — масса движущихся частей и F м — движущая сила привода.Когда привод возбуждается зависящим от времени напряжением и , ток, развиваемый в обмотках катушки, определяется:

, где R c — сопротивление катушки, L — индуктивность катушки, а k A — коэффициент усиления усилителя мощности. Движущая сила F m в уравнении (1) является нелинейной функцией тока катушки и воздушного зазора. Путем линеаризации F m вокруг рабочей точки системы получается:

F м = — k x x + k i i

(3)

В целом, наиболее важные компоненты трения в сервомеханической системе есть трение покоя, кулоновское трение и вязкое трение.Таким образом, сила трения F f в уравнении (1) может быть сформулирована как:

Ff (x˙, Fm) = F0 (x˙, Fm) + Fc sign (x˙)

(4)

, где F 0 и F c — статическая и кулоновская. силы трения соответственно. Здесь вязкое трение, связанное со скоростью, исключено, поскольку его влияние учитывается в демпфирующем поведении системы. В системе EDC для диагностики доступны только положение стойки x , управляющий сигнал и и соответствующий ток и в уравнениях (1–4).Таким образом, требуется алгоритм для определения других необходимых параметров для диагностики.

3. Стратегии идентификации параметров

Когда привод в системе управления выходит из строя, динамические характеристики системы изменяются соответствующим образом. Таким образом, это исследование продолжалось путем постоянного управления системной стойкой EDC с использованием синусоидального опорного входа. Для обеспечения стабильности трекинга введен контроллер обратной связи. Затем параметры идентифицируются через канал прямой связи в системе, который представляет собой контроллер с двумя степенями свободы, предложенный Sugie et al. [16]. Ивасаки и др. успешно применили этот метод в своем механизме управления положением [17]. В этом разделе выводится алгоритм идентификации параметров и исследуются его характеристики.

Блок-схема предлагаемого метода представлена на рис. G 4 обозначает динамику объекта, соответствующую моделям в уравнениях (1) и (3); G 3 — динамические характеристики тока, протекающего через катушку исполнительного механизма в уравнении (2), G 2 — контроллер обратной связи, G 1 — модель с прямой связью, r — это задание положения, x — это выход положения объекта управления, u 1 — это выход G 1 и u 2 — выход контроллера обратной связи.В дополнение к G 1 , компенсация трения F comp также учитывается в контуре с прямой связью. Из связей между u 2 , силой трения F f и исходным входом r можно получить следующее [15]:

u2 = G2 − k0 (G1 + Fcomp) G2G3G41 + k0G2G3G4r + k0G2G41 + k0G2G3G4Ff.

(5)

Блок-схема предлагаемой диагностической системы.

Если F comp и параметры в G 1 определены правильно, так что можно получить характеристики установки и трение, i.е. , если выполняются следующие условия:

и:

, насосная рейка будет отслеживать желаемую траекторию, которая определяется ошибками нулевого состояния опорных позиций. Тогда усилие управления с обратной связью u 2 станет равным нулю, и, следовательно, будет достигнуто условие u = u 1 . На основе этой идеи предлагается следующий алгоритм идентификации параметров: Выходные данные компенсации трения в уравнении (7) могут быть аппроксимированы следующим образом:

1G3Ff≈RckAkiFc sgn (r˙) = af sgn (r˙)

(8)

где af = RckAkiFf.Кроме того, G 1 может быть расширен как:

G 1 = a 3 s 3 + a 2 s 2 + a 1 s + a 0

(9)

где s — переменная Лапласа. f sgn (r˙)

(11)

где â f и â 0–3 — параметры, которые необходимо идентифицировать.Значения — i связаны с физическими параметрами и могут быть представлены следующим образом:

a3 = LmkAkiko, a2 = mRs + LckAkiko, a1 = L (k − kx) + RsckAkikoa0 = Rs (k − kx) kAkiko, af = RckAkiFf

(12)

Если все параметры определены правильно, то есть , â ‘s = a ‘ s, u 1 = u . Поэтому для оценки параметров модели (11) мы принимаем u 1 равным u .˙ (t) = — PW (t) e2 (t)

(14)

где скалярная матрица усиления P является положительно определенной матрицей, называемой коэффициентом усиления оценщика. Этот онлайн-алгоритм обновляет оценку â . Начав с начальной оценки â (0) и соответствующей ей e 2 (0), мы можем последовательно обновлять â итеративно. Обратите внимание, что в W включены только справочные данные. Таким образом, идентификация нечувствительна к помехам.

4. Эксперименты

Чтобы изучить, как состояние износа связано с неисправностью систем EDC, было проведено несколько экспериментов с топливным насосом BOSCH P-EDC, как показано на рис. Было использовано семнадцать различных электромагнитных клапанов, собранных в нескольких мастерских по обслуживанию дизельных топливных насосов. Среди этих электромагнитных клапанов четыре были совершенно новыми, а остальные тринадцать имели разные условия износа. Экспериментальная установка для этого исследования, как показано в, включала усилитель мощности, контроллер и топливный насос EDC, оборудованный датчиком положения типа LVDT.Контроллер представлял собой персональный компьютер с установленным программным обеспечением для управления в реальном времени Matlab XPC. Он состоял из контроллера обратной связи, идентификатора параметра с прямой связью и цифрового фильтра с полосой пропускания 20 Гц. Синусоидальный сигнал 0,5 Гц использовался в качестве желаемого движения среднего хода соленоида.

Экспериментальная установка, на которой показан топливный насос BOSCH P-EDC.

Алгоритм, показанный в, был реализован следующим образом: обычный ПИД-регулятор принят в качестве контроллера обратной связи G 2 .Первоначально G 1 было установлено равным нулю, а коэффициенты усиления в G 2 были отрегулированы таким образом, чтобы можно было добиться стабильного движения стойки. Затем параметры в G 1 были идентифицированы с использованием уравнений (13) и (14). Испытания проводились на насосе для соленоидов с разной степенью износа с использованием одних и тех же коэффициентов усиления регулятора в G 2 . Перед каждым испытанием измеряли сопротивление катушки и зазор между плунжером и втулкой соленоида.Согласно спецификации производителя допустимые значения сопротивления катушки и зазора плунжера составляли 0,6–0,9 Ом и 0,12 мм соответственно. В ходе экспериментов сопротивление всех электромагнитных клапанов было приемлемым, но измеренные зазоры плунжеров, в зависимости от периода их использования, сильно различались. В следующих параграфах для демонстрации представлены три критических случая.

показывает корпус для нового электромагнитного клапана (обозначенного V 1 ).v1 = [0,0001, 0,0630, 0,0118, 0,6819, 0,0469] T

Идентификация параметра для клапана V 1 . (a) â 3 : сплошная линия, â 2 : пунктирно-сплошная линия, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал отслеживания (сплошная линия) и контрольный вход (пунктирная линия) во время идентификации.

Несмотря на то, что система была оборудована новым электромагнитным клапаном, вся система все еще испытывала небольшое трение ( â f = 0.0469), вызванные другими механическими компонентами. показывает, что стойка удовлетворительно отслеживает эталонный вход. Однако, как показано на фиг.4, из-за кулоновского трения траектория рейки (сплошная линия) немного отклонялась от контрольного входа (пунктирная линия) в точках перехода. Обратите внимание, что â f является эквивалентным значением, но не истинным значением силы трения. Из уравнения (12) фактическая сила трения F f определяется по формуле:

показывает результаты идентификации насоса, оборудованного изношенным электромагнитным клапаном (обозначается V 2 ).v2 = [0,0001, 0,0583, 0,0239, 0,6649, 0,0715] T

Идентификация параметра для клапана V 2 . (a) â 3 : сплошная линия, â 2 : пунктирно-сплошная линия, â 1 : пунктирная линия; (b) â 0 : сплошная линия, â f : пунктирная линия; (c) сигнал отслеживания (сплошная линия) и контрольный вход (пунктирная линия) во время идентификации.

Из-за износа зазор плунжера увеличился до 0.25 мм, а выявленный коэффициент трения ( â f ) увеличился до 0,0715. Эффект повышенного трения можно отчетливо наблюдать, если показать траекторию стойки (сплошная линия) и контрольный вход (пунктирная линия). Из-за силы трения при движении рейки возникало вибрирование.