Конструкция коленчатого вала

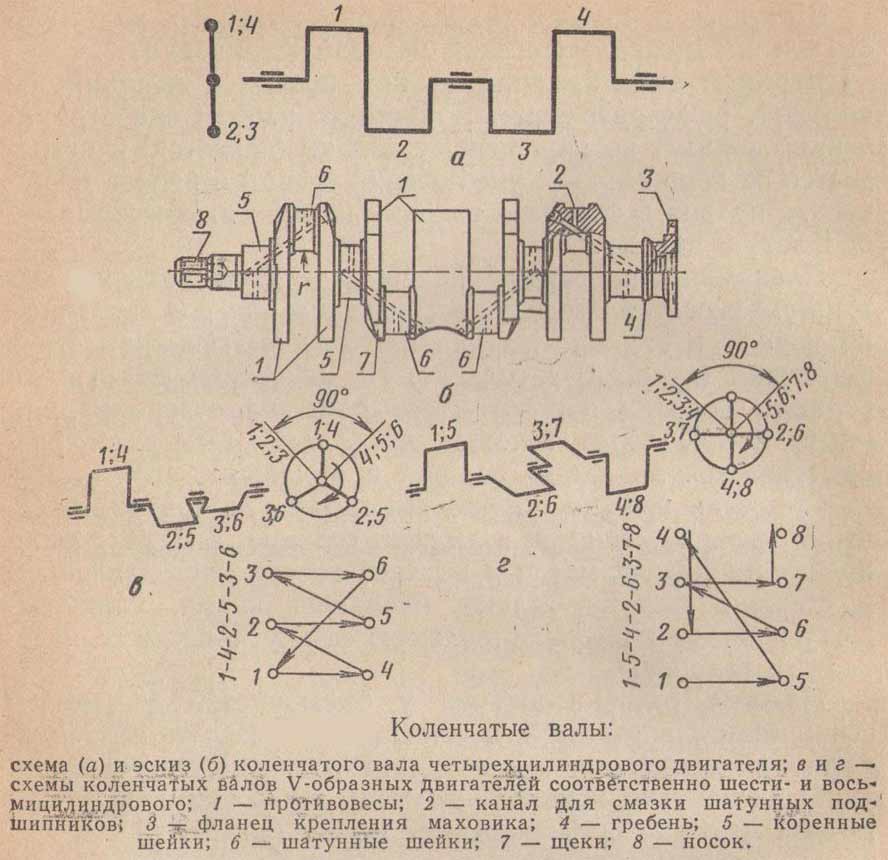

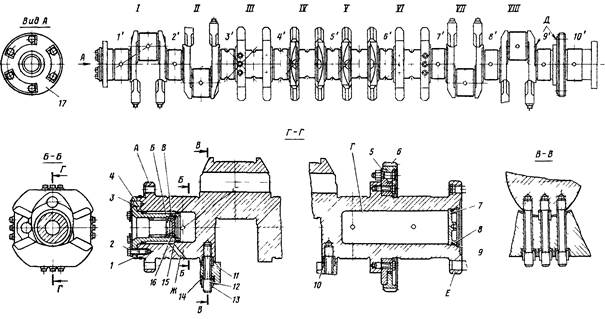

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

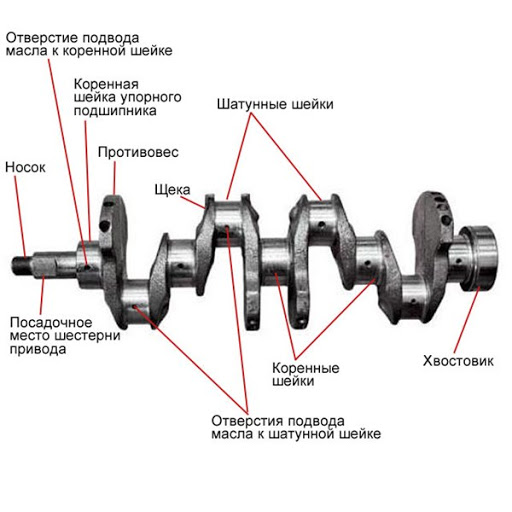

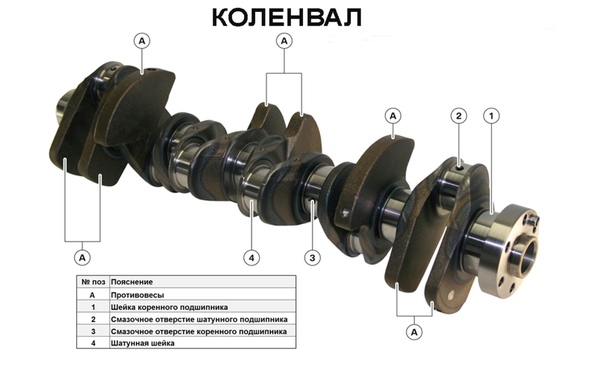

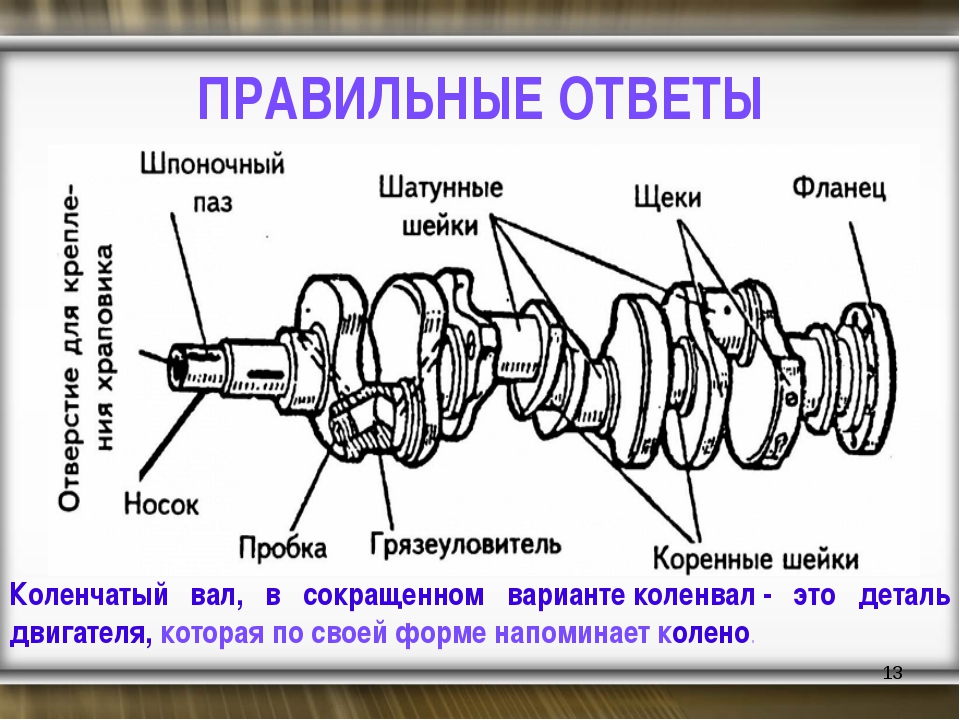

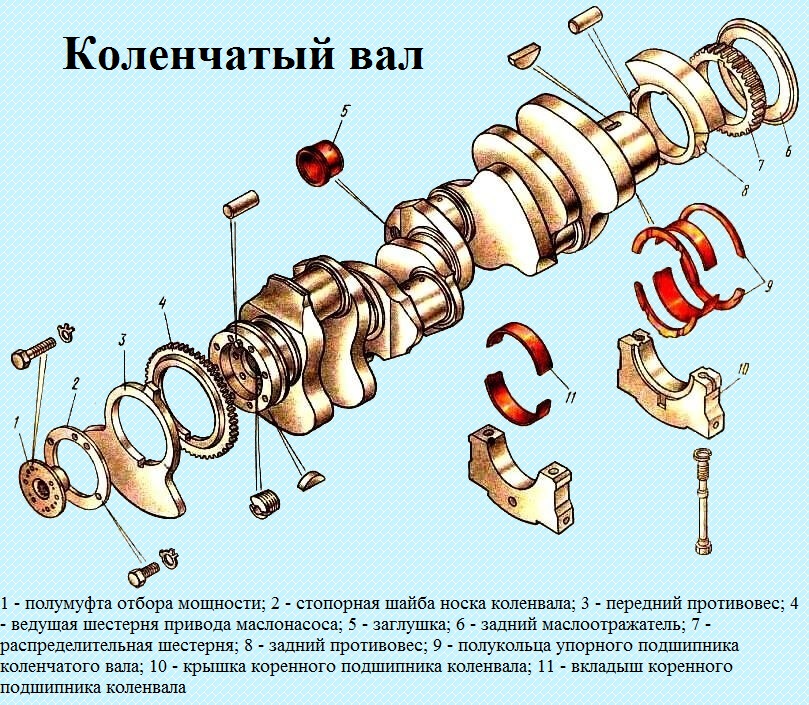

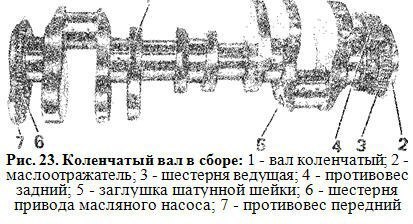

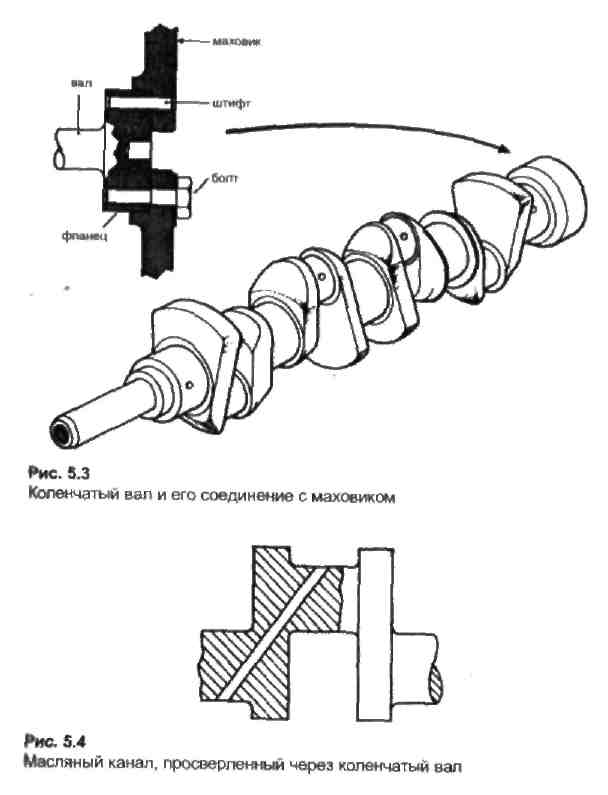

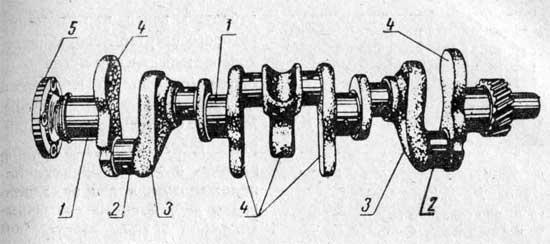

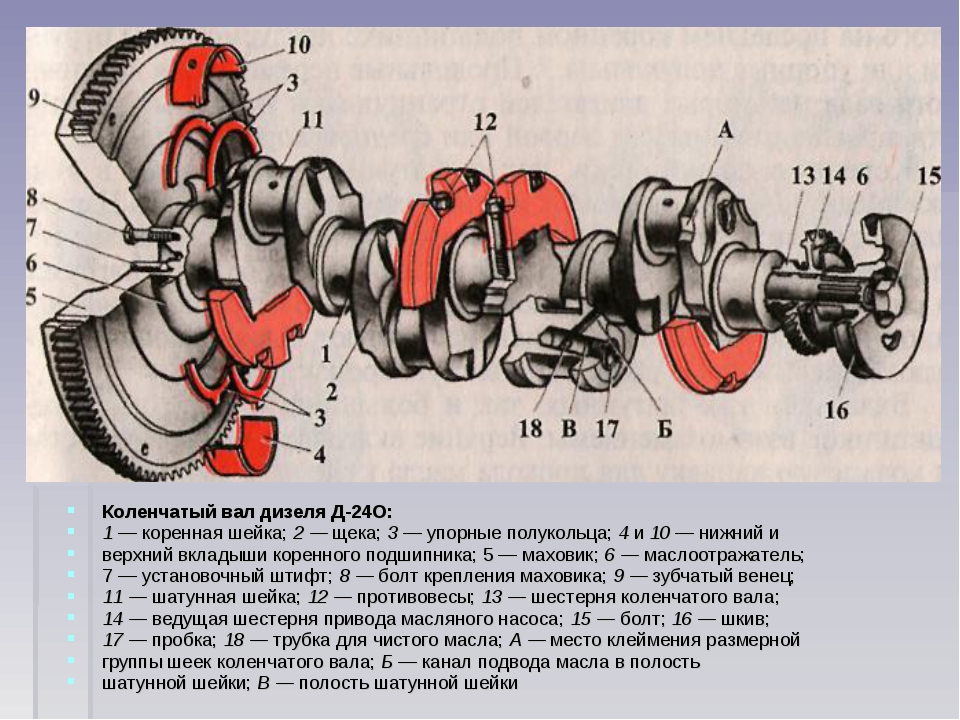

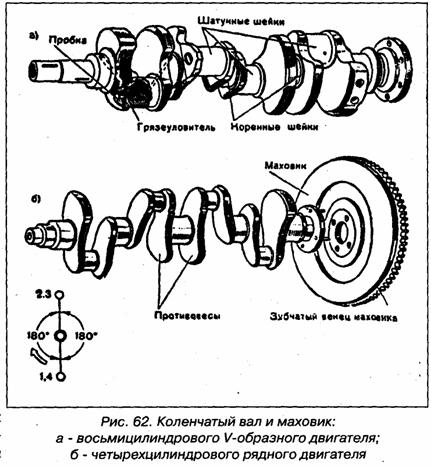

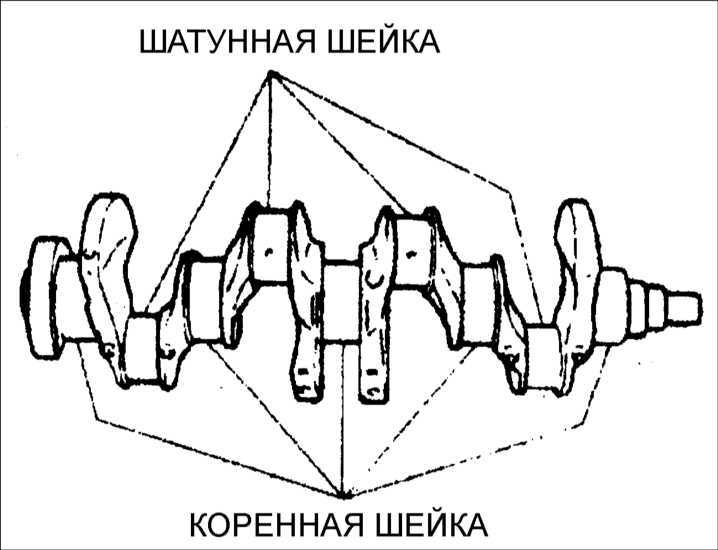

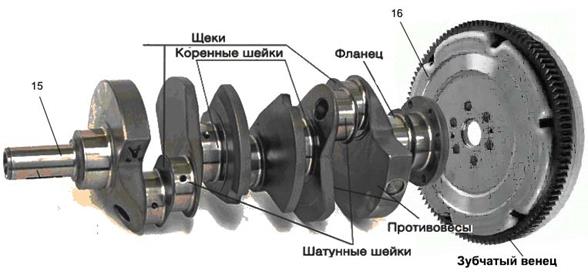

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются.

Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша.

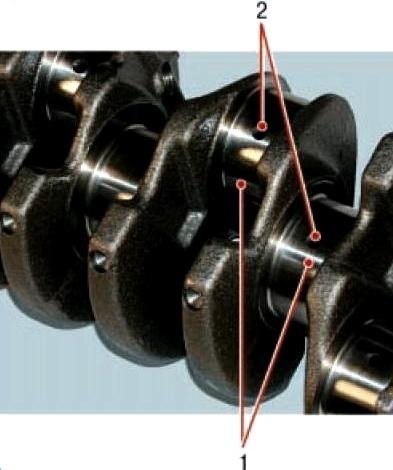

Щеки коленчатого вала могут быть различной формы: призматические овальные и круглые. У коленчатых валов автомобильных двигателей большей части щеки делают прямоугольной и овальной формы.

Если между опорами расположены два колена, то длина щек увеличивается,аформаихусложняется,чтоусложняетконструкцию вала в целом и увеличивают его массу. * — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

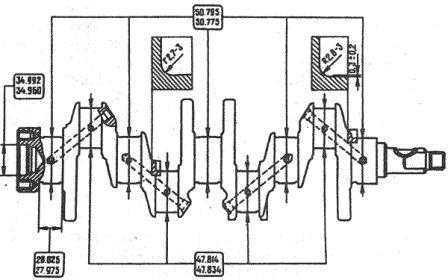

Размеры шеек коленвала

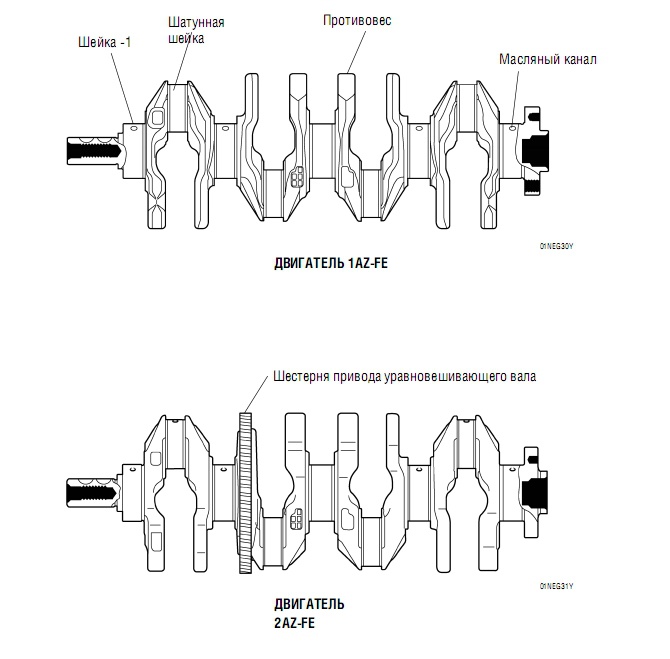

Коленчатый вал (коленвал) — важный узел в составе кривошипно-шатунного механизма автомобиля. Его функция заключается в том, чтобы воспринимать возвратно-поступательное движение поршней и преобразовывать его в крутящий момент, обеспечивая таким образом плавную работу двигателя. Конструктивно состоит из нескольких коренных и шатунных шеек, соединенных между собой щеками. По мере износа вал перешлифовывают на ремонтные размеры, что соответственно меняет и размеры шеек коленвала. Обычно предусматривается до 6 ремонтных размеров, советские стандарты допускали 8 для ряда моделей.

Конструктивно состоит из нескольких коренных и шатунных шеек, соединенных между собой щеками. По мере износа вал перешлифовывают на ремонтные размеры, что соответственно меняет и размеры шеек коленвала. Обычно предусматривается до 6 ремонтных размеров, советские стандарты допускали 8 для ряда моделей.

Когда требуются ремонтные размеры коленвалов

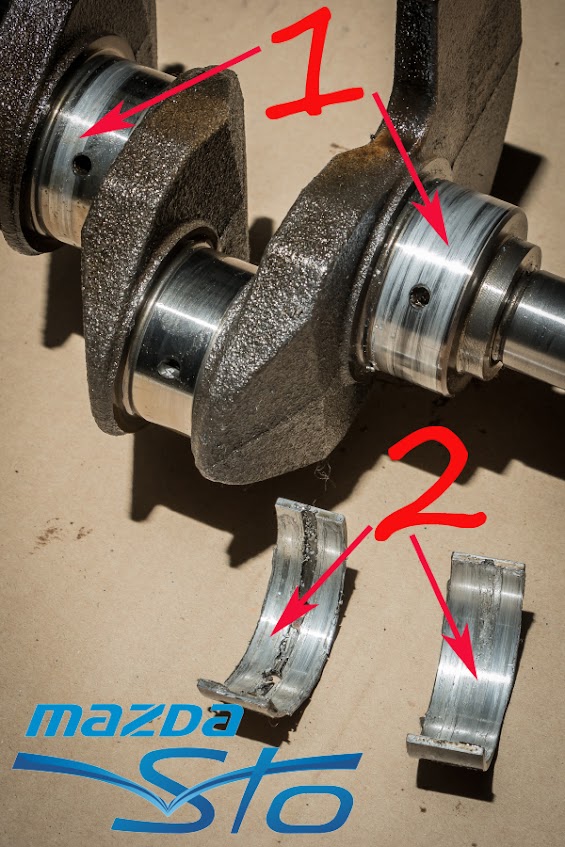

Место перехода от коренной или шатунной шейки к щеке испытывает наибольшие нагрузки в конструкции коленвала, а потому износ в этом месте наиболее велик. По мере эксплуатации мотора на шейках появляются задиры и трещины, которые приводят к нарушению геометрии вала и должны быть устранены как можно скорее. Устраняются они шлифованием.

Таким образом, ремонтные размеры требуются при каждой шлифовке коленвала. Определяются они в зависимости от метода обработки вала. В ходе производства каждый вал проходит несколько этапов закалки, повышающих прочность и износостойкость его поверхности. Чаще всего используется термическая обработка, но в ряде случаев для усиления прочности воздействие высоких и низких температур сочетают с химическим (закалка ТВЧ, азотирование, закалка поверхностного слоя). В результате достигается достаточная глубина закалённого слоя, чтобы шейки вала можно было шлифовать 4–6 раз без потери рабочих качеств вала.

Важно знать, что валы, закаленные методом азотирования, не подлежат шлифовке.

Образец коленвала

Конструкция коленвала:

- Коренная шейка — опорная часть вала. Находится в картере двигателя и опирается на коренной подшипник.

- Шатунная шейка соединяет вал с шатунами и одновременно обеспечивает поступление к ним смазки через специальные каналы.

- Щёки — детали, соединяющие коренные и шатунные шейки.

- Передняя выходная часть вала или носок — место крепления зубчатого колеса или шкива отбора мощности для привода ГРМ.

- Задняя выходная часть вала или хвостовик — место крепления маховика или шестернёй отбора мощности.

- Противовесы — конструктивно являются продолжением щек и снимают часть нагрузки с коренных подшипников.

Как узнать размеры коленвалов

Существуют специальные таблицы, где можно узнать размеры коленвалов для конкретной модели автомобиля или техники. Такие таблицы есть для всех видов транспортных и технических средств, на которых установлен двигатель внутреннего сгорания. Размеры вкладышей, имеющихся в продаже, соответствуют этим размерам.

Например, для Opel Kadett 1,3S стандартные размеры коренных шеек составляют 54,972–54,985 мм, при шлифовке на глубину 0,25 мм – 54,722 – 54,735 мм, при шлифовке на 0,5 мм – 54,472 — 54,485. Размеры шатунных шеек, соответственно, составляют 42,971 — 42,987 в стандартном (нулевом) варианте, 42,721 — 42,737 при шлифовке на 0,25 мм и 42,471 — 42,787 при глубине обработки 0,5 мм. Для автомобиля ВАЗ-2108 стандартный диаметр составит уже 50,779–50,819 мм, а ремонтных размеров предусмотрено четыре: 50,549–50,569, 50,229–50,319, 50,049–50,069 и 49,799–49,819.

Для автомобиля ВАЗ-2108 стандартный диаметр составит уже 50,779–50,819 мм, а ремонтных размеров предусмотрено четыре: 50,549–50,569, 50,229–50,319, 50,049–50,069 и 49,799–49,819.

Как правило, при первом ремонте шейку шлифуют на глубину около 0,25 мм. Следующие размеры располагаются друг от друга на таком же расстоянии: 0,5, 0,75 и 1 мм. Для ряда моделей также возможны шаги в 0,125 мм. Таблицы допускают шлифовку ещё на два размера, 1,25 и 1,5 мм, однако такая обработка чревата разрушения вала в процессе работы. По этой причине в магазинах размеры вкладышей 1,25 и 1,5 представлены редко. При значительном износе иногда перешлифовывают «через размер», т. е. уменьшают диаметр сразу на два размера.

Размеры шеек на ВАЗ

Ремонт коленчатых валов

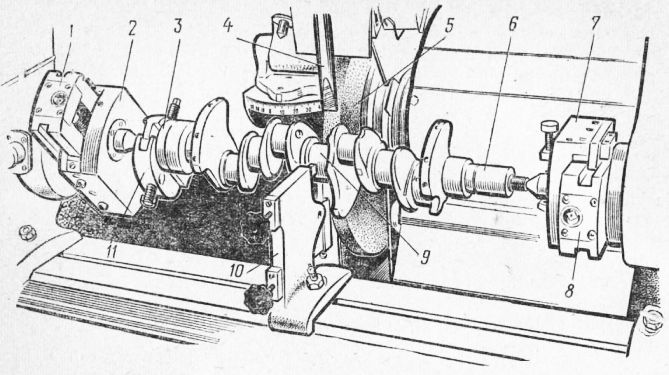

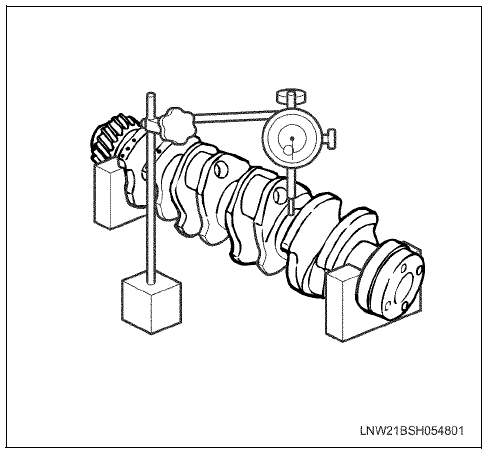

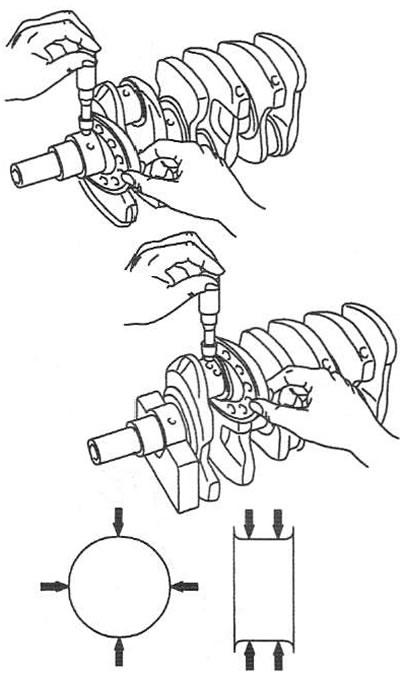

Шлифовка коленвала выполняется на вращающемся наждачным круге. В процессе работы вал поворачивают вокруг осей базирования то коренных, то шатунных шеек. Также необходимо следить за соблюдением межцентрового состояния и крайне бережно отнестись к сохранению форме галтелей, иначе ремонт может только ускорить разрушение коленчатого вала.

После шлифовки вал необходимо динамически отбалансировать в сборе с маховиком, чтобы избежать вибрации в отремонтированном двигателе. Однако на практике это условие редко выполняется, особенно при индивидуальном ремонте.

В некоторых случаях устранить повреждения шеек шлифованием невозможно. Тогда можно рассмотреть вариант наплавке или напыления (в том числе — плазменного) с последующим шлифованием под нулевой (номинальный) размер. В зависимости от наплавляемого материала прочность шейки может даже повыситься по сравнению с заводскими значениями. На финальной стадии обработки шейки полируют и подвергают финишированию до получения оптимальной степени шероховатости.

Важно учитывать, что размеры шеек одного типа обязательно должны совпадать. Разные типы же могут иметь разные диаметры. Например, коренные могут быть второго ремонтного размера, а шатунные – третьего. Исключение – ситуации полевого ремонта, при котором шейки могут вообще не иметь стандартного ремонтного размера.

Также необходимо отметить, что специфика нагрузок, приходящихся на коленвал, часто вызывает его поломку. Чаще всего это случается из-за увеличения зазоров с вкладышем, что влечет за собой ухудшение смазки. Сломанный коленвал не ремонтопригоден и подлежит замене.

Заключение

Шейка коленвала испытывает основные нагрузки при работе двигателя, поэтому состояние этой детали должно регулярно проверяться. Ее повышенный износ приводит к появлению дополнительных вибраций в двигателе и может, в конечном счете, вызвать поломку коленвала. При должном опыте и наличии оборудования можно выполнить шлифовку самостоятельно, однако большинство владельцев легковых машин предпочитает поручить эту работу профессионалам.

Размеры коенных и шатунных шеек коленвала Kia • ProlMet. Ru

Ru

Размеры коленвалаАвтор Вячеслав На чтение 3 мин. Просмотров 773 Опубликовано Обновлено

Kia — на сегодняшний день один из самых популярных производителей автомобилей в мире. Для того, чтобы правильно прошлифовать коленвал или просто подобрать коренные и шатунные вкладыши для коленвала Кия, вам поможет наша подборка стандартных и ремонтных размеров шеек коленчатого вала для автомобилей от популярного корейского производителя Kia Motors. Размеры коленвалов Кия берутся исключительно из достоверных источников (мануал и инструкция по ремонту автомобиля Kia), которые Вы так же можете найти на нашем сайте.

Avella

B3

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 49,953 | 39,956 |

| 1 ремонт | 49,703 | 39,706 |

| 2 ремонт | 49,453 | 39,456 |

| 3 ремонт | 49,203 |

Cadenza I (VG)

G4KC

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Carens III MPV (UN)

G4KC

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Cerato

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

G4KC

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Clarus (K9A)

FE (16V)

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | 50,955 |

| 1 ремонт | 59,705 | 50,705 |

| 2 ремонт | 59,455 | 50,455 |

Credos

FE (98kW)

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | 50,955 |

| 1 ремонт | 59,705 | 50,705 |

| 2 ремонт | 59,455 | 50,455 |

K2500

D4CB Euro 4

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 67,000 | 56,990 |

| 1 ремонт | 66,750 | 56,740 |

| 2 ремонт | 66,500 | 56,490 |

| 3 ремонт | 66,250 | 56,240 |

Kia Magentis (MG)

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

G4KC

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Optima

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Picanto (SA)

G4HC

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 42,000 | 38,000 |

| 1 ремонт | 41,750 | 37,750 |

Pride (DA)

B1

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 49,955 | 39,956 |

| 1 ремонт | 49,705 | 39,706 |

| 2 ремонт | 49,455 | 39,456 |

| 3 ремонт | 49,205 |

B3

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 49,955 | 39,956 |

| 1 ремонт | 49,705 | 39,706 |

| 2 ремонт | 49,455 | 39,456 |

| 3 ремонт | 49,205 |

Retona Closed Off-Road Vehicle (FK)

FE (16V)

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | 50,955 |

| 1 ремонт | 59,705 | 50,705 |

| 2 ремонт | 59,455 | 50,455 |

RF

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | |

| 1 ремонт | 59,705 | |

| 2 ремонт | 59,455 | |

| 3 ремонт | 59,205 |

Sephia

B6

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 49,955 | 44,956 |

| 1 ремонт | 49,705 | |

| 2 ремонт | 49,455 | |

| 3 ремонт | 49,205 |

Kia Shuma

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Sorento I

D4CB Euro 4

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 67,000 | 56,990 |

| 1 ремонт | 66,750 | 56,740 |

| 2 ремонт | 66,500 | 56,490 |

| 3 ремонт | 66,250 | 56,240 |

Soul

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

Sportage

G4KD

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 51,953 | 47,967 |

| 1 ремонт | 51,703 | 47,717 |

| 2 ремонт | 51,453 | 47,467 |

FE (16V)

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | 50,955 |

| 1 ремонт | 59,705 | 50,705 |

| 2 ремонт | 59,455 | 50,455 |

RF

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 59,955 | |

| 1 ремонт | 59,705 | |

| 2 ремонт | 59,455 | |

| 3 ремонт | 59,205 |

Besta

R2

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 50,955 | 59,955 |

| 1 ремонт | 50,705 | 59,705 |

| 2 ремонт | 50,455 | 59,455 |

| 3 ремонт | 50,205 | 59,205 |

| 4 ремонт | 58,955 |

Kia Bongo

D4CB Euro 4

| Размеры коренных шеек | Размеры шатунных шеек | |

| Стандарт | 67,000 | 56,990 |

| 1 ремонт | 66,750 | 56,740 |

| 2 ремонт | 66,500 | 56,490 |

| 3 ремонт | 66,250 | 56,240 |

Коленчатый вал

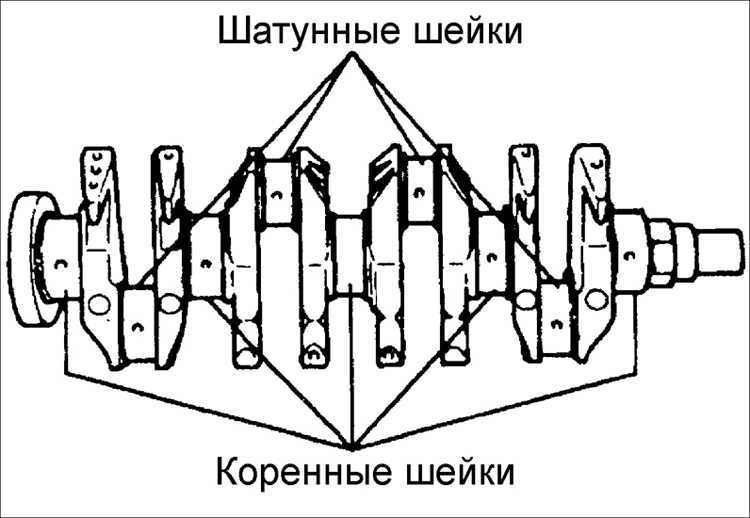

Устройство коленчатого вала

Коленчатый вал внешне полностью соответствует названию, так как состоит из нескольких колен, расположенных на одной оси. Колена это крупные выступы сложной формы, отлитые единым целым с валом. Колена предназначены для крепления шатунов, на которых, в свою очередь, закреплены поршни. Кроме колен у вала есть и другие элементы. Прежде всего, это шейки, то есть цилиндрические опорные «проставки» между коленами, позволяющие крепить вал в теле блока цилиндров.

Колена это крупные выступы сложной формы, отлитые единым целым с валом. Колена предназначены для крепления шатунов, на которых, в свою очередь, закреплены поршни. Кроме колен у вала есть и другие элементы. Прежде всего, это шейки, то есть цилиндрические опорные «проставки» между коленами, позволяющие крепить вал в теле блока цилиндров.

Коленчатый вал в процессе эксплуатации автомобиля прирабатывается к тому двигателю, в котором он установлен. Поэтому переставлять бывший в употреблении коленвал в другой блок не рекомендуется

Плохо закрепленный вал не смог бы вращаться долго, поэтому шейки расположены по всей его длине, создавая несколько точек опоры. Опорные шейки вала позволяют ему вращаться в блоке цилиндров. Для этого шейки опираются на особые подшипники, у которых нет роликов. Эти подшипники называют коренными вкладышами. Роль шариков или роликов выполняет смазка, которая непрерывным потоком льется в пространство между ними и опорными шейками.

КоленвалДля обеспечения проворачивания шатунов в конструкции коленвала присутствуют другие опорные шейки, которые называются шатунными. В отличие от коренных, они расположены не на одной оси с коренными шейками, а с в стороне. Коренные шейки соосны с отверстиями в нижних концах шатунов.

В отличие от коренных, они расположены не на одной оси с коренными шейками, а с в стороне. Коренные шейки соосны с отверстиями в нижних концах шатунов.

Каждое колено вала состоит из двух щек и одной шейки, на которой «надет» нижний конец шатуна. Шатуны, двигаясь вверх и вниз, давят на шатунные шейки и заставляют вал вращаться. Так и осуществляется трансформация возвратно-поступательного движения во вращение.

Помимо колен с шатунными шейками коленчатый вал имеет еще и противовесы для уравновешивания остаточных масс вала. Насколько важны эти элементы, можно представить, вспомнив, что средняя скорость вращения коленчатого вала при работе двигателя примерно 3000 оборотов в минуту. Коленчатый вал – деталь сложной формы. Чтобы тяжелые колена при вращении не создавали разрушительной вибрации, каждое из них и уравновешено своим противовесом.

Хотя при производстве коленчатого вала выполняются условия высочайшей точности, минимальное биение при вращении неизбежно. Именно поэтому текущие сальники коленвала одинаковы у Запорожца и Мерседеса

Внутри тела коленчатого вала имеются специальные каналы для подачи масла к коренным и шатунным вкладышам и специальные пустоты, закрытые пробками, для улавливания грязи и частиц износа присутствующих в масле.

На переднем конце (носке) коленчатого вала при помощи фрезеровального станка вырезают шпоночный паз для крепления звездочки привода ГРМ и шкива привода вспомогательных механизмов.

На заднем конце вала на токарном станке вытачивают фланец, в котором имеется центральное отверстие под подшипник, служащий опорой первичного вала КПП. Фланец также имеет отверстия с резьбой для крепления маховика.

Впереди и сзади коленчатый вал уплотнен сальниками, препятствующими утечке масла в тех местах, где концы маховика выходят наружу из блока цилиндров.

Помимо двигателей внутреннего сгорания, и даже до их появления, коленчатый вал нашел применение в поршневых двигателях, компрессорах, насосах, в прессовых установках и других механизмах, где используется кривошипно-шатунный механизма.

Коленчатый вал – деталь для каждого двигателя уникальная, и переставить ее из одного двигателя в другой можно, но не рекомендовано. На каждом двигателе колена вала расположены по своему, и расположение их зависит от расположения и количества цилиндров, рабочего цикла, длины хода поршня и еще массы параметров.

Материал и изготовление коленчатого вала

Для изготовления коленчатых валов используется легированная и углеродистая сталь или высокопрочный чугун. Для изготовления кованых коленчатых валов используют углеродистую или легированную сталь, а для литых – высокопрочный глобулярный чугун, ковкий перлитный чугун или легированная сталь. Заготовки для валов получают либо литьем, либо горячей штамповкой.

Коленчатый вал — большая деталь с точностью производства швецарских часов

Обработка готовых заготовок механическим способом на станках состоит из ряда операций: черновая, получистовая, чистовая и доводочная. При этом точность механической обработки увеличивается благодаря применению холодной правки вала в процессе его механической обработки.

В связи со сложной конфигурацией коленчатого вала ряд операций выполняется на отдельных автоматических участках, на специальных станках. Это выполнение центровки и подрезки торцов, сверление отверстий, обработка коренных и шатунных шеек, шлифование, динамическая балансировка.

Коленчатые валы

Коленчатый вал установлен в положении, параллельном продольной оси картера, и обычно поддерживается коренным подшипником между каждым ходом. Коренные подшипники коленчатого вала должны жестко поддерживаться в картере. Обычно это достигается с помощью поперечных перемычек в картере, по одной на каждый коренной подшипник. Перемычки составляют неотъемлемую часть конструкции и, помимо поддержки основных подшипников, повышают прочность всего корпуса. Картер разделен на две части в продольной плоскости.Это разделение может быть в плоскости коленчатого вала, так что половина главного подшипника (а иногда и подшипники распределительного вала) находится в одной секции корпуса, а другая половина — в противоположной секции. [Рис. 1-6] Другой метод состоит в том, чтобы разделить корпус таким образом, чтобы основные подшипники были прикреплены только к одной секции корпуса, к которой прикреплены цилиндры, тем самым обеспечивая средства снятия части картера для проверки без нарушение регулировки подшипника.

[Рис. 1-6] Другой метод состоит в том, чтобы разделить корпус таким образом, чтобы основные подшипники были прикреплены только к одной секции корпуса, к которой прикреплены цилиндры, тем самым обеспечивая средства снятия части картера для проверки без нарушение регулировки подшипника.

Коленчатый вал — это основа поршневого двигателя. На него действует большинство сил, создаваемых двигателем. Его основное назначение — преобразовать возвратно-поступательное движение поршня и шатуна во вращательное движение для вращения винта. Коленчатый вал, как следует из названия, представляет собой вал, состоящий из одного или нескольких кривошипов, расположенных в определенных точках по его длине. Шатуны, или ходы, формируются путем штамповки смещений в вал перед его обработкой.Поскольку коленчатые валы должны быть очень прочными, их обычно выковывают из очень прочного сплава, такого как хромоникель-молибденовая сталь.

Коленчатый вал может быть цельным или составным. На рис. 1-7 показаны два типичных типа цельных коленчатых валов, используемых в авиационных двигателях. Четырехходовая конструкция может использоваться как в четырехцилиндровых горизонтальных оппозитных двигателях, так и в четырехцилиндровых рядных двигателях. Шестиходовой вал используется в шестицилиндровых рядных двигателях, 12-цилиндровых двигателях V-образного типа и шестицилиндровых оппозитных двигателях.Коленчатые валы радиальных двигателей могут быть одноходовыми, двухходовыми или четырехходовыми, в зависимости от того, является ли двигатель однорядным, двухрядным или четырехрядным. Однонаправленный радиальный коленчатый вал двигателя показан на Рисунке 1-8. Независимо от того, сколько ходов он может иметь, каждый коленчатый вал состоит из трех основных частей: шейки, шатунной шейки и щеки кривошипа. Противовесы и демпферы, хотя и не являются настоящей частью коленчатого вала, обычно прикрепляются к нему для уменьшения вибрации двигателя.

На рис. 1-7 показаны два типичных типа цельных коленчатых валов, используемых в авиационных двигателях. Четырехходовая конструкция может использоваться как в четырехцилиндровых горизонтальных оппозитных двигателях, так и в четырехцилиндровых рядных двигателях. Шестиходовой вал используется в шестицилиндровых рядных двигателях, 12-цилиндровых двигателях V-образного типа и шестицилиндровых оппозитных двигателях.Коленчатые валы радиальных двигателей могут быть одноходовыми, двухходовыми или четырехходовыми, в зависимости от того, является ли двигатель однорядным, двухрядным или четырехрядным. Однонаправленный радиальный коленчатый вал двигателя показан на Рисунке 1-8. Независимо от того, сколько ходов он может иметь, каждый коленчатый вал состоит из трех основных частей: шейки, шатунной шейки и щеки кривошипа. Противовесы и демпферы, хотя и не являются настоящей частью коленчатого вала, обычно прикрепляются к нему для уменьшения вибрации двигателя.

Рисунок 1-8. Коленчатый вал двигателя радиальный одноходовой.

Рисунок 1-8. Коленчатый вал двигателя радиальный одноходовой. Журнал поддерживается коренным подшипником и вращается в нем. Он служит центром вращения коленчатого вала. Поверхность закалена для уменьшения износа. Шатунная шейка — это участок, к которому прикреплен шатун. Это не по центру от основных журналов, и его часто называют броском. Две кривошипные щеки и шатунная шейка совершают бросок. Когда сила прикладывается к шатунной шейке в любом направлении, кроме параллельного или перпендикулярного и через центральную линию коленчатого вала, это заставляет коленчатый вал вращаться.Внешняя поверхность закаленные азотирования, чтобы увеличить его устойчивость к износу и обеспечить требуемую несущую поверхность. Шатунная шейка обычно полая. Это уменьшает общий вес коленчатого вала и обеспечивает проход для передачи смазочного масла. На ранних двигателях полая шейка кривошипа также служила камерой для сбора шлама, нагара и других посторонних материалов. Центробежная сила бросала эти вещества к наружной стороне камеры и держала их от достижения шатуна опорной поверхности. Из-за использования беззольных диспергирующих масел в новых двигателях больше не используются шламовые камеры. На некоторых двигателях в щеке коленчатого вала просверливается канал, позволяющий распылять масло из полого коленчатого вала на стенки цилиндра. Щека кривошипа соединяет шатунную шейку с главной шейкой. В некоторых конструкциях щека выходит за пределы шейки и несет противовес для уравновешивания коленчатого вала. Щека кривошипа должна иметь прочную конструкцию, чтобы обеспечить необходимую жесткость между шатунной шейкой и шейкой.

Из-за использования беззольных диспергирующих масел в новых двигателях больше не используются шламовые камеры. На некоторых двигателях в щеке коленчатого вала просверливается канал, позволяющий распылять масло из полого коленчатого вала на стенки цилиндра. Щека кривошипа соединяет шатунную шейку с главной шейкой. В некоторых конструкциях щека выходит за пределы шейки и несет противовес для уравновешивания коленчатого вала. Щека кривошипа должна иметь прочную конструкцию, чтобы обеспечить необходимую жесткость между шатунной шейкой и шейкой.

Во всех случаях тип коленчатого вала и количество шатунов должны соответствовать расположению цилиндров двигателя. Положение кривошипов коленчатого вала относительно других кривошипов того же вала выражается в градусах.

Самый простой коленчатый вал — одноходовой или 360 °. Этот тип используется в однорядном радиальном двигателе. Он может состоять из одной или двух частей. При использовании этого типа коленчатого вала предусмотрены два коренных подшипника (по одному на каждом конце). Двухходовой или 180 ° коленчатый вал используется на двухрядных радиальных двигателях. В двигателе радиального типа предусмотрен один ход на каждый ряд цилиндров.

Двухходовой или 180 ° коленчатый вал используется на двухрядных радиальных двигателях. В двигателе радиального типа предусмотрен один ход на каждый ряд цилиндров.

Балансировка коленчатого вала

Чрезмерная вибрация в двигателе не только приводит к усталостному разрушению металлических конструкций, но также вызывает быстрый износ движущихся частей. В некоторых случаях чрезмерная вибрация вызвана несбалансированным коленчатым валом. Коленчатые валы сбалансированы для статического и динамического баланса.Коленчатый вал статически уравновешен, когда вес всей сборки шатунов, щек кривошипа и противовесов уравновешен вокруг оси вращения. При проверке статического равновесия его кладут на два лезвия. Если во время теста вал имеет тенденцию повернуться в одно положение, это означает, что он не сбалансирован.

Динамические амортизаторы

Коленчатый вал динамически уравновешивается, когда все силы, создаваемые вращением коленчатого вала и импульсами мощности, уравновешиваются внутри себя, так что при работе двигателя возникает небольшая вибрация или ее отсутствие. Чтобы свести к минимуму вибрацию во время работы двигателя, на коленчатый вал встроены динамические демпферы. Динамический демпфер — это просто маятник, прикрепленный к коленчатому валу так, что он может свободно двигаться по небольшой дуге. Он встроен в противовес. Некоторые коленчатые валы включают в себя два или более таких узла, каждый из которых прикреплен к отдельной щеке кривошипа. Расстояние, на которое маятник движется, и, следовательно, его частота колебаний соответствует частоте импульсов мощности двигателя.Когда частота колебаний коленчатого вала возникает, маятник колеблется вне времени с вибрацией коленчатого вала, таким образом снижая вибрацию до минимума.

Чтобы свести к минимуму вибрацию во время работы двигателя, на коленчатый вал встроены динамические демпферы. Динамический демпфер — это просто маятник, прикрепленный к коленчатому валу так, что он может свободно двигаться по небольшой дуге. Он встроен в противовес. Некоторые коленчатые валы включают в себя два или более таких узла, каждый из которых прикреплен к отдельной щеке кривошипа. Расстояние, на которое маятник движется, и, следовательно, его частота колебаний соответствует частоте импульсов мощности двигателя.Когда частота колебаний коленчатого вала возникает, маятник колеблется вне времени с вибрацией коленчатого вала, таким образом снижая вибрацию до минимума.

Конструкция динамического демпфера, используемого в одном двигателе, состоит из подвижного стального противовеса с прорезями, прикрепленного к щеке кривошипа. Два стальных шпильки в форме катушки входят в прорезь и проходят через большие отверстия в противовесе и щеке кривошипа. Разница в диаметре штифтов и отверстий дает эффект маятника.Аналог действия динамического демпфера показан на рисунке 1-9.

Разница в диаметре штифтов и отверстий дает эффект маятника.Аналог действия динамического демпфера показан на рисунке 1-9.

Бортовой механик рекомендует

Hyundai Accent: Осмотр — блок цилиндров. Порядок ремонта — блок цилиндров

Если пластигейдж показывает, что зазор равен по-прежнему неверно, попробуйте следующий подшипник большего или меньшего размера. (См. к таблице выбора коренных подшипников коленчатого вала в этой Группе).

Еще раз проверьте масляный зазор.

Если правильный зазор не может быть полученный с помощью подходящего большего или меньшего подшипники, замените коленчатый вал и начните заново. |

Если знаки не поддаются расшифровке, потому что скопления грязи и пыли, не трите их металлической щеткой или скребком. Очищайте их только растворителем. или моющее средство. |

Цилиндрический блок Расположение метки отверстия на шейке коленчатого вала

Буквы проштампованы на боковой поверхности блока в качестве отметки размера каждого из 5 основных журналов отверстия.

Используйте их и проштампованные цифры или буквы на кривошипе (отметки для размера главного журнала), чтобы выбрать правильный подшипники.

Дискриминация отверстия шейки коленчатого вала блока цилиндров

| Марка | Цилиндрический блок

отверстие шейки коленчатого вала внутренний диаметр |

| А | 52. 000 ~ 52,006 мм (2,0472 ~ 2,0475 дюйма) 000 ~ 52,006 мм (2,0472 ~ 2,0475 дюйма) |

| В | 52,006 ~ 52,012 мм (2,0475 ~ 2,0477 дюйма) |

| С | 52,012 ~ 52,018 мм (2,0477 ~ 2,0479 дюйма) |

Расположение метки на коренной шейке коленчатого вала

Дискриминация коренной шейки коленчатого вала

| Марка | Коленчатый вал

основная шейка внешний диаметр |

| 1 | 47. 960 ~ 47,954 мм (1,8882 ~ 1,8879 дюйма) 960 ~ 47,954 мм (1,8882 ~ 1,8879 дюйма) |

| 2 | 47,954 ~ 47,948 мм (1,8879 ~ 1,8877 дюйма) |

| 3 | 47,948 ~ 47,942 мм (1,8877 ~ 1,8875 дюйма) |

Расположение цвета коренных подшипников коленчатого вала

Дискриминация коренного подшипника коленчатого вала

| Марка | Цвет | Коленчатый вал

толщина коренного подшипника |

Нет. 1, 2, 3,

4, 5 1, 2, 3,

4, 5 | ||

| А | Синий | 2,026 ~ 2,029 мм (0,0798 ~ 0,0799 дюйма) |

| В | Черный | 2,023 ~ 2,026 мм (0,0796 ~ 0,0798 дюйма) |

| С | Нет | 2.020 ~ 2,023 мм (0,0795 ~ 0,0796 дюйма) |

| D | Зеленый | 2,017 ~ 2,020 мм (0,0794 ~ 0,0795 дюйма) |

| E | Красный | 2,014 ~ 2,017 мм (0,0793 ~ 0,0794 дюйма) |

Что такое шлифование коленчатого вала? — Обменный пункт Capital Reman

Шлифовка коленчатого вала в Capital Reman

Мы в Capital Reman являемся экспертами в области шлифования и восстановления коленчатых валов дизельных двигателей. Шлифовка коленчатого вала заключается в удалении небольшого количества готового материала со стержня и коренных шеек для восстановления детали согласно спецификации производителя. Полный 25-ступенчатый процесс восстановления коленчатого вала является довольно интенсивным, но критически важным для полного восстановления двигателя. В этой статье будут объяснены основные компоненты конструкции коленчатого вала, а также более тонкие моменты восстановления коленчатого вала.

Шлифовка коленчатого вала заключается в удалении небольшого количества готового материала со стержня и коренных шеек для восстановления детали согласно спецификации производителя. Полный 25-ступенчатый процесс восстановления коленчатого вала является довольно интенсивным, но критически важным для полного восстановления двигателя. В этой статье будут объяснены основные компоненты конструкции коленчатого вала, а также более тонкие моменты восстановления коленчатого вала.

Коленчатый вал состоит из шатуна и коренной шейки. Эти шейки представляют собой концевые подшипники в нижней части шатунов напротив поршней.Цапфы (также называемые шатунами) соединены с противовесами с помощью пластин, называемых ремнями. Эти противовесы помогают сбалансировать нагрузку на коленчатый вал во время движения. Также есть носик коленчатого вала, который соединяется со шкивом или гасителем колебаний. Шатуны и магистраль имеют встроенные в них масляные каналы, позволяющие маслу течь по коленчатому валу. Важно, чтобы отверстия для подшипников были выровнены правильно, чтобы масло могло стекать. Задний конец коленчатого вала соединен с маховиком.

Важно, чтобы отверстия для подшипников были выровнены правильно, чтобы масло могло стекать. Задний конец коленчатого вала соединен с маховиком.

Основная причина шлифования коленчатого вала — это износ кривошипа со временем.На протяжении тысяч миль люфт между коленчатым валом и подшипниками увеличивается. Когда «посадка» между подшипниками и кривошипом не идеальна, это снижает давление масла и снижает смазывающую способность. Чем меньше масла в кривошипе, тем быстрее он изнашивается. При уменьшении размера подшипников уменьшается и общая площадь поверхности. Меньшая площадь поверхности означает меньшее трение и лучшую производительность двигателя. Кроме того, когда вы шлифуете коленчатый вал, шейки имеют больший радиус, что за счет уменьшения напряжения в углах.Рабочие характеристики двигателя с переточенным коленчатым валом могут быть весьма заметны на динамометрическом стенде двигателя. Рабочие коленчатые валы можно облегчить, просверлив штифты, но чаще всего, когда вы говорите о рабочих характеристиках, вы имеете в виду распредвал. В целом, подавляющее большинство проблем с коленчатым валом связано с подшипниками.

В целом, подавляющее большинство проблем с коленчатым валом связано с подшипниками.

Подшипники коленчатого вала

Во время процесса восстановления машинист в основном занимается шлифовкой стержня и коренной шейки. При первичном осмотре коленчатого вала с помощью микрометра машинист определит, какие подшипники нуждаются в шлифовке.Признаки того, что журналу требуется шлифовка, включают наличие износа и шероховатости поверхности на ощупь. Иногда журнал будет выбит не по центру, и его необходимо придать поверхности, чтобы округлить и выпрямить. Следовательно, диаметр шейки можно расположить вне квадрата на обоих концах штифтов. Каждая шлифовка отличается, но все коленчатые валы можно шлифовать, чтобы обеспечить больший или меньший ход в зависимости от потребностей клиента.

Когда машинист решит восстановить коленчатый вал, он отшлифует верхний слой шейки, чтобы поверхность стала гладкой.Количество снятого материала определяется путем изучения спецификаций OEM и степени износа журнала. Типичные удаляемые количества (стандартные) составляют 0,005 дюйма, 0,010 дюйма, 0,020 дюйма и 0,030 дюйма. Кривошип может быть заточен до 0,050 дюйма, так как это подшипники самого большого размера, которые производит OEM. Коленчатый вал загружается на машину, а затем позиционируется с помощью маховика, который контролирует ручную подачу микрометрической головки колеса. Когда размер Определено, что машинист установит индексированное кольцо на 0 и удержит маховик в положении 0.Затем машинист поворачивает фиксирующую ручку, чтобы включить устройство. Прежде чем машинист будет готов начать шлифование, он принимает во внимание поправку на безопасность для любых ошибок настройки. Имеется 5 различных положений припуска на безопасность: 0,02–0,06 дюйма. После того, как допуск безопасности будет записан, машинист снова зацепит шлифовальную головку с помощью рычага, и маховик подачи микрометра повернется против часовой стрелки с той же величиной предустановки, что и стопорные ручки. Ginding теперь может быть.

Типичные удаляемые количества (стандартные) составляют 0,005 дюйма, 0,010 дюйма, 0,020 дюйма и 0,030 дюйма. Кривошип может быть заточен до 0,050 дюйма, так как это подшипники самого большого размера, которые производит OEM. Коленчатый вал загружается на машину, а затем позиционируется с помощью маховика, который контролирует ручную подачу микрометрической головки колеса. Когда размер Определено, что машинист установит индексированное кольцо на 0 и удержит маховик в положении 0.Затем машинист поворачивает фиксирующую ручку, чтобы включить устройство. Прежде чем машинист будет готов начать шлифование, он принимает во внимание поправку на безопасность для любых ошибок настройки. Имеется 5 различных положений припуска на безопасность: 0,02–0,06 дюйма. После того, как допуск безопасности будет записан, машинист снова зацепит шлифовальную головку с помощью рычага, и маховик подачи микрометра повернется против часовой стрелки с той же величиной предустановки, что и стопорные ручки. Ginding теперь может быть. Машинист будет вручную продвигать шлифовальную головку к цапфе до тех пор, пока она не завершит обход вращающегося коленчатого вала.Обязательно, чтобы машинист следил за скоростью маховика и регулировал ее по ширине цапфы. Ручка рабочей предустановки позволяет быстро корректировать припуск от журнала к журналу и позволяет машинисту переходить к новому журналу без необходимости сбрасывать спецификации.

Машинист будет вручную продвигать шлифовальную головку к цапфе до тех пор, пока она не завершит обход вращающегося коленчатого вала.Обязательно, чтобы машинист следил за скоростью маховика и регулировал ее по ширине цапфы. Ручка рабочей предустановки позволяет быстро корректировать припуск от журнала к журналу и позволяет машинисту переходить к новому журналу без необходимости сбрасывать спецификации.

Схема коленчатого вала дизеля

После шлифовки коленчатого вала до нужного размера он полируется. Журналы полируются наждачной бумагой или полировальными лентами. Полировка шеек предотвращает грубую обработку подшипников.Для полировки коленчатого вала кривошип вращается против часовой стрелки, и во время вращения бумага вручную кладется на шейки. Цапфы становятся чрезвычайно гладкими, что снижает сопротивление и улучшает общую мощность двигателя и номинальный крутящий момент. Следует отметить, что полировка коленчатого вала учитывается в процессе шлифовки. Готовая полировка снимает еще немного материала поверх шлифовки в точном соответствии со спецификациями OEM.

После шлифовки останется немного лишнего зазора.Зазор просто слишком велик, и его необходимо вернуть к заводским допускам. Это достигается за счет установки подшипников меньшего или большего размера, поскольку при шлифовании новый размер шейки меньше. Используемые подшипники должны соответствовать надлежащим зазорам OEM для потока масла по диаметру шейки.

Некоторые специалисты по ремонту коленчатого вала могут подрезать коленчатый вал. Подрезание шейки коленчатого вала и последующая их приварка укрепит коленчатый вал. Некоторые кривошипы непригодны для шлифования, потому что они намного ниже допусков OEM.В этом случае вы можете сломать коленчатый вал или решить сварку. Накопление при сварке включает в себя термическое напыление и процесс снятия напряжения при сильном нагреве. Также проверяется прямолинейность коленчатого вала. Если коленчатый вал не отцентрирован, механик нагревает кривошип, использует сварочно-правочный аппарат Gleason и переставляет коленчатый вал. После шлифовки, полировки и выпрямления коленчатого вала его проверяют на твердость по шкале твердости Роквелла. Если коленчатый вал транспортируется во влажный климат, на него наносят покрытие Cosmoline, которое является антикоррозийным средством.

Если коленчатый вал транспортируется во влажный климат, на него наносят покрытие Cosmoline, которое является антикоррозийным средством.

Шлифовка коленчатого вала — методичная, но важная часть ремонта двигателя. Сегодня оборудование с ЧПУ может шлифовать и полировать коленчатый вал за считанные минуты, однако ручное выполнение этой операции дает возможность повысить производительность и внимательно следить за общей прочностью кривошипа.

Что такое коленчатый вал? (с иллюстрациями)

Коленчатый вал расположен в двигателе транспортного средства и преобразует силу, создаваемую поршнями двигателя, движущимися вверх и вниз, в силу, которая перемещает колеса по кругу, чтобы автомобиль мог двигаться вперед.Расположенный внутри двигателя автомобиля, он соединен со всеми поршнями в двигателе и с маховиком. Чтобы понять этот вал, важно понимать, как работают поршни и маховик.

Коленчатый вал преобразует силу, создаваемую поршнями автомобиля.

Двигатель автомобиля производит движение, создавая внутри себя взрывы. Поршни, которые прикреплены к коленчатому валу в двигателе, опускаются в результате взрывов внутри цилиндров. Когда поршни движутся вниз, коленчатый вал вращается. Поршни соединены с коленчатым валом, чтобы гарантировать, что он движется вместе с ними, и их движения регулируются.

Чтобы решить проблему слишком длинной коленчатого вала, двигатели имеют V-образную форму и вмещают два более коротких вала. Чтобы помочь сгладить резкие движения, создаваемые движущимися поршнями, маховик прикреплен к концу коленчатого вала. При движении вал вращает маховик круговыми движениями. Насечки на маховике помогают сгладить его движения и соединить его с другими деталями автомобиля, которые поворачивают колеса.Это превращает движение вверх и вниз, создаваемое двигателем, в круговое движение, необходимое для перемещения колес автомобиля.

Насечки на маховике помогают сгладить его движения и соединить его с другими деталями автомобиля, которые поворачивают колеса.Это превращает движение вверх и вниз, создаваемое двигателем, в круговое движение, необходимое для перемещения колес автомобиля.

Для правильной работы поршней, часть двигателя, называемая распределительным валом, должна вращаться и открывать впускные и выпускные клапаны.Эти клапаны открываются и закрываются, пропуская в цилиндр поток воздуха, необходимый для создания взрыва. Коленчатый вал соединен с распределительным валом и заставляет распределительный вал вращаться вместе с ним. Это гарантирует, что две части двигателя работают вместе и никогда не рассинхронизируются.

Проблемы возникают, когда коленчатый вал слишком длинный, потому что ему нужна дополнительная поддержка, чтобы справиться с давлением в цилиндрах двигателя.Чтобы решить эту проблему, двигатели часто делают V-образной формы с короткими валами вместо того, чтобы использовать прямую форму с длинными. V-образный двигатель имеет два набора цилиндров, по одному с каждой стороны, в то время как прямой двигатель имеет только один набор цилиндров, расположенных в ряд. У двигателя V8, например, будет по четыре цилиндра с каждой стороны вместо того, чтобы пытаться расположить восемь цилиндров по прямой.

CP Performance — Коленчатые валы

CP Performance — Коленчатые валыНужна помощь? Позвоните нам:

1-800-225-9871

За пределами США? Звоните 707-585-9871

У этой детали есть опции, пожалуйста, нажмите кнопку ниже, чтобы заказать. 296-8044 + Опции Подпись серии

Коленчатые валы вентилятора Чеви большого блока |

У этой детали есть опции, пожалуйста, нажмите кнопку ниже, чтобы заказать. 296-6044 + Опция (и) Коленчатые валы Chevy Big Block серии Signature The Signature Коленчатый вал серии изготавливается из некрученой стали 4340, это поставляется полностью профилированным и детализированным в соответствии с нашими гоночными спецификациями. В Коленчатый вал серии Signature имеет Доказано, что он выдерживает нагрузки свыше 1500 лошадиных сил. Делая это самый сильный коленчатый вал вы будете найти для своего двигателя. Многие конструктивные особенности, такие как микрополированные шейки, облегченные шейки стержней с гайкой, и профиль противовеса, уменьшающий боковую поверхность, что делает серию Signature лучший выбор для серьезных гонщиков.

|

У этой детали есть опции, пожалуйста, нажмите кнопку ниже, чтобы заказать. 296-7044 + Опции Voodoo Series Big Блок Chevy Crankshafts Новая линейка Voodoo

Коленчатые валы изготовлены из кованой стали 4340, не допускающей перекручивания.

известен своей долговечностью и прочностью при высоких температурах.

|

Информация о коленчатых валах — журнал Chevy High Performance

Внезапно вездесущий 383-й оказался в районе квартала.В то время как маленькие блоки размером более 400 кубических дюймов становятся скорее правилом, чем исключением, вчерашние комбо-удары стали тяжелым случаем синдрома Наполеона. 540ci Rat — это новый 496, и если вы хотите построить 632, отследить компоненты короткого блока, необходимые для реализации ваших фантазий о смещении, и найти головку блока цилиндров, достаточную для их подачи, — это всего лишь каталог заказа по почте. Что делает все это возможным, так это массовый приток доступных по цене коленчатых валов. Прошли те времена, когда заводские кривошипы с офсетной шлифовкой для получения минимального увеличения рабочего объема и чистки складских площадок в поисках неуловимых 400 кривошипов для сборки из небольших блоков.Сегодняшние шатуны из литой стали на вторичном рынке могут серьезно пострадать, а современные сплавы 4340 могут выдержать столько злоупотреблений, сколько вы реально можете бросить на них.

540ci Rat — это новый 496, и если вы хотите построить 632, отследить компоненты короткого блока, необходимые для реализации ваших фантазий о смещении, и найти головку блока цилиндров, достаточную для их подачи, — это всего лишь каталог заказа по почте. Что делает все это возможным, так это массовый приток доступных по цене коленчатых валов. Прошли те времена, когда заводские кривошипы с офсетной шлифовкой для получения минимального увеличения рабочего объема и чистки складских площадок в поисках неуловимых 400 кривошипов для сборки из небольших блоков.Сегодняшние шатуны из литой стали на вторичном рынке могут серьезно пострадать, а современные сплавы 4340 могут выдержать столько злоупотреблений, сколько вы реально можете бросить на них.

2/8

Тем не менее, есть несколько очень простых вопросов, на которые необходимо ответить при покупке нового коленчатого вала. Всем известно, что поковки прочнее отливок, но насколько они прочнее и сколько силы выдерживают? Где в иерархии попадают кривошипы для заготовок? Что отличает различные марки сплавов? Какие бывают процедуры термической обработки и насколько они эффективны? Насколько выгодны легкие шатуны? Чтобы найти ответы на некоторые вопросы, мы связались с ведущими специалистами в области производства коленчатых валов, включая Алан Дэвис из Eagle, Том Либ из Scat, Дуэйн Боус из Callies, Тим Лэнгли из Lunati и Шон Менденхолл из Coast High Performance.Вот что они сказали.

Всем известно, что поковки прочнее отливок, но насколько они прочнее и сколько силы выдерживают? Где в иерархии попадают кривошипы для заготовок? Что отличает различные марки сплавов? Какие бывают процедуры термической обработки и насколько они эффективны? Насколько выгодны легкие шатуны? Чтобы найти ответы на некоторые вопросы, мы связались с ведущими специалистами в области производства коленчатых валов, включая Алан Дэвис из Eagle, Том Либ из Scat, Дуэйн Боус из Callies, Тим Лэнгли из Lunati и Шон Менденхолл из Coast High Performance.Вот что они сказали.

Литое, кованое и заготовка

Алан Дэвис: «Понимание иерархии коленчатых валов может сбить с толку из-за номенклатуры. Возьмем, например, кривошип из кованой стали 4340.« 4340 »относится к типу металла сплав, из которого сделан кривошип, а слово «кованый» относится к тому, как изготавливается эта сталь. Вы можете сделать кривошип 4340 литым, но это не имеет смысла, потому что вы будете подвергать очень дорогой металлический сплав самому простому производству. процесс, который не дает самого прочного конечного продукта.Как следует из названия, литой кривошип начинается с жидкого чугуна или стали и заливается в форму, которая очень напоминает окончательную форму кривошипа. Преимущество процесса литья заключается в том, что он сокращает объем работы чистовой машины, необходимой для перевода рукоятки из исходного состояния в готовое, что снижает затраты. Точно так же оборудование, используемое для изготовления литого кривошипа, относительно недорогое. Это объясняет, почему в большинстве серийных двигателей используются литые кривошипы, и почему качественные литые стальные агрегаты на вторичном рынке можно купить всего за 170 долларов.

процесс, который не дает самого прочного конечного продукта.Как следует из названия, литой кривошип начинается с жидкого чугуна или стали и заливается в форму, которая очень напоминает окончательную форму кривошипа. Преимущество процесса литья заключается в том, что он сокращает объем работы чистовой машины, необходимой для перевода рукоятки из исходного состояния в готовое, что снижает затраты. Точно так же оборудование, используемое для изготовления литого кривошипа, относительно недорогое. Это объясняет, почему в большинстве серийных двигателей используются литые кривошипы, и почему качественные литые стальные агрегаты на вторичном рынке можно купить всего за 170 долларов.

3/8

«С другой стороны, изготовление кованого кривошипа — гораздо более сложный процесс. При ковке вы начинаете с большого слитка стального сплава, а затем измельчаете его до формы с помощью 200-тонного пресса и штампов. Прессы, необходимые для изготовления кривошипа, стоят не менее 100 000 долларов США, поэтому вам нужно взять на себя обязательство построить тонну кривошипов, прежде чем вы сможете окупить свои вложения в оборудование.Кроме того, процесс ковки не так точен, как процесс литья, что касается формы кривошипа, поэтому он требует более обширной машинной работы. Вот почему кованые шатуны стоят в три-четыре раза дороже, чем литые, но компромисс — резкое увеличение прочности. Типичный литой кривошип с малым блоком имеет мощность до 500 л.с., а поковка 4340 — 1500 л.с.

Прессы, необходимые для изготовления кривошипа, стоят не менее 100 000 долларов США, поэтому вам нужно взять на себя обязательство построить тонну кривошипов, прежде чем вы сможете окупить свои вложения в оборудование.Кроме того, процесс ковки не так точен, как процесс литья, что касается формы кривошипа, поэтому он требует более обширной машинной работы. Вот почему кованые шатуны стоят в три-четыре раза дороже, чем литые, но компромисс — резкое увеличение прочности. Типичный литой кривошип с малым блоком имеет мощность до 500 л.с., а поковка 4340 — 1500 л.с.

«Кривошипы для заготовок похожи на кованые кривошипы в том, что они также начинаются как большой слиток стали. Разница в том, что заготовки для заготовок уже кованы, и им придана форма вместо того, чтобы их забивать гидравлический пресс.Однако преимуществом кривошипов для заготовок является то, что они легко адаптируются к коротким производственным циклам, поскольку вам не нужно вкладывать средства в дорогие прессы и матрицы. Это может стоить 3000 долларов, но вы можете заказать кривошип из заготовки с любой длиной хода и любым диаметром шейки по вашему желанию. У вас нет такой гибкости с кованой рукояткой. Даже если вы изготовили партию из 1000 кривошипов, вы все равно не сможете окупить затраты на штампы и прессы, необходимые для их производства ».

Это может стоить 3000 долларов, но вы можете заказать кривошип из заготовки с любой длиной хода и любым диаметром шейки по вашему желанию. У вас нет такой гибкости с кованой рукояткой. Даже если вы изготовили партию из 1000 кривошипов, вы все равно не сможете окупить затраты на штампы и прессы, необходимые для их производства ».

Tom Lieb: «Литые коленчатые валы производятся с использованием самых простых производственных методов.Расплавленный металл заливается в форму, а затем обрабатывается до окончательной формы коленчатого вала. Этот метод самый недорогой и наименее долговечный. Кованые кривошипы сначала представляют собой круглый металлический стержень, затем нагреваются, а затем прижимаются к форме с помощью гидравлических прессов и штампов. В поковке эта сжимающая сила сжимает молекулы вместе и создает один равномерный поток зерен. С другой стороны, зернистая структура литого кривошипа похожа на пляжный песок. Вот почему кованые кривошипы значительно прочнее литых.

4/8

«Шатуны из заготовок — самые прочные, поэтому они широко используются в NASCAR Sprint Cup и Top Fuel. Визуально кривошипы из заготовок неотличимы от кованых шатунов, поэтому разница между ними заключается в структуре зерна и металле. Вы делаете кованый малоблочный шатун Chevy с ходом 4 000 дюймов, вы начинаете с круглого стержня из металла, равного 4.75 дюймов в диаметре. После процесса ковки общая ширина кривошипа составляет 6,75 дюйма. Это означает, что зерно, которое текло параллельно кривошипу, было вынуждено совершить серию поворотов на 90 градусов, чтобы сделать шейки штока и сеть. То, что когда-то было средней линией кривошипа, теперь смещено за счет растяжения, разделения и ослабления волокон. С другой стороны, кривошип из заготовки имеет однородную зернистую структуру и проходит параллельно по всей длине кривошипа. Вместо того, чтобы придавать форму, кривошип для заготовки формируется из круглого прутка из высококачественной кованой стали, который намного больше в диаметре. По сравнению с кованым кривошипом металлические заготовки, используемые в кривошипе для заготовок, весят более чем в два раза больше. Чтобы сделать кривошип с ходом 4000 дюймов, вы должны начать с куска стали диаметром 8 дюймов, а затем выточить его в форму кривошипа. Этот метод устраняет все факторы напряжения, давая более прочный конечный продукт, чем кованый кривошип ».

По сравнению с кованым кривошипом металлические заготовки, используемые в кривошипе для заготовок, весят более чем в два раза больше. Чтобы сделать кривошип с ходом 4000 дюймов, вы должны начать с куска стали диаметром 8 дюймов, а затем выточить его в форму кривошипа. Этот метод устраняет все факторы напряжения, давая более прочный конечный продукт, чем кованый кривошип ».

Металлургия

Алан Дэвис: « Основным материалом, используемым для производства кривошипов, является железо, и числа, такие как «4340», относятся к что смешано с этим железом, чтобы сделать стальные сплавы.Сталь на 95 процентов состоит из железа, а разница в различных типах сплавов составляет оставшиеся пять процентов. Американский институт чугуна и стали (AISI) и Общество инженеров автомобильной промышленности (SAE) установили набор стандартов, определяющих содержание различных марок металла. Когда вы добавляете углерод в базовый чугунный кривошип, вы получаете литье стали. Добавьте больше углерода, и тогда вы начнете разбираться в различных сплавах, например, 1013. Материалы, добавленные в железо для изготовления сплавов, не являются дорогостоящими, но затраты на смешивание всех ингредиентов увеличиваются.Как правило, 4340 считается лучшим сплавом для изготовления шатунов и шатунов. Следующим в списке идет 4130, за ним идет 5140. Заводские кованые шатуны изготавливались из сплавов, таких как 1013 или 1053. Хотя они намного прочнее железа, они не так прочны, как 4340 ».

Материалы, добавленные в железо для изготовления сплавов, не являются дорогостоящими, но затраты на смешивание всех ингредиентов увеличиваются.Как правило, 4340 считается лучшим сплавом для изготовления шатунов и шатунов. Следующим в списке идет 4130, за ним идет 5140. Заводские кованые шатуны изготавливались из сплавов, таких как 1013 или 1053. Хотя они намного прочнее железа, они не так прочны, как 4340 ».

5/8

Шон Менденхолл: «Трудно обобщить, с какой мощностью может справиться кривошип, потому что есть и другие переменные, помимо того, литой шатун или кованый.Очевидно, что большие шатунные шейки и шатунные шейки будут подвергаться большему износу в литом шатуне. Для малых блоков безопасный предел для литого кривошипа составляет 500 л.с. и максимум 6500 об / мин. С большими блоками их большая сеть будет обрабатывать 650 л. с. Мы видели, как литые кривошипы в турбомоторах развивают мощность более 2000 л.с., но мы не рекомендуем это делать. В наши дни 4340 является стандартом для кованых шатунов. Всего несколько лет назад шатуны 5140 и 4130 продавались вместе с 4340 шатунами. Однако они не намного дешевле, поэтому нет смысла использовать их вместо поковки 4340.Для 99 процентов людей кривошип 4340 — это больше, чем им когда-либо понадобится. Если можно как-то сломать один, то, вероятно, с мотором что-то не так. Как только вы перейдете на очень высокие обороты и большую мощность, заготовка может оказаться лучшим вариантом ».

с. Мы видели, как литые кривошипы в турбомоторах развивают мощность более 2000 л.с., но мы не рекомендуем это делать. В наши дни 4340 является стандартом для кованых шатунов. Всего несколько лет назад шатуны 5140 и 4130 продавались вместе с 4340 шатунами. Однако они не намного дешевле, поэтому нет смысла использовать их вместо поковки 4340.Для 99 процентов людей кривошип 4340 — это больше, чем им когда-либо понадобится. Если можно как-то сломать один, то, вероятно, с мотором что-то не так. Как только вы перейдете на очень высокие обороты и большую мощность, заготовка может оказаться лучшим вариантом ».

Термическая обработка

Алан Дэвис: « Азотирование — это наиболее распространенный метод термической обработки коленчатого вала. Повышает твердость поверхности шейки и улучшает износостойкость. Хотя процесс действительно немного укрепляет кривошип, реальным преимуществом является улучшение ударопрочности и износостойкости, что снижает вероятность образования трещин. Это очень важно, потому что удары и износ являются наиболее частыми причинами выхода из строя кривошипа. Азотирование включает в себя установку рукоятки в печь и нанесение ионизированного азота на поверхность. Газ проникает в поверхность на 0,012-0,013 дюйма, удваивая поверхностную обвязку и увеличивая усталостную долговечность на 25 процентов. Вы также можете заточить кривошип 0,010 / 0,010 во время восстановления без повторной термообработки кривошипа ».

Это очень важно, потому что удары и износ являются наиболее частыми причинами выхода из строя кривошипа. Азотирование включает в себя установку рукоятки в печь и нанесение ионизированного азота на поверхность. Газ проникает в поверхность на 0,012-0,013 дюйма, удваивая поверхностную обвязку и увеличивая усталостную долговечность на 25 процентов. Вы также можете заточить кривошип 0,010 / 0,010 во время восстановления без повторной термообработки кривошипа ».

6/8

Дуэйн Боэс: «Азотирование — это химический процесс, при котором азот абсорбируется поверхностью кривошипа при высокой температуре, что приводит к его упрочнению.Это также увеличивает усталостную силу. Путем термической обработки опорных поверхностей кривошипа вы создаете дополнительный слой защиты, не затрагивая остальную часть кривошипа. Более старый метод термической обработки — это индукционная закалка, при которой шейки нагреваются и погружаются в воду. Индукционную закалку можно проводить с помощью более дешевого оборудования, но если скорость охлаждения не будет тщательно контролироваться, это может привести к образованию повышенных напряжений. Вот почему азотирование гораздо более распространено в производстве кривошипов на вторичном рынке.»

Индукционную закалку можно проводить с помощью более дешевого оборудования, но если скорость охлаждения не будет тщательно контролироваться, это может привести к образованию повышенных напряжений. Вот почему азотирование гораздо более распространено в производстве кривошипов на вторичном рынке.»

Вес

Алан Дэвис: » Легкий коленчатый вал имеет тот же эффект, что и легкий маховик. На уличной машине вы можете заметить немного лучшее ускорение, но это не совсем для уличных машин или буксировщиков в этом отношении. В приложениях для кольцевых гонок и шоссейных гонок, когда двигатель снова и снова движется вверх и вниз по диапазону мощности, и вы хотите получить максимальное ускорение при выходе из поворота, более целесообразно использовать легкий кривошип. Однако в приложениях с сопротивлением легкий шатун не определит победителя гонки.Лучше потратить эти дополнительные деньги на улучшенные головки блока цилиндров. Тем не менее, то, как облегчена рукоятка, так же важно, как и ее вес. Пистолетное сверление включает сверление осветительных отверстий прямо посередине кривошипа, но это не сильно влияет на производительность, поскольку снимает вес с центральной линии кривошипа. Если вы просверливаете метание штанги, вам также придется снимать материал с противовесов. Это приводит к уменьшению вращающегося веса, что может обеспечить небольшое увеличение ускорения.»

Пистолетное сверление включает сверление осветительных отверстий прямо посередине кривошипа, но это не сильно влияет на производительность, поскольку снимает вес с центральной линии кривошипа. Если вы просверливаете метание штанги, вам также придется снимать материал с противовесов. Это приводит к уменьшению вращающегося веса, что может обеспечить небольшое увеличение ускорения.»

7/8

Процесс ковки

Тим Лэнгли: «Многие производители продают свои шатуны как поковки без скручивания. Имеется в виду то, как кривошип вкован в матрицу. При ковке со скручиванием, после того, как один ход кривошипа выкован, шатун сначала скручивается. следующий бросок будет кованым, что позволит вам использовать более простой штамп.В кривошипе без перекручивания все четыре хода кованы одновременно. Для этого требуется гораздо более сложный штамп. Процесс без скручивания снижает внутренние напряжения во время процесса ковки, но также требует проведения процедуры при более высокой температуре, что может увеличить рост зерна и снизить прочность. Однако, если все сделано правильно, то нет никакой разницы в прочности между одним и другим ».

Процесс без скручивания снижает внутренние напряжения во время процесса ковки, но также требует проведения процедуры при более высокой температуре, что может увеличить рост зерна и снизить прочность. Однако, если все сделано правильно, то нет никакой разницы в прочности между одним и другим ».

Шлифовка и полировка

Алан Дэвис: « Чистота поверхности шейки шатуна и коренной шейки кривошипа очень важна.Он должен быть гладким и отполированным до зеркального блеска, чтобы уменьшить трение. Меньше всего вам нужны большие вариации от высоких точек до низких. Эти пики и впадины создадут подъемники напряжения, и именно там будут образовываться трещины. Однако есть момент уменьшения отдачи, так как вы можете потратить дополнительные пять часов на доработку рукоятки, и это совсем не укрепит ее. При обработке кривошипа все, что требуется, — это шлифовка, дробеструйная обработка, чистовая обработка и полировка поверхностей подшипников.»

Форма противовеса

Дуэйн Боэс: » Срезание противовесов не имеет большого значения для уличного двигателя. Фактически, острие в любом случае даже не самая эффективная конструкция для передней кромки. Вы хотите, чтобы масло попадало на носок противовеса и плавно стекало в стороны. Острием ножа масло разливается повсюду. По правде говоря, обрезка ножей была разработана больше для облегчения балансировки, чем для увеличения мощности. Закругленная передняя кромка с выпуклым носиком на самом деле является наиболее эффективной.Так же, как нос корабля движется по воде, он позволяет противовесам прорезать нефть ».

Фактически, острие в любом случае даже не самая эффективная конструкция для передней кромки. Вы хотите, чтобы масло попадало на носок противовеса и плавно стекало в стороны. Острием ножа масло разливается повсюду. По правде говоря, обрезка ножей была разработана больше для облегчения балансировки, чем для увеличения мощности. Закругленная передняя кромка с выпуклым носиком на самом деле является наиболее эффективной.Так же, как нос корабля движется по воде, он позволяет противовесам прорезать нефть ».

8/8

Поперечное сверление

Алан Дэвис: «Способ сверления смазочных отверстий в кривошипе является предметом множества споров. Заводские кривошипы имеют стандартную смазку, что означает, что отверстия сверлятся прямо поперек коренной шейки и шейки штока.Другой метод — это поперечное сверление, и это можно сделать двумя разными способами. Первый метод заключается в просверливании отверстий поперек оси от основной шейки до ходовой части штока с образованием «7-образного» прохода в месте пересечения отверстия с осевой линией коленчатого вала. Это хорошо работает на низких оборотах, но не на высоких, поскольку центробежная сила отталкивает масло от бросков штока. Второй, более эффективный метод поперечного сверления — это просверливание отверстия от шейки стержня и остановка на основной шейке. Этот Т-образный канал обеспечивает более равномерный поток масла к стержням при высоких оборотах.Поперечное сверление не обязательно плохо, но это зависит от того, как вы это делаете. Сегодня в Eagle мы производим стандартную прямую смазку. Кривошипы с перфорацией получили такую плохую репутацию, что мы больше не предлагаем их, но они действительно имеют преимущества, если все сделано правильно ».

Первый метод заключается в просверливании отверстий поперек оси от основной шейки до ходовой части штока с образованием «7-образного» прохода в месте пересечения отверстия с осевой линией коленчатого вала. Это хорошо работает на низких оборотах, но не на высоких, поскольку центробежная сила отталкивает масло от бросков штока. Второй, более эффективный метод поперечного сверления — это просверливание отверстия от шейки стержня и остановка на основной шейке. Этот Т-образный канал обеспечивает более равномерный поток масла к стержням при высоких оборотах.Поперечное сверление не обязательно плохо, но это зависит от того, как вы это делаете. Сегодня в Eagle мы производим стандартную прямую смазку. Кривошипы с перфорацией получили такую плохую репутацию, что мы больше не предлагаем их, но они действительно имеют преимущества, если все сделано правильно ».

Твердость по сравнению с пластичностью

Дуэйн Боэс: кривошип — это упражнение по достижению баланса между твердостью и пластичностью. Повышенная твердость может привести к более сильному кривошипу, но он все равно должен иметь некоторую податливость, чтобы он мог гнуться без трещин, что называется пластичностью.Хороший способ объяснить пластичность — сравнить стекло с резиной. Стекло твердое, очень твердое, но легко трескается, поэтому оно не пластичное. Резина легко гнется, поэтому она очень пластичная, но не твердая. Как и удочка, вы хотите, чтобы рукоятка немного прогибалась под нагрузкой, но возвращалась в форму без постоянной деформации. Шатуны действительно изгибаются под нагрузкой, а в двигателе с алюминиевым блоком они могут прогибаться на 0,200 дюйма. Премиум-кованые кривошипы блистают в их способности быть чрезвычайно твердыми, сохраняя при этом пластичность.Идеальный кривошип — это такой кривошип, который может быть очень твердым и сохранять свою форму, чтобы равномерно распределять нагрузки подшипника по кривошипу, при этом сохраняя при этом достаточную пластичность для предотвращения растрескивания. Как правило, с увеличением твердости кривошипа увеличивается и его прочность на разрыв. Более высокое содержание углерода в стали увеличивает твердость, но при этом ухудшается пластичность. Вот почему вам не нужно слишком много углерода в кривошипе. Чугун с шаровидным графитом — наименее пластичный материал, используемый для изготовления кривошипов, поскольку поднимаясь вверх по шкале, вы можете повысить твердость, не жертвуя пластичностью.»

Балансировка

Алан Дэвис: «При балансировке вращающегося узла для уличного двигателя цель состоит в том, чтобы уравновесить вращающуюся массу и возвратно-поступательную массу. Однако в гоночных двигателях нередко происходит перебалансировка кривошипа. Балансир обычно вращает кривошип на 500-750 оборотов в минуту, и по очевидным причинам безопасности вы не можете воспроизвести реальную скорость вращения кривошипа при работающем двигателе.Однако, если вы вращаете двигатель на очень высоких оборотах, скажем, 7000-8000, детали могут растягиваться и двигаться.Алюминиевые стержни могут растягиваться на 0,030 дюйма. Это растяжение увеличивает нагрузку на кривошип и изгибает его, заставляя поршни и штоки вести себя так, как будто они тяжелее, чем они есть на самом деле, из-за динамических инерционных эффектов. На кривошип поршни кажутся тяжелее. Поэтому, если у вас есть вращающийся узел, для которого требуется грузоподъемность 1800 грамм, двигатель может работать более плавно, если вы перебалансируете кривошип на два процента. Другими способами вы бы скомпенсировали инерционные нагрузки, которые кривошипно выдерживает при высоких оборотах, уравновешивая вращающийся узел до веса 1836 граммов вместо 1800 граммов.Балансир покажет, что кривошип не сбалансирован, но подшипники будут выглядеть лучше, когда вы разорвите двигатель. На уличном двигателе со скоростью 6500 об / мин нет необходимости в отягощении. Это больше для гоночных двигателей, чем работа от 7000 до 8000 об / мин в течение всего дня ».

Перекрытие

Дуэйн Боэс: «Перекрытие кривошипа — это то, на что вы всегда должны обращать внимание.

Ru

Ru

140 дюймов; округлость каждого журнала не более 0,0001 дюйма

140 дюймов; округлость каждого журнала не более 0,0001 дюйма Чтобы

делают все шатуны Voodoo еще более долговечными и стабильными.

нитридная термообработка с микрополированными цапфами.Кроме того,

вставляя молниеносные отверстия в шейки ходовых шеек, инерция коленчатого вала становится меньше для более быстрого вращения.

Чтобы

делают все шатуны Voodoo еще более долговечными и стабильными.

нитридная термообработка с микрополированными цапфами.Кроме того,

вставляя молниеносные отверстия в шейки ходовых шеек, инерция коленчатого вала становится меньше для более быстрого вращения.