Что означает композитный двигатель на субару. Двигатель внутреннего сгорания марки субару

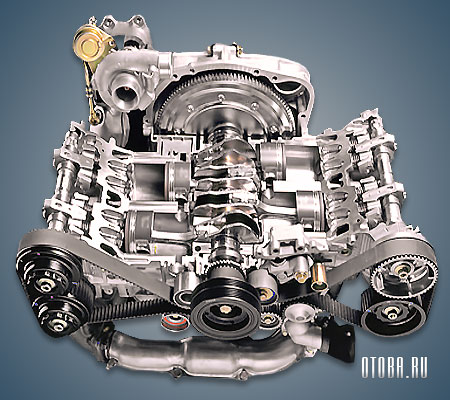

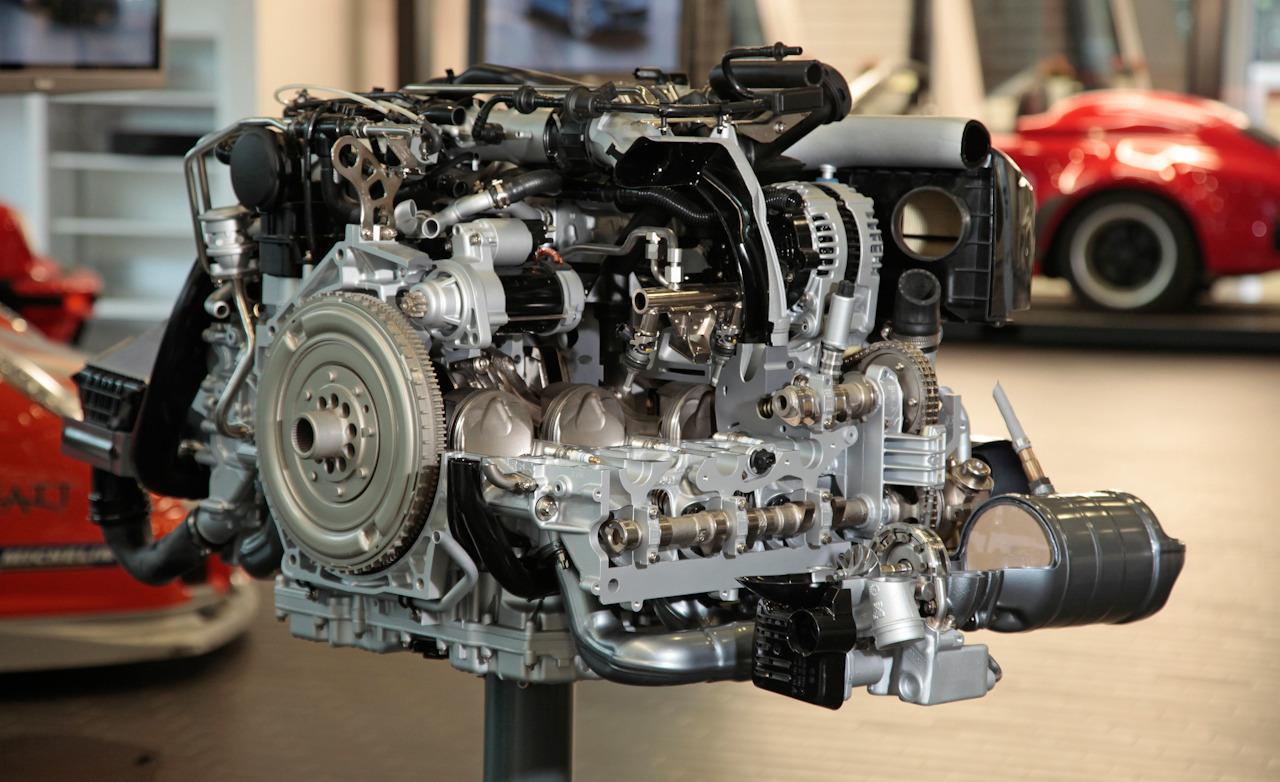

Устройство оппозитно-горизонтального двигателя Subaru

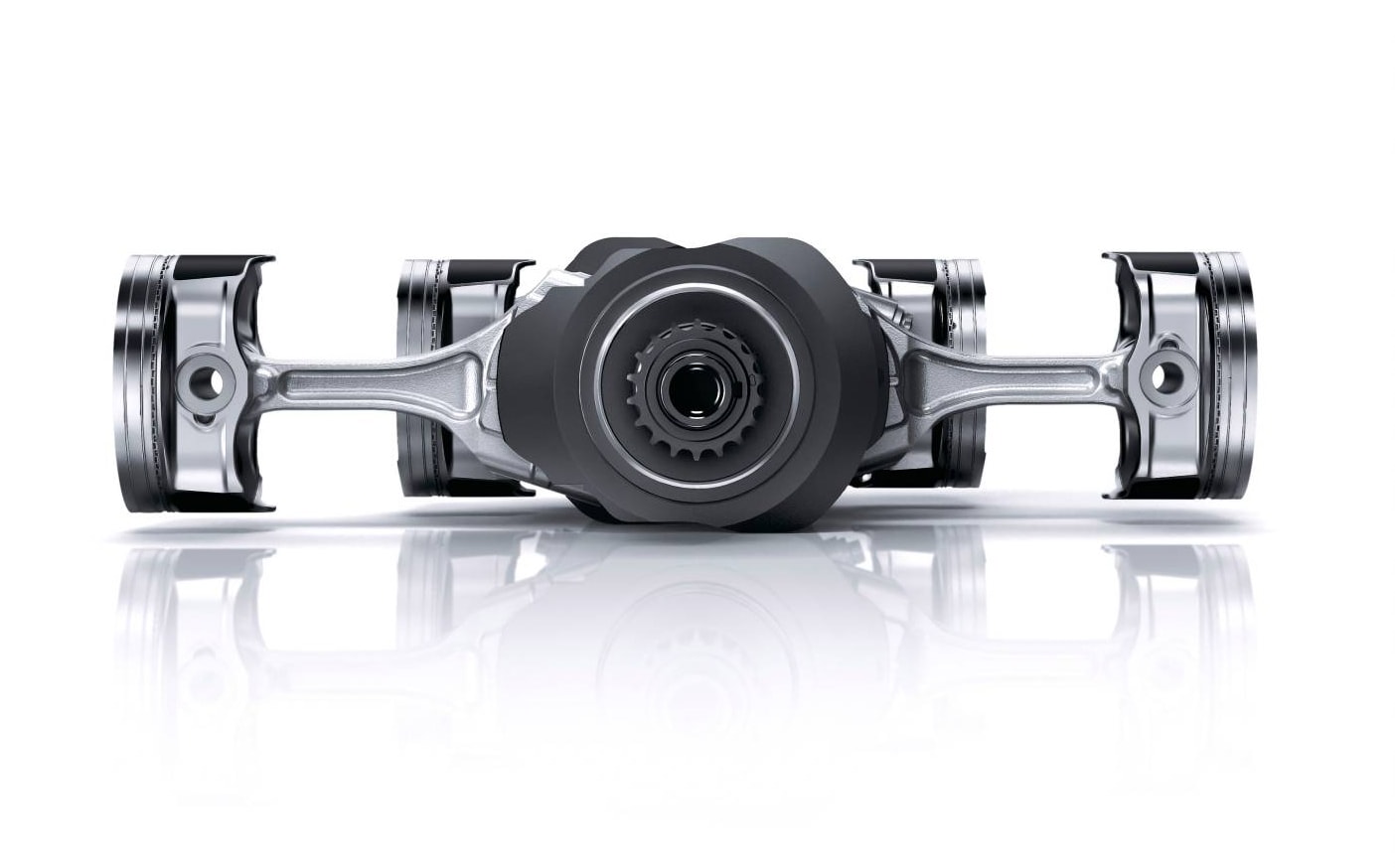

Поршни находятся под углом 180° и движутся горизонтально друг к другу. При этом два соседних поршня всегда находятся в одинаковом положении, например в верхней мертвой точке.

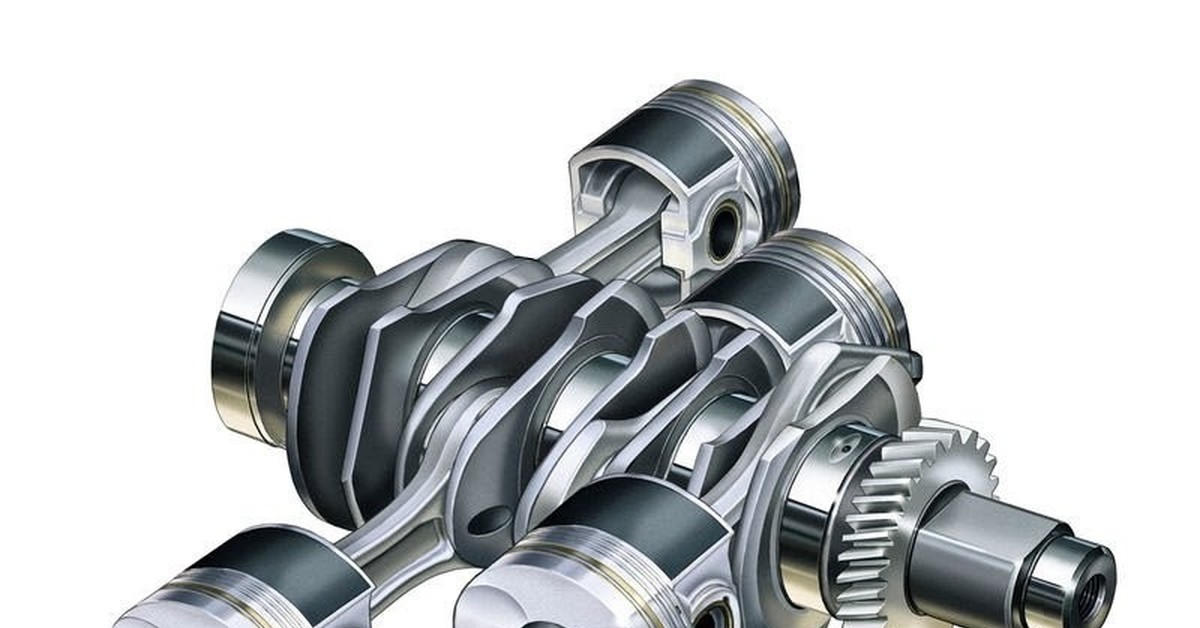

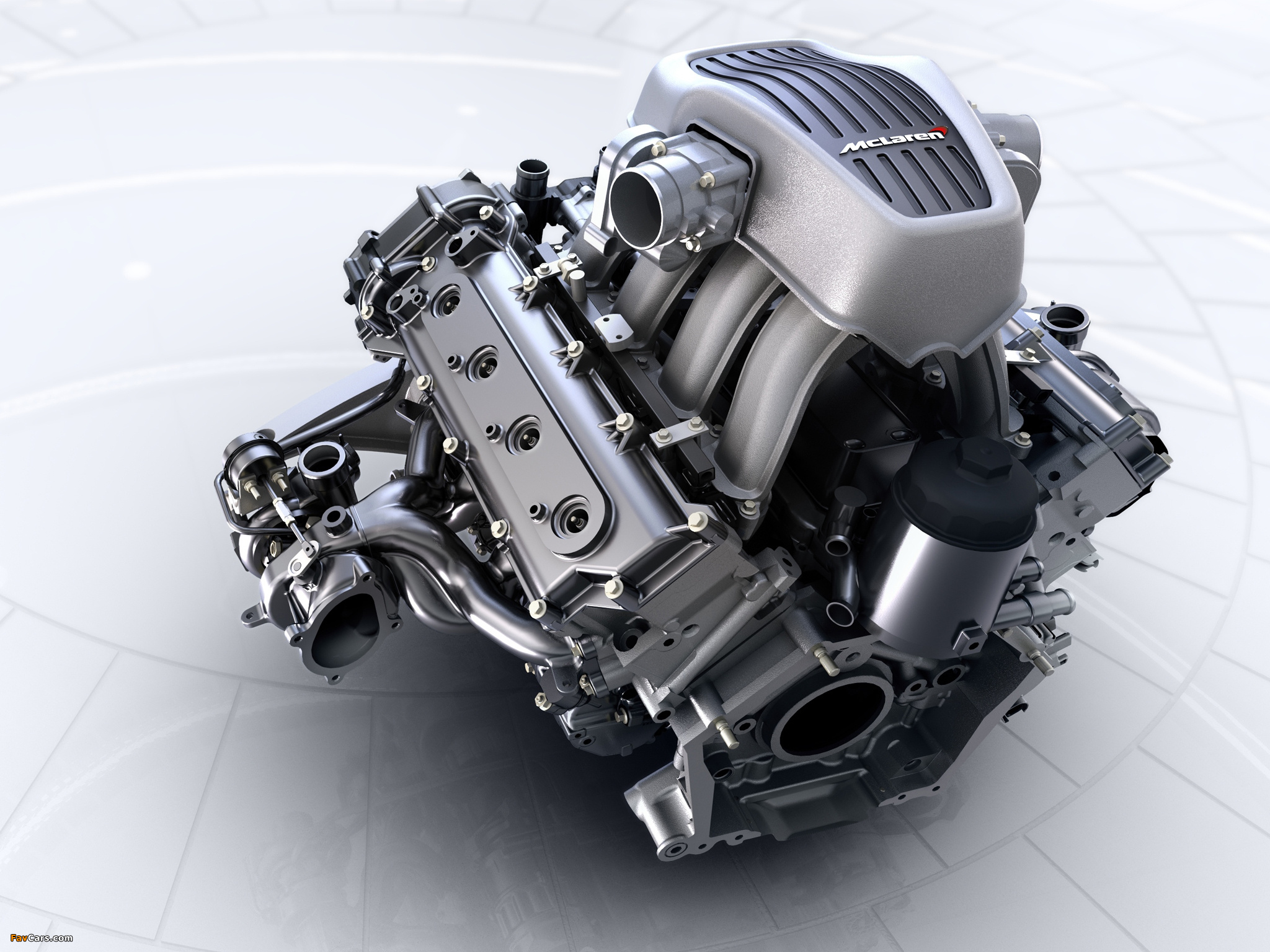

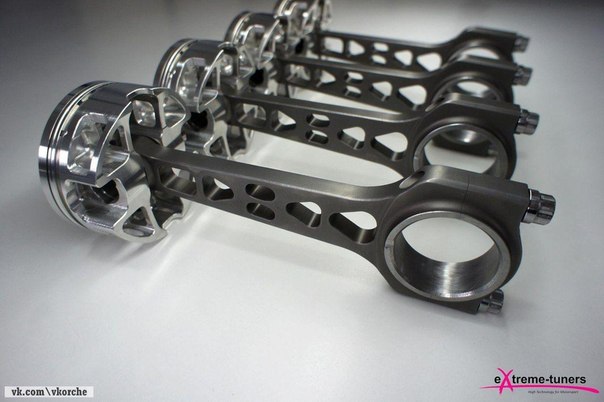

Недавно двигатель Субару назвали «боксером». Движение поршней очень напоминает поединок боксеров на ринге. Особой конструкцией двигателя является то, что каждый поршень (вместе с шатуном) отдельно установлен на шатунный шейке коленчатого вала. Двигатель всегда имеет четное числом цилиндров. То есть два, четыре, шесть и так дальше. Самые популярные агрегаты это двигатели с четырьмя и шестью цилиндрами.

Многие думают, что это V-образный мотор с углом развала 180 градусов. Да, внешне есть сходство: на одной шатунной головке расположены соседние поршни с шатунами. И если один поршень — в верхней мертвой точке, то соответственно другой — в нижней.

Начало оппозитных двигателей

В прошлом веке (1938 год) разработали первые оппозитные двигатели. Вначале, они устанавливались только на авто Volkswagen Käfer или Фольксваген Жук. Именно эксперты Volkswagen изобрели горизонтальный мотор. Некоторые из машин Volkswagen Group и в наше время имеют такие моторы. В 1940 году механики SUBARU начали работать над новым двигателем. Даже теперь компания Субару устанавливает в свои машины оппозитные двигатели.

Плюсы двигателя Subaru

Вот некоторые особенности оппозитного двигателя:

Низкий центр тяжести. Особенность положительно влияет на ходовые характеристики.

Расположение цилиндров. Благодаря удачному размещению, двигатель работает гораздо тише. Цилиндры движутся друг к другу в горизонтальной плоскости, и вибрации почти нет. Она легко гасится.

Большой ресурс. Мотор может работать на протяжении езды в 1 миллион километров. Безусловно, это допустимо, если двигатель правильно используют и своевременно меняют расходники.

Минусы двигателя Subaru

Оппозитные моторы очень выносливые в использовании. Но все же, есть минусы. А именно:

Ремонтировать такой мотор очень трудно.

Цена мотора высокая. В большинстве цена зависит от сложного строения;

Технически обслужить такой мотор нелегко.

Хотя мы обсудили плюсы и минусы оппозитного мотора, он является очень мощным. Динамические характеристики очень похожи на характеристики бензинового двигателя. Сходство заключается в прочности и расходе топлива.

Надежные двигатели Subaru

Есть 3 двигателя небольшого объема: EJ15, EJ16, EJ18.

Хотя они не «миллионщики», все же они долговечные. Подходят для машин С-класс. Мотор не большой, всего 1.5 литров. Нет никакой сложности в строении. Но владеет всеми необходимыми деталями. Есть 2 головки блока.

Одни из наилучших двигателей — двухлитровые SOHC: EJ20E, EJ20J, EJ201, EJ202.

Хотя такие моторы тяжело обслуживать, это компенсируется прочностью, которая есть в нормированном балансе моторесурса. Обладатели таких двигателей могут похвастаться их безопасностью. Она ничем не хуже рядных четырех цилиндровых моторов от Toyota с таким же объемом. Данный аппарат работает на 92-м бензине. Расход топлива небольшой. После пробега двести-двести пятьдесят тысяч километров, нужно заменить кольца.

Обладатели таких двигателей могут похвастаться их безопасностью. Она ничем не хуже рядных четырех цилиндровых моторов от Toyota с таким же объемом. Данный аппарат работает на 92-м бензине. Расход топлива небольшой. После пробега двести-двести пятьдесят тысяч километров, нужно заменить кольца.

К моторам среднего уровня относят атмосферники DOHC (двух литровые): EJ20D; EJ204. Эти агрегаты считаются надежными. Моторесурс у них довольно высокий.

Специфика технического обслуживания двигателя:

Тяжело заменить свечи;

Замена ремня газораспределительного механизма проходит без ошибок;

Механические работы — после снятия мотора;

Двигатель работает на 95-м бензином.

Двигатели Subaru Impreza wrx sti и Forester с турбинамиХотя расход топлива не является высоким, силовые аппараты с турбиной работают на все 100%. Но есть один недостаток: при такой работе, моторесурс стремительно исчерпывается. Некоторых обладателей машин с таким двигателем устраивает режим: гонки, ремонт, снова гонки. .. Но если, человек хочет пользоваться машиной чаще, чем ремонтировать ее, то с таким двигателем это невозможно.

.. Но если, человек хочет пользоваться машиной чаще, чем ремонтировать ее, то с таким двигателем это невозможно.

Например, двигатели EJ20G и EJ205 сделаны с турбонадувом. Их моторесурс лимитирован до сто пятьдесят тысяч километров. После этого не достаточно сделать стандартный ремонт мотора. Чаще всего двигатели выбрасывают. После такого пробега, шатун обрывается, поршни разрушаются и это свидетельствует об аварийном износе.

А вот другие турбо моторы:1) EJ20K; 2) EJ206; 3) EJ207; 4) EJ208.

Даже 100000 километров для такого мотора является очень хорошим результатом. Зачастую у машин с таким двигателем только один владелец. Их приобретают не для того, чтобы они отдыхали в гараже. Хозяин авто успевает «убить» его за короткое время.

Обновления двигателя Subaru

Именно работники Fuji Heavy Industries Ltd внесли изменения в двигатель:

Улучшились динамические характеристики;

Выхлоп газов стал чище.

Чтобы достичь этого, они увеличили степень сжатие в середине цилиндров. Также пришлось увеличить ход поршня и уменьшить его объем. В свою очередь, объем камеры сгорания также уменьшился.

Также пришлось увеличить ход поршня и уменьшить его объем. В свою очередь, объем камеры сгорания также уменьшился.

Была усовершенствована система газораспределения. Благодаря этому, в середине цилиндров улучшился газообмен. Клапаны начали работать в нужный момент. Прочность стала гораздо выше, а топливный расход значительно уменьшился. Что не менее главное, углекислый газ в выхлопной трубе заметно снизился.

Работая над модернизацией аппарата, эксперты довели массу основных подвижных элементов к минимуму, тем самым не пожертвовали качеством и прочностью. Как удалось достичь такого результата? Они поставили детали, которые гораздо легче аналогов. Безусловно, стоимость мотора не снизилась, но подросла надежность. В двигатель вложили новый маслонасос. Он очень хорошо смазывает все рабочие детали и элементы двигателя. Такие значимые изменения привели к тому, что моторесурс аппарата увеличился на 30%!

Переработав систему охлаждения, разработчикам удалось достичь еще большей экономичности. Благодаря тому, что в двигателе стоит система из раздельных модулей охлаждения для ГБЦ и блока с цилиндрами, аппарат прогревается гораздо быстрее. Такая система защищает мотор от перегрева.

Благодаря тому, что в двигателе стоит система из раздельных модулей охлаждения для ГБЦ и блока с цилиндрами, аппарат прогревается гораздо быстрее. Такая система защищает мотор от перегрева.

Едва только был создан первый двигатель внутреннего сгорания, практически сразу же стартовали работы по его усовершенствованию. В качестве основной задачи разработчики определили для себя такие, как уменьшение габаритных размеров самого мотора, увеличение его мощности и повышение устойчивости автомобиля. Таким образом и появился первый оппозитный двигатель, который решил достаточное количество проблем, но не все.

Изначально гражданское автомобилестроение не воспринимало оппозитный тип мотора, и он устанавливался исключительно на военной технике. Первым гражданским авто, где был установлен новый тип двигателя стал «Жук» от концерна «Фольцваген». Со временем, когда было выпущено уже более 20 миллионов таких авто, идею использования оппозиционного двигателя приняли на вооружение такие марки, как «Порше» и «Субару».

Оппозиционный двигатель — различия в конструкции

Несмотря на то, что схема оппозитного двигателя, в принципе, одна, вариантов его исполнения может быть два. Это связано с тем, что одно и то же техническое решение, а именно горизонтальное расположение цилиндров реализовывается разными способами.

Двигатель «боксер»

Такой мотор устроен таким образом, что поршни постоянно расположены друг от друга на определенном расстоянии — когда один находится на максимальном удалении от двигателя, значит его «сосед» занимает точно такое же положение. Свое название такой тип оппозитного мотора получил из-за схожести движений поршней с движениями боксера. Именно такой мотор очень широко использует концерн «Субару» в своих автомобилях.

Мотор «ОРОС»

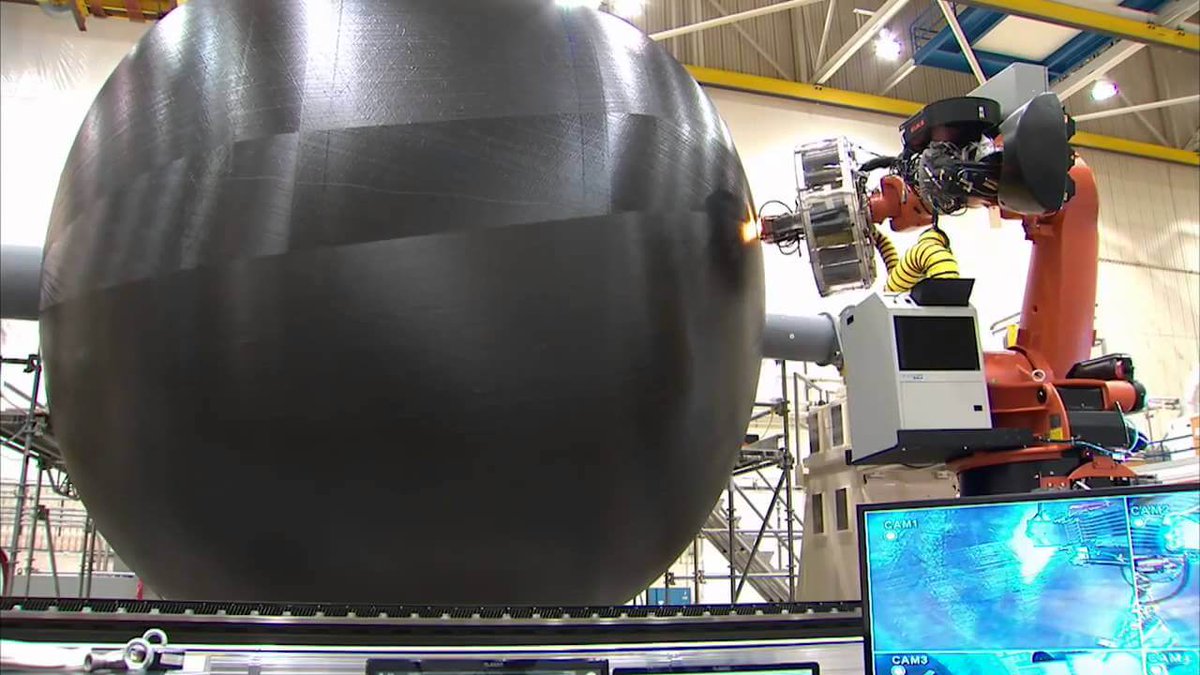

Такой двигатель устроен несколько иначе. Его возрождение началось совсем недавно, чему в немалой степени способствовали инвестиции Билла Гейтса.

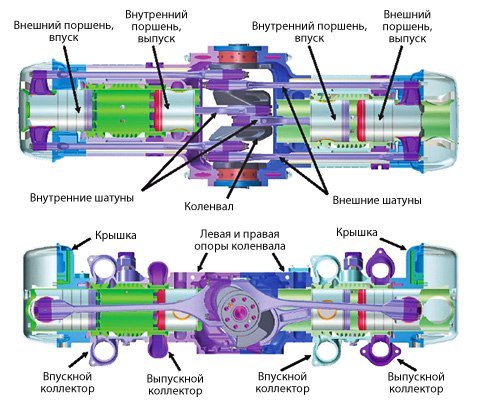

Это стандартный двухтактный оппозитный мотор, в каждом цилиндре которого расположены по два поршня, которые двигаются навстречу друг другу. Крепление всех поршней происходит на одном и том же валу. Один из них предназначен для впуска горючей смеси в камеру сгорания, второй — для удаления отработанных газов. Подобная компоновка позволила конструкторам отказаться от механизма привода для клапанов, а также от самой головки блока цилиндров. Стоит отметить и такое преимущество, как работа всех поршней с одним коленвалом.

Крепление всех поршней происходит на одном и том же валу. Один из них предназначен для впуска горючей смеси в камеру сгорания, второй — для удаления отработанных газов. Подобная компоновка позволила конструкторам отказаться от механизма привода для клапанов, а также от самой головки блока цилиндров. Стоит отметить и такое преимущество, как работа всех поршней с одним коленвалом.

Есть ли преимущества у оппозитного двигателя

Как и любой другой тип, оппозитный двигатель имеет преимущества и недостатки, которые обусловлены конструктивными особенностями. Несмотря на некоторые отрицательны стороны, преимущества такого типа моторов весьма многочисленны.

Недостатки тоже присутствуют

Что значит оппозитный двигатель в плане своих достоинств многим понятно, но тем не менее есть и ряд недостатков, благодаря которым такой мотор пока не устанавливается на все выпускаемые сегодня автомобили.

Некоторые особенности современных оппозитников

С момента своей разработки и установки первого оппозитного двигателя на фольцваген в 1938 году, этот тип моторов подвергся серьезной модернизации. Наибольшее распространение в настоящее время получили четырехцилиндровые двигатели — именно они отличаются наибольшей экологичностью, компактностью и экономичностью в плане расхода горючего. Во многом, это стало результатом многолетнего кропотливого труда инженеров, воплотивших в таких моторах достаточное количество уникальных разработок:

Наибольшее распространение в настоящее время получили четырехцилиндровые двигатели — именно они отличаются наибольшей экологичностью, компактностью и экономичностью в плане расхода горючего. Во многом, это стало результатом многолетнего кропотливого труда инженеров, воплотивших в таких моторах достаточное количество уникальных разработок:

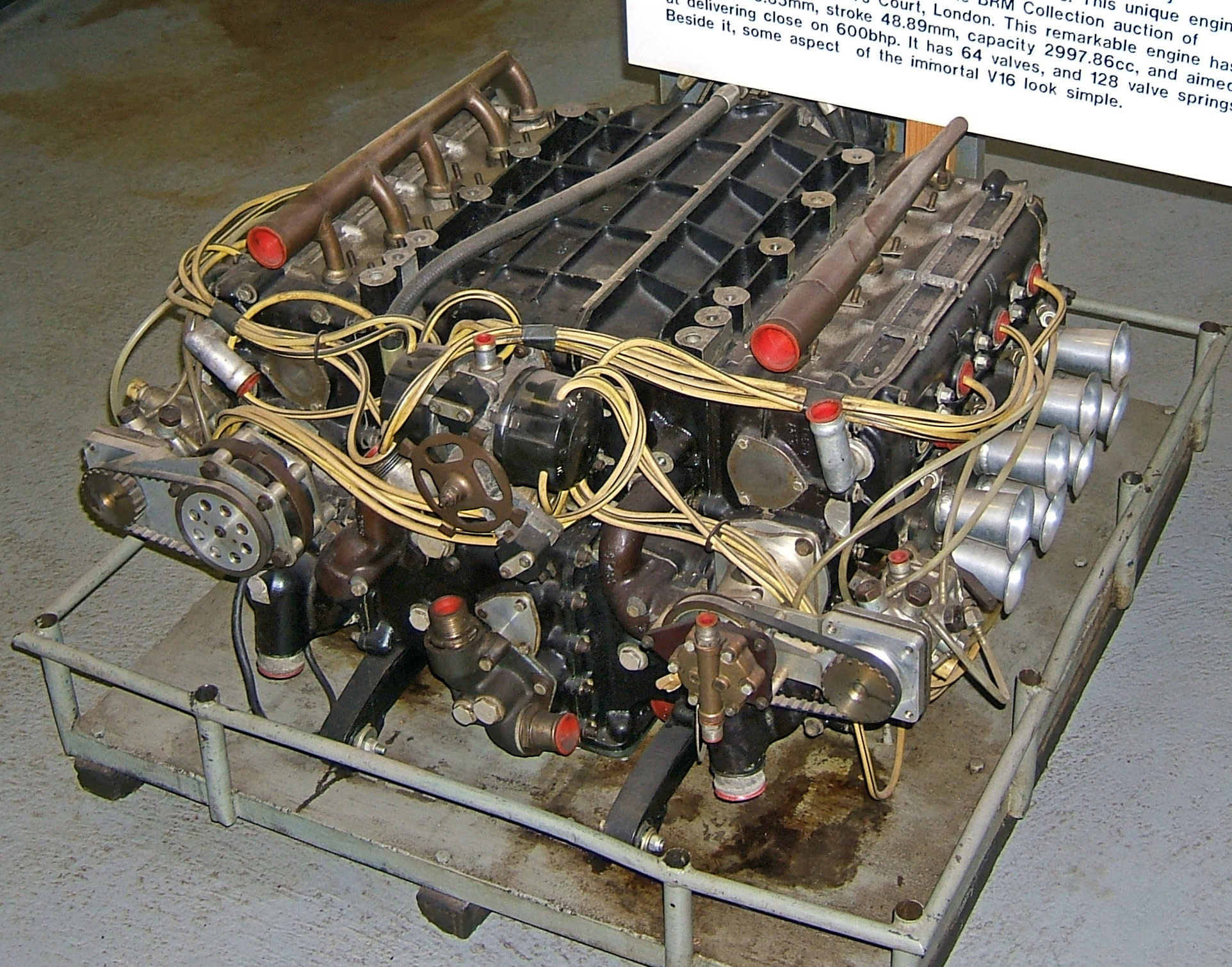

О высокой надежности и мощности оппозитного двигателя свидетельствует и тот факт, что именно этот тип мотора устанавливался на советский танк Т-64, а в дальнейшем и на Т-72. Только такой оппозитный двигатель, принцип работы которого с тех пор мало изменился, смог обеспечить высокую мощность при своих сравнительно небольших габаритных размерах. Для справки, только он мог выдать порядка семисот лошадиных сил при 2-х тысячах оборотах и объеме в 13,6 литра. Массу интересных фактов о работе оппозиционных моторов можно узнать, посмотрев видео:

Как избежать дорогостоящего ремонта оппозитного двигателя

Любой оппозитный двигатель имеет плюсы и минусы, что вполне естественно. Чтобы избежать возникновения проблем, устранение которых может потребовать очень серьезные материальные затраты, имеет смысл прислушаться к советам специалистов, и эксплуатировать автомобиль с установленным оппозитным двигателем правильно. Первое, на что стоит обратить пристальное внимание — это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом.

Чтобы избежать возникновения проблем, устранение которых может потребовать очень серьезные материальные затраты, имеет смысл прислушаться к советам специалистов, и эксплуатировать автомобиль с установленным оппозитным двигателем правильно. Первое, на что стоит обратить пристальное внимание — это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом.

Огромную внимательность следует проявлять при выборе моторного масла. Предпочтение следует отдавать только известным брендам, приобретение делать либо в специализированных магазинах с безупречной репутацией, либо в фирменных центрах сервисного обслуживания. Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Многие автовладельцы, приобретающие транспортные средства с оппозитным двигателем, наслышаны о качественной и эффективной системе его охлаждения, поэтому не особо зацикливаются на этом моменте. Не следует нещадно гонять мотор, особенно в теплое время года — самая совершенная система охлаждения может не справиться со своей задачей. В немалой степени способствует затрудненному охлаждению и отсутствие периодической мойки двигателя — скапливающаяся грязь на моторе существенно затрудняет теплоотдачу, способствуя излишнему нагреву.

Несмотря на некоторые сложности, оппозитный двигатель отлично зарекомендовал себя, существенно повышая комфорт и безопасность вождения. При этом следует отметить, что бытующее мнение о крайней дороговизне владения автомобилем с таким мотором явно преувеличены. Для примера можно рассмотреть бренд «Субару», который давно выпускает автомобили именно с таким типом двигателя — они никогда не входили в число машин с чрезмерно дорогим обслуживанием, и многие авто со стандартными моторами обходятся своим владельцам куда дороже. Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше — в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше — в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

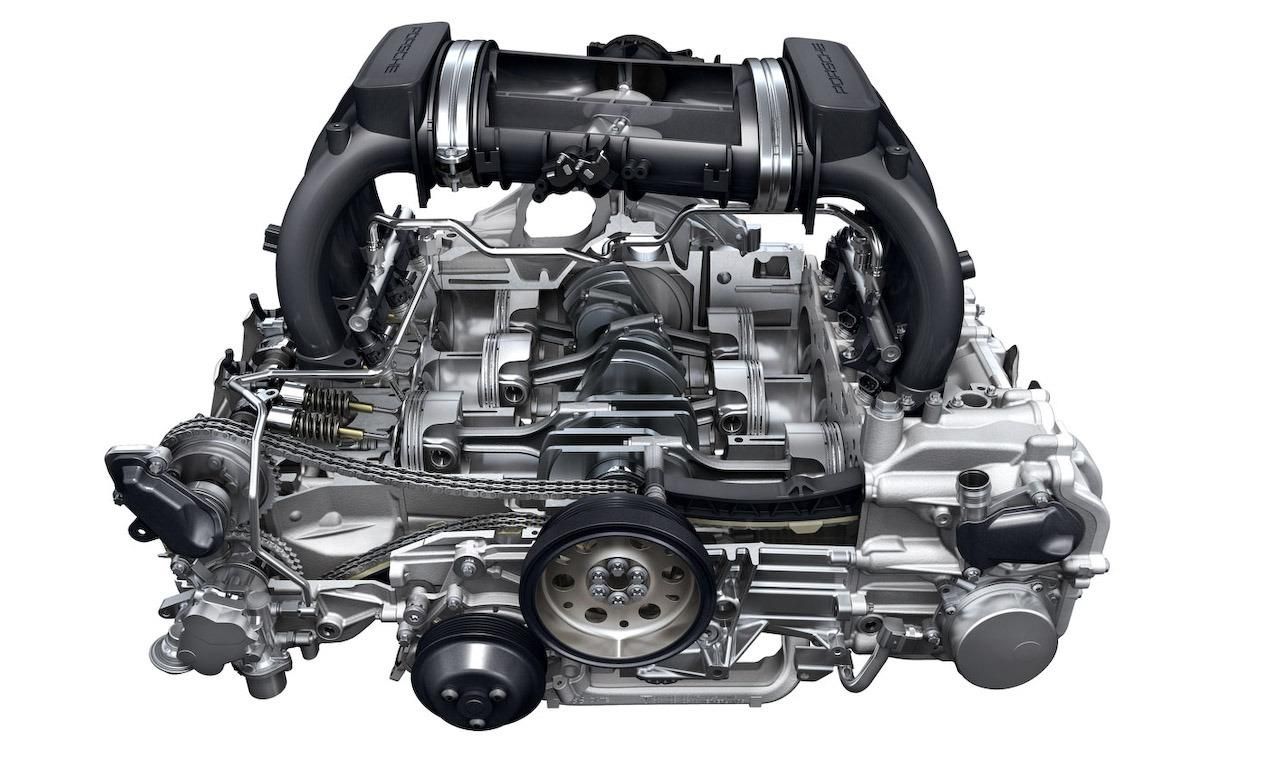

Спустя одиннадцать лет компания Fuji Heavy, которая занимается разработкой двигателей для моделей Subaru, представила третье поколение фирменного оппозитника. Агрегатами новой серии японцы планируют оснащать весь модельный ряд марки. Оппозитный двигатель Субару оборудован четырьмя цилиндрами и по-прежнему бензиновый.

Предусмотрены и более мощная версия с турбонаддувом, и классический атмосферный мотор, на вкус и финансы клиента. Новое исполнение горизонтально-оппозитного движка Субару было наделено всеми достоинствами предыдущих поколений, но остались и слабые стороны оппозитника.

Достоинства оппозитников

При внимательном осмотре выяснится, что субаровский двигатель не компактный, а просто относительно симметричный и плоский — его словно «размазали» по моторному отсеку. Понятно, что как бы не старались инженеры, габариты 4-цилиндрового ДВС не могут быть меньше определенного объема. Мотор-плита действительно короткая и плоская, но при этом очень широкая.

Мотор-плита действительно короткая и плоская, но при этом очень широкая.

Полностью уравновешены моторы компоновки B6, R6, R8, V12. Оппозитный B4 в этом списке, увы, не значится. Впрочем, преимущество по вибронагруженности агрегат B4 имеет, но серьезной разницы с традиционной рядной четверкой нет.

Как гласит реклама Субару, машины отличаются низким центром тяжести, что способствует потрясающей устойчивости и управляемости на высоких скоростях. Конечно, на гоночной или раллийной трассе это очевидный плюс. Но при ежедневной езде по городу с пробками низкий центр это не всегда плюс. При тряске по люкам, выбоинам и лежачим полицейским, при ковылянии по разбитой грунтовке — нужны ли эти оппозитные достоинства гражданскому автомобилю? Значительно большую роль для скоростных упражнений играют подвеска, дорожное покрытие и состояние шин. К сожалению, качеством покрытия у нас трудно похвастаться, а другие факторы зависят от владельца.

Сам по себе оппозитник и установленная продольно коробка симметричную развесовку не создают, однако задние колеса получают немного большую долю нагрузки. И здесь вылезают недостатки. Продольная компоновка двигателя на машине с передним приводом должна обеспечивать положение мотора перед осью, полностью находясь в части переднего свеса. Поэтому машины Субару получают длинный свес, порой не уступая Audi с рядным двигателем и аналогичной компоновкой.

И здесь вылезают недостатки. Продольная компоновка двигателя на машине с передним приводом должна обеспечивать положение мотора перед осью, полностью находясь в части переднего свеса. Поэтому машины Субару получают длинный свес, порой не уступая Audi с рядным двигателем и аналогичной компоновкой.

Недостатки моторов Субару

В геометрии цилиндров двигателей есть любопытная особенность — когда сетка хона в нормальном состоянии, а цилиндр начинает превращаться в эллипс. Правда, блоки цилиндров из алюминия с чугунными гильзами и разными коэффициентами расширения никогда не считались идеалом.

Двигатели изнашивает чрезмерное потребление масла, причем независимо от возраста — в очереди к мастеру могут стоять пожилые автомобили из первой волны иномарок и выходцы из автосалонов Субару, еще пахнущие свежими пластиками. Угару способствует сама горизонтальная компоновка цилиндров, при случае турбины не отказываются от своей доли масла, ну и, конечно, это приводит к стандартной болезни залегания колец. Датчик расхода воздуха быстро и охотно покрывается грязью на моделях любых производителей. К сожалению, добротные MAP-сенсоры ушли в прошлое.

Датчик расхода воздуха быстро и охотно покрывается грязью на моделях любых производителей. К сожалению, добротные MAP-сенсоры ушли в прошлое.

На данный момент оппозитный двигатель компании Субару имеет множество модификаций. Неясно, к чему компании, располагающей всего четырьмя массовыми автомобилями, плодить столько версий, едва ли не ежегодно проводя их обновления. К примеру, для одной Импрезы предусмотрено девять моторов. А число модификаций доходит до сорока.

Отличаются друг от друга не только по виду потребляемого топлива, но также и по конструктивным особенностям. Например, велико разнообразие по расположению цилиндров. Каждый вариант имеет свои сильные и слабые стороны. В данном случае будут рассмотрены плюсы и минусы оппозитного двигателя.

Читайте в этой статье

В чем особенности оппозитного двигателя

В поршневых двигателях внутреннего сгорания (а бывают еще и роторные) размещение цилиндров может быть разным по отношению друг к другу: под острым углом, в один ряд, звездообразно и так далее. В случае с оппозитным цилиндры находятся в одной плоскости и размещены один напротив другого под углом 180 градусов. В отличие от многих рядных моторов, оппозитный агрегат зачастую имеет два , а также вертикальное распределение . Существует несколько типов оппозитных двигателей. Среди них наиболее известны:

В случае с оппозитным цилиндры находятся в одной плоскости и размещены один напротив другого под углом 180 градусов. В отличие от многих рядных моторов, оппозитный агрегат зачастую имеет два , а также вертикальное распределение . Существует несколько типов оппозитных двигателей. Среди них наиболее известны:

- Boxer («Боксер»). Отличается тем, что поршни, расположенные друг перед другом, движутся подобно боксерам на ринге. То есть, когда один из них находится в крайней верхней точке, второй занимает крайнее нижнее положение. Они все время в равной степени удалены один от другого;

- ОРОС — Opposed Piston Opposed Cylinder. Принцип работы в данном случае заключается в том, что поршни попарно находятся в одном цилиндре (верхний и нижний поршень). Они движутся навстречу друг другу, вращая коленвал.

- 5 ТДФ. Это двухтактный танковый двигатель советского производства, которым применялся на танках Т-64 и Т-72. Интересная особенность данного агрегата состоит в его многотопливности.

Основное горючее для него – солярка. Однако при помощи специального переключателя на топливном насосе высокого давления, можно было запустить режим работы на бензине или на смеси бензина с керосином и соляркой, а также двигатель мог работать на реактивном топливе. Правда, требовалось еще и подкорректировать угол зажигания (тайминг впрыска).

Основное горючее для него – солярка. Однако при помощи специального переключателя на топливном насосе высокого давления, можно было запустить режим работы на бензине или на смеси бензина с керосином и соляркой, а также двигатель мог работать на реактивном топливе. Правда, требовалось еще и подкорректировать угол зажигания (тайминг впрыска).

Разработкой силовых агрегатов активно занималась многие компании. Например, Volkswagen уделял внимание данному типу агрегатов с середины 30-х годов прошлого столетия. Это были не просто эксперименты, а стремление разработать собственный оппозитный мотор, снизить уровень вибраций, которые возникают во время работы традиционного V-образного или рядного двигателя и т.д. Кстати, свою разработку инженеры Volkswagen применили и в легендарном автомобиле Volkswagen Beetle. А с 60-х годов оппозитные двигатели стали активно использоваться японской компанией Subaru, которая занималась разработками параллельно с немцами.

Преимущества оппозитного ДВС

По большому счету, работа оппозитного двигателя не отличается от принципа действия агрегатов других конструкций. Однако подобное расположение цилиндров имеет свои определенные преимущества, а также и недостатки.

Однако подобное расположение цилиндров имеет свои определенные преимущества, а также и недостатки.

- Самым заметным преимуществом рассматриваемых силовых установок считается почти полное отсутствие вибрации во время работы. Такой эффект достигается за счет расположения , которые уравновешивают друг друга. Это не только добавляет комфорта, но и существенно увеличивает срок эксплуатации. Отсюда происходит второй «плюс»;

- Впечатляющий ресурс оппозитного двигателя. Имеются данные о том, что довольно часто пробег до первого капитального ремонта составлял минимум от 500 тысяч километров. Разумеется, манера вождения вносит свои существенные коррективы. И, тем не менее, межремонтный срок довольно большой. Впрочем, сплошь и рядом можно встретить утверждения специалистов и автолюбителей, что 800-900 тысяч до первого – это не более чем красивая сказка;

- Моторы рассматриваемой в данной статье конструкции обеспечивают автомобилям низкий центр тяжести. Особенно это качество ценится в мощных спортивных машинах.

Ведь, проходя виражи на больших скоростях, очень важно сохранить устойчивость;

Ведь, проходя виражи на больших скоростях, очень важно сохранить устойчивость; - Также нельзя не упомянуть об экономии места под капотом. Хотя многим этот пункт покажется спорным, ведь выигрывая по высоте, нужно при этом делать капот шире или длиннее.

Вот, пожалуй, и все существенные преимущества оппозитников. Теперь нужно рассмотреть и недостатки, которых, к сожалению, несколько больше.

Основные отличия, а также преимущества и недостатки 8-и клапанных моторов по сравнению с 16-и клапанными двигателями. Какой силовой агрегат лучше выбрать.

После создания первого ДВС почти сразу возникли вопросы по его усовершенствованию и повышению мощности. Первый двигатель был одноцилиндровым, и сразу напрашивалось самое простое решение, позволяющее повысить его мощность – увеличить число цилиндров. Но следующие шаги в развитии ДВС были не такими очевидными, так как эти несколько цилиндров можно расположить по-разному – вертикально в ряд друг за другом, под углом или горизонтально. Вот такой последний вариант и получил название оппозитный двигатель, т.е. двигатель, цилиндры которого располагаются горизонтально, напротив (оппозитно) друг друга.

Вот такой последний вариант и получил название оппозитный двигатель, т.е. двигатель, цилиндры которого располагаются горизонтально, напротив (оппозитно) друг друга.

Варианты исполнения оппозитного двигателя

Однако даже подобное простое техническое решение – расположить горизонтально друг напротив друга цилиндры двигателя может быть реализовано несколькими вариантами. Когда работает такой оппозитный двигатель, его поршни могут двигаться разными способами.

Оппозитный боксер

Во время работы подобного мотора поршни всегда находятся друг относительно друга на расстоянии, и каждый работает в своем цилиндре – если один располагается на максимальном удалении от оси двигателя, то значит и другой, соседний, занимает аналогичное положение.

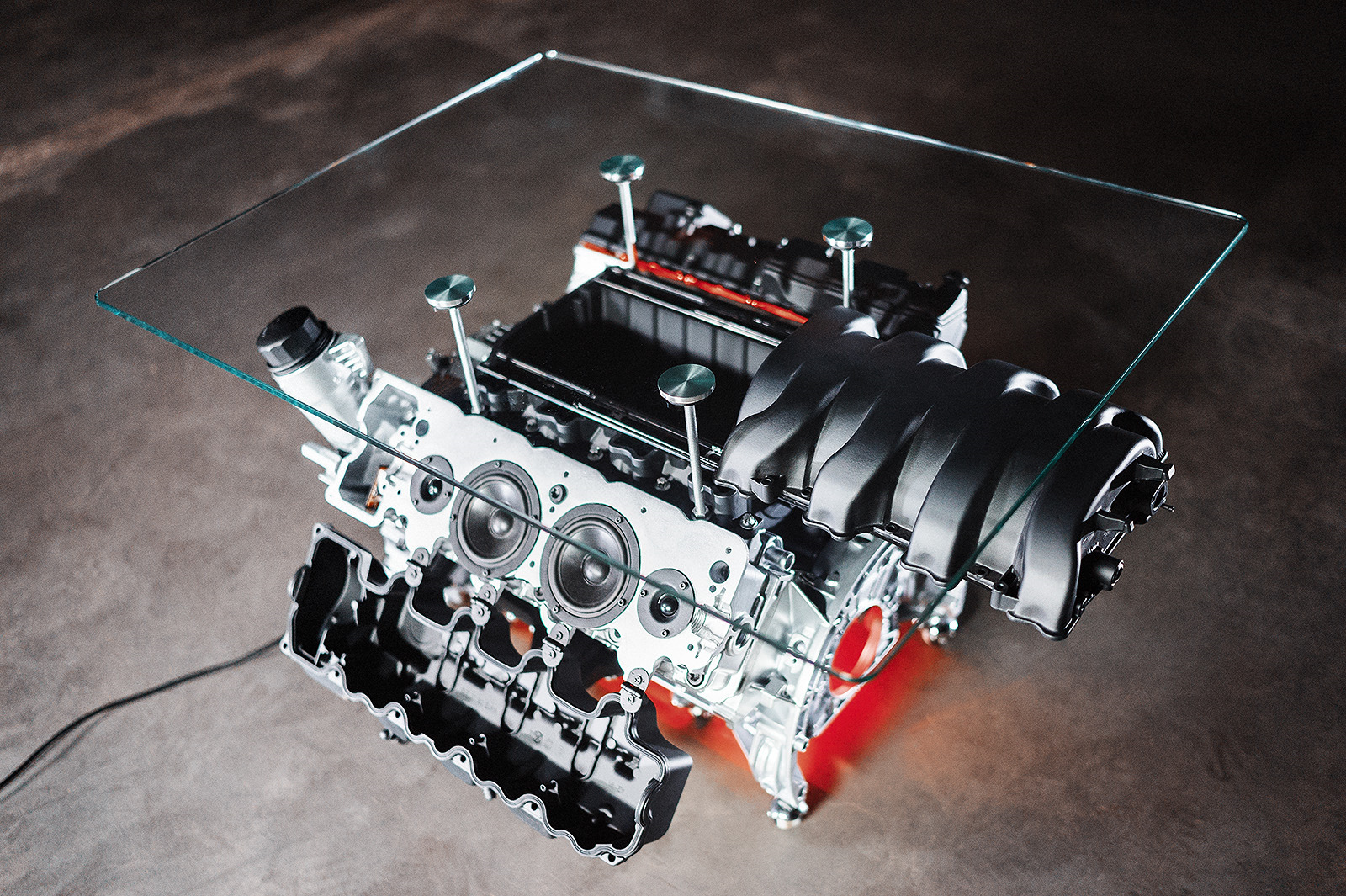

Такой порядок работы напоминает движения боксера, поэтому он получил название «боксер». Очень часто использует подобные оппозитные двигатели Субару. Описанный двигатель показан на фотографии ниже

OPOC, возрождение старых идей

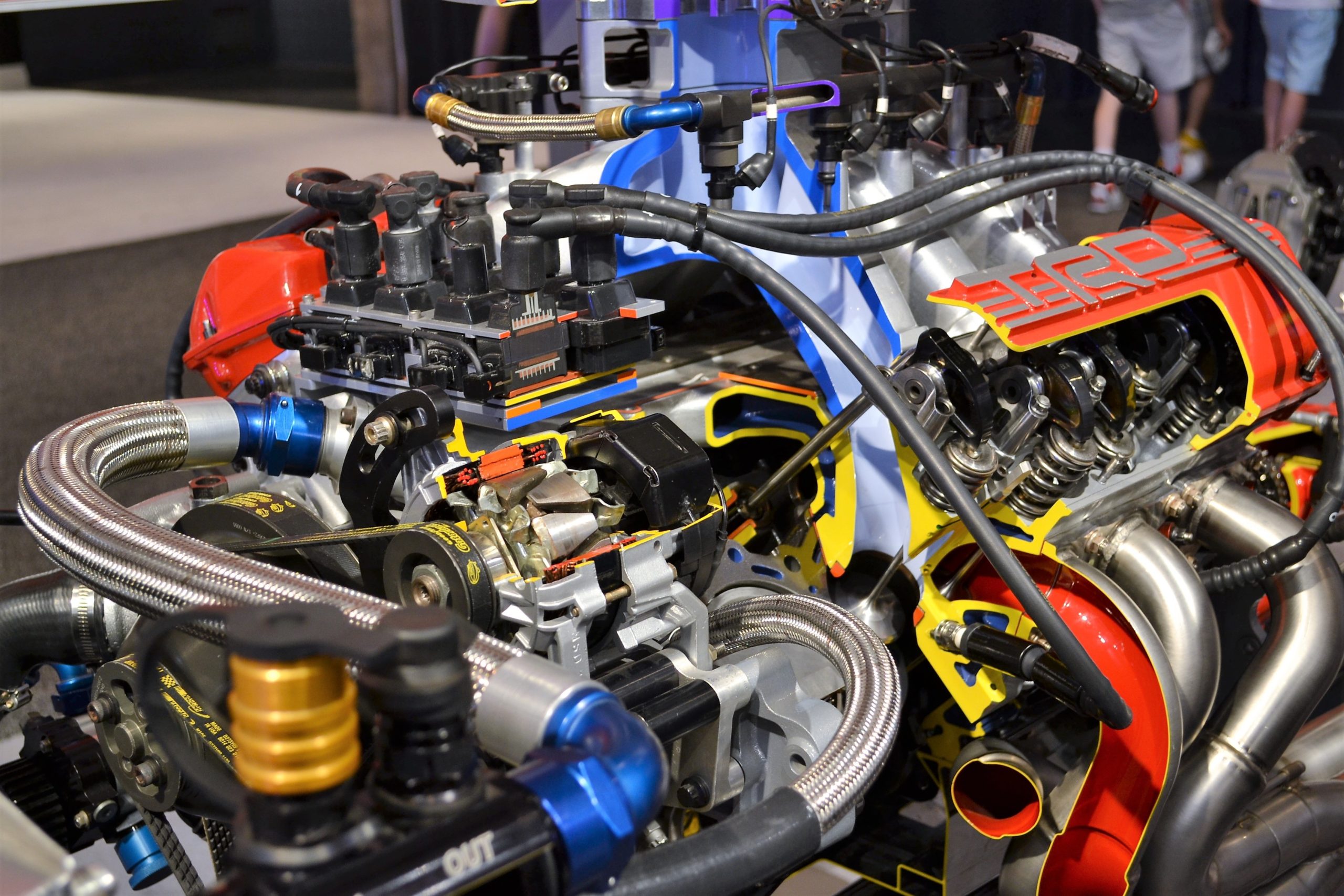

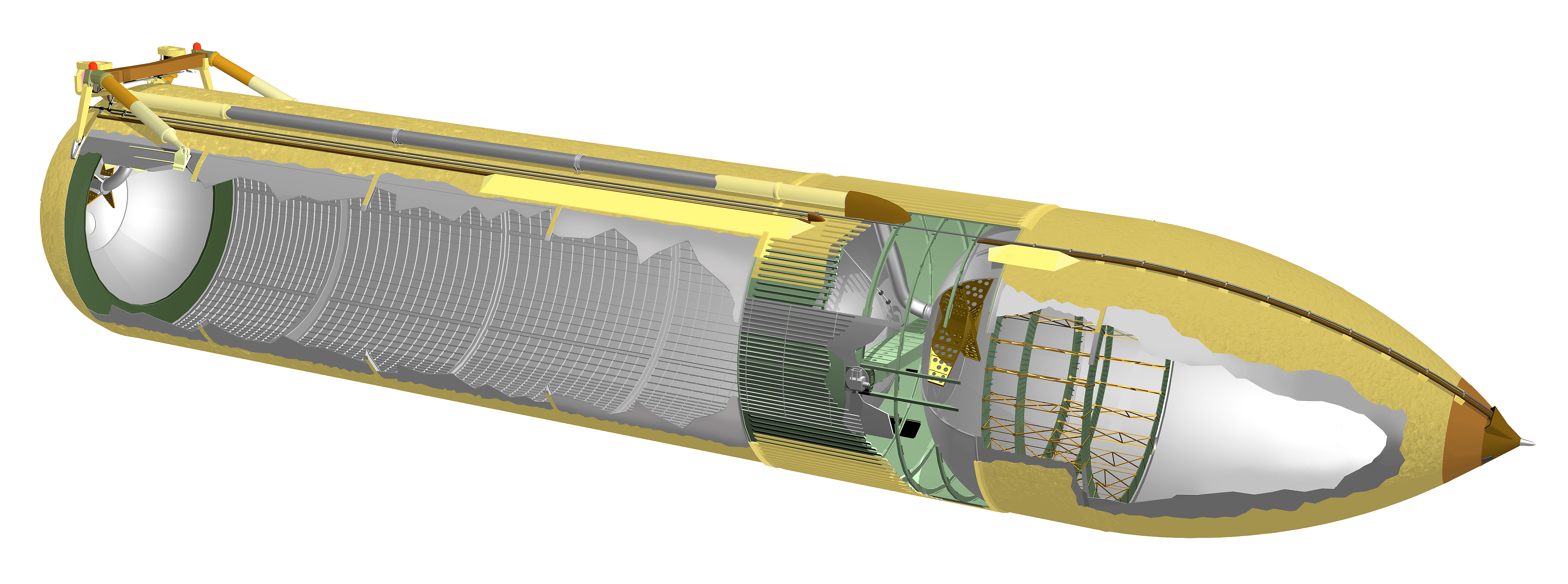

Другой принцип построения реализует оппозитный двигатель по типу OPOC. На сегодняшний день они начинают вновь развиваться благодаря инвестициям небезызвестного Била Гейтса. Устройство такого двигателя показано на рисунке ниже.

На сегодняшний день они начинают вновь развиваться благодаря инвестициям небезызвестного Била Гейтса. Устройство такого двигателя показано на рисунке ниже.

Этот оппозитный двигатель – двухтактный. На рисунке хорошо видно, что в цилиндре находится по два поршня, и закреплены они на одном коленчатом валу (на рисунке они обозначены как красный и синий). Красный обеспечивает впуск смеси, а синий – выпуск продуктов сгорания. Из конструкции подобного оппозитного двигателя исчезла головка блока цилиндров и механизм привода клапанов. Кроме того, достоинством такого оппозитника является то, что поршни работают на один коленвал.

Все это существенно снизило массу оппозитного двигателя и значительно расширило сферу его использования. Другой особенностью является то, что он может быть как дизельный, так и бензиновый. Необходимо обязательно уточнить, что как всякий двухтактный двигатель, он нуждается в продувке цилиндров. Для этого задействован электромотор с питанием от внешнего источника. Когда оппозитный двигатель выходит на режим, электродвигатель отключается, а устройство подачи воздуха превращается в турбонаддув.

Когда оппозитный двигатель выходит на режим, электродвигатель отключается, а устройство подачи воздуха превращается в турбонаддув.

Рассматривая конструкцию такого оппозитного мотора, необходимо отметить его плюсы: повышение эффективности, обеспечиваемое тем, что расширяющиеся газы давят на два поршня, а не на стенку камеры сгорания, а также повышенное усилие на валу. Кроме того, каждый поршень проходит меньшее расстояние, что снижает силу трения и, соответственно, потери.

Рассматривая другие плюсы, которые обещает подобный оппозитный двигатель, стоит отметить — компания-изготовитель сообщает, что когда он используется как дизельный, то:

- такой двигатель легче обычного турбодизеля на пятьдесят-тридцать процентов;

- подобный силовой агрегат содержит деталей на пятьдесят процентов меньше, чем обычный дизельный мотор;

- занимает на пятьдесят-сорок пять процентов меньше места под капотом;

- экономичней на пятьдесят-сорок пять процентов.

Однако стоит учитывать, что подобный оппозитный силовой агрегат еще достаточно сырой, а значит, отмеченные преимущества отражают в большей степени ожидания его разработчиков.

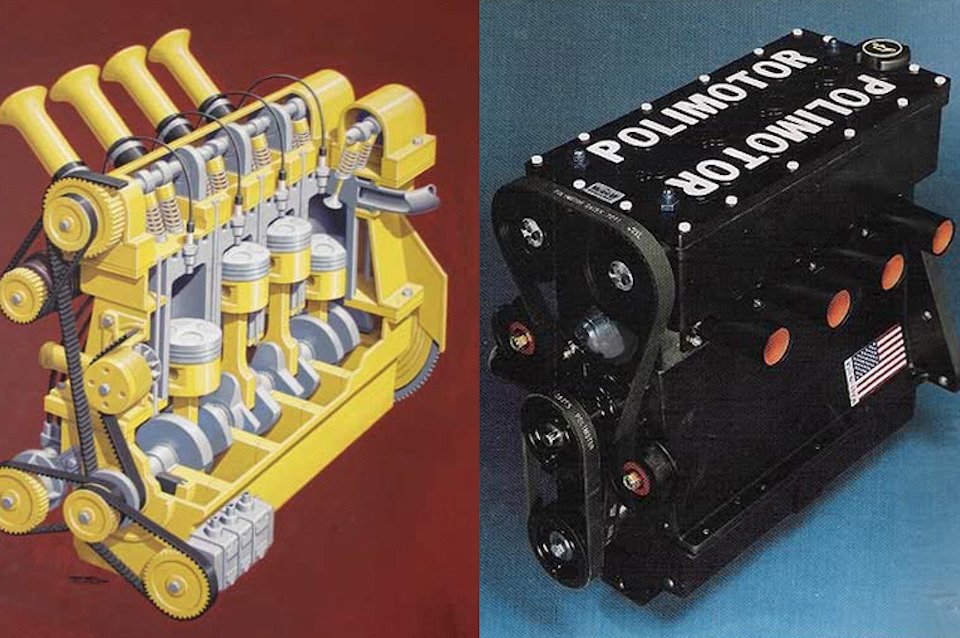

Оппозитный танковый двигатель

Да, был такой двигатель, это 5ТДФ, разработанный для танков Т-64, а также последующих Т-72 и других. Тогда он обеспечивал необходимую мощность при заданных габаритах. Подобный оппозитный двигатель и его устройство показаны на рисунке ниже

Как видно из рисунка, поршни у него расположены в одном цилиндре и движутся встречно, но работают каждый на собственный коленвал. При минимальном расстоянии между поршнями между ними образуется камера сгорания, где происходит воспламенение топлива. Существует оппозитный двигатель как бензиновый, так и дизельный. По аналогии с OPOC, для подачи воздуха в цилиндры, а также удаления отработанных газов, используется турбонаддув.

Используемый принцип встречного движения поршней позволил упростить конструкцию, обеспечить мощность и компактность силовой установки. Так, подобный дизельный оппозитный силовой агрегат при двух тысячах оборотов, объеме тринадцать и шесть десятых литра выдавал семьсот лошадиных сил, при этом занимая минимум места.

Чем хорош и плох оппозитник?

Надо отметить, что в истории автомобиля многие производители в разное время использовали оппозитный двигатель, пытаясь реализовать предоставляемые им преимущества. Однако в настоящий момент чаще других SUBARU применяет подобные моторы на своих автомобилях.

Сразу надо отметить, что именно устройство оппозитного силового агрегата обеспечивает его преимущества при установке на машине:

- низкий центр тяжести автомобиля, что дает ему дополнительную устойчивость при движении;

- уменьшение как шума, так и вибрации за счет движения поршней навстречу, благодаря чему оппозитный двигатель считается тише аналогичных рядных моторов;

- значительный ресурс, достигающий миллиона километров при правильной эксплуатации.

Однако не бывает всегда все хорошо, есть минусы и недостатки и у оппозитника. Из них стоит отметить:

- ремонт подобного мотора очень сложный;

- устройство двигателя также достаточно сложное, и соответственно, у него высокая цена;

- затраты на обслуживание велики, а само обслуживание крайне затратное и неудобное, требует высокой квалификации исполнителей;

- расход масла при эксплуатации повышенный.

Несмотря на отмеченные минусы и недостатки, на ряд автомобилей (уже упомянутая SUBARU и некоторые модели Porshe), ставятся оппозитные силовые агрегаты. Надо думать, что производители достаточно точно взвешивают их достоинства и недостатки и осознанно идут на применение такого мотора.

Для ДВС расположение цилиндров горизонтально является лишь одним из возможных вариантов построения, но тем не менее, и в этом случае получаемый оппозитный двигатель отличается большими возможностями и значительными перспективами по использованию в автомобиле.

Композитный двигатель субару плюсы и минусы. Что такое оппозитный двигатель. Принцип работы оппозитного двигателя. Видео

Оппозитный двигатель — это не просто техника, которая опередила свое время, а на самом деле решение многих задач, которые не способны решить многие современные традиционные двигатели.

Что такое оппозитный двигатель? Видео

Оппозитный двигатель представлен особым типом силовой установки, которая напоминает сама по себе традиционный двигатель, однако цилиндры при этом расположены – горизонтально. В простонародье данный мотор получил название «боксер». Это обусловлено движением поршней друг от друга, либо же друг другу, навстречу. Однако, при этом два поршня находятся в одинаковом положении.

В простонародье данный мотор получил название «боксер». Это обусловлено движением поршней друг от друга, либо же друг другу, навстречу. Однако, при этом два поршня находятся в одинаковом положении.

Оппозитный двигатель. Фото

Первым образцом является двигатель от компании Volkswagen в 1938 году. В то время агрегат состоял из 4-цилиндрового «оппозитника» объемом 2 литра, мощностью 150 лошадиных сил. После этого мотор приобрел популярность и начал широко использоваться.

Оппозитный двигатель Субару

На сегодняшний день оппозитные двигатели производят и устанавливают компании Subaru и Porsche. До недавнего времени такую участь также разделяли и Toyota, Honda, Ferrari, и само собой, родоначальник оппозитных моторов – Volkswagen. Подобные установки можно заметить не только в мотоциклах, автобусах фирмы Икарус, но и в некоторых танках.

Видео про оппозитный двигатель Субару:

Принцип работы оппозитного двигателя. Видео

Чтобы сформировать окончательную картину о том, что же из себя представляет оппозитный двигатель, следует разобраться в его строении. Повторим то же, что было сказано ранее – это ДВС, которому свойственна одна особенность – движение пары поршней производится в горизонтальной плоскости . Вторая же пара по соседству находится также в горизонтальном положении.

Повторим то же, что было сказано ранее – это ДВС, которому свойственна одна особенность – движение пары поршней производится в горизонтальной плоскости . Вторая же пара по соседству находится также в горизонтальном положении.

Общая сумма таких цилиндров может достигать 12, начинается, конечно же, отсчет с 2. Количество обязательно будет кратно двум. Наиболее популярными образцами являются 4 и 6 цилиндров. Опытные механики и профессионалы отметили, что схема работы 2-х и 4-х цилиндрового оппозитника не слишком то и отличается от традиционного двигателя. Особенности начинают проявляться начиная с шести цилиндров.

Видео принципа работы оппозитного двигателя Субару:

Разновидность оппозитных двигателей

Не будет новостью, что сам принцип работы зависит от особенности вида агрегата. Это относится и к оппозитным двигателям.

Они делятся на:

- Оппозитные боксер , которые часто применяются в автомобилях марки Subaru.

Что касается принципа их работы, то следует сказать, что поршни при этом располагаются за заранее определенной дистанции друг от друга, на одинаковом расстоянии от оси двигателя. Но при этом каждый поршень расположен отдельно друг от друга в цилиндрах. Данный принцип работы схож с поединков в боксе, откуда, собственно, и название;

Что касается принципа их работы, то следует сказать, что поршни при этом располагаются за заранее определенной дистанции друг от друга, на одинаковом расстоянии от оси двигателя. Но при этом каждый поршень расположен отдельно друг от друга в цилиндрах. Данный принцип работы схож с поединков в боксе, откуда, собственно, и название;

Оппозитный двигатель — боксер. Фото - ОРОС кардинально отличается от боксера, как строением, так и последовательностью работы поршней. Данные агрегаты относятся к двухтактным. Один из цилиндров расположен сразу за двумя поршнями, которые прикреплены к единому коленчатому валу. Один из них ответственный за впуск смеси, второй – за своевременность выхода продуктов сгорания. В данной конструкции отсутствует головка, которая в большинстве случаев имеется на блоке цилиндра. К преимуществам ОРОС двигателей относится то, что поршни «работают на один коленчатый вал». Именно это позволяет создавать эти двигатели небольших размеров и массой.

Из этого вытекает более широкая сфера их применения. Также этот двигатель одинаково работает что на дизельном топливе, что на бензиновом. При всем при этом поршни проходят гораздо меньше расстояние, в связи с чем сила трения в разы меньше, что продлевает жизнь двигателя. А еще, учитывая то, что он обладает меньшим размером и массой, следовательно, для его изготовления требуется в раза два меньше деталей. Это позволяет сэкономить средства. Общим недостатком ОРОС двигателей является то, что они не так давно были разработаны и по сей день совершенствуются. Из-за этого не стоит исключать непредвиденные проблемы в процессе его эксплуатации;

Из этого вытекает более широкая сфера их применения. Также этот двигатель одинаково работает что на дизельном топливе, что на бензиновом. При всем при этом поршни проходят гораздо меньше расстояние, в связи с чем сила трения в разы меньше, что продлевает жизнь двигателя. А еще, учитывая то, что он обладает меньшим размером и массой, следовательно, для его изготовления требуется в раза два меньше деталей. Это позволяет сэкономить средства. Общим недостатком ОРОС двигателей является то, что они не так давно были разработаны и по сей день совершенствуются. Из-за этого не стоит исключать непредвиденные проблемы в процессе его эксплуатации;

ОРОС двигатель оппозитный. Фото - . Оппозитный двигатель рассчитан также и на работу военной техники, имеющую крупные габариты. Поршни при этом делят один цилиндр и двигаются в одном и том же направлении, однако каждый имеет свой коленчатый вал. Камера сгорания создается в тот момент минимального расстояния между поршнями.

Сходством с ОРОС является то, что в сами цилиндры входит воздух, а излишние газы с помощью турбонаддува удаляются. Данная силовая установка обладает мощностью в 700 лошадиных сил, предельное количество оборотов – 2000. Объем при этом равен шести, либо тринадцати литрам.

Сходством с ОРОС является то, что в сами цилиндры входит воздух, а излишние газы с помощью турбонаддува удаляются. Данная силовая установка обладает мощностью в 700 лошадиных сил, предельное количество оборотов – 2000. Объем при этом равен шести, либо тринадцати литрам.

Танковый оппозитный двигатель. Фото

Плюсы оппозитных двигателей

Вне зависимости от вида мотора, оппозитные двигатели имеют общие достоинства, среди которых можно выделить:

Минусы оппозитных двигателей

Разумеется, в мире нет ничего идеального, что можно сказать и о оппозитных двигателях. К недостаткам относятся:

- Весьма большая сумма на обслуживание, которое требует вмешательство профессионалов;

- Большая стоимость запчастей;

- Сложность всей конструкции в целом;

- Более высокая затрата масла при работе.

Но даже учитывая вышеперечисленные минусы, многим производителям это не мешает устанавливать оппозитные двигатели на свои автомобили. Перед этим происходит взвешивание всех плюсов и минусов.

Перед этим происходит взвешивание всех плюсов и минусов.

Главный из плюсов является больше возможностей и шире перспективы. Ведь, по сути, все недостатки упираются в денежные средства. Однако, большая часть людей осознает тот факт, что за хорошее качество требуется отдавать больше денег. К тому же, использование оппозитных двигателей является следующей ступенью в технологическом развитии.

Различия между оппозитным и рядным четырехцилиндровым двигателем

Сейчас мы будем говорить об общих чертах и отличительных особенностях рядных и оппозитных четырёхцилиндровых двигателях Boxer Four и Straight Four. А так же об их плюсах и минусах. Ниже короткое видео где подробно все описано.

Различия между оппозитным и рядным четырехцилиндровым двигателем. Видео

- Обе конструкции работают по принципу четырёхтактного цикла — пуск, сжатие, рабочий ход и выпуск.

- В обеих конструкциях рабочий ход происходит каждые 180 градусов поворота количества валов, но у них немного разный порядок зажигания.

- На каждом двигателе мы видим мы видим цилиндры под номерами 1, 2, 3, 4. Для оппозитных порядок зажигания 1, 3, 2, 4., а для рядной 1, 3, 4, 2. Так что порядок работы двух последних цилиндров поменян. Эта разница влияет на то как двигатель сбалансирован. У оппозитного двигателя пары цилиндров, наружу и во внутрь, двигаются вместе. Это значит, что сила инерции первого порядка, которая возникает, когда поршень достигает верхне или нижней мёртвой точки взаимокомпенсируются. С рядным четырёхтактном двигателем та же история — силы инерции первого порядка взаимокомпенсируют друг друга, что касается силы инерции второго порядка — здесь двигатели начинают отличаться. Силы инерции второго порядка создаются за счёт того, что поршень движется быстрее верхней части цилиндра, чем в нижней. Когда поршень достигает максимальной или минимальной мёртвой точки, силы инерции второго порядка направлены вверх или вниз от поршня. У оппозитного двигателя, поскольку поршни расположены напротив друг друга, эти силы инерции сбалансированы, что обеспечивает ровную работу двигателя.

В рядный четырёхцилиндровой установке все силы направлены в одном направлении, из-за чего двигатель начинает вибрировать, если не использовать балансировочные валы.

В рядный четырёхцилиндровой установке все силы направлены в одном направлении, из-за чего двигатель начинает вибрировать, если не использовать балансировочные валы.

Но всё-таки оппозитный двигатель не идеален, из-за того что поршни находятся не на одной линии друг с другом создаётся крутящий момент, который способствует вращению двигателя по вертикальной оси.

КСТАТИ ГОВОРЯ! Если добавить по два цилиндра к любой из конструкций, будь это оппозитная или рядная шестёрка, все силы инерции крутящего момента будут скомпенсированы.

Вы наверное подумали, что оппозитная шестёрка будет иметь вибрации из-за группы 3-х поршней, но каждая группа из трёх поршней балансирует вибрацию другой группы. Если сравнить размеры двигателей Subaru EJ20 2.0L Boxer-4 и Toyota 22R-E 2.0L Inline-4, то они практически одинаковые, с такой конфигурацией двигатели обычно не выполняют объёма более трёх литров, но раньше их выпускали гораздо большего объёма.

Самая большая современная рядная четвёрка — это бензиновый двигатель от автомобиля Toyota Tacoma, объёмом 2,7 литров.

Но это не значит, что рядная четвёрка не имеет своих преимуществ:

- Как правило, она более компактная, имеет только одну крышку цилиндров и не такая широкая. Что оставляет больше места для подвески и позволяет уменьшить радиус поворота, так как шины автомобиля имеют больше места для поворота.

- Что касается газораспределительного механизма, эта конкретная рядная четвёрка имеет один распредвал с верхним расположением, но чаще в современных автомобилях встречается два распредвала.

- Большим преимуществом рядной четвёрки является, то что она имеет только одну головку цилиндра, один впускной и один выпускной распредвал, меньше движущихся частей, меньше веса, а так же намного проще добраться до колодки цилиндра для обслуживания, будь это регулировка клапанов, или замена свеч с рядной конфигурацией — это сделать намного проще.

Наконец мы добрались до темы звучания двигателей. Многие люди утверждают, что оппозитные двигатели звучат лучше, но на самом деле это не преимущество. Этот звук связан с тем, что выхлопные патрубки имеют разную длину.

И так как Субару отказались от данной конструкции выхлопа, новые оппозитные четвёрки будут звучать так же как и остальные четырёхцилиндровые двигатели. Конечно можно создать выхлопную систему с патрубками, которые имеют разную длину, для получения уникального звука выхлопа. Но это может ухудшить продувку цилиндра из-за неравных пульсаций, да и особого смысла в этом нет. Однако, что касается оппозитного двигателя, установка патрубков с разной длинной кажется привлекательной.

Сложности ремонта и обслуживания оппозитных двигателей

Как было сказано ранее, если требуется провести какие-либо манипуляции на двигателе, без помощи специалиста не обойтись. В оппозиционном двигателей без последствий получится собственноручно произвести лишь замену масла.

Одним из факторов, который имеет значительное влияние на срок службы – это вовремя и систематично проведенная раскоксовка. При этой процедуре производится очистка камеры сгорания, клапанов и поршней от скопившегося нагара. Лучше всего данную процедуру проводить осенью, либо в начале весны. Именно в этот период будет разумным и проверка масла с его сменной.

Появление первых оппозитных двигателей с горизонтальным расположением поршневой системы в свое время решило многие проблемы.

После появления первых двигателей внутреннего сгорания великие умы человечества не оставляли затею усовершенствовать имеющуюся конструкцию.

Основной задачей было уменьшение размеров, более компактное расположение и повышение устойчивости автомобиля.

Оппозитный двигатель решил многие из перечисленных выше проблем, но не до конца.

История

Первоначально оппозитные двигатели использовались исключительно на военной технике и в гражданском автомобилестроении большим спросом не пользовались.

Единственные, кто заинтересовались данным типом мотора – разработчики Фольцваген, которые с 1938 года начали устанавливать его на автомобили «Жук».

Почти за 65 лет было выпущено около 22 миллионов таких автомобилей.

Со временем установкой таких моторов занялись и разработчики компании Порше. Так, оппозитные моторы появились на Porsche 987 Boxster и сериях GT.

С 1963 года к «клубу любителей» подключился японский бренд Субару, для которых данный вид двигателей стал приоритетным.

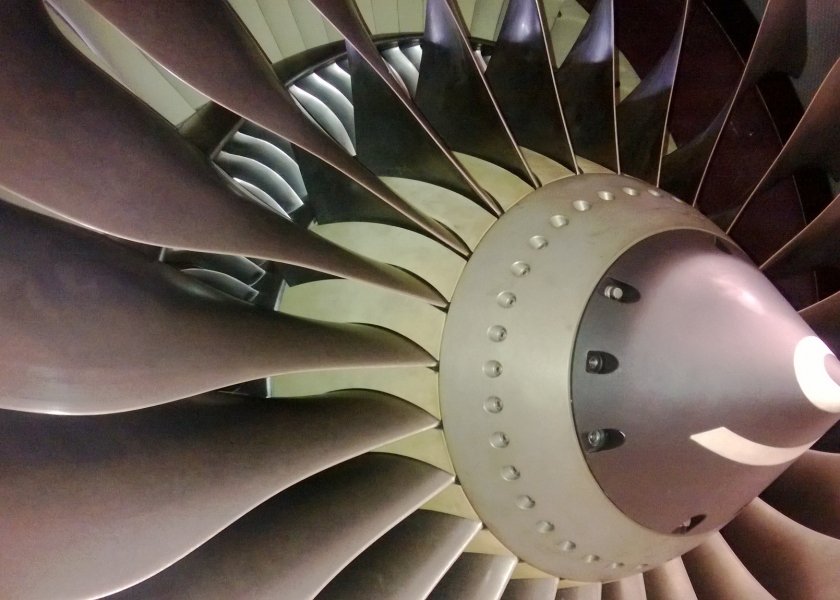

На фото оппозитный двигатель субару.

Основные типы

Сегодня существует два основных типа оппозитных двигателей.

ОРОС – уникальный в своем роде мотор. Его особенность заключается в том, что поршни не просто горизонтально расположены – они двигаются асинхронно друг другу.

Благодаря этому конструкция существенно упрощается – отпадает необходимость использовать систему клапанов и ГБЦ.

В итоге двигатель теряет в массе и общем объеме вредных выбросов. Что касается типа «ОРОС» на бензине и дизельном топливе, то в первом случае топливная смесь попадает в мотор с помощью карбюратора, а ВТО втором – напрямую в камеру.

Что касается типа «ОРОС» на бензине и дизельном топливе, то в первом случае топливная смесь попадает в мотор с помощью карбюратора, а ВТО втором – напрямую в камеру.

Боксер – второй тип оппозитного двигателя, который по принципу действия очень похож на V-образный.

Особенность такого мотора – синхронное перемещение поршневых групп через каждые 1/2 оборота коленвала.

Число цилиндров может различаться – от 4 до 12. Наибольшей популярностью пользуются 6-ти цилиндровые оппозитные моторы, которые отличаются минимальным уровнем вибрации.

Преимущества

После краткого рассмотрения конструктивных особенностей оппозитника, хотелось бы подвести итого по поводу его плюсов.

Их несколько:

- Благодаря низкому расположению узла можно говорить о существенном снижении центра тяжести. Как следствие, управляемость автомобиля и его устойчивость на дороге (даже при большой скорости) увеличивается в разы.

- Оппозитник находится практически на одном уровне с трансмиссией, поэтому передача мощности от узла к узлу происходит с максимальной эффективностью.

- Данный вид мотора хорош практически полным отсутствием вибраций во время движения. Поршневые группы, развернутые на 180 градусов друг относительно друга, отлично сбалансированы и великолепно гасят лишнюю энергию. Как следствие, двигатель работает плавно и без лишних рывков.

- Оппозитный двигатель отлично сбалансирован, поэтому всегда есть возможность установить коленчатый вал на трех подшипниках (в обычных моторах их целых пять). Благодаря этой особенности, вес и длина мотора существенно уменьшаются.

- Что касается пассивной безопасности во время движения, то у данного типа моторов практически нет конкурентов. В случае лобового удара с движущимся навстречу транспортным средством двигатель не будет входить в салон, а просто выпадет вниз. Такая особенность уже спасла не один десяток жизней.

- Оппозитный мотор при правильной эксплуатации имеет огромный ресурс – до миллиона километров. Главное – своевременно производить и прочих расходников.

Недостатки

Если бы в данном виде у двигателя были одни преимущества, то он бы устанавливался на всех автомобилях.

К сожалению, есть ряд минусов, которые добавляют «ложку дегтя»:

- Главный недостаток – сложность выполнения ремонтных работ. Из-за горизонтального расположения подлезть к двигателю просто нереально. Зачастую приходится снимать весь узел, чтобы провести небольшие ремонтные работы.

- Практика эксплуатации показала, что из-за горизонтального расположения двигателя гильзы цилиндра истираются неравномерно. Из-за этого уже через некоторое время эксплуатации двигатель начинает «есть масло».

- При выпуске данного двигателя планировалось сэкономить место под капотом, но по факту получилось наоборот – оппозитник занимает много больше пространства. Просто и того, что расположен он немного ниже.

- Из-за сложности конструкции очень сложно найти специалиста, готового взяться за серьезный ремонт. Если же и получается это сделать, то необходимо быть готовому к существенным затратам.

Особенности применения сегодня

Как мы уже упоминали, с 1963 года такой двигателей устанавливают на Субару Бокстер.

Четырехцилиндровые моторы имеют три поколения:

- — ЕА – выпускались с 1966 по 1994 года;

- — ЕJ – устанавливались на автомобили с 1989 по 1998 года. При этом коленвал держался на 5 подшипниках;

- — FB – выпускается с 2010 года.

Нельзя не отметить путь 6-ти цилиндровых двигателей, которые в течение четырех лет с 1987 года выпускались под серией ER, с 1992 по 1997 год появилась серия EG, а с 1999 года – EZ.

Как показала практика эксплуатации, четерехцилиндровые моторы оказались более компактными, безвредными и экономичными.

Добрый день. Из этой статьи вы узнаете, что такое оппозитный двигатель, в чем его преимущества и недостатки в сравнении с классическими ДВС.

Общеизвестно, что оппозитные двигатели устанавливаются лишь на отдельные модели машин, именно поэтому привлекают к себе огромное внимание.

«Оппозитник» – разновидность двигателя внутреннего сгорания (ДВС), в котором поршни движутся горизонтально, навстречу друг другу и обратно. Угол расположения поршней – 180°. Этим данная модификация отличается от обычного V-образного двигателя. В нем, помимо первой пары поршней, существует еще пара соседних, которые во время движения первой пары занимают одно и то же положение по отношению друг к другу.

Угол расположения поршней – 180°. Этим данная модификация отличается от обычного V-образного двигателя. В нем, помимо первой пары поршней, существует еще пара соседних, которые во время движения первой пары занимают одно и то же положение по отношению друг к другу.

Оппозитный двигатель может иметь разное количество цилиндров, но оно всегда четное. В настоящее время встречается от 2 до 16 цилиндров в конструкции. Последняя разновидность была установлена на некоторые спортивные модели Porsche. Наиболее распространены 4 и 6-цилиндровые моторы.

Виды оппозитных двигателей.

Как уже было указано, движение поршней в моторе может происходить по-разному. В зависимости от направления этого движения выделяют несколько видов «оппозитника».

Первый вариант исполнения – это «boxer», названный так, потому что движения поршней в нем направлены друг к другу, и очень похожи на бой на боксерском ринге. В связи с тем, что каждый поршень посредством шатуна устанавливается на отдельную шатунную шейку коленчатого вала, получается, что они расположены каждый в своем цилиндре. Соответственно, во время равного удаления от оси двигателя на наибольшее расстояние, они располагаются прямо друг напротив друга. Данный вариант организации часто применяют в двигателях автомобильного ряда Subaru и Porsche.

Соответственно, во время равного удаления от оси двигателя на наибольшее расстояние, они располагаются прямо друг напротив друга. Данный вариант организации часто применяют в двигателях автомобильного ряда Subaru и Porsche.

Второй вариант построения «оппозитника» – «ОРОС». Он является двухтактным. Каждый цилиндр двигателя этого типа содержит в себе одновременно пару поршней (первый обеспечивает ввод смеси, другой – вывод продуктов сгорания), закрепленных на одном коленчатом вале. Оба поршня при этом работают на один и тот же коленвал. Благодаря такой организации масса «оппозитника» существенно снизилась, что позволило расширить сферу его использования.

Преимущества оппозитного двигателя:

Одним из главных плюсов «оппозитника» является низко расположенный центр тяжести. Это, в свою очередь, способствует наилучшей управляемости машины, усиливает ее устойчивость, что очень ценно, особенно для спорткаров, например, в момент прохождения поворотов на высокой скорости. Конструктивно все выглядит довольно просто: заниженный мотор соседствует с трансмиссией на одной и той же оси, за счет чего мощность передается гораздо эффективнее, чем при его обычном расположении.

Конструктивно все выглядит довольно просто: заниженный мотор соседствует с трансмиссией на одной и той же оси, за счет чего мощность передается гораздо эффективнее, чем при его обычном расположении.

Вторым несомненным преимуществом оппозитного двигателя можно назвать почти полное отсутствие в нем вибраций за исключением тех, что возникают от инерциальных сил, стремящихся развернуть его вокруг вертикально расположенной оси. Двигатель работает плавно, так как движение расположенных по соседству поршней происходит слаженно.

Третьим плюсом, неразрывно связанным со вторым, является то, что коленчатый вал за счет баланса масс в «оппозитнике» установлен лишь на трех подшипниках, что существенно снижает длину мотора, а соответственно, и его вес.

Еще одним преимуществом является обеспечение пассивной безопасности. Это обусловлено тем, что в случае лобового столкновения машин мотор уходит под корпус автомобиля, не угрожая жизни пассажиров.

«Оппозитник» в рабочем состоянии издает характерный звук, благодаря которому его можно отличить от иных ДВС. Эту особенность многие водители также считают преимуществом.

Эту особенность многие водители также считают преимуществом.

Недостатки оппозитного двигателя:

К сожалению, конструкция мотора одновременно является его недостатком, так как ремонтные работы достаточно трудоемки. Требуется извлекать весь узел из автомобиля даже для небольшого ремонта. Трудоемкость работ выливается в высокую стоимость ремонта для владельца автомобиля. Кроме того, требуется также высокая квалификация рабочих, что лишает возможности проведения самостоятельного ремонта в гараже.

После создания первого ДВС почти сразу возникли вопросы по его усовершенствованию и повышению мощности. Первый двигатель был одноцилиндровым, и сразу напрашивалось самое простое решение, позволяющее повысить его мощность – увеличить число цилиндров. Но следующие шаги в развитии ДВС были не такими очевидными, так как эти несколько цилиндров можно расположить по-разному – вертикально в ряд друг за другом, под углом или горизонтально. Вот такой последний вариант и получил название оппозитный двигатель, т. е. двигатель, цилиндры которого располагаются горизонтально, напротив (оппозитно) друг друга.

е. двигатель, цилиндры которого располагаются горизонтально, напротив (оппозитно) друг друга.

Варианты исполнения оппозитного двигателя

Однако даже подобное простое техническое решение – расположить горизонтально друг напротив друга цилиндры двигателя может быть реализовано несколькими вариантами. Когда работает такой оппозитный двигатель, его поршни могут двигаться разными способами.

Оппозитный боксер

Во время работы подобного мотора поршни всегда находятся друг относительно друга на расстоянии, и каждый работает в своем цилиндре – если один располагается на максимальном удалении от оси двигателя, то значит и другой, соседний, занимает аналогичное положение.

Такой порядок работы напоминает движения боксера, поэтому он получил название «боксер». Очень часто использует подобные оппозитные двигатели Субару. Описанный двигатель показан на фотографии ниже

OPOC, возрождение старых идей

Другой принцип построения реализует оппозитный двигатель по типу OPOC. На сегодняшний день они начинают вновь развиваться благодаря инвестициям небезызвестного Била Гейтса. Устройство такого двигателя показано на рисунке ниже.

На сегодняшний день они начинают вновь развиваться благодаря инвестициям небезызвестного Била Гейтса. Устройство такого двигателя показано на рисунке ниже.

Этот оппозитный двигатель – двухтактный. На рисунке хорошо видно, что в цилиндре находится по два поршня, и закреплены они на одном коленчатом валу (на рисунке они обозначены как красный и синий). Красный обеспечивает впуск смеси, а синий – выпуск продуктов сгорания. Из конструкции подобного оппозитного двигателя исчезла головка блока цилиндров и механизм привода клапанов. Кроме того, достоинством такого оппозитника является то, что поршни работают на один коленвал.

Все это существенно снизило массу оппозитного двигателя и значительно расширило сферу его использования. Другой особенностью является то, что он может быть как дизельный, так и бензиновый. Необходимо обязательно уточнить, что как всякий двухтактный двигатель, он нуждается в продувке цилиндров. Для этого задействован электромотор с питанием от внешнего источника. Когда оппозитный двигатель выходит на режим, электродвигатель отключается, а устройство подачи воздуха превращается в турбонаддув.

Когда оппозитный двигатель выходит на режим, электродвигатель отключается, а устройство подачи воздуха превращается в турбонаддув.

Рассматривая конструкцию такого оппозитного мотора, необходимо отметить его плюсы: повышение эффективности, обеспечиваемое тем, что расширяющиеся газы давят на два поршня, а не на стенку камеры сгорания, а также повышенное усилие на валу. Кроме того, каждый поршень проходит меньшее расстояние, что снижает силу трения и, соответственно, потери.

Рассматривая другие плюсы, которые обещает подобный оппозитный двигатель, стоит отметить — компания-изготовитель сообщает, что когда он используется как дизельный, то:

- такой двигатель легче обычного турбодизеля на пятьдесят-тридцать процентов;

- подобный силовой агрегат содержит деталей на пятьдесят процентов меньше, чем обычный дизельный мотор;

- занимает на пятьдесят-сорок пять процентов меньше места под капотом;

- экономичней на пятьдесят-сорок пять процентов.

Однако стоит учитывать, что подобный оппозитный силовой агрегат еще достаточно сырой, а значит, отмеченные преимущества отражают в большей степени ожидания его разработчиков.

Оппозитный танковый двигатель

Да, был такой двигатель, это 5ТДФ, разработанный для танков Т-64, а также последующих Т-72 и других. Тогда он обеспечивал необходимую мощность при заданных габаритах. Подобный оппозитный двигатель и его устройство показаны на рисунке ниже

Как видно из рисунка, поршни у него расположены в одном цилиндре и движутся встречно, но работают каждый на собственный коленвал. При минимальном расстоянии между поршнями между ними образуется камера сгорания, где происходит воспламенение топлива. Существует оппозитный двигатель как бензиновый, так и дизельный. По аналогии с OPOC, для подачи воздуха в цилиндры, а также удаления отработанных газов, используется турбонаддув.

Используемый принцип встречного движения поршней позволил упростить конструкцию, обеспечить мощность и компактность силовой установки. Так, подобный дизельный оппозитный силовой агрегат при двух тысячах оборотов, объеме тринадцать и шесть десятых литра выдавал семьсот лошадиных сил, при этом занимая минимум места.

Чем хорош и плох оппозитник?

Надо отметить, что в истории автомобиля многие производители в разное время использовали оппозитный двигатель, пытаясь реализовать предоставляемые им преимущества. Однако в настоящий момент чаще других SUBARU применяет подобные моторы на своих автомобилях.

Сразу надо отметить, что именно устройство оппозитного силового агрегата обеспечивает его преимущества при установке на машине:

- низкий центр тяжести автомобиля, что дает ему дополнительную устойчивость при движении;

- уменьшение как шума, так и вибрации за счет движения поршней навстречу, благодаря чему оппозитный двигатель считается тише аналогичных рядных моторов;

- значительный ресурс, достигающий миллиона километров при правильной эксплуатации.

Однако не бывает всегда все хорошо, есть минусы и недостатки и у оппозитника. Из них стоит отметить:

- ремонт подобного мотора очень сложный;

- устройство двигателя также достаточно сложное, и соответственно, у него высокая цена;

- затраты на обслуживание велики, а само обслуживание крайне затратное и неудобное, требует высокой квалификации исполнителей;

- расход масла при эксплуатации повышенный.

Несмотря на отмеченные минусы и недостатки, на ряд автомобилей (уже упомянутая SUBARU и некоторые модели Porshe), ставятся оппозитные силовые агрегаты. Надо думать, что производители достаточно точно взвешивают их достоинства и недостатки и осознанно идут на применение такого мотора.

Для ДВС расположение цилиндров горизонтально является лишь одним из возможных вариантов построения, но тем не менее, и в этом случае получаемый оппозитный двигатель отличается большими возможностями и значительными перспективами по использованию в автомобиле.

Едва только был создан первый двигатель внутреннего сгорания, практически сразу же стартовали работы по его усовершенствованию. В качестве основной задачи разработчики определили для себя такие, как уменьшение габаритных размеров самого мотора, увеличение его мощности и повышение устойчивости автомобиля. Таким образом и появился первый оппозитный двигатель, который решил достаточное количество проблем, но не все.

Изначально гражданское автомобилестроение не воспринимало оппозитный тип мотора, и он устанавливался исключительно на военной технике. Первым гражданским авто, где был установлен новый тип двигателя стал «Жук» от концерна «Фольцваген». Со временем, когда было выпущено уже более 20 миллионов таких авто, идею использования оппозиционного двигателя приняли на вооружение такие марки, как «Порше» и «Субару».

Первым гражданским авто, где был установлен новый тип двигателя стал «Жук» от концерна «Фольцваген». Со временем, когда было выпущено уже более 20 миллионов таких авто, идею использования оппозиционного двигателя приняли на вооружение такие марки, как «Порше» и «Субару».

Оппозиционный двигатель — различия в конструкции

Несмотря на то, что схема оппозитного двигателя, в принципе, одна, вариантов его исполнения может быть два. Это связано с тем, что одно и то же техническое решение, а именно горизонтальное расположение цилиндров реализовывается разными способами.

Двигатель «боксер»

Такой мотор устроен таким образом, что поршни постоянно расположены друг от друга на определенном расстоянии — когда один находится на максимальном удалении от двигателя, значит его «сосед» занимает точно такое же положение. Свое название такой тип оппозитного мотора получил из-за схожести движений поршней с движениями боксера. Именно такой мотор очень широко использует концерн «Субару» в своих автомобилях.

Мотор «ОРОС»

Такой двигатель устроен несколько иначе. Его возрождение началось совсем недавно, чему в немалой степени способствовали инвестиции Билла Гейтса.

Это стандартный двухтактный оппозитный мотор, в каждом цилиндре которого расположены по два поршня, которые двигаются навстречу друг другу. Крепление всех поршней происходит на одном и том же валу. Один из них предназначен для впуска горючей смеси в камеру сгорания, второй — для удаления отработанных газов. Подобная компоновка позволила конструкторам отказаться от механизма привода для клапанов, а также от самой головки блока цилиндров. Стоит отметить и такое преимущество, как работа всех поршней с одним коленвалом.

Есть ли преимущества у оппозитного двигателя

Как и любой другой тип, оппозитный двигатель имеет преимущества и недостатки, которые обусловлены конструктивными особенностями. Несмотря на некоторые отрицательны стороны, преимущества такого типа моторов весьма многочисленны.

Недостатки тоже присутствуют

Что значит оппозитный двигатель в плане своих достоинств многим понятно, но тем не менее есть и ряд недостатков, благодаря которым такой мотор пока не устанавливается на все выпускаемые сегодня автомобили.

Некоторые особенности современных оппозитников

С момента своей разработки и установки первого оппозитного двигателя на фольцваген в 1938 году, этот тип моторов подвергся серьезной модернизации. Наибольшее распространение в настоящее время получили четырехцилиндровые двигатели — именно они отличаются наибольшей экологичностью, компактностью и экономичностью в плане расхода горючего. Во многом, это стало результатом многолетнего кропотливого труда инженеров, воплотивших в таких моторах достаточное количество уникальных разработок:

О высокой надежности и мощности оппозитного двигателя свидетельствует и тот факт, что именно этот тип мотора устанавливался на советский танк Т-64, а в дальнейшем и на Т-72. Только такой оппозитный двигатель, принцип работы которого с тех пор мало изменился, смог обеспечить высокую мощность при своих сравнительно небольших габаритных размерах. Для справки, только он мог выдать порядка семисот лошадиных сил при 2-х тысячах оборотах и объеме в 13,6 литра. Массу интересных фактов о работе оппозиционных моторов можно узнать, посмотрев видео:

Для справки, только он мог выдать порядка семисот лошадиных сил при 2-х тысячах оборотах и объеме в 13,6 литра. Массу интересных фактов о работе оппозиционных моторов можно узнать, посмотрев видео:

Как избежать дорогостоящего ремонта оппозитного двигателя

Любой оппозитный двигатель имеет плюсы и минусы, что вполне естественно. Чтобы избежать возникновения проблем, устранение которых может потребовать очень серьезные материальные затраты, имеет смысл прислушаться к советам специалистов, и эксплуатировать автомобиль с установленным оппозитным двигателем правильно. Первое, на что стоит обратить пристальное внимание — это точное соблюдение сроков прохождения технического обслуживания, которое должно проводиться на специализированных станциях и только квалифицированным персоналом.

Огромную внимательность следует проявлять при выборе моторного масла. Предпочтение следует отдавать только известным брендам, приобретение делать либо в специализированных магазинах с безупречной репутацией, либо в фирменных центрах сервисного обслуживания. Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Использование некачественного продукта способно доставить немало хлопот чрезмерно экономному водителю. То же можно сказать и о качестве топлива. Горючее, содержащее большое количество «несанкционированных» добавок серьезно уменьшает ресурс двигателя, приводя к необходимости дорогостоящих ремонтных работ.

Многие автовладельцы, приобретающие транспортные средства с оппозитным двигателем, наслышаны о качественной и эффективной системе его охлаждения, поэтому не особо зацикливаются на этом моменте. Не следует нещадно гонять мотор, особенно в теплое время года — самая совершенная система охлаждения может не справиться со своей задачей. В немалой степени способствует затрудненному охлаждению и отсутствие периодической мойки двигателя — скапливающаяся грязь на моторе существенно затрудняет теплоотдачу, способствуя излишнему нагреву.

Несмотря на некоторые сложности, оппозитный двигатель отлично зарекомендовал себя, существенно повышая комфорт и безопасность вождения. При этом следует отметить, что бытующее мнение о крайней дороговизне владения автомобилем с таким мотором явно преувеличены. Для примера можно рассмотреть бренд «Субару», который давно выпускает автомобили именно с таким типом двигателя — они никогда не входили в число машин с чрезмерно дорогим обслуживанием, и многие авто со стандартными моторами обходятся своим владельцам куда дороже. Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше — в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

Для примера можно рассмотреть бренд «Субару», который давно выпускает автомобили именно с таким типом двигателя — они никогда не входили в число машин с чрезмерно дорогим обслуживанием, и многие авто со стандартными моторами обходятся своим владельцам куда дороже. Здесь сказывается и существенная экономия на горючем, которого требуется куда меньше — в зависимости от конкретной модели авто экономия на топливе может доходить до 50%.

Проблемы простого оппозитного мотора Subaru 2.0 (EJ202)

12087 | 06.12.2018

Первый оппозитный 4-цилиндровый двигатель запатентовал еще Карл Бенц в 1896 году. В 1971 году идеей оппозитников «заболели» инженеры компании Fuji Heavy Industries, владеющей автопроизводителем Subaru.

В 1989 году японские инженеры представили новое семейство двигателей EJ, рабочим объемом от 1,5 до 2,5 литров. Эти двигатели являлись основной движущей силой автомобилей Subaru буквально до 2010 года. Было создано 23 модификации моторов EJ, самая мощная из которых выдает 305 л.с.

В 1998 году инженеры Fuji модернизировали и облегчили блок двигателя: гильзы стали «мокрыми». Также были облегчены поршни, оптимизирована система впуска и головки блоков.

На нашем YouTube-канале вы можете посмотреть разборку двигателя серии EJ второй фазы.

Это двигатель EJ202, снятый с Subaru Forester 2000 года выпуска с пробегом 285 000 км. Этот мотор отличается от первоначального варианта «открытым» алюминиевым блоком, чугунными гильзами и одновальными 8-клапанными головками (по 4 клапана на цилиндр). Регулировка тепловых зазоров клапанов производится винтами, вмонтированными в коромысла. Регуляторы фаз газораспределения этому двигателю не достались.

Регулировка тепловых зазоров клапанов производится винтами, вмонтированными в коромысла. Регуляторы фаз газораспределения этому двигателю не достались.

Выбрать и купить двигатель 2.0 для Subaru вы можете в нашем каталоге силовых агрегатов.

В приводе ГРМ используется зубчатый ремень, который нужно менять каждые 100 000 км. Ремень приводит не только распредвалы, но и помпу.

Выбрать и купить головку блока (ГБЦ) на один или два распредвала для двигателя Subaru 2.0 вы можете в нашем каталоге силовых агрегатов.

Типичные проблемы и слабые места двигателя EJ20

При своей весьма легендарной истории 2-литровый оппозитный двигатель Subaru EJ20 имеет довольно противоречивую репутацию. У кого-то этот двигатель ходит более 400 000 км, у кого-то постоянно ломается и является источником больших расходов. Можно смело утверждать, что наиболее живучими являются атмосферные версии, такие как EJ20, поздние EJ201 и EJ202 – относительно простые, с одним распредвалом в ГБЦ, рассчитанные на 92-й бензин. Тем не менее, эти двигатели требовательны к качеству топлива и качеству масла, которое нужно менять каждые 7500 км – так показывает опыт.

Тем не менее, эти двигатели требовательны к качеству топлива и качеству масла, которое нужно менять каждые 7500 км – так показывает опыт.

Разные мелочи

Датчики японского двигателя очень надежны и обычно сюрпризов не преподносят. Если двигатель Subaru EJ202 внезапно начал глохнуть на холостых или держать высокие холостые обороты, то следует осмотреть и очистить заслонку регулятора холостого хода. Она подклинивает, что вызывает нарушение в регулировке холостого хода.

Выбрать и купить дроссельную заслонку для двигателя Subaru 2.0 вы можете в каталоге на сайте компании «АвтоСтронг-М».

Если двигатель Subaru EJ202 вообще не заводится, то следует проверить коммутатор системы зажигания или расположенный в баке топливный насос, который выходит из строя при частой езде на остатках запаса топлива. Высоковольтные провода следует менять каждые 50 000 км. Катушки зажигания тут двойные и весьма долговечные.

Рывки при разгоне, увеличенный расход топлива – это признаки неисправности датчика массового расхода топлива двигателя Subaru EJ202.

Выбрать и купить катушки зажигания для двигателя Subaru 2.0 вы можете в каталоге на сайте компании «АвтоСтронг-М».

Вентиляция картера

При малейших проблемах с вентиляцией картерных газов двигатель Subaru EJ202 очень быстро выдавливает сальники коленвала и распредвалов и масло вместе с ними. Также начинают протекать прокладки клапанных крышек, заглушки распредвалов.. Клапан системы ВКГ на двигателе Subaru EJ202 нужно менять, а трубочки прочищать от скопившихся в них сгустков или тоже менять на новые. При рассыхании трубок возникает подсос воздуха, приводящий к неправильному смесеобразованию и снижении мощности двигателя.

Жор масла

Жор масла в литр-полтора от замены до замены при частых отжигах – нормальное явление для двигателя EJ202. Но если расход масла присутствует и при размеренной езде, то почти наверняка либо залегли маслосъемные кольца, либо в двигателе присутствует износ цилиндропоршневой группы. Обычно при пробеге в 200 000 – 250 000 км двигатель EJ202 нуждается в замене всех поршневых колец.

К тому же горизонтальное расположение цилиндров само по себе является предпосылкой для повышенного расхода масла, которое не способно самостоятельно стекать по стенкам цилиндров. И тут важно не упустить момент – двигатель может «съесть» почти все масло, а контрольная лампа загорится лишь тогда, когда в поддоне останется всего 700 грамм смазки.

Стук четвертого цилиндра

Известным конструктивным недостатком двигателей Subaru EJ является слабое охлаждение 4-го цилиндра: поршень перегревается, расширяется и начинает «задирать» свои юбки и стенки цилиндров. Причем обычно изнашиваются именно юбки поршня, а поверхность цилиндров не страдает. При работе на холодную двигатель стучит, а после прогрева замолкает. Многие так и ездят. Если эта проблема прогрессирует, то двигатель начинает стучать постоянно и возникает износ поверхности 4-го, а и иногда еще и 2-го цилиндра. Цилиндры становятся овальными.

Перегрев

А вот критический перегрев двигателя Subaru EJ202 возникает при засорении радиаторов, эксплуатации двигателя на некачественном или старом антифризе. При кратковременном перегреве может заклинить термостат. Если он заклинит в закрытом положении, то охлаждение двигателя фактически прекратится. В этом случае происходят самые различные неприятности, от деформации ГБЦ, ее растрескивания до заклинивания двигателя с повреждением блока двигателя.

Признаки перегрева, помимо высокой температуры охлаждающей жидкости по термометру: течи антифриза через прокладки ГБЦ, пузыри в расширительном бачке при прогазовке на горячем двигателе, пар из выхлопной трубы.

Коленвал

Коленвал оппозитного двигателя Subaru EJ зажат между полублоками. Каждый из шатунов соединяется с коленвалом собственной шейкой – как на 4-цилиндровом двигателе. Однако соседние поршни 1 и 2, 3 и 4 на оппозите не движутся в противофазе, а всегда занимают одинаковое положение: синхронно занимают верхние или нижние мертвые точки. Соответственно, первая и вторая пара поршней 4-цилиндрового оппозитного двигателя движутся в противофазе. Оппозитная четверка уравновешена лучше рядной, не нуждается в балансирных валах и в целом развивает более высокий момент на низких оборотах.

Все шейки компактного коленвала оппозитного 4-цилиндрового двигателя очень узкие, следовательно, и нагрузка на них высокая. При нарушении температурного режима двигателя и использовании некачественного масла риск быстрого износа очень велик. Особенно чувствительны к качеству смазки турбомоторы Subaru.

Выбрать и купить двигатель 2.0 для Субару Форестер, Легаси, Импреза вы можете в нашем каталоге силовых агрегатов.

Subaru.Слабые места субаровских моторов

«Subaru рулит, остальное – отстой». Так, по крайней мере, утверждает немало владельцев автомобилей Fuji Heavy Industries. Это дает право и нам пройтись по основам репутации знаменитой марки… Поэтому всем, кто не хочет читать критические замечания в адрес Subaru, рекомендуется перейти к следующей статье.«Моторы Subaru – это шедевр»

Вполне возможно, если вспомнить происхождение самого понятия «шедевр» – образцовое изделие. Но образцы могут быть различными – высокого качества и ненадежности, практичности и глупости… Увы, субаровские моторы вписываются в самые разные категории.

«Субаровский оппозит очень компактен»

Если присмотреться внимательнее, окажется, что субаровский двигатель не «компактный», а просто относительно плоский и симметричный – он равномерно «размазан» по моторному отсеку. По закону сохранения вещества 4-цилиндровый ДВС определенного рабочего объема не может быть меньше определенных габаритов. Мотор-плита в самом деле короткая (полублоки по два цилиндра, стоящих с некоторым уступом) и плоская (толщина обычного двигателя с коллекторами плюс поддон), но зато очень широкая (вместо картера с поддоном у рядного, здесь еще один полублок и головка). Так что, если положить рядом два однообъемника, рядный и оппозитный – еще неизвестно, какой из них окажется «компактнее».

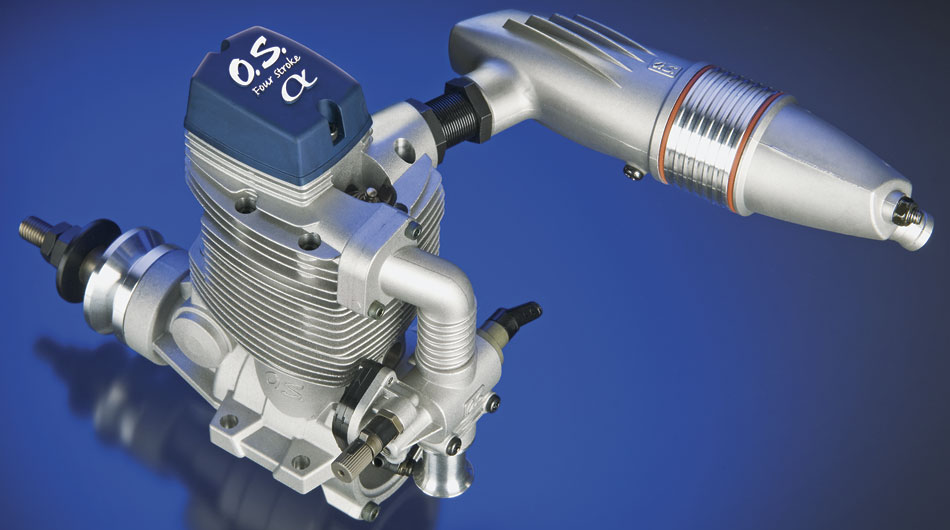

«Моторы Subaru используются в авиации»

И как это свидетельствует об исключительных качествах субаровских движков? В легкомоторной авиации весьма распространены также двигатели BMW и VW, но почему-то поклонники германских машин не используют этот аргумент в спорах о достоинствах своих железных коней. «Авиационые» плюсы субару состоят в компоновке, неплохой весовой отдаче и… цене б/у агрегата. Когда на качественный специализированный мотор не хватает денег, то сгодится что угодно. Но достаточно поставить рядом какой-нибудь Lycoming, без громоздкого жидкостного охлаждения, без обязательного для автомобильного движка редуктора, способный выдавать близкую к максималу мощность в течение несравнимо более длительного времени, с гораздо большим межремонтым ресурсом и при этом конструктивно простой… Тогда становится понятно, что гордиться применимостью автомобильных движков в авиации особого смысла нет – каждый должен заниматься своим делом.

«Оппозит абсолютно уравновешен»

Полностью уравновешены только моторы компоновки R6, B6, R8, V12… Оппозитная четверка B4 в этот список, увы, не попадает. Некоторое преимущество по вибронагруженности B4 имеет, но радикальной разницы с обычной рядной четверкой здесь нет – у одной присутствуют неуравновешенные силы инерции второго порядка, но отсутствует свободный момент от них, у другой есть момент, но сами силы уравновешены…

«Идеальная развесовка по осям»

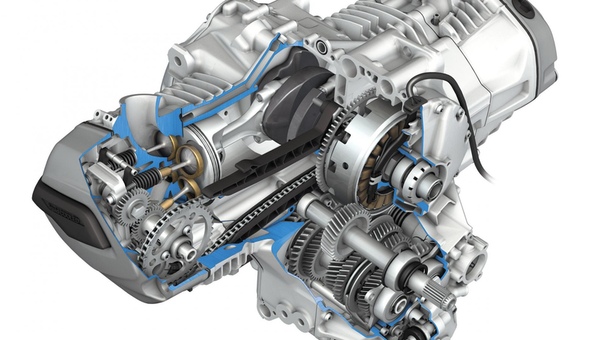

На самом деле речь в рекламе идет всего лишь о симметрии относительно продольной оси. А если говорить о передних и задних колесах, то сам по себе оппозитный двигатель и продольно установленная коробка никакой симметричной развесовки не создают (и уж во всяком случае, такая развесовка не «симметричнее», чем при классической заднеприводной компоновке), просто на задние колеса приходится немного большая доля нагрузки. Но вылезают и свои недостатки… Продольно установленный двигатель на автомобиле с исходно-передним приводом обязан целиком находится в переднем свесе. Именно поэтому «нос» Subaru порой не уступает Audi с аналогичной компоновкой (но при этом имеющей традиционный рядный мотор).

Плюс к тому излишне усложняется конструкция коробки передач – схема потоков мощности с «матрешкой» из трех концентрических валов и ее железное воплощение представляют собой любопытное зрелище. А то, что гипоидная передача находbтся в общем картере с КПП, заставляет купать синхронизаторы в трансмисссионном масле класса GL-5.