Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

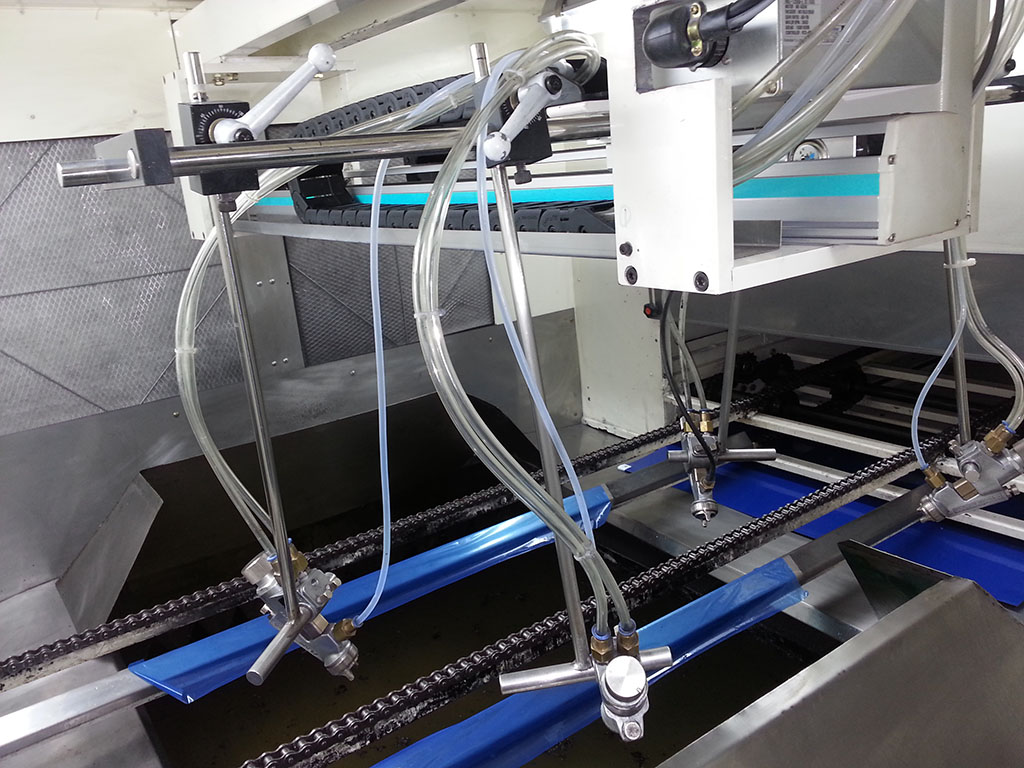

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

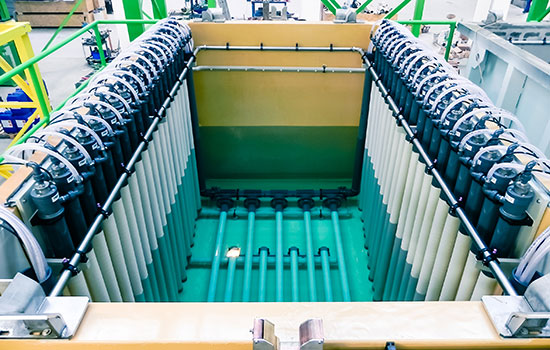

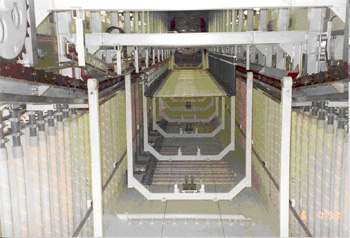

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Уже более 50-ти лет в промышленной окраске металлических изделий применяется технология электроосаждения. С начала 1960-х годов, кода были изучены возможности нанесения электроосаждением водных растворов ЛКМ, получила развитие технология анодного электроосаждения (анафорез) и с середины 1970-х катодного электроосаждения (катафорез). В зависимости от назначения окрашиваемого изделия можно говорить о выборе метода анафореза или катафореза. Наиболее распространённая сфера применения окраски электроосаждением – катафорезное грунтование.

Катафорезное грунтование применяется во всех областях машиностроения, приборостроения, сельхозмашиностроения, в производстве бытовой техники и других отраслях.

Катафорезное грунтование имеет ряд существенных преимуществ:

· Максимальная механизация и автоматизация процесса окраски

· Получение равномерного слоя ЛКП по толщине

· Очень высокая коррозионная защита. Более 1000 часов в камере соляного тумана

· Высокая твёрдость покрытия

· Высокая защита углов и кромок металла

· Окраска скрытых полостей изделий сложной конфигурации

· Высокая производительность

· Максимальная экономическая выгода

· Снижение вредных выбросов в окружающую среду

· В зависимости от назначения компонента возможно формирование финишного покрытия ЛКП

Недостатком можно назвать тот факт, что самостоятельное покрытие, полученное в результате катафорезного грунтования, не обладает достаточной защитой от ультрафиолетового излучения. Для этого большинство проектов окрасочных линий предусматривают технологию финишной окраски жидкими или порошковыми ЛКМ.

Важным этапом процесса катафорезного грунтования является подготовка поверхности. Выбор технологии подготовки поверхности определяется видом окрашиваемого металла и группой лакокрасочного материала, а также условиями эксплуатации окрашенного изделия. Для всех типов стали применяется фосфатирование, в некоторых случаях с травлением кислотным или нейтральным, для алюминия применяется обработка кислыми или щелочными растворами, для сплавов магния также фосфатирование и оксидирование. Тенденцией последних лет стало применение технологии нейтрального травления для удаления с поверхности стали окислов образованных после лазерного раскроя или сварки. В зависимости от требований к коррозионной стойкости ЛКП для стали применяется щелочное фосфатирование (железофосфатирование), цинкфосфатирование. Для компонентов с требованиями к ЛКП по коррозионной стойкости более 1000 часов в камере соляного тумана применяется цинкфосфатирование с пассивацией.

Процесс осаждения ЛКМ на подготовленную поверхность металла проводится в ванне электроосаждения. Сложный технологический процесс должен сопровождаться контролем следующих параметров:

Постоянное перемешивание для предотвращения седиментации — осаждения пигментов и наполнителей в ванне, наполненной низковязким ЛКМ. Для предотвращения седиментации её содержимое нужно энергично перемешивать. Обычно это делают с применением внешнего контура с перекачивающими насосами и форсунками, расположенными на дне ванны. Требуется обеспечивать перемешивание 3-4 объёмов ванны в час.

Контроль концентрации ЛКМ ванны. При более низких концентрациях процесс электроосаждения может не проходить, а при более высоких могут возникать дефекты.

Контроль времени осаждения ЛКМ. В зависимости от используемых ЛКМ время осаждения влияет на толщину покрытия, но до определённых поставщиком грунтов пределах. При увеличении времени осаждения толщина покрытий возрастает до определенного предела. Дальнейшая выдержка окрашиваемых изделий в ванне практически не приводит к увеличению толщины, что связано с изолирующими свойствами осажденного покрытия.

Контроль кислотности (pH) ЛКМ. Для каждого ЛКМ определяется свой интервал и предел рН. Только при значениях в определённых пределах проходит нормальный процесс электроосаждения ЛКМ.

Контроль напряжения ванны. С ростом напряжения до определенного значения увеличивается скорость осаждения и толщина покрытия. При превышении этого значения на покрытиях возникают дефекты.

Контроль температуры ЛКМ. Для обеспечения высокого качества ЛКП температуру в окрасочной ванне необходимо поддерживать в строго ограниченном интервале. Контур охлаждения предотвращает повышение температуры в ванне, которое происходит за счёт электрического тока или за счёт окунания в ванну нагретых в процессе подготовки поверхности окрашиваемых деталей.

Ванна для окунания должна быть приспособлена к размерам и форме окрашиваемых деталей, а также к другим условиям. Она, как правило, защищена электроизоляционным слоем.

Установка катафорезного грунтования оснащена:

· Электродами для нанесения ЛКП

· Контурами для поддержания стабильности и качества ванны

· Системой подачи и пополнения ЛКМ

· Системой промывки и очистки

· Транспортной системой

· Системой энергоснабжения

· Системой аварийного энергоснабжения

· Системой фильтрации

· Системой диализа

· Системой ультрафильтрации

Система ультафильтрации. Основная цель ультрафильтрации — получение достаточного количества ультрафильтрата, чтобы уменьшить количество липкого нескоагулированного материала на стадии промывки. Ультрафильтрация может также быть использована для удаления различных низкомолекулярных загрязнений, которые скапливаются в жидкой среде окрасочной ванны.

После окраски изделия промывают. В современных установках промывка окрашенных деталей от захваченного материала осуществляется по каскадному принципу, т.е. многостадийная, с применением всё более чистой жидкости для промывки на каждой последующей стадии вплоть до ультрафильтрата. При получении высококачественных ЛКП обычно требуется окончательная промывка обессоленной водой.

После промывки детали обдувают горячим воздухом для удаления капель воды и подвергают горячей сушке. Режим сушки зависит от вида нанесенного лакокрасочного материала.

Транспортная система. При окрашивании электроосаждением транспортная система выполняет функцию как перемещения деталей, так и подачи энергии. Последнее может быть обеспечено через конвейер или посредством кабеля, подсоединённого к окрашиваемому объекту. Подключение к токопроводящему рельсу осуществляется через скользящие контакты.

Важным фактором при проектировании установки окраски электроосаждением является защита ванны от грязи и пыли, падающей с транспортной системы и попадающей из цеха.

Это лишь тезисное описание технологии и установки катафорезного грунтования. Проработка технологии и проектрирование специализированного оборудования требует высокой квалификации и многолетнего опыта работы в области производства окрасочных линий. НПО «Лакокраспокрытие», работающее в области промышленной окраски с 1960-го года, в партнёрстве с европейскими компаниями разрабатывает технологию, проектирует и производит оборудование катафорезного грунтования для окрасочных производств предприятий самых различных отраслей. Специалисты-технологи помогут подобрать и отладить процесс, наиболее полно отвечающий требованиям конкретного заказчика, включая выбор ЛКМ. НПО «Лакокраспокрытие» обеспечивает поставку «под ключ», обучение персонала и дальнейшее гарантийное и постгарантийное обслуживание оборудования для катафореза.

Вернуться в список

1.Cataphoresis — Paint Shop | Technology of the Automotive Industry

Copying text is allowed provided that the link to this content.

1.1. Slave Tools Process Installation slave tools for body and process PT /ED coat

Slave Tools represents guides for doors, boot, hood, i.e. all the body elements have a slightly open position, so that the solution that will fall into the cavity of the elements will drain away from the body, and not accumulate in it, including to prevent defects.

i.e. by this operation the manufacturer saves the material (the used liquid is almost completely drained) when the body is transferred from one bath to the next. Accordingly, the amount of material transported inside the body to the next zone is minimized, thereby not mixing the chemical composition between the zones, which allows it to withstand a relatively high level of body coating quality. Its role as a drain hole is made and technical holes in the bottom of the body.

1.2. BodyWash

BodyWash — pre-washing of the body before the main process of degreasing the surface is necessary to remove the lubrication of press production from the front and inner surfaces of the body, as well as dust, rubbish, debris, shavings, etc. after welding. This unit can be located both in the paint shop and in the welding shop.

BodyWash is a pass-through type booth with input and output. The body enters the booth, stops at the waiting point and for 2 minutes (the time is set according to the process), a slightly alkaline solution is supplied from all the sides of the body from a multitude of nozzles under pressure from 2 to 3 bar. After 2 minutes, the water supply is turned off. For draining the material from pockets and hidden body cavities, the conveyor system lifts the front or rear of the body to an angle of about 20-25 degrees.

- Pros: Used in factories with a high throughput of 40 to 50 bodies per hour;;

- Cons: High water consumption, the presence of a filtration system, maintenance of this washing (unit).

An alternative process of BodyWash is when all the elements after press shop are washed in separate small sinks or wiped with special solutions by hand, then the elements are put in containers for further transportation to the welding plant or warehouse.

- Pros: Used in factories with small or medium capacity from 10 to 25 bodies per hour;

- Cons: Not possible removal / degreasing with details after forging production in remote places.

In this case, BodyWash replaces the equipped post for manual labor, i.e. rubs the face surfaces and a high-power vacuum cleaner for cleaning inside the body.

We all know that, regardless of the subject of painting, one of the important factors is the preparation of the surface. quality depends on it, so BodyWash or degreasing zone is an integral part of the preparation process. In this case, poor-quality washing significantly affects the next stage, namely, contamination of the material in the zone (PТ).

Next, according to the technological route, the body is sent to the PT (Preparation Surface).

- Preparation of the body for the technological process of automatic transmissions – is the manual or automatic loading of the body onto a conveyor line, called the Shuttle or Sputnik.

1.3. / 1.4. PT

PT consists of 2 stages

Stage 1 – degreasing the surface using the spray method.

The body passes through the tunnel and is pumped with water from the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

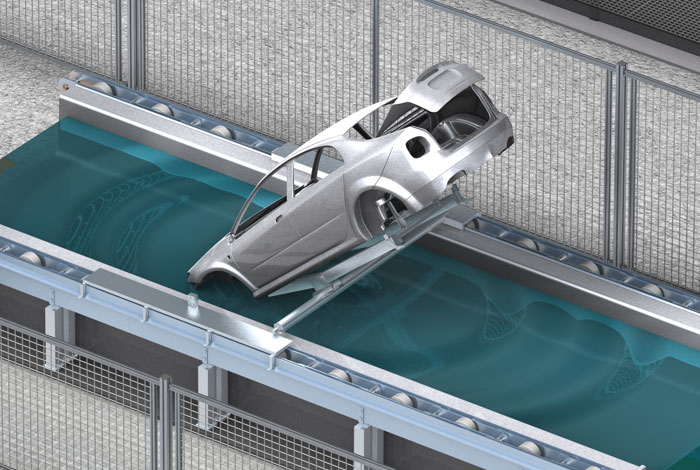

Stage 2 – degreasing the surface of the body by deep, i.e. the body is deeping completely in the solution and, when immersed, it slopes down and up so that no air bubbles form. The mandatory process at the time of lifting the body is irrigation.

Materials:

In step 1 and 2 apply alkaline degreasing solutions and amplifier (Useful active agent). These solutions are manufactured by Henkel, EKOHIM, Chemetall, PPG.

Concentration of solutions is selected individually for each line, depending on the body’s firing, according to GOST 9.402-2004 the metal surface before the PT is allowed to heal up to 3 g / m², often from 2-4 g / m². The main indicators for control are “Total Alkalinity” , the temperature of the solution (water), pH. Solutions in the bathrooms are prepared on PVC water.

Washing of the body after the degreasing baths is an integral part of the APP and consists of 2 stages.

Stage 1 – washing the surface using the spray method, i.e. body passes through the tunnel and on it is applied water pressure of the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

Stage # 2 – flushing the surface of the body by deeping, i.e. the body is deep completely in the solution and, when immersed, it slopes down and up so that no air bubbles form. An obligatory process when lifting the body is irrigation.

The main indicators for monitoring are Conductivity S / cm, pH. Solutions in the bathrooms are prepared on PVC water.

In this case, the trajectory of the body tilt is an important part of the process, in view of the fact that the presence of bubbles is strictly unacceptable, it is the angle of inclination that can completely remove the bubbles from the body.

This animation shows the most technologically advanced version of the E-Shuttle 300 equipment from EISENMANN company

How does the presence of bubbles affect the quality? The bottom line is the following, this place on the body will not be further processed by the material, accordingly it will not have anti-corrosion resistance, moreover, rust is already formed in the zone of bubbles when interacting with chemistry. Such defects can be under the roof, hood. In view of this, at present, equipment suppliers offer more innovative dive methods, turning the roof down when the roof is dipped, this solution allows to remove defects and improve the body coverage. But, it does not apply to minibuses and large cars.

- Activation of the body surface before phosphating.

To improve the crystal formation in the phosphating bath, special additives are used – phosphatizing activators. Phosphate activators are added to the activation tank located in front of the phosphating bath. As insoluble compounds, titanium and manganese phosphate salts are deposited on the surface of the metal and serve as embryos during phosphating, which leads to densification of the phosphate layers and increase their cohesion.

The small size of the crystals (less than 2-3 times) will be more homogeneous and will reduce weight, thereby contributing to poor adhesion.

The main indicators for monitoring are Conductivity S / cm, pH. The solution in the bath is prepared for the DI water.

- Phosphating of the body surface

This is a chemical process of interaction of phosphating with activation, as a result of which a chemically bound layer of rough crystals is formed on the surface.

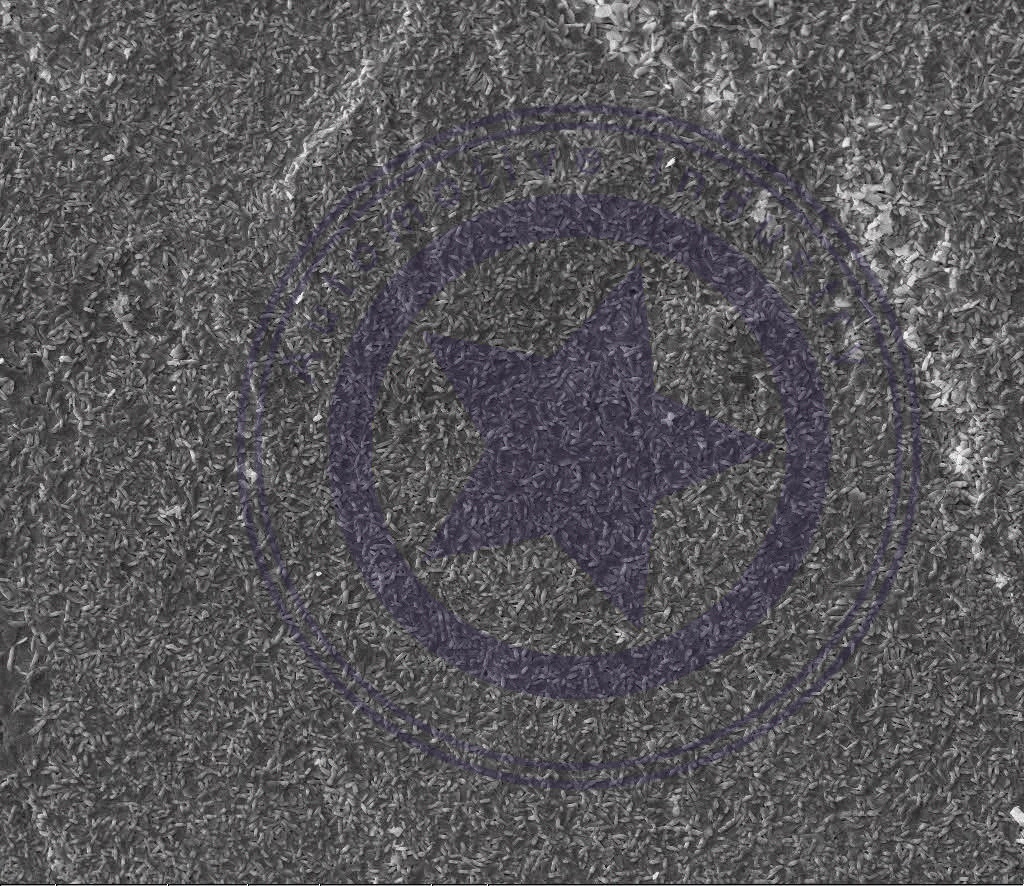

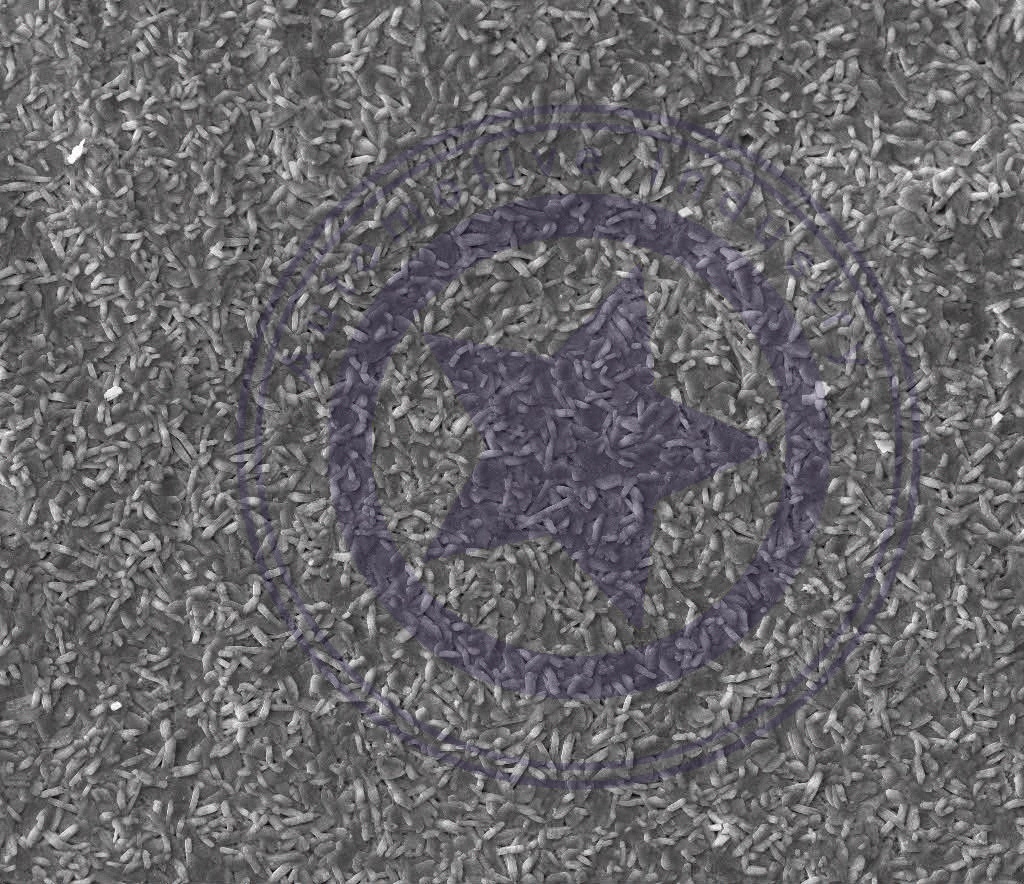

Photo of phosphate crystals in 1000 fold magnification.

Phosphatization in turn is the basis of the cataphoretic coating.

In Process paint there is such a thing that they do not paint the body (metal), namely phosphate.

The application process is carried out by deeping the body in a bath and finding it in a solution according to the set time and parameters.

The following parameters of phosphate are monitored: Total acidity of solution (OK), free acidity of solution (SC), Zinc, Fluorides, Gas point, mass of phosphate.

To check, use plates and pass with the body on technology, then this plate is weighed on scales by an accuracy of 0.001. The amount of phosphate is determined by the supplier of materials, usually in the range of 2 to 4 g / m². The solution is prepared on DI water.

The life-sustainability (ability) of phosphate is 3 days, after this period the phosphate on the surface is destroyed as a result of lack of adhesion to the subsequent layers of the coats.

- Washing the body after phosphating the surface is an integral part of the PT and consists of 2 stages.

Stage 1 – washing the surface using the irrigation method, i.e. body passes through the tunnel and on it is applied water pressure of the nozzles. The volume of such baths is about 15-30 m³, depending on the area of the body.

Stage 2 – flushing the surface of the body by deeping, i.e. the body is deep completely in the solution and, when deeping, it slopes down and up so that no air bubbles form. An obligatory process when lifting the body is irrigation.

- The passivation stage is carried out both with immersion and irrigation.

This process forms a very thin layer of oxide layer on the metal. If this layer has a significant thickness, the adhesion strength of the coating to the surface of the product will be low. But with a small thickness and a certain layer structure, a good adhesion of the base metal to the coating (cataphoresis) is achieved and its porosity is reduced.

The video shows the technological process of passing the body on the line PT – ED:

1.5. Cataphoresis primer (KTL, first primerl) / ED (English) / KTL (German) – “Heart” of the entire painting process and the anti-corrosion properties of the body.

Cataphoresis primer is a lead-free two-component coating (composed of Pasta and Emulsion) of a new generation. Cataphoresis has the following advantages: environmentally friendly material (lead-free, low VOC, no Cr), high penetration, low sedimentation at the bottom of the bath, low drying temperature, excellent corrosion resistance, low consumption and good oil resistance.

- A detailed description of the cataphoresis and anaphoresis is at this link.

- A detailed description of the anolyte process can be found at this link.

The process consists of 3 separate clouds combining 1 important process.

- The bath is usually 100 m³ for one body or 200-300 m³ for several. The bath is loaded with paste and emulsion in a ratio of 1: 5 or 1: 6 by volume, as well as various additives to improve the filling and smooth coating, an important indicator is the dry residue that remains on the body after high-temperature polymerization in the oven (drying). In the bath along the entire perimeter (left and right, as well as on the bottom) there are dialysis cells in which the rod “cathode” stands, with which the material in the bath is charged, tk. body has a “minus” as a result of the voltage is the process of depositing the material on the metal.

- Application parameters.

The temperature of the solution in the bath must be kept in the same range from 33 to 34 ° C

The residence time during the application of soil is usually not less than 120 seconds, optimal 180 sec

Voltage from 300 to 400 V

Current strength from 300 to 700 A

The thickness of the coating is from 20 to 30 microns, at some European plants the thickness is “laid” at least 35 microns.

This is done so that the thickness in the hidden cavities is higher, because the ratio of the front surface is 2-3 times larger relative to the inner one.

Cataphoresis primer has a tendency to progress, the main parameter is penetration into hard-to-reach places. Accordingly, each new type of coating is improved, it is logical that expensive soils are used in more expensive brands of cars, such as zinc-primed soils.

Regardless of the country of production, similar coating materials are used, i.e. with localization, quality does not suffer.

In fact, it is the cataphoretic coating that we mean, at the time of buying a used car “broken” or not purchased transport. Because the absence of cataphoresis primer directly affects the quality of the paint coating and anti-corrosion resistance. The replacement of the body element with a new one without this coating is unacceptable.

For all the durability of the cataphoresis coating, an important component is the steel grade used, in the case of using cheap metals, the anticorrosive properties decrease.

- The process of returning material to the bath using UF Models. The formed coating on the body after the KTL process must necessarily be rinsed, in order to avoid such defects as roughness, foam marks, stains, and to minimize the transfer of material in the hidden cavities, for this purpose, the bodies are washed with ULTRAFILTRATE.

ULTRAFILTRAT – is a liquid (DI water) in which there are various impurities, including components of the previous stages of PT. The UF Module is a cylinder in which a huge number of cells, cells of the size of ultra (nano), they are divided into 2 components, one component of this material, it goes back to the bath, the other is ultrafiltrate, enters a bath or a body wash tank.

The applied (used) KTL primer is usually pale gray or pale brownish-green, designed for painting with subsequent layers.

Modern KTL coatings provide resistance in a salt fog chamber 1500 hours, similar to 6 years of operation under normal conditions. The required protection is the absence of through corrosion.

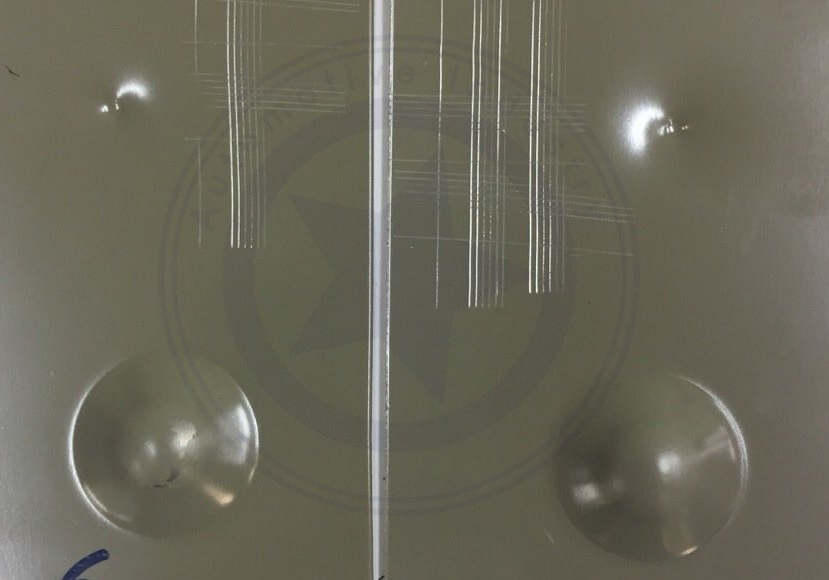

The check is carried out as follows:

The plates are passed through the body of the PT + ED + oven, after 72 hours of soaking, X- or T-cuts are made on the plates with a knife 1 mm thick, then placed in a salt spray chamber for 1500 hours.

Assessment of the condition: the thickness of the incision should not exceed a width of 2 mm after 1500 hours.

Method according to GOST 9.402 from 2004.

The Automotive Industry team is working on an independent project to test topcoat materials and anti-corrosion compounds.

This is how the KTL plates look after testing in the salt fog chamber for 1500 hours; the width of the X-shaped incision does not exceed 1 mm.

Coating with cataforesis, does not meet the quality standards. Thickness 17-19 microns

Coating with cataforesis, the quality is in accordance with the norms. The thickness is 20-22 microns.

Coating with cataforesis, the quality is in accordance with the norms. Thickness 18-20 microns.

Test of cataphoretic coating for strength through impact.

Quality complies with Adhesion 1 point

Coating quality does not meet the standards (delamination of metal)

2 colors of cataphoretic primer (gray / brown-green) under the condition of aging technology

Color cataphoretic primer superheated in the drying chamber, is subject to breakage.

Several options for automatic lines cataphoretic deposition of primer.

- The video is one of the first versions of the primary soil application line, the PTC line (Suspended Pusher Conveyor). The disadvantages of this installation: the appearance of sodiness on the roof of the body, only the predetermined trajectory of the body (it does not always allow to take out bubbles from under the roof, hood, trunk), respectively, a small angle of the body (about 40 degrees). Pros: cheap and easy to maintain this equipment.

- The second option from Dürr, is one of the first developments for the KTL line. Cons: setting the trajectory for only one type of body, a small angle of the body (about 40 degrees). At the moment, Dürr offers better settings, but they did not make it to the video.

- Third option from EISENMANN, installation of the Vario-Shuttle. Cons: Expensiveness of installation, the angle of inclination is not more than 100 degrees).

- The fourth option is also from EISENMANN, the E-Shuttle 300. It is considered the advanced equipment in this segment, the body is flipped 360 degrees, while allowing the body to move vertically. Above in the GIF animation is the installation work.

A bit of history. The P & F (Power & Free English version) conveyor variant is considered one of the first in the automotive industry, and was used at the FORD auto plant in 1913 to supply parts (generators) to the workplace. The conveyor type of the GNK (Freelander Conveyor), the same PGA (Suspended Load Conveyor), was borrowed in the food industry and used for hanging and transporting meat. Later it was modified in the PTC to work with heavier loads. On the photo is marked with a red line.

At automobile factories of the world, technological equipment is often a weak part of the complexes, regardless of the purpose. The reason is the lack of proper maintenance, namely unskilled personnel (often), savings on spare parts.

Qualified personnel in this field are rare, and not always responsible, which makes the producer dependent. In defense of the automaker, it must be said that training and staff development is mandatory, but at the same time an expensive exercise.

It is logical that these factors reduce the resource of the equipment itself and increase the number of stops (downtime) with the time of production.

It should be noted that the quality of the coating also depends on the operability of the equipment, i.e. as a result of downtime, the technical process is disrupted, and the following types of defects are formed, for example:

- Stopping (as a rule) for more than 6 minutes in the phosphatizing bath, as a result of the reaction of the acid to the body, the process of “eating” the metal begins and its thinning occurs.

- Time delays after the phosphate bath without subsequent washing cause corrosion on the inner surface of the roof, bonnet. If you do not remove the corrosion with citric acid, the consumer will get rust after a certain period of time. In this case, the removal of rust by citric acid is not part of the technical process, but is used out of the public, because the admission of this defect sentences the body to write-off in recycling.

- The downtime of the equipment when the body is immersed in the bath of the cataphoresis affects the thickness of the coating (depending on the moment the power is cut off on the equipment). But, it is worth noting that the shutdown of equipment at the time of immersing the body, with the immersion is incomplete and then a long stop in 100% of cases leads to write-offs in recycling.

- As a result of the defective (including not cleaned) dialysis cells of the KTL bath, a difference in the thickness of the cataphoretic coating of the right and left side of the body is observed.

After passing through all stages of PT and KTL, the body in manual or automatic mode is reloaded from the satellite (shuttle) at a discount, because Further the body will pass all stages on the floor conveyor.

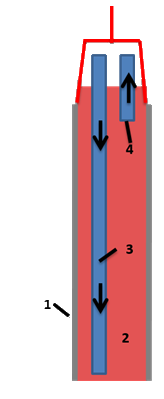

1.6. Oven KTL

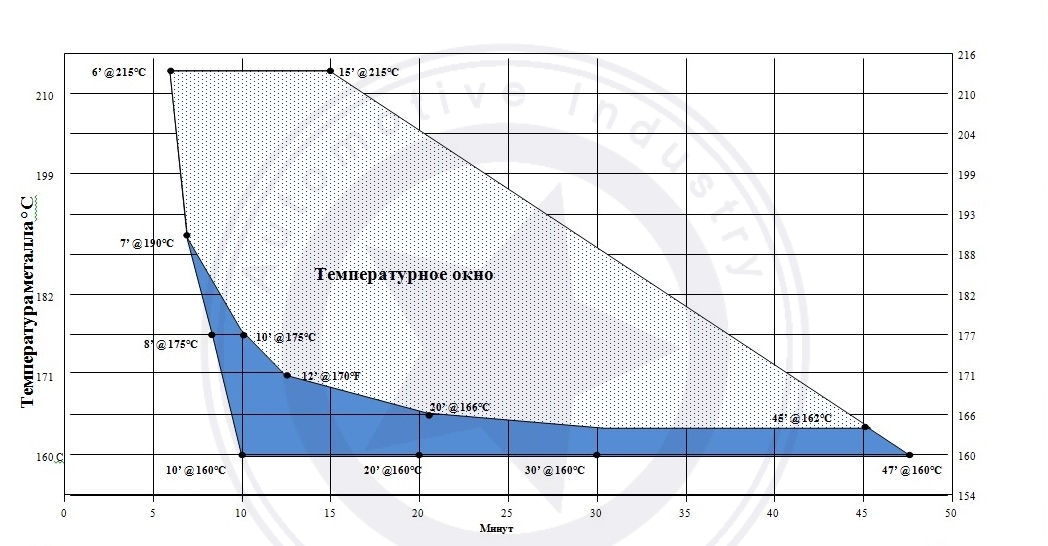

Consists of 2 or 3, and sometimes from 4 separate stages. The number of stages is calculated at the design stage and depends on the speed of the body through the furnace, the “polymerization window”, the metal capacity of the body (mass and dimensions). Each stage is a unit in which there is a separate (independent) burner operating on gas fuel, heats the air to a predetermined temperature and is supplied by fans to its stage, before that hot air passes through 2 stages of purification with the help of heat resistant filters.

Example of temperatures in each stage:

1 -180 °С

2 -190 °С

3 -200 °С

Temperature control on the metal body is carried out using the Grand and DataPack. Special sensors are installed on the body, (floor, door, roof, torpedo) and passed through the furnace. Then the device records the temperature on each element. If necessary, an adjustment is made in each stage.

The main factor and indicator in the color of the bodies is that you create technological parameters for heating the metal, and it in turn polymerizes all the necessary layers of paintwork.

Window Drying for KTL primer – “White field” – this is the optimal hit in the specification.

Also, a quick soil polymerization test is an Acetone test.

Acetone test to test the polymerization of cataphoretic (KTL) coatings, the most important process in coloring, in the case of a non-dried coating, the complex will separate from the ED coating, as well as an accelerated process of corrosion development.

1. General information and place of application

The process of cross-linking in the cataphoresis occurs due to the chemical reaction of the reactive groups and, thus, depends on the drying conditions employed. A sufficient degree of cross-connection is necessary for good mechanical / technological characteristics and for protection against corrosion. This method is necessary to test the cross-linking of dried cataphoresis with methyl isobutyl ketone and / or acetone.

Application: Cataphoresis

Attention: Wear protective gloves and perform the test under the hood!

2. Материалы

- 1 standard painted test plate

- Wrapping

- Methyl isobutyl ketone

- Acetone

3. Sampling

Before taking the sample, the test substance must be mixed to obtain a homogeneous mass. The sample must represent the test product. The sample quantity should be sufficient for two step analysis.

4. Procedure

Since the solvents used in the test are very dangerous, the analysis must be carried out under the hood!

Dry the cataphoresis under the necessary conditions (temperature, time). Wear protective gloves, soak a piece of wrapping paper in one of the solvents.

To check the resistance to solvents, rub the test plate with solvent-soaked paper (20 double strokes by hand), pressing with one hand on the plate as far as possible. Make sure the paper contains enough solvent to wet the plate. Wet the paper in the solvent before each new plate.

Perform a test with methyl isobutyl ketone and acetone on the outer surface of the test plate.

5. Evaluation

When the cataphoresis dries on the surface (after 30 minutes), evaluate the appearance of the test area by comparing it with the corresponding sample plates. Evaluate the plate using the following scale:

0 = there are no changes on the surface at all

1 = the coating layer is slightly damaged, the first visible changes on the surface

2 = clear swelling of the coating, no delamination

3 = stratification of the coating

A detailed description of Cataphoresis and Anatophera can be found at this link.

In oven body can not be more than a given time, this period is also calculated for each production separately, the approximate residence time is 30-40 minutes. Downtime beyond the normative time affects the quality, in the case of a long time in the drying chamber (more than 20 minutes in excess of the set time), the coating becomes brittle, so a car that has received even a slight damage will get a crack on coating. The movement inside the drying chamber takes place through the means of the floor conveyor line (extremely rarely on the hanging line, mainly lines on obsolete installations), while using an inappropriate type of oil to lubricate the moving parts of the conveyor leads to craters on the body surface, a similar defect requires additional grinding body, in some cases there is a write-off in the final marriage.

In conclusion, it is worth noting that each production site affects the quality of the coating, the specified limits in the process of applying one of the important layers (cataphoretic primer) are rather narrow, and small deviations affect further the performance characteristics. Such industrial processes on a large scale can only afford large manufacturers, because the maintenance of such a complex is expensive, in view of this, the sites that are not loaded with production of cars are unprofitable. For example, the content of only chemistry at this facility during the weekend of the month (6-8 days) with a productivity of 16-21 body / hour, subject to a working week of 5 days / 2 shifts in monetary terms, is approximately 300 thousand rubles.

At the following technological stages of painting the body, information will be available on the repair grounds capable of conditionally replacing the production site with a cataphoretic coating if it is damaged to metal.

Новые детали кузова автомобиля, в большинстве случаев, имеют чёрное покрытие. Это заводской грунт. Если кузовная панель оригинальная (OEM) или от сертифицированного производителя, то она покрыта так называемым катафорезным грунтом, нанесённым методом электроосаждения.

На заводе деталь проходит несколько этапов обработки. Сначала обезжиривается, фосфатируется потом покрывается грунтом с помощью электроосаждения в специальном резервуаре. В итоге образовываются фосфатная и полимерная защитные плёнки. После нанесения, заводской грунт «запекается» при температуре от 150 до 200 градусов по Цельсию. От этого он полностью полимеризуется и становится более прочным и химически инертным. По составу катафорезный грунт является в большинстве случаев эпоксидным и представляет собой хорошее защитное антикоррозионное покрытие.

Более дешёвые кузовные детали могут иметь транспортировочный грунт, который не является стойким защитным покрытием и подлежит удалению.

Катафорезный грунт на поверхности кузовной панели имеет очень тонкий слой. Он обладает следующими преимуществами:

- Имеет прочную связь с металлической поверхностью.

- Слой грунта получаемый в заводских условиях электроосаждением получается очень ровным и равномерным (везде имеет одинаковую толщину ) на всей поверхности.

- Грунтом покрыты вся деталь, включая скрытые полости.

- В покрытии не содержится никаких лишних примесей.

- Обладает антикоррозионными и адгезионными свойствами.

Как понять, каким грунтом покрыта деталь?

Визуально катафорезный грунт имеет матовое покрытие со слабым глянцем. Если покрытие матовое, не имеет никакого глянца или имеет достаточно сильный глянец, то, скорее всего, не является катафорезным грунтом.

Для определения типа грунта намочите тряпку растворителем (646, 647 или ацетоном) и положите на поверхность новой кузовной детали. Подождав 10 минут, нужно убрать тряпку и посмотреть на результат воздействия растворителя. Если покрытие никак не изменилось и не оставило на тряпке следов, то, с большой долей вероятность, оно является качественным катафорезным грунтом. Если же возникло отслоение покрытия, то такой грунт не является катафорезным грунтом и не будет служить хорошим основанием для лакокрасочного покрытия.

Как подготовить под покраску деталь с заводским грунтом?

Сомнительный грунт лучше убирать до чистого металла шлифованием. Далее можно распылить первичный и вторичный грунты и красить.

Качественный катафорезный грунт, при условии его целостности и отсутствия дефектов, можно оставить на детали.

Производители лакокрасочных материалов рекомендуют сверху катафорезного наносить вторичный грунт, благодаря чему увеличивается адгезия и меньше появляются сколы при эксплуатации. Можно использовать акриловый двухкомпонентный грунт. Заводской грунт шлифуется абразивами P240 – P320, обезжиривается и грунтуется. Дополнительным преимуществом грунтования поверх заводского грунта является применение грунта, имеющего цвет, схожий с цветом краски, которой будет покрываться деталь. В итоге уйдёт меньшее количество краски. При этом нужно понимать, что иногда производители рекомендуют то, что удорожает ремонт и без чего можно обойтись.

Многие мастера, с которыми я общался, много раз подряд красили поверх заводского грунта, предварительно подготовив его под покраску, и из-за этого не возникало проблем.

Они считают, что если на поверхности настоящий катафорезный грунт, то такое покрытие можно обработать скотч-брайтом или другим абразивом под покраску, обезжирить и красить. Настоящий катафорезный грунт держится на поверхности очень хорошо и шлифуется тяжело. Он имеет более прочную связь с поверхностью, чем эпоксидный грунт, нанесённый краскопультом.

Некоторые сервисные центры, чтобы соблюсти регламент и дать длительную гарантию на свою работу, шлифуют заводской грунт до чистого металла и далее наносят первичный и вторичный грунт, после чего подготавливают поверхность и красят.

В итоге можно сказать, что если заводской грунт хорошего качества, деталь не имеет следов ржавчины, то не имеет смысла его убирать. Таким образом, Вы сэкономите время, сохраните фосфатную заводскую плёнку и оставите дополнительную антикоррозионную защиту в виде катафорезного грунта. Как было написано выше, не лишним будет нанести сверху вторичный акриловый грунт, колерованный под краску, которой будет окрашиваться деталь. Так, Вы как минимум получите пользу в виде экономии расхода краски.

Печатать статью

Ещё интересные статьи:

Грунтование металлического кузова автомобиля

Современная лакокрасочная продукция в своем огромном ассортименте видов имеет стртегически важный подвид — автомобильная грунтовка.

Современные грунтовки для автомобилей

Назначение автомобильных грунтовок, состоит в усилении коррозионной стойкости и механической прочности металлического кузова.

На заре автомобилестроения для грунтования использовали композиции, наносимые распылением до сварки корпуса. Позднее на смену распыляемым грунтовкам пришли наносимые методом окунания органоразбавляемые аналоги, а начиная с 60-х гг. — водорастворимые грунтовки. Все эти материалы, предназначавшиеся для грунтования цельносварного корпуса автомобиля, позволяли успешно окрашивать малодоступные узлы и детали, например, крепежные элементы и дверные подпорки. Иногда они используются и сейчас — для защиты внутренних частей корпуса автомобиля.

Технологии нанесения автомобильных грунтов

Современные грунтовки для автомобилей, наносимые окунанием, изготавливают на основе алкидных, алкидноэпоксидных, эпоксиэфирных и эпоксидных смол в сочетании с железооксидным или сажевым пигментом, цинкхроматным ингибитором коррозий и наполнителем. Однако сфера применения грунтовок такого рода очень ограничена, т. к. метод окунания, отличающийся малой производительностью и трудоемкостью, был постепенно вытеснен электроосаждением.

В настоящее время методом электрофореза грунтуются практически все автомобили серийного производства. Этот метод обеспечивает формирование равномерных грунтовочных покрытий высокого качества даже на изделиях сложной конфигурации.

Электрогрунтование осуществляется на полностью автоматизированных линиях с коэффициентом полезного использования материалов до 95% (для сравнения: другие методы окраски обеспечивают лишь 60-70%). Использование электрофореза в автомобильной промышленности началось в 1960-х гг. в США на заводе фирмы Ford Motors и к середине 1980-х охватило все автомобильные заводы. Метод заключается в осаждении грунтовки из водного раствора на поверхность кузова с помощью постоянного электрического тока. Для этого кузов, служащий электродом, помещают в ванну с водоразбавляемой грунтовкой и пропускают электрический ток. При этом полианионы или поликатионы, образующиеся в водном растворе пленкообразования (полиэлектролита), несущие на себе электрический заряд, передвигаются в электрическом поле к противоположно заряженному кузову и осаждаются на нем. В зависимости от того, где происходит осаждение, процесс электрофореза может быть анодным или катодным. Первым у автомобилестроителей получило признание электроосаждение на аноде (анафорез), которое было очень популярным до середины 1970-х гг. Эта технология предусматривает использование относительно доступных, недорогих и в то же время достаточно высококачественных анафорезных грунтовок, которые изготавливают на основе малеинизированных масел, алкидов, эпоксиэфиров, акрилатов и других полимеров с карбоксильными группами, самобилизованных щелочами и основаниями.

В качестве пигментов в анафорезных грунтовках применяют оксид железа или диоксид титана в смеси с сажей.

Составляющие автомобильных грунтовок

Для улучшения защитных свойств в их состав вводят антикоррозионные пигменты типа силикохромата свинца. Наиболее популярными пленкообразователями для анафореза являются эпоксидные смолы, т. к. они позволяют получать покрытия с хорошей химической и коррозионной стойкостью.

Анафорезные акрилаты также широко используются для формирования грунтовочных покрытий в автомобилестроении. Предпочтение отдается однослойным анафорезным покрытиям для окраски небольших деталей и антикоррозионной защиты днища.

Пленкообразующая система на основе акрилатов, нейтрализованных аминами, характеризуется щелочными свойствами и сохраняет свои гидрофобные свойства после испарения амина. Сушка осуществляется за счет нагрева и окисления пленкообразователя после отцепления аминов.

Для формирования толстослойных покрытий на фосфатированных кузовах автомобилей рекомендуются анафорезные грунтовки на основе полибутадиен-акриловых систем, отверждающиеся при температуре 100-180 °С.

Японские лакокрасочники традиционно развивают направление, связанное с применением анафорезных акриловых грунтовок холодного отверждения. Им удалось создать модифицированные акриловые грунтовки для автомобильных кузовов с температурой сушки 80 °С.

Новые технологии катафорезов

В России внедрение анафорезных автомобильных грунтов началось в 1970-х гг., когда за рубежом уже четко наметился переход к катафорезным аналогам. Представитель первого поколения отечественных материалов анафорезного типа — фенольная грунтовка ФЛ-093 на основе растительных масел, ранее выпускаемая Ярославским заводом. Позднее для замены грунтовок ФЛ-093 были разработаны более совершенные аналоги на основе полибутадиенового каучука. К ним относятся грунтовки В-KЧ-02-7 и В-KЧ-0254, первая из которых используется на АвтоВАЗе для грунтования кузовов «Жигулей». По защитным свойствам она находится на уровне зарубежных материалов.

Несмотря на то, что анафорезное грунтование отличается высокой эффективностью в условиях серийного производства автомобилей, оно имеет ряд недостатков, связанных с недостаточной коррозионной стойкостью, неудовлетворительной ударопрочностью и пониженной рассеивающей способностью анафорезных систем.

Значительно более высокими защитными свойствами характеризуются катафорезные грунтовки, освоение которых автомобилестроителями началось в середине 1970-х гг. Первая установка по катафорезному грунтованию автомобильных деталей была запущена в 1976 г. в США. Через 10 лет катафорезные грунты составляли уже от 60 до 80% общего объема грунтовок, используемых в автомобильной промышленности. В настоящее время катафорезные грунтовки практически вытеснили анафорезные на автозаводах США, Японии, Западной Европы.

Основные преимущества катафорезных покрытий — очень высокая степень защиты от коррозии при малой толщине покрытия (полученное этим способом покрытие имеет при толщине 15 мкм те же защитные свойства, что и анафорезное покрытие толщиной 20-22 мкм), хорошая химстойкость (в т. ч. к щелочам), высокая рассеивающая способность (эффективность защиты внутренних полостей достигает 70%) и др.

Установка для катодного грунтования в основном сходна с анафорезной, но имеет и некоторые отличия. Катафорезные ванны, промывочные камеры и трубопроводы должны быть выполнены из материала, не корродирующего в кислой среде. Таким материалом служит, как правило, нержавеющая сталь, а в некоторых случаях — полиэфирные футеровочные материалы. В установке предусмотрена система ультрафильтрации, которая позволяет осуществлять высококачественную очистку и способствует более экономичному использованию ЛКМ, сохраняя при этом его высокое качество.

Катафорезные грунтовки изготавливают на основе акриловых и винильных сополимеров, эпоксидных, полиуретановых, полиэфирных и других смол с амино- или аммониевыми группами, которые путем нейтрализации кислотами переводят в солевую водорастворимую форму и затем разбавляют водой до получения 20-25%-го раствора. Основу катафорезных грунтовок составляют эпоксиаминные продукты, в т. ч. модифицированные моно- и поликарбоновыми кислотами, акриловыми мономерами и другими соединениями.

Крупнейшим поставщиком таких грунтовок выступает английская фирма PPG, которая обеспечивает своей продукцией 2/3 потребности США и Западной Европы.

Отечественная промышленность освоила производство нескольких катафорезных грунтовок. Среди них продукция, которую разработал Ярославский завод ЛКМ — эпоксиаминная грунтовка В-ЭП-0101, содержащая противокоррозионные пигменты и специальные добавки.

Представляет интерес катафорезная грунтовка В-ЭП-0190 на основе эпоксикаучукоаминной смолы, модифицированной меламиновым компонентом. После успешных испытаний грунтовка внедрена на конвейере АЗЛК для окраски заднего моста и запасных частей автомобиля и на линии окраски кузовов «Таврии» на АвтоВАЗе.

Несмотря на значительные преимущества катафорезных грунтовок, они имеют и ряд недостатков, обусловленных более низкой адгезией, неудовлетворительной стойкостью к удару, токсичностью и т. д. Преодолеть эти недостатки помогает использование современных модификаций катафорезной технологии, к которым в первую очередь относится толстослойный катафорез, позволяющий получать на основе эпоксиаминных композиций однослойные покрытия толщиной 30-40 мкм.

Толстослойный катафорез приобрел большую популярность в 1980-е гг., когда его начали интенсивно внедрять на автомобильных заводах США. В странах Западной Европы и в Японии этот метод получил меньшее распространение, хотя на заводах фирм Volkswagen и Benter-Wercke его и сейчас используют для грунтования некоторых деталей автомобиля.

В толстослойном катафорезе применяют грунтовки на основе модифицированных эпоксиаминов с пониженной температурой сушки, что особенно важно при совместной окраске пластиковых и металлических поверхностей. Однако надежды специалистов на то, что внедрение толстослойного катафореза позволит перейти на двухслойную окраску автомобилей, не оправдались, т. к. для машин класса «люкс» это неприемлемо из-за невозможности исключить операцию шпатлевания, называемую иначе стадией промежуточного грунтования.

Процесс грунтования поверхности автомобиля

Грунтование авто — один из немаловажных процессов кузовного ремонта. Если при шпатлевании мы добиваемся непосредственно определенной формы детали, то грунтование служит для антикоррозийной обработки и как связующие звено между шпатлевкой и краской, так как ни в коем случае нельзя производить покраску непосредственно на шпатлевку или на «голый» металл.

Грунт является связующим звеном между поверхностью автомобиля и автокраской. Как правило, грунтовать приходится по шпатлевке, т.к. на шпатлевку ни в коем случае нельзя наносить непосредственно автокраску. Также чистый металл нуждается в грунтовании. В принципе рекомендуется и старую зачищенную поверхность прогрунтовывать, но от этого правила можно отступить, а иногда его просто нет возможности выполнить (например, когда выполняется покраска автомобиля переходом).

Существуют разные типы грунтов и подходят они для различных задач. Разберем самые распространенные.

Антикоррозионный грунт:

Как правило, применяется по чистому металлу, для защиты его от коррозии. Обычно является первичным грунтом и нуждается в покрытии вторичным, т.е. непосредственно на него автокраску накладывать нельзя. Производители рекомендуют всегда чистый металл обрабатывать антикоррозионным грунтом. В целом качество покрытия от этого выигрывает. Если же металл покрыт, например качественным заводским грунтом, который не пришлось счищать до конца, а только заматован, то необходимость в антикоррозионном грунте отпадает.

Двухкомпонентный порозаполняющий грунт:

Это основной грунт, применяющийся перед покраской автомобиля. Порозаполняющий означает то, что его можно накладывать более толстым слоем, чем обычный грунт, и он заполнят микропоры, которые могли остаться на шпатлевке. Таким образом, при использовании этого грунта снижается требование к обработке шпатлевки. Но в тоже время это грунт, а не жидкая шпатлевка и крупные царапины он, конечно же, не зальет.

Однокомпонентный нитрогрунт:

Простенький грунт. Применяется под алкидные или нитро автоэмали. Нельзя использовать под акриловые автокраски или автомобильные краски с металлическим эффектом. К преимуществам можно отнести его очень быструю сушку (менее 30 минут).

Однокомпонентный акриловый грунт:

Как правило, это достаточно хорошие грунты. Их трудно обобщать, т.к. практически у каждой фирмы он есть, и все они отличаются друг от друга. Обычно быстро сохнет и прост в работе. Может применяться практически под все виды краски.

Грунты по пластику:

По пластмассе и когда необходимо сделать ремонт бамперов, используются специальные грунты и составы. В принципе мы разберем еще работу с пластиком, но сейчас просто необходимо напомнить, что для бамперов или панелей используются свои материалы и в том числе грунты.

Изолятор несовместимых покрытий:

В принципе это и не совсем грунт, но упомянуть о нем нужно. Бывает в покрасочной работе такое неприятное явление, как несовместимость покрытий. Когда свеженанесенное покрытие начинает поднимать предыдущие слои системы. Обычно это проявляется, когда наносят автокраску или грунт на старое покрытие. Чтобы избежать этого явления и уберечь автомаляра от риска несовместимости — существует изолятор несовместимых покрытий. Наносится он на потенциально опасный участок, а уже по нему можно смело наносить следующий слой системы. Особенно удобно использовать материалы такого рода, на неизвестных покрытиях. Допустим известно, что автомобиль был перекрашен, но неизвестно чем. В таких случаях, чтобы избежать риска, технология покраски автомобиля рекомендует пройтись слоем изолятора, а только потом уже начинать работать обычными слоями системы.

Нанесение грунта:

В принципе ничего сложного тут нет. Грунт наносится в 1–2 слоя. Точное время сушки каждого грунта в отдельности, смотрите на упаковке или в инструкции к продукту. Если участок ремонта кузова автомобиля маленький, то вполне возможно воспользоваться грунтом из баллончика.

Перед нанесением грунта:

- Тщательно обеспылить как ремонтируемую поверхность, так и собственную одежду.

- Если работа происходит с пластиком или выполняется ремонт бамперов, то необходимо обязательно пройтись антистатиком.

- Обезжирить поверхность (это правило нельзя забывать).

Шлифование грунта:

Очень схоже со шлифованием шпатлевки, только, разумеется, наждачная бумага используется более мелкая. Если работать по сухому, то перед покраской используется Р400. Если будете работать с водой, то Р800. В каких-то неудобных и труднодоступных местах рекомендуется использовать скотч-брайт.

Работать на сухую или с водой? По теории покраски автомобиля на сухую лучше, т.к. вода является источником коррозии. Да и некоторые грунты нельзя шлифовать с водой, о чем указывается в инструкции к грунту. Но с другой стороны при работе с водой нет пыли, да и сам процесс упрощается. Все же грунты не так гидроскопичны как шпатлевка. Поэтому однозначного ответа как лучше работать — нет. Но если решите работать на сухую, то использование противопыльной маски — обязательно.

Разводятся грунты тоже по разному, необходимо смотреть инструкцию к каждому отдельному продукту. Растворитель для грунта мастера обычно предпочитают самый обычный Р-647. Но нужно сказать, что и этот растворитель может друг от друга отличаться. Дело в том, что очень много подделок растворителя и если на такой нарваться, то качество работы резко ухудшится. Поэтому многие мастера используют растворитель одного завода производителя и стараются покупать его в одном и том же месте.

Цвет грунта тоже имеет значение. По идее автокраска должна полностью перекрывать грунт и никаких просветов быть не должно. Но в будущем, в местах сколов грунт схожий по тону с краской будет заметен намного меньше. Да и перекрыть его будет немного проще. Самый распространенный — это серый нейтральный цвет и подходит, как правило, под любой цвет краски. Но также при кузовном ремонте используются белый и черные цвета, а смешивая их можно получить более светлый или темный серый цвет. Разумеется, что смешиваемые грунты должны быть одной марки.

Средства защиты:

При грунтовании уже необходимо использовать маску с угольными фильтрами. Пары грунта очень опасны для здоровья. Кислотный грунт фирмы «Сиккенс» в свое время даже был снят с производства из-за сильного вреда для здоровья. Поэтому не забывайте о средствах защиты. Тем более большинство сменных фильтров сегодня можно свободно купить в любом магазине, где продаются автомобильные краски. Не экономьте на своем здоровье.

← В предыдущий раздел

← К началу статьи

Далее →

Преимущества катафорезного грунтования

• Предельное механизирование и автоматизирование хода окраски;

• Приобретение однородного покрова ЛКП по толщине;

• Весьма значительная коррозийная стойкость после грунтования конструкции. Свыше 1000 часов в соляной камере;

• Значительная твёрдость покрытия;

• Большая защита углов и кромок металла;

• Покраска тайных плоскостей детали непростой формы;

• Большая производительность;

• Наибольшая финансовая выгода;

• Сокращение вредоносных выбросов;

• В связи от направления элемента допустимо развитие финишного напыления ЛКП.

Недостатком возможно охарактеризовать то обстоятельство, что самостоятельное напыление, приобретенное в следствии катафорезного грунтования, никак не обладает необходимой защитой от ультрафиолетового испускания. Для данного основная масса проектов покрасочных направлений учитывают технологию финишной окраски водянистыми либо порошковыми ЛКМ.

Установка катафорезного грунтования оборудована

• Электродами с целью покрытия ЛКП

• Контурами для укрепления устойчивости и особенности ванны

• Режимом подачи и пополнения ЛКМ

• Режимом помывки и очистки

• Автотранспортной системой

• Режимом энергоснабжения

• Режимом аварийного энергоснабжения

• Режимом фильтрации

• Режимом диализа

• Режимом ультрафильтрации

1.2.Cataphoresis — Anolyte process | Technology of the Automotive Industry

Copying text is allowed provided that the link to this content.

ED –coat(KTL) process is following set of equipment that is necessary for the process:

- A stainless steel treated ED tanks by a special compound in for insulation. It is very important when cleaning and cleaning the ED tanks to inspect the condition of the coating along the whole perimeter of the ED tanks (especially on the bottom, if drop body or slave tools on ED tankstub, it may be damaged as a result of drain amperage.

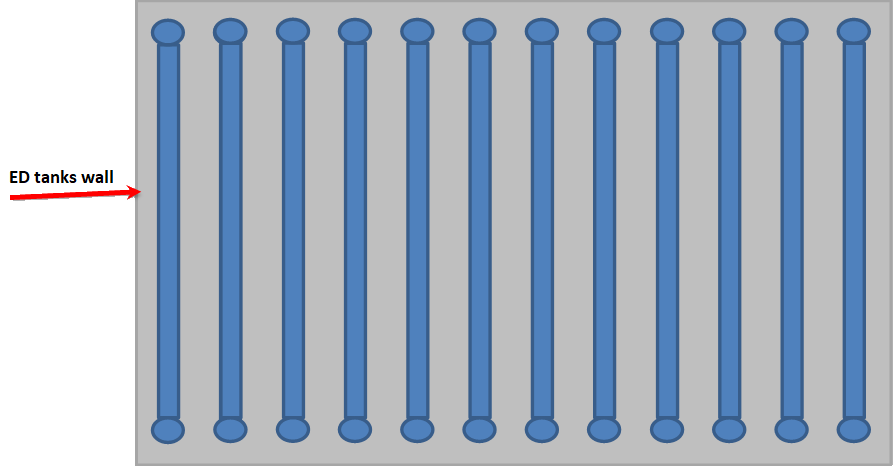

- Dialysis cells located along and at the bottom of ED tanks.

- Koch ultrafiltration modules (Germany).

- Anolyte system with storage tank, circulation pump, and anolyte quality monitoring sensors for damaged anode cells.

Anode cells along the tanks and on the same principle can be placed on the bottom of the ED tanks

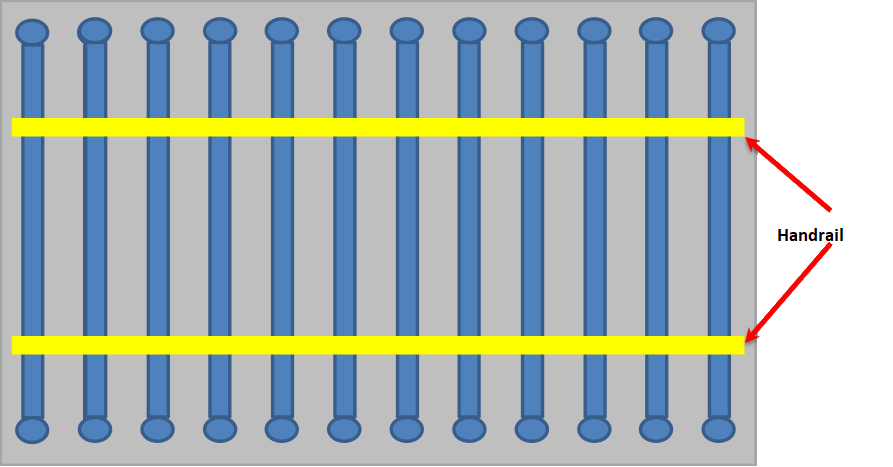

At moment, one of the most serious mistakes on Automotive, especially in Russia is the unplanned safety of anode cells ED tanks, t. (e). during the production of the body can fall and damage the dialetic cell, in order to avoid or minimize damage. European colleagues set special protective handrails, on the vertical and horizontal parts.

Process description.

Regarding technical process body is lowered into ED tanks with ED materialsl, then the specified voltage is applied to the dialetic cell, continuous 2 separately process:

- Charged ED materials and it settles on the metal, because the body is grounded.

- Using the voltage (charge) is the process of separating and filtering cataphoresis materials through the membrane, from cataphoresis primer separates the anolyte (acid).

Anolyte system very important process in ED-coat and have a similar function to human kidney, i.e. the vital components are separated and deposited on body, and all adverse and unwanted substances go into the anolyte (urine).

By repeatedly passing the body through KTL tanks, they bring with them side effects and pollution that affect the deposition rate, and it is on the thickness of the coating, i.e. high or low conductivity. To align the indicator in ED materials conductivity solution, conductivity meter automatically measures the conductivity, in case of exceeding the discharge anolyte and a download fresh DI water into the tanks with paste and emulsion, so as not to reduce the dry residue.

In cases of low conductivity, loading acetic acid in tanks.

As well as the corrective operation can carry out the discharge of the Ultrafiltration manually and loading DI waters.

Dialysis cell (General view).

Content:

- Filtration cloth-membrane.

- Stainless steel cylindrical tube steel (cathode), which is supplied with voltage.

- The center pipe through which it returns anolyte from the system Bank.

- Tube on top, feed the anolyte into the tank.

Service:

- If properly maintained, the cells are rated by the manufacturer for 3 to 5 years, depending on maintenance and capacity of the surface.

- Dialysis cells must be unfolded around their axis once a half-year for uniform wear of the rod (cathode).

- When servicing ED-tanks and dumping the solution into the reserve tank, it is necessary to moisten the membrane sheet every hour, as it can dry out and not perform its functions.

- Every six months it is necessary to measure the resistance of each individual cell to determine the actual wear of stainless steel(cathode).

In case of wear of stainless steel (cathode), i.e. burnout, the whole cell is replaced with a new one(which is not cheap for the manufacturer) or repair, replace the rod(cathode) with a new one.

Что такое катафорез? — FAI Auto

Мы часто говорим о покрытии Cataphoretic на наших деталях рулевого управления и подвески, но что это такое и почему мы его используем?

Что такое катафорез?

Катафорез — это процесс нанесения электроизолирующих металлов для получения высокой устойчивости к атмосферным воздействиям. В случае наших деталей рулевого управления и подвески это электро-покрытие краски на различные компоненты рулевого управления. Это покрытие повышает антикоррозийные свойства деталей и является стандартом для автозапчастей, где требуется полная и оптимальная защита от коррозии.

Как это применяется?

Катафорез — это метод органического покрытия, при котором электрический ток наносится краской на деталь или собранный продукт. Благодаря своей способности покрывать даже самые сложные детали и собранные изделия специальными требованиями к рабочим характеристикам, катафорез используется во многих отраслях промышленности в качестве средства для покрытия изделий в различных категориях, таких как: сельскохозяйственное оборудование, приборы, автомобили, автомобильные детали, морские компоненты, трансформеры, металлическая офисная мебель, газонное и садовое оборудование и мебель, крепеж, отделочные приспособления, светильники и многое другое.

| При предварительной обработке детали очищаются и покрываются фосфатом. Очистка и фосфатирование необходимы для получения желаемой отделки. Чаще всего в процессе используются фосфат железа и цинка, либо с помощью распылительной камеры, либо путем погружения. |

| Бак для погружения содержит 80-90% деионизированной воды и 10-20% сухих веществ краски. Вода действует как носитель для твердых веществ краски. Твердые вещества краски являются компонентом пигмента и смолы.Именно смола обеспечивает окончательную обработку краски антикоррозионной защитой. |

| В процессе катафореза величина напряжения определяет толщину лакокрасочного покрытия. Твердые частицы краски будут прилипать к детали при выходе из погружного бака, и они удаляются в промывочном баке. Промытые твердые частицы краски возвращаются в процесс для обеспечения оптимальной эффективности / покрытия. |

| После промывки детали перемещаются в печь для выпечки.Духовка отверждает краску для обеспечения максимальной производительности. Печи для выпечки работают при температуре от 82 ° C до 180 ° C в зависимости от системы. |

Одна из наших основных ценностей — лучшее качество. Покрытие катафореза укрепляет и усиливает качество продукта, который мы предлагаем нашим клиентам. Этот процесс защищает детали от попадания соли, грязи и воды, повышает прочность и долговечность, соответствует и превосходит спецификации OE.

Мы очень гордимся нашим качеством и глубиной ассортимента.

,катафоретический — определение — английский

Примеры предложений с «катафоретическим», память переводов

патент-wipoКатафоретический процесс для скрининга цветных лучевых трубок

патент-wipoКатафоретический процесс для скрининга цветных лучевых трубок

Обычный обход В настоящее время группа LAKUM участвует в двух видах модификаций поверхности — катафоретическое окрашивание и гальванический цинк покрытие — и оно имеет оборудование для обработки листового металла с ЧПУ, а также штамповки металлических деталей.

Обычный обход В настоящее время группа LAKUM участвует в двух видах модификаций поверхности — катафоретическое окрашивание и гальванический цинк покрытие — и оно имеет оборудование для обработки листового металла с ЧПУ, а также штамповки металлических деталей.

tmClassCataphoretic покрытия, электролитические покрытия, катодные покрытия

tmClassCataphoretic покрытия, электролитические покрытия, катодные покрытия

патенты-wipoSystem для обработки, в частности, катафоретически окрашивающих объектов, в частности кузовов транспортных средств

патенты-wipoSystem для обработки, в частности, катафоретически окрашивающих объектов, в частности кузовов транспортных средств

Совместное использование Вместе со строительством новой линии катафоретической окраски временная подвеска, будет иметь место линия порошковой покраски.

Совместное использование Вместе со строительством новой линии катафоретической окраски временная подвеска, будет иметь место линия порошковой покраски.

Обыкновенный полз LAKUM-KTL, a.s. таким образом, связано с давней традицией обработки листового металла (классическое прессование, обработка с ЧПУ), связанной с последующим процессом обработки поверхности (катафоретическая окраска, цинкование и порошковая окраска) в районе Фридлант н. Остравици.

Обыкновенный полз LAKUM-KTL, a.s. таким образом, связано с давней традицией обработки листового металла (классическое прессование, обработка с ЧПУ), связанной с последующим процессом обработки поверхности (катафоретическая окраска, цинкование и порошковая окраска) в районе Фридлант н. Остравици.

патент-wipoПосле деформации секции для формирования кузовного компонента (1) этот компонент катафоретически покрыт погружением.

патент-wipoПосле деформации секции для формирования кузовного компонента (1) этот компонент катафоретически покрыт погружением.

Обычный обход Принятая упаковка для хранения или транспортировки — это каркасные контейнеры, индивидуальные контейнеры, такие как катафоретическая окраска или конечная упаковка.

Обычный обход Принятая упаковка для хранения или транспортировки — это каркасные контейнеры, индивидуальные контейнеры, такие как катафоретическая окраска или конечная упаковка.

патенты-wipoMethod для производства пигментной пасты, водного электрокраски, его применение, способ катафоретического электроосаждения и пружинный материал с покрытием

патенты-wipoMethod для производства пигментной пасты, водного электрокраски, его применение, способ катафоретического электроосаждения и пружинный материал с покрытием  . Изменения пограничного движения во времени наблюдались в условиях постоянного тока, и обсуждалось и предполагалось, что измерения катафоретической скорости коллоидных частиц при постоянном токе теоретически более убедительно, чем измерения, проводимые при постоянном напряжении, потому что изменения сопротивления, показанные изменениями потенциала, развиваемого на разных элементах U-образной трубки при постоянном токе, дают более правильная картина того, что происходит в катафоретической трубке, когда происходит катафорис.

. Изменения пограничного движения во времени наблюдались в условиях постоянного тока, и обсуждалось и предполагалось, что измерения катафоретической скорости коллоидных частиц при постоянном токе теоретически более убедительно, чем измерения, проводимые при постоянном напряжении, потому что изменения сопротивления, показанные изменениями потенциала, развиваемого на разных элементах U-образной трубки при постоянном токе, дают более правильная картина того, что происходит в катафоретической трубке, когда происходит катафорис.

патент-wipo Изобретение относится к установке для обработки, в частности катафоретического покрытия погружением объектов, в частности шасси транспортного средства (4), посредством которого объекты (4) движутся с помощью транспортного автомобиля (5) через Несколько станций обработки и так далее погружаются в один контейнер обработки (91) и извлекаются из него снова.

патент-wipo Изобретение относится к установке для обработки, в частности катафоретического покрытия погружением объектов, в частности шасси транспортного средства (4), посредством которого объекты (4) движутся с помощью транспортного автомобиля (5) через Несколько станций обработки и так далее погружаются в один контейнер обработки (91) и извлекаются из него снова.

патенты — часть барьера удаляется выборочно и последовательно для контроля структурированного последовательного катафоретического доступа к электропроводящему покрытию.

патенты — часть барьера удаляется выборочно и последовательно для контроля структурированного последовательного катафоретического доступа к электропроводящему покрытию.

патент-wipo Изобретение относится к держателю автомобильной двери или держателю автомобильной крышки (2) для удержания автомобильной двери, капота двигателя или крышки багажника во время процесса обработки в производственном способе, в частности во время катафоретического покрытия погружением и / или покраски. ,

патент-wipo Изобретение относится к держателю автомобильной двери или держателю автомобильной крышки (2) для удержания автомобильной двери, капота двигателя или крышки багажника во время процесса обработки в производственном способе, в частности во время катафоретического покрытия погружением и / или покраски. ,

Польские патентыМетод уменьшения количества или полного удаления пор в катафоретически осажденных пленках и композиции для осаждения катафоретически.

Польские патентыМетод уменьшения количества или полного удаления пор в катафоретически осажденных пленках и композиции для осаждения катафоретически.

Общий обзорДополнительный характер компаний в нашей группе: вместе с CHIMICOLOR (порошковая покраска, Geomet и Dacromet), GMC (цинкование, Magni 565, фосфатирование, Zintek) и PSG INDUSTRIES (катафоретическая покраска), GALVA PLUS является актером на переднем крае поля горячего цинкования.

Общий обзорДополнительный характер компаний в нашей группе: вместе с CHIMICOLOR (порошковая покраска, Geomet и Dacromet), GMC (цинкование, Magni 565, фосфатирование, Zintek) и PSG INDUSTRIES (катафоретическая покраска), GALVA PLUS является актером на переднем крае поля горячего цинкования.

Common crawlLAKUM KTL получил субсидии от программы SROP на строительство новой катафоретической линии. Это действие будет иметь место в 2007 году.

Common crawlLAKUM KTL получил субсидии от программы SROP на строительство новой катафоретической линии. Это действие будет иметь место в 2007 году.

патент-wipoA процесс катафоретического электроосаждения для формирования изделия с термопластичным покрытием с использованием стабильной эмульсии, содержащей термопластичную смолу, нейтрализующий агент, сорастворитель, растворитель, агент раскрытия кольца и воду.

патент-wipoA процесс катафоретического электроосаждения для формирования изделия с термопластичным покрытием с использованием стабильной эмульсии, содержащей термопластичную смолу, нейтрализующий агент, сорастворитель, растворитель, агент раскрытия кольца и воду.

Общий обход Для окончательной обработки поверхности, такой как анодирование, гальванизация, катафоретическое окрашивание, мы сотрудничаем с эффективными поставщиками.

Общий обход Для окончательной обработки поверхности, такой как анодирование, гальванизация, катафоретическое окрашивание, мы сотрудничаем с эффективными поставщиками.

патенты-wipoPlant для обработки, в частности катафоретического покрытия погружением объектов, в частности шасси транспортного средства к его применению, к способу катафоретического электроосаждения и к изделию с покрытием.

патенты-wipoPlant для обработки, в частности катафоретического покрытия погружением объектов, в частности шасси транспортного средства к его применению, к способу катафоретического электроосаждения и к изделию с покрытием.

Обыкновенный обход. Это «необычное» черное шасси, его черный цвет благодаря катафоретической обработке.

Обыкновенный обход. Это «необычное» черное шасси, его черный цвет благодаря катафоретической обработке.

патент-wipoA стабильная эмульсия, включающая полиэфиримидную смолу, нейтрализующий агент, сорастворитель, растворитель, агент раскрытия кольца и воду, для использования в процессе катафоретического осаждения для формирования полиэфиримидного покрытия на подложке, в частности на подложке, имеющей сложную геометрию.

патент-wipoA стабильная эмульсия, включающая полиэфиримидную смолу, нейтрализующий агент, сорастворитель, растворитель, агент раскрытия кольца и воду, для использования в процессе катафоретического осаждения для формирования полиэфиримидного покрытия на подложке, в частности на подложке, имеющей сложную геометрию.

Обычный обход В настоящее время корпорация имеет в своем распоряжении два вида обработки поверхности, а именно катафоретическую окраску и технологическую линию по нанесению гальванического цинка.

Обычный обход В настоящее время корпорация имеет в своем распоряжении два вида обработки поверхности, а именно катафоретическую окраску и технологическую линию по нанесению гальванического цинка.Показаны страницы 1. Найдено 33 предложения с фразой cataphoretic.Найдено за 7 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки. Найдено за 0 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки. Они приходят из многих источников и не проверяются. Имейте в виду.

катафоретически — определение — английский

Примеры предложений с «катафоретически», память переводов

патенты-wipoКатафорезический процесс для скрининга цветных лучевых трубок