Как правильно запрессовывать подшипники? — Alisa-motors

Вопрос в реалиях полного отсутствия технической грамотности не праздный. На этом нелегком поприще много чего было угроблено: отбито пальцев подшипников, гнезд в которые они ставятся, кувалд, а сколько нервов потрачено? Страшно и представить…

Чтобы поставить подшипник и навсегда о нем забыть нужно соблюсти несколько условий:

- Трезвость

- Хорошая теоретическая подготовка

- Наличие оправки

- Желание учится и постоянно развиваться в своем ремесле

Большинство оправки игнорируют: берут кувалду, наставляют подшипник на гнездо и забивают его словно костыль в шпалу… При таком подходе к ремонту итог спрогнозировать сложно:

- Обойма может лопнуть

- Расплющится

- Встанет с перекосом

- Может замяться посадочное гнездо

- Поломается кувалда

- Опустеет кошелек

- Даром пройдут выходные

Теория

Для того, чтобы по-максимуму облегчить себе работу и свести риски повреждений деталей к минимуму, а заодно обеспечить высокое качество ремонта нужно соблюсти несколько важных правил:

- Подшипник нужно запрессовывать только оправкой. Прилагать усилие к подшипнику через его рабочие элементы категорически не рекомендуется! Если вам нужно запрессовать подшипник в гнездо, то усилие при запрессовке нужно прилагать строго к той обойме, которой вы его запрессовываете или напрессовываете. И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы

- Для того, чтобы облегчит работу и минимизировать повреждение подчас очень дорогостоящих деталей — посадочные гнезда нужно нагревать до температуры 100-110 градусов.

Греть лучше всего феном или в духовке по принципу: если подшипник прессуем в гнездо, то греем гнездо, если садим подшипник на вал — греем подшипник

Греть лучше всего феном или в духовке по принципу: если подшипник прессуем в гнездо, то греем гнездо, если садим подшипник на вал — греем подшипник - Для большего эффекта нагрев можно дополнить замораживанием в такой комбинации: если нужно запрессовать подшипник в гнездо — греем гнездо, а подшипник замораживаем. Если подшипник нужно насадить на вал — греем подшипник, а вал замораживаем. К сожалению, заморозка по разным причинам не всегда возможна и приходится ограничиваться только нагревом

По-возможности подшипник нужно запрессовывать с помощью промышленного пресса. Такой способ дает массу преимуществ: к подшипнику будет прилагаться только линейная нагрузка, а не импульсная, если забивать молотком

Оправка

Оправку покупать совсем необязательно ее можно сделать самому за несколько минут из бездифицитного материала: из такого же подшипника, который нужно запрессовать. Если лень возится — оправку можно купить или даже купить целый набор и пользоваться на здоровье. Что вам больше приемлемо, то и выбирайте.

Берем старый ненужный подшипник, который еще способен вращаться. Подводим подшипник к кругу точильного станка и обтачиваем немного обойму: если подшипник развернуть поперек камня, то работа пойдет намного быстрее

Сильно стачивать обойму не нужно, хватит буквально десятой доли миллиметра

Вырезаем сваркой внутреннею обойму

Для удобства работы — навариваем на обойму шайбу

Запрессовка

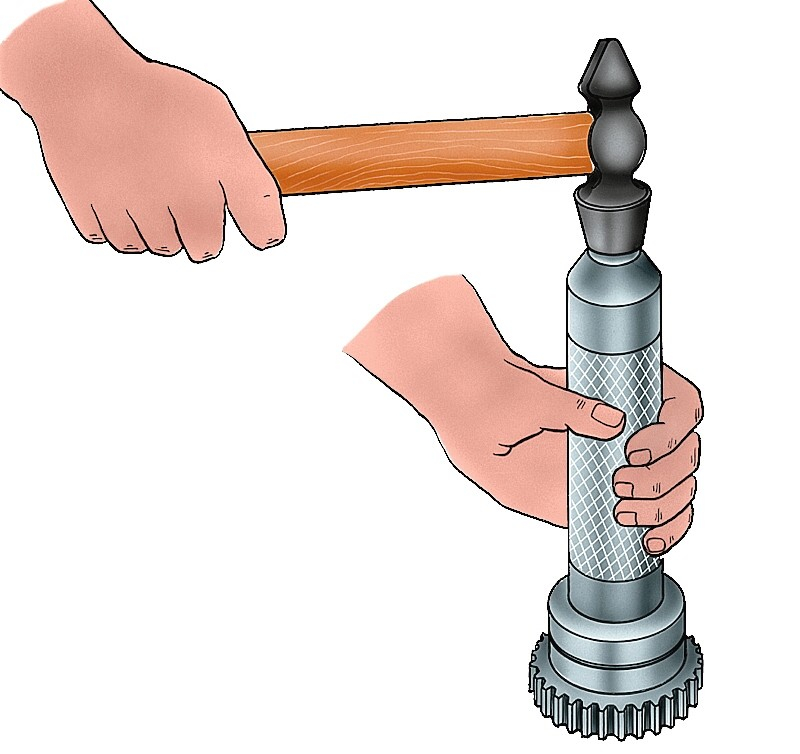

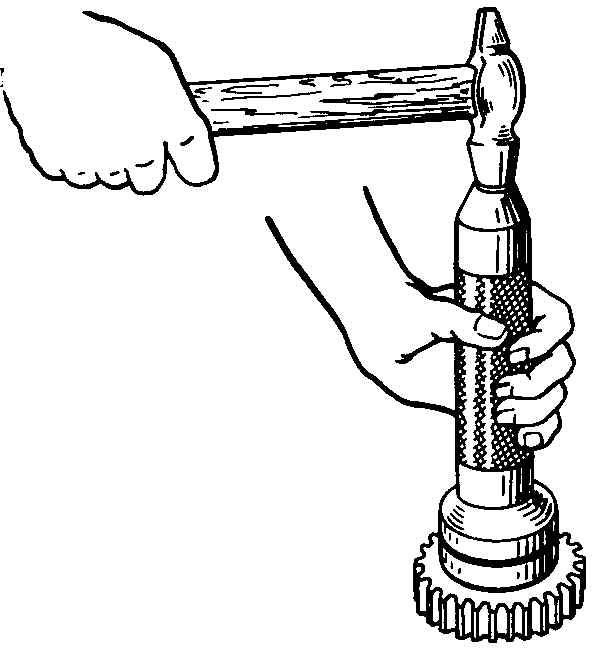

Нагреваем гнездо, наставляем подшипник, кладем на подшипник оправку и с помощью молотка забиваем его на нужную глубину. Забивать нужно за несколько несильных ударов постоянно контролируя, чтобы подшипник не пошел на перекос

На вал насадить подшипник еще проще: отрезаем кусок подходящего размера трубы, нагреваем подшипник, одеваем его на вал, наставляем трубу на внутреннею обойму и забиваем

Как запрессовать подшипник | Справочник конструктора-машиностроителя

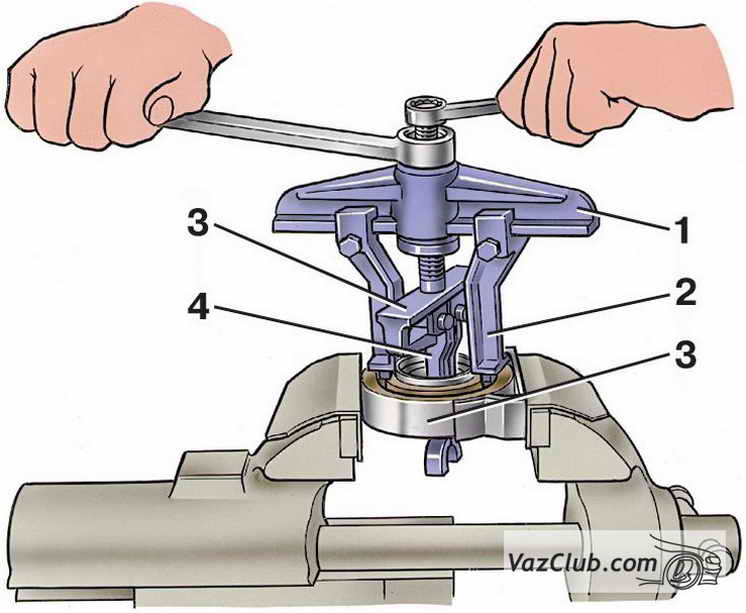

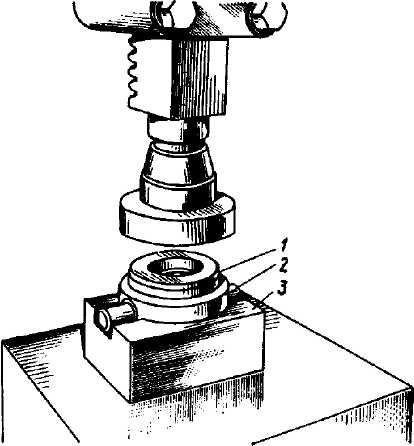

?Как видно из фотографии, устройство позволяет по очереди запрессовать все 4 подшипника крестовины.

Цепляясь непосредственно на ухо вилки и базируясь по ее фрезерованной тыльной базовой поверхности, оно строго перпендикулярно ей задавливает в гнездо вилки вложенный в него подшипник, причем, не нагружая изгибом саму вилку и не заставляя ее пружинить.

Отсутствие перекосов подшипника при запрессовке обеспечивается за счет промежуточного плунжера, движущегося с минимальным зазором в расточке приспособления.

При этом вероятная некоторая несоосность плунжера и запрессовываемого подшипника уже не располагают никакого принципиального значения.

Характерно, что до момента возможного защемления крестовины в подшипниках по торцам ее игл ( в момент завершения сборки ) во целых промежуточных фазах запрессовки крестовина остается совсем пустой, даже без намека на «прикусывание» запрессовываемых

Это — в отличие от их запрессовки с помощью тисков и тем паче с помощью молотка, когда дело порой доходит даже до задиров поверхности шипов иголками перекашиваемых подшипников ( впоследствии, при повторной переборке кардана, характерные следы этих задиров часто путают со следами местного износа крестовин, даже когда эти следы наблюдаются на нерабочих участках поверхности шипов ).

При охлаждении подшипник сжимается также и в осевом направлении.

Поэтому, во избежание образования зазора между подшипником и заплечиком, необходимо приложить и постоянно поддерживать ( до полного остывания подшипника ) напряжение в осевом направлении.

В эпизоде большого натяга между внешним кольцом и корпусом может использоваться способ посадки с предварительным охлаждением подшипника сухим льдом или другим охлаждающим средством.

Однако при подобном способе немедленно же после посадки на подшипнике конденсируется влага из духа.

Поэтому при посадке с охлаждением необходимо принимать особые степени для предотвращения коррозии.

Вращаться с устройством стоит деликатно, так как его плунжер, даже обильно смазанный консистентной смазкой, просто вываливается из туловища даже под действием собственного веса.

Конечно, можно отфрезеровать на боковой поверхности плунжера небольшой паз длиной миллиметров 40 и предусмотреть в корпусе соответствующий штифт, свободно заходящий в сей паз и предохраняющий плунжер от выпадания.

Но я такую доработку не делал — просто возник дополнительный повод аккуратнее обращаться с устройством при работе и, во избежание случайной «разукомплектации», держать его в отдельном полиэтиленовом пакете.

1 ?°?€ ” передняя вилка шарнира промежуточного вала ;

2 ?°?€ ” промежуточный вал : 3 ?°?€ ” балансировочные пластины ;

4 ?°?€ ” корпус промежуточной опоры ;

5 ?°?€ ” подшипник : в ?°?€ ” скользящая вилка карданного вала : 7 ?°?€ ” защитный чехол : 8 ?°?€ ” сальник — 9 ?°?€ ” масленка — 10 ?°?€ ” карданный вал ;

11 ?°?€ ” вилка заднего кардана карданного вала ;

12 ?°?€ ” днище кузова ;

13 ?°?€ ” опора ;

14 ?°?€ ” указательные метки ;

15 ?°?€ ” гайка крепления фланца : 16 ?°?€ ” масленка : 17 ?°?€ ” игольчатый подшипник : 18 ?°?€ ” крестовина ;

19 ?°?€ ” стаканчик подшипника ;

20 ?°?€ ” стопорное кольцо : 21 ?°?€ ” сальник : 22 ?°?€ ” предохранительный клапан

С помощью такого комплекта легко по очереди демонтировать все 4 подшипника крестовины ( снова же — не прибегая к помощи молоточка ).

Причем сразу — наружу, не продергивая подшипники

Конечно, специальный съемник аналогичного принципа влияния мог бы быть компактнее и намного уютно в работенке, а в сочетании с нарисованным выше приспособом ( или таким ему ) — в иных случаях позволять производить экспресс — замену крестовин даже без демонтажа самого кардана с автомобиля.

Успехов!

вверх

Как правильно запрессовать подшипник

В конструкции скутеров чаше всего применяются шариковые радиальные подшипники.

Для подобных типов подшипников применяется единый метод снятия-установки. Старый подшипник обычно выбивают из гнезда при помощи молотка и выколотки (подробнее см. Подшипники переднего колеса — замена). Если гнездо подшипника не сквозное, то подшипник извлекается при помощи двухзахватного или трехзахват-ного съемника.

ВНИМАНИЕ!

Подшипник, извлеченный из гнезда любым из указанных способов в большинстве случаев не подлежит повторной установке, так как усилие при извлечении подшипника прикладывается к внутреннему кольцу, на весь подшипник действуют сильные поперечные перегрузки, на которые подшипник не рассчитан, и в результате которых он деформируется и уже не может выполнять своих функций. Скорее всего, повторно установленный подшипник выйдет из строя очень быстро.

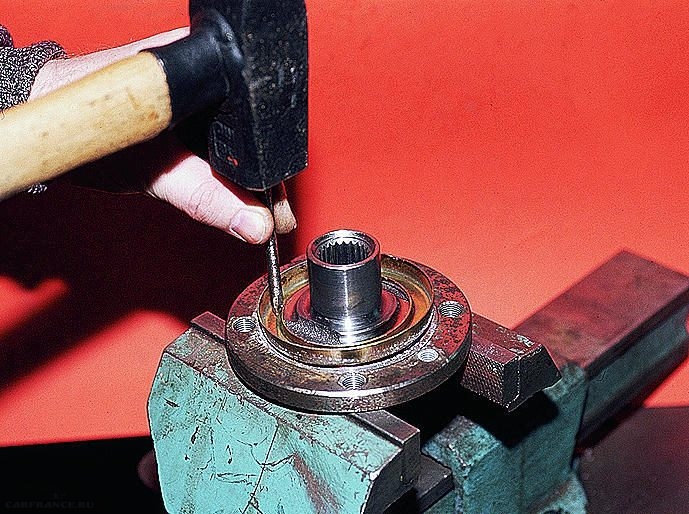

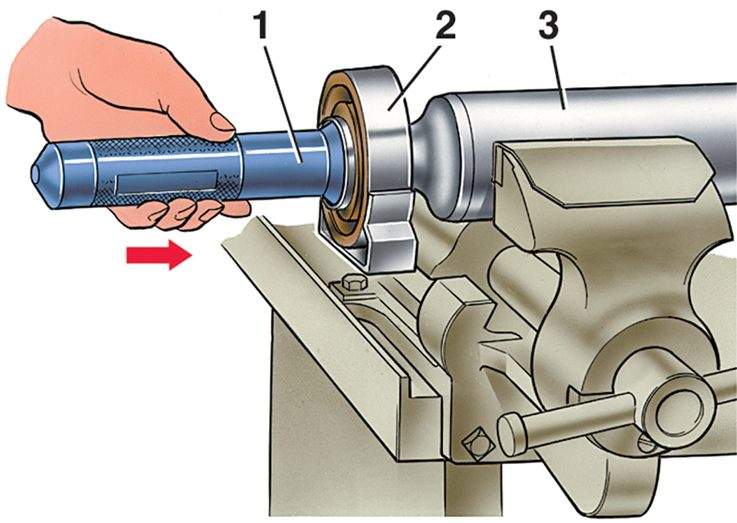

В гаражных условиях удобнее всего запрессовывать подшипники при помощи торцовых головок и молотка.

- Смазываем внешнее кольцо подшипника небольшим количеством масла или смазкой.

- Устанавливаем подшипник в гнездо строго перпендикулярно оси гнезда. Это позволит избежать повреждений посадочной плоскости.

- Подбираем подходящую по диаметру торцовую головку из набора инструментов (диаметр головки должен быть чуть меньше диаметра внешнего кольца подшипника).

ВНИМАНИЕ!

Недопустимо запрессовывать подшипник в картер или корпус, воздействуя на его внутреннее кольцо. Аналогично, нельзя напрессовывать подшипник на вал через внешнее кольцо.

• Легкими ударами молотка осаживаем подшипник до упора в гнездо. Следите, чтобы подшипник заходил в гнездо без перекосов на всем своем пути. Это сбережет посадочный диаметр гнезда.

В большинстве случаев, подшипники устанавливаются в свои гнезда с натягом, то есть, посадочный диаметр гнезда выполнен меньше диаметра внешнего кольца подшипника. Валы, вращающиеся в подшипниках, также устанавливаются с натягом, то есть диаметр вала больше, чем посадочный диаметр внутреннего кольца подшипника.

Валы, вращающиеся в подшипниках, также устанавливаются с натягом, то есть диаметр вала больше, чем посадочный диаметр внутреннего кольца подшипника.

Если посадочный натяг невелик, то подшипник можно запрессовать «на холодную». Если натяг большой, то лучше всего использовать метод «горячей» запрессовки. Чаше всего, подшипники устанавливаются в детали из алюминиевых сплавов (картер двигателя, вариатора, литые колесные диски), что облегчает процесс запрессовки, так как алюминий имеет впятеро больший коэффициент теплового расширения, чем сталь.

Суть «горячей» запрессовки заключается в использовании свойства материалов расширяться при нагревании. То есть, если в холодном состоянии посадочный диаметр гнезда меньше, чем посадочный диаметр подшипника, то при нагревании он становится равным, или даже большим, и подшипник входит в свое гнездо без усилий, перекосов, что, несомненно, положительно влияет на долговечность самого подшипника, а также посадочных плоскостей деталей, в которые он устанавливается.

Для нагрева детали лучше всего использовать технический фен. Чаще всего, достаточно разогреть область вокруг посадочного гнезда подшипника до 100—130° С. Конечно, можно использовать газовую или бензиновую горелку, но температура открытого пламени излишне высока, и при неравномерном или слишком сильном нагреве всю нагреваемую деталь может «повести», то есть, деталь может необратимо деформироваться.

Также существует альтернативный способ «горячей» запрессовки. Вместо нагревания детали можно охладить сам подшипник. Для этого, как уже говорилось, можно воспользоваться физическим методом охлаждения — заморозить подшипник в морозильнике или обработать специальным охлаждающим спреем, который можно приобрести в магазинах автохимии. На выходе из сопла баллона спрей имеет температуру около минус 40″ С. При температуре детали около 20° С, разница температур может достигать 60° С, что вполне достаточно для заметного облегчения запрессовки подшипника.

Разумеется, для особо больших натягов (когда подшипник туго входит в гнездо даже после разогрева детали), можно использовать оба способа одновременно. То есть, нагревать деталь и охлаждать подшипник.

То есть, нагревать деталь и охлаждать подшипник.

При наличии натяга в паре подшипник — вал, также рекомендуется пользоваться методом горячей запрессовки. Только теперь нужно нагревать подшипник, а вал охлаждать.

ВНИМАНИЕ!

Все подшипники, не имеющие постоянного притока смазки, как, например, в двигателе или в редукторе, необходимо заполнить пластичной смазкой. В зависимости от метода сборки, набивку подшипника смазкой необходимо осуществлять до запрессовки либо после, чтобы смазка не потеряла своих свойств при сильном нагреве.

ВНИМАНИЕ!

Преждевременный износ подшипников качения связан, как правило, с попаданием в подшипник воды и грязи, действующей как абразивный материал.

17. Тюнинг или бешеная табуретка

Тюнинг — (от англ. to tune — «настраивать») это комплекс действий, направленный на улучшение эксплуатационных характеристик скутера.

Когда проходит первая эйфория от ветра в лицо и ощущения полета, в голову начинают приходить мысли о том, что хочется «летать» еще лучше, и получать ветра в лицо еще больше. Именно в этот момент скутерист инфицируется «бациллой» тюнинга. Болезнь эта заразна и неизлечима практически в ста процентах случаев. Начав однажды «тюнить» свой скут, остановиться практически невозможно.

Тюнинг можно условно подразделить на три большие категории: восстановление мощности и характеристик изначально «задушенного» мотора, повышение мощности для улучшения эксплуатационных характеристик и максимальная форсировка двигателя, подготовка скутера к гонкам. Нас в первую очередь, интересует первое и второе, так как подготовка скутера к гонкам — это тема для отдельной книги, кроме того, без инженерного образования, специального оборудования и серьезной финансовой поддержки хороших результатов на этом поприще получить невозможно.

Тюнинг — процесс, не имеющий строгих границ и этапов. Нужно это четко осознавать. Силовой агрегат — очень сложный инженерный объект, все элементы которого спроектированы с целью обеспечения наилучшего их взаимодействия между собой. То есть, замена какой-то одной детали не только не улучшит характеристики скутера, но и, с высокой долей вероятности, ухудшит их.

То есть, замена какой-то одной детали не только не улучшит характеристики скутера, но и, с высокой долей вероятности, ухудшит их.

Тюнинг это в первую очередь, КОМП-ЕКС мероприятий, а не отдельные факты замены деталей.

Замена поршневой группы на тюнинговый кит(От англ. kit — набор) большего рабочего объема, практически со 100% вероятностью не даст прироста мощности, пропорциональной увеличению объема. Почему? Просто карбюратор не способен обеспечить хорошую наполняемость цилиндра топливовоздушной смесью из-за не рассчитанных на такой объем жиклеров и диффузора, воздушный фильтр не способен пропустить через себя необходимый объем воздуха, выхлопная система не успевает выбрасывать возросший объем выхлопных газов и просто-напросто «душит» мотор, кроме того, работа вариатора, также становится далекой от идеала, так как кривые графиков мощности и крутящего момента изменяются. В результате, после такого тюнинга мы получаем не прирост мощности, а лишь возросший расход топлива, и разочарование в своих способностях механика.

Именно поэтому не рекомендуется браться даже за самый, на первый взгляд, простой тюнинг, не имея достаточного опыта в ремонте скутеров, и без полного понимания процессов, происходящих в недрах сложного механизма под названием «двигатель внутреннего сгорания с бесступенчатой трансмиссией».

ВНИМАНИЕ!

Увеличение рабочего объема скутера свыше 50 см3 автоматически переводит его в категорию «мотоциклы» со всеми вытекающими последствиями (права, номерной знак, технический осмотр, обязательное страхование).

КИТЫ

Кит — это набор компонентов для повышения мощности двигателя. В России наиболее распространены и популярны детали производства итальянских компаний Malossi (Малосси) и Polini (Полини). Разумеется, основной ассортимент этих компаний направлен на скутеры европейских производителей, однако, и для наиболее распространенных «японцев» тоже можно найти много интересного. Итак, киты бывают очень разные — от самых простых, в которые входит только головка цилиндра с измененной формой камеры сгорания для повышения степени сжатия и прокладка, до полных наборов ЦПГ увеличенного объема.

Разумеется, существуют киты не только для двигателей, но и для других систем скутера. Вариаторные киты — наиболее простой способ настроить работу трансмиссии под увеличившуюся мощность двигателя.

Так называемый джет-кит — это набор деталей карбюратора, который приводит возможности этого прибора в соответствие с потребностями двигателя. Но о них мы поговорим чуть ниже.

Установив такой кит на «полтинник», можно увеличить объем двигателя до 80, 85, 90 и даже 124 см3! Правда для увеличения объема более чем вдвое, как правило, требуется замена коленчатого вала на тюнинговый усиленный, с большим радиусом кривошипа, и даже доработка картера двигателя, но это уже область глубокого тюнинга. Наиболее популярны киты для увеличения объема «полтинника» до 65-90 «кубиков».

НЕМНОГО ТЕОРИИ

Любой двигатель внутреннего сгорания действует по принципу преобразования тепловой энергии сгоревшего топлива в кинетическую энергию (вращение коленчатого вала).

Для начала нужно понять, что такое мощность двигателя. Выражаясь языком науки, мощность — это работа, проделанная за единицу времени. Чем больше работы проделано, тем выше мощность. Другими словами, физический термин «работа» в данном случае это сгорание топлива. Чем больше топлива сгорело в единицу времени, тем больше мощность двигателя. Задачу по увеличению объема сгоревшего топлива можно решать двумя путями — увеличить количество подаваемой смеси за каждый такт работы мотора или увеличить обороты двигателя. Разумеется, наилучшие результаты дает совместное использование двух способов. Рассмотрим применение обоих на конкретных примерах.

Дата добавления: 2016-10-07 ; просмотров: 3393 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

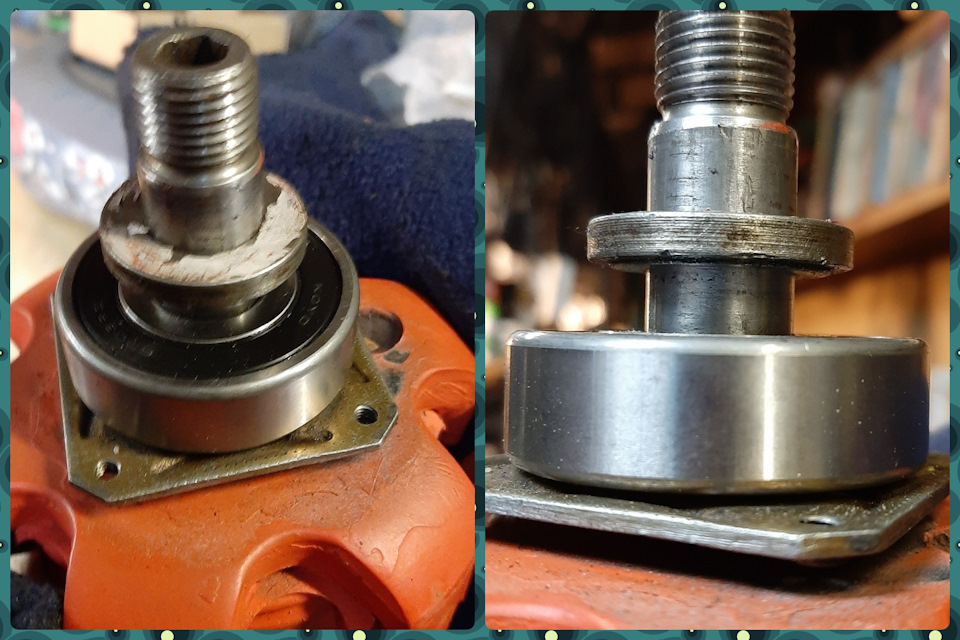

Недавно делился с подписчиками о доработке самодельного гидравлического пресса.

А так же о том, как с помощью него была проведена выпрессовка и запрессовка ступицы форд.

Появились вопросы от подписчиков и просто гостей, о том, каким образом правильно запрессовать ступицу не повредив подшипник.

Рассказываю.

Есть три варианта запрессовки ступицы в кулак:

Способ 1: Самый простой — тупо задавить ступицу прессом в кулак. При этом все давление гидравлики с внутренней обоймы подшипника через шарики переходит на внешнюю обойму. При этом 99% случаев заканчивается повреждением шариков и обойм и ступица начнет шелестеть через 2-3 тыс. км. Так делают обычно те, кто выпрессовывают ступицу таким способом

Нам, творческим и технически подкованным ближе к телу третий вариант.

Сразу оговорюсь. Идея не моя. Где-то, что-то подобное я видел на просторах интернета. И расстрою некоторых последователей — без токарных работ не обойтись.

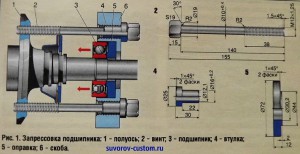

Итак, нам надо изготовить три детали.

Две одинаковые детали №1 вот такого плана

Вопрос в реалиях полного отсутствия технической грамотности не праздный. На этом нелегком поприще много чего было угроблено: отбито пальцев подшипников, гнезд в которые они ставятся, кувалд, а сколько нервов потрачено? Страшно и представить…

Чтобы поставить подшипник и навсегда о нем забыть нужно соблюсти несколько условий:

- Трезвость

- Хорошая теоретическая подготовка

- Наличие оправки

- Желание учится и постоянно развиваться в своем ремесле

Большинство оправки игнорируют: берут кувалду, наставляют подшипник на гнездо и забивают его словно костыль в шпалу… При таком подходе к ремонту итог спрогнозировать сложно:

- Обойма может лопнуть

- Расплющится

- Встанет с перекосом

- Может замяться посадочное гнездо

- Поломается кувалда

- Опустеет кошелек

- Даром пройдут выходные

Теория

Для того, чтобы по-максимуму облегчить себе работу и свести риски повреждений деталей к минимуму, а заодно обеспечить высокое качество ремонта нужно соблюсти несколько важных правил:

- Подшипник нужно запрессовывать только оправкой.

Прилагать усилие к подшипнику через его рабочие элементы категорически не рекомендуется! Если вам нужно запрессовать подшипник в гнездо, то усилие при запрессовке нужно прилагать строго к той обойме, которой вы его запрессовываете или напрессовываете. И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы

Прилагать усилие к подшипнику через его рабочие элементы категорически не рекомендуется! Если вам нужно запрессовать подшипник в гнездо, то усилие при запрессовке нужно прилагать строго к той обойме, которой вы его запрессовываете или напрессовываете. И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы - Для того, чтобы облегчит работу и минимизировать повреждение подчас очень дорогостоящих деталей — посадочные гнезда нужно нагревать до температуры 100-110 градусов. Греть лучше всего феном или в духовке по принципу: если подшипник прессуем в гнездо, то греем гнездо, если садим подшипник на вал — греем подшипник

- Для большего эффекта нагрев можно дополнить замораживанием в такой комбинации: если нужно запрессовать подшипник в гнездо — греем гнездо, а подшипник замораживаем. Если подшипник нужно насадить на вал — греем подшипник, а вал замораживаем. К сожалению, заморозка по разным причинам не всегда возможна и приходится ограничиваться только нагревом

По-возможности подшипник нужно запрессовывать с помощью промышленного пресса. Такой способ дает массу преимуществ: к подшипнику будет прилагаться только линейная нагрузка, а не импульсная, если забивать молотком

Оправка

Оправку покупать совсем необязательно ее можно сделать самому за несколько минут из бездифицитного материала: из такого же подшипника, который нужно запрессовать. Если лень возится — оправку можно купить или даже купить целый набор и пользоваться на здоровье. Что вам больше приемлемо, то и выбирайте.

Берем старый ненужный подшипник, который еще способен вращаться. Подводим подшипник к кругу точильного станка и обтачиваем немного обойму: если подшипник развернуть поперек камня, то работа пойдет намного быстрее

Сильно стачивать обойму не нужно, хватит буквально десятой доли миллиметра

Вырезаем сваркой внутреннею обойму

Для удобства работы — навариваем на обойму шайбу

Запрессовка

Нагреваем гнездо, наставляем подшипник, кладем на подшипник оправку и с помощью молотка забиваем его на нужную глубину. Забивать нужно за несколько несильных ударов постоянно контролируя, чтобы подшипник не пошел на перекос

Забивать нужно за несколько несильных ударов постоянно контролируя, чтобы подшипник не пошел на перекос

На вал насадить подшипник еще проще: отрезаем кусок подходящего размера трубы, нагреваем подшипник, одеваем его на вал, наставляем трубу на внутреннею обойму и забиваем

7 комментариев

Не, ну ведь по идее подшипники не так немного сажают. Сам подшипник лучше заморозить(в морозилке на всю ночь и более), а само посадочное место греют, хорошенько греют. Потом этот холодный подшипник влетает в посадочное место как по маслу.На холодную запрессовывать подшипники не очень айс..

Pocik29: то о чем вы говорите это способ хорош. Но видели ли вы где-нибудь , чтобы таким способом запрессовывали подшипники на заводе?

На заводах жидким азотом замораживают, сам пользуюсь.

Дмитрий, не в каждом гараже есть жидкий азот. Поэтому, исходим из того, что есть в наличии.

Спасибо за инфу.

А, ничего, так, что подшипники, в принципе забивать молотком (кувалдой) вообще нельзя?!

Сам термин «запрессовка» подразумевает задавливание. Применение ударных нагрузок к подшипникам категорически нежелательно!

Да никто с вами и не спорит. Собственно именно для того, чтобы не забивать подшипники кувалдой — я их грею или замораживаю (старый и общепринятый способ. даже рекомендуемый во многих изданиях). И идут они тогда очень легко, практически от руки, а молоток я использую скорее для бутафории. Нужен хороший пресс, и не тот, который наращивает усилие ступенчато: на основе всякого рода домкратов. Нужен именно с равномерной подачей и с манометром — для контроля усилия. У вас наверное дома есть такой пресс? У меня к сожалению нет, поэтому приходится приспосабливаться. Возможно когда-нибудь и куплю и тогда бы мы с вами, уверен, нашли бы общие темы для разговора.

Передняя подвеска — Ступицы передних колес

Технология горячей запрессовки подшипников

Запрессовка подшипников в горячем или холодном состоянии это, как оказалось, целая наука. При подготовке данного материала было изучено очень много действующих технологических процессов и исследовательских документов. Среди изученных данных есть материалы компании SKF Group, которая специализируется на решениях в области подшипников и подшипниковых узлов, уплотнениях, сервисе и системах смазывания. Нужно отметить, что по материалам этой компании можно написать целую докторскую диссертацию. Кому интересно, ссылка на их сайт будет после статьи.

При подготовке данного материала было изучено очень много действующих технологических процессов и исследовательских документов. Среди изученных данных есть материалы компании SKF Group, которая специализируется на решениях в области подшипников и подшипниковых узлов, уплотнениях, сервисе и системах смазывания. Нужно отметить, что по материалам этой компании можно написать целую докторскую диссертацию. Кому интересно, ссылка на их сайт будет после статьи.

А зачем вообще нужна горячая запрессовка подшипников?

Иногда это требование прописано в конструкторской документации на сборку узла. Также бывает ряд случаев, когда габариты и вес подшипника не позволяют установить его на посадочный диаметр при помощи только одного давления. В этих случаях и применяются установки для разогрева.

Технология горячей установки подшипников достаточно простая: внутренний диаметр нагревается до определенной температуры и подшипник устанавливается на вал. Часто данная операция осуществляется при помощи небольшого усилия пресса.

Оборудование для нагрева подшипников можно разделить на несколько видов:

- Масляные ванны — применяются редко, т.к. есть риск загрязнения подшипника и быстрого выхода его из строя (14% всех отказов подшипников происходят из-за его загрязнения)

- Нагревательные плитки с электронагревом — также применяются не часто, из-за одностороннего нагрева

- Установки с применением индукционного нагрева — самый используемый вид оборудования для горячей установки подшипников. О них дальше и пойдет речь.

Здесь наверное многие могут подумать про использование газовых горелок. Такой процесс нагрева практически неуправляемый. В процессе нагрева можно получить нежелательные структуры металла, его коробление и растрескивание.

Индукционные установки или установки для нагрева токами высокой частоты по исполнению подразделяются на следующие виды:

- Стационарные установки индукционного нагрева

- Мобильные системы индукционного нагрева

- Портативное оборудование, как показано на схеме

Важно отметить, что по вышеуказанным ссылкам можно посмотреть только принципиальное исполнение оборудования. Закалочные индукционные установки и индукционные установки для разогрева подшипников будут сильно отличаться по своим характеристикам: выдаваемой частоте и мощности электромагнитного поля

Закалочные индукционные установки и индукционные установки для разогрева подшипников будут сильно отличаться по своим характеристикам: выдаваемой частоте и мощности электромагнитного поля

По исполнению, подшипник это сборочная единица с геометрическими допусками в сотые микрона. Поэтому перед посадкой его разогрев осуществляется всего-лишь до температуры 90-120⁰С на индукционных установках с небольшой выдаваемой мощностью нагрева. Такая температура полностью позволяет осуществить беспроблемную установку подшипника и не нарушить его целостность. При данной температуре не происходит количественных и качественных изменений в структуре металла, а также не происходит искажение геометрических размеров. В принципе, при нагреве подшипников действуют такие же закономерности электромагнитного поля, как и при закалке ТВЧ.

Это пожалуй самые главные аспекты горячей запрессовки подшипников с применением индукционного нагрева. Горячая установка подшипников является не очень сложной технологией, но с другой стороны это очень ответственный процесс, т.к. 14% всех отказов подшипников происходит из-за его неправильного монтажа.

Как и обещали, русскоязычный сайт компании SKF Group

Запрессовка — подшипник — качение

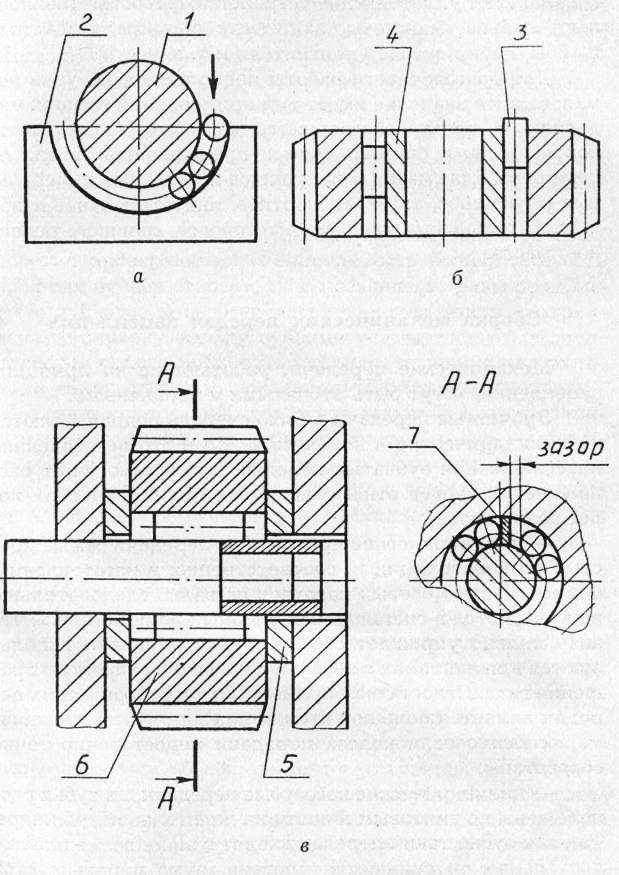

Конструкция подставок и запрессовок для запрессовки подшипников качения по возможности должна исключать передачу усилия через ролики или шарики подшипников, так как это приводит к их смятию и повреждению беговых дорожек. В этих случаях усилие прессования должно передаваться непосредственно на то кольцо подшипника, которое запрессовывается. Чтобы запрессовываемые детали легко входили в направляющие части подставок и запрессовок, на них должны быть фаски под углом 30 или скругления, выполненные строго концентрич-но с основным диаметром.

| Ключи для вывертывания шпилек.| Прессы для сборки деталей. |

Если нет специальных приспособлений для запрессовки подшипников качения, используют выколотки, изготовляемые из меди или другого мягкого металла. Удары, передаваемые через выколотку, наносят поочередно по всему торцу кольца.

Удары, передаваемые через выколотку, наносят поочередно по всему торцу кольца.

Наибольшую сложность при сборке узла представляют рас-прессовка и запрессовка подшипника качения на цилиндрическую часть пальца нижней головки шатуна. При наличии масляной ванны для нагревания подшипника операция посадки подшипника на палец значительно упрощается.

Одно из таких приспособлений со сдвоенным качающимся пневмоцилиндром и рычажным усилителем для запрессовки подшипников качения в корпуса и на валы приведено в поз.

Одно из таких приспособлений со сдвоенным качающимся пиевмоцилиндром и рычажным усилителем для запрессовки подшипников качения в корпуса и на валы приведено в поз.

Запрессовку подшипников качения и скольжения в отверстия деталей или установку их на валах осуществляют на различных по конструкции прессах.

Установку подшипников в корпусе, если наружное кольцо запрессовывают в отверстие корпуса, производят аналогично, только нагревают при этом корпус или охлаждают подшипник. Для запрессовки подшипника качения в корпус требуются обычно сравнительно небольшие усилия.

| Простейшие способы запрессовки подшипников качения. |

В некоторых случаях, когда детали необходимо запрессовывать в большие и тяжелые корпуса, например в нижнюю раму или поворотную платформу, и пользоваться прессами нельзя, применяют специальные приспособления. Если нет специальных приспособлений для запрессовки подшипников качения, то можно использовать выколотки ( рис. 232, а), изготовляемые из меди или другого мягкого металла. Подшипник сажают на вал, равномерно ударяя молотком по выколотке, прижатой к внутреннему кольцу. Удары, передаваемые через выколотку, наносят поочередно по всему торцу кольца.

В некоторых случаях, когда детали необходимо запрессовать в большие и тяжелые корпуса, например в нижнюю раму или в поворотную платформу, и пользоваться прессами невозможно, а также когда экскаваторы работают в большом удалении от ремонтных баз, для запрессовки деталей применяют специальные приспособления. На рис. 264 показаны приспособления для запрессовки втулок, а на рис. 265 — для запрессовки подшипников качения. Такие приспособления могут быть изготовлены в любой ремонтной мастере кой.

На рис. 264 показаны приспособления для запрессовки втулок, а на рис. 265 — для запрессовки подшипников качения. Такие приспособления могут быть изготовлены в любой ремонтной мастере кой.

Упрощение сборочных операций и закрепление их за определенными рабочими местами позволяет максимально механизировать сборку. Участки поточной сборки оборудуются конвейерами для перемещения двигателей, электрическими и пневматическими инструментами для завертывания болтов, прессами для запрессовки подшипников качения на вал, поворотными столами и другими специальными механизмами и приспособлениями.

При сборке подшипников качения возможны следующие дефекты. Овальность внутреннего кольца радиального подшипника появляется вследствие неправильной напрессовки на вал. Перекос колец при сборке ведет к выкрашиванию их краев. Проворачивание колец на валу или в корпусе приводит к нагреву подшипника и появлению вибраций. При сборке нужно следить за тем, чтобы неподвижное кольцо имело возможность самоустанавливаться для компенсации температурных удлинений. При запрессовке подшипников качения часто необходим нагрев их в масляной ванне до 80 — 100 С.

Как запрессовать подшипник на трубу

До того, как вы начали производить ремонт трубы и запрессовывать подшипник на трубу, необходимо подготовить место монтажа и проверить надпись на упаковке подшипника и его маркировку.

Расконсервация подшипника осуществляется в соответствии с внутризаводской инструкцией, в которой прописан допустимый нагрев детали, обычно до +80 …+90 °С. Правильная запрессовка оригинального подшипника на трубу заключается в нагреве охватывающего кольца и охлаждении посадочного вала. Если заморозка невозможна, то можно ограничиться только нагревом.

Алгоритм монтажа

Термические операции в сервисных центрах выполняются в муфельных или индукционных печах, а для мелких деталей – в минеральных масляных ваннах. При отсутствии необходимого оборудования детали нагревают в духовке или феном с учетом специфики соединения. Если элемент устанавливается на трубу, то греется подшипник, если вовнутрь – то гнездо. После нагрева элементы промываются в специальных растворах, обычно это бензин, 6-8% масляный раствор или водный антикоррозионный препарат, состоящий из следующих компонентов:

При отсутствии необходимого оборудования детали нагревают в духовке или феном с учетом специфики соединения. Если элемент устанавливается на трубу, то греется подшипник, если вовнутрь – то гнездо. После нагрева элементы промываются в специальных растворах, обычно это бензин, 6-8% масляный раствор или водный антикоррозионный препарат, состоящий из следующих компонентов:

- Воды.

- Нитрата натрия.

- Триэталономина.

- Смачивателя ОП.

Срок хранения обработанных деталей без дополнительной антикоррозионной обработки ограничен 2-мя часами.

Приспособления для монтажа

В качестве дополнительных приспособлений, облегчающих и ускоряющих процесс запрессовки, используется:

- направляющий инструмент в форме пальцев или охватывающего кольца, уберегающего соединение от перекашивания. Выбор вида вспомогательного элемента, обеспечивающего равномерное распределение усилий по опорной поверхности, зависит от диаметра подшипника;

- съемник,

- стандартные ключи.

Основные правила

Для сведения риска повреждения элементов к минимуму и обеспечения надежности соединения рекомендуется соблюдать ряд мер предосторожности, к которым относится:

Запрессовка втулок осуществляется только с помощью оправки или специальных стаканов из трубы с отверстиями для стравливания воздуха и молотка. При этом, размер стакана должен немного превышать посадочный диаметр. Оправку можно сделать самостоятельно из старых деталей, обточив их в нужных местах, но предпочтительней купить готовый набор. Попытки установки втулки ручным способом с помощью молотка нередко заканчиваются заклиниванием рабочих колец. Лучшим инструментом для выполнения работы служит промышленный пресс, создающий равномерную линейную нагрузку

Основное внимание при запрессовке подшипника следует уделить соосности деталей. Отклонение чревато искажением формы втулки, задирами и разрушением внутренних колец

Как проконтролировать качество работы?

- При внешнем осмотре деталей не должно быть выявлено сколов, трещин, забоин, следов коррозии, рисок от обработки и загрязнений;

- При проворачивании рукой подшипник вращается тихо и без скачков.

Наиболее грамотным способом определения работоспособности является анализ вибрационных показателей.

Наиболее грамотным способом определения работоспособности является анализ вибрационных показателей. - Объективным показателем правильного функционирования подшипника служит температура, которая не должна превышать показатель среды на 30°С. Ее рост провоцирует чрезмерный натяг, дефицит смазки, небольшой зазор, слишком большой износ поверхностей, перекос колец.

- Плотность прилегания торцовой части втулки к опорному участку определяется 0,03 мм щупом. Она должна быть равномерная и соответствует нормативно-техническим требованиям.

При соблюдении условий достигается надежность посадки и минимальная деформация элементов. Работы по монтажу подшипника на трубу занимает считанные часы и не сложнее, чем установка колеса.

Как правильно запрессовывать подшипники Alisa-motors

Вопрос в реалиях полного отсутствия технической грамотности не праздный. На этом нелегком поприще много чего было угроблено: отбито пальцев подшипников, гнезд в которые они ставятся, кувалд, а сколько нервов потрачено? Страшно и представить…

Чтобы поставить подшипник и навсегда о нем забыть нужно соблюсти несколько условий:

- Трезвость

- Хорошая теоретическая подготовка

- Наличие оправки

- Желание учится и постоянно развиваться в своем ремесле

Большинство оправки игнорируют: берут кувалду, наставляют подшипник на гнездо и забивают его словно костыль в шпалу… При таком подходе к ремонту итог спрогнозировать сложно:

- Обойма может лопнуть

- Расплющится

- Встанет с перекосом

- Может замяться посадочное гнездо

- Поломается кувалда

- Опустеет кошелек

- Даром пройдут выходные

Теория

Для того, чтобы по-максимуму облегчить себе работу и свести риски повреждений деталей к минимуму, а заодно обеспечить высокое качество ремонта нужно соблюсти несколько важных правил:

- Подшипник нужно запрессовывать только оправкой. Прилагать усилие к подшипнику через его рабочие элементы категорически не рекомендуется! Если вам нужно запрессовать подшипник в гнездо, то усилие при запрессовке нужно прилагать строго к той обойме, которой вы его запрессовываете или напрессовываете.

И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы

И ни в коем случае нельзя делать наоборот: набивать подшипник на вал нанося удары по наружной обойме или забивать в гнездо ударяя по внутренней, то есть прилагать усилие через рабочие элементы - Для того, чтобы облегчит работу и минимизировать повреждение подчас очень дорогостоящих деталей — посадочные гнезда нужно нагревать до температуры 100-110 градусов. Греть лучше всего феном или в духовке по принципу: если подшипник прессуем в гнездо, то греем гнездо, если садим подшипник на вал — греем подшипник

- Для большего эффекта нагрев можно дополнить замораживанием в такой комбинации: если нужно запрессовать подшипник в гнездо — греем гнездо, а подшипник замораживаем. Если подшипник нужно насадить на вал — греем подшипник, а вал замораживаем. К сожалению, заморозка по разным причинам не всегда возможна и приходится ограничиваться только нагревомПо-возможности подшипник нужно запрессовывать с помощью промышленного пресса. Такой способ дает массу преимуществ: к подшипнику будет прилагаться только линейная нагрузка, а не импульсная, если забивать молотком

Оправка

Оправку покупать совсем необязательно ее можно сделать самому за несколько минут из бездифицитного материала: из такого же подшипника, который нужно запрессовать. Если лень возится — оправку можно купить или даже купить целый набор и пользоваться на здоровье. Что вам больше приемлемо, то и выбирайте.

Берем старый ненужный подшипник, который еще способен вращаться. Подводим подшипник к кругу точильного станка и обтачиваем немного обойму: если подшипник развернуть поперек камня, то работа пойдет намного быстрее

Сильно стачивать обойму не нужно, хватит буквально десятой доли миллиметра

Вырезаем сваркой внутреннею обойму

Для удобства работы — навариваем на обойму шайбу

Запрессовка

Нагреваем гнездо, наставляем подшипник, кладем на подшипник оправку и с помощью молотка забиваем его на нужную глубину. Забивать нужно за несколько несильных ударов постоянно контролируя, чтобы подшипник не пошел на перекос

На вал насадить подшипник еще проще: отрезаем кусок подходящего размера трубы, нагреваем подшипник, одеваем его на вал, наставляем трубу на внутреннею обойму и забиваем

Все о ремонте ступичного подшипника

Собственно сама процедура (подкрепим фотографиями) по замене подшипника: — устанавливаем автомобиль на ровную площадку; — обязательно подставляем под колёса, которые мы не будем ремонтировать башмаки; — ключей срываем гайки на колесе и после поддомкрачивания, окончательно откручиваем, колесо с диском божий в укромное место до лучших времён; — демонтируем фиксирующую шпильку и откручиваем гайку полуоси; — используя гаечные ключи, отсоединяем наконечники рулевых тяг (если речь идёт о передней подвеске), нижний рычаг и тягу стабилизатора — смотрим фото: — обхватив ступицу двумя руками, и вращая ее то влево, то вправо аккуратными движениями демонтируем ступицу.

— сняв уплотнительное и стопорные кольца, в соответствии с вашей моделью автомобиля, и с помощью съемника легко и просто выпресовываем неисправный подшипник.

Запрессовка — подшипник

Отверстия в монтажных стаканах ( рис. 7.11, а, в) предназначены для выхода нсгщуха из внутренней полости стакана при запрессовке подшипника на вал.

Отверстия в монтажных стаканах ( рис. 7.11, о, в) предназначены для свободного выхода воздуха из внутренней полости стакана при запрессовке подшипника на вал.

Посадка подшипников на ось серьги производится аналогично посадке подшипника на палец кривошипа с применением для этой цели масляной ванны для нагрева или специальной оправки для запрессовки подшипника.

| Электродвигатель типа ЭПТ-2. |

Литой алюминиевый диск 18 ( см. рис. 81) подвижной щетки надет на ось корпуса полотера, закреплен винтом и закрыт крышкой ( заглушкой) с резьбой. После запрессовки подшипников диск статически балансируется, торцевое биение допускается не более 0 3 мм. При нажатии конусного ролика на фрикцион ролик увлекает за собой диск-держатель подвижной щетки.

При монтаже подшипников с витыми роликами и разрезными наружными кольцами следует применять приспособление, приведенное на рис. 17; оно сжимает наружное кольцо подшипника, облегчая его посадку в корпус. После запрессовки подшипников необходимо проверить прилегание подшипника к запле-чику вала или к борту корпуса подшипника, щуп толщиной 0 05 мм не должен проходить.

Игольчатый подшипник винта рулевого механизма должен быть запрессован в верхнюю крышку картера рулевого механизма так, чтобы торец подшипника с маркировкой был обращен внутрь крышки. После запрессовки подшипника иголки должны свободно перемещаться в обойме подшипника.

Способ монтажа шариковых подшипников. |

Для облегчения напрессовки подшипника на вал подшипник целесообразно нагреть в течение 10 — 15 мин в машинном масле, имеющем температуру 80 — 100 С. При запрессовке подшипника в корпус последний предварительно подогревают струей горячего воздуха или погружают ( малогабаритный корпус) в горячее масло. Возможно также охлаждение подшипника до температуры — 75 С в термостате с сухим льдом.

Основными правилами при монтаже подшипников являются следующие. При запрессовке подшипника сила должна передаваться непосредственно на то кольцо, которое устанавливается с натягом. Если оба кольца установлены с натягом, то сила должна передаваться непосредственно и одновременно обоим кольцам. Недопустимо, чтобы сила передавалась от одного кольца к другому или от сепаратора к кольцу через тела качения.

| Приспособление для выпрессовки корпуса игольчатого подшипника карданноговала автомобиля Москвич-2140.| Сборка карданного шарнира. / — карданная вилка, 2 — стопорное кольцо, 3 — стакан подшипника, 4 — уплотнение, 5 — шип крестовины, 6 — игла подшипника, 7 — мерный щуп. А, Б, В, Г — лепестки мерного щупа. |

При запрессовке подшипников, когда крестовина упирается в корпус подшипника ( в этом случае нет зазоров), мерным щупом, у которого четыре лепестка толщиной 1 53; 1 56; 1 59; 1 62 мм, определить расстояние между корпусом подшипника и торцом кольцевой канавки.

При запрессовке подшипника на вал усилие от оправки должно передаваться на торец внутреннего кольца, а при запрессовке в корпус — на торен наружного кольца. При одновременной запрессовке подшипника на вал и в корпус применяют оправку с концентрическими буртиками, упирающимися г. торцы обоих колец.

В картере и его крышках изнашиваются места запрессовки подшипников, в основном подшипников качения. Если размер отверстия под запрессовку подшипника выходит из допуска, установленного технологией ремонта ( что определяется при дефек-тации непроходной пробкой или на глаз), картер или крышка картера бракуются или растачиваются под запрессовку переходной стальной втулки. После расточки картера на специальном приспособ лении проверяют индикатором соосность расточенного отверстия с отверстием передней крышки. Несоосность не должна превышать 0 02 мм.

Если размер отверстия под запрессовку подшипника выходит из допуска, установленного технологией ремонта ( что определяется при дефек-тации непроходной пробкой или на глаз), картер или крышка картера бракуются или растачиваются под запрессовку переходной стальной втулки. После расточки картера на специальном приспособ лении проверяют индикатором соосность расточенного отверстия с отверстием передней крышки. Несоосность не должна превышать 0 02 мм.

В картере и его крышках изнашиваются места запрессовки подшипников, в основном подшипников качения. Если размер отверстия под запрессовку подшипника выходит из допуска, установленного технологией ремонта ( что определяется при дефек-тации непроходной пробкой или на глаз), картер или крышка картера бракуются или растачиваются под запрессовку переходной стальной втулки. После расточки картера на специальном приспособ ленни проверяют индикатором соосность расточенного отверстия с отверстием передней крышки. Несоосность не должна превышать 0 02 мм.

Самостоятельная замена ступичного подшипника

Замена подшипника ступицы является регламентной работой, выполнение которой под силу всем автолюбителям.

Суть работы заключается в передачи вращения через тела качения.

При этом внешняя и внутренние обоймы не связаны между собой.

В нашем случае внутренняя обойма сочленяется со ступицей, а внешняя с поворотным кулаком. Внутри ступицы расположены зубцы, служащие для зацепления ступицы с приводным валом. Именно эти шлицы позволяют передавать крутящий момент от КПП к колесам автомобиля.

Сразу стоит отметить, что замена подшипника ступицы колеса возможна двумя способами:

- каноничным, который является единственным возможным, если вы хотите, чтобы запчасть ходила долго и счастливо;

- кустарным. В таком случае ресурс новой запчасти всецело зависит от вашего мастерства.

Иной тип конструкции предполагает использование резьбового сочленения между болтом и гайкой как силы для выдавливания подшипника.

Принцип подбора наставок такой же, как и для предыдущего съемника. Второй способ замены предполагает использование различных наставок и молотка. Ими выбиваются, а затем забиваются обратно, ступица и подшипник колеса.

На примере Daewoo LANOS рассмотрим, как заменить подшипник переднего колеса. Когда вы почувствуете, что подшипник уперся, можете остановиться.

Установите второе стопорное кольцо. Запрессуйте ступицу в поворотный кулак.

Народные мастера признают два способа выхода из такой ситуации:

- надпилить остатки болгаркой, чтобы потом разрубить зубилом;

- сбивать обойму с помощью зубила.

Оба эти метода опасны тем, что есть риск повредить посадочное место переднего подшипника на ступице.

Выпрессовка — подшипник

| Съемник шкива коленчатого вала автомобиля Москвича. |

Выпрессовка подшипника при необходимости замены представляет большую трудность. Разрезная цанга этого приспособления с наружными заплечиками имеет внутреннюю конусную поверхность. Цангу вводят в отверстие под подшипник, затем корпусом раздвигают лепестки цанги до упора их во внутреннее кольцо. Благодаря заплечикам на лепестках цанги производится захват подшипника за торцовую поверхность внутреннего кольца. Навертывая гайку на винт цанги, производят вы-прессовку подшипника.

| Схема выпрессовки вала из сердечника ротора. |

Выпрессовку подшипников скольжения из корпуса производят с помощью вертикального пресса в случае замены, а чаще всего при необходимости перезаливки вкладышей. Подшипники электрических машин небольшой мощности выпрессовывают ударами молотка по деревянной надставке, стараясь не повредить корпус подшипника.

Для выпрессовки подшипников, а также полумуфт, шкивов и других детален в последнее время стали применять гидравлические съемники. Они очень удобны в работе и облегчают операции разборки узлов станков для ремонта.

Они очень удобны в работе и облегчают операции разборки узлов станков для ремонта.

Для выпрессовки подшипников качения из корпуса, если в последнем нет специальных пазов для ввода в них лап съемника, применяют болты, ввертываемые в сквозные нарезанные отверстия ( фиг.

| Демонтаж подшипника ка. |

При выпрессовке подшипников из гнезд корпуса предусматриваются полости или пазы, в которые вводят лапы съемника.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а при спрессовке с вала — к внутреннему. Запрещается выпрессовывать подшипники ударным инструментом.

При выпрессовке подшипников из крышек следует пользоваться специальными съемниками.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а из вала — к внутреннему. Запрещается использовать ударный инструмент.

При выпрессовке подшипника качения с вала его внутреннюю обойму поливают горячим маслом.

Приспособление для выпрессовки подшипников шпинделей токарно-винторезных станков.

Известен способ выпрессовки подшипников путем приложения осевых усилий к кольцу, напрессованному на вал или во втулке. Однако при таком способе невозможно демонтировать подшипники в тех случаях, когда нет свободного доступа к напрессованному кольцу.

| Допустимые и устраняемые дефекты на подшипниках качения при ремонте. |

Как запрессовать подшипник ступицы своими руками

И только в случае «мертвого» прикипания обоймы прибегать к экстренным мерам. Принцип выпрессовки и запрессовки заднего ступичного подшипника ничем не отличается от работы, проделанной с передней осью.

Если вы меняете шарикоподшипник переднего колеса кустарным методом, уделите внимание следующим советам:

- старый подшипник можно использовать в качестве обоймы для запрессовки.

- в качестве обоймы для выпрессовки можно использовать торцевую головку подходящего диаметра;

ударять по обойме следует с равномерным усилием. Бить нужно по противоположным сторонам либо, равномерно продвигаясь в одном направлении. Главное, чтобы не было перекосов.

Поскольку отверстие расширилось, то с выполнением данной задачи не должно возникнуть каких-либо проблем. Когда все детали остынут, можете попробовать вытащить подшипник – вряд ли у Вас это получится. Естественно, что второй вариант будет стоить дороже.

Как запрессовать подшипник на вал

Совсем недавно смотрели видео, как выпрессовать подшипник при помощи хлеба или пластилина, улыбались сообразительности мастера? А теперь сами задумались, как выпрессовать подшипник быстро и без повреждений комплектующих, если он неохотно будет выходить из посадочного гнезда. А время планового ремонта вашего авто уже приближается.

Почему существует проблема выпрессовки подшипника

- Изношены механизмы опоры, ступицы, коленвала;

- Нет у мастера специальных инструментов, позволяющих решить задачу, как выпрессовать подшипник;

- У автомеханика нет опыта выпрессовки подшипника, поэтому на одном из этапов ремонта могут начаться проблемы, а их нужно решать проверенным способом.

Проверенный способ выпрессовки подшипника при помощи хлеба

Бывают ситуации, когда надо выпрессовать подшипник с глухого отверстия. Самый бюджетный вариант – использовать хлеб.

- Фиксируем в тисках изделие так, чтобы посадочное гнездо было вверху.

- Подбираем нужного диаметра болт для выпрессовки.

- Берем мягкий кусочек хлеба.

- Закладываем в центр хлеб, берем молоток и забиваем мякиш вовнутрь при помощи болта с нужным диаметром.

- Повторяем процесс закладки хлеба вовнутрь до тех пор, когда используемый мякиш своей массой не вытеснит подшипник из гнезда.

- Прочищаем гнездо подшипника и выполняем уже работы по запрессовке новой детали на ее посадочное место.

Есть вероятность использовать пластилин, глину, но придется дольше чистить гнездо, смазывать, перед тем, как обновить изделие, ввести его аккуратно в эксплуатацию. А хлеб мягкий, поэтому не повреждает поверхности, не царапает стены. Пластилин или глина могут оставить «следы», забраться в мелкие щели, резьбу, а это удлиняет и усложняет процесс очистки посадочного места подшипника.

Таким образом, можете использовать проверенный способ, как выпрессовать подшипник при помощи хлеба, не боясь последствий. Просто совершите подготовительные работы, подготовьте инструменты для ремонта. Дерзайте и у вас все получится! Главное, верить в успех дела.

Недавно делился с подписчиками о доработке самодельного гидравлического пресса.

А так же о том, как с помощью него была проведена выпрессовка и запрессовка ступицы форд.

Появились вопросы от подписчиков и просто гостей, о том, каким образом правильно запрессовать ступицу не повредив подшипник.

Рассказываю.

Есть три варианта запрессовки ступицы в кулак:

Способ 1: Самый простой — тупо задавить ступицу прессом в кулак. При этом все давление гидравлики с внутренней обоймы подшипника через шарики переходит на внешнюю обойму. При этом 99% случаев заканчивается повреждением шариков и обойм и ступица начнет шелестеть через 2-3 тыс. км. Так делают обычно те, кто выпрессовывают ступицу таким способом

Нам, творческим и технически подкованным ближе к телу третий вариант.

Сразу оговорюсь. Идея не моя. Где-то, что-то подобное я видел на просторах интернета. И расстрою некоторых последователей — без токарных работ не обойтись.

Итак, нам надо изготовить три детали.

Две одинаковые детали №1 вот такого плана

Как правило, подшипники не выходят из строя неожиданно. Этому предшествует множество признаков.

Как определить, что подшипник пора менять, и как сделать, чтобы он прослужил долго?

Как определить, что подшипник пора менять, и как сделать, чтобы он прослужил долго?000_moto_0611_070

«Подшипник» расшифровывается как подкладка под шип (ось), и когда-то его предназначением было уменьшать трение между осью и колесом кареты. Сегодня первое, что приходит на ум при упоминании о подшипнике — два кольца с шариками между ними. Но есть множество видов подшипников — и роликовые конические, и поворотные, и подшипники скольжения (последние по конструкции напоминают ту самую «подкладку под шип» и применяются главным образом в двигателе — в сопряжении с коленвалом). Но сегодня мы остановимся на тех, что чаще всего выходят из строя на мотоцикле, и которые в принципе можно поменять самостоятельно. А порой в дороге другого выхода и нет!

Самые незащищенные в мотоцикле — подшипники колес. При проезде луж и бродов ступица охлаждается и туда стремится попасть вода. Помогают этому процессу и хозяева техники, которые промывают труднодоступные места мотоцикла струей воды под давлением. Если вы ездите по бездорожью, то нередко на ось наматывается трава, отжимая сальники и опять же открывая путь к подшипникам грязи и влаги. Да и дорожная пыль потихоньку точит резину и сталь, прорываясь внутрь. Главный признак износа колесных подшипников — люфт, который легко оценить, покачав вывешенное колесо в поперечном направлении. Вой же такого подшипника, как правило, заглушается шумами двигателя и трансмиссии.

Кстати, на части эндуро сальники установлены пружинками наружу — считается, что так они лучше перекрывают путь воде при возникновении разрежения в ступице. Чтобы колесные подшипники служили долго, следите за состоянием защитных уплотнений. Раньше всего уплотнения в колесах выходят из строя на мотоциклах для бездорожья, поэтому их владельцам стоит уделять особое внимание их состоянию и своевременно заменять на новые. При этом не поленитесь и осмотрите сопряженные поверхности втулок. Изношенный металл (а его быстро и неотвратимо продирают пружинки изношенных сальников) тут же испортит новый сальник. Незначительные дефекты можно попытаться заполировать, но лучше всего заранее, до замены подшипников, заказать новые втулки взамен изношенных, иначе придется вскоре снова покупать комплект — подшипники, сальники, втулки. Не менее важно соблюдать аккуратность при замене колес и следить, чтобы на вынутые на время ось и втулки не налипали пыль или песок. Необходимое количество смазки на колесной оси также жизненно необходимо для нормальной работы узла. Обычно для смазывания осей мотоцикла рекомендуются консистентные смазки с алюминиевым или медным наполнителем.

Незначительные дефекты можно попытаться заполировать, но лучше всего заранее, до замены подшипников, заказать новые втулки взамен изношенных, иначе придется вскоре снова покупать комплект — подшипники, сальники, втулки. Не менее важно соблюдать аккуратность при замене колес и следить, чтобы на вынутые на время ось и втулки не налипали пыль или песок. Необходимое количество смазки на колесной оси также жизненно необходимо для нормальной работы узла. Обычно для смазывания осей мотоцикла рекомендуются консистентные смазки с алюминиевым или медным наполнителем.

Какой подшипник лучше — открытый или закрытый? Теоретически, конечно, закрытый. Но практически, коли уж под уплотнения попала вода, она оттуда выйдет только в виде ржавчины. В качестве оригинала иногда идут полуоткрытые подшипники, их устанавливаем уплотнениями в сторону сальников. Выбирая подшипники, иногда можно почувствовать небольшой люфт. Не удивляйтесь, при запрессовке в ступицу он должен исчезнуть. А вот если подшипник с трудом надевается на ось колеса — дело неладно. Как правило, это означает, что подшипник — «левый».

Менять всегда нужно все подшипники колеса (два или три) — для надежности. Ведь износ прогрессирует очень быстро. Для замены советую воспользоваться правильным инструментом. Ведь классический метод выбивания подшипника молотком и длинным бородком не всегда оптимален. Подшипники не любят ударных нагрузок, особенно не распределенных по всей площади обоймы. Попавшие под удар шарики оставляют на теле подшипника вмятины, которые в будущем приведут к гибели детали. Но даже если вы не собираетесь устанавливать этот подшипник обратно, при выбивании можно повредить посадочные поверхности, и новый подшипник не будет сидеть с нужным натягом. К тому же конструкция некоторых колес просто не позволяет извлечь подшипник таким образом. Поэтому для извлечения подшипников применяют специальный съемник:

001_moto_0611_070

Такой инструмент есть в каждой правильно оборудованной мастерской. Перед извлечением подшипника необходимо тщательно очистить поверхности вокруг, чтобы грязь, остатки старой смазки с песком или окислившийся алюминий не помешали подшипнику выйти. На некоторых мотоциклах (где посадка подшипника плотнее обычной) рекомендуется нагреть ступицу до 100°С.

Перед извлечением подшипника необходимо тщательно очистить поверхности вокруг, чтобы грязь, остатки старой смазки с песком или окислившийся алюминий не помешали подшипнику выйти. На некоторых мотоциклах (где посадка подшипника плотнее обычной) рекомендуется нагреть ступицу до 100°С.

Для запрессовки нового подшипника можно использовать и молоток. Но только в сочетании с оправкой диаметром на полмиллиметра меньше внешней обоймы подшипника. Ей может стать, например, отслужившая торцевая головка. Главное, чтобы нагрузка приходилась только на внешнюю обойму. Более цивилизованный, но не всегда более эффективный инструмент — приспособление, состоящие из дисков разнообразного диаметра и длинной резьбовой шпильки. При помощи диска нужного диаметра любой подшипник можно аккуратно запрессовать на место. Оба способа требуют большой аккуратности в самом начале процесса, когда подшипник только слегка зашел внутрь ступицы. Внешняя обойма подшипника должна заходить в посадочное отверстие без перекоса. Если же подшипник все-таки отклонился от нужного направления, его можно направить очень легкими ударами киянки. И еще, перед тем как запрессовать подшипник, обязательно слегка смажьте посадочное место и внешнюю грань подшипника моторным маслом. После установки подшипников убедитесь, что они свободно вращаются.

Случается, что внутренняя распорная втулка в ступице

002_moto_0611_070

на долю миллиметра длиннее, чем нужно, в результате внутри подшипника возникает излишнее трение и подшипник проворачивается с трудом. Чтобы исправить такую ситуацию, необходимо слегка ослабить посадку подшипника, сдвинув его наружу. При сборке колеса уделяйте особое внимание внешним втулкам между подшипниками и перьями вилки. Если одну из этих втулок забыть или перепутать их местами, вся система будет работать неправильно, что может привести не только к скорому износу деталей, но и к падению.

003_moto_0611_070

Нередко приходится заниматься и подшипниками рулевой колонки. Главное — своевременно их подтягивать, не давая ему люфтить. В рулевых колонках современных мотоциклов часто встречаются упорные шариковые подшипники, прежде всего выдерживающие нагрузки, направленные параллельно оси рулевой колонки. Если в таком подшипнике появляется люфт, его начинает быстро разбивать. Поначалу появляется легкий щелчок в момент торможения, но если ситуацию вовремя не исправить, руль начнет хуже вращаться и может заклинить в самый неподходящий момент. Чтобы подтянуть рулевой подшипник, прежде всего необходимо найти гайку, которая его удерживает. Как правило, она располагается под верхней траверсой и иногда бывает законтрена второй такой же. Нередко эти гайки имеют корончатый венец и требуют специального ключа. Мотоцикл нужно поставить так, чтобы переднее колесо висело в воздухе и руль свободно вращался. Снять верхнюю траверсу и начать понемногу закручивать гайку подшипника, при этом проверяя легкость вращения системы. Как только появится усилие при вращении, перестаем затягивать гайку и отворачиваем ее обратно примерно на четверть оборота. Руль должен вращаться свободно, а люфт при этом исчезнуть.

Главное — своевременно их подтягивать, не давая ему люфтить. В рулевых колонках современных мотоциклов часто встречаются упорные шариковые подшипники, прежде всего выдерживающие нагрузки, направленные параллельно оси рулевой колонки. Если в таком подшипнике появляется люфт, его начинает быстро разбивать. Поначалу появляется легкий щелчок в момент торможения, но если ситуацию вовремя не исправить, руль начнет хуже вращаться и может заклинить в самый неподходящий момент. Чтобы подтянуть рулевой подшипник, прежде всего необходимо найти гайку, которая его удерживает. Как правило, она располагается под верхней траверсой и иногда бывает законтрена второй такой же. Нередко эти гайки имеют корончатый венец и требуют специального ключа. Мотоцикл нужно поставить так, чтобы переднее колесо висело в воздухе и руль свободно вращался. Снять верхнюю траверсу и начать понемногу закручивать гайку подшипника, при этом проверяя легкость вращения системы. Как только появится усилие при вращении, перестаем затягивать гайку и отворачиваем ее обратно примерно на четверть оборота. Руль должен вращаться свободно, а люфт при этом исчезнуть.

Важный момент: если щелчки из рулевой колонки появились на совсем новом мотоцикле, возможно, что подшипник при сборке на заводе не сел до конца в свои посадочные места. В таких случаях полезно затянуть его сначала с достаточно большим усилием, около 25–30 Нм, а уже потом ослабить и проделать описанную выше процедуру.

Замена рулевых подшипников — задача порой непростая и требует хорошего оборудования и навыков. И если с колесными подшипниками еще можно справиться в условиях гаража, то для работы с рулевыми подшипниками без правильного оборудования не обойтись. Ездить с изношенными подшипниками — неважно, колес или рулевой колонки — опасно!

В каждом мотоцикле множество других узлов, где работают подшипники, но большинство из них находится в двигателе, и благодаря отличной смазке и чистоте служат они долго и замены не требуют. А если уж случилось так, что из строя вышел один из подшипников двигателя или коробки передач, значит, на то была очень серьезная причина (как правило, проблема с системой смазки) и одной заменой подшипника дело не закончится. Но не будем о грустном. Ведь если регулярно следить за мотоциклом и правильно его обслуживать, ничего плохого с ним не случится.

Но не будем о грустном. Ведь если регулярно следить за мотоциклом и правильно его обслуживать, ничего плохого с ним не случится.

Замена колесных подшипников (на примере Suzuki DR-Z 250):

Запрессовка подшипников качения — Справочник химика 21

При сборке подшипников качения возможны следующие дефекты. Овальность внутреннего кольца радиального подшипника появляется вследствие неправильной напрессовки на вал. Перекос колец при сборке ведет к выкрашиванию их краев. Проворачивание колец на валу или в корпусе приводит к нагреву подшипника и появлению вибраций. При сборке нужно следить за тем, чтобы неподвижное кольцо имело возможность самоустанавливаться для компенсации температурных удлинений. При запрессовке подшипников качения часто необходим нагрев их в масляной ванне до 80—100 °С. Более быстрый и безопасный нагрев подшипников [c.116]Сочленение колец обойм подшипника с валом и корпусом производится по одной из неподвижных посадок (Гр — горячая, Пр — прессовая. Г —глухая, Т — тугая и др.) с соблюдением установленных натягов. Подготовленный подшипник в течение 15—20 мин нагревают в масляной ванне при температуре 60—90° С. Нагретый подшипник быстро устанавливают и легкими ударами или нажимом добиваются посадки его на место. Посадку подшипника выполняют с помощью различных прессов и оправок. На рис. 160 приведены примеры применения оправок при монтаже подшипников качения. Применение оправок обеспечивает качественную посадку подшипника, предотвращает повреждения вала и подшипника, попадание в подшипник мелких металлических частиц, откалывающихся при ударах молотком. При напрессовке подшипника на вал усилие от оправки должно передаваться на торец внутреннего кольца (рис. 160, а), а при запрессовке в корпус — на торец наружного кольца. При одновременной напрессовке подшипника на вал и в корпус применяют оправку с концентрическими буртиками, упирающимися в торцы обоих колец.

[c.323]

[c.323]Запрессовка подшипников качения осуществляется с помощью кольцевой оправки, устанавливаемой на то кольцо подшипника, которым он монтируется в узел. Если подшипник монтируется на вал, то оправка ставится на внутреннее кольцо. В том случае, когда подшипник монтируется в корпус, оправка устанавливается на наружное кольцо. Если же подшипник одновременно запрессовывается на вал и в корпус, то используется широкая оправка, которая опирается на оба кольца сразу или под оправку подкла-дывают специальную шайбу, распределяющую усилие запрессовки на эти кольца (рис. 13.2,6). [c.367]

Запрессовку подшипников качения осуществляют с помощью кольцевой оправки, устанавливаемой на кольцо подшипника, которое монтируется с неподвижной посадкой. [c.117]

Сборка узлов с подшипниками качения производится после промывки подшипников 8-10 %-ным раствором машинного масла в бензине, просушки, протирки и смазывания посадочных мест машинным маслом. Напрессовку подшипников производят с помощью оправок и пресса. Для облегчения напрессовки подщипника на вал его предварительно подогревают в течение 15-20 мин в ванне с горячим машинным маслом до температуры 80-100 С, а при запрессовке в корпус его подогревают струей горячего воздуха или в масляной ванне. [c.177]

Подшипники. Все подшипники, встречающиеся в машинах, разделяются на подшипники скольжения и подшипники качения. Подшипники скольжения бывают неразъемными (в виде цельных втулок и отверстий в станинах, залитых антифрикционным сплавом) и разъемными (с разрезными вкладышами, залитыми антифрикционным сплавом, и без вкладышей). Сборку неразъемного подшипника производят запрессовкой втулки в корпус с последующим стопорением ее от проворачивания и пригонкой отверстий по валу. Сборку разъемных подшипников начинают с промывки вкладышей, испытания керосином на плотность заливки баббитом, после чего приступают к пригонке вкладышей по наружному диаметру к корпусу подшипника по краске и щупу. Б местах соприкосновения вкладыша [c.108]

Б местах соприкосновения вкладыша [c.108]

На вертикальных ко.мпрессорах наружное кольцо подшипника качения, имеющее посадку без натяга, при длительной эксплуатации иногда начинает вращаться и изнашивает гнездо. При ремонте гнездо растачивают на 6—10 мм на диаметр и запрессовывают в него стальное кольцо. После запрессовки кольцо растачивают под посадочный размер. Расточку мелких компрессоров производят на расточном станке, а крупных — на месте с помощью приспособления в виде штанги, укрепленной в двух крышках со втулками. [c.200]

Ремонт картера. В картере и его крышках изнашиваются места запрессовки подшипников, в основном подшипников качения. Если размер отверстия под запрессовку [c.422]

Подщипники качения обычно устанавливают маркированным торцом наружу или в сторону, доступную для осмотра. Кольца подщипников, имеющие большой посадочный натяг, напрессовывают до упора в заплечик вала или расточку корпуса. Пластина щупа толщиной 0,05 мм в любой зоне окружности не должна проходить между кольцом и упорной поверхностью [31]. После запрессовки на вал или в корпус кольца, имеющего посадку с натягом, подщипники проверяют на величину радиальных зазоров между дорожками и телами, а также на отсутствие взаимного перекоса колец, как показано на рис. 4.60. Подшипники малого диаметра проверяют покачиванием в осевом направлении свободного кольца и поворачиванием его от руки. Для однорядных шарикоподшипников радиальный зазор даже в 0,01 мм при проворачивании наружного кольца приводит к его [c.247]

После запрессовки на вал или в корпус кольца, имеющего посадку с натягом, подшипники проверяют на величину радиальных зазоров между беговыми дорожками и телами качения, а также на отсутствие взаимного перекоса колец. Подшипники малого диаметра проверяют покачиванием в осевом направлении свободного кольца (рис. 125, а) и проворачиванием его от руки. Для однорядных шарикоподшипников радиальный зазор даже в 0,01 мм при покачивании наружного кольца дает осевое его смещение в верхней точке, равное примерно 0,12—0,15 мм, что легко ощущается рукой. Покачивание свободного кольца дает возможность судить о наличии как радиального, так и осевого зазора. Более точно величину радиального и осевого смещения колец можно измерить индикатором (рис. 125, б). Свободное кольцо должно легко поворачиваться от руки без признаков торможения или заеданий. Наличие дефектов недопустимо потому, что в рабочих условиях температура узла повышается, соответственно изменяются размеры деталей узла и возможна перегрузка подшипника от заклинивания тел качения. [c.335]

Покачивание свободного кольца дает возможность судить о наличии как радиального, так и осевого зазора. Более точно величину радиального и осевого смещения колец можно измерить индикатором (рис. 125, б). Свободное кольцо должно легко поворачиваться от руки без признаков торможения или заеданий. Наличие дефектов недопустимо потому, что в рабочих условиях температура узла повышается, соответственно изменяются размеры деталей узла и возможна перегрузка подшипника от заклинивания тел качения. [c.335]

В случае вьшолнения опоры в виде подшипника качения внутренняя поверхность шарошки должна быть тоже твердой, что достигается термообработкой. Однако при этом тело шарошки становится хрупким и при запрессовке в него твердосплавных штырей наблюдается образование трещин. Поэтому желательно беговую дорожку шарошки под тела качения замкового шарикоподшипника упрочнять ТВЧ или лучом лазера после сверления гнезд под штырт. [c.371]

Ремонт картера. В картере и его крышках изнашиваются места запрессовки подшипников, в основном подшипников качения. Если размер отверстия под запрессовку подшипника выходит из допуска, установленного технатогией ре.монта (что определяется прн дефектации непроходной пробкой или на глаз), картер или крышка картера бракуются или растачиваются под запрессовку переходной стальной втулки. После расточки картера на специальном приспособ лении проверяют индикатором соосность расточенного отверстия с отверстием передней крышки. Несоосность не должна превышать 0,02 мм. [c.287]

На ПТО должны быть приборы и приспособления первой необходимости мегаомметры на 2500, 1000 и 500 В, нагрузочный пробник для контроля зарядки аккумуляторной батареи, комплект измерительных приборов, ареометр, контрольный вольтметр для определения утечки тока аккумуляторной батареи, тахометр, шаблоны для проверки автосцепки, проката бандажей и вертикального подреза гребней колесных пар, динамометр пружинный, переносный пресс для проверки реле давления масла, щупы, пресс для запрессовки смазки в подшипниках качения, электродомкраты грузоподъемностью 35 т и гидравлические домкраты с пневматическим приводом, электрические и пневматические гайковерты, наборы необходимого слесарного инструмента. [c.133]

[c.133]

Наибольшую сложность и трудоемкость монтажа и демонтажа представляют крупногабаритные подшипники качения широких высокоскоростных бумаго- и картоноделательных машин. Монтаж таких подшипников целесообразно вести гидравлическим методом (рис. 9, 1,2). Обычным механическим (сухим) способом (рис. 9, 3, 4) вследствие больших усилий запрессовки монтаж таких подшипников затруднителен. Кроме того, подобным методом можно повредить дорогостоящие подшипники. Например, на картоноделательной машине К-10 с обрезной шириной картона 6300 мм установленные сферические роликоподшипники 1137/680 Г с наименьшпм внутренним коническим диаметром 680 мм и весом более 350 кг требуют усилия запрессовки около 150 т. [c.55]

Износ подшипников качения и скольжения. Преждевременный износ подшипников качения может быть вызван неправильно выбранным видом смазки загрязненностью смазки избытком и недостатком смазки несоблюдением допусков при запрессовке подшипников и неправильной геометрической формой посадочных мест внбрацией узла прохождением электрического тока через подшипники конструктивными недостатками подшипника. [c.120]

Электродвигатели приводов также вскрывают, осматривают, очищают от грязи и продувают сжатым воздухом. В процессе осмотра электродвигателя обязательно проверяют зазоры между роторо м и статором, зазоры в подшипниках скольжения, целостность обойм сепараторов и комплектность щариков или цилиндров в подщип-никах качения. Кроме того, проверяют наличие смазочного материала в подщипниках и состояние запрессовки (крепления) подшипников в крышках электродвигателей. [c.39]

Перепресовка подшипников — РемСити

Ремонт и сборка подшипников качения

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Дефекты подшипниковых узлов и способы их устранения

| Дефект или его признак | Причины | Способ устранения |

| Повышенный шум | 1. Повреждение тел качения подшипника | |

| 2. Защемление тел качения вследствие неправильной регулировки | ||

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места | |

| 4. Отсутствие смазки | Смазать подшипники | |

| Повышенный нагрев | 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал | |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность | |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить При наличии цветов побежалости на кольцах и телах качения подшипник заменить | |

| Выкрошивание рабочих поверхностей колец и тел качения | Усталостность материала | Подшипник заменить |

| Увеличенный радиальный и осевой зазоры в подшипнике | Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов – 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения.

| Подвижность вала и корпуса в работе | Класс точности подшипника | Поля допусков вала | Поля допусков отверстия в корпусе |

| Вал вращается,корпус неподвижен | 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 | |

| Вал неподвижен,корпус вращается | 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

Точность форм посадочных поверхностей под подшипник качения

| Показатель | Класс точности подшипника | |||

| 0 | 6 | 5 | 4 | |

| Овальность и конусность шейки вала и отверстия в корпусе | 1/2 | 1/4 | ||