Литье полиуретана в домашних условиях — Литье полимеров

постараюсь не повторятся

1) если интересует <> качественное изделие то вам потребуется компрессор и емкость под давление хотя бы пару атмосфер. не лишним но не обязательным- ваккуумный насос и аналогично емкость

2)если у вас нет пром-оборудования то не стоит брать компаунды со временем жизни меньше 5-10 минут. больше- в данном случае лучше

3) форму ЛУЧШЕ так же отлить из силикона — если конечно вас интересует сколь-нибудь точное воспроизведение модели. иначе- ну, проще как вам сказали «вырезать из листа»

4) по опыту- отлично подходят сухие нейтральные пигменты для красок — из художественного магазина. опять же по опыту- то что продают как пигменты в той же Пенте — хм… мягко говоря может не подойти тк вступает в реакцию с компонентами компаунда.

вообще…задайте себе вопрос- вам нужно разово сделать 1-10 изделий? тогда лучше с кем то договоритесь у кого УЖЕ есть хотя бы емкость, компрессор и набор оборудования.

1) компрессор , ХОТЯ БЫ автомобильный, с минимальным комфортом работы — 3к

2) если деталь до 20х20х20 то бак получится около 5к

3) защитное снаряжение — в зависимости от того насколько вы себя любите и что найдете но еще 3-7 тысяч( минимум по моему мнению- хим-фартук, химстойкие перчатки, защитные очки или маска, и респиратор , естественно лучше противогазная маска. имхо- удобней раздельная противогазная маска + очки-маска) . Перчатки в зависимости от выбора придется достаточно часто менять- хозяйственные считайте одноразовыми.

Если есть желание более подробно обсудить — в личку.

Опять же — если вас интересует вариант 1 или вариант 1 плюс разобратся как это вообще делается- милости просим, материалы за ваш счет, о работе — договоримся.

ЗЫ С Пентой я бы не стал связыватся- резиноподобные полиуретаны у них «не торт» , да и выбор силиконов невелик.

ЗЫЫ если вас интересует ОЧЕНЬ большая серия а форма изделия позволяет- то форму под него можно и металлическую думаю. силиконовой хватает как правило от 10 до 30 отливок на- зависит от размеров, сложности модели, качества силикона и агрессивности заливаемого полимера

Изменено пользователем RupertПолиуретановая форма своими руками в домашних условиях

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно — они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Литье из полиуретана своими руками

Все о изделиях из бетона и гипса

Производство форм из полиуретана своими руками

Формы из полиуретана своими руками

Как самому сделать матрицу для производства форм из полиуретана или силикона

В строительстве часто используют формы, чтобы производить различные изделия и продукцию. Самые основные из них — это полиуретановые и силиконовые. В них возможно заливать не только гипс и бетон, их также используют для изготовления ненатурального камня. Все это можно изготавливать своими руками. Даже если кажется, что нужно владеть какими-то знаниями, это ошибочное представление. Данная статья подробно расскажет, как изготовить полиуретановую форму, форму для заливки из гипса, силикона, форму для заливки гипса, бетона. Также научит мастерить своими руками матрицу для производства форм из силикона или полиуретана. Самое основное, это уяснить, как соорудить, согласно правилам, практичный образец для матрицы, которая подойдет для таких материалов, как полиуретан, формопласт и силикон.

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Ненатуральный камень, в нынешнее время, представляет собой неплохой, прибыльный бизнес. Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично. Производство ненатурального камня требует хороших, качественных форм, которые невозможно получить без матрицы. К изготовлению образца матрицы нужно подойти очень ответственно, ведь от этого зависит прочность конечного продукта.

Изготовление форм в домашних условиях

Некоторый считают невозможным процесс изготовления в домашних условиях искусственного декоративного камня. Но, благодаря стремлению и желанию все становится возможным. Материалы лучше иметь хорошего качества и сочетать с некоторыми добавками. Например, время схватывания силикона и его текучесть можно отрегулировать, используя катализаторы.

Изготовление форм в домашних условиях

Этап 1. Изготовление образца для производства матрицы, для литья форм

Выпустить матрицу для производства силиконовых и полиуретановых форм своими руками, с помощью которой, будет возможен сам процесс отлива, вполне достижимо. Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели. Если дело касается ненатурального камня, то в данных обстоятельствах образец должен быть совершенной геометрической формы, без щелей и возможных деформированных углов. Чаще всего, для производства форм из полиуретана, для создания ненатурального камня или образца для производства форм под камень применяют разнообразное сырье.

Этап 2. Производство матрицы для создания форм из полиуретана или силикона, формопласта, жидкого пластика

Созданную модель нужно наклеить на какую-нибудь основу, чтобы изготовить с нее матрицу. Отличным вариантом будет использование ДСП в качестве подставки. Готовую модель необходимо приклеить к ДСП с помощью силиконового герметика. Но делать это можно исключительно на глянцевой стороне подставки.

Для склеивания берется силиконовый герметик и наносится на обратную сторону заготовленной модели. Хорошенько проходятся все края и углы. Переворачивая камень, следует плотно прижать его к подносу из ДСП. Далее, шпателем аккуратно пройтись по местам стыка, следя за тем, чтобы все пузырьки воздуха исчезли. Лишний воздух ни к чему при заливке полиуретаном или силиконом. После замазывания, заготовку следует оставить до полного высыхания. После этого, настало время для сооружения бортиков для матрицы. Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру. Важно, после прикручивания, внимательно пройтись с помощью силиконового герметика по всем стыкам и углам, еще раз перепроверив надежность и герметичность конструкции. Иначе текучий полиуретан или силикон, имеющий способность проникать даже в самые малогабаритные щели, вытечет из матрицы. Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

Убедившись в полном высыхании почти готовой матрицы, следующим этапом будет ее смазывание специализированным разделителем. Такую смесь можно приобрести в любых строительных магазинах. Почти вся она имеет восковою основу, а отличается только производителями. Самым лучшим разделителем считается английский. После нанесения он совершенно высыхает, рассеивается и уже после нескольких часов, в приготовленную матрицу, можно вливать полиуретан, формопласт, гипс или силикон. Подойдут любые составы, применяющиеся для создания форм.

Формы из полиуретана своими руками

Этап 3. Правило заливания полиуретана в матрицу при изготовлении полиуретановой формы

Во — первых, следует решить с выбором самого вещества. Например, если речь идет о ненатуральном камне, то правильным будет произвести формы с полиуретана. А так, заливать разрешено любым, приспособленным для таких работ, материалом. На больших заводах и предприятиях применяют специализированную аппаратуру, которая облегчает задачу. Но, залить форму можно и своим трудом. Как это правильно делать?

Есть ненатуральные камни с разным количеством углов. Такой камень красиво смотрится и пользуется хорошей популярностью. Для него, полиуретановая форма самый лучший вариант. Она удобна и практична, легко чиститься и не создаст никаких нежелательных погрешностей. Процесс заливки – дело тонкое и тут необходим стол или какой-то другой предмет, который будет стоять четко по уровню. Готовый силикон или полиуретан (как его приготовить производители сами пишут на упаковках материала) нужно вливать медленной струей, исключая попадание и образование пузырьков воздуха. Матрицу, при этом, важно слегка наклонить в одну сторону. Когда раствор достигнет нижней стенки матрицы, всю конструкцию можно опустить, и продолжить заливание материала. Оставленная на сутки, матрица застынет и примет подходящую форму.

Матрицу, при этом, важно слегка наклонить в одну сторону. Когда раствор достигнет нижней стенки матрицы, всю конструкцию можно опустить, и продолжить заливание материала. Оставленная на сутки, матрица застынет и примет подходящую форму.

Полностью высохнув, матрица готова к разборке. Использовать ее для производства ненатурального камня пока рано. Для лучшего закрепления, продукт желательно оставить в теплом месте на некоторое время. Это нужно для того, чтобы у формы были исключены неровности на стенках или поверхности. Особенно это касается полиуретана, так как этот материал обладает памятью и, если его согнуть и оставить так на короткое время, он останется таким. Простояв в теплом помещении, у таких форм увеличивается срок эксплуатации, независимо от того, каким раствором их будут заливать.

Полиуретан и силикон боятся холода, поэтому самая оптимальная температура воздуха составляет от 25 градусов. Если будет прохладно, материал закристаллизуется и его можно будет только выбросить.

Важно! Если по какой-то причине полиуретан закристаллизуется, хотя срок годности еще хороший, не следует торопиться его утилизировать. Устремив на него теплый поток воздуха, полиуретан способен стать опять пригодным для дальнейшего пользования.

Если производство формы вы делаете собственноручно, тогда не стоит покупать полиуретан, рассчитанный для машинной переработки. Он застывает очень быстро, поэтому внимательно читайте упаковку. Также есть полиуретан, направленный на изготовление лепнины, лепки или прочих архитектурных подделок, а для заливки матриц он не годится.

Полезное видео: Форма для искусственного камня из полиуретана своими руками

После высыхания формы готовы к эксплуатации. В них можно заливать разный раствор, будь то гипс, бетон или другие полимеры.

1.Подготовка мастер-модели. Тщательно очистите и просушите мастер-модель (наличие влаги не допустимо). Далее следует обработать вашу модель и внутреннюю поверхность заливочной опалубки разделительной смазкой. Нанесите смазку равномерно на всю поверхность мастер-модели и заливочной опалубки. Не наносите слишком толстый слой, чтобы ни скрыть фактуру камня под слоем разделительного агента. После нанесения дайте слою просохнуть в течение примерно 10 минут.

Далее следует обработать вашу модель и внутреннюю поверхность заливочной опалубки разделительной смазкой. Нанесите смазку равномерно на всю поверхность мастер-модели и заливочной опалубки. Не наносите слишком толстый слой, чтобы ни скрыть фактуру камня под слоем разделительного агента. После нанесения дайте слою просохнуть в течение примерно 10 минут.

2.Строительным феном греем модель ,это делается для того чтобы разделительный агент(основа парафин)при воздействие на него феном начинает плавиться тем самым заполняя микропоры а излишки стекают ,так образуется на фактуре камня тонкий слой парафина что гарантирует в дальнейшем четкую копию рисунка ,без искажений.

3.Далее производим сборку модели (прикручиваем борта) и выставляем по уровню. Также следует герметизировать модель по периметру для предотвращения вытекания формовочного материала, заливочная опалубка должна быть тщательно герметизирована.

4. Взвешивание (полиола часть А) и (изоционата часть В). Перед тем, как смешивать компоненты, убедитесь, что полиуретановый компаунд имеют комнатную температуру. Имейте в виду, что при хранении (или перевозке) материала на открытом воздухе в холодную погоду, может понадобиться до 24 часов для того, чтобы компоненты достигли комнатной температуры. Оптимальная температура помещения при формовании должна быть 20-25°C и влажностью не более 50% .Для смешивания компонентов используйте чистые, сухие пластиковые ведра (стаканы) равного объема. Отвесьте в ведра равные количества (по весу или по объему) полиола (часть А) и изоционата(часть В).Смешивание компонентов обычно занимает 2-4 мин(в зависимости от вязкости материала)можно обычной дрелью на средних оборотах ,лопатка должна вращаться против часовой стрелки что бы не вовлекать в смесь излишние пузырьки воздуха.

5.Процесс заливки полиуретанового компаунда на мастер-модель .После того как Вы тщательно перемешали оба компонента до однородного состояния включается процесс жизни (время жизни компаунда ,это переход с жидкого состояния в гелеобразное 10-15 мин)в этот короткий период времени нужно успеть залить полиуретановую массу на мастер-модель . Заливать лучше с одного угла ,в этом случае материал будет покрывать мастер-модель медленно, как поток лавы.

Заливать лучше с одного угла ,в этом случае материал будет покрывать мастер-модель медленно, как поток лавы.

6.Распалубка производится после полной полимеризации материала 16-24 часа, процесс извлечение полиуретановой формы нужно проводить очень аккуратно. В течение 3-х суток форма ещё будет набирать прочность, после чего её можно будет эксплуатировать.

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

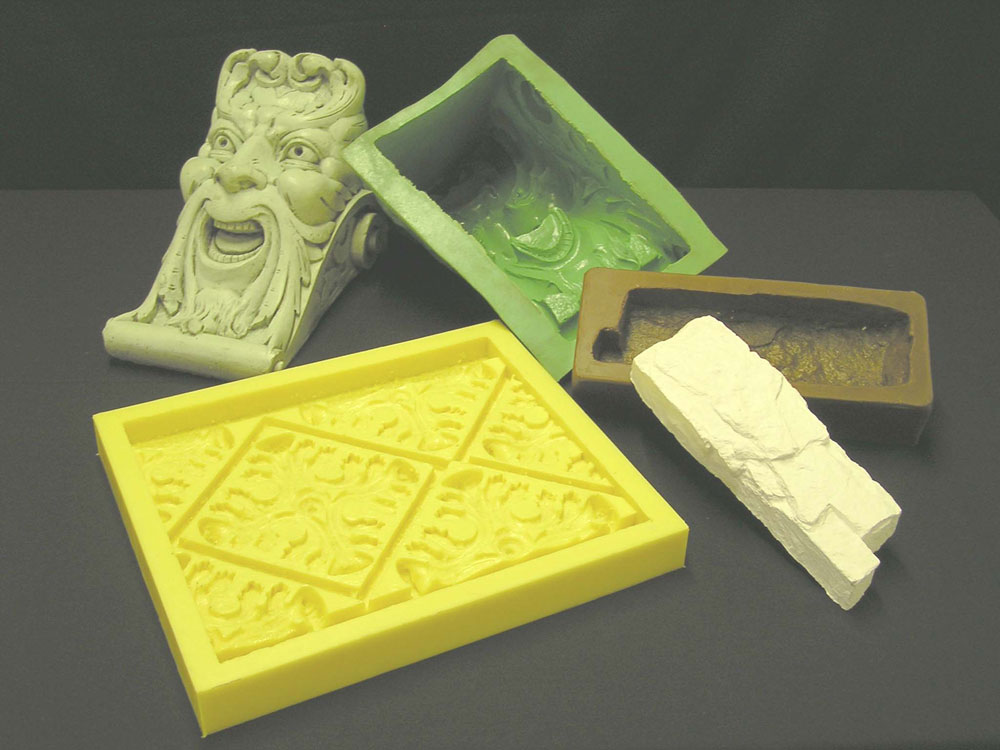

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Полиуретан. Двухкомпонентный эластичный полиуретан для изготовления форм

There are no translations available.

- Полиуретан двухкомпонентный Пор-А-Молд серии SX — 30, SX — 40, SX — 50 (Порамолд) производства США

- Полиуретан двухкомпонентный Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия

Наша компания поставляет Полиуретан Duramould ET 30A (желтый), ET 45A (красный), ET 60 А (оранжевый), (Дюрамолд) производства Англия, а также Пор-А-Молд (Por-A-Mold) с ерии SX — 30 (серо-голубой), SX — 40 (красный), SX — 50 (Порамолд) производства США.

Компания «Спирит» Осуществляет прямую поставку Полиуретана в Украину для изготовления эластичных литиевых форм, которые применяются для производства искусственного камня из гипса, бетона, Гипсобетона, Гипсополимера, Полимербетона и полимерных технологий искусственного декоративного камня, Полиуретан в Украине поставляемый нашей компанией имеет самые низкие цены на двухкомпонентный литьевой полиуретан. Поставки полиуретана осуществляются, как для собственного производства эластичных литьевых форм так и для продажи производителям изделий из полиуретановых эластомеров.

Мы реализуем полиуретан, а также предоставляет своим клиентам все технологии по использованию и переработке двухкомпонентного полиуретана, по изготовлению эластичных полиуретановых форм как на больших производствах так и для домашнего производства полиуретановых форм, при самостоятельном изготовлении в домашних условиях. Все технологии производства полиуретановых форм наша фирма предоставляет совершенно бесплатно (технологии в виде подробной пошаговой инструкции литья полиуретановых систем в текстовом формате, поставляется с товаром). Нашим клиентам предоставляется возможность скачать технологию самостоятельного изготовления эластичных полиуретановых форм в домашних условия совершено бесплатно, так же вам предоставляются чертежи оборудования, чертежи бетоносмесителя, чертежи вибростола заформовочного, чертежи вибростола расформовочного бесплатно, также мы предоставляем все консультации по технологии самостоятельного производства полиуретановых форм, технологии изготовления искусственного камня совершено бесплатно (услуга для клиентов фирмы).

Наша фирма основана в 1994г. и в настоящее время является одним из лидеров на рынке изделий из литьевых полиуретановых эластомеров, а также мы занимаем лидирующее положение в производстве полиуретановых эластичных форм. Наша компания досконально владеет технологиями и рецептами составов где применяется Гипс, Бетон, Гипсобетон, Гипсополимер, Полимербетон, Полимеры.

Клиентам приобретающем Полиуретан в нашей компании предоставляется бесплатно технология переработки полимерных полиуретановых двухкомпонентных систем. Наша компания поставляет Полиуретан как сырье европейских и Американских производителей только самого лучшего качества, хорошо зарекомендовавшее себя для изготовления эластичных форм из полиуретанов. Изделия из полиуретановых эластомеров характеризуются хорошими прочностными свойствами, высокой тепловой формоустойчивостью, очень хорошей стойкостью к минеральным маслам, а также к другим агрессивным воздействиям.

Полиуретан двухкомпонентный эластичный Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия поставляемый нашей компанией признан всеми производителями полиуретановых форм самым лучшим и самым качественным Полиуретаном, выдерживающем самые большие нагрузки при производстве искусственного камня.

Цена на полиуретан у нас на сегодняшний день является одной из самых низких на территории СНГ.

Самой низкой цены нам удалось добиться благодаря производителю полиуретана Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия, который в этом году значительно увеличил производство Полиуретана, а также увеличил квоты на поставку двухкомпонентного полиуретана Duramould ET 30A, ET 45A, ET 60 А для нашей компании. На нашем сайте Вы найдете множество Фото, где увидите как организовать производство полиуретановых форм как для больших компаний, так и фото галереи с помощью которых Вы сможете организовать самостоятельное производство полиуретановых форм в домашних условиях. Купить полиуретан в Украине Вы всегда сможете в нашей фирме по самым низким и доступным ценам, а также получить бесплатно все необходимые технологии для переработке полиуретановых систем. Если Вам сложно выкроить время, чтобы приехать за полиуретаном — мы Вам его отправим в Ваш город, на склад или на указанный Вами адрес.

Двухкомпонентный жидкий полиуретан Duramould ET для производства эластичных форм.

- Полиуретан.

- Полиуретановые Технологии.

- Изделия из полиуретановых эластомеров.

Также как и силиконовый компаунд, полиуретан для форм затвердевает при комнатной температуре при ручном смешивании двух компонентов. Технология производства эластичных литьевых форм не очень сложная и доступна для изготовления качественных полиуретановых форм даже в домашних условиях. На нашем сайте мы Вам расскажем как самому создать эластичные формы из двухкомпонентного полиуретана не прибегая к услугам посредников, что существенного снизит Ваши затраты при организации собственного домашнего производства искусственного камня а также самостоятельного производства эластичных полиуретановых форм. Вам также будет бесплатно предоставлена технология производства искусственного декоративного камня. Технология производства эластичных литьевых форм из Duramould ET 30A, ET 45A, ET 60 А. Технология производства искусственного камня в домашних условиях. Технология производства эластичных литьевых форм представляет собой комплект текстовой и графической информации, фотографии, схемы производственного цеха и рекомендации по необходимому оборудованию (для клиентов компании).

Полиуретан и передовые технологии переработки полиуретана в производстве форм для литья

Полиуретан, это двухкомпонентный эластичный материал для изготовления литьевых форм для бетона и гипса. Полиуретан качественный двухкомпонентный эластичный материал для создания гибких литьевых форм, применяемых в производстве искусственного камня, тротуарной плитки, малых архитектурных, декоративных изделий а также лепки и лепнины. Область применения двухкомпонентного полиуретана очень обширна и постоянно расширяемый в новых производствах изделий из полиуретана. Полиуретаны сегодня широко применяют для самостоятельного домашнего производства эластичных форм с целью понизить затраты при производстве искусственного камня и прочих элементов декора.

Полиуретан для самостоятельного изготовления форм в домашних условиях

Высококачественные полиуретановые композиции Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия для изготовления форм и штампов, предлагаемые компанией «Спирит» полностью адаптированы для самостоятельного производства эластичных полиуретановых форм для изготовления искусственного декоративного дикого камня, для работ с растворами из гипса, бетона, гипсобетона, гипсополимера и с другими применяемыми растворами в производстве искусственного камня, декоративных изделий и тротуарной эксклюзивной плитки четко копирующей фактуру натурального камня, дерева и прочего.

ОБОРУДОВАНИЕ ДЛЯ АВТОМАТИЗИРОВАННОЙ ЗАЛИВКИ ЭЛАСТИЧНЫХ ФОРМ

Компания «Спирит» предлагает оборудовать ваше формное производство линией для автоматизированной заливки эластичных форм, адаптированную под полиуретановые эластомеры Пор-А-Молд серии SX — 30, SX — 40, SX — 50 производства США и Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия. Линия для автоматизированной заливки форм предназначена для получения форм со сложным рельефом, свободных от воздушных включений и более повышенного качества производимых форм из полиуретана.

Линия состоит из заборных шлангов для бочек с компонентами полиуретана, пневматического двигателя с редуктором для регулировки скорости подачи материалов, дозирующих поршневых насосов, шлангов подачи материалов, смесительной головки статического типа с клапанами подачи, заливочного шланга с переходной муфтой для подключения к штуцеру оснастки. В комплект оборудования для смешивания, дозирования компонентов полиуретана входят так же подставки под бочки, силикагелевые патроны для подачи осушенного воздуха в бочки компонентов и пневмонасос подачи растворителя на промывку смесительной головки после окончания работы по заливке полиуретановых форм.

Под заказ мы можем поставить оборудование различной комплектации с заданными техническими характеристиками. Технология и секреты производства полиуретановых форм, а так же технологии и методы работы с оборудованием с мельчайшими подробностями предоставляются совершенно бесплатно при покупке полиуретана или оборудования.

Высококачественный формовочный двухкомпонентный полиуретан Duramould ET 30A, ET 45A, ET 60 А , (Дюрамолд) производства Англия. Материалы для изготовления форм под бетонное литье Пор-А-Молд производства США поставляется в емкостях 200 кг. 207 кг. 25 кг. 50кг. Композиции отличаются низкой вязкостью, способностью к само дегазации и достаточно большим временем жизни после смешения компонентов. Великолепная передача всех подробностей фактуры оригинала и высокие прочностные свойства делают материалы серии Пор-А-Молд и Duramould наилучшим выбором при изготовлении форм для литья бетона. Материалы серии Пор-А-Молд и Duramould имеют высокое удлинение до разрыва (до 1000% для SX-30), что обеспечивает возможность изготовления форм с глубокими поднутрениями под «выворотку» или с минимальным количеством разъемов. Возможно изготовление форм заливкой под кожух, обмазкой и сплошной заливкой с последующей разрезкой. Компоненты смешивают вручную при комнатной температуре и заливают полученную смесь на предварительно обработанную антиадгезивом, разделителем. Рекомендуется использовать фирменный разделитель. Время жизни двухкомпонентной композиций — 10 -20 мин, время полного отверждения — 24 часа.

Рекомендуется использовать фирменный разделитель. Время жизни двухкомпонентной композиций — 10 -20 мин, время полного отверждения — 24 часа.

Процесс не требует специальной подготовки персонала и безопасен при соблюдении элементарных мер предосторожности, более подробно смотрите инструкцию по использованию двухкомпонентного полиуретана Duramould и Пор-А-Молд которая поставляется с полиуретанами или по запросу по эл. почте. Полиуретаны Duramould и Пор-А-Молд имеют необходимые санитарно-эпидемиологические заключения. Наша деятельность заключается на основе всестороннего сотрудничества с нашими клиентами и рассчитана на долгосрочное взаимовыгодное плодотворное сотрудничество. Доскональное знание полиуретанов, разработки и исследований, а также большой опыт в обеспечении высокого качества нашей продукции, которые соответствуют бизнес задачам заказчика и мы заинтересованы чтобы наши клиенты всегда оставались довольны нашим сотрудничеством, поэтому каждому клиенту уделяется особое внимание и предоставляется максимум знаний и технологий производства совершенно бесплатно.

Также Вы сможете на нашем сайте ознакомиться с полной технологией по производству полиуретановых форм в домашнем самостоятельном производстве полиуретановых форм из двухкомпонентного полиуретана. Вы узнаете как сделать форму для отливки изделий из бетона, как сделать форму для гипса, как самому изготовить формы из полиуретана для искусственного камня или тротуарной плитки и много других возможностей для открытия собственного прибыльного перспективного домашнего бизнеса или как открыть малое предприятие по изготовлению изделий из бетона, гипса, гипсобетона, и других подобных прибыльных производств, также изучив предоставляемую на сайте полную технологию Вы сможете сами изготавливать полиуретановые формы.

Также мы предоставляем бесплатно технологии производства форм для тиснения бетона, формы для технологии теснения, а также саму технологию Тиснение бетона по технологии «Декоративный бетон» разработанной нашей компанией.

Цены на полиуретан. Скачать прас-лист с ценами на полиуретан можно в разделе «Прайсы».

Уточнить расфасовку и заказать полиуретан Вы сможете перейдя в онлайн магазин: Form.Spirit.com.ua

Задать вопросы касательно переработки материала Вы сможете на нашем форуме: http://forum.spirit.com.ua/

Производство форм из полиуретана своими руками

Формы из полиуретана своими руками

Как самому сделать матрицу для производства форм из полиуретана или силикона

В строительстве часто используют формы, чтобы производить различные изделия и продукцию. Самые основные из них — это полиуретановые и силиконовые. В них возможно заливать не только гипс и бетон, их также используют для изготовления ненатурального камня. Все это можно изготавливать своими руками. Даже если кажется, что нужно владеть какими-то знаниями, это ошибочное представление. Данная статья подробно расскажет, как изготовить полиуретановую форму, форму для заливки из гипса, силикона, форму для заливки гипса, бетона. Также научит мастерить своими руками матрицу для производства форм из силикона или полиуретана. Самое основное, это уяснить, как соорудить, согласно правилам, практичный образец для матрицы, которая подойдет для таких материалов, как полиуретан, формопласт и силикон.

Создание искусственного декоративного камня из гипса или бетона с использованием полиуретановых формСоздание искусственного декоративного камня из гипса или бетона с использованием полиуретановых форм

Ненатуральный камень, в нынешнее время, представляет собой неплохой, прибыльный бизнес. Для открытия своего собственного дела, с перспективой дальнейшего роста, не требуется много денежных вложений. Ненатуральный камень можно легко и по всем технологиям сделать своими руками. Но, для начала важно располагать помещением с подходящей температурой, чтобы работы можно было проводить круглогодично. Производство ненатурального камня требует хороших, качественных форм, которые невозможно получить без матрицы. К изготовлению образца матрицы нужно подойти очень ответственно, ведь от этого зависит прочность конечного продукта.

Изготовление форм в домашних условиях

Некоторый считают невозможным процесс изготовления в домашних условиях искусственного декоративного камня. Но, благодаря стремлению и желанию все становится возможным. Материалы лучше иметь хорошего качества и сочетать с некоторыми добавками. Например, время схватывания силикона и его текучесть можно отрегулировать, используя катализаторы.

Изготовление форм в домашних условияхЭтап 1. Изготовление образца для производства матрицы, для литья форм

Выпустить матрицу для производства силиконовых и полиуретановых форм своими руками, с помощью которой, будет возможен сам процесс отлива, вполне достижимо. Для изготовления матрицы, нужно приобрести или найти образец, по которому будет возможно скопировать или производить формы, идентичные представленной модели. Если дело касается ненатурального камня, то в данных обстоятельствах образец должен быть совершенной геометрической формы, без щелей и возможных деформированных углов. Чаще всего, для производства форм из полиуретана, для создания ненатурального камня или образца для производства форм под камень применяют разнообразное сырье. Например, гипс, гипсокартон или пенопласт. Иногда приходят к методу копирования из ненатурального или гипсового камня, но идеальным вариантом считается образец из натурального камня. Для этого берется природный камень, нарезается тонкими пластинами (примерно 1 см) и склеивается с помощью клея. Камень должен приобрести безупречную во всех отношениях геометрию. Если имеются неровные стороны или выступы, то на помощь придут болгарка и станок, которые выровняют или уберут все ненужные детали. Готовый камень с убранными неровностями готов к наклеиванию.

Этап 2. Производство матрицы для создания форм из полиуретана или силикона, формопласта, жидкого пластика

Созданную модель нужно наклеить на какую-нибудь основу, чтобы изготовить с нее матрицу. Отличным вариантом будет использование ДСП в качестве подставки. Готовую модель необходимо приклеить к ДСП с помощью силиконового герметика. Но делать это можно исключительно на глянцевой стороне подставки.

Для склеивания берется силиконовый герметик и наносится на обратную сторону заготовленной модели. Хорошенько проходятся все края и углы. Переворачивая камень, следует плотно прижать его к подносу из ДСП. Далее, шпателем аккуратно пройтись по местам стыка, следя за тем, чтобы все пузырьки воздуха исчезли. Лишний воздух ни к чему при заливке полиуретаном или силиконом. После замазывания, заготовку следует оставить до полного высыхания. После этого, настало время для сооружения бортиков для матрицы. Высота стенок должна превышать высоту наклеенного камня. Материалом для этого могут стать пластиковые, стальные или дюралевые уголки. На расстоянии приблизительно 1,5 см от готовой модели, уголки нужно прикрутить с помощью шурупов к ДСП по всему периметру. Важно, после прикручивания, внимательно пройтись с помощью силиконового герметика по всем стыкам и углам, еще раз перепроверив надежность и герметичность конструкции. Иначе текучий полиуретан или силикон, имеющий способность проникать даже в самые малогабаритные щели, вытечет из матрицы. Чтобы весь материал хорошенько высох, лучше оставить матрицу высохнуть (около 12 часов). Рекомендуется пользоваться силиконовым герметиком для аквариумов. Его главной особенностью является исключение усадок или трещинок, которые часто появляются после высыхания. Матрица, обработанная таким герметиком, прослужит многие годы без проблем.

Читайте также: Как сделать силиконовую форму для заливки гипса

Убедившись в полном высыхании почти готовой матрицы, следующим этапом будет ее смазывание специализированным разделителем. Такую смесь можно приобрести в любых строительных магазинах. Почти вся она имеет восковою основу, а отличается только производителями. Самым лучшим разделителем считается английский. После нанесения он совершенно высыхает, рассеивается и уже после нескольких часов, в приготовленную матрицу, можно вливать полиуретан, формопласт, гипс или силикон. Подойдут любые составы, применяющиеся для создания форм.

Формы из полиуретана своими рукамиЭтап 3. Правило заливания полиуретана в матрицу при изготовлении полиуретановой формы

Во — первых, следует решить с выбором самого вещества. Например, если речь идет о ненатуральном камне, то правильным будет произвести формы с полиуретана. А так, заливать разрешено любым, приспособленным для таких работ, материалом. На больших заводах и предприятиях применяют специализированную аппаратуру, которая облегчает задачу. Но, залить форму можно и своим трудом. Как это правильно делать?

Есть ненатуральные камни с разным количеством углов. Такой камень красиво смотрится и пользуется хорошей популярностью. Для него, полиуретановая форма самый лучший вариант. Она удобна и практична, легко чиститься и не создаст никаких нежелательных погрешностей. Процесс заливки – дело тонкое и тут необходим стол или какой-то другой предмет, который будет стоять четко по уровню. Готовый силикон или полиуретан (как его приготовить производители сами пишут на упаковках материала) нужно вливать медленной струей, исключая попадание и образование пузырьков воздуха. Матрицу, при этом, важно слегка наклонить в одну сторону. Когда раствор достигнет нижней стенки матрицы, всю конструкцию можно опустить, и продолжить заливание материала. Оставленная на сутки, матрица застынет и примет подходящую форму.

Полностью высохнув, матрица готова к разборке. Использовать ее для производства ненатурального камня пока рано. Для лучшего закрепления, продукт желательно оставить в теплом месте на некоторое время. Это нужно для того, чтобы у формы были исключены неровности на стенках или поверхности. Особенно это касается полиуретана, так как этот материал обладает памятью и, если его согнуть и оставить так на короткое время, он останется таким. Простояв в теплом помещении, у таких форм увеличивается срок эксплуатации, независимо от того, каким раствором их будут заливать.

Полиуретан и силикон боятся холода, поэтому самая оптимальная температура воздуха составляет от 25 градусов. Если будет прохладно, материал закристаллизуется и его можно будет только выбросить.

Также читайте: 3Д формы для панелей из гипса

Важно! Если по какой-то причине полиуретан закристаллизуется, хотя срок годности еще хороший, не следует торопиться его утилизировать. Устремив на него теплый поток воздуха, полиуретан способен стать опять пригодным для дальнейшего пользования.

Если производство формы вы делаете собственноручно, тогда не стоит покупать полиуретан, рассчитанный для машинной переработки. Он застывает очень быстро, поэтому внимательно читайте упаковку. Также есть полиуретан, направленный на изготовление лепнины, лепки или прочих архитектурных подделок, а для заливки матриц он не годится.

Полезное видео: Форма для искусственного камня из полиуретана своими руками

После высыхания формы готовы к эксплуатации. В них можно заливать разный раствор, будь то гипс, бетон или другие полимеры.

Литье полиуретана. Когда 3д-печати мало. Часть 3

Сегодня в нашем сериале: страх и разочарование перед химическими силами, боль в сердце от необдуманных решений по заливке, время, которое работает против твоих остатков волшебного состава и просыпание в холодном поту от вопроса ‘что же еще можно отлить… хоть немного полезного?’Время, которое уходит

В первой части я писал, что срок годности после открытия банок с чудо-резиной составляет всего месяц. Обещал во второй части поведать о моих разработках, чтобы уложится в непростой срок. Тема показалась мне настолько большой, что я ее перенес. Однако, наиболее остро я начал понимать, что время, которое отведено на радость от использования полиуретана уходит, когда в одной из банок я увидел красоту и грусть одновременно: Завораживающе выглядит, не правда ли? Художник внутри меня восхищался и говорил: ‘Эхх красотища’. Прагматик судорожно размышлял, сколько времени еще начертано этой субстанции быть у меня в руках до превращения в непонятное и очаровательное.Я начал лучше понимать опасения производителя, что полиуретан очень боится жидкости, даже в воздухе. Дело в том, что в этой банке (напомню, что я сделал закатки пол 0,5 литра доверху налив полиуретан для стремления этого пагубного эффекта к нулю) оставалось немного на дне. Получается, большая часть объема была с не осушенным воздухом. Я не пользовался около 5 дней этими остатками, и они нахватались пагубных молекул и испортились.

‘Детские недержания вернулись вновь’ — почему-то вспомнилась фраза Леонарда из ‘Теории большого взрыва’.

Пауза в 5 дней была из-за приготовления непростой формы для отливки шин для колес ‘на всю жизнь’.

Колеса на всю жизнь

Изначально я планировал сделать пару колес для чего-нибудь этакого в будущем. В прошлой части я показывал пример отливки 2х колес: прочные, легкие… и всего два колеса. Сердце начинает чаще биться, давление слегка подрастает из-за работы мозга.

- А что если я плохо спроектировал колесо и оно развалится?

- Как я успею напечатать много колес и отлить их, когда время нужно на обе эти процедуры?

- Какого размера колеса мне нужны будут по жизни: 5см или 15см в диаметре?

- Как я буду смотреть в глаза своему сыну, если отлитое колесо будет использоваться в его самокате и развалится через несколько дней?

Сверху все закрывалось крышкой и завинчивалось для лучшей формы деталей в итоге. В первой партии шин я не закрывал зазоры в нижней части формы (до 1мм примерно) и можно заметить, что часть полиуретана вытекла снизу (а в идеале излишки должны идти только вверх в отверстия).

Видео как не просто отдирать было в первый раз от формы:В следующей отливке я убирал зазоры клеящим пистолетом. При этом жидкость не просочилась сквозь подобный простой способ герметизации.В отливке номер один я пользовался разделителем, описанным в прошлой статье (парафин + растворитель). В некоторых местах полиуретан отдирался вместе с кусками пластика.

Мысленный паникер сразу подумал ‘я обманул столько людей’. Настроившись на продуктивный лад, я решил попробовать столько любимую маркетологами формулу шампуней ‘2 в 1’. На это подтолкнул комментарий StrangerPNZ, в котором речь была о двойном натирании моделей воском.

‘Больше всегда лучше’ подумал я и после парафиновой субстанции добавил на поверхность силиконовую смазку.

После второго разделителя отдираться стало во много раз лучше.

Рабочий процесс после отливки: Внимательный читатель смог заметить отсутствие двух кругов в одной из отливок. Небольшая история об этом.Сколько тебя надо?

На всех больших деталях я замечал, что мне не хватает полиуретана на заливку, но игнорировал слона в комнате самодельщика.‘Что-то намудрил при подсчете объема’ — думал я, даже когда этим подсчетам занималось существо, намного более здраво рассуждающее по этой теме, т.е. SolidWorks.

Я почему-то изначально считал, что плотность полиуретана примерно равна плотности воды и параметрам ABS пластика, т.е. около 1000 кг/м3. При подсчете материала к первой заливке я вывел цифру: 200 с копейками грамм. Подумал, накину 10 грамм на грязный стакан / мешалку, и будет в самый раз.

Размешал, залил. Уровень в форме чуть больше половины. Очки, перчатки, дискомфорт и вопрос ‘что, опять не хватает?’. Быстро бегу в комнату, размешиваю еще 60 грамм. Наливаю, не хватает. Не понимаю в чем проблема, но размешиваю еще и… Не хватает на 2 круга внутри. Плюнул, списал на потусторонние силы и оставил.

Перед второй заливкой посмотрел в интернете на плотность полиуретана, наткнулся на цифру 1300 кг в метре кубическом. ‘Похоже на эмпирическую правду’, подумал я. Начал заливать в стаканчик, чтобы размешать, но из банки налилось на 20-30грамм больше, чем надо. Решил уровнять второй частью состава (напомню, что размешиваются 2 состава 1 к 1 в таре). В итоге 40-60 грамм лишних содержится в стакане. Пока шуруповерт крутил полиуретан я размышлял, что же можно сделать полезного из этого остатка? Придумал пиру вариантов. Начал лить в форму. Полиуретана хватило ‘тютелька в тютельку’.

Подумал, что я не достоин своего диплома учителя физики и решил закрыть-таки этот вопрос.

Взял готовую деталь, измерил массу, посчитал объем. Плотность финального изделия оказалась 1500 кг/ м3. Удивился, но часть вопросов отпала и появилась легкость, которая последний раз была после прочтения книги о обезьянке в каждом из нас, которая нервничает, кричит, злиться. Если ты это принимаешь и осознаешь, то частичка непонятности ‘матрицы’ снимается, и ты более уверенными шагами шагаешь дальше. (книга ‘Парадокс Шимпанзе. Менеджмент мозга’)

Что мне нужно будет через n-лет?

Это сложный философский вопрос. Многие ученые и просто бездельники задавались и будут задаваться им всегда. Буддийский монахи понимают ответ на этот вопрос, но на обучение знаниям и навыкам самообладания уходят многие годы. У меня всего несколько недель. Хуже этого вопроса может быть только ‘в чем смысл жизни’. Хотя на него я давно нашел простой ответ ‘заниматься тем, что нравится и приносить пользу хоть 1 человеку кроме тебя’.

Полиуретан, я через 10 лет. Нет, через 10 лет он может разрушиться сам собой (читал, что этот материал 5 лет очень прочный и хороший, а потом резко бах — и крошиться в труху). Получается, надо сделать прогноз на 2-3 года вперед.

Возможно, мне нужно будет что-то не скользящее, довольно большой площади, например сделать подошву для обуви. Для этого нужно сделать условный лист материала, из которого потом вырезается все что угодно. Нюанс в том, что просто делать гладкий лист определенной толщины не выгодно, т.к. его можно купить дешевле себестоимости моего материала. Поэтому нужен необычный протектор или текстура с одной стороны.

Обхожу всю квартиру и выискиваю интересную текстуру для отливки плоской формы. Встречается кусок пластика с интересными выпуклостями с одной стороны. Делаю периметр, чтобы полиуретан был нужной толщины (3мм). Много тонких прямоугольников на 3д-принтере вместе с горячим клеем.

В качестве разделителя обильно использовал силиконовую смазку. Площадь большая и из баллона делать ровный слой наиболее удобно для отделения. Думал, что сверху прикрою стеклом, но по уровню было видно, что полиуретана мало залито. Это было еще до моего главного физического открытия месяца о плотности моего материала. Оставил просто с открытым верхом: Видно, что поверхность получается не ровная. Для ровности надо чем-то прижимать сверху, так что на заводское изделие это все-таки не дотягивает.После почти суток я решил отделить свою будущую подошву… или что-то еще. Отдиралось очень плохо. Часть полиуретана оторвалось и прилипло к форме. Я с болью в сердце смотрел, как чудесные пупырышки срезаются плохим использованием разделителя. Хотя в итоге получилось не так плохо:

Вторая сторона так себе, но это будущая изнанка чего-то:Продолжение

Думаю, на 1 статью я еще осилю себя на эту тему. На туалетной полочке для химии еще 2*0,5л полиуретана. Срок годности выйдет вот-вот. Продолжаю думать что бы сделать еще или какие опыты… Если есть какие-то идеи по тестированию, пишите в комментариях.

Из идей сделать виброопоры / шайбы или что-то подобное. Аль, может, 100 маленьких колес для не знаю чего.

Мелкое литье из полиуретана | Monkey’s Toybox

Есть всего два Атланта поддерживающих хрустальную мечту по обогащению на своем хобби — это литье пластмасс сумасшедшими тиражами и новомодная 3d печать. Но при ближайшем изучении оказывается, что ожидаемые горы зоИта они вам не принесут, мои дорогие друзья. Поэтому сразу советую закусить чугуна с хреном, чтоб почувствовать настоящий вкус тяжелого и горького разочарования.

Из всех, когда либо заданных мне вопросов о литье ПУ, все мыслимые и немыслимые рекорды по частоте бьют только три: «как изготовить силиконовые формы?», «можно ли делать хорошие отливки без оборудования?» и мой любимый «почему в моей отливке/форме так много пузырей?». Мой хитрый замысел состоит в том, чтобы написать эту теоретическую простыню один раз и больше по возможности к этой теме не возвращаться. Потому что аспект это очень тонкий и раздражающий мои сердечные нервы. Скульптура еще не придумала такого удачного способа загнать свои косяки в реку вечности и замедлить собственное развитие лучше, чем литье. Сделал фигню один раз, а получил из неё бесконечное количество таких же дефективных копий. И они всю жизнь будут шептать тебе о том, что ты лажанул не единожды, а комплексно и многократно. Это уж вы мне поверьте.

В этой статье я расскажу, как можно отливать мелкую сувенирку в домашних условиях. Весь материал будет разбит на теорию и практику. Для начала разберемся с материалами, их характеристиками и всеми расходниками, которые вам понадобятся для работы:

Мастер-модель

Мастер-модель — это то первичное изделие, с которого непосредственно и будут сниматься копии. Особенно важно подойти ответственно к её изготовлению, потому что силикон передаст весь мелкий рельеф и неровности поверхности. Да и куда легче один раз довести до идеального вида мастерку из относительно мягкой полимерки, чем потом муторно и по несколько раз ковыряться с постобработкой отливок из твердого полиуретана.

Мастер-модель может быть выполнена из любого материала, потому что силикон намертво прилипает только к такому же силикону. Пористые материалы (типа бумажных глин и пр.) лучше для удобства перед формовкой покрывать грунтовкой или красить. Также иногда, в случае если какие-то проблемы при извлечении мастерки из готовых форм все-таки наблюдаются, её поверхность перед заливкой обрабатывают разделительным составом

(*о нем еще пойдет речь ниже).

Силикон

В этой статье использовался силикон марки Mold Star 15.

Силиконы бывают двухкомпонентные (которые состоят из основы и отвердителя/катализатора. Перед применением их необходимо смешивать) и однокомпонентные (те, которые готовы к применению без cмешивания). Мне ни разу не удалось поработать с однокомпонентными силиконами, поэтому дальше речь пойдет о двухкомпонентных.

Кроме этого силиконы деляться по типу катализатора/отвердителя на оловянные и платиновые. Силиконы на платиновом катализаторе рекомендуют для литья полиуретана, т.к. они более устойчивы к агрессивной среде. Но стоит учитывать, что пластилины, которые имеют в своем составе серу, могут вступать в реакцию с силиконами на платиновом катализаторе. В итоге у вас будет испорченный пластилин и бракованная незастывшая форма. Поэтому тут нужно либо искать в продаже так называемые «безсульфидные» пластилины (они, как понятно из названия, не содержат серы), либо брать силикон на оловянном катализаторе. Ему сера не страшна.

При выборе силикона нужно обращать внимание на следующие характеристики:

- Коэффициент удлинения (или как еще пишут в документации «удлинение до разрыва«):

Измеряется в процентах (%). Как понятно из названия характеризует возможность растянуть готовую форму до того момента пока она порвется. Нельзя из одной силиконовой формы получить бесконечное количество отливок, у формы есть свой ресурс. Поэтому через 10-20-50 отлитых экземпляров она придет в негодность и её придется переделывать заново. Чем больше число коэффициента удлинения, тем большее количество отливок может выдержать форма.

Измеряется в санитипуазах (сП или cp, cps). В зависимости от своей вязкости силиконы делятся на заливочные и обмазочные. Первые заливаются в опалубку формы, а вторыми мастер модель обмазывается с помощью подручных средств (кисти, шпатели и т.д.). Стоит отметить, что из силикона с меньшей вязкостью пузырьки воздуха выходят быстрее и легче, а сама смесь лучше растекается и передает мелкие детали мастер-модели.

Немного примеров из жизни:

Кстати говоря, этот параметр можно корректировать с помощью различных добавок для силиконов. Например, у фирмы Smooth Cast есть загуститель Thi-Vex и разбавитель Silicone Thinner.

Измеряется она методом вдавливания по шкале предложенной славным Альбертом Шором. Существует несколько типов шкал. Мне чаще попадались шкалы А (для эластичных материалов) и Д (для твердых материалов), на таблице ниже видно, что эти шкалы могут пересекаться.

Твердость силикона каждый выбирает по своему вкусу и в соответствии со своими целями. Правда стоит сказать, что с очень мягкими силиконовыми формами могут возникать трудности. Так при сборке двух половинок формы на резинки/веревочки силикон может деформироваться и передавать эту деформацию готовой отливке. В таких случаях используют какие-нибудь фиксирующие «щитки» или гипсовые кожухи, которые не позволяют силикону сминаться при сборке.

- Рабочее время/время жизни:

Время, на протяжении которого силикон будет сохранять свою вязкость, а значит только в этот промежуток времени вы и сможете работать с ним.

- Время полимеризации/время отвержения:

Время, через которое форма полностью застынет и будет готова к использованию. Начинать лить до истечения этого времени чревато различными трудностями типа испорченных отливок, разрывами еще сырых форм и прочими прелестями жизни. Поэтому нужно набраться терпения и эксплуатировать всё строго по инструкции.

Полиуретановая смола

В этой статье использовался полиуретан марки Smooth-Cast 305.

На мой взгляд полиуретановая смола это один из самых удачных материалов для изготовления сувенирки. Потому что все предложения о покупке сувенирки из полимерной глины ввергают меня в пучины отчаяния. Полимерка материал довольно хлипкий, если на полке она еще выстоит, то брелки и украшения, предназначенные для активной носки, претендуют на ооочень бережное и осторожное отношение. А это не всегда возможно.

При выборе полиуретана для отливок нужно обращать внимание на следующие характеристики:

* Рабочее время/время жизни:

Для домашнего литья без специального оборудования нужно брать полиуретаны с более длинным рабочим временем. Почему нельзя брать смолы с коротким временем жизни? Вы банально ничего не успеете. Пока вы наливаете и смешиваете полиуретан в таре, он уже начинает густеть. А во время заливки в форму и вовсе может схватиться, пролив только половину фигурки. Также из-за быстрого загустения пузыри из отливки не успевают выходит самостоятельно.

Стоит учитывать, что время жизни полиуретана также зависит от температуры окружающей среды и от замешиваемого объема. В большом объеме реакция полимеризации протекает быстрее, чем в малом. А при температуре чуть выше, чем заявленная в инструкции, время жизни смолы резко сокращается. И вот уже вместо 5 минут на работу у вас всего 3.

* Время полимеризации/время отвержения:

Соответственно время за которое отливка полностью застынет. Кстати, полиуретан во время полимеризации разогревается иногда аж до 100 градусов, а иногда и более. Поэтому руками в него лучше не залезать.

* Вязкость:

Все точно также как и с силиконами. Смолы с низкой вязкостью будут лучше проливаться в формы, а это значит, что они дадут наиболее точные по деталям отливки.

* Твердость:

Также измеряется по шкале Шора. Если интересно, то всю информацию по этому вопросу вы сможете найти в своей документации и сравнить с таблицами в интернете.

Дополнительные приспособления и материалы

* Мерная тара и/или электронные весы

Полиуретан и силикон необходимо смешивать в строго определенных пропорциях, которые указаны в документах на материал.

«Почему нельзя изменять пропорции? Ведь силикон/смола так застынет быстрее!» (с)

Конечно же, вы можете в любой момент проигнорировать инструкцию, но нарушение пропорций ведет к неприятным последствиям — например, силикон, в который перелили отвердителя, может вырываться кусочками при извлечении отливки, а полиуретан становится более хрупким и быстрее «стареет».

Кроме этого обращайте внимание как именно нужно смешивать компоненты — по объему или по весу. Компоненты смеси обладают разной плотностью, поэтому 10 грамм на весах не будут соответствовать 10 мл в шприце или мерном стаканчике. Часто в инструкции указаны оба варианта соотношения компонентов, в этом случае вы можете просто выбрать тот, который вам больше нравится.

- Емкости для смешивания силикона и полиуретана:

Лучше всего, если вся тара для работы будет одноразовой — использовал по назначению и с легкой душой выкинул на помойку. Кроме этого при подборе тары следует помнить,что больший объем при замешивании застывает и полимеризуется быстрее, чем масса замешанная в меньших количествах. Поэтому соизмеряйте количество материала и необходимый объем работы.

Для себя я закупаю оптом одноразовые пластиковые стаканчики и одноразовые ложечки, которыми и перемешиваю силикон и полиуретан. Не стоит использовать для перемешивания деревянные палочки, т.к. материалы чувствительны к влажности, а дерево очень хорошо впитывает воду. Бывали случаи, когда от недосушенной деревянной палочки закипал весь ПУ в таре.

- Газеты/пищевая пленка/клеенка для защиты рабочей поверхности:

Незастывшие силикон и полиуретановая смола просто ужасно отмываются от всех поверхностей. Поэтому будет разумно сразу застелить стол, на котором вы работаете, газетой/пленкой или чем-то подобным, чем потом в истерике оттирать отвратительное гидрофобное силиконовое пятно от мебели.

- Средства индивидуальной защиты (респиратор, перчатки, защитные очки):

Литье пластиков это занятие ядовитое и требует к себе соответственного отношения в плане техники безопасности. Работать нужно в очках и в хорошо проветриваемых помещениях и желательно под вытяжкой, потому что пары, которые возникают при использовании смолы, могут повредить слизистые оболочки дыхательных путей, легких и глаз. По этой же причине нельзя оставлять полимеризоваться формы в одной комнате с вами. Нельзя работать с полиуретанами и силиконами голыми руками, т. к. при попадании на кожу их компоненты могут вызывать раздражения и аллергии. Кроме этого, как уже было написано ранее, в момент застывания полиуретан разогревается подчас более чем на 100°C, поэтому в довесок к описанным выше радостям иногда можно получить еще и ожог.

ВНИМАНИЕ! НЕ ПУТАЙТЕ!

Вот так выглядит наибюджетнейший респиратор со сменными угольными фильтрами (берите именно тот тип, который предназначен для работы с красками и лаками). Фильтр защитит вас от испарений смолы.

Подбирайте респиратор так, чтобы маска плотно прилегала к лицу. Если подобрать никак не удается и везде остаются щели, то советую экстренно отожраться, чтоб плотно загерметизировать весь предложенный контур)

А вот это тоже «респиратор», но он нам совершенно без надобности. Эта маска может быть полезна только при постобработке отливок, когда вы можете надышаться совершенно неполезной мелкодисперсной полиуретановой пылью от шлифовки.

Кроме этого не мешало бы прикупить вот такие защитные очки, потому что никогда не знаешь в какой момент уронишь стаканчик и брызги смолы полетят прямиком тебе в лицо.

- Разделительный состав:

Разделительный состав необходим при изготовлении разъемных многочастных форм, т.к. без него силиконовые половинки намертво схватятся между собой. Кроме этого его используют для того, чтоб облегчить извлечение полиуретановой отливки из готовой формы. Использование разделителя увеличивает ресурс форм, а значит и продлевает срок её службы.

Разделительные составы бывают как жидкие так и в баллонах. Лично я пользуюсь Universal Mold Release. Но если тратить лишние деньги не хочется, то можно использовать в качестве разделителя вазелин, отработанное масло, смесь средства для мытья посуды и растительного масла и прочие бытовые ухищрения умельцев.

- Пигменты и красители для полиуретана:

Я специально подкрашиваю свои фигурки купленным красителем для полиуретанов So-strong, потому что исходный чисто белый цвет отливок глазом воспринимается плохо. Особенно это мешает в постобработке, когда ты не видишь что ты там шлифуешь, да и вообще не уверен есть там неровности или их уже нет. Красители добавляют в часть B (т.е. в основу) в мизерных количествах (не более 3% от всей массы), а уже потом наливают часть А (отвердитель) и всё перемешивают.

Полезно будет знать, что пигмент и краситель это не одно и тоже. Обычно краски полупрозрачны, при добавлении их в смолу можно сохранить прозрачность исходного материала (конечно, если она у вас вообще была). А пигменты наоборот непрозрачны и закрашивают всё наглухо.

- Материалы для формирования литника и создания опалубки:

Опалубка — это форма вокруг мастер модели, в которую и заливается силикон. Для создания опалубки обычно используют:

1) Ненужные контейнеры и разрезанные бутылки;

2) Куски оргстекла;

3) Листы плотного картона;

4) Конструктор типа LEGO (по-моему, один из самых удобных вариантов из-за свое многоразовости и разборности)

5) Раскатанные листы пластилина.

В общем, вариантов, как вы поняли, великое множество. Нужно только помнить о том, что опалубка должна быть без щелей, иначе силикон будет вытекать. Щели можно заклеить герметиком, клеем, замазать специальными восковыми замазками, пластилином или даже просто заклеить на худой конец скотчем.

Литник — это отверстие, через которое материал будет заливаться в форму. Его грамотное расположение во многом определяет успешность заливки. О самом процессе формирования литника в силиконовой форме мы поговорим во второй части статьи, а пока остановимся на выборе материала для этих целей. Я обычно использую для этого пластилин, он позволяет сделать литник любого размера и формы. Впрочем, вы можете проэкспреиментировать в этой области и найти устраивающий лично вас вариант.

На этом изучение материалов для литья можно считать законченным, в следующей статье я постараюсь осветить особенности взаимодействия силикона и полиуретана с окружающей средой и расскажу о том, что же делать с ненавистными пузырями в отливках и формах.

Спасибо за внимание!

Гибкая полиуретановая пена для заливки: 4 шага (с изображениями)

Большой вопрос здесь в том, сколько смешать? Говорят, что полиуретан, который я использую (от Douglas & Sturgess), расширяется примерно в 10 раз. Однако он смешивается по весу: 3 части компонента B и 1 часть компонента A. Итак, сколько мне нужно смешать, чтобы заполнить форму? Я не хочу, чтобы она не заполняла форму полностью, и не хочу большого перелива или (если я зажал очень сильно) слишком плотной пены. Расширение довольно сильное, но не является непреодолимой силой; если есть неподвижная форма, она просто не сделает отверстий столь большого размера, как хотелось бы, что приведет к более плотной и жесткой пене.

Я не нашел лучшего ответа, чем метод проб и ошибок; однако вот как я пришел к отправной точке. Я наполнил одну из своих форм (у которой одна половина составляла большую часть полой части, а другая была в основном крышкой) водой и измерила ее. Затем я взял десятую часть и вылил в одну из чашек, которые использую для смешивания. Я наполнил еще одну идентичную чашку на 3/4 высоты воды частью В полиуретана и взвесил ее. Затем я использовал значение, кратное 3 (в граммах) для части B, поскольку у меня есть только граммовая шкала.Так что я могу прибавить 4 грамма, что пока оказалось достаточно. Обычно я предпочитаю немного переполнить и дать пене выдавить края формы, потому что я легко могу срезать ее по линии разъема ножницами.

На расширение влияет ряд факторов, включая температуру окружающей среды, влажность окружающей среды, точную пропорцию смеси (т.е. действительно ли это 302: 100 или 293: 100, а не точно 300: 100), возраст полиуретановых деталей и, возможно, другие. Более высокая температура увеличивает расширение; повышенная влажность и возраст деталей уменьшают ее.В принципе, получить ТОЧНО правильно, почти невозможно, но это гибко, так что это нормально.

В любом случае, приступим к процессу! Налейте в чашку компонента B нужный вес, не забывая тарировать весы по отношению к контейнеру. Перелейте треть этого веса части А в другую емкость. Имея миксер, формы и зажимы под рукой, вылейте компонент B в чашку для компонента A. Возьмитесь за дно и перемешайте сверлом в течение десяти или 15 секунд, соскребая нижние края и стороны как можно больше.Положите сверло на ткань и сразу же вылейте смесь в нижнюю часть формы, используя палку или ложку, чтобы вытащить ее. Установите верхнюю половину формы и закрепите.

Я использовал веревку, чтобы зажимать формы вместе, так как у меня не было достаточно больших зажимов. Работает нормально. Преимущество в том, что форма формы не имеет значения; Я всегда могу обернуть его веревкой. Для зажимов требуются две параллельные поверхности, которые у моих форм есть часто, но не всегда.Также возможно (но опять же требует параллельных поверхностей) утяжелить форму тяжелой стопкой книг или чем-то в этом роде, но при расширении пена очень прочная, и вам действительно нужна ТЯЖЕЛАЯ стопка.

Полиуретан в строительстве

«Узнайте больше о других химических веществах, используемых в строительстве