Шлифовка головки блока цилиндров

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т.п.

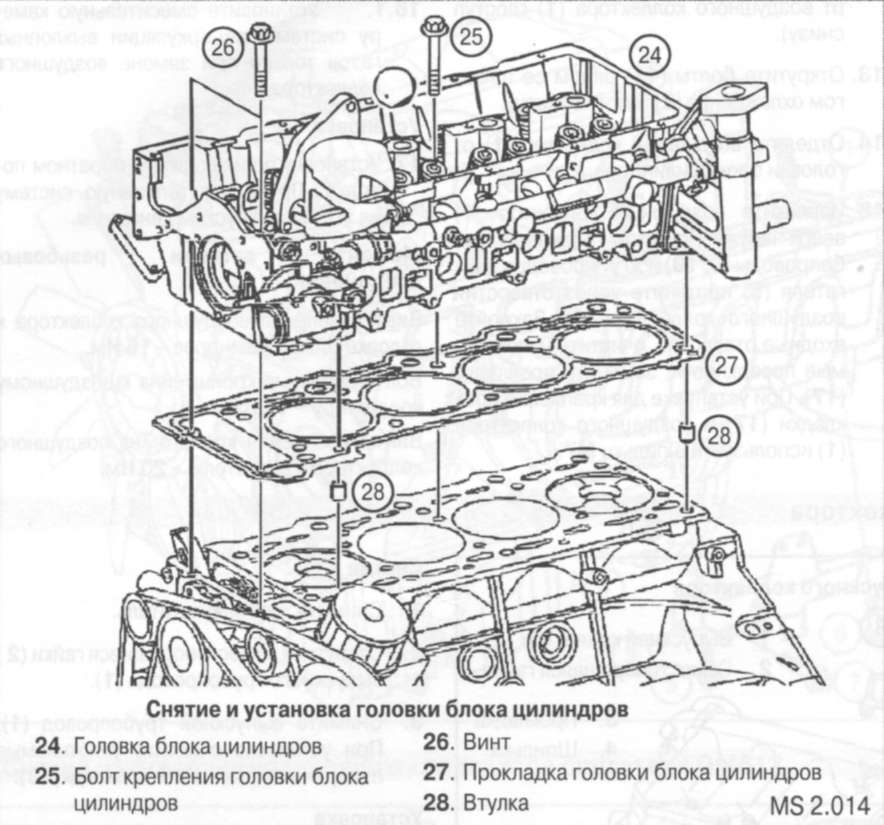

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров.

Содержание статьи

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

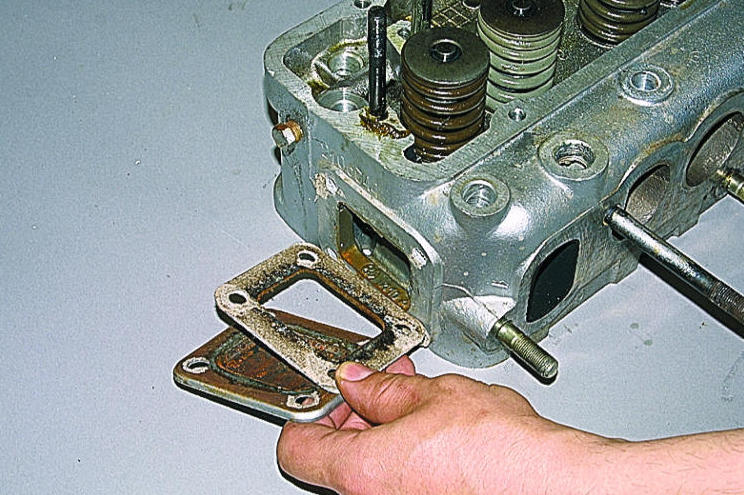

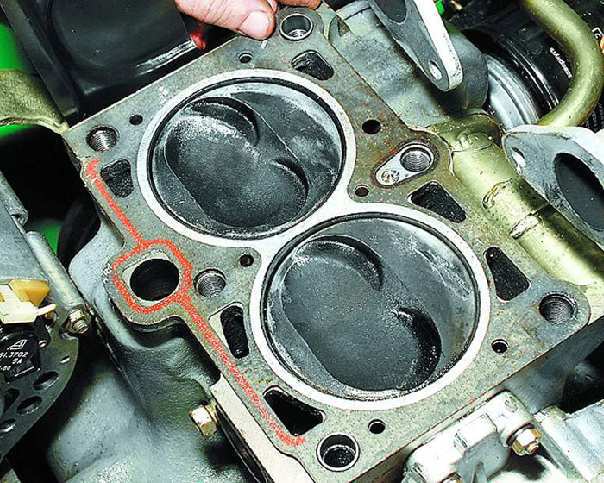

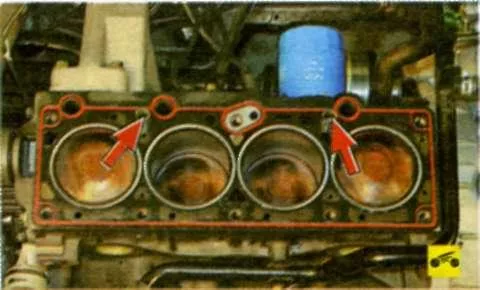

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

Другими словами, на прокладку сильно влияет состояние головки блока, если точнее, нарушенное сопряжение плоскости БЦ и ГБЦ. В случае обнаружения дефектов необходимо выполнить фрезеровку (шлифовку) головки блока цилиндров. Сама шлифовка ГБЦ, а также и блока цилиндров позволяет довести до нужных параметров привалочную плоскость ГБЦ и БЦ.

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Как шилифуется головка блока

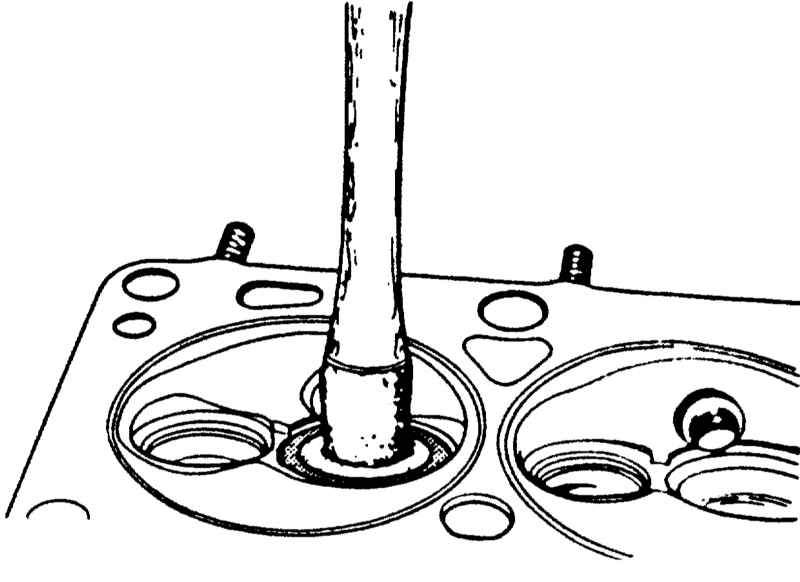

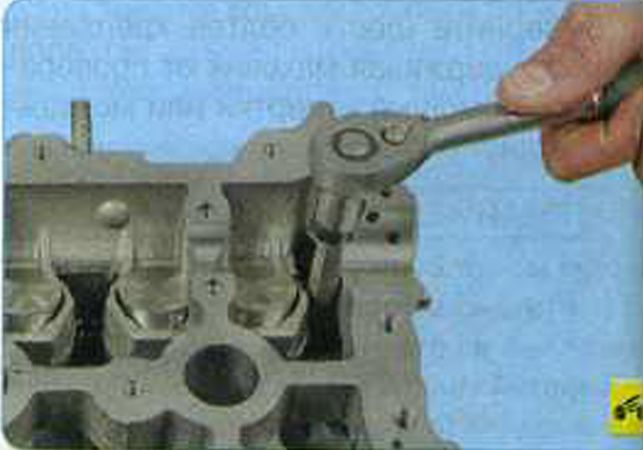

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов).![]()

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т. п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Напоследок добавим, что с учетом того, сколько стоит шлифовка головки блока цилиндров, данная ремонтная процедура позволяет значительно сэкономить денежные средства и избавить владельца от необходимости устанавливать новую головку. Это справедливо и применительно к блоку цилиндров, особенно в том случае, если необходима внутренняя шлифовка цилиндра, в котором появились дефекты.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Читайте также

Шлифовка ГБЦ своими руками, как отремонтировать ГБЦ своими руками, шлифовка головки блока цилиндров своими руками

Искривление головки блока цилиндров довольно частое явление. Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками. В системе ГБЦ всё взаимосвязано, и поэтому поломка какой — либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт. Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками. В системе ГБЦ всё взаимосвязано, и поэтому поломка какой — либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт. Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

Шлифовка является одной из самых востребованных процедур ремонта ГБЦ. Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Важным условием для шлифовки является непригодность прокладки ГБЦ, а именно её прогорание. Перегрев двигателя автомобиля, попадание небольшого количества воды или других механических частиц и деталей могут послужить тому причиной. Сама прокладка это сложная деталь, которая состоит из несколько шаров с каркасом и сделанная с перфорируемой тонколистовой стали. Основной целью её является герметизация стыков. Такие признаки как кипение двигателя, пузыри в радиаторе, масло серого цвета могут сигнализировать неисправность этой прокладки ГБЦ. В таком случае герметичность прокладки и блока цилиндра нарушается, что и приводит ко всем этим проблемам и последствиям. Второй причиной шлифовки ГБЦ является тюнинг двигателя. Также снижение мощности двигателя — признак деформации головки блока. Это можно наблюдать при нажатии акселератора, когда двигатель попросту не тянет. Можно легко заметить утечку масла, которая будет отображаться на визуальной панели. Неисправность прокладки может быть вызвана и некачественным топливом. Если же на головке установлены подшипники распределительного вала, искажение поверхности ГБЦ вполне возможно приведет их к заклиниванию.

Это можно наблюдать при нажатии акселератора, когда двигатель попросту не тянет. Можно легко заметить утечку масла, которая будет отображаться на визуальной панели. Неисправность прокладки может быть вызвана и некачественным топливом. Если же на головке установлены подшипники распределительного вала, искажение поверхности ГБЦ вполне возможно приведет их к заклиниванию.

Набор щупов и лекальная металлическая линейка поможет определить степень неровности поверхности. Линейка размещается на ребре ГБЦ, далее пропускает необходимый щуп, который определяет неровности, замеряет зазор. С помощью этих приспособлений можно обнаружить наиболее глубокие неровности и необходимую степень шлифовки для её выравнивания. Хоть этот метод и не стопроцентный, но определить качество необходимое для нормальной работы безусловно можно. Следует обратить внимание, что именно в месте прогорания прокладки будет наибольшее искривление и неровность. Но это ещё не все. Помимо этого могут быть такие дефекты, как трещины. Есть довольно хороший метод для их определения. Для этого ГБЦ надо покрасить медленно сохнущей краской. Затем через некоторое время вытереть. После этого можно будет увидеть трещины, и если таковых нет, можно приступить к шлифовке. Правда, внутри блока или микротрещины без специального приспособления определить невозможно. В специально предназначенном устройстве нагревается корпус головки, а затем появляются пузырьки в следствии давления, и таким образом показываются трещины. Чтобы продолжить работу нужно устранить эту проблему.

Помимо этого могут быть такие дефекты, как трещины. Есть довольно хороший метод для их определения. Для этого ГБЦ надо покрасить медленно сохнущей краской. Затем через некоторое время вытереть. После этого можно будет увидеть трещины, и если таковых нет, можно приступить к шлифовке. Правда, внутри блока или микротрещины без специального приспособления определить невозможно. В специально предназначенном устройстве нагревается корпус головки, а затем появляются пузырьки в следствии давления, и таким образом показываются трещины. Чтобы продолжить работу нужно устранить эту проблему.

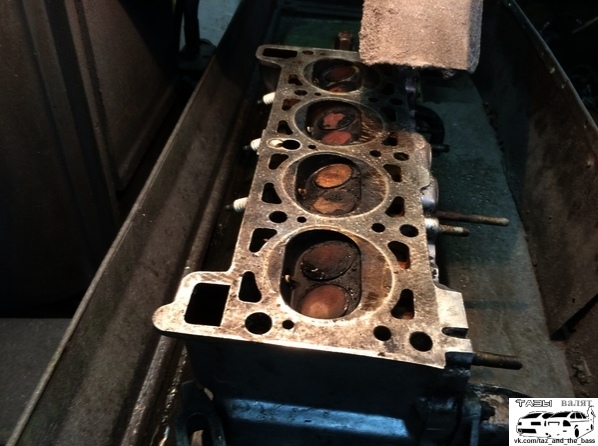

Сняв головку с двигателя, первым делом появляется множество вопросов по поводу ровности головки, сколько нужно шлифовать её, каким образом, как проверить результат и тому подобное. Но не всё так страшно как кажется. В реальности всё намного проще. Сделать эту процедуру можно и без специальных средств. Для этого можно взять или точильный камень, или же отрезной диск. Независимо от состояния головки, времени на это дело уйдет не много. Есть конечно другой способ, так сказать, устранить проблему, но на долго такой ремонт не хватит. Можно просто заменить прокладку, но двигатель долго работать не будет при наличии неровностей. Сквозь них будут проходить газы, которые приведут таки опять к прогоранию прокладки. Таким образом, лучше взяться и полностью проделать ремонт, а именно шлифовку ГБЦ. При шлифовке не лишним будет протереть клапаны и заменить сальники клапанов. Лучше сделать это сразу, чтобы потом после проделанной работы не протирать прогоревший клапан. Это позволит возрасти мощности двигателя. Необязательно покупать новые клапаны. Подойдут и старые если они в хорошем состоянии.

Независимо от состояния головки, времени на это дело уйдет не много. Есть конечно другой способ, так сказать, устранить проблему, но на долго такой ремонт не хватит. Можно просто заменить прокладку, но двигатель долго работать не будет при наличии неровностей. Сквозь них будут проходить газы, которые приведут таки опять к прогоранию прокладки. Таким образом, лучше взяться и полностью проделать ремонт, а именно шлифовку ГБЦ. При шлифовке не лишним будет протереть клапаны и заменить сальники клапанов. Лучше сделать это сразу, чтобы потом после проделанной работы не протирать прогоревший клапан. Это позволит возрасти мощности двигателя. Необязательно покупать новые клапаны. Подойдут и старые если они в хорошем состоянии.

Перед началом работы, следует очистить головку от прокладки. Это можно сделать при помощи ножа. Затем надо положить диск на головку и провести по ней несколько раз. Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Как притереть клапана своими руками + видео работ в домашних условиях на ВАЗ

Содержание статьи:

- Зачем необходима притирка клапанов

- Как правильно притереть клапана – ручная притирка

- Как правильно притереть клапана с использованием средств механизации

- Несколько секретов правильной притирки клапанов

В ходе ремонта двигателя любой из классических моделей ВАЗа, у автовладельца, привыкшего всё делать своими руками, возникает вопрос о том, как притереть клапана к сёдлам головки блока цилиндров. Данная проблема известна владельцам других авто, разработанных советским автопромом. Новые отечественные и зарубежные машины не позволяют освоить этот процесс, так как посадочные места клапанов: либо идеально притёрты на заводе, либо притираются автоматически в ходе работы.

Данная проблема известна владельцам других авто, разработанных советским автопромом. Новые отечественные и зарубежные машины не позволяют освоить этот процесс, так как посадочные места клапанов: либо идеально притёрты на заводе, либо притираются автоматически в ходе работы.

Зачем необходима притирка клапанов

Притирка клапанов нехитрым способом

Одним из ключевых показателей стабильной работы двигателя является наличие на такте сжатия в камерах сгорания компрессии достаточного уровня. На данный показатель влияют такие факторы:

- состояние поршня, поршневых колец и гильзы цилиндра;

- качество уплотнения прокладки между блоком и головкой БЦ;

- степень герметичности запирания впускным и выпускным клапаном просветов.

Кроме того, что компрессия должна соответствовать определённым параметрам, её показатель для всех цилиндров должен быть одинаковым. Элементы поршневой группы изнашиваются примерно одинаково, и оказать влияние на разность компрессии в цилиндрах могут клапана.

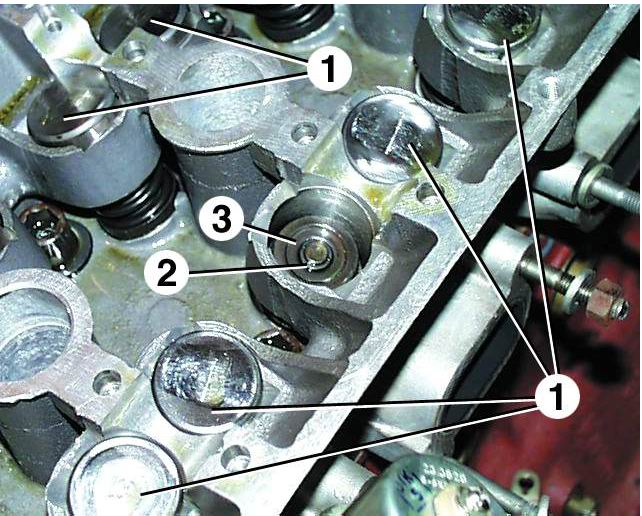

Для того, чтобы каждый клапан максимально надёжно перекрывал канал в закрытом состоянии, проводится притирка рабочей поверхности на его тарелке к посадочному седлу. Указанную процедуру следует проводить каждый раз при замене головки блока или клапанов.

Как правильно притереть клапана – ручная притирка

Различные способы притирки клапанов

Для того, чтобы выполнить притирку тарелок клапанов, можно использовать несколько способов. Самый простой, доступный, но очень трудоёмкий – ручная притирка. Для работы необходимо обзавестись специальным приспособлением в виде трубки, на одном конце которой имеется Т-образная рукоятка, в отверстие с противоположной стороны должен входить стержень клапана.

Для удержания клапана в боковой стенке трубки выполняют отверстие, нарезают резьбу и вкручивают болт, которым зажимают стержень. Другим важным компонентом процесса является притирочная паста. Это смесь смазочных материалов с мелким абразивом, которая наносится периодически на притираемые поверхности.

Порядок притирки клапанов ручным способом:

- головка блока цилиндров в разобранном виде укладывается на верстак и закрепляется;

- на штатное место вставляется клапан и на его конце закрепляется приспособление;

- на клапан в месте контакта с седлом наносится небольшое количество пасты по всей окружности;

- удерживая приспособление за рукоятку, следует потянуть клапан на себя до закрытия просвета и выполнять круговые движения вправо и влево, насколько позволяют возможности кистевого сустава;

- после нескольких движений клапан проворачивается на 180 градусов, открывается, обновляется паста и повторяется притирка;

- притирать следует до тех пока на тарелке клапана и седле не появится однородная матовая полоса шириной не менее 1,5 мм.

Таким образом, зная, как притереть клапана самостоятельно, можно сэкономить значительную суму на оплате услуг моториста. Ручной способ, хотя и приводит к утомлению, но он считается наиболее правильным, так как контроль качества притирки производится постоянно, а человек через тактильные ощущения контролирует правильность прижима, не допуская скачков и ударов.

Как правильно притереть клапана с использованием средств механизации

Для тех, кто желает ускорить процесс притирки клапанов, есть способ, позволяющий при значительном уменьшении физического труда сократить и время работы. Для этого необходимо обзавестись механической или электрической дрелью, которые должны отвечать определённым критериям: возможность реверсного вращения; регулирование количества оборотов патрона. С использованием дрелей притирка возможна двумя способами: со стороны камеры сгорания или сверху.

Рассмотрим, как правильно притереть клапана первым способом:

- для работы необходимо изготовить металлические пятаки по размеру меньше, чем диаметр тарелки клапана, в центре которых делается прорезь, как на головках винтов под отвёртку;

- расплавив немного битума, пятаки приклеиваются на тарелку клапана;

- после этого ГБЦ укладывается камерами сгорания вверх, вставляется клапан и смазывается место притирки пастой;

- в патрон дрели вставляется металлический стержень, который на конце расплющен, как конец отвертки;

- вставляя конец стержня в разрез пятака, начинаем притирать клапан, вращая его дрелью.

Обороты должны быть небольшими;

Обороты должны быть небольшими; - после проворачивания около 10 раз в одном направлении, необходимо обновить пасту и притирать в обратном направлении;

- перед установкой клапана на его стержень надевают пружину, которая будет поднимать его, но при этом её сопротивление должно быть незначительным;

- снять пятак можно, если нагреть клапан;

- остатки битума смываются бензином или растворителем.

Способ второй по технологии не отличается от ручной притирки, с той лишь разницей, что вращение производится также дрелью. Для этого необходимо в патрон дрели вставить стрежень, который по диаметру схож с диаметром стержня клапана, а также подобрать отрезок резиновой трубки длинной около 10 см., который можно надеть на клапан и стрежень на патроне. Для надёжности концы трубки обжимаются хомутами.

Несколько секретов правильной притирки клапанов

Освоить процесс притирки клапанов абсолютно не сложно. После того, как на тарелке первого клапана появится заветная полоса, вопросов больше не возникнет. Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Принимаясь за ремонт ГБЦ, в частности за притирку клапанов, следует неукоснительно соблюдать определённые правила:

- у каждого клапана своё место, после притирки клапаны местами менять нельзя;

- в работе следует использовать разные по абразивности пасты: от самой крупной до самой мелкой;

- после притирки обязательно необходимо тщательно промыть головку и клапаны для удаления абразивных частиц.

Перед установкой головки блока собранные клапаны проверяются на герметичность, для чего в каналы заливают небольшое количество керосина, который не должен просачиваться в камеру сгорания.

Для чего нужна притирка клапанов? Как известно, в цилиндрах мотора образуется некоторое рабочее давление, которое толкает поршень в нижнем направлении. Когда данное давление не очень сильное, мощность двигателя снижается. Подобное явление довольно часто наблюдается на машинах, которые недавно прошли капремонт. Объясняется это плохой притиркой клапанов. Из-за этого и происходит потеря давления. Потому в отдельных случаях советуем самостоятельно выполнять притирку, дабы достичь максимального положительного эффекта и избежать вторичной разборки силового агрегата.

Подобное явление довольно часто наблюдается на машинах, которые недавно прошли капремонт. Объясняется это плохой притиркой клапанов. Из-за этого и происходит потеря давления. Потому в отдельных случаях советуем самостоятельно выполнять притирку, дабы достичь максимального положительного эффекта и избежать вторичной разборки силового агрегата.

Что нужно подготовить для притирки клапанов?

Когда вы решили собственноручно заняться притиркой клапанов, тогда следует подготовить определенные инструменты и материалы. Во-первых, для работы вам потребуется:

- особая паста, используемая для притирки клапанов. Реализуется она под индексом 1 и индексом 2 (что указывает на зернистость присутствующих гранул). Потребуются оба варианта;

- инструмент для обработки клапанов. С помощью него и производится вся процедура.

Помимо этого, нужно проверить и само состояние клапана. Когда клапан имеет деформации, не нужно пробовать его восстанавливать, потому что без высокоточных инструментов у вас не получится добиться очень точной геометрии. Легче будет приобрести новый клапан.

Легче будет приобрести новый клапан.

Особенности ручной притирки клапанов

В технологическом плане эта процедура не содержит ничего трудного, потому притирку клапанов может выполнить каждый автолюбитель. Вначале на поверхность клапана, которая называется тарелкой, следует нанести первый вариант пасты. Потом клапан помещается в устройство для притирки и устанавливается в свое обычное место (прижимается к ГБЦ). Затем следует обращение влево и вправо. При этом необходимо периодически открывать клапан.

После того, как будет закончена первоначальная притирка, требуется вытянуть клапан из устройства, оценить результат от выполненной работы и повторить все действия, но уже с пастой №2. Вам нужно запастись терпением, потому что эта процедура довольна длительная и нудная, а если учесть и то, что на моторе может находиться 16 клапанов и более, то на притирку может уйти очень много времени. Но так как вы это делаете для себя, то следует хорошо постараться, дабы затем не понадобилось вновь заниматься этим делом.

Притирка клапанов с использованием дрели

Чтобы процедура притирки прошла намного быстрее, можно задействовать электродрель. Последовательность действия аналогичная, но все завершится гораздо быстрее. При этом дрель должна содержать настройку скорости вращения и реверсный режим.

Когда притирка станет производиться дрелью, тогда следует купить и переходник для клапанов. Как и в первом варианте, вращение выполняется в обе стороны, и используется паста №1 и №2. Смотрите, чтобы паста не оказалась на стержне клапанов. Удалить ее можно с помощью керосина. По поводу гнезд для тарелок клапанов, то они обязаны быть абсолютно одинакового размера, потому периодически следует выполнять контрольные замеры.

Как видите, процедура притирки клапанов довольно длительная, но не трудная. Любой автовладелец без проблем сможет ее сделать. Вместе с тем, автомастера во время выполнения капремонта стремятся сделать все очень быстро, и часто качество их работ далеко до идеала. Потому эту процедуру мы рекомендуем взять на себя, так как самый лучший результат получается тогда, когда всю работу делаешь самостоятельно.

Потому эту процедуру мы рекомендуем взять на себя, так как самый лучший результат получается тогда, когда всю работу делаешь самостоятельно.

Какую притирочную пасту использовать?

На заре автомобилестроения для притирки клапанов использовалась пыль от алмазных кругов, смешанная с машинным маслом. На сегодняшний день данные смеси заменяются разнообразными пастами для притирки. Отличаются они содержанием абразивных элементов, размеров фракций и соответственно ценой.

Выбирается паста в зависимости от степени загрязнения, качества и марки металла клапанов, года выпуска и модели двигателя. Также имеет значение способ притирки – ручной или механический.

Немаловажный фактор выбора пасты – это опыт мастера. К примеру, новичок, используя крупнозернистую пасту, может легко испортить клапан или седло. Поэтому для начинающих мастеров рекомендуется применять мелкозернистую пасту, при этом на притирку таким средством времени уходить будет больше.

В автомобильных магазинах для первичной притирки продается крупнозернистая паста под названиями «Классическая» или «Алмазная». Для финишной притирки используется паста «ФАБО» – финишная антифрикционная безабразивная обработка. Эта паста продаётся в комплекте из двух тюбиков, с крупными фракциями и шлифовочная.

Для финишной притирки используется паста «ФАБО» – финишная антифрикционная безабразивная обработка. Эта паста продаётся в комплекте из двух тюбиков, с крупными фракциями и шлифовочная.

Существуют и многофункциональные пасты типа «ABRO Grinding Paste GP-201». Ей можно не только шлифовать клапана, но и очищать металлические детали от ржавчины и даже использовать для заточки режущих инструментов, например, рубанков. Её цена намного ниже специальной «ФАБО», так что, как говорится, в хозяйстве пригодится.

Пасты «PERMATEX» или «Done Deal» используются также для полировки хромовых деталей, так как в их составе не технический алмаз, а карбид кремния.

Важно! Перед покупкой пасты, нужно внимательно прочитать её состав и спектр применения.

Если ремонт застал водителя без пасты, а притирку отложить невозможно – двигатель уже разобран, можно смешать с маслом абразив счищенный с обычной, мелкой шкурки, а для финишной полировки использовать пасту Государственного Оптического Института или более известную под названием, паста ГОИ.

Как выполнить своими руками правильно

Притирать клапана можно несколькими способами. Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.

- Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

- «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель.

Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления:

- абразивная или алмазная паста;

- пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан;

- керосин.

Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Важный этап притирки клапанов: нанесение абразивной пасты

Притирка своими руками на ВАЗ 2109 с помощью пасты

- Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

- Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

- Винтом зафиксируйте инструмент на клапане.

- Нанесите на притирочную плоскость тарелки абразивную пасту.

- Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

- Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

- По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть на станке

Если есть доступ к станку, лучше воспользоваться им.

- Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

- Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

- Остановите агрегат, снимите клапан и протрите его керосином.

- После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке. Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Выбор пасты

Выбор абразивных паст для притирки в современных магазинах может повергнуть в шок любого водителя-новичка. О цене речь не пойдёт, поскольку выбор по данному параметру полностью зависит от возможностей и личных предпочтений покупателя. Такие факторы, как состав и зернистость более важные, поэтому их и стоит рассмотреть:

- Новичкам лучше отказаться от использования крупнозернистых паст, иначе малейшая оплошность приведёт к дефектам седла и фаски.

Средний уровень зернистости предпочтителен, если речь идёт об основной обработке, а мелкая зернистость нужна для шлифовки.

Средний уровень зернистости предпочтителен, если речь идёт об основной обработке, а мелкая зернистость нужна для шлифовки. - Зачастую комплектация предполагает наличие двух ёмкостей с пастами с составами разной зернистости.

- Если вы не позаботились о покупке пасты, можно приготовить её самостоятельно. Для этого подберите наждачную бумагу с минимальным уровнем зернистости и снимите абразив, смешайте полученный порошок со смазочным материалом. Пасту ГОИ используйте на завершающем этапе для финишной обработки поверхности. Смешивать её стоит так же, как и в случае с порошком абразива. Сразу стоит упомянуть о том, что качество притирки будет на порядок ниже, чем при использовании магазинных абразивов.

Сколько тереть?

Как понять, когда клапан притёрт? Есть несколько способов

- проверка воздухом

- керосин

- карандаш

Лучше всего показал себя вакуум-тестер, что и неудивительно, ведь принцип работы вакуум-тестера схож с процессами, протекающими в двигателе. В двигателе газы прорываются сквозь щели, что мы этим тестом и проверим.

В двигателе газы прорываются сквозь щели, что мы этим тестом и проверим.

Прибор присоединяется поочерёдно ко всем отверстиям- со стороны впускного и выпускного коллектора и создаётся вакуум. Если клапана плохо притёрты, то будет недостаточное разряжение на манометре, так как через клапаны прорывается воздух. Такого не должно быть.

Другим способом проверки, который доступен в любом гараже, является проверка керосином. Клапана вставляются на свои места, головку ложат камерой сгорания вверх, а сверху заливают керосином. По приданию, если за ночь керосин весь не вытечет (или если совсем не вытечет? Ходят разные мнения), то клапана притёрты правильно. Но нестыковка в том, что двигателю нет никакой разницы, прольётся керосин или нет, через сопряжения воздух может как прорываться, так и нет, поэтому данным методом проверки можно пренебречь.

Ещё один простой способ- проверить на равномерность распределения маркирующего вещества. На рабочей кромке седла клапана рисуют радиальные риски по всей окружности. Потом вставляют клапан, прижимают и делают вращательные движения. Потом клапан вынимают и смотрят, какой образовался узор: если риски стёрлись и закрашена вся поверхность седла равномерно, то нормально, может работать, если есть какие-то неровности- продолжаем притирку.

Потом вставляют клапан, прижимают и делают вращательные движения. Потом клапан вынимают и смотрят, какой образовался узор: если риски стёрлись и закрашена вся поверхность седла равномерно, то нормально, может работать, если есть какие-то неровности- продолжаем притирку.

Как добиться результата в домашних условиях

- С помощью специального станка. На самом деле такой агрегат не выполняет притирку — он нарезает фаску седла и клапана, благодаря чему удаётся добиться как можно более жёсткой центровки и обеспечить точное сопряжение. Результатом становится нарезанный профиль высокой прочности, обеспечивающий качественную работу двигателя. Преимуществом метода является простота — после обработки останется только помыть и собрать головку.

Притирка клапанов с помощью станка

Притирка клапанов своими руками

Что необходимо для притирки?

Притирать клапана можно несколькими способами, в зависимости от выбранного понадобится и соответствующий инструмент. Это может быть обычная электродрель, специальный пневматический инструмент или ручная фреза. Соответственно понадобится специальная притирочная паста, состав которой аналогичен тому, что применяется ювелирами для шлифовки металлов.

Это может быть обычная электродрель, специальный пневматический инструмент или ручная фреза. Соответственно понадобится специальная притирочная паста, состав которой аналогичен тому, что применяется ювелирами для шлифовки металлов.

Основные правила и секреты

Для осуществления процесса нужно снять головку блока цилиндров.

- Чтобы извлечь клапана из втулок, которые их направляют, надо предварительно убрать пружины клапанов. Для этого можно применять инструменты для клапанов, доступные в специализированных магазинах.

- Обычно на стержень приспособления надевают резиновый шланг и хомуты. Вместо этого можно использовать наконечник со сквозным резьбовым отверстием в боковой стенке. В это отверстие вворачивается болт, фиксирующий стержень клапана.

- Перед притиркой осмотрите клапана. Если на них есть следы деформации (погнутости и трещины) – такие изделия использовать нельзя. Замените их новыми. Имеется нагар? Очистите его — для этого можно применять жёсткую щётку.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

Как проверить притирку:

- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время. Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Когда делать притирку

Традиционно целесообразно выполнять рассматриваемую процедуру после выполнения полноценного ремонта мотора или при замене поршневых колец. Следующая поэтапная инструкция позволит понять, пришло ли время притереть клапана.

- Снимите ГБЦ и установите её так, чтобы тарелки были направлены вверх. Поверхность должна быть максимально ровной.

- Налейте керосин или бензин в камеры сгорания.

- Измерьте уровень и оставьте ГБЦ в таком состоянии на 12 часов.

- Через 12 часов проведите повторный замер, и если уровень залитого вещества не изменился за этот период, притирать клапана не нужно.

- Если количество вещества частично уменьшилось, остаётся определить пропускающий клапан. Поможет обнаружение очагов влаги и сырости в одном из коллекторов.

Другой способ проверки предполагает установку головки в боковое положение, течь оценивается со стороны тарелок. В остальном процедура аналогична.

Также советуем внимательно изучить статью нашего эксперта, в которой рассказывается об обслуживании двигателя ВАЗ-2112 на 16 клапанов.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы. 1. Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать. 2. «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны. Инструмент для притирки клапанов: зажимающая сверху модель При отсутствии инструмента подойдут шуруповёрт или дрель. Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления: ✔ абразивная или алмазная паста; ✔ пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан; ✔ керосин. Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло. Нанесение абразивной пасты

В крайнем случае в качестве основы сгодится и стандартное моторное масло. Нанесение абразивной пасты

Проверка качества выполненной работы

Проверить, насколько герметично прилегают клапаны можно, как уже говорилось вначале, при помощи керосина. Это самый распространённый метод. Клапаны собираются, на них устанавливаются пружины, затем блок головок переворачивается так, чтобы камеры сгорания смотрели вверх. После этого головка цилиндра, где надо проверить притёртые клапаны, заполняется керосином. Если по прошествии 10–15 минут протечек не произошло, то можно переходить к притирке следующих «клиентов».

Не менее надёжным будет использование вакуум-тестера. Прибор подключается к отверстиям со стороны впускного и выпускного коллекторов. Если показания манометра ниже необходимых, значит, плотность прилегания клапанов недостаточна и нужно повторить их притирку.

Есть ещё метод с применением карандаша. Для этого на рабочую кромку седла клапана вдоль всей окружности наносятся линии. Следующим шагом будет установить клапан на своё место, прижать его и провернуть пару раз по часовой стрелке и обратно. После этого достаём клапан и смотрим на сделанные карандашом отметки. Всё в порядке, если линии исчезли и поверхность закрасилась равномерно. При наличии неровностей притирку следует продолжить.

Следующим шагом будет установить клапан на своё место, прижать его и провернуть пару раз по часовой стрелке и обратно. После этого достаём клапан и смотрим на сделанные карандашом отметки. Всё в порядке, если линии исчезли и поверхность закрасилась равномерно. При наличии неровностей притирку следует продолжить.

Наглядное сравнение притёртого и непритёртого клапанов

Небольшое отступление о притирочных пастах

Как ни притирай клапаны, но нужно ещё понимать, что двигатель автомобиля всё равно «доведёт их под себя». Можно потратить кучу времени и сил, добиваясь идеального результата, а после запуска мотора (спустя несколько часов) герметичность клапанов станет хуже. А можно всё небрежно и по-быстрому сделать, а через некоторое время плотность прилегания клапанов только улучшиться.

В итоге окажется, что двигатель приработал клапаны до некоего своего «удобного» состояния. Вследствие этого бытует мнение, что возня с разными пастами и прочей финишной доводкой до идеального результата является не чем иным, как пустой тратой времени.

Вовремя и правильно проведённая притирка клапанов обеспечит чёткую и выверенную работу двигателя. При капитальном ремонте эта процедура одна из обязательных к исполнению. Задача не является особо сложной, кроме того, всегда можно обратиться за советом к более опытным товарищам или мастерам.

Как разобрать головку блока и притирать клапана

Осуществляем ремонт головки блока. Для работы нам понадобится рассухариватель, устройство для фиксации направляющих втулок, режима фрезеровки седел, притирки клапанов. Как разобрать головку блока и притирать клапана правильно — краткая инструкция по выполнению работы.

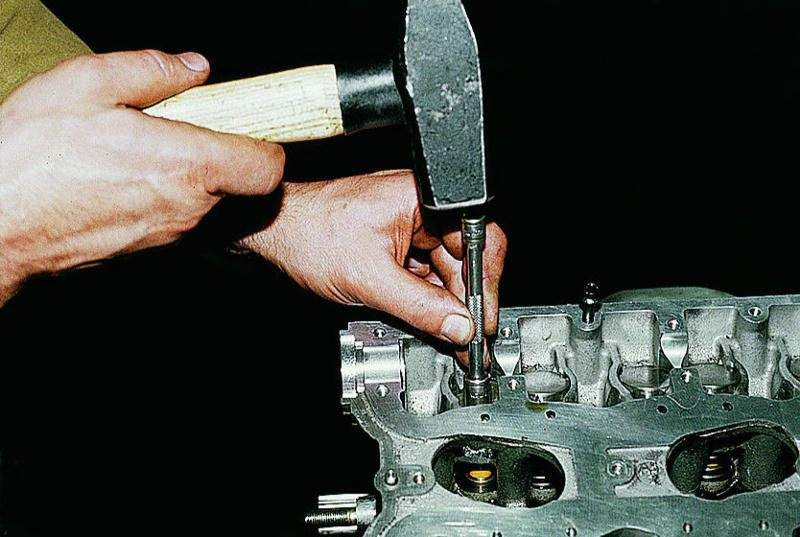

Как разобрать головку блока и притирать клапанаИзначально требуется разобрать головку блока. Эту работу выполняем, используя рассухариватель. В нашем случае рассухариватель струпционного типа, обладающий сменным упорным винтом с целью изменения длины захвата.

Имеются втулки прижимные разных диаметров. Выберем упорную втулку нужного диаметра, устанавливаем ее в устройство, на клапан.

Деталь фиксируем согласно оси. Теперь подводим упорный винт и закручиваем конструкцию. Необходимо пружину стянуть, пока стопорные сухари не освободятся.

Чтобы вытащить сухари, воспользуемся телескопическим магнитом. Затем пружину разжимаем. Требуется вытащить тарелку, пружину, клапан.

Клещами извлекаем присутствующий маслосъемный колпачок. Данным способом рассухариваем остальные клапана.

Как разобрать головку блока — понятно, в итоге — головка готова для ремонта!

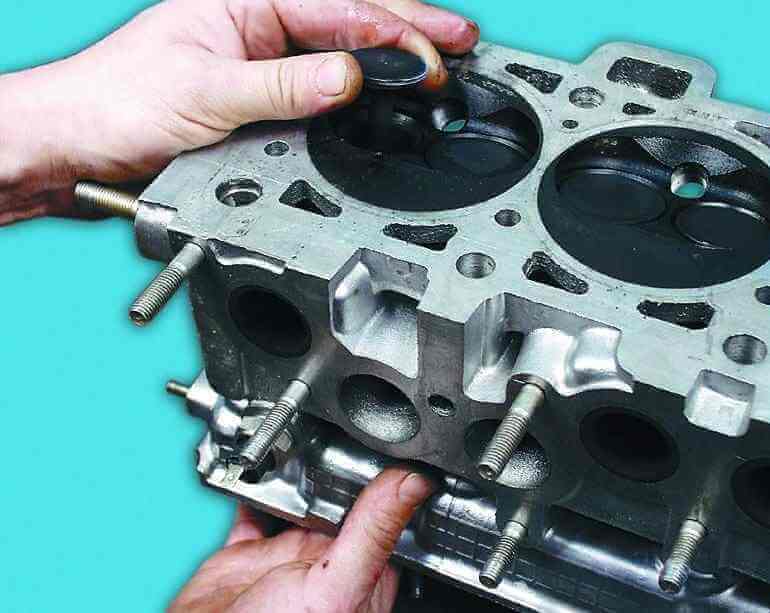

Чтобы выполнить следующие действия, нам понадобится выпрессовать направляющие втулки старого образца, заменить эти детали на новые.

Воспользуемся универсальным набором АТА-0041, именно он имеет необходимые клещи для маслосъемных колпачков, набор адаптеров разных диаметров, оправки для колпачков, монтажный удлинитель. Для дальнейшей работы вытаскиваем изношенные направляющие втулки.

Потребуется выколотка подходящего диаметра. Ударами молотка старые направляющие втулки демонтируем. Теперь воспользуемся адаптером, чтобы установить направляющую втулки, монтажный удлинитель. Необходимо их состыковать.

Необходимо их состыковать.

Смазываем новую направляющую втулку, монтируем ее в посадочное место. Используя молоток, запрессовываем деталь.

Затем приспособление вытаскиваем. Наблюдаем за размещением втулки – она должна быть правильно установлена. Таким же образом устанавливаем прочие компоненты. Осуществив замену направляющих втулок, выполняем фрезеровку седел клапанов.

Возьмем универсальный набор с маркировкой ФРЕЗ АТА-0032. Здесь присутствует стержень направляющий, он самоцентрируется за счет цанги. Имеются фрезы различных углов и диаметров, ключ специальный для вращения фрез. Подбираем направляющий стержень необходимого диаметра.

Устанавливаем его в обрабатываемое седло, фрезу берем. На головке выполняем два угла: на 30 и 45 градусов (рабочий). Устанавливаем фрезу на 30 градусов. Ключ с фрезой соединяем, потом вращаем его. Подобной манипуляцией мы нарезаем фаску.

Затем фрезу устанавливаем на рабочую фаску, выполняем 45 градусов. Необходимо направляющий стержень снять. Теперь седло готово. Подобным методом обрабатывает прочие седла.

Теперь седло готово. Подобным методом обрабатывает прочие седла.

Выполнив фрезеровку седел, притираем клапана. Понадобится приспособление АТА-1401. Это пневмопривод со штоком, выполняющий возвратно-поступательные движения. На фоне пристукивания клапана и седла происходит притирка.

Необходимо использовать еще притирочную пасту. Пасту наносим на клапан. В направляющую втулку устанавливаем клапан, прессовку подбираем нужного диаметра. Затем ее монтируем на шток. Приспособление подключаем к пневмо-системе.

На притираемый клапан выставляем за счет регулятора, задаем частоту. Таким образом, притирка завершена. У седла имеется характерное пятно контакта, это достигается путем пристукивания клапана (не должно вращательных движений быть).

Подобным образом достигается качество обработки клапана и седла.

Как разобрать головку блока и притирать клапана — мы рассказали, но может быть лучше обратиться к мотористу?

Как разобрать головку блока

Понравилась статья? Поделись с друзьями в соц. сетях!

сетях!| Ремонт головки блока цилиндров ВАЗ-2110, 21102 ,21103, 21104. гур для нивы Ремонт головки блока цилиндров ВАЗ-2110, 21102 ,21103, 21104. Примечание: Прокладка головки блока разовая, поэтому при каждом снятии головки … | |

| Первый старт после ремонта ГБЦ — YouTube 23 авг 2011 | |

| Ремонт прогара ГБЦ ВАЗ-2107 — Просмотр темы :: AUTOLADA.RU е30 клуб Если да то скока есче ГБЦ протянет после такого ремонта??? и самый главный вопрос из-за чего такое могло произойти? | |

| Сделал сам! » Ремонт ГБЦ ВАЗ 21213 карбюратор дааз 4178-1107010-40 Ремонт ГБЦ ВАЗ 21213. 17 Авг. Чирканул: Саша, по интересу: Новости. Дата: 17.08.2010. Здравствуйте! Давненько я тут не появлялся, но не потому, что … | |

| Ремонт головки блока цилиндров ВАЗ — Remontautovaz самадельные лодки Описан ремонт головки блока цилиндров ВАЗ, как выбить направляющие ГБЦ, как шарошить седла головки блока, как притереть клапан к головке блока .  .. .. | |

| Ремонт головку блока цилиндров ГБЦ в домашних условиях ВАЗ. 15 май 2009 … Ремонт головку блока цилиндров ГБЦ в домашних условиях ВАЗ. … Ремонт головки блока цилиндров, обычно, требуется после пробега … | |

| Ремонт головки блока цилиндров ваз — Полезные советы … 14 июн 2012 … Ремонт головки блока цилиндров ваз на примере классики ваз 2101-07, с поэтапным планом выполнения операцийРемонт необходим, … | |

| ремонт головки блока цилиндров автомобилей ваз 2108, ваз … ПРЕДУПРЕЖДЕНИЕ Головка блока цилиндров заменяется с корпусами подшипников в сборе, так как они обрабатываются совместно. 1. Снимите с … | |

| ФОРУМ МОТОРИСТОВ • Просмотр темы — Ремонт ГБЦ ваз 8к Если делать ремонт у Вас,проводится ли проверка на соосность втулок и сёдел? А также осмотр ГБЦ на предмет состояния сёдел .  .. .. | |

| ремонт головки блока цилиндров — YouTube 17 апр 2011 |

Притирка клапанов двигателя ВАЗ своими руками

Зачем нужно притирать клапана?

Если не выполнить процедуру, клапана могут работать некачественно — например, пропускать бензин и воздух в закрытую камеру сгорания. Это ухудшит ходовые характеристики двигателя и со временем может привести к поломке. Притирка помогает добиться максимальной герметичности. Выполнять работу надо не только после установки новых клапанов — нередко она нужна и в случаях, когда изделия давно не менялись. Причиной «дёрганий» авто на холостых оборотах может являться разность компрессии в цилиндрах. Притирка — единственный способ справиться с проблемой.

Про нагар

После длительной эксплуатации автомобиля на поверхностях фаски клапана и седла оседает нагар, появляются микрораковины, задиры.

В итоге пятно контакта между поверхностями уменьшается, клапан неплотно прилегает к седлу, из-за чего он начинает пропускать и у двигателя снижается компрессия.

Для удаления нагара, раковин, задиров и применяется притирка клапанов, вследствие чего восстанавливается пятно контакта между клапаном и седлом.

Помимо выполнения данной операции в рамках капитального ремонта притирку клапанов проводят еще в ряде случаев.

Так, данные работы проводят:

Притирка клапанов в домашних условиях своими руками

➤ С помощью специального станка. На самом деле такой агрегат не выполняет притирку — он нарезает фаску седла и клапана, благодаря чему удаётся добиться как можно более жёсткой центровки и обеспечить точное сопряжение. Результатом становится нарезанный профиль высокой прочности, обеспечивающий качественную работу двигателя. Преимуществом метода является простота — после обработки останется только помыть и собрать головку.

Притирка клапанов с помощью станка

➤ С помощью ручной фрезы. Нет станка? Используйте ручную фрезу. Существует множество агрегатов такого типа, каждый из которых предназначен для определённой модели двигателя. С помощью фрезы можно обрабатывать старые клапана. Преимущество метода — высокая точность и отсутствие необходимости искать дорогое оборудование. ➤ Притирка своими руками. Если клапан не нужно серьёзно править, если под рукой нет ни станка, ни фрезы — этот вариант будет лучшим выбором. Неровности удаляются абразивной пастой, после чего изделие можно смело использовать. Главное достоинство метода — его можно использовать в любой момент, в любом месте.

С помощью фрезы можно обрабатывать старые клапана. Преимущество метода — высокая точность и отсутствие необходимости искать дорогое оборудование. ➤ Притирка своими руками. Если клапан не нужно серьёзно править, если под рукой нет ни станка, ни фрезы — этот вариант будет лучшим выбором. Неровности удаляются абразивной пастой, после чего изделие можно смело использовать. Главное достоинство метода — его можно использовать в любой момент, в любом месте.

Способы притирки

Так как правильно притереть клапана можно разными способами, стоит ознакомиться с каждым из них. Разница между упомянутыми далее способами существенная: использование станка даёт наиболее точный результат, тогда как вручную притирать клапана достаточно сложно и долго, а качество выполненных работ наименее высокое.

Станки

Максимальной точности нарезки и сопряжения седла и фаски клапана можно добиться только посредством жёсткой центровки детали, и без станка в данном случае не обойтись. В итоге профиль качественно нарезается и отличается высокой точностью. Дополнительные манипуляции при такой процедуре не нужны, кроме сборки ГБЦ и предварительной промывки клапанов.

Дополнительные манипуляции при такой процедуре не нужны, кроме сборки ГБЦ и предварительной промывки клапанов.

Ручные фрезы

Так как притереть клапана в домашних условиях можно и без высокоточного станка, стоит рассмотреть метод с использованием ручной фрезы. Диаметр такого инструмента может быть разным, а подбирать его следует с учётом конкретной модели двигателя. Необходимо на сёдлах вырезать три фаски под углом в 60, 45 и 30 градусов. Помните, что данный метод применим исключительно для обработки старых деталей.

Верстак и трубка с Т-образной ручкой

Рассматриваемый метод принято считать наиболее трудоёмким и долгим, зато он способен обеспечить достойный уровень качества. Рассмотрим этапы процесса:

- Подготовьте трубку с ручной Т-образной формы и отверстием, куда стержень клапана без проблем войдёт.

- Сбоку конструкции создайте отверстие и нарежьте резьбу, вкрутите болт. Клапан должен фиксироваться максимально прочно и надёжно.

- Разберите ГБЦ, установите на верстак.

Не забывайте о надёжности фиксации.

Не забывайте о надёжности фиксации. - Вставьте клапан в отведённый для него участок и закрепите собранную ранее конструкцию на другом его конце.

- Пасту на данном этапе следует применить для обработки области соприкосновения с седлом.

- Воспользуйтесь сконструированным приспособлением для перемещения клапана, чтобы просвет исчез полностью.

- Периодически меняйте направление круговых движений, параллельно дополнительно обрабатывайте зону клапана абразивной пастой.

- О высоком качестве выполненной работы будет свидетельствовать полоса с матовой поверхностью, которую вы найдёте на главных составляющих элементах клапана. Ширина дорожки должна ориентировочно составлять 1,5 мм.

Использование дрели

Применение дрели для реализации рассматриваемой процедуры также допустимо и считается наиболее распространённым вариантом. В идеале инструмент должен располагать функцией реверса. Шуруповёрт также подойдёт. Сам процесс притирки состоит из следующих этапов:

- Рассухарьте клапана и снимите их.

На данном этапе целесообразно заменить при необходимости маслосъёмные колпачки. (читайте больше о замене маслосъёмных колпачков).

На данном этапе целесообразно заменить при необходимости маслосъёмные колпачки. (читайте больше о замене маслосъёмных колпачков). - Используйте растворитель для обезжиривания седла и клапана.

- Нанесите пасту на рабочую клапанную фаску. Абразивное вещество не должно попасть на шток клапана, иначе он будет повреждён, маслосъёмные колпачки изживут своё намного быстрее, а масло будет расходоваться в большем количестве. Наденьте на шток войлочный лоскут, чтобы защитить его.

- Зафиксируйте клапан на своём месте, а шток должен располагаться в патроне выбранного вами электроинструмента. Для повышения удобства работы воспользуйтесь отрезком шланга: один край наденьте на шток, а второй — в патрон. Отдельные мастера предпочитают зажать шток сразу в патрон.

- Для притирки активируйте минимальную скорость дрели. Если клапанная тарелка прижата к седлу определёнными зонами, воспользуйтесь утолщённой резинкой, но обычно в этом нет необходимости.

- При оттягивании электроинструмента на себя наблюдается прижимание.

Вращательные движения необходимо выполнять в разные стороны поочередно. Процедура занимает около 2 минут.

Вращательные движения необходимо выполнять в разные стороны поочередно. Процедура занимает около 2 минут. - Для окончательной обработки на завершающем этапе повторите все действия, но вместо абразивной пасты используйте смешанную с моторным маслом пасту ГОИ. Предыдущую притирочную пасту следует предварительно удалить.

- Как только работы будут завершены, тщательно очистите бензином обработанные пастой детали.

- Чтобы убедиться в достойном уровне выполненной работы, можно ориентироваться как на матовую дорожку, так и на другие методы проверки качества притирки. Это может быть способ с заливанием бензина или керосина, используемый для определения необходимости выполнять притирку.

Рекомендуем: Замена термостата на Ладе Приоре (16 клапанов)

Результат проделанной работы может вас разочаровать, в некоторых случаях это будет вполне логично. Например, если ранее сёдла были криво прирезаны или на рабочих фасках заметны существенные дефекты.

Убедиться в том, что процедура не увенчалась успехом, можно по той же матовой полоске, она будет неровной или даже прерываться. Приобретение новых деталей станет единственным решением проблемы.

Приобретение новых деталей станет единственным решением проблемы.

Основные правила и секреты

Для осуществления процесса нужно снять головку блока цилиндров. ➤ Чтобы извлечь клапана из втулок, которые их направляют, надо предварительно убрать пружины клапанов. Для этого можно применять инструменты для клапанов, доступные в специализированных магазинах. ➤ Обычно на стержень приспособления надевают резиновый шланг и хомуты. Вместо этого можно использовать наконечник со сквозным резьбовым отверстием в боковой стенке. В это отверстие вворачивается болт, фиксирующий стержень клапана. ➤ Перед притиркой осмотрите клапана. Если на них есть следы деформации (погнутости и трещины) – такие изделия использовать нельзя. Замените их новыми. Имеется нагар? Очистите его — для этого можно применять жёсткую щётку.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.1.

Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

Для достижения результата её нужно тянуть и вращать.

2.

«Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель. Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления: ✔ абразивная или алмазная паста; ✔ пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан; ✔ керосин. Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Нанесение абразивной пасты

Как выполнить своими руками правильно

Притирать клапана можно несколькими способами. Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Оптимальный вариант — использование станков и фрез, но они не всегда есть рядом. В таком случае лучше прибегнуть к ручному варианту.

Инструменты для притирочных работ

Приспособления для притирки подразделяются на 2 группы.

- Зажимающие клапан сверху, фиксирующиеся на стержне. На одной из сторон располагается ручка. Для достижения результата её нужно тянуть и вращать.

- «Присоски». Фиксируются на тарелке клапана, также оснащаются ручкой. Для использования надо прижать клапан к тарелке и вращать приспособление в разные стороны.

Инструмент для притирки клапанов: зажимающая сверху модель

При отсутствии инструмента подойдут шуруповёрт или дрель.

Вне зависимости от выбранного инструмента вам понадобятся следующие приспособления:

- абразивная или алмазная паста;

- пружина — такая, чтобы можно было без труда сжать руками и надеть на клапан;

- керосин.

Нет возможности раздобыть абразивную пасту? Приготовьте её! Для этого понадобится наждачная бумага с мелким зерном или стружка наждачного камня. Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Снимите с неё камни и смешайте их с солидолом или аналогичным веществом в пропорции 2 к 1. По консистенции смесь должна напоминать шампунь. В крайнем случае в качестве основы сгодится и стандартное моторное масло.

Важный этап притирки клапанов: нанесение абразивной пасты

Притирка своими руками на ВАЗ 2109 с помощью пасты

- Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

- Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

- Винтом зафиксируйте инструмент на клапане.

- Нанесите на притирочную плоскость тарелки абразивную пасту.

- Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

- Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

- По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть на станке

Если есть доступ к станку, лучше воспользоваться им.

- Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

- Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

- Остановите агрегат, снимите клапан и протрите его керосином.

- После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке. Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

Видео: притирка клапанов ВАЗ

Притирка клапанов своими руками на ВАЗ 2106, 2109, 2110, 2112, 2114, 2115

1.

Возьмите клапан в руки и наденьте на него пружину. Верните клапан на место, обратно в машину.

Верните клапан на место, обратно в машину.

2.

Подожмите его пальцами и установите на ножку заранее подготовленный инструмент.

3.

Винтом зафиксируйте инструмент на клапане.

4.

Нанесите на притирочную плоскость тарелки абразивную пасту.

5.

Вращайте клапан в обе стороны, выполняя притирку. Нужно выполнить около 5 движений, после чего следует поднять изделие, перевернуть его на 90 градусов и повторить действия.

6.

Выполняйте процедуру, пока на тарелке и седле головки не появится матовое кольцо серого цвета.

7.

По завершении работ со всеми клапанами протрите их керосином и тщательно вытрите ветошью.

Так должен выглядеть клапан после притирки

Как притереть клапана на станке

Если есть доступ к станку, лучше воспользоваться им.1.

Зажмите клапан в специальном фиксаторе, включите станок. Шлифовальный круг быстро вращается в одну сторону, клапан — в другую, медленнее. Аккуратно подводите изделие к кругу и притирайте его.

Аккуратно подводите изделие к кругу и притирайте его.

2.

Не шлифуйте изделие слишком сильно. Прекратите обработку, как только процесс шлифовки станет непрерывным.

3.

Остановите агрегат, снимите клапан и протрите его керосином.

4.

После этого нужно осмотреть головку блока цилиндров. Изучите седла, запрессованные в головке. Притирать их можно только при отсутствии повреждений. Если на сёдлах имеется прогар, обработайте его шарошкой — пока серое кольцо не возникнет по всему кругу.

Чтобы обработать седла, нужна вот такая шарошка

Проверка работоспособности

Есть три способа проверки правильности притирки клапана.

➤ С помощью вакуум-тестера. Самый надёжный и простой вариант. Подключите инструмент к каждому отверстию со сторон впускного и выпускного коллекторов. Теперь используйте его. Если клапана притёрты плохо, уровень разряжения на манометре будет недостаточным. ➤ С помощью керосина. Установите клапана на место, положите головку вверх камерой сгорания и налейте сверху керосин. Оставьте их так на несколько часов. Если керосин не вытек — всё в порядке. Эксперты не рекомендуют использовать этот метод, так как он не слишком надёжен. ➤ С помощью карандаша. Рисуем радиальные линии по всей окружности рабочей кромки седла клапана. Устанавливаем клапан на место, крепко прижимаем его и вращаем по кругу. Достаём изделие и смотрим на узор. Если линии стёрлись и равномерно закрасили поверхность — всё в порядке. Если имеются неровности — притирка выполнена неправильно. Притирка клапанов обеспечивает нормальную работу двигателя. Обязательно регулярно прибегайте к процедуре — так вы сможете избежать проблем с силовым агрегатом.

Оставьте их так на несколько часов. Если керосин не вытек — всё в порядке. Эксперты не рекомендуют использовать этот метод, так как он не слишком надёжен. ➤ С помощью карандаша. Рисуем радиальные линии по всей окружности рабочей кромки седла клапана. Устанавливаем клапан на место, крепко прижимаем его и вращаем по кругу. Достаём изделие и смотрим на узор. Если линии стёрлись и равномерно закрасили поверхность — всё в порядке. Если имеются неровности — притирка выполнена неправильно. Притирка клапанов обеспечивает нормальную работу двигателя. Обязательно регулярно прибегайте к процедуре — так вы сможете избежать проблем с силовым агрегатом.

Как сделать присоску для притирки клапанов

На клапан и седло наносится необходимое количество притирочной пасты, клапан устанавливается на свое место в ГБЦ.

Если используется присоска, ее устанавливают на тарелку клапана.

Инструмент должен работать на малых оборотах — предпочтение следует отдавать низкооборотной дрели или шуруповерту. Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Отпускайте курок дрели при соприкосновении клапана с седлом, касание должно производиться при сбросе. Не надо прикладывать никаких усилий, это значительно повышает риск неправильной притирки.

Это самый простой и доступный способ притереть клапан, он не требует никаких специальных навыков. Устройство само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку — пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие требований к навыкам и гарантированно высокое качество.

Пневмомашинка для пристукивания имеет минимальные требования к навыкам использования. При отсутствии опыта обучение происходит прямо в работе, за первые же минуты. Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Также приспособление полностью исключает риски повредить детали и испортить что-либо.

Главные преимущества: заведомо гарантированное качество, самое точное притирание за счет имитации работы клапана в двигателе.

Мы отобрали шесть параметров, которые имеют наибольшее значение:

Как видно из таблицы, специальные пневмо-приспособления для притирки значительно превосходят ручной способ и дрель. Если откинуть параметр стоимость и смотреть только на качественные показатели, то оба метода проигрывают пневматическим машинкам с разгромом.

Выдающиеся показатели и наибольший итоговый бал по результатам тестов у машинки для притирки клапанов вращением. Максимальное количество баллов не сумел набрать ни один из участников — что же, идеального во всем инструмента не существует. Места распределились следующим образом: Последнее место, 22 балла — ручной способ, который прогнозируемо позади всех остальных. В настоящее время клапаны притираются ручным способом либо для получения удовольствия от процесса (да-да, бывает и такое), либо при полном отсутствии доступа к современному инструменту.

Предпоследнее место, 24 балла — дрель. Несмотря на высокую скорость работы, дрель опережает ручной метод всего на несколько пунктов. Прежде всего это связано с высокими рисками неправильной притирки и порчи деталей, а также с повышенными требованиями к специальным навыкам.

Второе место, 45 баллов — машинка для пристукивания. Несильно уступает первому месту, зато обеспечивает самую точную и правильную притирку клапана. Первое место, 48 баллов — машинка для вращения. Лидирует практически по всем показателям и является оптимальным решением для притирки.

Для испытаний использовалось следующее оборудование:

Источник

секреты и механизмы — Ozon Клуб

Проверка качества притирки

Клапанные пружины влияют на функциональность двигателя и качество механизма. Чем старее пружины, тем скорее они ослабевают, заставляя клапаны «подскакивать» на сёдлах при закрытии. Это приводит к проблемам при запуске двигателя и потере мощности автомобиля. Для того, чтобы сделать притирку, существуют как новаторские, так и традиционные методы.

Это приводит к проблемам при запуске двигателя и потере мощности автомобиля. Для того, чтобы сделать притирку, существуют как новаторские, так и традиционные методы.

Начните с проверки штока клапана и направляющей. Для этого передвигайте клапаны из одной стороны в другую. Это нехитрое действие покажет вам, как именно проводить проверку.

Притирка любых клапанов означает, что вам нужно внимательно осмотреть направляющие, принадлежащие клапану, на предмет износа. Для притирки клапанов разместите элементы в направляющую, которая им соответствует, а затем слегка подержите клапаны над седлом.

Перемещайте головку клапана слева направо и наоборот. Если передвижение этой части клапана больше 0,2 мм, это говорит об износе направляющей или штока. Посмотрите характеристики, указанные в инструкции от производителя. Найдите эту информацию в сервисном гайде или обратитесь к дилеру, чтобы проверить качество.

Если вы наблюдаете интенсивное движение комплектующей во время притирки клапанов, проделайте тест повторно, используя новые клапаны. Подвижность уменьшилась? Значит, старый шток на клапане изношен, а сам клапан требует замены. Если по-прежнему клапан ходит ходуном, это признак износа направляющей. Покажите головку блока цилиндров мастеру, который продиагностирует все направляющие.

Эти детали открываются, если входят в состав головки блока цилиндров. Тогда направляющие увеличатся в размере. А у вас появится возможность установить новые клапаны с увеличенными штоками. В принципе, если вы не уверены в собственных силах, эту работу можно доверить автомастерской, где есть профессионалы и множество нужных инструментов.

Как отшлифовать и установить клапаны?

Обычно клапаны должны быть притерты к соответствующим сёдлам, чтобы обеспечить газонепроницаемое уплотнение. Притирка клапанов предполагает, что вы должны отшлифовать клапаны (в том числе и новые) самостоятельно, используя инструмент для заточки комплектующих и пасту, способную затачивать клапаны.

Притирка клапанов предполагает, что вы должны отшлифовать клапаны (в том числе и новые) самостоятельно, используя инструмент для заточки комплектующих и пасту, способную затачивать клапаны.

Для притирки клапанов присоедините присоску на шлифовальном инструменте к торцу клапана.

На некоторых современных автомобилях поверхности комплектующих имеют тонкий слой, который нельзя удалять. Устанавливая клапаны с покрытием, используйте старые клапаны для шлифовки седла.

Проводя притирку, смажьте чистым моторным маслом шток клапана и прикрепите его головку к присоске на конце шлифовального инструмента.

Нанесите тонкий слой пасты на скошенный край головки комплектующей и полностью вставьте клапаны в его направляющую, продолжая притирку.

Отшлифуйте клапан в седле, вращая шлифовальный инструмент между ладонями вперед и назад во время притирки клапанов.

Далее – вращайте шлифовальный инструмент между своими ладонями вперед и назад, одновременно вдавливая инструмент и клапан в гнездо.

Через минуту непрерывного измельчения поднимите клапан с его седла, поверните примерно на 45 градусов. Затем продолжайте процесс измельчения, делая притирку ещё минуту.

Повторите процедуру шлифовки и осуществляйте притирку, периодически меняя положение, в котором находится клапан. Делайте это до того момента, пока и фланец головки, и седло, принадлежащее клапану, не станут ровными, матово-серыми. Это указывает на то, что клапан и седло имеют хороший контакт на всей плоскости.

Клапан и сиденье

Сиденье должно иметь матово-серый цвет без ямок и других дефектов, тогда вам удастся полноценно провести притирку.

- Головка клапана должна иметь небольшой шаг между торцом и седлом.

Следует заменить клапан с острым краем.

Следует заменить клапан с острым краем. - Если на седле остаётся небольшая точечная коррозия, используйте сначала пасту более грубого помола, а затем – мелкого.

- Когда все клапаны притёрты, снимите их и разместите каждый в порядке снятия. Теперь продолжаем делать притирку.

- Тщательно промойте головку блока цилиндров, камеры сгорания и порты клапанов парафином, чтобы удалить все следы шлифовальной пасты.

- Просушите всё сжатым воздухом от ножного насоса для шин и продуйте масляные каналы и отверстия для болтов.

- Удалите следы шлифовальной пасты с клапанов, не забывая хранить их в порядке удаления.

- Смажьте каждый шток клапана чистым моторным маслом и установите клапаны в соответствующие положения в головке.

- Установите сальник на шток клапана.